هل سبق لك أن واجهت مشكلة في تصنيع مكونات الفولاذ المقاوم للصدأ التي تفشل باستمرار في تلبية المواصفات؟ يواجه العديد من المصنعين هذا التحدي يوميًا، حيث يتعاملون مع تآكل الأدوات، والتشطيبات السطحية الرديئة، وعدم دقة الأبعاد. يمكن أن يؤدي تعقيد العمل مع هذه المواد الصعبة إلى تأخيرات مكلفة في الإنتاج ومشكلات في الجودة تؤثر على أرباحك النهائية.

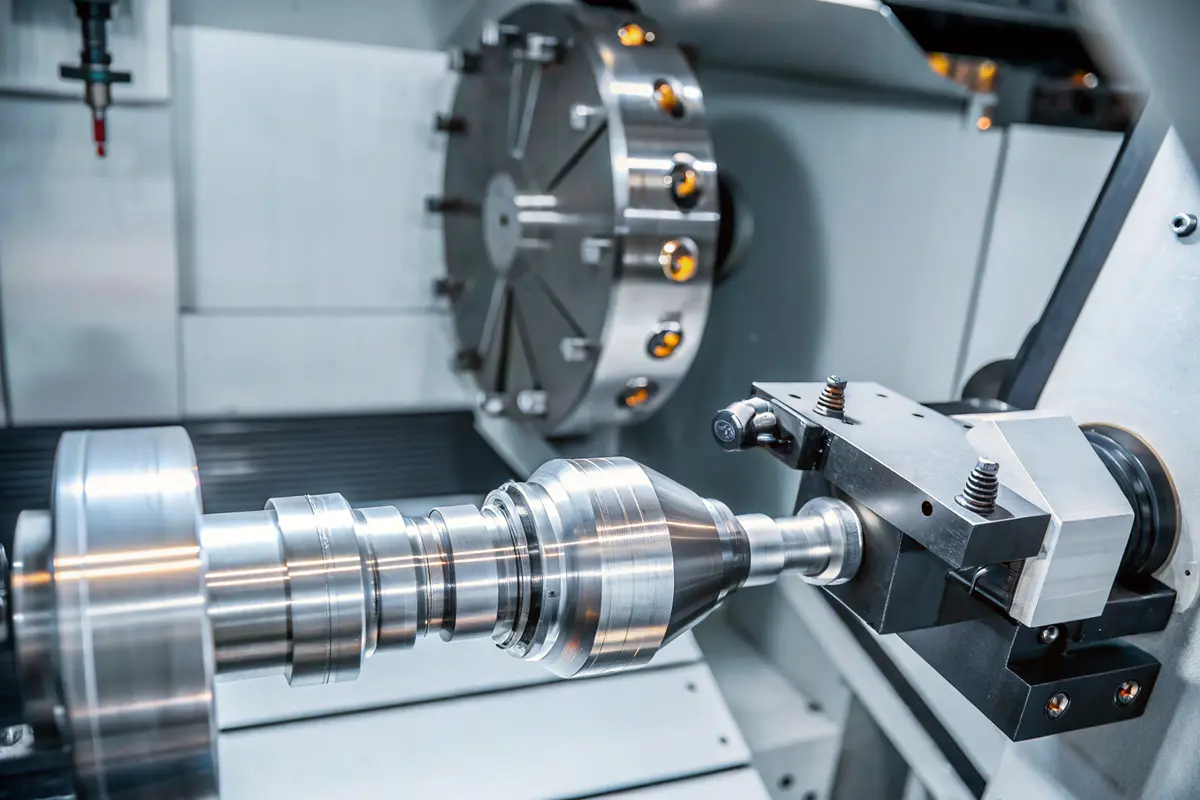

التصنيع الآلي للفولاذ المقاوم للصدأ هو عملية تصنيع متخصصة تتضمن قطع وتشكيل وتشكيل الفولاذ المقاوم للصدأ باستخدام أدوات ومعدات دقيقة. وتتطلب هذه العملية تقنيات وأدوات وخبرة محددة لتحقيق نتائج دقيقة مع الحفاظ على خصائص المواد المقاومة للتآكل.

فهم أساسيات الفولاذ المقاوم للصدأ

يعتبر الفولاذ المقاوم للصدأ مادة رائعة تحتوي على 10.51 تيرابايت 11 تيرابايت على الأقل من الكروم، مما يشكل طبقة أكسيد واقية تجعله مقاومًا للغاية للتآكل. عندما نصنع الفولاذ المقاوم للصدأ، يجب أن نأخذ في الاعتبار خصائصه الفريدة:

| الممتلكات | الخصائص | التأثير على التصنيع الآلي |

|---|---|---|

| الصلابة | ارتفاع معدل التصلب في العمل | يتطلب سرعات قطع محددة |

| التوصيل الحراري | ضعف تبديد الحرارة | يحتاج إلى استراتيجيات تبريد مناسبة |

| قوة الشد | مستويات عالية من القوة | يتطلب أدوات متينة |

| تشطيب السطح | الطبيعة الصمغية | يتطلب أدوات حادة |

طرق التصنيع الأساسية

من خلال خبرتي في شركة PTSMAKE، وجدتُ أن التصنيع الآلي الناجح للفولاذ المقاوم للصدأ يعتمد على عدة طرق رئيسية:

التفريز باستخدام الحاسب الآلي الرقمي

- تفريز الوجه للأسطح المسطحة

- الطحن الطرفي للأشكال الهندسية المعقدة

- الطحن الجانبي للأشكال المحددة

الخراطة باستخدام الحاسب الآلي الرقمي

- الخراطة الخارجية للأشكال الأسطوانية

- الحفر الداخلي للثقوب

- الخيوط لتطبيقات التثبيت

تطبيقات الصناعة

تخدم الأجزاء المشكّلة آليًا من الفولاذ المقاوم للصدأ أدوارًا مهمة في مختلف القطاعات:

الصناعة الطبية

- الأدوات الجراحية

- مكونات الزرع

- علب الأجهزة الطبية

الفضاء الجوي

- مكونات المحرك

- العناصر الهيكلية

- أنظمة التثبيت

تجهيز الأغذية

- معدات المعالجة

- حاويات التخزين

- خلط المكونات

المعايير الحاسمة للنجاح

يكمن مفتاح تحقيق الدقة في التصنيع الآلي للفولاذ المقاوم للصدأ في التحكم في هذه المعلمات الأساسية:

سرعة القطع

- سرعات أقل من الفولاذ الكربوني

- معدلات تغذية ثابتة

- العمق المناسب للقطع

اختيار الأداة

- أدوات كربيد لمعظم الاستخدامات

- أدوات السيراميك للعمليات عالية السرعة

- أدوات مغلفة لتحسين مقاومة التآكل

التحديات والحلول المشتركة

يمثل العمل مع الفولاذ المقاوم للصدأ العديد من التحديات التي تتطلب حلولاً محددة:

إدارة الحرارة

- الحل: تنفيذ استراتيجيات التبريد المناسبة

- استخدام أنظمة سائل التبريد عالي الضغط

- الحفاظ على سرعات القطع المثلى

ارتداء الأدوات

- الحل: اختيار مواد الأدوات المناسبة

- المراقبة المنتظمة لحالة الأداة

- تنفيذ جداول زمنية مناسبة لتناوب الأدوات

تشطيب السطح

- الحل: استخدم أدوات حادة ومغلفة بشكل صحيح

- الحفاظ على معايير قطع متسقة

- استخدام سوائل التقطيع المناسبة

تدابير مراقبة الجودة

لضمان جودة متسقة في تصنيع الفولاذ المقاوم للصدأ، ننفذ:

فحص الأبعاد

- قياسات CMM المنتظمة

- القياس أثناء العملية

- بروتوكولات التفتيش النهائي

فحوصات جودة السطح

- قياسات الخشونة

- الفحص البصري

- التحقق من سلامة المواد

الاعتبارات الاقتصادية

تعتمد فعالية تكلفة التصنيع الآلي للفولاذ المقاوم للصدأ على:

اختيار المواد

- الدرجة المناسبة للتطبيق

- تحسين حجم المخزون

- متطلبات اعتماد المواد

تخطيط الإنتاج

- تحسين حجم الدُفعات

- إدارة عمر الأداة

- تقليل وقت الإعداد

إدارة الجودة

- متطلبات التفتيش

- احتياجات التوثيق

- تكاليف التصديق

من خلال فهم هذه الجوانب الأساسية للتصنيع الآلي للفولاذ المقاوم للصدأ، يمكن للمصنعين الاستعداد بشكل أفضل للتحديات والفرص التي تقدمها هذه العملية. لقد قمنا في شركة PTSMAKE بتطوير استراتيجيات شاملة للتغلب على هذه التحديات مع الحفاظ على معايير الجودة العالية والفعالية من حيث التكلفة في عمليات التصنيع الآلي لدينا.

لماذا يصعب تصنيع الفولاذ المقاوم للصدأ؟

يعرف كل مُصنِّع الصداع الذي يسببه تصنيع الفولاذ المقاوم للصدأ. لقد رأيت عددًا لا يحصى من المشاريع التي تأخرت والأدوات التي دمرت بسبب استهانة الفرق بتحدياته. إن الخصائص الفريدة لهذه المادة تجعلها حصنًا حصينًا ضد أساليب التصنيع الآلي التقليدية، مما يؤدي إلى تآكل الأدوات بشكل مفرط وتأخير الإنتاج.

تنبع صعوبات التصنيع الآلي للفولاذ المقاوم للصدأ من قوة الشد العالية، وميله للتصلب أثناء العمل، وانخفاض التوصيل الحراري. تتسبب هذه الخصائص في سرعة تآكل الأداة وتراكم الحرارة المفرط وتكوين البُرادة الصعبة أثناء عمليات التشغيل الآلي.

فهم تصلب العمل

ربما يكون تصلب العمل هو التحدي الأكثر أهمية عند تصنيع الفولاذ المقاوم للصدأ. أثناء عمليات القطع، يصبح سطح المادة أكثر صلابة بسبب تشوه البلاستيك. وهذا يخلق حلقة مفرغة - فكلما أصبح السطح أكثر صلابة، زادت القوة اللازمة لقطعه، مما يؤدي بدوره إلى مزيد من التصلب.

| تأثيرات تصلب العمل | التأثير على التصنيع الآلي |

|---|---|

| تصلب السطح | زيادة تآكل الأدوات المتزايدة |

| حساسية معدل الإجهاد | قوى القطع المتغيرة |

| تغيرات البنية المجهرية | سلوك مادي غير متوقع |

| توليد الحرارة | انخفاض عمر الأداة |

مشكلات التوصيل الحراري

يخلق التوصيل الحراري المنخفض للفولاذ المقاوم للصدأ تحديات كبيرة في إدارة الحرارة. على عكس الألومنيوم أو الفولاذ العادي، يحتفظ الفولاذ المقاوم للصدأ بمعظم الحرارة المتولدة أثناء التصنيع الآلي. يؤدي هذا التركيز الحراري إلى:

- تسارع تآكل الأدوات المتسارع

- تشكيل الحافة المبنية

- مشاكل دقة الأبعاد

- رداءة جودة تشطيب السطح

قوى القطع العالية المطلوبة

تتطلب القوة والصلابة العالية للفولاذ المقاوم للصدأ قوى قطع أكبر مقارنةً بالمواد الأخرى. يؤثر هذا الشرط على:

| العامل | التأثير |

|---|---|

| استهلاك الطاقة | ارتفاع تكاليف الطاقة |

| استقرار الماكينة | زيادة مخاطر الاهتزازات |

| اختيار الأداة | الحاجة إلى أدوات أقوى |

| سرعة الإنتاج | الحاجة إلى معدلات تغذية أبطأ |

آليات تآكل الأدوات

يؤدي الجمع بين تصلب الشغل وتوليد الحرارة إلى إنشاء آليات تآكل متعددة للأدوات:

- التآكل الكاشطة من الجسيمات الصلبة

- تآكل المواد اللاصقة بسبب التصاق المواد

- تآكل الانتشار في درجات الحرارة العالية

- تآكل الشق في أعماق القطع

تحديات تشطيب السطح

يتطلب الحصول على تشطيبات سطحية عالية الجودة على الفولاذ المقاوم للصدأ مراعاة دقيقة لما يلي:

| المعلمة | النظر في |

|---|---|

| سرعة القطع | يجب موازنة توليد الحرارة |

| معدل التغذية | يؤثر على خشونة السطح |

| هندسة الأدوات | تأثيرات تكوين البُرادة |

| استخدام سائل التبريد | حاسم لإدارة الحرارة |

مشاكل التحكم في الرقاقة

ويميل الفولاذ المقاوم للصدأ إلى تشكيل رقائق طويلة متماسكة يمكن أن:

- التفاف حول الأدوات

- أسطح قطع العمل التالفة

- إنشاء مخاطر السلامة

- تقليل كفاءة التصنيع الآلي

الاختلافات في درجة المواد

تمثل درجات الفولاذ المقاوم للصدأ المختلفة تحديات مختلفة في التشغيل الآلي:

| نوع الصف | تحديات محددة |

|---|---|

| أوستنيتي | أعلى صلابة في العمل |

| مرتنزيتي | مشكلات تآكل الأدوات |

| حديدي | قابلية تشغيل آلي أفضل |

| دوبلكس | صلابة فائقة |

معلمات العملية الحرجة

يعتمد النجاح في تصنيع الفولاذ المقاوم للصدأ على التحكم في العديد من المعلمات الرئيسية:

- اختيار سرعة القطع

- تحسين معدل التغذية الأمثل

- إدارة عمق القطع

- تصميم هندسة الأدوات

- تنفيذ استراتيجية التبريد

الآثار الاقتصادية

تؤثر الصعوبات في تصنيع الفولاذ المقاوم للصدأ بشكل مباشر على تكاليف التصنيع:

- تواتر أعلى لاستبدال الأدوات

- زيادة وقت التصنيع الآلي

- زيادة استهلاك الطاقة

- صيانة أكثر تواترًا للماكينة

- متطلبات المشغلين ذوي المهارات العالية

اعتبارات اختيار الأداة

اختيار الأداة المناسبة أمر بالغ الأهمية ويجب أن يأخذ في الحسبان:

| العامل | المتطلبات |

|---|---|

| نوع الطلاء | مقاومة للحرارة والتآكل |

| مادة الركيزة | الصلابة والصلابة |

| إعداد الحافة | الثبات والقوة |

| الهندسة | التحكم في البُرادة وقوى القطع |

من واقع خبرتي في شركة PTSMAKE، يتطلب التصنيع الآلي الناجح للفولاذ المقاوم للصدأ فهمًا شاملاً لهذه التحديات ونهجًا منظمًا لمعالجتها. يكمن المفتاح في التخطيط الدقيق واختيار الأداة المناسبة والتحكم الدقيق في معلمات التصنيع الآلي. على الرغم من أن المادة تمثل تحديات كبيرة، فإن فهم هذه الجوانب الأساسية يساعد على ضمان تحقيق نتائج ناجحة في عمليات تصنيع الفولاذ المقاوم للصدأ.

ما هي الدرجات الشائعة من الفولاذ المقاوم للصدأ المستخدمة في التصنيع؟

قد يكون اختيار درجة الفولاذ المقاوم للصدأ المناسبة للتشغيل الآلي أمرًا مربكًا. مع وجود العديد من الدرجات المتاحة ولكل منها خصائص مميزة، يكافح العديد من المصنعين لتحديد النوع الذي يناسب تطبيقاتهم الخاصة. يمكن أن يؤدي الاختيار الخاطئ إلى زيادة تكاليف الأدوات، وأوقات إنتاج أطول، وجودة القِطع المعرضة للخطر.

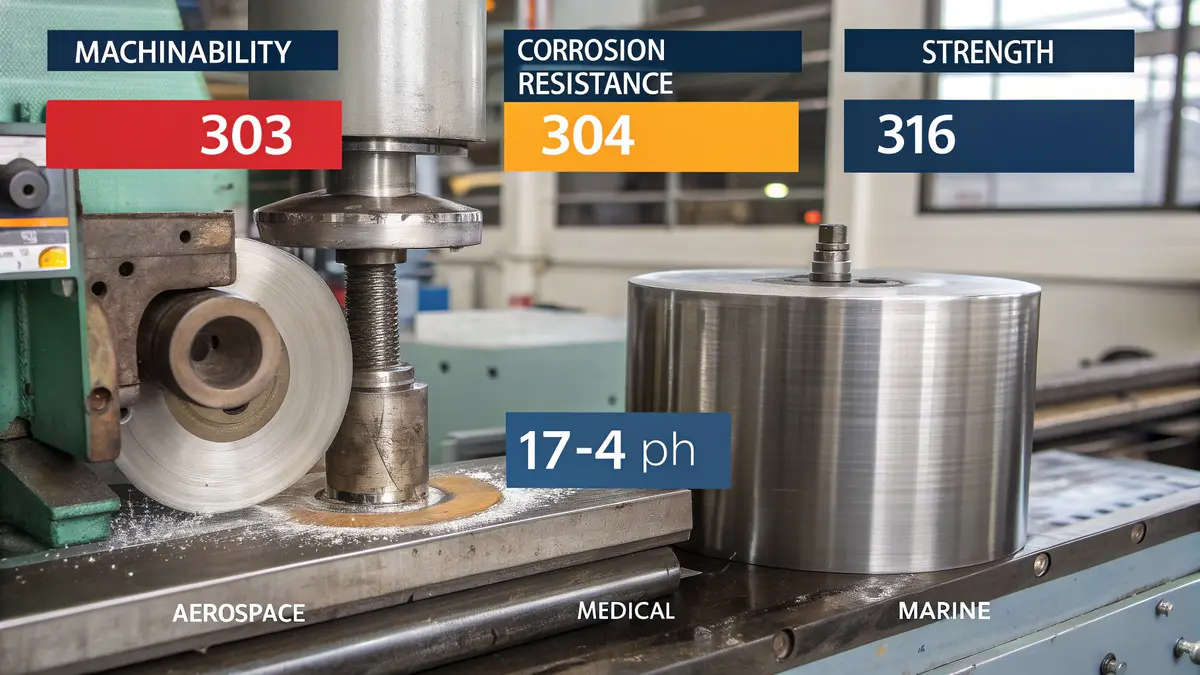

والدرجات الأكثر شيوعًا من الفولاذ المقاوم للصدأ المستخدمة في التشغيل الآلي هي 303 و304 و316 و17-4 PH. تتميز كل درجة بخصائص فريدة تجعلها مناسبة للتطبيقات المختلفة، حيث إن 303 هو الأكثر قابلية للتشغيل الآلي و 316 يقدم أعلى مقاومة للتآكل.

فهم الفولاذ المقاوم للصدأ 303

غالبًا ما يُعتبر الفولاذ المقاوم للصدأ 303 الخيار المفضل لعمليات التشغيل الآلي. تأتي قابليته الممتازة للتشغيل الآلي من محتوى الكبريت المضاف، مما يساعد على تكسير البُرادة أثناء عمليات القطع. لقد وجدت أن 303 عادةً ما يتم تصنيع 40% أسرع من 304، مما يجعله مثاليًا لعمليات الإنتاج بكميات كبيرة.

تشمل الخصائص الرئيسية لـ 303 ما يلي:

- محتوى الكبريت: 0.15% كحد أدنى

- قابلية تشغيل آلي ممتازة

- مقاومة جيدة للتآكل

- تكلفة أقل لكل قطعة بسبب سرعة التصنيع الآلي

ومع ذلك، فإن الكبريت المضاف يقلل بشكل طفيف من مقاومته للتآكل مقارنةً بالكبريت 304. بالنسبة لمعظم التطبيقات، تكون هذه المفاضلة مقبولة عند النظر في التحسن الكبير في قابلية التشغيل الآلي.

تعدد استخدامات الفولاذ المقاوم للصدأ 304

304 هو أكثر أنواع الفولاذ المقاوم للصدأ استخدامًا على مستوى العالم، ولسبب وجيه. فهو يوفر توازنًا ممتازًا بين مقاومة التآكل والقوة والقابلية المعتدلة للتشغيل الآلي. وعلى الرغم من أنه ليس سهل التشغيل الآلي مثل 303، إلا أنه يوفر مقاومة فائقة للتآكل وقابلية لحام أفضل.

مقارنة بين الخصائص الرئيسية:

| الممتلكات | 304 تقييم | التطبيقات الشائعة |

|---|---|---|

| مقاومة التآكل | ممتاز | معدات تجهيز الأغذية |

| القوة | جيد | الأجهزة الطبية |

| قابلية التصنيع | معتدل | المعالجة الكيميائية |

| قابلية اللحام | ممتاز | معدات المطبخ |

الفولاذ المقاوم للصدأ 316: محارب التآكل

يحتوي 316 من الفولاذ المقاوم للصدأ على الموليبدينوم، مما يعزز مقاومته للتآكل بشكل كبير، خاصةً ضد الكلوريدات. وعلى الرغم من أنه أكثر صعوبة في التصنيع من 303 أو 304، إلا أن خصائصه الفائقة تجعله ضروريًا لتطبيقات محددة.

اعتبارات مهمة لـ 316

- ارتفاع تكلفة المواد

- يتطلب سرعات قطع أبطأ

- مقاومة كيميائية فائقة

- مثالية للبيئات البحرية

قوة الفولاذ المقاوم للصدأ 17-4 PH

يوفر الفولاذ المقاوم للصدأ 17-4 PH (المتصلب بالترسيب) مزايا فريدة من خلال قدرته على المعالجة الحرارية. ومن واقع خبرتي في العمل مع عملاء صناعة الطيران، فإن هذه الدرجة ضرورية عند الحاجة إلى قوة عالية ومقاومة معتدلة للتآكل.

أطراف التصنيع لـ 17-4 PH:

- استخدم أدوات حادة ومغلفة بالكربيد الحاد

- الحفاظ على الإعدادات والأدوات الصلبة

- تطبيق التبريد الكافي

- النظر في حالة المواد (المعالجة بالمحلول مقابل المعتقة)

أفضل ممارسات التصنيع الآلي للدرجات المختلفة

تتطلب كل درجة معلمات تصنيع محددة للحصول على أفضل النتائج:

| الصف | سرعة القطع (SFM) | معدل التغذية | متطلبات سائل التبريد |

|---|---|---|---|

| 303 | 400-500 | عالية | معتدل |

| 304 | 300-400 | متوسط | ثقيل |

| 316 | 250-350 | متوسط | ثقيل |

| 17-4 PH | 200-300 | منخفضة | ثقيل |

اعتبارات اختيار المواد

عند اختيار درجات الفولاذ المقاوم للصدأ للتشغيل الآلي، ضع في اعتبارك هذه العوامل:

- بيئة الاستخدام النهائي

- الخواص الميكانيكية المطلوبة

- حجم الإنتاج

- قيود التكلفة

- متطلبات تشطيب السطح

بالنسبة للتطبيقات الحرجة، أوصي دائمًا بإجراء اختبار المواد قبل الإنتاج الكامل. وقد أنقذ هذا النهج العديد من العملاء من الأخطاء المكلفة ويضمن الأداء الأمثل في التطبيق النهائي.

تحليل كفاءة التكاليف

تتضمن التكلفة الإجمالية للتصنيع الآلي للدرجات المختلفة أكثر من مجرد أسعار المواد:

| الصف | التكلفة المادية | وقت التصنيع | أداة الحياة | التكلفة الإجمالية |

|---|---|---|---|---|

| 303 | معتدل | منخفضة | طويل | الأقل |

| 304 | معتدل | متوسط | متوسط | معتدل |

| 316 | عالية | عالية | قصير | الأعلى |

| 17-4 PH | عالية جداً | متوسط | متوسط | عالية |

في الختام، يتطلب اختيار الدرجة المناسبة من الفولاذ المقاوم للصدأ تحقيق التوازن بين قابلية التشغيل الآلي ومتطلبات الأداء واعتبارات التكلفة. يساعد فهم هذه الدرجات الشائعة وخصائصها على ضمان نجاح عمليات التصنيع الآلي والأداء الأمثل للقطع.

ما هي تقنيات التصنيع الرئيسية للفولاذ المقاوم للصدأ؟

يمكن أن يمثل التصنيع الآلي للفولاذ المقاوم للصدأ تحديًا حقيقيًا للعديد من المصنعين. لقد شاهدت العديد من المشاريع التي تأخرت أو تعرضت للخطر بسبب تقنيات التصنيع غير الصحيحة، مما أدى إلى تآكل الأدوات، وسوء تشطيب السطح، وعدم دقة الأبعاد. إن القوة العالية للمادة وميلها إلى التصلب أثناء العمل وانخفاض التوصيل الحراري يجعل من الصعب بشكل خاص تشغيلها آليًا بشكل صحيح.

تشمل تقنيات التصنيع الرئيسية للفولاذ المقاوم للصدأ التفريز باستخدام الحاسب الآلي والخراطة باستخدام الحاسب الآلي والحفر والطحن. يعتمد النجاح على اختيار معلمات القطع المناسبة، واستخدام الأدوات المناسبة، والحفاظ على ظروف القطع المثلى مع استراتيجيات التبريد المناسبة.

تقنيات التفريز باستخدام الحاسب الآلي للصلب المقاوم للصدأ

عندما يتعلق الأمر بطحن الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي، فإن النهج الصحيح يُحدث فرقًا كبيرًا. في PTSMAKE، نستخدم هذه المعلمات المجربة للحصول على أفضل النتائج:

- سرعة القطع: 100-150 قدم سطحي في الدقيقة (SFM) للستانلس ستانلس ستانلس ستيل الأوستنيتي

- معدل التغذية: 0.004 - 0.008 بوصة لكل سن

- عمق القطع: 0.125 بوصة كحد أقصى للقطع الخشن، 0.02 بوصة للقطع النهائي

يقلل استخدام التفريز المتسلق بدلاً من التفريز التقليدي من تصلب العمل ويطيل عمر الأداة. نحن نضمن دائمًا تثبيت الأداة بشكل صارم والحد الأدنى من تراكب الأداة لمنع حدوث رفرفة.

عمليات الخراطة باستخدام الحاسب الآلي CNC

يتطلب خراطة الفولاذ المقاوم للصدأ اهتمامًا خاصًا بهذه العوامل الرئيسية:

| المعلمة | النطاق الموصى به | الملاحظات |

|---|---|---|

| سرعة القطع | 250-350 متر مربع | أعلى للتشطيب |

| معدل التغذية | 0.005 - 0.015 ipr | يعتمد على تشطيب السطح |

| عمق القطع | 0.040-0.200 بوصة | تعتمد على المادة |

| هندسة الأدوات | زاوية ارتياح 5-15 درجة | يوصى بالرفعة الإيجابية |

تقنيات الحفر

يمثل حفر الفولاذ المقاوم للصدأ تحديات فريدة من نوعها. نحن نتبع هذه الإرشادات:

- استخدم أطوال الحفر القصيرة عند الإمكان

- ابدأ بالثقوب التجريبية للثقوب العميقة

- الحفاظ على معدل تغذية ثابت

- تطبيق ضغط سائل القطع الكافي

معلمات الحفر الموصى بها:

- السرعة: 20-30 متر مربع

- تغذية 0.002-0.004 بوصة لكل دورة

- دورات الحفر بالنقر للثقوب الأعمق من 3 أضعاف القطر

اعتبارات الطحن السطحي

يعد طحن السطح أمرًا بالغ الأهمية لتحقيق تفاوتات تفاوتات ضيقة. يتضمن نهجنا ما يلي:

اختيار العجلة

- عجلات أكسيد الألومنيوم للأغراض العامة

- عجلات CBN لعمليات الإنتاج العالية

- مقاس 60-80 للخشونة

- 120-150 حصى 120-150 للتشطيب

معلمات الطحن

- سرعة العجلة: 5000-6000 قدم سطحي في الدقيقة

- سرعة الطاولة: 50-60 قدم في الدقيقة

- عمق القطع: 0.0005-0.001 بوصة لكل تمريرة

اختيار سائل القطع واستخدامه

سائل القطع المناسب ضروري لتصنيع الفولاذ المقاوم للصدأ:

أنواع سوائل القطع

- زيوت قابلة للذوبان في الماء للأغراض العامة

- زيوت مستقيمة للعمليات الشاقة

- السوائل الاصطناعية للتطبيقات عالية السرعة

طرق التطبيق

- تبريد الفيضانات للعمليات العامة

- التبريد العابر للأداة للثقوب العميقة

- تطبيق الضباب للجروح الخفيفة

اختيار الأدوات وإدارتها

يؤثر اختيار الأدوات المناسبة بشكل كبير على نجاح التصنيع الآلي:

مواد الأدوات

- درجات الكربيد مع طلاء TiAlN

- أدوات السيراميك للعمليات عالية السرعة

- أدوات HSS للعمليات البسيطة

إدارة عمر الأداة

- مراقبة التآكل المنتظمة

- فترات تغيير الأدوات المحددة مسبقًا

- تخزين الأدوات والتعامل معها بشكل صحيح

استراتيجيات تحسين العمليات

للحصول على أفضل النتائج، ننفذ هذه الاستراتيجيات:

تحسين المعلمات

- ابدأ متحفظاً وزدها تدريجياً

- مراقبة تآكل الأداة وتشطيب السطح

- التعديل بناءً على النتائج الفعلية

مراقبة الجودة

- فحوصات الأبعاد المنتظمة

- مراقبة تشطيب السطح الخارجي

- فحص تآكل الأدوات

كفاءة الإنتاج

- تقليل وقت الإعداد إلى الحد الأدنى

- تحسين مسارات الأدوات

- تقليل الوقت غير المقطوع

من خلال تنفيذ هذه التقنيات والحفاظ على الاهتمام الصارم بالتفاصيل، نحقق باستمرار نتائج ممتازة في تصنيع الفولاذ المقاوم للصدأ. يكمن المفتاح في فهم كيفية تأثير كل معلمة على النتيجة وإجراء التعديلات المناسبة بناءً على التغذية الراجعة في الوقت الفعلي من عملية التصنيع الآلي.

تذكر أن التصنيع الآلي الناجح للفولاذ المقاوم للصدأ يتطلب نهجًا متوازنًا. في حين أن الإنتاجية العالية مهمة، إلا أنها لا ينبغي أن تأتي على حساب عمر الأداة أو جودة القِطع. تضمن المراقبة المنتظمة وتعديل معلمات التصنيع الآلي بانتظام الحصول على أفضل النتائج والجودة المتسقة.

ما هي الأدوات والمعدات الأفضل لتصنيع الفولاذ المقاوم للصدأ؟

يمثل التصنيع الآلي للفولاذ المقاوم للصدأ تحديات كبيرة في عمليات التصنيع لدينا. ويعاني العديد من الميكانيكيين من التآكل السريع للأدوات والتشطيب السطحي الرديء والنتائج غير المتسقة عند العمل مع هذه المادة الصعبة. لا تؤدي هذه المشكلات إلى زيادة تكاليف الإنتاج فحسب، بل تتسبب أيضًا في تأخيرات محبطة ومخاوف تتعلق بالجودة.

تشمل أفضل أدوات التصنيع الآلي للفولاذ المقاوم للصدأ أدوات القطع المصنوعة من الكربيد ذات الطلاء المتخصص، وماكينات CNC الصلبة ذات قوة مغزل عالية، وإدخالات القطع المتقدمة المصممة خصيصًا للفولاذ المقاوم للصدأ. أنظمة توصيل سائل التبريد المناسبة وحوامل الأدوات ضرورية أيضًا لتحقيق الأداء الأمثل.

أدوات القطع بالكربيد: أساس النجاح

من واقع خبرتي في شركة PTSMAKE، أثبتت أدوات الكربيد أنها الخيار الأكثر موثوقية لتصنيع الفولاذ المقاوم للصدأ. نحن نستخدم في المقام الأول ماكينات تفريز نهائية من الكربيد الصلب مع هذه الميزات الرئيسية:

- تركيبة كربيد الحبيبات الدقيقة لتعزيز مقاومة التآكل

- زوايا حلزونية متغيرة لتقليل الرفرفة

- زوايا أشعل النار أعلى لإخلاء البُرادة بشكل أفضل

- تحضير الحافة المتخصصة لمنع تعطل الأداة قبل الأوان

درجة الكربيد المناسبة أمر بالغ الأهمية. بالنسبة للتطبيقات المصنوعة من الفولاذ المقاوم للصدأ، نوصي بالدرجات التي تحتوي على 10-12% من الكوبالت، والتي توفر التوازن الأمثل بين الصلابة والمتانة.

طلاء أدوات القطع: عنصر تغيير قواعد اللعبة

أحدثت تقنيات الطلاء الحديثة ثورة في مجال تصنيع الفولاذ المقاوم للصدأ. فيما يلي تحليل مفصل لأكثر الطلاءات فعالية:

| نوع الطلاء | المزايا | أفضل التطبيقات |

|---|---|---|

| التين | مقاومة عالية للحرارة، صلابة ممتازة | تصنيع آلي عالي السرعة |

| TiCN | مقاومة جيدة للتآكل، احتكاك أقل | العمليات متوسطة الحجم |

| ZrN | ثبات كيميائي، انخفاض الحافة المتراكمة | عمليات التشطيب |

| TiAlN | مقاومة فائقة للأكسدة | التخشين الثقيل |

متطلبات الماكينة CNC المتقدمة

يعتمد نجاح التصنيع الآلي للفولاذ المقاوم للصدأ بشكل كبير على قدرات الماكينة. وتشمل الميزات الأساسية ما يلي:

قوة الدوران العالية

- 15 حصان كحد أدنى للأجزاء الصغيرة إلى المتوسطة

- 25+ حصان للمكونات الكبيرة

- قدرات عزم دوران عالية بسرعات منخفضة

الإنشاءات الصلبة

- سبك قاعدة للخدمة الشاقة

- موجهات خطية ذات تحميل مسبق مرتفع

- محامل مغزل قوية

الاستقرار الحراري

- مغزل يتم التحكم في درجة حرارته

- قدرات التبريد من خلال التبريد

- أنظمة التعويض الحراري

حوامل الأدوات وحلول قطع العمل

يعد الإمساك المناسب للأداة أمرًا بالغ الأهمية لتصنيع الفولاذ المقاوم للصدأ. نوصي بما يلي:

- حوامل أدوات هيدروليكية للتحكم في التآكل بشكل أفضل

- حوامل الانكماش الحراري للتطبيقات عالية السرعة

- أظرف تفريز للخدمة الشاقة لتحقيق أقصى قدر من الصلابة

أنظمة توصيل سائل التبريد

الإدارة الفعالة لسائل التبريد أمر بالغ الأهمية عند تصنيع الفولاذ المقاوم للصدأ:

أنظمة سائل التبريد عالي الضغط

- 1000+ رطل لكل بوصة مربعة (PSI) للحفر العميق

- 300-500 PSI لعمليات الطحن العامة

- توصيل سائل التبريد العابر للأداة

اختيار سائل التبريد

- المبردات ذات الأساس الزيتي للقطع الثقيل

- مستحلبات قابلة للذوبان في الماء للأغراض العامة

- التشحيم بالحد الأدنى من الكمية (MQL) لتطبيقات محددة

اختيار الإدراج والهندسة

يمكن لهندسة الإدخال الصحيحة أن تؤثر بشكل كبير على عمر الأداة وصقل السطح:

- زوايا أشعل النار إيجابية لتقليل قوى القطع

- إعداد حافة قوية للقطع المتقطع

- هندسة قواطع البُرادة لتحسين التحكم في البُرادة

- اختيار نصف قطر الزاوية بناءً على متطلبات تشطيب السطح

مراقبة عمر الأداة وإدارتها

ولتحسين أداء الأداة، نقوم بتنفيذ هذه الاستراتيجيات:

الفحص المنتظم للأدوات

- قياس أنماط التآكل

- مراقبة قوى القطع

- تتبع عمر الأداة بشكل منهجي

تحسين عمر الأداة

- ضبط معلمات القطع بناءً على تحليل التآكل

- تنفيذ جداول تغيير الأدوات التنبؤية

- توثيق مقاييس الأداء

تحسين معلمات العملية

يتطلب النجاح في التصنيع الآلي للفولاذ المقاوم للصدأ اهتمامًا دقيقًا بمعلمات القطع:

| المعلمة | التوصية | التأثير |

|---|---|---|

| السرعة | 30-40% أقل من الفولاذ الكربوني | يقلل من توليد الحرارة |

| الخلاصة | معتدل إلى ثقيل | يمنع تصلب العمل |

| عمق القطع | المشاركة المستمرة | يحافظ على عمر الأداة |

| زاوية الدخول | 45 درجة عندما يكون ذلك ممكناً | يقلل من تحميل الصدمات |

من خلال تنفيذ توصيات الأدوات والمعدات هذه، حققنا باستمرار نتائج ممتازة في تصنيع الفولاذ المقاوم للصدأ. والمفتاح هو الحفاظ على نهج منتظم لاختيار الأدوات، وإعداد الماكينة، وتحسين العملية مع مراعاة المتطلبات المحددة للتطبيق الخاص بك دائمًا.

كيفية منع تصلب العمل في تصنيع الفولاذ المقاوم للصدأ؟

يمكن أن يمثل العمل مع الفولاذ المقاوم للصدأ صداعًا حقيقيًا في عمليات التصنيع الآلي. لقد رأيت عددًا لا يحصى من المشاريع التي أدى فيها تصلب العمل إلى تآكل الأدوات قبل الأوان، وسوء تشطيب السطح، وحتى فشل القِطع بالكامل. وتصبح هذه المشكلة أكثر إحباطًا عندما تكون هناك حاجة إلى تفاوتات تفاوتات ضيقة، حيث يمكن أن تتسبب الطبقة المقواة في حدوث تناقضات في الأبعاد.

لمنع تصلب الشغل في التصنيع الآلي للفولاذ المقاوم للصدأ، حافظ على قوى قطع متسقة، واستخدم هندسة الأدوات المناسبة مع زوايا أشعل النار الإيجابية، ونفّذ استراتيجيات تبريد فعالة. حافظ على سرعات قطع معتدلة، واحرص على إجراء عمليات قطع متواصلة عندما يكون ذلك ممكنًا، واختر طلاء الأدوات المناسب لإدارة الحرارة بشكل أفضل.

فهم ميكانيكا تصلب العمل

يحدث تصلب الشغل عندما يتسبب الإجهاد الميكانيكي في تغيير البنية البلورية للمادة، مما يؤدي إلى زيادة الصلابة والقوة. وفي الفولاذ المقاوم للصدأ، تكون هذه الظاهرة واضحة بشكل خاص بسبب بنيته الأوستنيتية. يمكن أن تصبح المادة أكثر صلابة تصل إلى 50% من حالتها الأصلية، مما يجعل عمليات القطع اللاحقة أكثر صعوبة.

تشمل المحفزات الأساسية لتشديد العمل ما يلي:

- قوى القطع المفرطة

- تراكم الحرارة أثناء التصنيع الآلي

- تكوين رقاقة غير متناسقة

- انحراف الأداة

- معلمات القطع غير المناسبة

تحسين هندسة الأدوات

تلعب هندسة الأداة الصحيحة دورًا حاسمًا في منع تصلب العمل. إليك ما أوصي به بناءً على اختبارات مكثفة:

| معلمة الأداة | القيمة الموصى بها | الغرض |

|---|---|---|

| زاوية المجرفة | 10-15 درجة موجب 10-15 درجة | يقلل من قوى القطع |

| زاوية الإغاثة | 8-12° | يمنع الاحتكاك |

| إعداد الحافة | شحذ حاد إلى خفيف الشحذ | حركة قطع نظيفة |

| نصف قطر أنف الأداة | 0.015-0.032" | يوازن بين القوة وتوليد الحرارة |

اختيار معلمات القطع

تعد معلمات القطع المناسبة ضرورية للحفاظ على قوى قطع متسقة:

| المعلمة | التوصية | الأساس المنطقي |

|---|---|---|

| سرعة القطع | 100-150 متر مربع | يوازن توليد الحرارة |

| معدل التغذية | 0.004 - 0.008 ipr | يحافظ على التحكم في البُرادة |

| عمق القطع | 0.040-0.080" | يمنع تصلب العمل |

| خطوة فوق | 30-40% من قطر الأداة | يضمن القطع المستقر |

تنفيذ استراتيجية التبريد

التبريد الفعال أمر بالغ الأهمية لمنع تصلب العمل. أوصي بتنفيذ هذه الاستراتيجيات:

سائل التبريد عالي الضغط

- استخدام ضغوط أعلى من 1000 رطل لكل بوصة مربعة

- سائل التبريد المباشر على حافة القطع بدقة

- الحفاظ على درجة حرارة سائل التبريد ثابتة

التبريد العابر للأدوات

- تمكّن من إزالة الحرارة بشكل أفضل

- يحسن من تفريغ البُرادة

- يقلل من الصدمة الحرارية

اعتبارات خاصة بالمواد

تتطلب الدرجات المختلفة من الفولاذ المقاوم للصدأ أساليب محددة:

| الصف | اعتبارات خاصة | النهج الموصى به |

|---|---|---|

| 304 | عرضة للتصلب الشديد في العمل | استخدام سرعات أقل، وتغذية أعلى |

| 316 | ميل معتدل للتصلب في العمل | معلمات قياسية مع تبريد جيد |

| 410 | أقل عرضة للتصلب أثناء العمل | يمكن استخدام تخفيضات أكثر عدوانية |

اختيار طلاء الأداة

يمكن للطلاء المناسب أن يؤثر بشكل كبير على منع تصلب العمل:

طلاءات AlTiN

- مقاومة ممتازة للحرارة

- يقلل الاحتكاك

- يطيل من عمر الأداة

طلاءات TiCN

- جيد للتخفيضات المتقطعة

- يحافظ على حافة القطع حادة

- يقاوم تكوين الحواف المتراكمة

مراقبة العملية وتعديلها

تساعد المراقبة المنتظمة على منع تصلب العمل:

مؤشرات تشطيب السطح

- زيادة الخشونة

- المناطق المحروقة

- نسيج غير متناسق

علامات تآكل الأدوات

- أنماط التآكل المتسارع

- تشكيل الحافة المبنية

- التغييرات في صوت القطع

استهلاك الطاقة

- الزيادات المفاجئة في سحب الطاقة

- استخدام طاقة غير متناسق

- خط أساس أعلى من المعتاد

أفضل الممارسات للنجاح

لضمان الحصول على نتائج متسقة:

استراتيجية التصنيع

- استخدام الطحن بالتسلق عند الإمكان

- الحفاظ على حمل البُرادة ثابتًا

- تجنب الجروح الخفيفة التي تفرك بدلاً من أن تقطع

تخطيط مسار الأداة

- تقليل اختلافات تعشيق الأداة إلى الحد الأدنى

- تجنب التغييرات المفاجئة في الاتجاهات

- التخطيط للقطع المستمر عندما يكون ذلك ممكناً

اعتبارات الإعداد

- ضمان تشبيك قطعة العمل الصلبة

- تقليل البروز إلى الحد الأدنى

- استخدم أقصر أطوال الأدوات الممكنة

من خلال تنفيذ هذه الاستراتيجيات، حققنا نجاحًا ثابتًا في منع تصلب العمل في مختلف تطبيقات الفولاذ المقاوم للصدأ. تذكر أن الوقاية دائمًا ما تكون أفضل من التعامل مع المواد المتصلبة بالفعل، حيث إن التدابير التصحيحية غالبًا ما تؤدي إلى زيادة التكاليف وتأخير الإنتاج.

ما هي أفضل طرق التبريد والتشحيم؟

يشبه التصنيع الآلي للفولاذ المقاوم للصدأ بدون تبريد مناسب الجري في ماراثون في الصحراء بدون ماء. يمكن للحرارة الشديدة المتولدة أثناء عملية القطع أن تدمر بسرعة أدوات القطع باهظة الثمن وتضر بجودة القِطع. لقد رأيت عددًا لا يحصى من الميكانيكيين يعانون من تآكل الأدوات قبل الأوان والتشطيبات السطحية الرديئة لمجرد أنهم أغفلوا هذا الجانب المهم.

تجمع طرق التبريد الأكثر فعالية لتصنيع الفولاذ المقاوم للصدأ بين التبريد بالغمر للعمليات العامة والتبريد بالضباب للتطبيقات عالية السرعة. يعد اختيار سائل القطع مهمًا بنفس القدر - توفر سوائل التبريد الاصطناعية أو شبه الاصطناعية ذات خصائص التشحيم العالية وتبديد الحرارة أفضل النتائج.

فهم أهمية التبريد في تصنيع الفولاذ المقاوم للصدأ بالماكينات

عند تصنيع الفولاذ المقاوم للصدأ، يتحول حوالي 80% من الطاقة المستخدمة في القطع إلى حرارة. تتركز هذه الحرارة عند حافة القطع وواجهة قطعة العمل. وبدون التبريد المناسب، يمكن أن تصل أداة القطع إلى درجات حرارة تتجاوز 800 درجة مئوية، مما يؤدي إلى تآكل سريع للأداة وتلف محتمل لقطعة العمل.

الوظائف الرئيسية الثلاث لأنظمة التبريد هي:

- إزالة الحرارة من منطقة القطع

- التشحيم بين الأداة وقطعة العمل

- إخلاء البُرادة من منطقة القطع

أنواع طرق التبريد

تبريد الفيضانات

لا تزال هذه الطريقة التقليدية هي تقنية التبريد الأكثر استخدامًا على نطاق واسع في تصنيع الفولاذ المقاوم للصدأ. وإليك سبب فعاليتها:

- يوفر تحكماً ثابتاً في درجة الحرارة

- يضمن تفريغ البُرادة بشكل ممتاز

- يخلق حاجزاً واقياً بين الأداة وقطعة العمل

- يوفر جودة تشطيب سطح جيدة

ومع ذلك، يتطلب التبريد بالغمر صيانة مناسبة لنظام التبريد واستبدال السوائل بانتظام للحفاظ على فعاليته.

التبريد بالرذاذ (MQL - تشحيم بأقل كمية)

يستخدم هذا الأسلوب الحديث رذاذًا دقيقًا من سائل التبريد الممزوج بالهواء المضغوط:

- يقلل من استهلاك سائل التبريد بنسبة تصل إلى 95%

- مثالية لعمليات التشغيل الآلي عالية السرعة

- خيار صديق للبيئة

- رؤية أفضل لمنطقة القطع

التبريد بالتبريد بالتبريد

بالنسبة للتطبيقات المتخصصة، يوفر التبريد بالنيتروجين السائل مزايا فريدة من نوعها:

- درجات حرارة منخفضة للغاية (-196 درجة مئوية)

- يطيل عمر الأداة بشكل كبير

- مثالية للمواد التي يصعب التعامل معها آلياً

- لا يترك أي بقايا على الأجزاء

اختيار سائل القطع المناسب

يؤثر اختيار سائل القطع بشكل كبير على أداء الماكينات. إليك مقارنة شاملة:

| نوع السائل | المزايا | أفضل التطبيقات | نطاق التركيز |

|---|---|---|---|

| الاصطناعية | تبديد عالي للحرارة وتشغيل نظيف | تصنيع آلي عالي السرعة | 5-10% |

| شبه اصطناعية | تزييت جيد وتكلفة معتدلة | الغرض العام | 6-12% |

| زيت قابل للذوبان | تزييت ممتاز، تبريد جيد | قطع ثقيل | 8-15% |

| زيت مستقيم | أقصى قدر من التزليق | عمليات منخفضة السرعة | 100% |

استراتيجيات التحسين الأمثل لأنظمة التبريد

الضغط ومعدل التدفق

تعتمد فعالية التبريد بشكل كبير على التوصيل المناسب:

- استخدم التبريد عالي الضغط (1000+ PSI) للثقوب العميقة والقطع الصعبة

- الحفاظ على معدلات تدفق ثابتة بناءً على نوع العملية

- ضع الفوهات بشكل صحيح لاستهداف منطقة القطع بشكل صحيح

متطلبات الصيانة

تضمن الصيانة الدورية أداء التبريد الأمثل:

- مراقبة تركيز سائل التبريد أسبوعيًا

- افحص مستويات الأس الهيدروجيني بانتظام (النطاق المثالي: 8.5-9.5)

- تصفية الرقائق والملوثات باستمرار

- استبدل سائل التبريد عندما يتضح النمو البيولوجي

تقنيات التبريد المتقدمة

التبريد العابر للأدوات

تقوم هذه الطريقة بتوصيل سائل التبريد مباشرةً من خلال أداة القطع:

- يضمن وصول سائل التبريد إلى المناطق الحرجة

- يحسن عمر الأداة بما يصل إلى 50%

- تمكين سرعات قطع أعلى

- فعالة بشكل خاص في الحفر العميق

تبريد ثنائي القناة

تستخدم بعض الأنظمة الحديثة قنوات منفصلة للتبريد والتشحيم:

- تحسين وظائف التبريد والتشحيم على حد سواء

- يقلل من الاستهلاك الكلي للسوائل

- يوفر تحكم أفضل في معلمات العملية

نصائح عملية للتنفيذ العملي

استناداً إلى خبرتي في العمل مع مختلف طرق التبريد، إليك بعض الاعتبارات الرئيسية:

ابدأ بالأساسيات:

- استخدم سائل تبريد عالي الجودة

- الحفاظ على التركيز المناسب

- تنظيف النظام بانتظام

راقب هذه المعلمات الحرجة:

- ضغط سائل التبريد

- معدل التدفق

- درجة الحرارة

- مستويات التركيز

ضع في اعتبارك هذه العوامل عند اختيار طريقة التبريد:

- الخصائص المادية

- معلمات القطع

- هندسة الأدوات

- حجم الإنتاج

تذكر أن أفضل طريقة تبريد غالبًا ما تجمع بين تقنيات مختلفة بناءً على متطلبات التطبيق المحددة. والمفتاح هو إيجاد التوازن الصحيح بين فعالية التبريد وكفاءة التكلفة والأثر البيئي.

كيف يمكن تحقيق دقة عالية في تصنيع الفولاذ المقاوم للصدأ؟

يمثل تحقيق الدقة في التصنيع الآلي للفولاذ المقاوم للصدأ تحديًا مستمرًا يواجهه العديد من المصنعين. لقد شهدت فشل عدد لا يحصى من المشاريع بسبب ضعف التحكم في الدقة، مما أدى إلى قطع ملغاة ومواعيد نهائية فائتة وعملاء محبطين. كما أن تعقيد خصائص الفولاذ المقاوم للصدأ يجعل هذا التحدي أكثر صعوبة، فحتى الاختلافات الطفيفة يمكن أن تؤدي إلى انحرافات كبيرة.

لتحقيق دقة عالية في التصنيع الآلي للفولاذ المقاوم للصدأ، يجب على المصنعين التركيز على ثلاثة مجالات مهمة: الحفاظ على استقرار الماكينة، وتنفيذ مراقبة تآكل الأدوات بشكل منهجي، وإجراء عمليات فحص منتظمة لمراقبة الجودة باستخدام معدات القياس المتقدمة.

أساسيات استقرار الماكينة

يشكل استقرار الماكينة أساس التصنيع الآلي الدقيق. في شركة PTSMAKE، قمنا بتنفيذ العديد من التدابير الرئيسية لضمان الاستقرار الأمثل:

التحكم في درجة الحرارة

- الحفاظ على درجة حرارة الورشة عند 20 درجة مئوية ± 1 درجة مئوية

- تركيب مستشعرات حرارية على مكونات الماكينة الحرجة

- استخدام أنظمة التحكم في درجة حرارة سائل التبريد

- تنفيذ دورات الإحماء قبل إجراء العمليات الدقيقة

إدارة الاهتزازات

- تركيب حوامل مضادة للاهتزاز

- الصيانة الدورية لمحامل عمود الدوران

- استخدام أنظمة مراقبة الاهتزازات

- عزل الأساس السليم

أنظمة مراقبة تآكل الأدوات

يؤثر تآكل الأدوات بشكل كبير على دقة التصنيع الآلي. يتضمن نهجنا ما يلي:

طرق المراقبة في الوقت الحقيقي

- مستشعرات الانبعاثات الصوتية

- مراقبة استهلاك الطاقة

- قياس قوة القطع

- أنظمة الفحص البصري

| معلمة المراقبة | طريقة القياس | التأثير على الدقة |

|---|---|---|

| قوة القطع | مقياس الديناميتر | ارتباط مباشر مع تآكل الأداة |

| استهلاك الطاقة | مقياس الأمبير | يشير إلى حالة الأداة |

| الانبعاثات الصوتية | المستشعرات | الكشف المبكر عن التآكل |

| تشطيب السطح | مرئي/ملموس | مؤشر الجودة النهائي |

بروتوكول مراقبة الجودة

يضمن لك نظامنا الشامل لمراقبة الجودة دقة متناسقة:

معدات القياس

- ماكينات قياس الإحداثيات (CMM)

- أنظمة القياس البصري

- أجهزة اختبار خشونة السطح

- ميكرومتر رقمي

تواتر التفتيش

لقد وضعنا جدولاً زمنياً منظماً للتفتيش:

| مرحلة الإنتاج | نوع الفحص | التردد |

|---|---|---|

| الإعداد | المادة الأولى | كل إعداد جديد |

| الإنتاج | قيد التنفيذ | كل 10 أجزاء |

| النهائي | CMM | الفحص 100% |

| ما بعد المعالجة | تشطيب السطح | أساس العينة |

تحسين معلمة العملية

يتطلب تحقيق الدقة العالية اختيارًا دقيقًا للمعلمات:

معلمات القطع

- سرعات قطع منخفضة (20-30% أقل من الفولاذ الكربوني)

- معدلات التغذية المضبوطة

- عمق القطع المناسب

- تشبيك قطعة العمل الصلبة

إدارة سائل التبريد

- توصيل سائل التبريد عالي الضغط

- مراقبة تركيز سائل التبريد بانتظام

- سائل تبريد مفلتر ومضبوط درجة حرارته

- وضع فوهة سائل التبريد الاستراتيجية

الضوابط البيئية

تلعب العوامل البيئية دورًا حاسمًا في الحفاظ على الدقة:

بيئة ورشة العمل

- منشأة يتم التحكم في مناخها

- أنظمة تنقية الهواء

- جداول التنظيف المنتظمة

- التحكم في مستويات الرطوبة

مناولة المواد

- تثبيت درجة الحرارة قبل التصنيع الآلي

- ظروف التخزين المناسبة

- الحد الأدنى من المناولة أثناء المعالجة

- تنظيف أسطح قطع العمل النظيفة

مراقبة العمليات الإحصائية

نحن نطبق أساليب شاملة لمراقبة الأداء الأداء الأداء الاجتماعي:

جمع البيانات

- تسجيل القياس الآلي

- تحليل البيانات في الوقت الحقيقي

- مراقبة الاتجاهات

- دراسات قدرات العمليات

| نوع مخطط التحكم | التطبيق | حدود العمل |

|---|---|---|

| الرسم البياني X-بار | التحكم في الأبعاد | ±3σ |

| الرسم البياني R | تباين العملية | حد التحكم الأعلى |

| الرسم البياني الفردي | الميزات الحرجة | ±2σ |

التحسين المستمر

تتطور عملية التصنيع الآلي الدقيق لدينا باستمرار من خلال:

المراجعات المنتظمة

- تحليل الأداء الشهري

- تكامل ملاحظات العملاء

- تحديثات التكنولوجيا

- برامج تدريب الموظفين

التوثيق

- تعليمات العملية التفصيلية

- سجلات مراقبة الجودة

- سجلات الصيانة

- شهادات المعايرة

وقد مكّننا هذا النهج الشامل في التصنيع الآلي الدقيق للفولاذ المقاوم للصدأ من تحقيق تفاوتات تفاوتات في حدود ± 0.01 مم باستمرار. والمفتاح هو الحفاظ على نهج منتظم لجميع جوانب عملية التصنيع الآلي، بدءًا من التحكم البيئي وحتى الفحص النهائي. ومن خلال اتباع هذه المبادئ التوجيهية والمراقبة المستمرة لعملياتنا وتحسينها، يمكننا ضمان نتائج موثوقة وعالية الدقة في عمليات تصنيع الفولاذ المقاوم للصدأ.

ما هي تطبيقات الأجزاء المصنوعة من الفولاذ المقاوم للصدأ الميكانيكي؟

يكافح العديد من المصنّعين للعثور على المواد المناسبة لمكوناتهم الحرجة التي تتطلب المتانة والدقة في آن واحد. ويصبح التحدي أكثر تعقيدًا عندما تحتاج هذه الأجزاء إلى مقاومة التآكل، والحفاظ على ثباتها تحت درجات الحرارة القصوى، وتلبية اللوائح الصارمة في الصناعة. وبدون اختيار المواد المناسبة، يمكن أن تفشل المنتجات قبل الأوان أو تواجه مشكلات في الامتثال للوائح التنظيمية.

تُعد القِطع المصنوعة من الفولاذ المقاوم للصدأ الميكانيكي مكونات متعددة الاستخدامات تُستخدم في العديد من الصناعات، بدءًا من الفضاء الجوي وحتى الأجهزة الطبية. وتوفر هذه الأجزاء مقاومة استثنائية للتآكل والمتانة والدقة، مما يجعلها مثالية للتطبيقات الصعبة حيث تكون الموثوقية والأداء أمرًا بالغ الأهمية.

تطبيقات صناعة الطيران والفضاء

يعتمد قطاع الطيران اعتمادًا كبيرًا على قطع الفولاذ المقاوم للصدأ المشكّلة آليًا للمكونات الحرجة. لقد عملت مع العديد من عملاء قطاع الطيران في شركة PTSMAKE، وهذه الأجزاء ضرورية لـ

- مكونات المحرك وشفرات التوربينات

- آليات معدات الهبوط

- الدعامات الهيكلية والمثبتات الهيكلية

- مكونات النظام الهيدروليكي

- مشغلات سطح التحكم

إن نسبة القوة إلى الوزن العالية ومقاومة الفولاذ المقاوم للصدأ الممتازة للحرارة تجعلها مثالية لهذه التطبيقات الصعبة.

تصنيع الأجهزة الطبية

في التطبيقات الطبية، يعتبر التوافق الحيوي للفولاذ المقاوم للصدأ وقدرات التعقيم التي يتمتع بها الفولاذ المقاوم للصدأ لا تقدر بثمن. وتشمل التطبيقات الشائعة ما يلي:

| المكوّن الطبي | المتطلبات الرئيسية | فوائد الفولاذ المقاوم للصدأ |

|---|---|---|

| الأدوات الجراحية | الدقة، التعقيم الدقيق | مقاومة التآكل، المتانة |

| الغرسات | التوافق الحيوي، القوة | عمر طويل، مقاومة السوائل في الجسم |

| معدات التشخيص | الموثوقية وقابلية التنظيف | سهولة الصيانة، والاستقرار |

| التركيبات الطبية | الدقة والمتانة | ثبات الأبعاد، مقاومة التآكل |

مكونات السيارات

يستخدم قطاع صناعة السيارات قطع الفولاذ المقاوم للصدأ المشكّلة آليًا على نطاق واسع. وتشمل التطبيقات الرئيسية ما يلي:

- مكونات نظام العادم

- أنظمة حقن الوقود

- مكونات صمام المحرك

- علب المستشعرات

- مكونات نظام المكابح

يجب أن تتحمل هذه الأجزاء درجات الحرارة العالية والضغط والتعرض المستمر للمواد المسببة للتآكل.

معدات تجهيز الأغذية والمشروبات

إن مقاومة الفولاذ المقاوم للصدأ للتآكل وسهولة تنظيفه تجعله مثاليًا لمعالجة الأغذية:

- أوعية الخلط

- أنظمة النقل

- أدوات القطع والمعالجة

- صهاريج التخزين

- أنظمة الترشيح

صناعة المعالجة الكيميائية

تتطلب الصناعة الكيميائية مواد يمكنها تحمل البيئات القاسية:

| التطبيق | التحدي البيئي | محلول الفولاذ المقاوم للصدأ |

|---|---|---|

| مكونات المضخة | التعرض للمواد الكيميائية | مقاومة فائقة للتآكل |

| أجسام الصمامات | الضغط العالي | السلامة الهيكلية |

| المبادلات الحرارية | درجات الحرارة القصوى | الثبات الحراري |

| أوعية المفاعل | الضغوطات المتعددة | المتانة الإجمالية |

التطبيقات البحرية

تمثل البيئات البحرية تحديًا خاصًا بسبب التعرض المستمر للمياه المالحة:

- أعمدة المروحة

- أجهزة السطح

- مستشعرات تحت الماء

- معدات الملاحة

- السحابات والتجهيزات

صناعة الإلكترونيات

يستخدم قطاع الإلكترونيات الفولاذ المقاوم للصدأ المشغول آلياً في:

- علب المعدات

- المشتتات الحرارية

- مكونات الحماية من التداخل الكهرومغناطيسي الكهرومغناطيسي

- دعامات التركيب

- أغلفة الموصلات

معدات النفط والغاز

تتطلب صناعة النفط والغاز مكونات قوية بشكل خاص:

- مكونات فوهة البئر

- أنظمة الصمامات

- أوعية الضغط

- تجهيزات خطوط الأنابيب

- معدات تحت سطح البحر

اعتبارات الجودة عبر التطبيقات

عند تصنيع هذه المكونات، هناك العديد من العوامل الحاسمة:

اختيار المواد

- اختيار الدرجة على أساس التطبيق

- متطلبات التصديق

- اعتبارات التكلفة

عملية التصنيع

- قدرات التصنيع الآلي الدقيق

- متطلبات تشطيب السطح

- معالجة الهندسة المعقدة

مراقبة الجودة

- دقة الأبعاد

- التحقق من خصائص المواد

- فحص تشطيب السطح

في شركة PTSMAKE، نحافظ في شركة PTSMAKE على تدابير صارمة لمراقبة الجودة لضمان تلبية كل مكون للمتطلبات الخاصة بالصناعة:

| الصناعة | المتطلبات الحرجة | مقاييس الجودة |

|---|---|---|

| الفضاء الجوي | شهادة AS9100 | الفحص 100% |

| الطب الباطني | امتثال هيئة الغذاء والدواء | العمليات التي تم التحقق من صحتها |

| السيارات | معايير IATF 16949 IATF 16949 | مراقبة العمليات الإحصائية |

| تجهيز الأغذية | معايير هيئة الغذاء والدواء الأمريكية/وكالة الغذاء والدواء الأمريكية | إمكانية تتبع المواد |

من خلال العمل مع صناعات متنوعة، لاحظت أن نجاح تطبيقات الفولاذ المقاوم للصدأ يعتمد بشكل كبير على فهم متطلبات الصناعة المحددة والحفاظ على رقابة صارمة على الجودة طوال عملية التصنيع. يتطلب كل تطبيق دراسة متأنية لاختيار درجة المواد وعمليات التصنيع وتدابير مراقبة الجودة لضمان الأداء الأمثل في الاستخدام المقصود.

كيف يمكن خفض التكاليف مع الحفاظ على الجودة؟

في مشهد التصنيع اليوم، يشكل ارتفاع تكاليف تصنيع الفولاذ المقاوم للصدأ تحديًا كبيرًا. حيث يتسارع تآكل الأدوات بسرعة، وتستمر أسعار المواد في الارتفاع، ويبدو أن نفقات الإنتاج تتضاعف مع مرور كل ربع سنة. يجد العديد من المصنعين أنفسهم عالقين بين الحفاظ على معايير الجودة وإدارة التكاليف المتصاعدة، مما يؤدي إلى تقلص هوامش الربح.

يكمن مفتاح خفض التكاليف مع الحفاظ على الجودة في تصنيع الفولاذ المقاوم للصدأ في اتباع نهج شامل يجمع بين معلمات القطع المحسّنة وحلول الأدوات المتقدمة واستراتيجيات الحد من النفايات ومبادئ التصنيع الخالية من الهدر. يمكن لهذه الأساليب أن تقلل النفقات بمقدار 15-30% دون المساس بجودة القِطع.

تحسين معلمات القطع

يشكل اختيار معلمة القطع المناسبة أساس التصنيع الآلي الفعال من حيث التكلفة. من خلال الاختبار والمراقبة الدقيقة في شركة PTSMAKE، حددنا هذه العوامل الحاسمة:

| المعلمة | التأثير على التكلفة | التحسين الموصى به |

|---|---|---|

| سرعة القطع | التأثير المباشر على عمر الأداة | استخدام نطاقات السرعة المثلى لدرجات محددة |

| معدل التغذية | يؤثر على تشطيب السطح وتآكل الأداة | التوازن بين الإنتاجية والاهتراء |

| عمق القطع | يؤثر على استهلاك الطاقة وإجهاد الأداة | الحفاظ على المشاركة المستمرة |

| استخدام سائل التبريد | يؤثر على عمر الأداة وجودة السطح | استخدم التبريد بالضغط العالي عند الإمكان |

حلول الأدوات المتقدمة

قد يبدو الاستثمار في أدوات القطع الحديثة مكلفاً في البداية، ولكن الفوائد على المدى الطويل كبيرة:

أدوات الكربيد المطلي بالكربيد

- عمر أطول للأداة (حتى 200% أطول)

- سرعات قطع أعلى ممكنة

- جودة تشطيب أفضل للأسطح

أدوات متعددة الوظائف

- تقليل وقت الإعداد

- تغييرات أقل للأدوات

- انخفاض تكاليف المخزون

استراتيجيات الحد من النفايات

يؤثر تقليل النفايات بشكل مباشر على النتيجة النهائية:

تحسين المواد

- تداخل الأجزاء بكفاءة

- استخدام المواد المتبقية بشكل استراتيجي

- تنفيذ أنظمة تتبع المواد

الحد من نفايات العمليات

- تحسين البرمجة للحصول على الحد الأدنى من الخردة

- الصيانة الدورية للوقاية من العيوب

- مراقبة الجودة في المصدر

تنفيذ التصنيع اللين

يشمل تطبيق المبادئ الخالية من الهدر على وجه التحديد لتصنيع الفولاذ المقاوم للصدأ ما يلي:

الإنتاج في الوقت المناسب

- انخفاض تكاليف المخزون

- إدارة أفضل للتدفق النقدي

- تقليل متطلبات التخزين إلى الحد الأدنى

تخطيط مسار القيمة

- تحديد أوجه القصور

- التخلص من الأنشطة التي لا تضيف قيمة مضافة

- تبسيط سير العمل

مراقبة التكاليف وتحليلها

تساعد المراقبة المنتظمة لمؤشرات التكلفة الرئيسية في الحفاظ على السيطرة:

| عامل التكلفة | طريقة الرصد | تحسين الهدف |

|---|---|---|

| استهلاك الأدوات | تتبع الاستخدام لكل جزء | 15-20% تخفيض 15-20% |

| استخدام المواد | تحليل معدل الخردة | 10-15% تحسينات 10-15% |

| وقت تشغيل الماكينة | قياسات OEE | 5-10% زيادة 5-10% |

| كفاءة العمالة | الدراسات الزمنية | تعزيز 10-15% |

التكامل التكنولوجي

تلعب التكنولوجيا الحديثة دوراً حاسماً في خفض التكاليف:

تحسين برمجيات CAM

- استراتيجيات أفضل لمسار الأدوات

- تقليل زمن الدورة الزمنية

- تحسين تشطيب السطح المحسّن

أنظمة مراقبة الماكينات

- تتبع الأداء في الوقت الحقيقي

- الصيانة التنبؤية

- تحسين استهلاك الطاقة

تكامل ضمان الجودة

يتطلب الحفاظ على الجودة مع تقليل التكاليف:

المراقبة أثناء العملية

- الاكتشاف المبكر للمشكلات

- انخفاض معدلات الخردة

- مخرجات ذات جودة متسقة

مراقبة العمليات الإحصائية

- اتخاذ القرارات المستندة إلى البيانات

- تحليل الاتجاهات

- التحسين المستمر

لقد نجحنا في شركة PTSMAKE في تنفيذ هذه الاستراتيجيات في جميع أنحاء طابق الإنتاج لدينا. على سبيل المثال، من خلال تحسين معلمات القطع وتنفيذ حلول الأدوات المتقدمة، حققنا انخفاضًا قدره 25% في تكاليف التصنيع لمكون طبي معقد من الفولاذ المقاوم للصدأ مع الحفاظ على تفاوتات تفاوتات ضيقة تبلغ ± 0.01 مم.

والمفتاح هو النظر إلى خفض التكلفة ليس كجهد لمرة واحدة ولكن كعملية مستمرة للتحسين المستمر. ومن خلال المعالجة المنهجية لكل جانب من جوانب عملية التصنيع الآلي، بدءًا من اختيار الأداة إلى الحد من النفايات، يمكن تحقيق وفورات كبيرة في التكاليف دون المساس بمعايير الجودة التي يتوقعها عملاؤنا ويستحقونها.

تذكر أن خفض التكلفة الناجح في تصنيع الفولاذ المقاوم للصدأ يتطلب نهجًا متوازنًا. في حين أنه من المغري التركيز فقط على التدابير الفورية لخفض التكاليف، إلا أن النظرة طويلة الأجل يجب أن تعطي الأولوية دائمًا للحفاظ على معايير الجودة. وهذا يضمن خفضًا مستدامًا للتكلفة لا يضر بسمعتك أو يؤدي إلى مشاكل جودة باهظة الثمن في المستقبل.