يمكن أن يؤدي اختيار النايلون الخاطئ لقولبة الحقن إلى أعطال مكلفة في الإنتاج وأداء منتج دون المستوى. لقد شاهدت العديد من الشركات التي تعاني من الأجزاء المشوهة، والجودة غير المتناسقة، وفشل المنتج قبل الأوان لمجرد اختيار درجة نايلون غير مناسبة.

بالنسبة للقولبة بالحقن، يعتبر النايلون 6/6 (PA66) هو الخيار الأفضل عمومًا نظرًا لتوازنه الممتاز بين القوة الميكانيكية ومقاومة الحرارة وقابلية المعالجة. كما أنه يوفر مقاومة فائقة للتآكل ويحافظ على ثبات الأبعاد في مختلف الظروف.

أعلم أن اختيار نوع النايلون المناسب قد يكون أمرًا مربكًا مع وجود العديد من الخيارات المتاحة. اسمح لي أن أرشدك إلى العوامل الرئيسية التي يجب مراعاتها عند اختيار النايلون لمشروعك في القولبة بالحقن. سوف نستكشف درجات النايلون المختلفة، وخصائصها المحددة، وتطبيقاتها في العالم الحقيقي لمساعدتك على اتخاذ قرار مستنير.

ما الفرق بين النايلون 46 والنايلون 66؟

عند تصنيع القِطع الدقيقة، قد يكون الاختيار بين النايلون 46 والنايلون 66 مربكًا ومكلفًا. يواجه العديد من المهندسين ومصممي المنتجات صعوبة في اتخاذ هذا القرار، خاصةً عند التعامل مع متطلبات الأداء العالي. قد يؤدي اتخاذ القرار الخاطئ إلى تعطل القِطع وتأخير الإنتاج وخسائر مالية كبيرة.

ويكمن الفرق الرئيسي بين النايلون 46 والنايلون 66 في التركيب الكيميائي وخصائص الأداء. يوفر النايلون 46 مقاومة فائقة للحرارة والقوة الميكانيكية، بينما يوفر النايلون 66 قابلية أفضل للمعالجة وفعالية من حيث التكلفة. يخدم كل نوع تطبيقات محددة بناءً على هذه الخصائص المميزة.

التركيب الكيميائي والتركيب الكيميائي

يبدأ الاختلاف الجوهري بين هاتين المادتين بتركيبتهما الجزيئية. حيث يحتوي النايلون 46 على 4 ذرات كربون في مكونه ثنائي الأسيتامين و6 ذرات كربون في مكونه ثنائي الحمض. ويؤدي ذلك إلى تكوين بنية جزيئية أكثر إحكامًا وصلابة مما يؤدي إلى تعزيز الاستقرار الحراري. في شركة PTSMAKE، لاحظت أن فهم هذه الترتيبات الجزيئية1 أمر بالغ الأهمية لتحسين معلمات القولبة بالحقن.

مقارنة أداء درجة الحرارة

مقاومة الحرارة

يُظهر النايلون 46 مقاومة فائقة للحرارة مقارنة بالنايلون 66:

| الممتلكات | نايلون 46 | نايلون 66 |

|---|---|---|

| نقطة الانصهار | 295°C | 260°C |

| درجة حرارة الانحراف الحراري | 280°C | 250°C |

| درجة حرارة الخدمة المستمرة | 200°C | 180°C |

سلوك درجة الحرارة الباردة

تُظهر كلتا المادتين خصائص مختلفة في درجات الحرارة المنخفضة:

| الممتلكات | نايلون 46 | نايلون 66 |

|---|---|---|

| درجة حرارة الانتقال الزجاجي | 80°C | 50°C |

| قوة التأثير في درجات الحرارة المنخفضة | معتدل | أفضل |

الخواص الميكانيكية

القوة والصلابة

توفر كلتا المادتين خصائص ميكانيكية ممتازة، ولكن مع وجود اختلافات واضحة:

| الممتلكات | نايلون 46 | نايلون 66 |

|---|---|---|

| قوة الشد | 95 ميجا باسكال | 85 ميجا باسكال |

| معامل الانحناء | 3200 ميجا باسكال | 3000 ميجا باسكال |

| قوة التأثير | 5.5 كيلو جول/م² | 6.0 كيلو جول/م² |

اعتبارات المعالجة

من واقع خبرتي في PTSMAKE، فإن المعالجة السليمة أمر بالغ الأهمية لكلا المادتين. إليك ما تحتاج إلى معرفته:

متطلبات التجفيف

- النايلون 46: يتطلب تجفيفاً شاملاً عند درجة حرارة 100 درجة مئوية لمدة 4-6 ساعات

- النايلون 66: يحتاج إلى التجفيف عند درجة حرارة 80 درجة مئوية لمدة 2-4 ساعات

معلمات القولبة بالحقن

| المعلمة | نايلون 46 | نايلون 66 |

|---|---|---|

| درجة حرارة الذوبان | 310-330°C | 280-300°C |

| درجة حرارة القالب | 80-120°C | 70-90°C |

| ضغط الحقن | أعلى | معتدل |

اعتبارات التكلفة والتوافر

العامل الحاسم في اختيار المواد هو فعالية التكلفة:

- نايلون 46: بشكل عام 30-40% 30-40% أغلى ثمناً

- النايلون 66: متوفر على نطاق واسع وفعال من حيث التكلفة

مجالات التطبيق

نايلون 46 أفضل الاستخدامات

- مكونات السيارات ذات درجة الحرارة العالية

- عجلات التروس الصناعية

- الموصلات الكهربائية في البيئات القاسية

- محامل عالية الأداء

نايلون 66 أفضل الاستخدامات

- قطع غيار السيارات القياسية

- الإلكترونيات الاستهلاكية

- المكونات الميكانيكية العامة

- العلب الكهربائية

الأثر البيئي والاستدامة

لكلتا المادتين اعتبارات بيئية مختلفة:

| أسبكت | نايلون 46 | نايلون 66 |

|---|---|---|

| قابلية إعادة التدوير | جيد | ممتاز |

| استهلاك الطاقة في الإنتاج | أعلى | معتدل |

| البصمة الكربونية | أكبر | أصغر |

المشكلات الشائعة والحلول

من خلال خبرتي في قولبة حقن النايلون، واجهت العديد من التحديات وقمت بحلها:

المشاكل المتعلقة بالرطوبة

- التجفيف المناسب ضروري لكلا المادتين

- النايلون 46 أكثر حساسية للرطوبة

- استخدم مجففات إزالة الرطوبة للحصول على أفضل النتائج

التحكم في الاعوجاج

- تحسين وقت التبريد ودرجة الحرارة

- استخدام مواقع البوابات المناسبة

- مراعاة انتظام سُمك الجدار

تدابير مراقبة الجودة

في شركة PTSMAKE، نطبق إجراءات صارمة لمراقبة الجودة:

متطلبات الاختبار

| نوع الاختبار | نايلون 46 | نايلون 66 |

|---|---|---|

| محتوى الرطوبة | <0.1% | <0.2% |

| ثبات الأبعاد | ± 0.1% | ± 0.2% |

| جودة السطح | عالية | قياسي |

يعتمد الاختيار بين النايلون 46 والنايلون 66 على متطلبات الاستخدام المحددة. بينما يتفوق النايلون 46 في التطبيقات ذات درجات الحرارة العالية والأداء العالي، يظل النايلون 66 الخيار الأكثر عملية للاستخدام للأغراض العامة. يساعد فهم هذه الاختلافات في اتخاذ قرارات مستنيرة لاحتياجات التصنيع الخاصة بك.

هل يمكن قولبة النايلون 12 بالحقن؟

كثيرًا ما أسمع من المهندسين الذين ليسوا متأكدين من استخدام النايلون 12 في قولبة الحقن. فهم قلقون بشأن صعوبات المعالجة، واعوجاج الأجزاء، وحساسية الرطوبة التي قد تؤثر على جودة المنتج النهائي.

نعم، يمكن قولبة النايلون 12 بفعالية بالحقن. فهو يتميز بخصائص ميكانيكية ممتازة، ومقاومة كيميائية جيدة، وامتصاص منخفض للرطوبة مقارنةً بدرجات النايلون الأخرى. مع معايير المعالجة المناسبة ومعالجة المواد، فإنه ينتج أجزاء مصبوبة بالحقن عالية الجودة.

معلمات المعالجة الرئيسية لقولبة حقن النايلون 12

عند العمل مع النايلون 12، فإن المعالجة المناسبة أمر بالغ الأهمية لتحقيق أفضل النتائج. تتطلب هذه المادة التبلور2 لتطوير خواصه الميكانيكية الكاملة. واستناداً إلى خبرتي في شركة PTSMAKE، فيما يلي المعلمات الحرجة التي نراقبها:

متطلبات التحكم في درجة الحرارة

| المعلمة | النطاق الموصى به |

|---|---|

| درجة حرارة الذوبان | 230-270°C |

| درجة حرارة القالب | 60-90°C |

| درجة حرارة التجفيف | 80°C |

| وقت التجفيف | 4-6 ساعات |

إعدادات ضغط الحقن والسرعة

يعتمد نجاح قولبة حقن النايلون 12 بالحقن اعتمادًا كبيرًا على التحكم المناسب في الضغط:

| مرحلة العملية | نطاق الضغط (ميجا باسكال) |

|---|---|

| ضغط الحقن | 80-120 |

| الضغط القابضة | 60-90 |

| الضغط الخلفي | 3-5 |

تحضير المواد ومعالجتها

يعد التحضير المناسب للمواد أمرًا ضروريًا لنجاح عملية قولبة حقن النايلون 12. لقد وجدت أن هذه الممارسات حاسمة:

متطلبات التجفيف المسبق

- جفف المواد دائمًا قبل معالجتها

- الحفاظ على محتوى الرطوبة أقل من 0.1%

- استخدم مجففات إزالة الرطوبة

- تخزينها في حاويات محكمة الغلق

تخزين المواد

- يُحفظ في عبوة مقاومة للرطوبة

- الحفاظ على بيئة مضبوطة

- مراقبة مستويات الرطوبة

- استخدام نظام أسبقية الدخول أولاً بالخروج أولاً

اعتبارات التصميم لأجزاء النايلون 12

إرشادات سماكة الجدار

للحصول على أفضل جودة للقطع، ضع في اعتبارك معلمات التصميم هذه:

| الميزة | النطاق الموصى به |

|---|---|

| الحد الأدنى لسُمك الجدار | 0.8-1.0 مم |

| السُمك الأقصى للجدار | 3.0-4.0 مم |

| سُمك الضلع | 50-75% من الحائط |

زوايا السحب وتشطيب السطح

تضمن زاوية السحب الصحيحة سهولة إخراج القِطع بسهولة:

| نوع السطح | الحد الأدنى لزاوية السحب |

|---|---|

| الأسطح المزخرفة | 2-3° |

| الأسطح الملساء | 0.5-1° |

التطبيقات والصناعات الشائعة

تجعل خصائص النايلون 12 الفريدة من نوعها النايلون 12 مناسبًا لمختلف التطبيقات:

صناعة السيارات

- مكونات نظام الوقود

- الأجزاء تحت غطاء المحرك

- الموصلات الكهربائية

- أربطة الكابلات والمثبتات

التطبيقات الصناعية

- أنابيب هوائية

- معدات المعالجة الكيميائية

- أقفاص المحامل

- ألواح التآكل

المنتجات الاستهلاكية

- المعدات الرياضية

- علب الأدوات الكهربائية

- مكونات الأثاث الخارجي

- علب الأجهزة الإلكترونية

استكشاف المشكلات الشائعة وإصلاحها

خلال السنوات التي قضيتها في PTSMAKE، واجهت العديد من تحديات قولبة النايلون 12 وقمت بحلها:

حلول العيوب السطحية

| الإصدار | الحل |

|---|---|

| علامات الحوض | ضبط وقت التبريد وضغط الانتظار |

| خطوط التدفق | زيادة درجة حرارة الذوبان وسرعة الحقن |

| الحرق | تقليل درجة حرارة الذوبان وزيادة التهوية |

مشكلات الأبعاد

للحفاظ على التفاوتات الضيقة:

- مراقبة اتساق درجة حرارة القالب

- ضبط ضغط الانتظار والوقت

- التحقق من ظروف تجفيف المواد

- تحقق من مواقع البوابات المناسبة

تدابير مراقبة الجودة

في PTSMAKE، ننفذ في PTSMAKE مراقبة شاملة للجودة:

الاختبار أثناء العملية

- التحقق من الأبعاد

- الفحص البصري

- فحوصات الوزن

- مراقبة محتوى الرطوبة

اختبار الجزء النهائي

- قوة التأثير

- خواص الشد

- مقاومة المواد الكيميائية

- اختبار الإجهاد البيئي

اعتبارات التكلفة

عند تقييم نايلون 12 لمشروعك، ضع في اعتبارك:

التكاليف المادية

- أعلى من النايلون القياسي

- تسعير الحجم متاح

- يؤثر اختيار الدرجة على التكلفة

تكاليف المعالجة

- متطلبات المعدات

- تحسين وقت الدورة الزمنية

- متطلبات العمل

- تدابير مراقبة الجودة

اعتبارات الأدوات

- فولاذ الأدوات المقاوم للاهتراء مطلوب

- التهوية المناسبة ضرورية

- يوصى بأنظمة العداء الساخن

لقد قمنا في شركة PTSMAKE بتحسين عمليات القولبة بالحقن بالنايلون 12 لتقديم أسعار تنافسية مع الحفاظ على معايير الجودة العالية. تضمن خبرتنا في معالجة المواد، والمعالجة، ومراقبة الجودة نتائج متسقة للتطبيقات الأكثر تطلبًا لعملائنا.

ما الفرق بين النايلون المصبوب والنايلون 66؟

يجد العديد من المهندسين والمصممين صعوبة في الاختيار بين النايلون المصبوب والنايلون 66 لمشاريعهم. وبسبب تشابه الأسماء والخصائص، غالبًا ما يؤدي الارتباك إلى أخطاء مكلفة في اختيار المواد وتأخير المشروع.

يكمن الاختلاف الرئيسي في عمليات التصنيع وخصائصها. يتم إنتاج النايلون المصبوب من خلال بلمرة الأنيون والصب بينما يتم تصنيع النايلون 66 من خلال بلمرة التكثيف والقولبة بالحقن. وعادةً ما يوفر النايلون المصبوب مقاومة أفضل للتآكل والقدرة على التشغيل الآلي، بينما يوفر النايلون 66 قوة أعلى ومقاومة أعلى للحرارة.

اختلافات عملية التصنيع

تؤثر عملية التصنيع بشكل كبير على الخصائص النهائية لهذه المواد. في PTSMAKE، لاحظت كيف تخلق هذه العمليات المتميزة خصائص فريدة في كل مادة.

إنتاج النايلون المصبوب

يخضع النايلون المصبوب البلمرة الأنيونية3 في بيئة خاضعة للرقابة. وتتضمن العملية ما يلي:

- تحضير المونومر

- إضافة محفز

- الصب في القوالب

- المعالجة المضبوطة

- المعالجة اللاحقة

إنتاج النايلون 66

يتبع إنتاج النايلون 66 مسارًا مختلفًا:

- بلمرة التكثيف

- تكوين الحبيبات

- التجفيف

- القولبة بالحقن

- التشطيب النهائي

مقارنة الخصائص الفيزيائية

يساعد فهم الخصائص الفيزيائية في اتخاذ خيارات مستنيرة للمواد. إليك مقارنة مفصلة:

| الممتلكات | نايلون مصبوب | نايلون 66 |

|---|---|---|

| قوة الشد | 75-85 ميجا باسكال | 85-90 ميجا باسكال |

| نقطة الانصهار | 215°C | 255°C |

| امتصاص الماء | 6-7% | 8-8.5% |

| مقاومة التآكل | ممتاز | جيد |

| قوة التأثير | عالية | معتدل |

| مقاومة المواد الكيميائية | جيد جداً | جيد |

مزايا التطبيق

فوائد النايلون المصبوب

- مقاومة فائقة للتآكل

- قابلية تشغيل آلي أفضل

- امتصاص أقل للرطوبة

- مقاومة ممتازة للصدمات

- ثبات أبعاد جيد

لقد رأيت النايلون المصبوب يتفوق في تطبيقات مثل:

- محامل للخدمة الشاقة

- ألواح التآكل

- عجلات التروس

- مكونات مناولة المواد

مزايا النايلون 66

- مقاومة أعلى للحرارة

- نسبة قوة إلى وزن أفضل

- أكثر فعالية من حيث التكلفة للإنتاج بكميات كبيرة

- مقاومة ممتازة للإجهاد

التطبيقات الخاصة بالصناعة

صناعة السيارات

يخدم النايلون المصبوب والنايلون 66 أغراضًا مختلفة في تطبيقات السيارات:

نايلون مصبوب: يُستخدم في المقام الأول في:

- البطانات المحامل

- وسادات التآكل

- الكتل الإرشادية

- مكونات المخزن المؤقت

نايلون 66: يوجد عادةً في:

- مكونات المحرك

- الموصلات الكهربائية

- الأجزاء الهيكلية

- تطبيقات تحت غطاء محرك السيارة

معدات صناعية

وتؤدي كلتا المادتين أدواراً حاسمة في المعدات الصناعية:

تطبيقات النايلون المصبوب

- مكونات الناقل

- عناصر الانزلاق

- أدلة السلاسل

- بكرات وعجلات

تطبيقات النايلون 66

- التروس والأسنان المسننة

- مكونات السكن

- العوازل الكهربائية

- الدعامات الهيكلية

اعتبارات التكلفة

عند تقييم هذه المواد، ضع في اعتبارك:

تكلفة المواد الخام

- نايلون مصبوب: تكلفة أولية أعلى

- النايلون 66: أكثر توفيرًا للأحجام الكبيرة

تكلفة المعالجة

- النايلون المصبوب: ارتفاع تكاليف التصنيع الآلي

- النايلون 66: انخفاض تكاليف المعالجة باستخدام القولبة بالحقن

تكلفة دورة الحياة

- نايلون مصبوب: تكرار استبدال أقل

- النايلون 66: قد يتطلب استبدالاً أكثر تواتراً في الاستخدامات البالية

الأثر البيئي

لكلتا المادتين اعتبارات بيئية مختلفة:

نايلون مصبوب

- انخفاض استهلاك الطاقة أثناء الإنتاج

- قابلية أفضل لإعادة التدوير

- عمر خدمة أطول يقلل من تكرار الاستبدال

نايلون 66

- إنتاج أكثر كثافة في استهلاك الطاقة

- عمليات إعادة التدوير القائمة

- كفاءة إنتاج أعلى

في PTSMAKE، نساعد العملاء في PTSMAKE على التعامل مع هذه الاختلافات لاختيار المادة المثلى لتطبيقاتهم الخاصة. تضمن خبرتنا في قولبة حقن النايلون وتصنيعه آليًا أنه سواء اخترت النايلون المصبوب أو النايلون 66، ستحصل على قطع عالية الجودة تلبي مواصفاتك.

تدابير مراقبة الجودة

لضمان اتساق الجودة، نقوم بتنفيذ

اختبار المواد

- فحوصات دقة الأبعاد

- التحقق من الخاصية الميكانيكية

- تحليل التركيب الكيميائي

مراقبة العمليات

- التحكم في درجة الحرارة

- مراقبة الضغط

- تحسين وقت الدورة الزمنية

الفحص النهائي

- تقييم تشطيب السطح

- التحقق من التحمل

- الاختبار الوظيفي

يمكّننا هذا الفهم الشامل لكلتا المادتين من تقديم توصيات دقيقة بناءً على متطلبات الاستخدام المحددة، مما يضمن الأداء الأمثل والفعالية من حيث التكلفة لمشاريع عملائنا.

ما هي مزايا وعيوب النايلون 66؟

يكافح العديد من المهندسين ومصممي المنتجات لاختيار المادة المناسبة لمشاريع القولبة بالحقن الخاصة بهم. قد يكون تعقيد خصائص المواد وتأثيرها على أداء المنتج النهائي أمرًا مربكًا، خاصةً عند التفكير في البوليمرات عالية الأداء مثل النايلون 66.

النايلون 66 عبارة عن بلاستيك حراري هندسي شبه بلوري يوفر قوة ميكانيكية ممتازة ومقاومة للحرارة والاستقرار الكيميائي. ويُستخدم على نطاق واسع في قطع غيار السيارات والمكونات الكهربائية والآلات الصناعية نظرًا لتوازن خصائصه وفعاليته من حيث التكلفة.

الخواص الميكانيكية والأداء

القوة والمتانة

يتميز النايلون 66 بخصائص ميكانيكية رائعة تجعله مناسبًا للتطبيقات الصعبة. تتميز هذه المادة بخصائص قوة الشد4 ومقاومة ممتازة للتآكل. ومن خلال خبرتي في العمل في مشاريع التصنيع المختلفة في شركة PTSMAKE، لاحظت أن أجزاء النايلون 66 تحافظ باستمرار على سلامتها الهيكلية حتى في ظل ظروف الإجهاد الكبيرة.

مقاومة درجات الحرارة

تتمثل إحدى الميزات البارزة في النايلون 66 في أدائه الرائع في درجات الحرارة:

| خاصية درجة الحرارة | نطاق القيمة |

|---|---|

| نقطة الانصهار | 255-265°C |

| درجة حرارة الانحراف الحراري | 150-180°C |

| درجة حرارة الخدمة المستمرة | حتى 120 درجة مئوية |

الخصائص الكيميائية والبيئية

مقاومة المواد الكيميائية

يُظهر النايلون 66 مقاومة استثنائية لـ:

- الزيوت والشحوم

- العديد من المذيبات العضوية

- الأحماض والقواعد الضعيفة

- المنتجات البترولية

ومع ذلك، من المهم ملاحظة قابليته للتأثر بالأحماض القوية والعوامل المؤكسدة.

امتصاص الرطوبة

من الاعتبارات المهمة عند العمل مع النايلون 66 هو طبيعته المسترطبة. واستنادًا إلى خبرتي في التصنيع في شركة PTSMAKE، أوصي بإجراءات التجفيف المناسبة قبل المعالجة:

| محتوى الرطوبة | التأثير على الخصائص |

|---|---|

| <0.2% | حالة المعالجة المثلى |

| 0.2-0.4% | تأثير معتدل على الممتلكات |

| >0.4% | مخاطر التدهور الكبير |

اعتبارات المعالجة

معلمات القولبة بالحقن

للحصول على أفضل النتائج في قولبة حقن النايلون بالحقن، يعد الاهتمام الدقيق بمعلمات المعالجة أمرًا بالغ الأهمية:

| المعلمة | النطاق الموصى به |

|---|---|

| درجة حرارة الذوبان | 270-290°C |

| درجة حرارة القالب | 80-95°C |

| ضغط الحقن | 70-120 ميجا باسكال |

| الضغط الخلفي | 3-7 ميجا باسكال |

اعتبارات التصميم

عند تصميم القِطع لقولبة حقن النايلون 66، هناك عدة عوامل تتطلب الانتباه:

- انتظام سُمك الجدار

- زوايا السحب الملائمة

- الموقع المناسب للبوابة

- النظر في معدلات الانكماش

الجوانب التجارية والاقتصادية

اعتبارات التكلفة

يتضمن هيكل تكلفة تطبيقات النايلون 66 ما يلي:

- تكاليف المواد (عادةً ما تكون أعلى من البلاستيك القياسي)

- متطلبات المعالجة

- تآكل المعدات وصيانتها

- العمليات الثانوية إذا لزم الأمر

تطبيقات السوق

استنادًا إلى خبرتنا في شركة PTSMAKE، يُستخدم النايلون 66 على نطاق واسع في:

- مكونات السيارات

- العلب الكهربائية

- المحامل الصناعية

- عجلات التروس

- أربطة الكابلات والمثبتات

الأثر البيئي والاستدامة

إمكانات إعادة التدوير

يمكن إعادة تدوير النايلون 66، على الرغم من تطبيق بعض الاعتبارات:

- الفرز والتنظيف السليم

- تدهور محتمل في الممتلكات

- عدد محدود من دورات إعادة التدوير

- طلب السوق على المواد المعاد تدويرها

الاعتبارات البيئية

يشمل التأثير البيئي للنايلون 66 ما يلي:

- استهلاك الطاقة أثناء الإنتاج

- البصمة الكربونية

- خيارات التخلص من النفايات في نهاية العمر الافتراضي

- إمكانية وجود بدائل مستدامة

ملخص المزايا والقيود

المزايا الرئيسية

- قوة ميكانيكية فائقة

- مقاومة ممتازة للحرارة

- ثبات كيميائي جيد

- مقاومة عالية للتآكل

- خيارات معالجة متعددة الاستخدامات

القيود البارزة

- حساسية الرطوبة

- ارتفاع تكاليف المواد

- متطلبات المعالجة المعقدة

- المخاوف البيئية

- خيارات إعادة التدوير المحدودة

من خلال عملي اليومي في شركة PTSMAKE، رأيت كيف أن النايلون 66 لا يزال الخيار المفضل للتطبيقات الصعبة على الرغم من التحديات التي تواجهها. يكمن مفتاح النجاح في فهم قدراته وقيوده، مما يسمح باتخاذ قرارات مستنيرة في اختيار المواد واستراتيجيات المعالجة. يتخصص فريقنا في شركة PTSMAKE في تحسين عمليات القولبة بالحقن لمواد مثل النايلون 66، مما يضمن حصول عملائنا على أعلى جودة للقطع مع إدارة المتطلبات الخاصة بالمادة بفعالية.

كيف يؤثر محتوى الرطوبة على جودة قولبة حقن النايلون؟

يسبب محتوى الرطوبة في مواد النايلون مشاكل كبيرة للمصنعين. من عيوب الأجزاء وعيوب السطح إلى انخفاض الخواص الميكانيكية، يمكن لمستويات الرطوبة غير المنضبطة أن تحول عملية الإنتاج المثالية إلى كابوس مكلف.

يؤثر محتوى الرطوبة في النايلون تأثيرًا كبيرًا على جودة القولبة بالحقن من خلال التأثير على خصائص تدفق المادة وخصائص الجزء النهائي. تتسبب الرطوبة الزائدة في التدهور أثناء المعالجة، مما يؤدي إلى عيوب مختلفة، بينما يضمن التحكم المناسب في الرطوبة جودة وأداء الجزء الأمثل.

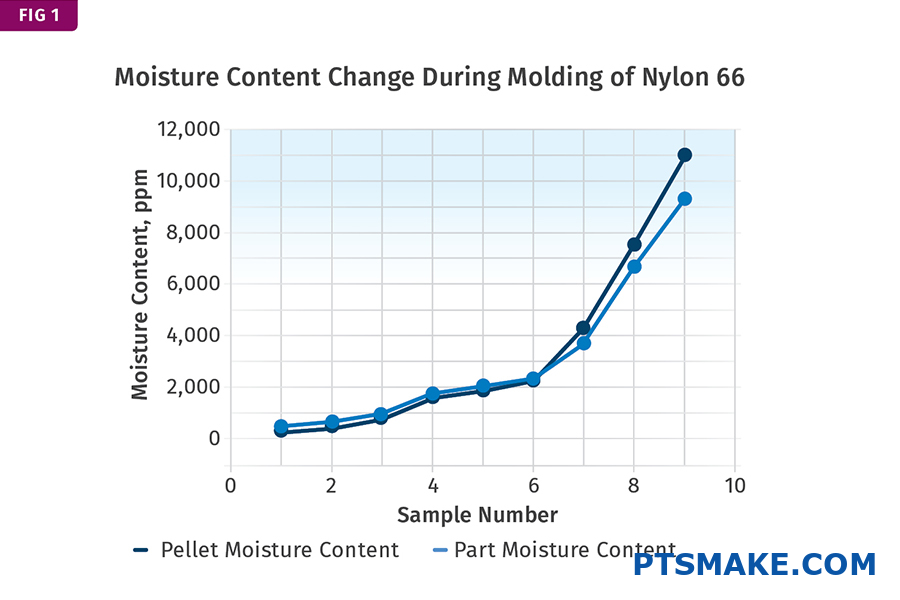

فهم امتصاص الرطوبة في مواد النايلون

النايلون هو استرطابي5 وهو ما يعني أنه يمتص الرطوبة من البيئة بشكل طبيعي. من خلال خبرتي في PTSMAKE، لاحظت أن درجات النايلون المختلفة لها معدلات امتصاص رطوبة متفاوتة. يوضح الجدول التالي معدلات امتصاص الرطوبة النموذجية لأنواع النايلون الشائعة:

| نوع النايلون | الحد الأقصى لامتصاص الرطوبة (%) | محتوى الرطوبة الموصى به (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

تأثير الرطوبة على بارامترات المعالجة

تحديات التحكم في درجة الحرارة

يؤثر محتوى الرطوبة بشكل مباشر على متطلبات درجة حرارة المعالجة. عندما تكون الرطوبة موجودة، فإنها تتبخر أثناء عملية الحقن، مما يخلق ضغوطًا داخلية يمكن أن تؤدي إلى عيوب مختلفة. في PTSMAKE، نحافظ في شركة PTSMAKE على بروتوكولات صارمة للتحكم في درجة الحرارة لمنع هذه المشكلات:

- تعديلات درجة حرارة البرميل

- تحسين درجة حرارة القالب

- تعديلات وقت التبريد

اللزوجة وسلوك التدفق

تؤثر الرطوبة بشكل كبير على سلوك تدفق المادة:

- يقلل من لزوجة الذوبان

- يؤثر على أنماط الملء

- تغيير متطلبات الضغط

العيوب الشائعة التي تسببها الرطوبة

عيوب السطح

- خطوط فضية

- علامات التمدد

- التقرح

- تشطيب سطح رديء

المشكلات الهيكلية

- انخفاض القوة الميكانيكية

- عدم استقرار الأبعاد

- واربج

- الفراغات الداخلية

حلول التحكم في الرطوبة

التحضير المسبق للمعالجة

في PTSMAKE، ننفذ في PTSMAKE تدابير شاملة للتحكم في الرطوبة:

- تخزين المواد في حاويات محكمة الغلق

- اختبار محتوى الرطوبة المنتظم

- إجراءات التجفيف المناسبة

معلمات التجفيف

ظروف التجفيف المثلى لمواد النايلون:

| المعلمة | النطاق الموصى به |

|---|---|

| درجة الحرارة | 80-85°C |

| وقت التجفيف | 4-6 ساعات |

| نقطة الندى | -40 درجة مئوية أو أقل |

| معدل تدفق الهواء | 0.8-1.0 م³/دقيقة/كجم |

تدابير ضمان الجودة

الاختبار والتحقق

نحن نستخدم طرق اختبار مختلفة لضمان محتوى رطوبة مناسب:

- معايرة كارل فيشر

- تحليل الفقد عند الجفاف

- أجهزة تحليل الرطوبة

- فحوصات الجودة المنتظمة أثناء الإنتاج

مراقبة العمليات

المراقبة المستمرة لـ

- إجراءات مناولة المواد

- أداء معدات التجفيف

- الظروف البيئية

- معلمات الإنتاج

أفضل الممارسات لإدارة الرطوبة

إرشادات التخزين

- استخدم حاويات محكمة الغلق

- الحفاظ على بيئة مضبوطة

- تنفيذ جرد الوارد أولاً بأول

- فحوصات منتظمة لمستوى الرطوبة

ضوابط الإنتاج

- الصيانة الدورية للمعدات

- إجراءات التشغيل القياسية

- برامج تدريب الموظفين

- نقاط التحقق من مراقبة الجودة

الآثار الاقتصادية

تحليل أثر التكلفة

يمكن أن يؤدي ضعف التحكم في الرطوبة إلى:

- زيادة معدلات الخردة

- أوقات الإنتاج الممتدة

- استهلاك أعلى للطاقة

- تدابير إضافية لمراقبة الجودة

عائد الاستثمار في الإدارة السليمة للرطوبة

يؤدي الاستثمار في المعدات والإجراءات المناسبة للتحكم في الرطوبة عادةً إلى:

- تقليل نفايات المواد

- تحسين جودة المنتج

- انخفاض التأخير في الإنتاج

- تعزيز رضا العملاء

الاتجاهات المستقبلية في التحكم في الرطوبة

التطورات التكنولوجية

- أنظمة التجفيف الآلي

- مراقبة الرطوبة في الوقت الحقيقي

- التحكم في العمليات المدعوم بالذكاء الاصطناعي

- أنظمة إدارة الجودة المتكاملة

تطورات الصناعة

تتجه الصناعة نحو:

- تقنيات تجفيف أكثر كفاءة

- تركيبات المواد المتقدمة

- أنظمة التحكم في العمليات المحسنة

- طرق ضمان الجودة المحسّنة

من خلال خبرتنا في شركة PTSMAKE، وجدنا أن نجاح عملية قولبة حقن النايلون بالحقن تتطلب فهمًا شاملاً لتأثيرات محتوى الرطوبة وتنفيذ تدابير التحكم المناسبة. ومن خلال اتباع هذه الإرشادات والحفاظ على ضوابط صارمة للجودة، يمكن للمصنعين تحقيق نتائج متسقة وعالية الجودة في عمليات قولبة حقن النايلون.

ما هي درجات حرارة المعالجة المثلى لقولبة حقن النايلون؟

يمكن أن يؤدي ضبط درجة الحرارة الخاطئة في قولبة حقن النايلون إلى مشاكل إنتاج مكلفة. تعاني العديد من الشركات المصنعة من الأجزاء المشوهة، والتعبئة غير المكتملة، والمواد المحترقة، مما يتسبب في تأخير الإنتاج ومشاكل الجودة التي تؤثر على أرباحها النهائية.

تتراوح درجات حرارة المعالجة المثلى لقولبة حقن النايلون عادةً من 460 درجة فهرنهايت إلى 590 درجة فهرنهايت (238 درجة مئوية إلى 310 درجة مئوية)، وتختلف حسب درجة النايلون المحددة. يعد التحكم المناسب في درجة الحرارة عبر المناطق المختلفة أمرًا بالغ الأهمية لتحقيق قطع عالية الجودة.

فهم مناطق درجة الحرارة في قولبة حقن النايلون بالحقن

ينطوي التحكم في درجة الحرارة في قولبة حقن النايلون على مناطق متعددة، يخدم كل منها غرضًا محددًا. المناطق التدرج الحراري6 عبر هذه المناطق يجب إدارتها بعناية لضمان التدفق الأمثل للمواد وجودة القِطع. لقد طورنا في PTSMAKE نهجًا شاملاً لإدارة درجة الحرارة يحقق نتائج فائقة باستمرار.

إعدادات درجة حرارة المنطقة الخلفية

المنطقة الخلفية هي المنطقة التي تدخل فيها الكريات أولاً إلى البرميل. أوصي بضبط هذه المنطقة أقل قليلاً من المنطقة الوسطى لضمان التسخين التدريجي:

| نوع النايلون | درجة حرارة المنطقة الخلفية (درجة فهرنهايت) | درجة حرارة المنطقة الخلفية (درجة مئوية) |

|---|---|---|

| نايلون 6 | 460-480 | 238-249 |

| نايلون 66 | 500-520 | 260-271 |

| نايلون 12 | 440-460 | 227-238 |

التحكم في درجة حرارة المنطقة الوسطى

تتطلب المنطقة الوسطى درجات حرارة أعلى لضمان الذوبان الكامل للمواد:

| نوع النايلون | درجة حرارة المنطقة الوسطى (درجة فهرنهايت) | درجة حرارة المنطقة الوسطى (درجة مئوية) |

|---|---|---|

| نايلون 6 | 480-500 | 249-260 |

| نايلون 66 | 520-540 | 271-282 |

| نايلون 12 | 460-480 | 238-249 |

إدارة درجة حرارة المنطقة الأمامية والفوهة الأمامية

تُعد المنطقة الأمامية ودرجات حرارة الفوهة أمرًا بالغ الأهمية لتدفق المواد بشكل مناسب في القالب:

إعدادات المنطقة الأمامية

| نوع النايلون | درجة حرارة المنطقة الأمامية (درجة فهرنهايت) | درجة حرارة المنطقة الأمامية (درجة مئوية) |

|---|---|---|

| نايلون 6 | 500-520 | 260-271 |

| نايلون 66 | 540-560 | 282-293 |

| نايلون 12 | 480-500 | 249-260 |

اعتبارات درجة حرارة الفوهة

يعد التحكم في درجة حرارة الفوهة أمرًا بالغ الأهمية بشكل خاص لأنها آخر نقطة تلامس قبل دخول المادة إلى القالب. بناءً على خبرتي في العمل مع مختلف درجات النايلون، أوصي عادةً بما يلي:

| نوع النايلون | درجة حرارة الفوهة (درجة فهرنهايت) | درجة حرارة الفوهة (درجة مئوية) |

|---|---|---|

| نايلون 6 | 520-540 | 271-282 |

| نايلون 66 | 560-590 | 293-310 |

| نايلون 12 | 500-520 | 260-271 |

تحسين درجة حرارة القالب

تؤثر درجة حرارة القالب بشكل كبير على جودة القِطع وزمن الدورة. بالنسبة لمواد النايلون، يعد التحكم المناسب في درجة حرارة القالب أمرًا ضروريًا من أجل:

- منع التجمد المبكر

- ضمان تبلور الأجزاء بشكل صحيح

- تقليل الاعوجاج إلى الحد الأدنى

- تحسين زمن الدورة الزمنية

أوصي بنطاقات درجة حرارة القالب هذه:

| نوع النايلون | درجة حرارة القالب (درجة فهرنهايت) | درجة حرارة القالب (درجة مئوية) |

|---|---|---|

| نايلون 6 | 140-200 | 60-93 |

| نايلون 66 | 160-220 | 71-104 |

| نايلون 12 | 120-180 | 49-82 |

العوامل الحرجة التي تؤثر على اختيار درجة الحرارة

تؤثر عدة عوامل على إعدادات درجة الحرارة المثلى:

درجة المواد والمواد المضافة

- تتطلب النايلونات المملوءة بالزجاج عادةً درجات حرارة أعلى

- قد تحتاج الدرجات المعدلة بالتأثير إلى درجات حرارة أقل

- يمكن أن تؤثر المواد المضافة المثبطة للهب على درجات حرارة المعالجة

اعتبارات تصميم الجزء

- اختلافات سُمك الجدار

- متطلبات طول التدفق

- التعقيد الهندسي

مواصفات المعدات

- تصميم اللولب ونسبة L/D

- تكوين نظام العداء الساخن

- كفاءة نظام التبريد

مشكلات الجودة المتعلقة بدرجة الحرارة والحلول المتعلقة بها

تشمل المشكلات الشائعة المتعلقة بدرجات الحرارة ما يلي:

عيوب السطح

- علامات التمدد من درجات الحرارة الزائدة

- تشطيب سطح رديء من درجات الحرارة المنخفضة

- علامات الحرق من المواد المتدهورة

المشاكل الهيكلية

- تعبئة غير مكتملة من درجة حرارة غير كافية

- التشوه الناتج عن التوزيع غير السليم لدرجات الحرارة

- خطوط اللحام الضعيفة من درجات الحرارة المنخفضة

أفضل الممارسات للتحكم في درجة الحرارة

للحفاظ على جودة ثابتة في قولبة حقن النايلون:

- استخدام أجهزة تحكم في درجة الحرارة عالية الجودة

- المعايرة المنتظمة لمستشعرات درجة الحرارة

- مراقبة بيانات درجة الحرارة وتسجيلها

- تنفيذ جداول الصيانة الوقائية

- تدريب المشغلين على الإدارة السليمة لدرجات الحرارة

في شركة PTSMAKE، نستخدم أنظمة متطورة لمراقبة درجة الحرارة، وقد وضعنا إجراءات صارمة لمراقبة الجودة لضمان إدارة درجة الحرارة بشكل متسق في جميع المناطق.

التأثير على كفاءة الإنتاج

يؤثر التحكم في درجة الحرارة المناسبة بشكل مباشر:

- تحسين وقت الدورة الزمنية

- استهلاك الطاقة

- عمر الأداة وصيانتها

- اتساق جودة الجزء

- منع التدهور المادي

يعد فهم درجات حرارة المعالجة المثلى والحفاظ عليها أمرًا بالغ الأهمية لنجاح عملية قولبة حقن النايلون. من خلال التحكم الدقيق في درجة الحرارة ومراقبتها بعناية، يمكن للمصنعين تحقيق جودة ثابتة للقطع مع زيادة كفاءة الإنتاج إلى أقصى حد.

ما هي درجات النايلون الأكثر ملاءمة لتطبيقات قولبة حقن السيارات؟

تواجه الشركات المصنعة للسيارات تحديات كبيرة عند اختيار درجات النايلون المناسبة لتطبيقات القولبة بالحقن. يمكن أن يؤدي الاختيار الخاطئ إلى فشل الأجزاء وزيادة تكاليف الإنتاج ومخاطر السلامة المحتملة. إن تعقيد السيارات الحديثة ومتطلبات الأداء الصعبة تجعل هذا القرار أكثر أهمية.

أكثر درجات النايلون ملاءمة لقولبة حقن السيارات هي PA6 وPA66، مع وجود أنواع مختلفة معززة بالألياف الزجاجية فعالة بشكل خاص. توفر هذه المواد خواص ميكانيكية ممتازة ومقاومة للحرارة والاستقرار الكيميائي اللازم لتطبيقات السيارات الصعبة.

فهم درجات النايلون في تطبيقات السيارات

من خلال عملي في شركة PTSMAKE، لاحظت أن الإنتاج الناجح لقطع غيار السيارات يتطلب فهمًا عميقًا لخصائص النايلون. تتضمن عملية الاختيار النظر في عوامل متعددة بما في ذلك سلوك التبلور7 والمتطلبات الميكانيكية.

درجات النايلون الأساسية لقطع غيار السيارات

تهيمن PA6 و PA66 على قطاع السيارات لعدة أسباب:

| درجة النايلون | المزايا الرئيسية | التطبيقات النموذجية |

|---|---|---|

| PA6 | تكلفة أقل، مقاومة جيدة للصدمات، سهولة المعالجة | مشعبات سحب الهواء، أغطية العجلات |

| PA66 | مقاومة أعلى للحرارة، وقوة فائقة، ومقاومة أفضل للتآكل | مكونات المحرك، أجزاء ناقل الحركة |

اعتبارات تقوية الألياف الزجاجية

التأثير على الأداء

يعمل تعزيز الألياف الزجاجية على تحسين خصائص النايلون بشكل كبير:

- يزيد من قوة الشد بنسبة تصل إلى 300%

- يحسّن ثبات الأبعاد

- يعزز درجة حرارة الانحراف الحراري

- يقلل من التمدد الحراري

في PTSMAKE، نوصي عادةً بمحتوى الألياف الزجاجية 30% إلى 50% لمعظم تطبيقات السيارات، اعتمادًا على متطلبات محددة.

متطلبات مقاومة درجات الحرارة

درجة حرارة الانحراف الحراري (HDT)

تتطلب تطبيقات السيارات المختلفة مقاومة درجات الحرارة المختلفة:

| مجال التطبيق | مطلوب HDT | الدرجة الموصى بها |

|---|---|---|

| مكونات تحت غطاء المحرك | >200°C | PA66-GF50 |

| أجزاء الزخرفة الخارجية | >120°C | PA6-GF30 |

| المكونات الداخلية | >80°C | معيار PA6 |

اعتبارات المقاومة الكيميائية

يجب أن تقاوم قطع غيار السيارات:

- زيوت المحركات

- سوائل ناقل الحركة

- المبردات

- ملح الطرق

- التعرض للوقود

اختيار المواد بناءً على التعرض للمواد الكيميائية

| البيئة الكيميائية | الدرجة الموصى بها | اعتبارات خاصة |

|---|---|---|

| التعرض لزيت المحرك | PA66-GF35 | مستقر حرارياً |

| ملامسة سائل التبريد | PA6-GF30 | التثبيت الكيميائي |

| نظام الوقود | PA12 | درجة خاصة مقاومة للوقود |

مقاومة الصدمات والمتانة

اعتبارات التصميم لمقاومة الصدمات

- تحسين سُمك الجدار

- تنفيذ تصميم الضلع

- الموقع المناسب للبوابة

- تحليل نمط تدفق المواد

تحليل فعالية التكلفة

عند النظر في فعالية التكلفة، نحتاج إلى تقييم:

- تكلفة المواد لكل رطل

- متطلبات المعالجة

- معدل الخردة

- حجم الإنتاج

- متطلبات الاستخدام النهائي

جدول مقارنة التكاليف

| الصف | التكلفة النسبية | صعوبة المعالجة | مستوى الأداء |

|---|---|---|---|

| PA6 | متوسط | منخفضة | جيد |

| PA66 | عالية | متوسط | ممتاز |

| PA6-GF30 | متوسط-عالي | متوسط | جيد جداً |

| PA66-GF50 | عالية جداً | عالية | متفوقة |

معلمات المعالجة والتحسين

للحصول على أفضل النتائج في تطبيقات السيارات، ضع في اعتبارك:

التحكم في درجة الحرارة

- نطاق درجة حرارة الذوبان المناسب

- تحسين درجة حرارة القالب

- تعديل وقت التبريد

- إدارة ملف الحرارة

التحكم في الرطوبة

التحكم في الرطوبة أمر بالغ الأهمية لمعالجة النايلون:

- متطلبات التجفيف المسبق

- مراقبة محتوى الرطوبة

- ظروف التخزين

- التحكم في بيئة المعالجة

ضمان الجودة والاختبار

في شركة PTSMAKE، ننفذ بروتوكولات اختبار شاملة:

- اختبار الخواص الميكانيكية

- التحليل الحراري

- التحقق من المقاومة الكيميائية

- التحقق من ثبات الأبعاد

- دراسات الشيخوخة على المدى الطويل

الاعتبارات البيئية

يجب أن يأخذ التصنيع الحديث للسيارات في الاعتبار:

- إمكانية إعادة التدوير

- البصمة الكربونية

- التخلص من النفايات في نهاية العمر الافتراضي

- الامتثال التنظيمي

مقاييس الاستدامة

| أسبكت | PA6 | PA66 |

|---|---|---|

| قابلية إعادة التدوير | عالية | عالية |

| استهلاك الطاقة | متوسط | عالية |

| بصمة ثاني أكسيد الكربون | متوسط | متوسط-عالي |

| استخدام المياه | منخفضة | متوسط |

من خلال النظر بعناية في هذه العوامل والعمل عن كثب مع موردي المواد والعملاء، نضمن في شركة PTSMAKE اختيار درجة النايلون المثلى لكل تطبيق من تطبيقات السيارات. ويساعد هذا النهج الشامل على تحقيق التوازن المثالي بين الأداء والتكلفة وقابلية التصنيع.

كيف يمكن تقليل زمن الدورة في عملية قولبة حقن النايلون بكميات كبيرة؟

يمكن أن تؤثر أزمنة الدورات الطويلة في مشروعات قولبة حقن النايلون بكميات كبيرة على كفاءة الإنتاج والتكاليف بشكل كبير. عندما يعاني المصنعون من أزمنة الدورات الطويلة، فإن ذلك يؤدي إلى فوات المواعيد النهائية وزيادة تكاليف الإنتاج وانخفاض القدرة التنافسية في السوق.

لتقليل زمن الدورة في قولبة حقن النايلون بكميات كبيرة، ركز على تحسين التحكم في درجة حرارة القالب، وإعداد المواد، وتصميم نظام التبريد، ومعلمات الماكينة. يمكن أن تقلل هذه التعديلات عادةً من زمن الدورة بمقدار 15-25% مع الحفاظ على جودة القِطع.

استراتيجيات إدارة درجة الحرارة

التحكم في درجة حرارة القالب

تُعد إدارة درجة حرارة القالب أمرًا بالغ الأهمية لتحسين أزمنة الدورات. لقد نفذت العديد من الأساليب الفعالة في PTSMAKE:

- التسخين المسبق للقالب إلى درجة الحرارة المثلى

- استخدام مواد القوالب عالية التوصيل

- تنفيذ قنوات التبريد المطابقة

- الحفاظ على مناطق درجة حرارة ثابتة

إن درجة حرارة التبلور8 من النايلون يتطلب مراقبة دقيقة لتحقيق أفضل النتائج. من خلال التحكم الدقيق في درجة الحرارة، يمكننا تقليل وقت التبريد بشكل كبير مع ضمان التشكيل المناسب للجزء.

إعداد المواد

يؤثر الإعداد المناسب للمواد بشكل مباشر على زمن الدورة:

- التجفيف المسبق للنايلون حتى مستويات الرطوبة الموصى بها

- الحفاظ على درجة حرارة ثابتة للمواد

- استخدام أنظمة التجفيف ذات الحلقة المغلقة

- تنفيذ الإجراءات السليمة لمناولة المواد

تحسين نظام التبريد

تصميم قناة تبريد متقدمة

تؤثر تصميمات قنوات التبريد الحديثة على تقليل زمن الدورة بشكل كبير:

| طريقة التبريد | تحسين الكفاءة | تعقيد التنفيذ |

|---|---|---|

| التبريد المطابق | 20-30% | عالية |

| أنظمة الحواجز | 15-25% | متوسط |

| دوائر الفقاقيع | 10-20% | منخفضة |

| الدبابيس الحرارية | 25-35% | عالية |

إدارة سائل التبريد

تتضمن ممارسات الإدارة السليمة لسائل التبريد ما يلي:

- استخدام خلائط سائل تبريد عالية الكفاءة

- الحفاظ على معدلات التدفق المثلى

- الصيانة الدورية للنظام

- مراقبة التفاضل في درجة الحرارة

تحسين معلمة العملية

التحكم في سرعة الحقن

يتطلب تحسين سرعة الحقن الأمثل:

- أنماط التعبئة المتوازنة

- التصميم المناسب للبوابة

- تحسين الضغط

- توقيت بوابة الصمام المتسلسل

تعديل ضغط الانتظار

تشمل اعتبارات ضغط الانتظار الحرجة ما يلي:

- تحسين ملف تعريف الضغط

- ضبط إعدادات المؤقِّت

- دراسات ختم البوابة

- تحسين ضغط العبوة

اختيار الماكينة وصيانتها

قدرات المعدات

يتضمن اختيار الماكينة المناسبة:

- اختيار حجم اللقطة المناسبة

- ضغط الحقن الكافي

- تصميم برغي مناسب

- وقت التعافي الفعال

الصيانة الوقائية

تضمن لك الصيانة الدورية أوقات الدورات المثلى:

- فحص البرغي والأسطوانة

- صيانة الصمامات

- فحص النظام الهيدروليكي

- معايرة نظام التحكم

تكامل مراقبة الجودة

المراقبة أثناء العملية

تنفيذ أنظمة مراقبة قوية:

- معلمات العملية في الوقت الحقيقي

- التحقق من وزن الجزء

- فحوصات ثبات الأبعاد

- مراقبة ملف تعريف درجة الحرارة

اعتبارات اختيار المواد

في شركة PTSMAKE، نختار بعناية درجات النايلون بناءً على:

- خصائص التدفق

- متطلبات التبريد

- الخواص الميكانيكية

- نافذة المعالجة

جدول تحسين الأداء

| المعلمة | التأثير على زمن الدورة الزمنية | مراعاة الجودة |

|---|---|---|

| درجة حرارة الذوبان | عالية | الحرجة |

| سرعة الحقن | متوسط | مهم |

| وقت التبريد | عالية جداً | أساسي |

| ضغط العبوة | متوسط | مهم |

تكامل الأتمتة

تنفيذ الروبوت

تعمل الأنظمة الآلية على تحسين الكفاءة من خلال:

- تحسين إزالة الجزء

- قطف السبرو

- إمكانية التشكيل بالتكديس

- تغييرات سريعة في القالب

تخطيط الإنتاج

تتضمن استراتيجيات التخطيط الفعالة ما يلي:

- التحجيم الأمثل للدفعات

- تغييرات فعالة في الأدوات

- إدارة تدفق المواد

- تخصيص الموارد

النتائج والفوائد

من خلال تنفيذ هذه الاستراتيجيات في PTSMAKE، حققنا ما يلي:

- 15-25% تخفيض زمن الدورة 15-25%

- تحسين تناسق الأجزاء المحسنة

- انخفاض معدلات الخردة

- تعزيز كفاءة الإنتاج المعززة

يكمن مفتاح النجاح في اتباع نهج منهجي للتحسين مع مراعاة جميع جوانب عملية التشكيل. لقد وجدت أن الجمع بين هذه الاستراتيجيات مع المراقبة والتعديل المناسبين يؤدي إلى تحسينات مستدامة في تقليل زمن الدورة مع الحفاظ على جودة القِطع.

تذكر أن تقليل زمن الدورة عملية مستمرة تتطلب مراقبة وتعديل مستمرين. يضمن التقييم المنتظم لبارامترات العملية والبقاء على اطلاع دائم بالتقنيات الجديدة استمرار الكفاءة في عمليات قولبة حقن النايلون بكميات كبيرة.

ما تقنيات المعالجة اللاحقة لتحسين الأجزاء المصبوبة بحقن النايلون؟

غالبًا ما أرى الشركات المصنعة تعاني من الأجزاء المصبوبة بحقن النايلون التي لا تفي تمامًا بمتطلباتها النهائية مباشرةً من القالب. قد تكون الطبقة النهائية للسطح غير متناسقة، أو قد تكون دقة الأبعاد غير صحيحة تمامًا. يمكن أن تؤدي هذه المشكلات إلى رفض القِطع وتأخيرات مكلفة في الإنتاج.

يمكن لتقنيات ما بعد المعالجة أن تعزز بشكل كبير الأجزاء المصبوبة بحقن النايلون من خلال تحسين تشطيب السطح والخصائص الميكانيكية ودقة الأبعاد. تعتمد طريقة ما بعد المعالجة الصحيحة على متطلبات التطبيق المحددة ويمكن أن تشمل المعالجة الحرارية أو المعالجة الكيميائية أو التشطيب الميكانيكي.

فهم متطلبات ما بعد المعالجة

عندما يتعلق الأمر بالأجزاء المصبوبة بحقن النايلون، فإن المعالجة اللاحقة ليست مجرد خطوة اختيارية - بل غالبًا ما تكون حاسمة لتحقيق مواصفات المنتج النهائي المطلوبة. يعتمد اختيار تقنيات ما بعد المعالجة المناسبة على عدة عوامل:

العوامل الرئيسية التي تؤثر على اختيار ما بعد المعالجة

- هندسة الأجزاء وتعقيدها

- تشطيب السطح المطلوب

- بيئة الاستخدام النهائي

- قيود التكلفة

- حجم الإنتاج

- متطلبات الجودة

تساعد هذه العوامل في تحديد التلدين9 ستحقق العملية أو مجموعة من العمليات أفضل النتائج.

طرق المعالجة الحرارية اللاحقة للمعالجة

المعالجة الحرارية

المعالجة الحرارية هي واحدة من أكثر تقنيات ما بعد المعالجة شيوعًا لأجزاء النايلون. في شركة PTSMAKE، قمنا بتطوير بروتوكولات معالجة حرارية محددة تساعد على:

- التخلص من الضغوط الداخلية

- تحسين ثبات الأبعاد

- تعزيز الخواص الميكانيكية

- زيادة التبلور

- تقليل الاعوجاج

يجب التحكم في درجة الحرارة ومدة المعالجة الحرارية بعناية لتجنب تدهور خصائص المادة.

معلمات التحكم في درجة الحرارة

| نطاق درجة الحرارة (درجة مئوية) | المدة (بالساعات) | المزايا الأساسية |

|---|---|---|

| 80-100 | 2-4 | تخفيف التوتر |

| 100-120 | 4-6 | ثبات الأبعاد |

| 120-140 | 6-8 | تعزيز التبلور |

تقنيات ما بعد المعالجة الكيميائية

يمكن للمعالجة الكيميائية اللاحقة أن تحسن بشكل كبير من خصائص سطح أجزاء النايلون. وتشمل هذه الطرق ما يلي:

معالجة السطح

الحفر الكيميائي

- يزيل عيوب السطح

- إنشاء أنسجة محددة

- يحسن خصائص الالتصاق

التلميع الكيميائي

- يحقق لمسة نهائية شديدة اللمعان

- يقلل من خشونة السطح

- يعزز المظهر الجمالي

طرق التشطيب الميكانيكية

التشطيب الكاشطة

يمكن استخدام تقنيات التشطيب الكاشطة المختلفة:

البهلوان

- مناسبة للمعالجة السائبة

- فعالة من حيث التكلفة للكميات الكبيرة

- يزيل الحواف الحادة والنتوءات

التشطيب الاهتزازي

- يوفر لمسة نهائية سطحية متناسقة

- مثالية للأشكال الهندسية المعقدة

- يمكن معالجة أجزاء متعددة في وقت واحد

التصنيع الآلي الدقيق

تتطلب بعض التطبيقات عمليات تصنيع آلي ثانوية:

التصنيع الآلي باستخدام الحاسب الآلي

- يحقق تفاوتات ضيقة

- إنشاء ميزات محددة

- يحسن دقة الأبعاد

طحن السطح

- يعزز التسطيح

- يحسن من تشطيب السطح

- يتحكم في الأبعاد الحرجة

اعتبارات مراقبة الجودة

الاختبار والتحقق من الصحة

تتطلب المعالجة اللاحقة للمعالجة تدابير شاملة لمراقبة الجودة:

فحص الأبعاد

- التحقق من ماكينة قياس الإحداثيات (CMM)

- مسح ضوئي ثلاثي الأبعاد للأشكال الهندسية المعقدة

- الفحص البصري للعيوب السطحية

اختبار المواد

- اختبار الصلابة

- التحقق من مقاومة الصدمات

- التحقق من قوة الشد

تحليل التكلفة والعائد

الاعتبارات الاقتصادية

| طريقة المعالجة اللاحقة | التكلفة النسبية | وقت المعالجة | تأثير الجودة |

|---|---|---|---|

| المعالجة الحرارية | متوسط | طويل | عالية |

| المعالجة الكيميائية | عالية | متوسط | عالية جداً |

| التشطيب الميكانيكي | منخفضة | قصير | متوسط |

التطبيقات الخاصة بالصناعة

تتطلب الصناعات المختلفة مناهج محددة لما بعد المعالجة:

صناعة السيارات

- مقاومة التآكل المحسّنة

- مقاومة محسنة للمواد الكيميائية

- تحكم دقيق في الأبعاد

الأجهزة الطبية

- توافق التعقيم

- التوافق الحيوي

- نعومة السطح

الإلكترونيات الاستهلاكية

- اللمسة النهائية الجمالية

- مقاومة الصدمات

- ثبات الأبعاد

الاعتبارات البيئية

تشمل ممارسات ما بعد المعالجة المستدامة ما يلي

الحفاظ على المياه

- أنظمة التبريد ذات الحلقة المغلقة

- إعادة تدوير المياه في عمليات التنظيف

- استخدام الحد الأدنى من المواد الكيميائية

كفاءة الطاقة

- دورات المعالجة الحرارية المحسّنة

- معدات موفرة للطاقة

- دمج العمليات

الاتجاهات المستقبلية

يتطور مستقبل ما بعد المعالجة مع:

الأتمتة

- أنظمة التشطيب الروبوتية

- مراقبة الجودة الآلية

- المراقبة المتكاملة للعمليات

التقنيات المتقدمة

- المعالجة بالبلازما

- تعديل السطح بالليزر

- أنظمة التحكم في العمليات الذكية

استراتيجيات التنفيذ

للتنفيذ الناجح لمرحلة ما بعد المعالجة الناجحة:

تخطيط العمليات

- تحديد متطلبات الجودة

- اختيار الطرق المناسبة

- وضع معايير التحكم

تكامل الإنتاج

- تحسين سير العمل

- تقليل المناولة إلى الحد الأدنى

- تقليل زمن الدورة الزمنية

في شركة PTSMAKE، ندرك أن المعالجة اللاحقة المناسبة أمر بالغ الأهمية لتحقيق الأداء الأمثل للقطع. ويضمن نهجنا الشامل أن كل جزء مصبوب بحقن النايلون يلبي أو يتجاوز مواصفات العميل من خلال تقنيات ما بعد المعالجة المختارة والمنفذة بعناية.

كيف تختار مادة النايلون المناسبة لقولبة حقن الأجهزة الطبية؟

يمكن أن يكون اختيار مادة النايلون المناسبة لقولبة حقن الأجهزة الطبية أمرًا مربكًا. فمع وجود العديد من الدرجات المتاحة والمتطلبات التنظيمية الصارمة، تكافح العديد من الشركات المصنعة لتحقيق التوازن بين خصائص المواد ومعايير الامتثال وفعالية التكلفة. يمكن أن يؤدي الاختيار الخاطئ إلى منتجات فاشلة ومشكلات تنظيمية وعمليات سحب مكلفة.

ويكمن مفتاح اختيار النايلون المناسب لقولبة حقن الأجهزة الطبية في تقييم خمسة عوامل حاسمة: التوافق الحيوي، والخصائص الميكانيكية، ومتطلبات التعقيم، والامتثال التنظيمي، وخصائص المعالجة. يجب أن يتوافق كل عامل من هذه العوامل مع احتياجات التطبيق الخاصة بك.

فهم خصائص النايلون الطبي من الدرجة الطبية

تتميز النايلون الطبي بخصائص فريدة تجعلها مناسبة لتطبيقات الرعاية الصحية. إن عملية البلمرة10 أثناء التصنيع يضمن تلبية هذه المواد للمعايير الطبية الصارمة. في شركة PTSMAKE، نعمل في شركة PTSMAKE على استخدام مختلف أنواع النايلون الطبي، بما في ذلك PA6 و PA66 و PA12، حيث يقدم كل منها مزايا مميزة لتطبيقات محددة.

الخصائص الرئيسية التي يجب مراعاتها

مقاومة المواد الكيميائية

- مقاومة السوائل الجسدية

- التوافق مع مواد التنظيف

- الثبات ضد مواد التعقيم الكيميائية

الأداء الميكانيكي

- قوة الشد

- مقاومة الصدمات

- مقاومة التعب والإجهاد

- مقاومة التآكل

الخواص الحرارية

- درجة حرارة الانحراف الحراري

- نقطة الانصهار

- الثبات الحراري أثناء المعالجة

الامتثال التنظيمي والمعايير التنظيمية

عند اختيار مواد النايلون للأجهزة الطبية، فإن الامتثال للمعايير التنظيمية غير قابل للتفاوض. وبناءً على خبرتي في PTSMAKE، أوصي بالتركيز على:

| الهيئة التنظيمية | قياسي | المتطلبات |

|---|---|---|

| هيئة الغذاء والدواء | USP الفئة السادسة | اختبار التوافق الحيوي |

| الأيزو | 10993 | التقييم البيولوجي |

| تقرير الاتحاد الأوروبي عن التنمية الألفية للاتحاد الأوروبي | 2017/745 | الامتثال الأوروبي |

| ASTM | F748 | مواصفات المواد |

توافق طريقة التعقيم

يمكن أن تؤثر طرق التعقيم المختلفة على خصائص النايلون بشكل مختلف. إليك تحليل شامل:

التعقيم بالبخار (الأوتوكلاف)

- نطاق درجة الحرارة: 121-134°C

- مناسب لمعظم أنواع النايلون الطبي

- قد يتطلب درجات مقاومة للرطوبة

أكسيد الإيثيلين (EtO)

- عملية درجة الحرارة المنخفضة

- الحد الأدنى من التأثير المادي

- يتطلب وقت تهوية مناسب

أشعة جاما

- يمكن أن تؤثر على خواص المواد

- الدرجات الخاصة المطلوبة

- اعتبارات الاستقرار على المدى الطويل

اعتبارات خاصة بالتطبيق

الأجهزة أحادية الاستخدام مقابل الأجهزة القابلة لإعادة الاستخدام

- أحادية الاستخدام: التركيز على فعالية التكلفة والخصائص الأولية

- قابلة لإعادة الاستخدام: التركيز على المتانة ومقاومة التعقيم المتكرر

التعرض البيئي

- الاختلافات في درجات الحرارة

- التعرض للمواد الكيميائية

- مقاومة الأشعة فوق البنفسجية

- حساسية الرطوبة

التوازن بين التكلفة والأداء

إن إيجاد التوازن الأمثل بين التكلفة والأداء أمر بالغ الأهمية. ضع في اعتبارك:

| العامل | التأثير على التكلفة | مزايا الأداء |

|---|---|---|

| اختيار الدرجة | أعلى بالنسبة للدرجات الطبية | تعزيز الموثوقية |

| متطلبات المعالجة | يختلف باختلاف التعقيد | جودة أفضل للقطع |

| متطلبات الحجم | يتناقص مع زيادة الحجم | خصائص متناسقة |

| احتياجات التصديق | تكاليف الاختبار الإضافية | الوصول إلى الأسواق |

إرشادات المعالجة

المعالجة السليمة ضرورية لنجاح تصنيع الأجهزة الطبية:

مناولة المواد

- التحكم في الرطوبة

- منع التلوث

- تتبع القرعة

- ظروف التخزين

معلمات المعالجة

- التحكم في درجة الحرارة

- إعدادات الضغط

- معدل التبريد

- تحسين وقت الدورة الزمنية

تدابير مراقبة الجودة

في شركة PTSMAKE، نطبق إجراءات صارمة لمراقبة الجودة:

- اختبار المواد الخام

- الضوابط أثناء العملية

- التحقق من صحة المنتج النهائي

- متطلبات التوثيق

عملية اختيار المواد

اتبع هذه الخطوات للاختيار الأمثل للمواد:

- تحديد متطلبات التطبيق

- تحديد الخصائص الحرجة

- مراجعة المتطلبات التنظيمية

- تقييم احتياجات التعقيم

- النظر في قدرات المعالجة

- تقييم الآثار المترتبة على التكلفة

- التحقق من قدرات الموردين

الاعتبارات المستقبلية

تتطور صناعة الأجهزة الطبية، ويجب مراعاة اختيار المواد:

- متطلبات الاستدامة

- اللوائح التنظيمية الناشئة

- طرق التعقيم الجديدة

- تقنيات المعالجة المتقدمة

من خلال اتباع هذه الإرشادات والعمل مع شركاء ذوي خبرة مثل PTSMAKE، يمكنك اختيار مادة النايلون المثلى لتطبيق جهازك الطبي. يمكن لفريق الخبراء لدينا المساعدة في التغلب على هذه التعقيدات وضمان نجاح مشروعك من النموذج الأولي إلى الإنتاج.

تعرف على الترتيبات الجزيئية لتعزيز أداء المواد وتحسين عمليات التصنيع. ↩

تعرّف على التبلور لتعزيز الخصائص الميكانيكية للنايلون 12 وتحسين جودة منتجك. ↩

تعرّف على طريقة البلمرة الفريدة من نوعها التي تعزز خصائص النايلون المصبوب للحصول على أداء أفضل. ↩

تشير قوة الشد إلى أقصى إجهاد يمكن أن تتحمله المادة أثناء شدها أو سحبها قبل أن تنكسر. ↩

يساعد فهم سبب امتصاص النايلون للرطوبة على تحسين عمليات التصنيع وتحسين جودة المنتج. ↩

تعرّف على أهمية التدرجات الحرارية للمعالجة المثلى للمواد في التشكيل بالحقن. ↩

تعرّف على كيفية تأثير التبلور على خصائص النايلون لتحسين تطبيقات السيارات. ↩

تعرّف على درجة حرارة التبلور لتحسين وقت الدورة وإدارة جودة القِطع. ↩

تعرّف على التلدين لتحسين أداء وقابلية تشغيل قطع النايلون الخاصة بك بشكل فعال. ↩

تعرف على عملية التصنيع التي تضمن الامتثال والجودة في النايلون الطبي. ↩