Har du svært ved at vælge den rigtige kvalitet af rustfrit stål til dit projekt? Det forkerte valg kan føre til for tidlig korrosion, produktfejl eller usikre forhold, især i barske miljøer.

316 rustfrit stål har en enestående korrosionsbestandighed, især over for klorider og syrer. Det bevarer styrken ved høje temperaturer, modstår grubetæring og giver fremragende holdbarhed i havmiljøer, hvilket gør det ideelt til krævende anvendelser.

I mine år hos PTSMAKE har jeg set mange kunder skifte til 316 rustfrit stål efter at have oplevet fejl med andre materialer. Selvom det koster mere på forhånd end 304 rustfrit stål, gør den forlængede levetid og reducerede vedligeholdelse det mere økonomisk i det lange løb. Lad mig vise dig, hvorfor 316 rustfrit stål kan være den perfekte løsning til dit næste projekt.

Overlegen korrosionsbestandighed

316 rustfrit stål indeholder 2-3% molybdæn, som giver det en enestående modstandsdygtighed over for klorider og andre barske kemikalier. Det gør det perfekt til havmiljøer, kemisk procesudstyr og medicinsk udstyr.

Når vi bearbejder dele til kystudstyr hos PTSMAKE, anbefaler jeg altid 316 rustfrit stål. Dets modstandsdygtighed over for saltvandskorrosion er langt bedre end andre kvaliteter, især i stænkzoner, hvor ilt og salt tilsammen skaber meget ætsende forhold.

Fremragende ydeevne ved høje temperaturer

En anden stor fordel ved 316 rustfrit stål er, at det bevarer sin styrke ved høje temperaturer. Det bevarer sin strukturelle integritet op til 870 °C (1600 °F), hvilket gør det velegnet til varmevekslere, udstødningssystemer og dele til industriovne.

Vi har for nylig fremstillet komponenter til en kundes højtemperaturprocesudstyr. Delene i 316 rustfrit stål har fungeret upåklageligt i årevis, mens de tidligere materialer svigtede inden for få måneder.

Forbedret modstandsdygtighed over for grubetæring og spaltekorrosion

Indholdet af molybdæn i 316 rustfrit stål giver en enestående modstandsdygtighed over for grube- og spaltekorrosion. Det er afgørende for anvendelser, hvor indesluttet fugt eller kemikalier kan forårsage lokal korrosion.

Jeg har set denne fordel på første hånd i det udstyr til fødevareforarbejdning, vi har fremstillet. Komponenterne i 316 rustfrit stål modstår de huller, der kan give grobund for bakterier, hvilket gør dem ideelle til at opretholde hygiejnestandarder.

3 Forbedrede mekaniske egenskaber

Med en flydespænding på ca. 290 MPa (42.000 psi) og en trækstyrke på ca. 580 MPa (84.000 psi) har 316 rustfrit stål fremragende mekaniske egenskaber til strukturelle anvendelser.

Hos PTSMAKE bruger vi ofte 316 rustfrit stål til bærende komponenter i barske miljøer. Kombinationen af styrke og korrosionsbestandighed gør det unikt egnet til disse krævende anvendelser.

Bedre modstandsdygtighed over for reducerende kemikalier

316 rustfrit stål fungerer usædvanligt godt, når det udsættes for reducerende kemikalier som svovlsyre, som hurtigt ville skade andre metaller.

En af vores kunder i den kemiske industri skiftede til ventilkomponenter i rustfrit stål 316 efter at have oplevet gentagne fejl med andre materialer. Skiftet eliminerede deres vedligeholdelsesproblemer og forbedrede driftssikkerheden.

Ikke-magnetiske egenskaber

Den austenitiske struktur i 316 rustfrit stål gør det ikke-magnetisk i udglødet tilstand, hvilket er vigtigt for anvendelser, hvor magnetisk interferens skal undgås.

Vi har bearbejdet komponenter i 316 rustfrit stål til følsomt medicinsk og videnskabeligt udstyr, hvor magnetiske egenskaber ville forstyrre driften eller målingerne.

Æstetisk appel og finishmuligheder

316 rustfrit stål bevarer sit lyse, rene udseende selv efter mange års brug. Det kan efterbehandles på forskellige måder, fra spejlblank til børstet finish.

De arkitektoniske komponenter, vi producerer i 316 rustfrit stål, er ikke kun holdbare, men bevarer også deres udseende i udendørs miljøer, hvor andre materialer ville blive anløbne eller korroderede.

Fremragende svejsbarhed

316 rustfrit stål kan nemt svejses med standardmetoder, hvilket gør det alsidigt til fremstilling. Svejsningerne bevarer korrosionsbestandigheden, når de udføres korrekt.

I vores produktionsproces giver denne svejsbarhed os mulighed for at skabe komplekse samlinger, der bevarer deres integritet gennem hele strukturen.

Biokompatibilitet til medicinske anvendelser

316L (den kulstoffattige version af 316) er biokompatibel og bruges i vid udstrækning til medicinske implantater og kirurgiske instrumenter. Dets modstandsdygtighed over for kropsvæsker og steriliseringsprocesser gør det ideelt til disse anvendelser.

Vi har produceret præcisionskomponenter til medicinsk udstyr i 316L rustfrit stål, som lever op til de strenge krav til implantater og applikationer med patientkontakt.

Bæredygtig og genanvendelig

316 rustfrit stål er 100% genanvendeligt uden tab af kvalitet, hvilket gør det til et miljømæssigt ansvarligt valg. Den lange levetid reducerer også miljøpåvirkningen fra udskiftning og vedligeholdelse.

Hos PTSMAKE går vi ind for bæredygtig produktion, og genanvendeligheden af 316 rustfrit stål stemmer overens med vores og vores kunders miljøværdier.

Hvilket rustfrit stål er bedst til bearbejdning?

Har du nogensinde kæmpet med at vælge det rigtige rustfri stål til dit bearbejdningsprojekt? Frustrationen over at skulle afbalancere bearbejdelighed med korrosionsbestandighed, omkostningsovervejelser og anvendelseskrav kan få selv erfarne ingeniører til at tvivle på deres materialevalg.

Til de fleste bearbejdningsopgaver giver 303 rustfrit stål den bedste balance mellem bearbejdelighed, omkostningseffektivitet og ydeevne. Men 304 og 316 rustfrit stål er bedre valg, når der kræves højere korrosionsbestandighed, på trods af deres lidt lavere bearbejdelighed.

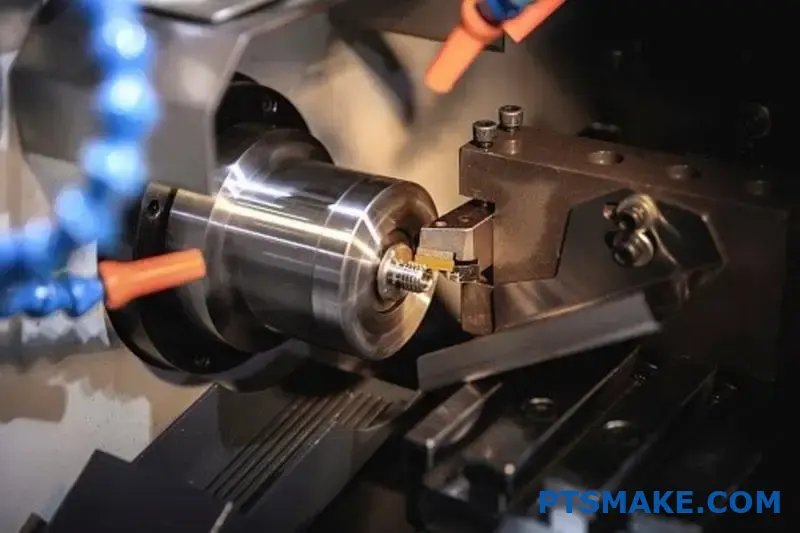

Forståelse af rustfrit ståls bearbejdelighed

Bearbejdelighed henviser til, hvor let et materiale kan skæres, bores eller på anden måde bearbejdes ved hjælp af standardværktøjer og -udstyr. Når man vælger rustfrit stål til bearbejdning, er det afgørende at forstå bearbejdelighedsindekset - det har direkte indflydelse på produktionseffektiviteten, værktøjets levetid og de samlede produktionsomkostninger.

Vurderingssystemet for bearbejdelighed sammenligner materialer med AISI 1212-stål, som tildeles en værdi på 100%. Lavere procentsatser indikerer materialer, der er sværere at bearbejde. De fleste rustfrie stål har værdier mellem 30-60%, hvilket gør dem generelt mere udfordrende at arbejde med end kulstofstål.

Faktorer, der påvirker bearbejdeligheden af rustfrit stål

Flere nøglefaktorer påvirker, hvor godt en rustfri stålkvalitet maskinerer:

Tendensen til at arbejde hårdt: Austenitisk rustfrit stål (som 304 og 316) har en tendens til at blive hurtigt hårdt under bearbejdningen, hvilket kan fremskynde slid på værktøjet.

Svovlindhold: Højere svovlindhold (som i 303) forbedrer spånbrydningen og reducerer dannelsen af opbyggede kanter.

Termisk ledningsevne: Rustfrit stål har generelt lavere varmeledningsevne end kulstofstål, hvilket koncentrerer varmen ved skærekanten.

Mikrostruktur: Den krystallinske struktur påvirker, hvordan materialet reagerer på skærekræfter.

Sammenligning af almindelige rustfri stålkvaliteter til bearbejdning

Baseret på min erfaring med at arbejde med forskellige producenter har jeg fundet ud af, at tre kvaliteter af rustfrit stål dominerer præcisionsbearbejdningsprojekter. Lad os sammenligne deres egenskaber:

| Karakter | Vurdering af bearbejdelighed | Modstandsdygtighed over for korrosion | Relative omkostninger | Bedste applikationer |

|---|---|---|---|---|

| 303 | 70-78% | Moderat | Lavere | Møtrikker, bolte, skruer, aksler |

| 304 | 45-55% | God | Moderat | Fødevareudstyr, køkkenkomponenter, arkitektoniske dele |

| 316 | 35-45% | Fremragende | Højere | Marineudstyr, medicinsk udstyr, dele til kemisk forarbejdning |

303 rustfrit stål: Maskinistens ven

303 rustfrit stål indeholder tilsat svovl (0,15-0,35%) specifikt for at forbedre bearbejdeligheden. Denne tilsætning skaber mangansulfidindeslutninger, der fungerer som spånbrydere under skæreoperationer. Når jeg arbejder med kunder ved PTSMAKE, har jeg fundet ud af, at 303 er ca. 40% mere bearbejdeligt end 304.

Til gengæld er korrosionsbestandigheden lidt lavere end for 304 og 316. Men til de fleste indendørs anvendelser uden eksponering for aggressive kemikalier eller saltvand giver 303 tilstrækkelig beskyttelse og reducerer samtidig bearbejdningsomkostningerne betydeligt.

304 Rustfrit stål: Det alsidige kompromis

304 (nogle gange kaldet 18-8 på grund af dets indhold af krom og nikkel) repræsenterer en mellemting i egenskaber for bearbejdelighed1. Det er mere korrosionsbestandigt end 303 og indeholder ikke tilsat svovl. Det gør den ideel til udstyr til fødevareforarbejdning og anvendelser, hvor materialets renhed er vigtig.

Ved bearbejdning af 304 anbefaler jeg:

- Brug af skarpe værktøjer med positive skæve vinkler

- Opretholdelse af højere skærehastigheder

- Brug af rigelig køling til at kontrollere arbejdshærdning

316 rustfrit stål: Til krævende miljøer

316 er den mest udfordrende af disse tre kvaliteter at bearbejde, primært på grund af det højere nikkelindhold og tilsætningen af molybdæn. Disse elementer forbedrer korrosionsbestandigheden, især over for klorider (som saltvand), men reducerer bearbejdeligheden.

Forvent projekter, der kræver 316-bearbejdning:

- Ca. 25% langsommere skærehastigheder end 304

- Hyppigere værktøjsskift

- Højere behandlingsomkostninger

Jeg har fundet ud af, at særlige koldbearbejdede versioner af 316 kan forbedre bearbejdeligheden og samtidig bevare de fleste fordele ved korrosionsbestandighed.

Praktiske anbefalinger baseret på anvendelse

Efter at have bearbejdet tusindvis af komponenter i rustfrit stål har jeg udviklet nogle praktiske retningslinjer for materialevalg:

Til produktion af store mængder: Vælg 303, når det er muligt, for at maksimere produktionseffektiviteten og minimere værktøjsomkostningerne.

Til fødevarekontakt eller tilstødende medicinske anvendelser: 304 giver en god balance mellem bearbejdelighed og den nødvendige korrosionsbestandighed.

Ved marin eller kemisk eksponering: På trods af bearbejdningsudfordringerne er 316 stadig det bedste valg, når enestående korrosionsbestandighed ikke er til forhandling.

Til dekorative anvendelser: Overvej 304, som polerer usædvanligt godt og modstår anløbning.

Hos PTSMAKE anbefaler vi ofte, at man overvejer hele emnets livscyklus og ikke kun de indledende bearbejdningsomkostninger. Nogle gange betaler det sig at investere i 316 rustfrit stål, som er sværere at bearbejde, i form af forlænget levetid og reducerede udskiftningsomkostninger for komponenter i barske miljøer.

Tips til bearbejdning af rustfrit stål

For at overvinde udfordringerne ved bearbejdning af rustfrit stål:

Bevar stivheden: Brug stive opsætninger med minimalt udhæng for at reducere skramlen.

Bliv ved med at skære: Når den er aktiveret, skal du opretholde kontinuerlige snit, når det er muligt.

Strategi for afkøling: Brug rigelig skærevæske med højtryksforsyningssystemer.

Valg af værktøj: Koboltholdigt højhastighedsstål eller hårdmetalværktøj med korrekt belægning øger værktøjets levetid.

Foderpriser: Brug relativt høje tilspændingshastigheder for at være på forkant med arbejdshærdningen.

Hvad er bearbejdeligheden af 316L?

Er du nogensinde begyndt at bearbejde 316L rustfrit stål, blot for at se dine værktøjer blive slidt ned med alarmerende hastighed? Eller måske har du kæmpet med den frustrerende gummiagtige overfladefinish, som synes umulig at gøre perfekt, uanset hvilke skæreparametre du bruger?

Bearbejdeligheden af 316L rustfrit stål er relativt dårlig med en bearbejdelighed på kun 36% sammenlignet med fritbearbejdende stål (100%). Dette austenitiske rustfri stål er notorisk vanskeligt at bearbejde på grund af dets arbejdshærdende egenskaber, lave varmeledningsevne og høje sejhed.

Hvorfor 316L har udfordrende bearbejdelighed

Efter at have arbejdet med forskellige kvaliteter af rustfrit stål i præcisionsfremstilling kan jeg med sikkerhed sige, at 316L giver unikke bearbejdningsudfordringer. Betegnelsen "L" indikerer et lavt kulstofindhold (mindre end 0,03%), hvilket forbedrer korrosionsbestandigheden, men komplicerer bearbejdningen yderligere.

Tendensen til at arbejde hårdt

En af de primære faktorer, der påvirker bearbejdeligheden af 316L, er dets stærke tendens til arbejdshærdning. Under bearbejdningen hærder overfladelaget af 316L betydeligt, når skæreværktøjer passerer hen over det. Det betyder, at hver efterfølgende skæring støder på materiale, der er blevet gradvist hårdere end dets oprindelige tilstand.

Denne arbejdshærdende effekt skaber en ond cirkel: Jo hårdere materialet bliver, jo mere skærekraft kræves der, hvilket genererer mere varme og forårsager endnu mere hærdning. Hos PTSMAKE har vi fundet ud af, at kontrol af skærehastigheder og brug af passende værktøjsgeometrier er afgørende for at minimere denne effekt.

Problemer med termisk ledningsevne

316L rustfrit stål har en dårlig varmeledningsevne - ca. 16,2 W/m-K ved stuetemperatur, hvilket er betydeligt lavere end kulstofstål på 50 W/m-K. Denne egenskab skaber flere bearbejdningsudfordringer:

- Varmekoncentration ved skærekanten

- Øget slid på værktøjet

- Højere risiko for dannelse af opbyggede kanter

- Vanskeligheder med at opnå snævre tolerancer

Den varme, der genereres under skæringen, kan ikke spredes effektivt, hvilket får skærezonen til at nå ekstreme temperaturer. Denne indesluttede varme fremskynder værktøjsslitage og kan forårsage dimensionsunøjagtigheder, når arbejdsemnet udvider sig under bearbejdningen.

Sammenligning af værktøjslevetid ved bearbejdning af forskellige materialer

Når man analyserer værktøjets levetid, bliver kontrasten mellem 316L og andre almindeligt bearbejdede materialer tydelig:

| Materiale | Relativ levetid for værktøj | Anbefalet skærehastighed (sfm) | Almindelig værktøjsslidmekanisme |

|---|---|---|---|

| 316L rustfrit stål | 1× (baseline) | 100-300 | Slibende, klæbende slid |

| 304 rustfrit stål | 1.2× | 100-325 | Svarende til 316L |

| 4140 Legeret stål | 2.5× | 200-350 | Slibende slid |

| 6061 aluminium | 8× | 500-1000 | Opbygget kant |

| Messing | 6× | 400-800 | Slid på klæbemiddel |

Optimeringsstrategier til bearbejdning af 316L

I løbet af mine år i produktionen har jeg udviklet flere metoder til at forbedre bearbejdeligheden af 316L og samtidig bevare den præcision, som vores kunder kræver.

Valg af skæreværktøj

Det rigtige skæreværktøj gør en betydelig forskel ved bearbejdning af 316L. Jeg anbefaler det:

- Kobolt HSS- eller hårdmetalværktøj: Deres overlegne hårdhed og varmebestandighed er afgørende for 316L.

- Belagt værktøj: TiAlN- og AlCrN-belægninger forlænger værktøjets levetid betydeligt.

- Værktøjsgeometri: Positive spånvinkler reducerer skærekræfterne, mens passende aflastningsvinkler forhindrer gnidning.

Hos PTSMAKE har vi opnået fremragende resultater med endefræsere med variabel helix, der er specielt designet til austenitisk rustfrit stål. Disse værktøjer minimerer slag og forbedrer spånevakueringen - to almindelige problemer ved bearbejdning af 316L.

Optimale skæreparametre

Korrekte skæreparametre er afgørende for en vellykket bearbejdning af 316L:

Anbefalinger om hastighed og foder

- Skærehastighed: Hold hastighederne moderate, typisk 30-40% lavere end dem, der bruges til kulstofstål

- Tilførselshastighed: Oprethold ensartede, moderate tilførsler for at forhindre arbejdshærdning

- Skæredybde: Brug dybere snit i stedet for overfladiske for at komme ind under arbejdshærdet lag2

- Chipbelastning: Sørg for tilstrækkelig spåntykkelse for at forhindre gnidning og overdreven varmeudvikling

Strategier for kølevæske

Effektiv køling er ikke til forhandling ved bearbejdning af 316L. Højtrykskølemiddel, der ledes præcist mod skærekanten, hjælper med at bryde spåner og reducere temperaturen. I vores CNC-operationer bruger vi:

- Oliebaserede kølemidler til tunge grovbearbejdninger

- Vandopløselige kølemidler med korrosionsinhibitorer til almindelig bearbejdning

- Systemer til smøring med minimumsmængde (MQL) til visse efterbehandlinger

Overvejelser om overfladefinish

At opnå en fremragende overfladefinish på 316L kræver omhyggelig planlægning:

- Værktøjets tilstand: Brug altid skarpt værktøj, og udskift det ved første tegn på slitage.

- Stivhed: Maksimerer arbejdsemnets og værktøjets stivhed for at minimere vibrationer

- Konsekvent skæring: Oprethold en ensartet spånbelastning under hele skæreprocessen

- Afsluttende afleveringer: Lette efterbehandlinger med høje overfladehastigheder giver ofte de bedste resultater

Ydeevne i den virkelige verden i forskellige applikationer

Min erfaring hos PTSMAKE er, at 316L's udfordringer med hensyn til bearbejdelighed opvejes af dets enestående ydeevne i kritiske anvendelser. Selv om det måske er sværere at bearbejde, gør dets korrosionsbestandighed og mekaniske egenskaber det uvurderligt til:

- Medicinsk udstyr og implantater

- Udstyr til kemisk forarbejdning

- Marine- og offshorekomponenter

- Udstyr til fødevareforarbejdning

- Arkitektoniske anvendelser i korrosive miljøer

Den ekstra indsats, der kræves for at bearbejde 316L korrekt, betaler sig i form af produktets levetid og ydeevne. Når 316L-komponenter bearbejdes korrekt, kan de levere årtiers pålidelig service i miljøer, der ville ødelægge mindre materialer.

Er 304 eller 316 rustfrit lettere at bearbejde?

Har du nogensinde stået ved en CNC-maskine og set den kæmpe med et emne i rustfrit stål? Det frustrerende øjeblik, hvor værktøjet slides for tidligt, eller hvor overfladefinishen ikke er helt i orden? Valget mellem 304 og 316 rustfrit stål kan gøre forskellen mellem et vellykket projekt og en produktionsmæssig hovedpine.

Generelt er 304 rustfrit stål lettere at bearbejde end 316. Det højere svovlindhold i 304 forbedrer bearbejdeligheden ved at skabe spånbrud, mens 316's molybdænindhold øger hårdheden og værktøjssliddet. Men specifikke scenarier kan påvirke dette forhold, afhængigt af dine prioriteter.

Forstå forskellen i bearbejdelighed mellem 304 og 316

Når man sammenligner bearbejdeligheden af disse to populære kvaliteter af rustfrit stål, er der flere faktorer, der spiller ind. Baseret på min erfaring med at arbejde med begge materialer i adskillige projekter kan jeg med sikkerhed sige, at 304 rustfrit stål typisk giver bedre bearbejdelighed end 316. Denne forskel skyldes primært deres forskellige kemiske sammensætninger.

304 rustfrit indeholder ca. 18% krom og 8% nikkel, mens 316 indeholder tilsvarende mængder plus 2-3% molybdæn. Denne tilsyneladende lille tilføjelse af molybdæn påvirker bearbejdeligheden betydeligt ved at øge materialets styrke og hårdhed. Molybdæn i 316 skaber et mere slibende materiale, der øger værktøjssliddet og kræver mere kraft under skæring.

Nøglefaktorer, der påvirker bearbejdningens ydeevne

Kemisk sammensætning

Den kemiske sammensætning af hver enkelt legering har direkte indflydelse på, hvordan de reagerer på bearbejdningsprocesser:

| Ejendom | 304 rustfrit stål | 316 rustfrit stål | Indvirkning på bearbejdelighed |

|---|---|---|---|

| Molybdæn | 0% | 2-3% | 316's molybdæn øger hårdheden og reducerer bearbejdeligheden |

| Svovl | Højere | Lavere | Højere svovlindhold i 304 forbedrer spåndannelsen |

| Kulstof | 0,08% max | 0,08% max | Samme indvirkning på begge legeringer |

| Krom | 18-20% | 16-18% | Lignende niveauer med minimal forskellig påvirkning |

Ved skæring i 316 rustfrit stål medfører tilstedeværelsen af molybdæn, at værktøjet slides ca. 20-30% hurtigere sammenlignet med bearbejdning af 304 rustfrit stål. Hos PTSMAKE justerer vi ofte vores værktøjsplaner for at tage højde for denne forskel, når vi skifter mellem disse materialer.

Karakteristika for arbejdshærdning

Begge kvaliteter af rustfrit stål udviser arbejdshærdning3 egenskaber, men med bemærkelsesværdige forskelle:

Rustfri 304 har en tendens til at blive arbejdshærdet hurtigere end 316, hvilket kan virke kontraintuitivt i forhold til dens bedre bearbejdelighed. Men denne egenskab betyder, at:

- Skarpe værktøjer skal bruges til at "skære igennem" det hærdede lag

- Ensartede tilførselshastigheder skal opretholdes

- Ophold eller gnidning mod materialet bør undgås

Med 316 sker arbejdshærdningen mere gradvist, men den oprindelige hårdhed er højere. Det betyder, at selvom 316 kan være mere forudsigeligt under langvarige bearbejdninger, er det stadig sværere at skære under hele processen.

Varmeproduktion og -styring

Varmestyring har stor betydning for en vellykket bearbejdning af begge kvaliteter:

- 304 rustfrit har lavere varmeledningsevne end 316

- 316 fordeler varmen lidt bedre under bearbejdning

- Begge dele kræver effektive kølestrategier

På trods af 316's marginalt bedre varmeafledning giver det stadig større bearbejdningsudfordringer på grund af den højere styrke. Jeg har fundet ud af, at højtrykskølesystemer er særligt fordelagtige, når man arbejder med 316 rustfri komponenter med komplekse geometrier.

Praktiske overvejelser om bearbejdning af begge kvaliteter

Valg af værktøj og strategi

Valg af passende værktøj gør en væsentlig forskel ved bearbejdning af begge kvaliteter:

- Hårdmetalværktøjer med korrekt belægning er afgørende for begge materialer

- Værktøj i koboltholdigt højhastighedsstål giver bedre varmebestandighed

- Positive spånvinkler reducerer skærekræfterne

- Stive opsætninger minimerer vibrationer og skramlen

Specielt for rustfri 316 har vi opnået bedre resultater ved at bruge værktøjer med specialiserede PVD-belægninger, der forbedrer smøreevnen og varmebestandigheden. Den ekstra investering i førsteklasses værktøj betaler sig ofte i form af forbedret levetid og bedre overfladefinish.

Anbefalinger om hastighed og foder

Generelle startanbefalinger for bearbejdning af disse legeringer:

| Betjening | 304 rustfrit stål | 316 rustfrit stål |

|---|---|---|

| Drejning (SFM) | 250-350 | 200-300 |

| Fræsning (SFM) | 300-400 | 250-350 |

| Boring (SFM) | 70-100 | 50-80 |

| Tilførselshastighed | Standard | Reducer med 10-20% |

Disse værdier tjener som udgangspunkt og bør justeres ud fra dine specifikke bearbejdningsforhold, værktøj og opsætningsstivhed.

Overvejelser om efterbearbejdning

Efter bearbejdning kan begge materialer kræve yderligere behandling:

- Afgratning er kritisk på grund af hårdheden af de dannede grater

- Passivering hjælper med at genoprette korrosionsbestandighed, der er kompromitteret under bearbejdning

- Stressaflastning kan være nødvendig for præcisionskomponenter

Min erfaring er, at 316-komponenter ofte kræver mere opmærksomhed under afgratning på grund af materialets hårdere natur. Det øger den samlede behandlingstid og omkostningerne, når man arbejder med denne kvalitet.

Omkostningskonsekvenser af materialevalg

Ud over bearbejdeligheden skal du overveje disse omkostningsfaktorer, når du vælger mellem 304 og 316:

- 316 koster typisk 20-30% mere end 304

- Værktøjsomkostningerne er højere ved bearbejdning af 316 på grund af øget slid

- Produktionshastighederne er generelt langsommere med 316

- Energiforbruget stiger ved bearbejdning af hårdere materialer

Når vi evaluerer projekter hos PTSMAKE, tager vi højde for disse overvejelser i vores tilbud, især i forbindelse med produktionskørsler i store mængder, hvor små forskelle pr. del mangedobles betydeligt over tid.

Tips og teknikker til succesfuld bearbejdning af rustfrit stål

Har du nogensinde startet et bearbejdningsprojekt i rustfrit stål, men er stødt på værktøjsbrud, overdreven varme eller dårlig overfladefinish? Mange ingeniører står over for disse frustrerende udfordringer, som kan afspore produktionsplanerne og øge omkostningerne betydeligt.

Bearbejdning af rustfrit stål er vanskeligere end bearbejdning af almindeligt stål på grund af dets arbejdshærdende egenskaber, lavere varmeledningsevne og højere sejhed. Men med de rette værktøjer, skæreparametre og teknikker kan disse udfordringer håndteres effektivt og give gode resultater.

Valg af det rigtige skæreværktøj

Valg af passende skæreværktøjer er måske den mest kritiske faktor, når man skal bearbejde rustfrit stål med succes. Jeg har fundet ud af, at valg af værktøjsmateriale har stor indflydelse på både værktøjets levetid og overfladekvaliteten.

Værktøjsmaterialer til bearbejdning af rustfrit stål

Når du bearbejder rustfrit stål, har valget af værktøjsmateriale direkte indflydelse på ydeevnen:

- Kobolt højhastighedsstål (HSS): Bedre end standard HSS til rustfrit stål, men stadig begrænset i skærehastighed og standtid

- Værktøj af hårdmetal: Standardvalget til de fleste bearbejdninger af rustfrit stål på grund af deres hårdhed og slidstyrke

- Keramiske værktøjer: Fremragende til højhastighedsbearbejdning af rustfrit stål

- Kubisk bornitrid (CBN): Ideel til hærdet rustfrit stål

- Polykrystallinsk diamant (PCD): Anbefales generelt ikke til rustfrit stål på grund af kulstofaffinitet

Til de fleste opgaver hos PTSMAKE bruger vi belagte hårdmetalværktøjer. Belægninger som TiAlN (titanium-aluminium-nitrid) eller AlCrN (aluminium-krom-nitrid) forbedrer værktøjets ydeevne betydeligt ved bearbejdning af rustfrit stål ved at forbedre varmebestandigheden og reducere friktionen.

Overvejelser om værktøjsgeometri

Værktøjsgeometrien er lige så vigtig, når man bearbejder rustfrit stål:

- Positive skæve vinkler: Brug 5-15° positive spånvinkler for at reducere skærekræfter og arbejdshærdning

- Vinkler til aflastning: Oprethold 8-12° aflastningsvinkler for at forhindre gnidning

- Forberedelse af kanter: Let afrundede kanter (honing) forbedrer kantstyrken uden overdreven arbejdshærdning

- Spånbrydere: Nødvendig for at kontrollere de hårde, trevlede spåner, der er typiske for bearbejdning af rustfrit stål

Optimering af skæreparametre

Den arbejdshærdning4 opførsel af rustfrit stål gør valget af skæreparametre meget mere kritisk end med andre materialer.

Anbefalinger om hastighed og foder

Til bearbejdning af rustfrit stål anbefaler jeg typisk disse parametre:

| Betjening | Skærehastighed (SFM) | Tilførselshastighed (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Groft arbejde | 100-200 | 0.005-0.015 | 0.050-0.200 |

| Efterbehandling | 200-350 | 0.002-0.005 | 0.010-0.050 |

| Boring | 60-100 | 0.002-0.006 | N/A |

| Aflytning | 30-60 | Trådhøjde | N/A |

Disse værdier tjener som udgangspunkt og bør justeres ud fra den specifikke kvalitet af rustfrit stål, værktøjsmaterialet og maskinens kapacitet.

Strategier for køling og smøring

Effektiv køling er afgørende ved bearbejdning af rustfrit stål på grund af dets dårlige varmeledningsevne:

- Oversvømmelse af kølevæske: Brug højtryks- og højvolumenkølevæske, der rettes præcist mod skærezonen

- Tågekøling: Mindre effektiv, men nyttig til enkle operationer

- Køling gennem værktøjet: Ideel til dybe huller og svært tilgængelige skæreområder

- Kryogenisk køling: Avanceret teknik med flydende kvælstof til udfordrende anvendelser

Hos PTSMAKE har vi investeret i højtrykskølemiddelsystemer, der leverer kølemiddel direkte til skærekanten ved tryk på op til 1000 PSI til vores mest krævende bearbejdning af rustfrit stål.

Forebyggelse af almindelige problemer

Håndtering af arbejdshærdning

Arbejdshærdning opstår, når rustfrit stål bliver hårdere og sværere at bearbejde under skæreprocessen. For at minimere dette problem:

- Oprethold et konstant skæreengagement

- Undgå at dvæle ved eller gnide værktøjet mod arbejdsemnet

- Brug skarpe værktøjer, og udskift dem, før de bliver sløve

- Brug klatrefræsning i stedet for konventionel fræsning, når det er muligt

Teknikker til chipkontrol

Rustfrit stål har tendens til at danne lange, trevlede spåner, der kan vikle sig rundt om værktøjet og emnet og forårsage overfladeskader og værktøjsbrud. Effektiv spånkontrol indebærer:

- Brug af korrekt spånbrydergeometri

- Programmering af passende værktøjsbaner, så man undgår at skære spåner igen

- Justering af skæredybde og tilspænding for at producere mere håndterbare spåner

- Implementering af peck-boringscyklusser til hulfremstilling

Tilgange til varmestyring

Varmeophobning er særligt problematisk med rustfrit stål. Ud over at bruge kølemiddel skal du overveje:

- Programmering af regelmæssige tilbagetrækninger af værktøjet for at tillade afkøling

- Reducering af skærehastigheder for vanskelige funktioner

- Inkorporering af hvileperioder i lange bearbejdningscyklusser

- Brug flere lettere snit i stedet for ét tungt snit

Materialespecifikke overvejelser

Forskellige kvaliteter af rustfrit stål har forskellige niveauer af bearbejdelighed:

- Austenitisk (300-serien): Den mest almindelige, men typisk sværeste at bearbejde

- Ferritisk (400-serien): Generelt lettere at bearbejde end austenitiske kvaliteter

- Martensitisk (nogle 400-serier): Kan relativt nemt bearbejdes i udglødet tilstand

- Udfældningshærdning (17-4 PH): Moderat bearbejdelighed i opløsningsbehandlet tilstand

316 rustfrit stål, som vi ofte bearbejder ved PTSMAKE, giver særlige udfordringer på grund af det høje indhold af nikkel og molybdæn. Til denne kvalitet anbefaler jeg at reducere skærehastigheden med ca. 15% sammenlignet med 304 rustfrit stål og at bruge mere aggressive kølestrategier.

Hvad er det sværeste metal at bearbejde?

Har du nogensinde set dit bearbejdningsprojekt gå i stå, fordi du valgte det forkerte metal? Eller endnu værre, set dig selv konstant udskifte dyrt værktøj, fordi den "særlige legering" ødelægger alt, hvad den rører ved? Frustrationen over overskredne deadlines og stigende omkostninger er kun alt for reel, når man arbejder med udfordrende metaller.

Det sværeste metal at bearbejde anses typisk for at være Inconel, især Inconel 718. Denne nikkel-krom-superlegering bevarer sin styrke ved ekstreme temperaturer og arbejdshærder hurtigt under skæreoperationer, hvilket forårsager alvorlig værktøjsslitage og kræver specialudstyr og -teknikker.

Hvorfor Inconel topper sværhedsgraderne

Min erfaring med komplekse bearbejdningsprojekter viser, at Inconel konsekvent er den største udfordring for maskinarbejderne. Denne nikkelbaserede superlegering tilhører en familie af varmebestandige materialer, der oprindeligt blev udviklet til brug i luft- og rumfart. Det, der gør Inconel så notorisk vanskeligt at arbejde med, er en kombination af fysiske egenskaber, der synes specielt designet til at frustrere bearbejdningsoperationer.

Inconel bevarer sin styrke selv ved ekstreme temperaturer - mens de fleste metaller bliver bløde, når de opvarmes, bevarer Inconel sin hårdhed. Denne egenskab kombineret med tendensen til hurtig hærdning under skæring skaber en perfekt storm for værktøjsslitage. Hver gang skæreværktøjet passerer, bliver det resterende materiale faktisk sværere at skære i.

Derudover har Inconel lav varmeledningsevne. I praksis betyder det, at den varme, der genereres under bearbejdningen, ikke spredes effektivt. I stedet koncentreres den ved skærekanten, hvilket fremskynder nedbrydningen af værktøjet og potentielt kan forårsage katastrofalt værktøjssvigt.

De tekniske udfordringer ved bearbejdning af Inconel

Når man bearbejder Inconel, opstår der flere tekniske udfordringer:

- Slid på værktøj: Skæreværktøjer kan nedbrydes op til 10 gange hurtigere sammenlignet med bearbejdning af standardstål.

- Hærdning af arbejdet: Den arbejdshærdning5 Fænomenet betyder, at materialet bliver stadig sværere at skære i, efterhånden som bearbejdningen skrider frem.

- Styring af varme: Den dårlige varmeledningsevne koncentrerer varmen ved skærekanten.

- Overfladens integritet: Opretholdelse af korrekt overfladefinish kræver præcis kontrol af skæreparametre.

I vores maskinværksted på PTSMAKE har vi udviklet særlige protokoller til bearbejdning af Inconel, som fokuserer på at kontrollere disse variabler. Vi har fundet ud af, at lavere skærehastigheder (typisk 30-50% lavere end dem, der bruges til rustfrit stål), stive værktøjsopstillinger og rigelig køling er afgørende for vellykkede resultater.

Andre udfordrende metaller, der er værd at nævne

Selv om Inconel måske er det sværeste, er der flere andre metaller, som giver betydelige udfordringer ved bearbejdning:

Titanium og dets legeringer

Titanium kombinerer lav varmeledningsevne med høj kemisk reaktivitet. Under bearbejdning koncentrerer titans dårlige varmeafledning termisk stress på skærekanten, mens dets affinitet til værktøjsmaterialer forårsager gnidning og opbygget kantdannelse. Derudover gør titans relativt lave elasticitetsmodul det muligt at springe væk fra skæreværktøjer, hvilket skaber problemer med nøjagtighed og slag.

Jeg har fundet ud af, at vellykket titaniumbearbejdning kræver:

- Skarpe skæreværktøjer (typisk karbid med specialbelægninger)

- Lavere skærehastigheder (ca. 60% af dem, der bruges til stål)

- Stiv arbejdsopbevaring og værktøjsopbevaring

- Generøs påføring af skærevæske

Hærdet værktøjsstål

Værktøjsstål som D2, A2 og M2 i deres hærdede tilstand (typisk 55-62 HRC) skaber ekstrem slitage på skæreværktøjer. Disse materialer er designet til at modstå slid i industrielle anvendelser, så de er naturligvis modstandsdygtige over for værktøjsmaskiners skærende virkning.

Til disse materialer anbefaler jeg:

| Bearbejdningsparameter | Anbefaling |

|---|---|

| Skæreværktøj | Keramiske eller CBN-skær |

| Skærehastighed | Meget lav, afhænger af hårdhed |

| Tilførselshastighed | Moderat til tung |

| Kølevæske | Rigeligt eller helt tørt |

Hasteloy og andre eksotiske legeringer

Hastelloy, en nikkel-molybdæn-krom-superlegering, deler mange af Inconels udfordrende egenskaber, men tilføjer et par af sine egne. Dens enestående korrosionsbestandighed kommer fra de samme materialeegenskaber, som gør den vanskelig at bearbejde.

Hos PTSMAKE nærmer vi os disse eksotiske legeringer med specialiserede bearbejdningsstrategier, der tager højde for deres unikke egenskaber. Efter mere end 15 år i denne branche har jeg fundet ud af, at vellykket bearbejdning af eksotiske legeringer er lige så meget kunst som videnskab, hvilket kræver erfaringsbaserede justeringer af standardbearbejdningsparametre.

Materialeegenskaber, der øger bearbejdningsvanskelighederne

For at forstå, hvorfor visse metaller er vanskelige at bearbejde, skal man undersøge specifikke materialeegenskaber:

- Hårdhed: Selvom det er vigtigt, bestemmer hårdheden ikke alene bearbejdeligheden.

- Hærdning af arbejdet: Materialer, der hærder, når de deformeres (som austenitisk rustfrit stål), bliver gradvist sværere at skære i.

- Termisk ledningsevne: Lav varmeledningsevne koncentrerer varmen ved skærekanten.

- Kemisk reaktivitet: Nogle metaller reagerer kemisk med værktøjsmaterialer ved høje temperaturer.

- Robusthed: Materialer, der modstår brud, absorberer skæreenergi uden at producere spåner.

Når man designer dele, der kræver svært bearbejdelige metaller, anbefaler jeg altid, at man overvejer produktionsudfordringerne sammen med kravene til ydeevne. Nogle gange kan små ændringer i materialevalg eller delgeometri forbedre fremstillingsmulighederne dramatisk uden at gå på kompromis med ydeevnen.

Skræddersy din tilgang: Hvornår skal man justere parametrene for 316 rustfrit stål?

Har du nogensinde afsluttet en bearbejdning af 316 rustfrit stål for blot at konstatere for stort værktøjsslid, dårlig overfladefinish eller unøjagtigheder i dimensionerne? På trods af at du følger standardretningslinjerne, opfylder dine dele stadig ikke kvalitetskravene, mens dine produktionsomkostninger bliver ved med at stige?

Det er afgørende for succes at vide, hvornår du skal justere dine bearbejdningsparametre for 316 rustfrit stål. Mens standardparametre giver et udgangspunkt, kræver optimale resultater ofte tilpasning baseret på din specifikke anvendelse, delgeometri og kvalitetskrav. Genkend advarselstegnene - overdrevent værktøjsslid, dårlig overfladefinish, termisk skade - og juster i overensstemmelse hermed.

Identificering af behovet for parameterjusteringer

Det er lige så vigtigt at vide, hvornår dine bearbejdningsparametre skal justeres, som det er at vide, hvordan de skal justeres. Jeg har set mange produktionsingeniører holde fast i standardparametre, selv når resultaterne tydeligvis ikke er optimale. Denne tøven skyldes ofte frygt for at gøre tingene værre eller simpelthen ikke at genkende de indikatorer, der tyder på, at der er behov for ændringer.

Advarselstegn på, at der er brug for parameterjusteringer

Når du bearbejder 316 rustfrit stål, skal du holde øje med disse tegn på, at dine nuværende parametre ikke er optimale:

Overdreven slid eller brud på værktøjet: Hvis dine værktøjer slides hurtigere end forventet eller går i stykker uventet, skal din skærehastighed, tilspænding eller skæredybde måske justeres.

Dårlig overfladefinish: Ru, ridsede eller uregelmæssige overflader indikerer ofte uhensigtsmæssige skæreparametre eller værktøjsvalg.

Unøjagtigheder i dimensionerne: Når dele konsekvent falder uden for toleranceområderne, kan dine bearbejdningsparametre forårsage termisk forvrængning eller afbøjning.

Materiale arbejdshærdning6: Hvis materialet synes at blive stadig sværere at skære, efterhånden som bearbejdningen skrider frem, er der sandsynligvis tale om arbejdshærdning på grund af ukorrekte skæreforhold.

Overdreven varmeudvikling: Misfarvning af emnet, røg eller for høj spånvarme er tegn på, at skærehastigheden er for høj, eller at kølingen er utilstrækkelig.

Situationsbetingede faktorer, der kræver parameterjustering

Forskellige produktionsscenarier kræver forskellige tilgange til parameteroptimering:

| Situation | Overvejelser om justering af parametre |

|---|---|

| Produktion af prototyper | Prioriter værktøjets levetid og pålidelighed frem for cyklustid |

| Produktion i store mængder | Balance mellem værktøjslevetid og produktivitet; kan retfærdiggøre premium-værktøj |

| Tyndvæggede komponenter | Reducer skærekræfterne med lettere snit og værktøjer med positiv geometri |

| Bearbejdning af dybe lommer | Juster i forhold til spånevakuering og værktøjsafbøjning |

| Krav til høj præcision | Konservative hastigheder med øget kølemiddeltryk og præcisionsværktøj |

Reaktiv vs. proaktiv parameterjustering

I de år, jeg har ført tilsyn med CNC-driften hos PTSMAKE, har jeg fundet ud af, at reaktiv parameterjustering - at ændre indstillinger, når der opstår problemer - er en almindelig, men ineffektiv tilgang. Det er langt bedre med en proaktiv strategi, hvor man forudser og forebygger potentielle problemer.

Implementering af en proaktiv tilgang

En proaktiv tilgang til parameterjustering omfatter:

Analyse af emnedesign før programmering: Identificer udfordrende funktioner og juster parametre forebyggende.

Test af materialepartier: Test hvert nyt parti af 316 rustfrit stål for hårdhedsvariationer, der kan kræve parameterjusteringer.

Overvågning af processer: Implementer realtidsovervågning af skærekræfter, strømforbrug og vibrationer for at opdage problemer, før de påvirker emnets kvalitet.

Forudsigelig vedligeholdelse: Spor værktøjsslidmønstre for at forudsige optimale intervaller for værktøjsskift i stedet for at vente på synligt slid eller fejl.

Afbalancering af flere mål ved justering af parametre

Parameteroptimering har sjældent et enkelt mål. I stedet bliver du nødt til at afbalancere konkurrerende mål:

Optimeringstrekanten: Hastighed, kvalitet og omkostninger

Når man justerer bearbejdningsparametre for 316 rustfrit stål, skal man altid afveje tre primære faktorer:

- Produktionshastighed: Hvor hurtigt du kan producere færdige dele

- Del kvalitet: Overfladefinish, dimensionsnøjagtighed og materialeintegritet

- Produktionsomkostninger: Værktøjslevetid, maskintid og materialeudnyttelse

Optimering af én faktor betyder typisk, at man går på kompromis med de andre. For eksempel kommer maksimal produktionshastighed ofte på bekostning af reduceret værktøjslevetid og potentielt lavere kvalitet. Hos PTSMAKE arbejder vi typisk sammen med kunderne om at finde ud af, hvilken af disse faktorer der er mest kritisk for deres specifikke applikation, og justere parametrene i overensstemmelse hermed.

Iterativ parameterforbedringsproces

Den mest effektive tilgang til parameteroptimering er ofte iterativ:

- Start med konservative parametre baseret på retningslinjer for materialer

- Kør testskæringer på repræsentative funktioner

- Mål resultaterne i forhold til målene (overfladefinish, dimensionsnøjagtighed, værktøjsslitage)

- Foretag trinvise justeringer af parametre

- Gentag, indtil optimal balance er opnået

Denne metodiske tilgang minimerer risikoen, mens resultaterne hele tiden forbedres. Det er især vigtigt med 316 rustfrit stål, hvor fejlmarginen er mindre end med mere tilgivende materialer.

Dokumentation af parameterændringer og resultater

Et ofte overset aspekt af parameteroptimering er dokumentation. Detaljerede optegnelser over parameterændringer og deres resultater giver uvurderlige data til fremtidige projekter. For hver væsentlig parameterjustering:

- Dokumenter de oprindelige betingelser og årsagen til ændringer

- Registrer præcise parameterændringer

- Måle og dokumentere resultater (værktøjslevetid, overfladefinish, dimensionsnøjagtighed)

- Bemærk eventuelle sekundære effekter eller uventede resultater

Disse registreringer bliver til en stærk vidensbase, der fremskynder optimeringsprocessen for fremtidige lignende dele, hvilket sparer både tid og ressourcer.

Valg af overfladefinish til bearbejdning af 316 rustfrit stål?

Har du nogensinde modtaget bearbejdede rustfri 316-dele, som ikke opfyldte dine krav til overfladefinish? Eller kæmpet med at specificere den rigtige finish til din applikation og endt med komponenter, der ser godt ud, men fungerer dårligt - eller omvendt? Den rigtige overfladefinish kan gøre hele forskellen i både funktionalitet og æstetik.

Bearbejdning af 316 rustfrit stål kan opnå en bred vifte af overfladefinish fra spejlblank Ra 0,1 μm (4 μin) til grovere 3,2 μm (125 μin) afhængigt af bearbejdningsprocessen. Den optimale finish skal vælges ud fra din applikations specifikke krav til funktionalitet, udseende og omkostningsovervejelser.

Forståelse af målinger af overfladefinish

Når vi taler om overfladefinish ved bearbejdning af rustfrit stål 316, bruger vi primært parameteren Ra (Roughness average), som måles i mikrometer (μm) eller mikrotommer (μin). Denne værdi repræsenterer det aritmetiske gennemsnit af overfladens mikroskopiske toppe og dale.

Min erfaring med at arbejde med præcisionskomponenter viser, at mange ingeniører specificerer unødigt fin finish. Denne almindelige fejl driver omkostningerne op uden at tilføre funktionel værdi. Husk, at hvert trin finere overfladefinish typisk øger bearbejdningstiden og værktøjssliddet, hvilket har direkte indflydelse på dit projektbudget.

Overfladefinishen påvirker ikke kun udseendet, men også vigtige funktionelle egenskaber som f.eks:

- Friktionsegenskaber

- Slidstyrke

- Dynamik i væskestrømme

- Forseglingskapacitet

- Udmattelsesstyrke

- Modstandsdygtighed over for korrosion

- Tribologisk ydeevne7

Standardoverfladebehandlinger for 316 rustfrit stål

Følgende tabel viser almindelige overfladefinisher, der kan opnås med standardbearbejdningsprocesser i rustfrit stål 316:

| Proces | Ra-område (μm) | Ra-område (μin) | Typiske anvendelser |

|---|---|---|---|

| CNC-drejning | 0.4 - 3.2 | 16 - 125 | Generelle mekaniske komponenter |

| CNC-fræsning | 0.8 - 3.2 | 32 - 125 | Strukturelle komponenter, inventar |

| Slibning | 0.1 - 0.8 | 4 - 32 | Præcisionsoverflader, der passer sammen |

| Lapping | 0.05 - 0.4 | 2 - 16 | Komponenter med høj præcision |

| Polering | 0.025 - 0.2 | 1 - 8 | Medicinsk udstyr, fødevareudstyr |

Faktorer, der påvirker kvaliteten af overfladefinishen

Ved bearbejdning af 316 rustfrit stål er der flere faktorer, der påvirker den opnåelige overfladefinish:

Valg og tilstand af værktøj

Skarpe, korrekt valgte skæreværktøjer med passende geometri giver bedre finish. Hos PTSMAKE udskifter vi regelmæssigt værktøjer, før de viser tegn på slitage, for at opretholde en ensartet overfladekvalitet.Skæreparametre

Højere skærehastigheder med lavere tilspænding giver generelt en finere finish. Dette forhold er dog ikke altid lineært med 316 rustfrit på grund af dets arbejdshærdende egenskaber.Maskinens stivhed

Vibrationer er en fjende af god overfladefinish. Vores CNC-udstyr med høj præcision giver den stabilitet, der er nødvendig for en overlegen finish.Anvendelse af kølevæske

Korrekt kølemiddelflow hjælper med at opretholde ensartede skæretemperaturer og skyller spåner væk, som kan ødelægge overfladen.Materialets tilstand

Korrekt udglødet 316 rustfri bearbejder mere konsekvent end arbejdshærdet materiale.

Sekundære efterbehandlingsprocesser

Nogle gange er overfladefinishen fra direkte bearbejdning ikke tilstrækkelig til specialiserede anvendelser. I disse tilfælde kan man anvende sekundære processer:

Mekanisk efterbehandling

- Perleblæsning: Skaber en ensartet mat finish med god korrosionsbestandighed

- Tønde-tumbling: Afrunder kanter og giver en glat, ensartet overflade

- Vibrerende efterbehandling: Opnår ensartet finish på komplekse geometrier

Kemisk efterbehandling

- Elektropolering: Fjerner et mikroskopisk lag materiale og efterlader en lys, passiv overflade, der er ideel til medicinske anvendelser og fødevarer.

- Passivering: Forbedrer den naturlige korrosionsbestandighed af 316 rustfrit uden at ændre finishen

Applikationsspecifikke anbefalinger

Til forskellige anvendelser anbefaler jeg typisk disse overfladebehandlinger til 316 rustfrie komponenter:

- Medicinsk udstyr: Ra 0,1-0,2 μm med elektropolering for biokompatibilitet og nem sterilisering

- Udstyr til fødevareforarbejdning: Ra 0,2-0,4 μm med passivering for at forhindre bakteriel vedhæftning

- Komponenter til væskekontrol: Ra 0,4-0,8 μm for effektive flowegenskaber

- Arkitektoniske elementer: Ra 0,2-0,4 μm med mekanisk polering for æstetisk appel

- Generelle mekaniske komponenter: Ra 0,8-1,6 μm afbalancerer ydeevne med omkostningseffektivitet

Overvejelser om omkostninger vs. kvalitet

Hvert trin finere i kravene til overfladefinish kan påvirke bearbejdningsomkostningerne betydeligt. Baseret på projekter, jeg har overvåget, kan en forbedring fra en standard Ra 1,6 μm til en fin Ra 0,2 μm finish øge bearbejdningsomkostningerne med 30-50%. Det er derfor, jeg altid råder kunderne til kun at specificere, hvad der er funktionelt nødvendigt.

For prototyper, der skal testes, er det ofte klogt at starte med en standardfinish og forfine den i senere iterationer, hvis det er nødvendigt. Hos PTSMAKE leverer vi prøver på overfladefinish for at hjælpe kunderne med at træffe informerede beslutninger, før de går i gang med den fulde produktion.

Når du overvejer den rigtige overfladefinish til dine komponenter i rustfrit stål 316, skal du afveje dine funktionelle krav, æstetiske behov og budgetbegrænsninger. Den rette overfladespecifikation vil sikre, at dine dele fungerer efter hensigten uden unødvendige omkostninger.

Hvad koster bearbejdning af 316 rustfrit stål i forhold til andre legeringer?

Har du nogensinde stået mellem valget af 316 rustfrit stål og andre legeringer til dit projekt? Omkostningsforskellene kan være betydelige, men det er ikke altid ligetil at forstå, hvorfor der er disse forskelle, og hvordan de påvirker din bundlinje. Træffer du det rigtige materialevalg i forhold til dit budget?

316 rustfrit stål koster typisk 15-30% mere at bearbejde end andre almindelige legeringer på grund af dets høje nikkelindhold og arbejdshærdende egenskaber. Men dets overlegne korrosionsbestandighed giver ofte bedre langsigtet værdi gennem forlænget levetid og reducerede vedligeholdelsesomkostninger i barske miljøer.

Sammenligning af materialeomkostninger: 316 rustfrit stål vs. andre almindelige legeringer

Når vi sammenligner omkostningerne ved bearbejdning af 316 rustfrit stål med andre legeringer, skal vi overveje både materiale- og bearbejdningsomkostninger. Ud fra min erfaring med at arbejde med forskellige materialer hos PTSMAKE har jeg fundet ud af, at 316 rustfrit stål typisk er dyrere end mange alternativer, men denne omkostningsforskel handler ikke kun om råmaterialet.

Råvareomkostningerne for 316 rustfrit stål er højere end for mange andre legeringer, primært på grund af nikkelindholdet (10-14%). Dette driver prisen betydeligt op sammenlignet med alternativer som 304 rustfrit stål (8-10,5% nikkel) eller kulstofstål (stort set ingen nikkel). De nuværende markedspriser viser, at 316 rustfrit stål koster 20-30% mere end 304 rustfrit stål og op til 3-4 gange så meget som almindeligt kulstofstål.

Her er en oversigt over de omtrentlige råmaterialeomkostninger for almindelige bearbejdningslegeringer:

| Legeringstype | Relativ pris (316 SS = 100%) | Vigtige omkostningsfaktorer |

|---|---|---|

| 316 Rustfrit stål | 100% | Højt indhold af nikkel og molybdæn |

| 304 Rustfrit stål | 70-80% | Mindre nikkel, ingen molybdæn |

| Aluminium 6061 | 30-40% | Rigeligt, let at behandle |

| Kulstofstål 1045 | 25-35% | Ingen dyre legeringselementer |

| Messing C360 | 60-70% | Kobberpriserne påvirker omkostningerne |

| Titanium klasse 5 | 300-400% | Sjælden, vanskelig at behandle |

Bearbejdningsvanskeligheder og deres indvirkning på omkostningerne

Den indeks for bearbejdelighed8 af et materiale påvirker direkte bearbejdningsomkostningerne. 316 rustfrit stål er notorisk udfordrende at bearbejde sammenlignet med mange andre legeringer. Denne vanskelighed skyldes flere iboende egenskaber:

Hærdning af arbejdet: 316 rustfrit stål hærder hurtigt under bearbejdningen, hvilket betyder, at skæreværktøjerne møder stigende modstand, efterhånden som bearbejdningen skrider frem. Det kræver lavere hastigheder og hyppigere værktøjsskift.

Lavere termisk ledningsevne: Med dårlig varmeafledning bliver skærezonerne hurtigt varme, hvilket fremskynder værktøjsslitage og kræver ekstra kølemiddel.

Gummiagtig tekstur: Materialet har en tendens til at klæbe til skæreværktøjer og skabe opbyggede kanter, der kompromitterer overfladekvaliteten.

Disse egenskaber betyder direkte højere bearbejdningsomkostninger:

Værktøjsslitage og udskiftningsomkostninger

Ved bearbejdning af 316 rustfrit stål har jeg observeret, at værktøjslevetiden typisk er 40-60% kortere sammenlignet med bearbejdning af aluminiumslegeringer. Hos PTSMAKE tager vi højde for dette i prissætningen - en del, der måske kræver ét skæreværktøj i aluminium, kan kræve 2-3 værktøjer i 316 rustfrit stål.

Bearbejdningstid og arbejdsomkostninger

Skærehastighederne for 316 rustfrit stål skal reduceres med ca. 30-50% sammenlignet med materialer som aluminium eller messing. Det øger direkte bearbejdningstiden og lønomkostningerne. For komplekse dele kan det betyde forskellen mellem en bearbejdningscyklus på 2 eller 4 timer.

Cost-benefit-analyse på tværs af forskellige applikationer

Selv om startomkostningerne er højere, giver 316 rustfrit stål ofte en bedre værdi i visse anvendelser:

Marine applikationer

I saltvandsmiljøer viser 316 rustfrit ståls korrosionsbestandighed sig at være uvurderlig. Et billigere alternativ kan gå i stykker inden for få måneder, mens 316 rustfrie komponenter kan holde i årevis uden væsentlig nedbrydning. Jeg arbejdede for nylig med en kunde, der skiftede fra 304 til 316 rustfrit til deres oceanografiske udstyr, og som rapporterede om en tre gange så lang levetid på trods af de 25% højere startomkostninger.

Udstyr til kemisk forarbejdning

For komponenter, der udsættes for aggressive kemikalier, giver molybdænindholdet i 316 rustfrit en betydelig korrosionsbestandighed. Selvom aluminiumsdele måske koster halvt så meget i starten, gør deres udskiftningsfrekvens dem dyrere i løbet af udstyrets levetid.

Fødevare- og farmaceutisk udstyr

Hygiejnekravene i disse industrier gør ofte rustfrit 316 til den eneste mulige løsning på trods af højere bearbejdningsomkostninger. Den ikke-porøse overflade forhindrer bakterieforurening og modstår skrappe rengøringskemikalier.

Strategier til omkostningsreduktion ved bearbejdning af 316 rustfrit stål

Hos PTSMAKE har vi udviklet flere metoder til at optimere omkostningseffektiviteten ved bearbejdning af 316 rustfrit stål:

Optimerede skæreparametre: Brug af præcise skærehastigheder, tilspændinger og dybder, der er specielt kalibreret til 316 rustfrit, kan forbedre værktøjets levetid med 20-30%.

Højtydende skæreværktøjer: Investering i førsteklasses hårdmetalværktøjer med specialbelægninger koster måske mere i starten, men kan fordoble værktøjets levetid ved bearbejdning af 316 rustfrit.

Korrekt valg af kølevæske: Brug af højtrykskølesystemer med formuleringer, der er specifikke for bearbejdning af rustfrit stål, reducerer de termiske problemer betydeligt.

Alternative designtilgange: Nogle gange kan redesign af dele for at minimere bearbejdningskravene reducere omkostningerne betydeligt uden at gå på kompromis med ydeevnen.

Hvornår skal man vælge alternativer til 316 rustfrit stål?

På trods af sine fordele er 316 rustfrit ikke altid det mest omkostningseffektive valg:

- Til indendørs, ikke-ætsende miljøer giver 304 rustfrit lignende udseende til lavere pris

- I vægtfølsomme anvendelser giver aluminiumslegeringer et fremragende forhold mellem styrke og vægt

- Til applikationer, der kræver elektrisk ledningsevne, er messing- eller kobberlegeringer overlegne muligheder

- Når der er brug for ekstrem hårdhed, er værktøjsstål eller hærdet kulstofstål mere passende.

Beslutningen afhænger i sidste ende af en afvejning af de indledende bearbejdningsomkostninger mod kravene til ydeevne i hele levetiden og vedligeholdelsesudgifterne.

Hvad er de bedste metoder til bearbejdning af dele i 316 rustfrit stål?

Har du nogensinde sat en bearbejdning af 316 rustfrit stål i gang, og så står du med for stort værktøjsslid, dårlig finish eller dimensionsproblemer? Frustrationen ved at se dyre værktøjer blive sløve for tidligt eller se projekter blive forsinket af materiale, der synes at kæmpe imod hver gang, kan være overvældende.

Når man bearbejder dele i rustfrit stål 316, er den bedste praksis at bruge skarpe hårdmetalværktøjer, opretholde lave til moderate skærehastigheder, anvende rigelig køling, anvende stive opstillinger og implementere korrekte værktøjsbaner. Succes kræver, at man afbalancerer tilspændingshastighederne med skæredybden og samtidig overvåger varmeudviklingen under hele processen.

Forståelse af 316 rustfrit ståls egenskaber

316 rustfrit stål er kendt for sin enestående korrosionsbestandighed, især over for klorider og syrer. Dette austenitiske rustfrie stål indeholder molybdæn, som forbedrer dets modstandsdygtighed over for grubetæring i barske miljøer. Men de samme egenskaber, som gør det værdifuldt, giver også betydelige bearbejdningsudfordringer.

Materialet har en relativt lav varmeledningsevne, hvilket betyder, at den varme, der opstår under bearbejdningen, ikke forsvinder så let. Det hærder også hurtigt under skæring. Disse egenskaber kombineret med dets høje duktilitet gør det berygtet blandt maskinarbejdere for at være vanskeligt at arbejde med.

Min erfaring hos PTSMAKE er, at forståelse af disse materialeegenskaber er grundlaget for en vellykket bearbejdning. De fleste fejl, jeg har set, stammer fra behandling af 316 som konventionelt stål uden at tage højde for dets unikke opførsel.

Strategier for valg af værktøj

Hårdmetal vs. HSS-værktøjer

Til 316 rustfrit stål er karbidværktøjer generelt bedre end højhastighedsstål (HSS). Karbidets enestående hårdhed og varmebestandighed gør det ideelt til håndtering af dette hårde materiale. Når du vælger værktøj, skal du kigge efter:

- Koboltberigede karbidkvaliteter for forbedret varmebestandighed

- Skarpe skærekanter med positive spånvinkler

- Belægninger som TiAlN eller AlTiN for reduceret friktion

Keramik og cermet9 Værktøjer kan også fungere godt i visse højhastighedsopgaver, selvom de kræver stive opsætninger og præcise parametre.

Overvejelser om geometri

Værktøjsgeometrien har stor indflydelse på, om bearbejdningen lykkes. Til 316 rustfrit anbefaler jeg:

- Positive spånvinkler (5-15°) for at reducere skærekræfterne

- Øgede aflastningsvinkler (10-12°) for at minimere gnidning

- Spånbrydere designet specielt til rustfrit stål

- Runde skærgeometrier giver bedre varmefordeling i tunge snit

Hos PTSMAKE har vi fundet ud af, at værktøjer med specialiserede geometrier til austenitisk rustfrit stål kan opnå op til 40% længere levetid sammenlignet med almindelige værktøjer.

Optimering af skæreparametre

Anbefalinger om hastighed og foder

Korrekte skærehastigheder og tilspændinger er afgørende, når man bearbejder 316 rustfrit stål. Baseret på min erfaring er her en generel retningslinje:

| Betjening | Skærehastighed (SFM) | Tilførselshastighed (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Groft arbejde | 100-150 | 0.005-0.010 | 0.050-0.200 |

| Halvfærdiggørelse | 150-200 | 0.003-0.007 | 0.020-0.050 |

| Efterbehandling | 200-250 | 0.001-0.003 | 0.005-0.020 |

Disse værdier skal justeres ud fra din specifikke maskins stivhed, værktøj og emnets krav. Start konservativt, og juster gradvist for at opnå optimale resultater.

Strategier for skæredybde

Når jeg bearbejder 316 rustfrit stål, har jeg fundet ud af, at det er afgørende at styre skæredybden:

- Til skrubning skal du bruge dybere snit ved lavere hastigheder for at komme ind under de arbejdshærdede lag.

- Undgå lette, skrabende snit, der fremskynder arbejdshærdningen

- Oprethold konsekvent indgreb for at forhindre termisk cykling

- Overvej klatrefræsning frem for konventionel fræsning, når det er muligt

En almindelig fejl, jeg ser, er at skære for let, hvilket faktisk øger værktøjssliddet ved primært at arbejde i det hærdede lag.

Teknikker til køling og smøring

Effektiv køling er måske det mest kritiske aspekt ved vellykket bearbejdning af 316 rustfrit stål. Varme er din primære fjende med dette materiale.

Valg af kølevæske

Det kan jeg anbefale:

- Tilførsel af kølevæske ved højt tryk (500+ PSI)

- Oliebaserede skærevæsker til krævende opgaver

- Vandopløselige kølemidler med EP-additiver til almindeligt arbejde

- Specialiserede skæreolier til gevindskæring i rustfrit stål

Hos PTSMAKE har vi implementeret gennemgående værktøjskøling på vores CNC-maskiner specielt til arbejde med vanskelige materialer som 316 rustfrit.

Alternative kølemetoder

Mere end traditionel flydende kølevæske:

- Minimum Quantity Lubrication (MQL) kan fungere godt til lettere opgaver

- Kryogenisk køling med flydende nitrogen viser lovende resultater

- Luft-olietågesystemer giver både køling og smøring

- Pulserende kølemiddeltilførsel kan forbedre spånevakuering

Nøglen er konsekvent køling, der når skærefladen uden at blive blokeret af spåner.

Arbejdsfastholdelse og stivhed i opsætningen

Bearbejdning af 316 rustfrit kræver exceptionel stivhed i hele opsætningen.

Overvejelser om inventar

- Minimér arbejdsemnets forlængelse og overhæng

- Brug flere kontaktpunkter til komplekse dele

- Overvej specialfremstillede armaturer til udfordrende geometrier

- Sørg for, at alle fastspændingskomponenter er spændt korrekt

Værktøjsafbøjning bliver særligt problematisk med 316 rustfrit på grund af de høje skærekræfter og arbejdshærdningen. Alle komponenter i skærekæden - fra spindel til værktøj til emne - skal være så stive som muligt.

Begrænsning af vibrationer

For at minimere skadelige vibrationer:

- Brug de kortest mulige værktøjslængder

- Øg værktøjets diameter, når det er muligt

- Overvej harmonisk dæmpning af værktøjsholdere

- Juster spindelhastigheden for at undgå resonansfrekvenser

Krav til efterbehandling

Efter bearbejdning af dele i 316 rustfrit stål kan det være nødvendigt at tage særlige hensyn:

- Stresslindrende behandlinger for at forhindre forsinket forvrængning

- Passivering for at genoprette korrosionsbestandighed

- Elektropolering for forbedret overfladekvalitet

- Grundig rengøring for at fjerne indlejrede partikler

Disse trin er med til at sikre, at den endelige del bevarer de ønskede egenskaber, der gør 316 rustfrit værdifuldt i første omgang.

Endelige kvalitetskontroller

Når vi bearbejder komponenter i 316 rustfrit stål hos PTSMAKE, gennemfører vi strenge kvalitetskontroller:

- Dimensionsverifikation med særlig opmærksomhed på termiske effekter

- Målinger af overfladeruhed for at bekræfte krav til finish

- Hårdhedstest for at identificere potentiel arbejdshærdning

- Visuel inspektion for tegn på materialesprængning eller udsmidning

Disse kvalitetskontroller er med til at sikre, at delene lever op til de tilsigtede krav, især i kritiske industrier som medicinal- og fødevareindustrien.

1234567

Hvordan sikrer man præcision i bearbejdede komponenter i 316 rustfrit stål?

Har du nogensinde modtaget komponenter i rustfrit stål 316, som ikke helt levede op til dine specifikationer? De frustrerende øjeblikke, hvor delene ikke passer perfekt, eller hvor overfladefinishen ikke ser ensartet ud? Præcision er ikke bare ønskværdigt i disse komponenter - det er helt afgørende, især når de er beregnet til krævende anvendelser.

At sikre præcision i bearbejdede komponenter i rustfrit stål 316 kræver en omfattende tilgang, herunder korrekt materialevalg, optimerede skæreparametre, temperaturkontrol, passende værktøj, regelmæssig kalibrering af udstyr og strenge kvalitetskontrolprocesser. Disse faktorer bidrager tilsammen til at opnå snævre tolerancer og ensartede resultater.

Forståelse af materialeegenskaber for 316 rustfrit stål

Når man arbejder med 316 rustfrit stål, er det vigtigt at forstå dets unikke egenskaber for at kunne udføre præcisionsbearbejdning. Denne austenitiske rustfri ståltype indeholder molybdæn, som giver den fremragende korrosionsbestandighed, men som også påvirker dens bearbejdelighed. Materialets arbejdshærdende tendens betyder, at skærekræfterne kan øges under bearbejdningen, hvilket potentielt kan påvirke dimensionsnøjagtigheden.

Min erfaring hos PTSMAKE er, at 316 rustfrit stål har en varmeledningsevne på ca. 16 W/m-K - betydeligt lavere end mange andre metaller. Denne dårlige varmeledningsevne betyder, at varmekoncentrationen i skærezonen bliver et stort problem. Uden ordentlig styring kan denne varme forårsage termisk udvidelse, hvilket fører til dimensionsunøjagtigheder, der kompromitterer præcisionen.

Derudover har materialet ca. 50% højere trækstyrke sammenlignet med blødt stål, hvilket kræver mere robuste skæreværktøjer og maskinopsætninger. Denne kombination af egenskaber skaber unikke udfordringer, som skal løses ved hjælp af specifikke bearbejdningsstrategier.

Optimering af skæreparametre for maksimal præcision

Valg af skærehastighed og tilspænding

Valget af passende skærehastigheder og tilspændingshastigheder har stor indflydelse på præcisionen ved bearbejdning af 316 rustfrit stål. Jeg anbefaler at bruge langsommere skærehastigheder end dem, der bruges til almindeligt kulstofstål - typisk 30-40% langsommere. Hos PTSMAKE har vi opdaget, at en overfladefod pr. minut (SFM) på 100-150 ofte giver de bedste resultater til almindelige drejeoperationer.

Tilspændingen skal være moderat for at undgå for store skærekræfter. Ved sletbearbejdning, hvor præcision er altafgørende, reducerer jeg typisk tilspændingen med op til 50% sammenlignet med skrubbearbejdning. Denne tilgang minimerer værktøjsafbøjning og deraf følgende dimensionsvariationer.

Overvejelser om skæredybde

Styring af skæredybden er afgørende for præcisionsbearbejdning af 316 rustfrit stål. Flere lette gennemløb giver ofte bedre dimensionsnøjagtighed end færre tunge snit. Til komponenter med høj præcision anbefaler jeg:

| Operationstype | Anbefalet skæredybde (mm) | Fordele |

|---|---|---|

| Groft arbejde | 1.0 - 3.0 | Effektivitet ved fjernelse af materiale |

| Halvfærdiggørelse | 0.3 - 0.8 | Afbalancerer fjernelseshastighed og nøjagtighed |

| Efterbehandling | 0.1 - 0.3 | Minimerer afbøjning, forbedrer overfladefinishen |

Disse parametre skal justeres ud fra den specifikke komponentgeometri og maskinens kapacitet. Strategier for konstant indgreb hjælper med at opretholde ensartede skærekræfter, hvilket reducerer risikoen for afbøjning og snak, der kan gå ud over præcisionen.

Teknikker til varmestyring

Den dårlige varmeledningsevne i 316 rustfrit stål gør varmestyring til et af de mest kritiske aspekter ved præcisionsbearbejdning. Overdreven varmeudvikling fører til termisk udvidelse10 der kan forårsage dimensionsunøjagtigheder på flere mikrometer - ofte overskrider de stramme tolerancekrav.

Valg og anvendelse af kølevæske

Korrekt valg af kølemiddel og påføringsmetoder kan forbedre præcisionsresultaterne betydeligt. Højtrykskølemiddel rettet præcist mod skærekanten hjælper med:

- Reducerer skærezonens temperatur med op til 30%

- Lettere spånevakuering for at forhindre genskæring

- Smøring af grænsefladen mellem værktøj og emne for at reducere friktion

Til ultrapræcisionsopgaver har jeg fundet ud af, at oliebaserede kølemidler ofte udkonkurrerer vandbaserede løsninger på trods af deres højere pris. Den forbedrede smøreevne betyder direkte bedre dimensionsstabilitet.

Strategisk bearbejdningsrækkefølge

En anden tilgang, vi implementerer hos PTSMAKE, involverer strategisk bearbejdningsrækkefølge. Ved at planlægge operationer, så der er køleperioder mellem kritiske skæringer, mindsker vi de termiske effekter. For komponenter med snævre tolerancer gør vi det nogle gange:

- Grove maskinkomponenter, der er lidt for store

- Tillad termisk stabilisering (typisk 2-4 timer)

- Udfør de sidste præcisionsskæringer, når materialet har nået termisk ligevægt

Denne tilgang har hjulpet os med at opnå tolerancer så snævre som ±0,005 mm på komplekse komponenter i rustfrit stål 316.

Overvejelser om værktøj til præcisionsbearbejdning

Valg af værktøj har stor indflydelse på præcisionen ved bearbejdning af 316 rustfrit stål. Materialets tendens til arbejdshærdning og dårlige varmeledningsevne kræver specialiserede værktøjsmetoder.

Materialer og belægninger til skæreværktøjer

Til præcisionsbearbejdning af 316 rustfrit stål anbefaler jeg:

| Værktøjsmateriale | Belægning | Bedste anvendelse |

|---|---|---|

| Karbid | AlTiN | Bearbejdning til generelle formål, god varmebestandighed |

| Karbid | TiCN | Fremragende til finsnit, giver god smøreevne |

| Keramik | Ingen | Efterbehandling ved høj hastighed |

| CBN | Ingen | Hårddrejning efter varmebehandling |

Værktøjsgeometrien spiller også en afgørende rolle. Positive spånvinkler mellem 5-15° reducerer skærekræfterne og varmeudviklingen. Til ultrapræcisionsarbejde bruger vi nogle gange specialiserede viskerindsatser, der kan opnå enestående overfladefinish og samtidig opretholde snævre tolerancer.

Værktøjsholder og stivhedsfaktorer

Selv de bedste skæreværktøjer vil ikke kunne levere præcision, hvis værktøjssystemet mangler stivhed. Hos PTSMAKE bruger vi:

- Hydrauliske eller krympefaste værktøjsholdere for at minimere rundløb

- Kortest mulige værktøjsoverhæng for at maksimere stivheden

- Forudindstillede værktøjer målt med optiske systemer for at sikre nøjagtighed

- Vibrationsdæmpende borestænger til indvendige funktioner

Disse tilgange minimerer samlet set afbøjning og vibrationer og sikrer, at skærekanten følger den programmerede bane med minimal afvigelse.

Foranstaltninger til kvalitetskontrol af præcisionskomponenter

Det er umuligt at opnå præcision uden robuste kvalitetskontrolforanstaltninger. For komponenter i rustfrit stål 316 anbefaler jeg at implementere en verifikationsproces i flere trin.

Systemer til overvågning af processer

Moderne CNC-maskiner, der er udstyret med målefunktioner i processen, kan opdage og kompensere for dimensionsvariationer, før de resulterer i kasserede dele. Teknologier, der er værd at implementere, omfatter:

- Probe-baseret måling i maskinen

- Lasermålesystemer til diametriske egenskaber

- Termisk overvågning af både maskine og emne

Disse systemer giver mulighed for justeringer i realtid, der opretholder præcisionen gennem hele produktionskørslen og reducerer variationen mellem de første og de sidste dele, der produceres.

Klik her for at downloade vores komplette guide til bearbejdning af rustfrit stål for at opnå optimale resultater. ↩

Lær, hvordan du forhindrer arbejdshærdning i bearbejdning af rustfrit stål med vores ekspertguide. ↩

Lær, hvordan arbejdshærdning påvirker din bearbejdningsproces, og hvordan du overvinder det. ↩

Lær, hvordan denne egenskab påvirker din bearbejdningsstrategi og valg af værktøj. ↩

Lær om arbejdshærdende mekanismer for at forbedre din materialevalgsproces. ↩

Lær, hvorfor korrekt styring af arbejdshærdningen er afgørende for en vellykket bearbejdning af 316 SS. ↩

Lær, hvordan overfladeinteraktioner påvirker komponenternes levetid og ydeevne. ↩

Lær om materialeegenskaber, der påvirker bearbejdningsomkostningerne, og strategier til at minimere udgifterne. ↩

Få mere at vide om dette avancerede kompositmateriale til forbedret bearbejdning. ↩

Klik her for at lære, hvorfor korrekt varmestyring er afgørende for præcisionsbearbejdning. ↩