Kæmper du med at bearbejde komplekse dele med traditionelle CNC-metoder? Mange producenter føler sig begrænset af 3-akset bearbejdning, når de forsøger at skabe indviklede geometrier, hvilket resulterer i flere opsætninger, flere fejl og produktionsforsinkelser.

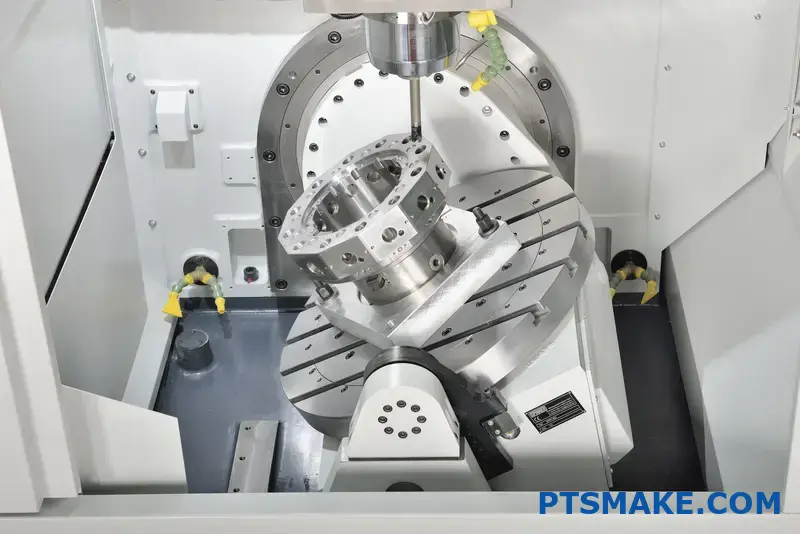

5-akset CNC-bearbejdning er en fremstillingsproces, hvor computerstyrede skæreværktøjer bevæger sig over fem forskellige akser samtidigt, hvilket gør det muligt at bearbejde komplekse geometrier i en enkelt opsætning med større præcision end ved traditionel 3-akset bearbejdning.

Jeg har set mange kunder skifte til 5-akset bearbejdning efter at have kæmpet med projekter med flere opstillinger. Denne avancerede teknologi er ikke længere kun til luft- og rumfart - den forandrer industrien ved at reducere opstillingstider, forbedre nøjagtigheden og gøre det muligt at fremstille dele, der tidligere var umulige at fremstille effektivt. Lad mig gennemgå, hvorfor 5-akset bearbejdning kan være den game-changer, din produktion har brug for.

Hvad betyder 5 akser i CNC?

Har du nogensinde undret dig over, hvorfor nogle bearbejdede dele virker ufatteligt komplekse? Eller hvorfor visse komponenter med indviklede geometrier kan produceres i en enkelt opstilling? Hemmeligheden ligger ofte i avanceret CNC-teknologi, som mange producenter ikke helt forstår eller udnytter.

5-akset CNC-bearbejdning refererer til en fremstillingsproces, hvor det skærende værktøj bevæger sig over fem forskellige akser samtidigt. I modsætning til traditionelle 3-aksede maskiner kan 5-aksede CNC'er nærme sig et emne fra stort set alle retninger, hvilket gør det muligt at skabe komplekse geometrier i en enkelt opsætning uden omplacering.

Forstå akserne i CNC-bearbejdning

Når vi taler om akser i CNC-bearbejdning, henviser vi til de retninger, som skæreværktøjet eller arbejdsemnet kan bevæge sig i. I en standard 3-akset maskine er disse bevægelser begrænset til de tre lineære akser: X, Y og Z. Disse akser gør det muligt for værktøjet at bevæge sig fra venstre mod højre, fremad og bagud samt op og ned.

Overgangen til 5-akset bearbejdning introducerer to ekstra rotationsakser, typisk mærket A, B og C. Disse rotationsakser svarer til rotation omkring henholdsvis X-, Y- og Z-aksen. Afhængigt af maskinkonfigurationen bruges to af disse tre rotationsakser sammen med de tre lineære akser.

De fem akser forklaret

- X-aksen: Vandret bevægelse (fra venstre til højre)

- Y-aksen: Lodret bevægelse (op og ned)

- Z-aksen: Dybdebevægelse (fremad og bagud)

- A-akse: Rotation omkring X-aksen

- B-aksen: Rotation omkring Y-aksen

- C-aksen: Rotation omkring Z-aksen

En 5-akset maskine vil typisk bruge de tre primære lineære akser (X, Y, Z) plus to af de roterende akser baseret på dens specifikke konfiguration.

Typer af 5-aksede bearbejdningskonfigurationer

Der findes flere konfigurationer af 5-aksede CNC-maskiner, hver med unikke egenskaber og anvendelser. De to mest almindelige typer, jeg arbejder med hos PTSMAKE, er:

3+2-akset bearbejdning (positionel 5-akse)

Ved 3+2-bearbejdning placerer de to roterende akser det skærende værktøj i en fast vinkel i forhold til arbejdsemnet, hvorefter de tre lineære akser udfører skæreoperationen. De roterende akser bevæger sig ikke under selve skæreprocessen, men omplaceres mellem operationerne.

Denne tilgang tilbyder:

- Forbedret stivhed under skæring

- Højere nøjagtighed for visse geometrier

- Enklere programmering sammenlignet med fuld 5-akse

- Lavere adgangsbarriere for værksteder, der skifter fra 3-akse

Kontinuerlig 5-akset bearbejdning (Simultan 5-akset)

Denne mere avancerede teknik indebærer, at alle fem akser bevæger sig samtidigt under skæreoperationen. Værktøjet omstiller sig konstant i forhold til arbejdsemnet og opretholder optimale skæreforhold hele vejen igennem.

Fordelene omfatter:

- Overlegen overfladefinish

- Evne til at bearbejde de mest komplekse geometrier

- Reducerede cyklustider for visse komponenter

- Eliminering af flere opsætninger

Fordele ved 5-akset CNC-bearbejdning

Fordelene ved 5-akset bearbejdning rækker længere end blot muligheden for at skabe komplekse emner. Her er de vigtigste fordele, jeg har observeret ved at implementere 5-aksede løsninger for vores kunder:

Reduceret opsætningstid

Ved traditionel 3-akset bearbejdning kræver komplekse emner ofte flere opstillinger. Hver opsætning medfører risiko for fejl og bruger værdifuld produktionstid. En 5-akset maskine kan få adgang til flere flader på et emne i en enkelt opstilling, hvilket dramatisk reducerer håndteringstiden og forbedrer dimensionel nøjagtighed1.

Forbedret overfladefinish

Evnen til at opretholde en optimal orientering af værktøjet i forhold til emnet resulterer i en bedre overfladefinish. Det er især værdifuldt inden for rumfart, medicin og højtydende bilindustri, hvor overfladekvaliteten har direkte indflydelse på funktionaliteten.

Forbedret levetid for værktøjet

Ved at opretholde ideelle skæreforhold og tilspændingsvinkler forlænger 5-akset bearbejdning ofte værktøjets levetid betydeligt. Skærekanten griber mere effektivt ind i materialet, hvilket reducerer slid og giver mulighed for højere skærehastigheder.

Mulighed for kompleks geometri

Den måske mest indlysende fordel er muligheden for at skabe geometrier, som ville være vanskelige eller umulige på konventionelle maskiner. Underskæringer, sammensatte vinkler og organiske former bliver let opnåelige.

Almindelige anvendelser for 5-akset bearbejdning

Mulighederne ved 5-akset bearbejdning gør den særligt værdifuld i flere industrier:

| Industri | Typiske anvendelser | Vigtige fordele |

|---|---|---|

| Luft- og rumfart | Turbineblade, strukturelle komponenter | Vægtreduktion, komplekse geometrier |

| Medicinsk | Implantater, kirurgiske instrumenter | Organiske former, høj præcision |

| Biler | Cylinderhoveder, specialfremstillede komponenter | Forbedret effektivitet, komplekse funktioner |

| Energi | Løbehjul, turbinekomponenter | Forbedret ydeevne og holdbarhed |

| Fremstilling af forme | Komplekse kerne- og hulrumsformer | Reducerede leveringstider, forbedret nøjagtighed |

Er 5-akset bearbejdning det rigtige for dit projekt?

Selv om 5-akset bearbejdning giver enorme muligheder, er det ikke altid den mest omkostningseffektive løsning til alle emner. Hos PTSMAKE hjælper jeg kunderne med at vurdere, om 5-akset bearbejdning giver mening ud fra flere faktorer:

- Delkompleksitet - Dele med flere vinklede funktioner har størst fordel

- Produktionsmængde - Besparelserne i opsætningstid øges med større serier

- Krav til tolerance - Single-setup-bearbejdning giver ofte bedre nøjagtighed

- Materielle overvejelser - Dyre materialer nyder godt af den forbedrede effektivitet

- Begrænsninger i leveringstiden - Hurtigere gennemløb med færre opsætninger

For enklere dele med primært ortogonale funktioner kan traditionel 3-akset bearbejdning stadig være mere økonomisk. Nøglen er at tilpasse produktionsmetoden til de specifikke krav i hvert enkelt projekt.

Hvordan sammenlignes en 5-akset CNC-maskine med en 3-akset?

Har du nogensinde stirret på et komplekst emnedesign og spekuleret på, om dit nuværende CNC-udstyr kan håndtere det? Eller har du oplevet at skulle angive længere gennemløbstider, fordi din 3-aksede maskine kræver flere opstillinger til funktioner, der kunne bearbejdes på én gang med andet udstyr?

Den største forskel mellem 3-aksede og 5-aksede CNC-maskiner er, at 3-aksede maskiner bevæger sig langs X-, Y- og Z-koordinater, mens 5-aksede maskiner tilføjer to rotationsakser (A og B eller C), hvilket giver adgang til værktøjet fra stort set alle vinkler i en enkelt opsætning, hvilket reducerer produktionstiden for komplekse emner betydeligt.

De grundlæggende forskelle i aksernes kapacitet

Forståelse af 3-akset CNC-bearbejdning

3-akset CNC-bearbejdning udgør grundlaget for moderne CNC-teknologi. Disse maskiner arbejder langs tre lineære akser: X (vandret), Y (lodret) og Z (dybde). Denne konfiguration gør det muligt for skæreværktøjet at bevæge sig i tre dimensioner i forhold til arbejdsemnet.

Den største fordel ved 3-akset bearbejdning er dens enkelhed. Med færre bevægelige dele og mindre komplekse programmeringskrav er disse maskiner generelt mere overkommelige og lettere at betjene. De er fremragende til fremstilling af emner med primært flade overflader, grundlæggende konturer og funktioner, der kan tilgås fra toppen af emnet.

Hos PTSMAKE bruger vi stadig 3-aksede maskiner til mange enkle komponenter, især når kunderne har brug for omkostningseffektive løsninger til mindre komplekse geometrier. De er perfekte til at skabe 2D-profiler, lavvandede lommer og grundlæggende 3D-overflader, der ikke kræver underskæringer eller komplekse vinkelfunktioner.

Udviklingen til 5-akset CNC-bearbejdning

5-akset bearbejdning løfter kapaciteten til et nyt niveau ved at tilføje to rotationsakser til de tre lineære standardakser. Disse ekstra akser omfatter typisk:

- A-aksen: Rotation omkring X-aksen

- B-aksen: Rotation omkring Y-aksen

- C-aksen: Rotation omkring Z-aksen

De fleste 5-aksede maskiner bruger enten A- og C- eller B- og C-kombinationer sammen med de tre lineære akser. Denne konfiguration gør det muligt for skæreværktøjet eller emnet at rotere, hvilket giver adgang til flere sider af et emne i en enkelt opsætning - noget, der er fysisk umuligt med 3-akset udstyr.

Den kinematik2 af 5-akset bearbejdning skaber muligheder, der forandrer, hvad der kan produceres. Komplekse konturer, dybe hulrum med skiftende vægvinkler og indviklede funktioner bliver opnåelige uden flere opstillinger.

Praktiske konsekvenser i produktionen

Opsætningskrav og produktionseffektivitet

En af de største fordele ved 5-akseteknologi er, at der kræves færre opstillinger:

| Maskintype | Typiske opsætninger for komplekse dele | Indvirkning på produktionen |

|---|---|---|

| 3-akset CNC | 4-6 opsætninger | Længere produktionstid, større fejlpotentiale |

| 5-akset CNC | 1-2 opsætninger | Reduceret håndtering, forbedret nøjagtighed, hurtigere cyklustider |

Ved 3-akset bearbejdning kræver det, at man flytter arbejdsemnet flere gange for at skabe funktioner på flere sider af emnet. Hver omplacering medfører risiko for justeringsfejl og tager værdifuld produktionstid. Min erfaring hos PTSMAKE er, at komplekse rumfartskomponenter, der tidligere krævede 5-6 opstillinger på vores 3-aksede maskiner, nu kun kræver en enkelt opstilling på vores 5-aksede udstyr.

Geometrisk kompleksitet og designfrihed

Begrænsningerne i værktøjsbanens tilgængelighed ved 3-akset bearbejdning tvinger ofte til designkompromiser. Funktioner, der kræver værktøjsadgang fra andre vinkler end direkte over emnet, kan være umulige at bearbejde eller kræver specialiserede opspændinger.

5-aksede maskiner bryder disse barrierer ved at lade det skærende værktøj nærme sig arbejdsemnet fra stort set enhver vinkel. Denne evne gør det muligt:

- Underskæringer og komplekse indvendige funktioner

- Sammensatte vinkler og konturerede overflader

- Dele med funktioner på flere sider

- Bearbejdning af dybe hulrum med skiftende vægvinkler

Jeg har set mange kunder komme med designs, som de havde fået at vide var "umulige at bearbejde" af andre værksteder, men som blev produceret med succes på vores 5-aksede udstyr uden designændringer.

Overvejelser om overfladefinish

Værktøjspositionering har også stor betydning for kvaliteten af overfladefinishen:

- 3-akset bearbejdning: Det skærende værktøj har en fast orientering i forhold til emnets overflade, hvilket ofte resulterer i varierende indgrebsforhold.

- 5-akset bearbejdning: Maskinen kan opretholde en optimal orientering af værktøjet i forhold til overfladen under hele skæringen, så der opretholdes ensartede skæreforhold.

Denne evne til at opretholde optimale skæreforhold giver glattere overflader og eliminerer ofte sekundære efterbehandlinger. For dekorative dele eller komponenter med kritiske grænseflader kan denne forbedring være betydelig.

Økonomiske overvejelser: Hvornår skal man vælge hver teknologi?

Investeringsomkostninger vs. produktionsbesparelser

5-aksede maskiner repræsenterer typisk en betydeligt højere kapitalinvestering:

| Maskintype | Omtrentlig investering | Programmeringens kompleksitet | Operatørens færdighedsniveau |

|---|---|---|---|

| 3-akset CNC | $50,000-150,000 | Moderat | Indgang til mellemniveau |

| 5-akset CNC | $200,000-500,000+ | Høj | Mellemliggende til avanceret |

Denne investering skal dog vejes op mod produktionseffektiviteten. For komplekse dele retfærdiggør den reducerede opsætningstid, den forbedrede nøjagtighed og muligheden for at bearbejde i en enkelt arbejdsgang ofte de højere udstyrsomkostninger.

Applikationsspecifikke beslutningsfaktorer

I løbet af mine år hos PTSMAKE har jeg fundet disse retningslinjer nyttige til at afgøre, hvilken teknologi der er passende:

Vælg 3-akse, når:

- Dele har primært 2D-funktioner eller enkle 3D-konturer

- Produktionsmængderne er høje med minimal geometrisk kompleksitet

- Budgetbegrænsningerne er betydelige

- Enkel programmering er ønsket

Vælg 5-akse, når:

- Dele har komplekse geometrier, der kræver tilgang fra flere vinkler

- Reduktion af opsætning vil påvirke produktionstiden betydeligt

- Kravene til overfladefinish er strenge

- Underskæringer eller dybe hulrum med skiftende vinkler er til stede

Industrien bevæger sig i stigende grad mod 5-akset teknologi, efterhånden som omkostningerne falder, og fordelene bliver mere tydelige, men 3-akset bearbejdning er stadig relevant for mange applikationer, hvor dens enkelhed og omkostningseffektivitet stemmer overens med produktionsbehovene.

Udviklingen af 5-akset CNC-teknologi

Har du nogensinde kæmpet med komplekse delgeometrier, der kræver flere opsætninger og omplaceringer? Eller måske har du oplevet frustrationen ved at se produktionstiderne strække sig, mens kvalitetskontrolproblemerne vokser med hver eneste manuelle justering?

5-akset CNC-bearbejdning forbedrer præcisionen dramatisk og reducerer produktionstiden ved at eliminere flere opstillinger, muliggøre single-pass-bearbejdning af komplekse geometrier og opretholde ensartede værktøjsindgrebsvinkler i hele processen, hvilket resulterer i overlegen overfladefinish og dimensionsnøjagtighed.

Den tekniske udvikling af 5-aksede funktioner

Udviklingen af 5-akset CNC-teknologi repræsenterer et af de mest betydningsfulde fremskridt i moderne produktion. I modsætning til konventionelle 3-aksede maskiner, der bevæger sig langs de lineære akser X, Y og Z, har 5-aksede maskiner yderligere to rotationsakser (typisk A og B eller B og C). Dette udvidede bevægelsesområde forandrer vores tilgang til fremstilling af komplekse emner.

I mit arbejde med produktionsteams hos PTSMAKE har jeg observeret, hvordan 5-akset teknologi er modnet fra specialiserede rumfartsapplikationer til at blive mere tilgængelig på tværs af brancher. Moderne 5-aksede maskiner har forbedrede kinematiske modeller3 der beregner optimale værktøjsbaner med en hidtil uset nøjagtighed, hvilket reducerer fejl, der var almindelige i tidligere generationer.

Typer af 5-akse-konfigurationer

Der findes flere konfigurationer af 5-aksede maskiner, som hver især har forskellige fordele:

| Konfigurationstype | Beskrivelse af bevægelse | Bedste applikationer |

|---|---|---|

| Trunnion-bord | Arbejdsemnet roterer (A- og C-akserne) | Ideel til mindre, komplekse dele |

| Drejeligt hoved | Værktøjet roterer (A- og B-akse) | Bedre til større arbejdsemner |

| Kombination | Fælles bevægelse mellem værktøj og emne | Maksimal fleksibilitet |

Valget af konfiguration har stor betydning for, hvordan vi griber forskellige produktionsudfordringer an. Hos PTSMAKE bruger vi flere konfigurationer til at optimere vores produktionskapacitet til forskellige kundekrav.

Forbedret præcision gennem færre opstillinger

En af de mest umiddelbare præcisionsfordele kommer fra eliminering af flere opstillinger. Traditionel bearbejdning kræver, at arbejdsemnet flyttes flere gange, hvilket medfører potentielle justeringsfejl ved hver opsætning.

Med 5-akset bearbejdning kan jeg programmere en enkelt opsætning for at få adgang til næsten alle emnets funktioner. Det eliminerer de kumulative positioneringsfejl, der opstår, når en del fjernes og fastgøres igen. I præcisionsapplikationer som komponenter til medicinsk udstyr har jeg set forbedringer i dimensionsnøjagtigheden på op til 30% blot ved at eliminere disse flere opsætninger.

Konsekvent inddragelse af værktøjer

Evnen til at opretholde optimale indgrebsvinkler for værktøjet er en anden væsentlig præcisionsfordel. Ved 3-akset bearbejdning ændres værktøjets indfaldsvinkel, når det bevæger sig hen over komplekse overflader, hvilket skaber inkonsekvente skæreforhold.

5-akset teknologi gør det muligt for værktøjet at opretholde den ideelle skærevinkel under hele operationen. Dette resulterer i:

- Mere ensartet spåndannelse

- Reducerede skærekræfter

- Mindre afbøjning af værktøjet

- Overlegen overfladefinish

Disse forbedringer er især mærkbare ved bearbejdning af udfordrende materialer som titaniumlegeringer, hvor ensartede skæreforhold forlænger værktøjets levetid dramatisk og samtidig forbedrer dimensionsnøjagtigheden.

Strategier til reduktion af produktionstid

Ud over præcisionsforbedringer reducerer 5-akset bearbejdning produktionstiden betydeligt gennem flere mekanismer:

Eliminering af flere opsætninger

Tidsbesparelserne ved at eliminere flere opsætninger strækker sig ud over den faktiske fikseringstid. Overvej det komplette workflow:

- Standsning af maskinen

- Fjernelse af dele

- Forberedelse af inventar

- Tilpasning af dele

- Nulstilling

- Justering af programmet

Med komplekse emner, der kræver 5+ opstillinger på konventionelle maskiner, kan disse akkumulerede forsinkelser udgøre 30-40% af den samlede produktionstid. Hos PTSMAKE har vi reduceret den samlede produktionstid med 25-35% for komplekse komponenter blot ved at implementere 5-aksede strategier med én opsætning.

Kortere krav til værktøj

Muligheden for at orientere værktøjet optimalt i forhold til arbejdsemnets overflade gør det muligt at bruge kortere og mere stive skæreværktøjer. Det giver to fordele i forhold til produktionstiden:

- Højere skærehastigheder og tilspændinger bliver mulige med reduceret værktøjsafbøjning

- Mindre konservative bearbejdningsparametre kan anvendes

I praksis betyder det ofte 20-40% hurtigere materialefjernelse, samtidig med at overfladekvaliteten bevares eller forbedres.

Praktiske anvendelser, der demonstrerer kombinerede fordele

Skæringspunktet mellem præcisionsforbedringer og tidsbesparelser er særligt tydeligt i flere vigtige anvendelser:

Fremstilling af rumfartskomponenter

Komplekse rumfartskomponenter med snævre tolerancer har stor gavn af 5-akset bearbejdning. For eksempel krævede turbineblade med komplekse profilgeometrier tidligere flere opstillinger og specialiserede fiksturer. Med 5-akset bearbejdning kan disse komponenter fremstilles i en enkelt opstilling med overlegen nøjagtighed og dramatisk reducerede leveringstider.

Produktion af medicinsk udstyr

Medicinalindustrien kræver enestående præcision kombineret med effektive produktionsmuligheder. Ortopædiske implantater med organiske konturer er ideelle kandidater til 5-akset bearbejdning. Hos PTSMAKE har vi implementeret 5-aksede strategier, der leverer ortopædiske komponenter med 50% hurtigere produktionstider og samtidig opretholder dimensionelle tolerancer inden for ±0,001 tommer.

Udvikling af bilprototyper

Hurtig prototypeudvikling drager fordel af både præcisionen og hastighedsfordelene ved 5-akset bearbejdning. Komplekse bilkomponenter, der tidligere krævede samling af flere enklere dele, kan nu bearbejdes som samlede komponenter, hvilket forbedrer både styrke og produktionseffektivitet.

Udviklingen af 5-akset CNC-teknologi fortsætter med at omdefinere produktionsmulighederne. Efterhånden som disse maskiner bliver mere tilgængelige og programmeringsgrænsefladerne mere intuitive, vil vi fortsat se udvidede anvendelsesmuligheder på tværs af brancher, hvilket yderligere forbedrer både præcisionsevnen og produktionseffektiviteten.

Specialiserede anvendelser af 5-akset CNC-bearbejdning i forskellige brancher

Har du nogensinde undret dig over, hvorfor nogle brancher synes at indføre avancerede produktionsteknologier hurtigere end andre? Eller hvorfor visse sektorer er villige til at investere betydeligt mere i avancerede bearbejdningsmuligheder, mens andre holder sig til traditionelle metoder?

5-akset CNC-bearbejdning giver mest værdi til luftfarts-, medicinal-, bil-, energi- og støbeformsindustrien, hvor komplekse geometrier, snævre tolerancer og højtydende materialer er vigtige krav. Disse sektorer nyder godt af reducerede opsætningstider, forbedret nøjagtighed og muligheden for at skabe indviklede komponenter i færre operationer.

Luft- og rumfart: Hvor præcision møder ydeevne

Luft- og rumfartsindustrien er måske den mest fremtrædende modtager af 5-akset CNC-bearbejdningsteknologi. Når man fremstiller komponenter, der bogstaveligt talt skal fungere i 30.000 fods højde, er der ingen plads til fejl.

Turbineblade og motorkomponenter

Turbineblade til jetmotorer er et eksempel på den perfekte anvendelse af 5-akset bearbejdning. Disse komponenter har komplekse buede overflader, sammensatte vinkler og skal fremstilles af varmebestandige superlegeringer som Inconel. Muligheden for at bearbejde disse blade i en enkelt opstilling sikrer ensartet kvalitet, samtidig med at man opretholder de præcise profiler, der kræves for at opnå optimal motorydelse.

Hos PTSMAKE har vi produceret adskillige turbinekomponenter, hvor aerodynamisk effektivitet4 Kravene kræver overfladefinish målt i mikrometer. Traditionelle metoder ville kræve flere opsætninger, hvilket ville medføre justeringsfejl ved hver omplacering.

Strukturelle komponenter med komplekse geometrier

Strukturelle dele til fly kombinerer ofte letvægtsdesign med maksimal styrke. Komponenter som skotter, vingeribber og landingsstelbeslag har ofte komplekse lommer, variable vægtykkelser og sammensatte vinkler - alle perfekte kandidater til 5-akset bearbejdning.

Medicinsk: Livreddende præcision

Fremstilling af medicinsk udstyr kræver ekstraordinær præcision, biokompatibilitet og ofte evnen til at arbejde med udfordrende materialer.

Ortopædiske implantater

Ledproteser som hofte- og knæimplantater har organiske former, der efterligner den menneskelige anatomi. Disse komplekse geometrier kræver 5-akset bearbejdning for at skabe de subtile kurver og overgange, der sikrer korrekt pasform og funktion i menneskekroppen.

Medicinsk udstyr og kirurgiske instrumenter

Kirurgiske instrumenter kombinerer ofte indviklede funktioner med strenge materialekrav. Mange instrumenter skal bearbejdes af titanium eller rustfrit stål af medicinsk kvalitet med ekstremt snævre tolerancer. Den 5-aksede tilgang gør det muligt at fremstille disse instrumenter med færre opstillinger, hvilket reducerer risikoen for fejl i komponenter, hvor præcisionen har direkte indflydelse på patientresultaterne.

Biler: Ydeevne og effektivitet

Bilindustrien har taget 5-akset bearbejdning til sig til både højtydende applikationer og effektivitetsforbedringer i produktionen.

Performance-motorkomponenter

Motorkomponenter som topstykker, indsugningsmanifolder og specialfremstillede racerdele har stor gavn af 5-aksede funktioner. Disse dele har ofte komplekse indvendige passager og kølekanaler, som ville være umulige at bearbejde med konventionelle 3-aksede metoder.

Udvikling af prototyper

Prototyper til biler har oplevet en revolution med 5-akset teknologi. Muligheden for hurtigt at fremstille komplekse testdele af faste materialer giver mulighed for funktionstest, som ikke tidligere var mulig uden dyrt værktøj. Jeg har set kunder skære måneder af deres udviklingscyklusser ved at bruge vores 5-aksede maskiner til hurtig prototyping.

Energisektoren: At sætte strøm til fremtiden

Energibranchen er afhængig af 5-akset bearbejdning til kritiske komponenter i elproduktions- og distributionssystemer.

Turbinekomponenter

På samme måde som inden for luft- og rumfart kræver turbiner til elproduktion præcist bearbejdede vinger, rotorer og huskomponenter. Uanset om det drejer sig om vind-, damp- eller gasturbiner, har disse dele komplekse, buede overflader, som er ideelle til 5-akset bearbejdning.

En sammenligning af metoder til fremstilling af turbinekomponenter:

| Fremstillingsmetode | Opsætningstid | Overfladefinishens kvalitet | Materialeaffald | Produktionshastighed |

|---|---|---|---|---|

| Traditionel 3-akse | Høj | Moderat | Høj | Langsomt |

| 5-akset bearbejdning | Lav | Fremragende | Moderat | Hurtig |

| Støbning + bearbejdning | Meget høj | Variabel | Lav | Meget langsom |

Olie- og gasudstyr

Olie- og gasindustrien kræver komponenter, der kan modstå ekstreme tryk og barske miljøer. Dele som ventilhuse, pumpekomponenter og borekroner har komplekse indvendige passager og overfladegeometrier, der kræver 5-akset bearbejdning.

Form- og værktøjsindustrien: Grundlaget for masseproduktion

Selvom det ikke altid er blevet betragtet som en højteknologisk industri, er form- og værktøjsfremstilling blevet revolutioneret af 5-akset bearbejdning.

Sprøjtestøbeforme med komplekse skillelinjer

Moderne produktdesign kræver ofte sprøjtestøbeforme med svungne kurver og komplekse skillelinjer. 5-akset bearbejdning gør det muligt for værktøjsmagere at skabe disse indviklede funktioner direkte i stedet for at være afhængige af mere tidskrævende EDM-processer.

Trykstøbt værktøj

Trykstøbningsværktøjer til bilindustrien og forbrugerprodukter kræver ofte komplekse kølekanaler og indviklede funktioner, som er vanskelige at fremstille med konventionel bearbejdning. De kontinuerlige værktøjsbaner på 5-aksede maskiner giver bedre overfladefinish, reducerer poleringstiden og forbedrer den endelige produktkvalitet.

Elektronik: Miniaturisering og præcision

Elektronikindustrien er i stigende grad afhængig af 5-akset bearbejdning til specialiserede komponenter og testudstyr.

Komponenter til RF-afskærmning

Radiofrekvenskomponenter har ofte komplekse 3D-geometrier, som er perfekte kandidater til 5-akset bearbejdning. Evnen til at opretholde ensartede vægtykkelser og præcise dimensioner er afgørende for korrekt signalintegritet.

Faktorer, der bestemmer timeprisen for 5-akset bearbejdning?

Har du nogensinde modtaget et tilbud på 5-akset bearbejdning og undret dig over, hvorfor timepriserne varierer så meget fra leverandør til leverandør? Måske er du blevet chokeret over priser, der enten virkede mistænkeligt lave eller uoverkommeligt høje, og som efterlod dig i tvivl om, hvad der er en fair markedspris.

Timeprisen for 5-akset bearbejdning ligger typisk mellem $75 og $250 i timen, med et gennemsnit på omkring $125-150 i timen. Denne pris varierer dog betydeligt afhængigt af maskintype, kompleksitet, materiale, operatørens ekspertise, geografisk placering og værkstedets overhead.

Maskintype og kapacitet

Når man undersøger omkostningerne ved 5-akset bearbejdning, spiller den specifikke maskine, der bruges, en afgørende rolle i fastsættelsen af timepriserne. De mange forskellige 5-aksede maskiner, der findes på markedet, er meget forskellige i deres kapacitet og dermed også i deres driftsomkostninger.

Indgangsniveau vs. avancerede maskiner

5-aksede maskiner spænder fra basale indgangsmodeller til sofistikerede high-end systemer med avancerede funktioner:

| Maskinkategori | Omtrentlig omkostningsinterval | Typisk timepris | Vigtige karakteristika |

|---|---|---|---|

| Indgangsniveau | $150,000 - $300,000 | $75 - $100 | Lavere præcision (±0,001"), langsommere hastigheder, begrænset arbejdsområde |

| Mellemklasse | $300,000 - $700,000 | $100 - $175 | God præcision (±0,0005"), anstændige hastigheder, standardfunktioner |

| High-End | $700.000 - $1,5M+ | $175 - $250+ | Ultrapræcis (±0,0001"), højhastighedsspindler, avancerede funktioner |

Min erfaring hos PTSMAKE er, at investeringer i avancerede maskiner ofte resulterer i bedre emnekvalitet og hurtigere cyklustider, hvilket nogle gange kan opveje den højere timepris for vores kunder, især når det gælder præcisionskritiske komponenter.

Påvirkning af maskinafskrivning

Afskrivningsperioden for 5-aksede maskiner påvirker timepriserne betydeligt. De fleste værksteder beregner deres priser ud fra en afskrivningsplan på 5-7 år for disse sofistikerede maskiner. En maskine til $1 million, der afskrives over 5 år med 2.000 produktionstimer om året, tilføjer ca. $100 pr. time bare i udstyrsomkostninger, før man overhovedet overvejer andre driftsudgifter.

Overvejelser om materialeforarbejdning

Forskellige materialer kræver forskellige skæreparametre, værktøjsvalg og behandlingstider, som alle påvirker timeprisen.

Materialehårdhed og bearbejdelighed

Materialer med lav Bearbejdelighed5 ratings kræver:

- Langsommere skærehastigheder

- Hyppigere værktøjsskift

- Specialiserede (og ofte dyrere) skæreværktøjer

- Yderligere vedligeholdelse af maskiner

For eksempel kan bearbejdning af Inconel eller titanium koste 30-50% mere end aluminium på grund af det øgede værktøjsslid, de lavere skærehastigheder og den ekstra belastning af maskinen.

Krav til tolerance

Dele med snævre tolerancer kræver det:

| Toleranceniveau | Typisk præmie | Yderligere krav |

|---|---|---|

| Standard (±0,005") | Basissats | Standardinspektion |

| Præcision (±0,001") | +15-25% | Mere omhyggelig opsætning, inspektioner midt i processen |

| Ultrapræcision (±0,0005" eller mindre) | +30-50% | Langsommere skærehastigheder, temperaturkontrol, avanceret metrologi |

Hos PTSMAKE har jeg bemærket, at mange kunder i første omgang specificerer snævrere tolerancer, end der faktisk er brug for, hvilket øger omkostningerne unødigt. Under vores design for manufacturing-konsultationer hjælper vi kunderne med at identificere, hvilke funktioner der virkelig kræver snævre tolerancer.

Operationelle faktorer

Ud over selve maskinen er der flere driftsfaktorer, som har stor indflydelse på timeprisen for 5-akset bearbejdning.

Operatørens ekspertise

Maskinførerens færdighedsniveau har direkte indflydelse på både timeprisen og den samlede effektivitet:

- Operatører på begynderniveau: Selv om deres lønomkostninger er lavere, kører de typisk maskinerne ved lavere hastigheder og kan producere flere kasserede dele.

- Erfarne programmører og operatører: Har højere lønninger, men kan optimere værktøjsbaner, reducere cyklustider og minimere fejl.

I mine mere end 15 år i branchen har jeg observeret, at den mest omkostningseffektive tilgang ofte involverer parring af højt kvalificerede programmører med kompetente maskinoperatører i stedet for at forsøge at spare penge med mindre erfarne medarbejdere.

Geografisk placering

Placeringen har stor betydning for 5-akset bearbejdningshastighed:

- Nordamerika/Vesteuropa: $100-250/time

- Østeuropa: $75-150/time

- Asien (Kina, Taiwan): $50-125/time

Disse prisforskelle skal dog overvejes sammen med forsendelsesomkostninger, leveringstider og krav til kvalitetskontrol. Hos PTSMAKE driver vi avancerede faciliteter i Kina, men opretholder kvalitetsstandarder, der svarer til vestlige producenters, og tilbyder en balance mellem omkostningseffektivitet og præcision.

Butiksomkostninger og forretningsmodel

Endelig har en butiks overhead-struktur og forretningsmodel stor indflydelse på deres timepriser.

Omkostninger til faciliteter

Værksteder i industriområder med høje omkostninger har højere faste udgifter, som skal indregnes i deres timepriser. Derudover medfører specialiserede krav som renrum, klimakontrollerede miljøer eller ISO-certificerede faciliteter betydelige omkostninger.

Fokus på forretning

Butikkens forretningsfokus påvirker også prissætningen:

- Produktionsvirksomheder med høj volumen: Kan tilbyde lavere timepriser, men kræver minimumsordreantal

- Specialister i fremstilling af prototyper: Kræver ofte højere priser, men giver hurtigere ekspeditionstid og imødekommer designændringer

- Branchespecifikke butikker: Kan kræve højere priser, men tilbyder specialiseret viden og kompetencer

Forståelsen af disse faktorer er med til at forklare, hvorfor timepriserne kan variere så meget mellem forskellige serviceudbydere. Når du vurderer tilbud, er det vigtigt ikke kun at overveje timeprisen, men også det anslåede antal timer, kvalitetsgarantierne og værkstedets specifikke ekspertise med din type del.

Evaluering og sammenligning af potentielle leverandører

Har du nogensinde oplevet at blive overvældet, når du skal vælge mellem flere 5-aksede CNC-leverandører, som alle ser gode ud på papiret? Det øjeblik, hvor du har indsnævret dine muligheder, men kæmper for at træffe den endelige beslutning, fordi du ikke har råd til at gøre det forkert?

For effektivt at evaluere og sammenligne potentielle leverandører af 5-akset CNC-bearbejdning skal du oprette en struktureret vurderingsmatrix med fokus på tekniske evner, kvalitetssystemer, reaktionsevne og finansiel stabilitet. Anmod om prøver, udfør besøg på stedet og tjek referencer for at sikre, at din valgte partner konsekvent kan levere præcisionsdele, der opfylder dine specifikationer.

Oprettelse af en sammenligningsmatrix for leverandører

Når du evaluerer flere potentielle leverandører af 5-akset CNC-bearbejdning, kan en struktureret tilgang gøre hele forskellen. Jeg anbefaler, at du opretter en omfattende matrix til sammenligning af leverandører, som giver dig mulighed for systematisk at vurdere hver enkelt kandidat i forhold til dine specifikke krav. Dette værktøj har hjulpet mig med at træffe informerede beslutninger, når jeg har valgt partnere til kritiske projekter.

Din matrix bør indeholde disse vigtige evalueringskategorier:

Vurdering af tekniske kapaciteter

En leverandørs tekniske ekspertise har direkte indflydelse på deres evne til at levere 5-aksede bearbejdede emner af høj kvalitet. Når jeg evaluerer potentielle partnere, fokuserer jeg på:

- Maskinens specifikationer og muligheder

- Ekspertise i softwaresystemer og programmering

- Materialehåndteringsprocesser

- Udstyr til kvalitetskontrol

- Kapacitet til teknisk support

- Mulighed for at bearbejde dine specifikke materialer (titanium, Inconel osv.)

Husk, at de bedste 5-aksede CNC-leverandører løbende investerer i at opgradere deres teknologi. Når jeg besøger potentielle leverandører, spørger jeg altid til deres opgraderingscyklusser for udstyr og fremtidige investeringsplaner for teknologi.

Kvalitetsstyringssystemer

Et robust kvalitetsstyringssystem er ikke til forhandling for pålidelig 5-akset bearbejdning. Din sammenligningsmatrix bør omfatte:

| Kvalitetsfaktor | Hvad skal man kigge efter? | Hvorfor det er vigtigt |

|---|---|---|

| Certificeringer | ISO 9001, AS9100, ISO 13485 | Demonstrerer engagement i kvalitetsstandarder |

| Inspektionsprocesser | CMM-funktioner, kvalitetskontrolpunkter | Sikrer ensartet delnøjagtighed |

| Dokumentation | Processtyringsdokumenter, inspektionsrapporter | Giver sporbarhed og ansvarlighed |

| Fejlrater | Historisk kvalitetsudvikling | Indikerer konsistens og pålidelighed |

| Kontinuerlig forbedring | Kvalitetsinitiativer, løbende uddannelse | Viser dedikation til ekspertise |

Jeg har fundet ud af, at leverandører med veldokumenterede og konsekvent anvendte kvalitetssystemer typisk leverer mere pålidelige resultater, selv når de står over for udfordrende projekter.

Kommunikation og lydhørhed

Den lydhørhed6 af en leverandør kan påvirke projektets tidslinje betydeligt. I min evalueringsmatrix inkluderer jeg målinger for:

- Gennemløbstid for første tilbud

- Svarhastighed på tekniske forespørgsler

- Projektets opdateringsfrekvens

- Klarhed og grundighed i kommunikationen

- Tilgængelighed af teknisk personale til konsultationer

- Villighed til at imødekomme designændringer

En leverandør, der konsekvent reagerer hurtigt på forespørgsler i evalueringsfasen, vil sandsynligvis opretholde dette kommunikationsniveau gennem hele projektet. Denne lydhørhed bliver især kritisk, når du skal foretage designændringer eller løse tekniske problemer under produktionen.

Finansiel stabilitet og forretningskontinuitet

At arbejde med økonomisk stabile leverandører reducerer risikoen for projektafbrydelser. Overvej at inkludere disse faktorer i din evaluering:

- Antal år i branchen

- Virksomhedens størrelse og vækstforløb

- Finansielle referencer

- Planer for forretningskontinuitet

- Fastholdelse af kunder

- Investering i nyt udstyr og nye faciliteter

Hos PTSMAKE har vi betjent kunder siden 2002 og demonstreret den form for stabilitet, der giver ro i sindet til langsigtede produktionspartnerskaber.

Anmodning om og evaluering af prøvedele

En af de mest effektive måder at sammenligne potentielle leverandører på er at bede om vareprøver. Jeg anbefaler at følge disse trin:

- Giv identiske specifikationer til hver leverandør

- Inkluder kritiske funktioner, der er relevante for dine faktiske produktionsbehov

- Bed om prøver af de materialer, du vil bruge i produktionen

- Sæt klare forventninger til tolerancer og overfladefinish

- Angiv dokumentationskrav (inspektionsrapporter, materialecertificeringer)

Når du evaluerer prøver, skal du ikke kun se på dimensionernes nøjagtighed. Vær opmærksom på:

- Overfladefinishens kvalitet

- Kantkvalitet og afgratning

- Konsistens på tværs af flere dele (hvis relevant)

- Dokumentationens fuldstændighed og klarhed

- Emballagekvalitet (indikerer omhyggelig håndtering)

Den måde, en leverandør håndterer en prøveanmodning på, afspejler ofte, hvordan de vil håndtere dine produktionsordrer. Hos PTSMAKE hilser vi anmodninger om prøver velkommen som en mulighed for at demonstrere vores 5-aksede bearbejdningsmuligheder og opbygge tillid hos potentielle kunder.

Gennemførelse af besøg på stedet og leverandøraudits

Virtuelle møder har deres plads, men der er ingen erstatning for et personligt leverandørbesøg. Når jeg gennemfører audits på stedet, ser jeg efter:

- Overordnet renlighed og organisering af anlægget

- Personalets ekspertise og professionalisme

- Udstyrets tilstand og vedligeholdelsespraksis

- Procedurer for materialehåndtering og -opbevaring

- Kvalitetskontrol i aktion

- Sikkerhedsprotokoller og overholdelse

Under et besøg på stedet kan du bede om at tale med det tekniske personale, der skal arbejde på dine projekter. Deres viden og evne til at løse problemer kan fortælle dig meget om leverandørens samlede kapacitet.

Tjekker referencer og casestudier

En leverandørs tidligere resultater forudsiger ofte fremtidige resultater. Bed om referencer fra kunder i din branche eller med lignende applikationer. Når du taler med referencer, skal du stille specifikke spørgsmål om:

- Konsistent kvalitet over tid

- Opfyldelse af leveringsforpligtelser

- Reaktion på tekniske udfordringer

- Håndtering af afvigelser

- Effektiv kommunikation

- Samlet værdi leveret

Husk, at selvom prisen er vigtig, så omfatter de samlede ejeromkostninger også kvalitet, leveringssikkerhed, teknisk support og nem forretningsgang. Det billigste tilbud giver sjældent den bedste samlede værdi inden for 5-akset CNC-bearbejdning.

Kan 5-akset CNC-bearbejdning reducere opsætningstid og fejl?

Har du nogensinde været frustreret over lange maskinopstillinger, der æder sig ind på din produktionsplan? Eller måske har du med forfærdelse set på, at et projekt bliver forsinket på grund af fejl under flere opstillinger? Disse udfordringer kan forvandle selv de mest enkle produktionsprojekter til dyre hovedpiner.

Ja, 5-akset CNC-bearbejdning reducerer opstillingstid og fejl betydeligt sammenlignet med traditionelle 3-aksede metoder. Ved at bearbejde komplekse dele i en enkelt opsætning elimineres behovet for flere fiksturer, hvilket reducerer håndteringstiden og minimerer risikoen for justeringsfejl, der typisk opstår under omplacering.

De skjulte omkostninger ved flere opsætninger i produktionen

Når man vurderer produktionseffektiviteten, er opstillingstiden ofte en af de største skjulte omkostninger. Ved traditionel 3-akset bearbejdning kræver komplekse emner typisk flere opstillinger - hver med risiko for fejl og med betydelig ikke-produktiv tid til din produktionsproces.

Hver gang en operatør fjerner et emne for at omplacere det, opstår der flere kritiske spørgsmål:

- Justeringsfejl bliver næsten uundgåelige

- Referencepunkter skal genetableres

- Værktøjsbaner skal verificeres

- Opvarmning af maskinen kan være nødvendig

Disse trin kan virke små hver for sig, men tilsammen kan de udgøre 20-30% af din samlede produktionstid. I min erfaring med at arbejde med kunder på PTSMAKE har jeg observeret, at reduktion af opsætningstiden ofte giver mere dramatiske produktivitetsforbedringer end investering i hurtigere skærehastigheder.

Hvordan 5-akse-kapacitet forvandler opsætningsprocessen

Den grundlæggende fordel ved 5-akset bearbejdning er dens evne til at få adgang til fem sider af et emne i en enkelt opsætning. Denne evne forandrer fremstillingsprocessen på flere måder:

Eliminering af flere fastgørelser

Med 5-akset bearbejdning kan et emne forblive i en opspænding, mens maskinen får adgang til stort set enhver vinkel eller overflade. Dette eliminerer behovet for:

- Flere specialiserede armaturer

- Tidskrævende justeringsprocedurer

- Gentagne værktøjsskift mellem opsætninger

Den Redundans i inventar7 Eliminering alene reducerer typisk opsætningsomkostningerne med 40-60% i forhold til traditionelle metoder.

Single-setup bearbejdning af komplekse geometrier

Tænk på denne sammenligning af opsætningskrav til en kompleks rumfartskomponent:

| Fremstillingsmetode | Nødvendige opsætninger | Opsætningstid | Fejlpotentiale | Samlet produktionstid |

|---|---|---|---|---|

| 3-akset bearbejdning | 5-7 opsætninger | 4-6 timer | Høj | 12-18 timer |

| 5-akset bearbejdning | 1-2 opsætninger | 1-2 timer | Lav | 6-8 timer |

Denne dramatiske reduktion i opsætningskravene sparer ikke bare tid - den ændrer fundamentalt økonomien i produktionen af komplekse dele.

Fejlreduktion gennem proceskonsolidering

Akkumulering af fejl er en af de største udfordringer inden for præcisionsfremstilling. Hver gang en del omplaceres, opstår der små afvigelser, som potentielt kan føre til afviste dele eller omarbejde.

Kilder til opsætningsrelaterede fejl

Når man arbejder med traditionelle bearbejdningsmetoder, opstår der typisk fejl:

- Fejljustering af fikstur

- Uoverensstemmelser i datareferencen

- Menneskelige fejl under håndtering af emner

- Variationer i værktøjets referencepunkt

Med 5-akset bearbejdning er disse fejlkilder stort set elimineret, fordi emnet forbliver fast i en enkelt referenceposition under hele bearbejdningsprocessen.

Målbar reduktion af fejl

Ud fra data indsamlet hos PTSMAKE på tværs af hundredvis af præcisionsdele har jeg dokumenteret, at 5-akset bearbejdning typisk reducerer geometriske og dimensionelle fejl med:

- 65-80% reduktion af positionsfejl

- 40-60% forbedring af geometriske tolerancer

- Næsten eliminering af justeringsrelaterede overfladefejl

Disse forbedringer bliver særligt kritiske, når man arbejder med komponenter med snævre tolerancer til industrier som fremstilling af medicinsk udstyr eller rumfart.

Analyse af tidsbesparelser i den virkelige verden

Tidsbesparelserne fra reducerede opsætninger kan direkte oversættes til forbedret rentabilitet. Her er, hvad vi typisk ser i produktionsmiljøer:

Direkte arbejdsbesparelser

For en typisk mellemkompleks del:

- Traditionelle metoder: 2-3 timers opsætningsarbejde

- 5-akset tilgang: 30-45 minutters opsætningsarbejde

Det svarer til en reduktion på ca. 75% i direkte arbejdsomkostninger i forbindelse med maskinopsætning.

Indirekte fordele

Ud over de direkte tidsbesparelser giver 5-akset bearbejdning betydelige indirekte fordele:

- Reduceret lagerbeholdning af igangværende arbejder

- Lavere omkostninger til kvalitetskontrol på grund af færre inspektionspunkter

- Reduceret behov for gulvplads til opspændingsudstyr

- Forbedret delkonsistens på tværs af produktionskørsler

Disse kombinerede fordele gør 5-akset bearbejdning særligt værdifuld for virksomheder, der fokuserer på produktion med højt mix og lav volumen, hvor opstillingsomkostningerne udgør en betydelig del af de samlede produktionsomkostninger.

Overvejelser om implementering

Fordelene er tydelige, men en vellykket implementering af 5-akset bearbejdning kræver, at man er opmærksom på flere faktorer:

- Kravene til uddannelse af operatører er højere

- Programmeringens kompleksitet øges

- Den indledende kapitalinvestering er større

- Spændingsløsninger skal måske opdateres

Hos PTSMAKE har vi fundet ud af, at virksomheder, der planlægger omhyggeligt for disse implementeringsfaktorer, ser et positivt investeringsafkast meget hurtigere end dem, der udelukkende fokuserer på maskinanskaffelsen.

Nøglen ligger i at erkende, at 5-akset bearbejdning ikke blot er en trinvis forbedring i forhold til 3-aksede metoder - det repræsenterer et grundlæggende skift i produktionstilgangen, som kræver tilsvarende justeringer af programmering, ophængning og procesplanlægning.

Hvad er de vigtigste fordele ved 5-akset CNC-bearbejdning til komplekse geometrier?

Har du nogensinde været frustreret over begrænsningerne ved traditionel bearbejdning, når du forsøger at skabe komplicerede dele? Går du konstant på kompromis med designfunktioner, fordi din nuværende fremstillingsproces simpelthen ikke kan håndtere komplekse geometrier?

5-akset CNC-bearbejdning giver betydelige fordele ved komplekse geometrier, herunder fremstilling i et enkelt setup, forbedret overfladefinish, reducerede værktøjsomkostninger og mulighed for at skabe underskæringer og indviklede funktioner, der er umulige med 3-aksede maskiner. Denne avancerede teknik muliggør kortere produktionstider, samtidig med at der opretholdes en enestående præcision.

Forbedret adgang og delmanipulation

Når man har med komplekse geometrier at gøre, er en af de største begrænsninger ved traditionel 3-akset bearbejdning adgangen til forskellige emnefunktioner. Med 5-akset bearbejdning forsvinder denne begrænsning stort set. De ekstra rotationsakser (typisk A og B eller B og C) gør det muligt for det skærende værktøj at nærme sig emnet fra praktisk talt enhver vinkel.

Hos PTSMAKE har jeg implementeret 5-akset teknologi for at ændre vores tilgang til komplekse emner. Denne mulighed betyder, at vi kan opretholde kontinuerlig kontakt mellem værktøjet og emnet, hvilket skaber mere jævne overgange mellem overfladerne. Emnet kan forblive i en enkelt opstilling, mens maskinen omplacerer det skærende værktøj i forhold til flere flader, hvilket reducerer behovet for flere opstillinger betydeligt.

Eliminering af flere opsætninger

Traditionel bearbejdning kræver ofte, at operatørerne stopper maskinen, flytter arbejdsemnet fysisk og opstiller det igen til en anden operation. Hver opsætning introducerer potentiale for:

- Justeringsfejl

- Inkonsistente datumreferencer

- Forlængede produktionstider

- Øgede arbejdsomkostninger

Med 5-akset bearbejdning kan en enkelt opsætning få adgang til næsten alle emnets funktioner. Jeg har set produktionstider, der er reduceret med op til 60% på komplekse komponenter, som tidligere krævede 5-6 separate opsætninger.

Overlegen overfladefinish

Den kontinuerlige multi-akse-bevægelse skaber en bemærkelsesværdig bedre overfladefinish sammenlignet med traditionelle metoder. Dette er fordi:

- Det skærende værktøj kan opretholde en optimal orientering i forhold til emnets overflade

- Indgangs- og udgangsvinkel8 kan styres præcist

- Konstant spånbelastning kan opretholdes på tværs af komplekse konturer

Ved bearbejdning af rumfartskomponenter med komplekse buede overflader opnår vores 5-aksede processer konsekvent overfladeruhedsværdier på under 0,8 μm Ra uden sekundære efterbehandlinger.

Dramatisk reduktion i krav til fastgørelse

Komplekse dele kræver typisk omfattende opspændingsløsninger ved konventionel bearbejdning. Tabellen nedenfor viser, hvordan 5-akset bearbejdning ændrer dette aspekt:

| Aspekt | 3-akset tilgang | 5-akset tilgang |

|---|---|---|

| Antal armaturer | Flere specialiserede armaturer | Enkelt forenklet armatur |

| Opsætningstid | 30-60 minutter pr. opsætning | 15-20 minutter med en enkelt opsætning |

| Fixturens nøjagtighed | Variabel mellem opsætninger | Konsekvent gennem hele processen |

| Omkostninger til arbejdsopbevaring | Højere på grund af flere tilpassede armaturer | Lavere med standardiserede løsninger |

| Begrænsninger i designet | Betydelige kompromiser er nødvendige | Minimale designbegrænsninger |

Forbedret værktøjslevetid og optimerede skæreparametre

Friheden til at placere værktøjer i optimale vinkler giver store fordele:

Ideel værktøjsinddragelse

I stedet for at tvinge et værktøj til at skære i suboptimale vinkler, giver 5-akset bearbejdning mulighed for løbende justering for at opretholde ideelle skæreforhold. Det kan oversættes til:

- Mere konsekvent spånevakuering

- Reduceret varmeopbygning ved skærekanten

- Bedre overfladefinish med højere materialefjernelse

Jeg har observeret forbedringer af værktøjslevetiden på 30-50%, når man udnytter 5-akset kapacitet til at opretholde optimale værktøjsindgreb sammenlignet med traditionelle tilgange med fast vinkel.

Mulighed for at lave underskæringer og komplekse indvendige funktioner

Nogle geometriske funktioner er simpelthen umulige at skabe med 3-akset bearbejdning. Underskæringer, indvendige kanaler med variabelt tværsnit og sammensatte buede overflader bliver mulige med 5-akset teknologi.

For komponenter til medicinsk udstyr, som vi producerer på PTSMAKE, har denne mulighed elimineret behovet for EDM-operationer på visse funktioner, hvilket har reduceret produktionstiden med flere dage og samtidig forbedret delens nøjagtighed.

Reducerede samlede produktionsomkostninger

Selv om 5-akset udstyr repræsenterer en højere initialinvestering, er den samlede økonomi ofte til fordel for denne avancerede tilgang til komplekse geometrier:

- Hurtigere cyklustider udligner højere maskinhastigheder

- Reducerede omkostninger til inventar

- Færre kvalitetsproblemer fra flere opsætninger

- Mulighed for at bearbejde funktioner, der ellers ville kræve sekundære processer

Et projekt med en hydraulisk manifold, som vi afsluttede for nylig, viser dette perfekt - kundens tidligere produktionsmetode krævede ni separate operationer på tre forskellige maskiner. Vores 5-aksede løsning færdiggjorde alle funktioner i to operationer på en enkelt maskine, hvilket reducerede de samlede omkostninger med 38%.

Det rigtige valg til moderne designkrav

Moderne produktdesign har i stigende grad organiske former, vægtoptimerede strukturer og integreret funktionalitet, som konventionel bearbejdning har svært ved at producere effektivt. 5-akset bearbejdning passer perfekt til disse tendenser og gør det muligt:

- Produktion af topologioptimerede komponenter

- Integration af funktioner, der tidligere ville kræve montering

- Oprettelse af flowoptimerede indre passager

- Fremstilling af biomimetiske strukturer

Disse muligheder gør det ikke bare muligt at fremstille - de gør det muligt for designere at skabe uden de traditionelle begrænsninger af hensyn til fremstillingsmulighederne.

Hvordan påvirker 5-akset bearbejdning leveringstiden for specialfremstillede dele?

Har du nogensinde ventet i ugevis på en specialfremstillet del for så at modtage et tilbud på en endnu længere leveringstid? Eller måske har du oplevet projektforsinkelser, fordi dine komplekse komponenter krævede flere opstillinger og maskinoverførsler? Disse flaskehalse i produktionen kan være afgørende for din tidslinje for produktlancering.

5-akset CNC-bearbejdning reducerer leveringstiden for specialfremstillede dele betydeligt ved at minimere opstillinger, eliminere skift af opspændingsudstyr og færdiggøre komplekse geometrier i en enkelt operation. Denne avancerede teknologi kan forvandle traditionelle leveringstider på 3-4 uger til 5-7 dage for mange specialkomponenter.

Forståelse af gennemløbstidskomponenter i produktionen

Gennemløbstid i produktionen handler ikke kun om, hvor lang tid en maskine er om at skære i metal. Den omfatter flere forskellige faser, som tilsammen afgør, hvor hurtigt du modtager dine dele. En opdeling af disse komponenter hjælper os med at forstå, hvor 5-akset bearbejdning har størst betydning.

Produktionens anatomi og gennemløbstider

Traditionelle produktionstider omfatter typisk:

- Forberedelse til citat: 1-3 dage

- Programmering og opsætning: 1-5 dage

- Indkøb af materialer: 1-7 dage

- Bearbejdningsoperation: 1-10 dage

- Sekundære operationer: 1-7 dage

- Kvalitetskontrol: 1-2 dage

- Færdiggørelse og forsendelse: 1-3 dage

Det smukke ved 5-akset bearbejdning ligger i dens evne til at komprimere flere af disse tidsrammer, især i opsætnings-, programmerings- og bearbejdningsfaserne.

Sådan komprimerer 5-akseteknologi leveringstider

Den mest umiddelbare reduktion af gennemløbstiden kommer fra elimineringen af flere opstillinger. Med traditionel 3-akset bearbejdning kan komplekse emner kræve 4-6 forskellige opstillinger, som hver især kræver præcis justering, skift af opspænding og potentielle maskinoverførsler.

Fordelen ved en enkelt opsætning

Med 5-akset kapacitet kan dele, der tidligere krævede flere operationer, nu færdiggøres i en enkelt opsætning. Det ændrer produktionsligningen fundamentalt:

Traditionel proces: Opsætning + drift + genopsætning + drift + genopsætning...

5-akset proces: Opsætning + komplet betjening

Min erfaring hos PTSMAKE er, at vi har set reduktioner i opstillingstiden på op til 80% for komplekse geometrier, når vi skifter fra 3-aksede til 5-aksede processer.

Programmeringseffektivitet

Selv om 5-akse-programmering er mere kompleks, har moderne CAM-systemer forenklet denne proces betydeligt. Den Samtidig optimering af værktøjsbaner9 giver mulighed for mere effektiv materialefjernelse med bedre overfladefinish, hvilket betyder:

- Mindre tid brugt på manuel redigering af programmer

- Færre testkørsler før produktion

- Reduceret behov for sekundær efterbehandling

Ripple-effekten: Ud over direkte tidsbesparelser

Virkningen af 5-akset bearbejdning strækker sig langt ud over selve bearbejdningstiden. Jeg har observeret flere sekundære fordele, der bidrager til den samlede reduktion af gennemløbstiden:

Kvalitetsforbedringer fører til hurtigere gennemløb

Når dele bearbejdes i en enkelt opsætning, elimineres potentialet for justeringsfejl mellem operationer. Dette resulterer i:

- Færre afvisninger og omarbejdninger

- Højere udbytte ved første gennemløb

- Mindre tid brugt på fejlfinding af kvalitetsproblemer

På PTSMAKE reducerede vores implementering af 5-akset teknologi vores afvisningsrater med ca. 15%, hvilket direkte blev omsat til kortere samlede leveringstider for vores kunder.

Fleksibilitet i batchstørrelse

Traditionelle bearbejdningsprocesser kræver ofte store seriestørrelser for at retfærdiggøre de lange opstillingstider. Med 5-akset bearbejdning:

| Batchstørrelse | Traditionel leveringstid | 5-akset gennemløbstid | Reduktion |

|---|---|---|---|

| 1-5 stykker | 3-4 uger | 5-7 dage | ~75% |

| 6-20 stykker | 4-5 uger | 1-2 uger | ~65% |

| 21-100 stykker | 5-7 uger | 2-3 uger | ~60% |

Denne forbedrede fleksibilitet betyder, at du kan bestille lige det, du har brug for, når du har brug for det, i stedet for at have overskydende lagerbeholdning.

Branchespecifik påvirkning af gennemløbstiden

Den 5-aksede bearbejdnings indvirkning på gennemløbstiderne varierer efter branche og anvendelse. Her er, hvad jeg har observeret på tværs af forskellige sektorer:

Komponenter til luft- og rumfart

For rumfartsdele med komplekse konturer og snævre tolerancer kan 5-akset bearbejdning reducere leveringstiden fra 6-8 uger til 2-3 uger. Evnen til at bearbejde tyndvæggede strukturer med minimal vibration og fremragende overfladefinish eliminerer mange sekundære operationer.

Produktion af medicinsk udstyr

Medicinsk udstyr kræver ofte indviklede geometrier med komplekse indvendige funktioner. 5-akset bearbejdning gør det muligt at skabe disse funktioner i en enkelt opsætning, hvilket reducerer leveringstiden fra 4-5 uger til så lidt som 7-10 dage for prototype- og småserieproduktion.

Værktøj og fiksturer til biler

Inden for bilindustrien, hvor komplekse jigs og fixturer er almindelige, har 5-akset bearbejdning ændret leveringstiden fra måneder til uger. En kompleks sprøjtestøbning, der før tog 12 uger, kan nu leveres på 4-6 uger.

Balance mellem fordele ved omkostninger og gennemløbstid

Det er vigtigt at bemærke, at selvom 5-akset bearbejdning generelt reducerer gennemløbstiderne, så har den højere timepriser end 3-akset bearbejdning. Beslutningen om at bruge 5-akset skal afbalancere disse faktorer:

- Emnets kompleksitet (mere komplekse emner giver større fordele med hensyn til gennemløbstid)

- Produktionsmængde (små til mellemstore partier har typisk mest gavn af det)

- Tolerancekrav (strammere tolerancer er en fordel ved bearbejdning i et enkelt setup)

- Materialeomkostninger (dyre materialer har fordel af højere førstegangsudbytte)

I mine mere end 15 år i produktionsbranchen har jeg fundet ud af, at emner med flere komplekse funktioner i forskellige vinkler næsten altid har fordel af 5-akset bearbejdning, selv med de højere timepriser, på grund af den dramatiske reduktion i den samlede gennemløbstid og den forbedrede kvalitet.

Hvilke kvalitetssikringsstandarder gælder for 5-aksede CNC-bearbejdede komponenter?

Har du nogensinde modtaget en 5-akset CNC-bearbejdet komponent, der så perfekt ud, men som fejlede under anvendelsen? Eller brugt tusindvis af kroner på præcisionsdele blot for at opdage uoverensstemmelser på tværs af partier? Frustrationen over afviste dele og produktionsforsinkelser kan være overvældende, især når du arbejder med komplekse geometrier, der kræver absolut præcision.

Kvalitetssikring af 5-aksede CNC-bearbejdede komponenter bygger på internationale standarder som ISO 9001, branchespecifikke certificeringer som AS9100 for rumfart og strenge måleprotokoller, herunder CMM-verifikation og GD&T-principper. Disse standarder sikrer dimensionsnøjagtighed, overfladekvalitet og materialeintegritet til applikationer med høj præcision.

Forståelse af kvalitetssikring for 5-aksede CNC-bearbejdede dele

Kvalitetssikring af 5-aksede CNC-bearbejdede komponenter er langt mere kompleks end ved konventionel 3-akset bearbejdning. De ekstra bevægelsesakser skaber muligheder for større geometrisk kompleksitet, men introducerer også flere variabler, der skal kontrolleres. Min erfaring hos PTSMAKE er, at implementering af robuste kvalitetssikringsprotokoller er afgørende for at producere ensartede dele med høj præcision.

Fundamentet for ethvert kvalitetssystem starter med etablerede internationale standarder. Disse standarder giver rammer, som producenterne følger for at opretholde en ensartet kvalitet på tværs af alle produktionsprocesser. Specielt for 5-akset bearbejdning indebærer kvalitetssikring en kombination af standarder, inspektionsmetoder og dokumentationspraksis.

Internationale standarder for kvalitetsstyring

ISO 9001 fungerer som hjørnestenen i kvalitetsstyringssystemer verden over. Denne standard beskriver kravene til et kvalitetsstyringssystem, der gør det muligt for organisationer konsekvent at levere produkter, der opfylder kundernes og myndighedernes krav. For 5-akset CNC-bearbejdning betyder ISO 9001-certificering, at en producent har implementeret processer til:

- Dokumentere og kontrollere produktionsprocedurer

- Vedligehold kalibrering af måleværktøjer og maskiner

- Træne personale i kvalitetsprocedurer

- Implementer løbende forbedringer

- Etabler sporbarhed gennem hele produktionen

Ud over ISO 9001 er der branchespecifikke standarder, der gælder for 5-aksede bearbejdede komponenter:

| Industri | Relevante standarder | Vigtige krav |

|---|---|---|

| Luft- og rumfart | AS9100, NADCAP | Forbedret sporbarhed, FOD-forebyggelse, særlige proceskontroller |

| Medicinsk | ISO 13485 | Risikostyring, overvejelser om sterilitet, biokompatibilitet |

| Biler | IATF 16949 | PPAP-dokumentation, FMEA-analyse, SPC-implementering |

| Forsvar | MIL-STD-810 | Miljøtest, krav til holdbarhed |

Metoder til kvalitetskontrol af 5-aksede komponenter

Teknikker til dimensionel inspektion

Kompleksiteten i 5-aksede bearbejdede dele kræver ofte avancerede måleteknologier. Koordinatmålemaskiner (CMM'er) er afgørende for at verificere dimensionsnøjagtigheden af komplekse geometrier. Disse maskiner kan måle punkter i det tredimensionelle rum med ekstraordinær præcision, ofte på mikroniveau.

Hos PTSMAKE bruger vi både touch-probe og optiske CMM-systemer afhængigt af kravene til emnerne. For komponenter med indviklede interne funktioner10Vi bruger nogle gange CT-scanning til at verificere dimensioner, som traditionelle måleværktøjer ikke kan nå.

Et andet kritisk aspekt er geometrisk dimensionering og tolerance (GD&T). Dette symbolske sprog definerer de geometriske egenskaber ved dele ud over de grundlæggende dimensioner. For 5-aksede komponenter er GD&T særligt vigtigt, fordi det adresserer:

- Formtolerancer (fladhed, rethed, cirkularitet)

- Orienteringstolerancer (vinkelrethed, kantethed, parallelitet)

- Placeringstolerancer (position, koncentricitet, symmetri)

- Rundløbstolerancer (kritisk for roterende komponenter)

Verifikation af overfladekvalitet

Overfladefinish er ofte lige så vigtig som dimensionsnøjagtighed, især for komponenter med funktionelle overflader eller dem, der er udsat for udmattelsesbelastning. Almindelige målinger omfatter:

- Ra (gennemsnitlig ruhed)

- Rz (gennemsnitlig ruhedsdybde)

- Rmax (maksimal ruhedsdybde)

For 5-akset bearbejdede komponenter bør verifikation af overfladefinish ske i forskellige retninger på emnet, da værktøjsvinkler kan påvirke overfladekvaliteten betydeligt. Vi bruger både kontakt- og berøringsfri målemetoder afhængigt af overfladens tilgængelighed og den krævede præcision.

Validering og test af materialer

Kvalitetssikring strækker sig ud over dimensioner til materialeegenskaber. For kritiske komponenter kan materialetest omfatte:

- Hårdhedstest (Rockwell, Brinell, Vickers)

- Test af trækstyrke

- Test af slagfasthed

- Ikke-destruktiv testning (ultralyd, magnetisk partikel, farvepenetrant)

Materialecertificeringer (ofte kaldet fabrikscertifikater) giver sporbarhed tilbage til materialets sammensætning og forarbejdning. Disse dokumenter skal opbevares som en del af kvalitetsdokumentationspakken.

Procesvalidering til 5-akset bearbejdning

Selve den 5-aksede bearbejdningsproces kræver validering for at sikre ensartede resultater. Dette indebærer typisk:

- First article inspection (FAI) - omfattende verifikation af den første produktionsdel

- Godkendelse af produktionsdele (PPAP) - formel godkendelse af produktionsprocesser

- Statistisk proceskontrol (SPC) - løbende overvågning af nøgleegenskaber

- Undersøgelser af maskinkapacitet (Cp/Cpk-analyse)

Krav til dokumentation

Dokumentation udgør rygraden i kvalitetssikringen. For 5-aksede CNC-bearbejdede komponenter omfatter kritisk dokumentation:

- Tekniske tegninger med GD&T-specifikationer

- Inspektionsrapporter med faktiske målte værdier

- Materialecertificeringer

- Procesparametre og opsætningsdetaljer

- Rapporter om afvigelser og korrigerende handlinger

- Registreringer af værktøjets levetid

- Registreringer af maskinvedligeholdelse og kalibrering

Disse dokumenter skaber sporbarhed gennem hele produktionsprocessen og giver bevis for overholdelse af de krævede standarder.

Branchespecifikke kvalitetskrav

Luft- og rumfartsapplikationer

Luft- og rumfartskomponenter, der bearbejdes på 5-akset udstyr, er underlagt de strengeste kvalitetskrav. Ud over AS9100-certificering implementerer rumfartsproducenter ofte:

- 100% inspektion af kritiske dimensioner

- Særlige procescertificeringer (varmebehandling, overfladebehandling)

- Avanceret ikke-destruktiv testning

- Detaljeret sporbarhed og serialisering af partier

Komponenter til medicinsk udstyr

Medicinske komponenter kræver overvejelser om:

- Materialers biokompatibilitet

- Renlighed og kontamineringskontrol

- Validering af steriliseringskompatibilitet

- Dokumentation af risikoanalyse

Kompleksiteten i 5-akset bearbejdede medicinske komponenter kræver ofte valideringsprotokoller, der går ud over standardkvalitetssystemer.

Implementering af kvalitetssikring i dine projekter

Når man arbejder med leverandører af 5-aksede bearbejdede komponenter, anbefaler jeg, at man opstiller klare kvalitetsforventninger fra begyndelsen. Dette inkluderer:

- Definition af kritiske dimensioner og egenskaber

- Specificering af nødvendige certificeringer og standarder

- Etablering af inspektionsprotokoller og prøveudtagningsplaner

- Fastlæggelse af dokumentationskrav

- Etablering af kommunikationskanaler for kvalitetsproblemer

Hos PTSMAKE har vi fundet ud af, at fælles kvalitetsplanlægning fører til betydeligt bedre resultater for komplekse 5-aksede komponenter, hvilket reducerer antallet af revisioner og forbedrer udbyttet ved første gennemløb.

Klik for at lære om kritiske tolerancer i præcisionsfremstilling. ↩

Lær mere om avancerede maskinbevægelsesmønstre i vores tekniske guide. ↩

Lær, hvordan præcis bevægelseskoordinering forbedrer bearbejdningskvaliteten i vores tekniske vejledning. ↩

Lær, hvordan denne faktor påvirker den samlede ydeevne og effektivitet i rumfartsapplikationer. ↩

Lær om materialespecifikke bearbejdningsstrategier til omkostningsoptimering. ↩

Lær om svartidsmålinger, der indikerer leverandørens pålidelighed. ↩

Lær, hvordan korrekt design af armaturer dramatisk reducerer produktionsomkostningerne. ↩

Lær om optimale skærevinkler for maksimal effektivitet og værktøjslevetid. ↩

Lær, hvordan denne teknik kan reducere din produktionstid med 40% eller mere. ↩

Klik for at få en detaljeret forklaring på teknikker til måling af interne funktioner i komplekse komponenter. ↩