Producent af sprøjtestøbning med to skud (2K)

Vores avancerede tofarvede sprøjtestøbningsteknologi gør det muligt for os at producere æstetisk tiltalende og funktionelt overlegne plastkomponenter af høj kvalitet, der er skræddersyet til dine specifikke behov og hjælper dit brand med at skille sig ud på markedet.

Milwaukee Multi-Material Injection Molding Partner

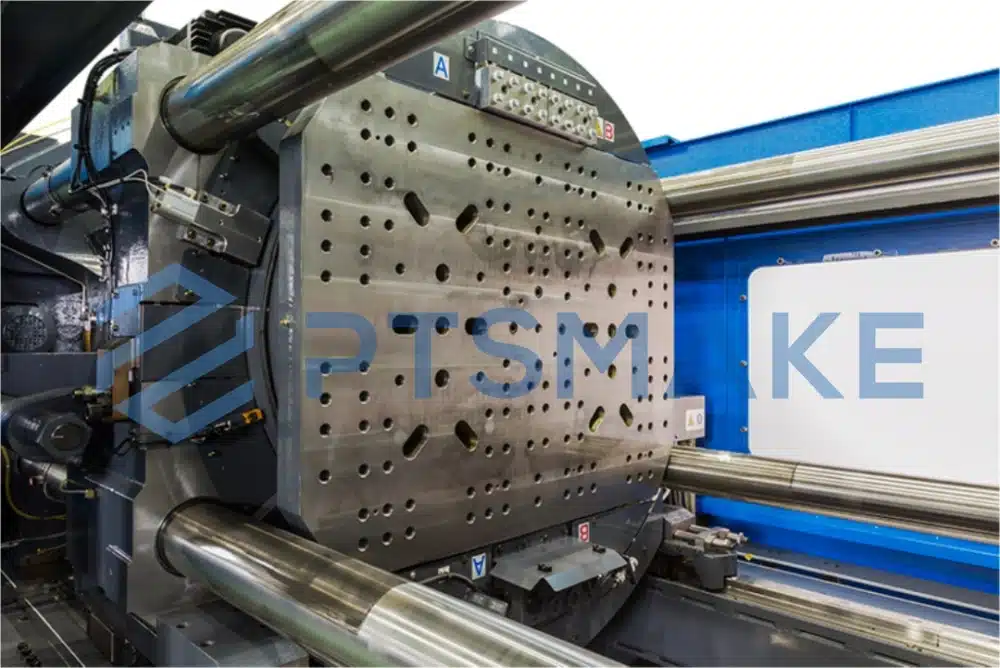

2K-maskiner fra 110 tons til 1.200 tons

Førende inden for tofarvet sprøjtestøbning i Kina

Streng kvalitetskontrol opfylder EU's og USA's standarder

For at spare dig tid har vi også lavet en PDF-version med alt indholdet på denne side. Du skal blot skrive din e-mail, så får du downloadlinket med det samme.

Kvalitetskontrol af sprøjtestøbning med to skud

Hos PTSMAKE forstår vi de unikke krav til Two-shot (2K) sprøjtestøbning, hvor præcision, materialekompatibilitet og fejlfri udførelse er altafgørende. Vores engagement i kvalitetskontrol sikrer, at hvert eneste produkt, vi producerer, lever op til de højeste standarder og understøtter din virksomheds vækst.

Proces for kvalitetskontrol

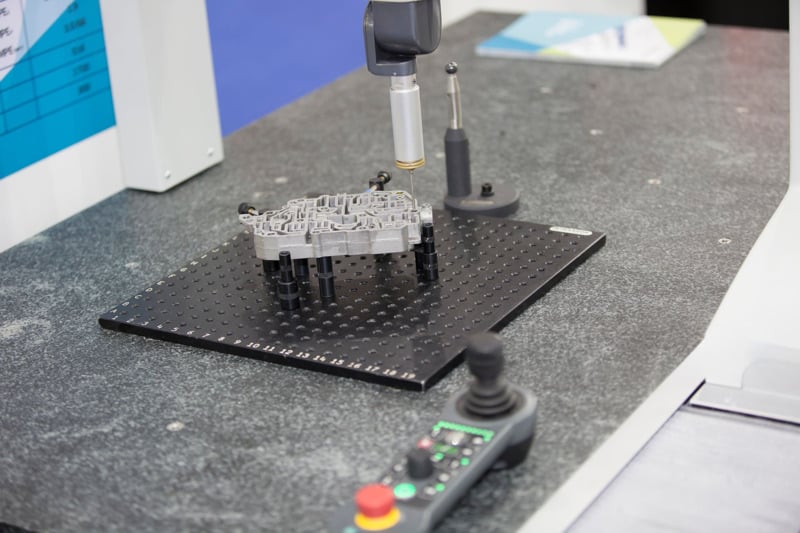

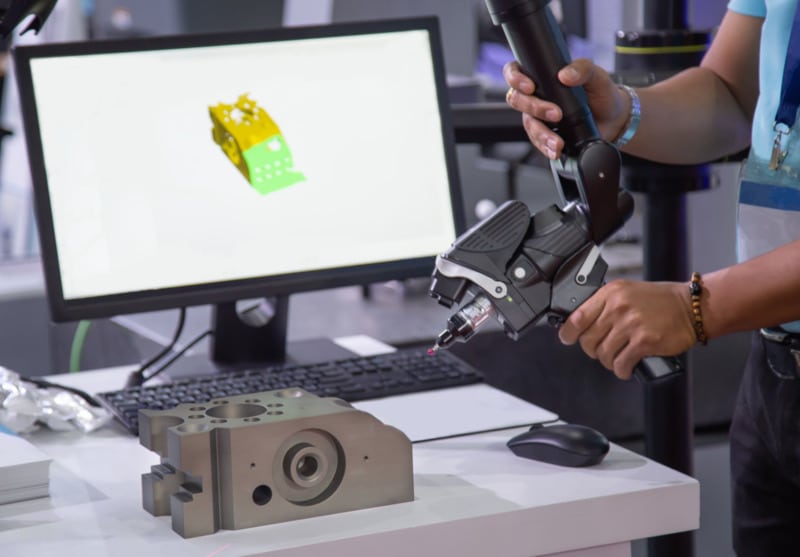

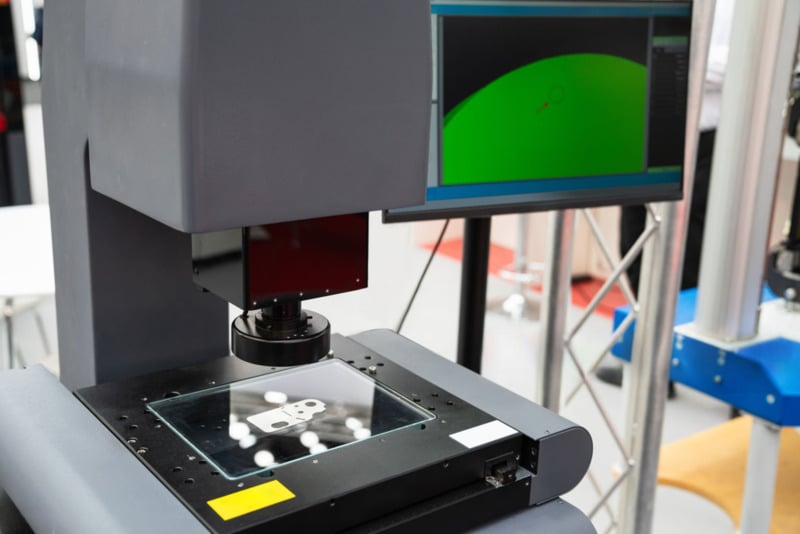

Kompleksiteten i Two-shot-støbeprocessen kræver omhyggelig opmærksomhed på hver eneste detalje. Sådan sikrer vi topkvalitet i hvert trin af produktionen:

- Inspektion af råmaterialer: Two-shot-sprøjtestøbning indebærer brug af to forskellige materialer, der hver især kræver sit eget præcise sæt standarder. Vi inspicerer alle materialer før produktion for at sikre, at de opfylder dine specifikke krav og er egnede til Two-shot-processen.

- Kontinuerlig overvågning af produktionen: Hver fase af Two-shot støbning kræver en høj grad af præcision. Vi bruger avanceret udstyr til at overvåge processen i realtid og sikre, at hvert trin - fra den første indsprøjtning til det andet materiale, der støbes - gennemføres med nøjagtighed og ensartethed.

- Inspektioner i flere faser undervejs: På grund af kompleksiteten i Two-shot-støbeprocessen gennemfører vi inspektioner i flere faser af produktionen. Det giver os mulighed for at identificere og løse eventuelle problemer tidligt og sikre både den funktionelle og æstetiske kvalitet af det endelige produkt.

- Omfattende endelig produktinspektion: Efter produktionen foretager vi en grundig inspektion af hvert Two-shot-støbt produkt. Det omfatter kontrol af, at der ikke er nogen fejl, kontrol af materialeforbindelsernes integritet og bekræftelse af, at alle dimensioner og tolerancer opfylder dine nøjagtige specifikationer.

- Emballage- og forsendelsesinspektioner: Da Two-shot-støbte produkter er meget sarte, er korrekt emballering afgørende for at sikre en sikker levering. Før forsendelse udfører vi en endelig inspektion for at sikre, at hvert produkt er forsvarligt emballeret og klar til transport uden risiko for skader.

- Ekspertteam til kvalitetskontrol: Vores dedikerede kvalitetskontrolteam er højtuddannet og forstår de indviklede forhold i Two-shot-støbningsprocessen. De fokuserer på de mindste detaljer og sikrer, at hvert produkt lever op til de højeste kvalitetsstandarder og dine specifikke krav.

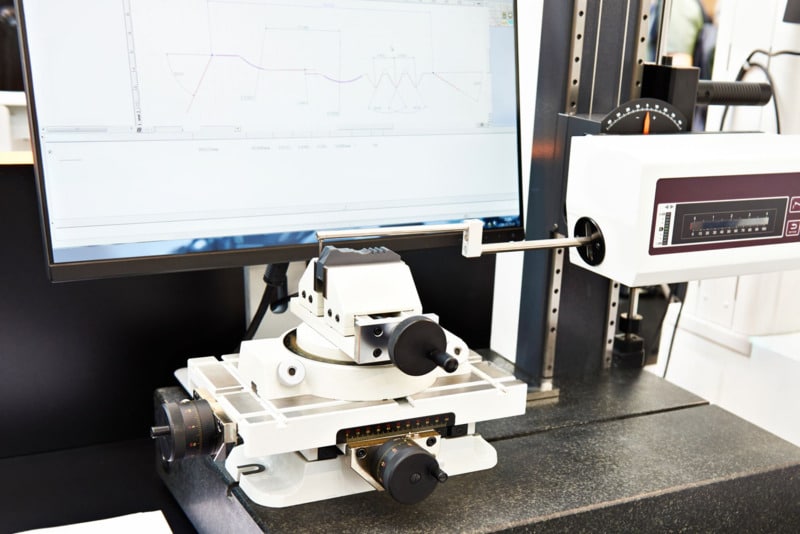

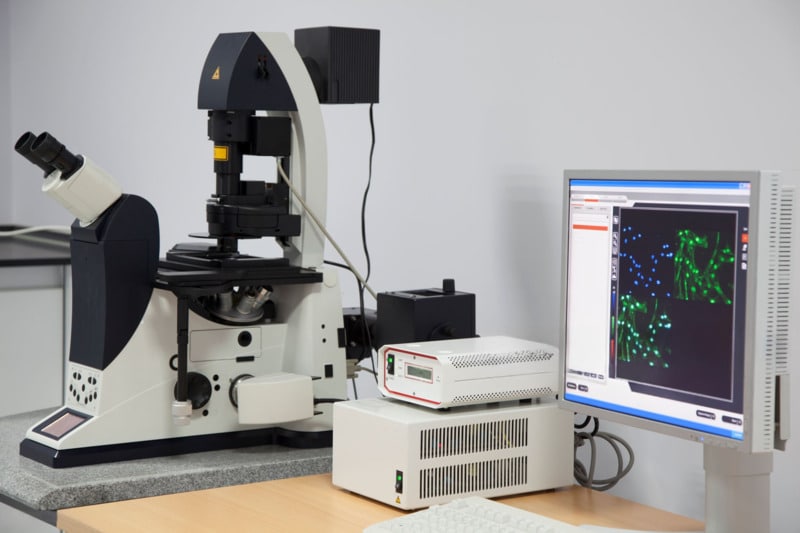

CMM

GOM 3D-scanner

Bærbar CMM

Projektor

Optisk mikroskop

Ruhedstester

Analyseapparat til råmaterialer

Højdemåler

Laser-inspektion

Andre

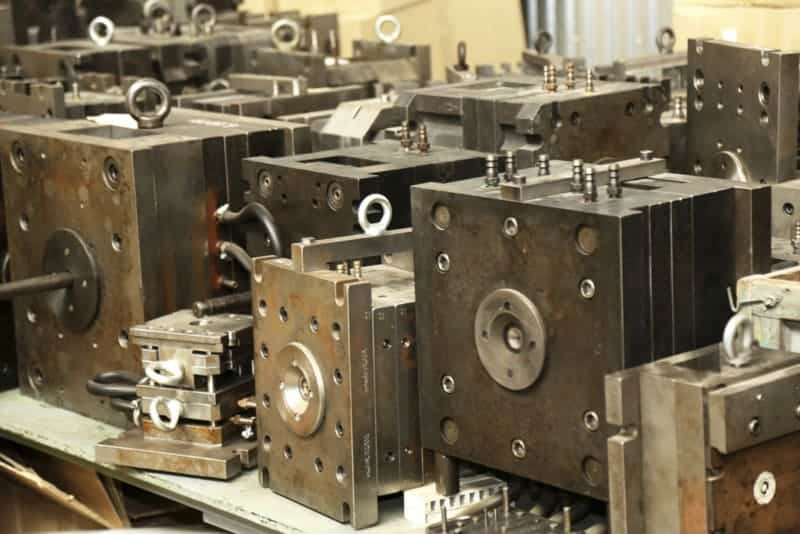

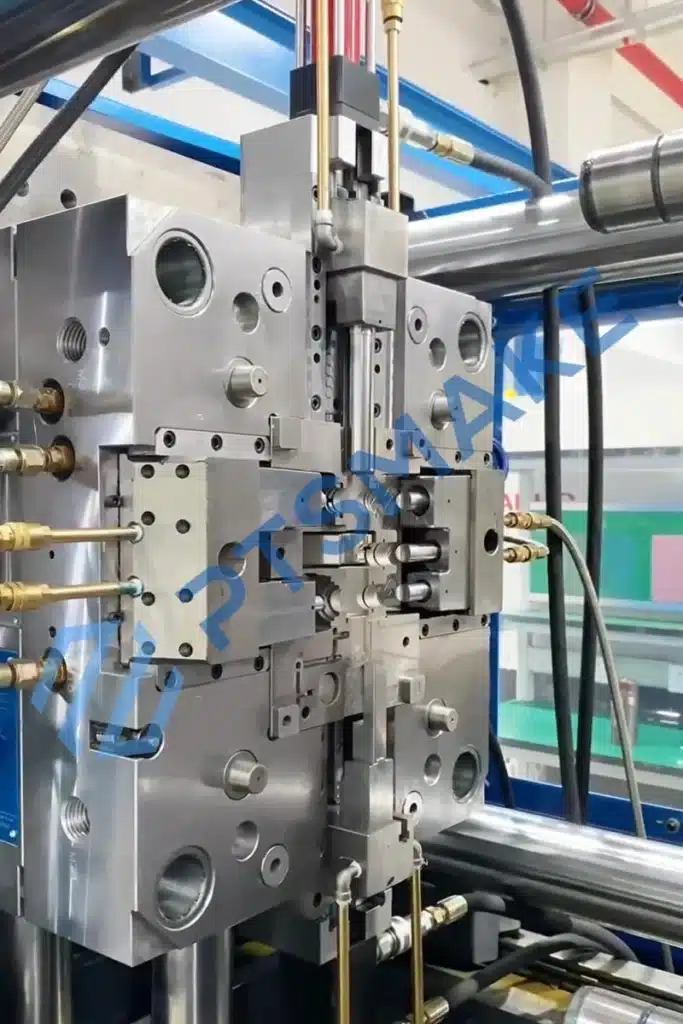

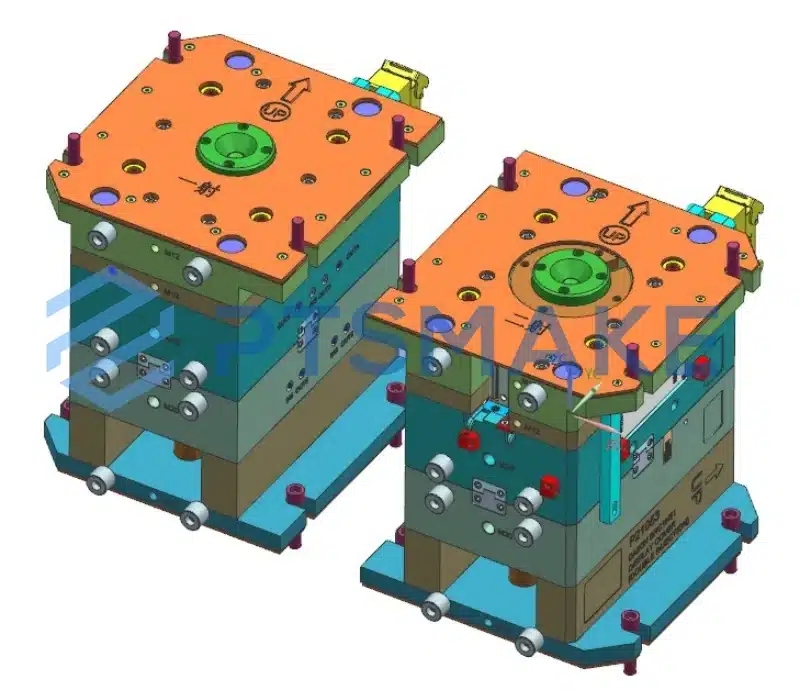

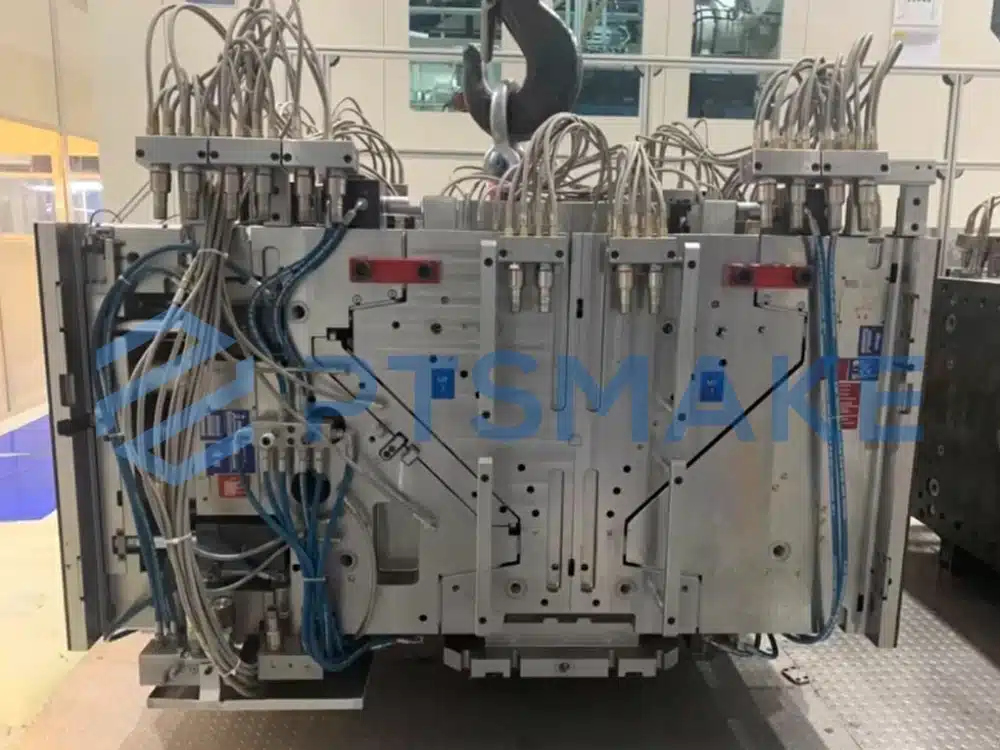

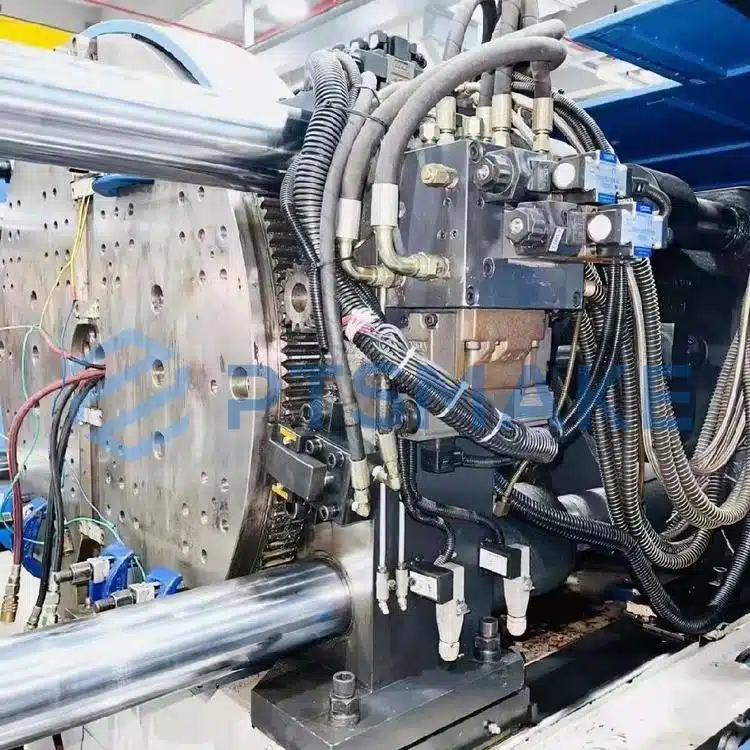

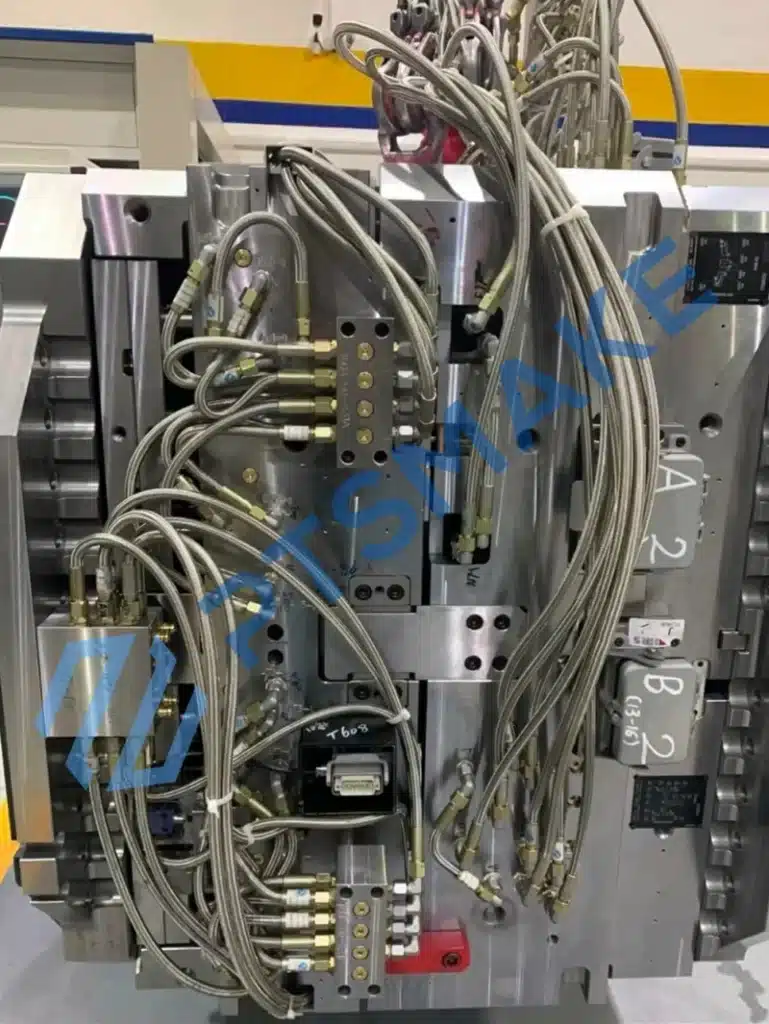

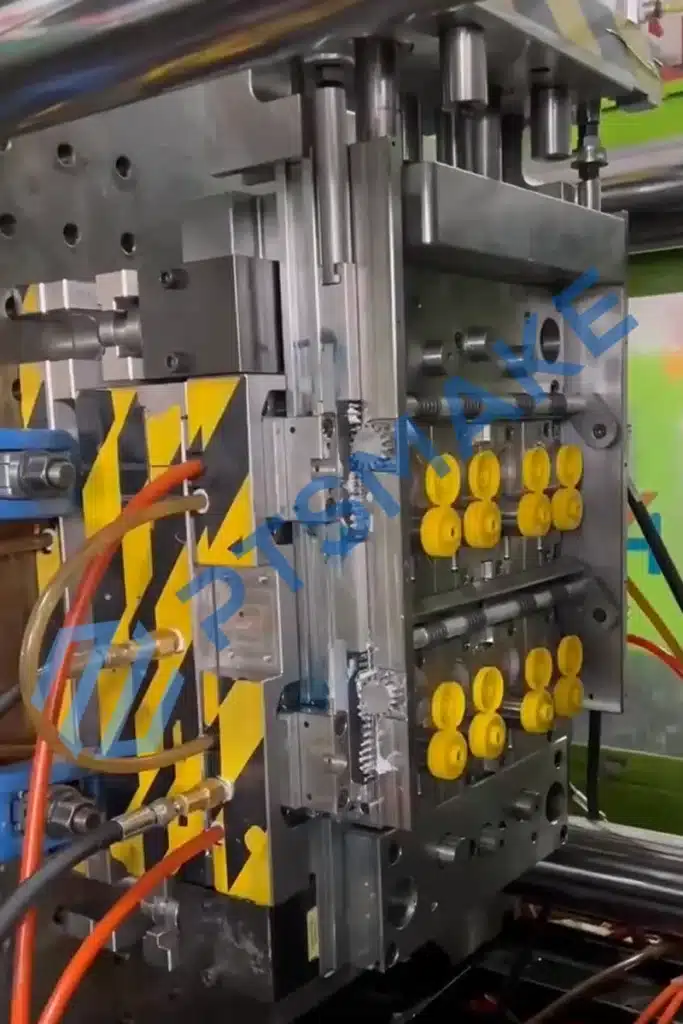

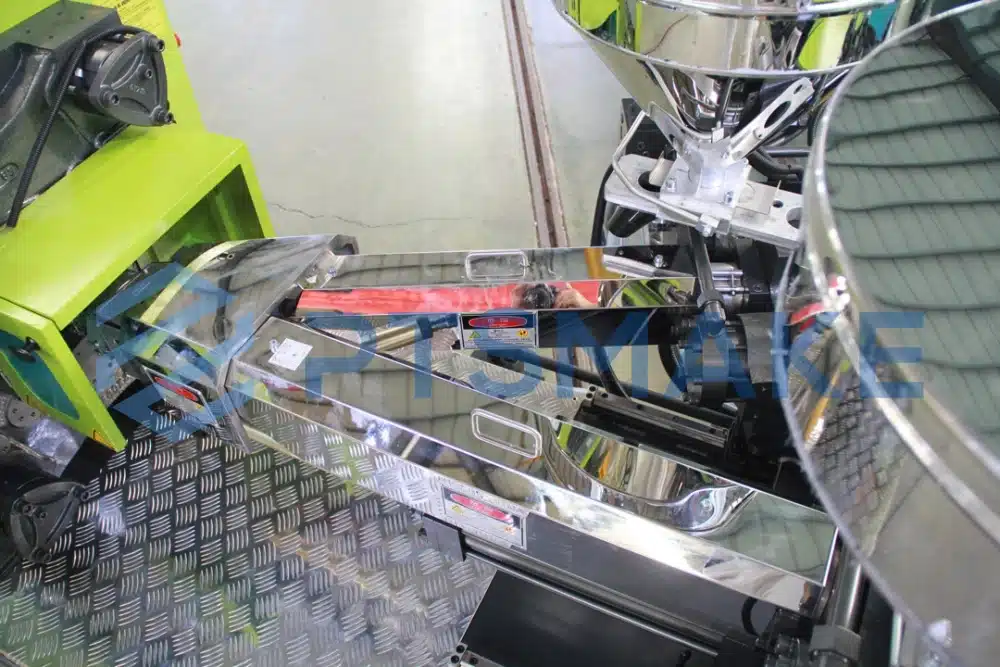

Indsprøjtningsmaskine

Vertikal indsprøjtningsmaskine

Dobbelt-shot indsprøjtningsmaskine

Robotarme til automatiseret støbning

Forskellige plastsprøjtestøbeforme

CNC-fræsemaskine (Japan)

Langsomt trådklip (Japan)

Elektrisk udladningsbearbejdning (Japan)

Præcisionsslibemaskine (Japan)

Montering af form

Sådan vælger du den rigtige leverandør af to-trins-sprøjtestøbning

At vælge en passende leverandør af 2K-sprøjtestøbning er afgørende for, om dine projekter bliver en succes. Leverandørens tekniske evner og erfaring påvirker direkte kvaliteten af dine slutprodukter. Vi vil gerne dele vores viden om, hvordan man evaluerer og udvælger leverandører for at sikre, at de lever op til høje standarder.

- Avancerede maskiner: Tjek, om leverandøren bruger moderne to-shot sprøjtestøbemaskiner. Topmoderne udstyr kan håndtere komplekse designs og producere dele af høj kvalitet på en ensartet måde.

- Kvalificeret personale: Sørg for, at leverandøren har et team af erfarne ingeniører og teknikere. Deres ekspertise er afgørende for at optimere støbeprocessen og løse eventuelle problemer, der måtte opstå.

- Viden om materialer: Leverandøren skal have et indgående kendskab til materialer. Det er vigtigt, at de forstår kompatibiliteten mellem de forskellige materialer, der bruges i første og andet skud.

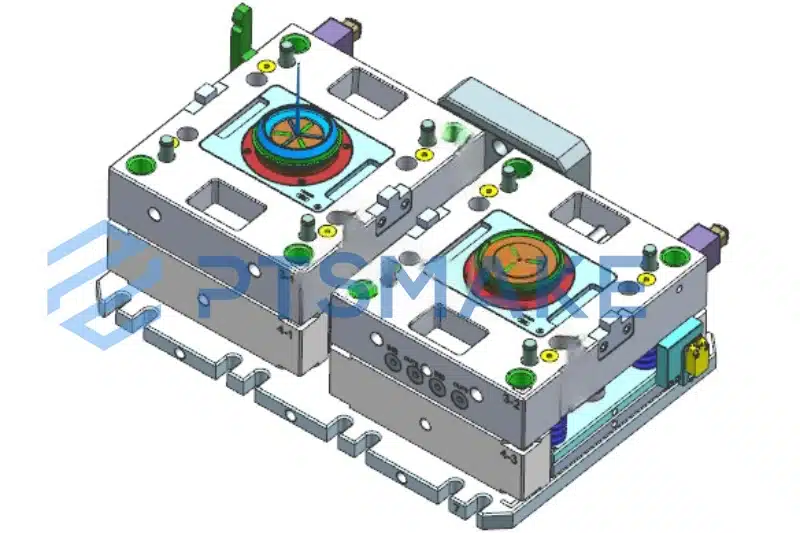

- Design og fremstilling af forme: Undersøg grundigt, om de har mulighed for selv at designe og udvikle støbeforme i stedet for at outsource støbeforme til andre virksomheder og kun gennemføre sprøjtestøbningsprocessen selv.

- Interne kvalitetskontrolprocesser: Undersøg deres omfattende kvalitetskontrolforanstaltninger fra inspektion af råmaterialer til levering af færdige produkter.

- Kundernes referencer: Bed om referencer fra lignende projekter eller brancher for at vurdere leverandørens pålidelighed og resultater.

- Casestudier: Gennemgå casestudier af deres tidligere projekter, der ligner dit. Det hjælper dig med at forstå, hvordan de griber udfordringer an, og hvordan de kan levere kvalitetsresultater.

- Evaluer leverandørnetværk og forsyningskædens pålidelighed: Et velforbundet leverandørnetværk sikrer konsekvent adgang til kvalitetsmaterialer og pålidelig produktionskapacitet, hvilket minimerer afbrydelser i forsyningskæden.

- Analysér overvejelser om omkostninger: Selvom prisen er vigtig, skal du prioritere leverandører, der tilbyder kvalitet, præcision og pålidelighed, frem for dem med de laveste omkostninger. Sørg for, at alle potentielle omkostninger, herunder værktøj, materialer, produktion, arbejdskraft og forsendelse, er klart beskrevet.

- Gennemsigtighed: Vælg leverandører, der er lydhøre, klare og gennemsigtige i deres kommunikation om priser, leveringstider og servicevilkår.

- Eksempel på vurdering: Før du forpligter dig til store ordrer, skal du bede om prøver for at evaluere kvaliteten og nøjagtigheden af leverandørens dele og sikre, at de opfylder dine standarder.

- Rettidig levering: Bekræft, at leverandøren har gode erfaringer med at overholde deadlines, så du undgår forsinkelser i din projektplan.

- Kommunikation: Effektiv kommunikation er afgørende; vælg en leverandør, der kommunikerer tydeligt og lydhørt, Især salg har deres egen tekniske og designmæssige kapacitet.

- Kundeservice: God kundesupport indikerer leverandørens engagement i at tage sig af dine bekymringer og levere rettidige løsninger.

- Vækstkapacitet: Vælg leverandører, der er i stand til at skalere deres produktion i takt med, at din virksomhed vokser.

- Information på forhånd: Leverandøren skal give klare og gennemsigtige oplysninger om priser, leveringstider og servicevilkår uden skjulte gebyrer.

Det, der adskiller os

Med over to årtier i branchen bringer vi et væld af viden ind i hvert eneste projekt.

Vi investerer i den nyeste teknologi for at kunne levere en overlegen service.

Vi tilbyder tjenester af høj kvalitet til konkurrencedygtige priser.

Selvom vi har base i Kina, betjener vi kunder over hele verden.

Vi stod engang over for en udfordring, da en kunde ønskede en kompleks todelt plastemne med høj præcision og holdbarhed. Vi valgte PTSMAKE som leverandør, og de forstod ikke kun vores krav, men justerede også hurtigt formene og udførte en præcis todelt sprøjtestøbning. Leveringen skete til tiden, og hver del passede perfekt ind i vores produktionslinje med fremragende kvalitet. Siden da er PTSMAKE blevet vores langsigtede partner inden for two-shot-sprøjtestøbning. Deres professionalisme og pålidelighed giver os mulighed for at fokusere på at forbedre vores produkter og sparer os for en masse besvær.

- Sarah, teknisk chef

2k-sprøjtestøbningskapacitet

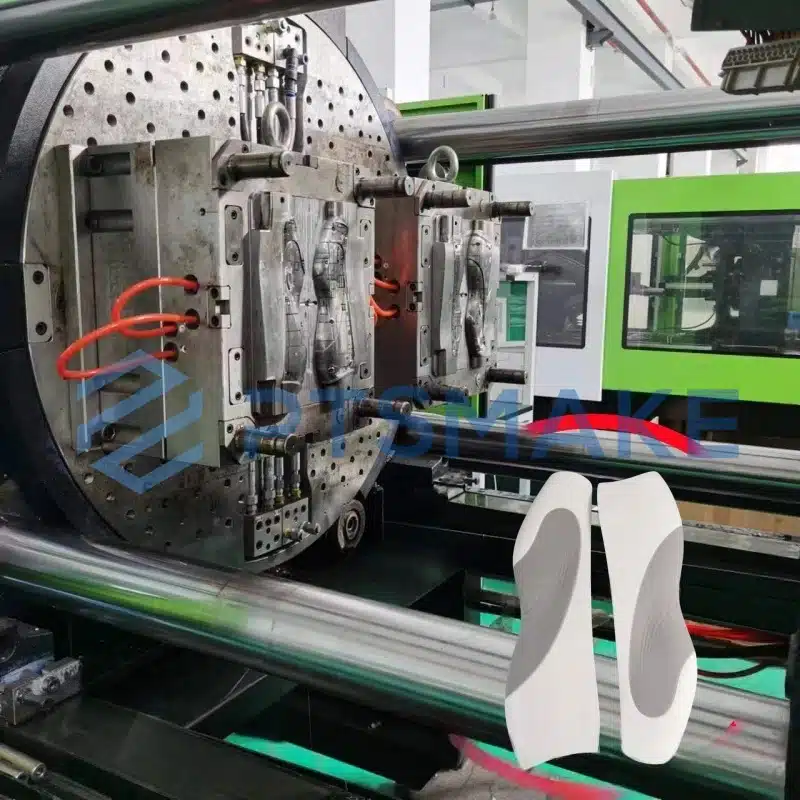

Vi har specialiseret os i avancerede 2k-sprøjtestøbningsløsninger, herunder tofarvet sprøjtestøbning, to materialer, to komponenter og to skud. Vores ekspertise giver os mulighed for at skabe komplekse produkter af høj kvalitet med flere materialer eller farver, hvilket forbedrer funktionalitet, designfleksibilitet og holdbarhed. Stol på, at vi kan levere præcise, omkostningseffektive og innovative løsninger til dine behov.

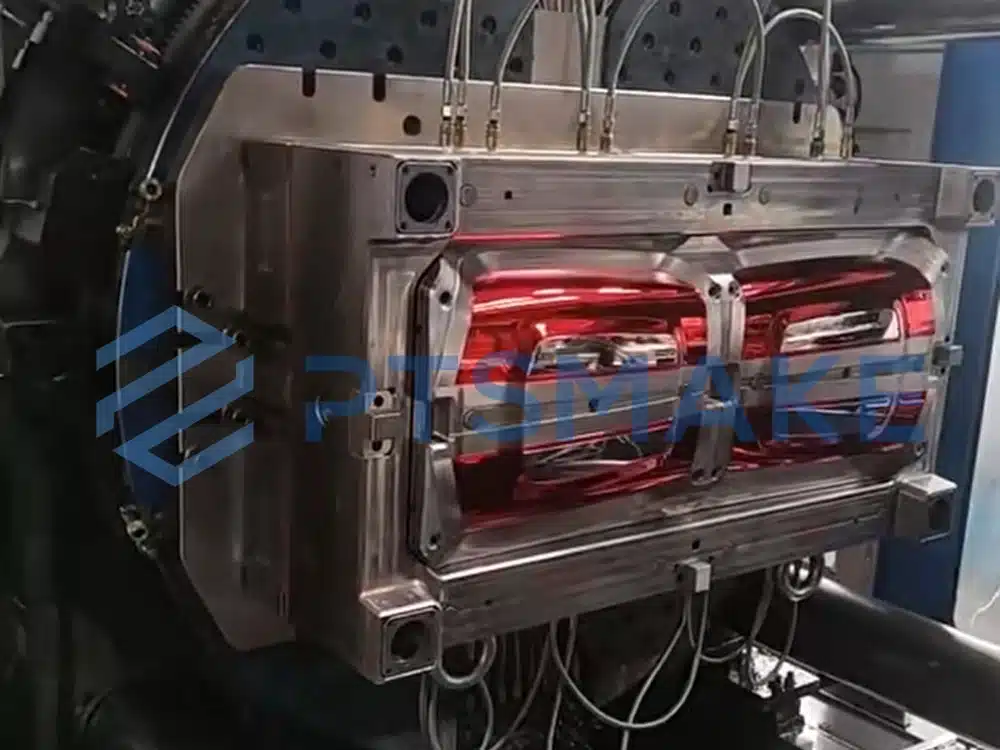

Sprøjtestøbning i to farver

Injicering af to forskelligt farvede plastmaterialer for at skabe en tofarvet effekt.

Sprøjtestøbning af to materialer

Injektion af to forskellige materialer (f.eks. hård og blød plast) til funktionelle eller æstetiske kombinationer.

To-komponent sprøjtestøbning

Brug af to forskellige typer materialer (f.eks. plast og metal) i én sprøjtestøbningsproces.

Sprøjtestøbning med to skud

To injektionscyklusser med forskellige materialer eller farver, typisk for at forbedre funktionalitet eller udseende.

Almindelige materialer i to-trins (2K) sprøjtestøbning

Materialer til første skud: Det første skud danner typisk den strukturelle base for delen.

- Polykarbonat (PC): Giver høj slagfasthed og klarhed. Bruges i applikationer, der kræver holdbarhed og gennemsigtighed.

- Akrylnitril-butadien-styren (ABS): Giver sejhed og god dimensionsstabilitet. Velegnet til dele med behov for stivhed og styrke.

- Polypropylen (PP): Kendt for fleksibilitet og kemisk resistens. Ideel til komponenter, der udsættes for kemikalier.

- Polyamid (nylon): Har fremragende mekaniske egenskaber og slidstyrke. Bruges i applikationer med høj belastning.

Krav:

- Strukturel integritet: Skal give styrke og støtte.

- Termisk stabilitet: Skal kunne modstå behandlingstemperaturen for det andet skud uden at blive deformeret.

- Kompatibilitet med limning: Skal klæbe godt til second shot-materialet.

Second Shot-materialer: Det andet skud tilføjer ofte funktionalitet eller æstetik.

- Termoplastiske elastomerer (TPE): Giver en blød fornemmelse og et bedre greb. Bruges i håndtag og greb.

- Termoplastisk polyurethan (TPU): Giver fleksibilitet og slidstyrke. Ideel til beskyttelsesovertræk.

- Silikongummi: Giver høj elasticitet og temperaturbestandighed. Bruges i tætninger og pakninger.

- Akryl (PMMA): Giver klarhed og UV-bestandighed. Velegnet til dekorative elementer.

Krav:

- Vedhæftning: Skal binde effektivt med det første skudmateriale.

- Ønskede egenskaber: Skal give den nødvendige fleksibilitet, tekstur eller æstetiske appel.

- Forarbejdningskompatibilitet: Skal behandles ved en temperatur, der ikke beskadiger det første skud.

Sikring af materialekompatibilitet: Vi tager flere skridt for at sikre, at materialerne fungerer godt sammen.

- Test af kemisk kompatibilitet: Vi udfører tests for at vurdere bindingen mellem materialer.

- Matchende termiske egenskaber: Vi vælger materialer med lignende termiske egenskaber for at forhindre stress og deformation.

- Krympefrekvenser: Vi overvejer materialer med kompatible svindhastigheder for at opretholde dimensionsnøjagtigheden.

- Valg af materiale: Vælg materialer med lignende egenskaber (f.eks. smeltetemperatur, flydeevne, krympningshastighed) for at få en god limning. Almindelige par omfatter PP og PE, PC og PET eller TPU og ABS.

Ved omhyggeligt at vælge materialer, optimere forarbejdningsparametre og teste for vedhæftning kan man sikre materialekompatibilitet i to-shot-sprøjtestøbning.

Er du ikke sikker på, hvilket materiale der er bedst til dit projekt? Vores ingeniører er her for at hjælpe dig med at vælge det rigtige materiale, der opfylder dine krav til ydeevne, holdbarhed og omkostninger.

Almindelige udfordringer ved to-trins sprøjtestøbning

Two-shot-sprøjtestøbning kombinerer to forskellige materialer til en enkelt, sammenhængende del. Selv om denne proces har mange fordele, giver den også unikke udfordringer. At forstå disse udfordringer hjælper os med at forudse problemer og implementere effektive løsninger. Her er ni almindelige udfordringer ved two-shot-sprøjtestøbning, og hvordan vi håndterer dem.

- Udfordring: Uforenelige materialer kan føre til dårlig binding mellem de to skud. Det kan resultere i svage samlinger, delaminering eller delfejl.

- Løsning: Vi udvælger omhyggeligt materialer med kompatible kemiske og termiske egenskaber. Vi udfører grundige materialetest og limningsforsøg for at sikre stærk vedhæftning mellem de to materialer. Ved at arbejde tæt sammen med materialeleverandører identificerer vi optimale materialepar, der klæber godt og opfylder produktets krav til ydeevne.

- Udfordring: Det er mere kompliceret at designe støbeforme til two-shot støbning end til single-shot processer. Formen skal kunne rumme to forskellige materialer og sikre præcis justering og indsprøjtningssekvenser.

- Løsning: Vores erfarne ingeniører bruger avanceret CAD-software (Computer Aided Design) til at skabe præcise formdesigns. Vi bruger simuleringer af formflowet til at forudsige og optimere fyldeprocessen, identificere potentielle fejl og justere designet i overensstemmelse hermed. Denne proaktive tilgang hjælper os med at producere støbeforme af høj kvalitet, der fungerer pålideligt under produktionen.

- Udfordring: Fejljustering mellem første og andet skud kan føre til defekte dele. Forkert justerede komponenter passer måske ikke ordentligt sammen, hvilket påvirker delens funktionalitet og udseende.

- Løsning: Vi bruger højpræcisionsstøbemaskiner, der er udstyret med avancerede positioneringssystemer. Vores maskiner sikrer nøjagtig justering mellem de to skud. Derudover indarbejder vi justeringsfunktioner i formdesignet, såsom styrestifter og låse, for at opretholde korrekt positionering under hele støbeprocessen.

- Udfordring: De to anvendte materialer kan have forskellige smeltetemperaturer og termiske egenskaber. Forkerte termiske indstillinger kan forårsage materialenedbrydning eller dårlig vedhæftning.

- Løsning: Vi udvikler detaljerede termiske profiler for hvert materiale. Ved omhyggeligt at kontrollere temperaturen i formene og indsprøjtningsenhederne sikrer vi, at hvert materiale behandles ved den optimale temperatur. Vi designer også kølesystemerne i formene, så de styrer varmeoverførslen effektivt og forhindrer overophedning eller ujævn afkøling.

- Udfordring: Two-shot støbning kan have længere cyklustider på grund af det ekstra indsprøjtningstrin og processens kompleksitet. Forlængede cyklustider øger produktionsomkostningerne og påvirker effektiviteten.

- Løsning: Vi optimerer procesparametrene for at minimere cyklustiderne uden at gå på kompromis med kvaliteten. Det omfatter finjustering af indsprøjtningshastigheder, tryk og køletider. Vi bruger også effektive kølesystemer og overvejer værktøjsmaterialer med høj varmeledningsevne for at reducere køletiden.

- Udfordring: Forskellige materialer kan have varierende krympningshastigheder under afkøling. Det kan give skævheder, unøjagtigheder i dimensionerne eller indre spændinger i den færdige del.

- Løsning: Vi vælger så vidt muligt materialer med samme krympningsgrad. Hvis forskellige krympningshastigheder er uundgåelige, justerer vi formdesignet for at kompensere for disse forskelle. Det kan indebære strategisk placering af porte og medbringere eller ændring af hulrumsdimensionerne. Vi udfører også krympningsanalyser i designfasen for at forudsige og afbøde potentielle problemer.

- Udfordring: Overskydende materiale, eller flash, kan dannes ved støbeformens skillelinjer under indsprøjtning. Flash kan påvirke emnets udseende og kræve yderligere efterbehandling.

- Løsning: Vi har præcis kontrol over formens klemkraft og indsprøjtningstryk for at undgå flammer. Vores forme er designet med snævre tolerancer og effektiv tætning ved skillelinjerne. Regelmæssig vedligeholdelse og inspektion af formene sikrer, at alle overflader passer ordentligt sammen, hvilket minimerer risikoen for flashdannelse.

- Udfordring: Kompleksiteten i udstyr til to-shot-støbning kan føre til øget slid og vedligeholdelseskrav. Udstyrets nedetid kan forstyrre produktionsplanerne.

- Løsning: Vi gennemfører et grundigt forebyggende vedligeholdelsesprogram for alle vores støbemaskiner og forme. Regelmæssige inspektioner og service hjælper os med at identificere og håndtere slid, før det fører til fejl på udstyret. Vi har kritiske reservedele på lager for at minimere nedetid i tilfælde af uventede problemer.

- Udfordring: Den indledende investering i two-shot-støbning er højere på grund af komplekse forme og specialudstyr. Det kan være en udfordring at styre omkostningerne og samtidig bevare kvaliteten.

- Løsning: Vi gennemfører grundige omkostningsanalyser i projektplanlægningsfasen. Ved at optimere formdesignet og produktionsprocessen sigter vi mod at reducere materialeforbruget og cyklustiderne, hvilket fører til lavere enhedsomkostninger. Vi overvejer også de samlede ejerskabsomkostninger og indregner fordelene ved forbedret emnekvalitet, reducerede montagetider og forbedret produktydelse, som two-shot støbning giver.

Anmod om et tilpasset tilbud i dag

Få et præcist overslag på dit sprøjtestøbeprojekt. Lad os hjælpe dig med at opfylde dine nøjagtige specifikationer.

Omkostninger ved sprøjtestøbning med to skud (2K)

At forstå de omkostningsfaktorer, der er involveret i two-shot (2K) sprøjtestøbning, er afgørende for effektiv budgettering og omkostningsstyring. Vi anerkender, at two-shot støbning giver mange fordele, men det kan også introducere kompleksiteter, der påvirker de samlede omkostninger. I dette afsnit dykker vi ned i de forskellige omkostningskomponenter og giver indsigt i, hvordan man kan styre og reducere udgifterne uden at gå på kompromis med kvaliteten.

Omkostninger til råmaterialer

Materialeomkostninger er en variabel udgift, der afhænger af typen og mængden af de anvendte materialer.

- Valg af materiale: Plast af teknisk kvalitet med særlige egenskaber (f.eks. varmebestandighed, styrke) er dyrere.

- Indkøb af mængder: Køb af større mængder kan reducere prisen pr. enhed, men kan kræve en større investering på forhånd.

- Funktionelle tilsætningsstoffer: UV-stabilisatorer, flammehæmmere og slagmodifikatorer forbedrer ydeevnen, men øger omkostningerne.

- Farvestoffer: Brugerdefinerede farver eller effekter kræver pigmenter eller farvestoffer. Flerfarvede dele i two-shot-støbning kan have brug for specifikke farvestoffer til hvert materiale.

Omkostninger til skimmelsvamp

Formomkostningerne udgør en betydelig del af den oprindelige investering i two-shot-sprøjtestøbning. De omfatter design, fremstilling og vedligeholdelse af forme, som er mere komplicerede i two-shot-processer.

- Kompleks ingeniørkunst: To-skudforme kræver præcis konstruktion for at kunne rumme to forskellige materialer, der indsprøjtes sekventielt eller samtidigt. Det indebærer flere hulrum, indviklede løbesystemer og portmekanismer for hvert materiale.

- Præcision og nøjagtighed: Formene skal passe perfekt til hinanden for at sikre korrekt limning og forhindre defekter som f.eks. udflydning eller forskydning. Enhver fejl i designet kan føre til dyrt omarbejde eller defekte produkter.

- Formmaterialer: Materialer af høj kvalitet forlænger formens levetid, men øger startomkostningerne.

- Overfladebehandlinger: Behandlinger som nitrering eller hård belægning kan forbedre formens hårdhed og forlænge dens levetid, men øger startomkostningerne.

- Præcisionsbearbejdning: CNC-maskiner, EDM (Electrical Discharge Machining) og højhastighedsfræsning bruges til at opnå den nødvendige præcision. Disse processer er tidskrævende og dyre.

- Faglært arbejdskraft: Erfarne formgivere er afgørende. Deres ekspertise sikrer, at formen opfylder de nøjagtige specifikationer, men det koster mere i løn.

Produktions- og forarbejdningsomkostninger

Produktionsomkostninger omfatter udgifter, der opstår under fremstillingsprocessen, som f.eks. cyklustider, arbejdskraft og energiforbrug.

- Længere cyklusser i Two-Shot Molding: Koordinering af to materialer og yderligere indsprøjtningstrin forlænger cyklustiden. Længere cyklustider betyder, at der produceres færre dele pr. time, hvilket øger prisen pr. del.

- Værktøj og opsætning: Opsætning af maskiner, justering af forme og kørsel af testbatches tager tid og er indregnet i produktionsomkostningerne. Opsætning af two-shot-forme er mere kompleks og kræver erfarne teknikere. Ved ordrer i store mængder kan vi optimere produktionsplanerne for at minimere opsætningstiden og reducere omkostningerne.

- Efterbehandling: Processer som maling, belægning eller plettering forbedrer æstetikken eller ydeevnen, men øger omkostningerne. Hvis den støbte del er en del af en større samling, kan der være behov for ekstra monteringsarbejde.

Arbejdsomkostninger

Faglært arbejdskraft er afgørende for at betjene two-shot-støbemaskiner og sikre kvaliteten.

- Overvågning og vedligeholdelse: Kontinuerlig overvågning sikrer, at processerne kører problemfrit. Regelmæssig vedligeholdelse forhindrer nedetid, men øger lønomkostningerne.

- Kvalitetssikring: Arbejdsomkostningerne påvirkes også af antallet af kvalitetskontroller, der kræves for at opfylde strenge kundespecifikationer.

- Træning: Investering i medarbejderuddannelse forbedrer effektiviteten, men er forbundet med omkostninger.

Forsendelses- og logistikomkostninger

Forsendelsesomkostningerne afhænger af ordrens destination, volumen, vægt og den valgte forsendelsesmetode. Vi tilbyder en række forskellige forsendelsesmuligheder for at hjælpe dig med at styre omkostningerne og sikre rettidig levering.

- International fragt: Vi koordinerer søfragt, luftfragt og ekspreskurertjenester afhængigt af, hvor meget det haster med din ordre. Søfragt er typisk mere omkostningseffektiv ved større forsendelser, mens luftfragt er hurtigere, men dyrere.

- Told og afgifter: Importafgifter, skatter og fortoldningsgebyrer varierer fra land til land og fra region til region. Vi kan hjælpe med at beregne disse omkostninger for at sikre, at der ikke kommer nogen overraskelser.

- Emballage: Vi sørger for, at alle produkter er forsvarligt emballeret for at undgå skader under transporten. Udgifterne til indpakning er inkluderet i forsendelsesomkostningerne.

Strategier til omkostningsreduktion af to-skud (2K) sprøjtestøbning

Vi anvender flere strategier for at styre og reducere de omkostninger, der er forbundet med two-shot-sprøjtestøbning.

Optimering af design

Ved at forfine designet kan vi reducere kompleksiteten og materialeforbruget.

- Forenkling af geometri: Ved at reducere indviklede funktioner reduceres værktøjskompleksiteten og bearbejdningstiden.

- Kontrol af vægtykkelse: Optimering af vægtykkelsen kan reducere materialeforbruget og forkorte køletiden.

- Samtidig udvikling: Ved at samarbejde tidligt i designfasen kan vi identificere omkostningsbesparende muligheder.

Valg af materiale

At vælge de rigtige materialer er nøglen til at afbalancere ydeevne og pris.

- Omkostningseffektive alternativer: Identificere materialer, der opfylder kravene til en lavere pris.

- Standardisering: Brug af fælles materialer på tværs af flere produkter kan reducere omkostningerne gennem storindkøb.

- Blanding af materialer: Ved at kombinere resiner kan man opnå de ønskede egenskaber mere økonomisk.

Volumenproduktion

Øgede produktionsmængder kan sænke omkostningerne pr. enhed.

- Stordriftsfordele: Større mængder spreder de faste omkostninger, som f.eks. værktøj, over flere enheder.

- Langsigtet planlægning: Planlægning af fremtidige produktionsbehov kan retfærdiggøre højere initialinvesteringer.

- Fleksibel produktion: Vores anlæg kan tilpasses forskellige produktionsmængder uden væsentlig omlægning.

Proceseffektivitet

Forbedring af effektiviteten i fremstillingsprocessen reducerer tid og ressourcer.

- Reduktion af cyklustid: Vi analyserer og optimerer hver fase af cyklussen for at minimere tiden uden at gå på kompromis med kvaliteten.

- Automatisering: Automatisering reducerer arbejdsomkostningerne og øger ensartetheden.

- Forebyggende vedligeholdelse: Regelmæssig vedligeholdelse af udstyr forebygger kostbar nedetid og reparationer.

Eksempel fra den virkelige verden

Et scenarie, hvor en kunde har brug for en højvolumenproduktion af en to-skudt støbt del til et forbrugerprodukt.

Udfordringer

- Høje omkostninger til værktøj: Startomkostningerne for den komplekse form er betydelige.

- Materielle udgifter: De specificerede materialer er førsteklasses harpiks med høje omkostninger.

Løsninger

- Designsamarbejde: Vi samarbejder med kunden om at forenkle emnedesignet og reducere værktøjskompleksiteten.

- Alternative materialer: Foreslå tilsvarende materialer, der opfylder kravene til ydeevne til lavere omkostninger.

- Forpligtelse til volumen: Planlægning af større produktionsmængder for at sprede værktøjsomkostningerne.

- Procesforbedringer: Implementering af proceseffektivitet for at reducere cyklustid og lønomkostninger.

Resultat

- Omkostningsbesparelser: Opnået en betydelig reduktion i omkostningerne pr. enhed.

- Kvalitetssikring: Opretholdt høje kvalitetsstandarder og opfyldte alle kundens specifikationer.

- Rettidig levering: Overholdt produktionsplanerne, så kunden kunne opfylde markedets krav.

Langsigtede fordele

- Konkurrencedygtige priser: Lavere produktionsomkostninger giver os mulighed for at tilbyde konkurrencedygtige priser til vores kunder.

- Kundetilfredshed: At levere kvalitetsprodukter til en rimelig pris forbedrer kunderelationerne.

- Markedsfordel: Kunderne kan prissætte deres produkter mere konkurrencedygtigt og få en fordel på markedet.

Styring af omkostningerne ved to-shot sprøjtestøbning kræver en omfattende forståelse af alle de involverede faktorer. Ved at fokusere på designoptimering, smart materialevalg, effektive produktionsprocesser og strategisk volumenplanlægning kan vi kontrollere udgifterne uden at gå på kompromis med kvaliteten. Vores ekspertise gør os i stand til at guide kunderne gennem omkostningsovervejelser og sikre, at projekterne er økonomisk bæredygtige og vellykkede.

Vi er forpligtet til at samarbejde med dig for at finde de mest omkostningseffektive løsninger til dine behov for two-shot-sprøjtestøbning. Ved at udnytte vores erfaring og ressourcer hjælper vi dig med at nå dine mål, samtidig med at vi opretholder de højeste standarder for kvalitet og ydeevne.

Gennemløbstid for sprøjtestøbning med to skud (2K)

Rettidig levering er afgørende i dagens konkurrenceprægede marked. Vi forstår, at forsinkelser kan føre til tabte muligheder, øgede omkostninger og mindsket kundetillid. Two-shot (2K) sprøjtestøbning giver betydelige fordele inden for produktdesign og funktionalitet, men giver også unikke udfordringer, som kan påvirke leveringstiden. I denne omfattende analyse undersøger vi de faktorer, der påvirker den tid, der kræves til two-shot sprøjtestøbningsprojekter, og vores strategier for at minimere forsinkelser.

Designfasen

- Kompleksitet i to-skudte forme: Det er i sagens natur mere komplekst at designe støbeforme til two-shot støbning end til single-shot støbning. Formen skal præcist koordinere to forskellige materialer, ofte med varierende egenskaber, der indsprøjtes sekventielt eller samtidigt. Det kræver omhyggelig planlægning og avanceret teknik for at sikre korrekt justering, materialeflow og binding mellem materialerne.

- Samarbejdsbaseret designproces: Vi har et tæt samarbejde med vores kunder i designfasen. Det indebærer iterative gennemgange, ændringer og godkendelser, som, selvom de er afgørende for et vellykket resultat, kan forlænge designets tidslinje, hvis de ikke håndteres effektivt.

- Brug af avanceret software: Ved hjælp af avanceret CAD/CAM-software og værktøjer til simulering af formflow kan vi forudse og løse potentielle problemer, før produktionen begynder. Disse simuleringer kan være tidskrævende, men er uvurderlige til at optimere designet og forhindre dyre fejltagelser senere.

Fremstilling af forme

- Præcisionsbearbejdning: Fremstillingen af two-shot-forme kræver højpræcisionsbearbejdningsteknikker som CNC-fræsning, EDM (Electrical Discharge Machining) og højhastighedsbearbejdning. Det er tidskrævende at opnå de snævre tolerancer, der er nødvendige for two-shot-støbning.

- Montering og test af skimmelsvamp: Efter bearbejdningen skal formene samles og testes omhyggeligt. Dette omfatter prøvekørsler for at kontrollere korrekt materialeflow, korrekt limning og emnets kvalitet. Der er ofte brug for justeringer, hvilket øger tiden til værktøjsfasen.

- Kvalitetssikring: En grundig inspektion af formkomponenterne sikrer, at alle aspekter opfylder designspecifikationerne. Eventuelle fejl eller uoverensstemmelser, der identificeres i denne fase, kræver omarbejde, hvilket kan påvirke tidslinjen.

Produktionskørsler

- Første artikelinspektion (FAI): Før fuldskalaproduktion producerer vi indledende prøver for at validere procesindstillingerne og emnets kvalitet. Det indebærer, at vi støber et bestemt antal dele og inspicerer dem for dimensionsnøjagtighed, overfladefinish, materialebinding og andre kritiske egenskaber.

- Cyklustid pr. del: Sprøjtestøbning med to skud har ofte en længere cyklustid pr. emne på grund af den sekventielle indsprøjtning af to materialer og behovet for præcise kølehastigheder for at forhindre defekter. Det er en hårfin balance at optimere cyklustiden uden at gå på kompromis med kvaliteten.

- Produktionsvolumen: Den samlede tid, der kræves, er en funktion af både cyklustid og antallet af dele, der er brug for. Store ordrer tager naturligvis længere tid, men der kan findes effektiviseringer gennem procesoptimering.

- Nedetid for maskinen: Uventede maskinnedbrud eller behov for vedligeholdelse kan forårsage forsinkelser. Vi afbøder dette gennem forebyggende vedligeholdelse og ved at have beredskabsplaner på plads.

Leveringstid

- Transportform: Valget mellem luft-, sø- eller landtransport påvirker leveringstider og omkostninger. Luftfragt er hurtigst, men dyrere, mens søfragt er mere økonomisk, men langsommere.

- Planlægning og konsolidering: Koordinering af forsendelsesplaner med transportører og konsolidering af ordrer for at optimere logistikken kan påvirke leveringstiderne.

- Toldklarering: Internationale forsendelser kræver nøjagtig og omfattende dokumentation, herunder handelsfakturaer, pakkelister, konnossementer og oprindelsescertifikater.

- Anerkendte transportører: Samarbejde med pålidelige transportører, der er kendt for at levere til tiden, reducerer risikoen for forsinkelser.

- At engagere fagfolk: Vi bruger erfarne toldmæglere til at navigere effektivt gennem komplekse import-/eksportregler.

Strategier til at reducere gennemløbstiden for to-trins (2K) sprøjtestøbning

Vi anvender flere proaktive tiltag for at minimere leveringstiden og samtidig opretholde de højeste kvalitetsstandarder.

Samtidig udvikling

- Integrerede design- og produktionsteams: Ved at inddrage produktionseksperter i designfasen identificerer vi potentielle produktionsproblemer på et tidligt tidspunkt. Denne integration reducerer behovet for designrevisioner senere i processen.

- Parallel behandling: Vi udfører visse faser samtidig, f.eks. begynder vi at indkøbe materialer, mens formen bliver fremstillet. Denne overlapning af opgaver forkorter den samlede tidslinje.

Effektiv kommunikation

- Klare kommunikationskanaler: Etablering af direkte kommunikationslinjer mellem alle interessenter sikrer en hurtig løsning af spørgsmål og problemer. Vi giver regelmæssige opdateringer for at holde alle informeret.

- Udnyttelse af teknologi: Brug af projektstyringssoftware og samarbejdsplatforme øger gennemsigtigheden og gør det muligt at følge fremskridt i realtid.

Investering i teknologi

- Avancerede maskiner: Investering i de nyeste to-shot sprøjtestøbemaskiner øger effektiviteten. Moderne udstyr har ofte hurtigere cyklustider og mere præcis styring.

- Automatisering: Automatisering af materialehåndtering, fjernelse af dele og sekundære processer reducerer manuel indgriben, fremskynder produktionen og minimerer fejl.

- Simuleringsværktøjer: Brug af formflowanalyse og anden simuleringssoftware hjælper med at optimere formdesign og procesparametre før fysiske forsøg, hvilket sparer tid i værktøjsfasen.

Procesoptimering

- Principper for Lean Manufacturing: Vi anvender lean-metoder til at eliminere spild, strømline processer og fokusere på aktiviteter med merværdi. Denne tilgang reducerer forsinkelser forårsaget af ineffektivitet.

- Kontinuerlig forbedring: Når vi regelmæssigt gennemgår processer og søger feedback, kan vi identificere flaskehalse og implementere forbedringer med det samme.

Hurtigere gennemløbstid for et højt profileret projekt

En kunde henvendte sig til os med en hasteanmodning om at producere en kompleks to-støbt komponent til en produktlancering med en deadline, der ikke kunne forhandles. Der stod meget på spil, da enhver forsinkelse ville resultere i betydelige økonomiske tab og skade på deres brands omdømme.

Fremgangsmåde

- Dedikeret projektteam: Vi samlede et specialiseret team bestående af erfarne ingeniører, projektledere og tekniske eksperter, der udelukkende fokuserede på dette projekt.

- Samtidig udvikling: Designingeniører arbejdede sammen med værktøjsingeniører for at strømline formdesignfasen. Vi påbegyndte materialeindkøb og foreløbig procesplanlægning samtidig.

- Avanceret simulering: Anvendte simulering af formflow tidligt for at forudsige og løse potentielle problemer, hvilket reducerede behovet for tidskrævende fysiske forsøg.

- Udvidet arbejdstid: Vores team arbejdede efter en accelereret tidsplan, herunder udvidede vagter og weekendarbejde, for at overholde den stramme tidsplan.

- Prioriteret planlægning: Tildelte vores mest avancerede maskiner og prioriterede projektet i vores produktionsplan.

Resultat

- Succesfuld levering til tiden: På trods af den stramme tidsplan leverede vi komponenterne til tiden uden at gå på kompromis med kvaliteten.

- Kvalitetssikring opretholdes: Der blev gennemført strenge inspektioner for at sikre, at delene levede op til alle specifikationer.

- Tilfredshed hos kunderne: Kunden lancerede sit produkt med succes, og projektets succes førte til et langvarigt partnerskab.

Effektiv tidsstyring i two-shot (2K) sprøjtestøbning er en mangesidet udfordring, der kræver omhyggelig koordinering på tværs af alle faser i produktionsprocessen. Ved at udnytte avancerede teknologier, fremme en dygtig og engageret arbejdsstyrke og opretholde en åben kommunikation både internt og med kunderne er vi i stand til at levere produkter af høj kvalitet inden for stramme tidsfrister.

Vores produktionskapacitet af to-skud (2K) sprøjtestøbning

Vi sikrer, at vores produktionskapacitet lever op til dine krav og leverer til tiden. Vores produktionsanlæg er udstyret med avancerede maskiner og en dygtig arbejdsstyrke til at håndtere ordrer effektivt.

Vores udstyr og faciliteter

- Maskinens tilgængelighed: Vi har 2k-sprøjtestøbemaskiner med lukkekræfter fra 110 tons til 1.200 tons. Det giver os mulighed for at producere emner af forskellig størrelse og kompleksitet.

- Produktionskapacitet: Vores maskiner kan producere op til 100.000 dele om dagen, afhængigt af produktspecifikationerne.

- Facilitetens størrelse: Vores produktionsanlæg dækker 10.000 kvadratmeter, hvilket giver rigelig plads til produktion, kvalitetskontrol og opbevaring.

Vores arbejdsstyrkes kapacitet

- Faglærte operatører: Vi har et team på 120 uddannede operatører, som sikrer en ensartet og præcis produktion.

- Støttepersonale: Vores team omfatter 25 ingeniører, 15 kvalitetsinspektører og dedikeret vedligeholdelsespersonale til at støtte alle aspekter af driften.

- Fleksibel planlægning: Vi arbejder 24/7 med flere skift, hvilket giver os mulighed for at tilpasse produktionsplanerne til hasteordrer.

Kontakt Molding Expert i dag!

Vi ser frem til muligheden for at arbejde sammen med dig og bidrage til dit projekts succes.

Hvordan fungerer sprøjtestøbning med to skud (2K)?

Vi bruger two-shot (2K) sprøjtestøbning til at skabe komplekse dele med flere materialer eller farver i en enkelt fremstillingsproces. Denne teknik forbedrer produktets funktionalitet og æstetik på en effektiv måde. Her er de otte trin, vi følger:

1. Formdesign og fremstilling

Vi designer en specialiseret form, der kan rumme to materialer, hvilket sikrer præcis tilpasning og korrekt materialeflow.

2. Forberedelse af plastmateriale

Vi udvælger og forbereder to kompatible materialer og gør dem klar til injektionsprocessen.

3. Fejlfinding af indsprøjtningsparametre

Vi indstiller og optimerer indsprøjtningsparametrene for begge materialer gennem test og justeringer.

4. Første indsprøjtning

Vi sprøjter det første materiale ind i formen og former basiskomponenten med præcise funktioner.

5. Rotation af formen

Vi roterer eller flytter formhulrummet og placerer den første komponent til den anden indsprøjtning.

6. Anden indsprøjtning

Vi sprøjter det andet materiale ind, limer det til det første og skaber en samlet, integreret del.

7. Køle, skubbe ud, tage ud

Vi lader de kombinerede materialer køle af og skubber derefter den færdige del ud og tager den ud med robotten.

8. Inspektion og emballering

Vi inspicerer den færdige del for kvalitet og pakker den derefter sikkert ind til levering.

Effektiv kommunikation med 2K-sprøjtestøbefabrikker

Det er afgørende at kommunikere godt med sprøjtestøbningsfabrikker for at sikre, at dine designkrav bliver forstået og implementeret fuldt ud. Her er nogle strategier, der kan hjælpe dig med at opnå et vellykket samarbejde.

Sørg for klar dokumentation

Se detaljer

- Detaljerede specifikationer: Giv omfattende specifikationer, herunder dimensioner, tolerancer og materialer.

- Tekniske tegninger: Lever nøjagtige tegninger og 3D-modeller for at hjælpe leverandøren med at visualisere det endelige produkt.

- Proceskrav: Beskriv eventuelle specifikke behandlingsbetingelser eller -begrænsninger.

Etabler åbne kommunikationskanaler

Se detaljer

- Almindelige møder: Planlæg regelmæssige opdateringer for at diskutere fremskridt og løse problemer.

- Dedikerede kontakter: Hav specifikke kontaktpunkter for at øge ansvarligheden og reaktionsevnen.

- Klart sprog: Sørg for, at al kommunikation er klar og fri for jargon.

Tilskynd til feedback

Se detaljer

- Leverandørens input: Inviter leverandørerne til at dele deres ekspertise og forslag. Det kan forbedre design og proces.

- Prototyping og afprøvning: Samarbejde om udvikling af prototyper for at validere design før produktion i fuld skala.

Vær opmærksom på kulturelle forskelle

Se detaljer

- Forstå kulturelle normer: Respekter og tilpas dig til kulturelle praksisser for at forbedre relationer og kommunikation.

- Lokal repræsentation: Overvej at have lokale teammedlemmer eller partnere til at bygge bro over kommunikationskløfter.

Balance mellem kvalitet og omkostninger i 2K-sprøjtestøbning

At vælge den rigtige leverandør af two-shot sprøjtestøbning er afgørende for dit projekts succes. Vi forstår vigtigheden af at afbalancere kvalitet og omkostninger uden at gå på kompromis med nogen af delene. Se her, hvordan vi hjælper dig med at opnå denne balance.

Forståelse af de samlede omkostninger

Det er vigtigt at se ud over den oprindelige pris. Vi ser på de samlede omkostninger i hele produktets livscyklus.

- Kvalitet vs. omkostninger til omarbejdning: Produkter af lav kvalitet kan føre til højere omkostninger på grund af omarbejde, skrot eller returnering. Fejl øger ikke kun udgifterne, men skader også dit omdømme og forsinker dine projekter.

- Effektivitet og affaldsreduktion: Effektive produktionsprocesser reducerer materialespild og lønomkostninger. Vi investerer i avancerede maskiner og anvender lean-praksis for at producere dele mere omkostningseffektivt.

- Leverandørens pålidelighed: Pålidelige leverandører forhindrer dyre forsinkelser. Forsinkede leverancer kan forstyrre din tidsplan og øge lageromkostningerne. Vi sikrer levering til tiden og håndterer udfordringer effektivt.

Strategier til optimering af omkostninger

Vi fokuserer på metoder til at reducere omkostningerne og samtidig opretholde en høj kvalitet.

Design for fremstillbarhed: Ved at optimere produktdesignet forenkler vi produktionen og reducerer omkostningerne.

-Forenkle geometrien: Ved at fjerne unødvendig kompleksitet reduceres værktøjsomkostningerne og produktionstiden.

-Standardiser komponenter: Brug af standardstørrelser sænker materialeomkostningerne og forenkler monteringen.

Valg af materiale: Når man vælger de rigtige materialer, er der balance mellem pris og ydeevne.

-Alternative materialer: Vi udforsker omkostningseffektive materialer med lignende egenskaber, f.eks. højtydende polymerer i stedet for metal.

-Partnerskaber med leverandører: Vi samarbejder med materialeleverandører for at forhandle bedre priser og sikre pålidelige forsyningskæder.

Volumenforhandlinger: Bestilling af større mængder reducerer enhedsomkostningerne.

-Stordriftsfordele: Større ordrer spreder de faste omkostninger over flere enheder, hvilket sænker prisen pr. del.

-Forhandlede rabatter: Vi udnytter volumenforpligtelser til at sikre rabatter og gunstige vilkår.

Proceseffektivitet: Effektivisering af produktionen sparer tid og reducerer lønomkostningerne.

-Lean Manufacturing: Vi anvender lean-principper for at eliminere spild og forbedre effektiviteten.

-Automatisering: Implementering af automatiserede processer forbedrer konsistensen og reducerer fejl, hvilket fører til omkostningsbesparelser.

Det er vigtigt at afbalancere kvalitet og omkostninger i two-shot sprøjtestøbning. Ved at overveje de samlede omkostninger, optimere processer og sikre høje standarder leverer vi kvalitetsprodukter til konkurrencedygtige priser. Vores engagement i kvalitet sikrer, at dine projekter lykkes uden unødvendige udgifter.

Vi er dedikerede til at hjælpe dig med at navigere i kompleksiteten ved valg af leverandør. Med vores ekspertise inden for two-shot sprøjtestøbning leverer vi løsninger, der opfylder dine kvalitetsforventninger, samtidig med at vi respekterer dit budget. Hvis du har brug for hjælp til dit projekt, er vi her for at støtte dig hele vejen.

Fordele ved sprøjtestøbning med to skud (2k)

Two-shot-sprøjtestøbning giver betydelige fordele, som kommer vores kunder direkte til gode. Ved at kombinere to forskellige materialer i en enkelt støbeproces forbedrer vi produktets funktionalitet, reducerer omkostningerne og muliggør innovative designs.

Innovation og differentiering

- Unikke produktdesigns:

Two-shot støbning giver os mulighed for at skabe produkter med komplekse designs, som er vanskelige at opnå med traditionelle støbemetoder. Vi kan kombinere materialer med forskellige farver, teksturer eller egenskaber i en sømløs del. Denne evne giver os mulighed for at producere innovative produkter, der skiller sig ud på markedet.

- Styrkelse af brandidentiteten:

Vi kan indarbejde brandelementer direkte i produktet under støbningen. Ved at indlejre logoer, brandfarver eller unikke designfunktioner forbedrer vi brandgenkendelsen uden yderligere produktionstrin. Denne direkte integration sparer tid og styrker dit brand i forbrugernes bevidsthed.

Omkostningsbesparelser

Eliminering af monteringsomkostninger:

Ved at støbe flere materialer ind i en enkelt del fjerner vi behovet for separate samleprocesser. Denne integration reducerer lønomkostningerne og minimerer risikoen for monteringsfejl. Den strømlinede produktionsproces fører til lavere samlede produktionsomkostninger og hurtigere gennemløbstider.

Reduktion af antallet af defekter:

Two-shot støbning skaber stærke bindinger mellem materialer, hvilket resulterer i holdbare dele af høj kvalitet. Risikoen for svage samlinger eller dele, der går i stykker på grund af dårlig samling, reduceres betydeligt. Færre fejl betyder mindre spild og lavere omkostninger i forbindelse med omarbejde eller returnering.

Øget konkurrenceevne på markedet

- Hurtigere tid til markedet:

Vores effektive two-shot støbeproces fremskynder produktionen. Ved at kombinere trin og reducere samlingstiden hjælper vi dig med at bringe produkter på markedet hurtigere. Denne fordel giver dig mulighed for at reagere hurtigt på markedets krav og holde dig foran konkurrenterne.

- Tilpasning til markedstendenser:

Fleksibiliteten ved two-shot støbning gør det nemt for os at justere design. Vi kan hurtigt ændre farver, materialer eller funktioner for at holde trit med skiftende markedstendenser. Denne tilpasningsevne hjælper dig med at opfylde kundernes behov hurtigt og bevare en konkurrencefordel.

Forbedret brugeroplevelse

Forbedret funktionalitet:

Ved at kombinere materialer med forskellige egenskaber kan man forbedre produktets ydeevne. Vi kan f.eks. støbe hårde og bløde materialer sammen for at skabe ergonomiske greb eller tætninger, der forbedrer brugervenligheden. Bedre funktionalitet fører til større kundetilfredshed og loyalitet.

Attraktiv æstetik:

Two-shot støbning giver mulighed for visuelt tiltalende design med flere farver eller overflader. Den sømløse integration af materialer resulterer i et udseende af høj kvalitet, der tiltrækker kunder. Et tiltalende produkt kan differentiere dit brand og øge salget.

Miljømæssige fordele

- Minimering af materialespild

Ved at støbe dele i én proces reducerer vi det materialespild, der er forbundet med flere produktionstrin. Effektiv brug af materialer betyder mindre skrot og et mindre miljømæssigt fodaftryk. Denne effektivitet er ikke kun til gavn for planeten, men kan også sænke materialeomkostningerne.

- Energieffektivitet

Konsolidering af produktionstrin i en enkelt proces bruger mindre energi. Reduceret energiforbrug sænker produktionsomkostningerne og understøtter bæredygtig praksis. Energieffektivitet hjælper dig med at opfylde miljømål og appellere til miljøbevidste forbrugere.

Konsolidering af produktionstrin i en enkelt proces bruger mindre energi. Reduceret energiforbrug sænker produktionsomkostningerne og understøtter bæredygtig praksis. Energieffektivitet hjælper dig med at opfylde miljømål og appellere til miljøbevidste forbrugere.

Ved at udnytte fordelene ved two-shot-sprøjtestøbning leverer vi produkter, der tilbyder både kvalitet og værdi. Vores ekspertise inden for denne avancerede støbeteknik hjælper dig med at innovere, spare omkostninger og tilfredsstille dine kunders skiftende behov. Samarbejd med os for at få det fulde udbytte af, hvad two-shot-sprøjtestøbning kan tilbyde.

Applikationer til 2k-sprøjtestøbning

Medicinsk

- Læs mere

Biler

- Læs mere

Forbrugerprodukter

- Læs mere

Emballage

- Læs mere

Elektronik

- Læs mere

Hvidevarer til hjemmet

- Læs mere

Industrielle maskiner

- Læs mere

Marine

- Læs mere

Ofte stillede spørgsmål om sprøjtestøbning med to skud (2k)

Kan alle materialer bruges sammen til 2k-støbning?

Materialerne skal være kompatible med hensyn til limning og forarbejdningstemperaturer. Vi hjælper med at vælge passende materialekombinationer.

Er Two-Shot Molding dyrere?

Selv om de indledende værktøjsomkostninger er højere, kan de samlede omkostninger være lavere på grund af reduceret montering og øget effektivitet.

Kan eksisterende støbeforme modificeres til Two-Shot Molding?

Typisk kræves der nye forme på grund af det unikke design af two-shot forme.

Har du ISO 9001 eller andre relevante kvalitetscertificeringer?

Ja, vi er stolte af at være ISO 9001-certificerede. Denne certificering afspejler vores forpligtelse til at opretholde de højeste kvalitetsstandarder i hele vores produktionsproces. Vi stræber hele tiden efter at overgå branchens standarder for at sikre, at vores kunder får produkter, der lever op til og ofte overgår deres forventninger.

Hvilke brancher har mest gavn af Two-Shot Molding?

Industrier som bilindustrien, medicinsk udstyr, forbrugerelektronik, haveværktøj, elektrisk værktøj og emballage har stor gavn af denne proces.

Hvordan gavner Two-Shot Molding mit produkt?

Denne proces giver os mulighed for at kombinere materialer til forbedret funktionalitet, forbedret æstetik og omkostningsbesparelser ved at eliminere sekundær samling.

Er Two-Shot Molding velegnet til komplekse designs?

Helt sikkert. Vi kan skabe komplicerede dele med flere materialer eller farver, hvilket forbedrer designfleksibiliteten og produktets funktionalitet.

Kan vi bruge to forskellige farver i én del?

Ja, two-shot-støbning giver os mulighed for at kombinere forskellige farver i en enkelt del uden maling eller sekundære operationer.

Hvordan forbedrer Two-Shot Molding produktkvaliteten?

Ved at støbe to materialer sammen skaber vi stærkere bindinger og eliminerer fejl fra sekundær samling.

Hvad er begrænsningerne ved Two-Shot Molding?

Materialekompatibilitet er afgørende. Ikke alle materialer binder godt, og værktøjsomkostningerne er højere på grund af formens kompleksitet.

Hvordan sikrer vi materialekompatibilitet?

Vi samarbejder med dig om at vælge materialer, der binder effektivt og opfylder kravene til dit produkt.

Kan Two-Shot Molding bruges til prototyper?

Det er mindre almindeligt på grund af værktøjsomkostninger, men vi kan diskutere muligheder for lavvolumenproduktion.

Hvordan beregnes forsendelsesomkostningerne?

Forsendelsesomkostningerne beregnes ud fra forsendelsens vægt, volumen, destination og den valgte forsendelsesmetode. Vi har partnerskaber med pålidelige logistikudbydere for at sikre konkurrencedygtige priser og effektiv service.

Hvordan påvirker Two-Shot Molding produktdesignet?

Designet skal tage højde for materialeflow, limningsområder og formmekanik. Vi hjælper med at optimere dit design.

Hvad er forskellen på Two-Shot og Overmolding?

Ved two-shot-støbning sprøjtes begge materialer ind i én maskine i løbet af én cyklus. Overstøbning indebærer støbning over en allerede eksisterende del, ofte i separate processer.

Hvordan håndterer du kvalitetskontrol?

Vi gennemfører strenge kvalitetskontroller for at sikre, at hver enkelt del opfylder specifikationerne og industristandarderne.

Kan Two-Shot Molding kombinere hårde og bløde materialer?

Ja, vi kan lime hård plast med blødere materialer som elastomerer for at forbedre greb eller tætningsfunktioner.

Hvad koster værktøj til Two-Shot Molding?

Værktøjsomkostningerne er højere på grund af kompleksiteten, men besparelserne kommer fra reduceret produktionstid og monteringsomkostninger.

Er det muligt at underskrive en hemmeligholdelsesaftale (NDA)?

Ja, vi er mere end villige til at underskrive en NDA for at formalisere vores forpligtelse til fortrolighed. Denne aftale sikrer, at dine følsomme oplysninger forbliver beskyttet under hele vores samarbejde.

Hvordan begynder vi et Two-Shot Molding-projekt?

Kontakt os med detaljer om dit projekt. Vi guider dig gennem materialevalg, designoptimering og produktionsplanlægning.

Hvem ejer formene?

Når omkostningerne til fremstilling af formen er betalt fuldt ud, overgår ejerskabet af formen typisk til dig. Vi opbevarer og vedligeholder formen til produktionsformål, medmindre du beder om andet.

Hvordan forbedrer Two-Shot Molding produktsikkerheden?

Ved at integrere materialer i en enkelt proces eliminerer vi behovet for klæbemidler eller mekaniske fastgørelsesmidler, hvilket reducerer potentielle fejlpunkter og forbedrer den overordnede produktsikkerhed.

Kan Two-Shot Molding bruges til produktion af store mængder?

Ja, vi kan bruge two-shot støbning til højvolumenproduktion. Processen er effektiv til store mængder, fordi den reducerer monteringstrinnene og fremskynder produktionscyklusserne.