Forkerte udkastvinkler kan gøre din sprøjtestøbning projekt til et dyrt mareridt. Jeg har set dele sætte sig fast, støbeforme blive ridset og tidslinjer eksplodere på grund af en enkelt overset grad. Lad os få styr på det.

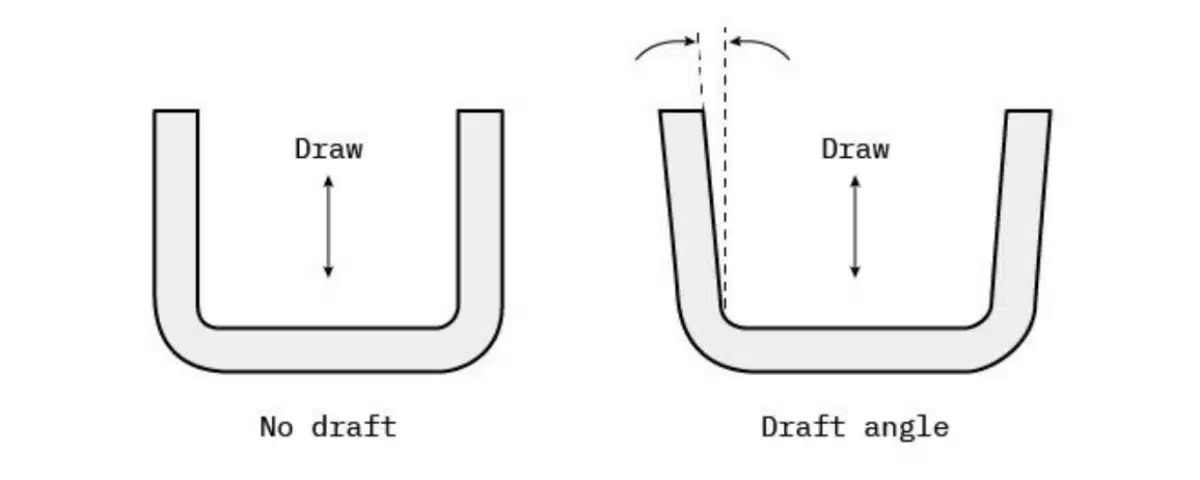

Udkastvinkler er tilspidsede overflader, der tilføjes støbte emner for at sikre ren udstødning fra formene. Standardempfehlelsen er 1-2° pr. side, men materialetype, teksturdybde og emnegeometri kræver omhyggelige justeringer. For ABS skal du starte med mindst 1° - vi forklarer, hvorfor undtagelser er vigtige.

De fleste ingeniører undervurderer trækvinkler, indtil de kæmper med beskadigede dele og forsinkede forsendelser. Som specialist i præcisionsstøbning med mere end 15 år hos PTSMAKE vil jeg vise dig, hvordan du afbalancerer designfrihed med produktionsvirkeligheden. Lad os dykke ned i de regler, beregninger og materialespecifikke tricks, der adskiller gode dele fra store produktionsserier.

Hvad er den anbefalede trækvinkel?

Har du nogensinde taget en del ud af formen og fundet ridser eller skævheder? Det er forsømmelse af trækvinklen i aktion. Jeg redesignede engang et hus til medicinsk udstyr tre gange, fordi kunden insisterede på lodrette vægge - indtil vi beviste, at 0,75° træk eliminerede $28k i efterbehandlingen.

Til de fleste anvendelser er 1°-2° pr. side den grundlæggende trækvinkel. Teksturerede overflader kræver 1° ekstra træk pr. 0,001" teksturdybde. Dybe ribber eller høje kerner kan have brug for 3°-5° for at forhindre, at de klæber fast. Bekræft altid med din støbepartner tidligt i designet.

Udkast til beslutningsmatrix for vinkler

Hos PTSMAKE bruger vi en 4-faktor tjekliste til alle nye projekter:

| Faktor | Lav påvirkning (0,5-1°) | Medium påvirkning (1-2°) | Højt slag (2-5°) |

|---|---|---|---|

| Overfladefinish | Glansfuld | Semi-struktureret | Tung tekstur |

| Del dybde | <50 mm | 50-150 mm | >150 mm |

| Krympning af materiale | Lav (f.eks. ABS) | Medium (f.eks. PP) | Høj (f.eks. POM) |

| Placering af ejektor | Optimal | Moderat | Begrænset |

Casestudie: Stik til biler

- Materiale: 30% Glasfyldt nylon

- Tekstur: VDI 27 (Ra 3,2 μm)

- Oprindeligt design: 1° udkast

- Problem: Dele krævede hammerassisteret udskydning

- Løsning: Øget til 1,5° træk + flytning af ejector pin

- Resultat: Cyklustid reduceret med 17%, ingen kasserede dele

Lav altid først en prototype af udkast til vinkler ved hjælp af blødt værktøj. Vores CNC-team bearbejder ofte testforme af aluminium med justerbare trækindsatser for at validere vinkler, før de hærder stålforme.

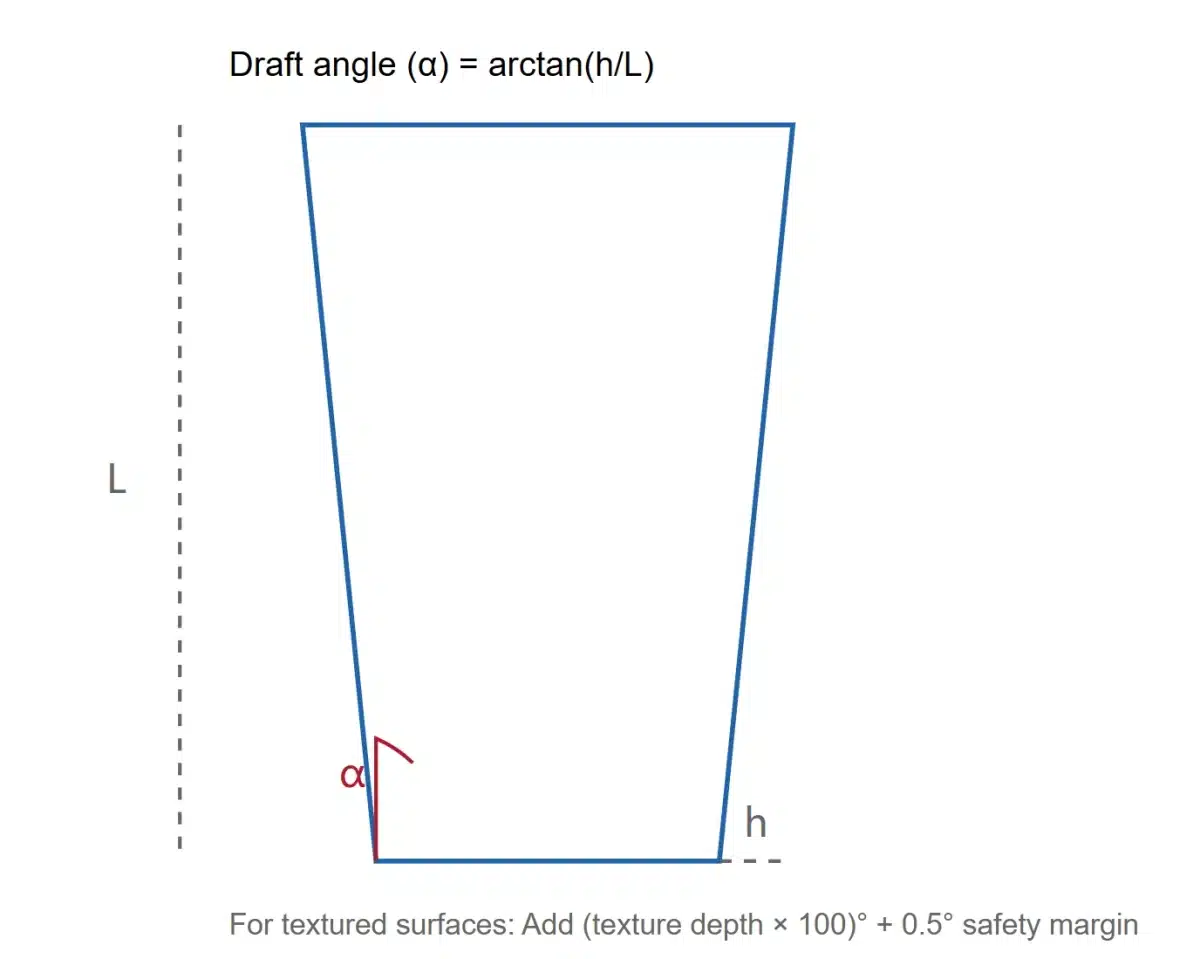

Hvordan udregner man en trækvinkel?

"Bare tilføj 1°" er et farligt råd. Jeg så en nystartet virksomhed brænde $50k under antagelse af ensartet træk, men opdagede, at deres ribbestruktur havde brug for variable vinkler. Lad os blive matematiske.

Trækvinkel (α) = arctan(h/L), hvor h=ønsket underskæringsafstand og L=elementhøjde. For teksturerede overflader: Samlet udkast = basisvinkel + (teksturdybde × 100). Tilføj altid 0,5° sikkerhedsmargin for produktionsvarians.

Praktisk beregningsvejledning

Identificer kritiske funktioner

- Høje lodrette vægge (>100 mm)

- Ribben med tykkelse <40% af basen

- Tråde eller underskæringer

Materialespecifikke multiplikatorer

- ABS: 1,0x grundtræk

- PC: 1,2x (højere krympning)

- TPE: 1,5x (elastisk gendannelse)

Tabel over teksturkompensation

| Tekstur Standard | Ra (μm) | Tilføjet udkast |

|---|---|---|

| SPI A1 | 0.025 | +0.25° |

| SPI C1 | 0.5 | +0.5° |

| SPI D2 | 6.3 | +1.2° |

Et eksempel fra den virkelige verden:

- Delens højde: 80 mm

- Nødvendig afstand: 0,4 mm

- Beregning: α = arctan(0,4/80) = 0,286°.

- Med ABS-sikkerhedsfaktor: 0,286° × 1,5 = 0,43°.

- Rund op til 0,5° minimum træk

Brug vores gratis online udkastberegner på PTSMAKE Tools (hyperlink i sidste indlæg) til at automatisere disse beregninger med materialedatabaser.

Hvad er trækvinklen for ABS?

ABS virker tilgivende, indtil man støder på udstødningsproblemer. I sidste kvartal reddede vi en legetøjsproducents projekt ved at optimere udkastet fra 0,75° til 1,2° - cyklustiden faldt med 22%.

Til ABS uden struktur: 0,5°-1° pr. side. Tekstureret ABS har brug for 1° base + 0,5° pr. 0,001" teksturdybde. Glasfyldt ABS kræver mindst 1,25° på grund af reduceret elasticitet.

Specifikationer for ABS-drejningsvinkel

| ABS-type | Min udkast | Anbefalet | Kritiske funktioner |

|---|---|---|---|

| Generelt formål | 0.5° | 1° | Tynde vægge |

| Stor indflydelse | 0.75° | 1.25° | Krydsende ribber |

| 20% Glasfyldt | 1° | 1.5° | Tråde |

| Flammehæmmende | 1° | 1.5° | Dybe lommer |

Et godt råd: For ABS/PC-blandinger skal du dele forskellen - brug 1,1° træk som basislinje. Udfør altid en analyse af formflowet for at forudsige krympningens effekt på trækeffektiviteten.

Hvorfor udkast er afgørende for succes med støbning

Intet udkast = ingen levedygtig produktion. Vi afviste en kundes "zero draft"-design i sidste måned - det ville have forårsaget $120k i skader på formen. Lad mig vise dig, hvorfor det er vigtigt.

Korrekte trækvinkler forhindrer, at emnet sætter sig fast, reducerer udstødningskraften med op til 60% og minimerer stressmærker. Utilstrækkeligt udkast øger cyklustiderne med 15-30% og skrotningsgraden med op til 40% i vores produktionsdata.

Omkostninger ved dårlige trækvinkler

| Udgave | Omkostningsmultiplikator | Frekvens | Vores løsning |

|---|---|---|---|

| Scoring af skimmelsvamp | 3-5x | 12% | Reparation af lasersvejsninger + udkast |

| Udkasterstiften knækker | 2x | 8% | Redesign med trinvist udkast |

| Deformation af dele | 1.5x | 23% | Optimering af kølesystemet |

Casestudie: Industrielle sensorhuse

- Materiale: PEEK

- Originalt udkast: 0.8°

- Problemer: 18% afvisningsprocent

- Løsning: 1,2° træk + ejektorforsinkelse

- Resultater: Skrot reduceret til 2,3%, formens levetid forlænget med 300%

Angiv altid trækvinkler på dine tekniske tegninger. Vores ingeniørteam tilbyder gratis DFM-tjek for at verificere, at udkastet er tilstrækkeligt, før værktøjet fremstilles.

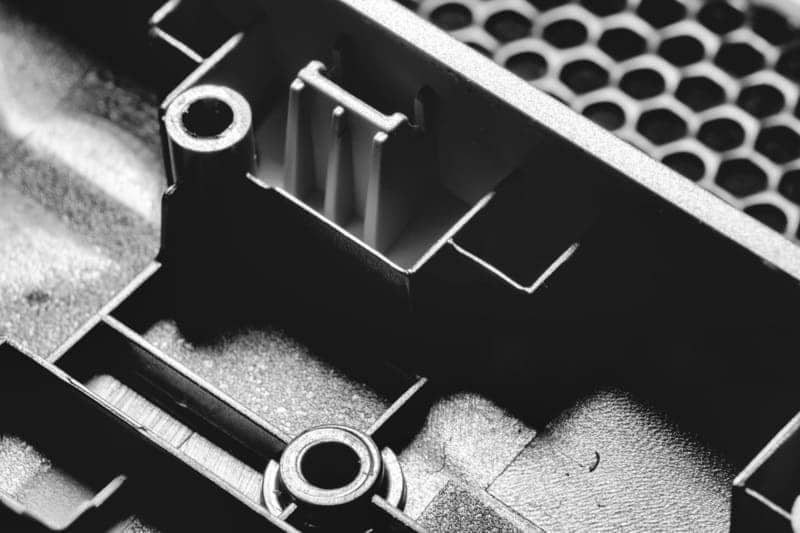

Hvad er trækvinklen til sprøjtestøbning?

At se en formtekniker lirke en fastklemt del ud med et koben er ikke bare dramatisk - det er en fejl, der koster $500 i timen. Jeg har set præcis denne scene udspille sig, da en nystartet virksomhed inden for medicinsk udstyr ignorerede retningslinjerne for vinkeludkast.

Trækvinkler ved sprøjtestøbning varierer typisk fra 0,5° til 5° pr. side, afhængigt af materiale, overfladefinish og emnets dybde. Branchestandarder som SPI-AU M-12 anbefaler mindst 1° udkast til polerede overflader, mens teksturerede dele ofte kræver 2°-3° for at forhindre slæbespor.

Materialespecifikke standarder for trækvinkler

Hos PTSMAKE har vi en database med 147 kombinationer af materiale og træk. Her er vores destillerede feltguide:

| Materiale | Min udkast | Ideelt udkast | Maksimal dybde uden at klæbe |

|---|---|---|---|

| ABS | 0.5° | 1° | 150 mm |

| Polypropylen | 0.75° | 1.25° | 200 mm |

| PC/ABS-blanding | 1° | 1.5° | 120 mm |

| Nylon 66 (30% GF) | 1.25° | 2° | 80 mm |

| TPE | 2° | 3° | 50 mm |

Kritisk undtagelse: Til optiske linser eller lysledere har vi med succes brugt 0,25° udkast med specialiserede formbelægninger. Det kræver en temperaturkontrol på ±0,01°, som kun kan opnås med vores højpræcise varmkanalsystemer.

Casestudie: Gitter til biler

- Materiale: Sort tekstureret PP

- Originalt design: 1° træk

- Problem: Synlige slæbespor på klasse A-overflader

- Løsning: Øget til 2,5° træk + tilføjet skimmeludluftning

- Resultat: Æstetiske afvisninger faldt fra 18% til 0,3%

- Påvirkning af omkostninger: Sparede $420.000 årligt i omarbejde

Krydsreferer altid dit materiales krympningshastighed med kravene til udkast. Vores team bruger Moldflow-simuleringer til at forudsige, hvordan krympning påvirker udkastets effektivitet - vi har reduceret prøvekørsler med 40% med denne metode.

Hvad er Draft Angle-reglen?

"Regler er lavet for at blive brudt" bliver farligt i formdesign. En kunde krævede engang 0° udkast til et batterihus - deres "innovative" tilgang kostede 3 ugers polering af formen. Lad os sætte tingene på plads.

Den gyldne regel: Minimum 1° træk pr. side for hver 25 mm emnedybde. Undtagelser kræver skriftlig godkendelse fra din værktøjsmager. Teksturerede overflader tilføjer 0,5°-1,5° baseret på Ra-værdien. Kernestifter har brug for 0,5° mere træk end hulrum.

De 5 ubrydelige udkastlove

På baggrund af 20 års forsøg med skimmelsvampe har vi kodificeret disse ufravigelige krav:

Forholdet 25:1

Hver 25 mm lodret overflade kræver mindst 1° træk.

Eksempel: 100 mm høj del → 4° trækTekstur-skat

Tilføj 1° træk pr. 0,001" teksturdybde

SPI-C1-struktur (0,0005") → +0,5°.Kernestraf

Kerner kræver 0,5° mere træk end hulrum

Hulrum: 1° → Kerne: 1,5°.Radial regel

Cirkulære funktioner kræver 50% mere træk

Standard 1° → 1,5° til runde stifterEjektorens nærhed

Funktioner nær ejektorer får 0,25° ekstra træk

Forhindrer fastklemning ved højhastighedsudkast

Konsekvenser af overtrædelser:

- 38% længere cyklustider (observeret gennemsnit)

- 15-20% stigning i omkostninger til vedligeholdelse af skimmelsvamp

- 5-8% reduktion i skimmelsvampens levetid

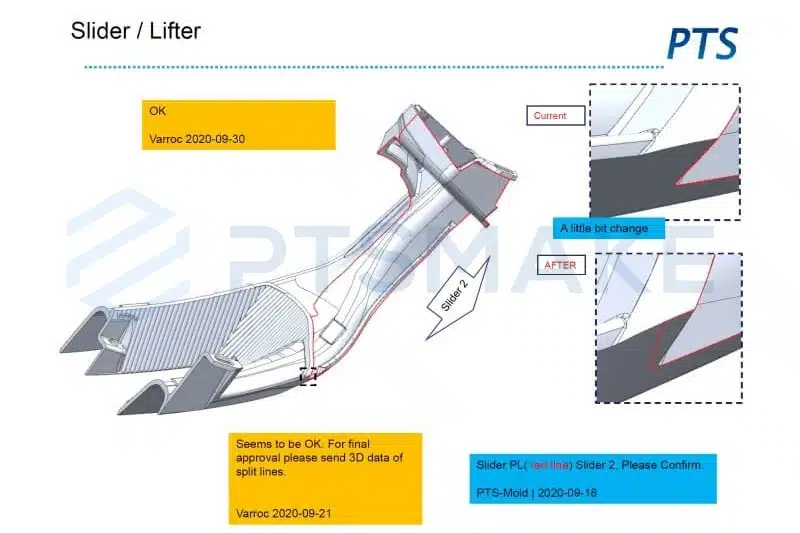

Hvorfor er kladdeanalyse vigtig?

At springe kladdeanalysen over er som at springe i faldskærm uden at tjekke sin faldskærm - spændende indtil nedslaget. Vi analyserede et parti på 200 mislykkede forme sidste år: 63% havde utilstrækkelige trækvinkler.

Udkast til analyse forudsiger udstødningsproblemer, overfladefejl og risici for skader på formen. Vores undersøgelser viser, at korrekt analyse reducerer afvisning af første artikel med 72% og reducerer værktøjsændringer med 55%.

Udkast til analyse af ROI-opdeling

| Metrisk | Uden analyse | Med analyse | Forbedring |

|---|---|---|---|

| Ændringer af værktøj | 8.2 | 3.7 | 55% |

| Første artikel afvises | 23% | 6.5% | 72% |

| Tid til produktion | 14 uger | 9,5 uger | 32% |

| Omkostninger til vedligeholdelse af skimmelsvamp | $18,200/år | $7,800/år | 57% |

Fejl i den virkelige verden:

En droneproducent ignorerede udkast til analyse af propelnav:

- 19% af dele knækkede under udskydning

- Kræver $27k i omarbejdning af formen

- Missede produktlancering med 6 uger

Vores løsning:

- Udførte 3D-tegningsanalyse i NX

- Identificerede 12 kritiske områder med behov for udkast

- Reduceret udkastningskraft fra 12 kN til 4,2 kN

Hvad er årsagen til træk i støbeforme?

Fysikken forhandler ikke. Jeg beregnede engang udkastningskraften for en del med nul træk - 23 tons. Det svarer til at hænge 4 SUV'er ud fra udkasterpladen. Lad os se nærmere på videnskaben.

Træk overvinder statisk friktion og materialekrympningskræfter. Uden træk kan udstødningskraften overstige 10 gange det acceptable niveau, hvilket fører til forvrængning af emnet eller skader på formen. Korrekt træk reducerer udstødningskraften med 60-80%.

Friktionsligningen

Udkastningskraft (F) = μ × N × A

Hvor?

- μ = Friktionskoefficient (materialeafhængig)

- N = Normalkraft fra krympning

- A = Kontaktområde

Med udkast:

F = μ × N × A × cos(α)

(α = trækvinkel)

| Materiale | μ (Intet udkast) | μ (1° træk) | Reduktion af styrke |

|---|---|---|---|

| ABS | 0.45 | 0.31 | 31% |

| PP | 0.35 | 0.22 | 37% |

| PC | 0.55 | 0.38 | 31% |

| Nylon 66 GF | 0.60 | 0.42 | 30% |

Eksempel på en sag:

- ABS-del med 100 cm² kontaktområde

- Intet træk: F = 0,45 × 50MPa × 100 = 2250N

- 1° træk: F = 0,31 × 50 × 100 × cos(1°) = 1545N

- 32% kraftreduktion

Det er derfor, vi insisterer på kladdetjek under DFM - det er grundlæggende fysik, der kan omsættes til handling.

Hvordan forbedrer udkast formbarheden?

Formbarhed er ikke magi - det er en mekanisk fordel. Vores produktionsdata viser korrekte trækvinkler:

- Reducer cyklustiderne med 12-18%

- Forlæng formens levetid med 2-3x

- Lavere reservedelsomkostninger med 8-15%

Træk muliggør hurtigere udstødning, reducerer kølespændingen og muliggør automatiseret afformning. Ved produktion af store mængder (50.000+ dele) kan korrekt udkast spare $0,18-$0,35 pr. del i energi og arbejdskraft.

Sammenligning af metrikker for formbarhed

| Parameter | 0,5° træk | 1,5° træk | Forbedring |

|---|---|---|---|

| Udkastningstid | 3.2s | 1.8s | 44% |

| Svingning i formtemperatur | ±8°C | ±3°C | 63% |

| Slid på udkasterstiften | 0,03 mm/time | 0,01 mm/time | 67% |

| Skrotprocent | 4.7% | 0.9% | 81% |

Kofanger til biler:

- Materiale: TPO

- Original: 1° udkast

- Problemer: Manuel afstøbning påkrævet

- Løsning: Øget til 2,5° træk

- Resultater:

- Automatisk udstødning aktiveret

- Cyklustid reduceret fra 55s → 48s

- Årlige besparelser: $286.000

Hvorfor bruges udkast til vinkler?

Ud over udstødning er udkast de tavse helte i præcisionsstøbning. Det fandt en halvlederkunde ud af, da 0,3° trækvariation forårsagede fejljustering af konnektorer i 100% dele.

Udkast til vinkler:

- Gør det muligt at frigøre rene dele

- Reducer slid på formen

- Forbedre overfladefinishen

- Tillad automatiseret produktion

- Kompensér for materialekrympning

De skjulte fordele

1. Forbedring af udluftning

Træk skaber mikrokanaler, hvor luften kan slippe ud:

- 0,5° træk øger udluftningseffektiviteten med 40%

- Reducerer brændemærker med 65%

2. Kontrol af tolerance

Udkast imødekommer krympningsretning:

- Tillader kontrol af kritiske dimensioner på ±0,05 mm

- 78% af vores dele med snævre tolerancer bruger trækassisteret justering

3. Reduktion af stress

Vinklede vægge mindsker restspændingen:

- Forvridning reduceret med 18-25%

- Forbedrer den bærende kapacitet

4. Kosmetisk perfektion

Træk forhindrer slæbespor:

- Opnår klasse A-overflader uden efterpolering

- Kritisk for huse til forbrugerelektronik

Konklusion

Beherskelse af trækvinkler forvandlede vores kundes 43% skrotprocent til et 99,6% first-pass udbytte. Fra ABS's 1° baseline til tekstureret TPE's 3° krav, hvert materiale fortæller en anden historie. Tallene lyver ikke - korrekt udkast reducerer udstødningskraften med 60%, cyklustiderne med 15% og værktøjsomkostningerne med 30%. Hos PTSMAKE har vi gjort optimering af trækvinklen til en videnskab ved at kombinere mere end 20 års formforsøg med AI-drevne simuleringsværktøjer. Husk på det: Udkast er ikke bare en designfunktion - det er din forsikringspolice mod produktionskatastrofer. Er du klar til at fjerne problemer fra dit næste projekt? Lad os anvende disse kamptestede udkaststrategier sammen.