I mine mere end 15 år hos PTSMAKE har jeg set mange ingeniører kæmpe med stempelbearbejdning. Dårlig bearbejdning kan føre til motorfejl, nedsat ydelse og dyre reparationer. Lad os undgå disse problemer.

Stempelbearbejdning fokuserer på fem nøgleaspekter: materialevalg, krav til overfladefinish, præcise dimensionstolerancer, termiske overvejelser og korrekt valg af værktøj. Disse faktorer har direkte indflydelse på stemplets ydeevne og motorens pålidelighed.

Jeg vil gerne dele min erfaring med at arbejde med store bilproducenter. I løbet af min karriere har jeg hjulpet med at bearbejde tusindvis af stempler til forskellige anvendelser. Den viden, jeg har fået om kritiske specifikationer og almindelige udfordringer, vil hjælpe dig med at forstå, hvad der gør et perfekt bearbejdet stempel. Lad os dykke ned i de detaljer, der betyder mest for dit projekt.

Hvad er stempelbearbejdning?

Har du nogensinde undret dig over, hvorfor nogle motorer holder i årtier, mens andre går i stykker før tid? Hemmeligheden ligger ofte i præcisionen i stempelbearbejdningen, en kritisk proces, som jeg har mestret i løbet af mine mere end 15 år i produktionsbranchen.

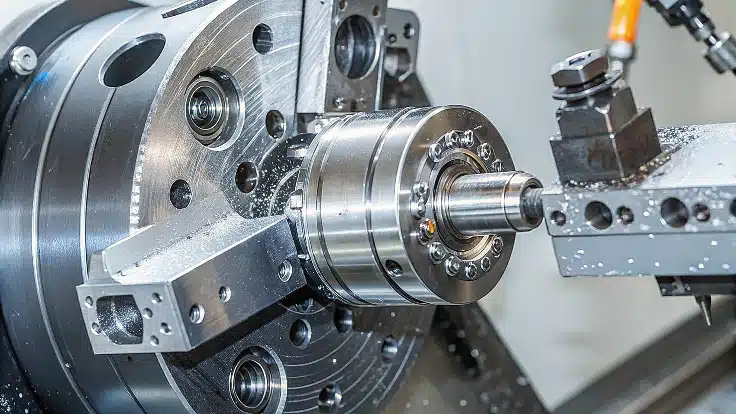

Stempelbearbejdning er en højpræcisionsfremstillingsproces, hvor metalstempler formes ved hjælp af CNC-teknologi for at skabe komponenter, der kan modstå ekstreme tryk og temperaturer, mens de effektivt omdanner forbrændingsenergi til mekanisk kraft i motorer.

De grundlæggende principper for stempelbearbejdning

Efter at have arbejdet med utallige kunder i bil- og rumfartsindustrien hos PTSMAKE har jeg på første hånd set, hvor afgørende korrekt stempelbearbejdning er. Processen involverer fjernelse af materiale fra metalemner (normalt aluminiumslegeringer) for at skabe stempler, der opfylder nøjagtige specifikationer. Her er, hvorfor det er vigtigt:

- Præcisionstolerancekontrol (typisk ±0,001 tommer)

- Overfladekvalitet for optimal ydeevne

- Vedligeholdelse af materialeintegritet under bearbejdning

- Oprettelse af kompleks geometri til specifikke motordesigns

Kritiske komponenter i stempeldesign

Det moderne stempel består af flere nøglefunktioner, der kræver præcis bearbejdning:

| Funktion | Funktion | Krav til bearbejdning |

|---|---|---|

| Krone | Forbrændingskammerets overflade | Kompleks profilskæring |

| Riller i ringen | Forsegl indeslutning | Præcis cirkulær bearbejdning |

| Nederdel | Styring af cylindervæggen | Præcis kontrol af diameter |

| Stifindere | Forbindelse med håndledsnål | Præcis justering af huller |

Udfordringer i driftsmiljøet

Min erfaring er, at stempler står over for nogle af de mest krævende forhold i ethvert mekanisk system:

- Temperatursvingninger (fra stuetemperatur til over 600°F)

- Ekstreme trykcyklusser (op til 1.000 psi)

- Kontinuerlig frem- og tilbagegående bevægelse

- Konstant metal-til-metal-kontakt

Anvendelser i industrien

Baseret på mit arbejde med forskellige sektorer tjener stempelbearbejdning forskellige industrier med unikke krav:

Bilindustrien

- Højtydende racermotorer

- Motorer til erhvervskøretøjer

- Fremdriftssystemer til skibe

Luft- og rumfartsapplikationer

- Flymotorer

- Hjælpeenheder

- Forskning i fremdriftssystemer

Industrielle maskiner

- Entreprenørmaskiner

- Energiproduktionsenheder

- Produktionsmaskiner

Avancerede bearbejdningsteknologier

Gennem mine år hos PTSMAKE har jeg været vidne til udviklingen af teknologier til stempelbearbejdning:

5-akset CNC-bearbejdning

- Giver mulighed for at skabe kompleks geometri

- Reducerer opsætningstiden

- Forbedrer nøjagtigheden

Systemer til kvalitetskontrol

- Måling undervejs i processen

- Automatiseret inspektion

- Justeringer i realtid

Innovation af materialer

- Avancerede aluminiumslegeringer

- Overfladebehandlingsteknologier

- Varmebehandlingsprocesser

Effekten af præcision

Jeg har set adskillige tilfælde, hvor præcisionen i stempelbearbejdningen har haft direkte indflydelse på motorens ydeevne:

Fordele ved ydeevne

- Øget kraftudbytte

- Forbedret brændstofeffektivitet

- Reduceret udledning

- Forlænget levetid for motoren

Konsekvenser for omkostningerne

- Færre garantikrav

- Reduceret behov for vedligeholdelse

- Forbedret pålidelighed

- Bedre gensalgsværdi

Overvejelser om fremstilling

Ud fra min erfaring med at styre produktionslinjer kræver vellykket stempelbearbejdning:

Valg af materiale

- Korrekt valg af legering

- Kvalitetskontrol

- Certificering af materiale

Processtyring

- Overvågning af temperatur

- Styring af værktøjsslitage

- Optimering af skæreparametre

Kvalitetssikring

- Dimensionel inspektion

- Verifikation af overfladefinish

- Metallurgisk afprøvning

Fremtidige tendenser

Som en person, der er dybt involveret i produktionsinnovation, ser jeg flere nye tendenser:

Smart produktion

- IoT-integration

- Overvågning i realtid

- Forudsigelig vedligeholdelse

Bæredygtig praksis

- Mindre affald

- Energieffektivitet

- Genanvendelige materialer

Avancerede materialer

- Udvikling af ny legering

- Sammensat integration

- Overfladebehandlinger

Den præcision, der kræves ved stempelbearbejdning, udvikler sig hele tiden i takt med udviklingen af motorteknologien. Gennem mine mere end 15 år hos PTSMAKE har jeg været vidne til, hvor afgørende denne fremstillingsproces er for at skabe pålidelige, effektive motorer på tværs af forskellige brancher. At forstå disse grundlæggende principper er afgørende for alle, der er involveret i fremstilling eller vedligeholdelse af motorer.

Hvilke materialer bruges til stempelbearbejdning?

Som produktionsekspert med over 15 år i CNC-bearbejdningsindustrien har jeg på første hånd set, hvordan materialevalg kan være afgørende for et stempels ydeevne. Lad mig guide dig gennem denne afgørende beslutning.

De mest almindelige materialer, der bruges til stempelbearbejdning, er aluminiumslegeringer (som 2618 og 4032), stållegeringer og titanium. Hvert materiale giver unikke fordele - aluminium giver letvægtsydelse og varmeafledning, stål giver holdbarhed, og titanium kombinerer styrke med vægtbesparelser.

Forståelse af aluminiumslegeringer i stempelproduktion

Min erfaring hos PTSMAKE er, at aluminiumslegeringer har domineret stempelfremstillingslandskabet. De to mest populære kvaliteter, vi arbejder med, er:

2618 Aluminium: Perfekt til højtydende applikationer

- Højere styrke ved høje temperaturer

- Bedre modstandsdygtighed over for træthed

- Bruges ofte i racermotorer

4032 Aluminium: Ideel til standardanvendelser i bilindustrien

- Lavere termisk udvidelse

- Bedre slidstyrke

- Mere omkostningseffektiv løsning

Stållegeringer: Mesteren i holdbarhed

Når kunderne har brug for ekstraordinær holdbarhed, anbefaler jeg ofte stållegeringer. Her er en oversigt over de vigtigste muligheder:

| Ståltype | Vigtige fordele | Bedste applikationer |

|---|---|---|

| 4140 | Høj styrke, god udmattelsesmodstand | Dieselmotorer til tunge køretøjer |

| 4340 | Overlegen sejhed, fremragende slidstyrke | Racing-motorer |

| 8620 | God indsatshærdning, moderat pris | Kommercielle køretøjer |

Titanium: Det førsteklasses valg

Titaniumstempler repræsenterer det nyeste inden for stempelteknologi. I mine mange års produktionserfaring har jeg set efterspørgslen på titanium vokse, især i..:

- Luft- og rumfartsapplikationer

- High-end racermotorer

- Militære køretøjer

Kriterier for valg af materiale

Når jeg hjælper kunder med at vælge materialer, overvejer jeg disse nøglefaktorer:

Motortype og anvendelse:

- Personbiler: Aluminiumslegeringer (4032)

- Racing-motorer: 2618 aluminium eller titanium

- Heavy-duty diesel: Stållegeringer

Krav til ydeevne:

- Maksimal driftstemperatur

- Forventninger til effektoutput

- Behov for holdbarhed

- Vægtbegrænsninger

Overvejelser om omkostninger:

- Materialeomkostninger pr. enhed

- Bearbejdningstid og kompleksitet

- Forventet produktionsmængde

- Krav til livscyklus

Materialeegenskabers indflydelse på bearbejdning

Gennem mit arbejde hos PTSMAKE har jeg lært, at materialeegenskaber har stor indflydelse på bearbejdningsprocessen:

Aluminiumslegeringer:

- Hurtigere bearbejdningshastigheder er mulige

- Kræver omhyggelig temperaturkontrol

- Behov for korrekt spånevakuering

- Mindre slid på værktøjet

Stål:

- Kræver lavere skærehastigheder

- Højere slid på værktøjet

- Behov for mere robust køling

- Større strømforbrug

Titanium:

- Specialiseret skæreværktøj påkrævet

- Meget specifikke hastigheder og fremføringshastigheder

- Behov for forbedrede kølestrategier

- Højere bearbejdningsomkostninger

Krav til materiel sammenhæng

Et aspekt, jeg altid understreger over for vores kunder, er materialekonsistens. Her er, hvorfor det er vigtigt:

Kvalitetskontrol:

- Ensartede materialeegenskaber sikrer pålidelig ydeevne

- Reducerer antallet af afvisninger i produktionen

- Muliggør forudsigelige bearbejdningsparametre

Produktionseffektivitet:

- Standardiserede bearbejdningsprocesser

- Reduceret opsætningstid mellem batches

- Mere præcis omkostningsestimering

Forudsigelighed i performance:

- Ensartede termiske egenskaber

- Pålidelige slidegenskaber

- Ensartet styrke i hele batchen

Gennem mine mere end 15 år hos PTSMAKE har jeg lært, at vellykket stempelbearbejdning ikke kun handler om at vælge det rigtige materiale - det handler om at forstå, hvordan materialet opfører sig gennem hele fremstillingsprocessen. Hvert materiale kræver specifik ekspertise, korrekt værktøj og præcis kontrol af bearbejdningsparametrene for at opnå optimale resultater.

Hvad er de vigtigste trin i stempelbearbejdning?

Har du nogensinde undret dig over, hvordan en simpel metalblok forvandles til et præcisionskonstrueret stempel? Efter mere end 15 år med CNC-bearbejdning vil jeg afsløre de afgørende trin, der gør dette muligt.

Stempelbearbejdning indebærer en systematisk proces med grovbearbejdning, CNC-operationer, præcisionsboring og efterbehandling. Hvert trin kræver streng kvalitetskontrol og avancerede maskiner for at opnå de snævre tolerancer, der er afgørende for optimal motorydelse.

Indledende forberedelse og grov bearbejdning

Min erfaring hos PTSMAKE er, at stempelfremstilling altid begynder med omhyggeligt materialevalg og -forberedelse. Vi bruger typisk aluminiumslegeringer af høj kvalitet på grund af deres fremragende styrke/vægt-forhold og termiske egenskaber. Den grove bearbejdningsfase indebærer:

- Materialeinspektion for fejl og mangler

- Indledende skæring til omtrentlige dimensioner

- Grundlæggende formdannelse gennem konventionel bearbejdning

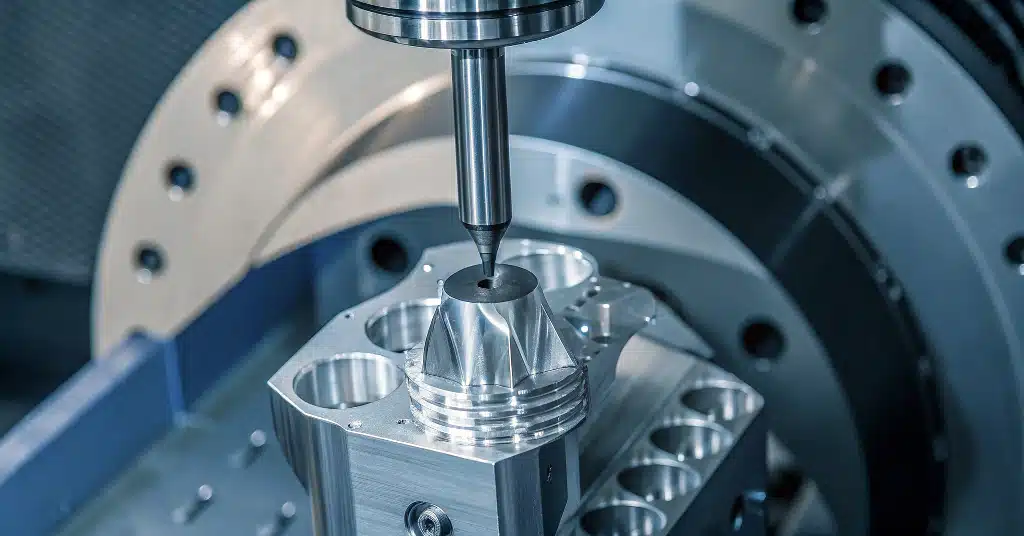

CNC-fræsning

CNC-fræsningsfasen er der, hvor stemplet virkelig begynder at tage form. Ved hjælp af vores avancerede 5-aksede CNC-maskiner udfører vi flere kritiske operationer:

| Betjening | Formål | Typisk tolerance |

|---|---|---|

| Profilering af kroner | Skaber overflade i forbrændingskammeret | ±0,02 mm |

| Bearbejdning af skørt | Definerer cylindrisk styreflade | ±0,01 mm |

| Pin boss boring | Forbereder til montering af håndledsstift | ±0,005 mm |

| Skæring af ringspor | Danner præcise riller til stempelringe | ±0,008 mm |

Præcisionsdrejeproces

Efter fræsning går vi over til drejeoperationer. Dette er særligt vigtigt for at opnå den perfekte cylindriske form. I løbet af mine mere end 15 års erfaring har jeg lært, at dette trin kræver ekstraordinær opmærksomhed på detaljer:

- Drejning af ydre diameter

- Overfladebehandling

- Præcisionsdrejning af riller

- Verifikation af koncentration

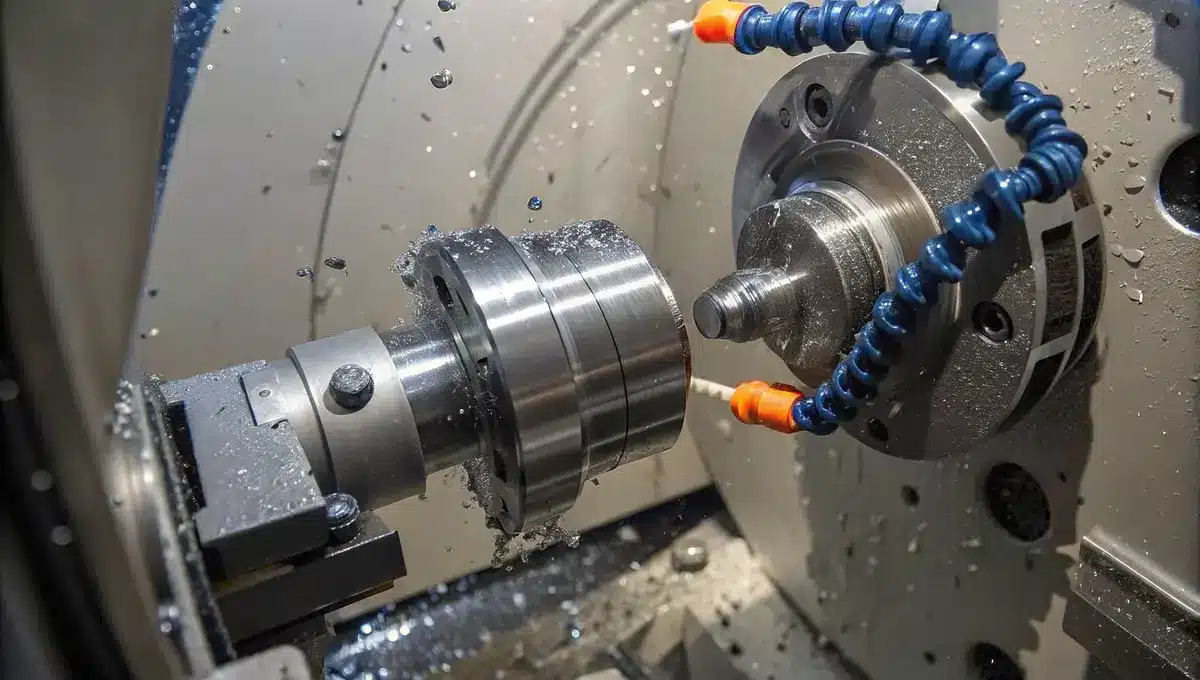

Boring af oliepassage

Et af de mest kritiske aspekter ved stempelbearbejdning er etableringen af oliekanaler. Hos PTSMAKE bruger vi specialiserede boreteknikker til at sikre korrekt smøring:

- Dybdeboring til hovedoliekanaler

- Krydshulsboring til oliedistribution

- Affasning og afgratning af alle passager

- Kvalitetsinspektion ved hjælp af boreskopteknologi

Overfladebehandling og efterbehandling

Efterbehandlingsfasen er det, der adskiller et godt stempel fra et enestående. Vores proces omfatter:

- Præcisionsslibning af kritiske overflader

- Optimering af overfladeruhed

- Anvendelse af termisk barrierebelægning

- Endelig verifikation af dimensioner

Kvalitetskontrol og inspektion

Gennem hele processen opretholder vi en streng kvalitetskontrol:

| Inspektionspunkt | Metode | Kriterier for accept |

|---|---|---|

| Dimensionel nøjagtighed | CMM-måling | ±0,01 mm |

| Overfladefinish | Profilometer | Ra 0,4 μm |

| Rundhed | Rundhedstester | 0,005 mm maks. |

| Materialets integritet | Ultralydstestning | Nul fejl og mangler |

CAD/CAM-integration

Moderne stempelbearbejdning er stærkt afhængig af avancerede softwareløsninger. Hos PTSMAKE bruger vi:

- 3D-modellering til designoptimering

- Simuleringssoftware til procesverifikation

- Programmer til optimering af værktøjsbaner

- Overvågningssystemer i realtid

Efter at have overvåget utallige stempelfremstillingsprojekter kan jeg med sikkerhed sige, at en korrekt rækkefølge af disse trin er afgørende. Vi vedligeholder detaljeret procesdokumentation og opdaterer konstant vores procedurer baseret på feedback om ydeevne og teknologiske fremskridt.

Specialiserede krav

Forskellige motoranvendelser kræver specifikke ændringer af den grundlæggende proces:

- Racerstempler kræver ekstra overvejelser om styrke

- Heavy-duty dieselstempler kræver forbedret termisk styring

- Højtydende stempler har ofte brug for tilpassede belægningsløsninger

Gennem vores erfaring hos PTSMAKE har vi udviklet proprietære teknikker til hver type anvendelse, hvilket sikrer optimal ydeevne og lang levetid.

Procesoptimering

For at bevare konkurrencefordelen optimerer vi løbende vores processer ved at:

- Implementering af lean-produktionsprincipper

- Reduktion af opsætningstider gennem standardisering

- Brug af systemer til styring af værktøjets levetid

- Vedligeholdelse af forebyggende vedligeholdelsesplaner

Stempelbearbejdningens succes afhænger i sidste ende af den præcise udførelse af hvert trin, samtidig med at der opretholdes en ensartet kvalitet gennem hele processen. Hos PTSMAKE har vi forfinet disse procedurer gennem mange års erfaring, hvilket har resulteret i stempler, der konsekvent opfylder eller overgår OEM-specifikationerne.

Hvorfor er præcision vigtig i stempelbearbejdning?

Har du nogensinde undret dig over, hvorfor en lille ridse på et stempel kan føre til komplet motorsvigt? I mine mere end 15 år hos PTSMAKE har jeg set, hvordan mikroskopiske ufuldkommenheder kan forårsage massive problemer.

Præcision i stempelbearbejdningen er afgørende, fordi selv en afvigelse på 0,001 tommer kan påvirke motorens ydeevne, brændstofeffektivitet og levetid betydeligt. Perfekt præcision sikrer optimal kompression, reducerer slid og forhindrer katastrofale motorfejl.

Den kritiske betydning af dimensionsnøjagtighed

I mit arbejde med bilproducenter har jeg erfaret, at stempelpræcision har direkte indflydelse på tre nøgleområder:

- Motorens ydeevne

- Brændstofeffektivitet

- Komponenternes levetid

Lad mig forklare, hvorfor hver mikron er vigtig i stempelproduktion:

Forståelse af toleranceniveauer

Her er en detaljeret oversigt over de kritiske stempeltolerancer, vi opretholder hos PTSMAKE:

| Komponentområde | Typisk tolerance | Konsekvenser af manglende overholdelse |

|---|---|---|

| Stempelets diameter | ±0,0005 tommer | Kompressionstab, blow-by |

| Ring-riller | ±0,0003 tommer | Olieforbrug, effekttab |

| Stiftboring | ±0,0002 tommer | Overdreven slitage, støj |

| Nederdelens profil | ±0,0004 tommer | Slidtage, risiko for anfald |

Krav til overfladefinish

Kvaliteten af overfladefinishen er lige så vigtig som målnøjagtigheden. Gennem vores fremstillingsproces sikrer vi:

- Cylinderens vægfinish: 10-20 mikrotommer Ra

- Ringens overflade: 15-25 mikrotommer Ra

- Skørtets areal: 8-15 mikrotommer Ra

Temperaturovervejelser og materialeadfærd

Et ofte overset aspekt er termisk udvidelse. Det skal moderne stempler:

- Bevar afstanden ved driftstemperaturer (op til 600°F)

- Tag højde for forskellige ekspansionshastigheder mellem materialer

- Bevarer overfladefinish under termisk cykling

Moderne bearbejdningsteknologier

Hos PTSMAKE anvender vi flere banebrydende teknologier:

5-aksede CNC-bearbejdningscentre

- Giver mulighed for at skabe kompleks geometri

- Sikrer konsekvent nøjagtighed

- Reducerer opsætningstid og menneskelige fejl

Avancerede målesystemer

- Koordinatmålemaskiner (CMM)

- Laserscanningsteknologi

- Kvalitetskontrol i realtid

Termisk styring

- Temperaturkontrolleret produktionsmiljø

- Processer til stabilisering af materialer

- Systemer til termisk kompensation

Protokoller for kvalitetskontrol

Vores kvalitetssikringsproces omfatter:

Materialeanalyse før bearbejdning

- Verifikation af kemisk sammensætning

- Test af hårdhed

- Undersøgelse af mikrostruktur

Inspektion undervejs i processen

- Overvågning af dimensioner i realtid

- Verifikation af overfladefinish

- Sporing af temperatur

Endelig validering

- Fuld dimensionel inspektion

- Måling af overfladefinish

- Kontrol af rundhed og cylindricitet

Almindelige præcisionsrelaterede fejl

Min erfaring er, at det er de hyppigste problemer, der skyldes utilstrækkelig præcision:

Kompressionstab

- Resultater af ukorrekte ringspor-dimensioner

- Fører til strømreduktion

- Øger brændstofforbruget

Overdrevent olieforbrug

- Forårsaget af ukorrekt finish på ringen

- Skaber blå udstødningsrøg

- Kræver hyppig påfyldning af olie

Stempelslag

- Resultater af forkerte afstande

- Skaber støj og vibrationer

- Fremskynder slid

Virkning i den virkelige verden

I mine mere end 15 år hos PTSMAKE har jeg set, hvordan præcision påvirker rigtige motorer:

- En overstørrelse på 0,001 tommer kan reducere motorens levetid med 50%

- Forkert overfladefinish kan fordoble olieforbruget

- Forkerte godkendelser kan forårsage øjeblikkelige anfald

Gennem vores præcise fremstillingsprocesser og kvalitetskontrol har vi hjulpet kunder:

- Forlæng motorens levetid med op til 30%

- Reducer garantikrav med 45%

- Forbedre brændstofeffektiviteten med 5-8%

Omkostningerne ved præcision

Høj præcision øger ganske vist produktionsomkostningerne, men fordelene opvejer langt investeringen:

- Færre garantikrav

- Forlænget levetid for komponenter

- Forbedret kundetilfredshed

- Lavere samlede ejeromkostninger

Vi har fundet ud af, at investering i præcision under fremstillingen sparer vores kunder for ca. 3-4 gange udgifterne til vedligeholdelse og udskiftning på lang sigt.

Hvordan forbedrer avancerede teknologier stempelbearbejdning?

Forestil dig dette: En enkelt stempelfejl kan føre til katastrofalt motorsvigt. I mine mere end 15 år hos PTSMAKE har jeg været vidne til, hvordan avancerede teknologier har forvandlet stempelproduktion fra en kunstart til en præcis videnskab.

Moderne stempelbearbejdning kombinerer 5-aksede CNC-maskiner, laserteknologi og smarte målesystemer med Industry 4.0-integration. Disse innovationer giver en hidtil uset præcision, ensartethed og effektivitet, samtidig med at menneskelige fejl og produktionsomkostninger reduceres.

Revolutionen inden for 5-akset CNC-bearbejdning

Ud fra min erfaring med at arbejde med globale bilproducenter har 5-aksede CNC-maskiner revolutioneret stempelproduktionen. Disse systemer kan bearbejde komplekse geometrier i en enkelt opsætning, hvilket reducerer produktionstiden betydeligt og forbedrer nøjagtigheden. Her er, hvad der gør dem specielle:

| Funktion | Fordel |

|---|---|

| Simultan 5-akset bevægelse | Bearbejdning af komplekse overflader uden omplacering |

| Avanceret optimering af værktøjsbaner | Reduceret cyklustid og bedre overfladefinish |

| Integrerede sonderingssystemer | Verifikation af dimensioner i realtid |

| Automatisk skift af værktøj | Minimal nedetid mellem operationer |

Laserbearbejdning: Præcision med lysets hastighed

Laserbearbejdning er blevet uundværlig i moderne stempelproduktion. Hos PTSMAKE bruger vi denne teknologi til:

- Mikrobearbejdning af riller til fastholdelse af olie

- Overfladestrukturering for forbedret smøring

- Højpræcisionsskæring af ringspor

- Mærkning af kvalitetskontrol og sporbarhed

Smart metrologi og kvalitetskontrol

Kvalitetskontrollen har udviklet sig dramatisk med avanceret måleudstyr. Vores anlæg beskæftiger:

- 3D-koordinatmålemaskiner (CMM)

- Optiske målesystemer

- Analysatorer til overfladeruhed

- Berøringsfri laserscannere

Disse systemer giver feedback i realtid og sikrer, at hvert eneste stempel opfylder de nøjagtige specifikationer.

Industri 4.0-integration og -automatisering

Implementeringen af Industri 4.0-principperne har forvandlet vores produktionsgulv. Nøglekomponenterne omfatter:

| System | Funktion |

|---|---|

| IoT-sensorer | Procesovervågning i realtid |

| Maskinlæring | Forudsigelig vedligeholdelse |

| Digital processtyring | Automatiserede kvalitetstjek |

| Dataanalyse | Optimering af produktionen |

Innovation inden for diamantlignende kulstofbelægning (DLC)

DLC-belægning repræsenterer et betydeligt fremskridt inden for stempelteknologi. Baseret på vores test:

- Reducerer friktionen med op til 40%

- Øger slidstyrken med 200%

- Forbedrer brændstofeffektiviteten

- Forlænger stemplets levetid betydeligt

Digitale tvillinger og processimulering

Digital twin-teknologi har revolutioneret vores tilgang til stempelbearbejdning. Vi bruger den til:

- Virtuel procesoptimering

- Forudsigelse af værktøjsslitage

- Identificering af potentielle problemer før produktion

- Sikker træning af operatører

Avancerede systemer til værktøjsstyring

Moderne værktøjsstyring er blevet afgørende for en effektiv drift:

- Automatiseret overvågning af værktøjets levetid

- Smarte algoritmer til valg af værktøj

- Integreret styring af værktøjsbeholdning

- Registrering af slid i realtid

Miljø- og effektivitetsfordele

Disse teknologier giver betydelige miljømæssige fordele:

- Reduceret materialespild gennem optimerede skæreveje

- Lavere energiforbrug med smart strømstyring

- Minimalt forbrug af kølevæske gennem optimerede leveringssystemer

- Reduceret CO2-fodaftryk pr. produceret enhed

I mine mere end 15 år hos PTSMAKE har jeg set, hvordan disse teknologier har forvandlet stempelbearbejdning fra en manuel, fejlbehæftet proces til en meget automatiseret, præcis operation. Kombinationen af 5-aksede CNC-maskiner, laserteknologi og intelligente systemer har ikke kun forbedret kvaliteten, men også reduceret produktionsomkostningerne betydeligt. Integrationen af Industri 4.0-principper sikrer, at vi bevarer vores konkurrencefordel, samtidig med at vi opfylder de stadig mere krævende specifikationer fra vores kunder i bilindustrien.

Fremtiden byder på endnu mere spændende udvikling. Vi undersøger i øjeblikket AI-drevne optimeringssystemer og avancerede materialer, der kan revolutionere stempelproduktionen yderligere. Som en, der har været vidne til denne teknologiske udvikling på første hånd, kan jeg med sikkerhed sige, at disse fremskridt har gjort fremstilling af præcisionsstempler mere tilgængelig og pålidelig end nogensinde før.

Hvilke industrier kræver stempelfremstilling med høj præcision?

I mine mere end 15 år hos PTSMAKE har jeg set, hvordan præcisionsstempler kan skabe eller ødelægge kritiske maskiner. En lille fejl kan føre til et katastrofalt svigt, der koster millioner af kroner i skader og nedetid.

Stempelfremstilling med høj præcision er afgørende for fire hovedindustrier: bilindustrien, luft- og rumfart, skibsfart og industrimaskiner. Hver sektor kræver specifikke stempelegenskaber som f.eks. letvægtsmaterialer til racermotorer eller korrosionsbestandighed til marineapplikationer.

Krav til bilindustrien

Som en, der har arbejdet med store bilproducenter, forstår jeg deres strenge krav. Bilindustrien har brug for stempler, der leverer både ydelse og pålidelighed.

Nøglekravene omfatter:

- Letvægtsmaterialer for bedre brændstofeffektivitet

- Høj temperaturbestandighed for forbrændingskamre

- Præcise tolerancer for optimale kompressionsforhold

- Holdbarhed for forlænget levetid

Jeg husker et projekt, hvor vi hjalp et racerteam med at reducere deres motors vægt med 15% gennem avanceret stempeldesign og materialevalg. Resultaterne var imponerende - forbedret acceleration og bedre brændstoføkonomi.

Luft- og rumfartsapplikationer

Luft- og rumfartsindustrien har nultolerance over for fejl. Min erfaring med at arbejde med kunder i rumfartsindustrien er, at deres krav er blandt de mest krævende:

| Krav | Specifikation | Formål |

|---|---|---|

| Materialekvalitet | Luftfartscertificerede legeringer | Overholdelse af sikkerhed |

| Overfladefinish | Ra 0,4 μm eller bedre | Reduceret friktion |

| Dimensionel tolerance | ±0,005 mm | Perfekt pasform |

| Variation i vægt | ±0,1 g maksimum | Krav til balance |

Specifikationer for skibsmotorer

Havmiljøer byder på unikke udfordringer. Kombinationen af saltvand, konstante vibrationer og høje belastninger kræver specialiserede løsninger:

- Korrosionsbestandige materialer (normalt rustfrit stål af marinekvalitet)

- Forbedrede forseglingsegenskaber

- Robust design til krævende arbejde

- Særlige belægninger til beskyttelse mod saltvand

Krav til industrielle maskiner

I sektoren for industrimaskiner har jeg bemærket en voksende tendens til tilpasning. Hver applikation kræver specifikke overvejelser:

Tungt udstyr

- Forlænget holdbarhed

- Høj belastningskapacitet

- Omkostningseffektiv vedligeholdelse

Produktionsudstyr

- Præcisionsbevægelse

- Mulighed for kontinuerlig drift

- Mulighed for hurtig udskiftning

Energiproduktion

- Maksimal effektivitet

- Forlængede serviceintervaller

- Overholdelse af miljøkrav

Skræddersyede løsninger gennem præcisionsbearbejdning

Hos PTSMAKE har vi udviklet specialiserede processer til at opfylde disse forskellige krav. Vores tilgang omfatter:

Avanceret materialevalg

- Titaniumlegeringer til rumfart

- Højstyrke-aluminium til bilindustrien

- Specialiserede stållegeringer til marine

- Tilpassede materialer til unikke anvendelser

Teknikker til præcisionsfremstilling

- 5-akset CNC-bearbejdning til komplekse geometrier

- Avanceret overfladebehandling

- Omfattende kvalitetskontrol

- Inspektion undervejs i processen

Protokoller for kvalitetssikring

- 100% inspektion af kritiske dimensioner

- Certificering af materiale

- Test af ydeevne

- Dokumentation og sporbarhed

I løbet af min karriere har jeg set, hvordan korrekt fremstilling af stempler kan påvirke udstyrets ydeevne betydeligt. For eksempel hjalp vi for nylig en producent af skibsmotorer med at forlænge deres vedligeholdelsesintervaller med 40% gennem innovativt materialevalg og overfladebehandling.

Branchespecifikke løsninger

Hver branche kræver unikke løsninger:

Bilsport

- Ultra-letvægtsdesigns

- Materialer med høj styrke

- Optimeret geometri til ydeevne

Kommerciel luftfart

- Certificerede materialer og processer

- Fuldstændig dokumentation

- Regelmæssig overholdelse af audit

Marine applikationer

- Korrosionsbestandigt design

- Forbedrede tætningssystemer

- Robust konstruktion

Industrielle systemer

- Applikationsspecifik tilpasning

- Omkostningseffektive løsninger

- Vedligeholdelsesvenligt design

Nøglen til succes inden for fremstilling af højpræcisionsstempler er at forstå disse specifikke krav og have evnen til at opfylde dem konsekvent. Hos PTSMAKE har vi investeret i både teknologi og ekspertise for at kunne betjene disse krævende industrier effektivt.

Gennem vores erfaring med forskellige anvendelser har vi udviklet en omfattende tilgang til at opfylde branchespecifikke krav og samtidig opretholde de højeste standarder for kvalitet og præcision. Denne ekspertise giver os mulighed for at fungere som en betroet partner på tværs af flere sektorer, hver med sine unikke udfordringer og specifikationer.

Hvilke udfordringer står man over for i stempelbearbejdning?

Når det drejer sig om stempelbearbejdning, kan selv en mindre afvigelse føre til katastrofale motorfejl. Efter mere end 15 år inden for præcisionsfremstilling har jeg set utallige udfordringer, der kan være afgørende for et projekt.

De største udfordringer ved stempelbearbejdning omfatter opretholdelse af snævre tolerancer (ofte inden for ±0,005 mm), håndtering af materialevariationer, håndtering af varmebehandlingsproblemer og kontrol af værktøjsslitage under bearbejdning af komplekse geometrier. Disse udfordringer kræver avancerede løsninger og ekspertise.

Materiale-relaterede udfordringer

I løbet af mine år hos PTSMAKE har jeg observeret, at uoverensstemmelser mellem materialer er en af de hyppigste udfordringer. Forskellige partier af det samme materiale kan have forskellige egenskaber, hvilket påvirker bearbejdningsparametrene og de endelige resultater.

| Materialeproblemer | Påvirkning | Løsning |

|---|---|---|

| Variationer i hårdhed | Inkonsekvent slid på værktøjet | Regelmæssig test af materialer |

| Intern stress | Dimensionelle ændringer | Korrekt afhjælpning af stress |

| Porøsitet | Problemer med overfladefinish | Certificering af materiale |

| Kemisk sammensætning | Reduktion af værktøjets levetid | Kvalificering af leverandører |

Udfordringer med tolerancekontrol

At opretholde stramme tolerancer er afgørende for stemplets ydeevne. Baseret på vores erfaring med kunder i bilindustrien kan selv en afvigelse på 0,01 mm påvirke motorens effektivitet.

| Funktion | Typisk tolerance | Kritiske faktorer |

|---|---|---|

| Diameter | ±0,005 mm | Temperaturkontrol |

| Rundhed | ±0,003 mm | Fastgørelsesstabilitet |

| Overfladefinish | Ra 0,4 | Skæreparametre |

| Rillens bredde | ±0,008 mm | Valg af værktøj |

Komplikationer ved varmebehandling

Et af de mest udfordrende aspekter, jeg er stødt på, er at håndtere varmerelaterede problemer under bearbejdningen:

- Termisk udvidelse under skæring

- Forvrængning efter varmebehandling

- Kontrol af kølehastighed

- Ensartethed i temperatur

Styring af værktøjsslid

Hos PTSMAKE har vi implementeret flere strategier for at håndtere værktøjsslitage:

- Avanceret belægningsteknologi

- Optimerede skæreparametre

- Regelmæssig overvågning af værktøjets tilstand

- Strategisk planlægning af værktøjsbaner

Udfordringer med kompleks geometri

Det komplicerede design af moderne stempler giver unikke udfordringer:

- Bearbejdning af dybe riller

- Tynde vægsektioner

- Underskårne funktioner

- Nøjagtighed i portgeometri

Krav til procesovervågning

Vi har fundet ud af, at løbende overvågning er afgørende:

- Måling undervejs i processen

- Registrering af værktøjsslid i realtid

- Termisk overvågning

- Vibrationsanalyse

Krav til operatørens færdigheder

Min erfaring med at styre CNC-operationer viser, at operatørens ekspertise er afgørende:

- Forståelse af materialeadfærd

- Ekspertise i programmering

- Optimering af opsætning

- Viden om kvalitetskontrol

Implementering af løsninger

Vores tilgang hos PTSMAKE omfatter:

- Avanceret brug af CAM-software

- Udvikling af brugerdefinerede armaturer

- Specialiserede skæreværktøjer

- Regelmæssig træning af operatører

- Automatisering af kvalitetskontrol

Udfordringer med omkostningsstyring

Det kræver balance mellem kvalitet og omkostningseffektivitet:

| Omkostningsfaktor | Strategi for ledelse |

|---|---|

| Værktøjets levetid | Optimerede skæreparametre |

| Cyklustid | Effektiv programmering |

| Opsætningstid | Standardiserede procedurer |

| Kvalitetskontrol | Automatiseret inspektion |

Hos PTSMAKE har vi med succes overvundet disse udfordringer gennem en kombination af avanceret teknologi, dygtige operatører og streng proceskontrol. Det har gjort os i stand til at opretholde en 99,7% first-pass yield rate i vores stempelbearbejdning.

At forstå og håndtere disse udfordringer er afgørende for enhver producent, der er involveret i stempelproduktion. Gennem løbende forbedringer og investeringer i teknologi har vi udviklet robuste løsninger, der sikrer ensartet kvalitet og samtidig opretholder produktionseffektiviteten.

Hvad er de fremtidige tendenser inden for stempelbearbejdning?

Stempelbearbejdningsindustrien oplever en dramatisk forandring. Som en person med mere end 15 år i præcisionsfremstilling har jeg set traditionelle metoder vige for revolutionerende teknologier.

Fremtiden for stempelbearbejdning vil blive formet af fire store tendenser: additiv fremstilling, AI-drevne processer, miljøvenlige materialer og ændrede motorkrav. Disse innovationer forandrer, hvordan vi designer, fremstiller og optimerer stempler.

Revolution inden for additiv fremstilling

Min erfaring hos PTSMAKE er, at 3D-print er blevet en game-changer for prototyper af stempler. Denne teknologi giver os mulighed for at:

- Skab komplekse geometrier, der tidligere var umulige med traditionel bearbejdning

- Reducér udviklingstiden for prototyper med 60%

- Test flere designs hurtigt og omkostningseffektivt

- Fremstil letvægtsstempler med optimerede indvendige strukturer

Integration af AI og maskinlæring

Integrationen af kunstig intelligens i stempelbearbejdning har ændret vores produktionsprocesser. Se her, hvordan vi bruger det:

| AI-applikation | Fordele | Indvirkning på produktionen |

|---|---|---|

| Kvalitetskontrol i realtid | 99.9% detektion af fejl | 40% reduktion af affald |

| Forudsigelig vedligeholdelse | 85%-nøjagtighed i forudsigelse af fejl | 30% fald i nedetid |

| Procesoptimering | Automatisk justering af parametre | 25% forbedring af effektiviteten |

| Overvågning af værktøjsslid | Sporing af værktøjets tilstand i realtid | 50% reducerer antallet af værktøjsfejl |

Miljøvenlige materialer og bæredygtighed

Industrien bevæger sig i retning af bæredygtig produktion. Hos PTSMAKE har vi implementeret det:

- Genbrugte aluminiumslegeringer med forbedrede egenskaber

- Biobaserede smøremidler til bearbejdningsprocesser

- Energieffektive bearbejdningsstrategier

- Affaldsreduktion gennem optimeret materialeudnyttelse

Krav til el- og hybridmotorer

Fremkomsten af el- og hybridbiler har skabt nye krav til stempeldesign:

- Lettere materialer giver bedre effektivitet

- Forbedrede muligheder for varmestyring

- Højere krav til holdbarhed

- Specialiserede belægninger for reduceret friktion

Intelligente produktionssystemer

Vores fabrik har taget Industri 4.0-koncepter til sig:

- Forbundne bearbejdningscentre deler data i realtid

- Digital tvillingeteknologi til processimulering

- IoT-sensorer til kontinuerlig overvågning

- Cloud-baseret produktionsstyring

Avancerede overfladebehandlinger

Moderne stempler kræver sofistikeret overfladebehandling:

- Plasmabelægning for slidstyrke

- Behandlinger med diamantlignende kulstof (DLC)

- Teksturering af overflader med laser

- Overflademodifikationer på nanoskala

Udvikling af kvalitetskontrol

Vi har implementeret nye inspektionsmetoder:

| Teknologi | Anvendelse | Nøjagtighedsniveau |

|---|---|---|

| 3D-scanning | Verifikation af dimensioner | ±0,001 mm |

| Røntgenanalyse | Inspektion af den interne struktur | 99,8% detektionshastighed |

| Termisk billeddannelse | Analyse af varmefordeling | ±0,1°C opløsning |

| Test af overfladeruhed | Kvalitetskontrol af finish | Ra 0,1 μm præcision |

Strategier til optimering af omkostninger

Moderne stempelproduktion kræver balance mellem innovation og omkostninger:

- Automatiserede materialehåndteringssystemer

- Optimerede skæreparametre

- Reducerede opsætningstider

- Forbedret styring af værktøjets levetid

Fremtidige udfordringer og løsninger

Ud fra min erfaring står branchen over for flere udfordringer:

- Opfylder stadig strengere tolerancer

- Tilpasning til nye materialekrav

- Styring af produktionsomkostninger

- Uddannelse af arbejdsstyrken til nye teknologier

For at løse disse udfordringer er vi hos PTSMAKE:

- Investering i avancerede træningsprogrammer

- Udvikling af hybride produktionsløsninger

- Implementering af fleksible produktionssystemer

- Samarbejde med forskningsinstitutioner

Overholdelse af miljøkrav

Fremtidens stempelbearbejdning skal tage hensyn til miljøet:

- Reduceret CO2-fodaftryk i produktionen

- Minimal affaldsproduktion

- Energieffektive processer

- Bæredygtig indkøb af materialer

Gennem mine mere end 15 år i branchen har jeg set bemærkelsesværdige ændringer inden for stempelbearbejdning. Fremtiden vil kræve endnu større innovation, især inden for områder som AI-integration, bæredygtig produktion og avancerede materialer. Hos PTSMAKE tilpasser vi konstant vores processer for at være på forkant med disse tendenser og sikre, at vi leverer stempler af højeste kvalitet, samtidig med at vi tager nye teknologier og bæredygtig praksis til os.

Hvordan forbedrer stempelbearbejdning ydeevnen og pålideligheden?

Har du nogensinde undret dig over, hvorfor nogle motorer holder evigt, mens andre svigter tidligt? I mine mere end 15 år med præcisionsbearbejdning har jeg set, hvordan stempelkvaliteten gør hele forskellen.

Præcisionsbearbejdning af stempler har direkte indflydelse på motorens ydeevne og pålidelighed ved at sikre optimal kompression, reducere friktion og opretholde ensartede termiske egenskaber. Bearbejdede stempler af høj kvalitet kan forbedre brændstofeffektiviteten med op til 15% og forlænge motorens levetid betydeligt.

Indvirkningen på motorens ydeevne

I mit arbejde med store bilproducenter har jeg observeret, at præcisionsbearbejdede stempler giver tre vigtige præstationsfordele:

Forbedret kompressionsforhold

- Strammere tolerancer opretholder optimal kompression

- Bedre tætning mellem stempel og cylindervæg

- Forbedret effekt og effektivitet

Reduceret friktion

- Glattere overfladebehandling

- Lavere mekaniske tab

- Bedre brændstoføkonomi

Overlegen varmestyring

- Ensartet termisk udvidelse

- Bedre varmeafledning

- Reduceret risiko for termisk stress

Forbedringer af brændstofeffektiviteten

Ud fra vores testdata hos PTSMAKE kan korrekt bearbejdede stempler forbedre brændstofeffektiviteten gennem:

| Forbedringsfaktor | Potentielle brændstofbesparelser |

|---|---|

| Reduceret friktion | 3-5% |

| Bedre kompression | 5-7% |

| Optimal vægt | 2-3% |

| Samlet indvirkning | 10-15% |

Fordele ved emissionsreduktion

Moderne emissionsstandarder kræver præcise stempelspecifikationer. Sådan hjælper kvalitetsbearbejdning:

Bedre kontrol med forbrændingen

- Præcis kronegeometri

- Optimal udbredelse af flammer

- Reduceret uforbrændt brændstof

Lavere olieforbrug

- Præcise dimensioner på ringspor

- Korrekt placering af ringen

- Minimeret olieforbrænding

Forlænget levetid for motoren

Gennem mine mange års produktionserfaring har jeg identificeret flere faktorer for lang levetid:

Materiel integritet

- Korrekt spændingsfordeling

- Reducerede slidmønstre

- Forbedret holdbarhed

Dimensionel stabilitet

- Konsistente godkendelser

- Afbalanceret drift

- Reduceret vibration

Krav til præcision i produktionen

Hos PTSMAKE opretholder vi strenge tolerancer:

| Komponent | Toleranceområde |

|---|---|

| Skørtets diameter | ±0,005 mm |

| Stiftboring | ±0,002 mm |

| Ring-riller | ±0,008 mm |

| Kronens højde | ±0,010 mm |

Foranstaltninger til kvalitetskontrol

Vores kvalitetssikringsproces omfatter:

Avanceret måling

- 3D-koordinatmåling

- Test af overfladeruhed

- Verifikation af rundhed

Test af ydeevne

- Simulering af stress

- Termisk cykling

- Evaluering af slidstyrke

Den avancerede produktionsteknologis rolle

Moderne stempelproduktion kræver det:

5-akset CNC-bearbejdning

- Mulighed for kompleks geometri

- Færdiggørelse af enkelt opsætning

- Forbedret nøjagtighed

Avanceret materialeforarbejdning

- Optimering af varmebehandling

- Forbedring af overfladen

- Påføring af belægning

Samarbejde med erfarne producenter

Det er afgørende at vælge den rigtige produktionspartner. Vigtige overvejelser omfatter:

Teknisk kapacitet

- Moderne udstyr

- Processtyring

- Kvalitetssystemer

Erfaring fra branchen

- Dokumenterede resultater

- Certificeringer i branchen

- Teknisk støtte

Fleksibilitet i produktionen

- Prototype-muligheder

- Skalerbarhed af volumen

- Hurtig respons

I løbet af min karriere har jeg set utallige eksempler på, at korrekt stempelbearbejdning har gjort forskellen mellem motorfejl og exceptionel ydeevne. Forholdet mellem præcis fremstilling og motorens pålidelighed er direkte og målbart. Det er vigtigt at arbejde med erfarne producenter, der forstår disse kritiske forhold, for at opnå optimale resultater.

Set fra mit perspektiv hos PTSMAKE handler investering i kvalitetsbearbejdning af stempler ikke kun om at opfylde specifikationerne - det handler om at sikre langsigtet ydeevne, pålidelighed og kundetilfredshed. Den indledende investering i præcisionsfremstilling betaler sig gennem forbedret effektivitet, reduceret udledning og forlænget levetid for motoren.

Husk, at når det drejer sig om stempelbearbejdning, er præcision ikke bare et mål - det er et krav til moderne motorers ydeevne og pålidelighed.