Har du nogensinde kæmpet med bearbejdning af komponenter i rustfrit stål, som konsekvent ikke lever op til specifikationerne? Mange producenter står over for denne udfordring hver dag, hvor de kæmper med værktøjsslitage, dårlig overfladefinish og unøjagtigheder i dimensionerne. Kompleksiteten ved at arbejde med dette krævende materiale kan føre til dyre produktionsforsinkelser og kvalitetsproblemer, der påvirker din bundlinje.

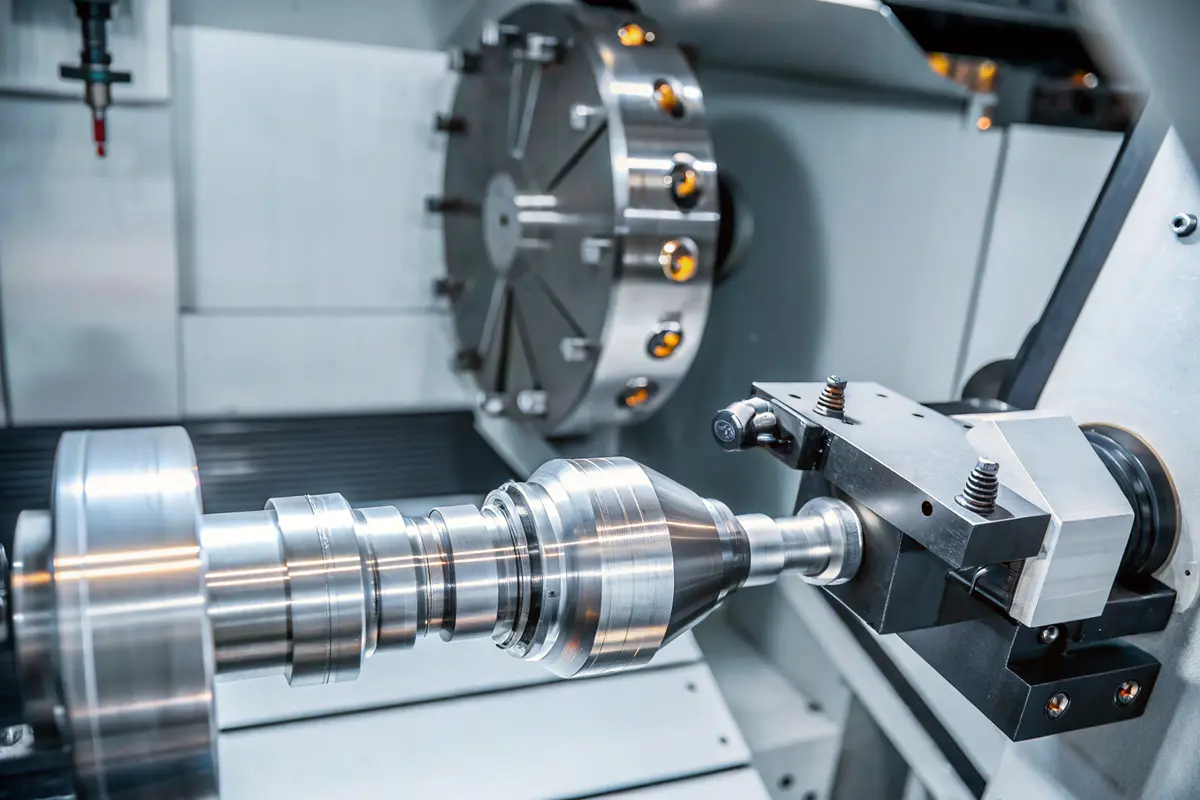

Bearbejdning af rustfrit stål er en specialiseret fremstillingsproces, der indebærer skæring, formning og tildannelse af rustfrit stål ved hjælp af præcisionsværktøj og -udstyr. Denne proces kræver specifikke teknikker, værktøjer og ekspertise for at opnå nøjagtige resultater og samtidig bevare materialets korrosionsbestandige egenskaber.

Forstå det grundlæggende i rustfrit stål

Rustfrit stål er et bemærkelsesværdigt materiale, der indeholder mindst 10,5% krom, som danner et beskyttende oxidlag, der gør det meget modstandsdygtigt over for korrosion. Når vi bearbejder rustfrit stål, skal vi tage hensyn til dets unikke egenskaber:

| Ejendom | Karakteristisk | Indvirkning på bearbejdning |

|---|---|---|

| Hårdhed | Høj arbejdshærdningsgrad | Kræver specifikke skærehastigheder |

| Termisk ledningsevne | Dårlig varmeafledning | Har brug for ordentlige kølestrategier |

| Trækstyrke | Høje styrkeniveauer | Kræver robust værktøj |

| Overfladefinish | Gummiagtig natur | Kræver skarpt værktøj |

Væsentlige bearbejdningsmetoder

Min erfaring hos PTSMAKE er, at vellykket bearbejdning af rustfrit stål er afhængig af flere nøglemetoder:

CNC-fræsning

- Planfræsning til flade overflader

- Endefræsning til komplekse geometrier

- Profilfræsning til konturerede former

CNC-drejning

- Udvendig drejning til cylindriske former

- Indvendig boring af huller

- Gevind til fastgørelsesapplikationer

Anvendelser i industrien

Bearbejdede dele i rustfrit stål spiller en afgørende rolle på tværs af forskellige sektorer:

Medicinsk industri

- Kirurgiske instrumenter

- Implantatkomponenter

- Kabinetter til medicinsk udstyr

Luft- og rumfart

- Motorkomponenter

- Strukturelle elementer

- Fastgørelsessystemer

Fødevareforarbejdning

- Udstyr til forarbejdning

- Opbevaringsbeholdere

- Blanding af komponenter

Kritiske parametre for succes

Nøglen til at opnå præcision i bearbejdning af rustfrit stål ligger i at kontrollere disse vigtige parametre:

Skærehastighed

- Lavere hastigheder end kulstofstål

- Ensartede fremføringshastigheder

- Korrekt skæredybde

Valg af værktøj

- Hårdmetalværktøjer til de fleste opgaver

- Keramiske værktøjer til højhastighedsoperationer

- Belagte værktøjer for forbedret slidstyrke

Fælles udfordringer og løsninger

At arbejde med rustfrit stål giver flere udfordringer, som kræver specifikke løsninger:

Styring af varme

- Løsning: Implementer ordentlige kølestrategier

- Brug kølemiddelsystemer med højt tryk

- Oprethold optimale skærehastigheder

Slid på værktøj

- Løsning: Vælg passende værktøjsmaterialer

- Regelmæssig overvågning af værktøjets tilstand

- Implementer korrekte værktøjsrotationsplaner

Overfladefinish

- Løsning: Brug skarpe, korrekt belagte værktøjer

- Oprethold ensartede skæreparametre

- Anvend passende skærevæsker

Foranstaltninger til kvalitetskontrol

For at sikre ensartet kvalitet i bearbejdningen af rustfrit stål implementerer vi:

Dimensionel inspektion

- Regelmæssige CMM-målinger

- Måling undervejs i processen

- Protokoller for afsluttende inspektion

Kontrol af overfladekvalitet

- Målinger af ruhed

- Visuel inspektion

- Verifikation af materialeintegritet

Økonomiske overvejelser

Omkostningseffektiviteten ved bearbejdning af rustfrit stål afhænger af:

Valg af materiale

- Kvalitet passende til anvendelse

- Optimering af lagerstørrelse

- Krav til materialecertificering

Produktionsplanlægning

- Optimering af batch-størrelse

- Styring af værktøjets levetid

- Reduktion af opsætningstid

Kvalitetsstyring

- Krav til inspektion

- Behov for dokumentation

- Omkostninger til certificering

Ved at forstå disse grundlæggende aspekter af bearbejdning af rustfrit stål kan producenterne bedre forberede sig på de udfordringer og muligheder, som denne proces giver. Hos PTSMAKE har vi udviklet omfattende strategier til at overvinde disse udfordringer, samtidig med at vi opretholder høje kvalitetsstandarder og omkostningseffektivitet i vores bearbejdningsoperationer.

Hvorfor er rustfrit stål svært at bearbejde?

Alle producenter kender hovedpinen ved at bearbejde rustfrit stål. Jeg har set utallige projekter blive forsinket og værktøjer ødelagt, fordi teams har undervurderet udfordringerne. Materialets unikke egenskaber gør det til en fæstning mod konventionelle bearbejdningsmetoder, hvilket fører til overdreven værktøjsslitage og produktionsforsinkelser.

Rustfrit ståls bearbejdningsvanskeligheder skyldes dets høje trækstyrke, tendens til arbejdshærdning og lave varmeledningsevne. Disse egenskaber forårsager hurtigt værktøjsslid, overdreven varmeudvikling og udfordrende spåndannelse under bearbejdningsprocesser.

Forståelse af arbejdshærdning

Arbejdshærdning er måske den største udfordring ved bearbejdning af rustfrit stål. Under skæreoperationer bliver materialets overflade hårdere på grund af plastisk deformation. Det skaber en ond cirkel - jo hårdere overfladen bliver, jo mere kraft skal der til for at skære i den, hvilket igen medfører mere hærdning.

| Effekter af arbejdshærdning | Indvirkning på bearbejdning |

|---|---|

| Overfladehærdning | Øget slid på værktøjet |

| Følsomhed over for belastningshastighed | Variable skærekræfter |

| Ændringer i mikrostrukturen | Uforudsigelig materialeopførsel |

| Varmeproduktion | Reduceret levetid for værktøjet |

Problemer med termisk ledningsevne

Den lave varmeledningsevne i rustfrit stål skaber betydelige udfordringer for varmestyringen. I modsætning til aluminium eller almindeligt stål holder rustfrit stål på det meste af den varme, der genereres under bearbejdningen. Denne varmekoncentration fører til:

- Accelereret slid på værktøjet

- Opbygget kantformation

- Problemer med dimensionsnøjagtighed

- Dårlig kvalitet af overfladefinish

Kræver høje skærekræfter

Rustfrit ståls høje styrke og sejhed kræver større skærekræfter sammenlignet med andre materialer. Dette krav påvirker:

| Faktor | Påvirkning |

|---|---|

| Strømforbrug | Højere energiomkostninger |

| Maskinens stabilitet | Øget risiko for vibrationer |

| Valg af værktøj | Behov for stærkere værktøjer |

| Produktionshastighed | Behov for langsommere fremføringshastigheder |

Mekanismer for værktøjsslid

Kombinationen af arbejdshærdning og varmeudvikling skaber flere mekanismer for værktøjsslitage:

- Slid fra hårde partikler

- Slid på klæbemiddel på grund af klæbende materiale

- Diffusionsslid ved høje temperaturer

- Slidtage i hak ved skæredybder

Udfordringer med overfladefinish

At opnå en god overfladefinish på rustfrit stål kræver nøje overvejelser:

| Parameter | Overvejelser |

|---|---|

| Skærehastighed | Skal afbalancere varmeproduktion |

| Tilførselshastighed | Påvirker overfladens ruhed |

| Værktøjsgeometri | Påvirker dannelsen af spåner |

| Anvendelse af kølevæske | Afgørende for varmestyring |

Problemer med chipkontrol

Rustfrit stål har en tendens til at danne lange, trevlede spåner, der kan:

- Wrap around-værktøjer

- Beskadigelse af arbejdsemnets overflade

- Skabe sikkerhedsrisici

- Reducerer bearbejdningseffektiviteten

Variationer i materialekvalitet

Forskellige kvaliteter af rustfrit stål giver forskellige bearbejdningsudfordringer:

| Karaktertype | Specifikke udfordringer |

|---|---|

| Austenitisk | Højeste arbejdshærdning |

| Martensitisk | Problemer med slid på værktøjet |

| Ferritisk | Bedre bearbejdelighed |

| Duplex | Ekstrem hårdførhed |

Kritiske procesparametre

Succes med bearbejdning af rustfrit stål afhænger af, at man har styr på flere nøgleparametre:

- Valg af skærehastighed

- Optimering af tilførselshastighed

- Styring af skæredybde

- Design af værktøjsgeometri

- Implementering af kølemiddelstrategi

Økonomiske konsekvenser

Vanskelighederne ved at bearbejde rustfrit stål har direkte indflydelse på produktionsomkostningerne:

- Højere frekvens for udskiftning af værktøj

- Øget bearbejdningstid

- Større energiforbrug

- Hyppigere vedligeholdelse af maskiner

- Højere krav til kvalificerede operatører

Overvejelser om valg af værktøj

Korrekt valg af værktøj er afgørende og bør tage højde for det:

| Faktor | Krav |

|---|---|

| Belægningstype | Varme- og slidstyrke |

| Substratmateriale | Sejhed og hårdhed |

| Forberedelse af kanter | Stabilitet og styrke |

| Geometri | Spånkontrol og skærekræfter |

Min erfaring hos PTSMAKE er, at vellykket bearbejdning af rustfrit stål kræver en omfattende forståelse af disse udfordringer og en systematisk tilgang til at løse dem. Nøglen ligger i omhyggelig planlægning, korrekt værktøjsvalg og præcis kontrol af bearbejdningsparametrene. Selv om materialet giver betydelige udfordringer, hjælper en forståelse af disse grundlæggende aspekter med at sikre vellykkede resultater i bearbejdningen af rustfrit stål.

Hvad er de almindelige kvaliteter af rustfrit stål, der bruges til bearbejdning?

Det kan være overvældende at vælge den rigtige kvalitet af rustfrit stål til bearbejdning. Der findes mange kvaliteter, som hver især har forskellige egenskaber, og mange producenter har svært ved at finde ud af, hvilken type der passer bedst til deres specifikke anvendelse. Det forkerte valg kan føre til øgede værktøjsomkostninger, længere produktionstider og forringet kvalitet af emnerne.

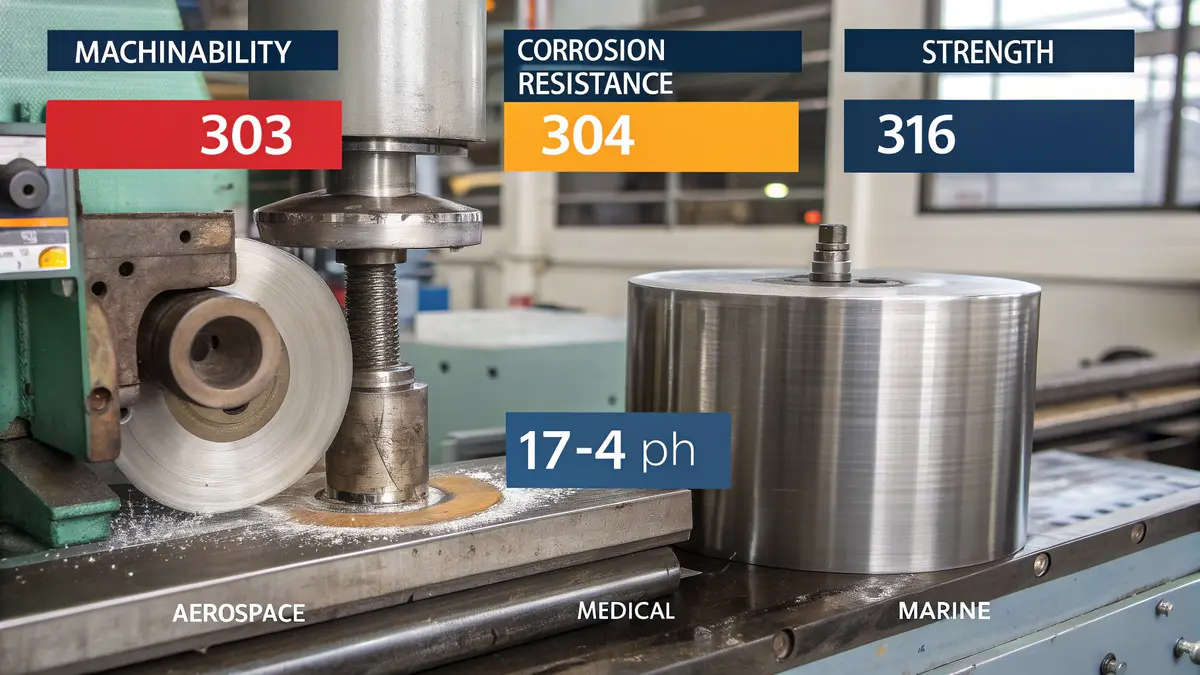

De mest almindelige kvaliteter af rustfrit stål, der bruges til bearbejdning, er 303, 304, 316 og 17-4 PH. Hver kvalitet har unikke egenskaber, der gør dem velegnede til forskellige anvendelser, hvor 303 er den mest bearbejdelige, og 316 har den højeste korrosionsbestandighed.

Forståelse af 303 rustfrit stål

303 rustfrit stål anses ofte for at være det bedste valg til bearbejdning. Dets fremragende bearbejdelighed kommer fra tilsat svovlindhold, som hjælper med at bryde spåner under skæreoperationer. Jeg har fundet ud af, at 303 typisk kan bearbejdes 40% hurtigere end 304, hvilket gør det ideelt til produktionskørsler i store mængder.

De vigtigste egenskaber ved 303 omfatter:

- Svovlindhold: 0,15% minimum

- Fremragende bearbejdelighed

- God korrosionsbestandighed

- Lavere omkostninger pr. del på grund af hurtigere bearbejdning

Det tilsatte svovl reducerer dog korrosionsbestandigheden en smule sammenlignet med 304. For de fleste anvendelser er denne afvejning acceptabel, når man tager den betydelige forbedring af bearbejdeligheden i betragtning.

Alsidigheden i 304 rustfrit stål

304 er den mest udbredte kvalitet af rustfrit stål på verdensplan, og det er der en god grund til. Den giver en fremragende balance mellem korrosionsbestandighed, styrke og moderat bearbejdelighed. Selvom det ikke er så let at bearbejde som 303, giver det overlegen korrosionsbestandighed og bedre svejsbarhed.

En sammenligning af de vigtigste egenskaber:

| Ejendom | 304 Bedømmelse | Almindelige anvendelser |

|---|---|---|

| Modstandsdygtighed over for korrosion | Fremragende | Udstyr til fødevareforarbejdning |

| Styrke | God | Medicinsk udstyr |

| Bearbejdelighed | Moderat | Kemisk forarbejdning |

| Svejsbarhed | Fremragende | Køkkenudstyr |

316 Rustfrit stål: Korrosionsbekæmperen

316 rustfrit stål indeholder molybdæn, som forbedrer dets korrosionsbestandighed betydeligt, især over for klorider. Selv om det er mere udfordrende at bearbejde end 303 eller 304, gør dets overlegne egenskaber det afgørende for specifikke anvendelser.

Vigtige overvejelser for 316:

- Højere materialeomkostninger

- Kræver langsommere skærehastigheder

- Overlegen kemisk modstandsdygtighed

- Ideel til havmiljøer

Styrken ved 17-4 PH rustfrit stål

17-4 PH (udfældningshærdende) rustfrit stål giver unikke fordele i kraft af dets varmebehandlingsevne. Min erfaring med at arbejde med kunder inden for luft- og rumfart er, at denne kvalitet er afgørende, når der kræves høj styrke og moderat korrosionsbestandighed.

Bearbejdningstips til 17-4 PH:

- Brug skarpe, belagte karbidværktøjer

- Vedligehold fast opsætning og værktøj

- Anvend tilstrækkelig køling

- Overvej materialets tilstand (opløsningsbehandlet vs. ældet)

Bedste bearbejdningspraksis for forskellige kvaliteter

Hver kvalitet kræver specifikke bearbejdningsparametre for at opnå optimale resultater:

| Karakter | Skærehastighed (SFM) | Tilførselshastighed | Krav til kølevæske |

|---|---|---|---|

| 303 | 400-500 | Høj | Moderat |

| 304 | 300-400 | Medium | Tungt |

| 316 | 250-350 | Medium | Tungt |

| 17-4 PH | 200-300 | Lav | Tungt |

Overvejelser om materialevalg

Når du vælger rustfri stålkvaliteter til bearbejdning, skal du overveje disse faktorer:

- Miljø til slutbrug

- Nødvendige mekaniske egenskaber

- Produktionsmængde

- Omkostningsbegrænsninger

- Krav til overfladefinish

Til kritiske anvendelser anbefaler jeg altid at udføre materialetest før fuld produktion. Denne tilgang har reddet mange kunder fra dyre fejltagelser og sikrer optimal ydeevne i den endelige applikation.

Analyse af omkostningseffektivitet

De samlede omkostninger ved bearbejdning af forskellige kvaliteter omfatter mere end blot materialepriser:

| Karakter | Materialeomkostninger | Bearbejdningstid | Værktøjets levetid | Samlet omkostning |

|---|---|---|---|---|

| 303 | Moderat | Lav | Lang | Laveste |

| 304 | Moderat | Medium | Medium | Moderat |

| 316 | Høj | Høj | Kort | Højeste |

| 17-4 PH | Meget høj | Medium | Medium | Høj |

Konklusionen er, at valget af den rigtige kvalitet af rustfrit stål kræver en afvejning af bearbejdelighed, krav til ydeevne og omkostningsovervejelser. En forståelse af disse almindelige kvaliteter og deres egenskaber er med til at sikre en vellykket bearbejdning og optimal ydeevne for emnet.

Hvad er de vigtigste bearbejdningsteknikker til rustfrit stål?

Bearbejdning af rustfrit stål kan være en stor udfordring for mange producenter. Jeg har set mange projekter blive forsinket eller ødelagt på grund af forkerte bearbejdningsteknikker, som har resulteret i værktøjsslitage, dårlig overfladefinish og unøjagtigheder i dimensionerne. Materialets høje styrke, tendens til arbejdshærdning og lave varmeledningsevne gør det særligt krævende at bearbejde korrekt.

De vigtigste bearbejdningsteknikker til rustfrit stål omfatter CNC-fræsning, CNC-drejning, boring og slibning. Succesen afhænger af, at man vælger de rigtige skæreparametre, bruger passende værktøj og opretholder optimale skæreforhold med passende kølestrategier.

CNC-fræsningsteknikker til rustfrit stål

Når det drejer sig om CNC-fræsning af rustfrit stål, gør den rigtige tilgang hele forskellen. Hos PTSMAKE bruger vi disse gennemprøvede parametre til at opnå optimale resultater:

- Skærehastighed: 100-150 overfladefod pr. minut (SFM) for austenitisk rustfrit stål

- Fremføringshastighed: 0,004-0,008 tommer pr. tand

- Skæredybde: Maksimalt 0,125 tommer til grovbearbejdning, 0,02 tommer til færdigbearbejdning

Brug af klatrefræsning i stedet for konventionel fræsning reducerer arbejdshærdning og forlænger værktøjets levetid. Vi sørger altid for, at værktøjet holdes fast og har et minimalt overhæng for at undgå slag.

CNC-drejeoperationer

Drejning af rustfrit stål kræver særlig opmærksomhed på disse nøglefaktorer:

| Parameter | Anbefalet rækkevidde | Noter |

|---|---|---|

| Skærehastighed | 250-350 SFM | Højere til efterbehandling |

| Tilførselshastighed | 0,005-0,015 ipr | Afhænger af overfladefinish |

| Skæredybde | 0,040-0,200 tommer | Afhængig af materiale |

| Værktøjsgeometri | 5-15° aflastningsvinkel | Positiv hældning anbefales |

Boreteknikker

Boring i rustfrit stål giver særlige udfordringer. Vi følger disse retningslinjer:

- Brug kortere borelængder, når det er muligt

- Start med pilothuller til dybere huller

- Oprethold en konstant tilførselshastighed

- Anvend tilstrækkeligt skærevæsketryk

Anbefalede boreparametre:

- Hastighed: 20-30 SFM

- Fremføring: 0,002-0,004 tommer pr. omdrejning

- Peck-borecykler til huller, der er dybere end 3 gange diameteren

Overvejelser om overfladeslibning

Overfladeslibning er afgørende for at opnå snævre tolerancer. Vores tilgang omfatter:

Valg af hjul

- Aluminiumoxidhjul til generelle formål

- CBN-skiver til høje produktionsserier

- Kornstørrelse 60-80 til grovbearbejdning

- Korn 120-150 til efterbehandling

Slibeparametre

- Hjulhastighed: 5000-6000 overfladefod pr. minut

- Bordhastighed: 50-60 fod i minuttet

- Skæredybde: 0,0005-0,001 tommer pr. gennemløb

Valg og anvendelse af skærevæske

Korrekt skærevæske er afgørende for bearbejdning af rustfrit stål:

Typer af skærevæsker

- Vandopløselige olier til generelle formål

- Rene olier til krævende opgaver

- Syntetiske væsker til højhastighedsapplikationer

Anvendelsesmetoder

- Oversvømmelseskøling til almindelig drift

- Gennemgående værktøjskøling til dybe huller

- Tågeapplikation til lette udskæringer

Valg og styring af værktøj

At vælge de rigtige værktøjer har stor betydning for en vellykket bearbejdning:

Værktøjsmaterialer

- Hårdmetalkvaliteter med TiAlN-belægning

- Keramiske værktøjer til højhastighedsoperationer

- HSS-værktøjer til enkle operationer

Styring af værktøjets levetid

- Regelmæssig overvågning af slid

- Forudbestemte intervaller for værktøjsskift

- Korrekt opbevaring og håndtering af værktøj

Strategier for procesoptimering

For at opnå optimale resultater implementerer vi disse strategier:

Optimering af parametre

- Start konservativt og øg gradvist

- Overvåg værktøjsslitage og overfladefinish

- Juster baseret på faktiske resultater

Kvalitetskontrol

- Regelmæssig kontrol af dimensioner

- Overvågning af overfladefinish

- Inspektion af værktøjsslid

Produktionseffektivitet

- Minimer opsætningstiden

- Optimer værktøjsbaner

- Reducer den tid, hvor der ikke skæres

Ved at implementere disse teknikker og være meget opmærksomme på detaljerne opnår vi konsekvent fremragende resultater inden for bearbejdning af rustfrit stål. Nøglen er at forstå, hvordan hver enkelt parameter påvirker resultatet, og at foretage passende justeringer baseret på realtidsfeedback fra bearbejdningsprocessen.

Husk, at vellykket bearbejdning af rustfrit stål kræver en afbalanceret tilgang. Selv om høj produktivitet er vigtig, bør det ikke ske på bekostning af værktøjets levetid eller emnets kvalitet. Regelmæssig overvågning og justering af bearbejdningsparametre sikrer optimale resultater og ensartet kvalitet.

Hvilket værktøj og udstyr er bedst til bearbejdning af rustfrit stål?

Bearbejdning af rustfrit stål giver betydelige udfordringer i vores produktionsprocesser. Mange maskinarbejdere kæmper med hurtigt værktøjsslid, dårlig overfladefinish og inkonsekvente resultater, når de arbejder med dette krævende materiale. Disse problemer fører ikke kun til øgede produktionsomkostninger, men forårsager også frustrerende forsinkelser og kvalitetsproblemer.

De bedste værktøjer til bearbejdning af rustfrit stål omfatter hårdmetalskærende værktøjer med specialbelægninger, stive CNC-maskiner med høj spindeleffekt og avancerede skæreindsatser, der er designet specielt til rustfrit stål. Korrekte kølesystemer og værktøjsholdere er også afgørende for optimal ydelse.

Skærende værktøjer i hårdmetal: Grundlaget for succes

Min erfaring hos PTSMAKE er, at hårdmetalværktøjer har vist sig at være det mest pålidelige valg til bearbejdning af rustfrit stål. Vi bruger primært endefræsere af massivt hårdmetal med disse nøglefunktioner:

- Mikrokornet karbid-sammensætning for forbedret slidstyrke

- Variable spiralvinkler for at reducere slag

- Højere spånvinkler giver bedre spånevakuering

- Specialiseret kantforberedelse for at forhindre for tidlig værktøjssvigt

Den rigtige hårdmetalkvalitet er afgørende. Til opgaver i rustfrit stål anbefaler vi kvaliteter med 10-12% koboltindhold, som giver en optimal balance mellem hårdhed og sejhed.

Belægninger til skæreværktøjer: Et element, der ændrer spillet

Moderne belægningsteknologier har revolutioneret bearbejdningen af rustfrit stål. Her er en detaljeret oversigt over de mest effektive belægninger:

| Belægningstype | Fordele | Bedste applikationer |

|---|---|---|

| AlTiN | Høj varmebestandighed, fremragende hårdhed | Højhastighedsbearbejdning |

| TiCN | God slidstyrke, lavere friktion | Mellemtunge opgaver |

| ZrN | Kemisk stabilitet, reduceret opbygget kant | Efterbehandling |

| TiAlN | Overlegen modstandsdygtighed over for oxidation | Kraftig grovbearbejdning |

Krav til avancerede CNC-maskiner

Succesen med bearbejdning af rustfrit stål afhænger i høj grad af maskinens kapacitet. Væsentlige funktioner omfatter:

Høj spindelkraft

- Minimum 15 hk til små og mellemstore dele

- 25+ HK til større komponenter

- Højt drejningsmoment ved lavere hastigheder

Stiv konstruktion

- Kraftig støbning af basen

- Lineære føringer med høj forspænding

- Robuste spindellejer

Termisk stabilitet

- Temperaturkontrolleret spindel

- Mulighed for gennemstrømning af kølevæske

- Systemer til termisk kompensation

Værktøjsholdere og opspændingsløsninger

Korrekt værktøjshåndtering er afgørende for bearbejdning af rustfrit stål. Det anbefaler vi:

- Hydrauliske værktøjsholdere til bedre kontrol af rundløb

- Krympeholdere til højhastighedsapplikationer

- Kraftige fræsepatroner for maksimal stivhed

Systemer til levering af kølevæske

Effektiv kølemiddelhåndtering er afgørende, når man bearbejder rustfrit stål:

Kølevæskesystemer med højt tryk

- 1000+ PSI til boring af dybe huller

- 300-500 PSI til generelle fræseopgaver

- Tilførsel af kølevæske gennem værktøjet

Valg af kølevæske

- Oliebaserede kølemidler til tung skæring

- Vandopløselige emulsioner til generelle formål

- Smøring med minimumsmængde (MQL) til specifikke anvendelser

Valg af indsats og geometri

Den rigtige pladegeometri kan påvirke værktøjets levetid og overfladefinish betydeligt:

- Positive spånvinkler for reducerede skærekræfter

- Stærk kantforberedelse til afbrudte snit

- Spånbrydergeometri for forbedret spånkontrol

- Valg af hjørneradius baseret på krav til overfladefinish

Overvågning og styring af værktøjets levetid

For at optimere værktøjets ydeevne implementerer vi disse strategier:

Regelmæssig inspektion af værktøj

- Mål slidmønstre

- Overvåg skærekræfterne

- Spor værktøjets levetid systematisk

Optimering af værktøjets levetid

- Juster skæreparametre baseret på slidanalyse

- Implementer forudsigelige tidsplaner for værktøjsskift

- Dokumentér præstationsmålinger

Optimering af procesparametre

Succes med bearbejdning af rustfrit stål kræver, at man er meget opmærksom på skæreparametrene:

| Parameter | Anbefaling | Påvirkning |

|---|---|---|

| Hastighed | 30-40% lavere end kulstofstål | Reducerer varmeudvikling |

| Foder | Moderat til tung | Forhindrer arbejdshærdning |

| Skæredybde | Konsekvent engagement | Opretholder værktøjets levetid |

| Indgangsvinkel | 45°, når det er muligt | Reducerer stødbelastning |

Ved at implementere disse værktøjs- og udstyrsanbefalinger har vi konsekvent opnået fremragende resultater inden for bearbejdning af rustfrit stål. Nøglen er at opretholde en systematisk tilgang til værktøjsvalg, maskinopsætning og procesoptimering, samtidig med at man altid overvejer de specifikke krav til din applikation.

Hvordan forebygger man arbejdshærdning i bearbejdning af rustfrit stål?

At arbejde med rustfrit stål kan være en rigtig hovedpine i forbindelse med bearbejdning. Jeg har set utallige projekter, hvor arbejdshærdning har ført til for tidligt værktøjsslid, dårlig overfladefinish og endda komplette delefejl. Dette problem bliver endnu mere frustrerende, når der kræves snævre tolerancer, da det hærdede lag kan forårsage dimensionsmæssige uoverensstemmelser.

For at forhindre arbejdshærdning ved bearbejdning af rustfrit stål skal man opretholde ensartede skærekræfter, bruge korrekt værktøjsgeometri med positive spånvinkler og implementere effektive kølestrategier. Hold skærehastighederne moderate, sørg for kontinuerlige snit, når det er muligt, og vælg passende værktøjsbelægninger for bedre varmestyring.

Forståelse af mekanikken bag arbejdshærdning

Arbejdshærdning opstår, når mekanisk stress får materialets krystalstruktur til at ændre sig, hvilket resulterer i øget hårdhed og styrke. I rustfrit stål er dette fænomen særligt udtalt på grund af dets austenitiske struktur. Materialet kan blive op til 50% hårdere end dets oprindelige tilstand, hvilket gør efterfølgende skæringer stadig vanskeligere.

De primære udløsende faktorer for arbejdshærdning omfatter:

- For store skærekræfter

- Varmeudvikling under bearbejdning

- Inkonsekvent spåndannelse

- Afbøjning af værktøj

- Uhensigtsmæssige skæreparametre

Optimering af værktøjsgeometri

Den rigtige værktøjsgeometri spiller en afgørende rolle for at forhindre arbejdshærdning. Her er, hvad jeg anbefaler baseret på omfattende test:

| Værktøjsparameter | Anbefalet værdi | Formål |

|---|---|---|

| Hakkevinkel | 10-15° positiv | Reducerer skærekræfterne |

| Aflastningsvinkel | 8-12° | Forhindrer gnidning |

| Kantforberedelse | Skarp til let slibning | Ren skærefunktion |

| Radius for værktøjsnæse | 0.015-0.032" | Balancerer styrke og varmeudvikling |

Valg af skæreparametre

Korrekte skæreparametre er afgørende for at opretholde ensartede skærekræfter:

| Parameter | Anbefaling | Begrundelse |

|---|---|---|

| Skærehastighed | 100-150 SFM | Afbalancerer varmeproduktion |

| Tilførselshastighed | 0,004-0,008 IPR | Opretholder spånkontrol |

| Skæredybde | 0.040-0.080" | Forhindrer arbejdshærdning |

| Træd over | 30-40% af værktøjsdiameter | Sikrer stabil skæring |

Implementering af kølestrategi

Effektiv afkøling er afgørende for at forhindre arbejdshærdning. Jeg anbefaler at implementere disse strategier:

Kølevæske med højt tryk

- Brug tryk over 1000 PSI

- Direkte kølevæske præcist ved skærekanten

- Oprethold en ensartet kølevæsketemperatur

Køling gennem værktøjet

- Muliggør bedre fjernelse af varme

- Forbedrer evakuering af spåner

- Reducerer termisk chok

Materialespecifikke overvejelser

Forskellige kvaliteter af rustfrit stål kræver specifikke tilgange:

| Karakter | Særlige overvejelser | Anbefalet fremgangsmåde |

|---|---|---|

| 304 | Meget tilbøjelig til arbejdshærdning | Brug lavere hastigheder, højere fremføring |

| 316 | Moderat tendens til arbejdshærdning | Standardparametre med god køling |

| 410 | Mindre tilbøjelig til arbejdshærdning | Kan bruge mere aggressive snit |

Valg af værktøjsbelægning

Den rigtige belægning kan have stor betydning for forebyggelse af arbejdshærdning:

AlTiN-belægninger

- Fremragende varmebestandighed

- Reducerer friktion

- Forlænger værktøjets levetid

TiCN-belægninger

- God til afbrudte snit

- Holder skæret skarpt

- Modvirker dannelse af opbyggede kanter

Overvågning og justering af processer

Regelmæssig overvågning hjælper med at forhindre, at arbejdet stivner:

Indikatorer for overfladefinish

- Øget ruhed

- Brændte områder

- Inkonsekvent tekstur

Tegn på værktøjsslid

- Accelererede slidmønstre

- Opbygget kantformation

- Ændringer i skærelyden

Strømforbrug

- Pludselige stigninger i strømforbrug

- Inkonsekvent strømforbrug

- Højere end normal baseline

Bedste praksis for succes

For at sikre ensartede resultater:

Strategi for bearbejdning

- Brug klatrefræsning, når det er muligt

- Oprethold konstant chipbelastning

- Undgå lette snit, der gnider i stedet for at skære

Planlægning af værktøjsbaner

- Minimér variationer i værktøjets indgreb

- Undgå pludselige retningsskift

- Planlæg kontinuerlig skæring, når det er muligt

Overvejelser om opsætning

- Sørg for stiv fastspænding af arbejdsemnet

- Minimér udhæng

- Brug de kortest mulige værktøjslængder

Ved at implementere disse strategier har vi opnået konsekvent succes med at forebygge arbejdshærdning på tværs af forskellige anvendelser af rustfrit stål. Husk, at forebyggelse altid er bedre end at håndtere allerede hærdet materiale, da korrigerende foranstaltninger ofte resulterer i øgede omkostninger og produktionsforsinkelser.

Hvad er de bedste køle- og smøremetoder?

Bearbejdning af rustfrit stål uden ordentlig køling er som at løbe et maraton i ørkenen uden vand. Den intense varme, der genereres under skæreprocessen, kan hurtigt ødelægge dyre skæreværktøjer og forringe emnets kvalitet. Jeg har set utallige maskinarbejdere kæmpe med for tidligt værktøjsslid og dårlig overfladefinish, simpelthen fordi de har overset dette kritiske aspekt.

De mest effektive kølemetoder til bearbejdning af rustfrit stål kombinerer oversvømmelseskøling til almindelige opgaver og tågekøling til højhastighedsopgaver. Valget af skærevæske er lige så vigtigt - syntetiske eller semisyntetiske kølemidler med høj smøreevne og varmeafledningsevne giver de bedste resultater.

Forstå vigtigheden af køling i bearbejdning af rustfrit stål

Ved bearbejdning af rustfrit stål omdannes ca. 80% af den energi, der bruges til skæring, til varme. Denne varme koncentreres ved skærekanten og arbejdsemnets grænseflade. Uden ordentlig afkøling kan skæreværktøjet nå temperaturer på over 800 °C, hvilket fører til hurtigt værktøjsslid og potentielle skader på emnet.

De tre vigtigste funktioner i kølesystemer er:

- Fjernelse af varme fra skærezonen

- Smøring mellem værktøj og arbejdsemne

- Evakuering af spåner fra skæreområdet

Typer af kølemetoder

Køling ved oversvømmelse

Denne traditionelle metode er stadig den mest udbredte køleteknik ved bearbejdning af rustfrit stål. Her er grunden til, at den er effektiv:

- Giver ensartet temperaturkontrol

- Sikrer fremragende spånevakuering

- Skaber en beskyttende barriere mellem værktøj og arbejdsemne

- Giver god overfladekvalitet

Oversvømmelseskøling kræver dog korrekt vedligeholdelse af kølesystemet og regelmæssig udskiftning af væske for at bevare effektiviteten.

Tågekøling (MQL - Minimum Quantity Lubrication)

Denne moderne metode bruger en fin spray af kølemiddel blandet med trykluft:

- Reducerer kølevandsforbruget med op til 95%

- Ideel til højhastighedsbearbejdning

- Miljøvenlig løsning

- Bedre synlighed af skærezonen

Kryogenisk køling

Til specialiserede anvendelser giver køling med flydende nitrogen unikke fordele:

- Ekstremt lave temperaturer (-196°C)

- Forlænger værktøjets levetid betydeligt

- Ideel til materialer, der er vanskelige at bearbejde

- Efterlader ingen rester på delene

Valg af den rigtige skærevæske

Valget af skærevæske har stor indflydelse på bearbejdningsresultatet. Her er en omfattende sammenligning:

| Væsketype | Fordele | Bedste applikationer | Koncentrationsområde |

|---|---|---|---|

| Syntetisk | Høj varmeafledning, ren drift | Højhastighedsbearbejdning | 5-10% |

| Semi-syntetisk | God smøreevne, moderat pris | Generelt formål | 6-12% |

| Opløselig olie | Fremragende smøring, god køling | Kraftig skæring | 8-15% |

| Lige olie | Maksimal smøreevne | Operationer ved lav hastighed | 100% |

Optimeringsstrategier for kølesystemer

Tryk og flowhastighed

Effektiviteten af køling afhænger i høj grad af korrekt levering:

- Brug højtrykskøling (1000+ PSI) til dybe huller og vanskelige udskæringer

- Oprethold ensartede flowhastigheder baseret på driftstype

- Placer dyserne korrekt for at målrette skærezonen

Krav til vedligeholdelse

Regelmæssig vedligeholdelse sikrer optimal køleydelse:

- Overvåg kølevæskekoncentrationen hver uge

- Tjek pH-niveauet regelmæssigt (ideelt område: 8,5-9,5)

- Filtrerer løbende spåner og forureninger

- Udskift kølevæske, når biologisk vækst bliver tydelig

Avancerede køleteknikker

Køling gennem værktøjet

Denne metode leverer kølemiddel direkte gennem skæreværktøjet:

- Sikrer, at kølevæske når frem til kritiske områder

- Forbedrer værktøjets levetid med op til 50%

- Muliggør højere skærehastigheder

- Særligt effektiv til boring af dybe huller

Køling med to kanaler

Nogle moderne systemer bruger separate kanaler til køling og smøring:

- Optimerer både køle- og smørefunktioner

- Reducerer det samlede væskeforbrug

- Giver bedre kontrol over procesparametre

Praktiske tips til implementering

Baseret på min erfaring med at arbejde med forskellige kølemetoder er her nogle vigtige overvejelser:

Start med det grundlæggende:

- Brug kølevæske af høj kvalitet

- Bevar den rette koncentration

- Rengør systemet regelmæssigt

Overvåg disse kritiske parametre:

- Kølevæsketryk

- Gennemstrømningshastighed

- Temperatur

- Koncentrationsniveauer

Overvej disse faktorer, når du vælger en kølemetode:

- Materialeegenskaber

- Skæreparametre

- Værktøjsgeometri

- Produktionsmængde

Husk, at den bedste kølemetode ofte kombinerer forskellige teknikker baseret på specifikke anvendelseskrav. Nøglen er at finde den rette balance mellem køleeffektivitet, omkostningseffektivitet og miljøpåvirkning.

Hvordan opnår man høj præcision i bearbejdning af rustfrit stål?

At opnå præcision i bearbejdningen af rustfrit stål er en konstant udfordring for mange producenter. Jeg har set utallige projekter mislykkes på grund af dårlig nøjagtighedskontrol, hvilket har resulteret i kasserede dele, overskredne deadlines og frustrerede kunder. Kompleksiteten i rustfrit ståls egenskaber gør denne udfordring endnu mere skræmmende, da selv små variationer kan føre til betydelige afvigelser.

For at opnå høj præcision i bearbejdning af rustfrit stål skal producenterne fokusere på tre kritiske områder: opretholdelse af maskinstabilitet, implementering af systematisk overvågning af værktøjsslitage og gennemførelse af regelmæssige kvalitetskontroller med avanceret måleudstyr.

Grundlæggende om maskinstabilitet

Maskinens stabilitet er grundlaget for præcisionsbearbejdning. Hos PTSMAKE har vi implementeret flere nøgleforanstaltninger for at sikre optimal stabilitet:

Temperaturkontrol

- Hold værkstedstemperaturen på 20°C ±1°C

- Installer termiske sensorer på kritiske maskinkomponenter

- Brug systemer til styring af kølevæsketemperaturen

- Implementer opvarmningscyklusser før præcisionsoperationer

Håndtering af vibrationer

- Installer vibrationsdæmpende beslag

- Regelmæssig vedligeholdelse af spindellejer

- Brug vibrationsovervågningssystemer

- Korrekt isolering af fundamentet

Systemer til overvågning af værktøjsslid

Værktøjsslitage har stor indflydelse på bearbejdningsnøjagtigheden. Vores tilgang omfatter:

Metoder til overvågning i realtid

- Sensorer til akustisk emission

- Overvågning af strømforbrug

- Måling af skærekraft

- Systemer til visuel inspektion

| Overvågningsparameter | Målemetode | Indvirkning på præcision |

|---|---|---|

| Skærekraft | Dynamometer | Direkte sammenhæng med værktøjsslitage |

| Strømforbrug | Ampere-måler | Angiver værktøjets tilstand |

| Akustisk udstråling | Sensorer | Tidlig opdagelse af slid |

| Overfladefinish | Visuel/taktil | Endelig kvalitetsindikator |

Protokol for kvalitetskontrol

Vores omfattende kvalitetskontrolsystem sikrer ensartet præcision:

Måleudstyr

- Koordinatmålemaskiner (CMM)

- Optiske målesystemer

- Overfladeruhedstestere

- Digitale mikrometre

Inspektionsfrekvens

Vi har etableret en struktureret inspektionsplan:

| Produktionsfase | Inspektionstype | Frekvens |

|---|---|---|

| Opsætning | Første artikel | Hver ny opsætning |

| Produktion | I proces | Hver 10. del |

| Finale | CMM | 100% inspektion |

| Efterbehandling | Overfladefinish | Eksempel på grundlag |

Optimering af procesparametre

At opnå høj præcision kræver omhyggelig udvælgelse af parametre:

Skæreparametre

- Nedsat skærehastighed (20-30% lavere end kulstofstål)

- Kontrollerede fodermængder

- Passende skæredybde

- Stiv fastspænding af arbejdsemnet

Styring af kølevæske

- Tilførsel af kølevæske ved højt tryk

- Regelmæssig overvågning af kølevæskekoncentrationen

- Filtreret og temperaturkontrolleret kølevæske

- Strategisk placering af kølemiddeldyse

Miljømæssige kontroller

Miljøfaktorer spiller en afgørende rolle for at opretholde præcisionen:

Værkstedsmiljø

- Klimakontrolleret facilitet

- Luftfiltreringssystemer

- Regelmæssige rengøringsplaner

- Kontrolleret luftfugtighed

Materialehåndtering

- Temperaturstabilisering før bearbejdning

- Korrekte opbevaringsforhold

- Minimal håndtering under forarbejdning

- Rengør arbejdsemnets overflader

Statistisk proceskontrol

Vi implementerer omfattende SPC-metoder:

Indsamling af data

- Automatisk registrering af målinger

- Dataanalyse i realtid

- Overvågning af tendenser

- Undersøgelser af proceskapacitet

| Type kontrolkort | Anvendelse | Grænser for handling |

|---|---|---|

| X-bar diagram | Dimensionel kontrol | ±3σ |

| R-diagram | Procesvariation | Øvre kontrolgrænse |

| Individuelt diagram | Kritiske funktioner | ±2σ |

Kontinuerlig forbedring

Vores præcisionsbearbejdningsproces udvikler sig hele tiden:

Regelmæssige anmeldelser

- Månedlig analyse af performance

- Integration af kundefeedback

- Teknologiske opdateringer

- Træningsprogrammer for personale

Dokumentation

- Detaljerede procesinstruktioner

- Registreringer af kvalitetskontrol

- Vedligeholdelseslogs

- Kalibreringscertifikater

Denne omfattende tilgang til præcisionsbearbejdning af rustfrit stål har gjort det muligt for os konsekvent at opnå tolerancer inden for ±0,01 mm. Nøglen er at opretholde en systematisk tilgang til alle aspekter af bearbejdningsprocessen, fra miljøkontrol til slutinspektion. Ved at følge disse retningslinjer og løbende overvåge og forbedre vores processer kan vi sikre pålidelige resultater med høj præcision i bearbejdningen af rustfrit stål.

Hvad er anvendelsesmulighederne for bearbejdede dele i rustfrit stål?

Mange producenter kæmper med at finde det rigtige materiale til deres kritiske komponenter, der kræver både holdbarhed og præcision. Udfordringen bliver endnu mere kompleks, når disse dele skal modstå korrosion, opretholde stabilitet under ekstreme temperaturer og opfylde strenge branchebestemmelser. Uden det rigtige materialevalg kan produkterne gå i stykker for tidligt eller få problemer med at overholde lovgivningen.

Bearbejdede dele i rustfrit stål er alsidige komponenter, der bruges i mange forskellige brancher, fra rumfart til medicinsk udstyr. Disse dele har en enestående korrosionsbestandighed, holdbarhed og præcision, hvilket gør dem ideelle til krævende anvendelser, hvor pålidelighed og ydeevne er afgørende.

Anvendelser i luft- og rumfartsindustrien

Luft- og rumfartssektoren er stærkt afhængig af bearbejdede dele i rustfrit stål til kritiske komponenter. Jeg har arbejdet med mange luftfartskunder hos PTSMAKE, og disse dele er afgørende for:

- Motorkomponenter og turbineblade

- Mekanismer til landingsstel

- Strukturelle understøtninger og fastgørelseselementer

- Komponenter til det hydrauliske system

- Aktuatorer til kontrolflader

Det høje styrke/vægt-forhold og den fremragende varmebestandighed i rustfrit stål gør det perfekt til disse krævende anvendelser.

Fremstilling af medicinsk udstyr

I medicinske anvendelser er rustfrit ståls biokompatibilitet og steriliseringsegenskaber uvurderlige. Almindelige anvendelser omfatter:

| Medicinsk komponent | Vigtige krav | Fordele ved rustfrit stål |

|---|---|---|

| Kirurgiske instrumenter | Præcision, sterilisering | Korrosionsbestandighed, holdbarhed |

| Implantater | Biokompatibilitet, styrke | Lang levetid, modstandsdygtig over for kropsvæsker |

| Diagnostisk udstyr | Pålidelighed, rengøringsvenlighed | Nem vedligeholdelse, Stabilitet |

| Medicinsk inventar | Præcision, holdbarhed | Dimensionsstabilitet, slidstyrke |

Komponenter til biler

Bilindustrien bruger i vid udstrækning bearbejdede dele i rustfrit stål. Vigtige anvendelser omfatter:

- Komponenter til udstødningssystemet

- Brændstofindsprøjtningssystemer

- Motorens ventilkomponenter

- Sensorhuse

- Komponenter til bremsesystemet

Disse dele skal kunne modstå høje temperaturer, tryk og konstant udsættelse for ætsende stoffer.

Udstyr til forarbejdning af fødevarer og drikkevarer

Rustfrit ståls korrosionsbestandighed og rengøringsvenlighed gør det ideelt til fødevareforarbejdning:

- Blandekar

- Transportør-systemer

- Skære- og bearbejdningsværktøjer

- Lagertanke

- Filtreringssystemer

Kemisk forarbejdningsindustri

Den kemiske industri kræver materialer, der kan modstå aggressive miljøer:

| Anvendelse | Miljømæssig udfordring | Løsning i rustfrit stål |

|---|---|---|

| Pumpekomponenter | Kemisk eksponering | Overlegen korrosionsbestandighed |

| Ventilhuse | Højt tryk | Strukturel integritet |

| Varmevekslere | Ekstreme temperaturer | Termisk stabilitet |

| Reaktorbeholdere | Flere stressfaktorer | Overordnet holdbarhed |

Marine applikationer

Havmiljøer er særligt udfordrende på grund af den konstante eksponering for saltvand:

- Propelaksler

- Beslag til dæk

- Undervandssensorer

- Navigationsudstyr

- Fastgørelseselementer og beslag

Elektronikindustrien

Elektronikbranchen bruger bearbejdet rustfrit stål til:

- Hus til udstyr

- Kølelegemer

- EMI-afskærmende komponenter

- Monteringsbeslag

- Skaller til stik

Olie- og gasudstyr

Olie- og gasindustrien kræver særligt robuste komponenter:

- Brøndhovedkomponenter

- Ventilsystemer

- Trykbeholdere

- Rørledningsfittings

- Undervandsudstyr

Kvalitetsovervejelser på tværs af applikationer

Når man fremstiller disse komponenter, er der flere faktorer, der er afgørende:

Valg af materiale

- Valg af karakter baseret på ansøgning

- Krav til certificering

- Overvejelser om omkostninger

Fremstillingsproces

- Mulighed for præcisionsbearbejdning

- Krav til overfladefinish

- Håndtering af kompleks geometri

Kvalitetskontrol

- Dimensionel nøjagtighed

- Verifikation af materialeegenskaber

- Inspektion af overfladefinish

Hos PTSMAKE opretholder vi strenge kvalitetskontrolforanstaltninger for at sikre, at hver komponent opfylder branchespecifikke krav:

| Industri | Kritiske krav | Kvalitetsmålinger |

|---|---|---|

| Luft- og rumfart | AS9100-certificering | 100% inspektion |

| Medicinsk | Overholdelse af FDA | Validerede processer |

| Biler | IATF 16949-standarder | Statistisk proceskontrol |

| Fødevareforarbejdning | FDA/USDA-standarder | Sporbarhed af materialer |

Gennem mit arbejde med forskellige industrier har jeg observeret, at succesen med applikationer i rustfrit stål i høj grad afhænger af forståelsen af specifikke branchekrav og opretholdelse af streng kvalitetskontrol gennem hele fremstillingsprocessen. Hver anvendelse kræver nøje overvejelser om valg af materialekvalitet, fremstillingsprocesser og kvalitetskontrolforanstaltninger for at sikre optimal ydeevne i den tilsigtede anvendelse.

Hvordan kan man reducere omkostningerne og samtidig bevare kvaliteten?

I dagens produktionslandskab udgør de stigende omkostninger ved bearbejdning af rustfrit stål en betydelig udfordring. Værktøjsslid accelererer hurtigt, materialepriserne fortsætter med at stige, og produktionsudgifterne synes at mangedoble sig for hvert kvartal, der går. Mange producenter er fanget mellem opretholdelse af kvalitetsstandarder og håndtering af eskalerende omkostninger, hvilket fører til faldende fortjenstmargener.

Nøglen til at reducere omkostningerne og samtidig bevare kvaliteten ved bearbejdning af rustfrit stål ligger i en omfattende tilgang, der kombinerer optimerede skæreparametre, avancerede værktøjsløsninger, strategier til reduktion af spild og principper for lean-produktion. Disse metoder kan reducere udgifterne med 15-30% uden at gå på kompromis med kvaliteten af emnerne.

Optimering af skæreparametre

Korrekt valg af skæreparametre udgør grundlaget for omkostningseffektiv bearbejdning. Gennem omhyggelig testning og overvågning hos PTSMAKE har vi identificeret disse kritiske faktorer:

| Parameter | Indvirkning på omkostninger | Anbefalet optimering |

|---|---|---|

| Skærehastighed | Direkte effekt på værktøjets levetid | Brug optimale hastighedsområder til specifikke kvaliteter |

| Tilførselshastighed | Påvirker overfladefinish og værktøjsslitage | Balance mellem produktivitet og slid |

| Skæredybde | Påvirker strømforbruget og værktøjets belastning | Oprethold et konsekvent engagement |

| Brug af kølevæske | Påvirker værktøjets levetid og overfladekvaliteten | Brug højtrykskøling, når det er muligt |

Avancerede værktøjsløsninger

At investere i moderne skæreværktøjer kan virke dyrt i starten, men de langsigtede fordele er betydelige:

Værktøj af belagt hårdmetal

- Forlænget værktøjslevetid (op til 200% længere)

- Højere skærehastigheder mulige

- Bedre kvalitet af overfladefinish

Multifunktionelle værktøjer

- Reduceret opsætningstid

- Færre værktøjsskift

- Lavere lageromkostninger

Strategier for affaldsreduktion

Minimering af spild har direkte indflydelse på bundlinjen:

Optimering af materialer

- Indlejring af dele på en effektiv måde

- Brug restmaterialer strategisk

- Implementering af materialesporingssystemer

Reduktion af procesaffald

- Optimering af programmering for minimal skrotning

- Regelmæssig vedligeholdelse for at forebygge fejl

- Kvalitetskontrol ved kilden

Implementering af Lean Manufacturing

Anvendelsen af lean-principper specifikt til bearbejdning af rustfrit stål omfatter:

Just-in-time-produktion

- Reducerede lageromkostninger

- Bedre styring af pengestrømme

- Minimerede krav til opbevaring

Kortlægning af værdistrømme

- Identificering af ineffektivitet

- Eliminering af ikke-værdiskabende aktiviteter

- Effektivisering af arbejdsgange

Overvågning og analyse af omkostninger

Regelmæssig overvågning af vigtige omkostningsindikatorer hjælper med at bevare kontrollen:

| Omkostningsfaktor | Overvågningsmetode | Forbedring af mål |

|---|---|---|

| Forbrug af værktøj | Sporing af brug pr. del | 15-20% reduktion |

| Udnyttelse af materialer | Analyse af skrotningsgrad | 10-15% forbedring |

| Maskinens oppetid | OEE-målinger | 5-10% stigning |

| Arbejdseffektivitet | Tidsstudier | 10-15%-forbedring |

Integration af teknologi

Moderne teknologi spiller en afgørende rolle i omkostningsreduktionen:

Optimering af CAM-software

- Bedre strategier for værktøjsbaner

- Reducerede cyklustider

- Forbedret overfladefinish

Systemer til overvågning af maskiner

- Sporing af performance i realtid

- Forudsigelig vedligeholdelse

- Optimering af energiforbrug

Integration af kvalitetssikring

Det kræver, at man opretholder kvaliteten og samtidig reducerer omkostningerne:

Overvågning undervejs i processen

- Tidlig opdagelse af problemer

- Reducerede skrotningsrater

- Ensartet kvalitetsoutput

Statistisk proceskontrol

- Datadrevet beslutningstagning

- Analyse af tendenser

- Kontinuerlig forbedring

Hos PTSMAKE har vi med succes implementeret disse strategier i hele vores produktion. Ved at optimere skæreparametre og implementere avancerede værktøjsløsninger opnåede vi f.eks. en reduktion på 25% i bearbejdningsomkostningerne for en kompleks medicinsk komponent i rustfrit stål, samtidig med at vi opretholdt snævre tolerancer på ±0,01 mm.

Nøglen er ikke at betragte omkostningsreduktion som en engangsindsats, men som en løbende proces med kontinuerlige forbedringer. Ved systematisk at tage fat på alle aspekter af bearbejdningsprocessen, fra valg af værktøj til reduktion af spild, kan der opnås betydelige omkostningsbesparelser uden at gå på kompromis med de kvalitetsstandarder, som vores kunder forventer og fortjener.

Husk, at en vellykket omkostningsreduktion inden for bearbejdning af rustfrit stål kræver en afbalanceret tilgang. Selv om det er fristende udelukkende at fokusere på øjeblikkelige omkostningsbesparende foranstaltninger, bør det langsigtede perspektiv altid prioritere opretholdelse af kvalitetsstandarder. Det sikrer en bæredygtig omkostningsreduktion, som ikke kompromitterer dit omdømme eller fører til dyre kvalitetsproblemer på længere sigt.