Har du svært ved at vælge det rigtige plastmateriale til dit næste projekt? Mange ingeniører og produktdesignere bliver overvældet af de mange plastmuligheder, der findes. Jeg ser denne forvirring føre til dyre fejl og projektforsinkelser næsten hver uge.

Polykarbonat (PC) er en holdbar termoplastisk polymer, der er kendt for sin enestående slagfasthed og optiske klarhed. Det kombinerer høj styrke med lette egenskaber, hvilket gør det ideelt til alt fra briller til elektroniske komponenter.

Jeg vil gerne dele min praktiske erfaring med pc-materiale fra arbejdet med hundredvis af produktionsprojekter. Denne viden vil hjælpe dig med at forstå PC's unikke egenskaber, og om det er det rigtige valg til din specifikke applikation. Lad mig guide dig gennem alt, hvad du har brug for at vide om dette alsidige materiale.

Kan polykarbonat gå i stykker?

Har du nogensinde været bekymret for holdbarheden af polykarbonatprodukter? I dagens verden, hvor sikkerhed og pålidelighed er altafgørende, kan frygten for brud i kritiske applikationer som sikkerhedsbriller, bildele eller beskyttelsesudstyr være bekymrende. Denne usikkerhed bliver endnu mere stressende, når man overvejer at investere i polykarbonatmaterialer til vigtige projekter.

Selvom polykarbonat kan gå i stykker under ekstreme forhold, er det et af de mest holdbare termoplastmaterialer, der findes. Det har 250 gange større slagfasthed end glas og 30 gange større end akryl, hvilket gør det meget modstandsdygtigt over for brud under normale brugsforhold.

Forståelse af polycarbonats fysiske egenskaber

Når vi taler om polycarbonats brudstyrke, skal vi først forstå dets unikke fysiske egenskaber. Materialets exceptionelle styrke kommer fra dets molekylære struktur, som består af lange kæder af Karbonatgrupper1 bundet sammen. Denne struktur giver polykarbonat sin bemærkelsesværdige kombination af styrke og fleksibilitet.

Slagfasthed og holdbarhed

Baseret på min erfaring med at fremstille polykarbonatdele hos PTSMAKE har jeg observeret disse imponerende egenskaber:

| Ejendom | Værdi | Sammenligning med andre materialer |

|---|---|---|

| Slagstyrke | 850 J/m | 30 gange stærkere end akryl |

| Temperaturbestandighed | -40°C til 120°C | Højere end de fleste plastmaterialer |

| Transmission af lys | 88% | Svarer til glas |

| Vægt | 1,2 g/cm³ | Halv vægt af glas |

Faktorer, der påvirker polycarbonats brudstyrke

Miljømæssige forhold

Temperaturen spiller en afgørende rolle for polykarbonats holdbarhed. Selv om det bevarer sin styrke over et bredt temperaturområde, kan ekstreme forhold påvirke dets ydeevne:

- Kolde temperaturer: Kan øge skørheden

- Høje temperaturer: Kan føre til blødgøring

- UV-eksponering: Kan forårsage nedbrydning over tid

Fysiske stressfaktorer

Den måde, polykarbonat reagerer på forskellige typer af stress, varierer:

Modstandsdygtighed over for slag

- Pludselige stød absorberes godt

- Distribueret kraft håndteres bedre end koncentreret kraft

- Kantpåvirkninger er mere tilbøjelige til at forårsage skade

Bøjningsspænding

- Høj fleksibilitet før brud

- Vender tilbage til oprindelig form efter moderat bøjning

- Permanent deformation opstår kun under ekstremt tryk

Anvendelser og praktiske overvejelser

Almindelige anvendelser baseret på brudstyrke

Hos PTSMAKE arbejder vi jævnligt med polykarbonat i forskellige sammenhænge:

Sikkerhedsudstyr

- Beskyttelsesbriller

- Afskærmninger til maskiner

- Sikkerhedsvinduer

Forbrugerprodukter

- Kabinetter til elektroniske enheder

- Komponenter til biler

- Dæksler til LED-belysning

Designovervejelser for maksimal holdbarhed

For at maksimere polykarbonats brudstyrke:

Korrekt valg af tykkelse

- Beregn ud fra applikationens krav

- Overvej sikkerhedsfaktorer

- Tag højde for miljømæssige forhold

Behandling af kanter

- Glatte kanter reducerer spændingskoncentrationen

- Korrekt efterbehandling forlænger levetiden

- Undgå skarpe hjørner, når det er muligt

Tips til vedligeholdelse og pleje

For at bevare polykarbonats brudstyrke:

Regelmæssig rengøring

- Brug milde sæbeopløsninger

- Undgå slibende rengøringsmidler

- Rengør forsigtigt for at undgå ridser

Beskyttelsesforanstaltninger

- Opbevares væk fra direkte sollys

- Undgå at blive udsat for skrappe kemikalier

- Oprethold moderate temperaturforhold

Sammenligning af brudstyrke med alternative materialer

| Materiale | Modstandsdygtighed over for slag | Omkostningsfaktor | Vægt |

|---|---|---|---|

| Polykarbonat | Meget høj | Moderat | Lys |

| Glas | Lav | Lav | Tungt |

| Akryl | Moderat | Lav | Lys |

| PETG | Høj | Lav | Lys |

Branchespecifikke applikationer

I mit arbejde hos PTSMAKE har jeg set polykarbonat udmærke sig i forskellige brancher:

Luft- og rumfart

- Vinduer i cockpittet

- Indvendige komponenter

- Hus til udstyr

Medicinsk

- Hus til udstyr

- Steriliserbare beholdere

- Beskyttende skjolde

Konstruktion

- Ovenlysvinduer

- Sikkerhedsruder

- Lydbarrierer

Ved hjælp af omhyggeligt materialevalg og korrekt design kan polykarbonat give enestående holdbarhed og samtidig bevare optisk klarhed og letvægtsegenskaber. Selv om det ikke er helt brudsikkert, gør kombinationen af egenskaber det til et ideelt valg til applikationer, der kræver høj slagfasthed og optisk klarhed.

Hvorfor kan polykarbonat ikke genbruges?

Hver dag ender utallige plastprodukter på lossepladsen, og mange af dem er lavet af polykarbonat. Som en, der er vidne til de voksende miljøproblemer, ser jeg ofte frustrationen, når folk opdager, at deres polykarbonatprodukter ikke let kan genbruges som anden plast.

Hovedårsagen til, at polykarbonat ikke kan genbruges i stor stil, er dets komplekse molekylære struktur og tilstedeværelsen af tilsætningsstoffer. Disse egenskaber gør det vanskeligt at nedbryde og oparbejde uden betydelig forringelse af materialeegenskaberne. Derudover er sorterings- og adskillelsesprocessen udfordrende og kostbar.

Polycarbonats kemiske kompleksitet

Udfordringen med polycarbonats genanvendelighed begynder med dets molekylære sammensætning. Under mit arbejde med forskellige plastmaterialer hos PTSMAKE har jeg observeret, at polycarbonats krystallinsk struktur2 udgør en unik udfordring. I modsætning til enklere plasttyper har polykarbonat komplekse polymerkæder, som gør genbrug særligt vanskeligt.

Molekylære bindinger og stabilitet

- Stærke kemiske bindinger

- Høj termisk modstand

- Komplekse tværbindingsmønstre

Disse egenskaber gør polykarbonat fremragende til fremstilling af holdbare produkter, men skaber samtidig betydelige barrierer for genbrug.

Problemer med forurening og tilsætningsstoffer

Almindelige forurenende stoffer i polykarbonatprodukter

| Forureningstype | Kilde | Indvirkning på genbrug |

|---|---|---|

| Flammehæmmende midler | Krav til sikkerhed | Går på kompromis med materialekvaliteten |

| UV-stabilisatorer | Udendørs applikationer | Påvirker oparbejdning |

| Farveadditiver | Æstetiske formål | Komplicerer sortering |

| Kemiske belægninger | Forbedring af præstationer | Forstyrrer genbrugsprocessen |

Tekniske begrænsninger i genbrugsprocessen

Temperaturfølsomhed

Genbrugsprocessen kræver præcis temperaturkontrol. Hos PTSMAKE har vi fundet ud af, at polykarbonat bliver ustabilt ved de høje temperaturer, der er nødvendige for effektiv genanvendelse. Det skaber et snævert behandlingsvindue, som gør genbrugsoperationer i stor skala udfordrende.

Forringelse af kvaliteten

Gennem gentagne forsøg på genbrug:

- Nedsat slagstyrke

- Nedsat optisk klarhed

- Kompromitteret strukturel integritet

- Lavere varmebestandighed

Økonomiske barrierer

Omkostningsanalyse af genbrug af polykarbonat

| Faktor | Indvirkning på omkostninger | Industriens udfordring |

|---|---|---|

| Sorteringsudstyr | Høj indledende investering | Begrænsede forarbejdningsfaciliteter |

| Energiforbrug | Betydelige driftsomkostninger | Reducerede fortjenstmargener |

| Krav til arbejdskraft | Øgede udgifter til behandling | Produktomkostninger i den højere ende |

| Kvalitetskontrol | Yderligere behov for testning | Spørgsmål om markedskonkurrence |

Overvejelser om miljøpåvirkning

Den manglende evne til at genbruge polykarbonat effektivt fører til:

Direkte miljøeffekter

- Ophobning på lossepladser

- Dannelse af mikroplast

- Jordforurening

- Forstyrrelse af vilde dyrs levesteder

Indirekte miljømæssige konsekvenser

- Øget CO2-fodaftryk fra ny produktion

- Udtømning af ressourcer

- Spild af energi

- Kemisk udvaskning

Nuværende alternative løsninger

Udskiftning af materialer

Min erfaring hos PTSMAKE er, at vi ofte anbefaler alternative materialer, når det er muligt:

- Biobaserede polymerer

- Genanvendelig termoplast

- Modificerede akrylsammensætninger

- Bæredygtige kompositmaterialer

Ændringer i design

Vi implementerer flere strategier for at minimere miljøpåvirkningen:

- Reduktion af materialets tykkelse

- Inkorporering af modulært design

- Brug af mekaniske fastgørelsesmidler i stedet for klæbemidler

- Udvælgelse af let adskillelige komponenter

Industriens initiativer og fremtidsudsigter

Nye teknologier

Den nye udvikling inden for genbrugsteknologi er lovende:

- Kemiske genanvendelsesmetoder

- Avancerede sorteringssystemer

- Forbedrede nedbrydningsteknikker

- Nye processer til fjernelse af tilsætningsstoffer

Forskning og udvikling

Hos PTSMAKE deltager vi aktivt i brancheinitiativer for at forbedre genanvendeligheden af polykarbonat:

- Innovationer inden for materialevidenskab

- Undersøgelser af procesoptimering

- Alternative genbrugsmetoder

- Bæredygtig produktionspraksis

Udfordringen med at genanvende polykarbonat er stadig stor, men branchen udvikler sig fortsat. Gennem samarbejde og teknologiske fremskridt arbejder vi hen imod mere bæredygtige løsninger. Selv om fuldstændig genanvendelighed måske ikke kan opnås med det samme, er forståelsen af disse begrænsninger med til at drive innovation inden for både materialedesign og forarbejdningsteknikker.

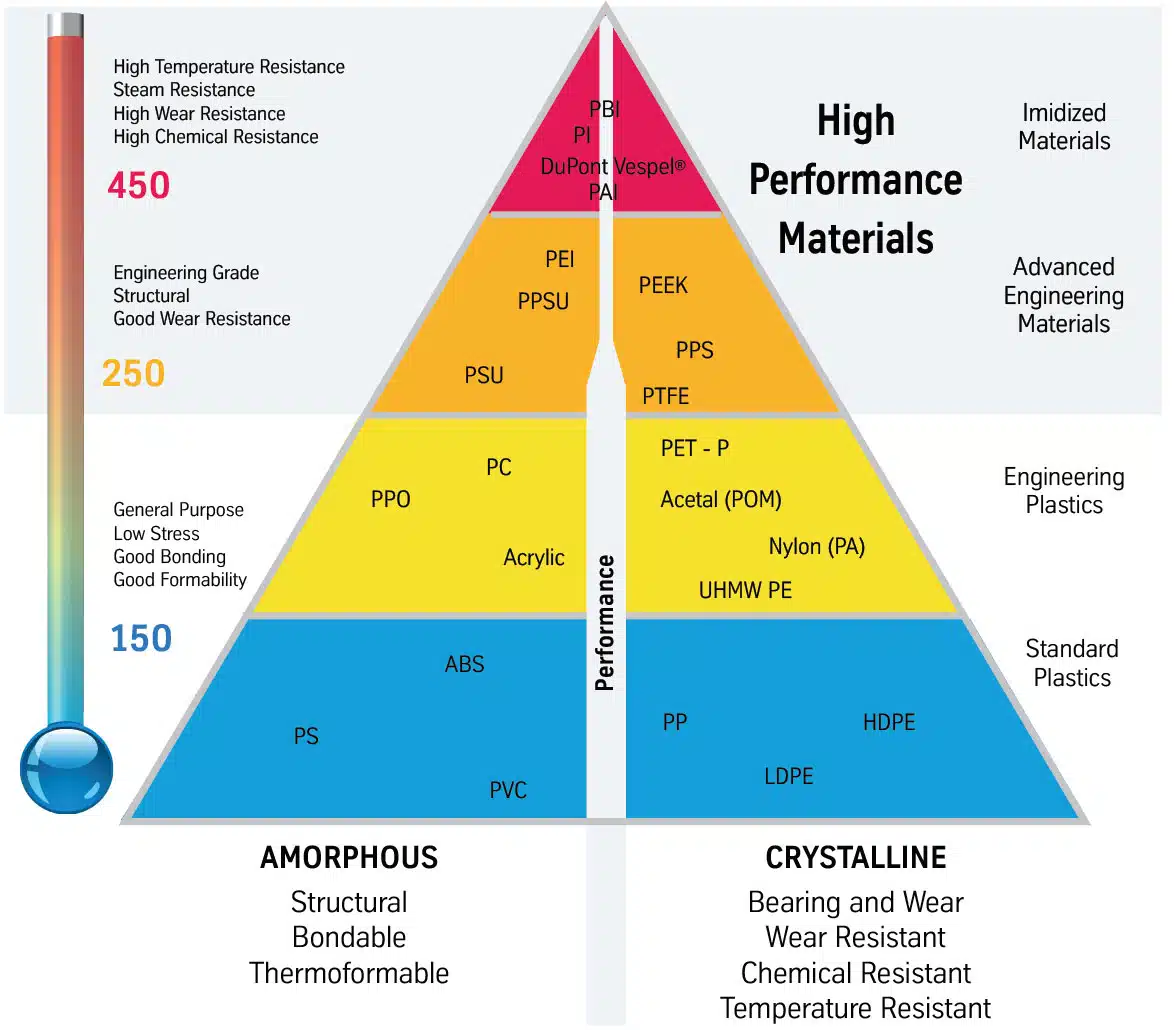

Hvilket materiale er bedre end polykarbonat?

Når jeg arbejder med polykarbonat, møder jeg ofte kunder, der er frustrerede over dets begrænsninger. UV-følsomhed medfører gulfarvning over tid, og kemisk resistens er ikke ideel til visse anvendelser. Disse udfordringer kan føre til dyre udskiftninger og forringet produktydelse.

PEEK (Polyether Ether Ketone) fremstår som et overlegent alternativ til polykarbonat med bedre kemisk resistens, højere temperaturtolerance og overlegne mekaniske egenskaber. Selvom det er dyrere, gør PEEK's enestående holdbarhed og ydeevne det ideelt til krævende anvendelser.

Forstå PEEK's overlegne egenskaber

PEEK skiller sig ud på grund af sin enestående krystallinsk molekylær struktur3. Dette unikke arrangement giver det bemærkelsesværdige egenskaber, der overgår polykarbonat på flere vigtige områder:

Temperaturbestandighed

- Driftstemperaturområde: -60°C til 260°C

- Kontinuerlig brugstemperatur: Op til 240°C

- Varmeafbøjningstemperatur: 315°C

Disse egenskaber gør PEEK særligt værdifuldt i rumfarts- og bilindustrien, hvor høje temperaturer er almindelige.

Sammenligning af kemisk modstandsdygtighed

| Ejendom | PEEK | Polykarbonat |

|---|---|---|

| Modstandsdygtighed over for syre | Fremragende | Dårlig |

| Modstandsdygtighed over for alkali | Fremragende | Dårlig |

| Modstandsdygtighed over for opløsningsmidler | Fremragende | Fair |

| Modstandsdygtighed over for hydrolyse | Fremragende | Dårlig |

Mekaniske egenskaber, der skiller PEEK ud

Styrke og holdbarhed

Hos PTSMAKE har vi observeret PEEK's fremragende ydeevne i krævende applikationer. Dets mekaniske egenskaber omfatter:

- Trækstyrke: 98 MPa (sammenlignet med PC's 65 MPa)

- Bøjningsmodul: 4,1 GPa

- Slagstyrke: Ingen brud (hakket Izod)

Modstandsdygtighed over for slid

PEEK udviser enestående slidstyrke, hvilket gør det ideelt til:

- Anvendelse af lejer

- Glidende komponenter

- Miljøer med høj friktion

Branchespecifikke applikationer

Luft- og rumfart

Inden for rumfart er PEEK's fordele bl.a:

- Muligheder for vægtreduktion

- Flammehæmmende egenskaber

- Fremragende modstandsdygtighed over for træthed

- Højt forhold mellem styrke og vægt

Medicinsk industri

PEEK's biokompatibilitet gør det perfekt til:

- Implanterbare enheder

- Kirurgiske instrumenter

- Steriliserbart udstyr

Industrielle anvendelser

Almindelige anvendelser omfatter:

- Højtydende lejer

- Pumpekomponenter

- Kompressorplader

- Elektriske isolatorer

Overvejelser om omkostninger og ROI

Selv om PEEK's startomkostninger er højere end polycarbonat, retfærdiggør de langsigtede fordele ofte investeringen:

Analyse af omkostninger

| Faktor | PEEK | Polykarbonat |

|---|---|---|

| Oprindelige omkostninger | Højere | Lavere |

| Livstid | Længere | Kortere |

| Vedligeholdelse | Minimal | Almindelig |

| Udskiftningsfrekvens | Lav | Højere |

Miljøpåvirkning og bæredygtighed

PEEK har flere miljømæssige fordele:

- Genanvendelighed

- Reduceret udskiftningsfrekvens

- Lavere miljøpåvirkning under produktionen

- Energieffektivitet i forarbejdningen

Overvejelser om fremstilling

Hos PTSMAKE har vi forfinet vores fremstillingsprocesser for begge materialer:

Krav til behandling

- Temperaturkontrol: Mere kritisk for PEEK

- Formdesign: Kræver særlige overvejelser

- Kvalitetskontrol: Strengere for PEEK-komponenter

Optimering af design

De vigtigste faktorer er:

- Overvejelser om vægtykkelse

- Optimering af gate-placering

- Design af kølekanal

- Korrekt udluftning

Ydeevne under ekstreme forhold

PEEK udmærker sig i udfordrende miljøer:

Ydeevne ved høje temperaturer

- Bevarer sine egenskaber ved høje temperaturer

- Minimal termisk udvidelse

- Fremragende dimensionsstabilitet

Kemisk miljø

- Modstandsdygtig over for de fleste industrikemikalier

- Velegnet til steriliseringsprocesser

- Bevarer sine egenskaber i aggressive medier

Træf det rigtige valg

Overvej disse faktorer, når du skal vælge mellem PEEK og polykarbonat:

Krav til ansøgning

- Driftstemperaturområde

- Kemisk eksponering

- Mekaniske stressniveauer

- Omkostningsbegrænsninger

Overvejelser om livscyklus

- Forventet levetid

- Krav til vedligeholdelse

- Omkostninger til udskiftning

- Miljømæssige faktorer

Gennem min erfaring hos PTSMAKE har jeg set, at PEEK konsekvent udkonkurrerer polycarbonat i krævende applikationer. Selv om den indledende investering er højere, gør de overlegne egenskaber og den længere levetid det ofte til et mere omkostningseffektivt valg i det lange løb. Når du skal vælge mellem disse materialer, skal du nøje overveje dine specifikke anvendelseskrav og behov for langsigtet ydeevne.

Hvad er ulemperne ved polycarbonat?

Har du bemærket, hvordan dine polykarbonatprodukter gradvist bliver gule eller skøre med tiden? Mange producenter og produktdesignere står over for dette frustrerende problem, som kan føre til produktfejl og kundeklager. Nedbrydningen af polykarbonatmaterialer kan have en alvorlig indvirkning på produktets æstetik og ydeevne.

Selv om polykarbonat har en fremragende slagfasthed og optisk klarhed, har det flere væsentlige ulemper. De største ulemper omfatter UV-følsomhed, kemisk sårbarhed, høje forarbejdningstemperaturer, miljøproblemer og omkostninger, som kan påvirke både fremstillingsprocesser og slutproduktets ydeevne.

UV-følsomhed og miljømæssig nedbrydning

Den mest bemærkelsesværdige udfordring med polykarbonat er dets følsomhed over for UV-stråling. Når det udsættes for sollys, gennemgår polycarbonat fotonedbrydning4, der forårsager:

Gulnende effekter

- Farven skifter fra klar til gul

- Nedsat lystransmission

- Kompromitteret æstetisk appel

Ændringer i fysiske egenskaber

- Nedsat slagstyrke

- Øget skørhed

- Overfladekrakelering

Begrænsninger i kemisk modstandsdygtighed

Baseret på min erfaring hos PTSMAKE har jeg observeret, at polycarbonats kemiske modstandsdygtighed kan være problematisk i visse anvendelser:

Sårbar over for almindelige stoffer

| Kemisk type | Effekt på polykarbonat | Indvirkningsniveau |

|---|---|---|

| Alkaliske løsninger | Ætsning af overflade | Høj |

| Organiske opløsningsmidler | Opdeling af materialer | Alvorlig |

| Syrer | Nedbrydning af overfladen | Moderat |

| Rengøringsmidler | Krakelering og revnedannelse | Høj |

Udfordringer i behandlingen

Krav til høj forarbejdningstemperatur

- Kræver temperaturer mellem 280-320°C

- Højere energiforbrug

- Behov for specialiseret udstyr

- Øgede produktionsomkostninger

Følsomhed over for fugt

- Kræver fortørring før forarbejdning

- Ekstra behandlingstid

- Behov for særlige opbevaringsforhold

- Risiko for defekter, hvis den ikke tørres ordentligt

Konsekvenser for omkostningerne

De økonomiske aspekter ved at bruge polykarbonat kan være betydelige:

Materialeomkostninger

- Højere pris sammenlignet med almindelig plast

- Yderligere investering i procesudstyr

- Specialiserede krav til opbevaring

- Højere omkostninger til energiforbrug

Overvejelser om fremstilling

| Omkostningsfaktor | Påvirkning | Afbødningsstrategi |

|---|---|---|

| Materialepris | 30-50% højere end alternativer | Indkøb af store mængder |

| Forarbejdning af energi | Høj på grund af temperaturkrav | Energieffektivt udstyr |

| Investering i udstyr | Betydelige startomkostninger | Langsigtet produktionsplanlægning |

| Kvalitetskontrol | Behov for yderligere test | Automatiserede inspektionssystemer |

Miljømæssige bekymringer

Udfordringer med genbrug

- Begrænsede genbrugsfaciliteter

- Komplekse krav til adskillelse

- Problemer med forurening

- Lavere kvalitet i genbrugsmaterialet

CO2-fodaftryk

- Højt energiforbrug i produktionen

- Påvirkning af transport

- Problemer med bortskaffelse af udtjente produkter

- Udledning af drivhusgasser under produktionen

Begrænsninger i ydeevnen

Hos PTSMAKE har vi identificeret flere performance-relaterede problemer:

Temperaturfølsomhed

| Temperaturområde | Effekt | Påvirkning af applikation |

|---|---|---|

| Under -20°C | Øget skørhed | Begrænset brug i koldt vejr |

| Over 120 °C | Blødgøring og deformation | Begrænsede højtemperaturanvendelser |

| Hurtige forandringer | Termisk spændingsrevnedannelse | Reduceret holdbarhed |

Mekaniske begrænsninger

- Følsomhed over for ridser

- Slid på overfladen

- Spændingsrevnedannelse under belastning

- Begrænset udmattelsesmodstand

Overvejelser om design

Når jeg arbejder med kunder hos PTSMAKE, understreger jeg altid disse designbegrænsninger:

Begrænsninger i tykkelsen

- Krav til minimum vægtykkelse

- Begrænsninger i flowets længde

- Overvejelser om køletid

- Potentiale for skævvridning

Udfordringer med overfladefinish

- Begrænsede teksturmuligheder

- Modtagelighed for ridser

- Vanskeligt at opnå højglans

- Krav til efterbehandling

Spørgsmål om overholdelse af lovgivningen

Brugen af polykarbonat bliver i stigende grad undersøgt:

Bekymring for sikkerheden

- Potentiale for udvaskning af BPA

- Restriktioner for kontakt med fødevarer

- Begrænsninger for medicinsk anvendelse

- Omkostninger til overholdelse af regler

Industriens standarder

- Strenge krav til testning

- Behov for dokumentation

- Omkostninger til certificering

- Regelmæssige opdateringer af compliance

Disse ulemper gør det afgørende at vurdere nøje, om polykarbonat er det rigtige valg til specifikke anvendelser. Selv om det stadig er et fremragende materiale til mange anvendelser, hjælper en forståelse af disse begrænsninger med at træffe informerede beslutninger om materialevalg og behandlingsmetoder.

Hvor meget kraft skal der til for at knække polykarbonat?

Jeg har bemærket, at mange kunder spørger om brudpunktet for polykarbonatmaterialer, især når de designer kritiske komponenter. Bekymringen handler ikke kun om styrke - det handler om sikkerhed, pålidelighed og potentielle ansvarsproblemer, hvis materialet fejler uventet.

Baseret på omfattende test og forskning kræver polykarbonat typisk mellem 9.000 og 12.000 PSI (pund pr. kvadrattomme) for at gå i stykker. Denne værdi varierer dog betydeligt afhængigt af faktorer som tykkelse, temperatur og materialets specifikke kvalitet.

Forståelse af polycarbonats brydeegenskaber

Hos PTSMAKE arbejder vi ofte med polykarbonat i forskellige applikationer, fra beskyttelsesudstyr til industrielle komponenter. Materialets Trækstyrke5 varierer ud fra flere nøglefaktorer:

Indvirkning af tykkelse

Forholdet mellem tykkelse og brudkraft er næsten lineært. Her er en forenklet oversigt:

| Tykkelse (mm) | Omtrentlig brudstyrke (PSI) |

|---|---|

| 2 | 9,000 |

| 4 | 10,500 |

| 6 | 11,200 |

| 8 | 11,800 |

| 10 | 12,000 |

Temperatureffekter på brudkraft

Temperaturen har stor indflydelse på polykarbonats styrke:

Miljøfaktorer, der påvirker brudstyrke

Påvirkning fra luftfugtighed

Miljøer med høj luftfugtighed kan påvirke polykarbonats strukturelle integritet over tid. Det viser vores test:

- 20-40% fugtighed: Minimal indvirkning på styrken

- 40-60% fugtighed: Moderat reduktion af styrke (2-5%)

- 60%+ fugtighed: Betydelig reduktion af styrken (5-10%)

UV-eksponering

Langvarig UV-eksponering kan føre til:

- Gulfarvning af overfladen

- Nedsat slagfasthed

- Reduceret brudstyrke (op til 15% efter længere tids eksponering)

Karaktervariationer og brudkraft

Forskellige kvaliteter af polykarbonat giver forskellige niveauer af brudstyrke:

| Karaktertype | Område for brudstyrke (PSI) | Almindelige anvendelser |

|---|---|---|

| Standard | 9,000-10,000 | Generelt formål |

| Påvirkning modificeret | 10,000-11,000 | Sikkerhedsudstyr |

| UV-stabiliseret | 9,500-10,500 | Udendørs brug |

| Flammehæmmende | 8,500-9,500 | Elektronik |

Testmetoder og standarder

Når vi skal bestemme brudstyrken, bruger vi flere testmetoder:

Trækprøvning

- Bruger standardiserede prøver

- Måler den kraft, der er nødvendig for materialesvigt

- Giver ensartede, reproducerbare resultater

Test af påvirkning

- Måler modstand mod pludselig kraft

- Simulerer konsekvensscenarier fra den virkelige verden

- Hjælper med at bestemme sikkerhedsfaktorer

Applikationsspecifikke overvejelser

Forskellige anvendelser kræver forskellige tilgange til beregning af brudkraft:

Sikkerhedsudstyr

- Kræver højere sikkerhedsmarginer

- Bruger typisk slagmodificerede kvaliteter

- Regelmæssig test og certificering nødvendig

Industrielle komponenter

- Fokus på langsigtet holdbarhed

- Overvej det operationelle miljø

- Regelmæssige vedligeholdelsesintervaller

Anbefalinger til design

Baseret på vores produktionserfaring hos PTSMAKE anbefaler jeg:

- Inkluder altid en sikkerhedsfaktor på 2,0-2,5 i design.

- Overvej miljøforhold under materialevalg

- Brug passende kvalitet til specifikke anvendelser

- Implementer regelmæssige testprotokoller

- Dokumentér alle materialespecifikationer

Almindelige misforståelser

Der er flere myter om polykarbonats brudstyrke, som det er nødvendigt at gøre op med:

Tykkelse er altid lig med styrke

- Ikke altid sandt for komplekse geometrier

- Designfunktioner har stor betydning

Højere kvalitet betyder stærkere

- Forskellige kvaliteter tjener forskellige formål

- Nogle specialiserede kvaliteter prioriterer andre egenskaber

Brudkraften forbliver konstant

- Ændrer sig med alderen og miljøet

- Regelmæssig testning kan være nødvendig

Overvejelser om fremstilling

Hos PTSMAKE har vi optimeret vores processer for at bevare materialets integritet:

Korrekt håndtering af materialer

- Temperaturkontrolleret opbevaring

- Overvågning af luftfugtighed

- Forebyggelse af forurening

Behandling af parametre

- Optimale støbningstemperaturer

- Kontrollerede kølehastigheder

- Minimering af stress

Kvalitetskontrol

- Regelmæssig styrketestning

- Verifikation af dimensioner

- Kontrol af overfladekvalitet

Denne omfattende forståelse af polycarbonats brydeegenskaber hjælper os med at levere pålidelige komponenter af høj kvalitet til vores kunder på tværs af forskellige brancher. Gennem omhyggeligt materialevalg, korrekte designovervejelser og streng kvalitetskontrol sikrer vi, at vores produkter opfylder eller overgår de krævede specifikationer for kraftmodstand.

Er polykarbonat blødere end akryl?

Når jeg skal vælge mellem polykarbonat og akryl til produktionsprojekter, hører jeg ofte forvirring om deres relative hårdhed. Denne afgørende materialeegenskab påvirker holdbarheden, ridsefastheden og den samlede ydeevne. Mange ingeniører kæmper med at træffe det rigtige valg på grund af modstridende oplysninger.

Selvom polykarbonat har lavere hårdhedsgrader på både Rockwell- og Shore-skalaen sammenlignet med akryl, kompenserer det med overlegen slagfasthed og fleksibilitet. Denne unikke kombination gør polykarbonat mere holdbart på trods af, at det teknisk set er blødere.

Forståelse af måling af materialehårdhed

Hos PTSMAKE bruger vi flere standardiserede metoder til at måle materialers hårdhed. De mest almindelige tests for plast omfatter Rockwell-hårdhedstesten og Shore-durometertesten. Når vi undersøger disse materialer, finder vi ud af, at akryl typisk har højere hårdhedsværdier end polykarbonat. Det skyldes akrylens mere stive molekylære struktur og dens krystallinsk gitterarrangement6.

Sammenlignende hårdhedsværdier

| Ejendom | Polykarbonat | Akryl |

|---|---|---|

| Rockwell-hårdhed | M70 | M80-M100 |

| Shore D-hårdhed | 82 | 90-95 |

| Slagstyrke (ft-lb/in) | 12-16 | 0.4-0.5 |

Faktoren for slagfasthed

Akryl er måske hårdere, men polykarbonat har en enestående slagfasthed. Jeg har observeret, at mange kunder i første omgang udelukkende fokuserer på hårdhed og overser denne afgørende egenskab. Polykarbonat kan absorbere betydelige stød uden at gå i stykker, hvilket gør det ideelt til sikkerhedsudstyr og applikationer med høj belastning.

Anvendelser baseret på krav til hårdhed

Applikationer med stor gennemslagskraft

- Sikkerhedsbriller og beskyttelsesskærme

- Dæksler til forlygter på køretøjer

- Afskærmninger til industrimaskiner

- Skudsikre vinduer

Ridsefaste applikationer

- Udstillingsvinduer

- Optiske linser

- Dekorative paneler

- Skiltning

Temperatureffekter på materialers hårdhed

Temperaturen har stor indflydelse på begge materialers hårdhedsegenskaber. Gennem omfattende test på vores anlæg har jeg bemærket det:

Polykarbonat-ydelse

- Bevarer fleksibiliteten under kolde forhold

- Blødgøres gradvist med øget varme

- Arbejdstemperaturområde: -40°F til 280°F

Akryl Performance

- Bliver skør under kolde forhold

- Mere stabil hårdhed ved stuetemperatur

- Arbejdstemperaturområde: -40°F til 180°F

Omkostningskonsekvenser af materialevalg

Forholdet mellem hårdhed og omkostninger bør overvejes nøje:

| Faktor | Polykarbonat | Akryl |

|---|---|---|

| Omkostninger til råmaterialer | Højere | Lavere |

| Procesomkostninger | Moderat | Lavere |

| Udskiftningsfrekvens | Lavere | Højere |

| Livstidsværdi | Højere | Moderat |

Overvejelser om fremstilling

Min erfaring hos PTSMAKE er, at fremstillingsprocessen skal tilpasses det enkelte materiales egenskaber:

Forarbejdning af polykarbonat

- Kræver lavere skærehastigheder

- Mere fleksibel under bearbejdning

- Bedre egnet til komplekse former

- Kræver omhyggelig temperaturkontrol under støbningen

Behandling af akryl

- Giver mulighed for højere skærehastigheder

- Mere tilbøjelig til at skære sig under bearbejdning

- Fremragende til præcise kanter

- Kræver mindre omhyggelig temperaturkontrol

Miljømæssige faktorer

Begge materialer reagerer forskelligt på miljøforhold:

UV-bestandighed

- Polykarbonat kræver UV-beskyttende belægning

- Akryl modstår naturligt UV-stråling

Kemisk modstandsdygtighed

- Polykarbonat er følsomt over for visse kemikalier

- Akryl giver bedre kemisk modstandsdygtighed

Krav til vedligeholdelse

At forstå vedligeholdelsesbehovet hjælper med at vælge materialer:

Vedligeholdelse af polykarbonat

- Regelmæssig rengøring med mild sæbe

- Undgå slibende rengøringsmidler

- Periodisk inspektion for spændingsrevner

- Let at polere mindre ridser væk

Vedligeholdelse af akryl

- Kan bruge specialiserede plastrensere

- Mere modstandsdygtig over for rengøringskemikalier

- Svært at fjerne dybe ridser

- Kan kræve professionel polering

Analyse af ydeevne i den virkelige verden

Baseret på vores produktionserfaring hos PTSMAKE har jeg samlet typiske præstationsmålinger:

| Performance-aspektet | Polykarbonat | Akryl |

|---|---|---|

| Modstandsdygtighed over for ridser | Moderat | Høj |

| Modstandsdygtighed over for slag | Fremragende | Dårlig |

| Modstandsdygtighed over for vejrlig | God med belægning | Fremragende |

| Klarhed | God | Fremragende |

Denne omfattende analyse viser, at selvom polykarbonat teknisk set er blødere end akryl, bør valget mellem disse materialer afhænge af de specifikke anvendelseskrav snarere end af hårdheden alene. Hvert materiale har unikke fordele, som gør dem velegnede til forskellige anvendelser.

Hvad er polykarbonatbriller?

Har du nogensinde tabt dine briller og set forfærdet til, mens de ramte jorden? Traditionelle glaslinser kan let splintres, så du står uden synskorrektion og med dyre udskiftninger. Endnu værre er det, at knust glas kan udgøre en alvorlig sikkerhedsrisiko, især i miljøer med stor påvirkning.

Polykarbonatbriller er lette, slagfaste briller fremstillet af termoplastiske materialer. Disse briller har en overlegen holdbarhed sammenlignet med traditionelle glaslinser, samtidig med at de giver fremragende optisk klarhed og UV-beskyttelse, hvilket gør dem ideelle til både sikkerhed og hverdagsbrug.

Forståelse af polykarbonatmaterialets egenskaber

Polykarbonat er et bemærkelsesværdigt materiale, som har revolutioneret brilleindustrien. Materialets Termoplastiske polymerer7 skaber en utrolig stærk og alligevel let struktur. Hos PTSMAKE har vi arbejdet meget med polykarbonat i forskellige sammenhænge, og jeg kan med sikkerhed sige, at dets egenskaber gør det perfekt til briller.

Modstandsdygtighed over for slag

En af de største fordele ved polykarbonatglas er deres enestående slagfasthed. De er stort set ubrydelige under normale brugsforhold og tilbyder..:

- 10 gange stærkere end traditionelle glaslinser

- 20 gange mere slagfast end almindelige plastlinser

- Opfylder ANSI Z87.1 sikkerhedsstandarder for beskyttelse mod høje påvirkninger

Optiske egenskaber

Selv om holdbarhed er afgørende, er visuel klarhed stadig altafgørende for enhver brille. Briller af polykarbonat leverer varen:

- 90% lystransmissionshastighed

- Klart, forvrængningsfrit syn

- Naturlig farveopfattelse

- UV-beskyttelse op til 400 nanometer

Anvendelser og brugsscenarier

Sikkerhedsbriller

Polykarbonats robuste natur gør det til det foretrukne valg til sikkerhedsbriller. Almindelige anvendelser omfatter:

| Industri | Brugsscenarie | Vigtige fordele |

|---|---|---|

| Produktion | Betjening af maskinen | Beskyttelse mod stød |

| Konstruktion | Arbejde på stedet | Beskyttelse mod affald |

| Sport | Sportslige aktiviteter | Fleksibilitet og holdbarhed |

| Laboratoriet | Håndtering af kemikalier | Kemisk modstandsdygtighed |

Hverdagsbriller

Polykarbonatbriller er ikke kun til sikkerhedsbrug. De er fremragende til daglig brug, især til:

- Briller til børn

- Sportsbriller med styrke

- Brugere med en højaktiv livsstil

- Folk, der er tilbøjelige til at tabe deres briller

Fremstillingsproces

Produktionen af polykarbonatglas involverer flere kritiske trin:

Materialeforarbejdning

- Valg af råmateriale

- Varmebehandling

- Sprøjtestøbning

- Afkøling og størkning

Overfladebehandling

For at forbedre ydeevnen anvender producenterne forskellige belægninger:

- Anti-ridse belægning

- Anti-reflekterende behandling

- UV-beskyttende lag

- Antidug-belægning

Vedligeholdelse og pleje

For at maksimere levetiden for polykarbonatbriller:

Retningslinjer for rengøring

- Brug mild sæbe og varmt vand

- Undgå skrappe kemikalier

- Tør med en mikrofiberklud

- Brug aldrig papirprodukter

Anbefalinger til opbevaring

- Opbevares i et beskyttende etui

- Undgå ekstreme temperaturer

- Opbevares væk fra direkte sollys

- Undgå kontakt med skarpe genstande

Sammenligning af linsematerialer

At forstå, hvordan polykarbonat kan sammenlignes med andre materialer, hjælper med at træffe informerede beslutninger:

| Materiale til linse | Modstandsdygtighed over for slag | Vægt | UV-beskyttelse | Omkostninger |

|---|---|---|---|---|

| Polykarbonat | Fremragende | Lys | Komplet | Moderat |

| Glas | Dårlig | Tungt | Delvis | Lav |

| CR-39 plast | God | Medium | Delvis | Lav |

| Højt indeks | God | Meget let | Komplet | Høj |

Professionel indsigt

Som produktionsprofessionel hos PTSMAKE har jeg observeret den voksende præference for polykarbonatmaterialer i præcisionsapplikationer. Selvom vi primært fokuserer på industrikomponenter, gælder de samme principper for materialekvalitet og præcisionsfremstilling for brilleproduktion.

Foranstaltninger til kvalitetskontrol

Vores erfaring med præcisionsfremstilling har lært os, hvor vigtigt det er:

- Regelmæssig test af materialer

- Strenge protokoller for kvalitetskontrol

- Konsistente produktionsmiljøer

- Avancerede inspektionsteknikker

Fremtidige udviklinger

Fremtiden for polykarbonatbriller ser lovende ud med:

- Nye belægningsteknologier

- Forbedrede optiske egenskaber

- Forbedrede produktionsprocesser

- Bæredygtige produktionsmetoder

Gennem løbende innovation i fremstillingsprocesser og materialevidenskab ser vi bemærkelsesværdige forbedringer i polykarbonatbrilleteknologien. Disse fremskridt bidrager til bedre holdbarhed, klarhed og samlet brugeroplevelse.

Hvordan klarer polykarbonat sig under høje temperaturer?

Det kan være en udfordring at arbejde med plast i højtemperaturmiljøer. Mange producenter står over for problemer med materialenedbrydning, vridning og tab af mekaniske egenskaber, når deres dele udsættes for høje temperaturer. Disse problemer fører ofte til dyre fejl og produktionsforsinkelser.

Polykarbonat udviser bemærkelsesværdig stabilitet under høje temperaturer og bevarer sin strukturelle integritet op til 138 °C (280 °F) kontinuerligt. Denne termoplast bevarer sin slagstyrke og optiske klarhed, samtidig med at den giver fremragende dimensionsstabilitet ved forhøjede temperaturer.

Karakteristika for temperaturmodstand

Polycarbonats enestående ydeevne ved høje temperaturer skyldes dets unikke molekylære struktur. Når materialet udsættes for varme, gennemgår det Termisk krystallisering8hvilket faktisk øger styrken i nogle tilfælde. Jeg har observeret, at denne egenskab gør det særligt værdifuldt til anvendelser, der kræver vedvarende varmebestandighed.

Grænseværdier for kritisk temperatur

Det er afgørende at forstå temperaturgrænserne for at kunne vælge det rigtige materiale:

| Temperaturområde (°F) | Karakteristika for ydeevne |

|---|---|

| Op til 240°F | Optimale mekaniske egenskaber opretholdes |

| 240°F - 280°F | Let blødgøring begynder |

| 280°F - 320°F | Reduceret strukturel integritet |

| Over 320°F | Risiko for nedbrydning af materialer |

Bevarelse af mekanisk ejendom

Et af de mest imponerende aspekter ved polykarbonat er dets evne til at opretholde mekaniske egenskaber ved høje temperaturer. Gennem min erfaring hos PTSMAKE har jeg arbejdet med adskillige projekter, hvor denne egenskab var afgørende for succes.

Slagstyrke

Materialet holder ca:

- 80% af dens slagstyrke ved 180°F

- 60% af sin slagstyrke ved 240°F

- 40% af sin slagstyrke ved 280°F

Anvendelser i industrien

Komponenter til biler

I bilindustrien udmærker polykarbonat sig ved:

- Komponenter under motorhjelmen

- Belysningssystemer

- Indvendige pyntestykker

- Elektriske huse

Industrielt udstyr

Materialet viser sig at være uvurderligt for:

- Afskærmninger til maskiner

- Dæksler til kontrolpanel

- Væskehåndteringssystemer til høje temperaturer

- Industrielle belysningsarmaturer

Designovervejelser for applikationer med høj temperatur

Materialets tykkelse

Når du designer dele til miljøer med høje temperaturer, skal du overveje det:

| Tykkelse (mm) | Påvirkning af temperatur |

|---|---|

| 1.0 - 2.0 | Hurtigere varmeafledning |

| 2.1 - 3.0 | Moderat termisk stabilitet |

| 3.1 - 4.0 | Forbedret varmebestandighed |

| > 4.0 | Maksimal termisk beskyttelse |

Termisk udvidelse

Ingeniører skal tage højde for termisk udvidelse, når de designer polykarbonatdele. Hos PTSMAKE indarbejder vi følgende overvejelser:

- Sørg for tilstrækkelig frigang i samlinger

- Brug fleksible monteringsløsninger

- Design med varmeudvidelseskoefficienter i tankerne

- Implementer ordentlige ventilationssystemer

Krav til behandling

Forarbejdning af polycarbonat til højtemperaturanvendelser kræver særlig opmærksomhed:

Tørringsparametre

Korrekt tørring er afgørende:

- Temperatur: 121 °C (250 °F)

- Tid: 4-6 timer

- Fugtindhold: < 0,02%

Overvejelser om støbning

For at opnå optimal ydeevne ved høje temperaturer:

- Formens temperatur: 180-200°F

- Smeltetemperatur: 570-610°F

- Holdetryk: 50-75% af indsprøjtningstrykket

Teknikker til forbedring af præstationer

For at maksimere ydeevnen ved høje temperaturer:

Overfladebehandlinger

- Påføring af hård belægning

- UV-bestandige behandlinger

- Antistatiske belægninger

- Termiske barrierebelægninger

Strukturelle ændringer

- Ribber for øget stabilitet

- Integration af kølekanaler

- Afstressende funktioner

- Ventilationsdesign

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE implementerer vi strenge testprotokoller:

Test af varmeældning

| Testens varighed | Temperatur | Evaluering af ejendom |

|---|---|---|

| 500 timer | 180°F | Minimal påvirkning |

| 1000 timer | 240°F | Moderate ændringer |

| 2000 timer | 280°F | Betydelig testning påkrævet |

Validering af ydeevne

Hvert parti gennemgår:

- Test af termisk cykling

- Verifikation af slagfasthed

- Kontrol af dimensionsstabilitet

- Visuel inspektion for nedbrydning

Anbefalinger til vedligeholdelse

For at sikre lang levetid i applikationer med høje temperaturer:

- Regelmæssig inspektion for tegn på nedbrydning

- Rengøring med passende opløsninger

- Overvågning af temperatur

- Undersøgelse af stresspunkter

- Planlægning af forebyggende vedligeholdelse

Gennem disse omfattende overvejelser og korrekt implementering kan polycarbonat fungere effektivt i applikationer med høj temperatur, samtidig med at det bevarer sine væsentlige egenskaber. Nøglen ligger i at forstå materialets begrænsninger og designe inden for disse parametre for at sikre optimal ydeevne.

Hvilke industrier bruger ofte komponenter af polykarbonat?

Mange industrier kæmper for at finde materialer, der kombinerer styrke, gennemsigtighed og holdbarhed til deres kritiske komponenter. Udfordringen bliver endnu mere kompleks, når disse dele skal kunne modstå ekstreme temperaturer, stød eller kemisk eksponering.

Polykarbonatkomponenter bruges i vid udstrækning i flere brancher på grund af deres enestående kombination af optisk klarhed, slagfasthed og termisk stabilitet. Disse alsidige materialer spiller en afgørende rolle i bilindustrien, medicinalindustrien, elektronikindustrien og byggesektoren.

Anvendelser i bilindustrien

Bilindustrien bruger i vid udstrækning polykarbonatkomponenter til både udvendige og indvendige applikationer. Hos PTSMAKE har jeg observeret en voksende tendens til at erstatte traditionelle materialer med alternativer i polykarbonat.

Udvendige komponenter

- Linser til forlygter

- Spejlhuse

- Karosseripaneler

- Vinduesglas

- Dæksler til sensorer

Indvendige applikationer

- Dashboard-komponenter

- Indvendige belysningsarmaturer

- Dele til midterkonsol

- Opbevaringsrum

- Display-skærme

Fremstilling af medicinsk udstyr

Medicinalindustrien er stærkt afhængig af Biokompatibel9 komponenter af polykarbonat. Disse dele skal opfylde strenge lovkrav og bevare deres egenskaber under steriliseringsforhold.

Kritiske medicinske anvendelser

| Anvendelse | Vigtige krav | Fordele |

|---|---|---|

| Kirurgiske værktøjer | Modstandsdygtighed over for sterilisering | Holdbarhed og klarhed |

| Apparater til levering af lægemidler | Kemisk modstandsdygtighed | Præcis doseringskapacitet |

| Diagnostisk udstyr | Optisk klarhed | Præcise aflæsninger |

| Medicinske boliger | Modstandsdygtighed over for slag | Beskyttelse af følsomme komponenter |

Elektronik og forbrugerudstyr

Beskyttelse og skærmkomponenter

Elektronikindustrien bruger polykarbonat til:

- Smartphone-etuier

- Kabinetter til bærbare computere

- Skærmbeskyttelse

- LED-lysdæksler

- Skærmpaneler

Strukturelle anvendelser

- Interne rammer

- Kabinetter til stik

- Kredsløbsstøtter

- Komponenter til kølesystemet

Byggeri og arkitektur

Byggebranchen værdsætter polykarbonat for dets kombination af styrke og æstetik:

Bygningsapplikationer

- Ovenlysvinduer

- Drivhus-paneler

- Lydbarrierer

- Sikkerhedsruder

- Tagdækningssystemer

Luft- og rumfart og forsvar

I rumfartsapplikationer giver polykarbonatkomponenter:

Komponenter til fly

- Vinduer i kabinen

- Indvendige paneler

- Dæksler til instrumenter

- Lysarmaturer

- Låger til opbevaringsbeholdere

Sikkerhed og sikkerhedsudstyr

Sikkerhedssektoren er afhængig af polykarbonat til:

Beskyttelsesudstyr

| Anvendelse | Primær funktion | Vigtige funktioner |

|---|---|---|

| Oprørsskjolde | Beskyttelse af personale | Modstandsdygtighed over for slag |

| Sikkerhedsbriller | Beskyttelse af øjnene | Optisk klarhed |

| Beskyttende barrierer | Facilitetens sikkerhed | Modstandsdygtighed over for kugler |

| Ansigtsskærme | Personlig sikkerhed | Letvægtsdesign |

Industrielt udstyr og maskiner

Hos PTSMAKE fremstiller vi regelmæssigt polykarbonatkomponenter til industrielle anvendelser:

Maskinkomponenter

- Sikkerhedsafskærmninger

- Dæksler til kontrolpanel

- Inspektionsvinduer

- Hus til udstyr

- Beskyttende skjolde

Procesudstyr

- Beholdere til kemisk forarbejdning

- Briller til synet

- Flow-indikatorer

- Filterhuse

- Visning af porte

Videnskabeligt udstyr og forskningsudstyr

Forskningssektoren bruger polykarbonat i:

Laboratorieudstyr

- Reagensglas

- Petriskåle

- Dæksler til instrumenter

- Opbevaringsbeholdere

- Sikkerhedsskærme

Sport og fritid

Sportsudstyrsindustrien inkorporerer polykarbonat i:

Sportsudstyr

- Beskyttelsesudstyr

- Visirer til hjelme

- Svømmebriller

- Skibriller

- Cykelkomponenter

Baseret på min erfaring hos PTSMAKE har jeg bemærket en stigende tendens til at anvende polykarbonat på tværs af disse industrier. Materialets alsidighed og egenskaber gør det til et ideelt valg til krævende anvendelser. Vi samarbejder løbende med vores kunder om at optimere deres design af polykarbonatkomponenter og sikre, at de opfylder specifikke branchekrav, samtidig med at de er omkostningseffektive.

Den voksende vægt på bæredygtighed har også påvirket brugen af polycarbonat. Mange industrier foretrækker nu genanvendelige polycarbonatkvaliteter, der er i overensstemmelse med målene for miljøansvar. Hos PTSMAKE vejleder vi vores kunder i at vælge passende polykarbonatkvaliteter, der afbalancerer krav til ydeevne med miljøhensyn.

Efterhånden som produktionsteknologierne udvikler sig, ser vi jævnligt nye anvendelser dukke op. Kombinationen af designfleksibilitet, holdbarhed og optiske egenskaber gør fortsat polykarbonat til et vigtigt materiale på tværs af forskellige industrisektorer.

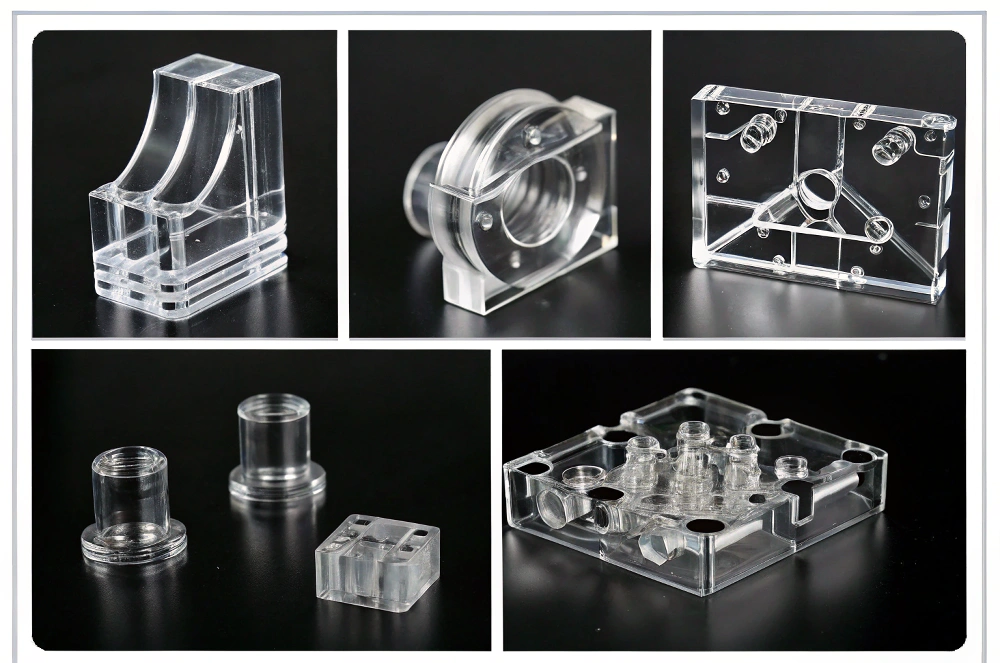

Kan polykarbonat nemt bearbejdes til præcisionsdele?

Mange ingeniører og produktdesignere kæmper med bearbejdning af polykarbonat. Materialets unikke egenskaber fører ofte til vridning, smeltning eller revnedannelse under bearbejdningsprocessen, hvilket skaber frustration og dyre produktionsforsinkelser. Disse udfordringer bliver endnu mere kritiske, når der kræves præcisionstolerancer.

Ja, polykarbonat kan godt bearbejdes til præcisionsdele, men det kræver særlig ekspertise og omhyggelig kontrol af bearbejdningsparametrene. Nøglefaktorerne omfatter korrekte skærehastigheder, passende værktøjsvalg og opretholdelse af optimal temperaturkontrol under hele processen.

Forståelse af polycarbonats bearbejdningsegenskaber

Min erfaring med at arbejde med forskellige plastmaterialer viser, at polykarbonat har unikke egenskaber under bearbejdning. Materialet udviser en Viskoelastisk opførsel10 under skæreoperationer, hvilket betyder, at det reagerer anderledes på mekanisk belastning sammenlignet med metaller eller andre plastmaterialer.

Styring af temperatur

Temperaturkontrol er afgørende, når man bearbejder polykarbonat. Her er de vigtigste overvejelser:

- Optimalt temperaturområde for skæring: 140-180°F (60-82°C)

- Maksimal tilladt temperatur: 137 °C (280 °F)

- Kølemetoder: trykluft eller vandopløselige kølemidler

Skæreparametre til forskellige operationer

Når man bearbejder polykarbonat, er de rigtige skæreparametre afgørende for at opnå præcise resultater.

| Operationstype | Hastighed (RPM) | Tilførselshastighed (IPM) | Skæredybde (tommer) |

|---|---|---|---|

| Grov fræsning | 3000-4000 | 15-20 | 0.125-0.250 |

| Færdigfræsning | 4000-5000 | 10-15 | 0.020-0.050 |

| Boring | 2000-3000 | 5-10 | N/A |

| Drejning | 800-1200 | 8-12 | 0.050-0.100 |

Valg af værktøj og geometri

Det rigtige værktøj gør en betydelig forskel for succes med polykarbonatbearbejdning. Hos PTSMAKE har vi fundet ud af, at disse værktøjsegenskaber fungerer bedst:

Anbefalede værktøjsgeometrier

- Hældningsvinkel: 0-10 grader positiv

- Aflastningsvinkel: 10-15 grader

- Helix-vinkel: 30-35 grader

- Værktøjsmateriale: Hårdmetal eller højhastighedsstål med polerede overflader

Optimering af overfladefinish

For at opnå en fremragende overfladefinish skal man være opmærksom på flere faktorer:

Kritiske parametre for overfladekvalitet

- Vedligeholdelse af værktøjets skarphed

- Korrekt evakuering af spåner

- Konsekvent skærehastighed

- Korrekt anvendelse af kølemiddel

Fælles udfordringer og løsninger

Håndtering af materialestress

Polykarbonat kan udvikle indre spændinger under bearbejdning. For at minimere dette:

- Brug gradvise nedskæringsmetoder

- Implementer korrekt fastspænding af arbejdsemnet

- Giv mulighed for stressaflastning mellem operationer

- Overvej udglødning før sidste finish

Dimensionel stabilitet

For at opretholde stramme tolerancer:

- Tag højde for materialets varmeudvidelse

- Brug passende fastgørelsesmetoder

- Overvåg miljøforholdene

- Implementer måling undervejs i processen

Avancerede bearbejdningsteknikker

Overvejelser om højhastighedsbearbejdning

Ved implementering af højhastighedsbearbejdning til polykarbonat:

- Brug afbalancerede værktøjsenheder

- Oprethold en stabil maskinopsætning

- Optimering af chipbelastning

- Overvåg værktøjsslid nøje

Applikationer til mikrobearbejdning

Til præcise mikrofunktioner:

- Vælg ultrafinkornede hårdmetalværktøjer

- Brug højfrekvente spindler

- Implementer præcis bevægelseskontrol

- Oprethold ensartede skæreforhold

Foranstaltninger til kvalitetskontrol

For at sikre ensartet kvalitet i polykarbonatbearbejdningen:

Inspektionsmetoder

- Verifikation af koordinatmålemaskine (CMM)

- Målinger med optisk komparator

- Test af overfladeruhed

- Overvågning af dimensionsstabilitet

Miljømæssige overvejelser

Kontrol af temperatur og luftfugtighed

Det er afgørende at opretholde stabile miljøforhold:

- Værkstedstemperatur: 20-22 °C (68-72 °F)

- Relativ luftfugtighed: 45-55%

- Betingelser for opbevaring af materialer

- Akklimatiseringsperiode før bearbejdning

Hos PTSMAKE har vi udviklet omfattende processer til bearbejdning af polykarbonat, der sikrer ensartet kvalitet og præcision. Vores klimakontrollerede faciliteter og erfarne teknikere arbejder sammen om at levere enestående resultater til vores kunders mest krævende applikationer.

Oversigt over bedste praksis

- Vedligehold skarpe skæreværktøjer

- Kontroller skæretemperaturer

- Brug passende hastigheder og fremføringer

- Implementer korrekt fastgørelse

- Overvåg miljøforholdene

- Regelmæssig vedligeholdelse af værktøj og maskiner

- Kvalitetskontrol gennem hele processen

Ved at være omhyggelig med disse faktorer og korrekt implementering af bearbejdningsstrategier kan polykarbonat bearbejdes effektivt til at skabe dele med høj præcision. Nøglen ligger i at forstå materialets egenskaber og tilpasse bearbejdningsparametrene i overensstemmelse hermed.

Hvordan sammenligner polycarbonat sig med ABS i forhold til pris og holdbarhed?

Producenter kæmper ofte, når de skal vælge mellem polykarbonat og ABS til deres projekter. Beslutningen bliver endnu mere udfordrende, når man tænker på, at begge materialer har unikke fordele, og hvis man vælger forkert, kan det føre til forsinkelser i projektet, øgede omkostninger eller produktfejl.

Baseret på min produktionserfaring koster polykarbonat generelt 20-30% mere end ABS, men giver overlegen slagfasthed og holdbarhed. Mens ABS giver god styrke til en lavere pris, udmærker polykarbonat sig i applikationer, der kræver exceptionel hårdhed og gennemsigtighed.

Analyse af omkostninger: Nedbrydning af tallene

Når man vurderer materialeomkostninger, er det vigtigt at overveje både råvarepriser og langsigtet værdi. Hos PTSMAKE har vi observeret ensartede prismønstre mellem disse materialer:

Sammenligning af råvareomkostninger

| Materiale | Gennemsnitlige omkostninger ($/lb) | Procesvanskeligheder | Minimum ordreantal |

|---|---|---|---|

| Polykarbonat | 2.50 - 3.50 | Moderat | 100 kg |

| ABS | 1.80 - 2.50 | Lav | 50 kg |

Faktorer for samlede produktionsomkostninger

Den faktiske omkostningsforskel går ud over råvarepriserne. Analyse af formflow11 viser, at polykarbonat kræver højere forarbejdningstemperaturer og mere præcis kontrol, hvilket kan øge produktionsomkostningerne. Her er, hvad der påvirker de samlede omkostninger:

- Krav til forarbejdningstemperatur

- Variationer i cyklustid

- Slitage på udstyr

- Behov for sekundære operationer

- Forskelle i skrotningsgrad

Sammenligning af holdbarhed

Modstandsdygtighed over for slag

Polykarbonat har en enestående slagfasthed, typisk 15-20 gange højere end ABS. Det gør det ideelt til:

- Beskyttelsesudstyr

- Industrielle huse

- Komponenter til biler

- Anvendelser med høj belastning

Temperatur og ydeevne

Begge materialers temperaturbestandighed varierer betydeligt:

| Ejendom | Polykarbonat | ABS |

|---|---|---|

| Varmeafbøjningstemperatur | 132 °C (270 °F) | 88°C (190°F) |

| Ydeevne ved lave temperaturer | -40°F (-40°C) | 32°F (0°C) |

| Kontinuerlig driftstemperatur | 116°C (240°F) | 80 °C (176 °F) |

Egenskaber for kemisk resistens

Miljømæssige faktorer

Begge materialer reagerer forskelligt på miljøforhold:

Polykarbonat:

- Fremragende modstandsdygtighed over for syrer

- Dårlig modstandsdygtighed over for alkalier

- Moderat UV-bestandighed

- God vejrbestandighed

ABS:

- God modstandsdygtighed over for svage syrer

- Dårlig UV-bestandighed

- Begrænset holdbarhed udendørs

- Bedre kemisk modstandsdygtighed over for visse opløsningsmidler

Applikationsspecifikke overvejelser

Bedste anvendelser for polykarbonat

Gennem mit arbejde hos PTSMAKE har jeg fundet ud af, at polykarbonat udmærker sig:

- Kabinetter til medicinsk udstyr

- Sikkerhedsbriller og ansigtsskærme

- LED-belysningskomponenter

- Stærke elektroniske kabinetter

Optimale anvendelsesmuligheder for ABS

ABS viser sig at være mere velegnet til:

- Kabinetter til forbrugerelektronik

- Indvendige komponenter til biler

- Legetøj og fritidsprodukter

- Dele til indendørs apparater

Overvejelser om fremstilling

Krav til behandling

Når man fremstiller disse materialer, er der flere faktorer, man skal være opmærksom på:

| Bearbejdningsfaktor | Polykarbonat | ABS |

|---|---|---|

| Tørretid | 4-6 timer | 2-4 timer |

| Formens temperatur | 180-200°F | 120-160°F |

| Smeltetemperatur | 540-600°F | 440-500°F |

Fleksibilitet i designet

Begge materialer har unikke designfordele:

Polykarbonat:

- Fremragende gengivelse af detaljer

- God til applikationer med tynde vægge

- Overlegne muligheder for gennemsigtighed

- Bedre flow i komplekse forme

ABS:

- Nemmere at male og dekorere

- Bedre overfladefinish

- Flere farvemuligheder

- Enklere behandlingsparametre

Vurdering af langsigtet værdi

Når du overvejer langsigtet værdi, skal du tage højde for det:

- Udskiftningsfrekvens

- Krav til vedligeholdelse

- Overvejelser om garanti

- Tilfredshed hos slutbrugeren

Analyse af livscyklusomkostninger

| Faktor | Polykarbonat | ABS |

|---|---|---|

| Oprindelige omkostninger | Højere | Lavere |

| Omkostninger til vedligeholdelse | Lavere | Moderat |

| Forventet levetid | 8-10 år | 5-7 år |

| Udskiftningsrate | Lavere | Højere |

Aspekter af bæredygtighed

Begge materialer tilbyder forskellige genbrugs- og miljøhensyn:

Miljøpåvirkning

Polykarbonat:

- Højere energiforbrug i produktionen

- Bedre levetid reducerer behovet for udskiftning

- Kan genbruges, men kræver specialiserede faciliteter

ABS:

- Lavere energibehov i produktionen

- Bredt genanvendelig

- Kortere levetid kan føre til mere affald

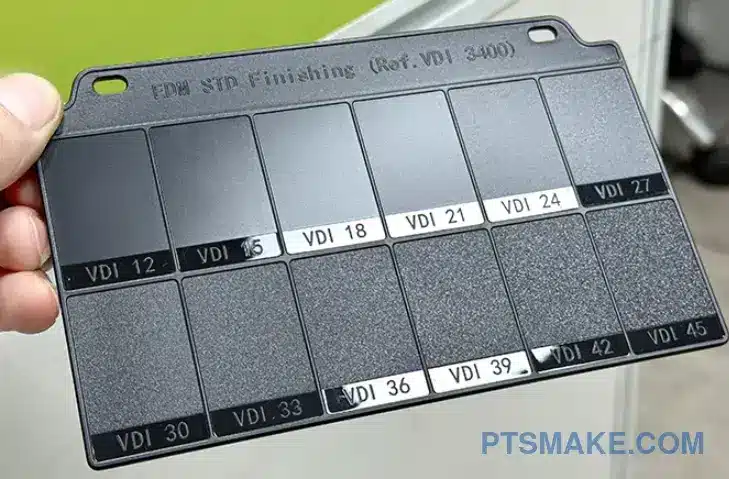

Hvilke muligheder er der for overfladebehandling af polykarbonatdele?

Det kan være en udfordring at opnå den perfekte overfladefinish på polykarbonatdele. Mange producenter kæmper med inkonsekvente resultater, hvilket fører til afviste dele og dyrt omarbejde. Jeg har set projekter blive forsinket, fordi teams ikke kunne opnå de ønskede æstetiske eller funktionelle krav til deres polykarbonatkomponenter.

Overfladebehandling af polykarbonatdele giver flere muligheder, herunder mekanisk polering, damppolering, belægningsapplikationer og teksturering. Hver metode tjener specifikke formål, fra at forbedre æstetikken til at forbedre funktionaliteten, og valget afhænger af emnets krav til slutbrug.

Forståelse af mekaniske poleringsmetoder

Mekanisk polering er stadig en af de mest pålidelige måder at forbedre polykarbonatoverflader på. Denne proces involverer brug af gradvist finere slibemidler for at opnå den ønskede finish. Hos PTSMAKE har vi forfinet vores mekaniske poleringsteknikker til at levere ensartede resultater.

Buffeproces i flere trin

Poleringsprocessen følger typisk disse faser:

- Grov polering med grove forbindelser

- Medium polering for glathed

- Afsluttende polering for højglans

Vi har fundet ud af, at korrekt hastighed og tryk på polerskiven er afgørende for at undgå varmeskader på polykarbonatoverfladen.

Kemiske og dampbaserede poleringsteknikker

Diklormetan12 Damppolering er blevet stadig mere populært til at opnå glaslignende finish på polykarbonatdele. Denne proces blødgør kortvarigt overfladen, så den kan udjævne sig selv og skabe en ekstremt glat finish.

Sikkerhedsovervejelser for kemiske processer

Sikkerhed er fortsat vores højeste prioritet, når vi udfører kemisk polering:

| Sikkerhedsforanstaltning | Formål | Implementering |

|---|---|---|

| Ventilationssystemer | Fjern skadelige dampe | Dedikerede poleringskamre |

| Personlig beskyttelse | Operatørens sikkerhed | Helmasker og beskyttelsestøj |

| Proceskontrol | Oprethold konsistensen | Automatiseret tids- og temperaturovervågning |

Anvendelser af belægning

Overfladebelægninger kan forbedre polykarbonats egenskaber betydeligt:

Hårde belægninger

Disse giver:

- Forbedret modstandsdygtighed over for ridser

- UV-beskyttelse

- Forbedret kemisk modstandsdygtighed

Specialiserede belægninger

Moderne belægningsmuligheder omfatter:

- Antidug-behandlinger

- Antistatiske belægninger

- Hydrofobe lag

Løsninger til teksturering

Overfladestrukturering giver både funktionelle og æstetiske fordele:

Kemisk teksturering

Denne proces skaber:

- Ensartede mønstre

- Kontrolleret dybde

- Gentagelige resultater

Mekanisk teksturering

Fordelene omfatter:

- Brugerdefinerede mønstre

- Variable dybder

- Fremragende slidstyrke

Overvejelser om efterbehandling

Flere faktorer påvirker valget af efterbehandlingsmetode:

Miljømæssige faktorer

- Krav til temperaturbestandighed

- Niveauer af UV-eksponering

- Risici ved kemisk eksponering

Analyse af omkostninger

| Efterbehandlingsmetode | Oprindelige omkostninger | Vedligeholdelse | Holdbarhed |

|---|---|---|---|

| Mekanisk polering | Medium | Lav | Høj |

| Vapor Polish | Høj | Medium | Medium |

| Belægninger | Høj | Lav | Meget høj |

| Teksturering | Medium | Lav | Høj |

Foranstaltninger til kvalitetskontrol

For at sikre ensartede resultater implementerer vi:

Protokoller til overfladetest

- Måling af glans

- Test af ruhed

- Verifikation af vedhæftning

- Kontrol af slagfasthed

Standarder for visuel inspektion

Vi opretholder en streng kvalitetskontrol:

- Evaluering af lyskabine

- Digital kortlægning af overflader

- Sammenlign med masterprøver

Branchespecifikke applikationer

Forskellige industrier kræver forskellige overfladebehandlinger:

Medicinsk industri

- Højglans for nem rengøring

- Anti-mikrobielle belægninger

- Kemisk modstandsdygtighed

Anvendelser i biler

- Vejrbestandige overflader

- UV-stabile belægninger

- Ridsefaste overflader

Forbrugerelektronik

- Fingeraftryksresistente belægninger

- Dekorative overflader

- Slagfaste overflader

Overvejelser om miljøpåvirkning

Bæredygtige efterbehandlingsmuligheder omfatter:

- Vandbaserede belægninger

- VOC-frie processer

- Genanvendelige materialer

- Energieffektive metoder

Vedligeholdelse og pleje

Korrekt vedligeholdelse sikrer langvarige resultater:

Retningslinjer for rengøring

- Brug passende rengøringsmidler

- Undgå skrappe kemikalier

- Regelmæssige vedligeholdelsesplaner

Reparationsprocedurer

- Fjernelse af mindre ridser

- Teknikker til opfriskning

- Restaureringsmetoder

Fremtidige tendenser inden for overfladebehandling

Branchen fortsætter med at udvikle sig:

- Udvikling af intelligente belægninger

- Anvendelser af nanoteknologi

- Automatiserede efterbehandlingssystemer

- Miljøvenlige løsninger

Gennem min erfaring hos PTSMAKE har jeg set overfladebehandlingsindustrien forandre sig markant. Vi fortsætter med at investere i nye teknologier og processer for at give vores kunder de bedst mulige løsninger til deres polykarbonatdele. Uanset om du har brug for højglansfinish til medicinsk udstyr eller strukturerede overflader til bilkomponenter, hjælper det at forstå disse muligheder med at træffe informerede beslutninger til dine specifikke applikationskrav.

Lær om den kemiske struktur, der giver polykarbonat sin unikke styrke og fleksibilitet. ↩

Lær om de unikke udfordringer, som polykarbonats krystallinske struktur giver for genbrugseffektiviteten. ↩

Få mere at vide om PEEK's unikke struktur, der giver bedre ydeevne i forskellige anvendelser. ↩

Lær om fotonedbrydningseffekter på polykarbonat for at forbedre materialevalg og produktlevetid. ↩

Opdag, hvordan trækstyrke påvirker materialets ydeevne og sikkerhed i forskellige anvendelser. ↩

Lær, hvordan molekylære strukturer påvirker materialeegenskaber, og optimer dine projektvalg. ↩

Lær om termoplastiske polymerer og deres fordele i brilleproduktion for holdbarhed og sikkerhed. ↩

Lær, hvordan termisk krystallisering forbedrer polykarbonats styrke under høje temperaturer. ↩

Lær, hvordan biokompatible materialer forbedrer medicinsk udstyrs sikkerhed og ydeevne for bedre patientresultater. ↩

Lær, hvordan viskoelastisk adfærd påvirker bearbejdningen, så du kan forbedre præcisionen og reducere produktionsproblemer. ↩

Lær om optimering af plastproduktion med henblik på effektivitet og kvalitet. ↩

Lær om dens rolle i at opnå ultraglatte overflader til polykarbonatkomponenter. ↩