Hvis man vælger den forkerte nylon til sprøjtestøbning, kan det føre til dyre produktionsfejl og dårlig produktydelse. Jeg har set mange virksomheder kæmpe med skæve dele, inkonsekvent kvalitet og for tidlige produktfejl, simpelthen fordi de valgte en uhensigtsmæssig nylonkvalitet.

Til sprøjtestøbning er Nylon 6/6 (PA66) generelt det bedste valg på grund af dets fremragende balance mellem mekanisk styrke, varmebestandighed og bearbejdelighed. Det giver overlegen slidstyrke og opretholder dimensionsstabilitet under forskellige forhold.

Jeg ved, at det kan være overvældende at vælge den rigtige nylontype med så mange muligheder. Lad mig guide dig gennem de vigtigste faktorer, du skal overveje, når du vælger nylon til dit sprøjtestøbeprojekt. Vi vil udforske forskellige nylonkvaliteter, deres specifikke egenskaber og anvendelser i den virkelige verden for at hjælpe dig med at træffe en informeret beslutning.

Hvad er forskellen mellem Nylon 46 og Nylon 66?

Når man fremstiller præcisionsdele, kan det være forvirrende og dyrt at vælge mellem Nylon 46 og Nylon 66. Mange ingeniører og produktdesignere kæmper med denne beslutning, især når det drejer sig om krav til høj ydeevne. Hvis man træffer det forkerte valg, kan det føre til delfejl, produktionsforsinkelser og betydelige økonomiske tab.

Den største forskel mellem Nylon 46 og Nylon 66 ligger i deres kemiske struktur og egenskaber. Nylon 46 giver overlegen varmebestandighed og mekanisk styrke, mens Nylon 66 giver bedre bearbejdelighed og omkostningseffektivitet. Hver type tjener specifikke formål baseret på disse forskellige egenskaber.

Kemisk struktur og sammensætning

Den grundlæggende forskel mellem disse to materialer starter med deres molekylære sammensætning. Nylon 46 indeholder 4 kulstofatomer i sin diaminkomponent og 6 kulstofatomer i sin diacidkomponent. Det giver en mere kompakt og stiv molekylær struktur, som resulterer i øget termisk stabilitet. Hos PTSMAKE har jeg observeret, at forståelsen af disse molekylære arrangementer1 er afgørende for at optimere sprøjtestøbningsparametre.

Sammenligning af temperatur og ydeevne

Varmebestandighed

Nylon 46 har en overlegen varmebestandighed sammenlignet med Nylon 66:

| Ejendom | Nylon 46 | Nylon 66 |

|---|---|---|

| Smeltepunkt | 295°C | 260°C |

| Varmeafbøjningstemperatur | 280°C | 250°C |

| Kontinuerlig driftstemperatur | 200°C | 180°C |

Opførsel ved kolde temperaturer

Begge materialer har forskellige egenskaber ved lave temperaturer:

| Ejendom | Nylon 46 | Nylon 66 |

|---|---|---|

| Glasovergangstemperatur | 80°C | 50°C |

| Slagstyrke ved lave temperaturer | Moderat | Bedre |

Mekaniske egenskaber

Styrke og stivhed

Begge materialer har fremragende mekaniske egenskaber, men med tydelige forskelle:

| Ejendom | Nylon 46 | Nylon 66 |

|---|---|---|

| Trækstyrke | 95 MPa | 85 MPa |

| Bøjningsmodul | 3200 MPa | 3000 MPa |

| Slagstyrke | 5,5 kJ/m² | 6,0 kJ/m² |

Overvejelser om behandling

Min erfaring hos PTSMAKE er, at korrekt behandling er afgørende for begge materialer. Her er, hvad du skal vide:

Krav til tørring

- Nylon 46: Kræver grundig tørring ved 100°C i 4-6 timer

- Nylon 66: Skal tørres ved 80°C i 2-4 timer

Parametre for sprøjtestøbning

| Parameter | Nylon 46 | Nylon 66 |

|---|---|---|

| Smeltetemperatur | 310-330°C | 280-300°C |

| Formens temperatur | 80-120°C | 70-90°C |

| Indsprøjtningstryk | Højere | Moderat |

Overvejelser om omkostninger og tilgængelighed

En afgørende faktor i materialevalget er omkostningseffektivitet:

- Nylon 46: Generelt 30-40% dyrere

- Nylon 66: Mere tilgængelig og omkostningseffektiv

Anvendelsesområder

Nylon 46 Bedste anvendelser

- Bilkomponenter til høje temperaturer

- Industrielle tandhjul

- Elektriske stik i barske miljøer

- Højtydende lejer

Nylon 66 Bedste anvendelser

- Standarddele til biler

- Forbrugerelektronik

- Generelle mekaniske komponenter

- Elektriske huse

Miljøpåvirkning og bæredygtighed

Begge materialer har forskellige miljøhensyn:

| Aspekt | Nylon 46 | Nylon 66 |

|---|---|---|

| Genanvendelighed | God | Fremragende |

| Energiforbrug i produktionen | Højere | Moderat |

| CO2-fodaftryk | Større | Mindre |

Almindelige problemer og løsninger

Gennem min erfaring med sprøjtestøbning af nylon er jeg stødt på og har løst forskellige udfordringer:

Fugt-relaterede problemer

- Korrekt tørring er afgørende for begge materialer

- Nylon 46 er mere følsom over for fugt

- Brug affugtningstørrere for at opnå de bedste resultater

Kontrol af forvridning

- Optimer køletid og -temperatur

- Brug passende placeringer af porte

- Overvej ensartethed i vægtykkelsen

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolprocedurer:

Krav til testning

| Testtype | Nylon 46 | Nylon 66 |

|---|---|---|

| Fugtindhold | <0,1% | <0,2% |

| Dimensionel stabilitet | ±0,1% | ±0,2% |

| Overfladekvalitet | Høj | Standard |

Valget mellem Nylon 46 og Nylon 66 afhænger af de specifikke krav til anvendelsen. Mens Nylon 46 udmærker sig i højtemperatur- og højtydende anvendelser, er Nylon 66 stadig det mere praktiske valg til almindelig brug. At forstå disse forskelle hjælper med at træffe informerede beslutninger til dine produktionsbehov.

Kan nylon 12 sprøjtestøbes?

Jeg hører ofte fra ingeniører, som er usikre på, om de kan bruge Nylon 12 til sprøjtestøbning. De bekymrer sig om forarbejdningsvanskeligheder, skævheder og fugtfølsomhed, som kan påvirke deres endelige produktkvalitet.

Ja, Nylon 12 kan sprøjtestøbes effektivt. Det har fremragende mekaniske egenskaber, god kemisk resistens og lav fugtabsorption sammenlignet med andre nylonkvaliteter. Med de rette behandlingsparametre og materialehåndtering producerer det sprøjtestøbte dele af høj kvalitet.

Vigtige forarbejdningsparametre til sprøjtestøbning af nylon 12

Når man arbejder med Nylon 12, er korrekt behandling afgørende for at opnå optimale resultater. Materialet kræver specifikke krystallisering2 betingelser for at udvikle sine fulde mekaniske egenskaber. Baseret på min erfaring hos PTSMAKE er her de kritiske parametre, vi overvåger:

Krav til temperaturkontrol

| Parameter | Anbefalet rækkevidde |

|---|---|

| Smeltetemperatur | 230-270°C |

| Formens temperatur | 60-90°C |

| Tørretemperatur | 80°C |

| Tørretid | 4-6 timer |

Indstillinger for indsprøjtningstryk og -hastighed

Succesen med sprøjtestøbning af Nylon 12 afhænger i høj grad af korrekt trykstyring:

| Procesfase | Trykområde (MPa) |

|---|---|

| Indsprøjtningstryk | 80-120 |

| Holdetryk | 60-90 |

| Modtryk | 3-5 |

Forberedelse og håndtering af materialer

Korrekt materialeforberedelse er afgørende for en vellykket sprøjtestøbning af Nylon 12. Jeg har fundet ud af, at disse fremgangsmåder er afgørende:

Krav til fortørring

- Tør altid materialet før bearbejdning

- Hold fugtindholdet under 0,1%

- Brug affugtende tørretumblere

- Opbevares i lukkede beholdere

Opbevaring af materialer

- Opbevares i fugtbestandig emballage

- Oprethold et kontrolleret miljø

- Overvåg luftfugtigheden

- Brug først-ind-først-ud-lagersystem

Designovervejelser for dele af nylon 12

Retningslinjer for vægtykkelse

Overvej disse designparametre for at opnå optimal delkvalitet:

| Funktion | Anbefalet rækkevidde |

|---|---|

| Minimum vægtykkelse | 0,8-1,0 mm |

| Maksimal vægtykkelse | 3,0-4,0 mm |

| Ribbens tykkelse | 50-75% af væg |

Udkast til vinkler og overfladefinish

Den rigtige udtræksvinkel sikrer nem udstødning af emnerne:

| Overfladetype | Minimum trækvinkel |

|---|---|

| Teksturerede overflader | 2-3° |

| Glatte overflader | 0.5-1° |

Almindelige anvendelser og brancher

Nylon 12's unikke egenskaber gør det velegnet til mange forskellige anvendelser:

Bilindustrien

- Brændstofsystemets komponenter

- Dele under motorhjelmen

- Elektriske stik

- Kabelbindere og fastgørelseselementer

Industrielle anvendelser

- Pneumatiske slanger

- Udstyr til kemisk forarbejdning

- Lejebure

- Slidplader

Forbrugerprodukter

- Sportsudstyr

- Kabinetter til elværktøj

- Komponenter til udendørs møbler

- Kabinetter til elektroniske enheder

Fejlfinding af almindelige problemer

I mine år hos PTSMAKE er jeg stødt på og har løst forskellige udfordringer med at støbe Nylon 12:

Løsninger til overfladefejl

| Udgave | Løsning |

|---|---|

| Vaskemærker | Juster køletid og holdetryk |

| Flow-linjer | Øg smeltetemperaturen og indsprøjtningshastigheden |

| Brændende | Sænk smeltetemperaturen og øg udluftningen |

Dimensionelle spørgsmål

For at opretholde stramme tolerancer:

- Overvåg formens temperaturkonsistens

- Juster holdetryk og -tid

- Kontrollér materialets tørrebetingelser

- Tjek for korrekt placering af låger

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi en omfattende kvalitetskontrol:

Test undervejs i processen

- Verifikation af dimensioner

- Visuel inspektion

- Kontrol af vægt

- Overvågning af fugtindhold

Test af sidste del

- Slagstyrke

- Trækstyrkeegenskaber

- Kemisk modstandsdygtighed

- Miljømæssig stresstestning

Overvejelser om omkostninger

Når du vurderer Nylon 12 til dit projekt, skal du overveje:

Materialeomkostninger

- Højere end standard nyloner

- Mængdepriser er tilgængelige

- Valg af kvalitet påvirker omkostningerne

Omkostninger til forarbejdning

- Krav til udstyr

- Optimering af cyklustid

- Krav til arbejdskraft

- Foranstaltninger til kvalitetskontrol

Overvejelser om værktøj

- Slidstærkt værktøjsstål påkrævet

- Korrekt udluftning er afgørende

- Varmkanalsystemer anbefales

Hos PTSMAKE har vi optimeret vores Nylon 12-sprøjtestøbningsprocesser, så vi kan tilbyde konkurrencedygtige priser og samtidig opretholde høje kvalitetsstandarder. Vores ekspertise inden for materialehåndtering, forarbejdning og kvalitetskontrol sikrer ensartede resultater for vores kunders mest krævende applikationer.

Hvad er forskellen mellem støbt nylon og nylon 66?

Mange ingeniører og designere har svært ved at vælge mellem støbt nylon og nylon 66 til deres projekter. Med lignende navne og egenskaber fører forvirringen ofte til dyre fejl i materialevalget og projektforsinkelser.

Den største forskel ligger i deres fremstillingsprocesser og egenskaber. Støbt nylon fremstilles ved anionpolymerisation og støbning, mens Nylon 66 fremstilles ved kondensationspolymerisation og sprøjtestøbning. Støbt nylon giver typisk bedre slidstyrke og bearbejdelighed, mens Nylon 66 giver højere styrke og varmebestandighed.

Forskelle i fremstillingsprocessen

Fremstillingsprocessen har stor indflydelse på disse materialers endelige egenskaber. Hos PTSMAKE har jeg observeret, hvordan disse forskellige processer skaber unikke egenskaber i hvert materiale.

Produktion af støbt nylon

Støbt nylon gennemgår anionisk polymerisation3 i et kontrolleret miljø. Processen involverer:

- Fremstilling af monomer

- Tilsætning af katalysator

- Støbning i forme

- Kontrolleret hærdning

- Efterbehandling

Produktion af nylon 66

Produktionen af Nylon 66 følger en anden vej:

- Kondensationspolymerisation

- Dannelse af pellets

- Tørring

- Sprøjtestøbning

- Sidste finish

Sammenligning af fysiske egenskaber

At forstå de fysiske egenskaber hjælper med at træffe informerede materialevalg. Her er en detaljeret sammenligning:

| Ejendom | Støbt nylon | Nylon 66 |

|---|---|---|

| Trækstyrke | 75-85 MPa | 85-90 MPa |

| Smeltepunkt | 215°C | 255°C |

| Absorption af vand | 6-7% | 8-8.5% |

| Modstandsdygtighed over for slid | Fremragende | God |

| Slagstyrke | Høj | Moderat |

| Kemisk modstandsdygtighed | Meget god | God |

Fordele ved anvendelse

Fordele ved støbt nylon

- Overlegen slidstyrke

- Bedre bearbejdelighed

- Lavere fugtabsorption

- Fremragende slagfasthed

- God dimensionsstabilitet

Jeg har set Cast Nylon udmærke sig i applikationer som f.eks:

- Kraftige lejer

- Slidplader

- Tandhjul

- Komponenter til materialehåndtering

Fordele ved nylon 66

- Højere varmebestandighed

- Bedre forhold mellem styrke og vægt

- Mere omkostningseffektiv til produktion af store mængder

- Fremragende modstandsdygtighed over for træthed

Branchespecifikke applikationer

Bilindustrien

Støbt nylon og nylon 66 tjener forskellige formål i bilindustrien:

Støbt nylon: Primært brugt til:

- Lejebøsninger

- Brug puder

- Guideblokke

- Buffer-komponenter

Nylon 66: Findes ofte i:

- Motorkomponenter

- Elektriske stik

- Strukturelle dele

- Anvendelser under motorhjelmen

Industrielt udstyr

Begge materialer spiller en afgørende rolle i industrielt udstyr:

Anvendelser af støbt nylon

- Transportbåndets komponenter

- Glidende elementer

- Kædeføringer

- Ruller og hjul

Nylon 66 Anvendelser

- Gear og tandhjul

- Husets komponenter

- Elektriske isolatorer

- Strukturelle understøtninger

Overvejelser om omkostninger

Når du vurderer disse materialer, skal du overveje:

Omkostninger til råmaterialer

- Støbt nylon: Højere startomkostninger

- Nylon 66: Mere økonomisk til store mængder

Procesomkostninger

- Støbt nylon: Højere bearbejdningsomkostninger

- Nylon 66: Lavere forarbejdningsomkostninger med sprøjtestøbning

Livscyklusomkostninger

- Støbt nylon: Lavere udskiftningsfrekvens

- Nylon 66: Kan kræve hyppigere udskiftning i forbindelse med slid

Miljøpåvirkning

Begge materialer har forskellige miljøhensyn:

Støbt nylon

- Lavere energiforbrug under produktionen

- Bedre genanvendelighed

- Længere levetid reducerer udskiftningsfrekvensen

Nylon 66

- Mere energiintensiv produktion

- Etablerede genbrugsprocesser

- Højere produktionseffektivitet

Hos PTSMAKE hjælper vi kunderne med at navigere i disse forskelle for at vælge det optimale materiale til deres specifikke applikationer. Vores ekspertise inden for sprøjtestøbning og bearbejdning af nylon sikrer, at uanset om du vælger Cast Nylon eller Nylon 66, får du dele af høj kvalitet, der lever op til dine specifikationer.

Foranstaltninger til kvalitetskontrol

For at sikre ensartet kvalitet implementerer vi:

Test af materialer

- Kontrol af dimensionel nøjagtighed

- Verifikation af mekaniske egenskaber

- Analyse af kemisk sammensætning

Overvågning af processer

- Temperaturkontrol

- Overvågning af tryk

- Optimering af cyklustid

Endelig inspektion

- Evaluering af overfladefinish

- Verifikation af tolerance

- Funktionel afprøvning

Denne omfattende forståelse af begge materialer gør os i stand til at give præcise anbefalinger baseret på specifikke anvendelseskrav, hvilket sikrer optimal ydeevne og omkostningseffektivitet for vores kunders projekter.

Hvad er fordelene og ulemperne ved Nylon 66?

Mange ingeniører og produktdesignere kæmper med at vælge det rigtige materiale til deres sprøjtestøbeprojekter. Kompleksiteten af materialeegenskaber og deres indvirkning på det endelige produkts ydeevne kan være overvældende, især når man overvejer højtydende polymerer som Nylon 66.

Nylon 66 er en semikrystallinsk teknisk termoplast, der giver fremragende mekanisk styrke, varmebestandighed og kemisk stabilitet. Det bruges i vid udstrækning i bildele, elektriske komponenter og industrimaskiner på grund af dets afbalancerede kombination af egenskaber og omkostningseffektivitet.

Mekaniske egenskaber og ydeevne

Styrke og holdbarhed

Nylon 66 har bemærkelsesværdige mekaniske egenskaber, der gør det velegnet til krævende anvendelser. Materialet udviser høj Trækstyrke4 og fremragende slidstyrke. I min erfaring med at arbejde med forskellige produktionsprojekter hos PTSMAKE har jeg observeret, at Nylon 66-dele konsekvent bevarer deres strukturelle integritet, selv under betydelige belastningsforhold.

Temperaturbestandighed

En af de mest fremtrædende egenskaber ved Nylon 66 er dens imponerende temperaturegenskaber:

| Egenskab for temperatur | Værdiinterval |

|---|---|

| Smeltepunkt | 255-265°C |

| Varmeafbøjningstemperatur | 150-180°C |

| Kontinuerlig driftstemperatur | Op til 120 °C |

Kemiske og miljømæssige egenskaber

Kemisk modstandsdygtighed

Nylon 66 udviser enestående modstandsdygtighed over for:

- Olier og fedtstoffer

- Mange organiske opløsningsmidler

- Svage syrer og baser

- Oliebaserede produkter

Det er dog vigtigt at være opmærksom på dens sårbarhed over for stærke syrer og oxidationsmidler.

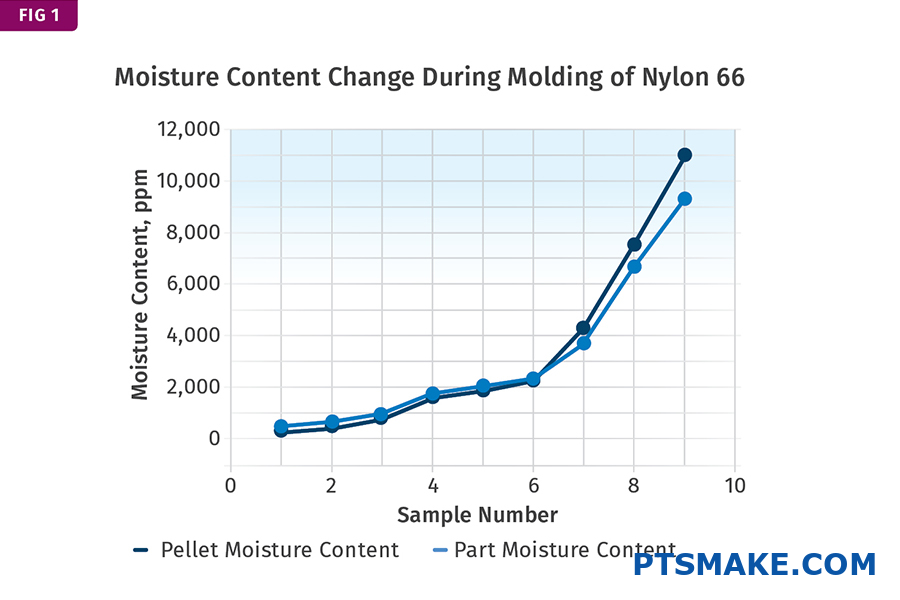

Absorption af fugt

En vigtig overvejelse, når man arbejder med Nylon 66, er dens hygroskopiske natur. Baseret på min produktionsekspertise hos PTSMAKE anbefaler jeg korrekte tørreprocedurer før forarbejdning:

| Fugtindhold | Effekt på egenskaber |

|---|---|

| <0,2% | Optimale behandlingsbetingelser |

| 0.2-0.4% | Moderat påvirkning af ejendomme |

| >0,4% | Betydelig risiko for nedbrydning |

Overvejelser om behandling

Parametre for sprøjtestøbning

For at opnå optimale resultater ved sprøjtestøbning af nylon er det afgørende, at man er meget opmærksom på forarbejdningsparametrene:

| Parameter | Anbefalet rækkevidde |

|---|---|

| Smeltetemperatur | 270-290°C |

| Formens temperatur | 80-95°C |

| Indsprøjtningstryk | 70-120 MPa |

| Modtryk | 3-7 MPa |

Overvejelser om design

Når man designer dele til sprøjtestøbning af Nylon 66, er der flere faktorer, man skal være opmærksom på:

- Ensartethed i vægtykkelse

- Tilstrækkelige trækvinkler

- Korrekt placering af lågen

- Overvejelse af svindprocenter

Kommercielle og økonomiske aspekter

Overvejelser om omkostninger

Omkostningsstrukturen for Nylon 66-applikationer omfatter:

- Materialeomkostninger (typisk højere end standardplast)

- Krav til forarbejdning

- Slitage og vedligeholdelse af udstyr

- Sekundære operationer om nødvendigt

Anvendelser på markedet

Baseret på vores erfaring hos PTSMAKE finder Nylon 66 omfattende anvendelse i:

- Komponenter til biler

- Elektriske huse

- Industrielle lejer

- Tandhjul

- Kabelbindere og fastgørelseselementer

Miljøpåvirkning og bæredygtighed

Genbrugspotentiale

Nylon 66 kan genbruges, men der er visse forhold, der skal tages i betragtning:

- Korrekt sortering og rengøring

- Potentiel forringelse af ejendom

- Begrænset antal genbrugscyklusser

- Markedets efterspørgsel efter genbrugsmateriale

Miljømæssige overvejelser

Miljøpåvirkningen fra Nylon 66 omfatter:

- Energiforbrug under produktion

- CO2-fodaftryk

- Muligheder for bortskaffelse efter endt levetid

- Potentiale for bæredygtige alternativer

Oversigt over fordele og begrænsninger

Vigtige fordele

- Overlegen mekanisk styrke

- Fremragende varmebestandighed

- God kemisk stabilitet

- Høj slidstyrke

- Alsidige behandlingsmuligheder

Bemærkelsesværdige begrænsninger

- Følsomhed over for fugt

- Højere materialeomkostninger

- Komplekse behandlingskrav

- Miljømæssige bekymringer

- Begrænsede genbrugsmuligheder

Gennem mit daglige arbejde hos PTSMAKE har jeg set, hvordan Nylon 66 fortsat er et foretrukket valg til krævende anvendelser på trods af sine udfordringer. Nøglen til succes ligger i at forstå både dets muligheder og begrænsninger, så man kan træffe kvalificerede beslutninger om materialevalg og forarbejdningsstrategier. Vores team hos PTSMAKE har specialiseret sig i at optimere sprøjtestøbningsprocesser for materialer som Nylon 66 og sikre, at vores kunder får emner af højeste kvalitet, samtidig med at de håndterer materialets specifikke krav effektivt.

Hvordan påvirker fugtindholdet kvaliteten af nylonsprøjtestøbning?

Fugtindholdet i nylonmaterialer giver producenterne store problemer. Fra delfejl og overfladefejl til reducerede mekaniske egenskaber kan ukontrollerede fugtniveauer forvandle en perfekt produktionskørsel til et dyrt mareridt.

Fugtindholdet i nylon har stor betydning for sprøjtestøbningens kvalitet, da det påvirker både materialets flydeegenskaber og de endelige emneegenskaber. Overdreven fugt forårsager nedbrydning under forarbejdningen, hvilket fører til forskellige defekter, mens korrekt fugtkontrol sikrer optimal emnekvalitet og ydeevne.

Forståelse af fugtabsorption i nylonmaterialer

Nylon er en hygroskopisk5 materiale, hvilket betyder, at det naturligt absorberer fugt fra omgivelserne. I min erfaring hos PTSMAKE har jeg observeret, at forskellige nylonkvaliteter har varierende fugtabsorberingshastigheder. Følgende tabel viser typiske fugtabsorptionshastigheder for almindelige nylontyper:

| Type nylon | Maksimal fugtabsorption (%) | Anbefalet fugtindhold (%) |

|---|---|---|

| PA6 | 9.5 | 0.1-0.2 |

| PA66 | 8.5 | 0.1-0.2 |

| PA12 | 1.6 | 0.1-0.2 |

| PA46 | 15 | 0.1-0.2 |

Fugtens indvirkning på forarbejdningsparametrene

Udfordringer med temperaturkontrol

Fugtindholdet påvirker direkte kravene til forarbejdningstemperaturen. Når der er fugt til stede, fordamper den under indsprøjtningsprocessen og skaber et indre tryk, der kan føre til forskellige defekter. Hos PTSMAKE opretholder vi strenge temperaturkontrolprotokoller for at forhindre disse problemer:

- Justering af tøndetemperatur

- Optimering af formens temperatur

- Ændringer i køletid

Viskositet og flowadfærd

Fugt påvirker i høj grad materialets flowadfærd:

- Reducerer smelteviskositeten

- Påvirker påfyldningsmønstre

- Ændrer kravene til tryk

Almindelige defekter forårsaget af fugt

Overfladefejl

- Sølvfarvede striber

- Spredningsmærker

- Blærer

- Dårlig overfladefinish

Strukturelle problemer

- Nedsat mekanisk styrke

- Dimensionel ustabilitet

- Forvridning

- Indvendige hulrum

Løsninger til fugtkontrol

Forberedelse til forbehandling

Hos PTSMAKE gennemfører vi omfattende fugtkontrolforanstaltninger:

- Opbevaring af materialer i forseglede beholdere

- Regelmæssig test af fugtindhold

- Korrekte tørreprocedurer

Tørringsparametre

Optimale tørrebetingelser for nylonmaterialer:

| Parameter | Anbefalet rækkevidde |

|---|---|

| Temperatur | 80-85°C |

| Tørretid | 4-6 timer |

| Dugpunkt | -40°C eller lavere |

| Luftstrømningshastighed | 0,8-1,0 m³/min/kg |

Kvalitetssikringsforanstaltninger

Test og verifikation

Vi anvender forskellige testmetoder for at sikre det rette fugtindhold:

- Karl Fischer-titrering

- Analyse af tab ved tørring

- Fugtanalysatorer

- Regelmæssig kvalitetskontrol under produktionen

Overvågning af processer

Kontinuerlig overvågning af:

- Procedurer for materialehåndtering

- Tørreudstyrets ydeevne

- Miljømæssige forhold

- Produktionsparametre

Bedste praksis for håndtering af fugt

Retningslinjer for opbevaring

- Brug forseglede beholdere

- Oprethold et kontrolleret miljø

- Implementer først-ind-først-ud-opgørelse

- Regelmæssig kontrol af fugtniveauet

Produktionskontrol

- Regelmæssig vedligeholdelse af udstyr

- Standard driftsprocedurer

- Træningsprogrammer for personale

- Kontrolpunkter for kvalitetskontrol

Økonomiske konsekvenser

Analyse af omkostningspåvirkning

Dårlig fugtkontrol kan føre til:

- Øgede skrotningsrater

- Forlængede produktionstider

- Højere energiforbrug

- Yderligere foranstaltninger til kvalitetskontrol

ROI af korrekt fugtstyring

Investering i korrekt udstyr og procedurer til fugtkontrol resulterer typisk i:

- Reduceret materialespild

- Forbedret produktkvalitet

- Reducerede produktionsforsinkelser

- Øget kundetilfredshed

Fremtidige tendenser inden for fugtkontrol

Teknologiske fremskridt

- Automatiserede tørresystemer

- Overvågning af fugt i realtid

- AI-drevet processtyring

- Integrerede kvalitetsstyringssystemer

Udviklingen i industrien

Branchen bevæger sig i retning af:

- Mere effektive tørringsteknologier

- Avancerede materialeformuleringer

- Forbedrede proceskontrolsystemer

- Forbedrede metoder til kvalitetssikring

Gennem vores erfaring hos PTSMAKE har vi fundet ud af, at vellykket sprøjtestøbning af nylon kræver en omfattende forståelse af fugtindholdets virkninger og implementering af passende kontrolforanstaltninger. Ved at følge disse retningslinjer og opretholde en streng kvalitetskontrol kan producenterne opnå ensartede resultater af høj kvalitet i deres nylonsprøjtestøbningsprocesser.

Hvad er de optimale forarbejdningstemperaturer til sprøjtestøbning af nylon?

Hvis man indstiller den forkerte temperatur ved sprøjtestøbning af nylon, kan det føre til dyre produktionsproblemer. Mange producenter kæmper med skæve dele, ufuldstændige fyldninger og brændte materialer, hvilket forårsager produktionsforsinkelser og kvalitetsproblemer, der påvirker deres bundlinje.

De optimale forarbejdningstemperaturer til nylonsprøjtestøbning ligger typisk mellem 238°C og 310°C, og varierer efter den specifikke nylonkvalitet. Korrekt temperaturkontrol på tværs af forskellige zoner er afgørende for at opnå dele af høj kvalitet.

Forstå temperaturzoner i sprøjtestøbning af nylon

Temperaturstyring i nylonsprøjtestøbning involverer flere zoner, der hver især tjener et bestemt formål. Den termisk gradient6 på tværs af disse zoner skal styres omhyggeligt for at sikre optimalt materialeflow og emnekvalitet. Hos PTSMAKE har vi udviklet en omfattende tilgang til temperaturstyring, der konsekvent leverer overlegne resultater.

Temperaturindstillinger for bageste zone

Den bageste zone er der, hvor træpillerne først kommer ind i løbet. Jeg anbefaler at indstille denne zone lidt lavere end den midterste zone for at sikre en gradvis opvarmning:

| Type nylon | Temperatur i bageste zone (°F) | Temperatur i bageste zone (°C) |

|---|---|---|

| Nylon 6 | 460-480 | 238-249 |

| Nylon 66 | 500-520 | 260-271 |

| Nylon 12 | 440-460 | 227-238 |

Temperaturkontrol i mellemzonen

Den midterste zone kræver højere temperaturer for at sikre en fuldstændig smeltning af materialet:

| Type nylon | Temperatur i mellemzonen (°F) | Temperatur i mellemzonen (°C) |

|---|---|---|

| Nylon 6 | 480-500 | 249-260 |

| Nylon 66 | 520-540 | 271-282 |

| Nylon 12 | 460-480 | 238-249 |

Styring af frontzone- og dysetemperatur

Frontzonen og dysetemperaturen er afgørende for, at materialet flyder ordentligt ind i formen:

Indstillinger for forreste zone

| Type nylon | Temperatur i forreste zone (°F) | Temperatur i forreste zone (°C) |

|---|---|---|

| Nylon 6 | 500-520 | 260-271 |

| Nylon 66 | 540-560 | 282-293 |

| Nylon 12 | 480-500 | 249-260 |

Overvejelser om dysetemperatur

Styring af dysetemperaturen er særlig vigtig, da det er det sidste kontaktpunkt, før materialet kommer ind i formen. Baseret på min erfaring med at arbejde med forskellige nylonkvaliteter anbefaler jeg typisk:

| Type nylon | Dysetemperatur (°F) | Dysetemperatur (°C) |

|---|---|---|

| Nylon 6 | 520-540 | 271-282 |

| Nylon 66 | 560-590 | 293-310 |

| Nylon 12 | 500-520 | 260-271 |

Optimering af formens temperatur

Formens temperatur har stor indflydelse på emnets kvalitet og cyklustid. For nylonmaterialer er korrekt styring af formtemperaturen afgørende for:

- Forebyggelse af for tidlig frysning

- Sikring af korrekt delkrystallisering

- Minimering af skævvridning

- Optimering af cyklustider

Jeg anbefaler disse temperaturområder for skimmelsvampe:

| Type nylon | Formens temperatur (°F) | Formens temperatur (°C) |

|---|---|---|

| Nylon 6 | 140-200 | 60-93 |

| Nylon 66 | 160-220 | 71-104 |

| Nylon 12 | 120-180 | 49-82 |

Kritiske faktorer, der påvirker valg af temperatur

Flere faktorer påvirker de optimale temperaturindstillinger:

Materialekvalitet og tilsætningsstoffer

- Glasfyldte nyloner kræver typisk højere temperaturer

- Slagmodificerede kvaliteter kan have brug for lavere temperaturer

- Flammehæmmende tilsætningsstoffer kan påvirke forarbejdningstemperaturen

Overvejelser om design af dele

- Variationer i vægtykkelse

- Krav til flowlængde

- Geometrisk kompleksitet

Specifikationer for udstyr

- Skruedesign og L/D-forhold

- Konfiguration af varmkanalsystem

- Kølesystemets effektivitet

Temperaturrelaterede kvalitetsproblemer og løsninger

Almindelige temperaturrelaterede problemer omfatter:

Overfladefejl

- Spredningsmærker fra for høje temperaturer

- Dårlig overfladefinish på grund af lave temperaturer

- Brændmærker fra nedbrudt materiale

Strukturelle problemer

- Ufuldstændige fyldninger på grund af utilstrækkelig temperatur

- Forvridning på grund af forkert temperaturfordeling

- Svage svejselinjer fra lave temperaturer

Bedste praksis for temperaturkontrol

At opretholde en ensartet kvalitet i sprøjtestøbning af nylon:

- Brug temperaturregulatorer af høj kvalitet

- Regelmæssig kalibrering af temperatursensorer

- Overvåg og registrer temperaturdata

- Implementer forebyggende vedligeholdelsesplaner

- Træn operatørerne i korrekt temperaturstyring

Hos PTSMAKE bruger vi avancerede temperaturovervågningssystemer og har etableret strenge kvalitetskontrolprocedurer for at sikre ensartet temperaturstyring i alle zoner.

Indvirkning på produktionseffektivitet

Korrekt temperaturkontrol påvirker direkte:

- Optimering af cyklustid

- Energiforbrug

- Levetid og vedligeholdelse af værktøj

- Konsistent delkvalitet

- Forebyggelse af materialenedbrydning

Forståelse og opretholdelse af optimale forarbejdningstemperaturer er afgørende for en vellykket sprøjtestøbning af nylon. Ved hjælp af omhyggelig temperaturstyring og -overvågning kan producenterne opnå en ensartet kvalitet på emnerne og samtidig maksimere produktionseffektiviteten.

Hvilke nylonkvaliteter egner sig bedst til sprøjtestøbning af biler?

Bilproducenter står over for store udfordringer, når de skal vælge de rigtige nylonkvaliteter til sprøjtestøbning. Det forkerte valg kan føre til delfejl, øgede produktionsomkostninger og potentielle sikkerhedsrisici. Moderne køretøjers kompleksitet og krævende krav til ydeevne gør denne beslutning endnu mere kritisk.

De mest velegnede nylonkvaliteter til sprøjtestøbning i bilindustrien er PA6 og PA66, hvor glasfiberforstærkede varianter er særligt effektive. Disse materialer har fremragende mekaniske egenskaber, varmebestandighed og kemisk stabilitet, som er nødvendige for krævende anvendelser i bilindustrien.

Forståelse af nylonkvaliteter i bilindustrien

I mit arbejde hos PTSMAKE har jeg observeret, at en vellykket produktion af dele til bilindustrien kræver en dyb forståelse af nylons egenskaber. Udvælgelsesprocessen involverer overvejelse af flere faktorer, herunder krystallisationsadfærd7 og mekaniske krav.

Primære nylonkvaliteter til bildele

PA6 og PA66 dominerer bilindustrien af flere grunde:

| Nylonkvalitet | Vigtige fordele | Typiske anvendelser |

|---|---|---|

| PA6 | Lavere omkostninger, god slagfasthed, nem forarbejdning | Luftindtagsmanifold, Hjulkapsler |

| PA66 | Højere varmebestandighed, overlegen styrke, bedre slidstyrke | Motorkomponenter, transmissionsdele |

Overvejelser om glasfiberforstærkning

Indvirkning på performance

Glasfiberforstærkning forbedrer nylons egenskaber markant:

- Øger trækstyrken med op til 300%

- Forbedrer den dimensionelle stabilitet

- Forbedrer varmeafbøjningstemperaturen

- Reducerer termisk udvidelse

Ved PTSMAKE anbefaler vi typisk 30% til 50% glasfiberindhold til de fleste anvendelser i bilindustrien, afhængigt af de specifikke krav.

Krav til temperaturbestandighed

Varmeafbøjningstemperatur (HDT)

Forskellige anvendelser i bilindustrien kræver varierende temperaturbestandighed:

| Anvendelsesområde | Påkrævet HDT | Anbefalet karakter |

|---|---|---|

| Komponenter under motorhjelmen | >200°C | PA66-GF50 |

| Udvendige pyntedele | >120°C | PA6-GF30 |

| Indvendige komponenter | >80°C | Standard PA6 |

Overvejelser om kemisk modstandsdygtighed

Autodele skal kunne modstå:

- Motorolier

- Væsker til gearkasse

- Kølevæsker

- Vejsalt

- Eksponering for brændstof

Materialevalg baseret på kemisk eksponering

| Kemisk miljø | Anbefalet karakter | Særlige overvejelser |

|---|---|---|

| Eksponering for motorolie | PA66-GF35 | Varmestabiliseret |

| Kontakt med kølevæske | PA6-GF30 | Kemisk stabiliseret |

| Brændstofsystem | PA12 | Særlig brændstofresistent kvalitet |

Slagfasthed og holdbarhed

Designovervejelser for slagfasthed

- Optimering af vægtykkelse

- Implementering af ribdesign

- Korrekt placering af lågen

- Analyse af materialeflowmønster

Analyse af omkostningseffektivitet

Når vi overvejer omkostningseffektivitet, er vi nødt til at evaluere:

- Materialeomkostninger pr. pund

- Krav til forarbejdning

- Skrotningsgrad

- Produktionsmængde

- Krav til slutbrug

Tabel til sammenligning af omkostninger

| Karakter | Relative omkostninger | Procesvanskeligheder | Præstationsniveau |

|---|---|---|---|

| PA6 | Medium | Lav | God |

| PA66 | Høj | Medium | Fremragende |

| PA6-GF30 | Mellemhøj | Medium | Meget god |

| PA66-GF50 | Meget høj | Høj | Overlegen |

Procesparametre og optimering

For optimale resultater i bilindustrien bør du overveje:

Temperaturkontrol

- Korrekt smeltetemperaturområde

- Optimering af formens temperatur

- Justering af køletid

- Styring af varmeprofiler

Fugtkontrol

Fugtkontrol er afgørende for forarbejdning af nylon:

- Krav til fortørring

- Overvågning af fugtindhold

- Opbevaringsforhold

- Kontrol af behandlingsmiljø

Kvalitetssikring og testning

Hos PTSMAKE implementerer vi omfattende testprotokoller:

- Test af mekaniske egenskaber

- Termisk analyse

- Verifikation af kemisk resistens

- Kontrol af dimensionel stabilitet

- Langtidsstudier af aldring

Miljømæssige overvejelser

Moderne bilproduktion skal tage hensyn:

- Potentiale for genanvendelse

- CO2-fodaftryk

- Bortskaffelse af udtjente produkter

- Overholdelse af lovgivningen

Metrikker for bæredygtighed

| Aspekt | PA6 | PA66 |

|---|---|---|

| Genanvendelighed | Høj | Høj |

| Energiforbrug | Medium | Høj |

| CO2-fodaftryk | Medium | Mellemhøj |

| Brug af vand | Lav | Medium |

Ved nøje at overveje disse faktorer og arbejde tæt sammen med materialeleverandører og kunder sikrer vi hos PTSMAKE det optimale valg af nylonkvalitet til hver enkelt anvendelse i bilindustrien. Denne omfattende tilgang hjælper med at opnå den perfekte balance mellem ydeevne, omkostninger og fremstillingsmuligheder.

Hvordan reducerer man cyklustiden ved sprøjtestøbning af nylon i store mængder?

Lange cyklustider i nylonsprøjtestøbningsprojekter med høj volumen kan påvirke produktionseffektiviteten og -omkostningerne betydeligt. Når producenter kæmper med lange cyklustider, fører det til overskredne deadlines, øgede produktionsomkostninger og reduceret konkurrenceevne på markedet.

For at reducere cyklustiden ved sprøjtestøbning af nylon i store mængder skal man fokusere på at optimere formens temperaturstyring, materialeforberedelse, kølesystemets design og maskinparametre. Disse justeringer kan typisk reducere cyklustiderne med 15-25%, samtidig med at emnets kvalitet opretholdes.

Strategier for temperaturstyring

Kontrol af formens temperatur

Styring af formtemperaturen er afgørende for at optimere cyklustiderne. Jeg har implementeret flere effektive tilgange hos PTSMAKE:

- Forvarmning af formen til optimal temperatur

- Brug af støbeformsmaterialer med høj ledningsevne

- Implementering af konforme kølekanaler

- Opretholdelse af ensartede temperaturzoner

Den krystalliseringstemperatur8 af nylon kræver nøje overvågning for at opnå optimale resultater. Ved hjælp af præcis temperaturstyring kan vi reducere køletiden betydeligt og samtidig sikre, at delene dannes korrekt.

Forberedelse af materiale

Korrekt materialeforberedelse har direkte indflydelse på cyklustiden:

- Fortørring af nylon til anbefalede fugtniveauer

- Opretholdelse af ensartet materialetemperatur

- Brug af tørresystemer med lukket kredsløb

- Implementering af korrekte materialehåndteringsprocedurer

Optimering af kølesystemet

Avanceret design af kølekanaler

Moderne design af kølekanaler har stor betydning for reduktionen af cyklustiden:

| Afkølingsmetode | Forbedring af effektiviteten | Implementeringens kompleksitet |

|---|---|---|

| Konform køling | 20-30% | Høj |

| Baffelsystemer | 15-25% | Medium |

| Bubbler-kredsløb | 10-20% | Lav |

| Termiske stifter | 25-35% | Høj |

Styring af kølevæske

Korrekt håndtering af kølevæske omfatter:

- Brug af højeffektive kølevæskeblandinger

- Opretholdelse af optimale flowhastigheder

- Regelmæssig vedligeholdelse af systemet

- Overvågning af temperaturforskelle

Optimering af procesparametre

Kontrol af indsprøjtningshastighed

Optimering af indsprøjtningshastigheden kræver:

- Afbalancerede udfyldningsmønstre

- Korrekt portdesign

- Optimering af tryk

- Sekventiel ventilstyring

Justering af holdetryk

Kritiske overvejelser om holdetryk omfatter:

- Optimering af trykprofil

- Justering af timerindstillinger

- Undersøgelser af porttætninger

- Optimering af pakketryk

Valg og vedligeholdelse af maskiner

Udstyrets kapacitet

At vælge den rigtige maskine indebærer:

- Korrekt valg af skudstørrelse

- Tilstrækkeligt indsprøjtningstryk

- Passende skruedesign

- Effektiv restitutionstid

Forebyggende vedligeholdelse

Regelmæssig vedligeholdelse sikrer optimale cyklustider:

- Inspektion af skrue og cylinder

- Vedligeholdelse af ventiler

- Kontrol af det hydrauliske system

- Kalibrering af kontrolsystem

Integration af kvalitetskontrol

Overvågning undervejs i processen

Implementering af robuste overvågningssystemer:

- Procesparametre i realtid

- Verifikation af delvægt

- Kontrol af dimensionsstabilitet

- Overvågning af temperaturprofil

Overvejelser om materialevalg

Hos PTSMAKE udvælger vi omhyggeligt nylonkvaliteter baseret på:

- Flow-egenskaber

- Krav til afkøling

- Mekaniske egenskaber

- Behandlingsvindue

Tabel over optimering af ydeevne

| Parameter | Indvirkning på cyklustid | Overvejelser om kvalitet |

|---|---|---|

| Smeltetemperatur | Høj | Kritisk |

| Indsprøjtningshastighed | Medium | Vigtigt |

| Køletid | Meget høj | Væsentligt |

| Pakketryk | Medium | Betydelig |

Integration af automatisering

Implementering af robotter

Automatiserede systemer forbedrer effektiviteten gennem:

- Optimering af fjernelse af dele

- Plukning af gran

- Mulighed for stabelstøbning

- Hurtige formskift

Produktionsplanlægning

Effektive planlægningsstrategier omfatter:

- Optimal batch-dimensionering

- Effektivt skift af værktøj

- Styring af materialeflow

- Tildeling af ressourcer

Resultater og fordele

Ved at implementere disse strategier hos PTSMAKE har vi opnået:

- 15-25% reduktion af cyklustider

- Forbedret delkonsistens

- Reducerede skrotningsrater

- Forbedret produktionseffektivitet

Nøglen til succes ligger i en systematisk tilgang til optimering, hvor man tager højde for alle aspekter af støbeprocessen. Jeg har fundet ud af, at kombinationen af disse strategier med korrekt overvågning og justering fører til bæredygtige forbedringer i reduktionen af cyklustiden, samtidig med at emnets kvalitet opretholdes.

Husk, at reduktion af cyklustiden er en løbende proces, der kræver løbende overvågning og justering. Regelmæssig vurdering af procesparametre og opdatering med nye teknologier sikrer vedvarende effektivitet i sprøjtestøbning af nylon i store mængder.

Hvilke efterbehandlingsteknikker forbedrer sprøjtestøbte dele af nylon?

Jeg ser ofte producenter, der kæmper med sprøjtestøbte dele af nylon, som ikke helt lever op til deres endelige krav lige fra støbeformen. Overfladefinishen kan være inkonsekvent, eller målnøjagtigheden er ikke helt i orden. Disse problemer kan føre til afviste emner og dyre produktionsforsinkelser.

Efterbehandlingsteknikker kan forbedre sprøjtestøbte dele af nylon betydeligt ved at forbedre deres overfladefinish, mekaniske egenskaber og dimensionelle nøjagtighed. Den rigtige efterbehandlingsmetode afhænger af de specifikke anvendelseskrav og kan omfatte varmebehandling, kemisk behandling eller mekanisk efterbehandling.

Forståelse af krav til efterbehandling

Når det drejer sig om sprøjtestøbte dele af nylon, er efterbehandling ikke bare et valgfrit trin - det er ofte afgørende for at opnå de ønskede specifikationer for slutproduktet. Valget af passende efterbehandlingsteknikker afhænger af flere faktorer:

Nøglefaktorer, der påvirker valg af efterbehandling

- Delgeometri og kompleksitet

- Nødvendig overfladefinish

- Miljø til slutbrug

- Omkostningsbegrænsninger

- Produktionsmængde

- Krav til kvalitet

Disse faktorer er med til at bestemme, hvilken udglødning9 proces eller kombination af processer vil give de bedste resultater.

Metoder til termisk efterbehandling

Varmebehandling

Varmebehandling er en af de mest almindelige efterbehandlingsteknikker til nylondele. Hos PTSMAKE har vi udviklet specifikke varmebehandlingsprotokoller, der hjælper:

- Frigør indre spændinger

- Forbedre den dimensionelle stabilitet

- Forbedre de mekaniske egenskaber

- Øger krystalliniteten

- Reducer skævvridning

Temperaturen og varigheden af varmebehandlingen skal kontrolleres nøje for at undgå forringelse af materialets egenskaber.

Parametre for temperaturkontrol

| Temperaturområde (°C) | Varighed (timer) | Primære fordele |

|---|---|---|

| 80-100 | 2-4 | Lindring af stress |

| 100-120 | 4-6 | Dimensionel stabilitet |

| 120-140 | 6-8 | Forbedret krystallinitet |

Kemiske efterbehandlingsteknikker

Kemisk efterbehandling kan forbedre overfladeegenskaberne på nylondele betydeligt. Disse metoder omfatter:

Overfladebehandling

Kemisk ætsning

- Fjerner ujævnheder i overfladen

- Skaber specifikke teksturer

- Forbedrer vedhæftningsegenskaberne

Kemisk polering

- Opnår højglans finish

- Reducerer overfladens ruhed

- Forbedrer den æstetiske appel

Mekaniske efterbehandlingsmetoder

Slibende efterbehandling

Der kan anvendes forskellige slibende efterbehandlingsteknikker:

Tumbling

- Velegnet til bulkbehandling

- Omkostningseffektiv til store mængder

- Fjerner skarpe kanter og grater

Vibrerende efterbehandling

- Giver ensartet overfladefinish

- Ideel til komplekse geometrier

- Kan behandle flere dele samtidigt

Præcisionsbearbejdning

Nogle anvendelser kræver sekundær bearbejdning:

CNC-bearbejdning

- Opnår snævre tolerancer

- Opretter specifikke funktioner

- Forbedrer den dimensionelle nøjagtighed

Overfladeslibning

- Forbedrer planheden

- Forbedrer overfladefinishen

- Kontrollerer kritiske dimensioner

Overvejelser om kvalitetskontrol

Test og validering

Efterbehandling kræver grundig kvalitetskontrol:

Dimensionel inspektion

- Verifikation af koordinatmålemaskine (CMM)

- 3D-scanning til komplekse geometrier

- Visuel inspektion for overfladefejl

Test af materialer

- Test af hårdhed

- Verifikation af slagfasthed

- Validering af trækstyrke

Cost-benefit-analyse

Økonomiske overvejelser

| Metode til efterbehandling | Relative omkostninger | Procestid | Påvirkning af kvalitet |

|---|---|---|---|

| Varmebehandling | Medium | Lang | Høj |

| Kemisk forarbejdning | Høj | Medium | Meget høj |

| Mekanisk efterbehandling | Lav | Kort | Medium |

Branchespecifikke applikationer

Forskellige brancher kræver specifikke efterbehandlingsmetoder:

Bilindustrien

- Forbedret slidstyrke

- Forbedret kemisk modstandsdygtighed

- Præcis dimensionel kontrol

Medicinsk udstyr

- Steriliseringskompatibilitet

- Biokompatibilitet

- Overfladens glathed

Forbrugerelektronik

- Æstetisk finish

- Modstandsdygtighed over for slag

- Dimensionel stabilitet

Miljømæssige overvejelser

Bæredygtig efterbehandlingspraksis omfatter:

Beskyttelse af vand

- Kølesystemer med lukket kredsløb

- Genbrug af vand i rengøringsprocesser

- Minimalt forbrug af kemikalier

Energieffektivitet

- Optimerede varmebehandlingscyklusser

- Energieffektivt udstyr

- Proceskonsolidering

Fremtidige tendenser

Fremtiden for efterbehandling udvikler sig med:

Automatisering

- Robotiske efterbehandlingssystemer

- Automatiseret kvalitetskontrol

- Integreret procesovervågning

Avancerede teknologier

- Plasma-behandling

- Modificering af overflade med laser

- Intelligente processtyringssystemer

Implementeringsstrategier

For en vellykket implementering af efterbehandling:

Planlægning af processer

- Definér kvalitetskrav

- Vælg passende metoder

- Fastlæg kontrolparametre

Integration af produktion

- Optimer arbejdsgangen

- Minimer håndtering

- Reducer cyklustiderne

Hos PTSMAKE forstår vi, at korrekt efterbehandling er afgørende for at opnå optimal ydeevne. Vores omfattende tilgang sikrer, at hvert sprøjtestøbt emne i nylon opfylder eller overgår kundens specifikationer gennem nøje udvalgte og udførte efterbehandlingsteknikker.

Hvordan vælger man det rigtige nylonmateriale til sprøjtestøbning af medicinsk udstyr?

Det kan være overvældende at vælge det rigtige nylonmateriale til sprøjtestøbning af medicinsk udstyr. Med mange tilgængelige kvaliteter og strenge lovkrav kæmper mange producenter med at afbalancere materialeegenskaber, overholdelsesstandarder og omkostningseffektivitet. Det forkerte valg kan føre til mislykkede produkter, lovgivningsmæssige problemer og dyre tilbagekaldelser.

Nøglen til at vælge den rigtige nylon til sprøjtestøbning af medicinsk udstyr ligger i at evaluere fem kritiske faktorer: biokompatibilitet, mekaniske egenskaber, steriliseringskrav, overholdelse af regler og forarbejdningsegenskaber. Hver faktor skal stemme overens med dine specifikke anvendelsesbehov.

Forståelse af egenskaber ved medicinsk nylon

Nyloner af medicinsk kvalitet har unikke egenskaber, der gør dem velegnede til brug i sundhedssektoren. De Polymerisationsproces10 under fremstillingen sikrer, at disse materialer opfylder strenge medicinske standarder. Hos PTSMAKE arbejder vi med forskellige nyloner af medicinsk kvalitet, herunder PA6, PA66 og PA12, som hver især giver forskellige fordele til specifikke anvendelser.

Vigtige egenskaber at overveje

Kemisk modstandsdygtighed

- Modstandsdygtighed over for kropsvæsker

- Kompatibilitet med rengøringsmidler

- Stabilitet over for steriliseringskemikalier

Mekanisk ydeevne

- Trækstyrke

- Modstandsdygtighed over for slag

- Modstandsdygtighed over for udmattelse

- Slidstyrke

Termiske egenskaber

- Varmeafbøjningstemperatur

- Smeltepunkt

- Termisk stabilitet under forarbejdning

Overholdelse af regler og standarder

Når man vælger nylonmaterialer til medicinsk udstyr, er overholdelse af lovmæssige standarder ikke til forhandling. Baseret på min erfaring hos PTSMAKE anbefaler jeg at fokusere på:

| Tilsynsførende organ | Standard | Kravene |

|---|---|---|

| FDA | USP klasse VI | Test af biokompatibilitet |

| ISO | 10993 | Biologisk evaluering |

| EU MDR | 2017/745 | Europæisk overholdelse |

| ASTM | F748 | Specifikationer for materialer |

Steriliseringsmetodens kompatibilitet

Forskellige steriliseringsmetoder kan påvirke nylons egenskaber forskelligt. Her er en omfattende analyse:

Dampsterilisering (autoklave)

- Temperaturområde: 121-134°C

- Velegnet til de fleste nyloner af medicinsk kvalitet

- Kan kræve fugtbestandige kvaliteter

Ethylenoxid (EtO)

- Proces ved lav temperatur

- Minimal materiel påvirkning

- Kræver ordentlig ventilationstid

Gammastråling

- Kan påvirke materialets egenskaber

- Særlige karakterer påkrævet

- Overvejelser om langsigtet stabilitet

Applikationsspecifikke overvejelser

Engangsudstyr vs. genanvendeligt udstyr

- Engangsbrug: Fokus på omkostningseffektivitet og indledende egenskaber

- Kan genbruges: Fokus på holdbarhed og modstandsdygtighed over for gentagen sterilisering

Miljømæssig eksponering

- Temperaturvariationer

- Kemisk eksponering

- Modstandsdygtighed over for UV-stråling

- Følsomhed over for fugt

Balance mellem omkostninger og præstationer

Det er afgørende at finde den optimale balance mellem omkostninger og ydeevne. Overvej det:

| Faktor | Indvirkning på omkostninger | Ydelsesmæssig fordel |

|---|---|---|

| Valg af karakter | Højere for medicinske karakterer | Forbedret pålidelighed |

| Krav til behandling | Varierer med kompleksiteten | Bedre delekvalitet |

| Krav til volumen | Falder med skalaen | Ensartede egenskaber |

| Behov for certificering | Yderligere testomkostninger | Adgang til markedet |

Retningslinjer for behandling

Korrekt behandling er afgørende for en vellykket fremstilling af medicinsk udstyr:

Materialehåndtering

- Kontrol af fugt

- Forebyggelse af forurening

- Sporing af partier

- Opbevaringsforhold

Behandling af parametre

- Temperaturkontrol

- Trykindstillinger

- Afkølingshastighed

- Optimering af cyklustid

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolforanstaltninger:

- Test af råmaterialer

- Kontrol undervejs i processen

- Validering af slutprodukt

- Krav til dokumentation

Proces for valg af materiale

Følg disse trin for optimalt materialevalg:

- Definer applikationskrav

- Identificer kritiske egenskaber

- Gennemgå lovmæssige krav

- Evaluer behov for sterilisering

- Overvej behandlingsmuligheder

- Vurder de økonomiske konsekvenser

- Bekræft leverandørens kapacitet

Fremtidige overvejelser

Industrien for medicinsk udstyr udvikler sig, og materialevalg skal tages i betragtning:

- Krav til bæredygtighed

- Nye bestemmelser

- Nye steriliseringsmetoder

- Avancerede forarbejdningsteknologier

Ved at følge disse retningslinjer og arbejde med erfarne partnere som PTSMAKE kan du vælge det optimale nylonmateriale til dit medicinske udstyr. Vores team af eksperter kan hjælpe med at navigere i disse komplekse forhold og sikre, at dit projekt bliver en succes fra prototype til produktion.

Lær om molekylære arrangementer for at forbedre materialers ydeevne og optimere fremstillingsprocesser. ↩

Lær om krystallisering for at forbedre Nylon 12's mekaniske egenskaber og forbedre din produktkvalitet. ↩

Lær om den unikke polymerisationsmetode, der forbedrer Cast Nylons egenskaber og giver bedre ydeevne. ↩

Trækstyrke refererer til den maksimale belastning, som et materiale kan modstå, når det strækkes eller trækkes, før det går i stykker. ↩

At forstå, hvorfor nylon absorberer fugt, hjælper med at optimere fremstillingsprocesser og forbedre produktkvaliteten. ↩

Lær om betydningen af termiske gradienter for optimal materialeforarbejdning i sprøjtestøbning. ↩

Lær, hvordan krystallisering påvirker nylons egenskaber og giver bedre anvendelser i bilindustrien. ↩

Lær om krystalliseringstemperatur for at forbedre cyklustid og styring af delkvalitet. ↩

Lær om udglødning for at forbedre ydeevnen og bearbejdeligheden af dine nylondele på en effektiv måde. ↩

Lær om fremstillingsprocessen, der sikrer overensstemmelse og kvalitet i nyloner af medicinsk kvalitet. ↩