Har du nogensinde modtaget en bearbejdet aksel, der ikke helt passede til din samling? Det er frustrerende, når dimensionelle unøjagtigheder forårsager forsinkelser og omarbejde. Jeg har set mange ingeniører kæmpe med dårligt bearbejdede aksler, der fører til for tidlig slitage og fejl på udstyret.

En aksel inden for maskinbearbejdning er en cylindrisk komponent, der er designet til at overføre kraft og rotationsbevægelse i mekaniske systemer. Den fremstilles typisk gennem drejeoperationer på en drejebænk, hvor der fjernes materiale for at opnå specifikke diametre, længder og overfladefinish.

Jeg har hjulpet mange kunder med at optimere deres akseldesign og fremstillingsprocesser. De vigtigste aspekter, vi skal overveje, omfatter materialevalg, tolerancekrav og specifikationer for overfladefinish. Lad mig dele nogle vigtige indsigter om akselbearbejdning, som vil hjælpe dig med at undgå almindelige faldgruber.

Hvad er forskellige typer af aksler?

Har du nogensinde undret dig over de mange forskellige aksler i mekaniske systemer? Mange ingeniører står over for denne udfordring, når de skal vælge den rigtige aksel til deres projekter, og de opdager ofte, at valg af den forkerte type kan føre til dyre fejl og ineffektivitet i systemet.

En aksel er et roterende maskinelement, der overfører kraft fra en komponent til en anden. De forskellige typer omfatter drivaksler, transmissionsaksler, modaksler og spindelaksler, som hver især er designet til specifikke anvendelser og belastningskrav.

Forståelse af akselklassifikationer

Baseret på kraftoverførselsmetode

Kraftoverføringsaksler kan kategoriseres i flere typer baseret på, hvordan de overfører kraft:

Transmissionsaksler

Disse aksler overfører kraft mellem kilden og den maskine, der optager kraften. Det mest almindelige eksempel er den aksel, der forbinder en elmotor med en gearkasse. Når man designer transmissionsaksler, er der fokus på både vridningsstyrke og stivhed.

Spindelaksler

Spindelaksler findes ofte i værktøjsmaskiner og er en vigtig komponent, der holder det skærende værktøj eller arbejdsemnet. Hos PTSMAKE fremstiller vi ofte spindelaksler med høj præcision til CNC-maskiner, hvor udløb1 tolerance er afgørende for at opnå nøjagtige bearbejdningsresultater.

Drivaksler

Disse aksler overfører kraft fra et sted til et andet, ofte i en vinkel. Drivaksler i biler er perfekte eksempler, da de forbinder transmissionen med differentialet.

Baseret på form og design

Forskellige skaftformer tjener forskellige formål:

| Form Type | Karakteristika | Almindelige anvendelser |

|---|---|---|

| Lige ud | Ensartet diameter hele vejen igennem | Generel kraftoverførsel |

| Trappet op | Sektioner med flere diametre | Værktøjsmaskiner, gearsamlinger |

| Splined | Udvendige eller indvendige riller | Transmissioner til biler |

| Hule | Rørformet konstruktion | Letvægtsapplikationer |

Overvejelser om materialevalg

Valget af skaftmateriale har stor betydning for ydeevnen:

Aksler af kulstofstål

- AISI 1040-1050: Anvendelser med moderat styrke

- AISI 4140-4150: Højere krav til styrke

- AISI 8620: Case-hærdede applikationer

Aksler i rustfrit stål

Min erfaring hos PTSMAKE er, at vi ofte anbefaler aksler i rustfrit stål til:

- Ætsende miljøer

- Udstyr til fødevareforarbejdning

- Medicinsk udstyr

- Marine applikationer

Bærende egenskaber

Forståelse af belastningstyper er afgørende for akseldesign:

Torsionsbelastninger

- Primær overvejelse i kraftoverførsel

- Påvirker beregninger af akseldiameter

- Kræver omhyggelig analyse af materialestyrke

Bøjende belastninger

- Skabt af tværgående kræfter

- Påvirket af skaftets længde og støtte

- Kritisk ved bestemmelse af akselafbøjning

Kombinerede belastninger

De fleste anvendelser i den virkelige verden involverer både torsions- og bøjningsbelastninger, hvilket kræver omfattende designovervejelser.

Fremstillingsmetoder

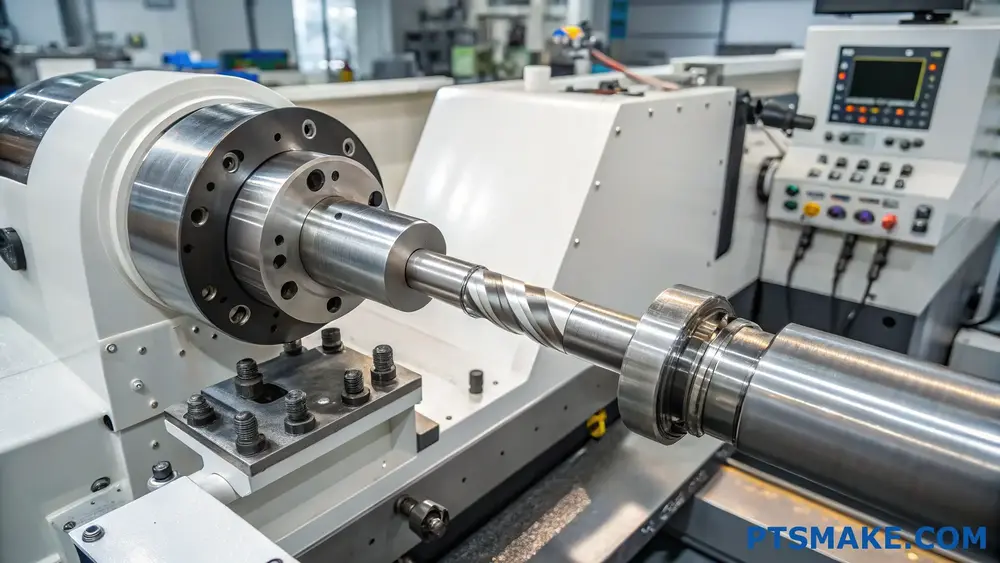

Hos PTSMAKE anvender vi forskellige produktionsteknikker:

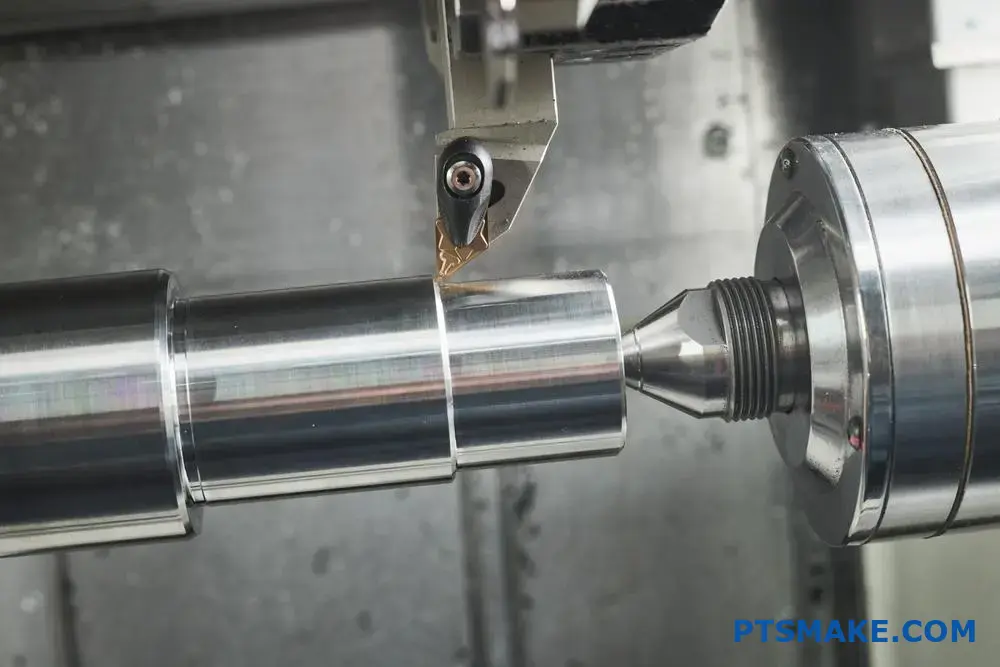

CNC-drejning

- Præcis kontrol af diameter

- Fremragende overfladefinish

- Komplekse profilfunktioner

Slibning

- Til krav om høj præcision

- Efterbehandling af varmebehandling

- Opnåelse af snævre tolerancer

Varmebehandling

- Hærdning af overflader

- Forbedring af kernestyrken

- Forbedring af slidstyrke

Foranstaltninger til kvalitetskontrol

Vigtige kvalitetskontroller omfatter:

Dimensionel inspektion

- Målinger af diameter

- Verifikation af udløb

- Bekræftelse af længde

Test af materialer

- Test af hårdhed

- Inspektion af overfladefinish

- Ikke-destruktiv testning, når det er nødvendigt

Applikationsspecifikke overvejelser

Forskellige industrier kræver specifikke akselegenskaber:

Luft- og rumfart

- Letvægtsmaterialer

- Højt forhold mellem styrke og vægt

- Strenge kvalitetskrav

Biler

- Holdbarhed under varierende belastninger

- Omkostningseffektive løsninger

- Mulighed for masseproduktion

Industrielle maskiner

- Kraftige anvendelser

- Lang levetid

- Overvejelser om vedligeholdelse

Gennem disse omfattende klassifikationer og overvejelser kan ingeniører bedre forstå og vælge den passende akseltype til deres specifikke applikationer. Hos PTSMAKE har vi udviklet ekspertise i at fremstille forskellige akseltyper, hvilket sikrer optimal ydeevne på tværs af forskellige brancher og anvendelser.

Hvad er en aksel designet til?

Har du nogensinde undret dig over, hvorfor nogle mekaniske komponenter fejler uventet og forårsager kostbar nedetid og reparationer? Kernen i dette problem ligger ofte i en misforståelse af kravene til akseldesign, hvilket fører til for tidligt slid, uventede nedbrud og reduceret effektivitet i udstyret.

En aksel er et roterende maskinelement, der er designet til at overføre kraft og drejningsmoment mellem forskellige mekaniske komponenter. Den fungerer som en afgørende støtte for roterende elementer som tandhjul, remskiver og svinghjul, samtidig med at den opretholder korrekt justering og bærende belastninger under drift.

Forståelse af grundlæggende aksel-funktioner

Kraftoverførsel

En aksels primære funktion er at overføre kraft fra et punkt til et andet. Dette indebærer håndtering af forskellige typer af belastninger, herunder:

- Torsionsbelastninger fra roterende bevægelser

- Bøjningsbelastninger fra forbundne komponenter

- Aksiale belastninger fra trykkræfter

- Kombinerede belastninger under drift

Skaftets evne til at håndtere disse belastninger afhænger af dets spændingsfordeling2 mønstre og materialeegenskaber.

Kapacitet til at bære belastning

Aksler skal understøtte forskellige mekaniske elementer, samtidig med at de opretholdes:

- Korrekt justering

- Rotationsstabilitet

- Minimal afbøjning

- Strukturel integritet

Designovervejelser for optimal ydeevne

Valg af materiale

Valget af materiale har stor indflydelse på skaftets ydeevne. Her er en sammenligning af almindelige skaftmaterialer:

| Materialetype | Fordele | Bedste applikationer |

|---|---|---|

| Kulstofstål | Omkostningseffektiv, god styrke | Maskiner til generelle formål |

| Legeret stål | Højere styrke, bedre slidstyrke | Tungt udstyr |

| Rustfrit stål | Korrosionsbestandig, ren drift | Fødevareforarbejdning, kemisk industri |

| Værktøjsstål | Fremragende slidstyrke | Maskiner med høj præcision |

Geometriske træk

Skaftets geometri spiller en afgørende rolle for dets funktionalitet:

Variationer i diameter

- Trinvise sektioner til montering af komponenter

- Gradvise overgange for at minimere stresskoncentration

- Optimal dimensionering til lastfordeling

Overfladefunktioner

- Nøgleåbninger til fastgørelse af komponenter

- Splines til transmission af drejningsmoment

- Gevindsektioner til fastgørelse

Kritiske overvejelser om hastighed

Når vi designer skafter, skal vi tage højde for det:

- Driftshastigheder

- Naturlige frekvenser

- Vibrationsegenskaber

- Krav til dynamisk balance

Produktionsmæssige aspekter

Hos PTSMAKE lægger vi vægt på præcise bearbejdningsteknikker for at sikre skaftets kvalitet:

Krav til præcisionsbearbejdning

Dimensionel nøjagtighed

- Typiske tolerancer: ±0,001 tommer for kritiske funktioner

- Krav til overfladefinish: 32-63 mikrotommer

- Kontrol af rundhed inden for 0,0005 tommer

Overfladebehandling

- Varmebehandling for forbedret styrke

- Overfladehærdning for slidstyrke

- Belægninger til specifikke miljøer

Foranstaltninger til kvalitetskontrol

Inspektionsprocedurer

- Verifikation af dimensioner

- Målinger af rundløb

- Certificering af materiale

- Test af hårdhed

Krav til dokumentation

- Produktionstegninger

- Inspektionsrapporter

- Materialecertifikater

- Registreringer af varmebehandling

Applikationsspecifikke overvejelser

Forskellige industrier kræver specialiserede akseldesigns:

Anvendelser i biler

- Højhastighedsdrift

- Varierende belastningsforhold

- Strenge krav til balance

- Standarder for holdbarhed

Industrielle maskiner

- Kontinuerlig drift

- Høj belastningskapacitet

- Tilgængelighed til vedligeholdelse

- Miljømæssige overvejelser

Præcisionsudstyr

- Krav om høj nøjagtighed

- Minimale vibrationer

- Særlige behov for materialer

- Kritisk overfladefinish

Vedligeholdelse og pålidelighed

For at sikre langsigtede resultater:

Regelmæssig inspektionsplan

- Visuel kontrol for slid

- Verifikation af justering

- Overvågning af lejernes tilstand

- Vibrationsanalyse

Forebyggende vedligeholdelse

- Krav til smøring

- Intervaller for udskiftning af komponenter

- Overvågning af ydeevne

- Dokumentationspraksis

Med korrekt design, fremstilling og vedligeholdelse kan aksler yde pålidelig service i hele deres tilsigtede livscyklus. Nøglen er at forstå de specifikke anvendelseskrav og implementere passende designfunktioner for at opfylde disse behov.

Hvor bruges skafter?

Har du nogensinde undret dig over, hvorfor aksler synes at være overalt i mekaniske systemer? Fra din bils drivlinje til industrimaskiner spiller disse tilsyneladende enkle komponenter en afgørende rolle, men alligevel kæmper mange ingeniører med at identificere de optimale anvendelser for forskellige akseltyper.

Aksler er vigtige mekaniske komponenter, der bruges i roterende udstyr til at overføre kraft og bevægelse. De findes i biltransmissioner, industrimaskiner, kraftproduktionsudstyr, værktøjsmaskiner og forskellige andre anvendelser, hvor der er behov for roterende bevægelse eller kraftoverførsel.

Almindelige anvendelser af aksler

Bilindustrien

Bilindustrien bruger i vid udstrækning aksler i forskellige komponenter. Drivaksler overfører kraft fra motoren til hjulene, mens knastaksler styrer ventiltimingen i motorer. Hos PTSMAKE har jeg bearbejdet utallige præcisionsaksler til bilindustrien, hvor Vridningsstivhed3 er afgørende for optimal ydeevne.

Industrielle maskiner

Produktionsudstyr er i høj grad afhængig af akselsystemer. Transportørsystemer, pumper og industrielle blandere indeholder alle forskellige typer aksler. Disse komponenter kræver ofte specifikke materialeegenskaber og præcise dimensionstolerancer for at fungere korrekt.

Energiproduktion

I kraftværker spiller aksler en afgørende rolle i turbiner og generatorer. Disse anvendelser kræver ekstremt høj præcision på grund af de høje hastigheder og belastninger, der er involveret. Akslerne skal opretholde perfekt balance og justering for at forhindre vibrationer og sikre effektiv elproduktion.

Typer af aksler baseret på applikationer

| Akseltype | Primær anvendelse | Vigtige karakteristika |

|---|---|---|

| Drivaksler | Kraftoverførsel | Højt drejningsmoment, afbalanceret design |

| Modaksler | Ændring af hastighed/retning | Kompakt montering af flere gear |

| Splined aksler | Kraftoverførsel med variabel position | Forbedret momentkapacitet og glideevne |

| Fleksible aksler | Kraftoverførsel i ikke-lineære baner | Bøjelig, bevarer momentkapacitet |

Luft- og rumfartsapplikationer

Luft- og rumfartsindustrien kræver nogle af de mest præcise aksler. Disse komponenter skal være lette, men alligevel utroligt stærke, og de bearbejdes ofte af eksotiske materialer som titaniumlegeringer. Vores CNC-bearbejdningsmuligheder hos PTSMAKE er særligt velegnede til disse krav om høj præcision.

Kritiske overvejelser om design

Valg af materiale

Valget af materiale har stor betydning for skaftets ydeevne:

- Kulstofstål: Almindelig i generelle anvendelser

- Rustfrit stål: Korrosionsbestandige miljøer

- Legeret stål: Anvendelser med høj belastning

- Titanium: Luft- og rumfart og letvægtsapplikationer

Krav til overfladefinish

Overfladefinishen spiller en afgørende rolle for skaftets ydeevne:

- Løbende overflader kræver specifikke ruhedsværdier

- Lejesæder har brug for præcis dimensionskontrol

- Overfladebehandling kan være nødvendig for slidstyrke

Fremstillingsmetoder

CNC-drejning

Moderne CNC-drejecentre giver overlegen præcision til fremstilling af aksler. Denne proces giver mulighed for:

- Snævre tolerancer (ofte inden for ±0,001")

- Fremragende overfladefinish

- Kompleks funktionsintegration

- Høj produktionseffektivitet

Slibearbejde

Slibning efter bearbejdning sikrer ofte:

- Overlegen overfladefinish

- Præcis kontrol af diameter

- Forbedret rundhed

- Forbedret slidstyrke

Foranstaltninger til kvalitetskontrol

Inspektionsmetoder

Kvalitetskontrol af skafter omfatter:

- Verifikation af dimensioner

- Kontrol af rundhed

- Måling af overfladefinish

- Test af materialehårdhed

- Verifikation af rethed

Applikationsspecifikke krav

Højhastighedsapplikationer

Aksler med høj hastighed kræver særlig opmærksomhed:

- Dynamisk afbalancering

- Specielt materialevalg

- Præcise justeringsfunktioner

- Specifikke krav til overfladefinish

Anvendelse til tunge opgaver

Til krævende brug:

- Forbedrede materialeegenskaber

- Større sikkerhedsfaktorer

- Særlig varmebehandling

- Yderligere overfladehærdning

Fremtidige tendenser inden for akselapplikationer

Udviklingen af skaftapplikationer fortsætter med:

- Integration af smarte sensorer

- Brug af avancerede materialer

- Forbedrede overfladebehandlinger

- Forbedret designoptimering

- Integration med IoT-systemer

Gennem vores erfaring hos PTSMAKE har vi observeret en stigende efterspørgsel efter præcisionsbearbejdede aksler på tværs af forskellige industrier. Vores avancerede CNC-bearbejdningsmuligheder giver os mulighed for at opfylde disse nye krav, samtidig med at vi opretholder de højeste kvalitetsstandarder.

Hvordan laver man hulakseltilpasning til CNC-bearbejdning?

Har du nogensinde stået over for den frustrerende udfordring med uoverensstemmende hul-aksel-pasninger i dine bearbejdningsprojekter? Hovedpinen ved dele, der ikke kan samles ordentligt, eller endnu værre, komponenter, der slides op for tidligt på grund af forkert tilpasning, kan være et dyrt mareridt.

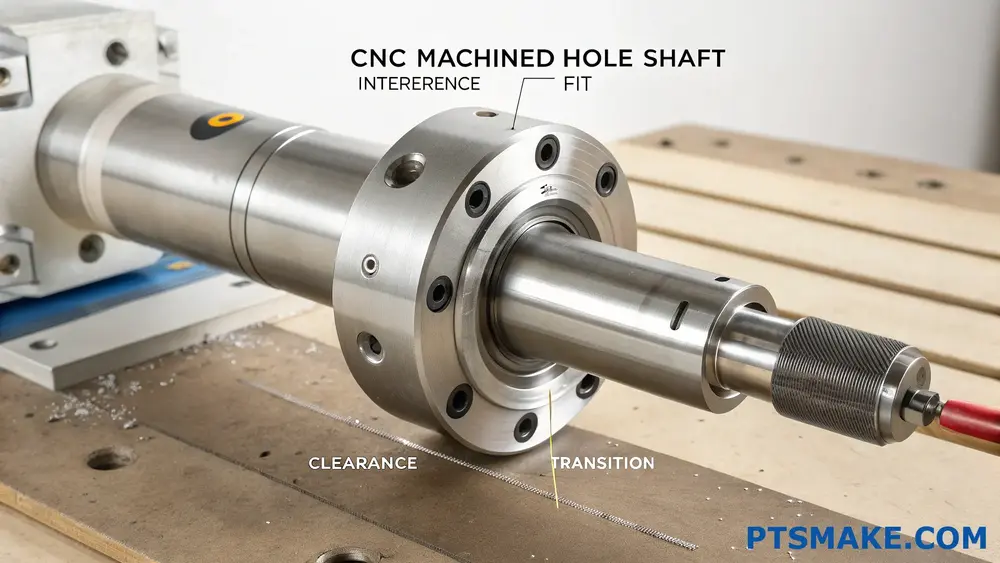

Forståelse af hul-aksel-pasning i CNC-bearbejdning er afgørende for at opnå en præcis samling af komponenter. Det indebærer at vælge den rigtige toleranceklasse og sikre korrekt dimensionering for at skabe funktionelle mekaniske forbindelser mellem sammenhørende dele.

Forståelse af toleranceklasser

Grundlaget for vellykkede hul-aksel-pasninger ligger i forståelsen af toleranceklasser. Disse standardiserede klassifikationer hjælper med at sikre konsistente dimensionel metrologi4 på tværs af produktionsprocesser. Hos PTSMAKE følger vi både ISO- og ANSI-standarder for at opretholde global kompatibilitet.

Almindelige toleranceklasser for huller:

| Toleranceklasse | Typisk anvendelse | Nøjagtighedsniveau |

|---|---|---|

| H7 | Generelle maskiner | Standardpræcision |

| H6 | Præcisionsudstyr | Høj præcision |

| H5 | Dele til instrumenter | Meget høj præcision |

Almindelige toleranceklasser for aksler:

| Toleranceklasse | Typisk anvendelse | Nøjagtighedsniveau |

|---|---|---|

| f7 | Glidende pasform | Standardpræcision |

| h6 | Placering passer | Høj præcision |

| k6 | Let tryk passer | Interferenspasning |

Typer af tilpasninger og deres anvendelse

Frihøjde passer til

Disse pasninger giver plads mellem akslen og hullet, så der er plads til bevægelse. Jeg anbefaler frigangspasninger til komponenter, der skal samles og skilles ad regelmæssigt, f.eks. lejer eller bøsninger, der skal smøres.

Overgangen passer

Overgangspasninger giver minimal frigang eller let interferens. De er ideelle til dele, der har brug for præcis positionering, men lejlighedsvis adskillelse. Vores kunder bruger ofte disse pasformer til lokaliseringsstifter og semi-permanente samlinger.

Interferens passer til

Disse forbindelser er også kendt som pressfit og skaber en stærk forbindelse mellem komponenterne. Hos PTSMAKE kontrollerer vi omhyggeligt bearbejdningsprocessen for at opnå den nøjagtige interferens, der kræves til permanente samlinger.

Kritiske faktorer i fremstilling af hul-aksel-pasform

Krav til overfladefinish

Overfladefinishen har stor betydning for pasformen. Her er, hvad vi overvejer:

- Ra-værdi for glidende tilpasninger: 0,8-1,6 µm

- Ra-værdi for interferenstilpasning: 0,4-0,8 µm

- Orientering af overflademønster for optimal ydeevne

Overvejelser om materialer

Forskellige materialer kræver forskellige tilgange:

- Termiske udvidelseskoefficienter

- Materialehårdhed og slidstyrke

- Miljøfaktorer, der påvirker pasformens stabilitet

Bedste praksis for CNC-bearbejdning passer

Planlægning af præ-produktion

- Gennemgå tekniske tegninger grundigt

- Bekræft tolerancestakninger

- Overvej termiske effekter under bearbejdningen

Kontrol af fremstillingsprocesser

- Regelmæssig overvågning af værktøjsslid

- Temperaturkontrolleret miljø

- Verifikation af målinger i processen

Verifikation af kvalitet

- Brug præcisionsmåleinstrumenter

- Dokumenter alle kritiske dimensioner

- Udfør samlingstest, når det er relevant

Fælles udfordringer og løsninger

Effekter af temperatur

Temperaturvariationer kan påvirke pasformens nøjagtighed betydeligt. Vi opretholder en streng temperaturkontrol i vores produktionsanlæg for at sikre ensartede resultater.

Kompensation for værktøjsslid

Regelmæssig overvågning af værktøjets tilstand og kompensationsjusteringer hjælper med at bevare nøjagtigheden gennem hele produktionen.

Materialespecifikke udfordringer

Forskellige materialer giver unikke udfordringer:

- Aluminium: Overvejelser om termisk udvidelse

- Stål: Håndtering af værktøjsslid

- Plast: Kontrol af dimensionsstabilitet

Måle- og verifikationsmetoder

Valg af måleværktøjer

| Værktøjstype | Anvendelse | Nøjagtighedsniveau |

|---|---|---|

| Mikrometer | Udvendige dimensioner | ±0,001 mm |

| Boringsmålere | Indvendige dimensioner | ±0,002 mm |

| CMM | Komplekse geometrier | ±0,001 mm |

Procedurer for kvalitetskontrol

- Inspektion af første artikel

- Regelmæssig kontrol undervejs i processen

- Endelig verifikation af dimensioner

- Fit testing, når det er relevant

Strategier til optimering af omkostninger

Overvej disse omkostningsbesparende metoder, når du designer hul-aksel-pasninger:

- Vælg passende toleranceklasser baseret på funktionelle krav

- Optimer bearbejdningssekvenser

- Brug standardstørrelser, hvor det er muligt

- Overvej alternative produktionsmetoder

Guide til fejlfinding

Almindelige problemer og løsninger:

- Inkonsekvent pasform: Tjek maskinens kalibrering

- Dårlig overfladefinish: Gennemgå skæreparametre

- Variationer i størrelse: Overvåg miljøforholdene

- Problemer med montering: Kontrollér, at måleudstyret er kalibreret

Hvordan designer man en aksel i maskindesign?

Har du nogensinde kæmpet med fejl i akseldesignet, som førte til dyre maskinnedbrud? Eller måske har du stået over for udfordringer med at bestemme det rigtige materiale og de rigtige dimensioner til dine akselkomponenter? Disse problemer kan forvandle en tilsyneladende ligetil designopgave til et komplekst teknisk puslespil.

En veldesignet aksel kræver omhyggelig overvejelse af belastningsforhold, materialevalg og dimensionsnøjagtighed. Designprocessen omfatter analyse af spændingsfordelinger, beregning af sikkerhedsfaktorer og sikring af korrekt tilpasning til modstående komponenter, samtidig med at specifikke anvendelseskrav opfyldes.

Forståelse af vigtige designparametre

Belastningsanalyse

Det første skridt i designet af en aksel er at forstå de forskellige belastninger, den vil blive udsat for. Under mit arbejde hos PTSMAKE har jeg lært, at en omfattende belastningsanalyse er afgørende for en pålidelig akselydelse. Dette inkluderer:

- Vridningsbelastninger fra kraftoverførsel

- Bøjningsmomenter fra tværgående kræfter

- Aksiale belastninger fra trykkræfter

- Kombinerede belastninger fra flere belastningstyper

Kriterier for valg af materiale

Materialevalg spiller en afgørende rolle for akslens ydeevne. Materialet skal have tilstrækkelig Flydespænding5 og andre vigtige egenskaber:

| Ejendom | Vigtighed | Fælles krav |

|---|---|---|

| Trækstyrke | Høj | 350-1000 MPa |

| Modstandsdygtighed over for udmattelse | Kritisk | >107 cyklusser |

| Hårdhed | Moderat | 150-300 HB |

| Bearbejdelighed | Vigtigt | God til fremragende |

Designovervejelser for forskellige anvendelser

Industrielle maskiner

Til industrielle anvendelser anbefaler jeg at fokusere på:

- Krav til stivhed

- Miljømæssige faktorer

- Tilgængelighed til vedligeholdelse

- Overvejelser om omkostninger

Præcisionsudstyr

Når du designer aksler til præcisionsudstyr, skal du overveje det:

- Dimensionel stabilitet

- Krav til overfladefinish

- Karakteristika for termisk udvidelse

- Behov for vibrationsdæmpning

Kritiske designelementer

Koncentration af stress

De vigtigste områder, der kræver opmærksomhed, er

- Kiler og splines

- Skulderfileter

- Groove-placeringer

- Detaljer om tråden

Specifikationer for størrelse og tolerance

| Funktion | Typisk tolerance | Noter |

|---|---|---|

| Diameter | ±0,025 mm | Kritiske overflader |

| Rundhed | 0,01 mm | Løbende overflader |

| Koncentration | 0,02 mm | Flere diametre |

| Overfladefinish | Ra 0,4-1,6 | Bærende områder |

Overvejelser om fremstilling

Valg af bearbejdningsproces

Hos PTSMAKE har vi forfinet vores skaftfremstillingsprocesser for at sikre optimale resultater:

- CNC-drejning til primær formgivning

- Slibning til præcise overflader

- Tidspunkt for varmebehandling

- Metoder til overfladebehandling

Foranstaltninger til kvalitetskontrol

Vigtige kvalitetskontroller omfatter:

- Verifikation af dimensioner

- Certificering af materiale

- Test af hårdhed

- Inspektion af overfladefinish

- Målinger af rundløb

Tips til designoptimering

Strategier for omkostningsreduktion

- Standardiser dimensioner, hvor det er muligt

- Minimér komplekse funktioner

- Overvej produktionskapacitet

- Brug lettilgængelige materialer

Forbedring af præstationer

For at maksimere skaftets ydeevne:

- Optimer spændingsfordelingen

- Implementer passende sikkerhedsfaktorer

- Overvej krav til dynamisk afbalancering

- Planlæg korrekt smøring

Retningslinjer for implementering

Krav til dokumentation

Korrekt dokumentation bør omfatte:

- Detaljerede tegninger med tolerancer

- Specifikationer for materialer

- Krav til overfladefinish

- Parametre for varmebehandling

- Monteringsvejledning

Testprotokoller

Før endelig godkendelse:

- Statisk belastningstest

- Dynamisk balancekontrol

- Verifikation af dimensioner

- Bekræftelse af materialeegenskaber

- Verifikation af monteringspasform

Vedligeholdelse og levetid

Forebyggende vedligeholdelse

Regelmæssig vedligeholdelse bør fokusere på:

- Overvågning af lejernes tilstand

- Justeringstjek

- Plan for smøring

- Inspektion af slid

- Vibrationsanalyse

Overvejelser om livscyklus

Design for optimal levetid ved:

- Forudse slidmønstre

- Planlægning af udskiftninger

- Overvejelse af miljømæssige faktorer

- Implementering af beskyttelsesfunktioner

Akseldesignets succes ligger i den omhyggelige balance mellem disse forskellige elementer. Hos PTSMAKE har vi konsekvent opnået fremragende resultater ved at følge disse retningslinjer og samtidig opretholde en tæt kommunikation med vores kunder gennem hele design- og fremstillingsprocessen. Denne omfattende tilgang sikrer, at vores akseldesigns opfylder både umiddelbare krav til ydeevne og langsigtede mål for pålidelighed.

Hvilke materialer egner sig bedst til bearbejdning af aksler i højspændingsmiljøer?

Har du nogensinde stået i en situation, hvor dine akselkomponenter uventet svigtede under høj belastning? Konsekvenserne kan være ødelæggende - fra kostbar nedetid for udstyret til potentielle sikkerhedsrisici. Mange ingeniører kæmper med at vælge de rigtige materialer, der kan modstå ekstreme forhold og samtidig bevare præcisionen.

Til bearbejdning af højt belastede aksler er legeret stål som 4140 og 4340 det optimale valg på grund af deres fremragende kombination af styrke, sejhed og bearbejdelighed. Disse materialer giver overlegen udmattelsesmodstand og kan opretholde dimensionsstabilitet under ekstreme forhold.

Forståelse af materialeegenskaber for aksler med høj belastning

Når man vælger materialer til bearbejdning af aksler i højspændingsmiljøer, er der flere kritiske egenskaber, der skal tages i betragtning. Materialet skal have tilstrækkelig Flydespænding6 samtidig med at man bevarer en god bearbejdelighed. Hos PTSMAKE evaluerer vi omhyggeligt disse egenskaber for at sikre optimal ydeevne:

Vigtige materialeegenskaber til akselapplikationer

| Ejendom | Beskrivelse | Vigtighed |

|---|---|---|

| Trækstyrke | Modstandsdygtighed over for brud under spænding | Afgørende for den bærende kapacitet |

| Hårdhed | Modstandsdygtighed over for deformation af overfladen | Påvirker slidstyrken |

| Modstandsdygtighed over for udmattelse | Evne til at modstå cyklisk belastning | Forhindrer for tidlig svigt |

| Bearbejdelighed | Nem fjernelse af materiale | Påvirker produktionsomkostningerne |

De bedste materialevalg til aksler med høj belastning

1. Legeret stål 4140

Dette materiale giver en fremragende balance mellem styrke og sejhed. Dets indhold af krom og molybdæn giver:

- Forbedret hærdbarhed

- God slidstyrke

- Fremragende udmattelsesstyrke

- Overlegen vridningsstyrke

2. Legeret stål 4340

4340 er et førsteklasses valg til stærkt belastede anvendelser:

- Højere styrke end 4140

- Bedre slagfasthed

- Fremragende udmattelsesegenskaber

- Fremragende evne til dybdehærdning

3. Rustfrit stål 17-4 PH

Til ætsende miljøer tilbyder dette udfældningshærdende rustfri stål:

- Enestående korrosionsbestandighed

- Høj styrke

- God dimensionsstabilitet

- Fremragende slidegenskaber

Overvejelser om materialevalg

Faktorer i driftsmiljøet

Driftsmiljøet har stor indflydelse på materialevalget:

- Temperaturvariationer

- Udsættelse for ætsende elementer

- Tilstedeværelse af smøremidler

- Omgivelsernes fugtighedsniveauer

Belastningskarakteristika

Det er afgørende at forstå belastningsmønstre:

- Statisk vs. dynamisk belastning

- Frekvens af stødbelastning

- Krav til vridningsspænding

- Overvejelser om bøjningsmoment

Overvejelser om fremstilling

Fremstillingsprocessen spiller en afgørende rolle for at opnå de ønskede egenskaber:

Muligheder for varmebehandling

| Behandlingstype | Fordele | Anvendelser |

|---|---|---|

| Slukning | Øger hårdheden | Områder med stort slid |

| Hærdning | Forbedrer sejheden | Slagfaste dele |

| Normalisering | Forbedrer bearbejdeligheden | Generelt formål |

Krav til overfladebehandling

Forskellige anvendelser kræver specifikke overfladebehandlinger:

- Slebne overflader til lejetilpasning

- Polerede overflader til forseglingsområder

- Grovere finish for bedre fastholdelse af smøring

Analyse af omkostningseffektivitet

Overvej det, når du vælger materialer:

- Omkostninger til råmaterialer

- Bearbejdningstid og kompleksitet

- Krav til varmebehandling

- Forventet levetid

- Behov for vedligeholdelse

Hos PTSMAKE hjælper vi kunderne med at afbalancere disse faktorer for at opnå optimal omkostningseffektivitet uden at gå på kompromis med ydeevnen. Vores erfaring med akselbearbejdning giver os mulighed for at anbefale materialer, der giver den bedste værdi til specifikke anvendelser.

Foranstaltninger til kvalitetskontrol

For at sikre ensartet ydeevne:

- Verifikation af materialecertificering

- Hårdhedstest på flere punkter

- Ikke-destruktiv testning, når det er nødvendigt

- Verifikation af dimensionel nøjagtighed

- Måling af overfladefinish

Fremtidige tendenser inden for akselmaterialer

Branchen er vidne til flere udviklinger:

- Avancerede kompositmaterialer

- Hybride materialeløsninger

- Innovationer inden for overfladebehandling

- Smarte materialer med overvågningsmuligheder

Hvordan sikrer man præcision og kvalitet i bearbejdningsprocesser for aksler?

Har du nogensinde modtaget aksler, der ikke levede op til dine specifikationer, hvilket har ført til monteringsproblemer eller projektforsinkelser? Det er frustrerende, når bearbejdede aksler har uensartede dimensioner eller dårlig overfladefinish, især når disse problemer først viser sig ved den endelige samling.

Kvalitetskontrol i forbindelse med bearbejdning af aksler kræver en systematisk tilgang, der kombinerer korrekt værktøj, præcise målinger og strenge inspektionsprotokoller. Ved at implementere omfattende kvalitetssikringsforanstaltninger i hele fremstillingsprocessen kan producenterne konsekvent producere aksler med høj præcision, der opfylder de nøjagtige specifikationer.

Forståelse af kritiske kvalitetsparametre

Dimensionel nøjagtighed

Det er afgørende at opretholde snævre tolerancer ved fremstilling af aksler. Hos PTSMAKE fokuserer vi på at opnå tolerancer, der er så præcise som ±0,005 mm for kritiske dimensioner. Dette niveau af nøjagtighed sikrer korrekt pasform og funktion i samlinger. De vigtigste faktorer, der påvirker dimensionsnøjagtigheden, er bl.a:

- Kalibrering af værktøjsmaskiner

- Temperaturkontrol under bearbejdning

- Kompensation for værktøjsslitage

- Korrekt fastgørelse af arbejdsemnet

Krav til overfladekvalitet

Overfladefinishen har direkte indflydelse på skaftets ydeevne og levetid. Den overfladeruhed7 Kravene varierer typisk afhængigt af anvendelsen:

| Applikationstype | Ra-værdi (μm) | Almindelig brug |

|---|---|---|

| Generelt formål | 1.6 - 3.2 | Grundlæggende kraftoverførsel |

| Præcision | 0.4 - 1.6 | Motoraksler |

| Høj præcision | 0.1 - 0.4 | Komponenter til luft- og rumfart |

Foranstaltninger til proceskontrol

Materialevalg og verificering

Korrekt materialevalg er afgørende for skaftets kvalitet. Vi implementerer:

- Verifikation af materialecertificering

- Hårdhedstest før bearbejdning

- Kornstrukturanalyse efter behov

- Bekræftelse af kemisk sammensætning

Optimering af bearbejdningsparametre

Følgende parametre kræver omhyggelig kontrol:

Skærehastighed

- Match til materialeegenskaber

- Overvej krav til overfladefinish

- Tag højde for optimering af værktøjets levetid

Tilførselshastighed

- Balance mellem produktivitet og overfladekvalitet

- Juster til forskellige operationer

- Overvåg skærekræfterne

Skæredybde

- Kontrol af termiske effekter

- Bevar den dimensionelle stabilitet

- Optimering af værktøjets levetid

Protokol for kvalitetsinspektion

Inspektion undervejs i processen

Regelmæssige kontroller under bearbejdningen hjælper med at forhindre fejl:

- Verifikation af dimensioner i kritiske faser

- Overvågning af overfladeruhed

- Målinger af rundhed

- Inspektion af værktøjsslid

Metoder til endelig inspektion

Vi anvender omfattende teknikker til slutinspektion:

Geometriske træk

- Måling af rethed

- Verifikation af rundhed

- Kontrol af koncentricitet

Overfladekvalitet

- Visuel inspektion

- Måling af overfladeruhed

- Registrering af materialefejl

Avancerede teknikker til kvalitetssikring

Statistisk proceskontrol

Implementering af SPC hjælper med at opretholde en ensartet kvalitet:

| Kontrolaspekt | Overvågningsmetode | Handlingstærskel |

|---|---|---|

| Variation i diameter | X-bar-diagrammer | ±2σ |

| Overfladefinish | Individuelle værdikort | Øvre kontrolgrænse |

| Slid på værktøj | Kør diagrammer | Tærskel for værktøjslevetid |

Dokumentation og sporbarhed

Vedligeholdelse af detaljerede optegnelser sikrer ensartet kvalitet:

- Materialecertificeringer

- Procesparametre

- Inspektionsresultater

- Rapporter om afvigelser

- Korrigerende handlinger foretaget

Miljømæssige kontroller

Temperaturkontrol spiller en afgørende rolle i præcisionsbearbejdning:

Miljø på værkstedsgulvet

- Temperatur: 20°C ±1°C

- Fugtighed: 45-55%

- Luftfiltrering

- Isolering af vibrationer

Stabilisering af materialer

- Temperaturudligning før bearbejdning

- Korrekte opbevaringsforhold

- Procedurer for håndtering

Kontinuerlig forbedring af praksis

Vores forpligtelse til kvalitet indebærer:

Regelmæssige procesrevisioner

- Månedlige præstationssamtaler

- Kontrol af udstyrskalibrering

- Vurdering af operatørtræning

Teknologiske opdateringer

- Nye målemetoder

- Avancerede skæreværktøjer

- Muligheder for procesautomatisering

Strategier til forebyggelse af problemer

For at opretholde en ensartet kvalitet:

Forebyggende vedligeholdelse

- Regelmæssig kalibrering af maskinen

- Overvågning af værktøjets tilstand

- Vedligeholdelse af kølesystemet

Operationelle standarder

- Detaljerede arbejdsinstruktioner

- Kvalitetskontrolpunkter

- Træningsprogrammer for operatører

Hos PTSMAKE har vi integreret disse kvalitetskontrolforanstaltninger i vores bearbejdningsprocesser for aksler, hvilket har resulteret i en fejlprocent på under 0,1% og en kundetilfredshed på over 98%. Vores systematiske tilgang sikrer, at hver aksel opfylder eller overgår specifikationerne og giver pålidelig ydeevne i vores kunders applikationer.

Hvilke overfladebehandlinger forbedrer holdbarheden ved bearbejdning af aksler?

Har du nogensinde modtaget akselkomponenter, der svigtede for tidligt på trods af, at de opfyldte alle dimensionsspecifikationer? Det er frustrerende, når overfladenedbrydning fører til komponentfejl, især når bearbejdningsprocessen virkede perfekt. Denne udfordring kan have alvorlige konsekvenser for dit produkts pålidelighed og vedligeholdelsesomkostninger.

Overfladebehandling af bearbejdede aksler er afgørende for at forbedre holdbarheden. Nøglemetoderne omfatter nitrering, karburering, induktionshærdning og forkromning. Disse processer skaber hårdere, slidstærke overflader, samtidig med at akslens kerneegenskaber bevares, hvilket forlænger komponenternes levetid og ydeevne betydeligt.

Forstå de grundlæggende principper for overfladebehandling

Når det drejer sig om bearbejdning af aksler, er overfladebehandling ikke bare et valgfrit trin - det er en afgørende proces, der bestemmer komponentens levetid. Det primære mål er at forbedre overfladeegenskaberne og samtidig bevare kernematerialets egenskaber. Hos PTSMAKE har vi forfinet vores overfladebehandlingsprocesser for at sikre optimale resultater til forskellige anvendelser.

Typer af overfladebehandlinger

Termiske behandlinger

- Induktionshærdning: Skaber et hårdt ydre lag, mens kernen forbliver relativt duktil.

- Case-hærdning8: Producerer et hårdt overfladelag gennem kulstofdiffusion

- Flammehærdning: Giver lokal overfladehærdning til specifikke slidområder

Kemiske behandlinger

| Behandlingstype | Fordele | Typiske anvendelser |

|---|---|---|

| Nitrering | Høj overfladehårdhed, forbedret slidstyrke | Gearaksler, krumtapaksler |

| Karburering | Forbedret udmattelsesstyrke og slidstyrke | Drivaksler, knastaksler |

| Nitrokarburering | Kombinerede fordele ved nitrering og karburering | Kraftige industrielle aksler |

- Mekaniske behandlinger

| Proces | Fordele | Bedst brugt til |

|---|---|---|

| Shot Peening | Forbedrer modstandsdygtigheden over for træthed | Anvendelser med høj belastning |

| Polering | Bedre overfladefinish, trykbelastning | Præcisionskomponenter |

| Koldvalsning | Forbedret overfladehårdhed, bedre finish | Bærende overflader |

Vælg den rigtige behandling

Valget af overfladebehandling afhænger af flere faktorer:

Overvejelser om materialer

- Kulstofindhold i grundmaterialet

- Ønsket dybde i kassen

- Krav til kerneegenskaber

- Omkostningsbegrænsninger

Krav til ansøgning

- Driftsmiljø

- Belastningsforhold

- Krav til hastighed

- Forventninger til vedligeholdelse

Proceskontrol og kvalitetssikring

Hos PTSMAKE opretholder vi strenge proceskontrolforanstaltninger:

Kritiske parametre

- Temperaturkontrol under behandlingen

- Optimering af behandlingstid

- Overvågning af miljøforhold

- Protokoller for inspektion efter behandling

Metoder til kvalitetsverifikation

- Test af overfladehårdhed

- Måling af sagsdybde

- Analyse af mikrostruktur

- Verifikation af dimensioner

Branchespecifikke applikationer

Forskellige industrier kræver specifikke metoder til overfladebehandling:

Bilindustrien

- Krumtapaksler: Kræver typisk induktionshærdning

- Kamaksler: Ofte behandlet med nitrering

- Drivaksler: Gennemgår normalt karburering

Luft- og rumfartsapplikationer

- Komponenter til landingsstel: Shot peening plus forkromning

- Turbineaksler: Særlige varmebehandlingskombinationer

- Aktuatoraksler: Præcisionshærdning af overfladen

Industrielle maskiner

- Aksler til tungt udstyr: Dyb indsatshærdning

- Spindler med høj hastighed: Præcisionsslibning med overfladebehandling

- Aksler til kraftoverførsel: Kombineret termisk og kemisk behandling

Cost-benefit-analyse

Når du overvejer overfladebehandlinger, skal du vurdere:

Direkte omkostninger

- Udgifter til behandlingsprocessen

- Investering i udstyr

- Materialeomkostninger

- Krav til arbejdskraft

Langsigtede fordele

- Forlænget levetid for komponenter

- Reduceret behov for vedligeholdelse

- Forbedret ydeevne

- Lavere udskiftningsfrekvens

Miljømæssige overvejelser

Moderne overfladebehandlingsprocesser skal adressere:

Faktorer for bæredygtighed

- Energiforbrug

- Brug af kemikalier

- Affaldshåndtering

- Overholdelse af miljøkrav

Grønne alternativer

- Processer ved lav temperatur

- Miljøvenlige kemikalier

- Metoder til reduktion af affald

- Energieffektivt udstyr

Hos PTSMAKE er vores overfladebehandlingsanlæg udstyret med den nyeste teknologi for at sikre både kvalitetsresultater og miljømæssig ansvarlighed. Vi investerer løbende i forskning og udvikling for at forbedre vores processer og opfylde nye industristandarder.

Fremtidige tendenser

Området for overfladebehandling udvikler sig med:

Nye teknologier

- Plasmabaserede behandlinger

- Modifikationer af nanooverflader

- Hybride behandlingsmetoder

- Intelligente belægningssystemer

Industri 4.0-integration

- Procesovervågning i realtid

- Automatiseret kvalitetskontrol

- Datadrevet optimering

- Forudsigende vedligeholdelsesfunktioner

Hvad er de vigtigste overvejelser for omkostningseffektiv bearbejdning af aksler i stor skala?

Har du nogensinde stået over for udfordringen med at afbalancere kvalitet og omkostninger, når du opskalerer skaftproduktionen? Mange producenter kæmper med at bevare præcisionen og samtidig holde omkostningerne nede, især når produktionsmængderne stiger, og deadlines strammes.

Omkostningseffektiv bearbejdning af aksler i stor skala kræver omhyggelig overvejelse af materialevalg, optimering af produktionsworkflow, kvalitetskontrolsystemer og automatiserede processer. Succesen afhænger af balancen mellem disse elementer, samtidig med at man opretholder stramme tolerancer og krav til overfladefinish.

Strategier for materialevalg

Fundamentet for omkostningseffektiv bearbejdning af aksler starter med smarte materialevalg. Når vi vælger materialer, skal vi overveje både bearbejdelighed og holdbarhed. Hos PTSMAKE har vi udviklet en systematisk tilgang til materialevalg, der afbalancerer omkostninger med krav til ydeevne.

Almindelige materialer til skaftproduktion

| Materialetype | Vurdering af bearbejdelighed | Omkostningsfaktor | Bedste applikationer |

|---|---|---|---|

| Kulstofstål | Høj | Lav | Aksler til generelle formål |

| Rustfrit stål | Medium | Medium | Korrosionsbestandige applikationer |

| Legeret stål | Mellemhøj | Mellemhøj | Anvendelser med høj belastning |

| Aluminium | Meget høj | Lav-medium | Aksler til let brug |

Optimering af arbejdsgange i produktionen

Optimering af produktionsworkflowet er afgørende for at opnå omkostningseffektivitet i Batch-produktion9. Et veldesignet workflow reducerer opsætningstiden og minimerer materialespild.

Teknikker til reduktion af opsætningstid

- Standardiserede værktøjsarrangementer

- Forudindstillede værktøjskonfigurationer

- Digitale arbejdsinstruktioner

- Hurtig udskiftning af armaturer

Integration af kvalitetskontrol

Implementering af robuste kvalitetskontrolsystemer hjælper med at forhindre dyrt omarbejde og sikrer ensartet produktion. Vores tilgang omfatter:

Metoder til inspektion undervejs i processen

- Automatiseret kontrol af diameter

- Overvågning af overfladeruhed

- Verifikation af geometriske tolerancer

- Indsamling af data i realtid

Avancerede bearbejdningsteknologier

Moderne CNC-teknologi spiller en afgørende rolle for at opnå en omkostningseffektiv produktion. De vigtigste overvejelser omfatter:

Kriterier for valg af maskine

- Kapacitet for spindelhastighed

- Tid til værktøjsskift

- Aksepræcision

- Krav til strøm

- Vedligeholdelsesomkostninger

Overvejelser om overfladefinish

Kvaliteten af overfladefinishen har direkte indflydelse på både funktionalitet og produktionsomkostninger. Vi fokuserer på:

Muligheder for overfladebehandling

| Behandlingstype | Indvirkning på omkostninger | Fordele | Anvendelser |

|---|---|---|---|

| Slibning | Mellemhøj | Høj præcision | Kritiske overflader |

| Polering | Medium | Forbedret udseende | Æstetiske krav |

| Shot peening | Lav-medium | Forbedret udmattelseslevetid | Stresskritiske dele |

Strategier for værktøjsstyring

Effektiv værktøjsstyring påvirker produktionsomkostningerne betydeligt. Overvej det:

- Overvågning af værktøjets levetid

- Optimering af skæreparametre

- Indsæt rotationsskemaer

- Styring af kølevæske

Overvejelser om produktionsplanlægning

Effektiv produktionsplanlægning hjælper med at opretholde omkostningseffektivitet gennem:

Optimering af batchstørrelse

- Analyse af opsætningsomkostninger

- Effektivitet i materialehåndtering

- Udnyttelse af udstyr

- Styring af lagerbeholdning

Foranstaltninger til omkostningskontrol

For at opretholde rentabiliteten, mens du skalerer produktionen, skal du implementere:

- Regelmæssig gennemgang af omkostningsanalyser

- Styring af leverandørforhold

- Programmer til reduktion af affald

- Initiativer til energieffektivitet

Integration af automatisering

Automatisering kan reducere arbejdsomkostningerne betydeligt og forbedre ensartetheden:

Muligheder for automatisering

- Materialehåndteringssystemer

- Robotstyret på- og aflæsning

- Automatiseret måling

- Digital procesovervågning

Uddannelse og kompetenceudvikling

Investering i operatørtræning giver langsigtede omkostningsfordele gennem:

- Reducerede fejlprocenter

- Forbedret effektivitet i opsætningen

- Bedre evner til at løse problemer

- Forbedret udnyttelse af udstyr

Hos PTSMAKE har vi med succes implementeret disse strategier for at kunne levere akselbearbejdning af høj kvalitet og samtidig opretholde konkurrencedygtige priser. Vores tilgang kombinerer teknisk ekspertise med praktisk erfaring for at opnå optimale resultater for vores kunder.

Hvordan vælger man en pålidelig leverandør til bearbejdning af specialaksler?

Har du nogensinde modtaget præcisionsaksler, som ikke levede op til dine specifikationer, og som forårsagede produktionsforsinkelser og budgetoverskridelser? Eller endnu værre, handlet med en leverandør, som forsvandt, da der opstod kvalitetsproblemer? Disse scenarier kan gøre dit produktionsprojekt til et mareridt.

Når man skal vælge en pålidelig leverandør til bearbejdning af kundetilpassede aksler, skal man evaluere deres tekniske evner, kvalitetskontrolsystemer, kommunikationseffektivitet og resultater. Den ideelle partner bør demonstrere ekspertise i præcisionsbearbejdning, opretholde ensartede kvalitetsstandarder og yde responsiv kundeservice.

Evaluering af teknisk kapacitet

Vurdering af maskiner og udstyr

En leverandørs bearbejdningsmuligheder har direkte indflydelse på kvaliteten af dine specialfremstillede aksler. Hos PTSMAKE forstår vi, at moderne CNC-maskiner med volumetrisk kompensation10 systemer er afgørende for at opnå snævre tolerancer.

De vigtigste overvejelser om udstyr omfatter:

| Udstyrstype | Vigtighed | Indvirkning på kvalitet |

|---|---|---|

| CNC-drejebænke | Kritisk | Dimensionel nøjagtighed |

| Slibemaskiner | Høj | Overfladefinish |

| CMM-udstyr | Væsentligt | Verifikation af kvalitet |

| Test af materialer | Vigtigt | Materialets integritet |

Ekspertise i materialeforarbejdning

Leverandøren skal demonstrere omfattende viden om forskellige materialer, der almindeligvis anvendes til fremstilling af aksler, herunder:

- Rustfrit stål

- Kulstofstål

- Legeret stål

- Aluminiumslegeringer

Systemer til kvalitetskontrol

Dokumentation og certificering

Se efter leverandører med:

- ISO 9001:2015-certificering

- Branchespecifikke certificeringer

- Dokumenterede kvalitetsprocedurer

- Regelmæssige revisionsoptegnelser

Inspektionsmetoder

Kvalitetskontrol bør omfatte:

- Inspektion af første artikel

- Kontrol af igangværende processer

- Endelig verifikation af dimensioner

- Måling af overfladefinish

- Certificering af materiale

Kommunikation og responstid

Kapacitet til projektledelse

Effektiv kommunikation omfatter:

- Dedikerede projektledere

- Regelmæssige opdateringer om fremskridt

- Teknisk rådgivning

- Hurtig respons på forespørgsler

Digital infrastruktur

Moderne leverandører bør tilbyde:

- Online bestillingssystemer

- Produktionssporing i realtid

- Digital dokumentation

- CAD/CAM-kapacitet

Vurdering af omkostninger og værdi

Prisstruktur

Overvej disse faktorer:

- Materialeomkostninger

- Produktionstid

- Opsætningsomkostninger

- Mængderabatter

- Forsendelsesmuligheder

Værdiskabende tjenester

Se efter leverandører, der tilbyder:

- Forslag til designoptimering

- Hjælp til materialevalg

- Monteringstjenester

- Styring af lagerbeholdning

Produktionskapacitet og leveringstider

Fleksibilitet i produktionen

Leverandøren bør demonstrere:

- Evne til at håndtere varierende ordremængder

- Mulighed for hurtig omstilling

- Tilgængelighed af flere maskiner

- Backup af produktionsplaner

Styring af gennemløbstid

Evaluer det:

- Standard leveringstider

- Mulighed for hastebestilling

- Rekord i levering til tiden

- Effektivitet i produktionsplanlægningen

Prøve- og prototypeservice

Udvikling af prototyper

En pålidelig leverandør bør tilbyde:

- Muligheder for hurtig fremstilling af prototyper

- Alternative materialer

- Feedback på design

- Omkostningseffektive løsninger

Eksempel på evalueringsproces

Kig efter:

- Gratis eller billige prøver

- Hurtig ekspeditionstid

- Detaljerede inspektionsrapporter

- Evner til at teste ydeevne

Støtte til postproduktion

Kvalitetsgaranti

Sørg for, at leverandøren leverer:

- Klare garantibetingelser

- Proces til løsning af fejl

- Erstatningspolitikker

- Dokumentation af kvalitet

Teknisk support

Værdifuld støtte omfatter:

- Vejledning til installation

- Hjælp til fejlfinding

- Optimering af ydeevne

- Anbefalinger til vedligeholdelse

Geografisk placering og logistik

Forsendelsesmuligheder

Overvej det:

- Erfaring med international forsendelse

- Emballeringsmetoder

- Transportpartnere

- Ekspertise inden for toldbehandling

Fordele ved placering

Evaluer det:

- Forskelle i tidszoner

- Kommunikationsbarrierer

- Kulturel forståelse

- Lokale bestemmelser

Brancheerfaring og referencer

Tilstedeværelse på markedet

Kig efter:

- Antal år i branchen

- Anerkendelse i branchen

- Kundeudtalelser

- Projektportefølje

Kontrol af referencer

Bekræft det:

- Tidligere projektsucces

- Kundetilfredshed

- Løsning af problemer

- Langvarige relationer

Finansiel stabilitet

Indikatorer for virksomheders sundhed

Vurdere:

- Kreditvurderinger

- Regnskaber

- Investering i udstyr

- Vækstkurve

Klik for at få mere at vide om måling af akseludfald og dets indvirkning på bearbejdningspræcisionen. ↩

Klik for at få mere at vide om stressanalyseteknikker til optimalt akseldesign. ↩

Klik for at få mere at vide om, hvordan torsionsstivhed påvirker skaftets ydeevne og valg. ↩

Klik for at lære avancerede måleteknikker til præcise produktionstolerancer. ↩

Klik for at få mere at vide om beregninger af materialers flydespænding og optimeringsteknikker. ↩

Klik for at få mere at vide om beregninger af flydespænding og deres indvirkning på akseldesign. ↩

Klik for at få mere at vide om overflademåleteknikker og deres indflydelse på skaftets ydeevne. ↩

Klik for at lære om avancerede hærdningsteknikker, der kan fordoble din skafts levetid. ↩

Klik for at lære, hvordan strategier for batchproduktion kan optimere dine produktionsomkostninger. ↩

Klik for at lære om avancerede teknikker til bearbejdningskompensation for overlegen nøjagtighed. ↩