Kæmper du med at finde et materiale, der kan modstå ekstreme temperaturer og barske kemikalier? Traditionel plast svigter ofte under krævende forhold, hvilket efterlader ingeniører frustrerede og projekter forsinkede.

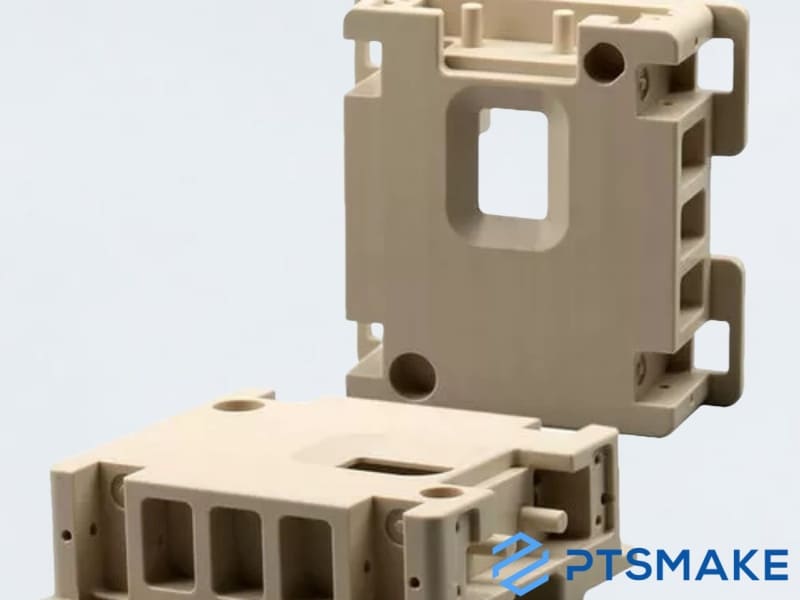

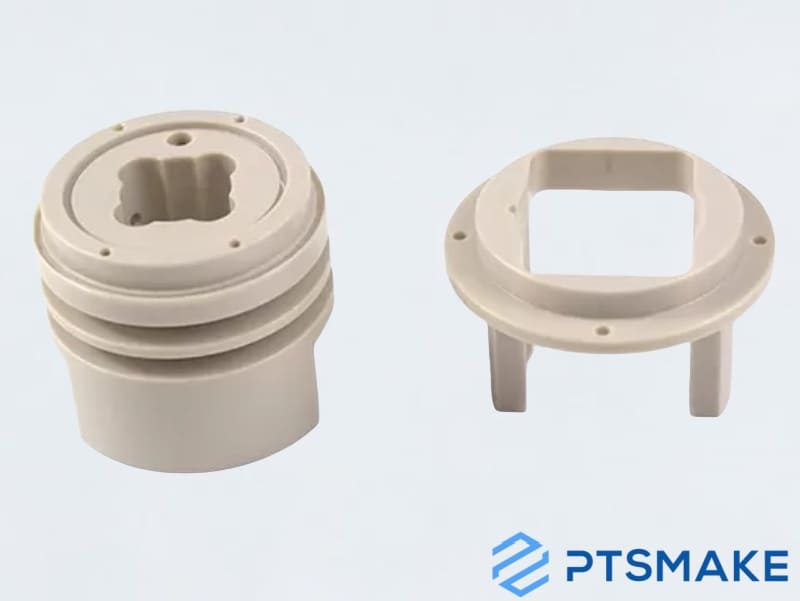

PEEK-sprøjtestøbning er en fremstillingsproces, der bruger polyetheretherketon (PEEK), en højtydende termoplast, til at skabe komplekse dele med enestående styrke, varmebestandighed og kemisk resistens til krævende anvendelser.

Jeg har arbejdet med utallige materialer hos PTSMAKE, og jeg kan fortælle dig, at PEEK er i en liga for sig selv. Hvis du designer dele til rumfart, medicin eller bilindustrien, vil du gerne forstå, hvad der adskiller PEEK-sprøjtestøbning fra standard plastbearbejdning. Lad mig gennemgå det væsentlige ved dette bemærkelsesværdige materiale og denne proces, som ændrer vores tilgang til højtydende komponenter.

Hvad er fordelene ved at bruge PEEK-materiale til sprøjtestøbning?

Har du nogensinde kæmpet med at finde det rigtige materiale til krævende anvendelser? Er du træt af, at komponenter svigter under ekstreme forhold? Traditionelle plastmaterialer kommer ofte til kort, når de udsættes for høje temperaturer, barske kemikalier eller alvorlig mekanisk belastning.

PEEK (Polyetheretherketon) giver enestående fordele ved sprøjtestøbning til højtydende anvendelser. Denne semikrystallinske termoplastiske polymer leverer fremragende termisk stabilitet, kemisk resistens, mekanisk styrke og biokompatibilitet, hvilket gør den ideel til rumfart, bilindustri, medicinske og industrielle komponenter, der kræver ekstrem holdbarhed.

Forståelse af PEEK-materiale

PEEK har vist sig at være et af de mest alsidige højtydende termoplastmaterialer i fremstillingsindustrien. Som en, der har arbejdet med utallige tekniske materialer, kan jeg med sikkerhed sige, at PEEK skiller sig ud med sin bemærkelsesværdige egenskabsprofil. Denne semikrystallinske polymer tilhører polyaryletherketon-familien og tilbyder en unik kombination af egenskaber, der gør den velegnet til anvendelser, hvor andre plastmaterialer simpelthen ikke kan konkurrere.

PEEK's molekylære struktur består af aromatiske ringe, der er forbundet med ether- og ketonbindinger, hvilket giver det en iboende stabilitet. Denne struktur er ansvarlig for dets enestående modstandsdygtighed over for termisk nedbrydning, så det kan bevare sine egenskaber ved kontinuerlige driftstemperaturer på op til 250 °C (482 °F). Kun få andre termoplastmaterialer kan matche dette niveau af ydeevne.

Ekstraordinære termiske egenskaber

En af de største fordele ved PEEK til sprøjtestøbning er den termiske stabilitet. Når jeg arbejder med kunder i brancher som luftfart og bilindustrien, anbefaler jeg ofte PEEK til komponenter, der skal kunne modstå ekstreme temperaturer. Glasovergangstemperaturen på ca. 143 °C og smeltepunktet på ca. 343 °C gør det velegnet til anvendelser, hvor andre plasttyper ville blive deformeret eller nedbrudt.

| Ejendom | Værdi | Fordel |

|---|---|---|

| Kontinuerlig driftstemperatur | Op til 250 °C (482 °F) | Bevarer egenskaber i miljøer med høj temperatur |

| Glasovergangstemperatur | ~143°C (289°F) | Bevarer sin stivhed ved høje temperaturer |

| Smeltepunkt | ~343°C (649°F) | Giver mulighed for behandling ved høj temperatur |

| Termisk ledningsevne | 0,25 W/m-K | Bedre varmeafledning end mange polymerer |

Disse termiske egenskaber gør PEEK særligt værdifuldt i applikationer som elektriske isolatorer, lejekomponenter og dele under motorhjelmen i biler. Hos PTSMAKE har vi med succes implementeret PEEK-løsninger til kunder, der søger materialer, der kan modstå termisk cykling uden at ændre dimensioner eller miste styrke.

Overlegen kemisk modstandsdygtighed

En anden bemærkelsesværdig fordel ved PEEK er dets modstandsdygtighed over for en lang række kemikalier. I mit arbejde med industrikunder er kemisk kompatibilitet ofte en kritisk faktor i materialevalget. PEEK modstår nedbrydning fra de fleste organiske og uorganiske kemikalier, herunder syrer, baser, kulbrinter og damp.

Denne kemisk inerti1 gør PEEK til et fremragende valg til applikationer inden for kemisk procesudstyr, olie- og gasudvinding og halvlederproduktion. Materialets stabilitet betyder, at komponenterne ikke svulmer op, revner eller mister mekaniske egenskaber, når de udsættes for barske miljøer.

Mekanisk styrke og holdbarhed

PEEK tilbyder en imponerende kombination af mekaniske egenskaber, som kun få andre termoplastmaterialer kan matche. Med en trækstyrke på 90-100 MPa og et elasticitetsmodul på omkring 3,6 GPa giver det en metallignende ydeevne i en letvægtspakke.

Det, der gør PEEK særligt værdifuldt til sprøjtestøbning, er, at disse egenskaber bevares over et bredt temperaturområde. Selv efter tusindvis af timer ved høje temperaturer bevarer PEEK-komponenter deres dimensionsstabilitet og mekaniske integritet.

I mit arbejde med rumfartskunder har PEEK vist sig at være ideelt til strukturelle komponenter, der skal kunne modstå høje mekaniske belastninger, samtidig med at det giver vægtbesparelser sammenlignet med metaller. Dens fremragende udmattelsesmodstand og lave slidstyrke gør den også perfekt til bevægelige dele i applikationer, hvor smøring kan være begrænset.

Biokompatibilitet til medicinske anvendelser

For producenter af medicinsk udstyr tilbyder PEEK en overbevisende kombination af biokompatibilitet og mekaniske egenskaber. Det er en af de få højtydende polymerer, der er blevet grundigt testet og godkendt til langtidsimplanterbart udstyr.

PEEK's radiolucens (gennemsigtighed over for røntgenstråler) gør det særligt værdifuldt til rygmarvsimplantater og andre ortopædiske anvendelser. Dets elastiske modul er tæt på den menneskelige knogles, hvilket reducerer de stressafskærmende effekter, der kan opstå med metalimplantater.

Hos PTSMAKE opretholder vi strenge kvalitetskontroller, når vi forarbejder PEEK til medicinske anvendelser, hvilket sikrer, at alle komponenter lever op til de strenge standarder, der kræves i denne branche.

Overvejelser om behandling

Selv om PEEK giver enestående fordele, kræver det særlige forarbejdningsteknikker for at opnå optimale resultater. Den høje smeltetemperatur kræver procesudstyr, der kan nå op på temperaturer omkring 370-400 °C. Formtemperaturen skal typisk holdes på 170-200 °C for at sikre korrekt krystallisering og for at opnå de bedste mekaniske egenskaber.

På trods af disse udfordringer har vores team hos PTSMAKE udviklet ekspertise i at bearbejde PEEK effektivt, så vi kan levere komponenter af høj kvalitet med snævre tolerancer og fremragende overfladefinish.

Hvad bruges PEEK til?

Har du nogensinde stået over for udfordringen med at finde et materiale, der kan modstå ekstreme temperaturer og samtidig bevare sin strukturelle integritet? Eller kæmpet med komponenter, der svigter for tidligt, når de udsættes for barske kemikalier? Jagten på et ideelt højtydende materiale kan være frustrerende og kostbar, især når standardplast som PVC eller ABS simpelthen ikke kan håndtere krævende miljøer.

PEEK (Polyetheretherketon) er en højtydende termoplast, der anvendes i luftfarts-, medicinal-, bil- og elektronikindustrien på grund af sin enestående varmebestandighed (op til 480°F/250°C), kemiske resistens, mekaniske styrke og biokompatibilitet, hvilket gør den ideel til krævende anvendelser, hvor andre plasttyper ikke slår til.

Vigtige anvendelser af PEEK-materiale

PEEK har revolutioneret produktionen i mange forskellige brancher. I mit arbejde med kunder hos PTSMAKE har jeg på første hånd set, hvordan denne bemærkelsesværdige polymer løser komplekse tekniske udfordringer. Lad mig føre dig gennem de vigtigste anvendelser, hvor PEEK virkelig brillerer.

Anvendelser i luft- og rumfartsindustrien

Luft- og rumfartssektoren kræver materialer, der er lette og samtidig utroligt holdbare. PEEK-komponenter hjælper med at reducere flyets vægt og modstår samtidig ekstreme forhold. Moderne fly bruger PEEK til:

- Beslag og fastgørelseselementer, der bevarer den strukturelle integritet trods temperatursvingninger

- Elektriske stik, der modstår vibrationer og giver fremragende isolering

- Indvendige komponenter, der opfylder strenge krav til flammehæmning

- Brændstofsystemkomponenter, der er modstandsdygtige over for jetbrændstof og hydrauliske væsker

Et fascinerende aspekt er PEEK's evne til at erstatte metaldele og samtidig give en vægtreduktion på 60-70%. Det betyder direkte brændstofbesparelser i løbet af et flys levetid. Når vi producerer rumfartskomponenter ved PTSMAKE, opretholder vi tolerancer så snævre som ±0,001" for at sikre perfekt pasform og funktion.

Medicinske og sundhedsmæssige anvendelser

PEEK's biokompatibilitet gør det til et enestående materiale inden for det medicinske område. Menneskekroppen accepterer typisk PEEK-implantater uden at afvise dem, og materialet kan steriliseres gentagne gange uden at blive nedbrudt. Vigtige medicinske anvendelser omfatter:

- Spinalimplantater og vertebrale afstandsstykker

- Tandimplantater og proteser

- Ortopædiske skruer og plader

- Komponenter til medicinsk udstyr og kirurgiske instrumenter

Materialets radiolucens (som tillader røntgenstråler at passere) giver en anden fordel - læger kan overvåge helingen omkring PEEK-implantater uden den billedinterferens, som metal skaber. Dens Elasticitetsmodul2 svarer nøje til menneskelig knogle, hvilket reducerer stressafskærmning, der kan føre til knoglenedbrydning omkring implantater.

Anvendelser inden for biler og transport

Moderne køretøjer indeholder PEEK-komponenter for at forbedre ydeevnen og holdbarheden. Eksemplerne omfatter:

- Komponenter til transmissionssystemer

- Trykskiver og lejer

- Komponenter til bremsesystemet

- Brændstofsystemets dele er modstandsdygtige over for moderne biobrændstoffer

PEEK's evne til at fungere pålideligt fra -54 °C til 250 °C gør det ideelt til anvendelser under motorhjelmen, hvor temperaturen svinger meget. Derudover betyder dets modstandsdygtighed over for bilvæsker, at delene bevarer deres integritet i hele bilens levetid.

Anvendelser i olie- og gasindustrien

Få miljøer er så barske som dem, der findes i olie- og gasudvinding. PEEK udmærker sig her på grund af dets:

- Modstandsdygtighed over for hydrogensulfid og andre ætsende forbindelser

- Evne til at modstå høje tryk i borehuller

- Fremragende ydeevne i undervandsudstyr

- Pålidelighed i miljøer med høj temperatur og højt tryk (HTHP)

Når vi producerer komponenter til denne sektor hos PTSMAKE, forstærker vi ofte PEEK med kulfiber for at forbedre den allerede imponerende trykbestandighed og dimensionsstabilitet.

Elektronik og halvlederapplikationer

Elektronikindustrien udnytter PEEK's elektriske egenskaber og temperaturbestandighed til..:

| Anvendelse | Fordele ved PEEK |

|---|---|

| Kredsløbskomponenter | Høj dielektrisk styrke og lav afgasning |

| Konnektorer og isolatorer | Dimensionsstabilitet ved høje temperaturer |

| Udstyr til håndtering af halvledere | Kemisk modstandsdygtighed over for rengøringsmidler |

| Wafer-håndteringskomponenter | Minimal partikeldannelse og forurening |

Jeg har bemærket, at elektronikproducenter i stigende grad specificerer PEEK til komponenter i plasmaætsningsudstyr, hvor kun få andre materialer kan modstå de aggressive forhold.

Specialiserede PEEK-formuleringer

Ud over standard PEEK forbedrer specialiserede formuleringer ydeevnen til specifikke anvendelser:

Kulfiberforstærket PEEK

Tilføjelse af kulfiber øger:

- Mekanisk styrke på op til 60%

- Stivhed med op til 150%

- Dimensionsstabilitet under belastning

- Slidstyrke i dynamiske anvendelser

Denne forstærkede variant er særlig værdifuld i finmekaniske komponenter, der skal bevare de nøjagtige dimensioner under belastning.

Glasfiberforstærket PEEK

Glasfiberforstærkning giver:

- Forbedrede elektriske isoleringsegenskaber

- Forbedret modstandsdygtighed over for krybning

- Bedre slagstyrke

- Reduceret termisk udvidelse

Hos PTSMAKE anbefaler vi glasfyldt PEEK til elektriske komponenter, der kræver langvarig pålidelighed i svingende temperaturer.

Når kunder henvender sig til mig med særligt udfordrende applikationer, hjælper forståelsen af disse specialiserede formuleringer os med at anbefale den rigtige variant til deres specifikke behov. PEEK's alsidighed på tværs af brancher viser, hvorfor det fortsat er en af de mest værdifulde tekniske plasttyper i moderne produktion.

Er PEEK-materiale dyrt?

Er du nogensinde blevet chokeret over prisen, når du skal købe PEEK-materiale til dit projekt? Måske har du spekuleret på, om der findes mere omkostningseffektive alternativer, som ikke går på kompromis med dit design. Prisen på PEEK kan være lammende, især når du forsøger at afbalancere krav til ydeevne med budgetbegrænsninger.

Ja, PEEK-materiale er dyrt og koster typisk $75-$200 pr. pund, hvilket gør det 10-20 gange dyrere end almindelig teknisk plast. Den høje pris afspejler den exceptionelle varmebestandighed (op til 480°F), den fremragende kemiske resistens og de overlegne mekaniske egenskaber, som kun få andre termoplastmaterialer kan matche.

Hvilke faktorer bestemmer prisen på PEEK-materiale?

Når man overvejer prisen på PEEK (polyetheretherketon), er der flere faktorer, der spiller ind. Efter at have arbejdet med dette materiale i adskillige projekter har jeg identificeret flere nøgleelementer, der påvirker prisstrukturen.

Kompleksitet i råvarer og produktion

Basisingredienserne i PEEK er dyre petrokemikalier, som kræver en avanceret forarbejdning. Fremstillingsprocessen involverer høje temperaturer (typisk omkring 400 °C) og specialudstyr, der kan modstå disse ekstreme forhold. Denne fremstillingskompleksitet bidrager væsentligt til de endelige omkostninger.

Derudover er polymerisering3 Processen for PEEK kræver præcis kontrol og specialiserede katalysatorer, hvilket øger produktionsomkostningerne yderligere. Kun et begrænset antal kemiske virksomheder på verdensplan har kapacitet til at producere PEEK-harpiks af høj kvalitet, hvilket skaber en relativt begrænset forsyningskæde.

Kvalitetsvariationer og deres prispåvirkning

PEEK findes i forskellige kvaliteter med forskellige prisniveauer:

| PEEK kvalitetstype | Omtrentlige omkostninger ($/lb) | Vigtige funktioner |

|---|---|---|

| Ufyldt PEEK | $75-120 | Basiskvalitet, ingen tilsætningsstoffer |

| Glasfyldt PEEK | $85-150 | Forbedret stivhed og dimensionsstabilitet |

| Kulstoffyldt PEEK | $100-180 | Forbedret slidstyrke og styrke |

| Medicinsk/implantatkvalitet | $150-200+ | Ultra-ren, biokompatibel |

De specialiserede kvaliteter har højere priser, fordi de gennemgår yderligere forarbejdning og testning. Til medicinske anvendelser skal materialet opfylde strenge lovkrav, hvilket giver betydelige omkostninger til certificeringsprocessen.

Sammenligning med anden teknisk plast

For at sætte PEEK's omkostninger i perspektiv, lad os sammenligne det med andre almindelige tekniske plastmaterialer:

| Materiale | Omtrentlige omkostninger ($/lb) | Relativ pris i forhold til PEEK |

|---|---|---|

| PEEK | $75-200 | 1x (baseline) |

| PEI (Ultem) | $30-50 | 0.25-0.4x |

| PPS | $15-25 | 0.1-0.2x |

| Nylon | $5-15 | 0.03-0.1x |

| ABS | $3-5 | 0.02-0.03x |

Som du kan se, kan PEEK være 10-20 gange dyrere end almindelig teknisk plast som ABS eller nylon. Men hos PTSMAKE har vi fundet ud af, at kunder, der har brug for PEEK's ekstreme egenskaber, ofte finder prisen berettiget, når de overvejer de samlede livscyklusomkostninger for deres komponenter.

Er de høje omkostninger ved PEEK berettigede?

Analyse af ydeevne i forhold til omkostninger

Når du vurderer, om PEEK's høje pris giver mening for din applikation, er det vigtigt at overveje fordelene ved ydeevnen:

Forlænget levetid: PEEK-dele holder typisk betydeligt længere end dele fremstillet af billigere materialer, især i barske miljøer.

Reduceret vedligeholdelse: Den enestående holdbarhed betyder ofte færre udskiftninger og mindre nedetid.

Vægtreduktion: PEEK's styrke-til-vægt-forhold kan give mulighed for lettere komponenter, hvilket kan give energibesparelser i visse applikationer.

Temperaturbestandighed: Få andre plastmaterialer kan matche PEEK's evne til at fungere kontinuerligt ved temperaturer op til 250 °C (480 °F).

I et nyligt rumfartsprojekt på PTSMAKE erstattede vi en metalkomponent med et PEEK-alternativ. På trods af de højere materialeomkostninger opnåede kunden en vægtreduktion på 40% og eliminerede en kostbar overfladebehandlingsproces, hvilket resulterede i samlede omkostningsbesparelser.

Strategier til optimering af omkostninger

Hvis du overvejer PEEK, men er bekymret for omkostningerne, er der nogle strategier, jeg anbefaler:

Selektiv anvendelse: Brug kun PEEK til komponenter, der virkelig kræver dets ekstreme egenskaber.

Optimering af design: Samarbejd med erfarne ingeniører om at minimere materialeforbruget gennem effektivt design.

Sammensatte tilgange: Overvej kun at overstøbe PEEK i kritiske områder, mens du bruger billigere materialer andre steder.

Genanvendelse af materiale: Ved produktion af store mængder skal der etableres et system til at genvinde og genbruge produktionsskrot.

Hos PTSMAKE arbejder vi tæt sammen med kunderne om at implementere disse strategier og hjælper dem ofte med at opnå PEEK's ydelsesfordele og samtidig minimere omkostningseffekten gennem gennemtænkte design- og produktionsmetoder.

Fremtidige omkostningstendenser for PEEK-materiale

Brancheanalytikere forventer, at PEEK-priserne vil forblive relativt stabile, måske med et gradvist fald, efterhånden som produktionsteknologien forbedres, og produktionsmængderne øges. Men på grund af den indbyggede kompleksitet i produktionen af denne højtydende polymer vil det sandsynligvis forblive et materiale til en høj pris i en overskuelig fremtid.

Nogle lovende udviklinger omfatter nye produktionsmetoder og stigende konkurrence blandt leverandørerne, hvilket kan være med til at moderere priserne. Den voksende anvendelse af PEEK i forskellige industrier giver også stordriftsfordele, som i sidste ende kan give omkostningsfordele.

Faktorer, der påvirker priserne på PEEK-sprøjtestøbning

Har du nogensinde fået et tilbud på PEEK-sprøjtestøbning, som har chokeret dig? Eller undret dig over, hvorfor PEEK-emner koster betydeligt mere end emner fremstillet af standardplast som ABS eller polypropylen? Mange ingeniører står over for denne prisforvirring, når de først udforsker højtydende termoplast.

Omkostningerne til sprøjtestøbning af PEEK varierer typisk fra $5-15 pr. del til højvolumenproduktion (10.000+ enheder) til $50-150 pr. del til lavvolumenproduktion (under 500 enheder). Materialeomkostningerne udgør 60-70% af de samlede udgifter, og PEEK-harpiks koster mellem $80-150 pr. kg afhængigt af kvalitet og leverandør.

Variationer i materialegrad og kvalitet

PEEK findes i forskellige kvaliteter, der hver især har forskellige prispunkter, som har stor indflydelse på de samlede projektomkostninger. I løbet af de år, jeg har arbejdet med kunder hos PTSMAKE, har jeg observeret, at materialevalget ofte er den største omkostningsfaktor i PEEK-projekter.

Standard vs. PEEK af medicinsk kvalitet

Standard industriel PEEK koster typisk $80-100 pr. kg, mens PEEK af medicinsk kvalitet, der er certificeret til implantabelt udstyr, kan koste $120-150 pr. kg eller mere. Denne prisforskel handler ikke kun om renhed - medicinsk PEEK kræver omfattende dokumentation, sporbarhed og test, hvilket øger omkostningerne.

For eksempel specificerede en af vores kunder inden for medicinsk udstyr oprindeligt PEEK af implanterbar kvalitet til et kirurgisk instrument, som faktisk ikke skulle forblive i kroppen. Ved at skifte til PEEK af medicinsk kvalitet (men ikke implanterbar) reducerede de materialeomkostningerne med 25% uden at gå på kompromis med ydeevne eller overholdelse af lovgivningen.

Fyldt vs. ufyldt PEEK

PEEK kan forbedres med forskellige fyldstoffer, der ændrer dets egenskaber og pris:

| PEEK Type | Omtrentlig pris/kg | Vigtige egenskaber | Bedste applikationer |

|---|---|---|---|

| Ufyldt PEEK | $80-100 | Fremragende kemisk resistens, grundlæggende mekaniske egenskaber | Generelle industrielle komponenter |

| Kulstoffyldt PEEK | $100-130 | Forbedret stivhed, forbedret slidstyrke | Lejer, tandhjul, strukturelle komponenter |

| Glasfyldt PEEK | $90-115 | Forbedret dimensionsstabilitet, højere styrke | Præcisionskomponenter, elektriske isolatorer |

| PEEK med tilsætningsstoffer | $85-120 | Tilpassede egenskaber (flammehæmmende, ESD osv.) | Specialiserede applikationer |

Selvom fyldte kvaliteter koster mere i starten, giver de ofte mulighed for tyndere vægge og mindre materialeforbrug, hvilket potentielt opvejer den højere pris pr. kg. Jeg anbefaler altid at analysere de samlede delomkostninger i stedet for kun materialeprisen.

Kompleksitet i del-design

Designkompleksiteten af dine PEEK-komponenter har stor indflydelse på værktøjs- og bearbejdningsomkostningerne. PEEK's høje bearbejdningstemperatur (omkring 370-400 °C) og krystallinske natur gør det mindre tilgivende end standardplast, hvilket kræver særlige overvejelser.

Overvejelser om vægtykkelse

PEEK-emner med tynde vægge (under 0,8 mm) kræver præcis reologisk4 kontrol under indsprøjtningen, hvilket ofte kræver specialiseret højtryksudstyr og dyrere værktøjsstålkvaliteter. Jeg har fundet ud af, at optimering af vægtykkelsen kan reducere både cyklustid og kassationsrater, hvilket har en betydelig indvirkning på omkostningerne pr. del.

En kunde i luftfartsindustrien sparede næsten 30% på emneomkostningerne ved at redesigne kritiske vægovergange fra 0,7 mm til 1,1 mm, hvilket gav mulighed for hurtigere cyklustider og reducerede skrotningsraten fra 8% til under 2%.

Krav til tolerance

PEEK har en enestående dimensionsstabilitet, hvilket gør det ideelt til applikationer med høj præcision. Men at opnå snævre tolerancer øger omkostningerne:

- Standardtolerancer (±0,1-0,2 mm): Basispriser

- Præcisionstolerancer (±0,05-0,1 mm): 15-25% omkostningspræmie

- Ultrapræcise tolerancer (<±0,05 mm): 30-50%+ koster mere

Når jeg arbejder med præcise PEEK-komponenter, anbefaler jeg ofte kunderne kun at specificere snævre tolerancer på kritiske funktioner og lade ikke-funktionelle områder have standardtolerancer for at skabe balance mellem omkostninger og ydeevne.

Økonomi i produktionsvolumen

Produktionsmængden har stor indflydelse på prisen pr. del på grund af afskrivning af værktøjsomkostninger og produktionseffektivitet.

Investering i værktøj

Sprøjtestøbning af PEEK kræver specialværktøj på grund af dets høje forarbejdningstemperaturer og slibende natur (især når det er fyldt med glas eller kulstof). Typiske formomkostninger for PEEK-komponenter varierer fra:

- Enkle dele: $15,000-$30,000

- Medium kompleksitet: $30,000-$60,000

- Komplekse dele: $60,000-$120,000+.

Hos PTSMAKE har vi udviklet strategier til at reducere disse omkostninger for kunder, der har brug for små til mellemstore serier, herunder hybride værktøjsmetoder og modulære formdesigns, der kan tilpasses til forskellige emnevariationer.

Økonomiske produktionsmængder

Forholdet mellem produktionsmængde og stykomkostninger følger en typisk kurve:

| Produktionsmængde | Typiske omkostninger pr. del | Noter |

|---|---|---|

| Prototype (1-10 dele) | $200-500+ | Ofte bearbejdet i stedet for støbt |

| Lav volumen (10-500) | $50-150 | Høj afskrivning af værktøj pr. del |

| Mellemstor volumen (500-5.000) | $20-50 | Bedre stordriftsfordele |

| Højt volumen (5.000-50.000) | $10-20 | Effektive produktionskørsler |

| Masseproduktion (50.000+) | $5-15 | Optimal omkostningseffektivitet |

Til projekter, der kræver under 100 dele, anbefaler jeg typisk at overveje CNC-bearbejdning i stedet for sprøjtestøbning, da break-even-punktet for PEEK-dele ofte ligger mellem 100-300 enheder afhængigt af delens kompleksitet.

Behandlingsparametre og kvalitetskontrol

De særlige forarbejdningskrav til PEEK bidrager væsentligt til omkostningsstrukturen. PEEK kræver højere indsprøjtningstemperaturer, specialudstyr, længere cyklustider og strengere kvalitetskontrol end standardplast.

Krav til udstyr

Ikke alle sprøjtestøbemaskiner er egnede til PEEK-bearbejdning. Materialet kræver det:

- Kan klare høje temperaturer (op til 400 °C)

- Slidstærke tønder og skruer

- Præcise systemer til temperaturstyring

- Højere indsprøjtningstryk

Disse særlige krav betyder, at PEEK-bearbejdning typisk er 30-50% dyrere end standard plastsprøjtestøbning på basis af maskinens timepris.

Omkostninger til kvalitetskontrol

For kritiske PEEK-applikationer tilføjer kvalitetskontrol endnu et lag af omkostninger:

- Overvågning undervejs i processen: 5-10% af produktionsomkostninger

- Ikke-destruktiv testning: 10-15% ekstra til kritiske komponenter

- Fuld sporbarhed og dokumentation: 10-20% premium til regulerede industrier

Disse faktorer forklarer tilsammen, hvorfor PEEK-sprøjtestøbning er dyrere end standard termoplast. Men når man tager højde for PEEK's enestående ydeevne i hele produktets livscyklus, gør de samlede ejeromkostninger det ofte til det mere økonomiske valg til krævende anvendelser.

Hvilken temperatur er nødvendig til PEEK-støbning?

Har du nogensinde kæmpet med mislykkede PEEK-støbeforsøg og set dyrt materiale gå til spilde, fordi temperaturen ikke var helt rigtig? Eller måske har du bemærket skæve dele, ufuldstændige fyldninger eller materialenedbrydning, som har fået dig til at spekulere på, hvad der gik galt med dine temperaturindstillinger?

PEEK-støbning kræver forarbejdningstemperaturer mellem 370-400 °C (698-752 °F) for smelten og formtemperaturer på 170-200 °C (338-392 °F). Denne præcise temperaturstyring er afgørende, fordi PEEK har et smalt forarbejdningsvindue med en glasovergangstemperatur på 143 °C og et smeltepunkt på 343 °C.

Temperaturens kritiske rolle i PEEK-bearbejdning

Temperaturkontrol er måske den mest afgørende faktor for en vellykket PEEK-støbning. Som en højtydende termoplast kræver PEEK (polyetheretherketon) præcis varmestyring gennem hele støbeprocessen. Min erfaring hos PTSMAKE, hvor vi jævnligt forarbejder PEEK for kunder inden for rumfart og medicin, er, at selv små temperaturvariationer kan føre til betydelige kvalitetsproblemer.

Udfordringen med PEEK ligger i den semikrystallinske struktur og det høje smeltepunkt. I modsætning til standardplast kræver PEEK omhyggelig opvarmning gennem flere temperaturzoner for at opnå optimal Krystallinitet5 og mekaniske egenskaber. Lad mig forklare de vigtigste temperaturkrav i de forskellige faser af PEEK-støbningen:

Temperaturprofil for tønde til PEEK

Temperaturprofilen skal kontrolleres nøje for at smelte PEEK korrekt uden at nedbryde det. Her er en typisk temperaturprofil, som jeg anbefaler:

| Tønde-zone | Temperaturområde (°C) | Temperaturområde (°F) | Funktion |

|---|---|---|---|

| Foderzone | 335-345°C | 635-653°F | Indledende opvarmning |

| Kompressionszone | 355-370°C | 671-698°F | Primær smeltning |

| Målingszone | 370-390°C | 698-734°F | Endelig homogenisering af smelte |

| Dyse | 380-400°C | 716-752°F | Levering til form |

Det kan være nødvendigt at justere disse temperaturer baseret på den specifikke emnegeometri, vægtykkelse og PEEK-kvalitet, der behandles. For PEEK af medicinsk kvalitet med højere renhedskrav holder vi os typisk i den lavere ende af disse intervaller for at minimere risikoen for nedbrydning.

Krav til formens temperatur

Formtemperaturen er lige så kritisk og overses ofte af uerfarne forarbejdningsvirksomheder. PEEK kræver betydeligt højere formtemperaturer end konventionel plast:

| Applikationstype | Formens temperaturområde (°C) | Temperaturområde for form (°F) | Effekt på egenskaber |

|---|---|---|---|

| Standard PEEK-dele | 170-190°C | 338-374°F | Afbalanceret krystallinitet |

| Anvendelser med høj styrke | 190-220°C | 374-428°F | Forbedret krystallinitet, højere styrke |

| Krav til amorf PEEK | <143°C | <290°F | Reduceret krystallinitet, forbedret sejhed |

Hos PTSMAKE har vi fundet ud af, at opretholdelse af formtemperaturer omkring 180-200 °C giver den bedste balance mellem bearbejdelighed og mekaniske egenskaber til de fleste anvendelser. Brug af olieopvarmede formtemperaturregulatorer i stedet for elektriske varmelegemer giver ofte en mere stabil og ensartet temperaturfordeling.

Almindelige temperaturrelaterede problemer i PEEK-støbning

Forkerte temperaturindstillinger kan vise sig på flere måder:

For lav forarbejdningstemperatur

Når PEEK behandles under optimal temperatur:

- Ufuldstændig fyldning af formhulrummet

- Øget indre stress

- Dårlig binding mellem lagene

- Overdreven slitage på udstyr på grund af høj viskositet

- Nedsat krystallinitet og ringere mekaniske egenskaber

For høj forarbejdningstemperatur

For høje temperaturer kan forårsage:

- Materialenedbrydning og misfarvning

- Frigivelse af flygtige forbindelser

- Reduceret molekylvægt

- Overdreven blitz ved skillelinjer

- Øgede cyklustider på grund af længere kølebehov

Inkonsekvent temperaturkontrol

Temperatursvingninger under behandlingen kan føre til:

- Varierende delmål

- Inkonsekvent krystallinitet

- Uforudsigelige mekaniske egenskaber

- Øget afvisningsprocent

Særlige overvejelser om tørring af PEEK

Før PEEK overhovedet når frem til støbefasen, er korrekt tørring af PEEK afgørende. PEEK skal tørres ved 150°C (302°F) i mindst 3-4 timer. Utilstrækkelig tørring kan forårsage kosmetiske problemer, hulrum og reducerede mekaniske egenskaber. Hos PTSMAKE forlænger vi ofte tørretiden til 6-8 timer til kritiske anvendelser for at sikre fuldstændig fjernelse af fugt.

Teknologi til temperaturovervågning

Moderne PEEK-bearbejdning kræver avanceret temperaturovervågning:

- Infrarøde temperatursensorer i tønden

- Indlejrede termoelementer i formen

- Logning og analyse af temperaturdata i realtid

- Termisk billeddannelse til kontrol af formens overfladetemperatur

Disse teknologier giver os mulighed for at opretholde en stram kontrol over hele den termiske profil i støbeprocessen, hvilket sikrer en ensartet delkvalitet, selv under lange produktionskørsler.

Avancerede temperaturovervejelser for fyldt PEEK

Når man arbejder med fyldte PEEK-varianter (kulfiber, glasfiber osv.), ændres temperaturkravene en smule:

| PEEK Type | Justering af temperatur | Årsag |

|---|---|---|

| Kulfiber PEEK | +5 til 10°C højere tøndetemperatur | Fibre øger viskositeten |

| Glasfyldt PEEK | +5 til 15°C højere formtemperatur | Fremmer bedre befugtning af fibre |

| PEEK med PTFE | -5 til 10 °C lavere tøndetemperatur | PTFE har lavere varmestabilitet |

Hos PTSMAKE har vi udviklet tilpassede temperaturprofiler til forskellige fyldte PEEK-formuleringer baseret på omfattende test- og produktionserfaring.

Sammenligning af PEEK-sprøjtestøbning med andre højtydende polymerer: Hvad giver de bedste resultater?

Har du nogensinde været splittet mellem forskellige højtydende polymerer til din kritiske applikation? Det frustrerende øjeblik, hvor du afvejer omkostninger mod ydeevne, varmebestandighed mod kemisk stabilitet og fremstillingsevne mod mekanisk styrke - alt imens du forsøger at overholde stramme projektdeadlines?

Sprøjtestøbning af PEEK udkonkurrerer generelt andre højtydende polymerer som PPS, PEI og PPSU i ekstreme miljøer, der kræver exceptionel varmebestandighed (op til 260 °C), kemisk stabilitet og mekanisk styrke. Men de højere omkostninger og forarbejdningskompleksiteten gør, at alternativer er bedre valg til mindre krævende anvendelser.

Nøglekriterier for ydeevne for højtemperaturpolymerer

Når jeg vurderer højtydende polymerer til sprøjtestøbning, fokuserer jeg typisk på flere kritiske faktorer, der afgør deres egnethed til avancerede anvendelser. Disse polymerer er ikke bare varer - de er specialiserede materialer, der er designet til at udmærke sig under ekstreme forhold, hvor standardplast ville fejle.

Sammenligning af temperaturmodstand

Temperaturbestandighed er stadig en af de mest definerende egenskaber ved højtydende polymerer. Min erfaring hos PTSMAKE er, at det ofte er den første specifikation, kunderne spørger om.

PEEK er førende med kontinuerlige brugstemperaturer på ca. 260 °C (500 °F), hvilket er betydeligt bedre end PPS (Performance Polysulfone) ved 220 °C, PEI (Polyetherimide) ved 170 °C og PPSU (Polyphenylsulfone) ved 180 °C. Denne overlegne varmebestandighed gør PEEK til det foretrukne valg til applikationer inden for rumfartskomponenter, halvlederproduktion samt olie- og gasudstyr.

Analyse af mekaniske egenskaber

Ud over temperaturen varierer disse polymerers mekaniske egenskaber betydeligt:

| Polymer | Trækstyrke (MPa) | Bøjningsmodul (GPa) | Slagstyrke (kJ/m²) |

|---|---|---|---|

| PEEK | 90-100 | 3.6-4.2 | 7.5-8.5 |

| PPS | 70-85 | 3.3-3.8 | 2.5-4.0 |

| PEI | 85-100 | 3.0-3.5 | 5.3-6.0 |

| PPSU | 70-80 | 2.4-2.7 | 6.5-7.5 |

PEEK's exceptionelle trækstyrke kombineret med den imponerende slagfasthed gør det alsidigt på tværs af forskellige anvendelser. Jeg har set PEEK-dele opretholde strukturel integritet under forhold, der ville få andre polymerer til at svigte katastrofalt.

Kemisk modstandsdygtighed og miljømæssig stabilitet

Profiler for kemisk kompatibilitet

Den Profil for kemisk resistens6 af hver polymer spiller en afgørende rolle i valget af materiale til korrosive miljøer. PEEK udviser bemærkelsesværdig modstandsdygtighed over for de fleste industrikemikalier, syrer og kulbrinter, selv ved høje temperaturer.

PPS har en sammenlignelig kemisk modstandsdygtighed over for syrer, men viser en vis sårbarhed over for visse baser og klorerede opløsningsmidler. PEI og PPSU har god kemikaliebestandighed, men kan generelt ikke matche PEEK i barske kemiske miljøer, især ved højere temperaturer.

Til medicinske anvendelser, der kræver sterilisering, gør PEEK's evne til at modstå gentagne autoklaveringer, gammastråling og kemisk sterilisering det usædvanligt værdifuldt. Jeg har arbejdet med producenter af medicinsk udstyr, som specifikt efterspørger PEEK til komponenter, der skal gennemgå hundredvis af steriliseringscyklusser.

Vandabsorption og dimensionsstabilitet

Vandabsorptionen påvirker dimensionsstabiliteten og de mekaniske egenskaber:

- PEEK: 0,1-0,3%

- PPS: 0,02-0,05%

- PEI: 0,25-0,4%

- PPSU: 0,3-0,6%

PPS klarer sig faktisk bedre end PEEK i denne kategori med minimal vandabsorption, hvilket gør det foretrukket til anvendelser, hvor præcis dimensionsstabilitet er afgørende i fugtige miljøer. Men når alle faktorer tages i betragtning, gør PEEK's samlede ydeevne, at det stadig er at foretrække til de mest ekstreme anvendelser.

Overvejelser om forarbejdning og produktionsudfordringer

Sammenligning af materialeomkostninger

Omkostningsfaktoren kan ikke ignoreres, når man sammenligner disse polymerer:

| Polymer | Relative omkostninger (Base: Standard tekniske polymerer = 1) |

|---|---|

| PEEK | 15-20x |

| PPS | 6-8x |

| PEI | 8-10x |

| PPSU | 7-9x |

PEEK's merpris er en væsentlig overvejelse. Hos PTSMAKE råder jeg ofte kunderne til nøje at vurdere, om deres applikation virkelig kræver PEEK's ekstreme ydeevne, eller om en anden højtydende polymer kan give tilstrækkelige egenskaber til en lavere pris.

Behandlingsparametre og krav til udstyr

Det er mere eller mindre vanskeligt at forarbejde disse polymerer:

- PEEK kræver højere forarbejdningstemperaturer (370-400 °C) og specialudstyr med varmkanalsystemer helt i metal.

- PPS kan behandles ved lavere temperaturer (310-330 °C), men kræver omhyggelig tørring

- PEI har brug for mellemliggende forarbejdningstemperaturer (340-370°C)

- PPSU-processer ved 330-360 °C med moderate krav til udstyr

De højere forarbejdningstemperaturer for PEEK betyder større krav til udstyr, mere energiforbrug og specialiserede værktøjsovervejelser. Vi har investeret i avancerede sprøjtestøbningssystemer, der er specielt designet til at håndtere PEEK og andre højtemperaturpolymerer, hvilket mange producenter ikke har gjort.

Applikationsspecifikke udvælgelseskriterier

Dine specifikke anvendelseskrav bør i sidste ende styre materialevalget. Til rumfartskomponenter, der udsættes for ekstreme temperaturer og mekanisk belastning, er PEEK stadig det foretrukne valg på trods af prisen. Til elektriske komponenter, der kræver fremragende dimensionsstabilitet og god varmebestandighed til en mere moderat pris, viser PPS sig ofte at være mere velegnet.

Medicinske implantater nyder godt af PEEK's biokompatibilitet og mekaniske egenskaber, der ligger tæt op ad menneskelig knogle. Kemisk procesudstyr kan bruge PPSU på grund af dets fremragende hydrolysebestandighed, når der ikke er behov for ekstrem temperaturbestandighed.

Hos PTSMAKE arbejder vi tæt sammen med kunderne om at identificere det optimale materiale baseret på en omfattende analyse af krav til ydeevne, produktionsbegrænsninger og omkostningsovervejelser, i stedet for at vælge den højest ydende polymer uanset nødvendigheden.

Hvad er de vigtigste overvejelser i forbindelse med design af PEEK-sprøjtestøbte dele?

Har du nogensinde designet en PEEK-komponent for derefter at stå over for dyre omarbejdninger af støbeformen eller produktionsfejl? Det er frustrerende, når et højtydende materiale som PEEK ikke leverer varen på grund af designproblemer, der kan undgås. Mange ingeniører er ikke klar over, at standardregler for plastdesign simpelthen ikke gælder for denne specialiserede polymer.

Design af PEEK-sprøjtestøbte emner kræver omhyggelig opmærksomhed på ensartet vægtykkelse, korrekte trækvinkler, passende portplaceringer, kontrollerede køleforhold og hensyntagen til materialekrympning. Disse faktorer er kritiske, fordi PEEK's høje forarbejdningstemperatur (370-400 °C) og semikrystallinske natur skaber unikke udfordringer ved støbning.

Forstå PEEK's unikke egenskaber til designoptimering

PEEK (Polyetheretherketon) er en højtydende termoplast med enestående mekaniske egenskaber, kemisk resistens og temperaturstabilitet. Men de samme egenskaber gør det udfordrende at bearbejde ved hjælp af sprøjtestøbning. Når du designer emner til PEEK-sprøjtestøbning, skal du forstå, hvordan materialets egenskaber påvirker fremstillingsmulighederne.

Et af de mest kritiske aspekter er at håndtere PEEK's høje smeltepunkt (343 °C) og forarbejdningstemperatur (370-400 °C). Disse ekstreme temperaturer påvirker alt fra gate-design til kølestrategi. I modsætning til konventionel plast oplever PEEK betydelige krystallisering7 under afkøling, hvilket medfører dimensionsændringer. Denne krystalliseringsproces skal kontrolleres omhyggeligt for at bevare emnets nøjagtighed.

Vægtykkelse er en anden vigtig overvejelse. Jeg anbefaler at opretholde en ensartet vægtykkelse i hele dit design, når det er muligt. Variationer, der er større end 15%, kan føre til synkemærker, skævvridning og indre spændinger. For PEEK-komponenter ligger den optimale vægtykkelse typisk mellem 1,0-3,0 mm, afhængigt af kravene til emnet.

Kritiske designelementer til PEEK-dele

Udkast til vinkler og overfladebehandlinger

Udkastvinkler er ikke til forhandling med PEEK. På grund af den høje forarbejdningstemperatur og den efterfølgende krystallisering har PEEK en tendens til at klæbe til formens overflader. Jeg har fundet ud af, at det er nødvendigt med en trækvinkel på mindst 1° til strukturerede overflader, mens glatte overflader kræver mindst 0,5° træk. Ved dybere ribber eller emner med en dybde på over 25 mm bør man overveje at øge trækvinklerne til 2-3° for at sikre en pålidelig udstødning.

Valg af overfladefinish påvirker også formbarheden. Meget polerede overflader (SPI A1-A3) kan få emnerne til at klæbe, mens strukturerede overflader kan hjælpe med frigørelse, men gør flow og fyldning mere kompliceret. Hos PTSMAKE anbefaler vi typisk en moderat finish (SPI B1-B3) til de fleste PEEK-applikationer som en afbalanceret tilgang.

Gate-design og -placering

Portdesignet har stor indflydelse på kvaliteten af PEEK-emner. Den høje viskositet i smeltet PEEK kræver nøje overvejelse af porttype, -størrelse og -placering. Til præcisionsdele anbefaler jeg:

| Porttype | Fordele | Ulemper | Bedste applikationer |

|---|---|---|---|

| Sub-gate | Fremragende kosmetik, automatisk frigørelse | Komplekst formdesign, dyrt | Medicinske implantater, elektroniske konnektorer |

| Kantport | God flowkontrol, enkelt design | Synligt spor af port | Strukturelle komponenter, beslag |

| Varmt tip | Minimal rest, god til automatisering | Kræver varmkanalsystem | Dele til højvolumenproduktion |

| Ventilatorport | Reducerer skævhed i flade dele | Større område med levn | Tyndvæggede komponenter, dæksler |

Portplaceringen skal planlægges strategisk for at sikre en afbalanceret fyldning og for at minimere svejselinjer. Ved komplekse geometrier er flowsimuleringsanalyser uvurderlige til at forudsige og løse potentielle problemer, før stålet skæres.

Materialeovervejelser og forarbejdningsparametre

Forstærkninger og tilsætningsstoffer

PEEK kan modificeres med forskellige fyldstoffer for at forbedre specifikke egenskaber:

- Glasfiber (typisk 10-30%): Forbedrer den dimensionelle stabilitet og stivhed

- Kulfiber (typisk 10-30%): Forbedrer den mekaniske styrke og reducerer vridning

- PTFE eller grafit (5-15%): Reducerer friktion i forbindelse med lejer

- Kulstofnanorør (1-3%): Forbedrer den elektriske ledningsevne

Hver forstærkning ændrer PEEK's flydeegenskaber og krympningshastigheder. For glasfyldte kvaliteter anbefaler jeg at øge trækvinklerne med yderligere 0,5° pr. 10% fyldstofindhold for at imødekomme det reducerede flow og den øgede slibeevne.

Kompensation for svind og tolerancer

PEEK's krystalliseringsadfærd forårsager betydelig krympning under afkøling (ca. 1,0-1,3% for ufyldte kvaliteter). Dette svind skal forudsiges nøjagtigt og kompenseres for i formdesignet. Materialeleverandører leverer data om svind, men det er vigtigt at forstå, at det faktiske svind kan variere baseret på:

- Delgeometri og vægtykkelse

- Forarbejdningsbetingelser (smelte- og formtemperaturer)

- Forstærkning af indhold

- Krystallinitetsniveau

For kritiske dimensioner anbefaler jeg typisk at planlægge med tolerancer på ±0,2 mm for den første tomme og ±0,05 mm for hver yderligere tomme. Snævrere tolerancer er mulige, men vil kræve mere sofistikerede processtyringer og potentielt sekundære operationer.

Designfunktioner, der skal undgås med PEEK

Min erfaring hos PTSMAKE har vist, at visse designfunktioner konsekvent giver problemer med PEEK-støbning:

- Skarpe hjørner: Brug altid passende radier (mindst 0,5 mm) for at reducere spændingskoncentrationen.

- Tykke sektioner: Områder på over 4 mm kan føre til hulrum, dræn og forlængede cyklustider.

- Pludselige overgange i tykkelse: Brug gradvise overgange med et maksimalt forhold på 3:1

- Underskæringer: Det er muligt, men det øger kompleksiteten og omkostningerne betydeligt.

- Lange, tynde ribben: Hold forholdet mellem ribbenenes højde og tykkelse under 3:1 for at undgå problemer med fyldning og udstødning.

Økonomiske overvejelser for design af PEEK-emner

PEEK er et dyrt materiale (ofte $75-100/kg), hvilket gør materialeeffektivitet til en vigtig økonomisk overvejelse. Designstrategier, der minimerer materialeforbruget og samtidig opretholder ydeevnen, er afgørende:

- Implementer ribber i stedet for faste sektioner

- Overvej at udtage ikke-funktionelle volumener

- Brug simulering til at optimere vægtykkelsen i forhold til styrke/vægt-forholdet

- Vurder, om alle dele af komponenten kræver PEEK's egenskaber

Derudover kræver formdesign til PEEK typisk stål af højere kvalitet, mere præcise temperaturkontrolsystemer og mere robuste udstødningsmekanismer end standardplast. Disse faktorer øger værktøjsomkostningerne, men er afgørende for en vellykket langtidsproduktion.

Hvordan sikrer man kvalitetskontrol i PEEK-sprøjtestøbningsprojekter?

Har du nogensinde modtaget PEEK-komponenter, der ikke levede op til specifikationerne, og som forårsagede projektforsinkelser og budgetoverskridelser? Eller kæmpet med uensartet kvalitet på trods af brug af førsteklasses materialer? Disse udfordringer med kvalitetskontrol kan forvandle lovende PEEK-projekter til dyre mareridt.

Kvalitetskontrol i PEEK-sprøjtestøbning kræver en systematisk tilgang, der omfatter materialevalidering, optimerede forarbejdningsparametre, avancerede inspektionsteknikker og omfattende dokumentation. Implementering af disse kontroller sikrer dimensionel nøjagtighed, mekanisk integritet og ensartethed på tværs af produktionskørsler.

Forstå de unikke kvalitetsudfordringer ved PEEK-sprøjtestøbning

Når man arbejder med polyetheretherketon (PEEK), bliver kvalitetskontrol endnu vigtigere. Denne højtydende termoplast kræver specialiserede tilgange på grund af dens unikke forarbejdningsegenskaber. Med en glasovergangstemperatur på 143 °C og et smeltepunkt på omkring 343 °C kræver PEEK præcise forarbejdningsbetingelser for at opnå optimale resultater.

De primære kvalitetsudfordringer, jeg er stødt på med PEEK-sprøjtestøbning, omfatter:

- Materialenedbrydning fra forkert tørring eller overdreven varmeeksponering

- Dimensionel ustabilitet på grund af høje krympningshastigheder (ca. 1-1,5%)

- Hulrum og svage svejselinjer på grund af utilstrækkeligt pakningstryk

- Overfladefejl som følge af udsving i forarbejdningstemperaturen

- Variationer i krystallinitet8 påvirker mekaniske egenskaber og dimensionsstabilitet

Hos PTSMAKE har vi udviklet omfattende kvalitetskontrolprotokoller specielt til PEEK-materialer, hvilket sikrer ensartede resultater selv til de mest krævende anvendelser.

Foranstaltninger til kvalitetskontrol før produktion

Test af materialevalidering

Før nogen PEEK-resin kommer ind i vores maskiner, gennemfører vi strenge materialevalideringsprocedurer:

- Verifikation af analysecertifikat (CoA) for hver batch

- Test af fugtindhold (PEEK kræver <0,02% fugt)

- Test af smelteindeks for at verificere forarbejdningsegenskaber

- DSC-test (Differential Scanning Calorimetry) for at bekræfte de termiske egenskaber

Analyse af design for fremstillbarhed (DFM)

Kvalitet begynder med design. Vores ingeniørteam gennemgår hvert PEEK-komponentdesign for at identificere potentielle produktionsproblemer:

- Analyse af ensartet vægtykkelse for at forhindre vridning

- Optimering af gate-placering for at minimere flow-relaterede fejl

- Verifikation af trækvinkel for ren udstødning

- Vurdering af kølekanalens layout for at sikre ensartet køling

Disse præproduktionstiltag reducerer kvalitetsproblemer betydeligt, før den første del er produceret.

Teknikker til kvalitetskontrol i processen

Overvågning af kritiske procesparametre

PEEK-behandlingsvinduer er smallere end konventionelle plastmaterialer. Vi implementerer realtidsovervågning af:

| Behandlingsparameter | Typisk rækkevidde | Overvågningsmetode |

|---|---|---|

| Tøndens temperatur | 360-400°C | Termoelement-array med digital logning |

| Formens temperatur | 170-200°C | Infrarød termisk kortlægning |

| Indsprøjtningstryk | 100-140 MPa | Tryktransducere med dataregistrering |

| Holdetid | 10-20 sekunder | Automatiseret kontrol af cyklustid |

| Køletid | 10-30 sekunder | Temperaturbaseret adaptiv kontrol |

Første artikelinspektion (FAI)

Hver produktionskørsel begynder med en omfattende inspektion af den første artikel:

- Fuld dimensionel verifikation ved hjælp af CMM (Coordinate Measuring Machine)

- Visuel inspektion under forstørrelse for overfladefejl

- Sammenligning af vægt med teoretiske beregninger

- Funktionstest, hvor det er relevant

Først efter FAI-godkendelse påbegyndes den fulde produktion, hvilket sikrer kvalitet fra første del.

Kvalitetsverifikation efter produktion

Statistisk proceskontrol (SPC)

Vi implementerer SPC-teknikker til løbende kvalitetsovervågning, herunder:

- X-bar- og R-diagrammer for kritiske dimensioner

- Kapacitetsanalyser (Cpk > 1,33 for kritiske funktioner)

- Trendanalyse for at identificere procesdrift, før der opstår fejl

Avanceret materialetestning

Til PEEK-komponenter med kritiske krav til ydeevne tilbyder vi:

- DSC-test for at verificere krystallinitetsprocenten

- FTIR (Fourier-Transform Infrared Spectroscopy) til materialesammensætning

- Test af mekaniske egenskaber (træk, bøjning, slag)

- Miljømæssig stresstest til applikationsspecifikke forhold

Dokumentation og sporbarhedssystemer

Omfattende dokumentation er afgørende for en effektiv kvalitetskontrol. Vores system omfatter:

Batchkontrol og sporbarhed af dele

Hver enkelt PEEK-komponent kan spores tilbage til:

- Det oprindelige materiales partinummer

- Behandlingsbetingelser og parametre

- Resultater af kvalitetskontrol og godkendelser

- Oplysninger om maskine og operatør

Kvalitetsrapportering og -analyse

Vi leverer detaljerede kvalitetsrapporter, der viser:

- Dimensionelle resultater med statistisk analyse

- Procesparameterdiagrammer, der viser stabilitet

- Detaljer om afvigelser med grundårsagsanalyse

- Korrigerende handlinger implementeret

Denne dokumentation verificerer ikke kun kvaliteten, men giver mulighed for løbende forbedringer over tid.

Opbygning af et partnerskab for kvalitetskontrol

De mest effektive kvalitetskontrolsystemer indebærer et tæt samarbejde mellem vores team og dit. Det anbefaler jeg:

- Tidlig inddragelse af vores kvalitetsteam i designdiskussioner

- Fælles udvikling af egenskaber, der er kritiske for kvaliteten (CTQ)

- Regelmæssig gennemgang af proceskapacitetsdata

- Fælles initiativer til løbende forbedringer

Det er min erfaring, at når kunderne deltager aktivt i kvalitetsplanlægningen, opnår vi konsekvent bedre resultater for PEEK-komponenter.

Lær, hvordan kemisk kompatibilitet påvirker dit materialevalg og din ydeevne. ↩

Lær, hvordan denne materialeegenskab påvirker implantatets ydeevne og patientens resultater. ↩

Lær, hvordan denne kemiske proces påvirker PEEK's endelige egenskaber og omkostninger. ↩

Teknisk term, der beskriver, hvordan smeltet plast flyder under forarbejdning. ↩

Klik for at lære mere om krystallinitetens afgørende indflydelse på PEEK's ydeevne. ↩

Lær, hvordan kemikalier påvirker polymerers ydeevne i kritiske anvendelser. ↩

Lær om krystalliseringens indvirkning på design af PEEK-emner, og hvordan du kan kontrollere den. ↩

Lær, hvordan krystallinitet påvirker dine PEEK-deles ydeevne og pålidelighed. ↩