Kæmper du med at finde en fremstillingsproces, der kan håndtere ekstreme temperaturer? Standardplast smelter eller nedbrydes under høje varmeforhold og forårsager produktfejl på de værst tænkelige tidspunkter. Dine komponenter skal kunne modstå barske miljøer, men konventionelle materialer kan bare ikke klare det.

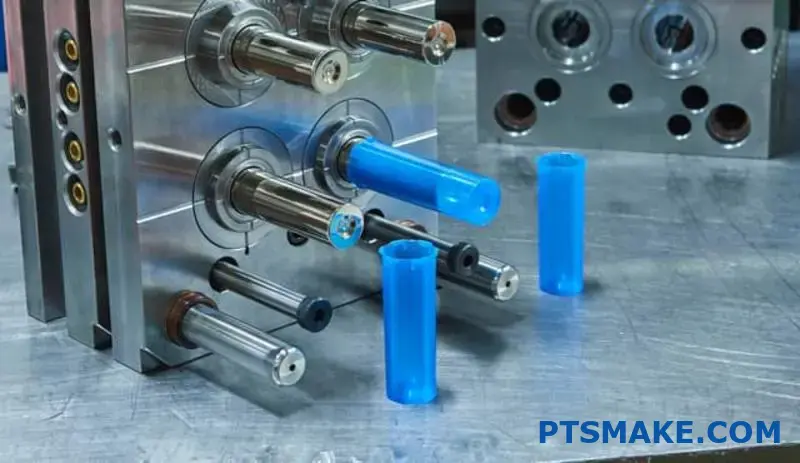

Sprøjtestøbning ved høj temperatur er en specialiseret proces, der bruger tekniske termoplastmaterialer, som kan modstå temperaturer over 150 °C (300 °F) og samtidig bevare strukturel integritet og ydeevne. Disse materialer giver enestående varmebestandighed, kemisk stabilitet og mekanisk styrke til krævende anvendelser.

Lad mig fortælle dig, hvad der gør denne proces så værdifuld til krævende anvendelser. I mine år hos PTSMAKE har jeg arbejdet med kunder, der stod over for alvorlige udfordringer, da standardplast ikke kunne håndtere deres varmekrav. Højtemperaturmaterialer åbnede nye muligheder for dem - og de kan måske gøre det samme for dit projekt. Lad os undersøge, hvad disse specielle materialer kan, og hvorfor de er vigtige.

Videnskaben bag temperatur og termoplastisk holdbarhed

Har du nogensinde taget en plastikdel ud af en varm bil for at opdage, at den var skæv eller skør? Eller bemærket, at nogle plastprodukter ser ud til at fejle uventet, når de udsættes for bestemte miljøer? Temperaturstyring er ofte det manglende led mellem middelmådig og exceptionel ydeevne for plastemner.

Sprøjtestøbning ved høj temperatur forbedrer emnets holdbarhed ved at forbedre den molekylære orientering, reducere indre spændinger, skabe mere ensartede krystallinske strukturer og give mulighed for bedre binding med forstærkningsmaterialer. Denne proces giver emner med overlegne mekaniske egenskaber, varmebestandighed og kemisk stabilitet.

Hvordan temperaturen påvirker polymerstrukturen

Når vi taler om holdbarhed i sprøjtestøbte emner, er vi nødt til at forstå, hvad der sker på molekylært niveau under forarbejdningen. Temperaturen er en af de mest kritiske variabler, der påvirker de termoplastiske deles endelige egenskaber.

Tilpasning af molekylære kæder

Under sprøjtestøbning ved høj temperatur bliver polymerkæderne mere mobile og fleksible. Denne øgede mobilitet gør det muligt for kæderne at orientere sig mere effektivt i strømningsretningen under indsprøjtningen. Når det kontrolleres korrekt, resulterer det i:

- Forbedret trækstyrke langs strømningsretningen

- Forbedret slagfasthed

- Bedre samlede mekaniske egenskaber

Jeg har observeret, at dele, der er støbt ved højere temperaturer, typisk viser 15-30% forbedring i trækstyrke sammenlignet med dem, der er produceret ved konventionelle temperaturer. Dette er især tydeligt i materialer af teknisk kvalitet som reologisk komplekse polymerer1 såsom PEEK, PPS og flydende krystalpolymerer.

Udvikling af krystallinitet

For halvkrystallinske polymerer har forarbejdningstemperaturen en dramatisk indflydelse på udviklingen af den krystallinske struktur. Højere forarbejdningstemperaturer giver:

- Mere tid til krystaldannelse

- Større, mere perfekt formede krystallinske områder

- Mere ensartet krystalfordeling i hele delen

Denne forbedrede krystallinitet kan direkte oversættes til bedre holdbarhedsmålinger. Min erfaring med højtydende applikationer viser, at dele med optimale krystallinske strukturer er betydeligt mere modstandsdygtige over for krybning, udmattelse og miljøbetingede spændingsrevnedannelser.

Reducering af indre spændinger gennem højtemperaturbehandling

En af de største fordele ved sprøjtestøbning ved høj temperatur er reduktionen af restspændinger i det færdige emne.

Hvorfor restspændinger er vigtige

Restspændinger er indre kræfter, der forbliver i en del efter støbning og afkøling. Disse spændinger:

- Fungerer som spændingskoncentratorer, der kan starte revner

- Reducerer den samlede mekaniske ydeevne

- Kan forårsage dimensionel ustabilitet over tid

- Gør dele mere modtagelige for kemiske angreb

Temperaturens rolle i stressreduktion

Ved behandling ved højere temperaturer:

- Polymersmelten flyder lettere og kræver mindre indsprøjtningstryk

- Kølehastigheden kan kontrolleres bedre, hvilket giver en mere ensartet størkning.

- Molekyler har mere tid til at slappe af, før de fryser fast

Jeg har testet dele, der er produceret ved standardtemperaturer i forhold til forhøjede temperaturer, og forskellen i stressrelaterede fejl er bemærkelsesværdig. I en bilapplikation viste højtemperaturstøbte dele ca. 40% længere udmattelseslevetid under cyklisk belastning.

Forbedret materialekompatibilitet og forstærkning

Behandling ved høj temperatur muliggør også et bedre samspil mellem basispolymeren og forskellige tilsætningsstoffer eller forstærkninger.

Fordele ved fiberforstærkning

For fiberforstærkede kompositter giver højere forarbejdningstemperaturer:

| Fordel | Mekanisme | Holdbarhed Påvirkning |

|---|---|---|

| Forbedret vedhæftning mellem fiber og matrix | Bedre befugtning af fibre med smeltet polymer | Forbedret belastningsoverførsel og reduceret fiberudtrækning |

| Reduceret fiberbrud | Lavere viskositet kræver mindre forskydningskraft | Bevaret fiberlængde for optimal forstærkning |

| Mere ensartet fiberfordeling | Bedre flow-egenskaber | Eliminering af svage punkter i delen |

Kompatibilitet med højtydende tilsætningsstoffer

Mange holdbarhedsforbedrende additiver kræver højere forarbejdningstemperaturer for at fungere ordentligt. Disse omfatter:

- Antioxidanter, der beskytter mod termisk nedbrydning

- UV-stabilisatorer til udendørs brug

- Slagmodifikatorer, der forbedrer sejheden

- Flammehæmmere til sikkerhedskritiske anvendelser

Eksempler på praktisk anvendelse

I mit arbejde med kunder på tværs af brancher har jeg på første hånd set, hvordan sprøjtestøbning ved høj temperatur forandrer emnernes ydeevne:

Komponenter under motorhjelmen

Til dele, der skal kunne modstå høje temperaturer og aggressive væsker, som f.eks. kølevandsbeholdere eller luftindtagsmanifolder, har højtemperaturstøbning vist sig at være afgørende. Disse dele ses typisk:

- Forlænget levetid (3-5× forbedring)

- Bedre dimensionsstabilitet under termisk cykling

- Forbedret modstandsdygtighed over for glykolbaserede køle- og smøremidler

Anvendelser af medicinsk udstyr

Til steriliserbare medicinske komponenter giver sprøjtestøbning ved høj temperatur:

- Forbedret evne til at modstå autoklaveforhold (121°C damp)

- Bedre kemisk modstandsdygtighed over for desinfektionsmidler

- Forbedret dimensionel præcision for kritiske funktionelle egenskaber

Hos PTSMAKE har vi specialiseret os i at fremstille disse krævende komponenter i over 15 år og opnår konsekvent exceptionelle holdbarhedsmålinger gennem præcis temperaturstyring under sprøjtestøbningsprocessen.

Balance mellem holdbarhed og fremstillingsmuligheder

Selv om højere temperaturer generelt forbedrer holdbarheden, skal de nøje afvejes med hensynet til forarbejdning:

- Problemer med nedbrydning af materialer

- Forlængede cyklustider

- Øget energiforbrug

- Større slid på værktøjet

- Mere komplekse krav til køling

Denne balance kræver omfattende erfaring og sofistikerede processtyringsfunktioner. Det er derfor, at partnere med etableret ekspertise inden for højtemperaturstøbning, som vores team hos PTSMAKE, kan gøre så stor en forskel for resultaterne af emnernes ydeevne.

Hvordan sikrer man præcision i sprøjtestøbte dele til høje temperaturer?

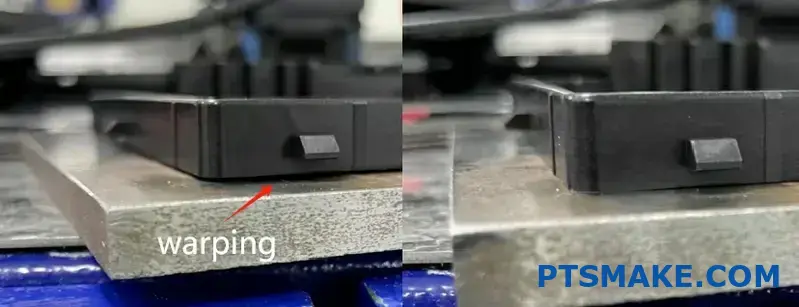

Har du nogensinde kæmpet med dimensionelle uoverensstemmelser eller skævheder i dine sprøjtestøbte komponenter til høje temperaturer? Oplever du, at du gentagne gange må afvise dele, der ikke lever op til dine specifikationer, selvom du bruger materialer af "høj kvalitet"? Udfordringerne med at opnå præcision ved høje temperaturer kan være særligt frustrerende.

At sikre præcision i sprøjtestøbte dele til høje temperaturer kræver omhyggeligt materialevalg, optimeret formdesign, korrekt maskinopsætning og specialiserede forarbejdningsteknikker. Ved at kontrollere temperaturprofiler, styre kølehastigheder og implementere passende kvalitetskontrolforanstaltninger kan producenterne konsekvent producere præcise komponenter, der modstår ekstreme termiske forhold.

Forståelse af materialers opførsel ved høje temperaturer

At arbejde med højtemperaturpolymerer giver unikke udfordringer for præcisionsstøbning. I modsætning til standardplast udviser højtemperaturmaterialer som PEEK, PPS, PEI (Ultem) og LCP forskellige flydeegenskaber og dimensionelle reaktioner under bearbejdningen.

Når vi vælger materialer til højtemperaturanvendelser, skal vi ikke kun overveje varmebestandighed, men også hvordan materialet opfører sig under hele støbeprocessen. Den glasovergangstemperatur2 af polymeren påvirker dramatisk, hvordan den flyder, pakkes og i sidste ende størkner i formen.

Hos PTSMAKE har jeg observeret, at grundlaget for præcisionsstøbning er at matche materialeegenskaberne korrekt med applikationskravene. For eksempel giver semikrystallinske polymerer som PEEK fremragende dimensionsstabilitet, men kræver præcis kølekontrol for at styre krystalliseringshastigheden, mens amorfe materialer som PEI giver bedre detaljegengivelse, men forskellige krympemønstre.

Retningslinjer for materialevalg til præcisionsdele til høje temperaturer

At vælge det optimale materiale indebærer en afvejning af flere kritiske faktorer:

| Materialeegenskaber | Indvirkning på præcision | Overvejelser |

|---|---|---|

| Termisk udvidelse | Påvirker den dimensionelle stabilitet | Lavere koefficienter giver bedre dimensionel kontrol |

| Flow-karakteristika | Bestemmer evnen til at fylde tynde sektioner | Materialer med højere smelteflow kan forbedre præcisionen i komplekse geometrier |

| Svindprocent | Har direkte indflydelse på de endelige dimensioner | Mere forudsigelig, ensartet krympning forbedrer præcisionen |

| Følsomhed over for fugt | Kan forårsage dimensionelle problemer | Korrekte tørreprotokoller er afgørende for hygroskopiske materialer |

| Indhold af fyldstof | Reducerer krympning og vridning | Glas- eller kulstoffyldstoffer forbedrer dimensionsstabiliteten |

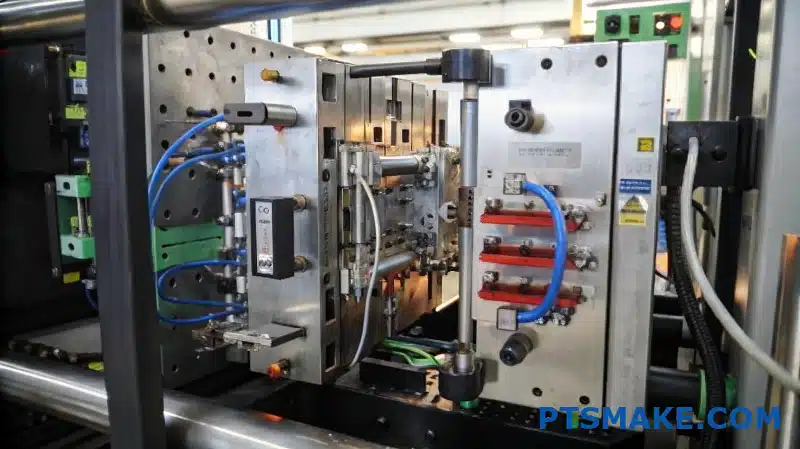

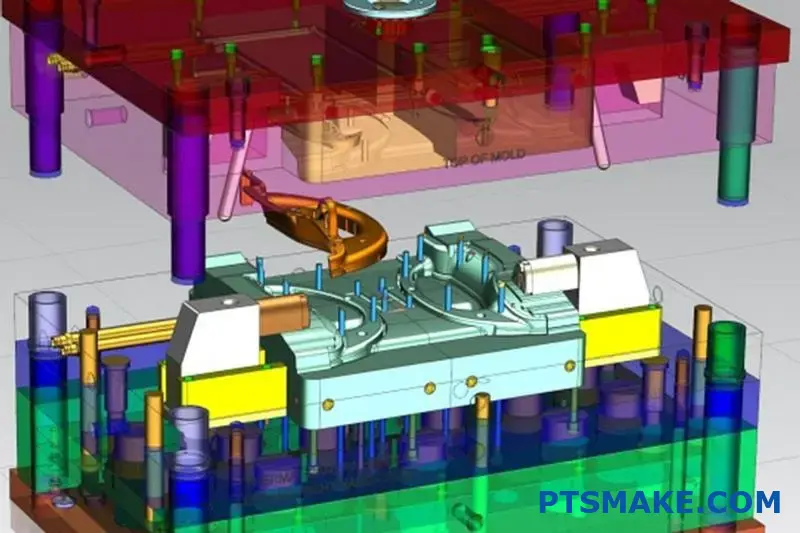

Optimering af formdesign til præcision ved høje temperaturer

Formdesign spiller en afgørende rolle for at opnå præcision ved høje temperaturer. Traditionelle principper for formdesign skal tilpasses de unikke udfordringer, som højtemperaturpolymerer giver.

Kritiske elementer i formdesign

Gate-placering og -størrelse: For materialer med høj temperatur skal gates placeres omhyggeligt for at sikre afbalancerede fyldningsmønstre. Underdimensionerede porte kan skabe overdreven forskydningsopvarmning, der forringer materialets egenskaber, mens overdimensionerede porte kan føre til dimensionelle problemer under afkøling.

Løber-systemer: Balancerede kanalsystemer er afgørende for forme med flere hulrum for at sikre ensartet fyldning og pakning. Til materialer med høj temperatur kan korrekt isolerede varmekanalsystemer opretholde ensartede smeltetemperaturer.

Design af kølekanal: Konforme kølekanaler, der følger emnets geometri, muliggør ensartet varmeudtræk og forhindrer skævvridning som følge af ujævn køling. Hos PTSMAKE bruger vi avancerede simuleringsværktøjer til at optimere kølelayoutet, før formen fremstilles.

Udluftning: Tilstrækkelig udluftning er særlig vigtig for højtemperaturpolymerer, da indesluttede gasser kan forårsage både kosmetiske og dimensionelle defekter. Præcisionsslebne åbninger (typisk 0,025-0,038 mm dybe) gør det muligt for gasser at slippe ud, uden at materialet blusser op.

Procesparametre til præcisionsstyring

Selv med ideelt materialevalg og perfekt formdesign er det i sidste ende forarbejdningsparametrene, der bestemmer emnets præcision. Højtemperaturstøbning kræver specialiserede tilgange til de fire kritiske faser af sprøjtestøbning.

Styring af temperatur

Temperaturkontrol er måske den mest kritiske faktor i højtemperaturstøbning. Dette inkluderer:

- Profilering af tøndetemperatur: Skabelse af den optimale temperaturgradient fra fødezone til dyse

- Kontrol af formens temperatur: Opretholdelse af ensartede formoverfladetemperaturer, ofte ved hjælp af oliebaserede temperaturstyringsenheder

- Tørring af materiale: Sikrer grundig fjernelse af fugt før forarbejdning (ofte ved temperaturer over 120°C i 4+ timer)

Strategier til kontrol af tryk

Trykstyring har direkte indflydelse på emnets dimensioner og indre belastning:

- Indsprøjtningstryk: Omhyggeligt kontrolleret for at fylde hulrummet uden at skabe for store indre spændinger

- Holdetryk: Optimeret til at kompensere for materialekrympning uden overpakning

- Modtryk: Sørger for korrekt smeltehomogenisering uden at forlænge cyklustiderne

Kvalitetskontrol af præcisionsdele til høje temperaturer

At opnå præcision kræver implementering af robuste kvalitetskontrolprotokoller, der er specielt designet til komponenter med høj temperatur:

- Overvågning undervejs i processen: Brug af tryksensorer i hulrummet og temperaturovervågning af formen til at registrere variationer i realtid

- Statistisk proceskontrol: Sporing af kritiske dimensioner og procesparametre for at identificere tendenser, før specifikationsgrænserne overskrides

- Miljøtestning: Udsættelse af dele for simulerede brugsforhold for at verificere dimensionsstabilitet under termisk cykling

- Avancerede måleteknikker: Anvendelse af berøringsfrie målesystemer til dele, mens de stadig er varme, for at forstå dimensionsændringer under afkøling

Med disse omfattende tilgange til materialevalg, formdesign, forarbejdning og kvalitetskontrol bliver det muligt konsekvent at opnå præcision i sprøjtestøbte komponenter til høje temperaturer. Hos PTSMAKE har vi forfinet disse teknikker gennem mange års erfaring og hjulpet vores kunder med at overvinde de unikke udfordringer ved præcisionsstøbning ved høje temperaturer.

Hvilke brancher har mest gavn af højtemperatur-sprøjtestøbning?

Har du nogensinde undret dig over, hvorfor nogle produkter kan modstå ekstrem varme, mens andre smelter væk? Eller måske har du kæmpet for at finde produktionsløsninger til komponenter, der skal fungere under barske forhold? Udfordringen med at skabe dele, der forbliver stabile ved høje temperaturer, påvirker utallige ingeniørprojekter på tværs af forskellige sektorer.

Sprøjtestøbning ved høje temperaturer er til gavn for industrier, der har brug for varmebestandige komponenter, herunder bil-, rumfarts-, medicinal-, elektronik- og industriudstyrsproduktion. Disse sektorer er afhængige af denne specialiserede proces for at skabe dele, der opretholder strukturel integritet og ydeevne under ekstreme termiske forhold.

Anvendelser i bilindustrien

Bilindustrien er en af de primære modtagere af højtemperatur-sprøjtestøbningsteknologi. Moderne køretøjer opererer med motorer og systemer, der genererer betydelig varme, hvilket kræver komponenter, der kan modstå disse krævende forhold uden nedbrydning.

Komponenter under motorhjelmen er et kritisk anvendelsesområde. Dele som luftindtagsmanifolder, motordæksler, kølevæskebeholdere og brændstofsystemkomponenter skal opretholde dimensionsstabilitet og mekaniske egenskaber ved temperaturer, der kan overstige 200 °C. Anvendelsen af Teknisk termoplast3 som PEEK, PPS og PEI gennem højtemperaturstøbning har gjort det muligt for bilproducenter at erstatte metalkomponenter og reducere vægten, samtidig med at den nødvendige varmebestandighed opretholdes.

Elbiler giver nye udfordringer og muligheder for støbte dele til høje temperaturer. Batterihuse, isoleringskomponenter og elementer til opladningssystemer kræver alle materialer, der kan modstå høje temperaturer og samtidig har elektriske isoleringsegenskaber. Hos PTSMAKE har vi oplevet en stigende efterspørgsel efter disse specialiserede komponenter i takt med, at markedet for elbiler vokser.

Fordele ved ydeevne i bilindustrien

| Komponenttype | Temperaturbestandighed | Vigtige fordele |

|---|---|---|

| Motorkomponenter | Op til 280 °C | Vægtreduktion, korrosionsbestandighed, komplekse geometrier |

| Elektriske stik | 150-200°C | Elektrisk isolering, flammehæmning, dimensionsstabilitet |

| Dele til gearkasse | 180-240°C | Kemikalieresistens, reduceret NVH (støj, vibrationer, hårdhed) |

| Komponenter til elbilbatterier | 120-180°C | Varmestyring, elektrisk isolering, strukturel integritet |

Luftfarts- og forsvarsindustrien

Luft- og rumfartssektoren kræver komponenter, der kan fungere pålideligt under ekstreme forhold. Sprøjtestøbning ved høj temperatur gør det muligt at fremstille lette, men holdbare dele, der kan modstå de strenge krav i fly og rumfartøjer.

Indvendige komponenter som f.eks. sædespænder, bakkeborde og dele til ventilationssystemer har gavn af støbeprocesser ved høje temperaturer. Disse dele skal ikke kun kunne modstå normale driftstemperaturer, men også opfylde strenge krav til brændbarhed. Materialer som PEEK og PEI giver fremragende flammehæmning, samtidig med at de bevarer deres strukturelle egenskaber ved høje temperaturer.

Motorkomponenter og naceller er et andet kritisk anvendelsesområde. Evnen til at skabe komplekse geometrier med præcise tolerancer gør højtemperatursprøjtestøbning ideel til produktion af komponenter, der skal kunne tåle at være i nærheden af jetmotorer, hvor temperaturerne kan være ekstreme.

Kritiske rumfartsapplikationer

Militær- og forsvarsapplikationer stiller nogle af de mest krævende krav til modstandsdygtighed over for høje temperaturer. Fra radarhuse til missilkomponenter opererer disse applikationer ofte i miljøer, hvor fejl ikke er en mulighed. Præcisionen og konsistensen ved sprøjtestøbning ved høje temperaturer gør det til den foretrukne produktionsmetode for mange kritiske forsvarskomponenter.

Fremstilling af medicinsk udstyr

Medicinalindustrien er i stigende grad afhængig af sprøjtestøbning ved høje temperaturer til udstyr, der skal kunne modstå steriliseringsprocesser. Autoklavesterilisering sker typisk ved temperaturer mellem 121-134 °C under tryk, forhold, der ville deformere eller beskadige mange standardplastmaterialer.

Kirurgiske instrumenter, fra håndtag til specialværktøj, har gavn af materialer som PPSU, PSU og PEEK, der er forarbejdet ved højtemperaturstøbning. Disse materialer bevarer deres egenskaber gennem hundredvis af steriliseringscyklusser, hvilket sikrer pålidelighed og ydeevne på lang sigt.

Implanterbart medicinsk udstyr repræsenterer måske den mest krævende anvendelse. Materialerne skal være biokompatible og samtidig kunne modstå kropstemperatur og potentielt fjendtlige biologiske miljøer i årevis eller endda årtier. Tekniske termoplaster til høje temperaturer giver den nødvendige kombination af biokompatibilitet, styrke og langtidsstabilitet.

Elektronik- og halvlederindustrien

Elektronikindustrien står over for unikke udfordringer med komponenter, der genererer betydelig varme under drift. Stik, huse og isoleringskomponenter skal bevare deres elektriske og mekaniske egenskaber, selvom de udsættes for høje temperaturer.

SMT-komponenter (Surface Mount Technology) gennemgår reflow-lodning ved temperaturer, der typisk overstiger 220 °C. Højtemperatur-sprøjtestøbte dele forbliver dimensionsstabile gennem denne proces, hvilket sikrer pålidelige elektriske forbindelser.

Tabel over elektroniske applikationer

| Anvendelse | Krav til temperatur | Vigtige materialeegenskaber |

|---|---|---|

| IC-sokler | 260-280°C (lodning) | Dimensionsstabilitet, elektrisk isolering |

| LED-huse | 120-180°C (drift) | Optisk klarhed, termisk styring |

| Effektelektronik | 150-200°C | Elektrisk isolering, varmeafledning |

| Behandling af halvledere | Op til 300 °C | Kemikalieresistens, ultrahøj renhed |

Fremstilling af industrielt udstyr

Industrielt udstyr arbejder ofte i miljøer, hvor varme, kemikalier og mekanisk belastning tilsammen skaber ekstremt udfordrende forhold. Komponenter til pumper, ventiler og procesudstyr har stor gavn af sprøjtestøbning ved høje temperaturer.

Udstyr til procesindustrien, der håndterer opvarmede væsker eller gasser, kræver komponenter, der bevarer deres tætningsegenskaber og dimensionsstabilitet ved høje temperaturer. Materialer som PEEK, PPS og fluorpolymerer, der forarbejdes ved hjælp af højtemperaturstøbning, skaber dele, der kan fungere pålideligt i disse krævende anvendelser.

Ud fra min erfaring med at arbejde med industrikunder hos PTSMAKE har jeg fundet ud af, at muligheden for at konsolidere flere komponenter i en enkelt støbt del ofte giver betydelige fordele ud over blot temperaturbestandighed, herunder forbedret pålidelighed og reducerede monteringsomkostninger.

Olie, gas og kemisk forarbejdning

Måske er der ingen industrisektor, der stiller større krav til materialer end olie-, gas- og kemikalieforarbejdning. Komponenterne skal ikke kun kunne modstå høje temperaturer, men også aggressive kemikalier og højt tryk.

Borehulskomponenter til olie- og gasudvinding arbejder i miljøer, hvor temperaturen kan overstige 200 °C, mens de udsættes for råolie, naturgas og forskellige borevæsker. Sprøjtestøbning ved høje temperaturer skaber dele med den nødvendige kombination af temperaturbestandighed, kemisk kompatibilitet og mekanisk styrke.

Hvad er de omkostningseffektive løsninger til højtemperaturstøbningsprojekter?

Har du nogensinde stået over for budgetbegrænsninger, mens du forsøgte at opretholde kvaliteten på højtemperaturstøbningsprojekter? Finder du dig selv i en konstant balance mellem materialets ydeevne og omkostninger uden at gå på kompromis med kritiske egenskaber? Denne balancegang kan blive en stor hovedpine, når deadlines truer, og budgetterne strammes.

Omkostningseffektive løsninger til højtemperaturstøbningsprojekter omfatter optimering af formdesign, valg af passende materialealternativer, implementering af effektive kølesystemer, overvejelse af multihulrumsforme og samarbejde med erfarne producenter. Disse strategier reducerer cyklustiderne, minimerer materialespild og sænker de samlede produktionsomkostninger, samtidig med at kvaliteten opretholdes.

Strategisk materialevalg til omkostningsoptimering

Når man styrer støbeprojekter ved høje temperaturer, er materialevalget en af de vigtigste omkostningsfaktorer. Førsteklasses højtemperaturbestandige polymerer har ofte en høj pris, men der findes strategiske tilgange til at optimere denne udgift.

Værdibaserede materialealternativer

Ikke alle anvendelser ved høje temperaturer kræver de absolut mest effektive materialer. I mit arbejde med kunder i forskellige brancher har jeg fundet ud af, at mange ingeniører i første omgang specificerer materialer med for høj temperaturbestandighed, når billigere alternativer ville være tilstrækkelige. Selvom PEEK for eksempel har en enestående temperaturbestandighed på op til 250 °C (480 °F), kan modificeret PPS eller visse højtemperaturnyloner klare mange opgaver til en lavere materialepris.

Nøglen er at gennemføre en ordentlig anvendelsesanalyse. Ved nøjagtigt at bestemme den faktiske temperatureksponering, varighed og mekaniske krav kan du ofte vælge mere økonomiske materialer, der opfylder alle præstationskriterier uden at betale for unødvendige egenskaber.

Muligheder for materialeblanding og forstærkning

En anden omkostningseffektiv tilgang er at bruge basispolymerer med målrettede forstærkninger eller tilsætningsstoffer. I stedet for at skifte til en helt anden og dyrere polymer kan man f.eks. øge varmebestandigheden betydeligt med minimale ekstraomkostninger ved at tilsætte glasfiber til en teknisk standardplast.

Den termisk afbøjningstemperatur4 kan øges betydeligt gennem strategiske materialemodifikationer, hvilket giver betydelige omkostningsbesparelser i forhold til at gå over til premium højtemperaturpolymerer.

Optimering af formdesign til økonomisk produktion

Selve formen udgør en anden stor mulighed for omkostningsoptimering ved højtemperaturstøbning.

Design til termisk styring

Effektiv varmestyring i formen har direkte indflydelse på cyklustider, kvalitet og omkostninger. Strategisk placering af kølekanaler, brug af konforme køledesigns og korrekt dimensionerede porte og løbere kan reducere cyklustiderne dramatisk for højtemperaturmaterialer, der typisk kræver længere køleperioder.

Hos PTSMAKE implementerer vi specialiserede varmestyringsfunktioner i vores højtemperaturforme, som har reduceret cyklustiderne med op til 25% i flere projekter sammenlignet med konventionelle kølemetoder.

Overvejelser om multihulrum og familieskimmelsvamp

Ved passende produktionsmængder giver multihulrumsforme betydelige omkostningsfordele pr. del:

| Formtype | Første investering | Reduktion af omkostninger pr. del | Bedst til |

|---|---|---|---|

| Enkelt hulrum | $ | Baseline | Prototyper, små mængder |

| 2-4 Hulrum | $$ | 30-40% | Mellemstore mængder |

| 8+ hulrum | $$$ | 50-70% | Store mængder |

| Familie-skimmelsvamp | $$ | 25-35% | Relaterede dele, afbalancerede mængder |

Selv om multihulrumsforme kræver en højere startinvestering, falder de afskrevne værktøjsomkostninger pr. emne betydeligt, hvilket gør dem særligt værdifulde for højtemperaturmaterialer, hvor materialeomkostningerne i forvejen er høje.

Procesoptimering for omkostningseffektivitet

Selve støbeprocessen giver mange muligheder for at reducere omkostningerne uden at gå på kompromis med kvaliteten.

Strategier til reduktion af cyklustid

Materialer med høj temperatur kræver typisk længere behandlingstid, men flere strategier kan afhjælpe dette:

- Optimerede forvarmningstrin for at reducere den samlede cyklustid

- Effektiv udluftning for at minimere indespærret luft og reducere cyklustider

- Skræddersyede indsprøjtningsprofiler, der er specifikke for højtemperaturmaterialer

- Automatiserede systemer til fjernelse af dele for at reducere arbejdsomkostninger og cyklustider

I et nyligt bilprojekt på PTSMAKE reducerede implementeringen af disse strategier cyklustiden med 18%, samtidig med at alle kritiske kvalitetsparametre for en PPS-komponent med høj temperatur blev opretholdt.

Teknikker til reduktion af skrot

Højtemperaturpolymerer er dyre, hvilket gør reduktion af skrot særligt værdifuldt. Avanceret procesovervågning med sensorer i formen kan opdage og korrigere procesafvigelser, før de skaber skrot. Implementering af statistisk proceskontrol hjælper med at opretholde optimale procesparametre konsekvent.

Strategier for leverandørpartnerskaber

At arbejde med den rigtige produktionspartner kan påvirke projektomkostningerne betydeligt.

Værdien af specialiseret erfaring

Producenter med specifik ekspertise i højtemperaturstøbning tilbyder værdi ud over de grundlæggende produktionsmuligheder. Deres erfaring betyder typisk hurtigere opsætningstider, færre produktionsproblemer og højere førstegangsudbytte - alt sammen med direkte indflydelse på projektomkostningerne.

Overvejelser om samlede omkostninger vs. enhedspris

Når du evaluerer produktionspartnere, skal du overveje det samlede omkostningsbillede i stedet for kun at fokusere på tilbud på enhedspriser. En lidt højere pris pr. del fra en erfaren specialist i højtemperaturstøbning resulterer ofte i lavere samlede projektomkostninger på grund af:

- Færre iterationer i udviklingen

- Hurtigere tid til markedet

- Lavere skrotningsrater

- Færre kvalitetsproblemer, der kræver omarbejde

- Mere ensartet delkvalitet

Efter mere end 15 år inden for præcisionsfremstilling har jeg gentagne gange set, at projekter med det laveste oprindelige tilbud i sidste ende koster mere på grund af disse skjulte udgifter.

Tilgange til langsigtet omkostningsoptimering

Ud over de umiddelbare projektbehov er der flere strategier, der kan reducere omkostningerne i løbet af produktets livscyklus.

Modulært og tilpasningsdygtigt værktøjsdesign

Ved at investere i modulært formdesign med udskiftelige indsatser kan man foretage designændringer uden at skulle bruge helt nye forme. Denne tilgang giver fleksibilitet til produkt-iterationer, samtidig med at de langsigtede værktøjsomkostninger holdes nede.

Fordele ved materialestandardisering

Når det er muligt, kan standardisering af materialer på tværs af flere højtemperaturanvendelser give en fordel ved indkøb og reducere lageromkostningerne. Selv når forskellige produkter har varierende temperaturkrav, kan det give betydelige besparelser at finde muligheder for at konsolidere materialevalg gennem volumenindkøb.

Hvilke overvejelser om formdesign er kritiske for applikationer med høj temperatur?

Har du nogensinde set en plastkomponent blive skæv, revne eller gå helt i stykker, når den blev brugt ved høj varme? Eller kæmpet med støbeforme, der forvrider sig efter blot nogle få produktionscyklusser med højtemperaturmaterialer? Disse frustrerende scenarier kan afspore projekter og skade kunderelationer.

Når man designer støbeforme til højtemperaturanvendelser, er materialevalg (både værktøjsstål og plast), korrekt design af kølesystemet, avanceret udluftning, præcisionsvalg af porte og passende overfladebehandlinger vigtige overvejelser. Disse elementer sikrer formens levetid og ensartet emnekvalitet.

Materialevalg til højtemperaturforme

At vælge de rigtige materialer til højtemperaturstøbning er måske den mest grundlæggende beslutning, du skal træffe. I min erfaring med at guide mange kunder gennem denne proces hos PTSMAKE har jeg fundet ud af, at både formstål og plastmateriale kræver nøje overvejelse.

Valg af værktøjsstål

Ikke alle værktøjsstål er lige gode til højtemperaturopgaver. Premiumkvaliteter som H13, P20 og S7 giver fremragende modstandsdygtighed over for termisk udmattelse, et almindeligt problem, når forme gentagne gange udsættes for ekstreme temperatursvingninger.

H13-værktøjsstål er stadig min anbefaling til de fleste højtemperaturopgaver på grund af dets fremragende modstandsdygtighed over for termisk udmattelse5 og varmhårdhedsegenskaber. Når vi arbejder med materialer, der kræver forarbejdningstemperaturer over 300 °C (572 °F), bruger vi typisk H13, der er hærdet til 48-52 HRC for at forhindre for tidlig slitage og deformation.

Til ekstremt krævende anvendelser kan specialstål med højere indhold af wolfram, molybdæn og vanadium give bedre ydeevne, selv om de har højere bearbejdningsomkostninger.

Overvejelser om plastmaterialer

Selve plastmaterialet har stor indflydelse på beslutninger om formdesign. Tekniske termoplaster til høje temperaturer som PEEK, PPS, PEI (Ultem) og LCP (Liquid Crystal Polymer) kræver specifikke tilgange til formdesign. Disse materialer har typisk:

- Højere forarbejdningstemperaturer (ofte 320-420°C)

- Større svindprocenter

- Øget følsomhed over for kølevariationer

- Mere aggressive flow-egenskaber

Arbejdet med disse materialer kræver præcise gates, kanalsystemer og design af kølekanaler for at undgå defekter som skævvridning, sink marks og flash.

Avanceret design af kølesystemet

Kølesystemets effektivitet bliver eksponentielt vigtigere i applikationer med høje temperaturer. Ensartet køling hjælper med at opretholde dimensionsstabilitet og minimere cyklustider.

Konforme kølekanaler

Traditionelle lige borede kølekanaler viser sig ofte at være utilstrækkelige til komplekse højtemperaturdele. Hos PTSMAKE har vi i stigende grad implementeret konforme køleteknologier, der følger emnets geometri tættere. Disse avancerede designs kan:

- Reducer cyklustiderne med 20-40%

- Forbedre emnets kvalitet ved at minimere skævvridning

- Forlæng formens levetid ved at reducere termisk stress

Selvom det er dyrere i starten, giver konform køling ofte et betydeligt investeringsafkast gennem forbedret produktivitet og kvalitet, især ved produktion af store mængder.

Kølemedier til høje temperaturer

Standard vandkøling kan være utilstrækkelig til applikationer med meget høje temperaturer. Alternative kølemedier, der kan overvejes, omfatter:

| Kølemiddel | Temperaturområde | Fordele | Begrænsninger |

|---|---|---|---|

| Vand under tryk | Op til 180 °C | Omkostningseffektiv, fremragende varmeoverførsel | Kræver trykreguleringssystemer |

| Oliebaserede kølemidler | Op til 350 °C | Stabilitet ved høje temperaturer | Lavere varmeoverførselseffektivitet, højere omkostninger |

| Smeltet salt | 150-550°C | Enestående ydeevne ved høje temperaturer | Kræver specialudstyr, problemer med korrosion |

Til ekstreme anvendelser kan kaskadekølesystemer, der kombinerer forskellige kølezoner, give optimal varmestyring.

Overvejelser om udluftning

Tilstrækkelig udluftning er afgørende i applikationer med høje temperaturer, fordi gasser udvider sig mere ved højere temperaturer og kan forårsage forbrænding, ufuldstændig påfyldning eller endda farlig trykopbygning.

Jeg anbefaler typisk udluftningsdybder på 0,025-0,038 mm til teknisk højtemperaturplast med bredere udluftningskanaler end dem, der bruges til konventionel plast. Strategisk placering af udluftningskanaler ved de sidste punkter, der skal fyldes, især i tyndvæggede sektioner, hjælper med at forhindre gasindfangning.

For materialer som PPS eller PEEK, der afgiver ætsende gasser under behandlingen, kan det være nødvendigt med specialiserede udluftningsmaterialer eller belægninger for at forhindre for tidlig slitage.

Gating- og løbesystemer

Designet af gate- og kanalsystemet bliver endnu mere kritisk med højtemperaturmaterialer, der har snævre behandlingsvinduer.

Valg af porttype

Til applikationer med høj temperatur anbefaler jeg typisk:

- Tunnelporte til små og mellemstore emner, der kræver automatisk afformning

- Kantporte til større emner, der kræver maksimal dimensionsstabilitet

- Varmkanalsystemer til højvolumenproduktion for at eliminere problemer med genindsmeltning

Portstørrelsen skal kalibreres omhyggeligt - er den for lille, kan materialet fryse af for tidligt; er den for stor, kan det resultere i for mange portrester eller vanskelig trimning.

Overvejelser om design af løbere

Materialer til høje temperaturer nyder godt af det:

- Fuldrunde skinner med polerede overflader

- Korrekt dimensionerede kolde brønde til at fange det første materiale, der kommer ind i formen

- Afbalancerede kanalsystemer sikrer ensartede påfyldningsmønstre

Disse designelementer hjælper med at holde materialets temperatur konstant under hele påfyldningsprocessen.

Overfladebehandlinger og belægninger

Anvendelser ved høje temperaturer har ofte gavn af specialiserede overfladebehandlinger, der forlænger formens levetid og forbedrer emnets kvalitet.

Behandlinger som nitrering kan øge overfladehårdheden, samtidig med at kernens sejhed bevares, hvilket hjælper formen med at modstå termisk cykling. Avancerede PVD-belægninger (Physical Vapor Deposition) som titannitrid (TiN) eller krumnitrid (CrN) kan gøre det:

- Forbedre slidstyrken

- Reducerer klæbning af materiale

- Forbedre egenskaber for frigørelse af støbeforme

- Forbedre korrosionsbestandigheden

Hos PTSMAKE har vi set levetidsforlængelser af 30-50% gennem strategisk anvendelse af disse overfladebehandlinger i højtemperaturanvendelser.

6. Avancerede teknikker og fremtidige tendenser inden for forebyggelse af skævvridning?

Har du nogensinde brugt uger på at finjustere dine højtemperatur-sprøjtestøbeparametre, kun for at kæmpe med vedvarende problemer med skævvridning? Eller investeret i førsteklasses materialer og topmoderne udstyr, men stadig ikke kan opnå den dimensionsstabilitet, som dine kunder kræver?

For virkelig at mestre forebyggelse af vridning i sprøjtestøbning ved høje temperaturer skal du se ud over de grundlæggende strategier og i retning af avancerede teknikker og nye teknologier. Disse innovative tilgange omfatter simulationsdrevet optimering, fremskridt inden for konform køling, kompositværktøjsløsninger og AI-assisteret processtyring - som alle arbejder sammen for at minimere termiske spændinger og opretholde dimensionsstabilitet.

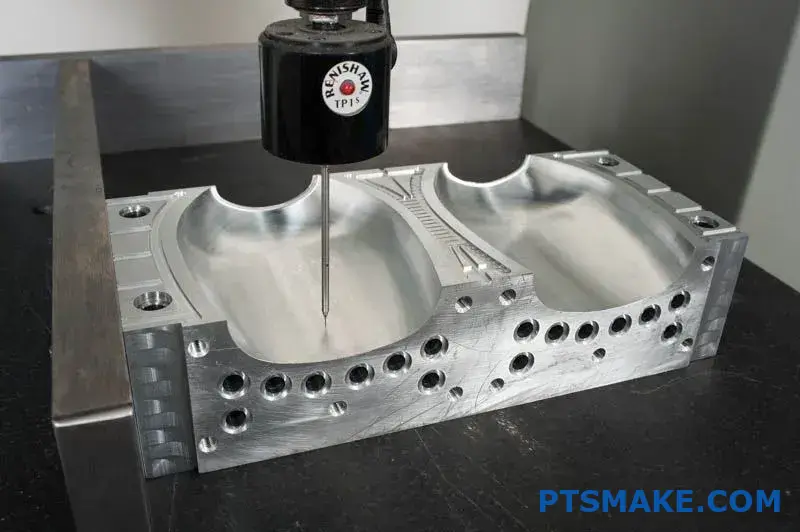

6.1 Simulationsdrevne optimeringsmetoder

6.1.1 Avanceret CAE-analyse til forudsigelse af vridning

Computerstøttet teknik har revolutioneret, hvordan vi håndterer vridning i sprøjtestøbning ved høje temperaturer. Moderne simuleringssoftware kan nu forudsige vridning med bemærkelsesværdig nøjagtighed ved at indarbejde realistiske modeller for materialeadfærd, procesbetingelser og termisk dynamik.

Når jeg implementerer simulationsdrevne tilgange hos PTSMAKE, følger vi typisk en systematisk arbejdsgang:

- Skab detaljerede 3D-modeller af både emnet og formen

- Definér nøjagtige materialeegenskaber (herunder krystalliseringskinetik)

- Opstil realistiske procesbetingelser og -begrænsninger

- Kør omfattende warpage-simuleringer

- Analyser afkølingsmønstre og restspændinger

- Optimer design baseret på simuleringsresultater

Den største fordel her er at fange potentielle problemer med vridning, før man skærer i stål. Til applikationer med høje temperaturer er vi særligt opmærksomme på anisotropisk svind6 mønstre, som ofte overses i grundlæggende simuleringer, men som kan have stor indflydelse på den endelige delgeometri.

6.1.2 Virtuel forsøgsplanlægning (DOE)

Virtuel DOE er en effektiv metode, der gør det muligt at teste flere variabler samtidig uden at bruge fysiske ressourcer. Ved hjælp af denne teknik kan vi vurdere, hvordan forskellige faktorer interagerer og påvirker vridning.

I et nyligt luftfartsprojekt, der involverede PEEK-komponenter, brugte vi virtuel DOE til at optimere:

- Portplaceringer og dimensioner

- Design af løbesystem

- Konfigurationer af kølelayout

- Kombinationer af procesparametre

Denne tilgang gjorde det muligt for os at identificere ikke-intuitive parameterkombinationer, der minimerede warpage langt mere effektivt end traditionelle trial-and-error-metoder. Simuleringen forudsagde en reduktion på 37% i forvridning, og da den blev implementeret, opnåede vi en faktisk forbedring på 32% - hvilket demonstrerer styrken ved denne teknik.

6.2 Avancerede køleløsninger

6.2.1 Innovationer inden for konform køling

Konform køling er et af de mest betydningsfulde fremskridt i håndteringen af skævvridning ved højtemperaturstøbning. I modsætning til konventionelle kølekanaler, der følger lige borestier, spejler konforme kølekanaler emnets geometri og giver ensartet køling.

Fordelene ved anvendelse ved høje temperaturer er særligt udtalte:

- Reducerede cyklustider med op til 40%

- Mere ensartede kølemønstre

- Minimerede hot spots, der bidrager til skævvridning

- Bedre kvalitet af overfladefinish

Hos PTSMAKE har vi implementeret konforme køleløsninger ved hjælp af både vakuumloddede formindsatser og direkte metallasersintring (DMLS) til komplekse geometrier. Selvom startinvesteringen er højere, giver de langsigtede fordele i form af emnekvalitet og reducerede cyklustider et enestående investeringsafkast for komponenter af høj værdi.

6.2.2 Nye køleteknologier

Ud over traditionel konform køling er der flere nye teknologier, som er meget lovende:

Kølesystemer med mikrokanaler: Disse ultrasmå kanaler (ofte mindre end 1 mm i diameter) giver mulighed for at køle i områder, der tidligere var utilgængelige, og giver ekstremt præcis temperaturkontrol i kritiske funktioner.

Indsatser med variabel ledningsevne: Strategisk placering af materialer med høj varmeledningsevne i specifikke formområder for at styre varmeudsugningshastigheden.

Faseændringskøling: Udnyttelse af materialer, der absorberer varme gennem faseomdannelse, hvilket giver forbedret kølekapacitet i kritiske størkningsfaser.

Disse teknologier er især værdifulde ved støbning af tekniske polymerer med høj temperatur som PEEK, PEI eller PPS, hvor varmestyring er afgørende for at undgå vridning.

6.3 Intelligente processtyringssystemer

6.3.1 Adaptiv behandling med maskinlæring

Integrationen af kunstig intelligens i styringen af sprøjtestøbningsprocessen er et stort skridt fremad i forebyggelsen af skævvridning. Moderne systemer kan nu:

- Overvåg flere procesparametre i realtid

- Opdag afvigelser, der kan føre til skævvridning

- Foretag automatiske justeringer for at opretholde optimale forhold

- Lær af hver produktionscyklus for løbende at forbedre dig

På vores fabrik har vi implementeret adaptive processystemer, der justerer pakketryk, køletid og smeltetemperatur baseret på data i realtid. Denne tilgang har været særlig effektiv til lange produktionsserier af komplekse højtemperaturdele, hvor procesdrift traditionelt ville forårsage kvalitetsvariationer.

6.3.2 Sensorteknologier i støbeformen

Avancerede sensorer indlejret i formen giver et hidtil uset overblik over, hvad der sker i løbet af støbeprocessen:

| Sensortype | Hvad den måler | Fordel for forebyggelse af skævheder |

|---|---|---|

| Tryksensorer | Trykprofiler i hulrum | Sikrer ensartet pakning på tværs af cyklusser |

| Temperatursensorer | Form- og smeltetemperatur | Identificerer uregelmæssigheder i afkølingen, der fører til ujævn krympning |

| Strækmåler | Afbøjning af formen | Registrerer potentielle problemer med uensartet trykfordeling |

| Ultralydssensorer | Materialets størkningshastighed | Optimerer køletiden baseret på den faktiske størkning |

Ved at integrere disse sensorer med processtyringssystemer kan vi udvikle kontrolmetoder med lukket kredsløb, der dramatisk reducerer variationen i krumning, selv i udfordrende applikationer med høje temperaturer.

6.4 Materialeinnovationer til reduktion af skævvridning

Landskabet af højtemperaturpolymerer fortsætter med at udvikle sig med nye formuleringer, der er specielt designet til at løse udfordringer med skævvridning:

6.4.1 Kontrol af fiberorientering

Nye udviklinger inden for fiberforstærkede polymerer fokuserer på at kontrollere fiberorienteringen under flow for at minimere differentiel krympning. Dette inkluderer:

- Hybridfibersystemer, der kombinerer forskellige fibertyper

- Optimeret fordeling af fiberlængder

- Overfladebehandlinger, der forbedrer bindingen mellem fiber og matrix

- Specialiserede tilsætningsstoffer, der påvirker fiberorienteringen under fyldning

Jeg har observeret bemærkelsesværdige forbedringer, når jeg har implementeret disse materialer i tyndvæggede, strukturelle applikationer, hvor vridning tidligere syntes uundgåelig.

6.4.2 Krystallisationsmodificerede polymerer

For semikrystallinske højtemperaturpolymerer er det afgørende at kontrollere krystalliseringskinetikken for at kunne håndtere skævheder. De seneste innovationer omfatter:

- Nukleeringsmidler, der fremmer ensartet krystallisering

- Krystalvækstmodifikatorer, der kontrollerer sfærisk størrelse

- Polymerblandinger med komplementære krystalliseringsegenskaber

- Faseændringsadditiver, der absorberer varme under krystallisering

Disse specialiserede formuleringer kan reducere procesfølsomheden betydeligt og forbedre den dimensionelle stabilitet, selv når procesbetingelserne ikke er perfekt kontrollerede.

6.5 Fremtidige retninger inden for forebyggelse af skævvridning

Når vi ser fremad, er der flere nye tendenser, der lover at revolutionere den måde, vi forebygger skævvridning ved højtemperaturstøbning:

Digital tvilling-teknologi: Oprettelse af virtuelle repræsentationer af både processen og formen, der opdateres i realtid, hvilket giver mulighed for forudsigelig vedligeholdelse og procesoptimering.

Generative designalgoritmer: AI-drevne designsystemer, der automatisk kan generere optimerede emne- og formdesigns med iboende modstandsdygtighed over for skævvridning.

Hybride produktionsmetoder: Kombination af sprøjtestøbning med additiv fremstilling eller andre processer for at opnå geometrier og egenskaber, der tidligere var umulige.

Bio-inspirerede køledesigns: Kølekanalgeometrier baseret på naturlige strukturer som bladårer eller blodkar, der giver optimeret varmeoverførselseffektivitet.

Hos PTSMAKE undersøger vi aktivt disse teknologier for at holde os på forkant med præcisionsstøbning ved høje temperaturer til vores mest krævende anvendelser.

Hvordan reducerer man cyklustiderne i højtemperatur-sprøjtestøbning?

Har du nogensinde kæmpet med langsomme produktionscyklusser i højtemperaturstøbning? De frustrerende flaskehalse, der dræner dine ressourcer, forsinker dine leverancer og i sidste ende påvirker din bundlinje? Det er en udfordring, der kan ødelægge en produktionsplan.

At reducere cyklustiderne ved sprøjtestøbning ved høje temperaturer kræver optimering af kølestrategier, materialevalg, procesparametre og vedligeholdelse af udstyr. Ved at implementere teknikker som konforme kølekanaler, optimerede portplaceringer og avanceret styring af formtemperaturen kan producenterne reducere cyklustiderne betydeligt og samtidig bevare emnets kvalitet.

Forståelse af strategier til optimering af køling

Køletiden udgør typisk over 60% af den samlede cyklustid ved sprøjtestøbning ved høje temperaturer. Når man arbejder med højtemperaturmaterialer som PEEK, PPS eller LCP, bliver køling endnu mere kritisk. Jeg har fundet ud af, at implementering af strategisk køleoptimering kan reducere cyklustiderne dramatisk.

Konforme kølekanaler

Traditionelle lige borede kølekanaler skaber ofte ujævne køleforhold. Konforme kølekanaler, som følger emnets kontur, giver en mere ensartet varmeafgivelse. Min erfaring hos PTSMAKE er, at skiftet til konform køling af komplekse højtemperaturdele har reduceret køletiden med 20-30%.

Den største fordel er, at temperaturen er ensartet på hele emnets overflade. Det fremskynder ikke kun afkølingen, men forbedrer også emnets kvalitet ved at reducere skævheder og indre spændinger. Mens de indledende omkostninger til formen er højere, retfærdiggør den langsigtede reduktion af cyklustiden investeringen i højvolumenproduktioner.

Strategiske portsteder

Lågens placering har stor betydning for både fyldemønstre og køleeffektivitet. For materialer med høj temperatur anbefaler jeg at placere gates i tykkere sektioner, hvor varmetilbageholdelsen er størst. Denne tilgang giver mere effektiv køling og hjælper med at undgå differentierede kølehastigheder7 der kan forårsage vridning.

Det kan være nødvendigt med flere gates til komplekse geometrier, men det kræver omhyggelig analyse at undgå svejselinjer i kritiske områder. Hos PTSMAKE bruger vi typisk flowsimuleringssoftware til at optimere placeringen af gates, før vi skærer i stål, hvilket sparer både tid og ressourcer under produktionen.

Materialevalg og -forberedelse

Valget af materiale har stor indflydelse på cyklustiderne i applikationer med høje temperaturer. Nogle af de vigtigste overvejelser omfatter:

Varianter med højt flow

Mange højtemperaturpolymerer tilbyder højflow-varianter, der opretholder de nødvendige termiske egenskaber, men kræver lavere indsprøjtningstemperaturer og -tryk. Disse formuleringer kan reducere cyklustiderne ved at tillade hurtigere indsprøjtning og kortere afkølingsperioder.

Korrekt tørring af materialer

Utilstrækkelig tørring af hygroskopiske højtemperaturpolymerer fører til øget viskositet, hvilket kræver højere behandlingstemperaturer og længere cyklustider. Jeg sørger altid for, at materialer som PEEK og PEI tørres i henhold til producentens specifikationer - typisk 3-4 timer ved 150 °C eller højere.

En sammenligning af almindelige højtemperaturpolymerer og deres indvirkning på cyklustiderne:

| Materiale | Forarbejdningstemperatur | Relativ cyklustid | Flow-karakteristika |

|---|---|---|---|

| Standard PEEK | 360-400°C | Længere | Moderat flow |

| PEEK med højt flow | 340-380°C | 15-20% kortere | Forbedret flow |

| PPS | 310-330°C | Moderat | Godt flow |

| PPS med høj gennemstrømning | 290-320°C | 10-15% kortere | Fremragende flow |

| LCP | 330-350°C | Kortere | Meget højt flow |

Avanceret optimering af procesparametre

Finjustering af procesparametre er afgørende for at minimere cyklustiderne uden at gå på kompromis med emnets kvalitet.

Dynamiske pakkeprofiler

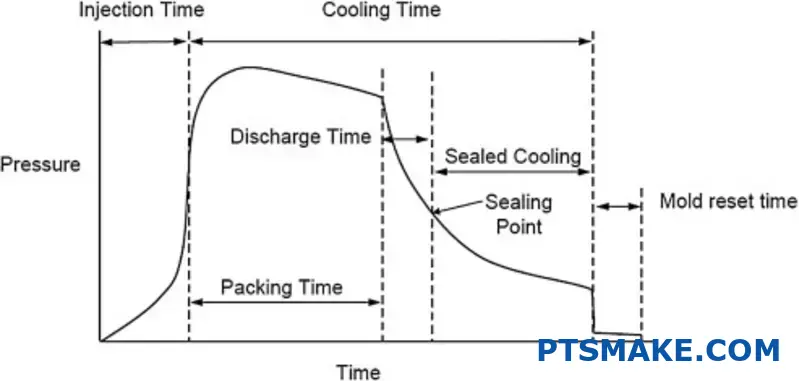

Jeg har fundet ud af, at implementering af pakkeprofiler i flere trin kan reducere den samlede cyklustid betydeligt. Ved at starte med et højere pakketryk og derefter gradvist reducere det, når porten fryser, kan vi optimere pakkefasen uden at forlænge den samlede cyklus.

Hos PTSMAKE udfører vi rutinemæssigt undersøgelser af portforseglinger for at bestemme det nøjagtige tidspunkt, hvor der ikke længere overføres tryk til emnet, så vi kan minimere pakningsfasen til kun det nødvendige.

Kontrol af formens temperatur

For materialer med høj temperatur er det afgørende at opretholde en korrekt formtemperatur. Brug af tryksatte vandsystemer ved 120-140 °C eller oliebaserede systemer til endnu højere temperaturer hjælper med at opnå hurtigere cyklusser:

- Reducerer viskositeten under påfyldning

- Giver mulighed for mere ensartet pakning

- Muliggør kontrolleret, hurtig afkøling

Investeringen i avancerede temperaturstyringsenheder betaler sig i form af reducerede cyklustider og forbedret emnekonsistens.

Overvejelser om udstyr og vedligeholdelse

Selv med optimale procesparametre kan forældet eller dårligt vedligeholdt udstyr sabotere bestræbelserne på at reducere cyklustiden.

Højtydende indsprøjtningsenheder

Moderne maskiner med højere indsprøjtningshastigheder og præcis styring giver mulighed for hurtigere påfyldning, samtidig med at kvaliteten bevares. Til applikationer med høj temperatur anbefaler jeg maskiner med:

- Specialiserede tønder og skruer til høje temperaturer

- Forbedret varmekapacitet

- Præcise systemer til temperaturstyring

- Højere indsprøjtningshastigheder og -tryk

Plan for forebyggende vedligeholdelse

Regelmæssig vedligeholdelse forhindrer uventet nedetid og sikrer optimal maskinydelse. Hos PTSMAKE implementerer vi omfattende vedligeholdelsesplaner, herunder:

- Ugentlig kontrol af varmeelementer

- Månedlig kalibrering af temperatursensorer

- Kvartalsvis inspektion af hydrauliske systemer

- Halvårlig nedtagning og rengøring af skruer og tønder

Denne proaktive tilgang har vist sig at opretholde ensartede cyklustider og samtidig forhindre katastrofale fejl, der kunne afspore produktionsplanerne.

Integration af automatisering og robotteknologi

Implementering af robotteknologi til fjernelse af dele og operationer efter støbning kan reducere den samlede cyklustid betydeligt. Moderne robotter med seks akser kan fjerne dele og udføre sekundære operationer, mens formen forbereder sig på den næste cyklus.

Integrationen af end-of-arm-værktøj, der er designet specielt til højtemperaturdele, sikrer sikker håndtering uden skader eller deformation, hvilket yderligere reducerer skrotningsgraden og forbedrer den samlede effektivitet.

Hvilke standarder for kvalitetskontrol gælder for støbte komponenter til høje temperaturer?

Har du nogensinde modtaget højtemperaturstøbte dele, der blev skæve, nedbrudte eller svigtede under brug? Eller brugt utallige timer på fejlfinding af kvalitetsproblemer, som kunne have været undgået med de rette standarder? Når præcision og pålidelighed ikke er til forhandling, bliver kvalitetskontrol din livline.

Kvalitetskontrolstandarder for støbte komponenter til høje temperaturer omfatter primært ASTM D3641 for termisk stabilitet, ISO 9001 for kvalitetsstyringssystemer og branchespecifikke krav som UL 746A for elektriske anvendelser. Disse standarder sikrer, at komponenterne bevarer deres dimensionsstabilitet, materialeintegritet og funktionelle ydeevne ved høje temperaturer.

Den kritiske karakter af kvalitetskontrol for højtemperaturkomponenter

Støbte komponenter til høje temperaturer står over for særlige udfordringer sammenlignet med standardplastdele. Med driftsmiljøer, der ofte overstiger 150 °C (302 °F), skal disse specialiserede komponenter bevare deres strukturelle integritet, dimensionsstabilitet og ydeevneegenskaber under ekstreme forhold. Efter at have arbejdet med mange kunder i luftfarts- og bilindustrien har jeg fundet ud af, at korrekt kvalitetskontrol ikke kun handler om at opfylde specifikationer - det handler om at sikre sikkerhed, pålidelighed og lang levetid i krævende applikationer.

Indsatsen er simpelthen højere med højtemperaturkomponenter. Et mindre kvalitetsproblem, som måske er acceptabelt i et forbrugerprodukt, kan føre til katastrofale fejl i en højtemperaturkomponent til en bilmotor eller i en rumfartsapplikation. Det er derfor, robuste standarder for kvalitetskontrol ikke er valgfrie - de er afgørende.

Industriens standarder og certificeringer

ASTM-standarder

American Society for Testing and Materials (ASTM) har flere kritiske standarder, der specifikt gælder for støbte komponenter til høje temperaturer:

- ASTM D3641: Standardpraksis for sprøjtestøbningsprøver af termoplastiske støbe- og ekstruderingsmateriale

- ASTM D648: Standard testmetode for afbøjningstemperatur af plast under bøjningsbelastning

- ASTM D1525: Standard testmetode for Vicat blødgøringstemperatur for plast

Disse standarder indeholder specifikke testmetoder til at verificere materialeegenskaber under varmestress. Hos PTSMAKE implementerer vi regelmæssigt disse protokoller for at validere varmeafbøjningstemperatur8 og termisk stabilitet af de komponenter, vi producerer.

ISO-standarder

Den Internationale Standardiseringsorganisation (ISO) leverer rammer, der er særligt relevante:

| ISO-standard | Anvendelse på højtemperaturkomponenter |

|---|---|

| ISO 9001 | Krav til kvalitetsstyringssystem |

| ISO 17025 | Test- og kalibreringslaboratoriets kompetence |

| ISO 1043-1 | Plastsymboler og forkortelser |

ISO 9001-certificering sikrer, at producenten følger ensartede kvalitetsprocedurer. Det er især vigtigt for komponenter til høje temperaturer, hvor processtyring er afgørende for materialets ydeevne.

Branchespecifikke standarder

Forskellige industrier har specialiserede krav til komponenter til høje temperaturer:

- Biler: IATF 16949, som bygger på ISO 9001 med specifikke krav til bilindustrien

- Luft- og rumfart: AS9100 for kvalitetsstyringssystemer

- Elektrisk/elektronisk: UL 746A for polymere materialer, der anvendes i elektrisk udstyr

Test af materialevalidering

Metoder til termisk analyse

Kvalitetskontrol begynder med korrekt materialevalidering. Anvendelser ved høje temperaturer kræver specifikke testmetoder:

- Differentiel skanningskalorimetri (DSC): Måler varmestrømningsegenskaber og glasovergangstemperaturer

- Termogravimetrisk analyse (TGA): Evaluerer materialestabilitet og nedbrydningstemperaturer

- Dynamisk mekanisk analyse (DMA): Vurderer mekaniske egenskaber på tværs af temperaturområder

Verifikation af mekaniske egenskaber

Efter termisk testning skal materialerne gennemgå mekanisk testning for at sikre, at de bevarer deres strukturelle integritet:

- Trækstyrke ved forhøjede temperaturer

- Slagfasthed efter termisk ældning

- Krybbestandighed under vedvarende belastning

- Udmattelsespræstation ved temperaturcyklusser

Jeg har set tilfælde, hvor materialer har bestået den første kvalifikation, men hvor de har fejlet efter længere tids termisk ældning. Det understreger vigtigheden af omfattende test, der simulerer forholdene i den virkelige verden.

Parametre til processtyring

Kritiske variabler for sprøjtestøbning

For højtemperaturmaterialer som PEEK, PPS eller PEI bliver proceskontrol endnu mere kritisk:

- Kontrol af smeltetemperatur (typisk 30-50 °C højere end standardplast)

- Regulering af formens temperatur (kræver ofte olieopvarmede systemer)

- Optimering af indsprøjtningshastighed og tryk

- Justering af holdetryk og køletid

Statistisk proceskontrol (SPC)

Implementering af SPC til højtemperaturstøbning indebærer:

| Procesparameter | Typisk overvågningsmetode | Bestemmelse af kontrolgrænse |

|---|---|---|

| Smeltetemperatur | Infrarøde sensorer, termoelementer | ±5°C fra etableret optimal |

| Cyklustid | Automatiseret optagelse | ±2% fra baseline |

| Del Vægt | Regelmæssig prøveudtagning | ±0,5% fra målvægt |

| Dimensionel stabilitet | Vision-systemer, CMM | Tolerancer i henhold til tegninger |

Metoder til proces- og slutinspektion

Ikke-destruktiv testning

Avancerede inspektionsteknikker er ofte nødvendige:

- Termisk billeddannelse til at identificere potentielle spændingskoncentrationer

- Ultralydstest til påvisning af indre hulrum

- Røntgeninspektion af komplekse komponenter med høj præcision

Destruktiv testning Prøvetagning

Selv om ingen ønsker at ødelægge færdige produkter, giver prøveudtagningsplaner, der omfatter destruktiv testning, en vigtig kvalitetssikring:

- Tværsnitsanalyse for at verificere materialeflow og svejselinjekvalitet

- Termisk ældning efterfulgt af mekanisk test

- Miljømæssig stresstest med temperaturcyklusser

Jeg husker et projekt, hvor en kunde oplevede mystiske fejl i højtemperaturkomponenter. Gennem en tværsnitsanalyse opdagede vi et utilstrækkeligt materialeflow i kritiske områder - et problem, der var usynligt ved overfladeinspektion, men som blev afsløret ved destruktiv testning.

Krav til dokumentation og sporbarhed

Komplet dokumentation er afgørende for højtemperaturkomponenter, herunder:

- Materialecertificering og sporbarhed af partier

- Registrering af procesparametre for hver produktionskørsel

- Inspektionsresultater med klare kriterier for bestået/ikke bestået

- Rapporter om afvigelser og korrigerende handlinger

Hos PTSMAKE har vi digitale dokumentationssystemer, der giver os mulighed for at spore enhver komponent tilbage til det nøjagtige materialeparti og de anvendte behandlingsparametre - hvilket er afgørende for både fejlfinding og overholdelse af lovgivningen.

Klik for at få mere at vide om reologisk optimering til forbedret holdbarhed af emner. ↩

Lær om denne kritiske polymeregenskab, så du kan forbedre dine emnedesigns. ↩

Lær om disse avancerede materialer, og hvordan de kan løse dine udfordringer med høj varme. ↩

Lær om kritiske materialeegenskaber til optimalt materialevalg. ↩

Lær om forebyggelse af termisk træthed i højtemperaturforme for at forlænge værktøjets levetid. ↩

Lær, hvordan denne nøglefaktor påvirker krympemønstre og emnekvalitet ved højtemperaturstøbning. ↩

Klik for at få mere at vide om teknikker til ensartet køling af højtemperaturpolymerer. ↩

Klik for at lære om testmetoder for varmeafbøjningstemperatur for højtydende polymerer. ↩