Har du nogensinde kæmpet med at finde det perfekte metal til dine præcisionskomponenter? Mange ingeniører spilder værdifuld tid og ressourcer på at teste materialer, som i sidste ende ikke leverer den rette balance mellem bearbejdelighed, holdbarhed og omkostningseffektivitet. Jagten på den ideelle metalløsning kan være frustrerende og dyr.

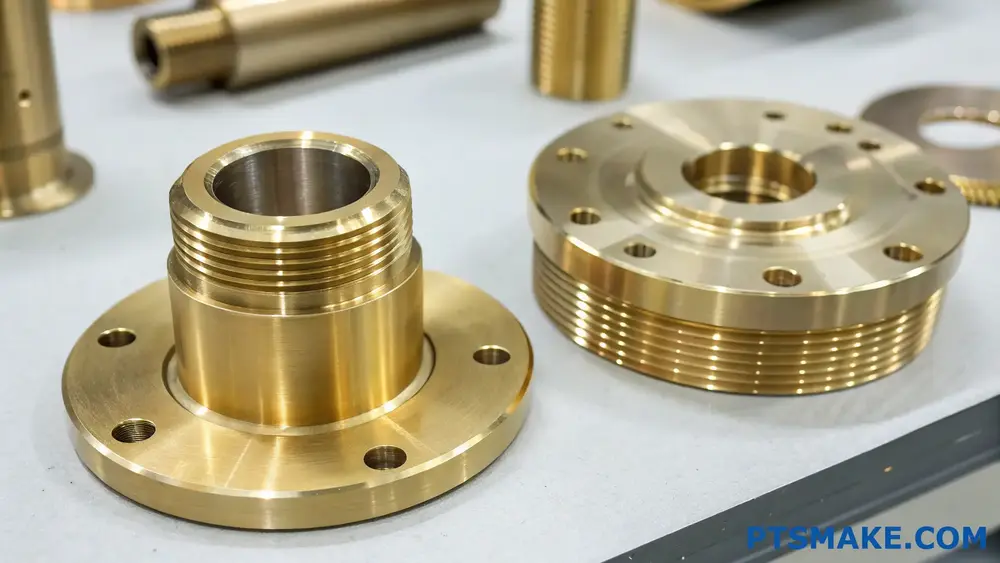

Messingbearbejdning er en fremstillingsproces, der former messinglegeringer til præcise komponenter ved hjælp af CNC-maskiner eller traditionelle metoder. Denne teknik udnytter messings fremragende bearbejdelighed, korrosionsbestandighed og æstetiske appel til at skabe dele til VVS-, elektriske, dekorative og industrielle anvendelser.

Jeg har arbejdet med utallige materialer i min tid hos PTSMAKE, og messing er stadig en af mine favoritter til præcisionsbearbejdning. Dets unikke kombination af egenskaber gør det velegnet til en lang række anvendelser, fra dekorativt inventar til kritiske industrikomponenter. Hvis du overvejer messing til dit næste projekt, kan en forståelse af dets egenskaber og bearbejdningsegenskaber hjælpe dig med at opnå enestående resultater. Lad os udforske, hvad der gør messingbearbejdning til noget særligt.

Hvad er bearbejdelighedsgraden for messing?

Har du nogensinde kæmpet med at vælge det rigtige materiale til dit bearbejdningsprojekt? Det kan være utroligt frustrerende at finde den perfekte balance mellem pris, ydeevne og fremstillingsvenlighed. Man bruger mange timer på at undersøge forskellige metaller for så at ende med dele, der enten koster for meget eller ikke lever op til ens kvalitetsstandarder.

Bearbejdeligheden af messing ligger typisk mellem 80 og 100, og nogle legeringer når op på 300 på bearbejdelighedsskalaen, hvor 100 er udgangspunktet for fritskærende stål. Denne fremragende vurdering gør messing til et af de mest maskinvenlige metaller, der findes til produktion.

Forståelse af messingens bearbejdelighed

Vurderingssystemet for bearbejdelighed giver producenterne en standardiseret måde at sammenligne, hvor let forskellige materialer kan bearbejdes. For messing er denne vurdering særligt imponerende sammenlignet med andre almindeligt anvendte metaller. Systemet bruger B1112-stål (fritskærende stål) som basislinje med en rating på 100. Materialer, der er lettere at bearbejde, scorer højere end 100, mens materialer, der er sværere at bearbejde, scorer lavere.

Messinglegeringer scorer typisk mellem 80-100 på denne skala, og nogle fritskårne messinglegeringer opnår en rating på helt op til 300. Denne enestående bedømmelse er grunden til, at mange af os i fremstillingsindustrien betragter messing som et af de mest maskinvenlige metaller, der findes.

Faktorer, der påvirker messingens bearbejdelighed

Flere faktorer bidrager til messings fremragende bearbejdelighed:

Indhold af zink: Generelt gælder det, at jo højere zinkindholdet er i messing, desto bedre er bearbejdeligheden. Det er grunden til, at legeringer som C360 (fritskåret messing) med et zinkindhold på ca. 35% kan bearbejdes så godt.

Hovedindhold: Traditionelt er messing blevet tilsat bly for at forbedre bearbejdeligheden. Bly fungerer som en Spånbryder1 under bearbejdningen og forhindrer lange, trevlede spåner, der kan sætte sig fast i værktøjsmaskiner.

Legeringens sammensætning: Forskellige messinglegeringer har varierende sammensætninger, der påvirker deres bearbejdelighed:

| Messinglegering | Vurdering af bearbejdelighed | Vigtige karakteristika |

|---|---|---|

| C360 (fritskærende) | 100-300 | Indeholder bly, fremragende spåndannelse |

| C260 (Patron messing) | 80-90 | 70% kobber, 30% zink, god til generelle formål |

| C330 (rød messing) | 70-80 | Højere kobberindhold, lidt sværere at bearbejde |

| C385 (arkitektonisk bronze) | 90-100 | God balance mellem bearbejdelighed og styrke |

- Mikrostruktur: Den krystallinske struktur i messing påvirker, hvordan det reagerer på skæreværktøjer. Messinglegeringer med alfa-beta-fase bearbejder generelt bedre end enkeltfasede legeringer.

Sammenligning af messings bearbejdelighed med andre metaller

Når man vælger materialer til bearbejdningsprojekter, er det afgørende at forstå, hvordan messing klarer sig i forhold til alternativer. I mine mere end 15 år hos PTSMAKE har jeg arbejdet med stort set alle metaller, der kan bearbejdes, og messing skiller sig konsekvent ud med sine bearbejdningsegenskaber.

Sammenligningstabel for bearbejdelighed

| Metal | Vurdering af relativ bearbejdelighed | Slid på værktøj | Overfladefinishens kvalitet |

|---|---|---|---|

| Messing (C360) | 100-300 | Lav | Fremragende |

| Aluminium 6061 | 150-180 | Lav | Meget god |

| Fritskærende stål | 100 (baseline) | Moderat | God |

| Rustfrit stål 304 | 45-50 | Høj | Moderat |

| Titanium-legeringer | 15-20 | Meget høj | Fair |

Denne sammenligning understreger, hvorfor messing ofte foretrækkes til komplicerede komponenter eller store produktionsserier. Kombinationen af god bearbejdelighed og gode mekaniske egenskaber gør det ideelt til mange anvendelser.

Praktiske anvendelser af messingbearbejdning

Den fremragende bearbejdelighed af messing giver flere praktiske fordele i produktionen:

Reducerede produktionsomkostninger

Messings overlegne bearbejdelighed har direkte indflydelse på din bundlinje. Når vi bearbejder messing hos PTSMAKE, ser vi typisk:

- 30-40% hurtigere skærehastigheder sammenlignet med stål

- Forlænget værktøjslevetid (ofte 2-3 gange længere end ved skæring i rustfrit stål)

- Reduceret behov for kølemidler i mange operationer

- Færre kasserede dele på grund af bedre dimensionsstabilitet

Disse faktorer gør tilsammen messingkomponenter mere omkostningseffektive at producere, især i mellemstore og store mængder.

Ideelle anvendelser til messingbearbejdning

På grund af sin fremragende bearbejdelighed er messing særligt velegnet til:

- Komponenter med komplekse geometrier: Den lette bearbejdning giver mulighed for indviklede detaljer

- Præcisionsdele: God dimensionsstabilitet og fremragende overfladefinish

- Produktion i store mængder: Mindre slid på værktøjet betyder mere ensartet produktion

- Vvs-installationer: Korrosionsbestandighed kombineret med nem bearbejdning

- Elektriske komponenter: God ledningsevne med fremragende formbarhed

Min erfaring hos PTSMAKE er, at vi har fundet messing særligt værdifuldt for kunder i VVS-, elektronik- og dekorationsindustrien, hvor disse egenskaber passer perfekt til produktkravene.

Maksimering af messingens bearbejdelighed i produktionen

For at få mest muligt ud af messings fremragende bearbejdelighed anbefaler jeg disse bedste fremgangsmåder:

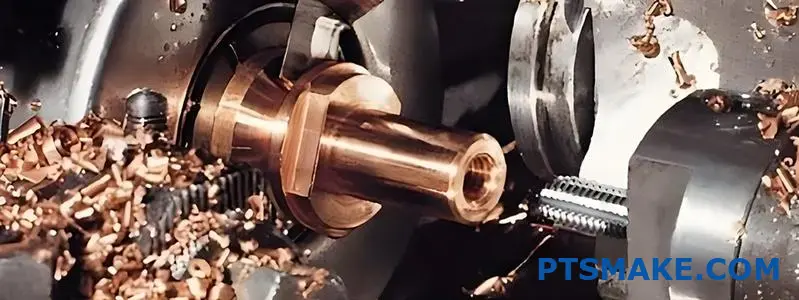

- Optimer skæreparametre: Brug højere skærehastigheder end til stål (typisk 2-3 gange hurtigere)

- Vælg det rigtige værktøj: Skarpe værktøjer med positive skæve vinkler fungerer bedst

- Overvej tør bearbejdning: Mange messinglegeringer kan bearbejdes uden kølemiddel

- Plan for chip management: På trods af god spåndannelse skal der være systemer til at håndtere mængden af spåner, der produceres ved højere skærehastigheder.

Når vi implementerer disse strategier på vores CNC-systemer hos PTSMAKE, opnår vi konsekvent fremragende resultater med messingkomponenter, hvor vi balancerer kvalitet med produktionseffektivitet.

Sammenligning af bearbejdningsresultater: Messing vs. bronze

Har du nogensinde stået og kigget på materialespecifikationer og tænkt på, om du skulle vælge messing eller bronze til dine præcisionskomponenter? Det øjeblik af ubeslutsomhed kan være dyrt, især når deadlines truer, og dit valg kan påvirke bearbejdeligheden, værktøjets levetid og den endelige delkvalitet.

Når man sammenligner bearbejdningsresultater, er messing generelt bedre end bronze til de fleste bearbejdninger på grund af den overlegne bearbejdelighed, det lavere værktøjsslid og den fremragende spåndannelse. Bronze kan dog være at foretrække, når højere styrke, korrosionsbestandighed eller specifikke anvendelseskrav opvejer bekymringer om bearbejdelighed.

Nøglefaktorer, der påvirker bearbejdningens ydeevne

Når jeg vurderer messing og bronze til bearbejdning, har jeg fundet ud af, at flere kritiske faktorer afgør, hvilket materiale der klarer sig bedst i specifikke anvendelser. Begge materialer har forskellige egenskaber, som påvirker deres opførsel under skæreoperationer.

Spåndannelse og kontrol

Spåndannelse er en af de mest sigende indikatorer for bearbejdelighed. Min erfaring med at arbejde med forskellige legeringer ved PTSMAKE viser, at messing typisk producerer korte, knækkede spåner, der let fjernes fra skærezonen. Denne egenskab er særlig tydelig i fritskærende messinglegeringer som C360, der indeholder bly.

Bronze, især tinbronze, har tendens til at danne længere, mere stringente spåner, der kan vikle sig rundt om værktøjet eller arbejdsemnet. Det kræver hyppig indgriben fra operatøren og kan føre til problemer med overfladefinishen. Den Chip-morfologi2 varierer betydeligt mellem forskellige bronzelegeringer, hvor aluminiumsbronze generelt giver bedre spåner end fosforbronze.

Værktøjsslid og skærekræfter

Værktøjets levetid er en vigtig omkostningsfaktor i enhver bearbejdningsproces. Her er, hvad jeg har observeret med hensyn til værktøjsslitage:

| Materiale | Værktøjsslidhastighed | Skærekræfter | Anbefalet skærehastighed |

|---|---|---|---|

| Messing | Lav til middel | Lav | 300-600 SFM |

| Bronze | Middel til høj | Middel til høj | 200-400 SFM |

Messinglegeringer, især dem med blyindhold, giver fremragende smøreevne ved grænsefladen mellem værktøj og emne, hvilket reducerer friktion og varmeudvikling. Det betyder længere levetid for værktøjet og mulighed for at køre med højere skærehastigheder.

Bronze skaber med sin højere hårdhed og styrke større skærekræfter og genererer mere varme under bearbejdningen. Det fremskynder sliddet på værktøjet, især ved bearbejdning af fosforbronze eller siliciumbronzelegeringer. Jeg har set skæreværktøjer holde 30-50% længere ved bearbejdning af messing sammenlignet med bronze under lignende forhold.

Muligheder for overfladebehandling

Overfladefinish er et andet område, hvor disse materialer adskiller sig markant:

Sammenligning af overfladefinish

Den opnåelige overfladefinish på messingkomponenter er typisk bedre end bronze. Messing bearbejdes med en jævn skærevirkning, hvilket resulterer i fremragende overfladefinish selv ved højere skærehastigheder. Hos PTSMAKE opnår vi regelmæssigt spejllignende finish på messingkomponenter med minimale sekundære operationer.

Bronze, især siliciumbronze og aluminiumbronze, kan være mere udfordrende. Materialets højere hårdhed og tendens til arbejdshærdning under bearbejdning kan føre til opbygning af kanter på skæreværktøjer, hvilket forringer overfladefinishen. For at opnå en sammenlignelig overfladekvalitet på bronzedele er vi ofte nødt til at:

- Reducer skærehastigheden

- Brug mere stive værktøjsopsætninger

- Vælg specialiserede værktøjsgeometrier

- Brug mere aggressive kølemiddelstrategier

Dimensionel stabilitet og nøjagtighed

Når der kræves snævre tolerancer, bliver dimensionsstabilitet afgørende. Messing giver fremragende dimensionsstabilitet under bearbejdning på grund af:

- Lavere bearbejdningskræfter giver mindre afbøjning

- Minimal termisk udvidelse under skæring

- Reduceret tendens til arbejdshærdning

Bronzekomponenter kan opleve mere betydelige dimensionsvariationer, især i komplekse dele med tynde vægge eller funktioner. De højere skærekræfter kan forårsage afbøjning af emnet, og materialets større varmeudvidelseskoefficient fører til flere dimensionsændringer, når emnet opvarmes under bearbejdningen.

Omkostningsovervejelser i forbindelse med materialevalg

Mens bearbejdningsevnen er afgørende, har omkostningsfaktorer stor indflydelse på beslutninger om materialevalg:

Materiale- og bearbejdningsomkostninger

For produktionskørsler i store mængder skal den samlede omkostningsligning omfatte:

| Omkostningsfaktor | Messing | Bronze |

|---|---|---|

| Omkostninger til råmaterialer | Middel til høj | Høj til meget høj |

| Bearbejdningstid | Lavere | Højere |

| Forbrug af værktøj | Lavere | Højere |

| Skrotprocent | Lavere | Højere |

Selv om messing har en højere basismaterialepris end nogle alternativer som aluminium, resulterer dens overlegne bearbejdelighed ofte i lavere samlede emneomkostninger, når alle faktorer tages i betragtning. Bronze, især speciallegeringer som aluminiumsbronze eller siliciumbronze, er dyrere og kræver typisk mere bearbejdningstid, hvilket resulterer i højere samlede produktionsomkostninger.

Applikationsspecifikke overvejelser

På trods af messingens bearbejdningsfordele er der specifikke anvendelser, hvor bronze stadig er det foretrukne valg på trods af bearbejdningsudfordringer:

Når bearbejdning af bronze giver mening

Bronze udmærker sig i applikationer, der kræver:

- Ekstraordinær slidstyrke (lejeoverflader)

- Overlegen korrosionsbestandighed i havmiljøer

- Højere driftstemperaturer

- Større mekanisk styrke

I disse scenarier opvejer ydelsesfordelene bearbejdningsvanskelighederne. I marinepropellerkomponenter, som vi fremstiller hos PTSMAKE, er manganbronze f.eks. specificeret på trods af bearbejdningsudfordringer, fordi dens modstandsdygtighed over for saltvandskorrosion er altafgørende.

Faktorer, der påvirker messingens overfladefinish

Har du nogensinde brugt timer på at bearbejde en smuk messingkomponent for så at ende med en skuffende overfladekvalitet? Eller kæmpet for at opnå den spejlblanke finish, som får messing til at skille sig ud i dit slutprodukt?

At få en god overfladefinish på messing afhænger af flere kritiske faktorer, herunder skærehastighed, tilspænding, værktøjsvalg og efterbehandlingsteknikker. Når disse elementer kontrolleres korrekt, kan du opnå glatte, skinnende messingoverflader, der kræver minimale sekundære operationer.

Valg af værktøj og materiale

At vælge de rigtige værktøjer er måske den vigtigste faktor, der påvirker din messingoverfladefinish. Min erfaring hos PTSMAKE er, at værktøjsmateriale, geometri og tilstand alle spiller en afgørende rolle for at opnå den perfekte messingfinish.

Værktøjsmaterialer til messingbearbejdning

Til messingbearbejdning er det ikke alle skærende værktøjer, der er lige gode. Det ideelle værktøjsmateriale afhænger af din specifikke anvendelse:

| Værktøjsmateriale | Fordele for messing | Bedste applikationer |

|---|---|---|

| Højhastighedsstål (HSS) | God kantbevarelse, omkostningseffektiv | Produktion af små mængder, manuelle operationer |

| Karbid | Fremragende hårdhed, længere levetid | Produktion i store mængder, CNC-bearbejdning |

| Diamantbelagt | Overlegen finish, forlænget levetid | Komponenter med høj præcision, dekorative stykker |

Jeg anbefaler typisk hårdmetalværktøjer til de fleste bearbejdninger af messing, da de har en fremragende balance mellem ydeevne og pris. Den ekstreme hårdhed af hårdmetal forhindrer opbygget kant3 formation, der ofte plager messingbearbejdning med blødere værktøjer.

Overvejelser om værktøjsgeometri

Geometrien på dine skærende værktøjer har stor betydning for kvaliteten af overfladefinishen:

- Hakkevinkel: Til messing fungerer positive spånvinkler mellem 0-15° bedst.

- Aflastningsvinkel: 10-15° giver optimal frigang

- Næseradius: Større radius (0,4-0,8 mm) giver generelt en glattere finish

Til de ultraglatte overflader specificerer jeg ofte værktøjer med polerede skærekanter. Denne tilsyneladende lille detalje gør en bemærkelsesværdig forskel ved at reducere friktionen og forhindre, at materialet klæber til værktøjet.

Skæreparametre

Styring af dine skæreparametre er afgørende for at opnå en overlegen overfladefinish på messing. Lad os undersøge de vigtigste variabler:

Skærehastighed

Messing giver mulighed for betydeligt højere skærehastigheder sammenlignet med mange andre metaller. Jeg anbefaler generelt:

- Til grovbearbejdning: 300-600 SFM (overfladefod pr. minut)

- Til efterbehandling: 600-1.000 SFM

Disse højere hastigheder gavner faktisk overfladefinishen ved at reducere skærekræfterne og varmeudviklingen. Hos PTSMAKE presser vi nogle gange hastighederne endnu højere op på vores avancerede CNC-udstyr, når vi forfølger ekstraordinære krav til finish.

Tilførselshastighed

Tilspændingshastigheden påvirker overfladestrukturen direkte og bør justeres ud fra den ønskede finish:

- Til grovere finish: 0,005-0,010 tommer pr. omdrejning

- Til medium finish: 0,002-0,004 tommer pr. omdrejning

- Til fin finish: 0,0005-0,001 tommer pr. omdrejning

Husk, at for høje tilspændingshastigheder skaber mere markante tilspændingsmærker, mens ekstremt langsomme tilspændinger kan forårsage arbejdshærdning og gnidning af værktøjet.

Skæredybde

Mens skæredybden påvirker materialefjernelsen, har den også indflydelse på overfladefinishen:

- Til grovbearbejdning: 0,040-0,120 tommer

- Til halvfinish: 0,010-0,030 tommer

- Til efterbehandling: 0,002-0,010 tommer

Lette efterbehandlinger er særligt effektive til messing, da de minimerer skærekræfter og varmeudvikling, der kan kompromittere overfladekvaliteten.

Strategier for kølevæske og smøring

Korrekt køling og smøring er ofte oversete, men kritisk vigtige faktorer for at opnå fremragende messingfinish. Den rigtige fremgangsmåde afhænger af din specifikke bearbejdning:

- Fræsning: Vandopløselige kølemidler ved 6-8% koncentration

- Drejeoperationer: Let mineralolie eller dedikeret skærevæske til messing

- Boreoperationer: Skæreolier med højere viskositet til at håndtere spånevakuering

Til messingkomponenter med høj præcision har jeg fundet ud af, at tågekølesystemer giver enestående resultater ved at give tilstrækkelig køling uden det termiske chok, der kan påvirke målnøjagtigheden.

Teknikker til efterbehandling

Selv med optimerede bearbejdningsparametre er det ofte nødvendigt med efterbehandling for at opnå den fejlfri messingfinish:

- Polering: Brug af gradvist finere slibemidler (start med korn 400, slut med korn 2000+)

- Pudsning: Med specifikke messingforbindelser til spejlfinish

- Tumbling: Effektivt til små dele med medier valgt til den ønskede finish

- Kemiske behandlinger: Inklusive lysdypning i syreopløsninger for ensartet udseende

Hos PTSMAKE har vi udviklet specialiserede efterbehandlingssekvenser til messingkomponenter, der opretholder præcise dimensionelle tolerancer og samtidig leverer en enestående æstetisk kvalitet.

Ved omhyggeligt at kontrollere disse faktorer under hele bearbejdningsprocessen kan du konsekvent opnå en overlegen overfladefinish på messingkomponenter. Nøglen er at forstå, hvordan disse variabler interagerer, og foretage informerede justeringer baseret på dine specifikke krav.

Overvejelser om efterbehandling af messingboringsprojekter?

Har du nogensinde boret i messing for at finde overfladen ødelagt af ridser og grater? Eller kæmpet med bor, der hænger fast og river i stedet for at skære rent? Disse efterbehandlingsproblemer kan forvandle et potentielt smukt messingprojekt til et frustrerende rod, der kræver timevis af ekstra arbejde.

Den bedste efterbehandling af messingboring involverer lav hastighed, korrekt afkøling, underlagsmateriale, afgratningsværktøj og polermidler. Disse teknikker forhindrer almindelige problemer som grater, ridser og varmeskader, samtidig med at de sikrer resultater i professionel kvalitet med minimalt arbejde efter boringen.

Forstå almindelige problemer med efterbehandling af messing

Når man borer i messing, kan der opstå flere efterbehandlingsproblemer, som påvirker kvaliteten af ens arbejde. Jeg har fundet ud af, at hvis man opdager disse problemer tidligt, kan man spare meget tid og frustration.

Overfladegrater og deformation

Messing er relativt blødt sammenlignet med andre metaller, hvilket gør det tilbøjeligt til at danne grater. Disse metalfremspring omkring borehuller ser ikke kun uprofessionelle ud, men kan også forstyrre komponentens samling og funktion. Overfladedeformation opstår, når boret kommer ud af materialet og skubber metallet udad i stedet for at skære det rent.

Jeg anbefaler at bruge støttemateriale (f.eks. træaffald), som placeres under messingemnet, når boret kommer ud. Denne enkle teknik giver støtte, der forhindrer materialet i at bule udad og reducerer udgangsgrater betydeligt.

Varmerelateret misfarvning

Messing kan let blive misfarvet, når det overophedes under boring, og der opstår uinteressante mørke eller blålige mærker omkring borehullerne. Dette Termokrom reaktion4 opstår, når friktionen mellem boret og metallet genererer for meget varme.

For at forhindre det, sørger jeg altid for ordentlig afkøling under boreprocessen. Brug af skærevæske, der er specielt formuleret til messing, eller endda en simpel blanding af vand og opvaskemiddel kan effektivt aflede varmen. Hvis man trækker boret tilbage med jævne mellemrum under boringen, kan varmen også slippe ud og forhindre ophobning.

Ridser og skrammer på overfladen

Forkert valg af bor eller teknik kan efterlade synlige ridser og mærker omkring borehullet. Disse ujævnheder er især synlige på polerede messingoverflader.

Når vi arbejder med dekorative messingstykker hos PTSMAKE, bruger vi ekstremt skarpe bits og arbejder med passende hastighed. At fremskynde processen med højhastighedsboring resulterer næsten altid i overfladeskader, som kræver yderligere efterbehandling.

Vigtige efterbehandlingsteknikker til professionelle resultater

Forberedelse af overfladen før boring

Messingens tilstand før boring har stor betydning for den endelige finish. Jeg anbefaler altid:

- Grundig rengøring af overfladen for olie, snavs og oxidering

- Marker borepunkterne præcist ved hjælp af en midterstempel for at forhindre, at boret vandrer.

- Påfør et tyndt lag skærevæske, før du begynder

Denne forberedelse skaber ideelle betingelser for ren boring og minimerer det efterfølgende efterbehandlingsarbejde.

Kontrolleret borehastighed og tryk

For optimal efterbehandling af messing er borehastighed og trykstyring afgørende:

| Materialets tykkelse | Anbefalet hastighed | Tryk-teknik |

|---|---|---|

| Tynd messing (<1mm) | 1.000-1.500 OMDREJNINGER PR. MINUT | Meget let, konsekvent |

| Medium (1-3 mm) | 750-1.000 OMDREJNINGER PR. MINUT | Moderat, jævnt tryk |

| Tyk messing (>3 mm) | 500-750 RPM | Fast, men kontrolleret |

Jeg har fundet ud af, at mange håndværkere borer messing for hurtigt. I modsætning til andre metaller giver langsommere hastigheder faktisk bedre resultater i messing. Materialet skærer mere rent med mindre varmeudvikling, når man ikke forhaster processen.

Teknikker til afgratning efter boring

Efter boringen skaber korrekte afgratningsteknikker en professionel finish:

- Forsænkningsværktøj - skaber en ren, let affaset kant

- Afgratningsværktøj - fjerner små grater uden at beskadige den omgivende overflade

- Fint sandpapir (korn 320 eller højere) - udjævner forsigtigt eventuelle resterende ujævnheder

- Messingbørste - genopretter overfladestruktur uden at ridse

Disse teknikker er især vigtige for synlige komponenter eller dele, der skal passe præcist sammen med andre.

Avanceret efterbehandling af dekorativ messing

Til projekter, hvor udseendet er altafgørende, kan ekstra efterbehandlingstrin løfte dit arbejde:

Poleringsmetoder

Efter vellykket boring og afgratning giver polering messing sin fulde glans tilbage:

- Progressiv polering - Start med medium korn og arbejd dig frem mod finere korn.

- Polerskive - Skaber højglansfinish, når den bruges sammen med de rette blandinger

- Håndpolering - giver præcis kontrol over detaljerede områder omkring borehuller

Hos PTSMAKE har vi forfinet vores teknikker til polering af messing gennem mange års produktion af præcisionskomponenter til kunder i industrier, hvor både funktion og udseende har betydning.

Beskyttende overflader

For at bevare skønheden i nybehandlet messing:

- Klar lakspray - skaber en usynlig beskyttende barriere

- Mikrokrystallinsk voks - Giver beskyttelse med et mere naturligt udseende

- Metalspecifikke fugemasser - giver beskyttelse af funktionelle komponenter i industriel kvalitet

Disse beskyttelsesforanstaltninger forhindrer anløbning og bevarer dit omhyggelige finisharbejde i årevis.

Fejlfinding af almindelige efterbehandlingsproblemer

Selv med korrekt teknik kan der opstå problemer med efterbehandlingen. Her er løsninger på almindelige problemer:

- Ved vedvarende grater: Prøv en anden vinkel på boret, eller brug et specialiseret afgratningsbor.

- Ved misfarvning: Sænk hastigheden yderligere, og øg påføringen af kølevæske

- Til ujævne huller: Brug boremaskine-guider eller jigs til at opretholde perfekt justering

Disse justeringer kan forvandle problematiske resultater til finish i professionel kvalitet med minimalt ekstra arbejde.

Kvalitetskontrol i messingbearbejdning: Sikring af præcision og ekspertise?

Har du nogensinde modtaget et parti messingkomponenter med uensartet kvalitet eller dimensioner? Eller måske kæmpet med at opretholde præcise tolerancer på tværs af flere produktionskørsler? Udfordringer med kvalitetskontrol kan gøre det, der burde være et enkelt messingbearbejdningsprojekt, til en frustrerende og kostbar oplevelse.

Kvalitetskontrol i messingbearbejdning kræver systematiske inspektionsprotokoller, avancerede måleværktøjer og konsekvent dokumentation. Ved at implementere statistisk proceskontrol, regelmæssig kalibrering af udstyr og korrekt uddannelse af operatører kan producenter sikre dimensionel nøjagtighed, overfladekvalitet og funktionel ydeevne af messingkomponenter.

Grundlaget for kvalitetskontrol i messingbearbejdning

Kvalitetskontrol er ikke bare et sidste kontrolpunkt - det er et omfattende system, der spænder over hele bearbejdningsprocessen. Min erfaring hos PTSMAKE er, at etableringen af et robust kvalitetskontrolsystem har været afgørende for at sikre en ensartet produktion af messingkomponenter.

Vigtige kvalitetsparametre for messingkomponenter

Når man bearbejder messingkomponenter, er der flere kvalitetsparametre, der kræver nøje overvågning:

Dimensionel nøjagtighed: Messingdele kræver ofte snævre tolerancer, især i præcisionsanvendelser som hydrauliske komponenter eller musikinstrumenter.

Overfladefinish: Overfladekvaliteten påvirker ikke kun æstetikken, men også funktionelle aspekter som friktion, slidstyrke og korrosionsadfærd.

Materiel integritet: Sikre, at messingkomponenterne bevarer deres mekaniske egenskaber uden defekter som revner, porøsitet eller Materiel lagdeling5.

Geometriske tolerancer: Egenskaber som fladhed, rundhed, vinkelrethed og koncentricitet skal verificeres for at sikre korrekt montering og funktion.

Implementering af effektive inspektionsmetoder

Teknikker til inspektion undervejs i processen

Inspektion undervejs i processen hjælper med at fange problemer, før de vokser. Vi har fundet ud af, at implementering af disse teknikker reducerer skrotningsraten betydeligt:

| Inspektionstype | Anvendelse | Fordele |

|---|---|---|

| Visuel inspektion | Opdagelse af overfladefejl, finishproblemer | Hurtig, kræver minimalt udstyr |

| Kontrol af dimensioner | Kontrol af kritiske dimensioner under bearbejdning | Forhindrer kumulative fejl |

| Statistisk proceskontrol | Overvågning af procesvariabler | Identificerer tendenser før toleranceovertrædelser |

| Overvågning af værktøjsslid | Sporing af skæreværktøjets tilstand | Forhindrer kvalitetsforringelse over tid |

Protokoller for afsluttende inspektion

Slutinspektion fungerer som din sidste forsvarslinje mod kvalitetsproblemer, der når ud til kunderne:

Koordinatmålemaskiner (CMM): Til komplekse messingkomponenter giver CMM'er omfattende dimensionsverifikation med høj nøjagtighed.

Test af overfladeruhed: Brug af profilometre til at kvantificere parametre for overfladefinish sikrer ensartet kvalitet.

Test af hårdhed: Verificering af hårdhedsprofilen bekræfter korrekte materialeegenskaber, hvilket er særligt vigtigt for belastede komponenter.

Funktionel testning: Nogle gange er dimensionel nøjagtighed ikke nok - simulering af faktiske brugsforhold afslører problemer med ydeevnen, som andre tests måske overser.

Almindelige kvalitetsproblemer og deres løsninger

Uoverensstemmelse mellem dimensioner

Dimensionsvariationer skyldes ofte termiske effekter under bearbejdningen. Messing udvider sig, når det opvarmes, hvilket potentielt kan forårsage dimensionsforskydninger. For at løse dette:

- Sørg for passende nedkølingsperioder mellem operationer

- Implementer temperaturkontrollerede miljøer til kritiske målinger

- Brug skærevæsker til at styre varmeudviklingen

- Overvej grovbearbejdning efterfulgt af færdigbearbejdning efter aflastning

Problemer med overfladefinish

Dårlig overfladefinish på messingkomponenter kan skyldes:

Uhensigtsmæssige skæreparametre: For høje tilspændinger eller utilstrækkelige skærehastigheder kan give dårlig overfladekvalitet.

Problemer med valg af værktøj: Brug af slidte værktøjer eller forkerte geometrier til messingens unikke egenskaber.

Problemer med chipkontrol: Messingens tendens til at producere lange, trevlede spåner kan føre til ridser i overfladen.

Løsningen indebærer optimering af skæreparametre specifikt til messing, brug af passende spånbrydere og valg af passende værktøjsbelægninger.

Dokumentation og sporbarhed

Kvalitetskontrol er ikke komplet uden ordentlig dokumentation. Hos PTSMAKE fører vi detaljerede optegnelser, herunder:

- Materialecertifikater

- Procesparametre

- Inspektionsresultater

- Oplysninger om operatøren

- Status for maskinkalibrering

Denne sporbarhed gør det muligt for os hurtigt at identificere den grundlæggende årsag til eventuelle kvalitetsproblemer og gennemføre korrigerende handlinger.

Digitale kvalitetsstyringssystemer

Moderne kvalitetskontrol udnytter digitale værktøjer til at forbedre effektiviteten:

- Indsamling af digitale måledata: Eliminering af manuelle registreringsfejl

- Software til statistisk analyse: Identificering af tendenser og potentielle problemer

- Systemer til overvågning af maskiner: Sporing af præstationsmålinger i realtid

- Digitale arbejdsinstruktioner: Sikring af ensartede procedurer

Træning i fremragende kvalitet

Det menneskelige element er fortsat afgørende for kvalitetskontrollen. Regelmæssig træning af maskinoperatører i:

- Materialespecifikke bearbejdningsteknikker

- Korrekt brug af måleudstyr

- Forståelse af tekniske tegninger og tolerancer

- Principper for statistisk proceskontrol

Denne investering i menneskelig kapital betaler sig i form af lavere kassationsrater og færre kundeklager.

Kontinuerlig forbedring af kvalitetskontrollen

Kvalitetskontrol i messingbearbejdning er ikke statisk - den udvikler sig hele tiden:

- Regelmæssig gennemgang af kvalitetsmålinger

- Analyse af grundårsager til fejl

- Feedback-loops fra kunder

- Benchmarking mod industristandarder

Ved at behandle kvalitet som en løbende rejse snarere end en destination kan producenterne løbende forfine deres messingbearbejdning.

Hvad er den bedste messing til bearbejdning?

Har du nogensinde kæmpet med at vælge den rigtige messing til dit bearbejdningsprojekt? Frustrationen over dele, der ikke lever op til specifikationerne, maskiner, der slides for tidligt, eller finish, der simpelthen ikke skinner som forventet, kan gøre det, der burde være enkle projekter, til kostbar hovedpine.

Den bedste messing til bearbejdning er typisk fritskåret messing som C360 (der indeholder ca. 3% bly), som giver fremragende bearbejdelighed, god styrke og overlegen overfladefinish. For blyfri alternativer giver siliciummessing (C87850) eller bismuthholdige legeringer sammenlignelig ydeevne, samtidig med at de opfylder miljøbestemmelserne.

Forståelse af messinglegeringer til bearbejdning

Messing er et af de mest populære materialer i fremstillingsindustrien, især til bearbejdede komponenter. Som en kobber-zink-legering har messing en unik kombination af egenskaber, der gør det ideelt til mange anvendelser. Men ikke alle messinglegeringer fungerer lige godt, når det gælder bearbejdning.

I min erfaring med at arbejde med forskellige materialer hos PTSMAKE har jeg fundet ud af, at valget af den optimale messinglegering kan have en dramatisk indvirkning på produktionseffektiviteten, værktøjets levetid og emnets kvalitet. Nøglen er at forstå, hvordan forskellige messingsammensætninger påvirker bearbejdeligheden.

Almindelige messingtyper, der bruges til bearbejdning

Der findes flere messinglegeringer, som ofte bruges til bearbejdning, og de har hver især forskellige egenskaber:

Fritskærende messing (C360)

C360-messing indeholder ca. 61,5% kobber, 35,5% zink og 3% bly. Denne legering er guldstandarden for bearbejdning på grund af dens fremragende spåndannelsesegenskaber. Blyet i denne legering fungerer som spånbryder og forhindrer lange, trevlede spåner, der kan blokere maskiner.

Tilsætningen af bly fungerer også som et naturligt smøremiddel under skæreoperationer, hvilket reducerer friktionen mellem værktøjet og emnet. Dette resulterer i:

- Overlegen overfladefinish

- Forlænget levetid for værktøjet

- Hurtigere skærehastigheder

- Reduceret nedetid for maskinen

Naval messing (C46400)

Med omkring 60% kobber, 39% zink og 1% tin giver flådemessing fremragende korrosionsbestandighed, især i havmiljøer. Selv om det ikke er så fritskærende som C360, kan det stadig bearbejdes rimeligt godt og giver bedre styrke og holdbarhed.

Arkitektonisk messing (C38500)

Denne legering indeholder ca. 57% kobber, 40% zink og 3% bly og balancerer god bearbejdelighed med æstetisk appel. Den bruges ofte til dekorative formål, hvor udseendet er vigtigt.

Blyfri alternativer

Miljøbestemmelser har i stigende grad begrænset brugen af bly i produktionen. Det har drevet udviklingen af blyfri messinglegeringer, som stadig har gode bearbejdningsmuligheder. Nogle lovende muligheder omfatter:

Silicium messing (C87850)

Denne legering bruger silicium og andre elementer til at erstatte bly og samtidig bevare gode bearbejdningsegenskaber. Selv om den ikke helt matcher bearbejdeligheden af blyholdig messing, kommer moderne silicium-messinglegeringer bemærkelsesværdigt tæt på.

Bismuth-holdig messing

Bismuth har fysiske egenskaber, der ligner bly, men uden de miljømæssige bekymringer. Legeringer som EnviroBrass (C89520) bruger bismuth til at opnå dannelse af spåner6 egenskaber, der kan sammenlignes med blyholdig messing.

Sammenlignende analyse af messinglegeringer

Når man vælger messing til bearbejdning, skal man overveje flere faktorer end blot bearbejdeligheden:

| Messinglegering | Vurdering af bearbejdelighed (1-100) | Modstandsdygtighed over for korrosion | Styrke (MPa) | Hovedindhold | Overholdelse af miljøkrav |

|---|---|---|---|---|---|

| C360 (fritskærende) | 90-100 | God | 310-380 | ~3% | Begrænset |

| C46400 (flåde) | 70-80 | Fremragende | 380-450 | <0,1% | God |

| C38500 (arkitektonisk) | 85-95 | God | 330-400 | ~3% | Begrænset |

| C87850 (silicium-messing) | 80-85 | Meget god | 380-450 | 0% | Fremragende |

| C89520 (vismut-messing) | 85-90 | God | 320-380 | 0% | Fremragende |

Faktorer, der påvirker messingens bearbejdelighed

I min erfaring hos PTSMAKE har jeg observeret flere faktorer, der påvirker, hvor godt en messinglegering kan bearbejdes:

Indhold af zink

Generelt forbedrer et højere zinkindhold (op til ca. 40%) bearbejdeligheden. Ud over dette punkt bliver legeringen for skør til effektiv bearbejdning.

Legeringselementer

- Bly: Forbedrer bearbejdeligheden drastisk, men står over for lovgivningsmæssige begrænsninger

- Bismuth: God erstatning for bly med lignende bearbejdningsfordele

- Silicium: Forbedrer styrken og bevarer samtidig en rimelig bearbejdelighed

- Blik: Forbedrer korrosionsbestandigheden, men kan reducere bearbejdeligheden en smule

Hårdhed og duktilitet

Den optimale messing til bearbejdning er en balance mellem hårdhed og duktilitet. Hvis materialet er for blødt, bliver skæreværktøjerne slidte; hvis det er for hårdt, stiger værktøjssliddet eksponentielt.

Skæreparametre

Selv den bedste messinglegering vil ikke fungere godt, hvis der bruges forkerte skæreparametre. Faktorer, der skal overvejes, omfatter:

- Skærehastighed

- Fremføringshastighed

- Værktøjsgeometri

- Kølevæsketype og tilførselsmetode

Branchespecifikt udvalg af messing

Forskellige industrier har forskellige krav til messingkomponenter:

VVS og ventiler

Afkalkningsbestandighed og overholdelse af drikkevandsstandarder er afgørende. Legeringer som C36000 (fritskærende messing) eller blyfri alternativer som C69300 er almindelige valg.

Elektronik

Til elektroniske komponenter er høj ledningsevne og korrosionsbestandighed afgørende. Legeringer med højere kobberindhold som C26000 (70% kobber) foretrækkes ofte.

Biler

Bilindustrien kræver messing, der kan modstå vibrationer og give god slidstyrke. C36000 har historisk set været populær, selv om blyfri alternativer i stigende grad anvendes for at opfylde miljøbestemmelserne.

Hvordan optimerer man skærehastigheder og tilførsler til messingbearbejdning?

Har du nogensinde kæmpet med at få den perfekte finish på dine messingbearbejdningsprojekter? Har du oplevet overdreven værktøjsslitage eller dårlig overfladekvalitet på trods af, at du har fulgt standardbearbejdningsparametre? Disse frustrationer kan forvandle det, der burde være en enkel proces, til en tidskrævende hovedpine.

Optimering af skærehastigheder og tilspændinger til messingbearbejdning kræver, at man afbalancerer materialeegenskaber med værktøjsvalg. For fritskårne messinglegeringer som C360 skal du starte med skærehastigheder på 400-600 SFM og tilspændinger på 0,004-0,007 IPR og derefter justere ud fra din specifikke anvendelse, værktøjets tilstand og maskinens kapacitet.

Forståelse af messingbearbejdningsparametre

Messing anses generelt for at være et af de mest bearbejdelige metaller, men det betyder ikke, at man bare kan bruge standardhastigheder og -fremføringer og forvente optimale resultater. I min erfaring med at arbejde med forskellige messingkomponenter hos PTSMAKE har jeg fundet ud af, at korrekt valg af parametre drastisk kan forbedre både effektiviteten og kvaliteten af emnerne.

Nøglen til vellykket messingbearbejdning ligger i at forstå, hvordan forskellige legeringer reagerer på skæreoperationer. Messing er en kobber-zink-legering med variationer, der indeholder forskellige andele af disse metaller sammen med andre elementer som bly, aluminium eller silicium. Disse sammensætninger påvirker direkte, hvordan du skal gribe bearbejdningen an.

Fritskærende vs. blyholdig messing

Fritskåret messing (som C360) indeholder bly, der fungerer som en Spånbryder7 under bearbejdningen. Dette giver mulighed for højere skærehastigheder sammenlignet med ikke-blyede varianter. Ved bearbejdning af blyholdig messing anbefaler jeg typisk:

- Skærehastigheder: 400-600 SFM (overfladefod pr. minut)

- Fremføringshastigheder: 0,004-0,007 IPR (tommer pr. omdrejning)

For messinglegeringer uden bly eller med lavt blyindhold (stadig mere almindeligt på grund af miljøbestemmelser) skal parametrene justeres:

- Skærehastigheder: 300-450 SFM

- Fremføringshastigheder: 0,003-0,005 IPR

Overvejelser om skærehastighed for forskellige messinglegeringer

Forskellige messinglegeringer kræver en specifik tilgang til skærehastigheder. Her er en omfattende oversigt baseret på min erfaring med forskellige messingtyper:

| Messinglegering | Sammensætning | Anbefalet skærehastighed (SFM) | Noter |

|---|---|---|---|

| C260 (Patron messing) | 70% Cu, 30% Zn | 300-450 | Højere zinkindhold kræver moderate hastigheder |

| C360 (fritskærende messing) | 61.5% Cu, 35.5% Zn, 3% Pb | 400-600 | Fremragende bearbejdelighed på grund af blyindholdet |

| C385 (arkitektonisk bronze) | 60% Cu, 35% Zn, 3% Pb, 2% Al | 350-500 | Indholdet af aluminium øger hårdheden en smule |

| C464 (Naval messing) | 60% Cu, 39% Zn, 1% Sn | 250-350 | Hårdere legering kræver lavere hastigheder |

| C510 (fosforbronze) | 95% Cu, 5% Sn, spor P | 200-300 | Betydeligt hårdere, kræver lavere hastigheder |

Når man vælger skærehastigheder, er maskinens stivhed og opsætningens stabilitet lige så vigtige faktorer. Hos PTSMAKE har vi fundet ud af, at det giver de bedste resultater at starte i den lave ende af disse intervaller og gradvist øge, indtil optimal ydelse er opnået.

Teknikker til optimering af tilførselshastighed

Valg af tilspænding er afgørende for kvaliteten af overfladefinishen og værktøjets levetid. For aggressive tilspændinger kan forårsage værktøjsbrud, mens for konservative indstillinger spilder produktiviteten. Til messingbearbejdning anbefaler jeg disse retningslinjer:

Grovbearbejdning

Til grovskæring, hvor materialefjernelse er det vigtigste:

- Brug 0,005-0,010 IPR til drejeoperationer

- Til fræsning fungerer spånbelastninger på 0,003-0,006 tommer pr. tand godt.

- Skæredybden kan være mere aggressiv, typisk 0,050-0,150 tommer

Efterbehandling

Når overfladefinishen er kritisk:

- Reducer tilspændingen til 0,002-0,004 IPR ved drejning

- Til fræsning, spånbelastninger på 0,001-0,003 tommer pr. tand

- Brug en let snitdybde, typisk 0,010-0,030 tommer

En vigtig teknik, vi bruger hos PTSMAKE, er adaptiv tilspændingskontrol, hvor vi justerer tilspændingen ud fra skærekræfterne. Denne tilgang har hjulpet os med at reducere værktøjsbrud med 37% i vores messingbearbejdning.

Værktøjsvalgets indvirkning på hastigheder og fremføringer

Det rigtige skæreværktøj kan gøre en betydelig forskel i dine bearbejdningsparametre for messing. Jeg har fundet ud af, at disse værktøjskarakteristika fungerer bedst:

Materialer til skæreværktøj

- Højhastighedsstål (HSS): Økonomisk valg til det meste messingarbejde, kan køre ved 70-80% af de hastigheder, der er anført ovenfor

- Hårdmetal: Ideel til produktionsmiljøer, kan udnytte hele det angivne hastighedsområde

- Belagte værktøjer: Generelt unødvendigt til messing, men TiN-belægninger kan hjælpe med værktøjets levetid ved store mængder.

Værktøjsgeometri til messing

- Høje positive spånvinkler (15-20°) reducerer skærekræfterne

- Større aflastningsvinkler (10-15°) forhindrer gnidning

- For messing uden bly hjælper mindre spånbrydere med at håndtere spåndannelse

En kritisk faktor, der ofte overses, er værktøjets skarphed. Sløve værktøjer genererer for meget varme og kraft, uanset dine indstillinger for hastighed og tilspænding. Vi implementerer et strengt værktøjsstyringssystem hos PTSMAKE for at sikre optimale skæreforhold.

Kølevæskestrategier for optimal ydeevne

Messing kan generelt bearbejdes tørt, men korrekt påføring af kølemiddel kan forlænge værktøjets levetid og forbedre overfladefinishen. Til højhastighedsoperationer anbefaler jeg:

- Kølevæske til oversvømmelse: Vandopløselige opløsninger ved 8-10% koncentration

- Tågekøling: Særligt effektiv til højhastighedsfræsning

- Trykluft: Ofte tilstrækkeligt til lette snit i fritskåret messing

Ved bearbejdning uden kølemiddel (almindeligt for små messingdele) skal du øge luftstrømmen omkring skærezonen og reducere hastigheden med 15-20% for at kompensere for den øgede varme.

Ved omhyggeligt at afbalancere disse faktorer - legeringstype, skærehastighed, tilspænding, værktøjsvalg og kølestrategi - kan du opnå optimale resultater i din messingbearbejdning. Nøglen er at starte med gennemprøvede parametre og metodisk justere dem ud fra dine specifikke produktionskrav.

Hvad er omkostningsovervejelserne for messingbearbejdningsprojekter i store mængder?

Har du nogensinde undret dig over, hvorfor nogle messingbearbejdningsprojekter sprænger budgetterne, mens andre kommer ind under estimaterne? Har du kæmpet med at forklare omkostningsoverskridelser til interessenter eller oplevet, at du konstant bliver overrasket over skjulte udgifter i højvolumenproduktion?

Omkostningerne ved messingbearbejdningsprojekter i store mængder påvirkes af materialevalg, bearbejdningskompleksitet, produktionsmængde, sekundære operationer og leverandørforhold. Optimering af disse faktorer kan reducere udgifterne, samtidig med at kvaliteten opretholdes. Strategisk planlægning i designfasen giver den største mulighed for omkostningskontrol.

Materialevalg og specifikationer

Når du planlægger bearbejdningsprojekter af messing i store mængder, har materialevalget stor betydning for din bundlinje. Ikke alle messinglegeringer er lige gode, og der kan være store forskelle i omkostningerne.

Almindelige messinglegeringer og deres omkostninger

Den messinglegering, du vælger, har direkte indflydelse på dit projekts omkostningsstruktur. Hver legering har forskellige egenskaber og prispunkter:

| Messinglegering | Relative omkostninger | Vigtige egenskaber | Bedste applikationer |

|---|---|---|---|

| C260 (Patron messing) | Medium | Fremragende formbarhed, god styrke | Elektroniske komponenter, hardware |

| C360 (fritskærende messing) | Mellemhøj | Overlegen bearbejdelighed, god styrke | Præcisionsdele i store mængder |

| C385 (arkitektonisk bronze) | Høj | Fremragende korrosionsbestandighed, æstetisk appel | Dekorative anvendelser |

| C230 (rød messing) | Høj | Høj korrosionsbestandighed, attraktiv farve | VVS, marinekomponenter |

| C280 (Muntz Metal) | Medium | God styrke, moderat pris | Marine applikationer, fastgørelseselementer |

Materialeomkostninger udgør typisk 30-50% af den samlede projektudgift ved messingbearbejdning i store mængder. Hos PTSMAKE har jeg fundet ud af, at valg af den rigtige legering i designfasen kan reducere materialeomkostningerne med op til 15% uden at gå på kompromis med emnets ydeevne.

Tolerancekrav og sammenhæng mellem omkostninger

Strammere tolerancer øger uvægerligt bearbejdningstiden og omkostningerne. Ved højvolumenproduktion kan det give betydelige besparelser at forstå, hvor præcise tolerancer virkelig er nødvendige:

- Standardtolerancer (±0,005") giver generelt minimale omkostninger

- Medium tolerancer (±0,001") kan øge bearbejdningsomkostningerne med 15-25%

- Præcisionstolerancer (±0,0005" eller snævrere) kan øge omkostningerne med 40-60%

Jeg råder kunder til kun at anvende snævre tolerancer på kritiske funktioner, mens de bruger standardtolerancer andre steder. Dette Tilgang til selektiv tolerance8 har hjulpet mange af vores kunder med at reducere bearbejdningsomkostningerne med 20-30% på projekter med store mængder.

Produktionsvolumen og stordriftsfordele

At forstå, hvordan volumen påvirker enhedsomkostningerne, er afgørende for at kunne budgettere messingbearbejdningsprojekter med høj volumen præcist.

Volumen-knækpunkter og reduktion af enhedsomkostninger

Forholdet mellem produktionsmængde og enhedsomkostninger følger et forudsigeligt mønster, men med vigtige nuancer:

- Indledende opsætningsomkostninger afskrives på alle dele

- Værktøjsslid øges med volumen, hvilket potentielt kræver udskiftning

- Materialeindkøb nyder godt af mængderabatter

- Arbejdseffektiviteten forbedres med længere produktionskørsler

Hos PTSMAKE ser vi typisk disse omkostningsreduktioner ved bestemte volumenknækpunkter:

| Produktionsvolumen | Omtrentlig omkostningsreduktion (i forhold til prototypen) |

|---|---|

| 1-10 enheder | Baseline (højeste omkostninger pr. enhed) |

| 11-100 enheder | 15-25% reduktion |

| 101-1.000 enheder | 30-45% reduktion |

| 1.001-10.000 enheder | 45-60% reduktion |

| 10.000+ enheder | 60-75% reduktion |

Disse procentsatser varierer afhængigt af emnets kompleksitet og specifikke krav, men mønsteret gælder for de fleste messingbearbejdningsprojekter.

Balance mellem lageromkostninger og produktionseffektivitet

Produktion af store mængder skaber udfordringer for lagerstyringen. Større produktionskørsler betyder generelt lavere enhedsomkostninger, men højere lageromkostninger. At finde den optimale balance kræver overvejelser:

- Omkostninger til opbevaring

- Konsekvenser for cash flow

- Nøjagtighed i efterspørgselsprognoser

- Risiko for designændringer eller forældelse

Jeg anbefaler, at du beregner din økonomiske ordremængde (EOQ) for at finde det rette sted mellem produktionseffektivitet og lageromkostninger. Mange af vores kunder hos PTSMAKE har fundet ud af, at opdeling af store ordrer i strategiske produktionskørsler kan optimere deres samlede ejeromkostninger.

Optimering af produktionsprocesser

Den måde, dine messingdele fremstilles på, har stor betydning for de samlede projektomkostninger, især ved større mængder.

CNC-programmering og valg af maskine

Ved bearbejdning af messing i store mængder betaler det sig at investere i optimeret CNC-programmering. Moderne CAM-software kan bestemme de mest effektive værktøjsbaner og reducere cyklustiderne med 15-30% sammenlignet med standardmetoder.

Valg af maskine spiller også en afgørende rolle:

- Enkeltspindlede maskiner: Lavere timepriser, men længere produktionstider

- Flerspindlede maskiner: Højere timepriser, men dramatisk reducerede cyklustider

- Maskiner af schweizertypen: Fremragende til komplekse små dele med snævre tolerancer

Hos PTSMAKE har vi investeret i avanceret multispindeludstyr specielt til messingproduktion i store mængder, hvilket giver os mulighed for at opnå 40-60% hurtigere produktionstider sammenlignet med konventionelle bearbejdningscentre.

Krav til sekundære operationer og efterbehandling

Yderligere operationer ud over den grundlæggende bearbejdning kan påvirke dit projektbudget betydeligt:

- Afgratning: Nødvendigt for de fleste messingdele, tilføjer 5-15% til basisomkostningerne

- Overfladebehandling: Polering, plettering eller anodisering kan tilføje 10-30%

- Varmebehandling: Sjældent nødvendigt for messing, men kan tilføje 15-25%, når det er nødvendigt.

- Kvalitetskontrol: Fra 5% til grundlæggende inspektion til 20% til omfattende test.

Når vi arbejder med vores kunder på projekter med store mængder, anbefaler jeg, at man nøje vurderer, hvilke sekundære operationer der virkelig er nødvendige. Ofte kan mindre designændringer eliminere dyre efterbehandlingstrin uden at påvirke emnets funktionalitet.

Valg af leverandør og styring af relationer

Dit valg af produktionspartner har stor betydning for projektomkostningerne, især ved løbende produktion af store mængder.

Sammenligning af produktionsomkostninger på hjemmemarkedet og offshore

Beslutningen mellem indenlandsk og udenlandsk produktion involverer mange omkostningsfaktorer:

| Omkostningsfaktor | Indenlandsk produktion | Offshore produktion |

|---|---|---|

| Arbejdslønninger | Højere | Lavere |

| Materialeomkostninger | Sammenlignelig | Ofte lavere |

| Kvalitetskontrol | Direkte tilsyn | Kræver yderligere ledelse |

| Forsendelse | Lavere, hurtigere | Højere og længere leveringstider |

| Kommunikation | Nemmere, i realtid | Kan være udfordrende |

| IP-beskyttelse | Stærkere juridiske rammer | Potentielle risici |

| Samlet omkostningsfordel | Til små og mellemstore mængder, komplekse dele | Til store mængder, enklere dele |

Hos PTSMAKE giver vi gennemsigtige omkostningsopgørelser for at hjælpe kunderne med at træffe informerede beslutninger. Selv om vores produktionsfaciliteter i Kina giver omkostningsfordele, opretholder vi strenge kvalitetsstandarder svarende til indenlandske leverandører.

Fordele ved partnerskab på lang sigt

Udvikling af strategiske leverandørrelationer til messingbearbejdning i store mængder giver betydelige omkostningsfordele:

- Procesforbedring over tid

- Indkøb af bulkmaterialer

- Færre kvalitetsproblemer

- Strømlinet kommunikation

- Fælles effektivitetsforbedringer

Jeg har set kunder reducere deres samlede projektomkostninger med 15-25% ved den tredje produktionskørsel gennem løbende forbedringsinitiativer med vores ingeniørteam. Disse relationer giver også stabilitet i prissætning og kapacitetstildeling under markedssvingninger.

Hvordan sikrer man dimensionsnøjagtighed i messingbearbejdede dele?

Har du nogensinde modtaget messingkomponenter, der simpelthen ikke passede som forventet? Eller set en præcisionssamling mislykkes på grund af komponenter, der var bare et par tusindedele af en tomme fra specifikationen? Dimensionsmæssige unøjagtigheder i messingdele kan forvandle et lovende projekt til en frustrerende og kostbar oplevelse.

At sikre dimensionsnøjagtighed i messingbearbejdede dele kræver en omfattende tilgang, der omfatter korrekt materialevalg, optimalt værktøjsvalg, kontrollerede bearbejdningsparametre, regelmæssig inspektion og temperaturstyring under hele processen. Med disse metoder kan producenterne konsekvent opnå tolerancer så snævre som ±0,005 mm.

Forstå dimensionelle udfordringer i messingbearbejdning

Messing er meget populært inden for præcisionsfremstilling på grund af dets fremragende bearbejdelighed, korrosionsbestandighed og attraktive udseende. Men at opnå konsekvent målnøjagtighed med messing giver unikke udfordringer. I min erfaring med at arbejde med utallige messingkomponenter har jeg identificeret flere kritiske faktorer, der påvirker de dimensionelle resultater.

Materialeegenskaber, der påvirker dimensionsstabiliteten

Kobber-zink-legeringssammensætningen i messing skaber specifikke bearbejdningsegenskaber, der har direkte indflydelse på målnøjagtigheden. Forskellige messinglegeringer udviser varierende grader af varmeudvidelseskoefficienter9 under bearbejdningen, hvilket kan føre til dimensionsændringer, hvis der ikke tages ordentligt højde for det.

Almindelige messinglegeringer, der bruges til præcisionsbearbejdning, omfatter:

| Messinglegering | Sammensætning | Egenskaber, der påvirker dimensionsnøjagtigheden |

|---|---|---|

| C360 (fritskærende) | 61.5% Cu, 3% Pb, 35.5% Zn | Fremragende bearbejdelighed, moderat termisk stabilitet |

| C272 (gul messing) | 65% Cu, 35% Zn | God dimensionsstabilitet, kræver omhyggelige skæreparametre |

| C385 (arkitektonisk bronze) | 60% Cu, 39% Zn, 1% Sn | Overlegen korrosionsbestandighed, moderat varmeudvidelse |

Kritiske bearbejdningsparametre for præcision

Skærehastighed, tilspænding og skæredybde har stor indflydelse på målnøjagtigheden ved messingbearbejdning. Når vi bearbejder messing hos PTSMAKE, bruger vi typisk højere skærehastigheder sammenlignet med stål, men det kræver en god balance. For høje hastigheder kan generere varme, der forvrænger dimensionerne, mens for lave hastigheder kan forårsage værktøjsslør og overfladefejl.

Valg og tilstand af værktøj

Værktøjsgeometri spiller en afgørende rolle for at opnå dimensionel præcision. Specielt til messing anbefaler jeg:

- Positive spånvinkler mellem 0-15° for jævn spånevakuering

- Skarpe skærekanter for at minimere materialedeformation

- HSS- eller hårdmetalværktøjer med specifikke belægninger til messingopgaver

- Regelmæssig overvågning af værktøjets tilstand for at forhindre dimensionsafvigelser

Implementering af strategier for præcisionskontrol

Temperaturstyring under bearbejdning

Temperatursvingninger er en af de mest undervurderede faktorer, der påvirker målenøjagtigheden. For at bekæmpe dette:

- Implementer korrekte kølemiddelstrategier (oversvømmelseskøling fungerer godt til messing)

- Lad materialet akklimatisere sig til værkstedstemperaturen før bearbejdning

- Overvej termisk stabilisering mellem operationer til krav om ultrapræcision

- Overvåg variationer i omgivelsestemperaturen under produktionskørsler over flere dage

Fastgørelses- og opspændingsteknikker

Den måde, messingemnerne holdes på, har direkte indflydelse på dimensionerne. Det har jeg fundet ud af:

- Brug af dedikerede fiksturer, der støtter arbejdsemnet jævnt, forhindrer forvrængning

- Ved at anvende et ensartet fastspændingstryk undgås deformation af emnet

- Implementering af 3-2-1-lokaliseringsprincipper sikrer gentagelig positionering

- Bløde kæber til sarte messingkomponenter bevarer overfladefinishen

Overvejelser om CNC-programmering af messing

Når man programmerer til messingbearbejdning, er der flere specifikke tilgange, der forbedrer målnøjagtigheden:

- Værktøjsbanestrategier, der opretholder ensartet skæreindgreb

- Passende step-over-procenter (typisk 30-50% til messingfinish)

- Stigningsfræsning til de fleste operationer for at reducere værktøjsafbøjning

- Kompensation for værktøjsslitage gennem regelmæssige offset-justeringer

Metoder til kvalitetskontrol og verifikation

Inspektionsfrekvens og teknologi

Dimensionsverifikation skal integreres i hele bearbejdningsprocessen, ikke kun ved afslutningen. Hos PTSMAKE implementerer vi en trinvis inspektionstilgang:

- Inspektion af første artikel med omfattende dimensionsverifikation

- Kontrol undervejs i processen ved kritiske driftsovergange

- Statistisk proceskontrol til løbende produktion

- Endelig verifikation ved hjælp af kalibreret måleudstyr

Til messingkomponenter med snævre tolerancer bruger vi CMM-teknologi (Coordinate Measuring Machine), der er i stand til at måle med en præcision på mikroniveau.

Miljøkontrol for målenøjagtighed

Selv perfekt bearbejdning kan undermineres af ukorrekte måleforhold. Kritiske overvejelser omfatter:

- Temperaturkontrollerede inspektionsmiljøer (typisk 20°C/68°F)

- Regelmæssig kalibrering af måleinstrumenter

- Standardiserede måleprocedurer for at eliminere operatørvariation

- Overvejelse af stabilisering af materialets temperatur før måling

Fejlfinding af almindelige dimensionelle problemer

Når der opstår dimensionsafvigelser i messingdele, identificerer en systematisk analyse de grundlæggende årsager. Almindelige problemer, jeg er stødt på, omfatter:

- Værktøjsafbøjning under bearbejdning, især med værktøjer med lang rækkevidde

- Ufuldstændig spånevakuering forårsager varmeopbygning

- Uoverensstemmende materialeegenskaber mellem partier

- Fastgørelse, der introducerer stress og efterfølgende deformation

Ved at implementere de strategier, der er skitseret ovenfor, kan producenterne konsekvent opnå enestående dimensionsnøjagtighed i messingbearbejdede komponenter, der opfylder selv de mest krævende tolerancekrav til præcisionsanvendelser.

Hvad er de bedste metoder til at vedligeholde messingbearbejdningsværktøjer?

Har du nogensinde fundet dine messingbearbejdningsværktøjer frem for at opdage, at de er sløve, korroderede eller fungerer dårligt? Kæmper du med inkonsekvente snit og hyppige udskiftninger af værktøj, som dræner både din tid og dit budget? Disse frustrationer kan gøre det, der burde være præcisionsarbejde, til en dyr hovedpine.

Korrekt vedligeholdelse af messingbearbejdningsværktøjer kræver regelmæssig rengøring, korrekt smøring, korrekt opbevaring i tørre omgivelser, rutinemæssig inspektion for slid og overholdelse af producentens specificerede skæreparametre. Implementering af disse metoder forlænger værktøjets levetid, forbedrer bearbejdningspræcisionen og reducerer de samlede produktionsomkostninger.

Forstå messingens egenskaber og deres indvirkning på værktøjet

Messing er en legering, der primært består af kobber og zink, hvilket gør det blødere end mange metaller, men stadig i stand til at forårsage betydeligt værktøjsslid. Når man bearbejder messing, står værktøjet over for unikke udfordringer på grund af materialets egenskaber. Messing har fremragende bearbejdelighed, men har tendens til at skabe opbygget kant10 på skæreværktøjer under længerevarende arbejde.

Min erfaring hos PTSMAKE er, at messings varmeledningsevne spiller en afgørende rolle for værktøjsslid. I modsætning til aluminium afleder messing ikke varmen så effektivt, hvilket kan føre til hurtigere nedbrydning af værktøjet, hvis der ikke er ordentlig køling. Zinkindholdet i messing (typisk 5-40%) påvirker i høj grad, hvordan dine værktøjer vil fungere og blive slidt over tid.

Vigtige rengøringsprotokoller for messingbearbejdningsværktøjer

Regelmæssig rengøring er ikke til at komme uden om, når man skal vedligeholde messingbearbejdningsværktøjer. Efter hver brug anbefaler jeg at følge denne rengøringssekvens:

- Fjern løse spåner med trykluft

- Tør værktøjet af med en ren, fnugfri klud

- Brug passende opløsningsmidler til at fjerne genstridige messingaflejringer

- Tør værktøjet grundigt før opbevaring eller næste brug.

Til hårdere messingrester har jeg fundet ultralydsrensning særlig effektiv. Hos PTSMAKE bruger vi ultralydsrensere med specialiserede løsninger, der fjerner messingpartikler uden at beskadige værktøjets overflade eller geometri.

Optimale strategier for smøring

Korrekt smøring forlænger værktøjets levetid dramatisk ved bearbejdning af messing. I modsætning til jernholdige materialer har messing ofte gavn af minimal smøring eller endda tør bearbejdning i nogle tilfælde.

Anbefalede smøremidler efter bearbejdning

| Operationstype | Anbefalet smøremiddel | Anvendelsesmetode | Noter |

|---|---|---|---|

| Boring | Let mineralolie | Påføring af tåge | Påfør sparsomt for at forhindre ophobning af spåner |

| Fræsning | Syntetisk skærevæske | Køling ved oversvømmelse | Opretholder temperaturstabilitet |

| Drejning | Let olie eller tør | Minimal mængde smøring | Forhindrer spånsvejsning til værktøjet |

| Aflytning | Svovlbaseret skæreolie | Direkte anvendelse | Forbedrer gevindets finish |

Når man bruger smøremidler, er ensartethed nøglen. Jeg har observeret, at uregelmæssige smøremønstre forårsager ujævnt værktøjsslid, hvilket fører til for tidlig svigt og uensartede bearbejdningsresultater.

Bedste praksis for opbevaring for at forhindre korrosion

Korrekt opbevaring har stor betydning for værktøjets levetid. Bearbejdningsværktøjer af messing bør opbevares i:

- Klimakontrollerede miljøer med luftfugtighed under 60%

- Værktøjskabinetter med korrosionsinhibitorer i dampfase

- Individuelle beskyttelseshylstre eller etuier

- Organiserede systemer, der forhindrer værktøjer i at komme i kontakt med hinanden

Hos PTSMAKE opbevarer vi præcisionsværktøj i særlige skabe med silicagel-pakker, der absorberer fugt. Denne enkle tilføjelse har forlænget værktøjets levetid mærkbart, især for hårdmetalværktøj, der bruges i messingapplikationer.

Regelmæssig inspektion og rekonditionering

Ved at indføre en systematisk inspektionsrutine undgår man uventede værktøjsfejl. Jeg anbefaler at inspicere bearbejdningsværktøjer af messing:

- Før dagens første brug

- Efter at have afsluttet store produktionsserier

- Når du skifter mellem messinglegeringer

- Hver gang skæreydelsen ændres

Vigtige inspektionspunkter

- Skærekantens integritet (tjek for spåner eller sløvhed)

- Belægningens tilstand (se efter afskalning eller slid)

- Værktøjsgeometri (kontrollér, at vinklerne ikke er ændret)

- Runout (sørg for ensartet rotation)

Ved rekonditionering skal du overveje, om det giver mening for din virksomhed at foretage efterslibning internt. Selvom det er praktisk, kan forkert efterslibning ændre værktøjsgeometrien og forringe ydeevnen. Hos PTSMAKE har vi fundet ud af, at professionelle rekonditioneringstjenester ofte giver bedre konsistens for kritiske værktøjer.

Optimering af skæreparametre

De rigtige skæreparametre påvirker værktøjets levetid drastisk, når man bearbejder messing. Jeg har samlet disse parametre baseret på omfattende test:

- Skærehastighed: 300-500 SFM for HSS-værktøjer; 500-1000 SFM for hårdmetal

- Fremføringshastigheder: Generelt højere end dem, der bruges til stål

- Skæredybde: Moderate til tunge snit er ofte bedre end lette snit.

- Værktøjsgeometri: 0-5° spånvinkel fungerer typisk bedst til de fleste messinglegeringer

Justering af disse parametre baseret på specifikke messinglegeringer (f.eks. gul messing vs. marinemessing) kan yderligere optimere værktøjets ydeevne og levetid.

Implementering af et værktøjsstyringssystem

En systematisk tilgang til værktøjsstyring giver udbytte i form af længere levetid. Et effektivt system bør spore:

- Historik for brug af værktøj

- Tidsplan for rekonditionering

- Præstationsmålinger efter applikation

- Omkostningsanalyse for udskiftning vs. istandsættelse

Digitale værktøjsstyringssystemer har revolutioneret den måde, vi sporer værktøj på hos PTSMAKE. Med stregkodescanning og brugsovervågning kan vi forudsige, hvornår værktøjet skal vedligeholdes, før det går ud over ydeevnen, hvilket sparer både tid og materialeomkostninger.

Uddannelse af operatører i korrekt værktøjshåndtering

Den menneskelige faktor er fortsat afgørende for vedligeholdelse af værktøj. Sørg for, at operatørerne forstår:

- Korrekte teknikker til montering af værktøj

- Tegn på værktøjsslitage, der er specifik for messingbearbejdning

- Korrekt håndtering for at undgå skader

- Hvornår skal man rapportere problemer med værktøjets ydeevne?

Det er min erfaring, at investering i uddannelse af operatører giver et af de højeste afkast, når det gælder om at forlænge værktøjets levetid og opretholde præcisionen i bearbejdningen.

En funktion, der hjælper med at bryde metalspåner i håndterbare stykker under skæreoperationer. ↩

Lær, hvordan spånernes egenskaber påvirker bearbejdningseffektiviteten og valg af værktøj. ↩

Klik for at få vigtige oplysninger om, hvordan værktøjskantens tilstand påvirker messingbearbejdning. ↩

Lær om varmeeffekter på metalkrystallinske strukturer og forebyg problemer med misfarvning af messing. ↩

Forståelse af ændringer i materialestrukturen er afgørende for at undgå komponentfejl. ↩

Lær specifikke teknikker til at forbedre spånkontrollen ved præcisionsbearbejdning. ↩

Lær om spåndannelsesmekanik for at mestre messingbearbejdning. ↩

Lær omkostningsbesparende teknikker til præcisionsfremstilling fra brancheeksperter ↩

Klik for at lære mere om denne afgørende egenskab, der påvirker resultaterne af præcisionsbearbejdning. ↩

Lær, hvordan dette fænomen påvirker din bearbejdningskvalitet og værktøjets levetid. ↩