Kæmper du med at finde det rigtige materiale til dine præcisionskomponenter? Mange ingeniører spilder tid og penge på materialer, der hurtigt korroderer eller ikke kan klare krævende opgaver. Jeg har set projekter mislykkes, fordi teams valgte det forkerte metal til kritiske dele.

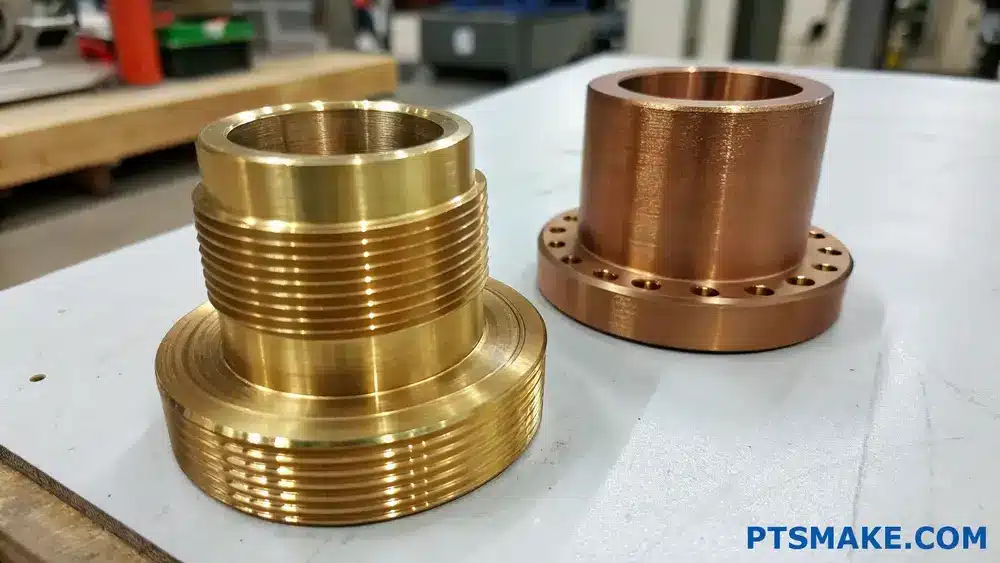

Bearbejdning af bronze er processen med at skære og forme bronzelegeringer ved hjælp af CNC-maskiner og andre værktøjer for at skabe præcise dele og komponenter. Det indebærer at omdanne rå bronzemateriale til færdige produkter gennem forskellige operationer som fræsning, drejning, boring og slibning.

Hos PTSMAKE har vi arbejdet med utallige kunder, som i første omgang overså bronze som en løsning på deres tekniske udfordringer. Bronze har en enestående korrosionsbestandighed, fremragende lejeegenskaber og et imponerende forhold mellem styrke og vægt. Hvis du leder efter et alsidigt metal, der fungerer pålideligt i hårde miljøer, så læs videre for at finde ud af, hvorfor bearbejdning af bronze kan være den perfekte løsning til dit næste projekt.

Er messing eller bronze bedre til bearbejdning?

Har du nogensinde stået foran materialevalg og været splittet mellem messing og bronze til dit næste bearbejdningsprojekt? Det øjeblik af usikkerhed, hvor du spekulerer på, hvad der vil give dig bedre resultater, lavere omkostninger og mindre hovedpine under fremstillingen, kan være lammende.

Messing er generelt bedre at bearbejde end bronze på grund af sin overlegne bearbejdelighed, lavere omkostninger og fremragende finish. Men bronze har bedre korrosionsbestandighed, styrke og slidstyrke, hvilket gør det ideelt til specialiserede anvendelser, selv om det er sværere at bearbejde.

Forstå sammensætning af messing og bronze

Før vi dykker ned i, hvilket materiale der er bedst til bearbejdning, er det vigtigt at forstå, hvad messing og bronze egentlig er. Begge er kobberlegeringer, men deres sammensætning gør hele forskellen i bearbejdningsevnen.

Sammensætning af messing

Messing er primært en legering af kobber og zink. Zinkindholdet varierer typisk fra 5% til 45%, hvilket giver messing sin karakteristiske gyldne farve. Der findes forskellige typer messing baseret på varierende zinkprocenter og andre tilsatte elementer:

- Alpha messing: Indeholder op til 37% zink, fremragende til koldbearbejdning

- Alfa-beta messing: Indeholder 37-45% zink, god til varmt arbejde

- Fritskærende messing: Indeholder bly (1-3%) for at forbedre bearbejdeligheden

Den mest almindeligt bearbejdede messing er C360 (fritskåret messing), som indeholder ca. 61,5% kobber, 35,5% zink og 3% bly. Blyindholdet forbedrer bearbejdeligheden betydeligt ved at fungere som spånbryder.

Sammensætning af bronze

Bronze er traditionelt en kobber-tin-legering, men moderne bronze indeholder ofte andre elementer som aluminium, silicium eller fosfor. Nogle almindelige bronzetyper omfatter:

- Tinbronze: Indeholder 10-12% tin

- Aluminium-bronze: Indeholder 5-12% aluminium

- Silikone-bronze: Indeholder 3-4% silicium

- Fosforbronze: Indeholder 0,5-1% fosfor og 5-10% tin

Tilsætningen af tin skaber et hårdere og mere slidstærkt materiale end messing, men det påvirker også bearbejdeligheden.

Sammenligning af bearbejdelighed

Når man sammenligner messing og bronze til bearbejdning, er der flere faktorer, der spiller ind:

Skærehastighed og værktøjslevetid

Min erfaring med at arbejde med begge materialer ved PTSMAKE er, at messing konsekvent giver mulighed for højere skærehastigheder. Vi kan køre vores CNC-maskiner 20-30% hurtigere, når vi bearbejder messing sammenlignet med bronze. Det skyldes primært messings lavere hårdhed og den gavnlige effekt af blyindholdet i fritskårne messingkvaliteter.

Værktøjets levetid er også betydeligt bedre ved bearbejdning af messing. Under en nylig produktion af 5.000 komponenter observerede vi, at det var nødvendigt at udskifte værktøjet tre gange så ofte med bronzedele sammenlignet med tilsvarende messingkomponenter.

Dannelse af spåner

En af de mest mærkbare forskelle ved bearbejdning af disse materialer er spåndannelse:

| Materiale | Chip-type | Chip-kontrol | Overfladefinish |

|---|---|---|---|

| Messing | Kort, skør | Fremragende | Fremragende |

| Bronze | Lang, trevlet | Dårlig til moderat | God til fremragende |

Messing producerer korte, sprøde spåner, der let går i stykker og hurtigt fjernes fra skæreområdet. Bronze, især tinbronze, har en tendens til at danne længere, mere trævlede spåner, der kan vikle sig rundt om værktøjet eller emnet, hvilket kræver hyppigere indgreb fra operatøren.

Overfladefinish

Begge materialer kan opnå fremragende overfladefinish, men messing kræver typisk en mindre indsats for at producere en glat overflade. Bronze kan give en smuk finish, men kræver ofte flere trin eller et mere omhyggeligt valg af parametre.

Overvejelser om omkostninger

Prisen er altid en afgørende faktor i materialevalget. Her er en sammenligning af messing og bronze:

Materialeomkostninger

Messing er generelt 15-40% billigere end bronze, afhængigt af den specifikke legering. Denne omkostningsforskel kan være betydelig ved store produktionsserier. I et nyligt projekt med 200 præcisionskomponenter sparede vores kunde f.eks. ca. $3.500 i materialeomkostninger alene ved at vælge messing frem for bronze.

Bearbejdningsomkostninger

De samlede bearbejdningsomkostninger omfatter ikke kun materialet, men også:

- Maskintid (som er mindre for messing på grund af højere skærehastigheder)

- Værktøjsforbrug (lavere med messing)

- Arbejdsomkostninger (lavere med messing på grund af mindre indgriben fra operatøren)

Når alle disse faktorer tages i betragtning, kan bearbejdning af messing være 20-35% mere økonomisk end bronze til mange anvendelser.

Applikationsspecifikke overvejelser

Selvom messing generelt er lettere at bearbejde, er bronze stadig det bedste valg til visse anvendelser på grund af dets overlegne egenskaber under specifikke forhold.

Styrke og slidstyrke

Bronze, især aluminiumsbronze, tilbyder overlegen Trækstyrke1 og slidstyrke sammenlignet med messing. Det gør, at bronze er at foretrække til komponenter, der udsættes for høj mekanisk belastning eller slibende miljøer, som f.eks. lejer, bøsninger og skibspropeller.

Modstandsdygtighed over for korrosion

Bronze overgår typisk messing i korrosionsbestandighed, især i havmiljøer. Begge indeholder kobber, men aluminium eller silicium i bronze giver bedre beskyttelse mod korrosion i saltvand end zink i messing.

Elektriske og termiske egenskaber

Messing har bedre elektrisk ledningsevne end de fleste bronzer, hvilket gør det foretrukket til elektriske komponenter. Nogle bronzelegeringer har dog bedre varmeledningsevne, hvilket kan være afgørende for varmeafgivende applikationer.

Træf det rigtige valg

Baseret på min erfaring er her en forenklet beslutningsramme:

Vælg messing, når:

- Bearbejdelighed og omkostninger er primære bekymringer

- Der kræves store produktionsmængder

- Applikationen udsættes ikke for ekstrem korrosion eller slid

Vælg bronze, når:

- Slidstyrke er afgørende

- Der er behov for korrosionsbestandighed (især i havmiljøer)

- Komponenten skal kunne modstå høj mekanisk belastning

- De højere bearbejdningsomkostninger retfærdiggøres af kravene til ydeevne

Har bronze god bearbejdelighed?

Har du nogensinde spekuleret på, om bronze er det rigtige materiale til dit bearbejdningsprojekt? Måske har du oplevet udfordringer med andre metaller og er på udkig efter et materiale, der ikke efterlader dig frustreret over dårlig overfladefinish eller overdreven værktøjsslitage?

Ja, bronze har generelt fremragende bearbejdningsegenskaber. De fleste bronzelegeringer skærer rent, producerer håndterbare spåner og giver mulighed for god overfladefinish uden overdreven værktøjsslitage. Bearbejdeligheden varierer dog betydeligt mellem forskellige bronzelegeringer, hvor blyholdige bronzer giver bedre bearbejdelighed, mens aluminiumsbronzer giver flere udfordringer.

Forstå faktorer for bearbejdelighed af bronze

Bronze er et af de ældste konstruktionsmetaller, der kan dateres flere tusinde år tilbage, men det er stadig relevant i moderne produktion. Min erfaring hos PTSMAKE er, at bronze fortsat er et populært valg til mange præcisionskomponenter. Men hvad gør bronze enten let eller udfordrende at bearbejde?

Legeringssammensætning og dens indvirkning

Sammensætningen af bronze har stor betydning for dens bearbejdelighed. Bronze er primært en kobber-tin-legering, men der tilsættes forskellige elementer for at forbedre specifikke egenskaber. Disse tilsætninger har direkte indflydelse på, hvordan materialet reagerer på skæreværktøjer.

Blyholdig bronze (som C83600) er blandt de mest bearbejdelige bronzelegeringer. Blyet fungerer som et naturligt smøremiddel under bearbejdningen og reducerer friktionen mellem værktøjet og arbejdsemnet. Det resulterer i glattere snit, bedre spånbrydning og længere levetid for værktøjet. I modsætning hertil har aluminiumsbronze, selv om den giver fremragende styrke og korrosionsbestandighed, en tendens til at være mere udfordrende at bearbejde på grund af deres hårdhed og arbejdshærdende egenskaber.

Balance mellem hårdhed og duktilitet

Bronzes afbalancerede kombination af hårdhed og duktilitet bidrager til dens generelt gode bearbejdelighed. Det er hårdt nok til at bevare dimensionsstabiliteten under bearbejdningen, men duktilt nok til at undgå overdreven skørhed, der kan forårsage revner eller splinter.

Når jeg vælger en bronzelegering til et bearbejdningsprojekt, ser jeg altid på Brinell-hårdhedsværdien som en indikator for bearbejdeligheden. Typisk giver bronzelegeringer med en Brinell-hårdhed på mellem 60-90 den bedste bearbejdelighed, samtidig med at de har tilstrækkelige mekaniske egenskaber til de fleste anvendelser.

Sammenligning af forskellige bronzelegeringer for bearbejdelighed

Forskellige bronzelegeringer udviser varierende grader af bearbejdelighed. At forstå disse forskelle hjælper med at vælge den rigtige legering til specifikke bearbejdningskrav.

Tinbronze (fosforbronze)

Tinbronzer, herunder fosforbronzer (C51000, C52100), giver rimelig bearbejdelighed med hårdhedsgrader omkring 75-85 Brinell. Deres skæreegenskaber omfatter:

- Moderate skærekræfter påkrævet

- Potentiale for god overfladefinish

- Medium spåndannelse

- Moderat slid på værktøjet

Disse legeringer danner kontinuerlige spåner, som nogle gange kræver spånbrydere eller passende skæreparametre for at kunne håndteres effektivt.

Blyholdig bronze

Blyholdig bronze (C83600, C93200) viser overlegen bearbejdelighed blandt bronzelegeringer. Tilstedeværelsen af bly (nogle gange op til 10%) forbedrer bearbejdningsegenskaberne dramatisk:

- Lavere skærekræfter

- Fremragende spånbrydning

- Reduceret opbygget kant på skærende værktøjer

- Forlænget levetid for værktøjet

- Overlegen overfladefinish

Den Egenskaber ved fri bearbejdning2 af blyholdige bronzer gør dem ideelle til komplicerede dele, der kræver præcisionstolerancer. Men miljø- og sundhedsproblemer med hensyn til bly har ført til begrænsninger i nogle anvendelser.

Aluminiumsbronze

Aluminiumbronzer (C95400, C95500) giver større udfordringer ved bearbejdning på grund af deres højere styrke og arbejdshærdende tendenser. Deres bearbejdningsegenskaber omfatter:

- Højere skærekræfter påkrævet

- Mulighed for arbejdshærdning under bearbejdning

- Slid på skæreværktøjer

- Sværere at kontrollere spåner

På trods af disse udfordringer kan aluminiumsbronze bearbejdes effektivt til fremstilling af komponenter af høj kvalitet med det rette værktøj og de rette skæreparametre.

Optimering af bearbejdningsparametre for bronze

Baseret på min erfaring med mange bronzebearbejdningsprojekter har jeg fundet ud af, at optimering af bearbejdningsparametre forbedrer resultaterne betydeligt, når man arbejder med bronze.

Anbefalinger for skærehastighed og tilspænding

Tabellen nedenfor giver generelle anbefalinger til bearbejdning af forskellige bronzelegeringer:

| Bronze-type | Skærehastighed (SFM) | Fremføringshastighed (in/rev) | Skæredybde (tommer) |

|---|---|---|---|

| Blyholdig bronze | 300-600 | 0.005-0.020 | 0.050-0.250 |

| Tin Bronze | 200-450 | 0.004-0.015 | 0.040-0.200 |

| Aluminium bronze | 150-350 | 0.003-0.012 | 0.030-0.150 |

Disse parametre fungerer som udgangspunkt og kan kræve justering baseret på specifikke bearbejdningsforhold, værktøj og udstyr.

Valg af værktøj til bearbejdning af bronze

For optimale resultater ved bearbejdning af bronze anbefaler jeg:

- Hårdmetalværktøjer til almindelig bearbejdning

- Værktøjer i højhastighedsstål (HSS) til specifikke anvendelser

- Værktøj med positive spånvinkler (5° til 15°)

- Tilstrækkelige aflastningsvinkler (5° til 10°)

- Polerede værktøjsflader for at reducere dannelsen af opbyggede kanter

Hos PTSMAKE har vi fundet ud af, at brug af korrekte kølemiddelsystemer også forbedrer bearbejdningsresultaterne med bronze betydeligt. Vandopløselige olier giver fremragende køling og smøring til de fleste bearbejdninger af bronze.

Almindelige udfordringer og løsninger ved bearbejdning af bronze

Selv med bronzes generelt gode bearbejdelighed kan der opstå visse udfordringer. Forståelse af disse udfordringer og deres løsninger sikrer vellykkede bearbejdningsresultater.

Problemer med overfladefinish

Bronze kan nogle gange udvikle dårlig overfladefinish på grund af:

- Opbygget kant på skærende værktøjer

- Uhensigtsmæssige skærehastigheder

- Sløvt værktøj

- Utilstrækkelig påføring af kølevæske

For at opnå en overlegen overfladefinish på bronzekomponenter anvender jeg disse strategier:

- Oprethold skarpe skærekanter

- Brug et passende kølemiddelflow rettet mod skærezonen

- Anvend højere skærehastigheder med moderat fremføring

- Overvej poleringsoperationer til kritiske krav til overfladefinish

Overvejelser om værktøjsslitage

Værktøjsslid ved bearbejdning af bronze varierer efter legeringstype. Aluminiumsbronze slider mere, mens blyholdig bronze er mere skånsom mod værktøjet. For at maksimere værktøjets levetid ved bearbejdning af bronze:

- Vælg passende værktøjsmaterialer baseret på den specifikke bronzelegering

- Anvend korrekt køling og smøring

- Overvåg værktøjets tilstand regelmæssigt

- Brug optimerede skæreparametre, der afbalancerer produktivitet med værktøjslevetid

Hos PTSMAKE har implementeringen af disse strategier gjort det muligt for os at opnå fremragende resultater ved bearbejdning af forskellige bronzelegeringer og levere komponenter med høj præcision og optimal effektivitet.

Hvad er den bedste bronze til bearbejdning?

Har du nogensinde kæmpet med at vælge den rigtige bronzelegering til dit bearbejdningsprojekt? Det er frustrerende, når du har investeret i et materiale og opdager, at det ikke er godt at bearbejde, hvilket medfører værktøjsslitage, dårlig overfladefinish eller endda kasserede dele. Valget mellem dusinvis af bronzetyper kan være overvældende.

Den bedste bronze til bearbejdning er typisk C36000 (fritskærende messing) på grund af dens fremragende bearbejdelighed på 100%. Til anvendelser, der kræver ægte bronze, giver C54400 (fosforbronze) overlegen bearbejdelighed, samtidig med at den opretholder god styrke, slidstyrke og korrosionsegenskaber, der er nødvendige til industrielle anvendelser.

Nøglefaktorer, der bestemmer bronzes bearbejdelighed

Når man vurderer bronze til bearbejdning, er der flere kritiske egenskaber, der afgør, hvor godt materialet vil fungere. Efter at have arbejdet med utallige bronzelegeringer hos PTSMAKE har jeg fundet ud af, at forståelse af disse faktorer hjælper ingeniører med at træffe bedre beslutninger om materialer.

Kemisk sammensætning og dens indvirkning

Den kemiske sammensætning af bronze påvirker i høj grad dens bearbejdelighed. Traditionel bronze er primært en kobber-tin-legering, men moderne varianter indeholder forskellige elementer, der dramatisk ændrer bearbejdningsegenskaberne:

- Bly (Pb): Fungerer som spånbryder og smøremiddel, hvilket forbedrer bearbejdeligheden betydeligt

- Zink (Zn): Øger fluiditeten og reducerer friktionen under skæring

- Fosfor (P): Forbedrer styrken, men kan gøre materialet sværere at bearbejde

- Silicium (Si): Øger hårdheden og slidstyrken, men kræver justerede skæreparametre

Blyholdig bronze som C93200 (SAE 660) bearbejder usædvanligt godt, fordi blypartiklerne skaber diskontinuiteter i metalmatricen, så spånerne lettere kan løsnes under bearbejdningen.

Afvejning af hårdhed og bearbejdelighed

Der er altid en balance mellem hårdhed og lethed i bearbejdningen. Dette forhold følger et generelt mønster:

| Bronze-type | Brinell-hårdhed | Relativ bearbejdelighed | Bedste applikationer |

|---|---|---|---|

| Blyholdig bronze | 60-80 BHN | Fremragende (80-100%) | Lejer, bøsninger, lavtrykskomponenter |

| Fosforbronze | 80-120 BHN | God (60-70%) | Gear, fjedre, elektriske komponenter |

| Aluminium bronze | 110-180 BHN | Fair (40-50%) | Marine hardware, slidplader, pumpekomponenter |

| Siliciumbronze | 90-140 BHN | Dårlig til rimelig (30-45%) | Arkitektoniske anvendelser, korrosive miljøer |

Den Vurdering af bearbejdelighed3 angives ofte som en procentdel, hvor fritskåret messing (C36000) bruges som referencestandard for 100%.

Top 5 bronzelegeringer til maskinbearbejdning

Baseret på min erfaring med at føre tilsyn med bronzebearbejdningsprojekter hos PTSMAKE leverer disse fem bronzelegeringer konsekvent de bedste resultater:

1. C93200 (SAE 660) Leje af bronze

Det er måske den mest bearbejdede bronzelegering på grund af dens fremragende kombination af egenskaber:

- 7% blyindhold giver overlegen chipdannelse

- Moderat hårdhed (80 BHN) giver mulighed for hurtig materialefjernelse

- Fremragende bæreegenskaber for den færdige del

- Vurdering af bearbejdelighed: 80%

Det er min anbefaling, når en kunde har brug for bearbejdede bronzekomponenter, der skal udsættes for moderate belastninger og glidende kontakt.

2. C54400 Fosforbronze

Når der kræves højere styrke uden at ofre for meget bearbejdelighed:

- Indeholder små mængder fosfor, der forbedrer styrken

- God bearbejdelighed med korrekt værktøj

- Fremragende fjederegenskaber og udmattelsesmodstand

- Vurdering af bearbejdelighed: 65%

3. C95400 Aluminium bronze

Til anvendelser, der kræver høj styrke og fremragende korrosionsbestandighed:

- Indeholder 10-11% aluminium for øget hårdhed

- Kræver langsommere skærehastigheder, men giver fremragende finish

- Enestående slidstyrke i den færdige del

- Vurdering af bearbejdelighed: 50%

4. C90300 Tinbronze

En ægte bronze med fremragende dimensionsstabilitet:

- Indeholder 8% tin, minimalt med bly

- God bearbejdelighed, når der anvendes korrekte tilspændinger og hastigheder

- Fremragende til tryktætte applikationer

- Vurdering af bearbejdelighed: 60%

5. C64200 Siliciumbronze

Når korrosionsbestandighed er altafgørende:

- Indeholder 3%-silicium for forbedret styrke og korrosionsbestandighed

- Sværere at bearbejde, men giver fremragende overfladefinish

- Fremragende ydeevne i havmiljøer

- Vurdering af bearbejdelighed: 40%

Optimering af bearbejdningsparametre for bronze

Nøglen til vellykket bronzebearbejdning ligger i at vælge de rigtige skæreparametre. Hos PTSMAKE har vi forfinet disse tilgange gennem mange års erfaring:

Anbefalinger for skærehastighed og tilspænding

| Bronze-type | Skærehastighed (SFM) | Tilførselshastighed (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Blyholdig bronze | 300-500 | 0.005-0.015 | 0.050-0.250 |

| Fosforbronze | 200-350 | 0.003-0.010 | 0.030-0.200 |

| Aluminium bronze | 150-250 | 0.002-0.008 | 0.020-0.150 |

| Siliciumbronze | 150-300 | 0.002-0.008 | 0.020-0.150 |

Disse parametre tjener som udgangspunkt; jeg anbefaler altid at justere dem ud fra specifikke maskiner og værktøjer.

Valg af kølemiddel og værktøjsgeometri

For optimale resultater ved bearbejdning af bronze:

Kølevæske: Svovlholdige mineraloliebaserede skærevæsker fungerer usædvanligt godt til bronze. Vandopløselige kølemidler med en koncentration på 8-10% er også effektive.

Værktøjsgeometri:

- HSS-værktøjer: Brug spånvinkler på 5-10 grader til de fleste bronzer

- Værktøj af hårdmetal: Positive spånvinkler (5-8 grader) fungerer bedst

- Radius på værktøjets næse: Større radier (0,030-0,060") forbedrer overfladefinishen

Chip-kontrol: Bronze har en tendens til at producere lange, trevlede spåner. Værktøj med spånbrydere, der er specielt designet til ikke-jernholdige materialer, giver de bedste resultater.

Når jeg bearbejder silicium- eller aluminiumbronze, har jeg fundet ud af, at en reduktion af hastigheden med 20-30% i forhold til blyholdig bronze og brug af værktøjer med højere positive spånvinkler forbedrer både værktøjslevetid og overfladefinish betydeligt.

Hvad holder længst, messing eller bronze?

Har du nogensinde investeret i metalkomponenter for så at opdage, at de forringes hurtigere end forventet? Eller måske er du splittet mellem messing og bronze til et projekt, hvor lang levetid er afgørende? Frustrationen ved at vælge den forkerte legering kan føre til dyre udskiftninger og projektforsinkelser, som ingen har lyst til at beskæftige sig med.

Bronze holder typisk længere end messing på grund af sin overlegne korrosionsbestandighed, især i havmiljøer. Mens messing giver bedre formbarhed og lavere omkostninger, gør bronzes holdbarhed, vejrbestandighed og højere kobberindhold det til det bedste valg til langvarige anvendelser, der udsættes for barske forhold.

Holdbarhedsfaktorer, der påvirker levetiden

Når vi sammenligner messing og bronze, skal vi overveje flere nøglefaktorer, der påvirker deres levetid. Begge er kobberlegeringer, men deres sammensætning skaber betydelige forskelle i, hvordan de modstår tid og miljøforhold.

Modstandsdygtighed over for korrosion

Bronze har en klar fordel, når det gælder korrosionsbestandighed. Det høje kobberindhold kombineret med tin (i stedet for zink, som findes i messing) skaber et materiale, der er naturligt mere modstandsdygtigt over for forskellige former for nedbrydning. Det er især tydeligt i marine applikationer, hvor saltvand hurtigt kan kompromittere mindre modstandsdygtige metaller.

Min erfaring med at arbejde med producenter i kystområder er, at bronzekomponenter konsekvent holder længere end messingalternativer, når de udsættes for salttåge. Den naturlige patina, der dannes på bronze, fungerer faktisk som et beskyttende lag, der forhindrer yderligere korrosion og forlænger komponentens levetid.

Miljømæssige faktorer

Miljøforholdene spiller en afgørende rolle for, hvilket metal der holder længst:

| Miljø | Performance i messing | Performance i bronze |

|---|---|---|

| Hav/saltvand | Dårlig til moderat | Fremragende |

| Ferskvand | God | Meget god |

| Udendørs (by) | Moderat | God |

| Indendørs | Fremragende | Fremragende |

| Industriel (kemisk) | Dårlig | Moderat |

Temperatursvingninger og fugtighedsniveauer påvirker også levetiden. Bronze bevarer sin strukturelle integritet bedre under ekstreme temperaturer, mens messing kan opleve mere markante dimensionsændringer, der kan kompromittere præcisionskomponenter over tid.

Modstandsdygtighed over for slid

Når det gælder mekanisk slitage, har bronze typisk en overlegen ydeevne. Det er derfor, man ofte ser bronzelejer, -bøsninger og -gear i applikationer, hvor friktionen er konstant. Materialets tribologiske egenskaber4 gør den ideel til disse scenarier med meget slid.

Selv om messing er blødere, har det anvendelser, hvor dets slidegenskaber er fordelagtige - især når det kombineres med hårdere metaller, hvor en vis grad af "eftergivenhed" er ønskelig for at reducere slid på dyrere komponenter.

Forskelle i sammensætning påvirker levetiden

Den grundlæggende forskel mellem disse legeringer ligger i deres sammensætning:

- Messing: Primært kobber og zink (normalt 60-70% kobber, 30-40% zink)

- Bronze: Primært kobber og tin (typisk 88-95% kobber, 5-12% tin)

Disse forskelle i sammensætning har direkte indflydelse på levetiden på flere måder:

Afzinkning i messing

En af de største sårbarheder ved messing er afzinkning - en proces, hvor zink udvaskes fra legeringen, når den udsættes for visse forhold, især sure eller kloridrige miljøer. Det efterlader en porøs, svækket struktur, som er tilbøjelig til at gå i stykker.

Hos PTSMAKE har jeg set adskillige tilfælde, hvor messingkomponenter svigtede for tidligt i industrielle applikationer på grund af denne specifikke nedbrydningsmekanisme. Den resulterende porøsitet kompromitterer ikke kun den strukturelle integritet, men kan også føre til lækager i væskesystemer - en særlig problematisk fejltilstand i hydrauliske komponenter.

Legeringselementer og deres virkninger

Yderligere elementer i begge legeringer kan ændre deres holdbarhed betydeligt:

- Bly i messing forbedrer bearbejdeligheden, men kan reducere korrosionsbestandigheden

- Aluminium i bronze skaber aluminiumbronze, som giver enestående styrke og modstandsdygtighed over for slid

- Silicium i bronze forbedrer flydeevnen ved støbning og bevarer samtidig en god korrosionsbestandighed

Anvendelser i den virkelige verden og levetid

Ud fra mine mere end 15 års erfaring med præcisionsfremstilling har jeg observeret klare mønstre i, hvordan disse metaller fungerer i forskellige anvendelser:

Marine applikationer

Til marinekomponenter er bronze den klare vinder. Marinearkitekturen har brugt bronze i århundreder netop på grund af dens enestående modstandsdygtighed over for korrosion i havvand. Propeller, rorfittings og undervandshardware fremstillet af bronze kan holde i årtier, mens tilsvarende i messing måske skal udskiftes i løbet af få år.

Arkitektoniske elementer

I arkitektoniske anvendelser, der udsættes for vejrlig, bevarer bronze typisk sin integritet i mere end 50 år med minimal vedligeholdelse. Den karakteristiske patina, der udvikler sig - fra brun til grøn afhængigt af miljøforholdene - beskytter ikke kun metallet, men anses ofte for at være æstetisk ønskværdig.

Arkitektoniske elementer af messing er i begyndelsen mere strålende, men kræver hyppigere vedligeholdelse for at undgå forringelse, især i kyst- eller industrimiljøer.

Mekaniske komponenter

For mekaniske dele, der udsættes for friktion og slitage, betyder bronzes overlegne hårdhed og slidstyrke en længere levetid. Derfor er bronze fortsat det foretrukne materiale til lejer, bøsninger og tandhjul i kritiske anvendelser, hvor fejl ville være dyre eller farlige.

Når vi designer med tanke på lang levetid, anbefaler vi hos PTSMAKE ofte bronze til komponenter, der vil opleve betydelig mekanisk belastning kombineret med miljøeksponering. De ekstra materialeomkostninger opvejes typisk af den forlængede levetid og de reducerede vedligeholdelseskrav.

Hvad er de almindelige udfordringer ved bearbejdning af bronze?

Har du nogensinde prøvet at bearbejde bronzekomponenter, men er endt med dårlige resultater? Eller måske har du kæmpet med uventet værktøjsslitage, der har afsporet din produktionstidslinje? Bearbejdning af bronze virker ligetil, men gemmer ofte på kompleksiteter, der kan frustrere selv erfarne maskinarbejdere.

Bearbejdning af bronze giver flere almindelige udfordringer, herunder værktøjsslitage, variationer i materialets hårdhed, problemer med spånkontrol, problemer med varmestyring og problemer med overfladefinish. Det er vigtigt at forstå disse udfordringer for at opnå præcise resultater og forlænge værktøjets levetid, når man arbejder med bronzelegeringer.

Forstå variationer i materialehårdhed

En af de største udfordringer, jeg støder på ved bearbejdning af bronze, er at håndtere variationer i materialets hårdhed. Bronzelegeringer indeholder forskellige andele af kobber og andre elementer som tin, aluminium, silicium eller fosfor. Hver sammensætning resulterer i forskellige hårdhedsniveauer.

For eksempel har tinbronzer (med 10-12% tin) en tendens til at være betydeligt hårdere end aluminiumbronzer. Når din leverandør leverer materiale med lidt andre sammensætninger end specificeret, bliver dine omhyggeligt beregnede skæreparametre pludselig ineffektive.

Hos PTSMAKE har vi implementeret strenge protokoller for materialetest for at løse denne udfordring. Før vi påbegynder et bronzebearbejdningsprojekt, kontrollerer vi materialets nøjagtige sammensætning og hårdhed. Dette ekstra skridt har sparet os for utallige timers fejlfinding og omarbejde.

Metoder til test af materialehårdhed for bronze

Flere metoder hjælper med at bestemme den nøjagtige hårdhed af bronzematerialer:

- Test af Brinell-hårdhed - Ideel til støbte bronzekomponenter

- Test af Rockwell-hårdhed - Bedre til smedet bronze med ensartet struktur

- Bærbar hårdhedstest - Nyttig til store bronzeemner

Implementering af disse testmetoder giver de data, der er nødvendige for at justere bearbejdningsparametrene korrekt.

Hurtig slitage og nedbrydning af værktøj

Værktøjsslid er en anden stor udfordring ved bearbejdning af bronze. Bronzes slibende natur, især i legeringer, der indeholder silicium eller aluminium, kan føre til For tidlig nedbrydning af værktøjet5 og fiasko.

Ved bearbejdning af fosforbronze har jeg observeret, at skæreværktøjer bliver sløve op til 40% hurtigere end ved bearbejdning af blødt stål. Dette accelererede slid øger ikke kun værktøjsomkostningerne, men påvirker også dimensionsnøjagtigheden, når værktøjsgeometrien ændres.

For at bekæmpe dette problem:

- Brug hårdmetalværktøj med passende belægninger (TiAlN- eller diamantbelægninger fungerer godt)

- Implementer hyppigere cyklusser for værktøjsinspektion

- Overvej keramiske eller CBN-skæreværktøjer til produktionskørsler i store mængder

Det korrekte valg af værktøjsmateriale baseret på den specifikke bronzelegering kan forlænge værktøjets levetid med 2-3 gange sammenlignet med standard HSS-værktøj.

Problemer med chipkontrol

Håndtering af spåndannelse og evakuering giver unikke udfordringer ved bearbejdning af bronze. I modsætning til andre materialer, der danner pæne, forudsigelige spåner, kan bronze producere lange, trevlede spåner, der vikler sig rundt om værktøjet eller emnet.

Disse problematiske chips kan:

- Ridser færdige overflader

- Forstyrrer kølevæskestrømmen

- Skaber sikkerhedsrisici for operatørerne

- Fører til inkonsekvente skæreforhold

Jeg har fundet ud af, at implementering af korrekt spånbrydergeometri og justering af tilspændingshastigheder kan forbedre spånkontrollen betydeligt. Hvis man f.eks. øger tilspændingen med 15-20%, samtidig med at man opretholder den samme skærehastighed, forvandles problematiske, trevlede spåner ofte til mere håndterbare, kommaformede spåner.

Udfordringer med varmestyring

Bronzes varmeledningsevne varierer meget på tværs af forskellige legeringer, hvilket skaber udfordringer med at styre varmen under bearbejdningen. Denne tabel illustrerer forskellene i varmeledningsevne:

| Bronze Legering Type | Termisk ledningsevne (W/m-K) | Relativ bearbejdningsvanskelighed |

|---|---|---|

| Kobberbaseret | 26-50 | Moderat |

| Aluminium bronze | 30-83 | Høj |

| Fosforbronze | 22-50 | Moderat til høj |

| Siliciumbronze | 35-45 | Meget høj |

Bronzes relativt høje varmeledningsevne sammenlignet med stål betyder, at varmen spredes hurtigt i hele arbejdsemnet. Selv om det hjælper med at forhindre lokal overophedning, kan det føre til problemer med dimensionsnøjagtigheden, når hele emnet udvider sig under bearbejdningen.

Til præcisionsbronzekomponenter implementerer jeg temperaturkontrollerede miljøer og lader arbejdsemnerne nå termisk ligevægt, før de færdiggøres.

Vanskeligheder med overfladefinish

Det kan være en særlig udfordring at opnå en ensartet overfladefinish på bronzekomponenter. Bronzes blødhed sammenlignet med stål betyder, at det kan smøre i stedet for at skære rent, hvilket resulterer i ujævnheder i overfladen.

Løsningen ligger i:

- Brug af skarpt værktøj med positive spånvinkler

- Gennemførelse af finpudsning med lette skæredybder

- Valg af passende skærevæsker (svovlholdige olier fungerer ofte bedst)

- Opretholdelse af ensartede tilførselshastigheder i hele processen

Når vi bearbejder ornamentale bronzekomponenter hos PTSMAKE, har vi udviklet specialiserede poleringsprocesser, der følger CNC-operationer for at opnå spejllignende finish, hvor det er nødvendigt.

Overvejelser om galvanisk korrosion

Selv om det ikke er en egentlig bearbejdningsudfordring, er det afgørende at sikre, at bearbejdede bronzekomponenter ikke udsættes for galvanisk korrosion i den endelige anvendelse. Når bronze kommer i kontakt med forskellige metaller i nærvær af en elektrolyt, kan der opstå accelereret korrosion.

Dette potentielle problem skal overvejes under design- og bearbejdningsprocessen:

- Planlægning af passende beskyttende belægninger

- Design af isolering mellem forskellige metaller

- Sikre korrekt rengøring efter bearbejdning for at fjerne ledende rester

Anbefalinger til behandling efter bearbejdning

For at maksimere ydeevnen af bearbejdede bronzekomponenter skal du overveje disse efterbehandlingstrin:

- Varmebehandling til afhjælpning af stress

- Overfladepassivering for at forbedre korrosionsbestandigheden

- Påføring af beskyttende belægninger, hvor det er relevant

- Korrekt rengøring for at fjerne alle bearbejdningsrester

Ved at tackle disse udfordringer systematisk bliver bronzebearbejdning meget mere håndterbar. Efter mere end 15 år i branchen har jeg fundet ud af, at korrekt planlægning og materialekendskab er nøglen til vellykkede projekter med bronzebearbejdning.

Hvordan påvirker bearbejdning af bronze emnets tolerancer?

Har du nogensinde modtaget bronzekomponenter, der bare ikke ville passe ordentligt sammen? Eller måske har du designet en præcisionsbronzedel for blot at opdage, at det endelige bearbejdede produkt ikke lever op til dine specifikationer? Frustrationen ved at håndtere dele, der falder uden for de acceptable toleranceområder, kan afspore projekter og øge omkostningerne dramatisk.

Bearbejdning af bronze påvirker delens tolerancer primært gennem materialets termiske udvidelsesegenskaber, værktøjsslidmønstre og dets tendens til at fjedre tilbage under skæreoperationer. Korrekte bearbejdningsteknikker, værktøjsvalg og proceskontrol er afgørende for at opretholde snævre tolerancer i bronzekomponenter.

Materialeegenskaber og deres indvirkning på tolerancer

Bronzelegeringer har unikke fysiske egenskaber, som har direkte indflydelse på bearbejdningstolerancerne. Når jeg arbejder med bronze, har jeg fundet ud af, at det er afgørende at forstå disse grundlæggende materialeegenskaber for at opnå præcise dimensioner.

Overvejelser om varmeudvidelse

Bronze har en relativt høj varmeudvidelseskoefficient sammenlignet med andre almindelige bearbejdningsmaterialer. Under bearbejdningen genererer friktionen mellem skæreværktøjet og arbejdsemnet varme, som får bronzen til at udvide sig. Denne varmeudvidelse kan påvirke målnøjagtigheden betydeligt, især i præcisionsopgaver.

Min erfaring hos PTSMAKE er, at temperaturkontrol under bearbejdningen er afgørende for at opretholde snævre tolerancer. For komponenter, der kræver tolerancer under ±0,001", implementerer vi strenge temperaturkontrolprotokoller i vores CNC-bearbejdningsanlæg. Dette inkluderer:

- Opretholdelse af en konstant omgivelsestemperatur i bearbejdningsområdet

- Brug af kølemiddelsystemer til at minimere varmeopbygning

- Lad delene nå termisk ligevægt før de endelige målinger

Materialehårdhed og værktøjsslid

Bronzelegeringer varierer betydeligt i hårdhed, hvilket har direkte indflydelse på bearbejdningstolerancerne. Blødere bronze som tinbronze har en tendens til at give opbyggede kanter på skæreværktøjer, mens hårdere varianter som aluminiumsbronze kan fremskynde værktøjsslid.

Jeg har observeret, at værktøjsslitage er en af de primære faktorer, der påvirker tolerancekonsistensen under lange produktionskørsler. Når værktøjerne slides, forskydes dimensionerne gradvist, hvilket potentielt kan få delene til at falde uden for specifikationerne. For kritiske bronzekomponenter implementerer vi følgende praksis:

- Regelmæssig inspektion og udskiftning af værktøj

- Verifikation af dimensioner undervejs i processen

- Kompensation af værktøjsbaner baseret på slidmønstre

Bearbejdningsteknikker til optimale tolerancer

Valget af bearbejdningsteknik har stor betydning for de opnåelige tolerancer i bronzekomponenter. Forskellige tilgange giver varierende niveauer af præcision og konsistens.

CNC-fræsning vs. drejning til bronze

Når præcision er altafgørende, bliver valget mellem fræsning og drejning afgørende. Følgende tabel skitserer de typiske tolerancer for bronzebearbejdningsmetoder:

| Bearbejdningsmetode | Typisk toleranceområde | Bedst til |

|---|---|---|

| CNC-fræsning | ±0,002" til ±0,0005" | Komplekse geometrier, flade overflader |

| CNC-drejning | ±0,001" til ±0,0003" | Cylindriske funktioner, udvendige gevind |

| Slibning | ±0,0005" til ±0,0001" | Superpræcise overflader, efterbehandling |

| EDM | ±0,0005" til ±0,0002" | Indviklede detaljer, hårde bronzelegeringer |

Til komponenter, der kræver ekstremt snævre tolerancer, anvender vi ofte en kombination af disse processer. Indledende grovbearbejdning fjerner hovedparten af materialet, efterfulgt af færdigbearbejdning, der kan opnå højere præcision.

Skæreparametre og deres effekt

Skærehastighed, tilspænding og skæredybde har direkte indflydelse på bearbejdningstolerancerne i bronzekomponenter. Min erfaring er, at det er vigtigt at optimere disse parametre for at opnå ensartede resultater. Til de fleste bronzelegeringer anbefaler jeg:

- Højere skærehastigheder end dem, der bruges til stål (typisk 1,5-2 gange hurtigere)

- Moderat foderhastighed for at forhindre arbejdshærdning6 og værktøjsafbøjning

- Lav skæredybde ved færdigbearbejdning for at minimere varmeudvikling

Almindelige toleranceudfordringer ved bearbejdning af bronze

Trods omhyggelig planlægning giver bearbejdning af bronze flere udfordringer, der kan påvirke opnåelsen af tolerancer. At være opmærksom på disse problemer hjælper med at mindske deres indvirkning.

Indre stress og forvrængning

Bronzestøbegods og smedeprodukter indeholder ofte indre restspændinger, der kan forårsage forvrængning under bearbejdningen. Når materialet fjernes, frigøres disse spændinger, hvilket potentielt kan få emnet til at vride sig.

For at imødegå denne effekt anvender vi flere strategier:

- Stressaflastende varmebehandlinger før præcisionsbearbejdning

- Grovbearbejdning, der fjerner materiale jævnt fra alle sider

- Progressive bearbejdningsmetoder, der giver mulighed for mellemliggende spændingsudligning

Overvejelser om overfladefinish

Forholdet mellem overfladefinish og dimensionstolerancer er særligt vigtigt for bronzekomponenter. Ru overflader påvirker ikke kun komponenternes funktionelle ydeevne, men kan også gøre det vanskeligt at foretage præcise målinger.

Til kritiske anvendelser anbefaler vi følgende retningslinjer for overfladebehandling af bronzekomponenter:

- Generelle mekaniske komponenter: 32-63 μin Ra

- Lejeoverflader: 16-32 μin Ra

- Tætningsflader: 8-16 μin Ra

- Montering af optisk komponent: 4-8 μin Ra

At opnå denne overfladefinish kræver ofte specifikke værktøjer og nøje kontrollerede bearbejdningsparametre, men resultatet er en markant forbedret dimensionel kontrol.

Avancerede strategier til bearbejdning af bronze med snævre tolerancer

Til anvendelser, der kræver de snævreste tolerancer, kan standardbearbejdningsmetoder være utilstrækkelige. I disse tilfælde bliver specialiserede teknikker nødvendige.

Temperaturkompenseret bearbejdning

Til ultrapræcise bronzekomponenter implementerer vi temperaturkompenserede bearbejdningsstrategier. Denne tilgang indebærer:

- Realtidsovervågning af materiale- og omgivelsestemperaturer

- Forudsigende modellering af varmeudvidelseseffekter

- Automatisk justering af værktøjsbaner baseret på termiske forhold

Disse teknikker gør det muligt for os at opnå tolerancer så snævre som ±0,0001" på visse bronzekomponenter, selv under mindre end ideelle miljøforhold.

Sekundære operationer for øget præcision

Når bearbejdning alene ikke kan opnå de krævede tolerancer, bliver det nødvendigt med sekundære operationer. For bronzekomponenter omfatter almindelige sekundære operationer:

- Slibning (overflade, cylindrisk eller centerless)

- Lapning til ekstremt flade overflader

- Honing til præcise indvendige diametre

- Håndmontering til kritiske komponenter

Selv om disse sekundære operationer øger omkostningerne, kan de være afgørende for at opfylde de mest krævende tolerancekrav inden for rumfart, medicin og videnskabelig instrumentering.

Hvilken overfladefinish kan man opnå med bronzebearbejdning?

Har du nogensinde modtaget en bronzedel, som ikke havde den rette overfladefinish til din applikation? Eller kæmpet med at kommunikere præcis den finish, du har brug for, til din bearbejdningspartner? Forskellen mellem en perfekt finish og en middelmådig kan være afgørende for dine bronzekomponenter.

Bearbejdning af bronze kan give en overfladefinish, der spænder fra spejlblanke 0,1 μm Ra til mere ru 6,3 μm Ra-strukturer. Den opnåelige finish afhænger af bronzelegeringen, bearbejdningsmetoden, skæreparametrene og efterbehandlingsteknikker som polering, sandblæsning eller anodisering.

Grundlæggende om overfladebehandling af bronze

At arbejde med bronze kræver, at man forstår de unikke egenskaber ved denne alsidige legering. Overfladefinish i bronzebearbejdning refererer til tekstur og udseende af den endelige bearbejdede dels overflade. Når vi taler om overfladefinish, bruger vi typisk Ra-værdien (Roughness Average), som måler den gennemsnitlige afvigelse i overfladeprofilen i mikrometer (μm).

Jo lavere Ra-værdi, jo glattere er overfladen. Min erfaring hos PTSMAKE er, at bronzekomponenter typisk kan opnå en overfladefinish fra 0,1 μm Ra (ekstremt glat) til ca. 6,3 μm Ra (relativt ru), afhængigt af flere faktorer.

Faktorer, der påvirker bronzes overfladefinish

Flere nøglefaktorer påvirker den overfladekvalitet, der kan opnås på bronzekomponenter:

Bronze Legering Type: Forskellige bronzelegeringer bearbejdes forskelligt. Tinbronzer giver typisk bedre overfladefinish end aluminiumbronzer på grund af deres lavere hårdhed.

Bearbejdningsproces: Typen af bearbejdning har stor betydning for overfladefinishen.

Valg af værktøj: Korrekt skæreværktøjsgeometri og materiale kan forbedre overfladefinishen dramatisk.

Skæreparametre: Hastighed, tilspænding og skæredybde påvirker alle den resulterende finish.

Maskinens stivhed: Mere stive CNC-maskiner producerer mere ensartede, glattere overflader.

Lad mig forklare, hvordan hver bearbejdningsmetode påvirker bronzeoverfladen.

Overfladefinish efter bearbejdningsmetode

CNC-fræsning

CNC-fræsning er en af de mest almindelige metoder til bearbejdning af bronzekomponenter. Den overfladefinish, der kan opnås ved fræsning, afhænger af flere faktorer:

| Fræsningsparameter | Overfladefinish Impact |

|---|---|

| Værktøjstype | Kuglefræsere giver en glattere finish end fladfræsere |

| Step-over afstand | Mindre trinovergange (5-10% af værktøjsdiameteren) giver finere finish |

| Skærehastighed | Højere spindelhastigheder giver generelt glattere overflader |

| Tilførselshastighed | Lavere tilspænding giver typisk bedre overfladefinish |

Med de rette parametre kan CNC-fræsning af bronze opnå overfladefinish i området 0,8-3,2 μm Ra. For særligt glatte overflader under 0,8 μm Ra er efterbehandling normalt påkrævet.

CNC-drejning

Drejeoperationer på bronzekomponenter kan opnå fremragende overfladefinish, ofte bedre end fræsning:

| Drejeparameter | Overfladefinish Impact |

|---|---|

| Indsatstype | Diamant- eller CBN-skær giver den fineste finish |

| Indsæt radius | Større næseradius giver generelt glattere overflader |

| Skærehastighed | Højere hastigheder forbedrer finishen, men kan forårsage arbejdshærdning |

| Tilførselshastighed | Kritisk faktor - langsommere fremføring giver bedre finish |

Med optimerede parametre kan CNC-drejning af bronze opnå en overfladefinish på helt ned til 0,4 μm Ra direkte fra maskinen. Den Kalibrering af drejebænk7 processen er afgørende for at opretholde en ensartet overfladefinish på drejede bronzedele.

Slibning og slibeprocesser

Til krævende anvendelser, der kræver ekstremt fin overfladefinish, anvendes ofte slibning:

| Parameter for slibning | Overfladefinish Impact |

|---|---|

| Hjultype | Skiver med finere korn giver en glattere finish |

| Hjulets hastighed | Højere hastigheder giver generelt bedre finish |

| Kølevæskeflow | Korrekt køling forhindrer termisk skade på overfladen |

| Forbindingsfrekvens | Regelmæssigt afrettede hjul bevarer finishkvaliteten |

Overfladeslibning på bronze kan opnå en finish så glat som 0,1-0,4 μm Ra, når den udføres korrekt.

Efterbehandlingsteknikker til bronze

For at opnå den fineste overfladefinish på bronzekomponenter kan man anvende forskellige efterbehandlingsteknikker:

Poleringsmetoder

Polering kan forvandle en bearbejdet bronzeoverflade til en spejllignende finish:

- Mekanisk polering: Ved at bruge gradvist finere slibemidler er finish under 0,1 μm Ra mulig.

- Vibrerende efterbehandling: Dele placeres i en vibrerende skål med medier af varierende grovhed.

- Tønde-tumbling: Fremragende til afgratning og opnåelse af ensartet satinfinish.

Overfladebehandlinger

Ud over mekanisk efterbehandling kan flere behandlinger forbedre bronzeoverflader:

- Perleblæsning: Skaber en ensartet mat finish mellem 1,6-3,2 μm Ra.

- Kemisk rengøring: Fjerner oxider og forureninger før den endelige finish.

- Patinering: Kontrolleret oxidering til dekorative eller beskyttende formål.

Muligheder for belægning

Til specialiserede anvendelser kan bronzedele få yderligere belægninger:

- Klare belægninger: Bevarer udseendet og forhindrer oxidering.

- Galvanisering: Med metaller som nikkel for forbedrede egenskaber.

- PVD-belægninger: For ekstrem slidstyrke og samtidig opretholdelse af dimensionsnøjagtighed.

Branchespecifikke krav til overfladefinish

Forskellige industrier har specifikke krav til bronzekomponenters overfladefinish:

- Marine applikationer: Kræver ofte 0,8-1,6 μm Ra til propeller og undervandskomponenter for at reducere biofouling.

- Anvendelse af lejer: Typisk brug for 0,2-0,4 μm Ra for optimal udvikling af smørefilm.

- Dekorativ brug: Kan kræve spejlfinish under 0,1 μm Ra for æstetisk appel.

- Elektriske stik: Har normalt brug for 0,4-0,8 μm Ra for optimal ledningsevne og kontaktmodstand.

Hos PTSMAKE har vi udviklet specialiserede processer til hver enkelt branche for at sikre en ensartet overfladebehandling af bronzekomponenter.

Hvordan vælger man den rigtige bronzelegering til CNC-bearbejdning?

Har du nogensinde stået og stirret på en lang liste af bronzelegeringer og været helt overvældet af valgmulighederne? Eller måske har du valgt, hvad der virkede som den perfekte bronze til dit projekt, for så at opdage midtvejs, at den ikke fungerer som forventet?

At vælge den rigtige bronzelegering til CNC-bearbejdning kræver en afvejning af flere faktorer, herunder mekaniske egenskaber, bearbejdelighed, korrosionsbestandighed og omkostninger. Det ideelle valg afhænger af dine specifikke anvendelseskrav, miljøforhold og budgetbegrænsninger, samtidig med at du overvejer kompromiser mellem styrke, slidstyrke og ledningsevne.

Forståelse af klassifikationer af bronzelegeringer

Bronzelegeringer er en af de mest alsidige materialefamilier, der findes til CNC-bearbejdning. Som en, der har vejledt utallige materialevalg til præcisionskomponenter, har jeg fundet ud af, at det er vigtigt at forstå det grundlæggende klassifikationssystem, før man træffer et valg.

Bronze er primært en kobber-tin-legering, men moderne bronzesorter indeholder yderligere elementer, der ændrer deres egenskaber betydeligt. De mest almindelige klassifikationer omfatter:

Bronzer af tin

Disse traditionelle bronzelegeringer indeholder 5-25% tin, mens resten er kobber. Deres fremragende korrosionsbestandighed gør dem ideelle til marine anvendelser. Det er min erfaring, at komponenter, der er bearbejdet af tinbronze, fungerer usædvanligt godt i saltvandsmiljøer, hvor andre metaller hurtigt ville blive nedbrudt.

Aluminiumsbronze

Disse bronzer indeholder 4-11% aluminium og nogle gange små mængder jern og nikkel og giver overlegen styrke og enestående korrosionsbestandighed. De er særligt nyttige til komponenter, der udsættes for høje mekaniske belastninger, mens de udsættes for korrosive miljøer.

Silikone-bronze

Med et siliciumindhold på 2-4% giver disse legeringer fremragende formbarhed og korrosionsbestandighed. De bruges i vid udstrækning til arkitektoniske formål og er kendt for deres attraktive gyldne finish, der udvikler en karakteristisk patina over tid.

Fosfor-bronze

De indeholder 0,5-11% tin og 0,01-0,35% fosfor, hvilket giver fremragende fjederegenskaber og udmattelsesmodstand. Jeg har set fosforbronze fungere bemærkelsesværdigt godt i elektriske applikationer, der kræver god ledningsevne kombineret med mekanisk holdbarhed.

Blyholdig bronze

Når effektivitet i bearbejdningen8 bliver kritisk, giver blyholdige bronzer, der indeholder 1-10% bly, overlegne resultater. Blyet fungerer som spånbryder under bearbejdningen, hvilket reducerer værktøjsslid og forbedrer overfladefinishen.

Vigtige egenskaber at overveje ved CNC-bearbejdning

Når man vælger en bronzelegering til CNC-bearbejdning, er der flere nøgleegenskaber, der bestemmer både fremstillingsmulighederne og ydeevnen ved slutbrug:

Vurdering af bearbejdelighed

Bronzelegeringer varierer betydeligt i deres bearbejdelighed, hvilket har direkte indflydelse på produktionsomkostninger og kvalitet:

| Bronze-type | Vurdering af bearbejdelighed (%) | Dannelse af spåner | Værktøjets levetid |

|---|---|---|---|

| Blyholdig bronze (C93200) | 80-90 | Fremragende | Meget god |

| Fosforbronze (C51000) | 40-50 | God | Moderat |

| Aluminium bronze (C95400) | 30-40 | Fair | Fair |

| Silikone-bronze (C65500) | 50-60 | God | God |

Mekaniske egenskaber

Det er afgørende at forstå de mekaniske krav til din applikation for at kunne vælge rigtigt:

| Ejendom | Bronzer med høj styrke | Standard-bronze | Bronzer med lav styrke |

|---|---|---|---|

| Trækstyrke (MPa) | 550-850 | 350-550 | 220-350 |

| Udløbsstyrke (MPa) | 250-450 | 150-250 | 90-150 |

| Forlængelse (%) | 10-20 | 20-30 | 30-45 |

| Hårdhed (Brinell) | 150-220 | 80-150 | 60-80 |

Modstandsdygtighed over for korrosion

Bronzes fremragende korrosionsbestandighed er ofte en vigtig valgfaktor:

| Miljø | Anbefalede bronzetyper |

|---|---|

| Saltvand | Tinbronze, aluminiumbronze |

| Industrielle kemikalier | Siliciumbronze, fosforbronze |

| Atmosfærisk eksponering | Siliciumbronze, tinbronze |

| Ferskvand | De fleste bronzetyper |

Applikationsspecifikke anbefalinger

Baseret på min erfaring hos PTSMAKE med præcisionsbearbejdning af bronze har jeg udviklet nogle applikationsspecifikke retningslinjer:

Leje- og slidapplikationer

Til komponenter, der oplever friktion og slid, anbefaler jeg typisk:

- C93200 (lejebronze) til lejer til generelle formål

- C95400 aluminiumbronze til lejer med høj belastning

- C90300 tinbronze til moderate belastninger med fremragende holdbarhed

Visse bronzelegeringers selvsmørende egenskaber gør dem overlegne i forhold til andre metaller i applikationer, hvor vedligeholdelse er vanskelig.

Marine komponenter

I saltvandsmiljøer er korrosionsbestandighed altafgørende:

- C92200 (Navy M) bronze til propeller og undervandsfittings

- C95500 nikkel-aluminium-bronze til kritiske marinekomponenter

- C65500 siliciumbronze til fastgørelseselementer og ikke-strukturelt marinebeslag

Elektriske anvendelser

Når der kræves elektrisk ledningsevne sammen med mekaniske egenskaber:

- C51000 fosforbronze til elektriske kontakter og fjedre

- C65500 siliciumbronze til elektriske stik, der kræver styrke

- C94700 til anvendelser, der kræver både elektrisk ledningsevne og lejeegenskaber

Overvejelser om cost-benefit

Når jeg arbejder med kunder hos PTSMAKE, understreger jeg altid, at materialeomkostningerne skal vurderes i forhold til livscyklusomkostningerne. Mens nogle bronzelegeringer måske koster 20-30% mere i starten, giver de ofte:

- Forlænget komponentlevetid (nogle gange 2-3 gange længere)

- Reducerede krav til vedligeholdelse

- Mindre nedetid for systemet

- Forbedrede sikkerhedsmarginer

Hvis man f.eks. bruger C95400 aluminiumsbronze i stedet for standard C83600 rødgods, kan det øge materialeomkostningerne, men den overlegne styrke og korrosionsbestandighed resulterer typisk i betydeligt lavere samlede ejeromkostninger for kritiske komponenter.

Tilpasning af bearbejdningsprocesser

Forskellige bronzelegeringer kræver specifikke bearbejdningsmetoder:

Justering af skærehastighed

- Blyholdig bronze: Kan bearbejdes ved højere hastigheder (op til 400 sfm)

- Aluminiumsbronze: Kræver moderate hastigheder (150-250 sfm)

- Tinbronzer: Bearbejdes bedst ved moderate hastigheder (200-300 sfm)

Valg af værktøj

- Blyholdig bronze: Standard HSS-værktøjer fungerer godt

- Aluminiumsbronze: Værktøj af hårdmetal anbefales

- Silikone-bronze: Skarpe værktøjer med positive spånvinkler

Hos PTSMAKE har vi fundet ud af, at det er vigtigt at tilpasse de rigtige skæreparametre til hver bronzetype for at opnå snævre tolerancer og fremragende overfladefinish.

Lær, hvordan materialestyrke påvirker dit bearbejdningsprojekts succes og levetid. ↩

Lær mere om, hvordan disse egenskaber påvirker bearbejdningens effektivitet og kvalitet. ↩

Denne tekniske vurdering hjælper med at sammenligne bearbejdningseffektiviteten mellem forskellige metaller. ↩

Lær om friktion mellem overflader, og hvordan det påvirker komponenternes levetid. ↩

Lær om mekanismerne bag værktøjsslitage, og hvordan du forebygger dem ved bearbejdning af bronze. ↩

Lær, hvordan dette metallurgiske fænomen påvirker din emnekvalitet og bearbejdningsstrategi. ↩

Lær om præcise bearbejdningskalibreringsmetoder til overlegen bronzefinish. ↩

Klik for at lære avancerede bearbejdningsteknikker til bronzelegeringer. ↩