Har du svært ved at forstå, hvad der adskiller CNC-bearbejdning inden for rumfart fra almindelig bearbejdning? I denne industri, hvor der er meget på spil, kan selv den mindste fejl føre til katastrofale fejl, der bringer liv i fare og forårsager skader for millioner.

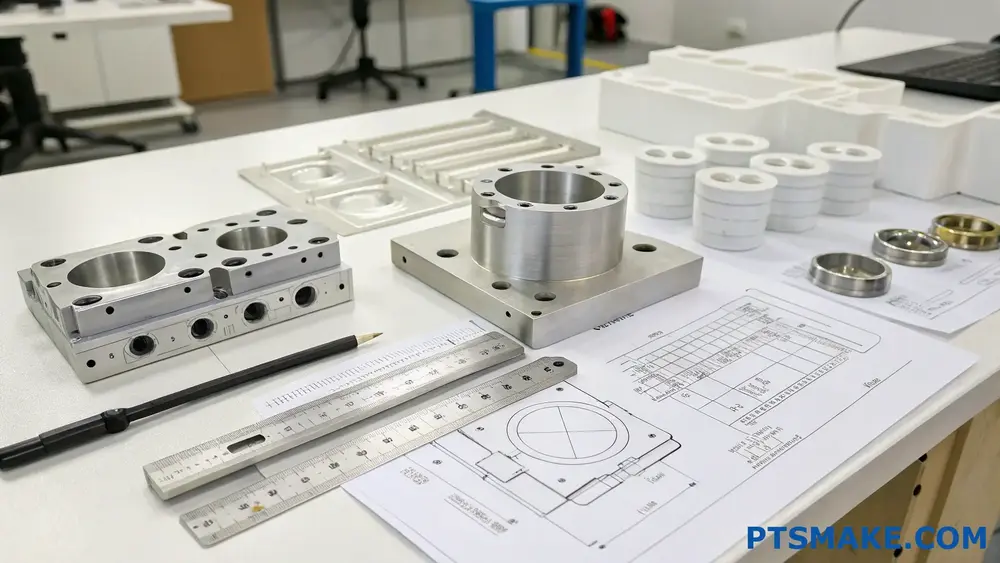

CNC-bearbejdning til rumfart er en specialiseret fremstillingsproces, der bruger computerstyrede maskiner til at skabe præcise metal- og kompositdele til fly, rumfartøjer og satellitter. Det kræver exceptionel præcision, avancerede materialer og streng kvalitetskontrol for at leve op til luftfartsindustriens standarder.

Hos PTSMAKE har jeg arbejdet med mange kunder inden for rumfart, som har brug for dele med utroligt snævre tolerancer. Luft- og rumfartsindustrien kræver perfektion - der er simpelthen ikke plads til fejl, når komponenterne udsættes for ekstreme forhold. Hvis du ønsker at forstå, hvordan CNC-bearbejdning til rumfart adskiller sig fra standardbearbejdning, eller hvis du har brug for en pålidelig partner til dine rumfartsprojekter, så læs videre for at finde ud af, hvad der gør denne specialiserede proces unik.

Hvorfor er præcision vigtig for CNC-bearbejdning i luft- og rumfart?

Har du nogensinde undret dig over, hvad der adskiller et vellykket rumfartsprojekt fra en katastrofal fiasko? I rumfartsindustrien kan selv den mindste afvigelse i en komponents dimensioner føre til problemer med ydeevnen, sikkerhedsrisici eller komplette systemfejl. Margenen for fejl? Måles ofte i mikrometer.

Præcision i CNC-bearbejdning til rumfart er afgørende, fordi det sikrer, at komponenterne lever op til strenge sikkerhedsstandarder, fungerer pålideligt under ekstreme forhold og integreres problemfrit med andre dele. Uden præcisionsbearbejdning ville rumfartskøretøjer stå over for kompromitteret strukturel integritet, ineffektive operationer og potentielt katastrofale fejl.

Præcisionens kritiske rolle i luft- og rumfartsapplikationer

Inden for rumfartsproduktion er præcision ikke bare et kvalitetsmål - det er et grundlæggende krav. Når jeg diskuterer præcision med luftfartskunder hos PTSMAKE, understreger jeg, at vi taler om tolerancer, der ofte måles i tusindedele af en tomme (eller brøkdele af en millimeter). Disse tilsyneladende bittesmå målinger gør hele forskellen mellem en komponent, der fungerer fejlfrit i årevis, og en, der svigter under kritiske operationer.

Sikkerhedsmæssige konsekvenser af præcisionsbearbejdning

Sikkerhed er altafgørende inden for rumfart. Kommercielle fly transporterer hundredvis af passagerer, militærfly udfører kritiske forsvarsfunktioner, og rumfartøjer transporterer astronauter ud over vores atmosfære. Hver af disse anvendelser kræver komponenter, der fungerer præcis som designet, hver gang.

Den tribologiske egenskaber1 af rumfartskomponenter har direkte indflydelse på deres ydeevne og levetid. Når dele udsættes for ekstreme temperaturvariationer, vibrationer og mekanisk belastning, kan selv små upræcisionsfejl udvikle sig til alvorlige fejl. Ud fra min erfaring med at arbejde med kunder i luftfartsindustrien har jeg set, hvordan præcisionsbearbejdede dele udviser overlegen slidstyrke og pålidelighed i hele deres levetid.

Vægtoptimering gennem præcision

Inden for rumfart betyder hvert eneste gram noget. Præcisionsbearbejdning gør det muligt for producenterne at skabe komponenter, der er..:

- Lettere uden at ofre strukturel integritet

- Optimeret til styrke-til-vægt-forhold

- Perfekt dimensioneret til systemintegration

- Afbalanceret for optimal ydeevne

Et typisk trafikfly indeholder millioner af dele. Hvis hver komponent er bare en smule tungere end nødvendigt på grund af upræcis bearbejdning, bliver den samlede vægtforringelse betydelig. Det betyder direkte øget brændstofforbrug og reduceret nyttelastkapacitet - begge kritiske økonomiske faktorer for luftfartsselskaber.

Brændstofeffektivitet og miljøpåvirkning

Præcisionsbearbejdning bidrager væsentligt til bæredygtighedsindsatsen i luft- og rumfart. Når motorkomponenter bearbejdes med ekstrem præcision, gør de det:

- Skab mere effektive forbrændingsprocesser

- Reducer friktionen mellem bevægelige dele

- Optimer luftstrømmens dynamik

- Minimér energitab i hele systemet

Disse forbedringer kan virke inkrementelle, når man ser på dem enkeltvis, men samlet set giver de betydelige effektivitetsgevinster. I dagens klimabevidste miljø er præcisionsbearbejdning ved at blive lige så meget en miljømæssig nødvendighed som en teknisk nødvendighed.

Tekniske udfordringer inden for præcisionsbearbejdning i luft- og rumfart

Der er flere tekniske udfordringer forbundet med at opnå den nødvendige præcision til rumfartsapplikationer:

Overvejelser om materialer

Komponenter til luft- og rumfart bruger ofte specialiserede materialer, som er vanskelige at bearbejde, f.eks:

| Materialetype | Almindelige anvendelser | Udfordringer ved bearbejdning |

|---|---|---|

| Titanium-legeringer | Strukturelle komponenter, motordele | Varmeudvikling, værktøjsslitage, arbejdshærdning |

| Inconel | Motorkomponenter, applikationer med høj varme | Ekstremt hårdfør, hurtig værktøjsslitage, vanskelig spånevakuering |

| Kulfiberkompositter | Letvægtsstrukturer, paneler | Risiko for delaminering, krav til specialværktøj |

| Aluminium-Lithium-legeringer | Strukturelle komponenter | Spånkontrol, vedligeholdelse af overfladefinish |

Hvert materiale kræver specifikke bearbejdningsparametre, skæreværktøjer og ekspertise. Hos PTSMAKE har vi udviklet specialiserede processer til hvert af disse udfordrende materialer for at opnå den præcision, vores luftfartskunder kræver.

Termisk styring

Temperatursvingninger er præcisionens fjende. Under bearbejdningen kan varmen fra skæreprocesserne forårsage materialeudvidelse, hvilket fører til unøjagtigheder i dimensionerne. Effektive strategier for termisk styring omfatter:

- Avancerede systemer til levering af kølevæske

- Temperaturkontrollerede bearbejdningsmiljøer

- Strategiske bearbejdningssekvenser for at muliggøre varmeafledning

- Termisk kompensation i maskinprogrammering

Komplekse geometrier

Komponenter til luft- og rumfart har sjældent enkle former. Fra turbineblade med komplekse profiler til strukturelle komponenter med indviklede vægtreducerende funktioner - den geometriske kompleksitet i rumfartsdele kræver avancerede bearbejdningsmuligheder.

Fem-aksede bearbejdningscentre, som vi bruger hos PTSMAKE, gør det muligt at fremstille disse komplekse geometrier i en enkelt opstilling, hvilket minimerer fejlpotentialet fra flere fastgørelsesoperationer. Denne teknologi gør det muligt for os at opnå den præcision, der kræves til komponenter med sammensatte kurver, underskæringer og variable vægtykkelser.

Kvalitetssikring inden for præcisionsbearbejdning i luft- og rumfart

Præcision handler ikke kun om produktionskapacitet - det handler i lige så høj grad om verifikation og kvalitetssikring. Luft- og rumfartsindustrien har udviklet strenge standarder for produktion og inspektion af komponenter:

Metrologi og inspektionsteknikker

Moderne rumfartsproduktion er afhængig af avanceret måleudstyr, herunder:

- Koordinatmålemaskiner (CMM'er) med en nøjagtighed på mikrometer

- Optiske 3D-scanningssystemer

- Laser-sporingsenheder

- Analysatorer til overfladeruhed

- Computertomografi til inspektion af indre funktioner

Disse teknologier giver mulighed for 100%-verifikation af kritiske dimensioner, hvilket sikrer, at præcisionskravene konsekvent opfyldes. De data, der indsamles fra disse inspektioner, føres også tilbage til fremstillingsprocessen, hvilket muliggør løbende forbedringer.

Hvordan påvirker materialevalg resultaterne af CNC-bearbejdning i luft- og rumfart?

Har du nogensinde undret dig over, hvorfor nogle rumfartskomponenter fejler uventet, mens andre fungerer fejlfrit i årtier? Forskellen ligger ofte ikke i selve bearbejdningsprocessen, men i en kritisk beslutning, der træffes, før skæringen overhovedet begynder: materialevalg. Dette valg kan være afgørende for hele projektet.

Materialevalg bestemmer grundlæggende resultaterne af CNC-bearbejdning inden for rumfart ved at påvirke komponenternes ydeevne, bearbejdningskompleksitet, omkostninger og levetid. Det rigtige materiale afbalancerer vægtkrav, termiske egenskaber, korrosionsbestandighed og mekanisk styrke, samtidig med at det er kompatibelt med præcise bearbejdningsprocesser.

Kritiske materialeegenskaber til luft- og rumfart

Når man vælger materialer til rumfartskomponenter, skal flere vigtige egenskaber vurderes nøje. Hver egenskab har direkte indflydelse på både fremstillingsprocessen og delens endelige ydeevne.

Styrke-til-vægt-forhold

I luft- og rumfart betyder hvert gram noget. Dette forhold måler, hvor meget belastning et materiale kan bære i forhold til dets masse - en kritisk faktor, når brændstofeffektivitet og nyttelastkapacitet er altafgørende.

Materialer som titaniumlegeringer og avancerede aluminiumlegeringer giver enestående styrke, samtidig med at de holder en relativt lav vægt. For eksempel giver Ti-6Al-4V (Grade 5 titanium) omtrent dobbelt så stor styrke som 6061 aluminium, mens det kun er 60% tungere, hvilket resulterer i en overlegen styrke-til-vægt-profil.

Min erfaring med at arbejde med satellitproducenter er, at et skift fra standardstål til en titaniumlegering til strukturelle beslag reducerede komponentvægten med 47%, samtidig med at de nødvendige styrkeparametre blev opretholdt.

Temperaturbestandighed

Komponenter til luft- og rumfart arbejder ofte i miljøer med ekstreme temperaturer. Materialer skal bevare deres strukturelle integritet og mekaniske egenskaber på tværs af store temperaturområder.

| Materiale | Maksimal driftstemperatur | Minimum driftstemperatur | Almindelige anvendelser |

|---|---|---|---|

| Inconel 718 | 1300°F (704°C) | -423°F (-253°C) | Motorkomponenter, udstødningssystemer |

| Ti-6Al-4V | 427 °C (800 °F) | -350°F (-212°C) | Strukturelle komponenter, landingsstel |

| 7075 aluminium | 177°C (350°F) | -320°F (-196°C) | Flyskrogstrukturer, vingekomponenter |

| PEEK | 250 °C (480 °F) | -184°F (-120°C) | Indvendige komponenter, elektriske huse |

Modstandsdygtighed over for korrosion

Rumfartskomponenter skal kunne modstå barske miljøforhold, herunder udsættelse for fugt, salt, hydrauliske væsker og forskellige kemikalier. Materialer med dårlig korrosionsbestandighed kan svigte for tidligt og bringe liv i fare.

Rustfrit stål (især 15-5PH og 17-4PH), nikkellegeringer og titaniumlegeringer giver fremragende korrosionsbestandighed. Hos PTSMAKE har vi observeret, at korrekt materialevalg kan forlænge komponenternes levetid med 300% eller mere i korrosive miljøer.

Faktorer for bearbejdelighed

Hvor let et materiale kan bearbejdes, har direkte indflydelse på produktionstid, værktøjsslitage og dimensionsnøjagtighed. Materialer med dårlig Bearbejdelighed2 kræver ofte specialværktøj, lavere skærehastigheder og hyppigere værktøjsskift.

Aluminiumslegeringer har typisk fremragende bearbejdelighed, hvilket giver mulighed for hurtigere produktionscyklusser og snævrere tolerancer. Titanium- og nikkelbaserede superlegeringer har overlegne fysiske egenskaber, men giver betydelige udfordringer ved bearbejdning på grund af deres hårdhed, lave varmeledningsevne og tendens til arbejdshærdning.

Almindelige rumfartsmaterialer og overvejelser om bearbejdning af dem

Aluminiumslegeringer (2024, 6061, 7075)

Aluminium er fortsat arbejdshesten i rumfartsproduktionen og udgør op til 80% af nogle flykonstruktioner. Dets fremragende bearbejdelighed, lette vægt og gode styrke gør det ideelt til mange anvendelser.

Overvejelser om bearbejdning:

- Mulighed for høje skærehastigheder (op til 1000 m/min)

- Kræver korrekt afkøling for at forhindre spånsvejsning

- Kan opnå fremragende overfladefinish (Ra < 0,8 μm)

- Omkostningseffektiv til komplekse geometrier

En udfordring ved bearbejdning af tyndvæggede aluminiumskomponenter er at kontrollere afbøjningen under skæreprocessen. Hos PTSMAKE har vi udviklet specialiserede opspændingsløsninger, der opretholder dimensionsstabiliteten selv ved vægtykkelser på under 0,5 mm.

Titaniumlegeringer (Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo)

Titanium giver en enestående kombination af styrke, lav vægt og korrosionsbestandighed. Men det giver betydelige udfordringer i bearbejdningen.

Overvejelser om bearbejdning:

- Lav varmeledningsevne medfører varmekoncentration ved skærekanten

- Kræver stive maskinopsætninger for at forhindre rystelser

- Skærehastigheder begrænset til 30-60 m/min

- Specialiserede kølemiddelstrategier er nødvendige for at forlænge værktøjets levetid

Luft- og rumfartsindustriens efterspørgsel efter titanium fortsætter med at vokse. Ud fra mine observationer udgør den bearbejdningsekspertise, der kræves til titanium, en betydelig konkurrencefordel for produktionspartnere, der mestrer disse teknikker.

Nikkelbaserede superlegeringer (Inconel 718, Waspaloy)

Disse materialer udmærker sig i ekstreme miljøer og bevarer deres egenskaber ved temperaturer, der ville svække eller deformere andre metaller. Det gør dem ideelle til motorkomponenter og andre anvendelser ved høje temperaturer.

Overvejelser om bearbejdning:

- Ekstremt højt værktøjsslid

- Meget lave skærehastigheder (10-30 m/min)

- Arbejdshærdning under bearbejdning kan skabe overflader, der er vanskelige at bearbejde

- Specialiseret belægning på skæreværktøjer påkrævet

Arbejdet med producenter af rumfartsmotorer har lært mig, at vellykket bearbejdning af superlegeringer ofte handler om de små detaljer: præcise tilspændingshastigheder, optimalt værktøjsindgreb og opretholdelse af ensartede skæreparametre gennem hele processen.

Strategier for materialevalg til optimale resultater

De mest vellykkede rumfartsprojekter begynder med en systematisk tilgang til materialevalg, der tager højde for både krav til ydeevne og produktionsbegrænsninger. Denne tilgang omfatter typisk:

- Analyse af driftsmiljøet (temperatur, stress, eksponering for kemikalier)

- Fastsættelse af minimumskriterier for ydeevne (styrke, udmattelsesmodstand, vægt)

- Evaluering af produktionskrav (kompleksitet, tolerancer, produktionsmængde)

- Sammenligning af materialekandidater baseret på vægtede kriterier

- Gennemførelse af test på de mest lovende muligheder

Ved at følge denne strukturerede tilgang kan ingeniører undgå dyre fejl og optimere både komponenternes ydeevne og fremstillingsmuligheder.

Omkostningsoptimering gennem materialevalg og -styring i CNC-bearbejdning i luft- og rumfart?

Har du nogensinde stået og stirret på et tilbud på rumfartsdele og spekuleret på, om der er nogen måde at reducere de svimlende omkostninger på uden at gå på kompromis med kvaliteten? Er du træt af at balancere mellem at opfylde strenge luftfartsstandarder og holde dig inden for budgetbegrænsningerne?

Materialevalg og -styring repræsenterer kritiske omkostningsbesparende muligheder inden for CNC-bearbejdning til rumfart. Ved strategisk at vælge passende materialer, implementere effektive lagersystemer, minimere spild og arbejde med leverandører, der forstår rumfartsbehov, kan producenterne reducere udgifterne med 15-30%, samtidig med at de opretholder de høje kvalitets- og ydelsesstandarder, som branchen kræver.

Den strategiske betydning af materialevalg

Materialeomkostninger udgør typisk 40-60% af de samlede udgifter i CNC-bearbejdningsprojekter inden for rumfart. Det gør materialevalg til en af de stærkeste løftestænger til omkostningsoptimering. Når jeg arbejder med rumfartskomponenter, har jeg fundet ud af, at det kræver dyb viden om materialeegenskaber og applikationsspecifikke krav at afbalancere krav til ydeevne med omkostningsovervejelser.

Aluminiumslegeringer vs. titanium: Cost-benefit-analyse

Aluminiumslegeringer (især 6061-T6 og 7075-T6) giver fremragende bearbejdelighed og betydelige omkostningsfordele i forhold til titanium, samtidig med at de stadig giver et godt styrke/vægt-forhold. En typisk sammenligning viser:

| Materiale | Relative omkostninger | Bearbejdelighed | Vægt | Modstandsdygtighed over for korrosion | Typiske anvendelser |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | $ | Fremragende | Lav | God | Ikke-strukturelle komponenter, beslag |

| Aluminium 7075-T6 | $$ | God | Lav | Moderat | Strukturelle komponenter, vingeribber |

| Titanium Ti-6Al-4V | $$$$ | Dårlig | Medium | Fremragende | Komponenter til høje temperaturer, landingsstel |

For ikke-kritiske komponenter kan aluminium give 70% omkostningsbesparelser sammenlignet med titanium, mens det stadig opfylder kravene til ydeevne. Hos PTSMAKE arbejder vi regelmæssigt med kunder inden for rumfart for at identificere muligheder, hvor aluminium kan erstatte dyrere materialer uden at gå på kompromis med funktionaliteten.

Optimering af materialekvalitet

Ikke alle rumfartskomponenter kræver materialer af højeste kvalitet. Ved at matche materialekvaliteter præcist med applikationskrav i stedet for at vælge den højeste specifikation, kan der opnås betydelige besparelser. Denne tilgang kræver grundig Materialekarakterisering3 og forståelse for, hvordan forskellige kvaliteter fungerer under specifikke forhold.

Hvis man f.eks. bruger 304 rustfrit stål i stedet for 316 til komponenter, der ikke udsættes for meget korrosive miljøer, kan man reducere materialeomkostningerne med 15-20%.

Lagerstyring og strategier for storindkøb

Effektiv lagerstyring har direkte indflydelse på projektomkostninger og tidslinjer inden for rumfartsproduktion. Ved at implementere sofistikerede lagersystemer kan producenterne reducere spild og samtidig sikre materialernes tilgængelighed.

Just-in-time vs. masseindkøb

Mens just-in-time-lager reducerer lageromkostningerne, kan strategisk storindkøb give betydelige rabatter på materialer. Den optimale tilgang afhænger af projektets tidslinjer, lagerkapacitet og overvejelser om cash flow:

- Storindkøb giver typisk 10-20%-rabatter, men kræver lagerplads og kapital

- Just-in-time reducerer transportomkostningerne, men kan øge materialeomkostningerne pr. enhed

- Hybride tilgange fungerer bedst for de fleste rumfartsprojekter, med storindkøb af almindelige materialer og just-in-time for specialvarer.

Fordele ved materialestandardisering

Standardisering af materialer på tværs af flere projekter og komponenter, når det er muligt, øger købekraften og reducerer lagerets kompleksitet. Ved at begrænse antallet af materialer på lager kan producenterne:

- Forhandl bedre priser gennem højere volumenforpligtelser

- Reducer omkostningerne til materialestyring

- Minimer risikoen for forældet lagerbeholdning

- Forenkle processer for kvalitetskontrol

Teknikker til affaldsreduktion

Materialespild udgør en betydelig skjult omkostning ved CNC-bearbejdning i luft- og rumfart. Moderne rumfartskomponenter starter ofte som solide blokke, hvor der er fjernet op til 90% materiale under bearbejdningen. Implementering af strategier til reduktion af spild kan forbedre omkostningseffektiviteten dramatisk.

Indlejring og optimerede skærestrategier

Computerstøttet nesting-software kan optimere materialeforbruget ved at arrangere dele effektivt på lagermateriale. Denne tilgang:

- Reducerer behovet for råmaterialer med 5-15%

- Minimerer generering af skrot

- Forbedrer udnyttelsen af maskinerne

- Sænker de samlede projektomkostninger

Programmer til genbrug af materialer

Etablering af robuste genbrugsprogrammer for værdifulde rumfartsmaterialer som titanium og nikkellegeringer kan udligne omkostningerne til råmaterialer. På PTSMAKE genvinder vores genbrugsprogram cirka 30% af de oprindelige materialeomkostninger gennem korrekt adskillelse og håndtering af skrot af høj værdi.

Partnerskaber i forsyningskæden og indkøb af materialer

Udvikling af strategiske relationer med materialeleverandører, der specialiserer sig i materialer til luft- og rumfart, kan give betydelige fordele i forhold til både omkostninger og kvalitetssikring.

Programmer for certificerede leverandører

Ved at arbejde med leverandører, der forstår og overholder luftfartsstandarder (AS9100, NADCAP), undgår man dyre kvalitetsproblemer og afvisning af materialer. Certificerede leverandører tilbyder typisk:

- Materialecertificeringer, der opfylder kravene til sporbarhed i luft- og rumfart

- Ensartet kvalitet, der reducerer behovet for inspektion

- Teknisk støtte til materialevalg

- Konkurrencedygtige priser for materialer af rumfartskvalitet

International vs. indenlandsk sourcing

Mens indenlandsk sourcing ofte giver hurtigere levering og lettere kommunikation, kan international sourcing give betydelige omkostningsfordele for visse materialer. Beslutningsmatrixen bør overveje:

- Krav til gennemløbstid

- Kapacitet til kvalitetssikring

- Forsendelses- og toldomkostninger

- Valutakursrisici

- Overholdelse af eksport-/importregler

Til rumfartsprojekter med længere gennemløbstider kan internationale indkøb fra kvalificerede leverandører reducere materialeomkostningerne med 15-25% uden at gå på kompromis med kvaliteten.

Kvalitetssikringssystemer og certificeringer inden for CNC-bearbejdning i luft- og rumfart

Har du nogensinde modtaget rumfartskomponenter, der svigtede under kritiske operationer på trods af den lovede kvalitet? Eller brugt utallige timer på at omarbejde dele, som skulle have været perfekte fra starten? Der er utrolig meget på spil inden for rumfartsproduktion - selv mindre fejl kan få katastrofale følger.

Effektiv kvalitetskontrol inden for CNC-bearbejdning i luft- og rumfart kræver en omfattende tilgang, der omfatter både robuste interne systemer og brancheanerkendte certificeringer. Disse komplementære elementer skaber en ramme, der sikrer ensartet delkvalitet, sporbarhed og overholdelse af de strenge standarder i luftfartsindustrien.

Kvalitetsstyringssystemernes rolle i luft- og rumfartsindustrien

Kvalitetsstyringssystemer (QMS) er rygraden i fremstillingsvirksomhed inden for rumfart. Min erfaring med at arbejde med kritiske rumfartskomponenter hos PTSMAKE har vist mig, at et velimplementeret QMS giver den struktur, der er nødvendig for konsekvent at opfylde de strenge krav fra rumfartskunderne.

AS9100-certificering: Den gyldne standard

AS9100-certificeringen er helt afgørende for CNC-bearbejdningsvirksomheder inden for luft- og rumfart. Denne kvalitetsstyringsstandard bygger på ISO 9001, men tilføjer specifikke krav til luftfarts-, rumfarts- og forsvarsorganisationer. Certificeringen sikrer:

- Omfattende risikostyringsprocesser

- Forbedrede overvejelser om produktsikkerhed

- Protokoller til konfigurationsstyring

- Forebyggelse af forfalskede dele

- Standarder for pålidelighed og vedligeholdelse

For kunder i rumfartsindustrien giver det at arbejde med en AS9100-certificeret bearbejdningspartner som PTSMAKE sikkerhed for, at alle aspekter af fremstillingsprocessen overholder de branchespecifikke krav.

Nadcap-akkreditering til særlige processer

Ud over generel kvalitetsstyring, Nadcap-akkreditering4 fokuserer på særlige processer, der er kritiske for komponenter til luft- og rumfart. Det omfatter ikke-destruktiv testning, varmebehandling, kemisk behandling og overfladebehandling, som ofte er påkrævet for rumfartsdele.

Akkrediteringsprocessen omfatter strenge audits udført af brancheeksperter, som grundigt evaluerer proceskontrol, kalibrering af udstyr, personalekvalifikationer og dokumentationspraksis. Den strenge karakter af disse audits betyder, at kun virkelig dygtige leverandører opnår og opretholder Nadcap-akkreditering.

Implementering af effektive kvalitetskontrolprocesser

En certificering alene garanterer ikke kvalitet - den skal understøttes af robuste interne processer. Her er nøglekomponenterne i et effektivt kvalitetskontrolsystem til rumfart:

Avancerede inspektionsteknologier

Moderne kvalitetskontrol inden for rumfart er stærkt afhængig af sofistikerede måle- og inspektionsteknologier:

| Teknologi | Anvendelse | Nøjagtighedsniveau |

|---|---|---|

| Koordinatmålemaskiner (CMM) | Præcis verifikation af dimensioner | ±0,0001 tommer |

| Optiske målesystemer | Inspektion af overfladekvalitet | Detektion på mikroniveau |

| Røntgen- og CT-scanning | Verifikation af intern struktur | Registrering af 0,2 mm defekter |

| Overfladeruhedstestere | Validering af overfladefinish | Ra-værdier til 0,01 μm |

Hos PTSMAKE har vi investeret i disse avancerede inspektionsteknologier for at sikre, at alle rumfartskomponenter opfylder de nøjagtige specifikationer, før de sendes.

Statistisk proceskontrol (SPC)

Implementering af SPC giver mulighed for overvågning af bearbejdningsprocesser i realtid. Ved at indsamle og analysere data under produktionen kan vi:

- Identificer procesafvigelser, før de skaber afvigende dele

- Reducer variationen i kritiske dimensioner

- Dokumentér proceskapacitet til kundens kvalifikationskrav

- Træf datadrevne beslutninger om løbende forbedringer

Når SPC er korrekt implementeret, skifter kvalitetskontrollen fra detektion til forebyggelse - man eliminerer fejl i stedet for blot at finde dem.

Første artikelinspektion (FAI)

For rumfartskomponenter fungerer FAI-processen som et kritisk verifikationstrin, før den fulde produktion begynder. Denne omfattende inspektion:

- Kontrollerer, at alle dimensioner opfylder printspecifikationerne

- Bekræfter, at materialecertificeringer matcher kravene

- Validerer særlige procesresultater

- Sikrer et komplet dokumentationsspor

En grundig FAI skaber tillid til både fremstillingsprocessen og den endelige produktkvalitet, før man går i gang med at producere.

Krav til materialesporbarhed og dokumentation

I rumfartsproduktionen strækker kvalitetskontrollen sig ud over den fysiske del og omfatter omfattende dokumentations- og sporbarhedssystemer.

Materialecertificering og kontrol af partier

Alle råmaterialer, der bruges i rumfartskomponenter, skal have komplet certificeringsdokumentation, der sporer:

- Kemisk sammensætning

- Mekaniske egenskaber

- Historie om varmebehandling

- Identifikation af batch eller parti

- Oprindelsesland

Denne information skal flyde gennem hele fremstillingsprocessen, så enhver færdig komponent kan spores tilbage til sin oprindelige materialekilde.

Håndtering af afvigelser

Selv med robuste forebyggende foranstaltninger kan der forekomme lejlighedsvise afvigelser. Et effektivt kvalitetssystem skal indeholde procedurer for:

- Dokumentation af afvigelser

- Udførelse af grundårsagsanalyse

- Implementering af korrigerende handlinger

- Verificering af løsningernes effektivitet

- Forebyggelse af gentagelser gennem systemiske forbedringer

Luft- og rumfartsindustrien kræver ikke bare identifikation af problemer, men også dokumentation for bæredygtige løsninger.

Kontinuerlig forbedring af kvalitetsprocesser

Kvalitetskontrol i rumfartsproduktion er aldrig statisk. Løbende forbedringer skal indbygges i systemet gennem:

- Regelmæssige interne audits

- Ledelsens gennemgang af kvalitetsmålinger

- Indarbejdelse af kundefeedback

- Benchmarking mod industristandarder

- Investering i nye teknologier og uddannelse

Ved at betragte kvalitet som en løbende rejse snarere end en destination kan leverandører af CNC-bearbejdning til rumfart holde sig på forkant med udviklingen i branchens krav og kundernes forventninger.

Hos PTSMAKE demonstreres vores engagement i fremragende kvalitet inden for bearbejdning til rumfart både gennem vores formelle certificeringer og vores daglige opmærksomhed på detaljer. Vores kvalitetssystemer sikrer, at hver eneste komponent, vi producerer, lever op til de strenge standarder, der kræves til flykritiske anvendelser.

CNC-bearbejdning i luft- og rumfart: Innovationer, der driver industriens vækst?

Har du nogensinde undret dig over, hvilke sektorer der virkelig forandres af præcisionsproduktion på rumfartsniveau? Mange brancher kæmper med de traditionelle produktionsbegrænsninger i form af omkostninger, tid og præcision, når konventionelle metoder kommer til kort over for komplekse anvendelser, der kræver kvalitet på rumfartsniveau.

CNC-bearbejdningsløsninger til rumfart gavner industrier, der kræver ekstrem præcision, letvægtskomponenter og varmebestandige materialer. Luftfarts-, forsvars-, medicinal-, bil- og telekommunikationssektorerne får mest ud af at udnytte innovationer inden for rumfartsproduktion til at forbedre ydeevne, pålidelighed og effektivitet i deres specialiserede applikationer.

Luft- og rumfart: De naturlige modtagere

Luftfarts- og rumfartssektoren er naturligvis de primære modtagere af CNC-bearbejdningsløsninger til rumfart. I disse brancher er fejlmarginen stort set ikke-eksisterende, og komponenterne kræver ofte tolerancer, der måles i mikrometer.

Produktion af kommercielle fly

Fremstilling af kommercielle fly er en af de mest krævende anvendelser for præcisionsbearbejdning. Moderne passagerfly indeholder tusindvis af CNC-bearbejdede komponenter, fra kritiske motordele til strukturelle elementer. Disse dele skal opfylde strenge krav:

- Enestående styrke-til-vægt-forhold

- Evne til at modstå ekstreme temperatursvingninger

- Modstandsdygtighed over for træthed og korrosion

- Konsekvent ydeevne over tusindvis af flyvecyklusser

Den økonomiske effekt er betydelig - selv små vægtreduktioner kan spare flyselskaberne for millioner af kroner i brændstofomkostninger i løbet af et flys levetid. Det er derfor, at CNC-bearbejdning til flyindustrien med sin evne til at skabe lette, men stærke komponenter af materialer som titanlegeringer og varmebestandige superlegeringer giver en enorm værdi.

Systemer til udforskning af rummet

Rumfartsindustrien stiller endnu mere ekstreme krav. Komponenter til satellitter, løfteraketter og rumsonder skal fungere fejlfrit i det hårdest tænkelige miljø. De Kryogenisk behandling5 proces, der ofte anvendes på CNC-bearbejdede dele til rumfart, forbedrer deres ydeevne i de ekstreme temperaturvariationer i rummet.

I mit arbejde med kunder i rumfartsindustrien har jeg på første hånd set, hvordan bearbejdningsteknikker til rumfart gør det muligt at skabe komponenter, der kan modstå:

- Vakuumforhold

- Eksponering for stråling

- Ekstreme temperaturer fra -270 °C til +150 °C

- Nedslag af mikrometeoroider

- Vibrationsspænding under opsendelse

Anvendelser i forsvarsindustrien

Forsvarssektoren bruger i høj grad CNC-bearbejdning til rumfart af lignende årsager - præcision, pålidelighed og ydeevne under ekstreme forhold.

Komponenter til militærfly og UAV'er

Militærfly og ubemandede luftfartøjer (UAV'er) kræver komponenter, der flytter grænserne for, hvad der er muligt inden for produktion. Hos PTSMAKE har vi produceret komplekse dele til forsvarsapplikationer, der demonstrerer værdien af bearbejdningsmulighederne inden for rumfart:

| Komponenttype | Materiale | Kritiske krav | Fordele ved CNC-metoder til luft- og rumfart |

|---|---|---|---|

| UAV-fremdriftssystemer | Inconel, titanium | Varmebestandighed, letvægt | 40% vægtreduktion, 300% længere levetid |

| Hus til styresystemer | Aluminium 7075 | Præcisionstolerancer, EMI-afskærmning | Vedligeholdelse af ±0,0005" tolerance, forbedret signalintegritet |

| Strukturelle komponenter | Kulfiberkompositter | Styrke, vibrationsdæmpning | Overlegen styrke-til-vægt-forhold, reduceret radarsignatur |

Marine- og landforsvarssystemer

Ud over fly har forsvarsapplikationer til lands og til vands stor gavn af CNC-bearbejdningsteknikker til rumfart. Moderne flådefartøjer bruger præcisionsbearbejdede komponenter i fremdriftssystemer, våbenplatforme og kommunikationsenheder. På samme måde indeholder forsvarssystemer på landjorden komponenter af rumfartskvalitet i styresystemer, panser og udstyr til elektronisk krigsførelse.

Medicinsk industri: Præcision til livskritiske applikationer

Medicinalindustrien er blevet en af de overraskende store modtagere af CNC-bearbejdningsteknologi til rumfart, især inden for følgende områder:

Kirurgiske instrumenter og implantater

Kirurgiske instrumenter og medicinske implantater har mange krav til fælles med komponenter til luft- og rumfart:

- Ekstrem præcision

- Biokompatibilitet

- Modstandsdygtighed over for steriliseringsprocesser

- Pålidelighed under stress

Titanium, som er en vigtig del af rumfartsproduktionen, er blevet det foretrukne materiale til mange ortopædiske implantater på grund af dets biokompatibilitet og styrke. De raffinerede teknikker inden for rumfart gør det muligt at skabe komplekse geometrier i dette medicinske udstyr, f.eks. de porøse overflader, der er nødvendige for knogleindvækst i implantater.

Udstyr til medicinsk billeddannelse

Avancerede medicinske billedsystemer som MR-maskiner og CT-scannere indeholder mange præcisionskomponenter, der har gavn af bearbejdningsteknikker fra rumfartsindustrien. Disse komponenter kræver exceptionel dimensionsstabilitet og ikke-magnetiske egenskaber - specialiteter inden for rumfartsproduktion.

Biler og racerløb: Præstation gennem præcision

Bilindustrien, især højtydende og racerbiler, anvender i stigende grad CNC-bearbejdningsteknikker fra rumfartsindustrien.

Formel 1 og motorsport

I Formel 1, hvor millisekunder afgør sejren, bruger holdene i vid udstrækning aerospace-bearbejdningsmetoder til motorkomponenter, affjedringssystemer og aerodynamiske elementer. Disse dele kræver:

- Ekstrem letvægtskonstruktion

- Evne til at modstå høje omdrejningstal og temperaturer

- Præcise egenskaber for væske- og luftflow

- Modstandsdygtighed over for udmattelse under cyklisk belastning

Udvikling af elektriske køretøjer

Det hurtigt udviklende marked for elektriske køretøjer har stor gavn af CNC-bearbejdning i luft- og rumfart. Komponenter til batterihuset, motordele og varmestyringssystemer kræver alle den præcision og de materialekompetencer, der er udviklet til rumfartsapplikationer.

Telekommunikations- og satellitindustrien

Det globale telekommunikationsnetværk er stærkt afhængigt af satellitsystemer med komponenter, der er fremstillet ved hjælp af CNC-bearbejdningsteknikker til luft- og rumfart. Disse applikationer kræver:

- Ekstraordinære RF-egenskaber

- Termisk stabilitet i rummiljøer

- Vægtoptimering for effektiv opsendelse

- Lang levetid uden vedligeholdelse

Antennesystemer, bølgeledere og strukturelle komponenter i satellitter drager direkte fordel af de produktionskapaciteter, der er udviklet til rumfartsapplikationer.

Fremtidige tendenser i valg af leverandør til CNC-bearbejdning i luft- og rumfart?

Har du undret dig over, hvordan morgendagens rumfartsproduktion vil omforme din leverandørudvælgelsesproces? Den hurtige teknologiske udvikling og de nye industristandarder kan få selv erfarne indkøbere til at føle sig usikre på, hvilke leverandørrelationer der fortsat vil være værdifulde i de kommende år.

Fremtidens valg af leverandør af CNC-bearbejdning til luft- og rumfart vil i stigende grad fokusere på digital integration, bæredygtighedspraksis og avancerede materialekapaciteter. Virksomheder, der kan demonstrere, at de mestrer disse nye tendenser, samtidig med at de opretholder centrale standarder for kvalitet og pålidelighed, vil blive foretrukne partnere i forsyningskæden til rumfartsindustrien.

Digital transformation i luft- og rumfartsindustrien

Luft- og rumfartsindustrien gennemgår en betydelig digital transformation, som fundamentalt vil ændre den måde, vi evaluerer og vælger leverandører af CNC-bearbejdning på. Dette skift strækker sig langt ud over grundlæggende automatisering og skaber helt nye muligheder for samarbejde og kvalitetssikring.

Industri 4.0-integration

Leverandører, der er på forkant med implementeringen af Industri 4.0, positionerer sig som værdifulde, langsigtede partnere. I mine diskussioner med indkøbsteams i luftfartsindustrien har jeg observeret en stigende præference for bearbejdningspartnere med digitale produktionsevner, der omfatter:

- Systemer til overvågning af produktionen i realtid

- Digitale tvillinger af produktionsprocesser

- IoT-aktiveret udstyr med forudsigelig vedligeholdelse

- Cloud-baserede kvalitetsstyringssystemer

Disse teknologier giver mulighed for en hidtil uset synlighed i produktionen. Når du evaluerer fremtidige leverandører, skal du kigge efter dem, der kan demonstrere, hvordan deres digitale infrastruktur direkte forbedrer kvaliteten af emnerne, reducerer leveringstiden og forbedrer kommunikationen i hele produktionsprocessen.

Cybersikkerheds-kapaciteter

Med øget konnektivitet følger øgede sikkerhedsbekymringer, især i rumfartsapplikationer, hvor Overholdelse af ITAR6 og beskyttelse af intellektuel ejendom er altafgørende. Fremsynede leverandører investerer i robuste cybersikkerhedsrammer, der beskytter designdata og fremstillingsprocesser.

Når man evaluerer leverandører til fremtidige projekter, anbefaler jeg, at man beder om detaljerede oplysninger om dem:

- Databeskyttelsesprotokoller for både digitale og fysiske aktiver

- Træningsprogrammer for medarbejdernes cybersikkerhed

- Procedurer for reaktion på hændelser

- Regelmæssige sikkerhedsaudits og certificeringer

Bæredygtighed som udvælgelsesfaktor

Miljøhensyn er hurtigt ved at blive afgørende for valg af leverandør til luft- og rumfart. Dette skift afspejler både lovgivningsmæssigt pres og markedets krav om mere bæredygtig produktionspraksis.

Energieffektiv produktion

Førende leverandører af CNC-bearbejdning til luft- og rumfart investerer i energieffektivt udstyr og processer, der reducerer CO2-aftrykket og samtidig opretholder præcision og kvalitet. Hos PTSMAKE har vi set, hvordan disse initiativer ikke kun gavner miljøet, men ofte resulterer i omkostningsbesparelser, der kan overføres til kunderne.

Leverandører, der viser engagement i energieffektivitet, gør det typisk:

- Investering i moderne, energieffektivt CNC-udstyr

- Implementering af energistyringssystemer

- Brug af vedvarende energikilder

- Regelmæssige energisyn og forbedringsplaner

Reduktion af materialeaffald

Komponenter til luft- og rumfart kræver ofte bearbejdning af massive emner, hvilket traditionelt resulterer i betydeligt materialespild. Fremsynede leverandører tager teknologier og teknikker i brug for at løse denne udfordring:

| Tilgang til affaldsreduktion | Fordele | Udfordringer ved implementering |

|---|---|---|

| Næsten netformede udgangsmaterialer | Reducerer forbruget af råmaterialer med 30-40% | Kræver yderligere forbehandling |

| Optimerede værktøjsbaner og skærestrategier | Forbedrer materialeudnyttelsen med 15-25% | Kræver avancerede programmeringsfærdigheder |

| Programmer til genanvendelse af materialer | Skaber materialesystemer med lukket kredsløb | Kræver specialiseret genbrugskapacitet |

| Additiv-subtraktiv hybridproduktion | Minimerer materialespild ved komplekse geometrier | Betydelige investeringer i nye teknologier |

Når du evaluerer fremtidige leverandører, skal du bede om specifikke målinger af deres materialeudnyttelsesgrad og initiativer til affaldsreduktion. De mest innovative partnere vil have kvantificerbare mål og dokumenterede fremskridt mod en mere bæredygtig produktionspraksis.

Avancerede muligheder for materialeforarbejdning

Luft- og rumfartsindustrien fortsætter med at flytte grænser med nye materialer, der giver forbedret styrke/vægt-forhold, temperaturbestandighed og andre specialiserede egenskaber. Din fremtidige strategi for valg af leverandør bør prioritere partnere med dokumenteret ekspertise i bearbejdning af disse avancerede materialer.

Bearbejdning af kompositmaterialer

Mens traditionelle metaller stadig er vigtige, bliver kompositmaterialer stadig mere almindelige i rumfartsapplikationer. Førende leverandører udvikler specialiseret ekspertise inden for:

- Bearbejdning af kulfiberforstærkede polymerer (CFRP)

- Forarbejdning af keramiske matrixkompositter

- Bearbejdning af honeycomb-struktur

- Teknikker til sammenføjning af hybridmaterialer

Når man evaluerer leverandørers kompetencer inden for kompositbearbejdning, skal man se ud over de grundlæggende udstyrslister og undersøge deres erfaring med specifikke materialetyper og -konfigurationer. De mest værdifulde partnere vil have dokumenterede processer og kvalitetsmålinger for hvert materiale, de arbejder med.

Behandling af varmebestandig superlegering

Næste generation af flymotorer og hypersoniske applikationer kræver komponenter fremstillet af stadig mere sofistikerede superlegeringer. Leverandører med dokumenterede evner til at bearbejde materialer som Inconel, Waspaloy og andre nikkel- og koboltbaserede legeringer vil være særligt værdifulde, efterhånden som disse materialer bliver mere udbredte.

I min erfaring med at styre komplekse rumfartsprogrammer har jeg fundet ud af, at leverandører, der investerer i specialiseret værktøj, opspænding og bearbejdningsstrategier til disse udfordrende materialer, i sidste ende leverer overlegne resultater med hensyn til både kvalitet og omkostningseffektivitet.

Det menneskelige element i fremtidens leverandørrelationer

På trods af stigende automatisering og digitalisering er det menneskelige element fortsat afgørende for succesfulde leverandørrelationer inden for luft- og rumfart. De mest værdifulde fremtidige partnere vil kombinere teknologiske evner med stærke samarbejdsmetoder og talentudvikling.

Se efter leverandører, der investerer i deres arbejdsstyrke gennem:

- Avancerede træningsprogrammer for maskinarbejdere og programmører

- Udvikling af tværfunktionelle teams

- Systemer til fastholdelse og overførsel af viden

- Samarbejdsbaserede tilgange til problemløsning

Disse menneskecentrerede evner adskiller ofte virkelig enestående leverandører fra dem, der blot har tilstrækkelige tekniske ressourcer.

Afbalancering af præcision og effektivitet i CNC-bearbejdning i luft- og rumfart?

Har du nogensinde undret dig over, hvorfor rumfartskomponenter koster så meget og tager så lang tid at fremstille? Eller hvorfor selv den mindste fejl i en flydel kan få katastrofale følger? Luft- og rumfartsindustrien kræver perfektion i en verden, hvor fysik og materialebegrænsninger konstant presser sig på.

At afbalancere præcision og effektivitet i CNC-bearbejdning inden for rumfart er en stor udfordring. Producenterne skal opretholde ekstremt snævre tolerancer og samtidig styre varmeudvikling, værktøjsslitage og cyklustider. Denne delikate balance kræver avanceret procesovervågning, optimale skærestrategier og nogle gange, at man ofrer hastighed for kvalitet.

Kompromiset mellem præcision og effektivitet

Når man bearbejder komplekse geometrier til rumfart, skaber forholdet mellem præcision og effektivitet en konstant spænding. I min erfaring med at arbejde med luftfartskunder hos PTSMAKE har jeg fundet ud af, at denne balance varierer dramatisk afhængigt af de specifikke komponentkrav.

Hvordan krav til præcision påvirker bearbejdningshastigheden

Luft- og rumfartsindustrien kræver typisk tolerancer på ±0,0005 tommer eller mindre for kritiske komponenter. At opnå dette præcisionsniveau betyder ofte:

- Langsommere fremføringshastigheder for at minimere vibrationer

- Flere efterbehandlinger for at opnå de endelige dimensioner

- Hyppige inspektioner undervejs i processen, der afbryder bearbejdningen

- Forlængede maskinopvarmningsperioder for at tage højde for termisk udvidelse

Når vi f.eks. bearbejder turbineblade med komplekse profiloverflader, kan det være nødvendigt at reducere skærehastigheden med 30-50% i forhold til lignende operationer i mindre krævende industrier. Det har direkte indflydelse på produktionens tidslinjer og omkostninger.

Omkostningerne ved termisk styring

Varmeudvikling under højhastighedsbearbejdning af rumfartslegeringer skaber betydelige udfordringer for opretholdelse af dimensionsnøjagtighed. Termisk deformation7 under bearbejdningen kan få dimensionerne til at glide uden for de acceptable tolerancer.

Effektive ledelsesstrategier omfatter:

| Fremgangsmåde | Fordele | Ulemper |

|---|---|---|

| Oversvømmelse af kølevæske | Fremragende fjernelse af varme | Miljøhensyn, krav til rengøring af dele |

| Smøring med minimumsmængde | Reduceret miljøpåvirkning | Kan være utilstrækkelig til ekstreme forhold |

| Kryogenisk køling | Overlegen køleevne | Høje driftsomkostninger, behov for specialudstyr |

| Intermitterende skæring | Giver mulighed for varmeafledning | Forlænger bearbejdningstiden betydeligt |

Hos PTSMAKE har vi udviklet optimerede køleprotokoller til forskellige rumfartslegeringer og fundet den rette balance mellem varmestyring og produktivitet til hver enkelt applikation.

Realtidsovervågning og adaptiv kontrol

Det kræver sofistikerede overvågningssystemer at opretholde effektiviteten uden at gå på kompromis med præcisionen. Ved bearbejdning af komplekse rumfartskomponenter skal flere variabler spores løbende:

Kritiske procesparametre

- Skærekræfter: For store kræfter indikerer potentiel slitage eller afbøjning af værktøjet

- Vibrationsniveauer: Selv mikrovibrationer kan påvirke overfladefinishen

- Termiske forhold: Temperatursvingninger i både maskine og emne

- Dimensionel stabilitet: Måling i processen for at verificere overensstemmelse

Moderne bearbejdningsceller til rumfartsindustrien indeholder disse overvågningssystemer med feedback i lukket kredsløb for automatisk at justere bearbejdningsparametrene. Det gør det muligt at opretholde den højest mulige effektivitet uden at risikere emnets kvalitet.

Strategisk planlægning af værktøjsbaner til komplekse geometrier

Kompleksiteten i rumfartsgeometrier kræver ofte sofistikerede strategier for værktøjsbaner. Traditionelle tilgange kan føre til ineffektivitet og kvalitetsproblemer, når man håndterer funktioner som f.eks:

- Tynde vægge i strukturelle komponenter

- Dybe lommer med varierende gulvkonturer

- Sammensatte buede overflader med snævre tolerancer

- Indvendige funktioner, der kræver specialværktøj

Ved at anvende avancerede værktøjsbanestrategier som trochoidefræsning og adaptiv rydning kan vi opretholde et ensartet værktøjsindgreb, hvilket reducerer belastningen på både det skærende værktøj og emnet. Denne tilgang har hjulpet os med at reducere bearbejdningstiden med op til 40% på visse komplekse rumfartskomponenter, samtidig med at vi faktisk har forbedret overfladekvaliteten.

Materialespecifikke udfordringer

Forskellige rumfartsmaterialer giver unikke udfordringer i forhold til at afbalancere præcision og effektivitet:

- Titanium-legeringer: Fremragende styrke-til-vægt-forhold, men dårlig varmeledningsevne kræver omhyggelig varmestyring

- Superlegeringer af nikkel: Ekstrem hårdhed og arbejdshærdende egenskaber kræver specialiserede skærestrategier

- Aluminium til luft- og rumfart: Blødere, men kræver høj overfladekvalitet og mulighed for tynde vægge

- Sammensatte materialer: Ikke-homogene egenskaber skaber uforudsigelige skæreforhold

Hver materialekategori kræver specifikke værktøjer, skæreparametre og overvågningsmetoder for at optimere balancen mellem præcision og effektivitet. Hos PTSMAKE har vi udviklet materialespecifikke protokoller baseret på omfattende test- og produktionserfaring.

Betydningen af maskinens stivhed og dynamik

Valg af maskine spiller en afgørende rolle i balancen mellem præcision og effektivitet. Vigtige overvejelser omfatter:

- Statisk stivhed: Modstandsdygtighed over for nedbøjning under skærekræfter

- Dynamisk stabilitet: Evne til at bevare nøjagtigheden under hurtige bevægelser

- Termisk stabilitet: Minimering af dimensionsafvigelser under længerevarende operationer

- Dæmpningsegenskaber: Absorbering af vibrationer under højhastighedsskæring

Til rumfartsarbejde, der kræver både høj præcision og rimelig effektivitet, vælger vi typisk maskiner med førsteklasses spindelsystemer, temperaturregulerede strukturer og avancerede kontrolsystemer, der er i stand til at se fremad og optimere acceleration og deceleration.

At finde den rette balance mellem præcision og effektivitet i CNC-bearbejdning inden for rumfart er stadig en af branchens største udfordringer. Det kræver en omfattende tilgang, der tager højde for de specifikke krav til emner, materialeegenskaber, maskinkapacitet og procesovervågningsstrategier. Ved omhyggeligt at optimere hvert aspekt af fremstillingsprocessen kan vi opnå de ekstraordinære kvalitetsstandarder, der kræves af rumfartsapplikationer, samtidig med at vi opretholder levedygtige produktionshastigheder.

Hvilke certificeringer er nødvendige for pålidelige CNC-bearbejdningsydelser til luft- og rumfart?

Har du nogensinde bestilt rumfartsdele for at opdage, at de ikke overholder industristandarderne? Eller endnu værre, modtaget komponenter, der bestod inspektionen, men ikke fungerede under drift? Luft- og rumfartsindustrien har nultolerance over for fejl, men det kan være overvældende at navigere i labyrinten af påkrævede certificeringer.

Pålidelige CNC-bearbejdningstjenester til luft- og rumfart kræver som minimum AS9100-certificering sammen med yderligere kvalifikationer som NADCAP, ISO 9001 og specifikke OEM-godkendelser. Disse certificeringer sikrer, at leverandører opfylder strenge kvalitetsstandarder, opretholder korrekt dokumentation og følger specialiserede fremstillingsprotokoller for rumfart.

Certificeringernes kritiske rolle i luft- og rumfartsindustrien

I den højspændte verden inden for rumfartsproduktion er certificeringer ikke bare papirarbejde - de er vigtige sikkerhedsforanstaltninger. Når jeg evaluerer potentielle produktionspartnere til rumfartsprojekter, er certificeringsverifikation altid mit første skridt. Disse standardiserede kvalifikationer etablerer en basislinje for kvalitetsstyringssystemer, proceskontrol og teknisk kapacitet.

Luft- og rumfartsindustrien kræver en hidtil uset præcision og pålidelighed. En enkelt produktionsfejl kan føre til katastrofale fejl, og det er grunden til, at tilsynsmyndigheder og OEM'er har etableret så omfattende certificeringsrammer. Disse certificeringer giver en struktureret tilgang til kvalitet, der rækker ud over delenes fysiske egenskaber og omfatter hele produktionsforløbet.

AS9100: Guldstandarden for rumfartsproduktion

AS9100 er hjørnestenen i certificeringen inden for rumfartsproduktion. Denne standard bygger på ISO 9001, men tilføjer ca. 100 yderligere krav, der er specifikke for kvalitet og sikkerhed i luft- og rumfart. Efter at have arbejdet med mange leverandører har jeg observeret, at AS9100-certificerede partnere konsekvent leverer overlegne resultater på grund af deres:

- Strenge proceskontroller og dokumentation

- Forbedret sporbarhed gennem alle produktionsfaser

- Omfattende risikostyringssystemer

- Streng opmærksomhed på forebyggelse af forfalskede dele

- Avanceret konfigurationsstyring

Den nuværende revision, AS9100 Rev D, integreres med andre vigtige standarder for at skabe en omfattende tilgang til kvalitetsstyring. Det handler ikke kun om at opfylde kundernes krav - det handler om at skabe en kultur, hvor kvalitet er indlejret i alle processer.

NADCAP: Processpecifik certificering til særlige processer

Mens AS9100 dækker den overordnede kvalitetsstyring, fokuserer NADCAP (National Aerospace and Defense Contractors Accreditation Program) på særlige processer, der er afgørende for rumfartskomponenternes integritet. Disse omfatter:

| Særlig proces | Beskrivelse | Hvorfor det er vigtigt |

|---|---|---|

| Varmebehandling | Termisk behandling for at ændre materialeegenskaber | Sikrer materialets styrke og holdbarhed |

| Kemisk forarbejdning | Overfladebehandlinger og belægninger | Giver korrosionsbestandighed og specifikke overfladeegenskaber |

| Ikke-destruktiv testning | Inspektionsmetoder, der ikke ødelægger delen | Kontrollerer intern integritet uden at kompromittere komponenten |

| Svejsning | Sammenføjning af materialer | Skaber strukturelle bindinger, der skal kunne modstå ekstreme forhold |

| Forbedring af overfladen | Shot peening, laser peening | Forbedrer udmattelsesmodstanden og komponenternes levetid |

NADCAP-certificering for disse processer viser, at man har exceptionelle evner inden for disse specialiserede områder. Jeg har fundet ud af, at leverandører med NADCAP-certificeringer typisk udviser en overlegen forståelse af metallurgiske omdannelser8 under fremstillingen, hvilket direkte påvirker delens ydeevne.

Producentspecifikke certificeringer og godkendelser

Ud over industristandardcertificeringer har mange OEM'er deres egne godkendelsesprogrammer. Boeings D1-9000, Airbus' AIMS og lignende programmer opstiller yderligere krav, der er skræddersyet til specifikke producenters behov. Hos PTSMAKE har vi navigeret i disse godkendelsesprocesser for at støtte forskellige tier-one leverandører til luft- og rumfart.

Disse producentspecifikke godkendelser omfatter ofte:

- Specialiserede protokoller for materialehåndtering

- Tilpassede inspektionskriterier

- Proprietære processpecifikationer

- Unikke krav til dokumentation

ISO 9001: Grundlaget for kvalitetsstyring

Selvom luft- og rumfartsspecifikke certificeringer bygger på ISO 9001, er denne grundlæggende kvalitetsstyringsstandard stadig af afgørende betydning. Den etablerer rammerne for:

- Procesbaserede tilgange til kvalitetsstyring

- Evidensbaseret beslutningstagning

- Metoder til løbende forbedringer

- Risikobaseret tænkning

Et robust ISO 9001-system fungerer som rygraden, hvorpå de rumfartsspecifikke krav er bygget. Leverandører uden en stærk ISO 9001-implementering har typisk svært ved at leve op til de mere krævende standarder inden for luft- og rumfart.

Krav til materialecertificeringer og sporbarhed

Luft- og rumfartskomponenter kræver komplet materialesporbarhed fra råvare til færdig del. Dette inkluderer:

- Materialetestrapporter (MTR), der dokumenterer den kemiske sammensætning

- Verifikation af fysisk ejendom

- Sporbarhed af varmepartier

- Dokumentation af råmaterialekilder

Muligheden for at spore enhver komponent tilbage til det oprindelige materialeparti er ikke til forhandling i rumfartsproduktionen. Når jeg gennemgår potentielle leverandører, kontrollerer jeg altid, at deres materialehåndterings- og dokumentationssystemer lever op til disse krævende standarder.

Miljø- og sikkerhedscertificeringer

Moderne rumfartsproduktion skal også tage hensyn til miljø og sikkerhed på arbejdspladsen gennem certificeringer som f.eks:

- ISO 14001 for miljøledelse

- ISO 45001 for sundhed og sikkerhed på arbejdspladsen

- Overholdelse af REACH, RoHS og andre regler for materialebegrænsning

Disse certificeringer sikrer, at produktionsprocesserne minimerer miljøpåvirkningen og samtidig beskytter medarbejdernes sikkerhed - et stadig vigtigere aspekt for en bæredygtig rumfartsproduktion.

Sådan kontrollerer du leverandørcertificeringer

Når man vælger en partner til bearbejdning inden for rumfart, er det vigtigt med en grundig certificeringskontrol. Det anbefaler jeg:

- Anmoder om aktuelle kopier af alle certificeringsdokumenter

- Verificering af certificeringer gennem officielle registrator-databaser

- Gennemførelse af audits på stedet for at bekræfte implementeringen

- Gennemgang af nylige kundegodkendelser og referencer

Hos PTSMAKE opretholder vi omfattende certificeringsdokumentation og byder kundernes verificering af vores kvalitetssystemer velkommen. Denne gennemsigtighed opbygger den tillid, der er afgørende for vellykkede partnerskaber inden for rumfart.

Hvordan forbedrer Rapid Prototyping effektiviteten af CNC-bearbejdning i luft- og rumfart?

Har du nogensinde stået over for stramme deadlines for rumfartsproduktion, mens du har kæmpet med designfejl, der blev opdaget for sent? Eller måske har du oplevet frustrationen over dyre produktionsændringer, når problemerne ikke blev identificeret i designfasen? Disse udfordringer kan afspore selv de mest omhyggeligt planlagte rumfartsprojekter.

Hurtig prototyping forbedrer effektiviteten af CNC-bearbejdning i luft- og rumfart betydeligt ved at give ingeniører mulighed for at teste design før fuld produktion, hvilket reducerer dyre fejl, fremskynder udviklingscyklusser og muliggør validering af komplekse geometrier. Denne tilgang reducerer den samlede produktionstid med op til 70%, samtidig med at den endelige delkvalitet forbedres.

Skæringspunktet mellem hurtig prototyping og rumfartsproduktion

Hurtig prototyping har revolutioneret vores tilgang til fremstilling af komponenter til luft- og rumfart. Ved hurtigt at skabe fysiske modeller ud fra digitale designs kan vi validere koncepter, før vi forpligter os til dyre produktionskørsler. I luftfartsindustrien, hvor præcision ikke er til forhandling, og materialeomkostningerne er betydelige, giver denne tilgang en enorm værdi.

Mit team hos PTSMAKE bruger jævnligt hurtige prototypeteknikker til at hjælpe vores luftfartskunder med at optimere deres dele før fuldskalaproduktion. Muligheden for fysisk at holde, teste og evaluere komponenter forbedrer det endelige produkt dramatisk, samtidig med at den samlede udviklingstid reduceres.

Fordele ved at integrere hurtig prototyping i CNC-bearbejdning i luft- og rumfart

Luft- og rumfartsindustrien kræver exceptionelle kvalitetsstandarder, og hurtig prototyping giver flere vigtige fordele:

Validering af design: Ingeniører kan hurtigt teste flere iterationer af et komponentdesign uden de omkostninger, der er forbundet med fuld produktionskørsel.

Test af kompleks geometri: Komponenter til luft- og rumfart har ofte indviklede geometrier, som er vanskelige at visualisere i CAD-software alene. Hurtige prototyper giver ingeniørerne mulighed for at kontrollere, at disse komplekse former fungerer efter hensigten.

Optimering af vægt: I luft- og rumfart betyder hvert gram noget. Prototyper giver mulighed for præcis vægtreduktion, samtidig med at den strukturelle integritet bevares.

Funktionel testning: Prototyper er vigtige for rumfartsapplikationer og kan gennemgå indledende test for at verificere ydeevnen under driftsforhold.

Validering af materialevalg: Forskellige materialer opfører sig forskelligt, når de bearbejdes. Prototyper hjælper ingeniører med at bekræfte materialevalg, før de forpligter sig til dyre legeringer i rumfartskvalitet.

Hurtige prototypeteknologier i luft- og rumfartsapplikationer

Flere af dem additiv fremstilling9 teknologier bruges ofte sammen med traditionel CNC-bearbejdning til fremstilling af prototyper til rumfart:

| Teknologi | Fordele | Typiske anvendelser |

|---|---|---|

| Modellering med smeltet aflejring (FDM) | Lave omkostninger, hurtig levering | Konceptmodeller, test af pasform |

| Selektiv lasersintring (SLS) | God styrke, ingen støttekonstruktioner nødvendige | Funktionelle prototyper, komplekse geometrier |

| Direkte metallasersintring (DMLS) | Skaber metaldele direkte, høj præcision | Færdige dele, komplekse metalkomponenter |

| Stereolitografi (SLA) | Fremragende overfladefinish, høj detaljegrad | Visuelle modeller, mønstre til støbning |

| CNC-bearbejdning | Høj nøjagtighed, faktiske produktionsmaterialer | Funktionelle prototyper, produktion af små mængder |

Strømlining af udviklingscyklusser med hurtig prototyping

En af de mest markante fordele, jeg har observeret, er, hvordan hurtig prototyping komprimerer udviklingstidslinjerne. Traditionelle udviklingscyklusser inden for rumfart varer ofte år, men med avanceret prototyping kan vi reducere dette dramatisk.

Accelereret design-iterationsproces

Den traditionelle designproces kunne tage måneder mellem iterationerne, mens holdene ventede på bearbejdede prototyper. Nu kan vi producere prototyper på dage eller endda timer, hvilket giver mulighed for..:

- Hurtigere feedback på design: Ingeniører modtager hurtigt fysiske dele, hvilket giver mulighed for hurtige designforbedringer.

- Parallel udvikling: Flere designvariationer kan testes samtidigt.

- Tidlig opdagelse af problemer: Problemer, der måske kun opstår under produktionen, identificeres, før produktionen begynder.

Hos PTSMAKE har vi implementeret en hybrid tilgang, der kombinerer hurtig prototyping med traditionel CNC-bearbejdning. Det giver vores luftfartskunder mulighed for hurtigt at validere design ved hjælp af omkostningseffektiv prototyping og derefter problemfrit gå over til præcisions-CNC-bearbejdning af de endelige dele.

Omkostningskonsekvenser og ROI-overvejelser

De økonomiske fordele ved at indarbejde hurtig prototyping er betydelige:

- Reducerede skrotpriser: Ved at identificere problemer før produktionen minimeres spild.

- Lavere omkostninger til værktøj: Ændringer, der foretages i prototypefasen, forhindrer dyre værktøjsændringer senere.

- Minimeret nedetid i produktionen: Gennemtestede designs reducerer sandsynligheden for produktionsstop.

- Optimeret brug af materialer: Prototyper hjælper ingeniører med at udvikle dele, der bruger materialer mere effektivt.

Strategi for implementering i den virkelige verden

For at maksimere fordelene ved hurtig prototyping i CNC-bearbejdning inden for rumfart anbefaler jeg at følge disse praktiske trin:

Start med klare krav: Definer kritiske præstationsparametre og succeskriterier, før du begynder at lave prototyper.

Vælg den rigtige prototypemetode: Vælg teknologi ud fra, hvad du har brug for at validere (form, pasform eller funktion).

Design til testbarhed: Sørg for, at prototyper nemt kan testes i forhold til kravene.

Planlæg for iteration: Indbyg tid til flere design-iterationer i din projektplan.

Planlægning af overgang: Udvikle en klar vej fra prototype til produktion, herunder dokumentation af alle designændringer.

Eksempel på sag: Optimering af turbinekomponenter

I et nyligt projekt hos PTSMAKE hjalp vi en kunde i luftfartsindustrien med at optimere en kompleks turbinekomponent. I første omgang skabte vi hurtige prototyper ved hjælp af SLS-teknologi for at validere det grundlæggende design. Efter tre design-iterationer gik vi over til DMLS-prototyper til funktionstest. Til sidst gik vi over til 5-akset CNC-bearbejdning af produktionsdele med titaniumlegering. Denne tilgang reducerede deres udviklingstid med 60% og sænkede produktionsomkostningerne ved at identificere og løse flowproblemer før fuld produktion.

Nøglen til succes inden for rumfartsproduktion er ikke bare at have avanceret teknologi - det er at vide, hvordan man integrerer forskellige teknologier i en sammenhængende udviklingsproces. Hurtig prototyping fungerer som broen mellem design og produktion og sikrer, at når delene når frem til CNC-bearbejdningsfasen, er de optimeret til både ydeevne og fremstillingsmuligheder.

Kan Aerospace CNC Machining håndtere både store og tilpassede ordrer?

Har du nogensinde været fanget mellem behovet for en stor produktion af rumfartskomponenter og behovet for højt specialiserede specialdele og spekuleret på, om én producent kunne håndtere begge dele? Dilemmaet forstærkes, når der kommer stramme deadlines og strenge industrispecifikationer ind i billedet, og du bliver i tvivl om, hvorvidt fleksibilitet og skala virkelig kan eksistere side om side.

Ja, moderne CNC-bearbejdning til luft- og rumfart kan effektivt håndtere både store og tilpassede ordrer. Avancerede produktionsfaciliteter anvender skalerbare produktionssystemer, integreret kvalitetskontrol og alsidige bearbejdningsteknologier, der gør det muligt for dem at skifte mellem standardiseret produktion i store mængder og specialiserede enkeltkomponenter, samtidig med at de opretholder præcision i luftfartsklasse og overholdelse af certificering.

Skala-spektret i luft- og rumfartsindustrien

Luft- og rumfartsindustrien er en unik udfordring, når det gælder produktionskrav. På den ene side kan produktionen af kommercielle fly kræve tusindvis af identiske komponenter. På den anden side kan specialiserede luft- og rumfartsapplikationer have brug for blot en enkelt præcist konstrueret del med unikke specifikationer. Dette skaber et spektrum af produktionsbehov, som kun få industrier efterspørger.

Produktionskapacitet i stor skala

Når vi taler om rumfartsproduktion i stor skala, ser vi på en betydelig volumenproduktion af standardiserede dele. Disse komponenter omfatter ofte:

- Strukturelle rammeelementer

- Beslag til montering af motor

- Indvendige armaturkomponenter

- Standardbefæstelser og stik

Moderne CNC-bearbejdningscentre designet til luft- og rumfart har udviklet sig til at håndtere disse store krav ved hjælp af flere nøgleteknologier:

- Fleraksede bearbejdningscentre, der kan arbejde kontinuerligt

- Automatiserede materialehåndteringssystemer

- Robotteknisk på- og aflæsning

- Avancerede systemer til værktøjsstyring

Disse systemers effektivitet kommer af deres evne til at opretholde en ensartet kvalitet, samtidig med at de maksimerer gennemløbet. I min erfaring med at styre rumfartsproduktionen hos PTSMAKE har jeg set, hvordan vores højkapacitetsbearbejdningscentre kan producere tusindvis af identiske komponenter med tolerancer, der konsekvent holdes inden for ±0,0005 tommer (0,0127 mm).

Tilpasset ordrebehandling

I den modsatte ende af spektret er specialtilpassede ordrer med lav volumen, som kan involvere:

- Prototypekomponenter til nye flydesigns

- Reservedele til ældre systemer

- Komponenter til specialiseret testudstyr

- Engangsdele til forskning og udvikling

Specialfremstilling til rumfart kræver en fundamentalt anderledes tilgang. Selv om der bruges lignende CNC-teknologi, er operationel metodologi10 ændrer sig dramatisk. Programmeringen bliver mere intensiv, opsætningstiden øges, og der kan være behov for specialværktøj.

Integration af begge kapaciteter

Det virkelige spørgsmål bliver: Kan en enkelt producent effektivt håndtere begge ekstremer? Efter min vurdering omfatter de vigtigste faktorer, der muliggør denne dobbelte kapacitet:

Adaptive produktionssystemer

De mest avancerede CNC-faciliteter inden for rumfart implementerer nu det, jeg kalder "adaptiv produktion" - systemer, der er designet til effektivt at skifte mellem produktionsformer. Dette inkluderer:

| Kapacitet | Fordele i stor skala | Fordel ved brugerdefineret bestilling |

|---|---|---|

| CAM-softwarens alsidighed | Hurtig programmering af flere identiske dele | Kompleks programmering af enkeltdele |

| Modulær opbygning | Hurtig omstilling til nye produktionsserier | Specialiseret opspænding til unikke geometrier |

| Håndtering af værktøjsbibliotek | Optimerede værktøjsbaner til højvolumenkørsler | Tilgængelighed af specialiseret værktøj til brugerdefinerede krav |

| Simulering af digital tvilling | Optimering af produktionseffektivitet | Verifikation af komplekse brugerdefinerede operationer |

Specialisering og fleksibilitet i arbejdsstyrken

En anden kritisk faktor er det menneskelige element. Effektive producenter med dobbelt kapacitet har teams med:

- Produktionsspecialister, der udmærker sig ved at optimere højvolumenkørsler

- Ingeniørspecialister, der kan tackle udfordringer med specialprogrammering

- Personale til universel kvalitetskontrol uddannet i begge scenarier

- Projektledere, der forstår de forskellige arbejdsgange

Hos PTSMAKE har vi udviklet denne dobbelte kapacitet ved at skabe specialiserede teams og samtidig opretholde ensartede kvalitetsstandarder og certificeringsprocesser. Det sikrer, at både vores store luftfartskunder og dem med tilpassede, specialiserede behov får den rette opmærksomhed.

Kvalitetssikring på tværs af skalaen

Inden for rumfart må der ikke gås på kompromis med kvaliteten uanset ordrestørrelse. Det er en særlig udfordring, når man skal håndtere både store og tilpassede ordrer. Se her, hvordan effektive CNC-maskinarbejdere håndterer dette:

Kvalitetssystemer til storskalaproduktion

- Implementering af statistisk proceskontrol (SPC)

- Automatiserede in-line inspektionssystemer

- Protokoller for batch-prøvetagning

- Undersøgelser af proceskapacitet

Kvalitetssystemer til specialbestillinger

- 100% inspektionsprotokoller

- Specialiserede måleløsninger

- Forbedret dokumentation

- Tilpassede testprocedurer

Det samlende element er et omfattende kvalitetsstyringssystem, der kan tilpasse sig begge scenarier og samtidig opretholde strenge luftfartsstandarder som AS9100-overholdelse.

Omkostningsovervejelser og produktionsøkonomi

Når man forstår de økonomiske realiteter ved produktion med to kapaciteter, kan man forklare, hvorfor nogle CNC-værksteder vælger at specialisere sig, mens andre tilbyder begge tjenester:

Stordriftsfaktorer

Produktion i stor skala drager fordel af:

- Afskrevne opsætningsomkostninger på tværs af mange dele

- Fordele ved indkøb af bulkmaterialer

- Optimeret maskinudnyttelse

- Reducerede programmeringsomkostninger pr. enhed

Tilpassede værditilbud

Specialfremstilling retfærdiggør højere omkostninger gennem:

- Specialiseret teknisk ekspertise

- Fleksible produktionsmuligheder

- Kapacitet til hurtig reaktion

- Unikke evner til at løse problemer

En producent, der er i stand til at håndtere begge dele, skal omhyggeligt styre disse forskellige økonomiske modeller. Det kræver typisk separate omkostningsstrukturer og prisstrategier for hver type arbejde, men fælles faciliteter og udstyr.

Konklusion: Den integrerede kapacitetstilgang

Efter at have arbejdet med hundredvis af rumfartsprojekter, lige fra enkelte prototyper til produktionsserier på tusindvis, har jeg konkluderet, at den mest effektive tilgang er det, jeg kalder den "integrerede kapacitetsmodel". Denne tilgang anerkender, at storskala- og specialproduktion ikke er modsatrettede kræfter, men komplementære kapaciteter, der styrker hinanden.

En producent med begge kapaciteter kan udnytte den præcisionstekniske tankegang, der kræves til specialarbejde, til at forbedre deres storskalaproduktion, samtidig med at de bruger det store arbejdes fokus på proceseffektivitet til at gøre specialprojekter mere økonomiske. Det skaber en stærk synergi, som er til gavn for kunder inden for rumfart, uanset hvor i spektret deres behov ligger.

Svaret på spørgsmålet om, hvorvidt CNC-bearbejdning inden for rumfart kan håndtere både store ordrer og specialordrer, er et klart ja - men kun hvis producenterne strategisk udvikler begge muligheder som en del af en integreret produktionsfilosofi i stedet for at behandle dem som separate forretningsområder.

Lær, hvordan overfladeinteraktionsegenskaber påvirker rumfartsdelens ydeevne og pålidelighed. ↩

Klik her for at lære specialiserede bearbejdningsteknikker til vanskelige rumfartsmaterialer. ↩

Lær om testmetoder, der vurderer materialeegenskaber til brug i luft- og rumfart. ↩

Lær om kritiske akkrediteringer til rumfartsproduktion, så du kan vælge mere sikre komponenter. ↩

Lær, hvordan denne specialiserede køleteknik forbedrer metaldelenes holdbarhed og ydeevne under ekstreme forhold. ↩

Klik for detaljerede krav og certificeringsproces for leverandører til luft- og rumfart. ↩

Klik for en detaljeret analyse af termiske effekter ved bearbejdning i rumfart. ↩

Lær, hvordan materialeegenskaber ændrer sig under bearbejdningsprocesser for at forbedre emnets ydeevne. ↩

Lær, hvordan additive teknologier kan ændre dine rumfartsprojekter. ↩

Lær, hvordan specialiserede produktionsworkflows optimerer både tilpassede og store projekter. ↩