Kæmper du med præcisionsproblemer, når du bearbejder nylondele? Mange ingeniører står over for udfordringer med dimensionel nøjagtighed, når de arbejder med dette materiale. Den uforudsigelige udvidelse og sammentrækning af nylon kan føre til afviste dele og produktionsforsinkelser.

Nylon kan generelt opnå tolerancer på ±0,005 tommer (0,127 mm) for de fleste dimensioner, når det bearbejdes korrekt. Med specialiserede teknikker og kontrollerede miljøer er snævrere tolerancer på ±0,002 tommer (0,0508 mm) mulige for kritiske funktioner.

At arbejde med nylon kræver, at man forstår dets unikke egenskaber. Som et hygroskopisk materiale absorberer nylon fugt fra luften, hvilket påvirker dets dimensioner. Temperaturændringer under bearbejdningen kan også forårsage udvidelse. Jeg har udviklet specifikke strategier hos PTSMAKE for at overvinde disse udfordringer og samtidig opretholde stramme tolerancer. Lad mig fortælle, hvad der virker for at opnå ensartede nylondele med høj præcision.

Er nylon godt til bearbejdning?

Har du nogensinde kæmpet med at vælge den rigtige plast til dit projekt? Måske har du set en del gå i stykker under bearbejdningen eller oplevet dårlig ydeevne i felten? At vælge det forkerte materiale kan være spild af både tid og ressourcer.

Ja, nylon er fremragende til bearbejdning på grund af dets høje styrke/vægt-forhold, gode slidstyrke og bearbejdelighed. Det giver glatte overflader med det rette værktøj og de rette parametre, men dets termiske følsomhed kræver omhyggelig bearbejdning for at forhindre smeltning eller deformation.

Forstå nylon som et teknisk materiale

Nylon tilhører polyamidfamilien af termoplaster og er blevet en fast bestanddel i præcisionsfremstilling. Dets unikke kombination af mekaniske egenskaber gør det særligt attraktivt til bearbejdede komponenter i forskellige brancher. I løbet af min tid hos PTSMAKE har jeg arbejdet med mange forskellige nylonkvaliteter, som hver især har specifikke fordele.

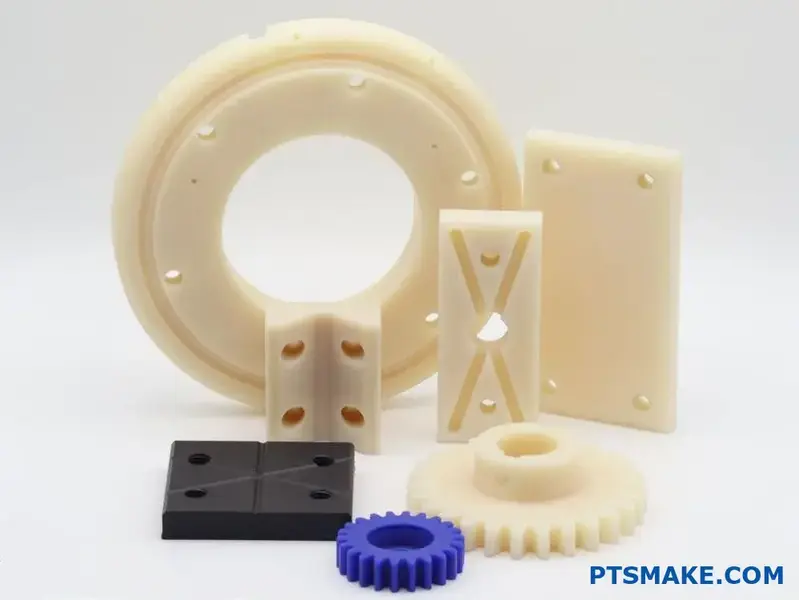

De mest almindelige bearbejdningskvaliteter omfatter:

- Nylon 6

- Nylon 6/6

- Støbt nylon (MC-nylon)

- Glasfyldt nylon

- Oliefyldt nylon

Hver type har specifikke egenskaber, der gør dem velegnede til forskellige anvendelser. Støbt nylon (MC-nylon) giver f.eks. bedre dimensionsstabilitet og bearbejdelighed sammenlignet med ekstruderede varianter.

Nøgleegenskaber, der gør nylon velegnet til bearbejdning

Nylons popularitet inden for bearbejdning skyldes flere gavnlige egenskaber:

Mekanisk styrke og holdbarhed

Med en trækstyrke på 70-85 MPa (afhængigt af kvaliteten) har nylon en fremragende mekanisk ydeevne. Dets slagfasthed overgår mange andre tekniske plastmaterialer, hvilket gør det ideelt til dele, der udsættes for stød eller vibrationer.

Modstandsdygtighed over for slid

Nylon har en enestående slidstyrke og lave friktionskoefficienter. Det gør det perfekt til lejer, tandhjul og andre komponenter med bevægelige grænseflader. De selvsmørende egenskaber ved visse nylonkvaliteter forstærker denne fordel yderligere.

Kemisk modstandsdygtighed

I modsætning til metaller, der korroderer, modstår nylon mange kemikalier, olier og brændstoffer. Denne egenskab gør det værdifuldt i udstyr til bilindustrien, kemisk forarbejdning og fødevareforarbejdning, hvor eksponering for barske stoffer er almindelig.

Bearbejdningsegenskaber for nylon

Når det drejer sig om egentlig bearbejdning, giver nylon både fordele og udfordringer:

Skæreydelse

Nylon bearbejdes relativt let med skarpt værktøj. Det giver rene snit med minimal gratdannelse, når den rette hastighed og fremføring opretholdes. Dog er det Viskoelastisk opførsel1 kræver opmærksomhed for at forhindre materialedeformation under bearbejdningen.

Varmefølsomhed

En af de primære udfordringer ved bearbejdning af nylon er varmestyring. Med et relativt lavt smeltepunkt (omkring 220 °C for nylon 6/6) kan overdreven varme fra bearbejdningsoperationer forårsage:

- Smeltning af materiale

- Dimensionel forvrængning

- Værktøjsbelastning (materiale, der klæber til skærekanterne)

I vores CNC-arbejde på PTSMAKE bruger vi typisk kølemiddel eller trykluft til at styre varmeudviklingen, når vi bearbejder nylondele.

Overvejelser om dimensionel stabilitet

Nylon absorberer fugt fra atmosfæren, hvilket kan påvirke dimensionerne. Til præcisionsdele bruger vi ofte:

- Forbehandling af materiale før bearbejdning

- Giv mulighed for dimensionsændringer i designet

- Brug stabiliserede kvaliteter med reduceret fugtabsorption

Følgende tabel sammenligner nylons bearbejdningsegenskaber med andre almindelige tekniske plasttyper:

| Ejendom | Nylon | Acetal (POM) | PEEK | UHMW-PE |

|---|---|---|---|---|

| Let at bearbejde | God | Fremragende | God | Fair |

| Varmefølsomhed | Moderat | Lav | Høj | Lav |

| Dimensionel stabilitet | Fair | Fremragende | Fremragende | Dårlig |

| Overfladefinish | God | Fremragende | God | Fair |

| Slid på værktøj | Lav | Lav | Moderat | Moderat |

Bedste praksis for bearbejdning af nylon

Baseret på min erfaring med hundredvis af nylonbearbejdningsprojekter anbefaler jeg disse fremgangsmåder:

Valg af værktøj

- Brug skarpe, polerede skæreværktøjer

- Positive hældningsvinkler fungerer bedst (10-20 grader)

- Værktøjer i højhastighedsstål (HSS) fungerer godt, men hårdmetal giver længere levetid til produktionskørsler

Skæreparametre

- Højere skærehastigheder end metaller (500-1000 SFM)

- Moderat fremføringshastighed for at forhindre varmeopbygning

- Let skæredybde, især til afsluttende arbejde

Metoder til opspænding

Nylons fleksibilitet kan gøre sikker fastholdelse af arbejdet til en udfordring. Vi bruger typisk:

- Flere kontaktpunkter for at fordele spændekraften

- Tilpassede fiksturer til komplekse dele

- Vakuumborde til tynde snit

Tilgange til afkøling

- Oversvømmende kølevæske til de fleste operationer

- Luftkøling til enkle snit

- Tågekølesystemer til komplekse geometrier

Ved at følge denne praksis opnår vi konsekvent tolerancer på ±0,05 mm på nylonkomponenter, hvilket opfylder de fleste krav til præcisionsteknik.

Hvor tyndt kan man bearbejde nylon?

Har du nogensinde kæmpet med at bearbejde nylon ned til ekstremt tynde dimensioner? Frustrationen over dele, der vrider sig, værktøjer, der klaprer, eller uventede materialesvigt kan ødelægge hele dit projekt. Det er en almindelig udfordring, som kræver særlig ekspertise at overvinde.

Nylon kan typisk bearbejdes til en minimumstykkelse på 0,02 tommer (0,5 mm) i de fleste kommercielle anvendelser. Men med specialudstyr og de rette teknikker kan dygtige maskinarbejdere opnå tykkelser helt ned til 0,25 mm (0,01 tommer) og samtidig bevare den strukturelle integritet.

Faktorer, der påvirker minimumstykkelsen i nylonbearbejdning

Når man skal bearbejde tyndvægget nylon, er der flere nøglefaktorer, der afgør, hvor tyndt man praktisk talt kan blive. Efter at have arbejdet med utallige nylonkomponenter hos PTSMAKE har jeg identificeret de kritiske elementer, der påvirker den mindste opnåelige tykkelse.

Valg af materialekvalitet

Ikke alle nylonkvaliteter opfører sig ens, når de bearbejdes til tynde dimensioner. Den specifikke nylontype har stor betydning for, hvor tyndt man kan bearbejde det med sikkerhed:

| Type nylon | Minimum praktisk tykkelse | Bedste applikationer |

|---|---|---|

| Nylon 6 | 0,76 mm (0,03") | Generelle mekaniske komponenter |

| Nylon 6/6 | 0,025" (0,64 mm) | Højere krav til styrke |

| Nylon 6/12 | 0,02" (0,5 mm) | Fugtfølsomme applikationer |

| Støbt nylon | 0,015" (0,38 mm) | Præcisionskomponenter |

| Glasfyldt nylon | 0,04" (1 mm) | Strukturelle dele med høj styrke |

Glasfyldte nyloner har fremragende styrkeegenskaber, men kan typisk ikke bearbejdes så tyndt som ufyldte varianter på grund af de forstærkende fibre, der skaber mere komplekse bearbejdningsforhold og øger risikoen for Delaminering2.

Bearbejdningsstrategi for ultratynde vægge

Når man forsøger at skabe nylondele med vægge, der er tyndere end 0,03 tommer, bliver bearbejdningsstrategien afgørende:

- Step-down-tilgang: I stedet for at fjerne alt materiale på én gang, skal du gradvist reducere tykkelsen i flere omgange.

- Passende værktøj: Brug skarpe skæreværktøjer af korrekt størrelse, der er specielt designet til plast.

- Kontrol af hastighed og fremføring: Reducer skærehastigheden, og juster fremføringshastigheden for at minimere varmeudviklingen.

- Overvejelser om arbejdsopbevaring: Sørg for tilstrækkelig støtte på tværs af hele arbejdsemnet for at forhindre nedbøjning.

Teknikker til temperaturstyring

Temperaturkontrol er måske det mest kritiske aspekt ved bearbejdning af tynde nylonsektioner. I modsætning til metaller har nylon et relativt lavt smeltepunkt og en høj varmeudvidelseskoefficient.

Strategier til afhjælpning af varme

For at forhindre vridning eller smeltning ved bearbejdning af tynde nylonsektioner:

- Kølesystemer: Implementer direkte luft- eller væskekøling under skæreoperationer

- Opholdsperioder: Lad materialet køle af mellem bearbejdningerne

- Valg af skæreværktøj: Brug værktøjer med passende geometri for at reducere friktion

- Optimering af hastighed: Oprethold skærehastigheder, der genererer minimal varme

Hos PTSMAKE har vi udviklet specialiserede ophæng, der opretholder en jævn temperaturfordeling over tynde nylonemner, hvilket har gjort det muligt for os konsekvent at opnå tykkelser på 0,015" (0,38 mm) i produktionsmiljøer.

Designovervejelser for tyndvæggede dele i nylon

Når du designer dele, der skal indeholde tynde nylonsektioner, skal du overveje disse praktiske retningslinjer:

Strukturelle støtteelementer

For vægge, der nærmer sig grænsen for minimumstykkelse:

- Inkorporer understøttende ribber, hvor det er muligt

- Design gradvise tykkelsesovergange i stedet for pludselige ændringer

- Overvej orienteringen af molekylære kæder i forhold til spændingsretninger

- Undgå skarpe hjørner, der skaber stresskoncentrationer

Applikationsspecifikke tolerancer

De opnåelige tolerancer for tynde nylonprofiler varierer alt efter anvendelse:

| Applikationstype | Typisk opnåelig tolerance | Anbefalet minimumstykkelse |

|---|---|---|

| Ikke-kritiske komponenter | ±0,005" (0,13 mm) | 0,76 mm (0,03") |

| Mekaniske præcisionsdele | ±0,002" (0,05 mm) | 0,025" (0,64 mm) |

| Instrumenter med høj præcision | ±0,001" (0,025 mm) | 0,02" (0,5 mm) |

| Specielle anvendelser | ±0,0005" (0,013 mm) | 0,015" (0,38 mm) |

Overvejelser om efterbearbejdning

Når man har bearbejdet nylon til tynde dimensioner, er korrekt håndtering afgørende:

- Afhjælpning af stress: Lad delene hvile i et kontrolleret miljø før den endelige inspektion.

- Håndtering af fugt: Tænk på, at tynde nylonsektioner absorberer fugt hurtigere

- Opbevaringsforhold: Oprethold passende temperatur og luftfugtighed under opbevaring

- Inspektionsmetode: Brug berøringsfri måleteknikker for at undgå at deformere tynde sektioner

Min erfaring hos PTSMAKE er, at indførelsen af en 24-timers stabiliseringsperiode efter bearbejdning af tynde nylonkomponenter har forbedret dimensionsstabiliteten betydeligt og reduceret antallet af afvisninger.

Praktiske grænser vs. teoretiske muligheder

Selv om jeg har set vellykket produktion af nylonkomponenter med 0,25 mm (0,01") vægsektioner i kontrollerede miljøer, er det den praktiske grænse for de fleste anvendelser. Selv om tyndere sektioner er teoretisk mulige, opretholder de typisk ikke tilstrækkelig strukturel integritet til brug i den virkelige verden.

Ved krav om usædvanlig tynd nylon under 0,01" giver alternative fremstillingsmetoder som folieekstrudering eller specialiserede støbeprocesser ofte bedre resultater end direkte bearbejdning.

Hvad er de bedste værktøjskonfigurationer til bearbejdning af nylon?

Har du nogensinde kæmpet med smeltede nylonspåner, der tilstopper dine skæreværktøjer, eller set dine præcist bearbejdede dele deformere for øjnene af dig? Nylons unikke egenskaber gør det både til et alsidigt teknisk plastmateriale og til et udfordrende materiale at bearbejde korrekt.

For optimal nylonbearbejdning skal du bruge høje skærehastigheder (500-1000 SFM), moderate tilspændingshastigheder (0,005-0,015 IPR) og skarpe HSS- eller karbidværktøjer med positive spånvinkler. Hold skæretemperaturen lav med kølemiddel, og prioriter spånevakuering for at forhindre materialesmeltning og deformation.

Valg af skæreværktøj til nylonbearbejdning

Valg af de rigtige skæreværktøjer har stor indflydelse på dine resultater med nylonbearbejdning. Min erfaring med at arbejde med forskellige tekniske plastmaterialer hos PTSMAKE viser, at værktøjsmateriale, geometri og tilstand alle spiller en afgørende rolle.

Værktøjsmaterialer

Til bearbejdning af nylon er der især to værktøjsmaterialer, der skiller sig ud:

Højhastighedsstål (HSS): Fremragende til de fleste former for nylonbearbejdning, især når der er brug for skarpe kanter. HSS-værktøjer er omkostningseffektive og kan nemt slibes igen.

Værktøj af hårdmetal: Bedre til produktionskørsler i store mængder, hvor værktøjets levetid er vigtig. Selv om det er dyrere i starten, holder hårdmetalværktøjer skæret længere ved bearbejdning af slibende glasfyldte nylonvarianter.

Jeg har fundet ud af, at PCD-værktøjer (polykrystallinsk diamant), selv om de er dyre, giver enestående overfladefinish og værktøjslevetid ved bearbejdning af glasfyldte nylonkvaliteter, der typisk forårsager hurtig værktøjsslitage.

Overvejelser om værktøjsgeometri

Den rigtige værktøjsgeometri kan gøre hele forskellen, når man bearbejder nylon:

- Vinkler på riven: Brug værktøj med positive spånvinkler (15-20°) for at fremme ren skæring i stedet for at skubbe eller rive materialet.

- Vinkler til aflastning: Oprethold højere aflastningsvinkler (10-15°) end dem, der bruges til metaller

- Skærende kanter: Ekstremt skarpe skærekanter er afgørende - enhver sløvhed vil generere overskydende varme

For at opnå optimale resultater anbefaler jeg værktøjer med polerede riller for at forbedre spånafledningen, da nylonspåner kan sætte sig fast på værktøjets overflade og forårsage opbygning af varme3 under bearbejdningen.

Optimering af hastighedsparametre for nylon

Hastighedsparametre kræver omhyggelig balance ved bearbejdning af nylon for at forhindre termiske skader og samtidig opretholde produktiviteten.

Anbefalinger for skærehastighed

Nylon reagerer typisk godt på højere skærehastigheder sammenlignet med metaller, men der er vigtige begrænsninger:

| Type nylon | Skærehastighed (SFM) | Skærehastighed (m/min) | Noter |

|---|---|---|---|

| Ufyldt nylon | 500-1000 | 150-300 | Højere hastigheder er mulige med god køling |

| Glasfyldt nylon | 300-600 | 90-180 | Reducer hastigheden, når glasindholdet øges |

| Nylon med tilsætningsstoffer | 400-800 | 120-240 | Juster baseret på specifikke tilsætningsstoffer |

I løbet af mine år med at designe bearbejdningsprocesser hos PTSMAKE har jeg lært, at man får de bedste resultater ved at starte i den lave ende af disse intervaller og gradvist øge hastigheden, mens man overvåger varmeudviklingen.

Beregning af spindelhastighed

Det er nemt at omregne skærehastighed til spindelomdrejningstal ved hjælp af denne formel:

RPM = (SFM × 12) ÷ (π × værktøjsdiameter i tommer)Til metriske beregninger:

RPM = (Skærehastighed i m/min × 1000) ÷ (π × værktøjsdiameter i mm)Optimering af fremføringshastighed for nylon

Tilspændingen har stor betydning for overfladefinishen og spåndannelsen ved bearbejdning af nylon.

Anbefalede fodermængder

| Betjening | Tilførselshastighed (IPR) | Fremføringshastighed (mm/omdrejning) | Kommentarer |

|---|---|---|---|

| Groft arbejde | 0.010-0.015 | 0.25-0.38 | Højere tilførsler reducerer varmeopbygning |

| Efterbehandling | 0.003-0.008 | 0.08-0.20 | Lavere fremføring for bedre overfladefinish |

| Boring | 0.005-0.012 | 0.13-0.30 | Øg tilførslen til dybere huller |

Når jeg bearbejder glasfyldt nylon ved PTSMAKE, reducerer jeg typisk disse fremføringshastigheder med 15-25% for at kompensere for glasfibrenes slibende karakter.

Overvejelser om chipbelastning

Korrekt spånbelastning er afgørende for en vellykket nylonbearbejdning. For let spånbelastning medfører gnidning i stedet for skæring, hvilket genererer for meget varme. For tung spånbelastning kan forårsage afbøjning eller endda materialebrud.

Ved fræsning tilstræber jeg spånbelastninger på mellem 0,003-0,008 tommer pr. tand (0,08-0,20 mm pr. tand) afhængigt af den specifikke nylonkvalitet og skæreforholdene.

Kølestrategier til bearbejdning af nylon

Effektiv afkøling er måske det mest kritiske aspekt ved vellykket nylonbearbejdning på grund af materialets lave smeltepunkt.

Valg af kølevæske

- Trykluft: Ofte tilstrækkeligt for ufyldt nylon, når der køres ved moderate hastigheder

- Tågekøling: Fremragende balance mellem afkøling uden overdreven fugtabsorption

- Oversvømmelse af kølevæske: Bedst til højhastighedsoperationer, men kræver ordentlig tørring bagefter

Hos PTSMAKE har vi fundet ud af, at vandopløselige kølemidler med rusthæmmere fungerer godt til de fleste bearbejdningsopgaver i nylon. Til kritiske dimensioner eller medicinske anvendelser bruger vi ofte oliebaserede kølemidler for at minimere potentielle problemer med fugtabsorption.

Husk, at nylon kan absorbere fugt fra vandbaserede kølemidler, hvilket potentielt kan påvirke dimensionerne. For præcisionsdele kan det være nødvendigt med korrekt tørring efter bearbejdning.

Hvad er den bedste nylonkvalitet til bearbejdning?

Har du nogensinde kæmpet med at vælge den rigtige nylonkvalitet til dit bearbejdningsprojekt for så at ende med skæve dele eller dårlig overfladefinish? Frustrationen over spildt materiale og tid kan være overvældende, især når deadlines er stramme, og budgetterne er begrænsede.

Den bedste nylonkvalitet til bearbejdning er generelt Nylon 6/6, især i støbt form. Den giver fremragende bearbejdelighed, dimensionsstabilitet og slidstyrke, samtidig med at den har gode styrkeegenskaber. Til specialiserede anvendelser kan modificerede kvaliteter som Nylon 6/6 med MoS2 eller oliefyldte varianter være at foretrække.

Forståelse af nylonkvaliteter til bearbejdning

Når man skal vælge den rigtige nylon til bearbejdningsprocesser, er det afgørende at forstå forskellene mellem de forskellige kvaliteter. I min erfaring med at arbejde med kunder på tværs af brancher har jeg fundet ud af, at det korrekte materialevalg har direkte indflydelse på både fremstillingsmuligheder og slutproduktets ydeevne.

Støbt vs. ekstruderet nylon: Kritiske forskelle

Støbt nylon giver typisk bedre bearbejdelighed end ekstruderede varianter. Støbeprocessen skaber en mere homogen indre struktur med færre indre spændinger, hvilket resulterer i bedre dimensionsstabilitet under og efter bearbejdningen. Når vi bearbejder støbt nylon hos PTSMAKE, opnår vi generelt snævrere tolerancer og bedre overfladefinish.

Ekstruderet nylon er mere økonomisk, men kan give udfordringer under bearbejdningen. Ekstruderingsprocessen skaber retningsbestemte egenskaber og indre spændinger, der kan føre til anisotropisk opførsel4 under skæreoperationer. Det kan forårsage uventede vridninger, især i komplekse geometrier eller ved fjernelse af store mængder materiale.

De vigtigste nylon-typer til bearbejdning

Flere nylonkvaliteter skiller sig ud til bearbejdningsopgaver:

Nylon 6/6: Den gyldne standard

Nylon 6/6 er fortsat den mest udbredte kvalitet til bearbejdning. Dens kombination af styrke, stivhed og slidstyrke gør den alsidig til forskellige komponenter. Den støbte version af Nylon 6/6 bearbejder særligt godt med fremragende spåndannelse og minimalt værktøjsslid.

Nylon 6: God bearbejdelighed med lavere smeltepunkt

Nylon 6 har lidt andre egenskaber end 6/6 med et lavere smeltepunkt og god slagfasthed. Det er godt at bearbejde, men den lavere varmebestandighed kan nogle gange give problemer under højhastighedsbearbejdning, hvor der opstår en betydelig varmeudvikling.

Modificerede nylonkvaliteter

Til specialiserede bearbejdningsopgaver tilbyder modificerede nyloner forbedrede egenskaber:

| Type nylon | Vigtige egenskaber | Bedste applikationer |

|---|---|---|

| Oliefyldt nylon | Forbedret smøreevne, reduceret friktion | Lejer, slidflader, tandhjul |

| MoS2-fyldt nylon | Forbedret slidstyrke, lav friktion | Komponenter med høj slitage, glidende dele |

| Glasfyldt nylon | Højere stivhed, dimensionsstabilitet | Strukturelle komponenter, applikationer med høj belastning |

| Varmestabiliseret nylon | Bedre temperaturbestandighed | Komponenter udsat for høje temperaturer |

Bearbejdningsovervejelser for forskellige nylonkvaliteter

Valg af værktøj og skæreparametre

Når man bearbejder nylon, anbefaler jeg at bruge skarpe, polerede skæreværktøjer med positive spånvinkler. HSS- og karbidværktøjer fungerer godt, men det er vigtigt at bevare skarpheden for at undgå, at materialet smelter og trækkes med.

Skæreparametrene varierer efter kvalitet:

- Standard nylon: Moderate hastigheder (300-800 SFM) med højere fremføringshastigheder

- Glasfyldt nylon: Reducerede hastigheder (250-500 SFM) med passende køling for at forlænge værktøjets levetid

- Oliefyldt nylon: Kan ofte køre ved højere hastigheder på grund af selvsmørende egenskaber

Udfordringer med varmestyring

Varmestyring er måske den mest kritiske faktor i en vellykket nylonbearbejdning. Nylons relativt lave smeltepunkt (især Nylon 6) betyder, at varmeopbygning hurtigt kan føre til dimensionelle problemer eller overfladefejl.

Til præcisionskomponenter anbefaler jeg ofte:

- Brug kølemiddel, når det er muligt (oliebaserede kølemidler fungerer godt)

- Programmering af intermitterende pauser til varmeafledning i dybe lommeoperationer

- Brug af lettere efterbehandlinger for at minimere termiske effekter

- Tillad tilstrækkelig afkølingstid mellem operationer

Overvejelser om dimensionel stabilitet

Nylons hygroskopiske natur (tendens til at absorbere fugt) påvirker både bearbejdningsresultaterne og den langsigtede dimensionsstabilitet. Hos PTSMAKE opbevarer vi vores nylonmateriale i kontrollerede miljøer og anbefaler ofte:

- Forbehandling af materiale før præcisionsbearbejdning

- Design af dele med passende tolerancer, der tager højde for fugtrelateret udvidelse

- Brug af mere stabile kvaliteter (som støbt nylon 6/6) til applikationer med høj præcision

- Overvejelse af udglødning efter bearbejdning for kritiske dimensioner

Branchespecifikke anbefalinger for karakterer

Forskellige industrier har forskellige krav til bearbejdede nylonkomponenter:

Biler og transport

Til bilindustrien anbefaler jeg typisk:

- Glasfyldt nylon 6/6 til strukturelle komponenter, der kræver stivhed

- Oliefyldte kvaliteter til lejeoverflader og friktionskomponenter

- Varmestabiliserede varianter til anvendelse under motorhjelmen

Medicinsk og fødevareforarbejdning

Til medicinske anvendelser, hvor FDA-overholdelse er afgørende:

- Naturlig (umodificeret) nylon 6/6 foretrækkes ofte

- Særlige nylonstrømper af medicinsk kvalitet med passende certificeringer

- Undgå tilsætningsstoffer, der kan kompromittere biokompatibiliteten

Industrielt udstyr og maskiner

I tunge industrielle applikationer:

- MoS2-fyldt nylon til glidende komponenter og føringer

- Glasforstærkede kvaliteter til strukturelle komponenter under belastning

- Støbt nylon til store, præcise komponenter, hvor dimensionsstabilitet er afgørende

Ved at vælge den rette nylonkvalitet og tilpasse bearbejdningsstrategierne derefter kan producenterne opnå fremragende resultater på tværs af en lang række anvendelsesområder. Den bedste kvalitet afhænger i sidste ende af de specifikke krav til din applikation, herunder mekaniske egenskaber, driftsmiljø og præcisionsbehov.

Skal du bruge kølevæske, når du bearbejder nylon?

Har du nogensinde set dine omhyggeligt designede nylondele blive skæve lige for øjnene af dig under bearbejdningen? Eller kæmpet med gummiagtige spåner, der tilstopper dine værktøjer og ødelægger overfladefinishen? Mange ingeniører står over for disse frustrerende problemer, når de arbejder med nylon, og spekulerer ofte på, om kølemiddel er svaret eller fjenden.

Ved bearbejdning af nylon bør man generelt undgå kølemiddel til de fleste opgaver. Nylons lave smeltepunkt og hygroskopiske natur gør, at tør bearbejdning er at foretrække i de fleste tilfælde. Specifikke højhastigheds- eller præcisionsoperationer kan dog drage fordel af minimal, kontrolleret tilførsel af kølemiddel.

Forstå Nylons varmefølsomhed ved bearbejdning

Nylon giver unikke udfordringer under bearbejdning, primært på grund af dets termiske egenskaber. Med et relativt lavt smeltepunkt på 160 °C til 260 °C (320 °F til 500 °F) afhængigt af den specifikke type, kan nylon hurtigt blive blødt eller endda smelte af den varme, der genereres under skæreoperationer. Denne termiske følsomhed skaber en balanceakt, der kræver omhyggelig overvejelse.

I min erfaring med at arbejde med forskellige tekniske plastmaterialer hos PTSMAKE har jeg fundet ud af, at nylon er varmeledningsevne5 er betydeligt lavere end metaller - typisk omkring 0,25 W/m-K sammenlignet med aluminiums 205 W/m-K. Denne dårlige varmeafledning betyder, at den varme, der genereres under bearbejdningen, har en tendens til at koncentrere sig i skærezonen i stedet for at sprede sig i hele arbejdsemnet.

Varmeudvikling: Det tveæggede sværd

Friktionen mellem skæreværktøj og nylon genererer varme, som kan være både gavnlig og problematisk:

- Velgørende varme: En moderat mængde varme blødgør materialet en smule, hvilket giver renere snit med mindre kraft

- Problematisk varme: Overdreven varme fører til smeltning, gumming, dimensionsunøjagtighed og dårlig overfladefinish.

Denne dobbelthed gør beslutninger om kølemiddel særligt afgørende, når man arbejder med nylonmaterialer.

Argumentet mod kølemiddel til nylonbearbejdning

Der er flere overbevisende grunde til, at mange erfarne maskinarbejdere undgår at bruge kølemiddel, når de arbejder med nylon:

1. Bekymring for fugtabsorption

Nylon er meget hygroskopisk, hvilket betyder, at det let absorberer fugt fra omgivelserne. Når nylondele udsættes for vandbaserede kølemidler, kan de:

- Absorberer fugt under bearbejdningen

- Oplev dimensionelle ændringer

- Udvikle indre spændinger

- Udviser reducerede mekaniske egenskaber

Jeg har set mange dele, der opfyldte specifikationerne lige efter bearbejdningen, men som 24 timer senere var ude af tolerance på grund af fugt.

2. Risiko for termisk stød

Den temperaturforskel, der skabes ved at tilføre kølig væske til en opvarmet skærezone, kan forårsage:

- Ujævn termisk udvidelse/sammentrækning

- Indre spændinger i materialet

- Potentiel revnedannelse i tynde sektioner

- Unøjagtigheder i dimensionerne

Når kølevæske kan være en fordel

På trods af den generelle anbefaling mod kølervæske kan visse situationer berettige til kontrolleret brug:

Højhastighedsbearbejdning

Ved operationer, hvor skærehastigheden overstiger 500 SFM (overfladefod pr. minut), kan varmeudviklingen blive uhåndterlig ved tørbearbejdning alene. I disse tilfælde kan det være hensigtsmæssigt at bruge et kølemiddelsystem med minimal tåge:

| Type kølevæske | Fordele | Ulemper |

|---|---|---|

| Luftsprængning | Ingen fugtforurening, fjerner spåner effektivt | Begrænset kølekapacitet |

| Olietåge | Bedre smøring, minimal fugtpåvirkning | Udfordringer med oprydning, Miljøproblemer |

| Alkoholbaserede kølemidler | Hurtig fordampning, god afkøling | Problemer med brændbarhed, omkostninger |

Præcisionsarbejde på store dele

Ved bearbejdning af store nylonkomponenter med snævre tolerancer kan det være nødvendigt med kontrolleret tilførsel af kølemiddel for at bevare dimensionsstabiliteten. I disse situationer anbefaler jeg:

- Brug den mindst nødvendige mængde kølevæske

- Brug af trykluft til at fjerne spåner, når det er muligt

- Overvejelse af specialiserede kølemetoder som kryogen køling til kritiske anvendelser

Praktiske strategier for kølevæskefri bearbejdning

Når vi arbejder med nylon hos PTSMAKE, implementerer vi typisk disse strategier i stedet for at bruge kølemiddel:

Optimerede skæreparametre

| Parameter | Anbefaling til nylon |

|---|---|

| Skærehastighed | 300-500 SFM (langsommere end metaller) |

| Tilførselshastighed | Højere end metaller (0,005-0,015 ipr) |

| Skæredybde | Moderat til kraftig (undgå lette snit, der gnider) |

| Værktøjsgeometri | Skarpe værktøjer med høje spånvinkler (15-30°) |

Effektiv håndtering af chips

Uden kølevæske, der skyller spåner væk, bliver korrekt spånevakuering kritisk:

- Brug værktøj med polerede riller, der er specielt designet til plast.

- Implementer hyppige peck-boringscyklusser til dybe huller

- Overvej vakuumsystemer til fjernelse af spåner i lukkede bearbejdningscentre

- Planlæg regelmæssige afbrydelser af værktøjsbanen for at tillade afkøling under længerevarende operationer

Metoder til temperaturkontrol

I stedet for kølevæske kan du overveje disse alternative kølemetoder:

- Programmerede opholdstider mellem operationer

- Flere lette efterbehandlinger i stedet for én tung

- Trykluftkøling rettet mod skærezonen

- Periodiske maskinpauser til naturlig afkøling af komplekse dele

Træf den rigtige beslutning for dit projekt

Beslutningen om kølevæske handler i sidste ende om at afveje flere faktorer, der er specifikke for din applikation. Hos PTSMAKE vurderer vi hvert projekt individuelt og overvejer:

- Den nylonkvalitet, der bearbejdes (glasfyldte varianter har forskellige egenskaber)

- Delens kompleksitet og tolerancer

- Krav til produktionsvolumen

- Krav til efterbearbejdning (skal delene udglødes eller behandles på anden vis?)

Til de fleste standardbearbejdninger af nylon viser vores erfaring, at tørbearbejdning med optimerede parametre giver bedre resultater end kølemiddelbaserede metoder.

Hvordan undgår man deformation i nylonbearbejdning?

Har du nogensinde brugt timer på omhyggeligt at designe en nylondel, blot for at opdage, at den var skæv og misdannet efter bearbejdningen? Eller set frustreret til, mens dine præcist opmålte dimensioner på en eller anden måde ikke blev overført til det endelige produkt? Nylons tendens til at absorbere fugt og reagere dramatisk på temperaturændringer kan gøre det, der burde være en simpel bearbejdning, til en hovedpine.

For at undgå deformation ved nylonbearbejdning skal du have styr på fire kritiske faktorer: korrekt materialevalg, konsekvent temperaturkontrol, passende bearbejdningsparametre og strategisk emnedesign. Disse elementer arbejder sammen om at minimere indre spændinger, der forårsager vridning og dimensionel ustabilitet.

Forstå hvorfor nylon-dele deformeres

Nylons iboende egenskaber gør det både værdifuldt og udfordrende at bearbejde. Denne alsidige tekniske plast har fremragende slidstyrke og mekaniske egenskaber, men de samme egenskaber kan føre til deformationsproblemer under bearbejdningen.

Materialeegenskaber, der påvirker deformation

Nylon er berygtet for sin hygroskopisk natur6 - hvilket betyder, at det let absorberer fugt fra omgivelserne. Selv om denne egenskab er gavnlig for nogle anvendelser, skaber den betydelige udfordringer under bearbejdningen. Når nylon absorberer vand, kan det udvide sig op til 2-3% i størrelse og forårsage dimensionel ustabilitet.

Derudover har nylon en relativt høj varmeudvidelseskoefficient sammenlignet med metaller. Under bearbejdningen genererer friktionen mellem skæreværktøj og materiale varme, som forårsager lokal udvidelse. Når emnet afkøles ujævnt, opstår der indre spændinger, som fører til vridning og forvrængning.

Almindelige typer af deformation

I mit arbejde på PTSMAKE har jeg observeret flere tilbagevendende deformationsmønstre ved bearbejdning af nylon:

- Vridning - Delen bøjer eller vrider sig fra sin tilsigtede form

- Krympning - Emnets dimensioner bliver mindre efter bearbejdningen

- Hævelse - Delen udvider sig på grund af fugtabsorption

- Blegning af stress - Lokaliseret misfarvning opstår i områder med høj belastning

Teknikker til forberedelse før bearbejdning

Korrekt forberedelse er afgørende for en vellykket nylonbearbejdning. Jeg anbefaler altid disse fremgangsmåder for at minimere risikoen for deformation.

Konditionering af materiale

Før jeg begynder at skære, sørger jeg for, at nylonmaterialet er ordentligt behandlet. Dette indebærer:

- Opbevaring af nylon i klimakontrollerede miljøer (20-25 °C, 40-60% relativ luftfugtighed)

- Fortørring af materiale i specialovne (80-85°C i 8-12 timer)

- Tillader materialet at nå termisk ligevægt med bearbejdningsmiljøet

Overvejelser om valg af aktier

Når du vælger nylonmateriale til bearbejdning, skal du overveje disse faktorer:

| Type nylon | Følsomhed over for fugt | Dimensionel stabilitet | Bedste applikationer |

|---|---|---|---|

| Nylon 6 | Høj | Moderat | Dele til generelle formål |

| Nylon 6/6 | Moderat | God | Strukturelle komponenter |

| Nylon MDS | Lav | Fremragende | Præcisionskomponenter |

| Støbt nylon | Moderat | Meget god | Store mekaniske dele |

Til kritiske komponenter, der kræver snævre tolerancer, anbefaler jeg typisk præ-stabiliserede kvaliteter som Nylon MDS (Moisture Dimensionally Stable), der giver overlegen dimensionel kontrol.

Optimerede bearbejdningsparametre

Selve bearbejdningsprocessen har stor indflydelse på nylonens deformation. Omhyggelig kontrol af skæreparametre er afgørende.

Skærehastighed og tilspænding

Jeg har fundet ud af, at disse skæreparametre fungerer bedst til nylonbearbejdning:

- Skærehastigheder: 500-1000 ft/min (lavere for glasfyldte varianter)

- Tilførselshastigheder: 0,005-0,015 tommer pr. omdrejning

- Skæredybde: Flere lette passager i stedet for færre tunge

Disse parametre hjælper med at minimere varmeudvikling, som er den primære fjende for dimensionsstabilitet i nylonbearbejdning.

Valg af værktøj og kølemetoder

Valg af værktøj har stor betydning for varmeudviklingen:

- Værktøjsmateriale: Værktøj af hårdmetal eller højhastighedsstål med polerede overflader

- Værktøjsgeometri: Skarpe skærekanter med positive spånvinkler (15-20°)

- Kølevæske: Oversvømmelseskøling med vandopløselige væsker er at foretrække

Hos PTSMAKE har vi udviklet specialiserede kølestrategier til nylonbearbejdning, hvor vi ofte bruger direkte luftkøling, når flydende kølemidler ikke er mulige. Det hjælper med at opretholde ensartede temperaturer i hele arbejdsemnet.

Strategier til design af dele for at minimere deformation

Selv med perfekte bearbejdningsteknikker vil dårligt designede dele stadig deformeres. Jeg overvejer altid disse designprincipper:

Overvejelser om vægtykkelse og geometri

- Oprethold ensartet vægtykkelse, når det er muligt

- Undgå skarpe hjørner (brug en radius på mindst 0,5 mm)

- Design til symmetrisk spændingsfordeling

- Inkluder ribber eller anden forstærkning til tynde vægge

Teknikker til afhjælpning af stress

Til komplekse dele anbefaler jeg:

- Grov bearbejdning med overstørrelse på 0,5-1 mm

- Naturlig afstressningsperiode (24-48 timer)

- Endelig bearbejdning til specificerede dimensioner

- Endelig stabiliseringsperiode før inspektion

Behandlinger efter bearbejdning

Efter bearbejdningen kan korrekt håndtering og behandling forhindre deformation i de sene stadier.

Stabilisering af varme

Varmestabilisering indebærer:

- Langsom opvarmning af dele til lige under glasovergangstemperaturen

- Holdes ved temperatur i 1-4 timer (afhængigt af tykkelse)

- Langsom afkøling med kontrolleret hastighed

Dette aflaster indre spændinger og "låser" de endelige dimensioner.

Bedste praksis for opbevaring og håndtering

For at bevare dimensionsstabiliteten efter bearbejdning:

- Opbevares i forseglede beholdere med tørremiddelpakker

- Oprethold ensartede miljøforhold

- Håndter med rene handsker for at forhindre overførsel af olie eller fugt

- Pakkes ind i fugtbestandige materialer til forsendelse

Hos PTSMAKE implementerer vi specialiserede kvalitetskontrolprocedurer for nylondele, herunder dimensionsverifikation efter en stabiliseringsperiode for at sikre langsigtet stabilitet.

Hvad er de vigtigste tips til valg af værktøj til nylonbearbejdning?

Er du nogensinde begyndt at bearbejde nylon for derefter at se dine dele smelte for øjnene af dig? Eller kæmpet med værktøjer, der konstant stopper til med materiale og tvinger dig til at stoppe produktionen gentagne gange? Frustrationen ved at vælge de forkerte værktøjer til nylonbearbejdning kan forvandle simple projekter til dyre mareridt.

Når man skal vælge de rigtige værktøjer til nylonbearbejdning, skal man tage hensyn til specifikke skæregeometrier, belægningstyper og værktøjsmaterialer. Optimale værktøjer omfatter hårdmetalfræsere med polerede riller, skarpe skærekanter med positive spånvinkler og tilstrækkelig spånafstand for at forhindre smeltning og sikre dimensionsnøjagtighed.

Forstå værktøjsgeometri for nylon

Når man bearbejder nylon, gør den rigtige værktøjsgeometri hele forskellen mellem perfekte dele og kasseret materiale. Jeg har fundet ud af, at værktøjer med positive spånvinkler typisk klarer sig bedst, fordi de skærer rent gennem materialet i stedet for at skubbe mod det, hvilket kan forårsage deformation.

Høje helixvinkler for bedre spånevakuering

Til nylonmaterialer giver værktøjer med høj spiralvinkel (35-45 grader) en overlegen spånevakuering. Det er afgørende, fordi nylons lave smeltepunkt gør varmestyring til en prioritet. Bedre spånevakuering betyder mindre varmeopbygning og færre tilfælde af den frygtede "materialesvejsning" til dit skæreværktøj.

Jeg anbefaler at bruge endefræsere med to riller til de fleste nylonopgaver. Flere riller kan forbedre overfladefinishen, men de reducerer spånpladsen og øger varmen - noget, som nylon simpelthen ikke kan tåle.

Polerede flader forhindrer materialeadhæsion

Et ofte overset aspekt ved valg af værktøj er overfladefinish. Værktøjer med polerede riller reducerer friktionen mellem værktøjet og nylonspånerne betydeligt, hvilket forhindrer gnidningsfænomen7 der opstår, når nylon begynder at smelte og klæbe til værktøjet.

Hos PTSMAKE har vi standardiseret polerede værktøjer til vores nylonbearbejdning, hvilket har forbedret vores værktøjslevetid og emnekvalitet dramatisk, især til præcisionskomponenter, der bruges i medicinal- og bilindustrien.

Materialeovervejelser for skærende værktøjer

Valget af værktøjsmateriale har stor betydning for bearbejdningsresultatet med nylon.

Hårdmetal vs. HSS-værktøjer

Mens værktøjer i højhastighedsstål (HSS) er billigere, har værktøjer i hårdmetal flere fordele ved nylonbearbejdning:

| Værktøjsmateriale | Fordele | Ulemper | Bedste applikationer |

|---|---|---|---|

| Karbid | Længere levetid, bedre varmebestandighed, bevarer skarpere kant | Højere startomkostninger, mere skrøbelig | Produktionskørsler, præcisionsdele |

| HSS | Lavere omkostninger, mindre skør, let at slibe igen | Kortere værktøjslevetid, mister kant hurtigere | Prototyper, job med lav volumen |

Til de fleste bearbejdningsopgaver i nylon anbefaler jeg hårdmetalværktøjer på trods af deres højere startpris. Deres evne til at opretholde en skarp skærekant og modstå varmeudvikling giver bedre emnekvalitet og lavere samlede omkostninger, når man medregner reduceret nedetid og skrot.

Værktøjsbelægninger til nylonanvendelser

Specialiserede belægninger kan forbedre værktøjets ydeevne yderligere:

- Diamantlignende kulstof (DLC) Belægninger reducerer friktion og varmeopbygning

- TiN (titannitrid) giver god slidstyrke, samtidig med at de skarpe kanter bevares

- Ubelagte, polerede værktøjer udkonkurrerer nogle gange coatede løsninger til nylon specifikt

Jeg har fundet ud af, at selv om belægninger giver fordele, giver et velpoleret ubelagt hårdmetalværktøj ofte de bedste resultater til nylon. De lave skærekræfter, der kræves til nylon, betyder, at kantslid er et mindre problem end varmestyring og spånevakuering.

Anbefalinger til specifikt værktøj efter operation

Forskellige bearbejdninger kræver specifikke værktøjskonfigurationer for at opnå optimale resultater med nylon.

Endefræsere til profilering og hulboring

Til generel profilering og lommearbejde i nylon:

- To-skærs hårdmetalfræsere med høje spiralvinkler (40°+)

- Polerede riller for at forhindre materialeadhæsion

- Skarpe skærekanter med 10-15° spånvinkel

- Tilstrækkelig spånplads til evakuering af materiale

Bor til fremstilling af huller

Når du borer i nylon:

- Brug bor med polerede riller

- Vælg punktvinkler mellem 90-118° (mindre aggressive end for metaller)

- Overvej at bruge peck-borecykler til dybere huller

- Bor 0,1-0,2 mm større end den endelige hulstørrelse for at tage højde for materialets tilbagespring.

Særlige overvejelser for glasfyldt nylon

Glasfyldt nylon giver yderligere udfordringer på grund af dets slibende natur:

- Værktøjsmateriale: Massivt hårdmetal er afgørende, da HSS-værktøjer slides ekstremt hurtigt

- Kantgeometri: Lidt mattere kanter (slebne) modstår skår bedre end knivskarpe kanter

- Belægning: Diamant eller diamantlignende belægninger forlænger værktøjets levetid betydeligt

- Nedsatte hastigheder: Kør 15-25% langsommere end med ufyldt nylon

Jeg har oplevet en dramatisk forbedring af værktøjets levetid, når jeg har brugt diamantbelagte værktøjer på glasfyldte nylonkomponenter hos PTSMAKE. Selv om de koster mere i starten, giver den forlængede levetid og reducerede nedetid et betydeligt investeringsafkast, især ved produktionskørsler.

Optimering af værktøjsvalg til forskellige nylonkvaliteter

Forskellige nylonkvaliteter har unikke bearbejdningsegenskaber, som påvirker valget af værktøj:

Nylon 6 vs. Nylon 6/6

Nylon 6/6 er generelt mere stiv og varmebestandig end Nylon 6, hvilket giver mulighed for lidt mere aggressive skæreparametre. Til Nylon 6 anbefaler jeg:

- Mere konservative hastigheder

- Værktøj med højere spånvinkel

- Forbedrede kølemetoder

Støbt vs. ekstruderet nylon

Støbt nylon bearbejder typisk bedre end ekstruderede kvaliteter på grund af den mere ensartede indre struktur. For ekstruderet nylon skal du overveje:

- Brug af skarpere værktøjer med højere spånvinkler

- Lavere tilspænding for at reducere skærekræfterne

- Mere aggressive kølestrategier

Ved at forstå disse nuancer mellem nylonkvaliteter kan du foretage smartere værktøjsvalg, der giver bedre resultater og samtidig forlænger værktøjets levetid.

Strategi for valg af værktøj til komplekse nylon-dele

Når man bearbejder komplekse nylonkomponenter med flere funktioner, kan en strategisk tilgang til værktøjsvalg forbedre effektiviteten betydeligt:

- Minimér antallet af værktøjsskift ved at vælge alsidige værktøjer, der kan udføre flere operationer

- Overvej par af skrubbe- og finpudseværktøjer specielt designet til nylon

- Brug værktøj med størst mulig diameter for bedre varmeafledning

- Balancer kravene til overfladefinish med produktionseffektivitet

Hos PTSMAKE involverer vores tilgang til komplekse nylondele omhyggelig planlægning af værktøjssekvenser, ofte ved hjælp af specialiserede kombinationsværktøjer, der reducerer cyklustiderne og samtidig opretholder de præcise tolerancer, som vores kunder inden for rumfart og medicin kræver.

Hvordan påvirker fugt resultaterne af nylonbearbejdning?

Har du nogensinde kæmpet med nylondele, der pludselig vrider sig eller ændrer dimensioner efter bearbejdning? Har du brugt timer på at perfektionere tolerancer for så at opdage, at dine dele ikke passer som designet dage senere? Dette frustrerende fænomen skyldes måske ikke din bearbejdningsproces - det kan være fugt, der er på spil.

Fugt påvirker i høj grad nylonbearbejdningsresultater ved at forårsage dimensionel ustabilitet, vridning og ændringer i ydeevnen. Nylon absorberer vand fra omgivelserne (op til 8-10% efter vægt), hvilket ændrer dets størrelse, mekaniske egenskaber og bearbejdelighed. Korrekt fugtstyring er afgørende for at opnå ensartede, bearbejdede nylonkomponenter af høj kvalitet.

Forstå Nylons hygroskopiske natur

Nylon er klassificeret som et hygroskopisk materiale, hvilket betyder, at det let absorberer fugt fra omgivelserne. Denne egenskab adskiller det fra mange andre tekniske plastmaterialer og skaber unikke udfordringer under bearbejdningsprocesser. I min erfaring med at arbejde med præcisionskomponenter ved PTSMAKE har jeg fundet ud af, at nylon kan absorbere alt fra 1,5% til 10% fugt efter vægt, afhængigt af den specifikke type.

Absorptionsmekanismen sker på molekylært niveau, hvor vandmolekyler danner hydrogenbindinger med amidgrupperne i nylons polymerkæder. Denne interaktion får polymerkæderne til at bevæge sig længere fra hinanden, hvilket resulterer i, at materialet svulmer op. Det, der gør det særligt udfordrende, er, at absorptionen ikke kun er et overfladefænomen - den sker i hele materialet, men med forskellige hastigheder.

Fugtabsorptionshastigheder efter nylontype

Forskellige nylonvarianter viser varierende grader af fugtfølsomhed:

| Type nylon | Maksimal fugtabsorption | Tid til at nå ligevægt |

|---|---|---|

| Nylon 6 | 9-10% | 2-3 dage |

| Nylon 6/6 | 8-8.5% | 3-4 dage |

| Nylon 11 | 1.9-2.0% | 5-7 dage |

| Nylon 12 | 1.5-1.8% | 6-8 dage |

Fugtens dimensionelle indvirkning på bearbejdede dele

Når fugt trænger ind i nylon, bliver det ikke bare passivt - det ændrer materialets dimensioner fundamentalt. Det giver alvorlige udfordringer for præcisionsbearbejdningen. En del, der er bearbejdet efter nøjagtige specifikationer, kan ændre størrelse, når den absorberer eller frigiver fugt, hvilket potentielt gør den ubrugelig til den tiltænkte anvendelse.

I typiske indendørsmiljøer (50% relativ luftfugtighed) kan nylon udvide sig med 0,2-0,3% i alle dimensioner. Det kan virke ubetydeligt, men for præcisionskomponenter med snævre tolerancer på ±0,001 tommer (0,0254 mm) kan en sådan udvidelse få dele til at falde uden for specifikationerne. Udvidelsen er heller ikke altid ensartet, hvilket kan føre til vridning og forvrængning i komplekse geometrier.

Ændringer i mekaniske egenskaber

Ud over dimensionsændringer påvirker fugt nylons mekaniske ydeevne på måder, der har direkte indflydelse på bearbejdningen:

- Nedsat stivhed: Vand fungerer som en Blødgøringsmiddel8 i nylon, hvilket reducerer dets elasticitetsmodul med op til 30% ved mætning

- Lavere trækstyrke: Fugt kan reducere trækstyrken med 15-25%

- Øget fleksibilitet: Våd nylon viser større forlængelse før brud

- Ændringer i varmebestandighed: Varmeafbøjningstemperaturen falder markant

Bearbejdningsudfordringer med fugtbelastet nylon

Skæring i vådt nylon skaber særlige bearbejdningsudfordringer, som adskiller sig fra arbejdet med tørt materiale. Når fugtindholdet er højt, har jeg observeret flere almindelige problemer:

Værktøjsslitage og skæreydelse

Fugtig nylon har en tendens til at være blødere og mere gummiagtig, hvilket kan føre til:

- Opbygget kantformation: Materiale klæber til skærekanter og påvirker overfladefinishen

- Dårlig evakuering af spåner: Vådt materiale skaber mere trådformede spåner, der kan vikle sig rundt om værktøjet

- Inkonsistente skærekræfter: Da materialets egenskaber ændrer sig med fugtindholdet, bliver skærekræfterne mindre forudsigelige.

- Problemer med varmestyring: Fugt påvirker materialets varmeledningsevne

Problemer med efterbehandling og overfladekvalitet

Overfladefinishen på bearbejdede nylondele er særlig følsom over for fugtindhold:

- Udsmidning: Våd nylon har tendens til at smøre ud i stedet for at skære rent

- Dårlig dimensionel stabilitet: Dele kan ændre dimensioner, når de tilpasser sig de omgivende forhold

- Variationer i overfladeruhed: Fugtindholdet påvirker den opnåelige overfladekvalitet

- Krympning efter bearbejdning: Når delene tørrer ud, kan de krympe ujævnt.

Fugthåndteringsstrategier for optimale resultater

På baggrund af mit arbejde med kunder i medicinal-, bil- og rumfartsindustrien har jeg udviklet flere praktiske metoder til at håndtere fugt i nylonbearbejdning:

Konditionering før bearbejdning

- Kontrolleret tørring: For kritiske komponenter skaber tørring af nylon ved 80 °C (175 °F) i 12-24 timer før bearbejdning en kendt fugtbaseline.

- Miljømæssig kontrol: Opretholdelse af ensartede luftfugtighedsniveauer i butikken (ideelt set 40-50% RH) reducerer uforudsigelige fugtudsving

- Opbevaring af materialer: Opbevaring af nylonmateriale i forseglede beholdere med tørremidler forhindrer fugtoptagelse før bearbejdning

Justering af bearbejdningsparametre

Justering af bearbejdningsparametre baseret på materialets fugtindhold forbedrer resultaterne:

- Reduktion af skærehastighed: Reduktion af hastighederne med 10-15% for våd nylon hjælper med at forhindre gummiering og varmeopbygning

- Valg af værktøjsgeometri: Skarpere skærekanter og højere spånvinkler forbedrer skæringen i fugtfyldt materiale

- Strategi for afkøling: Tørskæring eller minimal smøring fungerer ofte bedre end oversvømmelse med kølemiddel

Praktiske anvendelser og succeshistorier

Hos PTSMAKE hjalp vi for nylig en producent af medicinsk udstyr med at løse problemer med uregelmæssig pasform i en samling af nylonkomponenter. Ved at implementere en kontrolleret tørringsprotokol før bearbejdningen og justere bearbejdningsparametrene opnåede vi ensartede delmål med en tolerance på ±0,0005" - selv efter at delene havde været i brug i flere måneder.

For en anden rumfartskunde udviklede vi en skræddersyet miljøstabiliseringsproces, der involverede bearbejdning af dele, der var en smule overdimensionerede, og som derefter fik lov til at komme i ligevægt i et kontrolleret miljø inden den endelige præcisionsbearbejdning. Denne tilgang kompenserede for de uundgåelige fugtrelaterede dimensionsændringer og leverede komponenter, der bevarede deres kritiske dimensioner i hele deres levetid.

Kan nylonbearbejdning opnå præcision på rumfartsniveau?

Har du nogensinde tænkt på, om dine nylonkomponenter kunne leve op til de strenge standarder for rumfartsapplikationer? Kløften mellem typisk nylonbearbejdning og kravene til rumfart synes ofte uoverstigelig, hvilket gør ingeniørerne frustrerede over dele, der ikke lever op til de kritiske specifikationer, når liv og missioner står på spil.

Ja, nylonbearbejdning kan opnå præcision i rumfartsklasse ved hjælp af avancerede CNC-teknologier, specialiseret værktøj og strenge kvalitetskontrolprotokoller. Moderne præcisionsfremstillingsteknikker gør det muligt for nylondele at opfylde tolerancer så snævre som ±0,001 tommer, hvilket opfylder de strenge krav til luft- og rumfart.

Skæringspunktet mellem nylonegenskaber og krav til luft- og rumfart

Nylon er blevet mere og mere populært inden for rumfart på grund af sin unikke kombination af egenskaber. Når den bearbejdes korrekt, giver denne alsidige polymer et enestående styrke/vægt-forhold, selvsmørende egenskaber og modstandsdygtighed over for slid og vibrationer - alle kritiske faktorer i rumfartsmiljøer.

Udfordringen ligger i at bygge bro mellem nylons naturlige egenskaber og rumfartens krævende specifikationer. Gennem mit arbejde hos PTSMAKE har jeg fundet ud af, at det er afgørende at forstå dette krydsfelt for at få succes med præcisionsbearbejdning.

Kritiske rumfartstolerancer for nylonkomponenter

Tolerancer i luft- og rumfart kræver typisk præcision inden for ±0,001 til ±0,0005 tommer. For nylonkomponenter kræver opnåelse af disse tolerancer særlig hensyntagen til materialets termisk udvidelseskoefficient9 - cirka 3-4 gange højere end aluminium. Det betyder, at temperaturkontrol under bearbejdningen ikke er til forhandling.

Overvej disse typiske tolerancekrav inden for rumfart til forskellige anvendelser:

| Anvendelse | Typisk tolerance | Overfladefinish | Særlige krav |

|---|---|---|---|

| Bøsninger/lejer | ±0.0005" | 16-32 μin | Koncentricitet inden for 0,001" |

| Afstandsstykker | ±0.001" | 32-63 μin | Fladhed inden for 0,0005" |

| Gear | ±0.0007" | 16-32 μin | Tandprofilens nøjagtighed ±0,0003" |

| Strukturelle komponenter | ±0.002" | 32-63 μin | Vinkelrethed inden for 0,001" |

Avancerede bearbejdningsteknikker til nylon til luft- og rumfart

At opnå rumfartspræcision med nylon kræver specialiserede tilgange, der tager højde for materialets unikke egenskaber.

Temperaturkontrolleret bearbejdningsmiljø

En af de mest kritiske faktorer i præcisionsbearbejdning af nylon er temperaturkontrol. Vi holder vores CNC-bearbejdningscentre på ensartede temperaturer (typisk 68-72°F) for at forhindre dimensionsændringer under skæreoperationer. Denne ensartethed er afgørende for at opfylde tolerancerne inden for rumfart.

Temperaturudsving så små som 5°F kan forårsage dimensionsændringer på op til 0,002" i større nylonkomponenter - nok til at fejle i rumfartsinspektioner. Ved at kontrollere omgivelses- og skæretemperaturen opnår vi konsekvent tolerancer på ±0,001" eller bedre.

Specialiseret værktøj og skæreparametre

Konventionelle skæreværktøjer designet til metaller forårsager ofte overdreven varmeudvikling og dårlig overfladefinish, når de bruges på nylon. Vi bruger specialiseret værktøj med:

- Skarpe, polerede skærekanter

- Højere aflastningsvinkler (15-20° sammenlignet med 7-10° for metaller)

- Diamant- eller specialbelægninger for reduceret friktion

Skæreparametre skal også tilpasses til præcision i rumfart:

- Højere skærehastigheder (300-500 SFM)

- Moderat fremføringshastighed for at forhindre smeltning

- Lette efterbehandlinger (ofte 0,005" eller mindre)

- Trykluftkøling i stedet for flydende kølemidler, der kan forårsage dimensionel ustabilitet

Kvalitetssikring af nylonkomponenter til luft- og rumfart

At leve op til luftfartsstandarder kræver mere end blot præcis bearbejdning - det kræver omfattende kvalitetssikringsprotokoller.

Metrologi i klimakontrollerede miljøer

Alle kritiske målinger af nylonkomponenter til luft- og rumfart skal udføres i klimakontrollerede metrologilaboratorier. Hos PTSMAKE opretholder vi vores inspektionsmiljø ved 20 °C (68 °F) med fugtighedskontrol for at forhindre målevariationer på grund af materialeudvidelse.

For de mest kritiske dimensioner implementerer vi en 24-timers stabiliseringsperiode før den endelige inspektion, så nylonet kan akklimatisere sig fuldt ud til inspektionsmiljøet. Alene dette trin har forbedret vores first-pass-inspektionsrater med over 30% på rumfartskomponenter.

Specialiserede luft- og rumfartscertificeringer

For virkelig at opnå præcision i rumfartsklasse skal producenterne overholde specifikke branchecertificeringer:

- AS9100D-certificering (luft- og rumfartsspecifik kvalitetsstyring)

- NADCAP-godkendelse af særlige processer

- Dokumentation for materialesporbarhed

- Inspektionsrapporter for første artikel (FAIR)

Disse certificeringer sikrer ikke bare præcision i de enkelte komponenter, men også ensartethed på tværs af produktionsserier - afgørende for rumfartsapplikationer, hvor udskiftning af komponenter er kritisk.

Casestudie: Nylonlejekomponenter til kontrolsystemer i fly

For nylig fremstillede vi hos PTSMAKE nylonlejekomponenter til flykontrolsystemer med tolerancer på ±0,0005" på kritiske dimensioner. Disse komponenter skulle bevare præcisionen under varierende temperatur- og fugtighedsforhold og samtidig have selvsmørende egenskaber.

Ved at implementere specialiserede fiksturer, et klimakontrolleret miljø og avancerede CNC-programmeringsteknikker opnåede vi 99,8% first-pass yield på disse komponenter. Nøglen til succes var bl.a:

- Brugerdefineret opspænding for at minimere forvrængning

- Fem-akset bearbejdning for præcision i et enkelt set-up

- Lasermåling i processen

- Statistisk proceskontrol for at opretholde ensartethed

Dette projekt viste, at med den rette tilgang kan nylonbearbejdning faktisk opnå og opretholde præcision i rumfartsklasse, selv for flykritiske komponenter.

At forstå denne egenskab hjælper med at forhindre bearbejdningsfejl og materialespild. ↩

Lær om fiberorienteringseffekter i forstærket nylon og bedste praksis. ↩

Lær, hvorfor korrekt varmestyring er afgørende for at forhindre deformation af nylondele under bearbejdning. ↩

Materialeegenskaber, der varierer med retningen - afgørende for overvejelser om bearbejdning. ↩

Lær, hvordan termiske egenskaber påvirker materialevalget for at opnå optimale bearbejdningsresultater. ↩

Lær om fugtabsorptionens indvirkning på nylonbearbejdningens præcision. ↩

Lær om denne klæbende slidmekanisme, og hvordan du forhindrer den i nylonbearbejdning. ↩

Et stof, der øger plasticiteten eller fluiditeten, når det tilsættes materialer. ↩

Lær, hvordan termisk udvidelse påvirker præcisionen i nylondele til luft- og rumfart. ↩