Overvejer du polykarbonat til dit næste projekt, men er usikker på, om det kan bearbejdes? Mange ingeniørteams kæmper med dette spørgsmål, når de skal vælge materialer. Jeg har set projekter blive forsinket og budgetter spildt, når teams vælger materialer uden at forstå deres bearbejdningskompatibilitet.

Ja, polykarbonat er meget bearbejdeligt. Det kan bores, fræses, drejes og tappes med almindeligt metalbearbejdningsudstyr, samtidig med at det giver fremragende dimensionsstabilitet og bevarer sin optiske klarhed under bearbejdningsprocessen.

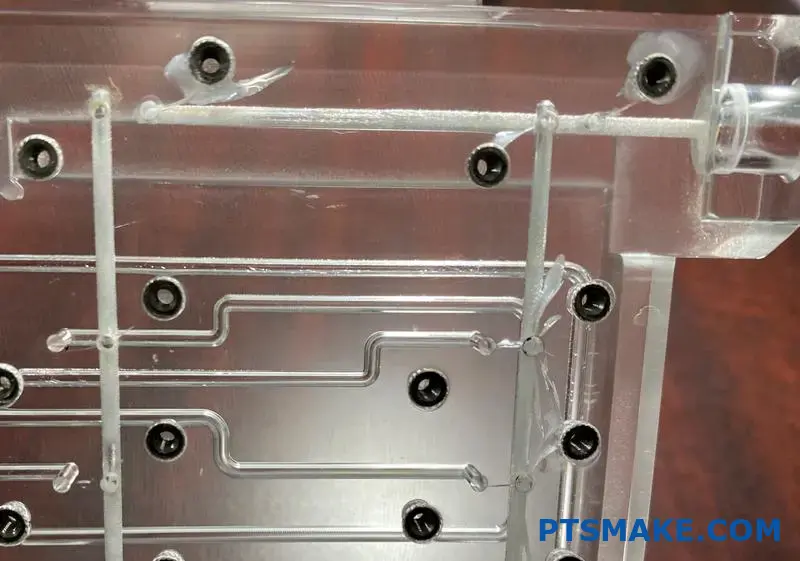

Hos PTSMAKE bearbejder vi dagligt polykarbonatkomponenter til forskellige industrier. Denne alsidige termoplast har en god balance mellem egenskaber, der gør den ideel til præcisionsdele. Hvis du overvejer polykarbonat til dit projekt, så læs videre for at lære om dets bearbejdningsegenskaber, bedste praksis og anvendelsesmuligheder, der kan gavne dine specifikke krav.

Er polykarbonat let at bearbejde?

Har du nogensinde kæmpet med at bearbejde polykarbonat for at ende med smeltede kanter, spændingsrevner eller dele, der simpelthen ikke lever op til specifikationerne? Frustrationen over spildte materialer og tid kan være overvældende, især når deadlines nærmer sig, og kunderne venter.

Polykarbonat er forholdsvis let at bearbejde med de rigtige teknikker og værktøjer. Selv om dets sejhed og varmefølsomhed giver udfordringer, vil korrekt afkøling, skarpe værktøjer, moderate hastigheder og kontrollerede fremføringshastigheder give fremragende resultater. Sammenlignet med andre plastmaterialer kræver det mere omhyggelig håndtering, men giver overlegen holdbarhed og optisk klarhed.

Forståelse af polykarbonat som et teknisk materiale

Polykarbonat (PC) skiller sig ud blandt teknisk plast på grund af sin enestående kombination af egenskaber. Jeg har arbejdet med utallige materialer i min tid hos PTSMAKE, og jeg er kommet til at sætte pris på den unikke position, som PC har i produktionsverdenen. Det har en bemærkelsesværdig slagfasthed - 250 gange stærkere end glas og 30 gange stærkere end akryl. Det gør det ideelt til applikationer, der kræver både gennemsigtighed og holdbarhed.

Materialet bevarer sine egenskaber over et bredt temperaturområde (-40°F til 280°F), hvilket gør det velegnet til forskellige miljøer. Dets naturlige gennemsigtighed kombineret med fremragende lystransmission (88-91%) gør det perfekt til optiske anvendelser. Men de samme egenskaber, som gør polykarbonat værdifuldt, skaber også særlige udfordringer under bearbejdningen.

Fysiske egenskaber, der påvirker bearbejdeligheden

Polykarbonat er Viskoelastisk opførsel1 har direkte indflydelse på, hvordan det reagerer på bearbejdning. Dette materiale har en relativt lav glasovergangstemperatur (ca. 147 °C/297 °F), hvilket betyder, at det let kan blive blødt under bearbejdningen, hvis der opbygges varme. Se her, hvordan dets vigtigste egenskaber påvirker bearbejdningen:

| Ejendom | Værdi | Indvirkning på bearbejdning |

|---|---|---|

| Trækstyrke | 55-75 MPa | Kræver korrekt værktøjsstivhed |

| Termisk ledningsevne | 0,19-0,22 W/m-K | Dårlig varmeafledning kræver køling |

| Termisk udvidelseskoefficient | 65-70 × 10^-6/°C | Udfordringer med dimensionsstabilitet |

| Glasovergangstemperatur | 147°C | Risiko for varmedeformation |

| Hårdhed (Rockwell) | M70-M75 | Moderat slid på værktøjet |

Disse egenskaber skaber en dikotomi - polykarbonat er på samme tid hårdt nok til at modstå skærekræfter og følsomt nok over for termisk skade til at kræve omhyggelig proceskontrol.

Sammenligning af pc-bearbejdning med andre plastmaterialer

Polykarbonat ligger midt i feltet af bearbejdelighed sammenlignet med andre almindelige tekniske plasttyper. Baseret på min erfaring med forskellige plastbearbejdningsprojekter er det her, hvordan det sammenlignes:

Lettere at bearbejde end pc

- Acetal (Delrin): Maskiner som smør med fremragende dimensionsstabilitet

- HDPE: Meget tilgivende med lav friktion og nem spånevakuering

- ABS: God bearbejdelighed med lavere varmefølsomhed

Samme bearbejdelighed som PC

- Nylon: Kræver lignende overvejelser om køling

- PMMA (akryl): Samme krav til værktøj, men mere skørt

Sværere at bearbejde end pc

- PEEK: Kræver højere skærekræfter og specialværktøj

- PEI (Ultem): Højere forarbejdningstemperaturer og værktøjsslitage

- PTFE (teflon): Vanskeligt på grund af dets deformation under tryk

Væsentlige teknikker til vellykket pc-bearbejdning

I løbet af mine mere end 15 år inden for præcisionsfremstilling har jeg udviklet specifikke metoder til at arbejde med polykarbonat. Disse teknikker forbedrer resultaterne betydeligt:

Strategier for afkøling

Den vigtigste regel for bearbejdning af polykarbonat er effektiv køling. Trykluftkøling fungerer godt til lette snit, mens tågekøling med vandopløselige kølemidler er at foretrække til dybere operationer. Oversvømmelseskøling bør undgås, da det kan forårsage spændingsrevner på grund af termisk chok.

Valg og forberedelse af værktøj

Skarpe skærekanter er afgørende. Jeg anbefaler hårdmetalværktøjer med polerede skæreflader og aflastningsvinkler på 15-20 grader. Til boring forhindrer specialiserede plastbor med stejlere spidsvinkler (90-118°), at de griber fat og flækker.

Overvejelser om hastighed og fremføring

For at opnå optimale resultater med polykarbonat følger jeg disse retningslinjer:

- Skærehastigheder: 500-1000 ft/min (lavere end for blødere plast)

- Tilførselshastigheder: Moderat til høj for at forhindre varmeopbygning

- Skæredybde: Flere lette overgange i stedet for enkelte dybe snit

- Omdrejningstal til boring: 300-1500 RPM afhængigt af hullets diameter

Disse parametre hjælper med at opretholde balancen mellem effektiv materialefjernelse og undgåelse af varmerelaterede problemer som smeltning eller stress.

Fælles udfordringer og løsninger

På trods af gode teknikker er der stadig visse udfordringer ved bearbejdning af polykarbonat:

Smeltning af kanter: Opstår ofte under routing eller højhastighedsoperationer. Løsning: Skarpe værktøjer, korrekt køling og øget tilspænding i forhold til hastigheden.

Spændingsrevnedannelse: Vises timer eller dage efter bearbejdningen. Løsning: Glød delene før den endelige bearbejdning, og brug korrekt værktøjsgeometri.

Flisning: Særligt almindeligt ved ind- og udgangspunkter under boring. Løsning: Brug støttematerialer og specialiserede boregeometrier.

Dimensionel ustabilitet: Dele kan blive skæve efter bearbejdning. Løsning: Giv mulighed for aflastning mellem grov- og finbearbejdning.

Hos PTSMAKE har vi udviklet specialiserede fiksturer og behandlingsprotokoller til at løse disse udfordringer, hvilket sikrer ensartet kvalitet selv for de mest krævende polykarbonatkomponenter.

Hvad er fordelen ved polykarbonat?

Har du nogensinde kæmpet for at finde et materiale, der kombinerer enestående holdbarhed med optisk klarhed? Eller søgt efter noget, der kan modstå ekstreme påvirkninger og temperaturer uden at sprænge banken? Frustrationen over at skulle vælge det perfekte materiale til kritiske anvendelser kan være overvældende.

Polykarbonat giver enestående fordele, herunder enestående slagfasthed (250 gange stærkere end glas), optisk klarhed (89% lystransmission), temperaturstabilitet (-40°F til 280°F), letvægtsegenskaber, designfleksibilitet og omkostningseffektivitet til forskellige industrielle anvendelser.

Bemærkelsesværdig modstandsdygtighed over for slag

Polycarbonats mest imponerende egenskab er dets ekstraordinære slagfasthed. Denne tekniske termoplast kan modstå kræfter, der ville splintre eller knække andre materialer som glas eller akryl. Med en slagstyrke, der er ca. 250 gange større end glas og 30 gange større end akryl, er polykarbonat et enestående valg til anvendelser, der kræver holdbarhed.

Min erfaring med at arbejde med producenter på tværs af forskellige brancher viser, at denne egenskab gør polykarbonat ideelt til sikkerhedsudstyr, maskinafskærmninger og beskyttelsesbarrierer. Hos PTSMAKE har vi brugt polykarbonat i mange projekter, hvor slagfasthed har været afgørende, f.eks. beskyttelseshuse til industrimaskiner og komponenter til bilindustrien.

Anvendelser af slagfasthed i den virkelige verden

- Sikkerhedsskærme: Bruges i industrien til at beskytte arbejdere mod flyvende vragdele

- Skudsikre vinduer: Anvendes i sikkerhedskøretøjer og bygninger

- Sportsudstyr: Anvendes i ansigtsskærme og beskyttelsesudstyr til hockey

- Maskinvagter: Forhindrer skader, samtidig med at betjeningskomponenterne er synlige

Optisk klarhed og lystransmission

En anden væsentlig fordel ved polykarbonat er dets imponerende optiske klarhed. Med en lystransmission på ca. 89% giver polykarbonat en glaslignende gennemsigtighed. Denne egenskab gør det velegnet til anvendelser, hvor synlighed er afgørende, samtidig med at kravene til styrke opretholdes.

Materialets evne til at transmittere lys uden væsentlig forvrængning gør det fremragende til dioptriske anvendelser2 såsom linser, lysspredere og gennemsigtige dæksler. Når vi bearbejder polykarbonatdele hos PTSMAKE, er vi særligt opmærksomme på at bevare denne optiske klarhed ved hjælp af korrekt værktøj og efterbehandlingsprocesser.

Temperaturstabilitet

Polykarbonat udviser enestående termisk stabilitet over et bredt temperaturområde. Det kan modstå temperaturer fra ca. -40°F (-40°C) til 280°F (138°C) uden væsentlig forringelse af de mekaniske egenskaber. Det gør det velegnet til applikationer, der udsættes for varierende eller ekstreme temperaturer.

Sammenligning af temperatur og ydeevne

| Materiale | Nedre temperaturgrænse | Øvre temperaturgrænse | Varmeafbøjningstemperatur |

|---|---|---|---|

| Polykarbonat | -40°F (-40°C) | 280°F (138°C) | 132 °C (270 °F) |

| Akryl | -20°C (-4°F) | 82°C (180°F) | 88°C (190°F) |

| ABS | -20°C (-4°F) | 80 °C (176 °F) | 88°C (190°F) |

| Glas | Ekstremt lav | 800°F+ (427°C+) | N/A |

Denne temperaturstabilitet er særlig værdifuld i bilkomponenter, elektroniske huse og udendørs kabinetter. Jeg har set polykarbonat klare sig usædvanligt godt i udfordrende miljøer, hvor temperatursvingninger ville få andre materialer til at svigte.

Letvægts-egenskaber

Polykarbonat giver betydelige vægtfordele i forhold til traditionelle materialer som glas. Med en massefylde på ca. 1,2 g/cm³ er det mindre end halvdelen af vægten af glas, som typisk har en massefylde på omkring 2,5 g/cm³. Denne vægtreduktion er afgørende for:

- Reduktion af transportomkostninger

- Forbedring af brændstofeffektiviteten i bilindustrien

- Lettere installationsprocesser

- Faldende krav til strukturel belastning

Disse lette egenskaber gør polykarbonat særligt attraktivt til transportapplikationer, bærbare enheder og store strukturelle komponenter, hvor vægten er vigtig.

Fleksibilitet i designet

En af de mest praktiske fordele ved polykarbonat er dets bemærkelsesværdige designfleksibilitet. Materialet kan være:

- Let at bearbejde med passende værktøj og køling

- Termoformet til komplekse former

- Sprøjtestøbt med høj præcision

- Bøjet og formet ved stuetemperatur (i pladeform)

- Limet ved hjælp af forskellige klæbemidler eller svejseteknikker

Hos PTSMAKE udnytter vi disse egenskaber til at hjælpe ingeniører med at skabe komplekse dele, som ville være vanskelige eller umulige at fremstille med andre materialer. Materialets evne til at blive bearbejdet præcist giver mulighed for snævre tolerancer og indviklede funktioner, der opfylder krævende specifikationer.

Omkostningseffektivitet

Selvom polykarbonat kan have en højere indledende materialepris end nogle alternativer, gør dets samlede omkostningseffektivitet det ofte til det mere økonomiske valg, når man overvejer det:

- Forlænget levetid på grund af holdbarhed

- Reduceret udskiftningsfrekvens

- Lavere installationsomkostninger på grund af lavere vægt

- Forenklet fremstilling af komplekse dele

- Potentiale for konsolidering af dele

I produktionsmiljøer resulterer disse faktorer ofte i lavere samlede ejeromkostninger sammenlignet med tilsyneladende billigere alternativer, der kræver hyppig udskiftning eller mere kompleks fremstilling.

UV-bestandighed (med de rette tilsætningsstoffer)

Standardpolycarbonat er modtageligt for UV-nedbrydning, som kan forårsage gulfarvning og skørhed med tiden. Men med de rette UV-bestandige tilsætningsstoffer eller belægninger kan polykarbonat bevare sine egenskaber, når det udsættes for sollys. Mange polykarbonatprodukter leveres nu med co-ekstruderede UV-beskyttende lag, der forlænger levetiden udendørs betydeligt.

Bedste klare plast til bearbejdning?

Har du nogensinde kæmpet med at vælge den rigtige klare plast til dit præcisionsbearbejdningsprojekt? Frustrationen over at skulle vælge et materiale, der opfylder alle krav - optisk klarhed, dimensionsstabilitet og bearbejdelighed - kan være overvældende, når man står over for dusinvis af muligheder med forvirrende tekniske specifikationer.

Til bearbejdningsopgaver, der kræver optisk klarhed, skiller polykarbonat (PC) sig ud som den bedste klare plast på grund af sin enestående kombination af gennemsigtighed, slagfasthed og bearbejdningsegenskaber. Til præcisionsopgaver giver akryl (PMMA) en overlegen optisk klarhed, mens PETG er et omkostningseffektivt alternativ til mindre krævende projekter.

Sammenligning af de bedste klare plastmaterialer til bearbejdning

Når man skal vælge klar plast til bearbejdning, er det afgørende at forstå de enkelte materialers specifikke egenskaber og ydeevne. Efter at have arbejdet med hundredvis af forskellige produktionsprojekter har jeg fundet ud af, at det "bedste" materiale altid afhænger af dine specifikke anvendelseskrav.

Polykarbonat (PC): Den alsidige performer

Polycarbonat har gjort sig fortjent til at være min anbefaling til de fleste bearbejdningsopgaver i klar plast. Med sin imponerende 89% lystransmission og enestående slagstyrke (250 gange glas) giver det uovertruffen holdbarhed, samtidig med at det bevarer sine fremragende optiske egenskaber.

Fra et bearbejdningsperspektiv giver PC flere fordele:

- Opretholder dimensionsstabilitet under komplekse bearbejdningsoperationer

- Reagerer godt på både konventionelle og CNC-bearbejdningsteknikker

- Kan bores, fræses og gevindskæres uden specialværktøj

- Tåler moderat varmeudvikling under bearbejdning uden at blive skæv

PC er dog ikke uden begrænsninger. Det er mere modtageligt for kemiske angreb end nogle alternativer, og visse skærevæsker kan forårsage krakelering eller mikrorevner. Hos PTSMAKE har vi fundet ud af, at brug af specifikke kølevæskeformuleringer og opretholdelse af optimale skærehastigheder forhindrer disse problemer.

Akryl (PMMA): Den optiske mester

Når optisk klarhed er den absolutte prioritet, overgår akryl (PMMA) ofte andre muligheder. Med 92% lystransmission og fremragende UV-bestandighed leverer det enestående klarhed og farvestabilitet over tid.

Akryls bearbejdningsegenskaber omfatter:

- Fremragende overfladefinish direkte fra bearbejdningen

- God dimensionsstabilitet til præcisionskomponenter

- Overlegen gevindkvalitet ved gevindskæring

- Lav fugtabsorption sikrer ensartede egenskaber

De primære udfordringer ved akrylbearbejdning er, at det er skørt i forhold til pc. Det kræver omhyggelige tilspændingshastigheder og skarpt værktøj for at forhindre skår eller revner. Jeg har fundet ud af, at brug af specialiserede akrylskærende endefræsere med polerede riller reducerer disse risici betydeligt.

PETG: Det omkostningseffektive alternativ

Til projekter med strammere budgetter, men som stadig kræver anstændig klarhed, er PETG (polyethylenterephthalatglycol) en praktisk mellemvej. Med en lystransmission på ca. 86% og god slagfasthed er det velegnet til mange formål.

Fordelene ved PETG-bearbejdning omfatter:

- Lavere materialeomkostninger end PC eller premium akryl

- God bearbejdelighed med standardværktøj

- Kemikalieresistens bedre end akryl

- Lavere smeltepunkt, hvilket kræver omhyggelig hastighedskontrol

Sammenligning af nøgleegenskaber

Her er en sammenlignende analyse af de mest almindelige klare plasttyper, der bruges til bearbejdning:

| Materiale | Transmission af lys | Slagstyrke | Kemisk modstandsdygtighed | Sværhedsgrad ved bearbejdning | Relative omkostninger |

|---|---|---|---|---|---|

| Polykarbonat (PC) | 89% | Fremragende | Moderat | Medium | Høj |

| Akryl (PMMA) | 92% | Fair | God (undtagen opløsningsmidler) | Mellemhøj | Medium |

| PETG | 86% | God | God | Lav-medium | Lav |

| COC/COP | 92% | Fair | Fremragende | Høj | Meget høj |

| Ultem (PEI) | 85% (ravfarvet) | Meget god | Fremragende | Høj | Meget høj |

Specialiserede anvendelser og materialevalg

Medicinske og fødevaregodkendte krav

Til applikationer, der kræver Biokompatibilitet3 I forbindelse med medicinsk udstyr eller fødevarekontakt bliver materialevalget endnu mere kritisk. Polykarbonat af medicinsk kvalitet og specifikke akrylkvaliteter er FDA-kompatible og kan modstå steriliseringsprocesser.

Hos PTSMAKE har vi separate bearbejdningsstationer til plast af medicinsk kvalitet for at forhindre krydskontaminering og sikre, at produkterne lever op til strenge lovkrav.

Optiske instrumenter og linser

Til optiske komponenter, der kræver enestående klarhed og præcision, giver akryl af optisk kvalitet eller specialmaterialer som cyklisk olefincopolymer (COC) en overlegen ydeevne. Disse materialer kan bearbejdes til ekstremt snævre tolerancer, samtidig med at de har fremragende optiske egenskaber.

Bearbejdningsmetoden er meget anderledes for optiske anvendelser:

- Lavere skærehastigheder med højpoleret værktøj

- Flere efterbehandlinger med gradvist finere snit

- Specifikke værktøjsgeometrier for at minimere stress på materialet

- Valgfri flammepolering for at opnå overflader af optisk kvalitet

Elektroniske kabinetter og skærme

Til elektroniske huse og displays anbefaler jeg typisk polykarbonat på grund af dets kombination af klarhed, slagfasthed og flammehæmmende egenskaber (når man bruger FR-kvaliteter). De gode elektriske isoleringsegenskaber gør det ideelt til disse anvendelser.

Bearbejdningsteknikker til klar plast

Uanset materialevalg giver visse bearbejdningsteknikker konsekvent bedre resultater med klar plast:

- Brug skarpt værktøj: Sløve værktøjer genererer for meget varme og kan forårsage smeltning eller revnedannelse

- Oprethold passende hastigheder og fremføringer: Generelt langsommere end metaller, men hurtigt nok til at forhindre smeltning

- Anvend tilstrækkelig køling: Luftkøling til lette operationer, tågekøling til mere aggressive snit

- Overvej termisk udvidelse: Gør det muligt for materialet at bevæge sig under bearbejdningen

- Støt tynde sektioner: Forhindrer vibrationer og skramlen, der kan føre til revner

Afsluttende overvejelser om materialevalg

Når du træffer dit endelige materialevalg, anbefaler jeg, at du afvejer disse faktorer:

- Krav til ansøgning: Hvilket niveau af klarhed, slagfasthed og kemisk eksponering vil delen opleve?

- Begrænsninger i budgettet: Er pc'ens eller specialmaterialernes førsteklasses ydeevne berettiget til din anvendelse?

- Produktionsmængde: Vil materialet kun blive bearbejdet til prototyper, eller er det til løbende produktion?

- Sekundære operationer: Kræver emnet limning, polering eller anden efterbehandling?

Min erfaring med at arbejde med kunder på tværs af forskellige brancher viser, at en klar definition af disse krav på forhånd sparer meget tid og mange penge under fremstillingsprocessen.

Bearbejdning af akryl mod polykarbonat?

Har du nogensinde kæmpet med at vælge mellem akryl og polykarbonat til dit bearbejdningsprojekt? Har du set dine perfekt designede dele revne under bearbejdningen eller svigte under brug, fordi du valgte det forkerte plastmateriale? Forvirringen mellem disse materialer, der ser ens ud, kan føre til dyre fejl og projektforsinkelser.

Ved bearbejdning af akryl vs. polykarbonat er akryl lettere at bearbejde med bedre optisk klarhed, men er mere skørt, mens polykarbonat giver overlegen slagfasthed og holdbarhed, men kræver omhyggelig bearbejdning for at forhindre smeltning. Dit valg afhænger af, om du prioriterer æstetik og bearbejdelighed (akryl) eller styrke og holdbarhed (polykarbonat).

Vigtige forskelle i bearbejdningsegenskaber

Efter at have arbejdet meget med begge materialer i specialfremstillingsprojekter har jeg udviklet en dyb forståelse af, hvordan hvert materiale opfører sig under bearbejdningsprocessen. De grundlæggende forskelle i deres molekylære struktur har direkte indflydelse på, hvordan de reagerer på skæreværktøjer og varme.

Skæreegenskaber

Akryl (PMMA) er smukt at bearbejde - det skærer rent med minimal indsats og giver skarpe kanter og fremragende overfladefinish. Materialet skærer lidt som en hård ost med spåner, der brækker rent af. Det gør akryl ideelt til indviklede designs, hvor præcise detaljer er afgørende.

Polykarbonat (PC) giver derimod flere udfordringer. Dets utrolige sejhed betyder, at skæreværktøjer skal arbejde hårdere, hvilket genererer mere friktion og varme. Materialet har en tendens til at tyggegummi4 under bearbejdningen, hvilket potentielt kan forårsage værktøjsbinding og dårlig overfladefinish, hvis bearbejdningsparametrene ikke er justeret korrekt.

Varmefølsomhed

Temperaturstyring er afgørende, når man bearbejder disse materialer:

Akryl: Har en højere varmebestandighed under bearbejdning med en glasovergangstemperatur på omkring 105 °C (221 °F). Det er mindre tilbøjeligt til at blive deformeret af friktionsvarme, men mere tilbøjeligt til at revne, hvis værktøjet er sløvt, eller fremføringshastigheden er for aggressiv.

Polykarbonat: Med en lavere glasovergangstemperatur (ca. 147 °C/297 °F) er polykarbonat mere modtageligt for varmerelaterede problemer. Det kan hurtigt blive blødt og smelte under bearbejdningen, hvis skærehastigheden er for høj, eller afkølingen er utilstrækkelig.

Valg af værktøj og indstillinger

Baseret på min erfaring hos PTSMAKE har korrekt valg af værktøj stor betydning for resultaterne:

| Parameter | Akryl | Polykarbonat |

|---|---|---|

| Anbefalet skærehastighed | 500-1000 m/min | 300-500 m/min |

| Værktøjsmateriale | HSS eller hårdmetal | Skarp karbid foretrækkes |

| Brug af kølevæske | Valgfrit, luftkøling er ofte tilstrækkeligt | Stærkt anbefalet |

| Tilførselshastighed | Kan være relativt aggressiv | Skal være moderat for at forhindre smeltning |

| Værktøjsgeometri | Standardgeometri fungerer godt | Skarpe værktøjer med positive spånvinkler |

Materialeopførsel under forskellige bearbejdningsoperationer

Overvejelser om fræsning

Ved fræsning af akryl har jeg fundet ud af, at man kan opnå en næsten optisk finish direkte fra fræseren med de rette hastigheder og fremføringer. Enkeltfløjede fræsere fungerer ofte bedst, da de giver en effektiv spånevakuering og forhindrer varmeopbygning.

Til polykarbonatfræsning er kølemiddel afgørende. Hos PTSMAKE har vi opnået fremragende resultater ved hjælp af trykluftkøling kombineret med lavere spindelhastigheder. Det forhindrer den karakteristiske smeltning, der kan opstå ved bearbejdning af pc-komponenter.

Udfordringer ved boring

Boring fremhæver de kontrasterende egenskaber ved disse materialer:

Akryl har en tendens til at flække og revne omkring borets udgangspunkter. Jeg anbefaler at bruge specialiserede plastbor med ændrede spidsvinkler (60-90°) og reducerede hastigheder, når man nærmer sig udgangen.

Polykarbonats fleksibilitet gør det mere tilgivende under boring, men dets tendens til at gribe fat i boret kan give problemer. Peck-boring med hyppig spånrensning forhindrer varmeudvikling og giver renere huller.

Efterbehandling af kanter

Efterbearbejdning afslører en anden vigtig forskel:

Akrylkanter kan flammepoleres for at opnå glaslignende klarhed - noget, der er umuligt med polykarbonat. Til pc-dele er det nødvendigt med mekanisk polering, hvilket kræver mere arbejde og behandlingstid.

Applikationsspecifikke overvejelser

Optiske anvendelser

Til optiske komponenter, hvor klarhed er altafgørende, har akryl tydelige fordele. Det transmitterer 92% synligt lys (sammenlignet med polykarbonats 88%) og bevarer en enestående klarhed over tid. Det gør det foretrukket til udstillingsvinduer, arkitektoniske elementer og optiske linser.

Polykarbonat er stadig gennemsigtigt, men har en let gullig nuance, der bliver mere udtalt i tykkere sektioner. Det begrænser brugen af det i førsteklasses optiske applikationer på trods af dets overlegne slagfasthed.

Strukturelle komponenter

Når man designer bærende komponenter eller komponenter, der udsættes for store påvirkninger, gør polykarbonats enestående sejhed (250 gange så stor som glas og 30 gange så stor som akryl) det til det oplagte valg. Jeg har set polykarbonatdele modstå slag, der ville knuse akryl med det samme.

Miljømæssige faktorer

Overvej din applikations driftsmiljø:

- Udendørs anvendelser: Polykarbonat tåler bedre temperatursvingninger, men kræver UV-stabilisering for at forhindre gulfarvning.

- Eksponering for kemikalier: Akryl modstår mange kemikalier, der angriber polykarbonat

- Miljøer med høj belastning: Polycarbonats overlegne udmattelsesmodstand gør det bedre til dele under konstant belastning

Analyse af omkostningseffektivitet

I mine mere end 15 års erfaring har jeg fundet ud af, at materialevalg har en betydelig indflydelse på de samlede projektomkostninger ud over blot råvarepriserne. Polykarbonat koster typisk 20-30% mere end akryl, men beregningen er ikke så enkel.

At akryl er let at bearbejde betyder hurtigere produktionstider og mindre slid på værktøjet, hvilket potentielt opvejer fordelen ved de lavere materialeomkostninger for komplekse dele. I mellemtiden kan polykarbonats holdbarhed give længere levetid, hvilket gør det mere økonomisk til visse anvendelser på trods af højere startomkostninger.

Bearbejdning af polykarbonat Hastigheder og fremføringer?

Har du nogensinde set dit polykarbonat-emne smelte for øjnene af dig under bearbejdningen? Eller været frustreret over afskårne kanter og dårlig overfladefinish på trods af, at du har brugt, hvad du troede var passende indstillinger? Disse problemer kan hurtigt forvandle et ligetil projekt til et dyrt mareridt.

Ved bearbejdning af polykarbonat ligger de optimale hastigheder og tilspændinger typisk mellem 500-1000 RPM med tilspændinger på 0,005-0,015 tommer pr. omdrejning. Brug af skarpe hårdmetalværktøjer, opretholdelse af tilstrækkelig køling og anvendelse af moderate skæredybder hjælper med at forhindre smeltning og udflisning og sikrer samtidig kvalitetsresultater.

Forstå forholdet mellem hastighed og fremføring for polykarbonat

Bearbejdning af polykarbonat kræver, at man afbalancerer flere kritiske faktorer. I modsætning til metaller har PC et relativt lavt smeltepunkt (ca. 155 °C) og opfører sig anderledes under skærekræfter. Min erfaring hos PTSMAKE er, at det er vigtigt at finde den rigtige kombination af hastighed og tilspænding for at opnå kvalitetsresultater.

Forholdet mellem skærehastighed og tilspænding skaber det, jeg kalder "PC sweet spot". For hurtigt, og friktion genererer overdreven varme, der smelter materialet. For langsomt, og værktøjet kan gnide i stedet for at skære, hvilket skaber lignende varmeproblemer. Dette Termoplastisk opførsel5 gør PC særligt følsom over for bearbejdningsparametre.

Anbefalede hastighedsintervaller for forskellige pc-kvaliteter

Ikke alt polykarbonat er skabt ens. Kvaliteten og tykkelsen har stor indflydelse på bearbejdningsparametrene. Her er en oversigt over anbefalede skærehastigheder baseret på mit arbejde med forskellige pc-kvaliteter:

| PC-klasse | Tykkelse (mm) | Skærehastighed (SFM) | RPM-område (1/2" værktøj) |

|---|---|---|---|

| Standard-pc | 1-5 | 300-500 | 800-1200 |

| Optisk pc | 1-5 | 250-400 | 600-1000 |

| Flammehæmmende PC | 1-5 | 350-550 | 900-1300 |

| Standard-pc | 6-12 | 250-450 | 700-1100 |

| Optisk pc | 6-12 | 200-350 | 500-900 |

| Flammehæmmende PC | 6-12 | 300-500 | 800-1200 |

Overvejelser om fremføringshastighed ved CNC-bearbejdning af polykarbonat

Tilspændingen - den hastighed, hvormed værktøjet bevæger sig gennem materialet - er lige så vigtig som spindelhastigheden. Jeg har fundet ud af, at det giver de bedste resultater at starte med konservative tilspændingshastigheder og øge dem gradvist.

Til de fleste polykarbonatbearbejdninger anbefaler jeg:

Fremføringshastigheder ved fræsning

| Operationstype | Værktøjets diameter (mm) | Fremføringshastighed (mm/min) | Spånbelastning (mm/tand) |

|---|---|---|---|

| Groft arbejde | 6 | 600-900 | 0.05-0.08 |

| Groft arbejde | 12 | 900-1200 | 0.08-0.12 |

| Efterbehandling | 6 | 400-700 | 0.03-0.06 |

| Efterbehandling | 12 | 600-900 | 0.05-0.09 |

Fremføringshastigheder ved boring

| Borets diameter (mm) | Fremføringshastighed (mm/min) | Anbefalet omdrejningstal |

|---|---|---|

| 3 | 60-100 | 2000-2800 |

| 6 | 100-160 | 1500-2300 |

| 10 | 140-200 | 1200-1800 |

| 12+ | 180-250 | 800-1400 |

En ting, jeg har lært gennem mange pc-bearbejdningsprojekter, er, at langsommere tilspændingshastigheder generelt giver bedre overfladefinish, men for langsom kan forårsage materialeopvarmning. Hos PTSMAKE starter vi ofte i den nedre ende af disse intervaller og justerer opad baseret på resultaterne.

Værktøjsvalgets indvirkning på hastigheder og fremføringer

Værktøjsmateriale, -geometri og -tilstand har stor indflydelse på passende hastigheder og tilspændinger. Til bearbejdning af polykarbonat anbefaler jeg på det kraftigste:

- Værktøjsmateriale: Karbidværktøjer overgår generelt HSS til pc-bearbejdning på grund af bedre varmeafledning og kantfastholdelse

- Skærende kanter: Skarpe skærekanter med positive spånvinkler (10-15°) reducerer skærekræfterne

- Fløjte tæller: Færre riller (2-3) giver bedre spånevakuering ved dybere snit

- Værktøjsbelægninger: Ubelagte værktøjer foretrækkes typisk til pc'er, da de genererer mindre varme.

Når du bruger en hårdmetalfræser af høj kvalitet, der er specielt designet til plast, kan du ofte køre i den højere ende af de anbefalede hastighedsintervaller uden problemer.

Kølestrategier for optimale resultater

Korrekt køling er måske den mest kritiske faktor i en vellykket bearbejdning af polykarbonat. Overdreven varme ødelægger ikke kun dit emne, men kan skabe indre spændinger, der fører til senere fejl i emnet.

Effektive afkølingsmetoder

- Trykluft: Ren, tør luft rettet mod skærezonen fungerer godt til tynde pc-sektioner

- Tågekøling: Vandbaseret tågekøling giver fremragende resultater uden kemisk forurening

- Oversvømmelse af kølevæske: Bruges til tunge opgaver, men sørg for, at dit kølemiddel er kompatibelt med PC

- Peck Boring: Til dybere huller skal du bruge peck-borecykler for at forhindre varmeopbygning

- Programmerede pauser: Programmer korte pauser ved længere operationer for at give mulighed for varmeafledning

Jeg har fundet ud af, at en kombination af trykluft og lejlighedsvise pauser fungerer bedst til de fleste pc-bearbejdningsopgaver, især til præcisionskomponenter.

Tegn på, at dine hastigheder og feeds skal justeres

Hvis du ved, hvornår dine bearbejdningsparametre skal justeres, kan du spare materiale og tid. Hold øje med disse tegn:

- Smeltede kanter: Umiddelbar indikator for for høj hastighed eller utilstrækkelig køling

- Flisning: Indikerer ofte for aggressiv tilspænding eller sløvt værktøj

- Uklar overfladefinish: Kan tyde på, at tilspændingen er for lav, eller at værktøjet er sløvt

- Indlæsning af værktøj: Ophobning af materiale på skærekanter indikerer forkert spånevakuering

- Skrigende lyd: Højfrekvent støj under skæring betyder normalt for høj hastighed

Når disse problemer opstår, reducerer jeg typisk først hastigheden og justerer derefter fremføringshastigheden, hvis det er nødvendigt. Små, trinvise justeringer gør ofte en betydelig forskel i resultatkvaliteten.

Hvordan forebygger man spændingsrevner i pc-bearbejdning?

Har du nogensinde brugt timer på omhyggelig bearbejdning af en polykarbonatdel, kun for at opdage hårfine revner flere dage senere? Eller set frustreret til, mens dine perfekt designede pc-komponenter udviklede mystiske brud under samlingen? Disse spændingsrevner kan forvandle lovende projekter til dyre fiaskoer.

Forebyggelse af spændingsrevner i pc-bearbejdning kræver kontrollerede skæreparametre, korrekt værktøjsvalg og tilstrækkelig køling. Undgå overdreven varmeudvikling ved at bruge skarpe værktøjer, moderate hastigheder og ensartede fremføringer. Sørg for ordentlig aflastning før og efter bearbejdningen, og gennemfør gradvis afkøling for at forhindre indre spændinger.

Forstå arten af spændingsrevner i pc'er

Spændingsrevner i polykarbonatkomponenter opstår ikke altid umiddelbart efter bearbejdningen. De kan udvikle sig timer, dage eller endda uger senere, hvilket gør dem særligt besværlige at diagnosticere og forebygge. Disse revner opstår, når interne spændinger i materialet overskrider dets strukturelle integritetsgrænser.

Polykarbonat er en amorf termoplast, der er kendt for sin fremragende slagfasthed og optiske klarhed. Denne alsidighed kommer dog med følsomhed over for bearbejdningsforhold. Under CNC-bearbejdning kan ukorrekte teknikker introducere eller forstærke indre stressmønstre6 i materialet, som senere manifesterer sig som synlige revner.

I min erfaring med at arbejde med præcisions-pc-komponenter har jeg fundet ud af, at disse revner typisk følger forudsigelige mønstre. De opstår ofte ved skarpe hjørner, huller eller områder, hvor materialetykkelsen ændrer sig pludseligt. At forstå disse mønstre hjælper os med at udvikle effektive forebyggelsesstrategier.

Almindelige årsager til spændingsrevner

Flere faktorer bidrager til dannelse af spændingsrevner under PC-bearbejdning:

- Varmeproduktion: Overdreven varme fra højhastighedsbearbejdning kan skabe termiske spændingsgradienter

- Forkert værktøj: Sløve værktøjer skaber friktion og varme i stedet for rene snit

- Aggressive skæreparametre: At fjerne for meget materiale på én gang skaber mekanisk stress

- Utilstrækkelig afkøling: Utilstrækkelig eller inkonsekvent køling fører til ujævn varmeudvidelse

- Forkert fastspænding: Overdreven spændekraft introducerer mekanisk stress, før skæringen begynder

Kritiske forebyggelsesstrategier

Optimering af skæreparametre

Nøglen til stressfri pc-bearbejdning ligger i at vælge passende skæreparametre. Hos PTSMAKE har vi forfinet disse parametre gennem omfattende test:

| Parameter | Anbefalet rækkevidde | Indvirkning på stress |

|---|---|---|

| Skærehastighed | 200-400 SFM | Højere hastigheder øger varmeudviklingen |

| Tilførselshastighed | 0,001-0,005 tommer/tand | For langsomt forårsager gnidning; for hurtigt forårsager rivning |

| Skæredybde | <0,125" pr. gennemløb | Dybere snit skaber mere intern stress |

| Vinkel på værktøjet | 0-5° positiv | Forbedrer spånevakuering og reducerer varmen |

Det er især vigtigt at opretholde en ensartet fremføringshastighed. Hvis man tøver eller bliver hængende et sted, kan det give en lokal varmeudvikling og skabe spændingskoncentrationer, der fører til revner. Jeg anbefaler at programmere glatte, kontinuerlige værktøjsbaner, når det er muligt.

Valg af korrekt værktøj

Valg af værktøj har stor indflydelse på spændingsdannelsen. Enkeltskærsfræsere, der er specielt designet til plast, fungerer exceptionelt godt til pc-bearbejdning. Disse værktøjer giver:

- Forbedret evakuering af spåner

- Reduceret friktion og varmeudvikling

- Renere skæring med mindre materialedeformation

Jeg fraråder på det kraftigste at bruge værktøjer, der er designet til metaller, når man bearbejder pc. Selv om de kan skære i materialet, har de typisk en geometri, der skaber overdreven friktion og varme, hvilket fører til spændingsopbygning.

Implementering af effektive afkølingsstrategier

Korrekt afkøling er måske det mest kritiske aspekt ved forebyggelse af spændingsrevner. For at opnå optimale resultater:

- Brug trykluftkøling rettet mod skærezonen

- Undgå oversvømmede kølemidler der kan forårsage termisk chok

- Implementer tågekølingssystemer med kompatible smøremidler

- Giv mulighed for gradvis afkøling når bearbejdningen er færdig

En teknik, jeg har fundet særlig effektiv, er at programmere periodiske "kølepassager" under komplekse operationer. Disse lette efterbehandlinger genererer minimal varme, mens de tidligere snit får lov til at køle lidt af.

Overvejelser før og efter bearbejdning

Forberedelse af materiale

Forebyggelse af stress begynder før det første snit. Overvej disse trin før bearbejdningen:

- Udglødning af rå PC-materiale før bearbejdning for at aflaste eksisterende spændinger

- Lad materialet akklimatisere sig til butikstemperatur (mindst 24 timer)

- Undersøg for eksisterende stressmønstre Brug polariseret lys, når det er muligt

- Vælg passende klasse af pc til din applikation

Behandling efter bearbejdning

Efter bearbejdningen er det vigtigt med korrekt håndtering:

- Tillad gradvis afkøling i et temperaturkontrolleret miljø

- Gennemfør afspændingsglødning for kritiske komponenter (opvarmning til lige under glasovergangstemperaturen og derefter langsom afkøling)

- Undgå kemisk eksponering i løbet af køleperioden

- Minimer den mekaniske belastning under afmontering og håndtering af dele

Miljømæssige faktorer

Selve bearbejdningsmiljøet spiller en rolle i dannelsen af spændingsrevner. Oprethold en konstant omgivelsestemperatur og luftfugtighed i dit bearbejdningsområde. Temperatursvingninger under bearbejdningsprocessen kan medføre termiske spændinger, der bidrager til revnedannelse.

Hos PTSMAKE opretholder vi vores bearbejdningsfaciliteter ved kontrollerede temperatur- og fugtighedsniveauer, specielt for at sikre ensartede resultater, når vi arbejder med følsomme materialer som polykarbonat.

Foranstaltninger til kvalitetskontrol

Implementering af korrekte inspektionsprotokoller hjælper med at identificere potentielle stressproblemer, før de udvikler sig til revner:

- Visuel inspektion under kraftig, retningsbestemt belysning

- Test med polariseret lys at afsløre indre stressmønstre

- Holdningsperiode 24-48 timer før endelig inspektion eller montering

- Kontrollerede testbetingelser der replikerer slutbrugermiljøer

Disse foranstaltninger har hjulpet os med at reducere stressrelaterede fejl i de kritiske pc-komponenter, vi producerer.

Hvilke muligheder for overfladefinish findes der til pc-bearbejdning?

Har du nogensinde kæmpet med at opnå den perfekte finish på dine pc-bearbejdningsprojekter? Har du undret dig over, hvilken overfladebehandling der passer bedst til dine polykarbonatkomponenter, og er du blevet overvældet af modstridende råd og teknisk jargon?

Mulighederne for overfladefinish til pc-bearbejdning omfatter sandblæsning, perleblæsning, polering, maling, anodisering, teksturering, pulverlakering og kemiske behandlinger. Hver teknik tilbyder unikke æstetiske og funktionelle egenskaber, der kan forbedre polykarbonatdele baseret på specifikke anvendelseskrav.

Forstå mulighederne for overfladefinish til pc-bearbejdning

Når du arbejder med polykarbonat (PC) i CNC-bearbejdning, kan den overfladefinish, du vælger, have en dramatisk indflydelse på både udseende og funktionalitet af dit endelige produkt. PC er en alsidig termoplast, der er kendt for sin enestående klarhed, slagfasthed og termiske stabilitet, hvilket gør den populær på tværs af brancher fra bilindustrien til medicinsk udstyr. Men dets sande potentiale realiseres ofte gennem en passende overfladefinish.

Muligheder for mekanisk overfladebehandling

Sandblæsning

Sandblæsning skaber en ensartet mat finish på pc-dele ved at sende fine sandpartikler ved højt tryk mod overfladen. Denne teknik er effektiv:

- Fjerner bearbejdningsmærker og ujævnheder i overfladen

- Skaber en ensartet ikke-reflekterende overflade

- Forbedrer malingens vedhæftning til efterfølgende efterbehandling

- Giver lysdiffusionsegenskaber til optiske anvendelser

Hos PTSMAKE har jeg fundet sandblæsning særlig værdifuld til instrumentbrætkomponenter og huse til medicinsk udstyr, hvor det er afgørende at reducere genskinnet.

Perleblæsning

På samme måde som sandblæsning, men med runde glasperler i stedet for sand, giver perleblæsning en glattere og mere raffineret mat finish. Det afrundede medie skaber:

- Et silkeagtigt, ensartet udseende

- Reduceret overfladeruhed sammenlignet med sandblæsning

- Mindre aggressiv fjernelse af materiale

- Fremragende forberedelse af underlag til belægninger

Denne finish er ideel til kabinetter til forbrugerelektronik, hvor en førsteklasses fornemmelse er afgørende.

Polering

Polering af pc-dele spænder fra grundlæggende polering til spejllignende finish gennem progressive slibetrin. Den Polering af progression7 involverer typisk:

- Grov slibning af bearbejdningsmærker

- Udjævning med medium korn

- Finkornet polering

- Endelig polering med compounds

Resultaterne kan variere fra satin til højglans spejlfinish, hvor sidstnævnte fremhæver pc'ens naturlige optiske klarhed.

Kemiske overflader og overfladebehandlinger

Maleri

Maling af pc-komponenter giver stort set ubegrænsede farvemuligheder og kan give:

- UV-beskyttelse til udendørs brug

- Specifikke æstetiske krav

- Ekstra lag af beskyttelse

- Muligheder for tilpasset branding

Moderne malingssystemer designet til polykarbonat hæfter usædvanligt godt, når de påføres korrekt efter passende overfladeforberedelse.

Anodiseringslignende behandlinger

Mens ægte anodisering kun virker på metaller som aluminium, findes der lignende effektbehandlinger til pc, der kan:

- Skab et metallisk udseende

- Forbedre hårdheden

- Forbedrer modstandsdygtigheden over for ridser

- Sørg for dekorative overflader

Disse behandlinger involverer særlige belægninger, der efterligner anodiseret udseende, mens de arbejder med pc'ens polymerstruktur.

Teksturering

Overfladestrukturering kan anvendes enten i bearbejdningsprocessen eller i efterbehandlingen:

| Tekstureringsmetode | Karakteristika | Almindelige anvendelser |

|---|---|---|

| EDM-teksturering | Præcise, gentagelige mønstre | Medicinsk udstyr, grebsflader |

| Kemisk teksturering | Ensartet mikrotekstur | Optisk diffusion, antirefleksoverflader |

| Laser-teksturering | Høj præcision, komplekse mønstre | Branding, funktionelle egenskaber |

| Manuel teksturering | Kunstnerisk, unik finish | Skræddersyede projekter, dekorative elementer |

Specialiseret pc-finish

Pulverlakering

Selvom de traditionelt forbindes med metaller, kan specialiserede pulverlakeringsformuleringer til PC give:

- Enestående holdbarhed

- Kemisk modstandsdygtighed

- Strukturerede overflader

- Miljømæssige fordele (ingen VOC'er)

Denne proces kræver omhyggelig temperaturkontrol, da pc har lavere varmebestandighed end metaller.

Polering af damp

Denne kemiske proces udsætter PC for opløsningsmiddeldampe, der kortvarigt blødgør overfladen, så overfladespændingen kan skabe en glat, blank finish. Fordelene er bl.a:

- Optisk klare overflader

- Fjernelse af fine bearbejdningsmærker

- Forbedret gennemsigtighed af dele

- Forbedret æstetisk kvalitet

Jeg har set bemærkelsesværdige resultater med damppolering på medicinske komponenter og skærmcovers, hvor optisk klarhed er altafgørende.

Antireflekterende belægninger

Til optiske anvendelser kan specialiserede antirefleksbelægninger anvendes på bearbejdede pc-dele:

- Reducer blænding

- Forbedre lystransmission

- Forbedre displayets læsbarhed

- Minimér interferensmønstre

Disse flerlagsbelægninger er særligt værdifulde i instrumentpaneler og medicinsk diagnoseudstyr.

Vælg den rigtige overfladefinish

At vælge den rette overfladefinish til dine pc-bearbejdede dele afhænger af flere faktorer:

- Funktionelle krav (optisk klarhed, greb, slidstyrke)

- Æstetiske overvejelser

- Miljømæssige eksponeringsforhold

- Omkostningsbegrænsninger

- Produktionsmængde

Hos PTSMAKE arbejder vi tæt sammen med kunderne for at finde frem til den optimale efterbehandlingsmetode baseret på deres specifikke anvendelsesbehov. Med vores mere end 15 års erfaring inden for pc-bearbejdning har vi udviklet ekspertise i at anvende disse forskellige overfladebehandlinger for at opnå både form og funktion.

Hvordan sikrer man dimensionsnøjagtighed i pc-bearbejdning?

Har du nogensinde modtaget pc-bearbejdede dele, der simpelthen ikke passer sammen som designet? Eller brugt timer på at fejlfinde samleproblemer for så at opdage, at vigtige dimensioner kun afviger med brøkdele af en millimeter? Unøjagtigheder i dimensionerne kan forvandle et lovende projekt til et frustrerende og dyrt tilbageslag.

At sikre dimensionel nøjagtighed i pc-bearbejdning kræver en omfattende tilgang, der involverer korrekt materialevalg, avancerede værktøjsstrategier, temperaturkontrol og omhyggelige inspektionsprotokoller. Ved at implementere disse fremgangsmåder i hele produktionsprocessen kan producenterne konsekvent opnå tolerancer så snævre som ±0,05 mm, selv med pc's udfordrende egenskaber.

Forståelse af pc-materialers egenskaber og deres indvirkning på dimensionsnøjagtighed

Polykarbonat (PC) skiller sig ud blandt tekniske plastmaterialer på grund af sin enestående kombination af styrke, gennemsigtighed og varmebestandighed. Men disse fordelagtige egenskaber kommer med særlige bearbejdningsudfordringer, som har direkte indflydelse på dimensionsnøjagtigheden. I min erfaring med at arbejde med forskellige plastmaterialer giver PC nogle unikke overvejelser på grund af dets Viskoelastisk opførsel8 under bearbejdningen.

PC har en relativt høj varmeudvidelseskoefficient (omkring 65-70 × 10^-6/°C), hvilket gør det modtageligt for dimensionsændringer under temperatursvingninger. Det bliver især kritisk, når man bearbejder komplekse dele med snævre tolerancer. Materialet udviser også spændingsaflastning efter bearbejdning, hvilket kan føre til dimensionsforskydninger timer eller endda dage efter produktionen.

Vigtige materialeegenskaber, der påvirker dimensionsnøjagtigheden i pc-bearbejdning

Når jeg planlægger dimensionsnøjagtighed med PC, overvejer jeg altid disse kritiske materialeegenskaber:

- Termisk følsomhed: PC udvider sig og trækker sig markant sammen ved temperaturændringer

- Absorption af fugt: Kan absorbere op til 0,35% fugt, hvilket påvirker dimensionerne

- Intern stress: Højere indre spænding sammenlignet med mange andre plasttyper

- Hårdhed/stivhed: Middel til høj stivhed, der kan variere med kvalitet og tilsætningsstoffer

Disse egenskaber har direkte indflydelse på bearbejdningsstrategier, valg af værktøj og protokoller for kvalitetskontrol. Hos PTSMAKE har vi f.eks. udviklet specifikke skæreparametre, der tager højde for pc'ens termiske følsomhed og sikrer minimal varmeudvikling under bearbejdningen.

Optimering af CNC-programmering til præcisions-pc-komponenter

Præcis CNC-programmering er grundlaget for dimensionsnøjagtighed. Ved pc-bearbejdning kommer standardmetoder ofte til kort på grund af materialets unikke egenskaber. Jeg har fundet ud af, at optimering af følgende parametre gør en væsentlig forskel:

Overvejelser om tilspænding og skærehastighed

Balancen mellem tilspænding og skærehastighed er afgørende for pc-bearbejdning. For aggressiv skæring genererer for meget varme, hvilket fører til termisk udvidelse under bearbejdningen og uforudsigelig krympning bagefter. Her er en tabel med anbefalede parametre baseret på vores erfaring:

| Operationstype | Skærehastighed (m/min) | Fremføringshastighed (mm/omdrejning) | Skæredybde (mm) |

|---|---|---|---|

| Groft arbejde | 150-200 | 0.1-0.15 | 1.0-2.0 |

| Halvfærdiggørelse | 200-250 | 0.05-0.1 | 0.5-1.0 |

| Efterbehandling | 250-300 | 0.01-0.05 | 0.1-0.5 |

Disse værdier tjener som udgangspunkt og kan kræve justering baseret på specifikke PC-kvaliteter og maskinkapaciteter. Nøglen er at opretholde en ensartet varmeudvikling under hele bearbejdningsprocessen.

Værktøjsbanestrategier til komplekse pc-dele

Planlægning af værktøjsbaner har stor indflydelse på dimensionsnøjagtigheden, især ved komplekse geometrier. Det kan jeg anbefale:

- Klatrefræsning frem for konventionel fræsning, når det er muligt

- Kontinuerlig inddragelse af værktøjer for at opretholde ensartede skærekræfter

- Mindre stepovers (15-20% af værktøjets diameter) til sidste gennemløb

- Flere efterbehandlinger med faldende skæredybde

Disse strategier hjælper med at minimere opbygning af indre spændinger og giver mere ensartede materialefjernelseshastigheder, hvilket er afgørende for at opretholde dimensionsstabilitet i pc-komponenter.

Avanceret valg af værktøj til pc-bearbejdning

Valget af de rigtige skærende værktøjer har stor indflydelse på de tolerancer, der kan opnås. Efter mange års eksperimenter har jeg identificeret flere kritiske faktorer:

Overvejelser om værktøjsgeometri

Til pc-bearbejdning har jeg fundet ud af, at disse værktøjsegenskaber giver overlegne dimensionelle resultater:

- Vinkler med rive: Positive hældningsvinkler mellem 5° og 15°.

- Aflastningsvinkler: 10° til 15° for at reducere friktion

- Helix-vinkler: Højere spiralvinkler (35°-45°) for bedre spånevakuering

- Forberedelse af kanter: Skarpe, men let slebne kanter (0,01-0,02 mm radius)

Brug af værktøjer med disse specifikationer hjælper med at forhindre materialedeformation, der fører til dimensionsunøjagtigheder.

Materialer og belægninger til skæreværktøjer

Selve materialet i skæreværktøjet spiller en afgørende rolle for at opretholde dimensionsnøjagtigheden:

- Værktøj af hårdmetal giver den ideelle balance mellem skarphed og holdbarhed til de fleste pc-applikationer

- Diamantbelagte værktøjer Fremragende til højvolumenproduktion med forlænget værktøjslevetid

- PCD (polykrystallinsk diamant) værktøjer til de mest krævende præcisionskrav

Hos PTSMAKE har vi et omfattende værktøjsbibliotek, der er specielt optimeret til forskellige pc-kvaliteter og komponentgeometrier, så vi kan vælge det ideelle værktøj til hver enkelt opgave.

Temperaturkontrol under pc-bearbejdning

Temperaturstyring er måske det mest kritiske aspekt af at sikre dimensionsnøjagtighed i pc-bearbejdning. Varmeudvikling under skæreoperationer kan forårsage lokal udvidelse, hvilket resulterer i dimensionsfejl, når emnet afkøles.

Valg af kølevæske og påføringsmetoder

For optimal temperaturstyring i pc-bearbejdning anbefaler jeg disse fremgangsmåder:

- Køling med trykluft: Effektiv til de fleste operationer uden forureningsproblemer

- Tågekølesystemer: Til mere aggressive skæreoperationer

- Oversvømmelse af kølevæske: Kun med vandopløselige kølemidler, der er kompatible med pc, når der kræves maksimal køling

Kølemetoden skal være konsekvent gennem hele bearbejdningscyklussen for at forhindre termiske gradienter på tværs af arbejdsemnet.

Overvejelser om butiksmiljøet

Selve bearbejdningsmiljøet har stor indflydelse på de dimensionelle resultater:

- Stabilitet ved butikstemperatur: Skal helst holdes inden for ±2 °C

- Akklimatisering af materialer: Opbevar pc-lager i produktionsmiljøet i 24-48 timer før bearbejdning

- Stabilisering efter bearbejdning: Lad delene nå termisk ligevægt før endelig inspektion

Hos PTSMAKE opretholder vores klimakontrollerede bearbejdningsfaciliteter ensartede temperatur- og fugtighedsniveauer, hvilket eliminerer en vigtig kilde til dimensionsvariation i pc-komponenter.

Inspektionsmetoder til PC-bearbejdede dele

Robuste inspektionsprotokoller er afgørende for at verificere dimensionsnøjagtigheden i pc-bearbejdede dele. Jeg anbefaler at implementere en flertrinstilgang:

Teknikker til verifikation i processen

Hvis man opdager dimensionsproblemer under bearbejdningen, sparer man tid og reducerer spild:

- Periodisk kontrol af værktøjsforskydning for at kompensere for slid på værktøjet

- Sondering i maskinen for kritiske funktioner

- Inspektion af første artikel før du går videre med produktionskørsler

Teknologier til måling efter bearbejdning

Til endelig verifikation giver disse teknologier de mest pålidelige resultater:

- CMM (koordinatmålemaskine) måling med passende probetryk til pc

- Optiske målesystemer til berøringsfri verifikation

- Vision-systemer til små funktioner og kritiske dimensioner

Når man dokumenterer inspektionsresultater, er det vigtigt at notere miljøforholdene på måletidspunktet, da pc-dimensionerne varierer med temperaturen.

Hvilke efterbehandlingsteknikker forbedrer PC-bearbejdede dele?

Har du nogensinde modtaget pc-bearbejdede dele, der så perfekte ud dimensionelt, men som havde ru overflader, synlige værktøjsmærker eller bare ikke havde den professionelle finish, du forventede? Det er frustrerende, når præcisionskomponenter opfylder de tekniske specifikationer, men ikke har den æstetiske kvalitet eller funktionelle ydeevne, der er nødvendig for dit slutprodukt.

Efterbehandlingsteknikker er afgørende for at forbedre PC-bearbejdede dele ved at forbedre overfladefinishen, dimensionsnøjagtigheden, de mekaniske egenskaber og det visuelle udseende. Metoder som afgratning, polering, varmebehandling og overfladebehandling forvandler rå bearbejdede komponenter til højtydende, markedsklare dele, der opfylder både funktionelle og æstetiske krav.

Forstå vigtigheden af efterbehandling af pc-dele

Polykarbonat (PC) er et enestående teknisk plastmateriale, der giver enestående slagfasthed, optisk klarhed og termisk stabilitet. Men når PC-dele bearbejdes, kræver de ofte yderligere efterbehandlingstrin for at opnå deres fulde potentiale. I min erfaring med præcisionsfremstilling har jeg fundet ud af, at korrekt efterbehandling dramatisk kan forbedre både de funktionelle egenskaber og den æstetiske appel af PC-bearbejdede komponenter.

Det rå output fra CNC-maskiner er dimensionelt nøjagtigt, men har ofte værktøjsmærker, grater og uoverensstemmelser i overfladen, som kan gå ud over emnets ydeevne. Efterbehandling bygger bro over kløften mellem bearbejdning og anvendelsesparathed. Dele, der gennemgår en ordentlig efterbehandling, ser ikke kun mere professionelle ud, men fungerer også bedre i deres tilsigtede anvendelser.

Almindelige udfordringer med nybearbejdede pc-dele

PC-materiale giver unikke udfordringer under bearbejdningen, som ofte kræver efterbehandling:

- Ujævnheder i overfladen: PC har tendens til at udvikle mikroridser og værktøjsmærker, der kan påvirke den optiske klarhed

- Stressmærker: Indre spændinger kan skabe synlig blegning eller krakelering

- Grater og blitz: Skarpe kanter dannet under skæreoperationer

- Uoverensstemmelser i dimensionerne: Let skævhed eller problemer med varmeudvidelse

- Mangel på æstetisk appel: Ufærdigt udseende uegnet til forbrugerprodukter

Disse spørgsmål bliver særligt problematiske i brancher, hvor udseende og ydeevne er lige vigtige, som f.eks. medicinsk udstyr, forbrugerelektronik og bilkomponenter.

Vigtige efterbehandlingsteknikker til pc-bearbejdede dele

Mekaniske efterbehandlingsmetoder

Afgratning og kantbehandling

Afgratning er typisk det første efterbehandlingstrin for pc-dele. Denne proces fjerner de skarpe kanter og grater, der er opstået under bearbejdningen. Vi bruger flere metoder hos PTSMAKE:

- Manuel afgratning med specialværktøj

- Tumble-afgratning ved hjælp af slibemidler

- Termisk afgratning til komplekse indvendige funktioner

- Vibrerende efterbehandling9 med keramiske eller plastiske medier

Kantbehandling går ud over simpel fjernelse af grater og skaber kontrollerede radier eller affasninger, der forbedrer både sikkerhed og holdbarhed. For pc-dele, der bruges i medicinske applikationer, forhindrer korrekt behandlede kanter partikeldannelse og forbedrer steriliseringseffektiviteten.

Polering og overfladeforbedring

Polering forvandler overfladekvaliteten på pc-bearbejdede dele og er afgørende for anvendelser, der kræver optisk klarhed eller æstetisk appel:

| Poleringsmetode | Bedst brugt til | Opnået overfladefinish |

|---|---|---|

| Mekanisk polering | Generel forbedring af overfladen | Ra 0,2-0,8 μm |

| Polering af diamanter | Optiske komponenter | Ra <0,1 μm |

| Polering af damp | Komplekse geometrier | Spejllignende finish |

| Flammepolering | Tykke sektioner | Glaseret udseende |

For gennemsigtige pc-komponenter kan progressiv polering med stadig finere slibemidler opnå overflader af næsten optisk kvalitet. I mine projekter med instrumentlinser kombinerer vi ofte mekaniske poleringsteknikker og damppolering for at opnå optimale resultater.

Kemiske behandlinger

Kemiske behandlinger giver unikke efterbehandlingsmuligheder for pc-dele, som mekaniske metoder ikke kan opnå alene:

Udglatning med opløsningsmiddel

Denne teknik bruger kontrolleret eksponering for kompatible opløsningsmidler til at smelte det ydre lag af pc-materialet en smule, så overfladespændingen kan skabe en glat finish. Vigtige overvejelser omfatter:

- Valg af opløsningsmiddel (typisk methylenchlorid eller acetone-baserede opløsninger)

- Eksponeringstid (normalt målt i sekunder)

- Krav til ventilation

- Overholdelse af miljøkrav

Polering af damp

Damppolering gør udjævning med opløsningsmidler til en mere kontrolleret proces:

- Delene er ophængt i et kammer

- Opløsningsmiddeldamp cirkulerer ved kontrolleret temperatur

- Overfladen smelter mikroskopisk og bliver glattere

- Processen afsluttes med frisk luftcirkulation

Denne teknik er særlig effektiv til komplekse pc-dele med indvendige funktioner, som mekanisk polering ikke kan nå.

Termiske behandlinger

Udglødning

Udglødning afhjælper indre spændinger i pc-dele forårsaget af bearbejdning:

- Langsom opvarmning til lige under glasovergangstemperaturen (ca. 150 °C)

- Holder i en forudbestemt periode (typisk 1-4 timer afhængigt af emnets tykkelse)

- Meget langsom afkøling (ofte 10-20 °C i timen)

Denne proces forbedrer dimensionsstabiliteten betydeligt og reducerer risikoen for spændingsrevner i pc-komponenter, hvilket er særligt vigtigt for præcisionsdele med snævre tolerancer.

Anvendelser af belægning

Den sidste kategori af efterbehandling omfatter påføring af beskyttende eller funktionelle belægninger:

Beskyttende belægninger

Forskellige belægningsmuligheder forbedrer pc-delens ydeevne:

- UV-bestandige belægninger for at forhindre gulfarvning

- Ridsebestandige hårde belægninger

- Antidug-behandlinger

- Antistatiske belægninger til elektroniske applikationer

Dekorative overflader

Ud over beskyttelse kan belægninger forbedre udseendet:

- Metalliske belægninger (vakuum-metallisering)

- Farvetoning

- Belægninger med blød berøring

- Teksturering for bedre greb eller visuel appel

Hos PTSMAKE har vi udviklet specialiserede belægningsprotokoller til vores kunder inden for medicin og elektronik, som kombinerer æstetisk appel med funktionelle fordele som kemisk resistens og biokompatibilitet.

Vælg den rigtige efterbehandlingssekvens

Den mest effektive tilgang involverer ofte flere efterbehandlingsteknikker, der anvendes i den rigtige rækkefølge. Når jeg rådgiver klienter, overvejer jeg:

- Krav til slutbrug (mekanisk, optisk, æstetisk)

- Miljøeksponering (UV, kemikalier, temperatursvingninger)

- Behov for overholdelse af lovgivning (medicinsk, fødevarekontakt osv.)

- Omkostningsbegrænsninger og produktionsvolumen

For eksempel kan en typisk sekvens for en gennemsigtig pc-komponent af høj kvalitet omfatte:

- Afgratning → Udglødning → Progressiv mekanisk polering → Damppolering → Hård belægning

Kvalitetskontrol af efterbehandlede pc-dele

Efterbehandlingens effektivitet skal verificeres gennem passende test:

- Måling af overfladeruhed (profilometri)

- Optisk test af gennemsigtige komponenter

- Verifikation af dimensioner (krympning eller vridning efter processen)

- Stresstest (især efter udglødning)

- Accelererede ældningstest for belagte dele

Dokumentation af disse kvalitetsmålinger sikrer ensartethed på tværs af produktionsbatcher og giver værdifulde data til løbende procesforbedringer.

Hvordan vælger man skæreværktøjer til pc-bearbejdningsprojekter?

Har du nogensinde kæmpet med at vælge de rigtige skæreværktøjer til dit pc-bearbejdningsprojekt? Har du oplevet dårlig overfladefinish, for tidligt værktøjsslid eller knækkede bits, når du arbejder med polykarbonat? Disse frustrationer kan koste dig tid, penge og projektforsinkelser.

At vælge de rigtige skæreværktøjer til pc-bearbejdning kræver, at man afbalancerer materialeegenskaber med skæreparametre. De ideelle værktøjer har skarpe skærekanter, passende belægninger og en geometri, der er designet specielt til plast. Brug af korrekte tilspændinger, hastigheder og kølemiddelstrategier maksimerer værktøjets levetid og sikrer kvalitetsresultater.

Forståelse af PC-materialers egenskaber til valg af værktøj

Når man skal vælge skæreværktøjer til bearbejdning af polykarbonat (PC), er det vigtigt først at forstå materialets unikke egenskaber. PC er en termoplastisk polymer med fremragende slagfasthed, optisk klarhed og dimensionsstabilitet. Det giver dog særlige udfordringer under bearbejdningen.

PC har et relativt lavt smeltepunkt (ca. 155°C) og kan nemt deformere10 på grund af den varme, der genereres under skæringen. Det gør varmestyring afgørende for valg af værktøj. Derudover kan PC være klæbrig ved bearbejdning, hvilket fører til opbygget kant på skæreværktøjer, som påvirker overfladefinish og dimensionsnøjagtighed.

Min erfaring fra arbejdet med mange kunder hos PTSMAKE er, at værktøjer, der er designet specielt til plastbearbejdning, giver de bedste resultater. Disse værktøjer adskiller sig fra dem, der bruges til metaller, på flere vigtige måder:

Kritiske faktorer for valg af PC-skæreværktøj

Overvejelser om værktøjsmaterialer

Værktøjsmaterialet har stor betydning for bearbejdningen af polykarbonat. Her er de mest almindelige muligheder:

Højhastighedsstål (HSS): Velegnet til grundlæggende pc-bearbejdning ved lave hastigheder. Disse værktøjer er omkostningseffektive, men slides hurtigere end hårdmetalværktøjer.

Massiv hårdmetal: Mit foretrukne valg til de fleste pc-bearbejdninger. Disse værktøjer har en fremragende slidstyrke og kan bevare skarpe skærekanter i længere tid.

Diamantbelagte værktøjer: Ideel til højproduktionsmiljøer, hvor forlænget værktøjslevetid retfærdiggør de højere startomkostninger. Disse værktøjer udmærker sig ved at opretholde dimensionsnøjagtighed over lange produktionskørsler.

Til komplekse pc-komponenter med snævre tolerancer anbefaler jeg typisk solide hårdmetalværktøjer med specialbelægninger, der reducerer friktion og varmeudvikling.

Banebrydende geometri

Skærekantgeometrien spiller en afgørende rolle for en vellykket pc-bearbejdning:

| Geometri-funktion | Anbefaling til pc | Fordel |

|---|---|---|

| Hakkevinkel | Positiv (10° til 20°) | Reducerer skærekræfter og varmeudvikling |

| Aflastningsvinkel | 10° til 15°. | Forhindrer gnidning og ophobning af varme |

| Helix-vinkel | Høj (30° til 45°) | Forbedrer evakuering af spåner |

| Kantskarphed | Meget skarp | Minimerer deformation og smeltning |

En skarp skærekant er særlig vigtig ved pc-bearbejdning. I modsætning til metaller, hvor en lille kantradius kan være en fordel, kræver polykarbonat ekstremt skarpe værktøjer til at klippe materialet rent i stedet for at skubbe og deformere det.

Indstillinger for fløjtekonfiguration

Antallet af riller på dit skæreværktøj påvirker spånafledningen og skæreeffektiviteten:

Enkelt fløjte: Giver fremragende spånevakuering, men reduceret skæreeffektivitet. Bedst til dybe lommeoperationer.

To fløjter: Min anbefaling til de fleste pc-bearbejdninger. Giver afbalanceret spånevakuering og skæreeffektivitet.

Tre+ fløjter: Må kun bruges til finpudsning ved høje hastigheder og lave skæredybder. Den begrænsede spånplads kan forårsage varmeudvikling i aggressive snit.

Specialiserede skæreværktøjer til pc-bearbejdning

Endefræsere designet til plast

Ved bearbejdning af pc-komponenter giver specialiserede plastskærende endefræsere overlegne resultater. Disse værktøjer har typisk:

- Polerede riller for at reducere friktion og varme

- Særlige spånvinkler, der giver en ren klipning

- Forbedrede spånkanaler til effektiv fjernelse af materiale

Jeg har fundet ud af, at O-fløjtefræsere fungerer exceptionelt godt til pc-bearbejdning. Deres design skaber større spånrum, hvilket reducerer risikoen for spånpakning og efterfølgende varmeudvikling.

Valg af borekrone

Overvej disse specialiserede muligheder til boreoperationer i PC:

Brad Point-bor: Midterpunktet forhindrer vandring, mens sporerne skærer materialet rent, før hovedskærekanterne går i indgreb.

Specifikke spiralbor til plast: Disse har ændret spidsgeometri (ofte 60° i stedet for standard 118°) og polerede riller.

Trinøvelser: Fremragende til at lave huller med forsænkninger i en enkelt arbejdsgang, hvilket reducerer risikoen for revner.

Specialiserede overfræserbits

Overvej kompressionsfræsere til kantbehandling og dekorative profiler. Disse specialværktøjer skærer i modsatte retninger på toppen og bunden, hvilket forhindrer afskalning og delaminering på begge overflader.

Værktøjsbelægninger og overfladebehandlinger

Den rigtige belægning kan dramatisk forbedre værktøjets ydeevne og levetid ved pc-bearbejdning:

Ubelagt værktøj: Acceptabel til lavvolumenproduktion, hvor værktøjsomkostningerne er en primær bekymring.

TiN (titannitrid): Giver moderat forbedring af slidstyrke og varmeafledning.

DLC (diamantlignende kulstof): Reducerer friktionen betydeligt, forhindrer opbygning af kanter og forlænger værktøjets levetid betydeligt. Dette er min anbefaling til pc-produktion i mellemstore og store mængder.

PTFE og lignende non-stick belægninger: Disse specialbelægninger reducerer friktion og forhindrer spånsvejsning, hvilket er særligt fordelagtigt ved pc-bearbejdning.

Optimering af skæreparametre

Selv de bedste skærende værktøjer vil svigte, hvis de kører med forkerte parametre. Til pc-bearbejdning anbefaler jeg:

Skærehastighed: Brug moderate til høje hastigheder (150-250 m/min) for at opretholde produktiviteten og samtidig undgå for høj varme.

Tilførselshastighed: Højere tilspændingshastigheder end dem, der bruges til metaller, hjælper med til at forhindre bolig og smeltning. En spånbelastning på 0,05-0,15 mm pr. tand fungerer typisk godt.

Skæredybde: Flere overfladiske overgange er at foretrække frem for et enkelt dybt snit, da de genererer mindre varme.

Strategi for kølevæske: Trykluftkøling er ofte tilstrækkelig og forhindrer problemer med kemisk interaktion, som kan opstå med flydende kølemidler.

Ved omhyggeligt at vælge de rigtige skærende værktøjer og optimere dine bearbejdningsparametre opnår du fremragende resultater, når du bearbejder polykarbonatkomponenter. Hos PTSMAKE har vi forfinet denne praksis gennem mange års præcisionsbearbejdning af pc'er til kritiske anvendelser på tværs af flere brancher.

Lær mere om denne egenskab for at opnå bedre resultater i dine pc-bearbejdningsprojekter. ↩

Klik for at få detaljerede oplysninger om lysbøjningsegenskaber i optiske anvendelser. ↩

Lær om denne materialeegenskab, der afgør sikkerheden for medicinsk udstyr. ↩

Lær avancerede bearbejdningsteknikker til forebyggelse af materialegummi. ↩

At forstå denne egenskab hjælper med at forhindre materialesvigt under bearbejdning. ↩

Klik for at lære teknikker til stressanalyse ved plastbearbejdning. ↩

Lær om avancerede poleringsteknikker til finish af optisk kvalitet på pc-dele. ↩

Lær, hvordan materialeadfærd påvirker bearbejdningsstrategier og præcisionsresultater. ↩

Klik for at få en dybdegående guide til vibrerende efterbehandlingsteknikker til polykarbonat. ↩

Varmeinduceret materialeændring, der påvirker dimensioner og egenskaber. ↩