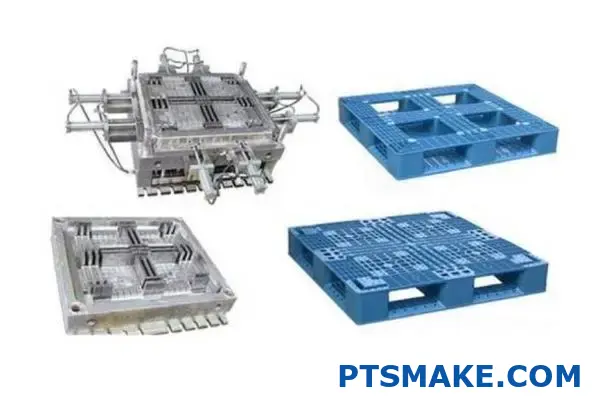

Grundlæggende design af plastpalleforme

Har du nogensinde undret dig over, hvorfor nogle plastpaller holder i årevis, mens andre revner under minimalt pres? Hemmeligheden ligger ikke i selve plasten, men i det usynlige tekniske vidunder: støbeformen, der former den.

At skabe effektive støbeforme til plastpaller kræver, at man mestrer en hårfin balance mellem videnskabelige principper og praktisk teknik. Fra analyse af lastfordeling til optimering af materialeflow har hver designbeslutning direkte indflydelse på pallens ydeevne, holdbarhed og produktionseffektivitet.

Forstå kerneelementerne i design af palleforme

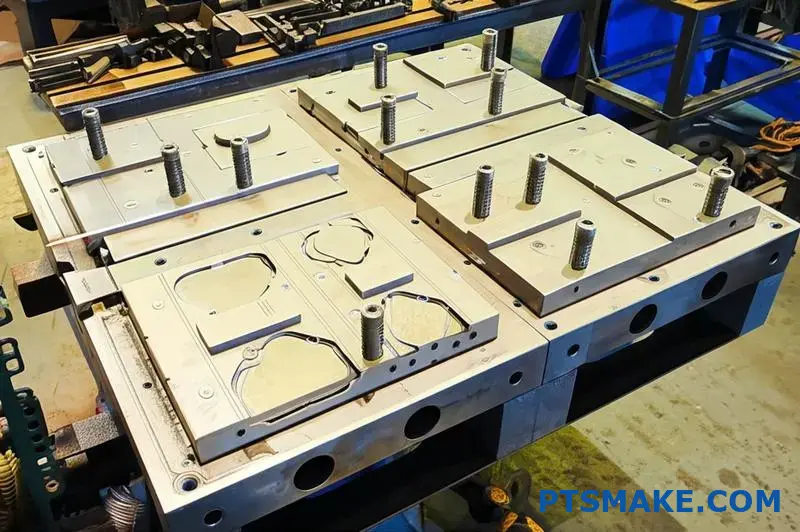

Når vi dykker ned i design af plastpalleforme, må vi først erkende, at disse tilsyneladende enkle produkter faktisk er komplekse tekniske projekter. Hos PTSMAKE har jeg lært, at et vellykket formdesign altid begynder med en grundig forståelse af kravene til slutbrugeren. Det omfatter vægtkapacitet, stablingsstyrke, miljøforhold og håndteringsmetoder.

Den indeks for smelteflow1 af det valgte plastmateriale har stor indflydelse på, hvordan vi griber værktøjsdesignet an. Forskellige polymerer opfører sig unikt under indsprøjtning, hvilket kræver specifikke placeringer af porte og beregninger af vægtykkelse.

Analyse af lastbærende egenskaber: Grundlaget for holdbare paller

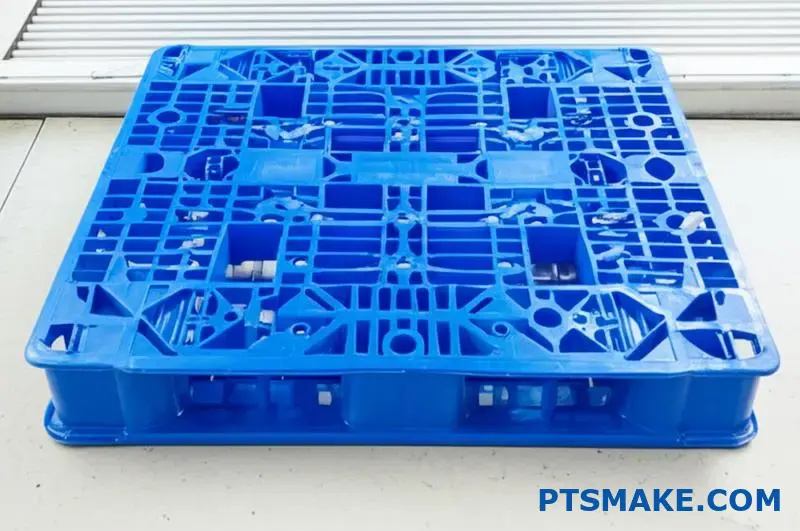

Et kritisk aspekt ved design af palleforme er en omfattende belastningsanalyse. Vi skal overveje:

- Statisk belastningskapacitet - Den maksimale vægt, pallen kan bære, mens den står stille

- Dynamisk belastningskapacitet - Vægtkapacitet under bevægelse (typisk 75-80% af statisk kapacitet)

- Stativets belastningskapacitet - Støttestyrke, når pallen kun støttes ved kanterne

Formdesignet skal inkorporere disse krav gennem strategiske ribbemønstre, materialefordeling og strukturelle støttefunktioner.

Optimering af spændingsfordeling

Korrekt spændingsfordeling opnås gennem:

- Ensartet vægtykkelse for at forhindre vridning og synkemærker

- Strategisk placering af ribben giver maksimal styrke med minimalt materiale

- Afrundede hjørner for at forhindre spændingskoncentration

- Afbalanceret materialeflow for at sikre ensartet tæthed

Overvejelser om støbeprocessen

Når vi designer støbeforme til plastpaller, skal vi tage højde for hele fremstillingsprocessen. Dette omfatter:

| Design-funktion | Konsekvenser for produktionen | Designløsning |

|---|---|---|

| Dybe trækninger | Kan forårsage udtynding af materialet | Indarbejd progressive trækvinkler |

| Tykke sektioner | Mulighed for synkemærker | Design af hule kerner og muligheder for gasassistance |

| Komplekse geometrier | Vanskeligt materialeflow | Strategisk placering af porte og flowanalyse |

| Krav til afkøling | Påvirkning af cyklustid | Optimeret layout af kølekanaler |

Materialevalgets indvirkning på formdesignet

Valget af plastmateriale har direkte indflydelse på kravene til formdesignet. Hos PTSMAKE arbejder vi typisk med:

- Polyethylen med høj densitet (HDPE) - Kræver forme med fremragende udluftning på grund af den høje krympningshastighed

- Polypropylen (PP) - Har brug for præcise temperaturkontrolzoner i formen

- Genanvendt plast - Kræver ofte mere robust formkonstruktion for at håndtere uoverensstemmelser

Hvert materiale har forskellige flydeegenskaber, krympningshastigheder og afkølingsadfærd, som der skal tages højde for i formdesignet.

Forebyggelse af almindelige fejl gennem design

Effektivt design af palleforme foregriber og forhindrer almindelige produktionsfejl:

- Vridning - Kontrolleret gennem afbalanceret køling og ensartet vægtykkelse

- Korte skud - Løses ved hjælp af korrekt placering og størrelse af porten

- Svejselinjer - Minimeret ved strategisk design af flowveje

- Vaskemærker - Forebygges ved korrekt design af støttestruktur og køling

Industriens standarder og overholdelse

Design af palleforme skal sikre, at det endelige produkt lever op til relevante industristandarder, herunder:

- ISO 8611 for protokoller til test af paller

- Regionale krav til bæreevne

- Overholdelse af materialesikkerhed for specifikke industrier (fødevarer, lægemidler osv.)

Formens design har direkte indflydelse på pallens evne til at opfylde disse standarder, hvilket gør det vigtigt at overveje overholdelse af standarderne fra de tidligste designfaser.

Balancegang mellem omkostninger og effektivitet

At finde den perfekte balance mellem holdbarhed og produktionsomkostninger er måske det mest udfordrende aspekt ved design af palleforme. Ved hjælp af omhyggelig materialefordeling, strategisk forstærkning og innovative køleløsninger kan vi skabe forme, der producerer paller, der opfylder kravene til ydeevne, samtidig med at prisen er konkurrencedygtig.

Hos PTSMAKE involverer vores tilgang simuleringsdrevne design-iterationer, der identificerer det optimale balancepunkt for hver kundes specifikke behov, så vi kan skabe plastpalleforme, der leverer enestående værdi.

Gate-design og CAE-analyse for optimalt flow

Har du nogensinde stirret på en fejlfri plastpalle og undret dig over, hvordan det er muligt at skabe noget så stort uden synlige flydemærker eller svage punkter? Hemmeligheden ligger i den usynlige arkitektur af porte og løbere, der fører smeltet plast ind i formen.

Multipoint gate-design er den ubesungne helt i storstilet plastpalleproduktion, der fungerer som et omhyggeligt orkestreret vandingssystem for at sikre, at hvert hjørne af din palle modtager den perfekte mængde materiale ved den ideelle temperatur og det ideelle tryk.

Den kritiske rolle for flerpunkts-portesystemer

Når man har med store plastpalleforme at gøre, duer konventionelle design med en enkelt port simpelthen ikke. Pallernes størrelse (typisk 40×48 tommer eller større) skaber betydelige udfordringer for materialeflowet. Hos PTSMAKE har vi fundet ud af, at flerpunktslågesystemer er helt afgørende for et vellykket design af palleforme.

Flerpunktsporte giver flere afgørende fordele:

- Afbalanceret materialeflow på tværs af hele formhulrummet

- Reducerede krav til tryk sammenlignet med design med en enkelt port

- Mere ensartet køling hvilket fører til mere ensartet krympning

- Lavere risiko for skævvridning i det færdige produkt

- Minimeret flowlængde for hver materialevej

Den strategiske placering af porte er måske den mest afgørende designbeslutning i hele værktøjsudviklingsprocessen. For få porte, og du får ufuldstændige fyldninger; for mange, og du får for mange svejselinjer og øgede produktionsomkostninger.

Gate-placeringsstrategi for optimalt flow

Placering af låger handler ikke kun om at sikre, at formen fyldes helt ud - det handler om at kontrollere hvordan den fylder. For plastpaller følger vi generelt disse principper:

- Låger skal placeres på steder med maksimal tykkelse

- Oprethold lige store flowafstande fra hver port, når det er muligt

- Placer porte for at styre materialeflowet mod områder med kompleks geometri

- Undgå at placere porte i meget synlige eller strukturelle områder, hvor rester af porte kan kompromittere ydeevnen.

- Overvej det Flow-orientering2 effekter på materialeegenskaber i kritiske strukturelle områder

Jeg har fundet ud af, at de fleste plastpaller har gavn af 4-8 gate points, afhængigt af deres størrelse og kompleksitet. Det nøjagtige antal og placering skal bestemmes gennem omhyggelig analyse og simulering.

Udnyttelse af CAE-software til flowoptimering

CAE-simulering (Computer-Aided Engineering) har revolutioneret formdesignet, især for komplekse produkter som plastpaller. Hos PTSMAKE bruger vi avanceret flow-simuleringssoftware til at forudsige og forebygge potentielle problemer, før vi skærer i stål.

Fordele ved flowsimulering i design af palleforme

Vores CAE-analyse giver vigtige indsigter, som det ville være umuligt at finde frem til gennem erfaring alene:

| Analyse-type | Hvad det afslører | Hvorfor det er vigtigt |

|---|---|---|

| Analyse af udfyldningstid | Hvor hurtigt og jævnt formen fyldes | Forhindrer korte skud og overophedet materiale |

| Trykfordeling | Områder med højt og lavt tryk under påfyldning | Identificerer potentielle strukturelle svagheder og blinker |

| Kortlægning af temperatur | Materialetemperatur i hele strømningsvejen | Forhindrer nedbrydning og sikrer korrekt sammensmeltning |

| Forudsigelse af luftfælde | Hvor der kan dannes luftlommer | Forhindrer brændemærker og ufuldstændige fyldninger |

| Placering af svejselinjer | Hvor materialestrømningsfronter mødes | Fremhæver potentielle strukturelle svagheder |

Disse simuleringer giver os mulighed for at teste forskellige gate-konfigurationer virtuelt, hvilket sparer betydelig tid og ressourcer i forhold til traditionelle trial-and-error-tilgange.

Forebyggelse af fejl gennem simulering

Svejselinjer er et særligt problem i designs med flere gates, fordi de repræsenterer potentielle svage punkter i det færdige produkt. Vores CAE-analyse giver os mulighed for at:

- Forudsig den nøjagtige placering af alle svejselinjer

- Optimer portplacering for at flytte svejselinjer væk fra områder med høj belastning

- Juster behandlingsparametrene for at forbedre svejselinjens styrke

- Implementer designfunktioner, der kompenserer for svagheder i svejselinjen

For eksempel afslørede vores simulering i et nyligt palledesign, at den oprindelige konfiguration med 6 porte ville skabe en svejselinje direkte gennem et kritisk indgangspunkt for gaffeltrucks. Ved at justere til et 8-porte-system med ændret positionering kunne vi flytte svejselinjen til et forstærket område og øge lastkapaciteten med ca. 15%.

Varmkanalsystemer til store palleforme

Mens koldkanalsystemer er enklere, har store plastpalleforme næsten altid fordel af varmkanalteknologi. Integrerede varmkanalsystemer giver flere afgørende fordele:

Fordele ved varmkanalsystemer i palleproduktion

- Materialeffektivitet: Eliminerer skrot fra løbere, som kan være stort i store paller

- Reduktion af cyklustid: Ingen grund til at afkøle og skubbe løbere ud

- Konsekvent behandling: Opretholder materialets temperatur gennem hele fyldecyklussen

- Krav til reduceret tryk: Lavere indsprøjtningstryk på grund af opretholdt materialetemperatur

- Præcis kontrol: Mulighed for at afbalancere flow mellem flere porte gennem individuelle temperaturkontrolzoner

Den indledende investering i varmkanalteknologi opvejes hurtigt af materialebesparelser og produktionseffektivitet, især ved palleproduktion i store mængder.

Afbalancering af materialeflow gennem manifold-design

Varmkanalmanifoldens design er afgørende for at sikre et afbalanceret flow gennem alle porte. Hos PTSMAKE designer vi brugerdefinerede manifoldsystemer, der tager højde for:

- Symmetriske strømningsveje, når det er muligt

- Afbalancerede trykfald på tværs af forskellige flowvejslængder

- Optimerede smeltekanaldiametre for at opretholde ensartede materialeegenskaber

- Strategisk termisk isolering for at forhindre varmeoverførsel til kølepallesektioner

Vores tilgang til manifolddesign fokuserer ikke kun på at fylde formen, men også på at opretholde ensartede materialeegenskaber i hele pallen. Det resulterer i mere ensartet krympning, reduceret skævhed og i sidste ende et mere holdbart produkt.

Kombinationen af multi-point gate-design, omfattende CAE-analyser og integrerede varmkanalsystemer gør det muligt for os at skabe plastpalleforme, der producerer ensartede emner af høj kvalitet med minimale fejl og maksimal effektivitet. Når disse teknologier implementeres korrekt, kan de reducere cyklustiderne betydeligt og samtidig forbedre pallens samlede ydeevne.

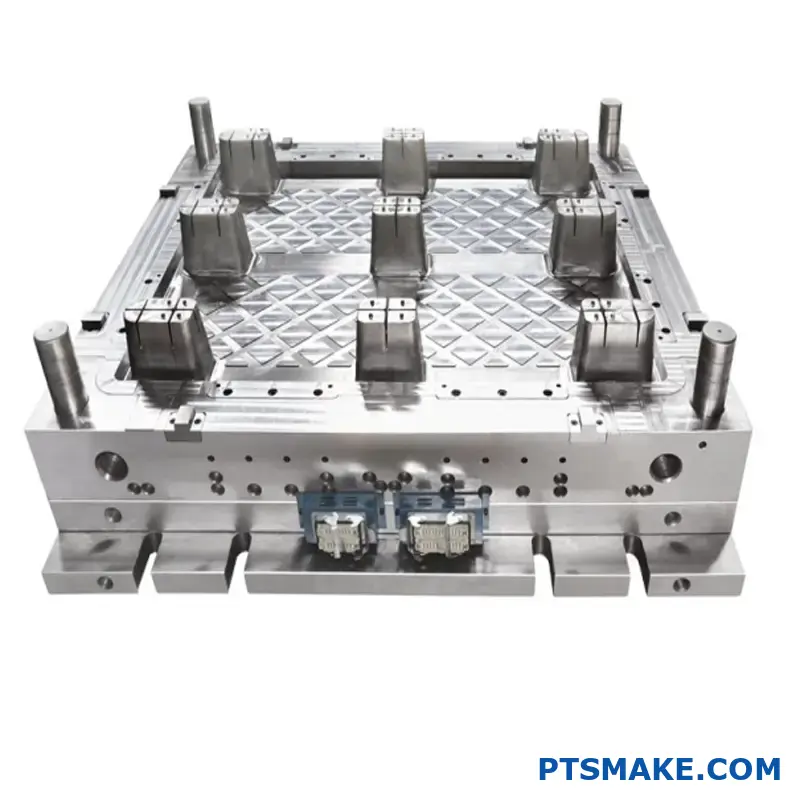

Konstruktion af formindsatser og kølesystemer

Har du nogensinde undret dig over, hvad der får en plastpalleform til at fungere med så stor præcision trods ekstreme temperatursvingninger? Hemmeligheden ligger i det tekniske vidunder af indsatser og kølesystemer, der arbejder i harmoni for at skabe fejlfri produkter gang på gang.

Formindsatsens konstruktion og kølesystemerne udgør det kritiske fundament for plastpalleformens ydeevne. Disse komponenter sikrer dimensionsstabilitet, forhindrer deformation under termisk cykling og bestemmer i sidste ende både kvaliteten og produktionseffektiviteten af dine paller.

Præcisionsindsatsernes kritiske rolle i palleforme

En plastpalleforms succes afhænger i høj grad af indsatsernes præcision og holdbarhed. Hos PTSMAKE har jeg med egne øjne set, hvordan korrekt konstruerede indsatser kan forlænge formens levetid dramatisk og samtidig opretholde produktkonsistensen.

Formindsatser er specialiserede komponenter, der udgør kritiske funktioner i palledesignet. For plastpaller omfatter disse typisk:

- Hjørneformationer, der skal modstå gentagne påvirkninger

- Bærende ribbenstrukturer, der giver styrke

- Indgangspunkter for gafler og palleløftere

- Stablingsfunktioner, der sikrer sikker indlejring

Udfordringen med indsatser i bevægelige og faste dele af formen er at forhindre forskydning under varmecykler. Når en form opvarmes under indsprøjtningen og afkøles bagefter, skaber termisk udvidelse og sammentrækning kræfter, der gradvist kan forskyde indsatserne.

Materialevalg for indsatsens levetid

Valget af indsatsmaterialer har stor betydning for ydeevnen og levetiden. Til plastpalleforme anbefaler vi typisk:

| Indsatsmateriale | Vigtige egenskaber | Bedste applikationer |

|---|---|---|

| P20 værktøjsstål | God sejhed, rimelig slidstyrke | Generelle egenskaber for paller |

| H13 Værktøjsstål | Fremragende varm hårdhed, god slidstyrke | Højt belastede områder, hjørner |

| S7 værktøjsstål | Overlegen slagfasthed | Områder udsat for mekanisk stød |

| Beryllium kobber | Overlegen varmeledningsevne | Områder, der kræver hurtig afkøling |

Hvert materiale har specifikke fordele, men skal tilpasses de særlige krav til indsatsens placering. For eksempel bruger vi ofte hærdede H13-stålindsatser i områder med høj slitage som gaffelindgange for at maksimere levetiden.

Sikring af indsatser mod termisk bevægelse

For at forhindre forskydning under varmecykler omfatter korrekt konstruktion af indsatser flere vigtige strategier:

Mekaniske forankringssystemer

Den mest pålidelige tilgang til indsatssikkerhed involverer mekanisk forankring:

- Svalehale-designs - Disse skaber en sammenlåsende samling, der fysisk forhindrer bevægelse i vigtige retninger

- Skulderlåse - Trinvise funktioner, der modstår sideværts bevægelse

- Fastholdelsesstifter - Ekstra fastgørelseselementer, der sikrer indsatsen fra flere retninger

Præcise monteringstolerancer

Den interferenspasning3 mellem indsatserne og formbunden spiller en afgørende rolle for at forhindre bevægelse. Vi opretholder typisk tolerancer på ±0,005 mm for indsatsplaceringer, hvilket sikrer en sikker pasform og samtidig giver mulighed for termisk udvidelse.

Strategiske materialekombinationer

Ved selektivt at bruge materialer med komplementære varmeudvidelseskoefficienter kan vi skabe indsatssystemer, der bevarer deres position gennem hele varme- og kølecyklussen.

Avancerede kølearrangementer for dimensionel stabilitet

Selv med perfekt fastgjorte indsatser skaber inkonsekvent køling andre problemer. Hot spots fører til forskellig krympning, vridning og forlængede cyklustider. For plastpalleforme er design af kølesystemer særligt udfordrende på grund af:

- Store overfladearealer, der kræver jævn køling

- Varierende vægtykkelser i hele designet

- Dybe ribber og strukturelle elementer, der holder på varmen

- Behovet for hurtige cyklustider i produktionen

Design af afbalanceret kølekredsløb

Der findes effektive køleordninger til palleforme:

- Uafhængige kølezoner - Forskellige områder af formen kræver forskellige køleintensiteter

- Konforme kølekanaler - Disse følger konturerne af pallens geometri

- Fremme af turbulent flow - Særlige kanaldesigns, der forbedrer varmeoverførslen

- Balanceret vandgennemstrømning - Lige meget køling på tværs af alle kredsløb

Hos PTSMAKE bruger vores termiske analyser computational fluid dynamics til at simulere køleevnen, før konstruktionen af støbeformen begynder. Det giver os mulighed for at identificere og eliminere potentielle hot spots.

Udfordringer med køling i ribbestrukturer

Plastpaller er afhængige af indvendige ribber for strukturel integritet, men disse ribber giver betydelige køleudfordringer. De dybe sektioner fanger varmen, mens tynde vægge afkøles hurtigt, hvilket skaber ujævn krympning.

For at løse dette, implementerer vi:

- Kaskadeformede kølekredsløb - Giver højere kølekapacitet til tykke sektioner

- Termiske stifter - Specialiserede køleelementer, der når dybt ind i ribbenene

- Differentiel timing af køling - Trinvis køling, der opretholder en jævn temperaturfordeling

Termisk styring til optimering af materialeflow

Ud over dimensionsstabilitet har kølearrangementer direkte indflydelse på materialeflowet. Strategisk køling hjælper:

- Kontrollér størkningssekvensen for at forhindre hulrum

- Styr materialets viskositet under påfyldning

- Reducerer indre spændinger i det færdige produkt

- Sørg for komplet pakning af alle funktioner

Forebyggende teknik mod almindelige fejltyper

Når vi designer indsats- og kølesystemer til plastpalleforme, tager vi proaktivt fat på almindelige fejltyper:

Forebyggelse af termisk udmattelse

Gentagne opvarmnings- og afkølingscyklusser fører i sidste ende til termisk træthed i formkomponenter. For at afbøde dette:

- Spændingsaflastet montering af indsats - Design, der tager højde for varmeudvidelse

- Gradvise opvarmnings-/afkølingscyklusser - Undgå så vidt muligt ekstremt termisk chok

- Termiske barrierebelægninger - Beskyttende lag, der reducerer varmeoverførsel til følsomme komponenter

Strategier for slidstyrke

Palleproduktion i store mængder betyder tusindvis af indsprøjtningscyklusser, hvilket skaber betydeligt slid på indsatsens overflader. Vores tilgang omfatter:

- Overfladebehandlinger - Nitrering og andre hærdningsprocesser

- PVD-belægninger - Fysisk dampudfældning af slidstærke lag

- Udskiftelige slidindsatser - Design, der gør det nemt at udskifte komponenter med stort slid

Ved at kombinere præcisionsindsatsteknik med optimerede kølearrangementer skaber vi plastpalleforme, der opretholder dimensionsstabilitet gennem hele produktionskørslen. Denne integration sikrer et jævnt materialeflow, eliminerer hot spots og leverer ensartet emnekvalitet med optimerede cyklustider.

Den omhyggelige koordinering mellem indsatsdesign og kølesystemer afgør i sidste ende ikke kun kvaliteten af den færdige palle, men også formens produktionseffektivitet og samlede levetid. Hos PTSMAKE har denne holistiske tilgang til formkonstruktion vist sig at være afgørende for at skabe holdbare, højtydende plastpalleforme.

Krav til udstødningssystem for palleforme

Har du nogensinde kæmpet med plastpaller, der har grimme mærker efter udstødningsstiften eller, endnu værre, revner under produktionen? Den skjulte synder er ofte et forkert designet udstødningssystem - den ubesungne helt i en vellykket pallestøbning.

Et velkonstrueret udstødningssystem er afgørende for plastpalleformens ydeevne og kræver præcis placering af stifter, afbalanceret kraftfordeling og robust strukturel støtte. Når det er designet korrekt, sikrer det en jævn frigørelse uden at gå på kompromis med pallens strukturelle integritet eller æstetiske kvalitet.

Strategisk placering af udkasterstiften for optimal udløsning

Når man designer udstødningssystemer til plastpalleforme, er placering af stifter helt afgørende. Pallernes store overfladeareal og komplekse geometri skaber unikke udfordringer, som kræver gennemtænkte tekniske løsninger.

I modsætning til mindre plastemner, der måske kun kræver nogle få udstødningsstifter, har plastpaller typisk brug for dusinvis af strategisk placerede stifter for at sikre en jævn kraftfordeling under udstødning. Hos PTSMAKE har vi fundet ud af, at korrekt pin-placering følger flere nøgleprincipper:

- Ensartet kraftfordeling på tværs af hele palleoverfladen

- Strategisk positionering ved punkter med maksimal strukturel stivhed

- Undgåelse af tyndvæggede sektioner der kan deformeres under udstødningstryk

- Placering i naturlige vinkler for at minimere modstand under frigivelse

Hver pin-placering skal overvejes nøje ud fra pallens specifikke design, herunder ribbestrukturer, bærende områder og monteringspunkter.

Beregning af nødvendig udkastningskraft

Fastlæggelse af den rette udstødningskraft begynder med en forståelse af de faktorer, der skaber modstand under emneudtagning:

| Faktor | Indvirkning på udstødningen | Afbødningsstrategi |

|---|---|---|

| Overfladeareal | Større kontaktflade øger modstanden | Optimer trækvinkler og tekstur |

| Krympning af materiale | Højere krympning giver strammere greb | Juster materialevalg og kølesystem |

| Overfladestruktur | Teksturerede overflader øger friktionen | Balance mellem krav til tekstur og behov for frigivelse |

| Udkast til vinkler | Utilstrækkeligt træk øger modstanden | Implementer minimum 1,5° træk på alle lodrette overflader |

| Underskæringer | Skab mekanisk låsning | Brug sidehandlinger eller offerfunktioner, hvor det er muligt |

For store palleforme beregner vi typisk en udstødningskraft på mindst 2-3 tons pr. kvadratmeter projiceret overfladeareal, afhængigt af de specifikke materialeegenskaber og designfunktioner.

Forebyggelse af pin-relaterede defekter

Dårligt designede udstødningssystemer skaber ofte synlige fejl i den færdige palle. Almindelige problemer omfatter:

- Skubbe-mærker - Synlige fordybninger, hvor ejektorstifterne berører emnet

- Blegning af stress - Lokaliseret misfarvning på grund af for højt udstødningstryk

- Revner - Strukturelle fejl forårsaget af ujævne udstødningskræfter

- At holde fast - Ufuldstændig frigivelse forårsager produktionsforsinkelser og skader

For at forhindre disse problemer implementerer vi flere specialiserede designfunktioner:

Avancerede design af stifthoveder

Almindelige udkasterstifter med fladt hoved efterlader ofte synlige mærker på plastpaller. I stedet bruger vi:

- Specialprofilerede hoveder der matcher pallens overfladekontur

- Hoveder med større diameter der fordeler kraften over et større område

- Polerede stiftoverflader der minimerer friktion og afmærkning

- Udskydningsstifter i flere trin der giver progressiv udløsning

Krav til strukturel støtte til udskydningssystemer

Udstødningssystemet til plastpalleforme skal være robust understøttet for at kunne modstå tusindvis af produktionscyklusser uden fejl. De vigtigste strukturelle komponenter omfatter:

Design af ejektorplade

Ejektorpladeenheden skal være konstrueret til:

- Fordel kraften jævnt på tværs af alle ben

- Oprethold tilpasningen gennem hele udstødningsslaget

- Modstå afbøjning under belastning

- Giver jævn, kontrolleret bevægelse under drift

Til store palleforme implementerer vi typisk dobbelte udkasterplader med ekstra støttesøjler for at forhindre bøjning af pladerne og sikre en ensartet bevægelse af tappene. Den primære udkasterplade huser tappene, mens den sekundære plade giver strukturel støtte og forbindes med udkastercylindrene.

Styringssystemets præcision

Præcis styring af udstødningssystemet er afgørende for problemfri drift. Vores design omfatter:

- Hærdede og slebne styresøjler for at sikre jævn bevægelse

- Præcision bøsninger4 med minimal frigang for at forhindre forskydning

- Selvsmørende komponenter for at reducere slid og vedligeholdelseskrav

- Anti-rotationsfunktioner der forhindrer vridning under udskydning

Denne præcisionsstyring sikrer, at alle ejektorstifter forbliver korrekt justeret med deres tilsvarende huller, hvilket forhindrer binding og for tidlig slitage.

Kvalitetskrav til ejektorstifter og tilbehør

De enkelte komponenter i udstødningssystemet skal opfylde strenge kvalitetsstandarder for at sikre pålidelig ydeevne:

Materialespecifikationer for ejektorkomponenter

Vi vælger materialer ud fra specifikke driftskrav:

| Komponent | Anbefalet materiale | Vigtige egenskaber |

|---|---|---|

| Ejektorstifter | H13 værktøjsstål (HRC 48-52) | Fremragende slidstyrke, dimensionsstabilitet |

| Returstifter | W1 værktøjsstål (HRC 58-62) | Overlegen slagfasthed, gode slidegenskaber |

| Ejektorplader | P20 forhærdet stål | God bearbejdelighed, tilstrækkelig styrke, stabilitet |

| Søjler til vejledning | M2 højhastighedsstål (HRC 60-63) | Ekstraordinær hårdhed, slidstyrke og stivhed |

Til opgaver, der involverer ætsende materialer eller lange produktionsserier, kan vi specificere yderligere behandlinger som f.eks. gasnitrering eller PVD-belægning for at forbedre holdbarheden.

Krav til overfladefinish og tolerancer

Udskydningskomponenter af høj kvalitet kræver præcise fremstillingstolerancer:

- Ejektorstifter kræver h7-tolerance på diameteren (typisk ±0,008 mm)

- Stifthuller i hulrumsplader skal have H7-tolerance (typisk ±0,010 mm)

- Overfladefinishen på ejektorstifterne skal være Ra 0,2 μm eller bedre.

- Stifternes vinkelrethed skal være inden for 0,01 mm over 100 mm længde

Disse snævre tolerancer sikrer jævn drift og forhindrer for tidlig slitage eller binding under produktionen.

Avancerede udskydningsfunktioner til komplekse palledesigns

Moderne plastpaller har ofte komplekse funktioner, der kræver specialiserede udstødningsløsninger:

To-trins udstødningssystemer

Til paller med forskellige vægtykkelser eller dybe træk implementerer vi ofte to-trins udstødning:

- Primær udstødning - Frigør pallens hovedstruktur fra formhulrummet

- Sekundær udstødning - Målretter mod specifikke funktioner, der kræver ekstra kraft eller bevægelse

Denne trinvise tilgang forhindrer forvrængning ved at sikre, at stærkere sektioner frigives først, efterfulgt af mere sarte funktioner.

Pneumatiske hjælpesystemer

Til særligt udfordrende områder giver pneumatisk assistance yderligere fordele:

- Udstødning med luftblæsning - Strategisk placerede luftkanaler, der hjælper med at bryde vakuum og igangsætte frigivelse

- Sekvenserede pneumatiske cylindre - Giver præcist timet ekstra udstødningskraft

- Kontrolleret udluftning - Forhindrer vakuumdannelse i områder med dybt træk

Disse pneumatiske systemer arbejder sammen med den mekaniske udstødning for at sikre en fuldstændig og kontrolleret frigivelse af emnet.

Vedligeholdelsesovervejelser i design af udstødningssystemer

Et veldesignet udstødningssystem skal også tage højde for langsigtede vedligeholdelseskrav:

- Nem adgang til udkasterstifter og returmekanismer

- Standardiserede komponenter hvor det er muligt for at forenkle udskiftningen

- Funktioner til overvågning af slid der viser, hvornår der er brug for vedligeholdelse

- Smøresystemer der sikrer ensartet ydeevne

Hos PTSMAKE designer vi vores udstødningssystemer til palleforme med vedligeholdelsesintervaller, der stemmer overens med de generelle vedligeholdelsesplaner for forme, hvilket minimerer nedetid i produktionen.

Ved at implementere disse omfattende krav til udstødningssystemet sikrer vi, at vores plastpalleforme leverer ensartede emner af høj kvalitet med minimale produktionsproblemer. Den omhyggelige integration af strategisk placering af stifter, robust strukturel støtte og komponenter af høj kvalitet resulterer i udstødningssystemer, der fungerer pålideligt i hele formens levetid.

Strategisk valg af stål til palleforme

I den konkurrenceprægede verden, hvor man fremstiller plastpaller, handler forskellen mellem fortjeneste og tab ofte om én kritisk beslutning - det stål, du vælger til din form. Denne tilsyneladende lille detalje kan have dramatisk indflydelse på din produktionseffektivitet og produktets levetid.

Valg af stål til plastpalleforme indebærer en omhyggelig afvejning mellem holdbarhed, ydeevne og omkostningseffektivitet. Det rigtige stålvalg bestemmer ikke kun formens levetid, men påvirker også cyklustider, vedligeholdelseskrav og i sidste ende din produktionsøkonomi.

Den kritiske balance mellem hårdhed og sejhed

Når jeg vælger stål til plastpalleforme, har jeg lært, at det er helt afgørende at opnå den rette balance mellem hårdhed og sejhed. Det er ikke kun en teoretisk overvejelse - det har direkte indflydelse på din daglige produktion og langsigtede rentabilitet.

Hårdhed giver slidstyrke og hjælper din form med at opretholde kritiske dimensioner gennem tusindvis af produktionscyklusser. Men overdreven hårdhed kommer ofte på bekostning af sejhed, hvilket potentielt kan føre til for tidlig revnedannelse eller skår. For palleforme, der ofte udsættes for betydelig mekanisk belastning under drift, er denne balance særlig kritisk.

Forståelse af stålegenskaber til støbeforme

Det ideelle stål til palleforme skal have flere vigtige egenskaber:

- Modstandsdygtighed over for slid - Evne til at modstå slid fra glasfyldte polymerer

- Modstandsdygtighed over for korrosion - Beskyttelse mod rust og kemiske angreb

- Bearbejdelighed - Nem fremstilling af komplekse geometriske funktioner

- Polerbarhed - Kapacitet til at opnå den ønskede overfladefinish

- Termisk ledningsevne - Effektiv varmeoverførsel for optimal cykling

- Dimensionel stabilitet - Minimal forvrængning under varmebehandling

- Robusthed - Modstandsdygtighed over for revner under mekanisk belastning

Hver stålkvalitet tilbyder en forskellig kombination af disse egenskaber, hvilket gør valget til et spørgsmål om at prioritere, hvad der betyder mest for din specifikke anvendelse.

Populære stålkvaliteter til palleforme

Baseret på min erfaring med at arbejde med adskillige producenter af plastpaller har flere stålkvaliteter udviklet sig til industristandarder, hver med forskellige fordele til specifikke anvendelser.

P20 forhærdet stål: Den alsidige arbejdshest

P20 (også kendt som 1.2311 eller 3Cr2Mo) er stadig det mest anvendte stål til plastpalleforme, og det er der en god grund til. Dette krom-molybide værktøjsstål tilbyder:

- Forhærdet tilstand (28-32 HRC), der ikke kræver yderligere varmebehandling

- God bearbejdelighed og svejsbarhed

- Tilstrækkelig slidstyrke til de fleste termoplastmaterialer

- Fremragende polerbarhed til overfladekritiske anvendelser

- Rimelig korrosionsbestandighed

- God dimensionsstabilitet

Til standard palleanvendelser, hvor der ikke forventes ekstrem slitage, giver P20 en fremragende balance mellem ydeevne og omkostningseffektivitet. Dens forhærdede karakter reducerer leveringstiden betydeligt og eliminerer risikoen for forvrængning under varmebehandlingen.

H13 værktøjsstål til varmt arbejde: Mesteren i holdbarhed

Når man producerer paller af slibende materialer som glasfyldte polymerer eller har brug for ekstremt store produktionsmængder, giver H13 (1.2344) en overlegen ydeevne:

- Fremragende varmhårdhed (kan hærdes til 48-52 HRC)

- Overlegen slidstyrke sammenlignet med P20

- Bedre modstandsdygtighed over for termisk træthed

- God sejhed til at modstå slagbelastning

- Fremragende modstandsdygtighed over for termiske revner

H13 kræver yderligere varmebehandling, hvilket øger både omkostninger og gennemløbstid. Men denne investering betaler sig i form af forlænget levetid for formen og reducerede vedligeholdelsesomkostninger ved produktion af store mængder.

718 Modificeret formstål: Det førsteklasses alternativ

For producenter, der søger en optimal balance mellem P20's brugervenlighed og H13's holdbarhed, giver 718 modificeret stål (1.2738) overbevisende fordele:

- Forhærdet til 35-40 HRC med mulighed for gennemhærdning

- Forbedret slidstyrke sammenlignet med standard P20

- Bedre reaktion på nitrering5 til forbedring af overfladen

- Fremragende polerbarhed til æstetiske anvendelser

- Forbedret ensartethed i hårdheden på tværs af tykkelsen

- Forbedret svejseevne til reparationer og ændringer

Selvom det er ca. 20-30% dyrere end standard P20, giver 718-modificeret stål ofte en bedre samlet værdi gennem forlænget levetid og reducerede vedligeholdelseskrav.

Valgmuligheder i rustfrit stål: Prioritet for korrosionsbeskyttelse

Når man producerer paller til fødevarer, medicinalvarer eller udendørs brug, hvor korrosionsbestandighed er altafgørende, er det nødvendigt med rustfri løsninger:

| Stålkvalitet | Hårdhed (HRC) | Modstandsdygtighed over for korrosion | Relative omkostninger | Bedste applikationer |

|---|---|---|---|---|

| 420 rustfrit stål | 48-52 | God | Mellemhøj | Fødevaregodkendte paller |

| 440C rustfrit stål | 56-58 | Moderat | Høj | Korrosive miljøer med høj slitage |

| S136 (AISI 420) | 48-52 | Fremragende | Meget høj | Medicinske/farmaceutiske paller |

Disse rustfrie løsninger har en betydelig merpris, men er vigtige, når der er tale om overholdelse af regler eller ekstreme miljøforhold.

Strategisk materialeallokering til omkostningsoptimering

En sofistikeret tilgang til konstruktion af palleforme involverer strategisk materialeallokering - at bruge forskelligt stål til forskellige formkomponenter baseret på deres specifikke krav.

Hybride konstruktionsmetoder

I stedet for at bygge hele formen af en enkelt stålkvalitet kan man overveje disse hybridmetoder:

Differentiering mellem kerne og hulrum - Brug af mere holdbart stål til hulrummet (som typisk udsættes for mere slid) og økonomisk stål til kernen

Indsats-baseret strategi - Hovedformlegemet er fremstillet af P20, mens der anvendes H13-indsatser til områder med stort slid som f.eks:

- Gate-steder, der oplever erosion af materialestrøm

- Tynde ribber udsat for mekanisk belastning

- Hjørnefunktioner, der er udsat for slagskader

- Glidende komponenter med metal-til-metal-kontakt

Optimering af overfladebehandling - Anvendelse af målrettede overfladebehandlinger på standardstål:

- Nitrering for forbedret overfladehårdhed

- PVD-belægninger for reduceret friktion og slid

- Forkromning til beskyttelse mod korrosion

Denne strategiske tilgang kan reducere de samlede materialeomkostninger med 15-25% og samtidig opretholde eller endda forbedre ydeevnen på kritiske områder.

Kobberlegerede komponenter til varmestyring

Mens stål udgør det strukturelle fundament for palleforme, forbedrer strategisk brug af kobberlegeringer den termiske ydeevne betydeligt. Berylliumkobber (BeCu) har en varmeledningsevne, der er ca. 5 gange højere end værktøjsstål, hvilket gør det ideelt til:

- Kerner i tykke sektioner - Fjernelse af varme fra områder, der er tilbøjelige til at få vaskemærker

- Områder, der kræver hurtig afkøling - Reducerer cyklustiden i kritiske sektioner

- Hot spots identificeret i termisk analyse - Afbalancering af den samlede køling

På trods af de højere materialeomkostninger giver BeCu ofte en overbevisende ROI gennem reduktion af cyklustiden og kvalitetsforbedringer i udfordrende palledesigns.

Procesmæssige konsekvenser af stålvalg

Dit valg af stål har direkte indflydelse på flere aspekter af formfremstilling og vedligeholdelse:

Overvejelser om bearbejdning

Hårdere stål kræver generelt:

- Reducerede skærehastigheder

- Hyppigere værktøjsskift

- Specialiserede skærestrategier

- Længere bearbejdningstid

Disse faktorer øger de oprindelige omkostninger til støbeformen, men kan opvejes af en forbedret levetid.

Krav til varmebehandling

Ikke-forhærdede ståltyper kræver omhyggelig planlægning af varmebehandlingen:

- Korrekt aflastning før endelig bearbejdning

- Kontrolleret opvarmning og afkøling for at minimere forvrængning

- Flere tempereringscyklusser for optimal ydelse

- Ekstra bearbejdningstillæg for at kompensere for dimensionsændringer

Når du vælger gennemhærdet stål, skal du regne med yderligere 2-3 ugers leveringstid til korrekt varmebehandling.

Vedligeholdelse og service

Forskellige ståltyper kan repareres i varierende grad:

- P20 giver fremragende svejseegenskaber til reparationer

- H13 kræver forvarmning og særlige svejseprocedurer

- Rustfrie kvaliteter kræver ofte specialiserede elektroder

Overvej dine vedligeholdelsesmuligheder, når du vælger værktøjsmaterialer, især til højvolumenproduktion, hvor nedetid er kostbar.

Ved omhyggeligt at evaluere de specifikke krav til din plastpalleanvendelse, produktionsmængde og overvejelser om levetidsomkostninger kan du vælge det optimale stål, der afbalancerer ydeevne og økonomi. Husk, at det billigste stål sjældent er det mest økonomiske i det lange løb - den sande målestok er omkostninger pr. del i hele formens levetid.

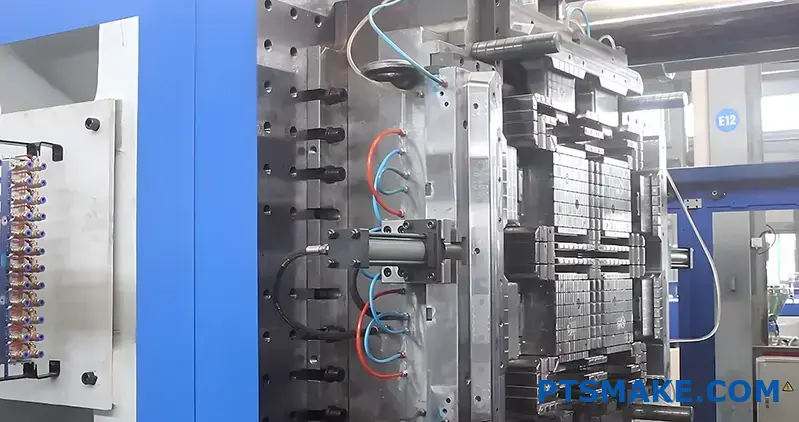

Produktionsudstyr og forarbejdningsteknologier

Har du nogensinde undret dig over, hvad der driver præcisionen bag de fejlfrit konstruerede plastpaller? Magien ligger bag fabriksdørene, hvor specialiserede maskiner forvandler rå design til holdbare industrielle arbejdsheste.

Fremstilling af plastpalleforme af høj kvalitet kræver et sofistikeret økosystem af avanceret udstyr og raffinerede forarbejdningsteknologier. Fra præcisionsbearbejdningscentre til avancerede inspektionssystemer spiller hvert stykke udstyr en afgørende rolle i at levere forme, der fungerer fejlfrit i millioner af cyklusser.

De vigtigste maskiner til præcisionsfremstilling af palleforme

At skabe plastpalleforme, der leverer ensartede produkter af høj kvalitet, kræver specialiseret produktionsudstyr, der tilbyder enestående præcision og pålidelighed. Hos PTSMAKE huser vores produktion et omfattende udvalg af maskiner, der er specielt designet til fremragende formfremstilling.

CNC-bearbejdningscentre med høj præcision

Kernen i vores fremstillingsproces af palleforme er avancerede CNC-bearbejdningscentre. Disse sofistikerede systemer udfører de kritiske skæreoperationer, der forvandler rå stålblokke til præcise formkomponenter.

Til store palleforme bruger vi 5-aksede bearbejdningscentre med følgende specifikationer:

| Maskintype | Vigtige kapaciteter | Bedste applikationer |

|---|---|---|

| 5-aksede CNC-fræsere | Komplekse 3D-overflader, underskæringer | Bearbejdning af hulrum og kerner |

| Højhastigheds-CNC | Fine detaljer, fremragende overfladefinish | Efterbehandling |

| Heavy-Duty CNC | Store arbejdsemner, arbejde i dybe hulrum | Bearbejdning af bundplade og store komponenter |

Disse maskiner tilbyder positioneringsnøjagtighed inden for ±0,005 mm, hvilket er afgørende for at skabe de perfekte parringsflader mellem formkomponenterne. For plastpalleforme med komplekse ribbestrukturer og strukturerede overflader sikrer denne præcision korrekt materialeflow og emnedannelse.

De nyeste højhastighedsbearbejdningscentre giver også en enestående overfladefinish direkte fra bearbejdningen, hvilket reducerer behovet for manuel polering og sikrer en mere ensartet køleevne gennem de færdige formoverflader.

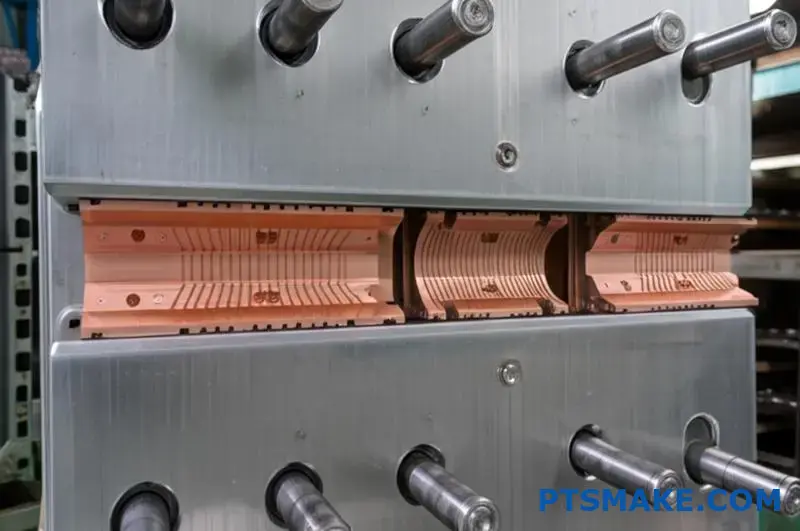

Specialiseret EDM-udstyr til komplekse funktioner

Elektrisk udladningsbearbejdning (EDM) spiller en afgørende rolle, når det gælder om at skabe egenskaber, som ville være umulige med konventionel bearbejdning. Til plastpalleforme bruger vi både wire- og sinker-EDM-systemer:

- Trådgnistning - Skaber præcise skærebaner til komplekse pladeformer og huller til udkasterpinde

- Sinker EDM - Danner strukturerede overflader og dybe hulrum med skarpe hjørner

Vores EDM-udstyr kan opnå en overfladefinish så fin som Ra 0,1 μm, hvilket er afgørende for at skabe strukturmønstre, der både forbedrer pallens udseende og forbedrer frigørelsen under støbning.

Udstyr til præcisionsslibning

Planslibe- og rundslibemaskiner sikrer perfekt planhed og målnøjagtighed for modstående overflader. Disse maskiner leverer:

- Overfladeplanhed inden for 0,01 mm over 1000 mm længde

- Parallelitet inden for 0,005 mm

- Overfladefinish på Ra 0,4 μm eller bedre

Til plastpalleforme, hvor korrekt tætning mellem formhalvdelene er afgørende for at forhindre flammer, skaber præcisionsslibning de perfekte parringsflader, der sikrer dimensionsstabilitet i hele formens levetid.

Avancerede varmebehandlingsanlæg

Varmebehandling spiller en afgørende rolle for plastpalleformens ydeevne og levetid. Vores varmebehandlingskapacitet omfatter:

- Varmebehandling under vakuum - Minimerer forvrængning og forhindrer overfladeoxidation

- Ovne med kontrolleret atmosfære - Sikrer ensartet hærdning gennem store komponenter

- Kryogenisk behandling - Forbedrer slidstyrken for højproduktionsforme

- Stressaflastende behandling - Forhindrer skævvridning under bearbejdning og drift

Til produktion af plastpaller i store mængder giver korrekt varmebehandlede forme en dramatisk forlænget levetid og kan ofte køre millioner af cyklusser, før der er behov for vedligeholdelse.

Avancerede målesystemer til kvalitetssikring

Kvalitetskontrol er altafgørende i fremstillingen af plastpalleforme. Vores inspektionssystemer kontrollerer, at alle dimensioner opfylder de strenge specifikationer, før monteringen begynder.

Koordinatmålemaskiner (CMM)

Vores CMM-systemer giver omfattende verifikation af komplekse 3D-geometrier og måler:

- Dimensionsnøjagtighed inden for ±0,003 mm

- Formtolerancer, herunder fladhed, rundhed og cylindricitet

- Positionelle forhold mellem kritiske funktioner

For plastpalleforme med dusinvis af udstøderstifter, kølekanaler og parringsflader sikrer denne præcision korrekt justering og funktion af alle komponenter.

Optiske målesystemer

Til overfladestrukturer og fine detaljer giver optisk scanning:

- Berøringsfri måling af sarte detaljer

- Hurtig scanning af komplekse geometrier

- Sammenligning med CAD-modeller med farvekodede afvigelseskort

Denne teknologi er særlig værdifuld til teksturerede overflader på plastpaller og sikrer et ensartet udseende på tværs af flere forme, når produktionsopskalering kræver flere værktøjer.

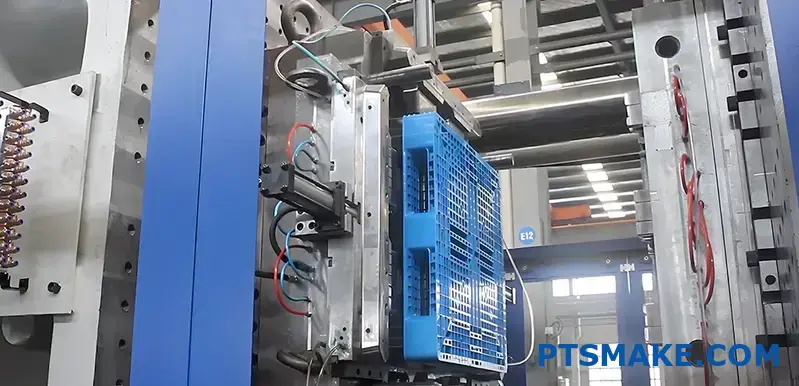

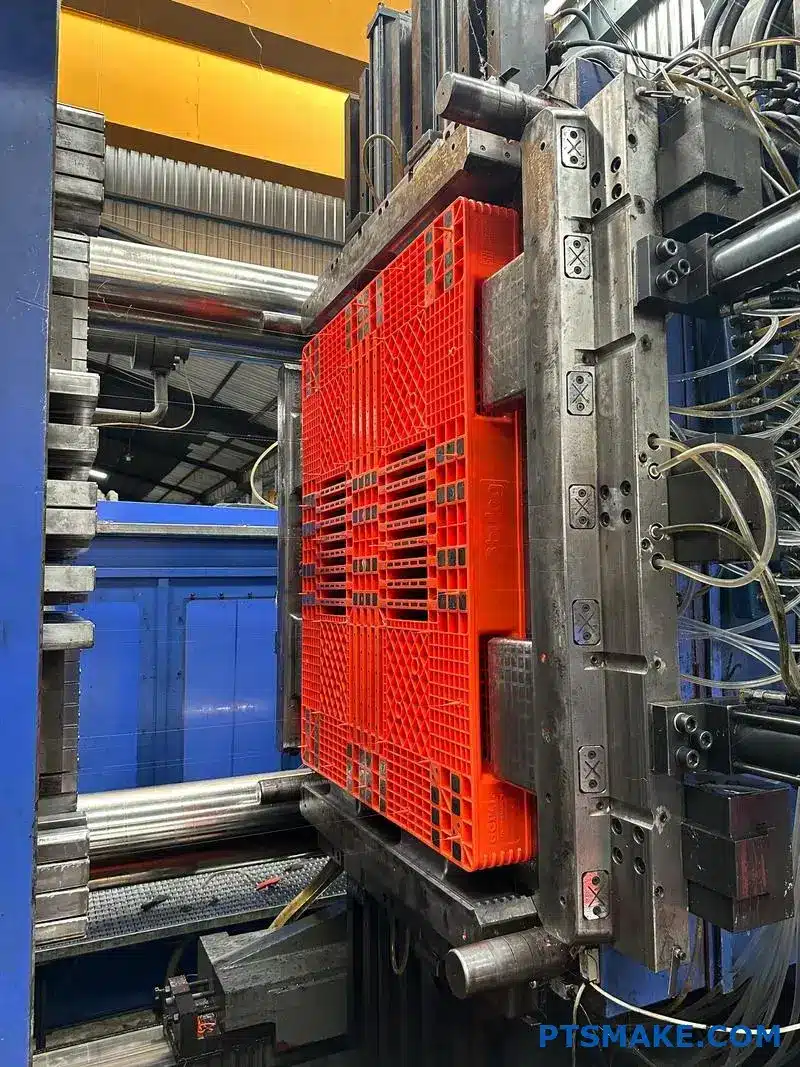

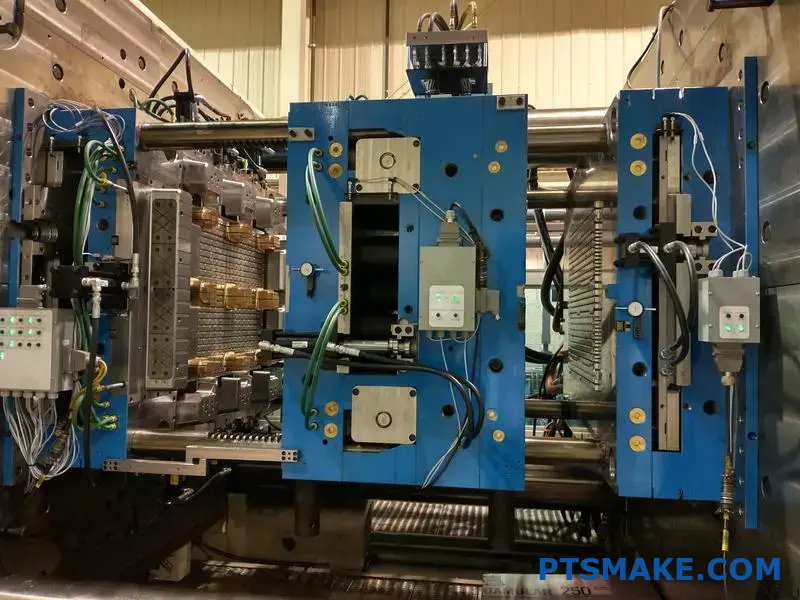

Digitale støbesystemer til processtyring

Moderne plastpalleproduktion er afhængig af sofistikeret sprøjtning Støbemaskiner6 med avancerede kontrolsystemer. Disse digitale systemer giver:

Præcisionsstyring af parametre

Dagens sprøjtestøbningssystemer giver en hidtil uset kontrol over:

- Profiler for indsprøjtningstryk - Programmerbar i flere trin for optimal fyldning

- Zoneinddeling af temperatur - Uafhængig kontrol af forskellige formområder

- Fordeling af klemmekraft - Sikrer korrekt forsegling trods store formstørrelser

- Optimering af køletid - Afbalancering af cyklustid i forhold til emnets kvalitet

For store plastpaller forhindrer disse kontroller almindelige fejl som skævhed, synkemærker og ufuldstændig fyldning, som ellers ville kompromittere ydeevnen.

Integrerede overvågningssystemer

Overvågning i realtid sikrer ensartet kvalitet gennem hele produktionen:

- Tryksensorer til hulrum, der registrerer unormal fyldning

- Overvågning af temperaturen i hele formen

- Kontrol af klemmekraften for at forhindre flash

- Cyklustidsanalyse til løbende optimering

Disse overvågningssystemer gør det muligt for operatørerne at opdage potentielle problemer, før de resulterer i defekte dele, hvilket opretholder en ensartet kvalitet i hele produktionen.

Adaptiv behandlingsteknologi

De nyeste støbesystemer indeholder maskinlæringsalgoritmer, der:

- Opdag procesafvigelser, før de påvirker emnets kvalitet

- Juster automatisk parametre for at kompensere for materialevariationer

- Optimer cyklustider baseret på historiske præstationsdata

- Forudsig behov for vedligeholdelse, før der opstår fejl

Til produktion af plastpaller, hvor ensartethed er afgørende for stabelbarhed og bæreevne, sikrer disse adaptive systemer ensartet kvalitet på tværs af millioner af dele.

Menneskelig ekspertise: Den kritiske faktor

På trods af alt det avancerede udstyr er det mest værdifulde aktiv i fremstillingen af plastpalleforme stadig det dygtige personale. Hos PTSMAKE består vores team af:

Mesterlige værktøjsmagere

Vores værktøjsmagere har årtiers erfaring:

- Dyb forståelse af materialeadfærd under bearbejdning

- Mulighed for at opnå perfekt pasform mellem komponenter

- Ekspertise i håndfinish og polering

- Færdigheder i fejlfinding af komplekse problemer med støbeforme

Deres håndværk sikrer, at hver plastpalleform ikke kun opfylder specifikationerne, men også giver optimal ydeevne i produktionen.

Procesingeniører

Vores procesingeniører bygger bro mellem design og produktion ved at:

- Optimering af bearbejdningsstrategier for effektivitet og kvalitet

- Udvikling af specialiserede fiksturer til komplekse komponenter

- Oprettelse af standardiserede procedurer for ensartede resultater

- Implementering af initiativer til løbende forbedringer

Deres ekspertise udmønter sig i støbeforme, der ikke kun fungerer godt i starten, men som også bevarer denne ydeevne i hele deres levetid.

Specialister i kvalitetskontrol

Dedikeret QC-personale sikrer, at hver eneste komponent lever op til vores strenge standarder:

- Omfattende inspektion af alle kritiske dimensioner

- Dokumentation af alle målinger for sporbarhed

- Kontrol af slutmontering før testning

- Validering af ydeevne under produktionsforhold

Deres omhyggelige opmærksomhed på detaljer forhindrer dyre problemer under produktionen og sikrer, at plastpalleforme leverer en ensartet ydelse fra første skud.

Ved at kombinere avanceret udstyr med erfarne medarbejdere skaber PTSMAKE støbeforme til plastpaller, der leverer enestående ydeevne, lang levetid og værdi. Vores omfattende produktionskapacitet sikrer, at alle formens komponenter lever op til de højeste standarder for præcision og kvalitet, hvilket resulterer i plastpaller, der konsekvent overgår vores kunders forventninger.

Blokproduktionsmetoder til store palleforme

Har du nogensinde undret dig over, hvordan de enorme plastpaller, der håndterer tonsvis af varer, fremstilles med så stor præcision? Hemmeligheden ligger ikke i at lave en gigantisk form, men i en smart produktionsteknik, der bryder det tilsyneladende umulige ned i håndterbare stykker.

Block-type splejsningsproduktion er en revolutionerende tilgang til fremstilling af store palleforme, hvor komplekse strukturer opdeles i mindre, håndterbare stykker, der kan produceres samtidigt. Denne metode forkorter produktionscyklusserne dramatisk, samtidig med at den muliggør præcis fremstilling, som ville være udfordrende eller umulig med traditionelle enkeltstyksmetoder.

De grundlæggende principper for produktion af bloksplejsning

Når man skal producere store palleforme i plast, støder man ofte på betydelige begrænsninger i den traditionelle fremstilling i ét stykke. Palleformens størrelse (typisk 1200×1000 mm eller større) skaber udfordringer for bearbejdning, varmebehandling og kvalitetskontrol. Splejsning i blokke giver en elegant løsning ved at opdele disse massive forme i håndterbare sektioner.

Konceptet er overraskende ligetil, men alligevel effektivt: I stedet for at skabe én enorm form opdeler vi den i flere blokke, som kan fremstilles uafhængigt af hinanden og derefter samles med præcision. Denne tilgang forvandler, hvad der ville være et uhåndterligt, tidskrævende projekt, til parallelle arbejdsgange, der kan optimeres individuelt.

Hos PTSMAKE har jeg implementeret denne metode for adskillige kunder og konsekvent opnået reduktioner i gennemløbstiden på 30-40% sammenlignet med traditionelle tilgange. Fordelene strækker sig ud over blot hastighed - denne metode muliggør overlegen præcision og kvalitetskontrol i hele produktionsprocessen.

Strategisk planlægning af blokafdelinger

Succesen med bloksplejsning begynder med en intelligent opdeling af formen i passende sektioner. Denne planlægningsfase tager højde for flere kritiske faktorer:

- Strukturel integritet - Blokinddelinger skal opretholde den overordnede strukturelle styrke

- Funktionelle grænser - Opdeling langs naturlige funktionsgrænser i palledesignet

- Tilgængelighed i produktionen - Skabe blokke, der kan bearbejdes effektivt med det tilgængelige udstyr

- Montering af præcision - Planlægning af højpræcisionssammenføjning af blokke under montering

- Termisk styring - Sikre, at kølekanaler kan integreres korrekt på tværs af blokgrænser

Planlægningen af opdelingen begynder typisk med en 3D-modelanalyse, hvor man identificerer logiske adskillelsespunkter, der minimerer interferens med kritiske funktioner som kølekanaler, placering af ejektorstifter og strukturelle elementer.

Fordele ved parallel behandling

Den største fordel ved bloksplejsning er muligheden for at behandle flere komponenter samtidigt. Denne parallelle arbejdsgang giver mange fordele:

| Fordel | Traditionel metode | Bloksplejsningsmetode |

|---|---|---|

| Udnyttelse af maskiner | Der kræves en enkelt stor maskine | Flere mindre maskiner kan bruges samtidig |

| Behandlingstid | Sekventielle operationer på et stort stykke | Parallelle operationer på flere blokke |

| Varmebehandling | Udfordrende for store stykker med risiko for forvrængning | Mere ensartet og kontrolleret for mindre blokke |

| Kvalitetskontrol | Vanskeligt ved store dimensioner | Præcis inspektion mulig for hver blok |

| Risikostyring | En fejl påvirker hele formen | Problemer isoleret til individuelle blokke |

Denne parallelle tilgang reducerer dramatisk den kritiske vej i projektets tidslinje. Mens en blok f.eks. varmebehandles, kan en anden være i bearbejdningsfasen, og en tredje i efterbehandlingsprocessen.

Præcisionssammenføjningsteknikker til samling af blokke

Effektiviteten af bloksplejsningsproduktion afhænger af præcisionssammenføjning af de enkelte komponenter. Flere avancerede teknikker sikrer problemfri integration:

Mekanisk sammenlåsning med høj præcision

Moderne bloksplejsning er afhængig af sofistikerede sammenlåsningsmekanismer:

- Svalehalesamlinger - Giver mekanisk styrke på tværs af sammenføjningsflader

- Nøglesystemer - Sørg for perfekt tilpasning mellem tilstødende blokke

- Trinvise grænseflader - Skab selvjusterende overflader, der forhindrer forskydning

Disse mekaniske forbindelser arbejder sammen med fastgørelsessystemer for at skabe en samlet struktur, der fungerer, som om den var fremstillet af et enkelt stykke.

Præcisionsfastgørelsessystemer

Ud over sammenlåsende geometrier sikrer specialiserede fastgørelsessystemer blokkene:

- Bolte af højstyrkestål - Giver klemkraft til at fastholde positionen under termisk cykling

- Koniske stifter - Sørg for præcis positionering mellem tilstødende blokke

- Ekspansionsdybler - Kompenserer for varmeudvidelse under drift

Fastgørelsessystemets design skal tage højde for den termiske cyklus, som formen vil opleve under produktionen, og sikre, at samlingerne forbliver tætte trods gentagen opvarmning og afkøling.

Overvejelser om overfladebehandling

Sammenføjningsfladerne mellem blokkene kræver en enestående overfladefinish:

- Skab lækagesikre tætninger, der forhindrer indtrængen af plast

- Giver maksimal kontaktflade til termisk overførsel

- Sikrer strukturel stivhed på tværs af hele samlingen

Vi bearbejder typisk disse overflader til Ra 0,4 μm eller bedre, ofte med yderligere håndlapning for at opnå perfekte parringsflader.

Varmestyring på tværs af blokgrænser

Et af de mest udfordrende aspekter ved bloksplejsning er at opretholde effektiv køling på tværs af blokgrænserne. Plastpaller kræver ensartet afkøling for at forhindre vridning og sikre ensartet krympning.

Design af kølekanal på tværs af blokke

For at opretholde en effektiv køling anvender vi flere specialiserede teknikker:

- O-ring-forseglede forbindelser - Tillad kølekanaler at krydse blokgrænser uden lækage

- Modulære kølemanifolder - Fordel kølevæsken jævnt over alle blokke

- Materialer til termisk grænseflade - Forbedrer varmeoverførslen mellem blokkene

- Redundante køleveje - Sørg for backup-køling, hvis en kanal bliver begrænset

Kølesystemets design skal tage højde for både de termiske krav til palledesignet og de fysiske begrænsninger, som blokinddelingerne medfører.

Validering af termisk simulering

Før produktionen begynder, gennemfører vi en omfattende termisk simulering af hele samlingen:

- Finite Element Analysis bekræfter ensartet køling over hele formen

- Flowsimulering verificerer afbalanceret kølemiddelfordeling gennem alle kanaler

- Analyse af termisk cykling forudsiger udvidelse og sammentrækning ved blokgrænseflader

Disse simuleringer giver os mulighed for at forfine designet, før vi skærer i stål, og sikrer, at den færdige form giver ensartet køling på trods af den modulære opbygning.

Praktiske fordele i produktionen

Block-type splejsningsproduktion giver flere praktiske fordele end blot hurtigere leveringstider:

Forbedret vedligeholdelse og reparerbarhed

Når der opstår skader eller slitage i en traditionel form i ét stykke, kan reparationer være ekstremt komplekse og tidskrævende. Med blokkonstruktion:

- Individuelle blokke kan fjernes og repareres uden at afmontere hele formen

- Beskadigede sektioner kan udskiftes i stedet for at reparere hele formen

- Specialiserede overflader kan opdateres eller ændres uafhængigt af hinanden

Denne modulære tilgang reducerer nedetid og reparationsomkostninger betydeligt i hele formens levetid.

Facilitering af designændringer

Markedets krav til plastpaller udvikler sig over tid, og design skal ofte ændres. Blokkonstruktion gør det muligt:

- Målrettede opdateringer af specifikke pallefunktioner ved kun at udskifte relevante blokke

- A/B-test af designvariationer ved at bytte om på alternative blokke

- Gradvis opgradering af formkomponenter uden fuldstændig udskiftning

Denne fleksibilitet forlænger værktøjsinvesteringens levetid og gør det muligt for producenterne at tilpasse sig markedets skiftende behov mere effektivt.

Fordele ved transport og logistik

Store enkeltstyksforme giver betydelige logistiske udfordringer:

- Kan overskride vægtgrænserne for standardhåndteringsudstyr

- Kræver særlige transportordninger

- Skaber sikkerhedsproblemer under installation og flytning

Blokbyggeri løser disse problemer ved at gøre det muligt at transportere formen i håndterbare sektioner og samle den på stedet, hvilket forenkler logistikken og reducerer de tilknyttede omkostninger.

Produktionsmetoden med bloksplejsning repræsenterer et betydeligt fremskridt inden for fremstilling af store palleforme. Ved at opdele komplekse forme i håndterbare stykker muliggør denne tilgang hurtigere produktion, forbedret præcision og større fleksibilitet gennem hele formens livscyklus. For producenter, der ønsker at optimere deres produktion af plastpaller, giver denne metode overbevisende fordele i både den indledende produktion og den langsigtede drift.

Fordele ved moderne plastpallestøbning

Har du nogensinde undret dig over, hvorfor førende logistikvirksomheder verden over hurtigt skifter fra træpaller til plastpaller? Transformationen handler ikke bare om at følge trends - den er drevet af bemærkelsesværdige teknologiske fremskridt inden for støbning af plastpaller, som giver helt nye fordele i hele forsyningskæden.

Moderne plastpallestøbning kombinerer avanceret teknik, bæredygtige materialer og præcisionsfremstilling for at skabe produkter, der overgår traditionelle alternativer på stort set alle parametre. Fra miljøpåvirkning til driftseffektivitet revolutionerer disse innovationer, hvordan varer bevæger sig gennem globale forsyningskæder.

Den miljømæssige revolution i produktionen af plastpaller

Misforståelsen om, at plastpaller er miljøskadelige, kunne ikke være længere væk fra nutidens virkelighed. Moderne plastpallestøbning har forvandlet sig til en af de mest bæredygtige muligheder inden for materialehåndtering gennem flere vigtige innovationer.

Genbrugssystemer med lukket kredsløb

En af de største fordele ved moderne plastpallestøbning er implementeringen af genbrugssystemer i lukkede kredsløb. I modsætning til træpaller, der til sidst splintrer og bliver til affald, kan plastpaller genbruges:

- Fuldstændig genbrugt efter endt levetid

- Omarbejdes til nye paller med minimalt kvalitetstab

- Holdt ude af lossepladser på ubestemt tid

- Spores gennem deres livscyklus ved hjælp af indbygget RFID-teknologi

Hos PTSMAKE har vi hjulpet kunder med at implementere systemer, hvor beskadigede paller indsamles, kværnes og genbruges direkte i ny produktion - og dermed skaber en ægte cirkulær økonomi for materialehåndtering.

Innovativ brug af genbrugsplast

Moderne pallestøbningsteknologier har udviklet sig betydeligt i deres evne til at bruge genbrugsmaterialer efter forbrug (PCR):

| Materialetype | Mulighed for genanvendt indhold | Anvendelser |

|---|---|---|

| HDPE | Op til 100% genanvendt indhold | Paller til generelle formål |

| PP | 30-70% genanvendt indhold | Kemikalieresistente applikationer |

| Blandet plast | 80-100% genanvendt indhold | Økonomipaller |

Denne evne omdanner, hvad der ellers ville være affaldsplast, til værdifulde, funktionelle produkter med flere års levetid. Miljøfordelen er klar - hver palle af genbrugsplast kan forhindre, at ca. 3-4 kg plast ender på lossepladsen eller i havet.

Lavere CO2-fodaftryk gennem designoptimering

Avancerede støbeteknikker giver os mulighed for at skabe plastpaller, der:

- Vejer 30-40% mindre end sammenlignelige træpaller

- Kræver færre lastbiler til transport

- Reducer brændstofforbruget under distribution

- Minimere CO2-udledningen i hele deres livscyklus

Ved hjælp af finite element-analyse og strukturel optimering skaber moderne støbeteknologi paller, der maksimerer styrken og samtidig minimerer materialeforbruget - en win-win for både økonomi og miljømæssig bæredygtighed.

Tilpasningsmuligheder til specialiserede applikationer

I modsætning til træpaller med begrænset designfleksibilitet giver moderne plastpallestøbning hidtil usete tilpasningsmuligheder, der imødekommer specifikke brancheudfordringer.

Branchespecifikke designfunktioner

Moderne støbeteknologi gør det muligt at inkludere specialiserede funktioner, der er skræddersyet til bestemte brancher:

Farmaceutiske og medicinske anvendelser

Til transport af lægemidler kan vi skabe paller med:

- Helt forseglede overflader, der forhindrer forurening

- Indbygget RFID-sporing til overholdelse af lovgivningen

- Integration af temperaturovervågning

- Steriliseringskompatibilitet

Krav til fødevareforarbejdning

Fødevaregodkendte paller drager fordel af:

- Antimikrobielle tilsætningsstoffer, der hæmmer bakterievækst

- Glatte, ikke-porøse overflader, der forhindrer madfælder

- Mulighed for højtryksspuling

- Metaldetektering til fødevaresikkerhedsprotokoller

Elektronik og følsomme komponenter

Støbning af plastpaller giver mulighed for sart elektronik:

- Statisk afledende egenskaber for at beskytte følsomme komponenter

- Præcis dimensionel konsistens til automatiseret håndtering

- Glatte overflader, der ikke genererer partikler eller støv

- Flammehæmmende tilsætningsstoffer til overholdelse af sikkerheden

Muligheder for modulopbygget byggeri

Avancerede støbeteknikker muliggør modulære palledesigns, som tidligere var umulige:

- Sammenlåsende komponenter, der kan samles i forskellige konfigurationer

- Dele, der kan udskiftes på stedet, giver længere levetid

- Kompatibilitet mellem forskellige palletyper i et system

- Tilpassede dimensioner ud over standardstørrelser

Denne modularitet giver logistikcheferne en hidtil uset fleksibilitet til at tilpasse deres materialehåndteringssystemer til skiftende krav uden at skulle udskifte hele flåden.

Muligheder for farvekodning og branding

Moderne plastpallestøbning giver mulighed for integreret farvesætning og branding:

- Farvekodning til lagerstyring og ruteplanlægning

- Indlejrede logoer og tekst, der ikke slides af

- Sikkerhedsfarver med høj synlighed til specifikke anvendelser

- Brugerdefineret æstetik til detailhandel eller udstilling

Disse funktioner forbedrer driftseffektiviteten og brandets synlighed i hele forsyningskæden.

Hygiejniske fordele gennem ikke-porøs konstruktion

Den ikke-porøse karakter af plastpaller, der er skabt ved hjælp af moderne støbeteknikker, giver betydelige fordele i hygiejnekritiske anvendelser.

Eliminering af bakterielle opholdssteder

I modsætning til træpaller, der absorberer væsker og huser bakterier i revner og årer, er plastpaller:

- Modstår fuldstændig absorbering af fugt

- Giver ingen sprækker til bakterievækst

- Opretholder renheden ved gentagen brug

- Undgå krydskontaminering mellem laster

Det gør dem ideelle til brug i fødevare-, medicinal- og sundhedssektoren, hvor hygiejne er altafgørende.

Forbedrede muligheder for rengøring og desinficering

Moderne plastpallestøbning muliggør design, der er kompatibelt med avancerede rengøringsprocesser:

- Damprensning ved høj temperatur (op til 121 °C)

- Kemisk rensning uden nedbrydning af materialet

- Kompatibilitet med automatiserede vaskesystemer

- Højtryksrensning uden at beskadige den strukturelle integritet

Disse rengøringsmuligheder sikrer, at plastpaller holder sig hygiejniske i hele deres levetid, hvilket er umuligt med alternativer i træ.

Betydelige omkostningsfordele i forhold til traditionelle materialer

Den måske mest overbevisende fordel ved moderne plastpallestøbning er de betydelige omkostningsbesparelser, den giver på tværs af flere dimensioner.

Forlænget levetid

Mens træpaller typisk holder til 15-30 ture, før de skal repareres eller udskiftes, leverer plastpaller rutinemæssigt:

- 100+ ture i systemer med lukket kredsløb

- 5-10 års levetid under normale forhold

- Ensartet ydeevne i hele deres levetid

- Forudsigelige krav til vedligeholdelse

Denne forlængede levetid reducerer de samlede ejeromkostninger dramatisk, selv om den oprindelige købspris kan være højere end alternativer af træ.

Færre håndteringsskader og mindre produkttab

Den præcisionsteknik, der er mulig med moderne plastpallestøbning, skaber produkter, der:

- Bevarer dimensionsstabiliteten i hele deres levetid

- Fjern sømfremspring, der beskadiger varer

- Sørg for ensartet belastningsfordeling for at beskytte produkterne

- Undgå splinter og forurening af varer

Ved at reducere antallet af produktskader med helt op til 40% giver plastpaller betydelige besparelser, som ofte ikke bliver målt i traditionelle ROI-beregninger.

Eliminering af omkostninger til regulatorisk behandling

Internationale forsendelsesregler som ISPM-15 kræver, at træpaller varmebehandles eller gasses for at forhindre overførsel af skadedyr. Plastpaller:

- Er undtaget fra disse plantesundhedsbestemmelser

- Eliminer behandlingsomkostninger

- Undgå forsinkelse af forsendelsen på grund af inspektion

- Undgå kemisk forurening fra gasning

For virksomheder, der er involveret i global handel, kan disse fordele alene retfærdiggøre overgangen til plastpaller.

Moderne teknologi til støbning af plastpaller har forvandlet det, der engang var et simpelt materialehåndteringsværktøj, til en sofistikeret logistikløsning, der giver overbevisende fordele på tværs af miljømæssig bæredygtighed, tilpasning, hygiejne og omkostningseffektivitet. Efterhånden som forsyningskæderne fortsætter med at optimere til effektivitet og bæredygtighed, vil indførelsen af disse avancerede støbeteknologier accelerere og yderligere udvide kløften mellem plastpaller og traditionelle træpaller.

Lær, hvordan denne kritiske materialeegenskab påvirker din palles design og ydeevne. ↩

Lær, hvordan polymerkæder justeres under indsprøjtning og påvirker den færdige palles strukturelle integritet. ↩

Lær om dette vigtige tekniske princip, der sikrer komponenternes stabilitet under termisk cykling. ↩

Lær, hvordan korrekt valg af bøsninger påvirker udstødningssystemets ydeevne og vedligeholdelseskrav på lang sigt. ↩

Opdag, hvordan denne overfladehærdningsproces kan forlænge din formgivnings levetid og samtidig bevare kernens sejhed. ↩

Lær om de seneste fremskridt inden for sprøjtestøbemaskineteknologi, og hvordan de forbedrer produktionen af plastpaller. ↩