At forstå excentriske skruer: Grundlæggende og anvendelser

Har du nogensinde undret dig over, hvorfor nogle mekaniske forbindelser kan justeres med præcision uden behov for komplekse systemer? Svaret gemmer sig måske i det åbne - excentriske skruer, de ubesungne helte i moderne maskineri.

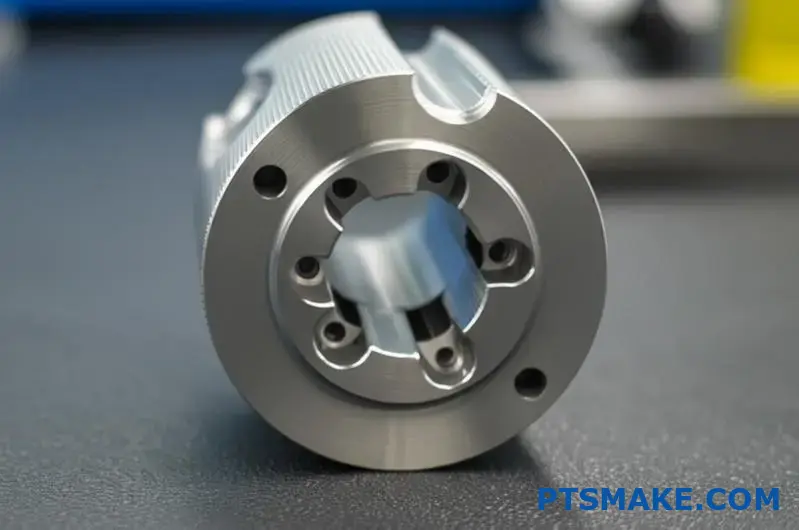

Excenterskruer repræsenterer et fascinerende krydsfelt mellem enkelt design og genial funktionalitet, med et bevidst forskudt forhold mellem aksel og hoved, der skaber justerbar bevægelse, når de drejes, hvilket gør dem til vigtige komponenter i utallige præcisionsapplikationer.

I de år, jeg har arbejdet med præcisionskomponenter hos PTSMAKE, har excentriske skruer konsekvent vist sig at være blandt de mest alsidige befæstelseselementer i moderne produktion. Disse specialiserede befæstelseselementer er måske ikke lige så synlige som mere synlige komponenter, men deres unikke design muliggør funktioner, som standardskruer simpelthen ikke kan opnå.

Hvad gør excentriske skruer anderledes?

Den definerende egenskab ved excentriske skruer er deres bevidst forskudte design. I modsætning til konventionelle skruer, hvor akslen flugter perfekt med midten af hovedet, har excentriske skruer en bevidst forskydning. Denne forskydning skaber en kamlignende bevægelse, når skruen drejes, hvilket giver mulighed for præcis positionering og justering.

Forskydningsforholdet introducerer det, vi kalder Excentricitet1 - den målte afstand mellem skaftets centrale akse og hovedets akse. Denne tilsyneladende lille designvariation skaber bemærkelsesværdige funktionelle forskelle:

Vigtige designelementer i excentriske skruer

- Design af hovedet: Ofte større og designet til let at gribe og rotere

- Konfiguration af skaft: Præcisionsbearbejdet med nøjagtige offset-mål

- Specifikationer for gevind: Tilpasset til specifikke anvendelser og belastningskrav

- Valg af materiale: Typisk hærdet stål, rustfrit stål eller specialiserede legeringer

Fremstillingen af excentriske skruer kræver betydeligt snævrere tolerancer end standardbefæstelser. Hos PTSMAKE har vi forfinet vores CNC-bearbejdningsprocesser specifikt for at opnå de præcise forskydninger, som disse komponenter kræver.

Fælles applikationer på tværs af brancher

De excentriske skruers unikke egenskaber gør dem uvurderlige på tværs af flere sektorer:

Anvendelser i møbelindustrien

I møbelproduktion er excentriske skruer grundlaget for mange monteringssystemer. De gør det muligt:

- Hurtige samleforbindelser i fladpakkede møbler

- Højdejusteringsmekanismer i borde og skriveborde

- Spændingskontrol i justerbare møbelkomponenter

- Systemer til justering af skabslåger

Implementering af bilsektoren

Moderne køretøjer har mange applikationer med excentriske skruer:

- Mekanismer til justering af forlygter

- Justering af affjedringskomponenter

- Motorens tandremsstrammere

- Montering af instrumentbræt og indvendige komponenter

I bilindustrien har disse komponenters præcision direkte indflydelse på både sikkerhed og ydeevne. Vores kunder i bilindustrien efterspørger specifikt excentriske skruer, der er fremstillet efter nøjagtige specifikationer, som overskrider standardtolerancerne.

Anvendelse af industrimaskiner

I industrielt udstyr håndterer excentriske skruer vigtige justeringsfunktioner:

| Anvendelse | Funktion | Typisk excentricitetsområde |

|---|---|---|

| Vejledninger til CNC-maskiner | Positioneringsnøjagtighed | 0,05 mm - 0,5 mm |

| Transportør-systemer | Justering af remspænding | 1 mm - 5 mm |

| Trykpresser | Tilpasning af registrering | 0,1 mm - 1 mm |

| Pakkeudstyr | Positionering af styreskinne | 0,5 mm - 3 mm |

Industrisektoren kræver ofte skræddersyede excenterskrueløsninger, der afbalancerer præcision med holdbarhed under kontinuerlig drift.

Anvendelser af præcisionsudstyr

De måske mest krævende brugsscenarier kommer fra præcisionsudstyr:

- Optiske instrumenter, der kræver mikrojusteringer

- Mekanismer til kalibrering af laboratorieudstyr

- Positioneringssystemer til medicinsk udstyr

- Referencer til måleudstyrets nulpunkt

I disse applikationer skal excentriske skruer muligvis give justeringer, der kan måles i mikrometer, hvilket kræver fremstillingsprocesser, der skubber til grænserne for konventionelle bearbejdningsmuligheder.

Valg af den rigtige excentriske skrue

Når jeg hjælper klienter med at vælge passende excentriske skruer, overvejer jeg flere faktorer:

- Krav til belastning: De kræfter, skruen skal kunne modstå

- Justeringsområde: Den samlede nødvendige bevægelse fra minimums- til maksimumspositioner

- Installationsplads: Tilgængelig plads til både skruen og rotationsafstanden

- Miljømæssige forhold: Udsættelse for ekstreme temperaturer, fugt eller ætsende stoffer

- Hyppighed af justering: Hvor ofte skruen skal drejes for at ændre positionen

Samspillet mellem disse faktorer bestemmer ikke kun den nødvendige excentricitet, men også materialevalg, gevindstigning og hoveddesign. Det, der ser ud til at være en enkel komponent, repræsenterer faktisk en omhyggelig teknisk balance.

Gennem vores arbejde hos PTSMAKE har jeg fundet ud af, at hvis man tager sig tid til at specificere kravene til excentriske skruer ordentligt på forhånd, sparer man en masse fejlfinding under implementeringen. Alt for ofte vælger producenterne disse komponenter udelukkende ud fra generelle dimensioner uden at overveje de specifikke krav til anvendelsen.

Materialer og standarder i produktionen af excentriske skruer

Har du nogensinde undret dig over, hvorfor nogle excentriske skruer fungerer fejlfrit i årtier, mens andre svigter inden for få måneder? Hemmeligheden ligger ikke i deres design alene, men i de nøje udvalgte materialer, der giver designet liv.

De materialer og standarder, der styrer fremstillingen af excenterskruer, udgør grundlaget for deres pålidelighed, og hvert materialevalg og certificeringskrav har direkte indflydelse på ydeevnen på tværs af industrier fra fødevareforarbejdning til olieudvinding.

Når man fremstiller excentriske skruer, er materialevalg måske den mest kritiske beslutning, der påvirker både ydeevne og levetid. I løbet af mine år hos PTSMAKE har jeg på første hånd set, hvordan materialeegenskaber har dramatisk indflydelse på alt fra slidstyrke til bæreevne.

Primære materialer til fremstilling af excentriske skruer

Materialevalgsprocessen skal tage højde for flere faktorer, herunder driftsmiljø, mekanisk belastning, kemisk eksponering og omkostningsovervejelser. Lad os se på de mest almindeligt anvendte materialer:

Varianter af rustfrit stål

Rustfrit stål er stadig den gyldne standard for fremstilling af excentriske skruer på grund af dets enestående kombination af egenskaber:

316/316L rustfrit stål: Arbejdshesten i fødevare-, medicinal- og kemikalieindustrien på grund af sin overlegne korrosionsbestandighed. Indholdet af molybdæn gør det særligt modstandsdygtigt over for klorider og processyrer.

304/304L rustfrit stål: En mere økonomisk løsning med fremragende generel korrosionsbestandighed, der typisk bruges i mindre aggressive miljøer.

17-4 PH rustfrit stål: Når styrke er vigtigst, tilbyder denne udskillelseshærdede rustfri vare fremragende mekaniske egenskaber og samtidig god korrosionsbestandighed.

Jeg har observeret, at korrekt specificerede excentriske skruer i rustfrit stål kan fungere i 5-10 år i krævende miljøer, før de skal udskiftes, hvilket gør dem ideelle til applikationer, hvor vedligeholdelsesadgang er vanskelig eller dyr.

Aluminiumslegeringer

Til vægtfølsomme anvendelser giver aluminiumslegeringer overbevisende fordele:

6061-T6: Den mest alsidige aluminiumslegering med god styrke, korrosionsbestandighed og bearbejdelighed. Hos PTSMAKE anbefaler vi ofte denne til applikationer, der kræver vægtreduktion.

7075-T6: Når der kræves et maksimalt forhold mellem styrke og vægt, er dette aluminium af rumfartskvalitet vores anbefaling, selv om det koster mere.

2024-T3: Giver fremragende udmattelsesmodstand, hvilket gør den velegnet til cykliske belastninger.

Excentriske skruer i aluminium vejer ca. 35% af deres tilsvarende i stål, hvilket giver betydelige fordele i mobilt udstyr og rumfart.

Valgmuligheder i messing og bronze

Disse kobberbaserede legeringer brillerer i applikationer, der kræver særlige egenskaber:

C360 Messing (fritskærende messing): Fremragende bearbejdelighed med god korrosionsbestandighed, ofte brugt i elektriske applikationer.

C932 Leje bronze: Selvsmørende egenskaber gør den ideel til excentriske skruer i applikationer med begrænset smøring.

C655 Siliciumbronze: Enestående korrosionsbestandighed, især i havmiljøer.

Den galvanisk kompatibilitet2 mellem disse materialer og tilhørende komponenter skal overvejes nøje for at forhindre accelereret korrosion.

Specialmaterialer til ekstreme forhold

Til særligt krævende anvendelser anbefaler vi nogle gange specialmaterialer:

| Materiale | Vigtige egenskaber | Typiske anvendelser |

|---|---|---|

| Inconel 718 | Høj temperaturbestandighed, enestående styrke | Petrokemisk industri, rumfart |

| Titanium klasse 5 | Overlegen styrke i forhold til vægt, biokompatibilitet | Medicin, rumfart |

| Hastelloy C-276 | Ekstrem korrosionsbestandighed | Kemisk forarbejdning |

| Duplex rustfrit | Kombineret styrke og korrosionsbestandighed | Offshore, afsaltning |

Disse materialer øger typisk produktionsomkostningerne med 300-500% sammenlignet med standard rustfrit stål, men kan vise sig at være økonomiske, når man overvejer de samlede livscyklusomkostninger i ekstreme miljøer.

Internationale standarder for produktion af excentriske skruer

Fremstillingen af excentriske skruer er reguleret af forskellige internationale standarder, der sikrer ensartethed, kvalitet og udskiftelighed:

ISO-standarder

International Organization for Standardization (ISO) leverer globalt anerkendte specifikationer:

- ISO 898: Definerer mekaniske egenskaber for befæstelseselementer fremstillet af kulstofstål og legeret stål

- ISO 3506: Dækker mekaniske egenskaber for korrosionsbestandige fastgørelseselementer i rustfrit stål

- ISO 4042: Specificerer galvaniserede belægninger til befæstelseselementer

- ISO 9001: Krav til kvalitetsstyringssystemer

Hos PTSMAKE giver vores ISO 9001-certificering vores kunder sikkerhed for, at vores excentriske skruer lever op til ensartede kvalitetsstandarder.

DIN-standarder

DIN-standarder (German Institute for Standardization) har stadig stor indflydelse på finmekanikken:

- DIN 931/933: Definerer dimensioner for sekskantbolte

- DIN 912: Specifikationer for skruer med indbygget hoved

- DIN 125: Dimensioner på flad skive

- DIN 127: Krav til fjederlåseskive

JIS-standarder

Japanske industristandarder (JIS) er særligt vigtige for de asiatiske markeder:

- JIS B 1176: Specifikationer for skruer med indvendig sekskant

- JIS G 4303: Stænger i rustfrit stål som standard

- JIS G 4305: Koldvalsede plader i rustfrit stål

ANSI/ASME-standarder

Standarderne fra American National Standards Institute (ANSI) og American Society of Mechanical Engineers (ASME) dominerer de nordamerikanske specifikationer:

- ASME B18.2.1: Firkantede og sekskantede bolte og skruer

- ASME B18.3: Hylster, skulder og stilleskruer

- ASME B1.1: Unified inch skruegevind

Certificeringskrav til kvalitetssikring

For at sikre, at excentriske skruer fungerer som forventet, kan det være nødvendigt med flere certificeringer:

Materialecertificeringer

- 3.1 Certifikat: Bekræfter materialeegenskaber gennem test af produktionsbatchen

- 3.2 Certifikat: Kræver uafhængig tredjepartsverifikation af materialeegenskaber

- Overholdelse af RoHS: Certificerer fravær af begrænsede farlige stoffer

- Overholdelse af REACH: Sikrer registrering og sikkerhedsvurdering af kemiske stoffer

Certificeringer af kvalitetsprocesser

- ISO 9001: Kvalitetsstyringssystem

- IATF 16949: Kvalitetsstyringssystem til bilproduktion

- AS9100: Kvalitetsstyringssystem til rumfart

- ISO 13485: Kvalitetsstyringssystem for medicinsk udstyr

Når producenter som PTSMAKE opretholder disse certificeringer, får kunderne dokumenteret sikkerhed for, at excentriske skruer opfylder alle gældende standarder.

Certificeringer til performancetest

- Test af hårdhed: Bekræfter materialets hårdhed i henhold til specificerede standarder

- Trækprøvning: Verificerer styrkeegenskaber

- Verifikation af dimensioner: Sikrer, at alle kritiske dimensioner opfylder specifikationerne

- Verifikation af overfladebehandling: Bekræfter belægningens tykkelse og vedhæftning

Disse certificeringer er ikke bare papirarbejde - de repræsenterer verificerbar dokumentation for komponentkvalitet, der direkte påvirker ydeevne og sikkerhed i applikationer.

Produktionsprocesser og -teknikker

Har du nogensinde undret dig over, hvordan de præcist udformede excentriske skruer - dem, der får dit maskineri til at fungere med perfekt præcision - faktisk kommer til live? Rejsen fra råt metal til færdig komponent er mere fascinerende, end du måske forestiller dig.

Fremstilling af excentriske skruer kombinerer traditionel metalbearbejdning med avanceret præcisionsteknik, hvor man bruger specialiserede processer som koldstukning og gevindvalsning sammen med avanceret CNC-bearbejdning for at opnå de nøjagtige dimensionsforskydninger, der gør disse komponenter unikt værdifulde.

Hos PTSMAKE har vores tilgang til fremstilling af excentriske skruer udviklet sig markant i årenes løb og balancerer effektivitet med den præcision, som disse specialiserede komponenter kræver. Fremstillingsprocessen handler ikke bare om at skabe et fastgørelseselement - det handler om at skabe et præcisionsinstrument, der muliggør nøjagtige justeringer i kritiske applikationer.

Koldskæring: Grundlaget for effektiv produktion

Koldstukning er en af de mest effektive metoder til at fremstille den oprindelige form af excentriske skruer, især til produktionskørsler i store mængder.

Koldskæringsprocessen forklaret

Koldstukning (også kaldet koldformning) er en metalformningsproces, der former metal uden at fjerne materiale. Processen fungerer ved:

- Indføring af trådmateriale i maskinen

- Klip tråden til en forudbestemt længde

- Formning af hovedet gennem en række matricer under højt tryk

- Skaber den ønskede hovedgeometri, samtidig med at den præcise dimensionelle kontrol opretholdes

Koldstukning giver flere klare fordele ved fremstilling af excentriske skruer:

- Materialeffektivitet: Næsten 100% af inputmaterialet udnyttes i det endelige produkt

- Produktionshastighed: Outputhastigheder på op til 300 dele pr. minut for standardkonfigurationer

- Forbedret styrke: Den kolde bearbejdningsproces styrker faktisk metallet gennem arbejdshærdning

- Dimensionel konsistens: Høj repeterbarhed på tværs af store produktionsserier

Specielt for excentriske skruer skal der designes specialiserede flertrinsværktøjer for at skabe den tilsigtede forskydning mellem hovedets og akslens centerlinjer. Det gør værktøjsdesignet mere komplekst, men det reducerer omkostningerne pr. enhed betydeligt i stor skala.

Materialeovervejelser til koldskæring

Ikke alle materialer er lige velegnede til koldstukning excentrisk geometri3 komponenter:

| Materiale | Egnethed til kold kurs | Noter |

|---|---|---|

| Stål med lavt kulstofindhold | Fremragende | Mest brugt til standardapplikationer |

| Stål med mellemhøjt kulstofindhold | God | Kræver forbehandling med udglødning |

| Rustfrit stål (304, 316) | Moderat | Højere kræfter kræves, værktøjsslid øges |

| Aluminiumslegeringer | God | Færre kræfter kræves, men mindre dimensionsstabilitet |

| Titanium-legeringer | Dårlig | Sjældent koldhoved, typisk bearbejdet i stedet |

Hos PTSMAKE anbefaler vi ofte koldstukning til produktion af store mængder excentriske skruer i standardmaterialer, mens vi reserverer CNC-bearbejdning til speciallegeringer eller specialdesign.

Rulning af gevind: Præcision uden kompromisser

Gevindrulning er den foretrukne metode til at skabe gevind på excentriske skruer på grund af dens kombination af styrke, præcision og effektivitet.

Sådan fungerer gevindrulning

I modsætning til gevindskæring, som fjerner materiale for at skabe gevind, deformerer gevindrulning materialet plastisk:

- Skrueemnet placeres mellem hærdede matricer med gevindprofiler

- Matricerne udøver et tryk, der tvinger materialet til at flyde ind i gevindformen

- Materialets korn følger trådens kontur, hvilket øger styrken

- Processen skaber arbejdshærdning på gevindoverfladen, hvilket forbedrer slidstyrken.

Denne koldbearbejdningsproces skaber gevind med overlegne mekaniske egenskaber sammenlignet med skårne gevind, herunder:

- Op til 30% større trækstyrke ved trådroden

- Forbedret modstandsdygtighed over for træthed

- Forbedret overfladefinish på gevind

- Intet materialespild

Kritiske parametre ved gevindrulning af excentriske skruer

Når man gevindruller excentriske skruer, er der flere parametre, der kræver præcis kontrol:

- Tryk på matrice: Skal kalibreres omhyggeligt for at sikre fuldstændig gevinddannelse uden overdreven deformation

- Rullehastighed: Påvirker overfladefinish og produktionshastighed

- Blank diameter: Skal tage højde for materialeforskydning under valsning

- Smøring: Afgørende for matricens levetid og gevindkvalitet

Disse skruers excentriske natur giver unikke udfordringer under gevindrulning, da det forskudte hoved kan skabe ubalancerede kræfter under rulleprocessen. Det er ofte nødvendigt med særlig fiksering for at opretholde korrekt justering.

CNC-bearbejdning: Den præcise tilgang

Ved mindre produktionskørsler, komplekse designs eller specialmaterialer bliver CNC-bearbejdning den foretrukne metode til fremstilling af excentriske skruer.

Procesflow for CNC-bearbejdning

Den typiske CNC-bearbejdningsproces for excentriske skruer involverer:

- Programmering: Oprettelse af værktøjsbaner, der tager højde for det excentriske forhold mellem hoved og aksel

- Valg af materiale: Valg af passende stangmateriale eller emner

- Første drejning: Fastlæggelse af den grundlæggende akselprofil og dimensioner

- Bearbejdning af excentriske funktioner: Skabelse af offset-forhold gennem specialiseret fastgørelse

- Gevindfræsning/skæring: Formning af tråde gennem skæring i stedet for formning

- Sekundære operationer: Boring, fræsning af åbninger, tilføjelse af drevfunktioner

- Efterbehandling: Afgratning, polering eller påføring af overfladebehandlinger

CNC-bearbejdning giver uovertruffen fleksibilitet til fremstilling af excentriske skruer med forskellige grader af excentricitet, komplekse hoveddesigns eller usædvanlige gevindformer, som ville være upraktiske at fremstille ved koldpresning.

Overvejelser om avanceret CNC-bearbejdning

Fremstilling af meget præcise excentriske skruer ved hjælp af CNC-metoder kræver, at man er opmærksom på flere faktorer:

- Termisk styring: Styring af varme for at forhindre dimensionsændringer under bearbejdning

- Optimering af værktøjsbaner: Minimering af værktøjsafbøjning for at opnå præcise forskydninger

- Design af armatur: Oprettelse af brugerdefinerede arbejdsopspændingsløsninger, der refererer til den sande centerlinje

- Måling undervejs i processen: Verificering af kritiske dimensioner gennem hele bearbejdningscyklussen

- Valg af værktøj: Valg af passende værktøj til specifikke materialer og funktioner

Hos PTSMAKE giver vores fleraksede CNC-drejecentre os mulighed for at producere excentriske skruer med en excentricitetstolerance på ±0,01 mm, hvilket imødekommer de mest krævende anvendelser inden for rumfart og medicinalindustrien.

Krav til specialiseret udstyr

Produktion af excentriske skruer med høj præcision kræver specialiseret produktionsudstyr, der går ud over standardproduktionskapaciteten for befæstelseselementer.

Nøgleudstyr til koldskårne excentriske skruer

- Multi-die cold headers: Typisk 4-6 stationsoverskrifter med mulighed for progressiv formning

- Tilpassede matricer: Specielt designet til at skabe det excentriske forhold

- Automatiserede inspektionssystemer: In-line syns- og målesystemer til at verificere excentricitet

- Automatisering af materialehåndtering: Til krav om produktion af store mængder

Overvejelser om udstyr til gevindrulning

- Cylindriske gevindruller: Til applikationer med højere præcision

- Flade gevindruller: Til produktion af større mængder

- Systemer til kontrol af gevind: Specialiseret måling til excentriske gevindkomponenter

- Brugerdefinerede trådrullebakker: Designet til at imødekomme delenes excentriske natur

Krav til avanceret CNC-udstyr

Til bearbejdning af excentriske skruer er flere specialiserede funktioner afgørende:

- CNC-drejecentre med flere akser: 5-akset eller større kapacitet til komplekse geometrier

- Mulighed for live-værktøj: Til oprettelse af funktioner vinkelret på hovedaksen

- Spændetangssystemer med høj præcision: Til sikker fastholdelse af arbejdet med minimalt udfald

- Automatiserede målesystemer: Til procesverifikation af kritiske dimensioner

- Tilbehørsdele til trådvirvler: Til fremstilling af specialiserede trådformer

Kvalitetskontrol i fremstilling af excentriske skruer

Den unikke geometri af excentriske skruer kræver specialiserede kvalitetskontrolmetoder ud over standardmetoderne til inspektion af befæstelseselementer.

Typisk omfatter en omfattende kvalitetskontrolprotokol:

- Verifikation af råmaterialer: Test af kemisk sammensætning og mekaniske egenskaber

- Inspektion af første artikel: Komplet dimensionel verifikation af de første produktionsenheder

- Måling undervejs i processen: Kontrol af kritiske dimensioner under fremstillingen

- Måling af excentricitet: Brug af specialiserede fiksturer og indikatorer til at verificere forskydningsforholdet

- Inspektion af tråd: Brug af gevindmålere og optiske komparatorer til at kontrollere gevindprofilen

- Test af materialehårdhed: Kontrol af korrekt varmebehandling, når det er relevant

- Funktionel afprøvning: Sikrer, at den excentriske handling fungerer efter hensigten ved montering

Hos PTSMAKE har vi udviklet specialmål specifikt til at verificere den excentriske skruegeometri, så vi kan opretholde en ensartet kvalitet på tværs af produktionsserier i alle størrelser.

Designovervejelser og tilpassede løsninger

Har du nogensinde undret dig over, hvad der skaber den perfekte excentriske skrue til din specifikke applikation? Hemmeligheden ligger ikke i hyldeløsninger, men i gennemtænkte designovervejelser, der er skræddersyet til dine unikke produktionsudfordringer.

Design af excentriske skruer kræver, at man afbalancerer præcise forskydningsdimensioner, vælger passende hovedkonfigurationer og vælger optimale gevindmuligheder - overvejelser, der varierer dramatisk på tværs af brancher fra bilsystemer til medicinsk udstyr.

At skabe effektive excentriske skruer er en hårfin balance mellem tekniske principper og applikationsspecifikke krav. I løbet af min tid hos PTSMAKE har jeg fundet ud af, at de mest succesfulde implementeringer af excentriske skruer begynder med en grundig analyse af det mekaniske system, de skal fungere i. Denne tilgang sikrer, at komponenten vil fungere pålideligt under virkelige forhold.

Kritiske designparametre for excentriske skruer

En excentrisk skrues ydeevne afhænger af flere vigtige designelementer, som skal kalibreres omhyggeligt i forhold til de specifikke anvendelseskrav:

Specifikationer for excentricitet

Den afgørende egenskab ved disse specialiserede befæstelseselementer er deres forskydningsdimension - afstanden mellem akslens midterlinje og hovedets midterlinje. Denne måling bestemmer direkte:

- Det justeringsområde, som skruen giver

- Den mekaniske fordel, der skabes under rotation

- Præcisionen af den mulige positionering i applikationen

Når vi designer excentriske skruer, klassificerer vi dem typisk efter deres excentricitetsforhold - den forskudte afstand i forhold til akseldiameteren. Tabellen nedenfor skitserer almindelige anvendelser baseret på dette forhold:

| Ekscentricitetsforhold | Typiske anvendelser | Præcision i justeringen |

|---|---|---|

| Lav (0,05-0,15) | Finjusteringsmekanismer, optisk udstyr | Præcision på mikrometerniveau |

| Medium (0,15-0,3) | Justering af maskiner, bilkomponenter | Justeringer på sub-millimeter |

| Høj (0,3-0,5) | Spændesystemer, justering af stort udstyr | Millimeter-justeringer |

| Meget høj (>0,5) | Særlige anvendelser, udskiftning af knaster | Grove justeringer |

De fleste industrielle anvendelser falder inden for mellemområdet, hvor der er balance mellem justeringsevne og strukturel integritet. Vi ser dog en stigende efterspørgsel efter excentriske skruer med lavt forhold i fremstillingen af præcisionselektronik, hvor miniaturisering4 er afgørende.

Indstillinger for hovedkonfiguration

Hovedets design har stor betydning for både funktionalitet og brugervenlighed:

Sekskantede hoveder: Giver et fremragende drejningsmoment og er ideelle til opgaver, der kræver hyppig justering med standardværktøj.

Stikhoveder: Giver en lavere profil, samtidig med at der opretholdes en god momentkapacitet, hvilket gør dem velegnede til applikationer med begrænset plads.

Riflede hoveder: Muliggør justering uden brug af værktøj, perfekt til applikationer, der kræver hyppige ændringer af operatører.

Tilpassede profiler: Specialiserede hoveddesigns til unikke anvendelser eller proprietære systemer.

Hos PTSMAKE har vi udviklet flere proprietære hoveddesigns, der giver forbedret ergonomi til håndjustering, samtidig med at de er kompatible med standardværktøj. Denne tilgang med to formål har vist sig at være særlig værdifuld i samlebåndsudstyr, hvor både vedligeholdelsesteknikere og operatører har brug for adgang.

Overvejelser om tråde

Gevindspecifikationer skal nøje tilpasses applikationskravene:

Tråden Pitch: Finere delinger giver større præcision og modstandsdygtighed over for vibrationsløsning, mens grovere delinger giver hurtigere justering og højere belastningskapacitet.

Trådprofil: Standardprofiler (metriske, UNC, UNF) fungerer til de fleste anvendelser, men specialprofiler som buttress- eller acme-gevind kan være nødvendige til anvendelser med høj belastning.

Gevindlængde: Gevinddelen skal være tilstrækkelig til anvendelsen uden at gå på kompromis med den excentriske funktionalitet.

Trådklasse/pasform: Strammere toleranceklasser (som 2A/2B) giver mere præcis positionering, men kan øge produktionsomkostningerne.

Til kritiske anvendelser anbefaler vi ofte specialiserede gevindbehandlinger som f.eks. valsede gevind (i stedet for skårne) for at opnå overlegen styrke og slidstyrke. Dette produktionsvalg kan forlænge levetiden med op til 30% i applikationer med høj cyklus.

Applikationsspecifikke designløsninger

Forskellige industrier giver unikke udfordringer, der kræver specialiserede excentriske skruedesigns:

Løsninger til bilindustrien

I bilindustrien skal excentriske skruer kunne modstå vibrationer, temperatursvingninger og potentielt ætsende miljøer. Vores designtilgang omfatter typisk:

- Vibrationsresistente gevindprofiler med valgfri gevindlåsning

- Korrosionsbestandige materialer eller belægninger (zink, zink-nikkel eller geometri)

- Præcisionstolerancer for excentricitet for at sikre ensartet justering under samling af køretøjet

- Specialiserede hoveddesigns, der passer til automatiserede monteringsværktøjer

Et særligt vellykket design, vi udviklede for en stor kunde i bilindustrien, har et dobbelt excentrisk system, hvor to forskudte profiler arbejder sammen om at give ekstremt fine justeringsmuligheder for forlygternes indstillingsmekanismer.

Luft- og rumfartsapplikationer

Luft- og rumfartssektoren kræver de højeste niveauer af præcision og pålidelighed:

- Ultrapræcise excentricitetstolerancer (typisk inden for ±0,005 mm)

- Letvægtsmaterialer som titanium eller aluminiumslegeringer for at reducere den samlede vægt

- Specialiserede låsemekanismer for at forhindre, at de løsner sig under vibrationer

- Komplet materialesporbarhed og certificering

Til flykontrolsystemer har vi udviklet excentriske skruer med serieliseret sporing og specialiserede overfladebehandlinger, der forbedrer deres modstandsdygtighed over for galvanisk korrosion, når de bruges sammen med kulfiberkomponenter.

Overvejelser om medicinsk udstyr

Medicinske anvendelser stiller særlige krav:

- Biokompatible materialer som 316L rustfrit stål eller titanium

- Krav til spejlblanke overflader til infektionskontrol

- Ikke-magnetiske muligheder for MRI-kompatibilitet

- Specialiserede rengørings- og passiveringsprocesser

Vores erfaring med fremstilling af medicinsk udstyr har ført til udviklingen af excentriske skruedesigns specielt til ortopædkirurgiske værktøjer, hvor præcise justeringsmuligheder har direkte indflydelse på de kirurgiske resultater.

Brugerdefineret designproces hos PTSMAKE

Når vi udvikler kundetilpassede løsninger med excentriske skruer, følger vi en struktureret proces for at sikre optimale resultater:

Analyse af krav: Omfattende evaluering af funktionelle krav, miljøforhold og forventninger til ydeevne.

Design-iteration: Udvikling af indledende design med 3D-modellering og simulering for at evaluere ydeevnen før fremstilling af prototyper.

Fremstilling af prototyper: Hurtig produktion af prøvekomponenter til test og validering.

Test af ydeevne: Grundig evaluering under simulerede driftsforhold for at verificere funktionalitet og holdbarhed.

Forbedring af design: Optimering baseret på testresultater for at forbedre ydeevne og fremstillingsmuligheder.

Implementering af produktion: Overgang til effektive produktionsprocesser, samtidig med at kritiske designparametre opretholdes.

Denne samarbejdstilgang har vist sig at være særlig effektiv for kunder i hurtigt udviklende brancher, hvor standardkomponenter simpelthen ikke kan opfylde specialiserede krav.

Balance mellem omkostninger og ydeevne

At designe brugerdefinerede excentriske skruer indebærer uundgåeligt at afbalancere krav til ydeevne med omkostningsovervejelser. Flere strategier kan hjælpe med at optimere denne balance:

Strategisk materialevalg: Valg af materialer, der opfylder kravene til ydeevne uden unødvendig overspecificering.

Design til fremstilling: Inkorporering af funktioner, der forenkler produktionen uden at gå på kompromis med funktionaliteten.

Standardisering, hvor det er muligt: Brug af standardmål og -funktioner, hvor de ikke påvirker den kritiske ydeevne.

Overvejelser om volumen: Design med produktionsmængde i tankerne, da forskellige tilgange kan være optimale til prototype, små partier eller masseproduktion.

Ved nøje at overveje disse faktorer tidligt i designprocessen kan vi udvikle excentriske skrueløsninger, der giver optimal ydeevne og samtidig er økonomisk bæredygtige til den specifikke anvendelse.

Kvalitetskontrol og testprocedurer

Hvad er den usynlige faktor, der adskiller enestående excentriske skruer fra dem, der svigter for tidligt? Det er ikke materialet eller designet alene - det er den strenge kvalitetskontrol, der sikrer, at hver komponent lever op til strenge standarder, før den når frem til din produktionslinje.

Kvalitetskontrol ved fremstilling af excentriske skruer er et kritisk krydsfelt mellem metrologi, materialevidenskab og teknisk ekspertise, hvor specialiserede inspektionsteknikker verificerer de præcise dimensionsforhold, der gør det muligt for disse komponenter at udføre deres unikke justeringsfunktioner.

I mit arbejde hos PTSMAKE har jeg fundet ud af, at kvalitetskontrol af excentriske skruer kræver særlige tilgange, der går ud over standardprotokoller for inspektion af befæstelseselementer. Den bevidste forskydning mellem hovedets og skaftets centrum - selve den funktion, der gør disse komponenter værdifulde - skaber også unikke verifikationsudfordringer, der kræver specialbyggede inspektionsmetoder.

Teknikker til dimensionel verifikation

Hjørnestenen i kvalitetskontrollen af excenterskruer er at verificere de kritiske dimensionsforhold, der definerer dens funktionalitet.

Metoder til måling af excentricitet

Nøjagtig måling af forskydningen mellem akslens centerlinje og hovedets centerlinje udgør en unik inspektionsudfordring. Flere metoder giver effektiv verifikation:

Optiske komparatorer: Disse projektionsbaserede systemer giver mulighed for visuel sammenligning med masterskabeloner, hvilket giver hurtig verifikation af moderate tolerancekrav.

Koordinatmålemaskiner (CMM): Til de højeste præcisionskrav kan CMM'er kortlægge de faktiske dimensionsforhold i tre dimensioner, hvilket giver omfattende data om excentricitet.

Vision-systemer: Automatiserede synsinspektionssystemer kan hurtigt kontrollere excentricitet på produktionslinjer med høj volumen ved hjælp af kantdetekteringsalgoritmer til at identificere centerlinjer.

Brugerdefineret måling: Specialbyggede armaturer, der fysisk verificerer det excentriske forhold ved hjælp af mekaniske midler.

Valget af måleteknik afhænger i høj grad af den krævede tolerance og produktionsmængde. Til rumfartsapplikationer, der kræver tolerancer inden for ±0,005 mm, kan CMM-inspektion være obligatorisk, mens kommerciel hardware kan bruge optiske teknikker til hurtigere verifikation.

Inspektion af gevindkvalitet

Da gevindintegriteten har direkte indflydelse på både montering og funktionel ydeevne, er gevindinspektion en kritisk del af kvalitetskontrollen:

| Inspektionsmetode | Hvad det verificerer | Typiske anvendelser |

|---|---|---|

| Målere til gevindringe | GO/NO-GO-verifikation af udvendige gevind | Inspektion af produktionslinje |

| Målere til gevindpropper | GO/NO-GO-verifikation af indvendige gevind | Inspektion af sammenhørende komponenter |

| Optisk inspektion af gevind | Gevindprofil, stigning, vinkel | Krav om høj præcision |

| Laser-skanning af gevind | Komplet kortlægning af trådform | Kritiske applikationer |

For excentriske skruer, der bruges i miljøer med høje vibrationer, er inspektion af gevindkvaliteten særlig vigtig, da gevindets integritet har direkte indflydelse på modstandsdygtigheden over for selvløsning.

Verifikation af overfladefinish

Overfladefinishen på excentriske skruer påvirker både funktionel ydeevne og korrosionsbestandighed:

- Profilometre: Mål overfladeruhedsparametre som Ra (gennemsnitlig ruhed) og Rz (højde fra top til dal)

- Standarder for visuel sammenligning: Bruges til hurtig verifikation mod standardiserede prøver

- Test af refleksionsevne: Giver kvantitative data om overfladens glathed

I applikationer med specifikke friktionskrav - som affjedringskomponenter til biler - sikrer verificering af overfladefinishen ensartede forhold mellem drejningsmoment og spænding under justering.

Test og verificering af materialer

Ud over dimensionsinspektion sikrer materialekontrol, at den excentriske skrue fungerer som forventet under driftsforhold.

Protokoller til test af hårdhed

Hårdhedstest giver kritisk indsigt i den færdige komponents mekaniske egenskaber:

- Test af Rockwell-hårdhed: Den mest almindelige metode til færdige fastgørelseselementer, typisk ved hjælp af B- eller C-skalaerne.

- Vickers mikrohårdhed: Bruges til indsatshærdede dele eller ved test af specifikke områder

- Bærbare hårdhedsmålere: Muliggør feltverifikation uden at ødelægge komponenter

For excentriske skruer, der udsættes for høj belastning, skal specifikke hårdhedsintervaller verificeres for at forhindre både skørhed og overdreven deformation under belastning.

Analyse af kemisk sammensætning

Det er afgørende at sikre den korrekte materialesammensætning, især til anvendelser med specifikke krav:

- Røntgenfluorescens (XRF): Ikke-destruktiv elementaranalyse til materialeverifikation

- Optisk emissionsspektroskopi: Giver detaljeret analyse af kemisk sammensætning

- Anmeldelser af materialecertificering: Verificering af fabrikscertificeringer og sporbarhed

Hos PTSMAKE opretholder vi strenge protokoller for materialeadskillelse og verifikationstest for at forhindre materialeforvekslinger, der kan føre til katastrofale fejl i kritiske applikationer.

Inspektion af belægning og plettering

For belagte excentriske skruer sikrer yderligere verifikation korrekt beskyttelse:

- Måling af belægningstykkelse: Ved hjælp af magnetiske, hvirvelstrøms- eller røntgenteknikker

- Test med saltspray: Verificerer korrosionsbestandighed under accelererede forhold

- Test af vedhæftning: Sikrer, at belægningen forbliver intakt under installation og brug

Når vi udformer kvalitetskontrolprotokoller for belagte excentriske skruer, er vi særligt opmærksomme på potentielle problemer med brintskørhed, der kan opstå under visse belægningsprocesser.

Tilgange til funktionel testning

Mens dimensions- og materialekontrol udgør grundlaget for kvalitetskontrollen, bekræfter funktionstest, at den excentriske skrue fungerer efter hensigten i sin anvendelse.

Test af forholdet mellem drejningsmoment og spænding

I forbindelse med befæstelser er det afgørende at forstå forholdet mellem det anvendte moment og den udviklede spænding:

- Moment- og spændingsanalysatorer: Mål den faktiske spænding, der udvikles ved forskellige momentværdier

- Test af friktionskoefficient: Bestemmer konsistensen af friktionsegenskaber

- Test af gældende drejningsmoment: Til selvlåsende fastgørelseselementer for at verificere fastholdelsesevnen

Denne test er især vigtig for excentriske skruer, der bruges til justering, hvor forudsigelig bevægelse under et bestemt drejningsmoment er afgørende.

Cyklisk test af justeringsmekanismer

Da mange excentriske skruer er designet til gentagen justering, verificerer cyklustest holdbarheden:

- Automatiseret cykeludstyr: Simulerer gentagne justeringer

- Måling af slid: Kvantificerer materialetab efter et bestemt antal cyklusser

- Verifikation af trådintegritet: Bekræfter, at trådene bevarer deres funktionelle geometri efter gentagen brug

Vi udførte for nylig omfattende cyklustest for en kunde i den optiske udstyrsindustri og påviste, at vores excentriske justeringsskruer bevarede en præcis positioneringsevne efter 10.000 justeringscyklusser.

Miljøtestning

Til anvendelser i udfordrende miljøer verificerer yderligere test ydeevnen under specifikke forhold:

- Temperaturcykling: Verificerer funktion på tværs af specificerede temperaturområder

- Test af korrosion: Ud over standard salttågetest kan de omfatte branchespecifikke miljøeksponeringer

- Modstandsdygtighed over for vibrationer: Særligt vigtigt for bil- og rumfartsindustrien

Implementering af statistisk proceskontrol

Effektiv kvalitetskontrol af excentriske skruer kræver mere end test af enkelte komponenter - det kræver systematisk overvågning af hele fremstillingsprocessen.

Vigtige SPC-parametre for excentriske skruer

De mest effektive implementeringer af statistisk proceskontrol (SPC) fokuserer på disse kritiske parametre:

- Værdi for excentricitet: Den præcise forskydning mellem centerlinjerne

- Gevind dimensioner: Pitch-diameter, større diameter og mindre diameter

- Materialets hårdhed: Opretholdt inden for specificerede intervaller

- Overfladefinish: Særligt til lejeoverflader

Ved at overvåge disse parametre gennem hele produktionen kan man identificere tendenser og korrigere dem, før de resulterer i dele, der ikke er i overensstemmelse med kravene.

Undersøgelser af proceskapacitet

Det er vigtigt at forstå den iboende kapacitet i fremstillingsprocesser, når man producerer præcisionskomponenter:

- Cp/Cpk-analyse: Måler proceskapacitet i forhold til specifikationsgrænser

- Gage R&R undersøgelser: Evaluer variationen i målesystemet

- Proces-FMEA: Identificerer potentielle fejltilstande i produktionen

Hos PTSMAKE opretholder vi minimum Cpk-værdier på 1,33 for standarddimensioner og 1,67 for kritiske egenskaber i vores produktion af excentriske skruer, hvilket sikrer ensartet kvalitet med minimal variation.

Håndtering af afvigelser

Selv med robuste forebyggelsessystemer er effektiv håndtering af afvigende dele afgørende:

- Analyse af grundlæggende årsager: Struktureret tilgang til at identificere underliggende årsager

- Procedurer for korrigerende handlinger: Dokumenterede processer til håndtering af problemer

- Forebyggende foranstaltninger: Implementering af systemer til at forhindre gentagelser

Kvalitetsdokumentation og sporbarhed

Komplet dokumentation giver både verifikation af kvalitet og sporbarhed til fejlfinding, hvis der opstår problemer.

Til excentriske skruer, der bruges i kritiske applikationer, leverer vi typisk:

- Materialecertificeringer: Dokumentation af kemiske og mekaniske egenskaber

- Dimensionelle rapporter: Omfattende måledata for kritiske funktioner

- Procesoptegnelser: Dokumentation af alle produktionsaktiviteter

- Testresultater: Verifikationsdata for ydeevne, der er specifikke for applikationskrav

Denne dokumentation demonstrerer ikke kun overensstemmelse, men giver også værdifuld referenceinformation til fremtidige design-iterationer eller problemløsning.

Ved at implementere omfattende kvalitetskontrolprotokoller, der er specielt designet til fremstilling af excentriske skruer, kan vi sikre, at disse specialiserede komponenter fungerer pålideligt i selv de mest krævende applikationer. Den metrologisk verifikation5 proces kan kræve yderligere investeringer, men det blegner i forhold til omkostningerne ved komponentfejl i kritiske systemer.

Praktiske anvendelser i køretøjsproduktion

Har du nogensinde undret dig over, hvordan din bil opnår den perfekte balance mellem stabilitet og komfort? Bag enhver jævn kørsel og præcis styrerespons ligger en skjult helt - den excentriske skrue, som stille og roligt udfører kritiske justeringer, der holder dig sikkert på vejen.

Excentriske skruer spiller en grundlæggende rolle i moderne bilteknik, da de muliggør præcise justeringer af cambervinkler, hjulopretning og affjedringssystemer, som ville være umulige med konventionelle skruer, hvilket i sidste ende sikrer optimal køretøjsydelse og sikkerhed.

Bilindustrien er et af de mest krævende miljøer for præcisionsbefæstelser, hvor tolerancerne måles i brøkdele af en millimeter, og hvor ydeevnen har direkte indflydelse på sikkerheden. Gennem mit arbejde med bilproducenter hos PTSMAKE har jeg på første hånd set, hvordan excentriske skruer løser komplekse justeringsudfordringer, som ellers ville kræve komplette redesigns eller betydeligt dyrere komponenter.

Kritiske anvendelser af excentriske skruer i biler

Det unikke forskudte design af excenterskruer gør dem særligt værdifulde til præcise justeringsopgaver i moderne køretøjer. Lad os undersøge de vigtigste implementeringer:

Mekanismer til justering af krængningsvinkel

Camber-vinklen - den lodrette hældning af hjulene set forfra - har direkte indflydelse på bilens køreegenskaber, dækslid og sikkerhed. Det er afgørende at få denne vinkel helt korrekt:

- Krav til justering: Moderne køretøjer kræver typisk camber-justeringer inden for ±2° med præcisionsintervaller på 0,1°.

- Traditionelle løsninger: Krævede tidligere slidsede monteringsplader eller mellemlæg, som var upræcise og tidskrævende at justere

- Implementering af excentrisk skrue: Strategisk placering af excentriske skruer ved affjedringens monteringspunkter gør det muligt for teknikere at foretage præcise, gentagelige camber-justeringer ved blot at dreje fastgørelseselementet.

Det smukke ved at bruge excenterskruer til justering af camber ligger i deres enkelhed. Ved at integrere justeringsmekanismen direkte i befæstelseselementet eliminerer producenterne behovet for yderligere komponenter, samtidig med at de giver mere præcis kontrol. Hos PTSMAKE har vi udviklet specialiserede excenterskruer med overflader med kontrolleret friktion, der forhindrer uønsket rotation efter justering, men stadig tillader bevidste ændringer, når det er nødvendigt.

Systemer til justering af hjul

Ud over camber omfatter korrekt hjulopretning flere vinkler, der skal arbejde sammen for at opnå optimal ydelse:

| Justeringsparameter | Funktion | Typisk justeringsområde | Fordel ved excentrisk skrue |

|---|---|---|---|

| Tåens vinkel | Kontrollerer stabilitet i lige linje | ±0.5° | Fin trinvis justering |

| Hjulets vinkel | Påvirker styreegenskaber og stabilitet | 2° til 5° | Præcis positionering uden at glide |

| Styringsaksens hældning | Påvirker styrefølelsen | 12° til 14°. | Bevarer indstillingen under vibrationer |

Moderne justeringssystemer bruger i stigende grad excentriske skruer på flere justeringspunkter, hvilket skaber en omfattende løsning, der gør det muligt for teknikere at opnå fabriksspecifikationer med større effektivitet. Denne tilgang reducerer justeringstiden betydeligt og forbedrer samtidig nøjagtigheden - en gevinst for både servicecentre og bilejere.

Anvendelser af affjedringssystemer

Bilers affjedringssystemer skal afbalancere modstridende krav til komfort, håndtering og holdbarhed:

- Underrammens placering: Excentriske skruer giver mulighed for præcis positionering af affjedringens underrammer i forhold til chassiset, hvilket styrer hjulenes justering og affjedringens geometri.

- Montering af styrearm: Strategisk brug af excentriske monteringspunkter muliggør finjustering af affjedringsgeometrien i hele køretøjets levetid

- Justering af krængningsstabilisator: Excentriske forbindelser muliggør spændingsjusteringer, der styrer kroppens rulleegenskaber

En særlig innovativ applikation, vi har udviklet, involverer dobbelt-ecentriske fastgørelseselementer6 der giver to-akset justering fra et enkelt monteringspunkt. Denne løsning har vist sig at være særlig værdifuld i eftermarkedsapplikationer, hvor der ønskes mere omfattende justeringsområder uden at gå på kompromis med monteringsstyrken.

Applikationer til drivlinjer og drivlinjer

Ud over affjedring og styring løser excentriske skruer kritiske udfordringer i hele køretøjets drivlinje:

- Bæltestrammer-mekanismer: Excentriske monteringspunkter skaber justerbar spænding til tandremme, tilbehørsdrev og andre remsystemer

- Justering af differentielle bærere: Præcis positionering af differentialbærere sikrer korrekt gearing og støjsvag drift

- Placering af motorophæng: Finjustering af motorens position i forhold til chassiset forbedrer NVH-egenskaberne (Noise, Vibration, Harshness)

I hybrid- og elbiler ser vi en øget anvendelse af excentriske positioneringssystemer til montering af batteripakker, hvor præcis justering er afgørende for både elektriske forbindelser og varmestyring.

Designudfordringer i bilindustrien

At skabe excentriske skruer til brug i biler giver flere unikke udfordringer, som skal løses gennem omhyggelig konstruktion:

Krav til vibrationsmodstand

I modsætning til stationære applikationer skal excentriske skruer i biler bevare deres position på trods af konstante vibrationer:

- Tråddesign: Modificerede gevindprofiler med interferensegenskaber hjælper med at forhindre vibrationsinduceret løsning

- Fastholdelsesfunktioner: Sekundære låsemekanismer såsom gældende momentelementer, gevindlim eller mekaniske låse

- Valg af materiale: Specialiserede legeringer med optimale elastiske egenskaber, der modstår træthed og samtidig bevarer justeringsmulighederne

Til kritiske affjedringskomponenter specificerer de fleste producenter excentriske fastgørelseselementer med et minimum af gældende momentværdier, der giver ensartet modstand mod rotation, mens de stadig tillader bevidst justering, når det er nødvendigt.

Overvejelser om korrosionsbestandighed

Bilmiljøet udsætter befæstelseselementer for flere korrosionsudfordringer:

- Eksponering for vejsalt: Særligt alvorlig i nordlige klimaer, der kræver forbedret korrosionsbeskyttelse

- Galvanisk kompatibilitet: Skal være kompatibel med aluminium, stål og kompositkomponenter uden at skabe galvaniske celler

- Belægningssystemer: Flerlagsbeskyttelsessystemer, herunder zink-nikkelbelægning, e-coating eller specialiserede korrosionsbestandige legeringer

Hos PTSMAKE anbefaler vi typisk zink-nikkel-belægninger med passende forseglingsmidler til excentriske skruer i undervognsapplikationer, hvilket giver over 1.000 timers modstandsdygtighed over for salttåge, samtidig med at den præcise dimensionelle kontrol af de excentriske funktioner opretholdes.

Krav til bæreevne

I modsætning til standardbefæstelser, der primært tjener forbindelsesfunktioner, bærer excentriske skruer til bilindustrien ofte betydelige strukturelle belastninger:

- Forskydningsstyrke: Skal kunne modstå sideværts kræfter, især i ophængningsapplikationer

- Modstandsdygtighed over for udmattelse: Behov for at bevare integriteten trods cyklisk belastning over hundredtusindvis af kilometer

- Trækstyrke: Påkrævet for at opretholde klemmebelastninger, der forhindrer komponentadskillelse under dynamiske forhold

Den tekniske udfordring ligger i at skabe tilstrækkelig excentricitet til justering og samtidig opretholde den strukturelle integritet, der er nødvendig for sikkerhedskritiske anvendelser. Det kræver ofte sofistikeret finite element-analyse og fysisk testning for at validere design før implementering.

Produktionsovervejelser til bilindustrien

De krævende anvendelser i bilindustrien kræver særlige produktionsmetoder for excentriske skruer:

Kriterier for valg af materiale

Excentriske skruer til biler bruger typisk disse materialer:

- Legeret stål med mellemhøjt kulstofindhold: Såsom SAE 4140 eller 5140, varmebehandlet til specifikke hårdhedsintervaller

- Rustfrit stål: 410 eller 17-4 PH til anvendelser, der kræver øget korrosionsbestandighed

- Specialiserede legeringer: Tilpassede formuleringer til unikke anvendelser, der kombinerer styrke, korrosionsbestandighed og vægtovervejelser

Muligheder for overfladebehandling

Overfladebehandlinger spiller en afgørende rolle for både funktion og levetid:

- Zink-baserede belægninger: Sørg for grundlæggende korrosionsbeskyttelse

- Zink-nikkel: Forbedret korrosionsbestandighed til krævende miljøer

- Friktionsregulerende belægninger: Specialiserede behandlinger, der giver ensartede forhold mellem drejningsmoment og spænding, som er afgørende for korrekt justering

Krav til kvalitetskontrol

Excentriske skruer til biler kræver forbedrede kvalitetsprotokoller:

- 100% Verifikation af dimensioner: Hver excentrisk funktion skal verificeres for at sikre korrekt justeringsområde

- Test af drejningsmoment og spænding: Validering af konsistent forhold mellem anvendt drejningsmoment og udviklet klemmebelastning

- Sporbarhed af partier: Komplet sporing fra råmateriale gennem produktion og levering

Casestudie: Løsning af udfordringer med hjulopretning

Et nyligt samarbejde med en europæisk bilproducent illustrerer værdien af excentrisk skrueteknologi til løsning af komplekse tekniske udfordringer. Producenten stod over for vedvarende justeringsproblemer med et nyt letvægtsophængsdesign, hvor traditionelle justeringsmetoder viste sig at være utilstrækkelige.

Ved at udvikle et flerakset excentrisk skruesystem, der muliggjorde finjusteringer i tre planer samtidig, hjalp vi med at skabe en løsning, der..:

- Reduceret justeringstid med 62% sammenlignet med det tidligere design

- Forbedret justeringspræcision med en faktor på tre

- Fastholdt indstillingerne mere pålideligt under virkelige kørselsforhold

- Reducerede garantikrav i forbindelse med ujævnt dækslid med 78%

Denne løsning er siden blevet implementeret på tværs af flere køretøjsplatforme og viser, hvordan specialiseret fastgørelsesteknologi kan løse tilsyneladende komplekse tekniske udfordringer med elegant enkle løsninger.

Overfladebehandlinger og efterbehandlingsmuligheder

Har du nogensinde undret dig over, hvorfor nogle excentriske skruer holder i årtier i barske miljøer, mens andre svigter inden for få måneder? Hemmeligheden ligger ikke i grundmaterialet, men i de specialiserede overfladebehandlinger, der forvandler almindelige komponenter til korrosionsbestandige, slidoptimerede præcisionsdele.

Overfladebehandling af excentriske skruer er en kritisk teknisk beslutning, der har direkte indflydelse på ydeevne, levetid og pålidelighed, med muligheder, der spænder fra kemisk fornikling til sort oxid og dacromet-belægninger, der hver især giver specifikke funktionelle fordele ud over ren korrosionsbeskyttelse.

Den rigtige overfladebehandling kan forvandle en almindelig excentrisk skrue til en komponent, der kan modstå de mest krævende miljøer. Gennem min erfaring hos PTSMAKE har jeg på første hånd set, hvordan den rette belægningsteknologi kan forlænge komponenternes levetid med flere størrelsesordener og samtidig forbedre kritiske egenskaber, der går langt ud over simpel korrosionsbestandighed.

Elektroløs nikkelbelægning: Præcision med beskyttelse

Elektroløs nikkelbelægning er en af de mest alsidige overfladebehandlinger til excentriske skruer og tilbyder en bemærkelsesværdig kombination af egenskaber, der gør den ideel til præcisionsopgaver.

Grundlæggende processer

I modsætning til traditionel galvanisering, der kræver elektrisk strøm, sker kemisk nikkeludfældning gennem en kontrolleret kemisk reaktion:

- Den excentriske skrue gennemgår grundig rengøring og klargøring

- Det nedsænkes i en opløsning, der indeholder nikkelsalte, reduktionsmidler og stabilisatorer.

- En kontrolleret autokatalytisk reaktion aflejrer nikkel på alle overflader

- Processen fortsætter, indtil den ønskede lagtykkelse er opnået.

Skønheden ved denne proces ligger i dens evne til at skabe usædvanligt ensartede belægninger uanset delgeometri. Specielt for excentriske skruer betyder det:

- Alle overflader får samme beskyttelse, inklusive gevind og blinde huller.

- Dimensionel konsistens opretholdes med ekstremt snævre tolerancer

- Processen skaber ikke retningsbestemt stress, der kan påvirke komponenternes ydeevne

Vigtige fordele ved applikationer med excentriske skruer

Elektroløs nikkel har flere fordele, som gør det særligt værdifuldt til præcisionsskruer:

- Hårdhed: Kan varmebehandles for at opnå hårdhedsværdier på op til 68 HRC, hvilket giver enestående slidstyrke

- Dimensionel præcision: Aflejres ensartet uden at bygge op på kanter eller fordybninger

- Modstandsdygtighed over for korrosion: Giver fremragende beskyttelse mod en lang række kemiske miljøer

- Smøreevne: Lavere friktionskoefficient end bart stål, hvilket forbedrer justeringens smidighed

- Ikke-magnetiske muligheder: Kan formuleres til ikke-magnetiske anvendelser, når det er nødvendigt

Anvendelser i industrien

Denne belægning brillerer i flere specifikke applikationer med excentriske skruer:

| Industri | Anvendelse | Vigtige fordele |

|---|---|---|

| Medicinsk udstyr | Justeringsmekanismer | Biokompatibilitet og præcision |

| Fødevareforarbejdning | Justering af transportbånd | Korrosionsbestandighed og fødevaresikkerhed |

| Halvleder | Justeringsfiksturer | Ikke-magnetiske egenskaber og præcision |

| Luft- og rumfart | Justering af kontrolflade | Pålidelighed og slidstyrke |

Hos PTSMAKE har vi udviklet specialiserede formuleringer af kemisk nikkel med indbygget PTFE til applikationer, der kræver minimal stick-slip-adfærd under finjusteringer.

Sort oxid: Økonomisk beskyttelse med dimensionsstabilitet

Sort oxid er en af de mest traditionelle, men effektive behandlinger af excentriske skruer, når der kræves moderat korrosionsbeskyttelse og fremragende dimensionsstabilitet.

Oversigt over processen

Den sorte oxidproces skaber en magnetit (Fe₃O₄)-omdannelsesbelægning gennem en række kemiske reaktioner:

- Delene gennemgår grundig rengøring og affedtning

- De nedsænkes i alkaliske saltopløsninger ved bestemte temperaturer

- En kontrolleret kemisk reaktion omdanner overfladejernet til sort jernoxid.

- Delene får et sidste lag olie eller voks for at forbedre beskyttelsen.

Funktionelle fordele

Sort oxid har flere fordele, som gør det særligt velegnet til visse anvendelser med excentriske skruer:

- Minimal dimensionel ændring: Belægningen er typisk kun 0,5-1,5 mikrometer tyk, hvilket bevarer præcise tolerancer

- Forbedret udseende: Giver en attraktiv matsort finish

- Forbedrede indkøringsegenskaber: Holder på olien, hvilket reducerer det indledende slid under justering

- Omkostningseffektivitet: Betydeligt mere økonomisk end pletterede belægninger

- Temperaturbestandighed: Bevarer integriteten ved højere temperaturer end mange alternative belægninger

Optimale anvendelsesscenarier

Sort oxid fungerer bedst til excentriske skruer i disse situationer:

- Indendørs eller let industrielle miljøer med moderat korrosionseksponering

- Anvendelser, der kræver hyppig justering, og hvor dimensionel præcision er afgørende

- Omkostningsfølsomme implementeringer, hvor dyrere belægninger ikke er berettigede

- Anvendelser ved høje temperaturer, hvor andre belægninger kan forringes

En af vores produktionskunder bruger udelukkende sortoxidbehandlede excentriske skruer i deres samlebåndsudstyr og har fundet den perfekte balance mellem beskyttelse, justeringspræcision og økonomisk værdi.

Dacromet- og Geomet-belægninger: Overlegen korrosionsbestandighed

Til excentriske skruer, der udsættes for barske miljøer, giver zinkrige belægninger som Dacromet og Geomet enestående beskyttelse, samtidig med at den funktionelle ydeevne opretholdes.

Belægningens sammensætning og anvendelse

Disse zinkrige systemer består af:

- Zink- og aluminiumsflager i en uorganisk matrix

- Specialiserede kromfrie bindemidler

- Påføring gennem dip-spin- eller sprayprocesser

- Hærder ved høje temperaturer for at skabe en holdbar finish

Den beskyttelse af ofre7 mekanisme fungerer ved at lade zinken korrodere fortrinsvis og beskytte det underliggende stål, selv når belægningen er beskadiget.

Karakteristika for ydeevne

Disse belægninger giver flere fordele for excentriske skruer i krævende miljøer:

- Overlegen korrosionsbestandighed: Giver typisk 1.000+ timers beskyttelse mod salttåge

- Konsekvent friktionskoefficient: Afgørende for pålidelige forhold mellem moment og spænding

- Temperaturbestandighed: Bevarer integriteten op til 300 °C (afhængigt af formuleringen)

- Kemisk modstandsdygtighed: Tåler eksponering for brændstoffer, olier og mange industrikemikalier

- Overholdelse af miljøkrav: Moderne formuleringer opfylder RoHS- og ELV-direktiverne

Ideelle anvendelser

Disse belægninger udmærker sig ved flere specifikke anvendelser af excentriske skruer:

- Affjedrings- og chassiskomponenter til biler, der udsættes for vejsalt og miljøelementer

- Justeringsmekanismer til udendørs udstyr i kyst- eller industrimiljøer

- Militær- og rumfartsapplikationer, der kræver langvarig pålidelighed

- Landbrugsudstyr udsat for gødning og barske driftsforhold

I et nyligt projekt hos PTSMAKE implementerede vi Geomet-belagte excentriske skruer til en producent af marineudstyr, hvilket forlængede komponenternes levetid fra 2 år til over 8 år i saltvandsmiljøer.

Hård krombelægning: Maksimal slidstyrke

Når excentriske skruer udsættes for ekstrem slitage, giver hårdforkromning en enestående overfladehårdhed og holdbarhed.

Grundlæggende processer

Hårdforkromning indebærer:

- Omhyggelig overfladeforberedelse gennem rengøring og ætsning

- Elektrodeaflejring af krom i et meget kontrolleret bad

- Behandlinger efter plettering for at afhjælpe brintskørhed

- Valgfri polering for at opnå specifikke krav til overfladefinish

Fordele ved ydeevne

Hårdkrom giver flere væsentlige fordele:

- Ekstrem hårdhed: Typisk 65-70 HRC, hvilket giver enestående slidstyrke

- Lav friktionskoefficient: Reducerer justeringsindsatsen og minimerer slid

- God modstandsdygtighed over for korrosion: Giver moderat beskyttelse i mange miljøer

- Varmebestandighed: Bevarer sine egenskaber ved høje temperaturer

- Dimensionel kontrol: Kan anvendes i præcise tykkelser til kritiske tolerancer

Specialiserede applikationer

Hårdforkromning er især værdifuld for excentriske skruer i disse situationer:

- Justeringsmekanismer med høj cyklus, hvor slid ellers ville forårsage upræcision

- Anvendelser, der involverer slibende miljøer

- Situationer, hvor lav friktion er afgørende for præcis justering

- Miljøer med høje temperaturer, hvor andre belægninger kan nedbrydes

En motorsportskunde bruger udelukkende vores hårdtforkromede excenterskruer i deres affjedringssystemer, hvor hyppige justeringer og høje belastninger hurtigt ville slide konventionelle komponenter op.

Vælg den optimale overfladebehandling

At vælge den rigtige behandling for excentriske skruer kræver nøje overvejelse af flere faktorer:

Vurdering af miljøeksponering

Driftsmiljøet dikterer det nødvendige niveau af korrosionsbeskyttelse:

- Indendørs, kontrollerede miljøer: Sort oxid kan være tilstrækkeligt

- Generel industriel anvendelse: Zink- eller zink-nikkelbelægning giver typisk tilstrækkelig beskyttelse

- Udendørs eller hård kemisk eksponering: Dacromet/Geomet eller kemisk nikkel

- Marine eller ekstreme miljøer: Specialiserede systemer, der kombinerer flere beskyttende lag

Analyse af funktionelle krav

Ud over korrosion skal du overveje disse funktionelle behov:

- Modstandsdygtighed over for slid: Kritisk for hyppigt justerede skruer

- Friktionsegenskaber: Påvirker justeringens præcision og følelse

- Elektrisk ledningsevne: Vigtigt i nogle elektroniske applikationer

- Æstetiske krav: Synlige komponenter kan have brug for specifikke udseender

Økonomiske overvejelser

Når du evaluerer belægningsmuligheder, skal du overveje både de umiddelbare omkostninger og livscyklusomkostningerne:

- Oprindelige omkostninger til belægning: Spænder fra økonomisk (sort oxid) til premium (specialiserede kompositter)

- Forventet levetid: Mere holdbare belægninger retfærdiggør ofte højere startomkostninger

- Krav til vedligeholdelse: Nogle belægninger kræver periodisk fornyelse eller beskyttelse

- Konsekvenser af fejl: I kritiske anvendelser strækker omkostningerne ved coatingfejl sig langt ud over selve komponenten

Overholdelse af lovgivningen

Moderne overfladebehandlinger skal leve op til stadig strengere regler:

- Overholdelse af RoHS: Begrænsning af farlige stoffer

- Overholdelse af REACH: Registrering, vurdering, godkendelse og begrænsning af kemikalier

- FDA-kompatibilitet: Til applikationer med fødevarekontakt

- Branchespecifikke standarder: Biler, rumfart og medicin har yderligere krav

Hos PTSMAKE har vi udviklet en systematisk tilgang til valg af overfladebehandling, der afvejer disse faktorer i forhold til kundens krav og hjælper med at navigere i kompleksiteten af moderne belægningsteknologier for at finde den optimale løsning til hver enkelt excentrisk skrueapplikation.

Branchetendenser og fremtidige udviklinger

Hvad hvis jeg fortalte dig, at den ydmyge excentriske skrue står på randen af en teknologisk revolution, der kan forandre flere industrier? Fra præcision på nanoskala til intelligente materialer - fremtiden for disse beskedne komponenter rummer et bemærkelsesværdigt potentiale.

Den excentriske skruefremstillingsindustri står ved en fascinerende korsvej, hvor traditionel maskinteknik møder banebrydende teknologier som additiv fremstilling, intelligente materialer og digital simulering - hvilket skaber hidtil usete muligheder for miniaturisering af komponenter og forbedring af funktionaliteten.

Verden inden for fremstilling af excentriske skruer udvikler sig hurtigt, drevet af teknologiske fremskridt og skiftende markedskrav. Baseret på min erfaring hos PTSMAKE og samarbejde med førende producenter på tværs af forskellige sektorer har jeg identificeret flere transformerende tendenser, der er ved at omforme branchens landskab.

Miniaturisering: Den lille revolution med stor indflydelse

Den ubønhørlige stræben efter mindre, lettere og mere effektive produkter ændrer fundamentalt på design og fremstilling af excentriske skruer.

Mikro-ekscentriske komponenter

Nutidens miniaturiseringstendenser skubber til grænserne for, hvad der engang blev anset for muligt:

- Sub-millimeter excentricitet: Vi producerer nu regelmæssigt excentriske skruer med præcist kontrollerede forskydninger på helt ned til 0,05 mm til medicinske og elektroniske anvendelser.

- Micro-threading-teknologi: Avancerede gevindformningsteknikker muliggør funktionelle gevind på komponenter med en diameter på under 1 mm

- Teknik til vægtreduktion: Gennem materialeoptimering og designforbedring skaber vi komponenter, der opretholder strukturel integritet og samtidig reducerer massen med op til 40%

Denne miniaturiseringstrend understøtter direkte udviklingen af mindre medicinsk udstyr, mere kompakt forbrugerelektronik og letvægtskomponenter til rumfart. Et særligt spændende projekt på PTSMAKE involverede udvikling af excentriske justeringsmekanismer til et robotkirurgisk apparat, hvor vores komponenter skulle give præcis justering inden for en pakke, der var mindre end et viskelæder.

Udfordringerne ved miniaturisering er store. Efterhånden som dimensionerne mindskes, bliver fremstillingstolerancerne mere og mere kritiske. En afvigelse på 0,01 mm kan være acceptabel i en standardkomponent, men repræsenterer en katastrofal 20%-fejl i en mikroecentrisk skrue. Dette har ført til betydelige investeringer i avancerede produktionsteknologier, der konsekvent kan opretholde ultrapræcise tolerancer.

Miniaturiseringens indflydelse på tværs af brancher

| Industri | Anvendelse | Fordel ved miniaturisering |

|---|---|---|

| Medicinsk udstyr | Justering af implanterbare enheder | Reduceret invasivitet, forbedrede patientresultater |

| Forbrugerelektronik | Positionering af kameralinsen | Tyndere enheder med forbedret funktionalitet |

| Luft- og rumfart | Justering af satellitkomponenter | Reduceret startvægt, brændstofbesparelser |

| Robotteknologi | Justering af mikro-aktuatorer | Finere bevægelseskontrol i kompakte pakker |

Avancerede materialeinnovationer

De materialer, der bruges til fremstilling af excentriske skruer, udvikler sig hurtigt og åbner nye muligheder for at forbedre ydeevnen.

Integration af kompositmaterialer

Traditionelle metalliske materialer bliver i stigende grad suppleret eller erstattet af avancerede kompositter:

- Kulfiberforstærkede polymerer: Tilbyder enestående styrke-til-vægt-forhold til ikke-bærende justeringsopgaver

- Kompositter af keramik og metal: Giver ekstrem slidstyrke i fjendtlige miljøer

- Nanoforstærkede materialer: Inkorporering af kulstofnanorør eller grafen for at opnå ekstraordinære forbedringer af egenskaberne

Hos PTSMAKE har vi for nylig afsluttet forsøg med en titanium-keramisk komposit til højtemperaturanvendelser, der opretholder præcise justeringsmuligheder ved temperaturer på over 800 °C - et betydeligt fremskridt for luft- og rumfart og industrielle anvendelser, hvor traditionelle materialer ville miste dimensionsstabilitet.

Biologisk kompatible materialer

Den medicinske sektor driver innovationen inden for biokompatible materialer til excentriske skruer:

- Ultra-rene titaniumlegeringer: Minimering af risikoen for afstødning i implanterbart udstyr

- PEEK og andre polymerer af medicinsk kvalitet: Tilbyder radiolucens for forbedret billeddannelse

- Bionedbrydelige muligheder: Skabe komponenter, der tjener deres formål og derefter opløses sikkert

Integration af intelligente materialer

Det mest spændende er måske fremkomsten af excentriske skruer med smarte materialeteknologier:

- Legeringer med formhukommelse: Muliggør temperaturaktiveret justering uden eksternt værktøj

- Piezoelektriske elementer: Giver mulighed for elektrisk styring af mikrojusteringer

- Selvfølende materialer: Giver feedback i realtid om position og belastningsforhold

En innovativ applikation, vi er ved at udvikle, bruger excentriske justeringsanordninger baseret på formhukommelseslegeringer i bilsystemer. Disse komponenter kan automatisk finjustere affjedringsgeometrien baseret på temperaturændringer og kompensere for termisk udvidelse i hele køretøjet uden at kræve elektroniske kontrolsystemer.

Revolution inden for additiv fremstilling

3D-printteknologier forandrer produktionen af excentriske skruer, især til specialiserede anvendelser og komplekse geometrier.

Direkte metallasersintring (DMLS)

DMLS-teknologien gør det muligt at skabe excentriske komponenter med tidligere umulige indvendige geometrier:

- Design af hule kerner: Betydelig vægtreduktion, samtidig med at den strukturelle integritet bevares

- Integrerede kølekanaler: Forbedring af ydeevnen i applikationer med høj temperatur

- Funktionelt graduerede materialer: Varierende materialeegenskaber i en enkelt komponent

Evnen til at skabe komplekse interne strukturer åbner nye muligheder for multifunktionelle excentriske skruer, der samtidig udfører justering, sensorik og andre funktioner.

Hybride produktionsmetoder

De mest lovende udviklinger inden for produktion kombinerer additive og traditionelle processer:

- Trykt kerne med bearbejdede præcisionsoverflader: Udnyt fordelene ved begge tilgange

- Selektiv forstærkning: Tilføjelse af højstyrkematerialer præcis, hvor det er nødvendigt

- Forbedring af præcisionen efter processen: Brug af traditionel bearbejdning til at opnå de endelige tolerancer

Hos PTSMAKE har vi udviklet en hybrid fremstillingsproces, der 3D-printer kernestrukturen i komplekse excentriske justeringskomponenter og derefter bruger præcisions-CNC-bearbejdning til at skabe de kritiske grænseflader. Denne tilgang reducerer materialespild med op til 80%, samtidig med at den præcision, vores kunder kræver, opretholdes.

Digital integration og intelligente komponenter

Konceptet med den "smarte excentriske skrue" bevæger sig hurtigt fra science fiction til produktionsvirkelighed.

Indlejrede sensorkapaciteter

Næste generation af excentriske komponenter indeholder i stigende grad sensorisk funktionalitet:

- Feedback om position: Realtidsovervågning af justeringsposition

- Overvågning af belastning: Integrerede strain gauges til at måle påførte kræfter

- Registrering af slid: Selvrapporteringssystemer, der angiver, hvornår der er behov for udskiftning

IoT-forbindelse

Tilsluttede excentriske justeringssystemer er begyndt at dukke op i sofistikeret udstyr:

- Mulighed for fjernjustering: Mulighed for finjustering uden fysisk adgang

- Forudsigelig vedligeholdelse: Brug af justeringsdata til at forudsige servicebehov

- Optimering af ydeevne: Kontinuerlig justering baseret på driftsforhold

I en nylig applikation udviklede vi netværksforbundne excentriske justeringsanordninger til en producent af trykpresser, hvilket muliggjorde fjernfinjustering af registreringsjusteringen uden at stoppe produktionen - en funktion, der reducerede opsætningsspild med over 40%.

Bæredygtige produktionsmetoder

Miljøhensyn driver i stigende grad innovationen inden for fremstilling af excentriske skruer.

Forbedringer af materialeeffektivitet

Bæredygtige produktionsmetoder reducerer det miljømæssige fodaftryk fra produktionen af excentriske skruer:

- Fremstilling med næsten netform: Minimering af materialespild under produktionen

- Integration af genbrugsmaterialer: Brug af postindustrielt metalskrot som råmateriale

- Miljøvenlige belægninger: Udskiftning af traditionel belægning med mere bæredygtige alternativer

Energioptimeret produktion

Energieffektive produktionsprocesser er ved at blive industristandarder:

- Induktionsopvarmning: Erstatning af konventionelle opvarmningsmetoder til varmebehandling

- Elektriske formningsprocesser: Reducerer afhængigheden af hydrauliske systemer

- Solcelledrevet produktion: Integrering af vedvarende energi i produktionsanlæg

Hos PTSMAKE har vi reduceret vores CO2-fodaftryk med 30% i løbet af de sidste fem år, samtidig med at vi har øget produktionsmængden, hvilket viser, at bæredygtighed og forretningsvækst kan gå hånd i hånd.

Fremtidsorienterede fremstillingsprocesser

Selve produktionsmetoderne udvikler sig for at imødekomme nye udfordringer og muligheder.

Forbedret simulering og digitale tvillinger

Virtuelle udviklingsværktøjer fremskynder innovation:

- FEA-optimerede designs: Skabe geometrier, der maksimerer styrken og samtidig minimerer materialet

- Simulering af processer: Forudsigelse af produktionsresultater før skæring af metal

- Integration af digital tvilling: Vedligeholdelse af virtuelle modeller, der afspejler fysiske komponenter i hele deres livscyklus

Lights-Out produktionssystemer

Fuldautomatisk produktion bliver mere og mere almindeligt:

- Integration af robotceller: Skab sømløse produktionsstrømme med minimal menneskelig indgriben

- AI-kontrollerede kvalitetssystemer: Justering af produktionsparametre i realtid

- Selvoptimerende produktion: Systemer, der lærer og forbedres for hver produktionskørsel

Integrationen af disse teknologier skaber et produktionsøkosystem, hvor kvalitet, effektivitet og innovation forstærker hinanden og driver en kontinuerlig forbedring af excentriske skruers kapacitet.

Når vi ser på fremtiden, er det tydeligt, at fremstilling af excentriske skruer udvikler sig fra en traditionel mekanisk disciplin til et højteknologisk felt, der integrerer avancerede materialer, digitale teknologier og bæredygtig praksis. Hos PTSMAKE er vi forpligtet til at være på forkant med denne udvikling og sikre, at vores kunder har adgang til de mest avancerede løsninger med excentriske skruer til deres næste generation af produkter.

Lær, hvordan korrekt valg af excentricitet forbedrer komponenternes ydeevne og levetid. ↩

Klik for at lære, hvordan galvanisk kompatibilitet forhindrer for tidlig korrosion i samlinger af flere materialer. ↩

Opdag, hvordan korrekte fremstillingsmetoder påvirker ydeevnen og levetiden for dine excentriske skrueapplikationer. ↩

Opdag, hvordan korrekt dimensionering af miniaturiserede komponenter forbedrer samlingens holdbarhed og præcision. ↩

Lær, hvordan præcise måleteknikker sikrer optimal ydeevne i mekaniske systemer. ↩

Få mere at vide om vores avancerede to-aksede justeringssystemer til performance-biler. ↩

Opdag, hvordan offerbeskyttelsesmekanismer forlænger komponenternes levetid i korrosive miljøer. ↩