Hvad er gummiruller og deres vigtige funktioner?

Har du nogensinde undret dig over, hvad der får din printer til at køre problemfrit, eller hvordan skrøbelige materialer bevæger sig gennem komplekse produktionslinjer uden at tage skade? De ubesungne helte bag disse daglige mirakler gemmer sig i det åbne syn - gummiruller.

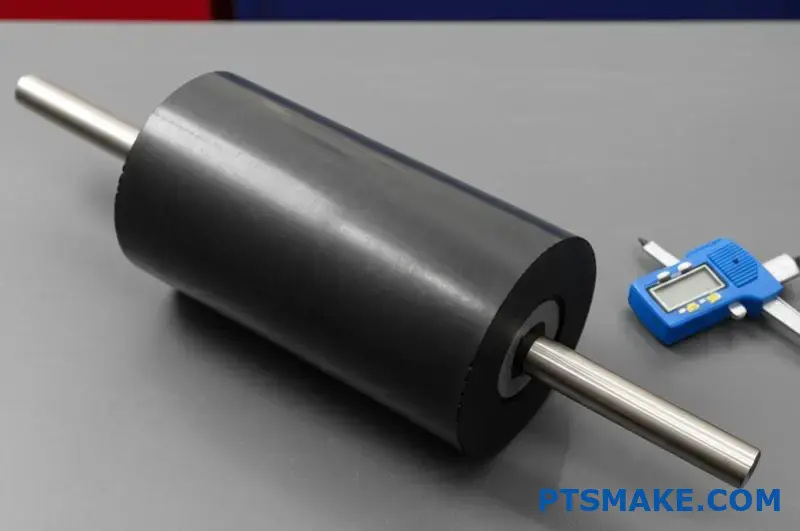

Gummiruller er specialiserede cylindriske komponenter med elastomerbelægninger, der tjener kritiske funktioner på tværs af utallige industrier. Disse alsidige værktøjer muliggør præcis materialehåndtering, samtidig med at de giver den perfekte balance mellem greb, tryk og beskyttelse, som er nødvendig for en effektiv produktion.

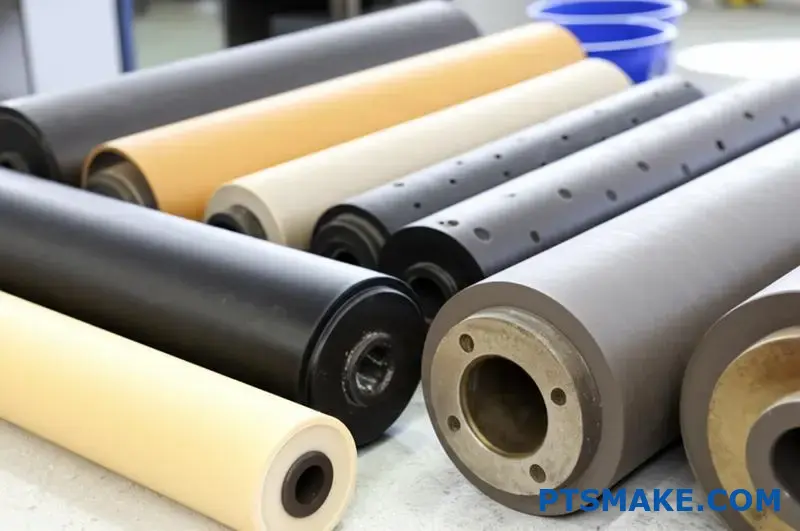

En gummirulles anatomi

Gummiruller kan virke enkle ved første øjekast, men deres konstruktion kræver omhyggelig teknik for at opfylde specifikke anvendelseskrav. En typisk gummirulle består af flere nøglekomponenter:

- Kerne: Normalt lavet af metal (stål eller aluminium) eller nogle gange plast til letvægtsapplikationer

- Elastomerisk belægning: Det gummi- eller polymermateriale, der giver rullen dens funktionelle egenskaber

- Endeaksler: Gør det muligt at montere og dreje rullen i maskineriet

- Valgfrie komponenter: Lejer, tætninger eller specialiserede belægninger til specifikke anvendelser

Valget af materialer til hver komponent afhænger helt af den tilsigtede brug. I mit arbejde hos PTSMAKE har jeg set, hvor afgørende korrekt materialevalg er for at sikre optimal ydeevne og lang levetid.

Typer af materialer til gummiruller

Den elastomere belægning er det, der virkelig definerer en gummirulles evner. Forskellige materialer tilbyder forskellige niveauer af hårdhed, kemisk modstandsdygtighed, temperaturtolerance og andre egenskaber.

Almindelige materialer til gummiruller

| Materiale | Vigtige egenskaber | Almindelige anvendelser |

|---|---|---|

| Naturgummi | Høj friktion, fremragende elasticitet, god rivestyrke | Papirhåndtering, tekstilforarbejdning |

| Neopren | God kemikaliebestandighed, moderat oliebestandighed | Fødevareforarbejdning, trykning |

| EPDM | Enestående vejrbestandighed, fremragende elektrisk isolering | Udendørs udstyr, elektriske applikationer |

| Silikone | Modstandsdygtig over for ekstreme temperaturer, non-stick-egenskaber | Fødevareforarbejdning, medicinsk udstyr |

| Polyurethan | Høj slidstyrke, bærende kapacitet | Tung materialehåndtering, industriel trykning |

Den Durometer1 af gummibelægningen er en anden afgørende specifikation. Denne måling af hårdhed varierer typisk fra 20A (meget blød) til 90A (fast) for de fleste anvendelser.

Nøglefunktioner for gummiruller i industrien

Gummiruller udfører mange vigtige funktioner på tværs af forskellige industrier. Deres alsidighed gør dem uundværlige i moderne produktionsprocesser.

Transport af materialer og transport

En af de mest almindelige anvendelser af gummiruller er at flytte materialer gennem procesudstyr. Den elastomere overflade giver:

- Kontrolleret friktion for pålidelig materialebevægelse

- Skånsom håndtering for at undgå skader på følsomme materialer

- Konsekvent hastighed og spændingskontrol

- Evne til at imødekomme variationer i materialetykkelse

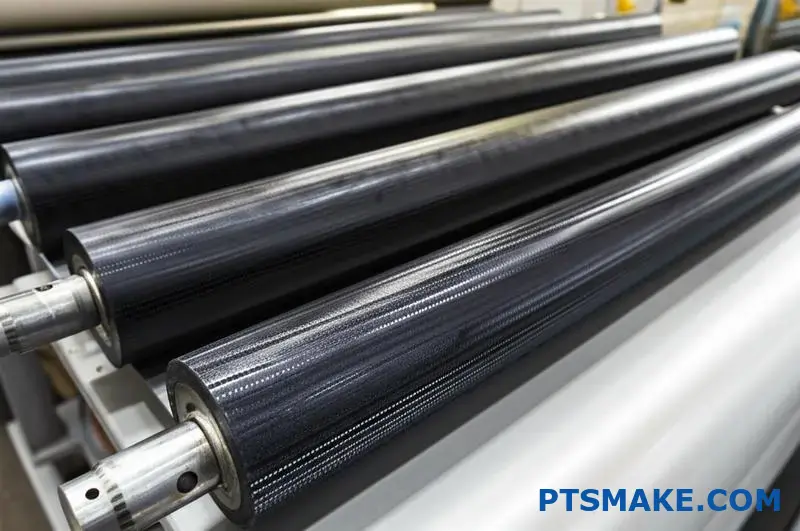

I trykpresser sikrer præcisionsgummiruller f.eks., at papiret bevæger sig igennem ved nøjagtige hastigheder uden at glide eller blive revet i stykker, og at farverne registreres perfekt.

Kompression og laminering

Gummiruller udmærker sig ved at lægge et ensartet tryk på overflader, hvilket gør dem ideelle til:

- Laminering af flere lag sammen

- Fjernelse af luftbobler mellem materialer

- Skaber ensartet vedhæftning mellem overflader

- Komprimering af materialer til bestemte tykkelser

Overfladebehandling og belægning

Den kontrollerede kontakt, som gummiruller giver, gør dem perfekte til påføring af finish og belægninger:

- Jævn fordeling af trykfarver, klæbemidler eller belægninger

- Kontrolleret indtrængningsdybde af behandlinger

- Ensartet dækning uden striber eller sammenklumpning

- Skånsom påføring for at undgå skader på underlaget

Materialeforarbejdning

I mange produktionsprocesser deltager gummivalser direkte i omdannelsen af materialer:

- Presser vand ud af tekstiler

- Presning af papirmasse i papirproduktion

- Prægning af mønstre i overflader

- Strække eller kalandrere materialer til specifikke dimensioner

Branchespecifikke applikationer

Gummiruller er blevet vigtige komponenter i mange forskellige industrier, som hver især stiller særlige krav:

Trykning og udgivelse

I trykkeribranchen overfører gummiruller blæk, flytter papir og udøver tryk i forskellige processer. Kravene er usædvanligt præcise, da selv små variationer kan forårsage synlige fejl.

Fødevareforarbejdning

Fødevaregodkendte gummiruller behandler alt fra dej til kødprodukter. Her hos PTSMAKE sikrer vi, at disse ruller lever op til strenge FDA-standarder og kan modstå hyppig desinficering.

Tekstiler og stof

Tekstilindustrien er afhængig af gummiruller til farvning, presning og efterbehandling af tekstiler uden at beskadige sarte materialer.

Emballage og konvertering

Moderne pakkelinjer bruger gummiruller til at styre materialer, påføre klæbemidler og skabe forseglinger med perfekt konsistens, selv ved høje hastigheder.

Ved at forstå de væsentlige funktioner i gummiruller kan producenterne vælge de optimale specifikationer til deres særlige applikationer, hvilket sikrer effektiv drift og produktion af høj kvalitet.

Typer af gummiruller: Massiv, riflet og Durasoft®

Når det handler om industriel effektivitet, afhænger forskellen mellem succes og fiasko ofte af komponenter, du sjældent ser - som f.eks. gummiruller. Disse beskedne arbejdsheste afgør stille og roligt, om din produktionslinje kører problemfrit eller går i stå på en bekostelig måde.

Markedet for gummiruller tilbyder tre forskellige primære typer til at imødekomme forskellige industrielle behov: solide ruller, der giver uovertruffen holdbarhed, ruller med finner, der giver forbedret greb, og specialiserede Durasoft® no-crush-ruller, der er udviklet specielt til håndtering af sarte materialer uden at forårsage skade.

Ruller af massivt gummi: Industriens arbejdsheste

Massivgummiruller er den traditionelle og mest udbredte løsning i branchen. Disse ruller har en kontinuerlig gummibelægning over en metalkerne, hvilket giver ensartet overfladekontakt i hele rullens bredde.

Vigtige egenskaber ved massive gummiruller

Solide ruller udmærker sig i applikationer, der kræver holdbarhed og pålidelighed. Deres sømløse konstruktion minimerer potentielle fejlpunkter og giver fremragende belastningsfordeling.

De faste rullers ensartethed gør dem særligt velegnede til:

- Konsekvent tilførsel af materiale

- Jævn påføring af tryk

- Jævn transport af materialer

- Anvendelser, der kræver præcist spidstryk

Materialevalg til faste ruller

Effektiviteten af en massiv gummirulle afhænger i høj grad af det valgte elastomermateriale. Efter at have arbejdet sammen med utallige producenter om at løse udfordringer med materialehåndtering har jeg set, hvor vigtigt det er at vælge det rigtige materiale.

| Materialetype | Hårdhedsområde | Vigtige fordele | Almindelige anvendelser |

|---|---|---|---|

| Naturgummi | 30-80A | Høj friktion, fremragende rebound | Papirhåndtering, generel transport |

| EPDM | 40-90A | Vejr-/ozonbestandighed, farvestabilitet | Udendørs applikationer, UV-eksponerede miljøer |

| Neopren | 40-80A | Oliebestandighed, moderat kemikaliebestandighed | Miljøer med let olie, moderat kemisk eksponering |

| Silikone | 20-80A | Ekstremt temperaturområde, FDA-overensstemmelse | Fødevareforarbejdning, applikationer med høj/lav temperatur |

| Polyurethan | 20-95A | Ekstraordinær slidstyrke, olietolerance | Miljøer med høj slidstyrke, tung materialehåndtering |

Valget mellem disse materialer afhænger af dine specifikke anvendelseskrav, herunder miljøfaktorer, materialeegenskaber og forarbejdningsbetingelser.

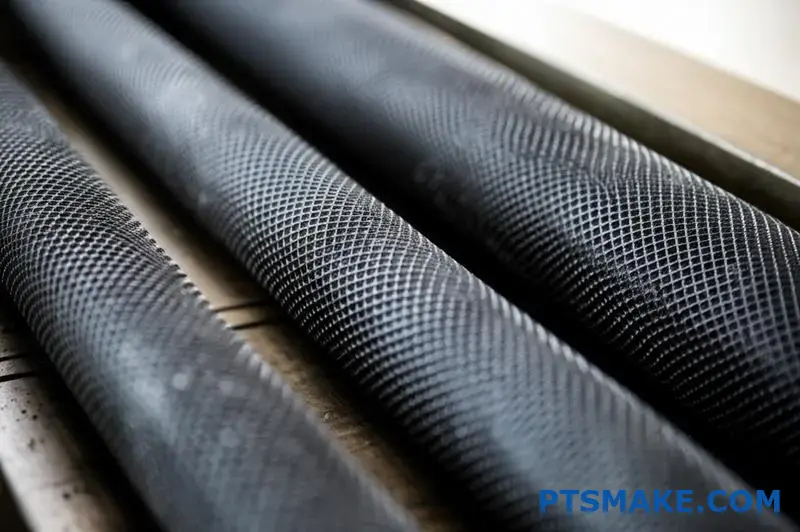

Gummiruller med finner: Løsninger med forbedret greb

Gummiruller med finner har en række hævede riller eller finner på tværs af overfladen. Dette design ændrer dramatisk, hvordan valsen interagerer med de materialer, der behandles.

Fordele ved design af gummiruller med finner

Det karakteristiske ribbemønster giver flere fordele i forhold til massive ruller i visse anvendelser:

- Øget overfladeareal: Finnerne mangedobler effektivt kontaktfladen og forbedrer grebet.

- Forbedret luftudslip: Kanalerne mellem finnerne tillader luft at slippe ud, når materialerne samles.

- Forbedret trækkraft: Den hævede profil giver bedre greb om vanskelige materialer.

- Reduceret materialeglidning: Den strukturerede overflade minimerer risikoen for at glide, især med glatte materialer.

Optimale anvendelser for lamelruller

Disse ruller udmærker sig især ved:

- Fremføring af ark

- Systemer til påsætning af etiketter

- Processer til adskillelse af materialer

- Anvendelser med glatte eller blanke materialer

- Miljøer, der kræver forbedret materialegreb

Finnemønsteret kan tilpasses ud fra applikationens behov. Nogle almindelige konfigurationer omfatter:

- Lige finner (vinkelret på rulleaksen)

- Spiralformede finner (til lateral materialebevægelse)

- Krydsskraverede mønstre (for maksimalt greb)

- Diamantmønstre (afbalanceret greb og slip)

Overvejelser om vedligeholdelse af lamelruller

Et bemærkelsesværdigt aspekt ved lamelruller er deres rengøringsregime2hvilket adskiller sig fra solide valser. Mellemrummene mellem lamellerne kan samle snavs over tid, hvilket potentielt kan påvirke ydeevnen. I produktionsmiljøer, hvor forurening er et problem, er det vigtigt at etablere en regelmæssig rengøringsplan for at opretholde optimal funktion.

Durasoft® ikke-knusende ruller: Specialister i sarte materialer

Durasoft® er en specialiseret gummirulleteknologi, der er designet specielt til håndtering af skrøbelige eller let beskadigede materialer. Disse ruller har en proprietær konstruktion, der kombinerer fast støtte med et ultrablødt overfladelag.

Den unikke konstruktion af Durasoft®-ruller

Det, der gør Durasoft®-teknologien bemærkelsesværdig, er dens dobbeltlagsdesign:

- Et fast indre lag giver strukturel integritet og dimensionsstabilitet

- Et ekstremt blødt ydre lag, der tilpasser sig sarte materialer uden at lægge for meget pres på.

Denne konfiguration giver de tilsyneladende modstridende fordele ved støttekraft og skånsom håndtering i en enkelt rulle.

Primære anvendelsesområder for Durasoft®-teknologi

Durasoft®-ruller er det optimale valg til:

- Fremstilling af medicinsk udstyr

- Montering af elektronik

- Håndtering af optisk film

- Delikat tekstilforarbejdning

- Laminering af tynd film

- Fødevarehåndtering af skrøbelige produkter

Fordele ved Durasoft®-valsernes ydeevne

Den specialiserede konstruktion af disse ruller giver flere bemærkelsesværdige fordele:

- Forebyggelse af materialedeformation eller knusning

- Reduceret risiko for mærkning eller ridser på overfladen

- Evne til at håndtere materialer af varierende tykkelse samtidigt

- Eliminering af luftindeslutning under lamineringsprocesser

- Forlænget materialelevetid gennem reduceret håndteringsstress

Hos PTSMAKE har jeg implementeret Durasoft®-valser i flere præcisionsfremstillingsapplikationer, hvor materialeintegritet var absolut kritisk. Resultaterne viste konsekvent forbedrede kvalitetsresultater og reduceret materialespild sammenlignet med traditionelle rulleteknologier.

Vælg den rigtige rulletype til din applikation

Valget mellem faste ruller, lamelruller og Durasoft®-ruller bør baseres på en grundig analyse af dine specifikke anvendelseskrav. Overvej disse nøglefaktorer:

- Materialeegenskaber: Hvad er det, du håndterer? Sarte materialer kræver måske Durasoft®, mens standardmaterialer måske fungerer godt med solide ruller.

- Krav til greb: Brug for bedre greb? Riflede ruller giver et overlegent greb om vanskelige materialer.

- Behandlingshastighed: Højere hastigheder kan drage fordel af specifikke rulledesigns for at opretholde ensartet kontakt.

- Miljømæssige forhold: Temperatur, fugtighed og kemisk eksponering påvirker alle det optimale valg af rulle.

- Overvejelser om vedligeholdelse: Nogle rulletyper kræver hyppigere vedligeholdelse end andre.

Ved nøje at evaluere disse faktorer kan du vælge den valseteknologi, der giver optimal ydeevne til din specifikke anvendelse og sikrer effektiv drift og høj kvalitet.

Valg af materiale: Neopren, nitril og polyurethan

Har du nogensinde undret dig over, hvorfor nogle gummiruller holder i årevis i barske miljøer, mens andre svigter inden for få måneder? Hemmeligheden ligger ikke i fremstillingsprocessen, men i materialevalget, der sker længe før produktionen begynder.

At vælge det rigtige materiale til gummiruller er måske den mest kritiske beslutning, der påvirker deres ydeevne. Neopren, nitril og polyuretan har hver især forskellige fordele, som kan have stor indflydelse på holdbarhed, funktionalitet og anvendelighed under dine specifikke driftsforhold.

Forståelse af materialeegenskaber og ydeevne

Når vi vælger materialer til gummiruller, er vi nødt til at overveje flere kritiske faktorer, der bestemmer deres effektivitet i specifikke anvendelser. Hvert materiale har unikke egenskaber, som gør det velegnet til bestemte miljøer og krav.

Neopren: Den flammebestandige arbejdshest

Neopren (polychloropren) har opnået sit ry som et alsidigt og pålideligt materiale til gummiruller i mange forskellige brancher. Dets kombination af egenskaber gør det særligt værdifuldt i udfordrende miljøer.

De vigtigste egenskaber ved neoprenruller

Neopren har en imponerende balance af fysiske egenskaber, der gør det velegnet til mange anvendelser:

- Temperaturområde: Effektiv fra -40°F til +200°F (-40°C til +93°C)

- Flammebestandighed: I sagens natur selvslukkende

- Modstandsdygtighed over for vejrlig: Fremragende modstandsdygtighed over for ozon, UV og vejrlig

- Kemisk kompatibilitet: God modstandsdygtighed over for mange kemikalier og moderate olier

- Hårdhedsområde: Fås typisk i 40-90 Shore A

Ideelle anvendelsesområder for neopren

I min erfaring med at arbejde med producenter på tværs af forskellige sektorer har jeg fundet ud af, at neopren er særligt effektivt:

- Anvendelser i trykkeribranchen, hvor brandsikkerhed er altafgørende

- Udendørs udstyr udsat for vejrlig

- Anvendelser, der kræver moderat kemisk resistens

- Papirforarbejdning og tekstilhåndtering

En bemærkelsesværdig begrænsning er, at neopren har tendens til at have lavere rivestyrke sammenlignet med nogle alternativer, hvilket kan være en faktor i applikationer med høj mekanisk belastning.

Nitril: Den oliebestandige specialist

Nitrilgummi (NBR eller akrylonitril-butadiengummi) udmærker sig i miljøer, hvor oliebestandighed er afgørende. Dette oliebestandige materiale er blevet uundværligt i mange industrielle anvendelser.

De vigtigste egenskaber ved nitrilruller

Nitril har flere fordele, der gør det værdifuldt til specifikke anvendelser:

- Modstandsdygtighed over for olie: Enestående modstandsdygtighed over for oliebaserede olier og brændstoffer

- Temperaturområde: Typisk effektiv fra -30°F til +250°F (-34°C til +121°C)

- Ikke-marmorerende egenskaber: Efterlader minimale mærker på kontaktflader

- Modstandsdygtighed over for slid: God modstandsdygtighed over for slitage og slid

- Kemisk kompatibilitet: Fremragende med mange industrielle kemikalier

| Materiale | Modstandsdygtighed over for olie | Temperaturområde | Modstandsdygtighed over for slid | Omkostningsfaktor |

|---|---|---|---|---|

| Neopren | Moderat | -40°F til +200°F | God | Medium |

| Nitril | Fremragende | -30°F til +250°F | God | Mellemhøj |

| Polyurethan | God | -30°F til +180°F | Fremragende | Høj |

Ideelle anvendelsesområder for nitril

Nitrilgummiruller skinner især i:

- Bil- og rumfartsproduktion, hvor olieeksponering er almindelig

- Udstyr til fødevareforarbejdning, der kræver oliebestandighed

- Produktionsmiljøer med hydrauliske systemer i nærheden

- Anvendelser, hvor det er vigtigt med ikke-mærkede egenskaber

Den største ulempe ved nitril er dens begrænsede modstandsdygtighed over for aromatiske kulbrinter og dens tendens til at blive nedbrudt, når den udsættes for stærke oxidationsmidler eller ozon.

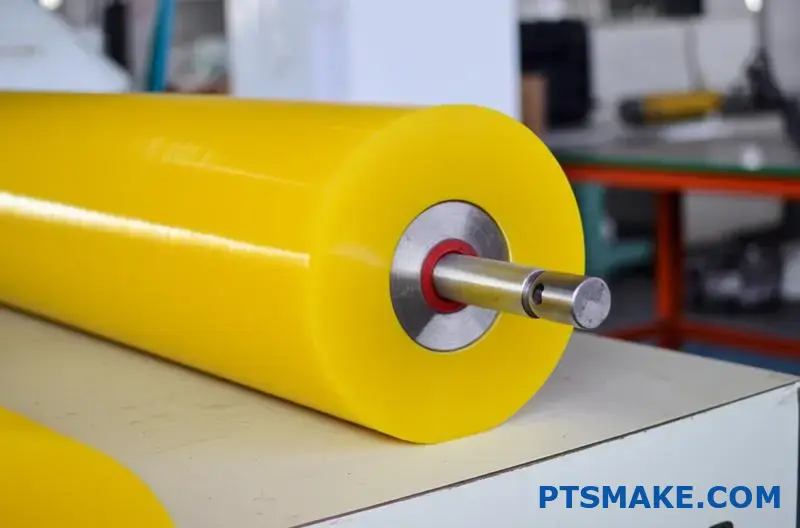

Polyurethan: Det slidstærke kraftcenter

Polyurethan-elastomerer repræsenterer det bedste niveau af gummirullematerialer og tilbyder enestående mekaniske egenskaber, der overgår de fleste konventionelle gummier.

De vigtigste egenskaber ved polyurethanruller

Polyurethan leverer et imponerende sæt egenskaber:

- Modstandsdygtighed over for slid: Op til 5-10 gange mere modstandsdygtig end naturgummi

- Bærende kapacitet: Ekstraordinær kompressionsstyrke og restitution

- Modstandsdygtighed over for rivning: Overlegen modstandsdygtighed over for snit, rifter og splinter

- Hårdhedsområde: Ekstremt alsidigt sortiment fra 10 Shore A til 70 Shore D

- Modstandsdygtighed over for olie: God modstandsdygtighed over for alifatiske kulbrinter og mange olier

Ideelle anvendelsesområder for polyurethan

De overlegne mekaniske egenskaber ved polyuretan gør det ideelt til:

- Tung materialehåndtering med høje belastningskrav

- Anvendelser med slibende materialer, der hurtigt slider på andre elastomerer

- Højhastighedsoperationer, der kræver dimensionsstabilitet

- Præcisionsopgaver med behov for nøjagtige tolerancer

- Miljøer, hvor forlænget levetid retfærdiggør højere startomkostninger

Det rigtige materialevalg

At vælge det optimale materiale til gummiruller kræver en afvejning af flere faktorer, herunder driftsmiljø, krav til ydeevne og budgetbegrænsninger. Her er en systematisk tilgang, som jeg har udviklet gennem mange års samarbejde med producenter:

Miljømæssige overvejelser

Start med at evaluere de forhold, dine ruller vil blive udsat for:

- Eksponering for temperatur: Vil rullerne fungere i ekstrem varme eller kulde?

- Kemisk kontakt: Hvilke stoffer kommer i kontakt med rullerne under drift?

- Fugtniveauer: Vil rullerne blive udsat for vand, damp eller høj luftfugtighed?

- UV/zone-eksponering: Skal rullerne bruges udendørs eller i nærheden af elektrisk udstyr?

Mekaniske krav

Dernæst skal du overveje de fysiske krav til rullerne:

- Krav til belastning: Hvor meget vægt eller tryk kan rullerne bære?

- Driftshastighed: Vil rullerne arbejde ved høje hastigheder?

- Faktorer for slid: Kommer rullerne i kontakt med slibende materialer?

- Behov for præcision: Hvor snævre er tolerancekravene?

Applikationsspecifikke faktorer

Endelig skal du overveje eventuelle særlige krav til din applikation:

- Fødevaresikkerhed: Kræver applikationen FDA-kompatible materialer?

- Statiske bekymringer: Er elektrostatisk udladning3 en bekymring i din ansøgning?

- Støjreduktion: Er der brug for støjdæmpende egenskaber?

- Krav til farver: Er der særlige behov for farver til visuel identifikation?

I mit arbejde hos PTSMAKE har jeg fundet ud af, at de fleste applikationer ikke har et enkelt "perfekt" materiale. I stedet repræsenterer det bedste valg et nøje overvejet kompromis, der prioriterer de mest kritiske præstationsfaktorer for den specifikke brugssag.

Selvom polyuretan f.eks. har en overlegen slidstyrke, er den højere pris måske ikke berettiget til anvendelser, hvor rullerne ikke udsættes for meget slibende materialer. Omvendt vil et forsøg på at spare penge ved at bruge neopren i en applikation, der er nedsænket i olie, sandsynligvis resultere i for tidlig svigt og højere langsigtede omkostninger.

Ved grundigt at analysere dine specifikke krav og forstå de unikke egenskaber ved hvert enkelt materiale kan du vælge gummiruller, der giver optimal ydeevne og lang levetid til netop din anvendelse.

Monteringsløsninger og hardwarekonfigurationer

Har du nogensinde undret dig over, hvad der gør forskellen mellem en gummirulle, der fungerer fejlfrit, og en, der konstant svigter? Hemmeligheden ligger ofte ikke i selve rullen, men i hvordan den er monteret på dit maskineri.

Korrekte monteringsløsninger til gummiruller er kritiske tekniske beslutninger, der har direkte indflydelse på driftseffektivitet, vedligeholdelseskrav og produktkvalitet. Hver monteringsstil opfylder specifikke funktionelle behov, samtidig med at den tager højde for unikke installationsbegrænsninger i forskellige industrielle anvendelser.

Den kritiske rolle af korrekt rullemontering

Når man designer eller opgraderer maskiner, der bruger gummiruller, bør monteringskonfigurationen overvejes nøje. Den rigtige monteringsløsning sikrer optimal ydeevne, reducerer vedligeholdelseskravene og forlænger levetiden for både rullen og værtsudstyret.

Konfigurationer med kun rulle

Den enkleste monteringsmetode er konfigurationen med kun en rulle, hvor gummirullen er den primære komponent uden yderligere hardwareenheder. Denne opsætning bruges typisk, hvor rullen fungerer som en simpel kontaktflade.

Fordele ved opsætninger med kun ruller

- Maksimal enkelhed med minimale komponenter

- Omkostningseffektiv løsning til grundlæggende anvendelser

- Nemmere udskiftning under vedligeholdelse

- Reduceret vægt i mobilt udstyr

Typiske anvendelser

Konfigurationer med kun ruller udmærker sig i applikationer som f.eks:

- Styreruller i transportørsystemer

- Trykapplikatorer i ikke-motoriseret udstyr

- Kontaktflader i manuelle operationer

- Midlertidige installationer og testopstillinger

Lejebeslag til fri rotation

Når ruller skal rotere frit med minimal friktion, er lejebeslag den foretrukne løsning. Disse konfigurationer indeholder præcisionslejer, der muliggør jævn rotation selv under store belastninger.

Typer af lejemonteringssystemer

- Indvendige lejer: Placeret inden i selve rullekernen

- Eksterne lejeblokke: Monteret på akselenderne uden for rullehuset

- Pillow Block-lejer: Fritstående enheder, der understøtter rullesamlingen

- Flangemonterede lejer: Tillad overflademontering på maskinrammer

| Type lejemontage | Belastningskapacitet | Installationens kompleksitet | Adgang til vedligeholdelse | Krav til plads |

|---|---|---|---|---|

| Indvendige lejer | Moderat | Enkel | Begrænset | Minimal |

| Eksterne lejeblokke | Høj | Moderat | Fremragende | Moderat |

| Pillow Block-lejer | Meget høj | Kompleks | Fremragende | Betydelig |

| Flangemonterede lejer | Høj | Moderat | God | Moderat |

Overvejelser om valg af lejer

Valget af passende lejer involverer flere faktorer:

- Hastighedsvurdering: Maksimalt omdrejningstal, som lejet sikkert kan holde til

- Belastningskapacitet: Overvejelser om både radial og aksial belastning

- Miljømæssige forhold: Udsættelse for fugt, støv eller kemikalier

- Temperaturområde: Driftstemperaturer påvirker kravene til smøring

- Krav til præcision: Tolerancebehov for applikationen

I applikationer med høj præcision anbefaler jeg ofte at bruge forseglede lejer med permanent smøring for at minimere vedligeholdelsen og forhindre forurening, der kan påvirke rullernes ydeevne.

Gevindboltbeslag til faste installationer

Til anvendelser, hvor rullen skal fastgøres i en fast position, er beslag med gevind en fremragende løsning. Disse konfigurationer har gevindstænger, der strækker sig fra den ene eller begge ender af rullen.

Vigtige fordele ved beslag med gevind

- Sikker, vibrationsresistent installation

- Præcise positioneringsmuligheder

- Pladsbesparende montering i snævre områder

- Nem afmontering til vedligeholdelse eller udskiftning

- Evne til at skabe justerbare tryksystemer

Varianter af implementering

Gevindboltbeslag findes i flere konfigurationer:

- Enkelt-ende studs: En stolpe med gevind, der muliggør udkraget montering

- Bolte med dobbelt ende: Gevindstolper i begge ender for maksimal stabilitet

- Fjederbelastede knopper: Indbygget fjederspænding for kontrolleret tryk

- Justerbare monteringer med gevind: Giver mulighed for præcis placering af ruller

Når vi implementerer gevindbolte på PTSMAKE, er vi særligt opmærksomme på spændingskoncentrationen ved overgangen mellem bolten og rullekernen. Dette overgangspunkt kræver korrekt konstruktion for at forhindre fejl under belastning.

Akselophæng til drivsystemer

Når gummiruller skal drives eller selv skal overføre kraft, er akselmonteringssystemer vigtige. Disse konfigurationer forbinder rullen med motorer eller andre drivmekanismer.

Muligheder for integration af drevsystemer

- Kobling til direkte drev: Rulleakslen forbindes direkte til en motor

- Bælte- eller kædedrev: Kraftoverførsel via bælter eller kæder

- Geardrev: Til applikationer, der kræver multiplikation af drejningsmoment eller hastighedsreduktion

- Koblede forbindelser: Tillad ind- og udkobling under drift

Kritiske designfaktorer

Når man designer akselmonterede drivsystemer, er der flere faktorer, der skal overvejes nøje:

- Krav til drejningsmoment: Tilstrækkelig kraft til at overvinde driftsmodstand

- Hastighedskontrol: Opretholder konstant omdrejningstal under varierende belastninger

- Justering af aksel: Korrekt justering for at forhindre for tidligt lejeslid

- Dæmpning af vibrationer: Minimering af driftsvibrationer

- Nødstop: Sikkerhedsmekanismer til hurtig nedlukning

I et udfordrende projekt implementerede vi en nøglehulssystem4 til en kundes applikation med højt drejningsmoment, hvor tidligere opsætninger havde svigtet på grund af akselslip. Denne ændring gav den nødvendige evne til at overføre drejningsmoment, samtidig med at den kunne skilles ad hurtigt i forbindelse med vedligeholdelse.

Specialiserede monteringsløsninger til unikke anvendelser

Ud over standardmonteringskonfigurationer findes der flere specialiserede løsninger, som opfylder særlige driftskrav.

Hurtigt skiftende monteringssystemer

I produktionsmiljøer, hvor det er vigtigt at minimere nedetid, giver monteringssystemer med hurtig udskiftning mulighed for hurtig udskiftning af ruller uden omfattende adskillelse.

Nøglefunktioner inkluderer:

- Fjernelsesmekanismer uden brug af værktøj

- Selvjusterende komponenter

- Forudindstillede spændesystemer

- Farvekodede eller kodede dele for at forhindre forkert installation

Justerbare trykholdere

Nogle anvendelser kræver variabelt tryk mellem ruller eller mellem en rulle og en anden overflade. Justerbare trykfødder indeholder:

- Fjederbelastede mekanismer

- Pneumatiske eller hydrauliske cylindre

- Håndtagssystemer med mekanisk fordel

- Elektroniske trykkontrolsystemer

Udkragede monteringer til særlig adgang

Når adgangen til den ene ende af en rullebane er begrænset, eller når ruller kun skal skiftes fra den ene side, er udkragede monteringsløsninger svaret. Disse specialiserede konfigurationer støtter rullen fra en enkelt ende, samtidig med at de opretholder stabilitet og korrekt justering.

Flydende monteringer til automatisk justering

I applikationer med små forskydninger, eller hvor der skal tages højde for materialer af varierende tykkelse, gør flydende monteringssystemer det muligt for rullen at justere sig selv. Disse monteringer indeholder:

- Sfæriske lejer, der tillader vinkelbevægelse

- Fjedercentrerede positioneringssystemer

- Drejepunkter med kontrollerede frihedsgrader

- Selvjusterende strammere

Valg af den optimale monteringsløsning

Processen med at vælge den rigtige monteringskonfiguration bør følge en systematisk tilgang:

- Definér funktionelle krav: Identificer præcis, hvad rullen skal opnå

- Vurder det operationelle miljø: Overvej faktorer som temperatur, forurening og pladsbegrænsninger

- Bestem behov for vedligeholdelse: Tag højde for, hvor ofte tromlen skal serviceres

- Evaluer belastningskarakteristika: Analyser både statiske og dynamiske belastningsscenarier

- Overvej fremtidig tilpasningsevne: Tag højde for potentielle ændringer i produktionskravene

Ved nøje at evaluere disse faktorer kan du vælge en monteringsløsning, der ikke kun opfylder de nuværende behov, men også giver fleksibilitet til fremtidige krav.

Gennem mange års arbejde med at designe gummirullesystemer til forskellige brancher har jeg fundet ud af, at monteringsløsningen ofte gør lige så stor forskel for systemets samlede ydeevne som selve rullematerialet. Selv en gummirulle af højeste kvalitet vil fejle for tidligt, hvis den ikke er monteret korrekt til sin anvendelse.

Branchespecifikke anvendelser af gummiruller

Har du nogensinde set en avis blive trykt med lynets hast eller undret dig over, hvordan sarte stoffer bevæger sig gennem komplekse tekstilmaskiner uden en eneste hage? Bag disse produktionsvidundere ligger en ubesunget helt - den ydmyge gummirulle.

Gummiruller fungerer som den kritiske grænseflade mellem maskiner og materialer på tværs af utallige industrier, hver med unikke krav. Fra at fordele blæk med mikrometerpræcision ved trykning til sikker transport af fødevarer, mens de opfylder strenge lovmæssige standarder, tilpasser disse alsidige komponenter sig til specialiserede branchekrav.

Den grafiske industri: Distribution af præcisionsblæk

Trykkeribranchen har måske de mest krævende krav til gummivalser af alle sektorer. Her skal gummivalserne præstere med ekstraordinær præcision, mens de håndterer en række forskellige materialer og kemiske forbindelser.

Blækdistributionssystemer

I offsettrykpresser danner gummivalser komplekse farvefordelingstog, der omdanner tyk, klæbrig farve til mikroskopisk tynde, ensartede film. Disse systemer kræver:

- Præcise durometerspecifikationer (hårdhed) for optimal overførsel af blæk

- Kemikalieresistens til at modstå aggressive opløsningsmidler i trykfarver

- Dimensionsstabilitet for at opretholde perfekt registrering

- Ensartede overfladeegenskaber selv efter millioner af aftryk

De anvendte gummiblandinger skal afbalancere greb, frigørelse og holdbarhed og samtidig opretholde præcise geometriske tolerancer. Hos PTSMAKE har vi fundet ud af, at specialiserede EPDM-blandinger ofte giver den ideelle balance til moderne UV-hærdende trykfarver, mens traditionelle oliebestandige nitrilblandinger fungerer bedst med konventionelle trykfarver.

Papirhåndtering og -transport

Ud over blækoverførsel styrer gummiruller i trykudstyr også papirets bevægelse gennem pressen. Disse transportruller skal:

- Giver tilstrækkelig friktion uden at mærke sarte papirer

- Oprethold en ensartet hastighed for at forhindre registreringsfejl

- Passer til forskellige papirtyper fra tynde ark til kraftigt karton

- Modstår ophobning af papirstøv og belægningspartikler

Anvendelser af digitaltryk

Moderne digitale tryksystemer er stærkt afhængige af specialiserede gummiruller til papirtransport, fusing-systemer og vedligeholdelsesstationer. I inkjet-systemer med høj hastighed sørger præcisionsgummiruller for nøjagtig papirplacering for at sikre nøjagtig dråbeplacering, hvilket ofte kræver tolerancer målt i mikrometer i stedet for millimeter.

Emballageindustrien: Fremragende materialebevægelse

Emballageindustrien byder på et unikt sæt udfordringer for gummirulleapplikationer med krav, der spænder fra højhastighedsfilmhåndtering til præcis påføring af klæbemiddel.

Fleksible emballageprocesser

I produktionen af fleksibel emballage tjener gummiruller kritiske funktioner, herunder:

- Nipsevalser til lamineringsprocesser

- Spændingskontrol for ensartet materialefremføring

- Coronabehandling for at forbedre vedhæftningen på overfladen

- Påføring af klæbemiddel til flerlagskonstruktioner

De behandlede materialer omfatter ofte metalliserede film, tynd plast og specialbelægninger, der kræver skånsom håndtering med præcis trykstyring.

Konvertering af operationer

Konverteringsoperationer omdanner råmaterialer til færdige emballageprodukter gennem processer som skæring, udstansning og foldning. I disse applikationer skal gummiruller:

- Sørg for nøjagtigt tryk til rene skæreoperationer

- Oprethold præcis banespænding under hele processen

- Mulighed for hurtige skift mellem forskellige materialer

- Modstår skæreolier og smøremidler, der bruges i maskineriet

En særlig udfordrende konverteringsopgave, jeg har arbejdet med, involverede højhastighedsudstansning af trykfølsomme etiketter, hvor gummirulleblandingen skulle kunne modstå både klæbemidlet fra etiketterne og skæresmøremidlerne og samtidig bevare perfekt dimensionsstabilitet ved hastigheder på over 300 meter pr. minut.

Produktion og samlebånd: Kontrolleret bevægelse af materialer

I almindelige produktionsmiljøer letter gummiruller den kontrollerede bevægelse af komponenter og materialer gennem produktionsprocesser.

Automatiserede monteringssystemer

Moderne samlebånd bruger gummiruller til:

- Præcis placering af komponenter

- Skånsom håndtering af færdige overflader

- Kontrolleret acceleration og deceleration af dele

- Grænseflade mellem automatiserede systemer og arbejdsemner

Især bilindustrien er meget afhængig af specialiserede gummiruller i deres samleprocesser. Disse ruller skal håndtere alt fra rå metalplader til lakerede karosseripaneler uden at forårsage skader eller deformation.

Fremstilling af elektroniske komponenter

Elektronikindustrien har måske de mest krævende renhedskrav til gummivalser. I halvleder- og printpladeproduktion skal gummiruller:

- Være fri for partikelgenerering

- Modstår opbygning af statisk elektricitet

- Oprethold præcise dimensioner i kontrollerede miljøer

- Tåler specialiserede rengøringsmidler, der bruges i renrum

Til disse anvendelser er specielt formulerede silikone- og EPDM-blandinger med antistatiske egenskaber5 giver ofte den bedste kombination af egenskaber.

Forarbejdning af fødevarer: Sikkerhed og hygiejne først

Fødevareindustrien kombinerer mekaniske krav med strenge lovkrav, hvilket skaber unikke udfordringer for anvendelsen af gummiruller.

FDA og overholdelse af regler

Gummiruller, der bruges i fødevareforarbejdning, skal opfylde strenge FDA-krav vedrørende:

- Materialeformulering og ekstraherbare stoffer

- Modstandsdygtighed over for rengørings- og desinfektionsmidler

- Evne til at modstå vask ved høj temperatur

- Overfladeegenskaber, der forhindrer bakterier i at leve

Hos PTSMAKE har vi specialiseret os i gummiblandinger af fødevarekvalitet, som bevarer deres egenskaber selv efter tusindvis af rengøringscyklusser med aggressive desinfektionsmidler.

Specifikke anvendelser til fødevareforarbejdning

Forskellige fødevareprodukter kræver specialiserede valseegenskaber:

| Fødevareprodukttype | Krav til nøgleruller | Anbefalede materialer |

|---|---|---|

| Bageriprodukter | Varmebestandighed, non-stick egenskaber | Silikone, specialiseret EPDM |

| Kødforarbejdning | Modstandsdygtighed over for fedt og proteiner, rengøringsvenlighed | FDA-kompatibel nitril |

| Mejeriprodukter | Modstandsdygtighed over for smørfedt, ydeevne ved lave temperaturer | Fødevaregodkendt neopren |

| Frosne fødevarer | Fleksibilitet ved lave temperaturer, ikke-skørhed | Specialiseret polyuretan |

Forarbejdning af stål: Kraftig ydeevne

Stålværker og metalforarbejdningsanlæg repræsenterer den ekstreme ende af anvendelsen af gummiruller med ekstraordinære krav til holdbarhed og varmebestandighed.

Anvendelser af varmvalsning

I varmvalseværker skal gummivalser fungere i nærheden af stål ved temperaturer, der kan overstige 982 °C (1800 °F). Disse anvendelser kræver:

- Specialiserede varmebestandige forbindelser

- Vandkølingssystemer integreret i rulledesignet

- Enestående modstandsdygtighed over for kompression

- Evne til at modstå termisk cykling

Selvom gummirullerne ikke er i direkte kontakt med det varme stål, fungerer de ofte i klemmevalse- og styresystemer, hvor omgivelsestemperaturen regelmæssigt overstiger 93 °C (200 °F).

Linjer til forarbejdning af spoler

Ved forarbejdning af stålspoler (bejdsning, belægning, spaltning osv.) skal der bruges gummiruller:

- Modstår stærkt ætsende syrer og proceskemikalier

- Håndterer ekstreme vægte og tryk

- Opretholder ensartede overfladeegenskaber trods barske forhold

- Giver pålideligt greb på olierede eller våde ståloverflader

Fremstilling af tekstiler: Skånsom, men præcis håndtering

Tekstilindustrien byder på en fascinerende kontrast af krav - valser skal være skånsomme nok til at håndtere sarte stoffer, men samtidig holdbare nok til at modstå kontinuerlig drift.

Farvning og efterbehandling

Ved farvning og efterbehandling af tekstiler skal der bruges gummiruller:

- Modstår aggressive farvestoffer og kemiske behandlinger

- Anvend et præcist, ensartet tryk for ensartede resultater

- Fungerer i miljøer med høj luftfugtighed og høj temperatur

- Undgå at mærke eller forvride sarte stoffer

Forberedelse til vævning og strikning

Før tekstiler væves eller strikkes, gennemgår garnerne adskillige processer, hvor gummiruller styrer spænding og positionering. Disse specialiserede ruller kræver:

- Præcise rillemønstre til justering af garnet

- Ensartede overfladeegenskaber for at forhindre garnbrud

- Evne til at håndtere tusindvis af individuelle garntråde på samme tid

- Modstandsdygtighed over for fiberfragmenter og procesolier

I mit arbejde med tekstilproducenter har jeg fundet ud af, at specialiserede gummiblandinger med præcis skræddersyede durometerværdier er afgørende for at opnå den perfekte balance mellem greb og skånsom håndtering, der kræves til moderne højhastighedstekstilmaskiner.

Ved at forstå de specifikke krav i hver branche kan producenterne vælge specifikationer for gummiruller, der optimerer ydeevnen, forlænger levetiden og forbedrer produktkvaliteten i deres særlige applikationer.

<

Valg af durometer og karakteristika for ydeevne

Har du nogensinde undret dig over, hvorfor nogle gummiruller griber perfekt fat i materialer, mens andre glider uventet? Eller hvorfor visse ruller slides op på få uger, mens lignende ruller holder i årevis? Hemmeligheden ligger i en kritisk specifikation, som alt for mange ingeniører overser - durometeret.

Gummirullers durometer (Shore-hårdhed) er den vigtigste faktor for deres funktionelle ydeevne, med målinger fra 20-95 Shore A. Denne ene specifikation styrer kompressionsegenskaber, gribeevne og slidstyrke - og definerer i sidste ende, om en rulle vil udmærke sig eller mislykkes i din specifikke applikation.

Forståelse af durometer og dets indvirkning på rullens ydeevne

Durometer er industristandarden for måling af en gummiblandings hårdhed eller modstandsdygtighed over for indrykning. For gummiruller måles denne specifikation typisk på Shore A-skalaen, som spænder fra ekstremt blød (omkring 20A) til meget fast (95A). Uden for dette område går materialerne over i hård plast i stedet for elastomerer.

Sådan måles durometer

Shore durometer-testen måler, hvor dybt et standardiseret indstik trænger ind i gummioverfladen under kontrollerede forhold. Jo mindre indstikket trænger ind, jo højere er durometeraflæsningen. Denne enkle test afslører vigtige oplysninger om, hvordan gummiet vil fungere under faktiske driftsforhold.

Specielt for gummiruller foretages målingen typisk direkte på rullens overflade efter fremstillingen. Hos PTSMAKE udfører vi flere målinger på forskellige steder i rullens omkreds og i dens bredde for at sikre ensartet hårdhed i hele komponenten.

Durometer-intervaller og deres anvendelser

Hele durometerspektret kan inddeles i flere funktionelle områder, der hver især er velegnede til specifikke anvendelser:

| Durometer-område | Klassificering | Typiske anvendelser | Kompressionsegenskaber |

|---|---|---|---|

| 20-40 Shore A | Blød | Materialefremføring, applikationer med højt greb, delikat materialehåndtering | Høj deformation, maksimalt kontaktområde |

| 45-65 Shore A | Medium | Generelle formål, printapplikationer, tekstilbehandling | Moderat deformation, god balance mellem greb og slid |

| 70-85 Shore A | Medium-hård | Transport af tunge materialer, miljøer med moderat slid | Begrænset deformation, forbedret holdbarhed |

| 85-95 Shore A | Hård | Miljøer med højt slid, applikationer med præcisionsspalter | Minimal deformation, maksimal slidstyrke |

Valget af det rette durometer afhænger helt af de specifikke krav til din anvendelse. I de år, jeg har designet rullesystemer, har jeg fundet ud af, at valget af durometer ofte er mere afgørende for en vellykket anvendelse end valget af grundmateriale.

Hvordan durometer påvirker rullens kompression

En gummirulles kompressionsegenskaber er direkte relateret til dens durometerklassificering. Dette forhold påvirker flere vigtige præstationsfaktorer.

Kompressionssæt og restitution

Kompressionssæt refererer til en rulles evne til at vende tilbage til sine oprindelige dimensioner efter at være blevet komprimeret. Ruller med lavere durometer (blødere) udviser typisk større kompressionssæt over tid, hvilket betyder, at de måske ikke helt genvinder deres oprindelige form efter langvarig kompression.

Det er især vigtigt i applikationer, hvor rullerne er i kontakt med hinanden under tryk i længere perioder. For eksempel i en trykpresse, der står stille i weekenden, kan bløde valser udvikle midlertidige flade pletter, hvor de kommer i kontakt med andre overflader.

Genopretningstiden varierer også med durometer. Blødere forbindelser gendannes langsommere end hårdere, hvilket kan påvirke ydeevnen i højhastighedsoperationer, hvor rullen gentagne gange skal komprimeres og gendannes.

Lastfordeling og fodaftryk

En rulles "fodaftryk" eller kontaktområde mod en anden overflade varierer omvendt med durometer. Blødere ruller skaber større kontaktområder, når de deformeres under tryk, mens hårdere ruller bevarer mindre, mere definerede kontaktområder.

Dette forhold har betydelige konsekvenser for applikationer som f.eks:

- Anvendelser med spidstryk: Blødere ruller fordeler trykket over større områder, hvilket reducerer PSI på ethvert givet punkt

- Tilførsel af materiale: Blødere ruller tilpasser sig bedre til uregelmæssige overflader og giver et mere ensartet greb

- Præcisionsbelægning: Hårdere ruller opretholder mere præcise kontaktområder for kontrolleret påføring

I et særligt udfordrende projekt udskiftede vi en kundes 85A durometerruller med 55A-versioner, hvilket løste vedvarende problemer med materialeglidning ved at øge kontaktområdet med næsten 40% uden at ændre det anvendte tryk.

Greb og trækkraft

Den måske mest umiddelbart mærkbare effekt af durometer er på en rulles gribeevne. Dette forhold følger en generel omvendt korrelation - blødere ruller giver typisk større greb end hårdere.

Forholdet mellem durometer og greb

Blødere ruller (20-40A) tilpasser sig lettere overfladeuregelmæssigheder i de materialer, der håndteres, og skaber:

- Større kontaktflader

- Bedre engagement i overfladen på mikroniveau

- Forbedret friktion gennem mekanisk sammenlåsning

- Forbedret greb på glatte eller glatte materialer

Hårdere ruller (70-95A) bevarer deres form under belastning og giver:

- Reduceret materialedeformation

- Mere ensartet og forudsigeligt kontakttryk

- Reduceret hysterese6 Energitab

- Forbedret dimensionsstabilitet under belastning

Anvendelsesspecifikke krav til greb

Forskellige anvendelser har vidt forskellige krav til greb:

- Systemer til fremføring af plader har typisk gavn af blødere durometre (30-50A) for at maksimere grebet på de enkelte ark

- Båndspændingssystemer bruger ofte medium durometre (50-70A) for at afbalancere greb med minimal materialedeformation

- Drevne transportsystemer kan kræve hårdere durometre (70-85A) for at minimere glidning mellem rulle og drivsystem

Durometers indvirkning på slidstyrke

Durometer har stor betydning for en rulles modstandsdygtighed over for slid og dens samlede levetid. Dette forhold er generelt proportionalt - hårdere forbindelser giver typisk større slidstyrke end blødere.

Slidstyrke på tværs af durometer-spektret

Hårdere gummiblandinger (85-95A) udviser overlegen modstandsdygtighed over for:

- Overfladeslid fra materialebevægelser

- Skæring og hakning fra skarpe materialer

- Dimensionsændringer fra kontinuerlig drift

Blødere forbindelser (20-40A) er mere modtagelige for:

- Progressivt slid fra materialefriktion

- Overfladeskader fra slibende materialer

- Permanent deformation under vedvarende belastninger

Denne forskel er særlig vigtig i applikationer, hvor valserne kommer i kontakt med slibende materialer som papir med fyldstoffer, tekstiler med størrelsesblandinger eller enhver proces, der involverer partikler.

Overvejelser om levetid

Når vi konstruerer gummirullesystemer, er vi ofte nødt til at afveje kravene til greb (til fordel for blødere durometre) mod slidstyrke (til fordel for hårdere durometre). Denne afvejning er grundlæggende for rulledesign.

Til anvendelser, der kræver begge egenskaber, kan flere tilgange være effektive:

- Dobbelt-durometer-ruller: Kombinerer et blødere ydre lag med et hårdere indre lag

- Strukturerede overflader: Tilføjelse af mønstre til hårdere blandinger for at øge grebet

- Specialiserede forbindelser: Brug af tilsætningsstoffer, der forbedrer grebet uden at reducere hårdheden

- Sammensatte ruller: Inkorporering af forskellige materialer i specifikke rullesektioner

Vælg det optimale durometer til din applikation

Når man skal vælge det rigtige durometer, skal man analysere flere nøglefaktorer:

Materialeegenskaber

Overvej, hvilke materialer dine valser skal behandle:

- Sarte eller let beskadigede materialer kræver generelt blødere ruller

- Slibende materialer kræver typisk hårdere forbindelser

- Materialer med uregelmæssige overflader har ofte brug for blødere durometre for at opnå ensartet kontakt.

- Materialer af høj kvalitet retfærdiggør førsteklasses rulleblandinger, der optimerer håndteringsegenskaberne

Operationelle parametre

Evaluer dine specifikke driftsforhold:

- Højere hastigheder har generelt fordel af højere hårdheder med hurtigere gendannelse

- Større belastninger kræver typisk hårdere forbindelser for at modstå deformation

- Kontinuerlig drift favoriserer hårdere forbindelser med bedre slidstyrke

- Intermitterende drift kan tillade blødere blandinger for bedre greb

Miljømæssige faktorer

Miljøforholdene kan have stor indflydelse på valget af durometer:

- Højere temperaturer kræver generelt hårdere indledende durometre (da varme ofte blødgør gummi)

- Udsættelse for olie eller opløsningsmidler kan ændre det effektive durometer over tid.

- Høj luftfugtighed kan påvirke nogle stoffers overfladeegenskaber

- UV-eksponering kan hærde nogle gummiblandinger for tidligt

Ved nøje at overveje disse faktorer kan du vælge det optimale durometer, der giver den perfekte balance mellem kompressionsegenskaber, gribeevne og slidstyrke til dine specifikke anvendelseskrav.

Avancerede funktioner: Kroner, konturer og specialfinish

Har du nogensinde undret dig over, hvorfor nogle produktionslinjer kører fejlfrit i årevis, mens andre konstant kæmper med problemer med materialesporing og inkonsekvent produktkvalitet? Hemmeligheden ligger ofte i de specialiserede designfunktioner i deres gummiruller, som de fleste mennesker aldrig lægger mærke til.

Avancerede gummirulledesigns indeholder sofistikerede tekniske elementer som kronede profiler til automatisk sporingskorrektion, konturerede former, der er skræddersyet til specifikke materialeegenskaber, og specialiserede overfladebehandlinger, der optimerer greb, frigørelse og forarbejdningsevne på tværs af forskellige industrielle anvendelser.

Forstå vigtigheden af avanceret rullegeometri

Moderne produktion kræver præcision og ensartethed, som almindelige cylindriske valser ofte ikke kan levere. Avancerede geometriske funktioner forvandler almindelige gummiruller til specialiserede værktøjer, der aktivt løser almindelige forarbejdningsproblemer.

Kronede rulleprofiler: Selvkorrigerende materialesporing

En af de mest værdifulde avancerede funktioner i gummirulledesign er den kronede profil - en subtil, men utrolig effektiv ændring, hvor rullediameteren er lidt større i midten end i kanterne.

Sådan fungerer kronede profiler

Den kronede form skaber en naturlig sporingsmekanisme, der automatisk centrerer materialer, når de passerer hen over valsen. Fysikken bag denne selvkorrigerende handling er fascinerende:

- Når materialet begynder at drive ud af midten, støder det på rullens faldende diameter.

- Dette skaber forskellig spænding på tværs af materialets bredde

- Den højere spænding på den ene side trækker naturligt materialet tilbage mod rullens midte.

- Denne kontinuerlige korrektion sker uden sensorer eller kontrolsystemer.

Ved håndtering af baner i høj hastighed kan en korrekt designet krone eliminere sporingsproblemer, som ellers ville kræve komplekse elektroniske styresystemer.

Overvejelser om kronedesign

Ikke alle kronede valser er skabt ens. Kronens profil skal være omhyggeligt konstrueret ud fra:

- Materialeegenskaber (elasticitet, tykkelse, bredde)

- Driftshastigheder

- Krav til spænding

- Vikl vinklen rundt om rullen

- Miljømæssige forhold

Kronens "højde" (forskellen mellem midter- og kantdiameter) varierer typisk fra 0,001" til 0,015" (0,025 mm til 0,38 mm) afhængigt af kravene til anvendelsen. Til særligt brede baner eller følsomme materialer kan det være nødvendigt med sammensatte kroner med flere radiusafsnit.

Konturerede rulleformer: Materialespecifikke designs

Ud over simpel kroning har nogle anvendelser gavn af mere komplekse konturer, der er designet til specifikke materialeinteraktioner.

Almindelige konturdesigns

| Konturtype | Beskrivelse af profil | Typiske anvendelser | Vigtige fordele |

|---|---|---|---|

| Timeglas | Konkav profil med smallere midte | Tykke, stive materialer | Forbedret sporing, reduceret kantbelastning |

| Tønde | Konveks profil (standardkrone) | Tynde, fleksible materialer | Selvcentrerende, forbedret spændingsfordeling |

| Trin | Sektioner med flere diametre | Lagdelte eller kantfølsomme materialer | Kontrollerede spændingszoner, præcis justering |

| Tilspidset | Gradvis ændring af diameter fra ende til ende | Specialiserede guidningsapplikationer | Styret materialebevægelse, forsætlig forskydning |

| Sammensat | Flere kurver eller overgange | Komplekse materialeveje | Optimeret håndtering af varierende bredder eller materialer |

Min erfaring hos PTSMAKE er, at konturvalser har løst vedvarende problemer, som ingen anden tilgang kunne løse. For eksempel skabte vi en specialfremstillet tromle til en kunde, der forarbejdede sarte folielaminater, som eliminerede problemer med rynker i kanten, som de havde kæmpet med i årevis.

Specialiserede overfladebehandlinger for forbedret ydeevne

Mens profilgeometrien former, hvordan materialer spores hen over en valse, bestemmer overfladefinishen, hvordan materialet interagerer direkte med valsen på mikroskopisk niveau.

Rillede overflademønstre

Rillede mønstre, der er skåret ind i rullens overflade, har flere kritiske funktioner afhængigt af deres design:

Lige riller

Lige riller, der løber parallelt med rulleaksen, bruges ofte til:

- Tillader luftudslip under højhastighedsoperationer og forhindrer luftindeslutning

- Sørg for kanaler, hvor fugt eller procesvæsker kan flyde

- Skab kontrolleret glidning i visse områder af rullen

- Forbedrer grebet på glatte eller glatte materialer

Rilleafstanden, -dybden og -profilen skal tilpasses præcist til anvendelsen. Ved papirhåndtering kan smalle, lavvandede riller f.eks. være ideelle, mens stofbearbejdning kan kræve bredere, dybere kanaler.

Spiralformede riller

Spiral- eller spiralformede rillemønstre introducerer sideværts kræfter, der kan:

- Ret aktivt materialer mod den ene side af valsen

- Modvirker naturlige afdriftstendenser i visse materialer

- Skab blandings- eller spredningseffekter i overfladebehandlinger

- Giver mere ensartet luftafgivelse over hele rullebredden

Spiralens stigning (vinkel i forhold til rulleaksen) bestemmer styrken af den sideværts kraft, der påføres materialet.

Diamant- og krydsskraveringsmønstre

Mere komplekse rillemønstre som diamant- eller krydsskraveringskonfigurationer tilbyder:

- Forbedring af grebet i flere retninger

- Overlegen evne til at slippe luft ud

- Reduceret materialekontaktområde til behandling af klæbrige stoffer

- Forbedrede frigørelsesegenskaber for klæbende materialer

Disse mønstre er særligt værdifulde i forarbejdningsprocesser, hvor materialer kan have iboende retningsbestemte egenskaber, som påvirker deres håndteringsegenskaber.

Tekstureret overfladefinish

Ud over riller kan der påføres forskellige teksturerede overflader på gummiruller for at opnå specifikke egenskaber:

Mikroprægede teksturer

Mikroprægning skaber små, præcist formede mønstre på rullens overflade, som..:

- Styr den nøjagtige mængde coating, der påføres materialer

- Skab kontrolleret luftudslip uden fulde kanaler

- Giver præcise friktionsegenskaber

- Tilfører specifikke mønstre til forarbejdede materialer

Moderne Lasergravering7 teknologi giver mulighed for en utrolig præcision i disse mikromønstre, med funktioner så små som 10 mikrometer mulige på nogle gummiblandinger.

Sandblæste og medieblæste overflader

Kontrolleret sandblæsning skaber tilfældige overfladestrukturer, der:

- Giver et ensartet greb, der ikke er retningsbestemt

- Reducer følsomheden over for materialejustering

- Giver fremragende frigørelsesegenskaber for klæbrige materialer

- Skab halvmatte overflader på forarbejdede materialer

Teksturdybden og mønsteret kan styres af blæsemiddelets størrelse, hårdhed, tryk og eksponeringstid under efterbehandlingsprocessen.

Polerede, glatte overflader

Nogle anvendelser kræver usædvanligt glatte rulleoverflader, der:

- Overfør perfekte aftryk i printapplikationer

- Oprethold absolut planhed i lamineringsoperationer

- Giver ekstremt ensartet trykfordeling

- Undgå mønsteroverførsel til følsomme materialer

For at opnå en virkelig glat finish kræves der specielle blandinger og poleringsprocesser i flere trin for at skabe overflader med ruhedsmålinger på under 0,5 μm Ra.

Hybride rulleteknologier

De mest avancerede gummirulleløsninger kombinerer ofte flere funktioner for at imødekomme komplekse anvendelseskrav.

Multi-Durometer-konstruktioner

Ruller med forskellige hårdhedszoner på overfladen kan give:

- Varierende kompressionsegenskaber på tværs af rullebredden

- Kontrollerede nedbøjningsprofiler under belastning

- Forskellige friktionszoner til specifikke materialesektioner

- Optimeret håndtering af materialer med varierende egenskaber

Disse konstruktioner er særligt værdifulde i bredbanekonverteringsprocesser, der behandler kompositmaterialer med forskellige kant- og midteregenskaber.

Design af segmenterede ruller

Nogle avancerede anvendelser drager fordel af segmenterede valser, hvor:

- Forskellige sektioner kan rotere med forskellige hastigheder

- Sektionerne kan udskiftes individuelt, hvis de er beskadigede

- Forskellige materialer eller overflader kan kombineres i én rulle

- Skræddersyede håndteringsløsninger kan skabes til komplekse materialer

Jeg har implementeret segmenterede designs for kunder, der bearbejder materialer i flere baner, hvor hver bane kræver forskellige håndteringsegenskaber, så de ikke har brug for flere bearbejdningslinjer.

Temperaturregulerede rullesystemer

De mest sofistikerede gummirullesystemer har temperaturkontrol:

- Opretholder ensartede gummiegenskaber på trods af ændringer i omgivelsernes temperatur

- Skab specifikke temperaturzoner på tværs af rullebredden

- Giv varme eller køling til procesmaterialer

- Sikrer ensartet ydeevne under varierende driftsforhold

Disse avancerede rullesystemer repræsenterer det nyeste inden for materialehåndteringsteknologi og leverer præcision og ensartethed, som var umulig med tidligere rulledesigns.

Ved at indarbejde disse avancerede funktioner - kronede profiler, konturerede former og specialiserede overflader - kan producenterne løse udfordrende materialehåndteringsproblemer, forbedre produktkvaliteten og øge produktionseffektiviteten ud over, hvad der ville være muligt med standardvalsedesign.

Muligheder for vedligeholdelse, udskiftning og tilpasning

Har du nogensinde kæmpet med uventede stop i produktionslinjen på grund af fejl på gummiruller? Disse dyre afbrydelser er ikke bare frustrerende - de kan ofte helt undgås med den rette vedligeholdelsesstrategi og rettidig udskiftning.

Maksimering af gummirullers ydeevne kræver en proaktiv tredelt tilgang: implementering af systematiske vedligeholdelsesrutiner, erkendelse af, hvornår overfladebehandling eller udskiftning er nødvendig, og valg af tilpassede konfigurationer med specifikke dimensioner, materialer og overfladebehandlinger, der er optimeret til dine nøjagtige anvendelseskrav.

Den kritiske betydning af korrekt vedligeholdelse af ruller

Gummiruller er en betydelig investering i dit produktionsudstyr, og deres tilstand har direkte indflydelse på produktkvaliteten og driftseffektiviteten. Etablering af korrekte vedligeholdelsesprotokoller kan forlænge levetiden dramatisk og samtidig sikre en ensartet ydelse.

Rengøringsprocedurer for forskellige rullematerialer

Forskellige elastomermaterialer kræver specifikke rengøringsmetoder for at forhindre skader og samtidig effektivt fjerne forurenende stoffer:

| Materiale | Anbefalede rengøringsmidler | Hvad du skal undgå | Rengøringsfrekvens |

|---|---|---|---|

| Naturgummi | Mild sæbe og vand | Opløsningsmidler fra olie, stærke syrer | Ugentligt eller efter væsentlige ændringer |

| Neopren | Milde rengøringsmidler, isopropylalkohol | Ketoner, stærke oxidationsmidler | Hver anden uge eller ved synlig tilsmudsning |

| Nitril | De fleste almindelige opløsningsmidler, rengøringsmidler | Stærke syrer, estere | Månedligt eller ved ændringer i performance |

| EPDM | Milde sæbeopløsninger, alkaliske rengøringsmidler | Jordolie, aromatiske opløsningsmidler | Ugentlig i støvede miljøer |

| Polyurethan | Milde rengøringsmidler, nogle opløsningsmidler | Koncentrerede syrer, MEK | Efter hver produktionskørsel |

| Silikone | Varmt vand, mild sæbe, isopropylalkohol | Koncentrerede kaustiske stoffer | Dagligt i applikationer til fødevareforarbejdning |

Brug altid bløde klude eller ikke-slibende puder til rengøring for at undgå at ridse rullens overflade. Ved genstridige rester foretrækkes generelt iblødsætning frem for skrubning for at bevare overfladens integritet.

Skemaer for inspektion og forebyggende vedligeholdelse

Regelmæssig inspektion er hjørnestenen i effektiv vedligeholdelse af valser. Baseret på min erfaring hos PTSMAKE anbefaler jeg, at man laver en tidsplan, der inkluderer:

Daglig visuel kontrol

- Se efter synlige skader, snit eller huller

- Tjek for ophobning af materiale eller forurening

- Hold øje med eventuelle usædvanlige slidmønstre

- Lyt efter usædvanlige lyde under drift

Ugentlige fysiske inspektioner

- Mål durometer på flere punkter (ved hjælp af en bærbar durometermåler)

- Tjek for eventuelle dimensionsændringer

- Undersøg lejernes funktion, hvis det er relevant

- Kontrollér korrekt justering i maskinen

Månedlige omfattende vurderinger

- Mål TIR (Total Indicated Runout) med en indikatorskive

- Tjek for korrekt vedligeholdelse af kronens profil

- Undersøg for kemiske skader eller hævelser

- Evaluer rullens generelle tilstand i forhold til baseline-målinger

Dokumentation er afgørende - hold styr på alle inspektioner og noter eventuelle ændringer over tid. Disse historiske data afslører ofte gradvise nedbrydningsmønstre, som kan hjælpe med at forudsige fejl, før de opstår.

Bedste praksis for opbevaring og håndtering

Korrekt opbevaring af reserveruller og håndtering under vedligeholdelse har stor betydning for rullernes levetid:

Temperaturkontrol: Opbevar gummiruller ved moderate temperaturer (50-70°F/10-21°C), når det er muligt. Ekstreme temperaturer kan ændre gummiets egenskaber permanent.

Beskyttelse mod lys: Beskyt rullerne mod direkte sollys og UV-eksponering, som kan forårsage ozonrevnedannelse og for tidlig ældning.

Position Rotation: Drej opbevarede ruller regelmæssigt (mindst en gang om måneden) for at forhindre flade pletter og permanent deformation.

Støtte til distribution: Opbevar rullerne enten stående på enden (for kortere ruller) eller understøttet jævnt i hele deres længde for at forhindre bøjning eller afbøjning af kernen.

Undgåelse af kontakt: Undgå kontakt med olier, opløsningsmidler og andre kemikalier, selv under opbevaring. Selv dampeksponering kan skade nogle forbindelser.

Når du fjerner eller geninstallerer ruller under vedligeholdelse, skal du altid løfte jævnt fra begge ender for at forhindre, at kernen bøjes, og undgå stød eller fald, der kan beskadige både gummibelægningen og metalkernen.

Anerkendelse af, hvornår man skal overfladebehandle eller udskifte

Selv med god vedligeholdelse skal gummivalser på et tidspunkt have ny overflade eller udskiftes helt. Ved at forstå, hvornår man skal tage disse skridt, kan man maksimere rullernes værdi og samtidig forebygge kvalitetsproblemer.

Nøgleindikatorer for nedbrydning af gummiruller

Flere observerbare forhold signalerer, hvornår en rulle har brug for opmærksomhed:

Tegn på overfladeskader

- Ruder: Blanke, hærdede overfladeområder, der indikerer varmeskader

- Revner: Synlige brud i gummioverfladen (ofte ozonrelateret)

- Opdeling i bidder: Manglende stykker af gummibelægning

- Riller: Utilsigtede kanaler slides ned i overfladen

- Flade pletter: Områder med ujævnt slid, der forårsager vibrationer under rotation

Operationelle symptomer

- Inkonsekvent produktkvalitet

- Synlige sporingsproblemer i webmaterialer

- Øget støj eller vibrationer

- Nedsat greb eller materialeglidning

- Ujævn trykpåvirkning

- Lejestøj eller overdreven varme

Indikatorer for måling

- Durometerændringer på mere end ±5 point fra den oprindelige specifikation

- TIR (runout) overskrider applikationstolerance

- Tab af dimensioner på kronens profil

- Dimensionsændringer i diameter eller længde

Når disse indikatorer viser sig, kan hurtig handling ofte redde valsen ved at genoprette overfladen i stedet for at kræve en komplet udskiftning.

Resurfacing vs. genoprettelsesmuligheder

Begreberne "resurfacing" og "recovery" repræsenterer forskellige niveauer af rullerenovering:

Overfladebehandling indebærer, at man fjerner en minimal mængde af det eksisterende gummi for at genskabe de oprindelige overfladeegenskaber. Denne proces fjerner typisk 0,010"-0,030" (0,25-0,76 mm) materiale og er velegnet, når:

- Overfladeskader er overfladiske

- Basegummiet er fortsat i god stand

- Dimensionsændringer er minimale

- De oprindelige geometriske profiler skal genskabes

Genopretning (eller gendannelse) indebærer, at det gamle gummi fjernes helt, og at der påføres en ny belægning. Denne mere omfattende proces er nødvendig, når:

- Skaderne strækker sig dybt ind i gummilaget

- Forbindelsen er kemisk nedbrudt

- Der er sket betydelige dimensionelle ændringer

- Der ønskes en anden gummiblanding

Økonomien er generelt til fordel for overfladebehandling, når det er muligt, da det bevarer mere af den oprindelige investering. Genopretning giver dog ofte en valse, der reelt er ny til 60-70% af prisen for en komplet udskiftning.

Cost-benefit-analyse af reparation vs. udskiftning

Når du skal vælge mellem resurfacing, genopretning eller komplet udskiftning, skal du overveje disse faktorer:

| Faktor | Overfladebehandling | Genopretning | Komplet udskiftning |

|---|---|---|---|

| Oprindelige omkostninger | 20-40% af nye | 60-70% af nye | 100% |

| Behandlingstid | Typisk 1-3 dage | 3-7 dage | 7-14 dage (hvis tilpasset) |

| Den resulterende kvalitet | God til mindre problemer | Svarer til ny | Ny stand |

| Genbrug af rullekerne | Ja | Ja | Nej |

| Potentiale for nyt design | Begrænset | Betydelig | Komplet |

| Typisk levetid | 60-80% af nye | Næsten lig med ny | 100% |

Hos PTSMAKE anbefaler vi ofte genopretning, når en valse er blevet overfladebehandlet to gange tidligere, da kernetræthed kan blive en faktor efter flere overfladebehandlinger. Til kritiske anvendelser, hvor selv mindre kvalitetsvariationer ikke kan tolereres, kan udskiftning være den eneste acceptable løsning på trods af højere omkostninger.

Tilpasningsmuligheder til applikationsspecifik ydeevne

Den sande værdi af gummiruller ligger i deres evne til at blive tilpasset til nøjagtige anvendelseskrav. At forstå de tilgængelige tilpasningsmuligheder hjælper dig med at specificere valser, der leverer optimal ydelse.

Dimensionelle tilpasninger

De grundlæggende dimensionsspecifikationer omfatter:

- Samlet længde: Den samlede rullelængde, inklusive eventuelle akselforlængelser

- Ansigtslængde: Den tildækkede del, der kommer i kontakt med materialer

- Diameter: Den ydre diameter af gummibelægningen

- Kernens diameter: Størrelsen på den indre metal- eller kompositkerne

- Dækkende tykkelse: Gummilagets dybde (påvirker kompressionsegenskaberne)

- Endekonfigurationer: Lejetappe, drevforbindelser, monteringsbestemmelser

Ud over disse grundlæggende elementer kan dimensionelle tilpasninger omfatte:

- Kronens profil: Den konvekse profil, der hjælper med at spore banen (typisk 0,010"-0,030" kronehøjde)

- Tolerance for rundløb: Den tilladte afvigelse fra perfekt rundhed (ofte angivet som TIR)

- Balance Grade: Til højhastighedsapplikationer reducerer afbalancering vibrationer

- Skaktforlængelser: Tilpassede længder og funktioner til monterings- og drivsystemer

Valg af materiale til specifikke miljøfaktorer

Materialevalget skal tage højde for de specifikke forhold, som rullen skal arbejde under:

Overvejelser om temperatur

- Miljøer under frysepunktet kan kræve særlige lavtemperaturblandinger

- Anvendelser ved høje temperaturer kan kræve silikone eller specialiserede EPDM-formuleringer

- Miljøer med termisk cykling nyder godt af forbindelser med minimal ændring i hårdhed på tværs af temperaturområder

Kemisk eksponering

- Syre/alkali-eksponering kræver forskellige valg af forbindelser

- Modstandsdygtigheden over for opløsningsmidler varierer meget fra stof til stof

- Modstandsdygtighed over for olie og hydrauliske væsker er særlig stærk i nitrilformuleringer

- Fødevaregodkendte applikationer kræver FDA-kompatible materialer

Mekaniske krav

- Højt belastede opgaver drager fordel af polyuretan med højere hårdhed

- Højhastighedsoperationer kræver forbindelser med lav varmeudvikling

- Krav til vibrationsdæmpning favoriserer naturgummi og nogle EPDM-formuleringer

- Slibende miljøer kræver slidstærke forbindelser som polyuretan

Muligheder for overfladebehandling og finish

Rullens overfladefinish påvirker direkte dens interaktion med de forarbejdede materialer:

Standardoverflader

- Jordfinish: Standardbearbejdet overflade med moderat ruhed

- Poleret: Glat overflade til anvendelser, der kræver minimal overførsel af tekstur

- RMS specificeret: Overfladeruhed defineret af specifikke måleparametre

Forbedrede grebsmuligheder

- Mikroriller: Lavt mønstrede riller giver bedre greb

- Sprængning af medier: Skaber ensartede teksturerede overflader

- Kemisk ætsning: Producerer mikroskopisk strukturerede overflader til specifikke gribeegenskaber

Specialiserede funktionelle behandlinger

- Plasma-behandlinger: Ændre overfladeenergi for at forbedre befugtnings- eller frigørelsesegenskaber

- Non-stick belægninger: Anvendes over gummi til frigørelsesapplikationer

- Ledende behandlinger: Reducerer statisk opbygning i følsomme applikationer

- Anti-mikrobielle tilsætningsstoffer: Til fødevareforarbejdning og farmaceutiske anvendelser

Hver af disse tilpasningsmuligheder kan kombineres og finjusteres for at skabe gummiruller, der fungerer exceptionelt godt i deres tilsigtede anvendelser. I mit arbejde hos PTSMAKE har jeg fundet ud af, at de mest vellykkede rullespecifikationer kommer fra samarbejdsdiskussioner, hvor både anvendelseskrav og materialebegrænsninger er grundigt forstået.

Ved at implementere korrekte vedligeholdelsesprotokoller, erkende, hvornår der er behov for overfladebehandling eller udskiftning, og udnytte de tilgængelige tilpasningsmuligheder, kan producenter maksimere deres gummirullers ydeevne og levetid og samtidig optimere produktionseffektiviteten og produktkvaliteten.

Få mere at vide om durometerskalaer, og hvordan de påvirker gummirullers ydeevne i materialehåndtering. ↩

Oplev vores specialiserede rengøringsløsninger til opretholdelse af optimal rulleydelse i miljøer med stor efterspørgsel. ↩

Lær, hvordan korrekt materialevalg kan forhindre statisk ophobning, der skader følsom elektronik. ↩

Opdag, hvordan korrekt udformning af kilerillen kan forbedre drejningsmomentoverførslen betydeligt og samtidig bevare servicevenligheden i krævende applikationer. ↩

Lær om specialiserede forbindelser, der forhindrer statisk ophobning og samtidig opretholder præcise materialehåndteringsfunktioner i følsomme elektroniske applikationer. ↩

Opdag, hvordan hystereseeffekter påvirker gummirullers ydeevne, og hvordan korrekt valg af durometer kan minimere energitab i højhastighedsapplikationer. ↩

Udforsk, hvordan præcisionslasergravering skaber mikroskopiske overflademønstre, der optimerer materialehåndteringen i højhastighedsbearbejdningsapplikationer. ↩