Kan UHMWPE bearbejdes?

Har du nogensinde prøvet at bearbejde UHMWPE, og så har du oplevet, at dine værktøjer klumper sig sammen, eller at materialet deformeres under tryk? Jeg har set mange ingeniører kæmpe med denne unikke plast. Dets enestående egenskaber gør det værdifuldt, men skaber også betydelige bearbejdningsudfordringer, der kan føre til projektforsinkelser og kvalitetsproblemer.

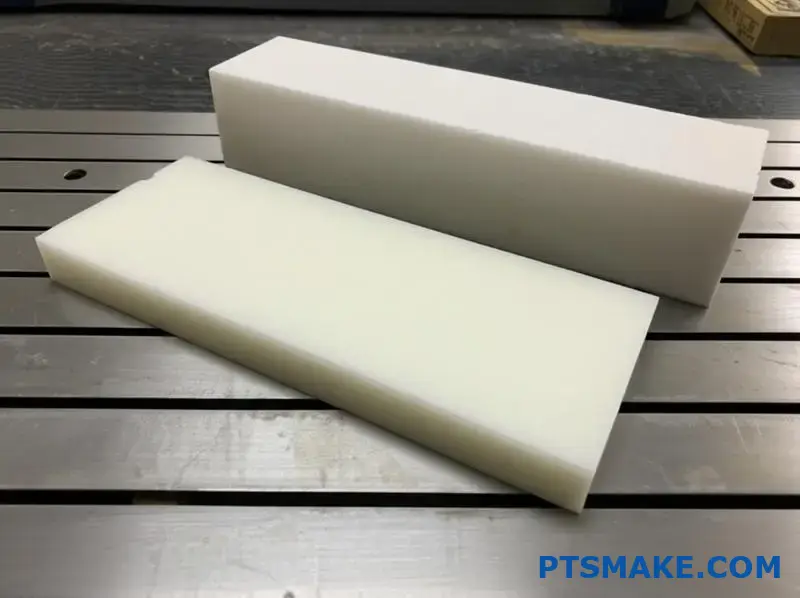

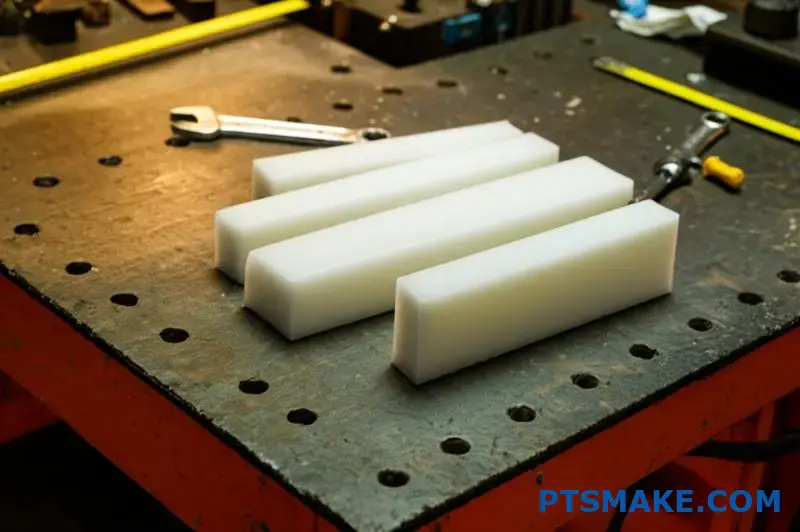

Ja, UHMWPE (Ultra-High Molecular Weight Polyethylene) kan bearbejdes, men det kræver særlige teknikker. Dens lave friktionskoefficient og høje molekylvægt kræver skarpe værktøjer, lavere hastigheder, korrekt afkøling og specialiseret opspænding for at opnå præcise resultater.

Jeg har arbejdet med UHMWPE i mange projekter hos PTSMAKE, og jeg kan fortælle dig, at det er værd at beherske dets bearbejdningskrav. Dette materiale har en utrolig slidstyrke og slagfasthed, som kun få andre plastmaterialer kan matche. Hvis du overvejer UHMWPE til dit næste projekt, vil du gerne forstå de specifikke udfordringer og løsninger til effektiv bearbejdning af dette alsidige materiale.

Hvad er ulemperne og fordelene ved UHMWPE?

Har du nogensinde undret dig over, hvorfor nogle materialer virker perfekte til én anvendelse, men problematiske til en anden? UHMWPE har netop dette paradoks - det har enestående egenskaber, som gør ingeniører begejstrede, samtidig med at det skaber udfordringer, som kan drive produktionsteams til vanvid.

UHMWPE (Ultra-High Molecular Weight Polyethylene) kombinerer bemærkelsesværdig slidstyrke, slagstyrke og kemisk stabilitet med lave friktionsegenskaber. Men det er svært at bearbejde, har dårlig varmebestandighed, er modtageligt for UV-nedbrydning og har udfordrende bindingsegenskaber, som begrænser visse anvendelser.

Forståelse af UHMWPE's grundlæggende egenskaber

UHMWPE skiller sig ud blandt teknisk plast på grund af sin unikke molekylære struktur. Med molekylære kæder, der kan være 10-100 gange længere end standardpolyethylen, opnår dette materiale enestående mekaniske egenskaber. Den usædvanligt høje molekylvægt (typisk 3,5-7,5 millioner g/mol) skaber et materiale med sammenkoblede kæder, der giver overlegen slidstyrke og sejhed.

I mine mere end 15 år hos PTSMAKE har jeg med egne øjne set, hvordan dette materiale udkonkurrerer mange metaller og andre plastmaterialer i applikationer med høj slidstyrke. Den molekylære struktur giver UHMWPE sin karakteristiske kombination af:

- Ekstremt lav friktionskoefficient (svarer til PTFE)

- Enestående slidstyrke

- Høj slagstyrke, selv ved kryogene temperaturer

- Kemikalieresistens over for de fleste syrer, baser og opløsningsmidler

- Selvsmørende egenskaber

- Fremragende modstandsdygtighed over for træthed

De vigtigste fordele ved UHMWPE

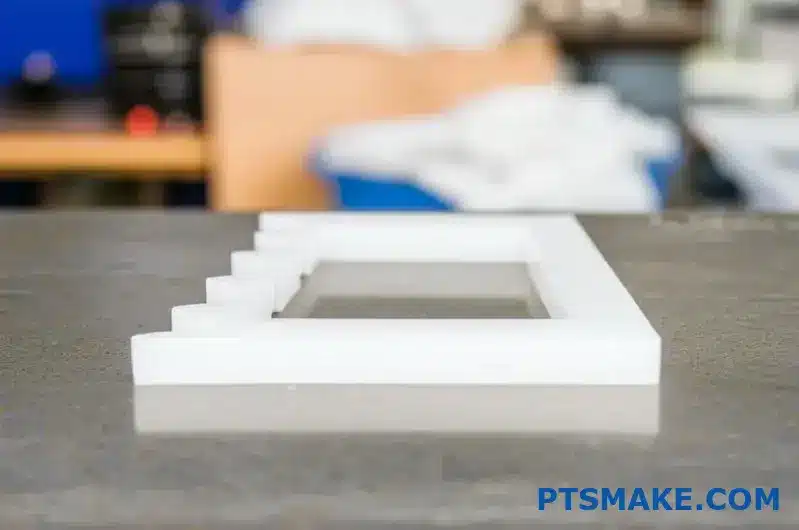

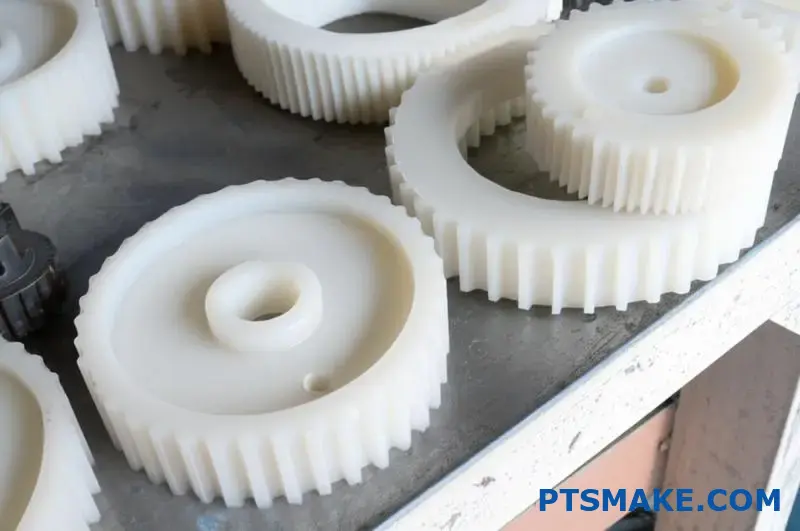

Overlegen slidstyrke og holdbarhed

UHMWPE har enestående slidegenskaber, som gør det ideelt til komponenter, der udsættes for konstant friktion. Dette tribologisk ydeevne1 betyder lang levetid i applikationer som f.eks:

- Transportørkomponenter og sliskeforinger

- Gear og tandhjul

- Slidlister og guider

- Komponenter til mineudstyr

Når vi bearbejder UHMWPE-dele til miljøer med høj slitage, opnår vi konsekvent 3-5 gange længere levetid sammenlignet med traditionelle materialer som nylon eller acetal.

Kemisk modstandsdygtighed

En anden væsentlig fordel er UHMWPE's bemærkelsesværdige kemiske stabilitet. Det modstår:

- Syrer og baser

- Organiske opløsningsmidler

- Alkoholer og ketoner

- Fugt og vand

Det gør det perfekt til kemisk procesudstyr, lagertanke og laboratoriekomponenter, hvor andre materialer hurtigt ville blive nedbrudt.

Enestående slagstyrke

UHMWPE's evne til at absorbere slagkraft uden at revne eller gå i stykker adskiller det fra de fleste tekniske plastmaterialer. Jeg har set UHMWPE-komponenter modstå slag, der ville knuse andre materialer, især i miljøer med lave temperaturer, hvor mange plastmaterialer bliver skøre.

Ulemper ved UHMWPE

Udfordringer i produktionen

På trods af sine imponerende egenskaber er UHMWPE forbundet med betydelige forarbejdningsproblemer:

| Fremstillingsmetode | Udfordringer med UHMWPE |

|---|---|

| CNC-bearbejdning | Svært at bearbejde rent, har tendens til at klistre værktøj til, dårlig dimensionsstabilitet |

| Sprøjtestøbning | Næsten umuligt på grund af ekstremt høj smelteviskositet |

| Ekstrudering | Kræver specialiseret udstyr og ekspertise |

| Kompressionsstøbning | Primær behandlingsmetode, men langsom og begrænset til simple former |

Hos PTSMAKE har vi udviklet specialiserede bearbejdningsprotokoller til UHMWPE for at overvinde disse udfordringer, men de kræver præcisionsudstyr og erfarne operatører.

Begrænset temperaturområde

Mens UHMWPE fungerer usædvanligt godt ved lave temperaturer, lider det, når det udsættes for varme:

- Begynder at blive blød omkring 80°C (176°F)

- Formforvrængning opstår ved relativt lave temperaturer

- Kan ikke bruges i applikationer med høj temperatur

Denne temperaturbegrænsning begrænser brugen i mange industrielle miljøer, hvor varmeeksponering er almindelig.

Dårlig UV-bestandighed

UHMWPE nedbrydes, når det udsættes for ultraviolet lys, hvilket gør det uegnet til udendørs brug uden tilsætningsstoffer eller beskyttende belægninger. Materialet kan blive skørt og udvikle fine revner i overfladen efter længere tids UV-eksponering.

Problemer med limning og sammenføjning

De samme egenskaber, som gør UHMWPE kemisk resistent, gør det også ekstremt vanskeligt at lime:

- Konventionelle klæbemidler klæber ikke godt

- Kan ikke svejses med opløsningsmiddel som andre plastmaterialer

- Kræver særlig overfladebehandling for effektiv vedhæftning

- Mekanisk fastgørelse er ofte den eneste pålidelige sammenføjningsmetode

Overvejelser om omkostninger

Selv om UHMWPE ikke er det dyreste tekniske plastmateriale, koster det mere end standardplast. Denne omkostningsforskel er berettiget, når materialets præstationsfordele stemmer overens med anvendelseskravene, men kan være uoverkommelig for projekter, hvor dets unikke egenskaber ikke er afgørende.

Afbalancering af fordele og ulemper

At vælge UHMWPE kræver nøje overvejelse af både dets styrker og begrænsninger. Min erfaring hos PTSMAKE er, at de mest succesfulde anvendelser udnytter UHMWPE's slidstyrke, slagfasthed og kemiske stabilitet, samtidig med at de afbøder processuelle udfordringer ved hjælp af korrekt design og fremstillingsteknikker.

For mange kunder retfærdiggør den forlængede levetid og de reducerede vedligeholdelsesomkostninger i sidste ende den højere indledende investering i UHMWPE-komponenter. Men anvendelser, der kræver varmebestandighed, UV-stabilitet eller komplekse sammenføjningsmetoder, kan drage fordel af alternative materialer eller kompositløsninger.

Hvor fleksibel er UHMW?

Har du nogensinde tænkt på, om den hårde UHMW-plast kunne bøjes uden at gå i stykker i din applikation? Mange ingeniører står over for dette dilemma, når de skal vælge materialer til dele, der både skal være holdbare og fleksible, og de går ofte på kompromis med den ene kvalitet til fordel for den anden og ender med komponenter, der går i stykker for tidligt.

UHMW (polyethylen med ultrahøj molekylvægt) giver moderat fleksibilitet med fremragende hukommelsesegenskaber. Selv om det ikke er så fleksibelt som gummi eller elastomerer, kan UHMW bøjes under belastning og vende tilbage til sin oprindelige form, hvilket gør det ideelt til anvendelser, der kræver både slagfasthed og en vis grad af bøjning uden permanent deformation.

Forståelse af UHMW-fleksibilitetsegenskaber

UHMW-polyethylen indtager en unik position i spektret af teknisk plast. Dens langkædede molekylestruktur giver den en kombination af stivhed og fleksibilitet, som kun få materialer kan matche. Denne balance gør det særligt værdifuldt til anvendelser, hvor en vis grad af fleksibilitet er nødvendig, men hvor direkte elasticitet ville gå ud over de funktionelle krav.

UHMW's fleksibilitet skyldes dens semikrystallinske struktur. I modsætning til fuldt krystallinske polymerer, der har tendens til at være skøre, eller helt amorfe polymerer, der kan være for bløde, har UHMW områder med både ordnede (krystallinske) og uordnede (amorfe) molekylære arrangementer. Denne strukturelle egenskab gør det muligt for materialet at bøje under belastning, samtidig med at den overordnede dimensionsstabilitet bevares.

Måling af UHMW-fleksibilitet

Når vi taler om fleksibilitet i tekniske termer, henviser vi ofte til specifikke mekaniske egenskaber, som kan måles og sammenlignes. For UHMW omfatter disse nøgleegenskaber:

| Ejendom | Typisk værdiområde | Sammenligning med andre materialer |

|---|---|---|

| Bøjningsmodul | 0,7-1,5 GPa | Lavere end nylon (2-3 GPa), meget lavere end aluminium (69 GPa) |

| Forlængelse ved brud | 200-350% | Højere end acetal (25-75%), lavere end TPE'er (300-700%) |

| Flex Life | Fremragende (10⁶+ cyklusser) | Overlegen i forhold til de fleste stive plastmaterialer, ringere end elastomerer |

| Fleksibilitet ved kolde temperaturer | Bevarer fleksibiliteten ned til -40°F | Bedre end de fleste plastmaterialer, som bliver skøre ved lave temperaturer |

I mine år hos PTSMAKE har jeg fundet ud af, at disse numeriske værdier kun fortæller en del af historien. UHMW's fleksibilitet i den virkelige verden bliver mest tydelig, når man designer dele, der skal absorbere stød, rumme små forskydninger eller have vibrationsdæmpende egenskaber.

UHMW-fleksibilitet i forskellige formfaktorer

UHMW's fleksibilitet varierer betydeligt afhængigt af tykkelse og formfaktor. Det er en kritisk overvejelse, når man designer dele, der kræver specifikke fleksibilitetsegenskaber.

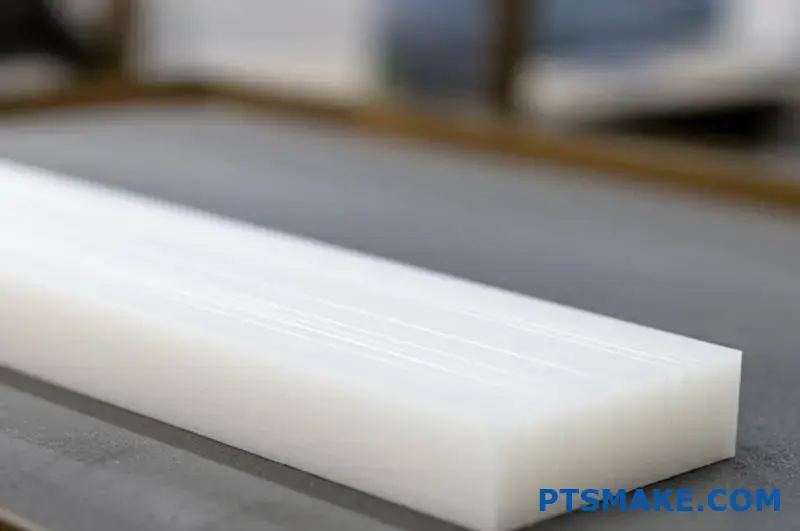

Sammenhæng mellem pladetykkelse og fleksibilitet

UHMW-plader viser et forudsigeligt forhold mellem tykkelse og fleksibilitet:

- Tynde plader (1/16" til 1/8"): Meget fleksible, kan bøjes i hånden

- Mellemstore plader (1/4" til 1/2"): Moderat fleksibilitet, vil bøje under betydelig kraft

- Tykke plader (3/4" og derover): Minimal fleksibilitet, primært stiv

Stænger og rørformede UHMW

UHMW i stang- eller rørform har unikke fleksibilitetsegenskaber. Massive stænger er relativt stive i kortere længder, men kan udvise betydelig bøjning, når længere spænd ikke understøttes. Rørformet UHMW, som vi lejlighedsvis producerer til specialiserede anvendelser, giver øget fleksibilitet sammenlignet med massive profiler med samme ydre diameter.

Denne egenskab gør UHMW-slanger særligt værdifulde til anvendelser, der kræver både slidstyrke og evnen til at navigere i bøjninger og kurver, som f.eks. materialehåndteringssystemer med kurvede baner.

Temperatureffekter på UHMW-fleksibilitet

Et af de mest bemærkelsesværdige aspekter ved UHMW's fleksibilitet er, hvordan det bevarer sin ydeevne over et bredt temperaturområde. I modsætning til mange plastmaterialer, der bliver skøre i kolde omgivelser, bevarer UHMW sin fleksibilitet selv ved ekstremt lave temperaturer.

Ydeevne i koldt vejr

Ved temperaturer helt ned til -40°F (-40°C) bevarer UHMW det meste af sin fleksibilitet ved stuetemperatur. Dette Kryogenisk modstandsdygtighed2 gør det til et fremragende valg til udendørs udstyr, køleopbevaring og polarmiljøer, hvor andre materialer ville blive farligt skøre.

Jeg har arbejdet med flere kunder i fødevareindustrien, som specifikt vælger UHMW til komponenter til frysetransportører, netop fordi det bevarer sin slagfasthed og fleksibilitet under disse barske forhold.

Varmens effekt på fleksibilitet

Mens UHMW udmærker sig i kolde miljøer, ændres dens fleksibilitetsegenskaber, når temperaturen stiger:

- Under 27 °C (80 °F): Optimal fleksibilitet med fremragende hukommelse

- 80-120°F (27-49°C): Øget fleksibilitet, let reduceret hukommelse

- Over 49 °C (120 °F): Betydeligt øget fleksibilitet, reduceret strukturel integritet

- Nærmer sig 82 °C (180 °F): Begynder at deformere permanent, fleksibilitet er ikke længere en relevant egenskab

Overvejelser om applikationsspecifik fleksibilitet

Det passende niveau af fleksibilitet for UHMW afhænger helt af kravene til anvendelsen. Hos PTSMAKE hjælper vi kunderne med at vurdere, om UHMW's fleksibilitetsegenskaber passer til deres specifikke behov.

Ideelle anvendelsesområder for UHMW's fleksibilitet

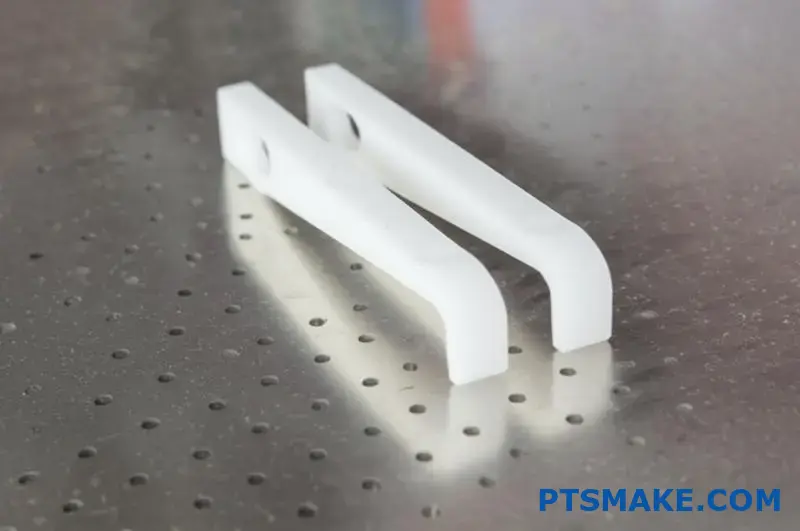

UHMW's moderate fleksibilitet gør det særligt velegnet til:

- Stødabsorberende komponenter (kofangere, skærme, slidpuder)

- Materialehåndteringsoverflader, der kræver let eftergivelse (slisker, foringer)

- Dele, der spænder over huller, som lejlighedsvis belastes

- Komponenter, der skal kunne rumme termisk udvidelse/kontraktion

- Anvendelser, hvor vibrationsdæmpning er gavnlig

Når UHMW-fleksibilitet kan være utilstrækkelig

Til anvendelser, der kræver ekstrem fleksibilitet eller elasticitet, er UHMW måske ikke det optimale valg:

- Meget fleksible tætninger eller pakninger (elastomerer er typisk bedre)

- Anvendelser, der kræver gentagen ekstrem bøjning (>90° vinkler)

- Komponenter, der skal strækkes betydeligt (helst elastomerer)

- Dele, der kræver progressiv modstand (gummiblandinger er bedre)

Forbedring eller kontrol af UHMW-fleksibilitet

Gennem omhyggelig konstruktion og materialevalg kan vi påvirke UHMW-komponenternes fleksibilitetsegenskaber, så de bedre matcher applikationskravene.

UHMW fås i flere formuleringer, der giver ændrede fleksibilitetsegenskaber:

- Standard UHMW: Baseline-fleksibilitet

- UHMW med tilsætningsstoffer (silikone osv.): Lidt øget fleksibilitet

- Tværbundet UHMW: Reduceret fleksibilitet, øget varmebestandighed

- Fiberforstærket UHMW: Betydeligt reduceret fleksibilitet, øget stivhed

Designfunktioner kan også indarbejdes for at skabe kontrolleret fleksibilitet i ellers stive UHMW-strukturer. Disse omfatter tynde sektioner, levende hængsler, harmonikamønstre og strategiske hulrum, der giver mulighed for forudsigelige bøjningsmønstre, samtidig med at den overordnede strukturelle integritet opretholdes.

Er UHMW bedre end HDPE, når det gælder bearbejdelighed?

Har du kæmpet med at vælge mellem UHMW og HDPE til dine bearbejdningsprojekter? Mange ingeniører står over for dette dilemma, når de skal afveje materialeegenskaber mod fremstillingsmuligheder, og de spekulerer ofte på, om den højere pris på UHMW betyder bedre bearbejdelighed, eller om de bare gør deres liv unødigt kompliceret.

Når man sammenligner bearbejdelighed, er standard HDPE generelt lettere at bearbejde end UHMW-polyethylen. HDPE producerer renere snit, bedre finish og opretholder snævrere tolerancer med mindre værktøjsslitage. UHMW giver dog et bedre slutprodukt i forbindelse med slitage på trods af, at det er mere udfordrende at bearbejde.

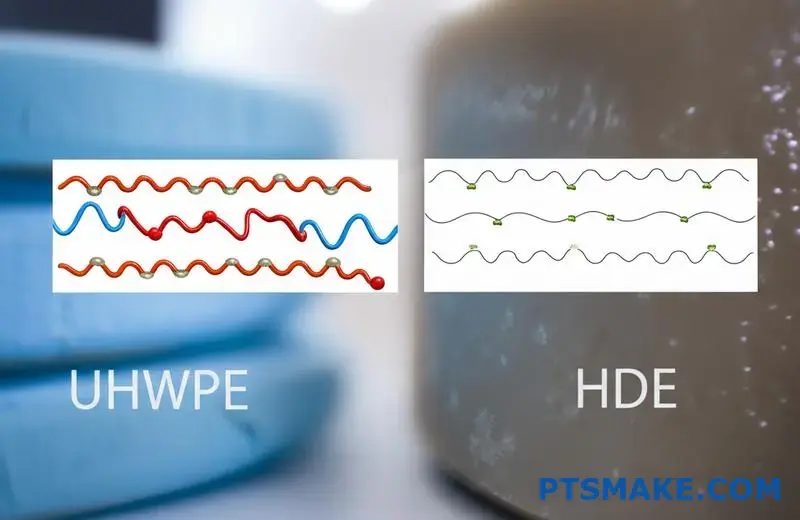

Sammenligning af UHMW- og HDPE-molekylstrukturer

Den grundlæggende forskel mellem UHMW og HDPE begynder på det molekylære niveau, som har direkte indflydelse på bearbejdeligheden. UHMW (Ultra-High Molecular Weight Polyethylene) har ekstremt lange polymerkæder med molekylvægte på typisk 3,5-7,5 millioner g/mol, mens standard HDPE (High-Density Polyethylene) har kortere kæder med molekylvægte på omkring 0,05-0,25 millioner g/mol.

Disse molekylære forskelle skaber forskellige materialeegenskaber, som påvirker bearbejdningen:

Molekylær kædelængdes effekt på bearbejdning

UHMW's usædvanligt lange molekylære kæder giver det en enestående slidstyrke og slagfasthed, men skaber udfordringer under bearbejdningsprocessen. De lange, sammenfiltrede kæder opfører sig lidt som sammenfiltret fiskesnøre, når de skæres, hvilket gør det vanskeligt at adskille dem rent.

I modsætning hertil giver HDPE's kortere molekylære kæder mulighed for renere skæring. Materialet adskilles mere forudsigeligt under skæreværktøjet, hvilket resulterer i mindre gummiering og glattere færdige overflader.

Værktøjsindgreb og spåndannelse

HDPE-bearbejdningsegenskaber

Ved bearbejdning af HDPE dannes der spåner, som lettere løsner sig fra arbejdsemnet. Denne egenskab resulterer i:

- Reduceret varmeudvikling under skæring

- Mindre belastning af værktøjet og mindre gummi

- Mere forudsigelig materialefjernelse

- Bedre overfladefinish direkte fra maskinen

Min erfaring hos PTSMAKE er, at HDPE generelt giver mulighed for hurtigere skærehastigheder og højere fremføringshastigheder sammenlignet med UHMW, hvilket gør det mere økonomisk til produktionskørsler i store mængder.

Udfordringer ved bearbejdning af UHMW

UHMW giver flere særlige udfordringer under bearbejdningen:

- Tendens til at tilstoppe skæreværktøjer

- Højere friktion og varmeudvikling

- Materialets "push-back" mod skærekanterne

- Større problemer med at opretholde stramme tolerancer

- Mere udtalt slid på værktøjet

Disse problemer skyldes UHMW's bemærkelsesværdigt høje slidstyrke og selvsmørende egenskaber - netop de egenskaber, der gør det værdifuldt i slutanvendelser, gør det ofte besværligt under fremstillingen.

Sammenligning af tolerancekontrol

En af de største forskelle mellem bearbejdningen af disse materialer er, at man skal bevare målnøjagtigheden.

| Aspekt | HDPE | UHMW |

|---|---|---|

| Dimensionel stabilitet | God | Rimelig til dårlig |

| Mulighed for snævre tolerancer | ±0,003" relativt let | ±0,005" udfordrende |

| Tendensen til skævvridning | Lav | Moderat |

| Varmefølsomhed under bearbejdning | Lavere | Højere |

| Dimensionsændring efter bearbejdning | Minimal | Mere udtalt |

HDPE udviser generelt bedre dimensionsstabilitet under og efter bearbejdningen. UHMW har en større tendens til at "slappe af" efter bearbejdning, når indre spændinger omfordeles, hvilket nogle gange resulterer i små dimensionsændringer timer eller endda dage efter, at bearbejdningen er afsluttet.

Muligheder for overfladebehandling

Kvaliteten af den overfladefinish, der kan opnås, er en anden vigtig overvejelse, når man skal vælge mellem disse materialer til bearbejdede dele.

HDPE Overfladefinish

HDPE giver typisk bedre overfladefinish med almindelige bearbejdningsmetoder:

- Glattere overflader efter skæring

- Mindre "uklarhed" langs kanterne

- Bedre definition af tråd

- Mere ensartet udseende

- Færre synsfejl

De fleste konventionelle bearbejdningsteknikker fungerer godt med HDPE og giver forudsigelige og æstetisk tiltalende resultater med minimale sekundære operationer.

UHMW Overfladefinish

UHMW kræver ofte yderligere overvejelser for at opnå en sammenlignelig overfladekvalitet:

- Kan udvise "trævlethed" langs skærekanterne

- Kræver skarpere værktøjer for at minimere overfladeruhed

- Har ofte brug for lavere skærehastigheder for bedre finish

- Kræver nogle gange sekundær efterbehandling

- Kan udvikle overfladefejl på grund af varme under bearbejdningen

Hos PTSMAKE har vi udviklet specialiserede teknikker til bearbejdning af UHMW for at overvinde disse problemer, herunder kryogeniske kølemetoder til særligt krævende anvendelser.

Valg af værktøj og overvejelser om slid

Valget af skærende værktøjer har stor betydning for, om det lykkes at bearbejde begge materialer, men forskellene er markante.

Krav til værktøj til HDPE

HDPE er relativt tilgivende med hensyn til valg af værktøj:

- Standard HSS-værktøjer fungerer tilstrækkeligt

- Konventionelle geometrier fungerer godt

- Normale hældnings- og frigangsvinkler er effektive

- Værktøjets levetid er generelt god

- Mindre behov for specialiseret værktøj

Krav til værktøj til UHMW

UHMW kræver mere specifikke værktøjsovervejelser:

- Kræver ekstremt skarpe skærekanter

- Højere hældningsvinkler er en fordel

- Polerede værktøjsoverflader reducerer friktion

- PCD-værktøjer (polykrystallinsk diamant) er nogle gange nødvendige til produktionskørsler

- Hyppigere udskiftning eller slibning af værktøj er nødvendig

UHMW's slibende natur, på trods af dets tilsyneladende bløde karakter, fremskynder værktøjsslid betydeligt sammenlignet med HDPE. Dette øger bearbejdningsomkostningerne for UHMW-komponenter ud over blot de højere materialeomkostninger.

Sammenligning af bearbejdningsparametre

De optimale bearbejdningsparametre varierer betydeligt mellem disse materialer, hvor HDPE generelt giver mulighed for mere aggressive skæreforhold.

| Parameter | HDPE | UHMW |

|---|---|---|

| Skærehastighed | Hurtigere (500-1000 SFM) | Langsommere (300-700 SFM) |

| Tilførselshastighed | Højere | Lavere |

| Skæredybde | Mere aggressivt muligt | Mere konservativ anbefales |

| Krav til afkøling | Minimal | Mere kritisk |

| Inddragelse af værktøjer | Kan være højere | Bør være begrænset |

Disse forskelle kan overføres direkte til produktionseffektiviteten. I vores værksted kan vi typisk bearbejde HDPE-komponenter 20-30% hurtigere end tilsvarende UHMW-dele, hvilket har stor betydning for produktionsomkostningerne.

Termisk styring under bearbejdning

Varmestyring udgør en afgørende forskel ved bearbejdning af disse materialer.

Varmeafledning i HDPE

HDPE leder varme bedre end UHMW og har et lidt højere smeltepunkt, hvilket gør det mere tilgivende under bearbejdning:

- Mindre tilbøjelig til lokal smeltning

- Bedre varmeafledning fra skærezonen

- Lavere friktionskoefficient under skæring

- Mindre tendens til at klæbe til værktøjer, når de opvarmes

- Større tolerance over for aggressive bearbejdningsparametre

Varmeudfordringer med UHMW

UHMW's dårlige varmeledningsevne skaber betydelige udfordringer:

- Varmen koncentreres ved skæreoverfladen

- Materiale kan let galle til skæreværktøjer

- Mere tilbøjelig til at opleve termisk deformation

- Kræver mere konservative skæringsmetoder

- Har ofte brug for ekstra kølestrategier

De termiske udfordringer med UHMW nødvendiggør ofte reducerede materialefjernelseshastigheder og øgede cyklustider, hvilket yderligere påvirker de økonomiske aspekter af bearbejdningen af dette materiale.

Cost-benefit-analyse for bearbejdningsapplikationer

Når man skal vælge mellem disse materialer, er der flere faktorer end blot bearbejdelighed, der skal tages i betragtning:

- Omkostninger til råmaterialer (UHMW er typisk 2-3× højere end HDPE)

- Bearbejdningstid (20-30% længere for UHMW)

- Værktøjsforbrug (højere for UHMW)

- Krav til slutbrug (slidstyrke, slagstyrke osv.)

- Produktionsmængde og tidslinje

Til anvendelser, hvor UHMW's overlegne egenskaber ikke er afgørende, er HDPE ofte det mere økonomiske valg, da det giver bedre bearbejdelighed til en lavere materialepris. Men i anvendelser, hvor slidstyrke, slagstyrke eller kemisk resistens er altafgørende, kan UHMW's bearbejdningsudfordringer være umagen værd på trods af de højere forarbejdningsomkostninger.

Optimering af bearbejdningsmetoder for begge materialer

Baseret på min erfaring hos PTSMAKE har jeg fundet flere strategier, der er effektive til at forbedre resultaterne ved bearbejdning af begge materialer:

Til HDPE:

- Brug skarpe, korrekt designede plastskæreværktøjer

- Oprethold moderate hastigheder og fremføringer

- Sørg for tilstrækkelig evakuering af spåner

- Støtter tyndvæggede sektioner under bearbejdning

- Tillad let tilbagespringning af materialet i præcisionsopgaver

Til UHMW:

- Brug ekstremt skarpe skæreværktøjer med polerede overflader

- Brug køligere skærehastigheder og konservative tilspændingshastigheder

- Sørg for rigelig afkøling, især ved dybe snit

- Design fiksturer for at minimere arbejdsemnets afbøjning

- Tillad ekstra materiale til de sidste efterbehandlinger

Begge materialer har gavn af korrekte arbejdsopholdsstrategier, der minimerer deformation af opspændingen og samtidig giver tilstrækkelig støtte under hele skæreprocessen.

Hvad er forskellen mellem UHMW- og HDPE-bearbejdning?

Har du nogensinde undret dig over, hvorfor to polyethylener, der ser ens ud, kræver helt forskellige bearbejdningsmetoder? Mange ingeniører behandler fejlagtigt UHMW og HDPE som udskiftelige i deres CNC-programmer, men opdager ødelagte dele, beskadigede værktøjer og overskredne deadlines, når maskinerne begynder at køre.

Hovedforskellen mellem UHMW- og HDPE-bearbejdning ligger i deres molekylære strukturer. HDPE bearbejder mere forudsigeligt med bedre overfladefinish og dimensionsstabilitet, mens UHMW's ekstremt lange polymerkæder forårsager materialegummiering, værktøjsbelastning og kræver lavere hastigheder med skarpere værktøjer for at opnå sammenlignelige resultater.

Grundlæggende materialeforskelle, der påvirker bearbejdeligheden

Når vi sammenligner UHMW (polyethylen med ultrahøj molekylvægt) og HDPE (polyethylen med høj densitet), ser vi i bund og grund på slægtninge i polyethylenfamilien med dramatisk forskellige egenskaber. Disse forskelle stammer primært fra deres molekylære strukturer og har direkte indflydelse på, hvordan de reagerer på bearbejdningsoperationer.

Sammenligning af molekylvægt

Den vigtigste forskel mellem disse materialer er deres molekylvægt:

| Materiale | Molekylvægt (g/mol) | Kædens længde | Krystallinitet |

|---|---|---|---|

| HDPE | 200,000-500,000 | Moderat | 70-80% |

| UHMW | 3,000,000-6,000,000 | Ekstremt lang | 45-55% |

Denne betydelige forskel i molekylvægt skaber unikke udfordringer for bearbejdningen. HDPE's moderate kædelængde gør, at materialet kan skæres rent, og at spåner brydes væk på forudsigelig vis under bearbejdningen. I modsætning hertil bliver UHMW's ekstremt lange molekylære kæder viklet ind i hinanden, hvilket får materialet til at modstå ren skæring og i stedet "smøre" eller deformere, når det bearbejdes med standardteknikker.

Termisk opførsel under bearbejdning

Temperaturstyring er en anden afgørende forskel ved bearbejdning af disse materialer:

- HDPE: Bedre varmeledningsevne gør, at varmen spredes mere effektivt under bearbejdningen, hvilket reducerer risikoen for lokal smeltning eller deformation.

- UHMW: Dårlig varmeledningsevne får varmen til at koncentrere sig ved skæregrænsefladen, hvilket potentielt kan føre til gummiering af materialet, vedhæftning af værktøjet og dimensionelle unøjagtigheder.

Hos PTSMAKE har vi udviklet specialiserede køleteknikker til UHMW-bearbejdning, som hjælper med at håndtere disse termiske udfordringer, især for præcisionskomponenter med snævre tolerancer.

Værktøjsindgreb og skæredynamik

Forskelle i spåndannelse

Den måde, hvorpå hvert materiale danner spåner under bearbejdning, afslører meget om deres bearbejdelighed:

- Dannelse af HDPE-spåner: Danner diskrete spåner, der bryder rent fra arbejdsemnet, hvilket giver mulighed for effektiv materialefjernelse med minimal varmeudvikling.

- Dannelse af UHMW-spåner: Har tendens til at danne kontinuerlige, trevlede spåner, der kan vikle sig rundt om værktøjet og forårsage afbrydelser og potentielle skader på både værktøj og emne.

I vores bearbejdningscentre har vi installeret specialiserede spånhåndteringssystemer specielt til håndtering af UHMW's udfordrende spånegenskaber.

Skærekræfter og værktøjstryk

Modstandsdygtigheden over for skæring varierer også betydeligt mellem disse materialer:

- HDPE: Kræver moderate skærekræfter, reagerer forudsigeligt på værktøjstryk.

- UHMW: Udviser større modstandsdygtighed over for skæring og "skubber" nogle gange tilbage mod skærekanten på grund af sin elasticitet og sejhed.

Overfladebehandling og kvalitetsovervejelser

En af de mest bemærkelsesværdige forskelle ved bearbejdning af disse materialer er kvaliteten af den overfladefinish, der kan opnås med standardteknikker.

Muligheder for overfladebehandling

| Aspekt | HDPE | UHMW |

|---|---|---|

| Som bearbejdet finish | Jævn, konsekvent | Ofte ru, kan have værktøjsmærker |

| Kantkvalitet | Ren, veldefineret | Kan være uklar eller have hængende tråde |

| Ensartethed i overfladen | Meget ensartet | Kan vise variationer i tekstur |

| Polerbarhed | God | Begrænset |

HDPE giver generelt en overlegen overfladefinish direkte fra maskinen, mens UHMW ofte kræver yderligere efterbehandling for at opnå sammenlignelige resultater. Denne forskel påvirker både de færdige komponenters æstetik og funktionelle egenskaber.

Dimensionsstabilitet under og efter bearbejdning

En anden afgørende forskel ligger i, hvor godt disse materialer bevarer deres dimensioner:

- HDPE: Udviser god dimensionsstabilitet under bearbejdningen med minimal bevægelse efter bearbejdningen.

- UHMW: Har en tendens til at "slappe af" efter bearbejdning, når indre spændinger omfordeles, hvilket nogle gange resulterer i små dimensionsændringer timer eller endda dage efter bearbejdningen.

Denne egenskab ved UHMW kræver særlige overvejelser i design og bearbejdningsplanlægning, og det er ofte nødvendigt at tage højde for dimensionsforskydninger efter bearbejdningen.

Valg og optimering af værktøj

Valget af skærende værktøj har stor betydning for, om det lykkes at bearbejde begge materialer, men kravene er meget forskellige.

Skæreværktøjets geometri

For at opnå optimale resultater med hvert materiale:

- HDPE: Standardgeometrier til plastskæring fungerer godt med moderate spånvinkler og konventionelle afstande.

- UHMW: Udnytter specialiserede værktøjsgeometrier med højere spånvinkler, polerede skæreflader og ekstremt skarpe skærekanter.

Mønstre for værktøjsslid

Der er også forskel på, hvordan værktøjet slides, når man skærer i disse materialer:

- HDPE: Forårsager moderat, forudsigelig værktøjsslitage primært gennem slid.

- UHMW: Fremskynder værktøjsslid gennem en kombination af slid- og vedhæftningsmekanismer, hvilket ofte skaber ujævne slidmønstre, der kan påvirke emnets kvalitet.

Hos PTSMAKE har vi fundet ud af, at investering i førsteklasses værktøj til UHMW-bearbejdning giver en bedre totaløkonomi end brug af standardværktøjer, der kræver hyppig udskiftning eller slibning.

Optimering af bearbejdningsparametre

De optimale bearbejdningsparametre varierer betydeligt mellem disse materialer, hvor HDPE generelt giver mulighed for mere aggressive skæreforhold.

Anbefalinger om hastighed og foder

| Parameter | HDPE | UHMW |

|---|---|---|

| Skærehastighed | 500-1000 SFM | 300-600 SFM |

| Tilførselshastighed | 0,005-0,020 tommer/tand | 0,003-0,012 tommer/tand |

| Skæredybde | Kan være aggressiv | Bør være konservativ |

| Værktøjets stivhed | Standard betydning | Kritisk betydning |

Disse forskelle har direkte indflydelse på produktionens effektivitet og omkostninger. I vores bearbejdningsprocesser kan HDPE-komponenter typisk færdiggøres 25-35% hurtigere end tilsvarende UHMW-dele.

Særlige overvejelser for komplekse geometrier

Ved bearbejdning af komplicerede detaljer bliver forskellene mellem disse materialer endnu mere udtalte:

Tynde vægge og delikate funktioner

- HDPE: Opretholder bedre stabilitet under bearbejdning af tynde vægge, hvilket giver mulighed for tyndere sektioner.

- UHMW: Kræver større minimumsvægtykkelser på grund af dets fleksibilitet og bearbejdningsegenskaber.

Bearbejdning af gevind

At skære tråde giver særlige udfordringer:

- HDPE: Danner rene, veldefinerede tråde med standard gevindskæreværktøjer og -teknikker.

- UHMW: Trådkvaliteten kompromitteres ofte af materialet elasticitet3og kræver specialiserede tilgange for at opnå acceptable resultater.

Boring af dybe huller

Når du laver dybe huller:

- HDPE: Giver mulighed for standard boreteknikker med god spånevakuering.

- UHMW: Kræver specialiserede "peck"-borecykler og forbedret køling for at forhindre spånpakning og huldeformation.

Analyse af omkostningseffektivitet

Når man skal vælge mellem disse materialer til bearbejdede komponenter, skal man tage hensyn til flere faktorer ud over den rene bearbejdelighed:

- Materialeomkostninger: UHMW koster typisk 2-3 gange mere end HDPE pr. volumen.

- Bearbejdningstid: UHMW-komponenter tager i gennemsnit 25-35% længere tid at bearbejde.

- Forbrug af værktøj: Værktøjsomkostningerne til UHMW-bearbejdning er betydeligt højere på grund af øget slid og specialiserede krav.

- Skrotprocent: Den udfordrende karakter af UHMW-bearbejdning resulterer ofte i højere afvisningsprocenter, især for komplekse dele.

Disse højere produktionsomkostninger skal dog afvejes mod UHMW's overlegne egenskaber i krævende anvendelser. For komponenter, der udsættes for stor slitage, stød eller slid, retfærdiggør UHMW's forlængede levetid ofte de ekstra bearbejdningsudfordringer og -omkostninger.

Praktiske anbefalinger baseret på applikationskrav

Baseret på min omfattende erfaring hos PTSMAKE med begge materialer er her mine anbefalinger til materialevalg baseret på applikationskrav:

Vælg HDPE, når:

- Dimensionel præcision er afgørende

- Komplekse geometrier med fine detaljer er påkrævet

- Produktionsomkostninger er en primær bekymring

- Moderat slidstyrke er tilstrækkelig

- Effektivitet i højvolumenproduktion er vigtig

Vælg UHMW, når:

- Der er brug for ekstrem slidstyrke

- Slagstyrke er afgørende

- Kemikalieresistens er afgørende

- Lave friktionsegenskaber er påkrævet

- Forlænget komponentlevetid retfærdiggør højere produktionsomkostninger

En forståelse af disse grundlæggende forskelle mellem UHMW- og HDPE-bearbejdning kan hjælpe ingeniører med at træffe informerede materialevalg, der afbalancerer kravene til fremstilling, omkostninger og ydeevne i deres specifikke applikationer.

Kan man laserskære UHMWPE?

Har du nogensinde stået over for udfordringen med at skære UHMWPE til et projekt og spekuleret på, om laserskæring kunne være en ren og præcis løsning? Mange ingeniører og designere kæmper med dette materiales unikke egenskaber og bliver ofte frustrerede, når traditionelle skæremetoder giver utilfredsstillende resultater, eller når eksperimenter med laserteknologi giver skuffende resultater.

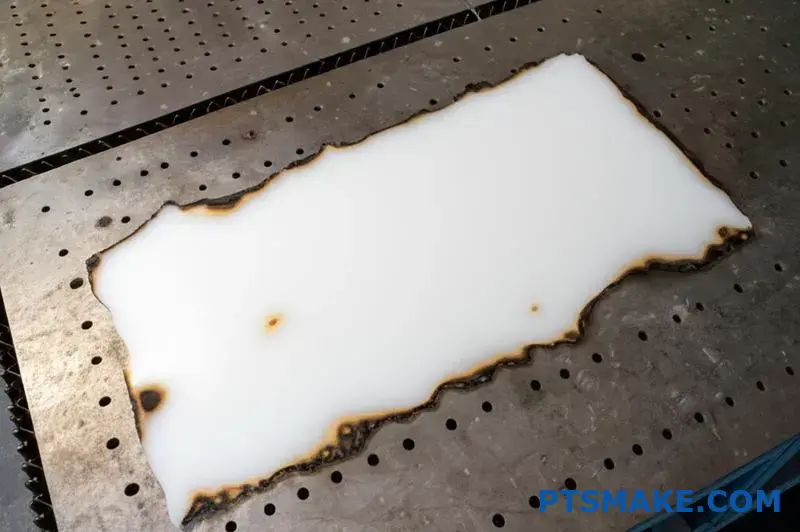

Nej, konventionelle CO2- og fiberlasere kan ikke skære UHMWPE (polyethylen med ultrahøj molekylvægt) effektivt. Materialets høje refleksionsevne, lave smeltepunkt og termiske egenskaber får det til at smelte i stedet for at fordampe, hvilket resulterer i forkullede kanter, dårlig skærekvalitet og potentielle skader på udstyret. Mekaniske skæremetoder anbefales på det kraftigste i stedet.

Udfordringerne ved laserskæring af UHMWPE

Når det gælder fremstilling af UHMWPE-komponenter, giver laserskæring betydelige udfordringer, der gør det generelt upraktisk for dette specifikke materiale. For at forstå hvorfor, skal man se på både UHMWPE's materialeegenskaber og laserskæringens fysik.

Hvorfor UHMWPE modstår laserskæring

UHMWPE har flere iboende egenskaber, der gør det særligt problematisk at skære med laser:

Høj refleksionsevne: UHMWPE reflekterer en betydelig del af laserenergien i stedet for at absorbere den, især ved brug af CO2-lasere. Denne refleksion reducerer skæreeffektiviteten og kan potentielt beskadige laserudstyret ved at omdirigere strålen tilbage i optikken.

Lavt smeltepunkt: UHMWPE begynder at blive blødt ved ca. 80 °C og smelter ved ca. 135-138 °C, hvilket er relativt lavt sammenlignet med andre tekniske plastmaterialer. Dette lave smeltepunkt betyder, at materialet har en tendens til at smelte snarere end at fordampe rent under laserskæring.

Termisk opførsel: Når UHMWPE opvarmes, gennemgår det ikke en ren faseovergang fra fast stof til gas (sublimering), som ville muliggøre ren laserskæring. I stedet passerer det gennem en smeltet tilstand, der resulterer i dårlig kantkvalitet.

Høj termisk ekspansion: Materialet udvider sig betydeligt, når det opvarmes, hvilket forårsager dimensionsmæssig ustabilitet under skæring, som gør det vanskeligt at opnå præcision.

Hvad sker der, når du forsøger dig med laserskæring?

Når man forsøger at laserskære i UHMWPE, opstår der typisk flere uønskede resultater:

| Udgave | Årsag | Resultat |

|---|---|---|

| Smeltning/forhærdning | Lavt smeltepunkt | Grove, misfarvede kanter med dårlig dimensionsnøjagtighed |

| Ufuldstændig skæring | Refleksion af stråle | Manglende evne til at trænge igennem tykkere sektioner |

| Vridning | Termisk udvidelse | Dimensionsforvrængning af arbejdsemnet |

| Rekombination af materiale | Tilbagestrømning af smeltet materiale | Skær linjer, der forsegler bag bjælken |

| Røg/damp | Termisk nedbrydning | Potentielt farlige emissioner, der kræver ventilation |

Min erfaring hos PTSMAKE er, at vi har set adskillige tilfælde, hvor kunder har forsøgt sig med laserskæring af UHMWPE, før de kom til os, hvilket altid resulterede i utilfredsstillende emner med dårlig kantkvalitet, unøjagtige dimensioner og nogle gange varmepåvirkede zoner, der kompromitterede materialets egenskaber.

Alternative skæremetoder til UHMWPE

Da laserskæring generelt ikke er egnet til UHMWPE, er der flere alternative skæremetoder, som giver meget bedre resultater:

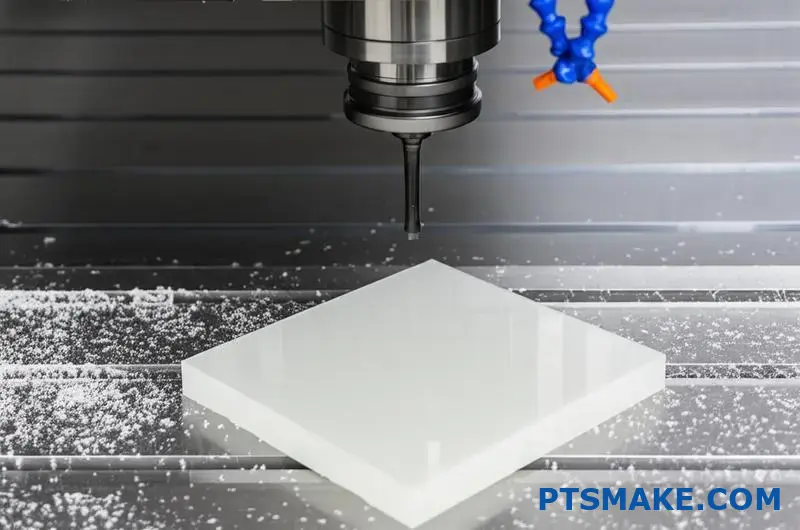

CNC-bearbejdning

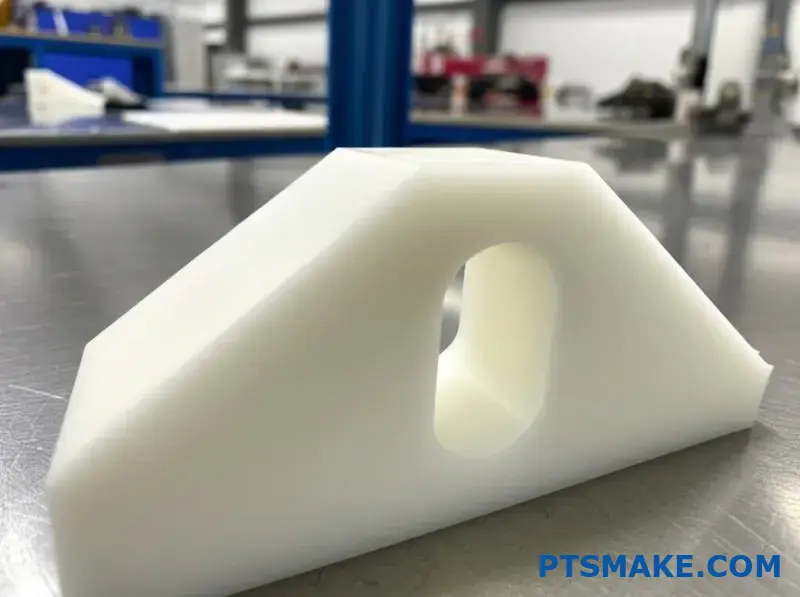

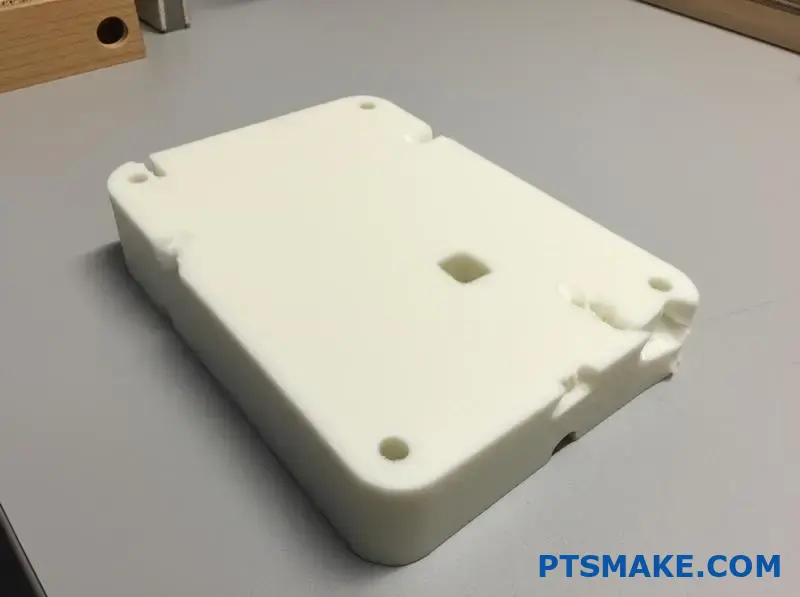

CNC-bearbejdning er guldstandarden for fremstilling af UHMWPE-præcisionskomponenter. Selv om materialet kan være udfordrende at bearbejde på grund af dets sejhed og elasticitet, giver de rigtige teknikker fremragende resultater:

- Fordele: Præcise dimensioner, fremragende kantkvalitet, evne til at skabe komplekse geometrier

- Overvejelser: Kræver skarpe skæreværktøjer, korrekt køling og passende fremføringshastigheder

Hos PTSMAKE har vi udviklet specialiserede CNC-protokoller specielt til UHMWPE, der minimerer materialedeformation og værktøjsgummi, samtidig med at vi opretholder snævre tolerancer.

Vandstråleskæring

Vandstråleskæring er et overbevisende alternativ til UHMWPE-ark og -plader:

- Fordele: Ingen varmepåvirket zone, rene kanter, mulighed for at skære tykke sektioner

- Overvejelser: Lavere præcision end CNC til komplekse funktioner, mulighed for let kantafsmalning

Vandstråleteknologiens koldskæring forhindrer de termiske problemer, der gør laserskæring problematisk, hvilket gør den særligt velegnet til lige snit eller enkle geometrier i UHMWPE.

Skæring med båndsav

Til lige snit og grov dimensionering kan industrielle båndsave være effektive:

- Fordele: Hurtig, økonomisk, minimalt materialespild

- Overvejelser: Begrænset til lige snit, kræver efterbehandling for præcise kanter

Udstansning

Til produktion af tynde UHMWPE-plader i store mængder:

- Fordele: Hurtige produktionshastigheder, ensartede emnedimensioner

- Overvejelser: Høje indledende værktøjsomkostninger, begrænset til enklere geometrier

Optimering af mekanisk skæring af UHMWPE

Selv om laserskæring ikke er muligt, kan vi stadig opnå fremragende resultater med mekaniske skæremetoder ved at følge disse bedste fremgangsmåder:

Valg af værktøj til UHMWPE

De rigtige skæreværktøjer gør en væsentlig forskel, når man arbejder med UHMWPE:

- Til CNC-fræsning: Brug skarpe, polerede skæreværktøjer med høje spånvinkler

- Til savning: Vælg fintandede knive med aggressive spånvinkler

- Til boring: Skarpe bor med korrekt spidsgeometri for at forhindre materialeskubning

Køling og smøring

Korrekt afkøling er afgørende, når man skærer i UHMWPE:

- Køling ved oversvømmelse: Hjælper med at forhindre varmeopbygning, der kan forårsage dimensionelle problemer

- Trykluft: Kan være tilstrækkeligt til lettere skæreopgaver

- Undgå overophedning: Kritisk for at opretholde materialeegenskaber og dimensionsstabilitet

Overvejelser om fastgørelse

UHMWPE's fleksibilitet kræver korrekt understøttelse af arbejdsemnet:

- Stiv støtte: Forhindrer materialeafbøjning under skæring

- Vakuum-borde: Effektiv til at holde plademateriale uden forvrængning

- Tilpassede armaturer: Kan være nødvendigt for komplekse geometrier

Når lasere stadig kan overvejes

Mens konventionelle CO2- og fiberlasere generelt er uegnede, er der nogle få specialiserede scenarier, hvor laserteknologi stadig kan overvejes til UHMWPE:

UV-lasere til mærkning af overflader

Ultraviolette lasere kan nogle gange bruges til overflademærkning uden at skære:

- Fordele: Kan skabe permanente markeringer uden at trænge dybt ind

- Overvejelser: Begrænset til overfladeeffekter, ikke egnet til skæring

Eksperimentelle laserteknologier

Forskningen i specialiserede lasersystemer fortsætter:

- Femtosekund-lasere: Ultrakortpulslasere kan teoretisk set overvinde nogle UHMWPE-udfordringer

- Brugerdefinerede bølgelængder: Lasere optimeret til UHMWPE's absorptionsegenskaber

- Praktiske begrænsninger: Sådanne systemer er stadig ekstremt dyre og upraktiske til de fleste anvendelser

Cost-benefit-analyse af skæremetoder

Når du vurderer mulighederne for at fremstille UHMWPE-komponenter, skal du overveje disse faktorer:

| Skæremetode | Første opsætningsomkostninger | Omkostninger pr. del | Kantkvalitet | Dimensionel nøjagtighed | Gennemstrømning |

|---|---|---|---|---|---|

| CNC-bearbejdning | Mellemhøj | Medium | Fremragende | Fremragende | Medium |

| Vandstråle | Medium | Mellemhøj | Meget god | God | Mellemhøj |

| Båndsav | Lav | Lav | Dårlig-Fair | Fair | Høj |

| Udstansning | Meget høj | Meget lav | God | God | Meget høj |

Den mest hensigtsmæssige metode afhænger af dine specifikke anvendelseskrav, produktionsmængde og kvalitetsbehov. Til præcisionskomponenter, hvor materialeegenskaberne skal bevares, giver CNC-bearbejdning typisk den bedste samlede værdi på trods af den mellemstore omkostningsprofil.

Anvendelser og overvejelser i den virkelige verden

I mine år hos PTSMAKE har jeg set UHMWPE blive brugt i adskillige applikationer, hvor dets unikke egenskaber er afgørende:

- Slidkomponenter: Bøsninger, lejer, slidpuder

- Udstyr til fødevareforarbejdning: Skærebrætter, styreskinner

- Medicinsk udstyr: Implanterbare komponenter

- Industrielle foringer: Rendeforinger, tragtforinger

Til disse anvendelser er det afgørende at bevare materialets integritet under fremstillingen. Den varme, der genereres under laserskæring, ville kompromittere netop de egenskaber, der gør UHMWPE værdifuldt i første omgang, såsom dets slidstyrke og molekylær samhørighed4.

Mens laserskæring kan virke tiltalende på grund af dens hastighed og præcision med andre materialer, leverer de mekaniske skæremetoder, der er omtalt ovenfor, konsekvent overlegne resultater for UHMWPE-komponenter, idet de bevarer materialets enestående egenskaber og samtidig opnår den nødvendige dimensionsnøjagtighed.

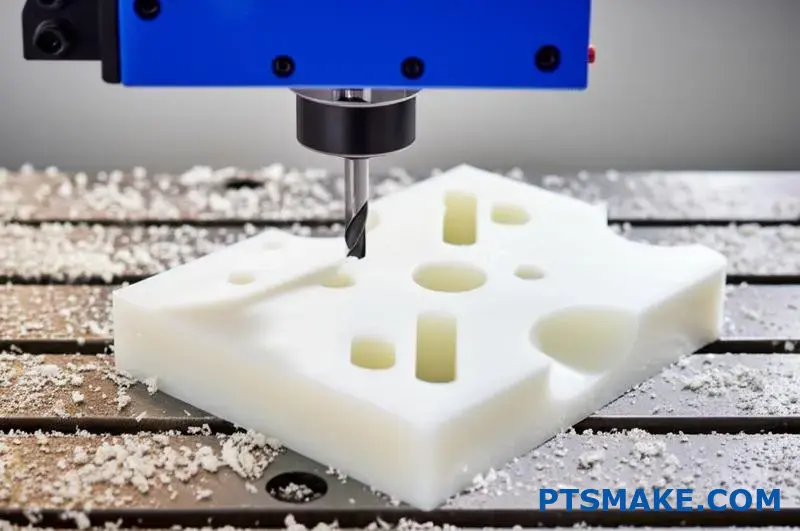

Hvad er de bedste metoder til CNC-bearbejdning af UHMWPE?

Har du kæmpet med gummiagtige værktøjer, dårlig overfladefinish eller unøjagtigheder i dimensionerne, når du bearbejder UHMWPE? Mange producenter kæmper mod dette enestående udfordrende materiale og ser skæreværktøjer blive belagt med smeltet plast, mens dimensionstolerancerne glider længere og længere ud af rækkevidde.

Vellykket CNC-bearbejdning af UHMWPE kræver skarpe skæreværktøjer med positive spånvinkler, lavere spindelhastigheder for at forhindre varmeopbygning, tilstrækkelig køling, stiv opspænding og korrekte tilspændingshastigheder. Disse fremgangsmåder minimerer materialegummi, opretholder dimensionsstabilitet og producerer rene snit i denne udfordrende, men værdifulde tekniske plast.

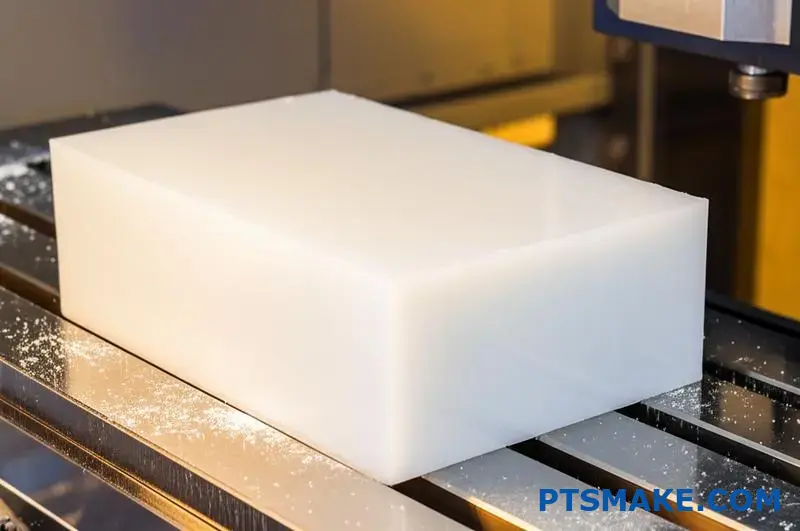

Forstå UHMWPE's unikke bearbejdningsudfordringer

Polyethylen med ultrahøj molekylvægt giver særlige udfordringer under CNC-bearbejdning på grund af dets molekylære struktur og fysiske egenskaber. Med ekstremt lange polymerkæder (typisk 3,5-7,5 millioner g/mol) giver UHMWPE enestående slidstyrke og slagfasthed, men skaber betydelige bearbejdningsvanskeligheder.

Materialeegenskaber, der påvirker bearbejdeligheden

For at kunne bearbejde UHMWPE effektivt er det vigtigt at forstå, hvordan dets unikke egenskaber påvirker skæreprocessen:

Høj molekylvægt: De ekstremt lange molekylære kæder modstår ren skæring og har tendens til at smøre ud snarere end at danne spåner.

Lav termisk ledningsevne: UHMWPE afleder varmen dårligt og forårsager temperaturopbygning ved skæregrænsefladen.

Lavt smeltepunkt: Materialet begynder at blive blødt ved ca. 80 °C (176 °F) og smelter ved ca. 130-136 °C (266-277 °F).

Høj slidstyrke: Denne egenskab er gavnlig for slutanvendelserne, men fremskynder værktøjsslid under bearbejdningen.

Viskoelastisk opførsel: UHMWPE har både viskøse og elastiske egenskaber under belastning, hvilket skaber dimensionelle udfordringer.

Disse egenskaber skaber tilsammen et materiale, der er modstandsdygtigt over for konventionelle bearbejdningsmetoder. Hos PTSMAKE har vi udviklet specialiserede teknikker til at overvinde disse udfordringer og konsekvent producere UHMWPE-komponenter med høj præcision.

Optimering af skæreværktøjer til UHMWPE

Valget af passende skæreværktøjer er måske den mest kritiske faktor i en vellykket UHMWPE-bearbejdning.

Valg af værktøjsmateriale

Min erfaring har vist, at disse værktøjsmaterialer fungerer bedst med UHMWPE:

| Værktøjsmateriale | Præstation | Bedste applikationer |

|---|---|---|

| Karbid | God all-around performance | Almindelig fræsning og drejning |

| PCD (polykrystallinsk diamant) | Fremragende kantbevarelse, førsteklasses valg | Produktionskørsler, præcisionsbehandling |

| Højhastighedsstål (HSS) | Acceptabel til begrænset brug | Prototypearbejde, enkle operationer |

Mens standardkarbidværktøjer kan fungere til grundlæggende opgaver, har jeg fundet ud af, at førsteklasses karbid- eller PCD-værktøjer giver betydeligt bedre resultater til produktionsarbejde. Den indledende investering i værktøj af højere kvalitet betaler sig gennem forlænget levetid og overlegen overfladefinish.

Kritiske egenskaber ved værktøjsgeometri

Værktøjsgeometrien har stor betydning for, om bearbejdningen af UHMWPE lykkes:

- Hakkevinkel: Høje positive spånvinkler (10-20°) reducerer skærekræfter og varmeudvikling

- Aflastningsvinkel: Generøse aflastningsvinkler (10-15°) forhindrer gnidning og ophobning af materiale

- Skarp kant: Ekstremt skarpe skærekanter minimerer materialeskub og deformation

- Overfladefinish: Polerede værktøjsoverflader reducerer friktion og forhindrer materialeadhæsion

Hos PTSMAKE bruger vi ofte specialværktøj med geometrier, der er specielt designet til termoplast. Disse værktøjer har højglanspolerede overflader og ekstremt skarpe skærekanter, der minimerer materialeafsmitning og giver renere snit.

Optimale bearbejdningsparametre

Korrekte skæreparametre er afgørende for en vellykket bearbejdning af UHMWPE.

Anbefalinger om hastighed og foder

UHMWPE's tendens til at blive varm under bearbejdningen gør det nødvendigt med konservative skæreparametre:

| Betjening | Anbefaling af hastighed | Anbefaling af foder |

|---|---|---|

| Fræsning | 300-700 SFM (overfladefod pr. minut) | 0,003-0,010 tommer pr. tand |

| Drejning | 300-600 SFM | 0,004-0,012 tommer pr. omdrejning |

| Boring | 200-400 SFM | 0,005-0,015 tommer pr. omdrejning |

Disse parametre bør justeres ud fra maskinens stivhed, værktøjets tilstand og de specifikke krav til emnet. Jeg har fundet ud af, at langsommere skærehastigheder generelt giver bedre resultater med UHMWPE, selvom det øger cyklustiden.

Overvejelser om skæredybde

Ved bearbejdning af UHMWPE har skæredybden stor betydning for både varmeudvikling og emnets kvalitet:

- Grovbearbejdning: Moderate skæredybder (0,050-0,100") med passende fremføringshastigheder

- Efterbehandling: Lette skæredybder (0,010-0,030") med højere tilspænding i forhold til dybden

- Fuld plads: Undgå, når det er muligt; nedsæt om nødvendigt hastigheden med 30-40%

Nøgleprincippet er at afbalancere materialefjernelse og varmeudvikling. Hvis man fjerner for meget materiale på én gang, genereres der for meget varme, og hvis man skærer for let, kan det medføre gnidning i stedet for ren skæring.

Effektive afkølingsstrategier

Korrekt afkøling er afgørende ved bearbejdning af UHMWPE på grund af den dårlige varmeledningsevne og det lave smeltepunkt.

Sammenligning af kølemetoder

| Afkølingsmetode | Effektivitet | Bedste applikationer |

|---|---|---|

| Oversvømmelse af kølevæske | Meget god | Generel bearbejdning, dybe lommer |

| Trykluft | God | Lette udskæringer, tynde sektioner |

| Kryogenisk køling | Fremragende | Præcisionskomponenter, vanskelige funktioner |

| Tågekøling | Fair | Enkel profilering, let arbejde |

Min erfaring hos PTSMAKE er, at oversvømmelseskølemiddel giver de mest ensartede resultater for de fleste UHMWPE-applikationer. Det kontinuerlige flow fjerner varmen effektivt og hjælper med at skylle spåner væk fra skærezonen.

Til særligt udfordrende anvendelser bruger vi nogle gange kryogeniske køleteknikker med flydende nitrogen eller CO₂. Denne tilgang reducerer de termiske problemer dramatisk, men kræver specialiseret udstyr og sikkerhedsprotokoller.

Bedste praksis for opspænding og fiksering

Korrekt arbejdsfastholdelse er afgørende ved bearbejdning af UHMWPE på grund af dets fleksibilitet og tendens til at deformere under tryk.

Effektive strategier for arbejdsopbevaring

- Vakuum-borde: Ideel til plademateriale; giver jævn, fordelt holdekraft

- Tilpassede armaturer: Design fiksturer med brede kontaktområder for at fordele spændekraften

- Lavt fastspændingstryk: Brug kun lige nok kraft til at fastgøre emnet uden deformation

- Støttemateriale: Sørg for komplet støtte under tynde sektioner for at forhindre nedbøjning

- Uniform støtte: Sikrer jævn støtte over hele arbejdsemnet

Når man designer fiksturer til UHMWPE-bearbejdning, skal man huske, at materialet har et meget lavere elasticitetsmodul end metaller. Fiksturer, der ville fungere godt til aluminium eller stål, kan forårsage betydelig afbøjning af arbejdsemnet med UHMWPE.

Evakuering og håndtering af chips

Effektiv spånfjernelse er særlig vigtig ved bearbejdning af UHMWPE.

Udfordringer med chipdannelse

I modsætning til metaller, der danner diskrete spåner, producerer UHMWPE ofte lange, trevlede spåner, der kan vikle sig rundt om værktøjer eller falde tilbage i skærebanen. Disse spåner kan:

- Omskæring og beskadigelse af arbejdsemnets overflade

- Vikles rundt om spindlen eller værktøjet

- Forstyrrer tilførsel af kølevæske

- Forårsager varmeopbygning, hvis den ikke fjernes

For at håndtere disse udfordringer skal du implementere disse strategier:

- Brug højtrykskølevæske rettet mod skærezonen

- Programmer regelmæssige tilbagetrækninger af værktøjet for at bryde spåner

- Overvej spånbrydende værktøjsgeometrier, når de er tilgængelige

- Inkorporer luftblæsninger i forbindelse med kølevæske

Hos PTSMAKE har vi installeret specialiserede spånevakueringssystemer på vores CNC-maskiner dedikeret til bearbejdning af polymer5 for at sikre ensartet spånfjernelse og forhindre de kvalitetsproblemer, der er forbundet med spånindpakning eller genskæring.

Dimensionelle overvejelser og tolerancer

UHMWPE's viskoelastiske egenskaber skaber unikke udfordringer i forhold til at opretholde snævre tolerancer.

Materialeadfærd, der påvirker dimensioner

Flere faktorer påvirker dimensionsnøjagtigheden ved bearbejdning af UHMWPE:

- Termisk udvidelse: UHMWPE har en høj varmeudvidelseskoefficient

- Hukommelseseffekt: Materialet har en tendens til at "huske" sin oprindelige form

- Afspænding af stress: Indre spændinger kan forårsage dimensionsændringer efter bearbejdning

- Absorption af fugt: Selv om det er minimalt, kan det påvirke dimensionerne i præcise anvendelser

Praktiske retningslinjer for tolerance

Baseret på min erfaring hos PTSMAKE er dette praktiske tolerancemuligheder for UHMWPE:

| Funktionstype | Praktisk tolerance | Udfordrende, men muligt |

|---|---|---|

| Udvendige dimensioner | ±0.005" | ±0.002" |

| Diametre på huller | ±0.003" | ±0.001" |

| Positionel tolerance | ±0.007" | ±0.003" |

| Overfladefinish | 125 μin Ra | 32 μin Ra |

For at opnå de snævrere tolerancer i kolonnen "udfordrende, men muligt" kan det være nødvendigt med specialiserede teknikker, førsteklasses værktøj og potentielt sekundære operationer.

Optimering af overfladefinish

Det kræver særlige teknikker at opnå en fremragende overfladefinish på UHMWPE.

Strategier for forbedret overfladekvalitet

- Valg af værktøj: Brug ekstremt skarpe, polerede skæreværktøjer

- Høje overfladehastigheder: Kun til finpudsning, lidt højere hastigheder kan forbedre overfladefinishen

- Lette afsluttende passager: Tag meget lette snit (0,005-0,010") til endelige dimensioner

- Strategi for værktøjsbane: Klatrefræsning giver generelt bedre finish end konventionel fræsning

- Stivhed: Minimerer værktøjsforlængelse og sikrer stiv arbejdsfastholdelse

Overvej disse yderligere trin til anvendelser, der kræver enestående overfladefinish:

- Lad de bearbejdede dele "hvile" i 24 timer før den sidste finish.

- Brug diamantpolerede skæreværktøjer til slutoperationer

- Overvej sekundær polering af kritiske overflader

Overvejelser om efterbearbejdning

Efter bearbejdning af UHMWPE-komponenter er der flere overvejelser, der sikrer optimal delkvalitet.

Afhjælpning og stabilisering af stress

UHMWPE-dele kan fortsætte med at ændre dimensioner en smule efter bearbejdning, når indre spændinger udlignes. Overvej det til præcisionsopgaver:

- Bearbejdning til næsten endelige dimensioner

- Lad delene stabilisere sig i 24-48 timer

- Udfører de sidste lette efterbehandlingssnit efter stabilisering

Rengøring og inspektion

UHMWPE's lave overfladeenergi kan gøre det vanskeligt at rengøre:

- Brug isopropylalkohol eller specialiserede plastrensemidler

- Undgå skrappe opløsningsmidler, der kan forårsage spændingsrevner

- Undersøg, om der er indlejrede spåner eller snavs

- Se efter eventuelle varmepåvirkede zoner (typisk synlige som blanke områder)

Muligheder for overfladebehandling

Til specifikke anvendelser kan overfladebehandlinger forbedre ydeevnen:

- Plasma-behandling: Forbedrer vedhæftning til limning eller belægning

- Corona-udladning: Øger overfladeenergien for bedre befugtning

- Mekanisk teksturering: Skaber kontrollerede overflademønstre til specifikke funktioner

Branchespecifikke applikationer og overvejelser

Forskellige industrier har unikke krav til UHMWPE-komponenter, som påvirker bearbejdningsmetoderne.

Medicinsk industri

Til medicinske anvendelser er der yderligere overvejelser:

- Certificering af materiale: Bruger kun UHMWPE af medicinsk kvalitet med passende dokumentation

- Overfladefinish: Ekstremt glatte overflader til implanterbare komponenter

- Renlighed: Bearbejdning i rene miljøer for at forhindre forurening

- Dokumentation: Opretholdelse af fuldstændig sporbarhed gennem hele fremstillingsprocessen

Hos PTSMAKE har vi separat udstyr og værktøj til materialer af medicinsk kvalitet for at forhindre krydskontaminering og sikre overholdelse af lovkrav.

Industrielle og mekaniske anvendelser

Til slidkomponenter og mekaniske anvendelser:

- Dimensionel stabilitet: Kritisk for lejeoverflader og bevægelige dele

- Overfladefinish: Optimeret til specifikke friktionskrav

- Kantkvalitet: Skarpe, rene kanter til skrabe- og føringsopgaver

- Ensartethed i tykkelsen: Vigtigt for jævne slidegenskaber

Disse anvendelser drager ofte fordel af UHMWPE's enestående slidstyrke og lave friktionskoefficient, hvilket gør de ekstra bearbejdningsudfordringer umagen værd.

Udstyr til fødevareforarbejdning

Til applikationer med fødevarekontakt:

- Overfladestruktur: Ikke-porøse overflader for at forhindre bakterievækst

- Afrunding af kanter: Fjernelse af skarpe hjørner, der kan rumme forurenende stoffer

- Materialets renhed: Bruger kun FDA-kompatible kvaliteter uden tilsætningsstoffer

- Inspektion: 100% visuel inspektion for eventuelle indlejrede fremmedlegemer

Ved omhyggelig anvendelse af disse bedste praksisser kan CNC-bearbejdning omdanne udfordrende UHMWPE-materiale til højtydende komponenter, der udnytter dets enestående egenskaber og samtidig bevarer præcise dimensioner og fremragende overfladekvalitet.

Hvordan forhindrer man deformation under UHMWPE-bearbejdning?

Har du nogensinde set dit omhyggeligt designede UHMWPE-emne fordreje sig for øjnene af dig under bearbejdningen? Mange ingeniører står over for denne frustrerende udfordring, når de arbejder med dette enestående materiale, og de oplever, at konventionelle bearbejdningsmetoder efterlader dem med forvrængede emner, der ikke består kvalitetskontrollen, selv om de tilsyneladende har fulgt de korrekte procedurer.

For at forhindre deformation under UHMWPE-bearbejdning skal man bruge skarpe skæreværktøjer med positive spånvinkler, opretholde lave skæretemperaturer, anvende passende arbejdsopspænding uden for stort fastspændingstryk, anvende korrekte bearbejdningsparametre med moderate fremføringer og hastigheder og implementere aflastningsteknikker mellem operationerne for at opnå dimensionsstabilitet.

Forstå, hvorfor UHMWPE deformeres under bearbejdning

UHMWPE (polyethylen med ultrahøj molekylvægt) giver unikke udfordringer under bearbejdning på grund af dets specifikke materialeegenskaber. Denne bemærkelsesværdige tekniske plast har en enestående slidstyrke, slagfasthed og kemisk stabilitet, men de samme egenskaber kan gøre den tilbøjelig til at blive deformeret under bearbejdning.

Materialeegenskaber, der bidrager til deformation

UHMWPE's molekylære struktur har stor indflydelse på dens bearbejdningsadfærd:

- Lange polymer-kæder: UHMWPE's ekstremt lange molekylære kæder (3,5-7,5 millioner g/mol) skaber et materiale, der modstår ren skæring og har tendens til at bøje under værktøjstryk.

- Viskoelastiske egenskaber: Materialet udviser både viskøse og elastiske reaktioner på stress, hvilket kan føre til uforudsigelig deformation under og efter bearbejdning.

- Lav varmebestandighed: Med et relativt lavt blødgøringspunkt på omkring 80 °C (176 °F) kan UHMWPE let deformeres, når der opbygges varme under bearbejdningen.

- Termisk udvidelse: UHMWPE har en høj varmeudvidelseskoefficient (ca. 1,1 × 10^-4 in/in/°F), hvilket medfører betydelige dimensionsændringer ved temperatursvingninger.

- Hukommelseseffekt: Materialet har en tendens til at "huske" sin oprindelige form, hvilket kan få bearbejdede dele til delvist at vende tilbage til tidligere former, når bearbejdningskræfterne er fjernet.

Typer af deformation i UHMWPE-bearbejdning

Ud fra min erfaring hos PTSMAKE har jeg observeret flere almindelige deformationsmønstre ved bearbejdning af UHMWPE:

| Deformationstype | Årsag | Visuel fremtoning |

|---|---|---|

| Termisk vridning | Varmeudvikling under bearbejdning | Bølget eller konkav/konveks forvrængning |

| Deformation af fastspænding | For stort pres på arbejdsholderen | Komprimerede områder, der udvider sig efter frigivelse |

| Spring-back | Elastisk reaktion på skærekræfter | Dimensioner større end programmeret |

| Restspændingsforvrængning | Indre spændinger fra fremstilling eller bearbejdning | Gradvis skævvridning timer eller dage efter bearbejdning |

| Afbøjning af tynd væg | Utilstrækkelig støtte af fleksible sektioner | Bølger eller hakkende mærker på tynde vægge |

At forstå disse deformationsmekanismer er det første skridt mod at udvikle effektive forebyggelsesstrategier.

Vigtige overvejelser om skæreværktøj

Valget af skæreværktøjer har stor betydning for, om bearbejdningen af UHMWPE lykkes, og om deformation undgås.

Optimale værktøjsgeometrier

For at bearbejde UHMWPE uden deformation er værktøjsgeometrien afgørende:

- Hakkevinkel: Brug høje positive spånvinkler (15-20°) til at skære gennem materialet i stedet for at skubbe det.

- Aflastningsvinkel: Implementer generøse aflastningsvinkler (10-15°) for at minimere gnidning og varmeudvikling

- Kantskarphed: Oprethold ekstremt skarpe skærekanter for at reducere skærekræfter og materialedeformation

- Værktøjets overflade: Brug polerede værktøjsoverflader til at reducere friktion og forhindre materialeadhæsion

Hos PTSMAKE udskifter eller sliber vi regelmæssigt de værktøjer, der bruges til UHMWPE-bearbejdning, for at sikre optimal kantkvalitet i hele produktionen.

Valg af værktøjsmateriale

Det rigtige værktøjsmateriale kan reducere risikoen for deformation betydeligt:

- Karbid: God all-around performance med tilstrækkelig skarphed og slidstyrke

- PCD (polykrystallinsk diamant): Overlegen kantbevarelse og enestående overfladefinish

- CVD-belagte værktøjer: Giver lave friktionskoefficienter, der reducerer varmeudvikling

- Specialiserede plastskærende indsatser: Designet specielt til polymerbearbejdning med optimerede geometrier

Strategier for termisk styring

Varme er fjenden, når man bearbejder UHMWPE. Effektiv varmestyring er afgørende for at forhindre deformation.

Sammenligning af kølemetoder

| Afkølingsmetode | Effektivitet | Implementeringsvanskeligheder | Bedste applikationer |

|---|---|---|---|

| Oversvømmelse af kølevæske | Høj | Lav | Generel bearbejdning, tung materialefjernelse |

| Trykluft | Medium | Lav | Let skæring, efterbehandling |

| Kryogenisk køling | Meget høj | Høj | Præcisionskomponenter, udfordrende geometrier |

| Tågekøling | Medium | Medium | Mellemtunge opgaver med moderat varmeudvikling |

| Kølet luft | Høj | Medium | Præcisionsfinish uden væskeforurening |

Optimering af skæreparametre til varmereduktion

Bearbejdningsparametrene skal kontrolleres omhyggeligt for at minimere varmeudviklingen:

- Skærehastighed: Brug langsommere spindelhastigheder (typisk 300-600 SFM) for at reducere friktion og varme

- Tilførselshastighed: Anvend moderate til høje tilspændingshastigheder i forhold til hastigheden for at sikre, at spånerne transporterer varmen væk

- Skæredybde: Tag snit af passende størrelse (0,020-0,100") for at afbalancere materialefjernelseseffektivitet og varmeudvikling

- Step-Over: Brug konservative step-overs (30-40% af værktøjsdiameteren) til færdiggørelsespas for at reducere varmeopbygningen.

- Strategi for værktøjsbaner: Brug højeffektive værktøjsbaner, der opretholder ensartet værktøjsindgreb

Jeg har fundet ud af, at kontinuerlig skæring uden afbrydelse hjælper med at opretholde termisk stabilitet i arbejdsemnet. Hyppige stop og start kan skabe temperatursvingninger, der fører til uensartede dimensioner.

Avancerede spændeteknikker

Korrekt arbejdsopbevaring er måske den mest kritiske faktor for at forhindre UHMWPE-deformation under bearbejdningen.

Balancerede fastspændingsmetoder

Nøglen til effektiv UHMWPE-arbejdsfastholdelse er at fastgøre materialet godt nok til at forhindre bevægelse, samtidig med at man undgår for stort tryk, der forårsager deformation:

- Distribueret tryk: Brug større kontaktflader i stedet for punktkontakter til at fordele spændekraften

- Konsekvent støtte: Sørg for ensartet støtte over hele arbejdsemnet, især under områder, der bearbejdes

- Minimal klemkraft: Anvend kun nok tryk til at sikre arbejdsemnet uden synlig kompression

- Sekventiel fastspænding: Stram beslagene gradvist i et sekventielt mønster for at fordele belastningen jævnt

Specialiserede fikseringsløsninger

Til udfordrende UHMWPE-komponenter kan du overveje disse specialiserede tilgange:

- Vakuum-borde: Giver jævn, fordelt holdekraft, der er ideel til plademateriale uden lokaliserede trykpunkter

- Skræddersyede indlejringsarmaturer: Skab konform støtte, der matcher emnets geometri

- Skruestik med lav belastning: Brug skruestik med store kæbeflader og kontrolleret spændetryk

- Dobbeltsidet bearbejdning: Brug teknikker, der minimerer genafspænding for at reducere kumulativ stress

- Støttematerialer til ofre: Tilføj midlertidige funktioner eller støttestrukturer, der fjernes i den endelige drift

Hos PTSMAKE designer vi ofte skræddersyede opspændingsløsninger specielt til UHMWPE-komponenter med komplekse geometrier eller krav om snævre tolerancer.

Optimerede bearbejdningsstrategier

Strategiske bearbejdningsmetoder kan reducere risikoen for deformation dramatisk.

Sekventiel fjernelse af materiale

Rækkefølgen og tilgangen til materialefjernelse kan have stor indflydelse på det færdige emnes stabilitet:

- Afbalanceret fjernelse af materiale: Fjern materiale jævnt fra modsatte sider for at bevare balancen

- Forløb fra grovbearbejdning til færdigbearbejdning: Færdiggør al grovbearbejdning, før du begynder på færdigbearbejdning

- Pauser til stressudligning: Lad emnerne stabilisere sig mellem vigtige bearbejdninger

- Flere lette efterbehandlinger: Tag flere lette efterbehandlinger i stedet for én tung.

Overvejelser om kritisk bearbejdningsrækkefølge

Jeg har udviklet denne generelle bearbejdningssekvens til komplekse UHMWPE-dele:

- Første møde/udligning: Etablering af referenceflader med lette snit

- Grov bearbejdning: Fjern bulkmateriale og efterlad 0,020-0,040" lagertillæg

- Mellemliggende stabilisering: Lad delen hvile (2-24 timer for komplekse komponenter)

- Halvfærdiggørelse: Bearbejd til inden for 0,005-0,010" af de endelige dimensioner

- Endelig stabilisering: Lad indre spændinger udligne sig (typisk 12-24 timer)

- Færdig bearbejdning: Færdiggør endelige dimensioner med lette snit

- Færdiggørelse af funktionen: Tilføj små funktioner og detaljer til sidst

Denne metodiske tilgang tager højde for materialets tendens til at frigive indre spændinger under bearbejdningen.

Designovervejelser for at minimere deformation

Forebyggelse af UHMWPE-deformation begynder i designfasen.

Retningslinjer for del-design

Overvej disse retningslinjer, når du designer dele, der skal bearbejdes af UHMWPE:

- Ensartet vægtykkelse: Oprethold ensartede vægtykkelser for at fremme jævn køling og spændingsfordeling

- Generøse radier: Indarbejd større hjørneradier for at reducere spændingskoncentrationen

- Gradvise overgange: Design gradvise tykkelsesovergange i stedet for pludselige ændringer

- Symmetriske træk: Skab afbalancerede, symmetriske designs, hvor det er muligt

- Forstærkning af strukturer: Tilføj ribber eller støttefunktioner til tynde vægge, når det er relevant

- Tillæg for bearbejdning: Design med tilstrækkeligt bearbejdningsmateriale til at give mulighed for aflastning mellem operationer

Forbedringer af materialevalg

Ikke alle UHMWPE-kvaliteter bearbejdes på samme måde:

- Jomfruelig vs. oparbejdet: Jomfru UHMWPE giver typisk mere forudsigelige bearbejdningsegenskaber

- Kompressionsstøbt vs. Ram-ekstruderet: Kompressionsstøbt materiale har ofte en mere ensartet indre spændingsfordeling

- Additivforbedrede kvaliteter: Nogle kvaliteter med tilsætningsstoffer kan give forbedret dimensionsstabilitet

- Tværbundne varianter: Overvej delvist tværbundet UHMWPE for reduceret deformationstendens i visse anvendelser

Efterbearbejdningsteknikker til dimensionsstabilitet

Selv efter at bearbejdningen er afsluttet, kan flere teknikker hjælpe med at sikre langsigtet dimensionsstabilitet.

Tilgange til afhjælpning af stress

Til komponenter med krævende dimensionskrav:

- Termisk cykling: Kontrolleret opvarmning under materialets kritiske temperatur efterfulgt af langsom afkøling

- Naturlig aldring: Lad bearbejdede dele stabilisere sig ved stuetemperatur i 24-72 timer før endelig inspektion.

- Kontrolleret opbevaring: Opretholdelse af ensartet temperatur og luftfugtighed i stabiliseringsperioden

Strategier for inspektion og verifikation

For at bekræfte dimensionel stabilitet:

- Sekventielle målinger: Foretag målinger umiddelbart efter bearbejdningen og derefter efter 24, 48 og 72 timer.

- Miljømæssig sammenhæng: Sørg for, at inspektionsbetingelserne matcher slutbrugsmiljøet

- Funktionel måling: Brug applikationsspecifikke armaturer til at verificere ydelsesdimensioner i stedet for kun absolutte målinger

Ved at implementere disse omfattende strategier har vi været i stand til konsekvent at producere komplekse UHMWPE-komponenter med enestående dimensionsstabilitet ved PTSMAKE. Selv om dette materiale giver unikke bearbejdningsudfordringer, gør dets enestående egenskaber det værd at mestre disse teknikker til anvendelser, der kræver overlegen slidstyrke og slagfasthed.

Hvilken overfladefinish kan man opnå med UHMWPE-bearbejdning?

Har du nogensinde modtaget en UHMWPE-del med en uacceptabelt ru overflade, der kompromitterede hele din samling? Det er en almindelig frustration, når man arbejder med dette enestående materiale - at afveje dets fremragende slidegenskaber mod udfordringen med at opnå den glatte, præcise finish, som din applikation kræver.

UHMWPE-bearbejdning kan opnå overfladefinish fra 125-250 μin Ra med standardteknikker, mens optimerede processer med skarpe værktøjer, korrekt køling og passende skæreparametre kan nå 32-63 μin Ra. Avancerede teknikker, der involverer kryogen køling og diamantværktøj, kan opnå endnu finere finish på 16-25 μin Ra til specialiserede anvendelser.

Forståelse af overfladebehandlingsfaktorer i UHMWPE-bearbejdning

Ved bearbejdning af UHMWPE (Ultra-High Molecular Weight Polyethylene) er der mange faktorer, der påvirker den opnåelige overfladefinish. Materialets unikke egenskaber - herunder dets ekstremt lange molekylære kæder, viskoelastiske opførsel og termiske egenskaber - skaber specifikke udfordringer, som skal løses for at opnå optimale resultater.

UHMWPE's materialeegenskaber og deres indvirkning på overfladefinishen

UHMWPE's molekylære struktur har direkte indflydelse på, hvordan det reagerer på bearbejdning:

- Molekylvægt: Med molekylære kæder, der er 10-100 gange længere end standardpolyethylen, modstår UHMWPE's sammenfiltrede struktur ren skæring og kan skabe fibrøse eller trevlede overfladeartefakter.

- Viskoelasticitet: Materialets kombinerede elastiske og viskøse opførsel får det til at deformere under skæretryk og delvist gendanne sig bagefter, hvilket potentielt efterlader en uregelmæssig overflade.

- Lav termisk ledningsevne: UHMWPE spreder varmen dårligt, hvilket fører til potentiel lokal smeltning eller udsmidning under bearbejdning, der påvirker overfladekvaliteten.

- Blødgøringstemperatur: Med et relativt lavt blødgøringspunkt på omkring 80 °C (176 °F) kan termiske effekter hurtigt kompromittere overfladefinishen.

Disse iboende materialeegenskaber skaber en grundlæggende udfordring for at opnå en fin overfladefinish. Men med de rette teknikker og parametre er det stadig muligt at opnå fremragende resultater.

Typiske intervaller for overfladefinish

Baseret på min erfaring hos PTSMAKE er her de typiske områder for overfladefinish, der kan opnås med UHMWPE:

| Bearbejdningsmetode | Standard praksis | Optimeret proces | Avancerede teknikker |

|---|---|---|---|

| CNC-fræsning | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| CNC-drejning | 125-250 μin Ra | 32-63 μin Ra | 16-25 μin Ra |

| Boring | 250-500 μin Ra | 125-250 μin Ra | 63-125 μin Ra |

| Rømning | 63-125 μin Ra | 32-63 μin Ra | 16-32 μin Ra |

Disse værdier repræsenterer opnåelige resultater under produktionsforhold snarere end laboratorieidealer. Den betydeligt bedre finish i kolonnen "Avancerede teknikker" kræver typisk specialudstyr, førsteklasses værktøj og optimerede parametre, som måske ikke er økonomisk rentable til alle anvendelser.

Kritiske skæreværktøjsfaktorer for optimal overfladefinish

Valg og tilstand af skærende værktøjer spiller en afgørende rolle for kvaliteten af overfladefinishen ved bearbejdning af UHMWPE.

Overvejelser om værktøjsmateriale og belægning

Forskellige materialer til skæreværktøjer giver forskellige ydelsesniveauer:

- Værktøj af hårdmetal: Giver gode resultater, når de er ekstremt skarpe og korrekt designet til plastbearbejdning.

- PCD (polykrystallinsk diamant): Giver overlegen kantbevarelse og fremragende overfladefinish, men til en højere pris.

- Diamantbelagte værktøjer: Giver forbedret slidstyrke, samtidig med at de skarpe skærekanter bevares, hvilket er en fordel ved længere produktionskørsler.

- HSS (højhastighedsstål): Giver generelt ringere resultater, medmindre det er ekstremt skarpt og kun bruges i kort tid.

Hos PTSMAKE bruger vi primært førsteklasses hårdmetalværktøjer til de fleste UHMWPE-anvendelser og reserverer PKD-værktøjer til komponenter, der kræver enestående overfladefinish, eller til produktion af store mængder, hvor den forlængede levetid retfærdiggør investeringen.

Kritiske elementer i værktøjsgeometrien

Værktøjsgeometrien har stor betydning for kvaliteten af overfladefinishen:

- Hakkevinkel: Høje positive spånvinkler (15-20°) gør det muligt for værktøjet at skære gennem materialet i stedet for at skubbe det, hvilket skaber renere overflader.

- Aflastningsvinkel: Store aflastningsvinkler (10-15°) forhindrer værktøjets bagkant i at gnide mod arbejdsemnet.

- Skærekantens skarphed: Ekstremt skarpe kanter er afgørende - selv mindre sløvhed kan forringe overfladefinishen dramatisk.

- Forberedelse af kanter: Selv om skarphed er afgørende, giver en korrekt slebet kant (typisk under 0,0005") bedre holdbarhed uden at gå på kompromis med finishkvaliteten.

- Radius for værktøjsnæse: Ved drejeoperationer giver større næseradier generelt bedre overfladefinish op til et vist punkt, men for store radier kan give problemer med vibrationer.

Optimering af bearbejdningsparametre til overlegen overfladefinish

Omhyggeligt udvalgte bearbejdningsparametre er afgørende for at opnå fremragende overfladefinish med UHMWPE.

Forhold mellem hastighed og foder

Forholdet mellem skærehastighed og tilspænding har stor betydning for overfladefinishen:

Skærehastighed (overfladehastighed): For at opnå optimal finish er moderate overfladehastigheder typisk bedst - ca. 400-600 SFM (overfladefod pr. minut) til de fleste opgaver. For høje hastigheder genererer varme, der kan smelte eller smøre materialet, mens utilstrækkelige hastigheder måske ikke tillader ren skæring.

Tilførselshastighed: Lavere tilspændingshastigheder giver generelt bedre overfladefinish, men skal afvejes mod risikoen for at generere for meget varme gennem gnidning. Ved færdigbearbejdning giver tilspændinger på omkring 0,002-0,005 tommer pr. omdrejning (drejning) eller tommer pr. tand (fræsning) typisk fremragende resultater.

Speed-Feed Balance: Det optimale forhold mellem hastighed og tilspænding er afgørende - et godt udgangspunkt er at opretholde spånbelastninger, der er lidt lavere end dem, der anbefales til almindelig bearbejdning af UHMWPE.

Overvejelser om skæredybde

Skæredybden påvirker både varmeudvikling og overfladekvalitet:

Grovbearbejdning: Større skæredybder (0,050-0,100") er acceptable til materialefjernelse, men giver ikke fin overfladefinish.

Halvfærdiggørelse: Moderate dybder (0,010-0,030") med passende fremføringer og hastigheder begynder at etablere overfladekvalitet.

Afsluttende afleveringer: Lette skæredybder (0,005-0,010") med optimerede parametre giver den bedste overfladefinish. I nogle tilfælde kan endnu lettere "spring passes" (0,001-0,003") forbedre resultaterne yderligere.

En effektiv strategi, jeg har anvendt på PTSMAKE, er at bruge gradvist lettere efterbehandlinger, hvor hver behandling fjerner mindre materiale, men forbedrer overfladekvaliteten.

Varmestyring for forbedret overfladekvalitet

Styring af varmen under bearbejdningen er måske den mest kritiske faktor for at opnå fremragende overfladefinish med UHMWPE.

Kølemetoder og deres effekt på overfladefinish

Forskellige kølemetoder giver forskellige resultater:

| Afkølingsmetode | Effekt på overfladefinish | Bedste applikationer |

|---|---|---|

| Oversvømmelse af kølevæske | God - forhindrer smeltning | Generel bearbejdning |

| Trykluft | Rimelig - kan efterlade tør, ru tekstur | Let skæring, hvor væsker skal undgås |

| Kryogenisk køling | Fremragende - forebygger varmerelaterede problemer | Kritiske krav til overfladen |

| Tågekøling | God - balancerer køling med minimal oprydning | Efterbehandling |

Valget af kølemiddel er også vigtigt. Hos PTSMAKE bruger vi vandopløselige kølemidler, der er specielt formuleret til plastbearbejdning, da de giver fremragende varmefjernelse uden risiko for kemisk interaktion med UHMWPE.

Forebyggelse af varmerelaterede overfladefejl

Almindelige varmerelaterede overfladeproblemer omfatter:

- Udsmidning: Materialet flyder i stedet for at skære rent, hvilket skaber et udtværet udseende

- Galopering: Materiale overføres til skæreværktøjet og derefter tilbage til arbejdsemnet, hvilket skaber en uregelmæssig overflade

- Smeltning: Lokaliseret smeltning skaber en blank, ujævn overflade

- Polering: Overdreven friktion polerer snarere end skærer overfladen

For at undgå disse problemer:

- Sørg for tilstrækkeligt kølemiddelflow direkte ved skæregrænsefladen

- Indfør periodiske tilbagetrækninger af værktøjet under dybe snit for at tillade afkøling

- Undgå at dvæle eller holde pause med værktøjet i kontakt med materialet

- Overvej at reducere hastigheder og tilspændinger ved bearbejdning af dybe lommer, hvor der er risiko for varmeudvikling.

Maskindynamik og overfladekvalitet

Bearbejdningssystemets stabilitet og præcision har direkte indflydelse på den opnåelige overfladefinish.

Minimering af vibrationer

Selv mindre vibrationer kan forringe kvaliteten af overfladefinishen på UHMWPE betydeligt: