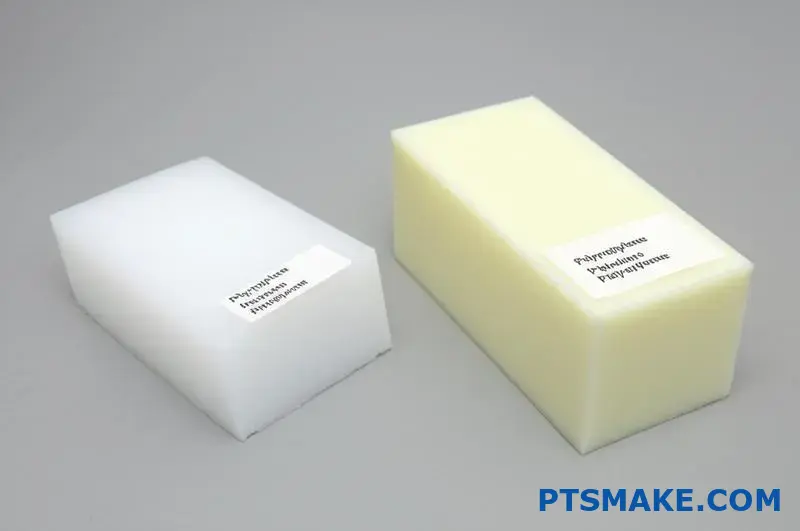

## Hvad er bedst, PP eller PE?

Valget mellem PP og PE til produktionsprojekter får ofte ingeniører og indkøbschefer til at klø sig i hovedet. Det forkerte materialevalg kan føre til, at dele går i stykker før tid, uventede produktionsudfordringer eller budgetoverskridelser. Jeg har set mange kunder kæmpe med denne beslutning og ofte vælge materialer baseret på pris alene i stedet for krav til ydeevne.

Svaret på, om PP eller PE er bedst, afhænger helt af dine specifikke anvendelseskrav. PP giver højere varmebestandighed og stivhed, hvilket gør det ideelt til strukturelle komponenter, mens PE giver overlegen kemikaliebestandighed og fleksibilitet, hvilket er perfekt til beholdere og væskehåndtering.

Som en, der arbejder med begge materialer dagligt hos PTSMAKE, forstår jeg, hvor afgørende denne beslutning er for dit projekts succes. Hver polymer har forskellige egenskaber, der gør den til det perfekte valg til visse anvendelser, men helt forkert til andre. Lad mig gennemgå de vigtigste forskelle, som vil hjælpe dig med at træffe det rigtige valg til dine specifikke behov.

Kan polyethylen bearbejdes?

Har du nogensinde kæmpet med at finde ud af, om polyethylen kan bearbejdes effektivt til dit kritiske ingeniørprojekt? Usikkerheden kan være lammende, når deadlines nærmer sig, og du har brug for pålidelige dele, der opfylder præcise specifikationer, især når du arbejder med denne populære, men til tider udfordrende plast.

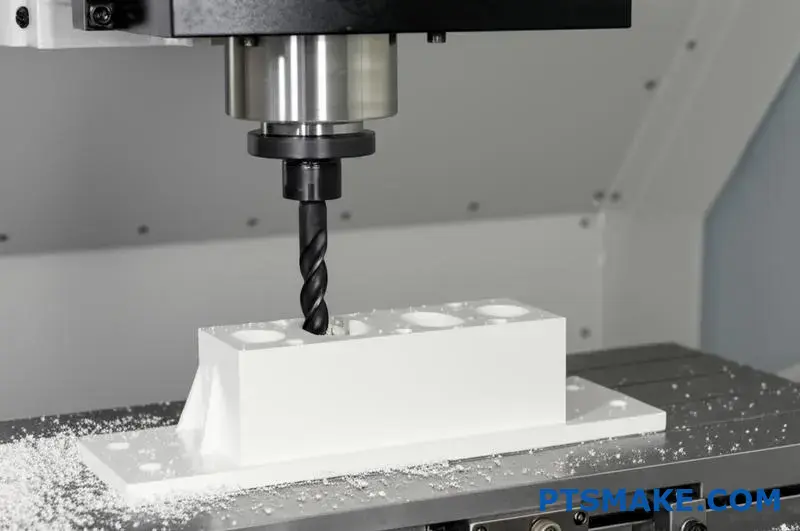

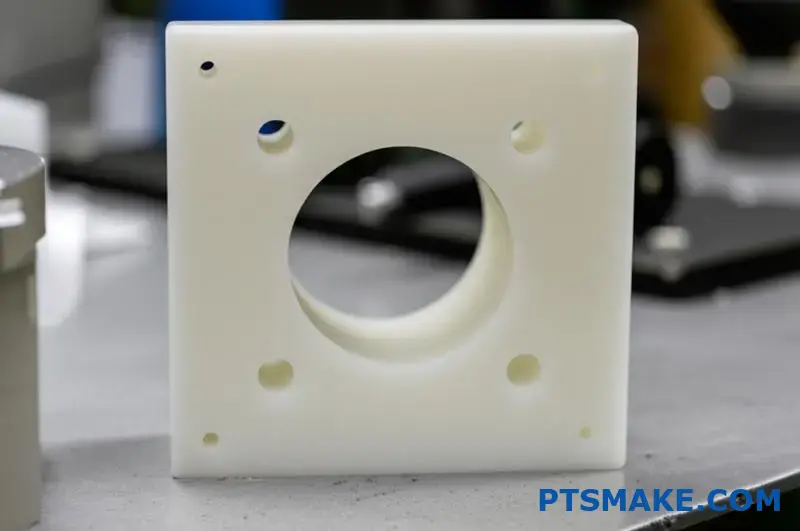

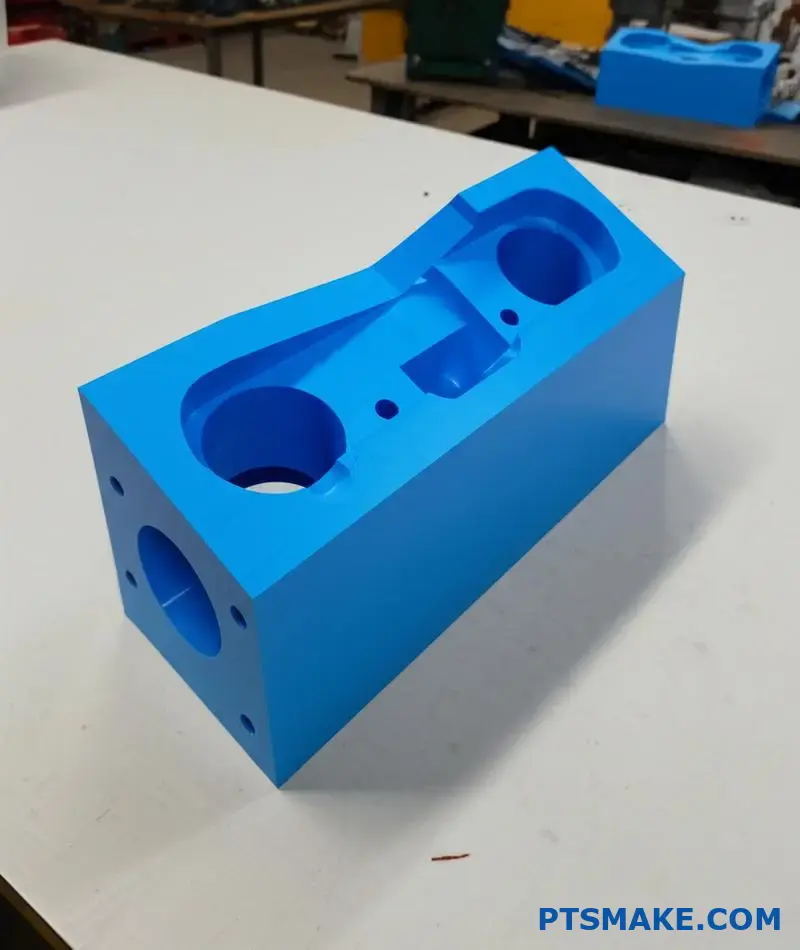

Ja, polyethylen kan sagtens bearbejdes med standard CNC-udstyr. Selv om det giver unikke udfordringer på grund af dets lave smeltepunkt og fleksible natur, kan PE med de rette teknikker, herunder skarpt værktøj, passende hastigheder, tilstrækkelig køling og sikker fastholdelse af arbejdet, bearbejdes præcist til dele af høj kvalitet til mange anvendelser.

Forståelse af polyethylens bearbejdelighed

Polyethylen (PE) er et af de mest anvendte plastmaterialer i produktionen, og det er der en god grund til. Dets alsidighed, kemiske modstandsdygtighed og omkostningseffektivitet gør det ideelt til utallige anvendelser. Men når det kommer til bearbejdning af dette materiale, er mange ingeniører usikre på, om PE kan bearbejdes effektivt ved hjælp af traditionelle bearbejdningsmetoder.

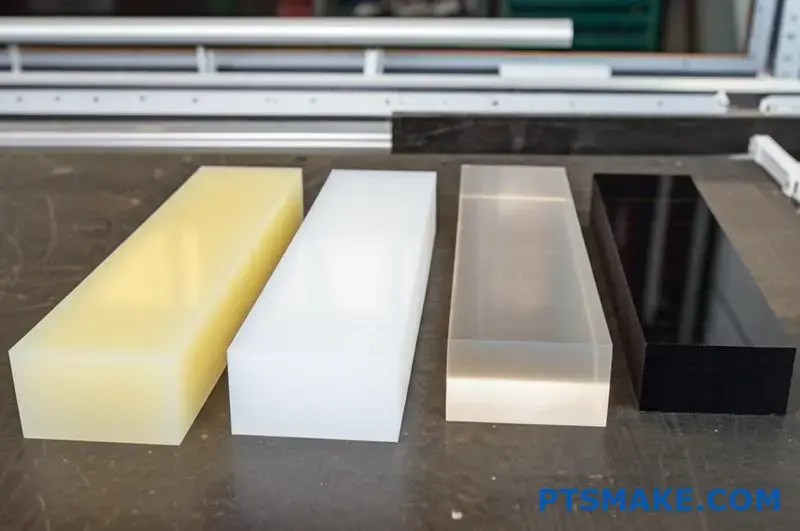

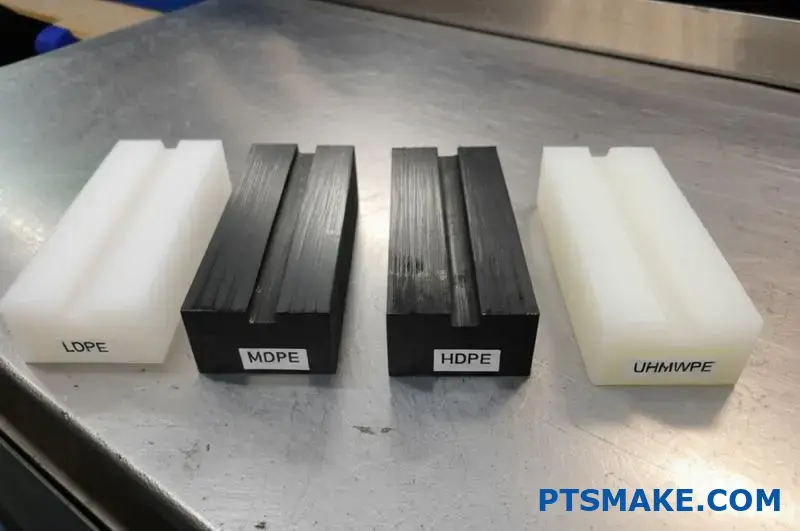

PE findes i flere varianter, hver med forskellige egenskaber, der påvirker bearbejdeligheden. De mest almindelige typer omfatter:

Typer af polyethylen og deres bearbejdelighed

| PE-type | Tæthed | Bearbejdelighed | Bedste applikationer |

|---|---|---|---|

| LDPE (lav densitet) | 0,91-0,94 g/cm³ | Udfordrende - Meget fleksibel | Fødevareemballage, klemmeflasker |

| HDPE (høj densitet) | 0,94-0,97 g/cm³ | God - mere stiv | Beholdere, rør, skærebrætter |

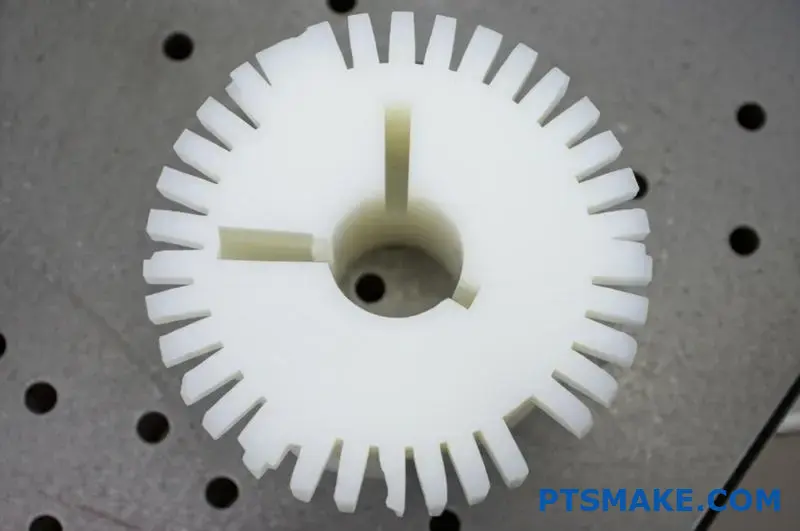

| UHMWPE (ultrahøj molekylvægt) | 0,93-0,94 g/cm³ | Fremragende - Overlegen slidstyrke | Lejer, tandhjul, medicinske implantater |

| MDPE (medium tæthed) | 0,93-0,94 g/cm³ | Moderat | Gasrør, emballagefilm |

Densiteten hænger direkte sammen med bearbejdeligheden - generelt gælder det, at jo højere densitet, jo bedre kan materialet bearbejdes. UHMWPE har samme massefylde som MDPE, men giver en enestående bearbejdelighed på grund af sin unikke molekylære struktur, der skaber en optimal balance mellem stivhed og molekylær samhørighed1.

Udfordringer ved bearbejdning af polyethylen

PE kan sagtens bearbejdes, men det giver nogle særlige udfordringer:

- Termisk følsomhed - PE har et relativt lavt smeltepunkt (105-135 °C afhængigt af typen), hvilket gør det tilbøjeligt til at smelte under bearbejdning.

- Fleksibilitet - Materialets fleksibilitet kan forårsage afbøjning under skæring, hvilket reducerer præcisionen

- Overvejelser om valg af værktøj - Standardværktøjer til metalskæring fungerer ofte ikke optimalt med PE

- Dimensionel stabilitet - PE kan udvide sig eller trække sig sammen med temperaturændringer under bearbejdning

I mine mere end 15 år hos PTSMAKE har jeg fundet ud af, at det mest almindelige problem, kunderne står over for, er materialedeformation under bearbejdning. PE's fleksibilitet betyder, at det kan bøje væk fra skæreværktøjer, hvilket fører til unøjagtige dimensioner og dårlig overfladefinish. Det er især problematisk med tyndvæggede dele eller ved brug af sløve værktøjer.

Bedste praksis for bearbejdning af polyethylen

For at få succes med at bearbejde polyethylen skal du overveje disse vigtige teknikker:

Anbefalinger til værktøj

Skarpe skæreværktøjer er helt afgørende. Sløve værktøjer genererer overskydende varme og kan få materialet til at smelte i stedet for at skære rent. Enkeltskærende fræsere fungerer godt til mange PE-bearbejdninger, da de giver en effektiv spånevakuering.

Overvejelser om hastighed og fremføring

I modsætning til metaller bearbejder PE generelt bedre ved højere hastigheder og lavere tilførsler:

- Spindelhastigheder: 3.000-10.000 RPM (afhængigt af værktøjets diameter)

- Tilspændingshastigheder: 0,1-0,3 mm pr. tand

- Skæredybde: Lettere snit giver ofte bedre resultater

Strategier for afkøling

Effektiv køling er afgørende ved bearbejdning af polyethylen. Valgmulighederne omfatter:

- Køling med trykluft

- Tågekølesystemer

- Kølevæske til oversvømmelse (vandbaseret)

Hos PTSMAKE har vi fundet ud af, at trykluft rettet mod skærezonen fungerer bemærkelsesværdigt godt til de fleste PE-bearbejdninger og effektivt forhindrer varmeopbygning uden at tilføre forurenende stoffer.

Løsninger til opspænding

Korrekt sikring af PE-emner er måske det mest udfordrende aspekt ved bearbejdning af dette materiale. Effektive strategier omfatter:

- Vakuum-borde

- Dobbeltklæbende tape til tynde plader

- Specialfremstillede armaturer, der giver maksimal støtte

- Flere lette klemmer i stedet for få stærke

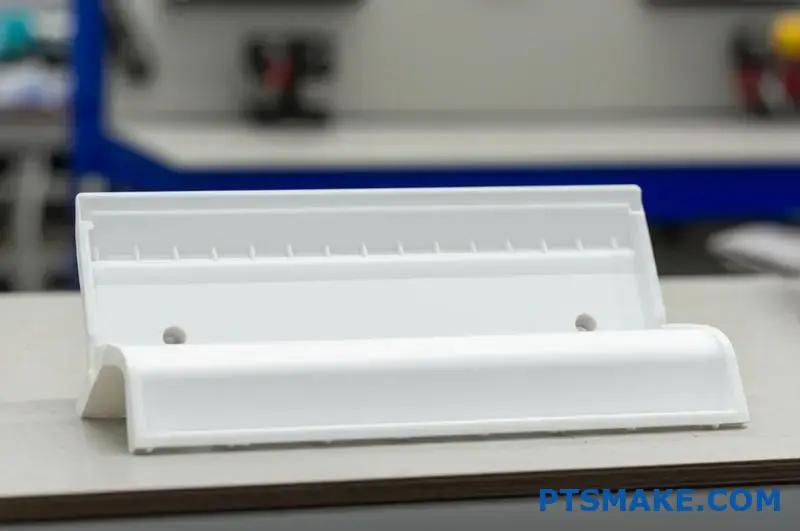

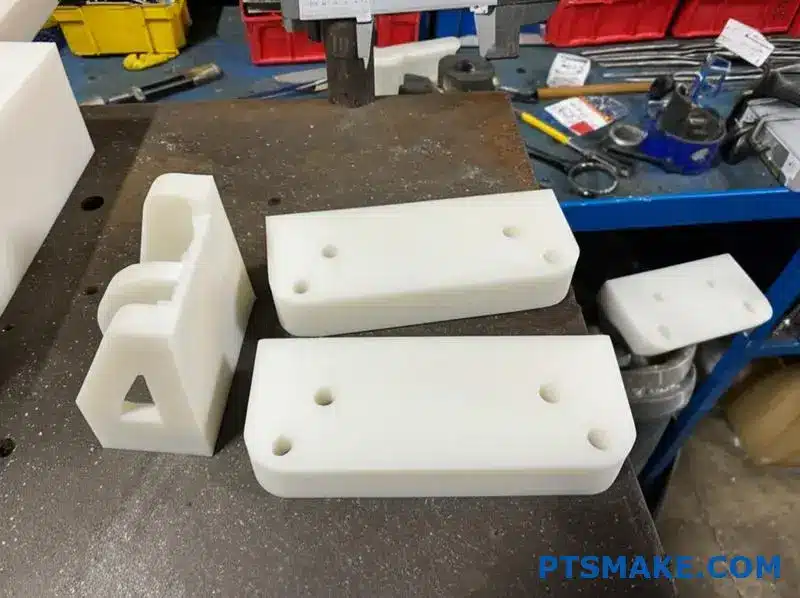

Anvendelser af bearbejdede polyethylendele

Succesfuldt bearbejdede PE-komponenter tjener mange industrier:

- Medicinsk: Specialfremstillede implantater, laboratorieudstyr, protesekomponenter

- Fødevareforarbejdning: Skærebrætter, transportbåndskomponenter, beholderlåg

- Kemisk forarbejdning: Ventilkomponenter, pumpedele, specialfremstillede fittings

- Marine: Bøsninger, slidpuder, specialfremstillede komponenter til marineudstyr

- Emballage: Tilpassede komponenter til pakkeudstyr, specialiserede beholdere

Med de rette teknikker kan PE-bearbejdning opnå tolerancer på ±0,1 mm i de fleste anvendelser, med mulighed for endnu snævrere tolerancer til specifikke krav. Det gør den velegnet til præcisionsopgaver, hvor andre fremstillingsmetoder måske kommer til kort.

Er polyethylen let at bearbejde?

Har du nogensinde spekuleret på, om polyethylen virkelig er egnet til dit præcisionsbearbejdningsprojekt? Frustrationen kan vokse, når du står over for stramme deadlines, og usikker materialeadfærd truer med at afspore din produktionsplan eller gå på kompromis med emnets kvalitet.

Polyethylen kan bearbejdes med succes, selv om det giver unikke udfordringer. Dets lave smeltepunkt, fleksibilitet og tendens til at deformere kræver særlige teknikker. Med de rette skæreparametre, tilstrækkelig afkøling, skarpe værktøjer og sikre fastholdelsesmetoder kan PE bearbejdes præcist til komponenter af høj kvalitet til forskellige anvendelser.

Polyethylens natur og dets bearbejdningsegenskaber

Polyethylen (PE) er et af de mest anvendte termoplastmaterialer i verden, værdsat for sin fremragende kemiske modstandsdygtighed, elektrisk isolerende egenskaber, sejhed og relativt lave omkostninger. Når man skal bearbejde dette alsidige materiale, er det vigtigt at forstå dets fysiske egenskaber for at få et godt resultat.

PE findes i flere former, hver med forskellige egenskaber, der påvirker bearbejdeligheden:

Typer af polyethylen og deres bearbejdningsegenskaber

| Type | Massefylde (g/cm³) | Sværhedsgrad ved bearbejdning | Vigtige egenskaber |

|---|---|---|---|

| LDPE (lav densitet) | 0.91-0.94 | Moderat-høj | Meget fleksibel, blød, har tendens til at deformere |

| HDPE (høj densitet) | 0.94-0.97 | Moderat | Mere stiv, bedre dimensionsstabilitet |

| UHMWPE (ultrahøj molekylvægt) | 0.93-0.94 | Moderat-lav | Fremragende slidstyrke, selvsmørende |

| MDPE (medium densitet) | 0.93-0.94 | Moderat | Afbalancerede egenskaber mellem LDPE og HDPE |

PE's molekylære struktur har stor indflydelse på bearbejdeligheden. Varianter med højere densitet som HDPE kan typisk bearbejdes bedre end versioner med lavere densitet, fordi de giver mere stivhed under skæring. UHMWPE har en enestående slidstyrke og selvsmørende egenskaber, som faktisk kan gøre det lettere at bearbejde i visse anvendelser på trods af de ekstremt lange polymerkæder.

Almindelige udfordringer ved bearbejdning af polyethylen

I løbet af mine mange års erfaring hos PTSMAKE har jeg identificeret flere tilbagevendende udfordringer ved bearbejdning af polyethylen:

1. Termisk følsomhed

PE har et relativt lavt smeltepunkt (typisk 110-135 °C afhængigt af typen). Under bearbejdningen genererer friktionen mellem skæreværktøjet og materialet varme, som let kan føre til:

- Smeltning ved den skårne grænseflade

- Materiale sætter sig fast på værktøjet

- Dårlig overfladefinish

- Unøjagtighed i dimensionerne

2. Materialers fleksibilitet og deformation

PE's iboende fleksibilitet, især i LDPE-varianter, skaber flere bearbejdningsvanskeligheder:

- Afbøjning af arbejdsemnet under skæring

- Vibrationer under bearbejdning

- Vanskeligheder med at opretholde snævre tolerancer

- Uforudsigelig spildannelse

3. Problemer med valg af værktøj

Standardværktøjer til metalskæring fungerer ofte ikke optimalt med PE. Materialets egenskaber kræver særlige overvejelser:

- Værktøjsgeometrien skal tage højde for materialets elasticitet

- Værktøjets skarphed er afgørende for at undgå at skubbe/deformere i stedet for at skære

- Værktøjsmaterialer påvirker varmeudvikling og -afledning

4. Udfordringer i forbindelse med opspænding

At sikre PE-emner tilstrækkeligt giver unikke vanskeligheder:

- Traditionelle fastspændingsmetoder kan deformere materialet

- PE's glatte overflade reducerer friktionen ved fastholdelse af arbejdet

- Termisk udvidelse under bearbejdning kan ændre spændekraften

Bedste praksis for succesfuld PE-bearbejdning

På trods af disse udfordringer kan polyethylen bearbejdes ganske effektivt, når man følger disse bedste fremgangsmåder:

Valg af skæreværktøj og geometri

Det rigtige værktøj gør hele forskellen, når man bearbejder PE:

- Brug skarpe, polerede skærekanter for at minimere friktion

- Vælg værktøj med positive spånvinkler (10-20°) for at fremme ren skæring

- Overvej enkeltskårne endefræsere for bedre spånevakuering

- Til borearbejde fungerer modificerede borespidser (90-110°) bedre end standard 118°-spidser

Bearbejdningsparametre

Optimering af hastigheder og tilførsler er afgørende for PE-bearbejdning:

- Højere skærehastigheder (typisk 500-1000 sfm) hjælper med at forhindre smeltning ved at reducere skæretiden

- Lette spånbelastninger (0,005-0,015 tommer pr. tand) minimerer afbøjning

- Flere lette overgange giver ofte bedre resultater end tunge snit

- Kontinuerlig skæring er at foretrække frem for afbrudt skæring, når det er muligt

Strategier for afkøling

Effektiv køling er måske den vigtigste faktor i en vellykket PE-bearbejdning:

- Trykluftkøling fungerer godt og holder materialet rent

- Undgå så vidt muligt vandbaserede kølemidler, da PE er hydrofobisk.

- Til højpræcisionsarbejde kan kryogen køling være særlig effektiv

- Sørg for tilstrækkelig afkølingstid mellem operationer på samme område

Løsninger til opspænding

Hos PTSMAKE har vi udviklet flere effektive metoder til at sikre PE-emner:

- Vakuumfiksturer fungerer usædvanligt godt til plademateriale

- Specialdesignede armaturer, der maksimerer støtteoverfladen

- Dobbeltklæbende tape til tynde snit (med passende frigørelsesmetoder)

- Når du bruger mekaniske klemmer, skal du fordele trykket jævnt med større kontaktflader

Sammenligning af PE-bearbejdning med andre fremstillingsmetoder

Når det gælder PE-dele, konkurrerer bearbejdning med andre fremstillingsmetoder som sprøjtestøbning og ekstrudering. Her er, hvordan de sammenlignes:

| Fremstillingsmetode | Bedst til | Begrænsninger | Omkostningseffektivitet |

|---|---|---|---|

| CNC-bearbejdning | Prototyper, lavvolumenproduktion, kompleks geometri, snævre tolerancer | Højere enhedsomkostninger for store mængder, materialespild | Omkostningseffektivt for < 500 enheder |

| Sprøjtestøbning | Produktion af store mængder, ensartede dele | Høje værktøjsomkostninger, designbegrænsninger, længere gennemløbstid | Omkostningseffektivt for > 1.000 enheder |

| Ekstrudering | Kontinuerlige profiler, rør, plader | Begrænset til profiler med konstant tværsnit | Omkostningseffektiv til enkle dele i store mængder |

Til mange anvendelser, der kræver tilpassede former, eller hvor værktøjsomkostningerne ikke kan retfærdiggøres, er bearbejdning af PE ofte den mest praktiske produktionsløsning. Med moderne CNC-udstyr og de rette teknikker kan PE-dele med tolerancer så snævre som ±0,1 mm nemt fremstilles til de fleste formål. geometriske konfigurationer2.

Overfladebehandling og efterbehandlingsmuligheder

Når PE-emnerne er bearbejdet, kan de nyde godt af forskellige efterbehandlingsmuligheder:

- Flammepolering for forbedret klarhed og glathed

- Mekanisk polering for præcis dimensionering

- Perleblæsning til mat finish

- Varmebehandling for at afhjælpe indre spændinger

- Udglødning for forbedret dimensionsstabilitet

Hver efterbehandlingsmetode påvirker PE-emnets endelige egenskaber, herunder kemisk resistens, overfladeenergi og dimensionsstabilitet over tid.

Hvad bruges polyethylen-materiale til?

Har du nogensinde undret dig over, hvorfor polyethylen optræder i stort set alle aspekter af det moderne liv, fra dine køkkenbeholdere til kritiske industrikomponenter? Det overvældende udvalg af anvendelsesmuligheder kan gøre ingeniører og produktdesignere forvirrede over, om denne alsidige plast virkelig er det rigtige valg til deres specifikke behov.

Polyethylen bruges til en utrolig bred vifte af anvendelser på grund af sin alsidighed. Fra emballage (poser, flasker, beholdere) til byggematerialer (rør, isolering), bilkomponenter, medicinsk udstyr, legetøj og forbrugsvarer gør PE's kombination af kemisk resistens, holdbarhed, fleksibilitet og omkostningseffektivitet det til verdens mest anvendte plast.

Polyethylens alsidighed i forskellige brancher

Polyethylens bemærkelsesværdige tilpasningsevne har gjort det uundværligt på tværs af utallige anvendelsesområder. Dets unikke kombination af egenskaber - herunder kemisk resistens, fugtbarriere, elektrisk isolering og slagstyrke - gør det muligt at løse forskellige produktionsudfordringer effektivt.

Anvendelse af emballage

Emballageindustrien bruger den største del af polyethylenproduktionen på verdensplan. Fra fødevareemballage til forsendelsesmaterialer tilbyder PE beskyttelse, konservering og bekvemmelighed:

- Beholdere til opbevaring af fødevarer: PE's fødevaresikre egenskaber gør det ideelt til alt fra mælkekander til sandwichposer

- Beskyttende emballage: Bobleplast, skumplader og luftpuder beskytter skrøbelige genstande under forsendelse

- Krympeplast og strækfilm: Sikrer paller og bundter varer sammen

- Flasker og beholdere: Både stive (HDPE) og sammenpresselige (LDPE) muligheder

Jeg har arbejdet med mange fødevareemballagevirksomheder hos PTSMAKE for at udvikle skræddersyede PE-komponenter, der forlænger holdbarheden og samtidig opretholder standarderne for fødevaresikkerhed. Materialets alsidighed i denne sektor er uovertruffen, uanset om det drejer sig om stive beholdere eller fleksible film.

Konstruktion og byggematerialer

Byggebranchen er meget afhængig af polyethylen på grund af dets holdbarhed og vejrbestandighed:

| Anvendelse | PE-type | Vigtige fordele |

|---|---|---|

| Vand- og gasrør | HDPE, MDPE | Kemikalieresistens, fleksibilitet, lang levetid |

| Dampbarrierer | LDPE | Modstandsdygtighed over for fugt, holdbarhed |

| Geomembraner | HDPE | Kemisk stabilitet, UV-bestandighed |

| Isolering | LDPE-skum | Termisk effektivitet, modstandsdygtighed over for fugt |

HDPE-rør har revolutioneret underjordiske forsyningsanlæg og tilbyder overlegen korrosionsbestandighed sammenlignet med traditionelle metalrør. Deres fleksibilitet giver også mulighed for opgravningsfri installationsmetoder, hvilket reducerer installationsomkostningerne og miljøforstyrrelserne betydeligt.

Biler og transport

Bilindustrien værdsætter polyethylen for dets letvægtsegenskaber og slagfasthed:

- Brændstoftanke: HDPE-brændstoftanke er lette, korrosionsbestandige og kan støbes i komplekse former

- Isolering af elektriske ledninger: PE giver fremragende elektriske isoleringsegenskaber

- Indvendige komponenter: Instrumentbrætter, dørpaneler og konsoldele indeholder ofte PE

- Afskærmning af undervogn: Beskyt kritiske komponenter mod vejsnavs og miljøelementer

Moderne køretøjer indeholder i gennemsnit 150-200 kg plast, hvoraf polyethylen udgør en betydelig del. Dets bidrag til reduktion af køretøjets vægt forbedrer direkte brændstoføkonomien og reducerer emissionerne.

Anvendelser inden for medicin og sundhedspleje

Polyethylens biokompatibilitet gør det vigtigt i sundhedssektoren:

- Implantater: UHMWPE bruges til ledproteser på grund af sin enestående slidstyrke.

- Emballage til medicinsk udstyr: Opretholder sterilitet og giver beskyttelse

- Medicinske engangsartikler: Handsker, sprøjter, IV-poser og slanger

- Beholdere til lægemidler: Modstandsdygtig over for kemikalier og fugt

Den Biokompatibilitet3 af visse PE-kvaliteter, især UHMWPE, har gjort dem uundværlige i ortopædiske anvendelser. Hofte- og knæproteser, der bruger dette materiale, kan fungere i 15-20 år under de rette forhold, hvilket giver patienter over hele verden en livsforandrende mobilitet.

Forbrugsvarer og legetøj

PE giver sikkerhed og holdbarhed i alt fra husholdningsartikler til børnelegetøj:

- Legetøj: Ikke-giftig, holdbar og kan støbes i komplekse former

- Husholdningsartikler: Skærebrætter, opbevaringsbeholdere og organisationssystemer

- Møbler: Udendørsmøbler nyder godt af PE's vejrbestandighed

- Sportsudstyr: Fra kajakker til beskyttelsesudstyr

Legetøjsindustrien værdsætter især polyethylen for dets kombination af holdbarhed, sikkerhed og formbarhed. Udendørs legeredskaber til børn bruger ofte HDPE på grund af dets UV-bestandighed og evne til at modstå mange års brug under barske vejrforhold.

Landbrug og landbrug

Landbruget har taget polyethylen til sig til mange formål:

- Drivhus-film: Lystransmission og termiske egenskaber skaber ideelle vækstmiljøer

- Vandingssystemer: PE-rør og komponenter til drypvanding

- Film til ensilage og barkflis: Bevar afgrøder og bekæmp ukrudtsvækst

- Opbevaringsbeholdere: Kemikalie- og slagfast til landbrugskemikalier

Moderne landbrug er i stigende grad afhængig af polyethylen for at forbedre effektiviteten og reducere ressourceforbruget. Vandingssystemer fremstillet af PE har ændret landbruget i tørre områder ved at reducere vandforbruget drastisk i forhold til traditionelle vandingsmetoder.

Polyethylentyper og deres specifikke anvendelser

De forskellige typer polyethylen opfylder forskellige anvendelsesbehov baseret på deres unikke egenskaber:

Polyethylen med lav densitet (LDPE)

LDPE giver fremragende fleksibilitet og gennemsigtighed:

- Indkøbsposer og emballagefilm

- Tryk på flasker

- Isolering af ledninger og kabler

- Fleksible slanger

- Coatings til papir og pap

Polyethylen med høj densitet (HDPE)

HDPE giver stivhed og fremragende kemisk modstandsdygtighed:

- Mælkekander og flasker til rengøringsmidler

- Rør til vand, gas og spildevand

- Skærebrætter og beholdere til opbevaring af mad

- Brændstoftanke

- Plasttræ til havemøbler og terrasser

Polyethylen med ultrahøj molekylvægt (UHMWPE)

UHMWPE giver enestående slidstyrke og lav friktion:

- Kunstige led og medicinske implantater

- Industrielle maskindele (gear, lejer, bøsninger)

- Skudsikre veste og ballistiske paneler

- Højtydende fibre til reb og fiskeliner

- Slidplader til slisker og tragte

Lineær polyethylen med lav densitet (LLDPE)

LLDPE kombinerer styrke og fleksibilitet:

- Strækfilm og plastfolie

- Affaldsposer og kraftige sække

- Landbrugsfilm

- Rotationsstøbte tanke og beholdere

- Fleksible rør og slanger

Tværbundet polyethylen (PEX)

PEX giver forbedret temperaturbestandighed og modstandsdygtighed over for spændingsrevner:

- Vvs-rør til varmt og koldt vand

- Strålende gulvvarmesystemer

- Isolering til højfrekvente elektriske kabler

- Transport af kemikalier

- Sportsudstyr

Miljøhensyn og bæredygtighed

Selv om polyethylens holdbarhed er en fordel for produkternes levetid, giver den også miljømæssige udfordringer. Industrien arbejder aktivt på at løse disse problemer på flere måder:

- Initiativer til genbrug: Både mekaniske og kemiske genanvendelsesmetoder udvides

- Bionedbrydelige tilsætningsstoffer: Forskning fortsætter i tilsætningsstoffer, der fremskynder nedbrydning i specifikke miljøer

- Biobaserede polyethylener: Udvundet af vedvarende ressourcer som sukkerrør i stedet for olie

- Design til genanvendelse: Skabe produkter, der er specielt designet til genanvendelse af udtjente produkter

Hos PTSMAKE har vi implementeret omfattende genbrugsprogrammer for PE-produktionsskrot og arbejder aktivt sammen med kunderne om at designe produkter med genbrugsindhold, hvor det er muligt. Den cirkulære økonomi for polyethylen er gradvist ved at blive en realitet gennem denne kombinerede indsats.

Vælg den rigtige polyethylen til din anvendelse

Når man skal vælge den rette PE-type, skal man vurdere flere faktorer:

- Mekaniske krav: Fleksibilitet vs. stivhed, slagstyrke, slidstyrke

- Kemisk eksponering: Modstandsdygtighed over for specifikke kemikalier, syrer, baser eller opløsningsmidler

- Temperaturområde: Både proces- og driftstemperaturer

- Overholdelse af lovgivningen: Krav til fødevarekontakt, medicin eller drikkevand

- Overvejelser om omkostninger: Materiale-, forarbejdnings- og levetidsomkostninger

- Miljømæssige faktorer: UV-eksponering, forvitring, genanvendelighed

Hver anvendelse kræver et gennemtænkt materialevalg for at afbalancere disse til tider konkurrerende faktorer. Samarbejde med erfarne materialeingeniører kan hjælpe med at navigere effektivt i disse valg.

Hvad er forskellen på HDPE og PE-plast?

Har du nogensinde stået foran hylder med plastmaterialer og været i tvivl om, hvorvidt du skulle vælge HDPE eller PE til dit projekt? Terminologien kan være forvirrende, når du prøver at træffe det rigtige materialevalg, og hvis du vælger forkert, kan det føre til fejl i dele, spildte ressourcer eller komplikationer i produktionen.

HDPE (High-Density Polyethylene) er faktisk en bestemt type PE-plast (polyethylen). Den største forskel er, at HDPE har en mere tætpakket molekylestruktur, hvilket gør den stærkere, mere stiv og mere varmebestandig end andre PE-varianter som LDPE (lavdensitetspolyethylen), der er mere fleksible og gennemsigtige.

Forstå forholdet mellem HDPE og PE

Mange ingeniører og produktdesignere bliver forvirrede over forskellen mellem HDPE og PE, og det er der god grund til. Terminologien kan være misvisende, hvis man ikke er bekendt med plastklassifikationer. Lad mig afklare dette forhold en gang for alle.

Polyethylen (PE) er faktisk den overordnede kategori - det er den mest producerede plast i verden. HDPE (High-Density Polyethylene) er en specifik type polyethylen, der er kendetegnet ved sin tæthed og molekylære struktur. Når nogen refererer til "PE-plast", taler de om den bredere familie, der omfatter flere forskellige typer:

Større typer af polyethylen (PE)

| PE-type | Massefylde (g/cm³) | Krystallinitet | Vigtige karakteristika |

|---|---|---|---|

| HDPE (høj densitet) | 0.94-0.97 | 70-80% | Stærk, stiv, uigennemsigtig |

| LDPE (lav densitet) | 0.91-0.94 | 40-55% | Fleksibel, gennemsigtig, lavere smeltepunkt |

| LLDPE (lineær lav densitet) | 0.91-0.94 | 30-45% | Forbedret modstandsdygtighed over for spændingsrevner, sejhed |

| MDPE (medium densitet) | 0.93-0.94 | 50-70% | Balance mellem stivhed og slagfasthed |

| UHMWPE (ultrahøj molekylvægt) | 0.93-0.94 | 39-75% | Enestående slidstyrke, selvsmørende |

Den vigtigste forskel mellem disse typer ligger i deres molekylære struktur. HDPE har en lineær molekylær struktur med minimal forgrening, hvilket gør det muligt for molekylerne at pakke sig tæt sammen. Denne tætte pakning resulterer i højere densitet, større krystallinitet og forbedrede styrkeegenskaber.

Vigtige egenskabsforskelle mellem HDPE og andre PE-typer

Når man skal vælge mellem HDPE og andre PE-typer til produktionsformål, er det afgørende at forstå forskellene i deres egenskaber for at træffe det rigtige valg.

Mekaniske egenskaber

HDPE har betydeligt bedre styrkeegenskaber end andre PE-varianter:

- Trækstyrke: HDPE har typisk en trækstyrke på 20-40 MPa sammenlignet med 8-20 MPa for LDPE.

- Stivhed: HDPE har et højere elasticitetsmodul, hvilket gør det mere stift og velegnet til strukturelle anvendelser.

- Modstandsdygtighed over for slag: Mens HDPE har god slagfasthed, klarer LDPE sig ofte bedre på dette område på grund af sin fleksibilitet.

- Temperaturbestandighed: HDPE opretholder strukturel integritet ved højere temperaturer (120 °C) sammenlignet med LDPE (80 °C)

Disse mekaniske forskelle gør HDPE til det foretrukne valg til anvendelser, der kræver strukturel styrke og stivhed, som f.eks. rør, flasker og beholdere.

Udseende og forarbejdningsegenskaber

De forskellige molekylære strukturer påvirker også, hvordan disse materialer ser ud og behandles:

- Gennemsigtighed: LDPE er mere gennemsigtig end HDPE, som typisk er gennemskinnelig til uigennemsigtig.

- Overfladefinish: HDPE har en tendens til at have en mat finish, mens LDPE kan være mere blank.

- Forarbejdningstemperatur: HDPE kræver højere forarbejdningstemperaturer på grund af sit højere smeltepunkt

- Krympning: HDPE udviser typisk større krympning under afkøling end LDPE

Min erfaring hos PTSMAKE er, at disse forskelle har stor indflydelse på produktionsbeslutninger, især når der er behov for præcise dimensioner eller specifik æstetik.

Kemikalieresistens og barriereegenskaber

Både HDPE og andre PE-typer har en fremragende kemisk modstandsdygtighed, men med nogle bemærkelsesværdige forskelle:

- Modstandsdygtighed over for olie og fedt: HDPE klarer sig usædvanligt godt

- Modstandsdygtighed over for syre og baser: Begge har fremragende modstandsdygtighed over for syrer og baser

- Modstandsdygtighed over for opløsningsmidler: HDPE har bedre modstandsdygtighed over for mange opløsningsmidler sammenlignet med LDPE

- Iltgennemtrængelighed: HDPE har bedre iltbarriereegenskaber end LDPE

- Fugtbarriere: Begge giver fremragende fugtbarrierer, hvor HDPE er lidt bedre

Når vi bearbejder PE-materialer hos PTSMAKE, overvejer vi disse egenskaber nøje, især når den endelige anvendelse indebærer eksponering for kemikalier eller kræver specifikke barriereegenskaber.

Overvejelser om fremstilling: HDPE vs. andre PE-typer

De forskellige egenskaber ved HDPE i forhold til andre PE-typer fører til forskellige produktionsmetoder og overvejelser.

Forskelle i bearbejdning

Når det gælder CNC-bearbejdning af polyethylenvarianter:

- Slid på værktøj: HDPE er mere slibende end LDPE, hvilket potentielt kræver hyppigere værktøjsskift

- Styring af varme: HDPE's højere smeltepunkt giver et bredere behandlingsvindue, før der opstår termisk deformation

- Overfladefinish: HDPE bearbejdes typisk til en glattere finish end LDPE på grund af sin større stivhed

- Vedligeholdelse af tolerance: HDPE holder snævrere tolerancer under bearbejdning på grund af reduceret fleksibilitet

Overvejelser om sprøjtestøbning

Til sprøjtestøbning:

- Krympning af formen: HDPE viser typisk 1,5-3% krympning sammenlignet med 1-3% for LDPE

- Forarbejdningstemperatur: HDPE kræver højere tøndetemperaturer (190-280°C vs. 160-240°C for LDPE)

- Flow-karakteristika: LDPE flyder lettere i formen end HDPE

- Køletid: HDPE kræver generelt længere afkølingstid på grund af sin højere krystallinitet

Forskelle i anvendelse: Hvornår skal man vælge HDPE vs. andre PE-typer?

De unikke egenskaber ved hver PE-type gør dem velegnede til forskellige anvendelser.

Ideelle HDPE-anvendelser

HDPE udmærker sig i applikationer, der kræver:

- Strukturel integritet: Rør, ledninger, lagertanke

- Kemisk modstandsdygtighed: Beholdere til opbevaring af kemikalier, brændstoftanke

- Fødevaresikkerhed: Skærebrætter, beholdere til opbevaring af fødevarer, mælkekander

- Holdbarhed: Udendørs møbler, legepladsudstyr, skraldespande

- Miljømæssig eksponering: Geomembraner, marine applikationer, udendørs installationer

Ideelle anvendelser til andre PE-typer

Andre PE-varianter er bedre egnet til:

- Fleksibilitet: LDPE til klemmeflasker, fleksible slanger, plastposer

- Gennemsigtighed: LDPE til klare emballagefilm og covers

- Blødhed: LDPE til soft-touch komponenter og polstring

- Ydeevne ved lave temperaturer: LLDPE til fryseposer og køleopbevaring

- Komplekse former: LDPE til komplekse, detaljerede støbte dele på grund af bedre flydeegenskaber

Miljøhensyn og genanvendelighed

Både HDPE og andre PE-typer kan genbruges, men der er vigtige forskelle i deres genbrugsprocesser og miljøpåvirkning:

- Identifikation af genbrug: HDPE er identificeret med genbrugskoden #2, mens LDPE er #4.

- Genbrugspriser: HDPE genanvendes i højere grad end LDPE, delvis på grund af udbredelsen af HDPE i stive beholdere, der er lettere at indsamle og behandle.

- Nedbrydning under genbrug: HDPE bevarer sine egenskaber bedre gennem flere genbrugscyklusser

- Genvinding af energi: Begge har høj brændværdi, hvis de bruges til energiudnyttelse

- Bionedbrydelighed: Hverken HDPE eller standard LDPE er bionedbrydelige uden særlige tilsætningsstoffer.

Hos PTSMAKE prioriterer vi Genbrug efter forbrug4 HDPE, når det er muligt for passende anvendelser, hvilket hjælper med at reducere miljøpåvirkningen og samtidig bevare emnets ydeevne.

Overvejelser om omkostninger

De økonomiske faktorer spiller ofte en afgørende rolle i materialevalget:

- Omkostninger til råmaterialer: HDPE koster typisk 10-20% mere end LDPE

- Effektivitet i behandlingen: LDPE behandles ofte hurtigere på grund af lavere temperaturer og bedre flow

- Del Vægt: HDPE-dele kan nogle gange designes tyndere end LDPE på grund af højere styrke, hvilket potentielt kan reducere materialeforbruget.

- Livscyklusomkostninger: HDPE's holdbarhed resulterer ofte i lavere levetidsomkostninger for langvarige anvendelser

- Skrotværdi: HDPE har typisk højere skrotværdi til genbrug

Når jeg rådgiver kunder om materialevalg hos PTSMAKE, finder jeg ofte ud af, at den indledende omkostningsforskel mellem PE-typer bliver ubetydelig, når man ser på hele produktets livscyklus.

Træf det rigtige valg til din applikation

At vælge mellem HDPE og andre PE-typer kræver en omfattende forståelse af dine anvendelseskrav:

- Udfør en kravanalyse: Definer behov for styrke, temperatur, kemisk eksponering og fleksibilitet

- Overvej produktionsmetoder: Forskellige PE-typer kan være bedre egnet til specifikke fremstillingsprocesser

- Evaluer krav til udseende: Hvis gennemsigtighed eller overfladefinish er vigtig, kan dette vejlede dit valg

- Vurder de miljømæssige forhold: Temperaturområder, UV-eksponering og kemisk kontakt påvirker alle materialevalg

- Gennemgå lovmæssige krav: Fødevarekontakt, medicinske anvendelser og drikkevandssystemer har specifikke retningslinjer for materialer

Ved at forstå de grundlæggende forskelle mellem HDPE og andre polyethylentyper kan du træffe informerede beslutninger, der optimerer både ydeevne og produktionseffektivitet i forhold til dine specifikke anvendelsesbehov.

Hvad er de bedste metoder til PE-bearbejdning for at sikre præcision?

Har du nogensinde kæmpet med at opnå præcise dimensioner, når du bearbejder polyethylen-emner? Frustrationen kan være stor, når dine PE-komponenter kommer ud af maskinen med smeltede kanter, dårlig overfladefinish eller dimensioner, der ligger langt uden for dine specificerede tolerancer - især når der er mange deadlines og høje kvalitetsforventninger.

For at sikre præcision i PE-bearbejdning skal du implementere disse nøglemetoder: Brug skarpe hårdmetalværktøjer med positive spånvinkler, oprethold passende skærehastigheder (højere omdrejningstal, lavere tilspænding), brug effektive kølemetoder som trykluft, fastgør arbejdsemner med specialiserede fiksturer eller vakuumborde, og tag højde for materialets termiske udvidelsesegenskaber, når du designer tolerancer.

Forstå udfordringerne ved PE-bearbejdning

Polyethylen giver unikke bearbejdningsudfordringer i forhold til andre polymerer og metaller. Dets lave smeltepunkt, fleksibilitet og varmeudvidelsesegenskaber kræver specialiserede tilgange for at opnå præcise resultater. Efter at have arbejdet med utallige PE-bearbejdningsprojekter har jeg identificeret de centrale udfordringer, der skal løses for at få et vellykket resultat.

Materialeegenskaber, der påvirker bearbejdningspræcisionen

PE's fysiske egenskaber har stor betydning for præcisionen i bearbejdningen:

| Ejendom | Værdiinterval | Indvirkning på bearbejdning |

|---|---|---|

| Smeltepunkt | 105-135°C (afhængigt af type) | Lav varmebestandighed fører til smeltning under skæring |

| Termisk udvidelse | 100-200 μm/m-K | Høj ekspansionshastighed påvirker dimensionsstabiliteten |

| Elasticitet | Varierer efter type (LDPE mest elastisk) | Materialeafbøjning under skæreoperationer |

| Varmeledningsevne | 0,33-0,52 W/m-K | Dårlig varmeafledning koncentrerer skærevarmen |

| Absorption af vand | <0,01% | Lav vandabsorption giver mulighed for stabil bearbejdning |

Kombinationen af disse egenskaber gør PE særligt udsat for varmerelaterede problemer under bearbejdningen. HDPE, med sin højere densitet og krystallinitet, bearbejdes typisk bedre end LDPE, men begge kræver omhyggelig udvælgelse af parametre for at opnå præcise resultater.

Valg af værktøj til præcisionsbearbejdning af PE

Det rigtige værktøj gør en enorm forskel ved bearbejdning af polyethylen. Gennem omfattende test hos PTSMAKE har vi udviklet specifikke værktøjsanbefalinger, der konsekvent giver overlegne resultater.

Materialer til skæreværktøj

Ved præcisionsbearbejdning af PE er valget af værktøjsmateriale afgørende:

- Værktøj af hårdmetal - Tilbyder den bedste kombination af skarphedsbevarelse og varmebestandighed

- Polerede HSS-værktøjer - Velegnet til lette opgaver med korrekt køling

- Diamantbelagte værktøjer - Fremragende til produktion af store mængder på grund af reduceret friktion

Uanset materiale er værktøjets skarphed altafgørende. Sløve værktøjer genererer for meget varme og skubber til materialet i stedet for at skære det rent, hvilket resulterer i dårlig målnøjagtighed.

Optimale værktøjsgeometrier

Værktøjsgeometrien har stor indflydelse på skærekvaliteten ved PE-bearbejdning:

- Vinkler med rive - Positive spånvinkler mellem 10-20° reducerer skærekræfter og varme

- Aflastningsvinkler - Højere aflastningsvinkler (10-15°) forhindrer gnidning og varmeudvikling

- Helix-vinkler - Høje spiralvinkler (30-45°) forbedrer spånevakueringen

- Forberedelse af kanter - Skarpe kanter med minimal afrunding fungerer bedst

Til boreoperationer fungerer modificerede spidsgeometrier med stejlere spidsvinkler (90-110°) bedre end standardspidser på 118°, hvilket reducerer trykkræfter og materialedeformation.

Optimering af skæreparametre

At finde den rette balance mellem hastighed, tilspænding og skæredybde er afgørende for præcis PE-bearbejdning.

Overvejelser om hastighed

I modsætning til metaller bearbejdes PE generelt bedre ved højere spindelhastigheder:

- Anbefalede hastighedsområder:

- Værktøj med lille diameter (<6 mm): 10.000-18.000 OMDREJNINGER PR. MINUT

- Værktøj med mellemstor diameter (6-12 mm): 8.000-12.000 OMDREJNINGER PR. MINUT

- Værktøjer med stor diameter (>12 mm): 5.000-8.000 OMDREJNINGER PR. MINUT

Højere hastigheder reducerer skærekræfterne og fremmer ren klipning af materialet i stedet for at skubbe eller rive det over.

Optimering af tilførselshastighed

Fremføringshastigheden skal være nøje afbalanceret:

- For hurtigt: Materialedeformation, dårlig overfladefinish, dimensionelle problemer

- For langsom: Overdreven varmeudvikling, smeltning, værktøjsskade

- Optimal rækkevidde: 0,1-0,3 mm pr. tand til de fleste anvendelser

Strategi for skæredybde

Flere lette overgange giver ofte bedre resultater end færre tunge snit:

- Grovbearbejdning: 1-2 mm maksimal dybde

- Efterbehandling: 0,2-0,5 mm for optimal overfladefinish

- Step-over afstand: 25-40% af værktøjsdiameter for ensartet overfladekvalitet

Køling og temperaturstyring

Temperaturkontrol er måske den mest kritiske faktor i præcisionsbearbejdning af PE. Materialets lave smeltepunkt gør effektiv køling afgørende.

Effektive afkølingsmetoder

Gennem omfattende test har vi fundet disse kølemetoder mest effektive:

- Køling med trykluft - Rettet præcist mod skærezonen, giver tilstrækkelig køling uden forurening

- Tågekølesystemer - Effektiv til operationer ved højere hastigheder, men kræver korrekt inddæmning

- Kryogenisk køling - Til ekstreme præcisionskrav er der brug for specialudstyr

- Kontrol af omgivelsestemperatur - Opretholdelse af ensartet værkstedstemperatur forbedrer dimensionsstabiliteten

Hos PTSMAKE bruger vi primært trykluftkøling til de fleste PE-bearbejdninger. Det giver tilstrækkelig køling, samtidig med at materialet holdes rent til efterfølgende operationer eller samling.

Strategier for varmeafledning

Ud over direkte køling hjælper disse strategier med at styre varmen:

- Intermitterende skæring - Tillad nedkølingsperioder mellem passeringer

- Klatrefræsning - Generelt foretrukket for reduceret varmeudvikling

- Progressive dybdetilgange - Øg gradvist skæredybden for at fordele varmen

- Optimering af værktøjsbaner - Undgå koncentreret varme i bestemte områder

Spændingsløsninger til PE-bearbejdning

Korrekt fastgørelse af PE-emner er afgørende for præcisionsbearbejdning. Materialets fleksibilitet og glatte overflade gør det til en særlig udfordring.

Specialiserede fastgørelsesmetoder

Effektive opspændingsløsninger til PE omfatter:

- Vakuum-borde - Fremragende til plademateriale, der giver jævn støtte uden deformation

- Skræddersyede støtter - Matchende delgeometri for at maksimere støtten

- Fastspænding ved lavt tryk - Fordelt spændetryk for at forhindre forvrængning

- Dobbeltklæbende tape - Effektiv til tynde sektioner, når den bruges med korrekt overfladeforberedelse

Temperaturkontrolleret ophængning

Til de højeste krav til præcision:

- Temperaturstabiliserede armaturer - Opretholdelse af ensartet temperatur under hele bearbejdningen

- Strategier for forvarmning - At bringe materialet op på driftstemperatur før bearbejdning

- Teknikker til termisk isolering - Forhindrer varmeoverførsel mellem fikstur og arbejdsemne

Regnskab for materialeadfærd

At forstå, hvordan PE opfører sig under og efter bearbejdning, er afgørende for at opnå præcise resultater.

Kompensation for varmeudvidelse

PE's høje varmeudvidelseskoefficient kræver proaktiv håndtering:

- Dimensionel kompensation - Justering af værktøjsbaner for at tage højde for forventet termisk udvidelse

- Overvågning af temperatur - Sporing af materialets temperatur gennem hele processen

- Afhjælpning af stress - Tillader materialet at nå termisk ligevægt før kritiske operationer

Afslapning og restspænding

PE kan opleve dimensionsændringer efter bearbejdning på grund af Afspænding af stress5:

- Udglødningsprocedurer - Kontrolleret opvarmning for at aflaste indre spændinger

- Hvileperioder - Tillader bearbejdede dele at stabilisere sig før endelig inspektion

- Optimering af bearbejdningssekvens - Planlægning af operationer for at minimere introduceret stress

Kvalitetskontrol til præcisionsbearbejdning af PE

At sikre ensartet kvalitet kræver passende måle- og inspektionsteknikker.

Overvejelser om måling

PE's egenskaber påvirker målenøjagtigheden:

- Temperaturkontrolleret inspektion - Måling ved kontrollerede, ensartede temperaturer

- Bevidsthed om kontakttryk - Brug passende tryk, når du bruger kontaktmåling

- Flere målepunkter - Kontrol af dimensioner på tværs af forskellige områder for at sikre konsistens

- Stabiliseringsperioder - Giver delene mulighed for at opnå dimensionsstabilitet før den endelige inspektion

Tilgange til procesvalidering

Opretholdelse af processtabilitet sikrer ensartede resultater:

- Inspektion af første artikel - Omfattende verifikation af de første producerede dele

- Statistisk proceskontrol - Overvågning af nøgledimensioner gennem hele produktionen

- Overvågning af værktøjsslid - Sporing af værktøjets tilstand for at forudsige kvalitetsproblemer

- Overvågning af miljøet - Registrering af temperatur og luftfugtighed under produktionen

Finish og efterbehandlingsteknikker

For at opnå den ønskede endelige overfladekvalitet kræves der ofte specifikke efterbehandlingsmetoder.

Metoder til overfladebehandling

Effektive PE-efterbehandlingsteknikker omfatter:

- Mekanisk polering - Brug gradvist finere slibemidler til glatte overflader

- Flammepolering - Kortvarig eksponering af overflader til kontrolleret flamme for blank finish

- Udjævning af damp - Til specialiserede anvendelser, der kræver exceptionel glathed

- Medierne vælter rundt - Til massebehandling af mindre komponenter

Behandlinger efter bearbejdning

Yderligere behandlinger kan forbedre delens ydeevne:

- UV-stabilisering - Til dele, der udsættes for sollys

- Udglødningscyklusser - Kontrolleret opvarmning og afkøling for at afhjælpe spændinger

- Overfladebehandlinger - Forbedring af befugtning eller binding til downstream-processer

Ved at implementere disse bedste praksisser bliver præcisionsbearbejdning af PE meget mere pålidelig og forudsigelig. Hos PTSMAKE har vi forfinet disse tilgange gennem mange års erfaring, så vi konsekvent kan levere PE-komponenter med tolerancer helt ned til ±0,05 mm for kritiske dimensioner.

Hvordan sammenligner PE-bearbejdning sig med andre plastmaterialer i forhold til omkostningseffektivitet?

Har du nogensinde været splittet mellem forskellige plastmaterialer til dit produktionsprojekt? Frustrationen over at skulle afveje krav til ydeevne mod budgetbegrænsninger kan være overvældende, især når hvert materiale ser ud til at love forskellige fordele, mens det skjuler potentielle økonomiske faldgruber.

PE-bearbejdning giver fremragende omkostningseffektivitet sammenlignet med andre plastmaterialer på grund af de lavere omkostninger til råmaterialer, fremragende bearbejdelighed, minimalt værktøjsslid og reduceret behov for specialudstyr. Mens materialer som PEEK eller Ultem kan give en bedre ydeevne under ekstreme forhold, giver PE en optimal balance mellem ydeevne og pris til de fleste generelle anvendelser.

Sammenligning af materialeomkostninger: PE vs. anden teknisk plast

Når vi vurderer omkostningseffektiviteten ved PE-bearbejdning i forhold til andre tekniske plastmaterialer, skal vi overveje flere faktorer end blot råmaterialeprisen. Min erfaring med at arbejde med forskellige plastmaterialer har vist, at en omfattende omkostningsanalyse omfatter materialeanskaffelse, bearbejdelighed, værktøjskrav og produktionseffektivitet.

Sammenligning af råvareomkostninger

Basismaterialeomkostningerne udgør grundlaget for enhver omkostningsanalyse:

| Materiale | Relative omkostninger (PE = 1,0) | Vigtige fordele | Begrænsninger |

|---|---|---|---|

| Polyethylen (PE) | 1.0 | Lave omkostninger, kemisk resistens, let at bearbejde | Lavere temperaturbestandighed, mindre stiv |

| Polypropylen (PP) | 1.1-1.3 | Bedre varmebestandighed, god udmattelsesmodstand | Sværere at bearbejde, problemer med skævheder |

| Akryl (PMMA) | 1.5-2.0 | Optisk klarhed, UV-bestandighed | Skør, springer let under bearbejdning |

| Polykarbonat (PC) | 2.0-2.5 | Slagfasthed, gennemsigtighed | Højere omkostninger, problemer med værktøjsslitage |

| Nylon (PA) | 2.0-3.0 | Slidstyrke, styrke | Fugtabsorption, problemer med dimensionsstabilitet |

| Acetal (POM) | 2.0-3.0 | Fremragende dimensionsstabilitet, lav friktion | Højere omkostninger, svært at binde |

| PEEK | 15-20 | Modstandsdygtighed over for ekstreme temperaturer, styrke | Meget dyrt, kræver specialiseret værktøj |

PE's position som et af de mest omkostningseffektive tekniske plastmaterialer giver det en betydelig fordel til mange anvendelser. Mens materialer som PEEK giver overlegen ydeevne i ekstreme miljøer, gør deres væsentligt højere omkostninger dem ofte upraktiske til generelle anvendelser.

Bearbejdelighed Faktorer, der påvirker omkostningerne

Hvor let et materiale kan bearbejdes, har stor betydning for de samlede projektomkostninger:

Skærehastighed og tilspænding

PE giver mulighed for højere skærehastigheder og fremføringshastigheder sammenlignet med mange andre tekniske plasttyper. Det betyder direkte kortere bearbejdningstid og lavere lønomkostninger. For eksempel kan PE typisk bearbejdes 30-50% hurtigere end nylon, som kræver lavere hastigheder for at forhindre smeltning og deformation af materialet.Levetid og slid på værktøj

Værktøjsslid varierer dramatisk mellem forskellige plastmaterialer:- PE forårsager minimalt værktøjsslid på grund af sin blødhed og smøreevne

- Fiberforstærket plast som glasfyldt nylon kan reducere værktøjets levetid med 70-80%

- Meget slibende materialer som glasfyldt PEEK kan kræve hyppige værktøjsskift

Krav til overfladefinish

PE opnår typisk en acceptabel overfladefinish med standardbearbejdning, mens materialer som akryl ofte kræver yderligere efterbehandlingstrin for at fjerne værktøjsmærker og genoprette den optiske klarhed.Dimensionel stabilitet under bearbejdning

PE's termiske stabilitet under bearbejdning er moderat sammenlignet med andre muligheder:- PE: Moderat varmeudvidelse, kræver opmærksomhed på afkøling

- Acetal: Fremragende dimensionsstabilitet, minimale problemer under bearbejdning

- Nylon: Høj fugtabsorption kan forårsage dimensionsændringer

Overvejelser om produktionseffektivitet

Ud over materiale- og bearbejdningsomkostninger spiller den samlede produktionseffektivitet en afgørende rolle for den reelle omkostningseffektivitet.

Analyse af cyklustid

Jeg har sporet cyklustider på tværs af forskellige plastmaterialer i lignende applikationer hos PTSMAKE, og forskellene kan være betydelige:

- PE-dele bearbejder typisk 20-30% hurtigere end tilsvarende PP-dele

- Sammenlignet med PEEK eller Ultem kan PE-bearbejdning være 40-60% hurtigere

- For højvolumenproduktion betyder disse forskelle i cyklustid direkte omkostningsbesparelser

Udnyttelse af affald og materialer

Forskellige plasttyper genererer forskellige mængder affald under forarbejdningen:

- PE: Materiale med lav densitet giver flere dele pr. pund sammenlignet med tungere alternativer

- Det er lettere at fjerne materiale med PE, hvilket giver renere spåner, der lettere kan genbruges.

- PE's tilgivende natur betyder lavere skrotningsrater sammenlignet med skøre materialer som akryl.

Krav til specialiseret udstyr

Nogle plasttyper kræver specialudstyr eller håndtering, som PE ikke gør:

- Hygroskopiske materialer som nylon kræver fortørring før bearbejdning

- Materialer med høj temperatur kan kræve specialiserede kølesystemer

- Skøre materialer kræver ofte specialiseret fiksering for at forhindre revnedannelse

PE kan typisk bearbejdes på standard CNC-udstyr uden særlige ændringer, hvilket bidrager til dets omkostningseffektivitet.

Applikationsspecifik cost-benefit-analyse

Den sande omkostningseffektivitet ved PE sammenlignet med andre plastmaterialer bliver tydeligst, når den analyseres i specifikke anvendelsessammenhænge.

Anvendelser til kemisk forarbejdning

Til komponenter, der udsættes for kemikalier:

- PE giver fremragende kemisk modstandsdygtighed til en brøkdel af prisen for fluorpolymerer som PTFE

- Mens PTFE måske giver marginalt bedre kemisk modstandsdygtighed i ekstreme miljøer, leverer PE 80-90% af ydeevnen til ca. 20-30% af prisen.

- Til de fleste generelle anvendelser med kemisk eksponering er PE den mest omkostningseffektive løsning.

Udendørs og vejr-udsatte applikationer

Til komponenter, der vender ud mod elementerne:

- PE med UV-stabilisatorer giver god vejrbestandighed til en lav pris

- Mens materialer som ASA eller PC kan give bedre UV-bestandighed, giver PE med tilsætningsstoffer tilstrækkelig ydeevne til mange anvendelser til 40-60% lavere pris.

- De lavere startomkostninger for PE retfærdiggør ofte hyppigere udskiftning i ekstreme miljøer

Anvendelser i fødevare- og drikkevareindustrien

I applikationer med fødevarekontakt:

- PE i fødevarekvalitet er betydeligt billigere end specialmaterialer i fødevarekvalitet

- Overholdelse af regler er ligetil med PE

- Kombinationen af FDA-overholdelse, kemisk resistens og lave omkostninger gør PE usædvanligt omkostningseffektivt til komponenter til fødevareforarbejdningsudstyr.

Sammenligning af omkostninger ved specifikke bearbejdninger

Forskellige bearbejdningsoperationer har forskellige omkostningseffektivitetsprofiler på tværs af plastmaterialer.

Fræsning

Ved fræsning af komplekse geometrier:

- PE giver mulighed for aggressive skæreparametre, hvilket reducerer maskintiden

- I modsætning til sprøde materialer, der kræver omhyggelige strategier, kan PE bearbejdes mere aggressivt.

- Værktøjsbaner kan optimeres til hastighed i stedet for at minimere værktøjstryk

I gennemsnit kan fræseoperationer i PE være 25-35% mere omkostningseffektive end tilsvarende operationer i teknisk plast med højere ydeevne.

Boring og fremstilling af huller

Til præcisionshuller og -funktioner:

- PE borer rent uden særlige boregeometrier

- I modsætning til materialer som akryl, der let springer, danner PE rene spåner under boring.

- Gevindformning i PE er ukompliceret sammenlignet med hårdere eller mere sprøde materialer

Drejeoperationer

I drejeapplikationer:

- PE drejer effektivt med minimale skærekræfter

- Overfladefinishen er generelt god uden specialværktøj

- Spånkontrol er ligetil sammenlignet med mere stringente materialer som nylon

Overvejelser om omkostninger på lang sigt

Selv om de indledende produktionsomkostninger er vigtige, kan de samlede livscyklusomkostninger give et mere komplet billede af omkostningseffektiviteten.

Holdbarhed og udskiftningsfrekvens

Holdbarheden af PE i forhold til andre materialer påvirker de langsigtede omkostninger:

- Selvom materialer som acetal eller PEEK kan holde længere i applikationer med høj slitage, er det ikke sikkert, at deres 2-3 gange højere startomkostninger retfærdiggør den forlængede levetid.

- Til anvendelser med moderat slid giver PE ofte den optimale balance mellem levetid og startomkostninger.

- I applikationer, hvor der forventes regelmæssig udskiftning uanset materiale, er PE's lavere startomkostninger særligt fordelagtige.

Genbrug og omkostninger ved endt levetid

Miljøhensyn har økonomiske konsekvenser:

- PE genbruges i vid udstrækning, hvilket potentielt kan reducere bortskaffelsesomkostningerne

- Den etablerede infrastruktur for genanvendelse af PE kan give værditilvækst ved end-of-life

- Lavere energikrav til forarbejdning af PE betyder mindre CO2-fodaftryk og potentielle CO2-skattefordele i nogle regioner.

Praktiske omkostningsbesparende strategier ved brug af PE

På baggrund af min erfaring hos PTSMAKE har jeg udviklet flere strategier for at maksimere omkostningseffektiviteten ved bearbejdning af PE:

Optimering af materialevalg

- Vælg den passende PE-type (HDPE, LDPE, UHMWPE) baseret på specifikke anvendelseskrav

- Undgå at overspecificere materialeegenskaber, når standard PE-kvaliteter er tilstrækkelige

Design til fremstilling

- Udnyt PE's fremragende bearbejdelighed ved at designe dele, der udnytter standardbearbejdninger

- Fjern unødvendige funktioner, der øger bearbejdningstiden uden funktionelle fordele

Værktøjsstrategier

- Brug standardværktøj i stedet for specialiserede fræsere

- Forlæng værktøjets levetid ved hjælp af optimerede skæreparametre, der er specifikke for PE

Procesoptimering

- Batch lignende PE-dele sammen for at reducere opsætningstiden

- Optimer skæreparametre specifikt til PE i stedet for at bruge generelle retningslinjer for plast

Når PE ikke er den mest omkostningseffektive løsning

På trods af de mange fordele er PE ikke altid det mest omkostningseffektive valg:

Anvendelser ved høje temperaturer

- Når driftstemperaturen overstiger 80-90 °C, bliver materialer som PEEK eller PEI nødvendige på trods af højere omkostninger.

- Omkostningerne ved fejl i højtemperaturmiljøer opvejer materialebesparelser

Strukturelle anvendelser med ekstremt høj belastning

- For kritiske strukturelle komponenter under høj mekanisk belastning kan fiberforstærkede materialer være mere omkostningseffektive på trods af højere startomkostninger.

- Reduceret materialevolumen på grund af højere styrke kan opveje de højere materialeomkostninger

Anvendelser med ultrapræcision

- Anvendelser, der kræver ekstrem dimensionsstabilitet, kan drage fordel af materialer som acetal på trods af højere materialeomkostninger.

- Reduktionen i skrot og omarbejde kan opveje forskelle i materialeomkostninger.

Ved at forstå disse nuancer og omhyggeligt evaluere dine specifikke anvendelseskrav kan du afgøre, om PE-bearbejdning giver den optimale balance mellem omkostninger og ydeevne til dit projekt. I mange tilfælde leverer PE et enestående værditilbud, som det er svært for andre tekniske plastmaterialer at matche.

Hvilke industrier bruger ofte PE-bearbejdede komponenter?

Har du nogensinde undret dig over, hvorfor de holdbare hvide plastdele ser ud til at dukke op overalt, lige fra rørene i dit køkken til sofistikeret medicinsk udstyr? At PE-bearbejdede komponenter findes overalt i vidt forskellige brancher, kan få ingeniører og produktdesignere til at spørge sig selv, om dette alsidige materiale også er den rigtige løsning til deres specifikke opgaver.

Bearbejdede komponenter i polyethylen bruges i vid udstrækning i mange brancher, herunder kemisk forarbejdning, føde- og drikkevarer, farmaceutiske produkter, marine, bilindustrien, rumfart, medicin, landbrug, vandhåndtering og forbrugsvarer. PE's kombination af kemisk resistens, FDA-overholdelse, holdbarhed og omkostningseffektivitet gør det ideelt til dele, der spænder fra væskehåndteringskomponenter til specialiserede lejer.

Forstå alsidigheden af PE-bearbejdede komponenter

Polyethylen (PE) har etableret sig som et af de mest alsidige og udbredte plastmaterialer i produktionen. Når det er præcisionsbearbejdet, tilbyder det en enestående kombination af egenskaber, der gør det velegnet til utallige anvendelser på tværs af forskellige brancher. Materialets iboende egenskaber - kemikaliebestandighed, fugtbarriereegenskaber, elektrisk isolering og slagstyrke - gør det muligt at imødekomme udfordrende krav i specialiserede sektorer.

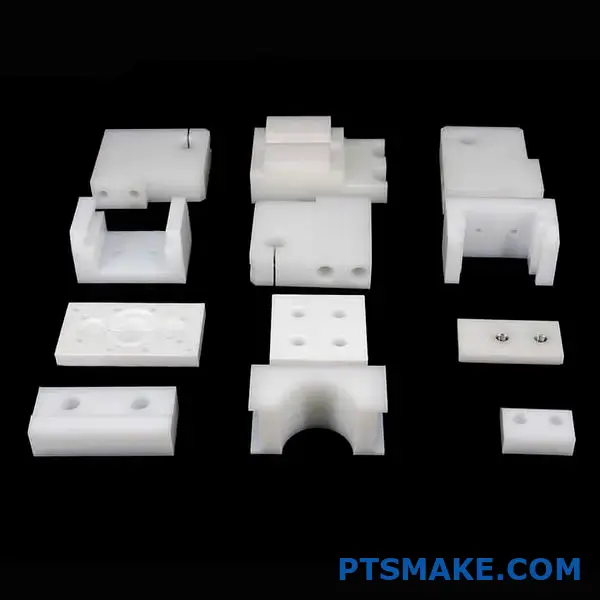

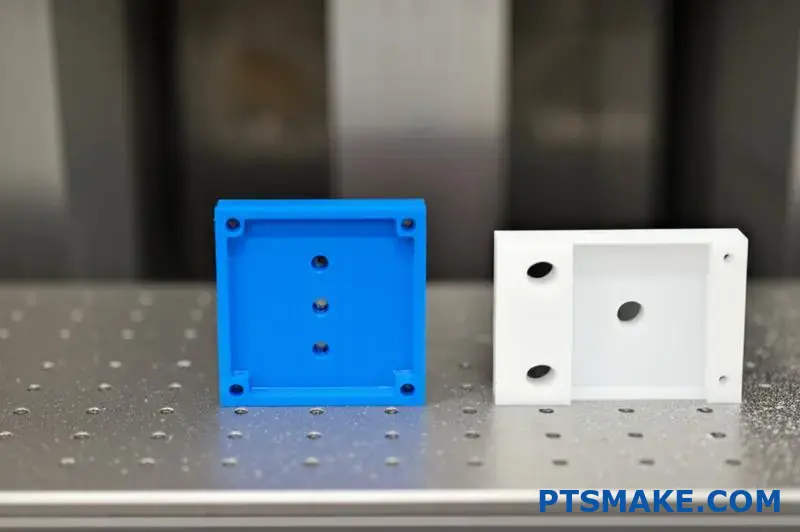

Kemisk forarbejdningsindustri

Den kemiske forarbejdningsindustri er en af de største brugere af bearbejdede PE-komponenter, primært på grund af materialets fremragende kemiske modstandsdygtighed:

| Anvendelse | PE-type | Fordele |

|---|---|---|

| Ventilkomponenter | HDPE | Modstandsdygtig over for syrer, baser og ætsende kemikalier |

| Pumpedele | UHMWPE | Ekstraordinær slidstyrke i slibende opslæmninger |

| Tanke til opbevaring af kemikalier | HDPE | Fremragende langtidsholdbarhed med barske kemikalier |

| Flowmålere | HDPE | Dimensionsstabilitet i forskellige kemiske miljøer |

I mit arbejde hos PTSMAKE har vi produceret utallige specialiserede fittings, ventilsæder og specialkomponenter til kemisk procesudstyr. PE's evne til at modstå aggressive kemikalier, som hurtigt ville nedbryde metaller eller anden plast, gør det uundværligt i denne industri.

Forarbejdning af fødevarer og drikkevarer

Krav til fødevaresikkerhed gør PE-bearbejdede komponenter særligt værdifulde i fødevareforarbejdning:

- Overholdelse af FDA - PE i fødevarekvalitet opfylder strenge lovkrav

- Ikke-giftig overflade - Vil ikke forurene fødevareprodukter

- Nem rengøring og desinficering - Ikke-porøs overflade modvirker bakterievækst

- Slidstyrke - Bevarer integriteten trods kontinuerlig brug

Almindelige anvendelser omfatter:

- Tilpassede dele til transportbånd

- Komponenter til fødevareforarbejdningsudstyr

- Skærebrætter og tilberedningsoverflader

- Brugerdefinerede beholderlåg og lukninger

Kombinationen af fødevaresikkerhed, holdbarhed og bearbejdelighed gør PE til et ideelt materiale til specialfremstillede komponenter i denne stærkt regulerede industri.

Vandforvaltning og forsyningsselskaber

Vandbehandlings- og distributionssystemer er i høj grad afhængige af PE-komponenter:

- Modstandsdygtighed over for korrosion - Upåvirket af kemikalier til vandbehandling

- Lang levetid - Ekstraordinær lang levetid i våde miljøer

- Modstandsdygtighed over for frost - Kan modstå frostgrader uden at revne

- UV-bestandighed - Når den er korrekt formuleret, kan den modstå udendørs eksponering

Anvendelser i denne sektor omfatter:

- Specialiserede rørfittings

- Pumpekomponenter

- Dele til vandmåler

- Tilpassede ventilkomponenter

Vandforvaltningsindustrien værdsætter især HDPE for dets trykbærende egenskaber og fremragende langtidsholdbarhed, når det udsættes for kloreret vand og andre behandlingskemikalier.

Marine- og offshore-applikationer

Havmiljøet byder på unikke udfordringer, som PE-bearbejdede komponenter klarer usædvanligt godt:

| Anvendelse på havet | Vigtig PE-fordel |

|---|---|

| Lejer og bøsninger | Selvsmørende i vandmiljøer |

| Kabelbeskyttelse under vand | Opdrift og slagfasthed |

| Tilbehør til både | Modstandsdygtighed over for korrosion i saltvand |

| Komponenter til offshore-platforme | Modstandsdygtighed over for marin vækst |

UHMWPE er især værdsat i marineapplikationer på grund af sin enestående slidstyrke og lave friktionsegenskaber i vand. Jeg har arbejdet sammen med mange producenter af marineudstyr om at udvikle specialiserede PE-komponenter, der overgår traditionelle materialer i udfordrende saltvandsmiljøer.

Medicinske og farmaceutiske industrier

Den medicinske sektor bruger PE-bearbejdede komponenter til mange specialiserede anvendelser:

- Biokompatibilitet - Visse PE-kvaliteter er velegnede til implanterbart udstyr

- Kemisk modstandsdygtighed - Tåler steriliseringskemikalier og -processer

- Tilpassede kirurgiske instrumenter - Letvægtsværktøj, der ikke sætter mærker

- Laboratorieudstyr - Korrosionsbestandige komponenter

UHMWPE er blevet særlig vigtig i ortopædiske anvendelser, hvor dens kombination af slidstyrke og biokompatibilitet gør den ideel til komponenter til ledudskiftning. Muligheden for at præcisionsbearbejde PE til nøjagtige specifikationer gør det muligt at skabe komplekst medicinsk udstyr med snævre tolerancer.

Biler og transport

Selv om de ikke er så synlige som metalkomponenter, spiller PE-bearbejdede dele en afgørende rolle i bilsystemer:

- Brændstofsystemets komponenter - Modstandsdygtig over for kulbrinter

- Bøsninger og afstandsstykker under motorhjelmen - Temperaturstabil og elektrisk isolerende

- Indvendige komponenter - Let og holdbar

- Væskehåndteringssystemer - Kemikalieresistens og lang levetid

Bilindustrien værdsætter i stigende grad PE til ikke-strukturelle komponenter, hvor vægtreduktion og kemisk resistens er prioriteret. Moderne køretøjer kan indeholde dusinvis af præcisionsbearbejdede PE-komponenter, fra simple afstandsstykker til komplekse funktionelle dele.

Luft- og rumfart og forsvar

Luft- og rumfartssektoren bruger PE-bearbejdede komponenter i specialiserede applikationer:

| Anvendelse i luft- og rumfart | PE-fordel |

|---|---|

| Komponenter til ledningsnet | Elektrisk isolering, lav vægt |

| Indvendige komponenter | Flammehæmmende kvaliteter tilgængelige |

| Udstyr til støtte på jorden | Slagfasthed, vejrbestandighed |

| Specialiseret værktøj | Non-marring overflader til fremstilling |

Selvom PE ikke er egnet til primære strukturelle komponenter, finder det mange anvendelser inden for rumfart på grund af sin kombination af lav vægt, elektriske egenskaber og miljømæssig modstandsdygtighed. Hos PTSMAKE har vi produceret specialiserede isoleringskomponenter og brugerdefinerede armaturer til fremstillingsprocesser inden for rumfart, som udnytter PE's unikke egenskaber.

Landbrug og landbrug

Landbrugsudstyr og -systemer bruger i vid udstrækning PE-bearbejdede komponenter:

- Komponenter til vandingssystemet - Vejrbestandighed og holdbarhed

- Specialiserede fittings - Tilpassede forbindelser til landbrugsudstyr

- Fodringssystemer til husdyr - Fødevaresikker og holdbar

- Drivhusets komponenter - UV-bestandighed og varmeisolering

PE's udendørs holdbarhed, især HDPE med UV-stabilisatorer, gør det ideelt til landbrugsanvendelser, der udsættes for vejr og kemikalier. Specialfremstillede fittings og specialiserede komponenter hjælper landmænd med at skabe effektive, holdbare systemer, der kan modstå barske driftsforhold.

Materialehåndtering og emballage

Materialehåndteringsindustrien er afhængig af PE-bearbejdede komponenter til:

- Tilpassede guider og slidstrips - Egenskaber med lav friktion

- Specialiserede emballagekomponenter - Tilpassede lukninger og fittings

- Dele til transportsystem - Støjreduktion og slidstyrke

- Brugerdefinerede containerfunktioner - Præcise fittings og lukninger

I emballageapplikationer giver muligheden for at præcisionsbearbejde PE mulighed for at skabe tilpassede komponenter, der giver nøjagtig pasform, problemfri drift og lang levetid i produktionsmiljøer med store mængder.

Valg af den rigtige PE til specifikke industriapplikationer

Forskellige industrier kræver specifikke PE-kvaliteter for at opfylde deres unikke krav:

Valg af PE-type efter branche

| Industri | Anbefalet PE-type | Begrundelse |

|---|---|---|

| Kemisk forarbejdning | HDPE, UHMWPE | Overlegen kemisk modstandsdygtighed, strukturel integritet |

| Fødevareforarbejdning | HDPE (fødevaregodkendt) | FDA-overholdelse, stivhed, rengøringsvenlighed |

| Medicinsk | UHMWPE (medicinsk kvalitet) | Biokompatibilitet, slidstyrke |

| Biler | HDPE, MDPE | Temperaturbestandighed, kemisk stabilitet |

| Marine | UHMWPE | Ekstraordinær slidstyrke i våde miljøer |

| Vandforvaltning | HDPE | Trykbestandighed, langvarig holdbarhed |

Valget af den rette PE-kvalitet er afgørende for en vellykket anvendelse. Hos PTSMAKE arbejder vi tæt sammen med kunderne for at identificere den optimale materialespecifikation baseret på deres specifikke branchekrav og driftsforhold.

Casestudier: PE-bearbejdede komponenter på tværs af brancher

I mine år hos PTSMAKE har jeg set talrige eksempler på, hvordan PE-bearbejdede komponenter løser udfordrende problemer på tværs af forskellige brancher:

Casestudie 1: Ventilkomponenter til kemisk forarbejdning

En kemikalieproducent havde brug for specialfremstillede ventilkomponenter til håndtering af aggressive syrer. Ved at bearbejde delene af HDPE skabte vi komponenter, der:

- Modstod kontinuerlig eksponering for 30% svovlsyre

- Opretholdt dimensionsstabilitet trods temperatursvingninger

- Giver en levetid, der er 3 gange længere end de tidligere PTFE-komponenter til en lavere pris

Casestudie 2: Prototyping af medicinsk udstyr

En nystartet virksomhed inden for medicinsk udstyr havde brug for hurtig prototyping af en specialiseret væskehåndteringskomponent. Ved hjælp af præcisionsbearbejdet UHMWPE leverede vi:

- Biokompatible komponenter, der kan testes i kliniske sammenhænge

- Dele med snævre tolerancer for præcis væskestyring

- Komponenter, der kunne itereres hurtigt, efterhånden som designet udviklede sig

Casestudie 3: Lejer til marineudstyr

En producent af marineudstyr havde brug for specialiserede lejer til undervandsanvendelser. Vores UHMWPE-bearbejdede lejer leverede:

- Selvsmørende drift i saltvandsmiljøer

- Enestående slidstyrke trods eksponering for sand og partikler

- Betydeligt længere levetid end bronzealternativer

Disse anvendelser i den virkelige verden viser, hvor alsidige og problemløsende korrekt specificerede og bearbejdede PE-komponenter er på tværs af forskellige industrisektorer.

Den industrielle værdi af PE-bearbejdede dele

Når industrier vælger PE-bearbejdede komponenter, får de flere vigtige fordele:

- Kemisk kompatibilitet - Modstandsdygtighed over for en lang række kemikalier, syrer, baser og opløsningsmidler

- Omkostningseffektivitet - Lavere materialeomkostninger end specialiseret teknisk plast

- Bearbejdelighed - Mulighed for at skabe præcise, komplekse geometrier uden dyrt værktøj

- Tilpasningsevne - Fås i forskellige kvaliteter for at opfylde specifikke branchekrav

- Holdbarhed - Fremragende langsigtet ydeevne i udfordrende miljøer

Til applikationer, der kræver specialfremstillede komponenter i små til mellemstore mængder, giver PE-bearbejdning en optimal balance mellem ydeevne, omkostninger og fremstillingsfleksibilitet, som kun få andre materialer kan matche.

Hvordan vælger man den rigtige PE-kvalitet til sit bearbejdningsprojekt?

Har du nogensinde stået og stirret på en liste over polyethylenkvaliteter og været helt usikker på, hvilken der vil levere den ydelse, som dit bearbejdningsprojekt kræver? Det forkerte PE-valg kan føre til for tidlig delfejl, hovedpine i produktionen eller budgetoverskridelser - især når dine projektspecifikationer ikke levner meget plads til fejl.

At vælge den rigtige PE-kvalitet til dit bearbejdningsprojekt kræver en evaluering af flere nøglefaktorer: din anvendelses mekaniske krav, driftsmiljø, temperaturområde, kemisk eksponering og budgetbegrænsninger. HDPE giver stivhed og styrke, LDPE giver fleksibilitet, mens UHMWPE giver enestående slidstyrke og slagfasthed til krævende anvendelser.

Forståelse af forskellige PE-kvaliteter og deres bearbejdningsegenskaber

Polyethylen (PE) er et af de mest alsidige termoplastmaterialer, der findes, men ikke alle PE-kvaliteter er lige gode, når det gælder bearbejdning. At vælge den optimale kvalitet kræver, at man forstår de grundlæggende forskelle mellem dem, og hvordan disse forskelle påvirker både bearbejdeligheden og slutbrugerens ydeevne.

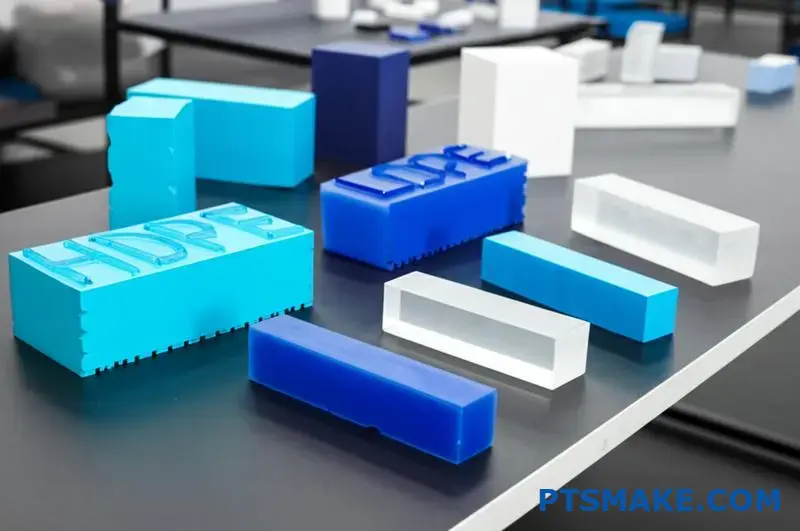

De vigtigste idrætsklasser og deres karakteristika

Hver polyethylenkvalitet har en unik molekylær struktur, der bestemmer dens fysiske egenskaber og bearbejdningsadfærd:

| PE-type | Massefylde (g/cm³) | Krystallinitet | Vigtige egenskaber | Bedste bearbejdningsegenskaber |

|---|---|---|---|---|

| LDPE (lav densitet) | 0.91-0.94 | 40-50% | Fleksibel, gennemsigtig, god kemisk resistens | Har tendens til at bøje under skæring, kræver fastholdelse af arbejdet |

| MDPE (medium densitet) | 0.93-0.94 | 50-60% | Balance mellem stivhed og slagstyrke | God dimensionsstabilitet, moderat bearbejdelighed |

| HDPE (høj densitet) | 0.94-0.97 | 70-80% | Stiv, stærk, uigennemsigtig, fremragende kemisk resistens | Bearbejder godt med skarpe værktøjer, holder snævrere tolerancer |

| UHMWPE (ultrahøj molekylvægt) | 0.93-0.94 | 45-55% | Ekstraordinær slidstyrke, slagfasthed, selvsmørende | Fremragende bearbejdelighed, giver glatte overflader |

Tætheden og krystalliniteten har direkte indflydelse på, hvordan hver PE-type reagerer på bearbejdning. Højere densitet og krystallinitet resulterer generelt i bedre dimensionsstabilitet under bearbejdning, men kan kræve et mere omhyggeligt valg af parametre for at forhindre varmeopbygning.

Min erfaring hos PTSMAKE er, at begyndere ofte undervurderer, hvor store disse forskelle kan være. Hvis man f.eks. forsøger at bearbejde en komponent med snævre tolerancer af LDPE, hvor HDPE ville være mere passende, kan det føre til frustrerende problemer med dimensionel kontrol og gentagne fejl på emnet.

Overvejelser om mekaniske egenskaber

Når du vælger en PE-kvalitet til dit bearbejdningsprojekt, skal du overveje disse vigtige mekaniske egenskaber:

- Trækstyrke: Spænder fra 8-12 MPa for LDPE til 20-30 MPa for HDPE

- Stivhed (bøjningsmodul): LDPE (170-280 MPa) vs. HDPE (800-1300 MPa)

- Modstandsdygtighed over for slag: UHMWPE giver den højeste slagstyrke, efterfulgt af LDPE

- Modstandsdygtighed over for slid: UHMWPE overgår alle andre kvaliteter med en betydelig margin

- Modstandsdygtighed over for udmattelse: HDPE giver generelt bedre langsigtet udmattelsesydelse end LDPE

Disse egenskaber skal tilpasses kravene til din anvendelse. Til strukturelle komponenter, der skal bevare deres dimensioner under belastning, er HDPE eller UHMWPE typisk et bedre valg end LDPE. Til fleksible dele, der skal absorbere stød eller give støddæmpning, kan LDPE være mere passende.

Applikationsspecifikt valg af PE-kvalitet

Den påtænkte anvendelse af din bearbejdede del bør i høj grad påvirke dit valg af PE-kvalitet. Lad os undersøge, hvordan forskellige brancher og anvendelser passer til specifikke PE-kvaliteter.

Anvendelser til kemisk forarbejdning

Kemikalieresistens er ofte det primære problem for komponenter i kemisk forarbejdning:

- HDPE: Fremragende modstandsdygtighed over for syrer, baser og de fleste vandige opløsninger

- UHMWPE: Overlegen kemisk modstandsdygtighed med ekstra slidbeskyttelse til slibende opslæmninger

- LDPE: God til anvendelser med lavere belastning og kemisk eksponering

En kemisk ventilkomponent, jeg designede på PTSMAKE, brugte HDPE specifikt, fordi den skulle kunne modstå koncentreret syre og samtidig bevare dimensionsstabiliteten. LDPE ville have haft samme kemiske modstandsdygtighed, men ville være blevet deformeret under de mekaniske belastninger.

Krav til fødevare- og drikkevareindustrien

Overholdelse af fødevaresikkerhed og rengøringsvenlighed driver valget af PE til fødevareapplikationer:

- HDPE: FDA-kompatible kvaliteter tilgængelige, stive nok til at skære overflader og strukturelle komponenter

- UHMWPE: Fremragende til dele til fødevareforarbejdningsudstyr med stort slid

- LDPE: Mindre almindeligt i bearbejdede fødevarekomponenter på grund af fleksibilitet

FDA-overholdelse er ikke til forhandling for applikationer med fødevarekontakt. Angiv altid FDA-kompatible kvaliteter, når du bestiller PE til projekter i fødevareindustrien, da standardkvaliteter kan indeholde tilsætningsstoffer, der ikke er godkendt til fødevarekontakt.

Medicinske og farmaceutiske anvendelser

Medicinalindustrien har strenge krav til materialernes renhed og ydeevne:

- UHMWPE: Den foretrukne kvalitet til ortopædiske implantater på grund af dens slidstyrke og biokompatibilitet

- HDPE: Bruges til laboratorieudstyr, komponenter til diagnostisk udstyr

- Varianter af medicinsk kvalitet: Specielt formuleret til at opfylde kravene i USP klasse VI eller ISO 10993

Medicinske anvendelser kræver ofte certificerede materialer med fuld sporbarhed. Når du bearbejder PE til medicinske formål, skal du samarbejde med leverandører, der kan levere den nødvendige dokumentation og certificering.

Vandhåndtering og VVS

Vandsystemets komponenter kræver specifikke PE-egenskaber:

- HDPE: Standard for trykbærende komponenter og fittings

- PE100: En specialiseret HDPE-formulering optimeret til anvendelse i trykrør

- MDPE: Bruges nogle gange til applikationer med moderat tryk

Til vandhåndtering skal man være opmærksom på, at PE-materialer, der er godkendt til drikkevand, kan kræve specifikke certificeringer som NSF/ANSI 61 i USA.

Miljømæssige faktorer i valg af idrætsklasse

Driftsmiljøet spiller en afgørende rolle i bestemmelsen af den passende PE-kvalitet til dine bearbejdede dele.

Overvejelser om temperatur

Temperaturområdet har stor betydning for PE's ydeevne:

- LDPE: Generelt egnet til anvendelser mellem -50 °C og +50 °C

- HDPE: Kan bruges fra -60°C til +80°C

- UHMWPE: Bevarer sine egenskaber fra -200 °C til +80 °C

- Tværbundet PE: Kan udvide den øvre temperaturgrænse til +90-100°C

Husk, at når du nærmer dig de øvre temperaturgrænser, begynder de mekaniske egenskaber at blive forringet. Sørg altid for en sikkerhedsmargin mellem din maksimale driftstemperatur og materialets grænse.

UV- og vejrpåvirkning

Til udendørs brug bør man overveje UV-stabilitet:

- Standard PE-kvaliteter nedbrydes, når de udsættes for UV-lys

- Carbon black-fyldte kvaliteter giver fremragende UV-bestandighed

- Specialiserede UV-stabilisatorer kan tilsættes for at bevare udseendet i farvede kvaliteter

Jeg arbejdede engang på et projekt med udendørs udstyr, hvor kunden oprindeligt valgte standard HDPE uden UV-stabilisering. Inden for seks måneder viste delene betydelig nedbrydning. Vi skiftede til en UV-stabiliseret kvalitet, som nu har været i brug i årevis uden problemer.

Vurdering af kemisk eksponering

Forskellige PE-kvaliteter udviser varierende modstandsdygtighed over for specifikke kemikalier:

| Kemisk type | Bedste valg af PE-klasse |

|---|---|

| Stærke syrer | HDPE, UHMWPE |

| Stærke baser | HDPE, UHMWPE |

| Alkoholer | Alle idrætsklasser |

| Aromatiske kulbrinter | Begrænset modstand - overvej alternativer |

| Halogenerede opløsningsmidler | Dårlig modstandsdygtighed - undgå PE |

| Brændstoffer (benzin, diesel) | HDPE (kun begrænset eksponering) |

Se altid kemikaliebestandighedstabeller for din specifikke kemiske eksponering. Hvis du er i tvivl, skal du bede om materialeprøver til test med dine faktiske kemikalier under anvendelsesforhold.

Bearbejdningsovervejelser for forskellige PE-kvaliteter

Hver PE-kvalitet giver forskellige bearbejdningsudfordringer og -muligheder, som bør påvirke dit valg.

Dimensionel stabilitet under bearbejdning

PE-kvaliteter varierer i deres evne til at bevare dimensioner under bearbejdning:

- HDPE: God dimensionsstabilitet, minimal afbøjning under bearbejdning

- UHMWPE: Fremragende stabilitet med korrekt ophængning

- LDPE: Mere tilbøjelig til afbøjning og dimensionelle problemer under bearbejdning

Til arbejde med snævre tolerancer er HDPE og UHMWPE generelt at foretrække. LDPE kræver mere omhyggelige bearbejdningsmetoder, herunder specialiseret opspænding og skæreparametre for at opnå præcision.

Specifikke skæreparametre efter PE-kvalitet

Optimering af skæreparametre baseret på PE-kvalitet forbedrer resultaterne:

| PE-klasse | Anbefalet hastighed | Tilførselshastighed | Tilgang til afkøling |

|---|---|---|---|

| LDPE | Lavere hastigheder (3.000-8.000 RPM) | Let fremføring (0,1-0,2 mm/tand) | Luftkøling er normalt tilstrækkelig |

| HDPE | Medium hastigheder (5.000-10.000 RPM) | Moderat fremføring (0,15-0,25 mm/tand) | Trykluft eller tågekøling |

| UHMWPE | Højere hastigheder (8.000-15.000 RPM) | Moderat fremføring (0,15-0,3 mm/tand) | Køling med trykluft anbefales |

Disse parametre skal justeres ud fra dine specifikke maskinkapaciteter, værktøj og emnegeometri. Hos PTSMAKE har vi fundet ud af, at PE generelt bearbejdes bedst med højere hastigheder og lavere tilspænding sammenlignet med metaller.

Overvejelser om overfladefinish

Forskellige PE-kvaliteter giver forskellig overfladefinish under lignende bearbejdningsforhold:

- HDPE: Bearbejdes generelt til en glat, mat finish

- UHMWPE: Kan opnå usædvanligt glatte overflader med det rette værktøj

- LDPE: Har ofte et mere "slæbt" udseende, medmindre det er omhyggeligt bearbejdet

Til anvendelser, hvor udseendet er afgørende, skal du tage højde for disse naturlige tendenser til finish, når du vælger din PE-kvalitet. Efterbearbejdningsprocesser som flammepolering kan også forbedre overfladefinishen, men de virker bedre på nogle kvaliteter end på andre.

Cost-benefit-analyse for valg af idrætsklasse

Budgetovervejelser påvirker uundgåeligt beslutninger om materialevalg. At forstå omkostningskonsekvenserne af forskellige PE-kvaliteter hjælper med at optimere både ydeevne og økonomi.

Sammenligning af materialeomkostninger

PE-kvaliteter spænder over et betydeligt prisinterval:

- LDPE: Baseline-omkostninger (1× reference)

- HDPE: Lidt højere omkostninger (1,1-1,3× LDPE)

- MDPE: Svarer til HDPE (1,1-1,3× LDPE)

- UHMWPE: Betydeligt højere (3-5× LDPE)

- Specialiserede kvaliteter: Kan være 5-10× basiskvaliteter