Det kan være svært at finde det rigtige materiale til dine præcisionsdele. Når du overvejer akryl, spekulerer du måske på, om det er egnet til CNC-bearbejdning, eller om du vil opleve vridning, smeltning eller revnedannelse under processen.

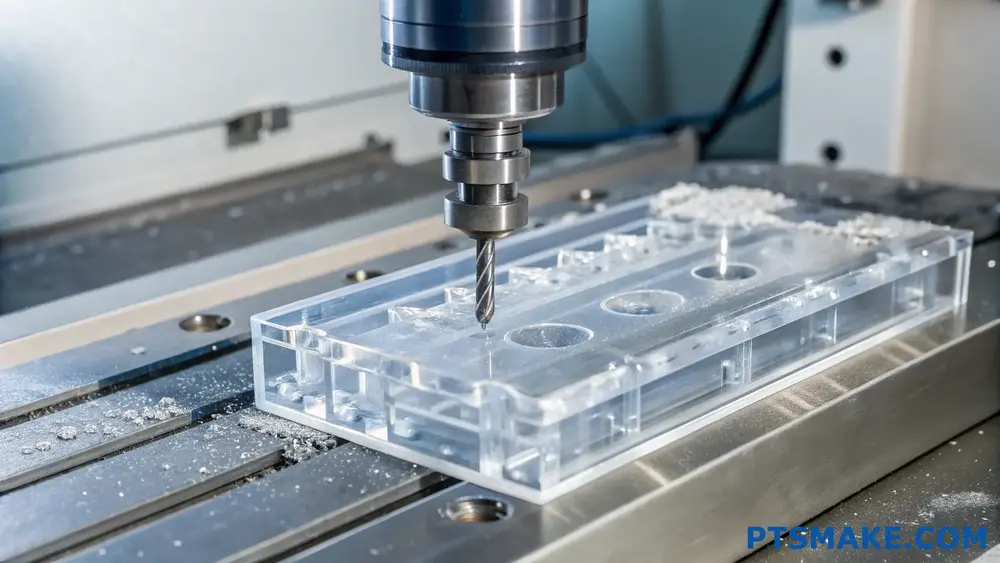

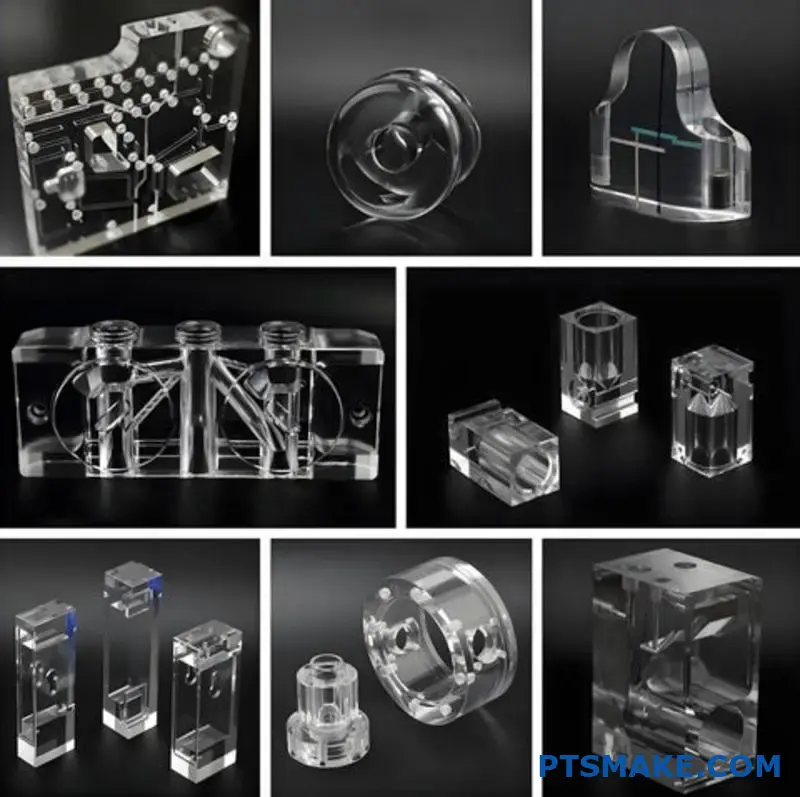

Ja, akryl kan sagtens CNC-bearbejdes. Det er faktisk et af de mest populære plastmaterialer til CNC-bearbejdning på grund af dets fremragende bearbejdelighed, optiske klarhed og dimensionsstabilitet, hvilket gør det ideelt til både prototype- og produktionsdele.

Hos PTSMAKE har vi bearbejdet tusindvis af akryldele for kunder på tværs af brancher. Hvis du overvejer akryl til dit næste projekt, skal du læse videre for at lære om fordele, begrænsninger og bedste praksis for CNC-bearbejdning af dette alsidige materiale. Jeg vil dele praktisk indsigt fra min erfaring for at hjælpe dig med at afgøre, om akryl er det rigtige valg til din specifikke applikation.

Hvad er den bedste akryl til CNC?

Har du nogensinde kæmpet med at vælge den rigtige akryl til dit CNC-projekt for så at ende med revnede kanter eller smeltede overflader? Det er frustrerende, når dit omhyggeligt designede projekt mislykkes på grund af dårligt materialevalg, især når deadlines er stramme, og budgetterne er begrænsede.

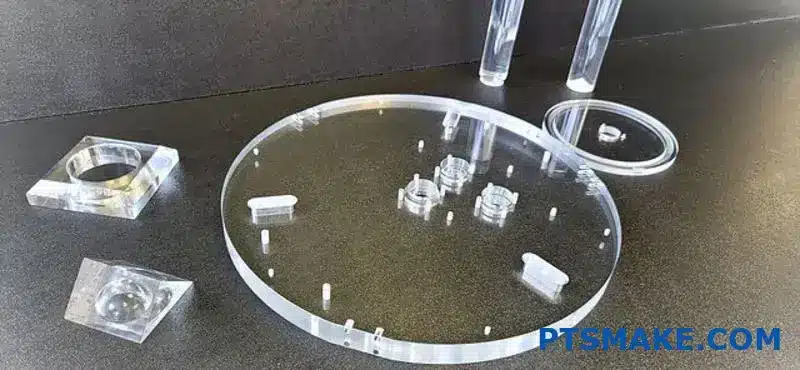

Den bedste akryl til CNC-bearbejdning er støbt akrylplade, især i tykkelsesområdet 6-12 mm (0,236-0,472 tommer). Støbt akryl giver bedre bearbejdelighed, optisk klarhed og modstandsdygtighed over for stress sammenlignet med ekstruderede varianter, hvilket resulterer i renere snit, bedre kantkvalitet og færre bearbejdningsfejl.

Forståelse af akryltyper til CNC-applikationer

Når det gælder CNC-bearbejdning af akryl, er det ikke alle materialer, der er lige gode. Gennem min erfaring hos PTSMAKE har jeg opdaget, at fremstillingsprocessen for akryl i høj grad påvirker dets CNC-bearbejdelighed.

Støbt vs. ekstruderet akryl: Den grundlæggende forskel

Støbt akryl fremstilles ved at hælde flydende methylmethacrylat mellem glasplader og lade det polymerisere. Denne proces skaber et materiale med enestående molekylær ensartethed og minimal indre spænding. Ekstruderet akryl fremstilles i mellemtiden ved at tvinge opvarmet akrylharpiks gennem matricer, hvilket skaber plader, der afkøles hurtigt.

Denne forskel i fremstilling fører til flere vigtige bearbejdningsforskelle:

| Ejendom | Støbt akryl | Ekstruderet akryl |

|---|---|---|

| Intern stress | Lav | Høj |

| Varmebestandighed | Bedre (180-200°F) | Lavere (160-180°F) |

| Dannelse af spåner | Rene spåner | Tendens til at smelte |

| Kantkvalitet | Fremragende | God til rimelig |

| Omkostninger | Højere | Lavere |

| Tykkelse Konsistens | ±10%-variation | ±5% variation |

Overvejelser om optimal tykkelse

Jeg har fundet ud af, at akryltykkelsen spiller en afgørende rolle for en vellykket CNC-bearbejdning. Plader, der er for tynde (under 3 mm), vibrerer ofte under bearbejdningen, hvilket skaber rystemærker. Alt for tykke plader (over 25 mm) kan opleve varmeinduceret stressafslapning1 under skæreoperationer.

Det bedste sted for de fleste præcisionsprojekter med CNC-akryl ligger mellem 6-12 mm (0,236-0,472 tommer). Dette interval giver:

- Tilstrækkelig stivhed til at modstå bearbejdningskræfter

- Gode varmeafledningsegenskaber

- Økonomisk brug af materialer

- Alsidighed til de fleste anvendelser

Faktorer for farve og gennemsigtighed

Mens klar akryl er populær, giver farvede og uigennemsigtige varianter unikke bearbejdningsovervejelser:

Klar akryl

Klar støbt akryl giver 92% lystransmission og afslører alle bearbejdningsfejl med det samme. Det gør det ideelt til udstillingsgenstande, men kræver omhyggeligt valg af værktøj og efterbehandlingsprocesser.

Farvet og uigennemsigtig akryl

Pigmenterede akrylfarver indeholder ofte tilsætningsstoffer, der kan påvirke bearbejdeligheden. Jeg anbefaler typisk:

- Lyse/pastelfarver til projekter, der kræver fine detaljer

- Mørkere farver, når kantfinish er den primære bekymring

- Uigennemsigtig akryl, når overfladefinish betyder mere end kantklarhed

Brand-specifikke anbefalinger

Efter at have bearbejdet utallige akrylprojekter har jeg udviklet præferencer for bestemte mærker:

- Plexiglas® MC fra Röhm - Førsteklasses støbt akryl med enestående bearbejdningsegenskaber

- Lucite® L - Fremragende til præcisionsdele med snævre tolerancer

- Acrylite® FF - God balance mellem bearbejdelighed og omkostninger

- Optix® fra Plaskolite - Økonomisk valg til mindre krævende opgaver

Hos PTSMAKE bruger vi primært førsteklasses støbt akryl til vores præcisionskomponenter, især når optisk klarhed og dimensionsstabilitet er kritiske krav.

Særlige overvejelser for komplekse projekter

Ved fleraksede CNC-operationer eller komplekse geometrier bliver materialevalget endnu mere kritisk. Når man arbejder med indviklede designs, anbefaler jeg:

Til indviklede detaljer

- Cellestøbte akrylplader med aflastende egenskaber

- Materialetykkelse mindst 2,5× større end den dybeste funktion

- Forvarmning af materiale til 75-85°F før bearbejdning for at reducere skørhed

Til projekter i stort format

- Tykkere støbte akrylplader (12-25 mm)

- Kontinuerlig påføring af kølevæske

- Progressiv tilgang til skæredybde

Værktøjsoptimering baseret på akryltype

Den rigtige akryl kombineret med det rigtige værktøj giver optimale resultater:

| Akryl Type | Anbefalet værktøjsgeometri | Justering af tilførselshastighed |

|---|---|---|

| Støbt akryl | Enkeltfløjet opskåret spiral, O-fløjtet | Standard til +10% |

| Ekstruderet akryl | Kompression med dobbelt fløjte, polerede kanter | -15% til standard |

| Modificeret slagfast akryl | Kompressionsspiral, diamantpoleret | -20% til -10% |

| UV-bestandig akryl | Enkelt O-skær, værktøj med kontrolleret varme | -10% til standard |

Den specifikke akryltype skal styre dine CNC-parametre, fra hastigheder og fremføringer til værktøjsbaner og efterbehandlingsstrategier.

Hvordan skærer man rent i akryl?

Har du nogensinde prøvet at skære i akryl og endt med en skarp kant eller revner, der spredte sig gennem materialet? Det er frustrerende, når et simpelt snit ødelægger en hel plade dyr akryl, især når du arbejder på et tidsfølsomt projekt eller en prototype.

For at skære rent i akryl skal man bruge specialværktøj som laserskærere, CNC-fræsere, bordsave med fintandede klinger eller score-and-snap-metoder. Nøglen er at opretholde den rette hastighed, bruge køleteknikker og sikre materialet for at forhindre smeltning eller revnedannelse. Hver metode giver forskellige præcisionsniveauer og kantkvalitet.

At vælge den rigtige skæremetode til akryl

Når det drejer sig om at skære akryl rent, er det afgørende at vælge den rigtige metode for at opnå professionelle resultater. Gennem mit arbejde hos PTSMAKE har jeg fundet ud af, at forskellige projekter kræver forskellige tilgange baseret på tykkelse, kompleksitet og ønsket finishkvalitet.

Laserskæring: Præcision med varmekontrol

Laserskæring giver enestående præcision til akrylplader. Denne metode bruger en fokuseret stråle til at smelte gennem materialet og skabe rene kanter uden fysisk kontakt. Til indviklede designs eller detaljerede udskæringer er laserskæring ofte min første anbefaling.

Nøglen til vellykket laserskæring ligger i korrekt strålekalibrering2. Når jeg arbejder med akryl, der er mellem 1,5 og 2,5 cm tykt, indstiller jeg typisk lasereffekten til mellem 50-75% med moderate hastighedsindstillinger. Det forhindrer den overdrevne varme, der forårsager den frygtede "flammepolerede" kant, hvor akrylen smelter og størkner igen.

CNC-fræsning: Alsidighed til forskellige tykkelser

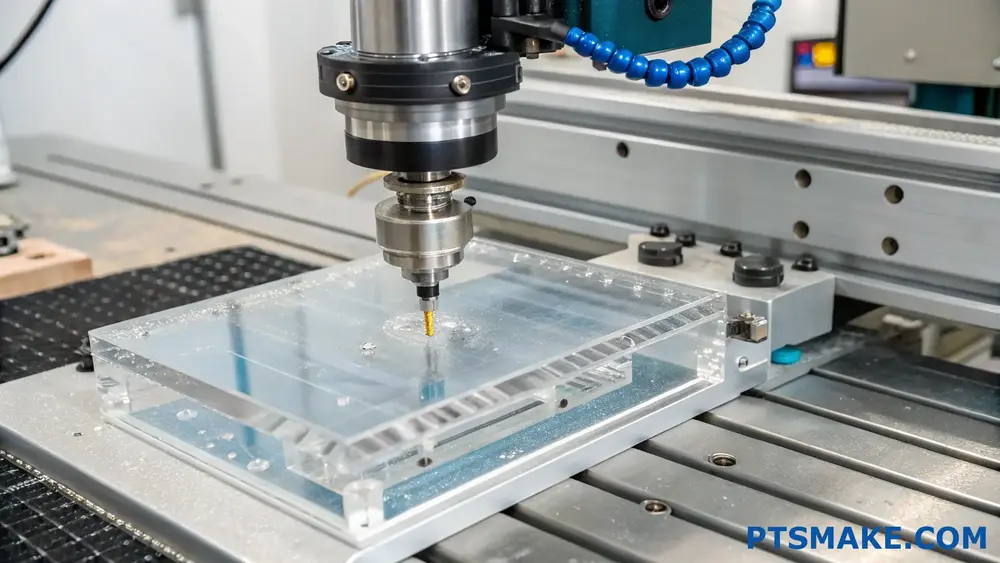

Til tykkere akrylplader, eller når laserskæring ikke er tilgængelig, giver CNC-fræsning fremragende resultater. Hos PTSMAKE bruger vi specialiserede akrylskærebits med to riller og en let opadgående spiral for effektivt at fjerne spåner, mens vi skærer.

For at opnå rene snit med CNC-fræsning:

- Brug høje omdrejningstal (18.000+) med relativt langsom tilspænding

- Sørg for korrekt spånevakuering med luft- eller vakuumsystemer

- Fastgør materialet korrekt for at forhindre vibrationer

- Overvej at bruge offermateriale på bagsiden

Skæring med bordsav: Omkostningseffektivt, men kræver omhu

Bordsave er en mere tilgængelig mulighed for mange værksteder. Når du bruger en bordsav til akryl:

- Monter en klinge, der er specielt designet til plast (80+ tænder med karbidspids)

- Indstil klingen til at stikke bare 1/8" ud over akryloverfladen

- Påfør maskeringstape langs skærelinjen på begge sider for at forhindre afskalning.

- Tilfør materialet langsomt og støt

Udfordringen med bordsave er at kontrollere friktionsvarmen. Jeg anbefaler, at man af og til holder pause for at lade klingen køle af, når man skærer i tykkere akrylstykker.

Teknikker til efterbehandling af kanter efter skæring

Selv de reneste snit kræver ofte lidt efterbehandling. Her er effektive metoder til at opnå perfekt glatte akrylkanter:

Flammepolering: Hurtigt, men kræver øvelse

Flammepolering bruger en brintbrænder eller butanflamme til hurtigt at smelte overfladen på en skåret kant, hvilket resulterer i glaslignende klarhed. Jeg anbefaler at øve sig på skrotstykker først, da denne teknik kræver en rolig hånd og konsekvente bevægelser for at undgå oversmeltning.

Progressiv slibning: Tålmodig, men pålidelig

For at opnå kontrollerede resultater fungerer progressiv slibning konsekvent:

| Kornniveau | Formål | Noter |

|---|---|---|

| 220-320 | Fjern savmærker | Anvendes med vand som smøremiddel |

| 400-600 | Fjern fine ridser | Kun let tryk |

| 800-1200 | Gør klar til polering | Meget let berøring |

| 1500+ | Endelig udjævning | Næsten intet tryk |

Efterfølgende slibning med polermiddel på en blød klud eller polerskive giver et spejlblankt resultat.

Kemisk polering: Til komplekse former

Ved svært tilgængelige områder eller komplekse former kan kemiske poleringsmidler som methylenchlorid genskabe klarheden. Jeg advarer dog kraftigt om korrekt ventilation og beskyttelsesudstyr, når man bruger disse kemikalier.

Kritiske faktorer for ren akrylskæring

Gennem min erfaring hos PTSMAKE, hvor jeg har arbejdet med forskellige fremstillingsprocesser, har jeg identificeret flere faktorer, der konsekvent påvirker skærekvaliteten:

Styring af temperatur

Akryl er følsomt over for varme under skæring. For meget varme medfører smeltning, bobler eller endda misfarvning af materialet. Jeg anbefaler det:

- Brug vandkøling, når det er muligt med mekanisk skæring

- Tillader korrekt afkølingstid mellem udskæringer

- Undgå overdreven friktion ved at holde værktøjet skarpt

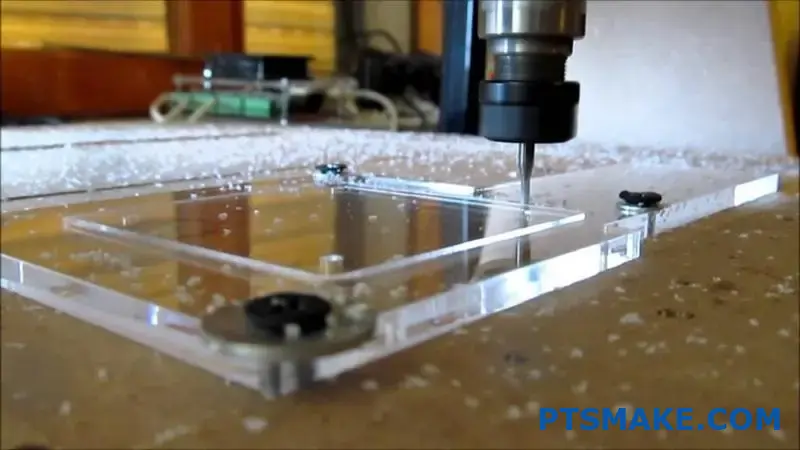

Sikring af materialet på den rigtige måde

Vibrationer er den rene skæres fjende. Selv små bevægelser under skæringen kan resultere i skår eller revner. For de bedste resultater:

- Brug dedikerede akrylklemmer med gummi- eller filtpolstring

- Læg et jævnt tryk på tværs af arket

- Sørg for tilstrækkelig støtte i nærheden af skæreområdet

- Overvej vakuumborde til tynde plader

Overvejelser om beskyttelsesfilm

De fleste akrylplader leveres med beskyttelsesfilm. Det er fristende at fjerne den, før man skærer, men jeg anbefaler generelt at beholde den på plads for at undgå ridser og give en vis varmebeskyttelse under skæreprocessen.

Specielt ved laserskæring skal du teste, om din film skaber problematiske dampe eller rester, før du går i gang med hele projektet.

Ved at anvende disse teknikker og overvejelser opnår du akryludskæringer i professionel kvalitet, der kræver minimal efterbehandling. Uanset om du laver udstillingsstande, skiltning eller præcisionskomponenter, er rene snit afgørende for både æstetik og strukturel integritet.

Hvordan skærer man i akryl, uden at det revner?

Har du nogensinde oplevet det hjerteskærende øjeblik, hvor din akrylplade revner, lige når du er ved at skære i den? Efter al den planlægning og investering er det mere end frustrerende at se sit projekt ødelagt på få sekunder. Hvorfor bliver akryl - et materiale, der er så alsidigt og smukt - så temperamentsfuldt under skæring?

For at skære i akryl uden at revne skal du bruge skarpt værktøj, kontrollere skærehastigheden, anvende kølemetoder, sikre materialet ordentligt og lave flere overfladiske overgange i stedet for et dybt snit. Den rigtige teknik varierer fra værktøj til værktøj: Til save skal du bruge fintandede klinger; til lasere skal du justere strømindstillingerne; til CNC-fræsere skal du vælge passende tilførsler og hastigheder.

Vælg det rigtige værktøj til akrylskæring

Når det gælder om at skære i akryl uden at revne, er det halve arbejde at vælge de rigtige værktøjer. I min erfaring med at arbejde med utallige specialfremstillede akryldele hos PTSMAKE har jeg fundet ud af, at hver skæremetode giver unikke fordele.

Håndværktøj til akryl

Til enklere projekter eller mindre stykker kan håndværktøj være effektivt:

- Scoring og brud: Ved at bruge et rilleværktøj af plast med en metallineal kan du lave rene brud langs lige linjer. Lav flere lette overgange i stedet for at trykke hårdt på én gang.

- Håndsave: Hvis du bruger en håndsav, skal du vælge en med fine tænder (mindst 10-12 tænder pr. tomme). Kappesave eller håndsave med fine klinger fungerer godt til buede snit.

- Brugsknive: Kun egnet til tynde akrylplader (under 3 mm). Kræver flere lyspassager efter en lineal.

Elværktøj til akrylskæring

Til større eller mere komplekse projekter giver elværktøj effektivitet og præcision:

- Rundsave: Brug klinger specielt designet til akryl med 60-80 tænder. Bladet bør kun stikke en smule (ca. 1,5 cm) ud over materialet.

- Puslespil: Vælg fintandede knive, der er mærket til plast. Kør ved medium hastighed for at undgå smeltning.

- Båndsave: Perfekt til buede snit. Brug klinger med 10-14 tænder pr. tomme.

- Bordsave: Giver fremragende lige snit, når den er udstyret med den rigtige klinge (60+ tænder med hårdmetalspids).

Professionelle skæremetoder

For professionelle resultater:

- Laserskæring: Giver præcise, rene kanter, men kræver specialudstyr. Vi bruger CO2-lasere på PTSMAKE til indviklede akryldesigns.

- CNC-fræsning: Giver fremragende præcision til komplekse former. Den rigtige Tilførselshastighed3 og skæredybde er afgørende.

- Vandstråleskæring: Eliminerer varmerelaterede problemer fuldstændigt og producerer rene snit uden termisk stress.

Kritiske teknikker til at forhindre revnedannelse

Gennem mine år i præcisionsfremstilling har jeg identificeret flere teknikker, der reducerer risikoen for revner betydeligt:

Temperaturkontrol

Akryl er følsom over for temperatursvingninger. Altid:

- Lad akrylpladerne nå stuetemperatur, før du skærer i dem

- Undgå at skære i ekstremt kolde omgivelser

- Brug kølemetoder (trykluft eller tågekøling) til skæring med elværktøj

- Sørg for tilstrækkelig afkølingstid mellem snittene, når du laver flere overgange.

Korrekt støtte og fastspænding

Den måde, du støtter akryl på under skæringen, har stor betydning for resultatet:

- Understøt altid hele pladen for at undgå, at den bøjer.

- Brug et jævnt, fordelt spændetryk

- Placer offerbrædder under skæreområdet

- Ved rundsave eller bordsave skal støtterne placeres tæt på skærelinjen.

Skærehastighed og tryk

Den rigtige hastighed gør en enorm forskel:

- For langsomt: Risiko for smeltning og gensvejsning

- For hurtigt: Øget vibration og potentiel revnedannelse

- Medium, ensartet hastighed: Optimale resultater

- Jævnt tryk: Undgå rykvise bevægelser, der skaber stresspunkter

Værktøjsspecifikke teknikker til revnefri skæring

Hvert værktøj kræver specifikke tilgange for at opnå de bedste resultater:

Effektiv brug af save

| Savtype | Anbefalet klinge | Optimal hastighed | Særlige overvejelser |

|---|---|---|---|

| Cirkulær | 60-80 tænder i hårdmetal | Medium-langsom | Lad klingen nå fuld hastighed, før du skærer |

| Bord | 60+ tænder uden chip | Medium | Brug skubbepinde og indsatser uden frihøjde |

| Puslespil | Fintandet plastblad | Medium-langsom | Støttemateriale tæt på skærelinjen |

| Band | 10-14 TPI | Medium | Før materialet langsomt og stabilt |

Parametre for laserskæring

Laserskæring af akryl giver usædvanligt rene kanter, når det gøres korrekt:

- Strømindstillinger: Lavere effekt for tynde plader, gradvist stigende for tykkere materialer

- Hastighedsindstillinger: Høj nok til at forhindre smeltning, men langsom nok til fuldstændig skæring

- Fokusafstand: Hold fokuspunktet præcist på materialets overflade

- Ventilation: Brug altid korrekt ventilation til at fjerne akryldampe

Retningslinjer for CNC-fræsning

Hos PTSMAKE bruger vi CNC-fræsning til mange specialfremstillede akrylprojekter:

- Valg af bit: Enkelt- eller dobbeltfløjede opskæringsbits specielt designet til akryl

- RPM-indstillinger: Højere hastigheder (18.000+ RPM) med langsommere fremføringshastigheder

- Dybde pr. passage: Overskrid aldrig 1/3 af bitdiameteren i en enkelt arbejdsgang

- Evakuering af chip: Brug trykluft til at fjerne spåner under skæring

Teknikker til efterbehandling efter skæring

Når det er lykkedes at skære din akryl uden revner, forbedrer en ordentlig efterbehandling det endelige resultat:

- Polering af kanter: Brug gradvist finere sandpapir (korn 220 til 600) efterfulgt af polermiddel.

- Flammepolering: Hurtigt at føre en brintbrænder ud over kanten (kræver øvelse)

- Afhjælpning af stress: Overvej udglødning i en ovn ved kontrollerede temperaturer til præcisionsdele

- Rengøring: Brug mikrofiberklude med antistatiske rengøringsmidler til at fjerne rester uden at ridse.

Med disse teknikker og den rette pleje kan du trygt skære akryl til projekter, der spænder fra enkle displays til komplekse komponenter, der kræver den optiske klarhed og holdbarhed, som kun akryl giver.

Hvilke CNC-parametre optimerer resultaterne af akrylbearbejdning?

Har du nogensinde afsluttet et CNC-projekt i akryl for at finde uklare kanter, smeltede områder eller revner, der ødelagde dit arbejde? Det er frustrerende, når det perfekte design kompromitteres af dårlig udførelse, især når du har investeret tid og materialer i projektet.

De vigtigste parametre, der optimerer resultaterne af CNC-bearbejdning af akryl, omfatter spindelhastighed (8.000-18.000 o/min), tilspænding (0,001-0,004 tommer pr. tand), skæredybde (lav til efterbehandling), valg af værktøj (enkelt- eller dobbeltskærsbits) og korrekt køleteknik. Ved at afbalancere disse faktorer forhindres smeltning, revnedannelse og uklar finish.

Overvejelser om spindelhastighed for akryl

Det er afgørende at vælge den rigtige spindelhastighed, når man bearbejder akryl. I modsætning til metaller, der har gavn af lavere hastigheder, kræver akryl højere omdrejninger for at opnå rene snit uden at smelte.

Optimale omdrejningstal til forskellige akrylprojekter

Til de fleste akrylbearbejdningsopgaver anbefaler jeg spindelhastigheder på mellem 8.000 og 18.000 omdrejninger pr. minut. Dette interval bør dog justeres ud fra dine specifikke projektkrav:

- Indviklet detaljearbejde: 16.000-18.000 RPM med mindre værktøjer

- Generel skæring og udhulning: 10.000-15.000 OMDREJNINGER PR. MINUT

- Tykkere akrylplader (>12 mm): 8.000-12.000 OMDREJNINGER PR. MINUT

Princippet bag disse anbefalinger er enkelt: Højere hastigheder skaber renere snit ved at generere mindre friktionsvarme pr. omdrejning, men de skal afbalanceres med passende tilspændingshastigheder. Min erfaring hos PTSMAKE er, at når hastigheden er for lav, øges friktionen, og det kan få akrylen til at smelte i stedet for at skære rent.

Foderhastighed: Find det rette sted

Tilspænding har stor betydning for overfladefinishen og værktøjets levetid ved bearbejdning af akryl. For langsom tilspænding medfører varmeopbygning, der fører til smeltning, mens for hurtig tilspænding kan medføre udflisning eller revnedannelse.

Anbefalede fodermængder efter anvendelse

| Applikationstype | Fremføringshastighed (tommer pr. tand) | Noter |

|---|---|---|

| Grove udskæringer | 0.003-0.004 | Højere materialefjernelse, mindre finishkvalitet |

| Generelt formål | 0.002-0.003 | Afbalanceret tilgang til de fleste projekter |

| Afsluttende afleveringer | 0.001-0.002 | Langsommere for bedre overfladefinish |

| Detaljeret indgravering | 0,001 eller mindre | Minimerer værktøjstryk på følsomme funktioner |

Ved bearbejdning af akryl har jeg fundet ud af, at spånbelastningen (tilspænding pr. tand) skal holdes mellem 0,001-0,004 tommer afhængigt af anvendelsen. Det sikrer, at materialet skæres i stedet for at smelte eller flosse.

Strategier for skæredybde

Den stepover-dybde4 kræver omhyggelig overvejelse ved akrylbearbejdning. I modsætning til metaller, hvor aggressive snit kan være effektive, har akryl fordel af mere konservative tilgange.

Effektiv dybdehåndtering

- Groft arbejde: Maksimalt 1/2 af værktøjets diameter, helst mindre

- Halvfærdiggørelse: 1/4 til 1/3 af værktøjets diameter

- Efterbehandling: 1/8 af værktøjets diameter eller mindre for overlegen overfladekvalitet

Ved gennemskæring af akrylplader anbefaler jeg flere overfladiske gennemskæringer i stedet for at forsøge at skære igennem i én arbejdsgang. Denne fremgangsmåde reducerer varmeudviklingen og forhindrer stress på materialet, som kan føre til revner eller smeltning.

Valg af værktøj til akrylbearbejdning

Valget af de rigtige skæreværktøjer har stor betydning for kvaliteten af akrylbearbejdningsresultaterne. I mine år hos PTSMAKE har jeg identificeret flere værktøjskarakteristika, der giver overlegne resultater.

Enkelt- vs. dobbeltfløjede endefræsere

Enkeltskærsfræsere er typisk bedre end flerskærsfræsere til akryl. Den større spånafstand giver mulighed for:

- Bedre evakuering af spåner

- Reduceret varmeopbygning

- Mindre risiko for genskæring af spåner (som forårsager smeltning)

Men til meget tynd akryl (under 3 mm) kan dobbeltskærsbits med polerede skær give fremragende resultater, når de kombineres med passende hastigheder og fremføringer.

Værktøjsbelægninger og materialer

Til akrylbearbejdning anbefaler jeg:

- Solide karbidværktøjer giver lang holdbarhed

- Polerede riller for at reducere friktion

- Opskårne spiralbits til effektiv fjernelse af spåner

- O-flute eller specialiserede akrylbits til kritiske krav til finish

Køleteknikker til perfekt finish

Korrekt køling er måske det mest oversete aspekt ved akrylbearbejdning. Uden tilstrækkelig køling kan selv perfekt kalibrerede hastigheder og fremføringshastigheder føre til skuffende resultater.

Effektive afkølingsmetoder

- Trykluft: Målrettede luftstråler, der fjerner spåner og giver moderat køling

- Tågekøling: Fin vandtåge, der giver effektiv køling uden at forurene materialet

- Specialiserede akrylkølemidler: Ikke-petroleumsbaserede løsninger, der ikke beskadiger eller stresser akrylen

Hos PTSMAKE har vi haft fremragende resultater med at bruge trykluftkøling med en sekundær luftledning, der er specielt rettet mod skærezonen. Denne opsætning forhindrer smeltning uden at tilføre fugt, der kan påvirke dimensionsstabiliteten.

Programmering af værktøjsbaner til akryl

Den måde, værktøjsbanerne programmeres på, kan have stor indflydelse på kvaliteten af akrylbearbejdningen. Flere strategier har vist sig at være effektive:

- Klatrefræsning: Foretrukket til det meste akrylarbejde for at reducere spånbelastningen ved værktøjets udgang

- Kontinuerlig bevægelse: Undgå start og stop i materialet, når det er muligt

- Hjørnebehandlinger: Brug af små buer i stedet for skarpe hjørner for at reducere stress

- Ramping-indgange: Gå gradvist ind i materialet i stedet for at kaste sig ud i det

Når jeg designer CNC-programmer til akryldele, sørger jeg altid for, at værktøjets indgreb styres omhyggeligt. Det forhindrer de store kræfter, der kan føre til revner eller afskalninger, især i nærheden af kanter eller tynde sektioner.

Hvordan kan CNC-bearbejdning af akryl sammenlignes med andre plastmaterialer?

Har du nogensinde kæmpet med at vælge mellem akryl og andre plastmaterialer til dit CNC-bearbejdningsprojekt? De overvældende muligheder, modstridende materialeegenskaber og budgetbegrænsninger kan få selv erfarne ingeniører til at tvivle på deres beslutninger.

CNC-bearbejdning af akryl giver enestående optisk klarhed, vejrbestandighed og dimensionsstabilitet sammenlignet med andre plastmaterialer. Mens materialer som polykarbonat giver bedre slagfasthed, og ABS giver større fleksibilitet, skiller akryl sig ud med sine æstetiske egenskaber og bearbejdelighed, hvilket gør det ideelt til visuelle anvendelser.

Sammenligning af materialeegenskaber

Når man sammenligner akryl med andre almindeligt bearbejdede plastmaterialer, er det vigtigt at forstå de grundlæggende materialeegenskaber. Akryl, videnskabeligt kendt som polymethylmethacrylat (PMMA), har en unik kombination af egenskaber, der adskiller det fra alternativer som polykarbonat, nylon, ABS og POM (Delrin).

Optiske egenskaber

Akryls mest markante fordel er dens enestående optiske klarhed. Med en lystransmission på op til 92% er det betydeligt klarere end polykarbonats 88%. Dette lystransmissionshastighed5 gør akryl ideelt til udstillingsvinduer, skiltning og belysning. Min erfaring hos PTSMAKE er, at kunder, der har brug for dele med høj klarhed, næsten altid foretrækker akryl, når de optiske egenskaber er det vigtigste.

I modsætning hertil er materialer som ABS og nylon naturligt uigennemsigtige, selv om de lettere kan indfarves. POM (Delrin) fås typisk kun i uigennemsigtig hvid eller sort, hvilket begrænser brugen af det i visuelle applikationer.

Mekaniske egenskaber

Selvom akryl giver god stivhed og overfladehårdhed, er det mere skørt end mange alternative plasttyper. Se her, hvordan det klarer sig i forhold til vigtige mekaniske egenskaber:

| Materiale | Trækstyrke (MPa) | Modstandsdygtighed over for slag | Varmebestandighed (°C) | UV-bestandighed |

|---|---|---|---|---|

| Akryl (PMMA) | 70-75 | Moderat | 85-105 | Fremragende |

| Polykarbonat | 55-75 | Fremragende | 115-130 | God |

| Nylon | 70-85 | Meget god | 80-180 | Dårlig |

| ABS | 40-50 | God | 85-100 | Dårlig |

| POM (Delrin) | 65-70 | God | 90-110 | Moderat |

Polykarbonat har en betydeligt bedre slagfasthed - ca. 250 gange bedre end akryl - og er derfor overlegen til anvendelser, der kræver holdbarhed under stress. Nylon giver fremragende slidstyrke og naturlig smøreevne, mens POM giver enestående dimensionsstabilitet og lav fugtabsorption.

Faktorer for bearbejdelighed

Skære- og fræseadfærd

I mit arbejde med at føre tilsyn med CNC-projekter har jeg fundet ud af, at akryl er et af de mest tilgivende materialer at bearbejde. Det skærer rent med de rette værktøjs- og hastighedsindstillinger, hvilket giver mulighed for fremragende overfladefinish uden omfattende efterbehandling.

Når vi bearbejder akryl, bruger vi typisk:

- Højere skærehastigheder end med de fleste andre plasttyper

- Skarpe, polerede skæreværktøjer for at forhindre smeltning

- Lette kølemetoder for at forhindre termisk revnedannelse

Polykarbonat ser ud på samme måde, men kræver en mere omhyggelig bearbejdning for at forhindre smeltning og spændingsmærker. Det har en tendens til at producere lange, trevlede spåner, der kan forstyrre bearbejdningsprocessen. Nylon er berygtet for sin tendens til at absorbere fugt, hvilket kan påvirke dimensionsnøjagtigheden under bearbejdningen, medmindre det tørres ordentligt på forhånd.

Muligheder for efterbehandling

Akryl er fremragende til efterbehandling. Det kan være:

- Flammepoleret for krystalklare kanter

- Limet med opløsningsmiddel for stærke, næsten usynlige samlinger

- Let at polere for at genskabe klarhed efter lette ridser

POM og nylon er fremragende til funktionelle dele, men reagerer ikke godt på mange efterbehandlingsteknikker, der fungerer med akryl. ABS kan dampglattes med acetone, men processen er mere farlig og svær at kontrollere præcist.

Overvejelser om omkostninger

Omkostningsligningen for plastbearbejdning handler ikke kun om råmaterialepriser. Fra vores leverandørrelationer hos PTSMAKE har jeg observeret, at akryl typisk ligger i det midterste prisleje blandt almindelige tekniske plastmaterialer:

- Standard akrylplade: $4-7 pr. kvadratfod (¼" tyk)

- Polykarbonat: 30-50% dyrere end akryl

- ABS: Svarer til akryl i pris

- Nylon: 20-40% dyrere end akryl

- POM (Delrin): 40-60% dyrere end akryl

Materialeomkostningerne er dog kun én faktor. De samlede omkostninger ved en CNC-bearbejdet del omfatter bearbejdningstid, værktøjsslitage og krav til efterbehandling. Akryls lette bearbejdelighed betyder ofte kortere produktionstider og mindre værktøjsslitage, hvilket potentielt opvejer materialeomkostningerne i forhold til alternativer, der er sværere at bearbejde.

Applikationsspecifikke sammenligninger

Når jeg rådgiver kunder om materialevalg, tager jeg hensyn til deres specifikke anvendelseskrav:

Udendørs applikationer

Til udendørs brug er akryl bedre end ABS og standardnylon på grund af dets fremragende UV-bestandighed. Det bliver ikke gult eller nedbrudt så hurtigt, når det udsættes for sollys. UV-stabiliseret polykarbonat kan dog være at foretrække, hvor slagfasthed er afgørende sammen med vejrliget.

Komponenter med høj præcision

Til mekaniske komponenter med snævre tolerancer udkonkurrerer POM (Delrin) ofte akryl på grund af dets overlegne dimensionsstabilitet og lavere fugtabsorption. Akryl kan opleve små dimensionsændringer ved temperatur- og fugtighedssvingninger, men de er minimale sammenlignet med nylon.

Visuelle udstillingsgenstande

Til butiksudstillinger, museumsgenstande og arkitektoniske elementer er akryl typisk det bedste valg. Kombinationen af optisk klarhed, ridsefasthed og nem fremstilling gør det ideelt til disse anvendelser.

Hvad er omkostningsfaktorerne i CNC-bearbejdningsprojekter i akryl?

Har du nogensinde modtaget et tilbud på CNC-bearbejdning af akryl, som har efterladt dig forundret? Eller undret dig over, hvorfor dele, der ser ens ud, kan have vidt forskellige prismærker? Forvirringen omkring priser kan få budgettering af akrylprojekter til at føles som at navigere i en labyrint uden et kort.

CNC-bearbejdningsomkostninger for akryl bestemmes af flere faktorer, herunder materialekvalitet og -tykkelse, designkompleksitet, tolerancekrav, specifikationer for overfladefinish, ordremængde og krav til gennemløbstid. Hvert element bidrager forskelligt til den endelige pris, hvilket gør omkostningsestimering til en ligning med flere variabler.

Materialevalgets indvirkning på prisfastsættelsen

Den type og kvalitet af akryl, du vælger, har stor indflydelse på projektets omkostninger. Ikke al akryl er lige godt, og denne variation påvirker direkte dit budget.

Overvejelser om akrylkvalitet

Ved CNC-bearbejdning af akryl er materialekvaliteten en primær omkostningsfaktor. Støbt akryl koster typisk mere end ekstruderet akryl, men giver overlegen bearbejdelighed og optisk klarhed. Til avancerede anvendelser, der kræver exceptionel gennemsigtighed eller UV-bestandighed, kan du få brug for specialiserede kvaliteter som akryl af optisk kvalitet, der har en høj pris.

Når du vælger materialer til dit projekt, skal du overveje både de umiddelbare omkostninger og den langsigtede ydeevne. Jeg har arbejdet med kunder, som i første omgang valgte materialer af lavere kvalitet for at spare penge, men som senere stod over for højere omkostninger på grund af for tidligt svigt af dele eller dårlige æstetiske resultater.

Krav til tykkelse og volumen

Materialetykkelsen har direkte indflydelse på omkostningerne på to måder: udgifterne til råmaterialer og bearbejdningstiden. Tykkere akryl kræver mere materiale (hvilket øger basisomkostningerne) og kræver typisk længere skæretider, især ved komplekse geometrier.

Hos PTSMAKE har vi optimeret vores materialeindkøbsprocesser for at kunne tilbyde bedre priser på standardtykkelser (3 mm, 5 mm, 6 mm, 8 mm, 10 mm), mens specialtykkelser kan medføre ekstra omkostninger på grund af lavere tilgængelighed og særlige bestillingskrav.

Faktorer for designkompleksitet

Kompleksiteten af dit design har stor indflydelse på bearbejdningstid og -omkostninger. Komplekse geometrier kræver mere sofistikerede værktøjsbaner, flere opsætninger og ofte specialiseret værktøj.

Vurdering af geometrisk kompleksitet

Funktioner, der øger bearbejdningsomkostningerne, omfatter:

| Funktionstype | Indvirkning på omkostninger | Årsag |

|---|---|---|

| Stramme indvendige hjørner | Middel til høj | Kræver mindre værktøjer og langsommere tilspænding |

| Dybe lommer | Høj | Flere gennemløb, værktøjsslitage, højere risiko |

| Tynde vægge | Middel til høj | Risiko for revner, kræver omhyggelig tilgang |

| Funktioner med gevind | Høj | Yderligere operationer og potentiale for materialestress |

| Underskæringer | Meget høj | Kræver særlig fastgørelse eller flere opsætninger |

Når man designer dele til CNC-bearbejdning af akryl, anbefaler jeg, at man analyserer, hvilke funktioner der virkelig er nødvendige. Nogle gange kan små designændringer reducere omkostningerne betydeligt uden at gå på kompromis med funktionaliteten.

Krav til tolerance

Krav til præcision påvirker priserne dramatisk. Mens standardtolerancer for akrylbearbejdning typisk ligger omkring ±0,1 mm, kræver snævrere tolerancer lavere skærehastigheder, mere omhyggelig håndtering og yderligere kvalitetskontroltrin.

Som reference kan en del med generelle tolerancer koste 30-40% mindre end den samme del med præcisionstolerancer på ±0,05 mm eller snævrere. Før du specificerer snævre tolerancer, skal du spørge dig selv, om de virkelig er nødvendige for din applikations funktionalitet.

Overfladefinish og efterbehandling

Den ønskede finishkvalitet på dine akryldele kan påvirke de samlede projektomkostninger betydeligt gennem ekstra arbejde og behandlingstid.

Valg af overfladefinish

Med akryl inkluderer almindelige krav til finish:

- Som bearbejdet (synlige værktøjsmærker)

- Slibet/mat finish

- Poleret/højglans finish

- Flammepolering af kanter

Hvert niveau af efterbehandling øger de grundlæggende bearbejdningsomkostninger, og højglanspolering øger ofte prisen med 20-40% afhængigt af emnets kompleksitet. For at opnå en omkostningseffektiv produktion skal man overveje, hvilke overflader der rent faktisk har brug for den bedste efterbehandling - ofte er det kun synlige flader, der kræver polering, mens skjulte overflader kan forblive ubearbejdede.

Prisfastsættelse for sekundære operationer

Ud over den grundlæggende efterbehandling øger sekundære operationer omkostningerne yderligere:

| Betjening | Relativ omkostningsstigning | Noter |

|---|---|---|

| Boring | Lav | Standardfunktion |

| Aflytning | Lav til middel | Materielle begrænsninger gælder |

| Bøjning/termoformning | Middel til høj | Kræver ekstra udstyr |

| Kemisk polering | Medium | Bedst til komplekse geometrier |

| Udglødning6 | Medium | Reducerer indre spændinger |

| Limning/montering | Høj | Arbejdsintensiv |

Produktionsvolumen og stordriftsfordele

Ordreantallet har stor indflydelse på omkostningerne pr. enhed i CNC-bearbejdningsprojekter i akryl gennem flere mekanismer.

Strukturer for volumenpriser

Opsætningsomkostningerne for CNC-bearbejdning (programmering, opspænding, opsætning af kvalitetskontrol) er stort set faste uanset antal. Ved større ordrer fordeles disse omkostninger på flere dele. Min erfaring er, at omkostningsforskellen mellem at fremstille 1 del og 10 dele sjældent er proportional - omkostningerne pr. enhed falder måske med 30-50%, når man bestiller 10 i stedet for 1.

Denne priskurve fortsætter, men flader ud, når mængden stiger. Prisreduktionen fra 100 til 200 enheder vil være mindre dramatisk end fra 10 til 20 enheder. Ved visse mængder (typisk 500+ enheder) kan sprøjtestøbning blive mere økonomisk end CNC-bearbejdning, hvis dit design tillader det.

Krav til minimumsordre

Nogle leverandører kræver minimumsordreværdier i stedet for minimumsmængder. Hos PTSMAKE forstår vi, at prototyper ofte kræver små mængder, så vi imødekommer selv ordrer på et enkelt stykke, selvom enhedsprisen naturligvis vil være højere.

Leveringstid og hastegebyrer

Tidsbegrænsninger kan have stor indflydelse på omkostningerne til akrylbearbejdning. Mens standard leveringstider typisk er 10-15 arbejdsdage, kan hurtige tjenester komprimere denne tidslinje mod ekstra omkostninger.

En typisk hastegebyrstruktur kan se sådan ud:

| Tidsramme | Typisk præmie |

|---|---|

| Standard (10-15 dage) | Basispris |

| Hurtig omstilling (5-10 dage) | +15-25% |

| Rush (3-5 dage) | +30-50% |

| Super rush (1-2 dage) | +75-100% eller mere |

Jeg anbefaler at planlægge projekter med realistiske tidslinjer, når det er muligt. Hasteordrer koster ikke kun mere, men kan nogle gange påvirke kvaliteten, da de normale QC-procedurer kan blive komprimeret. Men når det er uundgåeligt, skal du kommunikere klart med din producent om din absolutte deadline for at få nøjagtige priser.

7. Avanceret fejlfinding ved problemer med akrylbearbejdning?

Har du nogensinde kæmpet med akryldele, der kommer skæve, smeltede eller helt ødelagte ud af bearbejdningen? Har du set frustreret til, mens dit præcisionsdesign forvandles til et forvrænget rod på grund af varmerelaterede problemer under fremstillingen?

For at forhindre smeltning eller deformation under akrylbearbejdning skal man opretholde korrekte skærehastigheder og tilspændinger, bruge skarpt værktøj, implementere effektive kølemetoder og anvende korrekte fastgørelsesteknikker. Temperaturkontrol under hele processen er afgørende for at bevare materialets dimensionsstabilitet og optiske egenskaber.

Almindelige deformationsproblemer i akrylbearbejdning

Akryl (PMMA) er et alsidigt og populært materiale, men dets termoplastiske natur gør det særligt modtageligt for varmerelaterede problemer under bearbejdningen. I min erfaring med at arbejde med hundredvis af akrylprojekter hos PTSMAKE har jeg identificeret flere tilbagevendende problemer, som producenterne støder på.

Varmeinduceret vridning

Det mest udbredte problem er vridning forårsaget af ujævn opvarmning under bearbejdningen. Akryl har dårlig varmeledningsevne, hvilket betyder, at varmen akkumuleres ved skærepunkterne i stedet for at sprede sig i hele materialet. Når et område opvarmes betydeligt mere end de omkringliggende områder, sker der en differentieret udvidelse, som fører til indre spændinger og i sidste ende vridning.

Den kritiske temperatur, der skal overvåges, er akryls glasovergangstemperatur7 (ca. 105 °C eller 221 °F). Når materialet nærmer sig denne tærskel, begynder det at blive blødt og bliver betydeligt mere modtageligt for deformation.

Kantsmeltning og afgratning

Et andet almindeligt problem opstår, når friktion mellem skæreværktøj og akryl genererer for meget varme og forårsager lokal smeltning ved kanterne. Det viser sig som "gumming", hvor materialet klæber til værktøjet, eller som uønskede grater, der kompromitterer både æstetik og dimensionsnøjagtighed.

Stressblegning og krakelering

Forkerte bearbejdningsteknikker kan skabe mikroskopiske spændingsbrud, der viser sig som hvidlige områder eller små revner i gennemsigtig akryl. Dette fænomen, der kaldes krakelering, påvirker ikke kun udseendet, men svækker også delens strukturelle integritet.

Forebyggende strategier for temperaturkontrol

At opretholde optimale temperaturforhold under akrylbearbejdning kræver en mangefacetteret tilgang:

Optimerede skæreparametre

Forholdet mellem skærehastighed, tilspænding og værktøjsgeometri har stor betydning for varmeudviklingen:

| Parameter | Anbefaling | Effekt på temperatur |

|---|---|---|

| Skærehastighed | 3.000-10.000 RPM (afhængig af materialets tykkelse) | Højere hastigheder genererer mere varme |

| Tilførselshastighed | 0,1-0,5 mm/omdrejning (øges for tykkere materiale) | For langsom forårsager friktionsopvarmning |

| Skæredybde | Flere lette overgange vs. et enkelt dybt snit | Lavt snit reducerer varmeopbygning |

| Værktøjsgeometri | Skarpe værktøjer med positive spånvinkler | Reducerer skærekræfter og friktion |

Det er afgørende at holde disse parametre inden for optimale intervaller. For eksempel arbejdede jeg for nylig med en kunde, der oplevede konsekvent kantsmeltning på præcisionsakrylkomponenter. Ved at reducere spindelhastigheden med 15% og øge tilspændingen med 20% eliminerede vi problemet helt, samtidig med at produktionseffektiviteten blev opretholdt.

Effektive køleteknikker

Korrekte kølemetoder er afgørende for temperaturstyringen:

Køling med trykluft: Ved at lede ren, tør trykluft ind i skærezonen kan man bortlede varmen uden at tilføre forurenende stoffer.

Tågekøling: Til mere krævende opgaver kan en fin tåge af vandopløseligt kølemiddel reducere skæretemperaturen dramatisk.

Valg af kølevæske: Når du bruger flydende kølemidler, skal du vælge dem, der er kompatible med akryl. Nogle oliebaserede kølemidler kan forårsage krakelering eller spændingsrevnedannelse.

Periodisk pause: Ved komplekse eller langvarige operationer giver programmeringspauser mulighed for at aflede akkumuleret varme.

Fastgørelse af materialer og support

Korrekt opspænding påvirker temperaturfordelingen og spændingsudviklingen betydeligt:

Ensartet fastspændingstryk

Fordel spændekraften jævnt for at forhindre lokaliserede spændingspunkter. For stort tryk på bestemte punkter skaber spændingskoncentrationer, som kombineret med bearbejdningsvarme ofte fører til vridning eller revnedannelse.

Tilstrækkeligt støttemateriale

Til tynde akrylplader (under 6 mm) hjælper offerplader med at sprede varmen og giver ensartet støtte. Det forhindrer vibrationer, som kan generere ekstra varme og forårsage ujævn skæring.

Tillæg for termisk udvidelse

I modsætning til metalemner kan akryl udvide sig betydeligt under bearbejdningen. Design opspændingsanordninger med et lille spillerum for at imødekomme denne udvidelse uden at opbygge indre spændinger.

Valg og vedligeholdelse af værktøj

De værktøjer, der bruges til akrylbearbejdning, har stor betydning for varmeudviklingen:

Skarpe skærekanter: Sløve værktøjer genererer væsentligt mere varme på grund af øget friktion. Jeg anbefaler, at man udskifter eller sliber værktøjet oftere ved akrylbearbejdning end ved metalbearbejdning.

Akryl-specifikke værktøjer: Specialiserede overfræsere og endefræsere designet til akryl har geometrier, der optimerer spånevakuering og minimerer friktion.

Værktøjsmateriale: Karbidværktøjer overgår generelt højhastighedsstål til akrylopgaver på grund af bedre varmebestandighed og kantfastholdelse.

Skæregeometrier: Værktøjer med højere spånvinkler og polerede riller reducerer skærekræfterne og varmeudviklingen.

Hos PTSMAKE har vi udviklet en omfattende tilgang til akrylbearbejdning, der integrerer alle disse faktorer. Ved omhyggeligt at afbalancere skæreparametre, kølemetoder, korrekt fastgørelse og passende værktøj opnår vi konsekvent akrylkomponenter af høj kvalitet med minimale termiske problemer.

Husk, at det altid er mere effektivt at forebygge deformation end at korrigere den bagefter. Med korrekt planlægning og implementering af teknikker kan akrylbearbejdning give enestående resultater med den dimensionsstabilitet og optiske klarhed, som dette alsidige materiale er kendt for.

Hvilke efterbehandlingsteknikker forbedrer CNC-bearbejdede akryldele?

Har du nogensinde modtaget en CNC-bearbejdet akryldel, der så lovende ud, men som manglede den professionelle finish? Eller kæmpet med synlige værktøjsmærker og ru kanter, der mindskede dit produkts overordnede appel? Disse efterbehandlingsudfordringer kan være særligt frustrerende, når du arbejder med et materiale, der er så visuelt vigtigt som akryl.

Efterbehandlingsteknikker til CNC-bearbejdede akryldele omfatter flammepolering, damppolering, mekanisk polering, udglødning til aflastning og diamantkantpolering. Disse metoder forbedrer klarhed, styrke og æstetisk kvalitet ved at fjerne værktøjsmærker og skabe glaslignende finish uden at gå på kompromis med dimensionsnøjagtigheden.

Forstå kravene til efterbehandling af akryl

Når man arbejder med akryl i CNC-bearbejdning, kan betydningen af efterbehandling ikke overvurderes. Råbearbejdet akryl udviser typisk værktøjsmærker, mikroridser og stresspunkter, der går ud over både æstetik og funktionalitet. I løbet af mine år hos PTSMAKE har jeg fundet ud af, at korrekt efterbehandling er det, der forvandler en god akryldel til en enestående.

Akryl (PMMA) har unikke egenskaber, der gør det populært til anvendelser, der kræver optisk klarhed og visuel appel. Men de samme egenskaber gør det særligt følsomt over for bearbejdningsprocesser. Materialet kan nemt udvikle indre spændinger under skæreoperationer, hvilket potentielt kan føre til krakelering8 eller endda for tidligt svigt, hvis det ikke håndteres korrekt gennem efterbehandling.

Flammepolering: Skab glaslignende klarhed

Flammepolering er en af de mest effektive teknikker til at opnå krystalklare kanter på akryldele. Denne proces indebærer, at man forsigtigt fører en brint-oxygen-flamme hen over de bearbejdede kanter, så overfladen smelter et øjeblik og størkner igen i en glat, blank finish.

Fordelene ved flammepolering er bl.a:

- Enestående kantklarhed og gennemsigtighed

- Ingen materialefjernelse (opretholder dimensionsnøjagtighed)

- Hurtig behandlingstid for enkle geometrier

Flammepolering kræver dog stor dygtighed og har sine begrænsninger:

- Risiko for vridning eller forvrængning ved forkert teknik

- Vanskeligheder med at få adgang til komplekse interne funktioner

- Mulighed for overfladebobler ved overophedning

For at opnå optimale resultater skal flammen påføres med en ensartet afstand og hastighed. Hos PTSMAKE har vi udviklet specialiserede jigs for at sikre en jævn påføring på tværs af forskellige emnegeometrier.

Damppolering: Ensartet overfladebehandling

Damppolering er en fremragende mulighed for at behandle hele overfladen på akryldele på samme tid. Denne proces bruger et kontrolleret kemisk dampmiljø til let at opløse overfladelaget, så det kan flyde og gendannes i en glat, poleret tilstand.

Procesparametre til effektiv damppolering

| Parameter | Optimal rækkevidde | Effekter af afvigelse |

|---|---|---|

| Eksponeringstid | 30-90 sekunder | Under: Ufuldstændig polering Over: Tab af detaljer, dimensionsændringer |

| Damptemperatur | 70-85°C | Under: Ufuldstændig reaktion Over: Overdreven blødgøring, deformation |

| Del-orientering | Suspenderet, minimal kontakt | Dårlig orientering fører til ujævn polering eller kontaktmærker |

| Ventilationstid | 24-48 timer | Utilstrækkelig tid kan efterlade rester af opløsningsmidler, der kan forårsage krakelering. |

Damppolering udmærker sig ved at behandle komplekse geometrier med flere flader på samme tid. Det kræver dog ordentlige ventilationssystemer og omhyggelig håndtering af opløsningsmidler.

Mekanisk pudsning og polering

For mere kontrolleret efterbehandling giver mekanisk polering med gradvist finere slibemidler præcise resultater. Dette indebærer typisk:

- Indledende slibning med sandpapir med kornstørrelse 400-600 (fjerner bearbejdningsmærker)

- Sekundær slibning med korn 800-1200 (finpudsning af overfladen)

- Polering med polermiddel (for at opnå højglans)

- Afsluttende behandling med specialiseret akrylpolish (maksimerer klarheden)

Denne tilgang giver mulighed for målrettet behandling af specifikke områder, mens andre forbliver uberørte. Til skærmkomponenter eller medicinsk udstyr, der kræver specifikke finishegenskaber, anbefaler jeg ofte denne metode på trods af dens arbejdskrævende natur.

Udglødning: Stressaflastning for lang levetid

Udglødning er et ofte overset, men kritisk efterbehandlingstrin for præcisionsakryldele. Under CNC-bearbejdning udvikles der indre spændinger, når materialet fjernes. Disse spændinger kan føre til for tidlig svigt eller dimensionsændringer over tid.

Udglødningsprocessen involverer:

- Opvarm langsomt akrylen til 80-85 °C

- Oprethold denne temperatur i 1 time pr. 3 mm tykkelse

- Gradvis afkøling med en kontrolleret hastighed (typisk ikke over 10 °C pr. time)

Denne proces aflaster indre spændinger uden at påvirke dimensionernes nøjagtighed eller klarhed. For kritiske komponenter som specialfremstillede medicinske vinduer eller præcisionsdisplayelementer anser jeg udglødning for vigtig snarere end valgfri.

Polering af diamantkanter

For den absolut højeste kvalitet af kantfinish er diamantkantpolering den bedste løsning. Denne teknik bruger specialiserede diamantindlejrede værktøjer til at skabe perfekt glatte kanter med enestående klarhed.

Processen forløber typisk gennem flere faser:

- Grovskæring med groft diamantværktøj

- Mellempolering med mellemstore diamantkvaliteter

- Afsluttende polering med fin diamantmasse

Resultatet er en vandklar kant, der ikke kræver yderligere behandling. Selvom det er dyrere end andre metoder, giver diamantkantpolering uovertruffen kvalitet til udstillingsgenstande og optiske anvendelser.

Kombination af teknikker giver optimale resultater

Min erfaring er, at den mest effektive tilgang ofte kombinerer flere teknikker. På PTSMAKE gør vi det f.eks. ofte:

- Bearbejd emnet med optimerede skæreparametre

- Glødes for at afhjælpe indre spændinger

- Brug mekanisk polering til flade overflader

- Anvend flammepolering til kanter

- Afslut med specialiseret akrylpolish

Denne omfattende tilgang sikrer både strukturel integritet og visuel perfektion. Den nøjagtige kombination afhænger af delgeometri, funktionelle krav og budgetovervejelser.

Hvordan sikrer man stramme tolerancer i CNC-bearbejdning af akryl?

Har du nogensinde følt frustrationen, når dine CNC-bearbejdede akryldele ikke helt passer sammen som designet? Eller modtaget komponenter, der så perfekte ud, men som mislykkedes under monteringen, fordi de var bare et par tusindedele af en tomme fra hinanden? Det kan være vanvittigt svært at opnå snævre tolerancer i akrylbearbejdning.

At sikre snævre tolerancer i CNC-bearbejdning af akryl kræver kontrol af materialestabilitet, optimering af skæreparametre, implementering af korrekte opspændingsteknikker og opretholdelse af strenge kvalitetskontrolprocesser. Kombinationen af disse strategier minimerer dimensionsvariationer og sikrer en ensartet delkvalitet.

Forståelse af materialeadfærd for snævre tolerancer

Akryl (PMMA) giver unikke udfordringer, når man skal opnå snævre tolerancer i CNC-bearbejdning. Jeg har fundet ud af, at det er afgørende at forstå, hvordan dette materiale opfører sig under bearbejdningen for at opnå præcise resultater. Akryl har en relativt lav glasovergangstemperatur på ca. 105 °C (221 °F), hvilket gør det modtageligt for termisk udvidelse under bearbejdningen. Denne termiske følsomhed kan forårsage dimensionsmæssige uoverensstemmelser, hvis den ikke håndteres korrekt.

I modsætning til metaller kan akryl også udvise hygroskopiske egenskaber9Den absorberer fugt fra omgivelserne, hvilket påvirker dens dimensioner. Før bearbejdningen begynder, anbefaler jeg altid, at man konditionerer akrylplader i det samme miljø, hvor bearbejdningen skal finde sted, i mindst 24-48 timer. Dette enkle trin gør det muligt for materialet at komme i ligevægt med de omgivende forhold, hvilket minimerer dimensionsændringer under og efter bearbejdningen.

Valg af materialekvalitet spiller også en afgørende rolle for at opnå snævre tolerancer. Støbt akryl giver typisk bedre dimensionsstabilitet end ekstruderede varianter, men til en højere pris. Til projekter, der kræver de snævreste tolerancer, anbefaler jeg generelt at bruge støbte akrylplader fra velrenommerede producenter med konsekvente kvalitetskontrolprocesser.

Optimering af skæreparametre

Valg af værktøj og skærehastigheder

Valg af værktøj har stor indflydelse på tolerancerne ved CNC-bearbejdning af akryl. For at opnå snævre tolerancer anbefaler jeg:

- Enkelt- eller dobbeltskærsfræsere specielt designet til akryl

- Værktøj med polerede skærekanter, der reducerer friktionen

- Diamantbelagte værktøjer til kritiske dimensioner

De optimale skæreparametre afhænger af den specifikke operation, men generelt har jeg fundet disse retningslinjer effektive til arbejde med snævre tolerancer:

| Parameter | Grovbearbejdning | Efterbehandling |

|---|---|---|

| Spindelhastighed | 10.000-15.000 OMDREJNINGER PR. MINUT | 16.000-24.000 OMDREJNINGER PR. MINUT |

| Tilførselshastighed | 60-100 tommer/min | 40-60 tommer/min |

| Step-Over | 50% af værktøjsdiameter | 10-15% af værktøjets diameter |

| Skæredybde | Op til 0,125" | 0.010"-0.030" |

Ved at opretholde ensartede skærehastigheder og tilspændinger under hele bearbejdningsprocessen undgår man lokal opvarmning, der kan forvride materialet. Hos PTSMAKE har vi udviklet specifikke skæreparameterbiblioteker til forskellige akrylkvaliteter, der hjælper os med at opretholde tolerancer så snævre som ±0,001" (0,025 mm) på kritiske funktioner.

Strategier for kølevæske

Temperaturkontrol er afgørende for at opretholde snævre tolerancer i akryl. Men mange konventionelle kølemidler kan forårsage krakelering eller revnedannelse i akryl. Jeg har fundet disse tilgange mest effektive:

- Trykluftkøling rettet mod skæregrænsefladen

- Minimal mængde smøring (MQL) ved hjælp af akrylkompatible smøremidler

- Til arbejde med ekstremt snævre tolerancer, temperaturkontrollerede bearbejdningsmiljøer

Det er vigtigt at undgå termisk chok - tilfør aldrig pludselig kold luft eller smøremidler til et varmt skæreområde. Gradvis afkøling forhindrer, at der opstår indre spændinger i akryldelen.

Fastgørelses- og opspændingsteknikker

Korrekt opspænding er måske det mest oversete aspekt af akrylbearbejdning med snævre tolerancer. Akryls relativt bløde natur betyder, at det let kan deformeres under for stort fastspændingstryk for derefter at springe tilbage efter bearbejdningen, hvilket resulterer i dele uden for tolerance.

Vakuum-fiksering

Til flade akrylkomponenter giver vakuumborde en ensartet holdekraft uden forvrængning. Jeg anbefaler at bruge:

- Offerplader af MDF med vakuumkanaler

- Korrekt vakuumfordeling over hele arbejdsemnet

- Vakuumtryk mellem 18-22 inHg (minimal forvrængning, mens holdet opretholdes)

Tilpassede armaturer

Ved komplekse geometrier forhindrer specialfremstillede fiksturer, der støtter emnet på flere punkter, afbøjning under bearbejdningen. Hos PTSMAKE skaber vi ofte særlige fiksturer til akrylkomponenter med høj præcision, hvor støttepunkterne ikke er mere end 2-3 tommer fra hinanden for at opnå optimal stivhed.

Processer for kvalitetskontrol

At opnå snævre tolerancer handler ikke kun om bearbejdningsprocessen - det kræver omfattende inspektionsprotokoller. Til kritiske akrylkomponenter implementerer vi:

- Måling i processen ved hjælp af berøringsprober integreret med CNC-maskinen

- Klimakontrollerede inspektionsområder, der matcher forholdene i produktionsmiljøet

- Koordinatmålemaskiner (CMM'er) til komplekse geometrier

- Optiske komparatorer til profilverifikation

Jeg har fundet ud af, at det er vigtigt at skabe en feedback-loop mellem inspektion og bearbejdning. Når der opdages dimensionsafvigelser, kan øjeblikkelige justeringer af skæreparametre eller værktøj forhindre, at toleranceproblemer påvirker en hel produktionskørsel.

Avancerede strategier for ultratynde tolerancer

Når projekter kræver ekstremt snævre tolerancer (±0,0005" eller bedre), er standardmetoderne måske ikke tilstrækkelige. I disse tilfælde anbefaler jeg:

- Afspændingsprocesser - forsigtig opvarmning af akryldele til lige under deres glasovergangstemperatur og derefter langsom afkøling for at frigøre indre spændinger

- Bearbejdning med materialetillæg, så emnet kan stabilisere sig før de sidste præcisionsskæringer

- Bearbejdningsprocesser i flere trin med mellemliggende inspektioner

- Temperaturkortlægning af bearbejdningsområdet for at kompensere for termisk udvidelse

Hver af disse tilgange tilføjer tid og omkostninger til fremstillingsprocessen, men de bliver nødvendige, når der kræves absolut dimensionel præcision.

Hvilke muligheder for overfladebehandling findes der for CNC-bearbejdet akryl?

Har du nogensinde modtaget en akryldel, der så uklar ud, når den skulle have været krystalklar? Eller kæmpet med grimme værktøjsmærker, der ødelagde udseendet af dine gennemsigtige komponenter? Disse efterbehandlingsproblemer kan forvandle et ellers perfekt design til et skuffende resultat.

CNC-bearbejdet akryl tilbyder flere muligheder for overfladefinish, herunder flammepolering, damppolering, mekanisk polering, diamantskæring og medieblæsning. Hver teknik giver forskellige niveauer af klarhed, tekstur og æstetisk appel med varierende omkostninger og forarbejdningskrav for at opnå det ønskede endelige udseende.

Forstå mulighederne for overfladebehandling af akryl

Når man arbejder med akryl gennem CNC-bearbejdning, er overfladefinishen ofte lige så vigtig som den dimensionelle nøjagtighed. I modsætning til metaller har akryl unikke egenskaber, der giver mulighed for specialiserede efterbehandlingsteknikker, der kan forvandle materialet fra industrielt udseende til udstillingsklart. Hos PTSMAKE har vi udviklet ekspertise inden for forskellige efterbehandlingsmetoder til akryl for at imødekomme forskellige projektkrav.

Flammepolering: Den hurtige varmebehandling

Flammepolering er en af de mest almindelige teknikker til efterbehandling af akrylkanter. Denne proces indebærer, at man fører en brint-oxygenbrænder eller en anden kontrolleret flammekilde hen over akrylkanten, hvilket får overfladen til at smelte lidt og stivne med en glaslignende finish.

Fordelene ved flammepolering er bl.a:

- Hurtig behandlingstid

- Omkostningseffektivitet for lige kanter

- Fremragende restaurering af klarhed

Der er dog begrænsninger at tage hensyn til:

- Risiko for vridning på tynde sektioner

- Vanskeligheder med komplekse geometrier

- Mulighed for gulfarvning ved overophedning

For præcisionskomponenter kontrollerer vi omhyggeligt flammeeksponeringen for at undgå disse problemer. Processen kræver erfarne teknikere, der kan opretholde ensartede resultater.

Damppolering: Kemisk udjævning

Damppolering indebærer, at akrylen udsættes for Methylenchlorid10 eller andre opløsningsmidler i dampform. Kemikaliet blødgør midlertidigt overfladen, så overfladespændingen kan skabe en glat finish, når det fordamper.

Denne metode har flere fordele:

- Ensartet finish på tværs af komplekse geometrier

- Ingen mekanisk belastning af delene

- Kan behandle flere dele samtidigt

Processen fungerer især godt til indviklede dele, hvor mekanisk polering ville være en udfordring. Korrekt ventilation og sikkerhedsprotokoller er dog afgørende, når man arbejder med disse kemikalier.

Mekanisk polering: Traditionel polering

Mekanisk polering involverer gradvist finere slibemidler for at fjerne værktøjsmærker og derefter polermidler for at genskabe klarheden. Denne flertrinsproces følger typisk denne rækkefølge:

| Scene | Korn/materiale | Formål |

|---|---|---|

| 1 | Sandpapir med kornstørrelse 320-400 | Fjern værktøjsmærker |

| 2 | Sandpapir med kornstørrelse 600-800 | Finpuds overfladen |

| 3 | Sandpapir med kornstørrelse 1000-1500 | Gør klar til polering |

| 4 | Pudsemiddel | Genopret optisk klarhed |

Fordelen ved mekanisk polering er den grad af kontrol, den giver. Du kan opnå alt fra en mat finish til spejllignende overflader, afhængigt af hvor du stopper i processen. For kritiske optiske komponenter fortsætter vi nogle gange med specialiserede poleringsmidler for at opnå klarhed af optisk kvalitet.

Diamantskæring: Premium klar finish

For at opnå den højeste klarhed i akryldele er diamantskæring den bedste løsning. Denne teknik bruger specielt forberedte diamantværktøjer med ekstremt skarpe skærekanter til at skabe overflader, der kræver minimal eller ingen yderligere polering.

De vigtigste fordele omfatter:

- Næsten optisk finish direkte fra bearbejdningen

- Reducerede krav til efterbehandling

- Overlegen kantkvalitet og klarhed

Hos PTSMAKE bruger vi diamantskæring til avancerede skærme og optiske komponenter, hvor perfekt klarhed ikke er til forhandling. Processen kræver specialværktøj og præcisionsmaskiner, hvilket gør det dyrere, men det er det hele værd til premium-applikationer.

Medieblæsning: Kontrolleret tekstur

Nogle gange er en klar finish ikke ønskelig. Medieblæsning giver kontrolleret strukturering af akryloverflader ved hjælp af forskellige medietyper:

- Glasperler giver en fin satinfinish

- Aluminiumoxid til mere aggressiv teksturering

- Plastmedier til blide, matte effekter

Denne teknik er især nyttig til:

- Reducerer blænding på skærmkomponenter

- Skabe diffusionseffekter til belysningsapplikationer

- Skjuler fingeraftryk på håndterede dele

Vi har brugt medieblæsning med succes på kontrolpaneler og arkitektoniske elementer, hvor en ikke-reflekterende overflade forbedrer brugeroplevelsen.

Vælg den rigtige finish til din applikation

Den bedste efterbehandlingsteknik afhænger af flere faktorer:

Optiske krav: Hvis der er brug for perfekt klarhed, anbefales diamantskæring eller mekanisk polering til den højeste kvalitet.

Geometrisk kompleksitet: Indviklede dele med indvendige funktioner kan kræve damppolering, da mekaniske metoder ikke kan nå alle overflader.

Begrænsninger i budgettet: Flammepolering giver gode resultater til grundlæggende anvendelser til en lavere pris.

Produktionsmængde: Ved produktion af store mængder er det afgørende at etablere en effektiv arbejdsgang for efterbehandling.

Min erfaring er, at man ofte opnår de bedste resultater ved at kombinere teknikker. Hvis man f.eks. bruger diamantskæring til kritiske optiske overflader og medieblæsning til håndteringsområder, skaber man funktionelle, attraktive komponenter, der opfylder både tekniske og æstetiske krav.

Almindelige udfordringer i akryllakering

Når man arbejder med akryllak, opstår der ofte flere udfordringer:

Krakelering: Mikroskopiske revner, der opstår, når akryl udsættes for opløsningsmidler eller stress. Korrekt udglødning efter bearbejdning hjælper med at reducere denne risiko.

Appelsinskalseffekt: En ujævn overfladestruktur, der kan opstå ved forkert damppolering. Kontrol af temperatur og eksponeringstid er afgørende.

Varmeskader: Flammepolering eller aggressiv mekanisk polering kan skabe lokal opvarmning, der beskadiger materialet.

Inkonsekvente resultater: At opnå en ensartet finish på tværs af komplekse geometrier kræver omhyggelig processtyring.

Hos PTSMAKE har vi udviklet specifikke protokoller til at håndtere disse udfordringer og sikre ensartet kvalitet, selv i de mest krævende applikationer med akryl.

Lær, hvordan du forebygger skader på grund af termisk stress i dine CNC-projekter i akryl med vores komplette guide. ↩

Klik for at lære optimale laserindstillinger for forskellige akryltykkelser. ↩

Lær optimale skærehastigheder for forskellige akryltykkelser. ↩

Lær avancerede optimeringsteknikker til perfekte akrylbearbejdningsresultater. ↩

Forståelse af lystransmission hjælper med at vælge optimale materialer til optiske anvendelser. ↩

Lær stressfri akrylproduktionsteknikker for at forbedre emnets kvalitet. ↩

Lær, hvorfor temperaturkontrol er afgørende for vellykkede akrylprojekter. ↩

Lær om dette mikroskopiske overfladekrakningsfænomen og metoder til forebyggelse. ↩

Lær, hvordan fugtabsorption påvirker dine akryldeles præcision. ↩

Lær om sikker anvendelse af opløsningsmidler til perfekte resultater med akrylfinish. ↩