Kæmper du med at vælge den rigtige aluminiumslegering til dine kritiske rumfarts- eller forsvarsapplikationer? Mange ingeniører står over for denne udfordring og risikerer, at projektet mislykkes ved at vælge materialer, der ikke kan modstå miljøer med høj belastning eller opfylde præcise krav til ydeevne.

Aluminium 7075 er en zinkbaseret højstyrkelegering, der er kendt for sit enestående styrke/vægt-forhold, fremragende udmattelsesmodstand og gode bearbejdelighed. Den bruges primært inden for rumfart, forsvar og højbelastningsapplikationer og giver overlegen ydeevne, hvor standardaluminiumlegeringer ville fejle.

I mine år hos PTSMAKE har jeg arbejdet med mange kunder, som i første omgang overså aluminium 7075 til deres kritiske applikationer. Denne stærke legering giver en styrke, der kan sammenlignes med mange ståltyper, men kun med en tredjedel af vægten. Hvis du designer komponenter, der skal fungere under ekstreme forhold og samtidig have en minimal vægt, vil nedenstående oplysninger hjælpe dig med at forstå, hvorfor 7075 kan være den perfekte løsning til dit næste projekt.

Er 7075 aluminium stærkere end 6061?

Har du nogensinde stået og stirret på materialespecifikationer og været splittet mellem at vælge 7075 og 6061 aluminium til dit kritiske projekt? Det frustrerende øjeblik, hvor du har brug for den perfekte balance mellem styrke, vægt og pris, men de tekniske datablade ser ud til at flyde sammen i et forvirrende rod?

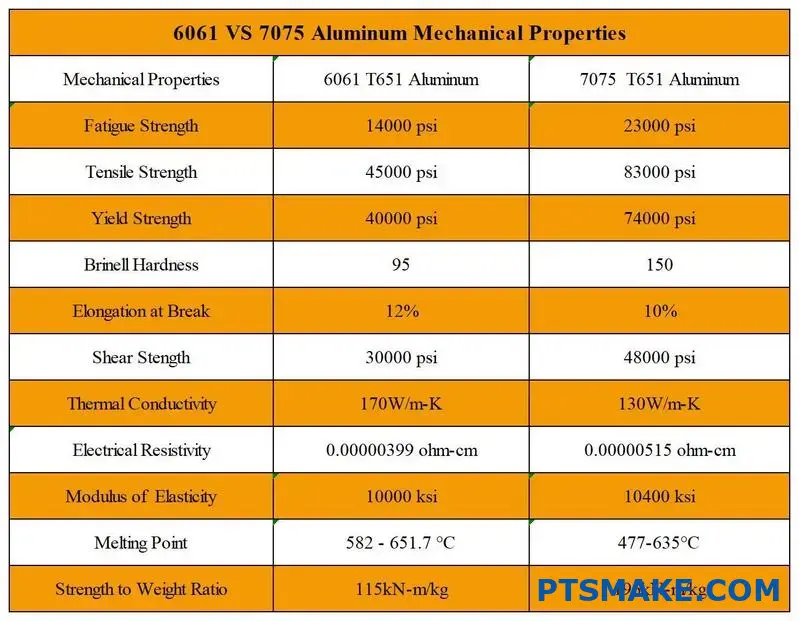

Ja, 7075-aluminium er betydeligt stærkere end 6061. 7075 har næsten dobbelt så høj trækstyrke (83.000 psi mod 45.000 psi) og overlegen flydespænding, hvilket gør det ideelt til højbelastningsopgaver inden for rumfart og forsvar, mens 6061 giver bedre korrosionsbestandighed og svejsbarhed til en lavere pris.

Forståelse af betegnelser for aluminiumslegeringer

Før vi dykker ned i sammenligningen af styrke, er det vigtigt at forstå, hvad disse tal egentlig betyder. Det 4-cifrede betegnelsessystem for aluminiumslegeringer blev udviklet af Aluminium Association til at klassificere forskellige aluminiumssammensætninger og deres egenskaber.

Det første ciffer angiver det vigtigste legeringselement. Både 6061 og 7075 er smedelegeringer, hvor "6" betyder, at magnesium og silicium er de primære legeringselementer, mens "7" angiver zink som den vigtigste tilsætning. Det andet ciffer angiver ændringer i den oprindelige legering eller grænser for urenheder, mens de sidste to cifre identificerer den specifikke legering inden for serien.

Sammenligning af mekaniske egenskaber

Når man sammenligner styrkeegenskaber, er der flere vigtige parametre, der skal evalueres:

Trækstyrke

7075-aluminium overgår 6061 betydeligt i trækstyrke, især i T6-hærdningen:

| Ejendom | 7075-T6 | 6061-T6 | Forskel |

|---|---|---|---|

| Ultimativ trækstyrke | 83.000 psi (572 MPa) | 45.000 psi (310 MPa) | ~84% stærkere |

| Udbyttestyrke | 73.000 psi (503 MPa) | 40.000 psi (276 MPa) | ~83% stærkere |

| Forlængelse ved brud | 11% | 12% | Lignende duktilitet |

Min erfaring med at arbejde med rumfartskomponenter hos PTSMAKE viser, at denne overlegne trækstyrke gør 7075 til det foretrukne valg til strukturelt kritiske anvendelser, hvor svigt ikke er en mulighed.

Sammenligning af hårdhed

Hårdhed korrelerer stærkt med slidstyrke og bearbejdelighed:

| Legering | Brinell-hårdhed | Rockwell B |

|---|---|---|

| 7075-T6 | 150 | 87 |

| 6061-T6 | 95 | 60 |

Denne betydelige forskel i hårdhed forklarer, hvorfor 7075 ofte specificeres til komponenter, der udsættes for stor slitage.

Modstandsdygtighed over for udmattelse

For komponenter, der udsættes for cyklisk belastning, bliver udmattelsesstyrken kritisk. 7075-T6 giver ca. 23.000 psi (159 MPa) udmattelsesstyrke ved 5×10^8 cyklusser sammenlignet med 6061-T6's 14.000 psi (96 MPa). Denne Udholdenhedsgrænse1 fordel gør 7075 særlig værdifuld i applikationer som strukturelle komponenter til fly og højtydende køretøjsdele.

Kemisk sammensætning og dens indvirkning på styrken

Den kemiske sammensætning har direkte indflydelse på ydeevnen:

| Element | 7075 (%) | 6061 (%) | Effekt på egenskaber |

|---|---|---|---|

| Zink | 5.1-6.1 | 0,25 max | Primært forstærkende element i 7075 |

| Magnesium | 2.1-2.9 | 0.8-1.2 | Bidrager til styrke og korrosionsbestandighed |

| Kobber | 1.2-2.0 | 0.15-0.4 | Øger styrken, men reducerer korrosionsbestandigheden |

| Silicium | 0,4 max | 0.4-0.8 | Primært legeringselement med Mg i 6061 |

Det højere zinkindhold i 7075 skaber et større potentiale for udskilningshærdning, mens kobbertilsætningen øger styrken yderligere på bekostning af en vis korrosionsbestandighed.

Overvejelser om anvendelse ud over styrke

Selv om 7075 aluminium er klart stærkere, er styrke ikke den eneste faktor, der betyder noget for materialevalget:

Bearbejdelighed

På trods af sin højere hårdhed kan 7075 aluminium bearbejdes usædvanligt godt. Hos PTSMAKE har vi fundet ud af, at med de rette skæreparametre kan 7075 ofte bearbejdes mere effektivt end 6061, fordi det producerer renere spåner og giver mulighed for aggressive materialefjernelseshastigheder. Værktøjsslitage er dog typisk højere med 7075.

Svejsbarhed

6061 har en klar fordel, når det gælder svejsbarhed. Den er let at svejse med konventionelle metoder som TIG og MIG. I modsætning hertil anses 7075 for at være en af de mere udfordrende aluminiumslegeringer at svejse på grund af det høje zinkindhold, som bidrager til modtagelighed for varme revner.

Modstandsdygtighed over for korrosion

6061 giver generelt bedre korrosionsbestandighed, især i havmiljøer. 7075, især med sit højere kobberindhold, kræver yderligere beskyttelse som anodisering eller konverteringsbelægning i korrosive miljøer.

Overvejelser om omkostninger

Prisforskellen mellem disse legeringer kan være betydelig, idet 7075 typisk koster 30-50% mere end 6061. Denne prisforskel gør 6061 mere økonomisk til anvendelser, hvor dens moderate styrke er tilstrækkelig.

Træf det rigtige valg til din applikation

Beslutningen mellem disse legeringer bør være anvendelsesorienteret:

- Vælg 7075, når: Maksimal styrke og udmattelsesmodstand er altafgørende, vægten er kritisk, og de højere omkostninger er begrundet i kravene til ydeevne.

- Vælg 6061, når: Moderat styrke er tilstrækkelig, svejsbarhed er påkrævet, korrosionsbestandighed er vigtig, eller budgetbegrænsninger er væsentlige.

Inden for præcisionsfremstilling er der sjældent en løsning, der passer til alle. Gennem omhyggeligt materialevalg baseret på specifikke anvendelseskrav kan vi optimere både ydeevne og omkostningseffektivitet.

Hvad bruges 7075 aluminium til?

Har du nogensinde undret dig over, hvorfor visse rumfartskomponenter ikke går i stykker under ekstrem stress? Eller hvorfor højtydende mountainbikes kan klare så meget uden at gå i stykker? Det tilsyneladende magiske materiale bag disse tekniske vidundere går ofte ubemærket hen, men det er afgørende for utallige anvendelser, hvor svigt ikke er en mulighed.

7075-aluminium bruges primært inden for rumfart, militær, transport og sportsudstyr, hvor et højt styrke/vægt-forhold er afgørende. Denne aluminiumslegering har enestående mekaniske egenskaber, herunder overlegen styrke, der kan sammenlignes med mange ståltyper, samtidig med at aluminiums letvægtsegenskaber bevares.

Vigtige anvendelser af 7075 aluminium

Anvendelser i luft- og rumfartsindustrien

Luftfartsindustrien var faktisk fødestedet for 7075-aluminium. Denne legering blev udviklet i 1940'erne og blev hurtigt det foretrukne materiale til strukturelle komponenter i fly. Når du skal bygge noget, der både skal være let og utroligt stærkt, er 7075-aluminium ofte den perfekte løsning.

I moderne fly finder du denne højstyrkelegering i:

- Skrogets rammer og skotter

- Vingespanter og stringere

- Komponenter til landingsstel

- Strukturelle understøtninger

Det, der gør 7075 særligt værdifuldt til luftfart, er dets fremragende udmattelsesmodstand. Flykomponenter oplever utallige belastningscyklusser i løbet af deres levetid, og denne legering opretholder sin strukturelle integritet gennem disse gentagne belastningscyklusser bedre end mange alternative materialer.

Militær- og forsvarsapplikationer

Den militære sektor udnytter 7075-aluminiums unikke egenskaber til forskellige anvendelser, hvor der ikke kan gås på kompromis med ydeevnen. Under mit arbejde med forsvarsleverandører hos PTSMAKE har jeg på første hånd set, hvor afgørende denne legering er for:

- Komponenter til panserbeklædning

- Militære flystrukturer

- Missilkomponenter

- Taktisk udstyr

Kombinationen af høj trækstyrke og god ballistisk modstand2 gør 7075 aluminium særligt værdifuldt til beskyttelsesformål. Selv om det typisk ikke bruges som det primære pansermateriale, fungerer det som fremragende strukturel støtte i sammensatte pansersystemer.

Transportindustriens anvendelser

Ud over rumfart anvender transportindustrien i vid udstrækning 7075-aluminium, hvor vægtreduktion uden at gå på kompromis med styrken er afgørende:

| Ansøgning om transport | Fordele ved 7075 aluminium |

|---|---|

| Højtydende bildele | Forbedret brændstofeffektivitet, forbedret acceleration |

| Komponenter til racerbiler | Overlegen styrke-til-vægt-forhold, bedre håndtering |

| Mountainbike-rammer | Holdbarhed med letvægtskonstruktion |

| Marine komponenter | Korrosionsbestandighed med anløbning |

Bilindustrien, især i racerbiler og højtydende køretøjer, bruger 7075-komponenter til at reducere vægten uden at gå på kompromis med den strukturelle integritet. Selvom det typisk er dyrere end andre aluminiumslegeringer, retfærdiggør ydelsesfordelene ofte omkostningerne i specialiserede anvendelser.

Anvendelser af sportsudstyr

Sportsudstyrsindustrien har taget 7075-aluminium til sig til førsteklasses udstyr, hvor ydeevnen betyder mest:

- Klatreudstyr (karabinhager, isøkser)

- High-end bueskydningskomponenter

- Baseball- og softballbat

- Førsteklasses fiskehjul og komponenter

Til disse anvendelser gør kombinationen af styrke, vægt og holdbarhed 7075-aluminium ideelt. Hos PTSMAKE har vi produceret præcisionskomponenter til producenter af sportsudstyr, som kræver intet mindre end perfekt ydeevne af deres materialer.

Produktionsovervejelser for 7075 aluminium

Udfordringer ved bearbejdning

Mens 7075 har enestående mekaniske egenskaber, giver det unikke udfordringer under bearbejdningsprocesser. Netop den hårdhed, der gør den værdifuld, gør den også sværere at bearbejde sammenlignet med blødere aluminiumslegeringer.

Min erfaring hos PTSMAKE er, at en vellykket bearbejdning af 7075 aluminium kræver:

- Korrekt valg af værktøj (hårdmetalværktøj fungerer ofte bedst)

- Passende skærehastigheder og tilspændinger

- Effektive kølestrategier til at håndtere varmeophobning

- Specialiseret opspænding for at minimere emnets bevægelse

Materialets tendens til at hærde betyder, at bearbejdningsstrategier skal planlægges nøje for at undgå at skabe yderligere problemer under fremstillingsprocessen.

Overvejelser om varmebehandling

Et af de mest afgørende aspekter ved at arbejde med 7075 aluminium er korrekt varmebehandling. Den mest almindelige temperering er T6, som giver den optimale balance mellem styrke og dimensionsstabilitet.

Den typiske varmebehandlingsproces indebærer:

- Varmebehandling med opløsning (opvarmning til ca. 900°F)

- Slukning (hurtig afkøling)

- Kunstig ældning (kontrolleret genopvarmning)

Denne proces ændrer materialeegenskaberne dramatisk og øger trækstyrken fra omkring 33.000 psi i udglødet tilstand til over 83.000 psi i T6-tilstand. Processen skal dog kontrolleres præcist for at undgå dimensionsændringer, der kan påvirke de endelige tolerancer.

Sammenligning af 7075 aluminium og stål: Hvad har de bedste egenskaber?

Har du nogensinde prøvet at skulle vælge mellem aluminium 7075 og stål til dit projekt? Kampen er reel - det kan føles som et umuligt puslespil at afbalancere vægtkrav og styrkebehov og samtidig holde sig inden for budgettet, især når deadlines nærmer sig.

Selvom 7075-aluminium ikke er universelt stærkere end stål, giver det et overlegent forhold mellem styrke og vægt. Et stykke 7075-aluminium vejer cirka en tredjedel af stål med sammenlignelig styrke i visse anvendelser, hvilket gør det ideelt til rumfart og højtydende anvendelser, hvor vægten betyder noget.

Nedbrydning af egenskaber: 7075 aluminium vs. stål

Når vi sammenligner materialer som 7075 aluminium og stål, er vi nødt til at overveje flere egenskaber end blot at se på de rå styrketal. Efter at have arbejdet meget med begge materialer i forskellige præcisionsfremstillingsprojekter, har jeg lært, at konteksten betyder enormt meget.

Sammenligning af trækstyrke

Trækstyrken for 7075-T6-aluminium (den mest almindelige hærdning) ligger typisk mellem 510-540 MPa (74.000-78.000 psi). Det er imponerende for en aluminiumslegering, men mange ståltyper overgår dette:

| Materiale | Trækstyrke (psi) | Trækstyrke (MPa) |

|---|---|---|

| 7075-T6 aluminium | 74,000-78,000 | 510-540 |

| Blødt stål (A36) | 58,000-80,000 | 400-550 |

| 4140 stål (varmebehandlet) | 150,000-165,000 | 1,035-1,140 |

| Rustfrit stål 304 | 85,000 | 585 |

Som du kan se, har mange stållegeringer en betydeligt højere trækstyrke, selv om 7075 aluminium overgår nogle bløde ståltyper. Trækstyrke alene fortæller dog ikke hele historien.

Forholdet mellem styrke og vægt: Den kritiske faktor

Der, hvor 7075-aluminium virkelig brillerer, er dets enestående styrke/vægt-forhold. Med en massefylde på kun ca. 2,81 g/cm³ sammenlignet med stålets 7,85 g/cm³ giver aluminium 7075 en bemærkelsesværdig styrke ved kun en tredjedel af vægten.

For specifik styrke3 Beregninger:

- 7075-T6 aluminium: ~196 kN-m/kg

- Stål (varierer efter type): ~154 kN-m/kg for højstyrkestål

Denne egenskab gør 7075-aluminium til det foretrukne materiale hos PTSMAKE, når vi fremstiller komponenter til luft- og rumfart, sportsudstyr eller andre anvendelser, hvor vægtreduktion er afgørende uden at gå på kompromis med den strukturelle integritet.

Udbyttestyrke og hårdhed

Flydespænding angiver, hvornår et materiale begynder at deformere permanent. 7075-T6-aluminium har en flydespænding på ca. 503 MPa (73.000 psi), hvilket kan sammenlignes med mange ståltyper, men er lavere end legeringer af højstyrkestål.

Når det gælder hårdhed, måler 7075-T6 aluminium typisk 150 Brinell, mens:

- Mildt stål: 120 Brinell

- Varmebehandlet stål: 280-600 Brinell (afhængigt af legering og behandling)

Forskelle i miljøpræstationer

Modstandsdygtighed over for korrosion

Stål har typisk brug for yderligere behandlinger eller belægninger for at modstå korrosion, mens aluminium naturligt danner et oxidlag, der giver en vis iboende beskyttelse. Men 7075-aluminium er faktisk mere modtageligt for korrosion end mange andre aluminiumslegeringer på grund af det høje kobberindhold.

I min produktionserfaring hos PTSMAKE anbefaler vi ofte at anodisere 7075 aluminiumskomponenter eller anvende andre beskyttende overflader, når de udsættes for barske miljøer. For stålkomponenter er galvanisering eller specialiserede belægninger typisk nødvendige.

Temperatur og ydeevne

Stål bevarer generelt sine strukturelle egenskaber bedre ved ekstreme temperaturer:

| Materiale | Ydeevne ved lave temperaturer | Ydeevne ved høje temperaturer |

|---|---|---|

| 7075 aluminium | Fremragende ned til kryogene temperaturer | Mister styrke over 93 °C (200 °F) |

| Stål (typisk) | God ved lave temperaturer | Bevarer styrken op til 538 °C (1000 °F) |

Denne temperaturforskel bliver kritisk i applikationer med høje driftstemperaturer, hvor stål ofte forbliver det foretrukne valg på trods af sin vægtmæssige ulempe.

Overvejelser om omkostninger og bearbejdelighed

7075-aluminium er generelt dyrere end almindeligt stål, men giver fremragende bearbejdelighed. Hos PTSMAKE har vi fundet ud af, at de højere materialeomkostninger for 7075 ofte opvejes af:

- Reduceret bearbejdningstid og værktøjsslitage

- Lavere transportomkostninger på grund af lavere vægt

- Reduceret energiforbrug i mobile applikationer

- Intet behov for maling (selvom anodisering anbefales)

Materialevalget afhænger i sidste ende af dine specifikke anvendelseskrav. Til luftfart, højtydende biler eller sportsudstyr, hvor vægten er afgørende, viser 7075-aluminium sig ofte at være overlegen, selv om det ikke har stålets absolut højeste styrkeværdier.

Hvad er fordelene og ulemperne ved 7075 aluminium?

Har du nogensinde været splittet mellem forskellige materialevalg til et kritisk projekt? Det øjeblik, hvor du har brug for exceptionel styrke, men bekymrer dig om omkostninger eller korrosionsbestandighed? Det rigtige materialevalg kan betyde forskellen mellem et vellykket projekt og en kostbar fiasko.

7075-aluminium giver et fremragende styrke/vægt-forhold og fremragende udmattelsesmodstand, men har højere omkostninger og reduceret svejsbarhed sammenlignet med andre aluminiumlegeringer. Dens enestående hårdhed gør den ideel til rumfartsapplikationer, mens korrosionsproblemer kan løses gennem korrekt behandling.

Fordele ved 7075 aluminium

Overlegen styrke-til-vægt-forhold

Når man sammenligner aluminiumslegeringer, står 7075 øverst i pyramiden, når det gælder styrke. Med en trækstyrke, der kan sammenlignes med mange ståltyper, leverer den denne ydelse ved kun en tredjedel af vægten. Dette enestående forhold mellem styrke og vægt gør det uvurderligt i anvendelser, hvor vægtreduktion er afgørende, men hvor der ikke må gås på kompromis med styrken.

I mit arbejde med luftfartskunder hos PTSMAKE har jeg på første hånd set, hvordan denne materialeegenskab giver brændstofbesparelser og øget nyttelastkapacitet. Materialet opnår dette gennem sin zinkbaserede sammensætning, som skaber en unik Udskillelseshærdning4 mekanisme, der styrker aluminiums mikrostruktur.

Fremragende modstandsdygtighed over for udmattelse

En anden fremtrædende egenskab ved 7075 aluminium er dets bemærkelsesværdige udmattelsesmodstand. Komponenter, der udsættes for gentagne belastnings- og aflastningscyklusser, svigter typisk meget hurtigere, end deres statiske belastningsværdier antyder. Men 7075 bevarer sin integritet imponerende godt under disse forhold.

Denne egenskab er særlig værdifuld i applikationer med vibrationer eller cyklisk belastning, som f.eks:

- Strukturelle komponenter til fly

- Højtydende dele til biler

- Sportsudstyr (cykelstel, klatreudstyr)

- Militært udstyr

Høj bearbejdelighed

På trods af sin hårdhed kan 7075 aluminium bearbejdes ganske godt, når man bruger de rigtige teknikker. Det gør det velegnet til at skabe komplicerede komponenter med snævre tolerancer. Hos PTSMAKE CNC-bearbejder vi regelmæssigt 7075-komponenter med funktioner, der kræver ±0,005 mm præcision.

Materialet skærer rent med det rette værktøj og reagerer godt på både traditionelle og moderne bearbejdningsmetoder. Denne bearbejdelighed kombineret med dets styrkeegenskaber gør det ideelt til komplekse præcisionskomponenter.

Ulemper ved 7075 aluminium

Overvejelser om omkostninger

En væsentlig ulempe ved 7075-aluminium er de højere omkostninger sammenlignet med mere almindelige aluminiumslegeringer. Prispræmien eksisterer af flere grunde:

- Mere kompleks legeringsproces

- Større efterspørgsel i specialiserede industrier

- Strengere krav til kvalitetskontrol

Denne tabel sammenligner omtrentlige relative omkostninger for almindelige aluminiumslegeringer:

| Aluminiumslegering | Relativt omkostningsindeks |

|---|---|

| 1100 (ren) | 1.0 |

| 6061 | 1.3-1.5 |

| 2024 | 1.7-1.9 |

| 7075 | 2.0-2.4 |

Selv om denne omkostningsforskel kan være betydelig for store produktionsserier, er den ofte berettiget af ydelsesfordelene i kritiske applikationer.

Begrænset svejsbarhed

Den måske vigtigste tekniske begrænsning ved 7075-aluminium er dets dårlige svejseegenskaber. Det høje zinkindhold, der giver det enestående styrke, gør det også meget modtageligt for svejsekrakelering og styrkereduktion i varmepåvirkede zoner.

Denne begrænsning betyder, at 7075-komponenter typisk kræver alternative sammenføjningsmetoder:

- Mekanisk fastgørelse (bolte, nitter)

- Selvklæbende limning

- Specialiserede processer som friktionsomrøringssvejsning

I nogle produktionsscenarier dikterer denne begrænsning designændringer eller tvinger til brug af alternative materialer, når svejsede samlinger er påkrævet.

Sårbarhed over for korrosion

Mens alle aluminiumlegeringer danner et naturligt oxidlag, der giver grundlæggende korrosionsbeskyttelse, er 7075 mere modtagelig for visse typer korrosion end andre aluminiumlegeringer, især:

- Spændingskorrosion

- Afskalningskorrosion

- Galvanisk korrosion ved kontakt med visse metaller

Denne sårbarhed kan mindskes gennem korrekt overfladebehandling som anodisering, alodinering eller påføring af beskyttende belægninger. Hos PTSMAKE anbefaler vi typisk anodisering af 7075-komponenter, der skal udsættes for barske miljøer, hvilket giver et ekstra lag beskyttelse, samtidig med at målnøjagtigheden bevares.

Applikationsspecifikke overvejelser

Hvor velegnet 7075-aluminium er, afhænger i sidste ende af dine specifikke krav til anvendelsen. Jeg synes, det er nyttigt at overveje disse faktorer, når man skal vurdere, om 7075 er det rigtige valg:

Ideelle anvendelsesområder for 7075 aluminium

Materialet udmærker sig i scenarier, der kræver det:

- Maksimal styrke med minimal vægt

- God modstandsdygtighed over for træthed

- Fremragende bearbejdelighed til komplekse geometrier

- Ingen krav til svejsning

Almindelige anvendelser omfatter:

- Strukturelle komponenter til fly

- Forsvarsudstyr

- High-end sportsudstyr

- Dele til præcisionsmaskiner

Hvornår skal man vælge alternativer?

Overvej andre legeringer, når din opgave kræver det:

- Omfattende svejsekrav (overvej 6061 eller 5052)

- Stærkt korrosive miljøer uden overfladebeskyttelse

- Budgetbegrænsninger for store produktionsserier

- Behov for høj elektrisk ledningsevne (overvej 1100 eller 6101)

Ved omhyggeligt at evaluere disse faktorer i forhold til dine specifikke krav kan du træffe en informeret beslutning om, hvorvidt 7075 aluminium er det rigtige materiale til dit projekt.

Hvad er den stærkeste kvalitet af aluminium?

Har du nogensinde arbejdet på et projekt, der krævede ekstrem styrke i aluminium, og er du blevet overvældet af de utallige legeringsmuligheder? Har du nogensinde undret dig over, om du bruger den rigtige kvalitet, når strukturel integritet og sikkerhed ikke er til forhandling?

Den stærkeste kommercielt tilgængelige aluminiumkvalitet er 7075-T6. Denne højstyrkealuminiumlegering indeholder zink som sit primære legeringselement og har en trækstyrke på op til 572 MPa (83.000 psi), hvilket gør den ideel til rumfart, militær og højbelastningsanvendelser.

Forståelse af 7075 aluminiums overlegne styrkeegenskaber

Når man taler om højtydende aluminiumslegeringer, ligger 7075 konsekvent i toppen, når det gælder styrke. Som en, der har arbejdet meget med forskellige metaller til præcisionsfremstilling, har jeg set 7075-aluminium overgå de fleste andre aluminiumkvaliteter i krævende anvendelser.

Den ekstraordinære styrke ved 7075-aluminium kommer fra dets unikke sammensætning. Den indeholder ca. 5,1-6,1% zink, 2,1-2,9% magnesium, 1,2-2,0% kobber og mindre mængder krom, mangan og titanium. Denne zinkrige formel skaber en legering, der kan varmebehandles for at opnå fremragende mekaniske egenskaber.

T6-betegnelsen (7075-T6) angiver en specifik varmebehandlingsproces, der maksimerer legeringens styrke. Denne proces involverer opløsningsvarmebehandling efterfulgt af kunstig ældning. Resultatet er en aluminiumslegering med trækstyrke, der kan sammenlignes med mange ståltyper, men som kun vejer en tredjedel.

Mekaniske egenskaber, der adskiller 7075 fra andre

De imponerende mekaniske egenskaber ved 7075-T6-aluminium får det til at skille sig ud fra andre kvaliteter:

| Ejendom | 7075-T6 Værdi | Sammenligning med 6061-T6 |

|---|---|---|

| Trækstyrke | 83.000 psi (572 MPa) | ~1,8 gange stærkere |

| Udbyttestyrke | 73.000 psi (503 MPa) | ~2x stærkere |

| Hårdhed (Brinell) | 150 HB | ~1,9 gange hårdere |

| Udmattelsesstyrke | 23.000 psi (159 MPa) | ~1,6x bedre |

Disse tal fortæller en overbevisende historie - 7075-T6 giver næsten dobbelt så stor styrke som den udbredte 6061-T6-legering, samtidig med at aluminiums letvægtsfordel i forhold til stål bevares.

Anvendelser, der kræver den højeste styrke i aluminium

Anvendelser inden for rumfart og forsvar

Luft- og rumfartsindustrien var den oprindelige drivkraft bag udviklingen af 7075 i 1940'erne. I dag er denne legering fortsat afgørende for:

- Strukturelle komponenter til fly

- Militært udstyr og panserbeklædning

- Missilkomponenter

- Skrogets rammer og skotter

Hos PTSMAKE har jeg set adskillige rumfartsprojekter specificere 7075-aluminium til komponenter, hvor fejl ikke er en mulighed. Legeringens fremragende styrke-til-vægt-forhold gør den uvurderlig til at reducere flyets vægt, samtidig med at den strukturelle integritet opretholdes.

Sportsudstyr, der kræver maksimal ydeevne

De enestående egenskaber ved 7075-aluminium har gjort det populært i højtydende sportsudstyr:

- Mountainbike-rammer og -komponenter

- Klatreudstyr (karabinhager, isøkser)

- Professionelle stigbøjler til bueskydning

- Lacrosse-stave af høj kvalitet

Producenter af sportsudstyr værdsætter 7075's evne til at modstå intense kræfter og samtidig være let, hvilket giver atleterne en konkurrencefordel.

Begrænsninger ved 7075 aluminium trods dets styrke

Selv om 7075 giver uovertruffen styrke, er det ikke egnet til alle anvendelser. At forstå dets begrænsninger er afgørende for et korrekt materialevalg:

Udfordringer med korrosionsbestandighed

En væsentlig ulempe ved 7075 er dens relativt dårlige korrosionsbestandighed sammenlignet med andre aluminiumlegeringer, især 5000- og 6000-serien. Det høje kobberindhold gør det modtageligt for Spændingskorrosion5 og afskalningskorrosion, især i havmiljøer.

Min erfaring med præcisionsbearbejdning viser, at vi ofte anbefaler yderligere beskyttelsesbehandlinger til 7075-komponenter, der udsættes for korrosive miljøer:

- Anodisering (Type II eller Type III)

- Alodine chromate conversion coating

- Primer- og malingssystemer

- Regelmæssig vedligeholdelse og inspektionsprotokoller

Overvejelser om fremstilling og svejsning

En anden begrænsning er fremstillingsvanskeligheder. Netop de egenskaber, der giver 7075 sin styrke, gør det også:

- Sværere at bearbejde (kræver specialværktøj)

- Udfordrende at svejse med konventionelle metoder

- Mere tilbøjelig til at vride sig under varmebehandling

- Generelt dyrere end andre aluminiumkvaliteter

Til komplekse geometrier, der kræver svejsning, foreslår vi ofte alternative legeringer som 6061 eller kompositdesign for at undgå disse begrænsninger.

Sammenligning af 7075 med andre højstyrkealuminiumlegeringer

Mens 7075 generelt betragtes som den stærkeste aluminiumslegering, er der flere andre højtydende muligheder, der bør overvejes:

| Legering | Trækstyrke | Vigtige fordele | Almindelige anvendelser |

|---|---|---|---|

| 7075-T6 | 83.000 psi | Højeste styrke | Luft- og rumfart, militær |

| 2024-T3 | 65.000 psi | Bedre modstandsdygtighed over for træthed | Flystrukturer |

| 7068-T6511 | 97.000 psi | Højeste specialstyrke | Konkurrenceskydning |

| 6061-T6 | 45.000 psi | Bedre korrosionsbestandighed | Generelt formål |

| 5083-H321 | 46.000 psi | Overlegen marin korrosionsbestandighed | Skibsbygning, marine |

Legeringen 7068 fortjener særlig omtale som en specialiseret variant, der kan overgå 7075's styrke i visse former, selv om den er mindre tilgængelig og betydeligt dyrere, hvilket gør den upraktisk til de fleste kommercielle anvendelser.

Sikkerhedsproblemer og risikostyring ved svejsning i 7075 aluminium?

Har du nogensinde forsøgt at svejse 7075 aluminium, men er endt med revnede svejsninger og et frustreret suk? Eller måske har du undret dig over, hvorfor din værkstedsleder strengt forbyder svejsning af netop denne legering på trods af dens popularitet inden for rumfart?

Svejsning af 7075 aluminium indebærer betydelige sikkerhedsrisici, herunder udvikling af giftig røg, brandfare på grund af lave smeltepunkter og potentielle strukturelle fejl. Korrekt ventilation, specialiserede personlige værnemidler, brandslukningssystemer og omfattende operatørtræning er vigtige risikostyringsstrategier for at mindske disse farer.

Identificering af de vigtigste sikkerhedsrisici ved svejsning i 7075 aluminium

Når det gælder svejsning af 7075 aluminium, rækker sikkerhedsproblemerne langt ud over de tekniske vanskeligheder. I min erfaring med at arbejde med kunder inden for rumfart og forsvar hos PTSMAKE har jeg observeret flere kritiske farer, som skal håndteres før ethvert svejseforsøg.

Generering af giftige dampe

7075-aluminium indeholder zink (5,1-6,1%), magnesium (2,1-2,9%) og kobber (1,2-2,0%), som fordamper ved svejsetemperaturer. Disse dampe kan føre til en tilstand, der er kendt som Feber på grund af metaldamp6 - en influenzalignende sygdom, der opstår, når svejsere indånder disse metaloxiddampe. Symptomerne opstår typisk 4-12 timer efter eksponering og omfatter:

- Feber og kulderystelser

- Metallisk smag i munden

- Træthed og muskelsmerter

- Kvalme og hovedpine

Selv om det typisk er midlertidigt, kan gentagen eksponering føre til langvarige luftvejsproblemer og øget modtagelighed for lungeinfektioner.

Fare for brand og eksplosion

Det relativt lave smeltepunkt for aluminium (sammenlignet med stål) skaber betydelige brandrisici. Derudover er aluminiumsstøv meget brændbart. Under svejsearbejde skaber disse faktorer farlige forhold:

- Smeltet aluminium kan antænde brændbare materialer på afstand

- Aluminiumspartikler kan danne eksplosive blandinger med luft

- Vandkontakt med smeltet aluminium kan forårsage voldsomme dampeksplosioner

Risici for strukturel integritet

Det, der måske er mest bekymrende ud fra et sikkerhedsperspektiv, er sandsynligheden for strukturelle fejl efter svejsningen. Den varmepåvirkede zone bliver betydeligt svagere end grundmaterialet, hvilket skaber potentielle svigtpunkter, som måske ikke er umiddelbart synlige. Det udgør en alvorlig sikkerhedsrisiko i bærende applikationer.

Vigtigt sikkerhedsudstyr til håndtering af 7075 aluminium

Når vi arbejder med 7075-aluminium hos PTSMAKE, implementerer vi omfattende sikkerhedsprotokoller, selv om vi primært bearbejder og ikke svejser dette materiale. For dem, der skal forsøge at svejse, er disse sikkerhedsforanstaltninger ikke til forhandling:

Systemer til åndedrætsbeskyttelse

Standard svejsemasker er utilstrækkelige til svejsning i 7075 aluminium. Nødvendigt udstyr omfatter:

- Luftrensende åndedrætsværn (PAPR) med passende filtre til metalrøg

- Eksterne lufttilførselssystemer til lukkede rum

- Luftovervågningsudstyr på arbejdspladsen til at verificere sikre eksponeringsniveauer

Krav til specialiserede personlige værnemidler

Ud over åndedrætsværn er specialiserede personlige værnemidler vigtige:

- Brandsikkert tøj, der dækker hele huden

- Specialiserede svejsehandsker af aluminium (typisk mere isolerende end almindelige svejsehandsker)

- Ansigtsskærme med specifikke klassifikationer for aluminiumssvejsning

- Varmebestandige forklæder og ærmer

Sikkerhedssystemer til faciliteter

Selve arbejdsområdet kræver betydelige sikkerhedsændringer:

| Sikkerhedssystem | Formål | Krav til vedligeholdelse |

|---|---|---|

| Forbedret ventilation | Fjerner giftige dampe | Månedlige filterskift, kvartalsvis systeminspektion |

| Brandbekæmpelse | Indeholder potentielle aluminiumsbrande | Årlig inspektion, specialiserede klasse D-ildslukkere |

| Dedikerede svejseområder | Isolerer svejseoperationer | Daglig rengøring, regelmæssig inspektion af overfladen |

| Øjenskyl/bruser til nødsituationer | Håndterer kemisk eksponering | Ugentlig test, månedlig fuld inspektion |

Implementering af risikostyringsstrategier

Efter at have leveret præcisionsdele til rumfartsvirksomheder i over 15 år har jeg set, hvordan ordentlige risikostyringsstrategier gør forskellen mellem sikker drift og katastrofer på arbejdspladsen.

Omfattende uddannelse af operatører

Alt personale, der forsøger at svejse 7075 aluminium, skal modtage specialuddannelse ud over standard svejsecertificering, herunder:

- Genkendelse af materialespecifikke farer

- Procedurer for nødhjælp

- Protokoller for sundhedsovervågning

- Korrekt vedligeholdelse af udstyr

Tekniske kontroller og design af arbejdsområder

Indretningen af arbejdspladsen spiller en afgørende rolle for at mindske risikoen:

- Downdraft-borde til at trække dampe væk fra operatørernes åndedrætszone

- Termisk isolerende barrierer for at reducere risikoen for brandspredning

- Udpegede varme arbejdsområder med ikke-brændbare overflader

- Nødlukningssystemer, der er tilgængelige fra flere steder

Programmer for medicinsk overvågning

På grund af de sundhedsrisici, der er forbundet med svejsning i 7075-aluminium, er det tilrådeligt at implementere et medicinsk overvågningsprogram:

- Baseline-lungefunktionstest for svejsere

- Regelmæssige blodprøver for ophobning af metal

- Høretest (aluminiumssvejsning kan give for meget støj)

- Årlige omfattende sundhedsvurderinger

Dokumentation og overholdelse

Korrekt dokumentation er afgørende for både sikkerhed og overholdelse af lovgivningen:

- Detaljerede sikkerhedsprocedurer, der er specifikke for 7075 aluminium

- Protokoller for rapportering og undersøgelse af hændelser

- Regelmæssige sikkerhedsaudits og sporing af korrigerende handlinger

- Adgang til og uddannelse i sikkerhedsdatablade (MSDS)

Alternative tilgange til at reducere sikkerhedsrisici

Hos PTSMAKE anbefaler vi ofte alternative sammenføjningsmetoder til kunder, der har brug for at forbinde 7075 aluminiumskomponenter. Disse alternativer reducerer sikkerhedsrisikoen betydeligt, samtidig med at de opnår den nødvendige strukturelle integritet:

- Mekanisk fastgørelse (bolte, nitter, skruer)

- Limning med epoxy af rumfartskvalitet

- Friktionsomrøringssvejsning (som arbejder under smeltepunktet)

- Designændringer for at eliminere behovet for sammenføjning af varmebehandlede sektioner

Ved at implementere disse strategier kan producenterne ofte nå deres designmål uden at introducere de betydelige sikkerhedsrisici, der er forbundet med traditionel svejsning af 7075-aluminium.

Hvordan påvirker varmebehandling aluminium 7075's egenskaber?

Har du nogensinde kæmpet med aluminiumsdele, der ikke fungerede som forventet på trods af brug af førsteklasses legeringer? Har du nogensinde undret dig over, hvorfor det samme materiale kan have dramatisk forskellige egenskaber i forskellige anvendelser? Forskellen ligger ofte ikke i selve legeringen, men i hvordan den er blevet varmebehandlet - en kritisk faktor, som mange ingeniører overser, indtil der opstår problemer med ydeevnen.

Varmebehandling ændrer i høj grad aluminium 7075's egenskaber ved at ændre dens mikrostruktur. Gennem kontrollerede opvarmnings- og afkølingsprocesser som opløsningsbehandling, slukning og ældning kan denne legering opnå op til 3 gange højere styrke, forbedret korrosionsbestandighed og forbedret bearbejdelighed, mens der ofres noget duktilitet og sejhed.

Forståelse af varmebehandlingens effekt på aluminium 7075

Varmebehandling er en afgørende faktor for aluminium 7075, hvilket er grunden til, at det er så udbredt inden for rumfart og højbelastningsapplikationer. Som en person, der har overvåget utallige præcisionsbearbejdningsprojekter, har jeg på første hånd set, hvordan den rigtige varmebehandlingsprotokol kan gøre forskellen mellem succes og fiasko for en del.

Det grundlæggende formål med varmebehandling af 7075 aluminium er at optimere dets mekaniske egenskaber til specifikke anvendelser. Ved at manipulere legeringens mikrostruktur gennem kontrollerede temperaturændringer kan vi forbedre dens styrke, hårdhed og andre egenskaber for at opfylde krævende krav.

Vigtige varmebehandlingsprocesser for aluminium 7075

Varmebehandling af aluminium 7075 involverer typisk flere forskellige processer:

- Varmebehandling med opløsning: Opvarmning af legeringen til ca. 480 °C (900 °F) for at opløse legeringselementerne til en fast opløsning

- Slukning: Hurtig afkøling af materialet, normalt i vand, for at skabe en overmættet fast opløsning

- Aldring: Tillader dannelse af udfældninger i mikrostrukturen, enten naturligt ved stuetemperatur eller kunstigt ved forhøjede temperaturer.

Hvert af disse trin bidrager til materialets endelige egenskaber. De mest almindelige temperaturer for 7075-aluminium er T6, T73 og T76, som hver især har forskellige egenskaber.

Ændringer i mekaniske egenskaber gennem varmebehandling

Varmebehandling ændrer de mekaniske egenskaber for 7075 aluminium dramatisk. Følgende tabel viser typiske ændringer i egenskaberne mellem udglødet (O-tempereret) og topmodnet (T6-tempereret):

| Ejendom | 7075-O (udglødet) | 7075-T6 (topmodnet) | Ændringsfaktor |

|---|---|---|---|

| Trækstyrke | 22 ksi (152 MPa) | 83 ksi (572 MPa) | 3,8× stigning |

| Udbyttestyrke | 14 ksi (97 MPa) | 73 ksi (503 MPa) | 5,2× stigning |

| Forlængelse | 16% | 11% | 31% fald |

| Hårdhed (Brinell) | 60 | 150 | 2,5× stigning |

Denne ændring i egenskaber sker på grund af Udskillelseshærdning7hvor der dannes partikler i nanoskala i aluminiumsmatricen, som effektivt blokerer dislokationsbevægelser og styrker legeringen.

Effekter på specifikke materialeegenskaber

Styrke og hårdhed

Den mest dramatiske effekt af varmebehandling på aluminium 7075 er stigningen i styrke og hårdhed. Ved korrekt varmebehandling kan trækstyrken øges fra omkring 22 ksi i udglødet tilstand til over 83 ksi i T6-temperaturen. Denne styrkelse har dog en pris - materialet mister typisk noget duktilitet i processen.

Hos PTSMAKE har vi fundet ud af, at nøje kontrol af ældningsprocessen er afgørende for at opnå ensartede styrkeegenskaber. Selv små variationer i ældningstemperatur eller -tid kan resultere i betydelige forskelle i egenskaberne.

Modstandsdygtighed over for korrosion

Varmebehandling har stor indflydelse på korrosionsbestandigheden, især følsomheden over for spændingskorrosion (SCC). Mens T6-temperaturen giver maksimal styrke, kan den være mere sårbar over for SCC end specialudviklede temperaturer som T73, der ofrer noget styrke for forbedret korrosionsbestandighed.

Dimensionel stabilitet

En anden vigtig overvejelse er dimensionsstabilitet. Varmebehandling kan fremkalde restspændinger og små dimensionsændringer. For dele med høj præcision skal der tages højde for dette i fremstillingsprocessen. I vores CNC-præcisionsbearbejdning planlægger vi ofte disse dimensionsændringer, når vi arbejder med varmebehandlet 7075.

Udmattelsesegenskaber

Varmebehandling påvirker også udmattelsesegenskaberne. T6-temperaturen giver typisk god udmattelsesmodstand, men T73 og andre overældede temperaturer kan give bedre modstand mod revnevækst ved cyklisk belastning, hvilket er afgørende for rumfartskomponenter.

Praktiske anvendelser af forskellige varmebehandlinger

Forskellige varmebehandlinger vælges ud fra de specifikke krav til anvendelsen:

- T6-temperatur: Bruges, hvor maksimal styrke er prioriteret, som f.eks. strukturelle rumfartskomponenter

- T73 Temperament: Valgt til anvendelser, der kræver bedre modstandsdygtighed over for spændingskorrosion, omend med 10-15% lavere styrke end T6

- T76 Temperament: Giver et kompromis mellem T6-styrke og T73-korrosionsbestandighed

Jeg har set utallige anvendelser, hvor valget af den rigtige hårdhed var afgørende for emnets ydeevne. Når vi f.eks. bearbejder kritiske rumfartskomponenter ved PTSMAKE, anbefaler vi ofte T73 frem for T6 på trods af den lavere styrke, fordi den forbedrede korrosionsbestandighed giver bedre langsigtet driftssikkerhed.

Optimering af varmebehandling til specifikke anvendelser

Varmebehandlingsprocessen kan skræddersys til at optimere specifikke egenskaber til bestemte anvendelser. For eksempel kan ændringer i ældningstid og temperatur finjustere balancen mellem styrke og sejhed. Dette er især vigtigt for komponenter, der står over for komplekse belastningsscenarier.

Når vi arbejder med kunder i luftfarts- eller forsvarssektoren, samarbejder vi ofte med materialeingeniører om at udvikle skræddersyede varmebehandlingsprotokoller, der opnår den præcise egenskabsprofil, der er nødvendig for deres specifikke anvendelse.

Hvad er udfordringerne ved bearbejdning af aluminium 7075?

Har du nogensinde brugt timer på at indstille dine bearbejdningsparametre til aluminium 7075, kun for at ende med dele, der har dårlig overfladefinish eller dimensionelle problemer? Eller set dine dyre skæreværktøjer blive slidt op for tidligt, når du arbejder med denne højstyrkelegering?

Aluminium 7075 giver unikke bearbejdningsudfordringer på grund af dets høje styrke, hårdhed og termiske egenskaber. Almindelige vanskeligheder omfatter hurtigt værktøjsslid, problemer med spånkontrol, opbygning af kanter, problemer med varmestyring, problemer med dimensionsstabilitet, dannelse af grater og udfordringer med overfladefinish. Korrekt værktøj, skæreparametre og bearbejdningsstrategier er afgørende.

Forstå naturen af aluminium 7075

Før vi dykker ned i de specifikke bearbejdningsudfordringer, er det vigtigt at forstå, hvad der gør aluminium 7075 unikt. Denne zinkbaserede legering indeholder ca. 5,6% zink, 2,5% magnesium, 1,6% kobber og små mængder krom. Disse elementer skaber tilsammen en legering med et enestående forhold mellem styrke og vægt, men de bidrager også til dens bearbejdningsvanskeligheder.

Den høje styrke i 7075 (især i T6-tilstanden) resulterer i skærekræfter, der kan være betydeligt højere end dem, man møder med andre aluminiumslegeringer. Selv om det ikke er så udfordrende som titanium eller hærdet stål, placerer 7075's mekaniske egenskaber det blandt de sværere aluminiumslegeringer at bearbejde.

Primære bearbejdningsudfordringer med aluminium 7075

1. Hurtig slitage af værktøj

Et af de mest almindelige problemer ved bearbejdning af aluminium 7075 er fremskyndet værktøjsslitage. Hårdheden af denne legering (ca. 150 Brinell i T6-tilstand) kan hurtigt gøre skærekanterne sløve, især hvis man bruger uhensigtsmæssige værktøjsmaterialer eller -geometrier.

Hos PTSMAKE har vi fundet ud af, at hårdmetalværktøj med specialbelægninger forlænger værktøjets levetid betydeligt ved bearbejdning af denne legering. Diamantbelagte værktøjer er dyrere i starten, men viser sig ofte at være omkostningseffektive ved store produktionsserier på grund af deres forlængede levetid og reducerede nedetid i forbindelse med værktøjsskift.

2. Chipkontrol og evakuering

Aluminium 7075 har en tendens til at producere lange, trevlede spåner, der kan vikle sig rundt om værktøjet eller arbejdsemnet. Disse spåner udgør ikke kun en sikkerhedsrisiko, men kan også føre til..:

- Genskæring af spåner, som beskadiger den bearbejdede overflade

- Værktøjsbrud, når spåner tilstopper rillerne

- Øget varme i skærezonen

- Produktionsforsinkelser på grund af manuel fjernelse af spåner

Korrekt spånbrydergeometri og tilstrækkeligt kølevæsketryk er afgørende for at klare denne udfordring.

3. Dannelse af opbygget kant (BUE)

Opbygget kant8 dannelse er særligt problematisk med aluminium 7075. Under bearbejdningen kan varmen og trykket få emnematerialet til at klæbe til skæreværktøjets kant og skabe et opbygget lag, der ændrer værktøjsgeometrien. Dette fænomen resulterer i:

- Dårlig overfladefinish med rifter eller udsmidning

- Unøjagtigheder i dimensionerne

- Accelereret slid på værktøjet

- Inkonsekvente bearbejdningsresultater

4. Styring af varme

Selvom aluminium generelt har en god varmeledningsevne, producerer de høje skærekræfter, der genereres ved bearbejdning af 7075, betydelig varme. Denne varme skal håndteres effektivt for at:

- Undgå termisk udvidelse af emnet og deraf følgende dimensionsproblemer

- Undgå for tidligt slid på værktøjet

- Oprethold materialeegenskaber for den færdige del

- Forhindrer arbejdshærdning af den bearbejdede overflade

Sekundære udfordringer og tekniske overvejelser

Bekymringer om dimensionel stabilitet

Følgende tabel beskriver specifikke udfordringer med dimensionsstabiliteten ved bearbejdning af aluminium 7075:

| Udfordring | Årsag | Løsning |

|---|---|---|

| Forvrængning af tynde vægge | Restspændinger, skærekræfter | Progressiv bearbejdning, korrekt opspænding |

| Termisk udvidelse | Varme genereret under skæring | Effektiv køling, passende tilførselshastigheder |

| Skævhed efter bearbejdning | Aflastning af restspænding | Afspænding før endelig bearbejdning |

| Deformation af gevind | Materialets elastiske egenskaber | Specialiserede gevindskæringsteknikker, korrekt smøring |

Problemer med overfladefinish

Det kan være en udfordring at opnå en ensartet overfladefinish af høj kvalitet på aluminium 7075. Materialets egenskaber kan føre til flere overfladefejl:

- Skravlemærker: Disse vibrationsfremkaldte mønstre opstår især ved brug af værktøj med stor rækkevidde eller utilstrækkelig stivhed i arbejdsemnet.

- Udsmidning: Materialets duktilitet kan føre til udtværing af overfladen i stedet for ren skæring.

- Indføringsmærker: Forkerte tilspændingshastigheder kan efterlade synlige værktøjsbaner, som er svære at fjerne.

- Hærdning af overflader: Overdreven varme eller sløvt værktøj kan gøre overfladen hård, hvilket gør efterfølgende operationer vanskeligere.

Inden for rumfart og højtydende applikationer er disse problemer med overfladefinish ikke kun kosmetiske - de kan påvirke udmattelseslevetid, korrosionsbestandighed og komponenternes ydeevne.

Burr-formationen

Gratdannelse er en anden væsentlig udfordring med aluminium 7075. Disse uønskede fremspring af materiale dannes langs kanter og dåser:

- Skaber sikkerhedsrisici under håndtering

- Forstyrrer montageprocesser

- Kræver dyre sekundære afgratningsoperationer

- Reducerer emnets kvalitet og dimensionsnøjagtighed

Min erfaring hos PTSMAKE er, at implementering af afgratningsstrategier direkte i CNC-bearbejdningsprocessen har vist sig at være mere effektiv end separate afgratningsoperationer for de fleste 7075-komponenter.

Praktisk implementering af løsninger

Nøglen til en vellykket bearbejdning af aluminium 7075 ligger i at tackle disse udfordringer med skræddersyede strategier. Korrekt værktøjsvalg, optimerede skæreparametre, passende kølemiddel og passende opspænding er alle kritiske elementer i en effektiv bearbejdningsstrategi for denne højtydende legering.

Ved at forstå og forberede sig på disse udfordringer kan producenterne effektivt bearbejde aluminium 7075-komponenter med den præcision og kvalitet, der kræves til rumfart, forsvar og andre krævende anvendelser.

Kan aluminium 7075 anodiseres for at modstå korrosion?

Har du nogensinde investeret i højstyrkekomponenter i 7075-aluminium for blot at se dem blive forringet for tidligt i barske miljøer? Eller måske har du undret dig over, hvorfor nogle aluminiumsdele modstår korrosion på bedste vis, mens dine 7075-dele virker mere sårbare på trods af din bedste indsats?

Ja, aluminium 7075 kan anodiseres for at opnå korrosionsbestandighed, men med vigtige forbehold. Mens anodisering skaber et beskyttende oxidlag, der forbedrer korrosionsbestandigheden betydeligt, gør 7075's høje zinkindhold det mere udfordrende at anodisere effektivt end andre aluminiumlegeringer, hvilket kræver specialiserede processer og omhyggelig kvalitetskontrol.

Forståelse af anodisering af aluminium 7075

Aluminium 7075 er meget populært inden for rumfart, forsvar og højtydende applikationer på grund af dets enestående styrke-til-vægt-forhold. Men dets fremragende mekaniske egenskaber kommer med korrosionssårbarhed, der kræver beskyttelse, især i krævende miljøer.

Anodisering omdanner aluminiumsoverfladen til et holdbart, korrosionsbestandigt oxidlag gennem en elektrokemisk proces. Selv om det lyder ligetil, giver aluminium 7075 unikke udfordringer under anodisering på grund af dets legeringselementer - især det høje zinkindhold (5,1-6,1%).

Kemien bag 7075-anodisering

Når vi anodiserer 7075, omdanner vi i bund og grund aluminiumsoverfladen til aluminiumoxid (Al₂O₃). Denne elektrokemiske proces foregår i et surt elektrolytbad, hvor aluminiummet fungerer som anode i et elektrisk kredsløb. Det resulterende oxidlag er integreret med grundmetallet - ikke bare en belægning, der er lagt ovenpå.

Det høje zinkindhold i 7075 påvirker anodiseringen på flere måder:

- Det skaber potentielle uregelmæssigheder i oxidlaget

- Det kan føre til mikrostrukturel heterogenitet9 i den anodiske film

- Det resulterer ofte i en mindre ensartet farve efter anodisering

- Det kan reducere den maksimalt opnåelige tykkelse sammenlignet med andre legeringer

Typer af anodisering til 7075 aluminium

Ud fra min erfaring med at arbejde med mange kunder inden for rumfart og forsvar har jeg fundet ud af, at valget af den rigtige anodiseringstype har stor betydning for resultatet af korrosionsbeskyttelsen af 7075.

Type I-anodisering (kromsyre)

Type I-anodisering producerer et tyndt (0,00005" til 0,0001") oxidlag, der giver:

- Fremragende modstandsdygtighed over for træthed

- God beskyttelse mod korrosion

- Minimal dimensionel ændring

- Overlegen modstandsdygtighed over for revner

Det gør Type I særligt velegnet til flykomponenter, hvor der ikke må gås på kompromis med udmattelsesegenskaberne.

Type II-anodisering (svovlsyre)

Type II skaber en film af medium tykkelse (0,0001" til 0,001") og giver:

- God korrosionsbestandighed

- Bedre slidstyrke end type I

- Evne til at acceptere farvestoffer

- Omkostningseffektiv behandling

Type III (hård) anodisering

Type III resulterer i det tykkeste oxidlag (0,001" til 0,004") med:

- Overlegen slidstyrke

- Forbedret korrosionsbeskyttelse

- Fremragende hårdhed

- Større dimensionel forandring

Her er en sammenligning af de forskellige anodiseringstyper til 7075:

| Anodiseringstype | Oxidlagets tykkelse | Modstandsdygtighed over for korrosion | Modstandsdygtighed over for slid | Udmattelsesstyrke Slagstyrke | Bedste applikationer |

|---|---|---|---|---|---|

| Type I (krom) | 0.00005" - 0.0001" | God | Lav | Minimal | Flykomponenter, udmattelseskritiske dele |

| Type II (svovlholdig) | 0.0001" - 0.001" | Bedre | Moderat | Moderat | Generelle anvendelser, dekorative anvendelser |

| Type III (hård) | 0.001" - 0.004" | Det bedste | Fremragende | Betydelig | Slidte overflader, barske miljøer |

Anodiseringsudfordringer, der er specifikke for 7075

Hos PTSMAKE har vi overvundet flere udfordringer, når vi anodiserer 7075-komponenter for vores kunder. De mest almindelige problemer omfatter:

1. Krav til overfladeforberedelse

7075 kræver omhyggelig forberedelse af overfladen. Eventuelle forureninger, bearbejdningsmærker eller ridser bliver forstørret efter anodisering. Dette kræver:

- Rengøringsprocesser i flere trin

- Korrekt affedtning

- Kontrollerede ætsningsparametre

- Omhyggelig håndtering mellem processerne

2. Overvejelser om varmebehandling

Tempereringen af 7075 har stor betydning for anodiseringsresultatet. Dele i T6- eller T651-tilstand anodiseres generelt godt, mens andre tilstande kan give mindre ensartede resultater. Når vi anodiserer 7075, skal vi overveje:

- Den specifikke temperaturtilstand

- Potentiel brintskørhed

- Effekter af anodiseringstemperatur på mekaniske egenskaber

- Varmebehandling efter anodisering, når det er nødvendigt

3. Forseglingsmetoder til forbedret beskyttelse

Forseglingsprocessen efter anodisering er afgørende for at maksimere korrosionsbestandigheden. Til 7075 anbefaler jeg:

- Varmtvandstætning til generelle anvendelser

- Forsegling af nikkelacetat for øget beskyttelse

- Forsegling med natriumdichromat for maksimal korrosionsbestandighed

- PTFE-baserede tætningsmidler til applikationer, der kræver smøreevne

Anodiseret 7075's ydeevne i den virkelige verden

Min erfaring med at fremstille præcisionskomponenter viser, at anodiseret 7075 fungerer usædvanligt godt i mange miljøer, men at det har sine begrænsninger. Her er, hvad jeg har observeret:

- Test med saltspray: Korrekt anodiseret og forseglet 7075 tåler typisk 336+ timer i salttågetest i henhold til ASTM B117, selv om det er mindre end nogle andre aluminiumlegeringer.

- Kystnære miljøer: Der er ofte brug for ekstra beskyttelseslag ved længerevarende eksponering ved kysten.

- Industrielle atmosfærer: Anodiseret 7075 fungerer generelt godt, men kræver regelmæssig inspektion.

- Præstation i marken: Regelmæssig vedligeholdelse forlænger beskyttelsens levetid betydeligt.

Bedste praksis for anodisering af 7075

For at opnå optimal korrosionsbestandighed ved anodisering af aluminium 7075:

- Design med anodisering i tankerne: Undgå skarpe hjørner, blinde huller og utilgængelige områder.

- Vælg den rigtige proces: Match anodiseringstypen med kravene til anvendelsen.

- Kontrol af legeringsvariabilitet: Brug så vidt muligt ensartede materialekilder.

- Overvej supplerende beskyttelse: Påfør fugemasse eller topcoats til ekstreme miljøer.

- Etablering af korrekte testprotokoller: Kontrollér beskyttelsen ved hjælp af passende testmetoder.

Hvordan vælger man mellem aluminium 7075 og titaniumlegeringer?

Har du nogensinde stået og kigget på materialespecifikationer, fanget mellem aluminium 7075 og titaniumlegeringer til dit kritiske projekt? Det forkerte valg kan betyde spildt budget, problemer med ydeevnen eller endda komponentfejl, når det betyder mest.

Valget mellem aluminium 7075 og titaniumlegeringer afhænger af dine specifikke anvendelseskrav. Aluminium 7075 giver et fremragende forhold mellem styrke og vægt til en lavere pris, mens titaniumlegeringer giver overlegen styrke, korrosionsbestandighed og temperaturpræstation til en højere pris.

Forståelse af materialeegenskaber

Sammenligning af styrke

Når man skal vælge mellem aluminium 7075 og titaniumlegeringer, er styrkeegenskaberne ofte udgangspunktet. Aluminium 7075 er en af de stærkeste aluminiumslegeringer, der findes, med en trækstyrke på mellem 70-83 ksi (483-572 MPa), når den er korrekt varmebehandlet. Det er betydeligt stærkere end mange andre aluminiumslegeringer, og det er derfor, det er så populært inden for rumfart.

Titaniumlegeringer, især Ti-6Al-4V (Grade 5), har trækstyrker på 120-170 ksi (830-1172 MPa), hvilket gør dem væsentligt stærkere end aluminium 7075. Denne exceptionelle styrke gør det muligt for titaniumkomponenter at modstå højere belastninger i kritiske applikationer, hvor fejl ikke er en mulighed.

Vægt og tæthed

En af de mest markante forskelle mellem disse materialer er deres massefylde. Aluminium 7075 har en massefylde på ca. 2,81 g/cm³, mens titaniumlegeringer typisk har en massefylde på 4,43-4,85 g/cm³. Det betyder, at titanium er ca. 60% tungere end aluminium 7075 for samme volumen.

Men når man overvejer specifik styrke10 - forholdet mellem styrke og vægt - begge materialer klarer sig usædvanligt godt. Aluminium 7075's lavere densitet gør det ofte foretrukket til anvendelser, hvor vægtbesparelser er afgørende, som f.eks. flykonstruktioner og højtydende bilkomponenter.

Modstandsdygtighed over for korrosion

Min erfaring med at arbejde med præcisionskomponenter hos PTSMAKE viser, at korrosionsbestandighed kan være afgørende for, om et projekt bliver en succes eller ej. Titaniumlegeringer danner naturligt et stabilt, beskyttende oxidlag, der giver enestående korrosionsbestandighed i de fleste miljøer, herunder saltvand og mange aggressive kemikalier.

Selv om aluminium 7075 er stærkt, er det mere sårbart over for korrosion, især spændingskorrosion og afskalningskorrosion i visse miljøer. Det kræver typisk yderligere overfladebehandlinger som anodisering eller alodinering for at forbedre sin korrosionsbestandighed.

Overvejelser om omkostninger

Prisforskellen mellem disse materialer er betydelig og bliver ofte en afgørende faktor:

| Materiale | Relative omkostninger | Bearbejdningsomkostninger | Tilgængelighed |

|---|---|---|---|

| Aluminium 7075 | $ | Lavere | Fremragende |

| Titanium-legeringer | $$$$ | Højere | God |

Titaniumlegeringer koster typisk 5-10 gange mere end aluminium 7075 pr. vægtenhed. De høje omkostninger skyldes komplekse udvindingsprocesser og den energi, der kræves for at raffinere titaniummalm. Derudover er titanium sværere at bearbejde, hvilket kræver specialværktøj, lavere skærehastigheder og hyppigere værktøjsskift, hvilket øger produktionsomkostningerne yderligere.

Hos PTSMAKE har vi fundet ud af, at en omhyggelig evaluering af omkostningerne i forhold til kravene til ydeevne hjælper kunderne med at undgå at bruge for mange penge, når aluminium 7075 ville være tilstrækkeligt til deres anvendelse.

Temperatur og ydeevne

Anvendelser ved høje temperaturer

Titaniumlegeringer bevarer deres mekaniske egenskaber ved meget højere temperaturer end aluminium 7075. Mens aluminium 7075 begynder at miste styrke betydeligt over 93 °C (200 °F), kan mange titaniumlegeringer fungere effektivt op til 538 °C (1000 °F).

Denne temperaturbestandighed gør titanium til det oplagte valg til komponenter, der udsættes for høje temperaturer, som f.eks. flymotordele, udstødningskomponenter og højtydende bilapplikationer.

Ydeevne ved lave temperaturer

Begge materialer fungerer godt ved lave temperaturer. I modsætning til andre metaller, der bliver skøre, bevarer aluminium 7075 og titaniumlegeringer en god duktilitet og sejhed selv ved kryogene temperaturer. Det gør dem begge anvendelige til rumfartsapplikationer og udstyr, der arbejder i ekstrem kulde.

Applikationsspecifikke udvælgelseskriterier

Luft- og rumfartsapplikationer

Inden for rumfart er forholdet mellem styrke og vægt altafgørende. Aluminium 7075 har historisk set været rygraden i flykonstruktioner, især i skrogrammer, vinger og strukturelle komponenter. Kombinationen af høj styrke, relativt lave omkostninger og fremragende bearbejdelighed gør det ideelt til mange anvendelser inden for rumfart.

Titaniumlegeringer er forbeholdt kritiske komponenter, hvor deres unikke egenskaber berettiger til en højere pris:

- Motorkomponenter udsat for høje temperaturer

- Komponenter til landingsstel, der kræver exceptionel styrke

- Strukturelle elementer i områder med høj belastning

Medicinske anvendelser

Til medicinske implantater og kirurgiske instrumenter gør titans biokompatibilitet, korrosionsbestandighed og ikke-magnetiske egenskaber det uerstatteligt. Aluminium, herunder 7075, er generelt ikke egnet til implanterbart udstyr på grund af problemer med biokompatibilitet.

Sportsudstyr

Begge materialer finder anvendelse i højtydende sportsudstyr. Aluminium 7075 bruges ofte i cykelstel, baseballbat og teltstænger, hvor dets styrke og lave vægt giver præstationsfordele til en rimelig pris.

Titaniumlegeringer bruges i førsteklasses sportsudstyr som golfkøller, tennisketchere og avancerede cykelkomponenter, hvor ydeevnen berettiger den højere pris.

Overvejelser om fabrikation

Gennem vores produktionserfaring hos PTSMAKE har jeg observeret, at materialevalg har stor indflydelse på produktionsprocesserne:

Forskelle i bearbejdning

Aluminium 7075 kan bearbejdes usædvanligt godt, hvilket giver mulighed for komplekse geometrier og tynde vægge med relativt høje skærehastigheder. Det betyder lavere produktionsomkostninger og kortere leveringstider.

Titaniumlegeringer giver betydelige udfordringer ved bearbejdning:

- Kræver langsommere skærehastigheder (typisk 1/5 til 1/10 af aluminium)

- Genererer høje skæretemperaturer

- Forårsager hurtigt slid på værktøjet

- Kræver specialiserede skæreværktøjer og kølemidler

Disse faktorer kan øge bearbejdningsomkostningerne med 3-5 gange sammenlignet med aluminium for den samme komponent.

Lær, hvordan forskellige aluminiumslegeringer påvirker din dels levetid og ydeevne under gentagen belastning. ↩

Lær mere om, hvordan denne egenskab påvirker materialevalg til kritiske forsvarsapplikationer. ↩

Lær, hvordan denne egenskab påvirker dine beslutninger om materialevalg. ↩

Klik for at få mere at vide om, hvordan denne proces forbedrer 7075's styrkeegenskaber. ↩

Klik her for at lære, hvordan du forebygger dyre materialefejl i dine projekter. ↩

Lær om forebyggelsesmetoder og behandling af denne erhvervssygdom. ↩

Lær, hvordan denne styrkemekanisme påvirker dine deles ydeevne. ↩

Klik for at lære avancerede teknikker til at forhindre BUE ved bearbejdning af aluminiumslegeringer. ↩

Lær om dette komplekse metallurgiske koncept for at forbedre dine emnedesigns. ↩

Lær om materialers styrke-til-vægt-forhold og optimeringsteknikker til dine projekter. ↩