Har du nogensinde prøvet at bore et helt lige hul i metal for så at opdage, at det er en smule excentrisk eller ikke helt rundt? I præcisionsfremstilling kan selv små unøjagtigheder få hele samlinger til at fejle, hvilket resulterer i dyre omarbejdninger eller skrottede dele.

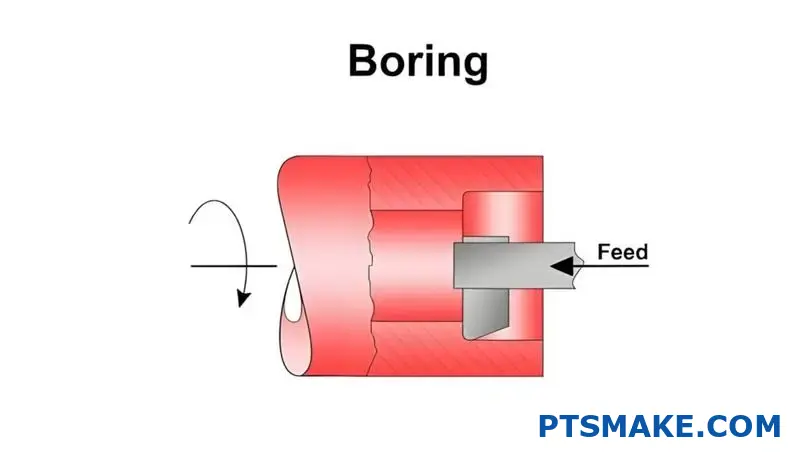

Boring er en præcisionsbearbejdningsproces, der forstørrer og efterbehandler eksisterende huller for at opnå større nøjagtighed i diameter, rundhed og justering, end boring alene kan give. Det er vigtigt for dele, der kræver høj præcision i industrier som rumfart, bilindustri og fremstilling af medicinsk udstyr.

Som en, der arbejder med præcisionsbearbejdning hver dag, kan jeg fortælle dig, at udboring er en af de kritiske operationer, der ofte går ubemærket hen, indtil noget går galt. Selv om det kan virke som en simpel proces til at lave huller, kan korrekt udboring være forskellen mellem komponenter, der passer perfekt, og dem, der fejler under monteringen. Lad mig gennemgå, hvad der gør denne proces så vigtig, og hvordan den fungerer i moderne produktion.

Hvad er processen med borende bearbejdning?

Har du nogensinde kæmpet med at opnå præcise indvendige diametre i dine bearbejdede dele? Eller været frustreret over, at huller ikke flugter perfekt på tværs af komponenter? Disse almindelige udfordringer kan skabe alvorlige monteringsproblemer og endda få hele projekter til at mislykkes.

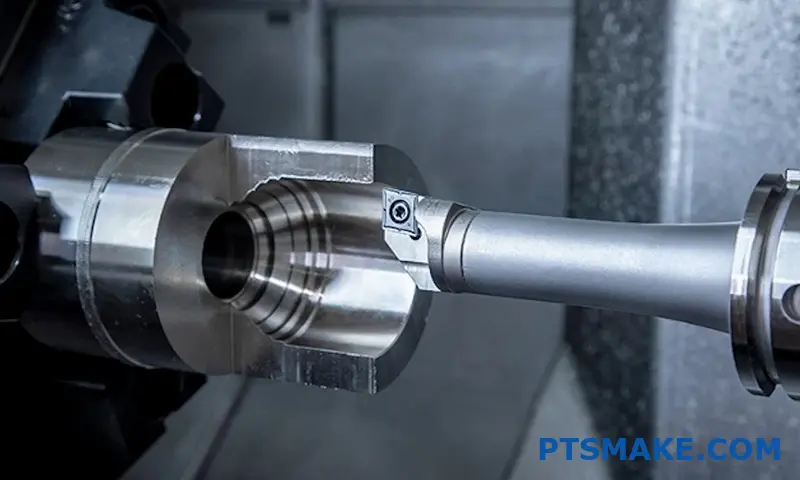

Udboring er en præcisionsbearbejdningsproces, der forstørrer og færdiggør eksisterende huller til nøjagtige specifikationer ved hjælp af enkeltpunktsskærende værktøjer. I modsætning til boring, som skaber huller, forædler boring dem ved at fjerne materiale fra indvendige overflader for at opnå overlegen dimensionsnøjagtighed, overfladefinish og koncentricitet.

Forståelse af grundprincipperne i borebearbejdning

Boring er en vigtig metalbearbejdningsproces, som jeg har set forvandle utallige projekter, der kræver præcise indvendige funktioner. Selv om det ved første øjekast kan ligne boring, er der store forskelle. Boring skaber de første huller, mens udboring forbedrer de eksisterende.

Min erfaring med at arbejde med kunder hos PTSMAKE er, at boreoperationer typisk følger efter bore-, rivnings- eller stanseprocesser. De vigtigste formål med boring er bl.a:

- Forbedring af hullers dimensionsnøjagtighed

- Forbedring af overfladekvaliteten

- Korrigering af problemer med huljustering

- Skab præcise koncentriske funktioner

- Udvidelse af huller ud over standardborestørrelser

Boreprocessen involverer et skærende værktøj, der roterer og bevæger sig langs en akse for at fjerne materiale fra en indvendig cylindrisk overflade. Det, der gør udboring særlig værdifuld, er dens evne til at skabe ekstraordinært præcise indvendige funktioner, som ville være umulige at opnå med boring alene.

Typer af boreoperationer

Baseret på min produktionserfaring kan boring kategoriseres i flere forskellige typer:

Linjeboring

Linjeboring skaber justerede huller på tværs af flere overflader eller komponenter. Denne operation er kritisk i motorblokke, gearkassehuse og andre samlinger, hvor perfekt justering er afgørende for korrekt funktion.

Kedelig ryg

Bagboring giver adgang til svært tilgængelige overflader fra bagsiden af et emne. Denne teknik er uvurderlig, når det er svært at få adgang til forsiden af et emne, eller når der skal laves udboringer og pletflader på bagsiden af komponenter.

Præcisionsboring

Når tolerancerne skal være ekstremt snævre (ofte inden for ±0,0005 tommer eller mindre), er præcisionsboring den foretrukne teknik. Denne specialiserede operation bruger finjusteringer og vibrationsdæmpende værktøjer til at opnå enestående nøjagtighed.

Boreværktøj og -udstyr

De værktøjer, der bruges til borearbejde, varierer meget afhængigt af den specifikke anvendelse:

Borende hoveder

Borehoveder er justerbare værktøjer, der giver mulighed for præcis diameterkontrol. De har typisk mikrometerjusteringer, der kan indstilles til at fjerne bestemte mængder materiale ved hver gennemløb.

Borestænger

Disse lange, slanke værktøjer holder skæreindsatser og strækker sig ind i arbejdsemnets huller. De findes i forskellige konfigurationer:

- Standard borestænger: Bruges til generelle formål

- Anti-vibrations-borestænger: Indeholder dæmpningsmekanismer til dybere huller

- Mikro-borestænger: Designet til huller med meget lille diameter

Boremaskiner

Flere typer udstyr kan udføre boreoperationer:

| Maskintype | Primære anvendelser | Vigtige funktioner |

|---|---|---|

| Vandrette boremaskiner | Store arbejdsemner, komplekse funktioner | Bevægelig spindel, drejebord |

| Vertikale boremaskiner | Huller med stor diameter og kort dybde | Roterende bord, faste værktøjer |

| Jigborere | Ultrapræcist arbejde | Koordinatbaseret positionering |

| CNC-bearbejdningscentre | Fleksibel, automatiseret boring | Programmerbare værktøjsbaner |

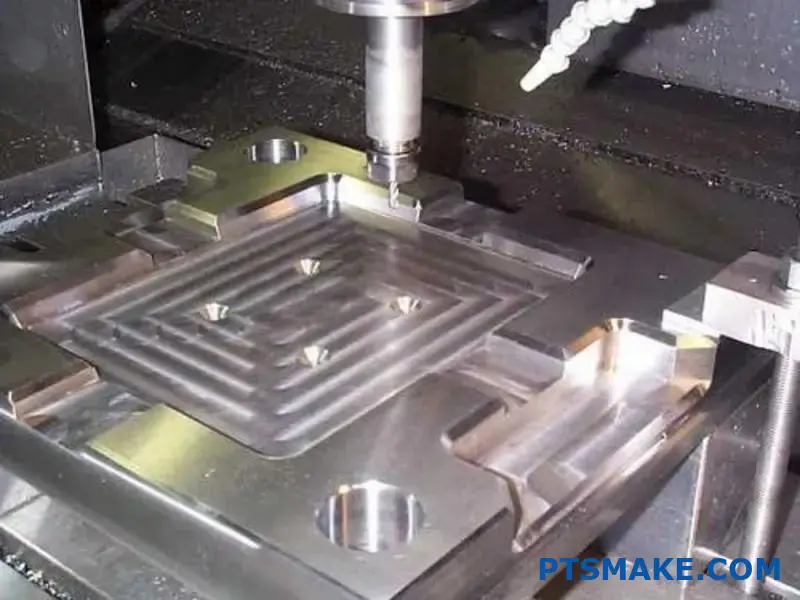

Den kedelige proces trin for trin

Hos PTSMAKE følger vores boreprocesser typisk denne rækkefølge:

Forberedelse af arbejdsemnet: Delen er fastgjort for at forhindre bevægelse under bearbejdningen.

Oprettelse af første hul: Der bores, stanses eller støbes et hul for at give adgang til boreværktøjet.

Opsætning af værktøj: Borestangen eller hovedet monteres og justeres til den korrekte startdiameter.

Boreoperation: Værktøjet roterer og bevæger sig ind i arbejdsemnet og fjerner materiale på en kontrolleret måde.

Måling: Hullet måles for at verificere dimensionernes nøjagtighed.

Sidste pas: Der kan foretages yderligere lette udskæringer for at opnå de endelige specifikationer.

Overfladebehandling: Nogle gange følger sekundære operationer som honing eller lapning efter boring for at forbedre overfladekvaliteten.

Nøglen til en vellykket boring er at bevare stivheden i hele systemet. Enhver afbøjning1 i værktøjet kan føre til dimensionelle unøjagtigheder, dårlig overfladefinish eller endda katastrofalt værktøjssvigt.

Fordele og begrænsninger ved boring

I de år, jeg har arbejdet med præcisionsfremstilling, har jeg observeret disse vigtige fordele ved udboring:

- Enestående dimensionsnøjagtighed og geometrisk kontrol

- Overlegen overfladekvalitet

- Evne til at skabe specialiserede interne funktioner

- Korrektion af fejljusteringer af huller

- Produktion af funktioner ud over standardværktøjsstørrelser

Kedeligt har dog også nogle begrænsninger:

- Generelt langsommere end boring til at skabe det første hul

- Kræver specialværktøj og dygtige operatører

- Kan være en udfordring for meget dybe huller på grund af værktøjets afbøjning

- Højere omkostninger sammenlignet med nogle alternative processer

Moderne innovationer inden for boreteknologi

Nutidens boreteknologi har udviklet sig markant. Moderne CNC-boreoperationer integrerer avancerede funktioner som:

- Måle- og feedbacksystemer i realtid

- Vibrationsovervågning og aktiv dæmpning

- Automatisk værktøjskompensation for slid

- Synkroniserede bevægelser med flere akser til komplekse geometrier

Hos PTSMAKE har vi investeret i disse banebrydende teknologier for at kunne levere konsekvent præcise boreoperationer til vores kunders mest krævende opgaver.

Hvad er fordelen ved en boremaskine?

Har du nogensinde kæmpet med at lave præcise huller i metaldele? Eller været frustreret, når dimensionerne ikke er ensartede på tværs af flere emner? Mange ingeniører står over for disse udfordringer hver dag og tyer ofte til mindre effektive metoder, der går ud over kvaliteten.

En boremaskine giver betydelige fordele, herunder øget præcision, alsidighed og effektivitet. I modsætning til boring kan udboring forstørre og færdiggøre eksisterende huller med enestående nøjagtighed, opretholde snævre tolerancer, reducere værktøjsafbøjning og skabe perfekt cylindriske huller, selv i hårde materialer.

Forståelse af boremaskiner

Boring er en bearbejdningsproces, der forstørrer og færdiggør huller med høj præcision. I modsætning til boring, som skaber de første huller, forædler boring eksisterende huller til nøjagtige specifikationer. Efter at have arbejdet med forskellige bearbejdningsprocesser i mere end 15 år har jeg fundet ud af, at boremaskiner er uundværlige til præcisionsfremstilling.

Typer af boremaskiner

Der findes flere typer boremaskiner, som hver især er designet til specifikke anvendelser:

Vandrette boremaskiner: De er alsidige og bruges ofte til store emner. Hos PTSMAKE bruger vi horisontale boremaskiner til komplekse emner, der kræver flere operationer uden omplacering.

Vertikale boremaskiner: Ideel til store, cirkulære arbejdsemner. Tænk på dem som lodrette drejebænke, hvor arbejdsemnet roterer om en lodret akse.

Jig-boremaskiner: Når der er brug for ekstrem præcision, er jigboremaskiner løsningen. De kan opnå tolerancer så snævre som ±0,0001 tommer.

CNC-boremaskiner: Moderne CNC-boremaskiner kombinerer præcision med automatisering, hvilket giver mulighed for komplekse boreoperationer med minimal menneskelig indgriben.

De vigtigste fordele ved boremaskiner

Uovertruffen præcision

Den primære fordel ved boremaskiner er deres evne til at opnå enestående præcision. Når man arbejder med kritiske komponenter som motorcylindre eller rumfartsdele, kan selv små afvigelser forårsage betydelige problemer.

Boremaskiner kan vedligeholde Koncentricitet2 mellem forskellige hulsektioner, hvilket er næsten umuligt med andre bearbejdningsmetoder. I et nyligt luftfartsprojekt hos PTSMAKE opretholdt vi tolerancer på ±0,0005 tommer på tværs af flere boreoperationer - et præcisionsniveau, der har direkte indflydelse på slutproduktets ydeevne og sikkerhed.

Overlegen overfladefinish

Boreoperationer giver typisk en fremragende overfladefinish og eliminerer ofte behovet for yderligere efterbehandling. Boreværktøjets kontrollerede skæring resulterer i glattere overflader sammenlignet med boring.

Overfladekvaliteten måles i Ra-værdier (Roughness average), og med boring kan man opnå meget lavere Ra-værdier end med boring:

| Bearbejdningsproces | Typisk Ra-værdi (μin) | Overfladekvalitet |

|---|---|---|

| Standardboring | 63-125 | Fair |

| Præcisionsboring | 16-32 | Meget god |

| Fin udboring | 4-16 | Fremragende |

Denne overlegne finish er særlig vigtig til anvendelser, hvor væskeflow, tætning eller lejetilpasning er kritisk.

Alsidighed i driften

Moderne boremaskiner, især CNC-modeller, tilbyder bemærkelsesværdig alsidighed. De kan udføre flere operationer, herunder:

- Ligefrem kedelig

- Konisk boring

- Ansigt til ansigt

- Riller

- Gevindskæring

- Kedeligt trin

Denne alsidighed reducerer behovet for at overføre emner mellem forskellige maskiner, hvilket minimerer opstillingstiden og potentielle justeringsfejl. Hos PTSMAKE har vi integreret disse funktioner for at reducere produktionstiden med op til 40% på komplekse emner.

Omkostningseffektivitet for produktionsserier

Selv om den første investering i en kvalitetsboremaskine er betydelig, opvejer de langsigtede fordele ofte omkostningerne, især ved produktionskørsler. Her er hvorfor:

- Reducerede skrotpriser: Boremaskinernes præcision reducerer antallet af kasserede dele betydeligt.

- Hurtigere produktion: Kombiner flere operationer i en enkelt opsætning.

- Konsistens: Oprethold stramme tolerancer på tværs af store produktionsserier.

- Mindre manuel indgriben: Reducer arbejdsomkostningerne gennem automatisering.

For en af vores kunder i bilindustrien reducerede skiftet til CNC-boring fra konventionelle metoder de samlede produktionsomkostninger med 27%, samtidig med at kvalitetsmålingerne blev forbedret.

Praktiske anvendelser

Boremaskiner udmærker sig i flere industrier:

- Biler: Motorblokke, topstykker, transmissionskomponenter

- Luft- og rumfart: Turbinehuse, komponenter til landingsstel, strukturelle elementer

- Energi: Ventilhuse, pumpehuse, turbinekomponenter

- Generel fremstilling: Præcisionshuse, formbaser, fixturkomponenter

Den største værdi kommer, når man arbejder med materialer af høj værdi, hvor fejl er dyre. Jeg husker et projekt med titaniumkomponenter, hvor hvert råmateriale kostede over $1.200. Vores præcisionsboring sikrede nul skrot, hvilket sparede titusinder af kroner i potentielt materialetab.

Begrænsninger at overveje

På trods af deres fordele er boremaskiner ikke altid det bedste valg:

- Høje indledende investeringsomkostninger

- Kræver dygtige operatører til opsætning og programmering

- Ikke økonomisk til meget små produktionsserier eller enkle huller

- Optager betydelig gulvplads sammenlignet med enklere boreudstyr

For mindre værksteder eller dem med begrænsede krav til præcision kan investeringen være svær at retfærdiggøre. Men et samarbejde med en produktionspartner som PTSMAKE, der allerede har denne kapacitet, kan give adgang til teknologien uden kapitalinvesteringen.

Fræsning vs. udboring: Hvordan sammenlignes disse processer i moderne produktion?

Har du nogensinde stået og kigget på en CNC-maskine i arbejde og undret dig over, præcis hvilken operation der foregik? Eller måske har du fået et tilbud på dine emner, hvor både fræsning og udboring er nævnt, og du er blevet forvirret over, hvorfor du har brug for begge dele, og hvad der gør dem forskellige?

Fræsning og udboring er forskellige bearbejdningsprocesser med forskellige formål og muligheder. Fræsning bruger roterende flerpunktsværktøjer til at fjerne materiale fra arbejdsemnets overflade, mens udboring bruger enkeltpunktsværktøjer til at forstørre og færdiggøre eksisterende huller med høj præcision og forbedret koncentricitet.

De vigtigste forskelle mellem fræsning og boring

Når man undersøger fræse- og boreprocesser, bliver flere grundlæggende forskelle tydelige. Disse forskelle påvirker alt fra valg af værktøj til de anvendelser, hvor hver proces udmærker sig.

Værktøjskonfiguration og -bevægelse

Ved fræsning bruges flerpunktsskærende værktøjer, der roterer om deres egen akse. Når værktøjet roterer, fjerner dets mange skærekanter materiale fra arbejdsemnet. Den skærende handling i fræsning kan ske i forskellige retninger, hvilket giver mulighed for alsidig materialefjernelse.

Boring bruger derimod et skæreværktøj med et enkelt punkt. Dette værktøj strækker sig fra en borestang og fjerner materiale fra den indvendige overflade af et eksisterende hul. Borestangen roterer om sin egen akse, mens skærespidsen går i indgreb med materialet i arbejdsemnet.

Primære anvendelser og kapaciteter

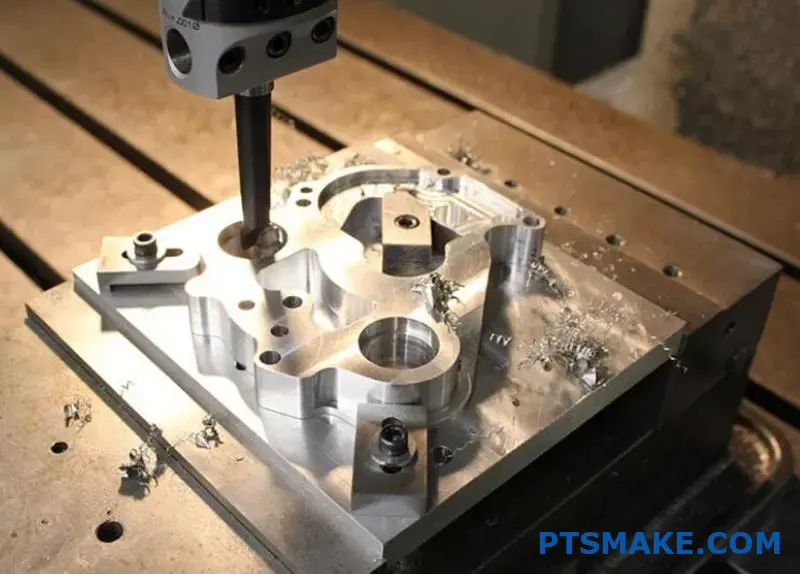

Fræsning er fremragende til at skabe komplekse ydre funktioner og konturer. Hos PTSMAKE bruger vi fræsning til:

- Skabelse af flade overflader

- Skæring af slidser og kileriller

- Bearbejdning af komplekse 3D-konturer

- Produktion af udvendige gevind

- Generering af tandhjul og splines

Boring er specialiseret i hulrelaterede operationer, især når præcision er afgørende. Vi anvender boring, når:

- Udvidelse af eksisterende huller til præcise diametre

- Forbedring af hulkoncentricitet

- Oprettelse af trinvise huller med flere diametre

- Opnå overlegen overfladefinish inde i huller

- Etablering af præcise hulplaceringsforhold

Overvejelser om nøjagtighed og overfladefinish

Når man sammenligner nøjagtigheden mellem disse processer, giver udboring generelt højere præcision for hullets dimensioner. Det skyldes, at enkeltpunktsskæreværktøjet kan styres mere præcist og justeres i meget små trin.

Den udløb3 i fræseværktøjer kan nogle gange begrænse den ultimative præcision, især med længere værktøjer eller ved bearbejdning af dybe detaljer. Boring kan med sin enklere skærevirkning ofte opnå snævrere tolerancer for huldiametre.

Effektivitet ved fjernelse af materiale

Fræsning giver typisk højere materialefjernelse end boring. De mange skærekanter på fræseværktøjer giver mulighed for mere aggressive skæreparametre. Det gør fræsning til det foretrukne valg til fjernelse af store mængder materiale.

Boring er mere fokuseret på præcision end på hastighed. Det bruges ofte som en afsluttende operation, efter at boring eller grovboring har etableret det grundlæggende hul. Tabellen nedenfor opsummerer disse effektivitetsforskelle:

| Proces | Hastighed for fjernelse af materiale | Typiske anvendelser | Slid på værktøj |

|---|---|---|---|

| Fræsning | Høj | Grovbearbejdning, generel bearbejdning | Moderat til høj |

| Kedeligt | Lav til moderat | Efterbehandling, præcisionshuller | Lav til moderat |

Hvornår skal man vælge fræsning eller boring?

Valget mellem fræsning og boring afhænger af flere faktorer, herunder emnets krav og produktionsbegrænsninger.

Krav til funktionstype

Den mest åbenlyse beslutningsfaktor er, hvilken type funktion der er brug for:

- Vælg fræsning til udvendige funktioner, lommer og komplekse konturer

- Vælg boring til præcise indvendige hulfunktioner, især når koncentricitet og overfladefinish er kritisk

Min erfaring hos PTSMAKE er, at vi ofte bruger begge processer på samme emne. Vi fræser måske en udvendig profil og borer derefter præcise monteringshuller, som skal overholde snævre positionstolerancer.

Specifikationer for tolerancer og overfladefinish

Når tekniske tegninger specificerer særligt snævre tolerancer for huldiametre (ofte under ±0,001"), er udboring typisk det bedste valg. Den kontrollerede enkeltpunktsskæring giver mulighed for meget præcis diameterkontrol.

Når det gælder krav til overfladefinish, kan boring opnå fremragende resultater inde i huller. Overfladefinishen ved fræsning kan variere mere afhængigt af værktøjet, parametrene og maskinens stivhed.

Overvejelser om omkostninger og produktionsmængde

Omkostningsfaktorer påvirker også denne beslutning:

- Fræsning er generelt mere effektivt til fjernelse af bulkmateriale

- Boreværktøjer kan være mere specialiserede og dermed dyrere

- Produktionsvolumen påvirker opsætningsomkostninger vs. omkostninger pr. del

Til højvolumenproduktion hos PTSMAKE investerer vi ofte i specialiserede boreværktøjer, der kan opretholde stramme tolerancer over tusindvis af dele. Ved mindre mængder tilpasser vi måske fræsestrategier for at minimere værktøjsomkostningerne.

Kombination af fræsning og boring giver optimale resultater

De mest effektive produktionsstrategier kombinerer ofte begge processer strategisk:

- Brug fræsning til indledende materialefjernelse og etablering af grundlæggende funktioner

- Følg med boreoperationer til huller, der kræver høj præcision

- Overvej hele proceskæden, når du planlægger bearbejdningsoperationer

Denne kombinerede tilgang udnytter styrkerne ved hver proces og minimerer samtidig deres begrænsninger. Jeg har fundet denne strategi særlig effektiv, når jeg producerer komplekse komponenter med både udvendige funktioner og præcisionshuller.

Hvad er forskellen på boring og finboring?

Har du nogensinde været forvirret, når din maskinarbejder begynder at tale om udboring kontra finboring? Eller måske undret dig over, hvorfor et angiveligt "boret" hul ikke lever op til dine præcisionskrav? De subtile forskelle mellem disse enslydende processer kan føre til dyre misforståelser og projektforsinkelser.

Boring og finboring er begge hulforstørrende processer, men finboring giver overlegen nøjagtighed og overfladefinish. Standardboring opnår typisk tolerancer på ±0,05 mm, mens finboring kan nå ±0,01 mm eller bedre med betydeligt glattere overflader, hvilket gør den ideel til applikationer med høj præcision.

Forståelse af grundlæggende boreoperationer

Boring er en bearbejdningsproces, der bruges til at forstørre et eksisterende hul til en bestemt diameter og finish. I modsætning til boring, som skaber huller i fast materiale, forædler udboring allerede eksisterende huller. Hos PTSMAKE bruger vi dagligt udboring til komponenter, der kræver præcise indvendige diametre.

Den grundlæggende boreproces involverer et skærende værktøj med et enkelt punkt, der bevæger sig parallelt med emnets rotationsakse. Skærekanten fjerner materiale fra hullets indre overflade og udvider det gradvist til de ønskede dimensioner. Denne proces er særlig værdifuld, når man arbejder med uregelmæssige eller excentriske eksisterende huller, der skal rettes til.

Standard boreoperationer opnår typisk tolerancer i området ±0,05 mm til ±0,02 mm, afhængigt af maskinens kapacitet og opsætning. Overfladefinishen ligger generelt mellem 1,6 og 3,2 mikrometer Ra (gennemsnitlig ruhed).

Fin udboring: Præcision på næste niveau

Finboring er en specialiseret videreudvikling af den almindelige boreproces. Når kunder henvender sig til os med Strenge krav til nøjagtighed4 For kritiske komponenter bliver finboring vores løsning.

Finboring anvender specialiserede værktøjer og mere kontrollerede skæreparametre for at opnå overlegen præcision. De skærende værktøjer, der bruges til finboring, har typisk mere raffinerede skærekanter, ofte med specielle geometrier, der er designet til at minimere vibrationer og maksimere dimensionsstabiliteten.

De vigtigste forskelle, jeg ser mellem standard og fin boring, er bl.a:

Nøjagtighed og tolerance

Finboring kan opnå tolerancer så snævre som ±0,005 mm til ±0,01 mm, hvilket gør det ca. 2-10 gange mere præcist end standardboring. Dette niveau af nøjagtighed er afgørende for komponenter som hydrauliske ventilhuse, motorcylindre og præcisionslejer, hvor selv mikroafvigelser kan påvirke ydeevnen.

Overfladefinishens kvalitet

Mens standardboring giver en acceptabel overfladefinish til mange anvendelser, kan finboring give en overfladefinish, der er så glat som 0,4 til 0,8 mikrometer Ra. Denne enestående glathed reducerer friktionen i bevægelige dele og forbedrer tætningsevnen i hydrauliske komponenter.

Krav til udstyr og værktøj

| Aspekt | Standard udboring | Fin udboring |

|---|---|---|

| Maskinens stivhed | Moderat | Meget høj |

| Værktøjsmaterialer | HSS, hårdmetal | Premium Carbide, Cermet, PCD |

| Krav til kølevæske | Standard | Præcis temperaturkontrol |

| Skærehastighed | Standard | Lavere, mere kontrolleret |

| Tilførselshastighed | Standard | Finere og mere præcis |

Faktorer for proceskontrol

Finboring kræver strengere kontrol af bearbejdningsparametrene. Temperaturstabilitet bliver afgørende, da selv mindre varmeudvidelser kan påvirke de endelige dimensioner. Hos PTSMAKE omfatter vores finboringsoperationer:

- Termisk stabilisering af arbejdsemner før operation

- Hyppigere værktøjsinspektioner og -justeringer

- Forbedret vibrationsovervågning og dæmpningssystemer

- Flere lette efterbehandlinger i stedet for én tungere skæring

Praktiske anvendelser: Hvornår skal man vælge finboring?

Baseret på min erfaring med at arbejde med forskellige brancher er her situationer, hvor finboring viser sig at være det optimale valg:

Kritiske sammenkoblingskomponenter

Komponenter, der skal passe sammen med minimal frigang, som f.eks. præcisionsventiler eller lejehuse, har stor gavn af finboring. Den forbedrede dimensionsnøjagtighed sikrer ensartet ydeevne og forlænget levetid.

Højtydende applikationer

Luft- og rumfart, bilindustrien og medicinsk udstyr kræver ofte finborede komponenter for at opnå optimal ydeevne. Den overlegne overfladefinish reducerer friktion og slid og øger samtidig effektiviteten.

Overvejelser om cost-benefit

Selv om finboring indebærer højere bearbejdningsomkostninger på grund af længere bearbejdningstid og specialværktøj, giver det ofte en betydelig merværdi:

- Reduceret montagetid og problemer

- Forlænget levetid for komponenter

- Forbedret produktydelse

- Færre garantikrav og fejl

Kombination af teknologi og traditionelle teknikker

Moderne produktion har introduceret innovative tilgange til finboring. CNC-maskiner (Computer Numerical Control) har nu adaptive styresystemer, der kan justere boreparametrene i realtid baseret på feedback fra overvågningssystemer.

Hos PTSMAKE har vi integreret disse teknologier med traditionelt håndværk. Vores maskinarbejdere kombinerer årtiers praktisk erfaring med avancerede målesystemer for at opnå en gentagelig præcision, der lever op til eller overgår kundernes forventninger.

Til særligt udfordrende opgaver anvender vi nogle gange hybride tilgange, hvor vi bruger standardboring til den indledende materialefjernelse efterfulgt af finboring til de endelige dimensioner og overfladefinish. Denne balance mellem effektivitet og præcision hjælper os med at levere komponenter af høj kvalitet og samtidig opretholde konkurrencedygtige priser.

Hvordan reducerer man ovalitet i boreoperationer?

Har du nogensinde kæmpet med dele, der bare ikke vil passe, fordi de er lidt ovale i stedet for helt runde? Har du brugt timer på at prøve at fejlfinde boreoperationer for blot at opdage, at dine tolerancekrav glider væk for hver gang? Ovalitet kan være en vedvarende hovedpine, der går ud over præcision og funktionalitet.

At reducere ovalitet i boreoperationer kræver en systematisk tilgang: stabiliser emnet, brug korrekt værktøj med passende geometri, oprethold optimale skæreparametre, overvej værktøjsbanestrategier og implementer regelmæssig overvågning. Hver faktor skal kontrolleres omhyggeligt for at opnå cylindrisk nøjagtighed.

Forstå de grundlæggende årsager til ovalitet

Ovalitet, også kaldet urundhed, er en almindelig geometrisk fejl i boreoperationer, hvor tværsnittet af et hul afviger fra en perfekt cirkel. Før man implementerer løsninger, er det vigtigt at forstå, hvad der i første omgang forårsager dette problem.

Mekaniske årsager

De mest almindelige mekaniske faktorer, der bidrager til ovalitet, omfatter:

- Utilstrækkelig stivhed i arbejdsemnet - Når arbejdsemnet bøjer under bearbejdningen

- Afbøjning af værktøj - Skærekræfter, der får borestangen til at bøje

- Vibrationer i maskinen - Både fra selve maskinen og fra skæreprocessen

- Ubalancerede fastgørelsesanordninger - Skaber ujævnt tryk på arbejdsemnet

Jeg har set utallige boreoperationer mislykkes, simpelthen fordi der ikke blev taget ordentligt hånd om den grundlæggende mekaniske stabilitet. Hos PTSMAKE begynder vi altid fejlfinding af ovalitetsproblemer med at undersøge den mekaniske opsætning, før vi overvejer andre faktorer.

Procesparametre

Selv med perfekt mekanisk opsætning kan ukorrekte skæreparametre introducere ovalitet:

| Parameter | Effekt på ægløsning | Anbefalet fremgangsmåde |

|---|---|---|

| Skærehastighed | Høje hastigheder kan øge vibrationerne | Sænk hastigheden for længere borestænger |

| Tilførselshastighed | Overdreven fremføring forårsager afbøjning | Brug konservative tilspændinger, især ved slutspurter |

| Skæredybde | Store snit skaber højere kræfter | Flere lette snit til endelig dimensionering |

| Anvendelse af kølevæske | Inkonsekvent køling forårsager termisk forvrængning | Sørg for en jævn og tilstrækkelig kølevandsstrøm |

Overvejelser om værktøj

Selve borestangen spiller en afgørende rolle i kontrollen af ovaliteten. Den L/D-forhold5 (længde/diameter) er særlig vigtig - når dette forhold øges, falder stivheden eksponentielt. Min erfaring er, at hvis man holder dette forhold under 6:1 med standardværktøjer, kan man bevare en acceptabel rundhed.

Praktiske løsninger til at minimere ovalitet

Baseret på mit arbejde med præcisionskomponenter er her de mest effektive tilgange til at reducere ovalitet:

1. Optimer strategien for arbejdsopbevaring

Korrekt opspænding er dit første forsvar mod ovalitet:

- Brug 3-bakkede borepatroner med bløde kæber til specialbearbejdede kontaktflader

- Anvend et jævnt fastspændingstryk for at forhindre forvrængning

- Overvej termiske effekter - lad delene nå termisk ligevægt før endelig udboring

- Maksimer kontaktområdet mellem arbejdsemnet og holdeanordningen

Til særligt udfordrende tyndvæggede komponenter kan man overveje at bruge ekspanderende dorne eller specialiserede fiksturer, der støtter emnet ensartet.

2. Vælg passende boreværktøj

Valg af værktøj har stor betydning for din evne til at opnå runde boringer:

- Anti-vibrations-borestænger med interne dæmpningsmekanismer

- Borestænger med hårdmetalskaft giver 3x så stor stivhed som stål for samme L/D-forhold

- Afbalancerede værktøjssamlinger for at minimere harmoniske vibrationer

- Indsatser med positiv geometri for at reducere skærekræfterne

Når man arbejder med boringer med større diameter, kan modulære boresystemer med flere skærekanter hjælpe med at fordele skærekræfterne mere jævnt.

3. Implementer strategiske tilgange til bearbejdning

Selve bearbejdningsstrategien kan kompensere for tendenser til ovalitet:

- Grove og afsluttende afleveringer - Fjern først hovedparten af materialet, og foretag derefter lette afsluttende snit

- Klatring vs. konventionel skæring - Test begge tilgange, da resultaterne kan variere fra applikation til applikation.

- Helisk interpolation til mindre huller, når det er relevant

- Flere forårspassager med samme diameter for at "polere" boringen

4. Brug avancerede overvågningsteknikker

Overvågning i realtid kan hjælpe med at fange ovalitetsproblemer, før de bliver til problemer:

- Måling undervejs i processen når det er muligt

- Systemer til overvågning af vibrationer for at advare operatørerne om forhold, der kan forårsage ovalitet

- Regelmæssige inspektionsintervaller under produktionskørsler

- Statistisk proceskontrol at identificere tendenser, før de forårsager afvisning

Casestudie: Løsning af ujævnheder i hydrauliske præcisionskomponenter

Hos PTSMAKE stod vi for nylig over for et udfordrende ovalitetsproblem med hydrauliske ventilhuse, der krævede rundhedstolerancer på 0,005 mm. Den første produktion viste inkonsekvente resultater med ovalitet på op til 0,02 mm. Efter en systematisk analyse implementerede vi disse løsninger:

- Udskiftede standardborestænger med vibrationsdæmpende alternativer med karbidskafter

- Ændret fixturdesign for at give bedre støtte omkring boreområdet

- Justerede skæreparametre for at inkludere flere fjederpassager ved den endelige diameter

- Implementeret luftmåling i processen for at overvåge resultaterne

Resultatet var en ensartet rundhed inden for 0,003 mm, hvilket oversteg kundens krav og forbedrede samlingens pasform og funktion.

Hvordan vælger man det rigtige boreværktøj til bestemte materialer?

Har du nogensinde stået og stirret på et udvalg af boreværktøjer og været usikker på, hvilket der ville give dig den perfekte finish på dit specifikke materiale? Eller endnu værre, har du oplevet frustrationen over et ødelagt emne, fordi dit boreværktøj ikke kunne håndtere materialets egenskaber?

At vælge det rigtige boreværktøj til bestemte materialer kræver, at værktøjets materiale, geometri og belægning passer til arbejdsemnets hårdhed, sammensætning og ønskede overfladefinish. Til blødere materialer som aluminium skal du bruge skarpe, polerede HSS-værktøjer; til hærdet stål skal du vælge hårdmetalværktøjer med specialbelægninger for at sikre optimal ydeevne og lang levetid.

Forståelse af materialeegenskaber og deres indvirkning på valg af boreværktøj

Når du vælger et boreværktøj, er det materiale, du arbejder med, det vigtigste. Forskellige materialer har unikke egenskaber, som direkte påvirker, hvordan de reagerer på bearbejdningsprocesser. Hårdhed, duktilitet, varmeledningsevne og metallurgisk struktur6 af dit emnemateriale afgør, hvilket boreværktøj der vil give optimale resultater.

I min erfaring hos PTSMAKE har jeg fundet ud af, at det at matche værktøjet til materialet ikke kun handler om at få arbejdet gjort - det handler om at få det gjort effektivt med den højest mulige kvalitet. Lad os undersøge, hvordan forskellige materialeegenskaber påvirker valget af boreværktøj:

Materialehårdhed og kompatibilitet med værktøjsmaterialer

Hårdheden af dit emnemateriale bestemmer, hvilket materiale du skal bruge til boreværktøjet:

| Arbejdsemnets materialehårdhed | Anbefalet værktøjsmateriale | Fordele |

|---|---|---|

| Blød (aluminium, messing) | Højhastighedsstål (HSS) | Økonomiske, skarpe skærekanter |

| Medium (kulstofstål) | Koboltberiget HSS, hårdmetal | Bedre slidstyrke, højere skærehastigheder |

| Hård (hærdet stål, Inconel) | Hårdmetal, keramik, CBN | Overlegen hårdhed og varmebestandighed |

| Meget hård (hærdet værktøjsstål) | PCBN, PCD | Ekstrem slidstyrke, lang levetid for værktøjet |

Når jeg arbejder med blødere materialer som aluminium, har jeg fundet ud af, at HSS-værktøjer med polerede riller kan give fremragende spånevakuering og overfladefinish. Til hårdere materialer har hårdmetalværktøjer med passende belægninger vist sig at være uundværlige.

Termiske egenskaber og overvejelser om køling

Materialer med dårlig varmeledningsevne, som f.eks. rustfrit stål og titanium, har en tendens til at holde på varmen i skærezonen. Det kan føre til:

- Accelereret slid på værktøjet

- Arbejdsemnets termiske udvidelse

- Opbygget kantformation

- Dårlig overfladefinish

Til disse materialer anbefaler jeg kedelige værktøjer med:

- Interne systemer til levering af kølevæske

- Specialiserede belægninger (TiAlN, AlTiN), der giver termiske barrierer

- Geometri designet til lavere varmeudvikling

Når vi bearbejder titaniumkomponenter hos PTSMAKE, vælger vi altid værktøjer med disse egenskaber for at sikre en ensartet kvalitet.

Boreværktøjsgeometri til specifikke materialer

Skæregeometrien på et boreværktøj har stor indflydelse på dets ydeevne i forskellige materialer. Her kan du se, hvordan du tilpasser boreværktøjets geometri til specifikke materialer:

Valg af rivevinkel

Værktøjets spånvinkel skal vælges ud fra materialets duktilitet:

- Høj positiv hældning (15-20°): Ideel til bløde, duktile materialer som aluminium og kobber. Reducerer skærekræfter og varmeudvikling.

- Moderat hældning (5-15°): Velegnet til materialer med middelhårdhed som kulstofstål og støbejern.

- Neutral til negativ hældning (0 til -5°): Bedst til hærdede materialer, der giver værktøjskanten styrke på bekostning af højere skærekræfter.

Overvejelser om forberedelse af kanter

Kantforberedelsen af dit boreværktøj er afgørende for optimal ydelse:

- Skarpe kanter: Vigtigt for bløde, gummiagtige materialer for at forhindre opbygget kantdannelse

- Light Hone (T-land): Giver stabilitet til materialer med middelhårdhed

- Affasede kanter: Styrker skærekanten til afbrudte snit i hårde materialer

Jeg har fundet ud af, at til præcisionsboring i aluminium ved PTSMAKE giver et enkeltpunkts boreværktøj med en skarp kant og poleret overflade den bedste overfladefinish, mens et flerpunktsværktøj med affasede kanter giver bedre stabilitet og levetid til hærdet stål.

Belægningsteknologier til forbedret ydeevne

Moderne belægningsteknologier har revolutioneret boreværktøjers ydeevne på tværs af forskellige materialer:

| Belægningstype | Bedst til materialer | Vigtige fordele |

|---|---|---|

| TiN (titannitrid) | Almindelige formål, stål | Forbedret hårdhed, reduceret friktion |

| TiCN (titaniumkarbonitrid) | Kulstofstål, støbejern | Bedre slidstyrke end TiN |

| TiAlN/AlTiN | Højtemperaturlegeringer, hærdet stål | Overlegen varmebestandighed, oxidationsbeskyttelse |

| Diamant (PCD) | Ikke-jernholdige metaller, kompositter | Ekstraordinær slidstyrke, varmeledningsevne |

| nACo® | Hærdet stål, vanskelige legeringer | Nano-kompositstruktur, ekstrem hårdhed |

I vores præcisionsbearbejdning har jeg set, at valget af belægning gør en dramatisk forskel i værktøjets levetid og emnets kvalitet, især ved boring af dybe huller i vanskelige materialer.

Applikationsspecifikke anbefalinger

Baseret på min erfaring med forskellige materialer er her nogle specifikke anbefalinger:

Aluminium og ikke-jernholdige legeringer

- Brug PCD- eller poleret hårdmetalværktøj

- Høje positive hældningsvinkler (15-20°)

- Højere skærehastigheder (300-1000 m/min)

- Let slibning af skærekanter

Kulstofstål og legeret stål

- TiAlN-belagte hårdmetalværktøjer

- Moderate hældningsvinkler (5-10°)

- Mellemhøje skærehastigheder (100-300 m/min)

- Overvej spånbrydergeometri for spånkontrol

Rustfrit stål

- AlTiN-belagte hårdmetalværktøjer

- Positive hældningsvinkler (5-15°)

- Lavere skærehastigheder (60-150 m/min)

- Værktøj med forbedret kantstyrke

Hærdede materialer (>45 HRC)

- CBN eller keramiske værktøjer

- Negative hældningsvinkler (0 til -5°)

- Passende skærehastigheder baseret på værktøjsmateriale

- Stiv opsætning med minimalt udhæng

Det rigtige valg af boreværktøj kan betyde forskellen mellem en besværlig arbejdsgang og en jævn, effektiv proces, der giver enestående resultater. Hos PTSMAKE tester og evaluerer vi løbende boreværktøjer på tværs af forskellige materialer for at sikre, at vi bruger den optimale kombination til hver enkelt opgave.

Hvad er almindelige fejl i boreoperationer, og hvordan forebygger man dem?

Har du nogensinde afsluttet en boreoperation for derefter at opdage uregelmæssigheder i overfladen, unøjagtigheder i dimensionerne eller værktøjsmærker, som ødelægger hele emnet? Disse frustrerende fejl er ikke kun spild af værdifulde materialer, men forårsager også projektforsinkelser og øgede produktionsomkostninger.

Boreoperationer lider ofte af defekter som snak, koniske huller, dårlig overfladefinish og forskydning. Disse problemer skyldes typisk forkert værktøjsvalg, utilstrækkelig opsætning, uegnede skæreparametre eller maskinbegrænsninger. Forebyggelse kræver korrekt værktøjsvalg, fast opspænding, optimale skæreparametre og regelmæssig vedligeholdelse af udstyret.

Almindelige fejl i boreoperationer

På trods af deres præcisionsorienterede karakter støder boreoperationer ofte på flere fejl, der kan kompromittere kvaliteten af den færdige komponent. Efter at have arbejdet med utallige produktionskunder hos PTSMAKE har jeg identificeret flere tilbagevendende problemer, der plager boreoperationer.

1. Problemer med overfladefinish

Dårlig overfladefinish er en af de mest almindelige fejl ved udboring. Det viser sig som ridser, fremføringsmærker eller en generel ru tekstur, der ikke opfylder specifikationerne. De primære årsager er bl.a:

- Sløve skærekanter, der ikke kan klippe materialet rent

- Forkert fremføringshastighed skaber synlige fremføringsmærker

- Utilstrækkelig anvendelse af skærevæske, der fører til opbygning af kanter

- Vibrationer og rystelser overføres til arbejdsemnets overflade

I præcisionsapplikationer, især for komponenter i den medicinske sektor eller luftfartssektoren, kan kravene til overfladefinish være ekstremt strenge. Når man arbejder med materialer som rustfrit stål eller titanium, bliver det endnu mere udfordrende at opnå den ønskede overfladekvalitet.

2. Unøjagtigheder i dimensionerne

Boreoperationer kæmper ofte med problemer med dimensionel præcision, herunder:

- Overdimensionerede eller underdimensionerede huller

- Cylindricitet7 fejl, hvor hullet ikke er helt rundt

- Koniske huller i stedet for lige cylindriske boringer

- Klokkemund eller tøndeformede defekter

Disse problemer skyldes typisk værktøjsafbøjning, termisk udvidelse under bearbejdningen, utilstrækkelig stivhed i opstillingen eller forkert værktøjsgeometri. Hos PTSMAKE har vi implementeret strenge måleprotokoller for at fange disse problemer tidligt i produktionsprocessen.

3. Skrammel- og vibrationsmærker

Slagmærker er bølgede mønstre på den borede overflade forårsaget af vibrationer under skæreprocessen. Disse vibrationer skaber en ustabil skæretilstand, der efterlader karakteristiske mærker på emnet. Almindelige årsager omfatter:

| Årsag | Beskrivelse | Forebyggelsesmetode |

|---|---|---|

| For stort værktøjsoverhæng | Lange, kedelige stænger har tendens til at vibrere mere | Brug den kortest mulige borestang |

| Utilstrækkelig stivhed i værktøjsholderen | Løse forbindelser forstærker vibrationer | Sørg for sikker fastspænding, og overvej specialiserede antivibrationsholdere |

| Uegnede skæreparametre | Høje hastigheder med lette snit fremkalder ofte hakkeri | Juster forholdet mellem hastighed og fremføring for mere stabil skæring |

| Maskinens tilstand | Slidte lejer eller løse komponenter | Regelmæssig vedligeholdelse af maskiner |

Når man borer dybe huller eller arbejder med lange borestænger, er det særligt vigtigt at kunne håndtere disse vibrationer. Jeg har fundet ud af, at vibrationsdæmpende borestænger med indvendige dæmpningsmekanismer kan gøre en betydelig forskel i disse udfordrende anvendelser.

4. Positionelle fejl

Præcis positionering af borede huller er afgørende, især i komplekse komponenter, hvor flere funktioner skal justeres. Almindelige positioneringsfejl omfatter:

- Forskydning i forhold til andre funktioner

- Koncentricitetsfejl i boringer med flere diametre

- Problemer med vinkelrethed, hvor boringen ikke er vinkelret på referencefladen

Disse fejl skyldes typisk forkert opsætning, unøjagtige opspændinger eller problemer med maskinopretning. Ved højpræcisionsarbejde kan selv små temperaturudsving i værkstedsmiljøet bidrage til positionsfejl.

Forebyggelsesstrategier for boringsfejl

Når vi har identificeret de almindelige fejl, så lad os udforske gennemprøvede strategier til at forhindre dem. Disse tilgange har konsekvent leveret overlegne resultater på tværs af forskellige brancher, som vi betjener hos PTSMAKE.

Korrekt valg og opsætning af værktøj

Fundamentet for fejlfri boring starter med det rette værktøj:

- Vælg det rigtige borestangsmateriale og design til din opgave

- Overvej forholdet mellem længde og diameter (minimer udhæng, når det er muligt)

- Brug vibrationsdæmpende værktøjer til udfordrende opsætninger

- Sørg for korrekt pladegeometri og -kvalitet til emnematerialet

Til kritiske boreopgaver anbefaler jeg karbidborestænger til kortere opgaver og komposit- eller dæmpede stålstænger til dybere boringer. De ekstra omkostninger til førsteklasses værktøj tjener sig hurtigt ind gennem færre fejl og mindre omarbejde.

Optimerede skæreparametre

Finjustering af dine skæreparametre er afgørende for at forebygge fejl:

- Start med konservative hastigheder og fremføringer, og optimer derefter

- Overvej klatreboring kontra konventionel boring til forskellige materialer

- Juster skæredybden ud fra materialets egenskaber og opsætningens stivhed

- Implementer konsekvent og passende anvendelse af skærevæske

Målet er at finde det gode sted, hvor materialefjernelsen maksimeres uden at fremkalde defekter. Det kræver ofte erfaring og nogle gange prøvekørsler på ikke-kritiske funktioner.

Forbedrede strategier for arbejdsopbevaring

Stiv arbejdsopbevaring minimerer vibrationer og sikrer positionsnøjagtighed:

- Brug den mest stive arbejdsfastholdelsesmetode, der er praktisk for operationen

- Sørg for korrekt støtte til tyndvæggede emner

- Fjern stablede armaturer, der kan give fleksibilitet

- Overvej termiske effekter i præcisionsapplikationer

Hos PTSMAKE har vi udviklet specialiserede fikseringsløsninger til boreoperationer, der bevarer stivheden og samtidig giver mulighed for effektiv på- og aflæsning af emner i produktionsmiljøer.

Avanceret overvågning og måling

Implementering af procesovervågning kan fange fejl, før de bliver til dyre problemer:

- Brug akustiske sensorer eller vibrationssensorer til at registrere begyndende snak.

- Implementer måling i processen, hvor det er muligt

- Etablering af statistisk proceskontrol for kritiske boreoperationer

- Gennemfør regelmæssige kapacitetsundersøgelser for at forstå procesbegrænsninger

Disse tilgange giver mulighed for justeringer i realtid, før der opstår fejl, hvilket reducerer kassationsraten betydeligt og forbedrer den samlede kvalitet.

Hvordan påvirker borebearbejdning produktionsomkostningerne for specialfremstillede dele?

Har du nogensinde modtaget et tilbud på specialbearbejdede dele med boreoperationer og undret dig over, hvorfor prisen virkede højere end forventet? Eller måske har du kæmpet for at forstå, hvordan forskellige bearbejdningsoperationer påvirker din bundlinje, når du planlægger produktionsbudgetter?

Udboring påvirker produktionsomkostningerne for specialfremstillede dele betydeligt gennem flere faktorer, herunder opsætningstid, værktøjsudgifter, præcisionskrav og maskinens timepriser. Selv om det i første omgang ser dyrere ud end grundlæggende operationer, kan udboring faktisk reducere de samlede omkostninger ved at forbedre emnets kvalitet, minimere sekundære operationer og forlænge emnets levetid.

Forståelse af udboringsbearbejdning og dens omkostningsstruktur

Boring er en præcisionsbearbejdningsproces, der bruges til at forstørre eksisterende huller til nøjagtige specifikationer. I modsætning til boring, som skaber nye huller, forædler og forbedrer udboring eksisterende huller. Min erfaring fra arbejdet med tusindvis af specialfremstillede dele hos PTSMAKE viser, at udboring ofte udgør en betydelig del af bearbejdningsomkostningerne, men mange ingeniører og indkøbere forstår ikke helt hvorfor.

Omkostningsstrukturen for boring består af flere nøglekomponenter:

Investering i udstyr og timepriser

Præcisionsboring kræver specialudstyr, der har højere timepriser end almindelige bearbejdningscentre. De maskiner, der er i stand til at udføre præcisionsboring, koster ofte:

| Maskintype | Omtrentlige omkostninger | Typisk timepris |

|---|---|---|

| Standard CNC-fræser | $75,000-150,000 | $45-75/time |

| Præcisionsboremaskine | $150,000-500,000 | $85-150/time |

| Jig-boringsudstyr | $300,000-800,000 | $120-200/time |

Disse højere timepriser har direkte indflydelse på dine emneomkostninger, især for boringer med snævre tolerancer, som kan kræve det dyreste udstyr.

Værktøjsomkostninger og overvejelser

Boreværktøjer kan i sig selv være en betydelig omkostningsfaktor. Borehoveder med høj præcision, skær og kedelige stænger8 kræver betydelige investeringer:

- Enkeltpunkts boreværktøj: $100-500 pr. stk.

- Justerbare borehoveder: $500-3.000 pr. stk.

- Præcisionsindsats-systemer: $200-800 plus $20-50 pr. indsats

Hvad mange kunder ikke er klar over, er, at specialiserede boreoperationer ofte kræver tilpassede værktøjsopsætninger, der ikke kan afskrives på flere job, hvilket betyder, at dit specifikke projekt bærer de fulde værktøjsomkostninger.

Opsætningstid og teknisk ekspertise

Opstillingstiden for boreoperationer er typisk længere end for almindelige bearbejdningsprocesser. Hos PTSMAKE har vi fundet ud af, at boreopstillinger kan tage 1,5-3 gange længere tid end standard fræse- eller drejeoperationer på grund af:

- Præcise krav til justering

- Måling af værktøjslængdeforskydning

- Procedurer for verifikation af udløb

- Testskæringer og verifikation

Denne ekstra opsætningstid betyder direkte højere omkostninger, da der skal tages højde for maskin- og operatørtid, før den første spån overhovedet er skåret.

Omkostningsbesparende muligheder i boreoperationer

På trods af de højere startomkostninger kan kedelige operationer faktisk hjælpe med at reducere de samlede produktionsomkostninger, når de implementeres korrekt:

Forbedring af tolerancer og reduktion af skrot

Med præcisionsboring kan man opnå så snævre tolerancer som ±0,0005" (0,0127 mm), hvilket reducerer skrotprocenten for kritiske komponenter betydeligt. I vores produktionsanlæg har implementeringen af præcisionsboring i stedet for boring og reaming reduceret skrotprocenten med 15-25% for komplekse hydrauliske komponenter.

Eliminering af sekundære operationer

Ved at opnå præcise dimensioner og overlegen overfladefinish i en enkelt opsætning kan boring eliminere dyre sekundære operationer:

| Betjening | Typiske omkostninger | Kan kedsomhed eliminere? |

|---|---|---|

| Slibning | $25-75 pr. del | Ofte ja |

| Slibning | $35-100 pr. del | Ofte |

| Efterbehandling i hånden | $20-60 pr. time | Som regel |

| Yderligere opsætninger | $50-200 pr. opsætning | Næsten altid |

For en produktionskørsel på 1.000 dele udgør eliminering af blot én sekundær operation til en værdi af $30 pr. del en besparelse på $30.000 - hvilket ofte mere end opvejer de højere boreomkostninger.

Strategier for forlænget værktøjslevetid

Jeg har implementeret flere strategier hos PTSMAKE for at forlænge boreværktøjets levetid og reducere omkostningerne:

- Brug af modulære boresystemer, der giver mulighed for hurtig udskiftning af indsatsen i stedet for komplet udskiftning af værktøjet

- Implementering af korrekte skæreparametre baseret på materialespecifikke data i stedet for generiske anbefalinger

- Brug af passende kølemiddeltilførselsmetoder til at forlænge værktøjets levetid med 30-50%

- Udvikling af værktøjsbanestrategier, der fordeler sliddet jævnt over skærekanterne

Disse tilgange har konsekvent resulteret i 25-40% reduktioner i værktøjsomkostningerne for vores boreoperationer.

Balance mellem præcision og omkostninger i produktionsplanlægningen

Når man planlægger en produktion, der omfatter borearbejde, anbefaler jeg, at man overvejer disse metoder til omkostningsoptimering:

- Vurder, om alle borede funktioner virkelig kræver høj præcision, da lempelse af ikke-kritiske tolerancer kan reducere omkostningerne betydeligt.

- Overvej at designe dele for at minimere antallet af nødvendige boreoperationer

- Gruppér lignende boreoperationer på tværs af flere dele for at reducere opsætningsomkostningerne

- Analyser, om alternative processer som reaming kan være tilstrækkelige til nogle anvendelser

- Find ud af, om moderne CNC-fræsere med høj præcision kan udføre boreoperationer uden at kræve specialiseret boreudstyr.

Ved nøje at analysere disse faktorer for hver produktionskørsel kan du ofte reducere de boringsrelaterede omkostninger med 15-30% uden at gå på kompromis med emnets kvalitet.

Den langsigtede omkostningsligning for præcisionsboring

Mens de umiddelbare omkostninger ved kedelige operationer ser højere ud, opvejer den langsigtede værdi ofte disse udgifter:

- Præcisionsborede komponenter har typisk 20-40% længere levetid

- Samlingstiden kan reduceres med 15-25%, når komponenterne har præcise borede funktioner

- Garantikrav og fejl i marken falder betydeligt med korrekt borede komponenter

I en bilapplikation, som vi håndterede med PTSMAKE, øgede vi produktionsomkostningerne med $12 pr. del, men reducerede garantikrav med over $45 pr. leveret enhed - hvilket gav en betydelig nettobesparelse for vores kunde.

Hvad er de bedste metoder til at opretholde boremaskinens nøjagtighed?

Har du nogensinde kæmpet med boremaskiner, der producerer dele uden for specifikationerne på trods af din bedste opsætningsindsats? Har du oplevet frustrationen ved at rekalibrere dit boreudstyr gentagne gange og se produktionsplanerne skride, mens præcisionen bliver ved med at skride?

Opretholdelse af boremaskinens nøjagtighed kræver konsekvent kalibrering, korrekt varmestyring, regelmæssig inspektion af slidkomponenter, vibrationskontrol og implementering af robuste forebyggende vedligeholdelsesplaner. Denne praksis sikrer dimensionsstabilitet og forlænger udstyrets levetid, samtidig med at produktionskvaliteten opretholdes.

Forstå de kritiske faktorer, der påvirker boremaskinens nøjagtighed

Når det drejer sig om præcisionsfremstilling, er boremaskiner afgørende for at skabe nøjagtige indvendige funktioner. I de år, jeg har arbejdet med produktionskunder, har jeg observeret, at opretholdelse af boremaskiners nøjagtighed ikke kun handler om lejlighedsvis vedligeholdelse - det handler om at forstå de indbyrdes forbundne faktorer, der påvirker ydeevnen.

Nøjagtigheden af boreoperationer afhænger af flere variabler, der arbejder sammen. Temperatursvingninger, mekanisk slid, vibrationer og endda operatørens praksis spiller alle en afgørende rolle. Hos PTSMAKE har vi udviklet systemer til at håndtere hver af disse faktorer metodisk i stedet for at behandle symptomer, når de opstår.

Styring af termisk stabilitet

Temperaturvariationer er en af de største udfordringer for boringens nøjagtighed. Metal udvider sig og trækker sig sammen ved temperaturændringer, hvilket påvirker både maskinens struktur og arbejdsemnet.

For at opretholde termisk stabilitet:

- Giv tilstrækkelig opvarmningstid før præcisionsarbejde

- Overvåg omgivelsestemperaturen i bearbejdningsområdet

- Installer termiske kompensationssystemer på kritiske maskiner

- Brug temperaturregulerede kølemiddelsystemer

- Planlæg præcisionsarbejde i perioder med stabil værkstedstemperatur

Selv en temperaturændring på 1 °C kan forårsage dimensionsafvigelser på flere mikrometer i store boreoperationer. Det er derfor, vi har investeret i klimakontrollerede produktionsområder til vores mest præcise boreoperationer på PTSMAKE.

Overvågning og udskiftning af komponentslid

Spindelafvigelse9 og lejeslid har stor indflydelse på boringens nøjagtighed. Etablering af et overvågningssystem hjælper med at fange problemer, før de påvirker produktionskvaliteten.

Nøglekomponenter, der skal overvåges, omfatter:

- Spindellejer

- Føringsveje og rutsjebaner

- Kuglespindler og drivsystemer

- Værktøjsholdere og borestænger

- Spændemekanismer

Jeg anbefaler at implementere et sporingssystem for sliddele, der forudsiger udskiftningsbehov baseret på brugstimer i stedet for at vente på fejl. Denne tilgang har reduceret vores uplanlagte nedetid med næsten 35% i vores præcisionsboring.

Bedste praksis for kalibrering og måling

Regelmæssig kalibrering er vigtig, men skal udføres korrekt for at være effektiv. Her er, hvad der virker bedst:

Kalibreringsskema og -metoder

Opretholdelse af præcis kalibrering kræver både rutinemæssige og tilstandsbaserede tilgange:

| Kalibreringstype | Frekvens | Nødvendige værktøjer | Noter |

|---|---|---|---|

| Geometrisk nøjagtighed | Månedligt | Præcisionsniveauer, indikatorskiver | Tjek for vinkelrethed og parallelitet |

| Positionel nøjagtighed | Kvartalsvis | Laser-interferometre | Bekræft X-, Y- og Z-positionering |

| Kontrol af termisk drift | Ugentlig | Temperatursensorer, testskæringer | Mål under forskellige forhold |

| Analyse af spindel | Halvårligt | Dynamisk afbalanceringsudstyr | Test ved forskellige hastigheder |

Hyppigheden bør øges for maskiner, der arbejder med komponenter med snævre tolerancer. Hos PTSMAKE udfører vi kalibreringstjek 30% oftere på boremaskiner, der er beregnet til komponenter til luft- og rumfart, sammenlignet med dem, der bruges til generelle industrielle anvendelser.

Målesystemer og feedback

Moderne boremaskiner har stor gavn af integrerede målesystemer:

- In-process probing til at verificere dimensioner under bearbejdning

- Måling efter processen med øjeblikkelig feedback til kontrolsystemet

- Statistisk proceskontrol til at identificere afvigelser, før tolerancegrænserne overskrides

- Digitale tvillinger, der sammenligner faktiske resultater med forventede resultater

Implementering af feedback-systemer med lukket kredsløb har gjort det muligt for os at opnå tolerancer inden for ±0,005 mm konsekvent ved dybe boreoperationer.

Vibrationskontrol og strukturel integritet

Vibrationer overses ofte, men kan underminere boringens nøjagtighed betydeligt. Effektiv vibrationshåndtering omfatter:

- Brug af vibrationsdæmpende borestænger til dybe huller

- Sikring af korrekt isolering af fundamentet til præcisionsboremaskiner

- Regelmæssig kontrol af maskinens montering og nivellering

- Optimering af skæreparametre for at minimere snak

- Brug af afbalancerede værktøjsenheder

Hos PTSMAKE har vi fundet ud af, at vibrationsanalyse kan opdage potentielle problemer, uger før de bliver synlige i de færdige dele. Denne forudsigende tilgang er blevet en central del af vores vedligeholdelsesstrategi.

Planlægning af forebyggende vedligeholdelse

Et struktureret forebyggende vedligeholdelsesprogram er afgørende for vedvarende nøjagtighed:

Daglige operatørkontroller

Uddan operatørerne til at udføre hurtige daglige kontroller:

- Kølevæskens niveau og tilstand

- Smøresystemer

- Visuel inspektion af spåner og værktøjets tilstand

- Grundlæggende nøjagtighedsverifikation med enkle testsnit

Omfattende vedligeholdelsesintervaller

Udvikl en differentieret vedligeholdelsesplan:

- Ugentligt: Kontrol af smøresystemet, inspektion af viskerne, filtrering af kølevæske

- Månedligt: Verifikation af geometrisk nøjagtighed, kontrol af tilbageslag

- Hvert kvartal: Komplet justeringskontrol, kontrol af det elektriske system

- Hvert år: Fuld genopbygning af kritiske komponenter, opdateringer af styresystemet

Ved at følge denne strukturerede tilgang på PTSMAKE har vi forlænget vores boremaskiners livscyklus med ca. 30%, samtidig med at vi har bevaret de oprindelige nøjagtighedsspecifikationer.

Datadrevet nøjagtighedsstyring

Moderne produktion kræver udnyttelse af data for at opretholde præcisionen:

- Implementer maskinovervågningssystemer, der sporer præstationsmålinger

- Analyser tendenser i nøjagtighedsdata for at forudsige vedligeholdelsesbehov

- Dokumenter alle kalibreringsresultater i en central database

- Brug statistisk analyse til at identificere mønstre i nøjagtighedsdriften

- Sammenhold miljøfaktorer med ændringer i performance

Denne datadrevne tilgang forvandler vedligeholdelse fra reaktiv til forudsigelig og sikrer, at kedelige operationer konsekvent forbliver inden for specifikationerne.

Hvordan optimerer man boreparametre til forskellige materialehårdheder?

Har du nogensinde kæmpet med uventede chattermærker eller dårlig overfladefinish efter en boreoperation? Eller måske har du ødelagt dyrt værktøj, fordi boreparametrene ikke var helt rigtige til det hærdede stålemne? Materialets hårdhed kan være afgørende for din bearbejdningsproces - bogstaveligt talt.

Optimering af boreparametre til forskellige materialehårdheder indebærer justering af skærehastighed, tilspænding, skæredybde og værktøjsvalg baseret på arbejdsemnets hårdhed. Blødere materialer tillader hurtigere hastigheder og tilspændinger, mens hårdere materialer kræver langsommere parametre, stive opsætninger og mere holdbare skæreværktøjer.

Forstå forholdet mellem materialehårdhed og boreparametre

Materialehårdhed har stor betydning for, hvordan vi griber boreoperationer an. Hårdhed - typisk målt i Rockwell-, Brinell- eller Vickers-skalaer - angiver et materiales modstandsdygtighed over for deformation og har direkte indflydelse på de skærekræfter, der kræves under bearbejdningen.

Min erfaring hos PTSMAKE er, at hvis man behandler alle materialer med de samme boreparametre, kan det føre til dyre fejltagelser. Et parametersæt, der fungerer fint på aluminium, vil sandsynligvis fejle katastrofalt på hærdet værktøjsstål. Dette forhold er heller ikke lineært; når hårdheden øges, følger de nødvendige parameterjusteringer ikke et simpelt proportionalt mønster.

Vigtige boreparametre påvirket af materialets hårdhed

Når vi tilpasser boreoperationer til forskellige materialehårdheder, skal vi tage højde for fire primære parametre:

- Skærehastighed (Vc): Den hastighed, hvormed skærekanten bevæger sig mod arbejdsemnet

- Tilførselshastighed (f): Den afstand, værktøjet bevæger sig per omdrejning

- Skæredybde (ap): Hvor dybt værktøjet trænger ind i materialet

- Valg af værktøj: Herunder geometri, belægning og materiale

Disse parametre kræver omhyggelig kalibrering10 afhængigt af, om du borer i blødt aluminium eller hærdet stål.

Optimering af parametre for bløde materialer (< 200 HB)

Bløde materialer som aluminium, messing og blødt stål giver mulighed for mere aggressive udboringsparametre. Her er min tilgang til disse materialer:

Overvejelser om hastighed og fremføring

Til blødere materialer bruger jeg typisk:

- Højere skærehastigheder (300-1000 m/min for aluminium)

- Øgede tilspændingshastigheder (0,1-0,3 mm/omdrejning)

- Større skæredybder (op til 5 mm i nogle tilfælde)

Denne tilgang maksimerer materialefjernelseshastigheden, samtidig med at man opretholder en acceptabel værktøjslevetid og overfladefinish.

Valg af værktøj til bløde materialer

Når du keder bløde materialer, anbefaler jeg:

| Værktøjsmateriale | Belægning | Forberedelse af kanter | Anvendelse |

|---|---|---|---|

| HSS | Ubelagt/TiN | Skarp | Almindelige formål, aluminium |

| Karbid | TiAlN | Let slibning | Stål, højere produktion |

| PCD | Ubelagt | Skarp | Ikke-jernholdig, høj volumen |

Nøglen er at bruge skarpe skærekanter med positive spånvinkler for at reducere skærekræfterne og varmeudviklingen. I modsætning til hårdere materialer er spånevakuering særlig vigtig, da spånerne typisk er lange og trådformede.

Parameteroptimering for mellemhårde materialer (200-400 HB)

Mellemhårde materialer repræsenterer overgangszonen, hvor valg af parametre bliver mere og mere kritisk. Materialer som forhærdet formstål og legeret stål falder ind under denne kategori.

Justering af hastighed og fremføring

Til disse materialer synes jeg, at denne balance fungerer godt:

- Moderate skærehastigheder (100-250 m/min)

- Medium fremføringshastigheder (0,05-0,15 mm/omdrejning)

- Reduceret skæredybde (0,5-2 mm)

Målet her er at finde en balance mellem produktivitet og værktøjsslitage. I mine projekter har jeg fundet ud af, at hvis man presser hastigheden eller tilspændingen for meget i dette hårdhedsområde, fører det til hurtig forringelse af værktøjet.

Værktøjsovervejelser for mellemhårde materialer

Min strategi for valg af værktøj ændrer sig markant:

| Værktøjsmateriale | Belægning | Forberedelse af kanter | Anvendelse |

|---|---|---|---|

| Karbid | AlTiN/TiCN | Medium slibning | Generelt formål |

| Cermet | TiN | Let slibning | Afsluttende afleveringer |

| CBN | Ubelagt | Medium slibning | Hærdede sektioner |

Kantforberedelse bliver stadig vigtigere, når materialets hårdhed øges. En korrekt slebet kant modstår skår bedre end en skarp kant i disse materialer.

Borestrategier for hårde materialer (> 400 HB)

Hærdet stål, værktøjsstål og hærdede superlegeringer giver de største udfordringer. Hos PTSMAKE bearbejder vi ofte disse materialer til værktøjsapplikationer i luft- og rumfart og bilindustrien.

Konservativ udvælgelse af parametre

For hårde materialer holder jeg mig strengt til:

- Lave skærehastigheder (30-100 m/min)

- Reducerede fremføringshastigheder (0,02-0,07 mm/omdrejning)

- Minimal skæredybde (0,1-0,5 mm)

- Øget stivhed i hele opsætningen

Værktøjets levetid bliver den begrænsende faktor, så prioritering af stabile, konservative parametre giver udbytte i form af ensartethed og samlede bearbejdningsomkostninger.

Krav til specialiseret værktøj

Boring i hårde materialer kræver specialværktøj:

| Værktøjsmateriale | Belægning | Forberedelse af kanter | Anvendelse |

|---|---|---|---|

| Karbid | AlTiCrN i flere lag | Stærk slibning | Groft arbejde |

| CBN | Specialiseret | Affaset kant | Halvfærdiggørelse |

| Keramik | SiAlON | T-land | Efterbehandling ved høj hastighed |

Værktøjsgeometrien har typisk negative spånvinkler af hensyn til styrken, og værktøjsholderne skal have maksimal stivhed for at minimere vibrationer og afbøjning.

Praktisk anvendelse: Beregning af boreparametre

Når jeg fastlægger parametre for forskellige materialehårdheder, bruger jeg denne praktiske formel:

Vc = Vc₀ × (Hₘₐₓ ÷ Hₐ)^n

Hvor?

- Vc = Justeret skærehastighed

- Vc₀ = Basisskærehastighed for referencemateriale

- Hₘₐₓ = Referencehårdhed

- Hₐ = Faktisk materialehårdhed

- n = Materialespecifik eksponent (typisk 0,3-0,7)

Denne formel giver et videnskabeligt udgangspunkt, men jeg foretager altid justeringer i den virkelige verden baseret på den faktiske bearbejdningsadfærd.

Overvågnings- og tilpasningsstrategier

Vellykket borearbejde på tværs af forskellige hårdhedsniveauer kræver løbende overvågning og justering. Jeg kigger efter:

- Spåndannelse og farve

- Mønstre for værktøjsslid

- Overfladefinishens kvalitet

- Hørbar feedback fra skæreprocessen

Disse indikatorer afslører ofte, om parametrene skal finjusteres, før der opstår katastrofale fejl. For eksempel indikerer blå spåner overdreven varme, hvilket tyder på en øjeblikkelig reduktion af skærehastigheden.

Casestudie: Adaptiv boring til materialer med variabel hårdhed

I et nyligt projekt hos PTSMAKE stod vi over for en udfordrende komponent med indsatshærdede sektioner (58-62 HRC) omkring en blødere kerne (25-30 HRC). I stedet for at gå på kompromis med et enkelt parametersæt udviklede vi en tilgang med variable parametre, der justerede hastighed og tilspænding baseret på den specifikke zone, der blev bearbejdet. Resultatet var 43% hurtigere cyklustid med forbedret værktøjslevetid sammenlignet med konventionelle tilgange.

Lær, hvordan værktøjsafbøjning påvirker præcisionen, og hvordan du kan minimere den i dine projekter. ↩

Se, hvordan denne kritiske boremaskineparameter sikrer dele af høj kvalitet. ↩

Lær, hvordan korrekt runout management kan forbedre kvaliteten af dine emner og reducere omkostningerne. ↩

Klik for at få mere at vide om tolerancespecifikationer for dine kritiske komponenter. ↩

Klik for at få en detaljeret forklaring på forholdet mellem længde og diameter i boreapplikationer. ↩

Lær om materialestrukturer, der påvirker bearbejdningsevnen. ↩

Klik for at få mere at vide om teknikker til måling af cylindricitet ved præcisionsboring. ↩

Få mere at vide om specialiseret boreudstyr, der kan reducere dine bearbejdningsomkostninger med 30%. ↩

Klik for at lære om avancerede spindelmålingsteknikker til kritiske boreoperationer. ↩

Realtidsjustering af maskinparametre baseret på materialeegenskaber og skæreforhold. ↩