Mange ingeniører kæmper med beslutningen om at CNC-bearbejde polykarbonatdele. Materialets tendens til at blive skævt, smelte og revne under bearbejdningen fører ofte til dyre fejl og projektforsinkelser. Jeg har set lovende projekter mislykkes simpelthen på grund af dårlig materialehåndtering.

Ja, polykarbonat (PC) kan CNC-bearbejdes, men det kræver specifikke skæreparametre og korrekte køleteknikker. Nøglen er at opretholde lave skærehastigheder, bruge skarpe værktøjer og implementere tilstrækkelig køling for at forhindre materialedeformation og sikre præcise resultater.

Jeg forstår, at du måske tøver med at CNC-bearbejde polykarbonat på grund af dets unikke udfordringer. Lad mig dele vores gennemprøvede teknikker til vellykket pc-bearbejdning. Vi vil udforske de vigtige skæreparametre, værktøjsvalg og kølemetoder, der gør forskellen mellem projektsucces og fiasko.

Hvad står polykarbonat (PC) for?

Er du nogensinde blevet forvirret over udtrykket "PC" i produktionsspecifikationer? Mange ingeniører og designere kæmper med at forstå polymermaterialer, især når forkortelser som PC optræder i tekniske dokumenter. Denne forvirring kan føre til dyre fejl i materialevalg og projektforsinkelser.

Polykarbonat (PC) er en alsidig termoplastisk polymer, der er kendetegnet ved fremragende holdbarhed, optisk klarhed og slagfasthed. Det bruges i vid udstrækning i tekniske anvendelser, fra bildele til medicinsk udstyr, på grund af dets fremragende mekaniske egenskaber.

Forstå kemien bag pc'en

Navnet "polykarbonat" kommer fra dets kemiske struktur, som indeholder karbonatgrupper (-O-(C=O)-O-) i rygraden. Når disse molekyler gennemgår [polymerisation]1danner de lange kæder, som giver PC sine unikke egenskaber. Jeg har arbejdet med forskellige polymermaterialer, og PC skiller sig konsekvent ud på grund af sin molekylære stabilitet.

De vigtigste egenskaber ved polykarbonat

Mekaniske egenskaber

PC har en imponerende kombination af fysiske egenskaber, der gør det ideelt til krævende anvendelser:

- Slagfasthed: 250 gange stærkere end glas

- Trækstyrke: 55-75 MPa

- Varmeafbøjningstemperatur: 140°C

- Transmission af lys: Op til 90%

Kemisk modstandsdygtighed

I min erfaring med PTSMAKE har jeg bemærket, at PC udviser fremragende modstandsdygtighed over for:

| Kemisk type | Modstandsniveau |

|---|---|

| Syrer (milde) | God |

| Alkoholer | Fremragende |

| Olier | God |

| UV-stråling | Fair |

Almindelige anvendelser af pc'er

Forbrugerelektronik

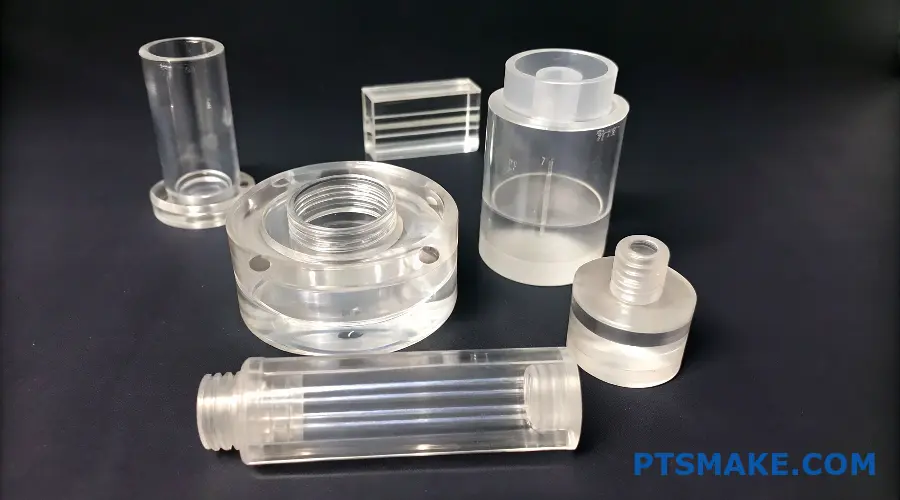

PC bruges i vid udstrækning i elektroniske enheder på grund af dets elektriske isoleringsegenskaber og holdbarhed. Hos PTSMAKE fremstiller vi ofte pc-komponenter til:

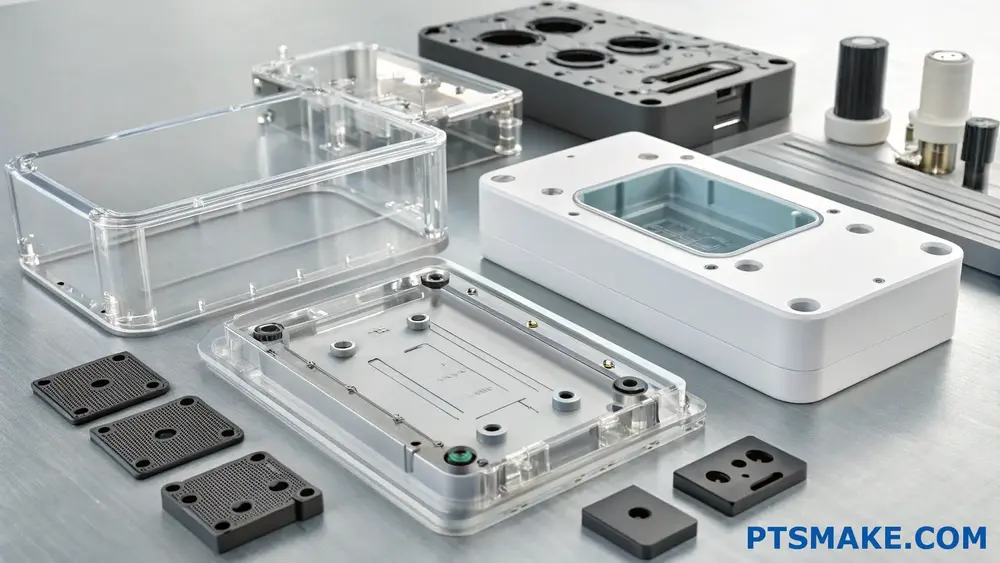

- Smartphone-etuier

- Kabinetter til bærbare computere

- Display-skærme

- Elektroniske kabinetter

Bilindustrien

Bilindustrien værdsætter PC for dets slagfasthed og termiske stabilitet:

- Linser til forlygter

- Indvendige komponenter

- Instrumentale paneler

- Sikkerhedsskærme

Medicinsk udstyr

PC's biokompatibilitet gør det perfekt til medicinske anvendelser:

- Kirurgiske instrumenter

- Kabinetter til medicinsk udstyr

- Laboratorieudstyr

- Steriliserbare beholdere

Overvejelser om fremstilling

Forarbejdningsmetoder

PC kan bearbejdes ved hjælp af forskellige fremstillingsmetoder:

| Metode | Fordele | Almindelige anvendelser |

|---|---|---|

| Sprøjtestøbning | Stor volumen, komplekse former | Elektroniske huse |

| CNC-bearbejdning | Præcision, lav volumen | Prototyper, specialfremstillede dele |

| Termoformning | Store paneler, omkostningseffektive | Skiltning, udstillinger |

Retningslinjer for design

Når du designer pc-dele, skal du overveje disse vigtige faktorer:

- Ensartethed i vægtykkelse

- Korrekte trækvinkler

- Tilstrækkelige radier på hjørner

- Undgåelse af stresskoncentration

Materialekvaliteter og -valg

Der findes forskellige PC-kvaliteter til specifikke anvendelser:

Optisk kvalitet

- Bruges til linser og gennemsigtige komponenter

- Funktioner 90% lystransmission

- Kræver omhyggelig behandling for at bevare klarheden

Flammehæmmende kvalitet

- Opfylder UL94 V-0-standarder

- Ideel til elektriske anvendelser

- Indeholder særlige tilsætningsstoffer for brandsikkerhed

Medicinsk kvalitet

- FDA-godkendt

- Kompatibel med sterilisering

- Forbedrede standarder for renhed

Aspekter af bæredygtighed

PC giver flere miljømæssige fordele:

- Genanvendeligt materiale

- Lang levetid

- Energieffektiv behandling

- Reduceret transportvægt

Hos PTSMAKE prioriterer vi bæredygtige produktionsmetoder og tilbyder genbrugsløsninger til pc-komponenter.

Overvejelser om omkostninger

Den samlede pris for pc-dele afhænger af flere faktorer:

| Faktor | Indvirkning på omkostninger |

|---|---|

| Materialekvalitet | Middel til høj |

| Produktionsvolumen | Høj |

| Behandlingsmetode | Medium |

| Delkompleksitet | Høj |

Teknisk support og kvalitetssikring

Som producent yder PTSMAKE omfattende support:

- Vejledning i materialevalg

- Optimering af design

- Processer for kvalitetskontrol

- Forbedringer af produktionseffektiviteten

Gennem mange års erfaring med polymerforarbejdning har jeg lært, at vellykket fremstilling af pc-dele kræver opmærksomhed på detaljer og korrekt teknisk viden. Vi sikrer, at hvert projekt opfylder specifikke krav, samtidig med at omkostningseffektiviteten opretholdes.

Hvad er den bedste plast til CNC-bearbejdning?

Det kan være overvældende at vælge den rigtige plast til CNC-bearbejdning, da der findes dusinvis af materialer. Mange ingeniører og designere kæmper med at afbalancere materialeegenskaber, bearbejdelighed og omkostningseffektivitet, hvilket ofte fører til dyre fejl eller suboptimal ydeevne.

Den bedste plast til CNC-bearbejdning afhænger af dine specifikke krav til anvendelsen. Generelt skiller polykarbonat (PC) sig ud ved sin fremragende kombination af mekanisk styrke, dimensionsstabilitet og bearbejdelighed, hvilket gør det ideelt til mange finmekaniske anvendelser.

Forståelse af materialeegenskaber til CNC-bearbejdning

Når vi vælger plast til CNC-bearbejdning, skal vi overveje flere nøgleegenskaber. Hos PTSMAKE har jeg fundet ud af, at forståelse af disse grundlæggende egenskaber hjælper med at træffe informerede beslutninger:

Mekaniske egenskaber

- Trækstyrke

- Modstandsdygtighed over for slag

- Bøjningsmodul

- Modstandsdygtighed over for slid

Disse egenskaber bestemmer, hvordan materialet vil fungere under forskellige forhold. For eksempel vil et materiale med høj slagfasthed være velegnet til beskyttelsesdæksler eller -huse.

De bedste plastmaterialer til CNC-bearbejdning

Lad os se nærmere på de mest anvendte plastmaterialer i CNC-bearbejdning og deres typiske anvendelser:

| Materiale | Vigtige fordele | Almindelige anvendelser | Omkostningsniveau |

|---|---|---|---|

| Polykarbonat (PC) | Høj slagstyrke, optisk klarhed | Elektronikhus, medicinsk udstyr | Mellemhøj |

| Delrin (POM) | Lav friktion, dimensionsstabilitet | Gear, lejer, bøsninger | Medium |

| PEEK | Modstandsdygtighed over for høje temperaturer og kemikalier | Luft- og rumfartskomponenter, medicinske implantater | Høj |

| ABS | Omkostningseffektiv, god bearbejdelighed | Prototyper, forbrugerprodukter | Lav |

| Nylon | Slidstyrke, selvsmørende | Bevægelige dele, mekaniske komponenter | Medium |

Kritiske faktorer i materialevalg

Temperaturbestandighed

Den [glasovergangstemperatur]2 af materialet spiller en afgørende rolle for dets ydeevne under forskellige driftsforhold. Hos PTSMAKE overvejer vi nøje denne faktor, når vi anbefaler materialer til vores kunder.

Kemisk kompatibilitet

Forskellige plasttyper reagerer forskelligt på kemikalier. Overvej disse aspekter:

- Modstandsdygtighed over for olie og fedt

- Kompatibilitet med rengøringsmidler

- Udsættelse for UV-stråling

- Modstandsdygtighed over for miljøfaktorer

Overvejelser om omkostninger

De samlede omkostninger omfatter mere end blot materialepriser:

- Omkostninger til råmaterialer

- Bearbejdningstid og kompleksitet

- Slitage og udskiftning af værktøj

- Krav til produktionsvolumen

Faktorer for bearbejdelighed

Ud fra min erfaring hos PTSMAKE kræver vellykket CNC-bearbejdning af plast opmærksomhed:

- Optimering af skærehastighed

- Valg af værktøj og geometri

- Krav til afkøling

- Spåndannelse og evakuering

Branchespecifikke krav

Forskellige industrier har unikke krav til plastmaterialer:

Medicinsk industri

- Biokompatibilitet

- Steriliseringskapacitet

- Overholdelse af FDA

- Krav til sporbarhed

Luft- og rumfartsapplikationer

- Brandhæmmende egenskaber

- Lav røgudvikling

- Højt forhold mellem styrke og vægt

- Temperaturstabilitet

Bilindustrien

- Modstandsdygtighed over for slag

- Vejrbestandighed

- Kemisk kompatibilitet

- Omkostningseffektivitet

Retningslinjer for materialevalg

Overvej disse trin for at hjælpe dig med at træffe det rigtige valg:

Definer applikationskrav

- Driftstemperaturområde

- Belastningsforhold

- Miljømæssig eksponering

- Lovmæssige krav

Evaluer materialets egenskaber

- Mekaniske specifikationer

- Kemisk modstandsdygtighed

- Termiske egenskaber

- Omkostningsbegrænsninger

Overvej produktionsbegrænsninger

- Minimum vægtykkelse

- Maksimal delstørrelse

- Krav til overfladefinish

- Tolerancespecifikationer

Hos PTSMAKE har vi udviklet en omfattende materialevalgsproces, der hjælper vores kunder med at træffe informerede beslutninger. Vi overvejer ikke kun de tekniske krav, men også praktiske aspekter som omkostningseffektivitet og produktionseffektivitet.

Optimering af materialets ydeevne

For at opnå optimale resultater ved CNC-bearbejdning af plast:

Optimering af design

- Indarbejd passende vægtykkelser

- Design til korrekt adgang til værktøj

- Inkluder stressaflastende funktioner

- Overvej termisk udvidelse

Behandling af parametre

- Brug passende skærehastigheder

- Oprethold optimale fodermængder

- Implementer korrekte kølestrategier

- Vælg passende værktøj

Foranstaltninger til kvalitetskontrol

- Verifikation af dimensioner

- Certificering af materiale

- Inspektion af overfladefinish

- Funktionel afprøvning

I vores anlæg på PTSMAKE opretholder vi strenge kvalitetskontrolprotokoller for at sikre ensartet materialeydelse på tværs af alle projekter.

Hvad er fremstillingsmetoderne for polycarbonat (PC)?

Det kan være en udfordring at fremstille dele af polykarbonat på grund af materialets unikke egenskaber. Mange ingeniører kæmper med at vælge den rigtige fremstillingsmetode, hvilket fører til kvalitetsproblemer, øgede omkostninger og produktionsforsinkelser.

Der er tre hovedmetoder til fremstilling af polykarbonat: sprøjtestøbning, ekstrudering og CNC-bearbejdning. Hver metode har sine specifikke anvendelser og fordele, hvilket gør valget afgørende for et vellykket produktionsresultat.

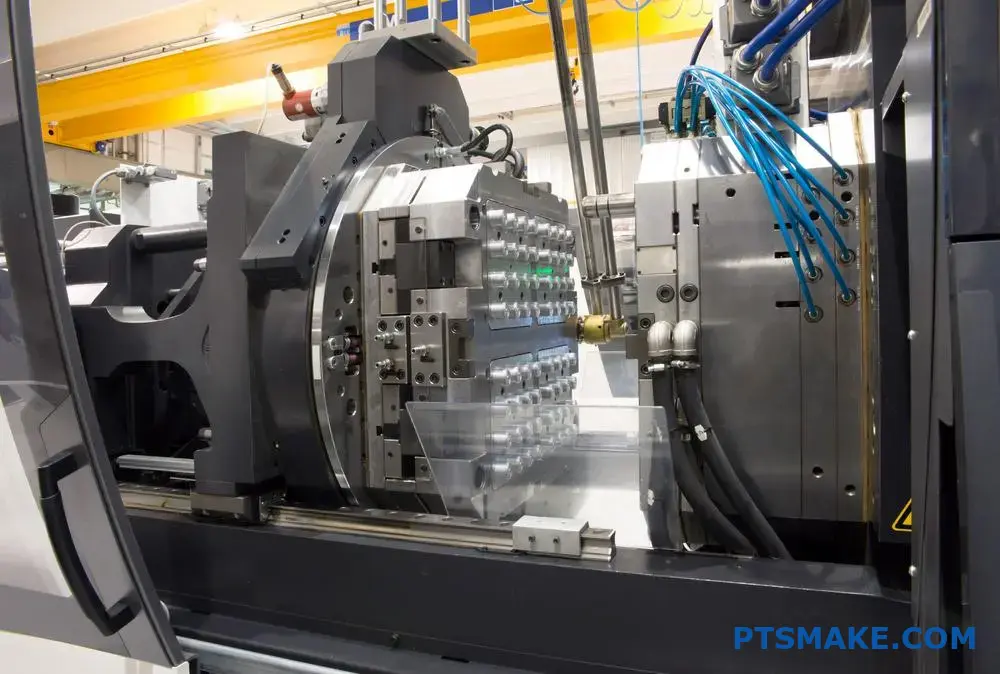

Sprøjtestøbning: Den mest alsidige metode

Oversigt over processen

Sprøjtestøbning er en meget effektiv fremstillingsproces for polykarbonatdele. Processen involverer smeltning af pc-pellets ved temperaturer mellem 280 °C og 320 °C og indsprøjtning af det smeltede materiale i et formhulrum under højt tryk. Den [reologiske opførsel]3 af PC under denne proces kræver præcis kontrol af behandlingsparametrene.

Vigtige fordele

- Høj produktionseffektivitet

- Fremragende overfladefinish

- Mulighed for kompleks geometri

- Omkostningseffektiv til store mængder

- Ensartet delkvalitet

Kritiske forarbejdningsparametre

| Parameter | Anbefalet rækkevidde | Indvirkning på kvalitet |

|---|---|---|

| Smeltetemperatur | 280-320°C | Påvirker flow og krystallinitet |

| Formens temperatur | 80-120°C | Påvirker overfladekvaliteten |

| Indsprøjtningstryk | 70-120 MPa | Bestemmer udfyldningsmønster |

| Køletid | 3-8 sekunder | Påvirker den dimensionelle stabilitet |

Ekstrudering: Ideel til kontinuerlige profiler

Proceskarakteristika

Ekstrudering er særligt velegnet til fremstilling af kontinuerlige pc-profiler som f.eks. plader, rør og stænger. Hos PTSMAKE har vi optimeret vores ekstruderingslinjer til at opretholde ensartede materialeegenskaber gennem hele processen.

Anvendelser

- PC-plader til ruder

- Optiske lysledere

- Beskyttelsesrør

- Isolering af kabler

Krav til temperaturkontrol

| Zone | Temperaturområde | Formål |

|---|---|---|

| Foderzone | 230-250°C | Blødgøring af materiale |

| Kompressionszone | 260-280°C | Smeltning og blanding |

| Målingszone | 270-290°C | Homogenisering |

| Dø-zonen | 280-300°C | Endelig udformning |

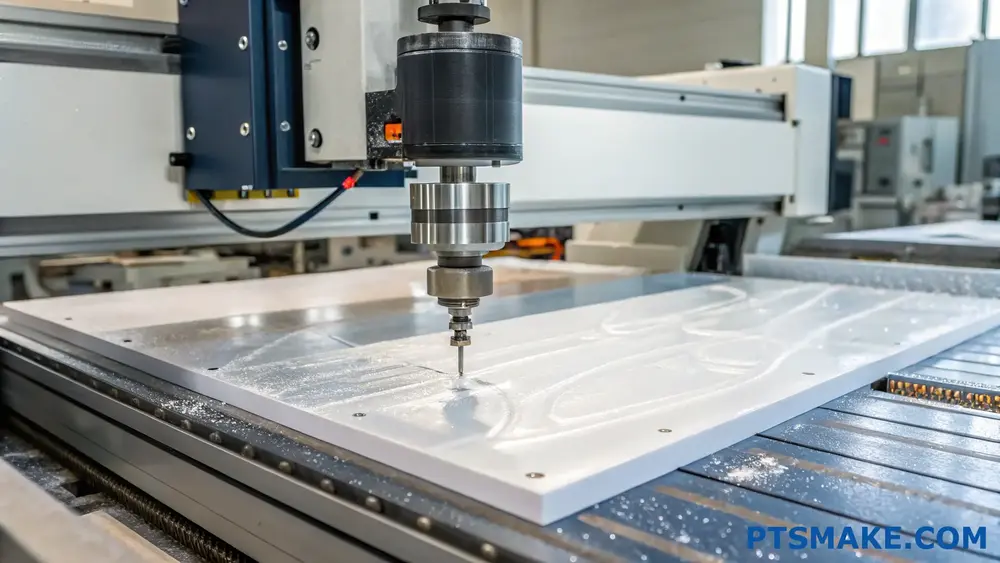

CNC-bearbejdning: Præcision til komplekse dele

Fordele ved processen

CNC-bearbejdning giver uovertruffen præcision til pc-dele. Med vores avancerede 5-aksede CNC-maskiner kan vi opnå tolerancer så snævre som ±0,025 mm. Denne metode er særlig værdifuld til prototyper og produktionskørsler i små mængder.

Overvejelser om bearbejdning

- Brug skarpe, polerede skæreværktøjer

- Oprethold moderate skærehastigheder

- Anvend korrekte køleteknikker

- Overvej aflastning før endelig bearbejdning

Anbefalede skæreparametre

| Betjening | Hastighed (m/min) | Fremføringshastighed (mm/omdrejning) | Skæredybde (mm) |

|---|---|---|---|

| Groft arbejde | 150-200 | 0.2-0.3 | 2-4 |

| Efterbehandling | 200-250 | 0.1-0.2 | 0.5-1 |

| Boring | 100-150 | 0.1-0.15 | - |

Forberedelse og håndtering af materialer

Krav til tørring

Korrekt tørring er afgørende for alle pc-fremstillingsmetoder. Jeg understreger altid over for vores kunder, at pc'er skal tørres ved 120 °C i 4-6 timer før forarbejdning for at undgå kvalitetsproblemer.

Retningslinjer for opbevaring

- Opbevares i lukkede beholdere

- Hold den relative luftfugtighed under 50%

- Opbevares ved stuetemperatur

- Undgå at blive udsat for direkte sollys

Foranstaltninger til kvalitetskontrol

Testmetoder

- Dimensionel inspektion

- Test af slagfasthed

- Vurdering af optisk klarhed

- Analyse af stressmønstre

For at sikre ensartet kvalitet implementerer vi strenge testprotokoller på hvert trin i produktionen. Vores kvalitetskontrolsystem har givet os ISO 9001:2015-certificering og tillid fra førende virksomheder i forskellige brancher.

Miljømæssige overvejelser

Bæredygtig praksis

Hos PTSMAKE har vi implementeret flere bæredygtige metoder i vores pc-fremstillingsprocesser:

- Kølesystemer med lukket kredsløb

- Programmer til genbrug af materialer

- Energieffektivt udstyr

- Initiativer til reduktion af affald

Vores engagement i miljømæssig ansvarlighed har ikke kun reduceret vores CO2-fodaftryk, men også hjulpet vores kunder med at nå deres bæredygtighedsmål.

Gennem omhyggelig udvælgelse af fremstillingsmetoder og streng overholdelse af behandlingsparametre opnår vi konsekvent pc-dele af høj kvalitet, der opfylder eller overgår kundens specifikationer. Nøglen er at forstå hver metodes styrker og begrænsninger og derefter vælge den mest hensigtsmæssige baseret på specifikke projektkrav.

Hvad er fordelene og ulemperne ved bearbejdning af polykarbonat (PC)?

Har du svært ved at beslutte, om pc-bearbejdning er det rigtige valg til dit projekt? Mange ingeniører og produktdesignere føler sig overvældede, når de skal afveje fordele og ulemper ved pc-bearbejdning, især når kravene til præcision og holdbarhed er kritiske.

Bearbejdning af polykarbonat (PC) giver unikke fordele som fremragende slagfasthed og optisk klarhed, men giver også udfordringer som termisk følsomhed og værktøjsslid. At forstå disse faktorer er afgørende for at kunne træffe informerede produktionsbeslutninger.

Fordele ved pc-bearbejdning

Overlegen slagfasthed

PC's enestående slagfasthed gør det ideelt til krævende anvendelser. Materialets molekylær struktur4 giver enestående holdbarhed og gør det 250 gange stærkere end glas. Hos PTSMAKE bearbejder vi jævnligt pc-dele til beskyttelsesudstyr og applikationer med høj belastning.

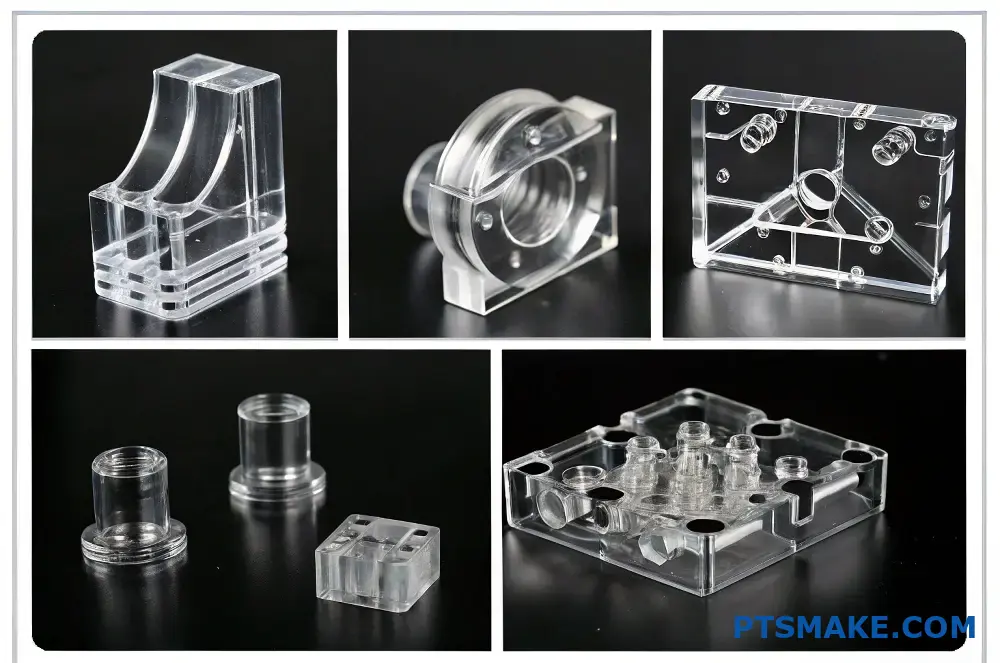

Optisk klarhed

En af pc'ens mest værdifulde egenskaber er dens enestående optiske gennemsigtighed, der når op på 89% lystransmission. Det gør det perfekt til:

- Gennemsigtige prototyper

- Optiske komponenter

- Vis vinduer

- Beskyttende dæksler

Dimensionel stabilitet

PC bevarer sin form og sine dimensioner over et bredt temperaturområde (-40 °C til 120 °C). Denne stabilitet sikrer:

- Ensartet ydeevne for dele

- Pålidelig monteringspasform

- Færre problemer med skævvridning

Ulemper ved pc-bearbejdning

Varmefølsomhed under bearbejdning

Temperaturkontrol er afgørende, når man bearbejder PC. Det kan materialet:

- Bliver blød ved relativt lave temperaturer

- Udvikler stressmærker ved overophedning

- Kræver specifikke skæreparametre

For at løse disse udfordringer bruger vi specialiserede køleteknikker og optimerede skærehastigheder på vores anlæg.

Overvejelser om værktøjsslitage

PC kan være slibende på skæreværktøjer, hvilket fører til:

| Udgave | Påvirkning | Løsning |

|---|---|---|

| Hurtigt slid på værktøjet | Øgede omkostninger | Regelmæssig udskiftning af værktøj |

| Nedbrydning af overfladefinish | Kvalitetsproblemer | Optimerede skæreparametre |

| Problemer med kantkvalitet | Dimensionel nøjagtighed | Specialiseret værktøj |

Konsekvenser for omkostningerne

Bearbejdning af pc'er kan være dyrere end andre plastmaterialer på grund af:

- Højere materialeomkostninger

- Krav til specialiseret værktøj

- Længere bearbejdningstid

- Behov for kølesystem

Avancerede overvejelser

Muligheder for overfladebehandling

Behandlinger efter bearbejdning kan forbedre pc-dele:

- Flammepolering for optisk klarhed

- Anti-ridse belægninger

- UV-beskyttende lag

- Behandlinger for kemisk resistens

Valg af materialekvalitet

Det er afgørende at vælge den rigtige pc-kvalitet:

| Karaktertype | Bedst til | Vigtige funktioner |

|---|---|---|

| Optisk kvalitet | Linser, skærme | Højeste klarhed |

| Medicinsk kvalitet | Udstyr til sundhedssektoren | FDA-kompatibel |

| Industriel kvalitet | Strukturelle dele | Forbedret holdbarhed |

| UV-stabiliseret | Udendørs applikationer | Vejrbestandighed |

Designoptimering til pc-bearbejdning

For at opnå de bedste resultater skal du overveje disse designaspekter:

Væggens tykkelse

- Minimum: 1,5 mm for strukturel stabilitet

- Maksimum: 12 mm for at forhindre intern stress

- Optimal: 3-6 mm til de fleste anvendelser

Hjørneradier

- Indvendig: Minimum 1 mm

- Udvendig: Minimum 0,5 mm

- Større radier forbedrer styrken

Afstand mellem funktioner

- Minimum 0,8 mm mellem funktioner

- Gør det muligt at få adgang til værktøj

- Overvej krav til ophængning

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi en streng kvalitetskontrol:

- Dimensionel inspektion ved hjælp af CMM

- Test af optisk klarhed

- Verifikation af slagfasthed

- Analyse af stressmønstre

Applikationsspecifikke overvejelser

Forskellige brancher kræver specifikke tilgange:

Medicinsk industri

- Test af biokompatibilitet

- Steriliseringskompatibilitet

- Krav til dokumentation

Bilindustrien

- Test af slagfasthed

- Temperaturcykling

- Verifikation af UV-stabilitet

Elektronikindustrien

- Muligheder for EMI-afskærmning

- Forebyggelse af statisk udladning

- Verifikation af samling

Bedste praksis for pc-bearbejdning

For at sikre optimale resultater:

Valg af værktøj

- Brug skarpe, polerede skæreværktøjer

- Oprethold korrekt værktøjsgeometri

- Regelmæssig inspektion af værktøj

Skæreparametre

- Lavere hastigheder end metal

- Ensartede fremføringshastigheder

- Passende skæredybde

Strategi for afkøling

- Brug kompatible kølemidler

- Oprethold en stabil temperatur

- Undgå termisk chok

Ved nøje at overveje disse faktorer kan vi maksimere fordelene ved pc-bearbejdning og samtidig minimere ulemperne. Nøglen er at forstå dine specifikke anvendelseskrav og implementere passende produktionsstrategier.

Hvad er de vigtigste parametre for succesfuld CNC-bearbejdning af polycarbonat (PC)?

Mange producenter kæmper med CNC-bearbejdning af polykarbonat og støder ofte på problemer som smeltning, afskalning og dårlig overfladefinish. Disse udfordringer kan føre til dyrt materialespild, produktionsforsinkelser og afviste dele, der ikke lever op til specifikationerne.

Vellykket PC CNC-bearbejdning kræver omhyggelig kontrol af skæreparametre, herunder spindelhastighed (800-1000 RPM), tilspænding (0,1-0,2 mm/omdrejning) og skæredybde (0,2-0,5 mm). Korrekt køling og valg af værktøj er også afgørende for at opnå optimale resultater.

Kritiske skæreparametre

Spindelhastighed

Den [termiske ledningsevne]5 af PC gør det særligt følsomt over for varmeudvikling under bearbejdning. Jeg anbefaler at holde spindelhastigheden mellem 800-1000 RPM til de fleste opgaver. Højere hastigheder kan forårsage blødgøring og deformation af materialet, mens lavere hastigheder kan resultere i ru overflader.

Kontrol af tilførselshastighed

Baseret på min erfaring med at arbejde med forskellige pc-kvaliteter ligger den optimale fremføringshastighed typisk mellem 0,1-0,2 mm/omdrejning. Her er en detaljeret oversigt:

| Materialetykkelse (mm) | Fremføringshastighed (mm/omdrejning) | Anbefalet anvendelse |

|---|---|---|

| 1-3 | 0.10-0.15 | Præcisionskomponenter |

| 3-6 | 0.15-0.18 | Generelt formål |

| 6+ | 0.18-0.20 | Kraftige dele |

Valg og styring af værktøj

Skæreværktøjets geometri

Til pc-bearbejdning har jeg fundet ud af, at værktøjer med følgende specifikationer fungerer bedst:

- Aflastningsvinkel: 5-7 grader

- Hakkevinkel: 0-5 grader

- Helix-vinkel: 30-35 grader

Valg af værktøjsmateriale

Forskellige værktøjsmaterialer giver forskellige fordele:

| Værktøjsmateriale | Fordele | Bedst brugt til |

|---|---|---|

| Karbid | Lang levetid, fremragende finish | Produktion i store mængder |

| HSS | Omkostningseffektiv, god til prototyper | Kørsler med lav volumen |

| Diamantbelagt | Overlegen overfladefinish | Førsteklasses komponenter |

Strategier for afkøling

Valg af kølevæske

Hos PTSMAKE bruger vi primært vandopløselige kølemidler med specifikke egenskaber:

- Koncentration: 5-8%

- pH-niveau: 7,5-8,5

- Flowhastighed: 2-3 L/min

Teknikker til luftkøling

Når flydende kølemidler ikke er egnede, kan trykluftkøling være effektiv:

- Tryk: 6-8 bar

- Dyseafstand: 50-75 mm

- Flere dysepositioner til komplekse geometrier

Optimering af overfladefinish

Grovbearbejdning

Til indledende fjernelse af materiale:

- Skæredybde: 0,5-1,0 mm

- Step-over: 40-50% af værktøjsdiameter

- Højere fremføringshastigheder er acceptable

Efterbehandling

For at opnå en overlegen overfladekvalitet:

- Skæredybde: 0,1-0,2 mm

- Step-over: 10-15% af værktøjets diameter

- Reducerede tilførselshastigheder

Foranstaltninger til kvalitetskontrol

Dimensionel nøjagtighed

Opretholdelse af stramme tolerancer kræver:

- Regelmæssig overvågning af værktøjsslid

- Temperaturkontrolleret miljø (20-22°C)

- Korrekt fastgørelse af arbejdsemnet

Almindelige kvalitetsproblemer og løsninger

| Udgave | Årsag | Løsning |

|---|---|---|

| Flisning | For høj tilspændingshastighed | Reducer tilførselshastigheden med 20% |

| Smeltning | Høj spindelhastighed | Sænk hastigheden, øg kølingen |

| Dårlig finish | Sløve værktøjer | Udskift eller skærp værktøjet igen |

Overvejelser om materialehåndtering

Krav til opbevaring

Korrekt opbevaring af pc'en har stor betydning for en vellykket bearbejdning:

- Temperatur: 18-24°C

- Fugtighed: 40-60%

- Beskyttet mod UV-eksponering

Forberedelse før bearbejdning

Trin, jeg altid anbefaler:

- Akklimatiser materialet i 24 timer

- Undersøg for eventuelle eksisterende skader

- Rengør overfladen for forurening

Optimering af omkostninger

Udnyttelse af materialer

Effektive strategier for brug af materialer:

- Indlejrede del-layouts

- Passende lagerstørrelse

- Genvinding af skrotmateriale

Produktionseffektivitet

Måder at maksimere gennemstrømningen på:

- Optimerede værktøjsbaner

- Minimal udskiftning af værktøj

- Effektive løsninger til arbejdsfastholdelse

Ved at implementere disse parametre hos PTSMAKE har vi opnået konsekvent succes med pc-bearbejdning på tværs af forskellige applikationer. Nøglen er at opretholde en balance mellem hastighed, nøjagtighed og overfladekvalitet og samtidig forhindre termisk skade på materialet.

Hvordan kan polycarbonat (PC) sammenlignes med andre plastmaterialer i CNC-bearbejdning?

Mange ingeniører og designere kæmper med at vælge det rigtige plastmateriale til deres CNC-bearbejdningsprojekter. Der er mange muligheder, og det kan være overvældende at vælge mellem polykarbonat og andre plastmaterialer, især når man overvejer faktorer som bearbejdelighed, omkostninger og krav til ydeevne.

Polykarbonat (PC) skiller sig ud inden for CNC-bearbejdning på grund af sin enestående kombination af styrke, gennemsigtighed og varmebestandighed. Sammenlignet med andre plastmaterialer har PC en overlegen slagfasthed og dimensionsstabilitet, hvilket gør det ideelt til krævende anvendelser.

Sammenligning af materialeegenskaber

Når man sammenligner PC med andre almindeligt bearbejdede plastmaterialer, er der flere vigtige egenskaber, der skal tages i betragtning. Gennem min erfaring hos PTSMAKE har jeg fundet ud af, at det er afgørende for et vellykket projekt at forstå disse forskelle.

Mekaniske egenskaber

Den [krystallinitet]6 af forskellige plasttyper påvirker i høj grad deres bearbejdningsegenskaber. Se her, hvordan pc sammenlignes med andre almindelige tekniske plasttyper:

| Ejendom | PC | ABS | POM | PEEK |

|---|---|---|---|---|

| Trækstyrke (MPa) | 65-75 | 40-50 | 62-70 | 90-100 |

| Slagstyrke (J/m) | 600-850 | 200-400 | 80-160 | 170-200 |

| Varmeafbøjning (°C) | 140 | 98 | 110 | 160 |

Bearbejdningsegenskaber

I mit daglige arbejde på PTSMAKE har jeg observeret tydelige forskelle i, hvordan forskellige plasttyper reagerer på bearbejdning:

Skærehastighed og tilspænding

PC kræver specifikke bearbejdningsparametre for at opnå optimale resultater:

- Lavere skærehastigheder sammenlignet med blødere plasttyper

- Moderat fremføringshastighed for at forhindre smeltning

- Skarpe skæreværktøjer for at minimere varmeudvikling

Værktøjsslid og overfladefinish

Forskellige plasttyper påvirker værktøjet forskelligt:

| Materiale | Værktøjsslidhastighed | Overfladefinishens kvalitet | Dannelse af spåner |

|---|---|---|---|

| PC | Moderat | Fremragende | Kontinuerlig |

| ABS | Lav | God | Diskontinuerlig |

| PMMA | Høj | Fremragende | Sprød |

| POM | Lav | Meget god | Kontinuerlig |

Overvejelser om omkostninger

De økonomiske aspekter ved pc-bearbejdning sammenlignet med andre plastmaterialer omfatter:

Materialeomkostninger

- PC: $8-12 pr. kg

- ABS: $4-6 pr. kg

- PMMA: $5-8 pr. kg

- POM: $6-9 pr. kg

Omkostninger til forarbejdning

Hos PTSMAKE har vi optimeret vores processer for at styre omkostningerne effektivt:

Maskintid

- PC kræver moderate skærehastigheder

- Yderligere afkølingstid kan være nødvendig

- Opsætningstid svarende til anden plast

Forbrug af værktøj

- Moderat slid på værktøjet

- Der kræves sjældent specialværktøj

- Regelmæssige vedligeholdelsesplaner

Anvendelsesspecifikke fordele

PC giver unikke fordele i forskellige anvendelser:

Optiske anvendelser

- Overlegen lystransmission

- Fremragende klarhed

- UV-bestandighed

- Modstandsdygtighed over for slag

Strukturelle komponenter

- Højt forhold mellem styrke og vægt

- God dimensionsstabilitet

- Fremragende varmebestandighed

- Overlegen slagfasthed

Miljømæssige overvejelser

Moderne produktion skal tage hensyn til miljøpåvirkningen:

Genanvendelighed

- PC er 100% genanvendelig

- Kan genbehandles flere gange

- Lavere energiforbrug sammenlignet med jomfrueligt materiale

Bæredygtig praksis

Hos PTSMAKE implementerer vi:

- Effektiv brug af materialer

- Programmer til reduktion af affald

- Initiativer til genbrug

Branchespecifik ydeevne

Forskellige industrier kræver specifikke materialeegenskaber:

Luft- og rumfart

- Krav om høj styrke

- Temperaturbestandighed

- Letvægtsløsninger

- Præcise tolerancer

Medicinsk

- Biokompatibilitet

- Steriliseringskapacitet

- Kemisk modstandsdygtighed

- Dimensionel stabilitet

Forbrugerelektronik

- Modstandsdygtighed over for slag

- Æstetisk appel

- Dimensionel stabilitet

- Varmebestandighed

Praktiske anbefalinger

Baseret på min erfaring er her nogle vigtige overvejelser:

Hvornår skal man vælge pc?

- Høj slagfasthed påkrævet

- Optisk klarhed nødvendig

- Driftstemperaturer over 100 °C

- Udendørs applikationer

Hvornår skal man overveje alternativer?

- Omkostningsfølsomme projekter

- Anvendelser med lav mekanisk belastning

- Miljøer med kemisk eksponering

- Krav om høj præcision og tolerance

Gennem vores arbejde på PTSMAKE har vi med succes bearbejdet tusindvis af pc-komponenter til forskellige industrier. Materialets alsidighed og egenskaber gør det til et fremragende valg til mange anvendelser, men det er stadig vigtigt at overveje de specifikke projektkrav nøje.

Hvilke overfladebehandlinger kan opnås med CNC-bearbejdning af polykarbonat (PC)?

Det kan være en udfordring at få den perfekte overfladefinish på CNC-bearbejdede dele af polykarbonat. Mange producenter kæmper med at opnå en ensartet overfladekvalitet, især når det drejer sig om dette gennemsigtige og ridsefølsomme materiale. Den forkerte tilgang kan føre til synlige værktøjsmærker, uklarheder eller ujævne teksturer.

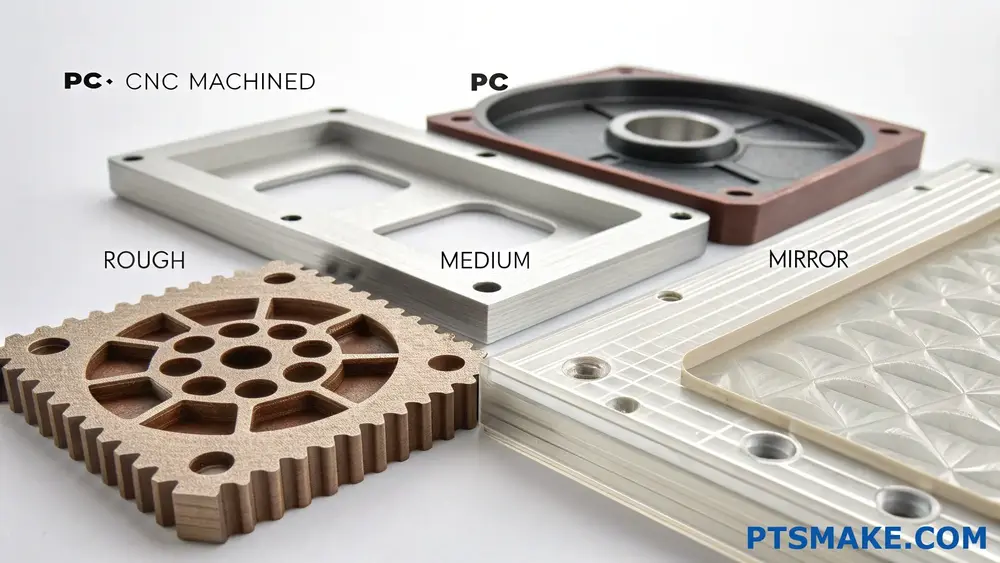

CNC-bearbejdning af polykarbonat kan opnå forskellige overfladefinisher, der spænder fra ru (Ra 3,2) til spejllignende (Ra 0,2). Den specifikke finish afhænger af bearbejdningsparametre, valg af værktøj og efterbehandlingsteknikker, der anvendes på pc-delene.

Forståelse af målinger af overfladeruhed

Overfladeruhed måles ved hjælp af [aritmetisk middelruhed].7 værdi (Ra), som kvantificerer de mikroskopiske overfladevariationer. Ved CNC-bearbejdning af pc'er arbejder vi normalt med Ra-værdier på mellem 0,2 og 3,2 mikrometer. Hos PTSMAKE har vi udviklet specifikke bearbejdningsprotokoller til hvert niveau af overfladefinish.

Mulighed for standardoverfladebehandling

Her er de mest almindelige overfladebehandlinger, vi kan opnå med PC CNC-bearbejdning:

| Finish Type | Ra-værdi (μm) | Typiske anvendelser | Visuel fremtoning |

|---|---|---|---|

| Hårdhændet | 3.2 | Industrielle komponenter | Matte, synlige værktøjsmærker |

| Medium | 1.6 | Dele til generelle formål | Halvglat, små mærker |

| Fint | 0.8 | Forbrugerprodukter | Glat, minimale mærker |

| Ultrafin | 0.4 | Optiske komponenter | Meget glat, ingen synlige mærker |

| Spejl | 0.2 | Visning af dele | Højglans, reflekterende |

Bearbejdningsparametre for forskellige overflader

Skærehastighed og tilspænding

Forholdet mellem skæreparametre og overfladefinish er afgørende:

- Høje skærehastigheder (500-1000 m/min) med lav tilspænding giver en mere jævn finish

- Lavere hastigheder (200-400 m/min) er bedre til grove snit.

- Tilspændingshastigheder varierer typisk fra 0,1 til 0,5 mm/omdrejning afhængigt af den ønskede finish

Valg af værktøj

Valg af værktøj har stor betydning for overfladekvaliteten:

- Diamantbelagte værktøjer giver den fineste finish

- Hårdmetalværktøjer fungerer godt til medium finish

- HSS-værktøjer er velegnede til grove snit

Teknikker til efterbehandling

Mekanisk polering

Mekanisk polering kan forbedre overfladefinishen:

- Sandpapir med progressiv kornstørrelse (220-2000 korn)

- Pudsemidler

- Polering af hjul

Kemisk behandling

Nogle kemiske behandlinger kan forbedre overfladens udseende:

- Polering med damp

- Kemisk udjævning

- Anti-ridse belægninger

Miljømæssige overvejelser

Temperaturkontrol under bearbejdningen er afgørende:

- Optimal bearbejdningstemperatur: 20-25°C

- Korrekt køling hjælper med at forebygge:

- Deformation af materiale

- Overfladefejl

- Slid på værktøjet

Branchespecifikke krav

Forskellige industrier kræver forskellige overfladebehandlinger:

Medicinsk industri

- Ultraglatte overflader (Ra 0,2-0,4)

- Biokompatibel overfladebehandling

- Steriliseringskompatible overflader

Anvendelser i biler

- Medium finish (Ra 0,8-1,6)

- Vejrbestandige belægninger

- UV-stabile overfladebehandlinger

Forbrugerelektronik

- Højglans-finish (Ra 0,2-0,4)

- Ridsefaste belægninger

- Æstetisk konsistens

Foranstaltninger til kvalitetskontrol

For at sikre en ensartet overfladefinish:

- Regelmæssig overvågning af værktøjsslid

- Test af overfladeruhed

- Visuel inspektion

- Verifikation af dimensioner

Fælles udfordringer og løsninger

Overfladefejl

Almindelige problemer og deres løsninger:

| Fejltype | Årsag | Løsning |

|---|---|---|

| Skravlemærker | Vibrationer i værktøjet | Juster hastighed/tilførselshastigheder |

| Brændmærker | Overdreven varme | Forbedre køling |

| Værktøjsmærker | Slidt værktøj | Udskift/skærp værktøj |

| Overskyet | Kemisk reaktion | Juster kølevæskeblandingen |

Materialespecifikke overvejelser

PC kræver særlig opmærksomhed:

- Korrekte frigangsvinkler for værktøjet

- Korrekt valg af skærevæske

- Overvågning af temperatur

- Procedurer til afhjælpning af stress

Konsekvenser for omkostningerne

Overfladefinishens kvalitet påvirker omkostningerne:

- Grundlæggende finish: Standardpris

- Medium finish: 20-30% omkostningsstigning

- Spejlfinish: 50-100% omkostningsstigning

Seneste udviklinger

Nye teknologier forbedrer overfladefinishen:

- Avancerede CNC-kontroller

- Forbedrede skæreværktøjer

- Bedre kølesystemer

- Automatiserede poleringssystemer

Hos PTSMAKE investerer vi løbende i disse teknologier for at give vores kunders pc-dele en bedre overfladefinish. Vores erfaring viser, at opnåelse af den rette overfladefinish er en balance mellem korrekte bearbejdningsparametre, værktøjsvalg og efterbehandlingsteknikker.

Jeg anbefaler, at du starter med en klar forståelse af dine anvendelseskrav og arbejder baglæns for at finde frem til den mest omkostningseffektive overfladefinish, der opfylder dine behov. Denne tilgang har hjulpet mange af vores kunder med at optimere deres fremstillingsprocesser for pc-dele og samtidig opretholde kvalitetsstandarder.

Hvilke industrier bruger ofte CNC-bearbejdede dele af polykarbonat (PC)?

Det kan være en udfordring at finde det rigtige materiale til præcisionsdele. Mange ingeniører og produktdesignere kæmper med at identificere, hvilke industrier der har mest gavn af CNC-bearbejdede komponenter i polykarbonat, hvilket fører til forpassede muligheder og suboptimale materialevalg.

CNC-bearbejdede dele af polykarbonat (PC) bruges i vid udstrækning i luftfarts-, medicinal-, bil-, elektronik- og forbrugsvareindustrien på grund af deres enestående styrke, optiske klarhed og termiske modstandsdygtighed. Disse industrier er afhængige af pc-dele til kritiske applikationer, der kræver både holdbarhed og præcision.

Anvendelser i luft- og rumfartsindustrien

Luft- og rumfartsindustrien kræver materialer, der kan modstå ekstreme forhold og samtidig bevare den strukturelle integritet. Jeg har observeret, at PC CNC-bearbejdede dele udmærker sig i denne sektor af flere grunde:

Indvendige komponenter til fly

- Komponenter til kabinevinduer

- Dæksler til instrumentpanelet

- Belysningsarmaturer

- Dele til opbevaringsrum

De [termoplastiske egenskaber]8 af PC gør det ideelt til disse anvendelser, da det bevarer stabiliteten over store temperaturintervaller, som man typisk møder under flyvninger.

Fremstilling af medicinsk udstyr

Inden for det medicinske område er PC CNC-bearbejdede dele blevet stadig vigtigere:

Kritisk medicinsk udstyr

- Håndtag til kirurgiske instrumenter

- Kabinetter til diagnostiske enheder

- Komponenter til medicinsk billedbehandlingsudstyr

- Dele til laboratorieudstyr

Disse anvendelser kræver materialer, der kan modstå steriliseringsprocesser og samtidig bevare dimensionsstabiliteten.

Implementering i bilindustrien

Bilindustrien udnytter PC CNC-bearbejdede dele til:

Komponenter til køretøjer

- Samlinger af forlygter

- Indvendige pyntestykker

- Sensorhuse

- Dashboard-komponenter

| Anvendelse | Vigtige fordele | Almindelige anvendelser |

|---|---|---|

| Udvendige dele | UV-bestandighed, slagstyrke | Lysdæksler, Spejlhuse |

| Indvendige komponenter | Varmebestandighed, holdbarhed | Dashboard-elementer, kontrolpaneler |

| Dele under motorhjelmen | Kemikalieresistens, Temperaturstabilitet | Sensorhuse, Væskebeholdere |

Anvendelser i elektronikindustrien

Elektronikindustrien nyder især godt af PC CNC-bearbejdede dele:

Komponenter til elektroniske enheder

- Beskyttende huse

- Skærmdæksler

- Komponentbærere

- Forbindelsesorganer

Hos PTSMAKE producerer vi jævnligt disse komponenter med snævre tolerancer og komplekse geometrier.

Fremstilling af forbrugsvarer

Forbrugerprodukter indeholder ofte PC CNC-bearbejdede dele:

Almindelige anvendelser

- Komponenter til avancerede apparater

- Dele til sportsudstyr

- Sikkerhedsudstyr

- Optiske enheder

| Produktkategori | Anvendte pc-egenskaber | Eksempler på applikationer |

|---|---|---|

| Sikkerhedsudstyr | Slagfasthed, Klarhed | Sikkerhedsbriller, ansigtsskærme |

| Sportsudstyr | Holdbarhed, letvægt | Beskyttelsesudstyr, udstyrshuse |

| Hvidevarer til hjemmet | Varmebestandighed, styrke | Kontrolpaneler, skærmdæksler |

Sektoren for industrielt udstyr

Den industrielle sektor er stærkt afhængig af PC CNC-bearbejdede dele:

Industrielle anvendelser

- Afskærmninger til maskiner

- Dæksler til kontrolpanel

- Inspektionsvinduer

- Sikkerhedsbarrierer

Disse komponenter skal kunne modstå barske industrielle miljøer og samtidig bevare synlighed og styrke.

Videnskabeligt forskningsudstyr

Forskningsfaciliteter kræver ofte specialiserede PC CNC-bearbejdede dele:

Laboratorieudstyr

- Vinduer i testkammeret

- Kabinetter til analytiske instrumenter

- Observationsporte

- Prøvebeholdere

Jeg har set en stigende efterspørgsel efter disse komponenter, efterhånden som forskningsfaciliteterne opgraderer deres udstyr.

Robotteknologi og automatisering

Robotindustrien bruger ofte PC CNC-bearbejdede dele til:

Robottekniske komponenter

- Beskyttende dæksler

- Sensorhuse

- Visuelle systemkomponenter

- Paneler med kontrolgrænseflade

| Komponenttype | Kritiske egenskaber | Eksempler på anvendelse |

|---|---|---|

| Omslag | Slagfasthed, Gennemsigtighed | Dæksler til robotarme, skærmskærme |

| Huse | Dimensionsstabilitet, holdbarhed | Sensorkabinetter, kontrolbokse |

| Interface-komponenter | Klarhed, Vejrbestandighed | HMI-paneler, visualiseringsvinduer |

Anvendelser i energisektoren

Energisektoren bruger PC CNC-bearbejdede dele på forskellige måder:

Anvendelser inden for energi

- Komponenter til solpaneler

- Dele til vindmøller

- Kabinetter til kontrolsystemer

- Inspektionsvinduer

Disse anvendelser kræver materialer, der kan modstå udendørs eksponering og samtidig bevare optisk klarhed og strukturel integritet.

Hos PTSMAKE forstår vi disse forskellige branchekrav og leverer præcisions-PC CNC-bearbejdede dele, der opfylder specifikke branchestandarder. Vores avancerede produktionskapacitet sikrer, at hver komponent opfylder de nøjagtige specifikationer, der kræves til den påtænkte anvendelse, uanset om det er til rumfart, medicin eller andre krævende industrier.

Hvordan minimerer man omkostningerne i CNC-bearbejdningsprojekter med polycarbonat (PC)?

I den konkurrenceprægede verden af CNC-bearbejdning kan det være en betydelig udfordring at styre omkostningerne til polykarbonatprojekter. Mange producenter kæmper med at afbalancere kvalitetskrav og budgetbegrænsninger og står ofte over for unødvendige udgifter på grund af forkert planlægning og materialespild.

For at minimere omkostningerne i CNC-bearbejdningsprojekter i polykarbonat skal man fokusere på at optimere designfunktioner, vælge passende værktøj og implementere effektive bearbejdningsstrategier. Disse tilgange kan reducere materialespild, reducere bearbejdningstiden og sænke de samlede produktionsomkostninger, samtidig med at kvalitetsstandarderne opretholdes.

Strategier til optimering af design

Forenkle delgeometri

En af de mest effektive måder at reducere omkostningerne på er gennem gennemtænkt designoptimering. Jeg har fundet ud af, at komplekse geometrier ofte fører til længere bearbejdningstider og øget værktøjsslid. Ved at indarbejde disse designovervejelser:

- Undgå unødigt dybe lommer

- Brug standard hjørneradier

- Oprethold en ensartet vægtykkelse

- Undgå underskæringer, når det er muligt

Design for Manufacturability].9 tilgang kan reducere bearbejdningstiden og kompleksiteten betydeligt.

Valg og brug af materialer

Korrekt materialevalg spiller en afgørende rolle for omkostningsreduktionen:

| Materialekvalitet | Omkostningsniveau | Anbefalede anvendelser |

|---|---|---|

| Standard-pc | Lav | Dele til generelle formål |

| PC af optisk kvalitet | Medium | Gennemsigtige komponenter |

| UV-stabiliseret pc | Høj | Udendørs applikationer |

Optimering af værktøj

Valg af værktøj

At vælge de rigtige skærende værktøjer er afgørende for en omkostningseffektiv pc-bearbejdning:

- HSS-værktøjer (High-Speed Steel) til enkle operationer

- Hårdmetalværktøjer til komplekse funktioner

- Diamantbelagte værktøjer til højvolumenproduktion

Skæreparametre

| Parameter | Anbefalet rækkevidde | Indvirkning på omkostninger |

|---|---|---|

| Skærehastighed | 300-500 m/min | Moderat |

| Tilførselshastighed | 0,1-0,3 mm/omdrejning | Høj |

| Skæredybde | 0,5-2,0 mm | Betydelig |

Optimering af produktionsprocesser

Batch-behandling

Hos PTSMAKE har vi implementeret flere strategier for at optimere batchbehandling:

- Gruppér lignende dele sammen

- Udnyt opsætninger med flere armaturer

- Optimer værktøjsbaner til flere dele

- Planlæg lignende operationer i forlængelse af hinanden

Integration af kvalitetskontrol

Tidlig implementering af kvalitetskontrol kan forhindre dyre fejl:

- Inspektion undervejs i processen

- Inspektion af første artikel

- Regelmæssig overvågning af værktøjsslid

- Temperaturkontrol under bearbejdning

Maskinens driftseffektivitet

Reduktion af opsætningstid

For at minimere opsætningstiden og de tilhørende omkostninger:

- Brug standardiserede opspændingssystemer

- Forbered værktøj og inventar offline

- Implementer værktøj til hurtig udskiftning

- Oprethold et organiseret arbejdsområde

Optimering af programmering

Effektiv CNC-programmering kan reducere omkostningerne betydeligt:

- Optimer skærebaner

- Minimér antallet af værktøjsskift

- Brug passende fremføringer og hastigheder

- Medtag korrekte kølestrategier

Materialehåndtering og opbevaring

Lagerstyring

Korrekt lagerstyring hjælper med at reducere spild og transportomkostninger:

- Just-in-time bestilling

- Korrekte opbevaringsforhold

- Systemer til sporing af materialer

- Optimering af aktier

Reduktion af skrot

Implementering af effektive strategier til reduktion af skrot:

- Indlejring af dele på en effektiv måde

- Genbrug af større skrotstykker

- Opretholdelse af korrekt materialeopbevaring

- Regelmæssig vedligeholdelse af maskiner

Overvågning og kontrol af omkostninger

Sporing af projekter

Implementering af robuste sporingssystemer:

| Omkostningsfaktor | Sporingsmetode | Gennemgangsfrekvens |

|---|---|---|

| Anvendelse af materialer | Digital opgørelse | Ugentlig |

| Maskintid | Automatiseret logning | Dagligt |

| Slid på værktøj | Visuel inspektion | Pr. batch |

| Spørgsmål om kvalitet | Sporing af fejl og mangler | I realtid |

Kontinuerlig forbedring

Regelmæssig evaluering og forbedring af processer:

- Regelmæssige procesrevisioner

- Træningsprogrammer for medarbejdere

- Teknologiske opdateringer

- Implementering af feedback

Relationer til leverandører

Hos PTSMAKE har vi stærke relationer til leverandører for at sikre omkostningseffektive løsninger:

- Aftaler om volumenpriser

- Programmer til kvalitetssikring

- Just-in-time-levering

- Teknisk support

Miljømæssige overvejelser

Implementering af miljøbevidst praksis kan føre til omkostningsbesparelser:

- Systemer til genbrug af kølevæske

- Energieffektivt udstyr

- Programmer til reduktion af affald

- Bæredygtig materialehåndtering

Disse omfattende strategier kan, når de er korrekt implementeret, reducere omkostningerne i PC CNC-bearbejdningsprojekter betydeligt og samtidig opretholde høje kvalitetsstandarder. Ved at fokusere på disse områder kan producenterne opnå bedre omkostningskontrol og forbedret driftseffektivitet.

Hvilke designovervejelser er kritiske for CNC-bearbejdning af polykarbonat (PC)?

At designe dele til CNC-bearbejdning af polykarbonat fører ofte til uventede udfordringer. Mange ingeniører og designere kæmper med skævheder, værktøjsmærker og unøjagtigheder i dimensionerne, hvilket medfører projektforsinkelser og øgede omkostninger, som kunne have været undgået med de rette designovervejelser.

Succes med CNC-bearbejdning af polykarbonat kræver omhyggelig opmærksomhed på materialeegenskaber, designfunktioner og bearbejdningsparametre. Vigtige overvejelser omfatter vægtykkelse, hjørnedesign, hulspecifikationer og krav til overfladefinish for at sikre optimal delkvalitet og fremstillingsevne.

Materialeegenskabers indflydelse på design

At forstå PC's unikke egenskaber er afgørende for en vellykket bearbejdning. Materialet udviser [viskoelastisk opførsel].10 under bearbejdningen, hvilket påvirker vores tilgang til designfunktioner. Hos PTSMAKE har vi udviklet specifikke retningslinjer baseret på pc'ens egenskaber:

Termiske overvejelser

- Varmeafbøjningstemperatur: 132 °C (270 °F)

- Termisk udvidelseskoefficient: 70,2 × 10^-6 in/in/°F

- Krav til køling under bearbejdning

Mekaniske egenskaber

- Trækstyrke: 9.500 psi

- Bøjningsmodul: 345.000 psi

- Slagfasthed: 12-16 ft-lb/in

Vægtykkelse og strukturel integritet

Den rette vægtykkelse er afgørende for at bevare den strukturelle integritet og samtidig forhindre vridning. Her er en detaljeret oversigt:

| Funktionstype | Minimumstykkelse | Anbefalet tykkelse | Maksimal tykkelse |

|---|---|---|---|

| Lodrette vægge | 0,040" (1 mm) | 0,080" (2 mm) | 12,7 mm (0,500") |

| Støttende ribben | 0,060" (1,5 mm) | 0,100" (2,5 mm) | 0,250" (6,35 mm) |

| Basis-sektioner | 0,080" (2 mm) | 0,120" (3 mm) | 19 mm (0,750") |

Specifikationer for hjørne- og kantdesign

Korrekt hjørnedesign forhindrer spændingskoncentration og sikrer bearbejdelighed:

Udvendige hjørner

- Minimumsradius: 0,020" (0,5 mm)

- Optimal radius: 0,040" (1 mm)

- Undgå skarpe hjørner for at forhindre materialestress

Indvendige hjørner

- Mindste radius: 0,040" (1 mm)

- Anbefalet radius: 0,080" (2 mm)

- Inkluderer aflastningsfunktioner for adgang til værktøj

Specifikationer for huller og gevind

Overvej disse retningslinjer, når du designer huller i pc-dele:

Gennemgående huller

- Minimumsdiameter: 0,020" (0,5 mm)

- Maksimalt forhold mellem dybde og diameter: 4:1

- Optimal hulafstand: 2x diameter

Funktioner med gevind

- Mindste gevindstørrelse: M3 eller #4-40

- Maksimal gevinddybde: 2,5 gange diameteren

- Brug gevindindsatser til opgaver med høj belastning

Krav til overfladefinish

Overfladefinishen har stor betydning for både æstetik og funktionalitet:

Opnåelige finishes

| Finish Type | Ra-værdi (μin) | Anvendelse |

|---|---|---|

| Spejl | 4-8 | Optiske komponenter |

| Fint | 16-32 | Synlige overflader |

| Standard | 32-63 | Ikke-kritiske overflader |

| Hårdhændet | 63-125 | Skjulte overflader |

Overvejelser om tolerance

Det kræver særlig opmærksomhed at opretholde snævre tolerancer:

Standardtolerancer

- Generelle dimensioner: ±0,005" (0,127 mm)

- Kritiske funktioner: ±0,002" (0,051 mm)

- Placering af huller: ±0,003" (0,076 mm)

Effekter af temperatur

- Tag højde for termisk udvidelse

- Overvej driftsmiljøet

- Plan for stabilisering af materialer

Design for fremstillbarhed (DFM)

Jeg understreger altid disse vigtige DFM-principper over for vores kunder hos PTSMAKE:

Adgang til værktøj

- Planlæg efter standardværktøjslængder

- Overvej indfaldsvinkler

- Sørg for tilstrækkelig plads til værktøjsbaner

Arbejdsholding

- Design passende fastspændingsområder

- Inkluder datumoverflader

- Planlæg flere opsætninger, hvis det er nødvendigt

Foranstaltninger til kvalitetskontrol

For at sikre ensartet delkvalitet:

Inspektionspunkter

- Kritiske dimensioner

- Krav til overfladefinish

- Geometriske tolerancer

Dokumentation

- Detaljerede tekniske tegninger

- Specifikke betegnelser for kritiske funktioner

- Krav til klar finish

Strategier til optimering af omkostninger

Optimer design til omkostningseffektivitet, samtidig med at kvaliteten opretholdes:

Forenkling af design

- Minimér komplekse funktioner

- Reducer ændringer i opsætningen

- Standardiser funktionsstørrelser

Udnyttelse af materialer

- Optimer delens orientering

- Minimer materialespild

- Overvej lagerstørrelser

Hos PTSMAKE yder vi omfattende designstøtte for at sikre, at dine pc-dele er optimeret til både ydeevne og fremstilling. Vores ingeniørteam arbejder tæt sammen med kunderne om at forfine design, før produktionen begynder, hvilket sparer tid og ressourcer, samtidig med at det sikrer overlegne resultater.

Lær, hvordan polymerisering påvirker materialets egenskaber og forbedrer polykarbonats ydeevne. ↩

Lær om dens betydning for valg af materialer med henblik på optimal ydeevne under forskellige forhold. ↩

At forstå denne adfærd hjælper med at optimere forarbejdningsparametrene for at forbedre produktionseffektiviteten. ↩

Lær om polykarbonats unikke egenskaber, der gør det ideelt til forskellige anvendelser. ↩

Forståelse af varmeledningsevne hjælper med at forbedre bearbejdningseffektiviteten og forhindrer materialenedbrydning. ↩

Lær om krystallinitetens indvirkning på bearbejdningsegenskaberne for at optimere projektresultaterne. ↩

Lær om måling af overfladeruhed for at forbedre bearbejdningskvaliteten. ↩

Lær om alsidigheden og fordelene ved termoplastiske egenskaber i CNC-bearbejdningsopgaver. ↩

Lær, hvordan DFM kan forbedre produktionseffektiviteten og reducere omkostningerne effektivt. ↩

Forstå, hvordan materialeegenskaber påvirker bearbejdningen for at forbedre emnets kvalitet. ↩