Har du svært ved at forstå, hvad brugerdefineret CNC-bearbejdning egentlig er? Mange ingeniører og indkøbschefer bliver forvirrede over den tekniske jargon og de komplekse processer, der er involveret, hvilket ofte fører til forkerte specifikationer og dyre produktionsfejl.

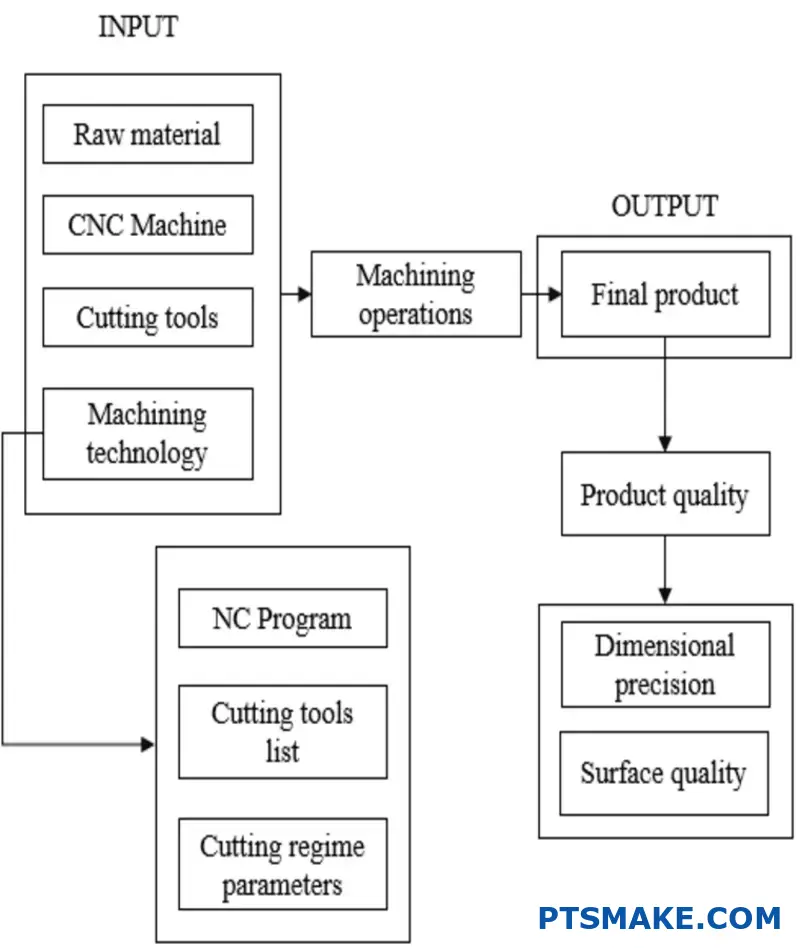

Brugerdefineret CNC-bearbejdning er en digital fremstillingsproces, hvor computerstyrede maskiner fjerner materiale fra en solid blok for at skabe præcisionsdele i henhold til dine unikke specifikationer. Det giver høj nøjagtighed, alsidighed og gentagelsesnøjagtighed til fremstilling af komplekse komponenter på tværs af mange brancher.

Hos PTSMAKE har jeg arbejdet med hundredvis af kunder, som i starten syntes, at CNC-bearbejdning var skræmmende. Men når du først har forstået det grundlæggende, bliver det et stærkt værktøj i dit produktionsarsenal. Denne guide forklarer alt, hvad du har brug for at vide om specialtilpasset CNC-bearbejdning, fra de grundlæggende processer til materialevalg og designovervejelser, der kan spare dig tid og penge.

Hvilke materialer kan bearbejdes?

Har du nogensinde spekuleret på, hvilke materialer dit design rent faktisk kan bearbejdes af? Eller har du siddet fast ved tegnebrættet og været usikker på, om dit geniale koncept overhovedet kan fremstilles med traditionelle bearbejdningsmetoder? Det er en almindelig vejspærring, som kan afspore selv de mest lovende projekter.

CNC-bearbejdning kan behandle en bred vifte af materialer, herunder metaller (aluminium, stål, titanium), plast (ABS, nylon, akryl) og endda kompositter. Materialevalget afhænger af kravene til din del, herunder mekaniske egenskaber, miljøforhold og budgetbegrænsninger.

Forståelse af bearbejdelighedsfaktorer

Når vi skal afgøre, om et materiale kan bearbejdes, er vi nødt til at vurdere flere kritiske faktorer. Efter at have arbejdet med tusindvis af specialfremstillede dele hos PTSMAKE har jeg fundet ud af, at bearbejdelighed ikke bare er et ja-eller-nej-spørgsmål - det findes på et spektrum, der påvirkes af flere egenskaber.

Hårdhed og styrke

Materialets hårdhed har direkte indflydelse på bearbejdeligheden. Hårdere materialer som wolframcarbid eller hærdet stål kræver:

- Langsommere skærehastigheder

- Mere robuste skæreværktøjer

- Større maskinkraft

- Mere specialiseret udstyr

Det betyder ikke, at disse materialer ikke kan bearbejdes - blot at de kræver passende justeringer af bearbejdningsprocessen. Når vi f.eks. bearbejder hærdet stål med en hårdhed på over 50 HRC (Rockwell C), bruger vi typisk keramiske værktøjer eller kubisk bornitrid (CBN) i stedet for almindelige hårdmetalværktøjer.

Termiske egenskaber

Det er afgørende, hvordan et materiale reagerer på varme under bearbejdning. Materialer med:

- Høj varmeledningsevne (som aluminium) spreder varmen hurtigt, hvilket giver hurtigere bearbejdning

- Lav varmeledningsevne (som titanium) koncentrerer varmen i skærezonen, hvilket kræver lavere hastigheder og mere køling

Termisk udvidelse skal også tages i betragtning. Materialer, der udvider sig betydeligt, når de opvarmes, kan udvikle dimensionel ustabilitet under bearbejdningen og skabe toleranceudfordringer.

Almindelige bearbejdelige materialer

Metaller

Metaller udgør den største kategori af materialer, der kan bearbejdes. Her er en sammenligning af almindelige metaller:

| Metal | Bearbejdelighed | Typiske anvendelser | Særlige overvejelser |

|---|---|---|---|

| Aluminium | Fremragende | Luft- og rumfart, bilindustrien, elektronikhuse | Mulighed for høje skærehastigheder, fremragende overfladefinish |

| Mildt stål | God | Strukturelle komponenter, inventar | Moderate skærehastigheder, kræver køling |

| Rustfrit stål | Rimelig til svær | Medicinsk, fødevareforarbejdning, marine applikationer | Tendens til arbejdshærdning, langsommere skærehastigheder |

| Titanium | Vanskeligt | Luft- og rumfart, medicinske implantater | Lav varmeledningsevne, behov for specialværktøj |

| Messing | Fremragende | Elektriske komponenter, dekorativt hardware | Høje skærehastigheder, minimalt værktøjsslid |

Hos PTSMAKE har vi udviklet specifikke parametre for hver metaltype for at optimere både effektivitet og overfladekvalitet. For eksempel kan vores aluminiumsbearbejdningsprocesser opnå en overfladefinish så fin som 0,8 μm Ra uden yderligere efterbehandlingstrin.

Plast

Konstrueret plast giver fremragende bearbejdelighed med nogle unikke overvejelser:

| Plastik | Bearbejdelighed | Typiske anvendelser | Særlige overvejelser |

|---|---|---|---|

| ABS | Fremragende | Prototyper, forbrugerprodukter | Lavt smeltepunkt kræver afkøling |

| Delrin (POM) | Fremragende | Gear, lejer, præcisionsdele | Fremragende dimensionsstabilitet |

| Nylon | God | Slidkomponenter, elektriske isolatorer | Absorberer fugt, kan have brug for tørring |

| PEEK | God | Anvendelser ved høje temperaturer | Dyrt, kræver skarpt værktøj |

| Akryl | God | Skærme, optiske komponenter | Skør, kan knække, hvis den er forkert fastgjort |

Når man bearbejder plast, bliver varmestyring afgørende. Mange plastmaterialer har glasovergangstemperaturer1 der let nås under bearbejdningen, og som potentielt kan forårsage vridning eller smeltning. Vores tilgang omfatter specialværktøj med polerede skærekanter og omhyggeligt kontrollerede skæreparametre.

Kompositter og specialmaterialer

Moderne produktion anvender i stigende grad komposit- og specialmaterialer:

- Kulfiberkompositter: Udfordrende at bearbejde på grund af slidstyrke og tendens til delaminering

- Keramiske materialer: Ekstremt hård, men skør, kræver ofte diamantværktøj

- Træ og trækompositter: Variabel bearbejdelighed afhængigt af kornstruktur og tæthed

- Grafit: Meget bearbejdelig, men skaber ledende støv, der kræver særlig indeslutning

Overvejelser om materialevalg til CNC-bearbejdning

Når du vælger materialer til dine CNC-bearbejdede dele, skal du overveje disse faktorer:

- Funktionelle krav: Hvilke mekaniske egenskaber skal din del have?

- Miljømæssige forhold: Vil delen blive udsat for kemikalier, UV, høje temperaturer?

- Krav til overfladefinish: Nogle materialer opnår naturligt en bedre finish end andre

- Omkostningsbegrænsninger: Materialeomkostningerne kan variere dramatisk (titanium kan koste 10 gange mere end aluminium)

- Produktionsmængde: Nogle materialer bearbejdes hurtigere, hvilket reducerer omkostningerne ved større mængder

Mit team hos PTSMAKE rådgiver jævnligt kunder om materialevalg for at optimere både ydeevne og omkostninger. For eksempel hjalp vi for nylig en producent af medicinsk udstyr med at skifte fra bearbejdet rustfrit stål til en specialbehandlet aluminiumslegering, hvilket reducerede delvægten med 60%, samtidig med at den nødvendige korrosionsbestandighed blev opretholdt.

Materialer, der udfordrer traditionel bearbejdning

Mange materialer kan bearbejdes, men nogle giver betydelige udfordringer:

- Superlegeringer (ligesom Inconel): Ekstrem varmebestandighed gør dem vanskelige at skære i

- Ultrahårde materialer (som wolframcarbid): Kræver specialiseret diamantværktøj

- Ekstremt bløde materialer (ligesom gummi): Kan deformeres under bearbejdning

- Meget reaktive metaller (som f.eks. magnesium): Kræver særlige sikkerhedsforanstaltninger på grund af brandfare

Disse udfordrende materialer har ofte gavn af alternative fremstillingsmetoder som EDM (Electrical Discharge Machining), additiv fremstilling eller specialiserede variationer af konventionel bearbejdning.

Hvordan sikrer brugerdefineret CNC-bearbejdning præcision og nøjagtighed?

Har du nogensinde modtaget bearbejdede dele, der simpelthen ikke passer som forventet? Eller kæmpet med komponenter, der går i stykker under monteringen, fordi de afviger med blot en tusindedel af en tomme? Frustrationen over inkonsekvent kvalitet kan afspore projekter og skade omdømmet på et øjeblik.

Brugerdefineret CNC-bearbejdning sikrer præcision og nøjagtighed gennem en kombination af sofistikeret teknologi, omhyggelig programmering og strenge kvalitetskontrolprocesser. Moderne CNC-systemer kan opnå tolerancer så snævre som ±0,0001 tommer (2,5 mikrometer), hvilket gør dem vigtige for industrier, hvor nøjagtighed ikke er til forhandling.

Teknologien bag præcisions-CNC-bearbejdning

Når det drejer sig om at opnå enestående nøjagtighed i specialfremstillede dele, udgør selve maskineriet fundamentet. Moderne CNC-maskiner er tekniske vidundere, der er designet specielt til at opretholde konsistens på tværs af tusindvis af operationer.

Multi-akse kapaciteter og deres indvirkning på præcisionen

Antallet af akser på en CNC-maskine har direkte indflydelse på dens præcisionsevne. Mens 3-aksede maskiner engang var standarden, giver nutidens avancerede 5-aksede og endda 7-aksede maskiner mulighed for at lave komplekse geometrier uden at flytte arbejdsemnet.

Min erfaring med at arbejde med luftfartskunder på PTSMAKE er, at skiftet fra 3-akset til 5-akset bearbejdning reducerede geometriske fejl med næsten 40% på komplekse komponenter. Det skyldes, at hver gang du flytter et emne, introducerer du potentielle justeringsfejl. Med 5-akset teknologi kan værktøjet nærme sig materialet fra stort set alle vinkler, samtidig med at man bevarer en enkelt opsætning.

Mekanisk stabilitet og vibrationskontrol

Selv den mest sofistikerede programmering er ubrugelig, hvis selve maskinen ikke er fysisk stabil. CNC-maskiner med høj præcision har:

- Sokler af støbejern eller polymerbeton til at dæmpe vibrationer

- Lineære føringer med mikroskopisk præcision

- Temperaturkontrollerede miljøer for at forhindre termisk udvidelse

- Feedback-systemer med lineær skala2 der konstant verificerer positionering

Hos PTSMAKE har vi investeret i maskiner med varmekompensationssystemer, der automatisk tilpasser sig mindre temperatursvingninger i produktionsmiljøet og opretholder tolerancerne selv under 24-timers drift.

Fremragende programmering: Det menneskelige element

Selv om maskinerne giver mulighed for det, er det i sidste ende den menneskelige ekspertise, der får maksimal præcision ud af CNC-teknologien.

Optimering af CAM-strategi

Den bane, det skærende værktøj tager (værktøjsbanen), påvirker både nøjagtighed og overfladefinish dramatisk. Ekspertprogrammører udvikler strategier, der:

- Minimér værktøjets afbøjning under skæring

- Tag højde for materialespecifik adfærd

- Optimer skæreparametre for hver funktion

- Implementer passende stepover-afstande for overfladekvalitet

Vi bruger ofte specialiserede efterbehandlinger, der fjerner materiale i intervaller på helt ned til 0,001 tommer, hvilket sikrer dimensionsnøjagtighed, samtidig med at vi opnår en overfladefinish, der måles i mikrotommer.

Valg og styring af værktøj

Valg af værktøj er langt mere nuanceret end blot at vælge den rigtige diameter. Præcisionsbearbejdning kræver overvejelser om:

| Værktøjsfaktor | Indvirkning på præcision | Bedste praksis |

|---|---|---|

| Stivhed | Forhindrer afbøjning under skæring | Brug den kortest mulige værktøjslængde |

| Materiale | Påvirker slidhastighed og kantbevarelse | Tilpas værktøjsmaterialet til arbejdsemnet (karbid til hærdede metaller osv.) |

| Geometri | Påvirker overfladefinish og dimensionsnøjagtighed | Vælg specialiserede geometrier til specifikke funktioner |

| Tilstand | Slidte værktøjer skaber dimensionelle variationer | Implementer systemer til overvågning af værktøjsslid |

Ordentlige værktøjsstyringssystemer sporer værktøjets levetid og forudsiger slid, før det påvirker emnets kvalitet. Hos PTSMAKE kontrollerer vores automatiserede værktøjsmålesystemer dimensionerne før hver kritisk operation.

Integration af kvalitetskontrol

At opnå præcision handler ikke kun om bearbejdning - det handler om verifikation og løbende forbedringer.

Systemer til måling undervejs i processen

Moderne CNC-bearbejdninger med høj præcision integrerer måling direkte i bearbejdningsprocessen:

- Berøringsfølere, der kontrollerer emnets placering, før skæringen begynder

- Laserværktøjsmålesystemer, der tjekker for værktøjsslitage eller -brud

- Optiske systemer, der måler kritiske egenskaber uden at fjerne emnet

Disse teknologier skaber feedbacksløjfer, der giver mulighed for justeringer i realtid og forhindrer fejl, før de opstår, i stedet for at opdage dem, når bearbejdningen er færdig.

Verifikation efter bearbejdning

Den endelige bestemmelse af nøjagtigheden kommer fra sofistikerede måleteknologier:

- Koordinatmålemaskiner (CMM'er) med en nøjagtighed på ±0,0001 tommer

- Optiske komparatorer til profilverifikation

- Laserscanning til komplekse geometrier

- Overfladeruhedstestere til validering af finish

Når vi producerer medicinske komponenter, genererer vi ofte omfattende målerapporter, der sporer dusinvis af kritiske dimensioner på hver del, hvilket sikrer fuldstændig sporbarhed og validering.

Materialeovervejelser for maksimal præcision

Det materiale, der bearbejdes, har stor indflydelse på den opnåelige præcision. Det er vigtigt at forstå materialespecifik adfærd:

- Termiske ekspansionshastigheder, der kan påvirke dimensioner under bearbejdning

- Hårdhedsvariationer, der påvirker skæreparametre

- Indre spændinger, der kan forårsage vridning efter fjernelse af materiale

- Kornstruktur, der kan påvirke overfladekvaliteten

For en af vores kunder i bilindustrien udviklede vi en specialiseret proces til svært bearbejdelige nikkellegeringer, der omfattede kontrollerede afkølingstrin mellem operationerne og opretholdt tolerancer, som ellers ville være umulige med konventionelle metoder.

Materialevalg og kvalitet: Det rigtige valg i forhold til dit budget?

Har du nogensinde godkendt et CNC-bearbejdningsprojekt for derefter at blive overrumplet af uventede materialeomkostninger? Eller kæmpet med at forklare interessenter, hvorfor førsteklasses materialer er investeringen værd på trods af deres højere pris? Balancen mellem omkostninger og kvalitet er måske den mest udfordrende beslutning inden for specialfremstilling.

Materialevalg er uden tvivl den mest betydningsfulde omkostningsfaktor i CNC-bearbejdningsprojekter og udgør ofte 40-60% af de samlede udgifter. Valget mellem aluminium, stål, titanium eller teknisk plast påvirker ikke bare din dels ydeevne - det bestemmer grundlæggende dit projekts budget.

Hvordan materialetypen driver prisstrukturen

Materialevalg udgør grundlaget for dit CNC-bearbejdningsbudget. Efter mere end 15 år inden for præcisionsfremstilling har jeg fundet ud af, at forståelse af materialepriser hjælper kunderne med at træffe mere informerede beslutninger.

Omkostningshierarki for metalmaterialer

Omkostningsforskellen mellem metalmaterialer kan være dramatisk. Aluminium er ofte det grundlæggende valg for mange projekter på grund af dets fremragende bearbejdelighed og relativt lave omkostninger. Rustfrit stål koster typisk 1,5-3 gange mere end aluminium, mens titanium kan være 5-10 gange dyrere.

Her er en sammenlignende oversigt over almindelige metalmaterialer og deres relative omkostningspåvirkning:

| Materiale | Relative omkostninger | Bearbejdelighed | Almindelige anvendelser |

|---|---|---|---|

| Aluminium | $ | Fremragende | Prototyper, elektronikkabinetter, inventar |

| Messing | $$ | Meget god | Elektriske komponenter, dekorative dele |

| Kulstofstål | $$ | God | Strukturelle komponenter, værktøj |

| Rustfrit stål | $$$ | Moderat | Medicinsk udstyr, fødevaregodkendt udstyr |

| Titanium | $$$$$ | Dårlig | Luft- og rumfartskomponenter, medicinske implantater |

Hos PTSMAKE har vi set projekter, hvor blot det at skifte fra titanium til aluminium (hvor specifikationerne tillader det) reducerede materialeomkostningerne med over 80%. Dette skal dog afvejes mod kravene til ydeevne.

Teknisk plast: Omkostninger vs. ydeevne

Teknisk plast tilbyder også en bred vifte af omkostningsmuligheder:

| Materiale | Relative omkostninger | Karakteristika | Typiske anvendelser |

|---|---|---|---|

| ABS | $ | God slagfasthed | Forbrugerprodukter, prototyper |

| Acetal (Delrin) | $$ | Lav friktion, god stabilitet | Gear, bøsninger, præcisionsdele |

| PEEK | $$$$$ | Modstandsdygtighed over for høje temperaturer | Luft- og rumfart, medicin, halvledere |

| Ultem | $$$$ | Varmebestandig, flammehæmmende | Elektriske isolatorer, rumfart |

Den Termoformbarhed3 af disse materialer påvirker også bearbejdningsmetoderne og dermed omkostningerne. For eksempel kommer PEEK's fremragende mekaniske egenskaber med højere materialeomkostninger og mere udfordrende bearbejdningsmuligheder.

Materialekvalitet: Den skjulte omkostningsvariabel

Materialekvaliteten har stor betydning for både omkostninger og ydeevne. For eksempel koster aluminium af flykvalitet (6061-T6) mere end standardkvalitet, men giver overlegen styrke og ensartethed. Certificeringer af medicinsk kvalitet eller flykvalitet tilføjer endnu et lag af udgifter.

Når du beregner dit CNC-bearbejdningsbudget, skal du ikke kun overveje grundmaterialet, men også dets specifikke kvalitet. Hos PTSMAKE har vi arbejdet med kunder, der oprindeligt specificerede materialer af rumfartskvalitet til forbrugerprodukter, hvilket øgede omkostningerne unødigt med 30-40%.

Materialetilgængelighed og markedssvingninger

Dynamikken i forsyningskæden skaber endnu en omkostningsvariabel. Nogle overvejelser omfatter:

- Volatilitet på markedet: Metalpriser kan svinge betydeligt baseret på globale markeder

- Minimumsmængder ved bestilling: Specialmaterialer kræver ofte større indkøb

- Ledetider: Sjældne materialer kan medføre højere priser for hurtig indkøb.

- Regional tilgængelighed: Nogle materialer har højere omkostninger i visse regioner

I de senere år har vi set titaniumpriser svinge med op til 25% i løbet af et enkelt kvartal, hvilket har haft direkte indflydelse på projektomkostningerne. En strategi, jeg ofte anbefaler, er at indgå prisbeskyttelsesaftaler for langtidsprojekter med ustabile materialer.

Materialespild og effektiv udnyttelse

Den måde, materialet bruges på i dit CNC-projekt, har stor betydning for de samlede omkostninger. Overvej disse faktorer:

Dimensioner på startlager

Brugerdefineret CNC-bearbejdning starter typisk med standard lagerformer (stænger, plader, ark). Når dine emnedimensioner ikke stemmer overens med de tilgængelige lagerstørrelser, øges materialespildet betydeligt.

For eksempel kan en del, der kræver en diameter på 7", når lageret er tilgængeligt i 6" eller 8", betyde, at man vælger det større lager og øger spildet med 30% eller mere. Hos PTSMAKE hjælper vi kunder med at justere ikke-kritiske dimensioner, så de passer bedre til standard lagerstørrelser, hvilket nogle gange reducerer materialeomkostningerne med 15-20%.

Ratio for fjernelse af materiale

Den Materialefjernelsesforhold har direkte indflydelse på bearbejdningstid og værktøjsslitage. Dele, der kræver fjernelse af 90% udgangsmateriale, vil koste betydeligt mere i bearbejdningstid end dele, der kun kræver fjernelse af 40%.

Den sande omkostningsligning: Ud over materialeprisen

Når du vurderer materialer, skal du overveje disse ekstra omkostningsfaktorer:

- Bearbejdningstid: Hårdere materialer kræver lavere skærehastigheder og hyppigere værktøjsskift

- Slid på værktøj: Materialer som titanium øger forbruget af skæreværktøj dramatisk

- Krav til overfladefinish: Nogle materialer kræver yderligere behandling for at opnå den ønskede finish

- Sekundære operationer: Behovet for varmebehandling eller overfladebehandling varierer fra materiale til materiale

Min erfaring hos PTSMAKE er, at den samlede omkostningseffekt af materialevalg strækker sig langt ud over råvareprisen. Et materiale, der koster dobbelt så meget, men som kan bearbejdes tre gange hurtigere, kan faktisk reducere de samlede projektomkostninger.

Faktorer, der påvirker tidslinjen i brugerdefineret CNC-bearbejdning?

Har du nogensinde stået i en situation, hvor du har brug for præcisionsdele hurtigst muligt, men ikke aner, hvor lang tid fremstillingsprocessen kan tage? Eller måske er du blevet overrumplet af uventede forsinkelser, der har afsporet hele projektets tidslinje?

En typisk brugerdefineret CNC-bearbejdningsproces tager normalt mellem 2-8 uger fra den første ordre til levering. Tidslinjen kan dog variere betydeligt afhængigt af delens kompleksitet, materialevalg, krav til efterbehandling, ordremængde og producentens kapacitet.

Delkompleksitet: En vigtig faktor for tidslinjen

Når du skal vurdere, hvor lang tid dit brugerdefinerede CNC-bearbejdningsprojekt vil tage, er emnets kompleksitet måske den mest indflydelsesrige faktor. I min erfaring med at arbejde med tusindvis af projekter hos PTSMAKE har jeg fundet ud af, at kompleksiteten påvirker næsten alle trin i fremstillingsprocessen.

Simple vs. komplekse geometrier

Forskellen mellem enkle og komplekse dele kan betyde dage eller endda uger i produktionstid:

| Kompleksitetsniveau | Typiske egenskaber | Tid til programmering | Bearbejdningstid | Eksempel på dele |

|---|---|---|---|---|

| Enkel | Grundlæggende former, få funktioner, enkelt orientering | 1-2 timer | Minutter til timer | Beslag, plader, enkle huse |

| Moderat | Flere funktioner, 2-3 retninger | 3-8 timer | Timer | Elektroniske kabinetter, manifolder |

| Kompleks | Indviklede detaljer, 4+ retninger, tynde vægge | 1-3 dage | Timer til dage | Luft- og rumfartskomponenter, medicinske implantater |

| Meget kompleks | Overflader med fri form, snævre tolerancer (<0,001") | 3-7 dage | Dage | Formværktøj, turbinekomponenter |

Et simpelt beslag kan gå gennem vores CNC-afdeling på bare 2-3 dage, mens en kompleks hydraulisk manifold med indvendige passager og snævre tolerancer kan forblive i produktion i 2-3 uger.

Materialevalgets indvirkning på tidslinjen

Det materiale, du vælger, kan have stor indflydelse på projektets tidslinje på flere måder:

Forskelle i bearbejdelighed

Der er stor forskel på, hvor let materialer kan bearbejdes, og det har direkte indflydelse på produktionstiden:

- Aluminium: Generelt hurtig at bearbejde (100% baseline-hastighed)

- Mildt stål: Kræver langsommere skærehastigheder (60-70% af aluminiumshastighed)

- Rustfrit stål: Endnu langsommere bearbejdning (40-50% af aluminiumshastighed)

- Titanium: Meget langsom bearbejdning (15-30% af aluminiumshastighed)

Ved bearbejdning af rumfartskomponenter i titanium har jeg set skærehastigheder, der er reduceret til kun 20% af, hvad vi ville bruge til aluminium, hvilket forlænger bearbejdningstiden med 5 gange.

Tilgængelighed af materialer

Nogle materialer medfører forsinkelser i indkøbene:

- Almindelige materialer (6061 aluminium, 1018 stål): Normalt på lager

- Speciallegeringer (Inconel, Hastelloy): Kan kræve 1-4 uger at skaffe

- Materialer af medicinsk/rumfartsmæssig kvalitet: Kræver ofte certifikater og længere indkøbstider

Krav til efterbehandling og sekundære operationer

Efterbearbejdning kan tilføje betydelig tid til dit projekt:

| Efterbehandlingsproces | Typisk ekstra tid | Noter |

|---|---|---|

| Perleblæsning | 1-2 dage | Relativ hurtig proces |

| Anodisering | 3-7 dage | Hård anodisering af type III tager længere tid |

| Belægning (krom, nikkel) | 5-10 dage | Inkluderer tid til batchbehandling |

| Varmebehandling | 2-7 dage | Afhænger af proces og materialetykkelse |

| Passivering | 3-5 dage | Til dele af rustfrit stål |

Når man planlægger tidslinjer, fokuserer mange kunder på bearbejdningstiden, men overser disse sekundære operationer. Hos PTSMAKE har vi fundet ud af, at efterbehandlingsprocesser ofte udgør 30-40% af den samlede projekttidslinje for dele, der kræver betydelig overfladebehandling4.

Overvejelser om bestillingsmængde

Forholdet mellem mængde og tidslinje er ikke altid lineært:

- Prototyper (1-5 stykker): Færdiggøres ofte hurtigere, da de prioriteres i planlægningen

- Små produktionskørsler (6-50 stykker): Kan tage 2-4× længere tid end prototyper

- Mellemstore oplag (51-500 stk.): Kræver normalt dedikeret produktionsplanlægning

- Store serier (500+ stykker): Kan planlægges på tværs af flere maskiner eller skift

For større ordrer bliver opsætningstiden mindre vigtig, når den afskrives over hele partiet. En opsætning, der tager 4 timer, er ubetydelig, når den fordeles på 1.000 dele, men bliver en vigtig faktor for en ordre på 5 dele.

Producentens evner og kapacitet

At arbejde med forskellige producenter kan resultere i dramatisk forskellige tidsfrister:

- Små butikker: Kan tilbyde hurtigere ekspeditionstid for enkle dele, men langsommere for komplekse dele

- Store produktionspartnere: Har ofte flere maskiner og skift, men kan have længere køer

- Specialiserede producenter: De, der fokuserer på bestemte industrier eller processer, kan tilbyde effektivitetsfordele

Hos PTSMAKE har vi et bredt udvalg af CNC-udstyr, der specifikt er beregnet til at håndtere forskellige kompleksitetsniveauer med optimal effektivitet. Vores højhastigheds 5-aksede maskiner kan reducere produktionstiden for komplekse dele med op til 60% sammenlignet med traditionelle 3-aksede bearbejdningsmetoder.

Husk, at ethvert specialfremstillet CNC-bearbejdningsprojekt er unikt med sine egne specifikke krav og udfordringer. Selv om disse tidsrammer er en generel vejledning, vil det hjælpe med at etablere realistiske forventninger at konsultere din produktionspartner direkte i begyndelsen af dit projekt.

Fremtiden for brugerdefineret CNC-bearbejdning: Nye tendenser og anvendelser?

Har du nogensinde spekuleret på, hvordan brugerdefineret CNC-bearbejdning vil forandre industrier i de kommende år? Måske er du nysgerrig efter at vide, hvilke nye teknologier der vil omforme produktionskapaciteten, eller hvilke industrier der vil få mest gavn af kommende innovationer.

Fremtiden for brugerdefineret CNC-bearbejdning vil blive defineret af automatisering, AI-integration, hybride produktionssystemer og bæredygtig praksis. Disse fremskridt vil især gavne luftfarts-, medicinal-, vedvarende energi- og forbrugerelektronikindustrien ved at muliggøre mere komplekse geometrier, forbedret præcision og reducerede produktionstider.

Udviklingen af CNC-teknologier

AI-drevne bearbejdningssystemer

CNC-bearbejdning bevæger sig hurtigt i retning af intelligente produktionssystemer, der udnytter kunstig intelligens og maskinlæring. Disse systemer kan analysere bearbejdningsmønstre, forudsige værktøjsslitage og optimere skæreparametre i realtid. I min erfaring med at arbejde med kunder på tværs af forskellige sektorer har AI-integrerede CNC-systemer vist sig at kunne reducere bearbejdningstiden med 15-30% og samtidig forbedre kvaliteten af overfladefinishen.

Den mest lovende udvikling, jeg har set, er Forudsigelig vedligeholdelse5 algoritmer, der kan opdage potentielle maskinfejl, før de opstår. Denne teknologi er især værdifuld for producenter af rumfart og medicinsk udstyr, hvor nedetid kan koste tusindvis af dollars i timen.

Lysstyret produktion og fuld automatisering

Konceptet med "lights-out"-produktion - fuldautomatisk produktion, der ikke kræver menneskelig tilstedeværelse - bliver mere og mere levedygtigt. Hos PTSMAKE har vi implementeret halvautomatiske systemer, der kan køre uden opsyn i længere perioder, hvilket har øget vores produktionskapacitet for dele i store mængder betydeligt.

Robotiske på- og aflæsningssystemer, automatiserede værktøjsvekslere og sofistikerede overvågningssystemer gør 24/7-produktion til en realitet, hvilket især er en fordel for..:

- Bilproducenter, der har brug for ensartet produktion i store mængder

- Producenter af forbrugerelektronik med stramme produktionsplaner

- Virksomheder med medicinsk udstyr, der har brug for at opretholde sterile produktionsmiljøer

Hybride produktionsteknologier

Grænsen mellem additiv og subtraktiv fremstilling udviskes med hybridsystemer, der kombinerer 3D-printning med CNC-bearbejdning i en enkelt opsætning. Disse systemer kan deponere materiale og derefter straks bearbejde det til de endelige specifikationer, hvilket giver unikke fordele for komplekse komponenter.

Branchespecifikke fremtidige applikationer

Fremskridt inden for rumfart

Luft- og rumfartsindustrien kan få stor gavn af næste generations CNC-kapacitet. Fremtidens flydesign vil kræve stadig mere komplekse letvægtsstrukturer, som kun kan fremstilles økonomisk ved hjælp af avancerede bearbejdningsteknikker.

Nogle nye anvendelser omfatter:

- Flerakset bearbejdning af monolitiske strukturer som erstatning for samlinger af flere dele

- Komponenter med ultrahøj præcision til elektriske fremdriftssystemer til fly

- Komplekse interne kølekanaler til næste generation af jetmotorer

Udvikling af medicinsk udstyr

Medicinalindustrien bevæger sig i retning af stadig mere personlige løsninger, og fremtidens CNC-bearbejdning vil muliggøre denne transformation. Patientspecifikke implantater skabt ud fra CT- eller MR-scanninger vil blive standardpraksis og kræve sofistikerede 5-aksede bearbejdningscentre, der er i stand til at omsætte biologiske data til bearbejdede komponenter.

Jeg har allerede set tidlige versioner af denne teknologi i aktion, hvor nogle ortopædiske virksomheder bruger specialfremstillede CNC-bearbejdede implantater, der er skræddersyet til den enkelte patients anatomi.

Infrastruktur for vedvarende energi

Sektoren for vedvarende energi vil kræve stadig mere sofistikerede komponenter, efterhånden som teknologierne modnes:

| Komponent | Fremtidig CNC-anvendelse | Indvirkning på industrien |

|---|---|---|

| Vindmøllekomponenter | Større og mere præcise gearsystemer | Øget energieffektivitet |

| Systemer til sporing af solenergi | Komplekse, lette støttestrukturer | Forbedret holdbarhed og ydeevne |

| Omformere til bølgeenergi | Korrosionsbestandige præcisionskomponenter | Forbedret pålidelighed i havmiljøer |

Avanceret elektronikproduktion

I takt med at forbrugerelektronikken bliver mindre og mindre og samtidig får flere funktioner, bliver CNC-mikrobearbejdning stadig vigtigere. Fremtidige anvendelser omfatter:

- Mikrofluidiske kanaler til avancerede kølesystemer i højtydende computere

- Ultrapræcise huse til augmented reality- og virtual reality-enheder

- Miniaturiserede komponenter til bærbar teknologi og medicinsk overvågningsudstyr

Bæredygtig bearbejdningspraksis

Økologiske bearbejdningsteknikker

Fremtidens CNC-bearbejdning vil lægge større vægt på bæredygtighed. Hos PTSMAKE investerer vi allerede i teknologier, der reducerer miljøpåvirkningen:

- MQL-systemer (Minimal Quantity Lubrication), der dramatisk reducerer kølemiddelforbruget

- Energieffektive maskiner med regenerative drev og optimeret strømstyring

- Forbedret materialeudnyttelse gennem avanceret CAM-software og nesting-algoritmer

Anvendelser inden for cirkulær økonomi

Konceptet med at designe produkter til eventuel genfremstilling vil få større betydning. Denne tilgang kræver præcis CNC-bearbejdning for at genoprette slidte komponenter til en tilstand som ny, hvilket skaber muligheder inden for:

- Ombygning af tungt udstyr

- Genfremstilling af biltransmissioner

- Restaurering af industrielle pumper og ventiler

Udfordringer og muligheder for producenter

Udvikling af færdighedskrav

Efterhånden som CNC-teknologierne udvikler sig, vil de færdigheder, der kræves for at betjene dem, ændre sig dramatisk. Fremtidens CNC-operatører får brug for:

- Viden om programmering af flere maskintyper

- Færdigheder i dataanalyse til at fortolke maskinens præstationsmålinger

- Forståelse af materialevidenskab og avancerede skærestrategier

Denne transformation giver både udfordringer og muligheder for producenterne. Hos PTSMAKE har vi implementeret løbende træningsprogrammer for at sikre, at vores team er på forkant med den teknologiske udvikling.

Overvejelser om investeringer

Virksomheder, der ønsker at drage fordel af den fremtidige CNC-udvikling, bør overveje strategiske investeringer i:

- Fleksible produktionssystemer, der kan tilpasse sig skiftende krav

- Digital infrastruktur til at understøtte datadrevet produktion

- Avancerede simulerings- og verifikationssystemer til at reducere opsætningstid og fejl

- Bæredygtige teknologier, der lever op til stadig strengere miljøkrav

Produktionslandskabet ændrer sig hurtigt, men med strategisk planlægning og investering i nye teknologier kan virksomheder positionere sig til at trives i fremtidens CNC-bearbejdning.

Hvordan implementerer man kvalitetskontrol i CNC-bearbejdningsprojekter?

Har du nogensinde modtaget CNC-dele, som ikke levede op til dine specifikationer, og som kostede dig værdifuld tid og ressourcer? Eller oplevet uensartet kvalitet på tværs af produktionsserier, hvilket har gjort dig frustreret og sat spørgsmålstegn ved dit valg af leverandør?

Kvalitetskontrol i CNC-bearbejdning er en systematisk proces, der sikrer, at fremstillede dele konsekvent opfylder designspecifikationer og industristandarder. Effektiv QC involverer inspektionsteknikker, statistisk analyse og veldefinerede acceptkriterier gennem hele produktionscyklussen.

Grundlaget for kvalitetskontrolsystemer

Kvalitetskontrol er ikke bare en eftertanke i CNC-bearbejdningsprocessen - det er et omfattende system, der skal integreres fra projektplanlægning til endelig levering. I min erfaring med at arbejde med hundredvis af kunder har jeg fundet ud af, at forståelsen af disse grundlæggende elementer gør hele forskellen i projektresultaterne.

Dokumentation og specifikationer

Rygraden i ethvert kvalitetskontrolsystem begynder med klar dokumentation. Før produktionen starter, skal du sikre dig, at din leverandør har:

- Detaljerede tekniske tegninger med GD&T (Geometric Dimensioning and Tolerancing)

- Materialespecifikationer og certificeringer

- Krav til overfladefinish

- Særlige kendetegn og kritiske dimensioner

Jeg siger altid til mine kunder, at tvetydighed er kvalitetens fjende. Jo mere præcise dine specifikationer er, jo lettere er det for din leverandør at levere præcis det, du har brug for. Hos PTSMAKE gennemgår vi al dokumentation med kunderne inden produktionen for at sikre en fuldstændig forventningsafstemning.

Planlægning af inspektion

En robust inspektionsplan definerer, hvad der skal måles, hvordan det skal måles, og hvornår i produktionsprocessen målingerne skal finde sted. Dette bør omfatte:

- Inspektionsfrekvenser (første artikel, i proces, endelig)

- Prøveudtagningsmetoder og -størrelser

- Måleværktøjer og udstyr, der skal bruges

- Kriterier for bestået/ikke bestået for hvert inspektionspunkt

Den rigtige inspektionsplan afbalancerer grundighed med effektivitet. Jeg har set virksomheder spilde ressourcer ved at overinspicere ikke-kritiske funktioner, mens de mangler vigtige kvalitetstjek af funktionelle aspekter.

Avancerede metoder til kvalitetskontrol i CNC-bearbejdning

Statistisk proceskontrol (SPC)

Statistisk proceskontrol6 bevæger sig ud over simpel bestået/ikke-bestået inspektion ved at analysere mønstre og tendenser i fremstillingsprocessen. Ved at indsamle og analysere data hjælper SPC med at identificere potentielle problemer, før de bliver til egentlige fejl.

Nøglekomponenterne i SPC omfatter:

- Kontroldiagrammer til overvågning af processtabilitet

- Kapacitetsstudier for at verificere procespotentiale

- Kør diagrammer for at identificere tendenser over tid

- Grundårsagsanalyse, når der opstår afvigelser

Når SPC implementeres korrekt, reduceres variabiliteten, og konsistensen på tværs af produktionskørsler forbedres. Det er især vigtigt for ordrer med store mængder eller kritiske komponenter.

Automatiserede inspektionsteknologier

Moderne kvalitetskontrol omfatter ofte avancerede måleteknologier:

| Teknologi | Bedste brugsscenarier | Fordele | Begrænsninger |

|---|---|---|---|

| Koordinatmålemaskiner (CMM) | Komplekse geometrier, snævre tolerancer | Høj præcision, omfattende dataindsamling | Tidskrævende, kræver programmering |

| Optiske scannere | Overfladeinspektion, formverifikation | Hurtig, berøringsfri måling | Kan savne interne funktioner |

| Vision-systemer | Små funktioner, inspektion af store mængder | Automatiserede, konsistente resultater | Begrænset til synlige funktioner |

| Lasertrackere | Store dele, verifikation af samling | Fremragende til nøjagtighed i stor skala | Dyrt, kræver line-of-sight |

Hos PTSMAKE har vi investeret i en kombination af disse teknologier for at kunne levere omfattende kvalitetssikring til alle projekter, uanset kompleksitet eller volumen.

Implementering af kvalitetstjek gennem hele produktionen

Første artikelinspektion (FAI)

Inspektionen af den første artikel er en kritisk milepæl i ethvert CNC-bearbejdningsprojekt. Denne omfattende evaluering af den første producerede del verificerer det:

- Alle dimensioner opfylder specifikationerne

- Materialeegenskaber matcher kravene

- Overfladebehandlinger er som specificeret

- Fremstillingsprocessen er kompetent og stabil

En grundig FAI fungerer både som verifikation og baseline for fremtidig produktion. Min erfaring er, at hvis man investerer tid i en detaljeret førstegangsinspektion, undgår man dyre fejl i hele produktionen.

Kvalitetskontrol undervejs i processen

Kvalitet skal ikke inspiceres til sidst - den skal være indbygget i hele fremstillingsprocessen. Effektive proceskontroller omfatter:

- Regelmæssige operatørkontroller under bearbejdningen

- Statistisk prøveudtagning med definerede intervaller

- Overvågning af procesparametre (hastigheder, tilførsler, temperaturer)

- Måling af værktøjsslitage og udskiftningsplaner

Disse løbende kontroller fanger afvigelser, før de påvirker et stort antal dele. De bedste CNC-leverandører fører detaljerede optegnelser over proceskontrol, som giver sporbarhed for hver produktionsbatch.

Protokoller for afsluttende inspektion

Den endelige kvalitetskontrol, før delene sendes, bør omfatte:

- Dimensionel verifikation af kritiske funktioner

- Visuel inspektion for fejl, skader eller finishproblemer

- Funktionstest, når det er relevant

- Fuldstændig dokumentation af resultater

En leverandør med robuste kvalitetssystemer vil levere detaljerede inspektionsrapporter med hver forsendelse, så du kan stole på, hvad du modtager.

Evaluering af en leverandørs kapacitet til kvalitetskontrol

Når du vælger en partner til specialfremstillet CNC-bearbejdning, skal du vurdere deres kvalitetssystemer grundigt ved at spørge:

- Hvilke kvalitetscertificeringer har de (ISO 9001, AS9100 osv.)?

- Hvilket måleudstyr bruger de, og hvor ofte bliver det kalibreret?

- Kan de give eksempler på inspektionsrapporter fra lignende projekter?

- Hvilken uddannelse får deres kvalitetsteknikere?

- Hvordan håndterer de afvigelser og korrigerende handlinger?

Hos PTSMAKE er vi ISO 9001-certificerede og har udviklet kvalitetssystemer, der overgår industristandarderne. Vores tilgang til kvalitet handler ikke kun om at forebygge fejl - det handler om løbende forbedringer i alle aspekter af produktionen.

Hvad er mulighederne for overfladebehandling af CNC-bearbejdede dele?

Har du nogensinde modtaget en CNC-bearbejdet del, som så perfekt ud dimensionelt, men som havde en overfladefinish, der var helt ved siden af? Eller brugt timer på at forklare en leverandør, præcis hvilken overfladestruktur du havde brug for, for derefter at blive skuffet over resultatet?

Overfladebehandling af CNC-bearbejdede dele involverer processer, der forbedrer udseende, holdbarhed og funktionalitet efter bearbejdning. Mulighederne omfatter mekaniske behandlinger som polering og sandblæsning, kemiske processer som anodisering og plettering og belægningsmetoder som maling og pulverlakering, der hver især giver unikke æstetiske og ydelsesmæssige fordele.

Forstå vigtigheden af overfladebehandling

Overfladebehandling betragtes ofte som det sidste trin i CNC-bearbejdning, men jeg mener, at det bør være en del af dine designovervejelser fra begyndelsen. En velvalgt overfladefinish forbedrer ikke kun det visuelle indtryk af din del, men kan også forbedre dens funktionelle ydeevne betydeligt.

Min erfaring med at arbejde med kunder på tværs af forskellige brancher viser, at valg af overfladefinish påvirker alt fra delens levetid til montering og kundeopfattelse. For eksempel kan et medicinsk udstyr kræve en bestemt overfladeruhed for at sikre korrekt sterilisering, mens en bilkomponent kan have brug for korrosionsbestandighed for at modstå barske miljøer.

Mekaniske metoder til overfladebehandling

Perleblæsning

Perleblæsning bruger trykluft til at drive små glasperler mod emnets overflade. Det giver en ensartet, mat finish, som effektivt skjuler værktøjsmærker og små ujævnheder. Jeg anbefaler ofte bead blasting til emner, der skal have et ensartet udseende uden de polerede overfladers refleksionsevne.

Polering

Polering skaber glatte, reflekterende overflader ved gradvist at fjerne materiale med stadig finere slibemidler. Processen kan variere fra grundlæggende polering til spejlfinish, hvor overflader opnår en refleksionsklarhed, der ligner et rigtigt spejl.

Hos PTSMAKE kategoriserer vi polering i flere niveauer:

| Poleringsgrad | Ra-værdi (μm) | Typiske anvendelser |

|---|---|---|

| Standard polsk | 0.8-1.6 | Generelle komponenter, ikke-synlige dele |

| Fin polering | 0.2-0.8 | Forbrugerprodukter, synlige dele |

| Spejlpolering | <0.2 | Optiske komponenter, luksusprodukter, støbeforme |

Børstning

Børstning skaber et retningsbestemt mønster af fine linjer ved hjælp af slibehjul eller bælter. Denne finish giver en karakteristisk æstetik, som ofte ses i forbrugerelektronik og køkkenmaskiner. Ud over udseendet kan den retningsbestemte tekstur faktisk hjælpe med at styre strømmen af væsker eller luft i visse anvendelser.

Vibrerende efterbehandling

Denne massefinishteknik indebærer, at emnerne placeres i en vibrerende beholder med slibemidler og blandinger. Når beholderen vibrerer, flyder mediet rundt om emnerne og glatter kanter og overflader. Jeg synes, at denne metode er særlig effektiv til behandling af flere små dele på samme tid.

Muligheder for kemisk overfladebehandling

Anodisering

Anodisering er en elektrokemisk proces7 specielt til aluminiumsdele, der skaber et kontrolleret oxidlag på overfladen. Dette lag forbedrer korrosionsbestandigheden, slidstyrken og giver mulighed for indfarvning i en bred vifte af muligheder.

Der er tre hovedtyper:

- Type I (krom): Giver en tynd belægning med fremragende korrosionsbestandighed

- Type II (standard): Giver god beskyttelse og bruges ofte til dekorative formål

- Type III (hård): Skaber en meget tyk, hård overflade, der forbedrer slidstyrken betydeligt

Kemisk film (passivering)

Passivering fjerner frit jern fra overfladen på dele af rustfrit stål og forbedrer deres naturlige korrosionsbestandighed. Denne kemiske proces er stort set usynlig, men kritisk vigtig for dele, der vil blive udsat for fugt eller ætsende miljøer.

Galvanisering

Elektroplettering afsætter et tyndt lag metal på emnets overflade ved hjælp af elektrisk strøm. Almindelige pletteringsmaterialer omfatter:

- Nikkel: For hårdhed og korrosionsbestandighed

- Krom: For hårdhed, slidstyrke og dekorativ appel

- Zink: Giver fremragende korrosionsbeskyttelse (bruges ofte på ståldele)

- Guld: For elektrisk ledningsevne og modstandsdygtighed over for oxidation

Overfladebehandlinger baseret på coating

Pulverlakering

Ved pulverlakering påføres et tørt pulver på emnets overflade, som derefter hærdes under varme for at danne en holdbar finish. Jeg anbefaler ofte pulverlakering, når kunderne har brug for exceptionel holdbarhed, kemisk modstandsdygtighed og farvemuligheder. Den tykke belægning hjælper også med at skjule mindre ujævnheder i overfladen.

Maling og klarlakering

Lakering giver ubegrænsede farvemuligheder og forskellige teksturmuligheder. Til CNC-bearbejdede dele bruger vi typisk sprøjtelakering for at opnå en jævn dækning. Klarlak kan give UV-beskyttelse og ekstra slidstyrke, samtidig med at materialets naturlige udseende bevares.

Vælg den rigtige overfladefinish

Når jeg hjælper kunder med at vælge den rette overfladefinish, overvejer jeg flere faktorer:

Materialekompatibilitet: Ikke alle overfladebehandlinger fungerer med alle materialer. For eksempel virker anodisering kun på aluminium, mens visse belægninger binder bedre til bestemte metaller.

Funktionelle krav: Vil delen blive udsat for barske miljøer? Har den brug for elektrisk ledningsevne eller isolering? Er slidstyrke kritisk?

Æstetiske overvejelser: Er delen synlig i det endelige produkt? Skal den matche andre komponenter?

Omkostninger og leveringstid: Mere komplekse overflader øger naturligvis omkostningerne og behandlingstiden for dit projekt.

Miljømæssige faktorer: Nogle efterbehandlingsprocesser har miljømæssige konsekvenser, som kan påvirke dit valg, hvis bæredygtighed er en prioritet.

Jeg har fundet ud af, at det at give referenceprøver til producenter som os hos PTSMAKE kan forbedre kommunikationen om den ønskede finish betydeligt. Fotos kan være nyttige, men intet slår en fysisk prøve til at formidle nøjagtige forventninger til tekstur og udseende.

Kan brugerdefineret CNC-bearbejdning håndtere komplekse geometrier og snævre tolerancer?

Har du nogensinde stået og stirret på et indviklet emnedesign og spekuleret på, om det overhovedet kan produceres? Eller måske har du modtaget dele, der slet ikke lignede dine specifikationer, med funktioner, der skulle være præcise, men som endte med at være pinligt langt fra målet?

Ja, brugerdefineret CNC-bearbejdning kan absolut håndtere komplekse geometrier og snævre tolerancer. Med avancerede 5-aksede maskiner, specialværktøj og præcis programmering kan moderne CNC-systemer skabe dele med så snævre tolerancer som ±0,0005 tommer og geometrier, der var umulige for bare få år siden.

Udviklingen af CNC-kapaciteter

Da jeg kom ind i fremstillingsindustrien, blev komplekse dele med snævre tolerancer ofte betragtet som "no-go" territorium for standard CNC-operationer. Spol frem til i dag, og landskabet har ændret sig dramatisk. Moderne CNC-bearbejdningscentre har udviklet sig til at kunne håndtere stadig mere sofistikerede geometrier og samtidig opretholde en præcision, som man engang troede var umulig.

Udviklingen inden for CNC-teknologi er ikke sket fra den ene dag til den anden. Det har været en gradvis udvikling drevet af industriens krav og teknologiske gennembrud. Nutidens fleraksede CNC-maskiner kan nærme sig emner fra stort set alle vinkler og skabe komplekse konturer, underskæringer og funktioner, som engang var forbeholdt andre fremstillingsmetoder.

Flerakset bearbejdning: Den store forandring

Traditionel 3-akset bearbejdning begrænser bevægelsen til X-, Y- og Z-retningen. Selv om det er effektivt til enklere dele, bliver denne begrænsning tydelig, når man har med komplekse geometrier at gøre. Introduktionen af 4-akset og 5-akset bearbejdning har revolutioneret mulighederne:

- 4-akset bearbejdning tilføjer rotation omkring en akse, hvilket typisk gør det muligt for arbejdsemnet at rotere

- 5-akset bearbejdning har to rotationsakser, så skæreværktøjet kan nærme sig arbejdsemnet fra stort set alle retninger

Hos PTSMAKE håndterer vores 5-aksede maskiner rutinemæssigt emner med sammensatte kurver, underskæringer og funktioner, som ville være umulige med konventionel 3-akset bearbejdning. Denne evne har åbnet døre for designere, som tidligere var nødt til at gå på kompromis med deres visioner på grund af produktionsbegrænsninger.

Tolerancemuligheder i moderne CNC-bearbejdning

Når kunder spørger om tolerancer, synes jeg, det er nyttigt at give en praktisk forståelse af, hvad der kan lade sig gøre:

| Klassificering af tolerance | Typisk rækkevidde | Typiske anvendelser |

|---|---|---|

| Standardtolerance | ±0,005" (0,127 mm) | Generelle komponenter, ikke-kritiske funktioner |

| Præcisionstolerance | ±0,001" (0,0254 mm) | Mekaniske komponenter, sammenkoblede dele |

| Høj præcision | ±0,0005" (0,0127 mm) | Luft- og rumfartskomponenter, medicinsk udstyr |

| Ultra-præcision | ±0,0001" (0,00254 mm) | Optiske komponenter, specialiserede instrumenter |

Disse evner er ikke kun teoretiske. I de seneste projekter har vi konsekvent opnået høje præcisionstolerancer på komplekse rumfartskomponenter med indviklede indre funktioner og dele til medicinsk udstyr, der kræver perfekt overfladefinish, samtidig med at dimensionerne er nøjagtige.

Faktorer, der påvirker præcision og kompleksitet

Selv om moderne CNC-maskiner er i stand til at opnå en bemærkelsesværdig præcision, er der flere faktorer, der har indflydelse på, om man konsekvent kan opnå snævre tolerancer på komplekse geometrier:

Overvejelser om materialer

Forskellige materialer reagerer forskelligt på bearbejdningsprocesser. For eksempel er aluminium relativt stabilt og let at bearbejde til snævre tolerancer. I modsætning hertil kan visse plastmaterialer opleve termisk udvidelse under bearbejdningen, hvilket gør det sværere at opretholde snævre tolerancer.

Materialets anisotropiske egenskaber8 spiller også en vigtig rolle for at opnå ensartede tolerancer på tværs af forskellige retninger. Nogle materialer har forskellige egenskaber afhængigt af skæreretningen, hvilket kræver specialiserede skærestrategier.

Løsninger til værktøj og ophængning

Sofistikerede geometrier kræver ofte specialværktøj. Værktøjer med stor rækkevidde kan f.eks. få adgang til dybe lommer, men kan medføre vibrationer, der påvirker præcisionen. Nøglen er at afbalancere krav til rækkevidde med behov for stivhed.

Fiksturering - hvordan emnet holdes under bearbejdningen - bliver stadig vigtigere, når kompleksiteten øges. Tilpassede fiksturer, der holder emnet sikkert fast og samtidig giver adgang til alle nødvendige overflader, er ofte afgørende for komplekse emner. Hos PTSMAKE designer vi skræddersyede fikseringsløsninger til hvert enkelt komplekst projekt, som sikrer stabilitet under hele bearbejdningsprocessen.

Programmering og bearbejdningsstrategi

Programmeringsmetoden har stor indflydelse på både gennemførlighed og præcision. Moderne CAM-software (Computer-Aided Manufacturing) tilbyder sofistikerede værktøjsbanestrategier, der opretholder konstant værktøjsindgreb, reducerer værktøjsafbøjning og forbedrer overfladefinishen.

Til særligt komplekse geometrier anvender vi ofte progressive bearbejdningsstrategier:

- Grovbearbejdning for at fjerne bulkmateriale

- Halvfærdiggørelse for at etablere den generelle form

- Finpudsning med mindre værktøj og lettere snit for præcision

- Verifikation ved hjælp af on-machine probing mellem operationer

Anvendelser og begrænsninger i den virkelige verden

På trods af disse imponerende evner er det vigtigt at forstå, hvor CNC-bearbejdning udmærker sig, og hvor andre processer måske er mere hensigtsmæssige:

Ideelle anvendelser til kompleks CNC-bearbejdning

- Komponenter til luft- og rumfart med komplekse indre passager og krav om snævre tolerancer

- Medicinsk udstyr der kræver både indviklede funktioner og biokompatibilitet

- Optiske monteringer der skal balancere komplekse former med ekstrem præcision

- Komponenter til robotteknologi med organiske former og præcise krav til pasform

Hvornår skal man overveje alternative processer?

Selv med avancerede CNC-funktioner kan visse geometrier være bedre egnet til andre processer:

- Ekstremt små indvendige detaljer kan bedre opnås gennem EDM (Electrical Discharge Machining).

- Dele, der kræver ensartede indre gitterstrukturer, kan have gavn af additiv fremstilling

- Højvolumenproduktion af komplekse plastemner kan være mere økonomisk med sprøjtestøbning

Nøglen er at forstå de enkelte fremstillingsmetoders styrker og begrænsninger. Ofte anbefaler jeg hybride tilgange, der udnytter CNC-bearbejdningens præcision til kritiske funktioner, mens andre processer bruges til aspekter, der er bedre egnet til dem.

Kvalitetssikring af komplekse dele

At skabe komplekse dele med snævre tolerancer er kun halvdelen af kampen - verifikation er lige så vigtig. Moderne metrologi har udviklet sig sideløbende med bearbejdningsmulighederne:

- CMM (koordinatmålemaskiner) giver præcis verifikation af dimensionernes nøjagtighed

- Optisk scanning skaber detaljerede 3D-modeller til sammenligning med originale designs

- Undersøgelse undervejs giver mulighed for verifikation under bearbejdningen i stedet for kun bagefter

Disse teknologier gør det muligt for os at dokumentere, at delene opfylder specifikationerne, og giver værdifuld feedback til procesforbedringer.

Hvilke kvalitetskontrolforanstaltninger bruges i brugerdefineret CNC-bearbejdning?

Har du nogensinde modtaget et parti CNC-bearbejdede dele og fundet ud af, at de ikke svarede til dine specifikationer? Eller været bekymret for, om delene var ensartede på tværs af flere produktionskørsler? Problemer med kvalitetskontrol kan hurtigt afspore projekter, spilde ressourcer og skade dit omdømme hos kunderne.

Kvalitetskontrol i brugerdefineret CNC-bearbejdning involverer systematiske inspektionsprocesser, avancerede måleteknologier og overholdelse af internationale standarder. Disse foranstaltninger sikrer, at de bearbejdede dele opfylder dimensionstolerancer, krav til overfladefinish og funktionelle specifikationer under hele fremstillingsprocessen.

Betydningen af kvalitetskontrolsystemer i CNC-bearbejdning

Kvalitetskontrol er ikke bare en eftertanke i brugerdefineret CNC-bearbejdning - det er en integreret del af hele fremstillingsprocessen. Hos PTSMAKE har vi udviklet omfattende kvalitetskontrolsystemer, der overvåger hvert trin fra råmaterialeinspektion til endelig produktverifikation.

Effektiv kvalitetskontrol inden for CNC-bearbejdning kræver en tilgang med flere lag. De bedste producenter implementerer det, jeg kalder de "tre søjler" i kvalitetskontrollen af bearbejdning:

- Kvalitetssikring før produktion

- Overvågning og kontrol i processen

- Inspektion og test efter produktion

Hvert lag fungerer som et kontrolpunkt for at fange potentielle problemer, før de bliver dyre. Min erfaring er, at producenter, der udmærker sig på alle tre områder, konsekvent leverer overlegne dele.

Foranstaltninger til kvalitetskontrol før produktion

Materialeinspektion og -verifikation

Før vi begynder at skære, inspicerer vi grundigt de indgående materialer. Det omfatter kontrol af materialecertifikater, verificering af kemiske sammensætninger og test af fysiske egenskaber, når det er nødvendigt. Til kritiske anvendelser bruger vi Spektroskopisk analyse9 for at bekræfte materialesammensætningen på molekylært niveau.

Materialernes sporbarhed er også afgørende. Vi fører registre, der forbinder råmaterialer med deres kilder og tilsvarende inspektionsdata, hvilket sikrer fuldstændig gennemsigtighed i hele fremstillingsprocessen.

Verifikation af programmering

CNC-programmeringsfejl kan føre til betydelige kvalitetsproblemer. For at forhindre dette implementerer vi flere verifikationstrin:

- CAD/CAM-simulering til at opdage potentielle kollisioner og problemer med værktøjsbaner

- Tørkørsler uden materiale for at verificere maskinens bevægelser

- Første artikelinspektion før fuld produktion begynder

Disse trin hjælper med at identificere og rette programmeringsfejl, før de påvirker den faktiske produktion.

Teknikker til kvalitetskontrol i processen

Overvågningssystemer i realtid

Moderne CNC-maskiner er udstyret med sensorer, der overvåger forskellige parametre under bearbejdningen:

| Overvåget parameter | Formål | Fordel |

|---|---|---|

| Skærekræfter | Opdag værktøjsslitage og potentielle brud | Forhindrer fejl og reducerer nedetid |

| Vibrationer | Identificer ustabile skæreforhold | Forbedrer overfladefinish og dimensionsnøjagtighed |

| Temperatur | Overvåg termiske effekter på arbejdsemnet | Opretholder stramme tolerancer |

| Strømforbrug | Spor maskinens generelle tilstand | Sikrer ensartet ydeevne |

Overvågning i realtid giver operatørerne mulighed for at foretage øjeblikkelige justeringer, når parametrene bevæger sig uden for de acceptable intervaller.

Statistisk proceskontrol (SPC)

SPC indebærer indsamling af data under produktionen for at identificere tendenser og variationer. Ved at spore nøglemålinger over tid kan vi opdage, når en proces er ved at blive ustabil, før den producerer dele uden for specifikationerne.

Hos PTSMAKE bruger vi SPC-diagrammer til at spore kritiske dimensioner på tværs af produktionskørsler. Denne datadrevne tilgang hjælper med at opretholde ensartethed og giver os mulighed for løbende at forbedre vores processer.

Metoder til kvalitetskontrol efter produktion

Teknologier til dimensionel inspektion

Efter bearbejdningen gennemgår delene en grundig dimensionskontrol ved hjælp af forskellige teknologier:

- Koordinatmålemaskiner (CMM'er) til 3D-målinger med høj præcision

- Optiske komparatorer til profilverifikation

- Laserscannere til komplekse geometrier

- Vision-systemer til detektering af overfladefejl

Til højvolumenproduktion bruger vi ofte automatiserede inspektionssystemer, der hurtigt kan verificere flere dimensioner og samtidig bevare nøjagtigheden.

Verifikation af overfladefinish

Kravene til overfladefinish varierer meget afhængigt af anvendelsen. Vi bruger flere metoder til at kontrollere overfladekvaliteten:

- Profilometre til måling af overfladeruhed (Ra- og Rz-værdier)

- Visuel sammenligning med standarder for overfladefinish

- Sammenligning af berøring til taktil verifikation

Den rette metode afhænger af de specifikke krav og overfladens kritiske karakter.

Funktionel testning

Nogle gange er målnøjagtighed ikke nok - delene skal også fungere korrekt. Funktionstest kan omfatte:

- Samlingstest med tilhørende komponenter

- Belastningstest af konstruktionsdele

- Lækagetest af forseglede komponenter

- Test af elektrisk ledningsevne for ledende komponenter

Hos PTSMAKE udvikler vi skræddersyede testprotokoller baseret på kravene til hver enkelt dels slutbrug.

Kvalitetsstandarder og certificeringer

Kvalitetskontrol inden for CNC-bearbejdning styres ofte af industristandarder og certificeringer. De mest almindelige omfatter:

- ISO 9001:2015 for generelle kvalitetsstyringssystemer

- AS9100 til luft- og rumfart

- ISO 13485 for komponenter til medicinsk udstyr

- IATF 16949 for dele til bilindustrien

Disse standarder giver rammer for implementering af omfattende kvalitetskontrolsystemer. De kræver dokumenterede procedurer, regelmæssige audits og processer for løbende forbedringer.

Dokumentation og sporbarhed

Fuldstændig dokumentation er afgørende for en effektiv kvalitetskontrol. For hver produktionskørsel fører vi optegnelser over:

- Materialecertificeringer

- Procesparametre

- Inspektionsresultater

- Eventuelle afvigelser og korrigerende handlinger

- Operatørens kvalifikationer

Denne dokumentation skaber en komplet historik for hver del, så vi kan spore eventuelle problemer tilbage til kilden og implementere forbedringer til fremtidige produktionskørsler.

Hvordan understøtter brugerdefineret CNC-bearbejdning prototyper og produktion?

Har du nogensinde oplevet at sidde fast mellem et genialt designkoncept og dets fysiske realisering? Eller måske set en lovende prototype mislykkes i overgangen til produktion, hvilket har ført til dyre forsinkelser og redesigns? Denne frustrerende kløft mellem vision og udførelse plager selv de mest talentfulde ingeniørteams.

Brugerdefineret CNC-bearbejdning fungerer som den kritiske bro, der forbinder prototyping med produktion ved at tilbyde præcision, materialemangfoldighed og skalerbare produktionskapaciteter. Det gør det muligt for ingeniører hurtigt at gentage design med produktionsidentiske materialer, validere form og funktion og problemfrit gå over til fuldskalaproduktion uden væsentlige omstillinger eller procesændringer.

Det sømløse kontinuum: Fra prototype til produktion

I dagens konkurrenceprægede produktionslandskab er evnen til at bevæge sig effektivt fra koncept til slutprodukt afgørende for markedssucces. Brugerdefineret CNC-bearbejdning skaber et problemfrit kontinuum mellem disse afgørende faser. I modsætning til andre fremstillingsmetoder, der kan kræve helt forskellige opsætninger til prototyper og produktion, opretholder CNC-bearbejdning ensartethed i hele udviklingscyklussen.

Når ingeniører designer en ny komponent, skal de ikke kun validere formen, men også de funktionelle egenskaber. Med brugerdefineret CNC-bearbejdning kan jeg fremstille prototyper af præcis de samme materialer, som er planlagt til produktion. Denne materialekontinuitet er uvurderlig - det betyder, at de termiske, mekaniske og kemiske egenskaber, der observeres i test, nøjagtigt vil afspejle det endelige produkts ydeevne.

Materialers alsidighed i prototyper

En af de største fordele ved brugerdefineret CNC-bearbejdning til produktudvikling er den bemærkelsesværdige materialemæssige alsidighed, den tilbyder. Fra aluminium og rustfrit stål til plast af teknisk kvalitet som PEEK eller Delrin kan den samme CNC-proces rumme stort set alle materialer. Bearbejdeligt materiale10 der er nødvendige for at teste forskellige egenskaber:

| Materialetype | Fordele ved prototyper | Oversættelse af produktion |

|---|---|---|

| Aluminium | Hurtig bearbejdning, godt forhold mellem styrke og vægt | Direkte produktionsmateriale eller validering af støbte dele |

| Rustfrit stål | Test af korrosionsbestandighed, applikationer med høj belastning | Produktionsidentiske materialeegenskaber |

| Teknisk plast | Kemikalieresistens, elektriske egenskaber, vægtreduktion | Direkte validering af produktionsmateriale |

| Eksotiske legeringer | Test af specialiserede egenskaber (varmebestandighed osv.) | Proof of concept for specialiserede applikationer |

Denne alsidighed giver ingeniørteams mulighed for at eksperimentere med materialevalg uden at ændre fremstillingsmetoder, hvilket dramatisk reducerer variablerne ved overgangen til produktion.

Iterativ designforbedring

Rejsen fra prototype til produktion følger sjældent en lige linje. Brugerdefineret CNC-bearbejdning udmærker sig ved at understøtte iterative designforbedringer gennem hurtig ekspeditionstid. Når jeg arbejder med kunder hos PTSMAKE, producerer vi ofte flere design-iterationer hurtigt efter hinanden, som hver især forfiner den forrige version.

Denne iterative tilgang er muliggjort af CNC-bearbejdningens digitale natur. Når CAD-modellen er opdateret, kan det tilsvarende CNC-program hurtigt justeres. I modsætning til metoder, der kræver nyt værktøj for hver designændring, giver CNC-bearbejdning mulighed for økonomisk udvikling af design uden væsentlige tidsbesparelser.

Fordele ved produktionsidentiske prototyper

Guldstandarden inden for prototyping er at skabe komponenter, der perfekt afspejler produktionsdele i både form og funktion. Brugerdefineret CNC-bearbejdning muliggør det, jeg kalder "produktionsidentisk prototyping" - muligheden for at skabe testdele, der stort set ikke kan skelnes fra dem, der i sidste ende vil blive masseproduceret.

Validering af dimensionsnøjagtighed og tolerancer

Et kritisk aspekt ved overgangen fra prototype til produktion er at validere, at snævre tolerancer kan opretholdes konsekvent. CNC-bearbejdning udmærker sig her med typiske tolerancer på ±0,001" (0,025 mm) eller bedre for præcisionskomponenter. Det gør det muligt for ingeniører at:

- Bekræft pasform og funktion med tilhørende komponenter

- Valider frihøjder for bevægelige enheder

- Test interferenstilpasninger og monteringsprocesser

- Bekræft optiske eller æstetiske krav

Når tolerancer valideres ved hjælp af den samme proces, som er beregnet til produktion, er der minimal risiko for uventede problemer ved opskalering.

Konsistens i overfladefinishen

Ud over dimensionsnøjagtighed kan krav til overfladefinish være afgørende for et produkts funktionalitet og udseende. Brugerdefineret CNC-bearbejdning giver en ensartet overfladefinish, der kan specificeres præcist og kopieres i produktionen:

- Bearbejdet finish til funktionelle overflader

- Perleblæst eller tromlet finish for bedre udseende

- Polerede overflader til optiske komponenter eller støbeforme

- Specialiserede overfladebehandlinger til specifikke krav til friktion eller tætning

Disse overflader kan standardiseres og dokumenteres under prototyping, hvilket sikrer, at produktionsdelene fungerer identisk.

Skalerbarhed: Fordelen ved produktion

Den måske største fordel ved brugerdefineret CNC-bearbejdning i overgangen fra prototype til produktion er dens iboende skalerbarhed. De samme CNC-programmer, der er udviklet under prototyping, kan overføres direkte til produktionsmaskiner med minimale ændringer.

Fra enkeltdele til produktionsmængder

Når man går fra prototype til produktion, stiger kravene til volumen typisk dramatisk. CNC-bearbejdning skaleres effektivt gennem flere tilgange:

- Flerakset bearbejdning for at reducere opstillinger og øge gennemstrømningen

- Optimering af fixturdesign til hurtig på- og aflæsning af emner

- Optimering af værktøjsbaner for reducerede cyklustider

- Flere maskinopsætninger, der kører identiske programmer

- Lights-out-produktion til produktionskapacitet 24/7

Hos PTSMAKE har jeg implementeret disse strategier for at opskalere produktionen fra enkelte prototyper til tusindvis af dele om måneden og samtidig opretholde en ensartet kvalitet og specifikationer.

Omkostningsoptimering i overgangen

Det økonomiske aspekt af at gå fra prototype til produktion må ikke overses. Brugerdefineret CNC-bearbejdning giver unikke omkostningsfordele under denne overgang:

- Ingen nye værktøjsinvesteringer er nødvendige (i modsætning til sprøjtestøbning eller trykstøbning)

- Procesoptimeringer snarere end procesændringer

- Lagerfleksibilitet uden minimumsordreantal

- Mulighed for at foretage designforbedringer uden at skrotte dyrt værktøj

- Mulighed for just-in-time-produktion for at reducere lageromkostningerne

Denne fleksibilitet gør CNC-bearbejdning særligt værdifuld for produkter med usikre efterspørgselsprognoser eller produkter, der kræver hyppige iterationer, selv under produktionen.

Anvendelser i den virkelige verden og succeshistorier

De principper, der er skitseret ovenfor, er ikke bare teoretiske. Jeg har været vidne til adskillige vellykkede overgange fra prototype til produktion ved hjælp af brugerdefineret CNC-bearbejdning på tværs af forskellige brancher:

- Luft- og rumfartskomponenter går fra flytestprototyper til godkendte produktionsdele

- Husene til medicinsk udstyr går fra kliniske forsøg til fuld kommerciel produktion

- Forbrugerelektronikkomponenter skaleres fra indledende koncept til masseproduktion

- Eftermarkedsdele til biler vokser fra specialprodukter til mainstream-tilbud

I begge tilfælde var CNC-bearbejdningsprocessernes ensartethed og pålidelighed grundlaget for en vellykket skalering.

Brugerdefineret CNC-bearbejdning giver enestående værdi i hele produktudviklingens livscyklus og skaber en jævn vej fra det første koncept gennem prototyper og til fuld produktion. Materialernes alsidighed, præcisionsevnen og den iboende skalerbarhed gør det til den ideelle produktionsmetode for virksomheder, der ønsker at minimere risikoen og maksimere effektiviteten ved at bringe nye produkter på markedet.

Lær om grænseværdier for materialeegenskaber, der påvirker produktionsmuligheder og kvalitet. ↩

Klik for at få mere at vide om avanceret positioneringsteknologi i præcisionsbearbejdning. ↩

Find ud af, hvilke materialer der giver den optimale balance mellem pris og ydelse til din specifikke anvendelse. ↩

Lær om avancerede overfladebehandlinger, og hvordan de påvirker emnets ydeevne. ↩

Klik for at lære avancerede vedligeholdelsesteknikker, der forhindrer kostbar nedetid for maskinen. ↩

Lær gennemprøvede teknikker til at eliminere produktionsfejl og forbedre delkvaliteten. ↩

Lær om denne avancerede teknik til aluminiumsbehandling og dens fordele. ↩

Lær, hvordan materialeegenskaber påvirker bearbejdningspræcisionen og emnets ydeevne. ↩

Lær, hvordan avanceret materialeanalyse sikrer, at dine dele opfylder de nøjagtige specifikationer. ↩

Klik for at forstå de specifikke egenskaber, der afgør, om et materiale kan bearbejdes effektivt. ↩