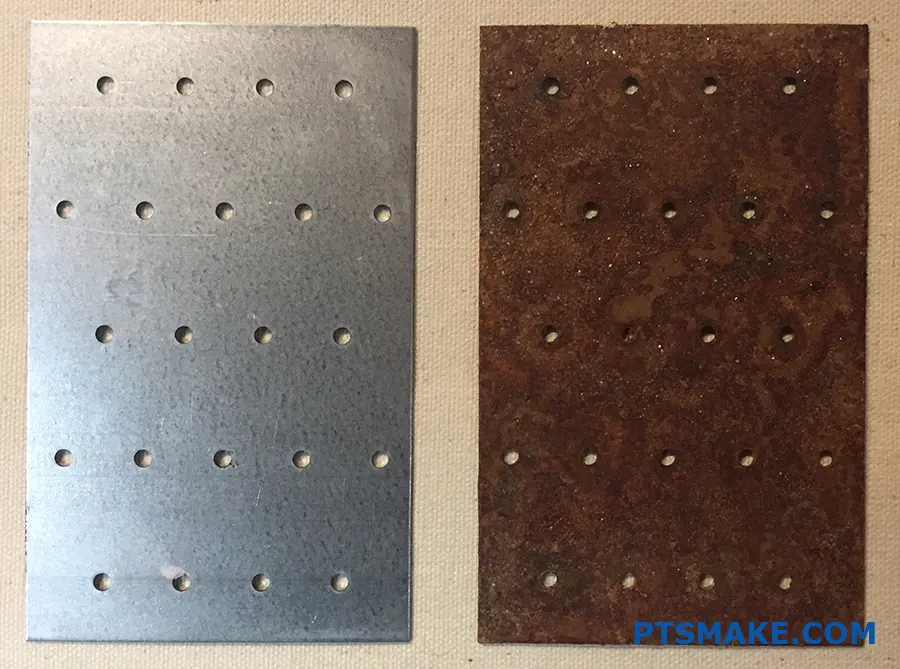

Har du nogensinde købt galvaniserede metaldele for så at opdage rustpletter flere måneder senere? Det er frustrerende, når man investerer i det, man troede var rustfrit materiale, men alligevel oplever problemer med korrosion. Det kan føre til dyre udskiftninger og potentielle projektforsinkelser.

Selv om galvaniseret metal er meget modstandsdygtigt over for rust, er det ikke helt rustfrit. Zinkbelægningen giver en beskyttende barriere, der bremser korrosionen betydeligt, men faktorer som ridser, miljøpåvirkning og kemisk kontakt kan i sidste ende føre til rustdannelse.

Som professionel inden for produktion har jeg set, hvordan galvanisering påvirker metaldele i forskellige anvendelser. Effektiviteten af en galvaniseret belægning afhænger af flere nøglefaktorer. Lad mig give dig et indblik i, hvordan galvanisering fungerer, dens begrænsninger, og hvad du kan forvente med hensyn til rustbestandighed i dine projekter.

Hvad betyder det, hvis noget er galvaniseret?

Har du nogensinde undret dig over, hvorfor nogle metalprodukter synes at være immune over for rust, mens andre hurtigt forringes? Forskellen ligger ofte i en afgørende beskyttelsesproces, som mange overser, og som efterlader deres metalkomponenter sårbare over for korrosion og for tidlig svigt.

Galvanisering er en beskyttende belægningsproces, hvor metal, typisk stål eller jern, overtrækkes med et lag zink for at forhindre rust og korrosion. Denne behandling skaber en offerbarriere, der beskytter det uædle metal og forlænger dets levetid og holdbarhed betydeligt.

Forståelse af galvaniseringsprocessen

Galvaniseringsprocessen omfatter flere kritiske trin, der forvandler almindeligt metal til et korrosionsbestandigt materiale. Hos PTSMAKE arbejder vi jævnligt med galvaniserede materialer til vores præcisionsfremstillingsprojekter. Den mest almindelige metode er varmgalvanisering, hvor rent metal nedsænkes i smeltet zink ved ca. 450 °C (842 °F).

Videnskaben bag galvanisering

I løbet af processen vil en række metallurgiske reaktioner1 opstår mellem stål og zink og danner flere forskellige lag:

- Gamma-laget: Det inderste lag

- Delta-laget: Det mellemliggende lag

- Zeta-laget: Det ydre krystallinske lag

- Eta-laget: Det rene zinkoverfladelag

Fordele ved galvanisering

Holdbarhed og lang levetid

Galvaniserede produkter har en enestående holdbarhed og holder ofte i mere end 50 år uden vedligeholdelse. Denne lange levetid gør det særligt værdifuldt i:

| Anvendelse | Forventet levetid | Vedligeholdelse påkrævet |

|---|---|---|

| Landdistrikterne | 70+ år | Minimal |

| Byområder | 50+ år | Regelmæssig inspektion |

| Kystregioner | 25+ år | Årlig inspektion |

Omkostningseffektivitet

Selv om startomkostningerne kan være højere end for ubehandlede metaller, giver galvaniserede materialer betydelige besparelser på lang sigt:

- Reducerede vedligeholdelsesomkostninger

- Forlænget levetid

- Lavere udskiftningsfrekvens

- Minimale krav til inspektion

Anvendelser på tværs af brancher

Byggeri og infrastruktur

I byggeriet er galvaniseret stål afgørende for:

- Strukturelle støttebjælker

- Materialer til tagdækning

- Broens komponenter

- Beskyttelsesskinner

- Underjordiske rørsystemer

Fremstilling og produktion

Hos PTSMAKE har vi implementeret galvaniserede komponenter i forskellige præcisionsfremstillingsprojekter, især hvor korrosionsbestandighed er afgørende. Almindelige anvendelser omfatter:

- Dele til industrimaskiner

- Komponenter til biler

- Marineudstyr

- Landbrugsmaskiner

- Udendørs elskabe

Miljøpåvirkning og bæredygtighed

Galvanisering bidrager til miljømæssig bæredygtighed på flere måder:

- Zink er 100% genanvendeligt uden kvalitetstab

- Reduceret behov for reservedele betyder mindre spild

- Lavere vedligeholdelseskrav reducerer brugen af kemikalier

- Forlænget produktlevetid mindsker ressourceforbruget

Kvalitetskontrol i galvanisering

Testmetoder

For at sikre optimal beskyttelse gennemgår galvaniserede belægninger strenge tests:

| Testtype | Formål | Frekvens |

|---|---|---|

| Test af tykkelse | Mål belægningens dybde | Hvert parti |

| Test af vedhæftning | Bekræft belægningens binding | Eksempel på grundlag |

| Visuel inspektion | Tjek overfladekvaliteten | 100% inspektion |

| Test med saltspray | Modstandsdygtighed over for korrosion | Periodisk validering |

Almindelige problemer og løsninger

Nogle af udfordringerne ved galvanisering er

- Forvrængning under hot-dip-processen

- Ujævn lagtykkelse

- Ufuldkommenheder i overfladen

- Brintskørhed

Bedste praksis for vedligeholdelse af galvaniserede produkter

For at maksimere levetiden for galvaniserede materialer:

Regelmæssig inspektion

- Tjek for skader på overfladen

- Overvåg for tegn på slitage

- Dokumenter eventuelle ændringer

Korrekt opbevaring

- Holdes væk fra syreholdige stoffer

- Sørg for tilstrækkelig ventilation

- Undgå længerevarende udsættelse for fugt

Retningslinjer for håndtering

- Brug passende værktøjer

- Undgå at ridse overfladen

- Rengør regelmæssigt med milde opløsninger

Fremtidige tendenser inden for galvaniseringsteknologi

Branchen fortsætter med at udvikle sig:

Avancerede belægningsteknologier

- Nanoforstærkede zinkbelægninger

- Smarte beskyttende lag

- Miljøvenlige processer

Automatiseret kvalitetskontrol

- AI-drevne inspektionssystemer

- Overvågning i realtid

- Forudsigelig vedligeholdelse

Betyder galvaniseret vandtæt?

Har du nogensinde investeret i galvaniserede materialer til dit projekt i den tro, at de var helt vandtætte, for senere at opdage rustdannelse? Denne almindelige misforståelse har ført til, at mange har stået over for uventede korrosionsproblemer og dyre udskiftninger.

Nej, galvaniseret er ikke ensbetydende med vandtæt. Selv om galvanisering giver betydelig vandmodstand gennem sin beskyttende zinkbelægning, er den ikke helt vandtæt. Zinklaget udgør en offerbarriere, der bremser korrosionen, men som i sidste ende kan slides væk under visse forhold.

Forståelse af galvaniseringsprocessen

Galvaniseringsprocessen indebærer, at stål eller jern overtrækkes med et beskyttende lag zink. Under fremstillingen gennemgår det uædle metal varmgalvanisering2Det skaber en metallurgisk binding mellem zink og stål. Denne proces danner flere lag af zink-jernlegering, som giver overlegen beskyttelse mod vand og andre korrosive elementer.

Typer af galvaniseringsmetoder

Varmgalvanisering

- Mest almindelige metode

- Giver den tykkeste belægning

- Giver den længste beskyttelse

- Bedst egnet til udendørs brug

Elektrogalvanisering

- Tyndere belægning

- Mere præcis kontrol

- Ideel til små dele

- Bedre til indendørs brug

Faktorer, der påvirker galvaniseret beskyttelse

Flere faktorer påvirker, hvor godt galvaniserede materialer modstår vand:

Miljømæssige forhold

| Tilstand | Indvirkningsniveau | Varighed af beskyttelse |

|---|---|---|

| Marine | Høj | 10-15 år |

| Industriel | Mellemhøj | 15-20 år |

| Landdistrikter | Lav | 20-25 år |

| Indendørs | Meget lav | 25+ år |

Belægningens tykkelse

Effektiviteten af vandmodstand hænger direkte sammen med belægningens tykkelse. Hos PTSMAKE har vi fundet ud af, at specifikationer for korrekt belægningstykkelse er afgørende for at sikre optimal ydeevne i forskellige anvendelser.

Almindelige misforståelser om galvaniserede materialer

Myte 1: Komplet vandtætning

Mange tror, at galvaniserede materialer er helt vandtætte. Men de er faktisk vandafvisende. Zinkbelægningen ofrer sig langsomt for at beskytte det uædle metal, men denne beskyttelse er ikke permanent.

Myte 2: Vedligeholdelsesfri

Selvom galvaniserede materialer kræver mindre vedligeholdelse end råt stål, skal de stadig inspiceres og plejes med jævne mellemrum, især i barske miljøer.

Bedste praksis for vandbeskyttelse

For at maksimere vandmodstanden i galvaniserede materialer:

Overvejelser om korrekt design

- Undgå vandfælder

- Sørg for tilstrækkelig dræning

- Oprethold korrekt ventilation

- Overvej miljøeksponering

Retningslinjer for installation

- Brug kompatible materialer

- Undgå kontakt med forskellige metaller

- Beskyt mod mekaniske skader

- Implementer ordentlige dræningssystemer

Applikationer og løsninger til industrien

Forskellige industrier kræver forskellige niveauer af vandbeskyttelse:

Bygge- og anlægsbranchen

- Strukturelle stålkomponenter

- Materialer til tagdækning

- Beslag og fastgørelseselementer

- Forstærkning af fundamentet

Fremstillingssektoren

Hos PTSMAKE har vi specialiseret os i præcisionsfremstilling af galvaniserede komponenter. Vores erfaring viser, at korrekt materialevalg og forarbejdning er afgørende for at opnå optimal vandtæthed.

Marine applikationer

Havmiljøer kræver det højeste niveau af beskyttelse:

- Forbedret belægningstykkelse

- Yderligere beskyttelsesforanstaltninger

- Regelmæssige vedligeholdelsesplaner

- Specialiserede belægningssystemer

Test og kvalitetssikring

For at sikre pålidelig vandtæthed:

| Testtype | Formål | Frekvens |

|---|---|---|

| Saltspray | Modstandsdygtighed over for korrosion | Hvert parti |

| Belægningens tykkelse | Kvalitetskontrol | 100% inspektion |

| Test af vedhæftning | Bindingsstyrke | Eksempel på grundlag |

| Test af påvirkning | Tjek af holdbarhed | Eksempel på grundlag |

Vedligeholdelse og langsigtet beskyttelse

For at bevare vandtætheden:

Regelmæssige inspektioner

- Tjek for skader på belægningen

- Overvåg for rustdannelse

- Vurder miljøeksponering

- Dokumenter ændringer over tid

Forebyggende foranstaltninger

- Rengør overflader regelmæssigt

- Reparer beskadigede områder omgående

- Påfør yderligere beskyttende belægninger

- Overvåg miljøforholdene

Fremtidige udviklinger

Branchen fortsætter med at udvikle sig:

- Avancerede belægningsteknologier

- Forbedrede påføringsmetoder

- Forbedrede testprocedurer

- Bæredygtige løsninger

Vores team hos PTSMAKE holder sig ajour med denne udvikling for at kunne tilbyde banebrydende løsninger til vores kunders behov for vandbeskyttelse.

Hvad er ulempen ved galvaniseret stål?

Har du nogensinde installeret galvaniserede stålkomponenter for så at opdage, at der dannes uskøn hvid rust inden for få måneder? Eller set dit omhyggeligt planlagte projekt forringes hurtigere end forventet, så du er i tvivl om, hvorvidt du har valgt det rigtige materiale?

Galvaniseret stål har flere ulemper, herunder højere startomkostninger, uregelmæssigheder i overfladefinishen og potentiel brintskørhed. Belægningen kan også blive beskadiget under håndtering, og svejsning af galvaniseret stål frigiver giftige dampe, som kræver særlige sikkerhedsforanstaltninger.

Forståelse af omkostningseffekten

Omkostningsfaktoren ved galvaniseret stål overrasker ofte mange projektledere. Mens de langsigtede fordele kan retfærdiggøre investeringen, er startomkostningerne betydelige.

Første investering i forhold til traditionelt stål

| Omkostningsfaktor | Galvaniseret stål | Traditionelt stål |

|---|---|---|

| Materialeomkostninger | 1,5-2 gange højere | Basispris |

| Behandlingsgebyr | Ekstra 20-30% | Standard |

| Installationsomkostninger | Højere på grund af vægt | Lavere |

Udfordringer med overfladekvalitet

Galvaniseringsprocessen kan føre til flere overfladefejl. Under fremstillingen fordeler den smeltede zinkbelægning sig måske ikke jævnt, hvilket skaber det, vi kalder galvanisering spangle3. Det påvirker ikke kun æstetikken, men også materialets ydeevne.

Almindelige overfladeproblemer:

- Ujævne pletter

- Ujævn lagtykkelse

- Dryppende mærker

- Farvevariationer

Miljø- og sundhedsproblemer

Arbejdet med galvaniseret stål giver flere miljø- og sundhedsmæssige udfordringer, som skal overvejes nøje.

Generering af giftige dampe

Når man svejser eller skærer i galvaniseret stål, frigives der zinkoxiddampe. Hos PTSMAKE har vi implementeret strenge sikkerhedsprotokoller for håndtering af sådanne materialer, herunder:

- Obligatoriske ventilationssystemer

- Personlige værnemidler

- Regelmæssig overvågning af luftkvaliteten

Udfordringer med bortskaffelse

Zinkbelægningen komplicerer genbrugsprocessen. Selv om den stadig kan genbruges, kræver den særlige håndterings- og forarbejdningsmetoder.

Mekaniske begrænsninger

Galvaniseringsprocessen kan påvirke stålets mekaniske egenskaber på flere måder:

Reduktion af styrke

Varmgalvanisering kan potentielt reducere styrken af højstyrkestål med op til 15%. Dette er især afgørende i bærende applikationer.

Brintskørhed

Galvaniseringsprocessen kan introducere brint i stålkonstruktionen, hvilket fører til:

- Nedsat duktilitet

- Øget skørhed

- Potentiel revnedannelse

Begrænsninger for anvendelse

Ikke alle miljøer egner sig til galvaniseret stål:

Kemisk uforenelighed

| Miljø | Påvirkning af galvaniseret stål |

|---|---|

| Syreholdige opløsninger | Hurtig nedbrydning af belægningen |

| Alkaliske forhold | Accelereret korrosion |

| Saltvand | Reduceret levetid for beskyttelse |

Temperaturbegrænsninger

Galvaniserede belægninger fungerer dårligt i:

- Omgivelser med høj temperatur (over 200 °C)

- Betingelser for fryse-tø-cyklus

- Områder med ekstreme temperatursvingninger

Æstetiske overvejelser

Udseendet af galvaniseret stål opfylder måske ikke alle designkrav:

Visuelle udfordringer

- Kedeligt gråt udseende

- Inkonsekvent overfladestruktur

- Begrænsede farvemuligheder

- Synlige ujævnheder i belægningen

Krav til vedligeholdelse

Selv om galvaniseret stål ofte markedsføres som vedligeholdelsesfrit, er der visse forhold, der kræver regelmæssig opmærksomhed:

Inspektionspunkter

- Overvågning af belægningens tykkelse

- Vurdering af skader

- Touch-up-reparationer

- Fælles integritetstjek

Procesvanskeligheder

Produktion med galvaniseret stål giver unikke udfordringer:

Komplikationer ved svejsning

- Kræver særlige teknikker

- Reduceret svejsestyrke

- Generering af giftige dampe

- Yderligere sikkerhedsforanstaltninger

Formning af begrænsninger

Belægningen kan:

- Flager under bøjning

- Revner under belastning

- Skab ujævne overflader

- Påvirker den dimensionelle nøjagtighed

Hos PTSMAKE har vi udviklet specialiserede teknikker til at overvinde disse udfordringer og sikre, at vores kunder får galvaniserede stålkomponenter af høj kvalitet, der opfylder deres specifikationer og samtidig minimerer disse indbyggede ulemper.

Ved hjælp af omhyggeligt materialevalg, korrekte håndteringsprocedurer og avancerede forarbejdningsteknikker kan mange af disse ulemper håndteres effektivt. Det er dog vigtigt at overveje disse faktorer i den indledende projektplanlægningsfase for at sikre det mest hensigtsmæssige materialevalg til din specifikke anvendelse.

Hvordan kan jeg forlænge levetiden for galvaniseret stål i saltvand?

Har du nogensinde investeret i galvaniserede stålkomponenter til et marineprojekt for så at se dem blive forringet hurtigere end forventet? Den konstante kamp mellem saltvand og metalbeskyttelse kan være frustrerende, især når projektets tidslinjer og budgetter står på spil.

Galvaniseret stål i saltvand holder typisk 10-15 år med korrekt vedligeholdelse. Levetiden varierer dog betydeligt afhængigt af faktorer som vandets saltholdighed, temperatur, belægningstykkelse og miljøforhold. Regelmæssige inspektioner og vedligeholdelse kan forlænge levetiden.

Forståelse af vedligeholdelseskrav

Nøglen til at maksimere levetiden for galvaniseret stål i saltvandsmiljøer ligger i at implementere korrekte vedligeholdelsesprocedurer. Hos PTSMAKE har vi udviklet omfattende vedligeholdelsesprotokoller, der hjælper vores kunder med at beskytte deres investeringer. Her er, hvad du skal fokusere på:

Regelmæssig inspektionsplan

Det er afgørende at opretholde en konsekvent inspektionsplan. Det anbefaler jeg:

- Ugentlig visuel kontrol for tegn på korrosion

- Månedlige detaljerede inspektioner af højbelastningsområder

- Kvartalsvise omfattende evalueringer af belægningens integritet

- Årlige faglige vurderinger

Rengøringsprotokoller

Korrekt rengøring hjælper med at forhindre Katodisk opløsning4 og forlænger levetiden for galvaniserede komponenter:

- Fjern saltaflejringer ugentligt med ferskvand

- Rengør overflader hver måned med pH-neutrale rengøringsmidler

- Undgå slibende rengøringsredskaber, der kan beskadige belægningen

- Dokumentér rengøringsprocedurer for at sikre ensartethed

Miljømæssige påvirkningsfaktorer

Forskellige miljøforhold påvirker galvaniseret ståls holdbarhed:

| Miljømæssig faktor | Indvirkningsniveau | Afbødningsstrategi |

|---|---|---|

| Vandets temperatur | Høj | Overvåg temperatursvingninger |

| Saltholdighedsniveauer | Kritisk | Regelmæssig skylning med ferskvand |

| UV-eksponering | Moderat | Ekstra UV-bestandig belægning |

| Vandgennemstrømning | Betydelig | Strategisk positionering |

Metoder til forbedring af beskyttelse

For at forlænge levetiden for galvaniseret stål i saltvand skal du overveje disse beskyttelsesmetoder:

Yderligere belægningssystemer

- Epoxybaserede fugemasser

- Topcoats af polyurethan

- Behandlinger mod begroning

- Offeranoder

Overvejelser om design

Designfasen er afgørende for levetiden:

- Undgå skarpe kanter og hjørner

- Inkluder ordentlige afløbssystemer

- Inkorporer isolering fra forskellige metaller

- Design for nem adgang til vedligeholdelse

Overvågning af ydeevne

Implementering af et robust overvågningssystem hjælper med at spore nedbrydningen:

Nøgleindikatorer for performance

- Måling af belægningens tykkelse

- Overfladens pH-niveauer

- Overvågning af korrosionshastighed

- Sporing af visuel forringelse

Krav til dokumentation

Oprethold detaljerede optegnelser over:

- Indledende installationsbetingelser

- Resultater af regelmæssig inspektion

- Vedligeholdelsesaktiviteter

- Data om miljøeksponering

Omkostningseffektive løsninger

Hos PTSMAKE hjælper vi kunderne med at finde en balance mellem beskyttelse og budget:

Optimering af investeringer

- Vælg passende lagtykkelse

- Vælg optimale vedligeholdelsesintervaller

- Planlæg strategiske udskiftninger

- Overvej livscyklusomkostninger

Tildeling af ressourcer

Fokuser ressourcer på:

- Områder med høj risiko

- Kritiske komponenter

- Forebyggende vedligeholdelse

- Træning af personale

Integration af teknologi

Moderne teknologi forbedrer beskyttelsesstrategier:

Overvågningssystemer

- IoT-sensorer til data i realtid

- Automatiserede inspektionsplaner

- Digital dokumentation

- Forudsigende vedligeholdelsesalgoritmer

Analyseværktøjer

- Beregning af korrosionshastighed

- Vurderinger af miljøpåvirkning

- Modeller til forudsigelse af livscyklus

- Software til cost-benefit-analyse

Overholdelse af industristandarder

Opfyldelse af industristandarder sikrer optimal ydeevne:

Lovmæssige krav

- Internationale ASTM-standarder

- ISO-certificeringer

- Lokale maritime regler

- Overholdelse af miljøkrav

Kvalitetskontrol

- Protokoller for materialetest

- Verifikation af installation

- Validering af vedligeholdelsesprocedurer

- Standarder for præstationsovervågning

Denne omfattende tilgang til vedligeholdelse af galvaniseret stål i saltvandsmiljøer er med til at sikre maksimal levetid og optimal ydeevne. Ved at følge disse retningslinjer og arbejde med erfarne producenter som PTSMAKE kan du forlænge levetiden for dine galvaniserede stålkomponenter betydeligt og samtidig bevare deres strukturelle integritet og funktionalitet.

Kan galvaniseret stål males eller pulverlakeres for yderligere beskyttelse?

Har du nogensinde bemærket, at dit galvaniserede stål begynder at miste sin beskyttende zinkbelægning med tiden? Det er frustrerende, når denne vigtige barriere mod korrosion begynder at svigte, især i udendørs eller barske miljøer, hvor maksimal beskyttelse er afgørende.

Ja, galvaniseret stål kan både males og pulverlakeres for bedre beskyttelse. Mens galvanisering giver fremragende korrosionsbestandighed, skaber tilføjelse af et lag maling eller pulverlakering et dobbelt beskyttelsessystem, der forlænger materialets levetid betydeligt og forbedrer dets udseende.

Forstå kravene til overfladeforberedelse

Om en overfladebehandling på galvaniseret stål bliver en succes, afhænger i høj grad af en korrekt forberedelse af overfladen. Hos PTSMAKE følger vi en systematisk tilgang for at sikre optimal vedhæftning:

Metoder til rengøring af overflader

- Rengøring med opløsningsmidler: Fjerner olier og organiske forureninger

- Alkalisk rengøring: Fjerner genstridigt snavs og fedt

- Vandvask: Fjerner vandopløselige forureninger

- Kemisk ætsning5: Skaber mikroruhed for bedre vedhæftning af belægningen

Proces for oprettelse af profil

Overfladeprofilen kræver omhyggelig opmærksomhed for at opnå korrekt vedhæftning af belægningen. Her er vores anbefalede fremgangsmåde:

- Let slibende sandblæsning

- Overfladebehandling med kemisk konvertering

- Forvitring (når tiden tillader det)

- Mekanisk opstramning

Muligheder for overfladebehandling af galvaniseret stål

Når man skal male galvaniseret stål, er det afgørende at vælge det rigtige overfladebehandlingssystem. Baseret på min erfaring med at arbejde med forskellige industrielle applikationer er her de mest effektive muligheder:

Anbefalede malingssystemer

| Type maling | Fordele | Bedste applikationer |

|---|---|---|

| Epoxy | Fremragende vedhæftning, kemisk resistens | Industrielt udstyr |

| Polyurethan | UV-bestandighed, farvebevarelse | Udendørs strukturer |

| Akryl | Omkostningseffektiv, nem anvendelse | Let indendørs brug |

| Vinyl | Fleksibilitet, slagfasthed | Marine miljøer |

Anvendelsesmetoder

Påføringsteknikken har stor indflydelse på belægningens ydeevne:

Anvendelse af spray

- HVLP (høj volumen, lavt tryk)

- Luftfri spray

- Konventionel luftspray

Påføring med pensel og rulle

- Velegnet til små områder

- Udbedringsarbejde

- Vedligeholdelse af belægning

Pulverlakeringsproces for galvaniseret stål

Pulverlakering giver klare fordele i forhold til traditionel flydende maling. Hos PTSMAKE har vi forfinet vores pulverlakeringsproces for at sikre maksimal holdbarhed:

Forbehandlingstrin

- Affedtning

- Fosfatering

- Kromat-konvertering

- Skyl og tør

Teknikker til påføring af pulver

Pulverpåføringsprocessen kræver præcis kontrol:

| Parameter | Anbefalet rækkevidde | Kritiske faktorer |

|---|---|---|

| Temperatur | 350-400°F | Materialets tykkelse |

| Hærdningstid | 10-15 minutter | Belægningens tykkelse |

| Filmtykkelse | 2-3 mil | Kantdækning |

| Spænding | 40-90 kV | Delgeometri |

Overvejelser om ydeevne

Når du skal vælge mellem maling og pulverlakering til galvaniseret stål, skal du overveje disse faktorer:

Miljømæssige faktorer

- UV-eksponering

- Temperatursvingninger

- Kemisk eksponering

- Fugtighedsniveauer

Analyse af omkostninger

| Faktor | Overfladebehandling af maling | Pulverlakering |

|---|---|---|

| Oprindelige omkostninger | Lavere | Højere |

| Anvendelseshastighed | Hurtigere | Moderat |

| Holdbarhed | God | Fremragende |

| Vedligeholdelse | Almindelig | Minimal |

Foranstaltninger til kvalitetskontrol

For at sikre en vellykket coating skal du gennemføre disse kvalitetskontroltrin:

- Måling af overfladeprofil

- Overvågning af miljøtilstand

- Verifikation af belægningstykkelse

- Test af vedhæftning

- Visuel inspektion

Krav til vedligeholdelse

For optimal ydelse af lakeret galvaniseret stål:

Regelmæssig inspektionsplan

- Månedlige visuelle inspektioner

- Detaljerede undersøgelser hvert kvartal

- Årlig test af ydeevne

Procedurer for vedligeholdelse

- Rengør overflader regelmæssigt

- Reparer beskadigede områder omgående

- Dokumenter alle vedligeholdelsesaktiviteter

- Overvåg belægningens ydeevne

Ved at følge disse omfattende retningslinjer kan du med succes påføre galvaniseret stål yderligere beskyttende belægninger, hvilket forlænger dets levetid betydeligt og forbedrer dets udseende. Hos PTSMAKE har vi implementeret disse fremgangsmåder i adskillige projekter og har konsekvent opnået fremragende resultater med hensyn til både æstetisk appel og langsigtet beskyttelse.

Hvad er alternativerne til galvaniseret stål, når det gælder korrosionsbestandighed?

Har du nogensinde kæmpet med, at galvaniserede ståldele svigter for tidligt på grund af korrosion? Frustrationen over at se rust på trods af galvanisering, kombineret med stigende materialeomkostninger, får mange ingeniører til at søge efter bedre alternativer.

Der findes flere effektive alternativer til galvaniseret stål, herunder rustfrit stål, aluminiumslegeringer, pulverlakerede metaller, zink-nikkel-legeringer og teknisk plast. Hvert alternativ giver unikke fordele med hensyn til korrosionsbestandighed, samtidig med at det potentielt giver bedre omkostningseffektivitet og ydeevne i specifikke anvendelser.

Forståelse af moderne korrosionsbestandige materialer

Løsninger i rustfrit stål

Rustfrit stål er et førsteklasses alternativ til galvaniseret stål. Hos PTSMAKE anbefaler vi ofte 304- og 316-kvaliteter på grund af deres enestående korrosionsbestandighed. Nøglen ligger i deres kromindhold, som danner en selvhelende passiveringslag6 på overfladen.

Her er en sammenlignende analyse af almindelige rustfri stålkvaliteter:

| Karakter | Indhold af krom | Modstandsdygtighed over for korrosion | Bedste applikationer |

|---|---|---|---|

| 304 | 18-20% | God | Indendørs udstyr, fødevareforarbejdning |

| 316 | 16-18% | Fremragende | Havmiljøer, kemisk forarbejdning |

| 430 | 16-18% | Moderat | Autodele, pyntegenstande |

Aluminiumslegeringer som letvægtsalternativer

Aluminiumslegeringer giver overbevisende fordele i forhold til galvaniseret stål, især i vægtfølsomme anvendelser. Legeringerne i 5000- og 6000-serien giver fremragende korrosionsbestandighed gennem deres naturlige dannelse af oxidlag.

De vigtigste fordele omfatter:

- Naturlig korrosionsbestandighed uden yderligere belægning

- Betydeligt lettere vægt (ca. 1/3 af stål)

- Fremragende varmeledningsevne

- Omkostningseffektiv til produktion i stor skala

Avancerede overfladebehandlinger

Teknologi til pulverlakering

Moderne pulverlakeringsteknologier har revolutioneret beskyttelsen af metal. Processen involverer:

- Overfladebehandling gennem sandblæsning

- Påføring af elektrostatisk pulver

- Varmehærdning for at skabe en holdbar finish

Belægninger af zink-nikkel-legeringer

Disse avancerede belægninger giver overlegen beskyttelse i forhold til traditionel galvanisering:

- 5-8 gange mere korrosionsbestandig

- Bedre vedhæftningsegenskaber

- Ensartet belægningstykkelse

- Forbedret æstetisk udseende

Revolution inden for konstrueret plast

Højtydende polymerer

Udviklingen inden for teknisk plast har skabt levedygtige alternativer til galvaniseret stål. Materialer som:

- PEEK (Polyether Ether Ketone)

- PPS (polyphenylensulfid)

- PVDF (polyvinylidenfluorid)

Disse materialer har en iboende korrosionsbestandighed, som ikke kræver yderligere behandling.

Cost-benefit-analyse

Når du sammenligner alternativer til galvaniseret stål, skal du overveje disse faktorer:

| Materiale | Oprindelige omkostninger | Omkostninger til vedligeholdelse | Levetid | Miljøpåvirkning |

|---|---|---|---|---|

| Rustfrit stål | Høj | Lav | 25+ år | Medium |

| Aluminium | Medium | Lav | 20+ år | Lav |

| Konstrueret plast | Mellemhøj | Minimal | 15-20 år | Variabel |

| Pulverlakeret stål | Medium | Medium | 15-20 år | Lav |

Branchespecifikke løsninger

Marine applikationer

I marine miljøer, hvor korrosionsbestandighed er afgørende, har jeg fundet ud af, at duplex rustfrit stål og specifikke aluminiumlegeringer klarer sig usædvanligt godt. Hos PTSMAKE bearbejder vi jævnligt disse materialer for producenter af marineudstyr.

Kemisk forarbejdningsindustri

Til kemisk forarbejdning falder valget ofte mellem:

- Super duplex rustfrit stål

- Titanium-legeringer

- Højtydende polymerer

Hvert materiale giver specifikke fordele afhængigt af det kemiske miljø.

Arkitektoniske anvendelser

I arkitektoniske projekter skal der være balance mellem æstetik og holdbarhed. Populære muligheder omfatter:

- Anodiseret aluminium

- Pulverlakeret stål

- Rustfrit stål i arkitektonisk kvalitet

Fremtidige tendenser og innovationer

Nye teknologier

Der kommer hele tiden nye teknologier til overfladebehandling:

- Nano-keramiske belægninger

- Grafen-baserede beskyttende lag

- Smarte selvhelende materialer

Overvejelser om bæredygtighed

Moderne alternativer til galvaniseret stål har ofte en bedre miljøprofil:

- Reducerede giftige udledninger under fremstillingen

- Bedre genanvendelighed

- Lavere energiforbrug i produktionen

- Forlænget levetid reducerer udskiftningsfrekvensen

Gennem omhyggeligt materialevalg og forståelse af specifikke anvendelseskrav kan vi ofte finde bedre alternativer til galvaniseret stål. Nøglen er at afbalancere krav til ydeevne, omkostningsbegrænsninger og miljøhensyn for at opnå optimale resultater.

Hvilken vedligeholdelse kræver galvaniserede metalkomponenter?

Har du nogensinde bemærket, at der dannes hvid rust på dine galvaniserede dele, eller set frustreret til, mens dine galvaniserede komponenter gradvist mistede deres beskyttende belægning? Disse problemer kan i høj grad påvirke delens ydeevne og levetid og potentielt føre til dyre udskiftninger og produktionsforsinkelser.

Galvaniserede metalkomponenter kræver minimal, men specifik vedligeholdelse, herunder regelmæssig rengøring med mild sæbe og vand, årlige inspektioner for skader på belægningen, udbedring af små beskadigede områder og korrekt opbevaring under tørre forhold for at forhindre for tidlig korrosion og forlænge levetiden.

Forståelse af galvaniserede belægningers opførsel

Effektiviteten af galvaniserede belægninger afhænger i høj grad af, hvordan de interagerer med deres omgivelser. Når de udsættes for atmosfæren, danner galvaniserede belægninger en beskyttende Patina7 lag, der afskærmer det uædle metal. Hos PTSMAKE har vi observeret, at korrekt vedligeholdelse forlænger denne beskyttelse betydeligt.

Faktorer, der påvirker belægningens ydeevne

Flere miljøfaktorer kan påvirke holdbarheden af galvaniserede belægninger:

- Atmosfæriske forhold (luftfugtighed, temperatur)

- Kemisk eksponering

- Fysisk skade

- UV-stråling

- Forurenende stoffer fra industrien

Vigtige vedligeholdelsesprocedurer

Regelmæssig rengøringsprotokol

Regelmæssig rengøring er afgørende for at vedligeholde galvaniserede komponenter. Jeg anbefaler at følge disse trin:

- Brug mild sæbe og varmt vand

- Undgå slibende rengøringsredskaber

- Skyl grundigt med rent vand

- Lad komponenterne tørre helt

- Dokumenter rengøringsdatoer til vedligeholdelsesjournaler

Retningslinjer for inspektion

Regelmæssige inspektioner hjælper med at identificere potentielle problemer, før de bliver alvorlige:

| Inspektionsområde | Frekvens | Vigtige kontrolpunkter |

|---|---|---|

| Overfladebelægning | Kvartalsvis | Ridser, skår |

| Fælles områder | Månedligt | Rustdannelse |

| Punkter med høj belastning | Hver anden måned | Slid på belægningen |

| Svejsede sektioner | Kvartalsvis | Belægningens integritet |

Strategier for forebyggende vedligeholdelse

Anbefalinger til opbevaring

Korrekt opbevaring spiller en vigtig rolle i vedligeholdelsen af galvaniserede komponenter:

- Opbevares i tørre, godt ventilerede områder

- Undgå direkte jordkontakt

- Oprethold tilstrækkelig luftcirkulation

- Beskyt mod kemisk eksponering

- Brug passende stablingsmetoder

Procedurer for opfriskning

Når der opstår mindre skader, er det vigtigt med hurtig behandling:

- Rengør det beskadigede område grundigt

- Påfør zinkrig maling eller koldgalvaniseringsmasse

- Tillad korrekt hærdningstid

- Dokumenter reparationer til fremtidig reference

Miljømæssige overvejelser

Håndtering af klimapåvirkning

Forskellige miljøer kræver forskellige vedligeholdelsesmetoder:

Kystområder

- Hyppigere inspektioner

- Yderligere beskyttende belægninger

- Forbedret rengøringsplan

Industrielle zoner

- Overvågning af kemisk resistens

- Vurdering af forureningens indvirkning

- Specialiserede rengøringsprodukter

Landlige steder

- Standardvedligeholdelse er tilstrækkelig

- Regelmæssig fjernelse af støv

- Grundlæggende beskyttelse tilstrækkelig

Avancerede vedligeholdelsesteknikker

Retningslinjer for professionel vurdering

For optimal vedligeholdelse skal du overveje disse professionelle vurderingskriterier:

| Vurderingstype | Formål | Frekvens |

|---|---|---|

| Test af tykkelse | Måling af slid på belægningen | Årligt |

| Test af vedhæftning | Belægningens bindingsstyrke | To gange om året |

| Kemisk analyse | Kontrol af forurening | Efter behov |

| Visuel inspektion | Overfladens tilstand | Månedligt |

Restaureringsmetoder

Når der sker en betydelig forringelse:

- Forberedelse af overflade

- Fornyelse af belægning

- Forbedring af beskyttelse

- Test af ydeevne

Branchespecifik vedligeholdelse

Forskellige brancher kræver specialiserede vedligeholdelsesmetoder:

Bilindustrien

- Regelmæssig rengøring af undervognen

- Procedurer for reparation af kollisioner

- Sæsonbestemt beskyttelse

Bygge- og anlægssektoren

- Håndtering af vejreksponering

- Pleje af bærende komponenter

- Fælles beskyttelse

Produktionsudstyr

- Kontrol af driftsmiljøet

- Overvågning af slidpunkter

- Forebyggende påføring af belægning

Omkostningseffektiv planlægning af vedligeholdelse

Implementering af en struktureret vedligeholdelsesplan hjælper med at optimere omkostningerne:

Regelmæssig inspektionsplan

- Reducerer uventede fejl

- Forhindrer større reparationer

- Forlænger levetiden

Dokumentationssystem

- Sporer vedligeholdelseshistorik

- Identificerer problemmønstre

- Styrer fremtidige forbedringer

Tildeling af ressourcer

- Træning af personale

- Behov for udstyr

- Krav til materialer

Hos PTSMAKE har vi implementeret disse vedligeholdelsesprotokoller i vores produktionsprocesser for at sikre, at vores galvaniserede komponenter bevarer deres beskyttende egenskaber i hele deres levetid. Vores erfaring viser, at proaktiv vedligeholdelse reducerer de langsigtede omkostninger betydeligt og forbedrer komponenternes pålidelighed.

Hvordan adskiller varmgalvanisering sig fra elektrogalvanisering?

Har du nogensinde kæmpet med at vælge mellem varmforzinkning og elektrogalvanisering af dine metaldele? Forvirringen omkring disse to processer kan føre til dyre fejltagelser, som potentielt kan gå ud over dit produkts holdbarhed og ydeevne.

Varmgalvanisering og elektrogalvanisering er to forskellige overfladebehandlingsprocesser. Varmforzinkning involverer nedsænkning af metal i smeltet zink ved 850°F, mens elektrogalvanisering bruger elektrisk strøm til at afsætte zink på metaloverflader ved stuetemperatur, hvilket resulterer i forskellige belægningstykkelser og anvendelser.

Forstå de grundlæggende forskelle

Procestemperatur og metoder

Varmgalvanisering kræver opvarmning af zink til ca. 450 °C (850 °F) i store kedler. Metaldelene nedsænkes i dette smeltede zinkbad efter grundig rengøring og overfladebehandling. I modsætning hertil foregår elektrogalvanisering ved stuetemperatur, hvor zinkioner afsættes elektrisk på metaloverfladen i et kontrolleret miljø.

Belægningens tykkelse og fordeling

Belægningstykkelsen varierer betydeligt mellem disse to metoder. Varmgalvanisering giver typisk tykkere belægninger, der spænder fra 3,0 til 5,0 mil (75-125 mikrometer). Hos PTSMAKE har vi observeret, at elektrogalvaniserede belægninger normalt er tyndere, typisk 0,2 til 1,0 mil (5-25 mikrometer).

Sammenlignende analyse af begge processer

| Karakteristisk | Varmgalvanisering | Elektrogalvanisering |

|---|---|---|

| Procestemperatur | 450 °C (850 °F) | Stuetemperatur |

| Belægningens tykkelse | 3,0-5,0 mils | 0,2-1,0 mils |

| Overfladefinish | Lidt grovere | Glat og ensartet |

| Omkostninger pr. enhed | Højere startomkostninger | Lavere startomkostninger |

| Produktionshastighed | Langsommere | Hurtigere |

Anvendelser og brug i industrien

Varmgalvanisering Bedste anvendelser

Denne proces er fremragende til udendørs brug og i barske miljøer. Den tykke belægning giver overlegen beskyttelse mod korrosion, hvilket gør den ideel til:

- Strukturelle stålkomponenter

- Motorvejens autoværn

- Lysmaster

- Landbrugsudstyr

- Marine miljøer

Fordele ved elektrogalvanisering

Den metallurgisk binding8 der skabes under elektrogalvanisering, gør den perfekt til:

- Karosseridele til biler

- Fastgørelseselementer

- Produkter af metalplader

- Elektronikhuse

- Indendørs applikationer

Overvejelser om omkostninger og økonomiske konsekvenser

Første investering

Varmgalvanisering kræver større anlæg og mere energi, hvilket resulterer i højere startomkostninger. Det nødvendige udstyr omfatter:

- Store kedler af zink

- Kraftfulde varmesystemer

- Omfattende ventilation

- Udstyr til materialehåndtering

Elektrogalvaniseringsfaciliteter er nødvendige:

- Pletteringstanke

- Elektriske ensrettere

- Filtreringssystemer

- Kemiske kontroller

Analyse af langsigtet værdi

På trods af højere startomkostninger giver varmgalvanisering ofte bedre værdi på lang sigt på grund af:

- Forlænget levetid

- Lavere krav til vedligeholdelse

- Bedre holdbarhed under barske forhold

- Reduceret udskiftningsfrekvens

Overvejelser om miljø og sikkerhed

Miljøpåvirkning

Begge processer har miljømæssige aspekter:

Varmgalvanisering:

- Højere energiforbrug

- Produktion af zinkaske

- Genanvendelige materialer

- Mindre kemikalieaffald

Elektrogalvanisering:

- Lavere energiforbrug

- Håndtering af kemisk affald

- Krav til vandbehandling

- Behov for kontinuerlig overvågning

Sikkerhedsprotokoller

Hos PTSMAKE implementerer vi strenge sikkerhedsforanstaltninger for begge processer:

Krav til sikkerhed ved varmedypning:

- Udstyr til beskyttelse mod varme

- Ventilationssystemer

- Beskyttelse mod stænk

- Nødprocedurer

Sikkerhedsbehov ved elektrogalvanisering:

- Protokoller for håndtering af kemikalier

- Elektriske sikkerhedsforanstaltninger

- Korrekt ventilation

- Personlige værnemidler

Kvalitetskontrol og testning

Inspektionsmetoder

Kvalitetskontrol er forskellig fra proces til proces:

Inspektion ved varmebehandling:

- Måling af belægningens tykkelse

- Visuel inspektion

- Test af vedhæftning

- Kontrol af overfladens ensartethed

Inspektion af elektrogalvanisering:

- Ensartethed i tykkelsen

- Overfladens udseende

- Test af vedhæftning

- Test af korrosionsbestandighed

Præstationsstandarder

Begge processer skal opfylde specifikke industristandarder:

- ASTM A123 til varmgalvanisering

- ASTM B633 til elektrogalvanisering

- ISO 1461 for krav til varmebelægning

- ISO 2081 for elektrogalvaniserede belægninger

Vedligeholdelse og lang levetid

Krav til vedligeholdelse

Varmgalvaniserede belægninger kræver typisk minimal vedligeholdelse på grund af:

- Tykkere beskyttende lag

- Metallurgisk binding

- Selvhelende egenskaber

- Naturlig patinadannelse

Elektrogalvaniserede overflader kan have brug for det:

- Regelmæssig inspektion

- Overfladebehandling

- Beskyttende maling

- Periodisk rengøring

Forventet levetid

Levetiden varierer betydeligt:

- Varmdypning: 50+ år i mange miljøer

- Elektrogalvaniseret: 10-20 år afhængigt af forholdene

Klik her for at få mere at vide om den kemiske bindingsproces i metalbeskyttelse. ↩

Klik for at få mere at vide om varmgalvaniseringsprocessen og industristandarder. ↩

Klik for at få mere at vide om overfladefinishens egenskaber, og hvordan de påvirker produktets ydeevne. ↩

Klik for at lære mere om denne elektrokemiske proces, og hvordan man effektivt kan forhindre den. ↩

Klik for at lære om kemiske ætseteknikker, der maksimerer belægningens vedhæftning. ↩

Klik for at få mere at vide om videnskaben bag passiv lagdannelse og dens fordele. ↩

Klik for at få mere at vide om, hvordan patinadannelse beskytter galvaniserede overflader og forlænger komponenternes levetid. ↩

Klik for at lære, hvordan metallurgisk binding forbedrer belægningens holdbarhed og beskyttelse mod korrosion. ↩