Sprøjtestøbningsfabrik med høj temperatur

LAV PRIS 100 STK.

Præcisionsstøbning af komplekse dele

Hurtig behandling og global forsendelse

Maskiner, der spænder fra 30 tons til 1.600 tons

Hvad vores kunder siger

Vores kunder findes i hele verden, og deres feedback taler for sig selv. Hvis du gerne vil have bekræftet vores omdømme hos kunder i dit område, så tøv ikke med at kontakte os - vi vil med glæde sætte dig i forbindelse med dem og dele relevante casestudier.

8 nøgleindustrier, der er afhængige af højtemperatur-sprøjtestøbeløsninger

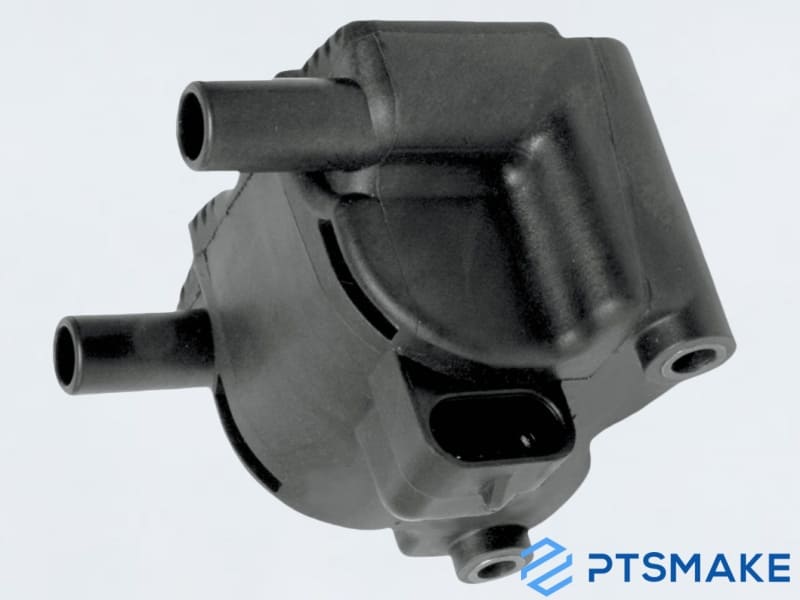

Biler

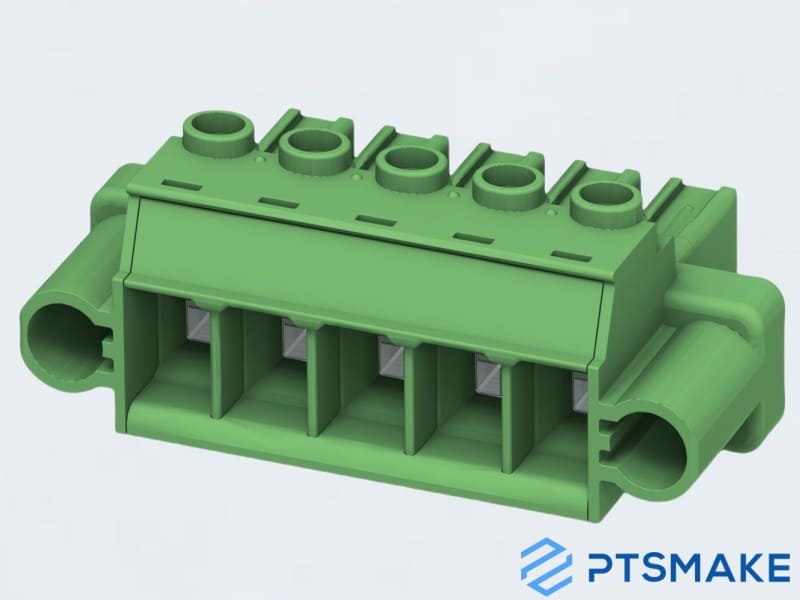

Elektronik

Husholdningsapparater

Luft- og rumfart

Industrielle maskiner

Medicinsk udstyr

Belysningsindustrien

Energi og kraft

Hvorfor vælge PTSMAKE til sprøjtestøbning ved høj temperatur?

Vi behandler mere end 50 højtemperaturmaterialer (PTFE, PEEK, PPS, PPSU, PPO, PI, PVDF, PEI, PAI, PBI, LCP) med ±0,01 mm præcision.

Ved hjælp af avancerede maskiner sikrer vi dimensionel nøjagtighed og optimerer design, hvilket reducerer produktionsomkostningerne med op til 30%.

Vores mere end 50 avancerede støbemaskiner muliggør 15-dages prototype-cyklusser og 30% hurtigere produktionstider.

Vores 3-trins kvalitetskontrol opretholder en fejlprocent på under 0,2% med fuld sporbarhed for alle støbte dele.

Sådan sikrer vi topkvalitet i højtemperatur-sprøjtestøbning hos PTSMAKE

- Sprøjtestøbning ved høje temperaturer kræver streng kvalitetskontrol for at leve op til krævende industristandarder. Hos PTSMAKE bruger vi et 5-trins kvalitetsstyringssystem til at garantere præcision og pålidelighed i hver eneste del. Lad os se nærmere på, hvordan vi gør det.

- Fase 1: Materialevalg og præ-test

Vi starter med at teste polymermaterialer ved 300°F-500°F ved hjælp af ASTM D638-standarder. Vores ingeniører kontrollerer varmebestandighed, krympning og kemisk stabilitet, før de godkender materialerne. Det forhindrer vridning og nedbrydning under støbning ved høje temperaturer.

- Fase 2: Design af præcisionsforme

Vores team designer støbeforme med en nøjagtighed på ±0,005 mm ved hjælp af Siemens NX-software. Vi simulerer varmefordelingsmønstre for at identificere hot spots og optimere kølekanaler. 98% af vores forme består first-article inspection (FAI) takket være denne digitale valideringsproces.

- Fase 3: Overvågning af produktionen i realtid

Under støbningen sporer sensorer cylindertemperaturer (op til 450°F), indsprøjtningstryk (1.500-2.500 psi) og cyklustider. Enhver afvigelse udløser automatiske alarmer. Vores operatører udfører kontrol hver time ved hjælp af kalibrerede værktøjer, hvilket sikrer ensartet produktion på tværs af partier.

- Fase 4: Verifikation efter processen

Vi tester 100% af dele til:

- Dimensionsnøjagtighed (CMM-målinger)

- Overfladefejl (optiske 3D-scannere)

- Mekanisk styrke (ISO 527 træktest)

Kritiske komponenter gennemgår yderligere varmeældningstest ved 250°F i 48+ timer.

- Fase 5: Kontinuerlig forbedring

Hvert projekt dokumenteres i vores skybaserede QMS. Vi analyserer data som fejlrater (konsekvent <0,3%) og kundefeedback for at forbedre processerne. Dette system har hjulpet kunder som Huawei med at reducere antallet af delfejl med 67% i robotapplikationer med høj varme.

- Med mere end 20 års erfaring og ISO 9001-certificerede arbejdsgange leverer PTSMAKE sprøjtestøbeløsninger til høje temperaturer, som du kan stole på. Vores 24/7 tekniske supportteam løser problemer 3 gange hurtigere end branchens gennemsnit.

"PTSMAKE leverede varmebestandige nylongear til vores rumfartsprojekt. Deres støbeproces opfyldte MIL-specifikationskravene. Ingen problemer med vridning, selv ved 130 °C kontinuerlig brug. Sparede os 3 uger i forhold til tidligere leverandører

Ryan Carter, produktionsdirektør, USA"

De bedste materialer til sprøjtestøbning ved høje temperaturer

PTFE

PEEK

PPS

PPO

PI

PEI

PBI

LCP

Typiske leveringstider for højtemperatur-sprøjtestøbning

Balance mellem hastighed og præcision i produktionens tidslinjer

- Sprøjtestøbningsprojekter ved høje temperaturer har ofte længere leveringstider på grund af materialespecifikke udfordringer. Hos PTSMAKE har vi reduceret den gennemsnitlige leveringstid til 2-3 uger for specialforme og 7-10 dage for produktionsserier. Vores mere end 20 års ekspertise inden for præcisionsfremstilling hjælper med at strømline processer uden at gå på kompromis med kvaliteten.

- Nøglefaktorer, der påvirker leveringstiden, omfatter krav til materialehærdning (f.eks. PEEK, PEI), emnets kompleksitet og ordremængde. Hvis det haster, tilbyder vores team hurtig service, der reducerer tidsfristerne med 30-40%. Over 85% af projekterne opfylder eller overgår de oprindelige deadlines via vores dedikerede projektstyringssystem.

- Vi har 48-72 timers svartid på tilbud og designfeedback. Kunder som HUA WEI og BMW sætter deres lid til vores ISO-certificerede faciliteter i Shenzhen og Dongguan, hvor 90% af værktøjet fremstilles in-house. Opdateringer i realtid via vores kundeportal sikrer gennemsigtighed i alle faser.

Sprøjtestøbning ved høj temperatur: 8-trins fremstillingsproces

1. Valg af materiale

2. Formdesign

3. Opsætning af maskine

4. Tørring af materiale

5. Sprøjtestøbning

6. Køleproces

7. Udstødning af dele

8. Kvalitetskontrol

Anmod om et tilpasset tilbud i dag

Få et præcist overslag på dit projekt i dag. Lad os hjælpe dig med at opfylde dine nøjagtige specifikationer.

Omkostningseffektive løsninger til sprøjtestøbning ved høje temperaturer

1. Optimering af materialer

2. Effektivitet i formdesign

3. Reduktion af cyklustid

4. Automatisering

5. Indkøb af store mængder

6. Forenkling af design

7. Eliminering af sekundære processer

Tilpasningsmuligheder til højtemperatur-sprøjtestøbning

Materialetilpasning til modstandsdygtighed over for høje temperaturer

Fleksibilitet i værktøjs- og formdesign

Muligheder for overfladefinish og efterbehandling

Hurtig prototyping til fuld produktionsskalering

Succeshistorier: Løsninger til sprøjtestøbning ved høje temperaturer

Producent af medicinsk udstyr i Tyskland

PTSMAKE redesignede formen med konforme kølekanaler og skiftede til et varmestabiliseret PEEK-materiale. Dette reducerede cyklustiden med 18% og opnåede ±0,05 mm dimensionsstabilitet over 500+ steriliseringscyklusser.

Løsningen hjalp kunden med at sikre en vigtig WHO-certificering og udvide til nye markeder.

Europæisk virksomhed inden for industriel robotteknologi

PTSMAKE implementerede en hybrid tilgang, der kombinerede CNC-bearbejdede formindsatser med højpræcisions temperaturstyring under sprøjtestøbning. De resulterende gear viste 98% mindre slid end branchens benchmarks, hvilket gjorde det muligt for kunden at forlænge vedligeholdelsesintervallerne og vinde et flagskibsprojekt inden for fabriksautomatisering.

Kontakt ekspert i sprøjtestøbning ved høj temperatur i dag!

Vi ser frem til muligheden for at arbejde sammen med dig og bidrage til dit projekts succes.