Forsøger du at finde ud af, om zinkstøbning er stærkt nok til din applikation? Mange ingeniører undervurderer zinks styrke, hvilket fører til dyre fejl i materialevalget og forsinkelser i projektet, når komponenter svigter under testning.

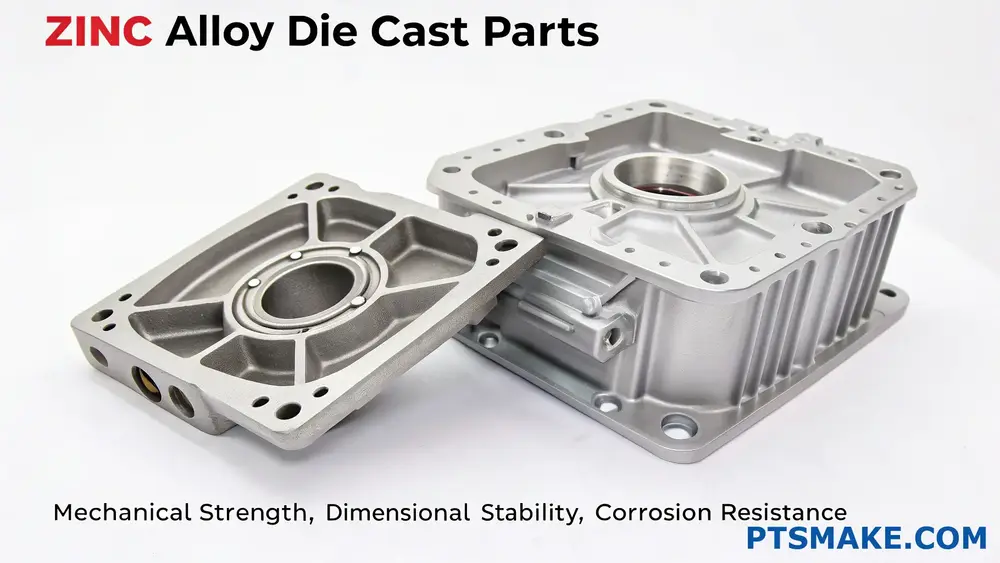

Trykstøbt zink er bemærkelsesværdigt stærkt med en trækstyrke på mellem 30.000 og 41.000 psi og en flydespænding på mellem 22.000 og 32.000 psi. Det giver fremragende slagfasthed, samtidig med at det opretholder god dimensionsstabilitet og holdbarhed.

Hos PTSMAKE har jeg arbejdet med utallige kunder, som i første omgang tøvede med at bruge zinkstøbning på grund af bekymringer om styrke. Det, der overrasker mange, er, hvordan zinklegeringer som Zamak 3 og 5 leverer imponerende mekaniske egenskaber, samtidig med at de giver fremragende støbbarhed og omkostningseffektivitet. Lad mig fortælle om de virkelige styrkeegenskaber ved trykstøbt zink, og hvorfor det måske er perfekt til dit næste projekt.

Hvilke materialer bruges i trykstøbt zink?

Har du nogensinde taget et dørhåndtag, en legetøjsbil eller et kabinet til en elektronisk enhed og undret dig over, hvilket materiale der giver den perfekte balance mellem detaljer og holdbarhed? Mange af de produkter, vi bruger dagligt, indeholder zinkstøbte komponenter, men det kan være forvirrende at forstå, hvilke materialer der rent faktisk indgår i disse dele, når du planlægger dit næste projekt.

Zinkstøbning bruger primært zinklegeringer, hvor ZA-3, ZA-8, ZAMAK 3 og ZAMAK 5 er de mest almindelige materialer. Disse legeringer kombinerer zink med aluminium, magnesium og kobber i specifikke forhold for at opnå forskellige mekaniske egenskaber, der passer til forskellige anvendelser.

Grundlaget for zinkstøbelegeringer

Zinkstøbning er i bund og grund baseret på zinkbaserede legeringer i stedet for ren zink. Ren zink har begrænsede praktiske anvendelser i produktionen på grund af sin relativt bløde natur og tendens til at krybe (langsomt deformere) under stress. Derfor har industrien udviklet flere standardiserede zinklegeringer, som er blevet arbejdsheste i trykstøbningsverdenen.

I min erfaring med at arbejde med producenter på tværs af forskellige brancher har jeg fundet ud af, at de fleste zinkstøbninger er centreret omkring to hovedlegeringsfamilier: ZAMAK-legeringer og ZA-legeringer. De har hver især specifikke sammensætninger og fordele, der gør dem velegnede til forskellige anvendelser.

ZAMAK-legeringer: Arbejdshestene inden for trykstøbning af zink

ZAMAK (undertiden stavet Zamac) er et akronym, der stammer fra de tyske navne på metallerne i dets sammensætning: Zink, aluminium, magnesium og kobber. Disse legeringer udgør rygraden i zinkstøbningsindustrien.

De mest anvendte ZAMAK-legeringer omfatter:

ZAMAK 3 (zinklegering 3)

ZAMAK 3 indeholder ca. 4% aluminium, 0,035% magnesium og minimalt med kobber. Det gør den til den reneste af de almindelige zinklegeringer og giver den en fremragende dimensionsstabilitet. Jeg har set ZAMAK 3 blive brugt i stor udstrækning til:

- Komponenter til biler

- Elektroniske huse

- Vvs-installationer

- Hardware-artikler

Det, der gør ZAMAK 3 særligt værdifuld, er dens fremragende Støbbarhed1 kombineret med gode mekaniske egenskaber. Når kunder har brug for en balance mellem omkostningseffektivitet og pålidelighed, er ZAMAK 3 ofte min første anbefaling.

ZAMAK 5 (zinklegering 5)

ZAMAK 5 er i bund og grund ZAMAK 3 tilsat ca. 1% kobber. Denne lille ændring i sammensætningen forbedrer trækstyrken og hårdheden betydeligt. Komponenter fremstillet med ZAMAK 5 tilbyder typisk:

- 10-20% højere trækstyrke end ZAMAK 3

- Bedre præstation under pres

- Forbedret slidstyrke

- Forbedrede muligheder for polering og plettering

Disse egenskaber gør ZAMAK 5 ideel til anvendelser, der kræver højere styrke eller bedre overfladefinish, som f.eks. bildele og dekorativt isenkram.

ZA-legeringer: Muligheder for zink med højere ydeevne

ZA-legeringer (zink-aluminium) indeholder betydeligt højere aluminiumsindhold end ZAMAK-legeringer, typisk fra 8-27%. Det højere aluminiumsindhold ændrer materialets egenskaber væsentligt:

ZA-8

Med 8-8,8% aluminium og 1-1,5% kobber tilbyder ZA-8:

- Højere styrke end ZAMAK-legeringer

- Bedre slidstyrke

- Fremragende bæreevne

- God modstandsdygtighed over for krybning

ZA-12

ZA-12 indeholder 10,5-11,5% aluminium og 0,5-1,25% kobber:

- Overlegen styrke sammenlignet med ZAMAK-legeringer

- Fremragende bærende egenskaber

- God modstandsdygtighed over for slid

ZA-27

Med det højeste aluminiumsindhold (25-28%) blandt almindelige zinkstøbningslegeringer giver ZA-27:

- Det højeste styrke-til-vægt-forhold blandt zinklegeringer

- Enestående slidstyrke

- Fremragende mekaniske egenskaber

Overvejelser om materialevalg

Når jeg hjælper kunder med at vælge den rette zinklegering til deres projekter hos PTSMAKE, tager jeg højde for flere faktorer:

| Legering | Styrke | Omkostninger | Støbbarhed | Almindelige anvendelser |

|---|---|---|---|---|

| ZAMAK 3 | Moderat | $ | Fremragende | Almindeligt isenkram, reservedele til biler |

| ZAMAK 5 | God | $$ | God | Biler, VVS-inventar |

| ZA-8 | Bedre | $$ | God | Industrielle komponenter, lejer |

| ZA-12 | Meget god | $$$ | Moderat | Gear, bøsninger, lejer |

| ZA-27 | Fremragende | $$$$ | Udfordrende | Komponenter med høj belastning |

Mindre elementer og tilsætningsstoffer

Ud over de primære legeringsbestanddele indeholder zinkstøbematerialer ofte sporstoffer, der kan påvirke de endelige egenskaber betydeligt:

- Magnesium: Tilsat i små mængder (0,01-0,06%) for at reducere intergranulær korrosion

- Bly: Findes nogle gange i genbrugslegeringer, men er generelt uønsket, da det kan påvirke de mekaniske egenskaber.

- Jern: Holdes normalt under 0,075%, da højere niveauer kan forårsage skørhed.

- Cadmium: Typisk begrænset til 0,004% på grund af miljøhensyn

- Blik: Holdes ofte under 0,002% for at forhindre intergranulær korrosion

Hos PTSMAKE overvåger vi nøje disse sporstoffer for at sikre en ensartet kvalitet i vores zinkstøbte komponenter.

Nye materialer i zinklegeringer

Zinkstøbeindustrien fortsætter med at udvikle sig med nye legeringsformuleringer, der er designet til at opfylde specifikke krav til ydeevne:

- ACuZink: En familie af proprietære legeringer med øget kobberindhold for forbedret styrke

- Ecozinc: Miljøvenlige formuleringer, der minimerer giftige elementer

- EZAC: Forbedrede zink-aluminium-kobber-legeringer designet til applikationer med tynde vægge

Disse nyere materialer viser lovende evner til specialiserede anvendelser, hvor traditionelle legeringer kan komme til kort.

De vigtigste fordele ved zinklegeringer frem for ren zink i trykstøbning

Har du nogensinde undret dig over, hvorfor producenter sjældent bruger ren zink til trykstøbningsprojekter? Måske er du stødt på problemer med skørhed eller dimensionsstabilitet i dele og har spurgt, om der er et bedre alternativ?

Zinklegeringer foretrækkes frem for ren zink i trykstøbning, fordi de har overlegne mekaniske egenskaber, bedre korrosionsbestandighed, øget dimensionsstabilitet og forbedrede flydeegenskaber under støbning. Disse legeringer bevarer zinkens omkostningsfordele, samtidig med at de eliminerer mange af dens iboende svagheder.

Forstå zinklegeringers sammensætning og egenskaber

I de år, jeg har arbejdet med metalstøbning hos PTSMAKE, har jeg fundet ud af, at det er afgørende at forstå sammensætningen af zinklegeringer for at kunne træffe kvalificerede produktionsbeslutninger. Zinklegeringer, der bruges til trykstøbning, indeholder typisk zink som basismetal med nøje kontrollerede mængder af aluminium, kobber, magnesium og lejlighedsvis andre elementer.

De mest almindelige zinklegeringer, der bruges til trykstøbning, er Zamak-serien (især Zamak 3, 5 og 7) og ZA-serien (ZA-8, ZA-12 og ZA-27). Hver af dem har en specifik kemisk sammensætning, der er designet til at forbedre bestemte egenskaber.

Almindelige sammensætninger af zinklegeringer

| Legeringstype | Zink (%) | Aluminium (%) | Kobber (%) | Magnesium (%) | Andre elementer (%) |

|---|---|---|---|---|---|

| Zamak 3 | 95.5 | 4.0 | 0.25 | 0.03 | 0.22 |

| Zamak 5 | 94.2 | 4.0 | 1.0 | 0.03 | 0.77 |

| ZA-8 | 91.2 | 8.0 | 1.0 | 0.02 | 0.78 |

| ZA-12 | 87.5 | 11.0 | 0.5-1.25 | 0.02 | 0.28-1.03 |

| ZA-27 | 71.5 | 27.0 | 2.0 | 0.02 | 0.48 |

Disse legeringselementer forbedrer markant metallurgisk struktur2 af zink, hvilket forvandler et relativt svagt rent metal til et alsidigt teknisk materiale, der egner sig til en lang række anvendelser.

Mekaniske fordele ved zinklegeringer vs. ren zink

Ren zink har flere begrænsninger, der gør det uegnet til de fleste trykstøbningsopgaver. Dens relativt lave trækstyrke, ringe hårdhed og tendens til at krybe under belastning er betydelige ulemper. Ved at tilsætte legeringselementer kan vi skabe materialer med langt bedre mekaniske egenskaber.

Styrke og hårdhed

Zinklegeringer har 2-3 gange højere trækstyrke end ren zink. Mens ren zink f.eks. typisk har en trækstyrke på omkring 20 MPa, har Zamak 3 omkring 283 MPa, og højaluminiumslegeringer som ZA-27 kan nå op på 425 MPa. Denne væsentlige forbedring gør det muligt for zinklegeringsdele at modstå højere belastninger og stress.

Tilsætningen af aluminium øger især hårdheden, og kobber forbedrer denne egenskab yderligere. Denne øgede hårdhed betyder bedre slidstyrke i applikationer, hvor dele kan opleve friktion eller stød.

Dimensionel stabilitet

Et af de største problemer med ren zink er dens dimensionsmæssige ustabilitet. Når jeg arbejder med kunder hos PTSMAKE, fremhæver jeg ofte, hvordan ren zinks tendens til at krybe og vride sig over tid gør det upålideligt til præcisionskomponenter. Zinklegeringer løser dette problem gennem:

- Reduceret kornstørrelse fra legeringselementer, der begrænser materialets bevægelse

- Forbedret strukturel stivhed, der modstår deformation

- Forbedret modstandsdygtighed over for intergranulær korrosion, der kan forårsage dimensionsændringer

Disse forbedringer er især vigtige for dele, der kræver snævre tolerancer, eller som bruges i præcisionssamlinger.

Korrosionsbestandighed og overfladeegenskaber

I industrielle anvendelser er korrosionsbestandighed ofte afgørende for en komponents levetid. Zinklegeringer giver betydeligt bedre korrosionsbeskyttelse end ren zink gennem flere mekanismer:

- Dannelse af stabile oxidlag, der beskytter det underliggende metal

- Reduceret modtagelighed for intergranulær korrosion

- Bedre modstandsdygtighed over for atmosfæriske og kemiske angreb

Derudover kan zinklegeringer let belægges, males eller på anden måde overfladebehandles for yderligere at forbedre deres korrosionsbestandighed og æstetiske egenskaber. Denne alsidighed gør dem velegnede til både funktionelle og dekorative anvendelser.

Fordele ved forarbejdning under trykstøbning

Set fra et produktionsperspektiv giver zinklegeringer flere praktiske fordele i forhold til ren zink i trykstøbningsprocessen:

Strømningsegenskaber og støbbarhed

Zinklegeringer har fremragende flydeegenskaber, der gør dem i stand til at udfylde indviklede formdetaljer med præcision. Tilsætningen af aluminium sænker smeltepunktet og forbedrer samtidig flydeevnen, hvilket gør det muligt at fremstille tyndvæggede sektioner og komplekse geometrier, som ville være en udfordring med ren zink.

Termiske egenskaber

De kontrollerede varmeudvidelseskoefficienter for zinklegeringer (sammenlignet med ren zinks uforudsigelige opførsel) giver bedre dimensionel kontrol under afkølingsfasen. Det betyder mere forudsigelige krympningshastigheder og færre fejl i de endelige dele.

Værktøjets levetid

Støbeværktøjer, der bruges med zinklegeringer, holder typisk længere end dem, der bruges med ren zink. De forbedrede flydeegenskaber reducerer erosivt slid på formoverflader, mens de lavere støbetemperaturer (sammenlignet med aluminium- eller magnesiumlegeringer) minimerer termisk træthed i værktøjet.

Omkostningseffektivitet af zinklegeringer i produktionen

Endelig må man ikke glemme de økonomiske fordele ved at bruge zinklegeringer i stedet for ren zink. Selv om ren zink kan have lidt lavere råvareomkostninger, er den samlede produktionsøkonomi i høj grad til fordel for legeringer på grund af:

- Reduceret kassationsrate og højere produktkvalitet

- Hurtigere produktionscyklusser på grund af forbedrede flowegenskaber

- Lavere efterbehandlingsomkostninger på grund af bedre støbt overfladekvalitet

- Forlænget produktlevetid reducerer garanti- og udskiftningsomkostninger

Hos PTSMAKE har vi konsekvent fundet ud af, at den lille merpris, der betales for kvalitetszinklegeringer, hurtigt tjenes ind igen gennem forbedret produktionseffektivitet og forbedret produktydelse.

Er trykstøbning det samme som zinkstøbning?

Har du nogensinde været forvirret, når du har kigget på produktionsmuligheder til dit næste projekt? Har du stirret på specifikationsark og spekuleret på, om trykstøbning og zinkstøbning er forskellige processer eller bare branchejargon for det samme? Denne terminologiske forvirring kan føre til dyre produktionsfejl.

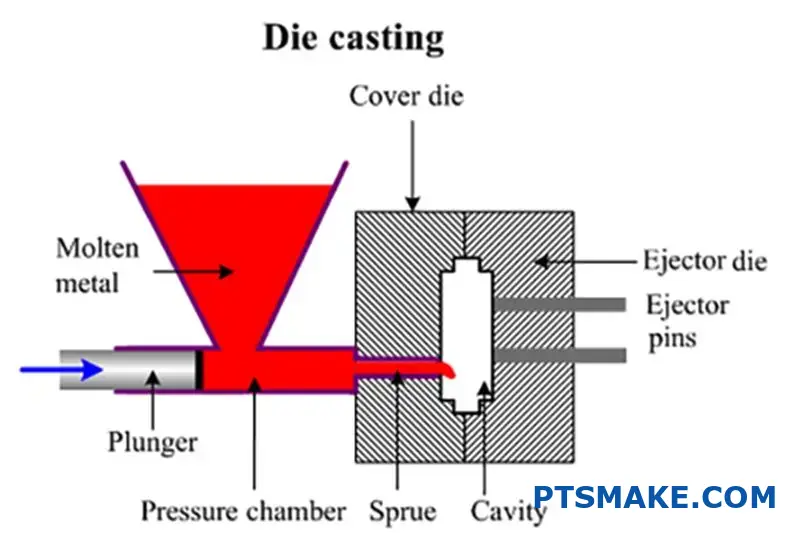

Nej, trykstøbning og zinkstøbning er ikke det samme. Trykstøbning er en fremstillingsproces, der kan bruge forskellige metaller, herunder zink-, aluminium-, magnesium- og kobberlegeringer. Zinkstøbning refererer specifikt til trykstøbning, der bruger zink som metalmateriale.

Forstå forholdet mellem trykstøbning og zinkstøbning

Trykstøbning og zinkstøbning er ofte forvekslede begreber i fremstillingsindustrien. For at gøre det klart er trykstøbning den overordnede fremstillingsproces, mens zinkstøbning (mere præcist kaldet zinktrykstøbning) er en specifik anvendelse af denne proces ved hjælp af zinklegeringer.

I min produktionserfaring har jeg fundet ud af, at det er afgørende for ingeniører og produktdesignere at forstå denne forskel, når de skal vælge den rigtige produktionsmetode til deres dele.

Ved trykstøbning tvinges smeltet metal under højt tryk ind i genanvendelige stålforme, kaldet matricer. Denne proces kan bruge flere forskellige metaller, hvor zink kun er én mulighed. Andre almindelige metaller til trykstøbning omfatter aluminium, magnesium og kobberlegeringer.

Vigtige forskelle i materialer til trykstøbning

Valget af metal til trykstøbning har stor betydning for det endelige produkts egenskaber og anvendelsesmuligheder. Se her, hvordan zink klarer sig i forhold til andre almindelige materialer til trykstøbning:

| Metal | Smeltepunkt (°C) | Massefylde (g/cm³) | Vigtige egenskaber | Almindelige anvendelser |

|---|---|---|---|---|

| Zink | 380-390 | 6.6-7.2 | Høj dimensionsstabilitet, fremragende overfladefinish, god korrosionsbestandighed | Autodele, elektronikhuse, legetøj |

| Aluminium | 660 | 2.7 | Letvægt, godt styrke-til-vægt-forhold, korrosionsbestandig | Bilkomponenter, dele til rumfart |

| Magnesium | 650 | 1.7 | Det letteste konstruktionsmetal, god EMI-afskærmning | Tyndvæggede kabinetter, bærbar elektronik |

| Kobberlegeringer | 900-1000 | 8.3-8.9 | Fremragende elektrisk ledningsevne, høj varmeledningsevne | Elektriske komponenter, marine hardware |

Trykstøbning af zink: Den specialiserede proces

Zinkstøbning er blevet en af de mest populære former for trykstøbning af flere grunde. Den eutektiske egenskaber3 af zinklegeringer gør dem ideelle til trykstøbningsprocessen og giver producenter og designere unikke fordele.

Fordele ved trykstøbning af zink

Lavere energibehov: Zink har et relativt lavt smeltepunkt (380-390 °C) sammenlignet med andre trykstøbte metaller, hvilket resulterer i mindre energiforbrug under fremstillingen.

Længere levetid for matricen: På grund af de lavere forarbejdningstemperaturer oplever de stålforme, der bruges til zinkstøbning, mindre termisk stress. Hos PTSMAKE har vi observeret, at forme, der bruges til zinkstøbning, typisk holder 5-10 gange længere end dem, der bruges til aluminiumsstøbning.

Fremragende dimensionel nøjagtighed: Zinklegeringer har en overlegen flydeevne, når de smelter, hvilket gør det muligt at udfylde selv komplekse formhulrum med præcision.

Overlegen overfladefinish: Zinkstøbte dele har generelt glattere overflader direkte fra formen, hvilket ofte kræver minimal efterbehandling.

Fleksibilitet i designet: Zinklegeringernes fremragende flydeegenskaber gør det muligt at fremstille komponenter med tynde vægge (helt ned til 0,5 mm) og komplekse geometrier.

Almindelige zinklegeringer til trykstøbning

Ikke alle zinklegeringer er lige gode. De mest almindelige zinklegeringer, der bruges til trykstøbning, omfatter:

Zamak 3 (ASTM AG40A): Den mest udbredte zinkstøbelegering, der giver en god balance mellem fysiske egenskaber, støbbarhed og omkostningseffektivitet.

Zamak 5 (ASTM AC41A): Svarer til Zamak 3, men med højere trækstyrke og hårdhed.

ZA-8, ZA-12 og ZA-27: Zinklegeringer med højere aluminiumsindhold, der giver øget styrke og hårdhed, men er lidt mere udfordrende at støbe.

Anvendelser, hvor zinkstøbning udmærker sig

Gennem mit arbejde hos PTSMAKE har jeg set zinkstøbning udmærke sig i forskellige anvendelser:

- Komponenter til biler: Indvendige trimstykker, dørhåndtag, låsehuse

- Elektronikhus: Rammer, chassiskomponenter, køleplader

- Forbrugsvarer: Hvidevaredele, isenkram, legetøj og pyntegenstande

- Industriel hardware: Værktøj, inventar og mekaniske komponenter

Træf det rigtige valg mellem trykstøbningsmuligheder

Når du skal vælge den rette trykstøbningsmetode til dit projekt, skal du overveje disse faktorer:

Produktionsmængde: Trykstøbning i zink giver omkostningsfordele ved produktionskørsler i mellemstore og store mængder.

Delkompleksitet: Hvis dit design har indviklede detaljer eller tynde vægge, gør zinks fremragende flydeegenskaber det til et ideelt valg.

Krav til overfladefinish: Når æstetisk kvalitet er altafgørende, kræver zinkstøbegods typisk mindre efterbehandling.

Overvejelser om styrke i forhold til vægt: Selv om zink er tungere end aluminium, giver det fremragende styrke og holdbarhed i forhold til sin vægtklasse.

Følsomhed over for omkostninger: De lavere forarbejdningstemperaturer og den længere levetid for zinkstøbning resulterer ofte i omkostningsbesparelser, især for visse volumenområder.

Mange af vores kunder hos PTSMAKE overvejer i første omgang flere fremstillingsmetoder, men til komponenter, der kræver høj præcision og overfladekvalitet med moderate krav til styrke, viser zinkstøbning sig ofte at være den optimale løsning.

Hvordan opnår man snævre tolerancer i zinkstøbning?

Har du nogensinde modtaget zinkstøbte dele, der ikke passede ordentligt ind i din samling, eller været nødt til at skrotte dyre komponenter på grund af toleranceproblemer? Måske har du kæmpet med frustrationen over komponenter, der ser perfekte ud, men som fejler under kvalitetskontrollen, fordi de afviger med bare brøkdele af en millimeter?

At opnå snævre tolerancer i zinkstøbning kræver omhyggelig opmærksomhed på flere faktorer, herunder formdesign, processtyring og materialevalg. Typisk kan zinkstøbegods opnå tolerancer på ±0,1 mm til ±0,05 mm for dimensioner under 25 mm, med mulighed for endnu snævrere tolerancer gennem sekundære operationer og avanceret processtyring.

Forståelse af tolerancefaktorer i zinkstøbning

Tolerancer i zinkstøbning er ikke bare vilkårlige tal, som vi tildeler tegninger. De repræsenterer kulminationen af flere produktionsvariabler, der arbejder sammen. I min erfaring med at arbejde med præcisionskomponenter har jeg fundet ud af, at det er afgørende at forstå disse faktorer for at kunne planlægge produktionen effektivt.

De primære variabler, der påvirker tolerancerne for zinkstøbning, omfatter:

Overvejelser om materialekrympning

Zinklegeringer oplever mindre svind sammenlignet med andre trykstøbningsmaterialer som aluminium eller magnesium. Det er en af zinkens vigtigste fordele til præcisionsopgaver. Den Krympningshastighed4 for de fleste zinklegeringer varierer typisk fra 0,4% til 0,7% sammenlignet med 0,5% til 1,2% for aluminiumlegeringer.

Dette forudsigelige og minimale svind giver mulighed for:

- Mere ensartede emnedimensioner

- Reduceret dimensionel variation mellem produktionsserier

- Bedre evne til at opnå snævre tolerancer konsekvent

Vægtykkelsens indvirkning på tolerancer

Vægtykkelsen har direkte indflydelse på de opnåelige tolerancer i zinkstøbning. Som en generel regel:

| Væggens tykkelse | Typisk opnåelig tolerance |

|---|---|

| 0,5 mm - 1,5 mm | ±0,075 mm - ±0,1 mm |

| 1,5 mm - 3,0 mm | ±0,1 mm - ±0,15 mm |

| 3,0 mm - 6,0 mm | ±0,15 mm - ±0,2 mm |

| >6,0 mm | ±0,2 mm - ±0,3 mm |

Tyndere vægge afkøles hurtigere, men kan være mere udsatte for fejl, hvis de ikke er designet og udført korrekt. At afbalancere vægtykkelse med strukturelle krav er et kritisk aspekt af at opnå snævre tolerancer.

Krav til trækvinkel

Udkastvinkler er nødvendige for at lette udstødningen af emnet fra formen. Men de har direkte indflydelse på dimensionstolerancerne, især for høje emner. Hos PTSMAKE anbefaler vi typisk:

- Mindste træk på 0,5° til 1° til trykstøbning af zink

- Øgede trækvinkler (2° til 3°) til dybere funktioner

- Omhyggeligt afbalancerede trækvinkler til overflader, der kræver snævre tolerancer

En veldesignet trækvinkelstrategi sikrer, at emnerne kan fremstilles konsekvent, samtidig med at de kritiske dimensioner holdes inden for specifikationerne.

Praktiske tolerancegrænser i produktionen

Mens teoretiske tolerancer kan se lovende ud på papiret, dikterer den praktiske produktions virkelighed ofte, hvad der er muligt at opnå. Baseret på min erfaring med mange zinkstøbningsprojekter har jeg fundet ud af, hvad der er realistisk:

Standard kommercielle tolerancer

Til standard kommercielle zinkstøbninger:

| Dimensionsområde | Standard kommerciel tolerance |

|---|---|

| Op til 25 mm | ±0,1 mm |

| 25 mm til 50 mm | ±0,15 mm |

| 50 mm til 150 mm | ±0,2 mm |

| 150 mm til 300 mm | ±0,3 mm |

Disse tolerancer repræsenterer, hvad de fleste producenter kan opnå konsekvent uden betydelige omkostningsstigninger eller specialiserede processer.

Præcisionstolerancer til kritiske anvendelser

Til applikationer, der kræver højere præcision:

| Dimensionsområde | Mulighed for præcisionstolerancer |

|---|---|

| Op til 25 mm | ±0,05 mm |

| 25 mm til 50 mm | ±0,075 mm |

| 50 mm til 150 mm | ±0,1 mm |

| 150 mm til 300 mm | ±0,15 mm |

At opnå disse snævrere tolerancer kræver typisk:

- Mere sofistikeret værktøj

- Yderligere proceskontrol

- Potentielle sekundære operationer

- Hyppigere vedligeholdelse af værktøj

Overvejelser om tolerancestabling

Når man designer samlinger med flere zinkstøbte komponenter, bliver toleranceopbygning en kritisk overvejelse. Jeg anbefaler altid at udføre en tolerance stack-up-analyse for komplekse samlinger for at sikre korrekt pasform og funktion.

Den kumulative effekt af flere tolerancer kan resultere i samlinger, der ikke fungerer efter hensigten, selv når individuelle komponenter opfylder deres specificerede tolerancer. Hos PTSMAKE hjælper vi kunderne med at analysere disse interaktioner tidligt i designprocessen for at undgå dyre korrektioner senere.

Strategier til forbedring af tolerancekapaciteten

Når standardtolerancer ikke er tilstrækkelige til din applikation, kan flere strategier hjælpe med at opnå strammere specifikationer:

Avanceret værktøjsdesign og -konstruktion

Formen er måske det mest kritiske element, der påvirker tolerancerne. Investering i værktøj af høj kvalitet med:

- Konstruktion af førsteklasses værktøjsstål

- Præcis CNC-bearbejdning af hulrumsdetaljer

- Optimeret layout af kølekanaler

- Omhyggeligt design af låger og løbere

Disse elementer forbedrer tolerancerne og ensartetheden betydeligt. Selv om førsteklasses værktøj repræsenterer en højere initialinvestering, retfærdiggør de langsigtede fordele i emnekvalitet og reducerede skrotprocenter ofte omkostningerne.

Sekundære operationer for kritiske dimensioner

Til de mest krævende anvendelser kan sekundære operationer opnå tolerancer, der ligger ud over, hvad der er muligt med trykstøbning alene:

- CNC-bearbejdning af kritiske overflader

- Slibning og finpudsning

- Præcisionsboring og reaming

- Verifikation af koordinatmålemaskine (CMM)

Hos PTSMAKE implementerer vi ofte hybride produktionsmetoder, hvor vi trykstøber dele med generøse tolerancer i ikke-kritiske områder og derefter udfører selektiv bearbejdning af kritiske funktioner.

Implementering af statistisk proceskontrol

Implementering af robuste systemer til statistisk proceskontrol (SPC) giver mulighed for det:

- Tidlig opdagelse af procesdrift

- Ensartet delkvalitet

- Dokumentation af proceskapacitet

- Muligheder for løbende forbedringer

Ved at overvåge vigtige procesparametre og emnedimensioner kan vi opretholde snævrere tolerancer over længere produktionskørsler.

Hvilke overfladebehandlinger er tilgængelige for zinkstøbte dele?

Har du nogensinde modtaget zinkstøbte dele, som ikke levede op til dine æstetiske forventninger? Eller kæmpet med at vælge den rigtige finish, der afbalancerer udseende, beskyttelse og omkostninger? Den forkerte overfladefinish kan underminere selv de mest præcist designede komponenter.

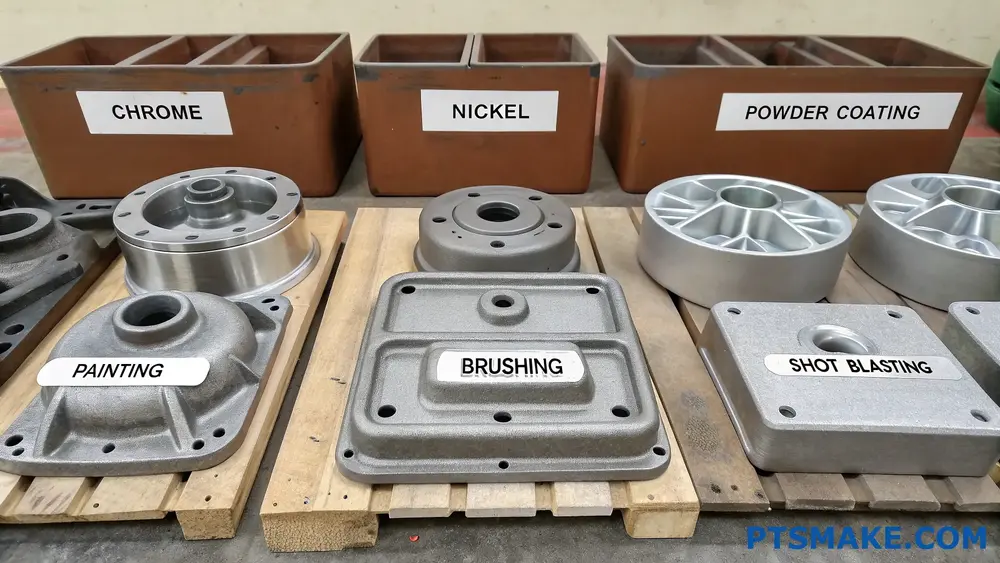

Trykstøbte dele i zink kan få adskillige overfladebehandlinger, herunder plettering (krom, nikkel, guld), pulverlakering, maling, anodisering, polering, børstning, strukturering og tromling. Hver finish giver unikke fordele med hensyn til udseende, korrosionsbestandighed, slidbeskyttelse og omkostninger.

Almindelige overfladebehandlinger til trykstøbte zinkdele

I mit arbejde med kunder på tværs af brancher har jeg på første hånd set, hvordan den rigtige overfladefinish kan forvandle en grundlæggende zinkstøbt del til en komponent, der ikke kun fungerer exceptionelt godt, men også forbedrer den samlede produktappeal. Lad mig føre dig gennem de mest effektive efterbehandlingsmuligheder, der findes.

Galvaniske overflader

Elektroplettering skaber et tyndt metallag på zinkstøbte dele gennem en elektrokemisk proces. Denne finish er ekstremt populær, fordi den kombinerer æstetisk appel med funktionelle fordele.

Forkromning

Forkromning giver den spejllignende, reflekterende overflade, som mange forbrugere forbinder med kvalitetsprodukter af metal. Ud over sit attraktive udseende tilbyder krom:

- Overlegen korrosionsbestandighed

- Fremragende slidstyrke

- Reduceret friktion

- Høj hårdhed (ca. 70 HRC)

Mange bilkomponenter som emblemer og pyntelister bruger forkromning. Det er dog værd at bemærke, at traditionelle processer med hexavalent krom står over for stigende miljømæssige restriktioner, hvilket har ført til fremkomsten af alternativer med trivalent krom, som er mere miljøvenlige.

Nikkelbelægning

Nikkelbelægning giver et lyst, sølvfarvet udseende, der ligner krom, men med en lidt varmere tone. Fordelene er bl.a:

- Meget god korrosionsbeskyttelse

- Fremragende slidstyrke

- Kan være blank eller satinbehandlet

- Bruges ofte som underlag for forkromning

Hos PTSMAKE anvender vi ofte nikkelbelægning på komponenter, der kræver både æstetik og holdbarhed, som f.eks. badeværelsesarmaturer og huse til forbrugerelektronik.

Zinkbelægning

Selv om det kan virke overflødigt at forzinke en zinkstøbning, er dette galvanisering5 processen skaber et beskyttende offerlag, der korroderer før grundmaterialet. De vigtigste fordele er bl.a:

- Omkostningseffektiv korrosionsbeskyttelse

- Fås i klar, gul, sort eller olivenfarvet finish

- Generelt tyndere end andre belægningsmuligheder

Organiske overflader

Organiske overflader er alternativer til metalbelægning med deres egne unikke fordele.

Pulverlakering

Pulverlakering indebærer elektrostatisk påføring af tørt pulver på emnets overflade, hvorefter det hærdes under varme. Processen skaber en holdbar, ensartet finish med disse fordele:

- Bredt farveområde med ensartede resultater

- Fremragende holdbarhed og slagfasthed

- God kemisk modstandsdygtighed

- Miljøvenlig (ingen opløsningsmidler)

- Tyk, ensartet belægning (typisk 2-4 mil)

Mange udendørs udstyrsdele og møbelkomponenter nyder godt af pulverlakeringens kombination af holdbarhed og æstetisk fleksibilitet.

Vådt maleri

Traditionelt maleri giver en enorm fleksibilitet i udseendet:

- Ubegrænsede farvemuligheder med forskellige glansgrader

- Kan inkorporere specielle effekter (metallisk, struktureret osv.)

- Relativt lave omkostninger til små produktionsserier

- Evne til at rette op på tingene i marken

Men malede overflader giver typisk ikke samme holdbarhed som plettering eller pulverlakering.

Mekaniske overflader

Mekanisk finish ændrer overfladen gennem fysiske processer i stedet for at tilføje belægninger.

Polering

Polering skaber en lys, reflekterende overflade ved at fjerne mindre ujævnheder:

- Fremhæver zinklegeringens naturlige udseende

- Kan forberede overflader til efterfølgende plettering

- Forskellige niveauer tilgængelige (fra satin til spejl)

- Forbedrer den samlede opfattede kvalitet

Børstning/lakering

Denne proces skaber fine, ensartede retningsbestemte linjer på overfladen:

- Giver et karakteristisk industrielt udseende

- Hjælper med at skjule mindre ujævnheder i overfladen

- Bruges ofte til arkitektonisk hardware

- Kan kombineres med klar belægning for beskyttelse

Sprængning af skud/pensling

Sandblæsning skaber en struktureret, mat overflade ved at ramme emnet med små partikler:

- Forbedrer belægningens vedhæftning

- Skaber et ensartet udseende

- Kan øge overfladehårdheden

- Fjerner mindre støbningsfejl

Sammenligning af muligheder for overfladebehandling

| Finish Type | Modstandsdygtighed over for korrosion | Modstandsdygtighed over for slid | Udseende | Relative omkostninger | Almindelige anvendelser |

|---|---|---|---|---|---|

| Forkromning | Fremragende | Fremragende | Lys, reflekterende | Høj | Dekorative lister, badeværelsesarmaturer |

| Nikkelbelægning | Meget god | Meget god | Blank eller satineret sølv | Mellemhøj | Elektronikhuse, hardware |

| Pulverlakering | God | God | Mat til blank, mange farver | Medium | Udendørs udstyr, møbler |

| Vådt maleri | Fair | Dårlig-Fair | Ubegrænsede muligheder | Lav-medium | Dekorative genstande, dele med lav slitage |

| Polering | Dårlig (uden forsegling) | Dårlig | Lys, reflekterende | Lav-medium | Dekorative genstande, forberedelse til plettering |

| Børstet/tekstureret | Dårlig (uden forsegling) | Dårlig | Industriel, arkitektonisk | Medium | Hardware, arkitektoniske elementer |

Vælg den rigtige overfladefinish

Når jeg rådgiver kunder om valg af finish, overvejer jeg flere nøglefaktorer:

Miljø: Vil delen blive udsat for udendørs forhold, kemikalier eller UV-lys? Komponenter, der udsættes for barske miljøer, har brug for mere robust beskyttelse som f.eks. forkromning eller pulverlakering af høj kvalitet.

Krav til slid: Dele, der udsættes for hyppig håndtering eller slid, har brug for holdbar finish som hårdkrom eller nikkelbelægning.

Æstetiske behov: Er delen synlig for slutbrugerne? Dekorative dele har ofte gavn af forkromning eller brugerdefinerede farvemuligheder.

Omkostningsbegrænsninger: Budgetovervejelser kan favorisere muligheder som pulverlakering frem for pletteringsprocesser i flere lag.

Lovmæssige krav: Brancher som foodservice, medicin eller børneprodukter kan have specifikke krav til finish for at sikre sikkerheden.

Hos PTSMAKE arbejder vi tæt sammen med kunderne for at afbalancere disse faktorer og anbefaler nogle gange kombinationsmetoder - som mekanisk efterbehandling efterfulgt af klar coating - for at opnå optimale resultater.

Hvordan sammenlignes trykstøbning i zink med trykstøbning i aluminium eller magnesium?

Har du nogensinde prøvet at skulle vælge mellem zink, aluminium eller magnesium til dit trykstøbningsprojekt? De overvældende tekniske specifikationer, modstridende anbefalinger og budgetbegrænsninger kan gøre dette valg frustrerende komplekst.

Trykstøbning i zink giver mulighed for flere detaljer og lavere forarbejdningstemperaturer end aluminium eller magnesium, mens aluminium giver et bedre forhold mellem styrke og vægt, og magnesium giver den letteste vægt. Hvert metal har sine egne fordele med hensyn til omkostninger, mekaniske egenskaber og produktionskrav, som gør dem velegnede til forskellige anvendelser.

Vigtige forskelle i ydeevne mellem zink, aluminium og magnesium

Når du skal vælge det optimale metal til dit trykstøbningsprojekt, er det afgørende at forstå de grundlæggende forskelle mellem zink, aluminium og magnesium. I mit arbejde med forskellige kunder hos PTSMAKE har jeg fundet ud af, at hvert metal giver unikke fordele, som kan have stor indflydelse på dit produkts ydeevne og produktionsomkostninger.

Overvejelser om tæthed og vægt

Vægtforskellen mellem disse tre metaller er betydelig og styrer ofte materialevalget:

| Metal | Massefylde (g/cm³) | Relativ vægt | Almindelige anvendelser |

|---|---|---|---|

| Zink | 6.6 | Tungeste | Dørbeslag, komponenter til bilindustrien |

| Aluminium | 2.7 | Medium | Motorkomponenter, elektroniske huse |

| Magnesium | 1.8 | Den letteste | Tasker til bærbare computere, kamerarammer |

Magnesiums enestående lethed gør det ideelt til anvendelser, hvor vægtreduktion er afgørende. Aluminium giver en god balance, mens zinks højere tæthed giver en solid, førsteklasses fornemmelse, som ofte er ønsket i forbrugerprodukter.

Sammenligning af mekaniske egenskaber

De enkelte metallers strukturelle egenskaber varierer betydeligt:

| Ejendom | Zink | Aluminium | Magnesium |

|---|---|---|---|

| Trækstyrke (MPa) | 280-330 | 290-330 | 220-280 |

| Udløbsstyrke (MPa) | 210-280 | 160-240 | 160-190 |

| Forlængelse (%) | 10-15 | 3-5 | 3-15 |

| Modstandsdygtighed over for slag | Fremragende | God | Fair |

Zinklegeringer som Zamak6 tilbyder typisk overlegen dimensionsstabilitet og bevarer deres mekaniske egenskaber ved stuetemperatur bedre end de andre muligheder. Aluminium giver fremragende styrke i forhold til sin vægt, mens magnesium, på trods af at det er det letteste, stadig har respektable styrkeegenskaber.

Krav til forarbejdningstemperatur

Smeltepunktet for hvert metal påvirker direkte energiforbruget og værktøjets levetid:

| Metal | Smeltepunkt (°C) | Temperatur for trykstøbning (°C) | Indvirkning på værktøj |

|---|---|---|---|

| Zink | 380-390 | 400-420 | Minimalt slid, længere levetid for værktøjet |

| Aluminium | 580-660 | 650-710 | Moderat slid, regelmæssig vedligeholdelse |

| Magnesium | 650 | 680-720 | Accelereret slid, hyppig udskiftning |

I vores produktionsanlæg har jeg observeret, at zinks lavere forarbejdningstemperatur giver betydelige fordele: længere værktøjslevetid, mindre energiforbrug og hurtigere cyklustider. Det resulterer ofte i lavere samlede produktionsomkostninger på trods af zinkens højere materialeomkostninger pr. kilo.

Overfladebehandling og detaljeringsgrad

Opnåeligt detaljeringsniveau

Evnen til at indfange fine detaljer varierer betydeligt:

| Metal | Minimum vægtykkelse (mm) | Detaljeret opløsning | Overfladefinishens kvalitet |

|---|---|---|---|

| Zink | 0.4 | Fremragende | Overlegen |

| Aluminium | 0.9 | God | God |

| Magnesium | 1.3 | Fair | God til behandling |

Zink udmærker sig ved at producere indviklede designs med glatte overflader, der kræver minimal efterbehandling. Til produkter med komplekse geometrier og fine detaljer er zink ofte min anbefaling til kunderne, især til synlige komponenter, hvor æstetikken er vigtig.

Profiler for korrosionsbestandighed

Miljømæssig holdbarhed er en anden kritisk overvejelse:

| Metal | Naturlig modstandsdygtighed over for korrosion | Almindelige overflader | Anvendelser |

|---|---|---|---|

| Zink | God | Forkromning, maling | Udendørs hardware, marine komponenter |

| Aluminium | Fremragende | Anodisering, pulverlakering | Biler, rumfart |

| Magnesium | Dårlig | Konverteringsbelægning, anodisering | Indendørs elektronik, beskyttede komponenter |

Mens aluminium naturligt danner et beskyttende oxidlag, kræver zink og især magnesium typisk overfladebehandlinger for at opnå optimal korrosionsbestandighed. Hos PTSMAKE har vi udviklet specialiserede efterbehandlingsprocesser til hvert metal for at forbedre deres holdbarhed i udfordrende miljøer.

Omkostningsovervejelser og produktionseffektivitet

Den samlede omkostningsligning strækker sig ud over råvarepriserne:

| Faktor | Zink | Aluminium | Magnesium |

|---|---|---|---|

| Materialeomkostninger | Højere | Medium | Højeste |

| Procesomkostninger | Lavere | Medium | Højere |

| Cyklustid | Hurtigste | Medium | Langsomste |

| Værktøjets levetid | Den længste | Medium | Den korteste |

Når man vurderer de samlede produktionsomkostninger, viser zink sig ofte at være mere økonomisk til produktionskørsler i mellemstore og store mængder på trods af de højere materialeomkostninger. De betydeligt hurtigere cyklustider og den reducerede værktøjsvedligeholdelse opvejer den merpris, der betales for råmaterialet.

Til mindre komponenter, der produceres i store mængder, viser zinkstøbning sig ofte at være den mest omkostningseffektive løsning. Til større dele, hvor vægten er afgørende, giver aluminium typisk den bedste balance mellem pris og ydeevne, mens magnesium er forbeholdt anvendelser, hvor minimumsvægten retfærdiggør den høje pris.

I mit konsulentarbejde lægger jeg altid vægt på at se ud over de simple materialeomkostninger pr. kilo og overveje hele produktionens livscyklus, herunder sekundære operationer, krav til efterbehandling og langsigtede forventninger til ydeevne. Hvert metal har sine særlige anvendelsesmuligheder, og det kræver en grundig analyse af dine specifikke krav at vælge det rigtige.

Hvilke faktorer påvirker produktionstiden for trykstøbning af zink?

Har du nogensinde ventet spændt på dit zinkstøbningsprojekt og undret dig over, hvorfor det tager længere tid end forventet? Frustrationen over forsinkede tidslinjer kan afspore produktlanceringer og skabe problemer i hele din forsyningskæde.

Produktionstiden for zinkstøbning påvirkes af flere nøglefaktorer, herunder designkompleksitet, ordremængde, værktøjskrav, sekundære operationer, materialetilgængelighed og produktionskapacitet. Når du forstår disse elementer, kan du bedre planlægge din produktionsplan og sætte realistiske forventninger.

Designkompleksitet og dens indvirkning på gennemløbstiden

Kompleksiteten af dit zinkstøbningsdesign har stor indflydelse på produktionstiden. Enkle designs med grundlæggende geometrier og minimale funktioner kan produceres hurtigere end komplekse dele med indviklede detaljer, tynde vægge eller snævre tolerancer.

I min erfaring med at arbejde med kunder hos PTSMAKE har jeg observeret, at design, der kræver komplekse underskæringer7 eller flere glidekerner i matricen kan forlænge leveringstiden med flere dage eller endda uger. Det skyldes, at disse funktioner kræver mere sofistikerede værktøjsdesigns og ofte kræver ekstra opsætningstid under produktionen.

Komplekse designs kræver også typisk en mere omfattende designgennemgang og teknisk analyse, før produktionen kan begynde. Denne præproduktionsfase sikrer fremstillingsmuligheder, men forlænger den samlede tidslinje.

Designelementer, der forlænger leveringstiden:

- Variationer i vægtykkelse kræver specialiseret flowkontrol

- Flere overfladebehandlinger eller teksturer på en enkelt del

- Snævre dimensionelle tolerancer (±0,05 mm eller mindre)

- Komplekse skillelinjer, der kræver præcis værktøjsjustering

Overvejelser om ordremængde

Mængden af dele, du har brug for, spiller en afgørende rolle for leveringstiden. I modsætning til, hvad nogle måske forventer, kan både meget små og meget store ordrer påvirke din tidslinje:

Produktion af små partier

For små serier (typisk under 500 emner) udgør opstillingstiden ofte en betydelig del af den samlede produktionstid. Værktøjerne skal stadig forberedes, monteres og testes, uanset hvor mange dele du producerer.

Produktion af store mængder

Ved store ordrer (titusinder af styk) tager den samlede produktion længere tid, selv om produktionstiden pr. enhed falder. Derudover bliver kvalitetskontrolprocedurerne mere omfattende for at sikre ensartethed på tværs af hele partiet.

Her er en praktisk oversigt over, hvordan volumen typisk påvirker leveringstiden:

| Bestillingsmængde | Typisk leveringstid Komponent | Noter |

|---|---|---|

| 100-500 enheder | 1-2 ugers produktion | Opsætningstiden dominerer den samlede tid |

| 501-5.000 enheder | 2-3 ugers produktion | Bedre effektivitet |

| 5.001-20.000 enheder | 3-5 ugers produktion | Kan kræve flere produktionskørsler |

| 20.000+ enheder | 5+ ugers produktion | Kan planlægges i grupper |

Krav til og udvikling af værktøjer

Den måske mest betydningsfulde faktor, der påvirker leveringstiden, er værktøjsudvikling. For nye zinkstøbningsprojekter tager det typisk 4-6 uger at skabe støbeværktøjerne, nogle gange længere for komplekse designs.

Værktøjsfasen omfatter:

- Værktøjsdesign baseret på dine emnespecifikationer

- CNC-bearbejdning af formens komponenter

- Varmebehandling af værktøjsstål

- Samling af formens komponenter

- Prøvekørsler og justeringer

Hvis du skaber et helt nyt design, kan denne proces ikke forkortes uden at gå på kompromis med kvaliteten. Men ved gentagne ordrer, hvor der anvendes eksisterende værktøj, kan denne fase elimineres, hvilket reducerer leveringstiden betydeligt.

Sekundære operationer og efterbehandling

Mange trykstøbte zinkdele kræver yderligere forarbejdning efter den første støbning:

- Afgratning og trimning

- Overfladebehandling (polering, strukturering osv.)

- Bearbejdning af kritiske dimensioner

- Plettering eller belægning (krom, pulverlakering osv.)

- Samling med andre komponenter

Hver ekstra arbejdsgang lægger tid til produktionsplanen. Hos PTSMAKE har vi optimeret vores arbejdsgang til at køre nogle af disse processer samtidig, når det er muligt, men visse overflader som forkromning har obligatoriske hærdetider, der ikke kan fremskyndes.

Materialetilgængelighed og forsyningskædefaktorer

Tilgængeligheden af zinklegeringer kan påvirke leveringstiden, især når man bruger speciallegeringer. Almindelige zinklegeringer som Zamak 3 og Zamak 5 er normalt let tilgængelige, men mindre almindelige legeringer kan kræve længere indkøbstider.

Andre materialer, der er nødvendige for produktionen, kan også påvirke tidsplanen:

- Særlige værktøjsstål til matricerne

- Specifikke belægningsmaterialer

- Tilpassede emballagematerialer

Jeg råder altid kunder til at overveje standardmaterialer, når det er muligt, for at minimere potentielle forsinkelser i forsyningskæden.

Produktionskapacitet og planlægning

Din producents aktuelle kapacitet har direkte indflydelse på leveringstiden. I højsæsonen for produktion, f.eks. før store helligdage eller industrimesser, oplever de fleste leverandører af trykstøbning større efterspørgsel og længere køer.

Faktorer, der påvirker planlægningen, omfatter:

- Maskinens tilgængelighed

- Arbejdskraftressourcer

- Samtidige projekter

- Vedligeholdelsesplaner

- Prioriteringer i produktionen

Hvis du etablerer et godt forhold til din producent og kommunikerer dine projektbehov tidligt, kan du sikre, at dit projekt får den rette prioritet i produktionsplanen.

Hvordan sikrer man ensartet kvalitet i højvolumenproduktion af zinkstøbning?

Har du nogensinde modtaget et parti trykstøbte zinkemner og opdaget, at kvaliteten ikke var ensartet i hele produktionen? Kæmper du med at opretholde pålidelige standarder, når du opskalerer dine trykstøbningsaktiviteter? Det er frustrerende, når det, der fungerede perfekt i små serier, falder fra hinanden ved større mængder.

For at sikre ensartet kvalitet ved zinkstøbning i store mængder er det nødvendigt at implementere et omfattende kvalitetsstyringssystem, der omfatter processtandardisering, regelmæssig vedligeholdelse af udstyr, streng materialekontrol, avancerede overvågningsteknologier og veluddannet personale. Disse elementer skaber et robust fundament for pålidelige, gentagelige produktionsresultater.

Udfordringen med at skalere kvaliteten i zinkstøbning

Når man går fra lav- til højvolumenproduktion, bliver det eksponentielt sværere at opretholde en ensartet kvalitet. Hos PTSMAKE har jeg observeret, at succesfulde zinkstøbningsvirksomheder med høj volumen ikke bare opskalerer eksisterende processer - de ændrer fundamentalt deres tilgang til kvalitetsstyring.

Trykstøbning af zink er særlig følsom over for variationer i procesparametre. Selv små udsving i temperatur, tryk eller cyklustid kan føre til betydelige kvalitetsafvigelser på tværs af produktionskørsler. Denne følsomhed stiger med produktionsmængden, hvilket gør ensartet kvalitet til et bevægeligt mål.

Implementering af statistisk proceskontrol (SPC)

En af de mest effektive strategier til at sikre ensartet kvalitet i højvolumenproduktion er at implementere Statistisk proceskontrol8. I modsætning til stikprøvekontrol involverer SPC kontinuerlig overvågning af procesvariabler i forhold til forudbestemte kontrolgrænser.

For zinkstøbning omfatter de vigtigste SPC-målinger:

- Temperaturvariationer i matricen

- Konsistens i indsprøjtningstryk

- Stabilitet i cyklustid

- Ensartethed i materialesammensætning

- Tendenser til dimensionsnøjagtighed

Opsætning af kontroldiagrammer

Kontroldiagrammer giver en visuel fremstilling af processtabilitet. Til zinkstøbning anbefaler jeg at implementere både variabel- og attributdiagrammer:

| Diagramtype | Anvendelse | Fordele |

|---|---|---|

| X-bar & R-diagrammer | Overvågning af dimensionsvariationer | Tidlig opdagelse af tendenser, før specifikationerne overtrædes |

| p-diagrammer | Sporing af fejlprocenter | Identificerer systemiske kvalitetsproblemer |

| c-diagrammer | Optælling af fejl pr. enhed | Hjælper med at isolere specifikke problemområder |

Når de er korrekt implementeret, hjælper disse diagrammer operatørerne med at identificere, hvornår en proces skrider, før der opstår fejl, hvilket giver mulighed for forebyggende justeringer.

Optimering af parametre for trykstøbemaskiner

Maskinparametre har stor indflydelse på ensartet kvalitet i højvolumenproduktion. Nøglen er at finde de optimale indstillinger og derefter opretholde dem præcist gennem længere produktionskørsler.

Kritiske maskinparametre

- Profiler for indsprøjtningshastighed: Forskellige zoner i kaviteten kan kræve forskellige indsprøjtningshastigheder for optimal fyldning

- Holdetryk: Skal kalibreres for at forhindre defekter som porøsitet og samtidig opretholde dimensionsstabilitet

- Kontrol af matricetemperatur: Jævn temperaturfordeling på tværs af matricen er afgørende for ensartet størkning

Hos PTSMAKE har vi udviklet parametermatricer for forskellige zinklegeringer og emnegeometrier, som fungerer som udgangspunkt for optimering. Disse matricer tager højde for emnets tykkelse, kompleksitet og krav til overfladefinish.

Procedurer for kontrol af materialekvalitet

Ensartede inputmaterialer er afgørende for en ensartet outputkvalitet. For zinkstøbning betyder det, at der skal gennemføres strenge kontroller af:

Verifikation af legeringssammensætning

Indgående zinklegeringer skal verificeres for:

- Præcis sammensætning inden for specificerede intervaller

- Ensartede smelteegenskaber

- Fravær af forurenende stoffer

- Korrekt kornstruktur

Vi bruger spektrografisk analyse på hvert parti zinklegering for at sikre, at sammensætningen er nøjagtig, før det kommer ind i vores produktion.

Håndtering af genbrugsmaterialer

Ved brug af genbrugsmaterialer (løbere og granulat) skal der gælde strenge protokoller:

| Aspektet genbrugsmateriale | Kontrolforanstaltning |

|---|---|

| Maksimal genbrugsprocent | Typisk 20-30% afhængigt af kvalitetskrav |

| Opdeling efter legeringstype | Undgå krydskontaminering mellem forskellige zinkformuleringer |

| Fjernelse af forurenende stoffer | Filtrering og inspektion før omsmeltning |

| Blandingsprocedurer | Systematisk blanding med nyt materiale |

Avancerede overvågningsteknologier

Moderne teknologi tilbyder stærke værktøjer til at opretholde ensartet kvalitet i produktionsmiljøer med store mængder.

Systemer til termisk billeddannelse

Termiske kameraer kan overvåge formens temperaturfordeling i realtid og advare operatørerne om hotspots eller køleproblemer, før de forårsager kvalitetsproblemer. Disse systemer kan integreres med automatisk procesjustering.

In-line kvalitetsverifikation

Automatiserede inspektionssystemer, der bruger maskinsyn, kan:

- Opdag overfladefejl

- Bekræft kritiske dimensioner

- Identificer flash eller ufuldstændige fyldninger

- Sorter dele baseret på kvalitetsparametre

Disse systemer giver øjeblikkelig feedback, hvilket giver mulighed for hurtige proceskorrektioner, før der produceres store mængder defekte dele.

Uddannelse af personale og standardisering

Selv med avanceret teknologi er det menneskelige element stadig afgørende. Træningsprogrammer for operatører bør fokusere på:

- Fortolkning af procesparametre

- Kvalitetsstandardisering på tværs af skift

- Fejlfinding af almindelige zinkstøbningsfejl

- Dokumentation og rapporteringsprocedurer

Hos PTSMAKE har vi implementeret standardiserede arbejdsinstruktioner med visuelle vejledninger, der tydeligt viser acceptable kvalitetsstandarder i forhold til almindelige fejl, hvilket hjælper operatørerne med at foretage ensartede kvalitetsbedømmelser.

Forebyggende vedligeholdelsesprogrammer

Udstyrets pålidelighed har direkte indflydelse på den ensartede kvalitet. Omfattende forebyggende vedligeholdelsesplaner bør omfatte:

- Regelmæssig inspektion og rengøring af værktøjet

- Vedligeholdelse af det hydrauliske system

- Kalibrering af indsprøjtningssystem

- Verifikation af temperaturkontrolsystem

- Vedligeholdelse af smøresystemet

Dokumentation af alle vedligeholdelsesaktiviteter skaber en historisk oversigt, der kan sammenholdes med kvalitetsdata for at identificere mønstre og potentielle forbedringsområder.

Er trykstøbt zink genanvendeligt?

Har du nogensinde stået og stirret på gamle zinkstøbte dele og spekuleret på, om du skulle smide dem i skraldespanden eller i genbrugsbeholderen? Forvirringen er reel - mens vi i stigende grad er opmærksomme på at genbruge aluminium og stål, får zinkkomponenter os ofte til at klø os i hovedet over deres miljøpåvirkning.

Ja, trykstøbt zink er i høj grad genanvendeligt. Zink kan genbruges på ubestemt tid uden at miste sine fysiske eller kemiske egenskaber, hvilket gør det til et bæredygtigt metalvalg. Genbrugsprocessen for trykstøbte zinkdele er energieffektiv og bruger kun ca. 5% af den energi, der kræves til den primære zinkproduktion.

Genanvendelighed af trykstøbt zink

Trykstøbning i zink har været en hjørnesten i produktionen i årtier, og genanvendeligheden er en af dens fremtrædende egenskaber. I min erfaring med at arbejde med forskellige metaller hos PTSMAKE skiller zink sig ud med sit potentiale for cirkulær økonomi. Metallet kan smeltes ned og omstøbes gentagne gange uden at kvaliteten forringes - en egenskab, der gør det særligt værdifuldt i nutidens bæredygtige produktionslandskab.

Når vi undersøger zinks genbrugsegenskaber, finder vi ud af, at ca. 80% af den zink, der er tilgængelig til genbrug, faktisk bliver genvundet og genbrugt. Denne imponerende andel skyldes zinks relativt lave smeltepunkt (787°F eller 419°C), som gør genbrugsprocessen mindre energikrævende sammenlignet med mange andre metaller.

De miljømæssige fordele ved genbrug af trykstøbte zinkdele

Genbrug af zinkstøbte komponenter giver flere væsentlige miljømæssige fordele:

- Energibesparelse: Genbrug af zink kræver kun ca. 5% af den energi, der skal bruges til primær zinkproduktion fra malm.

- Reduceret CO2-udledning: Det lavere energibehov betyder direkte reduceret CO2-udledning.

- Bevarelse af naturressourcer: Hvert ton genanvendt zink betyder mindre udvinding af ny zinkmalm.

- Reduktion af deponering: Ved at holde zinkkomponenter ude af lossepladser forhindres potentiel jord- og vandforurening.

Hos PTSMAKE prioriterer vi bæredygtige produktionsmetoder, og at anbefale genanvendelige materialer som zinkstøbning til vores kunder stemmer perfekt overens med denne forpligtelse.

Genbrugsprocessen for trykstøbning af zink

Rejsen for genbrugszink er fascinerende og involverer flere vigtige faser:

1. Indsamling og sortering

Processen begynder med indsamling af zinkholdige produkter og komponenter. Disse kan omfatte:

- Autodele (dørhåndtag, karburatorer)

- Elektronikhuse

- Vvs-installationer

- Legetøj og hardwarekomponenter

De indsamlede materialer gennemgår en sortering for at adskille zinkstøbte dele fra andre metaller og materialer. Moderne genbrugsanlæg bruger avancerede teknikker som Hvirvelstrømsudskillelse9 og densitetsbaseret sortering for at opnå høje renhedsniveauer.

2. Forarbejdning og smeltning

Når de er sorteret, er zinkkomponenterne:

- Rengøres for at fjerne belægninger, olier og forurenende stoffer

- Strimlet eller brudt ned i mindre stykker

- Smeltes i ovne ved temperaturer over zinks smeltepunkt

- Raffineret for at fjerne urenheder

3. Kvalitetstest og fremstilling af nye produkter

Den genanvendte zink testes for renhed og kvalitet, før den formes til barrer eller bruges direkte til nye trykstøbte komponenter. Det resulterende materiale fungerer på samme måde som jomfruelig zink, hvilket gør det perfekt til anvendelser med høj præcision.

Sammenligning: Genanvendelighed af trykstøbt zink vs. andre metaller

Når man sammenligner zink med andre almindelige trykstøbemetaller, står dets genbrugsprofil stærkt:

| Metal | Genanvendelsesgrad | Energibesparelser vs. jomfruelig produktion | Smeltepunkt | Genbrugets kompleksitet |

|---|---|---|---|---|

| Zink | ~80% | 95% | 787°F (419°C) | Lav |

| Aluminium | ~75% | 95% | 1.221°F (660°C) | Lav |

| Magnesium | ~50% | 97% | 1.202°F (650°C) | Medium |

| Kobber | ~60% | 85% | 1.984°F (1.085°C) | Medium |

| Bly | ~95% | 60% | 327°C (621°F) | Mellemhøj |

Denne sammenligning fremhæver zinks fremragende position med hensyn til både genanvendelighed og effektiviteten af genanvendelsesprocessen.

Udfordringer i genbrug af trykstøbt zink

På trods af sin fremragende genanvendelighed står genbrug af zinkstøbning over for flere udfordringer:

Overfladebehandlinger og legeringer

Mange trykstøbte zinkdele får overfladebehandlinger som forkromning, maling eller pulverlakering. Disse behandlinger kan komplicere genbrugsprocessen og kan kræve yderligere trin for at blive fjernet før smeltning.

På samme måde kræver zinklegeringer, der indeholder forskellige procentdele af aluminium, kobber eller magnesium, omhyggelig håndtering for at bevare den rette sammensætning under genbrug.

Problemer med indsamling og identifikation

I modsætning til forbrugerrettede genbrugsmaterialer som aluminiumsdåser er zinkstøbte dele ofte indlejret i komplekse produkter, hvilket gør indsamlingen mere udfordrende. Derudover kan det være svært at identificere zinkkomponenter for den gennemsnitlige forbruger eller endda for nogle genbrugsanlæg uden specialudstyr.

Sådan genbruger du dine trykstøbte zinkdele korrekt

Hvis du har zinkstøbte komponenter, der skal genbruges, er her nogle praktiske trin:

- Kontakt lokale metalgenbrugere: Mange skrotanlæg tager imod trykstøbte zinkdele.

- Adskilt fra andre metaller: Hvis det er muligt, skal zinkkomponenterne adskilles fra andre materialer.

- Fjern ikke-metalliske vedhæftninger: Fjern plast-, gummi- eller andre ikke-metaldele.

- Overvej professionel genbrugsservice: For virksomheder med store mængder zinkaffald kan specialiserede genbrugstjenester give den bedste værdi.

Hos PTSMAKE rådgiver vi ofte vores kunder om overvejelser om end-of-life for de dele, vi fremstiller, herunder genbrugsmuligheder, der maksimerer både miljømæssige og økonomiske fordele.

Fremtidige tendenser inden for genbrug af trykstøbt zink

Fremtiden for genbrug af zink ser lovende ud med flere nye tendenser:

- Automatiserede sorteringsteknologier: Avancerede AI- og maskinlæringssystemer forbedrer identifikationen og sorteringen af forskellige metaller.

- Design til genanvendelse: Flere produkter designes med henblik på genbrug, hvilket gør adskillelse og materialegenvinding lettere.

- Produktion i lukket kredsløb: Nogle industrier bevæger sig i retning af systemer, hvor de genvinder og genbruger deres eget metalaffald.

- Forbedret håndtering af legeringer: Bedre teknikker til at bevare legeringens integritet under genbrug.

Efterhånden som disse teknologier udvikles, kan vi forvente, at zinks allerede imponerende genanvendelsesprocent vil stige endnu mere.

Få mere at vide om støbbarhedsmålinger, så du kan forbedre dit emnedesign. ↩

Lær, hvordan metallurgiske egenskaber påvirker dit produkts kvalitet og levetid. ↩

Et udtryk, der beskriver legeringer med det lavest mulige smeltepunkt - klik for detaljer. ↩

Lær, hvordan materialekrympning påvirker dit emnedesign og din kvalitet. ↩

Processen med at påføre en beskyttende zinkbelægning for at forhindre korrosion. ↩

Få mere at vide om denne specialiserede zinklegering, der giver optimal ydeevne ved trykstøbning. ↩

Klik for at lære, hvordan man med korrekt design undgår problemer med underskæringer i trykstøbning. ↩

Klik for at lære avancerede SPC-implementeringsstrategier for trykstøbning. ↩

Lær om denne avancerede metalseparationsteknik til mere effektive genbrugsprocesser. ↩