Det kan være frustrerende at opnå præcision i bearbejdningen af 316L rustfrit stål. Jeg har set mange producenter kæmpe med værktøjsslitage, dårlig overfladefinish og dimensionelle unøjagtigheder. Disse problemer medfører ikke kun spild af værdifulde materialer, men også dyre produktionsforsinkelser og kasserede dele.

For at opnå præcision ved bearbejdning af 316L rustfrit stål skal du bruge skarpe hårdmetalværktøjer, opretholde passende skærehastigheder (100-150 SFM) og sikre en fast ophængning af arbejdsemnet. Påfør rigeligt med kølemiddel, lav lette snit og overvåg værktøjsslitage regelmæssigt for at opretholde stramme tolerancer.

Jeg vil gerne dele en mere detaljeret indsigt i bearbejdning af 316L rustfrit stål. De strategier, jeg har skitseret ovenfor, er kun det grundlæggende. Nedenfor vil jeg forklare specifikke skæreparametre, kriterier for værktøjsvalg og avancerede teknikker, der vil hjælpe dig med at opnå enestående resultater med dette udfordrende materiale.

Hvad er 316L rustfrit stål?

Har du nogensinde stået over for udfordringer med metalkomponenter, der korroderer eller svigter i kritiske applikationer? Konsekvenserne af at bruge den forkerte kvalitet af rustfrit stål kan være alvorlige - fra dyre udstyrsfejl til potentielle sikkerhedsrisici. Mange ingeniører og producenter kæmper for at finde et materiale, der både tilbyder enestående korrosionsbestandighed1 og pålidelig styrke.

316L rustfrit stål er en kulstoffattig variant af standard 316 rustfrit stål, der indeholder mindre end 0,03% kulstof. Det giver overlegen korrosionsbestandighed, fremragende svejsbarhed og høj styrke, hvilket gør det ideelt til krævende miljøer, hvor standard rustfrit stål kan svigte.

Kemisk sammensætning og struktur

De unikke egenskaber ved 316L rustfrit stål stammer fra dets omhyggeligt afbalancerede kemiske sammensætning. Her er en detaljeret oversigt over dets grundstofsammensætning:

| Element | Procentuel rækkevidde |

|---|---|

| Kulstof | ≤0,03% |

| Krom | 16-18% |

| Nikkel | 10-14% |

| Molybdæn | 2-3% |

| Mangan | ≤2% |

| Silicium | ≤0,75% |

| Fosfor | ≤0,045% |

| Svovl | ≤0,03% |

| Jern | Balance |

Vigtige egenskaber og karakteristika

Hos PTSMAKE arbejder vi jævnligt med 316L rustfrit stål på grund af dets enestående egenskaber:

Modstandsdygtighed over for korrosion

- Enestående modstandsdygtighed over for grube- og spaltekorrosion

- Fremragende ydeevne i kloridmiljøer

- Overlegen modstandsdygtighed over for kemiske angreb sammenlignet med 304-kvaliteter

Mekaniske egenskaber

- Udbyttestyrke: 170-310 MPa

- Trækstyrke: 485-680 MPa

- Forlængelse: >40%

- Hårdhed: Op til 95 HRB

Fordele i forhold til andre kvaliteter

Min erfaring fra produktionen viser, at 316L har flere klare fordele:

Forbedret svejsbarhed

- Lavere kulstofindhold forhindrer udfældning af karbid

- Bevarer korrosionsbestandigheden i svejsede områder

- Reducerer risikoen for intergranulær korrosion

Temperatur og ydeevne

- Fremragende styrke ved høje temperaturer

- Bevarer egenskaber fra kryogen til 800 °C

- Bedre modstandsdygtighed over for skældannelse end 304-kvaliteter

Anvendelser i industrien

Medicinsk udstyr

Biokompatibiliteten af 316L gør det afgørende for:

- Kirurgiske instrumenter

- Implanterbare enheder

- Laboratorieudstyr

- Udstyr til farmaceutisk forarbejdning

Komponenter til luft- og rumfart

Vi bearbejder ofte 316L-dele til luft- og rumfart, bl.a:

- Brændstofsystemets komponenter

- Fittings til hydraulikslanger

- Fastgørelseselementer og beslag

- Dele til miljøkontrolsystem

Kemisk forarbejdning

Materialets korrosionsbestandighed er værdifuld for:

- Lagertanke

- Procesrørføring

- Varmevekslere

- Trykbeholdere

Overvejelser om fremstilling

Når man arbejder med 316L rustfrit stål, er der flere faktorer, man skal være opmærksom på:

Bearbejdningsparametre

- Lavere skærehastigheder sammenlignet med kulstofstål

- Skarpt værktøj er nødvendigt for at forhindre arbejdshærdning

- Tilstrækkelig køling til at opretholde dimensionel nøjagtighed

Overfladebehandling

- Forskellige muligheder for efterbehandling

- Elektropolering forbedrer korrosionsbestandigheden

- Korrekt rengøring er afgørende for optimal ydeevne

Cost-benefit-analyse

Selvom 316L typisk koster mere end standardkvaliteter, retfærdiggør fordelene ofte investeringen:

Langsigtede fordele

- Reducerede krav til vedligeholdelse

- Forlænget levetid

- Lavere udskiftningsfrekvens

- Reduceret nedetid

Overvejelser om den første investering

- Materialeomkostningspræmie i forhold til 304-kvaliteter

- Højere bearbejdningsomkostninger på grund af værktøjsslitage

- Yderligere krav til efterbehandling

Retningslinjer for materialevalg

For at afgøre, om 316L er egnet til din anvendelse, skal du overveje:

Miljømæssige faktorer

- Udsættelse for ætsende kemikalier

- Driftstemperaturområde

- Tilstedeværelse af klorider

- Krav til hygiejne

Mekaniske krav

- Bærende kapacitet

- Modstandsdygtighed over for udmattelse

- Modstandsdygtighed over for slag

- Slidstyrke

Overholdelse af lovgivningen

- FDA-krav

- ASME-koder

- Branchespecifikke standarder

- Miljøbestemmelser

I vores produktionsanlæg har vi fundet ud af, at 316L rustfrit stål er et enestående materiale til krævende anvendelser. Kombinationen af korrosionsbestandighed, styrke og svejsbarhed gør det til et pålideligt valg til kritiske komponenter på tværs af forskellige industrier. Selv om startomkostningerne kan være højere end for andre kvaliteter, gør de langsigtede fordele det ofte til den mest omkostningseffektive løsning til udfordrende miljøer.

Hvorfor er bearbejdning af 316L rustfrit stål en udfordring?

Hver uge får jeg henvendelser fra kunder, der kæmper med bearbejdning af 316L rustfrit stål. Deres frustrationer er velbegrundede - værktøjer, der bliver slidt op for tidligt, dele, der bliver forvrænget, og produktionsomkostninger, der stiger voldsomt. Hvad der er endnu mere bekymrende er, at disse problemer ofte fører til overskredne deadlines og afviste dele, hvilket skaber en dominoeffekt af produktionsforsinkelser.

Bearbejdning af 316L rustfrit stål er en udfordring, primært på grund af dets høje arbejdshærdningshastighed, lave varmeledningsevne og exceptionelle sejhed. Disse egenskaber forårsager hurtigt værktøjsslid, overdreven varmeudvikling under skæring og vanskelig spåndannelse, hvilket gør det til et af de mest krævende materialer at bearbejde præcist.

Fænomenet arbejdshærdning

Arbejdshærdning er måske den største udfordring ved bearbejdning af 316L rustfrit stål. Når vi skærer i dette materiale, bliver det hårdere i skærezonen, hvilket skaber et hårdt lag, som modstår yderligere bearbejdning. Dette fænomen fører til:

- Øgede skærekræfter

- Accelereret slid på værktøjet

- Problemer med overfladekvalitet

- Problemer med dimensionsnøjagtighed2

Udfordringer med varmestyring

Den lave varmeledningsevne i 316L rustfrit stål skaber flere bearbejdningskomplikationer:

| Varmerelaterede problemer | Indvirkning på bearbejdning | Potentielle konsekvenser |

|---|---|---|

| Koncentration af varme | Skærekant får for stor termisk belastning | For tidligt værktøjssvigt |

| Dårlig varmeafledning | Varme opbygges i arbejdsemnet | Unøjagtigheder i dimensionerne |

| Termisk udvidelse | Materialet udvider sig under bearbejdningen | Problemer med tolerancekontrol |

| Opbygget kantformation | Materiale svejses til skæreværktøj | Dårlig overfladefinish |

Vanskeligheder med chipkontrol

Et af de mest frustrerende aspekter ved bearbejdning af 316L rustfrit stål er spånhåndtering. Materialets høje duktilitet fører til:

Lange, trevlede chips

Det kan disse chips:

- Vikles rundt om værktøjet og arbejdsemnet

- Forårsager ridser i overfladen

- Skaber sikkerhedsrisici for operatørerne

- Afbryd automatisk bearbejdning

Inkonsekvent chip-knusning

Materialets sejhed gør det vanskeligt at opnå ensartet spånbrydning, hvilket fører til:

- Reduceret processikkerhed

- Øget indgriben fra operatørens side

- Større risiko for skader på værktøjet

- Kompromitteret overfladefinish

Styring af værktøjets levetid

Kombinationen af arbejdshærdning og varmeudvikling påvirker værktøjets levetid betydeligt:

Almindelige slidmønstre på værktøj

Slid på flanken

- Opstår hurtigt på grund af slibende natur

- Påvirker den dimensionelle nøjagtighed

- Kræver hyppige værktøjsskift

Krater-slid

- Former på værktøjets spånflade

- Svækker skærekanten

- Kan føre til katastrofalt værktøjssvigt

Opbygget kant

- Ændrer værktøjsgeometri

- Påvirker overfladefinishen

- Skaber ustabile skæreforhold

Problemer med overfladekvalitet

Det er en særlig udfordring at opnå og opretholde en god overfladekvalitet:

Medvirkende faktorer

- Dannelse af arbejdshærdede lag

- Opbyggede kantaflejringer

- Varmepåvirkede zoner

- Mønstre for værktøjsslid

- Interferens med chipflow

Disse faktorer resulterer ofte i:

- Variationer i overfladeruhed

- Indføringsmærker

- Udsmidning af materiale

- Dannelse af mikro-burrer

Skæreparametrenes følsomhed

316L rustfrit stål er meget følsomt over for skæreparametre:

| Parameter | Påvirkning | Optimeringsudfordring |

|---|---|---|

| Skærehastighed | Varmeudvikling vs. produktivitet | Find den optimale balance |

| Tilførselshastighed | Spåndannelse vs. værktøjets levetid | Opretholdelse af ensartet spånbrydning |

| Skæredybde | Materialefjernelse vs. skærekræfter | Håndtering af arbejdshærdning |

| Værktøjsgeometri | Spånkontrol vs. værktøjsstyrke | Valg af passende værktøjsdesign |

Økonomisk indvirkning

Udfordringerne ved bearbejdning af 316L rustfrit stål har betydelige økonomiske konsekvenser:

Højere omkostninger til værktøj

- Hyppigere værktøjsskift

- Der kræves førsteklasses værktøjskvaliteter

- Særlige behov for overfladebehandling

Nedsat produktivitet

- Lavere skærehastigheder

- Hyppigere maskinstop

- Forlængede cyklustider

Kvalitetsrelaterede udgifter

- Højere krav til inspektion

- Øgede skrotningsrater

- Omkostninger til efterbearbejdning

Yderligere proceskrav

- Særlige behov for kølevæske

- Forbedrede overvågningssystemer

- Mere opmærksomhed fra operatøren

Disse udfordringer gør bearbejdning af 316L rustfrit stål til en kompleks operation, der kræver omhyggelig planlægning, korrekt værktøjsvalg og optimerede skæreparametre. Succes afhænger af, at man forstår og håndterer hver af disse udfordringer, samtidig med at man opretholder en balance mellem produktivitet, kvalitet og omkostningseffektivitet.

Hvad er de bedste bearbejdningsteknikker til 316L rustfrit stål?

Bearbejdning af 316L rustfrit stål kan være en stor udfordring for mange producenter. Materialets høje duktilitet og arbejdshærdende egenskaber fører ofte til overdreven værktøjsslitage, dårlig overfladefinish og øgede produktionsomkostninger. Jeg har set mange kunder kæmpe med disse problemer, især når de ikke har den rigtige bearbejdningsmetode.

Baseret på min erfaring hos PTSMAKE er de bedste bearbejdningsteknikker til 316L rustfrit stål en kombination af korrekt værktøjsvalg, optimerede skæreparametre og specifikke bearbejdningsstrategier. Dette omfatter brug af hårdmetalværktøjer, opretholdelse af moderate skærehastigheder og anvendelse af passende kølemetoder for at opnå optimale resultater.

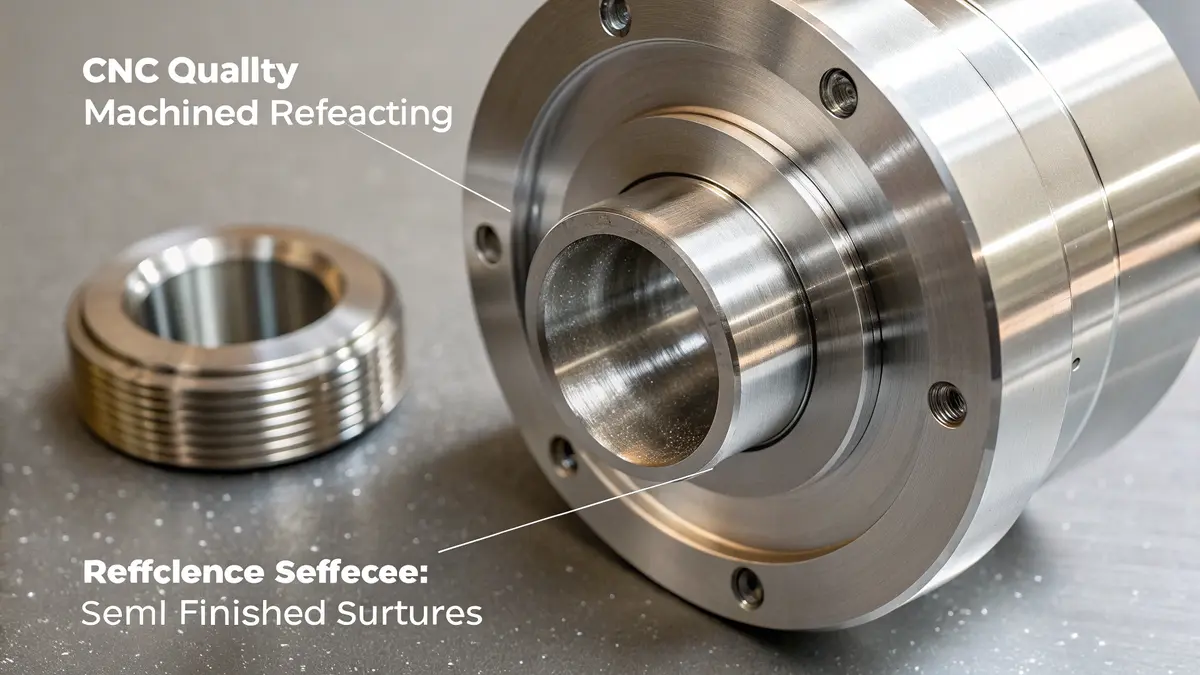

Optimering af CNC-fræseparametre

CNC-fræsning af 316L rustfrit stål kræver, at man er meget opmærksom på skæreparametrene. Jeg anbefaler at bruge disse specifikke indstillinger for at opnå optimale resultater:

| Parameter | Anbefalet rækkevidde | Noter |

|---|---|---|

| Skærehastighed | 100-150 m/min | Højere hastigheder til efterbehandling |

| Tilførselshastighed | 0,1-0,2 mm/tand | Reducer for bedre finish |

| Skæredybde | 0,5-2,0 mm | Afhænger af operationstype |

| Inddragelse af værktøjer | 30-40% af værktøjsdiameter | Forhindrer overbelastning af værktøjet |

Nøglen til en vellykket fræsning ligger i at opretholde en ensartet spåndannelse. Jeg sørger altid for korrekt spånevakuering ved hjælp af passende kølevæske og skærestrategier. Til komplekse geometrier foretrækker jeg at bruge stigningsfræsning frem for konventionel fræsning for at reducere arbejdshærdningen.

Effektive drejeoperationer

Når man drejer i 316L rustfrit stål, er valget af værktøj afgørende. Her er min gennemprøvede tilgang:

| Operationstype | Værktøjsmateriale | Belægningstype |

|---|---|---|

| Groft arbejde | Karbid | PVD TiAlN |

| Efterbehandling | Keramik | CVD Al2O3 |

| Gevindskæring | Karbid | TiN |

Jeg har fundet ud af, at en positiv spånvinkel (8-12 grader) hjælper med at reducere skærekræfterne og forbedre overfladefinishen. Følgende parametre fungerer godt:

| Drejeparameter | Groft arbejde | Efterbehandling |

|---|---|---|

| Skærehastighed | 80-120 m/min | 120-150 m/min |

| Tilførselshastighed | 0,2-0,3 mm/omdrejning | 0,05-0,15 mm/omdrejning |

| Skæredybde | 1,5-3,0 mm | 0,2-0,5 mm |

Boreteknikker

Boring af 316L kræver særlig opmærksomhed for at forhindre arbejdshærdning og sikre hullets nøjagtighed:

| Aspekt | Anbefaling | Formål |

|---|---|---|

| Boretype | Hårdmetal-spids | Bedre slidstyrke |

| Punktets vinkel | 130-135° | Forbedret spånbrydning |

| Helix-vinkel | 30-35° | Effektiv evakuering af spåner |

For at få succes med boringen følger jeg altid disse retningslinjer:

- Start med pilothuller til dybder, der er større end 3 gange diameteren

- Brug peck-borecykler til dybe huller

- Oprethold ensartede foderhastigheder

- Anvend højtrykskølevæske, når det er muligt

Strategier for køling og smøring

Korrekt køling er afgørende for bearbejdning af 316L rustfrit stål. Det anbefaler jeg:

| Afkølingsmetode | Anvendelse | Fordele |

|---|---|---|

| Oversvømmelse af kølevæske | Generel bearbejdning | Temperaturkontrol |

| Køling gennem værktøjet | Dybe huller/lommer | Bedre evakuering af spåner |

| Tågekøling | Lette udskæringer | Reduceret termisk chok |

Styring af værktøjets levetid

For at maksimere værktøjets levetid ved bearbejdning af 316L rustfrit stål fokuserer jeg på:

- Regelmæssig overvågning af værktøjsslid

- Implementering af korrekte værktøjsbaner

- Opretholdelse af ensartede skæreparametre

- Brug af passende værktøjsbelægninger

Her er min strategi for håndtering af værktøjslivet:

| Værktøjstype | Forventet levetid | Indikatorer for slid |

|---|---|---|

| Endefræsere | 120-150 minutter | Flankeslid >0,3 mm |

| Drejeindsatser | 15-20 minutter | Krater-slid |

| Borebits | 100-120 huller | Slid på hjørnerne |

Disse teknikker har konsekvent hjulpet mig med at opnå optimale resultater ved bearbejdning af 316L rustfrit stål. Nøglen er at opretholde en balance mellem produktivitet og værktøjslevetid og samtidig sikre, at emnets kvalitet opfylder specifikationerne. Husk, at det kan være nødvendigt at justere disse parametre baseret på specifikke maskinkapaciteter og emnekrav.

For at optimere bearbejdningsprocesserne for 316L rustfrit stål er det afgørende at overvåge og justere disse parametre baseret på den faktiske ydelse. Jeg kontrollerer regelmæssigt overfladekvaliteten, værktøjsslidmønstre og bearbejdningskræfter for at finjustere disse indstillinger til specifikke anvendelser.

Hvilke skæreværktøjer er bedst til 316L rustfrit stål?

Valg af skærende værktøjer til 316L rustfrit stål kan være en reel hovedpine for mange producenter. Jeg har set mange kunder kæmpe med hurtigt værktøjsslid, dårlig overfladefinish og inkonsekvente resultater, når de bearbejder dette hårde materiale. Det forkerte værktøjsvalg er ikke kun spild af penge, men fører også til produktionsforsinkelser og kvalitetsproblemer.

Til 316L rustfrit stål giver skærende værktøjer af hårdmetal med specialbelægninger som TiAlN eller AlCrN den bedste ydelse. Disse værktøjer skal have positive spånvinkler og skarpe skærekanter for at reducere arbejdshærdningen. Keramiske værktøjer anbefales til efterbehandling ved høj hastighed.

Valg af værktøjsmateriale

Valget af værktøjsmateriale er afgørende, når man bearbejder 316L rustfrit stål. Jeg anbefaler at bruge belagte hårdmetalværktøjer til de fleste opgaver. Her er forklaringen på, hvorfor forskellige værktøjsmaterialer fungerer forskelligt:

- Værktøj af hårdmetal: Disse giver den bedste balance mellem hårdhed og sejhed. Til 316L anbefaler jeg specifikt submikronkornede karbidkvaliteter.

- Keramiske værktøjer: Ideelle til finpudsning ved høj hastighed, men mindre egnede til grovbearbejdning på grund af deres skørhed.

- Højhastighedsstål (HSS): Anbefales generelt ikke på grund af hurtig slitage ved bearbejdning af 316L.

Belægningsteknologier

Den rigtige belægning kan forlænge værktøjets levetid betydeligt ved bearbejdning af 316L rustfrit stål. Her er de mest effektive muligheder:

| Belægningstype | Fordele | Bedste applikationer |

|---|---|---|

| TiAlN | Høj varmebestandighed, fremragende slidbeskyttelse | Bearbejdning til generelle formål |

| AlCrN | Overlegen oxidationsmodstand, høj hårdhed | Højhastighedsoperationer |

| TiCN | God sejhed, reduceret friktion | Skæring ved medium hastighed |

| nACo® | Forbedret hårdhed, varmebestandighed | Efterbehandling |

Optimale værktøjsgeometrier

Værktøjsgeometrien spiller en afgørende rolle for en vellykket bearbejdning af 316L. Baseret på min erfaring hos PTSMAKE er disse geometriske egenskaber afgørende:

Hakkevinkel

- Positive hældningsvinkler3 (8-12 grader) reducerer skærekræfterne

- Hjælper med at forhindre arbejdshærdning

- Forbedrer evakuering af spåner

Aflastningsvinkel

- Primær aflastningsvinkel: 6-8 grader

- Sekundær aflastningsvinkel: 12-15 grader

- Forhindrer gnidning og varmeudvikling

Forberedelse af kanter

- Skarpe skærekanter for bedre gennemtrængning

- Let slibning (0,001-0,002 tommer radius) for at forhindre kantafskalning

- Afbalanceret kantstyrke og skarphed

Optimering af skæreparametre

For at maksimere værktøjets levetid og overfladekvaliteten fungerer disse skæreparametre bedst til 316L:

Hastighed og fremføringshastigheder

- Skærehastighed: 100-150 sfm til almindelig bearbejdning

- Fremføringshastighed: 0,004-0,008 ipr til efterbehandling

- Skæredybde: 0,020-0,080 tommer til grovbearbejdning

Strategi for kølevæske

- Kølevæske med højt tryk (1000+ PSI) anbefales

- Køling gennem værktøjet foretrækkes

- Rigeligt kølemiddelflow for at forhindre arbejdshærdning

Styring af værktøjets levetid

Effektiv styring af værktøjets levetid er afgørende ved bearbejdning af 316L:

Overvågning af slid

- Regelmæssig inspektion af skærekanter

- Overvåg strømforbruget

- Tjek kvaliteten af overfladefinishen

Kriterier for værktøjsskift

- Slid på flanken: Maksimalt 0,012 tommer

- Krater-slid: Før belægningens gennembrud

- Nedbrydning af overfladefinish

Avancerede bearbejdningsstrategier

For at opnå optimale resultater med 316L anbefaler jeg disse avancerede strategier:

Trochoidal fræsning

- Reducerer indgreb i værktøjet

- Opretholder ensartede skærekræfter

- Forlænger værktøjets levetid betydeligt

Højhastighedsbearbejdning

- Brug keramiske værktøjer

- Lette snit ved høje hastigheder

- Forbedret overfladefinish

Adaptiv foderkontrol

- Justerer tilførselshastigheder baseret på belastning

- Forhindrer overbelastning af værktøjet

- Optimerer materialefjernelseshastigheden

Ved at følge disse retningslinjer og vælge de rigtige skærende værktøjer kan du opnå fremragende resultater ved bearbejdning af 316L rustfrit stål. Nøglen er at afbalancere kravene til værktøjslevetid, produktivitet og overfladefinish. Husk, at de oprindelige værktøjsomkostninger ikke bør være det primære udvælgelseskriterium - overvej de samlede omkostninger pr. emne, herunder værktøjslevetid og produktivitetsfaktorer.

Hvad er de bedste strategier for kølervæske og smøring?

Bearbejdning af 316L rustfrit stål uden ordentlig køling og smøring er som at forsøge at skære gennem metal med en varm kniv. Den overdrevne varmeudvikling fremskynder ikke kun værktøjsslitage, men fører også til dårlig overfladefinish og dimensionelle unøjagtigheder. Når værktøjet bliver overophedet, ryger produktionsomkostningerne i vejret på grund af hyppige udskiftninger og kasserede dele.

Den mest effektive kølemiddelstrategi til bearbejdning af 316L rustfrit stål kombinerer oversvømmelseskøling med højtrykstilførsel gennem værktøjet ved hjælp af oliebaserede skærevæsker med en koncentration på 6-8%. Denne tilgang reducerer varmeudviklingen betydeligt, forhindrer arbejdshærdning og forlænger værktøjets levetid med op til 40%.

Forstå kølevæsketyper og deres anvendelser

Når det drejer sig om bearbejdning af 316L rustfrit stål, er det afgørende at vælge det rigtige kølemiddel. Jeg har udviklet en omfattende sammenligning af forskellige kølevæsketyper baseret på deres effektivitet:

| Type kølevæske | Fordele | Ulemper | Bedste applikationer |

|---|---|---|---|

| Semi-syntetisk | God køling, moderat pris | Mindre smøring end rene olier | Bearbejdning til generelle formål |

| Syntetisk | Fremragende køling, ren drift | Begrænset smøring | Højhastighedsoperationer |

| Opløselig olie | Overlegen smøring, god køling | Kan forårsage pletter | Kraftig skæring |

| Lige olie | Maksimal smøring | Dårlig varmeafledning | Lav hastighed, tunge snit |

Optimale metoder til levering af kølevæske

Den måde, vi tilfører kølevæske til skærezonen på, har stor betydning for bearbejdningsresultaterne. Højtrykssystemer til tilførsel af kølevæske har vist sig at være særligt effektive til 316L rustfrit stål. Her er hvorfor:

- Gennemtrænger dampspærren, der dannes under skæring

- Bryder spåner effektivt for at forhindre fugle i at bygge rede

- Giver ensartet køling ved grænsefladen mellem værktøj og emne

- Opretholder stabile skæretemperaturer

For optimale resultater anbefaler jeg:

- Trykindstillinger mellem 800-1000 PSI til de fleste opgaver

- Flere dysepositioner for fuldstændig dækning

- Regelmæssig vedligeholdelse af kølevæsketilførselssystemer

- Korrekt filtrering for at fjerne metalpartikler

Styring og overvågning af koncentration

En korrekt kølevæskekoncentration er afgørende for en ensartet ydelse. De anbefalede trin omfatter:

- Regelmæssige koncentrationstests (mindst to gange om ugen)

- Opretholdelse af 6-8%-koncentrationen til de fleste anvendelser

- Brug refraktometre til nøjagtige målinger

- Dokumentation og sporing af koncentrationsniveauer

Forebyggelse af arbejdshærdning gennem korrekt smøring

Hærdning af arbejdet4 er en almindelig udfordring ved bearbejdning af 316L rustfrit stål. Effektive smørestrategier hjælper med at forhindre dette problem ved:

- Reducerer friktion ved skæregrænsefladen

- Opretholdelse af ensartede skæretemperaturer

- Forebyggelse af opbygget kantdannelse

- Muliggør stabil chipdannelse

Teknikker til forbedring af overfladekvalitet

For at opnå en overlegen overfladefinish på 316L rustfrit stål anbefaler jeg at implementere disse strategier:

Temperaturkontrol

- Oprethold et ensartet flow af kølevæske

- Overvåg kølevæskens temperatur

- Brug køleanlæg, når det er nødvendigt for at opretholde optimal temperatur

Optimering af tryk

- Juster kølevæsketryk baseret på driftstype

- Brug højtryk til dybe huller og vanskelige forhold

- Implementer pulserende kølevæsketilførsel til visse anvendelser

Krav til filtrering

- Brug mindst 20-mikron filtrering

- Implementer magnetiske separatorer

- Regelmæssig rengøring og vedligeholdelse af systemet

Overvejelser om miljø og sundhed

Samtidig med at vi fokuserer på performance, skal vi også tage hensyn til miljøpåvirkning og medarbejdernes sikkerhed:

Sikkerhedsforanstaltninger

- Korrekte ventilationssystemer

- Regelmæssig test af kølevæske for bakterier

- passende personlige værnemidler til operatører

- Stænkskærme og indkapslinger

Miljøpåvirkning

- Mulighed for genanvendelig kølevæske

- Korrekte procedurer for bortskaffelse

- Strategier for minimal affaldsproduktion

Omkostningseffektiv implementering

At maksimere afkastet af investeringer i køle- og smøresystemer:

Første opsætning

- Invester i systemer til levering af kølevæske af høj kvalitet

- Installer korrekt filtreringsudstyr

- Undervis operatører i korrekt brug og vedligeholdelse

Løbende ledelse

- Regelmæssig vedligeholdelse af systemet

- Programmer til genbrug af kølevæske

- Dokumentation af forbrug og ydeevne

Overvågning af ydeevne

- Spor forbedringer af værktøjets levetid

- Overvåg kvaliteten af overfladefinishen

- Dokumentér reduktion i skrotningsraten

Med en omhyggelig implementering af disse strategier kan du forbedre din bearbejdning af 316L rustfrit stål betydeligt. Nøglen er at opretholde en konsekvent tilgang til køling og smøring, samtidig med at man regelmæssigt overvåger og justerer parametrene baseret på præstationsdata.

Hvordan opretholder man præcision og overfladefinish?

Opretholdelse af ensartet præcision og overfladefinish i CNC-bearbejdning5 kan være en stor udfordring. Jeg har set mange producenter kæmpe med målnøjagtighed og overfladekvalitet, især når de arbejder med krævende materialer som 316L rustfrit stål. Disse problemer fører ofte til dyrt omarbejde, projektforsinkelser og frustrerede kunder.

For at opretholde præcision og overfladefinish i CNC-bearbejdning skal man implementere optimale skæreparametre, bruge passende værktøjsstrategier og opretholde strenge kvalitetskontrolforanstaltninger. Nøglefaktorer omfatter korrekt værktøjsvalg, optimering af skærehastigheden og regelmæssig maskinkalibrering for at sikre ensartede resultater.

Valg og styring af værktøj

Grundlaget for at opnå en fremragende overfladefinish begynder med korrekt valg af værktøj. Jeg anbefaler at følge disse nøgleprincipper:

- Vælg værktøj med passende belægningsteknologi

- Oprethold skarpe skærekanter

- Brug stive værktøjsholdere for at minimere vibrationer

- Implementer regelmæssig overvågning af værktøjsslid

Her er en detaljeret oversigt over anbefalede værktøjsparametre for 316L rustfrit stål:

| Værktøjstype | Belægning | Anbefalet hastighed (SFM) | Tilførselshastighed (IPR) |

|---|---|---|---|

| Endefræser i hårdmetal | AlTiN | 250-300 | 0.002-0.004 |

| Keramisk indsats | Si3N4 | 400-500 | 0.004-0.006 |

| CBN-værktøj | CBN | 500-600 | 0.003-0.005 |

Optimering af skæreparametre

Korrekte skæreparametre er afgørende for at bevare både præcision og overfladefinish:

Skærehastighed

- Start med konservative hastigheder

- Øg gradvist, mens du overvåger overfladekvaliteten

- Juster baseret på værktøjets slidmønstre

Tilførselshastighed

- Match til materialets egenskaber

- Overvej værktøjsgeometri

- Juster til forskellige operationer (grovbearbejdning vs. færdigbearbejdning)

Skæredybde

- Brug passende dybde til materialets hårdhed

- Oprethold et konsekvent engagement

- Afbalancer materialefjernelseshastighed med krav til overfladefinish

Vedligeholdelse og kalibrering af maskiner

Regelmæssig maskinvedligeholdelse er afgørende for ensartede resultater:

Daglig kontrol

- Niveauer og koncentration af kølevæske

- Opvarmning af maskinen

- Inspektion af værktøjets tilstand

Ugentlig vedligeholdelse

- Smøring af vejen

- Måling af aksespil

- Verifikation af spindelafvigelse

Månedlig kalibrering

- Verifikation af geometrisk nøjagtighed

- Justering af termisk kompensation

- Kontrol af aksejustering

Avancerede efterbehandlingsteknikker

For at opnå en overlegen overfladefinish:

Højhastighedsbearbejdning (HSM)

- Implementer trokoide værktøjsbaner

- Brug specialiserede CAM-strategier

- Oprethold en ensartet spånbelastning

Afsluttende afleveringer

- Let skæredybde

- Højere spindelhastigheder

- Reducerede tilførselshastigheder

Foranstaltninger til kvalitetskontrol

Jeg har implementeret disse kvalitetskontrolprocedurer:

Inspektion undervejs i processen

- Regelmæssig kontrol af dimensioner

- Målinger af overfladeruhed

- Overvågning af værktøjsslid

Miljømæssig kontrol

- Overvågning af temperatur

- Kontrol af vibrationer

- Forebyggelse af støv og forurening

Dokumentation

- Registrering af procesparametre

- Sporing af kvalitetsmålinger

- Dokumentation for afvigelser

Fejlfinding af almindelige problemer

Baseret på min erfaring er her løsninger på almindelige problemer med præcision og overfladefinish:

Overfladens ruhed

- Tjek for slid på værktøjet

- Bekræft skæreparametre

- Sørg for korrekt påføring af kølevæske

Dimensionel nøjagtighed

- Overvåg termiske effekter

- Tjek fiksturets stivhed

- Bekræft programmets nøjagtighed

Værktøjets levetid

- Optimer skæreparametre

- Implementer korrekte værktøjsbaner

- Brug passende kølestrategier

Ved at implementere disse strategier kan du opretholde en ensartet præcision og overfladefinish i din CNC-bearbejdning. Nøglen er at etablere en systematisk tilgang til processtyring og vedligeholde den nøje. Husk, at fremragende bearbejdning ikke handler om at følge en enkelt regel, men snarere om at forstå og kontrollere alle variabler, der påvirker det endelige resultat.

Hvilke strategier reducerer værktøjsslid og forlænger værktøjets levetid?

Bearbejdning af 316L rustfrit stål er som at gå på line - en forkert bevægelse, og dine skærende værktøjer kan svigte for tidligt. Jeg har set mange producenter kæmpe med overdreven værktøjsslitage, hvilket har ført til øgede omkostninger og produktionsforsinkelser. Dette materiales udfordrende natur kombineret med forkerte bearbejdningsstrategier skaber en perfekt storm for ødelæggelse af værktøjet.

For at reducere værktøjsslid og forlænge værktøjets levetid ved bearbejdning af 316L rustfrit stål skal man implementere optimerede skæreparametre, bruge passende værktøjsbelægninger og anvende effektive værktøjsbanestrategier. Disse tilgange kombineret med korrekte køleteknikker kan øge værktøjets levetid betydeligt og forbedre bearbejdningseffektiviteten.

Forstå mekanismerne bag værktøjsslid

Værktøjsslitage ved bearbejdning af 316L rustfrit stål opstår gennem flere mekanismer. Den høje tendens til arbejdshærdning og den lave varmeledningsevne i 316L skaber svære skæreforhold. Jeg har identificeret disse primære slidtyper:

- Slibende slitage: På grund af hårde partikler i arbejdsemnet

- Slid på klæbemiddel: Opbygning af materiale på skærekanter

- Diffusionsslid: Kemisk reaktion ved høje temperaturer

- Oxidationsslitage: Overfladenedbrydning fra varmeeksponering

Optimerede skæreparametre

Valget af de rigtige skæreparametre er afgørende for at forlænge værktøjets levetid. Baseret på vores omfattende test hos PTSMAKE har jeg udviklet denne parameterguide:

| Parameter | Anbefalet rækkevidde | Indvirkning på værktøjets levetid |

|---|---|---|

| Skærehastighed | 100-150 m/min | Lavere hastigheder reducerer varmeudviklingen |

| Tilførselshastighed | 0,1-0,2 mm/omdrejning | Moderat fremføring forhindrer overdreven kraft |

| Skæredybde | 0,5-2,0 mm | Lavt snit reducerer værktøjets belastning |

| Inddragelse af værktøjer | 30-40% | Korrekt indgreb forhindrer overbelastning |

Avancerede strategier for værktøjsbaner

Implementering af smarte strategier for værktøjsbaner påvirker værktøjets levetid betydeligt. Her er de mest effektive tilgange:

Trochoidal fræsning

- Opretholder et konsekvent værktøjsengagement

- Reducerer skærekræfter og varmeudvikling

- Muliggør højere tilspænding med mindre værktøjsspænding

Dynamisk fræsning

- Optimerer værktøjets belastning gennem hele snittet

- Eliminerer skarpe retningsskift

- Giver bedre spånevakuering

Valg af værktøjsbelægning

Den rigtige belægning kan forlænge værktøjets levetid dramatisk. Dette er de mest effektive muligheder for 316L:

TiAlN-belægninger

- Modstandsdygtighed over for høje temperaturer

- Fremragende slidbeskyttelse

- Overlegen modstandsdygtighed over for oxidation

AlCrN-belægninger

- Forbedret hårdhed

- Bedre termisk stabilitet

- Forbedret spånevakuering

Teknikker til køling og smøring

Korrekt køling er afgørende for at forlænge værktøjets levetid. Det anbefaler jeg:

Kølevæske med højt tryk

- Forbedrer spånbrydning

- Reducerer skæretemperaturen

- Forlænger værktøjets levetid med 40-60%

Kryogenisk køling

- Opretholder værktøjets hårdhed

- Forhindrer termisk blødgøring

- Reducerer kemisk slitage

Optimering gennem overvågning

Overvågning af værktøjsslid hjælper med at optimere bearbejdningsstrategier:

Overvågning i realtid

- Skærende kræfter i sporet

- Overvåg strømforbruget

- Opdag udviklingen i værktøjsslid

Forudsigelig vedligeholdelse

- Planlæg værktøjsskift

- Forebyg katastrofale fejl

- Optimer værktøjsudnyttelsen

Overvejelser om værktøjsholdere

Den rigtige opsætning af værktøjsholderen har stor betydning for værktøjets levetid:

Krav til stivhed

- Brug kortere værktøjslængder, når det er muligt

- Sørg for korrekt balance i værktøjsholderen

- Minimér udløb

Termisk styring

- Vælg holdere med god varmeafledning

- Overvej krympeholdere for præcision

- Brug korrekte monteringsteknikker

Retningslinjer for procesintegration

Følg disse retningslinjer for at få en vellykket implementering:

Første opsætning

- Kontrollér værktøjsmaskinens tilstand

- Tjek justering af spindel

- Sørg for korrekt fastgørelse af arbejdsemnet

Validering af processer

- Start med konservative parametre

- Overvåg de første resultater

- Juster på baggrund af resultater

Økonomiske overvejelser

Optimering af værktøjets levetid skal afbalancere flere faktorer:

Analyse af omkostninger

- Omkostninger til udskiftning af værktøj

- Nedetid for maskiner

- Effektivitet i produktionen

Måling af ydeevne

- Dele pr. værktøj

- Overfladefinishens kvalitet

- Dimensionel nøjagtighed

Disse strategier kan, når de implementeres korrekt, forlænge værktøjets levetid med 200-300% ved bearbejdning af 316L rustfrit stål. Nøglen er at opretholde en afbalanceret tilgang, hvor man tager højde for alle faktorer, der påvirker værktøjsslid. Regelmæssig overvågning og justering af disse parametre sikrer optimale resultater og ensartet ydeevne.

Hvordan forbedrer CNC-teknologi effektiviteten i bearbejdningen?

Det har altid været en udfordring at fremstille dele i 316L rustfrit stål på grund af dets høje korrosionsbestandighed og holdbarhed. Traditionelle bearbejdningsmetoder resulterer ofte i for stort værktøjsslid, lange produktionstider og uensartet kvalitet. Disse problemer bliver særligt frustrerende, når det drejer sig om komplekse geometrier eller ordrer i store mængder.

CNC-teknologi revolutionerer bearbejdningseffektiviteten gennem automatiserede processer, præcise styresystemer og optimerede skæreparametre. Moderne CNC-maskiner integrerer højhastighedsbearbejdning, adaptiv styring og automatiserede værktøjsskift for at reducere cyklustiderne og samtidig opretholde en enestående nøjagtighed.

Kapacitet til højhastighedsbearbejdning

Højhastighedsbearbejdning (HSM) har ændret vores måde at arbejde med 316L rustfrit stål på. Hos PTSMAKE har vi implementeret HSM-teknologi, der fungerer ved spindelhastigheder på op til 20.000 RPM. Dette fremskridt giver mulighed for:

- Hurtigere fjernelse af materiale

- Reduceret varmeudvikling i skærezonen

- Bedre kvalitet af overfladefinish

- Forlænget levetid for værktøjet

Kombinationen af høje spindelhastigheder og optimerede skæreparametre resulterer i en reduktion af bearbejdningstiden på op til 40% sammenlignet med konventionelle metoder.

Integration af adaptive kontrolsystemer

Moderne CNC-maskiner bruger sofistikerede adaptive styresystemer, der løbende overvåger og justerer bearbejdningsparametrene. Disse systemer giver:

| Parameter | Funktion | Fordel |

|---|---|---|

| Tilførselshastighed | Justerer automatisk baseret på skærebelastning | Forhindrer brud på værktøjet |

| Skærehastighed | Optimerer baseret på materialets hårdhed | Maksimerer værktøjets levetid |

| Skæredybde | Varierer afhængigt af overfladeforholdene | Sikrer ensartet kvalitet |

| Slid på værktøj | Overvåger værktøjets tilstand i realtid | Reducerer antallet af kasserede varer |

Automatiserede mekanismer til værktøjsskift

Integrationen af automatiserede værktøjsskiftesystemer reducerer spildtiden betydeligt. Vores avancerede værktøjsmagasiner kan rumme op til 60 værktøjer, hvilket gør det muligt:

- Hurtigt værktøjsskift (under 3 sekunder)

- Reduceret opsætningstid

- Minimal indgriben fra operatøren

- Kontinuerlig bearbejdning

Smart programmering og optimering

Moderne CNC-systemer indeholder intelligente programmeringsfunktioner, der øger effektiviteten:

CAM-integration

- Automatisk generering af værktøjsbaner

- Registrering og undgåelse af kollisioner

- Valg af optimal skærestrategi

Simulering af processer

- Verifikation af virtuel bearbejdning

- Estimering af cyklustid

- Forebyggelse af fejl før den egentlige skæring

Overvågning og analyse i realtid

Avanceret CNC-teknologi giver omfattende overvågningsmuligheder:

- Sporing af maskinens ydeevne

- Metrikker til kvalitetskontrol

- Data om produktionseffektivitet

- Advarsler om forebyggende vedligeholdelse

Denne datadrevne tilgang giver os mulighed for at identificere flaskehalse og optimere processerne løbende.

Forbedringer af energieffektiviteten

Moderne CNC-systemer har energibesparende funktioner:

- Intelligent strømstyring

- Optimerede aksebevægelser

- Regenerative bremsesystemer

- Standby-tilstand i inaktive perioder

Disse funktioner reducerer energiforbruget med op til 30% i forhold til ældre maskiner.

Integration af kvalitetskontrol

Indbyggede kvalitetskontrolfunktioner sikrer ensartet delkvalitet:

- Måling undervejs i processen

- Automatisk kompensation for værktøjsforskydning

- Statistisk proceskontrol

- Verifikation af dimensioner

Netværkstilslutning og Industri 4.0

Moderne CNC-maskiner forbindes til fabriksnetværk, hvilket gør det muligt:

| Funktion | Kapacitet | Påvirkning |

|---|---|---|

| Fjernovervågning | Statusopdateringer i realtid | Forbedret overvågning |

| Indsamling af data | Procesoptimering | Forbedret effektivitet |

| Forebyggende vedligeholdelse | Planlagt service | Reduceret nedetid |

| Produktionsplanlægning | Tildeling af ressourcer | Bedre udnyttelse |

Disse teknologiske fremskridt har revolutioneret den måde, vi bearbejder 316L rustfrit stål på. Ved at integrere højhastighedsbearbejdning, adaptive kontrolsystemer og automatiserede værktøjsskiftmekanismer har vi opnået betydelige forbedringer i produktiviteten, samtidig med at vi har opretholdt enestående kvalitetsstandarder. Kombinationen af disse teknologier gør det muligt for os at levere præcisionsdele hurtigere og mere effektivt end nogensinde før og dermed opfylde de krævende krav til moderne produktion.

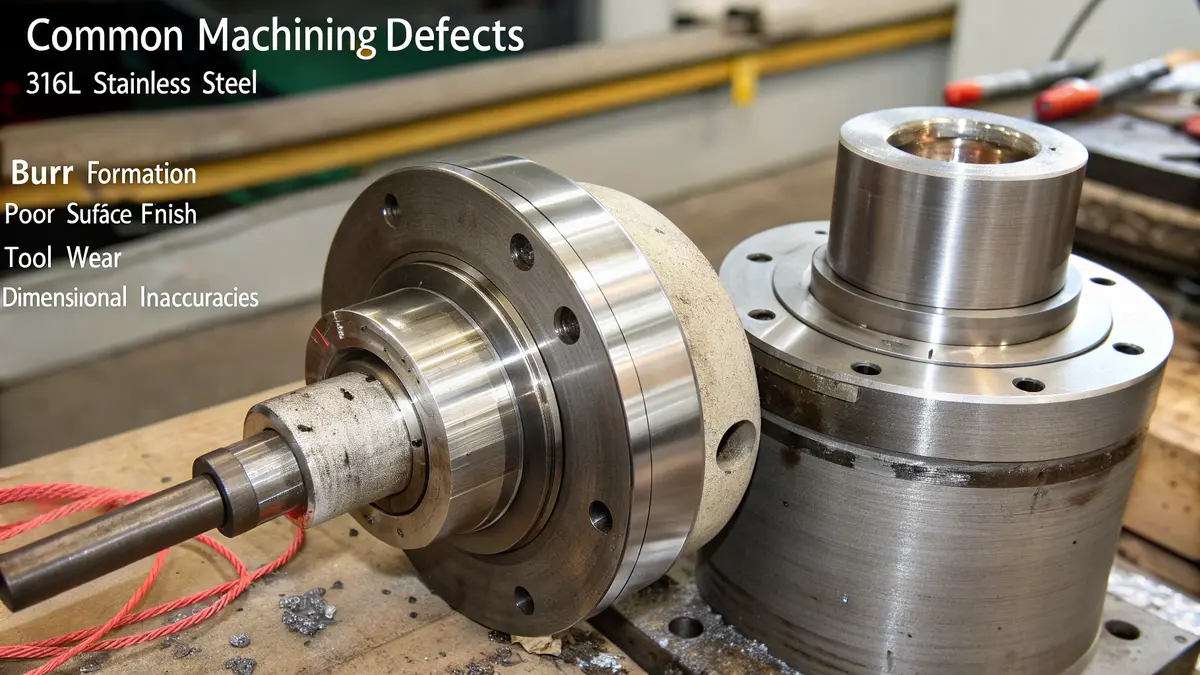

Hvilke almindelige bearbejdningsfejl forekommer i 316L rustfrit stål?

Bearbejdning af 316L rustfrit stål kan være en rigtig hovedpine for producenter. Jeg har set mange projekter blive afsporet af uventede fejl, der dukker op under bearbejdningsprocessen. Disse problemer spilder ikke kun værdifuld tid og ressourcer, men kan også føre til dyre omarbejdninger eller endda skrottede dele.

De mest almindelige bearbejdningsfejl i 316L rustfrit stål omfatter grater, dårlig overfladefinish, værktøjsbrud og dimensionsunøjagtigheder. Disse problemer skyldes typisk forkerte skæreparametre, værktøjsslitage eller forkerte bearbejdningsstrategier. Men med korrekt planlægning og udførelse kan disse fejl forebygges effektivt.

Problemer med overfladefinish

En af de hyppigste udfordringer, vi møder hos PTSMAKE, er at opnå den ønskede overfladefinish på Komponenter i 316L rustfrit stål6. Problemer med overfladefinish kan vise sig på flere måder:

| Overfladefejl | Fælles sag | Forebyggelsesmetode |

|---|---|---|

| Opbygget kant | Lav skærehastighed | Øg skærehastigheden, og brug korrekt kølemiddel |

| Skravlemærker | Vibrationer i værktøjet | Brug stive værktøjsholdere og optimer skæreparametrene |

| Fodermærker | For høj tilspændingshastighed | Juster tilspændingshastigheden, og brug efterbehandling |

| Udsmidning | Vedhæftning af materiale | Påfør korrekt skærevæske og belægning |

Burr-formationen

Grater er et vedvarende problem ved bearbejdning af 316L rustfrit stål. De dannes, når materialet skubbes ud i stedet for at blive skåret rent. Jeg har fundet ud af, at gratdannelse er særligt problematisk i:

- Udgange til huller

- Skæringspunkter mellem kanter

- Slot-endinger

- Boring af gennemgående huller

For at minimere dannelsen af grater implementerer vi disse strategier:

- Brug skarpe, belagte skæreværktøjer

- Optimer skærehastigheder og fremføringer

- Anvend korrekte ind- og udgangsvinkler

- Implementer specialiserede afgratningsprocesser

Værktøjsslitage og -brud

316L rustfrit ståls arbejdshærdende egenskaber gør værktøjsslitage til et stort problem. Her er, hvad vi har lært om at styre værktøjets levetid:

| Problem med værktøj | Påvirkning | Løsning |

|---|---|---|

| Slid på flanken | Dårlig overfladefinish | Regelmæssig inspektion og udskiftning af værktøj |

| Krater-slid | Reduceret levetid for værktøjet | Brug passende belægning og køling |

| Flisning | Dimensionelle fejl | Juster skæreparametre |

| Katastrofale fejl | Produktionsstop | Implementer styring af værktøjets levetid |

Problemer med dimensionel nøjagtighed

At opretholde snævre tolerancer i 316L rustfrit stål kræver omhyggelig opmærksomhed:

Termiske effekter

- Materialeudvidelse under bearbejdning

- Temperaturbetinget forvrængning

- Kølesystemets effektivitet

Maskinens stabilitet

- Kontrol af vibrationer

- Kalibrering af maskine

- Fastgørelsesstivhed

Afbøjning af værktøj

- Valg af værktøjsholder

- Optimering af skæredybde

- Justering af fremføringshastighed

Varmerelaterede problemer

Den lave varmeledningsevne i 316L rustfrit stål skaber flere udfordringer:

| Problem med varme | Effekt | Afbødningsstrategi |

|---|---|---|

| Termisk udvidelse | Dimensionelle fejl | Brug tilstrækkelig køling |

| Hærdning af arbejdet | Slid på værktøjet | Oprethold en ensartet klipning |

| Opbygget kant | Dårlig overfladefinish | Optimer skæreparametre |

| Termisk belastning | Interne defekter | Anvend den rigtige kølemiddelstrategi |

Ledelse af arbejdshærdning

Arbejdshærdning er en særlig udfordring med 316L rustfrit stål. Vi har udviklet specifikke strategier til at løse dette:

Strategi for skæring

- Oprethold konstant chipbelastning

- Undgå lette snit

- Brug klatrefræsning, når det er muligt

Valg af værktøj

- Høj-positive spånvinkler

- Skarpe skærekanter

- Korrekt valg af belægning

Procesparametre

- Optimal skærehastighed

- Korrekte fodermængder

- Tilstrækkelig skæredybde

Foranstaltninger til kvalitetskontrol

For at sikre ensartet kvalitet i bearbejdningen af 316L rustfrit stål implementerer vi:

Overvågning undervejs i processen

- Måling af værktøjsslid i realtid

- Overvågning af skærekraft

- Overvågning af temperatur

Inspektion efter processen

- Verifikation af dimensioner

- Måling af overfladeruhed

- Analyse af materialestruktur

Dokumentation og sporing

- Registrering af procesparametre

- Sporing af værktøjets levetid

- Overvågning af kvalitetsmålinger

Nøglen til en vellykket bearbejdning af 316L rustfrit stål ligger i at forstå disse fejl og implementere de rette forebyggende foranstaltninger. Hos PTSMAKE har vi udviklet omfattende strategier til at tackle hver af disse udfordringer og sikre vores kunder ensartede resultater af høj kvalitet.

Gennem omhyggelig udvælgelse af parametre, korrekt værktøjsstyring og streng kvalitetskontrol kan vi effektivt minimere eller eliminere disse almindelige bearbejdningsfejl. Denne tilgang har hjulpet os med at bevare vores ry for at levere præcisionsbearbejdede komponenter i 316L rustfrit stål, der opfylder eller overgår vores kunders specifikationer.

Hvordan kan produktionsomkostningerne optimeres?

Effektiv bearbejdning af 316L rustfrit stål er en stor udfordring for producenterne i dag. De stigende omkostninger til råmaterialer kombineret med kundernes stigende krav om hurtigere gennemløbstider lægger et enormt pres på produktionsmarginerne. Mange virksomheder kæmper for at opretholde rentabiliteten og samtidig levere de komponenter med høj præcision, som deres kunder forventer.

For at optimere produktionsomkostningerne ved bearbejdning af 316L rustfrit stål skal man fokusere på tre nøgleområder: smart materialeudnyttelse, effektive procesparametre og strategisk værktøjsstyring. Når disse faktorer er korrekt afbalancerede, kan de reducere udgifterne med 15-30%, samtidig med at kvalitetsstandarderne opretholdes.

Strategier for materialeoptimering

Det første skridt i omkostningsreduktion starter med materialestyring. Jeg har implementeret flere effektive strategier hos PTSMAKE, der reducerer materialespild betydeligt:

- Indlejring af flere dele i et enkelt emne

- Brug af restmaterialer til mindre komponenter

- Implementering af avanceret CAM-software til optimal materialeudnyttelse

- Regelmæssig sporing og styring af materialelager

Vores data viser, at denne praksis kan reducere materialespild med op til 25%, hvilket har direkte indflydelse på bundlinjen.

Optimering af procesparametre

Den rigtige kombination af skæreparametre spiller en afgørende rolle for omkostningseffektiviteten. Her er en detaljeret oversigt over optimale parametre for 316L rustfrit stål:

| Parameter | Anbefalet rækkevidde | Indvirkning på omkostninger |

|---|---|---|

| Skærehastighed | 100-150 m/min | Medium |

| Tilførselshastighed | 0,1-0,3 mm/omdrejning | Høj |

| Skæredybde | 0,5-2,5 mm | Medium |

| Værktøjets levetid | 45-60 minutter | Meget høj |

Værktøjsstyring og omkostningskontrol

Værktøjsstyring udgør en betydelig del af produktionsomkostningerne. Jeg anbefaler at fokusere på:

Optimering af værktøjets levetid

- Korrekt valg af skæreparametre

- Regelmæssig overvågning af værktøjets tilstand

- Implementering af systemer til forudsigelse af værktøjsslid

Styring af værktøjsbeholdning

- Just-in-time bestilling af værktøj

- Standardisering af værktøjer på tværs af operationer

- Regelmæssig analyse af værktøjets ydeevne

Effektivitet i produktionsplanlægningen

Effektiv produktionsplanlægning kan reducere produktionsomkostningerne betydeligt. De vigtigste overvejelser omfatter:

Optimering af batchstørrelse

- Beregning af økonomiske batchmængder

- Afbalancering af etableringsomkostninger med lageromkostninger

- Overvejelse af kundernes efterspørgselsmønstre

Reduktion af opsætningstid

- Standardisering af opsætningsprocedurer

- Brug af værktøjssystemer med hurtig udskiftning

- Implementering af 5S på arbejdspladsen

Integration af kvalitetskontrol

Samtidig med at vi reducerer omkostningerne, er det altafgørende at bevare kvaliteten. Det opnår vi gennem:

Kvalitetstjek undervejs i processen

- Strategiske målepunkter

- Automatiserede inspektionssystemer

- Procesovervågning i realtid

Forebyggende vedligeholdelse

- Regelmæssig kalibrering af maskinen

- Forudsigelig planlægning af vedligeholdelse

- Systemer til overvågning af ydeevne

Overvejelser om teknologiinvesteringer

Smarte teknologiinvesteringer kan føre til langsigtede omkostningsbesparelser:

Avanceret CAM-software

- Bedre optimering af værktøjsbaner

- Reduceret programmeringstid

- Forbedret materialeudnyttelse

Systemer til overvågning af maskiner

- Sporing af performance i realtid

- Analyse af nedetid

- Optimering af energiforbrug

Sporing og analyse af omkostninger

Implementering af robuste omkostningssporingssystemer hjælper med at identificere områder, der kan forbedres:

Direkte omkostninger

- Brug af materialer

- Arbejdstimer

- Forbrug af værktøj

- Energiforbrug

Indirekte omkostninger

- Opsætningstid

- Vedligeholdelse af maskiner

- Kvalitetskontrol

- Tid til programmering

Overvejelser om miljømæssige omkostninger

Bæredygtige produktionsmetoder fører ofte til omkostningsbesparelser:

Styring af kølevæske

- Korrekte filtreringssystemer

- Programmer til genbrug af kølevæske

- Regelmæssig overvågning af koncentrationen

Energieffektivitet

- Planlægning af produktion uden for spidsbelastningsperioder

- Energieffektiv belysning

- Styring af maskinens strømforbrug

Ved at være opmærksom på disse aspekter kan producenterne opnå betydelige omkostningsreduktioner og samtidig opretholde høje kvalitetsstandarder. Nøglen er at implementere disse strategier systematisk og løbende overvåge deres effektivitet. Regelmæssig gennemgang og justering af disse fremgangsmåder sikrer vedvarende omkostningsoptimering ved bearbejdning af 316L rustfrit stål.

Klik for at få mere at vide om korrosionsbestandigheden af 316L rustfrit stål for at sikre, at det er egnet til din anvendelse. ↩

Hjælp med at forstå problemerne med dimensionsnøjagtighed og løsninger i forbindelse med bearbejdning af 316L rustfrit stål. ↩

Se, hvordan Positive Rake Angles kan hjælpe med at optimere skæreprocessen, reducere hærdning af arbejdsemnet og forbedre spåntagningen. ↩

Find ud af, hvordan du forebygger problemer med hærdning ved bearbejdning af rustfrit stål ved hjælp af effektiv smøring. ↩

Forstå udfordringerne og de almindelige problemer inden for CNC-bearbejdning. ↩

Klik for at lære om de detaljerede problemer med overfladebehandling og løsninger til komponenter i rustfrit stål 316L. ↩