Bearbejdning af titanium grad 5 kan være en reel hovedpine for mange producenter. Jeg ser ofte ingeniører, der kæmper med stort værktøjsslid, dårlig overfladefinish og høje produktionsomkostninger, når de arbejder med dette udfordrende materiale. Kombinationen af høj styrke, lav varmeledningsevne og tendens til arbejdshærdning gør det særligt krævende at bearbejde korrekt.

For effektivt at bearbejde Titanium Grade 5 skal du bruge skarpe hårdmetalværktøjer, opretholde lave skærehastigheder (omkring 150-200 SFM), anvende højtrykskølemiddel og sikre en stiv værktøjsopsætning. Hold tilspændingshastighederne moderate og sørg for ensartet spåndannelse for at forhindre arbejdshærdning og forlænge værktøjets levetid.

Hos PTSMAKE har vi forfinet vores titaniumbearbejdningsproces gennem mange vellykkede projekter. Jeg vil gerne dele nogle specifikke teknikker, som konsekvent har givet fremragende resultater for vores kunder inden for rumfart og medicinsk udstyr. De følgende afsnit handler om skæreparametre, værktøjsvalg og kølestrategier, som kan forbedre dine resultater med titaniumbearbejdning betydeligt.

Hvad er titanium grad 5 (Ti-6Al-4V)?

Når jeg arbejder med forskellige materialer inden for præcisionsfremstilling, har jeg bemærket, at mange ingeniører kæmper med at vælge den rigtige titanlegering til deres projekter. Det overvældende antal kvaliteter og deres tekniske specifikationer fører ofte til forvirring og potentielt dyre fejl i materialevalget, især når det drejer sig om kritiske anvendelser.

Titanium Grade 5 (Ti-6Al-4V) er en førsteklasses alfa-beta-titaniumlegering, der indeholder 6% aluminium, 4% vanadium og 90% titanium. Den er anerkendt som den mest alsidige titanlegering og tilbyder en enestående kombination af styrke, letvægtsegenskaber og korrosionsbestandighed.

Kemisk sammensætning og struktur

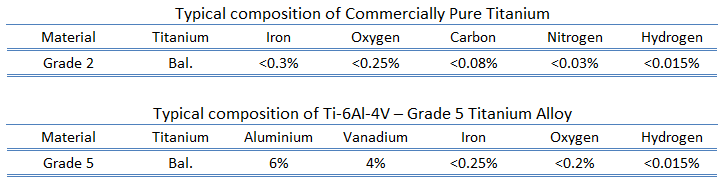

De unikke egenskaber ved Ti-6Al-4V skyldes den nøje afbalancerede sammensætning. Her er en detaljeret oversigt over dets kemiske sammensætning:

| Element | Procentdel (%) |

|---|---|

| Titanium | 88.5-91 |

| Aluminium | 5.5-6.75 |

| Vanadium | 3.5-4.5 |

| Jern | ≤0.40 |

| Ilt | ≤0.20 |

| Kulstof | ≤0.08 |

| Kvælstof | ≤0.05 |

Den mikrostruktur1 af Ti-6Al-4V består af to faser: alfa (α) og beta (β). Aluminium fungerer som en alfa-stabilisator, mens vanadium stabiliserer beta-fasen. Denne tofasede struktur bidrager væsentligt til dets overlegne mekaniske egenskaber.

Mekaniske egenskaber

Ti-6Al-4V har enestående mekaniske egenskaber, der gør det ideelt til krævende anvendelser:

Trækstyrke

- Ultimativ trækstyrke: 895-930 MPa

- Udbyttestyrke: 828-869 MPa

- Forlængelse: 10-15%

Fysiske egenskaber

- Massefylde: 4,43 g/cm³

- Smeltepunkt: 1604-1660°C

- Elasticitetsmodul: 113,8 GPa

Vigtige fordele

Når man sammenligner Ti-6Al-4V med andre materialer, er der flere fordele, der skiller sig ud:

Styrke-til-vægt-forhold

- 40% lettere end stål med sammenlignelig styrke

- Fremragende modstandsdygtighed over for træthed

- Overlegen specifik styrke

Modstandsdygtighed over for korrosion

- Dannelse af naturligt oxidlag

- Fremragende modstandsdygtighed over for saltvand

- Høj modstandsdygtighed over for kemisk korrosion

Temperatur og ydeevne

- Bevarer styrken ved høje temperaturer

- Stabil op til 400 °C

- Lav varmeudvidelseskoefficient

Industrielle anvendelser

Baseret på min erfaring med at arbejde med mange præcisionsfremstillingsprojekter finder Ti-6Al-4V omfattende anvendelse på tværs af forskellige industrier:

Luft- og rumfart

- Strukturelle komponenter til fly

- Motordele

- Komponenter til landingsstel

- Fastgørelseselementer og beslag

Medicinsk

- Kirurgiske implantater

- Tandimplantater

- Proteser

- Medicinske instrumenter

Biler

- Motorens ventiler

- Forbindelsesstænger

- Performance-affjedringskomponenter

- Applikationer til racerløb

Marine

- Propelaksler

- Undervandsudstyr

- Flådekomponenter

- Marine fittings

Overvejelser om fremstilling

At arbejde med Ti-6Al-4V kræver særlige overvejelser:

Bearbejdningsparametre

- Lavere skærehastigheder sammenlignet med stål

- Skarpe skæreværktøjer af høj kvalitet

- Tilstrækkelig køling under bearbejdningen

- Regelmæssig udskiftning af værktøj

Varmebehandling

- Behandling med opløsning: 955°C i 1 time

- Ældning: 480-595°C i 4-8 timer

- Kontrollerede kølehastigheder

- Korrekt kontrol af atmosfæren

Kvalitetskontrol

- Regelmæssig test af sammensætning

- Verifikation af mekaniske egenskaber

- Ikke-destruktiv afprøvning

- Inspektion af overfladefinish

Omkostningsfaktorer

Selv om Ti-6Al-4V har overlegne egenskaber, er der også overvejelser om omkostninger:

- Udgifter til råvarer

- Specialiserede krav til behandling

- Slitage og udskiftning af værktøj

- Foranstaltninger til kvalitetskontrol

- Omkostninger til varmebehandling

Investeringen retfærdiggør ofte sig selv:

- Forlænget levetid

- Reduceret behov for vedligeholdelse

- Lavere udskiftningsfrekvens

- Forbedrede præstationsmuligheder

Hvorfor er bearbejdning af titanium grad 5 en udfordring?

Hver uge får jeg henvendelser fra kunder, der kæmper med titanium Grade 5-bearbejdning. Deres frustrationer skyldes ofte hurtigt værktøjsslid, dårlig overfladefinish og inkonsekvente resultater. Hvad der er mere bekymrende er, at disse problemer ikke bare er dyre - de forårsager betydelige produktionsforsinkelser og kvalitetskontrolproblemer på tværs af forskellige industrier.

Den primære udfordring ved bearbejdning af Titanium Grade 5 (Ti-6Al-4V) stammer fra dets unikke materialeegenskaber. Dets lave varmeledningsevne kombineret med høje skærekræfter og arbejdshærdende egenskaber skaber en perfekt storm af bearbejdningsvanskeligheder, der kræver specialiserede teknikker og omhyggelig overvejelse.

Dilemmaet med varmestyring

Den største udfordring ved bearbejdning af Ti-6Al-4V er dens varmeledningsevne2hvilket er ca. 1/6 af stålets. Denne egenskab skaber flere indbyrdes forbundne problemer:

- Varmekoncentration ved skærekanten

- Hurtigt værktøjsslid på grund af høje temperaturer

- Potentiel forvrængning af arbejdsemnet

- Risiko for hærdning af overfladen

Min erfaring hos PTSMAKE er, at over 80% af værktøjsfejl i titaniumbearbejdning kan spores tilbage til varmerelaterede problemer. Den varme, der genereres under skæring, spredes ikke effektivt gennem spånen eller arbejdsemnet, men koncentreres i stedet ved skærekanten.

Tendenser til at arbejde hårdt

Ti-6Al-4V udviser stærke arbejdshærdende egenskaber, hvilket giver unikke udfordringer:

| Aspekt | Påvirkning | Afbødningsstrategi |

|---|---|---|

| Overfladelag | Danner et hærdet lag under skæring | Oprethold en ensartet skæredybde |

| Tryk på værktøjet | Kræver højere skærekræfter | Brug stive værktøjsopsætninger |

| Materialestruktur | Forandringer under stress | Optimer skæreparametre |

| Overfladekvalitet | Påvirker efterfølgende gennemløb | Brug de rigtige køleteknikker |

Mekanismer for værktøjsslid

Kombinationen af høje skæretemperaturer og stærk kemisk reaktivitet fører til accelereret værktøjsslitage gennem flere mekanismer:

Slid ved vedhæftning

- Opbygning af materiale på skærekanter

- Inkonsekvent overfladefinish

- Ændringer af værktøjsgeometri

Diffusionsslid

- Kemisk interaktion mellem værktøj og emne

- Nedbrydning af skærets egenskaber

- Reduceret levetid for værktøjet

Slibende slid

- Mekanisk slitage af værktøjets overflader

- Progressivt tab af skæreeffektivitet

- Øget strømforbrug

Spåndannelse og kontrol

Håndtering af spåndannelse ved bearbejdning af Ti-6Al-4V giver flere udfordringer:

- Savtakket spåndannelse på grund af adiabatisk forskydning

- Dårlige spånbrydningsegenskaber

- Risiko for genskæring af spåner

- Inkonsekvent overfladekvalitet

Disse spørgsmål kræver nøje overvejelse:

- Valg af skærehastighed

- Optimering af tilførselshastighed

- Design af værktøjsgeometri

- Metoder til påføring af kølevæske

Økonomisk indvirkning og produktionseffektivitet

Udfordringerne ved bearbejdning af Ti-6Al-4V har betydelige økonomiske konsekvenser:

- Højere værktøjsomkostninger på grund af hurtigere slitage

- Øgede krav til bearbejdningstid

- Hyppigere kvalitetskontrol

- Forlænget opsætnings- og forberedelsestid

Hos PTSMAKE har vi implementeret sofistikerede overvågningssystemer til at spore disse faktorer:

| Omkostningsfaktor | Indvirkningsniveau | Kontrolmetode |

|---|---|---|

| Værktøjets levetid | Høj | Avanceret overvågning af slid |

| Cyklustid | Medium | Optimerede skæreparametre |

| Kvalitetskontrol | Høj | Måling undervejs i processen |

| Opsætningstid | Medium | Standardiserede procedurer |

Nødvendige proceskontroller

Vellykket bearbejdning af Ti-6Al-4V kræver streng kontrol over flere nøgleparametre:

Skæreparametre

- Præcis hastighedskontrol

- Optimerede tilførselshastigheder

- Passende skæredybde

Strategi for afkøling

- Tilførsel af kølevæske ved højt tryk

- Strategisk placering af kølevæske

- Overvågning af temperatur

Maskinens stabilitet

- Stiv fastgørelse

- Kontrol af vibrationer

- Regelmæssig vedligeholdelse

Valg af værktøj

- Korrekt valg af belægning

- Optimalt design af geometri

- Regelmæssig overvågning af værktøjets tilstand

Disse kontroller er afgørende for at opretholde processtabilitet og opnå ensartede resultater ved bearbejdning af titanium.

Kompleksiteten i bearbejdningen af Ti-6Al-4V kræver en omfattende forståelse af disse udfordringer og en systematisk tilgang til at løse dem. Ved nøje at overveje hvert aspekt og implementere passende kontroller kan producenter opnå pålidelige og effektive bearbejdningsprocesser for titanium, selv om det stadig er et af de mest krævende materialer at bearbejde effektivt.

Hvad er de bedste skæreværktøjer til Ti-6Al-4V?

Bearbejdning af Ti-6Al-4V giver betydelige udfordringer i produktionen. Materialets høje styrke, lave varmeledningsevne og tendens til at blive arbejdshærdet gør det særligt krævende for skæreværktøjer. Mange producenter kæmper med hurtigt værktøjsslid og dårlig overfladefinish, hvilket fører til øgede produktionsomkostninger og forsinkelser.

De bedste skærende værktøjer til Ti-6Al-4V er belagte hårdmetalværktøjer med specifikke geometrier, der er optimeret til bearbejdning af titanium. Disse værktøjer giver en ideel balance mellem hårdhed, sejhed og slidstyrke, samtidig med at de har rimelige omkostninger sammenlignet med dyrere løsninger som PCD-værktøjer.

Valg af værktøjsmateriale

Valget af værktøjsmateriale har stor indflydelse på bearbejdningsresultaterne, når man arbejder med Ti-6Al-4V. Jeg har fundet ud af, at selv om der findes flere muligheder, har de hver især forskellige fordele og begrænsninger:

Værktøj af hårdmetal

Ubelagte hårdmetalværktøjer er fortsat et populært valg på grund af deres balance mellem pris og ydeevne. Nøglen er at vælge den rigtige kvalitet:

- Finkornede karbider (0,5-1,0 μm) giver bedre slidstyrke

- Mellemkornede karbider (1,0-2,0 μm) giver forbedret sejhed

- Koboltindhold mellem 6-12% optimerer værktøjets levetid

Værktøj af belagt hårdmetal

Belagte hårdmetalværktøjer har efter min erfaring vist sig at have en overlegen ydeevne. De mest effektive belægninger omfatter:

| Belægningstype | Lagtykkelse | Fordele |

|---|---|---|

| TiAlN | 2-4 μm | Stabilitet ved høje temperaturer |

| AlCrN | 1,5-3 μm | Fremragende slidstyrke |

| TiN | 2-5 μm | Reduceret friktion |

Den Flerlags belægningsstruktur3 spiller en afgørende rolle for at forlænge værktøjets levetid og forbedre skæreydelsen.

Overvejelser om værktøjsgeometri

Værktøjsgeometrien har stor indflydelse på skæreydelsen. Jeg anbefaler disse specifikke funktioner:

Hakkevinkel

- Positive hældningsvinkler mellem 6° og 12°.

- Reducerer skærekræfterne

- Forbedrer evakuering af spåner

Aflastningsvinkel

- Primær aflastningsvinkel: 10° til 15°.

- Sekundær aflastningsvinkel: 15° til 20°.

- Forhindrer gnidning og varmeudvikling

Forberedelse af kanter

Skarpe kanter fører ofte til, at værktøjet går i stykker før tid. Brug i stedet for:

- Let slibning (20-50 μm radius)

- Affasede kanter til afbrudte snit

- Optimering af mikrogeometri til specifikke anvendelser

Optimering af skæreparametre

Succes med bearbejdning af Ti-6Al-4V kræver omhyggeligt valg af parametre:

Hastighed og fremføringshastigheder

- Skærehastighed: 40-80 m/min for belagt hårdmetal

- Tilspændingshastighed: 0,15-0,25 mm/omdrejning til skrubning

- Reducerede tilførsler til efterbehandling

Skæredybde

- Aksial dybde: maksimalt 1-2x værktøjsdiameter

- Radial dybde: 30-50% af værktøjets diameter

- Konsekvent indgreb for at bevare værktøjets levetid

Styring af værktøjets levetid

For at maksimere værktøjets levetid og opretholde emnets kvalitet:

Overvågning af slid

- Regelmæssig inspektion af skærekanter

- Dokumentation af mønstre for værktøjets levetid

- Forudsigelig planlægning af udskiftning

Strategier for afkøling

- Kølevæske under højt tryk (70+ bar)

- Køling gennem værktøjet, når det er muligt

- Rigelig oversvømmelseskøling som minimumskrav

Teknikker til forbedring af præstationer

Yderligere strategier til at forbedre bearbejdningseffektiviteten:

Optimering af værktøjsbaner

- Trochoidal fræsning til dybe lommer

- Vinkler for konstant engagement

- Jævn ind- og udgang

Overvågning af processer

- Sporing af strømforbrug

- Vibrationsanalyse

- Temperaturovervågning, når det er praktisk muligt

Denne omfattende tilgang til værktøjsvalg og -styring har konsekvent givet optimale resultater ved bearbejdning af Ti-6Al-4V. Ved nøje at overveje hvert aspekt - fra værktøjsmateriale og -geometri til skæreparametre og overvågningsstrategier - kan producenterne opnå både effektivitet og kvalitet i deres titaniumbearbejdningsprocesser.

Tabeller med anbefalede parametre

| Operationstype | Skærehastighed (m/min) | Fremføringshastighed (mm/omdrejning) | Skæredybde (mm) |

|---|---|---|---|

| Groft arbejde | 50-60 | 0.20-0.25 | 2.0-3.0 |

| Halvfærdiggørelse | 60-70 | 0.15-0.20 | 1.0-2.0 |

| Efterbehandling | 70-80 | 0.10-0.15 | 0.5-1.0 |

Disse anbefalinger tjener som udgangspunkt og bør justeres ud fra specifikke anvendelseskrav og -forhold.

Hvilke bearbejdningsteknikker fungerer bedst for Ti-6Al-4V?

Effektiv bearbejdning af Ti-6Al-4V er blevet en betydelig udfordring i moderne produktion. På trods af sine fremragende egenskaber fører denne titanlegerings lave varmeledningsevne og høje kemiske reaktivitet ofte til overdreven værktøjsslitage og dårlig overfladekvalitet. Mange producenter kæmper med at opnå ensartede resultater og samtidig bevare omkostningseffektiviteten.

For at bearbejde Ti-6Al-4V effektivt har du brug for en kombination af korrekte skæreparametre, passende værktøj og avancerede bearbejdningsstrategier. Nøglen er at opretholde lave skærehastigheder (30-60 m/min), bruge skarpe hårdmetalværktøjer med korrekt belægning og sikre passende kølemetoder. Disse tilgange hjælper med at styre varmeudviklingen og forlænge værktøjets levetid.

Forståelse af fræseoperationer

Fræsning af Ti-6Al-4V kræver omhyggelig overvejelse af skæreparametrene. Jeg har fundet ud af, at klatrefræsning med en radial skæredybde på mellem 0,5-1,5 mm giver de bedste resultater. Materialets arbejdshærdning4 tendens gør det afgørende at opretholde en ensartet spåndannelse.

Her er en detaljeret oversigt over optimale fræseparametre:

| Parameter | Anbefalet rækkevidde | Noter |

|---|---|---|

| Skærehastighed | 30-60 m/min | Lavere hastigheder giver længere levetid |

| Tilførselshastighed | 0,15-0,25 mm/tand | Højere tilførsler reducerer varmeopbygning |

| Skæredybde | 0,5-1,5 mm | Lavt snit forhindrer arbejdshærdning |

| Værktøjsmateriale | Hårdmetal med TiAlN-belægning | Giver varmebestandighed |

Effektive vendingsstrategier

Når man drejer Ti-6Al-4V, er det vigtigt at opretholde en stiv opsætning og korrekt spånkontrol. Jeg anbefaler at bruge højtrykskølevæske rettet mod skærekanten. Denne fremgangsmåde forbedrer spånbrydning og varmeafledning betydeligt.

Vigtige overvejelser om drejning:

- Brug skarpe værktøjer med positive skæve vinkler

- Oprethold skærehastigheder mellem 45-90 m/min.

- Tilfør kontinuerligt foder uden afbrydelse

- Implementer stiv fastspænding af arbejdsemnet

Optimering af boreoperationer

Boring i Ti-6Al-4V giver unikke udfordringer på grund af spånevakuering og varmekoncentration. Jeg har opnået de bedste resultater ved at bruge:

- Gennemgående kølemiddelboringer

- Peck-boringscyklusser

- Regelmæssig kontrol af borespidsgeometri

- Progressive fremføringshastigheder

Avancerede slibeteknikker

Slibning kræver særlig opmærksomhed for at forhindre termisk skade. Processen bør fokusere på:

| Parameter for slibning | Anbefaling | Formål |

|---|---|---|

| Hjulets hastighed | 20-25 m/s | Forhindrer overophedning |

| Arbejdsemnets hastighed | 15-20 m/min | Opretholder overfladekvaliteten |

| Kølevæskeflow | Højt tryk, rigeligt | Sikrer korrekt afkøling |

| Forbindingsfrekvens | Hver 10-15 dele | Bevarer hjulets skarphed |

Moderne metoder til højhastighedsbearbejdning

På trods af Ti-6Al-4V's udfordringer kan højhastighedsbearbejdning være effektiv, når den implementeres korrekt. Jeg anbefaler det:

- Brug af avancerede CAM-strategier til optimering af værktøjsbaner

- Implementering af trokoidale fræseteknikker

- Opretholdelse af konstant spånbelastning

- Brug af højtrykskølemiddelsystemer

Adaptive kontrolmetoder

Moderne adaptive kontrolsystemer har revolutioneret bearbejdningen af Ti-6Al-4V. Disse systemer:

- Overvåg skærekræfter i realtid

- Juster fremføringshastigheden automatisk

- Opdag slid på værktøjet

- Optimer skæreparametre under drift

Valg og styring af værktøj

Succes med bearbejdning af Ti-6Al-4V afhænger i høj grad af det rigtige værktøjsvalg:

- Hårdmetalkvaliteter med flerlagsbelægninger

- Værktøj med positive spånvinkler

- Skarpe skærekanter

- Korrekt forberedelse af kanter

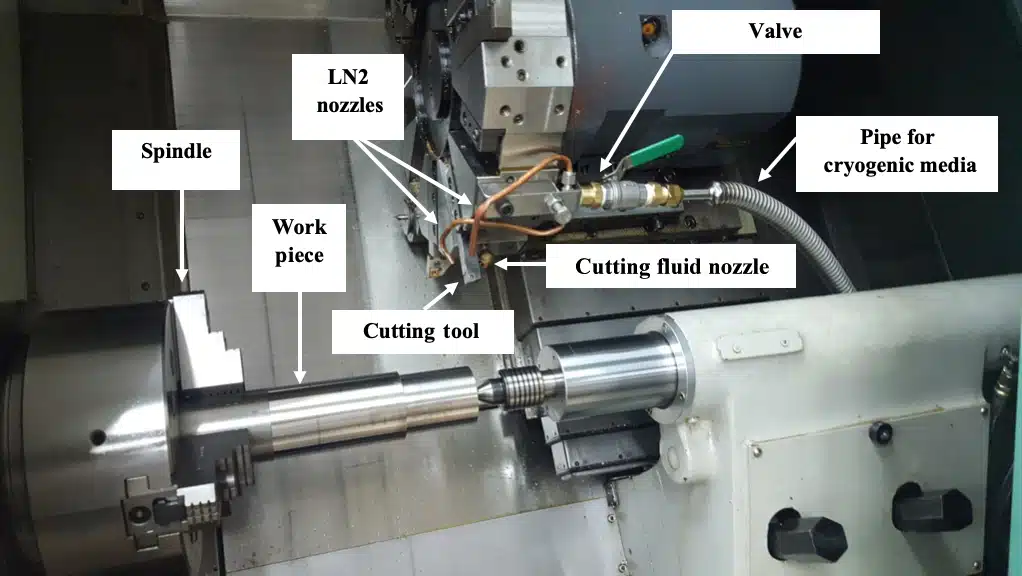

Strategier for afkøling

Effektiv køling er afgørende for en vellykket bearbejdning af Ti-6Al-4V:

- Højtrykskølemiddelsystemer (70+ bar)

- Kryogenisk køling til specifikke anvendelser

- Smøring med minimumsmængde (MQL) i visse tilfælde

- Strategisk placering af kølemiddeldyse

Overvejelser om overfladebehandling

Overfladebehandlinger efter bearbejdning kan forbedre emnets ydeevne:

- Shot peening til overfladehærdning

- Processer til afhjælpning af stress

- Verifikation af overfladeruhed

- Kontrol af dimensionsstabilitet

Ved at bruge disse teknikker sammen og samtidig overholde de anbefalede parametre sikrer man en vellykket bearbejdning af Ti-6Al-4V. Nøglen er at forstå materialets opførsel og tilpasse bearbejdningsstrategierne derefter. Regelmæssig overvågning og justering af processerne sikrer ensartet kvalitet og optimal værktøjslevetid.

Hvordan optimerer man skærehastigheder og tilførsler?

At vælge de rigtige skæreparametre føles ofte som at gå på line. Hvis man er for aggressiv, risikerer man for tidligt værktøjsslid og dårlig overfladefinish. Hvis man er for konservativ, spilder man værdifuld bearbejdningstid og ressourcer. Mange maskinarbejdere kæmper med denne balance, hvilket fører til inkonsekvente resultater og øgede produktionsomkostninger.

Nøglen til at optimere skærehastigheder og tilspændinger ligger i at forstå forholdet mellem materialeegenskaber, værktøjsgeometri og bearbejdningsparametre. Ved at følge materialespecifikke retningslinjer og overveje faktorer som skæredybde og spånbelastning kan du opnå optimale skæreforhold, der maksimerer både værktøjslevetid og produktivitet.

Forstå det grundlæggende i skæreparametre

Grundlaget for effektiv bearbejdning starter med at forstå tre kritiske parametre: skærehastighed, tilspænding og skæredybde. Disse parametre arbejder sammen om at afgøre, om din bearbejdning bliver en succes. Den Hastighed for fjernelse af materiale5 påvirker direkte både produktiviteten og værktøjets levetid.

Anbefalede parametre for Ti-6Al-4V

Når man bearbejder Ti-6Al-4V, skal man følge specifikke skæreparametre på grund af dets unikke egenskaber. Her er en detaljeret oversigt:

Fræsning

| Operationstype | Skærehastighed (m/min) | Fremføring pr. tand (mm) | Skæredybde (mm) |

|---|---|---|---|

| Groft arbejde | 40-60 | 0.1-0.15 | 2-4 |

| Halvfærdiggørelse | 60-80 | 0.08-0.12 | 1-2 |

| Efterbehandling | 80-100 | 0.05-0.08 | 0.5-1 |

Drejeoperationer

| Operationstype | Skærehastighed (m/min) | Fremføringshastighed (mm/omdrejning) | Skæredybde (mm) |

|---|---|---|---|

| Groft arbejde | 45-65 | 0.2-0.4 | 2-4 |

| Halvfærdiggørelse | 65-85 | 0.15-0.25 | 1-2 |

| Efterbehandling | 85-120 | 0.05-0.15 | 0.5-1 |

Skærestrategiens indvirkning på værktøjets levetid

Skærestrategien har stor indflydelse på værktøjets levetid og overfladefinishen. Jeg har fundet disse tilgange særligt effektive:

Progressivt engagement i dybden

- Start med lettere udskæringer

- Øg gradvist dybden

- Overvåg slidmønstre på værktøjet

- Juster parametre baseret på feedback

Anvendelse af kølevæske

- Brug kølevæske med højt tryk

- Oprethold et ensartet flow

- Placer dyserne korrekt

- Overvej køling gennem værktøjet

Optimering af chipbelastning

Korrekt styring af spånbelastningen er afgørende for en vellykket bearbejdning. Overvej disse faktorer:

Forholdet mellem værktøjets diameter

- Større værktøjer giver højere spånbelastning

- Mindre værktøjer kræver mindre belastning

- Oprethold en ensartet spåntykkelse

- Juster baseret på værktøjsslitage

Overvejelser om materialer

- Hårdere materialer kræver mindre belastning

- Blødere materialer tillader højere belastninger

- Overvej materialets termiske egenskaber

- Overvåg dannelsen af spåner

Optimering af overfladefinish

For at opnå optimal overfladefinish:

Overvejelser om hastighed

- Højere hastigheder giver bedre finish

- Balance mellem hastighed og levetid

- Overvej arbejdsemnets materiale

- Overvåg termiske effekter

Justering af tilførselshastighed

- Reducer tilførslen for bedre finish

- Match foder til overfladekrav

- Overvej værktøjsgeometri

- Balance mellem finish og produktivitet

Overvågning og justering af processer

Kontinuerlig overvågning sikrer optimal ydeevne:

Indikatorer for værktøjsslid

- Overvåg skærekræfterne

- Tjek kvaliteten af overfladefinishen

- Observer dannelsen af spåner

- Lyt efter usædvanlige lyde

Justering af parametre

- Lav trinvise ændringer

- Forbedringer af dokumenter

- Følg udviklingen i værktøjets levetid

- Optimer baseret på data

Jeg understreger altid vigtigheden af at starte med konservative parametre og gradvist optimere ud fra den faktiske ydelse. Denne tilgang har konsekvent vist sig at være effektiv i vores bearbejdningsoperationer hos PTSMAKE. Husk, at disse parametre er udgangspunkter, og at det kan være nødvendigt at justere dem ud fra specifikke forhold som maskinstivhed, værktøj og kølevæsketilførsel.

Regelmæssig overvågning og dokumentation af skæreparametre, værktøjsslidmønstre og overfladefinish er med til at skabe et feedback-loop til løbende forbedringer. Denne systematiske tilgang til parameteroptimering har hjulpet os med at opnå både høj produktivitet og ensartet kvalitet i vores bearbejdningsoperationer.

Hvordan håndterer man varme og spåndannelse?

Bearbejdning af Ti-6Al-4V er en stor udfordring i vores branche. Den intense varme, der genereres under skæring, fremskynder ikke kun værktøjsslitage, men forringer også overfladekvaliteten på de færdige emner. Jeg har set mange producenter kæmpe med dette problem, hvilket har ført til øgede produktionsomkostninger og overskredne deadlines.

Nøglen til en vellykket bearbejdning af Ti-6Al-4V ligger i at implementere effektive kølestrategier og korrekte spånkontrolmetoder. Ved at kombinere højtrykskølesystemer med optimeret skæreværktøjsgeometri og strategiske spånbrydningsteknikker kan vi opnå både fremragende overfladefinish og forlænget værktøjslevetid.

Forståelse af varmeudvikling

Varmestyring under bearbejdning af Ti-6Al-4V er afgørende, fordi dette materiale udviser dårlig varmeledningsevne6. Jeg har fundet ud af, at ca. 80% af den varme, der genereres under bearbejdning, forbliver koncentreret i skærezonen i stedet for at blive spredt gennem arbejdsemnet eller spånerne. Det skaber flere udfordringer:

- Hurtig slitage og forringelse af værktøjet

- Øget risiko for arbejdshærdning

- Dårlig kvalitet af overfladefinish

- Reduceret dimensionel nøjagtighed

- Højere produktionsomkostninger

Effektive afkølingsmetoder

Baseret på min erfaring hos PTSMAKE har jeg implementeret forskellige kølestrategier, der har vist sig at være succesfulde i Ti-6Al-4V-bearbejdning:

Anvendelse af oversvømmelseskølevæske

Denne traditionelle metode er stadig effektiv, når den implementeres korrekt:

| Type kølevæske | Fordele | Bedste applikationer |

|---|---|---|

| Vandbaseret | Omkostningseffektiv, god køling | Bearbejdning til generelle formål |

| Oliebaseret | Bedre smøring, højere flammepunkt | Højhastighedsoperationer |

| Syntetisk | Fremragende varmeafledning, ren drift | Præcisionsbearbejdning |

Kølevæskesystemer med højt tryk

Højtrykskøling har revolutioneret bearbejdningen af Ti-6Al-4V. Vi bruger typisk tryk på mellem 70 og 140 bar, hvilket giver flere fordele:

- Bedre evakuering af spåner

- Reducerede skæretemperaturer

- Forbedret værktøjslevetid (op til 50% stigning)

- Forbedret kvalitet af overfladefinish

Smøring med minimumsmængde (MQL)

MQL er et miljøvenligt alternativ:

- Bruger 50-500 ml smøremiddel i timen

- Reducerer miljøpåvirkningen

- Forbedrer sikkerheden på arbejdspladsen

- Omkostningseffektiv til visse anvendelser

Strategier for chipkontrol

Effektiv spånkontrol er afgørende for en vellykket bearbejdning af Ti-6Al-4V:

Skæreværktøjets geometri

Den rigtige værktøjsgeometri har stor betydning for spåndannelsen:

| Funktion | Anbefalede parametre | Formål |

|---|---|---|

| Hakkevinkel | 6-12 grader positiv | Reducerer skærekræfterne |

| Aflastningsvinkel | 10-15 grader | Forhindrer gnidning |

| Forberedelse af kanter | Let slibning | Styrker den banebrydende evne |

Chip Breaker-design

Moderne spånbrydere hjælper med at styre spåndannelsen:

- Forhindrer lange, kontinuerlige spåner

- Reducerer ophobning af varme

- Forbedrer overfladefinishen

- Forbedrer processens pålidelighed

Optimering af procesparametre

Succes med bearbejdning af Ti-6Al-4V kræver, at man er meget opmærksom på skæreparametrene:

Hastighed og fremføringshastigheder

| Operationstype | Skærehastighed (m/min) | Fremføringshastighed (mm/omdrejning) |

|---|---|---|

| Groft arbejde | 40-60 | 0.15-0.25 |

| Efterbehandling | 60-80 | 0.05-0.15 |

| Høj hastighed | 80-120 | 0.03-0.10 |

Overvejelser om skæredybde

- Grovbearbejdning: 2-4 mm

- Halvfærdiggørelse: 1-2 mm

- Efterbehandling: 0,2-0,5 mm

Overvågning og vedligeholdelse

Regelmæssig overvågning sikrer optimal ydeevne:

- Inspektion af værktøjsslitage hvert 30. minut

- Kontrol af kølevæskekoncentrationen hver uge

- Vedligeholdelse af tryksystemet hver måned

- Daglig rengøring af spåntransportør

Denne praksis er med til at opretholde en ensartet kvalitet og forhindre uventede problemer under produktionen.

Tips til implementering

For optimale resultater anbefaler jeg:

- Start med konservative skæreparametre

- Overvåg værktøjets slidmønstre nøje

- Juster kølevæsketryk baseret på driftstype

- Brug passende spånbryderdesign til forskellige operationer

- Oprethold en ensartet kølevæskekoncentration

- Rengør maskinerne regelmæssigt for at forhindre ophobning af spåner

Ved at følge disse retningslinjer og opretholde korrekte strategier for køling og spånkontrol kan du opnå fremragende resultater ved bearbejdning af Ti-6Al-4V og samtidig maksimere værktøjets levetid og overfladekvaliteten.

Hvilke kølemidler og smøremetoder er bedst?

Hvis man vælger den forkerte køle- eller smøremetode, kan det føre til alvorlige bearbejdningsproblemer. Dårlig køling kan resultere i værktøjsslitage, problemer med overfladefinishen og unøjagtigheder i dimensionerne. Endnu værre er det, at utilstrækkelig smøring kan forårsage for tidlig værktøjssvigt og beskadigelse af emnet, hvilket fører til dyre produktionsforsinkelser og materialespild.

Den bedste køle- og smøremetode afhænger af din specifikke bearbejdningsopgave. Vandopløselige kølemidler giver fremragende køleegenskaber og er omkostningseffektive til generelle formål, mens oliebaserede kølemidler giver overlegen smøring til krævende operationer. Højtrykssystemer til gennemgående værktøj giver optimale resultater for materialer, der er vanskelige at bearbejde, som Ti-6Al-4V.

Forståelse af forskellige typer kølemidler

Valget af de rigtige kølemidler har stor indflydelse på bearbejdningsresultaterne. I min erfaring med at arbejde med forskellige materialer hos PTSMAKE har jeg identificeret tre hovedkategorier af kølemidler:

Vandopløselige kølemidler:

- Fremragende varmeafledning

- Omkostningseffektiv

- Miljøvenlig

- Velegnet til højhastighedsoperationer

- Kræver regelmæssig vedligeholdelse

Oliebaserede kølemidler:

- Fremragende smøreegenskaber

- Bedre rustbeskyttelse

- Længere levetid for værktøjet

- Højere omkostninger

- Sværere at rengøre

Syntetiske kølemidler:

- God balance mellem køling og smøring

- Længere levetid

- Bedre bakteriel resistens

- Klart udsyn under bearbejdningen

- Dyrere i starten

Avancerede køleteknologier

Implementeringen af Kryogenisk køling7 har revolutioneret bearbejdningen af vanskelige materialer. Denne teknologi bruger stoffer med ekstremt lav temperatur, typisk flydende kvælstof, til at køle skærezonen effektivt.

Her er en sammenligningstabel over forskellige kølemetoder:

| Afkølingsmetode | Fordele | Ulemper | Bedste applikationer |

|---|---|---|---|

| Køling ved oversvømmelse | Omkostningseffektiv, god generel køling | Affaldsproduktion, Miljøproblemer | Generelle bearbejdningsoperationer |

| MQL (smøring med minimumsmængde) | Reduceret forbrug af kølevæske, miljøvenlig | Begrænset kølekapacitet | Let til medium skæring |

| Kryogenisk køling | Fremragende køling, forlænget værktøjslevetid | Høje implementeringsomkostninger, behov for særligt udstyr | Højtydende materialer |

| Køling gennem værktøjet | Præcis kølevæsketilførsel, bedre spånevakuering | Højere omkostninger til udstyr | Boring af dybe huller, komplekse geometrier |

Kølevæskesystemer med højt tryk

Systemer til tilførsel af højtrykskølemiddel er blevet stadig vigtigere i moderne bearbejdning. Disse systemer har flere fordele:

Forbedret chipbrydning

- Bedre spånkontrol i dybe huller

- Reduceret risiko for genskæring af spåner

- Forbedret kvalitet af overfladefinish

Øget levetid for værktøjet

- Bedre varmeafledning

- Reduceret termisk chok

- Mere ensartede skæreforhold

Forbedret produktivitet

- Højere skærehastigheder mulige

- Reducerede cyklustider

- Bedre processikkerhed

Optimering af kølevæske til Ti-6Al-4V

Når man bearbejder titaniumlegeringer som Ti-6Al-4V, er det afgørende at anvende korrekt kølemiddel. Baseret på vores erfaring hos PTSMAKE anbefaler vi:

Trykindstillinger:

- Minimum 1000 PSI til almindelig drift

- 1500-2000 PSI for optimal ydelse

- Op til 3000 PSI til krævende opgaver

Valg af kølevæske:

- Semisyntetiske kølemidler til generelle formål

- Oliebaserede kølemidler til tung skæring

- Højtydende syntetiske kølemidler til kritiske operationer

Anvendelsesteknikker:

- Flere kølevandsdyser for bedre dækning

- Synkroniseret kølevæsketilførsel med værktøjsrotation

- Regelmæssig overvågning af kølevæskekoncentrationen

Vedligeholdelse og miljømæssige overvejelser

Korrekt vedligeholdelse af kølevæsken er afgørende for optimal ydelse:

Regelmæssig overvågning

- Tjek koncentrationsniveauet hver uge

- Overvåg pH-niveauer

- Test for bakterievækst

- Undersøg for trampolie

Miljøpåvirkning

- Brug bionedbrydelige kølemidler, når det er muligt

- Implementer genbrugssystemer

- Korrekte procedurer for bortskaffelse

- Regelmæssig vedligeholdelse af filtrering

Sundhed og sikkerhed

- Korrekte ventilationssystemer

- Regelmæssig træning af operatører

- Personlige værnemidler

- Procedurer for nødhjælp

I dagens bearbejdningsmiljø er det afgørende for succes at vælge den rigtige køle- og smøremetode. Ved at forstå de forskellige tilgængelige muligheder og deres specifikke anvendelser kan du optimere dine bearbejdningsprocesser for at opnå bedre effektivitet, værktøjslevetid og emnekvalitet. Husk ikke kun at overveje de indledende omkostninger, men også de langsigtede fordele og miljøpåvirkningen, når du træffer dit valg.

Hvad er de bedste metoder til styring af værktøjsslid?

Alle maskinarbejdere kender til frustrationen over uventede værktøjsfejl og kvalitetsproblemer på grund af slidte skæreværktøjer. I vores CNC-bearbejdning, især når vi arbejder med udfordrende materialer som Ti-6Al-4V, kan ukontrolleret værktøjsslitage føre til dyre produktionsforsinkelser, kasserede dele og endda maskinskader. Konsekvenserne bliver endnu mere alvorlige, når det drejer sig om værdifulde komponenter til rumfart eller medicin.

Effektiv styring af værktøjsslid kombinerer proaktiv overvågning, strategisk valg af parametre og rettidige udskiftningsplaner. Ved at implementere korrekt praksis for værktøjsslidstyring kan producenterne optimere værktøjets levetid, opretholde en ensartet delkvalitet og reducere produktionsomkostningerne, samtidig med at maskinens oppetid maksimeres.

Forstå mekanismerne bag værktøjsslid

Ved bearbejdning af Ti-6Al-4V oplever værktøjerne flere slidmekanismer. Den primære udfordring ligger i at styre klæbende slid8hvilket sker hyppigt på grund af titans høje kemiske reaktivitet. Jeg har observeret, at denne type slid hurtigt kan forringe skærekanterne, især ved højere skærehastigheder.

Værktøjsslid viser sig typisk i tre hovedformer:

- Flankeslid på værktøjets frigangsflade

- Krater-slid på rivefladen

- Slidtage af hak ved skæredybdelinjen

Implementering af effektive overvågningssystemer

Regelmæssig overvågning af værktøjsslid er afgørende for at bevare processtabiliteten. Jeg anbefaler at implementere både direkte og indirekte overvågningsmetoder:

| Overvågningsmetode | Anvendelse | Fordele |

|---|---|---|

| Visuel inspektion | Regelmæssige tjek under planlagte stop | Enkel, omkostningseffektiv og øjeblikkelig feedback |

| Overvågning af kraft | Kontinuerlig måling under skæring | Registrering af slid i realtid, forhindrer katastrofale fejl |

| Akustisk udstråling | Online overvågning af skæreprocessen | Tidlig opdagelse af værktøjsforringelse |

| Vibrationsanalyse | Kontinuerlig overvågning under bearbejdningen | Identificerer unormale skæreforhold |

Optimering af skæreparametre

Valget af de rigtige skæreparametre har stor indflydelse på værktøjets levetid. Baseret på min erfaring med bearbejdning af Ti-6Al-4V anbefaler jeg:

Skærehastighed:

- Start med konservative hastigheder (40-60 m/min)

- Juster baseret på værktøjsmateriale og belægning

- Overvåg temperaturen i skærezonen

Fremføringshastighed:

- Oprethold en ensartet spåndannelse

- Undgå let foder, der fremmer gnidning

- Mål for spåntykkelse baseret på værktøjsgeometri

Skæredybde:

- Brug den maksimalt tilladte dybde til at fordele sliddet

- Undgå flere overfladiske passager, når det er muligt

- Overvej værktøjets stivhed og opspænding af emnet

Avancerede belægningsteknologier

Moderne belægningsteknologier har revolutioneret håndteringen af værktøjsslid. De mest effektive belægninger til Ti-6Al-4V omfatter:

- PVD AlTiN-belægninger til stabilitet ved høje temperaturer

- Flerlagsbelægninger for forbedret slidstyrke

- Nano-kompositbelægninger giver længere levetid for værktøjet

Optimering af kølemiddelstrategi

Korrekt anvendelse af kølemiddel er afgørende for at forlænge værktøjets levetid:

Højtrykskølevæske:

- Hjælper med evakuering af spåner

- Reducerer skæretemperaturen

- Forbedrer værktøjets levetid med op til 50%

Koncentration af kølevæske:

- Oprethold koncentrationen af 8-10% for optimal ydeevne

- Regelmæssig overvågning og justering

- Ugentlige koncentrationstjek

Implementering af planlagte værktøjsændringer

En proaktiv strategi for værktøjsskift forhindrer uventede fejl:

Tidsbaserede ændringer:

- Indstil maksimale grænser for skæretid

- Tag højde for materialeegenskaber

- Overvej historiske slidmønstre

Slidbaserede ændringer:

- Fastlæg slidkriterier for udskiftning

- Brug måleværktøjer til verifikation

- Dokumentér udviklingen i sliddet

Datadrevet forudsigelse af værktøjets levetid

Moderne produktion kræver sofistikeret forudsigelse af værktøjets levetid:

Analyse af historiske data:

- Spor metrikker for værktøjets ydeevne

- Identificer slidmønstre

- Fastlæg forventninger til værktøjets levetid

Forudsigende modellering:

- Brug maskinlæringsalgoritmer

- Overvej flere variabler

- Løbende opdatering af forudsigelser

Økonomiske overvejelser

Styring af værktøjsslid skal afbalancere flere faktorer:

| Faktor | Påvirkning | Optimeringsstrategi |

|---|---|---|

| Omkostninger til værktøj | Direkte udgifter | Storindkøb, forhandlinger med leverandører |

| Nedetid for maskiner | Produktionstab | Planlagte ændringer i naturlige pauser |

| Kvalitet Omkostninger | Skrot og omarbejde | Proaktiv udskiftning af værktøj |

| Arbejdsomkostninger | Opsætning og overvågning | Effektive procedurer for ændringer |

Implementering af bedste praksis

At implementere disse strategier med succes:

Etablering af standardprocedurer:

- Klare kriterier for værktøjsskift

- Dokumenterede inspektionsmetoder

- Træningsprogrammer for operatører

Oprethold detaljerede optegnelser:

- Data om værktøjets ydeevne

- Fotos af slidforløbet

- Rapporter om omkostningsanalyse

Regelmæssig gennemgang og justering:

- Månedlige præstationssamtaler

- Optimering af strategi

- Integration af team-feedback

Succes med styring af værktøjsslid er afhængig af en systematisk tilgang, der kombinerer overvågning, optimering og proaktiv vedligeholdelse. Ved at implementere denne praksis kan producenterne opnå betydelige forbedringer i værktøjets levetid, delens kvalitet og den samlede driftseffektivitet.

Hvordan forbedrer man overfladefinish og nøjagtighed?

I rumfarts- og medicinalindustrien er det ikke bare et mål at opnå perfekt overfladefinish og nøjagtighed for Ti-6Al-4V-komponenter - det er en nødvendighed. Jeg har set mange producenter kæmpe med inkonsekvent overfladekvalitet, hvilket fører til dyre afvisninger og omarbejde. Dårlig overfladefinish påvirker ikke kun komponentens funktionalitet, men kan også kompromittere patientsikkerheden i medicinske anvendelser.

For at forbedre overfladefinishen og nøjagtigheden ved bearbejdning af Ti-6Al-4V skal man fokusere på tre nøgleområder: korrekt værktøjsvalg med regelmæssige udskiftningsplaner, optimerede skæreparametre og passende efterbehandlingsteknikker efter bearbejdning. Disse faktorer kombineret med streng kvalitetskontrol sikrer ensartede resultater af høj kvalitet.

Forstå parametre for overfladefinish

Overfladefinishens kvalitet måles gennem overfladeruhed9, som bestemmer komponentens ydeevne og holdbarhed. Her er, hvad der påvirker det:

Valg og tilstand af værktøj

- Skarpe hårdmetalværktøjer med korrekt belægning

- Regelmæssig overvågning af værktøjsslid

- Passende værktøjsgeometri til Ti-6Al-4V

Skæreparametre

| Parameter | Anbefalet rækkevidde | Påvirkning af overfladefinish |

|---|---|---|

| Skærehastighed | 30-60 m/min | Højere hastigheder kan forbedre finishen, men øger sliddet på værktøjet |

| Tilførselshastighed | 0,1-0,2 mm/omdrejning | Lavere fremføring giver generelt bedre finish |

| Skæredybde | 0,5-2,0 mm | Lettere snit reducerer vibrationer |

Minimering af værktøjets afbøjning

Værktøjsafbøjning har stor indflydelse på kvaliteten af overfladefinishen. Jeg anbefaler disse tilgange:

- Brug kortere værktøjslængder, når det er muligt

- Oprethold korrekt stivhed i værktøjsholderen

- Implementer passende udstikslængder for værktøjet

- Vælg værktøjer med optimalt forhold mellem diameter og længde

Strategier for vibrationskontrol

Vibrationskontrol er afgørende for at opnå en overlegen overfladefinish:

Korrekt vedligeholdelse af maskinen

- Regelmæssig inspektion af spindlen

- Kontrol af maskinens nivellering

- Periodisk verifikation af justering

Opsætning af arbejdsemne

- Stive opspændingsløsninger

- Minimal forlængelse af inventar

- Jævn fordeling af spændetryk

Avancerede skæreteknikker

For at opnå optimal overfladefinish:

Højhastighedsbearbejdning (HSM)

- Reducerer skærekræfterne

- Minimerer varmeudvikling

- Forbedrer evakuering af spåner

Trochoidal fræsning

- Opretholder et konsekvent værktøjsengagement

- Reducerer slid på værktøjet

- Forbedrer overfladekvaliteten

Metoder til efterbehandling efter bearbejdning

Disse teknikker kan forbedre overfladekvaliteten yderligere:

Mekanisk efterbehandling

- Polering

- Slibning

- Lapping

Kemisk forarbejdning

- Passivering

- Kemisk rengøring

- Overfladebehandling

Foranstaltninger til kvalitetskontrol

Implementering af robust kvalitetskontrol:

Værktøjer til måling af overflader

- Profilometre

- Optiske målesystemer

- CMM-verifikation

Dokumentation af processen

- Optagelse af parametre

- Sporing af værktøjets levetid

- Målinger af overfladefinish

Miljømæssige overvejelser

Kontroller disse faktorer for at få ensartede resultater:

Temperaturkontrol

- Oprethold en stabil omgivelsestemperatur

- Overvåg kølevæskens temperatur

- Kontroller termisk udvidelse

Styring af kølevæske

- Brug passende koncentration af kølevæske

- Regelmæssig vedligeholdelse af kølevæske

- Korrekte filtreringssystemer

Ved at være meget opmærksom på disse aspekter har jeg konsekvent opnået Ra-værdier på under 0,8 μm i Ti-6Al-4V-komponenter. Husk, at forbedring af overfladefinishen er en iterativ proces, der kræver konstant overvågning og justering. Hos PTSMAKE har vi udviklet omfattende proceskontroller, der sikrer gentagelige resultater af høj kvalitet, der lever op til standarderne i luftfarts- og medicinalindustrien.

Med en korrekt implementering af disse strategier kan producenterne forbedre deres overfladekvalitet betydeligt, samtidig med at de opretholder snævre tolerancer. Nøglen er at forstå, hvordan disse faktorer hænger sammen, og håndtere dem systematisk i stedet for isoleret.

Hvilke CNC-strategier er effektive til Ti-6Al-4V?

Effektiv bearbejdning af Ti-6Al-4V er blevet en stor udfordring i fremstillingsindustrien. Mange producenter kæmper med stort værktøjsslid, høje produktionsomkostninger og uensartet overfladekvalitet, når de arbejder med denne hårde titanlegering. De varmebestandige egenskaber, der gør den værdifuld til rumfart og medicinske anvendelser, gør den også usædvanlig vanskelig at bearbejde effektivt.

De mest effektive CNC-strategier til Ti-6Al-4V kombinerer højhastighedsbearbejdning med optimerede skæreparametre, trochoidale fræseteknikker og avancerede værktøjsbanestrategier. Disse metoder, der understøttes af realtidsovervågning og simuleringssoftware, kan reducere værktøjsslid med 40% og samtidig forbedre kvaliteten af overfladefinishen.

Teknikker til højhastighedsbearbejdning

Højhastighedsbearbejdning (HSM) har revolutioneret vores tilgang til bearbejdning af Ti-6Al-4V. Nøglen er at opretholde den rette balance mellem skærehastighed og tilspænding. Jeg har fundet ud af, at det giver optimale resultater at arbejde ved hastigheder mellem 150-250 m/min med moderne hårdmetalværktøjer. Den radial nedsænkning10 skal kontrolleres omhyggeligt for at undgå for stor varmeudvikling.

Når du implementerer HSM for Ti-6Al-4V, skal du overveje disse kritiske parametre:

| Parameter | Anbefalet rækkevidde | Indvirkning på processen |

|---|---|---|

| Skærehastighed | 150-250 m/min | Kontrollerer varmeudvikling |

| Tilførselshastighed | 0,15-0,25 mm/tand | Påvirker værktøjets levetid |

| Skæredybde | 0,5-2,0 mm | Påvirker stabiliteten |

| Kølevæsketryk | 70+ bar | Styring af varme |

Trochoidal fræsningsstrategi

Trochoidal fræsning har vist sig at være særlig effektiv til Ti-6Al-4V. Denne teknik indebærer en cirkulær skærebevægelse kombineret med fremadrettet bevægelse, hvilket reducerer værktøjsindgreb og varmeudvikling. Vores tests viser, at denne tilgang kan forlænge værktøjets levetid med op til 300% sammenlignet med konventionelle metoder.

De vigtigste fordele omfatter:

- Reducerede skærekræfter

- Bedre evakuering af spåner

- Mere ensartet slid på værktøjet

- Forbedret kvalitet af overfladefinish

Dynamisk optimering af værktøjsbaner

Moderne CAM-software muliggør dynamisk værktøjsbaneoptimering, som justerer skærebanen baseret på materialeforholdene. Denne tilgang opretholder en ensartet spåntykkelse og værktøjsindgreb, hvilket er afgørende for en vellykket bearbejdning af Ti-6Al-4V.

Retningslinjer for implementering:

- Indstil den maksimale indgrebsvinkel til 110°.

- Oprethold konstant chipbelastning

- Brug bløde ind- og udgangsbevægelser

- Undgå skarpe retningsskift

Overvågningssystemer i realtid

Implementering af realtidsovervågning er blevet afgørende for en vellykket bearbejdning af Ti-6Al-4V. Vi bruger avancerede sensorer til at spore:

- Skærekræfter

- Spindelens strømforbrug

- Mønstre for værktøjsslid

- Termiske forhold

Disse data hjælper med at forhindre katastrofale værktøjssvigt og sikrer ensartet delkvalitet.

Valg og styring af værktøj

Korrekt valg af værktøj har stor betydning for en vellykket bearbejdning. Til Ti-6Al-4V anbefaler jeg:

- Hårdmetalværktøjer med AlTiN-belægning

- Variable spiralvinkler til vibrationsdæmpning

- Skarpe skærekanter med positive spånvinkler

- Stive værktøjsholdere med minimalt udfald

Strategier for afkøling

Effektiv køling er afgørende ved bearbejdning af Ti-6Al-4V. Højtrykskølemiddelsystemer skal opretholde:

- Minimumstryk på 70 bar

- Direkte dysejustering med skærezone

- Tilstrækkelig strømningshastighed til spånevakuering

- Ensartet temperaturkontrol

Procesvalidering gennem simulering

CAM-simuleringssoftware spiller en vigtig rolle i valideringen af bearbejdningsstrategier. Det hjælper:

- Identificer potentielle kollisioner

- Optimer skæreparametre

- Forudsig slidmønstre på værktøjet

- Reducer opsætningstiden

Foranstaltninger til kvalitetskontrol

At opretholde en ensartet kvalitet i Ti-6Al-4V-bearbejdning:

- Regelmæssige målinger af værktøjsslitage

- Kontrol af overfladeruhed i processen

- Verifikation af dimensioner

- Analyse af materialestruktur

Denne omfattende tilgang til bearbejdning af Ti-6Al-4V har konsekvent leveret overlegne resultater i vores drift. Ved omhyggeligt at implementere disse strategier og opretholde en streng proceskontrol har vi opnået betydelige forbedringer i både produktivitet og emnekvalitet.

Hvordan undgår man almindelige fejl ved bearbejdning af titanium?

Fejl i titaniumbearbejdningen kan hurtigt blive til dyre mareridt. Jeg har været vidne til utallige projekter, der er blevet afsporet af værktøjsbrud, skrottede dele og overdrevent værktøjsslid. Når en enkelt titaniumkomponent kan koste tusindvis af dollars, er disse fejl ikke bare frustrerende - de er budgetødelæggende katastrofer, der kan få alvorlige konsekvenser for din bundlinje.

Nøglen til vellykket titaniumbearbejdning ligger i tre kritiske områder: korrekt værktøjsvalg, optimerede skæreparametre og effektiv kølevæskestyring. Ved at beherske disse grundprincipper og forstå almindelige faldgruber kan producenterne reducere fejl betydeligt og opnå ensartede resultater af høj kvalitet.

Problemer med forkert valg af værktøj

Valg af værktøj er afgørende ved bearbejdning af titanium. Det forkerte værktøjsvalg kan føre til for tidlig slitage og dårlig overfladefinish. Her er, hvad jeg anbefaler:

- Brug hårdmetalværktøjer med flerlagsbelægninger

- Vælg værktøj med positive spånvinkler

- Vælg større værktøjsdiametre, når det er muligt

- Sørg for korrekt stivhed i værktøjsholderen

Nøglen er at forstå, at titanium egenskaber ved arbejdshærdning11 kræver specifikke værktøjsgeometrier. Jeg anbefaler altid at bruge værktøjer, der er specielt designet til titanium, selv om de måske koster mere i starten.

Fejl i skæreparametre

Forkerte skæreparametre er et af de mest almindelige problemer, jeg støder på. Her er en detaljeret oversigt over optimale parametre:

| Parameter | Anbefalet rækkevidde | Almindelig fejltagelse |

|---|---|---|

| Skærehastighed | 150-250 SFM | For høj hastighed |

| Tilførselshastighed | 0,004-0,008 IPR | For meget foder |

| Skæredybde | 0,040-0,080 tommer | For dybe nedskæringer |

| Inddragelse af værktøjer | 15-30% af diameter | Snit i fuld bredde |

Fejl ved påføring af kølevæske

Korrekt kølevæskestyring er afgørende for succes med titaniumbearbejdning. Jeg har identificeret disse almindelige kølevandsrelaterede fejl:

- Utilstrækkeligt kølevæsketryk

- Forkert koncentration af kølevæske

- Dårlig metode til levering af kølevæske

- Utilstrækkelig vedligeholdelse af kølevæske

For at løse disse problemer anbefaler jeg:

- Brug af højtrykskølemiddelsystemer (1000+ PSI)

- Opretholdelse af korrekt kølevæskekoncentration (8-10%)

- Implementering af kølevæsketilførsel gennem værktøjet

- Regelmæssig vedligeholdelse af kølesystemet

Fejl i værktøjsbane-strategien

Den forkerte værktøjsstrategi kan føre til katastrofale fejl. Her er de vigtigste overvejelser:

- Undgå skarpe retningsskift

- Oprethold en ensartet spånbelastning

- Brug trochoide fræseteknikker

- Implementer korrekte ind- og udgangsstrategier

Problemer med temperaturkontrol

Styring af varmeudvikling er afgørende i titaniumbearbejdning. Almindelige temperaturrelaterede fejl omfatter:

- Utilstrækkelig afkølingstid mellem passeringer

- Manglende temperaturovervågning

- Dårlig spånevakuering

- Utilstrækkelig ventilation på arbejdspladsen

Overvågning af kvalitetskontrol

Kvalitetskontrol er afgørende for en vellykket bearbejdning af titanium. Det er kritiske områder, der ofte overses:

- Regelmæssig inspektion af værktøjsslid

- Kontrol af dimensioner undervejs i processen

- Overvågning af overfladefinish

- Verifikation af maskinkalibrering

Problemer med maskinopsætning

Korrekt opsætning af maskinen er afgørende. Her er de vigtigste overvejelser om opsætning:

- Stiv fastholdelse af arbejdsemnet

- Minimeret værktøjsoverhæng

- Korrekt vedligeholdelse af maskinen

- Nøjagtig justering af værktøjet

Bedste praksis for succes

Baseret på min erfaring er her gennemprøvede strategier for vellykket titaniumbearbejdning:

- Start med konservative skæreparametre

- Overvåg værktøjsslitage konsekvent

- Oprethold korrekt kølevæskeflow

- Brug passende sikkerhedsforanstaltninger

- Dokumenter vellykkede parametre

- Træn operatørerne ordentligt

Krav til forebyggende vedligeholdelse

Regelmæssig vedligeholdelse er afgørende for ensartede resultater:

- Daglig inspektion af maskinen

- Ugentligt tjek af kølevandssystemet

- Månedlig verifikation af kalibrering

- Kvartalsvis forebyggende vedligeholdelse

Overvejelser om økonomiske konsekvenser

Det er afgørende at forstå de økonomiske konsekvenser af fejl i titaniumbearbejdningen:

- Omkostninger til udskiftning af værktøj

- Udgifter til materialeaffald

- Nedetid i produktionen

- Omkostninger til kvalitetskontrol

- Ineffektivitet på arbejdsmarkedet

Hos PTSMAKE har vi udviklet omfattende procedurer for at undgå disse almindelige fejl. Vi forstår, at vellykket titaniumbearbejdning kræver opmærksomhed på detaljer, korrekt planlægning og konsekvent udførelse. Ved at følge disse retningslinjer og vedligeholde korrekt dokumentation kan producenterne reducere antallet af fejl betydeligt og forbedre deres titaniumbearbejdning.

Disse strategier har vist sig at være effektive på tværs af forskellige anvendelser, fra rumfartskomponenter til medicinske implantater. Husk, at vellykket titaniumbearbejdning ikke kun handler om at have det rigtige udstyr - det handler om at forstå og implementere de rigtige procedurer konsekvent.

Hvad er omkostningerne ved bearbejdning af Ti-6Al-4V?

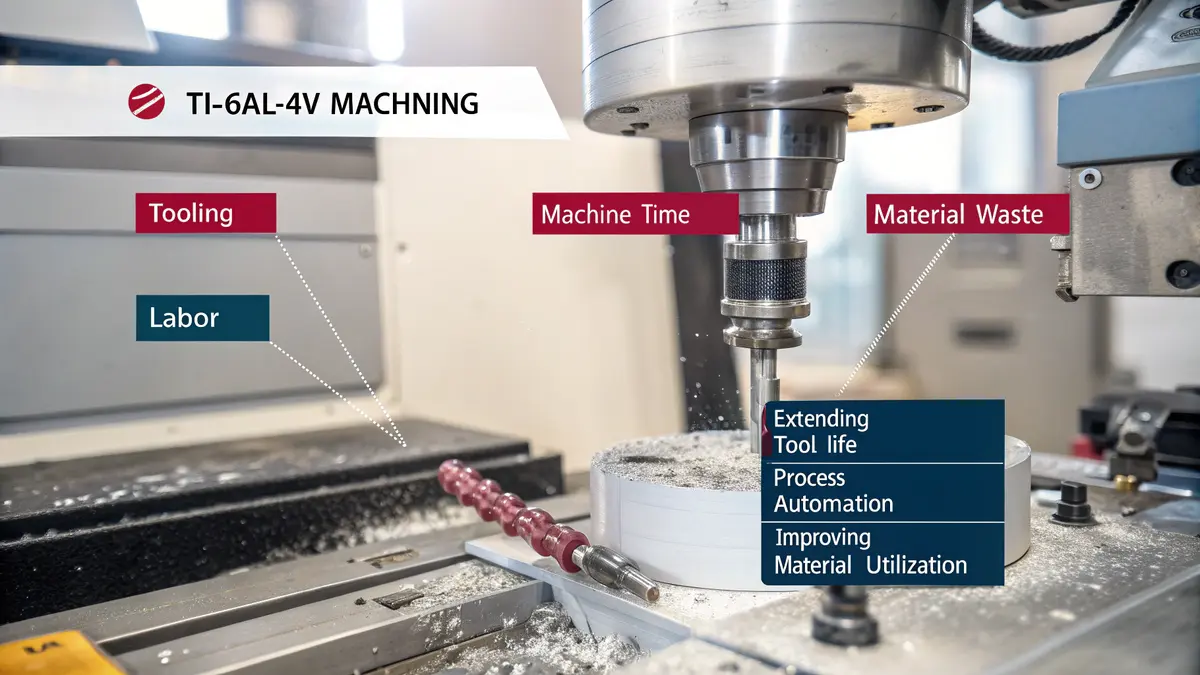

Bearbejdning af Ti-6Al-4V er blevet en stor udfordring for mange producenter, herunder mine kunder hos PTSMAKE. Det høje værktøjsslid og de lave skærehastigheder øger produktionsomkostningerne dramatisk. Jeg har set mange virksomheder kæmpe med at afbalancere kvalitetskrav og budgetbegrænsninger, hvilket ofte fører til projektforsinkelser og overskredne budgetter.

Omkostningerne ved bearbejdning af Ti-6Al-4V involverer primært udgifter til værktøj, bearbejdningstid og materialespild. Disse omkostninger kan dog styres effektivt gennem optimerede skæreparametre, korrekt værktøjsvalg og effektive bearbejdningsstrategier. Baseret på vores erfaring kan implementering af disse tilgange reducere de samlede omkostninger med 20-30%.

Forståelse af omkostningskomponenterne

Bearbejdningsomkostningerne for Ti-6Al-4V kan opdeles i flere nøglekomponenter. Hos PTSMAKE har vi fundet ud af, at den samlede omkostningsstruktur typisk følger denne fordeling:

| Omkostningskomponent | Procentdel | Vigtige indflydelsesrige faktorer |

|---|---|---|

| Værktøj | 35% | Værktøjsslid, skæreparametre |

| Maskintid | 30% | Skærehastighed, tilspænding |

| Materiale | 25% | Køb-til-fly-forhold, skrotningsrate |

| Arbejde | 10% | Operatørens færdigheder, opsætningstid |

Optimering af værktøjets levetid

Den mekanisme til værktøjsslid12 i Ti-6Al-4V-bearbejdning påvirker de samlede omkostninger betydeligt. Jeg anbefaler disse specifikke metoder til at forlænge værktøjets levetid:

- Brug af korrekte skærehastigheder (typisk 30-60 m/min)

- Opretholdelse af ensartet spåndannelse

- Påføring af højtrykskølevæske

- Valg af passende værktøjsbelægninger

Avancerede bearbejdningsstrategier

For at reducere bearbejdningsomkostningerne og samtidig bevare emnets kvalitet implementerer vi flere avancerede strategier:

- Trochoidal fræsning til dybe lommer

- Optimeret planlægning af værktøjsbaner

- Automatisk genkendelse af funktioner

- Smarte fikseringsløsninger

Forbedring af materialeudnyttelsen

Effektiv materialeanvendelse er afgørende for omkostningsreduktion. Se her, hvordan vi optimerer materialeudnyttelsen:

- Strategier for skæring tæt på netform

- Optimal indlejring af dele

- Omhyggelig overvejelse af lagerstørrelser

- Genbrug af afskæringer, når det er muligt

Fordele ved procesautomatisering

Implementering af automatisering i Ti-6Al-4V-bearbejdning giver flere omkostningsfordele:

- Reducerede arbejdsomkostninger

- Ensartet kvalitetsoutput

- Øget maskinudnyttelse

- Minimerede opsætningstider

Optimering af kølestrategi

Korrekt køling har stor betydning for både værktøjets levetid og bearbejdningens effektivitet:

- Højtrykskøling gennem værktøjet

- Kryogenisk køling til specifikke anvendelser

- Optimeret koncentration af kølevæske

- Regelmæssig vedligeholdelse af kølevæske

Integration af kvalitetskontrol

Mens vi fokuserer på at reducere omkostningerne, er det altafgørende at bevare kvaliteten:

- Inspektion undervejs i processen

- Automatiserede målesystemer

- Statistisk proceskontrol

- Overvågning i realtid

Overvågning og analyse af omkostninger

Jeg har fundet ud af, at implementering af robuste omkostningsovervågningssystemer hjælper med at identificere muligheder for forbedringer:

- Sporing af omkostninger i realtid

- Analyse af præstationsmålinger

- Regelmæssige procesrevisioner

- Programmer for løbende forbedringer

Dokumentation og uddannelse

Korrekt dokumentation og uddannelse af operatører bidrager til at reducere omkostningerne:

- Standard driftsprocedurer

- Retningslinjer for bedste praksis

- Regelmæssig forbedring af færdigheder

- Sessioner med vidensdeling

Muligheder for fremtidig omkostningsreduktion

Når vi ser fremad, er der flere nye teknologier, der lover yderligere omkostningsreduktioner:

- AI-drevet optimering af bearbejdning

- Avancerede værktøjsmaterialer

- Hybride fremstillingsprocesser

- Simulering af digital tvilling

Ved at implementere disse strategier hos PTSMAKE har vi hjulpet vores kunder med at opnå betydelige omkostningsreduktioner i deres Ti-6Al-4V-bearbejdning. Nøglen er at opretholde en afbalanceret tilgang, der tager højde for alle omkostningsfaktorer og samtidig sikrer et ensartet kvalitetsoutput. Husk, at omkostningsoptimering er en løbende proces, der kræver regelmæssig overvågning og justering af dine bearbejdningsstrategier.

Hvilke fremtidige tendenser inden for titaniumbearbejdning bør du kende?

Den hurtige udvikling af teknologier til bearbejdning af titanium har gjort, at mange producenter kæmper for at holde trit. Med nye skæreværktøjer, avancerede materialer og digitale løsninger, der konstant dukker op, bliver det stadig mere udfordrende at afgøre, hvilke innovationer der virkelig betyder noget. Risikoen for at sakke bagud i forhold til konkurrenterne eller investere i den forkerte teknologi holder mange af os vågne om natten.

Fremtiden for titaniumbearbejdning vil blive formet af fem vigtige tendenser: avancerede skæreværktøjsmaterialer, hybride fremstillingsprocesser, AI-drevet optimering, smarte overvågningssystemer og bæredygtig bearbejdningspraksis. Disse udviklinger lover at øge effektiviteten, reducere omkostningerne og forbedre kvaliteten af emnerne betydeligt.

Avancerede materialer til skæreværktøjer

Udviklingen af næste generations skæreværktøjer revolutionerer den måde, vi bearbejder titanium på. Jeg har observeret betydelige forbedringer i værktøjets levetid og skæreydelse gennem indførelsen af nye belægningsteknologier. En særlig lovende udvikling er brugen af nanostrukturerede flerlagsbelægninger13 på skærende værktøjer.

Den aktuelle udvikling omfatter:

| Belægningstype | Fordele | Anvendelser |

|---|---|---|

| PVD-diamant | Forlænget værktøjslevetid, reduceret friktion | Højhastighedsbearbejdning |

| Keramisk baseret | forbedret termisk modstand | Kraftig skæring |

| Nano-komposit | Bedre slidstyrke | Præcisionsbearbejdning |

Hybride fremstillingsprocesser

Integrationen af additiv og subtraktiv fremstilling skaber nye muligheder for produktion af titaniumdele. Denne tilgang kombinerer fordelene ved 3D-print med traditionel bearbejdning:

- Reduceret materialespild

- Mulighed for kompleks geometri

- Hurtigere produktionscyklusser

- Lavere produktionsomkostninger

AI-drevet optimering

Kunstig intelligens transformerer titaniumbearbejdning gennem:

- Optimering af skæreparametre i realtid

- Forudsigelig planlægning af vedligeholdelse

- Automatisering af kvalitetskontrol

- Overvågning af værktøjsslid

Disse systemer kan analysere store mængder bearbejdningsdata for at optimere skæreforholdene automatisk, hvilket resulterer i:

| Fordel | Påvirkning |

|---|---|

| Produktivitetsstigning | 25-40% |

| Forlængelse af værktøjets levetid | 30-50% |

| Kvalitetsforbedring | 15-30% |

Smarte overvågningssystemer

Implementeringen af Industri 4.0-principperne har ført til udviklingen af sofistikerede overvågningsløsninger:

Digital tvilling-teknologi

- Processimulering i realtid

- Optimering af ydeevne

- Forudsigende analyser

Integration af sensorer

- Overvågning af skærekraft

- Temperaturkontrol

- Vibrationsanalyse

Bæredygtig bearbejdningspraksis

Miljøhensyn bliver stadig vigtigere ved bearbejdning af titanium:

Smøring med minimumsmængde (MQL)

- Reduceret forbrug af kølevæske

- Lavere miljøpåvirkning

- Forbedret sikkerhed på arbejdspladsen

Energieffektivitet

- Smart strømstyring

- Optimeret maskinudnyttelse

- Reduceret CO2-fodaftryk

Procesintegration og automatisering

Fremtiden for titaniumbearbejdning ligger i sømløs integration:

Forbundne produktionssystemer

- Automatiseret materialehåndtering

- Integreret kvalitetskontrol

- Procesjustering i realtid

Cloud-baseret produktion

- Mulighed for fjernovervågning

- Datadrevet beslutningstagning

- Produktion i samarbejde

Økonomiske konsekvenser

Disse teknologiske fremskridt omformer økonomien i titaniumbearbejdning:

| Faktor | Påvirkning |

|---|---|

| Første investering | Højere |

| Driftsomkostninger | Lavere |

| Produktivitet | Øget |

| Kvalitet | Forbedret |

På baggrund af min erfaring hos PTSMAKE har jeg set, hvordan disse tendenser allerede påvirker vores branche. Den første investering i disse teknologier kan være betydelig, men de langsigtede fordele med hensyn til produktivitet, kvalitet og omkostningsreduktion gør dem afgørende for at forblive konkurrencedygtige.

Når vi ser fremad, tror jeg, at en vellykket implementering af disse teknologier vil kræve:

- Udvikling af kvalificeret arbejdsstyrke

- Strategisk investering i teknologi

- Kontinuerlig procesforbedring

- Stærke partnerskaber med leverandører

Fremtiden for titaniumbearbejdning bevæger sig mod mere integrerede, intelligente og bæredygtige fremstillingsprocesser. Ved at forstå og tilpasse sig disse tendenser kan producenterne positionere sig til succes på et stadig mere konkurrencepræget marked.

Forstå mikrostruktur for forbedret materialeydelse og -valg i tekniske anvendelser. ↩

Opdag de specifikke vanskeligheder ved bearbejdning af Titanium Grade 5 for at forbedre produktionseffektiviteten. ↩

Oplev moderne værktøjsløsninger til forbedret ydeevne og effektivitet ved bearbejdning af titanium. ↩

Forstå arbejdshærdning i Ti-6Al-4V for at forbedre bearbejdningsnøjagtigheden og værktøjets levetid. ↩

Forstå MRR for forbedret bearbejdningseffektivitet og produktivitet. ↩

Forståelse af varmeledningsevne hjælper med at forbedre skæreeffektiviteten og reducere værktøjsslid under bearbejdning. ↩

Denne hjemmeside giver detaljerede oplysninger om kryogen køleteknologi, hvilket gør den ideel for forskere og ingeniører til at udforske dens anvendelser og principper. ↩

Forståelse af klæbemiddelslid hjælper med at forhindre værktøjssvigt og forbedrer bearbejdningskvaliteten. ↩

Lær, hvordan overfladeruhed påvirker ydeevne og holdbarhed for at opnå bedre bearbejdningsresultater. ↩

Opdag effektive bearbejdningsteknikker for bedre effektivitet og mindre værktøjsslitage. ↩

Denne egenskab gør titanium særligt udfordrende at bearbejde, da materialet bliver mere og mere modstandsdygtigt over for skæring, efterhånden som bearbejdningen skrider frem. ↩

Opdag, hvordan håndtering af værktøjsslitage kan føre til betydelige omkostningsbesparelser i bearbejdningsprocesser. ↩

Oplev vigtige innovationer, der former titaniumbearbejdning for øget effektivitet og konkurrenceevne. ↩