Bearbejdning af Custom 455 rustfrit stål kan være en reel hovedpine for mange producenter. Jeg har set projekter mislykkes, fordi dette materiales unikke egenskaber gør det særligt udfordrende at arbejde med. Kombinationen af høj styrke og hårdhed fører ofte til hurtig værktøjsslitage, dårlig overfladefinish og unøjagtigheder i dimensionerne - problemer, der hurtigt kan afspore produktionsplanerne og øge omkostningerne.

For at kunne bearbejde Custom 455 rustfrit stål skal man holde skærehastighederne mellem 80-120 SFM, bruge hårdmetalværktøjer med positive spånvinkler og sikre et konstant kølemiddelflow. Hold tilspændingen moderat, og lav flere lette overgange i stedet for aggressive dybe snit.

Jeg vil gerne dele nogle specifikke teknikker, som konsekvent har fungeret godt i vores CNC-bearbejdningscenter. Disse metoder har hjulpet os med at opnå fremragende resultater med Custom 455 rustfrit stål, fra enkle dele til komplekse komponenter. Lad mig føre dig gennem vores gennemprøvede tilgang, der sikrer succes med dette udfordrende materiale.

Hvad er Custom 455 rustfrit stål?

I præcisionsfremstillingsindustrien har det altid været en udfordring at finde materialer, der kombinerer exceptionel styrke med korrosionsbestandighed. Mange ingeniører kæmper med afvejningen mellem holdbarhed og bearbejdelighed og går ofte på kompromis med det ene for det andet. Dette dilemma bliver særligt kritisk i applikationer, hvor der står meget på spil, og hvor fejl ikke er en mulighed.

Custom 455 rustfrit stål er et førsteklasses udfældningshærdende martensitisk rustfrit stål, der tilbyder en enestående kombination af høj styrke, fremragende korrosionsbestandighed og god bearbejdelighed. Efter korrekt varmebehandling opnår det ultimative trækstyrker på op til 1724 MPa, samtidig med at det bevarer en overlegen dimensionsstabilitet.

Kemisk sammensætning og struktur

Custom 455 rustfrit ståls unikke egenskaber kommer fra dets omhyggeligt afbalancerede kemiske sammensætning. Materialet indeholder:

| Element | Procentuel rækkevidde |

|---|---|

| Krom | 11.0-12.5% |

| Nikkel | 7.5-9.5% |

| Titanium | 0.8-1.4% |

| Kobber | 1.5-2.5% |

| Molybdæn | 0,5% max |

| Kulstof | 0,05% max |

| Jern | Balance |

Denne sammensætning skaber et materiale, der gennemgår Udskillelseshærdning1 under varmebehandlingen, hvilket resulterer i enestående mekaniske egenskaber.

Mekaniske egenskaber

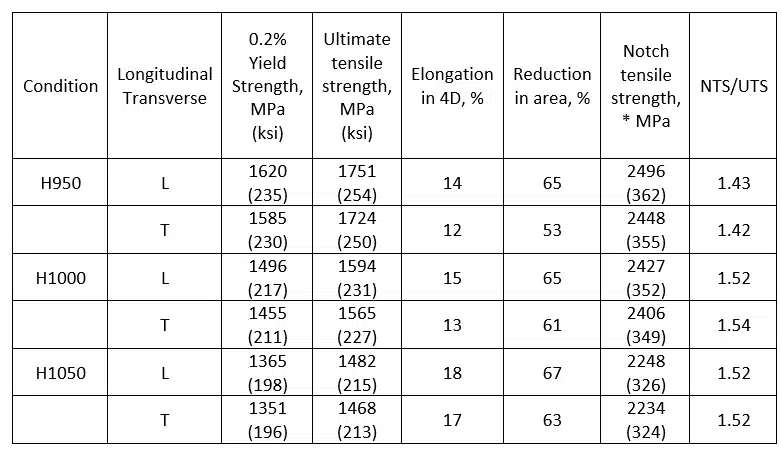

Styrkeegenskaberne i Custom 455 rustfrit stål er særligt imponerende:

- Trækstyrke: 1724 MPa (250 ksi)

- Udbyttestyrke: 1517 MPa (220 ksi)

- Forlængelse: 10%

- Hårdhed: 44-47 HRC

Disse egenskaber gør det betydeligt stærkere end konventionelt rustfrit stål, samtidig med at det bevarer en god duktilitet og sejhed.

Sammenligning med andet rustfrit stål

Custom 455 skiller sig ud fra traditionelt rustfrit stål på flere måder:

Højere styrke-til-vægt-forhold

- Giver bedre styrke end 17-4 PH

- Bevarer samme korrosionsbestandighed som 316L

- Giver overlegen modstandsdygtighed over for træthed

Bedre dimensionel stabilitet

- Minimal forvrængning under varmebehandling

- Fremragende til præcisionskomponenter

- Ensartede egenskaber gennem sektioner

Forbedret bearbejdelighed

- Bedre spåndannelse end mange højstyrkestål

- Reduceret slid på værktøjet

- Mere ensartet overfladefinish

Vigtige anvendelser

Baseret på min erfaring med at arbejde med forskellige brancher hos PTSMAKE har jeg observeret, at Custom 455 udmærker sig i flere kritiske applikationer:

Komponenter til luft- og rumfart

- Komponenter til landingsstel

- Strukturelle fastgørelseselementer

- Motorophæng

- Dele af kontrolsystemet

Medicinsk udstyr

- Kirurgiske instrumenter

- Implantatkomponenter

- Kabinetter til medicinsk udstyr

- Dele til steriliseringsudstyr

Præcisionsteknik

- Lejeanvendelser med høj belastning

- Ventilkomponenter

- Akselsamlinger

- Præcisionsbefæstelser

Overvejelser om behandling

Når man arbejder med Custom 455, er der flere faktorer, der er afgørende for et optimalt resultat:

Varmebehandling

- Behandling med opløsning ved 816 °C (1500 °F)

- Aldershærdning ved 482 °C (900 °F)

- Kontrollerede kølehastigheder

Bearbejdningsparametre

- Brug stive værktøjsopsætninger

- Vedligehold skarpe skæreværktøjer

- Anvend passende skærehastigheder

- Sørg for tilstrækkelig køling

Kvalitetskontrol

- Regelmæssig kontrol af dimensioner

- Test af hårdhed

- Inspektion af overfladefinish

- Verifikation af materialecertificering

Cost-benefit-analyse

Selv om Custom 455 har en højere pris end standard rustfrit stål, retfærdiggør fordelene ofte investeringen:

Fordele ved ydeevne

- Forlænget levetid

- Reducerede krav til vedligeholdelse

- Højere pålidelighed i kritiske applikationer

Fordele ved forarbejdning

- Færre afviste dele

- Mere konsistente resultater

- Lavere samlede produktionsomkostninger

Langsigtet værdi

- Reduceret udskiftningsfrekvens

- Lavere livscyklusomkostninger

- Forbedret produktydelse

Efter at have arbejdet meget med dette materiale i forbindelse med præcisionsfremstilling kan jeg bekræfte, at Custom 455 rustfrit stål repræsenterer et betydeligt fremskridt inden for metallurgisk teknik. Kombinationen af styrke, korrosionsbestandighed og bearbejdelighed gør det til et ideelt valg til krævende anvendelser, hvor konventionelle materialer kommer til kort.

Hvorfor er specialfremstillet 455 rustfrit stål udfordrende at bearbejde?

Bearbejdning af Custom 455 rustfrit stål er blevet en stor udfordring for mange producenter. Jeg har bemærket, at selv erfarne maskinarbejdere kæmper med dette materiale og ofte oplever uventede værktøjsbrud og dårlig overfladefinish. Kompleksiteten ved at arbejde med dette materiale har ført til øgede produktionsomkostninger og længere leveringstider.

Custom 455 rustfrit stål er udfordrende at bearbejde på grund af det høje styrke/vægt-forhold, de arbejdshærdende egenskaber og den unikke metallurgiske sammensætning. Disse egenskaber skaber stort værktøjsslid, kræver særlige skæreparametre og kræver omhyggelig proceskontrol.

Arbejdshærdende adfærd

Den største udfordring ved bearbejdning af Custom 455 rustfrit stål er dets tendens til strækhærdning2. Under bearbejdningen bliver materialets overflade hårdere på grund af plastisk deformation, hvilket gør de efterfølgende snit stadig vanskeligere. Denne adfærd skaber en sneboldeffekt, hvor hver passage af det skærende værktøj møder gradvist hårdere materiale.

Jeg har implementeret flere strategier for at håndtere dette problem:

- Brug af skarpe skæreværktøjer med positive spånvinkler

- Opretholdelse af ensartede skærehastigheder

- Undgå afbrudte nedskæringer, når det er muligt

- Brug af stive værktøjsopsætninger for at minimere vibrationer

Krav til skærekraft

Custom 455 har en usædvanlig høj skæremodstand sammenlignet med konventionelt rustfrit stål. Her er en sammenlignende analyse af de nødvendige skærekræfter:

| Materialetype | Relativ skærekraft (%) | Påvirkning af værktøjets levetid |

|---|---|---|

| 304 rustfrit stål | 100 | Baseline |

| 316 rustfrit stål | 115 | 15% reduktion |

| Brugerdefineret 455 | 140 | 35% reduktion |

| 17-4 PH | 125 | 25% reduktion |

Mønstre for værktøjsslid

Den aggressive karakter af Custom 455 skaber unikke slidmønstre på værktøjet, som kræver særlig opmærksomhed:

Slid på flanken

- Accelereret slid på værktøjsflankerne

- Kræver hyppige værktøjsskift

- Påvirker kvaliteten af overfladefinishen

Krater-slid

- Former på rivefladen

- Svækker skærekantens integritet

- Kan føre til katastrofalt værktøjssvigt

Opbygget kant (BUE)

- Almindeligt problem med Custom 455

- Påvirker delens dimensioner

- Forårsager dårlig overfladefinish

Varmeproduktion og -styring

Den høje styrke i Custom 455 resulterer i en betydelig varmeudvikling under bearbejdningen. Dette skaber flere udfordringer:

Termisk udvidelse

- Påvirker den dimensionelle nøjagtighed

- Kræver kompensation i programmering

- Gør det svært at opretholde stramme tolerancer

Krav til kølevæske

- Behov for højtrykskølemiddelsystemer

- Specifikke kølevæsketyper anbefales

- Konsekvent køling af oversvømmelser er afgørende

Sammenligning af materialeegenskaber

Når man forstår, hvordan Custom 455 er i forhold til andre rustfri ståltyper, kan man bedre forstå udfordringerne ved bearbejdningen:

| Ejendom | Brugerdefineret 455 | 316 rustfrit stål | 17-4 PH |

|---|---|---|---|

| Trækstyrke (MPa) | 1720 | 580 | 1100 |

| Hårdhed (HRC) | 49-52 | 25-30 | 40-45 |

| Arbejdets hærdningsgrad | Meget høj | Moderat | Høj |

| Termisk ledningsevne | Lav | Medium | Medium |

Overvejelser om hastighed og fremføring

Korrekt hastighed og tilspænding er afgørende, når man bearbejder Custom 455:

Skærehastighed

- Skal være lavere end konventionelt rustfrit stål

- Typisk kræves 30-40%-reduktion

- Behov for justering baseret på driftstype

Foderpriser

- Højere feeds fungerer ofte bedre

- Reducerer arbejdshærdningseffekten

- Skal balancere med værktøjsliv

Udfordringer med kvalitetskontrol

At opretholde en ensartet kvalitet ved bearbejdning af Custom 455 kræver yderligere overvejelser:

Overfladefinish

- Sværere at opnå end med konventionelle materialer

- Kræver omhyggeligt valg af værktøj

- Kan have brug for flere afsluttende afleveringer

Dimensionel stabilitet

- Påvirket af arbejdshærdning

- Kræver omhyggelig procesplanlægning

- Kan have brug for stressaflastning mellem operationer

Den økonomiske indvirkning

Udfordringerne ved bearbejdning af Custom 455 har betydelige økonomiske konsekvenser:

Produktionsomkostninger

- Højere forbrug af værktøj

- Øget maskintid

- Hyppigere kvalitetstjek påkrævet

Krav til opsætning

- Behov for specialværktøj

- Forbedrede kølesystemer

- Stive værktøjsmaskiner er afgørende

Disse udfordringer gør Custom 455 til et af de mere krævende materialer at bearbejde effektivt. Men hvis man forstår disse egenskaber og implementerer passende strategier, kan det føre til vellykkede resultater. Nøglen ligger i korrekt planlægning, brug af de rigtige værktøjer og teknikker og opretholdelse af konsekvent proceskontrol under hele processen.

Hvad er de bedste bearbejdningsteknikker til Custom 455?

Bearbejdning af Custom 455 rustfrit stål er en stor udfordring for mange producenter. Dets høje styrke og hårdhed gør det udsat for værktøjsslitage og potentiel forvrængning af arbejdsemnet. Hvis dette materiale ikke bearbejdes korrekt, kan det føre til dyre produktionsforsinkelser og overdreven udskiftning af værktøj.

De optimale bearbejdningsteknikker til Custom 455 involverer brug af specifikke skæreparametre, passende værktøjsvalg og korrekte kølemetoder. Nøglen er at opretholde moderate skærehastigheder og samtidig sikre tilstrækkelig spånevakuering og værktøjslevetid.

Forståelse af fremføringshastigheder for Custom 455

Tilspænding spiller en afgørende rolle for at opnå optimale resultater ved bearbejdning af Custom 455. Jeg anbefaler, at man starter med konservative tilspændinger og justerer dem ud fra værktøjets ydeevne og kravene til overfladefinish. Ved plandrejning giver en tilspænding på 0,004-0,008 tommer pr. omdrejning (IPR) typisk de bedste resultater. Den foder pr. tand3 bør overvåges nøje for at undgå for stort slid på værktøjet.

Her er en omfattende oversigt over anbefalede fodermængder:

| Operationstype | Tilførselshastighed (IPR) | Overfladehastighed (SFM) |

|---|---|---|

| Grov fræsning | 0.006-0.010 | 150-200 |

| Færdigfræsning | 0.003-0.005 | 200-250 |

| Drejning | 0.005-0.008 | 180-220 |

| Boring | 0.004-0.007 | 120-150 |

Optimale skærehastigheder og valg af værktøj

Gennem min erfaring hos PTSMAKE har jeg fundet ud af, at det er vigtigt at opretholde de rette skærehastigheder for at få succes med Custom 455-bearbejdning. Materialets egenskaber kræver omhyggelig overvejelse af værktøjsgeometri og belægningstype. Til generelle fræseoperationer anbefaler jeg:

- Hårdmetalværktøjer med AlTiN-belægning

- 30 graders spiralvinkel til endefræsere

- Positive hældningsvinkler mellem 6-12 grader

- Runde skærgeometrier giver bedre standtid

Overvejelser om skæredybde

Styring af skæredybden er afgørende for både værktøjets levetid og emnets kvalitet. Jeg følger typisk disse retningslinjer:

Grovbearbejdning:

- Aksial dybde: 0,5-1,0 gange værktøjets diameter

- Radial dybde: 0,3-0,5 gange værktøjets diameter

Efterbehandling:

- Aksial dybde: 0,2-0,4 gange værktøjets diameter

- Radial dybde: 0,1-0,2 gange værktøjets diameter

Strategier for køling og smøring

Korrekt køling er afgørende, når man bearbejder Custom 455. Jeg anbefaler det:

- Tilførsel af kølevæske ved højt tryk (1000+ PSI)

- Oliebaserede skærevæsker til grovbearbejdning

- Vandopløselige kølemidler til efterbehandling

- Kølevæsketilførsel gennem værktøjet, når det er muligt

Optimering af overfladefinish

For at opnå optimal overfladefinish på Custom 455-komponenter skal du overveje disse strategier:

Planlægning af værktøjsbaner:

- Brug klatrefræsning, når det er muligt

- Oprethold en ensartet spånbelastning

- Implementer korrekte lead-in/lead-out bevægelser

Skæreparametre til efterbehandling:

- Øg overfladehastigheden med 20-30%

- Reducer fremføringshastigheden med 40-50%

- Oprethold en lav snitdybde

Styring af værktøjsslid

Overvågning og styring af værktøjsslitage er afgørende for ensartede resultater. Vigtige overvejelser omfatter:

- Regelmæssige intervaller for værktøjsinspektion

- Forudbestemte grænser for værktøjslevetid

- Backup-værktøj er let tilgængeligt

- Korrekt opbevaring og håndtering af værktøj

Værktøjets levetid kan maksimeres ved:

- Brug af passende skæreparametre

- Opretholdelse af ensartet kølevæskeflow

- Implementering af korrekte værktøjsbaner

- Regelmæssig vedligeholdelse af maskiner

Foranstaltninger til kvalitetskontrol

For at sikre ensartede bearbejdningsresultater med Custom 455 skal du gennemføre disse kvalitetskontrolforanstaltninger:

- Protokoller for inspektion undervejs i processen

- Regelmæssig kalibrering af maskinen

- Overvågning af omgivelsernes temperatur

- Sporing af materialepartier

- Dokumentation af værktøjsslid

Succesen med at bearbejde Custom 455 afhænger i sidste ende af at opretholde en afbalanceret tilgang mellem produktivitet og værktøjslevetid. Ved at følge disse retningslinjer og løbende overvåge bearbejdningsparametrene kan du opnå optimale resultater, samtidig med at du opretholder omkostningseffektiviteten og opfylder kvalitetskravene.

Husk, at disse parametre er udgangspunktet, og at det kan være nødvendigt at justere dem ud fra specifikke anvendelseskrav, maskinkapaciteter og værktøjskonfigurationer. Regelmæssig overvågning og dokumentation af resultater vil hjælpe med at optimere disse parametre til dine specifikke behov.

Hvilke skæreværktøjer fungerer bedst til specialfremstillet 455 rustfrit stål?

At arbejde med Custom 455 rustfrit stål kan være en stor udfordring for mange producenter. Jeg har set adskillige tilfælde, hvor utilstrækkeligt valg af skæreværktøj fører til for tidligt slid på værktøjet, dårlig overfladefinish og inkonsekvente bearbejdningsresultater. Disse problemer er ikke kun spild af værdifulde ressourcer, men har også en betydelig indvirkning på produktionseffektiviteten og emnets kvalitet.

De bedste skæreværktøjer til Custom 455 rustfrit stål er belagte hårdmetalværktøjer med optimerede geometrier. Til grovbearbejdning fungerer flerlags TiAlN-belagte hårdmetalindsatser usædvanligt godt, mens PVD-belagte hårdmetalfræsere med specialdesignede spånbrydere giver overlegne resultater til finbearbejdning.

Forståelse af valg af værktøjsmateriale

Succesen med at bearbejde Custom 455 rustfrit stål afhænger i høj grad af valget af det rigtige materiale til skæreværktøjet. Her er min detaljerede gennemgang af de mest effektive muligheder:

Værktøj af hårdmetal

- Ubelagte hårdmetalværktøjer giver god slidstyrke

- Bedst egnet til moderate skærehastigheder

- Mere omkostningseffektiv end specialiserede belægninger

- Ideel til generelle bearbejdningsopgaver

Den Wolframcarbid-matrix4 sammensætning giver en fremragende balance mellem hårdhed og sejhed, hvilket gør den særligt velegnet til bearbejdning af Custom 455 rustfrit stål.

Værktøj af belagt hårdmetal

Her er en sammenligning af almindelige belægningstyper og deres anvendelse:

| Belægningstype | Fordele | Bedste applikationer |

|---|---|---|

| TiAlN | Høj varmebestandighed, forlænget værktøjslevetid | Tunge grovbearbejdninger |

| TiCN | Bedre slidstyrke, reduceret friktion | Medium skæreforhold |

| AlCrN | Overlegen modstandsdygtighed over for oxidation | Efterbehandling ved høj hastighed |

| Diamant | Fremragende hårdhed, lav friktion | Ultrafin efterbehandling |

Overvejelser om værktøjsgeometri

De skærende værktøjers geometri spiller en afgørende rolle for deres ydeevne ved bearbejdning af Custom 455 rustfrit stål:

Hakkevinkel

- Positive spånvinkler (10-15 grader) reducerer skærekræfterne

- Hjælper med at forhindre arbejdshærdning

- Forbedrer evakuering af spåner

- Reducerer varmeudvikling

Aflastningsvinkel

- Primær aflastningsvinkel: 6-8 grader

- Sekundær aflastningsvinkel: 12-15 grader

- Forhindrer gnidning og opbygning af kanter

- Forbedrer værktøjets levetid

Strategier for chipkontrol

Effektiv spånkontrol er afgørende ved bearbejdning af Custom 455 rustfrit stål:

Chip Breaker-design

- Avancerede spånbrydergeometrier forhindrer lange, trevlede spåner

- Reducerer varmeopbygning i skærezonen

- Forbedrer kvaliteten af overfladefinishen

- Muliggør bedre indtrængning af kølevæske

Skæreparametre

For optimal spånkontrol anbefaler jeg disse skæreparametre:

| Operationstype | Hastighed (SFM) | Tilførselshastighed (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Groft arbejde | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Halvfærdiggørelse | 250-300 | 0.005-0.008 | 0.030-0.060 |

| Efterbehandling | 300-350 | 0.003-0.005 | 0.010-0.030 |

Anvendelser af kølevæske

Korrekt anvendelse af kølemiddel er afgørende for værktøjets levetid og bearbejdningens ydeevne:

Kølevæske med højt tryk

- Anbefalet tryk: 1000-1500 PSI

- Hjælper med at bryde spåner effektivt

- Reducerer skæretemperaturen

- Forbedrer værktøjets levetid med 30-50%

Valg af kølevæske

- Brug vandopløselige kølemidler med rusthæmmere

- Koncentration: 8-10%

- Regelmæssig overvågning af kølevæskekoncentrationen

- Ugentlig vedligeholdelse af kølesystemet

Styring af værktøjets levetid

For at maksimere værktøjets levetid ved bearbejdning af Custom 455 rustfrit stål:

Overvågningssystemer

- Gennemfør regelmæssige målinger af værktøjsslitage

- Brug overvågning af skærekraft

- Følg udviklingen i værktøjets levetid

- Fastlæg intervaller for værktøjsskift

Optimeringsteknikker

- Start med konservative skæreparametre

- Øg gradvist parametrene baseret på performance

- Overvåg kvaliteten af overfladefinishen

- Dokumenter vellykkede parameterkombinationer

Særlige overvejelser

Når du arbejder med Custom 455 rustfrit stål, skal du huske disse punkter:

Forebyggelse af arbejdsudhuling

- Oprethold ensartede foderhastigheder

- Undgå at dvæle ved snittet

- Brug skarpe skærekanter

- Udskift værktøjet, før det bliver for slidt

Overfladekvalitet

- Overvåg dannelsen af opbyggede kanter

- Juster skæreparametre for optimal finish

- Brug passende næseradius til efterbehandling

- Overvej polering af kritiske overflader

Ved at følge disse retningslinjer og vælge de rigtige skærende værktøjer kan du opnå optimale resultater, når du bearbejder Custom 455 rustfrit stål. Husk regelmæssigt at overvåge værktøjsslitage og justere parametre efter behov for at opretholde ensartet kvalitet og produktivitet.

Hvordan forebygger man slid og brud på værktøjet?

Alle maskinværksteder står over for en fælles fjende: værktøjsslid og -brud. Jeg har set utallige projekter blive forsinket og omkostningerne skyde i vejret på grund af uventede værktøjsfejl. Når et kritisk værktøj går i stykker under en produktion, handler det ikke kun om at udskifte værktøjet - det handler om den tabte produktionstid, potentielle skader på emnerne og den afsmittende effekt på leveringsplanerne.

Nøglen til at forebygge værktøjsslitage og -brud ligger i en omfattende tilgang, der kombinerer korrekt kølemiddelstyring, optimering af skæreparametre og regelmæssige vedligeholdelsesprotokoller. Ved at implementere disse strategier kan producenterne forlænge værktøjets levetid med op til 300% og samtidig opretholde en ensartet emnekvalitet.

Videnskaben bag slid på værktøj

Værktøjsslitage handler ikke kun om brugstid - det er et komplekst samspil mellem forskellige faktorer. Den tribologisk proces5 der opstår på forkant, involverer mekanisk stress, termisk belastning og kemiske reaktioner. Jeg har fundet ud af, at forståelsen af disse mekanismer hjælper os med at træffe bedre beslutninger om forebyggelsesstrategier.

De vigtigste faktorer, der påvirker værktøjsslid, er

- Skærehastighed og tilspænding

- Materialeegenskaber for både værktøj og arbejdsemne

- Temperatur i skærezonen

- Kølevæskens effektivitet

- Krav til overfladefinish

Optimal styring af kølevæske

Korrekt kølevæskestyring er afgørende for at forlænge værktøjets levetid. Her er en struktureret tilgang, som jeg anbefaler:

Valg af kølevæske

- Tilpas kølevæsketypen til det materiale, der bearbejdes

- Overvej miljømæssige faktorer

- Overvåg koncentrationsniveauet regelmæssigt

Leveringsmetode

- Højtrykskølemiddel til dybe huller

- Køling gennem værktøjet giver bedre spånevakuering

- Flere dysepositioner til komplekse geometrier

Optimering af skæreparametre

| Parameter | Indvirkning på værktøjets levetid | Anbefalet justering |

|---|---|---|

| Skærehastighed | Stor indvirkning | Reducer med 10-15% for hårdere materialer |

| Tilførselshastighed | Moderat påvirkning | Juster baseret på materialets hårdhed |

| Skæredybde | Variabel indvirkning | Start overfladisk, øg gradvist |

| Inddragelse af værktøjer | Kritisk faktor | Oprethold en ensartet spånbelastning |

Plan for forebyggende vedligeholdelse

Regelmæssig vedligeholdelse er afgørende. Jeg har udviklet denne vedligeholdelsesplan:

Daglig kontrol:

- Visuel inspektion af skærekanter

- Niveau og koncentration af kølevæske

- Tjek for usædvanlige vibrationer eller støj

Ugentlige opgaver:

- Rengør værktøjsholdere og spændetænger

- Undersøg spindelens tilstand

- Tjek kølevæskefiltreringssystemet

Månedlige aktiviteter:

- Komplet rengøring af kølemiddelsystemet

- Måling af værktøjsgeometri

- Verifikation af spindeljustering

Systemer til overvågning af værktøjets levetid

Moderne produktion kræver sofistikeret overvågning:

Overvågning i realtid

- Sporing af strømforbrug

- Vibrationsanalyse

- Sensorer til akustisk emission

Prædiktiv analyse

- Modeller til forudsigelse af værktøjsslid

- Tendenser for ydeevne

- Optimering af vedligeholdelsesplanlægning

Protokol for nødberedskab

På trods af bedste praksis kan der opstå værktøjsbrud. Her er min anbefalede reaktionsplan:

Umiddelbare handlinger:

- Stop maskinen med det samme

- Dokumenter fejltilstande

- Undersøg arbejdsemnet for skader

Analyse af grundårsager:

- Indsaml operationelle data

- Gennemgå vedligeholdelsesjournaler

- Analyser skæreparametre

Korrigerende foranstaltninger:

- Opdater værktøjsstier, hvis det er nødvendigt

- Juster skæreparametre

- Ændre vedligeholdelsesplaner

Cost-benefit-analyse

At implementere disse strategier kræver investering, men afkastet er betydeligt:

- 300% øger værktøjets levetid

- 25% reduktion i uventet nedetid

- 15% fald i de samlede værktøjsomkostninger

- Forbedret ensartethed i delkvaliteten

- Reducerede skrotningsrater

Gennem systematisk implementering af disse strategier har jeg hjulpet mange kunder med at opnå betydelige forbedringer i værktøjslevetid og bearbejdningssikkerhed. Nøglen er konsekvent anvendelse og regelmæssig overvågning af resultaterne.

Hvad er effektive køle- og smøremetoder?

Hver dag ser jeg produktionsteams, der kæmper med overophedede værktøjer, dårlig overfladefinish og overdreven værktøjsslitage. Disse problemer fører ikke kun til øgede produktionsomkostninger, men kan også resultere i skrottede dele og overskredne deadlines. Konsekvenserne af utilstrækkelig køling og smøring kan være ødelæggende for præcisionsbearbejdning.

Effektive køle- og smøremetoder i CNC-bearbejdning kombinerer specifikke køleteknikker med nøje udvalgte skærevæsker. Den rigtige tilgang hjælper med at kontrollere varmeudviklingen, reducerer værktøjsslid, forbedrer overfladefinishen og øger spånevakueringen, samtidig med at den dimensionelle nøjagtighed bevares under hele bearbejdningsprocessen.

Forståelse af oversvømmelseskølesystemer

Oversvømmelseskøling er stadig den mest udbredte kølemetode i CNC-bearbejdning. Denne traditionelle tilgang indebærer, at der ledes en stor mængde kølemiddel mod skærezonen. Jeg værdsætter især oversvømmelseskøling for dens pålidelighed i almindelige bearbejdningsopgaver.

De vigtigste fordele ved oversvømmelseskøling er

- Ensartet temperaturkontrol

- Effektiv fjernelse af spåner

- Reduceret slid på værktøjet

- Forbedret overfladefinish

Den volumetrisk effektivitet6 af oversvømmelseskølesystemer afhænger af korrekt dysepositionering og trykindstillinger. Hos PTSMAKE konfigurerer vi typisk vores oversvømmelseskølesystemer ud fra specifikke materiale- og skæreparametre.

Tågekølingsteknologi

Tågekøling er en mere miljøbevidst tilgang til påføring af kølevæske ved bearbejdning. Denne metode forstøver skærevæsken til fine partikler og skaber en køletåge, der trænger effektivt ind i skærezonen.

Fordele ved tågekølesystemer:

- Reduceret forbrug af kølevæske

- Forbedret synlighed under bearbejdningen

- Minimal miljøpåvirkning

- Forbedret spånevakuering i visse applikationer

Løsninger til højtrykskøling

Højtrykskøling har revolutioneret moderne bearbejdningsprocesser. Denne teknik leverer kølemiddel ved et tryk på mellem 1000 og 2000 PSI, hvilket giver overlegen køling og spånbrydning.

| Trykområde (PSI) | Typiske anvendelser | Vigtige fordele |

|---|---|---|

| 300-700 | Generel bearbejdning | God chip-kontrol |

| 700-1000 | Boring af dybe huller | Forbedret evakuering af spåner |

| 1000-2000 | Skæring i hårde materialer | Overlegen varmeafledning |

| 2000+ | Specialiserede operationer | Maksimal køleeffekt |

Valg af de rigtige skærevæsker

Effektiviteten af enhver kølemetode afhænger i høj grad af valget af den rette skærevæske. Jeg anbefaler, at man overvejer disse faktorer:

Materialekompatibilitet

- Vandopløselige olier til almindelig bearbejdning

- Lige olier til materialer, der er vanskelige at bearbejde

- Syntetiske væsker til højhastighedsapplikationer

Driftsparametre

- Skærehastighed og tilspænding

- Skæredybde

- Værktøjsgeometri

- Arbejdsemnets materiale

Miljømæssige overvejelser

- Krav til bortskaffelse

- Sikkerhed på arbejdspladsen

- Miljøbestemmelser

- Opbevaringsforhold

Optimering af påføring af kølevæske

Gennem min erfaring har jeg udviklet flere strategier til at optimere påføringen af kølevæske:

Kontrol af tryk

- Overvåg og oprethold ensartede trykniveauer

- Juster trykket baseret på materiale og drift

- Regelmæssig vedligeholdelse af systemet

Positionering af dyse

- Direkte kølevæske ved skærekanten

- Sørg for korrekt dækning af skærezonen

- Bevar optimal afstand til arbejdsemnet

Styring af flowhastighed

- Balance mellem for meget og for lidt kølevæske

- Juster flowhastigheder for forskellige operationer

- Overvåg forbrugsmønstre

Vedligeholdelse og overvågning

Korrekt vedligeholdelse af kølesystemer er afgørende for en konstant ydeevne:

Regelmæssig testning

- Tjek koncentrationsniveauet hver uge

- Overvåg pH-niveauer

- Test for bakterievækst

Rengøring af systemet

- Rengør filtre regelmæssigt

- Fjern trampolie

- Skyl systemer med jævne mellemrum

Kvalitetskontrol

- Overvåg kvaliteten af overfladefinishen

- Spor værktøjets levetid

- Dokumenter temperaturstabilitet

Bedste praksis for implementering

Jeg fremhæver altid disse nøglemetoder:

Dokumentation

- Registrer optimale indstillinger for forskellige materialer

- Spor vedligeholdelsesplaner

- Dokumentér præstationsmålinger

Træning

- Uddannelse af operatører i brug af systemet

- Sikkerhedsprocedurer

- Fejlfinding af protokoller

Omkostningsstyring

- Overvåg forbruget af kølevæske

- Spor omkostninger til bortskaffelse

- Evaluer systemets effektivitet

Ved at implementere disse omfattende køle- og smørestrategier kan producenterne forbedre deres bearbejdning betydeligt. Nøglen er at vælge den rigtige kombination af kølemetode og skærevæske og samtidig opretholde korrekt systemvedligeholdelse og overvågningsprotokoller.

Hvordan opretholder man dimensionsnøjagtighed og overfladefinish?

Det er en kompleks udfordring at fremstille specialfremstillede dele i 455 rustfrit stål med præcise mål og en glat overflade. Mange producenter kæmper med problemer med varmeudvidelse under bearbejdningen, hvilket medfører skæve dele og kasserede produkter. Endnu værre er det, at overfladespring og værktøjsafbøjning kan føre til dyrt omarbejde og overskredne deadlines.

For at bevare målnøjagtigheden og overfladefinishen ved bearbejdning af Custom 455 rustfrit stål skal man implementere de rigtige skæreparametre, bruge faste værktøjsopsætninger og anvende effektive kølestrategier. Disse metoder hjælper med at kontrollere termisk udvidelse, minimere vibrationer og sikre ensartet kvalitet gennem hele bearbejdningsprocessen.

Forståelse af termisk styring

Kontrol af termisk udvidelse er afgørende, når man bearbejder Custom 455 rustfrit stål. Materialets varmeledningsevne7 påvirker den dimensionelle nøjagtighed betydeligt. Jeg har implementeret flere effektive strategier hos PTSMAKE:

- Brug systemer til levering af kølevæske med højt tryk

- Oprethold ensartede skærehastigheder

- Giv maskinerne ordentlig opvarmningstid

- Overvåg arbejdsemnets temperatur regelmæssigt

Optimering af skæreparametre

De rigtige skæreparametre er afgørende for at opnå en optimal overfladefinish:

| Parameter | Anbefalet rækkevidde | Indvirkning på kvalitet |

|---|---|---|

| Skærehastighed | 150-200 sfm | Påvirker overfladens glathed |

| Tilførselshastighed | 0,004-0,008 ipr | Kontrollerer værktøjets levetid og finish |

| Skæredybde | 0,02-0,05 tommer | Påvirker den dimensionelle stabilitet |

| Radius for værktøjsnæse | 0,015-0,031 tommer | Bestemmer overfladestruktur |

Minimering af snak og vibrationer

For at reducere hakkeri og opretholde en ensartet overfladekvalitet:

- Brug kortere værktøjsforlængelser, når det er muligt

- Implementer løsninger til fastholdelse af arbejde

- Vælg passende værktøjsholdersystemer

- Oprethold korrekte vedligeholdelsesplaner for maskiner

Valg og styring af værktøj

Korrekt valg af værktøj spiller en afgørende rolle for at opnå de ønskede resultater:

- Vælg karbidkvaliteter, der er specielt designet til rustfrit stål

- Brug værktøj med positive skæve vinkler

- Overvej keramisk belagte værktøjer til højere hastigheder

- Implementer systemer til overvågning af værktøjsslid

Procesovervågning og kvalitetskontrol

Regelmæssig overvågning sikrer ensartet kvalitet:

- Implementer målesystemer i processen

- Brug diagrammer til statistisk proceskontrol (SPC)

- Udfør regelmæssige kalibreringstjek

- Dokumenter alle procesparametre

Miljømæssige overvejelser

Bearbejdningsmiljøet har stor indflydelse på nøjagtigheden:

- Oprethold en ensartet temperatur på værkstedsgulvet

- Kontroller luftfugtigheden

- Minimér luftstrømmene omkring maskinerne

- Installer vibrationsisolerende systemer

Teknikker til forbedring af overfladefinish

For at opnå en overlegen overfladefinish:

Progressive skæringsmetoder:

- Grov skæring

- Halvfærdiggørelse

- De sidste overhalinger

Optimering af kølevæske:

- Brug kølevæske af høj kvalitet

- Bevar den rette koncentration

- Filtrer regelmæssigt

- Overvåg pH-niveauer

Metoder til kvalitetsverifikation

Vi bruger forskellige metoder til at verificere dimensionernes nøjagtighed:

- Koordinatmålemaskiner (CMM)

- Overfladeruhedstestere

- Optiske komparatorer

- Digitale mikrometre

- Højdemålere

Dokumentation og proceskontrol

At føre detaljerede optegnelser hjælper med at sikre gentagelsesmuligheder:

- Dokumenter alle procesparametre

- Registrer miljømæssige forhold

- Spor værktøjets levetid og slidmønstre

- Overvåg maskinens præstationsmålinger

Forebyggende vedligeholdelse

Regelmæssig vedligeholdelse er afgørende for ensartede resultater:

- Tjek maskinens justering hver uge

- Kontrollér spindelens nøjagtighed hver måned

- Inspicer kølemiddelsystemerne dagligt

- Kalibrer måleudstyret regelmæssigt

For at opretholde dimensionsnøjagtighed og overfladefinish effektivt er det vigtigt at overveje alle disse aspekter som en del af en integreret tilgang. Hos PTSMAKE har vi udviklet omfattende procedurer, der kombinerer disse elementer for at levere ensartede resultater af høj kvalitet. Ved at følge disse retningslinjer og opretholde streng proceskontrol opnår vi konsekvent tolerancer inden for ±0,0005 tommer og overfladefinish så fin som 16 Ra eller bedre på Custom 455-komponenter i rustfrit stål.

Husk, at opnåelse og opretholdelse af høj præcision kræver løbende overvågning og justering af alle disse faktorer. Succes opnås ved at forstå, hvordan disse elementer interagerer, og ved at opretholde en omhyggelig kontrol over hvert aspekt af bearbejdningsprocessen.

Hvad er almindelige fejl, og hvordan undgår man dem?

Alle producenter står over for kvalitetsproblemer i forbindelse med CNC-bearbejdning. Jeg har set utallige projekter blive afsporet af uventede fejl, som har ført til dyrt omarbejde, forsinkede leverancer og frustrerede kunder. Disse problemer påvirker ikke kun din bundlinje, men kan også skade dit omdømme i branchen.

Produktionsfejl i CNC-bearbejdning kan groft sagt kategoriseres i tre hovedtyper: overfladefejl, dimensionelle unøjagtigheder og materialerelaterede problemer. Ved at forstå disse almindelige problemer og implementere passende forebyggende foranstaltninger kan du forbedre din produktionskvalitet og -effektivitet betydeligt.

Overfladefejl og deres løsninger

Overfladefejl er blandt de mest synlige problemer i CNC-bearbejdede dele. Det mest almindelige problem er overfladeruhed8som kan påvirke både funktionaliteten og æstetikken i det færdige produkt. Efter min erfaring stammer disse problemer ofte fra:

- Forkerte skæreparametre

- Slid på værktøjet

- Utilstrækkeligt flow af kølevæske

- Vibrationer i maskinen

For at imødekomme disse bekymringer anbefaler jeg at implementere følgende løsninger:

| Overfladefejl | Almindelige årsager | Forebyggelsesmetoder |

|---|---|---|

| Grater | Høj tilspænding, sløve værktøjer | Optimer skæreparametre, regelmæssig vedligeholdelse af værktøj |

| Værktøjsmærker | For høj skærehastighed | Juster hastighed og tilspænding, brug de rigtige værktøjsbaner |

| Skravlemærker | Vibrationer i maskinen | Øg stivheden, tjek værktøjsholderens balance |

| Dårlig finish | Forkert påføring af kølevæske | Sørg for korrekt kølevæskeflow og -koncentration |

Problemer med dimensionel nøjagtighed

At opretholde snævre tolerancer er afgørende i præcisionsfremstilling. De vigtigste faktorer, der påvirker dimensionsnøjagtigheden, er bl.a:

Temperaturrelaterede problemer

- Termisk udvidelse af materialer

- Maskinens opvarmningscyklusser

- Udsving i omgivelsernes temperatur

Værktøjsrelaterede problemer

- Værktøjsslitage og afbøjning

- Forkerte værktøjsforskydninger

- Problemer med værktøjsholdere

Her er vores systematiske tilgang til at opretholde dimensionel nøjagtighed:

- Regelmæssig kalibrering af maskinen

- Temperaturkontrolleret miljø

- Korrekt værktøjsstyringssystem

- Måling undervejs i processen

Materiale-relaterede defekter

Forskellige materialer giver unikke udfordringer i bearbejdningen. Jeg har udviklet specifikke strategier til almindelige materialer:

Aluminium

- Forebyggelse af opbygget kant

- Korrekt evakuering af spåner

- Optimalt valg af skærevæske

Stål

- Styring af varme

- Overvågning af værktøjsslid

- Passende skæreparametre

Plast

- Temperaturkontrol

- Særlige værktøjsgeometrier

- Korrekt fjernelse af spåner

Foranstaltninger til kvalitetskontrol

For at sikre ensartet kvalitet implementerer vi:

- Første artikelinspektion (FAI)

- Statistisk proceskontrol (SPC)

- Regelmæssig vedligeholdelse af udstyr

- Træningsprogrammer for operatører

Nøglen til at forebygge fejl ligger i at etablere et robust kvalitetsstyringssystem, der omfatter:

- Regelmæssig inspektion og udskiftning af værktøj

- Dokumenterede opsætningsprocedurer

- Overvågning af miljøet

- Regelmæssig kalibrering af måleudstyr

Avancerede teknikker til fejlfinding

Når der opstår fejl, følger jeg denne systematiske tilgang:

Indsamling af data

- Dokumenter alle procesparametre

- Indsaml historiske data

- Gennemgå vedligeholdelsesjournaler

Analyse af grundlæggende årsager

- Undersøg værktøjets tilstand

- Gennemgå maskinens indstillinger

- Tjek miljømæssige faktorer

Korrigerende handlinger

- Implementer øjeblikkelige rettelser

- Opdatering af procedurer

- Træn operatører i nye protokoller

Procesoptimering

For at minimere fejl fokuserer vi på:

Opsætning af maskine

- Korrekt valg af værktøj

- Optimale skæreparametre

- Passende design af armaturer

Miljømæssig kontrol

- Overvågning af temperatur

- Kontrol af luftfugtighed

- Håndtering af støv

Uddannelse af operatører

- Standard driftsprocedurer

- Bevidsthed om kvalitet

- Færdigheder i at identificere fejl

Ved at følge disse omfattende retningslinjer og opretholde en årvågen kvalitetskontrol kan du reducere produktionsfejl betydeligt og forbedre din produktionseffektivitet. Husk, at forebyggelse altid er mere omkostningseffektivt end korrektion, og at investering i ordentlig proceskontrol vil betale sig i det lange løb.

Hvad er vellykkede anvendelser af bearbejdet specialfremstillet 455 rustfrit stål?

Mange ingeniører har svært ved at finde eksempler fra den virkelige verden på anvendelser af Custom 455 rustfrit stål, der viser dets fulde potentiale. Manglen på detaljerede casestudier og praktiske retningslinjer for implementering fører ofte til usikkerhed i materialevalg og bearbejdning, hvilket potentielt kan resultere i dyre fejl eller suboptimal ydeevne.

Custom 455 rustfrit stål har bevist sit værd i komponenter til luft- og rumfart, medicinske instrumenter og robotsystemer. Dets enestående styrke-vægt-forhold, korrosionsbestandighed og præcise bearbejdelighed gør det ideelt til højtydende anvendelser, hvor pålidelighed er afgørende.

Luft- og rumfartsapplikationer

Luft- og rumfartsindustrien har taget Custom 455 rustfrit stål til sig til kritiske komponenter, hvor Udskillelseshærdning9 evner er afgørende. Jeg har arbejdet med flere luftfartskunder for at fremstille:

- Komponenter til landingsstel

- Strukturelle fastgørelseselementer

- Beslag til montering af motor

- Aktuatorer til flyvekontrol

Disse anvendelser drager fordel af Custom 455's unikke kombination af høj styrke og fremragende korrosionsbestandighed. Materialets evne til at opretholde dimensionsstabilitet under varmebehandling har vist sig at være særlig værdifuld i præcisionsrumfartskomponenter.

Fremstilling af medicinsk udstyr

I den medicinske sektor er Custom 455 rustfrit stål blevet stadig mere populært til:

| Komponenttype | Vigtige fordele | Almindelige anvendelser |

|---|---|---|

| Kirurgiske instrumenter | Overlegen kantfastholdelse, fremragende steriliseringsegenskaber | Tænger, sakse, klemmer |

| Ortopædiske implantater | Høj udmattelsesstyrke, biokompatibilitet | Knogleskruer, udskiftning af led |

| Tandlægeværktøj | Korrosionsbestandighed, holdbarhed | Opdagelsesrejsende, målere, sonder |

Robotteknologi og automatisering

Robotindustrien har fundet Custom 455 særlig værdifuld til:

- Komponenter til robotarm

- Aktuatorhuse

- Præcisionsgear

- End-effector-mekanismer

Jeg har observeret, at robotapplikationer især nyder godt af Custom 455's kombination af styrke og dimensionsstabilitet. Når disse komponenter bearbejdes korrekt, opretholder de snævre tolerancer, selv under høj belastning og gentagne brugscyklusser.

Succesfaktorer i bearbejdning

For at opnå optimale resultater ved bearbejdning af Custom 455 anbefaler jeg, at man følger disse vigtige strategier:

- Opretholdelse af ensartede skærehastigheder mellem 100-150 SFM

- Brug af korrekte køleteknikker for at forhindre arbejdshærdning

- Implementering af stiv opspænding for at minimere vibrationer

- Valg af passende værktøjsgeometrier til forskellige funktioner

Casestudie: Produktion af fastgørelseselementer til luft- og rumfart

En af vores mest succesfulde implementeringer involverede fremstilling af højstyrke-fastgørelseselementer til rumfart. Projektet krævede:

- Tolerancer inden for ±0,0005 tommer

- Overfladefinish på 32 Ra eller bedre

- 100% inspektion af kritiske dimensioner

Gennem omhyggelig proceskontrol og optimale bearbejdningsparametre opnåede vi:

- 99,8% førstegangsudbytte

- Ingen fejl i marken efter 18 måneder

- 30% reduktion i bearbejdningscyklustid

- Ensartede materialeegenskaber på tværs af alle partier

Metrikker for materialeydelse

Følgende tabel opsummerer de vigtigste præstationsmålinger, vi har opnået i forskellige applikationer:

| Anvendelse | Trækstyrke (ksi) | Hårdhed (HRC) | Modstandsdygtighed over for korrosion |

|---|---|---|---|

| Fastgørelseselementer til rumfart | 180-200 | 44-46 | Fremragende |

| Medicinske instrumenter | 170-190 | 42-44 | Overlegen |

| Robottekniske komponenter | 175-195 | 43-45 | Meget god |

Overvejelser om kvalitetskontrol

En vellykket implementering kræver strenge kvalitetskontrolforanstaltninger:

- Regelmæssig kontrol af materialecertificering

- Dimensionsinspektion undervejs i processen

- Overvågning af overfladefinish

- Validering af varmebehandling

- Test af mekaniske egenskaber

Fremtidige anvendelser og tendenser

Baseret på de nuværende branchetrends forventer jeg at udvide anvendelsesmulighederne:

- Komponenter til elektriske køretøjer

- Avancerede kirurgiske robotter

- Udstyr til rumforskning

- Vedvarende energisystemer

Materialets unikke egenskaber gør det fortsat attraktivt til nye anvendelser, hvor høj styrke, korrosionsbestandighed og præcis bearbejdning er kritiske krav.

Cost-benefit-analyse

Selv om Custom 455 har en højere startpris end konventionelt rustfrit stål, retfærdiggør de langsigtede fordele ofte investeringen:

- Reducerede krav til vedligeholdelse

- Forlænget levetid for komponenter

- Færre garantikrav

- Forbedret præstationssikkerhed

Gennem omhyggeligt materialevalg og korrekte bearbejdningsstrategier fortsætter Custom 455 rustfrit stål med at bevise sin værdi i krævende anvendelser på tværs af flere brancher. Kombinationen af styrke, korrosionsbestandighed og bearbejdelighed gør det til et fremragende valg til kritiske komponenter, hvor fejl ikke er en mulighed.

Lær, hvordan udskilningshærdning forbedrer materialeegenskaberne og giver bedre ydeevne. ↩

Lær om stammehærdende effekter for at forbedre bearbejdningsprocesser og reducere værktøjsslitage. ↩

Lær om tilspænding pr. tand for at opnå optimale bearbejdningsresultater og reduceret værktøjsslitage. ↩

Få mere at vide om fordelene ved wolframcarbidmatrix til effektiv bearbejdning af Custom 455-stål. ↩

Forstå de interaktioner, der påvirker værktøjsslid, for at få bedre forebyggelses- og håndteringsstrategier. ↩

Forstå kølemiddeleffektivitet for optimal bearbejdningsydelse og reducerede omkostninger. ↩

Forstå, hvordan varmeledningsevne påvirker præcision og overfladefinish i bearbejdningsprocesser. ↩

Lær om overfladeruhed og løsninger til at forbedre produktkvaliteten og kundetilfredsheden. ↩

Lær om en vigtig varmebehandlingsmetode, der forbedrer metallegeringers styrke. ↩