Når ingeniører skal vælge mellem aluminiumsmaterialer, ser jeg ofte, at de kæmper med beslutningen om støbt eller almindeligt aluminium. Mange har spildt tid og penge på det forkerte valg, hvilket har ført til mislykkede projekter og dyrt omarbejde.

Støbt aluminium og almindeligt (smedet) aluminium har hver deres fordele. Støbt aluminium giver bedre komplekse former og er mere omkostningseffektivt til produktion af store mængder, mens almindeligt aluminium giver overlegen styrke og bearbejdelighed til præcisionsdele.

Jeg ved, at du sikkert undrer dig over de specifikke anvendelser og detaljerede sammenligninger af disse materialer. Lad mig dele min direkte erfaring med at fremstille tusindvis af aluminiumsdele hos PTSMAKE. Vi vil udforske de vigtigste forskelle, som vil hjælpe dig med at træffe det rigtige valg til dit projekt.

Hvad er ulemperne og fordelene ved støbt aluminium?

Har du nogensinde undret dig over, hvorfor nogle producenter vælger støbt aluminium, mens andre undgår det? Når du vælger materialer til dit næste projekt, kan denne beslutning betyde forskellen mellem succes og dyre tilbageslag, især når det drejer sig om komplekse emnedesigns eller produktionskørsler i store mængder.

Støbt aluminium giver et fremragende forhold mellem styrke og vægt, god korrosionsbestandighed og omkostningseffektiv produktion af komplekse former. Men det har også begrænsninger som f.eks. lavere trækstyrke sammenlignet med smedet aluminium, potentielle porøsitetsproblemer og størrelsesbegrænsninger i støbeprocessen.

Forståelse af egenskaber for støbt aluminium

Støbt aluminium er blevet stadig mere populært i forskellige brancher på grund af dets alsidige egenskaber. Materialets egenskaber gør det velegnet til mange anvendelser, fra komponenter til bilindustrien til dele til rumfart. Hos PTSMAKE har vi med succes implementeret løsninger i støbt aluminium i forskellige projekter, især når kunderne har brug for lette, men holdbare komponenter.

Fysiske egenskaber

Når man undersøger støbt aluminium, er der flere vigtige fysiske egenskaber, der skiller sig ud:

| Ejendom | Typisk rækkevidde | Fordele |

|---|---|---|

| Tæthed | 2,6-2,9 g/cm³ | Letvægtskonstruktion |

| Smeltepunkt | 660-720°C | Gode termiske egenskaber |

| Termisk ledningsevne | 150-180 W/m-K | Fremragende varmeafledning |

| Elektrisk ledningsevne | 16-20 MS/m | Velegnet til elektriske anvendelser |

Fordele ved støbt aluminium

1. Fleksibilitet i designet

Støbt aluminium giver mulighed for komplekse geometrier, som ville være vanskelige eller umulige at opnå med andre fremstillingsmetoder. Den størkningsmønster for metal1 under støbning gør det muligt at skabe indviklede indre passager og varierende vægtykkelser.

2. Omkostningseffektiv produktion

Til produktionskørsler i mellemstore og store mængder giver støbt aluminium betydelige omkostningsfordele:

- Lavere værktøjsomkostninger sammenlignet med andre produktionsmetoder

- Reduceret materialespild

- Hurtigere produktionscyklusser

- Minimalt behov for sekundære operationer

3. Reduktion af vægt

Min erfaring med at arbejde med kunder inden for bil- og luftfartsindustrien viser, at støbt aluminiums letvægtsegenskaber ofte giver afgørende fordele:

- 66% lettere end stål

- Bevarer den strukturelle integritet

- Forbedrer brændstofeffektiviteten i køretøjer

- Reducerer den samlede systembelastning

Ulemper ved støbt aluminium

1. Mekaniske begrænsninger

Støbeprocessen kan medføre visse mekaniske begrænsninger:

| Begrænsning | Påvirkning | Afbødningsstrategi |

|---|---|---|

| Porøsitet | Nedsat styrke | Avancerede støbeteknikker |

| Overfladefinish | Kan kræve efterbehandling | Korrekt formdesign |

| Interne defekter | Uoverensstemmelse i kvaliteten | Streng proceskontrol |

2. Begrænsninger i størrelse

Begrænsninger i støbestørrelse kan påvirke store projekter:

- Maksimal praktisk størrelse afhænger af støbemetoden

- Store støbegods kan kræve specialudstyr

- Risikoen for fejl stiger med størrelsen

3. Variationer i materialeegenskaber

Støbt aluminium kan udvise variationer i egenskaber:

- Forskellige afkølingshastigheder påvirker styrken

- Mulighed for uensartede mekaniske egenskaber

- Kan kræve yderligere varmebehandling

Anvendelser og brug i industrien

Støbt aluminium anvendes i vid udstrækning i forskellige sektorer:

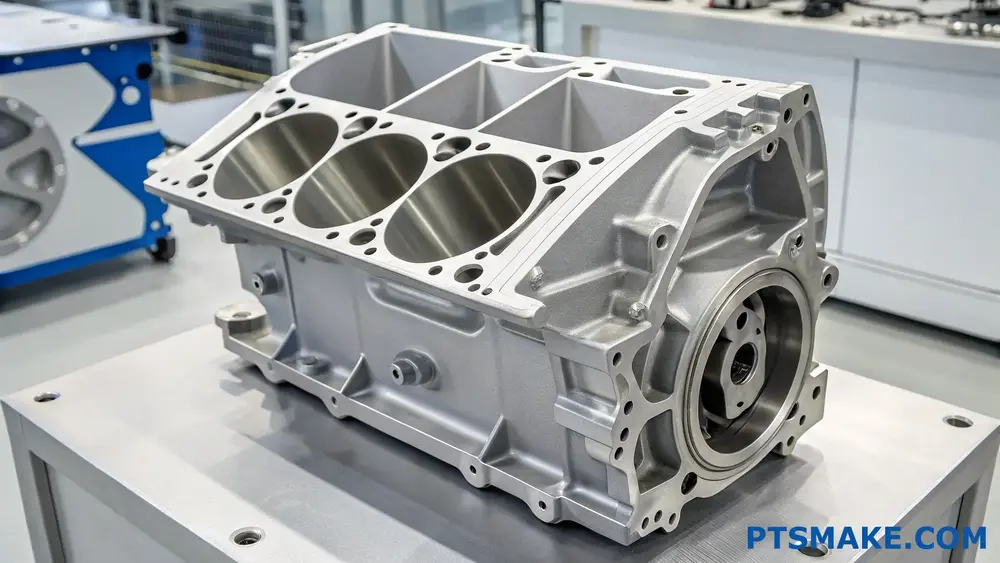

Bilindustrien

- Motorblokke

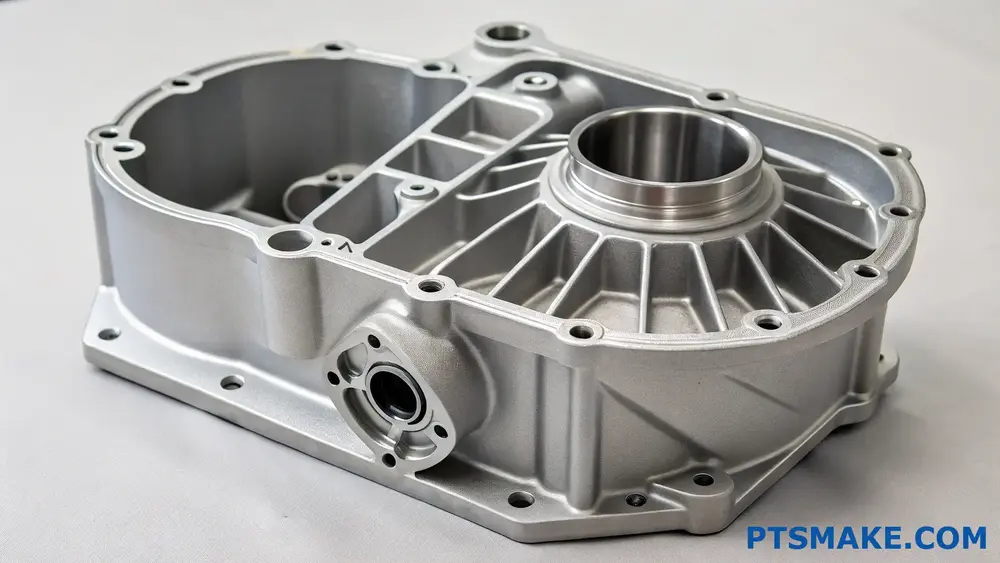

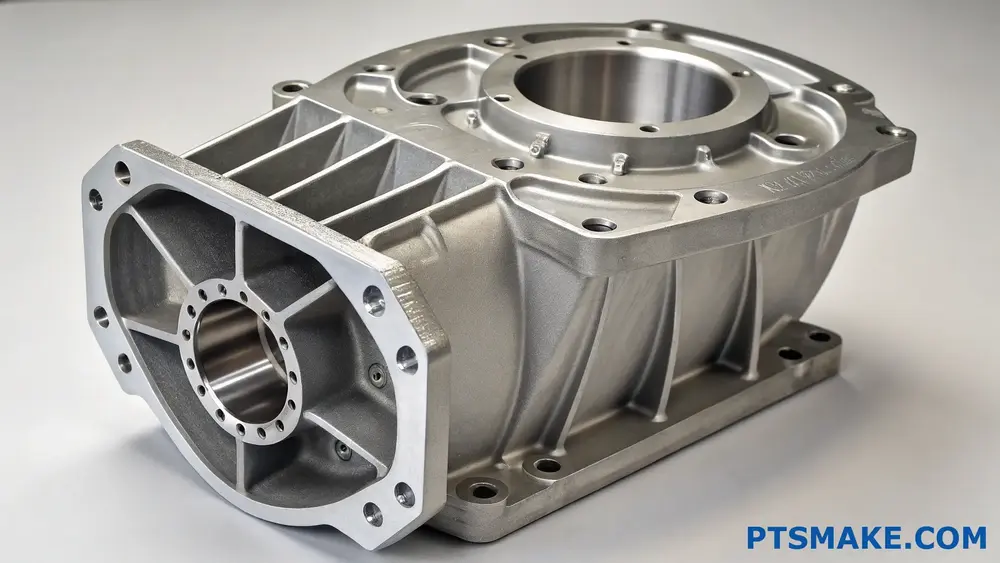

- Transmissionshuse

- Hjulkomponenter

- Strukturelle rammer

Luft- og rumfartsapplikationer

- Motorkomponenter

- Strukturelle elementer

- Boligenheder

- Kontrolsystemer

Forbrugerprodukter

- Elektroniske huse

- Komponenter til møbler

- Dekorative elementer

- Sportsudstyr

Bedste praksis for valg af støbt aluminium

For at maksimere fordelene ved støbt aluminium skal du overveje disse faktorer:

Optimering af design

- Indarbejd korrekte trækvinkler

- Oprethold en ensartet vægtykkelse

- Tag højde for svindtillæg

- Inkluder passende radier og fileter

Valg af proces

- Vælg en passende støbemetode

- Overvej produktionsvolumen

- Evaluer krav til overfladefinish

- Tag højde for behov for dimensionelle tolerancer

Kvalitetskontrol

- Implementer korrekte testprocedurer

- Overvåg procesparametre

- Oprethold ensartede materialeegenskaber

- Bekræft kritiske dimensioner

Hos PTSMAKE har vi udviklet omfattende kvalitetskontrolprocesser for at sikre, at vores støbte aluminiumskomponenter lever op til de strengeste industristandarder. Vores ingeniørteam arbejder tæt sammen med kunderne om at vælge de optimale støbemetoder og designparametre til deres specifikke applikationer.

Hvilken slags aluminium bruges til støbning?

Har du nogensinde kæmpet med at vælge den rigtige aluminiumslegering til dit støbeprojekt? Det overvældende antal muligheder og deres forskellige egenskaber kan få denne beslutning til at føles som at navigere gennem en labyrint, hvilket potentielt kan føre til dyre fejl og projektforsinkelser.

De mest anvendte aluminiumslegeringer til støbning er A356/A357 (høj styrke), 319 (god bearbejdelighed) og 713 (fremragende flydeevne). Hver type giver specifikke fordele baseret på støbemetoden, emnets kompleksitet og kravene til slutbrug.

Forståelse af aluminiumsstøbelegeringer

A356/A357-serien: Industriens standard

A356 og A357 er førsteklasses støbelegeringer, der dominerer inden for luftfarts- og bilindustrien. Deres fremragende Dendrit-sammenhæng2 under størkning gør dem ideelle til komplekse geometrier. Hos PTSMAKE bruger vi ofte disse legeringer til strukturelle komponenter, der kræver et højt forhold mellem styrke og vægt.

Sammensætningen indeholder typisk:

| Element | A356 (%) | A357 (%) |

|---|---|---|

| Silicium | 6.5-7.5 | 6.5-7.5 |

| Magnesium | 0.25-0.45 | 0.45-0.7 |

| Jern | 0,2 max | 0,2 max |

| Titanium | 0,2 max | 0,2 max |

319 Legering: Det alsidige valg

319 aluminiumslegering giver fremragende bearbejdelighed og god tryktæthed. Dens afbalancerede egenskaber gør den velegnet til forskellige anvendelser, fra motorblokke til gearkassehuse. Baseret på min erfaring med at arbejde med kunder i bilindustrien giver 319 ensartede resultater i både tynde og tykke sektioner.

De vigtigste egenskaber omfatter:

- Fremragende fluiditet

- God modstandsdygtighed over for varme revner

- Overlegen bearbejdelighed

- Moderate styrkeegenskaber

Legering 713: Mesteren i trykstøbning

713-legeringen udmærker sig ved trykstøbning på grund af dens enestående flydeevne og evne til at fylde formen. Ved støbning af tyndvæggede komponenter leverer denne legering konsekvent overlegen overfladefinish og dimensionsnøjagtighed.

Faktorer, der påvirker valg af legering

Krav til ansøgning

Slutanvendelsen har stor indflydelse på valget af legering:

| Applikationstype | Anbefalet legering | Nøgleegenskab |

|---|---|---|

| Strukturelle dele | A356/A357 | Høj styrke |

| Motorkomponenter | 319 | Varmebestandighed |

| Tyndvæggede dele | 713 | Fluiditet |

Kompatibilitet med støbeprocesser

Forskellige støbemetoder kræver specifikke legeringsegenskaber:

Sandstøbning

- Kræver et godt flow

- Lavere kølehastigheder

- A356 fungerer usædvanligt godt

Trykstøbning

- Kræver fremragende flow-egenskaber

- Hurtig størkning

- 713 er ofte det foretrukne valg

Permanent formstøbning

- Moderate afkølingshastigheder

- Krav til god overfladefinish

- 319 giver afbalancerede egenskaber

Muligheder for varmebehandling

Muligheden for at varmebehandle støbningen kan have stor betydning for valget af legering:

| Varmebehandling | Egnede legeringer | Forbedring af styrken |

|---|---|---|

| T6 | A356, A357 | 30-40% |

| T5 | 713 | 15-20% |

| T7 | 319 | 25-35% |

Overvejelser om omkostninger og tilgængelighed

Når du vælger en aluminiumsstøbelegering, skal du overveje disse økonomiske faktorer:

Omkostninger til råmaterialer

- A356/A357: Premium-prisfastsættelse

- 319: Pris i mellemklassen

- 713: Økonomisk mulighed

Omkostninger til forarbejdning

- Krav til varmebehandling

- Bearbejdningens kompleksitet

- Afvisningsprocenter

Påvirkning af produktionsvolumen

Forskellige legeringer kan være mere omkostningseffektive ved forskellige produktionsmængder:

| Produktionsvolumen | Anbefalet legering | Omkostningseffektivitet |

|---|---|---|

| Lav volumen | A356 | Medium |

| Medium volumen | 319 | Høj |

| Højt volumen | 713 | Meget høj |

Kvalitetskontrol og testning

For at sikre ensartet støbekvalitet skal du implementere disse testprocedurer:

Kemisk analyse

- Regelmæssig kontrol af sammensætning

- Overvågning af sporstoffer

- Kontrol af urenhedsniveau

Mekanisk testning

- Trækstyrke

- Udløbsstyrke

- Målinger af forlængelse

Ikke-destruktiv testning

- Røntgeninspektion

- Gennemtrængningstest med farvestof

- Ultralydsundersøgelse

Miljøpåvirkning og bæredygtighed

Moderne støbeprocesser skal tage hensyn til miljøfaktorer:

Genanvendelighed

- Alle disse legeringer er 100% genanvendelige

- Minimalt materialetab under oparbejdning

- Lavere CO2-fodaftryk sammenlignet med produktion af nye materialer

Energieffektivitet

- Forskellige legeringer kræver forskellige forarbejdningstemperaturer

- Energiforbruget til varmebehandling varierer

- Smeltepunktsforskelle påvirker energiforbruget

Hos PTSMAKE prioriterer vi bæredygtig produktionspraksis, samtidig med at vi opretholder høje kvalitetsstandarder i vores aluminiumsstøbningsprocesser. Vores ekspertise inden for aluminiumsstøbning har hjulpet mange kunder med at optimere deres materialevalg med henblik på både ydeevne og bæredygtighed.

Hvordan kan metalstøbning af aluminium sammenlignes med CNC-bearbejdning af komplekse dele?

Har du nogensinde stået i det dilemma at skulle vælge mellem aluminiumsstøbning og CNC-bearbejdning til dine komplekse dele? Beslutningen bliver endnu mere udfordrende, når man overvejer faktorer som omkostninger, gennemløbstid og kvalitetskrav - især når dit projekts succes står på spil.

Både aluminiumsstøbning og CNC-bearbejdning giver forskellige fordele ved fremstilling af komplekse dele. Støbning udmærker sig ved at producere geometrisk komplekse dele i store mængder til lavere omkostninger, mens CNC-bearbejdning giver overlegen præcision, bedre overfladefinish og større designfleksibilitet ved mindre mængder.

Overvejelser om designkompleksitet

Geometrisk frihed vs. præcision

Når det drejer sig om komplekse dele, giver aluminiumsstøbning fremragende Geometrisk frihed3 til indviklede indvendige funktioner og komplekse former. Men hos PTSMAKE har jeg fundet ud af, at CNC-bearbejdning giver snævrere tolerancer og bedre kontrol over kritiske dimensioner. For eksempel kan man ved støbning opnå tolerancer på ±0,005 tommer, mens man ved CNC-bearbejdning regelmæssigt opnår så snævre tolerancer som ±0,0005 tommer.

Overfladefinish og kvalitet

Sammenligningen af overfladefinishen mellem disse processer viser betydelige forskelle:

| Proces | Typisk overfladefinish (Ra) | Behov for efterbehandling |

|---|---|---|

| Trykstøbning | 125-300 mikrotommer | Kræver ofte sekundære operationer |

| CNC-bearbejdning | 16-125 mikrotommer | Minimal til ingen |

| Sandstøbning | 250-900 mikrotommer | Omfattende efterbehandling påkrævet |

Analyse af produktionsmængde og omkostninger

Første investering

Trykstøbning kræver betydelige startomkostninger til værktøj og forme, mens CNC-bearbejdning kræver en minimal startinvestering. Her er en typisk omkostningsfordeling:

| Fremstillingsmetode | Omkostninger til værktøj | Break-even-punkt (dele) |

|---|---|---|

| Trykstøbning | $10.000 - $100.000 | 3,000 - 5,000 |

| CNC-bearbejdning | $0 - $1,000 | 1 - 500 |

Udnyttelse af materialer

Støbning har typisk en bedre materialeudnyttelse sammenlignet med CNC-bearbejdning. Min erfaring ved PTSMAKE er, at støbning kan opnå en materialeeffektivitet på op til 90%, mens CNC-bearbejdning måske kun udnytter 30-40% af råmaterialet til komplekse dele.

Gennemløbstid og produktionshastighed

Sammenligning af produktionshastighed

Til produktion af store mængder giver støbning generelt hurtigere cyklustider:

| Proces | Opsætningstid | Cyklustid pr. del |

|---|---|---|

| Trykstøbning | 2-4 uger | 30-60 sekunder |

| CNC-bearbejdning | 1-3 dage | 10-60 minutter |

Materialeegenskaber og ydeevne

Mekaniske egenskaber

Fremstillingsprocessen påvirker i høj grad de endelige delegenskaber:

Støbte aluminiumsdele har ofte:

- Lavere trækstyrke

- Mere konsekvent intern struktur

- Bedre modstandsdygtighed over for termisk cykling

- Højere porøsitetsniveauer

CNC-bearbejdede dele har typisk:

- Højere styrke og hårdhed

- Bedre modstandsdygtighed over for træthed

- Mere forudsigelige materialeegenskaber

- Lavere intern stress

Overvejelser om kvalitetskontrol

Når man fremstiller komplekse dele, bliver kvalitetskontrol afgørende. CNC-bearbejdning tilbyder:

- Verifikation af dimensioner i realtid

- Konsekvent gentagelsesnøjagtighed fra del til del

- Lavere fejlprocent

- Bedre dokumentation og sporbarhed

Støbeprocesser kræver:

- Mere omfattende kvalitetskontrolforanstaltninger

- Røntgen- eller CT-scanning for indre defekter

- Højere samplingshastigheder

- Mere sofistikerede inspektionsprotokoller

Tips til designoptimering

For at maksimere fordelene ved hver proces skal du overveje disse designretningslinjer:

Til casting:

- Design med ensartet vægtykkelse

- Medtag korrekte trækvinkler (typisk 1-3 grader)

- Undgå skarpe hjørner og pludselige overgange

- Planlæg skillelinjer og placering af porte

Til CNC-bearbejdning:

- Minimér dybe lommer og komplekse indvendige funktioner

- Overvej krav til værktøjsadgang og ophængning

- Design til standardstørrelser af skæreværktøj

- Sørg for tilstrækkelige fastspændingsflader

Omkostningseffektiv beslutningstagning

Valget mellem støbning og CNC-bearbejdning afhænger ofte af:

Krav til produktionsvolumen

- Lav volumen (1-1000 enheder): CNC-bearbejdning

- Høj volumen (1000+ enheder): Støbning

Krav til tolerance

- Ultrapræcis (±0,001" eller bedre): CNC-bearbejdning

- Standardpræcision (±0,005" eller mere): Støbning

Behov for overfladefinish

- Æstetisk finish påkrævet: CNC-bearbejdning

- Funktionel finish kan accepteres: Støbning

Begrænsninger i budgettet

- Begrænset investering på forhånd: CNC-bearbejdning

- Langsigtet omkostningsoptimering: Støbning

Hos PTSMAKE hjælper vi kunderne med at navigere i disse beslutninger ved at levere detaljerede analyser og anbefalinger baseret på deres specifikke krav. Vores ekspertise inden for begge processer sikrer optimale produktionsløsninger til komplekse aluminiumsdele.

Hvilke muligheder er der for overfladebehandling af metalstøbte aluminiumskomponenter?

Har du nogensinde modtaget støbte aluminiumsdele, der så perfekte ud i dimensioner, men manglede det ønskede overfladeudseende? Det er frustrerende, når komponenter opfylder alle tekniske specifikationer, men ikke lever op til de æstetiske krav, hvilket potentielt kan forsinke hele projektets tidslinje.

Overfladebehandling af metalstøbte aluminiumskomponenter omfatter forskellige metoder, herunder mekaniske, kemiske og elektrokemiske processer. Hver teknik giver unikke fordele, lige fra forbedring af det æstetiske udtryk til forbedring af funktionelle egenskaber som korrosionsbestandighed og slidbeskyttelse.

Mekaniske efterbehandlingsmetoder

Sprængning og sandblæsning

Sprængning og sandblæsning er alsidige efterbehandlingsmetoder, der bruger højtryksfremdrift af slibende materialer. Disse teknikker fjerner effektivt ujævnheder i overfladen og skaber ensartede strukturer. Hos PTSMAKE har vi fundet ud af, at slyngrensning fungerer særligt godt til større aluminiumsstøbegods, mens sandblæsning giver bedre kontrol med komplicerede komponenter.

Polering og slibning

Polering skaber en glat, reflekterende overflade gennem progressiv slibning. Processen involverer typisk flere trin:

| Scene | Kornstørrelse | Formål |

|---|---|---|

| Hårdhændet | 80-120 | Fjern større ujævnheder |

| Medium | 240-400 | Forberedelse af glat overflade |

| Fint | 800-1200 | Skab indledende glans |

| Finale | 1500+ | Opnå spejlfinish |

Kemiske efterbehandlingsprocesser

Kemisk ætsning

Kemisk ætsning bruger specialiserede løsninger til at fjerne et tyndt lag materiale og skabe unikke overfladestrukturer. Denne proces er særlig effektiv til at opnå en ensartet finish på komplekse geometrier, hvor mekaniske metoder kan have svært ved at nå frem.

Anodisering

Anodisering4 skiller sig ud som en af de mest populære efterbehandlingsmetoder til aluminiumsstøbegods. Processen skaber et holdbart, korrosionsbestandigt oxidlag, der kan indfarves i forskellige farver.

De tre hovedtyper af anodisering er:

Type I (kromsyre)

- Tynd belægning (0,00002-0,0001 tommer)

- Fremragende korrosionsbestandighed

- Bruges ofte i luft- og rumfartsindustrien

Type II (svovlsyre)

- Medium belægning (0,0001-0,001 tommer)

- God slidstyrke

- Standard til generel industriel brug

Type III (hård anodisering)

- Tyk belægning (0,001-0,004 tommer)

- Overlegen slidstyrke

- Ideel til applikationer med høj belastning

Elektrokemiske processer

Elektropolering

Elektropolering giver en meget reflekterende finish ved at fjerne materiale gennem en elektrokemisk proces. Denne teknik er særlig værdifuld til:

- Reduktion af overfladeruhed

- Forbedring af korrosionsbestandighed

- Forbedring af rengøringsevnen

- Skaber en lys, dekorativ finish

Specialiserede belægninger

Pulverlakering

Pulverlakering giver fremragende holdbarhed og en bred vifte af farvemuligheder. Processen indebærer:

| Trin | Beskrivelse | Formål |

|---|---|---|

| Forberedelse | Rengøring og forbehandling af overflader | Sikre vedhæftning af belægningen |

| Anvendelse | Elektrostatisk spray af pulver | Jævn dækning |

| Hærdning | Varmebehandling | Skab den endelige finish |

Konvertering af belægninger

Kemiske konverteringsbelægninger skaber beskyttende lag, der forbedrer:

- Malingens vedhæftning

- Modstandsdygtighed over for korrosion

- Elektrisk isolering

- Overfladens hårdhed

Vælg den rigtige finish

Når du vælger en overfladefinish til aluminiumsstøbegods, skal du overveje:

Miljømæssig eksponering

- Indendørs vs. udendørs brug

- Kemisk eksponering

- UV-eksponering

Funktionelle krav

- Behov for slidstyrke

- Beskyttelse mod korrosion

- Termiske overvejelser

- Elektrisk ledningsevne

Æstetiske krav

- Farvepræferencer

- Krav til tekstur

- Glansniveau

- Visuel sammenhæng

Overvejelser om omkostninger

- Produktionsmængde

- Behandlingstid

- Materialeomkostninger

- Krav til udstyr

Vores team hos PTSMAKE hjælper kunderne med at navigere i disse muligheder ved at overveje deres specifikke applikationskrav. Vi evaluerer faktorer som emnegeometri, produktionsmængde og præstationsspecifikationer for at anbefale den bedst egnede efterbehandlingsmetode.

Foranstaltninger til kvalitetskontrol

For at sikre en ensartet overfladekvalitet implementerer vi:

- Regelmæssig overvågning af processer

- Målinger af overfladeruhed

- Test af belægningens tykkelse

- Test af vedhæftning

- Protokoller for visuel inspektion

- Dokumentation af alle efterbehandlingsparametre

Hvordan sikrer man dimensionsnøjagtighed i aluminiumsstøbning til industrielle anvendelser?

Har du nogensinde modtaget aluminiumsstøbegods, som simpelthen ikke passede til dine specifikationer? Frustrationen over at skulle håndtere unøjagtigheder i dimensionerne kan være overvældende, især når disse dele er kritiske komponenter i dine industrielle applikationer. Stramme deadlines og kvalitetskrav hænger i en tynd tråd.

Nøglen til at sikre dimensionsnøjagtighed i aluminiumsstøbning ligger i at implementere et omfattende kvalitetskontrolsystem, der kombinerer korrekt formdesign, præcis temperaturkontrol og avancerede måleteknikker. Denne systematiske tilgang hjælper med at opretholde ensartede delmål gennem hele produktionsprocessen.

Forståelse af dimensionelle kontrolfaktorer

Overvejelser om formdesign

Grundlaget for dimensionel nøjagtighed begynder med korrekt formdesign. Hos PTSMAKE fokuserer vi på flere kritiske aspekter:

- Korrekte port- og løbesystemer

- Tilstrækkelig placering af udluftning

- Strategisk placering af skillelinje

- Optimeret design af kølekanaler

Succesen med aluminiumsstøbning afhænger i høj grad af, hvor godt Krympningshastighed5 tages der højde for i designfasen. Vi beregner omhyggeligt svindtillæg baseret på den specifikke aluminiumslegering, der anvendes.

Styring af temperatur

Temperaturkontrol spiller en afgørende rolle for at opretholde dimensionsnøjagtigheden:

| Temperaturfase | Optimalt område (°C) | Indvirkning på dimensioner |

|---|---|---|

| Hældning | 660-750 | Påvirker flow og fyldning |

| Skimmelsvamp | 200-300 | Kontrollerer størkningshastigheden |

| Køling | 25-100 | Påvirker de endelige dimensioner |

Foranstaltninger til kvalitetskontrol

Verifikation før støbning

Før vi starter produktionen, gennemfører vi flere verifikationstrin:

- Inspektion af mønsterudstyr

- Målinger af formhulrum

- Verifikation af kerneboks

- Test af sandsystemer

Kontroller undervejs i processen

Under støbeprocessen overvåger vi:

- Metalsammensætning gennem spektrografisk analyse

- Hældningstemperatur ved hjælp af digitale termoelementer

- Afkølingshastighed med termisk billeddannelse

- Justering af formen og lukketryk

Avancerede måleteknikker

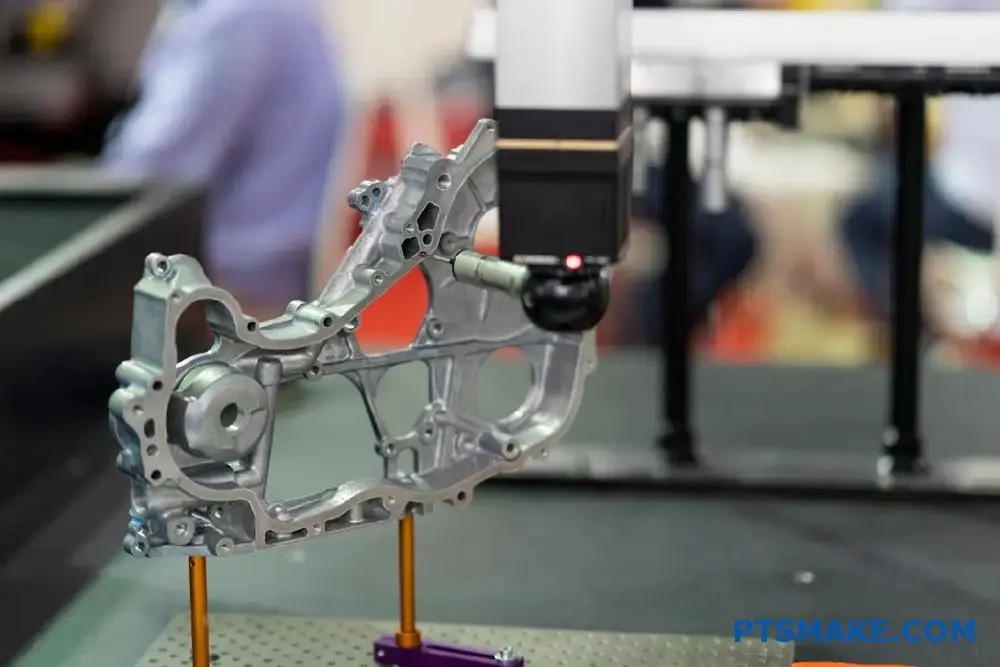

Integration af koordinatmålemaskiner (CMM)

Vi bruger den nyeste CMM-teknologi til at:

- Udfør automatiseret dimensionel inspektion

- Generer detaljerede målerapporter

- Spor dimensionelle tendenser

- Identificer potentiel procesdrift

Anvendelser af 3D-scanning

Moderne 3D-scanningsteknologi giver os mulighed for det:

- Opret komplette kort over delgeometri

- Sammenlign faktiske dele med CAD-modeller

- Dokumentér overfladeforholdene

- Arkivering af digitale reservedelsdata

Procesoptimering

Statistisk proceskontrol

Vi implementerer SPC-metoder til:

- Overvåg de vigtigste dimensionelle egenskaber

- Fastsæt kontrolgrænser

- Identificer procesvariationer

- Foretag korrigerende handlinger proaktivt

Protokoller for løbende forbedringer

Vores forbedringssystem omfatter:

- Regelmæssige procesrevisioner

- Team-feedback-sessioner

- Integration af kundeinput

- Teknologiske opdateringer

Overvejelser om materialer

Valg af legering Impact

Forskellige aluminiumslegeringer har forskellige egenskaber:

| Legeringsserie | Typisk krympning (%) | Dimensionel stabilitet |

|---|---|---|

| 356 | 1.3 | Fremragende |

| 319 | 1.4 | Meget god |

| A380 | 1.2 | God |

Effekter af varmebehandling

Varmebehandling efter støbning kan påvirke dimensionerne:

- Varmebehandling med opløsning

- Procedurer for slukning

- Aldringsprocesser

- Metoder til at lindre stress

Dokumentation og sporbarhed

Opbevaring af data

Vi fører detaljerede optegnelser over:

- Materialecertificeringer

- Procesparametre

- Inspektionsresultater

- Rapporter om afvigelser

Sporbarhedssystemer

Vores sporbarhedsprotokol omfatter:

- Unik identifikation af dele

- Batch-sporing

- Dokumentation af processer

- Kvalitetscertifikater

Ved at implementere disse omfattende kontroller og bruge avanceret teknologi opnår vi hos PTSMAKE konsekvent snævre dimensionelle tolerancer i aluminiumsstøbning. Denne systematiske tilgang sikrer, at vores industrikunder modtager dele, der opfylder deres nøjagtige specifikationer, hvilket reducerer monteringsproblemer og forbedrer den samlede produktkvalitet.

Hvilke kvalitetskontrolforanstaltninger er kritiske for produktion af metalstøbt aluminium?

Har du nogensinde modtaget aluminiumsstøbegods, som ikke levede op til specifikationerne, hvilket har ført til dyre projektforsinkelser og omarbejde? Udfordringerne med at opretholde en ensartet kvalitet i aluminiumsstøbning kan være overvældende, især når man har at gøre med komplekse geometrier og snævre tolerancer.

Kvalitetskontrol i produktionen af metalstøbt aluminium kræver en omfattende tilgang med fokus på materialetest, procesovervågning og slutinspektion. Nøgleforanstaltninger omfatter analyse af kemisk sammensætning, temperaturkontrol, forminspektion og dimensionsverifikation for at sikre ensartet produktkvalitet.

Test og verificering af materialer

Analyse af råmaterialer

Råmaterialets kvalitet har direkte indflydelse på den endelige støbekvalitet. Hos PTSMAKE implementerer vi strenge testprotokoller for indgående materialer:

| Testtype | Formål | Frekvens |

|---|---|---|

| Kemisk analyse | Kontrollér aluminiumsammensætningen | Hvert parti |

| Test af tæthed | Sørg for konsistens i materialet | Dagligt |

| Kontrol af forurening | Opdag urenheder | Pr. forsendelse |

Kontrol af materialeopbevaring

Korrekt opbevaring forhindrer kontaminering og opretholder materialets integritet. Vores anlæg opretholder strenge miljøkontroller til opbevaring af aluminiumslegeringer og implementerer hygroskopisk6 opbevaringsforhold for at forhindre fugtoptagelse.

Foranstaltninger til proceskontrol

Overvågning af temperatur

Temperaturkontrol er afgørende for en vellykket aluminiumsstøbning. Vi anvender:

- Digitale termoelementer til overvågning i realtid

- Automatiserede systemer til temperaturlogning

- Regelmæssig kalibrering af temperaturmåleudstyr

- Dokumentation af temperaturprofiler for hver produktionskørsel

Verifikation af formkvalitet

Formens integritet påvirker i høj grad støbekvaliteten:

- Regelmæssig inspektion af skimmelflader

- Verifikation af dimensioner før hver produktionskørsel

- Dokumentation af vedligeholdelseshistorik for skimmelsvamp

- Måling og kontrol af belægningstykkelse

Overvågning af produktionen

Inspektion undervejs i processen

Kontinuerlig overvågning under produktionen hjælper med at identificere problemer tidligt:

- Visuel inspektion af smeltet metalflow

- Overvågning af støbeparametre i realtid

- Regelmæssig prøveudtagning til kvalitetskontrol

- Dokumentation af procesafvigelser

Miljømæssige kontroller

Miljøfaktorer, der påvirker støbekvaliteten, skal overvåges:

- Fugtighedsniveauer i produktionsområder

- Kontrol af omgivelsestemperatur

- Overvågning af luftkvalitet

- Måling af støvpartikler

Endelig produktinspektion

Verifikation af dimensioner

Præcis måling sikrer, at specifikationerne overholdes:

- CMM-inspektion (koordinatmålemaskine)

- 3D-scanning til komplekse geometrier

- Kalibrering og vedligeholdelse af målere

- Implementering af statistisk proceskontrol

Vurdering af overfladekvalitet

Overfladens kvalitet påvirker både udseende og funktionalitet:

- Visuel inspektion under kontrolleret belysning

- Måling af overfladeruhed

- Test af porøsitet

- Dokumentation af overfladefejl

Dokumentation og sporbarhed

Kvalitetsoptegnelser

Vedligeholdelse af omfattende optegnelser sikrer sporbarhed:

- Materialecertifikater

- Procesparametre

- Inspektionsresultater

- Rapporter om afvigelser

- Dokumentation af korrigerende handlinger

Statistisk analyse

Dataanalyse hjælper med at identificere tendenser og forbedringsmuligheder:

- Undersøgelser af proceskapacitet

- Sporing af fejlprocent

- Analyse af grundårsager

- Initiativer til løbende forbedringer

Avancerede testmetoder

Ikke-destruktiv testning

Forskellige metoder sikrer den interne kvalitet:

- Røntgeninspektion for indvendige defekter

- Ultralydstest for materialeintegritet

- Magnetisk partikelinspektion, hvor det er relevant

- Farveindtrængningstest for overfladefejl

Mekanisk testning

Verifikation af fysiske egenskaber sikrer ydeevne:

- Test af trækstyrke

- Test af hårdhed

- Verifikation af slagfasthed

- Udmattelsestest, når det er nødvendigt

Integration af kvalitetssystemer

Kvalitetskontrollens succes afhænger af systemintegrationen:

- Træningsprogrammer for medarbejdere

- Standard driftsprocedurer

- Certificering af kvalitetsstyringssystem

- Regelmæssige audits og gennemgange

- Kvalitetsstyring af leverandører

- Integration af kundefeedback

Gennem vores omfattende kvalitetskontrolsystem hos PTSMAKE opretholder vi en ensartet kvalitet i produktionen af aluminiumsstøbegods. Vores tilgang kombinerer traditionelle inspektionsmetoder med avancerede testteknologier og sikrer, at hver eneste støbning opfylder eller overgår kundens specifikationer.

Jeg har fundet ud af, at systematisk implementering af disse foranstaltninger har hjulpet os med at opnå en bemærkelsesværdig lav fejlprocent i vores aluminiumsstøbning. Ved at fokusere på forebyggelse frem for opdagelse har vi skabt et robust kvalitetskontrolsystem, der konsekvent leverer pålidelige resultater.

Hvordan optimerer man omkostningseffektiviteten i aluminiumsstøbeprojekter i store mængder?

Har du nogensinde oplevet skyhøje omkostninger i dine aluminiumsstøbeprojekter, som synes at komme ud af kontrol? Mange producenter kæmper med at afbalancere kvalitet og omkostningseffektivitet, især når de har at gøre med produktionskrav i store mængder, der ikke levner meget plads til fejl eller spild.

For at optimere omkostningseffektiviteten i aluminiumsstøbeprojekter med høj volumen skal man fokusere på strategisk materialevalg, implementere lean manufacturing-principper, bruge avanceret procesovervågning og investere i forebyggende vedligeholdelse. Disse tilgange kan reducere spild betydeligt og samtidig opretholde kvalitetsstandarder.

Forstå omkostningsdrivere i aluminiumsstøbning

Før man dykker ned i optimeringsstrategier, er det vigtigt at identificere de vigtigste omkostningsdrivere i aluminiumsstøbning. De primære faktorer, der påvirker produktionsomkostningerne, omfatter:

Materialeomkostninger

- Rå aluminium og legeringselementer

- Omkostninger til smeltning og opbevaring

- metallurgisk behandling7 udgifter

- Genbrug og håndtering af skrot

Faktorer for produktionseffektivitet

| Faktor | Indvirkning på omkostninger | Optimeringspotentiale |

|---|---|---|

| Cyklustid | Direkte korrelation med output | Høj |

| Energiforbrug | 20-30% af driftsomkostninger | Medium |

| Krav til arbejdskraft | 15-25% af de samlede omkostninger | Medium |

| Udnyttelse af udstyr | Påvirker fordelingen af overhead | Høj |

Implementering af smart materialestyring

Hos PTSMAKE har vi udviklet flere effektive strategier til optimering af materialeomkostninger:

Strategisk indkøb

- Etablering af langsigtede leverandørrelationer

- Implementer programmer for storindkøb

- Overvåg markedstendenser for optimal timing

- Bevar kvaliteten, mens du forhandler om bedre priser

Effektiv materialehåndtering

| Øvelse | Fordel | Implementeringens kompleksitet |

|---|---|---|

| Automatiserede fodringssystemer | Mindre affald | Medium |

| Sporing af lagerbeholdning i realtid | Bedre lagerstyring | Lav |

| Organiserede opbevaringssystemer | Mindsket risiko for skader | Lav |

| Korrekt rotation af materialer | Reduceret forældelse | Lav |

Teknikker til procesoptimering

Avancerede overvågningssystemer

- Installer overvågningsudstyr i realtid

- Følg de vigtigste præstationsindikatorer

- Implementer forebyggende vedligeholdelse

- Dokumentér procesparametre

Integration af kvalitetskontrol

| Kontrolmetode | Påvirkning af kvalitet | Omkostningsreduktion |

|---|---|---|

| In-line testning | Øjeblikkelig feedback | Høj |

| Statistisk proceskontrol | Reducerede variationer | Medium |

| Automatiseret inspektion | Hurtigere opdagelse | Høj |

| Digital dokumentation | Bedre sporbarhed | Medium |

Forbedringer af energieffektiviteten

Smelteoperationer

- Optimer ovnens belastningsmønstre

- Implementer systemer til varmegenvinding

- Planlæg produktionen uden for spidsbelastningsperioder

- Vedligehold korrekt isolering

Styring af temperatur

| Område | Potentiale for energibesparelser | Nødvendig investering |

|---|---|---|

| Ovnens effektivitet | 15-25% | Høj |

| Varmegenvinding | 10-20% | Medium |

| Opgradering af isolering | 5-15% | Lav |

| Procesoptimering | 10-20% | Medium |

Strategier til optimering af arbejdskraft

Uddannelse og udvikling

- Regelmæssige programmer til forbedring af færdigheder

- Crosstræning for fleksibilitet

- Dokumentation af bedste praksis

- Systemer til overvågning af ydeevne

Forbedring af arbejdsgange

| Initiativ | Indvirkning på produktiviteten | Implementeringstid |

|---|---|---|

| Standard driftsprocedurer | Høj | Medium |

| Visuelle styringssystemer | Medium | Lav |

| Teambaseret problemløsning | Høj | Medium |

| Kultur for løbende forbedringer | Høj | På lang sigt |

Vedligeholdelse og opgradering af udstyr

Forebyggende vedligeholdelse

- Planlagte inspektioner

- Regelmæssig kalibrering

- Planlægning af udskiftning af komponenter

- Sporing af præstationer

Integration af teknologi

| Teknologi | ROI-tidslinje | Effektivitetsforøgelse |

|---|---|---|

| Automatiseringssystemer | 2-3 år | 20-30% |

| Digital kontrol | 1-2 år | 15-25% |

| Overvågningsudstyr | 1 år | 10-20% |

| Dataanalyse | 6 måneder | 5-15% |

Optimering af forsyningskæden

Lagerstyring

- Just-in-time leveringssystemer

- Optimering af sikkerhedslager

- Målinger af leverandørernes præstationer

- Digitale sporingsløsninger

Forbedring af logistikken

| Strategi | Omkostningsreduktion | Implementeringsindsats |

|---|---|---|

| Optimering af ruter | 10-15% | Medium |

| Forbedring af emballage | 5-10% | Lav |

| Konsolidering af lasten | 8-12% | Medium |

| Valg af transportør | 5-8% | Lav |

Hvad er de vigtigste overvejelser for aluminiumsstøbning i bilindustrien?

Har du nogensinde undret dig over, hvorfor nogle dele til biler går i stykker for tidligt, mens andre holder i årevis? I bilindustrien kan det at vælge den forkerte aluminiumsstøbeproces eller overse kritiske parametre føre til katastrofale delefejl, der går ud over køretøjets sikkerhed og ydeevne.

Støbning af aluminium til bilindustrien kræver nøje overvejelse af flere nøglefaktorer, herunder valg af legering, designoptimering, proceskontrol og kvalitetstest. Den rigtige tilgang sikrer, at delene lever op til strenge standarder i bilindustrien, samtidig med at omkostningseffektiviteten og produktionseffektiviteten opretholdes.

Materialevalg og egenskaber

Legeringens sammensætning

Valget af den rigtige aluminiumslegering er afgørende for støbning af biler. Hos PTSMAKE arbejder vi primært med A356- og A380-legeringer på grund af deres fremragende afstand mellem dendritarme8 og mekaniske egenskaber. Disse legeringer tilbyder:

- Overlegen styrke-til-vægt-forhold

- Fremragende korrosionsbestandighed

- God varmeledningsevne

- Forbedret støbbarhed

Overvejelser om varmebehandling

Varmebehandling har stor indflydelse på de endelige egenskaber ved støbte aluminiumskomponenter:

| Type varmebehandling | Fordele | Almindelige anvendelser |

|---|---|---|

| T6 | Maksimal styrke og hårdhed | Motorblokke, topstykker |

| T4 | God duktilitet, moderat styrke | Karosseripaneler, strukturelle komponenter |

| T7 | Bedre dimensionel stabilitet | Transmissionskasser |

Optimering af design

Kontrol af vægtykkelse

Korrekt design af vægtykkelse er afgørende for:

- Forebyggelse af porøsitetsdannelse

- Sikrer ensartet størkning

- Reduktion af materialespild

- Optimering af vægtreduktion

Jeg anbefaler at holde vægtykkelsen mellem 3-8 mm for de fleste bilkomponenter, med variationer afhængigt af specifikke anvendelseskrav.

Udkastvinkler og skillelinjer

Kritiske designelementer omfatter:

- Mindste trækvinkel på 2° for udvendige overflader

- 3° eller mere for indvendige overflader

- Strategisk placering af skillelinjer for at minimere blænding

- Overvejelse af krav til udkastning

Parametre til processtyring

Styring af formens temperatur

Opretholdelse af en optimal formtemperatur er afgørende for kvalitetsstøbninger:

| Temperaturområde (°C) | Effekter | Anvendelser |

|---|---|---|

| 200-250 | Bedre overfladefinish | Dekorative dele |

| 250-300 | Reduceret porøsitet | Strukturelle komponenter |

| 300-350 | Forbedrede mekaniske egenskaber | Komponenter med høj belastning |

Kontrol af tryk

Korrekt trykstyring under støbning påvirker:

- Udfyldningsmønstre

- Størkningshastigheder

- Overfladekvalitet

- Dannelse af indre defekter

Metoder til kvalitetssikring

Ikke-destruktiv testning

Implementering af forskellige testmetoder sikrer delens kvalitet:

- Røntgeninspektion for indvendige defekter

- Farveindtrængningstest for overfladesprækker

- Ultralydstest for materialeintegritet

- Verifikation af dimensioner ved hjælp af CMM

Overvågning af processer

Kontinuerlig overvågning af nøgleparametre:

- Metaltemperatur

- Dødens temperatur

- Indsprøjtningstryk

- Cyklustid

- Afkølingshastighed

Strategier til optimering af omkostninger

Overvejelser om værktøj

Effektivt værktøjsdesign påvirker de samlede omkostninger:

- Multikaviteter til produktion af store mængder

- Modulært værktøjsdesign giver fleksibilitet

- Korrekt udluftning og kølekanaler

- Materialevalg for værktøjets levetid

Produktionseffektivitet

Optimering af produktionsparametre:

- Minimering af cyklustid

- Reducerer antallet af kasserede varer

- Implementering af automatiseret håndtering

- Vedligeholdelse af forebyggende vedligeholdelsesplaner

Miljømæssige overvejelser

Bæredygtig praksis

Moderne bilstøbning skal tage hensyn til miljøet:

- Brug af genanvendt aluminium

- Implementering af kølesystemer med lukket kredsløb

- Reducerer energiforbruget

- Minimering af affaldsproduktion

Kontrol af emissioner

Håndtering af miljøpåvirkning gennem:

- Korrekte ventilationssystemer

- Støvopsamlingsudstyr

- Genvinding af spildvarme

- Vandbehandlingssystemer

Fremtidige tendenser

Avancerede produktionsteknologier

Nye teknologier former fremtiden:

- Computersimulering til procesoptimering

- Overvågningssystemer i realtid

- Kunstig intelligens til kvalitetskontrol

- Automatiseret procesjustering

Materialeinnovationer

Udviklingen inden for støbning af aluminium:

- Nye legeringssammensætninger

- Nano-partikel-forstærkning

- Hybride materialer

- Bio-inspirerede designs

Hvordan påvirker varmebehandling ydeevnen af støbte aluminiumsdele?

Har du nogensinde modtaget støbte aluminiumsdele, som ikke opfyldte dine krav til styrke? Eller måske har du arbejdet med komponenter, der svigtede for tidligt på trods af, at de opfyldte dimensionsspecifikationerne? Disse problemer kan forårsage betydelige projektforsinkelser og uventede omkostninger.

Varmebehandling er en afgørende proces, der forbedrer støbte aluminiumsdeles mekaniske egenskaber ved at ændre deres mikrostruktur. Gennem kontrollerede opvarmnings- og afkølingscyklusser kan den forbedre styrke, hårdhed og holdbarhed betydeligt og samtidig reducere indre spændinger i komponenterne.

Forstå de grundlæggende principper for varmebehandling

Varmebehandling af støbt aluminium involverer flere nøgleprocesser, der ændrer materialets egenskaber. Processen begynder med omhyggelig temperaturkontrol og timing for at opnå optimale resultater. I løbet af denne proces Udskillelseshærdning9 sker på mikroskopisk niveau og ændrer fundamentalt metallets egenskaber.

Typer af varmebehandling til støbt aluminium

Der er flere almindelige varmebehandlingsmetoder, der bruges til støbte aluminiumsdele:

Varmebehandling med opløsning

- Opvarmer legeringen til nær smeltepunktet

- Opløser opløselige elementer i en opløsning

- Skaber en homogen struktur

Slukning

- Hurtig afkølingsproces

- Forhindrer uønsket udfældning

- Opretholder overmættet opløsning

Aldring

- Naturlig ældning ved stuetemperatur

- Kunstig ældning ved høje temperaturer

- Kontrollerer udfældning for ønskede egenskaber

Indvirkning på mekaniske egenskaber

Effekten af varmebehandling på støbte aluminiumsdele er betydelig og målbar:

| Ejendom | Før behandling | Efter behandling | Forbedring |

|---|---|---|---|

| Trækstyrke | 180-220 MPa | 250-320 MPa | Op til 45% |

| Udbyttestyrke | 90-120 MPa | 165-220 MPa | Op til 83% |

| Forlængelse | 2-3% | 5-8% | Op til 167% |

| Hårdhed | 70-80 HB | 95-115 HB | Op til 44% |

Optimering af behandlingsparametre

Hos PTSMAKE har vi udviklet præcise kontrolmetoder for varmebehandlingsparametre:

Temperaturkontrol

- Præcise overvågningssystemer

- Ensartet varmefordeling

- Forebyggelse af overophedning

Tidsstyring

- Optimeret opvarmningstid

- Kontrollerede kølehastigheder

- Præcise aldringsperioder

Miljømæssige faktorer

- Kontrol af luftfugtighed

- Atmosfæriske forhold

- Forebyggelse af forurening

Kvalitetskontrol og testning

At sikre ensartede resultater kræver grundig testning og overvågning:

Almindelige testmetoder

Mekanisk testning

- Trækprøvning

- Test af hårdhed

- Test af påvirkning

Strukturel analyse

- Mikroskopisk undersøgelse

- Røntgenanalyse

- Tæthedsmålinger

Anvendelser og overvejelser i industrien

Forskellige industrier kræver specifikke varmebehandlingsmetoder:

Anvendelser i biler

- Motorkomponenter

- Dele til affjedring

- Transmissionshuse

Krav til luft- og rumfart

- Strukturelle komponenter

- Kontrolflader

- Dele til landingsstel

Fejlfinding af almindelige problemer

Fælles udfordringer og deres løsninger:

Forvrængning

- Korrekt fastgørelse under behandlingen

- Kontrollerede kølehastigheder

- Procedurer til afhjælpning af stress

Inkonsistente egenskaber

- Regelmæssig kalibrering af udstyr

- Standardiserede procedurer

- Detaljeret dokumentation

Cost-benefit-analyse

Forståelse af de økonomiske konsekvenser af varmebehandling:

| Faktor | Uden behandling | Med behandling |

|---|---|---|

| Oprindelige omkostninger | Lavere | Højere |

| Livscyklusomkostninger | Højere | Lavere |

| Præstation | Standard | Forbedret |

| Krav om garanti | Mere hyppigt | Reduceret |

Bedste praksis for optimale resultater

For at opnå de bedste resultater ved varmebehandling af støbte aluminiumsdele:

Overvejelser om design

- Ensartet vægtykkelse

- Korrekte trækvinkler

- Reduktion af stresskoncentration

Proceskontrol

- Overvågning af temperatur

- Tidsstyring

- Verifikation af kvalitet

Dokumentation

- Procesparametre

- Testresultater

- Registreringer af sporbarhed

Miljøpåvirkning og bæredygtighed

Moderne varmebehandlingsprocesser fokuserer på:

Energieffektivitet

- Optimerede opvarmningscyklusser

- Systemer til varmegenvinding

- Valg af moderne udstyr

Reduktion af affald

- Procesoptimering

- Genbrug af materialer

- Emissionskontrol

Hvilke certificeringer skal leverandører have for aluminiumsstøbning til luft- og rumfart?

Har du nogensinde stået over for udfordringen med at vælge den rigtige leverandør til aluminiumsstøbningsprojekter inden for rumfart? Der står utroligt meget på spil - en lille forglemmelse i certificeringskravene kan føre til katastrofale fejl i flykomponenter, hvilket potentielt kan koste menneskeliv og millioner af kroner i skader.

For leverandører af aluminiumsstøbning til rumfart omfatter vigtige certificeringer AS9100D, NADCAP til særlige processer, ISO 9001:2015 og specifikke OEM-godkendelser. Disse certificeringer sikrer kvalitetsstyringssystemer, proceskontrol og overholdelse af strenge standarder for luftfartsindustrien.

Forståelse af AS9100D-certificering

AS9100D repræsenterer guldstandarden inden for kvalitetsstyringssystemer til luft- og rumfart. Hos PTSMAKE har vi implementeret denne certificering for at sikre, at vores metallurgiske processer10 opfylder de højeste industristandarder. Denne certificering omfatter:

De vigtigste krav i AS9100D

- Protokoller for risikostyring

- Konfigurationsstyring

- Overvejelser om produktsikkerhed

- Forebyggelse af forfalskede dele

- Kontrol af forsyningskæden

Fordele for producenter inden for luft- og rumfart

- Forbedret kvalitetskonsistens

- Forbedrede dokumentationssystemer

- Bedre sporbarhed

- Reducerede operationelle risici

- Øget kundetillid

Krav til NADCAP-akkreditering

NADCAP-certificering (National Aerospace and Defense Contractors Accreditation Program) er afgørende for særlige processer inden for rumfartsproduktion. Dette inkluderer:

| Proces-kategori | Specifikke krav | Valideringsmetode |

|---|---|---|

| Varmebehandling | Ensartethed i temperatur | Pyrometrisk testning |

| Kemisk forarbejdning | Processtyring | Kemisk analyse |

| Ikke-destruktiv testning | Kalibrering af udstyr | Validering af ydeevne |

| Test af materialer | Mekaniske egenskaber | Laboratoriecertificering |

ISO 9001:2015 Foundation

Mens AS9100D bygger på ISO 9001:2015, viser det at have denne grundlæggende certificering:

Principper for kvalitetsstyring

- Fokus på kunderne

- Ledelsens engagement

- Procestilgang

- Evidensbaseret beslutningstagning

Krav til dokumentation

- Kvalitetshåndbog

- Procesprocedurer

- Arbejdsinstruktioner

- Kvalitetsregistreringer

OEM-specifikke godkendelser

Forskellige rumfartsproducenter har unikke krav:

Boeings krav

- D1-4426 Godkendelse

- Certificering af særlige processer

- Specifikationer for materialehåndtering

- Krav til kvalitetssystemet

Airbus' standarder

- AIMS specifikationer

- Proceskvalificering

- Certificering af materiale

- Krav til testning

Miljø- og sikkerhedscertificeringer

ISO 14001:2015

Certificering af miljøledelse sikrer:

- Reduktion af affald

- Optimering af ressourcer

- Overholdelse af miljøkrav

- Bæredygtig praksis

OHSAS 18001/ISO 45001

Certificering af sikkerhedsledelse dækker:

- Protokoller for medarbejdernes sikkerhed

- Risikovurdering

- Beredskab til nødsituationer

- Overvågning af sundhed

Materialespecifikke certificeringer

For aluminiumsstøbning omfatter specifikke certificeringer:

Verifikation af kemisk sammensætning

- Spektrografisk analyse

- Test af varmepartier

- Sporbarhed af materialer

- Dokumentation af sammensætning

Test af mekaniske egenskaber

- Trækstyrke

- Udløbsstyrke

- Forlængelse

- Test af hårdhed

Certificeringer af kvalitetskontrol

Leverandører skal opretholde:

| Certificeringstype | Fokusområde | Fornyelsesperiode |

|---|---|---|

| PMI-testning | Verifikation af materiale | Årligt |

| NDT niveau III | Kvalificering af inspektion | 3 år |

| CQI-9 | Vurdering af varmebehandling | Årligt |

| CQI-11 | Vurdering af pletteringssystem | Årligt |

Certificeringer i digital sikkerhed

Moderne rumfartsproduktion kræver:

Standarder for cybersikkerhed

- Overholdelse af ISO 27001

- Indførelse af NIST-rammeværk

- Protokoller for databeskyttelse

- Adgangskontrolsystemer

Digital processtyring

- Industri 4.0-integration

- Digitale tvillingefunktioner

- Overvågning i realtid

- Certificering i dataanalyse

Krav til løbende forbedringer

Vedligeholdelse af certificering indebærer:

- Regelmæssige audits

- Overvågning af processer

- Målinger af ydeevne

- Korrigerende handlinger

- Forebyggende foranstaltninger

Klik for at få mere at vide om størkningsmønstre i metal, og hvordan de påvirker kvaliteten af dine emner. ↩

Klik for at få mere at vide om krystaldannelse under størkning af metal og dets indvirkning på støbekvaliteten. ↩

Klik her for at få mere at vide om, hvordan geometrisk frihed påvirker dit emnedesign og dine produktionsomkostninger. ↩

Klik for at få mere at vide om anodiseringsprocesser, og hvordan de kan forbedre dine aluminiumskomponenter. ↩

Klik for at få mere at vide om beregning af svind for optimal dimensionsnøjagtighed i aluminiumsstøbning. ↩

Klik for at få mere at vide om fugtkontrol ved opbevaring af aluminiumsstøbninger. ↩

Klik for at lære om avancerede metalbehandlingsteknikker, der kan reducere produktionsomkostningerne betydeligt. ↩

Klik for at få mere at vide om dendritafstandens afgørende rolle for støbningens styrke og holdbarhed. ↩

Klik her for at få mere at vide om videnskaben bag udfældningshærdning og dens fordele. ↩

Klik for at lære avancerede metallurgiske teknikker til støbning af aluminium i rumfartskvalitet. ↩