Har du prøvet at sætte metal sammen med glas eller keramik? Traditionelle metaller udvider sig forskelligt, når de opvarmes, hvilket forårsager revner og fejl. Det efterlader ingeniører frustrerede over ødelagte komponenter, mislykkede tætninger og spildt tid og penge på projekter, der kræver præcis materialematchning.

Kovar-bearbejdning er en proces, hvor man skærer, former og danner Kovar - en specialiseret jern-nikkel-kobolt-legering, der er designet til at matche den termiske udvidelseshastighed for glas og keramik - ved hjælp af CNC-fræsning, drejning og andre præcisionsteknikker til at skabe elektroniske komponenter og glas-til-metal-tætninger.

Hos PTSMAKE har jeg arbejdet med Kovar til forskellige elektroniske applikationer. Denne unikke legering løser kritiske problemer i industrier, hvor metal skal binde pålideligt sammen med glas eller keramiske materialer. Hvis du overvejer Kovar til dit projekt, vil en forståelse af dens bearbejdningsegenskaber og anvendelser hjælpe dig med at afgøre, om det er det rigtige valg til dine specifikke behov.

Hvilket materiale svarer Kovar til?

Har du nogensinde prøvet at sidde fast i forsøget på at finde et alternativ til Kovar til dit kritiske ingeniørprojekt? Frustrationen over at skulle bruge et materiale med specifikke varmeudvidelsesegenskaber, men ikke vide, hvad der ellers kunne fungere, kan forsinke projekter og øge omkostningerne. Når deadlines nærmer sig, bliver denne usikkerhed endnu mere stressende.

Kovar svarer til ASTM F15-legering, NILO K, og ligner Alloy 42 og Invar 36. Disse nikkel-jern-kobolt-legeringer deler Kovars lave varmeudvidelsesegenskaber og kompatibilitet med glasforsegling, dog med små forskelle i sammensætningen, som påvirker deres specifikke egenskaber.

Forstå Kovar og dets sammensætning

Kovar er en legering med kontrolleret ekspansion, der primært består af jern (ca. 54%), nikkel (29%) og kobolt (17%) med spor af mangan, silicium og kulstof. Denne specifikke sammensætning giver Kovar dets mest værdifulde egenskab - en lav varmeudvidelseskoefficient (CTE), der svarer nøje til visse glas- og keramikmaterialer.

I min erfaring med at arbejde med præcisionskomponenter hos PTSMAKE skiller Kovar sig ud ved sin evne til at danne pålidelige hermetiske tætninger med glas og keramiske materialer. Det gør det uvurderligt i applikationer, hvor det er afgørende at opretholde en perfekt forsegling på tværs af temperaturvariationer.

Sammenligning af kemisk sammensætning

Når man leder efter Kovar-ækvivalenter, er det afgørende at forstå de kompositoriske ligheder og forskelle:

| Materiale | Ni (%) | Co (%) | Fe (%) | Andre elementer | Standardbetegnelse |

|---|---|---|---|---|---|

| Kovar | 29 | 17 | 53-54 | Mn, Si, C | ASTM F15 |

| NILO K | 29 | 17 | 53-54 | Svarende til Kovar | Britisk standard |

| Legering 42 | 42 | 0.5 | 57.5 | Mn, Si, C | UNS K94100 |

| Invar 36 | 36 | 0 | 64 | Mn, Si, C | UNS K93600 |

Primære Kovar-ækvivalenter

ASTM F15 Legering

ASTM F15 er i bund og grund den standardiserede betegnelse for Kovar. Når kunder beder om en "ækvivalent" til Kovar, henviser de faktisk ofte til et materiale, der opfylder ASTM F15-specifikationen. I vores CNC-bearbejdning behandler vi ASTM F15 og Kovar som ombyttelige materialer til de fleste anvendelser.

NILO K

NILO K er den britiske pendant til Kovar med stort set identisk sammensætning og egenskaber. Den primære forskel ligger i navngivningskonventionen snarere end i ydeevneegenskaberne. Når man indkøber materialer til internationale projekter, er det vigtigt at forstå disse navneforskelle for at undgå unødvendig forvirring.

Lignende alternativer til Kovar

Legering 42 (42% nikkeljern)

Alloy 42 er et af de nærmeste alternativer til Kovar, men indeholder en højere procentdel nikkel (42%) og har ikke samme koboltindhold som Kovar. Denne forskel i sammensætning resulterer i:

- Lidt forskellige varmeudvidelsesegenskaber

- Gode glasforseglingsegenskaber, men ikke identisk med Kovar

- Ofte lavere omkostninger på grund af fraværet af kobolt

Når termisk udvidelseskoefficient1 matchning ikke er absolut kritisk, kan Alloy 42 være en omkostningseffektiv erstatning i mange anvendelser.

Invar 36

Invar 36 indeholder 36% nikkel, mens resten primært er jern. Mens dens varmeudvidelseskoefficient er ekstremt lav (endda lavere end Kovar i visse temperaturområder), mangler den kobolt, hvilket påvirker dens glasforseglingsegenskaber.

I præcisionsbearbejdningsopgaver, hvor der ikke kræves glas-til-metal-forsegling, men hvor dimensionsstabilitet på tværs af temperaturområder er altafgørende, udkonkurrerer Invar 36 nogle gange Kovar.

Ansøgningsbaserede udvælgelseskriterier

Den "bedste" Kovar-ækvivalent afhænger helt af dine specifikke anvendelseskrav:

- Til hermetiske glas-til-metal-tætninger: Ægte Kovar eller ASTM F15 er ofte uerstattelige

- For dimensionel stabilitet: Invar 36 kunne være at foretrække

- Til omkostningsfølsomme applikationer: Alloy 42 tilbyder et fornuftigt kompromis

- Til overholdelse af internationale standarder: Det er vigtigt at forstå regionale ækvivalenter som NILO K

Hos PTSMAKE har vi bearbejdet komponenter af alle disse materialer, og jeg har fundet ud af, at applikationens specifikke krav til termisk cykling nogle gange dikterer, hvilket materiale der vil fungere optimalt.

Bearbejdningsovervejelser for Kovar og dets ækvivalenter

Ved CNC-bearbejdning af Kovar eller tilsvarende materialer er der flere overvejelser, der påvirker den endelige komponentkvalitet:

- Disse legeringer arbejdshærder hurtigt, hvilket kræver skarpe værktøjer og passende skærehastigheder

- Deres gummiagtighed kan skabe udfordringer under bearbejdning af fine detaljer

- Varmebehandling kan være nødvendig for at opnå optimale egenskaber

- Krav til overfladefinish dikterer ofte bearbejdningsstrategi

For præcisionskomponenter involverer vores tilgang hos PTSMAKE specialværktøj og optimerede skæreparametre, der er udviklet specielt til disse udfordrende materialer.

Sammenligning af nøgleegenskaber

At forstå de små forskelle i egenskaber hjælper med at vælge det mest hensigtsmæssige materiale:

| Ejendom | Kovar | Legering 42 | Invar 36 |

|---|---|---|---|

| CTE (0-300°C) | 5.5 × 10^-6/°C | 5.3 × 10^-6/°C | 1.3 × 10^-6/°C |

| Forsegling af glas | Fremragende | God | Begrænset |

| Magnetiske egenskaber | Ferromagnetisk | Ferromagnetisk | Ferromagnetisk |

| Relative omkostninger | Højere | Medium | Medium |

| Bearbejdelighed | Moderat | Moderat | Moderat |

Hvad er forskellen på Kovar og Invar?

Har du nogensinde siddet og kigget på materialespecifikationer til et kritisk ingeniørprojekt og været i tvivl om, hvorvidt du skulle vælge Kovar eller Invar? De subtile forskelle mellem disse to legeringer kan være afgørende for dit design, men det er stadig en udfordring for mange ingeniører at forstå, hvornår de skal bruges.

Kovar og Invar er begge nikkel-jernlegeringer, der er designet til kontrolleret termisk ekspansion, men de tjener forskellige formål. Kovar udmærker sig i glas-til-metal-tætninger på grund af sin termiske ekspansion, der passer til glas, mens Invar giver overlegen dimensionsstabilitet med næsten nul ekspansion, hvilket gør den ideel til præcisionsinstrumenter.

Vigtige forskelle i sammensætning mellem Kovar og Invar

Når man sammenligner Kovar og Invar, giver en forståelse af deres kemiske sammensætning afgørende indsigt i deres egenskaber. Begge er nikkel-jern-legeringer, men deres nøjagtige sammensætninger skaber forskellige egenskaber, der gør hver enkelt egnet til specifikke anvendelser.

Kovar (også kendt som NILO K) består typisk af 29% nikkel, 17% kobolt og 54% jern sammen med sporstoffer. Dette specifikke forhold giver Kovar dets karakteristiske egenskab - en varmeudvidelseskoefficient, der svarer nøje til visse typer glas og keramik. Min erfaring med at arbejde med producenter af elektroniske komponenter viser, at denne sammensætning gør Kovar særligt værdifuld til applikationer, der kræver hermetiske forseglinger.

Invar indeholder derimod ca. 36% nikkel og 64% jern. Det betydeligt højere nikkelindhold er det, der giver Invar sin bemærkelsesværdige dimensionsstabilitet. Denne sammensætning skaber en legering med en anomali i termisk udvidelse2 der resulterer i næsten ingen udvidelse, når den udsættes for temperaturændringer inden for et bestemt område.

Sammenligning af varmeudvidelsesegenskaber

Den primære forskel mellem disse to legeringer ligger i deres varmeudvidelsesadfærd:

| Ejendom | Kovar | Invar |

|---|---|---|

| Termisk udvidelseskoefficient | 5,5 × 10^-6/°C (20-400°C) | 1,3 × 10^-6/°C (20-100°C) |

| Temperaturområde for kontrolleret ekspansion | 20-400°C | 20-100°C |

| Fordel ved primær anvendelse | Matchende udvidelse med glas | Ultrastabile dimensioner |

Kovars varmeudvidelseskoefficient er specielt udviklet til at matche borosilikatglas og visse keramiske materialer. Det gør det ideelt til at skabe pålidelige glas-til-metal-forseglinger i elektroniske pakker, vakuumrør og effektrør.

Invar har en bemærkelsesværdig lav udvidelseskoefficient (ca. 1/10 af stålets) og bevarer næsten konstante dimensioner, selv ved store temperatursvingninger. Denne egenskab er uvurderlig for præcisionsmåleapparater, optiske systemer og videnskabelige instrumenter.

Mekaniske og fysiske egenskaber

Ud over termisk udvidelse adskiller disse legeringer sig i flere andre vigtige aspekter:

Overvejelser om bearbejdelighed og fremstilling

I mine år som tilsynsførende med CNC-bearbejdningsprojekter hos PTSMAKE har jeg fundet ud af, at Kovar og Invar giver forskellige udfordringer under fremstillingen. Kovar har en tendens til at hærde hurtigt under bearbejdningen, hvilket kræver hyppige værktøjsskift og kontrollerede skærehastigheder. Når vi bearbejder Kovar, bruger vi typisk skarpe hårdmetalværktøjer og opretholder moderate skærehastigheder for at undgå for stort værktøjsslid.

Invar kan være endnu mere udfordrende at bearbejde ordentligt. Dets tendens til arbejdshærdning er betydelig, og det er betydeligt hårdere end Kovar. På vores faciliteter har vi udviklet specialiserede CNC-bearbejdningsparametre til Invar-komponenter for at sikre dimensionsnøjagtighed og samtidig opretholde en rimelig værktøjslevetid.

Elektriske og magnetiske egenskaber

| Ejendom | Kovar | Invar |

|---|---|---|

| Elektrisk resistivitet | 49 μΩ-cm | 82 μΩ-cm |

| Magnetisk permeabilitet | Ferromagnetisk | Ferromagnetisk |

| Curie-temperatur | ~435°C | ~230°C |

Kovars lavere elektriske resistivitet gør det lidt mere ledende end Invar, selv om begge er relativt dårlige ledere sammenlignet med kobber eller aluminium. Begge materialer er ferromagnetiske, men Kovar bevarer sine magnetiske egenskaber ved højere temperaturer på grund af sit højere Curie-punkt.

Anvendelsesspecifikke fordele

De enkelte legeringers unikke egenskaber gør dem velegnede til forskellige anvendelser:

Kovars primære anvendelsesområder

- Elektronisk emballage, der kræver glas-til-metal-forseglinger

- Mikroelektroniske huse og hoveder

- Komponenter til effektrør

- Integrerede kredsløbspakker

- Lead frames til halvledere

Kovars evne til at skabe pålidelige forseglinger med glas gør det uvurderligt i elektronik, hvor der er behov for hermetisk indpakning. Vi har fremstillet adskillige Kovar-komponenter til kunder inden for rumfart, som har brug for absolut pålidelighed i deres forseglede elektroniske systemer.

Invars primære anvendelsesområder

- Præcisionsmåleinstrumenter

- Lasersystemer og optiske bænke

- Skyggemasker i CRT-farveskærme

- Urpendler, der kræver temperaturkompensation

- Videnskabelige instrumenter, der kræver dimensionsstabilitet

Invars exceptionelle dimensionsstabilitet gør det vigtigt i applikationer, hvor selv mikroskopiske ændringer i dimensionerne kan forårsage betydelige problemer. Et særligt interessant projekt, vi arbejdede med på PTSMAKE, involverede Invar-komponenter til et satellitbaseret optisk system, hvor termiske udsving i rummet ville have gjort andre materialer uegnede.

Overvejelser om omkostninger og tilgængelighed

En ofte overset faktor, når man skal vælge mellem disse legeringer, er det økonomiske aspekt:

Kovar er generelt dyrere end Invar på grund af sit indhold af kobolt, som er et relativt dyrt grundstof. Derudover øger den komplekse fremstillingsproces, der kræves for at sikre dens præcise termiske udvidelsesegenskaber, omkostningerne.

Selv om Invar stadig er dyrere end almindeligt stål, har det en tendens til at være mere økonomisk end Kovar, når man sammenligner råmaterialeomkostninger. Men de bearbejdningsudfordringer, det giver, kan nogle gange opveje denne fordel i prisen på den færdige komponent.

Begge materialer er speciallegeringer med begrænsede leverandører, hvilket gør tilgængelighed og leveringstider til vigtige overvejelser i projektplanlægningen. Hos PTSMAKE opretholder vi relationer med pålidelige leverandører af begge materialer for at sikre ensartet kvalitet og rettidig levering til vores kunders projekter.

Hvad bruges Kovar til?

Har du nogensinde undret dig over, hvorfor nogle elektroniske komponenter forbliver funktionsdygtige trods ekstreme temperaturændringer? Eller hvorfor visse glas-til-metal-tætninger i rumfartsapplikationer ikke revner under stress? Kampen for at finde materialer, der bevarer deres integritet under barske forhold, er reel - og kostbar, når man tager fejl.

Kovar bruges primært til glas-til-metal-forseglinger i elektroniske komponenter på grund af dets termiske udvidelsesegenskaber, der matcher glas. Det anvendes til kritiske formål inden for rumfart, telekommunikation, medicinsk udstyr og halvlederindustrien, hvor hermetisk forsegling og termisk stabilitet er afgørende for komponenternes pålidelighed.

Vigtige anvendelser af Kovar i moderne industrier

Kovars unikke kombination af egenskaber gør det uundværligt på tværs af flere højteknologiske industrier. Efter at have arbejdet med mange kunder hos PTSMAKE har jeg med egne øjne set, hvordan denne speciallegering løser kritiske tekniske udfordringer, som kun få andre materialer kan løse.

Elektronik og halvlederapplikationer

I elektronikindustrien spiller Kovar en afgørende rolle i fremstillingen af komponenter, der kræver hermetisk forsegling. Materialets evne til at opretholde en pålidelig forsegling med glas gør det perfekt til:

- Transistorhuse

- Power-halvlederpakker

- Komponenter til vakuumrør

- Rammer til mikroelektroniske pakker

En af de mest almindelige anvendelser, jeg ser, er at producere hermetiske gennemføringer3 til elektroniske pakker. Disse komponenter gør det muligt for elektriske forbindelser at passere gennem en forseglet barriere, samtidig med at der opretholdes fuldstændig isolation fra det ydre miljø.

Anvendelser inden for rumfart og forsvar

Luft- og rumfartssektoren kræver materialer, der fungerer pålideligt under ekstreme forhold. Kovar opfylder disse krav gennem:

- Sensorhuse til fly i stor højde

- Satellitkomponenter

- Dele til styresystemet

- Stik til elektronik i rumfartøjer

Hos PTSMAKE har vi bearbejdet Kovar-komponenter til rumfartskunder, der har brug for dele, der kan modstå den termiske vekslen mellem den ekstreme kulde i rummet og den varme, der genereres under drift.

Anvendelser i telekommunikationsindustrien

Moderne telekommunikationsinfrastruktur er stærkt afhængig af Kovar:

- Kabinetter til mikrobølgeovne

- RF-stik

- Bølgelederkomponenter

- Gennemføring af optisk fiber

Materialets elektromagnetiske egenskaber gør det også velegnet til anvendelser, hvor signalintegritet er altafgørende.

Anvendelser af medicinsk udstyr

På det medicinske område finder Kovar anvendelse i:

- Huse til implanterbare enheder

- Medicinsk billedbehandlingsudstyr

- Diagnostiske instrumenter

- Hermetisk forseglet medicinsk elektronik

Sammenligning af Kovar med alternative materialer

Når ingeniører evaluerer materialemuligheder, er de ofte nødt til at afveje fordelene ved Kovar i forhold til alternativer. Se her, hvordan det klarer sig i forhold til andre almindelige materialer:

| Materiale | Termisk udvidelseskoefficient | Bearbejdelighed | Omkostningsfaktor | Bedste applikationer |

|---|---|---|---|---|

| Kovar | Meget lav (5,5 × 10-⁶/°C) | Moderat | Høj | Glas-til-metal-forseglinger, elektroniske pakker |

| Invar | Meget lav (1,2 × 10-⁶/°C) | Vanskeligt | Meget høj | Præcisionsinstrumenter, måleudstyr |

| Rustfrit stål | Moderat (16-18 × 10-⁶/°C) | God | Moderat | Generelle formål, mindre kritiske tætninger |

| Titanium | Moderat (8,6 × 10-⁶/°C) | Vanskeligt | Høj | Letvægtsapplikationer, korrosive miljøer |

| Aluminium | Høj (23 × 10-⁶/°C) | Fremragende | Lav | Ikke-hermetiske anvendelser, vægtfølsomme designs |

Bearbejdningsovervejelser for Kovar-komponenter

Min erfaring fra PTSMAKE viser, at bearbejdning af Kovar giver unikke udfordringer. Materialet hærder hurtigt under bearbejdningen, hvilket kræver særlige bearbejdningsstrategier:

- Valg af værktøj: Hårdmetalværktøjer med positive spånvinkler klarer sig bedst

- Skærehastighed: Lavere hastigheder (30-50% af dem, der bruges til rustfrit stål)

- Køling: Rigelig afkøling er afgørende for at forhindre arbejdshærdning

- Slid på værktøj: Hyppigere værktøjsskift sammenlignet med andre materialer

Til kunder, der har brug for præcise Kovar-komponenter, anbefaler vi typisk CNC-bearbejdning i stedet for konventionelle metoder, da det giver de snævre tolerancer, som disse anvendelser kræver.

Fremtidige tendenser inden for Kovar-applikationer

I takt med at teknologien udvikler sig, ser jeg nye tendenser i, hvordan Kovar bliver brugt:

- Miniaturisering: I takt med at elektroniske enheder bliver mindre, bliver Kovar-tætningernes præcision endnu mere kritisk

- Avanceret emballage: Nye emballageteknologier til halvledere finder innovative anvendelser af Kovars egenskaber

- Anvendelse af brint: Potentiel anvendelse i brintopbevarings- og transportsystemer på grund af fremragende hermeticitet

- Additiv fremstilling: Udforskning af 3D-printteknikker til komplekse Kovar-geometrier

Materialet har eksisteret i årtier, men dets unikke egenskaber sikrer, at det fortsat vil være relevant for banebrydende anvendelser langt ud i fremtiden.

Arbejder Kovar på Harden?

Har du nogensinde bearbejdet Kovar og bemærket, at det bliver sværere og sværere at skære i, efterhånden som du kommer videre? Eller måske har du designet komponenter, som uventet gik i stykker på grund af ændringer i materialeegenskaberne under fremstillingen? Dette frustrerende fænomen har afsporet mange præcisionsprojekter, når man mindst venter det.

Ja, Kovar arbejdshærder betydeligt under bearbejdningsprocesser. Denne nikkel-jern-kobolt-legering kan opleve op til 50% stigning i hårdhed, når den udsættes for mekanisk deformation, hvilket kræver specialiserede skæreteknikker, korrekt værktøjsvalg og omhyggeligt kontrollerede bearbejdningsparametre for at opnå præcise resultater.

Forståelse af work hardening i Kovar

Arbejdshærdning, også kendt som stammehærdning, opstår, når et metal oplever plastisk deformation, hvilket får dets mikrostruktur til at ændre sig. I Kovar er denne proces særlig udtalt på grund af dets unikke sammensætning af ca. 29% nikkel, 17% kobolt og 53% jern sammen med sporstoffer. Når Kovars krystallinske struktur udsættes for mekaniske kræfter under bearbejdningen, deformeres den og skaber forskydninger, der forhindrer yderligere bevægelse i metallets kornstruktur.

Ud fra min erfaring med at arbejde med kunder inden for rumfart og elektronik hos PTSMAKE har jeg observeret, at Kovars tendens til arbejdshærdning skaber både udfordringer og muligheder. Materialet starter med en moderat hårdhed på ca. 80-90 HRB (Rockwell B-skalaen) i udglødet tilstand, men kan hurtigt stige til 25-30 HRC (Rockwell C-skalaen), når det bearbejdes.

Faktorer, der påvirker arbejdshærdningsgraden i Kovar

Flere variabler påvirker, hvor hurtigt og markant Kovar-arbejde hærder:

- Deformationshastighed: Højere skærehastigheder fremskynder typisk arbejdshærdning

- Temperatur: Forhøjede temperaturer kan reducere arbejdshærdende effekter

- Forudgående behandling: Materiale, der tidligere er blevet koldbearbejdet, kan udvise en anden hærdeadfærd

- Legeringens sammensætning: Mindre variationer i Kovar-sammensætningen kan påvirke arbejdshærdningsegenskaberne

Når vi bearbejder Kovar-komponenter til præcisionsformål, skal vi nøje overveje disse faktorer. For eksempel kræver et hermetisk tætningshus til halvlederudstyr, at man opretholder snævre tolerancer og samtidig forhindrer overdreven materialehærdning, der kan føre til revner eller dimensionelle problemer.

Måling af arbejdshærdning i Kovar

For at kvantificere arbejdshærdning i Kovar kan der anvendes flere testmetoder:

Sammenligning af hårdhedstest

| Testmetode | Før bearbejdning | Efter 30%-deformation | Procentvis stigning |

|---|---|---|---|

| Rockwell B | 85-90 HRB | Ikke relevant* | N/A |

| Rockwell C | ~10 HRC | 25-30 HRC | ~150-200% |

| Vickers | 180-200 HV | 280-320 HV | ~60% |

*Rockwell B-skalaen er ikke egnet til at måle hårdere materialer efter betydelig arbejdshærdning.

Gennem trækprøvning kan vi også se, at Kovars flydespænding typisk stiger fra ca. 345 MPa i udglødet tilstand til over 690 MPa efter kraftig koldbearbejdning. Denne betydelige ændring illustrerer, hvorfor bearbejdningsstrategier skal tage højde for arbejdshærdende fænomener4 efterhånden som klipningen skrider frem.

Praktiske konsekvenser for bearbejdning af Kovar

Baseret på min erfaring med præcisionsbearbejdning hos PTSMAKE har jeg udviklet flere strategier til at håndtere Kovars tendens til arbejdshærdning:

Valg af værktøj og skæreparametre

Når man bearbejder Kovar, er værktøjsvalget afgørende. Hårdmetalværktøjer med positive spånvinkler klarer sig typisk bedre end højhastighedsstål. For optimale resultater anbefaler jeg:

- Brug af skarpe skæreværktøjer af hårdmetal med passende belægninger (TiAlN fungerer særligt godt)

- Opretholdelse af moderate skærehastigheder (30-60 m/min)

- Brug af generøst kølemiddelflow til at styre varmen

- At tage konsekvente, moderat dybe snit i stedet for lette, overfladiske passager

Sidstnævnte punkt er særligt vigtigt - lette snit kan faktisk øge arbejdshærdningen ved gentagne gange at bearbejde overfladen uden at fjerne tilstrækkeligt materiale.

Overvejelser om bearbejdningsrækkefølge

Rækkefølgen af operationer bliver særlig vigtig, når man arbejder med Kovar. Jeg anbefaler typisk:

- Grov bearbejdning i udglødet tilstand

- Stressaflastende varmebehandling ved 595-705 °C, hvis der er sket betydelig materialefjernelse

- Færdigbearbejdning med passende værktøjer og parametre

- Endelig dimensionel verifikation, der tager højde for potentiel tilbagespringning

For komplekse komponenter, som f.eks. præcisionshuse til rumelektronik, som vi fremstiller hos PTSMAKE, indfører vi nogle gange mellemliggende aflastningstrin for at opretholde dimensionsstabilitet gennem hele fremstillingsprocessen.

Udnyt work hardening til din fordel

Selv om arbejdshærdning giver udfordringer, kan det også være en fordel i visse anvendelser. Den øgede overfladehårdhed som følge af bearbejdningen kan forbedre:

- Slidstyrke

- Udmattelsesstyrke

- Overfladefinishens holdbarhed

For komponenter som ventilsæder eller lejeoverflader kan kontrolleret arbejdshærdning bevidst indføres for at forbedre ydeevnen. Det kræver præcis styring af bearbejdningsparametrene og en grundig forståelse af materialets opførsel.

Ved at forstå og håndtere Kovars arbejdshærdningstendenser korrekt kan vi forvandle det, der i første omgang kan virke som en produktionsudfordring, til en konkurrencemæssig fordel for specialiserede anvendelser, der kræver både tilpasning til varmeudvidelse og forbedrede overfladeegenskaber.

Hvor stærk er Kovar?

Har du nogensinde valgt et materiale til dit projekt for senere at opdage, at det ikke kunne modstå driftsbetingelserne? Eller kæmpet for at finde den perfekte balance mellem varmeudvidelsesegenskaber og mekanisk styrke til dine glas-til-metal-tætninger? Det forkerte materialevalg kan føre til katastrofale fejl, når man mindst venter det.

Kovars ultimative trækstyrke varierer fra 70.000 til 80.000 psi (483-552 MPa) med en flydespænding på omkring 45.000-55.000 psi (310-379 MPa). Denne middelstyrke kombineret med enestående varmeudvidelsesegenskaber gør det ideelt til glas-til-metal-forseglinger i elektroniske pakker og hermetiske applikationer.

Forståelse af Kovars mekaniske styrkeegenskaber

Kovar (også kendt som ASTM F15-legering) er en jern-nikkel-kobolt-legering, der er specielt designet til anvendelser, der kræver matchende termiske udvidelsesegenskaber med visse glas og keramik. Selv om Kovar primært vælges på grund af sine unikke termiske egenskaber, er dens mekaniske styrkeegenskaber lige så vigtige at tage i betragtning til mange anvendelser.

Når vi skal vurdere Kovars styrke, skal vi undersøge flere vigtige mekaniske egenskaber:

Trækstyrke og flydepunkt

Kovar har moderate til gode styrkeegenskaber sammenlignet med andre speciallegeringer. Her er en oversigt over de vigtigste styrkeparametre:

| Ejendom | Typisk værdi (Imperial) | Typisk værdi (metrisk) |

|---|---|---|

| Ultimativ trækstyrke | 70.000-80.000 psi | 483-552 MPa |

| Udbyttestyrke | 45.000-55.000 psi | 310-379 MPa |

| Forlængelse | 30-40% | 30-40% |

| Hårdhed | 80-85 Rockwell B | 150-170 Brinell |

Flydespændingen angiver den spænding, hvor Kovar begynder at deformere plastisk. Det er især vigtigt i anvendelser, hvor dimensionsstabilitet er afgørende, f.eks. i præcise elektroniske pakker eller hermetiske forseglinger.

Hårdhed og slidstyrke

Kovars hårdhed ligger i det moderate område med en typisk Rockwell B-hårdhed på 80-85 (svarende til ca. 150-170 Brinell). Det gør det rimeligt modstandsdygtigt over for deformation, mens det stadig kan bearbejdes. Hos PTSMAKE har vi fundet ud af, at Kovar giver tilstrækkelig slidstyrke til de fleste elektroniske anvendelser, selvom det typisk ikke vælges til komponenter, hvor slidstyrke er det primære krav.

Temperaturens indvirkning på styrken

En af Kovars mest værdifulde egenskaber er, at det bevarer sine styrkeegenskaber over et bredt temperaturområde. Materialet bevarer sin styrke op til ca. 400 °C, hvilket gør det velegnet til elektroniske komponenter, der kan blive udsat for høje temperaturer under drift.

| Temperatur | Fastholdelse af relativ styrke |

|---|---|

| Rumtemperatur | 100% |

| 200°C (392°F) | ~90% |

| 400°C (752°F) | ~75% |

| 600°C (1112°F) | ~50% |

Sammenligning af Kovar med lignende legeringer

For bedre at forstå Kovars styrkeprofil er det nyttigt at sammenligne den med lignende legeringer, der bruges i relaterede applikationer:

Kovar vs. Invar

Invar (Fe-36Ni) deler Kovars lave varmeudvidelsesegenskaber, men adskiller sig i styrkeprofilen:

| Ejendom | Kovar | Invar |

|---|---|---|

| Ultimativ trækstyrke | 483-552 MPa | 450-500 MPa |

| Udbyttestyrke | 310-379 MPa | 280-350 MPa |

| Primær fordel | Bedre forseglingsegenskaber for glas | Lavere termisk udvidelse |

Kovar vs. rustfrit stål (304)

Mens rustfrit stål giver højere styrke, mangler det Kovars særlige termiske egenskaber:

| Ejendom | Kovar | Rustfrit stål (304) |

|---|---|---|

| Ultimativ trækstyrke | 483-552 MPa | 505-750 MPa |

| Udbyttestyrke | 310-379 MPa | 215-505 MPa |

| CTE (20-100°C) | ~5,1 x 10-⁶/°C | ~17,3 x 10-⁶/°C |

Ud fra min erfaring med at arbejde med forskellige legeringer på PTSMAKE har jeg observeret, at selvom rustfrit stål måske er stærkere, er Kovar uerstattelig i applikationer, der kræver det. kontrolleret termisk udvidelse5 med komponenter af glas eller keramik.

Praktiske anvendelser baseret på Kovars styrke

Kovars afbalancerede styrkeegenskaber gør det velegnet til specifikke anvendelsestyper:

Elektronisk emballage og hermetiske tætninger

Kovars moderate styrke kombineret med dets termiske ekspansionsegenskaber gør det ideelt til hermetiske pakker i mikroelektronik. Materialet giver tilstrækkelig styrke til at opretholde pakkens integritet, samtidig med at det sikrer, at pålidelige glas-til-metal-forseglinger forbliver intakte under termisk cykling.

Anvendelser i halvlederindustrien

I halvlederproduktion skal Kovar-komponenter holde præcise dimensioner og samtidig modstå moderate mekaniske belastninger. Flydespændingen er tilstrækkelig til at forhindre deformation i disse præcisionsanvendelser, hvor selv mikroskopiske ændringer kan påvirke enhedens ydeevne.

Elektronik til rumfart og forsvar

Inden for rumfart gør Kovars evne til at bevare styrken på tværs af temperaturområder og samtidig give pålidelige hermetiske forseglingsegenskaber det værdifuldt for missionskritiske komponenter. Materialets styrkeegenskaber er med til at sikre, at disse komponenter overlever de vibrations- og stødmiljøer, der findes i rumfartsapplikationer.

Bearbejdningsovervejelser baseret på styrkeegenskaber

Når vi bearbejder Kovar ved PTSMAKE, tager vi højde for flere styrkerelaterede faktorer:

- Tendensen til arbejdshærdning - Kovar arbejdshærder moderat under bearbejdning

- Værktøjsslitage - Karbidværktøj anbefales på grund af Kovars moderate hårdhed.

- Skærehastigheder - Moderate hastigheder er optimale for at forhindre overdreven arbejdshærdning

- Effekter af varmebehandling - Afspændingsglødning kan være nødvendig efter bearbejdning

For elektroniske præcisionskomponenter implementerer vi typisk en bearbejdningsstrategi, der minimerer indre spændinger under skæreprocessen og sikrer, at de endelige dele bevarer dimensionsstabiliteten under efterfølgende termisk cykling.

Hvad er de vigtigste udfordringer i Kovar-bearbejdning?

Har du nogensinde prøvet at bearbejde Kovar, men er endt med uforudsigelige resultater? De særlige projekter, der kræver glas-til-metal-forseglinger, hvor intet andet vil fungere, men materialet kæmper mod dig hele vejen? Frustrationen over at skulle håndtere værktøjsslid, dimensionsændringer og problemer med overfladefinish kan få selv erfarne maskinarbejdere til at tvivle på deres evner.

Bearbejdning af Kovar giver unikke udfordringer på grund af dets arbejdshærdende egenskaber, varmefølsomhed og hårde sammensætning. Nøgleproblemerne omfatter hurtigt værktøjsslid, opretholdelse af snævre tolerancer, kontrol af varmeudvikling, opnåelse af korrekt overfladefinish og håndtering af materialets tendens til at blive arbejdshærdet under bearbejdningen.

Forstå materialeegenskaber, der komplicerer bearbejdning

Kovar, en nikkel-kobolt-jernlegering, er blevet uundværlig inden for elektronik og rumfart på grund af dens unikke varmeudvidelsesegenskaber. Når jeg arbejder med kunder, der har brug for glas-til-metal- eller keramik-til-metal-tætninger, er Kovar ofte den eneste brugbare løsning. Men dets materialeegenskaber giver betydelige udfordringer ved bearbejdningen.

Sammensætningen af Kovar (typisk 29% nikkel, 17% kobolt og 54% jern) skaber et materiale med fremragende elektriske egenskaber, men bidrager også til dets problemer med bearbejdelighed. Dens arbejdshærdende tendens6 betyder, at når du skærer i materialet, bliver den resterende overflade gradvist hårdere. Det skaber et sammensat problem, hvor hver arbejdsgang gør de efterfølgende operationer sværere.

Overvejelser om termisk følsomhed

Kovars varmeudvidelseskoefficient (5,5 × 10^-6/°C) er en af dens mest værdifulde egenskaber, men skaber også komplikationer ved bearbejdning. Under bearbejdningen kan temperatursvingninger forårsage dimensionsændringer, som gør det vanskeligt at opnå snævre tolerancer. Jeg har fundet ud af, at selv små variationer i skæretemperaturen kan føre til målbare forskelle i de endelige emnedimensioner.

Temperaturkontrol er især kritisk, når man bearbejder Kovar-komponenter til elektronik, hvor dimensionsstabilitet er altafgørende. Nogle af de specifikationer, jeg har arbejdet med, kræver så snævre tolerancer som ±0,0005 tommer (0,0127 mm), hvilket gør varmestyring afgørende under hele bearbejdningsprocessen.

Udfordringer med værktøjsslid og -valg

Værktøjsslitage er en af de mest vedvarende udfordringer ved bearbejdning i Kovar. Materialets slibende natur får skæreværktøjer til at forringes hurtigt, hvilket påvirker både produktivitet og emnekvalitet. Min erfaring hos PTSMAKE er, at værktøjets levetid ved bearbejdning af Kovar kan være 40-60% kortere sammenlignet med bearbejdning af lignende rustfrit stål.

Optimale materialer til skæreværktøj

Valg af det rigtige værktøjsmateriale har stor betydning for en vellykket bearbejdning. Her er en sammenligning af almindelige værktøjsmaterialer til Kovar-bearbejdning:

| Værktøjsmateriale | Fordele | Ulemper | Bedste applikationer |

|---|---|---|---|

| Karbid | God slidstyrke, rimelige omkostninger | Skør, kan splintres ved afbrydelser | Generel Kovar-bearbejdning, højere hastigheder |

| Keramik | Fremragende varmebestandighed, høj hårdhed | Dyr, skrøbelig | Efterbehandling ved høj hastighed |

| CBN/PCD | Overlegen slidstyrke, lang levetid for værktøjet | Meget dyrt, begrænsede geometrier | Produktion i store mængder, specifikke geometrier |

| HSS | Sejhed, modstandsdygtighed over for stød | Hurtig slitage med Kovar | Kun til enkle operationer, lav produktion |

Når jeg arbejder med præcisionskomponenter, anbefaler jeg typisk hårdmetalværktøjer med specialbelægninger som TiAlN eller AlCrN. Disse belægninger forlænger værktøjets levetid og giver mulighed for mere stabile bearbejdningsparametre, hvilket er særligt vigtigt for de snævre tolerancer, som mange Kovar-anvendelser kræver.

Krav til overfladefinish og udfordringer

At opnå en ensartet overfladefinish på Kovar-komponenter er en anden væsentlig udfordring. Materialets arbejdshærdende egenskaber kan føre til opbygget kantdannelse under bearbejdning, hvilket skaber uforudsigelige problemer med overfladekvaliteten.

Til anvendelser, der kræver glatte overflader (som hermetiske tætninger), anbefaler jeg:

- Brug af skarpe, coatede skæreværktøjer

- Implementering af stiv opspænding for at minimere vibrationer

- Anvend passende skærevæsker, der er specielt formuleret til nikkellegeringer

- Brug af lette sletbearbejdninger med optimerede kombinationer af hastighed og fremføring

At nå Ra-værdier under 0,8 μm kræver ofte yderligere efterbehandlinger som slibning eller polering, hvilket gør fremstillingsprocessen mere kompleks.

Dimensionsstabilitet og tolerancekontrol

Opretholdelse af dimensionsstabilitet under bearbejdning af Kovar kræver specialiserede tilgange. Materialets reaktion på både mekanisk og termisk stress betyder, at traditionelle bearbejdningsmetoder ofte kommer til kort, når der kræves snævre tolerancer.

Strategier til forbedring af dimensionel nøjagtighed

Gennem talrige projekter har jeg udviklet disse metoder til at forbedre den dimensionelle kontrol:

- Inkorporer aflastende varmebehandlinger mellem skrub- og færdigbearbejdning

- Brug afbalancerede bearbejdningssekvenser for at fordele indre spændinger jævnt

- Brug et ensartet spændetryk for at undgå forvrængning

- Lad delene stabilisere sig termisk mellem kritiske operationer

- Overvej kryogenisk behandling til komplekse geometrier, der kræver ultimativ stabilitet

For kunder inden for medicin og rumfart med særligt krævende krav implementerer vi nogle gange målesystemer i processen, som overvåger dimensionsændringer under bearbejdningen og giver mulighed for justeringer i realtid.

Økonomiske overvejelser i Kovar-bearbejdning

De tekniske udfordringer ved bearbejdning af Kovar omsættes direkte til økonomiske udfordringer. Kombinationen af langsommere skærehastigheder, øget værktøjsforbrug og behovet for specialudstyr påvirker produktionsomkostningerne betydeligt.

Når jeg giver tilbud på Kovar-projekter, beregner jeg typisk bearbejdningsomkostningerne til at være 1,5-2,5 gange højere end for sammenlignelige komponenter i rustfrit stål. Denne omkostningsforskel stammer fra:

- Nedsat skærehastighed (typisk 30-50% langsommere end rustfrit stål)

- Øget værktøjsforbrug og tilhørende omstillingstid

- Yderligere krav til kvalitetskontrol undervejs i processen

- Specialiserede kølevæskesystemer og filtreringsbehov

- Større sandsynlighed for omarbejde på grund af problemer med dimensioner eller overfladefinish

På trods af disse udfordringer er Kovar stadig uerstattelig til mange specialiserede anvendelser, hvilket gør økonomiske bearbejdningsstrategier vigtige snarere end valgfrie.

Hvordan træffer man en beslutning efter leverandørevaluering for Kovar Machining?

Har du nogensinde oplevet at drukne i leverandørvurderingsdata og været usikker på, hvordan du skulle afveje forskellige faktorer, når du skulle vælge en Kovar-bearbejdningspartner? Kæmper du med at træffe det endelige valg, selv efter at have indsamlet alle oplysninger, og tvivler du på, om du prioriterer de rigtige kriterier?

At træffe en beslutning efter en leverandørvurdering kræver en afvejning af teknisk kapacitet, konkurrencedygtig pris, kvalitetscertificeringer og relationspotentiale. Den bedste tilgang er at bruge et vægtet scoringssystem, der afspejler dine specifikke projektprioriteter, og derefter validere dine topvalg med prøveordrer, før du forpligter dig til et langsigtet partnerskab.

Implementer en struktureret beslutningsproces

Når du har gennemført omfattende leverandørvurderinger af dine behov for bearbejdning af Kovar, står du nu over for den afgørende opgave at træffe den endelige beslutning. Dette trin omdanner al din research til brugbare forretningsforbindelser. Efter personligt at have guidet mange virksomheder gennem denne proces har jeg fundet ud af, at en struktureret tilgang giver de mest konsistente resultater.

Opret en vægtet scoringsmatrix

Det første skridt i din beslutningsproces er at organisere alle vurderingsdata i en vægtet scorematrix. Denne tilgang sikrer, at de faktorer, der er vigtigst for din specifikke ansøgning, får den nødvendige opmærksomhed.

Her er et eksempel på en scorematrix, som jeg ofte anbefaler:

| Evalueringskriterier | Vægt (%) | Leverandør A | Leverandør B | Leverandør C |

|---|---|---|---|---|

| Teknisk kapacitet | 25 | 9 (2.25) | 8 (2.00) | 7 (1.75) |

| Kvalitetssystem | 20 | 8 (1.60) | 9 (1.80) | 7 (1.40) |

| Omkostninger | 20 | 7 (1.40) | 9 (1.80) | 8 (1.60) |

| Gennemløbstid | 15 | 9 (1.35) | 7 (1.05) | 8 (1.20) |

| Kommunikation | 10 | 8 (0.80) | 7 (0.70) | 9 (0.90) |

| Finansiel stabilitet | 10 | 9 (0.90) | 8 (0.80) | 7 (0.70) |

| Samlet score | 100 | 8.30 | 8.15 | 7.55 |

Tallene i parentes repræsenterer de vægtede scorer (kriteriescore × vægtprocent). Denne tilgang forhindrer følelsesmæssig eller forudindtaget beslutningstagning ved at holde processen objektiv og datadrevet.

Analyser risiko-belønningsprofilen

Ud over scoring skal du analysere hver leverandørs risiko-belønningsprofil. Dette trin er især vigtigt for Kovar-bearbejdning, hvor materialeegenskaberne skal bevares under hele fremstillingsprocessen.

Overvej disse risikofaktorer:

- Geografisk risiko (afbrydelser i forsyningskæden)

- Bekymring for den finansielle stabilitet

- Kapacitetsbegrænsninger

- Foranstaltninger til beskyttelse af intellektuel ejendomsret

- Metallurgisk kompatibilitet7 med dine specifikke krav til Kovar-legeringer

Hos PTSMAKE opretholder vi robuste metallurgiske testfunktioner for at sikre, at Kovars kritiske egenskaber forbliver intakte under hele bearbejdningen, hvilket reducerer en af de største risikofaktorer ved valg af leverandør betydeligt.

Valider din beslutning med prøveordrer

Før du træffer din endelige beslutning, anbefaler jeg på det kraftigste, at du afgiver prøveordrer hos dine to eller tre bedste kandidater. Denne test i den virkelige verden afslører ofte aspekter af leverandørforholdet, som papirarbejdet ikke kan.

Hvad skal man evaluere i prøveordrer?

Når du bestiller bearbejdede prøver fra Kovar, skal du være særlig opmærksom på disse områder:

- Dimensionel nøjagtighed - Kovars termiske udvidelsesegenskaber gør præcisionsbearbejdning til en udfordring

- Overfladefinishens kvalitet - Særligt vigtigt for komponenter, der kræver hermetisk forsegling

- Verifikation af materialecertificering - Bekræft, at Kovar-sammensætningen stemmer overens med specifikationerne

- Svar på tekniske forespørgsler - Test deres tekniske viden og kommunikation

- Levering til tiden - Selv med små ordrer er rettidighed vigtig

Jeg har set mange kunder opdage kritiske indsigter i prøveordrefasen, som fuldstændig ændrede deres leverandørrangering. For eksempel fandt en luftfartskunde ud af, at en midterplaceret leverandør faktisk leverede de bedste Kovar-komponenter på grund af deres specialiserede erfaring med glas-til-metal-tætninger.

Overvej det langsigtede partnerskabspotentiale

Mens umiddelbare behov driver mange leverandørbeslutninger, giver en evaluering af det langsigtede partnerskabspotentiale ofte bedre resultater over tid. Dette er især relevant for Kovar-bearbejdning, hvor specialiseret viden akkumuleres med erfaring.

Partnerskabsindikatorer til overvejelse

Se efter disse kvaliteter, der indikerer et stærkt partnerskabspotentiale:

- Villighed til at investere i relationsspecifikke aktiver eller uddannelse

- Gennemsigtig kommunikation om muligheder og begrænsninger

- Proaktiv tilgang til problemløsning i stedet for reaktive svar

- Kompatible virksomhedskulturer og værdier

- Bevis for initiativer til løbende forbedringer

Hos PTSMAKE har vi bevaret mange af vores Kovar-bearbejdningspartnerskaber i over et årti, fordi vi fokuserer på at være en ægte produktionspartner, ikke bare en leverandør.

Tag den endelige beslutning

Når alle data er indsamlet og analyseret, er det tid til at træffe den endelige beslutning. Jeg anbefaler at følge disse trin:

- Gennemgå resultaterne af din vægtede scorematrix

- Indarbejd indsigt fra prøveordrer

- Overvej potentielle faktorer for partnerskab

- Konsulter vigtige interessenter for at få endelige input

- Dokumenter dit beslutningsgrundlag til fremtidig reference

Det endelige valg skal afbalancere objektive data med din organisations prioriteter og risikotolerance. Husk, at den billigste leverandør ikke altid er den bedste, når man ser på de samlede ejeromkostninger, især for kritiske Kovar-komponenter.

Forhandling af vilkår med din valgte leverandør

Når du har valgt din leverandør af Kovar-bearbejdning, skal du fokusere på at forhandle vilkår, der beskytter begge parter og sætter klare forventninger.

De vigtigste områder, du skal tage op i dine forhandlinger, er

- Prisstrukturer og mængderabatter

- Kvalitetsacceptkriterier, der er specifikke for Kovar-bearbejdning

- Forventninger til leveringstider og bestemmelser om hasteordrer

- Beskyttelse af intellektuel ejendomsret

- Regelmæssige tidsplaner for præstationsevaluering

- Eskaleringsprocedurer for kvalitets- eller leveringsproblemer

At fastlægge disse vilkår på forhånd forhindrer misforståelser og skaber et fundament for et vellykket partnerskab. Hos PTSMAKE foretrækker vi gennemsigtige forhandlinger, der resulterer i fair vilkår for begge parter, frem for ensidige aftaler, der ofte fører til problemer senere.

Hvilke overfladebehandlinger er kompatible med Kovar-bearbejdning?

Har du nogensinde modtaget Kovar-emner, der så perfekte ud, men som fejlede under anvendelsen på grund af forkert overfladebehandling? Eller brugt værdifuld tid og ressourcer på omarbejde, fordi overfladebehandlingen ikke var kompatibel med dine Kovar-komponenter? Disse beslutninger om efterbehandling kan være afgørende for dine præcisionsprojekter.

Kovar-bearbejdning er kompatibel med forskellige overfladebehandlinger, herunder galvanisering (guld, sølv, nikkel), kemisk nikkelbelægning, anodisering, passivering og fysiske dampudfældningsbelægninger. Den optimale finish afhænger af din applikations specifikke krav til korrosionsbestandighed, loddeevne eller elektrisk ledningsevne.

Forståelse af kompatibilitet med Kovars overfladefinish

At arbejde med Kovar kræver omhyggelig overvejelse af overfladebehandlinger på grund af dets unikke sammensætning. Som en jern-nikkel-kobolt-legering har Kovar fremragende varmeudvidelsesegenskaber, men det kan være svært at finde ud af, hvilke overfladebehandlinger der hæfter ordentligt og forbedrer dens egenskaber.

Min erfaring hos PTSMAKE er, at valget af den rette overfladefinish til Kovar-komponenter indebærer en vurdering af flere faktorer: anvendelsesmiljøet, de krævede elektriske egenskaber, behovet for hermetik og æstetiske overvejelser. Lad os udforske de mest almindelige og effektive overfladebehandlinger, der er kompatible med Kovar-bearbejdning.

Muligheder for galvanisering af Kovar

Elektroplettering er stadig en af de mest alsidige overfladebehandlinger til Kovar-komponenter. Denne proces afsætter et tyndt lag metal på Kovar-substratet ved hjælp af en elektrisk strøm.

Guldbelægning

Guldbelægning giver fremragende korrosionsbestandighed og elektrisk ledningsevne. Til Kovar-dele, der bruges i rumfart og elektronik, anbefaler jeg typisk en guldbelægning, der er mellem 50 og 100 mikrotommer tyk. Det giver en ideel beskyttelse, samtidig med at den dimensionelle præcision bevares. Denne finish er især gavnlig for komponenter, der kræver galvanisk kompatibilitet8 med andre guldbelagte dele i samlinger.

Nikkelbelægning

Elektroplettering med nikkel skaber en hård, slidstærk overflade på Kovar-komponenter. Den typiske tykkelse varierer fra 100-300 mikrotommer, hvilket giver god korrosionsbeskyttelse, samtidig med at dimensionsstabiliteten bevares. Jeg har fundet nikkelbelægning særlig nyttig til Kovar-komponenter, der kræver både korrosionsbestandighed og moderat slidbeskyttelse.

Sølvbelægning

Sølvbelægning giver overlegen elektrisk ledningsevne og loddeevne. Til RF/mikrobølgeapplikationer giver forsølvet Kovar en fremragende ydeevne. Vær dog opmærksom på, at sølv er modtageligt for anløbning og kan kræve yderligere beskyttelsesforanstaltninger i visse miljøer.

Elektroløs nikkelbelægning

Kemiløs nikkelbelægning afsætter et ensartet lag af nikkel-fosfor-legering uden brug af elektrisk strøm. Denne proces skaber en usædvanlig ensartet belægning, selv på komplekse geometrier - en betydelig fordel, når man arbejder med komplicerede Kovar-komponenter.

Belægningstykkelsen varierer typisk fra 100-500 mikrotommer med forskellige muligheder for fosforindhold:

| Indhold af fosfor | Karakteristika | Anbefalede anvendelser |

|---|---|---|

| Lav (2-5%) | Magnetisk, hårdeste aflejring | Anvendelser med slidstyrke |

| Medium (6-9%) | Semimagnetisk, god korrosionsbestandighed | Beskyttelse til generelle formål |

| Høj (10-13%) | Ikke-magnetisk, bedste korrosionsbestandighed | Komponenter til barske miljøer |

Når jeg bearbejder komponenter til medicinsk udstyr hos PTSMAKE, specificerer jeg ofte kemisk nikkel med højt fosforindhold til Kovar-dele, der kræver både præcise dimensioner og fremragende korrosionsbestandighed.

Passiveringsbehandlinger

Passivering skaber et tyndt oxidlag på Kovars overflader og forbedrer korrosionsbestandigheden uden at tilføje målbar tykkelse. Denne kemiske proces fjerner frit jern fra overfladen og fremmer dannelsen af et beskyttende oxidlag.

To almindelige passiveringsprocesser for Kovar omfatter:

- Citronsyre-passivering - en mere miljøvenlig løsning

- Salpetersyre-passivering - Traditionel metode med fremragende resultater

Passivering fungerer godt som en selvstændig behandling i milde miljøer eller som et forberedende trin før påføring af andre overfladebehandlinger.

Belægninger med fysisk dampudfældning (PVD)

Til specialiserede anvendelser, der kræver ekstrem hårdhed eller unikke egenskaber, giver PVD-belægninger fremragende vedhæftning til Kovar-substrater. Disse tyndfilmsbelægninger (typisk 1-5 mikrometer) giver:

- Ekstraordinær hårdhed (op til 2500 HV)

- Lave friktionskoefficienter

- Modstandsdygtighed over for høje temperaturer

- Fremragende slidbeskyttelse

Almindelige PVD-belægninger, der er kompatible med Kovar, omfatter titaniumnitrid (TiN), krumnitrid (CrN) og diamantlignende kulstof (DLC).

Vælg den rigtige overfladefinish til din applikation

Når jeg hjælper kunder med at vælge den optimale overfladefinish til deres Kovar-komponenter, overvejer jeg disse nøglefaktorer:

- Miljømæssig eksponering: Skal delen udsættes for fugt, kemikalier eller ekstreme temperaturer?

- Elektriske krav: Er der brug for ledningsevne eller isolering?

- Mekaniske overvejelser: Vil komponenten opleve slid eller friktion?

- Krav til montering: Skal delen loddes, svejses eller limes?

- Omkostningsbegrænsninger: Hvad er budgettet for sekundære operationer?

For eksempel anbefaler jeg typisk guldbelægning frem for nikkel til kritiske Kovar-komponenter i rumfartsapplikationer, hvor pålidelighed er altafgørende. Til elektroniske applikationer i store mængder, hvor omkostningsfølsomhed eksisterer sammen med krav til ydeevne, giver kemisk nikkel ofte den bedste balance.

Sammenligning af overfladefinish for Kovar-bearbejdning

For at forenkle din beslutningsproces er her en sammenlignende oversigt over overfladebehandlinger, der er kompatible med Kovar:

| Overfladefinish | Modstandsdygtighed over for korrosion | Modstandsdygtighed over for slid | Elektrisk ledningsevne | Relative omkostninger | Typiske anvendelser |

|---|---|---|---|---|---|

| Guldbelægning | Fremragende | Dårlig | Fremragende | Høj | Elektronik, RF-stik |

| Nikkelbelægning | God | God | Fair | Moderat | Beskyttelse til generelle formål |

| Sølvbelægning | God | Dårlig | Fremragende | Moderat-høj | RF/mikrobølge-komponenter |

| Elektroløs nikkel | Meget god | Meget god | Fair | Moderat | Præcisionskomponenter, medicinsk udstyr |

| Passivering | Fair | Dårlig | Dårlig | Lav | Forbehandling, milde miljøer |

| PVD-belægninger | Fremragende | Fremragende | Varierer | Høj | Specialiserede applikationer |

Test af kompatibilitet med overfladefinish

Hos PTSMAKE anbefaler jeg altid at teste overfladefinishen på Kovar-komponenter før fuld produktion. Denne tilgang har reddet mange projekter fra dyre fejl. Et omfattende testprogram omfatter typisk:

- Test af vedhæftning (ASTM D3359)

- Test af korrosionsbestandighed (ASTM B117)

- Test af lodbarhed (hvis relevant)

- Miljømæssig stresstestning

- Verifikation af elektrisk ejendom (hvis påkrævet)

Disse tests sikrer, at den valgte overfladefinish ikke kun klæber ordentligt til Kovar-substratet, men også leverer de egenskaber, der kræves til din anvendelse.

Hvordan påvirker Kovar-bearbejdning gennemløbstiden i produktionen?

Har du nogensinde ventet spændt på kritiske komponenter for så at blive udsat for gentagne forsinkelser? Eller måske har du kæmpet med leverandører, der lover hurtig levering af Kovar-dele, men konsekvent overskrider deadlines? Denne almindelige frustration kan afspore projektets tidslinjer og skabe problemer i hele din produktionscyklus.

Bearbejdning af Kovar påvirker produktionstiden betydeligt på grund af dets udfordrende materialeegenskaber. Selvom det er vanskeligt at bearbejde på grund af dets hårdhed, høje nikkelindhold og arbejdshærdende egenskaber, kan specialiserede teknikker og korrekt udstyr reducere gennemløbstiderne med 30-50% sammenlignet med konventionelle tilgange. Den rigtige produktionspartner er afgørende for at optimere disse tidslinjer.

Forståelse af Kovars unikke bearbejdningsudfordringer

Kovars sammensætning (29% nikkel, 17% kobolt og 53% jern) skaber specifikke bearbejdningsudfordringer, som direkte påvirker produktionstiden. Dens unikke Forseglingsegenskaber mellem glas og metal9 gør det vigtigt for mange højteknologiske anvendelser, men de samme egenskaber skaber forhindringer i produktionen.

Når jeg arbejder med Kovar, har jeg observeret, at standardbearbejdningsmetoder ofte fører til overdreven værktøjsslitage, dårlig overfladefinish og dimensionsmæssige uoverensstemmelser - alt sammen noget, der forlænger leveringstiden betydeligt. Materialets høje trækstyrke (omkring 50.000 psi) og lave varmeledningsevne skaber en perfekt storm for produktionsforsinkelser.

Materialeforberedelsens indvirkning på leveringstiden

Den indledende forberedelse af Kovar har stor indflydelse på projektets samlede tidsramme. I modsætning til mere almindelige metaller kræver Kovar en særlig behandling, før bearbejdningen kan begynde:

| Forberedelsesfasen | Standard leveringstid | Optimeret gennemløbstid | Indvirkningsfaktorer |

|---|---|---|---|

| Indkøb af materialer | 2-4 uger | 1-2 uger | Leverandørforhold, lagertilgængelighed |

| Afhjælpning af stress | 3-5 dage | 1-2 dage | Udstyr til varmebehandling, viden om processer |

| Første skæring | 2-3 dage | 1 dag | Skæringsteknologi, tilgængelighed af opspændingsudstyr |

Hos PTSMAKE har vi udviklet specialiserede materialeindkøbskanaler, der reducerer den typiske 2-4 ugers leveringstid for indkøb af Kovar til kun 1-2 uger i de fleste tilfælde. Denne indledende tidsbesparelse smitter af på hele produktionsprocessen.

CNC-bearbejdningsparametre og deres effekt på tidslinjer

De specifikke bearbejdningsparametre, der bruges til Kovar, har direkte indflydelse på produktionsplanerne. Ud fra min erfaring med at styre komplekse Kovar-projekter har jeg fundet ud af, at disse kritiske indstillinger har stor indflydelse på leveringstiderne:

Overvejelser om skærehastighed

Kovar kræver lavere skærehastigheder sammenlignet med mange andre metaller - typisk 30-60% langsommere end rustfrit stål. Selv om dette naturligvis forlænger bearbejdningstiden, fører brug af forkerte hastigheder til endnu længere forsinkelser på grund af:

- Overdreven værktøjsslitage, der kræver hyppige udskiftninger

- Arbejdshærdning, der skader både værktøj og arbejdsemner

- Problemer med overfladekvalitet, der kræver yderligere efterbehandling

Brug af korrekte skærehastigheder med hårdmetalværktøj af høj kvalitet kan reducere den samlede bearbejdningstid med op til 35% sammenlignet med brug af standardparametre. Denne tilgang kan virke kontraintuitiv (langsommere er hurtigere?), men det reducerede behov for omarbejde og værktøjsskift skaber betydelige tidsbesparelser.

Strategier for termisk styring

Kovars termiske egenskaber skaber unikke udfordringer, der påvirker projektets tidslinjer. Uden ordentlig varmestyring under bearbejdningen kan komponenterne blive skæve, hvilket fører til afvisningsprocenter på helt op til 15-20%. Hver afvist del forlænger den samlede leveringstid dramatisk.

Effektive strategier for varmestyring omfatter:

- Specialiserede kølevæskeformuleringer designet til nikkellegeringer

- Intermitterende bearbejdningsmetoder, der forhindrer varmeopbygning

- Bearbejdningsprocesser i flere trin med køleintervaller

Ved at implementere omfattende termisk styring har vi reduceret afvisningsprocenterne til under 3% på komplekse Kovar-komponenter, hvilket har forbedret de samlede leveringstider betydeligt.

Konsekvenser for efterbehandling og kvalitetskontrol

Kravene til efterbehandling af Kovar-dele har betydelige konsekvenser for tidslinjen. Mange højpræcisionsanvendelser kræver specialiserede overfladebehandlinger, der gør produktionsplanen mere kompleks:

| Efterbehandling | Typisk tidslinje | Påvirkning af kvalitet | Strategi for reduktion af gennemløbstid |

|---|---|---|---|

| Præcisionsslibning | 2-5 dage | Kritisk for planhed | Kombiner med hovedbearbejdning, når det er muligt |

| Overfladepassivering | 1-2 dage | Forhindrer oxidering | Batchbehandling af flere dele |

| Endelig inspektion | 1-3 dage | Sikrer specifikationer | Automatiserede inspektionssystemer |

Den mest effektive metode, jeg har implementeret til at reducere gennemløbstiderne, er parallelbearbejdning, når det er muligt. Ved at udføre visse efterbehandlinger, mens den næste serie af dele begynder at blive bearbejdet, har vi komprimeret de samlede tidslinjer med op til 40% på komplekse Kovar-projekter.

Leverandørernes ekspertise og dens afgørende rolle

Den måske mest betydningsfulde faktor, der påvirker gennemløbstiden for bearbejdning af Kovar, er leverandørens ekspertise. Samarbejde med en partner, der har erfaring med denne specifikke legering, kan reducere produktionstiden dramatisk.

Hos PTSMAKE har vores mere end 15 år med speciale i udfordrende materialer som Kovar gjort det muligt for os at udvikle proprietære bearbejdningsprotokoller, der konsekvent overgår industristandarderne for gennemløbstider. Når du vurderer potentielle produktionspartnere til Kovar-projekter, skal du overveje:

- Dokumenteret erfaring med Kovar specifikt (ikke kun generelle metaller)

- Investering i specialværktøj og fiksturer til nikkellegeringer

- Kvalitetskontrolprocesser skræddersyet til Kovars unikke egenskaber

- Evne til hurtigt at skaffe materiale gennem etablerede forsyningskanaler

Den rigtige partner kan ofte reducere de samlede leveringstider med 30-50% sammenlignet med at arbejde med et almindeligt maskinværksted uden specifik Kovar-ekspertise.

Optimering af design til fremstilling af Kovar

Et område, der ofte overses, når man overvejer leveringstider, er designoptimering specifikt til Kovars egenskaber. Jeg har set utallige projekter, hvor designændringer kunne have reduceret produktionstiden dramatisk:

- Minimering af tynde vægge og funktioner, der er tilbøjelige til at vride sig

- Design af specifikke værktøjsbaner, der udnytter Kovars bearbejdningsegenskaber

- Inklusive aflastningsfunktioner, der opretholder dimensionsstabilitet

- Angivelse af korrekte tolerancer, der tager højde for Kovars unikke egenskaber

Et tæt samarbejde med produktionsingeniører tidligt i designprocessen kan identificere muligheder for at reducere bearbejdningskompleksiteten, samtidig med at de funktionelle krav opretholdes - hvilket ofte reducerer de samlede leveringstider med 20-30%.

Hvilke kvalitetskontrolforanstaltninger sikrer pålidelig Kovar-bearbejdning?

Har du nogensinde modtaget Kovar-komponenter, der uventet svigtede under samlingen? Eller kæmpet med inkonsekvent dimensionsnøjagtighed på tværs af partier? Disse kvalitetsproblemer forsinker ikke bare dit projekt - de kan helt afspore det, især når du arbejder med et specialiseret materiale som Kovar.

Kvalitetskontrol i Kovar-bearbejdning kræver en omfattende tilgang, der kombinerer materialeverifikation, præcise måleprotokoller, miljøkontrol og specialiserede testmetoder. Effektive QC-systemer overvåger hele processen fra materialemodtagelse til slutinspektion og sikrer, at komponenterne opfylder de nøjagtige specifikationer og bevarer de kritiske egenskaber, der gør Kovar værdifuld.

Forstå den kritiske karakter af Kovar-kvalitetskontrol

Kvalitetskontrollen ved bearbejdning af Kovar kræver en særlig opmærksomhed på detaljerne på grund af materialets specialiserede anvendelser inden for elektronik, rumfart og medicinsk udstyr. Som en glas-til-metal-forseglingslegering med omhyggeligt kontrolleret egenskaber ved termisk udvidelse10Selv små afvigelser kan kompromittere funktionaliteten.

Hos PTSMAKE har jeg implementeret omfattende kvalitetskontrolprotokoller, der er specielt designet til Kovar-komponenter. Disse foranstaltninger sikrer, at hver del ikke kun opfylder dimensionsspecifikationerne, men også opretholder de væsentlige materialeegenskaber, der gør Kovar værdifuld til de påtænkte anvendelser.

Materialeverifikation og sporbarhed

Verifikation af analysecertifikat

Hvert parti Kovar-materiale, der kommer ind på vores anlæg, gennemgår en streng kontrol i forhold til dets analysecertifikat (CoA). Dette dokument indeholder vigtige oplysninger om:

- Procentvis kemisk sammensætning (nikkel, kobolt, jern)

- Mekaniske egenskaber

- Lotnummer og produktionsoplysninger

- Overholdelse af industristandarder

Vi opretholder fuld materialesporbarhed fra råmateriale til færdig komponent, så vi kan spore ethvert potentielt problem tilbage til kilden.

XRF-test til bekræftelse af materialer

Røntgenfluorescens (XRF)-test giver et ekstra verifikationslag. Denne ikke-destruktive metode bekræfter, at materialesammensætningen svarer til det, der er specificeret i CoA og designkravene.

Protokoller for dimensionel inspektion

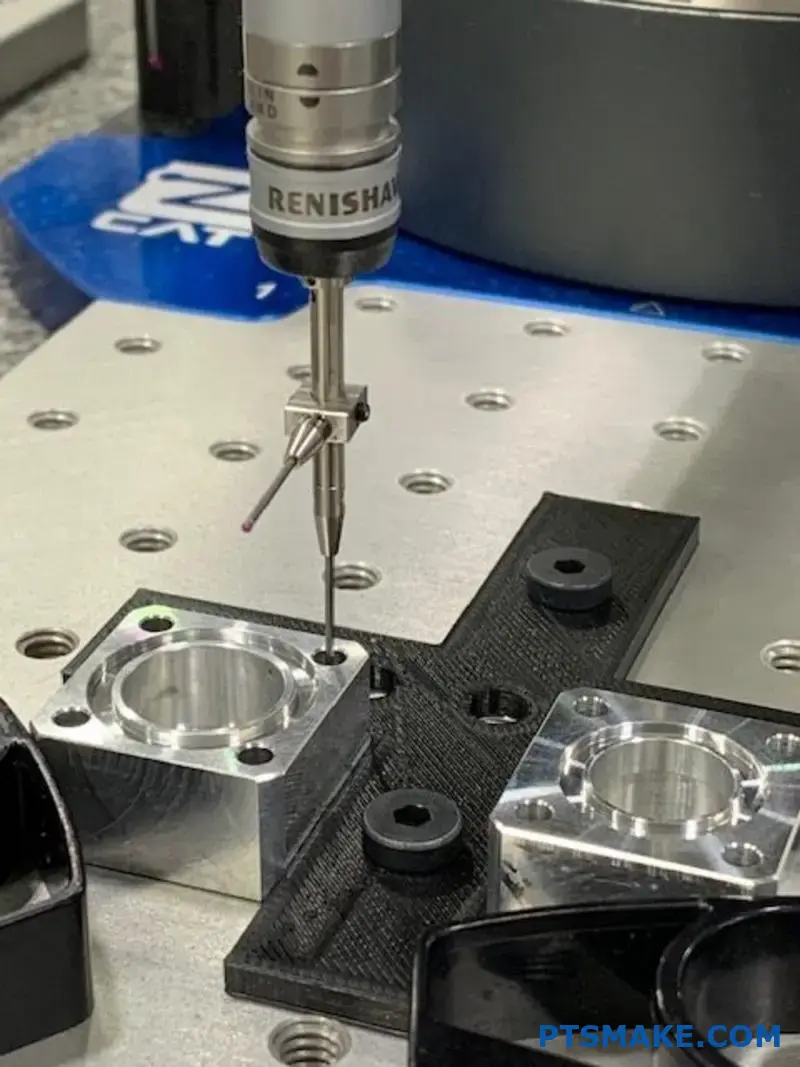

Inspektion med koordinatmålemaskine (CMM)

Til Kovar-komponenter med høj præcision anvender vi CMM-inspektion med temperaturkontrollerede miljøer for at sikre nøjagtige målinger. Vores protokol omfatter:

- Førstegangsinspektion af nye produkter

- Verifikation undervejs i processen i kritiske produktionsfaser

- Endelig kontrol af dimensioner før forsendelse

Implementering af statistisk proceskontrol

Statistisk proceskontrol (SPC) hjælper os med at opretholde ensartethed på tværs af produktionskørsler ved at:

| SPC-parameter | Anvendelse i Kovar-bearbejdning | Fordel |

|---|---|---|

| Cp/Cpk-analyse | Måler proceskapacitet | Sikrer konsekvent overholdelse af tolerancer |

| X-bar og R-diagrammer | Overvåger procesvariationer | Identificerer tendenser, før de skaber problemer |

| Inspektion af første artikel | Validerer indledende opsætning | Forhindrer fejl i hele batchen |

| Planer for prøveudtagning | Bestemmer inspektionsfrekvensen | Balancerer mellem kvalitetssikring og effektivitet |

Kontrol af overfladefinish og renlighed

Kvaliteten af overfladefinishen har direkte indflydelse på Kovars evne til at danne hermetiske forseglinger og binde sig til andre materialer. Vores kvalitetsforanstaltninger omfatter:

Test af overfladeruhed

Vi måler overfladeruhed ved hjælp af kalibrerede profilometre og sikrer, at komponenterne opfylder de specificerede Ra-værdier. Det er især vigtigt for komponenter, der efterfølgende skal pletteres eller forsegles glas-til-metal.

Protokoller til forebyggelse af kontaminering

Kovar er modtagelig for forurening, der kan kompromittere dets egenskaber. Vores rene produktionsmiljø omfatter:

- Dedikerede bearbejdningsområder til Kovar

- Specialiserede rengøringsprotokoller med passende opløsningsmidler

- Partikelfri emballage til færdige komponenter

- Regelmæssig overvågning af miljøforhold

Specialiseret testning af Kovar-egenskaber

Test af magnetisk permeabilitet

Til anvendelser, der kræver specifikke magnetiske egenskaber, udfører vi permeabilitetstest for at verificere, at materialet opfører sig som forventet efter bearbejdningsprocesserne.

Test af vedhæftning ved oxidering og plettering

Når Kovar-komponenter kræver plettering (ofte guld eller nikkel), udfører vi vedhæftningstest for at sikre korrekt binding og belægningsintegritet, hvilket forhindrer problemer i efterfølgende samleprocesser.

Endelige procedurer for kvalitetssikring

Lækagetest af forseglede komponenter

For Kovar-komponenter, der er designet til hermetisk tætning, udfører vi heliumlækagetest for at verificere tætningsintegriteten ned til ekstremt lave lækagerater (ofte målt i 10^-9 std cc/sek).

Validering af termisk cykling

Når kritiske anvendelser kræver det, kan vi udføre termiske cyklustests for at verificere, at Kovar-komponenten bevarer sin integritet gennem temperatursvingninger og bekræfter, at dens varmeudvidelseskoefficient fungerer som forventet.

Dokumentation og certificering

Hvert Kovar-bearbejdningsprojekt ledsages af omfattende dokumentation, herunder:

- Materialecertificeringer

- Dimensionelle inspektionsrapporter

- Processtyringsdata

- Testresultater for specialiserede krav

- Oplysninger om partiets sporbarhed

Denne dokumentationspakke giver sikkerhed for, at komponenterne opfylder alle specificerede krav og hjælper med at løse eventuelle problemer, der måtte opstå.

Anvendelse af kvalitetskontrol i den virkelige verden

I et nyligt rumfartsprojekt hos PTSMAKE implementerede vi disse strenge kvalitetskontrolforanstaltninger for Kovar-huse, der bruges i satellitkommunikationssystemer. De forbedrede inspektionsprotokoller gjorde det muligt for os at opnå en 99,8% first-pass yield rate sammenlignet med branchens gennemsnit på omkring 95% for lignende komponenter. Dette niveau af kvalitetssikring er især afgørende for komponenter, der ikke let kan udskiftes, når de først er implementeret.

Ved at implementere disse omfattende kvalitetskontrolforanstaltninger har vi været i stand til at levere Kovar-komponenter, der konsekvent opfylder vores kunders krævende specifikationer, selv til de mest kritiske anvendelser inden for rumfart, forsvar og medicinsk udstyr.

Lær om denne vigtige egenskab, der forhindrer komponentfejl i ekstreme miljøer. ↩

Find ud af, hvordan denne egenskab kan ændre dine finmekaniske projekter. ↩

Lær mere om disse kritiske elektroniske komponenter, og hvordan de fremstilles. ↩

Klik for at lære avancerede teknikker til håndtering af arbejdshærdning under præcisionsbearbejdning. ↩

Klik for at se, hvordan kontrolleret varmeudvidelse påvirker materialevalget til kritiske komponenter. ↩

Klik for at få en detaljeret forklaring på arbejdshærdningens indvirkning på valg af værktøj. ↩

Forståelse af dette koncept sikrer optimal materialeydelse i dine endelige komponenter. ↩

At forstå dette koncept hjælper med at forhindre uventede materialeinteraktioner i dine projekter. ↩

Lær, hvordan disse egenskaber påvirker din specifikke applikations krav til tidslinje. ↩

Find ud af, hvorfor kontrolleret termisk udvidelse gør Kovar afgørende for kritiske anvendelser. ↩