Forståelse af titanium-egenskaber

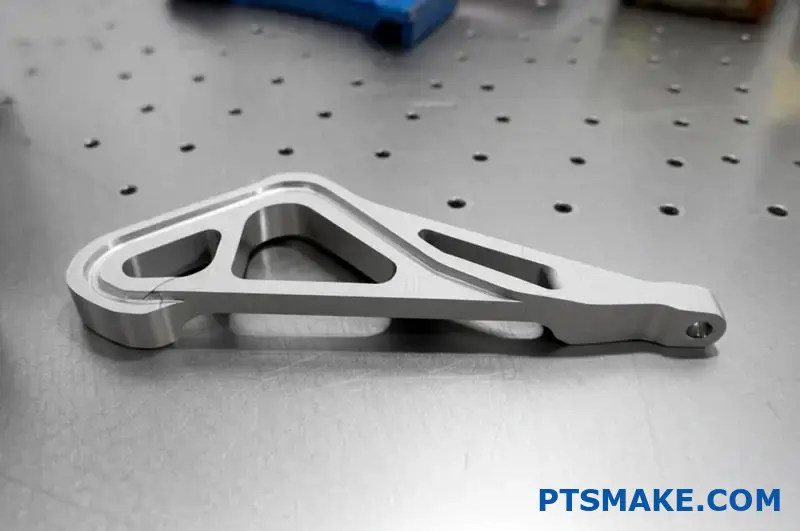

Har du nogensinde undret dig over, hvorfor rumfartsingeniører er så begejstrede for et metal, som er notorisk svært at arbejde med? Titanium er måske den ubesungne helt i moderne produktion, som gemmer sig i alt fra flymotorer til dine førsteklasses golfkøller.

Titanium er et vidunder i ingeniørverdenen og kombinerer ekstraordinær styrke med bemærkelsesværdig lav vægt. Dets unikke atomare struktur skaber et materiale, der udfordrer konventionelle bearbejdningsmetoder, samtidig med at det giver fordele, som kun få andre metaller kan matche.

Den grundlæggende natur af titanium

Når man går i gang med bearbejdningsprojekter i titanium, er det vigtigt at forstå de centrale egenskaber ved dette enestående metal. Titans position som grundstof 22 i det periodiske system placerer det blandt overgangsmetaller, men dets opførsel adskiller det fra de fleste tekniske materialer. Metallet findes i to primære krystallinske former: alfa-titanium (hexagonalt tætpakket) og beta-titanium (kropscentreret kubisk). Denne krystallinske struktur har direkte indflydelse på, hvordan materialet reagerer under skæreoperationer.

I mit arbejde med luftfartskunder hos PTSMAKE har jeg fundet ud af, at titans atomare struktur skaber en unik kombination af egenskaber, der både tiltrækker ingeniører og udfordrer maskinarbejdere. Metallet danner et tæt oxidlag næsten øjeblikkeligt, når det udsættes for ilt, hvilket giver enestående korrosionsbestandighed, men skaber komplikationer under skæreoperationer.

Styrke-til-vægt-forhold: Den afgørende fordel

Titans mest berømte egenskab er uden tvivl det imponerende forhold mellem styrke og vægt. Denne egenskab gør det særligt værdifuldt i vægtfølsomme anvendelser, hvor der ikke må gås på kompromis med ydeevnen.

For at sætte dette i perspektiv kan man overveje, hvordan titanium er i forhold til andre almindelige tekniske metaller:

| Ejendom | Titanium | Stål | Aluminium |

|---|---|---|---|

| Massefylde (g/cm³) | 4.5 | 7.8 | 2.7 |

| Trækstyrke (MPa) | 900-1200 | 500-850 | 200-600 |

| Styrke-til-vægt-forhold | Meget høj | Moderat | Høj |

| Modstandsdygtighed over for korrosion | Fremragende | Dårlig til god | God |

Dette enestående forhold mellem styrke og vægt forklarer, hvorfor titanium er blevet uundværligt i luft- og rumfart, hvor hvert gram betyder noget. Men den samme styrke giver betydelige udfordringer under bearbejdningsprocesser, som kræver specialiserede værktøjer og teknikker.

Termiske egenskaber og bearbejdningsudfordringer

En af titans mest problematiske egenskaber set fra et bearbejdningsperspektiv er dens bemærkelsesværdigt lave varmeledningsevne. Med cirka 1/7 af aluminiums varmeledningsevne holder titanium på varmen ved skærefladen i stedet for at sprede den gennem arbejdsemnet.

Denne termiske opførsel skaber en perfekt storm af bearbejdningsudfordringer:

- Varmekoncentration ved skærekanten fremskynder slid på værktøjet

- Skæretemperaturer kan overstige 1000°C ved grænsefladen mellem værktøj og emne

- Termisk udvidelse under bearbejdning påvirker målnøjagtigheden

- Risikoen for arbejdshærdning øges dramatisk med varmeopbygning

Under præcisionsbearbejdning af titanium hos PTSMAKE implementerer vi specialiserede kølestrategier og skæreparametre for at håndtere disse termiske problemer effektivt. Uden ordentlig varmestyring kan værktøjets levetid reduceres med helt op til 80% sammenlignet med bearbejdning af mere konventionelle metaller.

Kemisk reaktivitet: Et tveægget sværd

Titans kemiske egenskaber udgør et andet fascinerende paradoks. Materialet danner hurtigt et passivt oxidlag (TiO₂), når det udsættes for ilt, hvilket skaber en fremragende korrosionsbestandighed, som gør det ideelt til medicinske implantater og kemisk procesudstyr. Men den samme reaktivitet bliver problematisk under bearbejdning.

Metallet udviser det, som metallurger kalder kemisk affinitet1 med mange værktøjsmaterialer, især ved høje temperaturer. Det betyder, at titanium bogstaveligt talt ønsker at binde sig til skæreværktøjsmaterialer, hvilket fører til:

- Opbygget kantdannelse på skærende værktøjer

- Øget friktion ved skæregrænsefladen

- Materialets vedhæftning til værktøjets overflader

- For tidlig værktøjssvigt på grund af kemisk diffusion

Denne kemiske adfærd er med til at forklare, hvorfor bearbejdning af titanium ofte kræver specialiseret belagt værktøj og rigelige mængder kølevæske. Gennem mange års erfaring med titaniumbearbejdning har jeg fundet ud af, at selv korte afbrydelser i kølevæskestrømmen kan føre til katastrofale værktøjssvigt inden for få sekunder.

Tendensen til at arbejde hårdt

Den sidste egenskab, der har stor betydning for bearbejdning af titanium, er dets stærke tendens til arbejdshærdning. Når titanium deformeres under skæreoperationer, ændres dets krystallinske struktur, hvilket øger hårdheden og modstanden mod yderligere deformation betydeligt.

Denne work hardening-adfærd viser sig på flere måder:

- Overfladehærdning skaber et lag, der bliver stadig sværere at skære i

- Afbrudte snit over for varierende materialehårdhed

- Vibrationer eller skramlen fremskynder arbejdshærdningen dramatisk

- Værktøjets indgangs- og udgangspunkter oplever mere alvorlig hærdning

Hos PTSMAKE har vi udviklet specifikke skærestrategier, der opretholder en ensartet spåndannelse og minimerer arbejdshærdningseffekter. Det omfatter optimerede tilspændingshastigheder, specialiserede værktøjsgeometrier og streng vibrationskontrol under hele bearbejdningsprocessen.

De praktiske konsekvenser for bearbejdning

Disse grundlæggende egenskaber - styrke, termisk opførsel, kemisk reaktivitet og arbejdshærdning - skaber tilsammen titans unikke personlighed i forbindelse med bearbejdning. At forstå disse egenskaber er ikke kun akademisk; det kan direkte oversættes til praktiske beslutninger om skærehastigheder, værktøjsvalg, kølemiddelanvendelse og bearbejdningsstrategier.

Med den rette forståelse og teknik kan titanium bearbejdes effektivt og økonomisk. Nøglen ligger i at respektere dets unikke natur i stedet for at behandle det som konventionelle metaller. Ved at anvende specialiserede tilgange, der er bygget op omkring titans iboende egenskaber, kan producenterne frigøre det enorme potentiale i dette ekstraordinære metal.

Valg af det rigtige værktøj

Har du nogensinde undret dig over, hvorfor nogle titandele bliver fejlfri, mens andre fejler fælt? Hemmeligheden ligger ikke kun i maskinen - den ligger i den skærekant, der møder metallet. Lad mig vise dig, hvordan du ved at vælge det rigtige værktøj forvandler titanium fra skræmmende til inspirerende.

At vælge de rigtige skæreværktøjer til titaniumbearbejdning er den mest kritiske beslutning, der påvirker kvalitet, omkostninger og effektivitet. Det rigtige værktøj kombinerer avanceret belægningsteknologi med optimeret geometri for at modstå titans unikke udfordringer og levere enestående resultater.

Skærende værktøjer i hårdmetal: Grundlaget for bearbejdning af titanium

Når man bearbejder titanium, skal udgangspunktet for valg af værktøj være substratmaterialet. I min erfaring med kunder inden for rumfart og medicin har wolframcarbid vist sig konsekvent at være bedre end andre værktøjsmaterialer til titaniumanvendelser. Det, der gør hårdmetal særligt effektivt, er dets unikke kombination af hårdhed og sejhed - egenskaber, der direkte modvirker titans udfordrende egenskaber.

Den ideelle hårdmetalkvalitet til bearbejdning af titanium indeholder typisk:

- 6-10% kobolt for forbedret brudstyrke

- Submikron wolframcarbid-kornstruktur for kantstyrke

- Afbalanceret forhold mellem hårdhed og sejhed optimeret til afbrudte snit

Hos PTSMAKE har vi fundet ud af, at hårdmetalværktøjer med kornstørrelser mellem 0,5-0,8 mikrometer giver den bedste ydelse på tværs af forskellige titanlegeringer. Finere kornstrukturer giver overlegen kantfastholdelse, men kan vise sig at være for sprøde til tunge skrubbeoperationer.

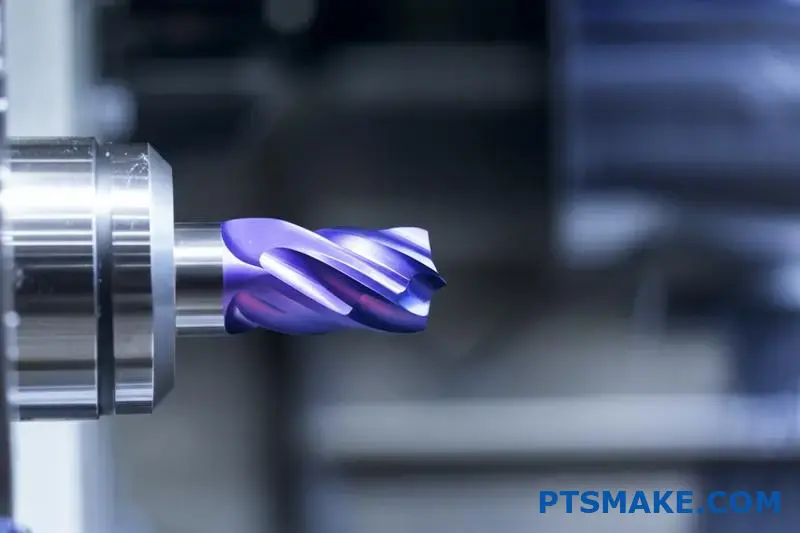

Avancerede belægninger: Den termiske barriere

Mens hårdmetal udgør fundamentet, forvandler moderne belægningsteknologi et almindeligt værktøj til et, der kan modstå titans ekstreme bearbejdningsmiljø. Tre belægninger overgår konsekvent andre, når de møder titans høje temperaturer og reaktive natur:

| Belægningstype | Temperaturbestandighed | Hårdhed (HV) | Bedste applikationer | Svaghed |

|---|---|---|---|---|

| AlTiN | Op til 900 °C | 3300-3500 | Højhastighedsbearbejdning, tørskæring | Lidt tykkere belægning reducerer kantskarpheden |

| TiAlN | Op til 800 °C | 3000-3200 | Bearbejdning af titanium til generelle formål | Mindre effektiv ved ekstreme temperaturer |

| TiCN | Op til 750 °C | 3200-3500 | Efterbehandling, lavere hastigheder | Ikke ideel til applikationer med høj temperatur |

Disse specialiserede belægninger løser flere kritiske problemer ved bearbejdning af titanium:

- De skaber en termisk barriere, der beskytter hårdmetalsubstratet mod ekstrem varme.

- De reducerer kemiske Affinitet2 mellem titanium og materialer til skæreværktøj

- De mindsker friktionen ved skærefladen og reducerer varmeudviklingen.

- De giver forbedret hårdhed på skærekanten, hvilket forlænger værktøjets levetid

Når man vælger belagte værktøjer til bearbejdningsprojekter i titanium, er belægningens tykkelse en vigtig overvejelse. Selv om tykkere belægninger giver større beskyttelse, kan de gøre skæret sløvt - et særligt problem med titans hærdningstendenser. Den optimale belægningstykkelse ligger typisk mellem 2-4 mikrometer, hvilket giver en god balance mellem beskyttelse og skarphed i skæret.

Optimal værktøjsgeometri til titanium

Ud over overvejelser om materiale og belægning spiller værktøjsgeometrien en afgørende rolle for en vellykket bearbejdning af titanium. Den rigtige geometri tager højde for titans lave varmeledningsevne, høje styrke og arbejdshærdende tendenser.

Optimering af rivevinkel

Spånvinklen - vinklen mellem værktøjsfladen og en linje vinkelret på den bearbejdede overflade - har stor indflydelse på skærekræfterne og varmeudviklingen. Ved bearbejdning af titanium giver positive spånvinkler mellem 5° og 15° flere fordele:

- Reducerede skærekræfter og strømkrav

- Forbedret spånevakuering fra skærezonen

- Reduceret arbejdshærdning gennem renere klipning

- Lavere varmeudvikling ved grænsefladen mellem værktøj og emne

Men alt for positive spånvinkler kan svække skærekanten. Det skaber en delikat balance mellem skæreeffektivitet og værktøjets holdbarhed. Hos PTSMAKE anbefaler vi typisk højere positive spånvinkler til finpudsning (10-15°) og mere moderate vinkler til skrubning (5-10°) for at bevare skærets styrke.

Overvejelser om aflastningsvinkel

Aflastnings- eller frigangsvinklen forhindrer gnidning mellem værktøjsflanken og den nyligt bearbejdede overflade. Ved bearbejdning af titanium er korrekte aflastningsvinkler kritiske på grund af materialets elasticitet og tilbagespringsadfærd. Optimale aflastningsvinkler ligger typisk mellem:

- Primær aflastning: 10-14 grader

- Sekundær aflastning: 15-20 grader

Disse relativt høje aflastningsvinkler reducerer friktion og varmeudvikling langs flankefladen, men for stor frigang vil gå ud over kantstyrken. At finde den rette balance kræver, at man overvejer den specifikke titanlegering, skæreparametre, og om man udfører grov- eller finbearbejdning.

Forberedelse på forkant

Selve den mikroskopiske skærekant fortjener særlig opmærksomhed, når man bearbejder titanium. Mens konventionel visdom foreslår den skarpest mulige kant, drager titaniumbearbejdning ofte fordel af kontrollerede kantforberedelsesteknikker:

- Slibning: En lille radius (0,01-0,03 mm) kan styrke skærekanten.

- Affasning: En lille flade i bestemte vinkler forstærker skærekanten

- Vandfaldsslibning: Variabel kantforberedelse giver afbalanceret ydeevne

Disse mikromodifikationer af skæret giver øget holdbarhed uden at øge skærekræfterne væsentligt. Til titaniumkomponenter med høj præcision hos PTSMAKE specificerer vi ofte værktøjer med applikationsspecifikke kantforberedelser, der matcher de særlige krav til hvert projekt.

Specialiserede værktøjsdesigns til titanium

Standard skæreværktøjer fra hylden leverer sjældent optimal ydelse i titanium. Specialdesignede værktøjer med titanium-specifikke funktioner giver dramatisk bedre resultater:

- Variable spiralvinkler, der reducerer overtoner og vibrationer

- Ulige rilleafstande for at opdele skærekræfterne

- Dybere riller med polerede overflader for effektiv spånevakuering

- Forstærkede kerner, der minimerer værktøjets afbøjning

Disse specialiserede designelementer adresserer direkte titanets unikke bearbejdningsudfordringer. Selv om sådanne værktøjer typisk er dyrere, retfærdiggør ydelsesforbedringerne - længere værktøjslevetid, bedre overfladekvalitet og højere mulige skærehastigheder - ofte investeringen mange gange.

At vælge det rigtige værktøj til bearbejdning af titanium handler ikke kun om at vælge den dyreste løsning. Det kræver en forståelse af, hvordan materiale, belægning, geometri og designelementer arbejder sammen for at overvinde titanets iboende udfordringer. Med den rigtige værktøjsløsning kan selv de mest krævende titaniumkomponenter bearbejdes effektivt, præcist og økonomisk.

Optimale skæreparametre

Har du nogensinde følt, at du bevæger dig i et minefelt, når du indstiller til titaniumbearbejdning? Den gode balance mellem produktivitet og værktøjslevetid kan virke uhåndgribelig. Men hvad nu, hvis den perfekte balance kun er et par parameterjusteringer væk?

At beherske skæreparametre til titaniumbearbejdning kræver forståelse af den delikate balance mellem hastighed, tilspænding og skæredybde. Den rigtige kombination forhindrer arbejdshærdning, styrer varmen og forlænger værktøjets levetid dramatisk, samtidig med at produktiviteten opretholdes.

Videnskaben bag hastigheder og tilførsler til titanium

Titans unikke egenskaber kræver en grundlæggende nytænkning af de traditionelle bearbejdningsparametre. Mens konventionel visdom for mange metaller foreslår "højere hastighed, lavere tilspænding" for at opnå bedre overfladefinish, følger titanium helt andre regler. Materialets lave varmeledningsevne kombineret med dets arbejdshærdende tendens skaber en situation, hvor standardparametre hurtigt kan føre til katastrofe.

Når du bearbejder titanium, bliver varmen din primære fjende. I modsætning til aluminium eller stål, som leder varmen væk fra skærezonen, fanger titanium varmen ved grænsefladen mellem værktøj og emne. Denne koncentrerede varme fremskynder værktøjsslid og kan udløse en kaskade af problemer, herunder arbejdshærdning, opbygget kant og for tidlig værktøjssvigt.

Skærehastighed: Den kritiske variabel

Den vigtigste parameter ved bearbejdning af titanium er skærehastigheden (overfladefod pr. minut eller SFM). For høj hastighed genererer varme, som ikke kan spredes gennem titans dårlige varmeledningsevne. Baseret på mange års erfaring med titaniumbearbejdning hos PTSMAKE har jeg fundet ud af, at de optimale skærehastigheder typisk ligger mellem:

| Titanium-legering | Operationstype | Anbefalet skærehastighed (SFM) | Krav til kølevæske |

|---|---|---|---|

| Kommercielt ren | Groft arbejde | 200-250 | Oversvømmelse |

| Kommercielt ren | Efterbehandling | 250-300 | Oversvømmelse |

| Ti-6Al-4V | Groft arbejde | 150-200 | Højt tryk |

| Ti-6Al-4V | Efterbehandling | 200-250 | Højt tryk |

| Ti-5Al-5Mo-5V-3Cr | Groft arbejde | 100-150 | Højt tryk |

| Ti-5Al-5Mo-5V-3Cr | Efterbehandling | 150-200 | Højt tryk |

Disse hastigheder kan virke konservative sammenlignet med dem, der bruges til aluminium eller endda stål, men de repræsenterer den optimale balance mellem produktivitet og værktøjslevetid for titaniumlegeringer. Hos PTSMAKE har vi fundet ud af, at overskridelse af disse intervaller, selv med 10-15%, kan reducere værktøjets levetid med 30-50% eller mere.

Foderhastighed: Bryd de konventionelle regler

Mens skærehastigheden skal reduceres for titanium, følger tilspændingen et kontraintuitivt mønster. I modsætning til mange materialer, hvor lettere tilspænding forbedrer finishen, har titanium faktisk gavn af mere aggressive tilspændingshastigheder. Denne tilgang forhindrer skæret i at blive stående i én position, hvilket ville generere for meget varme og arbejdshærdning.

Optimale tilspændingshastigheder for titanium ligger typisk mellem 0,004-0,008 tommer pr. tand (IPT) for endefræsere, hvor mindre diametre kræver den nederste del af dette interval. Ved drejeoperationer giver tilspændinger mellem 0,005-0,015 tommer pr. omdrejning (IPR) typisk de bedste resultater.

Videnskaben bag denne tilgang handler om udtynding af spåner3 - Fænomenet, hvor den faktiske spåntykkelse afviger fra den programmerede tilspænding på grund af værktøjets indgrebsvinkler. Med titanium forhindrer en tilstrækkelig spåntykkelse, at værktøjet gnider i stedet for at skære, hvilket ville generere for meget varme uden effektiv materialefjernelse.

Strategier for snitdybde og -bredde

Ud over hastighed og tilspænding har skæredybde og -bredde stor betydning for en vellykket bearbejdning af titanium. Disse parametre påvirker værktøjsindgrebet, skærekræfterne og varmefordelingen i hele snittet.

Skæredybde: Gå dybt, ikke bredt

Ved skrubning af titanium er dybere snit ofte bedre end bredere. En skæredybde på mellem 1-2 gange værktøjsdiameteren med en reduceret skærebredde (30-40% af diameteren) giver typisk bedre resultater end lavere, bredere overgange. Denne fremgangsmåde:

- Styrer skærekræfterne aksialt i stedet for radialt, hvilket reducerer afbøjning

- Fører værktøjet ind i tykkere materiale væk fra tidligere arbejdshærdede overflader

- Udnytter den fulde rillelængde og fordeler varmen over en større del af skæret

- Reducerer antallet af nødvendige gennemløb og minimerer gentagne opvarmningscyklusser

Ved finbearbejdning sikrer mindre dybder (0,010-0,030") kombineret med passende tilspændingshastigheder dimensionsnøjagtighed, samtidig med at der opretholdes en tilstrækkelig spåntykkelse til at forhindre gnidning.

Radialt engagement: Håndtering af varmeopbygning

Skærebredden, eller det radiale indgreb, spiller en afgørende rolle for varmestyringen under bearbejdning af titanium. Traditionelle højeffektive fræsestrategier, der bruger let radial indgreb med højere hastigheder, kan ikke overføres godt til titanium på grund af dets dårlige termiske egenskaber.

For optimal titaniumbearbejdning bør man overveje disse strategier for radial indgreb:

- Skrubning: 30-40% af værktøjsdiameteren for at afbalancere materialefjernelseshastigheden med varmeudviklingen

- Semi-finish: 25-35% for at opretholde produktiviteten og samtidig reducere den termiske belastning

- Efterbehandling: 10-20% til vægfunktioner for at minimere afbøjning og arbejdshærdning

Hos PTSMAKE har vi udviklet specialiserede værktøjsbaner, der opretholder et ensartet radialt indgreb under hele skæringen, hvilket forhindrer de pludselige belastningsforøgelser, der kan føre til katastrofale værktøjssvigt i titaniumbearbejdning.

Det dynamiske forhold mellem parametre

Den virkelige kunst i titaniumbearbejdning kommer fra at forstå, hvordan disse parametre interagerer. I stedet for at betragte hastighed, tilspænding og dybde som isolerede variabler, kræver vellykket titaniumbearbejdning, at man overvejer deres kombinerede effekt på skæreprocessen.

Den spåntyndende effekt

Ved bearbejdning med mindre end 50% radialt indgreb falder den effektive spåntykkelse på grund af den buede værktøjsbane. Det betyder, at din programmerede tilspænding måske ikke giver den tilsigtede spånbelastning. For titanium kan dette føre til farlige situationer, hvor værktøjet gnider i stedet for at skære.

For at kompensere for spånudtynding i titaniumbearbejdning er det ofte nødvendigt at justere tilspændingen baseret på den radiale indgrebsprocent:

| Radial indgreb (% af diameter) | Justeringsfaktor for tilførselshastighed |

|---|---|

| 50% | 1.0 (ingen justering nødvendig) |

| 30% | 1.3 (forøg foderet med 30%) |

| 20% | 1.6 (forøg foderet med 60%) |

| 10% | 2.3 (forøg foderet med 130%) |

Disse justeringer sikrer, at den faktiske spåntykkelse forbliver ensartet på trods af ændringer i det radiale indgreb, hvilket forhindrer den varmeopbygning, der opstår, når værktøjer dvæler eller gnider mod emnet.

Forebyggelse af Dwell og Work Hardening

Et af de mest kritiske aspekter ved valg af titaniumparametre er at undgå forhold, der forårsager dwell. Dwell opstår, når skæret forbliver i kontakt med materialet uden effektivt at fjerne det, hvilket genererer varme og udløser arbejdshærdning.

For at forhindre dvælen:

- Oprethold en ensartet fremføringshastighed gennem hele snittet

- Programmer værktøjsindgange og -udgange med bue- eller rampebevægelser

- Undgå pludselige retningsskift, der kortvarigt stopper materialefjernelsen

- Brug klatrefræsning i stedet for konventionel fræsning, når det er muligt

- Sørg for, at kølevæskens tryk og volumen forbliver konstant under bearbejdningen

Hos PTSMAKE har vi fundet ud af, at det at opretholde en ensartet spånbelastning måske er den vigtigste enkeltfaktor i en vellykket titaniumbearbejdning. Når spåntykkelsen varierer dramatisk, skaber arbejdshærdning hurtigt en selvforstærkende cyklus med stigende skærekræfter og varmeudvikling.

Praktisk anvendelse i produktionsmiljøer

Når disse parametre skal omsættes til produktion i den virkelige verden, skal man være opmærksom på maskinens kapacitet og stabilitet. Selv den perfekte kombination af hastighed og tilspænding vil mislykkes, hvis værktøjsmaskinen, emneholderen eller værktøjsholderen giver vibrationer eller afbøjning.

I produktionsmiljøer skal vellykkede parametre for titaniumbearbejdning tage højde for:

- Maskinens stivhed og dæmpningsegenskaber

- Værktøjsholderudløb og grebssikkerhed

- Stabilitet i fastgørelsen af arbejdsemnet

- Kølevæsketryk og -volumen

- Programkonsistens og accelerations-/decelerationsprofiler

Ved at tage højde for disse praktiske overvejelser sammen med de grundlæggende skæreparametre kan producenterne opnå ensartede, forudsigelige resultater, selv med titanets udfordrende egenskaber.

At finde de optimale skæreparametre til titanium kræver, at man bevæger sig ud over kogebogsværdier for at forstå materialets unikke opførsel under bearbejdningsforhold. Med korrekt valgte hastigheder, tilspændinger og skæredybder forvandles titanium fra et produktionsmareridt til et håndterbart materiale, der leverer en enestående ydeevne i de mest krævende anvendelser.

Kølevæskestrategier til håndtering af varme

Har du nogensinde undret dig over, hvorfor nogle titaniumdele bliver fejlfri, mens andre forvrides og går i stykker? Hemmeligheden ligger ikke i selve fræseren, men i det, du ikke kan se - den usynlige kamp mod varmen, der foregår på skærekanten hvert millisekund.

Effektiv anvendelse af kølemiddel er den ubesungne helt i succesen med titaniumbearbejdning. Når den er korrekt implementeret, forhindrer strategisk køling ikke bare termisk skade - den transformerer hele skæreprocessen og forlænger værktøjets levetid med op til 300%, samtidig med at den muliggør hurtigere materialefjernelse.

Kølingens kritiske rolle i bearbejdning af titanium

Når man bearbejder titanium, er varmestyring ikke bare vigtigt - det er helt afgørende. Titans varmeledningsevne er ca. 7 W/m-K, hvilket er ca. 1/15 af aluminiums og 1/4 af ståls. Denne dårlige varmeledningsevne betyder, at den varme, der genereres under skæreprocessen, forbliver koncentreret ved grænsefladen mellem værktøj og emne i stedet for at sprede sig gennem materialet.

Uden de rette kølestrategier skaber denne koncentrerede varme en kaskade af problemer:

- Accelereret værktøjsslitage på grund af termisk blødgøring af skærekanterne

- Kemiske reaktioner mellem titanium og værktøjsmaterialer ved høje temperaturer

- Termisk ekspansion påvirker dimensionernes nøjagtighed

- Arbejdshærdning fra overdreven varmeopbygning

- Dårlig overfladefinish fra opbygget kantdannelse

I de år, jeg har arbejdet med kunder inden for rumfart og medicin hos PTSMAKE, har jeg set utallige projekter lykkes eller mislykkes udelukkende på grund af deres køletilgang. Forskellen mellem tilstrækkelig og fremragende køling kan betyde forskellen mellem 10 dele pr. værktøj og 50+ dele pr. værktøj.

Forståelse af varmeudvikling under skæring i titanium

For at udvikle effektive kølestrategier må vi først forstå præcis, hvor og hvordan varmen genereres under bearbejdning af titanium. Der findes tre primære varmekilder i skæreprocessen:

- Primær deformationszone (forskydningsplan, hvor der dannes spåner)

- Sekundær deformationszone (hvor spånen glider hen over værktøjsfladen)

- Tertiær deformationszone (hvor værktøjsflanken gnider mod den nybearbejdede overflade)

På grund af titans høje forskydningsstyrke og lave varmeledningsevne er ca. 80% af den varme, der genereres under bearbejdningen, koncentreret i disse zoner. Det er bemærkelsesværdigt, at skæretemperaturen kan overstige 800 °C under typiske fræseoperationer i titanium, og at temperaturspidserne når endnu højere niveauer under kortvarige afbrydelser i afkølingen.

Systemer til levering af kølevæske ved højt tryk

En af de mest effektive kølestrategier til titaniumbearbejdning er højtrykskølemiddeltilførsel. Denne tilgang bruger specialiserede pumper og dyser til at dirigere præcist målrettede kølemiddelstrømme mod kritiske skæreflader.

Overvejelser om tryk for effektiv køling

Det tryk, som kølevæsken leveres med, har stor betydning for dens effektivitet ved bearbejdning af titanium:

| Kølevæsketryk | Anvendelse | Fordele | Begrænsninger |

|---|---|---|---|

| Standard (20-300 PSI) | Let bearbejdning af titanium | Velkendt opsætning, standardudstyr | Begrænset spånbrydning, moderat køling |

| Medium (300-800 PSI) | Generel bearbejdning af titanium | Forbedret chipkontrol, bedre køling | Kræver specialiseret udstyr |

| Høj (800-1500 PSI) | Aggressiv fjernelse af titanium | Overlegen spånevakuering, maksimal køling | Højere omkostninger, udfordringer med inddæmning |

| Ultrahøj (1500+ PSI) | Avancerede rumfartsapplikationer | Bryder gennem dampspærre, enestående køling | Specialiseret udstyr, tågehåndtering |

Hos PTSMAKE har vi fundet ud af, at tryk mellem 800-1200 PSI giver den optimale balance for de fleste titaniumbearbejdninger. Dette interval er tilstrækkeligt til at gennemtrænge Dampspærre4 der kan dannes ved skæregrænsefladen, samtidig med at de forbliver håndterbare i typiske produktionsmiljøer.

Dysedesign og -placering

Effektiviteten af højtrykskølemiddel afhænger ikke kun af trykket, men også af præcist dysedesign og -placering. Vigtige overvejelser omfatter:

- Dysens diameter: Typisk 0,5-1,0 mm til højtryksanvendelser

- Antal dyser: Flere målrettede strømme er ofte bedre end en enkelt strøm

- Sigtepunkt: Direkte på grænsefladen mellem skærekant og arbejdsemne, ikke kun det generelle område

- Afstand: Så tæt på som muligt uden at forstyrre chip-evakueringen

- Vinkel: 15-30° i forhold til skæreretningen for optimal indtrængning

Målet er at skabe en laminar strømning direkte ind i skærezonen i stedet for en turbulent strømning, der måske ikke trænger effektivt ind. Tilpassede dysearrangementer, der retter sig mod både rivefladen og flankefladen på samme tid, giver ofte de bedste resultater.

Kølevæsketeknologi gennem værktøjet

Den måske mest effektive kølestrategi til titaniumbearbejdning er tilførsel af kølevæske gennem værktøjet. Denne tilgang leder højtrykskølevæske gennem indvendige passager i skæreværktøjet og leverer det præcist, hvor der er mest brug for det - direkte ved skærekanterne.

Fordele ved køling gennem værktøjet

Kølevæske til gennemgående værktøj giver flere klare fordele ved bearbejdning af titanium:

- Leverer kølevæske nøjagtigt ved skæregrænsefladen, hvilket er umuligt at opnå med eksterne dyser

- Giver ensartet køling uanset skæredybde eller emnegeometri

- Kombinerer køling med spånevakuering, hvilket forhindrer genskæring af spåner

- Bevarer køleeffekten selv ved bearbejdning i dybe lommer

- Reducerer det termiske chok, der kan opstå ved inkonsekvent køling

I vores rumfartskomponenter i titanium ved PTSMAKE har implementering af køling gennem værktøjet konsekvent reduceret cyklustiderne med 30-40%, samtidig med at værktøjets levetid er blevet forlænget med tilsvarende marginer. Den indledende investering i værktøj med gennemgående køling og maskinændringer tjener sig typisk ind i løbet af få uger på titaniumprojekter med store mængder.

Overvejelser om implementering

En vellykket implementering af køling gennem værktøjet kræver, at man er opmærksom på flere nøglefaktorer:

Tilpasning af kølevæsketryk: De indvendige passager i skæreværktøjer skaber et modtryk, som der skal tages højde for. Generelt skal maskinen levere 20-30% højere tryk end det ønskede tryk ved skærekanten.

Krav til filtrering: Køling gennem værktøjet kræver fremragende filtrering (typisk 10 mikrometer eller bedre) for at forhindre tilstopning af de små indvendige passager.

Valg af værktøj: Ikke alle værktøjer er designet til gennemgående kølemiddel. De, der er, skal have indvendige kanaler af den rette størrelse i forhold til skærediameteren.

Formulering af kølevæske: Højtryksapplikationer med gennemgående værktøj har typisk gavn af mere robuste kølevæskeformuleringer med forbedret smøreevne og skumdæmpende egenskaber.

Hos PTSMAKE har vi udviklet et omfattende værktøjsimplementeringsprogram, der tager højde for disse overvejelser og sikrer en problemfri indførelse af denne teknologi, selv for producenter, der er nye inden for højtrykskølemiddelapplikationer.

Kryogene køleteknikker

Til særligt udfordrende titaniumbearbejdning giver kryogen køling enestående muligheder for varmestyring. Denne tilgang bruger flydende kvælstof (LN2) eller kuldioxid (CO2) til dramatisk at reducere temperaturen ved skæregrænsefladen.

Flydende kvælstof vs. kuldioxid

Begge kryogene medier giver betydelige fordele, men med forskellige egenskaber:

| Ejendom | Flydende kvælstof (LN2) | Kuldioxid (CO2) |

|---|---|---|

| Temperatur | -196°C | -78°C |

| Udfordring med levering | Høj (kræver specialiseret udstyr) | Moderat (kan bruge modificerede standardsystemer) |

| Kølekapacitet | Ekstremt høj | Meget høj |

| Materialekompatibilitet | Fremragende med titanium | Fremragende med titanium |

| Implementeringsomkostninger | Højere | Moderat |

| Miljømæssige overvejelser | Inert, ikke-giftig | Bidrager til drivhusgasser |

Mens flydende nitrogen giver mere dramatisk køling, er kuldioxid ofte en mere praktisk implementering i mange produktionsmiljøer. Hos PTSMAKE har vi med succes implementeret begge tilgange afhængigt af kundens specifikke krav og eksisterende infrastruktur.

Anvendelsesmetoder

Kryogene kølemidler kan anvendes på flere måder:

- Levering af ekstern stråle: Målrettede kryogene strømme svarende til konventionel kølevæske

- Levering gennem værktøjet: Modificeret værktøj, der kanaliserer kryogene medier gennem værktøjet

- Hybride systemer: Kombinerer kryogen køling med minimal mængde smøring (MQL)

Den mest effektive tilgang kombinerer typisk kryogenisk køling med minimal konventionel smøring, hvilket giver både den kryogeniske temperatursænkning og de smøremæssige fordele ved traditionelle kølemidler.

Smøring med minimumsmængde (MQL) ved bearbejdning af titanium

Mens tilgange med store mængder kølemiddel dominerer titaniumbearbejdningen, er MQL (Minimum Quantity Lubrication) et stadig mere levedygtigt alternativ til visse anvendelser. Denne tilgang bruger meget små mængder smøremiddel (typisk 5-80 ml/time), der leveres som en aerosol med trykluft.

Når MQL fungerer for titanium

MQL kan være effektiv til bearbejdning af titanium under særlige forhold:

- Efterbehandling ved lavere hastigheder, hvor varmeudviklingen er mindre ekstrem

- Anvendelser med lav skæredybde og minimal materialefjernelse

- Når det kombineres med kryogen køling i hybridsystemer

- Hvor miljø- eller oprydningshensyn vejer tungere end behovet for maksimal produktivitet

Nøglen til en vellykket MQL-implementering for titanium ligger i at vælge passende smøremidler, der er specielt formuleret til titanium's unikke egenskaber. Disse formuleringer omfatter typisk tilsætningsstoffer til ekstreme tryk og grænsesmøreforstærkere, der danner beskyttende lag ved høje temperaturer.

Formulering af kølevæske til bearbejdning af titanium

Ud over leveringsmetoden har den kemiske sammensætning af selve kølevæsken stor betydning for titaniumbearbejdningens ydeevne. Ikke alle kølemidler er lige effektive i forhold til titans unikke egenskaber.

Optimale kølemiddelformuleringer til titaniumbearbejdning har typisk:

- Højere olieindhold (8-12% for semisyntetiske emulsioner)

- Additiver til ekstremt tryk (EP), der forbliver stabile ved høje temperaturer

- Anti-svejsekomponenter, der forhindrer titanium i at binde sig til værktøjets overflader

- Korrosionsinhibitorer, der beskytter både maskinkomponenter og færdige dele

- Biostabile formuleringer, der modstår nedbrydning under højtryk

Hos PTSMAKE arbejder vi tæt sammen med kølevæskeleverandører for at udvikle og teste formuleringer, der er specielt optimeret til bearbejdning af titanium. Dette samarbejde har resulteret i kølevæskesystemer, der overgår standardformuleringer med 40-50% i test af værktøjets levetid.

Praktiske implementeringsstrategier

At omsætte teoretiske kølemetoder til praktiske løsninger på værkstedsgulvet kræver opmærksomhed på flere vigtige implementeringsfaktorer:

Vedligeholdelse af kølevæske: Regelmæssig test og vedligeholdelse af kølevæskekoncentration, pH og forureningsniveauer er afgørende for en ensartet ydelse.

Flowvolumen: Højt tryk skal matches med passende volumen. Til titaniumbearbejdning giver flowhastigheder på 8-15 liter pr. minut pr. dyse ofte optimale resultater.

Temperaturkontrol: Opretholdelse af en ensartet kølevæsketemperatur (typisk 68-75°F) forhindrer termiske variationer, der kan påvirke målnøjagtigheden.

Indeslutningssystemer: Højtrykskølemiddel kræver effektiv indeslutning for at forhindre farer på arbejdspladsen og sikre, at kølemidlet når frem til det tilsigtede mål.

Filtrering: Titaniumspåner kan være ekstremt slibende; effektiv filtrering (typisk 20 mikrometer eller bedre) forhindrer recirkulation af skadelige partikler.

Ved at tage højde for disse praktiske overvejelser sammen med de tekniske aspekter af kølevæsketilførsel kan producenterne udvikle robuste kølestrategier, der konsekvent leverer enestående resultater i titaniumbearbejdning.

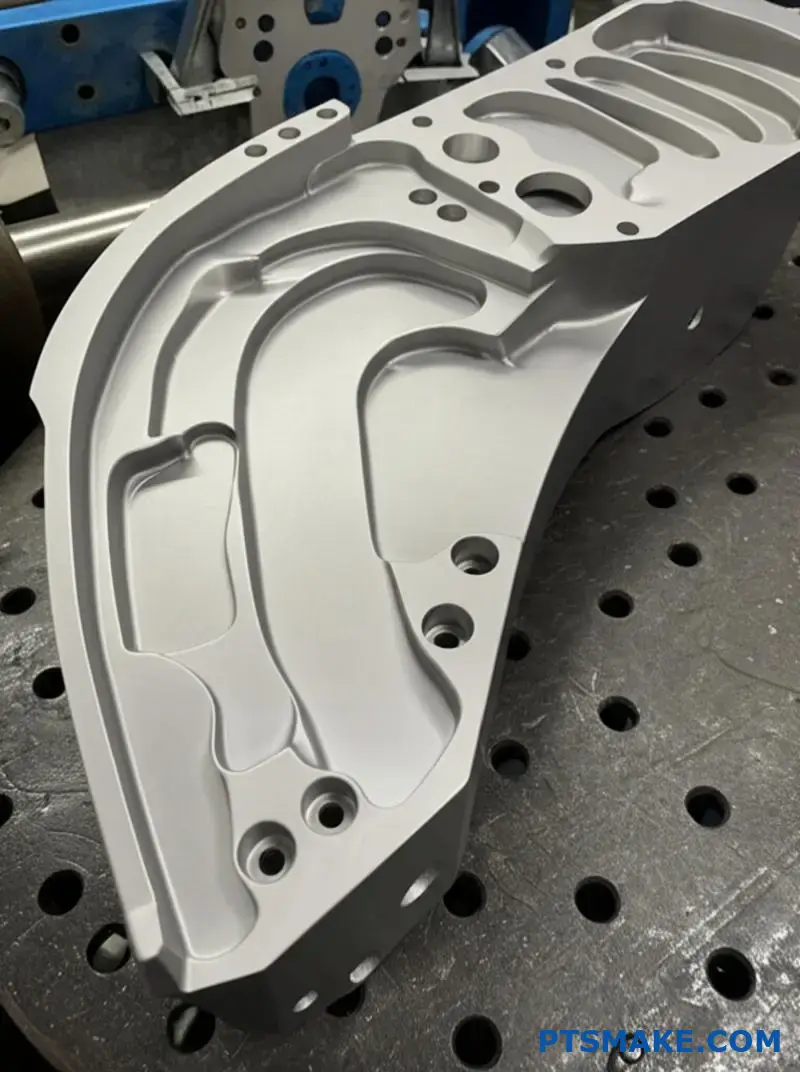

Avancerede teknikker til bearbejdningsbaner

Har du nogensinde drømt om at presse din titaniumbearbejdningsproces til det yderste? Konventionelle skærestrategier får måske jobbet gjort, men de efterlader dyrebar værktøjslevetid og produktivitet på bordet. Hemmeligheden ligger i, hvordan dit værktøj griber ind i det udfordrende titaniumemne.

Avancerede værktøjsbanestrategier revolutionerer titaniumbearbejdning ved fundamentalt at ændre, hvordan skærende værktøjer interagerer med materialet. Teknikker som trochoidal fræsning og adaptiv rydning opretholder konsekvent værktøjsindgreb, hvilket dramatisk reducerer det termiske og mekaniske chok, der typisk ødelægger værktøjer.

Forståelse af kontrol af værktøjsindgreb

Ved bearbejdning af titanium er ensartetheden i værktøjsindgrebet uden tvivl vigtigere end hastighed eller tilspænding. Traditionelle værktøjsbaner skaber ofte situationer, hvor værktøjsindgrebet varierer dramatisk gennem hele skæringen, hvilket fører til svingende skærekræfter, varmeudvikling og for tidlig værktøjssvigt.

Konceptet med værktøjsindgrebskontrol fokuserer på at opretholde en konstant spånbelastning gennem hele bearbejdningsprocessen. Denne tilgang ændrer fundamentalt, hvordan værktøjet interagerer med materialet, hvilket resulterer i:

- Mere ensartede skærekræfter

- Jævn varmefordeling i hele værktøjet

- Færre vibrationer og mindre snak

- Betydelig forlængelse af værktøjets levetid

- Evne til at udnytte højere skæreparametre

Hos PTSMAKE har jeg implementeret strategier til kontrol af værktøjsindgreb i adskillige rumfartsprojekter i titanium. Disse avancerede teknikker giver konsekvent 40-70% længere værktøjslevetid sammenlignet med konventionelle tilgange, selv når materialefjernelseshastigheden opretholdes eller øges.

Trochoidal fræsning: Den cirkulære revolution

Trochoidal fræsning repræsenterer et af de mest betydningsfulde fremskridt inden for teknikker til bearbejdning af titanium. I stedet for konventionelle lineære skærebevægelser bruger trochoidefræsning en række cirkulære skærebevægelser kombineret med fremadrettet progression.

Den trokoide tilgang giver flere vigtige fordele ved bearbejdning af titanium:

| Fordel | Beskrivelse | Indvirkning på bearbejdning af titanium |

|---|---|---|

| Reduceret radial indgreb | Værktøjet griber ind i en mindre del af sin diameter på ethvert tidspunkt | Forhindrer varmekoncentration og arbejdshærdning |

| Konstant chipbelastning | Opretholder en ensartet spåntykkelse gennem hele snittet | Eliminerer stødbelastning og forlænger værktøjets levetid |

| Forbedret evakuering af spåner | Skaber mindre, mere håndterbare spåner | Forhindrer genskæring af spåner og tilhørende varmeudvikling |

| Forbedret adgang til kølevæske | Åben skærebane giver bedre indtrængning af kølemiddel | Håndterer effektivt titans dårlige varmeledningsevne |

| Reducerede sidekræfter | Skærekræfterne fordeles mere jævnt | Minimerer værktøjets afbøjning og forbedrer nøjagtigheden |

Matematikken bag trochoidal fræsning går ud på at skabe en cirkulær værktøjsbevægelse med en diameter, der er mindre end selve værktøjet, samtidig med at det bevæger sig fremad. Dette skaber en "cirkulær spalteeffekt", der opretholder en ensartet spånbelastning, selv når der åbnes brede lommer eller kanaler.

For at opnå optimale resultater ved bearbejdning af titanium programmerer vi typisk trokoide baner med:

- Cirkeldiameter: 40-60% af værktøjets diameter

- Fremadgående trin: 10-15% af værktøjsdiameter

- Aksial dybde: Op til 1× værktøjsdiameter (afhængigt af maskinens stivhed)

Disse parametre skaber ideelle skærebetingelser for titanium og giver mulighed for betydeligt højere skærehastigheder og tilspændinger, end det ville være muligt med konventionelle metoder.

Adaptiv rydning: Intelligent fjernelse af materiale

Adaptiv rydning er en anden revolutionerende bearbejdningsbaneteknik, som fungerer særligt godt med titanium. Denne computerberegnede tilgang justerer løbende værktøjsbanen for at opretholde et ensartet værktøjsengagement gennem hele skæreprocessen.

I modsætning til traditionelle skrubstrategier, der bruger faste stepover-værdier uanset emnegeometri, ændrer adaptiv rydning dynamisk værktøjsbanen baseret på de aktuelle indgrebsforhold. Algoritmen beregner den optimale bane ved at overveje:

- Aktuelle materialeforhold og resterende lager

- Ønsket procentdel af værktøjets engagement

- Maskinkapacitet og værktøjsparametre

- Tilgang og exit-strategier

Til titaniumbearbejdning ved PTSMAKE programmerer vi typisk adaptiv rensning med:

- Målrettet engagement: 30-45% af værktøjets diameter

- Trinhøjde: 40-60% af værktøjets diameter

- Mindste skæreradius: 25% af værktøjets diameter

- Tolerance for udjævning: 0,001-0,002 tommer

Resultatet er en værktøjsbane, der navigerer intelligent gennem materialet og opretholder ensartede skæreforhold uanset emnets geometriske kompleksitet. Denne tilgang forhindrer de pludselige stigninger i indgrebet, som typisk forårsager katastrofale værktøjssvigt i titanium.

Indgangs- og udgangsstrategier

De måske mest sårbare øjeblikke i enhver bearbejdning af titanium opstår, når værktøjet kommer ind i og ud af materialet. Disse overgange skaber øjeblikkelige forhold, hvor skærekræfter, spåndannelse og varmeudvikling ændrer sig dramatisk - hvilket ofte fører til for tidlig værktøjssvigt.

Buede indgangsbevægelser

Traditionel lineær indføring i titanium skaber et pludseligt stød, der kan ødelægge skærekanten med det samme. I stedet giver programmering af buede indgangsbevægelser flere kritiske fordele:

Gradvist engagement: Værktøjet griber gradvist ind i materialet og opbygger spånbelastningen gradvist i stedet for øjeblikkeligt.

Distribuerede påvirkningskræfter: Den buede indgang fordeler det første slag over en større del af skæret i stedet for at koncentrere det på et enkelt punkt.

Reduceret indledende varmespids: Det gradvise indgreb forhindrer den temperaturstigning, der opstår ved direkte lineær indføring.

Minimeret arbejdshærdning: Jævn indføring reducerer materialets tendens til at blive hårdt under det første indgreb.

For at opnå optimale resultater skal indgangsbuer have en radius på mindst 2-3 gange værktøjsdiameteren, og buen skal så vidt muligt starte uden for materialet.

Optimerede exit-strategier

Lige så vigtigt som indgangsstrategier er kontrollerede udgangsteknikker. Når et værktøj kommer ud af titanium, kan den pludseligt reducerede spånbelastning og skærekraft få værktøjet til at "grave sig ned" eller skabe grater på emnet.

Effektive exit-strategier omfatter:

Udrulning af udgange: Programmering af en gradvis bue, der ruller værktøjet ud af materialet i stedet for at afslutte brat.

Udgange med reduceret fremføringshastighed: Reducerer automatisk fremføringshastigheden med 20-30% i de sidste øjeblikke af materialeindgrebet.

Klatrefræsning af udgange: Sikrer, at værktøjet kommer ud, mens det er i klatrefræsetilstand, hvilket naturligvis reducerer udgangskræfterne.

Udnyttelse af blyvinkler: Brug af værktøj med passende indgangsvinkel, der hjælper med at opretholde ensartede skærekræfter under udgang.

Hos PTSMAKE har vi fundet ud af, at implementering af optimerede ind- og udgangsstrategier alene kan forlænge værktøjets levetid med 30-50% ved bearbejdning af titanium, selv uden at ændre andre skæreparametre.

Teknikker til hjørneoptimering

Hjørner giver særlige udfordringer i titaniumbearbejdning på grund af den pludselige retningsændring på 90 grader (eller en anden vinkel). Disse områder oplever:

- Øget engagement i materialer

- Værktøjet dvæler under retningsskift

- Dårlig spånevakuering i indvendige hjørner

- Højere skærekræfter og vibrationer

Avancerede bearbejdningsbaneteknikker løser disse udfordringer ved hjælp af specialiserede hjørnestrategier:

Morphede spiralformede hjørner

I stedet for at nærme sig hjørner med traditionelle lineære bevægelser, omdanner morfede spiralbaner skarpe retningsskift til jævne, kontinuerlige skærebevægelser. Denne tilgang:

- Eliminerer ophold ved retningsskift

- Opretholder konstant værktøjsengagement i hele hjørnet

- Reducerer vibrationer og skramlen betydeligt

- Forhindrer den arbejdshærdning, der typisk opstår i titaniumhjørner

Programmering af morphede spiralhjørner indebærer typisk, at man indstiller en minimumsparameter for hjørneradius på 30-50% af værktøjsdiameteren, så CAM-softwaren automatisk kan generere optimerede hjørnebaner.

Justering af dynamisk indføring

En anden effektiv metode er dynamisk justering af tilspændingen omkring hjørner for at kompensere for de ændrede skæreforhold. Moderne CAM-systemer kan automatisk implementere tilspændingsreduktioner på 20-40% under hjørnebearbejdning og derefter gradvist køre tilbage til fuld tilspænding, når værktøjet forlader hjørneregionen.

Denne teknik er særlig værdifuld ved bearbejdning af titanium rumfartskomponenter5 med komplekse geometrier med mange hjørner og retningsskift. Tilspændingsoptimeringen sikrer ensartede skærekræfter gennem hele værktøjsbanen.

Optimering af restbearbejdning

Restbearbejdning - processen med at fjerne materiale, der er efterladt af større værktøjer - giver unikke udfordringer i titanium. Det tilbageværende materiale danner ofte tynde vægge eller sektioner, der er udsat for vibrationer, afbøjning og arbejdshærdning.

Avancerede strategier for restbearbejdning af titanium omfatter:

Analyse af resterende 3D-aktier: Brug af præcis 3D-beregning til at identificere præcis, hvor der er materiale tilbage, hvilket sikrer, at værktøjet ikke uventet støder på snit i fuld bredde.

Konstant engagement hvilestier: Programmering af specialiserede baner, der opretholder ensartet indgreb, selv når der er tale om uregelmæssigt formet restmateriale.

Rydning af morfede lommer: Brug af morphing-algoritmer til at skabe jævne, kontinuerlige stier, der effektivt fjerner resterende materiale og samtidig undgår pludselige retningsskift.

Forbedring af blyantsporing: Anvendelse af specialiserede algoritmer, der identificerer og effektivt bearbejder områder, hvor tidligere værktøjer har efterladt materiale i hjørner eller langs vægge.

Disse teknikker sikrer, at restbearbejdninger - som ofte bruger mindre og mere følsomme værktøjer - opretholder optimale skæreforhold på trods af uregelmæssige materialeforhold.

Overvejelser om implementering

En vellykket implementering af avancerede bearbejdningsteknikker til titanium kræver, at man er opmærksom på flere kritiske faktorer:

CAM-systemets muligheder: Moderne CAM-software med specifik understøttelse af trochoidal fræsning, adaptiv rydning og kontrol af værktøjsindgreb er afgørende.

Konfiguration af postprocessor: Postprocessoren skal fortolke og udsende disse avancerede værktøjsbaner korrekt uden at forenkle eller linearisere de komplekse bevægelser.

Begrænsninger i maskinstyringen: Nogle ældre CNC-styringer kan have problemer med den høje punkttæthed i avancerede værktøjsbaner, hvilket kræver look-ahead-optimering.

Valg af værktøj: Korrekt udvalgte skærende værktøjer med geometrier, der er specielt designet til strategier for konstant indgreb, giver de bedste resultater.

Overvågning og optimering: Implementering af vibrations- og effektovervågning giver mulighed for realtidsvalidering af værktøjsbanens effektivitet.

Ved at tage højde for disse overvejelser kan producenterne med succes implementere avancerede bearbejdningsteknikker, der forvandler titanium fra et udfordrende materiale til en forudsigelig, effektivt bearbejdet komponent.

Gennem mit arbejde med producenter af rumfart og medicinsk udstyr hos PTSMAKE har jeg på første hånd set, hvordan disse avancerede værktøjsbanestrategier konsekvent leverer overlegne resultater inden for titaniumbearbejdning. Kombinationen af konsekvent værktøjsindgreb, optimerede ind- og udgangsstrategier og specialiseret hjørnehåndtering skaber en omfattende tilgang, der maksimerer værktøjets levetid og samtidig opretholder eller endda øger produktiviteten.

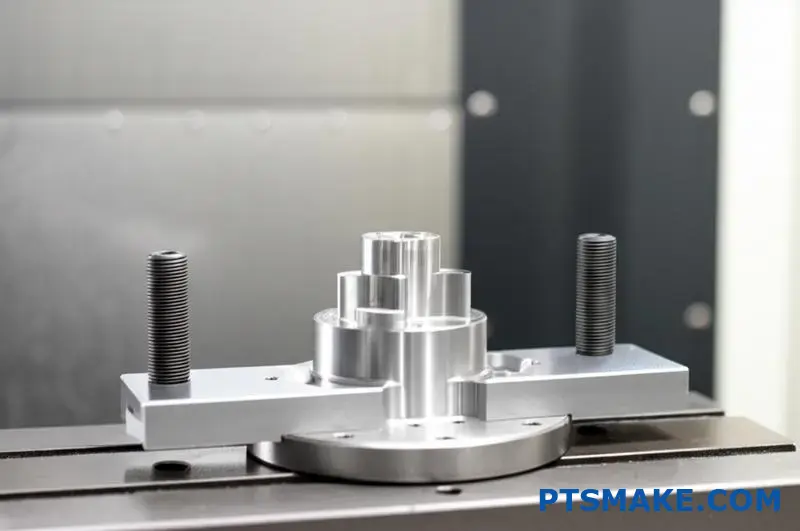

Overvejelser om arbejdsopbevaring og stabilitet

Har du nogensinde oplevet frustrationen ved at have perfekte hastigheder og fremføringer, men stadig få vibrationer på titaniumdele? Hemmeligheden ligger ikke i dine skæreparametre - det er den usynlige kamp mod vibrationer, der foregår mellem dit emne og din maskine. Lad mig vise dig, hvordan korrekt opspænding forvandler titaniumbearbejdning fra mareridt til mesterværk.

Effektiv opspænding er grundlaget for en vellykket bearbejdning af titanium, men det bliver ofte overset, indtil der opstår problemer. Titans unikke fleksibilitet og vibrationstendenser kræver specialiserede fastspændingsstrategier, der maksimerer stivheden og samtidig forhindrer forvrængning gennem hele bearbejdningsprocessen.

Forstå titans unikke udfordringer med opspænding

Når man bearbejder titanium, bliver opspændingsstrategien eksponentielt mere kritisk end med konventionelle materialer. Titans unikke fysiske egenskaber skaber særlige udfordringer, som skal løses ved hjælp af specialiserede opspændingsmetoder. Mens de fleste maskinarbejdere forstår titans hårdhed og varmebestandighed, er der færre, der fuldt ud forstår dets elasticitet og vibrationsegenskaber, som direkte påvirker kravene til opspænding.

Titanium har et relativt lavt elasticitetsmodul (ca. det halve af stål), hvilket betyder, at det lettere afbøjes under de samme skærekræfter. Denne iboende fleksibilitet skaber en perfekt storm for vibrationer og skramlen, når den kombineres med de høje skærekræfter, der kræves for at bearbejde dette hårde materiale. Uden korrekt opspænding giver denne fleksibilitet arbejdsemnet mulighed for at bevæge sig diskret under skæringen, hvilket skaber en selvforstærkende cyklus af vibrationer, der ødelægger overfladefinishen og ødelægger skæreværktøjerne.

Kaskadeeffekten af vibrationer

I min erfaring hos PTSMAKE har jeg observeret, hvordan selv små mangler i arbejdsfastholdelsen kan udløse det, jeg kalder "vibrationskaskadeeffekten" i titaniumbearbejdning:

- Indledende minimal bevægelse af arbejdsemnet

- Værktøjets afbøjning øges som reaktion

- Skærekræfterne bliver uregelmæssige

- Vibrationsamplituden vokser

- Overfladekvaliteten forringes

- Arbejdshærdning accelererer

- Værktøjets levetid falder drastisk

- Dimensionsnøjagtighed bliver umulig at opretholde

Denne kaskade kan begynde med bevægelser, der er for små til at kunne ses med det blotte øje, men som hurtigt eskalerer til katastrofale resultater. Målet med effektiv fastholdelse af titanium er at forhindre denne kaskade i at starte i første omgang.

Maksimering af stivhed gennem flere kontaktpunkter

Det grundlæggende princip for arbejdsopbevaring i titanium er at maksimere stivheden gennem korrekt fordelte spændekræfter og støtte. I modsætning til blødere materialer, hvor nogle få fastspændingspunkter kan være tilstrækkelige, har titanium gavn af flere, strategisk placerede støtte- og fastspændingssteder.

Optimal fordeling af fastspænding

Når jeg designer opspænding til titaniumkomponenter, følger jeg disse fordelingsprincipper:

| Arbejdsemnets karakteristika | Anbefalet fastspændingsmetode | Fordele |

|---|---|---|

| Tyndvæggede dele | Fordelt tryk over maksimalt overfladeareal | Forhindrer forvrængning, mens stivheden bevares |

| Massive blokke | Strategisk fastspænding nær skærezoner | Minimerer vibrationer ved kilden |

| Komplekse geometrier | Specialtilpassede armaturer med konform støtte | Eliminerer ustøttede områder, der er modtagelige for vibrationer |

| Store komponenter | Kombination af primær og sekundær fastspænding | Giver redundant støtte mod multidirektionelle kræfter |

Nøglen er at skabe et afbalanceret fastspændingsarrangement, der begrænser bevægelse i alle mulige retninger uden at forvride emnet. Hos PTSMAKE bruger vi ofte finite element-analyse (FEA) til at identificere potentielle vibrationsknudepunkter i komplekse titaniumkomponenter og designer derefter opspændingsløsninger, der er specifikt rettet mod disse områder.

Minimering af udkragningseffekter

En af de mest almindelige opspændingsfejl med titanium er at tillade for meget ikke-understøttet materiale ud over fastspændingspunkterne. Disse udkragninger bliver naturlige vibrationsforstærkere under bearbejdningen. For at bekæmpe dette:

- Placer klemmerne så tæt som muligt på skæreområderne

- Brug ekstra støttebeslag til udvidede funktioner

- Overvej at bearbejde fra flere opstillinger i stedet for at række ud over lange afstande

- Implementer mellemliggende støttepunkter, selv i områder, der ikke skal bearbejdes direkte

Ved at minimere udkragningseffekterne reducerer man dramatisk emnets evne til at afbøje og vibrere under bearbejdningen.

Specialiserede fikseringsløsninger til titanium

Den krævende bearbejdning af titanium kræver ofte, at man går ud over konventionelle opspændingsmetoder. Specialiserede opspændingsløsninger, der er designet specielt til titans unikke egenskaber, giver betydeligt bedre resultater.

Overvejelser om vakuumopbevaring

Vakuumsystemer kan være effektive til at fastholde komponenter af tynde titaniumplader, men kræver særlige overvejelser:

- Højere vakuumniveauer: Titans stivhed kræver vakuumtryk på mindst 24-27 inHg for tilstrækkelig holdekraft

- Øget tæthed af vakuumporte: Flere porte pr. kvadrattomme end der ville blive brugt til aluminium

- Ru overflader på bagsiden: Skaber kontrolleret tekstur på inventarets overflader for at øge friktionskoefficienten

- Supplerende mekaniske stop: Tilføjelse af fysiske barrierer for at forhindre sideværts bevægelse

- Analyse af vakuumfordeling: Sikrer ensartet vakuumtryk over hele komponenten

Når den er korrekt implementeret, kan vakuumopspænding være ideel til tynde titaniumkomponenter, hvor mekanisk fastspænding kan forårsage forvrængning.

Fordele ved hydraulisk opspænding

Hydrauliske spændesystemer giver flere væsentlige fordele ved bearbejdning af titanium:

- Præcis, gentagelig kontrol af fastspændingstryk

- Jævn fordeling af kræfter på tværs af arbejdsemnet

- Mulighed for hurtig udskiftning i produktionsmiljøer

- Mulighed for at nå vanskelige områder gennem manifoldsystemer

- Kompensation for varmeudvidelse under bearbejdning

Det ensartede, kontrollerede tryk, der leveres af hydrauliske systemer, hjælper med at forhindre den forvrængning af emnet, der kan opstå med manuelle fastspændingsmetoder, hvor hver klemme kan være spændt til forskellige momentniveauer.

Principper for design af brugerdefinerede armaturer

Til komplekse titaniumkomponenter er specialfremstillede opspændinger ofte den ideelle løsning. Når vi hos PTSMAKE designer brugerdefinerede opspændinger til titaniumprojekter, følger vi disse kerneprincipper:

Valg af materiale

Selve armaturmaterialet spiller en afgørende rolle for vibrationsdæmpningen:

- Armaturer af støbejern: Giver fremragende vibrationsdæmpning, men kan være tung og tidskrævende at modificere

- Aluminiumsarmaturer med stålindsatser: Giver god dæmpning ved kontaktpunkter, samtidig med at det overordnede letvægtsdesign bevares

- Dæmpende lag af polymerkomposit: Kan indbygges på strategiske steder for at absorbere vibrationer

- Viskoelastiske materialer6: Skab laminerede armaturer, der omdanner vibrationsenergi til varme

Det kan forbedre bearbejdningsresultaterne dramatisk, hvis man tilpasser opspændingsmaterialerne til titankomponentens specifikke vibrationsegenskaber.

Flere lokaliseringsscenarier

I stedet for at designe fiksturer til en enkelt bearbejdningsmetode, udvikler vi løsninger, der giver plads til flere opsætningsmuligheder:

- Primære referenceflader med sekundære og tertiære muligheder

- Modulær opstilling, der kan omkonfigureres til forskellige operationer

- Indbygget fremtidssikring til designrevisioner eller modelændringer

- Hensyntagen til både horisontale og vertikale bearbejdningsretninger

Denne fleksibilitet sikrer, at opspændingsløsningen forbliver levedygtig gennem ændringer i produktets livscyklus og udviklingen af bearbejdningsstrategier.

Overvejelser om værktøjsholder og maskine

Spænding er mere end bare den måde, emnet spændes fast på - det omfatter hele kæden af forbindelser fra maskinens struktur via værktøjsholderen til skærekanten.

Kortest mulige værktøjsudhæng

En af de mest effektive stabilitetsforanstaltninger til bearbejdning af titanium er at minimere værktøjets udhæng. Fysikken er enkel: Vibrationsamplituden stiger eksponentielt med længden af værktøjets udhæng.

Til bearbejdning af titanium:

- Begræns værktøjsforlængelsen til det absolut nødvendige minimum for frigang

- Brug skaftet med den størst mulige diameter til opgaven

- Overvej vinkelhoveder eller specialværktøj til at nå funktioner uden at forlænge værktøjet

- Beregn og kontrollér værktøjets stivhed, før du udfører kritiske operationer

I vores arbejde med titanium til rumfart har vi set forbedringer af værktøjslevetiden på 200-300% blot ved at reducere overhænget med 25-30%, selv uden at ændre andre parametre.

Valg af værktøjsholder

Værktøjsholderen udgør endnu et kritisk led i stabilitetskæden:

| Værktøjsholdertype | Kontrol af vibrationer | Udløb | Opsætning af hastighed | Omkostninger |

|---|---|---|---|---|

| Hydraulisk | Fremragende | Meget lav | Hurtig | Høj |

| Krympefit | Meget god | Laveste | Moderat | Høj |

| Borepatron til fræsning | God | Lav | Hurtig | Moderat |

| Spændetang | Fair | Moderat | Hurtig | Lav |

| Weldon Flat | Dårlig | Høj | Langsomt | Lav |

Ved bearbejdning af titanium giver investeringen i førsteklasses værktøjsholdere et betydeligt udbytte i form af reducerede vibrationer, bedre overfladefinish og dramatisk forlænget værktøjslevetid.

Valg og opsætning af maskine

Selve maskinen udgør grundlaget for dit stabilitetssystem. Når du vælger maskiner til titaniumarbejde, skal du prioritere:

- Stivhed frem for hastighed: Maskiner med tungere støbegods og mere robust konstruktion

- Spindel-design: Højere drejningsmoment ved lavere omdrejninger, som er typisk for titanium

- Dæmpningskapacitet: Nogle maskiner har særlige dæmpningssystemer i deres design

- Feedback-systemer: Maskiner med mere responsive feedback-loops tilpasser sig bedre til titanets skærekræfter

- Termisk stabilitet: Maskiner med bedre varmestyring bevarer nøjagtigheden under lange titaniumoperationer

Hos PTSMAKE dedikerer vi specifikke maskiner til titaniumarbejde og optimerer dem specifikt til disse udfordrende opgaver i stedet for at forsøge at få almindelige maskiner til at håndtere titanium.

Procesovervågning og adaptiv kontrol

Moderne opspændingskoncepter går ud over fysisk fastspænding og omfatter også procesovervågning og adaptive kontrolsystemer:

- Vibrationssensorer: Monter direkte på armaturer for at opdage problematiske frekvenser

- Overvågning af kraft: Måler skærekræfter i realtid for at identificere potentielle problemer

- Akustisk overvågning: Lytter efter de karakteristiske lyde af begyndende snak

- Adaptive kontrolsystemer: Justerer automatisk parametre for at opretholde stabilitet

Disse avancerede systemer skaber et lukket kredsløb, hvor bearbejdningsprocessen løbende optimerer sig selv baseret på faktiske forhold i stedet for forudbestemte parametre.

Praktiske implementeringsstrategier

At omsætte disse principper til praktiske løsninger på værkstedsgulvet kræver en metodisk tilgang:

- Begynd med en analyse: Forstå de specifikke vibrationstendenser for hver enkelt titaniumkomponent

- Design holistisk: Overvej hele systemet fra maskinens base til skærekanten

- Test trinvist: Valider arbejdsopspændingens effektivitet før fuld produktion

- Overvåg løbende: Implementere systemer til at opdage stabilitetsproblemer, før de forårsager skade

- Forbedre iterativt: Brug data fra hver produktionskørsel til at forbedre fremtidige arbejdsmetoder

Denne systematiske tilgang forvandler titaniumbearbejdning fra en uforudsigelig udfordring til en kontrolleret, pålidelig proces.

Ved at tage højde for titans unikke fleksibilitet og vibrationstendenser gennem omfattende opspændingsstrategier kan producenterne opnå den stabilitet, der er nødvendig for en vellykket bearbejdning af titanium. Investeringen i korrekt opspænding - som ofte overses til fordel for skæreværktøjer eller parametre - giver ofte det største afkast i form af kvalitet, ensartethed og samlet bearbejdningsøkonomi, når man arbejder med dette krævende, men givende materiale.

Udfordringer med gevindskæring og hultagning

Har du nogensinde undret dig over, hvorfor et simpelt hul i titanium kan ødelægge værktøjer, der let skærer gennem stål? Hemmeligheden ligger i den perfekte storm af titaniumegenskaber, der gør almindelige bore- og gevindoperationer til ekstraordinære udfordringer for selv de dygtigste maskinarbejdere.

Gevind- og hulfremstilling i titanium kræver specialiserede tilgange, der trodser konventionel visdom. Materialets tendens til arbejdshærdning, dårlige varmeledningsevne og kemiske reaktivitet skaber unikke udfordringer, som kræver specialdesignet værktøj og teknikker for at kunne overvindes konsekvent.

Den grundlæggende udfordring med at lave huller i titanium

At bore huller i titanium virker måske ligetil, men det er det langt fra. Materialets fysiske og termiske egenskaber skaber en perfekt storm af udfordringer, der kan ødelægge almindelige bor på få sekunder. Hos PTSMAKE har vi gennem mange års arbejde med titanium i luft- og rumfart erfaret, at vellykket hulboring kræver, at man forstår præcis, hvad der gør dette materiale så problematisk.

Når et bor begynder at skære i titanium, kommer tre kritiske egenskaber straks i spil: materialets arbejdshærdende tendens, dets dårlige varmeledningsevne og dets kemiske reaktivitet med skæreværktøjsmaterialer. I modsætning til mere tilgivende metaller gør titans sekskantede krystalstruktur det muligt hurtigt at hærde, når det udsættes for skærekræfter, hvilket gør hvert enkelt snit sværere end det forrige.

Nedbrydning af titaniums borevanskeligheder

De specifikke udfordringer ved at bore i titanium omfatter:

Hurtig arbejdshærdning: Når boret skærer, hærder titanet umiddelbart under og omkring skærezonen, hvilket øger modstanden for hver omdrejning.

Koncentration af varme: Titans varmeledningsevne er ca. 1/7 af aluminiums og 1/4 af ståls. Det betyder, at varmen forbliver koncentreret ved skærekanten i stedet for at sprede sig gennem arbejdsemnet.

Problemer med evakuering af chips: Titaniumspåner har tendens til at være tynde og trevlede, svære at knække og tilbøjelige til at pakke sig i rillerne.

Kemisk affinitet: Ved høje temperaturer binder titanium sig let til skærende værktøjsmaterialer, hvilket fører til opbygget kant og accelereret værktøjsslitage.

Elastisk springback: Titans elasticitet får det til at springe tilbage, når skæret passerer, hvilket skaber friktion mod borets kanter.

Disse faktorer skaber tilsammen et boremiljø, der er langt mere fjendtligt end i de fleste andre metaller. Uden de rette teknikker og værktøjer kan boremaskiner svigte katastrofalt efter blot at have produceret nogle få huller.

Specialiserede boredesigns til titanium

Vellykket titaniumboring kræver specialdesignede bor med funktioner, der er specielt udviklet til at håndtere materialets unikke udfordringer:

| Funktion | Formål | Fordel i titanium |

|---|---|---|

| Højere punktvinkler (130-140°) | Reducerer længden på mejselkanten | Reducerer trykkraft og varmeudvikling |

| Splittede punkter eller udtynding af nettet | Forbedrer centrering og reducerer tryk | Forhindrer vandring og arbejdshærdning |

| Variabel fløjtegeometri | Opdeler chips i håndterbare segmenter | Forbedrer evakuering og forhindrer pakning |

| Polerede fløjter | Reducerer friktion under spånevakuering | Reducerer varmeudvikling og energiforbrug |

| Design med gennemløb af kølevæske | Leverer kølevæske direkte til skærekanten | Styrer varmen på det mest kritiske punkt |

| Specialiserede belægninger (TiAlN, AlTiN) | Skaber termisk barriere og reducerer friktion | Forlænget værktøjslevetid under høje temperaturer |

Disse specialiserede funktioner forvandler et almindeligt skæreværktøj til et, der er i stand til at modstå titans udfordrende egenskaber. Hos PTSMAKE har vi fundet ud af, at brug af titanium-specifikke bor kan forbedre hulkvaliteten og værktøjets levetid med 200-300% sammenlignet med almindeligt værktøj, selv når alle andre parametre forbliver uændrede.

Kritiske boreparametre for titanium

Selv med de rigtige værktøjer er korrekte skæreparametre afgørende for en vellykket titaniumboring. Den konventionelle visdom om "hurtig tilspænding, langsom hastighed" får særlig betydning med titans unikke egenskaber.

Overvejelser om hastighed

Borehastighederne for titanium skal reduceres dramatisk sammenlignet med dem, der bruges til aluminium eller stål. Typiske anbefalinger omfatter:

- Kommercielt rent titanium: 20-40 SFM

- Ti-6Al-4V (klasse 5): 10-30 SFM

- Beta Titanium Legeringer: 5-20 SFM

Disse konservative hastigheder kan virke produktivitetsbegrænsende, men de er afgørende for at styre varmeudviklingen ved skæregrænsefladen. Overskridelse af disse anbefalinger fører ofte til katastrofale værktøjssvigt inden for få sekunder, da titans dårlige varmeledningsevne forårsager hurtig varmeopbygning, der nedbryder værktøjsbelægninger og blødgør skærekanter.

Optimering af tilførselshastighed

Mens hastigheden skal reduceres, bør tilspændingen ved titaniumboring forblive relativt aggressiv for at sikre korrekt spåndannelse. Anbefalede tilspændingshastigheder ligger typisk mellem 0,003-0,007 tommer pr. omdrejning (IPR) afhængigt af hullets diameter og dybde.

Årsagen til højere tilspænding er ligetil: Hvis boret får lov til at dvæle ved titanium, forårsager det arbejdshærdning uden effektiv skæring, hvilket skaber en selvforstærkende cyklus med stigende hårdhed og temperatur. Ved at opretholde en aggressiv fremføring griber boret hele tiden ind i nyt materiale, før der kan ske en betydelig arbejdshærdning.

Peck-borestrategier for titanium

Peck-boring - midlertidig tilbagetrækning af boret for at fjerne spåner og give kølemiddel mulighed for at nå skærezonen - bliver særlig vigtig, når man laver dybere huller i titanium. Titanium kræver dog specialiserede hakkemetoder:

Minimeret opholdstid

Traditionelle hakkecyklusser, der holder pause i bunden af hver hakke, kan være katastrofale i titanium, da denne kortvarige pause gør det muligt for arbejdshærdningen at begynde. Moderne titanium-specifikke hakkecyklusser eliminerer denne pause og trækker værktøjet tilbage, så snart det når måldybden.

Progressiv hakning

For optimal titaniumboring giver progressive hakke-strategier ofte de bedste resultater:

- Første hakke: 1× borets diameter i dybden

- Efterfølgende hakker: 0,5× borets diameter

- Sidste hakker nær bunden: 0,25× borets diameter

Denne progressive tilgang sikrer korrekt spånevakuering, samtidig med at den minimerer den samlede cyklustid og forhindrer arbejdshærdning, der opstår ved overdreven hakning.

Integration af højtrykskølevæske

For at opnå maksimal effektivitet bør spidsboring kombineres med højtrykskølevæske gennem værktøjet. Et tryk på 800-1200 PSI gennem boret giver flere vigtige fordele:

- Effektiv køling på forkant

- Hydraulisk hjælp til spånbrydning

- Kraftig evakuering af chip fra hullet

- Forebyggelse af spånpakning i riller

Denne kombination af en korrekt hakke-strategi og højtrykskølemiddel forvandler titaniumboring fra en højrisikooperation til en pålidelig, gentagelig proces.

Udfordringer med gevindskæring i titanium

Hvis det er svært at bore i titanium, giver gevindskæring endnu større udfordringer. Kombinationen af titans høje styrke, arbejdshærdning og tendens til tilspidsning skaber en perfekt storm, der kan ødelægge gevindskærer og gevindfræsere på få sekunder.

Hvorfor traditionel gevindskæring mislykkes i titanium

Konventionelle tappemetoder mislykkes ofte i titanium på grund af flere faktorer:

- Pakning af spåner: Titaniumspåner pakker sig i fløjternes mellemrum og forårsager beslaglæggelse af hanen

- Tryk på værktøjet: Det høje tryk, der er nødvendigt for at danne gevind, forårsager binding af gevind.

- Hærdning af arbejdet: Hver tand, der går i indgreb, hærder materialet yderligere

- Ophobning af varme: Begrænset køling når de indgrebne gevind

- Galopering: Titans tendens til at galle og klæbe til værktøjsoverflader

Disse faktorer skaber en situation, hvor traditionelle aflytningsmetoder har uacceptabelt høje fejlprocenter, især i produktionsmiljøer, hvor konsistens er afgørende.

Gevindfræsning vs. gevindskæring

Til de fleste titaniumopgaver giver gevindfræsning betydelige fordele i forhold til gevindskæring:

| Faktor | Gevindfræsning | Aflytning |

|---|---|---|

| Dannelse af spåner | Små, håndterbare chips | Lange, trevlede spåner |

| Tryk på værktøjet | Distribueret, lavere tryk | Koncentreret, højt tryk |

| Adgang til køling | Fremragende adgang til kølevæske | Begrænset indtrængning af kølevæske |

| Udtrækning af værktøj | Let at fjerne, hvis der opstår problemer | Resulterer ofte i ødelagt vandhaneudsugning |

| Trådkvalitet | Meget konsekvent | Variabel baseret på vandhanens tilstand |

| Fleksibilitet i gevindstørrelse | Et værktøj til flere størrelser | Et tryk pr. størrelse |

Den cirkulære interpolationsbevægelse ved gevindfræsning skaber en skæreproces, der er fundamentalt mere kompatibel med titanets egenskaber. Værktøjet griber ind i en mindre del af gevindet på ethvert givet tidspunkt, hvilket reducerer tryk, varme og arbejdshærdning, samtidig med at det giver bedre adgang til kølemiddel.

Hos PTSMAKE er vi gået næsten helt over til gevindfræsning af titaniumkomponenter, hvilket har reduceret antallet af gevindrelaterede fejl med over 90% sammenlignet med traditionelle gevindskæringsmetoder.

Specialiserede gevindskæringsteknikker til titanium

Selvom gevindfræsning generelt er at foretrække, kræver nogle anvendelser stadig gevindskæring. I disse tilfælde kan specialiserede tilgange forbedre succesraten:

Overdimensionerede borehuller

En af de mest effektive strategier til succesfuld gevindskæring i titanium er at bruge let overdimensionerede borehuller. Mens standard gevindskæring typisk bruger et hul, der er 75-77% af hoveddiameteren, har titanium ofte gavn af en størrelse på 78-82%.

Denne lille udvidelse:

- Reducerer friktion og varmeudvikling

- Reducerer trådprocenten (men opretholder stadig den nødvendige styrke)

- Sænker kravene til drejningsmoment på hanen

- Forbedrer kølevæskens adgang til skærekanterne

Til kritiske rumfartsapplikationer kvalificerer vi omhyggeligt denne tilgang for at sikre, at gevind stadig opfylder minimumskravene til styrke, samtidig med at fremstillingsmulighederne forbedres dramatisk.

Valg af spiralspids vs. spiralfløjte

Valg af gevind til titanium skal tage hensyn til spånernes evakueringsretning:

- Spiralspids (pistol) vandhaner: Skubber spåner frem, ideelt til gennemgående huller i titanium

- Spiralformede vandhaner: Træk spåner bagud, bedre til blinde huller, men mere tilbøjelig til at pakke

Spiralspidsdesignets fremadrettede spånevakuering forhindrer spåner i at pakke sig bag hanen i applikationer med gennemgående huller, hvilket især er problematisk i titanium.

Gevindformning vs. gevindskæring

I nogle begrænsede anvendelser af titanium kan gevindformning (rulleformning) i stedet for skæring være en god løsning:

- Fungerer kun i tyndere materialer eller kommercielt rent titanium

- Kræver 2-4% overdimensionerede huller

- Skaber stærkere tråde gennem koldbearbejdning

- Eliminerer chip-relaterede problemer helt

Denne fremgangsmåde er ikke egnet til de fleste højstyrke-titanlegeringer, men kan være effektiv i specifikke anvendelser med kommercielt rent titanium eller meget tynde sektioner af Ti-6Al-4V.

Verifikation af hulkvalitet i titanium

I betragtning af titans kritiske anvendelser inden for rumfart, medicin og andre højpålidelige industrier er det vigtigt at kontrollere hullernes kvalitet. Specialiserede inspektionsteknikker omfatter:

- Test med hvirvelstrøm: Identificerer defekter under overfladen forårsaget af overdreven varme eller arbejdshærdning

- Analyse af overfladeruhed: Kontrollerer korrekt skæring i stedet for afrivning

- Inspektion af gevindprofil: Bekræfter korrekt trådform og -procent

- Test af hårdhed: Sikrer, at boringen ikke har forårsaget for stor arbejdshærdning

Hos PTSMAKE implementerer vi omfattende inspektionsprotokoller for kritiske titaniumkomponenter, ofte ved hjælp af automatiserede systemer, der kan verificere hvert eneste hul i produktionsdelene i stedet for at basere sig på stikprøver.

Ved at implementere specialværktøj, passende skæreparametre og avancerede teknikker, der er specielt udviklet til titans unikke egenskaber, kan producenter forvandle hulfremstilling fra den mest problematiske titaniumoperation til en pålidelig, ensartet proces. Nøglen ligger i at respektere titans grundlæggende natur i stedet for at forsøge at tvinge konventionelle tilgange ned over dette usædvanlige materiale.

Industrielle anvendelser og casestudier

Har du nogensinde tænkt over, hvorfor rumfartsingeniører nægter at gå på kompromis med materialevalget på trods af skyhøje bearbejdningsomkostninger? Svaret ligger i titans ekstraordinære ydeevne i de mest krævende miljøer på Jorden - og hinsides. Dets tilsyneladende magiske egenskaber gør bearbejdningsudfordringerne værd at overvinde.

Titanium har revolutioneret flere industrier ved at levere uovertruffen ydeevne under ekstreme forhold. Fra luftfartskomponenter, der kan modstå supersoniske belastninger, til biokompatible medicinske implantater - anvendelser i den virkelige verden viser, hvordan beherskelse af titaniumbearbejdning muliggør innovationer, der ellers ville være umulige.

Luft- og rumfart: Hvor titanium virkelig stiger til vejrs

Luft- og rumfartsindustrien er titans mest fremtrædende og krævende anvendelsesområde. Efter at have arbejdet med adskillige luftfartskunder hos PTSMAKE har jeg på første hånd oplevet, hvordan titaniumkomponenter udgør rygraden i moderne fly og rumfartøjer. Materialets enestående styrke-vægt-forhold, korrosionsbestandighed og temperaturstabilitet gør det ideelt til kritiske anvendelser, hvor fejl ikke er en mulighed.

Kritiske flykomponenter

I kommercielle og militære fly finder titanium vej til adskillige missionskritiske anvendelser:

| Komponent | Typisk anvendt titaniumlegering | Fordele ved anvendelse | Udfordringer ved bearbejdning |

|---|---|---|---|

| Motorens blæserblade | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-2Mo | Høj styrke ved høje temperaturer, modstandsdygtighed over for udmattelse | Komplekse profiler, tynde vægge |

| Strukturer til landingsstel | Ti-10V-2Fe-3Al | Overlegen styrke, udmattelsesmodstand, vægtreduktion | Store komponenter med varierende tykkelse |

| Skotter | Ti-6Al-4V | Strukturel integritet, vægtbesparelser | Massiv materialefjernelse, dybe lommer |

| Hydrauliske systemer | Kommercielt rent (CP) titanium | Fremragende korrosionsbestandighed, kompatibel med hydrauliske væsker | Tyndvæggede præcisionskomponenter |

Boeing 787 Dreamliner repræsenterer et højdepunkt i udnyttelsen af titanium, idet ca. 15% af flyets vægt kommer fra titaniumkomponenter - mere end noget tidligere kommercielt fly. Denne øgede brug betyder direkte brændstofeffektivitet, længere rækkevidde og reducerede vedligeholdelsesomkostninger.

Casestudie: Komponenter til F-35 Joint Strike Fighter

Et af de mest krævende titaniumbearbejdningsprojekter, vi har støttet hos PTSMAKE, involverede komponenter til F-35 Lightning II-programmet. Disse strukturelle komponenter krævede:

- Kompleks femakset bearbejdning af Ti-6Al-4V-smedeemner

- Materialefjernelse på mere end 80% af den oprindelige smedevægt

- Opretholdelse af tolerancer inden for ±0,0005 tommer på tværs af store strukturer

- Spændingsfri bearbejdning for at forhindre vridning under den endelige varmebehandling

Løsningen krævede implementering af specialiserede trokoide værktøjsbaner kombineret med højtrykskølemiddelsystemer, der kører ved 1.000+ PSI. Ved omhyggeligt at kontrollere værktøjsindgrebet og styre varmen i skærezonen opnåede vi en reduktion af cyklustiden på 60% sammenlignet med konventionelle metoder, samtidig med at vi opretholdt de strenge kvalitetskrav, der er afgørende for flykritiske komponenter.

Medicinske implantater: Titanium inde i menneskekroppen

Måske er der ingen anvendelse, der bedre demonstrerer titans unikke egenskaber end brugen i den medicinske industri, hvor materialet skal fungere fejlfrit inde i menneskekroppen i årtier.

Ortopædiske implantater

Titanium har revolutioneret ortopædisk medicin gennem sin:

- Biokompatibilitet: Titanium danner et stabilt oxidlag, der forhindrer afstødning fra kroppen

- Osseointegration: Knogleceller binder sig let til titaniumoverflader

- Mekaniske egenskaber: Elasticitet svarende til menneskelig knogle, hvilket reducerer stressafskærmning

- MRI-kompatibilitet: Ikke-magnetisk natur giver mulighed for postoperativ billeddannelse

I hofte- og knæproteser skal titaniumkomponenter kombinere komplekse geometrier med spejlblanke overflader og præcise tolerancer. Disse krævende krav nødvendiggør specialiserede bearbejdningsmetoder:

- Kontrol af overfladeruhed så tæt som Ra 0,2 μm i leddelte overflader

- Specialiserede værktøjsbanestrategier til at skabe biokompatible overfladeteksturer

- Simultan bearbejdning med flere akser til komplekse anatomiske former

- Vibrationsfri skæring for at forhindre mikrostrukturelle skader

Casestudie: Implantater til rygmarvsfusion

En særlig udfordrende medicinsk anvendelse, som vi har mestret hos PTSMAKE, er rygmarvsburene af titanium. Disse komplekse enheder har:

- Honeycomb-strukturer på indersiden for at fremme knoglevækst

- Vægtykkelser så lave som 0,5 mm

- Variationer i overfladeteksturen for at forbedre celleadhæsionen

- Komplekse buede geometrier, der følger ryggens naturlige konturer

Disse komponenter kræver en kombination af højpræcisionsbearbejdning og additive fremstillingsteknikker. Ved at udvikle en hybrid tilgang, der kombinerer 3D-print til de komplekse interne strukturer med præcisionsbearbejdning til kritiske parringsflader, har vi hjulpet producenter af medicinsk udstyr med at reducere udviklingscyklusserne med 40% og samtidig forbedre de kliniske resultater.