Er du træt af produkter med dele, der falder fra hinanden eller nemt går i stykker? Mange producenter kæmper med at kombinere forskellige materialer, hvilket fører til kvalitetsproblemer, højere omkostninger og produktionsforsinkelser, som frustrerer alle involverede.

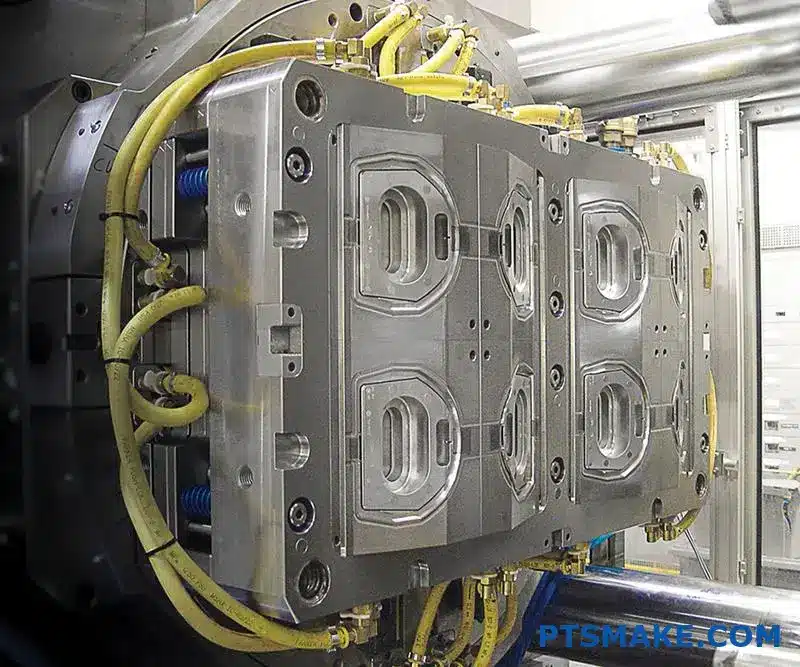

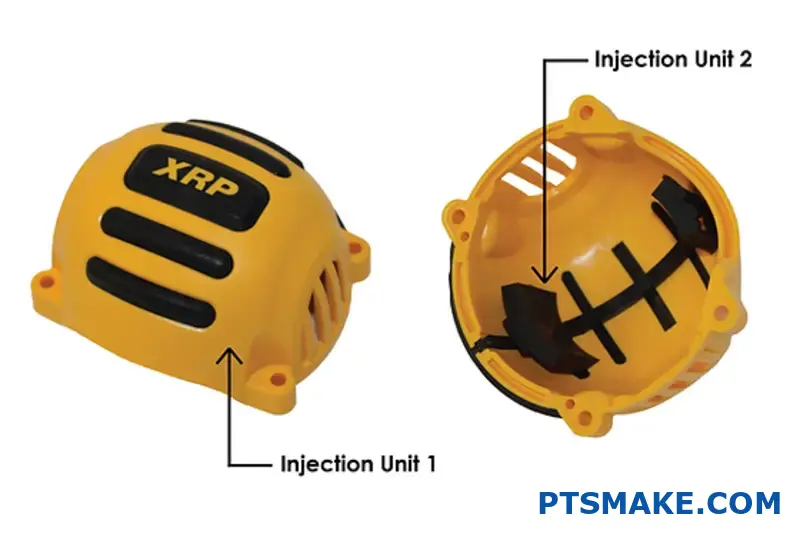

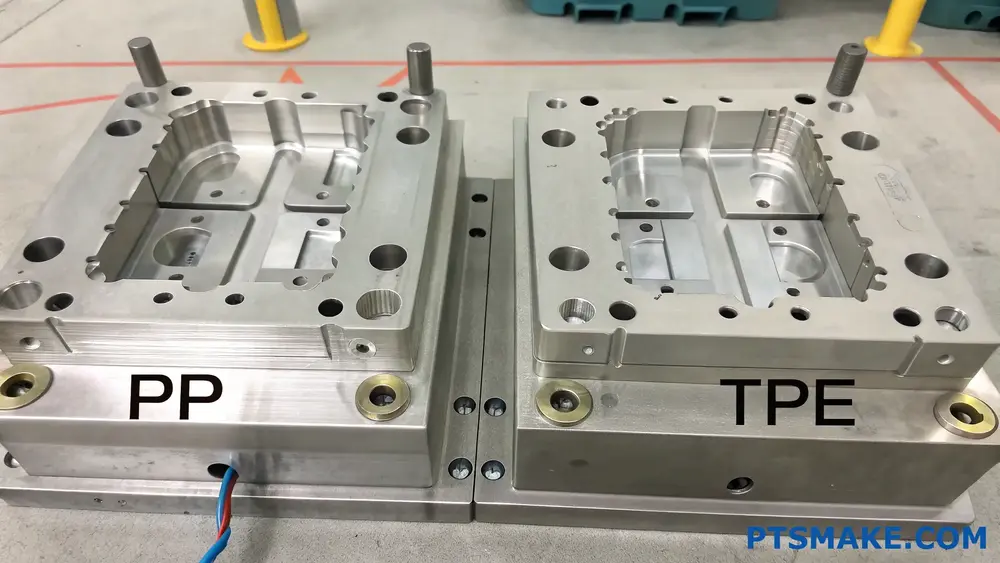

Sprøjtestøbning med 2 skud (også kaldet dual-shot eller multi-shot molding) er en fremstillingsproces, hvor to forskellige materialer sprøjtes ind i en enkelt form i rækkefølge, hvilket skaber en endelig del med flere materialer eller farver uden samling.

Hos PTSMAKE har jeg set, hvordan 2-sprøjtestøbning forvandler komplekse montageprojekter til strømlinede, omkostningseffektive løsninger. Denne teknik forbedrer ikke kun produktets holdbarhed og æstetik, men reducerer også produktionstiden betydeligt. Hvis du ønsker at forbedre dit produktdesign og samtidig reducere omkostningerne, er det vigtigt at forstå, hvordan denne innovative proces fungerer, og hvornår den skal bruges.

Hvad er forskellen mellem two-shot og overmolding?

Har du nogensinde taget en tandbørste med et gummigreb eller brugt et elværktøj med et softtouch-håndtag? Har du nogensinde undret dig over, hvordan producenter kombinerer hård plast med bløde, gribevenlige materialer i et enkelt produkt? Forvirringen mellem to-shot sprøjtestøbning og overstøbningsprocesser kan føre til dyre designfejl og hovedpine i produktionen.

Two-shot sprøjtestøbning og overmolding er forskellige processer til fremstilling af plast i flere materialer. Two-shot støbning skaber dele i en enkelt maskine ved hjælp af to indsprøjtninger, mens overstøbning kræver et separat trin, hvor et andet materiale støbes over et præfabrikeret substrat. De giver hver især forskellige fordele til forskellige anvendelser.

Forståelse af to-trins-sprøjtestøbning

Two-shot sprøjtestøbning (også kaldet dual-shot eller multi-shot støbning) er en sofistikeret fremstillingsproces, der gør det muligt at støbe to forskellige materialer sammen i en enkelt maskincyklus. Denne teknologi har revolutioneret vores måde at skabe komplekse plastemner med varierende materialeegenskaber på.

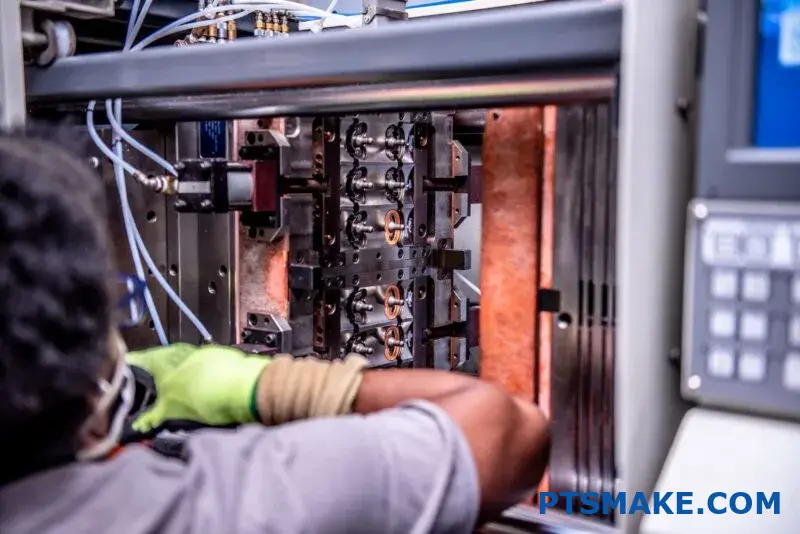

I mit arbejde med kunder hos PTSMAKE har jeg fundet ud af, at two-shot-støbning giver en enestående præcision, når man kombinerer materialer. Processen begynder med, at det første materiale sprøjtes ind i formhulrummet. Derefter indsprøjtes et andet materiale, enten gennem rotation af formen eller ved overførsel til et andet hulrum. Det første materiale er stadig varmt, når det andet skud finder sted, hvilket skaber en molekylær binding mellem de to materialer.

De vigtigste fordele ved Two-Shot Molding

Fordelene ved to-shot-sprøjtestøbning rækker længere end blot at kombinere materialer:

- Reduceret produktionstid: Da begge materialer behandles i en enkelt maskincyklus, er produktionen betydeligt hurtigere end med traditionelle metoder.

- Stærkere materialebindinger: Den molekylære binding, der dannes mellem materialer, er typisk stærkere end den mekaniske binding ved overstøbning.

- Højere præcision: Justeringen mellem de to materialer er ekstremt præcis på grund af processens kontrollerede karakter.

- Reducerede arbejdsomkostninger: Mindre håndtering betyder lavere arbejdskrav og færre muligheder for menneskelige fejl.

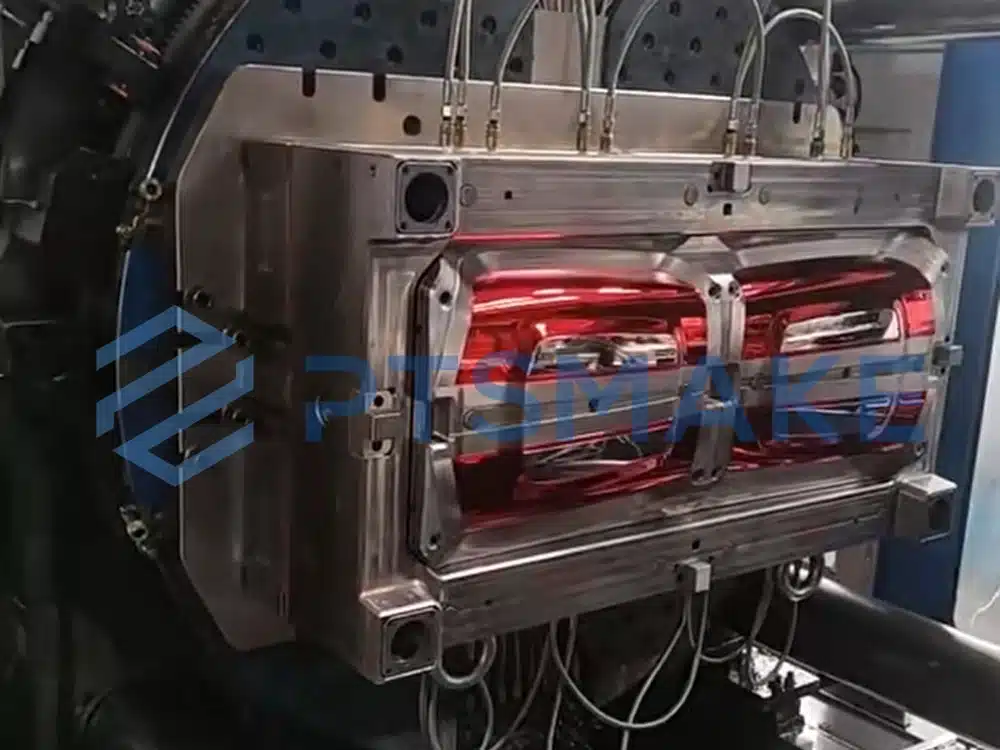

Almindelige anvendelser for to-støbning

Two-shot støbning udmærker sig i applikationer, der kræver præcise materialekombinationer:

- Medicinsk udstyr med stive kroppe og soft touch-komponenter

- Autodele med integrerede tætninger eller pakninger

- Forbrugerelektronik med stive rammer og soft-touch-knapper

- Værktøj med krop i hård plast og ergonomiske gummigreb

Forståelse af overstøbning

Overstøbning er en anderledes tilgang til fremstilling af flere materialer, der involverer en totrinsproces. Først skabes en basiskomponent (ofte kaldet substrat) gennem sprøjtestøbning eller en anden proces. Derefter placeres dette substrat i en anden form, hvor et andet materiale sprøjtes ind over det.

Hos PTSMAKE bruger vi ofte overstøbning til projekter, hvor kunderne har brug for at tilføje funktionalitet til eksisterende komponenter, eller når vi arbejder med materialer, der har meget forskellige forarbejdningskrav. Den Termoplastiske elastomerer1 der bruges til overstøbning, giver fremragende fleksibilitet i design og materialevalg.

Vigtige fordele ved overstøbning

Overstøbning giver flere forskellige fordele, som gør det ideelt til visse anvendelser:

- Fleksibilitet i materialet: Kan kombinere materialer med meget forskellige forarbejdningstemperaturer

- Alsidighed i design: Giver mulighed for mere komplekse substratdesigns

- Mulighed for eftermontering: Kan tilføje funktioner til eksisterende komponenter

- Skalerbarhed: Velegnet til både lav- og højvolumenproduktionskørsler

Almindelige anvendelser til overstøbning

Almindelige anvendelser, hvor overstøbning skinner, omfatter:

- Elektriske stik med integrerede tætninger

- Værktøjshåndtag med polstrede greb

- Køkkenredskaber med skridsikre håndtag

- Vandtætte kabinetter med integrerede pakninger

Sammenligning af Two-Shot Molding og Overmolding

For at hjælpe dig med at finde ud af, hvilken proces der er den rigtige for dit projekt, har jeg udarbejdet denne sammenligningstabel baseret på vigtige præstationsfaktorer:

| Faktor | Støbning med to skud | Overstøbning |

|---|---|---|

| Produktionshastighed | Hurtigere (enkelt maskincyklus) | Langsommere (flere trin) |

| Materialets bindingsstyrke | Stærkere (molekylær binding) | God (mekanisk binding) |

| Omkostninger til værktøj | Højere indledende investering | Lavere indledende investering |

| Materialekompatibilitet | Begrænset til kompatible materialer | Større materialefleksibilitet |

| Produktionsvolumen Sweet Spot | Mellemstore til store mængder | Lave til høje mængder |

| Designets kompleksitet | Medium kompleksitet | Høj kompleksitet mulig |

Træf det rigtige valg til dit projekt

Når jeg rådgiver kunder hos PTSMAKE om, hvilken proces de skal vælge, overvejer jeg flere faktorer:

Overvejelser om produktionsvolumen

Til produktionskørsler i store mængder, hvor effektivitet er afgørende, giver two-shot støbning ofte bedre langsigtet værdi på trods af højere indledende værktøjsomkostninger. Til mindre serier eller prototyper giver overstøbning typisk mere fleksibilitet med lavere investeringer på forhånd.

Materialekompatibilitet

Two-shot-støbning fungerer bedst, når materialerne har lignende forarbejdningstemperaturer og kompatible kemier. Hvis du arbejder med materialer, der har meget forskellige forarbejdningskrav, kan overstøbning være din eneste mulighed.

Designets kompleksitet

Kompleksiteten af dit emnedesign har stor betydning for valg af proces. Two-shot molding udmærker sig ved enklere geometrier og ensartede vægtykkelser, mens overmolding kan rumme mere komplekse substratdesigns og varierende dækningsmønstre.

Analyse af omkostninger

Når man vurderer omkostningerne, skal man både overveje de indledende værktøjsinvesteringer og produktionsomkostningerne pr. del:

- Støbning med to skud: Højere værktøjsomkostninger, men lavere omkostninger pr. del i store mængder

- Overstøbning: Lavere indledende værktøjsinvestering, men højere omkostninger pr. del på grund af ekstra håndtering

I de senere år har jeg observeret, at fremskridt inden for automatiserede håndteringssystemer har indsnævret effektivitetskløften mellem disse processer, hvilket gør overstøbning mere konkurrencedygtig til produktionskørsler i mellemstore mængder end tidligere.

Hvad er de vigtigste fordele ved sprøjtestøbning med to skud til industrielle anvendelser?

Har du nogensinde kæmpet med flere monteringstrin, der forsinker din produktionstidslinje? Eller måske har du været frustreret over den uensartede kvalitet, når du limer forskellige materialer sammen? Disse udfordringer kan have stor indflydelse på dit produkts samlede ydeevne og bundlinje.

Two shot-sprøjtestøbning giver store fordele til industrielle anvendelser ved at kombinere flere materialer i en enkelt proces. Denne teknik reducerer monteringsomkostningerne, forbedrer produktets holdbarhed, giver mulighed for komplekse designs, forbedrer ergonomien og giver større æstetisk fleksibilitet, samtidig med at den høje produktionseffektivitet opretholdes.

Omkostningseffektivitet gennem strømlinet produktion

Two shot-sprøjtestøbning reducerer produktionsomkostningerne betydeligt sammenlignet med traditionelle metoder. Ved at eliminere sekundære samleoperationer minimerer denne proces lønomkostningerne og reducerer risikoen for menneskelige fejl. Min erfaring med at arbejde med industrikunder på PTSMAKE er, at virksomheder typisk ser en 15-30% reduktion i de samlede produktionsomkostninger, når de skifter til to-skudt støbning til passende applikationer.

Eliminering af sekundære operationer

Traditionel fremstilling kræver ofte flere trin:

- Støbning af individuelle komponenter

- Forberedelse af overflade

- Anvendelse af klæbemidler

- Montering

- Kvalitetskontrol på hvert trin

Med to-støbning konsolideres disse operationer i en enkelt automatiseret proces. Elimineringen af disse trin reducerer ikke kun de direkte omkostninger, men minimerer også den nødvendige lagerbeholdning af komponenter, der er under fremstilling.

Reduktion af materialeaffald

Traditionelle samlingsmetoder resulterer ofte i materialespild:

| Affaldskilde | Traditionel proces | Proces med to skud |

|---|---|---|

| Klæbemidler | Væsentlige anvendte beløb | Ingen påkrævet |

| Afviste dele | Højere priser på grund af monteringsfejl | Lavere afvisningsprocent |

| Skrotmateriale | Genereret i flere faser | Minimeret til en enkelt proces |

Hos PTSMAKE har vi observeret, at materialespild kan reduceres med op til 25%, når man implementerer two shot-teknologi til passende anvendelser.

Forbedret produktholdbarhed og ydeevne

Den molekylære binding, der skabes mellem materialerne under to-skudsprocessen, resulterer i en enestående holdbarhed. I modsætning til klæbende bindinger, der kan svækkes over tid, er denne molekylær grænseflade2 skaber en næsten uadskillelig forbindelse mellem komponenterne.

Overlegen vejr- og kemikaliebestandighed

Produkter, der er fremstillet ved hjælp af to skudstøbning, viser bemærkelsesværdig modstandsdygtighed over for:

- Temperatursvingninger

- UV-eksponering

- Kemiske interaktioner

- Indtrængning af fugt

Det gør teknologien særligt værdifuld til udendørs udstyr, bilkomponenter og udstyr til håndtering af kemikalier. Jeg har haft kunder, som tidligere har kæmpet med produktfejl på grund af nedbrydning af klæbestoffer i barske miljøer, og som helt har elimineret disse problemer efter at have skiftet til two shot-teknologi.

Forbedret modstandsdygtighed over for slag

Den sømløse overgang mellem materialer skaber produkter med bedre slagfasthed end traditionelt monterede alternativer. Fraværet af spændingskoncentrationspunkter, der typisk findes ved limede samlinger, betyder, at kraften fordeles mere jævnt i hele delen.

Designfrihed og kompleksitet

Sprøjtestøbning med to skud giver mulighed for tidligere umulige designfunktioner og åbner nye muligheder for produktinnovation.

Indviklede geometrier

Processen gør det muligt:

- Underskæringer, der ville være udfordrende med traditionel støbning

- Tyndvæggede sektioner ved siden af stive komponenter

- Komplekse interne kanaler og strukturer

- Variabel materialetykkelse inden for en enkelt del

Materialekombinationer til funktionel forbedring

Nogle stærke materialekombinationer omfatter:

| Grundmateriale | Overstøbt materiale | Funktionel fordel |

|---|---|---|

| Stiv plast | TPE/TPU | Vandtætte tætninger, stødabsorbering |

| Metal | Teknisk plast | Vægtreduktion, isolering |

| Hård plast | Polymerer med blød berøring | Forbedret ergonomi og greb |

| Klar plast | Uigennemsigtig plast | Lysrør med maskerede sektioner |

Ergonomiske og æstetiske fordele

Forbedret brugeroplevelse

Two shot molding skaber sømløse overgange mellem hårde og bløde materialer, hvilket forbedrer produkternes ergonomi. Dette er særligt værdifuldt for:

- Medicinsk udstyr, der kræver præcis håndtering

- Elværktøj med vibrationsdæmpning

- Forbrugerelektronik med behagelige gribezoner

- Indvendige komponenter til biler

Evnen til præcist at styre placeringen og tykkelsen af soft-touch-materialer giver mulighed for at optimere brugerkomforten uden at gå på kompromis med den strukturelle integritet.

Forbedret visuel appel

Processen giver mulighed for:

- Skarpe farvegrænser uden blødning eller udtværing

- Flere farver uden at male

- Kontrasterende teksturer i en enkelt del

- Integrerede dekorative elementer

Den visuelle kvalitet af to-støbte dele overstiger typisk den af malede eller samlede alternativer, med bedre holdbarhed og modstandsdygtighed over for slid.

Fordele ved miljømæssig bæredygtighed

Two shot molding er i overensstemmelse med moderne bæredygtighedsmål på flere måder:

- Reduceret energiforbrug gennem eliminering af flere støbeprocesser og samleprocesser

- Lavere transportpåvirkning ved at konsolidere forsyningskæder

- Eliminering af flygtige organiske forbindelser (VOC'er), der typisk findes i klæbemidler

- Mulighed for lettere genanvendelse, når der vælges kompatible materialer

Hos PTSMAKE har vi hjulpet mange kunder med at nå deres bæredygtighedsmål ved at omstille egnede produkter til two shot-teknologi og samtidig reducere miljøpåvirkningen og produktionsomkostningerne.

Analyse af omkostninger: Two Shot Molding vs. traditionelle metoder?

Har du nogensinde undret dig over, hvorfor nogle producenter konsekvent leverer produkter til lavere omkostninger uden at gå på kompromis med kvaliteten? Har du kæmpet for at reducere produktionsomkostningerne og samtidig bevare eller endda forbedre komponenternes ydeevne? Disse udfordringer holder mange ingeniørteams vågne om natten.

Two shot molding reducerer produktionsomkostningerne sammenlignet med traditionelle metoder ved at eliminere sekundære operationer, reducere arbejdsomkostningerne, minimere materialespild, reducere monteringstiden og sænke udgifterne til lagerstyring - hvilket typisk resulterer i 15-30% samlede omkostningsbesparelser for egnede applikationer.

Opdeling af omkostningsbesparelserne

Når man evaluerer produktionsprocesser, hjælper det at forstå de nøjagtige omkostningskonsekvenser med at træffe informerede beslutninger. Jeg har analyseret adskillige projekter, hvor kunder har skiftet fra traditionelle metoder til to-støbning, og omkostningsfordelene viser sig typisk på flere nøgleområder.

Sammenligning af direkte produktionsomkostninger

Two shot molding giver betydelige omkostningsfordele i forhold til traditionel single shot molding efterfulgt af sekundære operationer. Lad mig forklare disse besparelser med reelle tal baseret på typiske produktionsscenarier:

| Omkostningsfaktor | Traditionel metode | Støbning med to skud | Typiske besparelser |

|---|---|---|---|

| Arbejdsomkostninger | $0,85-1,20/del | $0.40-0.65/del | 45-55% |

| Cyklustid | 60-90 sekunder | 30-50 sekunder | 40-50% |

| Materialeaffald | 8-12% | 3-5% | 50-60% |

| Kvalitet Afvisningsprocent | 5-8% | 2-3% | 50-60% |

| Investering i værktøj | Lavere startomkostninger | Højere startomkostninger | -30-40% (indledende) |

| Samlede produktionsomkostninger | $1.40-1.80/del | $0,95-1,25/del | 30-35% |

Disse tal repræsenterer gennemsnit fra flere produktionskørsler på PTSMAKE, selvom specifikke besparelser vil variere afhængigt af emnets kompleksitet, materialevalg og produktionsmængde.

Eliminering af sekundær drift

En af de mest markante omkostningsfordele kommer fra eliminering af sekundære operationer. Traditionel fremstilling kræver ofte:

- Dele, der skal fjernes fra de første støbemaskiner

- Køling og forberedelse til sekundære processer

- Overførsel til sekundære arbejdsstationer (maling, montering osv.)

- Ekstra arbejdskraft til håndtering og forarbejdning

- Kvalitetstjek mellem operationer

Med to-støbning konsolideres disse trin i en enkelt operation. En del, der tidligere krævede støbning plus tampontryk eller sekundær samling, kan færdiggøres i én maskincyklus. For en kunde i forbrugerelektronikindustrien reducerede vi produktionsomkostningerne med 28% ved at eliminere tre sekundære operationer gennem et to-skudt procesdesign.

Effektivitet i materialeudnyttelsen

Two shot molding forbedrer materialeudnyttelsen betydeligt på flere måder:

- Reduceret spild af løbere: Moderne varmkanalsystemer i to-skudsprocesser minimerer materialespild i kanalsystemerne.

- Lavere afvisningsrater: Med færre håndteringer falder afvisningsprocenten typisk med 30-50%.

- Optimeret materialedistribution: Muligheden for at bruge forskellige materialer i forskellige områder af delen giver mulighed for mere effektiv materialeallokering.

På PTSMAKE implementerede vi en to-skudsproces for en kunde i bilindustrien, som reducerede materialeforbruget med 23% i forhold til deres tidligere produktionsmetode gennem disse effektiviseringer.

Skjulte omkostningsfordele ud over direkte produktion

Besparelser på lagerstyring

Traditionel produktion kræver ofte, at man opretholder et lager af komponenter, der afventer sekundære operationer eller samling. To-sprøjtestøbning eliminerer disse igangværende arbejde3 lagerbeholdninger, reducere:

- Krav til lagerplads

- Omkostninger til lagersporing og -styring

- Risiko for forældelse af komponenter

- Kapital bundet i ufærdige varer

For en kunde inden for medicinsk udstyr faldt lageromkostningerne med ca. 18% efter overgangen til en two shot-proces.

Reduktion af logistik- og transportomkostninger

Når produkter kræver flere fremstillingsoperationer på forskellige anlæg, akkumuleres der betydelige omkostninger:

- Transport mellem faciliteter

- Emballage til beskyttelse under transport

- Dokumentation og sporing

- Potentiel skade under transport

- Øgede leveringstider

Ved at konsolidere driften eliminerer two shot molding disse logistikomkostninger mellem processerne. En producent af forbrugerprodukter, som jeg arbejdede sammen med, sparede ca. $0,32 pr. enhed alene i transportomkostninger ved at gå over til en tostrenget proces.

Kvalitetsrelaterede omkostningsbesparelser

Kvalitetsforbedringer fra two shot molding betyder direkte omkostningsbesparelser:

- Reducerede krav til inspektion: Med færre operationer falder antallet af inspektionspunkter.

- Færre garantikrav: Bedre delkonsistens og bindingsstyrke reducerer fejl i marken.

- Reduceret omarbejdning: Eliminering af sekundære operationer reducerer mulighederne for fejl.

Disse kvalitetsforbedringer reducerer typisk de kvalitetsrelaterede omkostninger med 15-25% i forhold til traditionelle metoder med flere operationer.

Overvejelser om omkostninger på lang sigt

Analyse af samlede ejeromkostninger

Selv om de indledende værktøjsomkostninger til to-støbning er højere, er de samlede ejeromkostninger over produktets livscyklus ofte til fordel for denne tilgang:

- Højere initialinvestering i værktøj og udstyr

- Betydeligt lavere produktionsomkostninger pr. del

- Reducerede kvalitetsomkostninger i hele produktets levetid

- Lavere arbejdskrav og tilhørende uddannelsesomkostninger

- Reduceret vedligeholdelse og driftskompleksitet

For produkter med en produktionsmængde på over 50.000 enheder tjener den indledende værktøjsinvestering typisk sig selv hjem inden for 6-18 måneder gennem driftsbesparelser.

Fordele ved skalerbarhed

Efterhånden som produktionsmængderne stiger, viser two shot molding overlegne fordele i forhold til omkostningsskalaen sammenlignet med traditionelle metoder:

- Arbejdsomkostningerne skalerer ikke lineært med produktionsmængden

- Flaskehalse i den sekundære drift elimineres

- Udnyttelsen af udstyr forbedres med konsolideret drift

- Procesautomatisering bliver mere effektiv

Disse fordele ved skalerbarhed gør two shot molding særligt omkostningseffektivt til produktionskørsler i mellemstore og store mængder, hvor traditionelle metoder ville kræve betydelige ekstra investeringer for at skalere.

Udforskning af kompatible materialekombinationer til to-skudt sprøjtestøbning?

Har du nogensinde brugt uger på at designe et emne i flere materialer for så at opdage, at de valgte materialer er fuldstændig inkompatible i produktionen? Eller set et perfekt planlagt two-shot-projekt mislykkes, fordi materialerne ikke ville binde ordentligt, hvilket forårsagede dyre forsinkelser og frustrerende kvalitetsproblemer?

De mest effektive materialekombinationer til sprøjtestøbning med to skud omfatter termoplastiske par med lignende kemiske strukturer, kompatible smeltetemperaturer og komplementære krympningshastigheder. Populære kombinationer omfatter PP med TPE/TPV, PC med ABS og nylon med TPE for optimal kemisk og mekanisk binding.

Forstå de grundlæggende principper for materialekompatibilitet

Materialevalg er måske den mest kritiske beslutning inden for sprøjtestøbning med to skud. Efter at have arbejdet med hundredvis af materialekombinationer har jeg fundet ud af, at kompatibilitet kan koges ned til tre nøglefaktorer: kemisk kompatibilitet, termiske egenskaber og mekaniske egenskaber.

For at få et vellykket two shot molding-projekt skal materialerne bindes sammen på molekylært niveau. Det sker mest effektivt, når materialerne har lignende kemiske strukturer, eller når det ene materiale indeholder elementer, der kan danne bindinger med det andet. Derudover skal de to materialer have sammenlignelige forarbejdningstemperaturer - typisk inden for 40 °C af hinanden - for at forhindre vridning, nedbrydning eller ufuldstændig binding under det andet skud.

Krympningshastigheder udgør en anden udfordring. Når to materialer trækker sig sammen med markant forskellige hastigheder under afkøling, kan det skabe indre spændinger, skævheder eller endda få komponenterne til at gå fra hinanden. En god tommelfingerregel er at holde forskelle i krympningshastighed under 0,003 in/in, når det er muligt.

Populære materialekombinationer, der giver resultater

Baseret på min erfaring med at arbejde med producenter på tværs af forskellige brancher, er der visse materialekombinationer, der konsekvent klarer sig godt i to-støbningsapplikationer:

Polypropylen (PP) med TPE/TPV

PP parret med termoplastiske elastomerer (TPE) eller termoplastiske vulkanisater (TPV) er stadig en af de mest anvendte kombinationer. Denne kombination skaber fremragende molekylær sammenfiltring4 mellem materialerne, hvilket resulterer i stærke bindinger uden brug af klæbemidler eller mekaniske låse. Jeg har set denne kombination blive brugt flittigt i forbrugerprodukter, bilkomponenter og medicinsk udstyr, hvor stive strukturer har brug for bløde greb eller tætninger.

Polykarbonat (PC) med ABS

Kombinationen PC+ABS giver en fremragende balance mellem styrke, varmebestandighed og bearbejdelighed. PC giver slagfasthed og gennemsigtighed, mens ABS bidrager med god overfladefinish og bearbejdelighed. Denne kombination fungerer særligt godt til elektroniske huse, interiørkomponenter til biler og forbrugerelektronik, hvor både strukturel integritet og æstetisk appel er vigtig.

Nylon med TPE'er

Nylon (polyamid) parret med specielt formulerede TPE'er skaber usædvanligt holdbare komponenter med fremragende modstandsdygtighed over for kemikalier, varme og træthed. Denne kombination udmærker sig i applikationer under motorhjelmen på biler, industrielt udstyr og højtydende forbrugerprodukter, hvor miljømæssig holdbarhed er afgørende.

ABS med TPU

ABS giver strukturel stivhed, mens termoplastisk polyuretan (TPU) giver fleksibilitet, slidstyrke og et blødt touch. Denne kombination fungerer godt i forbrugerelektronik, elværktøj og medicinsk udstyr, hvor ergonomi er vigtig.

Materialekombinationer, der skal undgås

Ikke alle materialepar fungerer godt sammen. Ved at prøve mig frem på mange projekter har jeg identificeret flere kombinationer, der ofte giver problemer:

- Polyethylen (PE) med de fleste andre termoplaster (undtagen visse TPE'er)

- Polystyren (PS) med polyolefiner (PE, PP)

- PVC med højtemperaturtermoplast (temperaturuforenelighed)

- Acetal (POM) med de fleste andre materialer (har tendens til at være kemisk uforenelig)

Når kunderne beder om disse kombinationer, anbefaler jeg typisk alternative materialer eller foreslår designændringer for at indarbejde mekaniske låse, når kemisk binding ikke er mulig.

Vejledning i materialevalg til almindelige anvendelser

Tabellen nedenfor giver en hurtig referencevejledning baseret på applikationskrav:

| Behov for anvendelse | Anbefalet materialekombination | Vigtige fordele |

|---|---|---|

| Greb med blød berøring | PP + TPE/TPV | Fremragende vedhæftning, god taktil fornemmelse, omkostningseffektiv |

| Vandtætte tætninger | PC + LSR (flydende silikonegummi) | Fremragende forseglingsintegritet, temperaturbestandighed |

| Dele med høj slagkraft | PC + ABS | Overlegen slagstyrke, god æstetik |

| Kemisk modstandsdygtighed | Nylon + kemikalieresistent TPE | Fremragende holdbarhed i barske miljøer |

| Gennemsigtige vinduer med tætninger | PMMA (akryl) + TPU | Optisk klarhed med fleksibel tætning |

| Elektriske applikationer | PBT + TPE | God elektrisk isolering med fleksible egenskaber |

Forbedring af materialekompatibilitet

I tilfælde, hvor ideelle materialekombinationer ikke er mulige på grund af andre designkrav, kan flere teknikker forbedre sammenføjningen:

Overfladebehandlinger og primere

Til udfordrende materialepar kan specialiserede primere skabe kemiske broer mellem ellers uforenelige materialer. Overfladebehandlinger som plasma-, corona- eller flammebehandling kan også aktivere materialeoverflader for at forbedre bindingen. Hos PTSMAKE har vi med succes brugt disse teknikker til at binde materialer som POM til TPE, som normalt ikke ville skabe stærke bindinger.

Designovervejelser for bedre materialeinteraktion

Smart design kan overvinde materialebegrænsninger. Jeg anbefaler altid at indarbejde mekaniske låse som underskæringer, svalehaler eller ribber, når materialekompatibiliteten er tvivlsom. Ved at øge kontaktfladen mellem materialerne og designe grænsefladen for at minimere spændingskoncentrationer kan man forbedre emnets integritet betydeligt.

Tilsætningsstoffer og kompatibilitetsmidler

Særlige tilsætningsstoffer kan bygge bro mellem uforenelige materialer. For eksempel kan maleinsyreanhydrid-transplanterede polymerer forbedre bindingen mellem polyolefiner og teknisk plast betydeligt. Selv om disse tilsætningsstoffer øger omkostningerne, er de ofte mere økonomiske end at redesigne dele eller helt skifte materiale.

Test af materialekompatibilitet

Før man går i gang med en fuld produktion, anbefaler jeg altid, at man tester materialekompatibiliteten:

- Afskalningstest for at måle bindingsstyrke

- Miljøcykling for at verificere bindingens holdbarhed under temperatur- og fugtighedsudsving

- Test af kemisk resistens, når det er relevant

- Mekanisk stresstest for at simulere brug i den virkelige verden

Disse tests har reddet utallige projekter fra fiasko ved at identificere potentielle problemer før produktionsopskalering.

Materialevalg og kompatibilitet i two shot molding?

Har du nogensinde kæmpet med materialer, der simpelthen ikke vil binde i dit to-skudte støbeprojekt? Eller stået over for delamineringsproblemer efter produktionen, som har sendt dig tilbage til tegnebrættet? Materialevalg kan være afgørende for din succes med to-støbning, men det bliver ofte overset, indtil der opstår problemer.

Materialekompatibilitet er hjørnestenen i vellykkede to-støbningsprojekter. De valgte materialer skal have lignende forarbejdningstemperaturer, kompatible krympningshastigheder og de rette kemiske eller mekaniske bindingsegenskaber for at skabe en holdbar komponent af høj kvalitet. Uden korrekt materialeparring er produktfejl uundgåelige.

Forstå de grundlæggende principper for materialekompatibilitet

Materialekompatibilitet i two shot-støbning handler ikke kun om at finde to materialer, der kan holde sammen - det handler om at skabe et forhold, der holder i hele produktets levetid. Når jeg vurderer materialer til et two shot-projekt, undersøger jeg flere kritiske faktorer, der bestemmer den langsigtede ydeevne.

De mest succesfulde applikationer med to-støbning er afhængige af materialer, der skaber en stærk Grænsefladebinding5 mellem det første og det andet skud. Denne binding kan dannes gennem kemisk vedhæftning, hvor molekylære interaktioner skaber en stærk forbindelse, eller gennem mekanisk sammenlåsning, hvor det andet materiale flyder ind i strukturerede områder af det første materiale.

I mit arbejde med kunder hos PTSMAKE har jeg fundet ud af, at for at opnå den bedste materialekompatibilitet skal man forstå den kemiske struktur af begge polymerer. Materialer fra samme polymerfamilie giver typisk bedre vedhæftning. For eksempel giver parring af TPE (termoplastisk elastomer) med polypropylen ofte fremragende vedhæftning, fordi de deler lignende molekylære strukturer.

Kritiske materialeegenskaber at overveje

Flere vigtige egenskaber afgør, om materialer vil fungere godt sammen i to skud-applikationer:

Kompatibilitet med forarbejdningstemperatur

Forarbejdningstemperaturerne for begge materialer skal være kompatible. Hvis temperaturforskellen er for stor, vil du stå over for store udfordringer. Jeg anbefaler at vælge materialer med forarbejdningstemperaturer inden for 40 °C af hinanden, når det er muligt.

Tilpasning af svindhastighed

Uoverensstemmelse i krympning er en af de mest almindelige årsager til fejl i to-støbning, jeg er stødt på. Når materialer trækker sig sammen med markant forskellige hastigheder under afkøling, skaber det indre spændinger, der kan føre til vridning, dimensionelle problemer og endda bindingsfejl.

Følgende tabel viser typiske krympningshastigheder for almindelige kombinationer af to skudmaterialer:

| Primært materiale | Krympningshastighed (%) | Sekundært materiale | Krympningshastighed (%) | Kompatibilitet |

|---|---|---|---|---|

| Polypropylen | 1.0-2.0 | TPE | 1.5-3.0 | God |

| ABS | 0.4-0.7 | PC | 0.5-0.7 | Fremragende |

| Nylon | 1.0-1.5 | TPU | 1.5-2.5 | Moderat |

| PC | 0.5-0.7 | TPE | 1.5-3.0 | Dårlig |

Overfladeenergi og befugtning

Overfladeenergi spiller en afgørende rolle for, hvor godt materialer binder. Materialer med højere overfladeenergi danner typisk stærkere bindinger. Når jeg designer dele, anbefaler jeg nogle gange overfladebehandlinger for at ændre overfladeenergien i det første skud for at forbedre vedhæftningen med det andet materiale.

Almindelige materialekombinationer til Two Shot Molding

I løbet af mine år i branchen har jeg fundet ud af, at visse materialekombinationer konsekvent klarer sig godt i to skud:

Hårde/bløde kombinationer

Det er måske den mest almindelige anvendelse af two shot molding, hvor man kombinerer et stift strukturelt materiale med et blødt, fleksibelt materiale:

- PP/TPE: Bruges i vid udstrækning til forbrugerprodukter, værktøjshåndtag og medicinsk udstyr

- ABS/TPE: Almindelig i interiørkomponenter til biler og forbrugerelektronik

- PC/TPE: Ideel til applikationer, der kræver gennemsigtighed med soft-touch-elementer

Flerfarvede stive applikationer

Når du opretter stive komponenter i flere farver:

- ABS/ABS: Forskellige farvede ABS-materialer binder ekstremt godt til hinanden

- PC/PC: Fremragende til gennemsigtige eller gennemskinnelige flerfarvede applikationer

- PP/PP: Omkostningseffektivt til forbrugerprodukter i store mængder

Test af materialekompatibilitet før produktion

Før man går i gang med fuld produktion, anbefaler jeg altid at teste materialekompatibiliteten. Hos PTSMAKE tilbyder vi flere testmetoder:

- Test af vedhæftning ved hjælp af målinger af afskalningsstyrke

- Miljømæssig stresstest (temperaturcykling, fugtighedseksponering)

- Prototypeskud for at validere design og materialevalg

- Test af kemisk resistens til applikationer, der udsættes for barske miljøer

Tidlig testning kan spare betydelige omkostninger ved at identificere potentielle materialeproblemer, før produktionsværktøjet er færdigt.

Udfordringer og løsninger i forbindelse med materialevalg

Udfordring: Genbrugte materialer

Brug af genbrugsmaterialer i to-skudte applikationer giver unikke kompatibilitetsudfordringer. Den varierede sammensætning af genbrugsmaterialer kan føre til inkonsekvent binding. Jeg anbefaler omfattende test, når man indarbejder genbrugsmateriale, og foreslår ofte at bruge jomfrueligt materiale til bindingsgrænsefladen, mens man bruger genbrugsmateriale til kernen.

Udfordring: Særlige krav

Til medicinske, fødevaregodkendte eller udendørs anvendelser kommer yderligere materialeovervejelser i spil:

- Medicinske anvendelser kan kræve biokompatible eller steriliserbare materialer

- Applikationer med fødevarekontakt har brug for FDA-kompatible materialer

- Udendørs produkter skal kunne modstå UV-eksponering og temperatursvingninger

Hvert særligt krav indsnævrer dine materialemuligheder, hvilket gør kompatibilitetsvurderingen endnu mere kritisk.

Når man står over for disse udfordringer, kan man undgå dyre fejl ved at rådføre sig med materialeeksperter tidligt i designprocessen. Hos PTSMAKE arbejder vi tæt sammen med materialeleverandører for at sikre, at de valgte materialer lever op til både ydeevne og lovkrav.

Hvordan sikrer man præcisionsjustering i sprøjtestøbningsprocesser med to skud?

Har du nogensinde modtaget et parti to-skudte støbte dele og fundet forkert justerede komponenter, synlige sømme eller dårlig limning mellem materialerne? Frustrationen ved at kassere hele produktionskørsler på grund af justeringsproblemer kan være overvældende, især når deadlines nærmer sig, og budgetterne strammes.

At sikre præcisionsjustering i to-shot sprøjtestøbning kræver omhyggelig opmærksomhed på værktøjsdesign, materialevalg, procesparametre og kvalitetskontrolforanstaltninger. Ved at implementere korrekt portplacering, optimere temperaturkontrol, opretholde et ensartet indsprøjtningstryk og bruge avancerede justeringsteknologier kan producenter opnå problemfri integration mellem komponenter.

Forstå udfordringerne ved justering i Two-Shot Molding

Sprøjtestøbning med to skud, også kendt som dobbeltindsprøjtning eller overstøbning, giver unikke tilpasningsudfordringer sammenlignet med konventionel støbning. Processen kræver præcis koordinering mellem første og andet skud for at sikre, at komponenterne passer perfekt sammen. I min erfaring med komplekse overstøbte dele har jeg identificeret flere nøglefaktorer, der har indflydelse på justeringspræcisionen.

Materialekompatibilitet og krympningshastigheder

En af de største udfordringer ved two-shot støbning er at håndtere forskellige Svindprocenter6 mellem materialer. Når to materialer afkøles med forskellig hastighed, skaber det indre spændinger, som kan gøre komponenterne skæve og forårsage fejljustering. Når man f.eks. overstøber TPE på et stift polykarbonatsubstrat, kan forskellen i krympning være helt op til 3-5 gange større for TPE'en.

For at løse denne udfordring anbefaler jeg:

- Valg af materialer med kompatible svindkarakteristika

- Justering af vægtykkelse for at kompensere for forskellig krympning

- Brug af simuleringssoftware til at forudsige og mindske problemer med svind

- Implementering af korrekte kølestrategier for at kontrollere svindprocenter

Overvejelser om formdesign til nøjagtig justering

Formdesignet spiller en afgørende rolle for at sikre nøjagtig justering. Dårlige designvalg kan føre til registreringsproblemer, flash, korte skud og forkert justering af komponenter.

Kritiske elementer i formdesign

- Funktioner til justering af kerne og hulrum: Inkorporerer præcise justeringsstifter og bøsninger med tolerancer på ±0,001" eller bedre

- Robuste udstødningssystemer: Design udstødningssystemer, der fjerner dele uden forvrængning

- Optimering af gate-placering: Strategisk placerede porte for at sikre afbalanceret fyldning og minimere trykvariationer

Under et nyligt projekt hos PTSMAKE redesignede vi en to-skudt form til et bilstik ved at tilføje yderligere justeringsfunktioner. Denne ændring reducerede justeringsvariationen med over 70%, hvilket bragte delen inden for specifikationerne.

Avancerede justeringsteknologier

Moderne two-shot-støbning drager fordel af flere avancerede teknologier:

| Teknologi | Fordele | Typisk nøjagtighed |

|---|---|---|

| Servodrevne indekseringsplader | Præcis positioneringskontrol, gentagelig rotation | ±0.001" |

| Vision-systemer | Verifikation af justering i realtid, automatisk justering | ±0.0005" |

| Digitale tryktransducere | Konsekvent overvågning af hulrumstryk, ensartethed fra cyklus til cyklus | ±0,5% fuld skala |

| Sensorer til formens position | Præcis verificering af formens position før indsprøjtning | ±0.0002" |

Disse teknologier har ændret præcisionsmulighederne ved two-shot støbning. Jeg har implementeret servodrevne indekseringssystemer, der opretholder justeringstolerancer inden for 0,002" på tværs af produktionskørsler på over 100.000 enheder.

Processtyringsstrategier til optimal tilpasning

Selv med et perfekt formdesign er proceskontrol afgørende for en ensartet tilpasning. Disse strategier har vist sig at være effektive i min produktionserfaring:

Styring af temperatur

Temperaturvariationer på tværs af formen kan forårsage ujævn krympning og dårlig tilpasning. Implementer disse metoder:

- Oprethold en ensartet formtemperatur ved hjælp af avancerede termiske regulatorer (maks. ±1 °C variation)

- Afbalancer kølekanaler for at sikre ensartet varmefordeling

- Overvåg materialets temperatur under hele forarbejdningen

- Overvej konform køling til komplekse geometrier

Optimering af indsprøjtningsparametre

Indsprøjtningsfasen har stor betydning for justeringens præcision:

- Kontrol af tryk: Oprethold et ensartet indsprøjtnings- og holdetryk

- Hastighedsprofiler: Udvikl optimerede profiler for indsprøjtningshastighed for hvert materiale

- Overgangspunkter: Definer omhyggeligt volumen/tryk-omskiftningspunkter

- Fordeling af klemmekraft: Sikrer jævnt fastspændingstryk på tværs af formens overflade

Jeg har fundet ud af, at dokumentation og standardisering af disse parametre for hver materialekombination er afgørende for reproducerbare resultater.

Kvalitetskontrol og målesystemer

Implementering af robuste kvalitetskontrolsystemer hjælper med at fange tilpasningsproblemer, før de bliver til dyre problemer:

- Brug koordinatmålemaskiner (CMM'er) til præcis dimensionsverifikation

- Implementere statistisk proceskontrol (SPC) med passende kontrolgrænser

- Udvikl kriterier for bestået/ikke bestået specifikt for linjeføringsfunktioner

- Fastsæt regelmæssige prøveudtagningsintervaller baseret på produktionsmængde og kritikalitet

Fejlfinding af almindelige justeringsproblemer

På trods af den bedste indsats kan der stadig opstå problemer med justeringen. Her er en systematisk tilgang til fejlfinding:

- Dokumentér problemet: Mål nøjagtigt og registrer forskydningen

- Analyser procesdata: Gennemgå indsprøjtningsparametre, temperaturer og tryk

- Inspicér formens komponenter: Tjek for slid på justeringsfunktioner, stifter og bøsninger

- Evaluering af materiale: Bekræft materialeegenskaber og behandlingsbetingelser

- Gennemfør korrigerende handlinger: Foretag målrettede justeringer baseret på resultaterne

I et udfordrende projekt stødte vi på vedvarende fejljustering i en komponent til medicinsk udstyr. Ved systematisk at følge denne fejlfindingsmetode identificerede vi, at variationer i materialepartiet forårsagede inkonsekvent krympning. Implementering af strammere materialespecifikationer løste problemet.

Casestudie: Forbedring af justeringen i to-skudte komponenter til biler

På PTSMAKE arbejdede vi sammen med en leverandør til bilindustrien om at forbedre justeringspræcisionen på en to-skudt kontaktsamling. Den oprindelige produktion havde en afvisningsrate på 12% på grund af problemer med forkert justering. Ved at implementere:

- Forbedrede funktioner til justering af formen

- Servostyret indeksering

- Optimerede procesparametre

- Avanceret design af kølekanaler

Vi har reduceret antallet af afviste fejljusteringer til under 1%, hvilket sparer ca. $45.000 årligt i skrotomkostninger.

Denne systematiske tilgang til justeringspræcision er blevet standardpraksis i vores two-shot-støbning, hvilket sikrer ensartet kvalitet på tværs af forskellige anvendelser fra bilindustrien til medicinsk udstyr.

Cost-benefit-analyse af Two Shot Molding til bilproduktion?

Har du nogensinde stået over for den svære beslutning at skulle vælge mellem traditionelle produktionsmetoder og nyere teknologier som two shot molding til dine bilprojekter? Dilemmaet bliver endnu mere udfordrende, når du har at gøre med højvolumenproduktion, hvor hver eneste cent pr. del betyder noget, og hvor produktionseffektiviteten kan være afgørende for dit budget.

Ja, two shot molding kan effektivt understøtte produktion af bilkomponenter i store mængder. Det giver omkostningsfordele gennem reducerede monteringstrin, lavere lønomkostninger, hurtigere cyklustider og minimeret materialespild, hvilket gør det særligt værdifuldt for komplekse bildele, der produceres i stor skala.

Nedbrydning af omkostningsstrukturen

Når man evaluerer to-sprøjtestøbning til højvolumenproduktion i bilindustrien, er det vigtigt at forstå det komplette omkostningsbillede. Efter at have arbejdet med mange kunder i bilindustrien har jeg fundet ud af, at mange beslutningstagere fokuserer for snævert på de indledende værktøjsomkostninger uden at overveje den samlede økonomiske effekt.

Førstegangsinvestering vs. langsigtet besparelse

Two shot molding kræver en højere investering på forhånd sammenlignet med konventionel støbning. Værktøjsomkostningerne kan være 25-40% højere på grund af det komplekse formdesign, der kræves. Men denne indledende investering betaler sig typisk gennem forskellige driftsmæssige fordele:

| Omkostningsfaktor | Konventionel støbning | Støbning med to skud | Indvirkning på højvolumenproduktion |

|---|---|---|---|

| Investering i værktøj | Lavere | 25-40% højere | Højere startomkostninger afskrives over store produktionsserier |

| Omkostninger til montering | Påkrævet for dele i flere materialer | Minimal eller elimineret | Betydelige besparelser i stor skala |

| Arbejdsomkostninger | Højere på grund af sekundære operationer | Lavere på grund af automatiseret proces | Arbejdsbesparelser ganges med volumen |

| Cyklustid | Længere samlet produktionstid | Hurtigere konsoliderede cyklusser | Højere gennemstrømning øger kapaciteten |

| Skrotprocent | Højere risiko med flere processer | Lavere med konsolideret proces | Affaldsreduktion bliver betydelig i stor skala |

I bilindustrien, hvor der produceres hundredtusindvis af dele, bliver de reducerede omkostninger pr. del ofte tydelige efter ca. 15.000-25.000 enheder, afhængigt af den specifikke komponents kompleksitet.

Automatiseringskompatibilitet til masseproduktion

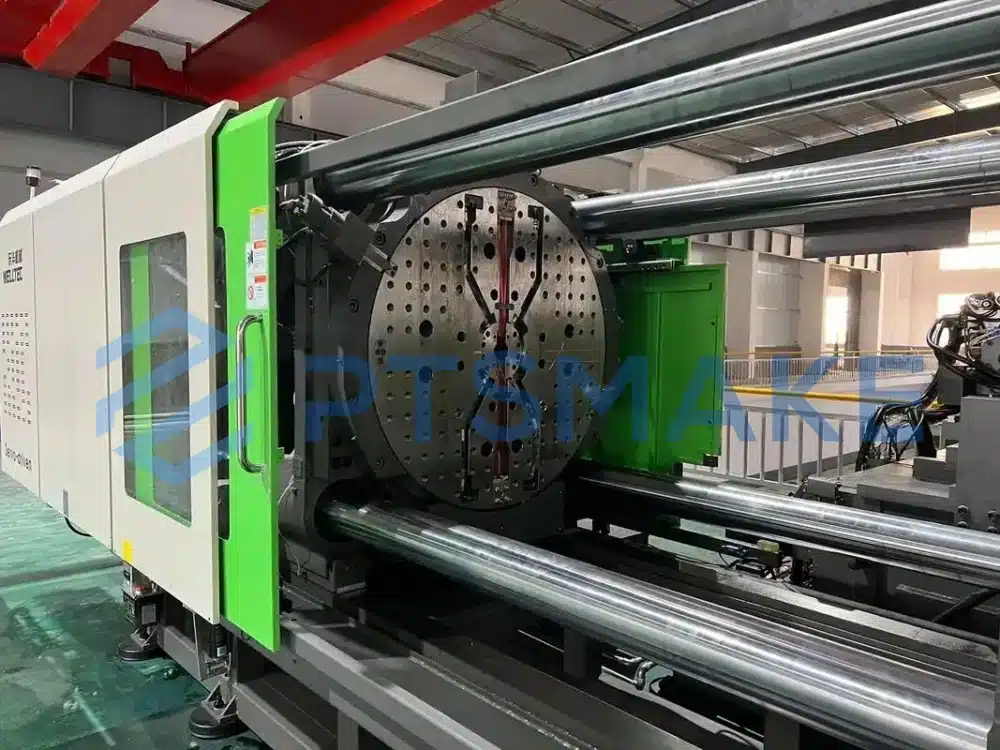

En vigtig fordel ved to-støbning til bilproduktion i store mængder er dens enestående kompatibilitet med automatiseringssystemer.

Integration med robotsystemer

Moderne to-støbningsceller kan integreres problemfrit med:

- Robottekniske systemer til håndtering af dele

- Automatiseret udstyr til kvalitetskontrol

- Systemer til direkte pakning

- Automatisering af materialehåndtering

Hos PTSMAKE har vi implementeret fuldautomatiske to-støbningsceller, der fungerer med minimal menneskelig indgriben, hvilket reducerer arbejdsomkostningerne med op til 70% sammenlignet med traditionelle fremstillingsmetoder, der kræver sekundære samleprocesser.

Konsekvent kvalitet i stor skala

Ensartet kvalitet bliver endnu mere kritisk i højvolumenproduktion. Two shot molding giver betydelige fordele her:

- Eliminering af Tilpasning af formen7 problemer mellem separate processer

- Reduceret variation fra del til del

- Lavere fejlprocent på grund af færre håndteringer

- Mere ensartet binding mellem materialer

I bilindustrien, hvor der kræves både stive strukturelle egenskaber og bløde overflader, f.eks. instrumentbræt eller dørhåndtag, er denne ensartethed en stor fordel både for kvaliteten og for at reducere garantikrav.

Materialekombinationer driver innovation i bilindustrien

Bilindustrien fortsætter med at presse på for at få lettere, stærkere og mere omkostningseffektive komponenter. Two shot molding muliggør materialekombinationer, som ville være vanskelige eller umulige at opnå med andre fremstillingsmetoder.

Almindelige kombinationer af bilmaterialer

| Primært materiale | Sekundært materiale | Typiske anvendelser |

|---|---|---|

| PC/ABS | TPE/TPU | Betjeningsknapper, knapper, håndtag |

| Nylon/PA | TPV | Funktionelle komponenter, der kræver forsegling |

| PP | TPO | Indvendig beklædning, konsolkomponenter |

| PBT | Silikone | Komponenter med høj varme og tætning |

| PC | PMMA | Belysningskomponenter, displays |

Disse materialekombinationer gør det muligt for bilingeniører at løse flere designudfordringer i en enkelt komponent. For eksempel ved at skabe en stiv gearvælger med integrerede soft-touch-greb og oplyste indikatorer i ét produktionstrin.

Tærskler for produktionsvolumen

Baseret på min erfaring med at arbejde med leverandører til bilindustrien bliver two shot molding mere og mere økonomisk, når produktionsmængderne vokser.

Hvornår giver Two Shot Molding økonomisk mening?

- Lav volumen (under 10.000 enheder): Generelt ikke omkostningseffektivt, medmindre delkompleksiteten absolut kræver det

- Mellemstor volumen (10.000-50.000 enheder): Begynder at se ROI, især for dele med flere monteringstrin

- Høj volumen (50.000+ enheder): Meget omkostningseffektiv, med betydelige besparelser

- Masseproduktion (100.000+ enheder): Optimal anvendelse, der giver maksimale omkostningsfordele

Til bilindustrien, f.eks. dørhåndtag, hvor den årlige produktion kan nå op på 500.000 enheder eller mere, kan omkostningsbesparelserne ved two shot molding løbe op i millioner af dollars i løbet af programmets levetid.

Miljømæssige overvejelser for bæredygtig produktion

En ofte overset fordel ved two shot molding til højvolumenproduktion er dens miljøpåvirkning. Ved at konsolidere flere dele og processer reducerer det:

- Samlet materialeforbrug

- Energiforbrug på tværs af produktionsprocesser

- Transportkrav mellem produktionstrin

- Samlet CO2-fodaftryk

For bilproducenter med bæredygtighedsmål passer disse fordele perfekt til virksomhedens miljøinitiativer, samtidig med at de reducerer omkostningerne - et ægte win-win-scenarie, som jeg har set flere kunder tage til sig i de senere år.

Hvilke kvalitetskontrolforanstaltninger er vigtige for sprøjtestøbte dele med to skud?

Har du nogensinde modtaget to sprøjtestøbte dele for så at opdage farveblødning, fejljustering eller inkonsekvent materialebinding? Frustrationen ved at afvise en hel produktion på grund af kvalitetsproblemer kan afspore projektets tidslinjer og øge omkostningerne betydeligt. Disse problemer bliver særligt kritiske, når man producerer komplekse komponenter med høj præcision.

Effektiv kvalitetskontrol af sprøjtestøbte dele med to skud kræver en omfattende tilgang, der omfatter materialetest, procesvalidering, visuel inspektion, dimensionsverifikation, test af bindingsstyrke og funktionstest. Når disse foranstaltninger implementeres systematisk i hele produktionen, sikrer de ensartet emnekvalitet og ydeevne.

Grundlaget for kvalitetskontrol til to-støbning

Kvalitetskontrol for to-skudt sprøjtestøbning begynder længe før produktionen starter. Som en, der har ledet utallige produktionsprojekter, mener jeg, at det er vigtigt at etablere et robust kvalitetskontrolsystem for at opnå ensartede resultater. De unikke udfordringer ved two shot-støbning - håndtering af flere materialer, sikring af korrekt vedhæftning og opretholdelse af dimensionsstabilitet mellem skuddene - kræver særlige kvalitetsforanstaltninger.

Test af materialekompatibilitet

Før produktionen begynder, er grundig test af materialekompatibilitet afgørende. Succesen med two shot molding afhænger i høj grad af, hvor godt forskellige materialer binder sammen. Vi udfører typisk flere tests:

- Adhæsionstest for at verificere materialets bindingsstyrke

- Analyse af kemisk kompatibilitet for at forhindre bivirkninger

- Test af termisk ekspansion for at sikre, at materialerne ikke skiller under afkøling

- Verifikation af smelteindeks for at bekræfte korrekt flowadfærd

Disse tests hjælper med at identificere potentielle problemer, før de opstår i produktionen. For eksempel opdagede vi, da vi arbejdede med en kunde inden for medicinsk udstyr, at den oprindeligt specificerede TPE ikke ville binde ordentligt til polykarbonatsubstratet. Ved at identificere dette under testning i stedet for produktion sparede vi betydelig tid og ressourcer.

Procesvalidering og dokumentation

Den valideringsproces8 for two shot molding kræver mere omfattende dokumentation end standard sprøjtestøbning. Som minimum bør din validering omfatte:

| Dokumentationselement | Formål | Kritiske parametre |

|---|---|---|

| Inspektion af første artikel | Kontrollerer den oprindelige produktionskvalitet | Dimensioner, udseende, limning |

| Ark med procesparametre | Dokumenterer optimale maskinindstillinger | Temperaturer, tryk, tider |

| Certificering af materiale | Bekræfter materialespecifikationer | Materialeegenskaber, partinumre |

| Plan for kvalitetskontrol | Skitserer inspektionsprocedurer | Prøveudtagningsfrekvens, acceptkriterier |

Korrekt validering sikrer repeterbarhed og giver et referencepunkt ved fejlfinding af kvalitetsproblemer. Jeg anbefaler altid mine kunder at vedligeholde detaljeret procesdokumentation, især for komplekse two shot-applikationer.

Foranstaltninger til kvalitetskontrol i processen

Protokoller for visuel inspektion

Visuel inspektion er stadig et af de mest effektive værktøjer til kvalitetskontrol. For to-støbte dele bør visuelle inspektioner fokusere på:

- Grænseflader mellem materialer for korrekt limning

- Evaluering af farvekonsistens og farveblødning

- Overfladefejl, herunder flydelinjer, synkemærker og brændemærker

- Flash eller overløb ved materialegrænser

- Korrekt justering mellem første og anden skudkomponent

Automatiserede visionssystemer kan hjælpe, men uddannede inspektører er uvurderlige til at identificere subtile fejl, som maskiner måske overser. Vi har implementeret standardiserede inspektionslysforhold og omfattende visuelle fejlkataloger for at forbedre ensartetheden.

Verifikation af dimensioner

Dimensionsnøjagtighed i to-skudstøbning giver unikke udfordringer, fordi det andet skud kan påvirke dimensionerne i det første skud. Vigtige verifikationsmetoder omfatter:

- Koordinatmålemaskiner (CMM) - Til præcis måling af kritiske dimensioner

- Optiske komparatorer - For at kontrollere korrekt justering mellem komponenter

- 3D-scanning - Til komplekse geometrier og sammenligning af hele emnet med CAD-data

- Go/No-Go-målere - Til hurtig verificering af kritiske funktioner

Etablering af passende prøveudtagningsfrekvenser baseret på produktionsvolumen og delens kritikalitet sikrer effektiv kvalitetskontrol uden overdreven testning.

Test af materialebinding

Styrken af bindingen mellem materialerne bestemmer emnets strukturelle integritet. Vi udfører typisk:

- Afskalningstest for at måle vedhæftningsstyrke

- Forskydningstest ved materialegrænseflader

- Cyklisk udmattelsestestning af dele under gentagen belastning

- Miljømæssig stresstest (temperatur, fugtighed, UV-eksponering)

Disse tests skal simulere forholdene i den virkelige verden så tæt som muligt. For kunder i bilindustrien har vi udviklet specialiserede testprotokoller, der omfatter temperaturcyklusser for at verificere bindingsintegriteten på tværs af driftsmiljøer.

Kvalitetssikring efter produktion

Funktionel testning

Ud over de fysiske egenskaber skal to sprøjtestøbte dele fungere efter hensigten i deres anvendelse. Funktionstest bør evaluere:

- Betjening af mekaniske funktioner (hængsler, klips, knapper)

- Forseglingseffektivitet for pakninger eller overstøbte tætninger

- Elektriske egenskaber for dele med ledende elementer

- Kemikalieresistens for dele, der udsættes for opløsningsmidler eller andre stoffer

Tilpassede testfiksturer er ofte det mest effektive middel til at evaluere funktionel ydeevne på en konsekvent måde.

Implementering af statistisk proceskontrol

For at opretholde kvaliteten over længere produktionskørsler er det uvurderligt at implementere statistisk proceskontrol (SPC). For to-støbning omfatter de vigtigste SPC-elementer:

- Kontroldiagrammer for kritiske dimensioner og procesparametre

- Kapacitetsundersøgelser (Cp, Cpk) for at verificere processtabilitet

- Trendanalyse for at identificere gradvise skift i kvalitet

- Protokoller for årsagsanalyse til håndtering af opdagede problemer

Jeg har fundet ud af, at det giver en mere effektiv kvalitetskontrol at fokusere SPC-indsatsen på de mest kritiske egenskaber i stedet for at forsøge at overvåge alt.

Ramme for kontinuerlig forbedring

Et robust kvalitetskontrolsystem er ikke statisk. Regelmæssige audits og forbedringsinitiativer hjælper med at forfine processerne baseret på akkumulerede data. Overvej at implementere:

- Regelmæssige kvalitetsaudits af leverandører

- Periodisk gennemgang af afvisningsrater og -årsager

- Strukturerede forbedringsprojekter rettet mod almindelige fejl

- Krydstræning af kvalitetspersonale for at forbedre ensartetheden i inspektionen

Da en kunde oplevede tilbagevendende flashproblemer ved materialegrænseflader, gennemførte vores kvalitetsteam et fokuseret forbedringsprojekt, der reducerede fejlraten med 68% gennem beskedne værktøjsændringer og justeringer af procesparametre.

Hvordan forbedrer sprøjtestøbning med to skud produktets holdbarhed i medicinsk udstyr?

Har du nogensinde håndteret et medicinsk udstyr, der føltes spinkelt eller havde dele, der så ud til at svigte under kritisk brug? Eller måske har du været vidne til, hvor hurtigt noget medicinsk udstyr forringes under de barske forhold ved rutinemæssig sterilisering og daglig håndtering? Denne voksende udfordring påvirker patientsikkerheden og øger udskiftningsomkostningerne betydeligt.

Two shot-sprøjtestøbning forbedrer holdbarheden af medicinsk udstyr dramatisk ved at skabe sømløse, kemikalieresistente bindinger mellem forskellige materialer uden lim. Denne teknik producerer komponenter med målrettet fleksibilitet og stivhed i præcise områder, hvilket resulterer i udstyr, der modstår gentagne steriliseringscyklusser og daglig håndtering, samtidig med at den strukturelle integritet bevares.

Videnskaben bag forbedret holdbarhed i medicinske applikationer

Når vi undersøger, hvorfor sprøjtestøbning med to skud giver overlegen holdbarhed i medicinsk udstyr, er vi nødt til at forstå de grundlæggende fordele, denne proces giver. Teknikken skaber en molekylær binding mellem forskellige materialer, hvilket eliminerer svage punkter, der ofte findes i samlede komponenter.

Dannelse af kemiske bindinger under støbeprocessen

Forbedringen af holdbarheden begynder på molekylært niveau. Under two shot molding afkøles det første materiale delvist, før det andet materiale tilføres. Det skaber ideelle betingelser for, at polymerkæder fra begge materialer kan gribe ind i hinanden ved grænsefladen. I modsætning til traditionelle samlingsmetoder, hvor to separate komponenter sammenføjes med klæbemidler eller mekaniske fastgørelsesmidler, er intermolekylær diffusion9 skaber en binding, der er næsten lige så stærk som grundmaterialerne selv.

Min erfaring med at arbejde med producenter af medicinsk udstyr viser, at denne binding på molekylært niveau er afgørende, når udstyret skal kunne modstå hundredvis af steriliseringscyklusser. Traditionelle limningsmetoder svigter ofte under disse forhold, mens to skudstøbte dele bevarer deres integritet betydeligt længere.

Strategier for materialekombinationer til optimal ydeevne

Den strategiske kombination af materialer giver forbedringer af holdbarheden i medicinske anvendelser. Se her, hvordan forskellige kombinationer løser specifikke holdbarhedsudfordringer:

| Kombination af materialer | Fordel ved holdbarhed | Almindelige medicinske anvendelser |

|---|---|---|

| Stiv plast + TPE | Slagfasthed med ergonomisk greb | Kirurgiske instrumenter, diagnostiske værktøjer |

| PC + silikone | Kemikalieresistens med fleksibel tætning | Væsketilførselssystemer, respiratorisk udstyr |

| Nylon + TPU | Slidstyrke med dæmpning | Ortopædisk udstyr, genoptræningsudstyr |

| PP + TPE | Steriliseringsstabilitet med taktile elementer | Laboratorieudstyr, udstyr til patientovervågning |

Da vi udviklede et katetersystem til en kunde på PTSMAKE, brugte vi en kombination af pc og silikone, som øgede produktets steriliseringscyklustolerance med 300% i forhold til deres tidligere design, der brugte klæbende limning.

Fordele ved strukturel integritet for kritiske medicinske komponenter

Eliminering af stress-koncentrationspunkter

Traditionelle samlingsmetoder skaber spændingskoncentrationer, hvor forskellige komponenter mødes. Disse punkter bliver startsteder for fejl under gentagen brug eller sterilisering. Two shot molding eliminerer disse svage punkter ved at skabe homogene overgange mellem materialer.

Jeg har analyseret mange fejlbehæftede medicinske apparater i årenes løb, og ca. 70% af fejlene opstår ved disse materialeovergange, når der anvendes traditionelle samlingsmetoder. Two shot molding eliminerer stort set denne fejltilstand.

Kontrollerede fleksibilitets- og stivhedszoner

Et af de mest værdifulde aspekter ved two shot molding til medicinsk udstyr er muligheden for at skabe præcist definerede zoner med forskellige mekaniske egenskaber. Det gør det muligt:

- Stive strukturelle komponenter, der opretholder dimensionsstabilitet

- Fleksible zoner, der absorberer stød eller giver ergonomiske fordele

- Soft-touch-områder for brugerkomfort og kontrol

- Overgange med variabel stivhed, der fordeler stress jævnt

Disse kontrollerede egenskabsovergange er særligt vigtige i udstyr som kirurgiske instrumenter, hvor præcis kontrol og holdbarhed skal sameksistere. Et pincetgreb, jeg var med til at designe, brugte stift polykarbonat til de strukturelle elementer med strategisk placeret TPE-overstøbning til greb og kontrol, hvilket resulterede i en stigning på 40% i brugbar levetid.

Holdbarhedsforbedringer i den virkelige verden i medicinske applikationer

Casestudie: Intravenøse pumper og væsketilførselssystemer

Væsketilførselssystemer har særlige udfordringer med hensyn til holdbarhed på grund af konstant eksponering for kemikalier og hyppig rengøring. Two shot molding har revolutioneret disse enheder ved:

- Skaber sømløse overgange mellem stive huse og fleksible væskebaner

- Fjernelse af lækagepunkter fra mekaniske samlinger

- Giver kemisk resistens, hvor det er nødvendigt, uden at gå på kompromis med fleksibiliteten

- Giver bedre rengøringsmuligheder ved at fjerne sprækker og sømme

Et projekt, vi for nylig gennemførte for en stor producent af medicinsk udstyr, viste tydeligt disse fordele. Ved at redesigne deres IV-pumpes væskebane ved hjælp af to skudstøbninger i stedet for flere samlede komponenter hjalp vi med at forlænge den gennemsnitlige levetid fra 18 måneder til over 4 år.

Forbedret modstandsdygtighed over for steriliseringsprocesser

Medicinsk udstyr skal kunne modstå aggressive steriliseringsprocedurer, herunder:

- Autoklavisk dampsterilisering (121-134°C)

- Ethylenoxid-gas

- Gammastråling

- Kemiske steriliseringsmidler som hydrogenperoxid

To-støbte dele viser overlegen modstandsdygtighed over for disse processer sammenlignet med samlede komponenter, fordi:

- Der er ingen klæbemidler, der nedbrydes

- Materialegrænseflader adskilles ikke under termisk cykling

- Den homogene struktur forhindrer indtrængning af steriliseringsmidler

- Forskelle i varmeudvidelse mellem materialer kan imødekommes gennem materialevalg

Når jeg designer komponenter, der skal udsættes for disse barske forhold, anbefaler jeg altid to-støbning frem for traditionelle samlingsmetoder, når det er muligt.

Fordele ved miljømæssig og økonomisk bæredygtighed

Ud over de umiddelbare holdbarhedsfordele giver two shot molding vigtige bæredygtighedsfordele i produktionen af medicinsk udstyr:

- Reduceret spild gennem integration af komponenter, der ellers ville blive fremstillet separat

- Lavere udskiftningsfrekvens på grund af forlænget levetid for enheden

- Eliminering af klæbestoffer og opløsningsmidler, der kan udgøre et miljøproblem

- Forenklet genbrug ved endt levetid på grund af kompatibelt materialevalg

Disse fordele stemmer overens med den voksende vægt på bæredygtige produktionsmetoder i industrien for medicinsk udstyr, og det er noget, vi har taget fuldt ud til os i vores produktionsprocesser hos PTSMAKE.

Lær, hvorfor materialevalg er afgørende for vellykkede støbningsprojekter i flere materialer. ↩

Lær om denne kritiske bindingsmekanisme for bedre produktudvikling. ↩

Se, hvordan dette produktionskoncept kan reducere dine lageromkostninger med 18-25%. ↩

Den fysiske sammenfletning af polymerkæder på tværs af materialegrænseflader, som er afgørende for stærk binding. ↩

Få mere at vide om dette afgørende bindingskoncept for vellykkede projekter. ↩

Klik for at lære om materialespecifikke teknikker til svindkompensation. ↩

Lær, hvordan korrekt justering af formen påvirker emnets kvalitet og produktionens effektivitet. ↩

Lær, hvordan procesvalidering sikrer ensartet produktionskvalitet og overholdelse af lovgivningen. ↩

Klik for at se, hvordan denne molekylære proces forbedrer det medicinske udstyrs ydeevne og levetid. ↩