Hvis du vælger det forkerte materiale til din indsugningsmanifold, kan det føre til problemer med motorens ydeevne, problemer med varmestyring og reduceret brændstofeffektivitet. Mange ingeniører kæmper med denne beslutning, fordi materialet har direkte indflydelse på, hvordan luften strømmer ind i din motor, hvilket påvirker alt fra effekt til brændstofforbrug.

Til indsugningsmanifolder er aluminium generelt det bedste materialevalg på grund af dets fremragende varmeafledning, lette egenskaber, gode holdbarhed og omkostningseffektivitet. Kompositmaterialer bliver mere og mere populære på grund af deres vægtreduktion og varmeisolering, mens stål vælges, når holdbarhed er det vigtigste.

I mine år hos PTSMAKE har jeg arbejdet med mange bilproducenter på indsugningsmanifoldprojekter. Materialevalget afhænger altid af specifikke krav til ydeevne og budgetbegrænsninger. Lad mig tage dig med gennem de vigtigste tilgængelige muligheder, deres fordele og ulemper, og hvad der kan være bedst til netop din applikation. Jeg vil også dele nogle indsigter om nye materialer, der er ved at ændre spillet.

Hvad gør en tilpasset indsugningsmanifold?

Har du nogensinde undret dig over, hvorfor nogle motorer lyder så aggressive, mens andre bare spinder? Eller hvorfor den modificerede bil bare fløj forbi dig på motorvejen, selv om den lignede din? Forskellen kan være skjult under motorhjelmen, i en komponent, som mange overser: indsugningsmanifolden.

En specialfremstillet indsugningsmanifold forbedrer motorens ydeevne ved at optimere luftstrømmen til cylindrene. Den kan øge hestekræfterne, forbedre drejningsmomentet og forbedre gasresponsen sammenlignet med standardmanifolder. Designændringerne i specialfremstillede manifolder giver mulighed for en mere effektiv luftfordeling og en bedre brændstofblanding.

Det grundlæggende formål med en indsugningsmanifold

Kernen i en indsugningsmanifold er, at den fungerer som motorens åndedrætssystem. Den fordeler luft (eller en blanding af luft og brændstof i nogle systemer) til hver cylinder. Manifolden forbinder gasspjældet eller karburatoren med de enkelte indsugningsporte i topstykket. Denne tilsyneladende enkle komponent spiller en afgørende rolle for, hvor effektivt din motor trækker vejret.

I mit arbejde hos PTSMAKE har jeg på første hånd set, hvordan designet af denne komponent kan være afgørende for motorens ydeevne. De standardmanifolder, der følger med de fleste køretøjer, er designet til en balance mellem ydelse, brændstoføkonomi, støjniveau og produktionsomkostninger. De er one-size-fits-all-løsninger, der fungerer tilstrækkeligt, men sjældent udmærker sig på noget bestemt område.

Hvordan brugerdefinerede indsugningsmanifolder adskiller sig fra standardløsninger

Brugerdefinerede indsugningsmanifolder er designet med ydeevne som det primære mål. Her er, hvad der adskiller dem:

Optimering af design

Standardmanifolder har ofte kompromiser i deres design for at passe ind i snævre motorrum eller for at reducere produktionsomkostningerne. Brugerdefinerede manifolder kan designes med ideelle løberlængder, diametre og plenumvolumener, der er specifikke for din motors behov.

Den Plenumvolumen1 - det centrale kammer, hvor luften først kommer ind, før den fordeles til udløbene - kan være betydeligt større i specialfremstillede manifolder. Det giver mulighed for et større luftreservoir, hvilket reducerer trykfaldet ved høje omdrejninger.

Væsentlige forskelle

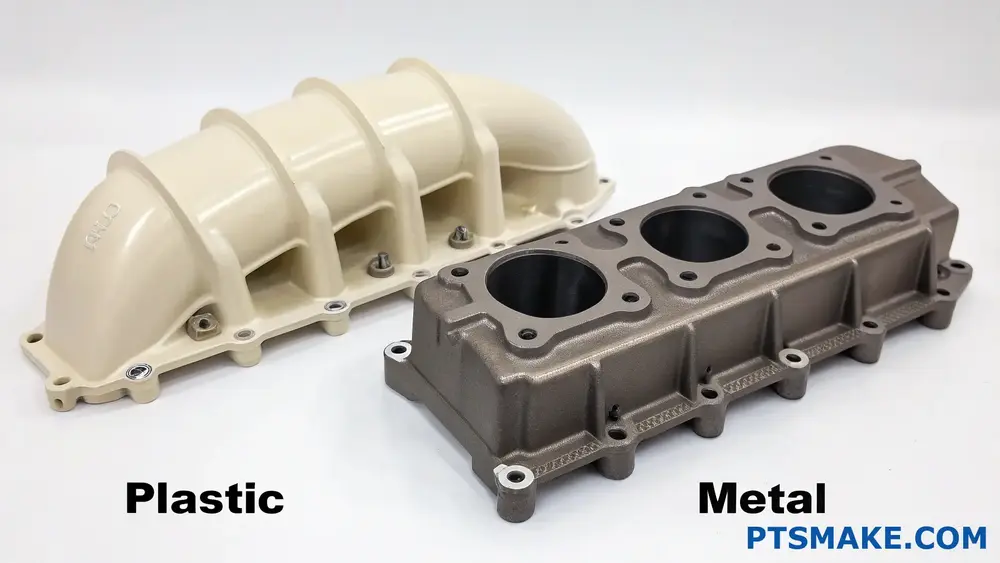

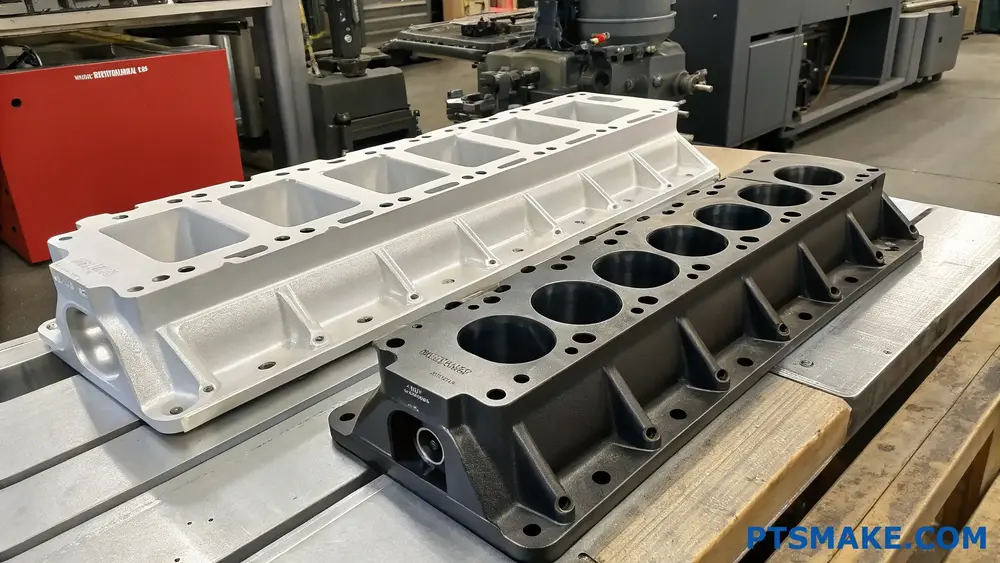

Mens standardmanifolder typisk er lavet af plast eller støbt aluminium for at reducere omkostningerne, bruger brugerdefinerede versioner materialer som:

| Materiale | Fordele | Bedst til |

|---|---|---|

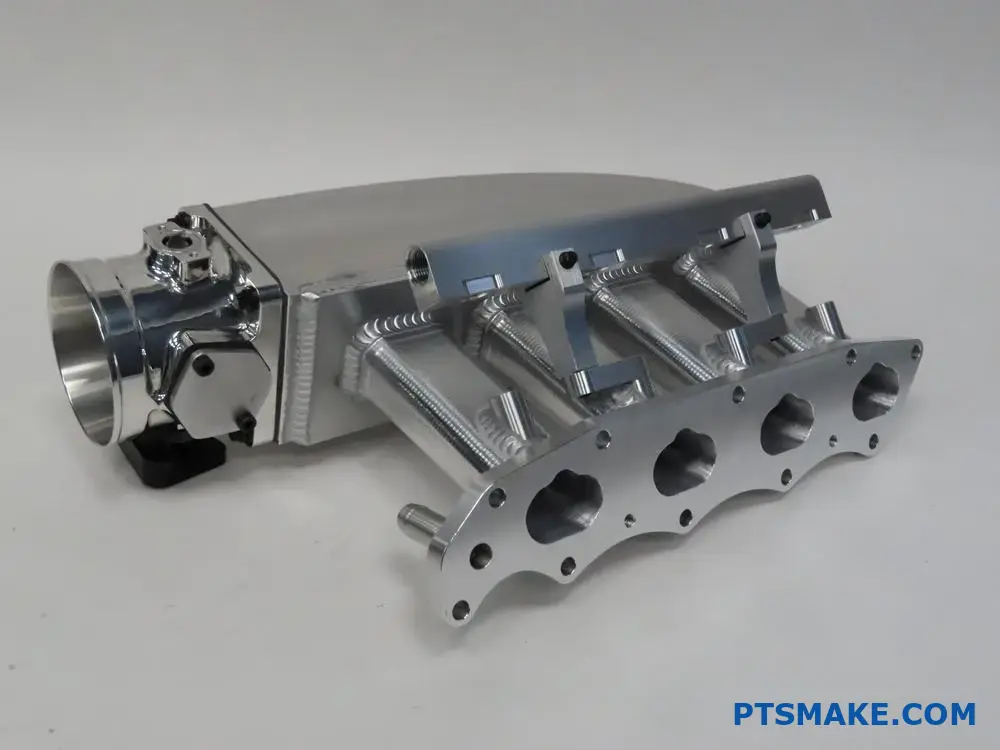

| Billet-aluminium | Overlegen styrke, fremragende varmeafledning | Højtydende applikationer |

| Kulfiber | Letvægt, god varmeisolering | Applikationer til racerløb |

| Metalplader | Omkostningseffektiv tilpasning, god til prototyper | Specialbygninger med stramme budgetter |

Materialevalget påvirker ikke kun holdbarheden, men også de termiske egenskaber. Køligere luft er tættere og indeholder mere ilt, hvilket fører til en kraftigere forbrænding.

Konfiguration af løbere

Løberne (individuelle rør, der fører til hver cylinder) i specialmanifolder er designet til specifikke effektområder:

- Længere løbere: Forbedrer drejningsmomentet i den lave ende, ideelt til gadekørsel

- Kortere løbere: Øger hestekræfterne ved høje omdrejninger, perfekt til racerløb

- Systemer med variabel længde: Giv det bedste fra begge verdener

Nogle avancerede specialdesigns indeholder hastighedsstakke ved løbernes indgange for at udjævne luftstrømmens overgange, reducere turbulens og forbedre cylinderfyldningens effektivitet.

Præstationsfordele ved brugerdefinerede indsugningskanaler

Forøgelse af hestekræfter og drejningsmoment

Min erfaring med at arbejde med performance-entusiaster viser, at en veldesignet indsugningsmanifold kan give effektforøgelser på 10-30 hestekræfter afhængigt af motoren og andre modifikationer. Det skyldes den forbedrede volumetriske effektivitet - i bund og grund hvor effektivt hver cylinder kan fyldes med luft.

Drejningsmomentkurven kan også manipuleres gennem manifolddesign. Ved at ændre løberlængder og plenumvolumen kan effekttilførslen skræddersys til specifikke anvendelser, hvad enten det drejer sig om low-end grynt til bugsering eller high-end power til track days.

Gashåndtagets reaktion

Mange bilister bemærker en forbedret gasrespons umiddelbart efter montering af en specialmanifold. Det kommer fra reducerede begrænsninger i luftstrømmen og optimerede løberdesigns, der giver luften mulighed for at komme mere direkte til cylindrene.

Lydkarakteristika

Selv om det ikke er en præstationsmåling i egentlig forstand, er ændringen i indsugningslyden ofte dramatisk med en specialmanifold. Den større plenumvolumen og de mere jævne veje skaber en dybere, mere aggressiv indsugningslyd, som mange entusiaster sætter pris på. Det er det, der giver mange højtydende motorer deres karakteristiske knurren.

Hvem har brug for en tilpasset indsugningsmanifold?

Ikke alle køretøjer vil have stor gavn af en specialfremstillet indsugningsmanifold. Baseret på projekter, jeg har overvåget, giver disse ændringer mest mening for:

- Konkurrencekøretøjer, hvor hver eneste hestekraft betyder noget

- Modificerede motorer, der er vokset ud af deres standardluftstrømskapacitet

- Specialbygninger, hvor standardmanifoldens design begrænser andre modifikationer

- Motorer med tvungen indsugning (turboladere eller kompressorer), der har brug for optimeret luftstrømsfordeling

For daglige bilister med motorer, der ellers er på lager, kan cost-benefit-forholdet ofte ikke retfærdiggøre udgiften. Men for dem, der bygger præstationsorienterede køretøjer, er en specialfremstillet indsugningsmanifold ofte en af de mest effektive præstationsmodifikationer, der findes til motorer med naturlig aspiration.

Fordele ved indsugningsrør i plast

Har du nogensinde undret dig over, hvorfor moderne køretøjer i stigende grad bruger indsugningsmanifolder af plast i stedet for traditionelle af metal? Det er et skift, der har ændret motordesignet dramatisk, men mange sætter stadig spørgsmålstegn ved, om plast virkelig kan udkonkurrere de tidstestede metalkomponenter.

Indsugningsmanifolder af plast har flere fordele i forhold til metalversioner, herunder vægtreduktion, bedre brændstofeffektivitet, forbedrede luftstrømsegenskaber, lavere produktionsomkostninger og korrosionsbestandighed. Men de matcher måske ikke metalmanifolder i varmebestandighed og holdbarhed under ekstreme forhold.

Vægtreduktion - en gamechanger

Den største fordel ved indsugningsmanifolder i plast er deres bemærkelsesværdige vægtreduktion. Afhængigt af designkompleksiteten vejer plastmanifolder typisk 30-50% mindre end deres modstykker i metal. Denne vægtforskel kan virke lille, når man ser på en enkelt komponent, men den bidrager væsentligt til et køretøjs overordnede strategi for vægtreduktion.

I mine projekter hos PTSMAKE har jeg set, hvordan en reduktion af vægten på en indsugningsmanifold med blot nogle få kilo kan skabe en kaskade af fordele i hele køretøjets design. Ingeniører kan opnå bedre vægtfordeling, forbedret brændstofeffektivitet og forbedret ydeevne uden at gå på kompromis med den strukturelle integritet.

Vægtbesparelsernes virkning i den virkelige verden

For at sætte det i perspektiv kan man se på disse vægtsammenligninger:

| Materiale | Gennemsnitlig vægt | Forskel i procent |

|---|---|---|

| Manifold af aluminium | 15-20 lbs (6,8-9,1 kg) | Baseline |

| Manifold af plast | 5-10 lbs (2,3-4,5 kg) | 50-60% lighter |

Denne vægtreduktion påvirker direkte bilens ydeevne og effektivitet, som forbrugere og myndigheder lægger vægt på.

Varmeisolerende egenskaber

Indsugningsmanifolder i plast giver en bedre varmeisolering end metalversioner. Denne isolering holder den indkommende luft køligere, hvilket er afgørende for motorens ydeevne. Køligere luft er tættere og indeholder flere iltmolekyler pr. volumen, hvilket giver mulighed for en mere effektiv forbrænding.

Når jeg arbejder med bilingeniører, fremhæver de ofte denne termiske fordel som en vigtig fordel. Den varmeisoleringskoefficient2 af teknisk plast af høj kvalitet kan være 500-1000 gange højere end aluminium, hvilket resulterer i indsugningslufttemperaturer, der er 10-15 °C køligere i forbrændingskammeret.

Fordele ved produktionsomkostninger

Fra et produktionsperspektiv giver plastmanifolder betydelige omkostningsfordele:

- Lavere materialeomkostninger - Selvom teknisk plast er et sofistikeret materiale, koster det generelt mindre end aluminium eller andre metaller, når man ser på den samlede produktionsligning.

- Forenklet produktionsproces - Sprøjtestøbning giver mulighed for komplekse former i en enkelt proces, hvilket eliminerer flere monteringstrin.

- Reducerede krav til efterbehandling - Plastdele har typisk brug for minimal efterbehandling sammenlignet med støbte metalkomponenter.

Hos PTSMAKE giver vores plastsprøjtestøbning os mulighed for at producere komplekse manifolddesigns i et enkelt skud, hvilket dramatisk reducerer produktionstiden og monteringsomkostningerne for vores kunder.

Fleksibilitet i designet

Den designfrihed, som plastmanifolder tilbyder, er måske deres mest undervurderede fordel. Med sprøjtestøbningsteknologi kan designere skabe komplekse geometrier, som ville være ekstremt vanskelige eller uoverkommeligt dyre med metalstøbning eller -fremstilling.

Denne fleksibilitet gør det muligt:

- Glattere interne strømningskanaler

- Optimeret design af løbere

- Integrerede funktioner og monteringspunkter

- Variable vægtykkelser giver styrke, hvor det er nødvendigt

Jeg har arbejdet med designteams, som fuldstændig gentænkte deres indsugningsmanifoldkoncepter, da de blev frigjort fra begrænsningerne ved metalproduktion. Muligheden for at skabe organiske, flowoptimerede indre passager har ført til præstationsforbedringer, som simpelthen ikke var mulige med traditionelle metaldesigns.

Støj- og vibrationsdæmpning

En anden væsentlig fordel ved plastmanifolder er deres naturlige evne til at dæmpe støj og vibrationer. Materialeegenskaberne i konstrueret plast absorberer vibrationer i stedet for at overføre dem, i modsætning til metaller, som kan give resonans og forstærke disse forstyrrelser.

Denne dæmpende effekt bidrager til:

- Mere støjsvag motordrift

- Reduceret støj i kabinen

- Mindre belastning på forbindelseskomponenter

- Forbedrede generelle NVH-egenskaber (støj, vibrationer, hårdhed)

Vores kunder i bilindustrien kommenterer ofte, hvordan plastmanifolder har hjulpet dem med at opfylde de stadig strengere støjkrav uden at tilføje separate dæmpningssystemer.

Modstandsdygtighed over for korrosion

I modsætning til metalmanifolder, som kan korrodere over tid på grund af udsættelse for varme, fugt og forskellige kemikalier i motorens miljø, er plastmanifolder stort set uigennemtrængelige for korrosion. Denne modstandsdygtighed sikrer en ensartet ydelse i hele komponentens levetid og eliminerer behovet for beskyttende belægninger eller behandlinger.

For køretøjer, der kører i kystområder eller områder, hvor vejsalt er almindeligt, kan denne korrosionsbestandighed forlænge indsugningssystemets levetid betydeligt sammenlignet med metalalternativer.

Hvad er fordelene ved indsugningsmanifolder af plast?

Har du nogensinde undret dig over, hvorfor så mange moderne køretøjer bruger indsugningsmanifolder af plast i stedet for af metal? Det er et spørgsmål, der undrer mange bilentusiaster og ingeniører. Skiftet fra traditionelt metal til plast virker kontraintuitivt i et højtemperatur-motormiljø, men alligevel fortsætter producenterne denne tendens.

Indsugningsmanifolder af plast giver betydelige fordele, herunder vægtreduktion (op til 60% lettere end aluminium), omkostningseffektivitet, forbedret brændstoføkonomi, bedre varmeisolering, designfleksibilitet og mere jævn luftstrøm. Disse fordele har gjort dem til det foretrukne valg for moderne bilproducenter.

Vægtreduktion: En game-changer for effektivitet

Når det drejer sig om bildesign, er vægten altid en kritisk faktor. Indsugningsmanifolder i plast giver bemærkelsesværdige vægtbesparelser i forhold til deres modstykker i metal. En plastmanifold vejer typisk 40-60% mindre end et tilsvarende aluminiumsdesign og op til 80% mindre end støbejernsversioner.

Denne vægtreduktion bidrager direkte til køretøjets samlede ydeevne på flere måder:

Forbedret brændstofeffektivitet: Hver 100 pund (45 kg), der fjernes fra et køretøj, kan forbedre brændstoføkonomien med ca. 1-2%. Når det ganges op på millioner af køretøjer, giver det betydelige brændstofbesparelser.

Forbedret ydeevne: Lettere køretøjer accelererer hurtigere og har bedre køreegenskaber. Selv små vægtreduktioner i motorkomponenter kan have mærkbare effekter på den samlede køredynamik.

Reducerede udledninger: Lettere køretøjer kræver mindre energi for at bevæge sig, hvilket resulterer i lavere emissioner - en stadig vigtigere faktor i dagens lovgivningsmæssige miljø.

Min erfaring med at arbejde med producenter er, at denne vægtfordel alene ofte retfærdiggør skiftet til plastmanifolder i nye køretøjsdesigns.

Fordele ved termisk styring

En tilsyneladende selvmodsigende fordel ved indsugningsmanifolder af plast er deres varmestyringsegenskaber. På trods af at plast bruges i miljøer med høje temperaturer, giver det unikke fordele:

Termisk isolering

Plastmaterialer, især polymerer af teknisk kvalitet som polyamid3har i sagens natur en lavere varmeledningsevne end metaller. Det giver flere fordele:

Køligere luftindtag: De isolerende egenskaber hjælper med at opretholde lavere temperaturer for indkommende luft, hvilket resulterer i tættere luftladninger og potentielt forbedret effekt.

Reduceret varmeoverførsel: Mindre varmeoverførsel fra varme motorkomponenter til indsugningsluften, hvilket forhindrer præstationsødelæggende opvarmning af indsugningsluften.

Mere konsistent ydeevne: Temperaturstabilitet giver en mere forudsigelig motoradfærd under varierende driftsforhold.

Materialesammenligning for termisk ledningsevne

| Materiale | Termisk ledningsevne (W/m-K) | Relativ isoleringsevne |

|---|---|---|

| Støbejern | 50-80 | Meget dårlig |

| Aluminium | 120-235 | Dårlig |

| Nylon 6/6 med 30% glasfiber | 0.30 | Fremragende |

| Nylon 6/6 med 33% glasfiber | 0.36 | Fremragende |

Denne dramatiske forskel i varmeledningsevne skaber betydelige præstationsfordele i den virkelige verden.

Omkostningseffektivitet gennem hele værdikæden

De økonomiske fordele ved indsugningsmanifolder i plast strækker sig ud over materialeomkostningerne:

Produktionsøkonomier

- Lavere produktionsenergi: Plaststøbning kræver typisk mindre energi end metalstøbning eller -bearbejdning.

- Reducerede forarbejdningstrin: Metalmanifolder kræver ofte ekstra bearbejdning, overfladebehandling og korrosionsbeskyttelse.

- Integrationskapacitet: Plastmanifolder kan integrere komponenter som sensorer, vandpassager og monteringsbeslag direkte under støbningen, hvilket eliminerer monteringstrin.

Fordele ved livscyklusomkostninger

Set ud fra et totalomkostningsperspektiv viser plastmanifolder sig ofte at være mere økonomiske i løbet af et køretøjs levetid. Mens råmaterialeomkostningerne nogle gange kan være højere end for basale metaller, er omkostningerne for den færdige komponent typisk til fordel for plast, når alle faktorer tages i betragtning.

I de projekter, jeg har ledet hos PTSMAKE, har vi konsekvent fundet ud af, at korrekt designede plastkomponenter giver en bedre samlet værdi, når man tager højde for alle aspekter af produktion og ydeevne.

Designfleksibilitet og -kompleksitet

Den måske mest overbevisende fordel ved indsugningsmanifolder i plast er den designfrihed, de giver:

Komplekse geometrier

Moderne indsugningsmanifolddesigns kræver komplekse strømningsveje for at optimere motorens vejrtrækning. Plaststøbningsteknologier gør det muligt:

- Buede, organiske former, som ville være ekstremt vanskelige at fremstille i metal

- Variable vægtykkelser for at optimere styrken, hvor det er nødvendigt

- Indviklede interne strukturer til styring af flow

- Problemfri integration af monteringspunkter og tilbehørsfunktioner

Hurtig iteration og tilpasning

Når jeg arbejder med kunder i bilindustrien, har jeg fundet ud af, at plastmanifolder giver mulighed for hurtigere design-iterationer under udviklingen. Værktøjsændringerne til plastkomponenter er generelt mindre dyre og tidskrævende end ændringer af metalstøbeforme, hvilket giver mulighed for mere designforfining inden for projektets tidsrammer.

Fordele ved ydeevne

Ud over de strukturelle og produktionsmæssige fordele kan indsugningsmanifolder i plast give betydelige præstationsforbedringer:

Flow-karakteristika

Den indvendige overflade på plastmanifolder er i sagens natur glattere end støbt metal, hvilket skaber mindre turbulens og friktion for den indkommende luft. Derudover kan der skabes mere komplekse runner-designs:

- Balancer luftstrømmen mellem cylindrene

- Skab resonansindstillingseffekter til forbedring af drejningsmoment

- Optimer hastighedsprofiler for bedre cylinderfyldning

Støj- og vibrationsdæmpning

Plastmaterialer dæmper naturligt vibrationer bedre end metaller, hvilket bidrager til:

- Reduceret transmission af motorstøj

- Mindre vibrationsinduceret komponentstress

- Forbedrede NVH-egenskaber (støj, vibrationer, hårdhed)

- Forbedret førerkomfort og oplevet kvalitet

Gennem konsekvente tests hos PTSMAKE har vi dokumenteret, hvordan korrekt konstruerede plastkomponenter kan give overlegen vibrationsdæmpning sammenlignet med metalalternativer, hvilket ofte eliminerer behovet for yderligere lyddæmpende materialer.

Revner indsugningsrør af plast?

Har du nogensinde hørt den karakteristiske knæklyd under motorhjelmen efterfulgt af ujævn tomgang eller et pludseligt fald i ydelsen? Det er et hjertestoppende øjeblik for enhver bilejer. Kan din indsugningsmanifold af plast være ved at give op på det værst tænkelige tidspunkt?

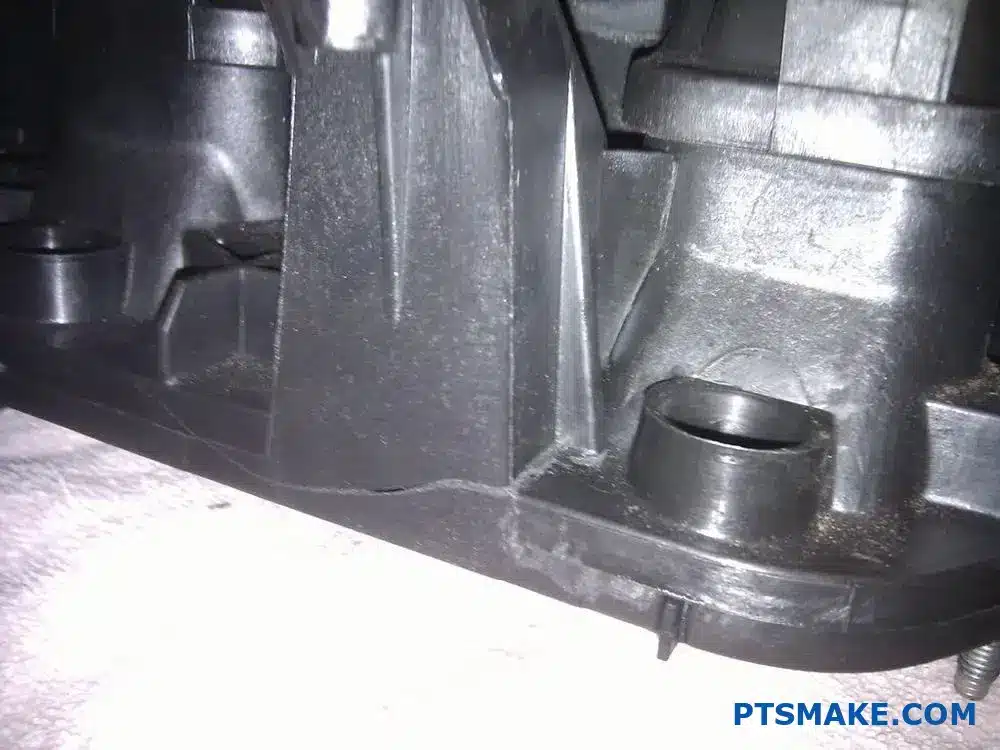

Ja, indsugningsmanifolder af plast kan revne på grund af varmepåvirkning, produktionsfejl, forkert montering eller ældning. Disse revner opstår typisk ved stresspunkter som monteringsområder eller i nærheden af varmekilder og forårsager problemer med ydeevnen som vakuumlækager, ujævn tomgang og motorlys.

Almindelige steder for revner i indsugningsmanifolden af plast

Efter at have undersøgt hundredvis af beskadigede indsugningsmanifolder har jeg identificeret flere sårbare hotspots, hvor der oftest opstår revner:

Monteringspunkter og fastgørelsesområder

Områderne omkring bolte og monteringspunkter udsættes for betydelig mekanisk belastning under installation og drift. Disse punkter bliver naturlige svage punkter, hvor revner kan opstå, især hvis:

- Bolte blev overspændt under installationen

- Manifolden blev udsat for ujævnt tryk

- Temperatursvingninger forårsager udvidelse og sammentrækning

Løberkrydsninger

Krydsene, hvor løberne møder plenum, er særligt sårbare over for spændingskoncentration. Min erfaring hos PTSMAKE er, at disse knudepunkter ofte udvikler stress-stigere4 - punkter, hvor den mekaniske kraft mangedobles - hvilket fører til revnedannelse under termisk cykling.

Montering af gasspjæld

Dette område med høj varme udsættes for både termisk og mekanisk stress. Overgangen mellem plastmanifolden og gasspjældshuset af metal skaber et perfekt scenarie for udvikling af revner, især i ældre køretøjer, hvor plasten er blevet skør.

Hvad får indsugningsmanifolder af plast til at revne?

At forstå de grundlæggende årsager hjælper med at forhindre for tidlig svigt:

Termisk cykling

Motorrummet oplever ekstreme temperatursvingninger - fra under frysepunktet til over 93 °C (200 °F). Denne gentagne opvarmning og afkøling får plasten til at udvide sig og trække sig sammen. Med tiden fører det til materialetræthed og i sidste ende revner.

Nedbrydning af materialer

Ikke al plast er skabt lige godt. Plast af lavere kvalitet, der bruges i nogle eftermarkedsmanifolder, nedbrydes hurtigere. Jeg har observeret, at manifolder lavet af høj kvalitet nylon 6/6 med glasfiberforstærkning holder konsekvent længere end deres billigere modstykker.

Fejl i produktionen

Selv små fejl i støbeprocessen kan skabe svage punkter:

| Fejltype | Beskrivelse | Indvirkning på holdbarhed |

|---|---|---|

| Luftbobler | Indesluttet luft under sprøjtestøbning | Skaber interne svage punkter |

| Svejselinjer | Hvor plaststrømme mødes under støbning | Reduceret strukturel integritet |

| Vaskemærker | Fordybninger fra ujævn afkøling | Tyndere materiale på disse steder |

| Ujævn vægtykkelse | Inkonsekvent materialefordeling | Områder med spændingskoncentration |

Forkert installation

Overdrejning af skruer er en hovedårsag til for tidlig revnedannelse. Jeg har set teknikere ødelægge helt nye manifolder blot ved ikke at følge momentspecifikationerne. Brug altid en momentnøgle, og følg den rækkefølge, der er angivet i din reparationsmanual.

Advarselstegn på en revnet indsugningsmanifold

Hvis du opdager problemerne tidligt, kan du undgå dyre motorskader:

- Kontroller motorlyset - Ofte den første indikator, især koder relateret til vakuumlækager eller magre forhold

- Ujævn tomgang - Ikke-målt luft, der trænger ind gennem sprækker, forårsager uregelmæssig tomgang

- Dårlig præstation - Nedsat kraft og reaktionsevne

- Usædvanlige lyde - Hvæsende eller fløjtende lyde, især under acceleration

- Mislykkede emissionstests - Uforbrændt brændstof eller forkert forhold mellem luft og brændstof

- Synlige lækager af kølevæske - Til manifolder med integrerede kølevandskanaler

Forebyggelse og løsninger

Baseret på min tekniske erfaring er her praktiske trin til at forebygge og håndtere manifoldrevner:

Forebyggende foranstaltninger

- Følg de korrekte momentspecifikationer under installationen

- Giv ordentlig opvarmningstid før hård acceleration

- Udfør regelmæssige visuelle inspektioner af manifolden

- Overvej at opgradere til forstærkede eftermarkedsdesigns til køretøjer med kendte problemer

Muligheder for reparation

Ved mindre revner kan specialiseret epoxy, der er designet til brug ved høje temperaturer, give en midlertidig løsning. Det skal dog betragtes som en kortsigtet løsning, indtil der er foretaget en ordentlig udskiftning.

Overvejelser om udskiftning

Når du udskifter en revnet manifold, skal du overveje disse muligheder:

- OEM-udskiftning: Sikrer korrekt pasform, men kan genskabe de oprindelige designfejl

- Opgraderet eftermarked: Inkorporerer ofte forbedrede materialer og designfunktioner

- Tilpassede indsugningsrør: Til applikationer med høj ydeevne kan specialfremstillede manifolder fra præcisionsfabrikanter optimere både holdbarhed og ydeevne.

Hos PTSMAKE har vi hjulpet mange kunder med at udvikle specialfremstillede indsugningsmanifolder med forbedret holdbarhed, herunder optimeret vægtykkelse, forstærkede monteringspunkter og overlegent materialevalg.

Materialevalg til holdbare plastmanifolder

Valget af polymer har stor betydning for holdbarheden:

- Nylon 6/6 med 30-35% glasfiber: Fremragende varmebestandighed og dimensionsstabilitet

- PPA (polyphthalamid): Overlegen kemikalie- og varmebestandighed

- PPS (polyphenylensulfid): Ekstraordinær termisk stabilitet og kemisk resistens

- PEEK (Polyether Ether Ketone): Førsteklasses løsning med enestående temperaturbestandighed

Korrekt materialevalg skal afbalancere omkostningsovervejelser med krav til ydeevne, især når man designer tilpassede indsugningsmanifolder til specifikke anvendelser.

Hvor mange hk giver en god indsugningsmanifold?

Har du nogensinde trådt speederen i bund på din bil og følt, at den kunne være mere responsiv? Eller undret dig over, hvorfor din motor synes at mangle det ekstra punch på trods af alle de andre opgraderinger, du har foretaget? Svaret gemmer sig måske i din indsugningsmanifold - en afgørende komponent, som mange entusiaster overser.

En god indsugningsmanifold til eftermarkedet tilføjer typisk mellem 15-35 hestekræfter til din motor. De nøjagtige gevinster afhænger af din motortype, manifoldens kvalitet, og hvor godt den matcher din specifikke opsætning. Brugerdefinerede indsugningsmanifolder kan nogle gange give endnu større gevinster, når de er korrekt designet.

Forståelse af indsugningsmanifold-hestekræfter

Når det gælder om at øge motorens ydeevne, er indsugningsmanifolden ofte en undervurderet helt. Jeg har testet utallige manifolder i årenes løb og fundet ud af, at deres indvirkning på hestekræfterne varierer meget baseret på flere faktorer.

Den primære mekanisme for effektforøgelse kommer fra, hvor effektivt luften strømmer ind i dine cylindre. Fabriksindtagsmanifolder er designet med kompromiser - de skal fungere rimeligt godt under forskellige kørselsforhold, samtidig med at de opfylder emissionsstandarder og holder omkostningerne nede. Eftermarkedsmanifolder fokuserer specifikt på ydeevne og optimerer lufttilførselssystemet for at opnå maksimal effekt.

Realistiske forventninger til hestekræfter efter motortype

Forskellige motorer reagerer forskelligt på opgraderinger af indsugningsmanifolden:

| Motortype | Typisk HP-forstærkning | Optimalt design af manifold |

|---|---|---|

| 4-cylindret | 10-20 HK | Design med korte kanaler og afstemt plenumvolumen |

| V6 | 15-25 HK | Medium løberlængde med afbalanceret flowfordeling |

| V8 | 20-35 HK | Længere udløbere for drejningsmoment, kortere for maksimale hk |

| Tvungen induktion | 25-40+ HK | Større plenumvolumen med forstærket konstruktion |

Disse tal er ikke bare teoretiske. Jeg har set en veltilpasset indsugningsmanifold tilføje 32 hestekræfter til en V8'er med naturligt åndedræt under dynotest på vores anlæg. Nøglen var at vælge et design, der supplerede motorens eksisterende vejrtrækningsegenskaber.

Faktorer, der har indflydelse på manifoldens ydeevne

Den faktiske effektforøgelse, du vil opleve, afhænger af flere variabler:

Løberens design og længde: Længere løbere forbedrer typisk drejningsmomentet i den lave ende, mens kortere løbere forbedrer hestekræfterne i den øverste ende. Den ideelle længde afhænger af dine effektmål og motorens driftsområde.

Plenum-volumen: Luftkammerets størrelse har stor betydning for, hvordan din motor trækker vejret. Et større luftkammer gavner ofte applikationer med højere omdrejningstal, mens et mindre kan forbedre gasresponsen.

Valg af materiale: Aluminiumsmanifolder afleder varmen bedre end plastikmanifolder, hvilket potentielt giver en mere ensartet ydelse under længere tids kørsel med høj belastning.

Matchning af porte: Det er afgørende, hvor godt manifoldens porte passer til topstykket. Volumetrisk effektivitet5 øges dramatisk, når portene er korrekt tilpasset, og flowet er optimeret.

Analyse af forholdet mellem omkostninger og effekt

Når jeg rådgiver kunder om performance-opgraderinger, lægger jeg altid vægt på værdien. Indsugningsmanifolder giver ofte et fremragende investeringsafkast sammenlignet med andre modifikationer.

En kvalitetsindtagsmanifold til eftermarkedet koster typisk mellem $400-$1.200, afhængigt af materialer, designkompleksitet og mærkets omdømme. Når man tænker på den potentielle gevinst på 15-35 hestekræfter, er der tale om ca. $25-40 pr. hestekraft - betydeligt bedre end mange andre motorændringer.

Tilpassede manifolder kan koste mere (normalt $1.500-$3.000), men kan skræddersys til din specifikke opsætning og potentielt give endnu større gevinster. For seriøse performance-entusiaster kan denne tilpasning give perfekt mening, især når den integreres med andre motorændringer.

Sammenligning af indsugningsmanifolder med andre effektopgraderinger

For at sætte forbedringer af indsugningsmanifolden i perspektiv:

| Ændring | Typiske omkostninger | Gennemsnitlig HP-gevinst | Omkostninger per HP |

|---|---|---|---|

| Indsugningsmanifold | $400-$1,200 | 15-35 HK | $25-40/HP |

| Performance-udstødning | $500-$1,500 | 5-20 HK | $75-100/HP |

| ECU-tuning | $300-$700 | 10-25 HK | $30-70/HP |

| Kamaksler | $800-$2,000 | 20-50 HK | $40-80/HP |

| Turbo-opgradering | $2,000-$5,000 | 50-150 HK | $33-50/HP |

Som du kan se, giver indsugningsmanifolder overbevisende værdi sammenlignet med andre almindelige effektforøgende modifikationer. De kræver også typisk mindre arbejde at installere end knastaksler eller turbosystemer, hvilket yderligere forbedrer deres værdi.

Præstationer i den virkelige verden påvirker mere end dyno-tallene

Selv om antallet af hestekræfter er vigtigt, betyder den faktiske køreoplevelse mere. En veldesignet indsugningsmanifold kan ændre, hvordan din bil føles på måder, der rækker ud over de maksimale hestekræfter:

- Forbedret respons på gasspjældet: Mange bilister bemærker en mere umiddelbar kraftoverførsel, især i det mellemste omdrejningsområde

- Bredere effektbånd: Gode manifolder kan udvide dit effektive effektområde og gøre bilen mere kørevenlig

- Forbedret motorlyd: Den ændrede indsugningsresonans skaber ofte en mere aggressiv motorlyd under acceleration

- Bedre forstøvning af brændstof: Nogle designs forbedrer luft-brændstof-blandingen, hvilket potentielt kan øge både effekt og effektivitet.

Hos PTSMAKE har vi været med til at udvikle tilpassede indsugningsløsninger til flere performance-applikationer, og feedbacken fremhæver konsekvent disse forbedringer i den virkelige verden, som dynamometertallene ikke fuldt ud indfanger.

Hvilken rolle spiller brugerdefinerede kanaler og luftrør for motorens ydeevne?

Har du nogensinde trådt speederen i bund for blot at blive skuffet over din motors svage respons? Eller brugt tusindvis af kroner på performance-modifikationer, men stadig ikke kunnet opnå den perfekte effektkurve? Frustrationen over urealiseret præstationspotentiale ligger ofte gemt i din indsugningsmanifolds kanaler og plenumdesign.

Specialfremstillede kanaler og plenum har en dramatisk indflydelse på motorens ydeevne ved at kontrollere luftstrømmens dynamik, optimere resonansafstemningen og styre luftfordelingen til cylindrene. Korrekt designede kanaler skaber trykbølger, der forbedrer cylinderfyldningen, mens velkonstruerede plenums sikrer afbalanceret lufttilførsel på tværs af alle cylindre, hvilket øger motorens samlede effekt betydeligt.

Videnskaben bag løbernes længde og diameter

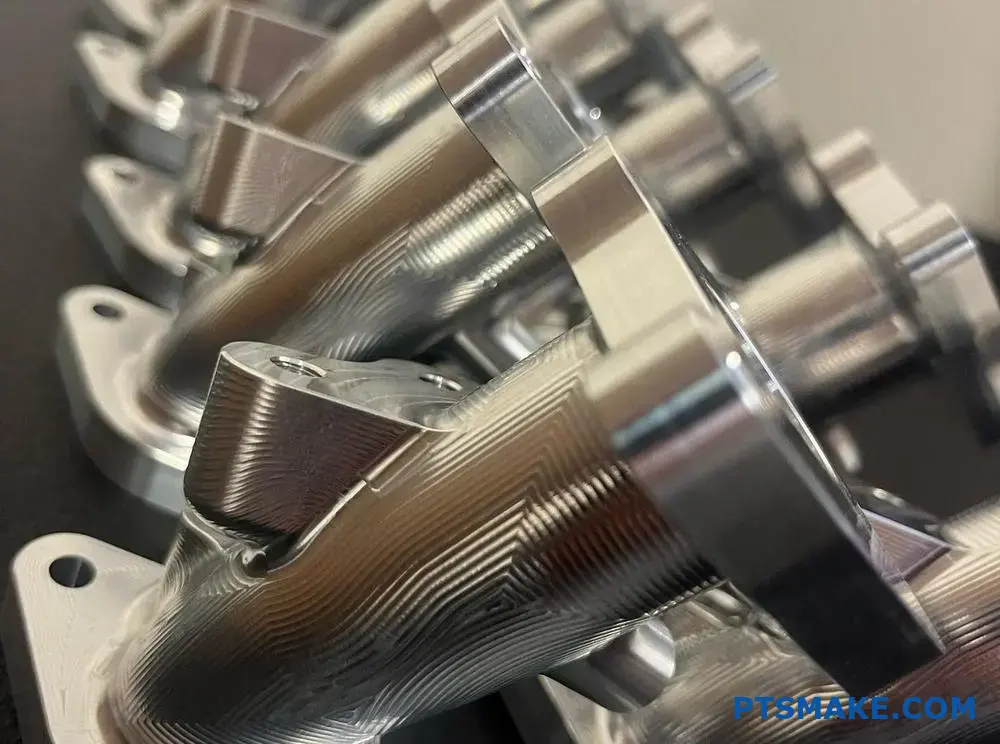

Når man designer brugerdefinerede indsugningsmanifolder, er det vigtigt at forstå, hvordan løbernes geometri påvirker luftstrømmen. Jeg har fundet ud af, at løbernes længde og diameter skaber en skrøbelig balance, som kan være afgørende for motorens ydeevne.

Løberens længde: Indstilling af omdrejningstal

Løberlængden har direkte indflydelse på, hvor i omdrejningsområdet din motor udvikler sit maksimale drejningsmoment. Dette forhold stammer fra trykbølgedynamik6 der opstår i indsugningskanalen. Når indsugningsventilen lukker, bevæger en negativ trykbølge sig tilbage op ad kanalen. Når denne bølge når plenum, reflekteres den tilbage som en positiv trykbølge.

Længere kanaler giver et stærkere drejningsmoment i den lave ende, fordi trykbølgerne vender tilbage på det perfekte tidspunkt til drift ved lavere omdrejninger. Når jeg designer manifolder til lastbiler eller tungt udstyr, anbefaler jeg typisk længere kanaler. Omvendt favoriserer kortere kanaler effekt ved høje omdrejninger, hvilket gør dem ideelle til racerløb, hvor maksimal hestekraft ved høje motorhastigheder er prioriteret.

Løberens diameter: Balance mellem hastighed og volumen

Løberens diameter er en anden kritisk indstillingsparameter. Mindre diametre øger lufthastigheden, hvilket forbedrer cylinderfyldningen ved lavere omdrejningstal ved at opretholde en højere kinetisk energi i luftstrømmen. De kan dog blive restriktive ved højere motorhastigheder.

Større diametre giver større luftmængde, men kan reducere hastigheden. Når vi hos PTSMAKE fremstiller ydelsesmanifolder, implementerer vi ofte et konisk løberdesign, der starter med at være smallere ved kammeret og bliver bredere mod topstykket. Dette progressive design hjælper med at opretholde hastigheden, samtidig med at det imødekommer højere krav til luftstrømmen.

Overvejelser om plenumdesign

Plenumet fungerer som det centrale luftfordelingskammer i indsugningsmanifolden. Dets design har stor betydning for, hvor jævnt luften når ud til hver cylinder.

Volumen- og formeffekter

Et korrekt dimensioneret plenum fungerer som en buffer, der sikrer tilstrækkelig lufttilførsel til alle cylindre under varierende forhold. Ved at teste adskillige designs har jeg lært, at plenumvolumen typisk skal være 50-80% af din motors slagvolumen for at opnå optimal ydelse over et bredt omdrejningsområde.

Plenumets form betyder lige så meget som dets størrelse. Jeg anbefaler design, der minimerer turbulens og retningsbestemt bias. For motorer med V-konfiguration hjælper et centralt plenum med symmetriske løberindgange med at sikre en afbalanceret luftfordeling. For rækkemotorer fungerer et langsgående design ofte bedst.

Lige vs. afstemt længde af udløbere fra luftrøret

Der er to primære filosofier inden for løberkonfiguration:

| Konfiguration | Fordele | Bedste applikationer |

|---|---|---|

| Lige lang | Afbalanceret kraftoverførsel, ensartet momentkurve | Performance på gaden, udholdenhedsløb |

| Afstemt længde | Optimeret til specifikke RPM-mål, potentiale for højere spidseffekt | Specialiseret racing, drag applikationer |

Lige lange løbere sikrer, at hver cylinder får samme luftstrømskarakteristik, hvilket fremmer en afbalanceret forbrænding på tværs af alle cylindre. Design med afstemt længde ofrer noget balance for at nå specifikke præstationsmål.

Påvirkning af materialevalg

Det materiale, der bruges i din indsugningsmanifold, påvirker både ydeevne og holdbarhed. Forskellige materialer giver forskellige fordele:

Termiske egenskaber og motorydelse

Aluminium er fortsat industristandarden på grund af den gode balance mellem vægt, varmeledningsevne og pris. Hos PTSMAKE bruger vi præcisions-CNC-bearbejdning til at skabe aluminiummanifolder med komplekse indre geometrier, som ville være umulige med traditionelle støbemetoder.

Kompositmaterialer bliver mere og mere populære på grund af deres overlegne varmeisolerende egenskaber. En køligere indsugning er tættere og indeholder flere iltmolekyler pr. volumen. I test har jeg set korrekt designede kompositmanifolder give en reduktion på 5-15°F i indsugningstemperaturer sammenlignet med aluminium, hvilket resulterer i målbare præstationsgevinster.

Overvejelser om holdbarhed og fremstilling

Til applikationer med højt boost bliver materialestyrke afgørende. Vores fremstillingsproces giver mulighed for forstærkede designs i områder med høj belastning, især omkring monteringspunkter og overgange mellem plenum og løber, hvor trykudsvingene er størst.

Overfladefinishen i kanalerne påvirker også ydeevnen. Gennem mange års testning har jeg fundet ud af, at moderat glatte overflader med kontrollerede strukturmønstre faktisk kan forbedre luftstrømningsegenskaberne sammenlignet med spejlblanke passager, hvilket kan virke kontraintuitivt for nogle ingeniører.

Konsekvenser for ydeevnen i den virkelige verden

De teoretiske fordele ved specialdesignede indsugningskanaler og indsugningskamre kan omsættes til målbare præstationsgevinster. I mit arbejde med racerteams har jeg set korrekt optimerede indsugningsmanifolder levere varen:

- 5-10% øger det maksimale drejningsmoment

- 3-8% forbedringer i hestekræfter

- Forbedret respons på gasspjældet

- Mere ensartet luft/brændstof-forhold fra cylinder til cylinder

Til gadebrug kommer den mest mærkbare forbedring typisk i drejningsmomentet i mellemområdet, hvilket forbedrer køreegenskaberne og den daglige ydelse. Til racerkørsel kan muligheden for at målrette effekten præcist til bestemte omdrejningsintervaller give en konkurrencemæssig fordel på bestemte baner eller under bestemte kørselsforhold.

Hvad gør en bedre indsugningsmanifold?

Har du nogensinde trådt på speederen for at mærke, at din motor tøver eller mangler kraft? Eller undret dig over, hvorfor din bil ikke præsterer lige så godt som den model, du har prøvekørt? Disse frustrerende øjeblikke kan ofte spores tilbage til en kritisk komponent, som mange overser: indsugningsmanifolden.

En bedre indsugningsmanifold forbedrer motorens ydeevne ved at optimere fordelingen af luftstrømmen til alle cylindre, øge hestekræfterne, forbedre drejningsmomentet og forbedre brændstofeffektiviteten. Kvalitetsmanifolder reducerer turbulens, minimerer trykfald og sikrer en jævn fordeling af luft og brændstof i hele motorens omdrejningsområde.

Hvordan indsugningsmanifoldens design påvirker motorens ydeevne

Indsugningsmanifolden er langt mere end bare et sæt rør, der forbinder dit luftfilter med motoren. Det er et konstrueret system, der har stor indflydelse på, hvordan din motor trækker vejret og fungerer. I min erfaring med at arbejde med performance-køretøjer har jeg fundet ud af, at manifolddesignet er en af de mest indflydelsesrige faktorer i optimeringen af motorens ydelse.

Indsugningsmanifoldens primære funktion er at fordele luft-brændstof-blandingen jævnt til hver cylinder. Men den måde, denne fordeling sker på, påvirker alt fra effekt til brændstoføkonomi. En veldesignet manifold skaber en laminar strømning7 af luft i stedet for turbulent bevægelse, hvilket hjælper med at opretholde et ensartet tryk på tværs af alle cylindre.

Når man sammenligner standardmanifolder med performance-versioner, bliver forskellene tydelige:

| Funktion | Lagermanifold | Performance Manifold |

|---|---|---|

| Løberens længde | Typisk kompromitteret til emballage | Optimeret til det ønskede omdrejningstal |

| Løberens diameter | Uniform | Tunet til specifikke cylindre |

| Indvendig overflade | Ofte grov støbning | Glatte, polerede overflader |

| Plenum-volumen | Begrænset af plads | Udviklet til behov for luftgennemstrømning |

| Materiale | Normalt plast eller støbejern | Aluminium, kulfiber, komposit |

Videnskaben bag forbedringer af indsugningsmanifolden

Løbergeometri og indstilling

"Løberne" (de rør, der forbinder indsugningskammeret med hver cylinders indsugningsport) spiller en afgørende rolle for motorens ydeevne. Deres længde og diameter skaber resonanseffekter, der kan øge drejningsmomentet betydeligt ved bestemte omdrejningstal.

Kortere kanaler giver generelt mere kraft ved høje omdrejninger, mens længere kanaler øger momentet ved lave omdrejninger. Det er derfor, at nogle avancerede indsugningsmanifolder har kanaler med variabel længde, som kan justeres efter motorens hastighed.

Diameteren på disse udløbere har også stor betydning. Hvis de er for smalle, begrænser de luftstrømmen ved høje omdrejninger; hvis de er for brede, mister du den hastighed, der er nødvendig for en god respons i den lave ende. Brugerdefinerede indsugningsmanifolder kan designes med de perfekte dimensioner til din specifikke motor og dine præstationsmål.

Overvejelser om plenumdesign

Plenumkammeret (det centrale rum, hvor luften kommer ind, før den fordeles til udløbere) kræver omhyggelig konstruktion. Dets volumen og form afgør, hvor effektivt luften kan fordeles, især ved hurtige gashåndtagsskift.

Et større plenum giver generelt flere hestekræfter ved højere omdrejningstal ved at give et større luftreservoir. Men et overdimensioneret plenum kan reducere lufthastigheden og forringe gashåndtagets respons. Den ideelle plenumstørrelse afbalancerer disse faktorer baseret på motorens slagvolumen og den tilsigtede brug.

Materialevalg og deres indvirkning

Det materiale, der bruges i manifoldkonstruktionen, påvirker ydeevnen på flere måder:

Termiske egenskaber

Støbejernsmanifolder holder på varmen, hvilket kan forvarme den indkommende luft. Det hjælper med koldstart, men det reducerer lufttætheden og effektpotentialet. Aluminiumsmanifolder afleder varmen bedre og holder den indkommende luft køligere og tættere. Det er derfor, man ofte ser varmeskjolde eller termiske barrierer på performance-manifolder.

I højtydende applikationer giver manifolder af komposit eller kulfiber endnu bedre varmeisolering og opretholder de lavest mulige luftindtagstemperaturer.

Overvejelser om vægt

Lettere materialer forbedrer ikke kun køretøjets samlede vægt, men påvirker også gashåndtagets respons. Når man reducerer den frem- og tilbagegående og roterende masse i et motorsystem, får man en mere responsiv kraftoverførsel. Aluminium vejer typisk omkring en tredjedel så meget som støbejern, mens kompositmaterialer kan være endnu lettere.

Fordele ved opgraderede indsugningskanaler i den virkelige verden

I mine test med kunders køretøjer giver korrekt designede indsugningsmanifolder til eftermarkedet konsekvent:

- Effektforbedringer på 5-15 hestekræfter, afhængigt af motortype og andre modifikationer

- Forbedret speederrespons over hele omdrejningsområdet

- Mere ensartet kraftoverførsel, især i flercylindrede motorer

- Forbedret brændstoføkonomi under normale kørselsforhold

- Bedre lydkvalitet (indsugningsharmonikerne bliver ofte mere aggressive)

For daglige bilister betyder disse forbedringer mere selvtillid ved sammenfletning på motorvejen, bedre evne til at overhale og ofte en lille forbedring af brændstoføkonomien ved jævn kørsel.

For performance-køretøjer bliver en tilpasset indsugningsmanifold næsten uundværlig, når andre modifikationer som knastaksler, udstødningssystemer eller tvungen indsugning installeres. Hvis du ikke tilpasser indsugningens flowkarakteristik til disse andre komponenter, kan du risikere at miste en stor del af din ydelse.

Hvordan vælger man den rigtige fremstillingsproces til brugerdefinerede indsugningsmanifolder?

Har du nogensinde siddet fast mellem flere produktionsmuligheder til dit projekt med en specialfremstillet indsugningsmanifold? Har du set omkostningerne løbe løbsk eller tidslinjerne strække sig, fordi du valgte den forkerte produktionsmetode? At vælge forkert kan betyde forskellen mellem løbsvindende præstationer og dyre brevvægte, der står på din hylde.

At vælge den rigtige fremstillingsproces til brugerdefinerede indsugningsmanifolder kræver, at man afvejer faktorer som produktionsmængde, materialekrav, budgetbegrænsninger og præstationsbehov. Hver metode - fra støbning og CNC-bearbejdning til 3D-printning - giver forskellige fordele til forskellige anvendelser, hvilket gør denne beslutning afgørende for dit projekts succes.

Evaluer dine behov for produktionsvolumen

Når jeg vælger en fremstillingsproces til specialfremstillede indsugningsmanifolder, er produktionsmængden ofte min første overvejelse. Den rigtige fremgangsmåde varierer meget, afhængigt af om du bygger en enkeltstående prototype eller planlægger en produktion på tusindvis af eksemplarer.

Overvejelser om produktion af små mængder

Til prototyper eller begrænsede produktionsserier (typisk under 10-50 enheder) giver fleksible fremstillingsprocesser mere økonomisk mening. Min erfaring hos PTSMAKE er, at CNC-bearbejdning og 3D-print udmærker sig her:

- CNC-bearbejdning: Giver fremragende præcision uden dyre værktøjsinvesteringer, perfekt til små serier af højtydende manifolder

- 3D-udskrivning: Giver hurtig omstilling med komplekse interne geometrier, der ville være umulige med traditionelle metoder

Muligheder for produktion af store mængder

Når produktionsmængderne overstiger 100+ enheder, ændrer økonomien sig dramatisk. De første investeringer i værktøj bliver retfærdiggjort af omkostningsbesparelserne pr. enhed:

- Metoder til støbning: Trykstøbning og investeringsstøbning bliver økonomisk rentable ved større mængder

- Sprøjtestøbning: Til komposit- eller polymermanifolder giver dette exceptionel konsistens i stor skala

Overvejelser om materialevalg

Materialevalget har direkte indflydelse på, hvilken fremstillingsproces der vil give det optimale resultat for din specialfremstillede indsugningsmanifold.

Metaller og deres kompatible processer

Aluminium er fortsat det dominerende materiale til indsugningsmanifolder på grund af dets fremragende varmeafledning og vægt. Forskellige aluminiumslegeringer passer sammen med specifikke fremstillingsteknikker:

| Materiale | Optimal fremstillingsproces | Vigtige fordele | Begrænsninger |

|---|---|---|---|

| Aluminium 6061 | CNC-bearbejdning | Fremragende bearbejdelighed, god styrke | Højere omkostninger pr. enhed |

| Aluminium A356 | Trykstøbning | Fremragende til produktion af store mængder | Betydelig investering i værktøj |

| Aluminium 7075 | CNC-bearbejdning | Overlegen styrke-til-vægt-forhold | Højere materialeomkostninger |

| Magnesiumlegeringer | Trykstøbning | Det letteste metalalternativ, bedre vibrationsdæmpning | Mere specialiseret behandling |

Muligheder for komposit og polymer

Til visse anvendelser tilbyder kompositmaterialer overbevisende alternativer:

- Kulfiberkompositter: Typisk fremstillet ved håndoplægning eller kompressionsstøbning

- Polymerer til høje temperaturer: Kan sprøjtestøbes, når temperaturkravene tillader det

Analyse af kompleksitet vs. fremstillingsevne

Den geometrisk kompleksitet8 af dit indsugningsmanifolddesign vil indsnævre dine produktionsmuligheder betydeligt. Komplekse indvendige løberformer, variable vægtykkelser og indviklede flowoptimeringsfunktioner påvirker alle producerbarheden.

Vurdering af designkompleksitet

Jeg har fundet ud af, at følgende kompleksitetsfaktorer har direkte indflydelse på valg af proces:

- Interne passager: Komplekse buede indre geometrier kan eliminere visse støbemetoder

- Variationer i vægtykkelse: Processer som trykstøbning har begrænsninger på vægtykkelseovergange

- Krav til overfladefinish: CNC giver typisk bedre overfladefinish sammenlignet med støbemetoder

- Underskæringer og indvendige funktioner: Kan kræve støbeforme i flere dele eller alternative tilgange

Matrix over produktionsprocessens kapacitet

Efter at have evalueret hundredvis af specialfremstillede indsugningsmanifoldprojekter har jeg udviklet denne kapacitetsmatrix til at vejlede i valg af proces:

| Funktionskompleksitet | CNC-bearbejdning | Trykstøbning | 3D-udskrivning | Investeringsstøbning |

|---|---|---|---|---|

| Komplekse interne løbere | Begrænset | God | Fremragende | God |

| Tynde vægsektioner | Begrænset | Fremragende | God | God |

| Præcisionstolerance | Fremragende | God | Moderat | God |

| Overfladefinish | Fremragende | God | Dårlig-moderat | God |

| Design-iterationshastighed | Moderat | Dårlig | Fremragende | Dårlig |

Balance mellem ydeevne og omkostninger

Det ultimative mål er at finde den optimale balance mellem krav til ydeevne, omkostninger og tidsramme. Hos PTSMAKE anbefaler vi ofte en hybrid tilgang til visse projekter.

Opdeling af omkostningsstruktur efter proces

At forstå omkostningsstrukturen for hver enkelt produktionsproces hjælper med at træffe informerede beslutninger:

- CNC-bearbejdning: Højere omkostninger pr. enhed, men minimale opsætningsomkostninger

- Trykstøbning: Høj indledende værktøjsinvestering, men lave omkostninger pr. enhed ved volumen

- 3D-udskrivning: Moderate enhedsomkostninger med minimal opsætning, men langsommere produktionshastigheder

- Investeringsstøbning: Moderate værktøjsomkostninger med god økonomi pr. enhed ved mellemstore mængder

Til specialiserede anvendelser, hvor absolut ydeevne er afgørende, forbliver CNC-bearbejdning ofte den gyldne standard på trods af højere enhedsomkostninger. Den præcision og de materialevalg, der er tilgængelige gennem præcisionsbearbejdning, kan simpelthen ikke matches af andre processer i visse højtydende scenarier.

Faktorer for tidslinje og produktionsplanlægning

I dagens konkurrenceprægede marked er tid til produktion ofte lige så vigtig som omkostninger og ydeevne. Hver produktionsproces giver forskellige forventninger til gennemløbstiden:

- CNC-bearbejdning: 1-3 ugers typisk leveringstid

- Trykstøbning: 8-12 uger til værktøj plus produktionstid

- 3D-udskrivning: Dage til uger afhængigt af kompleksitet og krav til efterbehandling

- Investeringsstøbning: 4-8 ugers typisk leveringstid

Når du evaluerer dine produktionsmuligheder, skal du ikke kun overveje det umiddelbare projekt, men også din langsigtede produktionsstrategi. Den rigtige produktionspartner bør hjælpe med at navigere i disse komplekse beslutninger og give indsigt baseret på dine specifikke krav i stedet for at foreslå en løsning, der passer til alle.

Hvilke tolerancer kan man opnå med CNC-bearbejdede indsugningsrør?

Har du nogensinde kæmpet med indsugningsmanifolder, der bare ikke fungerer som forventet? Har du investeret i specialfremstillede manifolder blot for at opdage, at små toleranceproblemer skabte store huller i ydelsen? Forskellen mellem mesterskabspræstationer og middelmådighed handler ofte om brøkdele af en millimeter i kritiske motorkomponenter.

Med CNC-bearbejdede specialindsugningsmanifolder ligger de opnåelige tolerancer typisk mellem ±0,025 mm og ±0,1 mm (0,001" til 0,004") afhængigt af materiale, designkompleksitet og bearbejdningsstrategi. Disse præcisionsniveauer sikrer optimal fordeling af luftstrømmen, ensartet motorydelse og korrekt tætning mod lækager.

Forståelse af tolerancekrav til indsugningsmanifolder

Når man designer specialfremstillede indsugningsmanifolder, varierer tolerancekravene ud fra flere faktorer. De mest kritiske områder omfatter monteringsoverflader, kanalforbindelser, plenumforbindelser og sensorporte. Hvert område kræver specifikke toleranceniveauer for at sikre korrekt funktionalitet.

For monteringsflader, der forbindes med topstykket, anbefaler jeg typisk tolerancer på ±0,05 mm (±0,002"). Denne præcision sikrer korrekt tætning og forhindrer luftlækager, der kan kompromittere motorens ydeevne. Fladhedstolerancen for disse overflader skal holdes inden for 0,025 mm pr. 100 mm længde for at undgå problemer med vridning.

Kanaldimensioner kræver tolerancer på ±0,1 mm (±0,004") for diameter og længde. Selv om dette kan virke løst sammenlignet med andre motorkomponenter, giver disse tolerancer stadig mulighed for ensartede luftstrømskarakteristika på tværs af cylindrene. Den indvendige overfladefinish skal holdes på Ra 1,6-3,2 μm for at reducere friktionstab og optimere flowet.

Overvejelser om materialespecifikke tolerancer

Forskellige materialer reagerer forskelligt under bearbejdning, hvilket påvirker de opnåelige tolerancer:

| Materiale | Typisk opnåelig tolerance | Noter |

|---|---|---|

| Aluminium | ±0,025 mm til ±0,05 mm | Fremragende bearbejdelighed, stabil under bearbejdning |

| Stål | ±0,05 mm til ±0,1 mm | Højere skærekræfter, potentiale for værktøjsafbøjning |

| Polymer/komposit | ±0,1 mm til ±0,2 mm | Problemer med varmeudvidelse og værktøjsslid |

Aluminiumslegeringer som 6061-T6 eller 7075 er mine foretrukne valg til specialfremstillede indsugningsmanifolder på grund af deres fremragende bearbejdelighed og dimensionsstabilitet. Når vi arbejder med disse materialer hos PTSMAKE, opnår vi konsekvent tolerancer så snævre som ±0,025 mm på kritiske detaljer uden brug af specialiserede teknikker.

Kritiske funktioner, der kræver snævrere tolerancer

Forsegling af overflader

De mest krævende tolerancekrav gælder for tætningsflader. For at opnå korrekt pakningskompression skal disse overflader have fladhedstolerancer på 0,025 mm over hele deres areal. Enhver afvigelse ud over dette kan skabe lækageveje, især under højtryksforhold.

Overfladefinishen på tætningsfladerne er lige så vigtig. Jeg anbefaler Ra 0,8-1,6 μm for at sikre korrekt pakningssætning og kompression. At opnå denne finish kræver omhyggeligt valg af skæreværktøjer og bearbejdningsparametre.

Interfaces til montering af gasspjæld

Gasspjældsforbindelser er et andet kritisk område, hvor præcision er vigtig. Disse grænseflader kræver typisk:

- Diametertolerancer på ±0,025 mm (±0,001")

- Vinkelrethed til manifoldbase på 0,05 mm

- Sand positionstolerance på 0,1 mm

Disse snævre tolerancer sikrer korrekt justering af gasspjældshuset og forhindrer ujævn fordeling af luftstrømmen eller vakuumlækager, der kan påvirke tomgangskvaliteten og gasspjældsresponsen.

Avancerede CNC-teknikker til højere præcision

For at opnå de snævreste tolerancer på specialfremstillede indsugningsmanifolder kommer flere specialiserede CNC-teknikker i spil:

Temperaturkontrolleret bearbejdningsmiljø

En ofte overset faktor er termisk stabilitet. Metal udvider sig og trækker sig sammen ved temperaturændringer, hvilket kan påvirke målnøjagtigheden. I vores CNC-faciliteter har vi temperaturkontrollerede miljøer (21 ± 1 °C) til højpræcisionsbearbejdning af manifolder.

Simultan bearbejdning med flere akser

Simultan bearbejdning med fem akser gør det muligt at skabe komplekse indvendige geometrier med minimale opstillinger. Denne tilgang reducerer Akkumuleret fejl9 fra flere opsætninger og muliggør bedre overfladefinish på komplekse, buede løberoverflader.

Måling i processen og adaptiv bearbejdning

Til de mest krævende anvendelser kan målesystemer i processen verificere dimensioner under bearbejdningen. Når der registreres afvigelser, justeres CNC-programmet automatisk for at kompensere, hvilket sikrer, at de endelige tolerancer opretholdes uanset værktøjsslitage eller termiske effekter.

Toleranceudfordringer i den virkelige verden

På trods af fremskridt inden for CNC-teknologi giver visse funktioner i indsugningsmanifolden stadig toleranceudfordringer:

- Dybe indvendige løbere - Når dybden øges, bliver værktøjsafbøjningen mere markant

- Komplekse plenumformer - Sammensatte kurver kræver tilgang til flere akser for at opretholde ensartede tolerancer

- Tynde vægsektioner - Vibrationer under bearbejdning kan forårsage toleranceafvigelser

- Gevindforbindelser - Opretholdelse af tolerancer for gevindstigning og diameter for sensorporte

Når jeg designer brugerdefinerede manifolder, anbefaler jeg altid at forenkle geometrien, hvor det er muligt uden at gå på kompromis med ydeevnen. Denne tilgang giver mulighed for mere ensartede fremstillingstolerancer og bedre pålidelighed på lang sigt.

Overvejelser om opstabling af tolerance

Et ofte overset aspekt af manifolddesign er tolerancestakning. Når flere funktioner interagerer, kombineres deres individuelle tolerancer, hvilket potentielt kan skabe pasningsproblemer. For eksempel kan en manifold med otte monteringshuller opleve betydelige positionsfejl i yderpunkterne, hvis tolerancerne ikke kontrolleres ordentligt.

Hos PTSMAKE bruger vi principperne for geometrisk dimensionering og tolerance (GD&T) til at håndtere disse stack-ups effektivt. Ved at anvende sande positionstolerancer med reference til nøgledata sikrer vi korrekt justering, selv med flere funktioner.

Balancegang mellem omkostninger og præcision

Der er altid en afvejning mellem produktionsomkostninger og opnåelig tolerance. Mens CNC-bearbejdning teoretisk kan opnå tolerancer under ±0,01 mm, stiger omkostningerne eksponentielt, når tolerancerne strammes:

| Toleranceområde | Relative omkostninger | Egnethed til anvendelse |

|---|---|---|

| ±0,1 mm | Basisomkostninger | Ikke-kritiske funktioner, generelle dimensioner |

| ±0,05 mm | 1,5-2x base | Standard tætningsflader, monteringsgrænseflader |

| ±0,025 mm | 2-3x base | Kritiske tætningsflader, områder med præcisionstilpasning |

| ±0,01 mm | 4-5x base | Sjældent påkrævet til indsugningsmanifolder |

For de fleste specialfremstillede indsugningsmanifolder giver ±0,05 mm for kritiske funktioner den optimale balance mellem ydeevne og produktionsomkostninger. Dette niveau sikrer korrekt funktion, samtidig med at projekterne er økonomisk bæredygtige.

Hvordan påvirker materialevalg omkostningerne ved produktion af brugerdefinerede indsugningsmanifolder?

Har du nogensinde undret dig over, hvorfor to tilsyneladende ens indsugningsmanifolder kan have drastisk forskellige prismærker? Er du blevet overrasket over uventede omkostninger, når du har skiftet materiale til dit manifoldprojekt? Forskellen ligger ofte ikke kun i selve materialet, men i hvordan det valg smitter af på hele produktionsprocessen.

Materialevalg er den faktor, der har størst indflydelse på omkostningerne til en specialfremstillet indsugningsmanifold. Forskellige materialer kræver specifikke værktøjer, bearbejdningsteknikker og efterbehandling. Mens aluminium giver en omkostningseffektiv balance på $300-600, koster kulfiber $800-1.500 på grund af komplekse fremstillingsprocesser, og speciallegeringer kan overstige $1.000 på grund af vanskelige bearbejdningsmuligheder.

Nøglematerialer og deres omkostningskonsekvenser

Når man udvikler specialfremstillede indsugningsmanifolder, er materialevalget afgørende for både ydeevne og produktionsomkostninger. Baseret på min erfaring med at arbejde med forskellige kunder inden for bilindustrien og performance har jeg observeret flere kritiske omkostningsfaktorer forbundet med forskellige materialer.

Aluminiumslegeringer: Den omkostningseffektive standard

Aluminiumslegeringer (især 6061 og 6063) er industristandard af mange gode grunde. Disse materialer har en fremragende balance mellem ydeevne, fremstillingsevne og omkostningseffektivitet.

Fra et produktionssynspunkt giver aluminium flere omkostningsfordele:

- Relativt let at bearbejde sammenlignet med hårdere metaller

- Fremragende varmeledningsevne, der forhindrer vridning under bearbejdning

- God overfladefinish uden omfattende efterbehandling

- Let tilgængelig i forskellige former og dimensioner

Den typiske pris for specialfremstillede indsugningsmanifolder i aluminium ligger mellem $300-600 afhængigt af kompleksiteten. Denne overkommelige pris gør aluminium til det foretrukne valg for de fleste produktionskøretøjer og mange eftermarkedsapplikationer.

Kompositmaterialer: Højere omkostninger for vægtreduktion

Kulfiber og andre kompositmaterialer er blevet populære, især i højtydende applikationer, hvor vægtreduktion er altafgørende. Men denne præstationsfordel kommer med betydelige omkostningsmæssige konsekvenser:

- Komplekse fremstillingsprocesser med manuel oplægning

- Dyre råmaterialer (kulfiber kan koste 5-10 gange mere end aluminium)

- Krav til specialiseret værktøj og udstyr

- Længere produktionscyklusser med ekstra hærdningstid

Den resulterende pris for indsugningsmanifolder i kulfiber ligger typisk mellem $800-1.500, hvilket repræsenterer en betydelig præmie i forhold til alternativer i aluminium.

Specialmetaller: Premium-priser for specifikke egenskaber

Materialer som titanium, rustfrit stål og speciallegeringer udgør et førsteklasses segment af markedet. Deres omkostningsmæssige konsekvenser omfatter:

- Vanskelig bearbejdelighed, der kræver specialværktøj

- Højere omkostninger til råmaterialer

- Øget bearbejdningstid på grund af materialets hårdhed

- Ekstra varmestyring under fremstillingen

- Hyppigere udskiftning af værktøj

Disse faktorer driver prisen på specielle indsugningsmanifolder i metal op på $1.000+ for selv relativt simple designs. De metallurgiske egenskaber10 af disse materialer retfærdiggør ofte udgiften til specifikke applikationer med høj belastning.

Variationer i produktionsprocessen efter materiale

Fremstillingsmetoden varierer betydeligt baseret på materialevalg, hvilket har direkte indflydelse på den endelige omkostningsstruktur.

Metoder til produktion af aluminium

| Metode | Indvirkning på omkostninger | Typiske anvendelser |

|---|---|---|

| CNC-bearbejdning | Moderat ($300-500) | Prototyper, små produktionsserier |

| Støbt og maskine | Lavere for volumen ($200-400) | Produktionskøretøjer, eftermarked |

| Ekstrudering og svejsning | Laveste ($150-300) | Manifold med simpel geometri |

Hos PTSMAKE har vi optimeret vores CNC-operationer til aluminium, så vi kan tilbyde konkurrencedygtige priser og samtidig opretholde snævre tolerancer, der sikrer korrekt luftgennemstrømning.

Metoder til fremstilling af kompositmaterialer

Kompositmaterialer kræver helt andre produktionsmetoder:

- Håndoplægning - Dyrest, bruges til engangs-prototyper

- Vakuum-infusion - Pris i mellemklassen, bedre konsistens

- Støbning med harpiksoverførsel - Lavere omkostninger pr. enhed, men høj indledende værktøjsinvestering

Hver metode har forskellige omkostningsstrukturer. Alene værktøjsinvesteringen til kompositmanifolder overstiger typisk hele produktionsomkostningen for en aluminiumsmodel.

Overvejelser om produktion af specialmetaller

Når man arbejder med titanium eller højstyrkestållegeringer, kræver produktionsprocessen specialiserede tilgange:

- Lavere skærehastigheder for at forhindre arbejdshærdning

- Hyppigere værktøjsskift (øger maskinens nedetid)

- Yderligere krav til køling

- Mere kompleks fiksering til at styre materialebevægelser

Disse faktorer kan fordoble eller tredoble bearbejdningstiden sammenlignet med aluminium, med en tilsvarende indvirkning på omkostningerne.

Omkostningsbesparende strategier gennem materialevalg

Et informeret materialevalg kan hjælpe med at kontrollere omkostningerne uden at gå på kompromis med ydeevnen:

- Hybridisering af materialer - Brug kun førsteklasses materialer, hvor det er nødvendigt

- Optimering af volumen - Design til materialespecifikke produktionsbegrænsninger

- Alternativer til overfladebehandling - Brug af belægninger til at forbedre grundmaterialets egenskaber

I stedet for en manifold helt i titanium er en omkostningseffektiv tilgang, som jeg anbefaler kunderne, at bruge aluminium til hoveddelen og titanium til kritiske højtemperaturforbindelser.

Skjulte omkostninger i materialevalg

Ud over de åbenlyse materiale- og bearbejdningsomkostninger medfører visse materialer yderligere udgifter, som måske ikke er umiddelbart synlige:

Krav til efterbehandling

- Aluminium kræver typisk enkel anodisering ($30-60)

- Kompositter har brug for klar belægning og ofte kosmetisk efterbehandling ($100-200)

- Specialmetaller kan kræve varmebehandling eller specialbelægninger ($150-300)

Omkostninger til test og validering

Forskellige materialer kræver forskellige valideringsprotokoller. Mens aluminiumsdele normalt kan trykprøves ved hjælp af standardmetoder, kræver kompositdele ofte mere omfattende test for at verificere strukturel integritet og tætningsevne.

I mine mere end 15 år i branchen har jeg lært, at den sande omkostningsforskel mellem materialer ikke kun ligger i materialelisten, men i de udvidede produktionskrav, som har stor indflydelse på bundlinjen.

Lær, hvordan plenumdesignet påvirker din motors effektområde og samlede ydeevne. ↩

Lær om denne vigtige egenskab for at maksimere motorens kraft og effektivitet. ↩

Lær, hvordan dette materiale revolutionerer moderne motordesign og giver bedre ydeevne. ↩

Lær om, hvordan disse kritiske stresspunkter påvirker manifoldens holdbarhed og ydeevne. ↩

Klik for at lære, hvordan effektiviteten påvirker din motors faktiske effekt. ↩

Klik for at lære, hvordan trykbølger kan ændre din motors ydeevne. ↩

Lær om dette væskedynamiske koncept for at få en bedre forståelse af motorens ydeevne. ↩

Klik for at få en dybdegående guide til analyse af komplekse manifoldgeometrier for optimal fremstilling. ↩

Lær, hvordan akkumulering af fejl påvirker dit projekts præcision og omkostninger. ↩

Lær om særlige metalegenskaber, der kan forbedre manifoldens ydeevne og samtidig styre omkostningerne. ↩