Har du nogensinde prøvet at bearbejde PMMA og er endt med smeltede kanter eller revnede dele? Frustrationen over spildt materiale og tid kan være overvældende, især når man arbejder på et kritisk projekt med stramme deadlines.

PMMA (polymethylmethacrylat) har en fremragende bearbejdelighed med en rating på 7-8 ud af 10. Det kan nemt skæres, bores og fræses med almindelige metalbearbejdningsværktøjer, men det kræver korrekt afkøling for at forhindre smeltning og revnedannelse under højhastighedsoperationer.

Jeg har arbejdet meget med PMMA (også kendt som akryl) i vores produktionsanlæg. Min erfaring er, at det er et af de mest alsidige plastmaterialer til bearbejdning, men succesen afhænger af, at man bruger de rigtige parametre. Lad mig fortælle, hvad der gør PMMA's bearbejdelighed speciel, og hvordan vi griber det an hos PTSMAKE for at opnå optimale resultater.

Hvad er de negative sider ved PMMA?

Har du nogensinde arbejdet med PMMA-materiale og så stået over for uventede udfordringer under fremstillingen? Det ser perfekt ud på papiret, men så rammer virkeligheden - problemer med skørhed, bearbejdningsvanskeligheder eller miljøhensyn, som ikke var synlige i designfasen.

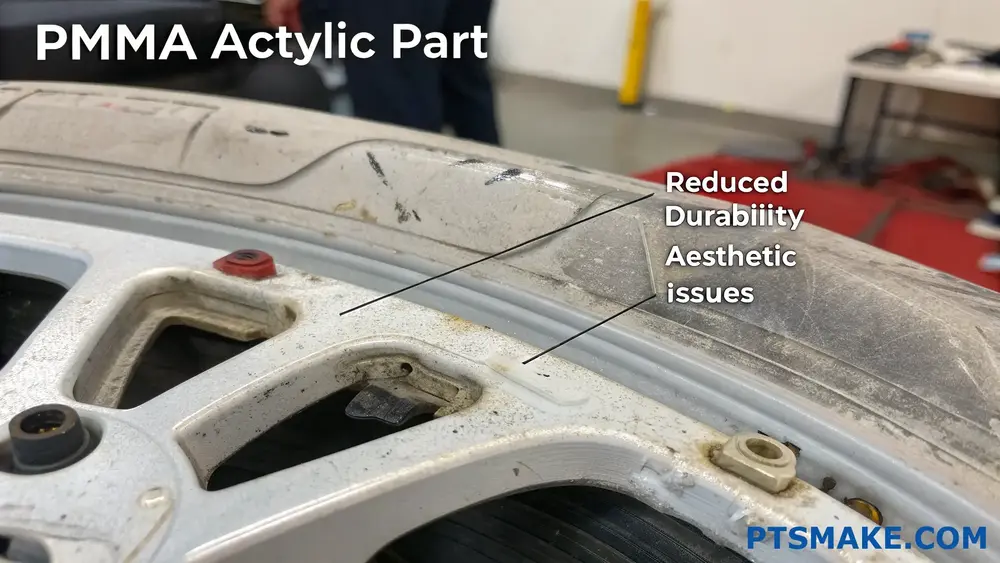

PMMA (polymethylmethacrylat) har flere væsentlige ulemper på trods af sin popularitet. Dets største ulemper er skørhed, modtagelighed for ridser, dårlig kemisk modstandsdygtighed, vanskelige forarbejdningskrav, miljøproblemer og begrænsninger i anvendelser ved høje temperaturer.

Forstå PMMA's iboende skørhed

PMMA, almindeligvis kendt som akryl eller under mærkenavne som plexiglas og Lucite, giver fremragende optisk klarhed, men har en betydelig ulempe: skørhed. I min erfaring med at arbejde med forskellige materialer hos PTSMAKE har jeg fundet ud af, at PMMA's skørhed udgør en reel udfordring for ingeniører og designere.

Når PMMA udsættes for slag eller belastning, kan det revne eller splintres i stedet for at blive deformeret. Denne opførsel står i skarp kontrast til materialer som polykarbonat, der tilbyder lignende gennemsigtighed, men med meget højere slagfasthed. For projekter, der kræver både gennemsigtighed og holdbarhed, tvinger denne grundlæggende begrænsning ofte til designkompromiser.

Sammenligning af slagfasthed

| Materiale | Slagstyrke | Relativ skørhed | Typiske anvendelser |

|---|---|---|---|

| PMMA | Lav | Høj | Displays, skiltning, dekorative genstande |

| Polykarbonat | Høj | Lav | Sikkerhedsruder, beskyttelsesudstyr |

| PETG | Medium | Medium | Emballage, medicinsk udstyr |

Skørhedsfaktoren bliver især problematisk i applikationer med vibrationer eller potentielle stød. Jeg har set adskillige tilfælde, hvor kunder var nødt til at redesigne produkter efter at have opdaget, at PMMA-komponenter ikke kunne modstå forholdene i den virkelige verden.

Overfladens sårbarhed og vedligeholdelsesproblemer

En anden væsentlig ulempe ved PMMA er den bløde overflade, der let bliver ridset. Selv med omhyggelig håndtering udvikler PMMA-dele ofte et netværk af fine ridser med tiden, hvilket forringer både æstetikken og den optiske klarhed.

Denne sårbarhed gør PMMA til en udfordring for applikationer med mange berøringer eller miljøer, hvor der kan forekomme slid. Særlige belægninger kan hjælpe med at afhjælpe dette problem, men de øger omkostningerne og kompleksiteten i fremstillingsprocesserne.

Vedligeholdelse bliver et løbende problem med PMMA-komponenter. Rengøring skal ske omhyggeligt med passende ikke-slibende produkter for at undgå at beskadige overfladen. Med tiden kan ophobning af mindre ridser gøre det nødvendigt at udskifte PMMA-dele, selv med korrekt pleje.

Begrænsninger i kemisk modstandsdygtighed

PMMA'er kemisk sårbarhed1 repræsenterer en anden væsentlig ulempe. Materialet er modtageligt for skader fra:

- Organiske opløsningsmidler (acetone, alkoholer)

- Stærke syrer og baser

- Oliebaserede produkter

- Mange almindelige husholdningskemikalier

I produktionsmiljøer kræver denne kemiske følsomhed omhyggelige protokoller for materialehåndtering. Hos PTSMAKE implementerer vi strenge procedurer for PMMA-bearbejdning for at forhindre kontaminering eller skader under bearbejdning og håndtering.

For slutbrugerne betyder disse begrænsninger, at PMMA-produkter skal holdes væk fra mange rengøringsmidler og kemikalier, der kan komme i kontakt med overfladen, hvilket begrænser deres praktiske anvendelser.

Procesudfordringer og produktionsbegrænsninger

At arbejde med PMMA giver flere produktionsmæssige udfordringer:

Bearbejdningsvanskeligheder

PMMA kræver omhyggelige bearbejdningsparametre for at undgå det:

- Smeltning (på grund af lav glasovergangstemperatur)

- Flisning eller revnedannelse (på grund af skørhed)

- Spændingsopbygning (kræver udglødning efter bearbejdning)

Disse begrænsninger betyder ofte længere behandlingstider og højere produktionsomkostninger. Hos PTSMAKE hjælper vores specialiserede udstyr og erfaring med PMMA-bearbejdning med at afbøde disse problemer, men de er stadig materialets iboende begrænsninger.

Begrænsninger for termisk formning

PMMA kan termoformes, men procesvinduet er smallere end med mange andre plasttyper:

- For cool: utilstrækkelig formning

- For varmt: bobler, misfarvning eller nedbrydning af materialet

Dette snævre behandlingsvindue øger produktionskompleksiteten og kan potentielt øge omkostningerne for formede PMMA-komponenter.

Overvejelser om miljø og sundhed

Selvom PMMA teknisk set er genanvendeligt (harpikskode #7), er den praktiske genanvendelse stadig begrænset i mange regioner. Det skaber udfordringer for bortskaffelse af PMMA-produkter ved slutningen af deres levetid.

Derudover involverer fremstillingsprocessen kemikalier som methylmethacrylat, som kræver korrekte håndteringsprocedurer for at sikre medarbejdernes sikkerhed. Mens det færdige PMMA-produkt generelt betragtes som sikkert, kræver produktionsprocessen robuste sikkerhedsprotokoller.

PMMA frigiver også potentielt skadelige forbindelser, når det brænder, hvilket skaber både sikkerheds- og miljøproblemer i brandsituationer eller ved forkert bortskaffelse.

Temperaturbegrænsninger

PMMA's ydeevne forringes betydeligt ved høje temperaturer:

- Begynder at blive blød omkring 85°C (185°F)

- Mister dimensionsstabilitet under belastning ved endnu lavere temperaturer

- Udviser øget krybeadfærd med temperaturstigning

Disse begrænsninger begrænser PMMA's anvendelse i applikationer, der udsættes for varme, direkte sollys eller miljøer med temperatursvingninger.

På trods af disse ulemper er PMMA stadig værdifuldt til mange anvendelser, hvor dets fremragende optiske egenskaber og rimelige pris opvejer dets begrænsninger. Hos PTSMAKE hjælper vi kunderne med at evaluere disse afvejninger og anbefaler ofte alternative materialer eller designændringer, når PMMA's negative sider vil gå ud over produktets ydeevne.

Får PMMA let ridser?

Har du nogensinde investeret i et smukt PMMA-produkt for at finde det dækket af ridser efter minimal brug? Eller brugt timer på at polere ridser ud af dine akrylkomponenter? Frustrationen over at se uberørte overflader hurtigt blive forringet kan være overvældende, især når du har valgt et materiale specifikt for dets optiske klarhed.

PMMA (akryl) bliver relativt let ridset sammenlignet med glas og andre plastmaterialer. Med en Rockwell-hårdhed på M80-M105 er det modtageligt for ridser fra hverdagsgenstande som nøgler, støvpartikler og ukorrekte rengøringsmetoder. Men med korrekt håndtering og vedligeholdelse kan PMMA's sårbarhed over for ridser håndteres effektivt.

Forståelse af PMMA's ridsefasthed

PMMA, eller polymethylmethacrylat, er værdsat i alle brancher for sin enestående optiske klarhed, UV-bestandighed og relativt høje styrke/vægt-forhold. Men dets overfladehårdhed udgør en væsentlig begrænsning. Min erfaring med at arbejde med forskellige materialer hos PTSMAKE viser, at PMMA's ridsefasthed er mærkbart lavere end glas og endda nogle andre tekniske plastmaterialer.

PMMA's sårbarhed over for ridser stammer fra dets molekylære struktur. I modsætning til glas, som har en stærkt tværbundet amorf struktur, består PMMA af lange polymerkæder med mindre tværbinding. Det gør det mere modtageligt for mekanisk slid og ridser fra relativt milde kræfter.

Måling af PMMA's hårdhed

Ved evaluering af ridsefasthed giver hårdhedsmålinger værdifuld indsigt. For PMMA afslører flere standardtests dets egenskaber:

| Hårdhedstest | Typisk PMMA-værdi | Sammenligning (glas) |

|---|---|---|

| Rockwell M | 80-105 | N/A (for skrøbelig) |

| Mohs skala | 2-3 | 5.5-7 |

| Strand D | 90-100 | N/A |

| Blyantens hårdhed | 2H-4H | 6H-9H |

Disse målinger bekræfter, hvad jeg har observeret i adskillige bearbejdningsprojekter - PMMA er betydeligt blødere end glas og mange metaller, hvilket gør det mere udsat for overfladeskader under både brug og bearbejdning.

Almindelige årsager til ridser i PMMA

I produktionsmiljøet hos PTSMAKE har vi identificeret flere almindelige scenarier, der fører til ridser i PMMA:

- Forkert håndtering: Direkte kontakt med hårde eller slibende materialer (metaller, mineraler, selv støvpartikler)

- Rengøringsmetoder: Brug af slibende rengøringsmidler eller ru klude

- Bearbejdningsprocesser: Utilstrækkeligt værktøj eller forkerte hastigheder under CNC-bearbejdning2

- Miljømæssige faktorer: Vindblæste partikler i udendørs applikationer

- Regelmæssig brug: Nøgler, fingernegle og andre hverdagsting

En overraskende synder, jeg har bemærket, er emballagematerialer. Selv materialer, der formodes at være sikre, som silkepapir, kan fange støvpartikler, der ridser PMMA under transport.

Effekten af forskellige typer ridser

Ikke alle ridser påvirker PMMA lige meget. Efter min erfaring kan ridser på PMMA kategoriseres i:

- Mikro-ridser på overfladen: Lavtliggende, ofte kun synlig fra visse vinkler

- Dybe ridser: Trænger længere ind i materialet, mere synligt

- Krakelering: Netværk af bittesmå revner, der opstår under stress eller kemisk eksponering

Mikroridser i overfladen er de mest almindelige og mindst problematiske, og de kan ofte fjernes med polering. Dybe ridser kræver typisk mere intensive restaureringsmetoder, mens krakeleringer ofte indikerer materialeskader ud over simple ridser.

Sammenlignende analyse af ridsefasthed

Sammenlignet med andre transparente materialer ligger PMMA's ridsefasthed i den lave ende af spektret:

| Materiale | Relativ modstandsdygtighed over for ridser | Optisk klarhed | Vigtig fordel |

|---|---|---|---|

| Glas | Høj | Fremragende | Overlegen hårdhed |

| Polykarbonat | Medium | God | Modstandsdygtighed over for slag |

| PMMA | Lav-medium | Fremragende | Optiske kvaliteter |

| PETG | Medium | God | Formbarhed |

| Hærdet glas | Meget høj | Fremragende | Ekstrem holdbarhed |

Denne sammenligning understreger, hvorfor materialevalg kræver en afvejning af prioriteter. Selv om PMMA kan ridse lettere end alternativer, gør dets optiske klarhed, UV-stabilitet og bearbejdelighed det ofte til det foretrukne valg til mange anvendelser på trods af denne begrænsning.

Beskyttelse af PMMA mod ridser

Baseret på min erfaring med utallige PMMA-komponenter hos PTSMAKE anbefaler jeg disse praktiske metoder til at minimere ridser:

- Beskyttende belægninger: Behandlinger med hård belægning kan forbedre ridsefastheden betydeligt

- Korrekt håndtering: Brug bløde handsker og undgå kontakt med slibende materialer

- Passende rengøring: Mild sæbe, vand og mikrofiberklude

- Optimeret bearbejdning: Brug af korrekt værktøj og bearbejdningsparametre

- Beskyttende film: Lad producentens film blive på plads indtil endelig installation

Til kritiske anvendelser, hvor både optisk klarhed og ridsefasthed er afgørende, anbefaler vi ofte hybridløsninger, der udnytter PMMA's klarhed og samtidig mindsker dets sårbarhed over for ridser ved hjælp af strategisk design og beskyttelsesforanstaltninger.

Er PMMA det samme som akryl?

Har du nogensinde været forvirret, når du har bestilt plastmaterialer, og spekuleret på, om PMMA og akryl er forskellige produkter? Eller måske er du blevet tilbudt forskellige priser for noget, der virker som det samme materiale under forskellige navne? Denne forvirring er mere almindelig, end du måske tror.

Ja, PMMA (polymethylmethacrylat) og akryl er stort set det samme materiale. PMMA er det kemiske navn, mens akryl er den almindelige kommercielle betegnelse. Begge henviser til en gennemsigtig termoplast, der er kendt for sin klarhed, UV-bestandighed og alsidighed i applikationer, der spænder fra skilte til medicinsk udstyr.

Den kemiske sammensætning af PMMA og akryl

Når man ser på disse materialer fra et molekylært perspektiv, er de identiske. PMMA står for polymethylmethacrylat, som er en syntetisk polymer af methylmethacrylat. Denne polymer skaber lange kæder af gentagne enheder, som giver akryl sine unikke egenskaber.

PMMA's kemiske struktur omfatter en kulstofrygrad med methylgrupper (CH₃) og methylestergrupper (COOCH₃) bundet til den. Det er denne struktur, der giver PMMA sin bemærkelsesværdige gennemsigtighed - det lader ca. 92% af det synlige lys passere igennem, hvilket gør det til et af de klareste plastmaterialer, der findes.

I min erfaring med at arbejde med forskellige plastmaterialer hos PTSMAKE har jeg fundet ud af, at denne høje optiske klarhed er en af hovedårsagerne til, at ingeniører vælger PMMA til applikationer, hvor visuel æstetik er vigtig.

Almindelige mærkenavne for PMMA/akryl

PMMA sælges under forskellige handelsnavne afhængigt af producenten. Nogle af de mest anerkendte mærker omfatter:

| Varemærke | Producent | Bemærkelsesværdige karakteristika |

|---|---|---|

| Plexiglas®. | Röhm | Høj optisk klarhed, vejrbestandighed |

| Lucite®. | Lucite International | Fremragende lystransmission |

| Acrylite® | Evonik Industries | God kemisk modstandsdygtighed |

| Perspex®. | Lucite International | Populær i arkitektoniske applikationer |

| Optix® | Plaskolit | Almindelig i skilteapplikationer |

Disse mærkenavne henviser alle til stort set det samme grundmateriale - PMMA. Forskellene ligger typisk i specifikke formuleringer, tilsætningsstoffer eller fremstillingsprocesser, der kan forbedre visse egenskaber til bestemte anvendelser.

Fremstillingsprocesser for PMMA/akryl

Støbt akryl vs. ekstruderet akryl

Selvom PMMA og akryl er kemisk identiske, er der to primære fremstillingsmetoder, som giver lidt forskellige materialeegenskaber:

Støbt akryl: Dette produceres ved at hælde væske monomer3 mellem to glasplader og lader det polymerisere. Støbt akryl har typisk:

- Bedre optisk klarhed

- Højere molekylvægt

- Bedre kemisk modstandsdygtighed

- Nemmere bearbejdningsegenskaber

- Højere varmebestandighed

Ekstruderet akryl: Dette fremstilles ved at tvinge smeltet akryl gennem en matrice for at skabe plader. Ekstruderet akryl har generelt:

- Mere ensartet tykkelse

- Lavere omkostninger

- Lidt lavere optisk kvalitet

- Mindre kemisk resistens

- Bedre muligheder for termoformning

Hos PTSMAKE arbejder vi med begge typer afhængigt af kundens specifikke krav. Til præcise CNC-bearbejdningsprojekter, der kræver snævre tolerancer, anbefaler jeg ofte støbt akryl på grund af dets overlegne bearbejdningsegenskaber og dimensionsstabilitet.

Sammenligning af materialeegenskaber

PMMA/akryl har en unik kombination af egenskaber, der gør det velegnet til en lang række anvendelser:

Optiske egenskaber

- Lystransmission: ~92% (en af de højeste blandt plastmaterialer)

- Brydningsindeks: 1.49

- UV-bestandighed: Fremragende, minimal gulfarvning over tid

Mekaniske egenskaber

- Trækstyrke: 70-75 MPa

- Bøjningsstyrke: 100-110 MPa

- Modstandsdygtighed over for slag: Moderat (bedre end glas, mindre end polykarbonat)

- Hårdhed (Rockwell): M80-M100

Termiske egenskaber

- Varmeafbøjningstemperatur: 95-105 °C (afhængigt af kvalitet)

- Maksimal kontinuerlig driftstemperatur: ~80-85°C

- Termisk udvidelseskoefficient: Relativt høj med 5-9 × 10-⁵/°C

Almindelige anvendelser af PMMA/akryl

Den unikke kombination af gennemsigtighed, vejrbestandighed og relativt nem fremstilling gør PMMA/akryl ideel til mange anvendelser:

Forbrugsgoder

- Udstillingsstande og butiksinventar

- Møbler (borde, stole, pyntegenstande)

- Akvarier og billedrammer

Industrielle anvendelser

- Afskærmninger til maskiner

- Kontrolpaneler og displays

- Lysledere og diffusorer

Arkitektoniske anvendelser

- Vinduer og ovenlysvinduer

- Gelændere og barrierer

- Dekorative paneler og skiltning

Medicinske anvendelser

- Komponenter til medicinsk udstyr

- Tandproteser

- Laboratorieudstyr

I mine mere end 15 års produktionserfaring har jeg set PMMA-bearbejdningsprojekter, der spænder fra simple udstillingsstande til komplekse komponenter til medicinsk udstyr. Materialets alsidighed gør det til et populært valg på tværs af brancher, selv om hver anvendelse kræver specifikke overvejelser om bearbejdningsparametre og efterbehandlingsteknikker.

Hvad er fordelen ved PMMA?

Har du nogensinde kæmpet for at finde det perfekte materiale til dit projekt, der kombinerer optisk klarhed, vejrbestandighed og bearbejdelighed? Er du træt af at gå på kompromis mellem æstetik og funktionel holdbarhed, når du vælger plast til dine produkter?

PMMA (polymethylmethacrylat), almindeligvis kendt som akryl, giver enestående fordele, herunder enestående optisk klarhed, fremragende vejrbestandighed, gode mekaniske egenskaber, alsidige fremstillingsmuligheder og omkostningseffektivitet sammenlignet med glas og andre gennemsigtige materialer.

Overlegne optiske egenskaber

PMMA's mest bemærkelsesværdige egenskab er dets enestående optiske klarhed. Med en lystransmission på ca. 92% overgår det mange andre transparente plastmaterialer og kan endda konkurrere med glas. Det gør det ideelt til anvendelser, hvor visuel klarhed er altafgørende.

Min erfaring hos PTSMAKE er, at kunderne altid er imponerede over PMMA's evne til at bevare sin gennemsigtighed over tid. I modsætning til polykarbonat, som har en tendens til at gulne med alderen, bevarer PMMA sit krystalklare udseende i årevis. Denne egenskab har gjort det særligt værdifuldt til udstillingsvinduer, skiltning og arkitektoniske elementer.

Materialets optiske egenskaber rækker ud over ren gennemsigtighed. PMMA kan let farves, hvilket giver mulighed for levende, gennemskinnelige produkter, der bevarer deres lystransmissionsegenskaber. Jeg har set denne egenskab udnyttet effektivt i LED-belysningsarmaturer, hvor materialet spreder lyset jævnt og samtidig bevarer farveintegriteten.

Optisk sammenligning med andre materialer

| Materiale | Lystransmission (%) | Yellowness-indeks (oprindeligt) | UV-bestandighed |

|---|---|---|---|

| PMMA | 92 | 1-2 | Fremragende |

| Polykarbonat | 88 | 2-3 | Dårlig-Fair |

| Glas | 90-92 | 0-1 | Fremragende |

| PET | 85-90 | 2-4 | God |

Modstandsdygtighed over for vejr og kemikalier

PMMA udviser fremragende modstandsdygtighed over for udendørs vejrforhold. Materialet bevarer sine egenskaber, når det udsættes for UV-stråling, fugt og temperatursvingninger - faktorer, der ville nedbryde mange andre plasttyper.

I mit arbejde med producenter af udendørs displays har jeg konsekvent anbefalet PMMA til skiltning og displays. Materialet krakelerer ikke og gulner ikke væsentligt, selv efter mange års soleksponering, hvilket gør det til et pålideligt valg til udendørs brug. Dets høje fotostabilitet4 sikrer, at farvede PMMA-produkter bevarer deres livskraft over tid.

PMMA's kemiske modstandsdygtighed er også bemærkelsesværdig, men selektiv. Mens det klarer sig godt over for mange almindelige stoffer som fortyndede syrer, baser og rengøringsmidler, er det sårbart over for visse organiske opløsningsmidler. Denne egenskab kræver omhyggelig overvejelse i applikationer, hvor der forventes eksponering for kemikalier.

Mekaniske egenskaber og holdbarhed

PMMA giver en god kombination af stivhed og slagfasthed, selv om det ikke er så hårdt som andre tekniske plasttyper. Med en trækstyrke på ca. 70 MPa og et bøjningsmodul på ca. 3 GPa giver det tilstrækkelig mekanisk ydeevne til mange anvendelser.

Hos PTSMAKE anbefaler vi ofte PMMA til anvendelser, der kræver en balance mellem optisk klarhed og moderat mekanisk styrke. For eksempel har udstillingsstande og butiksinventar gavn af PMMA's evne til at understøtte beskedne belastninger og samtidig bevare et elegant udseende.

En begrænsning, der er værd at bemærke, er PMMA's relativt skrøbelige natur sammenlignet med materialer som polykarbonat. Når slagfasthed er afgørende, foreslår vi typisk modificerede kvaliteter af PMMA eller alternative materialer. Men til de fleste anvendelser, hvor der ikke forventes ekstreme påvirkninger, giver standard PMMA tilstrækkelig holdbarhed.

Sammenligning af mekaniske egenskaber

| Materiale | Trækstyrke (MPa) | Bøjningsmodul (GPa) | Slagstyrke (J/m) |

|---|---|---|---|

| PMMA | 65-75 | 2.8-3.3 | 10-20 |

| Polykarbonat | 55-65 | 2.3-2.4 | 600-850 |

| Polystyren | 35-55 | 2.9-3.5 | 10-20 |

| Glas | 30-90 | 70-75 | <10 |

Alsidighed i produktionen

PMMA's alsidighed i fremstillingsprocesser er en af dets stærkeste fordele. Materialet kan behandles effektivt ved hjælp af forskellige metoder, herunder:

- Sprøjtestøbning

- Ekstrudering

- Termoformning

- CNC-bearbejdning

- Laserskæring

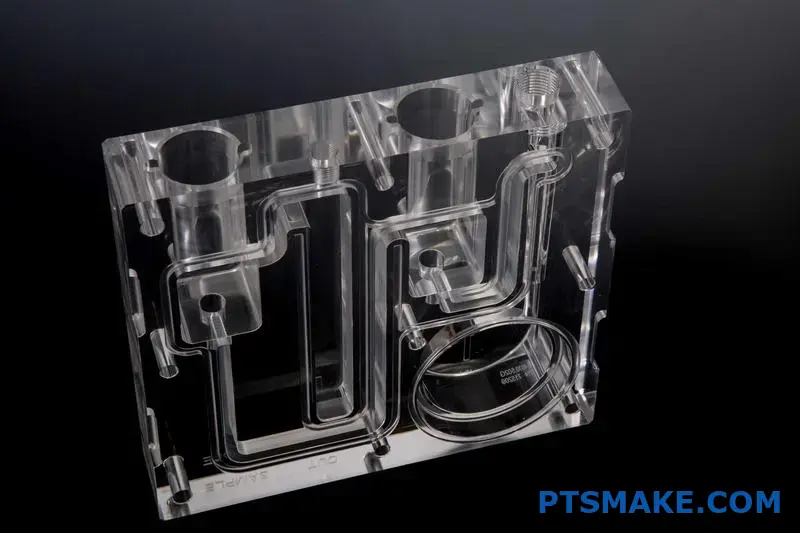

Hos PTSMAKE CNC-bearbejder vi regelmæssigt PMMA-komponenter til kunder, der har brug for præcisionsdele med optisk klarhed. Materialet bearbejdes smukt og giver en glat overfladefinish uden for stort værktøjsslid. Til højvolumenproduktion kan vores sprøjtestøbningstjenester effektivt producere komplekse PMMA-dele med fremragende dimensionsnøjagtighed.

Materialets termoformningsegenskaber er særligt værdifulde til at skabe buede skærme og arkitektoniske elementer. PMMA kan opvarmes og formes til komplekse former, samtidig med at det bevarer sine optiske egenskaber, hvilket åbner op for designmuligheder, som ville være uoverkommelige med glas.

Omkostningseffektivitet og bæredygtighed

Når man sammenligner PMMA med alternativer som glas eller polykarbonat, favoriserer cost-benefit-analysen ofte PMMA til mange anvendelser. Selv om PMMA typisk er dyrere end almindelig plast som polystyren, har det overlegne egenskaber, der retfærdiggør prisen.

PMMA's lavere vægt i forhold til glas (ca. halvdelen af densiteten) reducerer transportomkostningerne og forenkler installationen af store paneler eller komponenter. Denne vægtfordel har gjort det særligt populært i arkitektoniske applikationer og udstillingsstrukturer.

Ud fra et bæredygtighedsperspektiv har PMMA flere fordele. Det er fuldt genanvendeligt med etablerede genbrugsstrømme i mange regioner. Derudover betyder dets lange levetid mindre hyppig udskiftning, hvilket reducerer ressourceforbruget i hele levetiden. Som de fleste oliebaserede plastmaterialer har PMMA-produktionen dog et miljømæssigt fodaftryk, som bør tages i betragtning i bæredygtighedsvurderinger.

Anvendelsesspecifikke fordele

Forskellige industrier drager fordel af specifikke aspekter af PMMA's egenskabsprofil:

Medicinsk industri: PMMA's biokompatibilitet gør det velegnet til tandimplantater, knoglecement og intraokulære linser.

Bilindustrien: Dets ridsefasthed og optiske klarhed gør det ideelt til baglygteglas og indvendige skærme.

Arkitektur: Vejrbestandighed og lystransmission gør PMMA perfekt til ovenlysvinduer, skillevægge og dekorative elementer.

Detailhandel og skiltning: Kombinationen af formbarhed, overmalbarhed og optiske egenskaber skaber markante displays og skilte.

I mit arbejde med elektronikproducenter har jeg set, at PMMA bliver mere og mere populært til skærme og huse, da det giver en tiltalende glaslignende æstetik uden den vægt eller skrøbelighed, som egentligt glas har.

Hvordan påvirker skæreparametre PMMA-bearbejdningens overfladefinish?

Har du nogensinde kæmpet med uklare eller afskallede kanter på dine PMMA-projekter? De frustrerende overfladefejl, der opstår, uanset hvor omhyggeligt du indstiller din CNC-maskine? Det er en almindelig udfordring, som kan forvandle et lovende design til et skuffende resultat.

Skæreparametre har stor indflydelse på PMMA-bearbejdningens overfladefinish ved at kontrollere spåndannelse og varmeudvikling. Optimale spindelhastigheder (10.000-18.000 RPM), tilspændingshastigheder (0,1-0,2 mm/tand) og skæredybde (0,5-1 mm) giver typisk den bedste overfladekvalitet ved at minimere smeltning og spåner.

Videnskaben bag PMMA-overfladefinish

Når man bearbejder PMMA (polymethylmethacrylat), almindeligvis kendt som akryl, skal man forstå, hvordan forskellige skæreparametre interagerer med dette unikke materiale for at opnå en fremragende overfladefinish. Som termoplast har PMMA særlige mekaniske og termiske egenskaber, der reagerer anderledes på bearbejdningsforholdene end metaller og andre plasttyper.

Overfladekvaliteten af bearbejdet PMMA påvirkes primært af Termoplastisk deformation5 opførsel under skæring. I modsætning til metaller, der producerer kontinuerlige spåner gennem plastisk deformation, har PMMA en tendens til at opleve både duktile og sprøde brudtilstande afhængigt af skæreforholdene. Denne dobbelte opførsel gør valget af parametre særligt kritisk.

Effekter af spindelhastighed

Spindelhastigheden har direkte indflydelse på skæretemperaturen og spåndannelsen ved PMMA-bearbejdning:

- Lave hastigheder (under 8.000 RPM): Resulterer ofte i for store skærekræfter og sprødt brud, hvilket fører til afskalning og dårlig overfladefinish

- Medium hastigheder (8.000-15.000 RPM): Sørg for balance mellem varmeudvikling og skæreeffektivitet

- Høje hastigheder (over 15.000 RPM): Kan generere for høj varme, der gør materialet blødt og muligvis smelter.

Min erfaring hos PTSMAKE er, at spindelhastigheder mellem 10.000-18.000 RPM typisk giver de bedste resultater ved almindelig PMMA-bearbejdning, selvom det varierer med fræserens diameter og andre faktorer.

Overvejelser om fremføringshastighed

Tilspændingshastigheden påvirker både produktivitet og overfladekvalitet:

| Fremføringshastighed (mm/tand) | Overfladefinish | Produktivitet | Almindelige problemer |

|---|---|---|---|

| 0.05-0.1 | Fremragende | Lav | Mulig ophobning af varme, forbrænding |

| 0.1-0.2 | Meget god | Medium | Minimale defekter, optimal rækkevidde |

| 0.2-0.3 | God | Høj | Mulige mindre afskalninger |

| >0.3 | Dårlig | Meget høj | Alvorlige skår, værktøjsmærker |

Det bedste sted for PMMA ligger typisk mellem 0,1-0,2 mm/tand, hvor der er balance mellem produktivitet og overfladekvalitet. For langsomt, og varmeudvikling bliver problematisk; for hurtigt, og der opstår mekaniske skader.

Snitdybde og snitbredde

Disse parametre bestemmer spånbelastningen og påvirker både overfladekvaliteten og værktøjets levetid:

- Skæredybde: Til efterbehandling anbefaler jeg maksimalt 0,5-1 mm. Dybere snit skaber større kræfter, der kan knække eller flække PMMA-kanter.

- Bredde af snit: For at opnå optimal overfladefinish fungerer step-overs på 10-25% af værktøjsdiameteren bedst til finpudsning.

Når vi arbejder med komplekse geometrier hos PTSMAKE, programmerer vi ofte progressive bearbejdningsstrategier, hvor vi starter med skrubbeoperationer, der fjerner hovedparten af materialet, efterfulgt af finpudsning med lettere snit.

Faktorer for værktøjsgeometri

Valg af værktøj har stor betydning for kvaliteten af overfladefinishen i PMMA-bearbejdning:

Banebrydende geometri

- Hakkevinkel: Positive spånvinkler (5-15°) giver generelt bedre overfladefinish ved at reducere skærekræfterne

- Fritrumsvinkel: 10-15° frigang forhindrer gnidning mod arbejdsemnet

- Helix-vinkel: Højere spiralvinkler (30-45°) forbedrer spånevakuering og reducerer varmeopbygning

Værktøjsmaterialer og belægninger

Til PMMA-bearbejdning bruger vi typisk:

- Værktøj af hårdmetal: Bevarer skarpe kanter længere end HSS

- Diamantbelagte værktøjer: Giver fremragende overfladefinish til højvolumenproduktion

- Enkeltfløjede fræsere: Foretrækkes ofte til akryl for at forbedre spånevakuering

Kombinationen af korrekt værktøjsvalg og skæreparametre skaber en synergistisk effekt. Hos PTSMAKE har vi udviklet specialiserede parametersæt til forskellige PMMA-kvaliteter og produktkrav, hvilket sikrer ensartet kvalitet på tværs af produktionskørsler.

Strategier for køling og smøring

I modsætning til metalbearbejdning, hvor kølemiddel er standard, kræver PMMA-bearbejdning nøje overvejelser:

- Trykluft: Ofte tilstrækkelig til moderate skæreforhold

- Tågekøling: Minimal smøring med specialiserede ikke-petroleumsholdige væsker

- Tørskæring: Muligt med optimerede parametre og effektiv spånevakuering

Brug aldrig almindelige oliebaserede kølemidler med PMMA, da de kan forårsage krakelering og spændingsrevnedannelse på den bearbejdede overflade - en lektie, jeg har lært gennem fejlfinding af kundernes kvalitetsproblemer tidligt i min karriere.

Praktisk tilgang til optimering

Når jeg indstiller PMMA-bearbejdninger, følger jeg denne systematiske tilgang:

- Vælg passende værktøjer baseret på funktionskrav

- Begynd med konservative skæreparametre (medium hastighed, lav tilspænding)

- Udfør testskæringer på skrotmateriale

- Øg gradvist parametrene, indtil optimal overfladefinish er opnået

- Dokumenter vellykkede parametre til fremtidig reference

Denne metode hjælper os hos PTSMAKE med at levere PMMA-komponenter af konstant høj kvalitet på tværs af forskellige brancher, fra komponenter til medicinsk udstyr til optiske skærme.

Hvilke efterbehandlingstrin er nødvendige efter PMMA-bearbejdning?

Har du nogensinde modtaget et nybearbejdet PMMA-emne, der så lovende ud, blot for at opdage, at det var uklart, havde synlige værktøjsmærker eller simpelthen manglede den krystalklare finish, du havde forventet? Bearbejdningsprocessen er kun begyndelsen - uden ordentlig efterbehandling kan selv de mest præcist bearbejdede PMMA-emner ikke leve op til forventningerne.

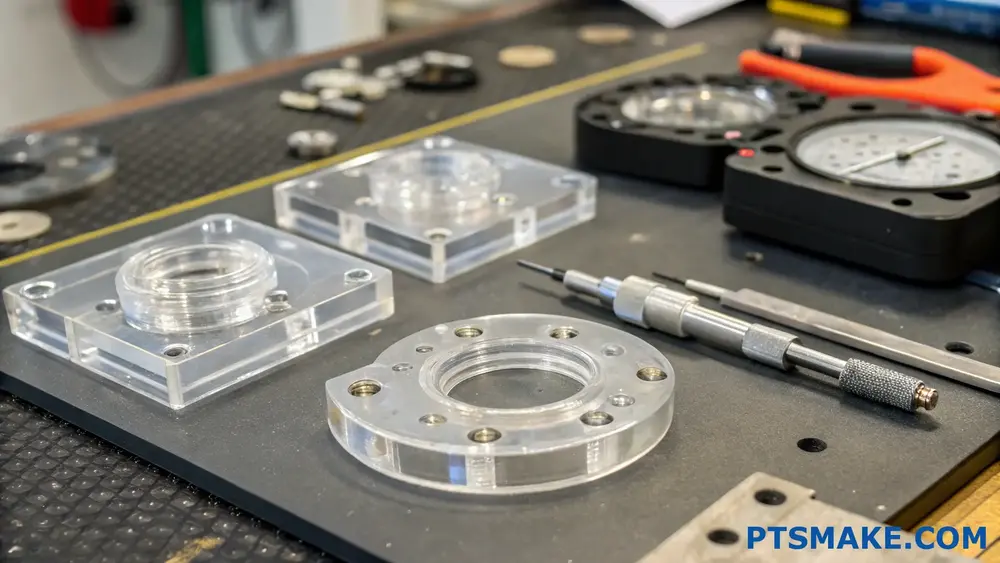

Efter PMMA-bearbejdning omfatter vigtige efterbehandlingstrin afgratning, aflastning, overfladebehandling (slibning/polering), rengøring og endelig kvalitetskontrol. Disse processer omdanner rå bearbejdede dele til optisk klare komponenter af høj kvalitet, der opfylder præcise specifikationer og æstetiske krav.

Forstå kravene til efterbehandling af PMMA

PMMA (polymethylmethacrylat), almindeligvis kendt som akryl, er værdsat for sin enestående optiske klarhed, UV-bestandighed og mekaniske egenskaber. Men bearbejdningsprocessen skaber uundgåeligt problemer, som kræver korrektion gennem efterbehandling. Det klare, glaslignende udseende, der gør PMMA så eftertragtet, kan kun opnås gennem omhyggelige efterbehandlinger.

I mit arbejde hos PTSMAKE har jeg fundet ud af, at korrekt efterbehandling er det, der adskiller gennemsnitlige PMMA-emner fra enestående emner. Mange kunder er ikke klar over, at op til 30% af den samlede produktionstid for præcisions-PMMA-komponenter er dedikeret til efterbehandlingstrin. Lad mig føre dig gennem de vigtige efterbearbejdninger, der giver overlegne resultater.

Afgratning og kantbehandling

PMMA-dele, der kommer lige fra CNC-bearbejdning, har typisk skarpe kanter og grater, som skal fjernes. Disse ufuldkommenheder er ikke kun et æstetisk problem, men også en sikkerhedsrisiko, som kan opstå:

- Skaber svage punkter, der er modtagelige for revner

- Forårsager skader under håndtering

- Forstyrrer montageprocesser

- Kompromitterer de optiske egenskaber ved kanterne

Afgratning kan udføres manuelt ved hjælp af specialværktøj eller gennem automatiserede processer afhængigt af emnets kompleksitet. For optiske komponenter kan kantbehandling involvere flammepolering, hvor en kontrolleret flamme kortvarigt anvendes til at smelte og udglatte kanterne uden at påvirke resten af delen.

Stressaflastende varmebehandling

Et af de mest kritiske, men ofte oversete efterbehandlingstrin er aflastning. PMMA er modtagelig for indre stress6 under bearbejdningen, hvilket kan forårsage krakelering, revnedannelse eller dimensionsændringer over tid.

Varmebehandlingsprocessen følger typisk disse parametre:

| Temperaturområde | Varighed | Afkølingshastighed | Anvendelse |

|---|---|---|---|

| 70-80°C (158-176°F) | 1-2 timer | 10-15°C pr. time | Generelle komponenter |

| 80-90°C (176-194°F) | 2-4 timer | 5-10°C pr. time | Optiske præcisionsdele |

| 90-95°C (194-203°F) | 4-6 timer | 3-5°C pr. time | Anvendelser med høj belastning |

Denne kontrollerede opvarmnings- og afkølingscyklus giver polymermolekylerne mulighed for at slappe af og omfordele sig, hvilket eliminerer indre spændinger, der kan kompromittere emnets integritet. Hos PTSMAKE har vi udviklet specialiserede udglødningsprotokoller til forskellige PMMA-kvaliteter og emnegeometrier for at sikre optimale resultater.

Teknikker til overfladebehandling

PMMA's sande skønhed ligger i dens optiske klarhed, som kræver en omhyggelig overfladebehandling. Dette involverer typisk en række trin:

- Grov slibning: Start med slibemidler med korn 240-320 for at fjerne værktøjsmærker

- Progressiv slibning: Arbejder sig gennem stadig finere korn (400, 600, 800, 1000)

- Polering: Brug af specialiserede forbindelser til at opnå optisk klarhed

- Pudsning: Sidste hånd på værket for at opnå en spejlblank finish

Ved komplekse geometrier eller indvendige funktioner kan det være en udfordring at nå alle overflader. Nogle gange anvender vi kemisk polering med specialiserede opløsningsmidler, der opløser overfladelaget en smule for at skabe en ensartet, blank finish. Det kræver dog omhyggelig kontrol for at undgå dimensionsændringer eller overfladefejl.

Rengøring og fjernelse af forurening

PMMA's elektrostatiske egenskaber gør det til en magnet for støv og forurening. Grundig rengøring er afgørende før samling eller emballering, især til optiske anvendelser. Rengøringsprotokollen omfatter typisk:

- Ultralydsrensning i specialiserede løsninger

- Antistatisk behandling for at mindske tiltrækning af støv

- Trykluftblæsning i filtrerede miljøer

- Renrumshåndtering til følsomme anvendelser

En fejl, jeg ofte ser, er at bruge alkoholbaserede rengøringsmidler, som kan forårsage krakeleringer i PMMA. I stedet anbefales milde sæbeopløsninger eller specialiserede akrylrengøringsmidler.

Slutinspektion og kvalitetssikring

Det sidste trin i PMMA-efterbehandlingen er en omfattende kvalitetskontrol, som kan omfatte:

- Verifikation af dimensioner i forhold til tekniske specifikationer

- Test af optisk klarhed (gennemsigtighed, tåge og lystransmission)

- Analyse af spændingsmønstre ved hjælp af polariseret lys

- Måling af overfladeruhed

- Visuel inspektion for ridser, bobler eller indeslutninger

Til applikationer med høj præcision bruger vi specialiseret måleudstyr, herunder interferometri og laserscanning, til at verificere overfladekvaliteten på mikroniveau.

Balance mellem omkostninger og kvalitet

Efterbehandling kan udgøre 20-40% af de samlede produktionsomkostninger for PMMA-komponenter. Når du planlægger et projekt, er det vigtigt kun at specificere det niveau af efterbehandling, der er nødvendigt for din applikation:

- Funktionelle dele kræver måske kun grundlæggende afgratning og aflastning

- Skærmkomponenter har brug for højere niveauer af overfladebehandling

- Optiske komponenter kræver den strengeste efterbehandlingsprotokol

Hos PTSMAKE arbejder vi sammen med kunderne om at finde den optimale balance mellem omkostninger og kvalitet for hver enkelt applikation. Nogle efterbehandlingstrin kan minimeres gennem omhyggeligt design og bearbejdningsstrategier, hvilket reducerer de samlede produktionsomkostninger uden at gå på kompromis med kvaliteten.

Særlige overvejelser for komplekse geometrier

Dele med indviklede funktioner giver unikke udfordringer for efterbehandlingen. Indvendige hjørner, dybe udsparinger eller fine detaljer kan kræve specialiserede teknikker:

- Specialdesignede armaturer, der giver adgang til vanskelige områder

- Damppolering til ensartet behandling af komplekse former

- Robotiske efterbehandlingssystemer giver ensartede resultater

- CNC-polering med flere akser til optiske præcisionsoverflader

Med over 15 år inden for præcisionsfremstilling har jeg fundet ud af, at håndtering af efterbehandlingskrav i designfasen fører til mere effektiv produktion og bedre resultater.

Casestudier: Vellykkede anvendelser af PMMA og polykarbonat i optiske projekter?

Har du nogensinde arbejdet på et optisk projekt og kæmpet med at vælge mellem PMMA og polykarbonat? Materialevalget kan være afgørende for dit produkts ydeevne, men mange ingeniører træffer denne beslutning uden at se eksempler fra den virkelige verden på, hvordan hvert materiale fungerer i lignende anvendelser.

Casestudier giver den mest praktiske indsigt, når man sammenligner PMMA og polykarbonat til optiske anvendelser. PMMA udmærker sig typisk i skærme, bilbelysning og arkitektoniske anvendelser, hvor klarhed er altafgørende. Polykarbonat brillerer i sikkerhedsudstyr, udendørs skærme og medicinsk udstyr, hvor der ikke må gås på kompromis med slagfastheden.

Belysning til biler: PMMA's krystalklare fordel

I bilindustrien bruges begge materialer i stor udstrækning, men med forskellige specialiseringer. Jeg har arbejdet med flere kunder i bilindustrien hos PTSMAKE, som oprindeligt overvejede polykarbonat til forlygteglas, men som i sidste ende valgte PMMA på grund af dets overlegne optiske egenskaber.

Et særligt projekt involverede design af specialfremstillede forlygter til en producent af luksusbiler. Kunden havde brug for enestående lystransmission med minimal forvrængning. Efter bearbejdning af prototyper af begge materialer blev PMMA-versionen leveret:

- 92% lystransmission (sammenlignet med 88% for polykarbonat)

- Mere præcist lysfordelingsmønster

- Bedre modstandsdygtighed over for gulfarvning fra UV-eksponering

Det lille offer i slagfasthed var acceptabelt, fordi linserne ville blive beskyttet af et klart polykarbonatdæksel. Denne hybridtilgang - hvor PMMA bruges til optisk præcision og polykarbonat til beskyttelse - viser, hvordan forståelse af hvert materiales styrker kan føre til optimale designløsninger.

Medicinsk billeddannende udstyr: Polycarbonats holdbarhed vinder

Medicinske miljøer byder på forskellige udfordringer. For en producent af medicinsk billeddannende udstyr bearbejdede vi huskomponenter, der både skulle være optisk klare og usædvanligt holdbare. I dette tilfælde var polykarbonat den klare vinder.

Det skulle enheden:

- Tåler hyppig rengøring med skrappe kemikalier

- Overlev potentielle fald og stød

- Opretholder dimensionsstabilitet i forskellige temperaturer

- Giver rimelig optisk klarhed

Mens PMMA ville have givet lidt bedre optiske egenskaber, ville Biokompatibilitet7 krav og behov for kemisk resistens gjorde polykarbonat til det optimale valg. Kunden rapporterede nul fejl på grund af materialerevner eller kemiske skader efter to års brug i marken.

Sammenligningsundersøgelse af detailudstillinger

Et udstillingsprojekt i detailhandlen giver en fremragende sammenligning af de to materialer. Vi skabte identiske prototyper - en med bearbejdet PMMA og en anden med polykarbonat. Kunden testede begge dele i den virkelige verden i seks måneder.

Resultater af præstationer

| Ejendom | PMMA-skærm | Display af polykarbonat |

|---|---|---|

| Indledende klarhed | Fremragende (94% lystransmission) | Meget god (89% lystransmission) |

| Modstandsdygtighed over for ridser | God (nogle mindre ridser efter 6 måneder) | Dårlig (betydelige ridser i områder med meget trafik) |

| Slagskader | Tre revnede paneler efter utilsigtede stød | Ingen revner trods lignende påvirkninger |

| UV-stabilitet | Ingen mærkbar gulfarvning | Let gulfarvning på sydvendte paneler |

| Omkostninger | Basisomkostninger | 18% højere end PMMA |

Kunden valgte i sidste ende PMMA til indendørs installationer og polykarbonat til udendørs installationer med mere trafik, så de kunne optimere deres investering ud fra miljøkrav.

Anvendelse af arkitektonisk glas

Til arkitektoniske anvendelser, hvor begge materialer konkurrerer, har jeg set interessante mønstre dukke op. Et nyligt projekt gik ud på at skabe skræddersyede lysspredere til et atrium i en kontorbygning. Arkitekten valgte oprindeligt polykarbonat på grund af dets slagfasthed, men efter at have set prøver skiftede han til PMMA af disse grunde:

- Den overlegne klarhed skabte mere levende lysmønstre

- Installationsstedet havde minimal risiko for påvirkning

- PMMA's højere stivhed giver mulighed for tyndere paneler

- Omkostningsbesparelser på cirka 15%

Denne sag understreger, at materialevalg altid skal tage hensyn til det faktiske driftsmiljø og ikke kun til teoretiske egenskaber.

Forbrugerelektronik: Hybride tilgange

Forbrugerelektronikbranchen bruger ofte hybride tilgange. For en producent af smartphone-tilbehør udviklede vi et produkt med begge materialer:

- PMMA til de optiske linseelementer (kamerabeskyttelse)

- Polykarbonat til den strukturelle ramme og slagzoner

Dette design udnyttede PMMA's optiske klarhed, mens det brugte polykarbonats slagfasthed i områder, der sandsynligvis vil opleve fald eller stress. Bearbejdningsprocessen for hvert materiale blev optimeret separat med forskellige skæreparametre og efterbehandlingsteknikker.

Praktiske erfaringer fra casestudier

Disse anvendelser i den virkelige verden fremhæver flere praktiske overvejelser:

- Applikationsspecifik udvælgelse er afgørende - teoretiske egenskaber betyder mindre end den faktiske ydeevne i din specifikke brugssituation

- Hybriddesigns kan tilbyde det bedste fra begge verdener - bruge hvert materiale, hvor dets styrker er mest værdifulde

- Miljømæssige faktorer påvirker ydeevnen betydeligt - UV-eksponering, kemisk kontakt og temperatursvingninger påvirker hvert materiale forskelligt

- Behandlinger efter bearbejdning kan forbedre ydeevnen - Korrekt udglødning og overfladebehandling kan forbedre begge materialer betydeligt.

Efter at have arbejdet med mange kunder på optiske applikationer har jeg fundet ud af, at test af prototyper under faktiske driftsforhold giver indsigt, som materialedatablade alene ikke kan. Hos PTSMAKE anbefaler vi ofte at producere små prototypepartier i begge materialer, når applikationskravene falder i overlapningszonen, hvor begge materialer potentielt kan fungere.

Hvad er overvejelserne om omkostningseffektivitet ved PMMA-bearbejdning i store mængder?

Har du nogensinde modtaget et tilbud på PMMA-bearbejdning i store mængder, som fik dig til at trække på smilebåndet? Oplever du, at du konstant skal afveje kvalitetskrav mod budgetbegrænsninger, når du opskalerer produktionen? Disse omkostningsudfordringer kan være afgørende for dit projekts levedygtighed.

Omkostningseffektivitet i PMMA-bearbejdning i store mængder handler om at optimere materialeforbruget, vælge passende værktøj, implementere automatisering, reducere arbejdsomkostningerne og minimere kravene til efterbehandling. Den rigtige strategi kan reducere omkostningerne pr. enhed med 30-50% sammenlignet med lavvolumenproduktion, samtidig med at kvalitetsstandarderne opretholdes.

Strategier for materialeoptimering

Når man opskalerer PMMA-bearbejdningen, bliver materialeomkostningerne en væsentlig faktor i det samlede budget. Jeg har fundet ud af, at implementering af nogle få nøglestrategier kan reducere spild betydeligt og maksimere udbyttet.

Nesting-effektivitet

En af de mest effektive tilgange er at optimere indlejring af dele på råmaterialeark. Avanceret CAM-software kan arrangere flere komponenter for at minimere skrot. I scenarier med store mængder kan selv en forbedring af materialeudnyttelsen på 5% betyde betydelige besparelser.

Når vi f.eks. håndterer store ordrer på PMMA-skærmpaneler på PTSMAKE, opnår vores nesting-algoritmer typisk en materialeudnyttelse på 85-90% sammenlignet med branchens gennemsnit på 70-75%. Alene denne effektivitet kan reducere råvareomkostningerne med op til 20%.

Valg af lagerstørrelse

Det er lige så vigtigt at vælge den optimale lagerstørrelse. Standardpladestørrelser er mere omkostningseffektive end specialmål, men du skal overveje dine specifikke delkrav:

| Lagerstørrelse (mm) | Omkostninger pr. m² | Typisk anvendelse | Affald % til standarddele |

|---|---|---|---|

| 1220 x 2440 | Lavere | Store paneler | 10-15% |

| 600 x 1200 | Medium | Medium komponenter | 15-20% |

| Tilpassede størrelser | Højere | Specialiserede dele | 5-10% |

Overvejelser om værktøj til volumenproduktion

Valg af værktøj har stor indflydelse på både omkostninger og kvalitet ved PMMA-bearbejdning i store mængder. Den første investering i førsteklasses værktøj betaler sig ofte i det lange løb.

Styring af værktøjets levetid

Ved produktion af store mængder anbefaler jeg at investere i diamantbelagte værktøjer på trods af de højere startomkostninger. De afskrivning8 af disse førsteklasses værktøjer på tværs af tusindvis af dele reducerer faktisk omkostningerne pr. enhed betydeligt.

Standard hårdmetalfræsere koster måske $30-50 og holder til 300-500 PMMA-dele, før de bliver slidte, mens et diamantbelagt værktøj på $200-300 ofte kan bearbejde 3.000-5.000 dele. Regnestykket taler klart til fordel for premium-værktøj til store mængder.

Standardiseret værktøj

Implementering af en standardiseret værktøjsstrategi reducerer omstillingstiderne og forenkler lagerstyringen:

- Brug fælles værktøjsgeometrier, der kan håndtere flere funktioner

- Opret et værktøjsbibliotek, der dækker 90% af dine almindelige arbejdsopgaver

- Minimér specialværktøj, der kræver manuel indgriben

Automatisering og inventardesign

Økonomien i PMMA-bearbejdning af store mængder ændrer sig markant, når man indfører automatisering. Den indledende investering er højere, men omkostningerne pr. enhed falder kraftigt, når mængden øges.

Systemer med flere armaturer

Jeg har implementeret systemer med flere armaturer, der muliggør drift døgnet rundt med minimal indgriben fra operatøren. Disse systemer omfatter typisk:

- Hurtigt udskiftelige paller, der bevarer positioneringsnøjagtigheden

- Standardiserede fiksturbaser, der er kompatible med forskellige delfamilier

- RFID- eller stregkodesystemer til automatisk programvalg

Moderne palleterede systemer kan reducere opstillingstiden med 80-90%, så maskinerne kan bruge mere tid på at skære og mindre tid på at stå stille under omstillinger.

Optimering af batchstørrelse

Når man finder den optimale batchstørrelse, afvejer man etableringsomkostninger og lageromkostninger:

| Batchstørrelse | Indvirkning på opsætningsomkostninger | Lageromkostninger | Ideel til |

|---|---|---|---|

| Lille (50-200) | Højere pris pr. enhed | Lavere | Hyppige designændringer |

| Medium (200-1000) | Moderat | Moderat | Afbalanceret tilgang |

| Stor (1000+) | Lavere pris pr. enhed | Højere | Stabile, modne produkter |

Valg og brug af maskiner

Den type CNC-maskine, du vælger til PMMA-produktion i store mængder, har stor betydning for din omkostningsstruktur.

Flerakset vs. 3-akset bearbejdning

Selv om 5-aksede maskiner har en højere købspris, giver de ofte en bedre økonomi for komplekse PMMA-emner. Ved PTSMAKE kan vores 5-aksede maskiner reducere cyklustiderne med 30-40% sammenlignet med 3-aksede alternativer ved at minimere ændringer i opsætningen og tillade optimale værktøjsvinkler.

For enklere komponenter kan flere 3-aksede maskiner dog give større kapacitet pr. investeret krone end færre 5-aksede maskiner.

Maksimering af maskinens oppetid

Maskinens timepris falder med højere udnyttelse. Praktiske strategier omfatter:

- Implementering af forebyggende vedligeholdelse for at forhindre uplanlagt nedetid

- Planlægning af lignende jobs i forlængelse af hinanden for at minimere ændringer i opsætningen

- Kører enklere komponenter under ubemandede natlige operationer

- Brug af overvågning af værktøjsslid til at forhindre kvalitetsproblemer og kasserede dele

Økonomi i efterbehandling og kvalitetskontrol

Efterbehandlingsomkostningerne, som ofte overses, kan udgøre 15-30% af de samlede omkostninger ved PMMA-bearbejdning.

Integreret kvalitetskontrol

Ved at indbygge kvalitetsverificering i bearbejdningsprocessen reducerer man dyrt omarbejde og kundeafkast. Til PMMA-produktion i store mængder bør du overveje det:

- In-process probing for at verificere kritiske dimensioner

- Automatiserede visionssystemer til detektering af overfladefejl

- Statistisk proceskontrol til at identificere tendenser, før der opstår fejl

Disse systemer kræver en forhåndsinvestering, men reducerer kvalitetsomkostningerne dramatisk i volumenproduktion.

Automatisering af efterbehandling

Manuel polering og afgratning er arbejdskrævende og vanskelig at skalere. Ved store mængder bør du undersøge mulighederne for automatisering:

- Tumbling-systemer til kantbrydning og let efterbehandling

- Robotpoleringsceller giver ensartet overfladefinish

- Flammepoleringsudstyr til kanter i optisk kvalitet

Ved at automatisere disse trin kan du opnå ensartet kvalitet og samtidig reducere arbejdsomkostningerne med 50-70% sammenlignet med manuelle metoder.

Kan PMMA-bearbejdning opnå overfladekrav af medicinsk kvalitet?

Har du nogensinde undersøgt et medicinsk udstyr under forstørrelse og undret dig over, hvordan producenterne opnår den perfekte, glaslignende finish? Eller kæmpet med PMMA-komponenter, der bestod dimensionelle inspektioner, men fejlede på grund af ufuldkommenheder i overfladen? Forskellen mellem tilstrækkeligt og fremragende medicinsk udstyr handler ofte om overfladekvalitet - en faktor, der kan betyde liv eller død i kritiske anvendelser.

Ja, PMMA-bearbejdning kan opnå overfladekrav af medicinsk kvalitet, når de rette teknikker anvendes. Med specialværktøj, optimerede skæreparametre og passende efterbehandlingsmetoder kan PMMA bearbejdes til at opnå Ra-værdier under 0,2 μm, hvilket opfylder strenge medicinske standarder for implantater og udstyr.

Forståelse af medicinske overfladekrav til PMMA

Medicinsk udstyr kræver enestående overfladekvalitet af flere kritiske grunde. Patientsikkerhed, biokompatibilitet og udstyrets funktionalitet afhænger alle af korrekte overfladeegenskaber. For PMMA-komponenter, der anvendes i medicinske applikationer, er overfladekravene særligt strenge på grund af materialets anvendelse i optisk og implanterbart udstyr.

PMMA-overflader af medicinsk kvalitet kræver typisk:

- Værdier for overfladeruhed (Ra) på 0,05-0,2 μm

- Fravær af mikroskopiske revner eller spændingskoncentratorer

- Ingen partikelforurening

- Optisk klarhed til visuelle anvendelser

- Dimensionsstabilitet på mikroskopisk niveau

Min erfaring med at arbejde med producenter af medicinsk udstyr viser, at disse krav ofte overskrider de industrielle standardspecifikationer med en størrelsesorden. At opfylde disse krav kræver specialiserede tilgange til bearbejdning.

Kritiske overfladeparametre for medicinske PMMA-komponenter

Når man evaluerer PMMA-overflader til medicinske anvendelser, skal man tage højde for flere nøgleparametre:

Måling af overfladeruhed

Overfladeruhed kvantificeres ved hjælp af flere parametre, som hver især fortæller en anden del af historien om overfladekvalitet:

| Parameter | Beskrivelse | Typiske medicinske krav til PMMA |

|---|---|---|

| Ra | Gennemsnitlig ruhed | 0,05-0,2 μm |

| Rz | Maksimal højdeprofil | 0,5-1,5 μm |

| Rt | Profilens samlede højde | 0,8-2,0 μm |

| Rq | Gennemsnitlig kvadratisk ruhed | 0,08-0,3 μm |

I vores PMMA-bearbejdning hos PTSMAKE har vi fundet ud af, at selvom Ra er den mest almindeligt specificerede parameter, kræver medicinske anvendelser ofte overvågning af flere ruhedsværdier for at sikre en komplet overfladekarakterisering.

Overvejelser om overfladeintegritet

Overfladeintegritet omfatter mere end ruhed:

- Fravær af mikrokrakning9 og underjordiske skader

- Minimale restspændinger, der kan føre til krakelering eller svigt

- Kontrolleret overfladekemi for biokompatibilitet

- Konsistens på tværs af hele komponenten

Specialiserede bearbejdningsteknikker til PMMA af medicinsk kvalitet

At opnå overflader af medicinsk kvalitet på PMMA kræver specialiserede teknikker, der går ud over almindelig bearbejdningspraksis.

Valg af værktøj og geometri

Det rigtige skæreværktøj gør en dramatisk forskel i PMMA-overfladekvaliteten. Jeg anbefaler det:

- Diamantpolerede karbid- eller PCD-værktøjer (polykrystallinsk diamant)

- Skarpe skærekanter med spånvinkler mellem 0-5°.

- Værktøjsnæseradius mellem 0,2-0,8 mm afhængigt af anvendelsen

- Enkeltkrystal-diamantværktøjer til finpudsning i optisk kvalitet

Optimering af skæreparametre

Baseret på mit arbejde med producenter af medicinsk udstyr giver disse skæreparametre konsekvent fremragende PMMA-overflader:

| Parameter | Groft arbejde | Halvfærdiggørelse | Efterbehandling |

|---|---|---|---|

| Skærehastighed | 150-250 m/min | 250-350 m/min | 350-500 m/min |

| Tilførselshastighed | 0,1-0,2 mm/omdrejning | 0,05-0,1 mm/omdrejning | 0,01-0,03 mm/omdrejning |

| Skæredybde | 0,5-2,0 mm | 0,1-0,5 mm | 0,01-0,05 mm |

| Køling | Oversvømmelse af kølevæske | Tågekøling | Luftblæsning eller tørring |

Termisk styring under bearbejdning

PMMA's lave glasovergangstemperatur (105 °C) gør varmestyring afgørende. Vi har opnået de bedste resultater ved:

- Brug af høje skærehastigheder med meget små skæredybder

- Implementering af korrekte kølestrategier

- Tillad passende pauser mellem gennemløb af kritiske funktioner

- Overvågning af værktøjets temperatur under længerevarende arbejde

Metoder til efterbehandling af medicinsk PMMA

Selv med optimeret bearbejdning er det ofte nødvendigt med efterbehandling for at opnå overflader af ægte medicinsk kvalitet:

Polering af damp: Kortvarig udsættelse for chloroform- eller methylenchloriddamp kan give optisk klare overflader, men kræver streng sikkerhedskontrol.

Mekanisk polering: Progressiv polering med diamantforbindelser ned til 0,5 μm kornstørrelse.

UV-behandling: Til nogle anvendelser kan UV-eksponering hjælpe med at stabilisere overfladeegenskaberne.

Præcisionsrengøring: Rengøringsprocesser i flere trin for at fjerne alle bearbejdningsrester.

Metoder til kvalitetsverifikation

Opfyldelse af medicinske standarder kræver streng verifikation. Hos PTSMAKE anvender vi:

- Profilometer-målinger til verificering af ruhed

- Optisk mikroskopi til visuel evaluering af overflader

- Elektronmikroskopi til kritiske anvendelser

- Tilpassede fikseringssystemer til at fastholde delens orientering under inspektion

Eksempel fra den virkelige verden

I et nyligt projekt for en producent af oftalmisk udstyr stod vi over for den udfordring at skulle producere PMMA-komponenter med Ra < 0,1 μm til et implanterbart linsesystem. Ved at implementere diamantbearbejdede værktøjer, flertrinsbearbejdning og kontrolleret damppolering opnåede vi Ra-værdier på gennemsnitligt 0,08 μm på tværs af alle komponenter, hvilket opfyldte de strenge medicinske krav.

Processen krævede præcis temperaturkontrol under hele bearbejdningen og særlige armaturer for at forhindre enhver overfladekontakt under håndteringen. Denne tilgang øgede produktionsomkostningerne med ca. 30%, men den resulterende overfladekvalitet eliminerede de tidligere problemer med biokompatibilitet, som kunden havde oplevet.

Konklusion: Fremtiden for medicinsk PMMA-bearbejdning

Det korte svar på vores titelspørgsmål er ja, men med vigtige forbehold. PMMA-bearbejdning kan bestemt opnå overfladekrav af medicinsk kvalitet, men kun hvis man nærmer sig materialet med specialiseret viden og teknikker.

I takt med at kravene til medicinsk udstyr bliver stadig mere krævende, forventer jeg at se yderligere udvikling af hybride bearbejdningsmetoder, der kombinerer traditionel skæring med nye teknikker som ultralydsassisteret bearbejdning specifikt til PMMA-komponenter.

Hvad er almindelige fejl, der skal undgås, når man bearbejder tyndvæggede PMMA-komponenter?

Har du nogensinde set dine omhyggeligt designede PMMA-komponenter komme ud af bearbejdningen med revner, skævheder eller smeltede kanter? Den dårlige fornemmelse, når tyndvæggede akryldele svigter efter timers planlægning og betydelige materialeinvesteringer, kan være ødelæggende for både tidslinje og budget.

Bearbejdning af tyndvæggede PMMA-komponenter kræver, at man undgår flere kritiske fejl, herunder forkert opspænding, for store skærekræfter, utilstrækkelig køling, uhensigtsmæssigt værktøjsvalg og dårlige programmeringsstrategier. Disse fejl fører til vridning, revnedannelse, smeltning eller dimensionelle unøjagtigheder, der går ud over både æstetik og funktionalitet.

Forstå udfordringerne ved tyndvæggede PMMA-komponenter

PMMA (polymethylmethacrylat), almindeligvis kendt som akryl, giver unikke udfordringer, når det bearbejdes i tyndvæggede strukturer. Kombinationen af skørhed, lav varmeledningsevne og følsomhed over for stress gør det særligt sårbart under bearbejdningen. Efter at have arbejdet med dette materiale i mange år har jeg identificeret mønstre i produktionsfejl, der gentagne gange skaber problemer.

Definitionen af "tyndvægget" refererer typisk til sektioner på under 2 mm, selvom der kan opstå udfordringer ved tykkelser på under 3 mm afhængigt af emnets overordnede geometri og kompleksitet. Hos PTSMAKE har vi observeret, at når vægtykkelsen falder til under 1 mm, stiger sværhedsgraden eksponentielt, hvilket kræver specialiserede teknikker og omhyggelig processtyring.

Materialeegenskaber, der bidrager til bearbejdningsvanskeligheder

PMMA's iboende egenskaber skaber flere bearbejdningsudfordringer:

- Lav varmeledningsevne (0,17-0,19 W/m-K), der forårsager varmeopbygning

- Relativt lav glasovergangstemperatur (~105 °C)

- Skør natur med begrænset fleksibilitet under stress

- Modtagelighed for stress krakelering10 når de udsættes for visse kemikalier eller overdreven varme

- Tendens til at spalte i stedet for at danne sammenhængende spåner under skæring

Disse egenskaber betyder, at fejl, der måske er tilgivelige ved bearbejdning af metaller eller endda andre plastmaterialer, bliver til kritiske fejl med tyndvægget PMMA.

De største fikseringsfejl og deres løsninger

Forkert opspænding er måske den mest almindelige kilde til fejl, jeg støder på i forbindelse med tyndvæggede PMMA-komponenter.

For højt fastspændingstryk

Mange maskinarbejdere behandler PMMA som metal og anvender lignende spændekræfter. Det giver indre spændinger, som måske ikke er synlige med det samme, men som kan føre til revner enten under bearbejdningen eller senere under brug. Jeg har været vidne til dele, der blev godkendt til inspektion, men som gik i stykker flere dage senere på grund af restspænding.

Løsning: Brug ensartet, fordelt fastspænding med kontrolleret drejningsmoment. Vakuumfiksturer giver fremragende holdekraft uden koncentrerede stresspunkter. Hos PTSMAKE bruger vi ofte specialfremstillede 3D-printede konforme understøtninger til komplekse geometrier.

Utilstrækkelig støtte under bearbejdningen

Tynde vægge bøjer under skærekræfterne, hvilket fører til vibrationer, skramlen og unøjagtigheder i dimensionerne.

Løsning: Sørg for støttemateriale eller offerstøtter, der kan fjernes efter bearbejdningen. Ved gennemgående huller eller udskæringer skal der efterlades flige, som fjernes i den sidste arbejdsgang.

Fejl i skæreparametre

Fejl i hastighed og fremføring

En af de mest markante fejl er uhensigtsmæssige skæreparametre:

| Parameter | Almindelig fejltagelse | Anbefalet fremgangsmåde |

|---|---|---|

| Skærehastighed | For høj, forårsager smeltning | 100-300 m/min afhængigt af værktøj |

| Tilførselshastighed | For langsom, genererer overskydende varme | Oprethold en spånbelastning på 0,05-0,15 mm pr. tand |

| Skæredybde | Overdreven dybde skaber for meget kraft | Flere lyspassager, maks. 1 mm til tynde vægge |

| Træd over | For stor, hvilket forårsager afbøjning | Maksimalt 25% af værktøjsdiameter til efterbehandling |

Balancen mellem hastighed og tilspænding er særlig kritisk. For høj spindelhastighed med for langsom tilspænding skaber friktionsvarme, der kan smelte materialet. PMMA fungerer bedst med skarpe værktøjer, moderate hastigheder og ensartede tilspændingshastigheder.

Fejl i køling og smøring

PMMA's dårlige varmeledningsevne betyder, at varmen hurtigt opbygges.

Fejl ved afkøling: Ingen kølervæske eller vandbaseret kølervæske, der kan forårsage termisk chok.

Løsning: Trykluftkøling fungerer usædvanligt godt til tyndvæggede komponenter. I nogle tilfælde kan en tåge af kompatibelt smøremiddel være effektivt. Hos PTSMAKE har vi udviklet specialiserede luftkølingsdyser, der følger værktøjets bane for at give en ensartet temperaturkontrol.

Faldgruber ved valg af værktøj

Uhensigtsmæssig værktøjsgeometri

Generiske endefræsere designet til metaller fungerer ofte dårligt på PMMA.

Almindelige fejl:

- Brug af værktøj med utilstrækkelige skæve vinkler

- Brug af værktøj med for mange riller

- Vælg slidt værktøj, der genererer overskydende varme

Løsning: Brug enkelt- eller dobbeltfløjede endefræsere, der er specielt designet til akryl. Disse værktøjer har høje positive spånvinkler (15-20°) og stor spånfrigang for at evakuere materialet effektivt uden varmeudvikling.

Problemer med programmering af værktøjsbaner

Selv med de rigtige værktøjer kan en dårlig programmeringsstrategi ødelægge tyndvæggede PMMA-dele.

Fejltagelse: Konventionel skæring, der skubber mod tynde vægge eller vægge, der bliver gradvist tyndere.

Løsning: Programmer klatrefræsning, der skærer med rotationsretningen, hvilket reducerer skubbekraften mod tynde vægge. Adaptive rydningsstrategier, der opretholder ensartet værktøjsindgreb, er ideelle til PMMA.

Håndtering af fejl efter bearbejdning

Mange velbearbejdede PMMA-dele går i stykker under håndtering, rengøring eller efterbehandling.

Kemisk uforenelighed

Brug af uhensigtsmæssige rengøringsmidler eller klæbemidler kan forårsage krakelering og revnedannelse i belastede områder af tynde vægge.

Løsning: Brug kun kompatible kemikalier, der er kendt for at være sikre for PMMA. Isopropylalkohol i koncentrationen 70% er generelt sikker til rengøring, mens acetone og stærkere opløsningsmidler bør undgås.

Termisk stød under efterbehandling

Hurtige temperaturændringer kan fremkalde stress og revner.

Løsning: Lad delene gradvist nå stuetemperatur før yderligere behandling. Flammepolering skal udføres omhyggeligt med ensartet bevægelse for at undgå lokal overophedning.

Overvågning af kvalitetskontrol

Mange maskinarbejdere undlader at inspicere tyndvæggede PMMA-komponenter tilstrækkeligt under passende forhold.

Fejltagelse: Visuel inspektion under standardbelysning, der ikke afslører stressmønstre.

Løsning: Inspicér dele under polariseret lys for at afsløre indre spændinger, der kan føre til fremtidige fejl. Denne enkle, men effektive teknik har reddet utallige projekter hos PTSMAKE ved at identificere spændingskoncentrationer, før delene når frem til kunderne.

Lær, hvordan du overvinder PMMA's kemiske begrænsninger i dine projekter. ↩

Klik her for at lære ekspertteknikker til CNC-bearbejdning af ridsefri PMMA-dele. ↩

Klik for at lære mere om dette vigtige plastkemiske begreb og dets betydning i produktionen. ↩

Lær mere om denne vigtige egenskab til udendørs brug og UV-bestandighed. ↩

Lær om materialets opførsel under bearbejdning for at forbedre dine resultater. ↩

Lær, hvordan korrekt stresshåndtering forebygger delfejl og forlænger produktets levetid. ↩

Lær om materialers kompatibilitet med biologiske systemer til medicinske anvendelser. ↩

Lær, hvordan omkostningsfordelingen ændrer sig på tværs af produktionsmængder. ↩

Lær om avancerede overfladebehandlingsmetoder til eliminering af mikrorevner i PMMA. ↩

Lær at forebygge stress crazing i dine PMMA-projekter med vores ekspertguide. ↩