Det kan være overvældende at vælge det rigtige plastmateriale til dit bearbejdningsprojekt. Der er så mange muligheder, så hvordan ved du, hvilket der vil opfylde dine specifikke krav uden at spilde dit budget? Mange ingeniører kæmper med denne beslutning og risikerer projektforsinkelser og problemer med ydeevnen, når de vælger det forkerte materiale.

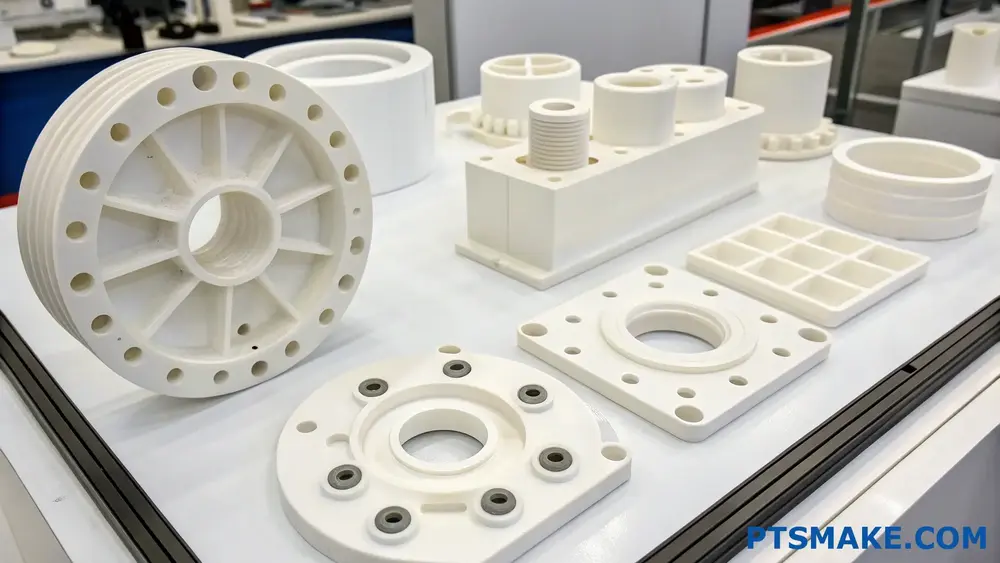

POM (polyoxymethylen) er fremragende til bearbejdning på grund af sin høje dimensionsstabilitet, lave friktion og fremragende bearbejdelighed. Det skærer rent med minimal afgratning, opretholder snævre tolerancer og producerer præcise dele med god overfladefinish, hvilket gør det ideelt til mekaniske komponenter, der kræver nøjagtighed.

I min tid hos PTSMAKE har jeg set POM blive et yndet materiale blandt vores kunder til præcisionsbearbejdede komponenter. Kombinationen af mekaniske egenskaber og bearbejdningsegenskaber gør det velegnet til forskellige anvendelser. Hvis du overvejer POM til dit næste bearbejdningsprojekt, skal du læse videre for at finde ud af dets fordele, begrænsninger og ideelle anvendelsesmuligheder for at afgøre, om det er det rigtige valg til dine specifikke behov.

Hvad er POM i maskinteknik?

Har du nogensinde kæmpet med at vælge det rigtige materiale til mekaniske komponenter, der har brug for fremragende dimensionsstabilitet og lav friktion? Eller er du blevet forvirret over de mange forskellige polymerer, der findes til præcisionsdele? Disse udfordringer kan få tekniske beslutninger til at føles overvældende.

POM (polyoxymethylen) i maskinteknik er en højtydende termoplastisk polymer, der er kendt for sin enestående styrke, stivhed og dimensionsstabilitet. Det bruges i vid udstrækning til at producere præcisionskomponenter som tandhjul, lejer og mekaniske dele, der kræver lav friktion og høj slidstyrke i forskellige industrielle anvendelser.

Forståelse af POM-materialets egenskaber

POM, også kendt som acetal, polyacetal eller under handelsnavnene Delrin® (DuPont) og Celcon® (Celanese), er blevet en af de mest alsidige tekniske plasttyper i moderne produktion. I mit arbejde med kunder på tværs af forskellige brancher har jeg fundet ud af, at POM's unikke kombination af egenskaber gør det særligt værdifuldt til mekaniske anvendelser.

POM's molekylære struktur består af gentagne -CH₂O-grupper, hvilket skaber en meget krystallinsk polymer med fremragende mekaniske egenskaber. Denne krystallinitet giver POM fremragende:

- Trækstyrke (typisk 60-70 MPa)

- Modstandsdygtighed over for udmattelse

- Dimensionel stabilitet

- Lav fugtabsorption (0,2-0,3%)

- Kemisk modstandsdygtighed over for mange opløsningsmidler

- Lav friktionskoefficient (0,15-0,35)

Et aspekt, der adskiller POM fra andre tekniske plastmaterialer, er dets enestående Krystallinitet1 - typisk omkring 75-85%, hvilket bidrager til dets fremragende mekaniske egenskaber, selv ved høje temperaturer.

POM-kvaliteter og -variationer

Der er to primære typer af POM, som bruges i tekniske anvendelser:

- Homopolymer POM (sælges ofte som Delrin®): Giver højere mekanisk styrke, hårdhed og varmebestandighed

- Copolymer POM: Har bedre termisk stabilitet og kemisk resistens

Begge typer kan modificeres med forskellige tilsætningsstoffer for at forbedre specifikke egenskaber:

| POM-type | Vigtig styrke | Almindelige anvendelser |

|---|---|---|

| Standard POM | All-around præstation | Gear, bøsninger, præcisionsdele |

| Glasfiberforstærket | Forbedret stivhed | Strukturelle komponenter |

| PTFE-fyldt | Reduceret friktion | Glidende applikationer, lejer |

| UV-stabiliseret | Vejrbestandighed | Udendørs applikationer |

| Antistatisk/ledende | ESD-beskyttelse | Elektroniske komponenter |

Bearbejdning af POM: Fordele og overvejelser

I mine mere end 15 år hos PTSMAKE har jeg arbejdet meget med POM-bearbejdningsprojekter. Dette materiale bearbejder usædvanligt godt sammenlignet med mange andre plastmaterialer, hvilket gør det til en favorit til CNC-bearbejdning. POM's stivhed giver mulighed for præcis bearbejdning med snævre tolerancer (normalt ±0,05 mm eller bedre i vores værksted).

De vigtigste fordele ved bearbejdning af POM er

Overlegen overfladefinish

POM producerer naturligt en glat overfladefinish, når den bearbejdes korrekt. Denne egenskab er særlig værdifuld for bevægelige dele, hvor friktionsreduktion er kritisk. Jeg har fundet ud af, at man med de rette skæreparametre nemt kan opnå overfladeruhedsværdier på Ra 0,4-0,8 μm uden sekundær efterbehandling.

Dimensionel stabilitet

I modsætning til mange plastmaterialer, der kan blive skæve eller krympe betydeligt efter bearbejdning, bevarer POM en enestående dimensionsstabilitet. Denne egenskab gør det ideelt til præcisionskomponenter med snævre tolerancer. Hos PTSMAKE bearbejder vi regelmæssigt POM-dele med tolerancer helt ned til ±0,02 mm for kritiske dimensioner.

Tekniske overvejelser ved bearbejdning af POM

Selv om POM generelt er bearbejdningsvenlig, er der flere vigtige tekniske overvejelser:

Styring af varme: På trods af sine gode termiske egenskaber kan POM generere varme under højhastighedsbearbejdning. Korrekt afkøling og undgåelse af for høje skærehastigheder hjælper med at forhindre deformation af materialet.

Valg af værktøj: Skarpe hårdmetalværktøjer med positive spånvinkler giver typisk de bedste resultater.

Afspænding af stress: Som mange krystallinske polymerer kan bearbejdede POM-dele opleve nogle mindre dimensionsændringer, når de indre spændinger aftager. Kritiske præcisionskomponenter kan have gavn af aflastningsprocedurer.

Overvejelser om fastspænding: POM's relativt høje stivhed giver mulighed for god fastholdelse af arbejdet, men man bør undgå for stort spændetryk for at undgå deformation.

Almindelige anvendelser af POM i teknikken

Den unikke kombination af egenskaber gør POM ideel til talrige anvendelser inden for maskinteknik:

Præcisionsmekaniske komponenter

POM udmærker sig i applikationer, der kræver præcise bevægelige dele:

- Gear og gearsamlinger

- Knaster og ruller

- Lejer og bøsninger

- Ventilkomponenter

- Ur-mekanismer

Anvendelser i biler

Bilindustrien bruger i vid udstrækning POM til:

- Brændstofsystemets komponenter

- Dørlåsesystemer

- Vinduesregulatorer

- Komponenter til indvendig beklædning

- Komponenter under motorhjelmen, der kræver dimensionsstabilitet

Forbruger- og elektronikprodukter

POM findes ofte i:

- Lynlåse og lukninger

- Elektroniske huse

- Musikinstrumenter

- Brillestel

- Komponenter til køkkenapparater

I mit arbejde hos PTSMAKE har jeg på første hånd set, hvordan POM-komponenter leverer exceptionel ydeevne i krævende applikationer. Uanset om det er præcisionsgear til robotteknologi eller kritiske komponenter til medicinsk udstyr, leverer korrekt bearbejdet POM konsekvent den ydeevne, som ingeniørerne har brug for.

Hvad er fordelene og ulemperne ved POM-materiale?

Har du nogensinde været fanget mellem forskellige materialevalg til dit ingeniørprojekt og spekuleret på, om POM er det rigtige for dig? Måske har du hørt om dets glatte overflade og holdbarhed, men også bekymringer om dets begrænsninger, når det udsættes for visse miljøer?

POM (polyoxymethylen) har fordele som fremragende mekaniske egenskaber, høj dimensionsstabilitet, lav friktion og kemisk resistens. Ulemperne er dog begrænset UV-bestandighed, vanskelige limningsegenskaber, følsomhed over for stærke syrer og højere omkostninger sammenlignet med basisplast som PP eller PE.

Forstå POM's vigtigste fordele

Overlegne mekaniske egenskaber

POM skiller sig ud i plastfamilien med sine bemærkelsesværdige mekaniske egenskaber. Med en trækstyrke på 60-70 MPa overgår det mange andre tekniske plastmaterialer. Denne styrke kombineret med dens stivhed og modstandsdygtighed over for gentagne slag gør POM ideel til mekaniske komponenter med høj præcision.

Min erfaring med at arbejde med kunder i bilindustrien viser, at POM-dele konsekvent leverer fremragende resultater i mekaniske anvendelser, hvor andre plastmaterialer hurtigt ville svigte under stress. Materialets naturlige elasticitet gør, at det bevarer sine mekaniske egenskaber selv efter tusindvis af brugscyklusser.

Enestående dimensionel stabilitet

En af POM's mest værdifulde egenskaber er dens dimensionsstabilitet. Med en meget lav vandabsorptionsrate (typisk mindre end 0,2%) bevarer POM sine præcise dimensioner selv i fugtige miljøer. Denne egenskab er afgørende for tekniske anvendelser, hvor der kræves snævre tolerancer.

Når vi bearbejder POM hos PTSMAKE, kan vi opnå tolerancer så snævre som ±0,02 mm, hvilket forbliver stabilt i hele komponentens levetid. Denne stabilitet gør POM perfekt til præcisionsgear, lejer og andre mekaniske komponenter, hvor ensartede dimensioner er afgørende.

Lav friktionskoefficient

POM's naturligt lave friktionskoefficient (typisk 0,2-0,3) giver det selvsmørende egenskaber, som kun få andre plastmaterialer kan matche. Denne egenskab kombineret med god slidstyrke gør det ideelt til bevægelige dele, der kræver minimal friktion.

Materialets tribologiske egenskaber2 gør den perfekt til anvendelser som tandhjul, bøsninger og glidemekanismer, hvor metalalternativer ville kræve ekstra smøring.

Kemisk modstandsdygtighed

POM udviser fremragende modstandsdygtighed over for mange kemikalier, herunder:

| Kemisk type | Modstandsniveau | Noter |

|---|---|---|

| Kulbrinter | Fremragende | Velegnet til komponenter i brændstofsystemet |

| Alkoholer | God til fremragende | Minimal hævelse |

| Svage syrer | God | Overfladen forbliver intakt |

| Rengøringsmidler | Fremragende | Ideel til komponenter, der udsættes for rengøringsmidler |

| Vand | Fremragende | Meget lav vandabsorption |

Denne kemikaliebestandighedsprofil gør POM velegnet til anvendelser i barske miljøer, hvor eksponering for forskellige stoffer er uundgåelig.

Forståelse af POM's begrænsninger

Dårlig UV-bestandighed

På trods af sine mange styrker har POM en betydelig svaghed, når det gælder eksponering for ultraviolet lys. Når POM kontinuerligt udsættes for sollys, nedbrydes det, hvilket resulterer i revner i overfladen og et betydeligt fald i de mekaniske egenskaber.

Til udendørs brug anbefaler jeg altid, at man enten vælger en UV-stabiliseret POM-kvalitet (som kun giver begrænsede forbedringer) eller helt overvejer alternative materialer. For komponenter, der skal bruges udendørs, er det vigtigt at beskytte POM-delene med dæksler eller belægninger.

Vanskelige bindingsegenskaber

Selvom POM's kemiske resistens er fordelagtig i mange henseender, gør den det udfordrende at lime med konventionelle klæbemidler. Materialets lave overfladeenergi gør det vanskeligt at opnå stærke bindinger uden specialiserede overfladebehandlinger.

Når kunder hos PTSMAKE beder om samlinger med POM-dele, der skal limes, anbefaler vi typisk mekaniske fastgørelsesmetoder eller specialiserede limningsteknikker, der involverer overfladebehandlinger.

Begrænset temperaturområde

Mens POM fungerer godt i moderate temperaturområder, har det begrænsninger ved begge ekstreme temperaturer:

| Temperaturområde | Præstation |

|---|---|

| Under -40°C | Bliver skør |

| -40°C til 90°C | Optimalt ydelsesområde |

| 90°C til 110°C | Reducerede mekaniske egenskaber |

| Over 110 °C | Begynder at deformere, anbefales ikke |

Til applikationer, der involverer temperaturcyklusser eller udsættelse for temperaturer over 90 °C, er omhyggeligt materialevalg afgørende. I nogle tilfælde anbefaler vi glasfyldte POM-kvaliteter, der giver forbedret temperaturbestandighed.

Overvejelser om omkostninger

POM er betydeligt dyrere end almindelig plast som polypropylen eller polyethylen. Denne omkostningsforskel kan være betydelig i produktionsscenarier med store mængder.

Men når man vurderer de samlede ejeromkostninger, retfærdiggør POM's holdbarhed og ydeevne ofte den højere materialepris gennem forlænget levetid og reducerede vedligeholdelseskrav.

Applikationsspecifikke overvejelser

Når du skal beslutte, om POM er det rigtige til din applikation, er det vigtigt at vurdere dine specifikke krav i forhold til POM's egenskaber. Til mekaniske præcisionskomponenter, hvor dimensionsstabilitet, lav friktion og gode mekaniske egenskaber er prioriteret, er POM ofte en fremragende løsning på trods af sine begrænsninger.

I brancher som bilindustrien, forbrugerelektronik og præcisionsinstrumenter er POM blevet et populært materiale til komponenter som tandhjul, lejer og fastgørelseselementer. Men til udendørs applikationer eller dele, der udsættes for ekstreme temperaturer eller stærke kemikalier, kan alternativer være mere hensigtsmæssige.

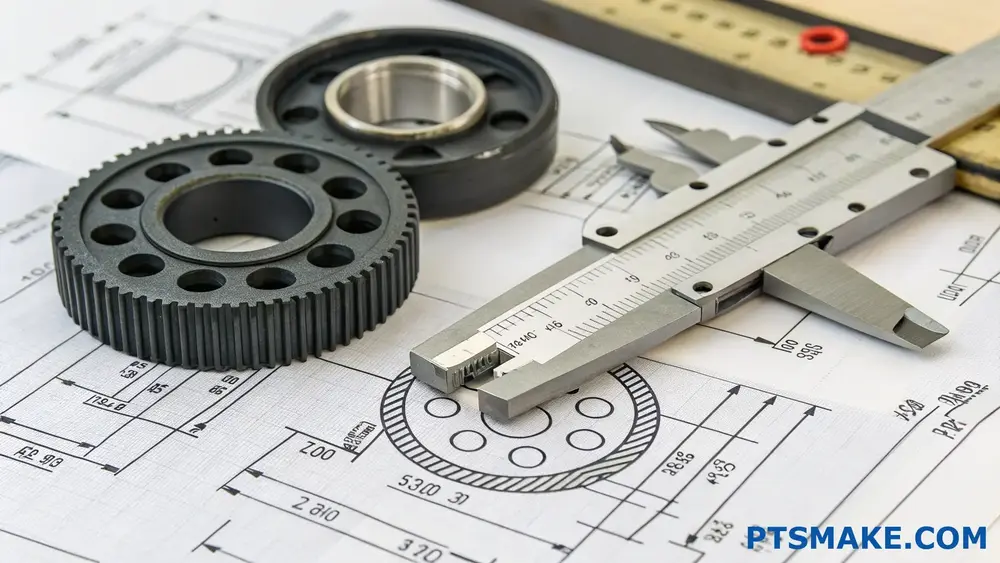

Hvad er tolerancen for POM-bearbejdning?

Har du nogensinde modtaget POM-bearbejdede dele, som bare ikke ville passe til din samling? Eller måske har du brugt timer på at finde ud af, hvorfor dine præcisionskomponenter svigter under test? Frustrationen over at skulle håndtere POM-dele, der ikke passer, kan afspore projekter og forårsage dyre forsinkelser, hvis der ikke er styr på tolerancerne.

POM-bearbejdningstolerancer varierer typisk fra ±0,05 mm til ±0,005 mm afhængigt af kompleksiteten og kravene. Standardbearbejdning opnår ±0,05 mm, mens præcisionsbearbejdning kan nå ±0,01 mm, og højpræcisionsoperationer kan opnå ±0,005 mm under kontrollerede forhold.

Faktorer, der påvirker tolerancen ved bearbejdning af POM

POM (polyoxymethylen), også kendt som acetal, er blevet en foretrukken teknisk plast til mange præcisionskomponenter. Hos PTSMAKE har vi bearbejdet tusindvis af POM-dele, og jeg har fundet ud af, at flere faktorer har stor indflydelse på de opnåelige tolerancer.

Materialeegenskaber

POM's iboende egenskaber har direkte indflydelse på bearbejdningstolerancerne. Materialet udviser fremragende dimensionsstabilitet, men har nogle egenskaber, som maskinarbejdere skal tage højde for:

Termisk udvidelse: POM har en relativt høj varmeudvidelseskoefficient (ca. 110 × 10^-6 K^-1), hvilket betyder, at dele kan udvide sig eller trække sig betydeligt sammen ved temperaturændringer. Under bearbejdningen kan den genererede varme forårsage dimensionsændringer, der påvirker tolerancerne.

Absorption af fugt: Selv om POM absorberer mindre fugt end nylon, har det stadig nogle hygroskopiske egenskaber. Ændringer i luftfugtigheden kan påvirke dimensionerne med op til 0,2%, hvilket skal tages i betragtning, når der kræves snævre tolerancer.

Materialekvalitet: Forskellige POM-kvaliteter (homopolymer vs. copolymer) har forskellige bearbejdningsegenskaber. Homopolymer-POM giver typisk bedre dimensionsstabilitet og kan opnå snævrere tolerancer end copolymer-versioner.

Bearbejdningsparametre

Selve bearbejdningsprocessen introducerer flere variabler, der påvirker tolerancemulighederne:

Skærehastighed og tilspænding: Højere skærehastigheder genererer mere varme, som kan forårsage termisk udvidelse under bearbejdningen. Jeg har fundet ud af, at optimering af skærehastigheder mellem 500-800 ft/min og brug af passende tilspændingshastigheder hjælper med at opretholde stramme tolerancer.

Valg af værktøj: Skarpe hårdmetalværktøjer med positive spånvinkler fungerer bedst til POM. Sløve værktøjer skaber for meget varme og kan forårsage deformation af materialet, hvilket går ud over tolerancerne.

Fastgørelsesmetoder: Forkert opspænding kan føre til afbøjning af emnet under bearbejdningen. Hos PTSMAKE bruger vi specialiserede fiksturer, der tager højde for POM's fleksibilitet, især til tyndvæggede dele.

Præcisionsudstyr

Nøjagtigheden af selve CNC-maskinen danner grundlaget for de opnåelige tolerancer:

Maskinens nøjagtighed: CNC-maskiner med høj præcision kan positionere inden for ±0,002 mm, men det betyder ikke automatisk den samme tolerance i de færdige dele.

Kalibreringsstatus: Regelmæssig maskinkalibrering er afgørende. Selv førsteklasses udstyr kan glide ud af specifikationerne over tid.

Miljømæssig kontrol: Temperatursvingninger i bearbejdningsmiljøet kan påvirke både maskine og materiale. Vores temperaturkontrollerede produktionsområde opretholder ensartede forhold for de mest krævende tolerancekrav.

Opnåelige tolerancer for POM-bearbejdning

På baggrund af min erfaring med hundredvis af POM-projekter har jeg udarbejdet denne referencetabel over opnåelige tolerancer:

| Klassificering af tolerance | Typisk toleranceområde | Eksempler på anvendelse | Yderligere overvejelser |

|---|---|---|---|

| Standard | ±0,05 mm til ±0,02 mm | Generelle komponenter, ikke-kritiske dimensioner | Mest økonomisk, velegnet til de fleste anvendelser |

| Præcision | ±0,02 mm til ±0,01 mm | Gear, lejer, præcisionsmekanismer | Kræver omhyggelig opsætning af bearbejdning og valg af værktøj |

| Høj præcision | ±0,01 mm til ±0,005 mm | Medicinsk udstyr, præcisionsinstrumenter | Kræver temperaturkontrolleret miljø og specialudstyr |

| Ultrapræcision | Under ±0,005 mm | Optiske komponenter, kalibreringsudstyr | Ekstremt udfordrende med POM, kan kræve stabilisering efter bearbejdning |

Designovervejelser for optimale tolerancer

For at opnå de bedste resultater ved bearbejdning af POM-dele med snævre tolerancer skal du overveje disse designretningslinjer:

Vægtykkelse og funktionsproportioner

POM-emner med tynde vægge eller høje størrelsesforhold kan bøje sig under bearbejdningen, hvilket gør det vanskeligt at opretholde stramme tolerancer. Det anbefaler jeg:

- Minimum vægtykkelse på 1,5 mm til de fleste anvendelser

- Undgå størrelsesforhold (længde i forhold til tykkelse) større end 10:1, når der kræves snævre tolerancer

- Tilføjelse af ribber eller støttefunktioner til tynde sektioner, der kræver præcision

Tolerance stabling

Når man designer samlinger med flere POM-komponenter, skal man overveje, hvordan tolerancerne akkumuleres på tværs af samlingen. Stabling af tolerancer3 kan hurtigt føre til pasformsproblemer, hvis de ikke analyseres ordentligt. Det anbefaler jeg ofte:

- Brug af geometrisk dimensionering og tolerance (GD&T) til at kontrollere kritiske grænseflader

- Implementering af større godkendelser i ikke-kritiske områder

- Design til selektiv montering, hvor der kræves ekstremt stramme pasformer

Overvejelser om efterbearbejdning

POM-emner fortsætter ofte med at stabilisere sig efter bearbejdning, hvilket kan påvirke de endelige dimensioner:

- Afhjælpning af stress: Komplekse POM-dele nyder godt af en stabiliseringsperiode på 24-48 timer før endelig inspektion

- Miljømæssig konditionering: For at opnå de snævreste tolerancer skal delene akklimatiseres til det tiltænkte driftsmiljø før endelig verifikation.

- Effekter af belægning: Enhver overfladebehandling eller belægning vil tilføje materiale og potentielt påvirke tolerancerne

Økonomiske konsekvenser af snævre tolerancer

Det er vigtigt at forstå, at tolerancekrav har direkte indflydelse på bearbejdningsomkostningerne. Ud fra mine observationer:

- Tolerancer på ±0,05 mm giver typisk ingen ekstra omkostninger

- Tolerancer på ±0,02 mm kan øge omkostningerne med 15-30%

- Tolerancer på ±0,01 mm kan øge omkostningerne med 40-60%

- Tolerancer under ±0,005 mm kan fordoble eller tredoble omkostningerne på grund af behov for specialudstyr, længere opsætningstider og højere afvisningsrater

Hos PTSMAKE arbejder vi tæt sammen med kunderne for at identificere, hvilke dimensioner der virkelig kræver snævre tolerancer, og vi optimerer designet for at bevare funktionaliteten, samtidig med at vi kontrollerer omkostningerne.

Anvendelser af POM-materiale i forskellige brancher?

Har du nogensinde kæmpet for at finde et materiale, der kombinerer enestående holdbarhed med præcis bearbejdelighed til dine tekniske projekter? Eller måske har du set dele gå i stykker for tidligt på grund af valg af materialer, der ikke kunne modstå driftskravene i din specifikke applikation?

POM (polyoxymethylen) bruges i mange brancher på grund af dets enestående mekaniske egenskaber, herunder høj styrke, stivhed, dimensionsstabilitet og lav friktion. Det anvendes ofte i bilkomponenter, forbrugerelektronik, medicinsk udstyr, VVS-systemer og præcisionstekniske dele, hvor pålidelighed og holdbarhed er afgørende.

Anvendelser af POM i biler

I de år, jeg har arbejdet med bilproducenter, har jeg set, at POM bliver stadig vigtigere i denne branche. Kombinationen af styrke og lav friktion gør det ideelt til mange køretøjskomponenter.

Brændstofsystemets komponenter

POM's kemiske modstandsdygtighed og dimensionsstabilitet gør det perfekt til brændstofsystemer. Komponenter som brændstofpumpedele, filterhuse og ventilhuse nyder godt af POM's modstandsdygtighed over for brændstof og dets evne til at bevare præcise dimensioner, selv efter længere tids eksponering for kulbrinter.

Indvendige mekanismer

POM's lave friktionsegenskaber gør det fremragende til indvendige komponenter i biler som f.eks:

- Komponenter til vinduesregulatorer

- Mekanismer til justering af sæde

- Gearsamlinger i instrumentgrupper

- Dørlåsesystemer

Disse anvendelser udnytter POM's selvsmørende egenskaber, hvilket reducerer behovet for yderligere smøring og samtidig giver en jævn drift i hele køretøjets levetid.

Anvendelser under motorhjelmen

På grund af sin varmebestandighed (typisk op til 100 °C ved kontinuerlig brug) finder POM anvendelse i forskellige komponenter under motorhjelmen, hvor der kræves moderat temperaturbestandighed, f.eks:

- Komponenter til kølesystemet

- Luftstyringssystemer

- Remstrammere

Hos PTSMAKE har vi leveret adskillige POM-komponenter til kunder i bilindustrien, som især værdsætter materialets evne til at fungere pålideligt i disse krævende miljøer.

Elektronik og forbrugsvarer

POM's elektriske isoleringsegenskaber og dimensionsstabilitet gør det meget værdifuldt i elektronikproduktion.

Kabinetter til elektroniske enheder

POM's stivhed og fremragende overfladefinish gør det ideelt til huse til elektroniske enheder og strukturelle komponenter. Materialets evne til at blive præcist støbt eller bearbejdet giver mulighed for snævre tolerancer i applikationer som f.eks:

- Komponenter til bærbare computere

- Indvendige rammer til smartphones

- Kameramekanismer

- Kabinetter til elektroniske stik

Anvendelser af forbrugerprodukter

Den tribologiske egenskaber4 af POM gør det fremragende til applikationer, der kræver bevægelige dele med minimal slitage:

- Zippper-komponenter

- Urmekanismer

- High-end penne-mekanismer

- Gear og lejer til køkkenmaskiner

I disse anvendelser giver POM's kombination af styrke, stivhed og lav friktionskoefficient pålidelig drift over tusindvis af brugscyklusser.

Medicinsk udstyr og laboratorieudstyr

Biokompatibiliteten af POM i medicinsk kvalitet (der opfylder kravene til visse medicinske anvendelser) gør det velegnet til forskellige anvendelser i sundhedssektoren.

Kirurgiske instrumenter

POM af medicinsk kvalitet bruges ofte i:

- Håndtag til kirurgiske instrumenter

- Medicinsk udstyr til engangsbrug

- Komponenter til laboratorieudstyr

- Dele til tandlægeinstrumenter

Disse anvendelser drager fordel af POM's steriliserbarhed ved hjælp af almindelige metoder, selvom det er vigtigt at bemærke, at POM ikke er egnet til dampautoklavering ved høje temperaturer.

Systemer til levering af lægemidler

POM's præcision og pålidelighed gør det velegnet til komponenter i..:

- Mekanismer for insulinpenne

- Inhalatorer

- Medicindispensere

- Komponenter til IV-slanger

Industrielle anvendelser

Nogle af de mest krævende anvendelser for POM findes i industrielle sammenhænge, hvor dets mekaniske egenskaber virkelig brillerer.

Leje- og slidapplikationer

POM's selvsmørende egenskaber og slidstyrke gør det ideelt til:

| Anvendelse | De vigtigste fordele ved POM |

|---|---|

| Lejer | Lav friktion, god slidstyrke |

| Gear | Dimensionel stabilitet, styrke |

| Ruller | Jævn drift, slagfasthed |

| Bøsninger | Selvsmørende, lang levetid |

VVS og væskehåndtering

POM's vandbestandighed og lave fugtabsorption gør det fremragende til VVS-opgaver:

- Ventilhuse

- Pumpekomponenter

- Rørfittings

- Vandmålerens komponenter

Disse komponenter nyder godt af POM's dimensionsstabilitet, selv efter længere tids eksponering for vand, samt dets modstandsdygtighed over for hydrolyse.

Transportør-systemer

I produktionsfaciliteter bruges POM-komponenter ofte i:

- Komponenter til transportbånd

- Styreskinner

- Brug strimler

- Ruller og lejer

Hos PTSMAKE har vi produceret adskillige specialfremstillede POM-dele til transportbåndssystemer, som har vist sig at være usædvanligt holdbare i miljøer med kontinuerlig drift.

Specialiserede tekniske anvendelser

Ud over de almindelige anvendelser har POM fundet anvendelse inden for højt specialiserede ingeniørområder på grund af sin unikke kombination af egenskaber.

Komponenter til luft- og rumfart

I luft- og rumfart værdsættes POM's pålidelighed og præcision:

- Indvendige komponenter

- Mekanismer til bagageboks

- Dele til justering af sæder

- Ikke-strukturelle komponenter

Sports- og fritidsudstyr

POM's slagfasthed og holdbarhed gør det velegnet til:

- Skibindinger

- Cykelkomponenter

- Mekanismer til fiskehjul

- Dele til fitnessudstyr

I min erfaring med at arbejde med producenter af sportsudstyr har POM's evne til at modstå gentagne stød og samtidig bevare dimensionsstabiliteten været særlig værdifuld i disse anvendelser.

POM's alsidighed fortsætter med at udvide anvendelsesområdet, efterhånden som ingeniørerne opdager nye måder at udnytte dets unikke egenskaber på. Hos PTSMAKE har vi samarbejdet med virksomheder i alle disse brancher om at udvikle tilpassede POM-komponenter, der opfylder specifikke anvendelseskrav gennem både sprøjtestøbning og præcisions-CNC-bearbejdningsprocesser.

Er POM-plast dyrt?

Er du nogensinde blevet chokeret over prisen på POM-plast til dit projekt? Eller måske har du undret dig over, om der findes et mere omkostningseffektivt alternativ, som ikke går ud over kvaliteten? At navigere i materialeomkostninger kan være en reel hovedpine, især når man forsøger at afbalancere budgetbegrænsninger med krav til ydeevne.

POM-plast er moderat dyrt sammenlignet med almindelig plast som PE eller PP og koster typisk $2,50-$5,00 pr. kg. Men dets enestående mekaniske egenskaber, dimensionsstabilitet og langsigtede holdbarhed retfærdiggør ofte den højere startinvestering gennem reducerede vedligeholdelses- og udskiftningsomkostninger.

Faktorer, der påvirker priserne på POM-plast

Når man vurderer prisen på POM-plast, er det vigtigt at forstå, at flere variabler påvirker prisstrukturen. I modsætning til enklere plasttyper afspejler POM's pris dens overlegne tekniske egenskaber.

Omkostninger til råmaterialer

De basispolymerer, der bruges i POM-produktionen, kræver specialiserede fremstillingsprocesser og kvalitetskontrolforanstaltninger. Omkostningerne til acetalharpiks svinger baseret på:

- Oliepriser (da POM er afledt af olie)

- Globale forhold i forsyningskæden

- Store producenters produktionskapacitet

Copolymerversioner koster typisk 10-15% mere end homopolymer-POM på grund af de ekstra fremstillingstrin, der kræves for at inkorporere den anden monomer.

Overvejelser om karakter og kvalitet

Ikke al POM er skabt lige. Premium-kvaliteter med forbedrede egenskaber giver højere priser:

| POM-kvalitet | Relative omkostninger | Vigtige funktioner |

|---|---|---|

| Standardkvalitet | Baseline | Grundlæggende mekaniske egenskaber |

| Medicinsk kvalitet | +30-50% | FDA-godkendt, biokompatibel |

| Glasfyldt | +15-25% | Forbedret stivhed og dimensionsstabilitet |

| PTFE-modificeret | +20-35% | Forbedret slidstyrke, lavere friktion |

| UV-stabiliseret | +10-20% | Udendørs holdbarhed, farvestabilitet |

Hos PTSMAKE har jeg observeret, at mange kunder i første omgang udelukkende fokuserer på materialeomkostningerne, men det rigtige valg af kvalitet kan påvirke de samlede projektomkostninger betydeligt gennem forbedret ydeevne.

Volumenøkonomi

Som de fleste produktionsmaterialer følger POM stordriftsfordele:

- Små mængder (under 100 lbs): $4.00-$7.00 pr. pund

- Mellemstore mængder (100-1000 lbs): $3.00-$5.00 pr. pund

- Store mængder (1000+ lbs): $2,50-$4,00 pr. pund

Denne volumetrisk prissætning5 skaber betydelige omkostningsfordele ved større produktionsserier, noget vi jævnligt udnytter for vores kunder, der forpligter sig til planlagte produktionsmængder.

Sammenligning af omkostninger med alternative materialer

For at kunne vurdere POM's omkostningseffektivitet korrekt, skal vi sammenligne det med andre almindeligt anvendte tekniske plasttyper:

| Materiale | Gennemsnitlige omkostninger ($/lb) | Styrke i forhold til omkostninger | Typiske anvendelser |

|---|---|---|---|

| POM (Acetal) | $2.50-$5.00 | Høj | Gear, lejer, præcisionsdele |

| Nylon (PA6) | $2.00-$4.00 | Mellemhøj | Strukturelle komponenter, slidapplikationer |

| ABS | $1.50-$3.00 | Medium | Forbrugerprodukter, huse |

| Polykarbonat | $2.75-$5.50 | Mellemhøj | Transparente applikationer, slagfasthed |

| PEEK | $15.00-$25.00 | Meget høj | Højtemperaturanvendelser, rumfart |

Selvom POM ligger i midten af prisskalaen for teknisk plast, giver det enestående værdi, når man tager dets unikke balance af egenskaber i betragtning. Til præcisionsdele, der kræver snævre tolerancer, gør POM's dimensionsstabilitet det ofte mere økonomisk end billigere alternativer, der kan vride sig eller kræve mere komplekse designjusteringer.

POM's værditilbud i bearbejdningsapplikationer

Når vi specifikt taler om bearbejdning af POM, har materialet flere omkostningsfordele:

Fremragende bearbejdelighed

POM's naturlige smøreevne og stabilitet gør det meget bearbejdeligt, hvilket betyder:

- Hurtigere skærehastigheder (20-30% hurtigere end mange plastmaterialer)

- Forlænget levetid for værktøjet

- Reducerede bearbejdningsomkostninger

- Lavere kassationsprocent på grund af fremragende dimensionsstabilitet

Min erfaring hos PTSMAKE er, at POM-emner ofte kræver færre sekundære operationer og mindre kompleks fastgørelse end alternativer, hvilket resulterer i arbejdsbesparelser, der opvejer de højere materialeomkostninger.

Overvejelser om livscyklusomkostninger

Hvis man ser ud over de oprindelige materialeomkostninger, giver POM ofte bedre samlede ejeromkostninger:

- Forlænget levetid (især ved slid)

- Reducerede krav til vedligeholdelse

- Konsekvent præstation over tid

- Lavere garanti- og udskiftningsomkostninger

For eksempel kan et POM-gear koste 30% mere i råmaterialer end et nylonalternativ, men det kan holde dobbelt så længe i applikationer med høj cyklus, hvilket i sidste ende giver betydelige omkostningsbesparelser.

Træf omkostningseffektive beslutninger med POM

Overvej disse strategier for at maksimere værdien, når du arbejder med POM:

- Rigtig størrelse på materialevalg: Vælg den rette kvalitet til din applikation uden at overudvikle den

- Optimering af design til materialeegenskaber: Udnyt POM's styrker til at reducere materialeforbruget

- Planlægning af volumen: Konsolider ordrer, hvor det er muligt, for at drage fordel af volumenpriser

- Hybride tilgange: Brug kun POM til kritiske komponenter, hvor dets egenskaber retfærdiggør omkostningerne

Hos PTSMAKE hjælper vi ofte kunder med at optimere deres materialevalgsproces ved at udføre detaljerede analyser af ydeevne og omkostninger baseret på specifikke anvendelseskrav.

Hvad er forskellen på Delrin og POM?

Har du nogensinde specificeret Delrin til et projekt for så at modtage tilbud på "POM" i stedet? Eller måske har du sammenlignet materialespecifikationer og er blevet forvirret over, om der er tale om helt forskellige materialer eller i bund og grund det samme?

Delrin og POM refererer faktisk til det samme grundmateriale. Delrin er DuPonts varemærke for polyoxymethylen (POM), også kendt som acetal. Den afgørende forskel ligger i deres fremstillingsmetoder - Delrin er homopolymer POM, mens generisk POM ofte refererer til copolymer-versioner med lidt forskellige egenskaber.

Forstå forholdet mellem Delrin og POM

Når ingeniører og designere specificerer materialer til præcisionsdele, kan terminologien nogle gange skabe forvirring. I mit arbejde med kunder hos PTSMAKE har jeg fundet ud af, at det er vigtigt at forstå forholdet mellem Delrin og POM for at kunne træffe informerede beslutninger om materialer.

POM (polyoxymethylen) er det tekniske navn for en familie af tekniske termoplaster. Det kaldes også almindeligvis acetal. Delrin er derimod et specifikt varemærke ejet af DuPont (nu DowDuPont) for deres version af POM. Det svarer til, at Kleenex er et varemærke for ansigtsservietter, eller at Xerox blev synonymt med kopimaskiner.

Forskellen går dog videre end blot navngivningskonventioner. Delrin refererer specifikt til homopolymer POM, som har en lineær kædestruktur af formaldehyd. Generisk POM på markedet refererer ofte til copolymer-versioner, som inkluderer andre monomerer i kæden for at forbedre visse egenskaber.

Homopolymer vs. copolymer: Den kemiske forskel

Den grundlæggende forskel mellem Delrin og generisk POM ligger i deres molekylære struktur:

Homopolymer POM (Delrin)

Homopolymer POM består af gentagne -CH₂O-enheder i en lineær kæde. Denne struktur giver:

- Højere mekanisk styrke

- Forbedret modstandsdygtighed over for træthed

- Bedre dimensionel stabilitet

- Højere smeltepunkt (omkring 175 °C)

- Større krystallinitet

Copolymer POM

Copolymer POM inkorporerer små mængder af andre monomerer (normalt ethylenoxid) i polymerkæden, hvilket resulterer i:

- Bedre termisk stabilitet

- Forbedret kemisk modstandsdygtighed

- Mindre formaldehydudledning under forarbejdning

- Lidt lavere smeltepunkt (omkring 162-170 °C)

- Lidt mindre krystallinitet

Denne tabel opsummerer de vigtigste forskelle:

| Ejendom | Homopolymer POM (Delrin) | Copolymer POM |

|---|---|---|

| Kemisk struktur | Lineære -CH₂O-kæder | Indeholder andre monomerer |

| Trækstyrke | Højere | Lidt lavere |

| Termisk stabilitet | Lavere | Højere |

| Udledning af formaldehyd | Højere | Lavere |

| Kemisk modstandsdygtighed | God | Bedre |

| Smeltepunkt | ~175°C | ~162-170°C |

Ydelseskarakteristika i bearbejdningsapplikationer

Når det kommer til Bearbejdelighed6Begge materialer fungerer usædvanligt godt. Hos PTSMAKE CNC-bearbejder vi rutinemæssigt både Delrin og andre POM-varianter med fremragende resultater. Materialet skærer rent, holder snævre tolerancer og producerer dele med fremragende overfladefinish.

Nogle af de vigtigste bearbejdningsegenskaber er

- Lav friktion og selvsmørende egenskaber gør det ideelt til bevægelige dele

- Fremragende dimensionsstabilitet betyder mindre vridning under og efter bearbejdning

- God slidstyrke i glidende applikationer

- Lav fugtabsorption hjælper med at bevare dimensionsnøjagtigheden i varierende miljøer

- Enestående udmattelsesmodstand til cyklisk belastning

Industrielle anvendelser og retningslinjer for materialevalg

Både Delrin og andre POM-varianter bruges i vid udstrækning i mange brancher, men deres små forskelle gør hver især bedre egnet til specifikke anvendelser:

Ideelle anvendelsesområder for Delrin (homopolymer POM)

- Højpræcisionsgear og -lejer, hvor dimensionsstabilitet er afgørende

- Bærende komponenter, der kræver høj styrke og stivhed

- Dele, der udsættes for gentagne slag eller cyklisk belastning

- Anvendelser, der kræver fremragende udmattelsesmodstand

- Komponenter, der kræver fremragende bearbejdelighed

Ideelle anvendelsesområder for copolymer POM

- Dele udsat for termisk cykling

- Komponenter, der kræver længerevarende kontakt med kemikalier

- Anvendelser, hvor processtabilitet er afgørende

- Dele, der skal være modstandsdygtige over for varmt vand

- Anvendelser, hvor det er vigtigt at minimere formaldehydudledning

Overvejelser om omkostninger og tilgængelighed

Når du specificerer materialer til dine projekter, er omkostninger og tilgængelighed praktiske overvejelser, som ikke kan ignoreres. Generelt har Delrin (som mærkevare) en lille merpris i forhold til generiske POM-materialer. Men denne omkostningsforskel er ofte berettiget på grund af den ensartede kvalitet og de gode egenskaber.

Min erfaring hos PTSMAKE er, at vi har begge materialer på lager for at imødekomme forskellige projektkrav. Til projekter, hvor omkostningerne er den primære drivkraft, giver copolymer POM ofte en fremragende balance mellem ydeevne og værdi. Til opgaver, der kræver de højeste mekaniske egenskaber, er Delrin stadig det foretrukne valg.

Træf det rigtige valg til dit projekt

Når du skal vælge mellem Delrin og andre POM-varianter, skal du overveje disse faktorer:

- Mekaniske krav (styrke, stivhed, udmattelsesmodstand)

- Miljøforhold (temperaturområde, kemisk eksponering)

- Fremstillingsproces (bearbejdningsparametre, potentielle formaldehydemissioner)

- Omkostningsbegrænsninger og overvejelser om produktets livscyklus

- Branchespecifikke certificeringer eller krav

Ved at forstå disse nuancer kan du træffe en informeret beslutning, der afbalancerer krav til ydeevne med praktiske overvejelser som omkostninger og tilgængelighed.

Kan POM laserskæres?

Har du nogensinde stået midt i et projekt og spekuleret på, om POM (polyoxymethylen) kan laserskæres? Måske har du kæmpet med at bearbejde denne almindelige tekniske plast og overvejet laserskæring som et alternativ, kun for at høre modstridende oplysninger om dens gennemførlighed eller sikkerhed?

Ja, POM kan laserskæres, men med betydelige begrænsninger og sikkerhedsproblemer. Når POM laserskæres, frigives formaldehydgas, som er både giftig og farlig. Selv om det er teknisk muligt med korrekt ventilation og sikkerhedsforanstaltninger, undgår de fleste professionelle at laserskære POM og vælger i stedet CNC-bearbejdning for at opnå bedre resultater og sikkerhed.

Forståelse af POM og laserskæringskompatibilitet

POM, også kendt som acetal, Delrin® (DuPonts mærke) eller polyacetal, er en højtydende teknisk termoplast, der i vid udstrækning anvendes i præcisionsdele. Hos PTSMAKE forarbejder vi jævnligt POM for vores kunder inden for alt fra bilindustrien til forbrugerelektronik. Dette materiale er værdsat for sin fremragende dimensionsstabilitet, lave friktionskoefficient og gode slidstyrke.

Men når det drejer sig om laserskæring af POM, er der et alvorligt problem, der skal løses. Når POM udsættes for høje temperaturer ved laserskæring, sker der en termisk nedbrydning, som frigiver formaldehyd7 gas. Det er ikke bare ubehageligt - det er en alvorlig sundhedsfare og kan med tiden skade dit laserskæreudstyr.

Sikkerhedsproblemer med laserskæring af POM

Udledning af giftige gasser

Den primære årsag til, at de fleste producenter undgår at laserskære POM, er formaldehydafgivelsen. Denne farveløse gas med en skarp lugt kan forårsage..:

- Irritation af luftvejene

- Øjenirritation

- Potentielle langsigtede helbredseffekter ved gentagen eksponering

- Hovedpine og andre symptomer selv ved lave koncentrationer

Nogle laserskæringsanlæg har forsøgt at overvinde dette med ventilationssystemer af industriel kvalitet, men risikoen er stadig betydelig.

Potentiale for maskinskade

Ud over sundhedsproblemer kan de frigjorte gasser:

- Korroderer metalkomponenter i laserskærere

- Beskadigelse af optiske elementer

- Reducerer maskinens levetid

- Forårsage vedligeholdelsesproblemer, som måske ikke dækkes af garantien

Alternative fremstillingsmetoder til POM

På grund af disse udfordringer anbefaler vi hos PTSMAKE typisk alternative tilgange til POM-fremstilling:

CNC-bearbejdning

CNC-bearbejdning er den bedst egnede proces til POM-dele og giver flere fordele:

- Fremragende dimensionsnøjagtighed (tolerancer så snævre som ±0,025 mm)

- Overlegen overfladefinish

- Ingen udledning af skadelige gasser

- Evne til at skabe komplekse geometrier

- Omkostningseffektiv til både prototyper og produktionskørsler

POM bearbejdes smukt med god spåndannelse og minimale grater, når de rigtige skæreparametre anvendes.

Sammenligning af behandlingsmetoder for POM

| Fremstillingsmetode | Sikkerhed | Overfladekvalitet | Dimensionel nøjagtighed | Omkostningseffektivitet | Hastighed |

|---|---|---|---|---|---|

| CNC-bearbejdning | Høj | Fremragende | Meget høj | Høj | Medium |

| Laserskæring | Dårlig | Rimelig til dårlig | Medium | Lav | Hurtig |

| Sprøjtestøbning | Høj | Fremragende | Høj | Lav for prototyper, høj for volumen | Langsom opsætning, hurtig produktion |

| Vandstråleskæring | Høj | God | Medium | Medium | Medium |

Når laserskæring af POM kan overvejes

På trods af udfordringerne er der sjældne situationer, hvor laserskæring af POM stadig kan overvejes:

Specifikke omstændigheder

- Ekstremt tynde POM-plader (under 1 mm), hvor eksponeringstiden er minimal

- Projekter, hvor skæreområdet er meget lille

- Faciliteter med specialiserede industrielle ventilationssystemer designet specielt til formaldehydindfangning

- Eksperimentelle eller enkeltstående projekter, hvor fordelene opvejer risiciene

Nødvendige sikkerhedsforanstaltninger

Hvis du absolut skal laserskære POM, er disse forholdsregler vigtige:

- Brug ventilationssystemer af industriel kvalitet med formaldehydspecifikke filtre

- Sørg for, at operatørerne bærer passende åndedrætsværn

- Hold skæretiden på et absolut minimum

- Udfør regelmæssige test af luftkvaliteten

- Overvej at omslutte hele skæreområdet med undertryk

Bedste praksis i branchen

Ud fra min erfaring med at arbejde med teknisk plast hos PTSMAKE er branchens konsensus klar: undgå laserskæring af POM, når det er muligt. De fleste professionelle maskinværksteder og fabrikanter vil nægte at laserskære POM på grund af sikkerheds- og udstyrsproblemer.

Den bedste tilgang er at designe dine dele med fremstillingsmetoden i tankerne. Hvis du laver komponenter af POM, skal du designe dem til CNC-bearbejdning eller sprøjtestøbning i stedet for laserskæring. Det resulterer ofte i bedre dele alligevel, da POM's fremragende bearbejdelighed gør det perfekt til præcisionsbearbejdningsprocesser.

Afsluttende overvejelser om POM-behandling

Hvis du arbejder med POM i et projekt, skal du rådføre dig med produktionseksperter tidligt i designprocessen. Hos PTSMAKE hjælper vi ofte kunder med at optimere deres design til den mest hensigtsmæssige fremstillingsmetode, så de sparer tid, penge og potentielle sikkerhedsproblemer.

Husk, at materialevalget altid skal tage højde for hele fremstillingsprocessen. POM er et fremragende teknisk plastmateriale, men det er simpelthen ikke velegnet til laserbearbejdning. At udnytte dets styrker (bearbejdning og støbning) i stedet for at tvinge det ind i mindre kompatible processer vil give bedre resultater hver gang.

Hvordan forhindrer man vridning under POM-bearbejdning?

Har du nogensinde brugt dage på at perfektionere et design af en POM-del for derefter at modtage skæve komponenter, der ikke passer til din samling? Eller set frustreret til, mens præcise dimensioner er kommet ud af tolerance efter bearbejdningen? Skævheder i POM-bearbejdning går ikke bare ud over funktionaliteten - det kan afspore hele projekter.

For at forhindre vridning under POM-bearbejdning skal man opretholde en afbalanceret materialefjernelse, implementere korrekt opspænding, kontrollere skæreparametre og give mulighed for tilstrækkelig spændingsaflastning. Disse teknikker minimerer opbygningen af indre spændinger, som får POM til at vride sig under og efter bearbejdningen.

Forståelse af POM's tendens til at vride sig

POM (polyoxymethylen), også kendt som acetal eller Delrin®, er en krystallinsk termoplast med fremragende dimensionsstabilitet og bearbejdelighed. Det er dog tilbøjeligt til at vride sig på grund af flere iboende egenskaber, som vi er nødt til at forstå, før vi tager fat på forebyggelsesmetoder.

POM har en høj Krystallinitet8 hastighed sammenlignet med mange andre termoplastmaterialer. Ved bearbejdning af POM justeres polymerkæderne som reaktion på mekaniske kræfter, hvilket skaber indre spændinger. Denne spænding vil, hvis den ikke håndteres korrekt, forårsage dimensionsændringer, når emnet frigøres fra opspændingsanordningerne.

I min erfaring med at arbejde med præcisionsdele hos PTSMAKE har jeg fundet ud af, at skævheder i POM typisk viser sig på tre måder:

- Øjeblikkelig forvrængning, når den frigøres fra inventar

- Gradvis skævvridning over flere timer eller dage

- Dimensionsændringer som reaktion på temperatursvingninger

Disse skævheder er særligt problematiske i applikationer med høj præcision, hvor tolerancer er vigtige. Lad mig fortælle om praktiske forebyggelsesteknikker, der har vist sig effektive i hundredvis af POM-bearbejdningsprojekter.

Afbalancerede teknikker til fjernelse af materiale

Symmetrisk bearbejdningsmetode

En af de mest effektive måder at forhindre vridning på er at opretholde en afbalanceret materialefjernelse. Når du bearbejder POM, skal du fjerne materiale jævnt fra alle sider i stedet for kun fra den ene side.

For eksempel ved bearbejdning af en rektangulær POM-blok:

- Først grovbearbejdes alle seks flader med lige stort tillæg.

- Udfør derefter færdigbearbejdning i en rækkefølge, der opretholder balancen

- Skift mellem modstående flader for at udligne indre spændinger

Denne fremgangsmåde hjælper med at fordele indre spændinger jævnt i hele delen, hvilket reducerer tendensen til at vride sig.

Strategi for trinvis bearbejdning

Til tykke POM-komponenter anbefaler jeg en step-down-tilgang:

- Fjern materiale i flere tynde overgange i stedet for færre dybe snit

- Tillad korte pauser mellem flere dybe snit på samme område

- Oprethold ensartede skæredybder på tværs af emnet

Ved at følge denne metode giver du materialet tid til delvist at aflaste spændinger mellem snit, hvilket resulterer i mere stabile slutmål.

Optimerede fastgørelsesmetoder

Ensartet fastspændingstryk

Den måde, du holder POM-emner på, har stor indflydelse på vridningen. Brug disse bedste praksisser for fiksering:

- Anvend et jævnt, moderat spændetryk over arbejdsemnet

- Undgå at spænde klemmerne for hårdt, det giver stress

- Brug fordelte spændepunkter i stedet for koncentreret tryk

- Overvej vakuumfiksturer til tynde plader for at fordele holdekraften jævnt

Hos PTSMAKE bruger vi ofte specialdesignede fiksturer med flere lavtrykskontaktpunkter til komplekse POM-emner, hvilket har reduceret problemerne med skævvridning betydeligt.

Stressfri opspænding

Overvej disse specialiserede opspændingsteknikker til udfordrende POM-emner:

| Metode til fastholdelse af arbejde | Bedst til | Fordel ved forebyggelse af vridning |

|---|---|---|

| Tilpassede rede-armaturer | Komplekse geometrier | Støtter materialet over hele overfladen |

| Bløde kæber | Præcisionskomponenter | Tilpasser sig emnets form uden koncentreret stress |

| Dobbeltklæbende tape | Tynde snit | Eliminerer spændingsbelastningen helt |

| Opofrende støtter | Delikate funktioner | Bevarer stivheden indtil sidste operation |

Den rigtige opspændingsstrategi skal matche både emnegeometrien og de nødvendige tolerancer.

Optimering af skæreparametre

Styring af temperatur

Varmeudvikling under bearbejdning er en væsentlig årsag til POM-vridning. Kontrollér temperaturen med disse metoder:

- Brug skarpe skæreværktøjer for at reducere friktion og varmeudvikling

- Anvend passende skærehastigheder (typisk 500-1000 sfm for POM)

- Implementer tilstrækkelig køling under bearbejdningen

- Lad delene nå omgivelsestemperatur mellem arbejdsgangene

Til særligt præcisionskritiske komponenter bearbejder vi nogle gange POM i et temperaturkontrolleret miljø for at minimere effekten af termisk udvidelse.

Valg af fremføring og hastighed

De rigtige skæreparametre kan reducere vridning betydeligt. Her er, hvad der fungerer bedst for POM:

- Højere skærehastigheder med lettere snit

- Tilspændingshastigheder på 0,005"-0,010" pr. tand til færdigbearbejdning

- Moderate til høje spindelhastigheder (3000-10000 RPM afhængigt af værktøjets diameter)

- Klatrefræsning frem for konventionel fræsning, når det er muligt

Disse parametre minimerer varmeudviklingen, samtidig med at de skaber det renest mulige snit og reducerer indre spændinger.

Afhjælpning af stress efter bearbejdning

Kontrollerede kølecyklusser

Efter bearbejdning nyder POM godt af kontrolleret afkøling for at aflaste indre spændinger:

- Lad delene afkøle gradvist ved stuetemperatur

- Overvej en trinvis køleproces til kritiske komponenter

- Undgå hurtige temperaturændringer, der kan fremkalde yderligere stress

I nogle tilfælde har vi hos PTSMAKE udviklet specifikke køleprotokoller til ultrapræcise POM-komponenter, der omfatter mellemliggende hvileperioder mellem bearbejdningstrinnene.

Ældningsproces for kritiske komponenter

Til de mest krævende anvendelser skal du implementere en ældningsproces:

- Grovbearbejd delen, og efterlad 0,2-0,5 mm lagertildeling

- Lad emnet stabilisere sig i 24-48 timer

- Udfør færdigbearbejdning

- Gennemfør et endeligt kvalitetstjek efter en yderligere stabiliseringsperiode

Denne tilgang har hjulpet os med at opnå tolerancer så snævre som ±0,02 mm på komplekse POM-komponenter ved at tage højde for materialets naturlige tendens til at søge ligevægt.

Overvejelser om materialevalg

Ikke alle POM-kvaliteter opfører sig på samme måde. Til anvendelser, hvor dimensionsstabilitet er afgørende, bør du overveje:

- Homopolymer POM (som Delrin®) for bedre bearbejdelighed

- Copolymer POM for forbedret dimensionsstabilitet

- POM med lavere krystallinitetsprocent for reduceret krumning

- Forglødet POM-lager til kritiske anvendelser

Hvis du samarbejder med din materialeleverandør om at vælge den rigtige POM-kvalitet til din specifikke anvendelse, kan du forhindre problemer med skævheder, før bearbejdningen overhovedet begynder.

Hvilke overfladebehandlinger er tilgængelige for POM-bearbejdede dele?

Har du nogensinde modtaget POM-bearbejdede dele, som ikke havde den rigtige overfladefinish? Måske så komponenterne perfekte ud dimensionelt, men føltes forkerte at røre ved, eller måske kunne de ikke samles ordentligt med modstående dele på grund af for stor friktion? Overfladefinish kan være afgørende for dit POM-projekt.

POM-bearbejdede dele kan få forskellige overfladebehandlinger, herunder som bearbejdet (Ra 1,6-3,2 μm), poleret (Ra 0,2-0,8 μm), perleblæst og specialiserede behandlinger som UV-beskyttelsesbelægninger. Den optimale finish afhænger af din applikations funktionelle krav, æstetiske behov og budgetbegrænsninger.

Bearbejdet finish til POM-dele

Den bearbejdede finish er den mest økonomiske løsning for POM-komponenter. Efter CNC-bearbejdningsprocessen producerer POM naturligt en halvglat overflade med synlige værktøjsmærker. Disse værktøjsspor resulterer typisk i en overfladeruhed på mellem Ra 1,6 μm og 3,2 μm, afhængigt af de anvendte skæreparametre.

Til mange industrielle anvendelser er denne standardfinish helt acceptabel. Jeg har fundet ud af, at ubearbejdede POM-dele fungerer godt i applikationer, hvor udseendet ikke er kritisk, men funktionaliteten er. Den naturligt lave friktionskoefficient i POM kompenserer ofte for den lidt grovere overflade.

Hvornår skal man vælge as-machined finish?

- Omkostningsfølsomme projekter

- Interne komponenter, der ikke er synlige for slutbrugerne

- Prototypestadier, hvor æstetik er sekundær

- Anvendelser med minimal glidende kontakt

En fordel ved den bearbejdede finish er, at den bevarer materialets iboende egenskaber uden at indføre yderligere bearbejdning, der kan påvirke målnøjagtigheden eller materialets egenskaber.

Poleret overfladefinish

Når der kræves glattere overflader, kan polering af POM-bearbejdede dele opnå overfladeruhedsværdier mellem Ra 0,2 μm og 0,8 μm. Polering kan udføres manuelt eller med specialudstyr, afhængigt af delgeometriens kompleksitet.

POM reagerer godt på poleringsteknikker, selv om dets relativt bløde natur kræver omhyggelig håndtering for at undgå dimensionsændringer. Den tribologiske egenskaber9 af polerede POM-overflader gør dem ideelle til bevægelige dele, der kræver minimal friktion og slitage.

Poleringsmetoder til POM:

- Mekanisk polering med gradvist finere slibemidler

- Damppolering (ved hjælp af specifikke opløsningsmidler)

- Tumblepolering til mindre dele

- Vibrationsbehandling til komplekse geometrier

En højpoleret finish forbedrer ikke kun emnets udseende, men forbedrer også funktionaliteten i glideapplikationer og reducerer partikeldannelsen i rene miljøer.

Perleblæsning til mat finish

Perleblæsning giver et ensartet mat udseende, der kan skjule mindre overfladefejl og samtidig give en behagelig taktil kvalitet. Denne proces involverer projicering af fine glasperler på POM-overfladen under kontrolleret tryk.

Den resulterende finish har et ikke-reflekterende udseende med en ensartet struktur. Perleblæsning af POM giver typisk en overfladeruhed på Ra 1,6-3,2 μm, men med et mere ensartet mønster end ubearbejdede overflader.

Fordele ved perleblæste POM-overflader:

- Forbedret greb og håndtering

- Skjuler mindre ujævnheder i overfladen

- Reduceret lysreflektion

- Visuelt tiltalende mat udseende

Hos PTSMAKE har vi fundet ud af, at perleblæsning er særlig effektiv til POM-dele, der bruges i forbrugerprodukter, hvor både æstetik og funktionalitet er vigtig.

Specialiserede overfladebehandlinger

Ud over standardfinish kan POM-emner få specialiserede overfladebehandlinger for at forbedre ydeevnen:

UV-beskyttende belægninger

POM er kendt for at blive nedbrudt, når det udsættes for langvarigt UV-lys. Til udendørs brug kan vi påføre tynde UV-bestandige belægninger, der forlænger komponenternes levetid uden at ændre dimensionerne væsentligt.

Lasermærkning

Når der er behov for identifikation af dele, er lasermærkning en permanent løsning til POM-komponenter. Denne teknik skaber kontrast ved at ændre overfladefarven en smule uden at gå på kompromis med den strukturelle integritet.

Teksturering af overflader

Til specifikke funktionelle krav kan der anvendes kontrolleret teksturering på POM-overflader. Dette kan omfatte:

- Mikroteksturer for kontrolleret friktion

- Riflet for bedre greb

- Dekorative mønstre til brandidentitet

Vælg den rigtige overfladefinish

At vælge den optimale overfladefinish til dine POM-bearbejdede dele indebærer en afvejning af flere faktorer:

| Overfladefinish | Typisk ruhed (Ra) | Bedste applikationer | Relative omkostninger |

|---|---|---|---|

| Som bearbejdet | 1,6-3,2 μm | Generelle formål, interne komponenter | $ |

| Poleret | 0,2-0,8 μm | Glidende grænseflader, synlige dele | $$ |

| Perleblæst | 1,6-3,2 μm | Forbrugerprodukter, ergonomiske dele | $$ |

| Specialiserede behandlinger | Varierer | Applikationsspecifikke krav | $$$ |

Udvælgelsesprocessen bør begynde med at identificere de funktionelle krav til din komponent. Er det en lejeflade, der skal have minimal friktion? Skal den passe præcist sammen med en anden komponent? Skal den være synlig for slutbrugerne?

Branchespecifikke overvejelser

Forskellige industrier har forskellige krav til POM-overfladefinish:

Medicinsk industri

Til medicinske anvendelser har overfladefinish direkte indflydelse på rengøringsvenlighed og biokompatibilitet. Højt polerede POM-overflader minimerer bakteriel vedhæftning og letter steriliseringsprocesser.

Udstyr til fødevareforarbejdning

I applikationer med fødevarekontakt påvirker overfladefinishen både rengøringsevnen og produktflowet. Glattere overflader reducerer potentialet for vedhæftning af materiale og ophobning af forurening.

Anvendelser i biler

POM-dele til bilindustrien kræver ofte specifikke overfladebehandlinger for at kontrollere støj, vibrationer og hårdhed (NVH). Den rigtige finish kan have stor indflydelse på disse komponenters ydeevne og opfattede kvalitet.

Test og verifikation

Uanset hvilken overfladefinish du vælger, er korrekt verifikation afgørende. Overfladeruhed kan måles ved hjælp af profilometre, og der bør etableres visuelle standarder for konsekvent kvalitetskontrol.

Hos PTSMAKE dokumenterer vi specifikationer for overfladefinish tydeligt og leverer verifikationsrapporter for at sikre, at dine POM-bearbejdede dele konsekvent opfylder alle krav.

Hvordan påvirker POM-bearbejdning produktionstiden?

Har du nogensinde kæmpet med produktionsforsinkelser, der får hele projektets tidslinje til at skride? Har du været fanget mellem at vælge kvalitetsmaterialer og overholde stramme deadlines og spekuleret på, om der findes en løsning, der ikke tvinger dig til at gå på kompromis?

Bearbejdning af POM reducerer produktionstiden betydeligt på grund af dets fremragende bearbejdelighed, dimensionsstabilitet og hurtige bearbejdningsmuligheder. Når POM (polyoxymethylen)-dele bearbejdes korrekt, kræver de minimal efterbehandling og kan fremstilles hurtigere end mange alternative materialer, hvilket giver hurtigere time-to-market for kritiske komponenter.

Forstå POM's indvirkning på produktionseffektiviteten

Når man vurderer materialer i forhold til produktionseffektivitet, skiller POM (polyoxymethylen) sig ud som en game-changer for mange projekter, der kræver hurtige gennemløbstider. Materialets unikke egenskaber kan direkte oversættes til forbedrede produktionscyklusser sammenlignet med mange alternative tekniske plastmaterialer.

POM's høje krystallinitet giver det fremragende bearbejdningsegenskaber - det skærer rent, holder snævre tolerancer og giver mindre værktøjsslitage end mange andre tekniske plastmaterialer. Min erfaring med at arbejde med præcisionskomponenter viser, at det betyder hurtigere bearbejdningscyklusser med færre værktøjsskift og justeringer.

Materialeegenskaber, der fremskynder produktionen

De specifikke egenskaber ved POM, der bidrager til hurtigere produktion, omfatter:

- Overlegen dimensionel stabilitet: Når POM-dele er bearbejdet, bevarer de deres dimensioner uden væsentlig vridning eller krympning, hvilket reducerer behovet for flere produktionsiterationer.

- Lav friktionskoefficient: Kræver mindre skærekraft under bearbejdningen, hvilket giver mulighed for hurtigere tilspænding.

- Fremragende spåndannelse: Skaber rene, forudsigelige spåner, der let kan fjernes fra skærezonen, hvilket forhindrer tilstopning af værktøjet og reducerer maskinens nedetid.

- Højt forhold mellem stivhed og vægt: Muliggør sikker fastholdelse af arbejdet med minimal opsætningstid.

Disse egenskaber skaber tilsammen en effektivitet i bearbejdningscyklus10 der er mærkbart bedre end mange alternativer som nylon eller PEEK i specifikke anvendelser.

Sammenligning af leveringstider: POM vs. alternative materialer

For at give et klarere billede af, hvordan POM påvirker produktionsplanerne, har jeg udarbejdet denne sammenlignende analyse baseret på typiske produktionsscenarier:

| Materiale | Typisk bearbejdningstid (relativ) | Krav til efterbehandling | Gennemsnitlig reduktion af gennemløbstid |

|---|---|---|---|

| POM | 1.0 (basislinje) | Minimal | - |

| Nylon | 1.3-1.5 | Moderat (fugtstyring) | 20-30% længere end POM |

| PEEK | 1.8-2.0 | Minimal | 40-50% længere end POM |

| Aluminium | 0.8-1.2 | Overfladebehandlinger er ofte nødvendige | 10-25% varierer efter kompleksitet |

| Delrin® (POM-H) | 0.9-1.0 | Minimal | 5-10% hurtigere end standard POM |

Denne sammenligning viser, hvorfor mange af vores kunder hos PTSMAKE vælger POM til tidsfølsomme projekter, der kræver både præcision og hurtig levering.

Optimering af POM-bearbejdning til hurtigere levering

Efter at have arbejdet med tusindvis af POM-komponenter har jeg identificeret flere strategier, der kan reducere leveringstiden yderligere:

1. Overvejelser om avanceret værktøj

Ved at bruge diamantslebne hårdmetalværktøjer, der er specielt designet til acetalbearbejdning, kan man øge skærehastigheden med 15-20% og samtidig bevare en fremragende overfladefinish. Jeg har fundet ud af, at optimeret værktøj betaler sig selv gennem reducerede cyklustider og forlænget værktøjslevetid.

2. Varmestyring under bearbejdning

På trods af POM's fremragende termiske egenskaber er det afgørende at kontrollere varmeudviklingen under højhastighedsbearbejdning for at opretholde snævre tolerancer og forhindre materialenedbrydning. Korrekt påføring af kølemiddel reducerer behovet for pauser mellem operationerne og forhindrer dimensionsafvigelser, der ville kræve omarbejde.

3. Strømlinede programmeringsteknikker

Når vi programmerer CNC-operationer til POM, kan vi ofte fjerne nogle af de konservative skæreparametre, der kan være nødvendige for mere vanskelige materialer. Alene denne optimering kan reducere bearbejdningscyklusserne med 10-15% sammenlignet med generiske plastbearbejdningsprogrammer.

Casestudie fra den virkelige verden: Produktionsacceleration med POM

I et nyligt projekt hos PTSMAKE fik vi til opgave at producere 500 præcisionsventilkomponenter med en deadline på to uger. Det oprindelige design specificerede glasfyldt nylon, men efter at have rådført os med kunden om deres krav til ydeevne, anbefalede vi at skifte til POM.

Resultaterne var signifikante:

- Samlet produktionstid reduceret med 4 dage (28%)

- Skrotprocenten faldt fra anslået 7% til under 2%

- Efterbearbejdning elimineres på grund af POM's fremragende overfladefinish som bearbejdet

- Kunden kunne begynde at samle og teste tidligere end oprindeligt planlagt

Denne sag viser, hvordan materialevalg, især valg af POM til passende anvendelser, kan reducere produktionsplanerne dramatisk uden at gå på kompromis med kvaliteten.

De økonomiske konsekvenser af kortere leveringstider

De økonomiske konsekvenser af hurtigere produktion rækker langt ud over de umiddelbare produktionsomkostninger. Når komponenterne ankommer hurtigere:

- Udviklingscyklusser accelererer og bringer produkter hurtigere på markedet

- Lageromkostningerne falder

- Cash flow forbedres, når projekterne hurtigere bliver færdige og kan faktureres

- Ingeniørressourcer frigøres hurtigere til andre projekter

For mange af vores kunder opvejer disse sekundære fordele ofte de direkte overvejelser om materiale- og bearbejdningsomkostninger, hvilket gør POM-bearbejdning til et økonomisk fordelagtigt valg for tidsfølsomme projekter.

Få mere at vide om, hvordan krystallinitet påvirker dine emners design og ydeevne. ↩

Få mere at vide om slidegenskaber i bevægelige mekaniske systemer. ↩

Lær, hvordan du forebygger montagefejl ved hjælp af korrekte tolerancestyringsteknikker. ↩

Lær, hvordan disse egenskaber påvirker slidstyrken og emnets levetid. ↩

Lær, hvordan volumenpriser påvirker dine projektomkostninger og potentielle besparelser. ↩

Klik for at få detaljerede retningslinjer for bearbejdning for at opnå optimale POM-resultater. ↩

En giftig gas, der frigives, når POM opvarmes, og som gør laserskæring farlig. ↩

Lær om denne vigtige polymeregenskab, som påvirker bearbejdningskvaliteten. ↩

Lær, hvordan overfladeegenskaber påvirker friktion og slid. ↩

Lær optimeringsteknikker til at reducere dine produktionscyklusser med op til 30%. ↩