Forstå mulighederne for sprøjtestøbning i stor skala

Har du nogensinde undret dig over, hvordan de massive plastkomponenter i din bil, vaskemaskine eller havemøbler er fremstillet så præcist? Teknologien bag disse tekniske vidundere er mere fascinerende, end de fleste mennesker er klar over.

Sprøjtestøbning af store plastemner er en specialiseret produktionsform, der forandrer de industrielle produktionsmuligheder og gør det muligt at skabe store komponenter med bemærkelsesværdig præcision, samtidig med at omkostningseffektiviteten opretholdes for applikationer med store mængder.

Udviklingen af sprøjtestøbning i stor skala

Sprøjtestøbning i stor skala har ændret sig dramatisk i løbet af mine år i branchen. Det, der engang krævede flere komponenter, der blev sat sammen, kan nu produceres som enkelte, sammenhængende enheder. Denne udvikling har ikke kun handlet om størrelse - den har handlet om præcision, effektivitet og om at udvide, hvad der er muligt inden for plastproduktion.

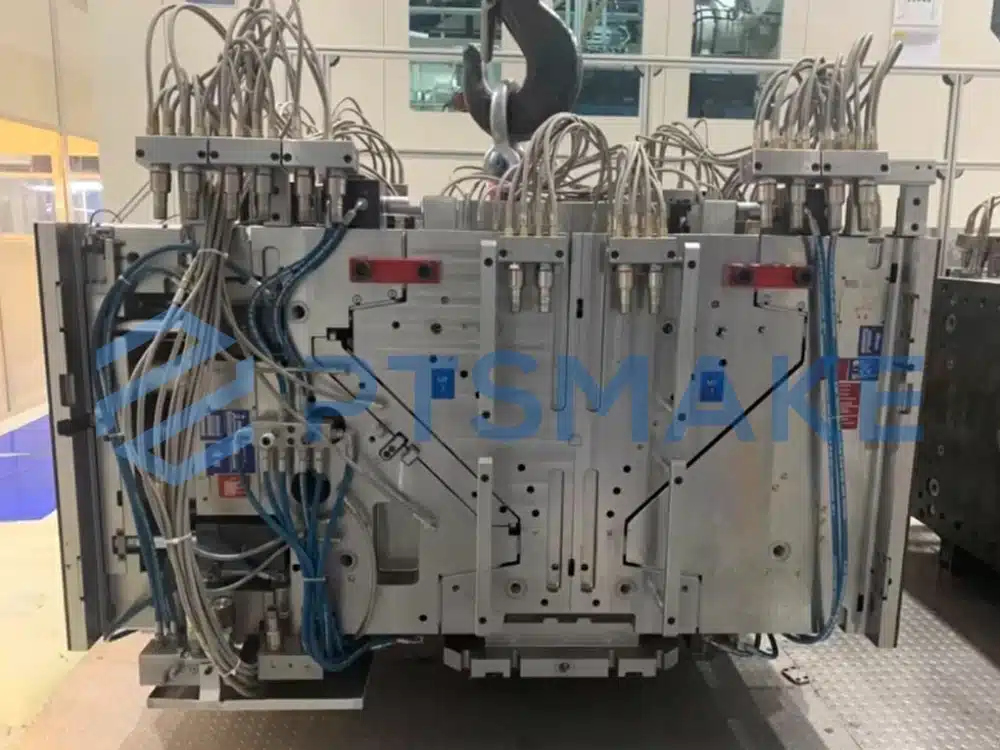

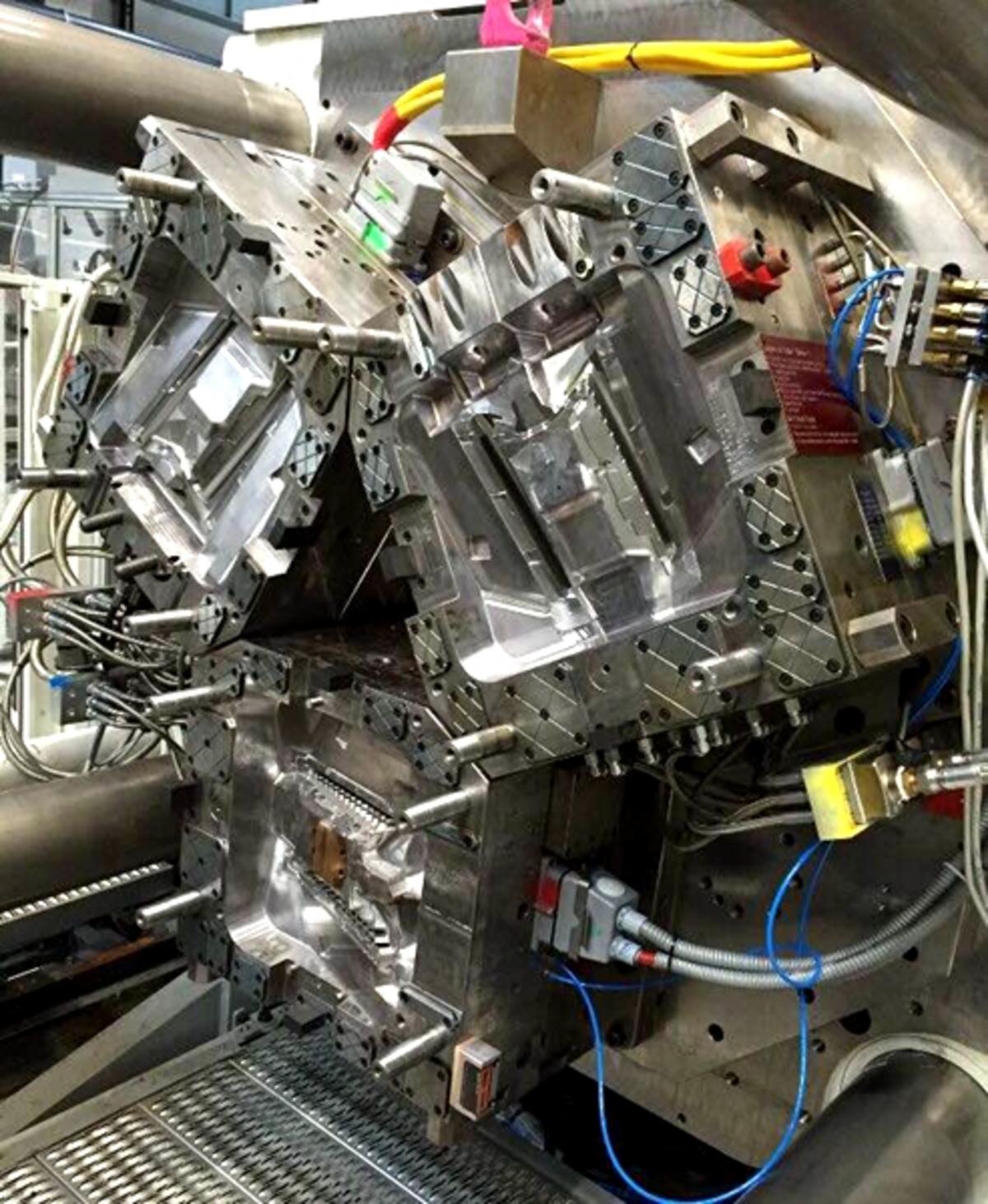

Rejsen fra konventionel støbning til store kapaciteter krævede betydelige tekniske innovationer. Moderne store plastsprøjtestøbemaskiner arbejder med lukkekræfter på mellem 1.000 og 4.400 tons - eksponentielt større end standardudstyr. Denne bemærkelsesværdige kraft er nødvendig for at opretholde formens lukning mod det enorme tryk, der skabes, når der sprøjtes materiale ind i store hulrum.

Tekniske specifikationer for støbning i stor skala

Størrelse Kapacitet

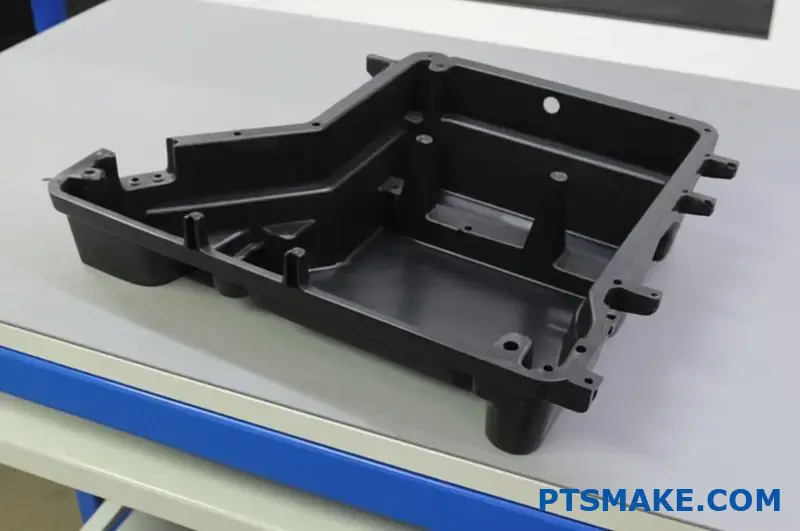

De dimensioner, der kan opnås ved sprøjtestøbning i stor skala, er virkelig imponerende. Hos PTSMAKE kan vores udstyr producere komponenter på op til 60" x 60" x 25" som enkeltstykker. Denne evne eliminerer behovet for komplekse samleprocesser og reducerer potentielle fejlpunkter i de færdige produkter.

Præcision og tolerancekontrol

Det mest bemærkelsesværdige er måske, at disse massive komponenter opretholder en enestående præcision. På trods af deres størrelse kan vores store støbeprocesser opnå tolerancer så snævre som +/-0,003 tommer. Dette niveau af nøjagtighed kræver sofistikerede Procesovervågningssystemer1 der løbende justerer parametrene under produktionen.

Materialevalg til store komponenter

Støbning i stor skala er ikke begrænset til basismaterialer. Vi bearbejder rutinemæssigt:

- Termoplast af teknisk kvalitet (PC, ABS, nylon)

- Glasfyldte kompositter til strukturelle anvendelser

- Slagmodificerede formuleringer for holdbarhed

- Specialfarvede materialer for æstetisk konsistens

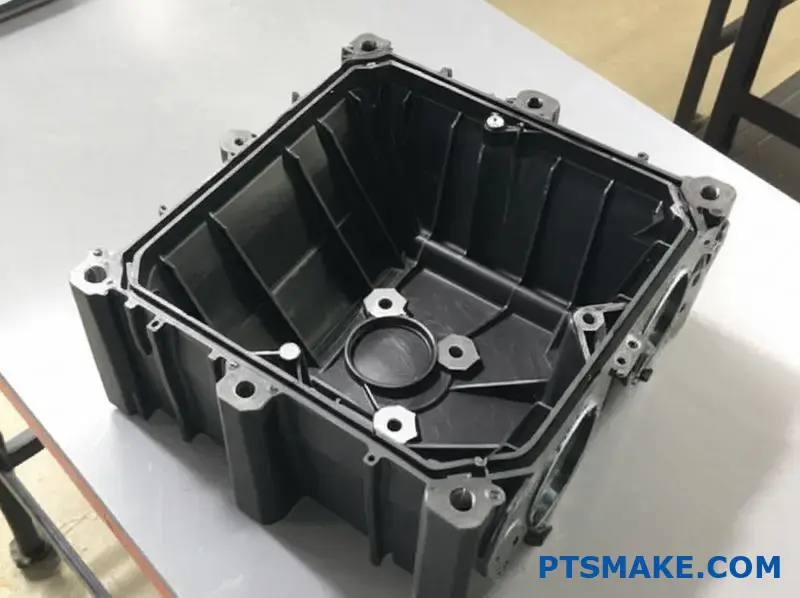

Anvendelser i industrien

Bilindustrien

Bilindustrien er et af de primære markeder for store plastsprøjtestøbninger. Komponenter som f.eks:

- Instrumentpaneler og instrumentbrætter

- Kofangersystemer

- Indvendige dørpaneler

- Komponenter under motorhjelmen

Alle drager fordel af støbning i stor skala. Disse dele kræver ofte komplekse geometrier med integrerede funktioner som monteringsbeslag, forstærkningsribber og præcisionsbeslag - alt sammen produceret i en enkelt støbecyklus.

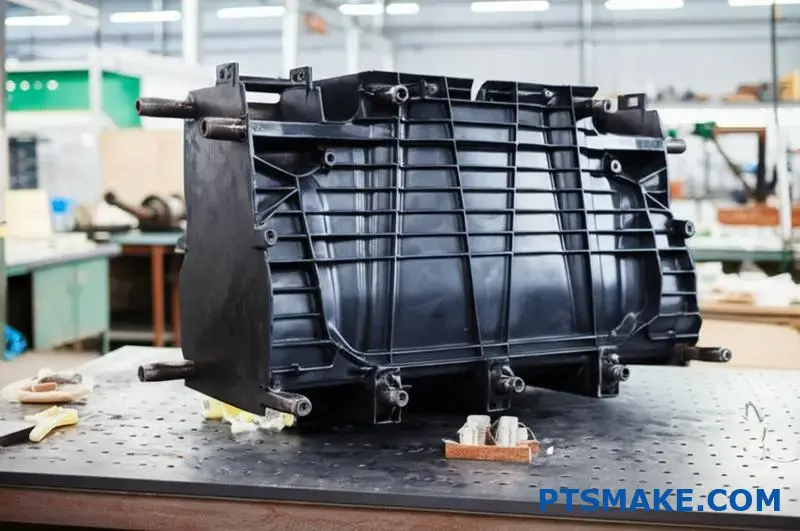

Forbrugsvarer og apparater

Store hvidevareproducenter udnytter støbning i stor skala til:

- Kar til vaskemaskiner

- Foringer til køleskabe

- Kabinetter til store apparater

- Holdbare udendørs møbler

Disse anvendelser nyder godt af den dimensionsstabilitet og strukturelle integritet, som korrekt designede støbte dele i stor skala giver.

Løsninger til materialehåndtering

Industrielle containere, paller og lagersystemer bruger i stigende grad støbte komponenter i stor skala til at opnå:

| Fordel | Traditionel forsamling | Støbning i stor skala |

|---|---|---|

| Vægtreduktion | Begrænset af samlingens styrke | Optimeret gennem design |

| Holdbarhed | Flere fejlpunkter | Ensartet struktur |

| Omkostningseffektivitet | Arbejdsintensiv montering | Automatiseret produktion |

| Konsistens | Variabel kvalitet | Gentagelige processer |

Tekniske overvejelser for støbning i stor skala

At designe til sprøjtestøbning i stor skala kræver specialiseret ekspertise. Kritiske faktorer omfatter:

Styring af vægtykkelse

Det bliver stadig mere udfordrende at opretholde en ensartet vægtykkelse, når emnestørrelsen øges. Vores ingeniørteam analyserer omhyggeligt design for at forhindre problemer som f.eks:

- Sinkmærker i tykkere sektioner

- Forvridning fra ujævn afkøling

- Strukturelle svagheder fra tynde områder

- Nølende flow-front forårsager kosmetiske defekter

Port- og løbesystemer

Tilførselssystemet til store forme kræver omhyggelig konstruktion. Der er typisk brug for flere porte for at sikre fuldstændig fyldning, men deres placering skal være strategisk bestemt for at forhindre det:

- Synlige svejselinjer i kosmetiske områder

- Luftindeslutning forårsager hulrum

- For stort trykfald påvirker emnets kvalitet

- Ujævn pakning og dimensionelle problemer

Design af kølesystem

Effektiv køling er måske det mest kritiske aspekt ved design af store støbeforme. Varmestyringssystemet skal trække varmen ensartet ud af disse massive dele for at forhindre skævvridning og sikre en effektiv cyklustid. Hos PTSMAKE implementerer vi avancerede konforme kølekanaler, der følger emnets geometri, for at optimere dette kritiske proceselement.

Gennem korrekt konstruerede sprøjtestøbningsprocesser i stor skala kan producenter opnå bemærkelsesværdige resultater, som ville være umulige med konventionelle metoder, og dermed ændre, hvad der er muligt inden for design og produktion af plastkomponenter.

Avancerede værktøjsmuligheder til komplekse store dele

Har du nogensinde undret dig over, hvorfor nogle producenter kan skabe massive plastdele med utrolig præcision, mens andre kæmper? Hemmeligheden ligger ikke i maskinerne, men i de sofistikerede værktøjssystemer, der gør produktion i stor skala mulig.

Højtydende formværktøjer er det afgørende fundament for en vellykket sprøjtestøbning af store mængder plast, med muligheder, der spænder fra hurtige prototypeværktøjer til produktionsværktøjer med flere hulrum, der er udviklet specielt til store komponenter.

Forståelse af skimmelklassifikationssystemer

Når man har med store plastkomponenter at gøre, bliver valg af værktøj endnu mere kritisk end ved dele i standardstørrelse. Industrien klassificerer støbeforme i flere kategorier baseret på deres konstruktion, levetid og præcisionsevne.

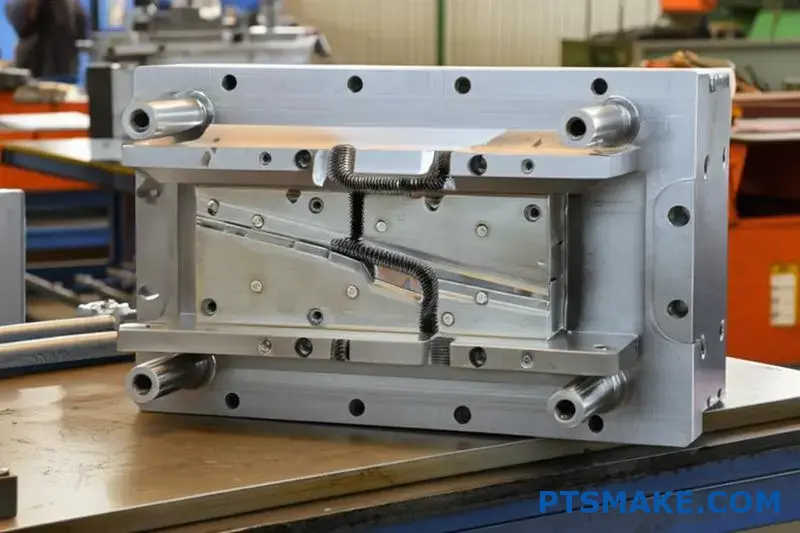

Klasse 105: Prototypeværktøj

Prototypeværktøjer er den hurtigste vej til den første delvalidering af store komponenter. Disse aluminiumsbaserede forme giver flere fordele:

- Reduceret leveringstid (typisk 2-3 uger mod 8-10 for stål)

- Lavere indledende investering

- Evne til at validere designkoncepter, før man går i gang med produktionsværktøjer

- Mulighed for at producere begrænsede mængder til markedstest

Disse værktøjer har dog begrænsninger, når det gælder store dele. Aluminiumskonstruktionen betyder, at de kan klare færre cyklusser, før de bliver slidte, især med de betydelige tryk, der kræves til store komponenter.

Klasse 103 og 104: Broværktøj

Bridge-værktøjer repræsenterer en mellemting mellem prototype- og produktionsforme. Disse værktøjer bruger stålindsatser i kritiske slidområder, mens der anvendes mere økonomiske materialer i mindre belastede områder.

For store plastsprøjtestøbningsvirksomheder giver bridge tooling overbevisende fordele:

- Udvidet produktionskapacitet (typisk 50.000-100.000 cyklusser)

- Forbedret dimensionsstabilitet sammenlignet med aluminium

- Bedre varmeafledning for hurtigere cyklusser

- Mere økonomisk end fuldt produktionsværktøj, når mængderne er usikre

Hos PTSMAKE har vi med succes brugt bridge tooling til kunder, der har brug for at lancere produkter, mens deres produktionsværktøjer til større mængder stadig er under udvikling.

Klasse 101 og 102: Produktionsværktøj

Når man arbejder med store komponenter i store mængder, bliver produktionsværktøj i klasse 101 og 102 afgørende. Disse forme i hærdet stål tilbyder:

- Stort set ubegrænset produktionskapacitet (millioner af cyklusser)

- Overlegen dimensionsstabilitet gennem hele produktionskørslen

- Evne til at modstå høje indsprøjtningstryk, der kræves til store dele

- Forbedrede kølefunktioner til optimering af cyklustid

Investeringen i klasse 101-værktøj til store komponenter er betydelig, men økonomien pr. del bliver stadig mere fordelagtig, når produktionsmængderne stiger.

Konfigurationer med flere hulrum til store dele

Et af de mest markante fremskridt inden for sprøjtestøbning af store plastmaterialer har været udviklingen af værktøjer med flere hulrum til store komponenter. Denne tilgang giver unikke tekniske udfordringer, men giver overbevisende fordele.

Enkelt- vs. familie- vs. flerhulsmuligheder

Mulighederne for værktøjskonfiguration omfatter:

| Konfigurationstype | Beskrivelse | Bedste anvendelse |

|---|---|---|

| Enkelt hulrum | En stor del pr. cyklus | Komplekse geometrier med snævre tolerancer |

| Familie-skimmelsvamp | Forskellige relaterede dele i ét værktøj | Produkter med flere komponenter, der skal bruges i lige store mængder |

| Multi-hulrum | Flere identiske store dele pr. cyklus | Produktion af store mængder, hvor effektivitet er altafgørende |

For store komponenter stiger den tekniske kompleksitet af multihulrumsforme eksponentielt. Den analyse af formflow2 der kræves for at sikre korrekt fyldning af alle hulrum, bliver betydeligt mere sofistikeret.

Balance mellem kompleksitet og effektivitet

Når man designer multikavitetsværktøj til store komponenter, er der flere faktorer, der skal afvejes nøje:

- Trykfordeling - Sikrer, at hvert hulrum får samme tryk på trods af afstanden fra injektionspunktet

- Termisk styring - Skaber ensartet køling på tværs af massive stålkonstruktioner

- Krav til udluftning - Korrekt evakuering af luft fra flere store hulrum

- Udskydningssystemer - Udvikling af robuste metoder til at fjerne væsentlige dele uden at beskadige dem

Med den rette konstruktion kan værktøj med flere hulrum dramatisk forbedre produktionsøkonomien for store emner og ofte reducere omkostningerne pr. emne med 30-50% sammenlignet med metoder med et enkelt hulrum.

Håndtering af tolerancer for kritiske funktioner

Opretholdelse af snævre tolerancer på store støbte dele giver unikke udfordringer, som skal løses ved hjælp af sofistikerede værktøjsmetoder.

Valg af stål og varmebehandling

For store forme, hvor dimensionsstabilitet er afgørende, bliver valget af passende værktøjsstål endnu vigtigere. Vi anbefaler typisk:

- P20 forhærdet stål til store støbeforme til generelle formål

- H13 til områder udsat for stort slid eller slibende materialer

- S7 til komponenter med udfordrende udstødningskrav

- 420 rustfrit stål til korrosionsbestandige anvendelser eller medicinske dele

Varmebehandlingsprocessen skal kontrolleres nøje for at forhindre skævvridning i disse massive stålkonstruktioner, hvilket ofte kræver specialiserede varmebehandlingsanlæg.

Indsæt strategi for komplekse funktioner

En af de mest effektive metoder til at opretholde snævre tolerancer på kritiske funktioner er den strategiske brug af indsatser i den større formstruktur. Det gør det muligt:

- Forskellige materialer til forskellige dele af formen

- Separate vedligeholdelsesplaner for områder med stort slid

- Mulighed for kun at udskifte beskadigede dele i stedet for hele værktøjer

- Forbedret køling med fokus på kritiske dimensioner

Hos PTSMAKE har vi udviklet sofistikerede indsætningsstrategier, der gør det muligt for os at holde tolerancer så snævre som ±0,001" selv på dele, der måler flere meter i dimension.

Design af kølesystem til dimensionsstabilitet

Kølesystemets design i store støbeforme har direkte indflydelse på dimensionsstabiliteten. Traditionelle lige borede kølekanaler viser sig ofte at være utilstrækkelige til massive dele. I stedet implementerer vi:

- Konforme kølekanaler, der følger emnets geometri

- Termiske stifter til områder, der er utilgængelige for konventionel køling

- Adskilte kølezoner med uafhængig temperaturkontrol

- Avanceret termisk overvågning under produktionen

Gennem disse sofistikerede tilgange til værktøjsdesign kan producenter opnå bemærkelsesværdig præcision selv med de mest udfordrende plastkomponenter i stor skala.

Materialevalg til store plastkomponenter

Har du nogensinde undret dig over, hvorfor nogle store plastprodukter revner under tryk, mens andre holder i årevis? Hemmeligheden ligger ikke i produktionsteknikkerne, men i den kritiske materialevalgsproces, der finder sted længe før produktionen begynder.

At vælge det rigtige materiale til store plastkomponenter indebærer en afvejning af strukturel integritet, vægtovervejelser og omkostningseffektivitet, samtidig med at man sikrer, at den valgte polymer kan modstå de belastninger, der er unikke for overdimensionerede anvendelser.

Forståelse af materialekrav til applikationer i stor skala

Når det drejer sig om store plastkomponenter, er det ikke alle materialer, der er lige gode. De krav, der stilles til overdimensionerede dele, adskiller sig markant fra deres mindre modstykker. Hos PTSMAKE har jeg set mange projekter komme til kort, fordi materialevalget ikke fik den opmærksomhed, det fortjente.

Vigtige overvejelser om ydeevne

Store plastkomponenter står over for unikke udfordringer, som har direkte indflydelse på materialevalget:

- Højere strukturelle belastninger og potentiale for nedbøjning

- Øget tilbøjelighed til skævvridning under afkøling

- Større eksponering for miljøfaktorer

- Større påvirkning fra materialekrympning

- Øgede krav til dimensionsstabilitet

Disse faktorer skaber en kompleks beslutningsmatrix, som det kræver dyb materialekendskab at navigere i med succes.

Teknisk plast til strukturelle anvendelser

Til komponenter, hvor strukturel integritet er altafgørende, tilbyder teknisk plast overlegne egenskaber i forhold til almindelige harpikser.

Glasfyldte nylonforbindelser

Glasfyldt nylon (PA) er et af de mest alsidige materialer til store komponenter. Glasfiberforstærkningen forbedrer det betydeligt:

- Trækstyrke (op til 3 gange stærkere end ufyldt nylon)

- Varmeafbøjningstemperatur

- Dimensionsstabilitet under miljømæssige ændringer

- Krybbestandighed under vedvarende belastninger

Disse egenskaber gør glasfyldt nylon ideelt til store bilkomponenter, industrihuse og strukturelle rammer. Vi anbefaler typisk 30-33% glasfyldning som den optimale balance mellem styrke og bearbejdelighed til de fleste store anvendelser.

Polykarbonat og PC/ABS-blandinger

Polykarbonat (PC) og dets blandinger med ABS giver en enestående kombination af slagfasthed og dimensionsstabilitet, som er afgørende for store komponenter. De vigtigste fordele omfatter:

| Ejendom | Polykarbonat | PC/ABS-blanding |

|---|---|---|

| Slagstyrke | Fremragende | Meget god |

| Temperaturbestandighed | Op til 135 °C | Op til 110 °C |

| UV-stabilitet | Dårlig (har brug for tilsætningsstoffer) | Moderat |

| Nem behandling | Moderat | Fremragende |

| Relative omkostninger | Højere | Moderat |

Når man designer store udvendige paneler eller huse, der kræver både strukturel integritet og æstetisk appel, giver PC/ABS-blandinger ofte den ideelle balance mellem egenskaber og bearbejdelighed.

Højtydende harpiks til krævende anvendelser

Nogle store komponenter er udsat for ekstreme forhold, som kræver specialiserede, højtydende materialer.

PEEK og PEI til kritiske anvendelser

Til de mest krævende anvendelser i stor skala tilbyder polyetheretherketon (PEEK) og polyetherimid (PEI) en enestående ydeevne:

- Driftstemperaturer på over 200 °C

- Overlegen kemisk modstandsdygtighed over for aggressive stoffer

- Fremragende mekaniske egenskaber, selv ved høje temperaturer

- Indbygget flammehæmning (især PEI)

Disse materialer har en høj pris, men leverer uovertruffen ydeevne til store komponenter inden for rumfart, medicin og specialiserede industrielle anvendelser. Hos PTSMAKE har vi med succes støbt PEEK-komponenter på op til 36 tommer i længden og samtidig opretholdt snævre tolerancer på trods af materialets udfordrende forarbejdningsegenskaber.

Avancerede kompositformuleringer

De seneste fremskridt inden for materialevidenskab har skabt specialiserede kompositformuleringer, der er specielt udviklet til store komponenter:

- Kulfiberforstærkede polymerer giver maksimalt styrke/vægt-forhold

- Termoplast med lange glasfibre (LFT) for forbedrede slagegenskaber

- Hybride forstærkningssystemer3 der kombinerer flere fibertyper

- Specialadditiver til forbedret formflow i massive dele

Disse avancerede formuleringer hjælper med at overvinde mange traditionelle begrænsninger i forbindelse med støbning af store dele og muliggør design, der tidligere var umuligt at producere.

Materialevalgsproces for store komponenter

At vælge det optimale materiale til store plastkomponenter kræver en systematisk tilgang, der tager højde for både tekniske krav og produktionsbegrænsninger.

Vurdering af tekniske parametre

Udvælgelsesprocessen begynder med en omfattende vurdering af de tekniske parametre:

- Mekaniske krav: Identificer specifikke behov for styrke, stivhed og slagfasthed

- Miljømæssig eksponering: Evaluer UV-eksponering, kemisk kontakt og temperaturområder

- Overholdelse af lovgivningen: Bestem relevante standarder for anvendelsen (UL, FDA, ISO osv.)

- Forventet levetid: Definer den nødvendige tidsramme for holdbarhed

- Behov for dimensionsstabilitet: Vurder tolerancekrav på tværs af miljøforhold

Disse parametre skaber en profil, der indsnævrer potentielle materialekandidater, før der tages højde for produktionsfaktorer.

Overvejelser om fremstilling

For store komponenter skal materialevalget tage hensyn til fremstillingsmulighederne:

- Flow-egenskaber: Materialer skal opretholde et ensartet flow over lange afstande

- Påvirkning af cyklustid: Nogle materialer kræver betydeligt længere afkølingsfaser

- Udstyrets kompatibilitet: Materialer med høj temperatur kan kræve specialudstyr

- Stabilitet efter støbning: Nogle materialer fortsætter med at krympe eller blive skæve flere dage efter støbningen.

- Sekundære operationer: Materialevalg påvirker male-, svejse- og samleprocesser

Når vi udvikler store komponenter hos PTSMAKE, laver vi ofte materialevalgsmatricer, der vejer disse faktorer op mod omkostningsovervejelser for at identificere det optimale materialevalg.

Cost-benefit-analyse

Det endelige valg kræver typisk en afvejning af krav til ydeevne og økonomiske faktorer:

- Oprindelige materialeomkostninger pr. kg

- Forarbejdningseffektivitetens indvirkning på stykprisen

- Forventede afvisningsrater under produktionen

- Værktøjsovervejelser (nogle materialer kræver specialstål eller belægninger)

- Krav til sekundær drift og tilhørende omkostninger

Ved at analysere disse faktorer grundigt kan producenterne identificere materialer, der leverer den nødvendige ydeevne og samtidig er økonomisk bæredygtige til produktion i stor skala.

Casestudier af materialevalg

Gennem min erfaring hos PTSMAKE har jeg observeret flere mønstre i vellykket materialevalg til store komponenter på tværs af forskellige brancher:

- Indvendige paneler til biler: Glasfyldt polypropylen giver en fremragende balance mellem pris, vægt og strukturel ydeevne

- Kabinetter til industrielt udstyr: PC/ABS-blandinger giver overlegen slagfasthed og æstetik med god strukturel integritet

- Kabinetter til medicinsk udstyr: PEI leverer den nødvendige flammehæmning, kemiske modstandsdygtighed og holdbarhed

- Store forbrugsvarer: Slagmodificeret akryl giver enestående æstetik med god strukturel ydeevne

Den røde tråd i vellykkede implementeringer er en grundig forståelse af både anvendelseskrav og materialekapacitet, kombineret med grundig testning, før man forpligter sig til at producere i fuld skala.

Specialiserede teknikker til fremstilling af store dele

Har du nogensinde undret dig over, hvordan producenter skaber de enorme plastkomponenter til køretøjer, apparater eller industrielt udstyr med så bemærkelsesværdig præcision? Hemmeligheden ligger i specialiserede støbeteknikker, der forvandler det umulige til virkelighed gennem innovative tekniske tilgange.

Avancerede støbeteknologier har revolutioneret store plastsprøjtestøbningstjenester ved at introducere specialiserede processer som gasassist, strukturelt skum og stabelformsteknikker, der maksimerer effektiviteten og samtidig opretholder enestående strukturel integritet og dimensionsstabilitet.

Gasassisteret sprøjtestøbning: Skabelse af hule sektioner i massive dele

Gasassisteret sprøjtestøbning er et af de mest betydningsfulde gennembrud inden for fremstilling af store plastkomponenter. Denne innovative proces involverer indsprøjtning af nitrogengas i delvist fyldte formhulrum, hvilket skaber kontrollerede hule sektioner i tykvæggede dele.

Gasassist-processen forklaret

Gas-assist-processen følger en bestemt rækkefølge:

- Indledende injektion af smeltet plastmateriale (typisk 70-80% af den samlede kavitetsvolumen)

- Præcis indføring af nitrogengas under kontrolleret tryk

- Gas følger den mindste modstands vej gennem tykkere sektioner

- Dannelse af hule kanaler og samtidig fastholdelse af faste ydre overflader

- Gastryk holder materialet mod formens vægge under afkøling

- Udluftning af gas før emneudkast

Denne tilgang giver bemærkelsesværdige fordele for store komponenter. Ved at skabe kontrollerede hule sektioner kan vi producere dele med betydeligt reduceret materialeforbrug og samtidig opretholde en fremragende strukturel stivhed. De indvendige gaskanaler fungerer effektivt som "usynlige ribber", der understøtter emnets struktur.

Fordele ved fremstilling af store komponenter

Fordelene ved gasassistanceteknologi til store plastsprøjtestøbninger er bl.a:

| Fordel | Teknisk indvirkning | Forretningsværdi |

|---|---|---|

| Reduktion af materiale | 20-40% mindre brug af plast | Lavere omkostninger til råmaterialer |

| Vægtreduktion | Lettere komponenter med tilsvarende styrke | Forbedret produkteffektivitet |

| Reduceret cyklustid | Hurtigere afkøling på grund af tyndere vægge | Øget produktionskapacitet |

| Minimerede vaskemærker | Gastryk eliminerer fordybninger i overfladen | Forbedret æstetisk kvalitet |

| Mindre forvridning | Mere ensartede køleegenskaber | Forbedret dimensionel stabilitet |

Hos PTSMAKE har vi med succes implementeret gasassistanceteknologi til komponenter som store instrumentpaneler til biler, hvor teknikken skaber interne forstærkningskanaler, som ville være umulige med traditionelle støbemetoder.

Strukturel skumstøbning: Konstruktion af letvægtsstyrke

Støbning af strukturelt skum er en anden specialiseret teknik, som er særlig værdifuld til store komponenter, der kræver et exceptionelt forhold mellem styrke og vægt.

Procesmekanik og kemi

Strukturskumprocessen anvender et kemisk blæsemiddel (CBA), der blandes med polymerharpiksen før indsprøjtning. Når materialet kommer ind i formen, skaber blæsemidlet en cellulær kernestruktur, samtidig med at der opretholdes en solid ydre hud. Resultatet er en sandwichlignende konstruktion med bemærkelsesværdige strukturelle egenskaber.

Skumkernen udgør typisk 20-35% af emnets samlede tykkelse, hvilket skaber en letvægtscellestruktur omgivet af et tæt, solidt overfladelag. Denne struktur efterligner de tekniske principper, der findes i I-bjælkekonstruktion, hvor materialet er strategisk placeret for at maksimere den strukturelle integritet.

Tekniske fordele ved overdimensionerede komponenter

Strukturel skumstøbning giver flere afgørende fordele for store plastkomponenter:

- Forbedret stivhed: Den cellulære kernestruktur giver 2-3 gange højere bøjningsmodul sammenlignet med faste dele med tilsvarende vægt

- Dimensionel stabilitet: Reduceret materialetæthed betyder mindre krympning og skævvridning

- Lavere intern stress: Skummet kerne minimerer restspændinger, der forårsager forvrængning i store dele

- Fremragende isolering: Cellestruktur giver termiske og akustiske isoleringsegenskaber

- Potentiale for udskiftning af metal: Styrke-til-vægt-forhold muliggør udskiftning af metalkomponenter

Til industrielle anvendelser som store materialehåndteringscontainere, udstyrshuse og strukturelle paneler giver strukturel skumstøbning ofte den ideelle balance mellem ydeevne og produktionseffektivitet.

Designovervejelser for strukturelt skum

Når man designer store komponenter til strukturel skumstøbning, er der flere faktorer, der kræver særlig opmærksomhed:

- Krav til vægtykkelse: Minimum 0,125" (3,2 mm) tykkelse er nødvendig for korrekt skumudvikling

- Begrænsninger i flowets længde: Materialet skal nå alle områder, før der sker en betydelig afkøling

- Forventninger til overfladefinish: Karakteristiske hvirvelmønstre kan forekomme på overflader

- Krav til trækvinkel: Typisk 1-2° mere træk end konventionel støbning

- Planlægning af gate-placering: Strategisk positionering for at sikre fuldstændig fyldning af massive dele

Gennem korrekt designoptimering kan strukturel skumstøbning levere ekstremt store komponenter (op til 2,5 meter i længden) med enestående strukturel ydeevne og omkostningseffektivitet.

nul

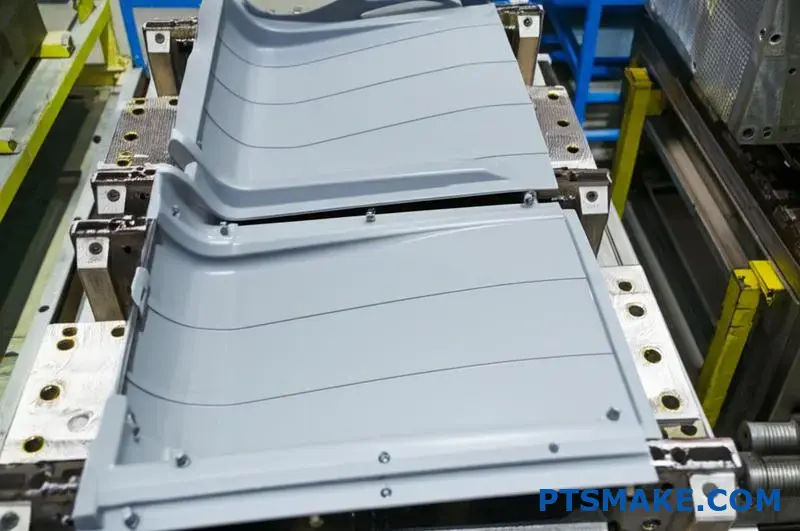

Teknologi til stabelforme: Mangfoldiggørelse af produktionseffektivitet

Stabelformteknologien repræsenterer en banebrydende tilgang til at øge produktionseffektiviteten for store komponenter uden at kræve forholdsmæssigt større støbemaskiner.

Konfiguration og betjening af stabelform

I modsætning til konventionelle enkeltformede støbeforme bruger stabelforme flere skillelinjer og formflader, der er arrangeret i en stablet konfiguration. En typisk stabelform kan omfatte:

- En midtersektion, der bevæger sig med maskinens kerneplade

- To ydre sektioner, der er fastgjort til maskinens stationære og bevægelige plader

- Specialiserede varmkanalsystemer til at levere materiale til alle hulrum

- Synkroniserede mekaniske eller hydrauliske handlinger for at sikre korrekt drift

Denne konfiguration fordobler eller tredobler effektivt produktionsoutputtet uden at kræve en væsentligt større sprøjtestøbemaskine. For store komponenter kan denne effektivitetsmultiplikator forandre produktionsøkonomien.

Produktionsfordele for store dele i store mængder

Stabelformteknologien giver flere klare fordele ved produktion af store komponenter i store mængder:

- Øget produktion: Producerer 2-4 gange flere dele pr. cyklus end konventionelle forme

- Optimeret maskinudnyttelse: Maksimerer output fra eksisterende udstyr

- Balanceret kraftfordeling: Giver mere jævn spændekraft på tværs af formen

- Reduceret Variation fra skud til skud4: Ensartede behandlingsparametre på tværs af alle kaviteter

- Energieffektivitet: Lavere energiforbrug pr. produceret del

Til applikationer som store bilkomponenter, dele til forbrugerapparater eller industrielle beholdere, der produceres i store mængder, kan stabelforme dramatisk forbedre produktionsøkonomien og samtidig opretholde ekstraordinære kvalitetsstandarder.

Implementeringsudfordringer og løsninger

Implementering af stabelformteknologi til store komponenter giver flere unikke udfordringer:

- Kompleks styring af materialeflow: Sikrer afbalanceret fyldning på tværs af flere kaviteter

- Præcis temperaturkontrol: Opretholdelse af ensartede termiske forhold i hele formstakken

- Mekanisk synkronisering: Koordinering af bevægelser af flere formsektioner

- Vedligeholdelsens kompleksitet: Mere sofistikerede vedligeholdelseskrav end konventionelle forme

- Overvejelser om den første investering: Højere værktøjsomkostninger på forhånd trods langsigtet økonomi

Ved hjælp af korrekt ingeniørarbejde og avancerede simuleringsteknikker kan disse udfordringer håndteres effektivt, så man kan udnytte de bemærkelsesværdige produktionsfordele, som stabelformteknologien giver ved fremstilling af store komponenter.

Hybride tilgange: Kombination af teknologier giver optimale resultater

De mest sofistikerede store plastsprøjtestøbningstjenester involverer ofte hybride tilgange, der kombinerer flere specialiserede teknikker for at imødekomme komplekse emnekrav.

Gasassist kombineret med strukturelt skum

For usædvanligt store komponenter, der kræver både vægtreduktion og overlegen strukturel ydeevne, kan kombinationen af gasassistanceteknologi og strukturelt skum give bemærkelsesværdige resultater. Denne hybride tilgang:

- Bruger strukturelt skum til den primære delstruktur

- Implementerer gasassisterede kanaler på strategiske steder for yderligere forstærkning

- Skaber optimeret materialefordeling for maksimalt styrke-til-vægt-forhold

- Leverer dele med fremragende dimensionsstabilitet trods massiv størrelse

Denne kombination viser sig at være særlig værdifuld for store komponenter som f.eks. lasthåndteringssystemer til biler, hvor vægtreduktion, strukturel integritet og dimensionsstabilitet alle er kritiske krav.

Løsninger til store komponenter i flere materialer

En anden hybridtilgang involverer multimateriale- eller overstøbningsteknikker til store komponenter:

- Stive/fleksible kombinationer: Skaber store dele med integrerede tætninger eller fleksible zoner

- Strukturelle/kosmetiske lag: Kombinerer strukturel bagside med æstetiske overfladelag

- Hybridstrukturer af metal og plast: Indsættelse af metalforstærkninger i store plastkomponenter

- Multi-Durometer-applikationer: Varierende hårdhed på tværs af forskellige sektioner af massive dele

Disse sofistikerede hybridmetoder muliggør design, der ville være umuligt med en enkelt støbeteknik, og udvider mulighederne for design og funktion af store komponenter.

Procesovervågning og kvalitetskontrol for avancerede teknikker

De specialiserede teknikker, der bruges til fremstilling af store komponenter, kræver lige så sofistikerede overvågnings- og kvalitetskontrolsystemer for at sikre ensartede resultater.

Til gasassisterede processer er præcis kontrol af gastrykprofiler og tidssekvenser afgørende. Hos PTSMAKE implementerer vi avancerede tryktransducere i formhulrummene og specialiserede kontrolalgoritmer for at optimere gasparametrene for hver enkelt del.

Anvendelser af strukturelt skum kræver nøje overvågning af materialets temperatur, CBA-koncentration og indsprøjtningshastighed for at sikre en ensartet udvikling af cellestrukturen. Vores procesovervågningssystemer sporer disse parametre i realtid og foretager mikrojusteringer for at opretholde optimale forhold under hele produktionskørslen.

Arbejdet med stabelforme kræver synkroniseret overvågning af flere hulrum samtidig med afbalancerede fylde- og pakkeparametre på tværs af alle formflader. Avancerede visionsystemer og sensorer i formen hjælper med at sikre ensartet kvalitet på tværs af alle dele, der produceres i hver cyklus.

Ved hjælp af disse specialiserede overvågningsmetoder kan producenterne opretholde ekstraordinære kvalitetsstandarder, selv når de producerer massive komponenter ved hjælp af de mest avancerede støbeteknikker.

Kvalitetssikring af overdimensionerede støbte komponenter

Har du nogensinde undret dig over, hvordan de massive plastkomponenter i din bil, vaskemaskine eller industrielt udstyr opretholder en så bemærkelsesværdig præcision? Bag enhver vellykket stor del ligger et kvalitetssikringssystem, der er lige så imponerende som selve støbeteknologien.

At sikre dimensionsnøjagtighed og strukturel integritet i store plastsprøjtestøbninger kræver sofistikerede kvalitetssystemer, der kombinerer avancerede måleteknologier, videnskabelig proceskontrol og strenge inspektionsprotokoller i hele produktionens livscyklus.

Dimensionelle verifikationsudfordringer for store komponenter

Kvalitetssikring af overdimensionerede plastkomponenter giver unikke udfordringer, der går ud over de typiske inspektionsprotokoller for små dele. Når man har at gøre med dele, der kan spænde over flere meter i dimension, kommer traditionelle målemetoder ofte til kort.

Inspektioner af koordinatmålemaskiner (CMM)

Hjørnestenen i dimensionsverifikation af store støbte komponenter er koordinatmålemaskinen (CMM). Disse sofistikerede systemer bruger berøringsprober eller optiske sensorer til præcist at kortlægge kritiske dimensioner på tværs af massive dele.

Til store komponenter anvender vi specialiseret CMM-udstyr med:

- Udvidede måleområder (op til 2000 mm x 3000 mm x 1500 mm)

- Temperaturkompenserede målealgoritmer

- Flerpunktsscanning til komplekse geometrier

- Automatiseret målesekvensering for gentagelsesnøjagtighed

CMM-processen genererer omfattende inspektionsrapporter, der sammenligner faktiske dimensioner med CAD-modeller, med farvekodede afvigelseskort, der fremhæver alle områder, der falder uden for specifikationsgrænserne.

Teknologier til laserscanning og struktureret lys

Mens CMM'er udmærker sig ved præcis punkt-for-punkt-måling, giver nyere teknologier som laserscanning og systemer med struktureret lys supplerende muligheder, der er særligt værdifulde for store komponenter:

| Teknologi | Vigtige fordele | Bedste applikationer |

|---|---|---|

| Laserscanning | Hurtig indsamling af millioner af datapunkter | Komplekse konturerede overflader |

| Struktureret lys | Fuld feltanalyse med submikron-præcision | Inspektion af fine detaljer |

| Fotogrammetri | Måling af meget store komponenter | Karosseripaneler til biler |

| Vision-systemer | Automatiseret inspektion i realtid | Produktion i store mængder |

Hos PTSMAKE har vi fundet ud af, at integrationen af disse teknologier skaber en omfattende målemetode, der fanger både kritiske dimensioner og den overordnede delgeometri med enestående præcision.

Håndtering af termiske effekter på målinger

En af de største udfordringer ved måling af store plastkomponenter er at håndtere termiske effekter. Polymerer har relativt høje varmeudvidelseskoefficienter, hvilket betyder, at selv små temperaturvariationer kan forårsage målbare dimensionsændringer.

Til præcisionsverifikation har vi specialiserede temperaturkontrollerede målerum, der er kalibreret til 20 °C ± 1 °C (68 °F ± 1,8 °F). Derudover får delene lov til at stabilisere sig i dette miljø i 24-48 timer før den endelige inspektion for at sikre termisk ligevægt.

Videnskabelig kontrol af støbeprocesser

Kvalitetssikring af store komponenter begynder længe før inspektionen - det starter med at implementere videnskabelige støbeprincipper i hele produktionsprocessen.

Afkoblet tilgang til støbning

Den videnskabelige støbemetode kendt som "decoupled molding" adskiller indsprøjtningsprocessen i forskellige faser:

- Fyldningsfasen: Kontrolleret af hastigheden for at sikre fuldstændig fyldning af hulrummet

- Pakkefase: Trykstyret for at kompensere for materialekrympning

- Hold-fasen: Opretholdes indtil porten fryser til for at forhindre tilbagestrømning

- Afkølingsfase: Temperaturkontrolleret for dimensionsstabilitet

For store komponenter bliver korrekt implementering af disse faser endnu mere kritisk på grund af de længere flowafstande og det større potentiale for variation på tværs af delen.

Sensorteknologier i formen

Store emner har stor gavn af sensorteknologier i formen, som giver data i realtid under støbeprocessen:

- Tryksensorer til hulrum: Overvåg trykket på kritiske punkter i hele hulrummet

- Temperatursensorer: Spor form- og materialetemperaturer under cyklusser

- Strækmåler: Registrerer potentiel deformation af emnet under udstødning

- Flowfront-sensorer: Bekræft fuldstændig udfyldning af hulrum i fjerntliggende områder

Disse sensorer forbindes til sofistikerede procesovervågningssystemer, der fastlægger acceptable driftsvinduer og automatisk markerer cyklusser, der afviger fra de fastlagte parametre.

Undersøgelser af proceskapacitet (Cpk)

For store komponenter med høj præcision gennemfører vi omfattende undersøgelser af proceskapaciteten for at verificere, at vores processer konsekvent opfylder specifikationskravene:

- Fremstil statistisk signifikante prøvemængder (typisk 30+ dele)

- Mål kritiske dimensioner på tværs af flere produktionsserier

- Beregn proceskapacitetsindeks (Cp og Cpk)

- Mål Cpk-værdier på 1,33 eller højere for kritiske dimensioner

- Implementer procesjusteringer, hvor kapaciteten ikke slår til

Gennem disse statistiske analyser kan vi kvantificere processtabilitet og forudsige langsigtede resultater for fremstilling af store komponenter.

Avanceret Statistisk proceskontrol5 Systemer

Systemer til statistisk proceskontrol (SPC) sporer automatisk vigtige kvalitetsparametre gennem hele produktionskørslen og giver tidlig advarsel om potentiel afvigelse, før specifikationerne overtrædes. For store komponenter implementerer vi SPC med flere parametre, der overvåger:

- Kritiske dimensioner på udvalgte dele

- Procesparametre fra sprøjtestøbemaskinen

- Miljøforhold i produktionsområdet

- Materialeegenskaber fra indgående partier

Denne omfattende tilgang sikrer, at alle faktorer, der påvirker kvaliteten af store dele, forbliver inden for de fastsatte kontrolgrænser.

Protokoller for første artikelinspektion (FAI)

First Article Inspection er en kritisk milepæl i produktionen af store komponenter, som danner grundlag for den efterfølgende kvalitetssikring.

Omfattende krav til dokumentation

For store komponenter er FAI-dokumentationen særlig grundig og omfatter typisk:

- Komplette dimensionsverifikationsrapporter med alle specificerede egenskaber

- Dokumentation for materialecertificering

- Procesparameterark med detaljerede maskinindstillinger

- Udseendestandarder med godkendte referenceprøver

- Testresultater for mekaniske og fysiske egenskaber

- Sporbarhedsdokumentation, der knytter sig til råmaterialer

Disse dokumenter fungerer som den kvalitetsbaseline, som al fremtidig produktion vil blive målt op imod.

Design af eksperimenter (DOE) til procesoptimering

Før vi færdiggør produktionsprocessen for store komponenter, gennemfører vi ofte struktureret design af eksperimenter for at identificere optimale procesbetingelser:

- Identificer kritiske procesvariabler, der påvirker kvaliteten

- Opret eksperimentelle matricer, der varierer disse parametre

- Fremstil testdele under hvert betingelsessæt

- Mål resultater i forhold til målspecifikationer

- Statistisk analyse af resultater for at identificere optimale indstillinger

- Dokumentér resultaterne i FAI-rapporten

Denne videnskabelige tilgang sikrer, at produktionsprocessen starter med optimerede parametre i stedet for at være afhængig af trial-and-error-justeringer.

Tværfunktionel godkendelsesproces

FAI-godkendelse af store komponenter involverer typisk et tværfunktionelt team, der omfatter:

- Kvalitetsteknisk personale

- Repræsentanter for produktionsteknik

- Designteknisk personale

- Kundernes kvalitetsrepræsentanter (når det er nødvendigt)

- Materialespecialister

Denne samarbejdstilgang sikrer, at alle tekniske discipliner bidrager til kvalitetsverifikationsprocessen, før den fulde produktion begynder.

Løbende overvågning og kontrol af produktionen

Når produktionen er begyndt, kræver det sofistikerede overvågningssystemer og inspektionsprotokoller at opretholde en ensartet kvalitet for store komponenter.

Prøveudtagningsplaner for store produktionsserier

For store komponenter implementerer vi skræddersyede prøveudtagningsplaner baseret på produktionsmængder og kritikalitet:

- I den indledende produktion anvendes ofte skærpede inspektionsniveauer (niveau II eller III i henhold til ANSI/ASQ Z1.4).

- Statistisk verifikation muliggør gradvis overgang til reduceret prøveudtagning, når stabilitet er påvist

- Kritiske egenskaber kan kræve 100%-inspektion uanset produktionshistorik

- Automatiserede målesystemer muliggør højere prøveudtagningshastigheder uden at påvirke produktionsflowet

Disse planer afbalancerer grundig verifikation med krav til produktionseffektivitet.

Ikke-destruktiv testning af strukturel integritet

Ud over dimensionsverifikation gennemgår store komponenter ofte ikke-destruktiv testning for at verificere den indre integritet:

- Ultralydstest for at opdage indre hulrum eller uoverensstemmelser

- Røntgeninspektion af kritiske strukturelle områder

- Termisk billeddannelse til at identificere potentielle spændingskoncentrationer

- Test af akustisk emission for strukturelle komponenter

Disse teknikker hjælper med at identificere potentielle kvalitetsproblemer, som måske ikke er synlige ved hjælp af konventionelle inspektionsmetoder.

Avancerede protokoller for materialetest

For store komponenter har materialeegenskaber direkte indflydelse på ydeevne og levetid. Vores løbende kvalitetssikring omfatter regelmæssig materialetestning:

- Verifikation af trækstyrke og forlængelse

- Test af slagfasthed

- Validering af varmeafbøjningstemperatur

- Modstandsdygtighed over for miljømæssige spændingsrevner

- Studier af accelereret aldring

Ved at overvåge materialeegenskaberne gennem hele produktionen kan vi opdage små variationer, der kan påvirke komponenternes ydeevne, før de påvirker de færdige produkter.

Sporbarhedssystemer til kvalitetsstyring

Fuldstændig sporbarhed er især vigtig for store komponenter, hvor produktionsmængderne kan være lavere, men komponenternes værdi er betydeligt højere. Vores kvalitetssystem opretholder omfattende sporbarhed, herunder:

- Dokumentation af råvarepartier

- Registrering af procesparametre for hver produktionskørsel

- Identifikation af operatør og verifikation af certificering

- Dokumentation for vedligeholdelse og kalibrering af udstyr

- Komplet historik over inspektionsdata

Denne sporbarhedskæde muliggør en hurtig årsagsanalyse, hvis der skulle opstå problemer, hvilket letter den løbende forbedring af både produkter og processer.

Gennem disse omfattende kvalitetssikringsmetoder kan store plastsprøjtestøbevirksomheder konsekvent levere komponenter, der opfylder de mest krævende specifikationer og sikrer pålidelig ydeevne i hele deres levetid.

Strategiske tilgange til produktion af store dele

Har du nogensinde undret dig over, hvorfor nogle store plastdele virker fejlfrit konstrueret, mens andre vrider sig, revner eller simpelthen ikke holder? Hemmeligheden ligger ikke i maskinerne eller materialerne, men i de strategiske designtilgange, der er afgørende for succes i storskalaproduktion.

Optimering af store plastsprøjtestøbninger kræver præcise tekniske strategier, der afbalancerer design af vægtykkelse, korrekte trækvinkler, strategiske ribbestrukturer og omhyggeligt udvalgte portplaceringer for at sikre konsekvent fyldning, ensartet køling og dimensionsstabilitet på tværs af massive komponenter.

Optimering af vægtykkelse: Grundlaget for kvalitet

Når man designer store plastkomponenter, er vægtykkelsen måske den mest kritiske designovervejelse. I modsætning til mindre dele, hvor variationer måske kan tolereres, forstørrer store komponenter enhver designfejl, hvilket gør ensartet vægtykkelse afgørende.

Principper for ensartet tykkelse

Kerneprincippet for design af store dele er at opretholde en ensartet vægtykkelse i hele komponenten. Denne tilgang giver flere vigtige fordele:

- Fremmer et jævnt materialeflow under indsprøjtning

- Sikrer ensartede kølehastigheder på tværs af emnet

- Minimerer indre spændinger, der forårsager skævvridning

- Reducerer vaskemærker på synlige overflader

- Forhindrer tykkelsesrelaterede strukturelle svage punkter

Hos PTSMAKE har jeg set adskillige projekter, hvor kunder oprindeligt designede dele med betydelige tykkelsesvariationer. Disse designs førte uundgåeligt til kvalitetsproblemer under produktionen. Ved at implementere principper for ensartet tykkelse har vi konsekvent opnået bedre resultater.

Den ideelle vægtykkelse for store dele ligger typisk mellem 2,5 og 3,5 mm for de fleste anvendelser, men det kan variere afhængigt af materialevalg og strukturelle krav. Når tykkere sektioner er uundgåelige, implementerer vi strategiske tilgange som coring, ribbing eller gasassistanceteknologi for at opretholde effektiv køling, samtidig med at den strukturelle integritet bevares.

Overgang mellem tykkelser

Når tykkelsesovergange er uundgåelige i store komponenter, er det vigtigt med gradvise ændringer. Standardpraksis er at implementere overgange, der ikke er større end 40% af den nominelle vægtykkelse over en afstand på mindst tre gange vægtykkelsen.

For eksempel bør overgangen fra en 3 mm væg til en 4,2 mm sektion ske over en afstand på mindst 9 mm for at forhindre spændingskoncentration og ujævn afkøling. Disse gradvise overgange er særligt vigtige i store dele, hvor afkølingsforskellen mellem tykke og tynde sektioner kan skabe betydelige indre spændinger.

| Nominel væg | Maksimalt trin | Minimum overgangsafstand |

|---|---|---|

| 2,5 mm | 1,0 mm | 7,5 mm |

| 3,0 mm | 1,2 mm | 9,0 mm |

| 3,5 mm | 1,4 mm | 10,5 mm |

| 4,0 mm | 1,6 mm | 12,0 mm |

Denne beregnede tilgang til tykkelsesovergange hjælper med at opretholde ensartet materialeflow og køleegenskaber gennem store komponenter, hvilket reducerer fejl i færdige dele betydeligt.

Implementering af trækvinkel for vellykket udstødning

Udkastvinkler er en anden kritisk overvejelse, som bliver stadig vigtigere, når emnets størrelse øges. Disse vinklede overflader gør det lettere at skubbe emnet ud af formen og forhindrer skader og forvrængning under fremstillingsprocessen.

Bestemmelse af optimale udkastværdier

Til store plastkomponenter viser standard trækvinkler sig ofte at være utilstrækkelige. Mens mindre dele kan fungere med 0,5° træk, kræver store komponenter typisk det:

- Minimum 1,0° træk for teksturerede overflader

- 0,5°-1,5° til glatte, ikke-strukturerede områder

- 2,0°-3,0° til dybe ribber og bosser

- 1,5°-2,5° til overflader med lette strukturer

De øgede krav til træk skyldes den større kontaktflade mellem emne og form, som skaber forholdsmæssigt større friktion under udstødningen. Derudover er store emner mere modtagelige for forvrængning under udstødningsprocessen, hvilket gør korrekt træk endnu mere kritisk.

Retningsspecifikke overvejelser om udkast

Trækvinkler skal designes i forhold til udstødningsretningen, hvilket bliver mere komplekst med store, mangefacetterede komponenter. Hos PTSMAKE analyserer vi hver overflade individuelt for at sikre et passende udkast i forhold til den specifikke udslyngningsretning.

Til særligt udfordrende geometrier implementerer vi ofte Design med delt linje6 der gør det muligt at frigøre dele af emnet i forskellige retninger, så alle overflader kan trækkes korrekt, samtidig med at dimensionerne bevares.

nul

Strukturelle ribbestrategier for styrke og stabilitet

Ribber giver vigtig strukturel støtte i store komponenter, samtidig med at man opretholder rimelige vægtykkelser. Men forkert ribbedesign kan skabe flere problemer, end det løser, især i overdimensionerede dele.

Ribbens tykkelse i forhold til væg

Den grundlæggende regel for ribbedesign er at opretholde en passende tykkelse i forhold til den nominelle væg. Til store komponenter anbefaler vi typisk:

- Ribbetykkelse på 40-60% af den tilstødende vægtykkelse

- Maksimal ribbehøjde på 3 gange den nominelle vægtykkelse

- Radius ved bunden af ribben svarende til 25-30% af vægtykkelsen

- Minimum 0,5° ekstra træk på ribbenes sidevægge ud over basiskravet

Disse proportioner afbalancerer strukturel støtte mod potentielle synkemærker og køleproblemer. Når ribberne er for tykke i forhold til væggen, skaber de synkemærker på modsatte overflader; når de er for tynde, giver de ikke tilstrækkelig støtte og kan fyldes ufuldstændigt under støbningen.

Ribbelayoutmønstre til store overflader

Placeringen af ribber på store overflader har stor betydning for både den strukturelle ydeevne og fremstillingsmulighederne:

- Gittermønstre: Giver afbalanceret støtte på tværs af store, flade overflader

- Radiale arrangementer: Ideel til cirkulære eller buede sektioner

- Triangulerede strukturer: Leverer maksimal stivhed med minimalt materiale

- Parallelle systemer: Muliggør ensartet materialeflow under støbning

Til ekstremt store flade overflader anvender vi ofte en kombination af primære og sekundære ribbesystemer. Primære ribber giver den vigtigste strukturelle ramme, mens sekundære ribber giver lokal forstærkning i områder med høj belastning.

Når man designer ribbemønstre, er det særligt vigtigt at opretholde et ensartet materialeflow. Ribber må aldrig skabe forhindringer for materialeflowet, da det kan resultere i tøvende mærker, svejselinjer eller ufuldstændig udfyldning i fjerntliggende områder af store emner.

Design og placering af porte for optimalt materialeflow

Der er måske ikke noget aspekt af designet af store emner, der er mere kritisk end korrekt placering og design af porten. Porten repræsenterer indgangen for smeltet plast i formhulrummet, og dens design har direkte indflydelse på materialeflow, trykfordeling og i sidste ende emnets kvalitet.

Strategiske portplaceringer til massive dele

For store komponenter bliver det ofte nødvendigt med flere porte for at sikre fuldstændig fyldning, før materialet størkner. Den strategiske placering af disse porte kræver omhyggelig overvejelse:

- Placer låger i tykkere sektioner, når det er muligt

- Oprethold lige store flowafstande til delens yderpunkter

- Undgå at placere låger på synlige eller kosmetiske overflader

- Overvej strukturel integritet, hvor porte forbindes til delen

- Tag højde for svejselinjedannelse mellem konvergerende strømningsfronter

Ved hjælp af sofistikeret software til analyse af værktøjsflowet simulerer vi forskellige portkonfigurationer for at finde det optimale arrangement, før vi færdiggør værktøjsdesignet. Denne tilgang forhindrer dyre forsøgs- og fejljusteringer i prøveudtagningsfasen.

Valg af porttype til forskellige anvendelser

Forskellige gate-designs giver specifikke fordele til forskellige applikationer med store dele:

| Porttype | Fordele | Bedste applikationer |

|---|---|---|

| Ventilatorporte | Bred materialefordeling | Flade paneler, store dæksler |

| Ubådsporte | Automatisk fjernelse af levn | Komponenter med kosmetiske overflader |

| Kantporte | Kontrolleret fyldemønster | Strukturelle komponenter, rammer |

| Hot Tip-porte | Minimale rester af gate | Synlige overflader, der kræver ren finish |

| Ventilporte | Præcis kontrol af indsprøjtningstryk | Kritiske komponenter med strenge tolerancer |

Til særligt udfordrende store komponenter implementerer vi ofte et sekventielt slusesystem, der præcist styrer timingen af materialeindsprøjtningen gennem flere sluser. Denne tilgang muliggør optimering af fyldning, som ville være umulig med konventionelle portdesigns.

Design af kølesystem til dimensionsstabilitet

Kølesystemets design bliver mere og mere kritisk, når komponenternes størrelse øges. Store komponenter indeholder betydeligt mere termisk energi og kræver omhyggeligt konstruerede kølesystemer for at bevare dimensionsstabiliteten.

Afbalancerede tilgange til køling

Ensartet afkøling over store overflader forhindrer forskellig krympning, der fører til skævvridning og dimensionel ustabilitet. De vigtigste strategier omfatter:

- Opretholdelse af ensartet afstand mellem kølekanal og emneoverflade

- Implementering af konforme køledesigns, der følger emnets geometri

- Oprettelse af uafhængige kølezoner til områder med forskellige tykkelsesprofiler

- Brug af højledende formmaterialer i kritiske områder

- Implementering af termiske stifter for at nå områder, der er utilgængelige for konventionelle kølekanaler

Med disse tilgange skaber vi afbalancerede varmestyringssystemer, der trækker varmen ensartet ud af massive komponenter og sikrer dimensionsstabilitet og ensartethed i produktionen.

Optimering af køletid

Kølefasen udgør typisk den længste del af støbeprocessen, især for store emner. Optimering af køling uden at gå på kompromis med kvaliteten kræver sofistikerede tilgange:

- Strategisk turbulensinduktion i kølekanaler

- Trykfølsomme udstødningssystemer, der registrerer størkning

- Køleprofiler i flere trin, der tilpasser sig gennem hele cyklussen

- Avancerede materialer med forbedret varmeledningsevne

Ved at implementere disse teknikker har vi med succes reduceret køletiderne med 15-30% for store komponenter, samtidig med at vi har bevaret eller forbedret den dimensionelle stabilitet.

Gennem strategisk implementering af disse designmetoder kan producenter med succes producere store plastkomponenter, der opfylder krævende krav til kvalitet og ydeevne, samtidig med at produktionseffektiviteten opretholdes.

Sprøjtestøbning med fuld service: Produktion fra ende til anden

Har du nogensinde undret dig over, hvordan de store plastdele i din bil, dit køleskab eller dit industrielle udstyr går fra idé til færdigt produkt så problemfrit? Bag hver eneste store plastkomponent ligger et sofistikeret produktionsøkosystem, som kun få får at se, men som alle nyder godt af.

Store plastsprøjtestøbningstjenester med fuld service leverer omfattende produktionsløsninger ved at integrere alle faser fra den første designkonsultation til den endelige distribution, hvilket eliminerer kompleksiteten i forsyningskæden og samtidig sikrer ensartet kvalitetskontrol i hele produktionens livscyklus.

Fordelen ved integreret produktion

Når det drejer sig om at producere store plastkomponenter, skaber fragmenterede forsyningskæder mange udfordringer. Hver overlevering mellem forskellige leverandører giver mulighed for fejlkommunikation, kvalitetsvariationer og tidsforlængelser. Derfor er omfattende produktionsløsninger blevet stadig mere værdifulde for virksomheder, der ønsker at strømline produktionen af overdimensionerede plastemner.

Fra designkonsultation til produktionsvirkelighed

Rejsen fra koncept til færdigt produkt begynder med fælles design. Hos PTSMAKE arbejder vores ingeniørteam direkte sammen med kunderne om at optimere design specifikt til fremstilling af store dele. Dette tidlige engagement hjælper med at identificere og løse potentielle problemer, før de bliver dyre.

En ægte end-to-end-servicetilgang omfatter:

- DFM-analyse (Design for Manufacturability), der er specifik for store komponenter

- Rådgivning om materialevalg baseret på krav til ydeevne

- Prototypemuligheder til validering af konceptet

- Optimering af værktøjsdesign til effektiv produktion

- Klare kommunikationskanaler gennem hele processen

Denne integrerede tilgang eliminerer de traditionelle kløfter mellem designfirmaer, værktøjsmagere og støbere - kløfter, der ofte fører til løftede pegefingre, når der opstår problemer. I stedet tager et enkelt team ejerskab over hele processen, hvilket skaber ansvarlighed og kontinuitet.

Prototyper til store komponenter

Validering af design, før man går i gang med produktionsværktøj, bliver endnu mere kritisk med store komponenter, hvor værktøjsinvesteringerne er betydelige. Omfattende serviceudbydere tilbyder flere prototypemuligheder for at imødekomme forskellige projektbehov:

- Hurtig prototyping: 3D-print, CNC-bearbejdning eller vakuumstøbning for hurtigt at visualisere koncepter

- Broværktøj: Aluminium eller bløde værktøjer til begrænset produktion

- Prototype til produktion: Progressive værktøjsmetoder, der udvikler sig fra prototype til endelig produktion

Disse muligheder giver producenterne mulighed for at validere design, udføre funktionstest og endda foretage begrænsede markedstests, før de investerer i fuldt produktionsværktøj. For store komponenter, hvor værktøjsomkostningerne kan være sekscifrede, reducerer denne tilgang udviklingsrisikoen betydeligt.

Avanceret værktøjsudvikling

Grundlaget for en vellykket produktion af store komponenter er sofistikerede værktøjssystemer, der er designet specielt til applikationer med store dimensioner.

Udvikling i stor skala

At skabe værktøj til store plastkomponenter kræver specialiseret ekspertise, der går ud over almindelig formfremstilling. Vigtige overvejelser omfatter:

| Udfordring | Strategisk løsning |

|---|---|

| Afstand til materialeflow | Systemer med flere porte og afbalancerede løbere |

| Ensartet afkøling | Konforme kølekanaler og termisk styring |

| Udstødning af dele | Sekvenserede udstødningssystemer for at forhindre forvrængning |

| Formens stabilitet | Forstærkede stålkonstruktioner for at forhindre nedbøjning |

| Lang levetid | Førsteklasses stålvalg giver længere levetid |

Disse tekniske overvejelser bliver eksponentielt vigtigere, når emnestørrelsen øges. En omfattende tjenesteudbyder integrerer værktøjsudvikling med procesteknik og sikrer, at formdesignet passer til både emnegeometrien og den planlagte fremstillingsproces.

Klasse 101 Produktionsværktøj

Til højvolumenproduktion af store plastkomponenter er klasse 101-værktøjer guldstandarden. Disse præcisionskonstruerede forme er bygget til millioner af cyklusser, samtidig med at de opretholder snævre tolerancer. Udbydere med fuld service har interne værktøjsfaciliteter med specialudstyr til håndtering af massive formbaser, der vejer flere tons.

Integrationen af værktøjs- og støbeprocesser muliggør løbende forbedringer gennem feedback-loops i produktionen. Når det samme team vedligeholder både værktøjet og støbeprocessen, kan justeringer implementeres hurtigt uden de forsinkelser, der er typiske for arrangementer med flere leverandører.

Excellence i produktionsstøbning

Kernen i enhver produktionsløsning er selve produktionsprocessen. For store plastkomponenter kræver det specialiseret udstyr og ekspertise.

Sprøjtestøbning med stor tonnage

Produktion af store plastkomponenter kræver sprøjtestøbemaskiner med lukkekræfter på mellem 500 og 4.000 tons. Disse massive maskiner repræsenterer betydelige kapitalinvesteringer, som specialiserede udbydere udnytter på tværs af flere projekter.

Ud over rå maskinkapacitet kræver vellykket støbning af store dele:

- Specialiserede skrue- og cylinderkonfigurationer til ensartet materialeforberedelse

- Avancerede processtyringssystemer til parameteroptimering

- Systemer til robotudtagning af dele til håndtering af tunge komponenter

- Overvågning i realtid til kvalitetssikring

Ved at centralisere disse specialiserede ressourcer i en omfattende servicemodel kan producenterne få adgang til funktioner, der ville være uoverkommeligt dyre at udvikle internt.

Materialestyring til volumenproduktion

Store komponenter bruger store mængder materiale, hvilket gør effektiv materialestyring afgørende for omkostningskontrol og ensartet kvalitet. Udbydere af fuld service implementerer sofistikerede materialehåndteringssystemer, herunder:

- Klimakontrolleret materialeopbevaring for at forhindre fugtoptagelse

- Automatiserede materialeleveringssystemer for at sikre ensartethed

- Centrale tørresystemer med flere beholdere til forskellige materialer

- Specialiserede tilsætningsstoffer og farvestoffer til brugerdefinerede formuleringer

Denne infrastruktur muliggør en ensartet produktion, samtidig med at materialeudnyttelsen optimeres - kritiske overvejelser, når individuelle dele kan forbruge flere kilo harpiks af teknisk kvalitet.

Integration af sekundære operationer

Produktionsrejsen slutter ikke, når delene forlader sprøjtestøbemaskinen. Store komponenter kræver ofte flere sekundære operationer for at levere færdige produkter.

Kapacitet til præcisionsmontering

Mange komplekse produkter kræver samling af flere store komponenter. Omfattende produktionsløsninger omfatter monteringsfunktioner, der er skræddersyet til overdimensionerede dele:

- Ultralyds- eller vibrationssvejsning til sammenføjning af store sektioner

- Mekaniske fastgørelsessystemer med automatisk momentstyring

- Limning med kontrollerede hærdningsprocesser

- Installation af indsatser og mulighed for overstøbning

Ved at integrere samleprocesser i produktionsworkflowet kan producenterne eliminere transport mellem anlæg og opretholde kvalitetskontrol gennem hele processen.

Teknologier til dekorativ efterbehandling

Æstetiske overvejelser spiller ofte en afgørende rolle i forbindelse med store komponenter, især i forbindelse med synlige forbrugerprodukter. Udbydere med fuld service tilbyder flere efterbehandlingsmuligheder:

- Maling og overfladebehandling: Brugerdefinerede farver, teksturer og beskyttende finish

- Tampontryk: Logoer, instruktioner og lovpligtige markeringer

- Varm stempling: Metalliske accenter og brand-identifikatorer

- Dekoration i formen: Film og applikationer påført under støbning

Disse integrerede efterbehandlingsmuligheder sikrer et ensartet udseende på tværs af produktionsserier, samtidig med at de eliminerer de logistiske udfordringer ved at sende store komponenter mellem separate leverandører.

Forenkling af forsyningskæden

Den måske største fordel ved end-to-end-produktionsløsninger er den dramatiske forenkling af forsyningskædelogistikken.

Systemer til lagerstyring

Fuldserviceudbydere implementerer omfattende lagerstyringssystemer, der sporer komponenter gennem hele produktionsprocessen. Disse systemer giver:

- Synlighed i realtid i beholdningen af igangværende arbejder

- Automatiserede genbestillingstriggere for råvarer

- Håndtering af færdigvarer baseret på kundekrav

- Historiske data til optimering af produktionsplanlægning

For producenter, der fremstiller store plastkomponenter, har effektiv lagerstyring direkte indflydelse på både pengestrømmen og evnen til at reagere på markedets krav.

Distribution og logistiksupport

At få massive plastkomponenter fra produktionsfaciliteter til slutbrugere giver unikke udfordringer. Omfattende serviceudbydere tilbyder integrerede logistikløsninger, der imødekommer de specifikke krav til overdimensionerede dele:

- Specialdesignet emballage til beskyttelse af komponenter

- Konsolideret forsendelse for at minimere transportomkostningerne

- Globale logistiknetværk til international distribution

- Lagermuligheder for just-in-time-leveringsprogrammer

Ved at samle disse funktioner i et enkelt serviceforhold kan producenterne reducere de administrative omkostninger og samtidig forbedre forsyningskædens pålidelighed.

Kvalitetssikring på tværs af værdikæden

Opretholdelse af ensartet kvalitet på tværs af komplekse produktionsprocesser kræver systematisk kvalitetsstyring7 tilgange integreret i alle faser.

Ensartede kvalitetssystemer

End-to-end-produktionsløsninger implementerer ensartede kvalitetssystemer, der opretholder ensartethed fra det første design til den endelige levering. Disse systemer omfatter typisk:

- Dokumentstyringsprocesser, der sikrer aktuelle specifikationer

- Protokoller for materialecertificering og sporbarhed

- Inspektion undervejs i processen med statistisk proceskontrol

- Endelig verifikation i forhold til kundens krav

- Systemer til korrigerende handlinger med lukket kredsløb

Denne fælles tilgang forhindrer de kvalitetsbristninger, der er almindelige i fragmenterede forsyningskæder, hvor forskellige kvalitetsstandarder eller -systemer kan anvendes i forskellige faser.

Programmer for kontinuerlig forbedring

De mest effektive produktionspartnere implementerer strukturerede programmer for løbende forbedringer, der driver løbende optimering. Disse programmer udnytter data indsamlet gennem hele produktionsprocessen til at identificere muligheder for:

- Reduktion af cyklustid gennem procesoptimering

- Forbedring af materialeudnyttelsen for at reducere omkostningerne

- Kvalitetsforbedring gennem eliminering af fejl

- Energieffektivitetsgevinster gennem optimering af udstyr

Denne forpligtelse til løbende forbedringer sikrer, at produktionsprocesserne udvikles og forbedres gennem hele produktets livscyklus, hvilket giver øget værdi over tid.

Ved at integrere disse omfattende muligheder i et enkelt produktionsforhold kan virksomheder, der producerer store plastkomponenter, opnå betydelige konkurrencefordele gennem hurtigere udviklingscyklusser, ensartet kvalitet og optimerede samlede ejeromkostninger.

Lær, hvordan overvågningssystemer øger kvaliteten af emnerne og reducerer omkostningerne. ↩

Opdag, hvordan computersimulering optimerer materialeflowmønstre og forbedrer emnets kvalitet. ↩

Lær, hvordan kombinationen af forskellige fibertyper skaber synergistiske forbedringer af ydeevnen for store komponenter. ↩

Lær, hvordan minimering af procesvariationer fører til bedre delkonsistens og højere udbytte. ↩

Lær, hvordan statistiske metoder identificerer procestendenser, før de bliver til kvalitetsproblemer. ↩

Udforsk avancerede teknikker til at skabe komplekse skillelinjer i store formdesigns. ↩

Opdag, hvordan ensartede kvalitetstilgange reducerer fejl og forbedrer ensartetheden på tværs af produktionen. ↩