At designe plastemner kan være en skræmmende udfordring for mange ingeniører. Jeg har set adskillige projekter mislykkes på grund af oversete designprincipper, hvilket har resulteret i produktionsfejl, øgede omkostninger og projektforsinkelser. Disse problemer dukker ofte op sent i udviklingscyklussen og forårsager betydelige tilbageslag og budgetoverskridelser.

Vellykket design af plastemner kræver en systematisk tilgang med fokus på fire nøgleelementer: funktionelle krav, materialevalg, fremstillingsevne og monteringsoptimering. Ved at følge disse principper kan ingeniører skabe design, der er både omkostningseffektive og pålidelige.

Forståelse af funktionelle krav

Før vi går i gang med designprocessen, skal vi klart definere, hvad delen skal kunne. Dette inkluderer:

- Betingelser for driftsmiljø

- Krav til bæreevne

- Behov for kemisk resistens

- Temperatureksponeringsområder

- Forventet produktlevetid

Kriterier for valg af materiale

Valget af materiale har stor betydning for, om dit design bliver en succes. Overvej disse faktorer:

- Mekaniske egenskaber

- Kemisk modstandsdygtighed

- Termiske egenskaber

- Overvejelser om omkostninger

- Miljøpåvirkning

Et kritisk aspekt, der ofte overses, er materialets Krystallinitet1hvilket påvirker både bearbejdningsparametre og de endelige emneegenskaber.

Design for fremstillbarhed (DFM)

Overvejelser om vægtykkelse

| Vægtykkelse Aspect | Anbefalet rækkevidde | Indvirkning på produktionen |

|---|---|---|

| Nominel tykkelse | 2,0-3,0 mm | Optimalt materialeflow |

| Maksimal variation | ±10% | Forhindrer skævvridning |

| Ribbens tykkelse | 50-70% af væg | Reducerer mærker efter vask |

Udkast til vinkler og underskæringer

Udkastvinkler er afgørende for korrekt udstødning af emnet. Det anbefaler jeg:

- Minimum 1° udkast til strukturerede overflader

- 0,5° træk til glatte overflader

- Undgå underskæringer, hvor det er muligt

- Brug kun sidehandlinger, når det er nødvendigt

Design af radier og fileter

Skarpe hjørner er stresskoncentratorer og bør undgås:

- Ydre hjørner: minimum radius på 0,5 mm

- Indvendige hjørner: minimum radius på 1,0 mm

- Ensartede radiusovergange

- Gradvise ændringer i tykkelsen

Optimering af samling

Snap Fit-design

Korrekt snap fit-design sikrer:

- Nem montering

- Pålidelig fastholdelse

- Skadesfri demontering

- Omkostningseffektiv produktion

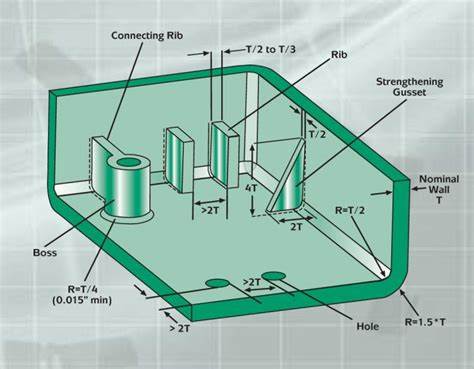

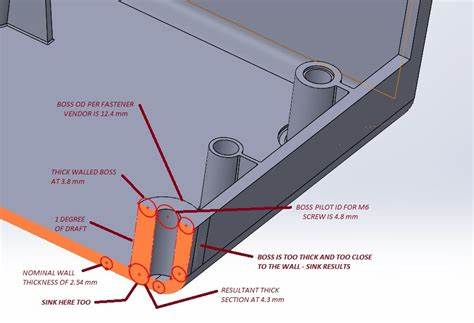

Chefer og ribben

Retningslinjer for design af strukturelle funktioner:

- Bossens diameter: 2x vægtykkelse

- Ribbehøjde: 3x vægtykkelse

- Støttekiler til høje funktioner

- Korrekt afstand til materialeflow

Overfladefinish og æstetik

Overvej disse aspekter for udseendet:

- Krav til tekstur

- Placering af skillelinje

- Placering af port

- Placering af udkasterstift

Validering af design

Før du færdiggør designet:

- Udfør FEA-analyse

- Skab hurtige prototyper

- Udfør analyse af formflow

- Test af samleprocedurer

Ved at implementere disse designprincipper har jeg hjulpet adskillige kunder hos PTSMAKE med at få succes med design af plastemner. Nøglen er at overveje alle aspekter tidligt i designfasen, så man undgår dyre ændringer senere. Husk, at godt design ikke kun handler om at skabe en del, der fungerer - det handler også om at skabe en del, der kan fremstilles effektivt og økonomisk.

Jeg understreger altid over for vores kunder, at vellykket design af plastemner er iterativt. Start med det grundlæggende, valider dine antagelser, og finpuds på baggrund af feedback. Denne tilgang har konsekvent ført til vellykkede resultater i vores projekter.

Hvad er den mindste radius for plastdele?

Design af plastemner med forkerte hjørneradier kan føre til ødelæggende produktionsfejl. Jeg har set dele revne under minimal belastning, blive skæve under støbning og fejle i kvalitetsinspektioner - alt sammen på grund af dårligt designede radier, der skabte spændingskoncentrationspunkter.

Minimumsradius for plastemner følger typisk reglen om 0,5x vægtykkelse for indvendige hjørner, mens udvendige radier bør svare til den indvendige radius plus vægtykkelse. Denne retningslinje sikrer korrekt materialeflow og reducerer spændingskoncentrationen, hvilket forebygger fejl i emnet.

Forstå vigtigheden af hjørneradier

Når man designer plastdele, er spændingskoncentrationsfaktor2 i hjørnerne påvirker emnets ydeevne betydeligt. Jeg understreger altid over for vores kunder, at korrekt radiusdesign ikke kun handler om æstetik - det er grundlæggende for emnets funktionalitet. Her er, hvorfor radier er vigtige:

Materialeflow

- Forbedrer formfyldningsmønstre

- Reducerer tegn på tøven

- Forhindrer korte skud under injektion

- Sikrer ensartet køling

Strukturel integritet

- Fordeler stress mere jævnt

- Reducerer risikoen for delfejl

- Forbedrer den samlede holdbarhed

- Forbedrer slagfastheden

Retningslinjer for anbefalet minimumsradius

Baseret på omfattende test og anvendelser i den virkelige verden har jeg udviklet denne omfattende guide til anbefalinger om minimumsradius:

| Væggens tykkelse (mm) | Mindste indvendige radius (mm) | Anbefalet udvendig radius (mm) |

|---|---|---|

| 0.5 | 0.25 | 0.75 |

| 1.0 | 0.50 | 1.50 |

| 1.5 | 0.75 | 2.25 |

| 2.0 | 1.00 | 3.00 |

| 2.5 | 1.25 | 3.75 |

| 3.0 | 1.50 | 4.50 |

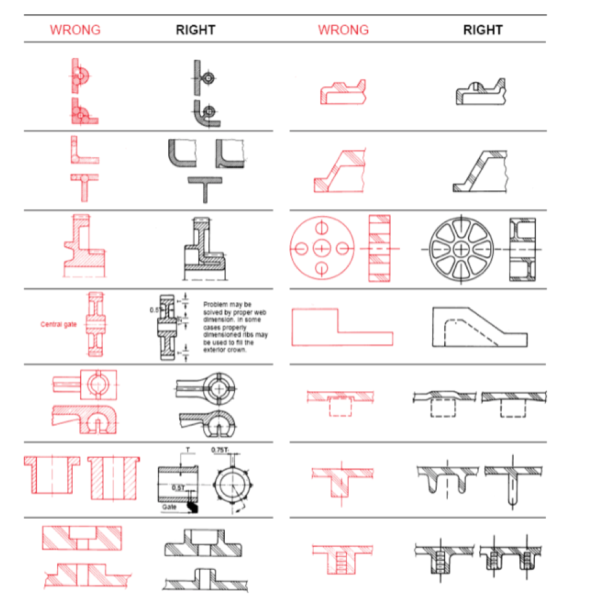

Almindelige designfejl, der skal undgås

Jeg støder jævnligt på disse radiusrelaterede problemer i design af plastemner:

Inkonsistente radier

- Skaber ujævnt materialeflow

- Fører til uforudsigeligt svind

- Forårsager fejl i udseendet

- Resulterer i varierende kølehastigheder

Skarpe hjørner

- Fungerer som stresskoncentratorer

- Øger risikoen for delfejl

- Kompliceret frigørelse af formen

- Skab svage punkter i designet

Særlige overvejelser for forskellige materialer

Forskellige plastmaterialer kræver specifikke radiusovervejelser:

Glasfyldte materialer

- Kræver større radier på grund af reduceret flow

- Mindste indvendige radius: 0,75x vægtykkelse

- Brug for gradvise overgange

- Mere modtagelig for spændingskoncentration

Fleksible materialer

- Kan rumme mindre radier

- Mindste indvendige radius: 0,3 gange vægtykkelsen

- Mindre tilbøjelig til at få spændingsrevner

- Bedre flow-egenskaber

Indvirkning på fremstillingsprocessen

Korrekt radiusdesign påvirker flere produktionsaspekter:

Cyklustid for støbning

- Optimerede radier reducerer cyklustiden

- Forbedre hastigheden på materialeflowet

- Muliggør hurtigere afkøling

- Øg produktionseffektiviteten

Vedligeholdelse af værktøj

- Reducerer slid på formens hjørner

- Forlænger værktøjets levetid

- Minimerer kravene til vedligeholdelse

- Sænker produktionsomkostningerne

Overvejelser om kvalitetskontrol

Jeg implementerer disse kvalitetskontrolforanstaltninger til radiusverifikation:

Målemetoder

- Digitale inspektionssystemer

- Profilprojektorer

- 3D-scanningsteknologi

- Koordinatmålemaskiner

Almindelige kvalitetsproblemer

- Sinkmærker ved tykke sektioner

- Forvridning fra ujævn afkøling

- Flash ved skillelinjer

- Uoverensstemmelser i overfladefinishen

Konsekvenser for omkostningerne

Korrekt radiusdesign påvirker produktionsomkostningerne:

Indledende designfase

- Færre design-iterationer

- Hurtigere godkendelse af design

- Lavere omkostninger til prototyper

- Forbedret fremstillingsevne

Produktionsfasen

- Reduceret skrotningsrate

- Forbedret udbytte

- Lavere vedligeholdelsesomkostninger

- Øget levetid for værktøjet

Fremtidige tendenser inden for radiusdesign

Branchen udvikler sig med nye tilgange til radiusdesign:

Digitale løsninger

- AI-drevet designoptimering

- Automatiseret kontrol af radius

- Simulationsdrevet design

- Analyseværktøjer i realtid

Avancerede materialer

- Nye materialespecifikke retningslinjer

- Innovative hjørnebehandlinger

- Forbedrede flow-egenskaber

- Forbedret modstandsdygtighed over for stress

Denne omfattende tilgang til radiusdesign hjælper med at sikre en vellykket fremstilling af plastemner, samtidig med at potentielle problemer minimeres og produktionseffektiviteten optimeres.

Hvad er designovervejelser, når man designer en del?

At designe dele uden at tage højde for produktionsbegrænsninger fører ofte til dyre revisioner og produktionsforsinkelser. Mange ingeniører kæmper med at afbalancere designhensigt og fremstillingsevne, hvilket resulterer i dele, der enten ikke kan produceres effektivt eller ikke opfylder kravene til ydeevne.

Vellykket emnedesign kræver omhyggelig opmærksomhed på fem nøgleelementer: materialevalg, ensartet vægtykkelse, trækvinkler, strukturelle støttefunktioner og svindkompensation. Disse faktorer har direkte indflydelse på både fremstillingsmuligheder og emnets ydeevne.

Grundlæggende om materialevalg

Valget af materiale udgør grundlaget for ethvert vellykket emnedesign. Hos PTSMAKE lægger jeg altid vægt på, hvordan materialeegenskaber påvirker både fremstillingsprocesser og ydeevne ved slutbrug. Når vi vælger materialer, overvejer vi:

Mekaniske egenskaber

- Trækstyrke

- Modstandsdygtighed over for slag

- Bøjningsmodul

- Varmeafbøjningstemperatur

Kemiske egenskaber

- Modstandsdygtighed over for UV-eksponering

- Kemisk kompatibilitet

- Absorption af fugt

- Hygroskopisk opførsel3

Krav til behandling

- Egenskaber for smelteflow

- Temperaturområde for behandling

- Krav til formens temperatur

- Specifikationer for tørring

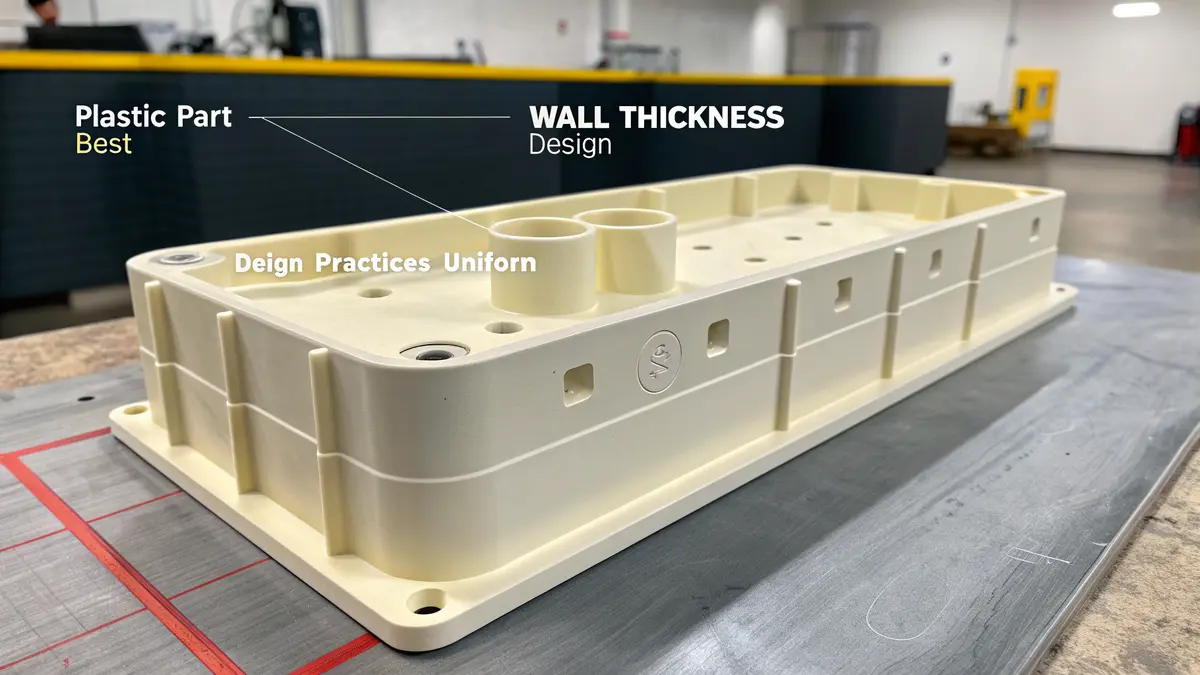

Optimering af vægtykkelse

At opretholde en ensartet vægtykkelse er afgørende for at forhindre produktionsfejl. Baseret på min erfaring hos PTSMAKE anbefaler jeg:

| Område for vægtykkelse | Typiske anvendelser | Vigtige fordele |

|---|---|---|

| 0,5 mm - 1,0 mm | Små elektroniske kabinetter | Hurtigere afkøling, materialebesparelser |

| 1,0 mm - 2,5 mm | Forbrugerprodukter | God balance mellem styrke og formbarhed |

| 2,5 mm - 3,5 mm | Strukturelle komponenter | Forbedret stivhed og stabilitet |

| 3,5 mm - 4,0 mm | Kraftige anvendelser | Krav til maksimal styrke |

Udkast til implementering af vinkler

Udkastvinkler er afgørende for en korrekt udstødning af emnet fra formen. De generelle retningslinjer, vi følger, omfatter:

- Minimum 1° udkast til strukturerede overflader

- 0,5° til 2° træk til glatte overflader

- Ekstra træk til dybe ribber og bosser

- Øget træk til kornede eller strukturerede overflader

Principper for design af ribben og bosser

Strukturelle træk kræver omhyggelig overvejelse for at forhindre kosmetiske defekter og samtidig bevare styrken:

Retningslinjer for ribdesign

- Maksimal ribbetykkelse: 60% af tilstødende væg

- Højde/tykkelse-forhold: 2,5:1 til 3:1

- Minimumsafstand mellem ribber: 2x vægtykkelse

- Gradvise overgange ved ribbenenes basis

Boss-konfiguration

- Bossens diameter: 2x hullets diameter

- Vægtykkelse: 60% af tilstødende væg

- Støtteribber til høje chefer

- Udboring af tykke sektioner

Strategier til kompensation for svind

Forskellige materialer udviser varierende krympningshastigheder. Vores tilgang omfatter:

Materialespecifik kompensation

- Amorfe materialer: 0,3-0,7%

- Semikrystallinske materialer: 0,8-2,5%

- Glasfyldte materialer: 0,1-0,5%

Geometriske overvejelser

- Variationer i vægtykkelse

- Effekter af strømningsretning

- Påvirkning af portplacering

- Optimering af køletid

Design til montageintegration

Mens vi fokuserer på de enkelte designelementer, skal vi tage højde for monteringskravene:

Snap Fit-funktioner

- Korrekte indgrebsvinkler

- Tilstrækkelig fleksibilitet

- Forebyggelse af stress og koncentration

- Afstande ved montering

Levende hængsler

- Materialevalg til cyklisk belastning

- Krav til tykkelse

- Optimering af bøjningsradius

- Overvejelser om placering af gate

Tråddesign

- Valg af gevindstigning

- Overvejelser om kerne og hulrum

- Kompensation for slid

- Krav til monteringsmoment

Hos PTSMAKE sikrer vi, at disse designovervejelser implementeres tidligt i udviklingsprocessen. Denne proaktive tilgang hjælper vores kunder med at undgå dyre ændringer og opnå optimal ydeevne. Jeg har fundet ud af, at et vellykket emnedesign kræver, at man afbalancerer disse forskellige elementer, samtidig med at man holder fokus på slutbrugskravene og produktionsbegrænsningerne.

Nøglen til et vellykket emnedesign ligger i at forstå, hvordan disse forskellige elementer interagerer med hinanden. En ændring i materialevalget kan f.eks. kræve justeringer af vægtykkelse og trækvinkler. På samme måde skal tilføjelsen af strukturelle træk som ribber og bosser afvejes mod potentialet for synkemærker og andre kosmetiske defekter.

Hvad er retningslinjerne for design af sprøjtestøbte plastemner?

At designe plastemner til sprøjtestøbning kan være overvældende. Mange ingeniører kæmper med delfejl, kvalitetsproblemer og dyre designrevisioner, fordi de overser kritiske designprincipper. Jeg har set projekter blive forsinket med flere måneder på grund af disse fejl, der kunne være undgået.

De vigtigste designretningslinjer for sprøjtestøbning fokuserer på korrekt vægtykkelse, trækvinkler, ribbedesign og valg af portplacering. Disse principper sikrer emnets kvalitet, reducerer produktionsomkostningerne og minimerer fejl, samtidig med at de opretholder dimensionel nøjagtighed og strukturel integritet.

Overvejelser om vægtykkelse

Vægtykkelsen er afgørende for en vellykket sprøjtestøbning. En ensartet vægtykkelse er med til at forhindre skævvridning, indfaldsmærker og indre spændinger. Den optimale vægtykkelse afhænger af materialet og kravene til emnet:

| Materialetype | Anbefalet vægtykkelse (mm) |

|---|---|

| ABS | 1.2 - 3.5 |

| Polykarbonat | 1.0 - 3.8 |

| Nylon | 0.8 - 3.0 |

| HDPE | 0.8 - 3.0 |

| POM | 0.8 - 3.0 |

Udkast til implementering af vinkler

Trækvinkler er afgørende for nem udstødning af emner. Når du designer plastemner, skal du indarbejde passende trækvinkler på alle vægge parallelt med formens åbningsretning. Den skillelinje4 Placeringen påvirker kravene til trækvinkel:

- Teksturerede overflader: 3° minimum træk

- Glatte overflader: 1° minimum træk

- Dybe ribber eller stolper: 2-3° træk

- Udvendige vægge: 1-2° træk

Rib og Boss-design

Ribber giver strukturel støtte og minimerer samtidig materialeforbruget. Følg disse retningslinjer:

- Ribbetykkelse: 50-60% af den tilstødende vægtykkelse

- Ribbehøjde: Maksimalt 3 gange vægtykkelsen

- Afstand mellem ribberne: Minimum 2 gange vægtykkelsen

- Basisradius: 25-50% af vægtykkelse

Valg af gate-placering

Korrekt placering af porten påvirker delens kvalitet og udseende:

- Placer låger i tykke sektioner

- Undgå låger på synlige overflader

- Overvej flere porte til store dele

- Tillad tilstrækkelig flowlængde

- Tag højde for dannelse af svejselinjer

Hjørne- og radiusdesign

Skarpe hjørner skaber spændingskoncentrationer og problemer med at støbe:

- Indvendig radius: Minimum 0,5 mm

- Udvendig radius: Minimum 1,5 gange vægtykkelsen

- Oprethold en ensartet vægtykkelse rundt om hjørnerne

- Undgå tykke sektioner i hjørnerne

Overvejelser om materialevalg

Forskellige materialer har unikke forarbejdningskrav:

Amorfe materialer

- Lavere svindprocent

- Bedre dimensionel stabilitet

- Eksempler: ABS, PC, PMMA

Semikrystallinske materialer

- Højere svindprocenter

- Bedre kemisk modstandsdygtighed

- Eksempler: PP, PE, POM

Design af kølekanal

Korrekt design af kølekanaler sikrer ensartet køling af emnerne:

- Kanaldiameter: typisk 8-12 mm

- Afstand mellem kanaler: 3-4 gange diameteren

- Afstand fra delens overflade: 1,5-2 gange diameteren

- Oprethold en ensartet længde på kølekredsløbet

- Overvej konform køling til komplekse geometrier

Krav til overfladefinish

Overfladefinishen påvirker både æstetik og funktionalitet:

| Finish Type | SPI-nummer | Anvendelse |

|---|---|---|

| Højpoleret | A1 | Optiske dele |

| Semi-poleret | A2 | Synlige overflader |

| Mat | B1 | Ikke-synlige dele |

| Struktureret | C1 | Grebsflader |

Styring af underskæringer

Minimér underskæringer, hvor det er muligt:

- Brug sidehandlinger til nødvendige underskæringer

- Overvej glidende kerner til komplekse funktioner

- Design snap fits med passende aflastning

- Beregn krav til sidehandlingens vandring

Overvejelser om montering

Design til effektiv montering:

- Inkluder justeringsfunktioner

- Standardiser snap fit-dimensioner

- Overvej kravene til ultralydssvejsning

- Planlæg indsatsstøbning, når det er nødvendigt

- Design selvplacerende funktioner

Husk, at et vellykket sprøjtestøbningsdesign kræver omhyggelig overvejelse af alle disse elementer. Hver komponent påvirker de andre og skaber et sammenkoblet system, hvor ændringer på ét område kan påvirke hele emnets fremstillingsevne og kvalitet.

Hvordan påvirker vægtykkelsen designet af plastemner?

At designe plastemner med uensartet vægtykkelse er som at bygge et hus med varierende fundamentdybder - det er opskriften på en katastrofe. Mange ingeniører kæmper med dette grundlæggende aspekt, hvilket fører til dyre produktionsproblemer, kvalitetsfejl og projektforsinkelser.

Vægtykkelsen er en kritisk faktor i designet af plastemner, som har direkte indflydelse på den strukturelle integritet og fremstillingsmulighederne. Den ideelle tykkelse ligger typisk mellem 0,5 og 5 mm, og en ensartet fordeling er nøglen til at forhindre almindelige defekter som synkemærker og indre spændinger.

Forstå indvirkningen af vægtykkelse

Vægtykkelsen påvirker alle aspekter af produktionen af plastemner. I mit arbejde med forskellige projekter hos PTSMAKE har jeg observeret, at korrekt design af vægtykkelse kan gøre forskellen mellem et vellykket og et mislykket produkt. Den krystalliseringshastighed5 af plastmaterialet under afkøling påvirkes direkte af variationer i vægtykkelsen.

Retningslinjer for optimal vægtykkelse

Her er en omfattende guide til forskellige plastmaterialer:

| Materialetype | Anbefalet tykkelse (mm) | Maksimal tykkelse (mm) |

|---|---|---|

| ABS | 1.2 - 3.5 | 4.0 |

| Polykarbonat | 0.8 - 4.0 | 4.5 |

| Nylon | 0.8 - 3.0 | 3.5 |

| HDPE | 0.8 - 2.5 | 3.0 |

| POM | 0.8 - 3.0 | 3.5 |

Almindelige designudfordringer

Vaskemærker og hulrum

Tykke sektioner i plastdele afkøles langsommere end tynde sektioner, hvilket skaber synkemærker på overfladen. For at undgå dette:

- Hold vægtykkelsen ensartet, når det er muligt

- Design gradvise overgange mellem forskellige tykkelser

- Implementer korrekte kølekanaler i formen

Kontrol af forvridning

Ujævn køling forårsaget af varierende vægtykkelse kan føre til skævvridning. Vores løsning omfatter:

- Brug af ribber og kiler i stedet for tykke vægge

- Opretholdelse af tykkelsesforhold under 3:1

- Strategisk placering af køleledninger i formen

Materialespecifikke overvejelser

Forskellige materialer opfører sig forskelligt under sprøjtestøbningsprocessen:

Amorfe materialer

- Mere tilgivende over for tykkelsesvariationer

- Bedre flow-egenskaber

- Lavere svindprocent

Semikrystallinske materialer

- Mere følsom over for ændringer i tykkelsen

- Højere svindprocenter

- Kræver mere præcis temperaturstyring

Teknikker til designoptimering

Strukturelle krav

Når man designer for styrke:

- Brug ribber i stedet for at øge vægtykkelsen

- Oprethold ribbetykkelse på 60% af tilstødende væg

- Placer ribben i områder med høj belastning

Omkostningseffektivitet

At optimere materialeforbruget:

- Fjern unødvendige tykke sektioner

- Design hule funktioner, hvor det er muligt

- Overvej core-outs i tykke områder

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi flere kvalitetskontrolforanstaltninger:

- Digital simulering før produktion

- Inspektion af første artikel

- Regelmæssig overvågning af processer

- Kontrol af dimensionsstabilitet

Produktionseffektivitet

Korrekt design af vægtykkelse har betydning:

- Optimering af cyklustid

- Effektivt materialeforbrug

- Værktøjets levetid

- Produktionsomkostninger

Fremtidige overvejelser

Efterhånden som produktionsteknologien udvikler sig, ser vi det:

- Avancerede simuleringsmuligheder

- Nye materialer med forskellige krav

- Forbedrede køleløsninger

- Bedre metoder til processtyring

Ved at forstå og implementere disse principper for vægtykkelse kan designere skabe mere effektive og omkostningseffektive plastemner af høj kvalitet. Vores erfaring viser, at omhyggelig opmærksomhed på vægtykkelse i designfasen forhindrer dyre ændringer senere i produktionen.

Denne omfattende tilgang til design af vægtykkelse har hjulpet os med at levere overlegne produkter til vores kunder på tværs af forskellige brancher, fra bilkomponenter til forbrugerelektronik. Nøglen er at opretholde en balance mellem designkrav og produktionsbegrænsninger, samtidig med at man tager højde for materialeegenskaber og slutanvendelser.

Hvorfor er udkast vigtigt i design af plastemner?

Forestil dig at designe en plastdel og opdage, at den sidder fast i formen som en stædig puslespilsbrik. Dette mareridtsscenarie sker oftere, end man skulle tro, og forårsager produktionsforsinkelser og dyre skader. Uden de rette trækvinkler kan selv de mest simple plastemner blive til produktionskatastrofer.

Udkastvinkler er vigtige designelementer i plastsprøjtestøbning, der gør det nemt at fjerne emner fra formen. Ved at indarbejde en let tilspidsning (typisk 1-2 grader) på de lodrette vægge kan producenterne sikre en jævn udstødning af emnerne og bevare overfladekvaliteten.

Forståelse af trækvinkler

Begrebet trækvinkler kan virke enkelt, men det er et afgørende aspekt af plastemnernes design, som kræver nøje overvejelse. Udkastvinkler skaber en let tilspidsning på lodrette overflader, så emnet kan frigøres fra formen uden modstand. Skilelinjen fungerer som det referencepunkt, hvorfra trækvinkler måles.

Faktorer, der påvirker valg af trækvinkel

Overfladestruktur og finish

Forskellige overfladestrukturer kræver forskellige trækvinkler:

| Overfladetype | Anbefalet trækvinkel |

|---|---|

| Glat finish | 1° - 2° |

| Let tekstur | 2° - 3° |

| Medium tekstur | 3° - 5° |

| Dyb tekstur | 5° - 7° |

Materialeegenskaber

Det materiale, der er valgt til din del, spiller en vigtig rolle i bestemmelsen af den passende trækvinkel:

- Stive materialer som glasfyldt nylon kan kræve større trækvinkler

- Fleksible materialer som TPE kan nogle gange fungere med mindre trækvinkler

- Krystallinske materialer har ofte brug for mere træk på grund af deres krympningsegenskaber

Almindelige udkast-relaterede udfordringer

Overvejelser om dybde

Dybere dele kræver generelt mere træk end overfladiske. For hver tomme dybde skal du overveje at tilføje 0,5° til 1° ekstra træk for at sikre korrekt frigivelse. Dette er især vigtigt for dele med betydelige lodrette vægge.

Interne funktioner

Interne funktioner kræver ofte mere udkast end eksterne, fordi:

- De skrumper ind på kernen

- Adgang til polering er begrænset

- Udkastningskræfterne er mere koncentrerede

Bedste praksis for implementering af udkast

Tidlig integration af design

- Medtag overvejelser om udkast i den indledende designfase

- Brug CAD-software til at analysere krav til udkast

- Overvej udkastets indvirkning på delens funktionalitet

Strategisk placering af udkast

- Anvend mere træk, hvor udkastningskræfterne er størst

- Oprethold ensartet vægtykkelse, når du anvender træk

- Overvej indvirkningen på monteringskravene

Foranstaltninger til kvalitetskontrol

- Brug mold flow-analyse til at validere trækvinkler

- Implementer korrekte kølestrategier

- Overvåg delkvaliteten under de første produktionskørsler

Økonomisk effekt af korrekt udkastdesign

Implementeringen af passende trækvinkler påvirker forskellige aspekter af produktionen:

Produktionseffektivitet

- Reducerede cyklustider

- Lavere afvisningsprocent

- Forbedret delekvalitet

- Reducerede krav til vedligeholdelse

Overvejelser om omkostninger

- Indledende omkostninger til formdesign

- Langsigtede produktionsbesparelser

- Reducerede skrotningsrater

- Forlænget levetid for formen

Avancerede overvejelser om udkast

Komplekse geometrier

Når man har med komplekse delgeometrier at gøre:

- Brug variable trækvinkler, hvor det er nødvendigt

- Overvej placeringen af splitlines nøje

- Tag højde for underskæringer og sidebevægelser

Materialespecifikke krav

Forskellige materialer kræver specifikke trækovervejelser:

| Materialetype | Minimum trækvinkel |

|---|---|

| ABS | 1.5° |

| Polykarbonat | 1° |

| Polypropylen | 0.5° |

| Glasfyldte materialer | 2° - 3° |

Overfladefinish Impact

Forholdet mellem overfladefinish og træk:

- Polerede overflader kan fungere med minimalt træk

- Teksturerede overflader kræver ekstra træk

- EDM-overflader har brug for mellemliggende trækvinkler

Fordele ved moderne analyseværktøjer til udkast

Moderne designværktøjer giver betydelige fordele:

Digital validering

- Analyse af udkast i realtid

- Kontrol af interferens

- Visualisering af flowmønster

Optimeringsfunktioner

- Automatisk forslag til trækvinkel

- Simuleringer af ydeevne

- Forudsigelser af materialeadfærd

Gennem korrekt implementering af trækvinkler kan producenter opnå:

- Ensartet delkvalitet

- Reducerede produktionsomkostninger

- Forbedrede cyklustider

- Forlænget levetid for formen

Disse fordele gør overvejelser om trækvinkel til et afgørende aspekt af vellykket design og fremstilling af plastemner.

Hvilken rolle spiller ribber og forhøjninger i plastemner?

At designe plastemner med optimal strukturel integritet og samtidig bevare omkostningseffektiviteten er en konstant udfordring. Mange ingeniører kæmper med dele, der enten bruger for meget materiale eller lider af strukturelle svagheder, hvilket fører til fejl og dyre redesigns.

Ribber og bosser er kritiske designelementer i plastemner, der giver strukturel støtte og monteringsmuligheder. Disse funktioner forbedrer emnets styrke og funktionalitet og minimerer samtidig materialeforbruget, hvilket gør dem til vigtige komponenter i effektivt design af plastemner.

Forståelse af principper for ribdesign

Effektiviteten af ribber i plastemner afhænger i høj grad af korrekt designimplementering. Jeg har fundet ud af, at et vellykket ribbedesign kræver nøje overvejelse af flere nøglefaktorer:

- Forholdet mellem højde og tykkelse: Ribberne bør have en højde, der ikke er mere end 3 gange vægtykkelsen for at forhindre vridning.

- Afstand: Afstanden mellem ribberne skal være mindst 2-3 gange vægtykkelsen.

- Trækvinkler: En trækvinkel på mindst 0,5° pr. side sikrer korrekt udstødning af emnet.

- Hjørneovergange: Korrekt udstråling6 i bunden hjælper med at forhindre stresskoncentration

Grundlæggende om Boss-design

Bøsninger fungerer som vigtige monteringspunkter i plastdele. Når jeg designer bosser, overvejer jeg altid disse vigtige elementer:

Kerne-dimensioner

- Indvendig diameter: Baseret på specifikke krav til befæstelse

- Ydre diameter: Typisk 2-2,5 gange den indre diameter

- Højde: Bestemmes normalt af fastgørelseselementets længde og monteringskrav

Strukturelle overvejelser

- Støtte ribber: Tilføjelse af kiler, når bossens højde overstiger 3 gange dens diameter

- Vægtykkelse: Opretholdelse af 60% af nominel vægtykkelse til understøttende funktioner

- Trækvinkler: Inkorporering af 1-2° udkast for korrekt støbning

Retningslinjer for materialeflow og tykkelse

Forholdet mellem vægtykkelse og materialeflow har stor indflydelse på emnets kvalitet. Her er en detaljeret oversigt:

| Funktionstype | Anbefalet tykkelse | Formål |

|---|---|---|

| Hovedvæggen | 100% (nominel) | Basisreference |

| Ribben | 50-70% af nominel | Undgå mærker efter vask |

| Chefer | 60-80% af nominel | Strukturel integritet |

| Kiler | 50-60% af nominel | Støttefunktioner |

Optimering til produktion

Hos PTSMAKE lægger jeg vægt på disse vigtige overvejelser for en vellykket implementering af ribben og chefen:

Forebyggelse af vaskemærker

- Strategisk placering af ribben

- Korrekte tykkelsesforhold

- Gradvise overgange ved vejkryds

Forbedring af formbarhed

- Tilstrækkelige trækvinkler

- Korrekte udluftningssteder

- Optimeret placering af kølekanaler

Strukturel integritet

- Analyse af belastningsfordeling

- Forebyggelse af stress og koncentration

- Optimering af materialeflow

Almindelige designfejl, der skal undgås

Gennem erfaring har jeg identificeret flere kritiske fejl, som bør undgås:

Geometriske spørgsmål

- Overdreven ribbenhøjde uden ordentlig støtte

- Utilstrækkelige trækvinkler

- Skarpe hjørner forårsager stresskoncentration

Overvejelser om materialer

- Forkerte tykkelsesforhold, der fører til synkemærker

- Utilstrækkelige strømningsveje giver problemer med at fylde op

- Dårlig gate-placering påvirker emnets styrke

Udfordringer i produktionen

- Komplekse geometrier forhindrer korrekt køling

- Utilstrækkelig støtte til høje funktioner

- Utilstrækkelige overvejelser om udstødning

Indvirkning på delens ydeevne

Velkonstruerede ribber og bosser bidrager væsentligt til emnets ydeevne:

Strukturelle fordele

- Forbedret bøjningsstivhed

- Forbedret slagfasthed

- Bedre fordeling af belastningen

Materialeffektivitet

- Reduceret materialeforbrug

- Lavere delvægt

- Forbedret omkostningseffektivitet

Forbedringer af kvaliteten

- Bedre dimensionel stabilitet

- Reduceret skævhed

- Ensartet udseende af dele

Integration med andre designelementer

En vellykket implementering kræver overvejelser:

Krav til montering

- Fri plads til værktøj

- Tilgængelighed til fastgørelseselementer

- Tilpasningsfunktioner

Miljømæssige faktorer

- Effekter af temperatur

- Kemisk eksponering

- UV-bestandighed

Overvejelser om produktion

- Optimering af cyklustid

- Vedligeholdelse af værktøj

- Krav til kvalitetskontrol

Den strategiske brug af ribber og bosser er et afgørende aspekt af designet af plastemner, som kræver en omhyggelig balance mellem strukturelle krav og produktionsbegrænsninger. Når disse funktioner er korrekt implementeret, forbedrer de emnets ydeevne betydeligt, samtidig med at de opretholder effektiv materialeanvendelse og fremstillingsevne.

Hvordan påvirker portens placering sprøjtestøbning af plast?

Når man fremstiller sprøjtestøbte dele, kommer mange kunder til mig og er frustrerede over synlige fejl og kvalitetsproblemer i deres produkter. Disse problemer kan ofte spores tilbage til et kritisk, men ofte overset aspekt - portplacering. Dårlig portplacering kan forvandle et perfekt design til et dyrt produktionsmareridt.

Portplaceringen fungerer som indgangssted for smeltet plast i formhulrummet. Dens placering har stor indflydelse på materialeflowet, emnets kvalitet og produktionseffektiviteten. Korrekt portplacering hjælper med at forhindre almindelige fejl som svejselinjer, luftfælder og ujævn fyldning, samtidig med at man sikrer optimal æstetik og strukturel integritet.

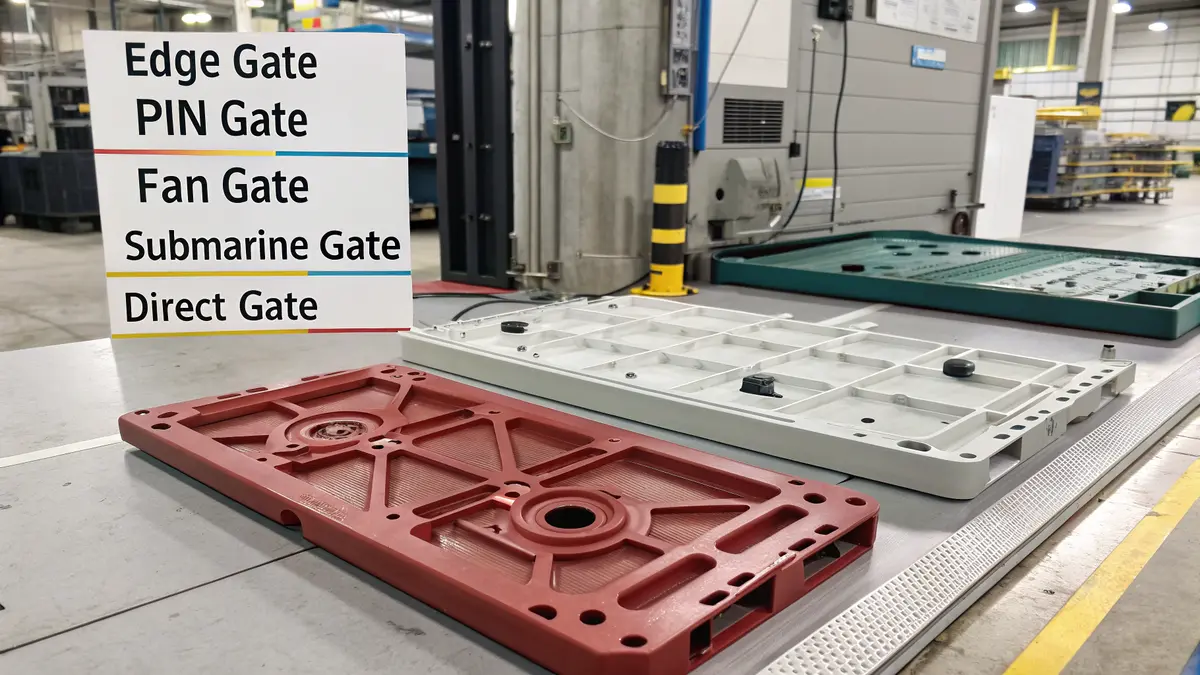

Forståelse af porttyper og deres anvendelser

Forskellige porttyper tjener forskellige formål i sprøjtestøbning. Jeg har kategoriseret hovedtyperne ud fra deres anvendelsesområder:

| Porttype | Bedste applikationer | Fordele | Begrænsninger |

|---|---|---|---|

| Kantport | Flade dele, grundlæggende geometrier | Let at fjerne, god til automatisering | Begrænset til sideindgang |

| Pin Gate | Små dele, præcis påfyldning | Minimalt portmærke, godt til cirkulære dele | Begrænsninger i størrelse |

| Fan Gate | Brede, flade dele | Jævn fordeling af materialer | Vanskelig fjernelse af låge |

| Ubådsporten | Produktion i store mængder | Automatisk nedtrapning | Komplekst værktøjsdesign |

| Direkte port | Store dele, tykke sektioner | Enkelt design, effektiv påfyldning | Synligt gate-mærke |

Kritiske faktorer i valg af gate-placering

Succesen for din sprøjtestøbte del afhænger i høj grad af flere nøglefaktorer, når du skal bestemme portplaceringen:

Overvejelser om delgeometri

Den reologisk opførsel7 af plastmateriale under indsprøjtning kræver omhyggelig analyse af emnegeometrien. Jeg overvejer det altid:

- Forholdet mellem flowets længde og tykkelse

- Naturlige strømningsveje

- Geometriske overgange

- Variationer i vægtykkelse

Krav til materialeflow

Forskellige materialer har unikke flowegenskaber, som påvirker placeringen af porten:

- Krystallinske vs. amorfe materialer

- Smelteviskositet

- Termisk følsomhed

- Kapacitet for flowlængde

Krav til kvalitet og æstetik

Portens placering har direkte indflydelse på de visuelle og strukturelle kvaliteter:

- Synlige overflader

- Strukturelle integritetszoner

- Kosmetiske krav

- Positionering af svejselinje

Indvirkning på almindelige støbefejl

Portplaceringen har stor indflydelse på forskellige støbefejl:

Luftsluser og udluftning

Korrekt placering af lågen hjælper med at forebygge:

- Indesluttede luftlommer

- Brændmærker

- Ufuldstændig udfyldning

- Overfladefejl

Styring af svejselinjer

Strategisk placering af porten hjælper på kontrollen:

- Placering af svejselinje

- Styrke ved mødesteder

- Visuel fremtoning

- Strukturel integritet

Flow-relaterede problemer

Adresser for optimal placering af gate:

- Korte skud

- Tegn på tøven

- Flow-mærker

- Jetting

Avancerede overvejelser for komplekse dele

Komplekse dele kræver yderligere analyse:

Støbeforme med flere hulrum

Til anvendelser med flere hulrum skal du overveje:

- Afbalanceret fyldning

- Design af løbesystem

- Konsistens fra hulrum til hulrum

- Effektivitet i produktionen

Komponenter med høj præcision

Kritiske applikationer kræver opmærksomhed:

- Dimensionel stabilitet

- Minimal skævhed

- Præcis materialekontrol

- Ensartet krympning

Hos PTSMAKE bruger vi avanceret software til analyse af formflowet til at optimere gateplaceringerne. Denne videnskabelige tilgang hjælper os:

- Forudsig materialeflow-mønstre

- Identificer potentielle fejlområder

- Optimer køleeffektiviteten

- Forbedre den samlede delkvalitet

Indvirkning på produktionseffektivitet

Korrekt placering af porten påvirker forskellige produktionsaspekter:

Optimering af cyklustid

- Hurtigere påfyldningstider

- Effektiv køling

- Reducerede krav til tryk

- Bedre fordeling af materialer

Overvejelser om vedligeholdelse

- Nem fjernelse af låge

- Reduceret slid på formkomponenter

- Forenklede rengøringsprocedurer

- Forlænget levetid for værktøjet

Ved nøje at overveje disse faktorer og bruge avancerede simuleringsværktøjer opnår vi konsekvent optimale resultater i sprøjtestøbeprojekter. Vores systematiske tilgang til valg af portplacering har hjulpet mange kunder med at overvinde udfordrende produktionsproblemer og opnå overlegen produktkvalitet.

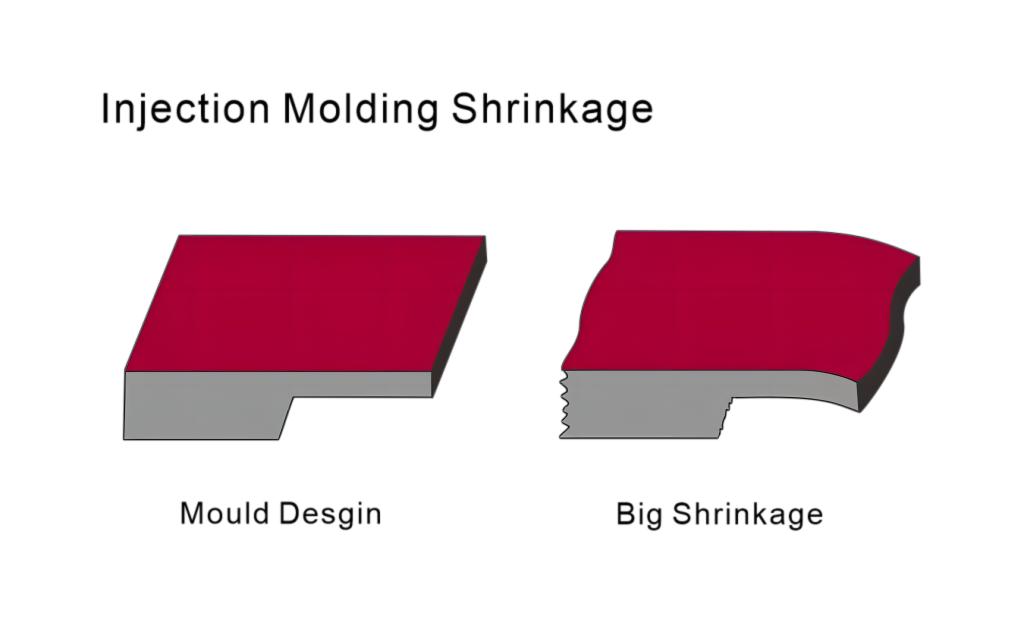

Hvordan kan svind håndteres i design af plastemner?

Kæmper du med dimensionsnøjagtighed i plastemner? Jeg har set utallige producenter stå over for dyre omarbejdninger og produktionsforsinkelser på grund af uventede problemer med svind. Når svind ikke håndteres korrekt, kan det forvandle et perfekt design til en afvist batch, hvilket giver hovedpine for alle involverede.

Håndtering af svind i design af plastemner kræver en omfattende tilgang, der kombinerer præcise justeringer af formdesign, omhyggeligt materialevalg og optimerede forarbejdningsparametre. Ved at forstå og tage højde for materialespecifikke krympningshastigheder kan producenterne sikre dimensionsnøjagtighed og emnekvalitet.

Forståelse af materialekrympningsegenskaber

Forskellige plastmaterialer udviser varierende volumetrisk svind8 opførsel under afkøling. Hos PTSMAKE har vi udviklet en systematisk tilgang til materialevalg baseret på krympningsegenskaber. Her er en oversigt over almindelige plastmaterialer og deres typiske krympningshastigheder:

| Materialetype | Lineær krympningshastighed (%) | Ensartethed i krympning |

|---|---|---|

| ABS | 0.4-0.7 | Høj |

| Polypropylen | 1.2-2.0 | Medium |

| Polyethylen | 1.5-3.0 | Lav |

| Polykarbonat | 0.5-0.7 | Høj |

| Nylon | 0.8-2.0 | Medium |

Udarbejdelse af kompensationsstrategier

Nøglen til at håndtere svind starter med korrekt designkompensation. Jeg anbefaler at implementere disse vigtige strategier:

Optimering af vægtykkelse

- Oprethold en ensartet vægtykkelse i hele emnet

- Undgå pludselige tykkelsesovergange

- Design med anbefalede tykkelsesintervaller for specifikke materialer

Overvejelser om udkastets vinkel

- Øg trækvinklerne med 1-2° for at tage højde for krympning

- Anvend ekstra træk til dybere dele

- Overvej materialespecifik krympning, når du beregner trækvinkler

Optimering af procesparametre

Kontrol over forarbejdningsparametrene har stor betydning for svindhåndteringen:

Kontrol af formens temperatur

- Oprethold en ensartet temperatur i formen

- Brug passende kølekanaldesign

- Overvåg temperaturvariationer på tværs af formen

Indstillinger for indsprøjtningstryk

- Optimer varigheden af holdetrykket

- Juster indsprøjtningshastigheden baseret på materialets egenskaber

- Balance mellem påfyldnings- og pakningsfaser

Avanceret design af kølesystemet

Korrekt design af kølesystemet er afgørende for en ensartet krympning:

Layout af kølekanal

- Placer kanaler for ensartet varmeafgivelse

- Oprethold en ensartet kanaldiameter

- Sørg for korrekt kanalafstand

Optimering af køletid

- Beregn minimum køletid baseret på vægtykkelse

- Overvej materialets termiske egenskaber

- Overvåg delens temperatur ved udstødning

Materialespecifikke overvejelser

Forskellige materialer kræver specifikke tilgange:

Krystallinske materialer

- Tillad højere svindprocenter

- Implementer længere køletider

- Overvej nøje, hvor porten skal placeres

Amorfe materialer

- Overvåg kølehastighedens konsistens

- Oprethold passende temperatur i formen

- Styr pakningstrykket præcist

Foranstaltninger til kvalitetskontrol

Implementering af robuste kvalitetskontrolprocedurer sikrer ensartede resultater:

Overvågning af dimensioner

- Regelmæssige målinger af dele

- Implementering af statistisk proceskontrol

- Dokumentation af svindmønstre

Dokumentation af processen

- Registrer optimale behandlingsparametre

- Oprethold materialespecifikke indstillingslogfiler

- Dokumentér vellykkede strategier for svindkompensation

Almindelige løsninger til fejlfinding

Når der opstår problemer med svind, kan du overveje disse løsninger:

Dimensionelle spørgsmål

- Juster formens dimensioner baseret på målt svind

- Ændre kølesystemets layout

- Gennemgå materialevalg

Problemer med skævvridning

- Balancer køling på tværs af delen

- Juster forarbejdningstemperaturer

- Ændre design af vægtykkelse

Hos PTSMAKE har vi med succes implementeret disse strategier i adskillige projekter. Vores erfaring viser, at effektiv svindstyring kræver en holistisk tilgang, der kombinerer designekspertise, materialekendskab og proceskontrol. Ved nøje at overveje hvert aspekt af fremstillingsprocessen opnår vi konsekvent snævre tolerancer og dele af høj kvalitet, der opfylder eller overgår kundens specifikationer.

At forstå og styre svind handler ikke kun om at anvende standardkompensationsfaktorer - det kræver en dyb forståelse af materialeadfærd, procesdynamik og designprincipper. Ved at være omhyggelig med disse detaljer og løbende overvåge resultaterne kan vi effektivt kontrollere svind og producere plastemner af høj kvalitet, der konsekvent opfylder dimensionskravene.

Hvilke særlige egenskaber skal man tage højde for i designet af plastemner?

At designe plastemner med særlige egenskaber kan være en skræmmende udfordring. Mange ingeniører kæmper med at afbalancere funktionalitet og fremstillingsevne, hvilket ofte fører til dyre designrevisioner eller produktionsforsinkelser. Kompleksiteten af disse funktioner kan gøre forskellen mellem et vellykket produkt og et produktionsmareridt.

Særlige funktioner i plastemnernes design kræver omhyggelig overvejelse af produktionsbegrænsninger og krav til slutbrug. Nøgleelementer omfatter snapfittings, levende hængsler, underskæringer og strukturerede overflader, der hver især tjener specifikke funktionelle formål, men som kræver præcis designopmærksomhed for at sikre en vellykket produktion.

Forståelse af snap-fits

Snap-fits er vigtige funktioner, der revolutionerer samleprocesser. Jeg har fundet ud af, at et vellykket snap fit-design kræver, at man er meget opmærksom på flere nøglefaktorer:

- Valg af materiale: Forskellige materialer udviser varierende grader af fleksibilitet og styrke

- Indgrebsvinkel: Typisk mellem 30-45 grader for optimal ydelse

- Fastholdelseskraft: Skal afbalancere nem montering med sikker holdekraft

- Væggens tykkelse: Kritisk for at forhindre spændingskoncentration og brud

Nøglen til et vellykket snap fit-design ligger i belastningshastighed9 beregning, som bestemmer materialets opførsel under samlingen.

Overvejelser om design af levende hængsler

Levende hængsler giver unikke fordele inden for design af plastemner:

Designparametre

- Tykkelse: Normalt 0,2-0,3 mm for optimal fleksibilitet

- Valg af materiale: Polypropylen (PP) foretrækkes på grund af dets fremragende træthedsresistens.

- Radius: Skarpe hjørner skal undgås for at forhindre spændingskoncentration.

Performance-faktorer

| Faktor | Krav | Påvirkning |

|---|---|---|

| Flex Life | >1 million cyklusser | Produktets levetid |

| Driftstemperatur | -20°C til 80°C | Miljømæssig stabilitet |

| Formflow | Parallelt med hængslet | Strukturel integritet |

Effektiv håndtering af underskæringer

Underskæringer giver unikke udfordringer ved sprøjtestøbning:

Typer af underskæringer

Udvendige underskæringer

- Kræver sidehandlinger eller slides

- Påvirker cyklustid og værktøjsomkostninger

Indvendige underskæringer

- Brug for sammenklappelige kerner

- Påvirker mekanikken for udstødning af dele

Designstrategier

- Minimer dybden, hvor det er muligt

- Overvej placeringen af splitlinjen nøje

- Evaluer alternative designs, der kan eliminere underskæringer

Teknikker til teksturering af overflader

Overfladestrukturer tjener både æstetiske og funktionelle formål:

Teksturkategorier

Funktionelle teksturer

- Skridsikre egenskaber

- Diffusion af lys

- Slidstyrke

Æstetiske teksturer

- Korn af læder

- Trækorn

- Geometriske mønstre

Retningslinjer for design

- Trækvinklen skal øges med teksturdybden

- Mønstrets retning skal flugte med formens åbning

- Forholdet mellem dybde og bredde skal tages i betragtning for korrekt fyldning

Påvirkning af materialevalg

Valget af materiale har stor indflydelse på de særlige funktioners ydeevne:

| Materiale | Snap Fit Performance | Mulighed for levende hængsler | Bevarelse af tekstur |

|---|---|---|---|

| PP | Fremragende | Fremragende | God |

| ABS | God | Dårlig | Fremragende |

| PC | Meget god | Dårlig | Meget god |

| POM | Fremragende | Dårlig | Fair |

Overvejelser om fremstilling

For at sikre en vellykket produktion:

Værktøjsdesign

- Korrekt udluftning

- Layout af kølekanal

- Optimering af gate-placering

Procesparametre

- Kontrol af indsprøjtningstryk

- Styring af temperatur

- Optimering af køletid

Kvalitetskontrol

- Verifikation af dimensioner

- Funktionel afprøvning

- Visuel inspektion

Strategier til optimering af omkostninger

Jeg anbefaler, at man overvejer disse faktorer for at få et omkostningseffektivt design:

Forenkling af design

- Reducer kompleksiteten, hvor det er muligt

- Kombiner funktioner, når det er muligt

- Standardiser dimensioner

Valg af materiale

- Balance mellem omkostninger og ydeevne

- Overvej genbrugsmaterialer

- Optimer brugen af materialer

Effektivitet i produktionen

- Minimer cyklustiden

- Reducer sekundære operationer

- Optimer værktøjsdesign

Vedligeholdelse og lang levetid

For langsigtet succes:

Regelmæssig vedligeholdelse af værktøj

- Overvåg slidpunkter

- Rengør udluftningskanaler

- Tjek justeringsfunktioner

Overvågning af kvalitet

- Sporets dimensionelle stabilitet

- Overvåg funktionens ydeevne

- Dokumenter slidmønstre

Procesoptimering

- Finjuster parametre

- Overvåg cyklustider

- Juster efter behov

Gennem omhyggelig overvejelse af disse særlige funktioner og deres implementeringskrav sikrer vi hos PTSMAKE optimale design- og produktionsresultater. Vores tilgang kombinerer teknisk ekspertise med praktisk erfaring, så vi kan levere dele, der opfylder både funktionelle krav og produktionsbegrænsninger.

Forstå, hvordan krystallinitet påvirker plastiske egenskaber for bedre materialevalg. ↩

Lær om, hvordan spændingskoncentration påvirker delens ydeevne og teknikker til designoptimering. ↩

Forstå effekten af materialets fugtabsorption for at sikre optimal ydeevne og holdbarhed i emnedesignet. ↩

Lær om skillelinjer for at øge støbeformens effektivitet og forbedre emnets kvalitet ved sprøjtestøbning. ↩

Lær, hvordan vægtykkelsen påvirker krystalliseringen, så du får en bedre kvalitet på plastemnerne. ↩

Lær om teknikker til reduktion af stress, som forbedrer styrken af dine plastemner. ↩

Forståelse af reologisk adfærd forbedrer sprøjtestøbning, forbedrer flydeegenskaber og produktkvalitet. ↩

Lær om, hvordan krympning påvirker formdesign og emnekvalitet for at opnå bedre produktionsresultater. ↩

Forstå belastningshastighed for bedre materialeydelse under samleprocesser. ↩