Mange producenter kæmper med PP-sprøjtestøbning og står over for problemer som vridning, krympning og inkonsekvent emnekvalitet. Jeg har set disse problemer forårsage betydelige produktionsforsinkelser og dyrt materialespild, især ved støbning af komplekse PP-emner.

Nøglefaktorerne i PP-sprøjtestøbning er formtemperatur (40-80 °C), smeltetemperatur (200-280 °C), indsprøjtningstryk (10.000-15.000 PSI) og afkølingstid. Disse parametre har direkte indflydelse på emnets kvalitet, cyklustid og produktionseffektivitet.

Lad mig fortælle, hvad jeg har lært om optimering af disse nøglefaktorer hos PTSMAKE. Vi vil udforske hver parameter i detaljer, og jeg vil vise dig, hvordan korrekt kontrol kan forbedre dine PP-støbningsresultater betydeligt. Fra materialeforberedelse til endelig udstødning af emnet er hvert trin vigtigt for at opnå ensartet kvalitet.

Hvad er PP-sprøjtestøbning?

Har du nogensinde undret dig over, hvorfor nogle plastprodukter føles uensartede i kvalitet eller fejler for tidligt? Mange producenter kæmper med produktionen af plastemner og står over for problemer som vridning, krympning og dårlig overfladefinish. Disse problemer fører ikke kun til dyre produktionsforsinkelser, men kan også skade brandets omdømme.

PP-sprøjtestøbning er en fremstillingsproces, der omdanner polypropylen (PP)-plastpiller til faste dele ved at opvarme dem, indtil de er smeltet, og derefter sprøjte materialet ind i et formhulrum under højt tryk. Denne alsidige proces skaber alt fra bildele til forbrugsvarer.

Forståelse af PP-materialets egenskaber

PP, eller polypropylen, skiller sig ud i plastverdenen med sin unikke kombination af egenskaber. Denne halvkrystallinsk1 Polymeren har enestående fordele, som gør den ideel til sprøjtestøbning:

Kemiske og fysiske egenskaber

- Smeltepunkt: 130-171°C

- Massefylde: 0,895-0,92 g/cm³

- Kemisk modstandsdygtighed: Fremragende mod syrer og baser

- Absorption af fugt: Meget lav

Mekaniske egenskaber

- Høj bøjningsstyrke

- God modstandsdygtighed over for træthed

- Fremragende slagstyrke

- Lav friktionskoefficient

Trinene i PP-sprøjtestøbningsprocessen

Hos PTSMAKE følger vi en præcis rækkefølge af trin for at sikre optimale resultater:

Forberedelse af materiale

- Tørring af PP-pellets (hvis nødvendigt)

- Tilsætning af farvestoffer eller tilsætningsstoffer

- Opsætning af sprøjtestøbemaskinen

Plastificering

- Opvarmning af PP til smeltetemperatur

- Opretholdelse af ensartet smeltetemperatur

- Styring af sneglehastighed og modtryk

Injektionsfase

- Fyldning af formhulrummet

- Påføring af holdetryk

- Afkøling og størkning

Udstødning af dele

- Åbning af formen

- Fjernelse af den færdige del

- Kvalitetskontrol

Vigtige procesparametre

Succes med PP-sprøjtestøbning afhænger af præcis kontrol af forskellige parametre:

| Parameter | Typisk rækkevidde | Indvirkning på delens kvalitet |

|---|---|---|

| Smeltetemperatur | 200-280°C | Påvirker flow og overfladefinish |

| Indsprøjtningstryk | 500-1500 bar | Bestemmer påfyldning af dele |

| Formens temperatur | 20-60°C | Påvirker afkøling og skævhed |

| Køletid | 10-30 sekunder | Kontrollerer den dimensionelle stabilitet |

Almindelige anvendelser

PP-sprøjtestøbning tjener forskellige industrier med sine alsidige anvendelsesmuligheder:

Komponenter til biler

- Indvendige pyntedele

- Batterikasser

- Kofangerkomponenter

- Væskebeholdere

Forbrugsgoder

- Beholdere til fødevarer

- Husholdningsartikler

- Legetøj og fritidsprodukter

- Havemøbler

Industrielle anvendelser

- Containere til materialehåndtering

- Kabinetter til industrielt udstyr

- Tanke til opbevaring af kemikalier

- Beskyttende dæksler

Designovervejelser for PP-sprøjtestøbning

For at opnå optimale resultater skal du overveje disse designprincipper:

Væggens tykkelse

- Oprethold en ensartet vægtykkelse

- Anbefalet rækkevidde: 1,0-3,0 mm

- Gradvise overgange mellem afsnit

Udkast til vinkler

- Minimum 1-2 grader for strukturerede overflader

- 0,5-1 grad for glatte overflader

- Større vinkler til dybe træk

Gate-placering

- Strategisk placering for flowmønstre

- Flere porte til store dele

- Overvejelser om placering af svejselinjer

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi en omfattende kvalitetskontrol:

Visuel inspektion

- Evaluering af overfladefinish

- Kontrol af farvekonsistens

- Registrering af blitz- og synkemærker

Verifikation af dimensioner

- Målinger af kritiske dimensioner

- Vurdering af skævheder

- Kompensation for svind

Test af ydeevne

- Test af slagfasthed

- Miljømæssig stresstestning

- Verifikation af bæreevne

Fejlfinding af almindelige problemer

Baseret på min erfaring på PTSMAKE er her løsninger på almindelige problemer:

Forvridning

- Optimer køletiden

- Juster formens temperatur

- Gennemgå placering af porte

Vaskemærker

- Ændre vægtykkelse

- Juster holdetrykket

- Gennemgå kølesystemets design

Korte skud

- Øg indsprøjtningstrykket

- Tjek materialets temperatur

- Kontrollér, at portstørrelsen er tilstrækkelig

Strategier til optimering af omkostninger

At opretholde konkurrencedygtige priser og samtidig sikre kvaliteten:

Valg af materiale

- Optimering af karakterer

- Overvejelser om brug af regrind

- Strategier for storindkøb

Proceseffektivitet

- Reduktion af cyklustid

- Optimering af energiforbrug

- Implementering af automatisering

Vedligeholdelse af værktøj

- Planlægning af forebyggende vedligeholdelse

- Regelmæssige rengøringsprocedurer

- Overvågning af slid

Hvad er fordelene og ulemperne ved polypropylen?

Har du nogensinde kæmpet med at vælge det rigtige plastmateriale til dine produkter? Mange producenter står over for denne udfordring hver dag og føler sig ofte overvældet af de mange muligheder. Det forkerte valg kan føre til produktfejl, øgede omkostninger og projektforsinkelser.

Polypropylen (PP) er en alsidig termoplastisk polymer, der tilbyder en fremragende balance mellem egenskaber, herunder høj kemisk resistens, god mekanisk styrke og omkostningseffektivitet. Det har dog også begrænsninger som UV-følsomhed og begrænset ydeevne ved lave temperaturer.

Kemiske egenskaber og molekylær struktur

De unikke egenskaber ved polypropylen stammer fra dets molekylære struktur. PP består af kulstof- og brintatomer, der er arrangeret i et bestemt mønster, hvilket skaber en taktilitet, der har stor indflydelse på dets egenskaber. Jeg har observeret, at forskellige PP-kvaliteter kan konstrueres til at opfylde specifikke krav, hvilket gør det meget anvendeligt til forskellige formål.

Kemisk modstandsdygtighed

PP udviser fremragende modstandsdygtighed over for:

- Syrer og baser

- Kemiske opløsningsmidler

- Almindelige husholdningskemikalier

- Industrielle rengøringsmidler

Mekaniske egenskaber og ydeevne

Gennem min erfaring hos PTSMAKE har jeg arbejdet med mange PP-applikationer. Her er en detaljeret oversigt over dets mekaniske egenskaber:

| Ejendom | Værdiinterval | Industriens standard |

|---|---|---|

| Trækstyrke | 32-43 MPa | ASTM D638 |

| Bøjningsmodul | 1,14-1,55 GPa | ISO 178 |

| Slagstyrke | 2,5-7,0 kJ/m² | ASTM D256 |

| Tæthed | 0,90-0,91 g/cm³ | ASTM D792 |

Vigtige fordele

Omkostningseffektivitet

PP er en af de mest økonomiske polymerer, der findes. Hos PTSMAKE anbefaler vi det ofte til kunder, der søger budgetvenlige løsninger uden at gå på kompromis med kvaliteten.

Alsidig behandling

Materialet tilbyder:

- Nem behandling i sprøjtestøbning

- Gode flow-egenskaber

- Korte cyklustider

- Minimal skævhed

Miljømæssige fordele

- 100% genanvendelig

- Lavere energiforbrug under forarbejdning

- Reduceret CO2-fodaftryk

- Minimal affaldsproduktion

Bemærkelsesværdige begrænsninger

Temperaturfølsomhed

PP viser begrænsninger i:

- Omgivelser med lav temperatur (under 0 °C)

- Anvendelser ved høje temperaturer (over 120 °C)

- Betingelser for termisk cykling

Sårbarhed over for UV og oxidering

Uden de rigtige tilsætningsstoffer kan PP opleve:

- Farven falmer

- Nedbrydning af overfladen

- Reducerede mekaniske egenskaber

- Forkortet levetid

Anvendelser i industrien

Bilindustrien

PP finder omfattende anvendelse i:

- Komponenter til indvendig beklædning

- Batterikasser

- Kofangersystemer

- Komponenter under motorhjelmen

Forbrugsgoder

Almindelige anvendelser omfatter:

- Beholdere til fødevarer

- Husholdningsartikler

- Emballagematerialer

- Tekstilprodukter

Medicinsk industri

PP er afgørende for:

- Sprøjter

- Medicinske beholdere

- Laboratorieudstyr

- Diagnostiske værktøjer

Overvejelser om materialevalg

Når jeg hjælper kunder hos PTSMAKE med at vælge mellem PP og andre materialer, overvejer jeg flere faktorer:

Miljømæssige forhold

- Driftstemperaturområde

- UV-eksponering

- Kemisk eksponering

- Krav til mekanisk belastning

Krav til behandling

- Produktionsmængde

- Behov for cyklustid

- Krav til overfladefinish

- Dimensionel stabilitet

Omkostningsfaktorer

- Materialepris

- Omkostninger til forarbejdning

- Vedligeholdelse af værktøj

- Produktets livscyklus

Tips til designoptimering

For at få succes med PP-ansøgninger skal du overveje:

Væggens tykkelse

- Oprethold en ensartet vægtykkelse

- Undgå tykke sektioner

- Design passende ribber og kiler

Gate-placering

- Optimer til flowmønster

- Overvej placering af svejselinje

- Tag højde for krympning

Overfladefinish

- Planlæg for krav til tekstur

- Overvej behov for efterbehandling

- Tag højde for æstetiske forventninger

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge procedurer for kvalitetskontrol:

Test af materialer

- Verifikation af smelteindeks

- Analyse af fugtindhold

- Kontrol af forurening

Overvågning af processer

- Temperaturkontrol

- Overvågning af tryk

- Optimering af cyklustid

Produktvalidering

- Dimensionel inspektion

- Test af ydeevne

- Visuel inspektion

PP-applikationers succes afhænger i høj grad af, at man forstår både dets muligheder og begrænsninger. Gennem omhyggeligt materialevalg, korrekte designovervejelser og passende kvalitetskontrolforanstaltninger kan producenterne effektivt udnytte PP's fordele og samtidig mindske ulemperne.

Hvilken temperatur er nødvendig til sprøjtestøbning af polypropylen?

Hvis man indstiller den forkerte temperatur til PP-sprøjtestøbning, kan det føre til alvorlige kvalitetsproblemer og produktionsforsinkelser. Jeg har set mange producenter kæmpe med skæve dele, ufuldstændige fyldninger og materialenedbrydning, simpelthen fordi de ikke kunne finde frem til de rigtige temperaturindstillinger.

Ved sprøjtestøbning af polypropylen ligger den optimale smeltetemperatur typisk mellem 193 °C og 249 °C, mens formens temperatur skal holdes mellem 27 °C og 49 °C. Disse temperaturer sikrer korrekt materialeflow og emnekvalitet.

Forstå temperaturzoner i PP-sprøjtestøbning

Tøndens temperaturprofil

Den termisk gradient2 på tværs af forskellige varmezoner spiller en afgørende rolle for at opnå et optimalt materialeflow. Hos PTSMAKE indstiller vi typisk vores tøndetemperaturer i flere zoner:

| Zone | Temperaturområde (°F) | Temperaturområde (°C) |

|---|---|---|

| Foderzone | 360-380 | 182-193 |

| Kompressionszone | 400-420 | 204-216 |

| Målingszone | 440-460 | 227-238 |

| Dyse | 460-480 | 238-249 |

Kritiske faktorer, der påvirker valg af temperatur

Overvejelser om materialekvalitet

Forskellige PP-kvaliteter kræver specifikke temperaturindstillinger:

- Homopolymer PP: Forarbejdes generelt ved lavere temperaturer

- Copolymer PP: Kræver lidt højere temperaturer

- Glasfyldt PP: Kræver højere temperaturer for at sikre korrekt fiberorientering

Påvirkning af del-design

Kompleksiteten af dit emnedesign har direkte indflydelse på temperaturkravene:

- Tyndvæggede dele har brug for højere temperaturer for bedre flow

- Tykke sektioner kan bruge lavere temperaturer for at undgå synkemærker

- Komplekse geometrier kan kræve varierede temperaturprofiler

Temperaturrelaterede forarbejdningsproblemer og løsninger

Almindelige problemer

Korte skud

- Årsag: For lav smeltetemperatur

- Løsning: Øg gradvist tøndetemperaturen i trin på 10°F

Brændende

- Årsag: For høj smeltetemperatur

- Løsning: Reducer tøndetemperaturen, mens du opretholder korrekt fyldning

Forvridning

- Årsag: Forkert temperatur i formen

- Løsning: Juster formens temperatur for ensartet afkøling

Bedste praksis for temperaturkontrol

Opstartsprocedurer

- Begynd med lavere temperaturindstillinger

- Øg gradvist til driftstemperatur

- Tillad tilstrækkelig blødgøringstid

- Kontrollér temperaturens ensartethed på tværs af zoner

Overvågning af produktionen

- Brug infrarøde temperaturpistoler til kontrol af overfladetemperaturen

- Overvåg varmeelementernes strømforbrug

- Regelmæssig kalibrering af temperatursensorer

Avancerede overvejelser om temperatur

Materialespecifikke justeringer

Forskellige PP-formuleringer kræver specifikke temperaturovervejelser:

| PP-type | Smeltetemperatur (°F) | Formens temperatur (°F) |

|---|---|---|

| Genanvendt PP | 380-420 | 80-100 |

| Medicinsk kvalitet | 420-460 | 90-110 |

| Flammehæmmende | 440-480 | 100-120 |

Miljømæssige faktorer

Temperaturkontrol skal tage højde for:

- Udsving i omgivelsernes temperatur

- Fugtighedsniveauer

- Kølesystemets effektivitet

- Maskinens placering

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE implementerer vi strenge protokoller for temperaturovervågning:

- Kontinuerlig temperaturlogning

- Regelmæssige kvalitetstjek

- Dokumentation af procesparametre

- Statistisk proceskontrol

Optimeringsstrategier

Finjustering af processen

Første opsætning

- Start med producentens anbefalede temperaturer

- Dokumenter baseline-parametre

- Udfør kortvarige forsøg

Justering af parametre

- Foretag ændringer af en enkelt variabel

- Tillad tilstrækkelig stabiliseringstid

- Dokumenter alle ændringer og resultater

Overvejelser om energieffektivitet

Korrekt temperaturstyring påvirker energiforbruget:

- Isolér tønde- og varmkanalsystemer

- Oprethold optimal kølevandstemperatur

- Regelmæssig vedligeholdelse af varmeelementer

- Brug energieffektive varmesystemer

Hos PTSMAKE lægger vi stor vægt på energieffektivitet, samtidig med at vi opretholder en præcis temperaturkontrol. Vores avancerede overvågningssystemer sikrer ensartede temperaturprofiler i hele produktionen, hvilket resulterer i PP-dele af høj kvalitet til vores kunder i forskellige brancher, fra bilindustrien til forbrugsvarer.

Hvad bruges PP Filler til?

Har du nogensinde kæmpet med høje materialeomkostninger i plastproduktion, samtidig med at du har forsøgt at opretholde produktkvaliteten? Mange producenter står over for denne udfordring, især når de arbejder med polypropylen (PP). De stigende omkostninger til råmaterialer og det stigende pres for at reducere produktionsomkostningerne kan føles overvældende.

PP-fyldstoffer er tilsætningsstoffer, der blandes med ren polypropylen for at forbedre specifikke egenskaber og samtidig reducere de samlede materialeomkostninger. Disse materialer, herunder calciumcarbonat, talkum og glasfibre, kan forbedre styrke, stivhed og varmebestandighed og samtidig gøre produktionen mere omkostningseffektiv.

Almindelige typer af PP-fyldstoffer

Hos PTSMAKE arbejder vi regelmæssigt med forskellige PP-fyldstoffer for at opfylde forskellige produktionskrav. Her er de mest almindelige typer:

Mineralske fyldstoffer

- Kalciumkarbonat

- Talkum

- Glimmer

- Kaolin

Disse Mineralske forstærkninger3 giver unikke fordele for PP-forbindelser. Jeg har fundet ud af, at hver type giver forskellige fordele til specifikke anvendelser.

Glasbaserede fyldstoffer

- Glasfibre

- Glasperler

- Glasflager

Egenskaber forbedret af PP-fyldstoffer

Forskellige fyldstoffer forbedrer PP-materialernes forskellige egenskaber. Her er en detaljeret oversigt:

| Type fyldstof | Primære fordele | Almindelige anvendelser |

|---|---|---|

| Kalciumkarbonat | Omkostningsreduktion, slagfasthed | Reservedele til biler, forbrugsvarer |

| Talkum | Stivhed, varmebestandighed | Apparatets komponenter |

| Glasfiber | Styrke, dimensionsstabilitet | Strukturelle dele |

| Glimmer | Elektriske egenskaber, Varmebestandighed | Elektroniske huse |

Branchespecifikke applikationer

Bilindustrien

Min erfaring hos PTSMAKE er, at bilproducenter ofte efterspørger PP med specifikke fyldstoffer til:

- Komponenter til indvendig beklædning

- Dele under motorhjelmen

- Udvendige karosseripaneler

- Batterihuse

Bilindustrien kræver materialer, der kan modstå forskellige miljøforhold og samtidig bevare den strukturelle integritet.

Forbrugsgoder

Til forbrugerprodukter anbefaler vi ofte fyldt PP til:

- Kabinetter til apparater

- Komponenter til møbler

- Opbevaringsbeholdere

- Haveudstyr

Industrielle anvendelser

Den industrielle sektor nyder godt af fyldt PP in:

- Tanke til opbevaring af kemikalier

- Industrielle beholdere

- Udstyr til materialehåndtering

- Strukturelle komponenter

Cost-benefit-analyse

Overvej disse faktorer, når du implementerer PP-fyldstoffer:

Reduktion af materialeomkostninger

- Besparelser på råmaterialer: 15-30%

- Forbedringer af forarbejdningseffektiviteten

- Reducerede omkostninger til affaldshåndtering

Forbedringer af ydeevnen

- Forbedrede mekaniske egenskaber

- Bedre termisk stabilitet

- Forbedret dimensionel nøjagtighed

Overvejelser om produktion

- Krav til udstyr

- Behandling af parametre

- Foranstaltninger til kvalitetskontrol

Miljøpåvirkning

Brugen af PP-fyldstoffer kan bidrage til bæredygtighed på flere måder:

Reduceret CO2-fodaftryk

- Lavere energiforbrug under forarbejdning

- Reduceret brug af råmaterialer

- Mere effektiv transport på grund af vægtreduktion

Overvejelser om genbrug

Tilstedeværelsen af fyldstoffer kan påvirke genbrugsprocesserne. Hos PTSMAKE udvælger vi omhyggeligt fyldstoffer, der bevarer genanvendeligheden og samtidig opfylder kravene til ydeevne.

Bedste praksis for implementering af PP-fyldere

Baseret på vores erfaring hos PTSMAKE er her nogle vigtige overvejelser:

Valg af materiale

- Identificer specifikke anvendelseskrav

- Overvej miljømæssige forhold

- Evaluer omkostningsbegrænsninger

- Vurder behandlingsmulighederne

Retningslinjer for behandling

- Korrekte tørreprocedurer

- Temperaturkontrol

- Blandingsforhold

- Foranstaltninger til kvalitetskontrol

Test af ydeevne

For at sikre optimale resultater udfører vi:

Mekanisk testning

- Trækstyrke

- Modstandsdygtighed over for slag

- Bøjningsegenskaber

- Afbøjning af varme

Kvalitetssikring

- Dimensionel stabilitet

- Overfladefinish

- Konsistens i farven

- Langvarig holdbarhed

Fremtidige tendenser

PP-fyldstofindustrien fortsætter med at udvikle sig:

Avancerede hybride fyldstoffer

- Kombinationer af forskellige typer fyldstoffer

- Konstruerede partikelstørrelser

- Overflademodificerede varianter

Bæredygtige muligheder

- Biobaserede fyldstoffer

- Genanvendt indhold

- Bionedbrydelige alternativer

Smarte materialer

- Ledende fyldstoffer

- Additiver til termisk styring

- Sensor-kompatible forbindelser

Tekniske overvejelser

Når du arbejder med fyldt PP, skal du overveje det:

Behandling af parametre

- Kontrol af smeltetemperatur

- Justering af indsprøjtningstryk

- Ændringer i køletid

- Krav til skruedesign

Foranstaltninger til kvalitetskontrol

- Regelmæssig test af materialer

- Overvågning af processer

- Produktvalidering

- Krav til dokumentation

Gennem omhyggelig udvælgelse og implementering af PP-fyldstoffer kan producenter opnå betydelige omkostningsbesparelser og samtidig bevare eller forbedre produktets ydeevne. Hos PTSMAKE udforsker vi løbende nye fyldstofteknologier og -anvendelser for at give vores kunder optimale løsninger til deres specifikke behov.

Hvad ødelægger polypropylen?

Har du nogensinde lagt mærke til, at dine polypropylenprodukter uventet forringes? Denne almindelige plast, der findes i alt fra fødevarebeholdere til bildele, kan på mystisk vis nedbrydes, hvilket efterlader mange producenter og brugere forvirrede og frustrerede over for tidlige fejl.

Polypropylen (PP) nedbrydes primært gennem oxidation, UV-eksponering, ekstreme temperaturer og visse kemiske påvirkninger. Disse faktorer kan nedbryde polymerkæderne og føre til skørhed, misfarvning og til sidst materialesvigt, hvilket reducerer produktets levetid betydeligt.

Forstå den kemiske nedbrydningsproces

Nedbrydningen af polypropylen involverer komplekse kemiske reaktioner. Når PP udsættes for forskellige miljøfaktorer, gennemgår det kædesplittelse4, som nedbryder de lange polymerkæder til kortere segmenter. Denne proces manifesterer sig typisk på flere måder:

Oxidativ nedbrydning

- Dannelse af frie radikaler

- Kædebrydende reaktioner

- Dannelse af carbonylgrupper

- Reduceret molekylvægt

Termiske effekter på PP-struktur

Termisk nedbrydning sker gennem forskellige mekanismer:

| Temperaturområde (°C) | Effekt på PP | Synlige tegn |

|---|---|---|

| Under 0 | Bliver skør | Revner i overfladen |

| 0-100 | Generelt stabil | Minimal ændring |

| Over 100 | Blødgøringen begynder | Deformation |

| Over 160 | Alvorlig nedbrydning | Smeltning, misfarvning |

Miljøfaktorer, der påvirker PP's stabilitet

Påvirkning fra UV-stråling

Min erfaring med at arbejde med sprøjtestøbning ved PTSMAKE viser, at UV-stråling er en af de største trusler mod PP-stabiliteten. Processen følger typisk disse faser:

- Indledende fotonabsorption

- Dannelse af frie radikaler

- Progressivt kædesammenbrud

- Forringelse af overfladen

Effekter af kemisk eksponering

Forskellige kemikalier påvirker PP på forskellige måder:

| Kemisk type | Indvirkningsniveau | Forebyggelsesmetoder |

|---|---|---|

| Stærke syrer | Alvorlig | Særlige tilsætningsstoffer påkrævet |

| Stærke baser | Moderat | Overfladebehandling |

| Organiske opløsningsmidler | Mild til svær | Valg af materialekvalitet |

| Oxiderende midler | Alvorlig | Tilsætning af antioxidanter |

Forebyggelsesstrategier i produktionen

Som producent med speciale i PP-sprøjtestøbning har jeg implementeret flere strategier for at forbedre PP-stabiliteten:

Materialevalg og -modifikation

- Brug af PP-kvaliteter af høj kvalitet

- Tilføjelse af passende stabilisatorer:

- Antioxidanter

- UV-stabilisatorer

- Varmestabilisatorer

- Processtabilisatorer

Overvejelser om behandling

Hos PTSMAKE fokuserer vi på disse kritiske aspekter under PP-sprøjtestøbning:

- Temperaturkontrol

- Håndtering af fugt

- Optimering af behandlingshastighed

- Regulering af kølehastighed

Anvendelser og løsninger i den virkelige verden

Industrielle anvendelser

Forskellige brancher kræver specifikke tilgange:

| Industri | Almindelige problemer | Løsninger |

|---|---|---|

| Biler | UV-eksponering | UV-stabilisatorer + carbon black |

| Medicinsk | Steriliseringsskader | Særlige PP-kvaliteter |

| Emballage | Kemisk modstandsdygtighed | Barrierelag |

| Elektronik | Udsættelse for varme | Termiske stabilisatorer |

Vedligeholdelse og opbevaring

For at maksimere PP-produktets levetid:

- Opbevares i kontrollerede miljøer

- Undgå direkte sollys

- Oprethold moderate temperaturer

- Forebyg kemisk eksponering

Test og kvalitetskontrol

Hos PTSMAKE implementerer vi strenge testprotokoller:

Fysisk testning

- Slagstyrke

- Trækstyrke

- Bøjningsegenskaber

- Dimensionel stabilitet

Kemisk analyse

- Induktionstid for oxidation

- Fordeling af molekylvægt

- Vurdering af krystallinitet

- Termisk analyse

Fremtidige udviklinger inden for PP-beskyttelse

Området for PP-beskyttelse fortsætter med at udvikle sig:

- Nye stabilisator-teknologier

- Avancerede behandlingsmetoder

- Forbedrede pakker med tilsætningsstoffer

- Forbedrede testprotokoller

Baseret på min produktionserfaring ligger nøglen til at forhindre PP-nedbrydning i at forstå disse destruktive faktorer og implementere passende forebyggende foranstaltninger. Hos PTSMAKE opdaterer vi løbende vores sprøjtestøbningsprocesser for at indarbejde den seneste udvikling inden for PP-beskyttelsesteknologi og sikre, at vores kunder får produkter med optimal holdbarhed og ydeevne.

Husk, at vellykket fremstilling af PP-produkter kræver en omfattende tilgang, der kombinerer materialevidenskab, forarbejdningsekspertise og kvalitetskontrol. Ved at forstå, hvad der ødelægger polypropylen, kan vi bedre beskytte og forbedre dette alsidige materiales ydeevne på tværs af forskellige anvendelser.

Hvad er forskellen på PLA- og PP-sprøjtestøbning?

Når producenter skal vælge mellem PLA og PP til sprøjtestøbning, har de ofte svært ved at forstå deres forskellige egenskaber. Et forkert materialevalg kan føre til produktfejl, spildte ressourcer og dyre produktionsforsinkelser.

Både PLA og PP er populære materialer til sprøjtestøbning, men de tjener forskellige formål. PLA er en biologisk nedbrydelig polymer, der er ideel til miljøvenlige anvendelser, mens PP giver overlegen holdbarhed og kemisk resistens, hvilket gør det perfekt til langtidsholdbare forbrugerprodukter.

Materialeegenskaber og forarbejdningskrav

Sammenligning af fysiske egenskaber

PLA (polymælkesyre) og PP (polypropylen) har forskellige fysiske egenskaber, der påvirker deres krystallisationsadfærd5 under støbeprocessen. Hos PTSMAKE har vi observeret, at disse forskelle har en betydelig indflydelse på den endelige produktkvalitet.

| Ejendom | PLA | PP |

|---|---|---|

| Smeltepunkt | 150-180°C | 160-170°C |

| Tæthed | 1,24 g/cm³ | 0,90 g/cm³ |

| Trækstyrke | 50-70 MPa | 30-40 MPa |

| Modstandsdygtighed over for slag | Lav til middel | Høj |

Behandling af parametre

Succesen med sprøjtestøbning med begge materialer afhænger i høj grad af de rette forarbejdningsparametre:

Temperaturkontrol

- PLA kræver præcis temperaturkontrol (180-220°C)

- PP giver mere fleksibilitet (200-280°C)

- Formtemperatur for PLA: 20-30°C

- Formtemperatur for PP: 20-60°C

Indsprøjtningshastighed og -tryk

- PLA har brug for moderate indsprøjtningshastigheder for at undgå nedbrydning

- PP tåler højere indsprøjtningshastigheder

- Begge materialer kræver forskellige holdetryk

Miljøpåvirkning og bæredygtighed

Bionedbrydelighed

PLA udmærker sig ved sine bionedbrydelige egenskaber og nedbrydes i industrielle komposteringsanlæg inden for 3-6 måneder. PP, som er et konventionelt plastmateriale, kan være flere hundrede år om at blive nedbrudt.

CO2-fodaftryk

PLA-produktion resulterer generelt i:

- Lavere CO2-udledning

- Reduceret afhængighed af fossile brændstoffer

- Udnyttelse af vedvarende ressourcer

PP-produktion indebærer:

- Højere CO2-udledning

- Oliebaserede ressourcer

- Forbrug af ikke-vedvarende materialer

Overvejelser om anvendelse

Industri-specifikke anvendelser

| Industri | PLA-applikationer | PP-applikationer |

|---|---|---|

| Medicinsk | Kirurgiske implantater, systemer til levering af medicin | Medicinsk udstyr, sprøjter |

| Emballage | Madbeholdere, engangsbestik | Genanvendelige beholdere, flaskekapsler |

| Forbrugsgoder | Miljøvenlige produkter, Engangsartikler | Varige forbrugsgoder, bildele |

| Elektronik | Midlertidige komponenter, prototyper | Langtidshus, elektriske dele |

Analyse af omkostninger

De økonomiske aspekter ved at vælge mellem PLA og PP omfatter:

Materialeomkostninger

- PLA: Generelt højere pris pr. kg

- PP: Mere økonomisk til produktion i stor skala

- Volumenovervejelser påvirker de samlede omkostninger

Omkostninger til forarbejdning

- PLA kræver mere præcis kontrol, hvilket potentielt øger opsætningstiden

- PP tilbyder mere tilgivende behandlingsvinduer

- Kravene til vedligeholdelse af udstyr er forskellige

Kvalitetskontrol og testning

Almindelige kvalitetsproblemer

Til PLA:

- Vridning på grund af krystallisering

- Følsomhed over for fugt

- Begrænset varmebestandighed

- Variationer i overfladefinish

For PP:

- Kontrol af svind

- Svejselinjens styrke

- Konsistens i farven

- Forebyggelse af flowmærker

Testmetoder

Kvalitetssikringsprocedurer omfatter:

- Test af dimensionel nøjagtighed

- Evaluering af slagfasthed

- Miljømæssig stresstestning

- Vurdering af kemisk resistens

Eksperttips til materialevalg

Baseret på min erfaring hos PTSMAKE er her de vigtigste overvejelser, når man skal vælge mellem PLA og PP:

Analyse af projektkrav:

- Forventet levetid for produktet

- Miljømæssige forhold

- Mekaniske stressniveauer

- Omkostningsbegrænsninger

Overvejelser om produktion:

- Krav til volumen

- Udstyrets kapacitet

- Foranstaltninger til kvalitetskontrol

- Behov for efterbehandling

Miljømæssige faktorer:

- Overholdelse af lovgivningen

- Bortskaffelse af udtjente produkter

- Mål for CO2-fodaftryk

- Kundernes præferencer

Økonomiske aspekter:

- Første investering

- Løbende omkostninger

- Tilgængelighed af materialer

- Markedets krav

I mit daglige arbejde med kunder hos PTSMAKE har jeg fundet ud af, at et vellykket materialevalg kommer af at forstå disse forskelle og tilpasse dem til specifikke projektkrav. Nøglen er ikke bare at kende de tekniske aspekter, men også at overveje de praktiske konsekvenser for din specifikke anvendelse.

Er PLA bedre end PP?

Valget mellem PLA og PP kan være forvirrende for mange produktdesignere og ingeniører. Jeg ser ofte fagfolk, der kæmper med at beslutte, hvilket materiale der passer bedst til deres applikationer, især når de overvejer miljøpåvirkning i forhold til krav til ydeevne.

Svaret er ikke ligetil - PLA og PP har hver deres unikke fordele. PLA udmærker sig ved at være bionedbrydeligt og let at printe, mens PP har en overlegen holdbarhed og kemisk resistens. Dine specifikke anvendelseskrav bør være styrende for dit valg.

Sammenligning af materialeegenskaber

Når vi sammenligner PLA og PP, skal vi undersøge flere vigtige egenskaber. Hos PTSMAKE arbejder vi regelmæssigt med begge materialer i vores sprøjtestøbningsprocesser, og jeg har observeret deres forskellige egenskaber på første hånd.

Mekaniske egenskaber

Den Krystallinitet6 af disse materialer påvirker deres ydeevne betydeligt. Her er en detaljeret sammenligning:

| Ejendom | PLA | PP |

|---|---|---|

| Trækstyrke | 50-70 MPa | 30-40 MPa |

| Modstandsdygtighed over for slag | Lav til middel | Høj |

| Fleksibilitet | Begrænset | Fremragende |

| Varmebestandighed | Op til 60 °C | Op til 120 °C |

Miljøpåvirkning

Bionedbrydelighed

PLA giver klare fordele med hensyn til miljøpåvirkning:

- Bionedbrydes under industrielle komposteringsforhold

- Fremstillet af vedvarende ressourcer

- Lavere CO2-fodaftryk under produktionen

Selv om PP ikke er biologisk nedbrydeligt, har det sine egne miljømæssige fordele:

- Meget genanvendelig

- Holdbar, hvilket betyder mindre hyppig udskiftning

- Lavere energiforbrug under forarbejdning

Overvejelser om omkostninger

Omkostningsanalysen omfatter mere end blot materialepriser:

| Faktor | PLA | PP |

|---|---|---|

| Omkostninger til råmaterialer | Højere | Lavere |

| Procesomkostninger | Medium | Lav |

| Omkostninger i slutningen af levetiden | Lavere | Højere |

| Produktionshastighed | Langsommere | Hurtigere |

Anvendelsesscenarier

Industrielle anvendelser

PP klarer sig generelt bedre i industrielle omgivelser på grund af:

- Bedre kemisk modstandsdygtighed

- Højere temperaturtolerance

- Overlegen modstandsdygtighed over for træthed

- Større slagstyrke

Jeg har set adskillige vellykkede implementeringer af PP i bildele, kemiske beholdere og medicinsk udstyr hos PTSMAKE.

Forbrugerprodukter

PLA viser styrker i:

- Emballage til fødevarer

- Engangsartikler

- Anvendelser med lav belastning

- Produkter, der kræver biologisk nedbrydelighed

Overvejelser om behandling

Parametre for sprøjtestøbning

Begge materialer kræver forskellige behandlingsmetoder:

| Parameter | PLA | PP |

|---|---|---|

| Formens temperatur | 20-25°C | 20-60°C |

| Smeltetemperatur | 180-210°C | 200-250°C |

| Indsprøjtningstryk | Højere | Lavere |

| Køletid | Længere | Kortere |

Udfordringer med kvalitetskontrol

Nogle almindelige udfordringer, vi møder:

PLA:

- Følsomhed over for fugt

- Smalt behandlingsvindue

- Risiko for termisk nedbrydning

PP:

- Kontrol af svind

- Problemer med skævvridning

- Variationer i overfladefinish

Ydeevne i forskellige miljøer

Temperatur og ydeevne

- PLA bliver blød omkring 60°C

- PP bevarer stabiliteten op til 120 °C

- Temperaturudsving påvirker PLA mere markant

Kemisk modstandsdygtighed

PP udviser overlegen modstandsdygtighed over for:

- Syrer og baser

- Almindelige opløsningsmidler

- Rengøringsmidler

- Olie og fedt

Følsomhed over for fugt

PLA kræver mere omhyggelig håndtering på grund af:

- Højere fugtabsorption

- Potentiel nedbrydning under opbevaring

- Behov for fortørring før forarbejdning

Træf det rigtige valg

Overvej disse faktorer, når du skal vælge mellem PLA og PP:

Krav til ansøgning:

- Driftstemperatur

- Kemisk eksponering

- Mekaniske stressniveauer

- Miljømæssige forhold

Overvejelser om produktion:

- Krav til volumen

- Omkostningsbegrænsninger

- Behandlingskapacitet

- Kvalitetsspecifikationer

Miljøpåvirkning:

- Bortskaffelse af udtjente produkter

- Krav til genbrug

- Mål for CO2-fodaftryk

- Overholdelse af lovgivningen

Hos PTSMAKE hjælper vi kunderne med at navigere i disse beslutninger ved at udføre detaljerede materialeanalyser og køre testkørsler for at sikre optimalt materialevalg til hver enkelt applikation.

Fremtidige udviklinger

Landskabet af plastmaterialer fortsætter med at udvikle sig:

- Nye PLA-kvaliteter med forbedret varmebestandighed

- Forbedrede PP-formuleringer til specifikke anvendelser

- Hybridmaterialer, der kombinerer fordelene ved begge dele

- Avancerede genbrugsteknologier

Jeg tror, at begge materialer fortsat vil spille en vigtig rolle i forskellige anvendelser, og at forbedringer i egenskaber og forarbejdningsmuligheder vil udvide deres anvendelsesmuligheder yderligere.

Hvad er den bedste plast til sprøjtestøbning?

Når der skal vælges plast til sprøjtestøbning, står mange ingeniører og produktdesignere over for overvældende valg. Der findes hundredvis af plastmaterialer, og hvis man vælger forkert, kan det føre til projektforsinkelser, kvalitetsproblemer og unødvendige omkostninger.

Den bedste plast til sprøjtestøbning afhænger af dine specifikke krav til anvendelsen. Generelt er termoplast som PP, ABS og POM populære valg på grund af deres fremragende balance mellem mekaniske egenskaber, bearbejdelighed og omkostningseffektivitet.

Forståelse af materialeegenskaber til sprøjtestøbning

Min erfaring hos PTSMAKE er, at nøglen til at vælge det rigtige plastmateriale ligger i at forstå dets grundlæggende egenskaber. Materialets fordeling af molekylvægt7 påvirker i høj grad dens forarbejdningsegenskaber og den endelige delydelse.

Mekaniske egenskaber

- Trækstyrke

- Modstandsdygtighed over for slag

- Bøjningsmodul

- Slidstyrke

- Hårdhed

Termiske egenskaber

- Varmeafbøjningstemperatur

- Smeltepunkt

- Termisk udvidelse

- Termisk ledningsevne

Kemiske egenskaber

- Kemisk modstandsdygtighed

- UV-stabilitet

- Absorption af fugt

- Modstandsdygtighed over for miljømæssige spændingsrevner

Almindelige termoplastmaterialer og deres anvendelse

Lad mig gennemgå de mest populære termoplastiske materialer, som vi ofte bruger hos PTSMAKE:

Polypropylen (PP)

PP er stadig et af vores mest efterspurgte materialer på grund af dets alsidighed og omkostningseffektivitet. Det tilbyder:

- Fremragende kemisk modstandsdygtighed

- God modstandsdygtighed over for træthed

- Lav tæthed

- Højt forhold mellem styrke og vægt

Almindelige anvendelser omfatter:

- Forbrugerprodukter

- Komponenter til biler

- Medicinsk udstyr

- Beholdere til fødevarer

Akrylnitril-butadien-styren (ABS)

ABS giver fremragende slagfasthed og overfladefinish:

- Høj slagstyrke

- God dimensionsstabilitet

- Let at male og pladebehandle

- Fremragende æstetiske egenskaber

Polyoxymethylen (POM/Acetal)

POM er ideelt til præcisionstekniske komponenter:

- Høj stivhed

- Fremragende dimensionsstabilitet

- Lav friktionskoefficient

- God slidstyrke

Guide til valg af materiale

Her er en sammenligningstabel over almindelige termoplastmaterialer baseret på nøgleegenskaber:

| Materiale | Styrke | Omkostninger | Kemisk modstandsdygtighed | Varmebestandighed | Bearbejdelighed |

|---|---|---|---|---|---|

| PP | Medium | Lav | Fremragende | Medium | Fremragende |

| ABS | Høj | Medium | God | Medium | God |

| POM | Høj | Høj | God | Høj | God |

| PA | Høj | Medium | Medium | Høj | Medium |

| PC | Meget høj | Høj | Dårlig | Høj | Medium |

Branchespecifikke overvejelser

Bilindustrien

Til bilindustrien anbefaler vi ofte:

- Glasfyldt PP til strukturelle komponenter

- ABS/PC-blandinger til udvendige dele

- POM til mekaniske komponenter

- PA66 til anvendelse under motorhjelmen

Medicinsk industri

Medicinske applikationer kræver det:

- Overensstemmelse med USP klasse VI eller ISO 10993

- Modstandsdygtighed over for sterilisering

- Kemisk kompatibilitet

- Biokompatibilitet

Forbrugerelektronik

Elektronikhuse har brug for det:

- Flammehæmning (UL94-klassificering)

- Mulighed for EMI-afskærmning

- Gode æstetiske egenskaber

- Modstandsdygtighed over for slag

Omkostningsovervejelser og materialeøkonomi

De samlede omkostninger ved materialevalg omfatter:

- Omkostninger til råmaterialer

- Krav til forarbejdning

- Overvejelser om værktøj

- Produktionscyklustider

- Skrotpriser

- Sekundære operationer

Miljøpåvirkning og bæredygtighed

Hos PTSMAKE fokuserer vi i stigende grad på bæredygtige materialer:

- Mulighed for genanvendt indhold

- Biobaserede alternativer

- Energieffektiv behandling

- Overvejelser om livets afslutning

Kvalitetskontrol og testning

For at sikre materialets ydeevne:

- Certificering af materiale

- Test af indgående materiale

- Validering af procesparametre

- Test af endelige dele

- Vurdering af stabilitet på lang sigt

Avancerede materialeindstillinger

Til specialiserede anvendelser tilbyder vi:

- Brugerdefinerede sammensætninger

- Forstærkede materialer

- Særlige pakker med tilsætningsstoffer

- Højtydende blandinger

Den bedste plast til sprøjtestøbning afhænger i sidste ende af afbalanceringen:

- Krav til ansøgning

- Overvejelser om forarbejdning

- Økonomiske faktorer

- Miljøpåvirkning

- Kvalitetsstandarder

Gennem omhyggeligt materialevalg og vores avancerede produktionskapacitet hos PTSMAKE hjælper vi kunderne med at optimere deres sprøjtestøbeprojekter, så de bliver en succes. Vi tager ikke kun hensyn til de umiddelbare krav til ydeevne, men også til langsigtet holdbarhed, omkostningseffektivitet og miljømæssig ansvarlighed.

Hvordan optimerer man PP-sprøjtestøbning for at få bedre resultater?

Det kan være en udfordring at opnå ensartet kvalitet i PP-sprøjtestøbning. Jeg har set mange producenter kæmpe med problemer som vridning, synkemærker og dimensionsstabilitet, hvilket fører til høje kassationsrater og produktionsforsinkelser. Disse problemer påvirker ikke kun produktkvaliteten, men øger også produktionsomkostningerne og leveringstiderne betydeligt.

For at optimere PP-sprøjtestøbning skal man fokusere på fire nøgleområder: korrekt materialehåndtering, præcis temperaturkontrol, optimerede indsprøjtningsparametre og effektive kølestrategier. Disse elementer kombineret med regelmæssig procesovervågning og -justering sikrer produktion af PP-emner af høj kvalitet.

Forståelse af materialeegenskaber og forberedelse

PP (polypropylen) har unikke egenskaber krystallisationsadfærd8 under bearbejdningen, hvilket har direkte indflydelse på emnets kvalitet. Hos PTSMAKE lægger vi altid vægt på korrekt materialeforberedelse før støbning:

Krav til tørring

- Temperatur før tørring: 70-80°C

- Tørretid: 2-3 timer

- Fugtindhold: < 0,05%

Retningslinjer for opbevaring af materialer

| Opbevaringsparameter | Anbefalet værdi | Indvirkning på kvalitet |

|---|---|---|

| Temperatur | 20-25°C | Forhindrer absorption af fugt |

| Relativ luftfugtighed | < 50% | Opretholder materialets stabilitet |

| Beholdertype | Forseglet beholder | Beskytter mod forurening |

| Opbevaringens varighed | Max 6 måneder | Sikrer materialets egenskaber |

Optimering af temperaturkontrol

Tøndens temperaturprofil

| Zone | Temperaturområde (°C) | Formål |

|---|---|---|

| Foderzone | 190-200 | Indledende blødgøring af materialet |

| Kompressionszone | 200-220 | Plastificering af materiale |

| Målingszone | 220-230 | Endelig forberedelse af smelten |

| Dyse | 220-230 | Optimal flowtilstand |

Indstillinger for indsprøjtningsparametre

Kritiske procesparametre

Indsprøjtningshastighed

- Hurtig nok til at forhindre for tidlig frysning

- Langsomt nok til at undgå forbrænding eller skæreskader

- Typisk område: 50-100 mm/s

Indsprøjtningstryk

- Indledende tryk: 600-800 bar

- Holdetryk: 40-60% af indsprøjtningstrykket

- Varighed: Baseret på gate-frysetid

Formens temperatur

- Kernesiden: 20-30°C

- Hulrumsside: 20-30°C

- Temperaturforskel: < 5°C

Implementering af kølestrategi

Design af kølesystem

Kanallayout

- Ensartet fordeling af kølekanaler

- Optimal kanaldiameter: 8-12 mm

- Kanalafstand: 2,5-3 gange diameteren

Beregning af køletid

- Baseret på vægtykkelse

- Typisk rækkevidde: 10-30 sekunder

- Overvåg delens temperatur ved udstødning

Foranstaltninger til kvalitetskontrol

Overvågning af processer

| Parameter | Overvågningsfrekvens | Acceptabel variation |

|---|---|---|

| Smeltetemperatur | Hver anden time | ±5°C |

| Indsprøjtningstryk | Hvert skud | ±2% |

| Køletid | Hver eneste opsætning | ±1 sekund |

| Del Vægt | Hver time | ±0,1% |

Fejlfinding af almindelige problemer

Forebyggelse af overfladefejl

Vaskemærker

- Øg pakningstrykket

- Optimer kølesystemet

- Juster design af vægtykkelse

Flow-linjer

- Øg smeltetemperaturen

- Juster indsprøjtningshastigheden

- Ændre placering af gate

Forvridning

- Køling i balance

- Optimering af pakkeparametre

- Gennemgå delens design

Procesdokumentation og -kontrol

Optagelse af parametre

- Dokumenter alle procesindstillinger

- Spor ændringer og resultater

- Vedligehold historiske data

Kvalitetsmålinger

- Inspektion af første artikel

- Kontrol af igangværende processer

- Endelig kvalitetssikring

Avancerede optimeringsteknikker

Videnskabelig tilgang til støbning

- Systematisk procesudvikling

- Datadrevet optimering

- Kontinuerlig forbedring

Design af eksperimenter (DOE)

- Identificer kritiske parametre

- Optimer parameterkombinationer

- Valider resultaterne

Hos PTSMAKE har vi implementeret disse optimeringsstrategier i adskillige PP-sprøjtestøbningsprojekter. Vores systematiske tilgang har konsekvent leveret overlegne resultater, med typiske forbedringer som f.eks:

- 30% reduktion i skrotningsgrad

- 25% fald i cyklustid

- 40% forbedring af overfladekvaliteten

- 50% reduktion i antallet af fejl

Ved at følge disse retningslinjer og løbende overvåge og justere processen kan du opnå optimale resultater inden for PP-sprøjtestøbning. Husk, at vellykket optimering er en løbende proces, der kræver opmærksomhed på detaljer og regelmæssig evaluering af resultaterne.

Hvad er almindelige fejl i PP-sprøjtestøbning?

Det kan være en udfordring at fremstille PP-dele ved hjælp af sprøjtestøbning. Jeg har set mange kunder kæmpe med kvalitetsproblemer, produktionsforsinkelser og øgede omkostninger på grund af fejl. Disse problemer påvirker ikke kun produktkvaliteten, men også deres forretningsomdømme og bundlinje.

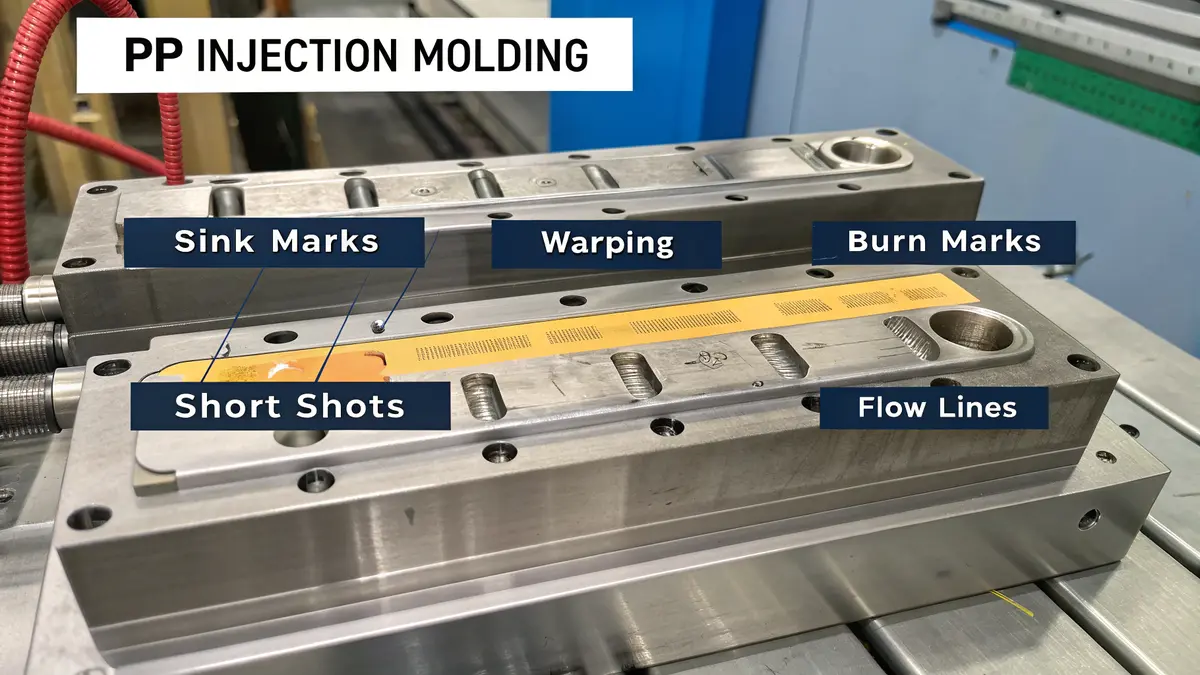

Almindelige fejl i PP-sprøjtestøbning omfatter synkemærker, vridning, brændemærker, korte skud og strømningslinjer. Disse problemer opstår typisk på grund af forkerte forarbejdningsparametre, dårligt formdesign eller problemer med materialehåndtering. Men med den rette viden og de rette kontrolforanstaltninger kan de fleste fejl forebygges eller minimeres.

Forståelse af vaskemærker og forebyggelse

Sinkmærker er en af de mest almindelige fejl, jeg støder på i PP-sprøjtestøbning. Disse fordybninger opstår, når tykkere dele af emnet afkøles og krymper ujævnt. De volumetrisk svind9 af PP under afkøling kan føre til disse grimme fordybninger i overfladen.

For at undgå vaskemærker:

- Oprethold en ensartet vægtykkelse

- Optimer designet af kølekanalen

- Juster holdetryk og -tid

- Overvej at bruge et højere indsprøjtningstryk

Forvridning: Årsager og løsninger

Vridning opstår, når forskellige dele af PP-emnet afkøles med forskellig hastighed, hvilket forårsager indre spændinger. Hos PTSMAKE har vi udviklet flere strategier for at minimere vridning:

Overvejelser om design

- Ensartet vægtykkelse

- Korrekt design af ribben

- Strategisk placering af gate

- Afbalanceret design af kølesystemet

Behandling af parametre

- Optimal smeltetemperatur

- Afbalanceret køletid

- Passende holdetryk

- Kontrolleret udstødningstemperatur

Strømningslinjer og forebyggelse af dem

Flydelinjer viser sig som bølgede mønstre eller linjer på overfladen af PP-emner. Disse visuelle defekter opstår ofte i områder langt fra porten eller omkring forhindringer.

Vigtige forebyggelsestiltag

| Faktor | Kontrolmetode | Påvirkning |

|---|---|---|

| Smeltetemperatur | Stigning inden for rækkevidde | Forbedrer strømningsegenskaberne |

| Indsprøjtningshastighed | Optimer til materiale | Reducerer synlige strømningsmønstre |

| Gate-design | Korrekt størrelse og placering | Sikrer ensartet påfyldning |

| Valg af materiale | Valg af karakter | Påvirker flowadfærd |

Brændmærker: Identifikation og løsning

Brændemærker viser sig som brunlige eller sorte misfarvninger på PP-dele. De skyldes, at indesluttet luft komprimeres og opvarmes under indsprøjtningen.

Forebyggelsesstrategier

- Optimer udluftningssystemet

- Juster indsprøjtningshastigheden

- Styr smeltetemperaturen

- Kontrollér materialets fugtindhold

Korte skud og deres løsninger

Korte skud opstår, når formhulrummet ikke er helt fyldt. Baseret på min erfaring hos PTSMAKE er der flere faktorer, der bidrager til denne fejl:

Materiale-relaterede faktorer

- Forkert valg af PP-kvalitet

- Forkert tørring

- Forurening

- Nedbrudt materiale

Procesrelaterede løsninger

| Parameter | Justering | Forventet resultat |

|---|---|---|

| Indsprøjtningstryk | Forøgelse | Bedre fyldning af hulrum |

| Smeltetemperatur | Optimering | Forbedret flow |

| Portstørrelse | Forstør om nødvendigt | Forbedret materialeflow |

| Løber-system | Balance-design | Ensartet fyldning |

Kontrol af lynformation

Flash viser sig som overskydende materiale ved skillelinjen eller andre steder. For at kontrollere flash i PP-støbning:

Forebyggelsesmetoder

- Regelmæssig vedligeholdelse af skimmelsvamp

- Korrekt beregning af klemkraft

- Optimerede behandlingsparametre

- Inspektion af formens overfladekvalitet

Forebyggelse af jetting

Jetting skaber slangelignende mønstre på emnets overflade. Hos PTSMAKE forhindrer vi jetting gennem:

Designløsninger

- Optimering af gate-design

- Forbedringer af løbesystemet

- Justering af vægtykkelse

- Implementering af flowleder

Problemer med farve og pigmenter

Inkonsekvent farvning kan påvirke PP-delens udseende. Kontrolforanstaltninger omfatter:

- Korrekt masterbatch-procentdel

- Ensartet blanding af materialer

- Temperaturkontrol

- Styring af opholdstid

- Optimering af skruedesign

Foranstaltninger til kvalitetskontrol

For at sikre en ensartet kvalitet af PP-delen implementerer vi:

Inspektionsprocedurer

| Scene | Tjek punkter | Frekvens |

|---|---|---|

| Opsætning | Procesparametre | Hver opsætning |

| Produktion | Visuel inspektion | På timebasis |

| Efter støbning | Kontrol af dimensioner | Pr. batch |

| Finale | Validering af kvalitet | Pr. parti |

Retningslinjer for materialehåndtering

Korrekt håndtering af PP-materiale er afgørende for at forebygge fejl:

- Fugtkontrol gennem korrekt tørring

- Forebyggelse af forurening

- Håndtering af genindvindingsprocent

- Overvågning af lagerets tilstand

- System til rotation af materialer

Ved at implementere disse omfattende kontrolforanstaltninger opnår vi hos PTSMAKE konsekvent PP-sprøjtestøbte dele af høj kvalitet. Vores systematiske tilgang til forebyggelse af fejl har hjulpet mange kunder med at opretholde deres produktionskvalitet og samtidig reducere omkostningerne i forbindelse med afvisning og omarbejdning.

Lær om semikrystallinske polymerer og deres fordele for bedre materialevalg i produktionen. ↩

Lær om temperaturvariationer ved støbning for optimal materialeforarbejdning. ↩

Opdag, hvordan disse forstærkninger forbedrer ydeevnen og reducerer omkostningerne i PP-applikationer. ↩

Lær om kædespaltning for at forstå nedbrydningen af polypropylen og forbedre materialets holdbarhed. ↩

Lær, hvordan krystallisering påvirker polymerens egenskaber og har indflydelse på produktkvaliteten ved sprøjtestøbning. ↩

Lær, hvordan krystallinitet påvirker materialets ydeevne, så du kan træffe bedre designvalg. ↩

Lær om, hvordan molekylvægt påvirker forarbejdning og ydeevne i sprøjtestøbematerialer. ↩

Lær, hvordan polymerarrangementet påvirker de støbte deles kvalitet og egenskaber. ↩

Lær om volumetrisk krympning for at forhindre synkemærker og sikre bedre kvalitet af PP-emner. ↩