En knækket pumpeaksel kan sætte hele din produktion i stå uden varsel. Jeg har set utallige produktionslinjer lukke ned på grund af denne tilsyneladende lille komponentfejl, som har forårsaget tusindvis af dollars i tab og overskredne deadlines.

En pumpeaksel går typisk i stykker på grund af forkert justering, for store vibrationer, materialetræthed eller overbelastning. Disse problemer udvikler sig ofte gradvist og kan forebygges gennem regelmæssig vedligeholdelse, korrekt installation og overvågning af driftsforholdene.

Jeg ved, hvor frustrerende fejl på pumpeaksler kan være - det handler ikke kun om at udskifte en del, men også om tabt produktionstid og potentielle skader på andre komponenter. Lad mig dele min indsigt i de specifikke årsager, og hvordan du kan opdage dem tidligt for at forhindre katastrofale fejl.

Hvorfor er pumpeakslen knækket?

Har du nogensinde oplevet en pludselig pumpesvigt på grund af en knækket aksel? Det handler ikke kun om det umiddelbare nedbrud - det er produktionsforsinkelserne, de uventede omkostninger og stressen over at skulle finde hurtige løsninger. Når en pumpeaksel går i stykker, kan hele produktionslinjer gå i stå, hvilket har en afsmittende effekt på hele din virksomhed.

En pumpeaksel går typisk i stykker på grund af forkert justering, for store vibrationer, materialetræthed eller forkert vedligeholdelse. At forstå disse årsager er afgørende for at forebygge fremtidige fejl og sikre pålidelig pumpedrift i industrielle omgivelser.

Almindelige årsager til fejl på pumpeakslen

Udmattelse og stress i materialer

Materialetræthed er ofte den primære årsag til akselfejl. Når en pumpe arbejder under cyklisk belastning1Og så bliver skaftets materiale gradvist svagere. Jeg har analyseret adskillige tilfælde, hvor tilsyneladende mindre spændingskoncentrationer førte til katastrofale fejl. De vigtigste faktorer, der bidrager til materialetræthed, er bl.a:

- Gentagne stress-cyklusser

- Miljømæssige forhold

- Variationer i driftstemperatur

- Kemisk eksponering

Problemer med forkert justering

Fejljustering af akslen er stadig en af de mest udbredte årsager til fejl. Baseret på min erfaring hos PTSMAKE er korrekt justering afgørende for pålideligheden på lang sigt. Her er, hvad vi typisk observerer:

| Type af forskydning | Almindelige symptomer | Potentielle konsekvenser |

|---|---|---|

| Vinkelformet | Overdreven vibration | For tidligt slid på lejer |

| Parallel | Usædvanlig støj | Fejl i forsegling |

| Kombineret | Høj temperatur | Brud på skaftet |

Forkert installation og vedligeholdelse

Dårlig installationspraksis fører ofte til for tidligt akselsvigt. Følgende aspekter kræver omhyggelig opmærksomhed:

- Forberedelse af fundament

- Justering af kobling

- Installation af lejer

- Smøresystemer

Indvirkning af driftsforhold

Variationer i hastighed og belastning

Driftsbetingelserne har stor indflydelse på akslens levetid. Vi skal overveje:

- Start- og stopfrekvenser

- Variationer i belastning

- Driftshastighedsområder

- Virkninger af nødstop

Miljømæssige faktorer

Miljøforholdene spiller en afgørende rolle for skaftets levetid:

| Miljømæssig faktor | Påvirkning af skaftet | Forebyggende foranstaltninger |

|---|---|---|

| Fugtighed | Korrosion | Beskyttende belægninger |

| Temperatur | Termisk belastning | Korrekt ventilation |

| Kemisk eksponering | Nedbrydning af materialer | Valg af materiale |

| Støv/partikler | Brug | Forseglede systemer |

Overvejelser om design

Valg af materiale

Korrekt materialevalg er afgørende for akslens pålidelighed. Hos PTSMAKE evaluerer vi omhyggeligt:

- Krav til materialestyrke

- Behov for korrosionsbestandighed

- Omkostningseffektivitet

- Tilgængelighed af materialer

Dimensionelle faktorer

De vigtigste dimensionelle overvejelser omfatter:

- Akslens diameter

- Forholdet mellem længde og diameter

- Beregning af kritisk hastighed

- Spændingskoncentrationsfaktorer

Forebyggende foranstaltninger

Protokoller for regelmæssig inspektion

Implementering af regelmæssige inspektionsprotokoller hjælper med at identificere potentielle problemer, før der opstår fejl:

- Visuelle inspektioner

- Vibrationsanalyse

- Overvågning af temperatur

- Analyse af olie

Bedste praksis for vedligeholdelse

| Vedligeholdelsesopgave | Frekvens | Formål |

|---|---|---|

| Kontrol af justering | Månedligt | Forebyg fejltilpasning |

| Inspektion af lejer | Kvartalsvis | Opdag slid |

| Smøring | Ugentlig | Reducer friktionen |

| Overvågning af vibrationer | Kontinuerlig | Tidlig advarsel |

Moderne overvågningsløsninger

Avancerede overvågningsteknologier hjælper med at forhindre akselfejl:

- Overvågning af vibrationer i realtid

- Temperatursensorer

- Digitale justeringsværktøjer

- Forudsigende vedligeholdelsessystemer

I årenes løb har jeg set, hvordan korrekt vedligeholdelse og overvågning kan forlænge pumpeakslens levetid betydeligt. Hos PTSMAKE understreger vi vigtigheden af forebyggende vedligeholdelse og korrekte installationsprocedurer. Vores ingeniørteam gennemfører regelmæssigt fejlanalyser for at hjælpe kunderne med at forebygge lignende problemer i deres drift.

Husk, at en ødelagt pumpeaksel ofte kun er et symptom på underliggende problemer. Ved at forstå disse grundlæggende årsager og implementere passende forebyggende foranstaltninger kan du reducere risikoen for akselbrud i dine pumpesystemer betydeligt.

Hvad er et løbehjul og en aksel?

Har du nogensinde undret dig over, hvorfor din pumpe pludselig holder op med at virke eller fungerer dårligt? Mange pumpefejl opstår, fordi folk ikke forstår de kritiske komponenter indeni. Det kan føre til dyre reparationer og uventet nedetid, som kunne have været undgået.

Et løbehjul og en aksel er vigtige komponenter i pumper, hvor løbehjulet er en roterende enhed, der øger væsketrykket og flowet, mens akslen er den centrale stang, der overfører kraft fra motoren til løbehjulet, hvilket muliggør dets rotation og pumpens drift.

Forstå løbehjulets rolle

Løbehjulet er hjertet i ethvert pumpesystem. Når jeg arbejder med kunder hos PTSMAKE, forklarer jeg ofte, at løbehjul er designet med specifikke bladmønstre, der skaber den nødvendige væskebevægelse. Den centrifugalkraft2 der genereres af de roterende skovlblade, skubber væsken udad og skaber det tryk, der er nødvendigt for at pumpe.

Typer af løbehjul

Forskellige anvendelser kræver forskellige løbehjulsdesigns. Her er de vigtigste typer:

| Type løbehjul | Bedst brugt til | Vigtige funktioner |

|---|---|---|

| Lukket | Rene væsker | Højere effektivitet, lukkede skovle |

| Halvåben | Viskøse væsker | Delvist eksponerede skovle, gode til håndtering af faste stoffer |

| Åben | Opslæmning og faste stoffer | Fuldt eksponerede lameller, mindre tilbøjelige til at tilstoppe |

| Vortex | Fibrøse materialer | Forsænket design, minimal kontakt med væske |

Materialeovervejelser for løbehjul

Valget af løbehjulsmateriale har stor betydning for ydeevne og levetid. Hos PTSMAKE anbefaler vi materialer baseret på specifikke anvendelser:

- Rustfrit stål: Fremragende til ætsende miljøer

- Bronze: God til anvendelse i havvand

- Støbejern: Velegnet til almindelig brug

- Plastkompositter: Omkostningseffektivt til ikke-ætsende anvendelser

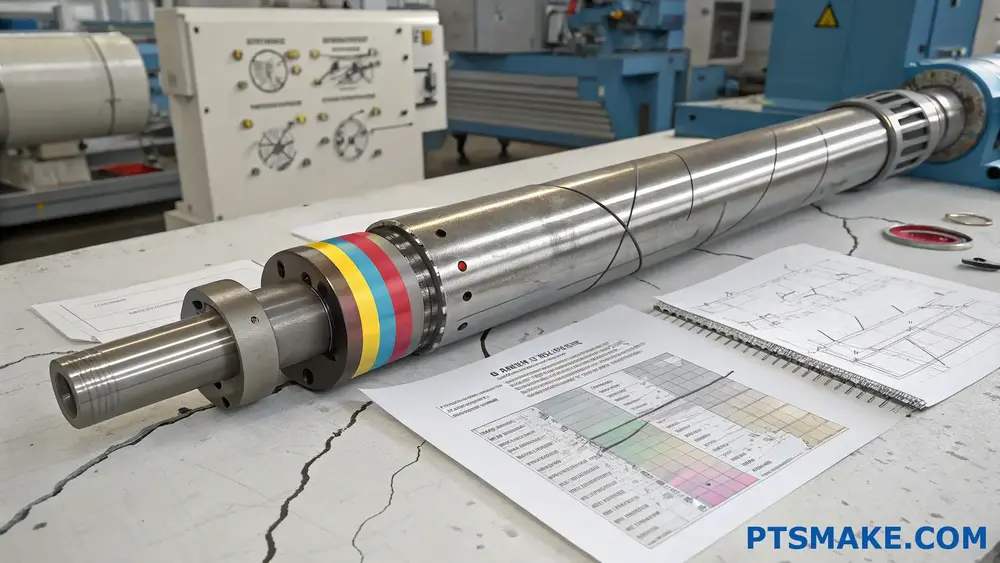

Skaftets kritiske rolle

Akslen er lige så vigtig som pumpehjulet. Den er ansvarlig for:

- Kraftoverførsel fra motor til løbehjul

- Opretholdelse af korrekt justering

- Understøtter radiale og aksiale belastninger

- Sikrer jævn rotation

Overvejelser om skaftdesign

Valg af materiale

- Rustfrit stål af høj kvalitet for korrosionsbestandighed

- Forkromet stål for slidstyrke

- Kulstofstål til generelle anvendelser

Dimensionelle faktorer

- Forholdet mellem længde og diameter

- Beregning af kritisk hastighed

- Begrænsninger for afbøjning

Almindelige akselproblemer og løsninger

Problemer med vibrationer

- Korrekt afbalancering

- Justeringstjek

- Regelmæssig vedligeholdelse

Forebyggelse af slid

- Beskyttelse af ærmer

- Korrekt smøring

- Opgraderinger af materialer

Forbindelsen mellem pumpehjul og aksel

Forbindelsen mellem disse komponenter er afgørende for en optimal pumpeydelse. Nøgleaspekterne omfatter:

Monteringsmetoder

- Forbindelser med nøgle

- Splined aksler

- Samlinger med gevind

Krav til balance

- Statisk afbalancering

- Dynamisk afbalancering

- Tolerancer ved montering

Bedste praksis for vedligeholdelse

For at sikre langsigtet pålidelighed:

Regelmæssig inspektionsplan

- Ugentlige visuelle kontroller

- Månedlig overvågning af performance

- Omfattende inspektion hvert kvartal

Overvågning af ydeevne

- Sporing af flowhastighed

- Målinger af tryk

- Vibrationsanalyse

Designovervejelser for forskellige anvendelser

Når man designer løbehjul og aksler, er der flere faktorer, der skal tages i betragtning:

Driftsmiljø

- Temperaturområder

- Kemisk eksponering

- Krav til tryk

Krav til ydeevne

- Behov for flowhastighed

- Hovedtryk

- Mål for effektivitet

Begrænsninger i installationen

- Begrænset plads

- Tilgængelighed

- Krav til vedligeholdelse

Hos PTSMAKE har vi udviklet ekspertise inden for fremstilling af præcisionskomponenter til pumpesystemer. Vores erfaring har vist, at korrekt materialevalg og præcise fremstillingstolerancer er afgørende for optimal ydelse. Vi bruger avancerede CNC-bearbejdningsteknikker til at sikre, at hver komponent opfylder de nøjagtige specifikationer.

Indvirkning på pumpens effektivitet

Forholdet mellem pumpehjul og akseldesign har direkte indflydelse på pumpens effektivitet:

Energiforbrug

- Korrekt dimensionerede komponenter reducerer strømforbruget

- Optimal afstand minimerer tab

- Balance påvirker motorbelastningen

Driftsomkostninger

- Indledende investering vs. levetidsomkostninger

- Krav til vedligeholdelse

- Overvejelser om energieffektivitet

Gennem korrekt design og fremstilling arbejder disse komponenter sammen om at skabe et effektivt pumpesystem. Hos PTSMAKE fokuserer vi på præcisionsfremstilling for at sikre, at hver komponent lever op til de højeste standarder for kvalitet og ydeevne.

Hvordan måler man en pumpeaksel?

Det kan være en udfordring at foretage nøjagtige målinger af en pumpeaksel, især når præcision er afgørende for korrekt pumpedrift. Jeg har set mange ingeniører kæmpe med forkerte målinger, hvilket har ført til dyre udskiftninger og nedetid.

For at måle en pumpeaksel nøjagtigt skal du bruge præcisionsmåleværktøjer som mikrometre og måleinstrumenter. Fokuser på nøgledimensioner som diameter, længde, udfald og rethed, mens du følger de rigtige måleteknikker og registrerer data systematisk.

Vigtige værktøjer til måling af pumpeaksler

Før vi dykker ned i måleteknikkerne, skal vi gennemgå de nødvendige værktøjer:

Primære måleværktøjer

- Udvendige mikrometre (0-6 tommer sæt)

- Digitale skydelærer (0-12 tommer)

- Skiveindikatorer med magnetisk base

- V-blokke til støtte

- Overfladeplade

- Rundhedsmåler

Understøttende udstyr

- Rengøringsmaterialer

- Kalibreringsstandarder

- Enheder til temperaturkontrol

- Dokumentationsformularer

Kritiske måleparametre

Når man måler en pumpeaksel, skal man være opmærksom på flere vigtige dimensioner:

Målinger af diameter

Skaftets diameter er afgørende for korrekt pasform og funktion. Se her, hvordan du måler den:

- Rengør skaftets overflade grundigt

- Brug kalibrerede mikrometre

- Tag målinger på flere punkter

- Registrer aflæsninger ved 0°, 45°, 90° og 135°.

| Måleposition | Toleranceområde (mm) | Typiske læsepunkter |

|---|---|---|

| Lejejournal | ±0.013 | 4 positioner pr. tidsskrift |

| Seal-området | ±0.025 | Minimum 3 positioner |

| Koblingens pasform | ±0.013 | Mindst 4 positioner |

Målinger af længde

Nøjagtige længdemålinger sikrer korrekt positionering af skaftet:

- Brug en digital skydelære til at måle den samlede længde

- Mål individuelle sektionslængder

- Tjek afstanden mellem skuldrene

- Kontrollér kilesporets position

Avancerede måleteknikker

Måling af rundløb

Korrekt runout-måling er afgørende for akslens ydeevne:

- Monter akslen mellem centrene

- Indikator for opsætning af opkald

- Drej akslen langsomt rundt

- Registrer aflæsninger for hver 45°.

| Udløbstype | Maksimalt tilladt (mm) | Målepunkter |

|---|---|---|

| I alt | 0.05 | Hver 45° rotation |

| Lejeområde | 0.025 | Mindst fire positioner |

| Seal-området | 0.038 | Mindst tre positioner |

Verifikation af rethed

Hos PTSMAKE har vi udviklet en systematisk tilgang til at verificere skaftets rethed:

- Placer akslen på V-blokke

- Indikator for opsætning af opkald

- Mål med bestemte intervaller

- Dokumentafvigelse

Overvejelser om kvalitetskontrol

Effekter af temperatur

Temperaturvariationer kan påvirke målenøjagtigheden:

- Oprethold en ensartet rumtemperatur

- Lad skaftet nå stuetemperatur

- Brug temperaturkompensation, når det er nødvendigt

- Dokumentér miljømæssige forhold

Krav til dokumentation

Korrekt dokumentation sikrer målingernes sporbarhed:

- Registrer alle målinger

- Bemærk miljømæssige forhold

- Inkluder kalibreringsdata

- Oprethold digitale optegnelser

Fejlfinding af almindelige problemer

Fejl i målingerne

Almindelige kilder til målefejl omfatter:

- Problemer med værktøjskalibrering

- Miljømæssige faktorer

- Operatørens teknik

- Problemer med overfladens tilstand

Korrigerende handlinger

For at sikre nøjagtige målinger:

- Regelmæssig kalibrering af værktøj

- Korrekt træning af operatøren

- Miljømæssig kontrol

- Standarder for overfladebehandling

Bedste praksis og industristandarder

Min erfaring med at arbejde med præcisionskomponenter er, at man ved at følge disse fremgangsmåder sikrer pålidelige målinger:

- Brug kalibreret værktøj

- Følg standardiserede procedurer

- Oprethold et rent miljø

- Dokumenter alle aflæsninger

- Kontrollér kritiske dimensioner to gange

Referencer til industristandarder

| Standard | Anvendelse | Vigtige krav |

|---|---|---|

| ISO 1101 | Geometrisk tolerance | Form- og positionstolerancer |

| ASME B89.1.5 | Usikkerhed ved måling | Beregningsmetoder |

| API 610 | Krav til pumpen | Tolerancer på aksler |

Fremtidige tendenser inden for akselmåling

Branchen udvikler sig med nye teknologier:

- 3D-scanningssystemer

- Automatiseret måling

- Integration af digital tvilling

- Overvågning i realtid

Hos PTSMAKE opdaterer vi løbende vores målefunktioner for at være på forkant med disse tendenser og sikre, at vores kunder får præcisionsfremstillingstjenester af højeste kvalitet.

Hvad er den grundlæggende årsag til akselsvigt?

Hver dag er utallige industrivirksomheder afhængige af pumpeaksler til kritiske processer. Når disse aksler uventet svigter, fører det til kostbar nedetid, produktionstab og potentielle sikkerhedsrisici. Jeg har set produktionsanlæg, der kæmper for at komme sig efter pludselige akselfejl, ofte uden at forstå den egentlige årsag.

Den grundlæggende årsag til akselsvigt skyldes typisk en kombination af faktorer, herunder forkert justering, overdreven vibration, materialetræthed og forkert vedligeholdelse. At forstå disse faktorer er afgørende for at forebygge fremtidige fejl og sikre optimal ydelse af udstyret.

Forstå materialeudmattelse og stress

Materialetræthed er en af de primære årsager til, at en aksel svigter. Når en aksel gennemgår cyklisk belastning3Det udsættes for gentagne belastninger, der kan føre til mikroskopiske revner. Hos PTSMAKE har vi udviklet omfattende testprotokoller til at identificere tidlige tegn på materialetræthed.

Typer af stress, der påvirker skaftets levetid

- Torsionsspænding

- Bøjningsspænding

- Aksial stress

- Kombineret stress

Hver type stress bidrager forskelligt til potentielle fejltilstande. Her er en detaljeret oversigt:

| Stress-type | Primær årsag | Påvirkning af skaftet | Forebyggelsesmetoder |

|---|---|---|---|

| Torsional | Kraftoverførsel | Vridningsdeformation | Korrekt dimensionering og materialevalg |

| Bøjning | Fejljustering | Revner i overfladen | Regelmæssige justeringstjek |

| Aksial | Trykbelastninger | Ændringer i længden | Installation af trykleje |

| Kombineret | Flere kilder | Komplekse fejlmønstre | Omfattende designgennemgang |

Fejltilpasning: En stille ødelægger

I min omfattende erfaring hos PTSMAKE har jeg observeret, at fejltilpasning ofte overses, indtil det er for sent. Der er tre hovedtyper af fejltilpasning:

Vinkelforskydning

- Skaber ujævn stressfordeling

- Forårsager for tidlig lejesvigt

- Resulterer i overdreven vibration

Parallel forskydning

- Fører til øget radial belastning

- Fremskynder slid på pakninger

- Genererer overdreven varme

Kombination Fejljustering

- Mest almindeligt i den virkelige verden

- Forbindelser stressfaktorer

- Kræver præcise korrektionsmetoder

Miljøfaktorer og driftsforhold

Miljøet spiller en afgørende rolle for skaftets levetid. Vigtige overvejelser omfatter:

Effekter af temperatur

- Termisk udvidelse og sammentrækning

- Ændringer i materialeegenskaber

- Smøringens effektivitet

Kemisk eksponering

- Risiko for korrosion

- Nedbrydning af materialer

- Problemer med tætningskompatibilitet

Strategier for vedligeholdelse og forebyggelse

Hos PTSMAKE lægger vi vægt på vigtigheden af forebyggende vedligeholdelse. Vores tilgang omfatter:

Protokol for regelmæssig inspektion

- Visuel kontrol for overfladeskader

- Vibrationsanalyse

- Verifikation af justering

- Overvågning af lejernes tilstand

Korrekt installationspraksis

| Installationstrin | Vigtige overvejelser | Almindelige fejltagelser |

|---|---|---|

| Tilpasning | Brug præcisionsværktøj | At fremskynde processen |

| Montering | Følg specifikationerne for drejningsmoment | Forkert montering |

| Balance | Tjek den dynamiske balance | Ignorerer små ubalancer |

| Smøring | Brug den rigtige type | Forkert mængde |

Designovervejelser for pålidelighed af aksler

Gennem vores produktionsekspertise hos PTSMAKE har vi identificeret kritiske designelementer:

Valg af materiale

- Overvej driftsmiljøet

- Tag højde for belastningskrav

- Tag højde for omkostningseffektivitet

Dimensionel optimering

- Reduktion af stresskoncentration

- Korrekte diameterforhold

- Tilstrækkelig frihøjde

Overfladebehandling

- Passende efterbehandlingsmetoder

- Krav til hærdning

- Valg af belægning

Fejlfinding og analyse

Når der opstår akselfejl, er systematisk analyse afgørende:

Undersøgelsens trin

- Dokumenter fejltilstande

- Indsaml driftsdata

- Undersøg fejlmønstre

- Analyser materialeegenskaber

Almindelige fejlmønstre

| Mønstertype | Karakteristika | Sandsynlige årsager |

|---|---|---|

| Træthed | Strandmærker | Cyklisk belastning |

| Torsional | 45-graders revner | Overbelastning |

| Korrosion | Pitting | Kemisk angreb |

| Brug | Ridsning af overflade | Dårlig smøring |

Denne omfattende forståelse af årsager til akselsvigt hjælper med at implementere effektive forebyggelsesstrategier. Hos PTSMAKE har vi med succes hjulpet mange kunder med at optimere deres akseldesign og vedligeholdelsesprocedurer, hvilket har reduceret fejlraten betydeligt og forbedret driftssikkerheden.

Hvordan beregner man en pumpes akselarbejde?

Når man administrerer pumpesystemer, kæmper mange ingeniører med nøjagtige beregninger af akselarbejde. Kompleksiteten af variabler og muligheden for beregningsfejl kan føre til ineffektiv pumpedrift og øgede energiomkostninger.

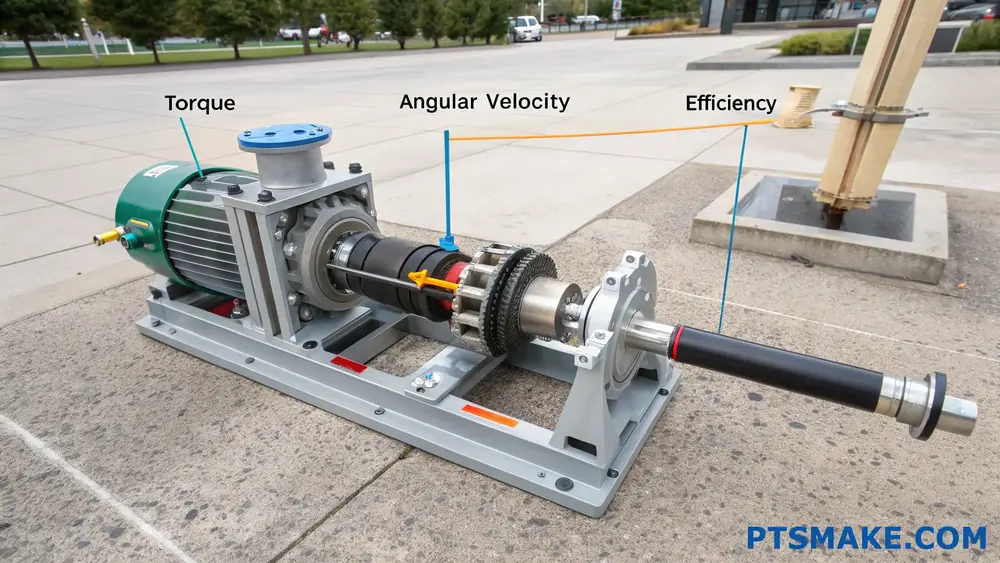

Akselarbejde i pumper repræsenterer den mekaniske energi, der overføres fra pumpens motor til væsken gennem akslen. Det beregnes ved at gange drejningsmomentet med vinkelhastigheden og tage højde for faktorer som effektivitetstab og væskeegenskaber.

Forståelse af skaftets arbejdskomponenter

Grundlæggende principper

Grundlaget for beregning af pumpeakselarbejde ligger i at forstå, hvordan energi overføres gennem systemet. Jeg forklarer ofte mine kunder, at akselarbejde ikke kun handler om krafttilførsel - det handler om, hvor effektivt den kraft omdannes til væskebevægelse. Den mekaniske effektivitet spiller en afgørende rolle i denne energioverførselsproces.

Væsentlige variabler

Når man beregner skaftarbejde, skal man tage højde for flere vigtige variabler:

| Variabel | Symbol | Enhed |

|---|---|---|

| Drejningsmoment | τ | N⋅m |

| Vinkelhastighed | ω | rad/s |

| Strømindgang | Nål | Watts |

| Effektivitet | η | % |

Beregningsmetoder

Standard formel metode

Den grundlæggende formel for akselarbejde (Ws) er:

Ws = τ × ωHvor?

- τ er det drejningsmoment, der påføres akslen

- ω er akselens vinkelhastighed

Overvejelser om effektivitet

Baseret på min erfaring med pumpeproduktion hos PTSMAKE har jeg observeret, at applikationer i den virkelige verden kræver, at der tages højde for effektivitetstab. Det faktiske nødvendige akselarbejde er ofte højere end de teoretiske beregninger antyder på grund af:

- Mekaniske tab

- Væskefriktion

- Intern lækage

- Tab af lejer

Avancerede beregningsteknikker

Effektbaseret beregning

En anden tilgang, jeg ofte bruger, er at beregne skaftets arbejde gennem magtrelationer:

| Parameter | Formel | Beskrivelse |

|---|---|---|

| Indgangseffekt | Pin = V × I × PF | Elektrisk indgangseffekt |

| Akselkraft | Ps = Pin × ηm | Overført mekanisk kraft |

| Hydraulisk kraft | Ph = Ps × ηh | Kraft leveret til væske |

Integration af flowhastighed

For systemer med variabelt flow skal vi overveje:

- Variationer i flowhastighed

- Ændringer i systemtryk

- Væskeegenskaber

- Driftsbetingelser

Praktiske anvendelser

Efter at have arbejdet med mange pumpeinstallationer anbefaler jeg at følge disse trin:

- Bestem den nødvendige flowhastighed og løftehøjde

- Beregn teoretisk effektbehov

- Tag højde for systemspecifikke effektivitetstab

- Anvend sikkerhedsmarginer for operationel fleksibilitet

Overvejelser fra den virkelige verden

Hos PTSMAKE har vi udviklet omfattende testprocedurer for at sikre nøjagtige beregninger af akselarbejdet. Nøglefaktorerne omfatter:

- Effekter af driftstemperatur

- Ændringer i væskens viskositet

- Variationer i systemets modstand

- Betingelser for opstart

Fejlfinding af almindelige problemer

Beregningsfejl

Almindelige fejl, der skal undgås:

- Ignorerer effektivitetsfaktorer

- Brug af forkerte enheder

- Undlader at tage højde for systemkurver

- Overser flydende ejendomsændringer

Optimering af ydeevne

For at optimere beregninger af skaftarbejde:

- Kalibrer regelmæssigt måleinstrumenter

- Overvåg systemets effektivitetstendenser

- Opdater beregninger baseret på faktiske præstationsdata

- Implementer strategier for forebyggende vedligeholdelse

Indvirkning på systemdesign

Forståelse af akselarbejdsberegninger påvirker:

- Valg af motor

- Størrelse på skaftet

- Specifikationer for lejer

- Krav til kobling

Denne viden hjælper med at designe mere effektive og pålidelige pumpesystemer. Hos PTSMAKE udnytter vi denne forståelse til at fremstille præcisionskomponenter, der optimerer pumpens ydeevne og pålidelighed.

Fremtidige overvejelser

Området for beregning af pumpeakselarbejde fortsætter med at udvikle sig:

- Avanceret modelleringssoftware

- Overvågningssystemer i realtid

- Automatiserede beregningsværktøjer

- Muligheder for IoT-integration

Denne udvikling gør beregningerne mere præcise og tilgængelige, men den grundlæggende forståelse er stadig afgørende for korrekt implementering og fejlfinding.

Hvad er pumpeakslens vigtigste funktion?

Har du nogensinde oplevet et pludseligt pumpesvigt, som satte hele din virksomhed i stå? Konsekvenserne kan være alvorlige - produktionsforsinkelser, dyre reparationer og frustrerede teams. Mange af disse problemer kan ofte spores tilbage til en kritisk komponent, som ofte overses: pumpeakslen.

Pumpeakslen fungerer som den centrale komponent, der overfører rotationskraft fra motoren til pumpehjulet, så mekanisk energi kan omdannes til hydraulisk energi. Dette afgørende element opretholder korrekt justering og understøtter de dynamiske belastninger i pumpesystemet.

Forstå de centrale funktioner i en pumpeaksel

Kraftoverførsel

Den primære funktion af en pumpeaksel er kraftoverførsel. Når jeg designer pumpeaksler hos PTSMAKE, sikrer jeg, at de kan håndtere torsionsspænding4 der opstår under drift. Akslen skal effektivt overføre kraft fra drivmotoren til pumpehjulet, samtidig med at den strukturelle integritet bevares.

Indlæsningsstøtte

En pumpeaksel skal bære forskellige belastninger, herunder:

- Radiale belastninger fra løbehjulskræfter

- Aksiale belastninger fra systemtryk

- Vægt af roterende komponenter

- Dynamiske kræfter under drift

Kritiske overvejelser om design

Valg af materiale

Valget af akselmateriale har stor betydning for ydeevnen. Hos PTSMAKE udvælger vi omhyggeligt materialer baseret på specifikke anvendelseskrav:

| Materialetype | Fordele | Bedste applikationer |

|---|---|---|

| Rustfrit stål | Korrosionsbestandig, høj styrke | Kemisk forarbejdning, fødevarekvalitet |

| Kulstofstål | Omkostningseffektiv, god styrke | Generel industriel anvendelse |

| Legeret stål | Overlegen styrke, slidstærk | Kraftige anvendelser |

| Duplex-stål | Kombineret styrke og korrosionsbestandighed | Marine miljøer |

Dimensionel nøjagtighed

Korrekt skaftstørrelse er afgørende for:

- Minimering af afbøjning

- Reduktion af vibrationer

- Sikring af korrekt lejetilpasning

- Opretholdelse af forseglingens integritet

Performance-faktorer

Krav til hastighed

Akslen skal kunne håndtere driftshastigheder, samtidig med at de opretholdes:

- Rotationsbalance

- Kritiske hastighedsmargener

- Kontrol af vibrationer

- Jævn kraftoverførsel

Miljømæssige overvejelser

Miljøfaktorer, der påvirker skaftets ydeevne, omfatter:

- Driftstemperatur

- Kemisk eksponering

- Fugtniveauer

- Tilstedeværelse af partikler

Påvirkning af fremstillingsprocessen

Præcisionsbearbejdning

Hos PTSMAKE sikrer vores ekspertise inden for CNC-bearbejdning:

- Præcise dimensionelle tolerancer

- Overlegen overfladefinish

- Korrekte materialeegenskaber

- Konsekvent kvalitet

Kvalitetskontrol

Vores kvalitetssikringsproces omfatter:

- Certificering af materiale

- Dimensionel inspektion

- Verifikation af overfladefinish

- Kontrol af justering

- Dynamisk afbalancering

Overvejelser om vedligeholdelse

Regelmæssig inspektion

Korrekt vedligeholdelse af akslen omfatter kontrol af:

- Slidmønstre

- Problemer med justering

- Skader på overfladen

- Lejernes tilstand

- Forseglingens ydeevne

Forebyggende foranstaltninger

Overvej at forlænge skaftets levetid:

- Regelmæssig smøring

- Justeringstjek

- Overvågning af vibrationer

- Overvågning af temperatur

- Styring af belastning

Systemintegration

Valg af kobling

Den rigtige kobling sikrer:

- Korrekt kraftoverførsel

- Kompensation for forskydning

- Dæmpning af vibrationer

- Nem vedligeholdelse

Konfiguration af lejer

Korrekt valg af lejer har betydning:

- Fordeling af belastning

- Justering af akslen

- Driftstemperatur

- Systemets pålidelighed

Optimering af ydeevne

Effektivitetsfaktorer

Nøgleelementer, der påvirker akseleffektiviteten:

- Materialeegenskaber

- Overfladefinish

- Præcision i justeringen

- Balancekvalitet

- Optimering af design

Forbedring af pålidelighed

For at maksimere pålideligheden skal du fokusere på:

- Korrekt størrelse

- Valg af materiale

- Produktionskvalitet

- Installationsprocedurer

- Protokoller for vedligeholdelse

Hos PTSMAKE forstår vi, at en veldesignet og korrekt fremstillet pumpeaksel er afgørende for systemets pålidelighed. Vores erfaring med præcisionsfremstilling giver os mulighed for at producere aksler, der opfylder de mest krævende specifikationer. Vi anvender avancerede CNC-bearbejdningsteknikker og strenge kvalitetskontrolforanstaltninger for at sikre, at hver aksel leverer optimal ydelse.

Et pumpesystems succes afhænger i høj grad af kvaliteten af dets aksel. Gennem omhyggelig opmærksomhed på design, materialevalg, fremstillingspræcision og korrekt vedligeholdelse kan en pumpeaksel yde mange års pålidelig service. Uanset om du har brug for skræddersyede akselløsninger eller standardudskiftninger, hjælper det at forstå disse grundlæggende aspekter med at sikre en vellykket pumpedrift.

Hvilke materialer egner sig bedst til pumpeaksler i højspændingsapplikationer?

Hvis man vælger det forkerte materiale til pumpeaksler i højspændingsområder, kan det føre til katastrofale fejl. Jeg har set pumper svigte under kritiske operationer og forårsage dyr nedetid og sikkerhedsrisici. Disse fejl skyldes ofte materialetræthed, korrosion eller manglende evne til at håndtere ekstreme belastninger.

De bedste materialer til pumpeaksler i højbelastningsapplikationer er typisk rustfrit stål som 316 og 17-4 PH, duplex rustfrit stål og legeret højstyrkestål. Disse materialer tilbyder fremragende kombinationer af styrke, korrosionsbestandighed og udmattelsesegenskaber.

Forstå materialekrav til pumpeaksler

Når man designer pumpeaksler til krævende anvendelser, bliver materialevalget afgørende. Det valgte materiale skal have specifikke egenskaber for at sikre pålidelig ydelse under forskellige driftsforhold. Hos PTSMAKE bearbejder vi regelmæssigt pumpeaksler i forskellige materialer baseret på deres Flydespænding5 og ansøgningskrav.

Vigtige materialeegenskaber at overveje

- Trækstyrke

- Modstandsdygtighed over for udmattelse

- Modstandsdygtighed over for korrosion

- Modstandsdygtighed over for slid

- Termisk stabilitet

Almindelige materialer til højspændte pumpeaksler

Kvaliteter af rustfrit stål

Rustfrit stål er stadig det mest populære valg til pumpeaksler på grund af dets fremragende balance mellem egenskaber. Her er en detaljeret oversigt over almindeligt anvendte kvaliteter:

| Karakter | Trækstyrke (MPa) | Modstandsdygtighed over for korrosion | Omkostningsfaktor |

|---|---|---|---|

| 316L | 485 | Fremragende | Moderat |

| 17-4 PH | 1070 | Meget god | Høj |

| 904L | 490 | Overlegen | Meget høj |

Duplex rustfrit stål

Disse materialer giver overlegen styrke og korrosionsbestandighed sammenlignet med standard rustfrit stål. Almindelige kvaliteter omfatter:

| Karakter | Vigtige fordele | Typiske anvendelser |

|---|---|---|

| 2205 | Høj styrke, god modstandsdygtighed over for klorider | Kemisk forarbejdning |

| 2507 | Overlegen korrosionsbestandighed | Offshore-pumper |

| S32760 | Fremragende modstandsdygtighed over for grubetæring | Marine applikationer |

Særlige overvejelser for forskellige anvendelser

Kemisk forarbejdningsindustri

Ved kemisk forarbejdning er korrosionsbestandighed altafgørende. Det anbefaler vi ofte:

- Super duplex rustfrit stål

- Hastelloy C-276

- Inconel 625

Anvendelser til vandbehandling

Overvej pumper til vandbehandling:

- 316L rustfrit stål

- Duplex 2205

- Kulstofstål med beskyttende belægning

Materialevalg baseret på driftsforhold

Overvejelser om temperatur

Driftstemperaturen har stor indflydelse på materialevalget:

| Temperaturområde | Anbefalede materialer |

|---|---|

| Under 0°C | Legeret stål ved lav temperatur |

| 0-200°C | Standard rustfrit stål |

| Over 200°C | Legeringer til høje temperaturer |

Krav til tryk

Højtryksanvendelser kræver materialer med overlegne mekaniske egenskaber:

- Legeret stål med høj styrke

- Udskillelseshærdet rustfrit stål

- Nikkelbaserede legeringer

Overvejelser om fremstilling

Hos PTSMAKE forstår vi, at materialevalg også påvirker fremstillingsprocesserne. Nøglefaktorerne omfatter:

- Bearbejdelighed

- Krav til varmebehandling

- Muligheder for overfladefinish

- Omkostningseffektivitet

Udfordringer ved bearbejdning

Forskellige materialer giver forskellige bearbejdningsudfordringer:

| Materiale | Sværhedsgrad ved bearbejdning | Særlige krav |

|---|---|---|

| 316L | Moderat | Skarpe værktøjer, korrekt afkøling |

| 17-4 PH | Høj | Specialværktøj, præcise parametre |

| Duplex | Meget høj | Forbedret køling, stiv opsætning |

Cost-benefit-analyse

Overvej det, når du vælger materialer:

- Indledende materialeomkostninger

- Produktionsomkostninger

- Forventet levetid

- Krav til vedligeholdelse

- Udskiftningsfrekvens

Kvalitetskontrol og testning

For at sikre pumpeakslens pålidelighed implementerer vi:

- Verifikation af materialecertificering

- Ikke-destruktiv afprøvning

- Dimensionel inspektion

- Måling af overfladefinish

- Test af hårdhed

Fremtidige tendenser inden for materialer til pumpeaksler

Branchen bevæger sig i retning af:

- Avancerede kompositmaterialer

- Nye overfladebehandlinger

- Hybride materialeløsninger

- Smarte materialer med overvågningsmuligheder

Hos PTSMAKE holder vi os på forkant med disse tendenser ved hele tiden at opdatere vores produktionskapacitet og viden om materialer.

Overvejelser om vedligeholdelse

Korrekt materialevalg påvirker vedligeholdelseskravene:

- Inspektionsintervaller

- Behov for smøring

- Muligheder for reparation

- Udskiftningsstrategier

At forstå disse faktorer hjælper med at optimere de samlede ejeromkostninger og samtidig opretholde en pålidelig drift.

Hvordan forebygger man for tidligt slid i CNC-bearbejdede pumpeaksler?

Hver dag møder jeg kunder, der kæmper med for tidligt slid på deres pumpeaksler, hvilket fører til uventede udstyrssvigt og kostbar nedetid. Frustrationen over hyppige udskiftninger og vedligeholdelse påvirker ikke kun produktiviteten, men øger også driftsomkostningerne betydeligt.

For at forhindre for tidligt slid på CNC-bearbejdede pumpeaksler skal man fokusere på materialevalg, overfladebehandling, korrekt justering og smøresystemer. Disse nøglefaktorer kombineret med regelmæssig vedligeholdelse og overvågning kan forlænge akselens levetid betydeligt.

Valg og behandling af materialer

Grundlaget for en holdbar pumpeaksel starter med det rigtige materialevalg. Hos PTSMAKE har jeg fundet ud af, at valget af det rigtige materiale har stor indflydelse på skaftets levetid. Materialet skal kunne modstå arbejdshærdning og samtidig bevare sin strukturelle integritet.

Almindelige materialer til pumpeaksler

| Materiale | Fordele | Bedste applikationer |

|---|---|---|

| 316 Rustfrit stål | Korrosionsbestandig, god styrke | Pumper til kemisk forarbejdning |

| 17-4 PH stål | Høj styrke, god hårdhed | Højtryksanvendelser |

| Duplex-stål | Overlegen korrosionsbestandighed | Marine miljøer |

| Kulstofstål | Omkostningseffektiv, let at bearbejde | Pumper til generelle formål |

Teknikker til overfladebehandling

Kvaliteten af overfladefinishen påvirker direkte akslens ydeevne. Gennem præcise CNC-bearbejdningsprocesser opnår vi optimale overfladeegenskaber:

Kritiske overfladeparametre

- Værdier for ruhed (Ra) under 0,4 μm

- Korrekt tolerance for cylindricitet

- Specifikationer for kontrolleret rundhed

- Optimering af overflademønster

Overvejelser om justering og installation

Selv den bedst fremstillede aksel kan svigte for tidligt, hvis den ikke er korrekt justeret. Vigtige faktorer er bl.a:

Korrekte justeringsmetoder

- Laseropretningssystemer

- Målinger med indikatorskive

- Digitale værktøjer til justering af aksler

- Regelmæssige justeringstjek

Design af smøresystem

Effektiv smøring er afgørende for at forebygge slid. Overvej disse aspekter:

Strategier til optimering af smøring

| Strategi | Formål | Implementering |

|---|---|---|

| Olieanalyse | Overvåg slidmønstre | Regelmæssig testplan |

| Filmtykkelse | Oprethold adskillelse | Korrekt valg af olie |

| Flowhastighed | Sørg for dækning | Optimering af systemdesign |

| Temperaturkontrol | Bevar viskositeten | Integration af kølesystem |

Foranstaltninger til miljøbeskyttelse

Miljøfaktorer har stor indflydelse på skaftets levetid:

Strategier til beskyttelse

- Forseglede lejearrangementer

- Miljømæssige afskærmninger

- Beskyttende belægninger

- Regelmæssige rengøringsprotokoller

Kvalitetskontrol under produktionen

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolforanstaltninger:

Vigtige inspektionspunkter

- Dimensionel nøjagtighed

- Certificering af materiale

- Verifikation af overfladefinish

- Test af hårdhed

- Kontrol af koncentrationen

Vedligeholdelsesprotokoller

Det er vigtigt at etablere gode vedligeholdelsesrutiner:

Vedligeholdelsesplanens komponenter

| Tidsramme | Handlingspunkter | Formål |

|---|---|---|

| Dagligt | Visuel inspektion | Opdag åbenlyse problemer |

| Ugentlig | Overvågning af vibrationer | Identificer tidlige problemer |

| Månedligt | Kontrol af justering | Oprethold korrekt opsætning |

| Kvartalsvis | Komplet inspektion | Omfattende evaluering |

Styring af belastning

Forståelse og styring af driftsbelastninger forlænger akselens levetid:

Foranstaltninger til kontrol af belastning

- Arbejder inden for designparametre

- Overvågning af systemtryk

- Styring af opstartsprocedurer

- Håndtering af termiske belastninger

Optimering af design

Korrekte designovervejelser forhindrer for tidligt slid:

Kritiske designelementer

- Optimering af akseldiameter

- Reduktion af stresskoncentration

- Beregning af lejeafstand

- Materielle overgangszoner

Avancerede overvågningssystemer

Moderne overvågning hjælper med at forhindre fejl:

Overvågningsteknologier

- Vibrationsanalyse

- Overvågning af temperatur

- Analyse af oliepartikler

- Tendenser for ydeevne

Implementeringsstrategi

For at gennemføre disse forebyggende foranstaltninger med succes:

- Dokumentér baseline-forhold

- Træn vedligeholdelsespersonale

- Etablering af overvågningsprotokoller

- Opret procedurer for respons

- Gennemgå og opdater praksis

Ved at implementere disse omfattende strategier har vi hjulpet mange kunder med at forlænge deres pumpeakslers levetid betydeligt. Nøglen er at have en systematisk tilgang til forebyggelse i stedet for at håndtere fejl reaktivt. Hos PTSMAKE har vi forfinet denne praksis gennem mange års erfaring med CNC-bearbejdning af pumpeaksler til forskellige industrier, hvilket sikrer optimal ydeevne og lang levetid for vores kunders udstyr.

Hvilke designfunktioner forbedrer pumpeakslens holdbarhed til industriel brug?

Fejl på pumpeaksler kan føre til katastrofale nedbrud i industrien og forårsage omfattende nedetid og store økonomiske tab. Jeg har været vidne til adskillige tilfælde, hvor virksomheder kæmper med for tidligt slid på akslen, problemer med forkert justering og uventede svigt, som kunne have været forhindret med korrekt designovervejelser.

De vigtigste designfunktioner, der forbedrer pumpeakslens holdbarhed, omfatter optimeret materialevalg, korrekt dimensionering af akseldiameteren, tilstrækkelig lejestøtte, effektive tætningssystemer og præcise justeringsspecifikationer. Disse elementer arbejder sammen om at forbedre akselens levetid og pumpens samlede ydeevne.

Overvejelser om materialevalg

Materialevalg spiller en afgørende rolle for pumpeakslens holdbarhed. Hos PTSMAKE evaluerer vi omhyggeligt forskellige materialer baseret på specifikke anvendelseskrav. De mest almindelige materialer omfatter:

Valgmuligheder i rustfrit stål af høj kvalitet

- 316 Rustfrit stål: Fremragende korrosionsbestandighed

- 17-4 PH: Overlegen styrke og hårdhed

- Duplex stål: Kombineret styrke og korrosionsbestandighed

Valget af materiale har stor betydning for skaftets flydespænding og samlede ydeevne.

Geometriske designelementer

Optimering af akseldiameter

Pumpeakslens diameter skal beregnes omhyggeligt for at kunne håndtere den:

- Torsionsspænding

- Bøjningsmomenter

- Kritiske krav til hastighed

- Grænser for afbøjning

| Akselstørrelse (mm) | Belastningskapacitet (kN) | Hastighedsområde (RPM) |

|---|---|---|

| 20-30 | 5-15 | 1000-3000 |

| 31-50 | 16-40 | 800-2500 |

| 51-75 | 41-80 | 600-2000 |

Håndtering af stress og koncentration

- Implementering af gradvise diameterovergange

- Brug af optimal fileteringsradius

- Minimal påvirkning af kilesporet

- Korrekt design af riller til tætninger

Design af lejesystem

Lejesystemet er afgørende for akslens støtte og justering. Vigtige overvejelser omfatter:

Kriterier for valg af lejer

- Krav til belastning

- Hastighedsbegrænsninger

- Overvejelser om temperatur

- Behov for smøring

Afstand mellem lejer

Korrekt lejeafstand hjælper:

- Minimér afbøjning af akslen

- Reducer vibrationer

- Optimer fordelingen af belastningen

- Forbedre den overordnede stabilitet

Integration af tætningssystemer

Design af mekaniske tætninger

Moderne mekaniske tætninger kræver:

- Præcise materialer til ansigtet

- Optimal fjederbelastning

- Korrekte skyllearrangementer

- Miljømæssig kontrol

Overvejelser om akselbøsning

Beskyttelsesærmer bør designes med:

- Krav til hårdhed

- Specifikationer for overfladefinish

- Korrekte afstandstolerancer

- Materialekompatibilitet

Krav til dynamisk balance

At opnå korrekt dynamisk balance indebærer:

Valg af balanceklasse

| Balance Grade | Applikationstype | Maks. omdrejningstal |

|---|---|---|

| G1.0 | Præcisionspumper | >3000 |

| G2.5 | Standard industriel | 1500-3000 |

| G6.3 | Generelt formål | <1500 |

Foranstaltninger til vibrationskontrol

- Implementering af vibrationsovervågning

- Regelmæssige vedligeholdelsesplaner

- Procedurer for kontrol af justering

- Metoder til balancekorrektion

Overvejelser om fremstilling

Hos PTSMAKE sikrer vi optimal skaftproduktion gennem:

Krav til overfladefinish

- Korrekte slibeteknikker

- Kontrol af overfladeruhed

- Varmebehandlingsprocesser

- Metoder til kvalitetskontrol

Dimensionelle tolerancer

Kritiske tolerancer omfatter:

- Specifikationer for koncentricitet

- Krav til rundhed

- Grænser for rethed

- Kontrol af udløb

Funktioner til miljøbeskyttelse

Forebyggelse af korrosion

- Anvendelse af beskyttende belægninger

- Materialevalg til specifikke miljøer

- Katodisk beskyttelse, når det er nødvendigt

- Regelmæssige vedligeholdelsesprocedurer

Styring af temperatur

- Integration af kølesystem

- Design af varmeafledning

- Overvågning af temperatur

- Varmeudvidelse i boligen

Overvejelser om vedligeholdelse

For at sikre langsigtet holdbarhed bør designfunktioner lette:

Nem adgang

- Aftagelige koblingsbeskyttere

- Tilgængelige smørepunkter

- Forenklet montering/demontering

- Tydelig markering af vedligeholdelse

Overvågningskapacitet

- Monteringspunkter for vibrationssensor

- Placering af temperaturmåling

- Bestemmelser om trykovervågning

- Funktioner til justeringskontrol

Gennem disse omfattende designovervejelser kan pumpeaksler opnå optimal holdbarhed og ydeevne i industrielle anvendelser. Disse egenskaber forlænger ikke kun levetiden, men reducerer også vedligeholdelsesomkostningerne og forbedrer systemets samlede pålidelighed. Hos PTSMAKE indarbejder vi disse designelementer i vores produktionsprocesser for at sikre den højeste kvalitet og levetid for vores pumpekomponenter.

Lær, hvordan cyklisk belastning påvirker materialetræthed og akselfejl for at forbedre pålideligheden. ↩

Forståelse af centrifugalkraften hjælper med at optimere pumpedesignet for bedre ydelse og effektivitet. ↩

Lær om cyklisk belastning for at forhindre materialetræthed og forbedre skaftets pålidelighed." ↩

Lær, hvordan du håndterer torsionsspænding for at forbedre pumpens effektivitet og levetid. ↩

Lær om flydespænding for at vælge materialer, der sikrer pålidelighed og ydeevne i applikationer med høj belastning. ↩