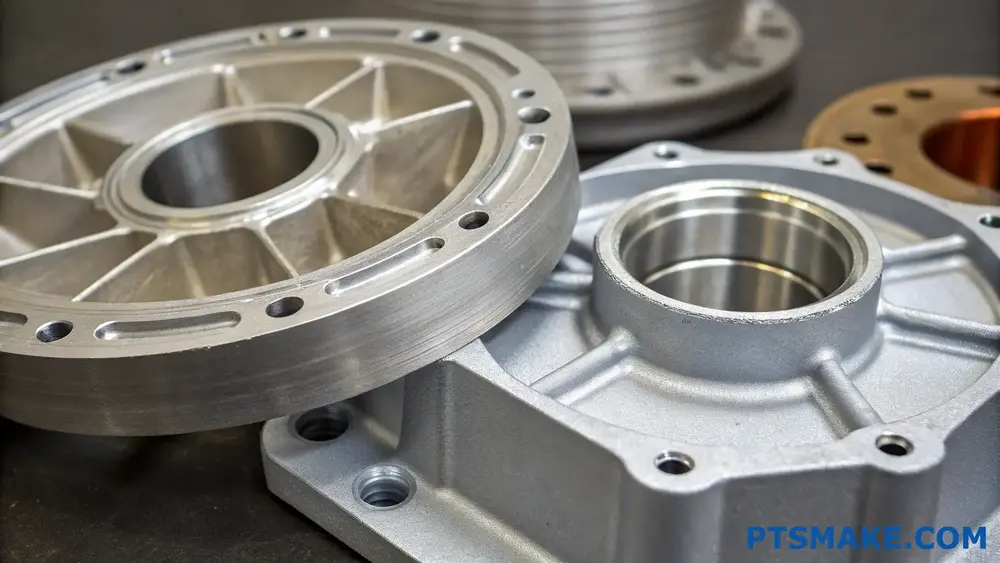

Har du nogensinde lagt mærke til, hvordan nogle metaldele hurtigt bliver kedelige, ridsede eller korroderede? I fremstillingsindustrien ser jeg ofte kunder, der er frustrerede, når deres smukke aluminiumskomponenter mister deres glans eller forringes efter blot et par måneders brug.

Anodisering skaber et holdbart, korrosionsbestandigt oxidlag på metaloverflader gennem en elektrokemisk proces. Denne behandling forbedrer metallets holdbarhed, udseende og slidstyrke, samtidig med at den giver mulighed for brugerdefinerede farver og forbedrede overfladeegenskaber.

Som professionel inden for produktion har jeg hjulpet mange kunder med at forbedre deres produkter ved hjælp af anodisering. Lad mig fortælle om de vigtigste fordele og anvendelsesmuligheder ved denne alsidige overfladebehandling, som kan forvandle almindelige metaldele til enestående komponenter, der holder længere og fungerer bedre.

Hvad er formålet med anodisering?

Har du nogensinde undret dig over, hvorfor nogle aluminiumsprodukter bevarer deres uberørte udseende, mens andre hurtigt forringes? Eller hvorfor visse metaloverflader synes at være immune over for ridser og korrosion, mens lignende genstande ruster væk? Disse udfordringer kan føre til dyre udskiftninger og forringet produktkvalitet.

Anodisering er en elektrokemisk proces, der skaber et holdbart, korrosionsbestandigt oxidlag på metaloverflader, primært aluminium. Denne beskyttende belægning forbedrer ikke kun metallets holdbarhed, men giver også mulighed for at tilføje farve og forbedre den æstetiske appel.

Forstå de grundlæggende principper for anodisering

Anodiseringsprocessen indebærer, at metaloverfladen omdannes til en ekstremt holdbar anodisk oxidfilm1. I min erfaring med at arbejde med forskellige overfladebehandlingsprocesser hos PTSMAKE har jeg fundet ud af, at denne elektrokemiske proces skaber et lag, der bliver en integreret del af metallet i stedet for bare en overfladebelægning.

Videnskaben bag processen

Anodiseringsprocessen følger disse vigtige trin:

Forberedelse af overflade

- Rengøring og affedtning

- Kemisk ætsning

- Lysning (valgfrit)

Anodiseringsbad

- Nedsænkning i elektrolytopløsning

- Anvendelse af elektrisk strøm

- Dannelse af oxidlag

Forsegling

- Varmt vand eller kemisk forsegling

- Lukning af porer

- Forbedret beskyttelse

Fordele ved anodisering

Forbedret holdbarhed

Den anodiserede overflade giver:

| Fordel | Beskrivelse |

|---|---|

| Modstandsdygtighed over for korrosion | Forhindrer oxidering og rustdannelse |

| Modstandsdygtighed over for slid | Øger overfladens hårdhed |

| Beskyttelse mod vejret | Beskytter mod miljømæssige faktorer |

| Kemisk stabilitet | Modstår reaktioner med de fleste stoffer |

Æstetiske fordele

Anodisering giver forskellige æstetiske fordele:

- Muligheder for farveintegration

- Ensartet finish på tværs af produkter

- Farvebestandig overflade

- Bevarelse af naturligt metallisk udseende

Industrielle anvendelser

Luft- og rumfart og biler

I luftfarts- og bilindustrien er anodiserede komponenter afgørende for..:

- Motorkomponenter

- Udvendige pyntestykker

- Strukturelle elementer

- Indvendige dekorative dele

Hos PTSMAKE har vi med succes implementeret anodiseringsprocesser for forskellige kunder i bilindustrien og sikret, at deres komponenter lever op til strenge industristandarder, samtidig med at de er æstetisk tiltalende.

Forbrugerelektronik

Elektronikindustrien er stærkt afhængig af anodisering:

- Smartphone-huse

- Kroppe til bærbare computere

- Rammer til tablets

- Kabinetter til bærbare enheder

Arkitektur og byggeri

Anodiseret aluminium bruges i vid udstrækning i:

- Bygningsfacader

- Vinduesrammer

- Dørsystemer

- Dekorative paneler

Miljømæssige overvejelser

Fordele ved bæredygtighed

Anodisering giver flere miljømæssige fordele:

- Ikke-giftig proces

- Genanvendelige materialer

- Langtidsholdbar finish, der reducerer behovet for udskiftning

- Minimal affaldsproduktion

Energieffektivitet

Processen bidrager til energieffektivitet gennem:

| Aspekt | Fordel |

|---|---|

| Reflektion af varme | Reducerer køleomkostningerne |

| Termisk barriere | Forbedrer isoleringen |

| Holdbarhed | Minimerer udskiftningsfrekvensen |

| Lav vedligeholdelse | Reducerer brugen af rengøringsressourcer |

Foranstaltninger til kvalitetskontrol

For at sikre ensartede anodiseringsresultater er der flere faktorer, der skal overvåges:

Procesparametre

- Temperaturkontrol

- Strømtæthed

- Opløsningens koncentration

- Behandlingstid

Testmetoder

- Måling af belægningens tykkelse

- Verifikation af sælkvalitet

- Test af korrosionsbestandighed

- Kontrol af farvekonsistens

Overvejelser om omkostninger

Selv om de indledende anodiseringsomkostninger kan virke højere end alternative overfladebehandlinger, retfærdiggør de langsigtede fordele ofte investeringen:

- Reducerede krav til vedligeholdelse

- Forlænget produktlevetid

- Nedsat udskiftningsfrekvens

- Forbedret produktværdi

Hos PTSMAKE hjælper vi kunderne med at evaluere disse faktorer, så de kan træffe kvalificerede beslutninger om deres behov for overfladebehandling og sikre, at de opnår den optimale balance mellem omkostninger og ydeevne.

Hvad betyder farven på anodiseret aluminium?

Har du nogensinde valgt anodiserede aluminiumsdele for derefter at blive forvirret over deres forskellige farver? Mange ingeniører er forvirrede, når de skal vælge den rigtige anodiseringsfarve, og de er usikre på, om den påvirker emnets ydeevne, eller om den kun er æstetisk.

Farver på anodiseret aluminium er ikke kun til pynt - de angiver belægningens tykkelse og beskyttelsesniveau. Type II-anodisering giver typisk farver som guld, blå og rød, mens type III (hård anodisering) normalt resulterer i mørkere nuancer af grå eller sort, hvilket giver overlegen slidstyrke.

Forståelse af anodiseringens farvedannelse

Farveprocessen i anodisering er fascinerende og kompleks og involverer dannelsen af et porøst oxidlag, der kan indfarves eller efterlades i sin naturlige tilstand. Den elektroforetisk proces2 skaber mikroskopiske porer, der kan tage imod farvestoffer eller forsegles for at beskytte.

Naturlige vs. farvede anodiseringsfarver

Naturlig anodisering giver subtile variationer:

- Klar/naturlig: Lidt gennemskinneligt udseende

- Lysegrå: Almindelig i arkitektoniske anvendelser

- Champagne: Populær i forbrugerelektronik

Farvet anodisering giver omfattende farvemuligheder:

| Farve | Typiske anvendelser | Vurdering af holdbarhed |

|---|---|---|

| Sort | Militært udstyr | Fremragende |

| Blå | Forbrugerprodukter | God |

| Rød | Sportsudstyr | God |

| Guld | Luksusartikler | Meget god |

Farve som tykkelsesindikator

Tykkelsen af det anodiserede lag hænger direkte sammen med dets farve og beskyttelsesniveau:

Type II-anodiseringsfarver

- Lyse farver (0,0004" - 0,0007"): Dekorative anvendelser

- Medium farver (0,0007" - 0,001"): Brug til generelle formål

- Mørke farver (0,001" og derover): Forbedret beskyttelse

Type III hårde anodiseringsfarver

- Grå til sort (0,002" - 0,004"): Maksimal slidstyrke

- Mørk bronze: Industrielle anvendelser

- Olivenfarvet: Militære specifikationer

Branchespecifikke farvestandarder

Forskellige brancher har fastlagt specifikke farvekrav:

Krav til luft- og rumfart

- Klar anodisering: Indvendige komponenter

- Sort anodisering: Udvendige overflader

- Farvekodning: Systemidentifikation

Militære specifikationer

- Type III hård anodisering: Olivenfarvet

- Belægning, der er modstandsdygtig over for kemiske stoffer (CARC): Specifikke farveområder

- Farvetilpasning til Federal Standard 595

Faktorer for farvestabilitet

Flere faktorer påvirker stabiliteten af anodiserede farver:

Miljømæssige påvirkninger

- UV-eksponering: Kan forårsage falmning

- Kemisk eksponering: Kan ændre farve

- Temperaturvariationer: Påvirker farvekonsistensen

Procesvariabler

- Spændingskontrol

- Tid i badet

- Farvekoncentration

- Forseglingsmetoder

Hos PTSMAKE har jeg indført strenge kvalitetskontrolforanstaltninger for at sikre ensartethed i farverne på tværs af produktionspartierne. Vores avancerede anodiseringsanlæg opretholder præcis kontrol over disse variabler:

Foranstaltninger til kvalitetskontrol

| Parameter | Kontrolmetode | Tolerance |

|---|---|---|

| Spænding | Digital overvågning | ±0.5V |

| Tid | Automatiseret timing | ±30 sek. |

| Temperatur | Digital kontrol | ±2°F |

| pH-niveau | Kontinuerlig afprøvning | ±0.2 |

Retningslinjer for farvevalg

Når du vælger anodiseringsfarver, skal du overveje:

Funktionelle krav

- Behov for slidstyrke

- Miljømæssig eksponering

- Kemisk modstandsdygtighed

- Varmeafledning

Æstetiske overvejelser

- Konsistens i brandet

- Integration af design

- Reflektion af lys

- Farvetilpasning

Konsekvenser for omkostningerne

- Proceskompleksitet

- Krav til materialer

- Produktionsmængde

- Kvalitetsstandarder

Test og verifikation

Farvekonsistens kræver grundig testning:

Fysisk testning

- Belægningens tykkelse

- Måling af farve

- Slidstyrke

- Test af påvirkning

Kvalitetssikring

- Spektrofotometer-analyse

- Test med salttåge

- Vejrbestandighed

- Test af vedhæftning

Gennem vores erfaring hos PTSMAKE har vi fundet ud af, at vellykket farveanodisering kræver en dyb forståelse af både den tekniske proces og de æstetiske krav. Vi opretholder detaljerede proceskontroller og kvalitetstjek for at sikre ensartede resultater på tværs af alle projekter.

Kan man genanodisere aluminium?

Har du nogensinde lagt mærke til, at dine anodiserede aluminiumsdele mister deres glans eller viser tegn på slitage? Det er frustrerende, når disse dyre komponenter begynder at se kedelige eller ridsede ud, især i avancerede produkter, hvor æstetik betyder lige så meget som funktionalitet.

Ja, aluminium kan genanodiseres, men processen kræver, at det eksisterende anodiserede lag fjernes helt først. Succesen afhænger af delens tilstand, tidligere anodiseringskvalitet og korrekt overfladeforberedelse før genanodisering.

Forståelse af genanodiseringsprocessen

Genanodiseringsprocessen er ikke så ligetil som blot at påføre en ny belægning. Den involverer flere kritiske trin, der kræver omhyggelig opmærksomhed på detaljer. Hos PTSMAKE har vi udviklet en systematisk tilgang til at sikre optimale resultater.

Trin 1: Indledende vurdering

Før vi begynder på genanodiseringsprocessen, skal vi evaluere:

- Overfladens tilstand

- Tidligere anodiseringstykkelse

- Tilstedeværelse af skader eller korrosion

- Original materialesammensætning

Trin 2: Fjernelse af den oprindelige belægning

Det eksisterende anodiserede lag skal fjernes helt ved hjælp af en kemisk stripping-opløsning3. Denne proces kræver:

| Stripping-parameter | Typisk rækkevidde | Kritiske overvejelser |

|---|---|---|

| Temperatur | 20-30°C | Skal opretholde konsistens |

| Tid | 30-60 minutter | Afhænger af belægningens tykkelse |

| Opløsningens pH | 8.5-9.5 | Regelmæssig overvågning påkrævet |

Almindelige udfordringer ved genanodisering

Ujævnheder i overfladen

Genanodisering kan afsløre underliggende overfladefejl, som tidligere var skjult. Vi løser dette ved hjælp af:

- Mekanisk polering

- Kemisk ætsning

- Teknikker til forberedelse af overflader

Overvejelser om materialetab

Hver genanodiseringscyklus fjerner en lille mængde grundmateriale. Det typiske materialetab omfatter:

- 0,0254 mm under stripping

- 0,0127 mm under ny anodisering

- Ekstra tab fra overfladebehandling

Foranstaltninger til kvalitetskontrol

For at sikre en vellykket genanodisering implementerer vi:

Test af tykkelse

- Brug af hvirvelstrømsmålinger

- Destruktiv test på prøveemner

- Regelmæssige kalibreringstjek

Test af vedhæftning

- Test af krydsskravering

- Evaluering af slagfasthed

- Test med salttåge

Anvendelser i industrien

Re-anodisering tjener forskellige industrier:

Komponenter til luft- og rumfart

- Kontrolflader

- Indvendige pyntestykker

- Strukturelle komponenter

Dele til biler

- Hjulkomponenter

- Tilbehør til motoren

- Dekorative lister

Forbrugerelektronik

Hos PTSMAKE håndterer vi ofte genanodiseringsprojekter for:

- Smartphone-huse

- Kabinetter til bærbare computere

- Rammer til tablets

Cost-benefit-analyse

Overvej disse faktorer, når du beslutter dig for genanodisering:

| Faktor | Fordele | Begrænsninger |

|---|---|---|

| Omkostninger | 40-60% mindre end udskiftning | Varierer med kompleksiteten |

| Tid | Hurtigere end ny produktion | Kræver omhyggelig planlægning |

| Kvalitet | Kan matche originale specifikationer | Kan afsløre skjulte defekter |

Miljøpåvirkning

Re-anodisering giver flere miljømæssige fordele:

- Reducerer mængden af affald

- Reducerer energiforbruget

- Minimerer brugen af råmaterialer

- Understøtter bæredygtig produktion

Bedste praksis for vedligeholdelse af anodiserede overflader

Forlænger levetiden på anodiserede overflader:

- Regelmæssig rengøring med pH-neutrale opløsninger

- Undgå skrappe kemikalier eller slibemidler

- Beskyt mod ekstreme miljøforhold

- Håndter skader med det samme

Hvornår skal man overveje at anodisere igen?

De bedste kandidater til genanodisering er:

- Dele med kosmetiske skader

- Komponenter med slidte overflader

- Varer, der kræver farveændringer

- Produkter med mindre overfladekorrosion

Tekniske specifikationer

For at opnå optimale resultater med genanodisering opretholder vi:

| Parameter | Specifikation | Tolerance |

|---|---|---|

| Badets temperatur | 20±1°C | ±1°C |

| Nuværende tæthed | 1,5 A/dm² | ±0,2 A/dm² |

| Belægningens tykkelse | 20 mikrometer | ±2 mikrometer |

Kan man anodisere støbt aluminium?

Har du nogensinde kæmpet med at overfladebehandle dine støbte aluminiumsdele for blot at finde skuffende resultater? Det varierende siliciumindhold og porøsiteten i støbt aluminium kan få det til at føles som en umulig opgave at opnå en ensartet, attraktiv anodiseret finish.

Ja, støbt aluminium kan anodiseres, men resultaterne kan være mindre forudsigelige og æstetisk tiltalende sammenlignet med smedet aluminium. Succesen afhænger i høj grad af støbemetoden, siliciumindholdet og porøsitetsniveauet i den specifikke støbte aluminiumslegering.

Forstå udfordringerne ved anodisering af støbt aluminium

Anodiseringsprocessen for støbt aluminium giver unikke udfordringer, der kræver nøje overvejelser. De vigtigste faktorer, der påvirker anodiseringskvaliteten, omfatter:

Påvirkning af siliciumindhold

Støbt aluminium indeholder typisk højere niveauer af silicium end smedede aluminiumlegeringer. Når siliciumindholdet overstiger 7%, vil eutektisk fase4 dannelse under støbning kan påvirke anodiseringsresultaterne betydeligt. Siliciumpartikler forbliver upåvirkede under anodisering, hvilket skaber potentielle svage punkter i det beskyttende lag.

Overvejelser om porøsitet

Støbt aluminium indeholder i sagens natur mikroskopiske porer og hulrum, der kan påvirke anodiseringsprocessen:

| Porøsitetsniveau | Indvirkning på anodisering | Anbefalet løsning |

|---|---|---|

| Lav (0-2%) | Mindre påvirkning, god finish mulig | Standard anodiseringsproces |

| Medium (2-5%) | Moderat påvirkning, kan kræve særlig forberedelse | Modificeret forbehandling påkrævet |

| Høj (>5%) | Betydelig påvirkning, sandsynligvis dårlig finish | Overvej alternative overfladebehandlinger |

Krav til forbehandling

Korrekt overfladeforberedelse er afgørende for en vellykket anodisering af støbt aluminium:

Kemisk rengøring

- Affedtning for at fjerne olie og forurening

- Alkalisk ætsning for at skabe en ensartet overflade

- Afsmeltning for at fjerne oxidation og rester

Mekanisk forberedelse

- Let slibning eller sandblæsning kan være nødvendig

- Overfladefejl skal udbedres før anodisering

- Omhyggelig håndtering for at undgå forurening

Optimering af anodiseringsparametre

Standardanodiseringsprocessen skal modificeres til støbt aluminium:

Temperaturkontrol

Det er vigtigt at opretholde en præcis temperaturkontrol under anodiseringen:

| Procesfase | Optimalt temperaturområde | Kritiske overvejelser |

|---|---|---|

| Forbehandling | 20-25°C | Påvirker rengøringens effektivitet |

| Anodisering | 18-22°C | Påvirker belægningens kvalitet |

| Forsegling | 90-95°C | Bestemmer holdbarheden |

Justering af nuværende tæthed

Lavere strømtæthed giver ofte bedre resultater med støbt aluminium:

- Start med 1,0-1,5 A/dm²

- Overvåg spændingsstigningen nøje

- Juster baseret på legeringens sammensætning

Foranstaltninger til kvalitetskontrol

Implementering af robuste kvalitetskontrolprocedurer sikrer ensartede resultater:

Testmetoder

- Måling af belægningens tykkelse

- Verifikation af sælkvalitet

- Test af korrosionsbestandighed

Almindelige fejl og løsninger

| Fejltype | Mulige årsager | Forebyggende foranstaltninger |

|---|---|---|

| Plettet finish | Højt indhold af silicium | Ændre forbehandlingen |

| Dårlig vedhæftning | Overfladeforurening | Forbedret rengøring |

| Ujævn farve | Variationer i porøsitet | Justerede procesparametre |

Alternative overfladebehandlinger

Når anodiseringsresultaterne er utilfredsstillende, kan man overveje disse alternativer:

Pulverlakering

- Fremragende dækning af ujævnheder i overfladen

- Bredt udvalg af farvemuligheder

- God holdbarhed

Overfladebehandling med kemisk konvertering

- Enklere proces end anodisering

- Mere tilgivende over for overfladevariationer

- Velegnet til de fleste støbte legeringer

Hos PTSMAKE har vi udviklet specialiserede processer til behandling af støbte aluminiumskomponenter. Vores erfaring har vist, at vellykket anodisering af støbt aluminium kræver:

- Grundig materialeanalyse

- Tilpassede forbehandlingsprocedurer

- Omhyggeligt kontrollerede procesparametre

- Omfattende kvalitetstest

Nøglen til at opnå acceptable resultater ligger i at forstå de specifikke egenskaber ved dine støbte aluminiumskomponenter og justere anodiseringsprocessen i overensstemmelse hermed. Selv om processen kan være mere udfordrende end anodisering af smedealuminium, kan man med den rette forberedelse og kontrol opnå tilfredsstillende resultater til mange anvendelser.

Hvordan påvirker anodisering styrken af aluminiumslegeringer?

Har du nogensinde overvejet, om anodisering af dine aluminiumsdele kan kompromittere deres strukturelle integritet? Det er en almindelig bekymring, som holder mange ingeniører vågne om natten, især når det drejer sig om kritiske komponenter, hvor der ikke må gås på kompromis med styrken.

Anodisering har typisk minimal indvirkning på aluminiumlegeringens styrke. Selvom processen kan reducere udmattelsesstyrken en smule med 10-15%, opretholder eller forbedrer den generelt grundmaterialets trækstyrke gennem forbedret overfladehårdhed og korrosionsbestandighed.

Forstå forholdet mellem anodisering og styrke

Anodiseringens indvirkning på aluminiumslegeringers styrke er kompleks og mangefacetteret. Hos PTSMAKE håndterer vi regelmæssigt anodiserede aluminiumskomponenter til forskellige industrier, og jeg har observeret, at forholdet mellem anodisering og styrke afhænger af flere nøglefaktorer.

Dannelse af overfladelag

Anodiseringsprocessen skaber et beskyttende oxidlag gennem elektrokemisk omdannelse5 af aluminiumsoverfladen. Dette lag varierer typisk fra 5 til 30 mikrometer i tykkelse, afhængigt af den anvendte anodiseringsproces. Dannelsen af dette lag påvirker forskellige aspekter af materialets styrkeegenskaber:

| Lagtype | Tykkelsesområde | Primære fordele | Indvirkning på styrke |

|---|---|---|---|

| Type I | 2-7 mikrometer | Grundlæggende beskyttelse | Minimal påvirkning |

| Type II | 5-18 mikrometer | Dekorativ finish | Lille reduktion |

| Type III | 13-50 mikrometer | Maksimal hårdhed | Moderat reduktion |

Ændringer i mekaniske egenskaber

Anodiseringsprocessen påvirker forskellige mekaniske egenskaber ved aluminiumslegeringer:

Trækstyrke

- Opretholder generelt eller forbedrer en smule

- Overfladehårdheden øges markant

- Kernematerialets egenskaber forbliver stort set uændrede

Udmattelsesstyrke

- Kan falde med 10-15%

- Virkningen varierer med belægningens tykkelse

- Mere udtalt i tynde snit

Modstandsdygtighed over for slid

- Forbedrer væsentligt

- Overfladen bliver mere holdbar

- Bedre modstandsdygtighed over for slid

Optimering af anodiseringsparametre for styrke

For at opretholde optimale styrkeegenskaber og samtidig opnå de ønskede overfladeegenskaber er der flere faktorer, der skal overvejes nøje:

Temperaturkontrol

Anodiseringsbadets temperatur påvirker i høj grad de endelige styrkeegenskaber:

- Optimalt område: 18-22°C

- Højere temperaturer kan svække belægningen

- Lavere temperaturer kan resultere i ufuldstændig omdannelse

Styring af strømtæthed

Korrekt styring af strømtætheden er afgørende for at bevare styrken:

| Strømtæthed (A/dm²) | Effekt på belægning | Indvirkning på styrke |

|---|---|---|

| 1.0-1.5 | Blød belægning | Minimal reduktion |

| 1.5-2.0 | Standardbelægning | Balancerede egenskaber |

| 2.0-3.0 | Hård belægning | Maksimal holdbarhed |

Branchespecifikke overvejelser

Forskellige industrier kræver forskellige tilgange til at afbalancere anodisering og styrkekrav:

Luft- og rumfartsapplikationer

I rumfartskomponenter, hvor styrke er afgørende:

- Tæt kontrol af belægningens tykkelse

- Regelmæssig test af mekaniske egenskaber

- Specialiserede forseglingsprocesser

- Dokumentation af alle parametre

Komponenter til biler

Inden for bildele fokuserer vi på:

- Optimeret lagtykkelse

- Afbalanceret slidstyrke

- Omkostningseffektive løsninger

- Konsistens i store mængder

Medicinsk udstyr

Medicinske applikationer kræver det:

- Biokompatibilitet

- Præcis dimensionel kontrol

- Forbedrede overfladeegenskaber

- Streng kvalitetskontrol

Praktiske løsninger til vedligeholdelse af styrken

Baseret på vores erfaring hos PTSMAKE er her nogle vigtige strategier for at bevare styrken under anodisering:

Optimering af forbehandling

- Korrekte rengøringsprocedurer

- Kontrolleret ætsning

- Minimal fjernelse af materiale

- Overfladebehandlingens kvalitet

Processtyring

- Kontinuerlig overvågning

- Regelmæssig analyse af badet

- Vedligeholdelse af temperatur

- Justering af strømtæthed

Overvejelser efter behandling

- Korrekte forseglingsmetoder

- Kvalitetskontrol

- Test af styrke

- Verifikation af overfladefinish

Kvalitetssikringsforanstaltninger

For at sikre ensartede styrkeegenskaber:

| Testmetode | Målt parameter | Frekvens |

|---|---|---|

| Trækprøvning | Ultimativ styrke | Pr. batch |

| Test af hårdhed | Overfladens hårdhed | Dagligt |

| Belægningens tykkelse | Ensartethed i lagene | Pr. del |

| Saltspray | Modstandsdygtighed over for korrosion | Ugentlig |

Fremtidige udviklinger

Området for anodisering af aluminium fortsætter med at udvikle sig:

- Nye elektrolytsammensætninger

- Avancerede processtyringssystemer

- Forbedrede forseglingsmetoder

- Forbedrede belægningsegenskaber

Denne omfattende forståelse af anodiseringens indvirkning på aluminiumlegeringers styrke gør det muligt for os at levere optimale løsninger til vores kunders specifikke krav og sikre både overfladebeskyttelse og strukturel integritet.

Hvad er omkostningsfordelene ved anodisering i produktionen?

Har du nogensinde undret dig over, hvorfor nogle producenter tøver med at implementere anodiseringsprocesser på trods af deres klare fordele? Den indledende investering og proceskompleksiteten får ofte virksomheder til at sætte spørgsmålstegn ved, om omkostningerne virkelig er berettigede, hvilket fører til potentielt forpassede muligheder for langsigtede besparelser.

Anodisering giver betydelige omkostningsfordele i produktionen gennem forlænget produktlevetid, reducerede vedligeholdelseskrav og forbedret holdbarhed. Selv om den indledende investering kan være højere end traditionelle belægningsmetoder, opvejer de langsigtede besparelser typisk de indledende omkostninger.

Forstå den økonomiske værdi af anodisering

Omkostningsfordelene ved anodisering strækker sig langt ud over simpel overfladebeskyttelse. Som formand for PTSMAKE har jeg analyseret de økonomiske konsekvenser af anodisering på tværs af forskellige produktionsscenarier. Processen indebærer, at der skabes et beskyttende oxidlag gennem elektrokemisk passivering6hvilket giver flere omkostningsfordele.

Direkte omkostningsbesparelser

Reducerede udgifter til vedligeholdelse

- Lavere rengøringsomkostninger på grund af smudsafvisende overflader

- Minimalt behov for maling eller overfladebehandling

- Nedsat hyppighed af udskiftning af dele

Forlænget produktlevetid

Traditionelle overfladebehandlinger kræver ofte regelmæssig fornyelse, men anodiserede overflader bevarer deres egenskaber i årevis. Denne holdbarhed betyder betydelige omkostningsbesparelser over tid.

Fordele ved driftsomkostninger

Følgende tabel illustrerer de sammenlignelige vedligeholdelsesomkostninger mellem anodiserede og ikke-anodiserede komponenter:

| Vedligeholdelsesaspekt | Anodiserede dele | Ikke-anodiserede dele |

|---|---|---|

| Årlig rengøring | 1-2 gange | 4-6 gange |

| Efterbehandling af overflader | Hvert 8-10 år | Hvert 2-3 år |

| Udskiftningsrate | 10-15 år | 3-5 år |

| Arbejdsomkostninger | Minimal | Moderat til høj |

Forbedringer af produktionseffektiviteten

Strømlinet fremstillingsproces

Hos PTSMAKE har vi observeret, at anodisering faktisk kan reducere de samlede produktionstrin sammenlignet med alternative efterbehandlingsmetoder. Processen er:

- Højt automatiseret

- Kan gentages konsekvent

- Kvalitetskontrolleret gennem præcise parametre

Fordele ved energibesparelse

Anodiserede produkter kræver ofte mindre energi i deres livscyklus:

- Reduceret energibehov til rengøring

- Lavere behov for erstatningsproduktion

- Minimalt energiforbrug til løbende vedligeholdelse

Besparelser på miljøomkostninger

Overholdelse af lovgivningen

Anodisering hjælper producenter med at opfylde miljøkrav uden dyre alternativer:

- Reducerede omkostninger til bortskaffelse af affald

- Lavere udgifter til overholdelse af miljøkrav

- Minimale krav til håndtering af farlige materialer

Fordele ved bæredygtig produktion

De langsigtede miljøfordele betyder omkostningsbesparelser:

- Reduceret CO2-fodaftryk

- Reduceret forbrug af råmaterialer

- Lavere omkostninger til affaldshåndtering

Branchespecifikke omkostningsfordele

Forskellige sektorer oplever unikke omkostningsfordele ved anodisering:

Luft- og rumfartsapplikationer

- Forbedret korrosionsbestandighed reducerer udskiftningsfrekvensen

- Letvægtsbeskyttelse sparer brændstofomkostninger

- Forlænget komponentlevetid reducerer vedligeholdelsesintervaller

Fremstilling af biler

- Forbedret slidstyrke mindsker garantikrav

- Reduceret friktion sparer på driftsomkostningerne

- Dekorativ holdbarhed opretholder bilens værdi

Forbrugerelektronik

- Bedre varmeafledning forlænger enhedens levetid

- Forbedret ridsefasthed reducerer returnering

- Forbedret æstetik øger markedsværdien

Kvalitetsrelaterede omkostningsfordele

Reducerede fejlrater

Anodisering giver ensartet kvalitet, der reducerer:

- Afslag fra produktionen

- Kundeafkast

- Garantikrav

Forbedret produktværdi

Den forbedrede kvalitet berettiger en højere pris:

- Højere opfattet værdi

- Øget kundetilfredshed

- Stærkt brand-omdømme

Finansiel indvirkning på lang sigt

ROI-analyse

Baseret på vores erfaring hos PTSMAKE viser anodisering typisk en positiv ROI inden for:

- 12-18 måneder for produkter med høj volumen

- 18-24 måneder til specialiserede anvendelser

- 2-3 år til arkitektoniske anvendelser

Sammenligning af livscyklusomkostninger

Når man sammenligner de samlede livscyklusomkostninger:

- Anodiserede produkter viser 30-40% lavere samlede ejeromkostninger

- Vedligeholdelsesbesparelser opvejer den oprindelige investering

- Udskiftningsomkostningerne reduceres betydeligt

Konkurrenceevne på markedet

Fordele ved prisstrategi

Anodisering gør det muligt:

- Førsteklasses produktpositionering

- Højere profitmarginer

- Konkurrencemæssig differentiering

Påvirkning af kundetilfredshed

Forbedret produktydelse fører til:

- Færre kundeklager

- Øget tilbagevendende forretning

- Forbedret brandloyalitet

Omkostningsfordelene ved anodisering i produktionen er betydelige, når man ser på helheden. Selv om den indledende investering kan virke højere, gør de langsigtede økonomiske fordele det til et smart valg for producenter med fokus på kvalitet og bæredygtighed.

Hvad er forskellen på type II- og type III-anodisering?

Har du nogensinde kæmpet med at vælge mellem Type II- og Type III-anodisering til dine aluminiumsdele? Forvirringen er reel - at træffe det forkerte valg kan føre til for tidlig delfejl eller unødvendige omkostninger i din produktionsproces.

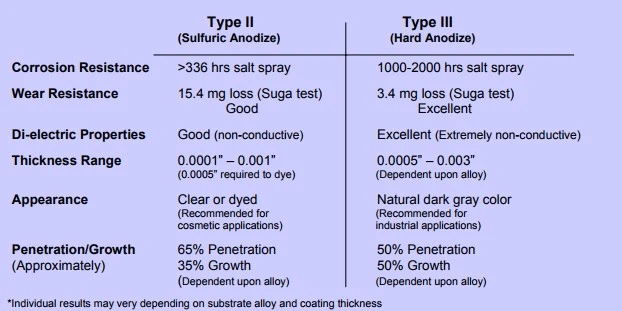

Den største forskel ligger i deres belægningstykkelse og anvendelse. Type II-anodisering skaber et tyndere lag (0,0004" til 0,001"), der er velegnet til indendørs brug, mens Type III producerer en tykkere belægning (0,001" til 0,004"), der er ideel til barske miljøer og applikationer med høj slitage.

Forstå de grundlæggende principper for type II- og type III-anodisering

Type II- og Type III-anodisering er to forskellige processer, der skaber beskyttende oxidlag på aluminiumsoverflader. Selv om begge metoder følger de samme grundlæggende principper, er deres egenskaber og anvendelsesmuligheder meget forskellige. Hos PTSMAKE arbejder vi jævnligt med begge typer for at opfylde forskellige kundekrav.

Processen involverer nedsænkning af aluminiumsdele i en elektrolytisk opløsning7 hvor elektrisk strøm passerer igennem og skaber et oxidlag. De vigtigste forskelle opstår i behandlingsparametrene og de resulterende egenskaber.

Sammenligning af belægningstykkelse

Belægningstykkelsen er en af de mest bemærkelsesværdige forskelle mellem disse to typer:

| Anodiseringstype | Område for belægningstykkelse | Almindelige anvendelser |

|---|---|---|

| Type II | 0.0004" - 0.001" | Indendørs brug, dekorative overflader |

| Type III | 0.001" - 0.004" | Udendørs brug, høj slidstyrke |

Karakteristika og egenskaber

Type II-anodisering

- Moderat slidstyrke

- Fremragende til farvning og dekorative formål

- Omkostningseffektiv løsning

- Velegnet til indendørs brug

- Opretholder tættere dimensionelle tolerancer

- Populær i forbrugerelektronik og arkitektoniske komponenter

Type III-anodisering

- Overlegen slidstyrke

- Forbedret korrosionsbeskyttelse

- Højere hårdhedsværdier

- Ideel til udendørs og barske miljøer

- Lidt mere dimensionel vækst

- Almindelig i luft- og rumfart og militære applikationer

Performance-faktorer

Sammenligning af hårdhed

Type III-anodisering opnår typisk hårdhedsværdier mellem 65-70 på Rockwell C-skalaen, mens Type II normalt ligger mellem 40-45. Denne betydelige forskel i hårdhed har direkte indflydelse på slidstyrke og holdbarhed.

Miljømæssig modstandsdygtighed

Begge typer tilbyder forskellige niveauer af miljøbeskyttelse:

| Faktor | Type II | Type III |

|---|---|---|

| UV-bestandighed | Moderat | Fremragende |

| Modstandsdygtighed over for saltspray | 250-500 timer | 1000+ timer |

| Kemisk modstandsdygtighed | God | Fremragende |

| Temperaturbestandighed | Op til 150°F | Op til 200°F |

Overvejelser om omkostninger

Omkostningsforskellen mellem Type II- og Type III-anodisering kan være betydelig:

- Type II er generelt 20-30% billigere

- Behandlingstiden for Type II er kortere

- Energiforbruget er lavere for Type II

- Type III kræver mere sofistikeret udstyr

- Kravene til materialeforberedelse er strengere for Type III

Træf det rigtige valg

Valget mellem Type II og Type III anodisering bør baseres på:

Krav til ansøgning

- Miljømæssig eksponering

- Behov for slidstyrke

- Forventet levetid

- Æstetiske krav

- Begrænsninger i budgettet

Industriens standarder

Forskellige brancher har specifikke krav:

| Industri | Typisk valg | Årsag |

|---|---|---|

| Luft- og rumfart | Type III | Maksimal holdbarhed påkrævet |

| Forbrugerelektronik | Type II | Omkostningseffektiv, tilstrækkelig beskyttelse |

| Udendørs udstyr | Type III | Behov for vejrbestandighed |

| Indendørs armaturer | Type II | Prioritet for dekorativ finish |

Tekniske overvejelser

Forberedelse af overflade

Korrekt overfladebehandling er afgørende for begge typer, men type III kræver strengere krav:

- Overfladens renhed

- Fravær af forurenende stoffer

- Korrekt valg af legering

- Krav til overfladefinish

Behandling af parametre

Behandlingsparametrene varierer betydeligt:

| Parameter | Type II | Type III |

|---|---|---|

| Temperatur | 70°F | 32°F |

| Nuværende tæthed | 10-20 ASF | 25-50 ASF |

| Behandlingstid | 30-60 minutter | 60-120 minutter |

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolforanstaltninger for begge processer:

- Test af tykkelse

- Verifikation af sælkvalitet

- Test af slidstyrke

- Test af korrosionsbestandighed

- Kontrol af farvekonsistens (for indfarvet finish)

Valget mellem Type II- og Type III-anodisering afhænger i sidste ende af dine specifikke anvendelseskrav. Mens Type II er en omkostningseffektiv løsning til mindre krævende anvendelser, giver Type III overlegen beskyttelse til barske miljøer og situationer med meget slid.

Kan anodisering forbedre holdbarheden af CNC-bearbejdede dele?

Har du nogensinde oplevet frustrerende problemer med, at dine CNC-bearbejdede aluminiumsdele korroderer eller slides for hurtigt? Det er en almindelig udfordring, som kan føre til dyre udskiftninger og produktionsforsinkelser, hvilket potentielt kan gå ud over dit projekts succes og budget.

Ja, anodisering forbedrer holdbarheden af CNC-bearbejdede dele betydeligt ved at skabe et beskyttende oxidlag, der forbedrer korrosionsbestandighed, slidstyrke og overfladehårdhed, samtidig med at det giver æstetiske fordele gennem forskellige farvemuligheder.

Forstå videnskaben bag anodisering

Anodisering forvandler overfladen på aluminium gennem en elektrokemisk proces8 der skaber et holdbart, korrosionsbestandigt oxidlag. Hos PTSMAKE har vi forfinet vores anodiseringsteknikker for at sikre optimal beskyttelse af vores kunders dele. Denne proces involverer flere vigtige faser:

Anodiseringsprocessen i tre trin

Forberedelse af overflade

- Rengøring og affedtning

- Kemisk ætsning

- Lysning (hvis nødvendigt)

Anodiseringsbad

- Nedsænkning i elektrolytopløsning

- Anvendelse af elektrisk strøm

- Dannelse af oxidlag

Forsegling

- Varmt vand eller kemisk forsegling

- Lukning af porer

- Endelig beskyttelse

Fordele ved anodisering af CNC-bearbejdede dele

Forbedret beskyttelse mod korrosion

Det anodiserede lag fungerer som en barriere mod miljømæssige faktorer:

| Beskyttelsestype | Fordel |

|---|---|

| Kemisk modstandsdygtighed | Forhindrer skader fra syrer og baser |

| Modstandsdygtighed over for vejrlig | Beskytter mod udendørs eksponering |

| Beskyttelse mod saltsprøjt | Ideel til marineanvendelser |

Forbedret slidstyrke

Det hårde oxidlag forbedrer overfladens holdbarhed betydeligt:

| Ejendom | Før anodisering | Efter anodisering |

|---|---|---|

| Overfladens hårdhed | 65-95 Brinell | 250-400 Brinell |

| Modstandsdygtighed over for slid | Moderat | Høj |

| Modstandsdygtighed over for ridser | Lav | Fremragende |

Typer af anodiseringsoverflader

Type I-anodisering

- Kromsyre-processen

- Tynd belægning (0,00002-0,0001 tommer)

- Fremragende til dele, der kræver snævre tolerancer

Type II-anodisering

- Svovlsyreproces

- Medium belægning (0,0002-0,001 tommer)

- Mest almindeligt til generelle anvendelser

Type III-anodisering (hård anodisering)

- Modificeret svovlsyreproces

- Tyk belægning (0,001-0,004 tommer)

- Højeste slidstyrke

Overvejelser om anodisering af CNC-dele

Overvejelser om design

- Tag højde for belægningens tykkelse

- Overvej delgeometri

- Planlæg elektriske kontaktpunkter

- Tag højde for dimensionsændringer

Påvirkning af materialevalg

Forskellige aluminiumslegeringer reagerer forskelligt på anodisering:

| Legeringsserie | Reaktion på anodisering | Bedste applikationer |

|---|---|---|

| 6061 | Fremragende | Generelt formål |

| 7075 | Meget god | Luft- og rumfart |

| 2024 | Fair | Kræver særlig pleje |

Kvalitetskontrol i anodisering

Hos PTSMAKE opretholder vi en streng kvalitetskontrol:

Inspektion før behandling

- Overfladens renhed

- Verifikation af materiale

- Kontrol af dimensioner

Overvågning af processer

- Temperaturkontrol

- Strømtæthed

- Behandlingstid

- Opløsningens koncentration

Test efter behandling

- Belægningens tykkelse

- Forseglingens kvalitet

- Udseende

- Modstandsdygtighed over for korrosion

Cost-benefit-analyse

Selv om anodisering øger startomkostningerne, viser det sig ofte at være økonomisk fordelagtigt i det lange løb:

| Faktor | Uden anodisering | Med anodisering |

|---|---|---|

| Oprindelige omkostninger | Lavere | Højere |

| Omkostninger til vedligeholdelse | Højere | Lavere |

| Udskiftningsfrekvens | Mere hyppigt | Mindre hyppigt |

| Livstidsværdi | Lavere | Højere |

Branchespecifikke applikationer

Forskellige industrier drager fordel af anodisering på unikke måder:

Luft- og rumfart

- Letvægtsbeskyttelse mod korrosion

- Høj slidstyrke

- Elektriske isoleringsegenskaber

Medicinsk udstyr

- Biokompatibilitet

- Nem sterilisering

- Rent udseende

Forbrugerelektronik

- Æstetisk appel

- Modstandsdygtighed over for ridser

- Varmeafledning

Miljøpåvirkning og bæredygtighed

Moderne anodiseringspraksis fokuserer på miljømæssig ansvarlighed:

- Reduceret vandforbrug

- Genbrug af kemikalier

- Energieffektive processer

- Minimal affaldsproduktion

Klik for at få mere at vide om den kemiske sammensætning og dannelsen af anodiske oxidlag. ↩

Klik for at lære mere om videnskaben bag anodiseringens farvedannelse og processtyring. ↩

Klik her for at få mere at vide om avancerede kemiske stripningsteknikker og løsninger, der giver optimale resultater. ↩

Klik for at få mere at vide om, hvordan fasedannelser påvirker overfladebehandling af metal. ↩

Klik for at lære mere om videnskaben bag elektrokemisk omdannelse i anodiseringsprocesser. ↩

Klik for at få mere at vide om denne kritiske proces, der kan ændre din produktionseffektivitet. ↩

Klik her for at lære mere om den elektrokemiske proces og optimere dine anodiseringsresultater. ↩

Klik for at få mere at vide om denne kritiske proces, der kan forlænge dine deles levetid betydeligt. ↩