I dagens produktionslandskab kæmper ingeniører og designere ofte med at finde materialer, der kan modstå ekstreme forhold og samtidig bevare den strukturelle integritet. Mange konventionelle rustfrie ståltyper har enten ikke den nødvendige styrke eller er ikke tilstrækkeligt korrosionsbestandige, hvilket fører til for tidlig nedbrydning af dele og øgede vedligeholdelsesomkostninger.

17-4 PH rustfrit stål er et udfældningshærdende martensitisk rustfrit stål, der kombinerer enestående styrke, fremragende korrosionsbestandighed og gode hårdhedsegenskaber. Dets unikke sammensætning med krom, nikkel, kobber og andre legeringselementer gør det ideelt til krævende anvendelser inden for rumfart, medicin og industri.

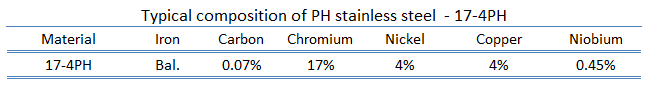

Kemisk sammensætning og struktur

De enestående egenskaber ved 17-4 PH rustfrit stål stammer fra dets omhyggeligt afbalancerede kemiske sammensætning. Her er en detaljeret oversigt over dets hovedkomponenter:

| Element | Procentuel rækkevidde |

|---|---|

| Krom | 15.0-17.5% |

| Nikkel | 3.0-5.0% |

| Kobber | 3.0-5.0% |

| Kulstof | Max 0,07% |

| Silicium | Max 1.0% |

| Mangan | Max 1.0% |

| Fosfor | Max 0,04% |

| Svovl | Max 0,03% |

| Jern | Balance |

Vigtige egenskaber og karakteristika

Jeg har arbejdet med forskellige kvaliteter af rustfrit stål, og 17-4 PH skiller sig ud af flere grunde:

Mekaniske egenskaber:

- Ultimativ trækstyrke: 170.000 PSI (1.170 MPa)

- Udbyttestyrke: 150.000 PSI (1.030 MPa)

- Hårdhed: 35-45 HRC (efter varmebehandling)

Modstandsdygtighed over for korrosion:

- Fremragende modstandsdygtighed over for atmosfærisk korrosion

- God modstandsdygtighed over for mange kemiske miljøer

- Overlegen ydeevne i havmiljøer

Muligheder for varmebehandling

Alsidigheden i 17-4 PH kommer fra de forskellige varmebehandlingsforhold:

- Tilstand A: Behandlet opløsning

- Tilstand H900: Maksimal hårdhed og styrke

- Tilstand H1025: Bedre duktilitet med god styrke

- Tilstand H1150: Maksimal duktilitet

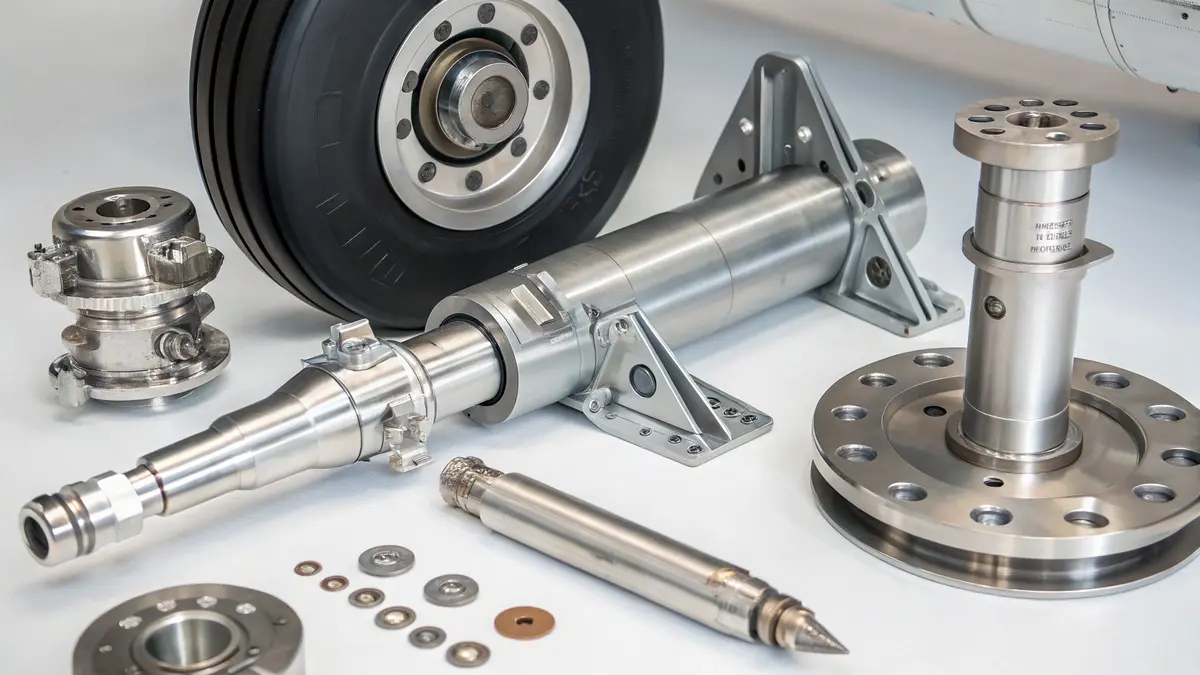

Anvendelser i industrien

Baseret på min erfaring på PTSMAKE har jeg set 17-4 PH brugt effektivt i:

Luft- og rumfart:

- Flybeslag

- Komponenter til landingsstel

- Strukturelle dele

Medicinsk:

- Kirurgiske instrumenter

- Tandlægeværktøj

- Komponenter til medicinsk udstyr

Industriel:

- Pumpeaksler

- Ventilkomponenter

- Udstyr til kemisk forarbejdning

Overvejelser om fremstilling

Når man arbejder med 17-4 PH rustfrit stål, er der flere faktorer, man skal være opmærksom på:

Bearbejdning:

- Brug skarpe, belagte karbidværktøjer

- Oprethold stabile fremføringer og hastigheder

- Sørg for tilstrækkelig køling under bearbejdningen

Svejsning:

- Forvarmning anbefales

- Varmebehandling efter svejsning ofte nødvendig

- Brug matchende tilsatsmaterialer

Cost-benefit-analyse

Selv om 17-4 PH kan have en højere startpris sammenlignet med standard rustfrit stål, retfærdiggør fordelene ofte investeringen:

Fordele på lang sigt:

- Reducerede vedligeholdelsesomkostninger

- Forlænget levetid

- Bedre ydeevne i kritiske applikationer

Overvejelser om værdi:

- Lavere udskiftningsfrekvens

- Forbedrede sikkerhedsmarginer

- Forbedret pålidelighed

Kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolforanstaltninger for 17-4 PH-komponenter:

Materialeverifikation:

- Test af kemisk sammensætning

- Validering af mekaniske egenskaber

- Certificering af varmebehandling

Inspektion af produktionen:

- Kontrol af dimensionel nøjagtighed

- Verifikation af overfladefinish

- Ikke-destruktiv testning, når det er nødvendigt

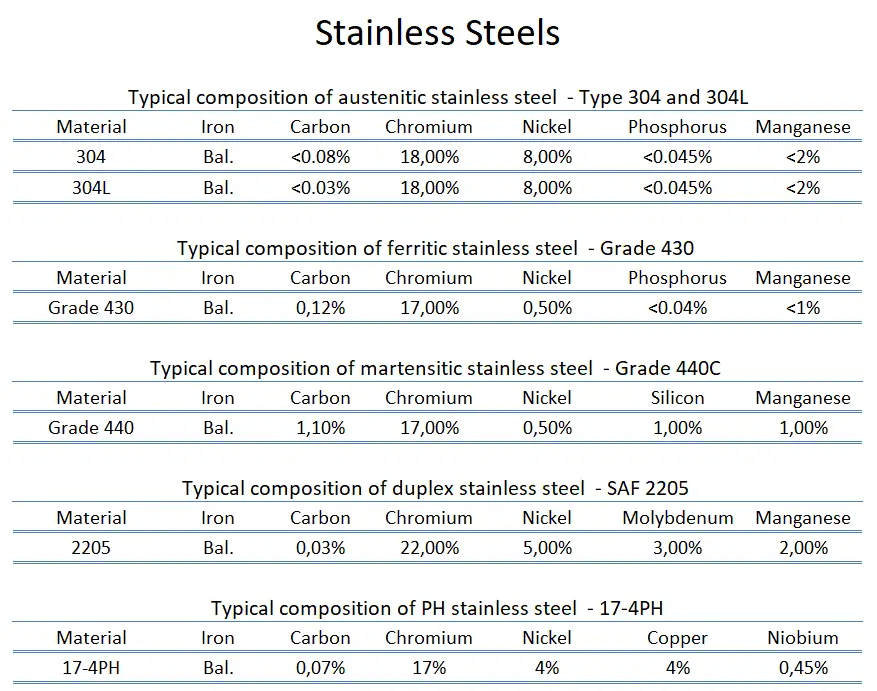

Sammenligning med andet rustfrit stål

17-4 PH har klare fordele i forhold til andre rustfrie stålkvaliteter:

I forhold til 316 rustfrit:

- Højere styrke

- Bedre slidstyrke

- Lignende korrosionsbestandighed

I forhold til 440C rustfrit:

- Bedre korrosionsbestandighed

- Mere ensartede egenskaber

- Overlegen sejhed

Denne omfattende forståelse af 17-4 PH rustfrit stål er med til at sikre optimalt materialevalg og succes med anvendelsen. Materialets unikke kombination af egenskaber gør det fortsat til et foretrukket valg i krævende anvendelser, hvor pålidelighed og ydeevne er afgørende.

Hvad er de kemiske og mekaniske egenskaber?

Det kan være overvældende at forstå de kemiske og mekaniske egenskaber ved 17-4 PH rustfrit stål. Mange ingeniører kæmper med at vælge det rigtige materiale til deres projekter på grund af det komplekse forhold mellem sammensætning, varmebehandling og endelige egenskaber. Denne kompleksitet fører ofte til dyre fejl i materialevalg og forarbejdning.

17-4 PH rustfrit stål er et udfældningshærdende martensitisk rustfrit stål, der kombinerer høj styrke, god korrosionsbestandighed og fremragende mekaniske egenskaber. Dets unikke kemiske sammensætning og reaktion på varmebehandling gør det ideelt til krævende anvendelser inden for rumfart, medicin og industri.

Kemisk sammensætning

Den kemiske sammensætning af 17-4 PH rustfrit stål er nøje afbalanceret for at opnå dets bemærkelsesværdige egenskaber. Her er en detaljeret oversigt over dets grundstofsammensætning:

| Element | Procentvis rækkevidde (%) |

|---|---|

| Krom | 15.0 - 17.5 |

| Nikkel | 3.0 - 5.0 |

| Kobber | 3.0 - 5.0 |

| Niobium + Tantal | 0.15 - 0.45 |

| Kulstof | 0,07 max |

| Mangan | 1.0 max |

| Silicium | 1.0 max |

| Fosfor | 0,04 max |

| Svovl | 0,03 max |

| Jern | Balance |

Mekaniske egenskaber

De mekaniske egenskaber ved 17-4 PH rustfrit stål varierer betydeligt afhængigt af varmebehandlingstilstanden. Jeg har set bemærkelsesværdige forskelle i ydeevne på tværs af forskellige varmebehandlingstilstande:

Tilstand A (udglødet ved opløsning)

- Trækstyrke: 1000 MPa

- Udbyttestyrke: 760 MPa

- Forlængelse: 10%

- Hårdhed: 33 HRC

Tilstand H900 (højeste alder)

- Trækstyrke: 1380 MPa

- Udbyttestyrke: 1280 MPa

- Forlængelse: 10%

- Hårdhed: 45 HRC

Effekter af varmebehandling

Varmebehandlingsprocessen har stor indflydelse på de endelige egenskaber ved 17-4 PH rustfrit stål. Ud fra min erfaring med at arbejde med forskellige producenter har jeg observeret disse kritiske aspekter:

Løsning Behandling

- Temperatur: 1038°C (1900°F)

- Køling: Luftkøling eller oliekøling

- Resultater: Skaber overmættet martensitisk struktur

Behandlinger mod aldring

Forskellige ældningstemperaturer giver forskellige kombinationer af egenskaber:

| Tilstand | Temperatur (°C) | Tid (timer) | Primære fordele |

|---|---|---|---|

| H900 | 482 | 1 | Maksimal styrke |

| H925 | 496 | 4 | Høj styrke med bedre duktilitet |

| H1025 | 552 | 4 | Forbedret sejhed |

| H1150 | 621 | 4 | Maksimal duktilitet |

Modstandsdygtighed over for korrosion

Korrosionsbestandigheden i 17-4 PH rustfrit stål kommer fra det høje kromindhold og kan sammenlignes med rustfrit stål type 304. De vigtigste egenskaber omfatter:

- Fremragende modstandsdygtighed over for atmosfærisk korrosion

- God modstandsdygtighed over for mange kemiske miljøer

- Forbedret modstandsdygtighed i ældre tilstand

- Velegnet til havmiljøer

Applikationsspecifikke egenskaber

På baggrund af min daglige kontakt med kunder i forskellige brancher har jeg bemærket disse branchespecifikke krav:

Luft- og rumfartsapplikationer

- Høj udmattelsesstyrke

- Fremragende modstandsdygtighed over for spændingskorrosion

- God dimensionsstabilitet

Medicinsk industri

- Biokompatibilitet

- Høj renlighed

- Ensartede mekaniske egenskaber

Industrielle anvendelser

- Slidstyrke

- Slagstyrke

- Termisk stabilitet

Effekter af temperatur

Materialets opførsel ved forskellige temperaturer er afgørende for mange anvendelser:

| Temperaturområde | Ændringer i ejendommen |

|---|---|

| -73°C til 24°C | Bevarer sin sejhed |

| 24°C til 316°C | Stabil styrke |

| 316°C til 427°C | Gradvist fald i styrke |

| Over 427°C | Væsentlige ændringer i ejendommen |

Overvejelser om behandling

For at opnå optimale resultater, når man arbejder med 17-4 PH rustfrit stål, skal man være opmærksom på disse faktorer:

- Korrekt behandling af opløsning før ældning

- Kontrollerede kølehastigheder

- Præcis styring af ældningstemperaturen

- Metoder til forberedelse af overflader

- Krav til varmebehandling efter forarbejdning

Denne omfattende forståelse af 17-4 PH rustfrit ståls egenskaber er med til at sikre en vellykket anvendelse i forskellige industrier. Materialets alsidighed og pålidelighed gør det til et fremragende valg til krævende anvendelser, der kræver høj styrke og god korrosionsbestandighed.

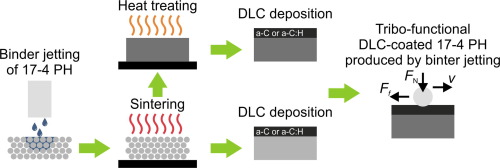

Hvordan udføres varmebehandlingsprocessen?

Varmebehandling af 17-4 PH rustfrit stål kan være vanskeligt og forvirrende for mange producenter. Jeg har set utallige projekter mislykkes på grund af forkerte varmebehandlingsprocesser, hvilket resulterer i dele, der ikke lever op til specifikationerne, og dyre produktionsforsinkelser. Det er især frustrerende, når det drejer sig om komponenter med høj præcision, hvor materialeegenskaberne er kritiske.

Varmebehandlingsprocessen for 17-4 PH rustfrit stål involverer to hovedtrin: opløsningsglødning ved 1038 °C (1900 °F) efterfulgt af udskillelseshærdning ved specifikke temperaturer fra 482-621 °C (900 °F til 1150 °F) for at opnå de ønskede mekaniske egenskaber.

Udglødning af opløsning: Grundlaget

Opløsningsglødning er det afgørende første trin i varmebehandlingsprocessen. Vi opvarmer materialet til 1038 °C (1900 °F) og holder det ved denne temperatur i ca. 30 minutter pr. tomme tykkelse. Denne proces opløser alle udfældninger i den austenitiske matrix og skaber en homogen struktur. Efter opvarmningen køler vi hurtigt materialet ned til under 32 °C (90 °F) ved hjælp af tvungen luft- eller olieafkøling, som omdanner austenit til martensit.

Betingelser for udfældningshærdning

Den anden fase omfatter ældningsbehandlinger ved forskellige temperaturer, som hver især giver unikke mekaniske egenskaber. Her er en detaljeret oversigt over almindelige forhold:

| Tilstand | Temperatur | Tid | Typisk hårdhed (HRC) | Ultimativ trækstyrke (ksi) |

|---|---|---|---|---|

| H900 | 482 °C (900 °F) | 1 time | 44-46 | 190-210 |

| H925 | 925°F (496°C) | 4 timer | 40-42 | 170-190 |

| H1025 | 1025°F (552°C) | 4 timer | 35-37 | 155-170 |

| H1075 | 1075°F (579°C) | 4 timer | 31-33 | 145-160 |

| H1150 | 1150°F (621°C) | 4 timer | 28-32 | 135-150 |

Temperaturkontrol og overvågning

Præcis temperaturkontrol er afgørende under både opløsningsglødning og ældningsbehandlinger. Vi bruger kalibrerede termoelementer og moderne varmebehandlingsovne med en ensartet temperatur på ±10°F (±5,6°C). Opvarmningshastigheden skal kontrolleres for at forhindre termisk chok, typisk omkring 204 °C (400 °F) i timen.

Mikrostrukturelle ændringer under varmebehandling

Under udskilningshærdning dannes der kobberrige udfældninger i den martensitiske matrix. Størrelsen og fordelingen af disse udfældninger har direkte indflydelse på materialets mekaniske egenskaber:

- Lavere ældningstemperaturer (H900-H925): Producerer fine, tætliggende udfældninger, der resulterer i maksimal styrke og hårdhed

- Højere ældningstemperaturer (H1075-H1150): Skaber større, mere spredte udfældninger, der fører til forbedret duktilitet og sejhed

Foranstaltninger til kvalitetskontrol

For at sikre ensartede varmebehandlingsresultater gennemfører vi flere kvalitetskontrolforanstaltninger:

- Regelmæssig kalibrering af ovnen og kortlægning af temperaturen

- Hårdhedstest efter varmebehandling

- Trækprøvning til kritiske anvendelser

- Mikrostrukturundersøgelse efter behov

Almindelige udfordringer med varmebehandling

Varmebehandlingsprocessen kan stå over for flere udfordringer, som kræver omhyggelig opmærksomhed:

- Vridning og forvrængning under hurtig afkøling

- Ufuldstændig transformation under udglødning af opløsning

- Ujævn opvarmning i store eller komplekse dele

- Overfladeoxidation under højtemperatureksponering

Optimering af varmebehandlingsparametre

Valget af varmebehandlingsparametre afhænger af kravene til anvendelsen:

Anvendelser med høj styrke (H900-H925):

- Komponenter til luft- og rumfart

- Dele til højtryksventiler

- Kirurgiske instrumenter

Afbalancerede egenskaber (H1025):

- Generelle industrielle komponenter

- Pumpeaksler

- Fastgørelseselementer

Maksimal sejhed (H1075-H1150):

- Slagfaste dele

- Komponenter til tunge maskiner

- Marine applikationer

Jeg har arbejdet i fremstillingsindustrien i over 15 år og har fundet ud af, at varmebehandling er lige så meget en kunst, som det er en videnskab. At forstå forholdet mellem behandlingsparametre og endelige egenskaber er afgørende for at opnå ensartede resultater. Hos PTSMAKE vedligeholder vi detaljeret procesdokumentation og overvåger løbende vores varmebehandlingsoperationer for at sikre pålidelige og gentagelige resultater for vores kunder.

Hvad er de almindelige anvendelser?

Har du nogensinde undret dig over, hvorfor nogle brancher konsekvent synes at vælge bestemte materialer frem for andre? I produktionsverdenen kan valg af det forkerte materiale føre til katastrofale fejl, især i kritiske applikationer, hvor liv og millioner af dollars står på spil. Udfordringen med at finde et materiale, der kombinerer exceptionel styrke med overlegen korrosionsbestandighed, har længe forundret ingeniører og designere.

17-4 PH rustfrit stål har vist sig at være en alsidig løsning på tværs af flere industrier, fra rumfart til medicinsk udstyr. Den unikke kombination af høj styrke, fremragende korrosionsbestandighed og god bearbejdelighed gør det ideelt til kritiske komponenter i krævende anvendelser.

Anvendelser i luft- og rumfartsindustrien

Luft- og rumfartsindustrien bruger i høj grad 17-4 PH rustfrit stål til kritiske komponenter. Jeg har arbejdet med mange kunder inden for rumfart, som vælger dette materiale på grund af dets enestående egenskaber:

- Komponenter til landingsstel

- Turbineblade

- Fastgørelsesmidler og strukturelle elementer

- Aktuatoraksler

- Motorophæng

Materialets høje styrke-til-vægt-forhold og modstandsdygtighed over for ekstreme temperaturer gør det særligt værdifuldt i flyindustrien. Mange af vores luftfartskunder efterspørger specifikt 17-4 PH til dele, der kræver både styrke og korrosionsbestandighed ved høje temperaturer.

Implementering af bilsektoren

I bilindustrien finder 17-4 PH rustfrit stål anvendelse i:

| Komponent | Vigtige fordele |

|---|---|

| Dele til gearkasse | Høj modstandsdygtighed over for drejningsmoment |

| Ventilkomponenter | Temperaturstabilitet |

| Styringsmekanismer | Fremragende slidstyrke |

| Performance racing-dele | Overlegen styrke |

| Komponenter til affjedring | Holdbarhed under stress |

Fremstilling af medicinsk udstyr

Medicinalindustrien værdsætter 17-4 PH rustfrit stål på grund af dets egenskaber:

- Biokompatibilitet

- Steriliseringskapacitet

- Fremragende korrosionsbestandighed

- Højt forhold mellem styrke og vægt

Almindelige medicinske anvendelser omfatter:

- Kirurgiske instrumenter

- Tandlægeværktøj

- Medicinske implantater

- Laboratorieudstyr

- Steriliseringsbeholdere

Brug af energisektoren

Energibranchen er afhængig af 17-4 PH rustfrit stål til forskellige kritiske komponenter:

| Anvendelse | Fordel |

|---|---|

| Turbineblade | Høj udmattelsesmodstand |

| Pumpeaksler | Overlegen korrosionsbestandighed |

| Ventilstængler | Fremragende slidegenskaber |

| Trykbeholdere | Høj fastholdelse af styrke |

| Dele til varmeveksler | Temperaturstabilitet |

Implementering i marineindustrien

I marineapplikationer er 17-4 PH rustfrit stål uvurderligt på grund af dets enestående korrosionsbestandighed i saltvandsmiljøer. Almindelige anvendelser omfatter:

- Propelaksler

- Fastgørelseselementer under vand

- Marine pumper

- Ventilkomponenter

- Strukturelle understøtninger

Udstyr til kemisk forarbejdning

Den kemiske forarbejdningsindustri drager fordel af 17-4 PH rustfrit ståls egenskaber i:

- Reaktionsbeholdere

- Pumpekomponenter

- Ventilhuse

- Blandingsudstyr

- Procesrørføring

Olie- og gasapplikationer

Olie- og gassektoren bruger 17-4 PH rustfrit stål til forskellige formål:

| Komponent | Kritisk funktion |

|---|---|

| Brøndhovedkomponenter | Modstandsdygtighed over for korrosion |

| Ventilhuse | Kapacitet til højt tryk |

| Værktøj til borehuller | Fastholdelse af styrke |

| Pumpekomponenter | Slidstyrke |

| Fastgørelseselementer | Miljømæssig holdbarhed |

Udstyr til fødevareforarbejdning

Fødevareindustrien værdsætter 17-4 PH rustfrit stål til:

- Blandingsudstyr

- Bearbejdningsfartøjer

- Skærende værktøjer

- Opbevaringsbeholdere

- Transportudstyr

Materialets evne til at holde sig rent og modstå korrosion gør det ideelt til anvendelse i fødevarer.

Anvendelser af kernekraft

I atomkraftværker bruges 17-4 PH rustfrit stål i:

- Reaktorkomponenter

- Udstyr til håndtering af brændstof

- Trykbeholdere

- Ventilhuse

- Strukturelle understøtninger

Materialets stabilitet under stråling og høje temperaturer gør det særligt velegnet til nukleare anvendelser.

Gennem min erfaring hos PTSMAKE har jeg observeret, at alsidigheden i 17-4 PH rustfrit stål fortsætter med at blive udvidet til nye anvendelsesområder. Den unikke kombination af egenskaber - høj styrke, fremragende korrosionsbestandighed og god bearbejdelighed - gør det til et ideelt valg til kritiske komponenter på tværs af forskellige brancher. Vi samarbejder jævnligt med vores kunder om at optimere deres design og fremstillingsprocesser, så de får fuldt udbytte af dette bemærkelsesværdige materiales egenskaber.

Hvordan er 17-4 PH sammenlignet med andre rustfrie ståltyper?

Det kan være overvældende at vælge mellem forskellige kvaliteter af rustfrit stål. Med så mange muligheder kæmper ingeniører ofte med at finde ud af, hvilken kvalitet der passer bedst til deres specifikke applikation. Hvis man vælger forkert, kan det føre til, at dele går i stykker før tid, at vedligeholdelsesomkostningerne stiger, og at projektet forsinkes.

17-4 PH rustfrit stål tilbyder en unik kombination af høj styrke, god korrosionsbestandighed og fremragende varmebehandlingsrespons. Selvom det udmærker sig i mange anvendelser, er det måske ikke altid det bedste valg sammenlignet med kvaliteter som 304, 316 eller 15-5 PH, afhængigt af specifikke krav.

Sammenligning af korrosionsbestandighed

Når det gælder korrosionsbestandighed, har hver rustfri stålkvalitet sine styrker. Jeg har fundet ud af, at 17-4 PH giver en god overordnet korrosionsbestandighed, men det er ikke altid den bedste. Her er en sammenligning:

- 316 Rustfrit stål: Giver overlegen korrosionsbestandighed, især i havmiljøer og mod kemiske angreb

- 304 Rustfrit stål: Giver fremragende generel korrosionsbestandighed i miljøer uden klorid

- 17-4 PH: God generel korrosionsbestandighed, men kan være modtagelig for grubetæring i miljøer med højt kloridindhold

- 15-5 PH: Svarer til 17-4 PH, med lidt bedre korrosionsbestandighed under visse forhold

Mekaniske egenskaber og hårdhed

De mekaniske egenskaber for disse kvaliteter varierer betydeligt:

| Ejendom | 17-4 PH | 304 | 316 | 15-5 PH |

|---|---|---|---|---|

| Trækstyrke (MPa) | 1070-1310 | 515-620 | 485-620 | 1070-1270 |

| Udløbsstyrke (MPa) | 1000-1170 | 205-310 | 170-310 | 1000-1140 |

| Hårdhed (HRC) | 35-45 | 88 HRB | 95 HRB | 35-45 |

Karakteristika for bearbejdelighed

Jeg har arbejdet med forskellige maskinværksteder, og deres feedback viser konsekvent, at bearbejdeligheden varierer mellem disse kvaliteter:

- 17-4 PH: God bearbejdelighed, især i udglødet tilstand

- 304: Moderat bearbejdelighed, har tendens til at blive hård under bearbejdning

- 316: Svarer til 304, men er lidt sværere at bearbejde

- 15-5 PH: Sammenlignelig med 17-4 PH med hensyn til bearbejdelighed

Overvejelser om omkostninger

Omkostningsforskellen mellem disse kvaliteter kan påvirke projektbudgetterne betydeligt:

| Karakter | Relative omkostninger | Omkostningsfaktorer |

|---|---|---|

| 17-4 PH | Høj | Legeringselementer, varmebehandling |

| 304 | Lav | Almindelig kvalitet, bredt tilgængelig |

| 316 | Medium | Højere indhold af molybdæn |

| 15-5 PH | Høj | Svarende til 17-4 PH |

Typiske anvendelser

Hver kvalitet har fundet sin niche i specifikke brancher:

17-4 PH-applikationer

- Komponenter til luft- og rumfart

- Kirurgiske instrumenter

- Ventilkomponenter

- Dele til atomreaktorer

304 Anvendelser

- Udstyr til fødevareforarbejdning

- Køkkenudstyr

- Fabrikation til generelle formål

- Arkitektoniske anvendelser

316 Anvendelser

- Marineudstyr

- Udstyr til kemisk forarbejdning

- Farmaceutisk produktion

- Udendørs installationer

15-5 PH-applikationer

- Komponenter til fly

- Fastgørelseselementer med høj styrke

- Pumpeaksler

- Nukleare anvendelser

Reaktion på varmebehandling

Disse kvaliteters varmebehandlingsegenskaber er meget forskellige:

- 17-4 PH: Fremragende respons på ældningsbehandlinger, kan opnå forskellige styrkeniveauer

- 304: Ikke varmebehandlingsbar, kun arbejdshærdning

- 316: Ikke varmebehandlingsbar, kun arbejdshærdning

- 15-5 PH: Svarer til 17-4 PH, lidt anderledes aldringsreaktioner

Overvejelser om fabrikation

Når det kommer til fremstillingsmetoder:

- Svejsning: Alle kvaliteter kan svejses, men 17-4 PH og 15-5 PH kræver særlige procedurer.

- Formning: 304 og 316 giver bedre formbarhed end udskillelseshærdende kvaliteter

- Koldbearbejdning: 304 og 316 reagerer godt på koldbearbejdning, mens 17-4 PH typisk bruges under varmebehandlede forhold.

Muligheder for overfladebehandling

Evnen til at opnå og vedligeholde overfladefinish varierer:

| Karakter | Polerbarhed | Bevarelse af overfladefinish |

|---|---|---|

| 17-4 PH | God | Fremragende |

| 304 | Fremragende | Meget god |

| 316 | Fremragende | Fremragende |

| 15-5 PH | God | Fremragende |

Baseret på min erfaring hos PTSMAKE anbefaler jeg 17-4 PH, når der er behov for høj styrke og moderat korrosionsbestandighed, især inden for rumfart og medicinske anvendelser. Men til havmiljøer eller anvendelser, der kræver maksimal korrosionsbestandighed, kan 316 rustfrit stål være et bedre valg. 304 er fortsat den mest omkostningseffektive løsning til generelle formål, hvor høj styrke ikke er afgørende.

Hvad er fordelene og begrænsningerne?

Det kan føles overvældende at vælge det rigtige materiale til præcisionsfremstilling. Mange ingeniører kæmper med at finde en balance mellem materialeegenskaber, omkostninger og krav til ydeevne. Jeg har set projekter mislykkes simpelthen på grund af dårligt materialevalg, hvilket har ført til dyre reparationer og produktionsforsinkelser.

17-4 PH rustfrit stål tilbyder en fremragende kombination af høj styrke, god korrosionsbestandighed og nem fremstilling. Men det har også begrænsninger som f.eks. spændingskorrosion i visse miljøer, som kræver omhyggelig overvejelse under materialevalget.

Vigtige fordele ved 17-4 PH rustfrit stål

Overlegen styrke-til-vægt-forhold

17-4 PH rustfrit stål har enestående mekaniske egenskaber og samtidig en relativt lav vægt. Materialet opnår ultimative trækstyrker på op til 200.000 psi efter varmebehandling, hvilket gør det ideelt til rumfarts- og bilindustrien, hvor høj styrke og minimal vægt er afgørende.

Fremragende korrosionsbestandighed

Det høje kromindhold (15-17.5%) skaber et beskyttende oxidlag, der giver enestående modstandsdygtighed over for:

- Generel atmosfærisk korrosion

- De fleste syrer og alkaliske opløsninger

- Saltvandsmiljøer

- Industrielle kemikalier

Alsidige muligheder for varmebehandling

En af de mest værdifulde egenskaber ved 17-4 PH er dens fleksibilitet i varmebehandlingen:

| Tilstand | Temperaturområde (°F) | Typiske anvendelser |

|---|---|---|

| H900 | 900°F | Maksimal styrke og hårdhed |

| H1025 | 1025°F | Afbalanceret styrke og duktilitet |

| H1150 | 1150°F | Maksimal duktilitet og sejhed |

Nemme fabrikationsegenskaber

Materialet giver fremragende bearbejdelighed og svejsbarhed sammenlignet med andre højstyrkestål. Jeg anbefaler det til komplekse geometrier og præcisionskomponenter, fordi:

- God dimensionsstabilitet under varmebehandling

- Minimal skævhed og forvrængning

- Kompatibel med standard bearbejdningsprocesser

- Fremragende evne til overfladefinish

Bemærkelsesværdige begrænsninger at overveje

Modtagelighed for spændingskorrosion (SCC)

Materialet kan være sårbart over for SCC under særlige forhold:

- Miljøer med høj trækbelastning

- Tilstedeværelse af klorider

- Forhøjede temperaturer

- Visse betingelser for varmebehandling

Overvejelser om omkostninger

Selv om det ikke er en teknisk begrænsning, er 17-4 PH dyrere end konventionelt rustfrit stål. Men dets overlegne egenskaber retfærdiggør ofte de højere startomkostninger:

- Forlænget levetid

- Reducerede krav til vedligeholdelse

- Bedre ydeevne i krævende applikationer

Temperaturbegrænsninger

Materialet udviser visse begrænsninger ved ekstreme temperaturer:

- Maksimal driftstemperatur omkring 600°F

- Nedsatte mekaniske egenskaber ved kryogene temperaturer

- Potentielle fasetransformationer ved høje temperaturer

Applikationsspecifikke overvejelser

Branchespecifikke krav

Forskellige brancher har forskellige krav, som påvirker materialevalget:

| Industri | Vigtige overvejelser | Anbefalede brugsscenarier |

|---|---|---|

| Luft- og rumfart | Høj styrke, modstandsdygtighed over for træthed | Komponenter til landingsstel |

| Medicinsk | Biokompatibilitet, sterilisering | Kirurgiske instrumenter |

| Olie og gas | Korrosionsbestandighed, styrke | Ventilkomponenter |

| Biler | Omkostningseffektivitet, holdbarhed | Komponenter med høj belastning |

Miljømæssige faktorer

Når du vælger 17-4 PH, skal du overveje driftsmiljøet:

- Kemiske eksponeringsniveauer

- Temperatur-cyklusser

- Mekaniske stressmønstre

- Fugtighed og atmosfæriske forhold

Krav til kvalitet og certificering

Forskellige applikationer kan kræve specifikke certificeringer:

- AMS-specifikationer for rumfart

- ASTM-standarder for generel teknik

- NACE-krav til olie og gas

- FDA-overholdelse til medicinske anvendelser

Gennem min erfaring hos PTSMAKE har jeg fundet ud af, at en vellykket implementering af 17-4 PH rustfrit stål kræver nøje overvejelse af både dets fordele og begrænsninger. Vi arbejder jævnligt sammen med kunder for at evaluere deres specifikke krav og hjælpe dem med at træffe informerede beslutninger om materialevalg. Nøglen er at afveje materialets enestående egenskaber mod dets begrænsninger i forbindelse med hver enkelt applikation.

Hvordan bearbejdes 17-4 PH rustfrit stål?

Bearbejdning af 17-4 PH rustfrit stål kan være en stor udfordring for mange producenter. Materialets høje styrke og hårdhed, især i tilstanden H900, fører ofte til hurtigt værktøjsslid og uensartet overfladefinish. Jeg har set mange værksteder kæmpe med for tidlige værktøjsfejl og problemer med dimensionsnøjagtighed, når de arbejder med denne krævende legering.

Nøglen til en vellykket bearbejdning af 17-4 PH rustfrit stål ligger i at vælge de rigtige skæreværktøjer, opretholde korrekte hastigheder og tilspændinger og implementere specifikke kølestrategier. Med korrekte bearbejdningsparametre og korrekt værktøjsvalg kan du opnå fremragende overfladefinish og snævre tolerancer, samtidig med at du maksimerer værktøjets levetid.

Retningslinjer for valg af værktøj

Valg af de rigtige skæreværktøjer er afgørende for effektiv bearbejdning af 17-4 PH rustfrit stål. Jeg anbefaler at bruge hårdmetalværktøjer med specialbelægninger for at opnå optimal ydelse. De mest effektive muligheder omfatter:

- TiAlN-belagte hårdmetalværktøjer i flere lag

- PVD-belagte kvaliteter med forbedret slidstyrke

- Værktøjer med positive spånvinkler for at reducere skærekræfterne

Til drejeoperationer har jeg fundet ud af, at keramisk belagte skær fungerer usædvanligt godt, især når man bearbejder H900-materiale. Belægningen hjælper med at sprede varmen og forlænger værktøjets levetid betydeligt.

Anbefalede skæreparametre

Baseret på min erfaring fungerer disse skæreparametre godt til de fleste 17-4 PH-bearbejdninger:

| Operationstype | Skærehastighed (SFM) | Tilførselshastighed (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Groft arbejde | 200-250 | 0.008-0.012 | 0.060-0.120 |

| Efterbehandling | 250-300 | 0.004-0.006 | 0.010-0.030 |

| Boring | 150-200 | 0.004-0.008 | - |

| Gevindskæring | 100-150 | Afhængig af tonehøjde | 0.002-0.005 |

Strategier for afkøling

Korrekt køling er afgørende, når man bearbejder 17-4 PH rustfrit stål. Det anbefaler jeg altid:

- Brug af højtrykskølevæske (mindst 1000 PSI)

- Styrer kølevæsken præcist mod skærekanten

- Opretholdelse af et ensartet kølemiddelflow under hele operationen

- Overvej kryogen køling til udfordrende anvendelser

Optimering af overfladefinish

For at opnå optimal overfladefinish ved bearbejdning af 17-4 PH:

- Oprethold en stiv værktøjsopsætning med minimalt udhæng

- Brug værktøj med næseradier, der passer til finishkravene

- Implementer klatrefræsning, når det er muligt

- Overvåg værktøjsslitage regelmæssigt for at forhindre nedbrydning af overfladen

Styring af værktøjsslid

Styring af værktøjsslid er afgørende for en vellykket bearbejdning af 17-4 PH rustfrit stål. Det anbefaler jeg:

- Regelmæssige intervaller for værktøjsinspektion

- Implementering af systemer til forudsigelse af værktøjsslid

- Brug af teknologi til overvågning af værktøjsslid

- At have backup-værktøjer let tilgængelige

Særlige overvejelser for H900-tilstand

H900-tilstanden giver unikke udfordringer på grund af den øgede hårdhed:

- Reducerer skærehastigheden med 20-25% sammenlignet med udglødet materiale

- Øg kølevæskens tryk og flow

- Brug mere stive værktøjsopsætninger

- Overvej specialiserede belægningsteknologier

Tips til procesoptimering

For at optimere din bearbejdningsproces:

- Start med konservative skæreparametre

- Overvåg skærekræfterne og juster i overensstemmelse hermed

- Dokumenter vellykkede parameterkombinationer

- Oprethold ensartede værktøjsgeometrier på tværs af opsætninger

Almindelige faldgruber at undgå

Nogle almindelige fejl, man skal være opmærksom på, er:

- Brug af utilstrækkeligt kølevæsketryk

- Overskridelse af anbefalede skærehastigheder

- Forsømmelse af overvågning af værktøjsslid

- Brug af uhensigtsmæssige værktøjsgeometrier

Foranstaltninger til kvalitetskontrol

For at sikre ensartet kvalitet:

- Gennemfør regelmæssige inspektioner undervejs i processen

- Overvåg slidmønstre på værktøjet

- Målinger af sporets overfladefinish

- Dokumenter procesparametre for gentagelsesnøjagtighed

Bearbejdning af 17-4 PH rustfrit stål kræver opmærksomhed på detaljer og korrekt planlægning. Ved at følge disse retningslinjer og opretholde ensartede processer kan du opnå fremragende resultater, samtidig med at du maksimerer værktøjets levetid og opretholder emnets kvalitet. Husk, at vellykket bearbejdning af dette materiale er en balance mellem produktivitet og værktøjslevetid - at finde den rigtige kombination af parametre til din specifikke anvendelse er nøglen til langsigtet succes.

Hvilke svejseteknikker bruges?

Svejsning af 17-4 PH rustfrit stål kan være vanskeligt, og jeg har set mange producenter kæmpe med problemer med revner og forvrængning. Den forkerte svejseteknik kan føre til svækkede samlinger, forringet korrosionsbestandighed og dele, der ikke består kvalitetskontrollen. Disse problemer bliver endnu mere kritiske i luft- og rumfart og medicinske applikationer, hvor sikkerhed er altafgørende.

De mest effektive svejseteknikker til 17-4 PH rustfrit stål er TIG- (GTAW) og MIG-svejsning (GMAW) kombineret med korrekt forvarmning og varmebehandling efter svejsning. Når disse metoder udføres korrekt, opretholder de materialets styrke og korrosionsbestandighed, samtidig med at de minimerer forvrængning.

TIG-svejsning (GTAW) proces

TIG-svejsning skiller sig ud som den foretrukne metode til 17-4 PH rustfrit stål, især til præcisionsarbejde. Jeg anbefaler denne teknik af flere vigtige grunde:

- Overlegen kontrol over svejsebadet

- Fremragende udseende af svejsesøm

- Minimalt sprøjt og rene svejsninger

- Bedre egnet til tynde sektioner

TIG-svejsningens succes afhænger i høj grad af det rigtige valg af parametre. Her er en detaljeret oversigt over de optimale parametre, som jeg har fundet ud af fungerer bedst:

| Parameter | Anbefalet rækkevidde | Noter |

|---|---|---|

| Nuværende | 100-150 ampere | Juster baseret på tykkelse |

| Spænding | 12-15 V | Hold dig konsekvent |

| Rejsehastighed | 3-5 tommer/min | Langsommere til tykkere sektioner |

| Afskærmende gas | 100% Argon | 20-25 CFH strømningshastighed |

| Fyldstof i metal | ER630 eller tilsvarende sammensætning | Skal matche basismetal |

Overvejelser om MIG-svejsning (GMAW)

MIG-svejsning giver højere afsmeltningshastigheder og er især nyttig til tykkere sektioner. De vigtigste fordele omfatter:

- Hurtigere svejsehastigheder

- Bedre evne til at bygge bro over huller

- Højere produktivitet

- Velegnet til automatiserede processer

| Parameter | Anbefalet rækkevidde | Noter |

|---|---|---|

| Trådfremføringshastighed | 200-300 IPM | Baseret på tråddiameter |

| Spænding | 22-26 V | Juster til buestabilitet |

| Nuværende | 160-200 ampere | Afhængig af tykkelsen |

| Stik ud | 1/2 - 3/4 tomme | Oprethold konsistensen |

| Gasstrøm | 35-45 CFH | 98% Ar/2% O2-blanding |

Forberedelse før svejsning

Korrekt forberedelse er afgørende for en vellykket svejsning af 17-4 PH rustfrit stål:

Rengøring af overflader

- Fjern alle olier, fedtstoffer og forureninger

- Brug acetone eller lignende opløsningsmidler

- Undgå klorerede rengøringsmidler

Fælles forberedelse

- Korrekt tilpasning med minimalt mellemrum

- Skrå vinkler typisk 60-75 grader

- Rodflade på 1/16 tomme anbefales

Forvarmning

- Opvarm til 149-204 °C (300-400 °F)

- Brug farveblyanter med temperaturangivelse

- Vedligehold under hele svejseprocessen

Varmebehandling efter svejsning (PWHT)

Dette er uden tvivl det mest kritiske trin i svejsning af 17-4 PH rustfrit stål. PWHT-processen:

- Aflaster restspændinger

- Genopretter mekaniske egenskaber

- Forhindrer forvrængning og revnedannelse

- Sikrer dimensionel stabilitet

Den anbefalede PWHT-plan, jeg bruger, er:

| Trin | Temperatur | Tid | Noter |

|---|---|---|---|

| Opvarmning | 593 °C (1100 °F) | 1-2 timer | Langsom opstart |

| Holder | 593 °C (1100 °F) | 4 timer | Oprethold temperaturen |

| Køling | Stuetemperatur | Luftkøling | Ingen slukning |

Foranstaltninger til kvalitetskontrol

Anvend disse inspektionsmetoder for at sikre svejsekvaliteten:

Visuel inspektion

- Tjek for overfladefejl

- Kontrollér perlens udseende

- Se efter ensartethed i farven

Ikke-destruktiv testning

- Gennemtrængningstest med farvestof

- Røntgeninspektion

- Ultralydstestning

Mekanisk testning

- Trækstyrke

- Test af hårdhed

- Bøjningstest

Fælles udfordringer og løsninger

Baseret på min erfaring er her de hyppigste problemer og deres løsninger:

Varm krakning

- Løsning: Reducer varmetilførslen

- Oprethold korrekt interpass-temperatur

- Brug passende filler metal

Forvrængning

- Løsning: Brug korrekt fastgørelse

- Anvend afbalanceret svejsesekvens

- Styring af varmeindgang

Tab af korrosionsbestandighed

- Løsning: Korrekt bejdsning efter svejsning

- Oprethold korrekt afskærmning

- Anvend korrekt PWHT

Succesen med at svejse 17-4 PH rustfrit stål afhænger i høj grad af, at man følger disse etablerede procedurer og opretholder streng kontrol over alle parametre. I mit arbejde med producenter af rumfart og medicinsk udstyr har jeg fundet ud af, at opmærksomhed på detaljer i hvert trin af processen er afgørende for at opnå ensartede svejsninger af høj kvalitet, der lever op til strenge industristandarder.

Hvordan klarer den sig i ætsende miljøer?

Jeg har bemærket, at mange ingeniører kæmper med materialevalg til ætsende miljøer. Deres komponenter svigter for tidligt på grund af rust og korrosion, hvilket fører til dyre udskiftninger og produktionsforsinkelser. Endnu værre er det, at disse fejl ofte sker uden varsel, hvilket medfører uventet nedetid og sikkerhedsrisici.

17-4 PH rustfrit stål udviser fremragende korrosionsbestandighed i de fleste miljøer, især efter korrekt varmebehandling. Det bevarer sin strukturelle integritet i marine atmosfærer og under milde syreforhold, selvom det kan være sårbart over for stærke syrer og kloridrige miljøer.

Forståelse af egenskaber for korrosionsbestandighed

Korrosionsbestandigheden i 17-4 PH kommer fra kromindholdet (15-17,5%) og det passive oxidlag, det danner. Min erfaring fra produktionen er, at dette materiale konsekvent overgår standard rustfrit stål i flere vigtige aspekter:

| Miljøtype | Niveau for korrosionsmodstand | Noter om performance |

|---|---|---|

| Havets atmosfære | Fremragende | Minimale huller i overfladen |

| Milde syrer | God | Velegnet til pH > 4 |

| Stærke syrer | Fair | Anbefales ikke til langvarig eksponering |

| Klorid-løsninger | Moderat | Kan opleve spændingskorrosion |

Effekter af miljøfaktorer

Temperaturen spiller en afgørende rolle for, hvordan 17-4 PH reagerer på ætsende miljøer. Jeg har observeret disse mønstre:

Rumtemperatur (20-25°C)

- Opretholder fremragende korrosionsbestandighed

- Det passive lag forbliver stabilt

- Minimal nedbrydning af materialer

Høje temperaturer (>150°C)

- Øget følsomhed over for grubetæring

- Accelereret korrosion i sure miljøer

- Kræver yderligere beskyttelsesforanstaltninger

Sammenligning med andet rustfrit stål

Når man sammenligner 17-4 PH med andre rustfrie stål, er der flere faktorer, der skiller sig ud:

| Stålkvalitet | Modstandsdygtighed over for korrosion | Styrke-niveau | Omkostningsfaktor |

|---|---|---|---|

| 17-4 PH | Høj | Meget høj | 1.5x |

| 316L | Meget høj | Moderat | 1.3x |

| 304 | Moderat | Moderat | 1.0x |

| 440C | Lav | Høj | 1.2x |

Modstandsdygtighed over for spændingskorrosion

Jeg har fundet ud af, at varmebehandlingen i høj grad påvirker modstandsdygtigheden over for spændingskorrosion (SCC):

H900 Tilstand

- Højere styrke, men reduceret SCC-modstand

- Bedst egnet til milde miljøer

- Regelmæssig inspektion anbefales

H1150 Tilstand

- Forbedret modstandsdygtighed over for SCC

- Lavere styrkeegenskaber

- Bedre til aggressive miljøer

Praktiske anvendelser i ætsende omgivelser

Baseret på min erfaring med forskellige produktionsprojekter er her den bedste praksis for brug af 17-4 PH i ætsende miljøer:

Marine applikationer

- Brug H1150 for bedre korrosionsbestandighed

- Påfør beskyttende belægninger i stænkzoner

- Regelmæssig vedligeholdelsesplan påkrævet

Kemisk forarbejdning

- Undgå direkte kontakt med stærke syrer

- Overvåg temperatureksponeringen nøje

- Gennemfør periodiske tykkelsesmålinger

Udendørs industriel brug

- Overvej atmosfæriske korrosionsfaktorer

- Planlæg sæsonbestemt vedligeholdelse

- Brug passende overfladebehandlinger

Muligheder for overfladebehandling

For at forbedre korrosionsbestandigheden har flere overfladebehandlinger vist sig at være effektive:

| Behandlingstype | Beskyttelsesniveau | Indvirkning på omkostninger | Holdbarhed |

|---|---|---|---|

| Passivering | Moderat | Lav | 1-2 år |

| Elektropolering | Høj | Medium | 2-3 år |

| Nitrering | Meget høj | Høj | 3-5 år |

Forebyggende foranstaltninger og vedligeholdelse

For optimal ydelse i korrosive miljøer anbefaler jeg:

Protokoller for regelmæssig inspektion

- Visuelle undersøgelser hver 3. måned

- Årlige tykkelsesmålinger

- Dokumentation af eventuelle overfladeændringer

Rengøringsprocedurer

- Fjern straks overfladeforureninger

- Brug passende rengøringsmidler

- Undgå slibende rengøringsmetoder

Miljømæssige kontroller

- Overvåg temperatur og luftfugtighed

- Kontrollér eksponering for ætsende stoffer

- Implementer ordentlige ventilationssystemer

Gennem denne omfattende analyse af 17-4 PH's ydeevne i ætsende miljøer har jeg forsøgt at give praktisk indsigt til ingeniører og designere. Nøglen er at forstå både materialets muligheder og begrænsninger og derefter implementere passende foranstaltninger for at sikre optimal ydeevne og lang levetid.

Hvilke overfladebehandlinger og efterbehandlingsmuligheder findes der?

Det kan være overvældende at vælge den rigtige overfladebehandling til 17-4 PH rustfrit stål. Mange producenter kæmper med at afbalancere korrosionsbestandighed, æstetiske krav og omkostningsovervejelser. Uden korrekt overfladebehandling kan selv 17-4 PH-komponenter af højeste kvalitet fejle for tidligt eller ikke leve op til forventningerne til udseendet.

Overfladebehandlinger af 17-4 PH rustfrit stål omfatter passivering, elektropolering og forskellige belægningsmuligheder. Disse processer øger korrosionsbestandigheden, forbedrer det æstetiske udseende og optimerer komponenternes ydeevne i specifikke anvendelser. Hver behandlingsmetode giver unikke fordele og overvejelser.

Forståelse af passivering

Passivering er den mest grundlæggende overfladebehandling af 17-4 PH rustfrit stål. Denne kemiske proces fjerner frit jern fra overfladen og skaber et beskyttende oxidlag. Hos PTSMAKE bruger vi typisk passiveringsmetoder med citronsyre eller salpetersyre, afhængigt af komponentkravene. Processen tager 20-30 minutter og giver fremragende korrosionsbestandighed uden at ændre delens dimensioner.

Almindelige fordele ved passivering omfatter:

- Forbedret korrosionsbestandighed

- Fjernelse af overfladeforurening

- Ingen dimensionsændringer

- Omkostningseffektiv behandlingsmulighed

- Forbedret renhed på overfladen

Fordele og anvendelser ved elektropolering

Elektropolering er en elektrokemisk proces, der fjerner materiale fra overfladen og skaber en glat, blank finish. Denne behandling er særlig værdifuld for medicinsk udstyr og udstyr til fødevareforarbejdning fremstillet af 17-4 PH rustfrit stål. Processen reducerer overfladeruhed og fjerner mikroskopiske toppe og dale.

Vigtige fordele ved elektropolering:

- Overlegen korrosionsbestandighed

- Forbedret rengøringsevne

- Reduceret vedhæftning af produktet

- Forbedret æstetisk udseende

- Reduceret bakteriel vedhæftning

Belægningsmuligheder og udvælgelseskriterier

| Belægningstype | Primære fordele | Typiske anvendelser | Tykkelsesområde |

|---|---|---|---|

| PVD | Høj hårdhed, slidstyrke | Skæreværktøjer, dekorative dele | 2-5 μm |

| CVD | Fremragende vedhæftning, ensartet dækning | Komponenter med høj belastning | 3-10 μm |

| PTFE | Lav friktion, kemisk resistens | Udstyr til fødevareforarbejdning | 15-25 μm |

| Forkromning | Slidstyrke, udseende | Dele til biler | 10-50 μm |

| Nikkelbelægning | Korrosionsbeskyttelse, ledningsevne | Elektroniske komponenter | 5-25 μm |

Overvejelser om varmebehandling

Timingen af overfladebehandlinger i forhold til varmebehandling er afgørende for 17-4 PH rustfrit stål. Vi anbefaler at udføre de fleste overfladebehandlinger efter den endelige varmebehandling for at opretholde optimale materialeegenskaber. Nogle belægninger kan dog kræve specifikke ændringer i varmebehandlingen:

- Rengøring før behandling

- Varmebehandlingscyklus

- Forberedelse af overflade

- Påføring af belægning

- Varmebehandling efter belægning (hvis nødvendigt)

Krav til overfladeruhed

Forskellige anvendelser kræver specifikke værdier for overfladeruhed. Vi måler overfladeruhed ved hjælp af Ra-værdier (aritmetisk gennemsnit):

- Medicinske implantater: Ra ≤ 0,2 μm

- Komponenter til væskehåndtering: Ra ≤ 0,8 μm

- Generelle industrielle dele: Ra ≤ 1,6 μm

- Strukturelle komponenter: Ra ≤ 3,2 μm

Kvalitetskontrol og testmetoder

For at sikre overfladebehandlingens effektivitet anvender vi forskellige testmetoder:

- Salttågetest for korrosionsbestandighed

- Test af vedhæftning for belægninger

- Målinger af overfladeruhed

- Test af hårdhed

- Visuel inspektion for æstetisk kvalitet

Miljøpåvirkning og bæredygtighed

Moderne overfladebehandlingsprocesser skal tage højde for miljøpåvirkninger. Vi gennemfører flere tiltag for at minimere miljøpåvirkningen:

- Lukkede systemer til genvinding af kemikalier

- Programmer til genbrug af vand

- Muligheder for VOC-fri overfladebehandling

- Energieffektivt udstyr

- Protokoller for affaldsminimering

Omkostningsovervejelser og ROI-analyse

Omkostningerne til overfladebehandling varierer betydeligt afhængigt af processens kompleksitet og volumen:

- Grundlæggende passivering: $0,5-2 pr. kvadrattomme

- Elektropolering: $2-5 pr. kvadrattomme

- PVD-belægning: $5-15 pr. kvadrattomme

- Komplekse belægningssystemer: $15-30 pr. kvadrattomme

Investeringen betaler sig typisk gennem:

- Forlænget levetid for komponenter

- Reducerede krav til vedligeholdelse

- Forbedret ydeevne

- Forbedret produktværdi

- Færre garantikrav

Applikationsspecifikke anbefalinger

Baseret på brancheerfaring er her optimale overfladebehandlinger til almindelige anvendelser:

Medicinsk udstyr

- Primær: Elektropolering

- Sekundær: Passivering

- Valgfrit: Antimikrobielle belægninger

Komponenter til luft- og rumfart

- Primær: PVD-belægning

- Sekundær: Passivering

- Valgfrit: Tørfilm-smøremidler

Udstyr til fødevareforarbejdning

- Primær: Elektropolering

- Sekundær: PTFE-belægning

- Valgfrit: Antimikrobielle behandlinger

Marine applikationer

- Primært: Belægningssystemer med flere lag

- Sekundær: Passivering

- Valgfrit: Offeranoder

At forstå disse muligheder for overfladebehandling hjælper med at optimere komponenternes ydeevne og levetid. Nøglen er at vælge den rigtige kombination af behandlinger baseret på anvendelseskrav, miljøforhold og budgetbegrænsninger.

Hvordan bruges 17-4 PH i luft- og rumfart og forsvar?

Inden for luftfarts- og forsvarsproduktion kan valg af det forkerte materiale til kritiske komponenter føre til katastrofale fejl. Når flydele svigter under drift, er konsekvenserne ofte ødelæggende. Fejlmarginen i disse industrier er bogstaveligt talt nul, hvilket gør materialevalg til en af de mest afgørende beslutninger.

17-4 PH rustfrit stål anvendes i vid udstrækning inden for rumfart og forsvar på grund af dets unikke kombination af høj styrke, fremragende korrosionsbestandighed og god dimensionsstabilitet. Det findes ofte i landingsstel til fly, missilkomponenter og strukturelle fastgørelseselementer, hvor pålidelighed er altafgørende.

Kritiske anvendelser i flysystemer

17-4 PH rustfrit stål er blevet uundværligt i moderne flysystemer. Baseret på min produktionserfaring hos PTSMAKE har jeg observeret den udbredte brug i:

- Komponenter til landingsstel

- Aktuatorer til kontrolflader

- Strukturelle fastgørelseselementer

- Motorophæng

- Vingefastgørelser

Materialets høje styrke/vægt-forhold gør det særligt værdifuldt i disse anvendelser, hvor vægtreduktion er afgørende for brændstofeffektiviteten.

Nøgleegenskaber til forsvarsapplikationer

Forsvarssektoren kræver materialer, der kan modstå ekstreme forhold. Her er hvorfor 17-4 PH udmærker sig:

| Ejendom | Fordel i forsvarsapplikationer |

|---|---|

| Høj trækstyrke | Tåler ekstrem mekanisk belastning |

| Fremragende korrosionsbestandighed | Bevarer integriteten i barske miljøer |

| Gode udmattelsesegenskaber | Sikrer langsigtet pålidelighed |

| Dimensionel stabilitet | Bevarer præcisionen under varierende forhold |

| Varmebestandighed | Fungerer godt ved høje temperaturer |

Fremstilling af missilkomponenter

I missilsystemer er 17-4 PH afgørende for flere komponenter:

- Hus til styresystem

- Fremdriftskomponenter

- Strukturelle støtteelementer

- Mekanismer til kontrolflader

Materialets evne til at bevare sine egenskaber under høj hastighed og ekstreme temperaturer gør det ideelt til disse anvendelser.

Krav til landingsudstyr til fly

Landingsgearsystemer står over for unikke udfordringer:

- Høje slagbelastninger

- Hyppige stress-cyklusser

- Udsættelse for forskellige vejrforhold

- Kemisk eksponering (hydraulikvæsker, afisningsmidler)

17-4 PH's kombination af egenskaber løser disse udfordringer effektivt. Hos PTSMAKE bearbejder vi regelmæssigt komponenter til landingsstel, der kræver snævre tolerancer og overlegen overfladefinish.

Overvejelser om fremstilling

Når man arbejder med 17-4 PH til luft- og rumfart, er der flere faktorer, man skal være opmærksom på:

Protokoller for varmebehandling

- Kontrol af opløsningens behandlingstemperatur

- Overvågning af ældningsprocessen

- Korrekte kølehastigheder

Bearbejdningsparametre

- Optimale skærehastigheder

- Korrekt valg af værktøj

- Krav til kølevæske

Kvalitetskontrol

- Dimensionel inspektion

- Certificering af materiale

- Ikke-destruktiv afprøvning

Overfladebehandling og efterbehandling

17-4 PH-komponenters ydeevne afhænger ofte af korrekt overfladebehandling:

Forberedelse af overflade

- Rengøringsprocedurer

- Krav til overfladeruhed

- Forbehandlingsprocesser

Anvendelser af belægning

- Kromatkonverteringsbelægning

- Muligheder for anodisering

- Specialiserede belægninger til rumfart

Endelig inspektion

- Måling af overfladefinish

- Verifikation af belægningens tykkelse

- Test af vedhæftning

Certificering og kvalitetsstandarder

Anvendelser inden for rumfart og forsvar kræver streng overholdelse af industristandarder:

- AS9100-certificering

- Overholdelse af NADCAP

- Sporbarhed af materialer

- Krav til dokumentation

- Testprotokoller

Analyse af omkostningseffektivitet

På trods af de højere startomkostninger sammenlignet med konventionelt rustfrit stål giver 17-4 PH fordele på lang sigt:

- Forlænget levetid

- Reducerede krav til vedligeholdelse

- Lavere udskiftningsfrekvens

- Bedre ydeevne Pålidelighed

Min erfaring hos PTSMAKE er, at kunderne ofte oplever, at de samlede ejeromkostninger er lavere med 17-4 PH-komponenter på grund af disse faktorer.

Fremtidige tendenser

Luftfarts- og forsvarsindustrien fortsætter med at udvikle sig og påvirker, hvordan 17-4 PH bruges:

Avancerede fremstillingsmetoder

- Applikationer til additiv fremstilling

- Forbedrede bearbejdningsteknikker

- Nye varmebehandlingsprocesser

Forbedret kvalitetskontrol

- Avancerede inspektionsmetoder

- Overvågningssystemer i realtid

- Forbedrede dokumentationsprocesser

Bæredygtig produktion

- Materialeffektivitet

- Reduktion af affald

- Energieffektiv behandling

Brugen af 17-4 PH i luftfarts- og forsvarsapplikationer repræsenterer en perfekt balance mellem ydeevne, pålidelighed og omkostningseffektivitet. Efterhånden som produktionsteknologierne udvikler sig, opdager vi fortsat nye måder at optimere brugen af det i disse kritiske anvendelser.

Hvilken rolle spiller det i medicinsk udstyr?

I den medicinske industri kan valget af materialer til udstyr og instrumenter bogstaveligt talt betyde forskellen mellem liv og død. Mange sundhedsfaciliteter kæmper med instrumenter, der hurtigt korroderer, mister deres præcision eller giver anledning til bekymring for patientsikkerheden på grund af materialernes inkompatibilitet. Indsatsen kunne ikke være højere, når det drejer sig om at vælge materialer til medicinske anvendelser.

17-4 PH rustfrit stål har udviklet sig til et hjørnestensmateriale i fremstillingen af medicinsk udstyr og tilbyder en optimal blanding af styrke, korrosionsbestandighed og biokompatibilitet. Dets unikke egenskaber gør det særligt velegnet til kirurgiske instrumenter, ortopædiske implantater og tandlægeværktøj, hvilket sikrer både patientsikkerhed og instrumenternes levetid.

De kritiske egenskaber til medicinske anvendelser

Når vi taler om medicinsk udstyr, er der tre vigtige egenskaber, der skiller sig ud for 17-4 PH rustfrit stål:

Biokompatibilitet

- Lavt nikkelindhold reducerer allergiske reaktioner

- Minimal frigivelse af ioner til det omgivende væv

- Fremragende kompatibilitet med steriliseringsprocesser

Mekaniske egenskaber

- Højt forhold mellem styrke og vægt

- Overlegen hårdhed efter varmebehandling

- Enestående slidstyrke

Modstandsdygtighed over for korrosion

- Modstandsdygtig over for kropsvæsker

- Tåler gentagen sterilisering

- Bevarer overfladens integritet over tid

Almindelige medicinske anvendelser

Baseret på min produktionserfaring hos PTSMAKE har jeg observeret flere vigtige anvendelser, hvor 17-4 PH rustfrit stål udmærker sig:

Kirurgiske instrumenter

- Skalpeller og kirurgiske sakse

- Tænger og klemmer

- Nåleholdere

- Retraktorer

Disse instrumenter kræver præcise kanter og opretholdelse af deres skarphed gennem flere steriliseringscyklusser.

Ortopædiske implantater

- Knogleskruer

- Plader

- Kirurgiske vejledninger

- Midlertidige fikseringsanordninger

Materialets styrke og biokompatibilitet gør det ideelt til disse bærende anvendelser.

Sammenlignende analyse med andre materialer af medicinsk kvalitet

Her er en detaljeret sammenligning af 17-4 PH med andre almindelige medicinske materialer:

| Ejendom | 17-4 PH | 316L SS | Ti-6Al-4V | CoCr-legeringer |

|---|---|---|---|---|

| Trækstyrke (MPa) | 1070 | 485 | 860 | 655 |

| Hårdhed (HRC) | 40-47 | 95 (HRB) | 36 | 35 |

| Modstandsdygtighed over for korrosion | Fremragende | Meget god | Fremragende | God |

| Omkostningseffektivitet | Høj | Moderat | Lav | Lav |

| Bearbejdelighed | God | Fremragende | Fair | Dårlig |

Overvejelser om fremstilling

Fremstillingsprocessen for medicinsk udstyr, der bruger 17-4 PH, kræver særlige overvejelser:

Varmebehandling

- Behandling med opløsning ved 1038 °C (1900 °F)

- Aldershærdning ved forskellige temperaturer

- Omhyggelig kontrol af kølehastigheder

Overfladebehandling

- Elektropolering for øget korrosionsbestandighed

- Passivering for at skabe et beskyttende oxidlag

- Spejlfinish til specifikke anvendelser

Kvalitetskontrol

- Strenge dimensionelle tolerancer

- Målinger af overfladeruhed

- Krav til materialecertificering

Overholdelse af regler og standarder

Producenter af medicinsk udstyr skal overholde:

FDA's krav

- 21 CFR del 820

- Sporbarhed af materialer

- Procesvalidering

ISO-standarder

- ISO 13485 for medicinsk udstyr

- ISO 10993 for biokompatibilitet

- ISO 14971 til risikostyring

Cost-benefit-analyse

Investeringen i 17-4 PH rustfrit stål til medicinsk udstyr viser sig ofte at være økonomisk, når man tager det i betragtning:

Langsigtede fordele

- Forlænget levetid

- Reduceret udskiftningsfrekvens

- Lavere vedligeholdelsesomkostninger

Fordele ved ydeevne

- Ensartede mekaniske egenskaber

- Pålidelig steriliseringskapacitet

- Reduceret risiko for materialesvigt

Fremtidige tendenser og innovationer

Medicinalindustrien fortsætter med at udvikle sig, og dermed også anvendelsesmulighederne for 17-4 PH rustfrit stål:

Avancerede fremstillingsmetoder

- Muligheder for 3D-printning

- Hybride fremstillingsprocesser

- Forbedrede overfladebehandlinger

Nye medicinske anvendelser

- Minimalt invasive kirurgiske værktøjer

- Tilpassede patientspecifikke instrumenter

- Avancerede dentalredskaber

Jeg har set, hvor afgørende materialevalg er i produktionen af medicinsk udstyr. 17-4 PH rustfrit stål har gang på gang vist sig at være et pålideligt valg, der opfylder de krævende krav i den medicinske industri. Kombinationen af styrke, holdbarhed og biokompatibilitet gør det til et uvurderligt materiale til at skabe sikkert og effektivt medicinsk udstyr.

Miljøpåvirkning og bæredygtighed

Et ofte overset aspekt ved medicinsk udstyr er dets miljøpåvirkning:

Genanvendelighed

- Højt genbrugspotentiale

- Minimalt materialespild

- Energieffektiv behandling

Overvejelser om livscyklus

- Forlænget levetid reducerer spild

- Minimal miljøpåvirkning under brug

- Bæredygtig produktionspraksis

Det medicinske område kræver materialer, der kan opfylde strenge krav og samtidig sikre patienternes sikkerhed og udstyrets levetid. 17-4 PH rustfrit stål fortsætter med at bevise sit værd i dette udfordrende miljø, hvilket gør det til et uundværligt materiale til fremstilling af moderne medicinsk udstyr.

Hvordan bruges det i olie-, gas- og energiindustrien?

I olie-, gas- og energisektoren kan udstyrssvigt få katastrofale følger. Barske kemikalier, ekstreme tryk og temperatursvingninger truer konstant med at kompromittere systemintegriteten. Når kritiske komponenter svigter, forstyrrer det ikke kun driften, men udgør også en alvorlig sikkerheds- og miljørisiko.

17-4 PH rustfrit stål spiller en afgørende rolle i olie-, gas- og energianvendelser på grund af dets enestående styrke, korrosionsbestandighed og evne til at opretholde strukturel integritet under ekstreme forhold. Det bruges ofte i ventiler, pumper og trykbeholdere, hvor pålidelighed er altafgørende.

Kritiske anvendelser i olie og gas

Olie- og gasindustrien er meget afhængig af 17-4 PH rustfrit stål til forskellige kritiske komponenter. Jeg har set dette materiale udmærke sig i:

- Værktøj til borehuller

- Komponenter til brøndhoved

- Sikkerhedsventiler

- Udstyr til flowkontrol

- Trykbeholdere

Disse anvendelser kræver materialer, der kan modstå korrosive miljøer og samtidig bevare den strukturelle integritet. Jeg har bemærket, at 17-4 PH's kombination af styrke og korrosionsbestandighed gør det særligt værdifuldt til disse krævende anvendelser.

Ydeevne i barske miljøer

17-4 PH's ydeevne under ekstreme forhold er bemærkelsesværdig. Her er en oversigt over dens evner:

| Miljømæssig faktor | Karakteristika for ydeevne |

|---|---|

| Temperaturområde | -50°C til 300°C |

| Tryktolerance | Op til 15.000 PSI |

| Modstandsdygtighed over for korrosion | Fremragende i H2S-miljøer |

| Kemisk kompatibilitet | Modstandsdygtig over for de fleste kulbrinteforbindelser |

| Modstandsdygtighed over for slid | Overlegen overfladehårdhed efter varmebehandling |

Anvendelser inden for elproduktion

I elproduktionssektoren finder 17-4 PH omfattende anvendelse i:

Dampturbiner

Materialets høje styrke og fremragende udmattelsesmodstand gør det ideelt til turbineblade og rotorer. Jeg har observeret, at komponenter fremstillet af 17-4 PH konsekvent leverer pålidelig ydeevne, selv under højhastighedsrotation og dampeksponering.

Varmevekslere

Kombinationen af god varmeledningsevne og korrosionsbestandighed gør 17-4 PH til et fremragende valg til varmevekslerkomponenter. Disse egenskaber sikrer effektiv varmeoverførsel, samtidig med at den strukturelle integritet bevares.

Anvendelser af vedvarende energi

I vedvarende energisystemer viser 17-4 PH sig at være værdifuld:

- Komponenter til vindmølleaksler

- Udstyr til geotermiske brønde

- Tidevandsenergisystemer

- Solvarmeanlæg

Overvejelser om materialevalg

Når man vælger 17-4 PH til olie-, gas- og energianvendelser, er der flere faktorer, der skal tages i betragtning:

- Driftstemperatur

- Krav til tryk

- Kemisk miljø

- Mekaniske belastninger

- Forventninger til levetid

Jeg anbefaler, at man foretager en grundig analyse af materialekompatibiliteten, før man vælger. Det er med til at sikre optimal ydeevne og lang levetid for komponenterne under specifikke driftsforhold.

Krav til vedligeholdelse og inspektion

Regelmæssig vedligeholdelse af 17-4 PH-komponenter omfatter:

- Visuelle inspektioner for nedbrydning af overfladen

- Ikke-destruktiv afprøvning af revner

- Overvågning af driftsparametre

- Periodisk test af hårdhed

- Overvågning af korrosion

Cost-benefit-analyse

Selvom 17-4 PH kan have en højere startpris sammenlignet med konventionelle materialer, retfærdiggør de langsigtede fordele ofte investeringen:

- Forlænget levetid

- Reducerede krav til vedligeholdelse

- Lavere risiko for katastrofale fejl

- Forbedret sikkerhedspræstation

- Bedre driftssikkerhed

Fremtidige tendenser

Energisektoren fortsætter med at udvikle sig, og dermed også anvendelsesmulighederne for 17-4 PH rustfrit stål. Nye tendenser omfatter:

- Integration i brintenergisystemer

- Avancerede overfladebehandlinger for forbedret ydeevne

- Udvikling af optimerede varmebehandlingsprotokoller

- Implementering af nye vedvarende energiteknologier

Baseret på min erfaring har jeg bemærket en stigende efterspørgsel efter 17-4 PH i nye energiteknologier, især hvor traditionelle materialer ikke opfylder kravene til ydeevne. Materialets alsidighed og pålidelighed gør det fortsat til et foretrukket valg i disse udfordrende anvendelser.

Hvad er udfordringerne ved at bruge 17-4 PH?

At arbejde med 17-4 PH rustfrit stål virker ligetil, indtil man støder på dets skjulte kompleksitet. Jeg har bemærket, at mange ingeniører undervurderer de udfordringer, som dette materiale giver, hvilket fører til dyre produktionsproblemer og projektforsinkelser. Kombinationen af dets unikke egenskaber og specifikke forarbejdningskrav kan gøre det særligt vanskeligt at håndtere.

På trods af sin fremragende styrke og korrosionsbestandighed giver 17-4 PH rustfrit stål flere produktionsudfordringer, herunder skørhed, spændingskorrosion og vanskeligheder med præcisionsbearbejdning. Disse udfordringer kan dog håndteres gennem korrekt materialevalg og avancerede forarbejdningsteknikker.

Skørhed og materialeadfærd

Skørheden i 17-4 PH er en af dets største udfordringer. Dette materiale udviser forskellige adfærdsmønstre afhængigt af dets varmebehandlingstilstand:

- H900-tilstand: Maksimal styrke, men øget skørhed

- H1150-tilstand: Bedre duktilitet, men lavere styrke

- Opløsningsglødet: Mest bearbejdelig, men kræver efterfølgende varmebehandling

I løbet af min erfaring hos PTSMAKE har jeg udviklet specifikke metoder til at håndtere disse forhold:

| Tilstand for varmebehandling | Skørhedsniveau | Sværhedsgrad ved bearbejdning | Anbefalet skærehastighed |

|---|---|---|---|

| H900 | Høj | Meget udfordrende | 60-90 SFM |

| H1150 | Medium | Moderat | 90-120 SFM |

| Opløsningsglødet | Lav | Nemmere | 100-150 SFM |

Risici for spændingskorrosion (SCC)

Spændingskorrosion i 17-4 PH er et alvorligt problem, som kræver nøje overvejelse:

Miljømæssige faktorer

- Klorid-eksponering

- Høje temperaturer

- Syreholdige forhold

Stress-relaterede problemer

- Restspændinger fra bearbejdning

- Påførte belastninger under service

- Effekter af termisk cykling

For at minimere SCC-risici implementerer vi disse forebyggende foranstaltninger:

- Korrekte varmebehandlingssekvenser

- Kontrollerede bearbejdningsparametre

- Overvejelser om overfladebehandling

Vanskeligheder med præcisionsbearbejdning

Præcisionsbearbejdning af 17-4 PH giver flere unikke udfordringer:

Værktøjsslitage og -valg

- Hurtigt værktøjsslid på grund af materialets hårdhed

- Behov for specialiserede skæreværktøjer

- Regelmæssig overvågning af værktøjets tilstand

Skæreparametre

Værktøjets levetid i 17-4 PH-bearbejdning afhænger i høj grad af de rette skæreparametre:

| Parameter | Anbefalet rækkevidde | Indvirkning på værktøjets levetid |

|---|---|---|

| Skærehastighed | 80-120 SFM | Høj |

| Tilførselshastighed | 0,004-0,008 IPR | Medium |

| Skæredybde | 0,020-0,100 tommer | Medium |

Temperaturkontrol

Temperaturstyring er afgørende under bearbejdningen:

- Brug af korrekte kølemiddelstrategier

- Forebyggelse af arbejdshærdning

- Opretholdelse af dimensionel stabilitet

Avancerede produktionsløsninger

For at løse disse udfordringer bruger vi flere avancerede teknikker:

Optimerede bearbejdningsstrategier

- Højtryks-kølemiddelsystemer

- Stive maskinopsætninger

- Avancerede systemer til værktøjsopbevaring

Protokoller for materialehåndtering

- Korrekte opbevaringsforhold

- Kontrolleret materialeflow

- Regelmæssige kvalitetstjek

Overvågning af processer

- Inspektion undervejs i processen

- Overvågning af værktøjsslid

- Statistisk proceskontrol

Overvejelser om kvalitetskontrol

Det kræver, at man opretholder kvaliteten, når man arbejder med 17-4 PH:

Dimensionel stabilitet

- Regelmæssige kalibreringstjek

- Temperaturkontrolleret miljø

- Korrekte fastgørelsesmetoder

Krav til overfladefinish

- Korrekt valg af skæreværktøj

- Optimerede efterbehandlingsparametre

- Overvejelser om overfladebehandling

Verifikation af materialeegenskaber

- Test af hårdhed

- Analyse af mikrostruktur

- Validering af mekaniske egenskaber

Min erfaring hos PTSMAKE er, at nøglen til en vellykket 17-4 PH-bearbejdning ligger i at forstå disse udfordringer og implementere passende modforanstaltninger. Dette inkluderer:

- Korrekt valg af værktøj og skæreparametre

- Regelmæssig overvågning og justering af processer

- Omfattende procedurer for kvalitetskontrol

- Avancerede bearbejdningsstrategier

Ved nøje at overveje disse aspekter og implementere passende løsninger kan vi effektivt håndtere de udfordringer, der er forbundet med 17-4 PH-bearbejdning, samtidig med at vi opretholder høje kvalitets- og produktivitetsstandarder.

Hvordan vælger man den rigtige leverandør?

Det kan være en stor udfordring at finde en pålidelig leverandør af komponenter i 17-4 PH rustfrit stål. Mange producenter har oplevet dyre forsinkelser, kvalitetsproblemer og tilbageslag i produktionen på grund af samarbejde med den forkerte leverandør. Når det drejer sig om missionskritiske applikationer, kan selv mindre fejl i materialekvalitet eller varmebehandling føre til katastrofale fejl.

Nøglen til at vælge den rigtige leverandør ligger i at evaluere fem afgørende aspekter: materialecertificering, ensartet varmebehandling, bearbejdningsmuligheder, kvalitetssikringssystemer og erfaring med lignende projekter. En grundig vurdering af disse faktorer er med til at sikre pålidelig sourcing af kritiske komponenter.

Krav til materialecertificering

Korrekt materialecertificering er grundlaget for kvalitetssikring af 17-4 PH-komponenter. Jeg kræver altid, at leverandører leverer:

- Mølletestrapporter (MTR) for hver batch

- Analyse af kemisk sammensætning

- Dokumentation af fysisk ejendom

- Dokumentation for materialesporbarhed

Vores valideringsproces omfatter krydshenvisning af alle certificeringsdokumenter med internationale standarder som ASTM A564/A564M. Det sikrer, at materialet opfylder de nøjagtige specifikationer for rumfart og medicinske anvendelser.

Kontrol af varmebehandlingsprocessen

Varmebehandlingsprocessen har stor indflydelse på de endelige egenskaber for 17-4 PH-komponenter. Når jeg evaluerer leverandører, fokuserer jeg på:

| Aspektet varmebehandling | Vigtige krav | Hvorfor det er vigtigt |

|---|---|---|

| Temperaturkontrol | ±5°F nøjagtighed | Sikrer ensartede materialeegenskaber |

| Dokumentation af processen | Detaljerede optegnelser for hver batch | Muliggør sporbarhed og fejlfinding |

| Kalibrering af udstyr | Regelmæssig certificering | Opretholder processens pålidelighed |

| Kontrol af kølehastighed | Dokumenterede procedurer | Påvirker den endelige hårdhed og styrke |

Vurdering af bearbejdningskapacitet

Avancerede bearbejdningsmuligheder er afgørende for at producere præcise 17-4 PH-komponenter. Jeg evaluerer:

Infrastruktur for udstyr

- 5-aksede CNC-maskiner til komplekse geometrier

- Moderne måle- og inspektionsværktøjer

- Regelmæssige vedligeholdelsesplaner

- Registreringer af udstyrskalibrering

Teknisk ekspertise

- Træningsprogrammer for operatører

- Erfaring med lignende komponenter

- Forståelse af materialespecifikke bearbejdningsparametre

- Funktioner til procesoptimering

Standarder for kvalitetssikring

Et robust kvalitetsstyringssystem er ikke til forhandling. Følgende elementer skal være til stede:

Kvalitetsstyringssystem

- ISO 9001:2015-certificering

- AS9100D-certificering til luft- og rumfart

- Dokumenterede kvalitetsprocedurer

- Regelmæssige interne audits

Inspektionsmuligheder

- CMM-udstyr (koordinatmålemaskine)

- Test af overfladeruhed

- Faciliteter til hårdhedstest

- Ikke-destruktive testmuligheder

Præstationshistorik

Tidligere resultater indikerer ofte fremtidig pålidelighed. Jeg vurderer:

Historiske data

- Levering til tiden

- Afvisningsprocenter for kvalitet

- Responstid på kvalitetsproblemer

- Referencer fra kunder

Projektets erfaring

- Lignende komponenters produktionshistorie

- Branchespecifik erfaring

- Evner til problemløsning

- Kvalitet af teknisk support

Vurdering af finansiel stabilitet

En leverandørs finansielle sundhed påvirker direkte deres evne til at opretholde kvalitet og leveringsforpligtelser:

- Virksomhedens årsregnskab

- Kreditvurderinger

- Investering i ny teknologi

- Markedets omdømme

Kommunikation og støtte

Effektiv kommunikation er afgørende for vellykkede partnerskaber:

Evne til at reagere

- Svartid på tekniske forespørgsler

- Proces til løsning af kvalitetsproblemer

- Tilgængelighed af teknisk support

- Håndtering af dokumentation

Værktøjer til samarbejde

- Adgang til online-portal

- Produktionssporing i realtid

- Systemer til deling af dokumenter

- Mekanismer til kvalitetsrapportering

Pris- og omkostningsstruktur

Selv om prisen ikke bør være den primære faktor, er den vigtig at forstå:

- Opdeling af materialeomkostninger

- Omkostninger til forarbejdning

- Omkostninger til kvalitetskontrol

- Tildeling af overhead

At finde den rigtige leverandør kræver en systematisk evaluering af alle disse faktorer. Den indledende investering i en grundig leverandørevaluering betaler sig i form af pålidelig kvalitet, ensartet levering og reducerede omkostninger på lang sigt. Baseret på min erfaring med at styre indkøb af kritiske komponenter bliver leverandører, der udmærker sig på disse områder, typisk værdifulde langsigtede partnere, der bidrager væsentligt til produktets succes og pålidelighed.

Husk, at målet ikke bare er at finde en leverandør, der kan fremstille delene - det er at finde en, der konsekvent kan levere kvalitetskomponenter, der opfylder alle specifikationer og opretholder denne ydeevne over tid. Denne omfattende evalueringsmetode er med til at sikre, at du vælger en leverandør, der er i stand til at opfylde både nuværende og fremtidige behov for dine komponenter i 17-4 PH rustfrit stål.