Som producent, der dagligt arbejder med forskellige stålkvaliteter, hører jeg ofte ingeniører spørge om ækvivalenter til 4140-stål. Det er frustrerende, når materialespecifikationer varierer på tværs af forskellige lande og standarder, hvilket gør det udfordrende at finde det rigtige match.

4140-stål svarer til flere internationale kvaliteter: SCM440 (Japan), 42CrMo4 (Europa) og 708M40 (Storbritannien). Dette legerede krom-molybdæn-stål med mellemhøjt kulstofindhold har fremragende styrke, hårdhed og slidstyrke, hvilket gør det ideelt til fremstilling af kritiske komponenter.

Jeg vil gerne fortælle noget vigtigt om disse ækvivalenter. Selv om de har samme sammensætning, kan små variationer i fremstillingsprocesser og nøjagtige kemiske sammensætninger påvirke ydeevnen. Hos PTSMAKE udvælger vi omhyggeligt materialer baseret på specifikke anvendelseskrav og regional tilgængelighed for at sikre optimale resultater.

Hvad er fordelene og ulemperne ved 4140-stål?

Det kan være overvældende at vælge den rigtige stålkvalitet til produktionsprojekter. Med snesevis af stålsorter til rådighed kæmper mange ingeniører og producenter med at afgøre, om 4140-stål er det optimale valg til deres specifikke applikationer. Den forkerte beslutning kan føre til komponentfejl eller unødvendige omkostninger.

4140-stål er et legeret krom-molybdæn-stål med mellemhøjt kulstofindhold, som giver en fremragende balance mellem styrke, hårdhed og sejhed. Det er ideelt til fremstilling af komponenter, der kræver høj mekanisk styrke og slidstyrke, men det kommer med højere omkostninger og specifikke forarbejdningskrav.

Forståelse af 4140 ståls sammensætning

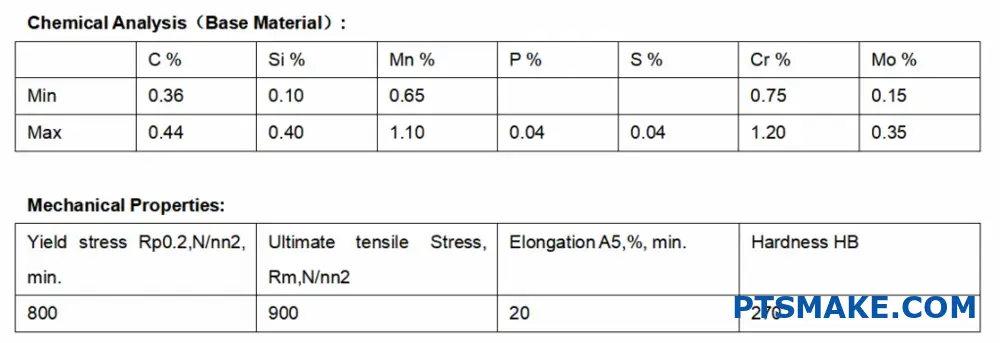

Den kemiske sammensætning af 4140-stål spiller en afgørende rolle for dets egenskaber. Her er en detaljeret oversigt over dets primære elementer:

| Element | Procentuel rækkevidde |

|---|---|

| Kulstof | 0,38 - 0,43% |

| Krom | 0.80 - 1.10% |

| Molybdæn | 0,15 - 0,25% |

| Mangan | 0,75 - 1,00% |

| Silicium | 0,15 - 0,35% |

| Fosfor | 0,035% max |

| Svovl | 0,040% max |

Tilstedeværelsen af austenit i mikrostrukturen bidrager væsentligt til de mekaniske egenskaber.

De vigtigste fordele ved 4140-stål

Overlegen styrke og hårdhed

4140-stål har enestående styrkeegenskaber med en trækstyrke på mellem 95.000 og 160.000 PSI afhængigt af varmebehandlingen. Hos PTSMAKE bruger vi ofte dette materiale til fremstilling af komponenter med høj belastning, der kræver fremragende mekaniske egenskaber.

Fremragende bearbejdelighed

På trods af sin høje styrke har 4140-stål gode bearbejdningsmuligheder. Denne egenskab gør det særligt velegnet til CNC-bearbejdningsprocesser, som er et af vores specialer hos PTSMAKE.

Alsidige muligheder for varmebehandling

Materialet reagerer godt på forskellige varmebehandlingsprocesser, hvilket giver mulighed for tilpasning af egenskaber baseret på specifikke anvendelseskrav:

- Afkøling og anløbning

- Normalisering

- Udglødning

- Hærdning af overflader

Imponerende slidstyrke

Kombinationen af krom og molybdæn giver fremragende slidstyrke, hvilket gør den ideel til komponenter, der er udsat for kontinuerlig friktion og stress.

Bemærkelsesværdige ulemper ved 4140 stål

Overvejelser om omkostninger

4140-stål koster typisk mere end almindeligt kulstofstål på grund af dets legeringselementer. Men dets overlegne egenskaber retfærdiggør ofte investeringen til kritiske anvendelser.

Krav til behandling

At arbejde med 4140-stål kræver særlig ekspertise og udstyr:

- Kræver korrekte varmebehandlingsprocedurer

- Har brug for kontrollerede kølehastigheder

- Kræver specifikke bearbejdningsparametre

Begrænset svejsbarhed

Selvom det kan svejses, kræver 4140 stål:

- Forvarmning før svejsning

- Kontrolleret afkøling efter svejsning

- Specifikke svejseprocedurer for at forhindre revnedannelse

Almindelige anvendelser

Baseret på min erfaring hos PTSMAKE udmærker 4140-stål sig i forskellige anvendelser:

Komponenter til biler

- Krumtapaksler

- Forbindelsesstænger

- Gearaksler

- Komponenter til styretøjet

Industrielt udstyr

- Dele til tunge maskiner

- Komponenter til kraftoverførsel

- Udstyr til minedrift

- Komponenter til olie- og gasindustrien

Værktøjer til produktion

- Dør

- Forme

- Maskinkomponenter

- Kraftige fastgørelseselementer

Overvejelser om ydeevne

Når du arbejder med 4140-stål, skal du overveje disse faktorer:

| Ejendom | Typisk rækkevidde |

|---|---|

| Trækstyrke | 95-160 ksi |

| Udbyttestyrke | 60-150 ksi |

| Forlængelse | 10-18% |

| Hårdhed | 28-40 HRC |

Kvalitetskontrol og testning

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolforanstaltninger for 4140 stålkomponenter:

- Verifikation af materialecertificering

- Test af hårdhed

- Dimensionel inspektion

- Analyse af overfladefinish

- Validering af varmebehandling

Cost-benefit-analyse

Når du vurderer 4140-stål til dit projekt, skal du overveje:

Direkte omkostninger

- Materialepris

- Krav til forarbejdning

- Udgifter til varmebehandling

- Bearbejdningstid og værktøj

Langsigtede fordele

- Forlænget levetid

- Reduceret vedligeholdelse

- Forbedret ydeevne

- Bedre pålidelighed

Jeg har fundet ud af, at selv om den indledende investering kan være højere, resulterer de overlegne egenskaber ved 4140-stål ofte i lavere samlede ejeromkostninger for kritiske anvendelser.

Overvejelser om miljø og opbevaring

Korrekt opbevaring og håndtering af 4140-stål er afgørende:

- Opbevares i et tørt miljø

- Beskyt mod ætsende elementer

- Oprethold korrekt temperaturkontrol

- Brug passende belægning eller oliebeskyttelse, når det er nødvendigt

Gennem min erfaring hos PTSMAKE har jeg observeret, at korrekt opbevaring har stor betydning for materialets ydeevne og bearbejdelighed.

Hvad bruges 4140-stål normalt til?

Hver dag står producenterne over for den udfordring at skulle vælge det rigtige materiale til deres kritiske komponenter. Det forkerte valg kan føre til for tidlig svigt, øgede vedligeholdelsesomkostninger og potentielt katastrofale konsekvenser i højbelastningsapplikationer.

4140-stål er et legeret krom-molybdæn-stål med mellemhøjt kulstofindhold, der i vid udstrækning anvendes til fremstilling af kritiske dele, der kræver høj styrke, god sejhed og slidstyrke. Det er især populært i bilindustrien, luft- og rumfart og til tunge maskiner på grund af dets fremragende kombination af egenskaber.

Nøgleegenskaber, der gør 4140-stål værdifuldt

Værdien af 4140-stål ligger i dets unikke kombination af egenskaber. Efter at have arbejdet med forskellige stålkvaliteter i vores produktionsanlæg har jeg fundet ud af, at 4140-stål skiller sig ud på grund af dets metallurgiske stabilitet under forskellige forhold.

Mekaniske egenskaber

- Trækstyrke: 95.000 - 105.000 PSI

- Udbyttestyrke: 60.000 - 70.000 PSI

- Hårdhed: 275-320 Brinell (i udglødet tilstand)

Kemisk sammensætning

| Element | Procentuel rækkevidde |

|---|---|

| Kulstof | 0.38-0.43% |

| Krom | 0.80-1.10% |

| Molybdæn | 0.15-0.25% |

| Mangan | 0.75-1.00% |

| Silicium | 0.15-0.35% |

| Fosfor | 0,035% max |

| Svovl | 0,040% max |

Fælles applikationer på tværs af brancher

Bilindustrien

- Krumtapaksler

- Forbindelsesstænger

- Gearaksler

- Spindler

- Komponenter til styretøjet

Hos PTSMAKE bearbejder vi jævnligt disse komponenter for kunder i bilindustrien, hvor vi opretholder snævre tolerancer og sikrer en overlegen overfladefinish.

Luft- og rumfartsapplikationer

- Komponenter til landingsstel

- Strukturelle komponenter

- Fastgørelseselementer

- Støttebeslag

- Motorophæng

Tunge maskiner og udstyr

- Hydrauliske akselkomponenter

- Dele til kraftoverførsel

- Kraftige bolte

- Komponenter til entreprenørmaskiner

- Dele til mineudstyr

Overvejelser om fremstilling

Muligheder for varmebehandling

4140-stål reagerer godt på forskellige varmebehandlingsprocesser:

- Udglødning (1500-1600°F)

- Normalisering (1600-1700°F)

- Hærdning (1500-1550°F)

- Hærdning (varierer afhængigt af den ønskede hårdhed)

Bearbejdningsegenskaber

Min erfaring med at føre tilsyn med CNC-bearbejdning på PTSMAKE viser, at 4140-stål kræver særlige overvejelser:

Anbefalinger for skærehastighed:

- Drejning: 200-300 SFM

- Fræsning: 150-250 SFM

- Boring: 100-150 SFM

Valg af værktøj:

- Hårdmetalværktøjer til de fleste opgaver

- HSS-værktøjer til specialiserede anvendelser

- Belagte værktøjer for forbedret slidstyrke

Muligheder for overfladebehandling

Materialet kan forbedres gennem forskellige overfladebehandlinger:

- Nitrering

- Forkromning

- Sort oxid-belægning

- Fosfatering

- PVD-belægning

Overvejelser om omkostninger og alternativer

Når du sammenligner 4140-stål med alternativer, skal du overveje disse faktorer:

| Faktor | 4140 stål | Alternative ståltyper |

|---|---|---|

| Oprindelige omkostninger | Moderat | Varierer |

| Bearbejdningsomkostninger | Moderat-høj | Afhænger af klasse |

| Omkostninger til varmebehandling | Moderat | Varierer |

| Livscyklusomkostninger | Lav | Ofte højere |

Kvalitetskontrol og testning

Hos PTSMAKE gennemfører vi strenge testprocedurer for komponenter i 4140-stål:

Test af hårdhed

- Regelmæssige Rockwell-hårdhedstests

- Verifikation af Brinell-hårdhed

- Mikrohårdhedstest efter behov

Verifikation af materiale

- Analyse af kemisk sammensætning

- Undersøgelse af mikrostruktur

- Test af mekaniske egenskaber

Dimensionel inspektion

- CMM-måling

- Test af overfladeruhed

- Verifikation af geometriske tolerancer

Bedste praksis for designingeniører

Overvej disse retningslinjer, når du designer med 4140-stål:

Designfunktioner

- Oprethold passende hjørneradier

- Undgå skarpe overgange

- Overvej spændingskoncentrationsfaktorer

- Planlæg for korrekt varmebehandlingstillæg

Overvejelser om fremstilling

- Tag højde for materialefjernelseshastigheder

- Planlæg korrekt fastgørelse

- Overvej operationer efter bearbejdning

- Tag højde for forvrængning ved varmebehandling

Optimering af omkostninger

- Design til effektiv brug af materialer

- Minimér komplekse funktioner, hvor det er muligt

- Overvej batchstørrelser til varmebehandling

- Planlæg for optimal værktøjslevetid

Gennem vores erfaring hos PTSMAKE har vi fundet ud af, at en vellykket implementering af komponenter i 4140-stål kræver omhyggelig opmærksomhed på disse faktorer for at sikre optimal ydeevne og omkostningseffektivitet i den endelige anvendelse.

Er 4140 hårdere end blødt stål?

Hver dag får jeg spørgsmål fra ingeniører, der har svært ved at vælge mellem 4140 og blødt stål til deres projekter. De er ofte forvirrede over hårdhedsforskellene og bekymrede for at træffe det forkerte materialevalg, som kan føre til, at projektet mislykkes.

Ja, 4140-stål er betydeligt hårdere end blødt stål. Med den rette varmebehandling kan 4140-stål opnå en hårdhed på 28-32 HRC, mens blødt stål typisk har en maksimal hårdhed på 15 HRC. Denne overlegne hårdhed gør 4140 ideelt til applikationer med høj belastning, der kræver forbedret slidstyrke.

Forståelse af materialeegenskaber

Kemisk sammensætning Indvirkning

Den grundlæggende forskel mellem 4140 og blødt stål ligger i deres kemiske sammensætning. 4140-stål indeholder betydelige mængder krom og molybdæn, hvilket skaber en martensitisk mikrostruktur1 under varmebehandlingen. Jeg har observeret, at disse legeringselementer bidrager direkte til dens forbedrede hårdhedsegenskaber.

| Element | 4140 stål (%) | Blødt stål (%) |

|---|---|---|

| Kulstof | 0.38-0.43 | 0.05-0.25 |

| Krom | 0.80-1.10 | Spor |

| Molybdæn | 0.15-0.25 | Ingen |

| Mangan | 0.75-1.00 | 0.30-0.60 |

Metoder til test af hårdhed

Hos PTSMAKE udfører vi regelmæssigt forskellige hårdhedstests for at sikre materialekvaliteten. De tre vigtigste testmetoder, vi bruger, er:

- Rockwell-hårdhed (HRC)

- Brinell-hårdhed (BHN)

- Vickers-hårdhed (HV)

Praktiske anvendelser og ydeevne

Sammenligning af styrke

4140-stål overgår konsekvent blødt stål i styrkerelaterede egenskaber:

| Ejendom | 4140 stål | Mildt stål |

|---|---|---|

| Trækstyrke (MPa) | 655-1000 | 340-440 |

| Udløbsstyrke (MPa) | 415-655 | 210-250 |

| Forlængelse (%) | 15-25 | 20-30 |

Industri-specifikke anvendelser

Anvendelser i biler

I bilindustrien foretrækkes 4140-stål til:

- Krumtapaksler

- Forbindelsesstænger

- Drivaksler

- Gearkomponenter

Mildt stål finder dog sin plads i:

- Karosseripaneler

- Komponenter til rammen

- Ikke-kritiske strukturelle dele

Overvejelser om fremstilling

Baseret på min erfaring hos PTSMAKE har jeg fundet ud af, at bearbejdning af 4140-stål kræver:

- Højere skærehastigheder

- Mere robust værktøj

- Forbedrede kølestrategier

Disse krav har direkte indflydelse på produktionsomkostninger og tidslinjer. Når man arbejder med blødt stål, er standardbearbejdningsparametre normalt tilstrækkelige.

Effekter af varmebehandling

Reaktion på varmebehandling

4140-ståls reaktion på varmebehandling er bemærkelsesværdig:

| Behandling | 4140 Hårdhed (HRC) | Mildt stål Hårdhed (HRC) |

|---|---|---|

| Udglødet | 16-22 | 10-15 |

| Normaliseret | 25-30 | 12-17 |

| Slukket og hærdet | 28-32 | 14-18 |

Overvejelser om omkostninger

Mens 4140-stål giver overlegen hårdhed, har det en højere pris:

- Udgifterne til råvarer er typisk 30-40% højere

- Varmebehandlingsprocesser giver ekstra omkostninger

- Bearbejdningstiden øges på grund af materialets hårdhed

Slidstyrke og holdbarhed

Karakteristika for overfladeslid

4140-stål udviser overlegen slidstyrke på grund af:

- Højere indhold af kulstof

- Tilstedeværelse af krom

- Forbedret hårdhed efter varmebehandling

Hos PTSMAKE har vi implementeret avancerede slidprøvningsprocedurer for at validere materialets ydeevne under forskellige forhold.

Miljømæssige faktorer

Begge materialer reagerer forskelligt på miljøforhold:

| Faktor | 4140 stål | Mildt stål |

|---|---|---|

| Modstandsdygtighed over for korrosion | Moderat | Dårlig |

| Temperaturstabilitet | Fremragende | Fair |

| Modstandsdygtighed over for slag | God | Fremragende |

Fremtidige udviklinger og tendenser

Innovation af materialer

Stålindustrien fortsætter med at udvikle sig:

- Nye varmebehandlingsprocesser

- Avancerede overfladebehandlinger

- Hybride materialeløsninger

Overvejelser om bæredygtighed

Moderne produktionskrav fokuserer i stigende grad på:

- Energieffektive produktionsmetoder

- Genanvendelighed

- Reduktion af CO2-fodaftryk

Gennem mit arbejde med forskellige kunder hos PTSMAKE har jeg bemærket en voksende tendens til at vælge bæredygtige materialer, samtidig med at kravene til ydeevne opretholdes.

Hvad er klassificeringen af 4140 stål?

Hver dag får jeg henvendelser fra kunder, der er forvirrede over klassificeringen af 4140-stål. De har svært ved at forstå stålets klassificeringssystem og de rette anvendelser, hvilket ofte fører til dyre fejl i materialevalget og forsinkelser i projektet.

4140-stål er klassificeret som et legeret krom-molybdæn-stål med mellemhøjt kulstofindhold. Det tilhører 41XX-serien af krom-molybdæn-stål, hvor '41' angiver legeringstypen, og '40' repræsenterer et kulstofindhold på ca. 0,40%.

Kemisk sammensætning og egenskaber

Den kemiske sammensætning af 4140-stål er afgørende for at forstå dets klassificering. Stålet gennemgår præcise metallurgiske processer2 for at opnå dets karakteristiske egenskaber. Her er en detaljeret oversigt over dets kemiske sammensætning:

| Element | Procentuel rækkevidde |

|---|---|

| Kulstof | 0.38-0.43% |

| Krom | 0.80-1.10% |

| Molybdæn | 0.15-0.25% |

| Mangan | 0.75-1.00% |

| Silicium | 0.15-0.35% |

| Fosfor | 0,035% max |

| Svovl | 0,040% max |

Standardbetegnelser

Hos PTSMAKE arbejder vi med forskellige internationale standarder for 4140-stål. Materialet anerkendes forskelligt på tværs af globale standarder:

- AISI/SAE: 4140

- DIN: 42CrMo4

- JIS: SCM440

- BS: 708M40

- GB: 42CrMo

Klassifikationer af varmebehandling

4140-stål kan klassificeres ud fra dets varmebehandlingstilstand:

Udglødet tilstand (A)

- Hårdhed: 190-220 HB

- Struktur: Ferrit og sfæroidiserede karbider

- Bedst til bearbejdning

Kølet og hærdet (Q&T)

- Hårdhed: 280-320 HB

- Forbedret styrke og sejhed

- Optimal til applikationer med høj belastning

Branchespecifikke klassifikationer

I min erfaring med at arbejde med forskellige brancher hos PTSMAKE har jeg observeret forskellige klassifikationssystemer baseret på applikationskrav:

Bilindustrien

- Grad H: Anvendelser med høj styrke

- Grad M: Mellemkraftige anvendelser

- Grad L: Komponenter med lav belastning

Luft- og rumfartsapplikationer

- AMS 6382: Strukturelle dele til fly

- AMS 6349: Kritiske komponenter

- AMS 6359: Anvendelser til generelle formål

Kvalitetsklassifikationer

Vi klassificerer kvalitetsniveauer for 4140-stål baseret på fremstillingsprocesser:

Førsteklasses kvalitet (PQ)

- Streng kontrol af indeslutninger

- Forbedrede mekaniske egenskaber

- Højere pris, men bedre ydeevne

Kommerciel kvalitet (CQ)

- Standard fremstillingsproces

- Acceptable inklusionsniveauer

- Omkostningseffektiv løsning

Klassifikationer af formularer

4140-stål fås i forskellige former, hver med sin egen klassificering:

Bar lager

- Varmvalset

- Koldtrukket

- Smedet

Tallerken

- Varmvalset

- Normaliseret

- Lettet for stress

Applikationsbaseret klassificering

Alsidigheden i 4140-stål giver mulighed for forskellige anvendelsesspecifikke klassifikationer:

Strukturelle anvendelser

- Klasse S1: Kraftige strukturelle komponenter

- Klasse S2: Rammeværk til mellemtunge opgaver

- Klasse S3: Lette understøtninger

Værktøj og matricer

- Klasse T1: Værktøj med høj slidstyrke

- Klasse T2: Slagfaste matricer

- Klasse T3: Værktøj til generelle formål

Hos PTSMAKE bearbejder vi regelmæssigt 4140-stål til forskellige anvendelser og overholder nøje disse klassifikationer for at sikre optimal ydeevne. Vores avancerede CNC-bearbejdningsmuligheder giver os mulighed for at arbejde med alle former og betingelser for 4140-stål og levere præcise komponenter, der opfylder eller overgår kundernes specifikationer.

Klassifikationssystemet hjælper med at vælge den rigtige variant af 4140-stål til specifikke anvendelser. At forstå disse klassifikationer er afgørende for:

- Korrekt materialevalg

- Processer for kvalitetskontrol

- Opfylder branchens standarder

- Sikring af komponenternes ydeevne

- Optimering af omkostninger

Ved at forstå klassificeringen korrekt kan ingeniører og designere træffe informerede beslutninger om materialevalg, hvilket fører til forbedret produktydelse og -pålidelighed. Vores team hos PTSMAKE hjælper kunderne med at vælge den mest hensigtsmæssige 4140-stålklassifikation baseret på deres specifikke anvendelseskrav og præstationsmål.

Hvad er forskellen på 4140 og 410 rustfrit stål?

Som professionel inden for produktion møder jeg ofte kunder, der kæmper med at vælge mellem 4140 og 410 rustfrit stål til deres projekter. Forvirringen skyldes, at de har samme nummerering og nogle overlappende egenskaber, hvilket fører til dyre fejl i materialevalget og forsinkelser i projektet.

Den største forskel mellem 4140 og 410 rustfrit stål ligger i deres sammensætning og korrosionsbestandighed. 4140 er et legeret krom-molybdæn-stål med høj styrke og hårdhed, mens 410 er et martensitisk rustfrit stål, der giver bedre korrosionsbestandighed med moderat styrke.

Kemisk sammensætning og egenskaber

De grundlæggende forskelle mellem disse ståltyper starter med deres kemiske sammensætning. Lad os undersøge deres sammensætninger:

| Element | 4140 stål | 410 Rustfrit stål |

|---|---|---|

| Kulstof | 0.38-0.43% | 0,15% max |

| Krom | 0.80-1.10% | 11.5-13.5% |

| Molybdæn | 0.15-0.25% | - |

| Mangan | 0.75-1.00% | 1.00% max |

| Silicium | 0.15-0.35% | 1.00% max |

Tilstedeværelsen af et højere kromindhold i 410 rustfrit stål skaber et beskyttende passiveringslag på overfladen, hvilket giver overlegen korrosionsbestandighed sammenlignet med 4140-stål.

Sammenligning af mekaniske egenskaber

Begge ståltyper har forskellige mekaniske egenskaber, som gør dem velegnede til forskellige anvendelser:

Egenskaber for 4140 stål

- Højere trækstyrke (95.000 - 115.000 PSI i udglødet tilstand)

- Overlegen hårdhed (28-33 HRC)

- Fremragende slidstyrke

- God udmattelsesstyrke

- Bedre bearbejdelighed

410 Rustfrit stål Egenskaber

- Moderat trækstyrke (65.000 - 90.000 PSI i udglødet tilstand)

- Godt hårdhedspotentiale (25-30 HRC)

- Overlegen korrosionsbestandighed

- Bedre modstandsdygtighed over for oxidation ved høje temperaturer

- Moderat slidstyrke

Overvejelser om varmebehandling

Gennem min erfaring på PTSMAKE har jeg observeret betydelige forskelle i reaktionerne på varmebehandling:

4140 Stål Varmebehandling

- Austenitiseringstemperatur: 1500-1600°F

- Slukning i olie foretrækkes

- Tempereringstemperatur: 400-1200°F

- Fremragende hærdbarhed

- Opnår højere hårdhedsniveauer

410 Rustfrit stål Varmebehandling

- Austenitiseringstemperatur: 1700-1850°F

- Slukning med luft eller olie mulig

- Tempereringstemperatur: 300-700°F

- Moderat hærdbarhed

- Bevarer korrosionsbestandighed efter korrekt varmebehandling

Omkostninger og tilgængelighed

Min erfaring fra produktionen viser, at disse faktorer har stor indflydelse på materialevalget:

- 4140-stål er generelt mere omkostningseffektivt

- 410 rustfrit stål er dyrere på grund af det højere kromindhold

- Begge materialer er let tilgængelige i standardformer

- Leveringstiden kan variere afhængigt af specifikke kvaliteter og dimensioner.

Retningslinjer for ansøgning

Det er her, hver ståltype udmærker sig:

4140 stål Anvendelser

- Krumtapaksler og aksler til biler

- Komponenter til tungt maskineri

- Værktøjer til olie- og gasindustrien

- Aksler til generelle formål

- Anvendelser af gear

410 Rustfrit stål Anvendelser

- Pumpeaksler i korrosive miljøer

- Ventilkomponenter

- Dele til turbiner

- Køkkenbestik

- Medicinske instrumenter

Ydeevne i forskellige miljøer

Miljøhensyn spiller en afgørende rolle:

4140 stål Miljøkompatibilitet

- Fremragende i oliesmurte applikationer

- God under tørre løbeforhold

- Begrænset korrosionsbestandighed

- Anbefales ikke til våde eller marine miljøer

- Velegnet til applikationer med høj belastning

410 Rustfrit stål Miljøkompatibilitet

- God i havmiljøer

- Fremragende under våde forhold

- Moderat kemisk modstandsdygtighed

- Velegnet til udstyr til fødevareforarbejdning

- God modstandsdygtighed over for oxidation ved høje temperaturer

Overvejelser om fremstilling

Hos PTSMAKE har vi udviklet specifikke metoder til at arbejde med hvert enkelt materiale:

Bearbejdningsegenskaber

- 4140-stål giver bedre bearbejdelighed

- 410 rustfrit kræver langsommere skærehastigheder

- Begge materialer har brug for ordentlig afkøling under bearbejdningen

- Værktøjsslid er generelt højere med 410 rustfrit

Overvejelser om svejsning

- 4140 kræver forvarmning og varmebehandling efter svejsning

- 410 rustfrit kræver særlige svejseprocedurer

- Begge materialer kan svejses med de rette forholdsregler

- Afspænding efter svejsning anbefales

Foranstaltninger til kvalitetskontrol

Korrekt kvalitetskontrol er afgørende for begge materialer:

Krav til testning

- Test af hårdhed

- Verifikation af trækstyrke

- Undersøgelse af mikrostruktur

- Test af korrosionsbestandighed (især for 410)

- Evaluering af slagstyrke

Fremtidige tendenser og udviklinger

Branchen oplever en interessant udvikling:

- Avancerede varmebehandlingsprocesser

- Forbedrede teknikker til overfladebehandling

- Udvikling af hybridmaterialer

- Forbedrede belægningsteknologier

- Mere bæredygtige produktionsmetoder

Gennem omhyggeligt materialevalg og korrekt forarbejdning kan både 4140 og 410 rustfrit stål yde fremragende service i deres respektive anvendelser. Nøglen er at forstå deres unikke egenskaber og begrænsninger for at kunne træffe et informeret valg til dine specifikke behov.

Er 4140 det samme som A36?

Når jeg indkøber stålmaterialer til produktionsprojekter, møder jeg ofte kunder, der er forvirrede over forskellene mellem 4140 og A36 stål. Misforståelsen om, at disse materialer er udskiftelige, kan føre til dyre fejl og projektfejl.

Nej, 4140 og A36 er ikke det samme. 4140 er et legeret krom-molybdæn-stål med medium kulstofindhold, der er kendt for sin høje styrke og hårdhed, mens A36 er et konstruktionsstål med lavt kulstofindhold og lavere styrke, men bedre svejsbarhed og formbarhed.

Forskelle i kemisk sammensætning

Den grundlæggende forskel mellem disse to ståltyper ligger i deres kemiske sammensætning. Hos PTSMAKE udvælger vi omhyggeligt materialer baseret på deres sammensætning for at sikre optimal ydeevne i vores kunders projekter.

4140 Stålsammensætning

- Kulstof: 0,38-0,43%

- Krom: 0,80-1,10%

- Molybdæn: 0,15-0,25%

- Mangan: 0,75-1,00%

- Silikone: 0,15-0,35%

- Svovl: 0,040% max

- Fosfor: 0,035% maks.

A36 Stålsammensætning

- Kulstof: 0,26% max

- Mangan: 0,60-0,90%

- Silicium: 0,40% max

- Svovl: 0,050% max

- Fosfor: 0,040% max

Sammenligning af mekaniske egenskaber

Den Flydespænding3 og andre mekaniske egenskaber varierer betydeligt mellem disse ståltyper, hvilket påvirker deres anvendelsesmuligheder:

| Ejendom | 4140 stål | A36 Stål |

|---|---|---|

| Trækstyrke (MPa) | 655-1195 | 400-550 |

| Udløbsstyrke (MPa) | 415-1070 | 250 |

| Forlængelse (%) | 9-16 | 20 |

| Hårdhed (HB) | 197-341 | 130-180 |

Primære anvendelser

4140 stål Anvendelser

- Krumtapaksler og gear til biler

- Komponenter til landingsstel til fly

- Dele til tunge maskiner

- Mekaniske komponenter med høj belastning

- Præcisionsbearbejdede dele, der kræver høj styrke

Anvendelser af A36-stål

- Strukturelle bjælker og søjler

- Opbygning af rammer

- Broens komponenter

- Generel konstruktion

- Grundlæggende maskindele

Kapacitet til varmebehandling

4140-ståls reaktion på varmebehandling adskiller det fra A36. Gennem min erfaring hos PTSMAKE har jeg observeret disse vigtige forskelle:

4140 Varmebehandling

- Fremragende hærdbarhed

- Kan være gennemhærdet

- Velegnet til slukning og anløbning

- Opnåeligt hårdhedsområde: 28-55 HRC

A36 Varmebehandling

- Begrænset hærdbarhed

- Typisk ikke varmebehandlet

- Bedre egnet til svejsning

- Opretholder ensartede egenskaber

Overvejelser om omkostninger og tilgængelighed

Prisforskellen mellem disse materialer kan påvirke projektbudgetterne betydeligt:

| Faktor | 4140 stål | A36 Stål |

|---|---|---|

| Relative omkostninger | Højere | Lavere |

| Tilgængelighed på markedet | Moderat | Bredt tilgængelig |

| Procesomkostninger | Højere | Lavere |

| Gennemløbstid | Længere | Kortere |

Overvejelser om fremstilling

Baseret på vores produktionserfaring hos PTSMAKE er her de vigtigste forskelle i behandlingen:

Bearbejdelighed

- 4140: Kræver mere robust værktøj og specifikke skæreparametre

- A36: Lettere at bearbejde med standardværktøj

Svejseegenskaber

- 4140: Kræver forvarmning og kontrolleret afkøling

- A36: Fremragende svejseegenskaber med minimal forberedelse

Formning og fremstilling

- 4140: Sværere at forme, kræver særlige teknikker

- A36: Let at forme og fremstille

Krav til kvalitetskontrol

Inspektions- og testkravene er meget forskellige:

Test af 4140 stål

- Test af hårdhed

- Verifikation af trækstyrke

- Analyse af kemisk sammensætning

- Undersøgelse af mikrostruktur

- Certificering af varmebehandling

Test af A36-stål

- Grundlæggende dimensionel inspektion

- Visuel undersøgelse

- Enkel styrketestning

- Gennemgang af møllecertificering

Økonomisk indvirkning på projekter

Valget mellem disse materialer kan have stor betydning for projektets økonomi:

| Overvejelser | 4140 stål | A36 Stål |

|---|---|---|

| Indledende materialeomkostninger | Højere | Lavere |

| Procesomkostninger | Højere | Lavere |

| Omkostninger til vedligeholdelse | Lavere | Højere |

| Levetid | Længere | Kortere |

Det er afgørende at forstå disse forskelle for at kunne foretage et informeret materialevalg. Hos PTSMAKE guider vi vores kunder gennem disse beslutninger for at sikre et optimalt materialevalg til deres specifikke anvendelser under hensyntagen til både tekniske krav og økonomiske begrænsninger.

Er 4140 det samme som 1045?

Som producent støder jeg ofte på kunder, der er forvirrede over stålkvaliteterne 4140 og 1045. De har svært ved at forstå deres forskelle og ligheder, hvilket fører til potentielle problemer med design og fremstilling. Denne forvirring kan resultere i dyre fejl i materialevalget og problemer med ydeevnen.

Selv om 4140 og 1045 begge er stål med mellemhøjt kulstofindhold, er de vidt forskellige materialer. 4140 er et legeret krom-molybdæn-stål med højere hærdbarhed og styrke, mens 1045 er et almindeligt kulstofstål med en enklere sammensætning og lavere overordnede egenskaber.

Forskelle i kemisk sammensætning

Den grundlæggende forskel mellem disse ståltyper ligger i deres kemiske sammensætning. 4140 indeholder yderligere legeringselementer, der forbedrer dets egenskaber betydeligt. Lad os undersøge deres sammensætninger:

| Element | 4140 stål (%) | 1045 stål (%) |

|---|---|---|

| Kulstof | 0.38-0.43 | 0.43-0.50 |

| Krom | 0.80-1.10 | - |

| Molybdæn | 0.15-0.25 | - |

| Mangan | 0.75-1.00 | 0.60-0.90 |

| Silicium | 0.15-0.35 | 0.15-0.35 |

| Fosfor | ≤0.035 | ≤0.040 |

| Svovl | ≤0.040 | ≤0.050 |

Sammenligning af mekaniske egenskaber

Den hærdbarhed4 Disse ståls egenskaber viser betydelige variationer. I min produktionserfaring hos PTSMAKE har jeg observeret disse vigtige forskelle:

Styrkeegenskaber

| Ejendom | 4140 stål | 1045 stål |

|---|---|---|

| Trækstyrke (MPa) | 655-1090 | 570-850 |

| Udløbsstyrke (MPa) | 415-655 | 305-505 |

| Forlængelse (%) | 10-18 | 12-20 |

| Hårdhed (HB) | 197-321 | 170-265 |

Reaktion på varmebehandling

4140-stål udviser overlegne varmebehandlingsegenskaber på grund af dets legeringselementer:

- Bedre gennemhærdende egenskaber

- Mere ensartet fordeling af hårdhed

- Højere modstandsdygtighed over for hærdning

- Større dimensionel stabilitet

Anvendelser og brugsscenarier

4140 stål Anvendelser

- Mekaniske komponenter med høj belastning

- Dele til landingsstel til fly

- Komponenter til tungt maskineri

- Krumtapaksler til biler

- Industrielle fastgørelsesmidler

Anvendelser af 1045 stål

- Maskindele til generelle formål

- Aksler og aksler

- Entreprenørmaskiner

- Landbrugsredskaber

- Grundlæggende strukturelle komponenter

Overvejelser om omkostninger og tilgængelighed

Gennem mit arbejde hos PTSMAKE har jeg bemærket betydelige omkostningsforskelle mellem disse materialer:

- 4140 koster typisk 20-30% mere end 1045

- 1045 er lettere tilgængelig i standardstørrelser

- 4140 kan kræve længere leveringstid for specialstørrelser

- Massebestilling kan påvirke priserne betydeligt

Produktionsprocesser

Bearbejdningsegenskaber

Begge ståltyper kan bearbejdes effektivt, men der er vigtige forskelle:

| Proces | 4140 stål | 1045 stål |

|---|---|---|

| Drejning | Moderat sværhedsgrad | Nemmere |

| Fræsning | Kræver specifikke værktøjer | Standardværktøj |

| Boring | Større slid på værktøjet | Normalt slid på værktøjet |

| Overfladefinish | Fremragende | God |

Overvejelser om svejsning

- 4140 kræver forvarmning og kontrolleret afkøling

- 1045 kan svejses med standardprocedurer

- Begge har brug for korrekt valg af fyldmateriale

- Varmebehandling efter svejsning kan være nødvendig

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge testprocedurer for begge materialer:

- Hårdhedstest på flere punkter

- Ultralydsinspektion for indvendige defekter

- Verifikation af kemisk sammensætning

- Validering af mekaniske egenskaber

Miljøpåvirkning

Begge ståltyper har forskellige miljøhensyn:

- 4140-produktion kræver mere energi på grund af legering

- 1045 har en enklere genbrugsproces

- Begge materialer er 100% genanvendelige

- Energiforbruget under varmebehandling varierer

Retningslinjer for materialevalg

Når du vælger mellem 4140 og 1045, skal du overveje:

- Nødvendige styrkeniveauer

- Applikationsmiljø

- Begrænsninger i budgettet

- Kompleksitet i produktionen

- Krav til varmebehandling

Denne sammenligning viser, at selv om 4140 og 1045 kan virke ens, tjener de forskellige formål og har forskellige fordele. Hos PTSMAKE hjælper vi kunderne med at træffe informerede beslutninger baseret på deres specifikke krav, så vi sikrer et optimalt materialevalg til hvert projekt.

Hvordan påvirker varmebehandling egenskaberne ved 4140-stål?

Varmebehandling af 4140-stål kan være en kompleks proces, og mange producenter kæmper med at opnå de ønskede materialeegenskaber. Jeg har set adskillige tilfælde, hvor forkert varmebehandling fører til, at dele svigter for tidligt eller ikke opfylder specifikationerne, hvilket medfører dyre produktionsforsinkelser og materialespild.

Varmebehandling påvirker i høj grad 4140-stålets egenskaber ved at ændre dets mikrostruktur. Gennem kontrollerede opvarmnings- og afkølingsprocesser kan vi forbedre dets styrke, hårdhed og sejhed og samtidig bevare en god bearbejdelighed. Den specifikke behandlingsmetode bestemmer de endelige mekaniske egenskaber.

Forstå det grundlæggende i varmebehandling af 4140-stål

4140-stål gennemgår forskellige varmebehandlingsprocesser, der fundamentalt ændrer dets mekaniske egenskaber. Stålets reaktion på varmebehandling skyldes i høj grad dets martensit5 dannelse under køleprocessen. Hos PTSMAKE kontrollerer vi omhyggeligt disse processer for at opnå optimale resultater for vores kunders specifikke applikationer.

Kritiske temperaturer og faser

Varmebehandlingsprocessen involverer flere kritiske temperaturområder:

| Temperaturområde (°F) | Fase | Formål |

|---|---|---|

| 1500-1600 | Austenitisering | Omdanner struktur til austenit |

| 800-1300 | Hærdning | Reducerer hårdhed, øger duktilitet |

| 400-700 | Afhjælpning af stress | Fjern indre spændinger |

Almindelige varmebehandlingsmetoder

Slukningsproces

Afkøling er måske det mest afgørende trin i hærdningen af 4140-stål. Processen involverer:

- Opvarmning af stålet til austenitiseringstemperatur

- Holdes ved temperatur for korrekt mætning

- Hurtig afkøling i olie eller vand

Afkølingshastigheden har stor indflydelse på den endelige hårdhed og styrkeegenskaber.

Effekter af hærdning

Efter slukning er anløbning vigtig for at opnå dette:

- Reducer interne spændinger

- Forbedre duktiliteten

- Forbedre sejheden

- Opnå specifikke krav til hårdhed

Egenskabsændringer gennem varmebehandling

Mekaniske egenskaber

Varmebehandling har stor indflydelse på følgende egenskaber:

| Ejendom | Før behandling | Efter behandling |

|---|---|---|

| Trækstyrke (ksi) | 95-105 | 140-160 |

| Udbyttestyrke (ksi) | 60-70 | 120-140 |

| Hårdhed (HRC) | 20-25 | 28-32 |

Mikrostrukturelle ændringer

Varmebehandlingsprocessen skaber forskellige mikrostrukturelle ændringer:

- Dannelse af fin perlit

- Udvikling af hærdet martensit

- Distribution af hårdmetal

- Forædling af korn

Optimeringsstrategier

Temperaturkontrol

Præcis temperaturstyring er afgørende for at opnå de ønskede egenskaber. Hos PTSMAKE bruger vi avanceret varmebehandlingsudstyr med:

- Digital temperaturovervågning

- Ensartede varmekamre

- Præcis styring af kølehastighed

- Automatiseret processtyring

Tidsstyring

Varigheden af hver varmebehandlingsfase har stor betydning for de endelige egenskaber:

| Fase | Optimal varighed | Kritiske faktorer |

|---|---|---|

| Austenitisering | 30-60 minutter | Sektionens størrelse |

| Slukning | 1-5 minutter | Kølemiddel |

| Hærdning | 2-4 timer | Endelig hårdhed |

Anvendelser i industrien

Forskellige brancher kræver forskellige kombinationer af egenskaber:

Anvendelser i biler

Bilindustrien kræver det ofte:

- Høj udmattelsesstyrke

- God slidstyrke

- Fremragende sejhed

Krav til luft- og rumfart

Efterspørgsel på luft- og rumfartsapplikationer:

- Overlegen styrke-til-vægt-forhold

- Ensartede egenskaber

- Høj pålidelighed

Foranstaltninger til kvalitetskontrol

For at sikre ensartede resultater implementerer vi:

- Regelmæssig kalibrering af udstyr

- Verifikation af materialecertificering

- Overvågning af procesparametre

- Test efter behandling

Fejlfinding af almindelige problemer

Afkolning af overflade

For at forhindre afkalkning af overfladen:

- Brug beskyttende atmosfærer

- Styr opvarmningshastigheden

- Overvåg ovnens tilstand

Håndtering af forvrængning

Minimér forvrængning gennem:

- Korrekt design af armaturet

- Ensartet opvarmning

- Kontrolleret køling

- Strategisk delorientering

Miljømæssige overvejelser

Moderne varmebehandlingsprocesser skal tage hensyn:

- Energieffektivitet

- Kontrol af emissioner

- Reduktion af affald

- Bevarelse af ressourcer

Hos PTSMAKE har vi implementeret energieffektive ovne og genvindingssystemer for at minimere miljøpåvirkningen, samtidig med at vi opretholder overlegne kvalitetsstandarder.

Fremtidige tendenser

Varmebehandlingen af 4140-stål fortsætter med at udvikle sig:

- Avancerede processtyringssystemer

- Automatiseret håndteringsudstyr

- Overvågningsfunktioner i realtid

- Løsninger til forebyggende vedligeholdelse

Vores forpligtelse til at holde os ajour med denne udvikling sikrer, at vi kan yde den bedst mulige service til vores kunder.

Hvilke overvejelser skal man gøre sig om bearbejdning af 4140-stål?

Det kan være en udfordring at arbejde med 4140-stål, især når der er behov for præcis bearbejdning. Mange producenter kæmper med værktøjsslitage, varmestyring og opnåelse af snævre tolerancer. Disse problemer fører ofte til øgede produktionsomkostninger og projektforsinkelser.

De vigtigste overvejelser om bearbejdning af 4140-stål omfatter korrekt valg af skærehastighed, valg af værktøjsmateriale, kølestrategier og opretholdelse af optimale tilspændingshastigheder. Disse faktorer er afgørende, fordi 4140-stålets høje styrke og hårdhed kræver specifikke bearbejdningsparametre for at opnå kvalitetsresultater.

Forståelse af 4140 ståls egenskaber

Før vi dykker ned i overvejelserne om bearbejdning, er det vigtigt at forstå, hvad der gør 4140-stål unikt. Dette legerede krom-molybdæn-stål med mellemhøjt kulstofindhold udviser enestående hærdbarhed6 og styrke. Hos PTSMAKE arbejder vi ofte med 4140-stål til forskellige industrielle formål, især inden for fly- og bilindustrien.

Kemisk sammensætning

Den kemiske sammensætning af 4140-stål har direkte indflydelse på dets bearbejdelighed:

| Element | Procentuel rækkevidde |

|---|---|

| Kulstof | 0.38-0.43% |

| Krom | 0.80-1.10% |

| Molybdæn | 0.15-0.25% |

| Mangan | 0.75-1.00% |

| Silicium | 0.15-0.35% |

| Fosfor | 0,035% max |

| Svovl | 0,040% max |

Optimering af skærehastighed og tilspænding

Retningslinjer for valg af hastighed

Jeg har fundet ud af, at den optimale skærehastighed for 4140-stål varierer afhængigt af bearbejdningen:

- Grov drejning: 250-350 SFM

- Færdigdrejning: 300-400 SFM

- Fræsning: 200-300 SFM

- Boring: 150-250 SFM

Overvejelser om fremføringshastighed

Tilførselshastigheden skal justeres ud fra:

- Materialetilstand (udglødet vs. varmebehandlet)

- Skæredybde

- Værktøjsgeometri

- Krav til overfladefinish

Valg og styring af værktøj

Anbefalede værktøjsmaterialer

Til bearbejdning af 4140-stål anbefaler jeg:

- Hårdmetalværktøjer til generel bearbejdning

- Keramiske værktøjer til højhastighedsoperationer

- HSS-værktøjer til enkle operationer med lavere hastigheder

Specifikationer for værktøjsgeometri

Den rigtige værktøjsgeometri er afgørende:

- Aflastningsvinkel: 6-8 grader

- Vinkel: 5-7 grader

- Ledningsvinkel: 15-30 grader

Strategier for køling og smøring

Valg af kølevæske

Hos PTSMAKE bruger vi forskellige kølemetoder baseret på specifikke krav:

- Vandopløselige kølemidler til generel bearbejdning

- Rene olier til krævende opgaver

- Minimumsmøring (MQL) til miljøbevidste projekter

Metoder til temperaturkontrol

Effektiv temperaturstyring omfatter:

- Regelmæssig vedligeholdelse af kølevæske

- Korrekt koncentration af kølevæske

- Strategisk levering af kølevæske

- Overvågning af værktøjets temperatur

Overvejelser om overfladefinish

Parametre for efterbehandling

For at opnå optimal overfladefinish:

| Betjening | Hastighed (SFM) | Foder (IPR) | Skæredybde (tommer) |

|---|---|---|---|

| Hårdhændet | 300 | 0.015 | 0.100 |

| Semi-finish | 350 | 0.010 | 0.050 |

| Færdiggør | 400 | 0.005 | 0.010 |

Foranstaltninger til kvalitetskontrol

Inspektionsmetoder

Vi gennemfører en streng kvalitetskontrol:

- Målinger undervejs i processen

- Verifikation af dimensioner efter bearbejdning

- Test af overfladeruhed

- Test af hårdhed

Almindelige problemer og løsninger

Typiske udfordringer omfatter:

- Slid på værktøjet: Regelmæssig overvågning af værktøjets tilstand

- Dimensionel nøjagtighed: Korrekt ophængning og temperaturkontrol

- Overfladefinish: Optimerede skæreparametre

- Slitage: Forbedret stivhed i værktøjsholderen

Overvejelser om varmebehandling

Behandling før bearbejdning

Korrekt varmebehandling før bearbejdning kan:

- Reducer interne spændinger

- Forbedre bearbejdeligheden

- Sikre dimensionel stabilitet

Behandling efter bearbejdning

Overvej varmebehandling efter bearbejdning:

- Lindring af stress

- Justering af hårdhed

- Forbedrede materialeegenskaber

Strategier til optimering af omkostninger

Styring af værktøjets levetid

For at optimere omkostningerne:

- Overvåg slidmønstre på værktøjet

- Implementer udskiftning af prædiktive værktøjer

- Brug passende skæreparametre

- Vælg omkostningseffektive værktøjsmaterialer

Produktionseffektivitet

Forbedre effektiviteten gennem:

- Optimerede bearbejdningssekvenser

- Minimale ændringer i opsætningen

- Effektiv håndtering af arbejdsemner

- Regelmæssige vedligeholdelsesplaner

Hos PTSMAKE har vi udviklet omfattende bearbejdningsstrategier for 4140-stål, der sikrer ensartet kvalitet og samtidig opretholder omkostningseffektiviteten. Vores erfaring med forskellige industrielle anvendelser har hjulpet os med at forfine disse parametre for at opnå optimale resultater.

Hvad er omkostningskonsekvenserne ved at bruge 4140-stål i produktionen?

Mange producenter kæmper med at afbalancere materialeomkostninger og krav til ydeevne i deres projekter. De stigende priser på stål og kompleksiteten i materialevalget får ofte projektledere og ingeniører til at spekulere på, om de begår dyre fejl i deres materialevalg.

4140-ståls omkostninger i produktionen varierer afhængigt af faktorer som volumen, forarbejdningskrav og markedsforhold. Selv om den oprindelige pris er højere end for almindeligt kulstofstål, fører materialets overlegne egenskaber ofte til langsigtede omkostningsfordele gennem forbedret ydeevne og reduceret vedligeholdelsesbehov.

Nedbrydning af de indledende materialeomkostninger

Startomkostningerne for 4140-stål er en væsentlig faktor i produktionsprojekter. Som en Kromolystål7 er det typisk dyrere end almindeligt kulstofstål. Jeg har observeret, at de nuværende markedspriser kan variere betydeligt baseret på:

Faktorer for prisfastsættelse af råvarer

- Globale markedsforhold

- Ordreantal

- Materialeform (stang, plade, rør)

- Relationer til leverandører

- Geografisk placering

Følgende tabel viser typiske prissammenligninger mellem 4140 og andre almindelige ståltyper:

| Stålkvalitet | Relativt omkostningsindeks | Typiske anvendelser |

|---|---|---|

| 1018 kulstofstål | 1.0 | Dele til generelle formål |

| 4140 stål | 1.8-2.2 | Komponenter med høj belastning |

| 4340 stål | 2.3-2.8 | Dele til luft- og rumfart |

| Værktøjsstål | 3.0-4.0 | Skærende værktøjer |

Overvejelser om behandlingsomkostninger

De samlede produktionsomkostninger strækker sig ud over råvarepriserne. Hos PTSMAKE har vi identificeret flere forarbejdningsfaktorer, der påvirker de endelige omkostninger:

Bearbejdningsomkostninger

4140-stål kræver specifikke skæreparametre og værktøjer på grund af dets hårdhed. De vigtigste overvejelser omfatter:

- Slid på værktøjet

- Skærehastigheder og fremføringer

- Krav til kølevæske

- Tildeling af maskintid

Udgifter til varmebehandling

Materialet kræver ofte varmebehandling for at opnå optimale egenskaber:

- Omkostninger til slukning og anløbning

- Energiforbrug

- Behandlingstid

- Vedligeholdelse af udstyr

Langsigtede omkostningsfordele

På trods af højere startomkostninger giver 4140-stål ofte økonomiske fordele over tid:

Reducerede vedligeholdelsesomkostninger

Komponenter fremstillet af 4140-stål udviser typisk:

- Forlænget levetid

- Bedre slidstyrke

- Forbedret udmattelsesstyrke

- Lavere udskiftningsfrekvens

Performance-relaterede besparelser

Materialets overlegne egenskaber kan føre til:

- Reduceret nedetid

- Færre garantikrav

- Reducerede ansvarsrisici

- Forbedret produktomdømme

Branchespecifik omkostningsanalyse

Forskellige sektorer oplever forskellige omkostningskonsekvenser ved brug af 4140-stål:

Bilindustrien

- Højere indledende værktøjsomkostninger

- Færre garantikrav

- Forbedrede sikkerhedsvurderinger

- Bedre brændstofeffektivitet gennem vægtoptimering

Fremstilling af tungt udstyr

- Forlænget levetid for komponenter

- Reducerede vedligeholdelsesintervaller

- Højere pålidelighed af udstyr

- Bedre modstandsdygtighed over for barske forhold

Strategier til optimering af omkostninger

Hos PTSMAKE implementerer vi flere strategier for at optimere omkostningerne ved 4140-stål:

Optimering af design

- Effektivt materialeforbrug

- Delvis konsolidering

- Vægtreduktion

- Analyse af spændingsfordeling

Ledelse af forsyningskæden

- Strategiske partnerskaber med leverandører

- Aftaler om mængdeindkøb

- Markedstiming for køb

- Optimering af lagerbeholdning

Overvejelser om fremtidige omkostninger

Omkostningslandskabet for 4140-stål fortsætter med at udvikle sig:

Markedsudvikling

- Tilgængelighed af råvarer

- Globale handelspolitikker

- Miljøbestemmelser

- Energiomkostninger

Teknologiske fremskridt

- Forbedrede behandlingsmetoder

- Avancerede varmebehandlingsteknikker

- Mere effektive bearbejdningsstrategier

- Bedre systemer til kvalitetskontrol

Vores erfaring hos PTSMAKE har vist, at vellykket omkostningsstyring med 4140-stål kræver en omfattende forståelse af både umiddelbare og langsigtede faktorer. Vi arbejder konsekvent sammen med vores kunder om at analysere deres specifikke applikationer og finde frem til den mest omkostningseffektive tilgang til deres projekter.

Ved nøje at overveje alle disse aspekter kan producenterne træffe informerede beslutninger om at bruge 4140-stål i deres applikationer. Selv om den indledende investering kan være højere, viser de samlede ejeromkostninger sig ofte at være mere fordelagtige sammenlignet med alternativer af lavere kvalitet, især i kritiske anvendelser, hvor ydeevne og pålidelighed er altafgørende.

Lær om de unikke strukturer i stål, der forbedrer styrke og holdbarhed. ↩

Forstå, hvordan metaller forarbejdes for at forbedre deres egenskaber og opnå optimal ydeevne. ↩

Lær om forskelle i flydespænding, så du kan vælge det rigtige stål til dit projekt. ↩

Forstå, hvordan hærdbarhed påvirker ydeevne og materialevalg til dine produktionsprojekter. ↩

Lær om martensitdannelse for at optimere varmebehandlingen af 4140-stål og opnå øget styrke og sejhed. ↩

Lær om hærdbarhed for at forbedre bearbejdningseffektiviteten og opnå bedre resultater ved anvendelse af 4140-stål. ↩

Få mere at vide om chromolys unikke egenskaber, der giver omkostningseffektive produktionsløsninger og forbedret ydeevne. ↩