Efter mere end 15 år inden for præcisionsfremstilling har jeg set utallige fejl på transmissionsaksler, som har kostet virksomheder millioner. Lad mig fortælle, hvad jeg har lært om denne kritiske komponent.

En transmissionsaksel er en roterende mekanisk komponent, der overfører kraft og bevægelse mellem forskellige dele af en maskine. Den er afgørende i forskelligt udstyr, fra industrimaskiner til bilsystemer, hvor den forbinder kraftkilder med de mekanismer, der har brug for den kraft.

I mine år hos PTSMAKE har jeg arbejdet med mange kunder, som i første omgang undervurderede betydningen af transmissionsakslers kvalitet. Lad mig fortælle dig, hvad jeg har fundet ud af om disse komponenter, herunder hvorfor de er så vigtige for dine maskiners ydeevne og pålidelighed. Tro mig, denne viden kan spare dig for kostbar nedetid og reparationer.

Hvad er en transmissionsaksel?

Har du nogensinde undret dig over, hvad der får din bils motorkraft til at flyde jævnt til hjulene? I mine mere end 15 års erfaring med præcisionsfremstilling har jeg set, hvordan transmissionsaksler får denne magi til at ske.

En transmissionsaksel er en vigtig mekanisk komponent, der overfører kraft og rotationsbevægelse mellem forskellige dele af en maskine. Den er som en motorvej, der forbinder din motors kraft til det sted, hvor den skal hen, og sikrer en jævn og effektiv drift.

Grundlæggende komponenter og struktur

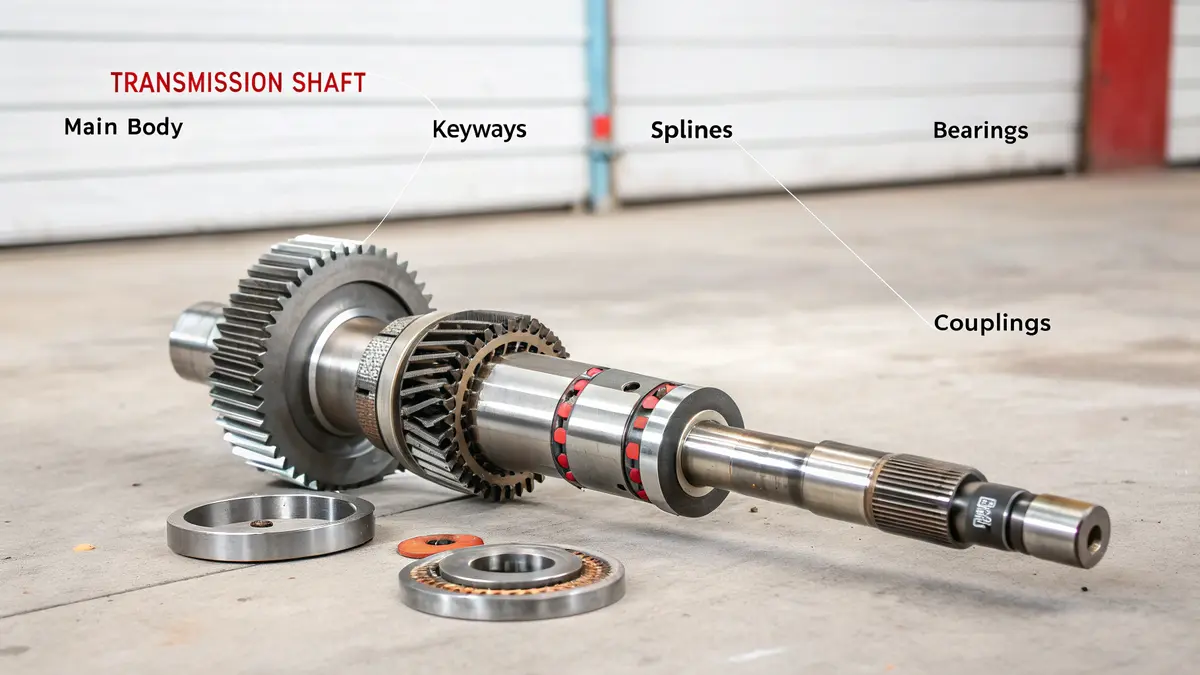

I min erfaring med at arbejde med bil- og industrikunder hos PTSMAKE har jeg bemærket, at forståelsen af transmissionsaksler starter med at kende deres grundlæggende dele. Her er, hvad der udgør en typisk transmissionsaksel:

| Komponent | Funktion | Normalt anvendt materiale |

|---|---|---|

| Hoveddelen af kroppen | Kraftoverførsel | Legeret stål |

| Nøgleveje | Forhindrer rotation mellem aksel og nav | Integreret i skaftet |

| Splines | Aktivér transmission af drejningsmoment | Indsatshærdet stål |

| Lejer | Rotation af støtteaksel | Forskellige typer af stål |

| Koblinger | Forbind akselsektioner | Højstyrkestål |

Typer af transmissionsaksler

Jeg har fremstillet forskellige typer af transmissionsaksler, som hver især tjener specifikke formål:

Massive aksler

- Mest almindelige type

- Bedst til korte afstande

- Højere vridningsstyrke

- Bruges i kompakte maskiner

Hule aksler

- Lettere vægt

- Bedre forhold mellem styrke og vægt

- Foretrukket i luft- og rumfartsapplikationer

- Mere omkostningseffektiv til store diametre

Fleksible aksler

- Tillad kraftoverførsel rundt om hjørner

- Ideel til komplekse maskinlayouts

- Almindelig i håndholdt værktøj

- Giver fleksibilitet i installationen

Kritiske overvejelser om design

Gennem mine mange års produktionserfaring har jeg lært, at flere faktorer er afgørende, når man designer transmissionsaksler:

Valg af materiale

- Stållegeringer (mest almindelige)

- Kulfiber (letvægtsapplikationer)

- Kompositmaterialer (specifikke krav)

- Rustfrit stål (korrosive miljøer)

Belastningskapacitet

Skaftet skal kunne klare det:

- Torsionsspænding

- Bøjningsmomenter

- Aksiale belastninger

- Kombinerede belastninger

Krav til hastighed

Forskellige applikationer har brug for forskellige hastigheder:

- Lav hastighed (0-1000 RPM)

- Medium hastighed (1000-3000 RPM)

- Høj hastighed (3000+ RPM)

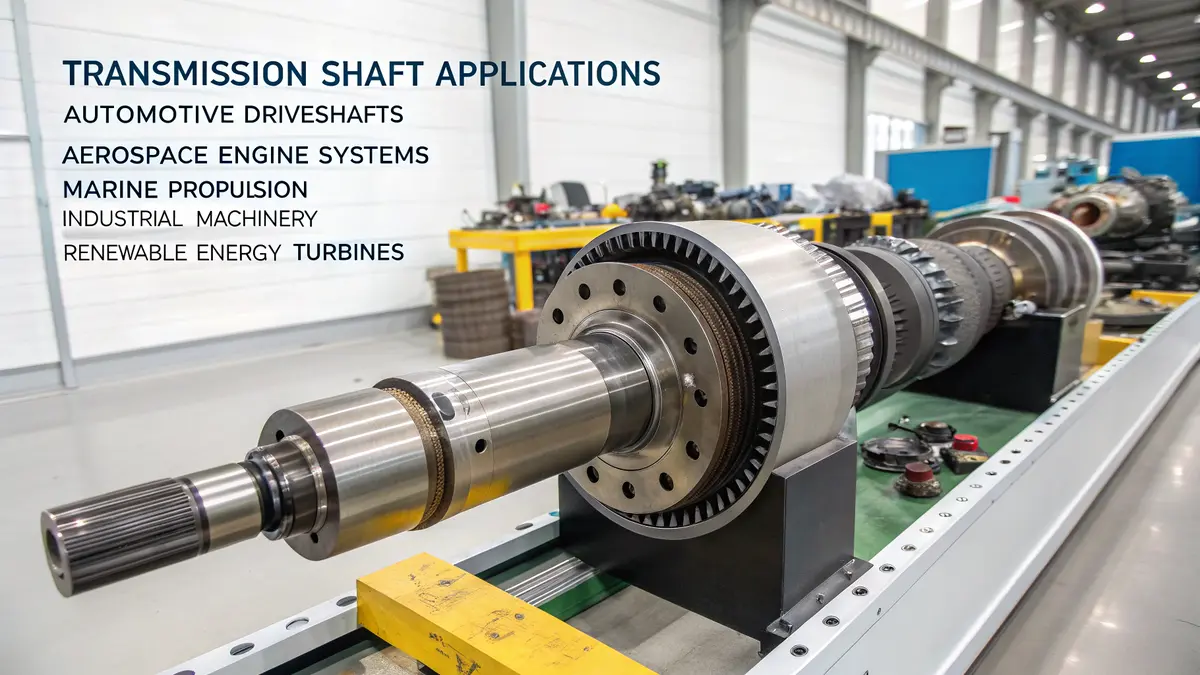

Almindelige anvendelser

I mit arbejde hos PTSMAKE har jeg set transmissionsaksler blive brugt i:

Bilindustrien

- Drivaksler

- Propelaksler

- Akselaksler

Industrielle maskiner

- Transportør-systemer

- Pumpesamlinger

- Produktionsudstyr

Energiproduktion

- Turbine-systemer

- Generatorsæt

- Vindmøller

Vedligeholdelse og lang levetid

Baseret på min erfaring med kunder på tværs af forskellige brancher er korrekt vedligeholdelse afgørende:

Regelmæssig inspektion

- Tjek for slidmønstre

- Justering af skærm

- Undersøg lejernes tilstand

Smøring

- Korrekt smøreplan

- Valg af det rigtige smøremiddel

- Regelmæssige olieskift

Kontrol af justering

- Periodisk verifikation af justering

- Overvågning af vibrationer

- Overvågning af temperatur

Optimering af ydeevne

For at få den bedste performance råder jeg altid mine kunder til at overveje:

Driftsmiljø

- Temperaturområder

- Udsættelse for elementer

- Krav til arbejdscyklus

Krav til installation

- Korrekte justeringsprocedurer

- Korrekte monteringsmetoder

- Passende godkendelser

Materialekompatibilitet

- Miljømæssige faktorer

- Kemisk eksponering

- Effekter af temperatur

Overvejelser om sikkerhed

Sikkerhed er altafgørende, når man arbejder med transmissionsaksler:

Beskyttelsesanordninger

- Vagter og skjolde

- Nødstop

- Overvågningssystemer

Sikkerhed ved installation

- Korrekte monteringsprocedurer

- Korrekt brug af værktøj

- Kvalificeret personale

Operationel sikkerhed

- Regelmæssige inspektioner

- Krav til uddannelse

- Nødprocedurer

Gennem mine mere end 15 år inden for præcisionsfremstilling har jeg lært, at transmissionsaksler ikke bare er simple mekaniske komponenter - de er rygraden i kraftoverførslen i moderne maskiner. Korrekt design, vedligeholdelse og drift er afgørende for, at utallige applikationer på tværs af forskellige brancher kan fungere effektivt.

Husk, at uanset om du designer et nyt system eller vedligeholder et eksisterende, er det vigtigt at forstå disse grundlæggende aspekter af transmissionsaksler for at sikre pålidelig og effektiv kraftoverførsel i dine mekaniske systemer.

Hvad er de vigtigste funktioner i en transmissionsaksel?

I mine mere end 15 år hos PTSMAKE har jeg set utallige fejl på transmissionsaksler på grund af misforståelser af deres kernefunktioner. Lad mig fortælle, hvad der virkelig betyder noget i akseldesign.

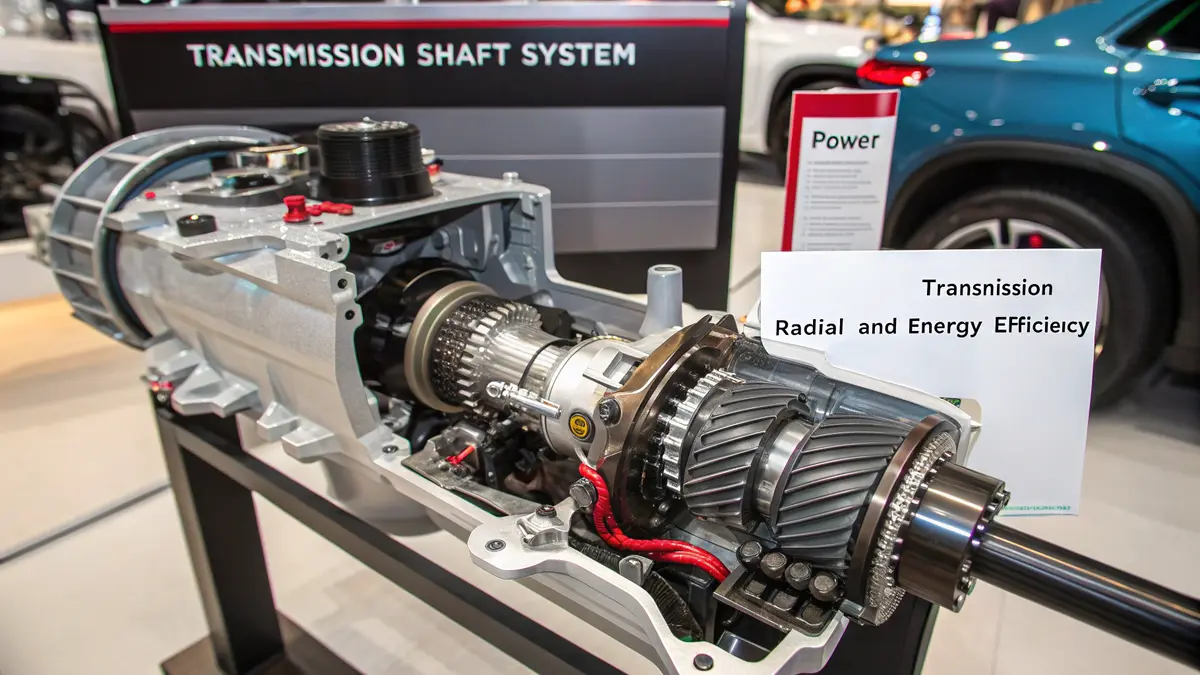

Transmissionsaksler har tre hovedfunktioner: kraftoverførsel mellem mekaniske komponenter, bærende støtte til roterende elementer og effektiv energioverførsel, samtidig med at den strukturelle integritet opretholdes under forskellige driftsforhold.

Mekanisme til kraftoverførsel

I løbet af min erfaring med at fremstille præcisionsdele har jeg observeret, at kraftoverførsel er disse komponenters primære funktion. Akslen fungerer som et mekanisk led, der overfører rotationskraft fra en komponent til en anden. Sådan her fungerer det:

- Overførsel af rotationsenergi: Akslen omdanner input-moment fra motorer til brugbar mekanisk kraft.

- Ændring af hastighed: Gennem forskellige akseldesigns kan vi justere rotationshastigheder for at imødekomme specifikke krav

- Fordeling af drejningsmoment: Aksler muliggør jævn fordeling af drejningsmoment på tværs af flere forbundne komponenter

Strukturel støtterolle

Et aspekt, der ofte overses, er den kritiske strukturelle støtte, som disse aksler giver. Jeg har behandlet adskillige sager, hvor en korrekt forståelse af denne funktion kunne have forhindret udstyrssvigt:

| Type støtte | Funktion | Eksempel på anvendelse |

|---|---|---|

| Radial støtte | Opretholder justering af roterende komponenter | Drivaksler til biler |

| Aksial støtte | Håndterer trykbelastninger og opretholder afstanden | Industrielle maskiner |

| Støtte til vridning | Håndterer vridningskræfter under drift | Turbiner til luft- og rumfart |

Overvejelser om energieffektivitet

I min produktionspraksis har jeg bemærket, at energieffektivitet bliver stadig vigtigere. Moderne transmissionsaksler er designet til at minimere:

Friktionstab gennem:

- Avanceret overfladebehandling

- Optimalt materialevalg

- Præcis dimensionel kontrol

Varmeudvikling af:

- Brug af passende lejearrangementer

- Implementering af effektive smøresystemer

- Opretholdelse af korrekt justering

Branchespecifikke applikationer

Fra mit omfattende arbejde med forskellige sektorer er her de vigtigste anvendelser, jeg er stødt på:

Bilindustrien:

- Drivaksler til kraftoverførsel fra motor til hjul

- Knastaksler til styring af ventiltider

- Mellemliggende aksler til strømfordeling

Luft- og rumfartsapplikationer:

- Turbineaksler til jetmotorer

- Drivsystemer til helikopterrotorer

- Mekanismer til landingsstel

Industrielle maskiner:

- Drivaksler til transportsystem

- Pumpe- og kompressoraksler

- Spindler til værktøjsmaskiner

Kritiske overvejelser om design

Gennem fremstilling af tusindvis af transmissionsaksler har jeg lært disse vigtige designfaktorer:

Valg af materiale:

- Højstyrke-legeringer til tunge belastninger

- Korrosionsbestandige materialer til barske miljøer

- Varmebehandlet stål for holdbarhed

Geometriske træk:

- Beregning af optimal diameter

- Passende forhold mellem længde og diameter

- Strategisk placering af kileriller og splines

Overfladefinish:

- Præcisionsslibning af lejeoverflader

- Korrekt hærdning for slidstyrke

- Afbalanceret design til højhastighedsdrift

Funktioner til styring af belastning

Min erfaring er, at et vellykket skaftdesign kræver nøje overvejelser:

Statiske belastninger:

- Vægt af monterede komponenter

- Operative styrker i stabil tilstand

- Permanente installationsspændinger

Dynamiske belastninger:

- Cykliske belastninger under rotation

- Påvirkning af belastninger under opstart/nedlukning

- Vibrationsinducerede kræfter

Miljømæssige faktorer:

- Temperaturvariationer

- Udsættelse for ætsende elementer

- Betingelser for driftsatmosfære

Jeg har set, hvordan forståelsen af disse funktioner er afgørende for korrekt akseldesign og anvendelse. Nøglen er at afbalancere alle disse aspekter og samtidig opretholde omkostningseffektivitet og pålidelighed. Gennem mine år hos PTSMAKE har jeg lært, at vellykket implementering af transmissionsaksler kræver nøje overvejelse af alle disse faktorer, der arbejder sammen.

Hvilke typer transmissionsaksler findes der?

Har du nogensinde undret dig over, hvorfor forskellige maskiner bruger forskellige typer aksler? I mine mere end 15 år hos PTSMAKE har jeg set, hvordan valget af den rigtige aksel kan være afgørende for et projekt.

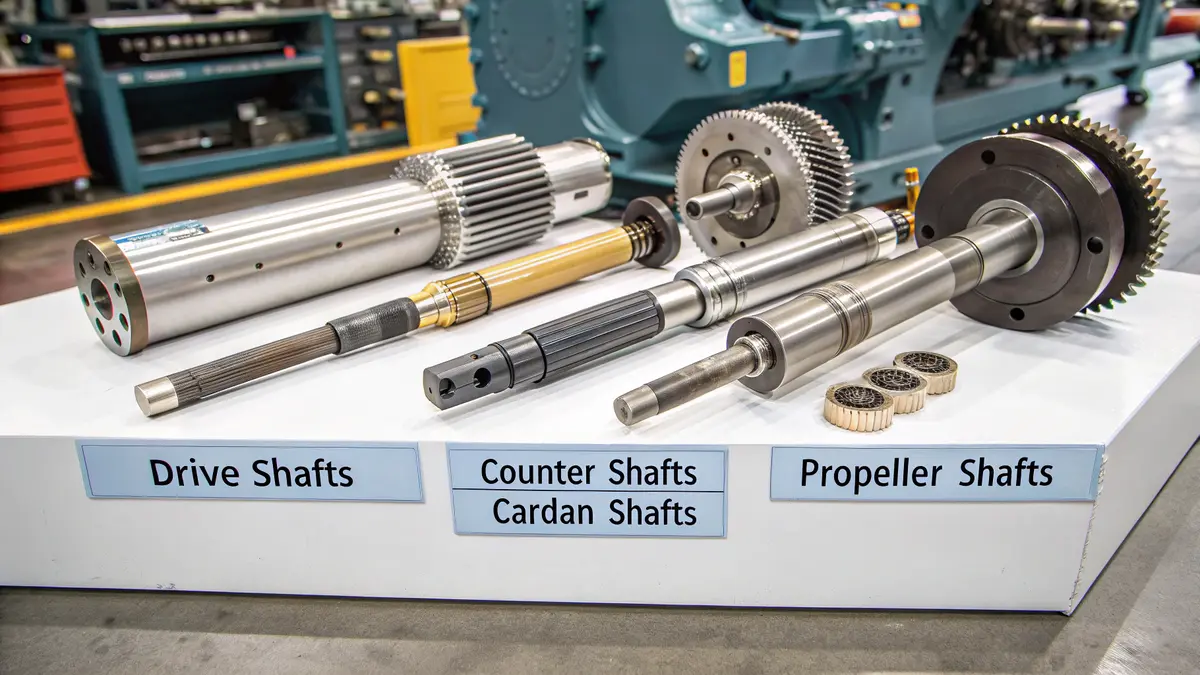

Transmissionsaksler er mekaniske komponenter, der overfører kraft og bevægelse mellem maskindele. De findes i fire hovedtyper: drivaksler, kontraaksler, propelaksler og kardanaksler, der hver især er designet til specifikke anvendelser.

Drivaksler: Mestre i kraftoverførsel

I min erfaring med at arbejde med bilproducenter er drivaksler den mest almindelige type, vi producerer. Disse aksler forbinder transmissionen med drivakslerne og overfører kraft fra motoren til hjulene. De vigtigste funktioner omfatter:

- Højt drejningsmoment

- Afbalanceret design for jævn drift

- Mulighed for variabel længde

- Splines-forbindelser giver fleksibilitet

Vores kunder spørger ofte om materialevalg til drivaksler. Her er en sammenligningstabel, som jeg har udviklet på baggrund af vores produktionsdata:

| Materiale | Kapacitet for drejningsmoment | Omkostningsfaktor | Holdbarhed | Vægt |

|---|---|---|---|---|

| Stål | Høj | Medium | Fremragende | Høj |

| Aluminium | Medium | Høj | God | Lav |

| Kulfiber | Meget høj | Meget høj | Fremragende | Meget lav |

Modgående aksler: Hastighedsregulatorerne

Modaksler spiller en afgørende rolle i maskiner, hvor det er nødvendigt at ændre hastigheden. Ud fra min erfaring med præcisionsfremstilling har jeg bemærket, at disse komponenter er vigtige i:

- Værktøjsmaskiner

- Industrielt udstyr

- Tekstilmaskiner

- Trykpresser

De vigtigste fordele er:

- Mulighed for hastighedsreduktion eller -forøgelse

- Kompakt design

- Flere muligheder for montering af gear

- Forbedret strømfordeling

Propelleraksler: Marine Excellence

Arbejdet med kunder i marineindustrien har lært mig de unikke krav, der stilles til propelaksler. Disse specialiserede komponenter skal kunne modstå:

- Konstant eksponering for vand

- Variable belastningsforhold

- Høje rotationshastigheder

- Ætsende miljøer

Jeg anbefaler at bruge specifikke materialer baseret på anvendelse:

| Anvendelse | Anbefalet materiale | Belægningstype | Levetid |

|---|---|---|---|

| Rekreativ | Rustfrit stål | Anti-begroing | 5-7 år |

| Kommerciel | Marine bronze | Keramik | 8-10 år |

| Militær | Sammensat | Flere lag | 10+ år |

Kardanaksler: Den universelle løsning

Kardanaksler, også kendt som kardanaksler, er fascinerende komponenter. I mine år hos PTSMAKE har jeg set deres anvendelsesmuligheder blive udvidet betydeligt. De udmærker sig ved:

- Vinkelformet kraftoverførsel

- Kompensation for forskydning

- Højhastighedsoperationer

- Kraftige anvendelser

De vigtigste overvejelser i forbindelse med valg af kardanaksel omfatter:

- Krav til arbejdsvinkel

- Behov for drejningsmomentkapacitet

- Krav til hastighed

- Miljømæssige forhold

Applikationsspecifikke overvejelser

Baseret på min produktionserfaring er her en omfattende oversigt over akselanvendelser:

| Industri | Foretrukken akseltype | Vigtige krav | Fælles udfordringer |

|---|---|---|---|

| Biler | Drivaksel | Højt drejningsmoment, afbalanceret | Kontrol af vibrationer |

| Marine | Propelaksel | Modstandsdygtighed over for korrosion | Problemer med forsegling |

| Industriel | Modaksel | Præcision, holdbarhed | Styring af varme |

| Landbrug | Kardanaksel | Fleksibilitet, styrke | Beskyttelse mod snavs |

Materialevalg og fremstillingsproces

Enhver transmissionsaksels succes afhænger i høj grad af materialevalg og fremstillingsprocesser. Hos PTSMAKE følger vi disse retningslinjer:

Faktorer for valg af materiale:

- Krav til belastning

- Driftsmiljø

- Omkostningsbegrænsninger

- Overvejelser om vægt

Overvejelser om fremstilling:

- Krav til bearbejdningstolerance

- Specifikationer for overfladefinish

- Behov for varmebehandling

- Krav til montering

Foranstaltninger til kvalitetskontrol:

- Dimensionel inspektion

- Certificering af materiale

- Test af ydeevne

- Krav til afbalancering

Gennem min erfaring har jeg lært, at vellykket akselproduktion kræver en dyb forståelse af disse forskellige typer og deres specifikke krav. Hver type tjener et unikt formål, og når man skal vælge den rigtige, skal man nøje overveje flere faktorer, herunder driftsforhold, belastningskrav og miljøfaktorer.

Husk, at selv om denne oversigt dækker de vigtigste typer af transmissionsaksler, er området i konstant udvikling med nye materialer og fremstillingsteknologier. At holde sig opdateret med denne udvikling er afgørende for at sikre optimal ydeevne i enhver applikation.

Hvilke materialer bruges ofte til transmissionsaksler?

Har du nogensinde undret dig over, hvorfor nogle transmissionsaksler holder i årtier, mens andre svigter inden for få måneder? Hemmeligheden ligger i materialevalg, en afgørende beslutning, som jeg har hjulpet utallige kunder med at træffe i løbet af mine mere end 15 år inden for præcisionsfremstilling.

Transmissionsaksler fremstilles primært af medium kulstofstål, legeret stål og rustfrit stål. Disse materialer giver den optimale balance mellem styrke, holdbarhed og omkostningseffektivitet, som kræves til kraftoverførsler.

Kulstofstål: Den omkostningseffektive arbejdshest

Min erfaring med at arbejde med fremstilling af transmissionsaksler hos PTSMAKE er, at mellemstærkt kulstofstål (kvalitet 1040-1050) fortsat er det mest populære valg til standardanvendelser. Her er hvorfor:

- Fremragende bearbejdelighed

- God slidstyrke

- Omkostningseffektiv løsning

- Velegnet til varmebehandling

Jeg har oplevet konsekvent succes med aksler i kulstofstål i landbrugsudstyr og almindelige maskiner, hvor moderate stressniveauer er typiske.

Legeret stål: Når ydeevne betyder mest

Til højtydende opgaver anbefaler jeg ofte legeret stål som 4140 og 4340. Disse materialer tilbyder:

Vigtige fordele:

- Overlegen styrke-til-vægt-forhold

- Forbedret modstandsdygtighed over for træthed

- Bedre hærdbarhed

- Forbedret slagfasthed

Her er en sammenligningstabel, som jeg har udviklet på baggrund af virkelige projektdata:

| Materialetype | Trækstyrke (MPa) | Omkostningsfaktor | Bedste applikationer |

|---|---|---|---|

| Kulstofstål 1045 | 570-700 | 1.0x | Generelt formål |

| Legeret stål 4140 | 850-1000 | 1.5x | Tungt arbejde |

| Legeret stål 4340 | 980-1100 | 2.0x | Kritiske applikationer |

Rustfrit stål: Champion i korrosionsbestandighed

Når jeg arbejder med kunder i fødevareindustrien eller den kemiske industri, foreslår jeg typisk rustfri stålkvaliteter som 316 eller 17-4PH. Fordelene er bl.a:

- Enestående korrosionsbestandighed

- Gode styrkeegenskaber

- Fremragende hygiejnestandarder

- Lave krav til vedligeholdelse

Kompositmaterialer: Fremtiden for skaftdesign

I de senere år har jeg bemærket en stigende interesse for kompositmaterialer, især inden for rumfart og højhastighedsapplikationer. Disse materialer tilbyder:

Fordele:

- Betydelig vægtreduktion

- Højere kritiske hastigheder

- Fremragende dæmpningsegenskaber

- Modstandsdygtighed over for korrosion

Der er dog nogle overvejelser, man skal gøre sig:

Begrænsninger:

- Højere startomkostninger

- Mere kompleks fremstillingsproces

- Begrænset erfaring med nogle applikationer

- Særlige overvejelser om design

Kriterier for valg af materiale

På baggrund af min erfaring hos PTSMAKE har jeg udviklet en systematisk tilgang til materialevalg:

Driftsmiljø

- Temperaturområde

- Udsættelse for ætsende elementer

- Fugtniveauer

- Kemisk eksponering

Krav til ydeevne

- Overførsel af drejningsmoment

- Krav til hastighed

- Belastningskarakteristika

- Forventet levetid

Økonomiske overvejelser

- Materialeomkostninger

- Kompleksitet i produktionen

- Krav til vedligeholdelse

- Udskiftningsfrekvens

Særlige overvejelser for brugerdefinerede applikationer

Når jeg arbejder på projekter med specialfremstillede transmissionsaksler, overvejer jeg altid disse faktorer:

Muligheder for overfladebehandling

- Karburering

- Nitrering

- Induktionshærdning

- Forkromning

Hver behandlingsmetode kan forbedre specifikke egenskaber markant:

| Behandling | Primær fordel | Indvirkning på omkostninger | Forbedring af holdbarhed |

|---|---|---|---|

| Karburering | Overfladens hårdhed | Moderat | Høj |

| Nitrering | Slidstyrke | Høj | Meget høj |

| Induktionshærdning | Selektiv hærdning | Lav | Moderat |

| Forkromning | Modstandsdygtighed over for korrosion | Moderat | Høj |

Branchespecifikke krav

Forskellige brancher har unikke krav, som påvirker materialevalget:

Bilindustrien

- Høj udmattelsesstyrke

- Omkostningseffektivitet

- Konsekvent kvalitet

- Mulighed for masseproduktion

Luft- og rumfartsapplikationer

- Letvægtsmaterialer

- Høj pålidelighed

- Avancerede legeringer

- Strenge krav til certificering

Industrielle maskiner

- Robust ydeevne

- Lang levetid

- Nem vedligeholdelse

- Omkostningseffektive løsninger

Min erfaring er, at nøglen til et vellykket materialevalg ligger i at forstå disse specifikke krav og afveje dem i forhold til praktiske begrænsninger som pris, tilgængelighed og produktionskapacitet.

Hvad er designovervejelserne for transmissionsaksler?

Efter mere end 15 år inden for præcisionsfremstilling har jeg set utallige fejl på transmissionsaksler på grund af dårlige designvalg. Lad mig fortælle, hvad der virkelig betyder noget for akseldesignet.

Nøglen til at designe effektive transmissionsaksler ligger i at afbalancere fire kritiske faktorer: spændingsfordeling, torsionsstivhed, materialevalg og produktionsomkostninger. Hver faktor skal overvejes nøje for at sikre optimal ydeevne og lang levetid.

Forståelse af stressanalyse

Min erfaring med at arbejde med forskellige industrier viser, at stressanalyse er grundlaget for akseldesign. Her er, hvad du skal fokusere på:

- Bøjningsspænding

- Torsionsspænding

- Kombinerede stresspåvirkninger

- Spændingskoncentrationspunkter

Det mest almindelige problem, jeg ser, er, at designere overser spændingskoncentrationer ved akselskuldre og kiler. Vi bruger avanceret FEA (Finite Element Analysis) hos PTSMAKE til at identificere disse kritiske punkter tidligt i designfasen.

Krav til vridningsstivhed

Vridningsstivhed har direkte indflydelse på skaftets ydeevne. Her er en oversigt over de vigtigste overvejelser:

| Parameter | Acceptabel rækkevidde | Indvirkning på performance |

|---|---|---|

| Vinkelafbøjning | 0,25° - 0,5° pr. fod | Påvirker gearets nøjagtighed |

| Akslens diameter | Baseret på overført effekt | Påvirker den samlede stivhed |

| Materiale Modulus | 30-210 GPa | Bestemmer vridningsmodstand |

Analyse af kritisk hastighed

Et af de mest oversete aspekter af akseldesign er kritisk hastighed. Jeg har set dyre maskiner fejle, fordi designerne ignorerede denne afgørende faktor. Kritisk hastighed afhænger af:

- Skaftets dimensioner

- Materialeegenskaber

- Betingelser for understøtning af lejer

- Område for driftshastighed

Kriterier for valg af materiale

Det rigtige materialevalg kan være afgørende for dit skaftdesign. Ud fra min produktionserfaring er her, hvad der betyder mest:

- Udmattelsesstyrke

- Udløbsstyrke

- Omkostningseffektivitet

- Bearbejdelighed

- Muligheder for varmebehandling

Hos PTSMAKE anbefaler vi ofte AISI 4140 eller 4340 til krævende anvendelser på grund af deres fremragende balance mellem egenskaber.

Optimering af vægt og inerti

Vægtreduktion er afgørende, men det skal afbalanceres med kravene til styrke. Overvej disse faktorer:

- Hule vs. solide designs

- Materialets tæthed

- Dynamiske belastningseffekter

- Rotationsinerti

Overvejelser om produktionsomkostninger

Omkostningsoptimering betyder ikke, at man skal vælge den billigste løsning. Her er min praktiske tilgang:

- Design for producerbarhed

- Tilgængelighed af materialer

- Krav til forarbejdning

- Specifikationer for overfladefinish

Analyse af udmattelsesstyrke

I mine mere end 15 års erfaring er udmattelsessvigt den mest almindelige årsag til akselproblemer. De vigtigste overvejelser omfatter:

- Udholdenhedsgrænse

- Effekter af overfladefinish

- Effekter af størrelse

- Indlæsningsbetingelser

Eksempel på design i den virkelige verden

Lad mig fortælle om en nylig sag fra vores værksted. Vi redesignede en kundes transmissionsaksel, som var ved at gå i stykker for tidligt. Her er, hvad vi gjorde:

- Øget radius ved spændingskoncentrationer

- Ændret materiale fra AISI 1045 til 4140

- Optimeret varmebehandlingsproces

- Tilføjet overfladehærdning

Og resultatet? Levetiden blev forlænget med 300%, mens produktionsomkostningerne blev reduceret med 15%.

Krav til afbalancering

Korrekt afbalancering af akslen er afgørende for:

- Reduktion af vibrationer

- Forlænger lejernes levetid

- Forbedring af den samlede systemeffektivitet

- Opretholdelse af præcision i højhastighedsapplikationer

Vi opnår typisk G2.5 eller bedre balanceringsgrad til kritiske anvendelser.

Foranstaltninger til kvalitetskontrol

Baseret på vores produktionserfaring er disse kvalitetskontroller essentielle:

- Dimensionel nøjagtighed

- Overfladens ruhed

- Materialets hårdhed

- Tolerance for rundløb

- Ikke-destruktiv testning, når det er nødvendigt

Denne omfattende tilgang til akseldesign har hjulpet os med at opretholde en acceptrate på 99,7% blandt vores kunder på tværs af forskellige brancher, fra bilindustrien til rumfart.

Hvad er de mest almindelige udfordringer i transmissionsaksler?

Som produktionsekspert med mere end 15 år hos PTSMAKE har jeg set utallige fejl på transmissionsaksler, som kunne have været undgået med den rette viden og vedligeholdelse.

De største udfordringer i forbindelse med transmissionsaksler omfatter forskydning, overdreven vibration, materialetræthed og slid. Disse problemer kan føre til nedsat ydeevne, øgede vedligeholdelsesomkostninger og uventede systemfejl, hvis de ikke løses korrekt.

Problemer med forkert justering

Min erfaring med at arbejde med forskellige klienter viser, at skævheder i skaftet er et af de mest almindelige, men oversete problemer. Der er tre hovedtyper af skævheder:

- Vinkelforskydning

- Parallel forskydning

- Kombineret forskydning

Disse problemer skyldes ofte forkert installation, sætninger i fundamentet eller varmeudvidelse. I sidste måned hjalp jeg en kunde med at reducere deres nedetid med 40% blot ved at implementere korrekte justeringsprocedurer.

Vibrationsrelaterede problemer

Overdrevne vibrationer kan være ødelæggende for transmissionsaksler. De vigtigste kilder omfatter:

- Ubalancerede komponenter

- Bøjede aksler

- Løs montering

- Slid på lejer

Jeg har udviklet denne enkle fejlfindingstabel baseret på min erfaring i marken:

| Vibrationsmønster | Sandsynlig årsag | Anbefalet handling |

|---|---|---|

| Radial | Ubalance | Dynamisk afbalancering |

| Aksial | Fejljustering | Justering med laser |

| Tilfældig | Slid på lejer | Udskiftning af lejer |

| Intermitterende | Løse komponenter | Verifikation af drejningsmoment |

Udmattelse og slid af materialer

I løbet af mine år hos PTSMAKE har jeg observeret, at materialetræthed ofte udvikler sig i forudsigelige mønstre. De vigtigste faktorer, der påvirker udmattelseslevetiden, er:

- Cykliske stressniveauer

- Miljømæssige forhold

- Materialeegenskaber

- Overfladefinishens kvalitet

Vi har implementeret et omfattende overvågningssystem, som har hjulpet vores kunder med at reducere træthedsrelaterede fejl med op til 60%.

Udfordringer med vedligeholdelsesomkostninger

De økonomiske konsekvenser af problemer med transmissionsakslen kan være betydelige. Her er en oversigt over typiske vedligeholdelsesomkostninger:

- Regelmæssig vedligeholdelse: 15-20% af de samlede driftsomkostninger

- Nødreparationer: Kan være 3-4 gange højere end planlagt vedligeholdelse

- Produktionstab: Overstiger ofte de direkte reparationsomkostninger

Håndtering af smøring

Korrekt smøring er afgørende, men ofte misforstået. Baseret på vores data:

- Oversmøring er årsag til 65% af lejesvigt

- Undersmøring fører til 25% af fejl

- Forurening står for 10% af problemerne

Jeg anbefaler denne smøreplan:

| Driftsbetingelser | Inspektionsfrekvens | Interval for genindsmøring |

|---|---|---|

| Normal | Månedligt | Kvartalsvis |

| Tungt arbejde | Hver anden uge | Månedligt |

| Ekstrem | Ugentlig | Hver anden uge |

Forebyggende foranstaltninger

Min omfattende erfaring viser, at disse forebyggende strategier er de mest effektive:

Regelmæssige justeringstjek

- Brug laserjusteringsværktøjer

- Aflæsninger af dokumenttilpasning

- Oprethold optegnelser over justeringer

Overvågning af vibrationer

- Installer vibrationssensorer

- Etablering af baseline-målinger

- Opsæt tærskelværdier for alarmer

Valg af materiale

- Overvej driftsbetingelserne

- Faktor i belastningskrav

- Tag højde for miljømæssige faktorer

Kvalitetskontrol

Gennem vores kvalitetskontrolproces hos PTSMAKE har vi identificeret kritiske inspektionspunkter:

| Inspektionspunkt | Frekvens | Nøgleparametre |

|---|---|---|

| Overfladefinish | Hvert parti | Ra-værdi |

| Dimensionel nøjagtighed | 100% | Toleranceområde |

| Materialeegenskaber | Batch-prøveudtagning | Hårdhed, styrke |

Moderne løsninger

I de senere år har jeg set betydelige fremskridt inden for transmissionsakselteknologi:

Smarte overvågningssystemer

- Indsamling af data i realtid

- Forudsigende vedligeholdelsesalgoritmer

- Mulighed for fjernovervågning

Avancerede materialer

- Sammensatte materialer

- Overfladebehandlinger

- Overfladebehandlingsteknologier

Forbedringer af design

- Optimering af stress

- Vægtreduktion

- Forbedrede kølefunktioner

Ved at implementere disse løsninger hos PTSMAKE har vi hjulpet vores kunder med at opnå:

- 40% reduktion i vedligeholdelsesomkostninger

- 60% fald i uventede fejl

- 30% forbedring af levetiden

Nøglen til succes med at håndtere udfordringer med transmissionsaksler ligger i at forstå disse forskellige aspekter og implementere passende løsninger. Ud fra min erfaring med at arbejde med forskellige brancher har jeg fundet ud af, at en proaktiv tilgang til vedligeholdelse og overvågning kombineret med korrekt materialevalg og installationspraksis kan reducere driftsproblemer og omkostninger betydeligt.

Hvordan fremstilles en transmissionsaksel?

Har du nogensinde undret dig over, hvad der gør transmissionsaksler så pålidelige? Efter mere end 15 år inden for præcisionsfremstilling har jeg på første hånd set, hvor afgørende fremstillingsprocessen er for disse kritiske komponenter.

Fremstilling af en transmissionsaksel involverer flere præcise trin: smedning for styrke, bearbejdning for form, slibning for nøjagtighed og varmebehandling for holdbarhed. Kvalitetskontrol og materialetest sikrer, at hver aksel opfylder de nøjagtige specifikationer.

Den smedende fond

Ud fra min erfaring hos PTSMAKE er smedning det afgørende første trin i fremstillingen af aksler. Vi bruger typisk open-die eller closed-die smedning, hvor stålet opvarmes til temperaturer mellem 1093-1260 °C (2000-2300 °F). Denne proces justerer metallets kornstruktur, hvilket forbedrer styrken og holdbarheden betydeligt.

Præcisionsbearbejdning

Bearbejdningsfasen kræver ekstrem præcision. Her er, hvordan vi griber det an på vores anlæg:

Drejeoperationer

- Grovdrejning for at fastlægge de grundlæggende dimensioner

- Findrejning for at opnå indledende tolerancer

- Centerboring for korrekt justering

Fræsning

- Skæring af nøglering

- Spline-dannelse

- Bearbejdning af særlige funktioner

Overfladeslibningsproces

I mine mere end 15 års erfaring har jeg fundet ud af, at overfladeslibning er afgørende for at opnå de snævre tolerancer, der kræves til transmissionsaksler. Vi arbejder typisk med tolerancer på:

| Overfladetype | Toleranceområde |

|---|---|

| Bærende sæder | ±0,0002 tommer |

| Gearet passer | ±0,0005 tommer |

| Generelle overflader | ±0,001 tommer |

Protokoller for varmebehandling

Varmebehandling er afgørende for at forbedre de mekaniske egenskaber. Vores typiske proces omfatter:

Hærdning

- Opvarmning til 815-870 °C (1500-1600 °F)

- Hurtig slukning i olie

- Opnår en hårdhed på 58-62 HRC

Hærdning

- Stressaflastning ved 177-204 °C (350-400 °F)

- Kontrolleret køling

- Endelig justering af hårdhed

Foranstaltninger til kvalitetskontrol

Hos PTSMAKE har vi implementeret omfattende procedurer for kvalitetskontrol:

Test af materialer

- Analyse af kemisk sammensætning

- Verifikation af mekaniske egenskaber

- Undersøgelse af kornstruktur

Dimensionel inspektion

- Verifikation af CMM (koordinatmålemaskine)

- Test af rundhed

- Måling af overfladefinish

Ikke-destruktiv testning

- Inspektion med magnetiske partikler

- Ultralydstestning

- Farveindtrængningsinspektion

Materialevalg og specifikationer

Baseret på min erfaring er korrekt materialevalg afgørende. Almindelige materialer, vi bruger, omfatter:

| Materialekvalitet | Anvendelse | Typisk hårdhed |

|---|---|---|

| AISI 4140 | Aksler til mellemtunge opgaver | 28-32 HRC |

| AISI 4340 | Kraftige aksler | 35-40 HRC |

| AISI 8620 | Karburerede aksler | 58-62 HRC |

Overvejelser om kritisk tolerance

At opretholde korrekte tolerancer er afgørende for akslens ydeevne:

Geometriske tolerancer

- Samlet runout: 0,001-0,003 tommer

- Cylindricitet: 0,0005-0,001 tommer

- Vinkelrethed: 0,001-0,002 tommer

Krav til overfladefinish

- Lejeoverflader: 16-32 μin Ra

- Områder, hvor gearet passer: 32-63 μin Ra

- Generelle overflader: 63-125 μin Ra

Endelig inspektion og dokumentation

Hver aksel gennemgår en endelig inspektion:

Krav til dokumentation

- Materialecertificeringer

- Registreringer af varmebehandling

- Inspektionsrapporter

- Dimensionelle verifikationsdata

Test af ydeevne

- Målinger af udløb

- Test af balance

- Verifikation af hårdhed

Gennem mine år hos PTSMAKE har jeg lært, at vellykket produktion af transmissionsaksler kræver streng overholdelse af disse processer og standarder. Nøglen er at opretholde ensartethed, mens man løbende overvåger og justerer for at opnå optimale resultater. Vi har fundet ud af, at investering i kvalitet på hvert trin i fremstillingsprocessen betaler sig i form af det endelige produkts ydeevne og pålidelighed.

Hvad er anvendelsesmulighederne for transmissionsaksler?

Har du nogensinde undret dig over, hvordan kraften flyttes fra en motor til hjulene i din bil? Svaret ligger i transmissionsakslerne, en kritisk komponent, som jeg har arbejdet med i over 15 år.

Transmissionsaksler er vigtige mekaniske komponenter, der overfører kraft og rotationsbevægelse mellem forskellige maskindele. De spiller en afgørende rolle i bil-, rumfarts-, marine- og industriapplikationer, hvor de muliggør effektiv kraftoverførsel og maskindrift.

Anvendelser i biler

Min erfaring med at arbejde med bilproducenter viser, at transmissionsaksler er grundlæggende i køretøjers drivlinjer. De har flere kritiske funktioner:

Drivaksler

- Tilslut transmissionen til differentialet

- Overfør kraft til hjulene

- Tillad bevægelse af ophæng

Propelaksler

- Bruges i køretøjer med baghjulstræk og firehjulstræk

- Gør det muligt at overføre strøm over længere afstande

- Tilpasning til skiftende vinkler under kørsel

Implementering i luft- og rumfartsindustrien

Mit team har fremstillet komponenter til luft- og rumfart, hvor transmissionsaksler er afgørende:

Motorsystemer

- Kraftoverførsel mellem turbinetrin

- Tilslutning af hjælpesystemer

- Støtte til roterende komponenter

Kontrolsystemer

- Aktivering af flyvekontrolflader

- Mekanismer til landingsstel

- Systemer til trykregulering af kabinen

Marine applikationer

Baseret på vores erfaring med marinekunder er transmissionsaksler afgørende i:

| Anvendelse | Funktion | Vigtige krav |

|---|---|---|

| Fremdriftssystemer | Kraftoverførsel fra motor til propel | Modstandsdygtighed over for korrosion |

| Styringsmekanismer | Bevægelseskontrol af ror | Højt drejningsmoment |

| Hjælpeudstyr | Strømfordeling til pumper og generatorer | Pålidelighed under marine forhold |

Anvendelse af industrimaskiner

I produktionsmiljøer har jeg set transmissionsaksler blive brugt i:

Produktionslinjer

- Transportør-systemer

- Samlingsmaskiner

- Pakkeudstyr

Udstyr til forarbejdning

- Maskiner til minedrift

- Entreprenørmaskiner

- Landbrugsredskaber

Anvendelser til elproduktion

Med udgangspunkt i vores arbejde med kunder inden for elproduktion:

Turbine-systemer

- Forbindelse mellem turbine og generator

- Kraftoverførsel i vindmøller

- Vandkraftsystemer

Hjælpeudstyr

- Drev til kølesystemet

- Pumpens funktion

- Ventilatorsystemer

Anvendelser af produktionsudstyr

I vores produktionsanlæg bruger vi transmissionsaksler i:

Værktøjsmaskiner

- CNC-maskiner

- Drejebænke

- Fræsemaskiner

Materialehåndtering

- Traverskraner

- Løfteudstyr

- Transportsystemer

Særlige anvendelser

Gennem mine mere end 15 års erfaring er jeg stødt på unikke applikationer som f.eks:

Testudstyr

- Dynamometre

- Maskiner til kvalitetskontrol

- Forskningsfaciliteter

Tilpassede løsninger

- Specialiserede maskiner

- Udvikling af prototyper

- Eksperimentelt udstyr

Succeshistorier og eksempler fra den virkelige verden

I løbet af min karriere har jeg set mange vellykkede implementeringer:

Case til biler

- Udviklet højtydende drivaksler til racerløb

- Opnået 30%-vægtreduktion og samtidig bevaret styrke

- Forbedret køretøjsacceleration og effektivitet

Industriel anvendelse

- Specialdesignede aksler til tunge maskiner

- Øget levetid med 50%

- Reducerede krav til vedligeholdelse

Maritim succes

- Skabte korrosionsbestandige propelaksler

- Forlængede vedligeholdelsesintervaller

- Forbedret pålidelighed under barske forhold

Gennem disse anvendelser har jeg lært, at transmissionsaksler er grundlæggende for moderne maskiner. Deres korrekte design og implementering er afgørende for systemets ydeevne og pålidelighed. De mange anvendelsesmuligheder vokser fortsat i takt med den teknologiske udvikling, hvilket gør transmissionsaksler til en stadig vigtigere komponent i mekaniske systemer.

Hvilke innovationer former fremtiden for transmissionsaksler?

Som produktionsekspert med mere end 15 år inden for præcisionsteknik har jeg været vidne til en revolution inden for transmissionsakselteknologi, som ændrer vores opfattelse af kraftoverførselssystemer.

Fremtiden for transmissionsaksler formes af tre store innovationer: letvægtskompositmaterialer, avancerede overfladebelægninger og additive fremstillingsteknologier. Denne udvikling skaber stærkere, mere effektive og omkostningseffektive kraftoverførselsløsninger.

Revolution i lette kompositmaterialer

I min erfaring med at arbejde med forskellige industrier har skiftet til kompositmaterialer været bemærkelsesværdigt. Kulfiberforstærkede polymerer (CFRP) og glasfiberforstærkede polymerer (GFRP) er nu førende inden for design af transmissionsaksler. Disse materialer tilbyder:

- 40-60% vægtreduktion i forhold til traditionelle stålaksler

- Overlegen modstandsdygtighed over for træthed

- Højere grænseværdier for egenfrekvens

- Forbedrede dæmpningsegenskaber

Jeg har selv set, hvordan disse fordele omsættes til virkelige anvendelser. En af vores kunder i bilindustrien opnåede en stigning på 25% i brændstofeffektivitet efter at have skiftet til drivaksler i komposit.

Avancerede teknologier til overfladebelægning

Overfladebehandlinger har udviklet sig markant. Her er en omfattende oversigt over de seneste innovationer inden for overfladebehandling:

| Belægningstype | Primære fordele | Typiske anvendelser |

|---|---|---|

| Diamantlignende kulstof (DLC) | Reduceret friktion, slidstyrke | Højhastighedsmaskiner |

| Plasma-nitrering | Forbedret overfladehårdhed | Tungt udstyr |

| Nano-keramik | Beskyttelse mod korrosion | Marine applikationer |

| Molybdændisulfid | Lav friktionskoefficient | Komponenter til luft- og rumfart |

Gennembrud inden for 3D-printning

Integrationen af additiv fremstilling i produktionen af transmissionsaksler har været transformerende. Baseret på min produktionserfaring kan jeg fremhæve flere vigtige fordele:

Oprettelse af kompleks geometri

- Indvendige kølekanaler

- Optimeret spændingsfordeling

- Funktioner til vægtreduktion

Muligheder for hurtig prototyping

- 70% hurtigere udviklingscyklusser

- Reducerede omkostninger til værktøj

- Hurtige design-iterationer

Teknologier til forbedring af præstationer

Gennem mit arbejde med forskellige kunder har jeg observeret flere nye teknologier, der forbedrer skaftets ydeevne:

Smarte overvågningssystemer

- Integrerede sensorer til overvågning i realtid

- Forudsigende vedligeholdelsesfunktioner

- Data om optimering af ydeevne

Hybride materialeløsninger

- Kombinationer af metal og komposit

- Materialer med gradient

- Bio-inspirerede designs

Analyse af omkostningseffektivitet

Ud fra min erfaring med at styre store produktionsprojekter har jeg lavet denne omkostningssammenligning:

| Innovationstype | Indledende omkostningspåvirkning | Besparelser på lang sigt | ROI-tidslinje |

|---|---|---|---|

| Sammensatte materialer | +40% | -30% driftsomkostninger | 2-3 år |

| Avancerede belægninger | +25% | -20% vedligeholdelse | 1-2 år |

| 3D-udskrivning | +15% | -35% udvikling | 6-18 måneder |

Forbedringer af energieffektiviteten

De seneste innovationer har ført til betydelige energibesparelser:

Reduceret friktionstab

- Avancerede belægningssystemer reducerer friktionen med op til 40%

- Optimerede teknikker til overfladebehandling

- Forbedret fastholdelse af smøremiddel

Fordele ved vægtreduktion

- Lavere inerti-tab

- Reduceret strømbehov

- Forbedret systemrespons

Forbedringer af holdbarheden

Gennem omfattende test og anvendelser i den virkelige verden har vi set bemærkelsesværdige forbedringer i holdbarheden:

Forlænget levetid

- 2-3 gange længere driftslevetid

- Reducerede krav til vedligeholdelse

- Bedre modstandsdygtighed over for ekstreme forhold

Forbedrede præstationsparametre

- Højere drejningsmomentkapacitet

- Forbedret hastighedskapacitet

- Bedre termisk styring

Fremtidige tendenser og udviklinger

Baseret på min brancheerfaring og aktuelle forskning forventer jeg flere nye tendenser:

Bio-inspirerede designløsninger

- Naturbaseret strukturel optimering

- Funktioner til adaptiv geometri

- Selvhelende materialer

Integration af smarte teknologier

- IoT-forbindelse

- Overvågning af ydeevne i realtid

- Forudsigende vedligeholdelsessystemer

Bæredygtig produktion

- Miljøvenlige materialer

- Reduceret CO2-fodaftryk

- Genanvendelige komponenter

Disse innovationer er ikke bare teoretiske forbedringer - de er praktiske løsninger, som jeg har set implementeret i den virkelige verden. Gennem mit arbejde hos PTSMAKE har vi hjulpet adskillige kunder med at gå over til disse avancerede teknologier og opnået betydelige forbedringer i ydeevne, effektivitet og omkostningseffektivitet.

Hvorfor er præcisionsfremstilling afgørende for transmissionsaksler?

I mine mere end 15 år hos PTSMAKE har jeg set utallige fejl på transmissionsaksler på grund af dårlig fremstillingspræcision. Selv en afvigelse på 0,01 mm kan føre til et katastrofalt systemnedbrud.

Præcisionsfremstilling er afgørende for transmissionsaksler, fordi det sikrer optimal ydeevne, reducerer slid og vibrationer og forhindrer systemfejl. Gennem nøjagtige tolerancer og overlegen overfladebehandling forlænger præcist fremstillede aksler udstyrets levetid betydeligt.

Forstå det grundlæggende i transmissionsakselpræcision

Fra min erfaring med at arbejde med forskellige brancher har jeg lært, at transmissionsaksler er kritiske komponenter i kraftoverføringssystemer. De skal opfylde strenge specifikationer af flere vigtige grunde:

- Fordeling af belastning

- Rotationsbalance

- Justeringsnøjagtighed

- Overfladekvalitet

Kritiske præcisionsparametre

Baseret på vores produktionsdata hos PTSMAKE er dette de vigtigste præcisionsparametre, vi fokuserer på:

| Parameter | Typisk tolerance | Indvirkning på performance |

|---|---|---|

| Diameter | ±0,01 mm | Påvirker lejets pasform og rotation |

| Rundhed | 0,005 mm | Påvirker vibrationsniveauer |

| Koncentration | 0,02 mm | Bestemmer effektiviteten af kraftoverførslen |

| Overfladefinish | Ra 0,4-0,8 | Kontrollerer slidhastighed og levetid |

Avancerede produktionsteknikker

I min rolle som tilsynsførende med CNC-operationer har jeg implementeret flere banebrydende teknikker:

Excellence i CNC-bearbejdning

Vores 5-aksede CNC-maskiner opretholder snævre tolerancer under hele fremstillingsprocessen. Vi opnår regelmæssigt nøjagtigheder på ±0,005 mm på kritiske dimensioner, hvilket er afgørende for højhastighedsapplikationer.

Protokoller for kvalitetskontrol

Vi har udviklet et omfattende inspektionssystem:

- Verifikation af CMM (koordinatmålemaskine)

- Laser-målesystemer

- Test af overfladeruhed

- Hårdhedstest på flere punkter

Indvirkning på ydeevne og pålidelighed

Gennem vores arbejde med store kunder i bilindustrien har jeg set disse fordele ved præcisionsfremstilling:

Forlænget levetid

- Reduceret slitage

- Bedre fordeling af belastningen

- Minimal materialetræthed

Forbedret systemeffektivitet

- Lavere energiforbrug

- Reduceret varmeudvikling

- Jævnere kraftoverførsel

Reduceret behov for vedligeholdelse

- Længere serviceintervaller

- Færre uventede fejl

- Lavere omkostninger i hele levetiden

Overvejelser om skalerbarhed og produktion

Hos PTSMAKE har vi udviklet effektive processer til både prototype- og masseproduktion:

Produktion af små partier

- Hurtig ekspeditionstid

- Fleksible produktionsplaner

- Tilpassede materialevalg

- Omfattende kvalitetstjek

Kapacitet til masseproduktion

- Automatiseret behandling

- Statistisk proceskontrol

- Inline kvalitetsovervågning

- Effektiv materialehåndtering

Cost-benefit-analyse

Fra vores produktionsdata:

| Produktionsvolumen | Omkostninger pr. enhed | Kvalitetsniveau | Gennemløbstid |

|---|---|---|---|

| Prototype (1-10) | Højere | Maksimum | 1-2 uger |

| Lille parti (11-100) | Medium | Høj | 2-3 uger |

| Masseproduktion (100+) | Optimeret | Konsekvent | 3-4 uger |

Valg og behandling af materialer

Baseret på min erfaring med forskellige applikationer:

Almindelige materialer

- Legeret stål (4140, 4340)

- Rustfrit stål (303, 304, 316)

- Værktøjsstål

- Speciallegeringer til specifikke anvendelser

Muligheder for varmebehandling

- Karburering

- Nitrering

- Induktionshærdning

- Afhjælpning af stress

Kvalitetssikring og dokumentation

Vores kvalitetssystem omfatter:

- Certificering af materiale

- Dimensionelle rapporter

- Dokumentation af overfladefinish

- Certificering af varmebehandling

- Verifikation af geometriske tolerancer

Fremtidige tendenser

Jeg ser disse nye tendenser i fremstillingen af præcisionsaksler:

- Digital tvillingeteknologi til simulering

- AI-drevet kvalitetskontrol

- Udvikling af avancerede materialer

- Bæredygtig produktionspraksis

Gennem mine år hos PTSMAKE har jeg lært, at præcisionsfremstilling af transmissionsaksler ikke bare handler om at opfylde specifikationer - det handler om at sikre pålidelige, effektive og langtidsholdbare kraftoverføringssystemer. Vores engagement i præcision har hjulpet utallige kunder med at nå deres præstationsmål og samtidig minimere driftsomkostningerne.