Mange producenter kæmper med at vælge det rigtige materiale til deres plastemner. De uendelige muligheder og tekniske specifikationer kan være overvældende, og det fører ofte til dyre fejl i materialevalget. Jeg har set virksomheder spilde tusindvis af dollars på mislykkede projekter, simpelthen fordi de valgte den forkerte plast.

ABS-sprøjtestøbning er en fremstillingsproces, der kombinerer akrylnitril-, butadien- og styrenpolymerer for at skabe holdbare plastdele. Processen bruger varme og tryk til at smelte ABS-plast og sprøjte det ind i formene, så der produceres stærke, slagfaste komponenter.

Jeg vil gerne dele nogle kritiske indsigter om ABS-sprøjtestøbning, som kan spare dig tid og penge. Som en person, der fører tilsyn med adskillige ABS-støbeprojekter hos PTSMAKE, forstår jeg, hvor vigtigt det er at gøre denne proces rigtigt. Lad mig gennemgå de væsentlige aspekter, der gør ABS-sprøjtestøbning til et foretrukket valg for mange industrier.

Er ABS-materiale let at støbe?

Har du nogensinde oplevet skæve eller deformerede ABS-plastdele? Mange producenter kæmper med ABS-støbeproblemer, lige fra grimme synkemærker til frustrerende delfejl. Disse udfordringer kan føre til dyre produktionsforsinkelser og spildte materialer, så man bliver i tvivl om, hvorvidt man har valgt det rigtige materiale.

ABS er generelt let at støbe på grund af det brede forarbejdningsvindue og de gode flydeegenskaber. Succesen afhænger dog af de rette støbeparametre, udstyrsopsætning og materialehåndtering. Med den rette ekspertise og forberedelse kan ABS støbes effektivt og konsekvent.

Forståelse af ABS-materialets egenskaber

ABS (Acrylonitrile Butadiene Styrene) er et alsidigt termoplastisk materiale med en unik kombination af egenskaber. Materialets glasovergangstemperatur1 spiller en afgørende rolle for dets formbarhed. Hos PTSMAKE har vi fundet ud af, at det er vigtigt at forstå disse egenskaber for at få succes med støbningen:

Kemisk struktur Fordele

- Akrylnitril: Giver kemisk modstandsdygtighed

- Butadien: Forbedrer slagstyrken

- Styren: Giver god bearbejdelighed

Vigtige fysiske egenskaber

| Ejendom | Typisk rækkevidde | Indvirkning på støbning |

|---|---|---|

| Indeks for smelteflow | 1-36 g/10min | Påvirker fyldeevnen |

| Krympning | 0.4-0.7% | Påvirker delens nøjagtighed |

| Forarbejdningstemperatur | 220-260°C | Bestemmer smelteadfærd |

Kritiske støbeparametre

Succes med ABS-støbning afhænger i høj grad af, at man har styr på flere nøgleparametre:

Temperaturkontrol

Korrekt temperaturstyring er afgørende for ABS-støbning. Baseret på min erfaring hos PTSMAKE anbefaler vi:

- Tøndetemperatur: 220-260°C

- Formens temperatur: 60-80°C

- Dysetemperatur: 230-250°C

Trykindstillinger

Korrekt trykstyring sikrer delens kvalitet:

- Indsprøjtningstryk: 70-120 MPa

- Holdetryk: 50-80% af indsprøjtningstrykket

- Modtryk: 2,5-5 MPa

Almindelige udfordringer med støbning

Følsomhed over for fugt

ABS kræver ordentlig tørring før forarbejdning:

- Anbefalet fugtindhold: <0,1%

- Tørretemperatur: 80-85°C

- Tørretid: 2-4 timer

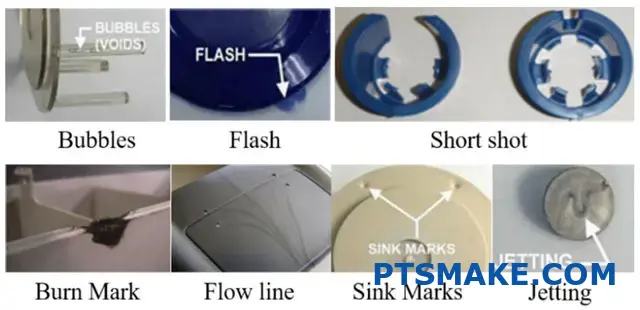

Forebyggelse af overfladefejl

Almindelige problemer og løsninger:

| Defekt | Årsag | Løsning |

|---|---|---|

| Vaskemærker | Utilstrækkelig pakning | Øg holdetrykket |

| Flow-linjer | Dårlig smeltetemperatur | Juster tøndens temperatur |

| Forvridning | Ujævn afkøling | Balance i kølekanalerne |

Bedste praksis for materialehåndtering

Krav til opbevaring

- Opbevares i lukkede beholdere

- Hold den relative luftfugtighed under 50%

- Holdes væk fra direkte sollys

Forbehandlingstrin

- Test af materialer

- Korrekt tørring

- Rengøring af udstyr

- Verifikation af parametre

Avancerede støbeteknikker

Støbning med flere skud

Hos PTSMAKE har vi med succes implementeret multi-shot støbning med ABS:

- Giver mulighed for komplekse designs

- Reducerer antallet af monteringstrin

- Forbedrer delens funktionalitet

Videnskabelig tilgang til støbning

Brug af videnskabelige støbeprincipper sikrer ensartethed:

- Systematisk procesudvikling

- Datadrevet udvælgelse af parametre

- Løbende overvågning og justering

Branchespecifikke overvejelser

Anvendelser i biler

- Høje krav til slagfasthed

- Behov for temperaturstabilitet

- Specifikationer for overfladefinish

Forbrugerelektronik

- Snævre dimensionelle tolerancer

- Æstetiske krav

- Mulighed for EMI-afskærmning

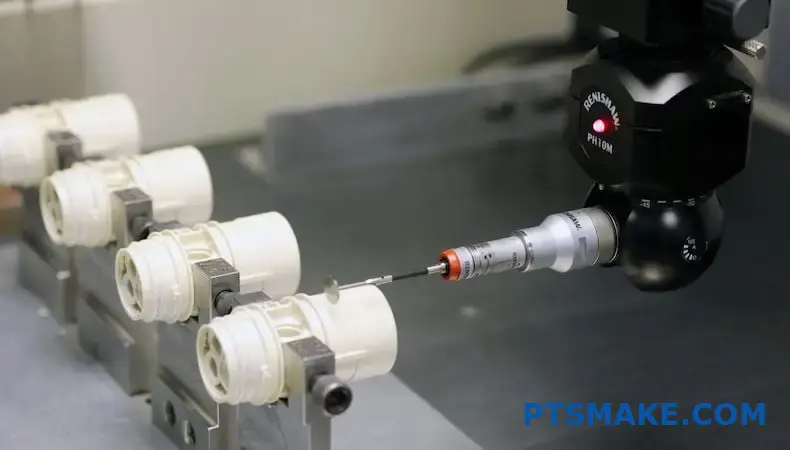

Foranstaltninger til kvalitetskontrol

Kontrol undervejs i processen

- Regelmæssige visuelle inspektioner

- Verifikation af dimensioner

- Kontrol af vægt

- Vurdering af overfladekvalitet

Test efter støbning

| Testtype | Formål | Frekvens |

|---|---|---|

| Test af påvirkning | Verifikation af styrke | Pr. batch |

| Dimensionel analyse | Overholdelse af størrelse | Per opsætning |

| Visuel inspektion | Overfladekvalitet | 100% |

Strategier til optimering af omkostninger

Valg af materiale

- Valg af karakter baseret på ansøgning

- Optimering af brug af regrind

- Ledelse af forsyningskæden

Proceseffektivitet

- Optimering af cyklustid

- Reduktion af energiforbrug

- Minimering af skrotningsgrad

Ved at implementere disse omfattende tilgange hos PTSMAKE har vi opnået konstant succes med ABS-støbning. Materialet giver nogle udfordringer, men korrekt forberedelse og kontrol gør det til en af de mere tilgivende tekniske plasttyper at arbejde med.

Kan ABS-plast trykstøbes?

Når producenter overvejer at kompressionsstøbe ABS-plast, står de ofte over for et kritisk dilemma. Processen virker ligetil, men potentialet for materialenedbrydning og inkonsekvente resultater skaber betydelig usikkerhed. Jeg har set mange kunder kæmpe med mislykkede forsøg, hvor de har spildt både tid og ressourcer.

Selvom ABS-plast teknisk set kan kompressionsstøbes, anbefales det ikke på grund af dets termoplastiske natur. Materialets molekylære struktur gør det bedre egnet til sprøjtestøbningsprocesser, hvor de kontrollerede opvarmnings- og afkølingscyklusser kan bevare dets egenskaber og sikre en ensartet kvalitet.

Forståelse af ABS-materialets egenskaber

Succesen med enhver støbeproces afhænger i høj grad af forståelsen af materialets egenskaber. ABS (Acrylonitrile Butadiene Styrene) har specifikke egenskaber, der påvirker dets forarbejdningsadfærd:

Termiske egenskaber

- Glasovergangstemperatur: 105°C

- Temperaturområde for forarbejdning: 190-250°C

- Varmeafbøjningstemperatur: 85-98°C

Materialet udviser Viskoelastisk opførsel2 under behandlingen, hvilket påvirker, hvordan det reagerer på kompressionskræfter.

Hvorfor kompressionsstøbning ikke er ideelt til ABS

Karakteristik af materialeflow

Hos PTSMAKE har vi grundigt testet forskellige støbemetoder til ABS. Materialets flowadfærd giver flere udfordringer under kompressionsstøbning:

- Ujævn fordeling af materialer

- Risiko for indeslutning af luft

- Inkonsekvent tæthed på tværs af delen

Problemer med temperaturkontrol

Følgende tabel illustrerer de vigtigste forskelle mellem kompressionsstøbning og sprøjtestøbning af ABS:

| Parameter | Kompressionsstøbning | Sprøjtestøbning |

|---|---|---|

| Temperaturkontrol | Begrænset | Præcis |

| Cyklustid | Længere | Kortere |

| Konsistens mellem dele | Variabel | Høj |

| Omkostninger til værktøj | Lavere | Højere |

| Produktionsvolumen | Lav-medium | Mellemhøj |

Bedre alternativer til ABS-behandling

Fordele ved sprøjtestøbning

Baseret på vores produktionserfaring giver sprøjtestøbning overlegne resultater for ABS:

- Bedre kontrol med materialeflowet

- Mere ensartet delkvalitet

- Højere produktionseffektivitet

- Mindre affald

- Bedre overfladefinish

Optimering af procesparametre

For at opnå optimale resultater med ABS anbefaler vi følgende sprøjtestøbningsparametre:

- Smeltetemperatur: 220-260°C

- Formtemperatur: 50-80°C

- Indsprøjtningstryk: 70-120 MPa

- Holdetryk: 40-80% af indsprøjtningstrykket

Overvejelser om kvalitet

Overfladefinish og æstetik

Forskellene i overfladekvalitet mellem kompressionsstøbte og sprøjtestøbte ABS-emner er betydelige:

Sprøjtestøbning giver:

- Glattere overflader

- Bedre fastholdelse af glans

- Mere ensartet tekstur

- Overlegen gengivelse af detaljer

Kompressionsstøbning resulterer typisk i:

- Variabel overfladefinish

- Potentiale for flowlinjer

- Mindre ensartet udseende

- Begrænsede muligheder for detaljer

Strukturel integritet

Mit team har udført omfattende test på både kompressions- og sprøjtestøbte ABS-dele. Sammenligningen af den strukturelle integritet afslører:

Mekaniske egenskaber

- Trækstyrke

- Modstandsdygtighed over for slag

- Dimensionel stabilitet

- Modstandsdygtighed over for vridning

Langsigtet præstation

- Vejrbestandighed

- UV-stabilitet

- Kemisk modstandsdygtighed

- Varmebestandighed

Omkostningsanalyse og produktionseffektivitet

Overvejelser om produktionsvolumen

Valget mellem kompressionsstøbning og sprøjtestøbning handler ofte om økonomi:

Produktion af små mængder (< 1.000 dele)

- Omkostninger til værktøj

- Opsætningstid

- Materialeaffald

- Krav til arbejdskraft

Produktion af store mængder (> 1.000 dele)

- Effektivitet i cyklustid

- Potentiale for automatisering

- Konsistent kvalitet

- Samlet omkostning pr. del

Investering og ROI

Når man overvejer ABS-behandlingsmetoder, påvirker disse faktorer investeringsafkastet:

| Faktor | Kompressionsstøbning | Sprøjtestøbning |

|---|---|---|

| Første investering | Lavere | Højere |

| Driftsomkostninger | Højere pr. del | Lavere pr. del |

| Produktionshastighed | Langsommere | Hurtigere |

| Skrotprocent | Højere | Lavere |

| Arbejdsomkostninger | Højere | Lavere |

Påvirkning af miljø og bæredygtighed

Valget af fremstillingsmetode påvirker den miljømæssige bæredygtighed:

Materialeaffald

- Kompressionsstøbning genererer typisk mere affald

- Sprøjtestøbning giver bedre materialeeffektivitet

- Genbrugspotentialet varierer efter proces

Energiforbrug

- Proceseffektivitet

- Krav til udstyr

- Varighed af produktionscyklus

Hos PTSMAKE prioriterer vi bæredygtig produktionspraksis, samtidig med at vi opretholder høje kvalitetsstandarder. Vores sprøjtestøbningsprocesser til ABS-materialer opnår materialeudnyttelsesgrader på over 98%, hvilket reducerer affald og miljøpåvirkning betydeligt.

Hvad er de forskellige kvaliteter af ABS-sprøjtestøbning?

Det kan være overvældende at vælge den rigtige ABS-kvalitet til sprøjtestøbning. Med hundredvis af muligheder, der hver især har forskellige egenskaber, kæmper mange ingeniører og produktdesignere med at træffe det optimale valg til deres specifikke anvendelse. Denne beslutning har direkte indflydelse på produktets kvalitet og ydeevne.

ABS-kvaliteter (Acrylonitrile Butadiene Styrene) til sprøjtestøbning kategoriseres ud fra deres specifikke egenskaber og anvendelsesområder. Hovedkategorierne omfatter generelle, varmebestandige, slagfaste, flammehæmmende og specialiserede kvaliteter, der hver især har unikke egenskaber til forskellige produktionsbehov.

Forståelse af ABS-kvaliteter til generelle formål

ABS-kvaliteter til generelle formål er de mest anvendte varianter inden for sprøjtestøbning. Disse kvaliteter tilbyder en afbalanceret kombination af egenskaber, der gør dem velegnede til en lang række anvendelser. Hos PTSMAKE anbefaler vi ofte disse kvaliteter til produkter, der ikke kræver ekstreme egenskaber.

De vigtigste egenskaber omfatter:

- Moderat slagstyrke

- God overfladefinish

- God varmebestandighed

- Omkostningseffektiv prisfastsættelse

Almindelige anvendelser for kvaliteter til generelle formål omfatter:

- Kabinetter til forbrugerelektronik

- Indvendige komponenter til biler

- Dele til husholdningsapparater

- Legetøj og fritidsprodukter

ABS-kvaliteter med høj slagstyrke

High-impact-kvaliteter indeholder en højere procentdel af butadiengummi3 indhold, hvilket forbedrer slagfastheden betydeligt. Disse kvaliteter er vigtige, når man producerer dele, der skal kunne modstå gentagne slag eller barske forhold.

Karakteristika for ydeevne

- Overlegen slagstyrke

- Forbedret sejhed

- God ydeevne ved lave temperaturer

- Lidt lavere varmebestandighed

Typiske anvendelser

- Beskyttelsesudstyr

- Værktøjshuse

- Udvendige dele til biler

- Industrielle kabinetter

Varmebestandige ABS-kvaliteter

Til anvendelser, der kræver bedre termisk stabilitet, tilbyder varmebestandige ABS-kvaliteter forbedret ydeevne ved høje temperaturer.

| Ejendom | Standardværdi | Forbedret værdi |

|---|---|---|

| Varmeafbøjningstemperatur | 85°C | Op til 110 °C |

| Vicat-blødgøringspunkt | 100°C | Op til 120 °C |

| Kontinuerlig driftstemperatur | 75°C | Op til 95 °C |

Flammehæmmende ABS-kvaliteter

Sikkerhedsbestemmelserne kræver ofte materialer med specifikke flammehæmmende egenskaber. Disse specialiserede kvaliteter indeholder flammehæmmende tilsætningsstoffer, samtidig med at de centrale ABS-egenskaber bevares.

Vigtige funktioner

- UL94 V-0, V-1 eller V-2 klassificeringer

- Minimal røgudvikling

- Selvslukkende egenskaber

- Bevarede mekaniske egenskaber

ABS af pladekvalitet

Disse specialiserede kvaliteter er designet specielt til anvendelser, der kræver metalbelægning. Jeg har set bemærkelsesværdige resultater med disse kvaliteter i forbindelse med fremstilling af avancerede dekorative dele.

Kritiske egenskaber

- Forbedret overfladekvalitet

- Fremragende pladeevne

- God vedhæftning til metallag

- Konsekvent præstation

ABS af medicinsk kvalitet

Medicinske anvendelser kræver specifikke kvaliteter, der opfylder strenge lovkrav. Disse kvaliteter tilbyder:

- Biokompatibilitet

- Overholdelse af FDA

- USP klasse VI-certificering

- Modstandsdygtighed over for sterilisering

Transparente ABS-kvaliteter

Selv om de ikke er så gennemsigtige som PC eller PMMA, giver disse kvaliteter forbedret klarhed sammenlignet med standard-ABS:

Applikationer omfatter

- Lysledere

- Vis vinduer

- Dekorative elementer

- Halvgennemsigtige dæksler

Farvespecifikke karakterer

Forskellige krav til farvbarhed kræver specifikke ABS-kvaliteter:

| Farvetype | Karakteristika | Almindelige anvendelser |

|---|---|---|

| Naturlig | Fremragende farvbarhed | Specialfarvede dele |

| Forudindfarvet | Ensartet farve | Masseproduktion |

| Hvid | Høj lysstyrke | Kabinetter til apparater |

| Sort | UV-bestandig | Udendørs applikationer |

Genbrugte ABS-kvaliteter

I takt med at bæredygtighed bliver stadig vigtigere, bliver genbrugte ABS-kvaliteter mere og mere populære. Hos PTSMAKE tilbyder vi flere muligheder:

- Postindustrielle genbrugskvaliteter

- Post-consumer genbrugskvaliteter

- Blandingskvaliteter (jomfru + genbrug)

Udvælgelseskriterier for ABS-klasser

Når jeg hjælper kunder med at vælge den rigtige ABS-kvalitet, overvejer jeg flere faktorer:

Krav til ansøgning

- Driftstemperatur

- Behov for slagfasthed

- Kemisk eksponering

- UV-eksponering

Forarbejdningsbetingelser

- Design af form

- Krav til cyklustid

- Udstyrets kapacitet

- Produktionsmængde

Økonomiske overvejelser

- Materialeomkostninger

- Effektiv behandling

- Krav til delens kvalitet

- Produktionsskala

Lovmæssige krav

- Industriens standarder

- Miljøbestemmelser

- Sikkerhedscertificeringer

- Regional overholdelse

Overvejelser om kvalitetskontrol

Hver ABS-kvalitet kræver specifikke kvalitetskontrolforanstaltninger:

Test af parametre

- Indeks for smelteflow

- Slagstyrke

- Varmeafbøjningstemperatur

- Konsistens i farven

- Overfladekvalitet

Proceskontrol

- Tørringsparametre

- Temperaturprofiler

- Indsprøjtningstryk

- Afkølingstid

- Fjernelse af dele

Gennem min erfaring hos PTSMAKE har jeg fundet ud af, at det er afgørende for vellykkede sprøjtestøbeprojekter at forstå disse forskellige kvaliteter og deres anvendelsesmuligheder. Når du arbejder sammen med os, hjælper vores team af eksperter dig med at vælge den optimale ABS-kvalitet til din specifikke anvendelse, så du sikrer både ydeevne og omkostningseffektivitet.

Hvilken temperatur støber ABS-plast ved?

Hver dag støder jeg på producenter, der kæmper med ABS-støbetemperaturer. De ender enten med skæve dele på grund af forkerte temperaturer eller har problemer med materialenedbrydning. Disse temperaturrelaterede problemer medfører ikke kun spild af værdifulde materialer, men også dyre produktionsforsinkelser.

For at opnå optimale resultater støbes ABS-plast typisk ved en temperatur på 227-260 °C (440-500 °F). Den specifikke temperatur inden for dette område afhænger af ABS-kvaliteten, emnets geometri og støbeforholdene. Opretholdelse af korrekte smelte- og formtemperaturer er afgørende for at opnå dele af høj kvalitet.

Forstå ABS-støbningens temperaturparametre

Zoner for smeltetemperatur

Succesen med ABS-sprøjtestøbning afhænger i høj grad af, at man opretholder de rette temperaturer i de forskellige zoner. Hos PTSMAKE har vi udviklet en omfattende tilgang til temperaturstyring, der sikrer ensartet emnekvalitet. Den termisk nedbrydning4 af ABS kan forekomme, hvis temperaturen overstiger de anbefalede grænser.

Her er en detaljeret oversigt over typiske temperaturzoner:

| Zone | Temperaturområde (°F) | Temperaturområde (°C) | Formål |

|---|---|---|---|

| Foderzone | 380-420 | 193-216 | Forberedelse af materiale |

| Kompressionszone | 420-460 | 216-238 | Smeltning af materiale |

| Målingszone | 440-500 | 227-260 | Endelig homogenisering af smelte |

Kontrol af formens temperatur

Formtemperaturen spiller en afgørende rolle for emnets kvalitet og cyklustid. Baseret på min erfaring med at arbejde med forskellige ABS-kvaliteter anbefaler jeg følgende formtemperaturområder:

| Del Type | Formens temperatur (°F) | Formens temperatur (°C) |

|---|---|---|

| Tyndvæggede dele | 150-170 | 66-77 |

| Standarddele | 170-190 | 77-88 |

| Tykvæggede dele | 190-210 | 88-99 |

Kritiske faktorer, der påvirker støbetemperaturen

Overvejelser om materialekvalitet

Forskellige ABS-kvaliteter kræver specifikke temperaturindstillinger:

- Slagfaste kvaliteter: Kræver generelt lavere temperaturer

- Varmebestandige kvaliteter: Har brug for højere forarbejdningstemperaturer

- Flammehæmmende kvaliteter: Kræver præcis temperaturkontrol

Påvirkning af del-design

Emnets geometri har stor indflydelse på den optimale støbningstemperatur:

- Variationer i vægtykkelse

- Tilstedeværelse af komplekse funktioner

- Krav til flowlængde

- Specifikationer for overfladefinish

Temperaturrelaterede defekter og løsninger

Almindelige problemer

Korte skud

- Årsag: For lav smeltetemperatur

- Løsning: Øg temperaturen med trin på 10°F

Brændende

- Årsag: For høj smeltetemperatur

- Løsning: Sænk temperaturen gradvist, mens du overvåger delens kvalitet

Overfladefejl

- Årsag: Forkert formtemperatur

- Løsning: Juster formens temperatur baseret på overfladekrav

Foranstaltninger til kvalitetskontrol

For at opretholde en ensartet delkvalitet implementerer vi hos PTSMAKE:

- Overvågning af temperatur i realtid

- Regelmæssig kalibrering af temperatursensorer

- Dokumentation af optimale parametre

- Kvalitetstjek med bestemte intervaller

Avancerede strategier for temperaturkontrol

Procesoptimering

For at opnå optimale resultater:

- Start med producentens anbefalede temperaturer

- Lav små, trinvise justeringer

- Dokumenter alle ændringer og resultater

- Overvåg delens kvalitet efter hver justering

Overvejelser om energieffektivitet

Korrekt temperaturstyring påvirker også energiforbruget:

- Isolér tønde- og varmkanalsystemer

- Brug effektive varmeelementer

- Implementer systemer til energigenvinding

- Optimer cyklustiderne

Særlige anvendelser og overvejelser

Højtydende dele

Til krævende anvendelser:

- Brug præcise temperaturkontrolsystemer

- Implementer adaptiv processtyring

- Overvåg materialets opholdstid

- Valider delkvaliteten med forbedret testning

Anvendelser med flere materialer

Ved støbning af ABS med andre materialer:

- Overvej kompatibilitet af forarbejdningstemperaturer

- Brug passende temperaturovergange

- Overvåg kvaliteten af materialegrænsefladen

- Implementer korrekte udrensningsprocedurer

Gennem omhyggelig temperaturstyring og -overvågning opnår vi konsekvent ABS-emner af høj kvalitet. Nøglen er at forstå forholdet mellem materialeegenskaber, forarbejdningsbetingelser og emnets krav. Hos PTSMAKE har vi forfinet disse processer, så vi kan levere enestående resultater til vores kunder, uanset om de har brug for prototyper eller højvolumenproduktion.

Hvordan optimerer man emnedesign til ABS-sprøjtestøbning?

Det kan være en udfordring at designe dele til ABS-sprøjtestøbning. Mange ingeniører kæmper med problemer som skævvridning, indfaldsmærker og inkonsekvent vægtykkelse, hvilket fører til afviste dele og dyre produktionsforsinkelser.

Nøglen til at optimere designet af ABS-sprøjtestøbning ligger i at følge vigtige retningslinjer: opretholde en ensartet vægtykkelse, indarbejde korrekte trækvinkler, designe passende ribbestrukturer og placere gate-placeringer strategisk. Disse elementer sikrer emnets kvalitet og fremstillingsmuligheder.

Forstå kravene til vægtykkelse

Et af de mest kritiske aspekter ved design af ABS-emner er vægtykkelsen. Den reologisk opførsel5 af ABS under støbeprocessen kræver nøje overvejelse af vægdimensionerne. Jeg anbefaler at følge disse retningslinjer:

Anbefalet område for vægtykkelse

| Delstørrelse | Minimumstykkelse | Maksimal tykkelse | Optimal tykkelse |

|---|---|---|---|

| Små dele (<4 tommer) | 1,0 mm | 3,0 mm | 2,0 mm |

| Mellemstore dele (4-8 tommer) | 1,2 mm | 3,5 mm | 2,5 mm |

| Store dele (>8 tommer) | 1,5 mm | 4,0 mm | 3,0 mm |

Overgange mellem vægtykkelser

Når du designer overgange mellem forskellige vægtykkelser, skal du opretholde en gradvis ændring ved at bruge et forhold på 3:1 eller mindre. Hos PTSMAKE har vi fundet ud af, at pludselige ændringer ofte fører til spændingskoncentrationer og potentielle delefejl.

Udkast til implementering af vinkler

Udkastvinkler er afgørende for, at det er nemt at skubbe emnet ud. Baseret på min erfaring med at arbejde med forskellige ABS-dele, foreslår jeg:

- Mindste trækvinkel: 1° for strukturerede overflader

- Anbefalet trækvinkel: 2-3° til glatte overflader

- Optimal trækvinkel: 3-5° for dybe ribber og bosser

Optimering af ribdesign

Ribber giver strukturel støtte og minimerer samtidig materialeforbruget. Følg disse retningslinjer:

Ribbens dimensioner

- Tykkelse: 50-75% af den tilstødende vægtykkelse

- Højde: Maksimalt 3 gange basens vægtykkelse

- Afstand: Minimum 2 gange vægtykkelsen mellem ribberne

Strategi for placering af gate

Gate-placering har stor betydning for emnets kvalitet. Overvej disse faktorer:

Kritiske overvejelser om gate

Flow-længde

- Maksimal flowlængde for ABS: 150-200 mm

- Flere porte til større dele

Typer af porte

- Pin gates: Små dele, præcis kontrol

- Ventilatorporte: Brede dele, jævnt flow

- Porte til undervandsbåde: Automatisk nedtrapning

Design af hjørner og kanter

Korrekt hjørnedesign forhindrer spændingskoncentration og sikrer ensartet fyldning:

Indvendige hjørner

- Minimumsradius: 0,5 gange vægtykkelsen

- Anbefalet radius: 1,0-1,5 gange vægtykkelsen

Udvendige hjørner

- Minimumsradius: 0,3 gange vægtykkelsen

- Anbefalet radius: 0,75 gange vægtykkelsen

Krav til chefens design

I mit arbejde hos PTSMAKE har jeg fundet disse retningslinjer for chefdesign afgørende:

Udvendig diameter

- Maksimum: 2 gange indre diameter

- Minimum vægtykkelse: 60% af tilstødende vægge

Støttestruktur

- Brug kiler til høje bosser

- Maksimal højde: 3 gange den ydre diameter

Overvejelser om levende hængsler

Når du designer levende hængsler til ABS-emner:

Krav til tykkelse

- Hængselafsnit: 0,3-0,5 mm

- Overgangszoner: Gradvis tilspidsning over 2-3 mm

Flex-radius

- Minimum: 1,5 gange materialets tykkelse

- Optimal: 2,0-2,5 gange materialets tykkelse

Optimering af materialeflow

Korrekt materialeflow sikrer emnets kvalitet:

Design af strømningsveje

- Afbalancerede flowveje til alle sektioner

- Undgå døde punkter og luftfælder

Krav til udluftning

- Udluftningsdybde: 0,02-0,03 mm

- Placering: For enden af strømningsveje og mødesteder

Strukturelle støtteelementer

For at bevare delens integritet:

Muligheder for forstærkning

- Strategisk placering af ribben

- Core-out sektioner til store flade områder

- Honeycomb-strukturer giver letvægtsstyrke

Bærende funktioner

- Fordel belastningen på flere punkter

- Indarbejd støttestrukturer i nærheden af områder med høj belastning

Jeg har implementeret disse designprincipper i adskillige projekter hos PTSMAKE og har konsekvent opnået fremragende resultater. Husk, at vellykket ABS-sprøjtestøbning starter med en gennemtænkt designovervejelse af disse elementer. Nøglen er at afbalancere teoretiske designprincipper med praktiske produktionsbegrænsninger.

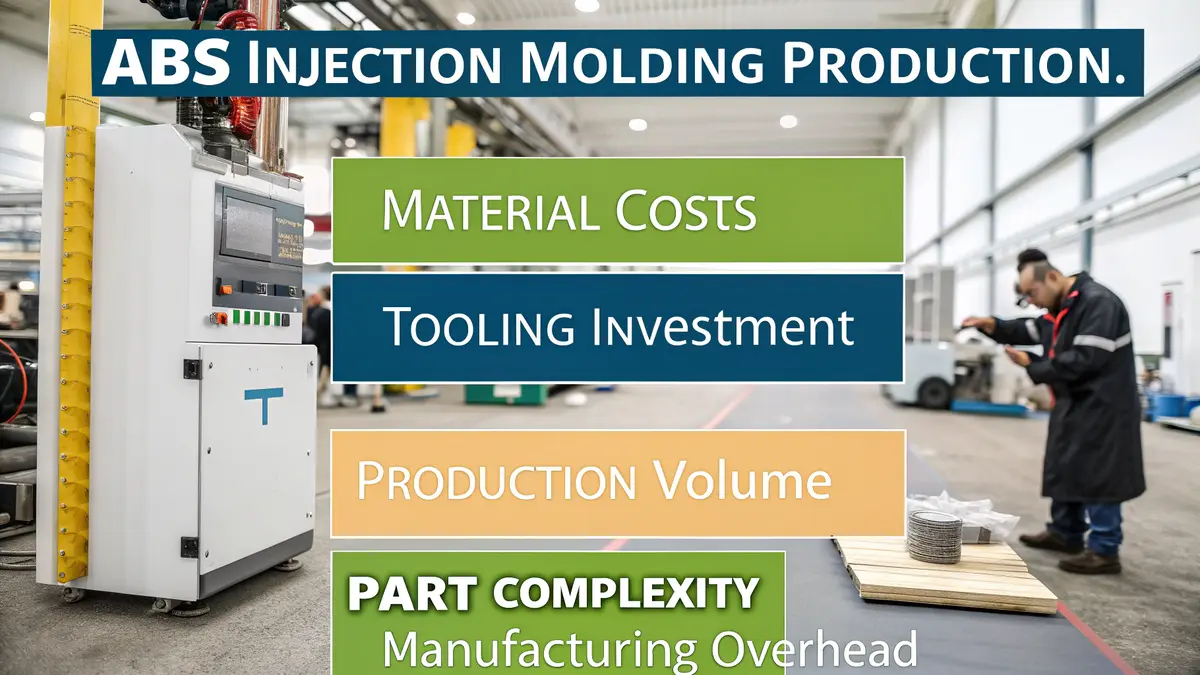

Hvad er omkostningsfaktorerne i produktionen af ABS-sprøjtestøbning?

Mange producenter kæmper med uforudsigelige omkostninger i ABS-sprøjtestøbeprojekter. Jeg har set kunder stå over for budgetoverskridelser og uventede udgifter, som har ført til projektforsinkelser og et anstrengt forhold til deres leverandører.

Omkostningerne ved produktion af ABS-sprøjtestøbning påvirkes af materialevalg, værktøjsudgifter, produktionsmængde, delkompleksitet og produktionsomkostninger. Hver faktor bidrager forskelligt til de endelige omkostninger, hvilket kræver nøje overvejelser under projektplanlægningen.

Materialeomkostninger og påvirkning af valg

Priser på råmaterialer

Omkostningerne til ABS-harpiks har stor indflydelse på de samlede produktionsomkostninger. Hos PTSMAKE følger vi nøje med i markedspriserne og opretholder relationer med pålidelige leverandører for at sikre konkurrencedygtige materialeomkostninger for vores kunder. De Materialekvalitet6 valg påvirker både den endelige produktkvalitet og produktionsomkostningerne.

Overvejelser om materialeaffald

Vi implementerer effektive materialehåndteringssystemer for at minimere spild. Dette inkluderer:

- Optimering af løbesystemet

- Korrekt opbevaring af materialer

- Styring af brug af regrind

- Procedurer for kvalitetskontrol

Analyse af værktøjsinvesteringer

Omkostninger til indledende formdesign

Kompleksiteten af din del har direkte indflydelse på omkostningerne til formdesign. Vigtige faktorer inkluderer:

| Designelement | Indvirkning på omkostninger |

|---|---|

| Overfladebehandlinger | Middel til høj |

| Underskæringer | Høj |

| Sidehandlinger | Meget høj |

| Krav til tekstur | Medium |

Udgifter til vedligeholdelse af skimmelsvamp

Regelmæssig vedligeholdelse af formen sikrer ensartet kvalitet og forlænger værktøjets levetid. Dette inkluderer:

- Skemaer for forebyggende vedligeholdelse

- Udskiftning af sliddele

- Fornyelse af overfladebehandling

- Vedligeholdelse af kølesystemet

Overvejelser om produktionsvolumen

Omkostninger til opsætning og opstart

De indledende etableringsomkostninger fordeles over den samlede produktionsmængde. Større mængder resulterer typisk i lavere omkostninger pr. enhed. Disse omkostninger omfatter:

| Opsætningselement | Fast/variabel |

|---|---|

| Maskinprogrammering | Fast |

| Indlæsning af materiale | Variabel |

| Opsætning af kvalitet | Fast |

| Testkørsler | Variabel |

Stordriftsfordele

Større produktionsserier giver flere fordele:

- Reducerede materialeomkostninger pr. enhed

- Lavere tildeling af etableringsomkostninger

- Forbedret produktionseffektivitet

- Bedre forhandlingsstyrke

Faktorer for delkompleksitet

Designfunktioner Indvirkning

Komplekse emnedesigns kræver mere sofistikerede værktøjer og længere cyklustider. De vigtigste overvejelser omfatter:

- Variationer i vægtykkelse

- Interne funktioner

- Krav til overfladefinish

- Krav til montering

Krav til kvalitetskontrol

Mere komplekse dele kræver ofte yderligere kvalitetskontrol, hvilket øger de samlede omkostninger:

- Dimensionelle inspektioner

- Test af materialer

- Visuelle inspektioner

- Funktionel afprøvning

Produktionsomkostninger

Arbejdsomkostninger

Arbejdsomkostningerne varierer baseret på:

| Arbejdstype | Omkostningsfaktor |

|---|---|

| Maskinoperationer | Medium |

| Kvalitetskontrol | Høj |

| Materialehåndtering | Lav |

| Emballage | Lav |

Omkostninger til udstyr og faciliteter

Driftsomkostningerne omfatter:

- Afskrivning af maskiner

- Vedligeholdelse af faciliteter

- Udgifter til forsyning

- Forsikringsomkostninger

Strategier for produktionsoptimering

Reduktion af cyklustid

Hos PTSMAKE fokuserer vi på at optimere cyklustiderne gennem:

- Avanceret design af kølesystemet

- Optimering af procesparametre

- Implementering af automatisering

- Regelmæssige vedligeholdelsesplaner

Kvalitetsstyring

Effektiv kvalitetskontrol reducerer dyre fejl:

- Overvågning undervejs i processen

- Statistisk proceskontrol

- Regelmæssig træning af operatører

- Dokumentationssystemer

Omkostningsreduktion gennem teknologi

Avancerede produktionsteknologier

Vi bruger moderne teknologier til at reducere omkostningerne:

- Intelligente produktionssystemer

- Automatiseret materialehåndtering

- Udstyr til procesovervågning

- Energieffektive maskiner

Fordele ved procesautomatisering

Automatisering hjælper med at reducere omkostningerne:

- Ensartet produktkvalitet

- Reduceret behov for arbejdskraft

- Hurtigere produktionscyklusser

- Mindre materialespild

Overvejelser om projektplanlægning

Styring af tidslinje

Effektiv projektplanlægning hjælper med at kontrollere omkostningerne:

- Realistisk planlægning

- Tildeling af ressourcer

- Risikostyring

- Planlægning af kommunikation

Tildeling af ressourcer

Korrekt ressourceforvaltning sikrer en effektiv produktion:

- Udnyttelse af udstyr

- Planlægning af arbejdskraft

- Materialeopgørelse

- Ressourcer til kvalitetskontrol

Denne omfattende forståelse af omkostningsfaktorer i produktionen af ABS-sprøjtestøbning giver mulighed for bedre projektplanlægning og omkostningskontrol. Hos PTSMAKE arbejder vi tæt sammen med vores kunder for at optimere hver enkelt faktor og sikre en omkostningseffektiv produktion, samtidig med at vi opretholder høje kvalitetsstandarder. Vores erfaring med at håndtere forskellige projektstørrelser og kompleksiteter giver os mulighed for at give værdifuld indsigt og løsninger til effektiv styring af produktionsomkostningerne.

Hvordan kan ABS-sprøjtestøbning sammenlignes med PC- eller PP-støbning?

Producenter kæmper ofte med at vælge mellem ABS, PC og PP til deres sprøjtestøbningsprojekter. Det forkerte materialevalg kan føre til produktfejl, øgede omkostninger og produktionsforsinkelser. Disse udfordringer bliver endnu mere kritiske, når der er tale om ordrer i store mængder eller komplekse emnedesigns.

ABS-sprøjtestøbning giver en afbalanceret kombination af styrke, bearbejdelighed og omkostningseffektivitet sammenlignet med PC- og PP-støbning. Mens PC udmærker sig ved slagfasthed og optisk klarhed, og PP giver kemisk modstandsdygtighed og fleksibilitet, leverer ABS gode mekaniske egenskaber med lettere forarbejdningsbetingelser.

Materialeegenskaber og forarbejdningskarakteristika

Når vi sammenligner disse materialer, skal vi overveje flere vigtige aspekter. Hos PTSMAKE arbejder vi jævnligt med alle tre materialer, og hvert materiale har sine unikke krystallisationsadfærd7 der påvirker forarbejdningsbetingelserne og de endelige egenskaber.

Krav til forarbejdningstemperatur

Kravene til forarbejdningstemperatur varierer betydeligt mellem disse materialer:

| Materiale | Smeltetemperatur (°C) | Formens temperatur (°C) | Tørretemperatur (°C) |

|---|---|---|---|

| ABS | 220-260 | 60-80 | 80-85 |

| PC | 280-320 | 80-120 | 120-125 |

| PP | 200-250 | 20-60 | Ikke påkrævet |

Sammenligning af mekaniske egenskaber

De mekaniske egenskaber ved disse materialer er meget forskellige:

| Ejendom | ABS | PC | PP |

|---|---|---|---|

| Trækstyrke (MPa) | 40-50 | 55-75 | 30-40 |

| Slagstyrke (J/m) | 200-400 | 600-850 | 20-100 |

| Varmeafbøjning (°C) | 90-105 | 130-140 | 50-65 |

Omkostningsovervejelser og produktionseffektivitet

Jeg har observeret, at materialeomkostninger spiller en afgørende rolle i projektplanlægningen. ABS tilbyder typisk et prispunkt midt imellem:

- ABS: $2,5-3,5/kg

- PC: $3.5-5.0/kg

- PP: $1,5-2,5/kg

Faktorer for forarbejdningseffektivitet

Hvert materiale giver forskellige behandlingsudfordringer:

Cyklustid

- ABS: Moderate cyklustider (20-30 sekunder)

- PC: Længere cyklustider (30-40 sekunder)

- PP: Kortere cyklustider (15-25 sekunder)

Energiforbrug

- ABS: Moderat energiforbrug

- PC: Højere energibehov på grund af højere forarbejdningstemperaturer

- PP: Lavere energiforbrug

Applikationsspecifikke overvejelser

Forbrugerelektronik

ABS dominerer denne sektor på grund af:

- Fremragende overfladefinish

- God dimensionsstabilitet

- Omkostningseffektiv produktion

Komponenter til biler

Valget afhænger af specifikke krav:

- ABS: Indvendig beklædning, komponenter til instrumentbræt

- PC: Forlygtehuse, gennemsigtige komponenter

- PP: Kofangere, væskebeholdere

Miljøpåvirkning og bæredygtighed

De miljømæssige aspekter af disse materialer er meget forskellige:

Genanvendelighed

- ABS: God genanvendelighed, bevarer egenskaber

- PC: Genanvendelig, men med en vis forringelse af egenskaberne

- PP: Fremragende genanvendelighed

Energifodaftryk

- ABS: Moderat energimæssigt fodaftryk

- PC: Højere energimæssigt fodaftryk

- PP: Lavere energimæssigt fodaftryk

Krav til kvalitetskontrol og testning

Kvalitetskontrolprocedurerne varierer for hvert materiale:

Almindelige kvalitetsproblemer

ABS

- Kontrol af skævheder

- Konsistent overfladefinish

- Farvetilpasning

PC

- Følsomhed over for fugt

- Spændingsrevnedannelse

- Forebyggelse af gulfarvning

PP

- Kontrol af svind

- Svejselinjens styrke

- Forebyggelse af flowmærker

Hos PTSMAKE har vi strenge kvalitetskontrolprotokoller for alle materialer og bruger avanceret testudstyr og -procedurer for at sikre en ensartet delkvalitet.

Designovervejelser for forskellige materialer

Hvert materiale kræver specifikke designovervejelser:

Retningslinjer for vægtykkelse

| Materiale | Anbefalet vægtykkelse (mm) | Maksimal vægtykkelse (mm) |

|---|---|---|

| ABS | 1.2-3.5 | 4.0 |

| PC | 1.5-3.8 | 4.5 |

| PP | 0.8-3.0 | 3.5 |

Krav til trækvinkel

- ABS: 1-2 grader

- PC: 1-3 grader

- PP: 0,5-1,5 grader

Praktiske tips til materialevalg

Når jeg hjælper kunder med at vælge mellem disse materialer, overvejer jeg:

Krav til slutbrug

- Eksponering for temperatur

- Behov for kemisk resistens

- Krav til mekanisk belastning

Produktionsmængde

- Forventninger til værktøjets levetid

- Krav til cyklustid

- Omkostningsbegrænsninger

Æstetiske krav

- Behov for overfladefinish

- Krav til farver

- Behov for gennemsigtighed

Beslutningen mellem ABS-, PC- og PP-sprøjtestøbning afhænger i sidste ende af en afvejning af disse forskellige faktorer. Mens ABS er en god mellemløsning til mange anvendelser, kan specifikke krav gøre PC eller PP mere velegnede til visse projekter.

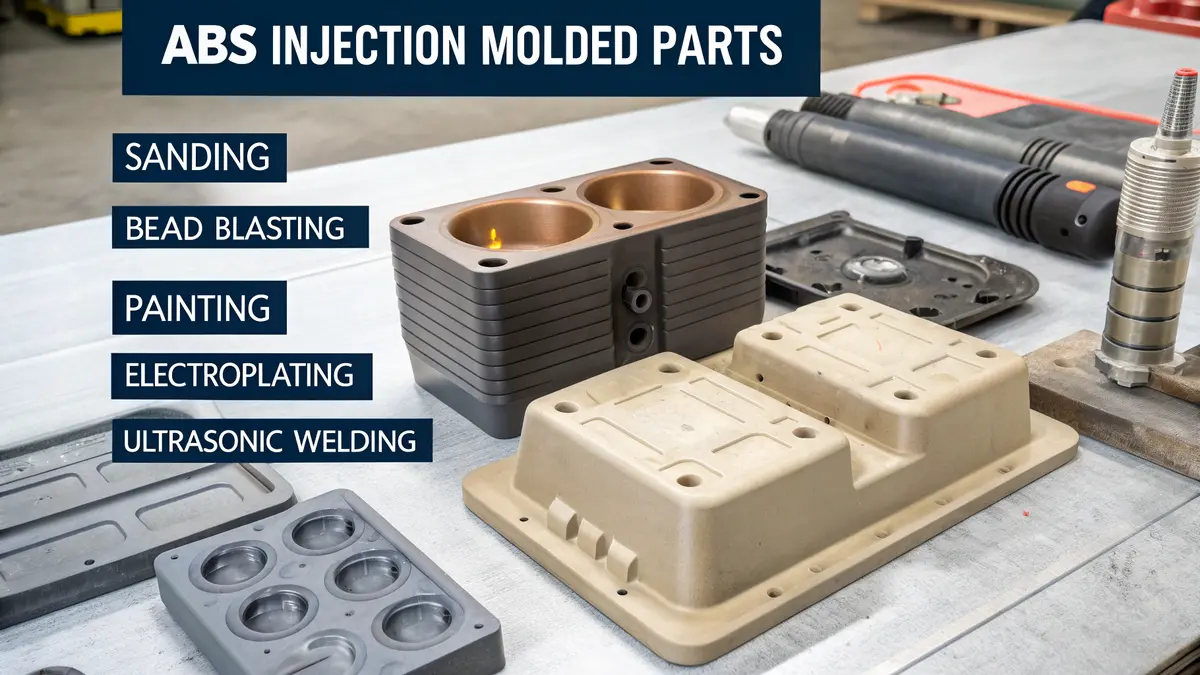

Hvilke efterbehandlingsmuligheder findes der for ABS-støbte dele?

Mange producenter kæmper med det rå udseende af deres ABS-støbte dele direkte fra formen. Overfladefinishen viser ofte synlige portmærker, skillelinjer og en inkonsekvent tekstur, der ikke lever op til deres produktkrav. Det kan have stor indflydelse på produktets æstetik og markedets accept.

Efterbehandling af ABS-støbte dele tilbyder forskellige løsninger, herunder overfladebehandling, maling, plettering og montering. Disse teknikker kan forbedre både udseendet og funktionaliteten af støbte komponenter og gøre dem egnede til deres tilsigtede anvendelser.

Forståelse af teknikker til overfladeforberedelse

Før man anvender en efterbehandling, er det afgørende at forberede overfladen ordentligt. Succesen af enhver efterbehandlingsmetode afhænger i høj grad af, hvor godt overfladen er forberedt. Hos PTSMAKE anvender vi flere teknikker til overfladeforberedelse:

Mekanisk overfladebehandling

- Slibning og polering

- Perleblæsning

- Tumbling

- Vibrerende efterbehandling

Disse metoder hjælper med at fjerne skillelinjer og spor og skaber en ensartet overfladestruktur. Valget afhænger af emnets geometri og de endelige krav.

Muligheder for dekorativ efterbehandling

Når det drejer sig om at forbedre ABS-delenes visuelle appel, er der flere anisotropisk efterbehandling8 teknikker er tilgængelige:

Maling af systemer

Maleprocessen involverer typisk:

| Trin | Formål | Almindelige metoder |

|---|---|---|

| Rengøring | Fjern forurenende stoffer | Aftørring med opløsningsmidler, ultralydsrensning |

| Grunding | Forbedrer malingens vedhæftning | Sprøjtegrunder, vedhæftningspromotor |

| Grundlag | Anvendelse af hovedfarve | Sprøjtemaling, dypning |

| Top coat | Beskyttelse og glans | Klarlak, UV-bestandig finish |

Metallisk efterbehandling

Forkromning og andre metalliske overflader kan give ABS-delene et førsteklasses udseende:

- Kemisk ætsning

- Elektroløs plettering

- Galvanisering

- PVD-belægning

Funktionel efterbehandling

Ud over det æstetiske forbedrer visse efterbehandlingsprocesser emnets funktionalitet:

Varmebehandling

Varmebehandling kan:

- Aflastning af indre spændinger

- Forbedre den dimensionelle stabilitet

- Forbedre de mekaniske egenskaber

Montageoperationer

Mange ABS-dele kræver yderligere operationer:

| Operationstype | Formål | Almindelige anvendelser |

|---|---|---|

| Ultralydssvejsning | Sæt komponenter sammen | Elektroniske kabinetter |

| Varm pladesvejsning | Skab stærke bånd | Dele til biler |

| Selvklæbende limning | Komplekse samlinger | Forbrugerprodukter |

| Mekanisk fastgørelse | Aftagelige samlinger | Brugbare genstande |

Muligheder for overfladestrukturering

Overfladestrukturering kan dramatisk ændre udseendet og følelsen af ABS-emner:

Kemisk teksturering

- Ætsning med syre

- Kemiske måtter

- Selektiv modifikation af overfladen

Fysisk teksturering

- Teksturering med laser

- Sprængning af medier

- Overførsel af mønstre

Overvejelser om kvalitetskontrol

Hos PTSMAKE gennemfører vi strenge kvalitetskontrolforanstaltninger for efterbehandlede dele:

Visuel inspektion

- Overfladefinishens ensartethed

- Konsistens i farven

- Identifikation af fejl

Fysisk testning

- Test af vedhæftning for belægninger

- Modstandsdygtighed over for slag

- Test af miljøeksponering

Miljø- og sikkerhedsaspekter

Efterbehandlingsoperationer skal overvejes:

Miljøpåvirkning

- VOC-udledning fra maling

- Krav til affaldsbehandling

- Muligheder for genbrug af materialer

Sikkerhedsforanstaltninger

- Personlige værnemidler

- Krav til ventilation

- Procedurer for håndtering af kemikalier

Overvejelser om omkostninger

Forskellige efterbehandlingsmuligheder varierer betydeligt i pris:

| Proces type | Relative omkostninger | Produktionsvolumenens egnethed |

|---|---|---|

| Grundlæggende efterbehandling | Lav | Alle bind |

| Maleri | Medium | Mellemstore til store mængder |

| Plettering | Høj | Store mængder |

| Teksturering | Mellemhøj | Mellemstore til store mængder |

Branchespecifikke applikationer

Kravene til efterbehandling varierer fra branche til branche:

Biler

- Højglans-finish

- Modstandsdygtighed over for ridser

- UV-stabilitet

Forbrugerelektronik

- Belægninger med blød berøring

- EMI-afskærmning

- Æstetisk konsistens

Medicinsk udstyr

- Biokompatibilitet

- Steriliseringskompatibilitet

- Kemisk modstandsdygtighed

Gennem denne omfattende udforskning af efterbehandlingsmuligheder for ABS-støbte dele har jeg dækket de væsentlige teknikker og overvejelser. Hos PTSMAKE arbejder vi tæt sammen med vores kunder for at finde frem til de mest hensigtsmæssige efterbehandlingsmetoder baseret på deres specifikke krav, så vi kan hjælpe dem med at nå både funktionelle og æstetiske mål på en effektiv og omkostningseffektiv måde.

Hvordan forhindrer man vridning i ABS-sprøjtestøbte komponenter?

Skævheder i ABS-sprøjtestøbte dele er en vedvarende udfordring, der kan forvandle et perfekt design til et dyrt mareridt. Jeg har set utallige producenter kæmpe med skæve komponenter, hvilket fører til høje skrotningsrater, produktionsforsinkelser og frustrerede kunder, der kræver perfektion i deres dele.

For at forhindre vridning i ABS-sprøjtestøbte komponenter skal man fokusere på at optimere formdesignet, opretholde en ensartet vægtykkelse, kontrollere kølehastigheden og indstille de rette behandlingsparametre. Disse faktorer kombineret med omhyggeligt materialevalg og -håndtering reducerer problemer med vridning betydeligt.

Forstå de grundlæggende årsager til skævvridning

Når det drejer sig om at forhindre vridning i ABS-komponenter, er det afgørende at forstå de grundlæggende årsager. Den primære årsag til vridning er ujævn afkøling, som skaber indre spændinger i den støbte del. Dette sker på grund af volumetrisk svind9 der sker, når materialet afkøles og størkner.

Nøglefaktorer, der bidrager til skævvridning:

Designrelaterede faktorer

- Inkonsekvent vægtykkelse

- Skarpe hjørner og overgange

- Forkert design af ribben

- Mangel på trækvinkler

Procesrelaterede faktorer

- Forkert smeltetemperatur

- Uegnet indsprøjtningstryk

- Forkert afkølingstid

- Ujævnt layout af kølekanaler

Implementering af designløsninger

Hos PTSMAKE har vi udviklet omfattende strategier til at bekæmpe problemer med skævvridning. Her er de gennemprøvede designløsninger, vi implementerer:

Design af optimal vægtykkelse

Nøglen er at opretholde en ensartet vægtykkelse i hele emnet. Her er en praktisk vejledning:

| Område for vægtykkelse (mm) | Applikationstype | Risikoniveau |

|---|---|---|

| 1.0 - 2.0 | Små komponenter | Lav |

| 2.0 - 3.0 | Mellemstore dele | Medium |

| 3.0 - 4.0 | Store komponenter | Høj |

Overvejelser om udkastets vinkel

Korrekte trækvinkler er afgørende for nem fjernelse af dele og reduceret stress:

| Komponentstørrelse | Anbefalet trækvinkel | Fordele |

|---|---|---|

| Lille (< 50 mm) | 0.5° - 1° | Minimal udstødningskraft |

| Medium (50-150 mm) | 1° - 2° | Reduceret risiko for skævvridning |

| Stor (> 150 mm) | 2° - 3° | Optimal frigivelse |

Teknikker til procesoptimering

Temperaturkontrol

Det er afgørende at opretholde den rette temperatur under hele støbeprocessen:

Område for smeltetemperatur

- ABS optimalt område: 220-260°C

- Overvåg ved hjælp af termiske sensorer

- Juster baseret på emnets tykkelse

Kontrol af formens temperatur

- Hold 60-80°C for ABS

- Brug effektive kølekanaler

- Implementer temperaturovervågningssystemer

Injektionsparametre

Korrekte indsprøjtningsparametre har stor betydning for skævvridningen:

| Parameter | Anbefalet rækkevidde | Indvirkning på vridning |

|---|---|---|

| Indsprøjtningshastighed | 50-100 mm/s | Moderat |

| Hold trykket | 40-60% af indsprøjtningstryk | Høj |

| Køletid | 20-40 sekunder | Kritisk |

Materialehåndtering og opbevaring

Korrekt forberedelse af materialer

Krav til tørring

- Temperatur: 80-85°C

- Tid: 2-4 timer

- Fugtindhold: < 0,1%

Opbevaringsforhold

- Temperatur: 20-25°C

- Fugtighed: < 50%

- Beskyttet mod direkte sollys

Avancerede løsninger og teknologier

Smart design af kølesystemer

Hos PTSMAKE bruger vi avancerede kølekanaldesigns:

Konform køling

- Følger delens kontur

- Reducerer cyklustiden med 20-30%

- Forbedrer kvaliteten af emnerne

Afbalanceret køling

- Flere kølezoner

- Overvågning af temperatur

- Adaptive kontrolsystemer

Foranstaltninger til kvalitetskontrol

Overvågning undervejs i processen

- Registrering af skævheder i realtid

- Automatisk justering af parametre

- Dokumentation af kvalitet

Inspektion efter processen

- Verifikation af dimensioner

- Stress-analyse

- Måling af forvridning

Fejlfinding af almindelige problemer

Når der opstår skævheder, skal du følge denne systematiske fremgangsmåde:

Analysefasen

- Dokumentér skævhedsmønsteret

- Mål afvigelsen

- Gennemgå procesparametre

Korrigerende handlinger

- Juster køletiden

- Ændring af holdetryk

- Finjuster formens temperatur

Omkostningseffektive løsninger

For at minimere skævheder og samtidig bevare omkostningseffektiviteten:

Optimering af design

- Simuler før værktøjet fremstilles

- Optimer brugen af materialer

- Reducer cyklustiden

Proceseffektivitet

- Implementer automatiske kontroller

- Oprethold forebyggende vedligeholdelse

- Træn operatørerne ordentligt

Gennem disse omfattende foranstaltninger opnår vi hos PTSMAKE konsekvent ABS-sprøjtestøbte komponenter af høj kvalitet med minimal krumning. Vores tilgang kombinerer teknisk ekspertise med praktisk erfaring for at levere pålidelige løsninger til vores kunders mest udfordrende projekter.

Hvilke brancher har mest gavn af ABS-sprøjtestøbning?

I dagens produktionslandskab kæmper mange industrier med at finde det perfekte materiale til deres produkter. De står over for udfordringer med holdbarhed, omkostningseffektivitet og opfyldelse af strenge kvalitetsstandarder. Kompleksiteten i materialevalget fører ofte til dyre fejl og produktionsforsinkelser.

ABS-sprøjtestøbning skiller sig ud som en alsidig produktionsløsning, der gavner industrier fra bilindustrien til forbrugerelektronik. Kombinationen af styrke, varmebestandighed og omkostningseffektivitet gør det særligt værdifuldt for producenter, der ønsker pålidelige plastkomponenter af høj kvalitet.

Anvendelser i bilindustrien

Bilindustrien er en af de største brugere af ABS-sprøjtestøbning. Jeg har set, hvordan denne teknologi revolutionerer produktionen af køretøjer:

Indvendige komponenter

- Samlinger til instrumentbræt

- Dørpaneler og håndtag

- Dele til midterkonsol

- Hus til instrumentpanel

Udvendige dele

- Spejlhuse

- Komponenter til gitter

- Hjulkapsler

- Kofangerkomponenter

Den Termoplastisk elasticitet10 af ABS gør det særligt velegnet til dele, der skal kunne modstå varierende temperaturer og mekanisk belastning.

Fremstilling af forbrugerelektronik

Hos PTSMAKE producerer vi jævnligt ABS-komponenter til forbrugerelektronik. Denne industri nyder godt af:

Enhedshuse

- Smartphone-etuier

- Skaller til bærbare computere

- Kabinetter til tablets

- Kroppe til spillekonsoller

Interne komponenter

- Kabelstyringssystemer

- Kabinetter til stik

- Skift mekanismer

- Rum til batterier

Industrien for medicinsk udstyr

Den medicinske sektor kræver exceptionelle materialeegenskaber, som ABS leverer:

| Medicinsk ansøgning | Vigtige fordele | Almindelige produkter |

|---|---|---|

| Diagnostisk udstyr | Kemisk modstandsdygtighed | Test af enhedshuse |

| Kirurgiske værktøjer | Steriliseringskapacitet | Håndtag til instrumenter |

| Artikler til patientpleje | Holdbarhed | Kontrol af seng |

| Laboratorieudstyr | Præcisionsstøbning | Analyse af enheder |

Sektoren for husholdningsapparater

Apparatindustrien udnytter ABS-sprøjtestøbning til:

Store apparater

- Køleskabets komponenter

- Vaskemaskinens paneler

- Dele til opvaskemaskine

- Kabinetter til klimaanlæg

Små apparater

- Hus til kaffemaskine

- Blender-baser

- Dele til støvsugere

- Foodprocessorens komponenter

Legetøjsindustrien

Legetøjsindustrien nyder især godt af ABS-egenskaberne:

Sikkerhedsfunktioner

- Slagfasthed for holdbarhed

- Ikke-giftig materialesammensætning

- Glat overfladefinish

- Farvestabilitet

Fordele ved design

- Mulighed for komplekse former

- Vedligeholdelse med snævre tolerancer

- Omkostningseffektiv produktion

- Konsekvent kvalitet

Fremstilling af industrielt udstyr

I industrielle applikationer tjener ABS-sprøjtestøbning:

| Anvendelsesområde | Komponenttyper | Vigtige krav |

|---|---|---|

| Sikkerhedsudstyr | Beskyttende overtræk | Modstandsdygtighed over for slag |

| Kontrolsystemer | Boligenheder | Elektrisk isolering |

| Maskindele | Betjeningspaneler | Dimensionel stabilitet |

| Værktøjskomponenter | Ergonomiske håndtag | Holdbarhed |

Anvendelser i byggeindustrien

Byggesektoren bruger ABS til:

Indvendigt inventar

- Plader til lyskontakter

- Dæksler til stikkontakter

- HVAC-komponenter

- Beslag til døre

VVS-komponenter

- Rørfittings

- Ventilhuse

- Afløbssystemer

- Dele af vandforvaltningen

Sports- og fritidsudstyr

Sportsudstyrsindustrien nyder godt af det:

Beskyttelsesudstyr

- Hjelmens komponenter

- Skaller til beskyttelsesudstyr

- Hus til sikkerhedsudstyr

- Slagfaste dele

Fritidsartikler

- Dele til træningsudstyr

- Komponenter til sportstilbehør

- Gaming-udstyr

- Udstyr til udendørs aktiviteter

Hos PTSMAKE har vi udviklet en omfattende ekspertise i ABS-sprøjtestøbning på tværs af disse brancher. Vores avancerede produktionskapacitet gør os i stand til at opfylde præcise specifikationer og samtidig bevare omkostningseffektiviteten. Vi arbejder tæt sammen med kunder fra forskellige sektorer for at sikre, at deres ABS-komponenter opfylder både industristandarder og specifikke anvendelseskrav.

Alsidigheden i ABS-sprøjtestøbning fortsætter med at udvide anvendelsesmulighederne på tværs af brancher. Fra bilkomponenter til medicinsk udstyr giver denne fremstillingsproces pålidelige løsninger til forskellige produktionsbehov. Vores engagement i kvalitet og præcision hos PTSMAKE sikrer, at hver branche får komponenter, der opfylder deres unikke specifikationer og krav til ydeevne.

Hvordan sikrer man kvalitetskontrol i ABS-sprøjtestøbning?

Problemer med kvalitetskontrol i ABS-sprøjtestøbning kan føre til dyre produktionsforsinkelser og materialespild. Jeg har set mange producenter kæmpe med inkonsekvent delkvalitet, høje afvisningsrater og kundeklager, hvilket skaber betydelig driftsmæssig hovedpine og økonomisk belastning.

For at sikre kvalitetskontrol i ABS-sprøjtestøbning skal man implementere et omfattende system, der omfatter materialetest, overvågning af procesparametre og regelmæssig vedligeholdelse af udstyr. Denne tilgang kombineret med uddannede operatører og korrekt dokumentation hjælper med at opretholde en ensartet delkvalitet gennem hele produktionen.

Materialevalg og testning

Grundlaget for kvalitetskontrol begynder med korrekt materialevalg. Når vi arbejder med ABS (Acrylonitrile Butadiene Styrene), er vi særligt opmærksomme på indeks for smelteflow11 af materialet. Hos PTSMAKE udfører vi grundige tests af indgående materialer, herunder:

Verifikation af materialecertificering

- Kontrol af materialecertifikater

- Verificering af materialespecifikationer

- Bekræftelse af batchnumre og opbevaringsforhold

Test før behandling

- Analyse af fugtindhold

- Test af smelteflowhastighed

- Kontrol af farvekonsistens

Kontrol af procesparametre

Opretholdelse af stabile procesparametre er afgørende for en ensartet kvalitet. De vigtigste parametre, vi overvåger, omfatter:

| Parameter | Acceptabel rækkevidde | Indvirkning på kvalitet |

|---|---|---|

| Smeltetemperatur | 220-260°C | Påvirker flow og overfladefinish |

| Indsprøjtningstryk | 500-1500 bar | Påvirker påfyldning af dele |

| Holdetryk | 40-70% af indsprøjtningstryk | Kontrollerer svind |

| Formens temperatur | 50-80°C | Påvirker overfladekvaliteten |

Protokol for vedligeholdelse af udstyr

Regelmæssig vedligeholdelse sikrer maskinens pålidelighed og emnets kvalitet. Vores vedligeholdelsesplan omfatter:

Daglig kontrol

- Niveauer af hydraulikolie

- Varmesystemets funktionalitet

- Inspektion af skrue- og cylinderslid

- Rengøring og smøring af forme

Ugentlig vedligeholdelse

- Verifikation af kalibrering

- Test af sikkerhedssystemer

- Rengøring af filter

- Inspektion af kølesystemet

Metoder til kvalitetskontrol

Kvalitetskontrollen skal være systematisk og omfattende:

Inspektion undervejs i processen

- Visuel inspektion for fejl og mangler

- Kontrol af dimensioner

- Overvågning af vægtkonsistens

- Evaluering af overfladefinish

Endelig kvalitetskontrol

- Funktionel afprøvning

- Test af slagfasthed

- Miljømæssig stresstestning

- Inspektion af batch-prøveudtagning

Dokumentation og sporbarhed

Korrekt dokumentation er afgørende for kvalitetskontrollen:

Nødvendig dokumentation

- Materialecertifikater

- Registrering af procesparametre

- Inspektionsresultater

- Rapporter om afvigelser

- Registreringer af korrigerende handlinger

Statistisk proceskontrol (SPC)

Hos PTSMAKE implementerer vi SPC for at overvåge og styre sprøjtestøbningsprocessen:

Vigtige SPC-værktøjer

- Kontroldiagrammer

- Undersøgelser af kapacitet

- Analyse af tendenser

- Undersøgelse af grundårsager

Uddannelse og certificering af operatører

Kvalitetskontrol afhænger i høj grad af dygtige operatører. Vores træningsprogram omfatter:

Grundlæggende træning

- Materialehåndtering

- Betjening af maskinen

- Kvalitetskontrol

- Sikkerhedsprocedurer

Avanceret træning

- Fejlfinding

- Procesoptimering

- Brug af kvalitetsværktøjer

- Dokumentationssystemer

Miljømæssig kontrol

Miljømæssige faktorer har stor indflydelse på ABS-støbningens kvalitet:

Kritiske faktorer

- Temperaturkontrol (20-25°C)

- Kontrol af luftfugtighed (40-50%)

- Støvfrit miljø

- Korrekt opbevaring af materialer

Kontinuerlig forbedring

Vi opretholder kvaliteten gennem løbende forbedringer:

Forbedringsaktiviteter

- Regelmæssige kvalitetsmøder

- Gennemgang af procesoptimering

- Analyse af kundefeedback

- Teknologiske opdateringer

Strategier til forebyggelse af defekter

Forebyggelse er mere effektivt end korrektion:

Vigtige forebyggelsesmetoder

- Møder om designgennemgang

- Implementering af proces-FMEA

- Forebyggende vedligeholdelse

- Regelmæssig kalibrering

Hvad er de miljømæssige overvejelser for ABS-sprøjtestøbning?

De stigende miljøproblemer inden for plastproduktion har sat ABS-sprøjtestøbning under lup. Mange producenter kæmper med at afbalancere produktionseffektivitet og miljøansvar og står over for udfordringer som korrekt affaldshåndtering og reduktion af CO2-fodaftryk. Disse spørgsmål bliver mere kritiske, efterhånden som miljøreglerne strammes globalt.

ABS-sprøjtestøbning har betydelige miljømæssige konsekvenser, lige fra materialevalg til affaldshåndtering. De vigtigste overvejelser omfatter energiforbrug, genbrugsmuligheder, emissionskontrol og bæredygtig produktionspraksis. Implementering af korrekte miljøforanstaltninger kan reducere den økologiske påvirkning og samtidig opretholde produktionskvaliteten.

Energiforbrug og effektivitet

Energiforbruget ved ABS-sprøjtestøbning er en afgørende miljøfaktor. Hos PTSMAKE har vi implementeret flere energibesparende foranstaltninger, som jeg mener er afgørende for en bæredygtig produktion:

Styring af temperatur

- Optimering af varmezoner

- Brug korrekt isolering

- Vedligeholdelse af effektive kølesystemer

Maskinens effektivitet

Sprøjtestøbemaskinernes effektivitet har stor indflydelse på energiforbruget. Moderne udstyr med servo-hydrauliske systemer12 kan reducere energiforbruget med op til 50% sammenlignet med konventionelle hydrauliksystemer.

Materialehåndtering og affaldsreduktion

Bevaring af råmaterialer

Korrekt materialehåndtering er afgørende for miljøbeskyttelsen. Her er, hvad vi fokuserer på:

| Materielt aspekt | Miljøpåvirkning | Løsningsstrategi |

|---|---|---|

| Jomfruelig ABS | Højt ressourceforbrug | Optimer brugen af materialer |

| Genbrugsmateriale | Reducerer spild | Foranstaltninger til kvalitetskontrol |

| Opbevaring | Nedbrydning af materialer | Klimakontrolleret opbevaring |

| Transport | CO2-fodaftryk | Lokale indkøb, når det er muligt |

Praksis for affaldshåndtering

Effektiv affaldshåndtering er afgørende i ABS-sprøjtestøbning:

- Implementering af lukkede genbrugssystemer

- Adskillelse af forskellige typer plastaffald

- Korrekt bortskaffelse af ikke-genanvendelige materialer

- Regelmæssig vedligeholdelse for at minimere rensespild

Emissionskontrol og luftkvalitet

VOC-styring

ABS-forarbejdning kan frigive flygtige organiske forbindelser (VOC). Kontrolforanstaltninger omfatter:

- Installation af korrekte ventilationssystemer

- Brug af effektivt filtreringsudstyr

- Regelmæssig overvågning af luftkvaliteten

- Opretholdelse af optimale forarbejdningstemperaturer

Reduktion af CO2-fodaftryk

Skridt til at minimere CO2-udledning:

- Brug af energieffektivt udstyr

- Implementering af intelligente fabrikssystemer

- Optimering af produktionsplaner

- Reduktion af transportbehov

Beskyttelse og forvaltning af vand

Optimering af kølesystemet

Vandforbrug i kølesystemer kræver omhyggelig styring:

- Implementering af kølesystemer med lukket kredsløb

- Regelmæssig vedligeholdelse af køletårne

- Overvågning af vandkvalitet

- Opsporing og forebyggelse af lækager

Rensning af spildevand

Korrekt spildevandshåndtering omfatter:

| Behandlingstrin | Formål | Miljømæssige fordele |

|---|---|---|

| Filtrering | Fjern partikler | Reducerer vandforurening |

| Kemisk behandling | Neutraliser forurenende stoffer | Beskyt vandsystemerne |

| Genbrug | Genbrug af behandlet vand | Spar på ressourcerne |

| Overvågning | Sørg for overholdelse | Oprethold standarder |

Bæredygtige produktionsmetoder

Procesoptimering

Implementering af bæredygtig praksis i produktionen:

- Brug af avanceret processtyring

- Minimering af cyklustider

- Reducerer antallet af kasserede varer

- Optimering af materialeflow

Foranstaltninger til kvalitetskontrol

Kvalitetsledelsens rolle i miljøbeskyttelsen:

- Forebyggelse af defekte dele

- Reduktion af materialespild

- Minimering af krav til omarbejde

- Implementering af forebyggende vedligeholdelse

Alternative materialer og innovation

Miljøvenlige alternativer

Udforskning af bæredygtige muligheder:

- Biobaserede ABS-alternativer

- Materialer med genanvendt indhold

- Bionedbrydelige tilsætningsstoffer

- Farvestoffer med lavere påvirkning

Integration af teknologi

Brug af teknologi til miljøforbedringer:

- Smarte overvågningssystemer

- Forudsigelig vedligeholdelse

- Sporing af energiforbrug

- Algoritmer til affaldsreduktion

Overholdelse af regler og certificering

Miljømæssige standarder

Opfyldelse af miljøbestemmelser:

| Standardtype | Kravene | Implementering |

|---|---|---|

| ISO 14001 | Miljøledelse | Systematisk tilgang |

| Lokale bestemmelser | Kontrol af emissioner | Regelmæssig overvågning |

| Industriens standarder | Materialehåndtering | Træning af personale |

| Affaldshåndtering | Korrekt bortskaffelse | Dokumentation |

Certificeringsproces

Opretholdelse af miljøcertificeringer:

- Regelmæssige audits

- Træning af personale

- Håndtering af dokumentation

- Kontinuerlig forbedring

Hos PTSMAKE forstår vi, at miljøhensyn i ABS-sprøjtestøbning ikke kun handler om overholdelse - det handler om ansvar og bæredygtighed. Ved at være meget opmærksomme på disse aspekter har vi udviklet processer, der opretholder en høj kvalitet og samtidig minimerer miljøpåvirkningen. Jeg opfordrer producenterne til at se miljøhensyn som muligheder for innovation og forbedring i stedet for hindringer for produktionen.

Lær om glasovergangstemperaturens indvirkning på ABS-støbbarhed, og forbedr din støbeproces. ↩

Lær om ABS's flydeegenskaber for at få bedre formdesign og produktionseffektivitet. ↩

Lær, hvordan butadiengummi forbedrer ABS's ydeevne, når det gælder slagfasthed og fleksibilitet. ↩

Lær om, hvordan varme påvirker ABS-plastens egenskaber, og forbedr din produktionskvalitet. ↩

Forstå, hvordan ABS flyder og deformeres for at opnå bedre emnekvalitet ved sprøjtestøbning. ↩

Lær om materialekvaliteter for at forbedre produktkvaliteten og optimere produktionsomkostningerne. ↩

Forstå, hvordan krystallisering påvirker materialeegenskaber og forarbejdning, så du kan vælge bedre. ↩

Lær om anisotropiske efterbehandlingsteknikker, der forbedrer dine ABS-deles udseende og funktionalitet. ↩

Forstå volumetrisk svind for effektivt at forhindre problemer med skævhed i ABS-sprøjtestøbning. ↩

Forståelse af termoplastisk elasticitet forbedrer materialevalg og produktholdbarhed for at opnå optimale produktionsresultater. ↩

Forstå MFI for at optimere procesbetingelserne og forbedre emnets kvalitet i ABS-sprøjtestøbning. ↩

Lær, hvordan servohydrauliske systemer forbedrer energieffektiviteten i sprøjtestøbning. ↩